Что такое сварка — Виды сварки в википедии строительного инструмента

На вопрос, что такое сварка, ответит даже школьник.

Сварщик с помощью оборудования и электрода «сваривает» 2 материала, на этом месте получается шов.

Но это сложный технологический процесс и со времен, когда была открыта (1802 г.) и применена на практике электрическая дуга (1881 г.), произошло много инновационных изменений. Разработаны различные методы, чтобы получать ровные неразъемные соединения, совмещая металлы местным или общим нагревом. От структуры сырья зависит, какие виды для крепкой фиксации приемлемы в конкретном случае.

Что такое сварка?

Сварка – это ремесло, которое придумал и использует человек для своих хозяйственных нужд. Часто в жизнедеятельности встречаются вещи, изготовленные сварочной технологией, но разными способами. Ушло в прошлое, когда сваривали только металлические части. Созданы вещества, в состав которых входит разный молекулярный уровень, их тоже стали межатомно связывать между собой.

Поэтому и разработаны разные технологические процессы для соединения поверхностей:

- металлических;

- пластмассовых;

- керамических.

Для получения красивого и незаметного шва необходим был энергетический источник.

В ход пошло использование:

- электрической дуги и тока;

- газового пламени;

- лазерного излучения;

- электронного луча;

- различных трений;

- ультразвука.

Технологии развиваются стремительно, но последовательно и постепенно появились основные виды сварки.

Соединять конструкции в единое целое начали в самых неожиданных местах

- бытовых;

- промышленных организаций;

- полевых;

- открытого моря;

- космоса.

Сваривают части деталей во время ремонта оборудования под водой, в безвоздушном пространстве и дома, выполняя монтажные работы. Только после обучения можно проводить ряд действий, так как они опасны.

Нарушения техники безопасности угрожают жизни и здоровью самому работнику, его окружению:

- пожарами;

- электрическими поражениями;

- отравлениями от вредных газов;

- ослеплением ярким светом, вплоть до полной потери зрения;

- воздействием на организм теплового, ультрафиолетового, инфракрасного излучения, металлических брызг.

Склеивание деталей происходит с помощью:

- большого удельного давления, сжатием элементов, без использования температурных режимов;

- нагревания соединяющей черты, когда на объекты оказывают умеренное силовое воздействие;

- увеличения температуры в местах соединений до пластического деформирования, когда металл начинает плавиться, его не нужно сжимать, давить, после остывания и затвердения он крепко соединяется, остается только шов.

Мастера стараются выполнить линию как можно ровней и тоньше, а полосу, объединяющую 2 материала — прочной. Этим все виды сварщиков подчеркивают свой профессионализм, навыки, опыт.

Сварочный аппарат и экипировка

Соединять металлы начали давно, а когда стали работать с разными материалами, создали удобное оборудование для выполнения рабочих операций.

сварочный аппарат

Вначале появился сварочный аппарат довольно непростой и громоздкий, который считается до сих пор традиционным.

Этот тип устройств основан на понижающих свойствах трансформатора в преобразовании силы тока до нужного уровня. При выполнении работ сварочными трансформаторами металл разбрызгивается во все стороны, отчего получаются некрасивые, толстые швы.

Со временем с развитием технологий, разработали новые способы и создали аппараты для сварки:

- электродуговой;

- полуавтоматической;

- ручной;

- с применением флюсов;

- газопламенной;

- электрошлаковой;

- термитной;

- аргонодуговой;

- плазменной;

- электронно-лучевой;

- лазерной;

- контактной;

- точечной;

- стыковой;

- диффузионной;

- с использованием высокочастотных токов.

Кроме основного оборудования для выполнения качественных сварных соединений важна дополнительная оснастка:

- электродами;

- щетками;

- держателями и клеммами;

- электрическими кабелями, протяжными роликами и горелками.

сварочное оборудование

В сварочном оборудовании мелочей не бывает, каждая деталь может как защитить сварщика, так и исключить брак в работе.

Для безопасных действий важна экипировка работника, включающая надлежащее состояние:

- специального костюма;

- обуви;

- перчаток.

Комплекты спецодежды шьют легкие и мягкие, предохраняющие тело от ожогов искрами, расплавленным металлом.

Предусмотрена специальная пропитка брюк и курток:

- парусиновых;

- брезентовых;

- кожаных.

Такая обработка создает устойчивость от горячих капель, раскаленных брызг. Руки тоже подвергаются опасным воздействиям, их защищают толстыми рукавицами, рабочими перчатками.

Сварщик

Сварщик должен быть одет в одежду, сшитую по ГОСТу из огнестойкой ткани, обработанной химическим составом.

Широкое применение получено изготовление курток от спилок со шкур животных. Изделия покрывают полимерной основой с акриловыми смолами, что дает надежную защиту от ожогов.

Существуют нормативы и для обуви. Работник не должен выполнять сварку в ботинках, подбитых металлическими гвоздями или со шнурками. В сапогах должны быть короткие голенища.

Особое внимание уделяют маске. Там окошко вставлено из светового фильтра, который предохраняет зрение от попадания горячих окалин. Существуют разные модели. В «хамелеонах» вставлено стекло, автоматически реагирующее на световые импульсы, а жидкокристаллические слои блокируют свет в начале сварки.

Технология сварочных работ

Если рассматривать технологию на примере электросварки, там создают электрическую дугу 2 проводника тока с разными зарядами. Для этого берут свариваемые детали и электроды.

Тот момент, когда расплавляется металл, происходит формирование шва, называют сварочной ванной. Где высокая температура размягчает детали, а плазменная сила или давление от горячего газа перемешивает молекулярные частицы. Окружающие испарения создают защиту металлическим частям от кислорода, чтобы не произошла химическая реакция. Расплавленным шлаком поддерживается температура.

Сварщик следит, чтобы образование полностью распространилось по сварной ванне, она в свою очередь двигается вслед за электродом, в это время происходит формирование шва.

электрод

Мастерство специалиста заключено в передвижении электрода при нужной скорости, под правильным углом наклона, в соответствии с параметрами напряжения.

Газы после горения оставляют сформированную застывшую корку, пока она мягкая излишки убирают, сбивая молотком.

Виды сварки

Классификация

Классификация производственных процессов основана на физическом происхождении сварных соединений.

С помощью:

- плавления – в этом случае отсутствует давление, являться в качестве источника будет пламя газа, лучевая энергия;

- давления — происходят мероприятия благодаря механической энергии;

- термомеханики – с использованием физической нагрузки совместно с подогревом элементов.

Ручная дуговая сварка с применением неплавящихся электродов

Дуговую сварку применяют для соединения частей:

- алюминиевых;

- магниевых;

- из нержавейки;

- никелевых;

- медных;

- бронзовых;

- циркониевых.

Техника производства с использованием неплавящихся электродов идентична с автогенной сваркой, так работники добиваются качественных швов.

В этом методе отстает производительность по сравнению с плавящимся стержнем.

Преимущество технологического метода в соединении стали:

- низкоуглеродистой;

- высоколегированной;

- мартенситной.

Способ успешно используют, соединяя разнородные материалы — углеродистую с нержавеющей сталью, медную с латунной. Хотя в швах могут быть поры, что снижает их качество. В технологии сварки применяют неплавящиеся вольфрамовые электроды из чистого материала или с добавлением сплава.

Существует и другой метод с применением инертного газа:

- аргона;

- гелия;

- водорода;

- азота.

Выбранный газ служит защитной атмосферой для сварочной ванны и электрода.

Ручная дуговая сварка с применением плавящихся электродов

Эту сварку относят к универсальному подходу, когда работы нужно проводить при сложных производственных условиях.

К достоинствам такого метода относятся:

- соединение труднодоступных участков;

- выполнение работ из разных положений;

- совмещение возможно разных видов металлов — стальных, чугунных, цветных с широким выбором электродов;

- дешевое оборудование.

Из недостатков можно подчеркнуть:

- не каждый сварщик сможет выполнить хороший шов, это зависит от его навыков и способностей;

- низкая производительность по сравнению с остальными сварочными процессами;

- вредное производство как для сварщика, так и для окружающих.

Отличие в сварках состоит в электродах, изготовление стержня происходит из легкоплавкого металла.

Дуговая сварка с использованием защитного газа

В этом случае применяют электроды 2 видов – плавящиеся и неплавящиеся. Сваривают разные по составу металлы по технологии одинаковой с традиционной. Дополнительной защитой для сварочных ванн служит подача газа, поставляемого в баллонах. На эту область негативно влияет кислород отчего шов окисляется. Поэтому он нуждается в дополнительной защите, что и выполняет образование в виде газового облака, которое не дает проникать кислороду.

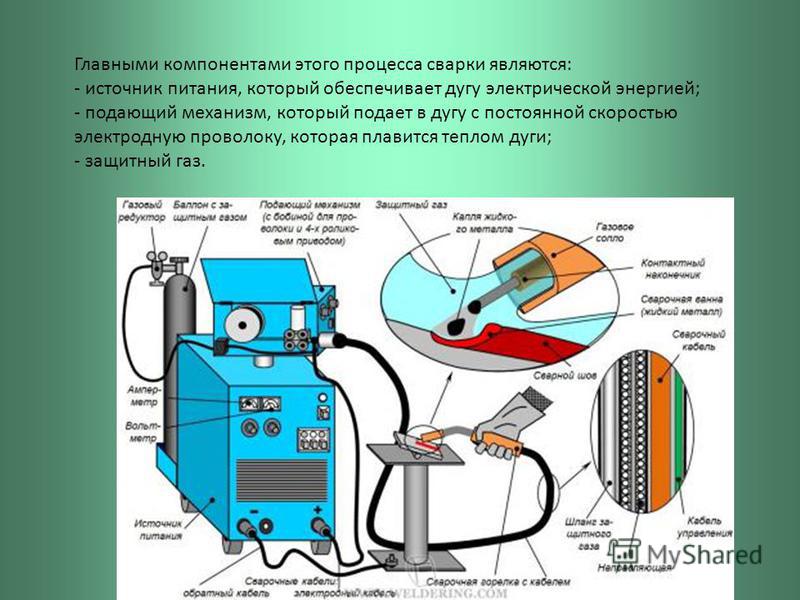

Автоматическая и полуавтоматическая сварка с использованием флюса или газа

Считается, что этот способ в скреплении металлических частей наиболее совершенный. Электроды подают в зону сварки не ручным, а механизированным способом, также происходит и дальнейшее их движение.

Электроды подают в зону сварки не ручным, а механизированным способом, также происходит и дальнейшее их движение.

Полуавтоматическая сварка

В полуавтоматическом методе только стержни вставляют автоматически, остальную процедуру сварщик выполняет своими руками.

Защитить сварочную ванну при использовании такой сварки необходимо в обязательном порядке. Для этого берут жидкий, пастообразный или кристаллический флюс, который улучшает шов.

Прочие методы соединения металлов

В природе существуют разные по своей уникальности материалы, которые человек старается соединить. При этом у них могут быть отличные химические и тугоплавкие свойства, которые не подходят для традиционной сварки. Применение разных способов важно для промышленности, где создают ответственные детали.

Если необходимо приварить детали на небольших по площади участках поможет лазерный или плазменный метод.

В первом случае нагревают деталь, затем плавят лазерным лучом.

В первом случае нагревают деталь затем плавят лазерным лучом

Плазмой называют ионизированный газ, который подают в зону сварки, он же служит проводником тока.

Такую работу применяют для соединения 9 мм. металлов.

Технологический процесс сварки

На производственных участках, в строительстве к сварке не допускается человек без специальной подготовки. Для проведения работ тоже нужен документальный комплект. Такие строгости не относятся к обустройству забора возле дома или металлических ограждений, понадобятся только умения в обращении с аппаратом. Для серьезных объектов:

- разрабатывают чертеж;

- составляют технологическую карту;

- подготавливают рабочее место и металл;

- выполняют сварку;

- очищают обработанное место;

- контролируют проведенный процесс.

Проведение технологического процесса означает поэтапную разработку всех мероприятий на конкретном объекте. Заполняют документ на бланке, который является технологической картой, где описаны все подробности сварки. После завершения работ оценивают швы, вносят все огрехи, если они имеются.

В домашних условиях для сварщика теория важна, но начинать нужно под наблюдением сварщика, который сможет поправить неправильные действия, подскажет все секреты. Только на практике можно правильно поставить руку, это избавит от приобретения «зайчиков» в глазах и прочих неприятностей

Только на практике можно правильно поставить руку, это избавит от приобретения «зайчиков» в глазах и прочих неприятностей

Summary

Article Name

Что такое сварка

Description

Виды сварки — полуавтомат, ручная, холодная сварка, дуговая, сварка металла, сварка аргоном, точечная, контактная, ручная дуговая сварка, сварка своими руками.

Author

Сарычев Александр Викторович — судебный строительно-технический эксперт, кандидат технических наук

Publisher Name

Википедия строительного инструмента

Publisher Logo

Поделиться новостью в соцсетях

« Предыдущая запись

Основные виды сварки металлов | Полезные статьи о металлопрокате

Сварка – процесс обработки металлов, обеспечивающий их плотное физическое соединение путем нагрева и плавления в месте стыковки, с добавлением связующего или без него. На протяжении многих лет были разработаны различные методы сварки объектов, каждый из которых предназначен для разных типов материалов и используется в определенной области. Классификация методов зависит от типа энергии, используемой для создания шва, благодаря ей различают следующие виды сварки металлов:

На протяжении многих лет были разработаны различные методы сварки объектов, каждый из которых предназначен для разных типов материалов и используется в определенной области. Классификация методов зависит от типа энергии, используемой для создания шва, благодаря ей различают следующие виды сварки металлов:

- Термический

- Термомеханический

- Механический

На нашем сайте можно заказать следующие услуги:

Термическая сварка

В основе термических способов сварки используется нагрев:

- Электродуговая – один из основных видов сварки металлов. Благодаря производству высокой температуры (не менее 3000 градусов) между электродом и свариваемой поверхностью, получается сваривать большие металлические детали. Электрическая дуга позволяет легко соединять сталь, железо, алюминий, медные сплавы и никель, создавая долговечные и прочные сварные швы.

- Электрошлаковая – сварка, проходящая в вертикальном или близком к нему положении, при котором выделяемое электрическим током тепло проходит через слой жидкого шлака.

Чаще всего применяется для соединения материалов большой толщины, отличается высокой эффективностью и минимальным риском трещинообразования, отсутствием деформации стыковых соединений.

Чаще всего применяется для соединения материалов большой толщины, отличается высокой эффективностью и минимальным риском трещинообразования, отсутствием деформации стыковых соединений. - Электронно-лучевая – техника соединения металлов, при которой нагрев осуществляется благодаря энергии ускоренных электронов. Нагрев сфокусированным пучком высокоэнергетических электронов осуществляется локально, поэтому большая часть сборки остается холодной и стабильной. В результате получается очень узкий стык с минимальной зоной термического влияния.

- Плазменная – тип сварки металла, в котором для нагрева используется сжатая дуга, а в качестве источника энергии выступает плазменный ток.

- Термитная – вид сварки по металлу, название которого пошло от применяемых в процессе соединения термитов. Термит – смесь оксида железа и порошкового алюминия. При его нагревании до 1000 градусов происходит бурная экзотермическая реакция восстановления оксида железа. Термин выгорает с огромным тепловыделением (порядка 3000 градусов по Цельсию) и способствует образованию жидкого железа, которое заполняет правильно подготовленные формы, создавая прочный шов.

Применяется для:

Применяется для:

- соединения стальных и чугунных изделий большого сечения;

- ремонта железнодорожных рельсов и дефектов отливки;

- ремонт валов с трещинами.

Термомеханические методы

К термомеханическому или комбинированному виду сварки относят способы соединения металлов путем их нагрева и давления:

- Прессовая – элементы соединяются благодаря равномерному нагреву и последующему штамповому сжатию.

- Контактная – нагрев производится электрическим током, после чего места соединения подвергаются пластической деформации.

- Диффузионная – соединение получают благодаря взаимной диффузии атомов. Диффузия происходит в верхних слоях металла за счет нагрева и сжатия с длительной выдержкой.

- Сварка ТВЧ – сварные швы нагреваются токами высокой частоты.

- Печная – металл нагревают в горне либо печи, соединяя его ударами молота.

- Термитная с давлением – нагрев производится за счет использования термита (смеси оксида железа и порошкового алюминия либо магния), после чего элементы соединяются под давлением.

Механические методы

Какие еще есть виды сварки металлов? Существует несколько типов сварки с использованием механической энергии и давления. К ним относят:

К ним относят:

- Ультразвуковая сварка – разновидность сварки, в которой металлы соединяются под действием ультразвуковых колебаний.

- Холодная – сварка элементов благодаря пластической деформации зоны скрепления, без нагрева от внешнего источника тепла. Различают стесненный и свободный способы.

- Сварка взрывом – метод соединения металлов, при котором происходит процесс динамического давления соединяемых поверхностей за счет энергии, выделяющейся в результате детонации взрывчатого вещества.

- Магнитно-импульсное соединение – это процесс сварки двух элементов с использованием магнитных сил. Самым большим преимуществом использования магнитно-импульсной сварки является предотвращение образования хрупких интерметаллических фаз, следовательно, можно сваривать разные металлы, которые нельзя соединить термической сваркой.

Основные методы сварки

К основным (наиболее распространенным) методам сварки относят электро- и газовую сварку.

Электросварка – получение надежных и долговечных соединений с использованием электрической дуги. Сварочные работы могут производиться как на воздухе, так и в помещении. Различают автоматическую, полуавтоматическую и ручную типы сварки. Последнюю можно назвать самой распространенной. При проведении ручной сварки, сварщик имеет возможность сам определять нужный для него в данной ситуации режим подачи электрода. Полуавтоматический способ предполагает подачу электродной проволоки в зону создания шва специальным устройством.

В процессе сварки металлов применяется специальное сварочное оборудование: компактные инверторы, трансформаторы, выпрямители электрического тока.

Газосварка – метод, позволяющий получать высокопрочные соединения деталей из стали, латуни, бронзы и чугуна.

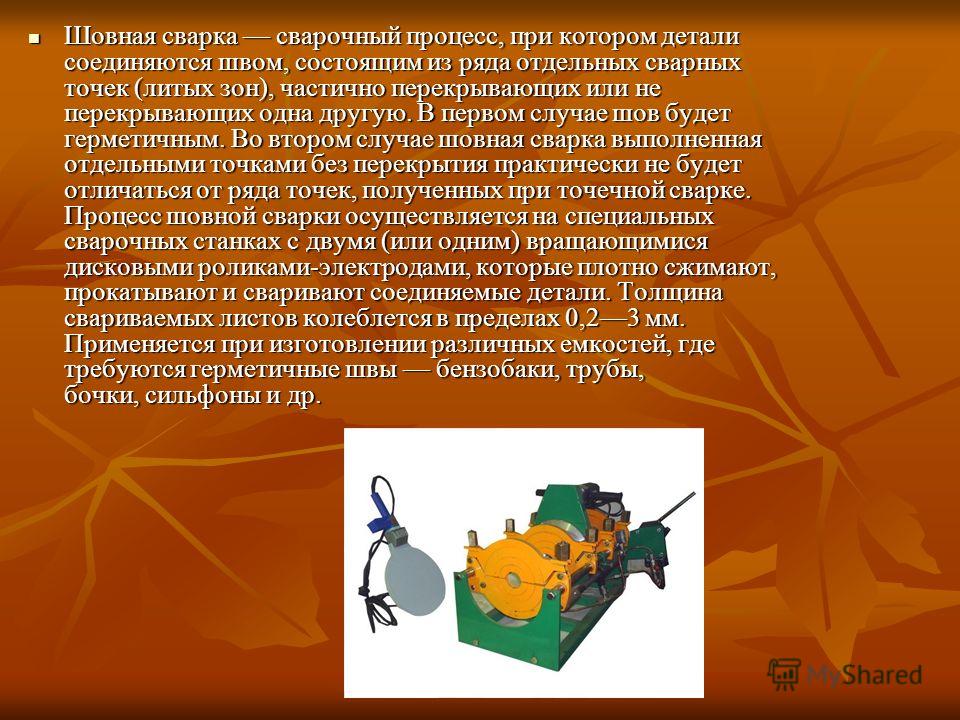

Сварка — это технологический процесс получения неразъёмных соединений посредством установления межатомных связей.

При сварке используются различные источники энергии электрический ток, газовое пламя.

В 1802 году первый в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров открыл электрическую дугу и описал ее явления, происходящие в ней, а также показал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между электродом и свариваемым металлом. Присадочным электродом для образования шва служила стальная проволока. Источником электрической энергии служили аккумуляторные батареи. Сварка во множество случаях заменила трудоёмкие процессы изготовления конструкций, как клёпка и литьё, соединение на резьбе и ковка. Сварка имеет три класса :Первый класс термический- это вид сварки, производимый путем плавлением с использованием тепловой энергии- газовая, дуговая, электронно-лучевая, лазерная.

Второй класс термомеханический -это вид сварки, производимый с использованием тепловой энергии и давления- контактная, диффузионная, газо- и дугопрессовая, кузнечная.

Третий класс механический-это вид сварки , производимый с использованием механической энергии- трением, ультразвуковую, холодную, взрывом и др.

На сегодняшний день широко используются виды сварки:

- сварка кузнечная,

- сварка газопрессовая,

- сварка контактная,

- сварка термитная,

- сварка электрическая дуговая,

- сварка электрошлаковая,

- сварка дуговая в среде защитного газа,

- сварка атомноводородная,

- сварка газовая.

Это большинство видов современной сварки с применением электрического тока, позволяет проводить надежное соединение любых металлических деталей при правильном выборе сварки.

Современные способы сварки можно разделить на две огромные группы: сварка плавлением, сварка давлением, затем сварка в твёрдой фазе. При сварке методом плавление расплавленный металл соединяемых частей механически, без добавление внешних сил соединяется в одно целое в результате расплавления и смачивания в районе сварки и взаимного растворения материала. При сварке давлением для соединения без расплавления необходимо большое характеризуется следующее : дуговая, плазменная, электрошлаковая, газовая, лучевая.К сварке давлением относятся — горновая, холодная, ультразвуковая, трением, взрывом.

Большое распространение благодаря низкой цене, простоте и долговечности в работе получили сварочные аппараты для сварки штучным электродом. Сейчас это сварка — наиболее распространенный вид, по средством своей универсальности и доступности. Среди аппаратов для такой сварки их можно различать трансформаторной , выпрямительной и инверторный.

Трансформаторы самый доступный по цене и простотой сварочного аппарата . Их задача преобразовать переменный ток большого напряжения из электросети — в переменный ток меньшего напряжения, используемый для проведения процесса сварки. Выпрямители — это аппараты, преобразующие переменное напряжение сети в постоянное напряжение электросварки. В наиболее простых аппаратах регулирование тока происходит трансформатором, а для его выпрямления идут диоды.

Сварочные инверторы являются одним из последних научных изобретений. Они переводят переменный ток высокого напряжения с низкой частотой, а затем и в постоянный ток низкого напряжения и низкой частоты. Он очень мало весит поэтому обеспечивает высокую мобильность. Такие аппараты пользуются спросом как у начинающих , так и для высокопрофессиональных сварщиков.

Поэтому любой желающий человек не имея специальных навыков может попробовать «поварить» в свободное от дел время. При этом больших затрат не требуется. Вы можете найти в нашем магазине различные виды сварочных аппаратов как и профессиональные так и для любителей. В магазине представлены множество фирм такие как : ASTRUM, BRIMA, ESAB, EUROLUX,GYSMI, Ресанта, Hitachi. А так же вы можете найти принадлежности и аксессуары к сварочным аппаратам. При этом больших финансовых затрат не потребуется, а удовольствия полученной от работ на качественном сварочном оборудовании не с чем несравнимое.

Виды сварки кратко | Single-phase.ru

А Вы можете перечислить виды сварки кратко?

Виды сварки кратко.Виды сварки

Сварка плавлением — это процесс, используемый для металлообработки, для соединения или плавки двух металлических кусков металла, заставляя металл достигнуть температуры плавления. Процесс требует использования наполнителя металла, обеспечиваемого электродом или проволокой, и флюсом, который защищает расплавленный металл сварного шва от разрушающего воздействия атмосферы. Существует несколько типов сварки плавлением, которые используются для различных применений. Общими примерами этого процесса сварки являются дуговая сварка, электросварная сварка, кислородно-топливная сварка и термитная сварка.

Дуговая сварка представляет собой форму сварки плавлением, которая использует электричество, подаваемое сварочным источником питания, для создания электрической дуги между электродом и соединяемыми металлическими частями. Дуговая сварка является популярным выбором как в промышленности, так и в домашней мастерской из-за низких начальных затрат и относительно низких затрат на техническое обслуживание. Электрическая дуга дуговой сварки чрезвычайно сфокусирована, что позволяет автоматизировать процесс сварки и использовать ее на многих конвейерных линиях.

Подобно дуговой сварке, электрическая резистивная сварка использует электричество для создания тепла, необходимого для сварки. В установке электросварной сварки электроды располагаются с обеих сторон свариваемых деталей. Давление прикладывается, чтобы объединить две части и создать электрический контакт. Этот процесс очень ограничен по размеру материала, с которым можно работать, а стоимость оборудования часто является высокой и используется только в промышленных предприятиях.

Сварка кислородным топливом является одной из наиболее известных форм сварки плавлением. Такая форма сварки может включать в себя различные топливные газы, в том числе ацетилен, водород, пропан, природный газ или пропилен, но для этого требуется добавление кислорода, который следует рассматривать как кислородно-топливную сварку. Наиболее распространенным выбором топливного газа является ацетилен. Используя газообразный ацетилен и чистый кислород, оборудование для кислородного сжигания может создавать температуры пламени 6330 градусов по Фаренгейту (3500 градусов Цельсия). Это пламя достаточно горячее, чтобы расплавить большинство промышленных металлов.

Термическая сварка — это еще один процесс сварки плавлением, который использует интенсивную теплоту и пламя для направления металла в точку плавления. Используя красный оксид железа и алюминиевый порошок, термитная сварка способна соединяться с железнодорожными рельсами. Эта мощная форма сварки дает сильные сварные швы за короткий промежуток времени. В данном примере соединения железнодорожных рельсов, рассматривается полный ремонт, включая время начала установки и окончания, которое занимает около часа, прежде чем поезд может использовать рельсы для продолжения движения.

Лазерная сварка — это форма сварки плавлением, которая иногда используется при изготовлении автомобилей и других массовых металлических изделий. Создавая очень точный и концентрированный источник тепла, этот процесс сварки может проникать глубоко с очень узкой областью, подверженной воздействию тепла. Хотя эта способность предпочтительна во многих устройствах, непомерно высокие затраты на лазерное оборудование для сварки, оставляют эту форму сварки в значительной степени, применяемой в крупных производствах.

Сварочные технологии: виды и способы сварки

Сварка — одно из важнейших ремесел для человека. С помощью сварочных технологий нам удается создавать по-настоящему удивительные вещи: от простейших бытовых приборов до космических ракет. В этой статье мы расскажем, как происходит сварка, какие существуют виды сварки и их краткая характеристика.

Содержание статьи

Общая информация

Что такое сварка? Каковы основы сварки? Эти вопросы задаю многие начинающие умельцы. По сути своей, сварка — это процесс соединения разных металлов. Соединение (его также называют швом) формируется на межатомном уровне с помощью нагрева или механической деформации.

Теория сварки металлов очень обширна и невозможно в рамках одной статьи описать все нюансы. Также как невозможно описать все способы сварки металлов, поскольку на данный момент способов около сотни. Но мы постараемся кратко классифицировать методы сварки, чтобы новички не запутались.

Итак, на данный момент возможна термическая, термомеханическая и полностью механическая сварка деталей из металла или других материалов (например, пластика или стекла). При выборе способа сварки учитывается каждый нюанс: толщина деталей, их состав, условия работы и прочее. От этого зависит технология сварки металла.

Термическая сварка — это процесс соединения деталей только с помощью высоких температур. Металл плавится, образуется надежное сварное соединение. К термическим методам относится, например, дуговая и газовая сварка (о них мы поговорим позже).

Термомеханическая сварка — это процесс соединения деталей с помощью высоких температур и механического воздействия, например, давления. К такому типу принадлежит контактная сварка. Деталь нагревается не так сильно, как в случае обычной термической сварки, а для формирования шва используется механическая нагрузка, а не плавление металла как такового.

Механическая сварка — процесс соединения деталей без применения высоких температур и вообще тепловой энергии. Здесь ключевой элемент — механическое воздействие. К такому типу относится холодная сварка, ультразвуковая сварка или соединение деталей трением.

Также существует классификация способов сварки по техническим признакам. Используя такую классификацию можно довольно кратко описать все имеющиеся типы сварки. Они делятся на:

- Сварку в защитной среде (для защиты может использоваться флюс, инертный газ, активный газ, вакуум, защита может быть комбинированной и состоять из нескольких материалов сразу).

- Сварку прерывистую и непрерывную.

- Сварку ручную, механизированную, полуавтоматическую, автоматическую, роботизированную.

Если вы ранее не сталкивались со сваркой и все перечисленное выше кажется чем-то запутанным и непонятным, то не беспокойтесь. Далее мы расскажем, какие самые популярные методы сварки используются в домашних и промышленных условиях.

Вам будем дана характеристика основных видов сварки и некоторые особенности, которые нужно учесть. Кстати, многим видам сварки мы посвящали отдельные статьи, которые вы можете прочесть, открыв рубрику «Виды и способы сварки» на нашем сайте.

Ручная дуговая сварка с применением неплавящихся электродов

Способ ручной дуговой сварки разных металлов с применением неплавящихся электродов — один из самых популярных методов как среди домашних умельцев, так и среди профессионалов своего дела. Ручная дуговая сварка — это вообще один из древнейших способов сварки. Благодаря большому выбору сварочных аппаратов для дуговой сварки такой метод стал доступен широкому кругу сварщиков.

Электрод — это стержень, выполняющий роль проводника тока. Он может быть изготовлен из различных материалов и иметь специальное покрытие.

Технология дуговой сварки неплавящимся электродом крайне проста: детали подгоняют друг к другу, затем электродом постукивают или чиркают о поверхность металла, зажигая сварочную дугу. В качестве основного оборудования используют сварочные инверторы.

Для сварки инвертором выбирают неплавящиеся электроды, сделанные из угля, вольфрама или графита. Во время сварки электрод нагревается до высокой температуры, плавя металл и образуя сварочную ванну, в которой как раз и формируется шов. Такой метод используют для сварки цветных металлов.

Ручная дуговая сварка с применением плавящихся электродов

Виды сварки плавлением металла не заканчиваются на применении неплавящихся стержней. Для работы также можно использовать плавящиеся электроды. Технология сварки металла с использованием плавящихся стержней такая же, что и при работе с неплавящимися материалами.

Отличие лишь в составе самого электрода: плавящиеся стержни обычно изготавливаются из легкоплавких металлов. Такие стержни также пригодны для сварки инвертором в домашних условиях. Здесь шов образуется не только за счет расплавленного металла детали, но и за счет расплавленного электрода.

Дуговая сварка с использованием защитного газа

Способ дуговой сварки разных металлов с использованием защитного газа выполняется с помощью плавящихся и неплавящихся электродов. Технология сварки такая же, как и при классической ручной дуговой сварке. Но здесь для дополнительной защиты сварочной ванны в зону сварки подается специальный защитный газ, поставляемый в баллонах.

Дело в том, что сварочная ванна легко подвержена негативному влиянию кислорода и под его воздействием шов может окислиться и получиться некачественным. Газ как раз и помогает избежать этих проблем. При его подаче в сварочную зону образуется плотное газовое облако, не дающее кислороду проникнуть в сварочную ванну.

Автоматическая и полуавтоматическая сварка с использованием флюса или газа

Автоматическая и полуавтоматическая сварка с применением флюса или газа — это уже более продвинутый способ соединения металлов. Здесь часть работ механизирована, например, подача электрода в сварочную зону. Это значит, что сварщик подает стержень не с помощью рук, а с помощью специального механизма.

Автоматическая сварка подразумевает механизированную подачу и дальнейшее движение электрода, а полуавтоматическая подразумевает только механизированную подачу. Дальнейшее движение электрода сварщик осуществляет вручную.

Здесь защита сварочной ванны от кислорода просто обязательна, поэтому используется газ (по аналогии с дуговой сваркой с применением газов) или специальный флюс. Флюс может быть жидким, пастообразным или кристаллическим. С помощью флюса можно значительно улучшить качество шва.

Прочие методы соединения металлов

Помимо традиционных способов сварки в современной промышленности применяются методы, позволяющие соединить уникальные металлы. Зачастую такие металлы обладают ярко выраженными химическими или тугоплавкими свойствами, отчего привычные способы сварки не подходят для их соединения. Конечно, такие металлы не используются в домашней сварке, но они широко применяются для создания ответственных деталей на крупном производстве.

Мы расскажем про виды сварки плавлением, когда суть сварки заключается в подаче большого количества тепла на маленький участок сварки. К таким методам относится лазерная сварка и плазменная сварка.

Лазерная сварка металлов выполняется с помощью автоматического и полуавтоматического оборудования. Такой процесс сварки может быть полностью роботизирован и не требует присутствия человека. Здесь деталь нагревается, а затем и плавится под воздействием тепла, исходящего от лазерного луча и направленного в определенную точку.

Тепло концентрируется строго в одной точке, позволяя сваривать очень мелкие детали размером менее одного миллиметра. Также с помощью призмы лазер можно расщепить и направиться в разные стороны, чтобы сварить несколько деталей сразу.

Плазменная сварка металлов выполняется с применением ионизированного газа, называемого плазмой. Газ струёй подается в сварочную зону, образовывая плазму. Она работает в связке с вольфрамовым электродом и газ нагревается за счет электрической дуги.

Сам ионизированный газ обладает свойством проводника тока, поэтому в случае плазменной сварки именно плазма является ключевым элементом в рабочем процессе. Также плазма активно защищает сварочную ванну от негативного влияния кислорода. Такой метод сварки используется при работе с металлами, толщиной до 9 миллиметров.

Технологический процесс сварки

Мало знать способы сварки, нужно еще понимать, какие необходимы документы на сварку и из каких этапов состоит сварочный процесс. Конечно, это справедливо только в отношении профессиональных сварщиков, выполняющих работу в цеху или на производстве. Вам это не нужно, если вы собираетесь варить забор на даче, но дополнительные знания тоже не помешают.

Итак, вот наше краткое описание технологического процесса сварки:

- Разработка чертежа

- Составление технологической карты

- Подготовка рабочего места сварщика и подготовка металла

- Непосредственно сварка

- Очистка металла

- Контроль качества

Сам по себе техпроцесс — это полное описание этапов сварки. Технический процесс разрабатывается после того, как будут готовы чертежи будущей металлоконструкции. Чертеж делают, опираясь на правила (ГОСТы, например), при этом во главу ставят качество будущей конструкции и разумную экономию.

Технологический процесс сварки оформляется на специально разработанных для этого бланках. Стандартный бланк для описания техпроцесса называется «технологическая карта». В технологической карте и описываются все этапы производства. Если производство серийное или крупномасштабное, то изложение может быть довольно подробным, с описанием каждого нюанса.

В технологическую карту заносят тип металла, из которого изготовлены детали, способы сварки металлов, используемые для соединения этих деталей, применяемое для этих целей сварочное или иное оборудование, типы присадочных материалов, электродов, газов или флюсов, используемых в работе. Также указывается последовательность формирования швов, их размеры и прочие характеристики.

Также в технологической карте указывают марку электродов, их диаметр, скорость их подачи, скорость сварки, количество слоев у шва, рекомендуемые настройки сварочного аппарата (параметр полярности и величины сварочного тока), указывают марку флюса. Перед самой сваркой детали тщательно подготавливают, очищая их от коррозии, загрязнений и масла. Поверхность металла обезжиривают с помощью растворителя. Если у детали есть значительные видимые дефекты (например, трещины), то она не допускается к сварке.

После сварки предстоит контроль сварочных швов. Этой теме мы посвятили отдельную статью, но здесь кратко расскажем об основных методах контроля. Прежде всего, применяется визуальный контроль, когда сварщик может сам определить наличие дефектов у сварочного соединения. Специалистами проводится дополнительный контроль с помощью специальных приборов (это может быть магнитный контроль, радиационный или ультразвуковой).

Конечно, не все дефекты считаются плохими. Для каждых сварочных работ составляется перечень с дефектами, которые допустимы и не сильно повлияют на качество готового изделия. Контролером может быть сварщик или отдельный специалист. Его имя обязательно указывается в документах, он является ответственным лицом на этапе контроля.

Вместо заключения

В этой статье мы рассказали самое основное. Конечно, мы не сможем перечислить и описать все виды сварочных работ в рамках одной этой статьи, но на нашем сайте вы можете найти материалы, где мы рассказываем все о сварке и объясняем основы сварки различных металлов.

Для любого мастера теория сварочных процессов имеет большое значения, но без практики она не работает. Так что не теряйте время и вслед за чтением статей применяйте знания на практике. Желаем удачи в работе!

Что такое сварка плавлением?

Сварка плавлением — это процесс, используемый в металлообработке для соединения или плавления двух кусков металла, заставляя металл достигать точки плавления. Процесс требует использования присадочного металла, обеспечиваемого электродом или проволокой, и флюса, который защищает расплавленный металл сварного шва от разрушающего воздействия атмосферы. Существует несколько видов сварки плавлением, которые используются для различных применений. Распространенные примеры этого процесса сварки включают в себя дуговую сварку, сварку электрическим сопротивлением, сварку кислородом и термитную сварку.

Дуговая сварка — это одна из форм сварки плавлением, в которой для получения электрической дуги между электродом и кусками металла, подлежащего соединению, используется электричество, подаваемое сварочным источником питания. Дуговая сварка является популярным выбором как в промышленности, так и в домашней мастерской из-за ее низких первоначальных затрат и относительно низких затрат на техническое обслуживание. Электрическая дуга дуговой сварки чрезвычайно сфокусирована, что делает возможной автоматизацию процесса сварки и обеспечивает место для оборудования дуговой сварки на многих сборочных линиях.

Подобно дуговой сварке, электросварка сопротивлением использует электричество для создания тепла, необходимого для сварки плавлением. В установке электросварки сопротивлением электроды опираются с обеих сторон свариваемых деталей. Давление прикладывается, чтобы соединить две части вместе и создать электрический контакт. Этот процесс сварки плавлением очень ограничен по размеру материала, с которым можно работать, и стоимость оборудования часто непомерно высока для промышленного применения.

Кислородно-топливная сварка является одной из самых известных форм сварки плавлением. Эта форма сварки плавлением может включать в себя различные топливные газы, включая ацетилен, жидкую нефть, водород, пропан, природный газ или пропилен, но она требует добавления кислорода, чтобы считаться кислородно-топливной сваркой. Наиболее распространенным выбором топливного газа является ацетилен. Используя газообразный ацетилен и чистый кислород, сварочное оборудование на кислородном топливе может производить температуру пламени 6330 градусов по Фаренгейту (3500 градусов по Цельсию). Это пламя достаточно горячее, чтобы плавить большинство промышленных металлов.

Термитная сварка — это еще один процесс сварки плавлением, который использует интенсивное тепло и пламя, чтобы довести проектный металл до его точки плавления. Используя железооксидный красный и алюминиевый порошок, термитная сварка способна соединить железнодорожные рельсы. Эта мощная сварка плавлением позволяет получать сварные швы за короткий промежуток времени. В приведенном примере соединения железнодорожных рельсов полный ремонт, включая настройку и время окончания, занимает около часа, прежде чем поезд сможет использовать рельсовую систему.

Сварка лазерным лучом является формой сварки плавлением, которая иногда используется в производстве автомобилей и других серийных металлических изделий. Создавая очень точный и концентрированный источник тепла, этот процесс сварки может проникать глубоко в очень узкую область, на которую воздействует тепло. Несмотря на то, что эта возможность предпочтительна во многих применениях, чрезмерные затраты на оборудование для сварки лазерным лучом оставляют эту форму сварки в значительной степени приемлемой для нескольких основных отраслей промышленности.

ДРУГИЕ ЯЗЫКИ

Сущность процесса сварки | Сварак

Сварка — это образование прочных связей непосредственно между атомами соединяемых тел. По своей физической природе и прочности эти связи в месте соединения одинаковы со связями между атомами самого тела. В месте сварки тел образуется как бы однородное общее тело.

При сварке оплавлением металл обеих деталей в месте соединения совместно нагревается до жидкого состояния. Атомы расплавленных участков обладают высокой подвижностью и могут тесно сближаться друг с другом. Происходит сливание обеих жидких частей в одну ванну, где атомы уже теряют свою принадлежность к деталям. В ходе последующего охлаждения жидкая ванна затвердевает, сила сцепления между атомами возрастает и соединение приобретает прочность, свойственную основному металлу. Более подробно о процессе сварки плавлением рассказано в книге из этой серии «Основы сварочных процессов», выпуск 2. Давление, прикладываемое к участку сварки в жидкой фазе, в самом процессе сваривания принципиального значения не имеет. Оно лишь способствует уплотнению металла после сварки и уменьшает напряжение в этом участке при охлаждении.

Процесс сварки металлов в твердом состоянии происходит несколько по-другому. Металлы имеют поликристаллическое строение, т. е. они составлены из множества беспорядочно расположенных групп кристаллов — зерен. В пределах каждого кристалла атомы находятся в строго определенном порядке, образуя свою пространственную решетку, узлами которой являются атомы. Если плоскости двух однородных кристаллов приблизить друг к другу на такое же расстояние между поверхностными атомами, какое отделяет их в решетке самих кристаллов, и если положение атомов и направление построения решеток совпадут, возникнут те же естественные силы притяжения, которые существуют в любом другом месте кристалла; произойдет достраивание одного кристалла другим, т. е. их сваривание. Однако практически непосредственное осуществление такого воссоединения металлических деталей, конечно, невозможно.

Поверхность сопряжения даже после самой тщательной обработки имеет местные неровности и покрыта слоем окислов и других инородных веществ. Высота неровностей и толщина окислов в тысячи раз превышают то расстояние, при котором начинают проявляться межатомные силы притяжения. Если даже устранить эту преграду и достаточно сблизить поверхности, то и тогда соединения все же не произойдет, так как направления построения кристаллов встречающихся зерен не совпадут и полноценной силовой связи между атомами не образуется. Произвольному сближению поверхностных атомов кристалла за счет смещения их с устойчивого положения, как это наблюдается в жидкости, препятствует воздействие силового поля упорядоченной системы более глубоко расположенных атомов.

По современным представлениям процесс сваривания тел в твердом состоянии происходит следующим образом. Место сварки подвергается нагреву и сдавливанию. Нагретый металл под воздействием механического усилия пластически деформируется так, что все точки сопряжения входят в непосредственную близость. Окислы и другие пленки частично разрушаются, что создает условия для соприкосновения обнаженных, металлически чистых поверхностей. Высокий нагрев усиливает тепловые колебания атомов в узлах решетки, межатомные связи сцепления узлов кристаллической решетки ослабляются, и деформация металла идет очень интенсивно. Она сопровождается разрушением зерен на множество мелких «осколков», свободных от межкристаллического вещества. В результате может иметь место контактирование «осколков» с одинаковой или близкой ориентацией их решеток и их объединение в одно, более крупное образование.

Можно предположить, что под воздействием давления в тех местах поверхности, где деформация наибольшая, кристаллическая решетка полностью разрушается, и атомы располагаются беспорядочно. Не связанные силовыми воздействиями кристаллической решетки со стороны смежных слоев поверхностные атомы могут входить во взаимодействие с любыми ближайшими атомами, в том числе и с атомами другого тела. При охлаждении и снятии давления мелкие раздробленные кристаллы или беспорядочно построенные группы атомов будут стремиться к своей более устойчивой форме — к образованию крупных, правильно построенных групп кристаллов зерен, одинаково принадлежащих одному и другому из соединяемых тел.

Одновременно с появлением общих зерен идут процессы диффузии, т. е. взаимный переход атомов с одной их группы в другую —смежную. Обмен атомами между появившимися общими зернами в сварочном стыке способствует дальнейшему формированию зерен до тех пор, пока плоскость раздела между свариваемыми телами совершенно не исчезает. Образуется участок металла, в одинаковой мере принадлежащий одному и другому телу. Строение участка сварки может быть /несколько отличным от строения основного металла, но переход от одной структуры к другой плавный, непрерывный, что обеспечивает такую же прочность, как и целого металла, с аналогичным химическим составом и структурным строением.

Из приведенного краткого описания процесса сварки видно, что и нагревание и сдавливание одинаково способствуют образованию соединения. Они как бы дополняют и могут заменять друг друга. Установлено, что чем выше нагрев, тем меньше необходимое давление, и наоборот. Сварка может быть осуществлена при высоком нагреве, когда давление может отсутствовать, или наоборот — при высоком давлении, когда отпадает нужда в нагреве. В первом случае мы имеем сварку плавлением, во втором-холодную, или прессовую, сварку.

Подобные статьи

4 Популярные типы процедур сварки

Статья обновлена 3 июня 2021 г. и предлагает гораздо более подробную информацию о типах металлов, использовании, методах сварки и расположении, а также о том, как учитываются состав и точки плавления различных металлов. К процедурам диаграмм добавлена подробная инфографика.

Работа с металлом увлекательна и вдохновляет. По мере того как разлетаются искры и повышается тепло, сварщики могут преобразовывать одни из самых прочных материалов в мире в формы и изделия, которые они себе представляют.Этот навык требует работы и практики, и его лучше всего усвоить с помощью и руководством профессионалов отрасли.

Изучение основ новой профессии может занять много времени. Вам необходимо ознакомиться со всем рабочим процессом от начала до конца и освоить каждый уровень, прежде чем двигаться дальше. Внимание к деталям — вот что делает хорошего сварщика более разносторонним потенциальным сотрудником. Есть четыре основных типа сварочных процедур, которые студенты Lincoln Tech должны изучить, чтобы стать успешными сварщиками, работающими в этой области.Студенты Lincoln имеют уникальную возможность пройти комплексную практическую подготовку у опытных инструкторов. Под руководством одних из лучших в отрасли студенты освоят четыре самых популярных типа сварочных процедур.

4 типа сварочных процессов

Газовая дуговая сварка металла (GMAW / MIG)

Этот вид сварки также называется сваркой в среде инертного газа (MIG). Он использует защитный газ вдоль проволочного электрода, который нагревает два соединяемых металла.Этот метод требует постоянного напряжения и источника питания постоянного тока и является наиболее распространенным промышленным процессом сварки, который включает в себя пластины и трубы с большим внутренним диаметром.

В процессе сварки GMAW / MIG используются четыре основных метода переноса металла:

- Шаровидный перенос обеспечивает более грубый сварной шов из-за размера капель металла и склонности к разбрызгиванию. Этот метод удобен для сварки толстых металлических листов в горизонтальном положении.

- Короткое замыкание работает, как следует из названия — сварочная проволока контактирует с основным металлом, быстро повторяясь, много раз в секунду.Поскольку в процессе сварки образуется небольшое количество брызг, этот метод можно использовать в любом положении сварки.

- Распылительный перенос передает крошечные капельки расплавленного металла с такой устойчивостью, что обеспечивает устойчивый контакт дугового шва во время процесса. Несмотря на то, что этот метод приводит к небольшому разбрызгиванию, его лучше всего использовать на толстых и плоских горизонтальных предметах.

- Импульсное распыление очень похоже на распыление, но использует импульс сильного и слабого тока для обеспечения периодов микроохлаждения.Благодаря такому типу поставки этот процесс может использоваться для металлических листов различной толщины и практически во всех положениях сварки. Обратите внимание, что когда мы используем термин «охлаждение» при описании импульсного распыления, моменты более низкого напряжения, которые обеспечивают более холодный сварной шов, по-прежнему составляют несколько тысяч градусов по Фаренгейту. Он считается более холодным по сравнению с высоковольтной частью цикла. При любой сварке используются экстремальные температуры.

Газовая дуговая сварка вольфрамом (GTAW / TIG)

Сварка вместе толстых секций нержавеющей стали или цветных металлов является наиболее распространенным применением этого метода.Это процесс дуговой сварки, в котором для создания сварного шва используется фиксированный плавящийся вольфрамовый электрод. Этот процесс занимает гораздо больше времени, чем сварка MIG, дуговой сваркой стержнем или порошковой проволокой.

Температура плавления цветных металлов значительно различается, поэтому необходимо соблюдать осторожность при определении состава основного металла. И нержавеющая сталь, и сталь содержат железо, однако, чтобы считаться нержавеющей сталью, металл должен содержать не менее 11% хрома. Углеродистая сталь плавится при температуре от 2600 до 2800 градусов F.

Присутствие 11% хрома в нержавеющей стали сужает этот температурный диапазон до отметки 2750 +/- градусов F. Но ничто не свидетельствует о сварочных навыках лучше, чем умение сваривать алюминий TIG. Этот навык требует твердой руки, натренированного глаза и художественного чутья, чтобы создать гладкий, потрясающий сварной шов.

Дуговая сварка экранированного металла (SMAW)

В этом конкретном типе сварки сварщик следует ручному процессу сварки штангой. Палка использует электрический ток для образования дуги между палкой и соединяемыми металлами.

Часто используется при строительстве стальных конструкций и в промышленном производстве для сварки чугуна, стали и использования открытой V-образной канавки при сварке труб из низкоуглеродистой стали.

Жизненно важно, чтобы сварщик уметь сваривать до уровня, при котором его работа может пройти испытание на изгиб разрушающего типа. Хотя дуговая сварка защищенным металлом используется для соединения углеродистой стали, легированных сталей, нержавеющей стали, чугуна и высокопрочного чугуна, ее также можно использовать для обработки некоторых цветных металлов, таких как никель и медь.Редко используется на алюминии.

Дуговая сварка порошковой проволокой (FCAW)

Этот метод был разработан как альтернатива сварке под защитным экраном. Полуавтоматическая дуговая сварка часто используется в строительных проектах благодаря высокой скорости сварки и портативности. Этот метод имеет множество переменных, что делает его применимым в различных сварочных проектах. Переменные часто зависят от модели используемого сварочного аппарата и от того, какой тип проволоки был выбран для применения.

Гибкость увеличивается за счет множества рабочих углов, уровней напряжения, используемой полярности, а также скорости подачи проволоки.Из-за возможности более высоких скоростей сварки вновь соединенный металл остывает быстрее. Если сварщик использует порошковую проволоку, он или она должны следить за пористостью сварного соединения.

Дуговую сварку порошковой проволокой лучше всего использовать на открытом воздухе или под промышленными вентиляционными колпаками из-за большого количества дыма и дыма, образующихся в процессе сварки.

Обучение и трудоустройство в отрасли

Вышеупомянутые четыре типа сварки обычно используются в большинстве промышленных и строительных приложений и обеспечивают множество полезных и востребованных навыков.Каждый требует значительной практики и знаний. Программа Lincoln Tech Welding Technology обучает выпускников необходимым навыкам и знаниям, чтобы начать карьеру в этой области.

Узнайте, как сваривать в девяти предприятиях Lincoln Tech

Если вы готовы узнать больше о сварочной отрасли и подумываете стать сварщиком, посетите одну из девяти школ сварки Lincoln Tech, расположенных в Восточном Виндзоре, Коннектикут; Денвер, Колорадо; Гранд-Прери, Техас; Индианаполис, Индиана; Колумбия, Мэриленд; Саут-Плейнфилд, штат Нью-Джерси; Мелроуз, Иллинойс; Нэшвилл, Теннесси; и Махва, штат Нью-Джерси.

Отсутствие навыков дает возможность трудоустройства

Обладая большим опытом в этих сварочных технологиях, выпускники могут увидеть много возможностей, открывающихся перед ними, когда они начнут искать работу. Сварщики часто ищут работу на производстве, в коммерческом строительстве, горнодобывающей промышленности, сельском хозяйстве, оптовой торговле, художественных ограждениях, а также в ремонте и обслуживании оборудования. Разнообразие применения этого навыка открывает прекрасные возможности для трудоустройства.

Что такое сварка? Определение, типы и процесс

Готовы ли вы начать увлекательную карьеру сварщика? Эта востребованная отрасль позволяет вам работать руками, создавая и ремонтируя широкий спектр металлических компонентов.Что такое сварка? Узнайте сегодня и узнайте больше о том, как начать свою карьеру сварщика в Калифорнии или по всей стране.

Welding Defined

Сварка — это надежный способ соединения двух металлических частей.

Этот основной процесс можно выполнить разными способами, но по сути, сварка — это соединение металлических частей.

Этот процесс требует тепла и давления. Сварщик использует электрическое или газовое пламя для создания сильного тепла, чтобы размягчить кусок металла или металлический стык.Прикладывается давление, и два металлических куска соединяются вместе. После охлаждения деталь становится одной с прочным соединением.

Сварка часто используется, когда невозможно соединить два металлических куска другим способом. Заклепки, винты и другие крепежные детали не создают герметичного уплотнения. Они также могут стоить дороже и использоваться только в определенных типах соединений. Сварной шов — это прочный стиль соединения, который можно использовать по-разному. Сварщик — это карьера, которая сочетает в себе формирование навыков мышления, решения проблем и практических навыков для повседневной работы, полной азарта и возможностей для роста.

Процесс сварки

Вы можете быть удивлены количеством способов соединения двух металлических частей. Сварка используется практически во всех отраслях промышленности, поэтому сварщикам необходимо проявлять творческий подход к выбору правильного типа сварки и стиля соединения. Вот несколько распространенных способов соединения двух деталей:

- Торцевое соединение

- Тройник

- Угловое соединение

- Соединение внахлест

- Стыковое соединение

Сварщик выбирает тип соединения после тщательного рассмотрения материалов и заявление.Должен ли материал выдерживать большие поперечные нагрузки или скручивающие нагрузки? Это может повлиять на выбор наилучшего типа соединения и используемый тип сварного шва.

Некоторые сварочные работы требуют от вас навыков решения проблем. Подойдет ли для этого случая краевой или тройник? Какой наполнитель и инертный газ лучше всего подходят для этой конкретной области применения?

Если у вас есть навыки, опыт и ресурсы из программы качественного обучения, вы можете легко ответить на эти вопросы, чтобы создавать безопасные продукты для своей отрасли.

Типы сварных швов

Все типы сварных швов можно разделить на две категории: сварка давлением и сварка плавлением. При сварке давлением используется высокое давление при температуре плавления основного материала или выше. Сварка плавлением фокусирует тепло на краю материала и не требует внешнего давления. Во многих сварных швах плавлением используется инертный газ для улучшения прочности и других характеристик сварного шва.

В Summit College El Cajon студенты узнают о наиболее распространенных сварочных инструментах, защитном снаряжении и стилях сварки.Теперь вы узнаете только об этих распространенных стилях, но у вас будет возможность попробовать свои силы в сварке в реальных условиях. Вот наиболее часто используемые стили сварки:

- Газовая вольфрамовая дуга

- Электрошлаковая дуга

- Порошковая дуга

- Газовая металлическая дуга

- Плазменная дуга

- Электронно-лучевой

- Лазерный луч

- Электрошлак

- Сварка атомарным водородом

Эти девять разновидностей можно разделить на три категории: трение, дуга и электронно-лучевая сварка.Сварка трением использует механическое трение и может применяться даже для обработки дерева и алюминия. В нем не используются присадочные металлы и не требуется защитный газ, поэтому он используется в различных отраслях промышленности для прочного склеивания древесины и легких алюминиевых изделий.

Дуговая сварка — самый популярный и привычный вид сварки. Независимо от того, выберете ли вы ручной, автоматический или полуавтоматический сварочный аппарат, важно научиться создавать успешные соединения с помощью дуговой сварки. Под эту категорию подпадают TIG, MIG, GTAW и другие распространенные стили сварки.

Высокотехнологичная сварка — это лазерная сварка. Этот стиль обычно автоматизирован и используется для глубоких сварных швов. Электронно-лучевая сварка требует вакуума, тогда как лазерные сварочные аппараты можно использовать на воздухе.

Различные типы сварочных процессов

Сварка — увлекательная и полезная техника как для энтузиастов, так и для профессионалов. Используя пару инструментов и различные типы металлов, сварщики могут превратить любую деталь в любую форму и дизайн, которые они пожелают, и все это с искрами, разлетающимися в процессе.Однако, чтобы овладеть искусством сварки, вам необходимо начать с основ и знать о различных типах сварочных процессов.

Более 30 различных виды сварки существуют, и они варьируются от простой газокислородной до высокотехнологичной. такие процессы, как лазерная сварка. Однако используются только четыре типа сварки. Обычно это сварка MIG, TIG, дуговой сваркой стержнем и порошковой проволокой. Каждый из у них есть свои преимущества и недостатки, и вам необходимо иметь надлежащее обучение, чтобы практиковать их.

MIG — газовая дуговая сварка металла (GMAW)В этом процессе сварки используются электрод непрерывно подается через сварочную горелку, и оператору необходимо нажмите на спусковой крючок, чтобы пропустить расходный электрод. Между основной материал и электрод образует электрическую дугу, которая нагревает материал пока он не достигнет точки плавления, которая позволит соединить его с Другой.

Для этого типа сварки необходим защитный газ, подаваемый извне, и некоторые из наиболее часто используемых газов для этой цели — нержавеющая сталь, углеродистая сталь, магний, медь, никель, алюминий и кремниевая бронза.Некоторые из типичных применений сварки MIG

Основные преимущества выбор стиля MIG для сварки включает сокращение отходов благодаря более высокий КПД электрода, минимальная очистка сварного шва, меньший нагрев вводы и снижение сварочного дыма. К тому же это самая простая сварка. техника для изучения, что делает ее подходящей для начинающих и энтузиастов DIY.

К недостаткам мы можем отнести потребность во внешнем защитном газе, довольно высокую стоимость лучших сварочных аппаратов mig и другого необходимого оборудования, ограниченное положение, в котором вы можете сваривать, потому что вы не можете использовать эту технику для вертикальной или потолочной сварки. и невозможность сваривать толстые материалы.Более того, чтобы можно было успешно использовать эту технику сварки, все материалы должны быть очищены от грязи и ржавчины.

Сварка МИГ очень обычно используется в автомобильной промышленности, например, при замене каталитического нейтрализатора или полного выпуска отработавших газов, главным образом потому, что он может обеспечить прочный сварной шов, способный выдержать большие нагрузки. Ремонт автомобилей часто требует универсальности и прочности, и этот тип сварки лучше всего подходит для этой цели. Другие распространенные применения включают брендинг, робототехнику, строительство и морскую промышленность.

Что касается MIG сварке, вы должны быть уверены, что вы правильно отрегулировали параметры мощности в Для того, чтобы толщина материала. Скорость сварки также фактор, влияющий на периоды и проплавление сварного шва. Уменьшая скорость перемещения мыслей, вы сможете увеличить проникновение. при желании доступны различные калькуляторы для сравнения различных настроек мощности сварки для конкретный проект.

Связанные: Проекты Cool Welding

TIG — газовая дуговая сварка вольфрамом (GTAW)Источник изображения

Также известен как Heliarc сварка, TIG — это процесс сварки, в котором используется вольфрамовый электрод, который не расходный материал, чтобы следить за основным металлом и создавать лужу расплавленного металла, используя с помощью этого метода вы можете создавать не присадочный металл или автогенный сварной шов, чтобы расплавьте два куска металла вместе.Вы также можете добавить внешний наполнитель в расплавленной лужи, чтобы иметь возможность создать сварной шов и увеличить механические свойства металла.

Как и в случае с Сварка MIG, вам понадобится внешний газ, и некоторые из обычных это аргон и смеси аргон / гелий. Некоторые из наиболее типичных применений TIG Сварка включает системы трубопроводов, аэрокосмическую сварку, а также мотоциклы или велосипеды.

Основными преимуществами использования этой техники для энтузиаста или профессионала являются возможность сваривать очень тонкие материалы, высококачественная чистка сварных швов и эстетичный вид сварных швов.Более того, с помощью этой техники вы можете сваривать широкий спектр сплавов и получать лунки без брызг, поэтому вам не нужно беспокоиться о мусоре.

С другой стороны, некоторые из недостатков сварки TIG включают высокую стоимость оборудования и более низкие скорости наплавки. Кроме того, для получения желаемых результатов вам потребуется внешний защитный газ и достаточно высокая квалификация оператора.

Сварка TIG обычно считается самой популярной сварочной техникой, используемой в настоящее время, и причина за этим стоит тот факт, что он предлагает чистый сварной шов и высокую степень чистоты. это практически невозможно получить с помощью других методов сварки.Метод чаще всего используется для сварки нержавеющей стали, хотя это также подходящий выбор для других металлов, таких как алюминий, магний, медь и никель.

Некоторые отрасли промышленности, в которых регулярно используется сварка TIG, включают отрасли, в которых преобладают цветные металлы. Это означает, что этот метод подходит для производства труб, транспортных средств, велосипедов, а также для ремонта и обслуживания различных типов инструментов из магния, алюминия и нержавеющей стали.Ознакомьтесь с нашими обзорами лучших сварщиков тигров здесь.

Stick — Дуговая сварка защищенного металла (SMAW)Источник изображения

Обычно называемая палкой, дуговая сварка защищенным металлом — это процесс, в котором используется электрод, пропускающий электрический ток, чтобы обеспечить большую часть сварочного металла. Электрод, используемый для этого метода, состоит из сердечника, который имеет кодированный приток, и электрическая дуга создается, когда кончик электрода, который является обрабатываемой деталью, вынимается, оставаясь при этом в тесном контакте, чтобы создать температуру около 6500 ° Ф.

Расплавленный металл защищен от нитратов и оксидов в атмосфере во время этого процесса, который означает, что этот процесс подходит для сварки трубопроводов, строительства, ремонт тяжелого оборудования и монтаж металлоконструкций.

Основные преимущества с использованием техники дуговой сварки в защитном металлическом корпусе, включая низкую стоимость оборудование, которое необходимо, а также его портативность. Нет необходимости в защитный газ, как при сварке TIG или MIG, что означает, что вы можете используйте эту технику на улице даже во время ветра или дождя.Более того, эта техника также работает с грязными и ржавыми металлами, поэтому является подходящей альтернативой для тех, кто проекты, в которых вы просто не можете использовать методы TIG или MIG.

С другой стороны, К недостаткам технологии дуговой сварки в среде защитного металла можно отнести более низкий расход расходных материалов. эффективность, так как при такой сварке образуется довольно много отходов, и требуется высокая квалификация оператора. На самом деле это займет у вас немного времени дольше, чем другие методы, чтобы овладеть необходимыми навыками с учетом Дело в том, что метод также довольно сложно использовать на тонких материалах.

Этот метод обычно считается устаревшим по сравнению с методами борьбы со старением MIG главным образом потому, что это в первую очередь техника ручной сварки. Однако иногда процесс необходимо, потому что не всегда можно использовать сварку TIG или MIG из-за должность, тип материала и навыки.

Этот вид сварки предлагает очень дешевое решение, не требующее дорогостоящего оборудования. В результате качество окончательного сварного шва может быть не лучшим, в основном потому что этот метод может допускать неглубокое проникновение, пористость, растрескивание, и уязвимость к суровой погоде.

Дуговая сварка порошковой проволокой (FCAW)Источник изображения

Этот метод очень похож на метод сварки MIG, так как он также требует непрерывной подачи электрода, но вместо сплошной проволоки требуется трубчатая проволока, заполненная флюсом. Вы можете выбрать один из двух типов проволоки с флюсовым сердечником, которые являются социальными и будут экранировать провода. Провода социального обеспечения — хорошее решение для использования на открытом воздухе, так как они работают даже в ветреную погоду. С другой стороны, двойной экран использует внешний защитный газ и флюс для защиты современной сварочной ванны.

Основными преимуществами этого метода являются более высокий КПД электрода, который создает меньше отходов, чем другие методы сварки, а также меньшее количество ударов. При дуговой сварке порошковой проволокой нет необходимости во внешнем защитном газе, и вы получаете меньше сварочного дыма независимо от металла, используемого для сварки. это также довольно чистый вид сварки, так как вам не придется иметь дело с большим количеством мусора.

Что касается К недостаткам этого метода сварки, к одним из самых распространенных из них можно отнести: образование большого количества дыма и дороговизна оборудования.Этот Метод сварки не рекомендуется для тонких материалов и может привести к образованию шлака.

Технику дуговой сварки порошковой проволокой очень легко освоить, и многие профессионалы предпочитают ее, поскольку она чрезвычайно недорогая. Несмотря на то, что есть несколько ограничений, когда дело доходит до применения этого метода, и результаты могут быть не такими эстетически приятными, как результаты, полученные с другими типами методов китобойного промысла, этот вопрос остается популярным из-за его простоты использования. лучшие сварщики сердечников флюса здесь.

Электронно-лучевая сварка (EBW)Этот вид сварки включает в себя стрельбу лучом высокоскоростных электронов по материалам, которые требуют сварка. Этот метод преобразует энергию электронов в листы в чтобы расплавить сварочные материалы, которые затем могут соединиться и сплавиться вместе. Этот Тип сварки используется во многих отраслях промышленности, начиная с полностью автоматизированное поточное производство автомобильных деталей для дорогостоящих авиационных двигателей промышленность.Некоторые примеры продуктов, созданных с помощью электронно-лучевой сварки включают аэрокосмические компоненты, узлы трансмиссии и биметаллические пильные полотна.

Потому что это электронно-лучевая сварка в вакууме — идеальный выбор для герметизации электрические компоненты и предварительно вакуумированные корпуса. Эта техника позволяет соединить из разнородных металлов, например, с различной теплопроводностью и точки плавления, чего обычно трудно достичь с помощью других методы сварки.Это также хорошая техника для тех, кто хочет сварить толстый материал к тонкому материалу.

Сварка атомарным водородом (AHW)

Этот метод сварки был в значительной степени заменен методами дуговой сварки металлическим газом, но он все еще используется для определенных целей, таких как сварка вольфрама. Этот материал обладает высокой термостойкостью, и, используя эту технику, вы можете сваривать его так, чтобы не повредить металл, но при этом создавая сплоченный прочный сварной шов.Как и при всех сварочных работах, чрезвычайно важно использовать перчатки сварщика для защиты и безопасности.

Метод был изобретен Ирвинга Ленгмюра после открытия атомарного водорода. Это включает размещение двух металлических вольфрамовых электродов в атмосфере водорода с целью расщепить водород в молекулах и объединить их во взрыве тепла температура может достигать 3000 градусов по Цельсию.

Газовая вольфрамо-дуговая сваркаЭто один из самых сложных видов сварки, а также самый трудоемкий, потому что он требует большого внимания и навыков, в основном из-за небольшого расстояния между технологиями пламени в материале, который вы собираетесь сваривать.Для этого метода свариваются небольшие полосы металла, чтобы получить чрезвычайно прочный сварной шов, который прослужит долгие годы. Этот метод сварки был выпущен в 1941 году и с тех пор практически не изменился. Он по-прежнему используется производителями велосипедов и самолетов, как военными, так и коммерческими.

Плазменно-дуговая сварка

источник

Аналогичный процесс По сравнению с дуговой сваркой вольфрамовым электродом, плазменная дуговая сварка была первоначально разработана в 1954 году и использует электрический ток, который проходит через очень малую сопло, которое пропускает защитные газы, чтобы обеспечить экстремальное точность при сварке небольших участков.Этот метод подходит для использовать, когда дело доходит до нагрева металла до очень экстремальных температур, что приводит к более глубокие и прочные сварные швы. Этот метод сварки часто используется в самолетах. обрабатывающей промышленности, и очень редко он может быть полезен для DIY и сварщики-энтузиасты.

Чтобы узнать больше о плазменных резаках и о том, как их выбрать, прочтите наши обзоры плазменных резаков здесь.

Какие 4 типа сварки?

Четверг / 11 марта 2021 г.

Не все сварщики одинаковы.Сварка — это все более востребованная профессия, которая может стать для вас карьерой. Но сварка — это также навык, который можно использовать для повседневных вещей, таких как создание садового искусства или декора. Вы даже можете использовать его, чтобы улучшить свою текущую работу, особенно в сельском хозяйстве или автомобильной промышленности. Сварка имеет безграничные возможности в зависимости от того, какой вид сварки вы хотите изучить.

Существует четыре основных типа сварки. MIG — газовая дуговая сварка металла (GMAW), TIG — газовая дуговая сварка вольфрамом (GTAW), дуговая сварка стержнем — экранированным металлом (SMAW) и порошковая порошковая сварка (FCAW).Здесь мы подробнее рассмотрим каждый вид сварки.

MIG — газовая дуговая сварка металла (GMAW) СваркаMIG используется в автомобильной промышленности для ремонта выхлопных газов автомобилей, а также при строительстве домов и зданий. Это один из самых распространенных видов сварки. Это тип дуговой сварки, в которой используется непрерывная проволока, называемая электродом. Вы также будете использовать защитный газ, который проходит через сварочный пистолет и защищает от загрязнения.

TIG — газовая дуговая сварка вольфрамом (GTAW) При сваркеTIG также используется электрическая дуга, такая как MIG.При сварке TIG вы используете электрод из вольфрама. Вольфрам — один из самых твердых металлических материалов. Он не растворяется и не сгорает. Сварку можно производить с помощью процесса, известного как сплавление, при котором используется или не используется присадочный металл. TIG также использует внешнюю подачу газа, например аргона или гелия.

Аэрокосмическая промышленность и автомобилестроение также используют сварку TIG, как и другие промышленные рынки. Это также отличный вид сварки для Айовы, поскольку фермерам может быть очень полезно использовать сварочные рамы вагонов, кранцы и другое важное оборудование.

Stick — Дуговая сварка защищенного металла (SMAW)Хотите взять сварку с собой? Большой плюс в сварке палкой — ее портативность. Сварка палкой используется в строительстве, техническом обслуживании и ремонте подводных трубопроводов и промышленного производства.

Для этого типа сварки вы будете использовать художественную сварку защищенным металлом или более известную как сварку палкой. Вы будете использовать расходный и защищенный электрод или палку. Палочка смягчает и объединяет металлы за счет нагрева дугой между покрытым металлическим электродом и основной металлической заготовкой.По мере плавления стержня его защитный кожух также плавится и защищает зону сварки от кислорода и других газов, которые могут находиться в воздухе.

Порошковая сварка — Порошковая сварка (FCAW)Дуговая сварка порошковой проволокой похожа на сварку MIG, поскольку в ней используется непрерывная проволока и источники питания. Вы совместите сплошной электрод с основным металлом. Электрод представляет собой полую трубку, заполненную флюсом, который подается через сварочный пистолет в сварочную ванну. При сварке на открытом воздухе защитный экран из флюса обеспечивает защиту от атмосферных воздействий.Этот вид сварки используется для сварки металлов большой толщины и используется в обрабатывающей промышленности.

Зажечь свой интересТеперь, когда вы узнали больше о различных типах сварки и знаете, что они вызывают у вас интерес, как вы подбираете необходимое обучение? Колледж Marshalltown Community College предлагает три типа обучения сварщиков. Вы можете получить 18-кредитный сертификат по специальностям «Производство сварочных работ» или «Производство сварочных работ: строительство». Вы также можете выбрать программу получения диплома специалиста по производственной сварке с 35 кредитами.

Не хотите делать карьеру сварщика, но все же хотите узнать больше или расширить свои навыки? Программа непрерывного образования в долине Айова предлагает множество занятий по различным видам и использованию сварки.

Передовые методы и процессы сварки

Сварка — это производственный процесс, в ходе которого материалы, обычно металлы, соединяются с помощью сильного нагрева для плавления деталей и последующего охлаждения, вызывающего плавление.Сварка популярна в нескольких отраслях промышленности, включая судостроение, автомобилестроение, авиакосмическую промышленность и строительство. В каждой отрасли свои требования к сварке, поэтому понимание потребностей проекта и правильных методов сварки лучше подготовит вас к успешной сварке.

БЕЗОПАСНОСТЬВажно понимать требования безопасности при сварке. Независимо от того, проводится ли сварка на предприятии регулярно или только для эпизодических проектов, важно соблюдать правила техники безопасности и требования к надлежащим средствам индивидуальной защиты (СИЗ).

Сварочный шлем , также известный как капюшон, защищает не только лицо сварщика от искр, но и потенциально вредные для зрения ультрафиолетовые и инфракрасные лучи, испускаемые дугой. Использование сварочных перчаток , а также огнестойких фартуков , рукавов и курток необходимо для защиты от разлетающихся искр и мгновенного ожога. Избегайте одежды с манжетами или карманами, в которых могут быть искры. Хотя капюшон защищает лицо сварщика, также важно иметь защиту органов дыхания .Сварочный дым содержит испаренный металл, который может вызвать серьезные проблемы со здоровьем. Сварочные сапоги , как и защитная одежда, должны быть огнестойкими и иметь защитные шнурки. Правильная сварочная обувь защитит ваши ноги от искр, коррозионных материалов на полу и разливов горячего расплавленного металла.

Включение этих соображений безопасности в ваш проект поможет вам не стать еще одним статистиком травм. Для получения дополнительной информации о безопасности при сварке посетите Американское общество сварки (AWS), OSHA или Национальный институт охраны труда и здоровья (NIOSH).

ПЛАН ПРОЕКТА

После того, как у вас будет все необходимое защитное снаряжение, вы должны оценить свой проект. Разберитесь в своих целях и спецификациях, чтобы лучше подготовиться к любым испытаниям. Вы окажетесь в необычном положении или в сложной обстановке? Какой вид сварки требуется для успешного выполнения работы? Различные сварочные процессы лучше подходят для использования с разными материалами или в разных условиях. Понимание различных сварочных процессов жизненно важно для успеха проекта.У каждого процесса сварки есть свои плюсы и минусы, поэтому убедитесь, что вы полностью разберетесь в своем проекте, прежде чем начинать.

ПРОЦЕССЫ СВАРКИ

Дуговая сварка защищенного металла