Дуговая сварка в защитном газе: описание технологии, режимы, способы

Дуговая сварка в защитном газе представляет собой метод, который значительно повышает качество результата работы. Эта технология имеет ряд особенностей. Прежде чем применять ее, мастер должен ознакомиться с основами дуговой сварки, которая проводится в среде защитных газов. Об особенностях этой технологии будет рассказано далее.

Особенности методики

Одним из подвидов дугового соединения металлических изделий, заготовок является дуговая сварка в защитных газах. ГОСТом регламентирован процесс, во время которого в точку плавления подается газ. Это может быт аргон, кислород, азот или прочие разновидности. Существуют определенные особенности подобного процесса.

Каждый сварщик знает, что качество сварного шва зависит не только от умений мастера, а еще и от условий в точке плавления. В идеальном случае здесь должны присутствовать только электрод и присадочные материалы. Если сюда попадают иные элементы, они способны оказать негативное воздействие на сварку. Место спайки будет из-за этого недостаточно прочным.

Место спайки будет из-за этого недостаточно прочным.

Технология ручной дуговой сварки в защитном газе появилась еще в 1920 году. Применение подобных субстанций позволяет сделать швы без шлака. Они характеризуются высокой чистотой, не покрываются микротрещинами. Этот метод активно применяется в промышленности при создании разных элементов из металла.

Особые пропорции защитных газов позволяют снять напряжение в зоне расплава. Здесь не возникают поры, что заметно повышает качество спайки. Шов становится прочнее.

В промышленных условиях в ходе сварочных работ применяют стержни, смешанные с аргоном и диоксидом углерода. Благодаря такой комбинации дуга становится постоянной, оберегая зону расплава от сквозняков. Это позволяет соединить тонкие листы металла.

Если же требуется выполнить глубокую проплавку, смешивают углекислый газ и кислород. Этот состав обладает окислительными свойствами, защищает шов от пористости. Существует множество методик, которые предполагают применять разные газы в ходе сварочных работ. Выбор зависит от особенностей проведения этого процесса.

Выбор зависит от особенностей проведения этого процесса.

Техника сварки

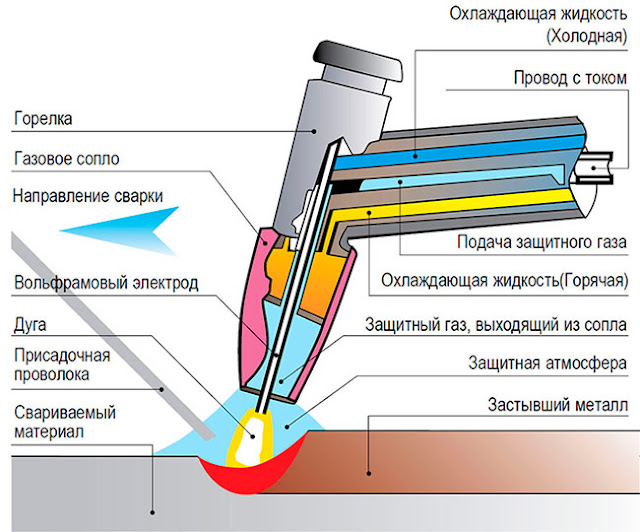

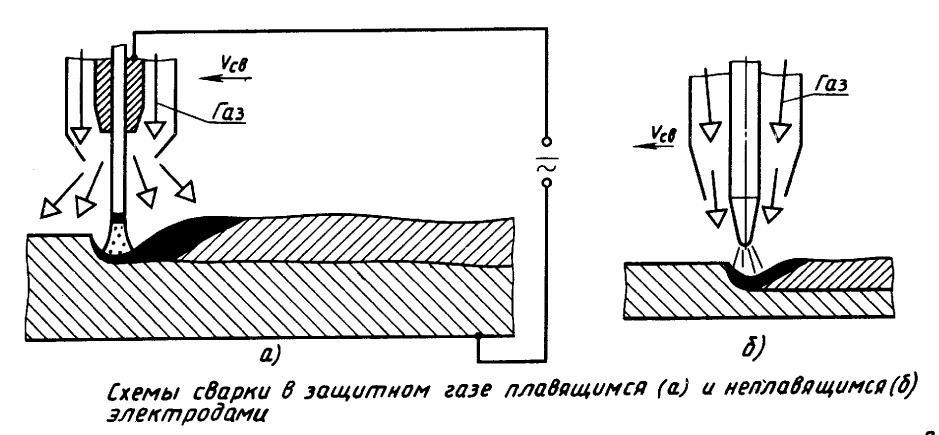

Существуют разные режимы дуговой сварки в среде защитного газа. Применяется две основные методики. Первая из них предполагает применение плавящихся шпилей. По ним проходит ток, а стержень из-за этого расплавляется, образуя прочный шов. Этот материал обеспечивает прочное соединение.

Вторая методика предполагает проведение дуговой сварки в защитном газе неплавящимся электродом. В этом случае ток также проходит по стержню, но материал соединяется благодаря расплавлению краев металлических деталей, заготовок. Материал электрода не становится частью шва.

В ходе проведения подобных манипуляций применяются разные газы:

- Инертные. Такие субстанции не имеют запаха и цвета. У атомов присутствует плотная оболочка из электродов. Это обуславливает их инертность. К инертным газам относятся аргон, гелий и т. д.

- Активные. Растворяются в металлической заготовке, вступая с ней в реакцию.

- Комбинированные. В ходе определенных процессов нужно применять обе разновидности газов. Поэтому сварка проходит в среде как активных, так и инертных газов.

Чтобы выбрать газовую среду, учитывают состав металла, экономичность самой процедуры, а также свойства спайки. Могут учитываться и прочие нюансы.

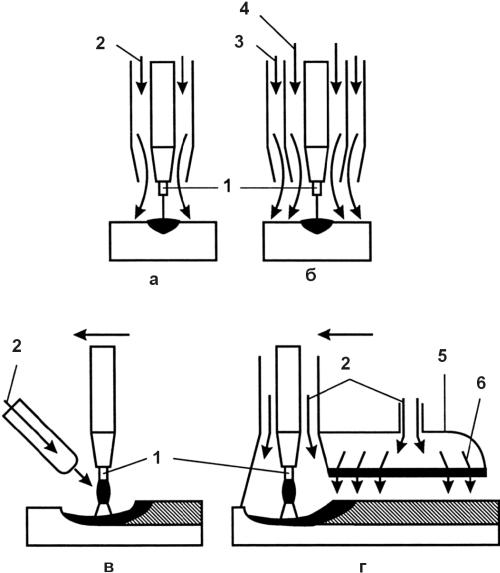

В ходе применения инертных газов устойчивость дуги повышается, что позволяет выполнить глубокую расплавку. Подобные вещества подаются в зону расплава несколькими потоками. Если он идет параллельно стержню, это центральный поток. Также есть боковые и концентрические струи. Также газ может подаваться в подвижную насадку, установленную над рабочей средой.

Стоит отметить, что при дуговой сварке, которая происходит в газовой ванне, тепловые параметры приемлемые для производства шва требуемой модели, качества и размера. Выбор режима Чтобы соответствовать требованиям ГОСТ, дуговая сварка в защитных газах может проводиться в разных режимах. Для этого в большинстве случаев требуется применение инверторов полуавтоматического типа. При помощи такой аппаратуры становится возможным регулировать поток электричества, его напряжения.

Для этого в большинстве случаев требуется применение инверторов полуавтоматического типа. При помощи такой аппаратуры становится возможным регулировать поток электричества, его напряжения.

Инверторные полуавтоматы служат источником питания. Они могут отличаться мощностью, а также опциями. Эксплуатационные качества зависят от модели. Для большинства стандартных операций, в ходе которых не требуется проведение сварки толстых или нечасто используемых сплавов, применяются простые аппараты.

Автоматическая дуговая сварка в среде защитных газов различается массой параметров:

- Радиус проволоки.

- Диаметр проволоки.

- Сила электричества.

- Напряжение.

- Скорость подачи контакта.

- Расход газа.

Существующие полуавтоматические режимы дуговой сварки в защитных газах также разделяют на локальные и общие. В первом случае защитный газ поступает из сопла в зону сварки. Этот вариант применяется чаще. При помощи локальной сварки можно соединить разные материалы, но результат не всегда может быть удовлетворительным.

При использовании локальной подачи газа в зону расплава может попадать воздух. Это снижает качество шва. Чем больше заготовка, которую нужно сварить, тем хуже будет результат при использовании такой методики.

Если нужно сварить крупногабаритные детали, применяются камеры, в которых регулируется атмосфера. Из них откачивается воздух, создается вакуум. Дальше в камеру закачивают нужный по технологии газ. При помощи дистанционного управления производится сварка.

Подготовка к сварке

Чтобы правильно выполнить процедуру соединения металлических заготовок, нужно понимать сущность дуговой сварки в защитном газе. Сварка требует правильной подготовки. Эта процедура всегда одинаковая, независимо от технологии сварки. Сначала кромкам придают правильную геометрию. Это определяется ГОСТом 14771-76.

Механизированная дуговая сварка в защитном газе применяется для полной проварки сплава, что позволяет полностью соединить края заготовки. Зазора между ними не остается. Если же присутствует определенный отступ, разделка краев, проварку можно провести для заготовки, толщина которой не превышает 11 мм.

Если же присутствует определенный отступ, разделка краев, проварку можно провести для заготовки, толщина которой не превышает 11 мм.

Для увеличения производительности в процессе автоматической сварки проводится разделка краев заготовок без откосов.

После проведения сварки в углекислом газе потребуется очищать всю плоскость шва от грязи и шлака. Чтобы загрязнение было менее значительным, поверхности обрабатывают особыми составами. Чаще всего это аэрозоли, которые распыляют на металл. Ждать его высыхания не нужно.

В ходе последующей сборки применяются стандартные запчасти, например, клинья, прихватки, скобы и т. д. Конструкция перед началом работы требует тщательного осмотра.

Преимущества и недостатки

Ручная и автоматическая дуговая сварка в защитных газах имеет как преимущества, так и недостатки.

К положительным качествам этого метода относятся:

- Качество шва получается очень высокое. Этого не могут обеспечить иные методики сварки.

- Большинство защитных газов стоит относительно недорого, поэтому процесс сварки не удорожается сильно.

Даже дешевые газы обеспечивают качественную защиту.

Даже дешевые газы обеспечивают качественную защиту. - Опытный сварщик, который ранее применял иные методики, легко освоит и эту технологию, поэтому поменять специфику маневров сможет даже крупное предприятие с большим количеством сотрудников в штате.

- Процесс универсальный, позволяет сварить как тонкие, так и толстые листы металла.

- Производительность высокая, что положительно сказывается на результатах работы производства.

- Методика применяется не только для сварки черных, но и цветных металлов и сплавов.

- Процесс сварки при использовании газовой защитной ванны легко поддается модернизации. Его можно переделать из ручного в автоматический.

- Процесс сварки можно приспособить ко всем тонкостям производства.

Автоматическая и ручная дуговая сварка в среде защитных газов имеет и определенные недостатки:

- Если сварка производится на открытом участке, нужно обеспечить хорошую герметичность камеры.

- Если же сварка проводится в помещении, здесь обязательно должна быть обустроена качественная система вентиляции.

- Некоторые разновидности газов стоят дорого (например, аргон). Это повышает себестоимость продукции, удорожает весь процесс производства.

Разновидности газов

Дуговая сварка в среде защитных газов производится в разных средах. Они могут быть активными или инертными. К последним относятся такие вещества как Ar, He и прочее. Они не растворяются в железе, не вступают с ним в реакцию.

Инертные газы применяют для сварки алюминия, титана и прочих популярных материалов. Дуговая сварка в защитном газе неплавящимся электродом применяется для стали, которая плохо поддается плавлению.

Активные газы также применяются в ходе проведения подобных работ. Но в этом случае чаще используют дешевые разновидности, например, азот, водород, кислород. Одним из самых популярных веществ, которые применяются в ходе сварки, является двуокись углерода. По цене это самый выгодный вариант.

По цене это самый выгодный вариант.

Особенности газов, чаще всего применяемых в ходе процесса сварки, следующие:

- Аргон не воспламеняется, а также не взрывоопасен. Он обеспечивает качественную защиту сварного шва от неблагоприятных внешних воздействий.

- Гелий поставляется в баллонах с повышенной устойчивостью к давлению, которое здесь достигает 150 атм. Сжижается газ при очень низкой температуре, достигающей -269ºС.

- Двуокись углерода является неядовитым газом, который не имеет запаха и цвета. Это вещество добывают из дымовых газов. Для этого применяется специальное оборудование.

- Кислород является веществом, которое способствует горению. Его получают при помощи охлаждения из атмосферы.

Особенности сварки в углекислоте, азоте

Дуговая сварка в защитном газе плавящимся электродом проводится при использовании углекислоты. Это самая дешевая методика, которая сегодня пользуется большим спросом. Под воздействием сильного нагрева в зоне плавления СО₂ превращается в СО и О. Чтобы уберечь поверхность от окислительной реакции, в проволоке присутствуют кремний и марганец.

Это самая дешевая методика, которая сегодня пользуется большим спросом. Под воздействием сильного нагрева в зоне плавления СО₂ превращается в СО и О. Чтобы уберечь поверхность от окислительной реакции, в проволоке присутствуют кремний и марганец.

Это также приводит к некоторым неудобствам. Кремний и марганец вступают между собой в реакцию, образуя шлак. Он проступает на поверхности шва, требуя устранения. Это выполнить несложно. На качество сварного шва это обстоятельство никакого воздействия не имеет.

Перед началом работы из баллона удаляют воду, для чего его переворачивают. Это нужно делать с определенной периодичностью. Если не выполнить такую манипуляцию, шов станет пористым. Его прочностные качества будут невысокими.

Дуговая сварка в защитном газе может выполняться при помощи азота. Эта технология применяется для спайки медных заготовок или деталей из нержавейки. С этими сплавами азот не вступает в химическую реакцию. В ходе проведения сварки применяются графитовые или угольные электроды. Если применять для этих целей вольфрамовые контакты, это вызывает их перерасход.

Если применять для этих целей вольфрамовые контакты, это вызывает их перерасход.

Важно правильно настраивать оборудование. Это зависит от сложности сварки, типа материала и прочих условий. Чаще всего применяется оборудование с напряжением 150-500 А. Оно создает дугу 22-30 В, а расход газа при этом составляет 10 л/мин.

Процесс сварки

Дуговая сварка в защитном газе является эффективной методикой. Но чтобы этого добиться, мастер должен выполнять все требования, выдвигаемые стандартами к этому процессу. Эта методика несколько отличается от иных техник, что мастер должен обязательно учитывать.

Сначала металл готовят для проведения процесса сварки. При использовании такой технологии эта процедура оказывает меньшее воздействие на результат, но проводить ее нужно. Далее проводится настройка оборудования в соответствии с параметрами сварки. Учитывается толщина и тип материала.

Когда оборудование будет готово, производится розжиг дуги. При этом подпаливают пламя горелки. Некоторые разновидности сварки предполагают проведение предварительного прогрева заготовки. Для этого сначала включают горелку, при помощи которой производится предварительная обработка металла.

Некоторые разновидности сварки предполагают проведение предварительного прогрева заготовки. Для этого сначала включают горелку, при помощи которой производится предварительная обработка металла.

Когда вокруг дуги начнет образовываться сварочная ванна, начинают подавать проволоку. Для этого оборудование оснащают специальным подающим устройством. Оно поставляет проволоку в зону расплава с определенной скоростью. Если нужно сделать длинный шов, это удобно, так как дугу не придется разрывать. Для этого применяется неплавкий электрод, который поддерживает дугу длительное время.

Если сварка происходит при использовании постоянного тока, его полярность должна быть обратной. Это сокращает вероятность разбрызгивания, но повышается расход металла. Коэффициент наплавления при использовании подобной методики заметно снижается. При прямой полярности он возрастает в 1,5 раз.

Ванну желательно вести слева направо (если мастер правша). Так будет видно процесс формирования шва. Также все действия нужно выполнять по направлению к себе. Шов создается просто, от мастера требуется только ровно вести аппарат на перманентной скорости.

Шов создается просто, от мастера требуется только ровно вести аппарат на перманентной скорости.

Дуга отрывается от заготовки в обратном направлении относительно движения сварки. В некоторых случаях после такой манипуляции может потребоваться дополнительный прогрев.

Оборудование

Дуговая сварка в защитном газе производится при помощи специального оборудования. Оно применяет стандартные источники электропитания, а также обладает функцией регулировки напряжения.

Агрегаты для сварки оснащаются устройством, передающим проволоку. Также здесь предусмотрены узлы для подачи газов в зону плавления при помощи шлангов из баллонов. Процедура сварки производится при постоянной высокой частотности тока. От правильности регулировки зависит стабильность дуги. Также настраивается скорость подачи проволоки. Наиболее популярными агрегатами для проведения подобной сварки являются:

- «Импульс 3А». Применяется для сварки алюминия, но недостатком является малая функциональность прибора.

Его также можно применять для сварки черных металлов, а также создания потолочных швов.

Его также можно применять для сварки черных металлов, а также создания потолочных швов. - «ПДГ-502». Применяется для проведения спайки в углекислом газе. Аппарат надежный и производительный. Работает от сети как 220 В, так и 380 В. Электричество может регулироваться от 100 А до 500 А.

- «УРС 62А». Применяется при сварке в полевых условиях. Преимущественно используется для сварки алюминия, но может и обработать титан.

Средства защиты

Сварочные работы при использовании газа отличаются высокой степенью опасности, особенно при использовании взрывоопасных веществ. Поэтому сварщик должен применять в работе индивидуальные средства защиты. Они должны закрывать кожу, глаза, не позволять мастеру вдыхать вредные пары.

Даже если проводится кратковременная сварка в собственном гараже, мастер должен применять специальную маску, респиратор и термоустойчивые краги. В этом случае работа будет выполняться в безопасном режиме, что также сильно отражается на качестве результата.

Дуговая сварка в защитном газе: суть процесса

СОДЕРЖАНИЕ

- Суть процесса дуговой сварки в среде защитных газов

- Технология сварки в среде защитных газов

- Группы защитных газов

- Инертные

- Химические

- Применение смесей защитных газов

- Смесь аргона и гелия

- Смеси аргона с кислородом или углекислым газом

- Сварка плавящимися и неплавящимися электродами

- Работа с неплавящимся электродом

- Работа с плавящимся электродом

- Оборудование для сварки

- Преимущества и недостатки дуговой сварки в среде защитных газов

Дуговая сварка в защитном газе сегодня считается одним из самых популярных способов соединения металлов. Такой повышенный спрос объясняется экономичностью, высокой производительности и отличным качеством в результате работ.

Но подобная технология, как и любая другая, имеет свои нюансы. Никаких особых сложностей в принципе тут нет, однако общее понимание методики в любом случае необходимо каждому, кто решил опробовать в деле такой способ сварки.

Никаких особых сложностей в принципе тут нет, однако общее понимание методики в любом случае необходимо каждому, кто решил опробовать в деле такой способ сварки.

Суть процесса дуговой сварки в среде защитных газов

Данный вид сварки предназначен для защиты соединяемой зоны от неблагоприятных воздействий.

ГОСТ дуговой сварки в среде защитных газов от 1976 года устанавливает основные нормы процесса: ключевые типы стыков, конструктивное исполнение и размеры. Также ряд характеристик регулирует ГОСТ 16037-80.

Профессионализм специалиста, безусловно, влияет на прочность скрепления деталей. Однако внешние условия не менее важны. Если второстепенные элементы попадут на спайку, это отразится на качестве промышленного изделия.

Технология использования специальных газообразных субстанций появилась в двадцатом году прошлого столетия и помогла справиться с проблемой. Субстанции создают защищающий слой, исключают шлак и трещины на швах. Эта методика сварки успешно практикуется на производстве.

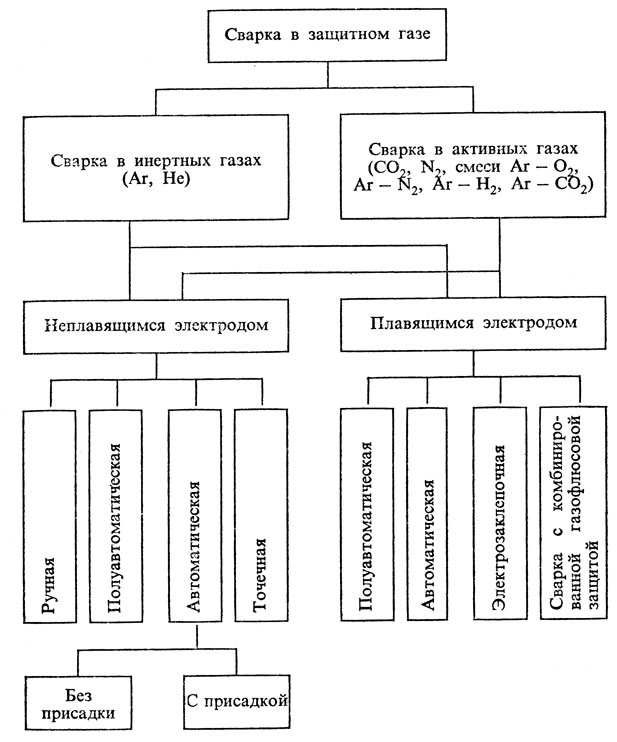

Дуговую сварку в защитном газе классифицируют по двум признакам:

- по активному или нейтральному газу, применяемому для защиты зоны сварки;

- по плавящемуся или неплавящемуся электроду, применяемому для сварки.

В каких областях промышленности используют защищенную газами сварку?

Данный метод востребован. Область применения обширна: производство частей электроэнергетических установок, в том числе атомных, корпусов химического оборудования и емкостей для агрессивных, едких веществ, получение узлов летательных аппаратов, прокладка трубопроводов, работа с металлом – цветным, черным и легированным.

Технология сварки в среде защитных газов

Дуговая сварка в защитных газах – это современный, высокорезультативный способ. Специалист должен внимательно ознакомиться со стандартами работы, так как технология имеет ряд особенностей.

На первом этапе металл необходимо подготовить к сварке: выровнять стыковочную плоскость, очистить от ржавчины, удалить зазубрины. Если мастер не выполнит данные манипуляции, возможен сварной брак.

Если мастер не выполнит данные манипуляции, возможен сварной брак.

Далее рекомендуется изучить толщину и тип материала, тщательно настроить оборудование. После полной подготовки мастер разжигает дугу, подпаливая пламя горелки. Ряд разновидностей сварки требует прогрева заготовки и предварительной обработки металла горелкой.

Вокруг дуги образовывается сварочная ванна, в этот момент с помощью специального устройства с определенной скоростью начинают подачу проволоки в зону расплава. Технология особенно удобна, если необходимо сделать продолжительный шов. Неплавкий электрод поддерживает дугу в течение длительного времени.

При выборе необходимого режима сварки сложнее всего учесть характеристики подаваемого тока. Неплотные металлические листы требуют минимальных значений, важно обратить внимание на расположение деталей.

Для удержания дуги и предотвращения растекания металла требуется делать вертикальный шов особенно аккуратно.

Читайте также: «Контроль сварных швов: разбираемся в методах оценки»

Если в сварочном процессе используют постоянный ток, у него должна быть обратная полярность. Для чего это нужно? С одной стороны, сокращается вероятность разбрызгивания, с другой – увеличивается расход металла. В отличие от прямой полярности, коэффициент наплавления снижается в полтора раза.

Для чего это нужно? С одной стороны, сокращается вероятность разбрызгивания, с другой – увеличивается расход металла. В отличие от прямой полярности, коэффициент наплавления снижается в полтора раза.

При условии, что специалист работает правой рукой, ванну следует вести слева направо. Это позволит видеть, как формируется шов. При создании шва нужно вести аппарат по одной линии и на постоянной скорости. Важно выполнять все действия по направлению к себе.

Если сварка движется слева направо, дуга отрывается от заготовки справа налево. В ряде случаев такая технологическая манипуляция требует дополнительного прогрева. Вот и все особенности дуговой сварки в защитных газах.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Группы защитных газов

Инертные и химические защитные газы создают условия для дуговой сварки.

Инертные

Чаще всего для работы используют гелий и аргон. Другие варианты химически стабильных газов, как правило, не применяются из-за высокой стоимости.

Другие варианты химически стабильных газов, как правило, не применяются из-за высокой стоимости.

Химически активные металлы, а также магниевые, алюминиевые сплавы соединяют при помощи более дорогого в сравнении с аргоном гелия. Гелий легче воздуха, в гелиевой атмосфере выброс энергии дуги наружу в два раза больше.

Аргон применяется для сварки стали и чистого алюминия. При этом газ не растворяется в плавящемся металле.

Азот также классифицируют как инертный газ. Сварщики знают, что он не может вступать во взаимодействие с медью.

Химические

В разряд химических, или химически активных, газов входит азот. Исключение составляет сварка медных изделий. При азотной сварке специалисты могут использовать трансформатор с любыми подходящими по остальным параметрам характеристиками, а не обязательно однофазный, как указано в теории.

В сварке не используют горючий и взрывоопасный кислород, однако он может входить в состав смесей.

Никель, некоторые марки нержавеющей стали и толстые детали варят только в водородной атмосфере. Водородная среда обеспечивает высокую текучесть металла и чистоту поверхности, однако воздействует на углеродистые стали, увеличивая их хрупкость. В сварке не рекомендуют использовать водород, если марка металла неизвестна.

Водородная среда обеспечивает высокую текучесть металла и чистоту поверхности, однако воздействует на углеродистые стали, увеличивая их хрупкость. В сварке не рекомендуют использовать водород, если марка металла неизвестна.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Наиболее экономически выгодно варить в углекислоте. Высокая температура в активной области разлагает материю на три газа: оксид углерода, окись углерода и кислород.

Для защиты поверхности от окисления в проволоку обязательно добавляют марганец и кремний. Эти вещества при реакции образуют всплывающий на поверхность шлак, который легко удаляется и не влияет на защитные показатели.

Мастера используют углекислоту для варки чугуна, стойкой к коррозии стали слабого легирования, сталей с малым и умеренным углеродным вхождением.

Применение смесей защитных газов

Сварщики часто практикуют смешивание активных и инертных газов. Газовые смести помогают увеличить устойчивость дуги, глубину проплавления, формируют более качественный и плотный шов, уменьшают разбрызгивание, улучшают перенос металла в дуге, повышают производительность сварочного процесса.

Выбор вида смеси защитного газа обусловлен экономической эффективностью.

Смесь аргона и гелия

Смесь, состоящая из 35-40 % аргона и 60-65 % гелия, используется для работы с алюминием, медью, химически активными металлами, магниевыми и никелевыми сплавами. Пропорция идеальна для того, чтобы аргон обеспечил стабильность дуги, а гелий сохранил высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом

Добавка кислорода или углекислого газа снижает поверхностное натяжение жидкого металла расплавляемой электродной проволоки, уменьшает размеры капель, образующихся и отрывающихся от электрода. Также окислительные газы способствуют расширению диапазона токов при поддержании стабильного ведения процесса сварки.

Если сравнивать сварку в чистом аргоне или углекислом газе со сваркой с применением смесей, можно выделить следующие преимущества: лучшее формирование металла шва, уменьшение разбрызгивания, лучшая форма провара, меньшее излучение дуги.

При сварке с добавлением кислорода снижается критический ток, при котором происходит переход крупнокапельного переноса металла в мелкокапельный.

Необязательно пользоваться готовыми газовыми смесями. Специалист самостоятельно может произвести смешивание на посту сварки.

Состав смеси, подаваемой в горелку, увеличивается или уменьшается изменением расхода газов. Критерий расхода координируется редуктором и измеряется ротаметром РС-3.

Сварка плавящимися и неплавящимися электродами

Дуговая сварка в защитном газе использует в технологии два подхода: неплавящимся и плавящимся электродом. Дуговая сварка в защитном газе плавящимся электродом делает сварной спай при помощи расплавления углов сплава.

Во втором случае переплавленный стержень играет роль главного вещества для интеграции.

Работа с неплавящимся электродом

Сварщики используют данный способ для неферромагнитных веществ. Чаще всего неплавкий электрод делают из вольфрама. Но также могут применять электротехнический уголь или графит. Профессионал отлично чувствует глубину, на которую проплавляется металл.

Профессионал отлично чувствует глубину, на которую проплавляется металл.

В сочетании с самостоятельным управлением горелкой и присадочным материалом можно исключить появление непроваренных участков швов и другие отклонения от нормы.

Дуговая сварка неплавящимся электродом в защитном газе в основном предназначена для тонкостенных металлических изделий. Если же изделие выполнено из толстого листа металла, возможны трудности в процессе.

Сварка плавящимся электродом особенно популярна среди мастеров, которые, проявляя творчество и фантазию, создают декоративные изделия из нержавеющей стали.

Работа с плавящимся электродом

Плавящийся электрод более доступен и прост в эксплуатации, чем его неплавкий аналог. Он позволяет использовать менее дорогостоящее оборудование и обработать больше типов металла.

Используя данный метод, сварщик может работать в труднодоступных местах, гибко определять свою позицию в пространстве, планировать расположение техники, деталей и конструкций.

Из недостатков этого способа дуговой сварки в защитных газах можно выделить:

- выброс агрессивных и опасных веществ в атмосферу;

- кропотливость и сложность работы даже для специалистов с существенным опытом;

- низкую скорость;

- повышенное влияние магнитных полей на дугу.

В углекислотной среде сварщики могут использовать и порошковую проволоку. Если для изделия действуют повышенные требования качества, перед сваркой проводят специальные испытания проволоки.

Оборудование для сварки

Технология дуговой сварки в защитных газах предполагает использование в качестве источника питания инверторов с широкой регулировкой величины сварочного тока.

В комплект оборудования входят устройство подачи сварочной проволоки и газовая система с баллонами, понижающими редукторами, шлангами. Сварку плавящимся электродом ведут постоянным или импульсным высокочастотным током.

Читайте также: «Лучшие электроды для сварки»

Ток, силу которого можно менять в зависимости от свариваемых материалов, напряжение для зажигания и стабильного горения дуги, скорость подачи и толщина проволоки – это параметры которые характеризуют оборудование дуговой сварки в защитных газах.

Сварку полуавтоматом можно производить при помощи разных режимов.

Преимущества и недостатки дуговой сварки в среде защитных газов

Расскажем о преимуществах дуговой сварки в среде защитных газов, которые отличают этот метод от других:

- высокие характеристики шва;

- бюджетная цена большинства элементов;

- обеспечение высококлассной защитой;

- простота освоения технологии, доступность использования методики на крупном производстве;

- возможность модернизации, переноса в автоматический порядок и адаптации к любым внешним условиям;

- сварка металла любой толщины;

- высокая производительность;

- возможность сварки металлов, наделенных устойчивостью к коррозии: алюминия, цветных металлов и других.

Следует обратить внимание на ряд недостатков:

- сварка в открытом пространстве грозит выветриванием газообразных смесей и требует идеальной герметичности камеры;

- при сварке в закрытом пространстве необходимо наличие мощной системы вентиляции в помещении.

В целом, дуговая сварка в защитном газе – простая, эффективная, экономически выгодная методика.

Использование в сварке баллона с газом может доставлять неудобства при перемещении с места на место. Однако в этом случае сварщик использует специальную тележку, что значительно упрощает процесс. Затраты на газ, например, аргон, проволоку и полуавтомат минимальны.

Важно, что в результате мы получаем отличное качество шва, возможность работать на открытом воздухе и в закрытом помещении, варить тонколистовой и толстолистовой металл.

Читайте также: «Технология сварки меди и ее сплавов»

Сварщик не обязан быть профессионалом высокого класса. Процесс максимально прост, так как проволока в дуговой сварке в защитном газе подается автоматически, а полуавтоматы, даже бюджетные, оснащены специальными функциями.

Все это поможет новичку попробовать свои силы в одном из видов дуговой сварки в защитных газах. Выполните ровный шов с применением защитного газа и получите полезный навык, который пригодится вам в работе и в быту.

Дуговая сварка в защитном газе: суть процесса

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Основы дуговой сварки в защитном металле

By Дженнифер Даллос on on

Объясняются основы этого давно используемого и универсального процесса

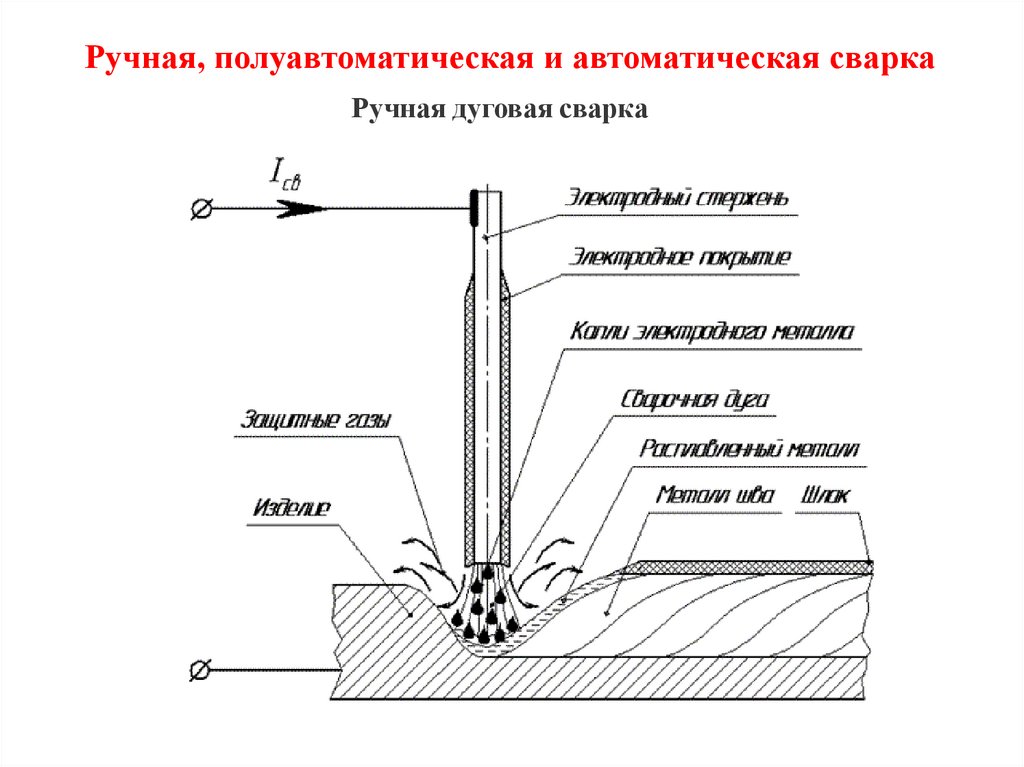

При дуговой сварке защищенным металлом (SMAW) дуга между покрытым электродом и сварочной ванной используется для выполнения сварного шва. По мере того, как сварщик постоянно подает электрод с покрытием в сварочную ванну, при распаде покрытия выделяются газы, защищающие ванну. Процесс используется без приложения давления и с присадочным металлом из покрытого электрода. Качественный металл шва, наплавленный в процессе, используется как для соединения, так и для нанесения функциональной поверхности на металлические изделия.

Из-за множества возможных вариаций состава покрытия электрода и большого выбора химического состава сердечника, процесс может производить широкий спектр наплавленного металла с требуемыми механическими и физическими свойствами, обеспечивая при этом гладкую дугу, однородный металл. передаточные характеристики и простота в эксплуатации. Это один из старейших и простейших процессов сварки, который до сих пор широко используется.

Простота процесса распространяется на количество и характер необходимых компонентов схемы, а именно:

1. Источник питания с соответствующим номинальным током и рабочим циклом

2. Электрод SMAW, совместимый с выходной мощностью источника питания

3. Сварочный кабель подходящего размера

4. Электрододержатель

5. Кабель заготовки.

Основы процесса

Отличительной особенностью SMAW является физическое наличие покрытия/покрытия, которое окружает жилу расходуемого электрода. Покрытый стержень называется электродом, потому что он функционирует как клемма, от которой электрический поток переходит от проводящего твердого тела к проводящей плазме сварочной дуги.

Для любого применения электрод должен соответствовать следующим трем критериям:

1. Он должен экранировать дугу и металл сварного шва.

2. Должен добавлять металл к сварному шву.

3. Он должен выдерживать сварочную дугу.

Эти функции выполняют составляющие покрытия. При достаточном нагреве ингредиенты покрытия делают следующее:

1. Разлагаются на газы и вытесняют воздух в месте сварки, обеспечивая тем самым защиту дуги и металла сварного шва;

2. Ионизация для поддержки дуговой плазмы;

3. Плавить расплавленный металл и при охлаждении образовывать на сварном шве защитный шлаковый покров.

Покрытие может также содержать металлические порошки, которые увеличивают вклад металла электрода в сварочную ванну.

Принципы работы

В процессе SMAW используется электрическая цепь, которая поддерживает сварочную дугу для преобразования мощности электрической линии или топлива в тепло. Тепло от сварочной дуги является интенсивным и чрезвычайно концентрированным. Он сразу расплавляет часть заготовки и конец электрода. Сварщик поддерживает длину дуги, удерживая постоянное пространство между электродом и сварочной ванной, которая образуется на изделии. При снятии дуги жидкость плавится, а расплав застывает в сплошной металл.

Он сразу расплавляет часть заготовки и конец электрода. Сварщик поддерживает длину дуги, удерживая постоянное пространство между электродом и сварочной ванной, которая образуется на изделии. При снятии дуги жидкость плавится, а расплав застывает в сплошной металл.

Элементы типовой сварочной схемы для дуговой сварки защищенным металлом.

Как показано на схеме на рис. 1, источник питания включен в цепь с электродом и заготовкой последовательно. Сварочный кабель, используемый в цепи, электрододержатель и соединение между кабелем и заготовкой также являются важными элементами цепи. Источник питания имеет две отдельные выходные клеммы. С одной клеммы осуществляется подключение к электроду. При использовании постоянного тока (DC) правильная клемма для подключения электрода определяется требуемой полярностью для данного типа электрода. При использовании переменного тока (AC) электрод можно подключить к любой клемме. Цепь между заготовкой и электродом разомкнута.

Пока электрод SMAW удерживается на расстоянии от заготовки, цепь

остается разомкнутой, и можно использовать вольтметр для измерения падения напряжения между электрододержателем

и заготовкой для этого состояния разомкнутой цепи (предварительной сварки).

Покрытые электроды

Все электроды SMAW имеют покрытие с компонентами, облегчающими процесс сварки, и добавляют легирующие элементы, придающие шву полезные свойства. Без покрытия дугу было бы очень трудно поддерживать, наплавленный металл был бы хрупким из-за растворенного кислорода и азота, валик сварного шва был бы тусклым и неправильной формы, а заготовка была бы подрезана.

Производители электродов наносят покрытие на электроды SMAW методом экструзии или погружением. Экструзия

используется гораздо шире и достигается путем смешивания сухих компонентов с жидкими силикатами. Процесс погружения используется в основном для электродов SMAW, используемых для сварки чугуна, и для некоторых специальных электродов, которые имеют сложную сердечную проволоку.

Покрытие содержит большую часть стабилизирующих, экранирующих, флюсующих, раскисляющих и шлакообразующих материалов, необходимых для процесса. Помимо поддержания дуги и подачи присадочного металла для наплавленного металла, разрушение покрытия электрода приводит к попаданию других ключевых материалов в дугу или вокруг нее, или и в то, и в другое. В зависимости от типа используемого электрода покрытие электрода обеспечивает следующее:

В зависимости от типа используемого электрода покрытие электрода обеспечивает следующее:

1. Газ для защиты дуги и предотвращения чрезмерного атмосферного загрязнения расплавленного металла;

2. Раскислители, реагирующие с растворенными газообразными элементами, которые могут вызывать пористость, и снижающие их уровень;

3. Флюсы для ускорения химических реакций и очистки сварочной ванны;

4. Шлаковый покров для защиты горячего металла шва от воздуха и улучшения механических свойств, формы валика и чистоты поверхности металла шва;

5. Легирующие элементы для получения желаемой микроструктуры;

6. Элементы и соединения для контроля роста зерна;

7. Легирующие материалы для улучшения механических свойств металла шва;

8. Элементы, влияющие на форму сварочной ванны;

9. Элементы, влияющие на смачивание заготовки и вязкость жидкого металла шва; и

10. Стабилизаторы, помогающие установить желаемые электрические характеристики электрода и свести к минимуму разбрызгивание.

Химические соединения в покрытии в сочетании с составом основной проволоки создают уникальные механические свойства сварного шва и улучшают характеристики сварки, такие как стабильность дуги, тип переноса металла и шлак. Различные типы электродов разработаны не только для сварки различных металлов, но и для оптимизации определенных характеристик процесса и получения преимущества в определенной области 9.Приложение 0011.

Защита от дуги

Экранирующее действие процесса, показанного на рис. 2, практически одинаково для всех электродов SMAW, но конкретный метод защиты и объем образующегося шлака варьируются от одного типа электрода к другому.

Как показано на рис. 2, работают два механизма для предотвращения вредного воздействия на сварочную ванну газов, содержащихся в воздухе. Первый — принудительное вытеснение воздуха газами, образующимися при горении и разложении покрытия электрода. Во-вторых, это покрывающее действие флюса или шлака, которое предотвращает диффузию компонентов воздуха в жидкий металл. Покрытия электродов различаются по своей зависимости от этих двух механизмов, чтобы обеспечить наиболее выгодное экранирующее действие для конкретного сварного шва.

Покрытия электродов различаются по своей зависимости от этих двух механизмов, чтобы обеспечить наиболее выгодное экранирующее действие для конкретного сварного шва.

Преимущества процесса

Основным преимуществом SMAW является большое разнообразие металлов и сплавов, которые можно сваривать. Имеются процедуры и электроды для сварки углеродистых и низколегированных сталей, высоколегированных сталей, сталей с покрытиями, инструментальных и штамповых сталей, нержавеющих и жаропрочных сталей, чугунов, меди и медных сплавов, а также никелевых и кобальтовых сплавов.

Ниже приведены другие преимущества процесса:

1. Оборудование относительно простое, недорогое и портативное.

2. Электрод SMAW обеспечивает как экранирование, так и присадочный металл для получения качественного сварного шва.

3. Вспомогательная газовая защита или гранулированный флюс не требуются.

4. Этот процесс менее чувствителен к ветру и сквозняку, чем процессы дуговой сварки в среде защитного газа.

5. Размеры электродов SMAW идеальны для проникновения в зоны с ограниченным доступом (электроды можно сгибать и с помощью зеркал накладывать в слепых зонах).

6. Этот процесс подходит для большинства часто используемых металлов и сплавов.

7. Этот процесс является гибким и может применяться к различным конфигурациям соединений и положениям сварки.

8. Можно легко и надежно получить оптимальные результаты.

Ограничения процесса

1. Металлы с низкой температурой плавления, такие как свинец, олово и цинк, и их сплавы не свариваются методом SMAW. Эти металлы имеют относительно низкие температуры кипения, и сильный нагрев дуги SMAW немедленно заставляет их испаряться из твердого состояния. Дуговая сварка защитным металлом также не подходит для химически активных металлов, таких как титан, цирконий, тантал и ниобий, поскольку обеспечиваемая защита недостаточно инертна для предотвращения загрязнения сварного шва.

2. Этот процесс обеспечивает более низкую скорость наплавки, чем процессы дуговой сварки металлическим электродом в среде защитного газа (GMAW) и дуговой сварки с флюсовой проволокой (FCAW). Скорость осаждения ниже, поскольку максимальный полезный ток ограничен.

Скорость осаждения ниже, поскольку максимальный полезный ток ограничен.

3. Если электрод слишком длинный или сила тока слишком высока, количество тепла, выделяемого внутри электрода SMAW, будет чрезмерным. После начала сварки температура покрытия в конечном итоге поднимется до предела, который вызовет преждевременное разрушение покрытия. Этот пробой, в свою очередь, вызывает ухудшение характеристик дуги и снижает уровень защиты. Следовательно, сварка должна быть остановлена до того, как электрод полностью израсходуется. Следовательно, величина тока, который может быть использован, ограничена в пределах, исключающих перегрев электрода и пробой покрытия. Ограниченный полезный ток обычно приводит к более низкой скорости осаждения, чем при использовании GMAW или FCAW.

4. Потеря заглушки — еще один существенный недостаток. Заглушка — это конец электрода SMAW, который выбрасывается. Он состоит из жилы провода в захвате держателя электрода и небольшой части покрытой длины. Потери на заглушках влияют на эффективность осаждения, а не на скорость осаждения. Более длинные потери в шлейфе напрямую приводят к снижению эффективности осаждения.

Более длинные потери в шлейфе напрямую приводят к снижению эффективности осаждения.

5. Фактор оператора — время дуги в процентах от общего рабочего времени сварщика — для SMAW обычно ниже, чем при непрерывном электродном процессе, таком как GMAW или FCAW.

Когда для сварки требуется большой объем присадочного металла, сочетание низкой скорости наплавки и

более низкого коэффициента оператора отвлекает от использования SMAW. В этих случаях скорость завершения сварки может быть слишком низкой, а стоимость сварки относительно высокой.

На основании информации из Справочника по сварке, 9-е издание, том 2, Сварочные процессы, часть 1, и Карманного справочника по дуговой сварке в среде защитного металла (SMAW), Американское общество сварщиков,

Майами, Флорида,

SMAW: Дуговая сварка в защитном металле

Последнее обновление:

Партнерский отказ от ответственности: этот пост может содержать ссылки, которые принесут нам комиссию бесплатно для вас. Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

Что такое SMAW?

Дуговая сварка металлическим электродом в среде защитного газа (SMAW), также известная как сварка электродом, представляет собой ручной процесс с использованием плавящегося электрода с флюсовым покрытием и металлическим стержнем в сердцевине.

Переменный или постоянный ток образует дугу между электродом и основным металлом, создавая необходимое тепло. В Соединенных Штатах это наиболее распространенный метод.

Флюсовое покрытие распадается и выделяет пары, которые служат защитным газом и образуют защитный слой шлака.

Оба защищают зону сварки от атмосферного загрязнения. Когда металлический стержень внутри электрода плавится, он образует расплавленную ванну, которая становится сварным швом.

Сварщик может контролировать несколько переменных, влияющих на ширину и высоту валика сварного шва, глубину провара и количество брызг.

Ручная сварка недорога по сравнению с другими методами, такими как TIG. Он портативный и работает с любой толщиной и в любом положении.

Основным недостатком является шлак, образующийся в процессе сварки, а также более низкие скорости (если вы не обладаете высокой квалификацией).

Дуговая сварка в защитном металле – Рисунок 6-7Дуговая сварка SMAW

Сварка стержнем получила свое название от формы электрода, который выглядит как стержень. Его можно использовать для сварки многих типов металлов, включая сталь, нержавеющую сталь и чугун.

Сварочные аппараты для стержневой сварки обеспечивают постоянный ток (CC) с использованием постоянного тока (DC) или переменного тока (AC). Постоянный ток работает в разных направлениях в зависимости от полярности. Переменный ток переключается между направлениями.

Мощность в электрической цепи, используемой для питания сварки, измеряется в амперах. Для сварки более толстых металлов или электродов требуется больший ток или сила тока.

в основном используется для сварки железа и стали.

Может использоваться во всех положениях:

- Плоский

- Вертикальный

- Горизонтальный

- Накладные расходы

Процесс

Дуговая сварка SMAW (сварка электродом) использует тепло дуги для расплавления основного металла и кончика расходуемого материала. электрод. Электрод и основной металл являются частью электрической цепи или сварочной цепи.

Эта схема включает в себя;

- Источник питания

- Сварочные кабели

- Держатель электрода

- Зажим заземления

- Заготовка или основной металл

- Электрод для дуговой сварки

Один кабель крепится к работе, а другой к электрододержателю.

Сварка начинается, когда дуга зажигается между кончиком электрода и основным металлом.

Тепло плавит кончик и поверхность изделия.

Крошечные шарики расплавленного металла образуются на кончике электрода, а затем переносятся через дугу в расплавленную ванну.

Наполнитель откладывается по мере износа электрода.

Дуговая сварка (SMAW) Электрическая схемаДуговая сварка, SMAW, дуга дуговой сварки перемещается на:

- соответствующую длину дуги (примерно равную диаметру электрода)

- соответствующая скорость движения

В свою очередь плавление и сплавление части основного металла и добавление наполнителя.

Дуга SMAW очень горячая (температура в ее центре превышает 9000ºF (5000ºC)), плавление происходит почти мгновенно, как только дуга касается металла.

Для сварных швов, выполненных в плоском или горизонтальном положении, переносу металла способствуют:

- Сила тяжести

- Газовый расширитель

- Электрические силы

- Поверхностное натяжение

Сварные швы в других положениях должны преодолевать гравитацию.

При сварке в неправильном положении основной металл не может удерживать большое количество расплавленного металла в кратере. Следует использовать электроды меньшего размера, меньшую силу тока и меньшую длину дуги.

Расширение газаГазы образуются при плавлении покрытия электрода и расширяются за счет тепла кипящего кончика электрода.

Покрытие немного выходит за пределы металлического кончика электрода и регулирует направление расширения газа. Это помогает направить расплавленный металл в сварочную ванну.

Электромагнитные силы (движение дуги или дуновение дуги)Наконечник является электрическим проводником, как и брызги расплавленных глобул на наконечнике, поэтому струя глобул изменяется магнитными силами, действующими под углом 90 градусов (в большинстве случаев сбоку). ) в направлении течения.

Полезен при сварке в горизонтальном, вертикальном и потолочном положении.

Стержни с более высокой прочностью на растяжение имеют более высокую склонность к дуговому удару.

Расположение заземляющего кабеля может иметь большое влияние на эти силы

Поверхностное натяжениеСила, удерживающая присадочный металл и шлак в контакте с расплавленным основным металлом в кратере, называется поверхностным натяжением.

Помогает удерживать расплавленный металл при горизонтальной, вертикальной и потолочной сварке, а также определяет форму контуров сварного шва.

Сварка SMAW использует легкое оборудование и является портативным процессомЧитайте также : Типы сварочных процессов

Переменные

Характеристики сварного шва (размер валика и провар) можно контролировать, регулируя следующие переменные, когда сварка:

- Размер и тип электрода

- Сила тока (изменена на сварочном аппарате)

- Скорость, с которой вы перемещаете электрод вдоль свариваемого соединения (называется скоростью перемещения)

- Длина дуги (расстояние между металлом и кончиком электрода).

Эмпирическое правило состоит в том, чтобы использовать длину дуги, равную диаметру жилы внутри электрода.

Эмпирическое правило состоит в том, чтобы использовать длину дуги, равную диаметру жилы внутри электрода. - Угол электрода

- Перпендикулярный (90 градусов) обеспечивает максимальное проникновение

- 45 градусов соответствует меньшему проникновению

- Ширина сварного шва регулируется перемещением электрода из стороны в сторону

- Контроль полярности (направление протекания электрического тока) при использовании постоянного или постоянного тока

Преимущества и недостатки дуговой сварки

Преимущества

Сварка SMAW или сварка электродом требует базового оборудования и подходит для работы в полевых условиях, поскольку она чрезвычайно портативна.

- Стоимость от 30% до 50% по сравнению с другими методами сварки

- Легкое оборудование

- Доступны многие типы электродов

- Хорошо подходит для ограниченного пространства

- Очистка поверхности металла перед сваркой не такая тщательная, как другие методы, такие как TIG

Недостатки

- Необходимость удаления шлака после сварки.

Даже дешевые газы обеспечивают качественную защиту.

Даже дешевые газы обеспечивают качественную защиту.

Его также можно применять для сварки черных металлов, а также создания потолочных швов.

Его также можно применять для сварки черных металлов, а также создания потолочных швов.

Эмпирическое правило состоит в том, чтобы использовать длину дуги, равную диаметру жилы внутри электрода.

Эмпирическое правило состоит в том, чтобы использовать длину дуги, равную диаметру жилы внутри электрода.