Что такое диффузионная сварка?

Диффузия — процесс взаимного проникновения двух разных веществ при их соприкосновении. Процесс диффузии одинаков при взаимодействии любых веществ: будь то газо-, жидко- или твердообразных. Но диффузия в своем привычном виде практически неприменима, поскольку это долгий и малоэффективный процесс. Так каким же образом диффузия получила свое применение в сварке?

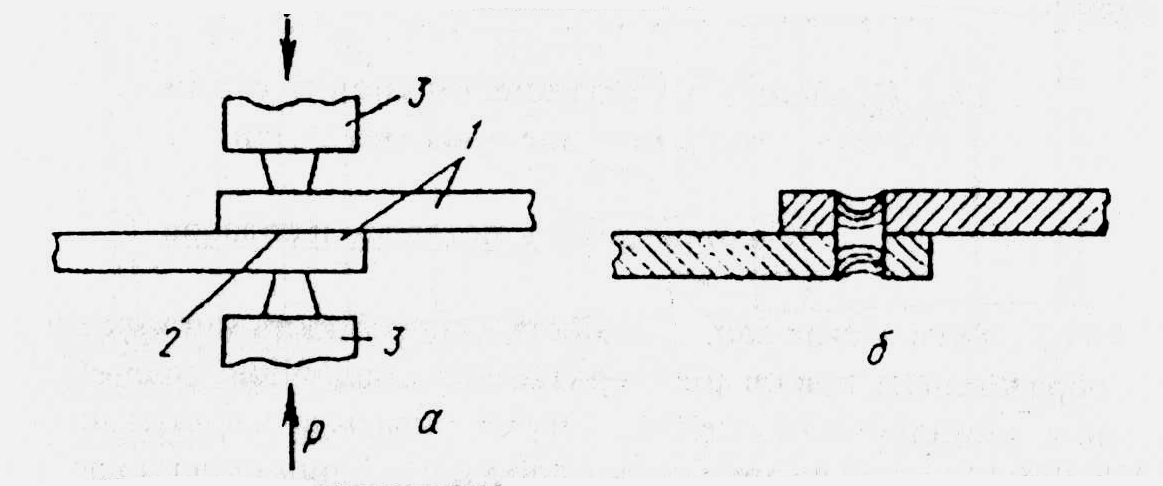

Все просто. В середине 20-го века советский ученый Н.Ф. Казаков воспользовался диффузией при сварке металлов, добавив при этом давление, нагрев и вакуум. Так появилась диффузионная сварка металлов. Ниже схема диффузионной сварки с кратким описанием.

Содержание статьи

Технология

На изображении выше вы прочли всю основную информацию. Предлагаем подробнее ознакомиться с технологией диффузионной сварки. Ведь диффузионная сварка в вакууме позволяет получить по-настоящему качественное соединение без применения классических технологий сварки.

Все начинается со специальной камеры, в которую помещаются детали. В камере создается технический вакуум, при этом разряжение в камере должно быть как можно выше. Так удастся добиться лучших результатов при сварке.

В камере создается технический вакуум, при этом разряжение в камере должно быть как можно выше. Так удастся добиться лучших результатов при сварке.

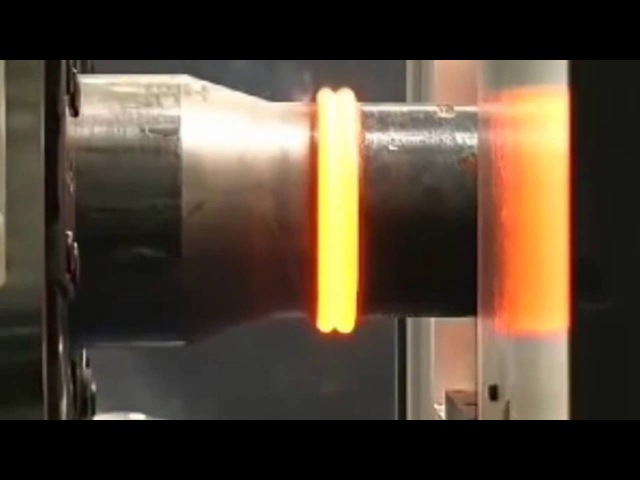

Далее детали нагреваются до определенной температуры. Температура зависит от металла заготовки и его свойства. Иногда бывают ситуации, когда нагрев может навредить детали, и тогда диффузионную сварку производят без нагрева. Но в таком случае время сварки увеличивается в несколько раз. В большинстве случаев нагрев лишь поспособствует формированию качественного шва, поскольку благодаря нагреву ускоряется диффузионный процесс. Детали нагреваются радиационным, индукционным или электроконтактным способом.

Затем на детали оказывается давление. Оно может быть разнообразным. И длительным, и кратковременным, и локальным. Но в конечном итоге вы должны получить один результат — диффузия должна ускориться.

Если вам нужно добиться исключительного качества сварного соединения, то можно использовать металлическую фольгу толщиной в несколько микрон, которой обматывают место стыка. Также есть разнообразные химические вещества, которые можно нанести на место стыка и тем самым поспособствовать улучшению качества шва.

Также есть разнообразные химические вещества, которые можно нанести на место стыка и тем самым поспособствовать улучшению качества шва.

После сварки деталь нужно отправить на обязательный контроль качества. Зачастую используются методы радиографического или ультразвукового контроля. Не рекомендуем капиллярный контроль, поскольку он не будет эффективным в данном случае.

Читайте также: Визуально-измерительный контроль сварных соединений

Это основные этапы диффузионной сварки. Они могут быть изменены на усмотрение сварщика, если того требуют детали или условия сварки. И учитывайте, что при сварке разных металлов должно использоваться разное давление, ровно как и температура нагрева. Нельзя для цветных и черных металлов использовать одни параметры сварки, это грубейшая ошибка.

Оборудование

Оборудование для диффузионной сварки представляет собой специальный стенд с вакуумной камерой. В камеру как раз и помещаются детали. Именно по этой причине диффузионная сварка часто называется просто «вакуумная сварка». Детали стыкуются в камере, нагреваются и сжимаются под давлением. В таком состоянии заготовки находятся от нескольких минут до нескольких часов. Продолжительность диффузионной сварки зависит от типа металла, из которого сделаны детали, степени нагрева и давления. В результате образуется неразъемное сварное соединение. Оно отличается высоким качеством и долговечностью.

Детали стыкуются в камере, нагреваются и сжимаются под давлением. В таком состоянии заготовки находятся от нескольких минут до нескольких часов. Продолжительность диффузионной сварки зависит от типа металла, из которого сделаны детали, степени нагрева и давления. В результате образуется неразъемное сварное соединение. Оно отличается высоким качеством и долговечностью.

Все установки для диффузионной сварки должны быть оснащены системой активного охлаждения. Благодаря им деталь, находящаяся в камере, остывает равномерно, нет скачков температур. В результате заготовка теряет все свое остаточное напряжение и на месте стыка не образовываются трещины. Шов получается прочным и долговечным.

Достоинства и недостатки

Диффузная сварка, как и любая другая, обладает своими характерными плюсами и минусами. Мы подробно перечислим их, внося свои пояснения. Ведь за время работы нам удалось испробовать эту технологию и в полной мере убедиться во всех достоинствах и недостатках.

Начнем с плюсов. Самый главный плюс — не нужно использовать расходники. Ни электроды, ни проволока, ни газ вам не понадобятся в процессе работы. Поэтому диффузионная сварка считается одной из самых экономически выгодных. К тому же, при данном методе сварки нет вредных выбросов в атмосферу.

Второе преимущество, которое так же очень выгодно с экономической точки зрения — крайне низкое энергопотребление. Чтобы сформировать шов в диффузионной установке вам понадобится куда меньше энергии, чем при других способах сварки. Также упомянем, что с помощью диффузионной сварки вы сможете сварить несколько типов металлов одновременно. Не нужно беспокоиться об их разных свойствах и особенностях.

Еще один плюс — нет никаких ограничений по размерам деталей. Не важна длина, ширина и толщина металла. Можно варить крохотные детали, а можно сварить огромные. Главное, чтобы у вас была подходящего размера установка для сварки. К тому же, вы можете сделать соединение любого типа. И стыковое, и тавровое, и внахлест.

Не забывайте и том, что качество шва после диффузной сварки всегда на высоте. Оно куда лучше, чем при газовой или электрической сварке. Готовые швы можно даже не обрабатывать, поскольку они и так достаточно эстетичны.

Еще один плюс, которые мы заметили в работе, это абсолютная безопасность для сварщика. Все процессы протекают в закрытой камере, а это значит, что вы будете защищены от брызг металла, открытого пламени или электрического тока. Не стоит забывать и о химических парах, выделяемых при некоторых технологиях сварки. Все это негативно влияет на здоровье. А при диффузной сварке вы защищены.

Что ж, это основные достоинства диффузионной сварки. Чтобы быть объективными, мы перечислим и несколько недостатков. Но сразу скажем, что они не так уж существенны, на наш взгляд.

Главный недостаток — это само оборудование. Оно стоит недешево, чтобы с ним работать нужно предварительно обучиться, а для обслуживания требуются квалифицированные техники. К тому же, вы просто не сможете сварить деталь какого угодно размера, поскольку ваша установка может быть не рассчитана на это. Вы скажете, что можно просто купить огромную установку и варить в ней детали любого размера. Это так, но учтите, что чем больше установка, тем сложнее установить в камере нужный вакуум.

Вы скажете, что можно просто купить огромную установку и варить в ней детали любого размера. Это так, но учтите, что чем больше установка, тем сложнее установить в камере нужный вакуум.

Второй недостаток — это необходимость тщательной подготовки металла под сварку. Нужно не просто почистить поверхность от грязи. Требуется очень кропотливая зачистка, чтобы диффузия была быстрой. Чем хуже вы зачистите металл, тем хуже будет качество шва.

Вместо заключения

Вот и все, что мы хотели рассказать вам о диффузионной сварке. Да, это не самая простая технология (по сравнению с ручной дуговой сваркой, например), но она дает много возможностей. Вам становится доступна диффузионная сварка титана или любых других металлов. К тому же, не нужно использовать электроды, обрабатывать место сварки. При этом качество соединения на высоком уровне. Вы когда-нибудь сталкивались в своей практике с диффузионной сваркой? Расскажите об этом в комментариях. Желаем удачи!

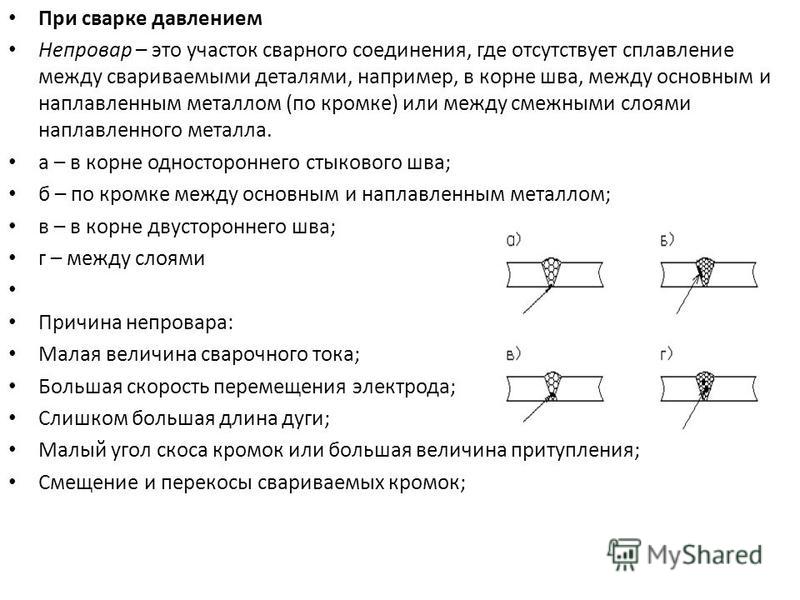

[Всего: 0 Средний: 0/5]Сварка давлением — виды и характеристика процесса

Сварка давлением основана на физических зависимостях интенсивности диффузионных процессов в металлах, которые происходят под силовыми воздействиями.

Высокая энергоемкость традиционных видов сварки металлов и сплавов вынуждает разрабатывать альтернативные способы неразъемного соединения деталей. К их числу относится сварка давлением. Она основана на известных физических зависимостях интенсивности диффузионных процессов в металлах, которые происходят под внешними силовыми воздействиями.

Суть технологии пластической сварки

Суть диффузионных процессов изучается в материаловедении. Как известно, при длительном контакте двух физических тел, в приграничных зонах начинают происходить процессы взаимного внедрения атомов одного элемента в другой, одних материальных частиц — в смежные. При обычных условиях (комнатные температуры, отсутствие внешнего усилия) такие процессы происходят чрезвычайно медленно, и только в приконтактных слоях. Зато такие изменения — необратимы и характеризуются весьма высокой прочностью. Установлено, что при повышении температуры и, особенно, усилия соединения двух деталей, интенсивность взаимной диффузии резко возрастает.

Сварка давлением основывается на положениях именно вышеуказанной теории диффузии. Схема процесса заключается в следующем. При обычной температуре (хотя имеются промышленные установки, которые функционируют и при отрицательных температурах, главное — чтобы при этом обеспечивалась необходимая подвижность атомов) производится направленное деформирование двух смежных поверхностей. При этом должно быть обеспечено как минимум плоское напряженно-деформированное состояние, при котором произойдет диффузионное внедрение части одного металла/сплава в другой.

Сварка давлением особо эффективна для деталей из алюминия, меди, свинца, а также нержавеющих сталей, которые содержат значительный процент легирующих элементов.

Обязательными условиями для качественной сварки металлов давлением являются:

- Тщательная очистка места соединения от жировых и масляных пятен, окалины и прочих веществ со сложным химическим составом, которые не имеют ярко выраженной кристаллической структуры.

- Постепенность нарастания усилия, вследствие чего вначале образуется деформация приконтактных слоев, а затем начинают происходить сами диффузионные процессы.

- Равномерность внешних температурных условий, особенно для легкоплавких сплавов. При этом повышение внешней температуры не обязательно.

- Склонность свариваемых таким образом металлов к образованию так называемых интерметаллидов — химических соединений одного металла с другим. Данное условие обеспечивается при наличии в составе стали хрома, кобальта, вольфрама и молибдена.

Вместе с тем, никель интерметаллидов не образует, поэтому холодная пластическая сварка никеля с никелем малопрочна.

Вместе с тем, никель интерметаллидов не образует, поэтому холодная пластическая сварка никеля с никелем малопрочна.

Таким образом, при наличии некоторых ограничений по химсоставу свариваемых деталей, сварка давлением отличается простотой технического решения и меньшими энергетическими затратами.

Последовательность образования соединения

По достижении определенного давления в приповерхностных слоях заготовок начинаются деформационные процессы. При этом изменяются (уменьшаются) размеры кристаллической решетки, а атомы переходят с одного энергетического уровня на другой, в результате чего их подвижность существенно возрастает. Образуются прочные химические связи. Чем больше в микроструктуре металла разнородных атомов, тем эти связи прочнее. Поэтому предел прочности соединенных таким образом деталей из нелегированной стали при тех же рабочих параметрах усилия и времени ниже, чем для легированных.

На качество сварки давлением влияют также:

- Характер нарастания усилия: при вибрационной нагрузке прочность соединения возрастает, поскольку сообщаемая при этом атомам энергия заметно выше.

- Степень деформации: для высокопластичных металлов и сплавов — алюминия, олова, свинца — производительность сварки увеличивается.

- Температура: термомеханическая сварка давлением, основанная на одновременном воздействии давления и температуры, позволяет соединять таким образом даже высоколегированные стали, которые обычной сварке поддаются с трудом.

Вместе с тем на сварку давлением не влияют наличие металлических пленок, которые образуются, например, после поверхностного легирования деталей. Поэтому рассматриваемый процесс можно выполнять на завершающих операциях технологического процесса.

Сварочные процессы с применением давления выполняют по следующим схемам:

- Точечной, при которой силовой контакт соединяемых деталей выполняется не по всей поверхности их соприкосновения;

- Шовной, когда деформация происходит по всей линии контакта;

- Торцевой, когда деформирующее усилие прикладывается к стыку соединяемых изделий.

Последовательность всех вариантов выполнения примерно одинакова и состоит в следующем.

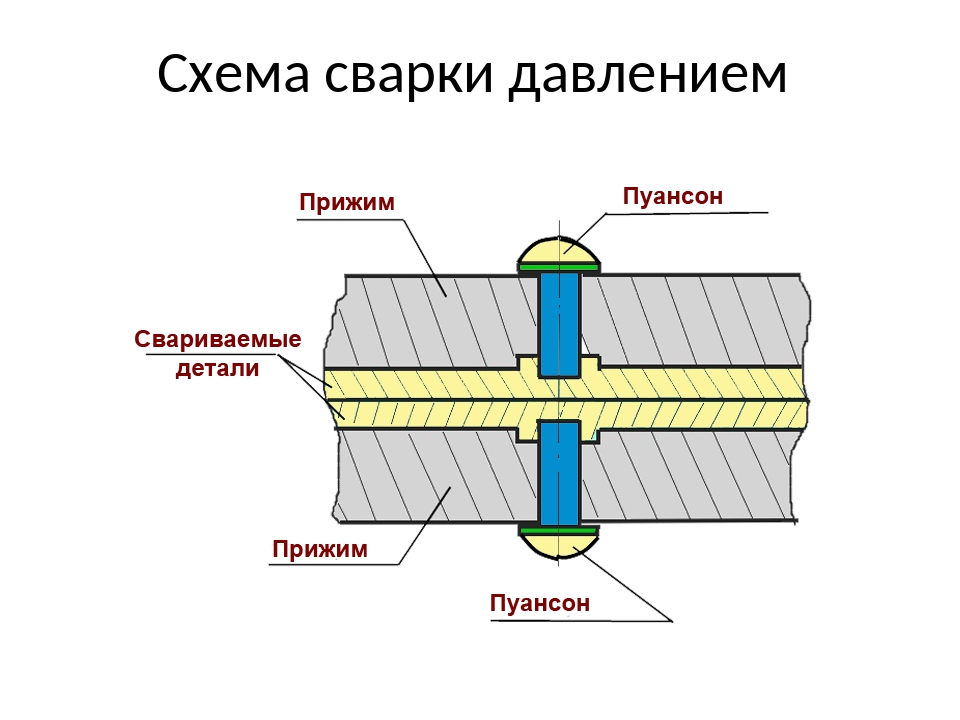

Обязательным условием проведения качественной сварки давлением является наличие минимальных зазоров между пуансонами и направляющими их конструкциями, поскольку, в противном случае, металл может затекать в такие зазоры, снижая тем самым усилие деформирующего прижима. В результате кольцевая зона вокруг пуансонов может иметь пониженную прочность соединения.

Геометрия сварного стыка зависит только от формы пуансона. Таким образом можно получать различные фигурные соединения: звездочкой, крестом, ромбом и т.д.

Технология холодной пластической сварки проста, отличается высокой производительностью и многообразием конфигураций сварных стыков.

Термокомпрессионная сварка

Распространенной разновидностью сварки давлением является термокомпрессионная сварка, при которой свариваемые изделия дополнительно еще и нагреваются.

Нагрев сокращает стадию выдержки изделий под давлением, поскольку увеличивает подвижность атомов кристаллической решетки.

Нагрев сокращает стадию выдержки изделий под давлением, поскольку увеличивает подвижность атомов кристаллической решетки.Термокомпрессионная сварка особенно эффективна в следующих случаях:

- На производстве отсутствует производственное оборудование, кинематика действия которого не предполагает фазу выстоя пуансонов в крайнем рабочем положении.

- Одновременно со сваркой требуется увеличить прочность стыка за счет проведения термомеханического упрочнения.

- Для сварки алюминия. В обычных условиях на поверхности алюминия и большинства его сплавов быстро формируется окисная пленка, свойства которой затрудняют формирование качественного соединения.

Термомеханические виды сварки более распространены для соединения массивных деталей, для чего требуется повышенная прочность мест стыка.

Для термокомпрессионной сварки в качестве основного производственного оборудования часто используют однопозиционные горячештамповочные автоматы. Эти машины имеют встроенный индукционный нагреватель, а потому потери температуры при переносе заготовок из печи к рабочей зоне отсутствуют.

В остальных случаях сварка давлением выполняется либо на кривошипно-коленных, либо на гидравлических прессах. Первые используются при соединении высокопластичных металлов, вторые — для более прочных. В качестве инструментальной оснастки используются модернизированные штампы, в которых отсутствует матрица, зато предусмотрен прижим вокруг всей зоны соединения.

Для рассмотренной технологии неразъемных соединений не требуется специализированного оборудования и инструмента, а процессы легко поддаются механизации.

Сварка под давлением — что это?

Сварка деталей под давлением — процедура соединения поверхностных слоев отдельных элементов конструкции. В процессе соединения активно осуществляется диффузия частиц, в результате которой граница раздела полностью исчезает, а через нее прорастают кристаллы.

Подобная методика в приборостроительной, машиностроительной сфере сегодня выполняется несколькими способами, выбор которых зависит от свариваемых материалов, предъявляемых к ним требований. В машиностроительном комплексе получила широкое распространение контактная сварка, используемая для производства разнообразных стальных изделий. Нагревание производится электротоком, пропускаемым через зону сваривания кромок отдельных металлических элементов. Необходимое давление для данной процедуры создается с помощью электродов, через которые и подается ток, или при помощи специализированных механизмов.

Сварочная технология в строительной, приборостроительной и машиностроительной деятельности — это ключевая технология выполнения неразъемных соединений отдельных элементов конструкций из любых марок стали, меди, чугуна, бронзы, латуни, сплавов алюминия, прочих металлов. Также достаточно распространена сегодня сварка сосудов.

Разновидности технологии

На сегодняшний день существуют такие техники сварочных соединений:

- диффузионная;

- термокомпрессионная;

- ультразвуковая;

- трением;

- индукционная;

- клинопрессовая;

- сварка взрывам;

- магнитно-импульсная.

Все перечисленные способы выполняются в холодной фазе. Но это еще не весь список методов сваривания металлов, так как ученые-физики постоянно открывают новые интересные факты, в результате чего технологии постоянно развиваются и можно ожидать появление в скором будущем новейших и более эффективных методик сварочного соединения металлических конструкций.

Нельзя предполагать, что материалы по всей площади и массе находятся в холодном состоянии, так как сварная зона постоянно прогревается. Но температура самого изделия остается практически неизменной.

Суть сварки под давлением

Суть сваривания заготовок под давлением ацетилена заключается в пластичной деформации металла по краям соединяемых элементов конструкции, которая происходит за счет ударной, статической нагрузки. Для ускорения процесса пластической деформации металла сварку давлением чаще всего осуществляют с дополнительным нагреванием. Процесс деформации вызывает трение кромок соединяемых материалов, что значительно ускоряет между ними процедуру межатомных связей. Участок формирования межатомной связи элементов конструкции при их сваривании давлением — это и есть зона соединения.

При сварке под давлением с дополнительным нагреванием материала в качестве источника тепловой энергии могут быть: индукционный ток, электроток, печь, химическая реакция, вращающаяся дуга электрическая, прочие источники. Техника сваривания деталей из металла давлением с дополнительным нагреванием может и несколько отличаться. К примеру, при контактной стыковой сварке плавлением соединяемые края деталей обязательно сначала оплавляются, после чего происходит их пластическая деформация. В данном случае часть деформированного металла вместе с частью загрязнений выводятся на поверхность, формируя грат.

Техника сваривания деталей из металла давлением с дополнительным нагреванием может и несколько отличаться. К примеру, при контактной стыковой сварке плавлением соединяемые края деталей обязательно сначала оплавляются, после чего происходит их пластическая деформация. В данном случае часть деформированного металла вместе с частью загрязнений выводятся на поверхность, формируя грат.

Распределение в сварной зоне по сечению соединения деформаций осуществляется неравномерно. В результате этого у металлических частиц в сварной зоне происходит скольжение. Такой процесс приводит к образованию повышенных механических характеристик сварочных соединений.

Преимущества технологии

В чем же преимущества сварки металлов давлением ацетилена и кислорода перед традиционной технологией сваривания металлических конструкций?

- Отсутствие необходимости в применении дополнительных расходных материалов, например флюсов, которые облегчают сварочные работы.

- Методика подходит для выполнения неразъемных соединений практически всех видов металлов, сплавов.

- Некоторые пластичные материалы, алюминий можно соединять без дополнительного прогревания участка контакта соединяемых элементов.

Контактная сварка давлением

Согласно статистическим данным строительства, наибольшей популярностью сегодня пользуется контактная сварка под давлением, на качество которой оказывают влияние такие характеристики:

- пластичность материала соединяемых элементов;

- качество предварительной подготовки поверхностей соединяемых деталей;

- правильное расположение свариваемых элементов конструкции относительно друг друга;

- применение дополнительных защитных составов, предупреждающих проявление на металле тугоплавких оксидов.

При правильном выполнении сваривания деталей под давлением на участках соединения должны быть заметны небольшие утолщения материала.

Сущность процесса сварки плавлением и давлением

Многие ошибочно представляют себе процесс сварки сугубо как соединение металлических заготовок с помощью электрической дуги. На деле сущность процесса сварки гораздо глубже. Электродуговая сварка – это частный случай сварки плавлением. Для понимания процесса сварки нужно разобраться с этой технологией соединения материалов подробнее.

Процесс сварки электродом.

Понятия и определения

В классическом представлении процесс сварки – это процесс получения неразъемного соединения двух и более деталей путем формирования на их контактирующих поверхностях устойчивых межатомных связей.

Принцип газовой сварки.

Формирование связей происходит за счет сближения атомов на достаточное для проявления сил межатомного взаимодействия расстояние.

Получение прочного соединения возможно только при развитии связей в пределах значительной поверхности взаимодействия. Соединение заготовок не происходит при простом совмещении контактных поверхностей из-за наличия в зоне контакта микрорельефа и некоторых отклонений от геометрии.

В результате при совмещении соединяемых поверхностей имеет место только точечный контакт, чего недостаточно для получения соединения. Сущность сварки в том, чтобы создать условия для сближения атомов на обширной по площади поверхности.

Читайте также:

Как производится сварка нержавейки инвертором.

Сколько существует видов сварок.

О сварных соединениях читайте здесь.

Способы сваривания деталей

Технологий проведения сварочных работ существует множество. Но все можно разделить на две основные группы.

В общем случае сближение атомов достигается одним их двух способов: в результате сварки плавлением или сварки давлением.

Способы и режимы газовой сварки: А — ванночками; Б — по отборочным кромкам.

Процесс сварки плавлением предусматривает разогрев кромок заготовок до перехода в жидкую фазу с добавлением или без расплава присадочного материала и сплавление их при остывании. При выполнении сварки плавлением можно наблюдать локальный металлургический процесс. Сварочная ванна, края которой образованы разогретым до расплавления материалом заготовок и расплавом стержня электрода или присадочного прутка, движется следом за электродом. Когда расплав металлов в ванне кристаллизуется, формируется сварочный шов.

При выполнении сварки плавлением можно наблюдать локальный металлургический процесс. Сварочная ванна, края которой образованы разогретым до расплавления материалом заготовок и расплавом стержня электрода или присадочного прутка, движется следом за электродом. Когда расплав металлов в ванне кристаллизуется, формируется сварочный шов.

Источником тепла для плавления может быть не только электрическая дуга между электродом и швом. Для разогрева можно использовать пламя газовой горелки, лазерное или электронное излучение, ультразвуковые волны, преобразование кинетической энергии в тепловую, энергию химической реакции, вихревые токи, наводимые магнитным полем, протекание тока непосредственно через свариваемые детали при контактной сварке и многое другое.

При сварке давлением кромки заготовок сжимаются с силой, достаточной для смятия микрорельефа на поверхности соединяемых деталей и сближения атомов на расстояние взаимодействия. При этом на поверхностях происходит пластическая деформация неровностей и исправление геометрии. Для снижения сопротивления материала и повышения энергии атомов зона контакта или обе заготовки целиком могут разогреваться. Разогрев происходит до температур, недостаточных для плавления материалов.

Для снижения сопротивления материала и повышения энергии атомов зона контакта или обе заготовки целиком могут разогреваться. Разогрев происходит до температур, недостаточных для плавления материалов.

Углы наклона мундштука горелки при сварке стали различной толщины.

Чаще всего сваривают однородные и разнородные металлические заготовки, но возможно соединение и неметаллов. Практикуется соединение сваркой полимеров, стекла и керамических материалов. Такие методы, как диффузия, позволяют получать композитные соединения из материалов различных групп.

Соединение аморфных материалов считается комбинацией сварки плавлением и давлением. Это связано с тем, что стекло и другие аморфные материалы не имеют четкой температуры фазного перехода из твердого состояния в жидкое. Поэтому часть вещества заполняет шов в результате расплавления, а часть – в результате пластической деформации.

Не так давно появился необычный вид сварки. Ученые предоставили возможность хирургам резать и соединять живые ткани с помощью электросварки белковых волокон. Основными преимуществами этой технологии является протекание операции без потери крови и прорастание сосудов через швы.

Основными преимуществами этой технологии является протекание операции без потери крови и прорастание сосудов через швы.

Каждый из методов сварки имеет свои физические особенности протекания. Возникающие трудности решаются технологической проработкой процессов.

Электродуговая сварка

В чем заключается процесс сварки.

Сварка является специальным технологическим процессом, когда за счет межатомного соединения металла получается неразъемное соединение частей. При таком соединении может быть использовано две или более частей металла, которые свариваются в единую конструкцию. При этом необходимо настолько тесно приблизить атомы разных деталей, чтобы они взаимодействовали друг с другом и соединились благодаря силе взаимного притяжения. В процессе сварки такое близкое сближение атомов может быть достигнуто двумя путями:

— посредством расплавления кромочных частей свариваемых элементов;

— либо посредством нагревания металла до мягкого состояния, перехода в пластическое состояние и соединение частей металла под давлением.

— Таким, образом, все известные способы сварки можно разделить на два типа:

— сварка плавлением

— пластическая сварка под давлением.

Рассмотрим, чем отличается сварка плавлением от пластической сварки под давлением.

Сварка плавлением

Во время сварки плавлением кромочные части соединяемых элементов вместе с дополнительным металлом в качестве присадки, используемым для заполнения пустых зон между металлическими частями, нагревают до момента расплавления. Затем основной и дополнительный металлы перемешиваются, образуя единую сварочную ванну. После охлаждения и затвердения ванны получается единое соединение металлических элементов. В данном виде сварки получение соединения возникает без участия давления.

Сварка давлением

В процессе варки давлением соединяемые металлические поверхности нагревают до мягкого пластического состояния, которое ниже градусов плавления. При таком уровне нагреве возможность атомов металла передвигаться и подвергаться диффузии пропорционально увеличивается. В то же время сварное соединение при таком нагреве для сварки давлением непрочное, так как атомы недостаточно сближаются друг с другом для создания единого сварного соединения. Поэтому после нагревания к области сварки должно быть приложено давление, которое сможет вызвать пластическую деформацию или осадку. При деформации металла поверхности меняют очертания, окисные пленки устраняются. Это позволяет установить максимально конденсированный контакт между металлическими элементами, подлежащими соединению, и способствует образованию межатомной связи.

В то же время сварное соединение при таком нагреве для сварки давлением непрочное, так как атомы недостаточно сближаются друг с другом для создания единого сварного соединения. Поэтому после нагревания к области сварки должно быть приложено давление, которое сможет вызвать пластическую деформацию или осадку. При деформации металла поверхности меняют очертания, окисные пленки устраняются. Это позволяет установить максимально конденсированный контакт между металлическими элементами, подлежащими соединению, и способствует образованию межатомной связи.

В настоящее время все больше используется холодная сварка давлением. Особенно часто подобный тип сварки используется для соединения алюминия, алюминиевых сплавов, свинца, цинка, меди и различных материалов с повышенной пластичностью.

В основе такого процесса варки лежит принцип получения единого соединения посредством накладывания к свариваемым частям в ненагретом виде большого давления. Для этого должно быть выбрано значение давления выше, чем предел текучести металла. В этом случае давление обеспечивает желаемое сближение атомов соединяемого металла на достаточную дистанцию, при которой между атомами начинают работать силы взаимного притяжения. Для того, чтобы соединение получилось надежным и крепким при холодной сварке давлением, требуется предварительно зачистить подготавливаемые к сварке элементы.

Сварочные машины под давлением Limited — Soğuk kaynak nedir?

İşlemin canlandırmasını görmek için burayı tıklayın

Soğuk basınçlı kaynak, katı form kaynağın bir biçimidir ve benzersizdir çünkü ortam ısısında gerçekleştirilir. (Diğer katı form kaynaklar yükseltilmiş ısılarda gerçekleştirilir ama bu ısılar yüksek olsa da malzeme eritilmez, yalnızca daha biçimlendirilebilir bir hale gelir.)

Milattan önce 3000 yılı gibi erken bir tarihte eski Mısırlılar kızıl kor parçacıkları metal bir süngeri çekiçle dövüp kaynaştırarak demir yapmışlardır.Demirci ustaları da yüzyıllardır çekiçle kaynaştırarak dövme demir elde etmişlerdir. Бу tür kaynak işlemleri ее zaman yüksek ısılarda gerçekleştirilmiştir.

Ortam ısısında çekiçle döverek kaynaştırmanın (yani gerçek soğuk basınçlı kaynağın) Britanya’da bilinen ilk örneğine geç Bronz çağında (Milattan önce 700 ystlanırın). Burada kullanılan malzeme altındı ve bu işlemle yapılan altın kutucuklar yapılan arkeolojik kazılarda ortaya çıkartılmıştır.

Soğuk basınçlı kaynağın bulunuşu

Soğuk basınçlı kaynak işleminin ilk bilimsel gözlemi 1724 yılında Saygıdeğer J.I. Desaguliers tarafından yapılmıştır. Desaguliers olguyu Kraliyet Bilimler Akademisi önünde sergilemiş ве sonra da ilgili bilgileri zamanının bilimsel dergilerinde yayınlamıştır. Desaguliers, ее birinin çapı 25mm olan iki kurşun topu birbirlerine bastırıp döndürdüğünde iki parçanın birleştiğini bulmuştur. Birleştirme gücü bir el kantarında ölçülmüş, ve sonuçlar değişken olsa da, bazıları ana malzeme kadar güçlü iyi bağlantıların oluştuğu görülmüştür.

Desaguliers’in 18. yüzyıldaki buluşundan sonra İkinci Dünya Savaşı’na kadar bu alanda çok az şey yapıldığı anlaşılmaktadır.Savaş, özellikle Almanya’da gelişmeleri hızlandırmış, burada uçaklar için hafif alaşım soğuk elementler basınçla kaynak yapılmıştır ancak bu kaynağın yükseltilmiş ısekışılarda anzışılarda.

İlk defa görenler için soğuk basınçlı kaynak işlemi neredeyse sihirbazlık gibidir. İşlemi bilmeyenler genellikle kaynamayı sağlamak için ısı, elektrik ya da başka tür bir eritken kullanılmayan bir kaynak yöntemini kabullenmekte güçlük çekerler. İşlem gösterildikten sonra mutlaka sorarlar: «Bu iki parça metal nasıl birleşti?»

Bir souk basınçlı kaynağın ortaya çıkmasını sağlayan gerçek mekanizmanın çeşitli açıklamaları vardır.Örnein bunun yeniden kristalleşme yoluyla ya da bir enerji hipotezi nedeniyle olduğu öne sürülmüştür ancak çoğu açıklama ya deneysel olarak yanlışlanmış ya da kuraçüşr olarak.

Soğuk basınçlı kaynağın ortaya çıkmasını açıklayan ve günümüzde geçerli kabul edilen sava göre metallerin atomları yalnızca metallere özgü bir metalik ‘bağ’ tarafındulan bira. Söz konusu bağ, çekici güçlerin etkisi sonucunda tek bir birim haline gelen negatif yüklü atomların oluşturduğu serbest bir ‘bulut’a benzetilebilir.

Kaynağı yaratmak

Dolayısıyla yalnızca az miktarda angstrom ayrışması (bir santimetrede 300 milyon angstrom vardır) ile iki metalik yüzey biraraya getirilirse serbest elektronlarla iyonize olmuis atomlar et arasında bir. Bu durum potansiyel бир engeli ortadan kaldıracak ве böylece elektron bulutunun ortak hale gelmesini sağlayacaktır. Бу да сонрасында бир бах ве долайысыла бир кайнак олушмасина йол ачакактыр.

Bu müthiş sürecin daha basit bir açıklamasıysa her ikisi de atomik bir düzeyde anatomik olarak temiz ve düz iki yüzey biraraya getirilirse ana malzemeye eşit bir bağ oluşturulö biçlenebilde ikisi de atomik bir düzeyde anatomik olarak temiz ve düz iki yüzey biraraya getirilirse ana malzemeye eşit bir bağ oluşturulö biçlenebilde.

İlk uygulamalar

Ancak yüzeylerin pürüzlü olması, Organik yüzeylerdeki kirlenme ве оксит filmler benzeri kimyasal filmler gibi nedenlerle pratikte pekçok durumda bağ yaratmak neredeyse olanaksız olacaktır.

Максимум кайнак etkinliği sağlamak amacıyla ее türlü kirlenme минимум düzeye indirilmeli, aynı zamanda temas alanı, yani kaynak alanı, olabildiğince büyütülmelidir.

Soğuk basınçlı alın kaynaklarının ilk uygulamalarında arayüzlerin yandan ve merkezden kaydırımı tek bir aşamada yapılıyordu.Bu tekniğin birçok sakıncası vardı: birleştirilecek kenarları bitiştirmek gerekliydi; ее iki yüzeyin kirlenmemesi gerekiyordu; ве tutucu kalıptan sarkan malzeme miktarı nedeniyle eğilme ve eşmerkez eksikliği ortaya çıkabiliyor ve metalin doğru akışını bozabiliyordu.

oklu yandan basınç ilkesi

Ardından GEC tarafından geliştirilen ве ‘çoklu yandan basınç ilkesi’ denilen yöntemi kullanan alın kaynağı sistemi geldi. Bu sistemde malzeme kalıbın içine sokulduğunda ve makine her çalıştırıldığında malzeme kalıp tarafından kavranır ve ileri doğru beslenir.

Böylece iki karşılıklı yüz, birbirlerine itildiklerinde tüm yüzeyleri boyunca gerinir ve genişler. Oksit ve diğer yüzey katışkıları malzemenin merkezinden dışarıya doğru itilir ve böylece bir bağ oluşur. Arayüzlerden tüm katışkıların atılması için yandan basınç işleminin en az dört kere yapılması önerilir.

Bu kaynak türünün yararları uygulamada kolayca görülebilir. Телин я да çubuğun uçlarının kaynaktan önce hazırlanmasına gerek yoktur ve malzeme kalıba yerleştirilirken iki alın kenarı kendiliğinden bitişir.Yakalanması gereken bir sıcaklık ayarı yoktur, kalıpta zaten olduğundan aralık ayarı yapılmasına gerek olmaz, ve ayarlanması gereken yay basıncı yoktur. Bir dirençli alın kaynağı makinesinde bunlardan herhangi birinin yanlış ayarlanması hatalı kaynağa neden olur.

Уйгун-металлист

Soğuk basınçlı kaynak demir dışı malzemelerle ya da en iyi olasılıkla karbon içeriği olmayan yumuşak demirle sınırlıdır. Demir dışı metallerin çoğu soğuk kaynağa elverişlidir, en çok işlem yapılanlar bakır ve aliminyum olmakla birlikte Aldrey, Triple E, Constantan, 70/30 pirinç, çinko, gümüşer ve güşışıarçı alKalay kaplamalı bakır, gümüş ve nikel kaplamalı gibi kaplamalı teller de kendileriyle ya da düz bakırla kaynak yapılabilir.

Bakır ve aliminyum gibi benzer olmayan metalleri birleştirmek için kullanılan alışıldık yöntemler yani direnç kaynağı, sürtünme kaynağı ya da alev kaynağında birleşme yeri rırılactı. Bakır / aliminyum birleşme yerindeki bu reaksiyon iki metal birleşmeye başladığı andan itibaren gerçekleşecektir.

Сорун, metallerin benzeşmemesinden değil бу kaynak yöntemleri sırasında arayüzler arasında kalan oksitler ve havadan kaynaklanır.Ancak soğuk basınçlı kaynakta kaynak sırasında бу окситлер ве хава dışarıya doğru itilir ве herhangi бир ısıtma yapılmadığı için yalnızca ortam ısılarındair görülen gerleşimjik.

Soğuk basınçlı kaynak kırılgan metaller arası bileşikler oluşturmadan bakırı aliminyumla kaynatmak için en tatmin edici yolu sağlar. Kaynağın kalitesi mükemmeldir çünkü ergitme kaynağında elde edilen döküm yapısı yerine işlenmiş bir yapı elde edilir. Ayrıca uygun olmayan özellikler sergileyen sıcaklıktan etkilenmiş bir alan da ortaya çıkmaz.

Kaynağın gücünü denemek için genellikle çekmeli bir test aygıtı kullanılır. Я да гери bükme deneyi yapabilirsiniz. Ancak en zorlu test, kaynağı bir tel çekme makinesindeki bir dizi kalıptan geçirmektir.

Kalıpların görevi

Kalıplar, soğuk alın kaynağı işleminde önemli bir görev üstlenir. İlk olarak malzemeyi sıkıca tutmaları gerekir böylece kovuun içi ya bir elektrik kalemiyle oyulur ya da kalıp büyük aliminyum parçaların kaynaklanması için kullanılacmeaksleşö

Kalıbın iki yüzü ya da burnu arasındaki aralık da çok önemlidir. Bu aralık çok fazla olursa malzeme ya çökecek ya da eğilecektir. Бу genişlik üretim sırasında belirlenir ве sonradan değiştirilemez.

Son olarak kalıp burunlarının dengelenmesi vardır, bunun etkisi kaynağın malzemenin çevresi boyunca tam oturmamış görünmesidir. Dengelemenin amacı çapakları iki yarıya ayırarak çıkarmayı kolaylaştırmaktır, aksi halde çapaklar malzemenin etrafında бир halka olarak kalacak ve kesilmeleri gerekecektir.Kalıbın burunlarının aynı zamanda keskin olması gerekir ки yine çapağın tamamının kolayca alınmasını sağlamak için kaynak çevresindeki çapak kopartılıp çıçıkartılabilsin.

Kalıbın sertliği ve kıvamı da çok önemli özelliklerdir. Soğuk kaynak işlemi ilk yapılmaya başlandıında kalıbın çok sık kırıldığı görülürdü ve 8mm’lik bakır çubukları kaynatmak için bir makine tasarlanmasıleçıışıııı

PWM 30 yıldan uzun bir süredir çok yüksek standartlarda ve толеранс düzeylerinde kalıplar üretmektedir.Tel üretim teknolojisi geliştikçe kesinlik talebi de arttı. PWM süregiden araştırma ve geliştirme programı sayesinde aşırı ince telleri birleştirme yeteneği olan kalıplar üretmeyi başarmıştır. PWM, çapı 0,08 мм olan ince telleri birleştirmek üzere alışıldık soğuk kaynak makinelerinde kullanılabilecek bir kalıbı geliştiren ABD dışındaki ilk şirket oldu. Olası en yüksek толеранс düzeylerinde tek tek elle usta zanaatkarlar tarafından birbirleriyle uyumlu takımlar halinde.

PWM şimdi 0,08mm ile 6,50mm arasındaki tel büyüklükleri için sanayi standartlarında kalıplar üretebilmektedir.Müşterilerin gereklerine bağlı olarak yuvarlak ya da profil teller ve çubuklara uygun kalıplar da üretilebilmektedir.

PWM kalıpları ayrıca çeşitli profillere uygun olarak da üretilebilmektedir. Bunun için profilin kalıbın iki yarım halinde üretilebilmesine (kaynak yapılmış telin çıkartılabilmesi için gereklidir) izin vermesi ve makinenin arakesit alanına erişebilmesi gerekébilmesi.

İki ayrı boyutta teli birbirine kaynatmak da mümkündür. Genel olarak daha büyük olan telin çapının büyüklüğü ile küçük boyutlu телин çapının büyüklüğü arasındaki farkın% 30’dan fazla olmaması gerekir.Бакыр телин çapı aliminyum телин çapından önemli ölçüde küçükse bakır yalnızca aliminyum içine yerleşecek ve kaynak oluşmayacaktır.

Сварка давлением: подходящая технология для ваших требований по соединению

При контактной сварке давлением электроды выполняют две задачи: Сжатие двух наложенных друг на друга металлических токопроводящих деталей. С помощью тока точка сварки между электродами нагревается до необходимой температуры. Форма и прочность сварного шва зависят от трех основных параметров сварки: тока, времени и силы нажатия.Во время контактной сварки давлением в течение чрезвычайно короткого времени большое количество энергии концентрируется на небольшой площади, и давление, создаваемое пневматикой, гидравликой, серводвигателями или электромагнитами, создает постоянное соединение. Ток, протекающий через электроды, может достигать 800 000 ампер.

Преимущества: экономичный и нейтральный по весу метод сварки давлением

Преимущества контактной сварки для промышленного производства очевидны. Поскольку для этого метода сварки давлением не требуются дополнительные материалы, он сравнительно экономичен.Кроме того, вес заготовки не увеличивается из-за соединения контактной сваркой, поскольку не требуется дополнительный материал или, например, заклепки. Это аспект, который имеет большое значение для автомобильного сектора наряду с аэрокосмической промышленностью и многими другими отраслями.

Области применения: идеально подходит для крупносерийного производства.

Дополнительные возможности контактной сварки давлением: основной материал не разрушается, прочность стыкового соединения очень высока, а фактическое время сварки составляет всего несколько миллисекунд.Точка на свариваемой детали практически не видна на конце, поэтому сложную доработку можно не выполнять. В целом, этот метод практически идеален для крупносерийного производства и коротких производственных циклов. В настоящее время это считается наиболее эффективным способом соединения металлических, проводящих материалов, технологичным и надежным.

Технология: четыре типа генерации сварочного тока

Наряду со сварочным усилием сварочный ток является основным фактором при контактной сварке.Для генерации тока используются различные технологии. Классические варианты:

- Однофазная сварка переменным током (AC)

Самый дешевый и простой вид производства установок контактной сварки или сварочных горелок. Однако подведение тепла занимает относительно много времени, что приводит не только к обесцвечиванию и потускнению материала, но также к недостаткам, касающимся потребления тока, сетевой нагрузки и параметров настройки и управления. - 3-фазная сварка постоянным током (DC)

Здесь трансформаторы используются для преобразования переменного тока в постоянный, чтобы генерировать сварочный ток большей мощности и большой энергии.Однако требуемые инвестиционные затраты относительно высоки. Требование к площади завода также велико. - Среднечастотная сварка (MF-DC)

Это сочетание методов сварки переменным и постоянным током. Одним из важных преимуществ перед обоими отдельными методами является то, что достигается очень большое увеличение тока. В сочетании со сварочным током высокой энергии возможно очень короткое время сварки — и с использованием значительно меньших и легких трансформаторов.

Инновация: современные методы контактной сварки

С помощью новых технологий генерации сварочного тока теперь можно надежно соединять материалы, которые раньше плохо сваривались.Время сварки значительно сокращается. Это означает, что даже различные материалы и алюминий могут быть без проблем соединены в автоматизированных производственных процессах. Узнайте больше и узнайте прямо сейчас о трех инновационных методах сварки давлением — методах, которые мы предлагаем эксклюзивно.

| Сварка давлением | |||||||||

Сварка соединение металлов путем нагревания и / или давление, с добавлением аналогичного металла или без него я.е присадочный металл. Технику сварки можно обозначить согласно цели, для которой он используется, или применяемой процедуре, или природе источника тепла например, газовая сварка, электросварка сопротивлением, дуговая сварка, сварка на основе химических реакций и др. | |||||||||

В качестве Что касается цели, следует проводить различие между соединительными сварка — i.е., формирование стыков и соединений — наплавочная сварка или наплавка, что является процесс восстановления поврежденных или изношенных инженерных компонентов нанесением наплавленного металла или защитой компонентов от коррозии или износа путем применения брони слой более прочного металла (твердое покрытие). Что касается характер самого процесса сварки, различие может быть между сваркой давлением и сваркой плавлением. | |||||||||

А процесс сварки давлением, при котором макродеформация базовый материал для получения результатов коалесценции в результате применения тепла и давления. | |||||||||

А сварка происходит, когда куски металла соединяются, вызывая граница раздела для плавления и смешивания перед затвердеванием в виде однородной металлический стык.Этот процесс может быть вызван жарой, давлением или их комбинация. Когда используется только тепло, процесс называется сваркой плавлением. | |||||||||

Давление сварка обычно включает нагрев поверхности до пластика. состояние, а затем сжимая металл вместе. Отопление может быть электрическим током или трением в результате перемещения одна поверхность относительно другой. | |||||||||

В сварка давлением, соединяемые детали сначала локально нагревают в месте формирования стыка и подвергают затем сжали вместе в пластическом состоянии так, чтобы они объединились. Обычно присадочный металл не используется. Холодное давление сварка осуществляется под высоким давлением без использования тепла, соединить части.К этому процессу относятся ультразвуковые сварка и сварка взрывом. | |||||||||

В самая старая сварочная техника, которая до сих пор используется в художественном производстве изделий из металла и кузнечных работа, идет кузнечная сварка. Это процесс соединения стали или железные детали, нагревая их в кузнице, пока они не достигнут в пластичном состоянии и затем соединяются молотком, давлением, или прокаткой. | |||||||||

В газовая сварка давлением (рис.1) соединяемые детали нагреваются газо-кислородным пламенем и объединяются усилием постоянного или ударного давления. Этот принцип применяется, например, при изготовлении труб малого диаметра из стальная полоса (процесс Фретца-Муна).С помощью специального штампа называется колоколом, а формовочные ролики непрерывной полосы сформирован в трубку. Края полосы нагреваются до сварки. температура газовыми горелками, а края прижимаются друг к другу и объединены прижимными роликами. В случае давления дуги сварка и связанные с ней специальные методы, тепло генерируется электрической дугой, кратковременно возникающей между соединяемые части, которые затем соединяются ударным действием. | |||||||||

В в процессе контактной сварки давлением (рис.2) тепло генерируется сопротивлением, с которым сталкивается электрический ток который проходит через материал, особенно высокий сопротивление на контактных поверхностях соединяемых деталей.Ток подается через электроды или генерируется в детали по индукции. Нагрев на основе электрического сопротивления, используется, например, в процессе, известном как сопротивление стыковая сварка (рис. 2а): две соединяемые детали встык торцы зажаты, контактируя друг с другом, в медных губках которые служат электродами для прохождения тока через сустав.Когда металл в стыке достигнет достаточного высокая температура, ток отключается и контакт давление увеличивается, чтобы соединить части. | |||||||||

Аналогичный в принципе контактная стыковая сварка — это точечная сварка (рис. .2b, P.131), который представляет собой метод объединения посредством локализованных сварных швов и используется, в частности, для листового металла и провод.Листы зажаты между медными электродами через по которому проходит сильное течение; слияние происходит в местах где электроды таким образом наложены. Шовная сварка (рис. 2в Стр.131) — это процесс закрытия шва постоянным сопротивлением сварной шов между двумя медными роликовыми электродами. Принцип такая же, как при точечной сварке. Процесс, называемый проекцией сварка (рис.2г. стр.131) используется в основном для соединения листового металла детали: перед сваркой на поверхности выступают листов, и в этих местах возникают сварные швы. Электрический ток вводится через плоские электроды. | |||||||||

Сопротивление Сварка давлением широко применяется при производстве труб.В частности, используются три метода. Всего три, исходный материал — непрерывная полоса стального листа предварительно сформированный в трубчатую секцию, но пока с открытым совместный. При обычном процессе контактной сварки труб изготовления (фиг.3) трубка нагревается на стыке с низковольтным переменный ток высокой интенсивности за счет большого диаметра медно-роликовый электрод.Нагретые края стыка затем соединяются прижимными роликами и таким образом объединяются. С помощью этого процесса можно производить трубы от 6 мм до Диаметр 500 мм и толщина стенки от 0,6 до 10 мм. | |||||||||

А новый процесс — высокочастотная сварка контактным электродом, на переменном токе от 100 до 450 килоциклов / сек.Который подводится к краям стыка через скользящий контакт электроды. Метод применяется в основном для сварки продольные швы тонкостенных труб и других полых профилей. Третий процесс, широко используемый в современном производстве труб. — индукционная сварка (рис.4), при которой стык нагревается индукцией производят среднечастотным (10 килоциклов / сек.) переменный ток. Катушка индуктивности выполнена в виде катушки. который охватывает трубку или представляет собой линейный индуктор, расположенный на сустав. | |||||||||

дюйм процесс, известный как термитная сварка под давлением, выделяется тепло за счет химической реакции между порошкообразным алюминием и оксидом железа который развивает температуру 3000oC.Алюминиевый порошок превращается в оксид алюминия, а расплавленное железо образуется восстановление оксида железа. Недавно разработанный метод сварка трением (рис.5). Соединяемые детали монтируются, стыковые поверхности контактируют друг с другом, в устройстве что-то вроде токарного станка. Затем одна из частей приводится во вращение. | |||||||||

При трении выделяется тепло, и когда требуется сварка температура была достигнута, вращающаяся часть остановилась и затем две части прижимаются вместе с повышенным давлением чтобы они объединились.Сварка взрывом (рис.6) представляет собой форму Сварка холодным давлением, при которой давление создается ударная волна от детонации взрывчатого вещества. это иногда используется для стыковки тонких плит внахлест. Пластины зажаты вместе и покрыты «буфером». слой »из резинового листа и слой специального взрывчатого вещества, который взрывается электрически.Еще один новый метод — ультразвуковой. сварка (рис.7), которая осуществляется за счет высоких концентраций энергии образуется в месте стыка ультразвуковыми колебаниями в сочетании с давлением. | |||||||||

| о ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ o СВЯЗАТЬСЯ С НАМИ | |||||||||

Сварка в твердом состоянии :: Ключ к статьям по МЕТАЛЛАМ

Сварка в твердом состоянии — это группа сварочных процессов, которые производят коалесценция при температурах существенно ниже точки плавления соединяемые основные материалы без добавления припоя.Давление можно использовать или не использовать. Эти процессы иногда ошибочно так называемые процессы твердотельной сварки: эта группа сварочных процессов включает холодную сварку, диффузионную сварку, сварку взрывом, кузнечную сварку, сварка трением, сварка горячим давлением, роликовая сварка и ультразвуковая сварка.

Во всех этих процессах время, температура и давление индивидуально. или в комбинации производят коалесценцию основного металла без значительного плавка неблагородных металлов.

Сварка в твердом состоянии включает одни из самых старых видов сварки. процессы и некоторые из самых новых. Некоторые из процессов предлагают определенные преимущества, так как основной металл не плавится и не образует самородка. Соединяемые металлы сохраняют свои первоначальные свойства без проблемы зоны термического влияния, возникающие при плавлении основного металла. При соединении разнородных металлов их тепловое расширение и проводимость имеет гораздо меньшее значение при сварке в твердом состоянии, чем при дуговой сварке. сварочные процессы.

Здесь участвуют время, температура и давление; однако в некоторых процессах элемент времени очень короткий, в диапазоне микросекунд или до несколько секунд. В остальных случаях время продлевается до нескольких часов. В качестве температура увеличивается, время обычно уменьшается. Поскольку каждый из этих процессов отличается каждый будет описан.

Холодная сварка (CW)

Холодная сварка — это процесс сварки в твердом состоянии, в котором используется давление в помещении. температура для коалесценции металлов со значительной деформацией на сварном шве.Сварка осуществляется с использованием чрезвычайно высокого давления на чрезвычайно высоких чистые облицовочные материалы. Может быть получено достаточно высокое давление с помощью простых ручных инструментов при соединении очень тонких материалов. При холодной сварке тяжелых профилей обычно требуется пресс, чтобы давление, достаточное для успешной сварки.

В свариваемых деталях обычно делают вмятины.

Этот процесс легко адаптировать для соединения пластичных металлов.Алюминий и

медь легко сваривается в холодном состоянии. Алюминий и медь можно соединить вместе

холодной сваркой.

Диффузионная сварка (DFW)

Диффузионная сварка — это процесс твердотельной сварки, при котором сращивание прилегающих поверхностей при приложении давления и повышенные температуры. Процесс не требует микроскопической деформации. плавление или относительное движение деталей. Присадочный металл может быть, а может и не быть используемый.Это может быть в виде гальванических поверхностей.Процесс используется для соединения тугоплавких металлов при температурах не влияют на их металлургические свойства. Отопление обычно осуществляется индукцией, сопротивлением или печью. Атмосфера и используются вакуумные печи, и для большинства тугоплавких металлов используется защитный желательна инертная атмосфера.

На тугоплавких металлах были выполнены успешные сварные швы при температурах чуть больше половины нормальной температуры плавления металла.Чтобы выполнить этот тип соединения с очень жесткими допусками требуется вакуум или инертная атмосфера. Процесс используется довольно широко для соединения разнородных металлов. Процесс считается диффузионная пайка, когда слой присадочного материала помещается между стыковые поверхности соединяемых деталей. Эти процессы используются в первую очередь авиационной и аэрокосмической промышленностью.

Сварка взрывом (EXW)

Сварка взрывом — это процесс сварки в твердом состоянии, при котором коалесценция осуществляется за счет высокоскоростного перемещения частей вместе к соединению производятся управляемой детонацией.Хотя тепло не применяется при сварке взрывом, оказывается, что металл на граница раздела расплавляется во время сварки.Это тепло исходит от нескольких источников, от ударной волны, связанной с при ударе и от энергии, расходуемой при столкновении. Тепло тоже высвобождается из-за пластической деформации, связанной с выбросом струи и рябью образование на стыке свариваемых деталей. Пластик взаимодействие между металлическими поверхностями особенно выражено при происходит напыление на поверхность.Установлено, что необходимо дать металлу возможность течет пластически, чтобы обеспечить качественный сварной шов.

Сварка взрывом создает прочный шов между почти всеми металлами. Он использовался для сварки разнородных металлов, которые не сваривались дуговые процессы. Сварка явно не мешает эффектам холодной обработки или других форм механической или термической обработки. В процесс является автономным, портативным, и сварка возможна быстро на больших площадях.Прочность сварного шва равна или больше, чем прочность более слабого из двух соединенных металлов.

Сварка взрывом не получила слишком широкого распространения, за исключением нескольких поля. Одно из наиболее широко используемых применений сварки взрывом использовался для плакирования основных металлов более тонкими сплавами. Другая Применение для сварки взрывом — соединение трубы с трубкой листы для изготовления теплообменников. Процесс также используется в качестве ремонтного инструмента для ремонта протекающих стыков трубных решеток.Еще одно новое применение — соединение труб в раструб. совместный. Это приложение будет приобретать все большее значение в будущем.

Кузнечная сварка (FOW)

Кузнечная сварка — это процесс сварки в твердом состоянии, при котором коалесценция металлов путем их нагрева в кузнице и нанесения давление или удары, достаточные для необратимой деформации интерфейс.Это один из старых сварочных процессов, который когда-то назывался молотковая сварка.Кузнечные швы, сделанные кузнецами, выполнялись нагревом. соединяемые детали нагреть до красного цвета значительно ниже температуры расплавленного температура. Обычной практикой было применение потока к интерфейсу. В кузнец умелым использованием молотка и наковальни смог создать давление на стыковые поверхности, достаточное для слияния. Этот сегодня процесс имеет второстепенное промышленное значение.

Сварка трением (FRW)

Сварка трением — это процесс сварки в твердом состоянии, при котором коалесценция материалов за счет тепла, полученного от механически индуцированного скользящее движение между трущимися поверхностями.Рабочие части скреплены под давлением. Этот процесс обычно включает в себя вращение одной детали. против другого, чтобы создать тепло трения в стыке. Когда подходящий достигнута высокая температура, вращательное движение прекращается и дополнительная прикладывается давление и происходит коалесценция.Существует два варианта процесса сварки трением. В оригинале процесса одна часть удерживается неподвижно, а другая часть вращается двигатель, который поддерживает практически постоянную скорость вращения.Два детали контактируют под давлением в течение определенного периода времени с определенным давлением. Мощность вращения отключается от вращающейся штука и давление увеличивается. Когда вращающаяся деталь останавливает сварку завершено. Этот процесс можно точно контролировать, когда скорость, давление и время строго регулируются.

Другой вариант называется инерционной сваркой. Здесь вращается маховик двигателем, пока не будет достигнута заданная скорость.Он, в свою очередь, вращает одну из детали для сварки. Мотор отсоединен от маховика, а другой свариваемая деталь контактирует под давлением с вращающейся кусок. В течение заданного времени, в течение которого скорость вращения деталь уменьшается, маховик немедленно останавливается и для завершения сварки создается дополнительное давление.

Оба метода используют тепло от трения и обеспечивают одинаковое качество сварных швов.При использовании первоначального процесса требуется немного лучший контроль.

Среди преимуществ сварки трением — возможность производить высокую качественные сварные швы за короткий цикл. Не требуется присадочный металл и флюс не используется. С помощью этого процесса можно сваривать большинство обычных металлы. Его также можно использовать для соединения многих комбинаций разнородных металлов.

Для сварки трением требуется относительно дорогое оборудование, подобное станок.Есть три важных фактора, влияющих на создание сварка трением:

- Скорость вращения, связанная с материалом, который будет сварного и диаметра сварного шва на границе раздела.

- Давление между двумя свариваемыми деталями. Изменения давления во время последовательности сварки. Поначалу он очень низкий, но увеличено для создания тепла трения. Когда вращение остановлено давление быстро увеличивается, так что ковка происходит немедленно до или после остановки вращения.

- Время сварки. Время зависит от формы и типа металла. и площадь поверхности. Обычно это вопрос нескольких секунд. Настоящий работа машины автоматическая и управляется последовательностью контроллер, который можно настроить в соответствии с установленным графиком сварки для соединяемых частей.

Сварка горячим давлением (HPW)

Сварка горячим давлением — это процесс сварки в твердом состоянии, при котором коалесценция материалов под воздействием тепла и приложения давления Достаточно для создания макродеформации основного металла.В этом процессе слияние происходит на границе раздела между частями. из-за давления и тепла, что сопровождается заметной деформацией. Деформация поверхности приводит к растрескиванию поверхностной оксидной пленки и увеличению участки чистого металла. Приваривая этот металл к чистому металлу примыкающая часть достигается за счет диффузии через интерфейс, так что сращивание поверхности происходит прилегающей. Этот тип операции обычно осуществляется в закрытых камерах, где вакуум или экранирование может использоваться среда.Он используется в основном при производстве сварных конструкций. для аэрокосмической промышленности. Вариант — горячее изостатическое давление способ сварки. В этом случае давление прикладывается с помощью горячего инертный газ в сосуде под давлением.

Сварка валков (ROW)

Роликовая сварка — это процесс сварки в твердом состоянии, при котором коалесценция металлов при нагревании и приложении давления с помощью валков достаточное, чтобы вызвать деформацию прилегающих поверхностей.Этот процесс похожа на кузнечную сварку, за исключением того, что давление прикладывается посредством рулонов, а не ударами молотка. Коалесценция происходит при граница раздела между двумя частями посредством диффузии на напольные поверхности. Одно из основных применений этого процесса — облицовка мягкой или

низколегированная сталь с высоколегированным материалом, например нержавеющая сталь.

Он также используется для изготовления биметаллических материалов для инструмента.

промышленность.

Ультразвуковая сварка (USW)

Ультразвуковая сварка — это процесс твердотельной сварки, при котором коалесценция за счет местного применения высокочастотных вибрационных энергия, поскольку рабочие части удерживаются вместе под давлением. Сварка возникает, когда ультразвуковой наконечник или электрод, устройство связи энергии, прижимается к заготовке и заставляет колебаться в плоскости параллельно стыку сварного шва.Комбинированное зажимное давление и осциллирующие силы создают динамическую напряжения в основном металле.Это вызывает мельчайшие деформации, которые создают умеренное повышение температуры основного металла в зоне сварного шва. Это в сочетании с давлением зажима обеспечивает слияние поперек интерфейс для создания сварного шва. Ультразвуковая энергия поможет в очистка зоны сварного шва за счет разрушения оксидных пленок и их нанесения чтобы увлечься.

Вибрационная энергия, которая производит мельчайшую деформацию, исходит от преобразователь, преобразующий переменную электрическую энергию высокой частоты в механическую энергию.Преобразователь подключается к работе различными типы инструментов, которые могут варьироваться от наконечников, подобных сварке сопротивлением наконечники для контактной сварки электродных колес. Нормальный сварной шов сварной шов внахлест.

Температура сварного шва не повышается до точки плавления и поэтому не существует самородка, подобного сварке сопротивлением. Сварка прочность равна прочности основного металла. Самый пластичный металлы можно сваривать, и существует множество комбинаций разнородные металлы, которые можно сваривать.Процесс ограничен относительно тонкие материалы обычно в фольге или очень тонкие калибровочные толщины.

Этот процесс широко используется в электронике, авиакосмической промышленности и приборостроение. Он также используется для производства пакетов и контейнеры и для их опломбирования.

Список статей — База знаний

Действительно ли холодная сварка под давлением работает?

0Сварка холодным давлением — это довольно новая концепция, которая по сути является формой твердофазной сварки, но в некоторых формах ее можно проследить до первых египтян, которые изготавливали железо, ударяя по металлической губке, чтобы сваривать горячие частицы.Однако, чтобы взглянуть на этот тип сварки, выполняемой при атмосферном давлении, необходимо вернуться в бронзовый век (700 г. до н.э.).

Также известен как магический процесс, потому что, когда вы видите сварку холодным давлением в действии, кажется невозможным представить, что два куска металла были соединены без нагрева, несколько опытных сварщиков качали головами. Те, кто никогда не слышал о ней, редко принимают ее как хорошие методы сварки, но может ли сварка холодным давлением действительно стать будущим или, по крайней мере, альтернативой тому, что мы уже знаем?

Чтобы ответить на этот вопрос, нам нужно более внимательно изучить некоторые аспекты процесса холодной сварки: как она используется, где и как именно этот метод сварки работает.

Какие материалы можно сваривать?

Из-за типа сварки, о котором идет речь, существуют ограничения на металлы, которые можно сваривать вместе. Цветные металлы — единственные настоящие металлы, которые можно использовать для этого процесса, и вы обычно видите холодную сварку как часть космических программ. Спутники, которые вращаются вокруг Земли, обычно соединяются с помощью методов холодной сварки, хотя в последние годы Европейское космическое агентство детально сообщило, что этот тип сварки вызывает серьезные проблемы с конструкцией и механические проблемы.

Обычно вы должны уметь сваривать мягкий чугун, не содержащий углерода. Медь и алюминий также являются обычным выбором для холодной сварки. Помимо этого, в процессе холодной сварки можно также использовать некоторые сплавы из Aldrey, Triple E, латуни 70/30, цинка, серебра, никеля и золота.

Давайте посмотрим на важность штампов

Прежде чем мы перейдем к разделу о том, как работает холодная сварка (мы оставили лучшее напоследок), мы хотели коснуться роли штампов при сварке холодным давлением.Матрицы играют большую роль в надежном закреплении материалов, и зазор между двумя поверхностями матрицы также играет фундаментальную роль. Если зазор окажется слишком большим, материал просто прогнется или сломается, а если он слишком маленький, он просто не будет работать с самого начала.

Во-вторых, твердость матрицы играет еще одну важную роль в процессе холодной сварки, потому что поломка матрицы была обычным делом в прошлом, но в последнее время создавались и производились матрицы с более высокими допусками благодаря достижениям. в проволочной технологии и точности.Это означает, что матрицы теперь могут соединять вместе даже самые тонкие провода, при этом соблюдая высокие стандарты допусков.

Как работает холодная сварка

Обычные виды сварки, которые обычно называют сваркой плавлением, будут иметь длительный срок

Подготовка к сварке при изготовлении сосудов высокого давления

Рисунок 1

Во многих отраслях промышленности используются сосуды под давлением для перекачки или хранения газа или жидкости под высоким давлением, как показано здесь.Из-за критического характера применения сосудов под давлением сварные швы проходят строгий контроль качества.

Сосуды под давлением используются во многих отраслях промышленности для хранения и перекачки газа или жидкости под высоким давлением (см. Рисунок 1 ). Из-за критического характера применения сосудов под давлением их сварные швы проходят строгий контроль качества, который может включать рентгеновский контроль и сертификацию.

Если сварной шов не соответствует требованиям неразрушающего контроля, затраты возрастают.Сварной шов должен быть удален, а область должна быть соответствующим образом зашита. Это дорогостоящий процесс, который может привести к тому, что проект не получит ожидаемых результатов по стоимости и срокам. В результате правильные методы сварки, включая подготовку поверхности (см. , рис. 2 ), имеют решающее значение для достижения прибыльных проектов и постоянных клиентов.

Процессы контроля сварных швов

СтандартыASME (Американское общество инженеров-механиков), ANSI (Американский национальный институт стандартов) и ASTM (Американское общество испытаний и материалов) регулируют сварные швы сосудов под давлением.Двумя распространенными типами контроля сварных швов под давлением являются рентгеновский контроль и ультразвуковой контроль.

С помощью рентгеновского контроля можно обнаружить подповерхностные трещины и включения. Это дорогостоящий процесс, но для обеспечения безопасности критических сварных соединений (например, на подводных лодках и атомных электростанциях) обычно проводится 100-процентное рентгеновское обследование.

Ультразвуковой контроль также может использоваться для обнаружения поверхностных и подповерхностных дефектов. Этот процесс включает направление высокочастотного звукового луча через основной металл и сварной шов по предсказуемой траектории.Когда луч попадает в неоднородность, часть звукового луча отражается обратно. Этот отраженный луч принимается, усиливается и обрабатывается. Когда используется временная задержка, производится оценка местоположения дефекта.

Каждый из этих методов неразрушающего контроля имеет преимущества и недостатки, которые необходимо взвесить в зависимости от типа работы и применимого стандарта. Независимо от того, какой метод тестирования используется, определенные типы дефектов сварных швов представляют собой серьезные проблемы, и их следует старательно избегать.

Общие проблемы

Когда инспекция обнаруживает дефект сварного шва, это обычно одна из нескольких разновидностей. Вот некоторые распространенные дефекты, которые могут привести к тому, что сварные швы в сосудах под давлением не будут проверяться, и некоторые передовые методы их предотвращения.

Пористость возникает, когда газ задерживается в расплавленной сварочной ванне (см. Рисунок 3 ). По мере охлаждения и затвердевания сварного шва газ образует пузырьки, которые при осмотре выглядят как пустоты. Многочисленные проблемы могут вызвать пористость сварного шва.Важно убедиться, что соблюдаются надлежащие методы сварки и используются соответствующие расходные материалы.

Правильная подготовка и очистка поверхности шва перед сваркой и между сварочными проходами также важны для предотвращения пористости. Это особенно верно в приложениях, связанных с алюминием. Во время сварки алюминия любые жидкие углеводороды в области сварного шва являются потенциальным источником водорода, который легко растворяется в сварочной ванне алюминия. Когда сварной шов затвердевает, атомы водорода собираются и образуют небольшие карманы захваченного газа или пористости.Обеспечение чистоты и сухости места сварки — лучший способ предотвратить эту проблему.

Остаточная ржавчина — это поверхностное загрязнение светлого цвета ржавчины, которое появляется в зоне сварного шва нержавеющей стали через несколько часов или дней после сварки. Это заклятый враг магазинов и подрядчиков, работающих с нержавеющей сталью.

Рисунок 2

Изготовление сосудов под давлением может включать несколько футов сварных швов и, как следствие, большую работу по подготовке поверхности.Хорошая подготовка к сварке и техника сварки имеют решающее значение для достижения прибыльных проектов и постоянных клиентов.

Наиболее частым источником образования остаточной ржавчины является перекрестное загрязнение. Обычно это происходит, когда шлифовальный станок со стальной щеткой используется для очистки сварного шва из нержавеющей стали.

Однако это также может быть вызвано очисткой поверхности щеткой из нержавеющей стали, которая ранее использовалась для очистки стали. Магнитная характеристика щетки из нержавеющей стали заставляет ее собирать стальные частицы, которые осаждаются на поверхности из нержавеющей стали и могут привести к образованию ржавчины.Лучший способ решить эту проблему — хранить щетки из нержавеющей стали в плотно закрытых контейнерах и никогда не использовать их для обработки стали.

Третий источник образования остаточной ржавчины — это металлургическое явление, которое возникает в результате сильной холодной обработки поверхности во время очистки щеткой. Если возникает остаточная ржавчина и перекрестное загрязнение может быть категорически устранено как источник проблемы, потенциальным решением является переход на щетку с более тонкой проволокой и использование ее с легким давлением.Это устранит вредное воздействие холодной обработки, которое может быть вызвано очень агрессивной чисткой.

Нитриды представляют собой сильно прилипающие загрязнения, образующиеся при плазменной резке сжатым воздухом или азотом. Они делают кромки хрупкими и создают пористость при некоторых сварочных процессах, особенно при дуговой сварке металлическим газом. Поскольку нитриды могут существовать от 0,005 до 0,010 дюйма. ниже поверхности материала удалить их кистями нельзя. Кроме того, нитриды часто вызывают нагружение абразивных шлифовальных кругов на связке и последующее смазывание.Откидные диски или откидные колеса хорошо подходят для этой проблемы, потому что они достаточно агрессивны, чтобы удалить небольшое количество основного материала, но текстура и ткань аксессуаров изнашиваются со скоростью, которая сопротивляется нагрузке.

Включения часто возникают в результате поверхностных загрязнений, которые смешиваются со сварочной ванной и улавливаются во время затвердевания. При многопроходной сварке шлак, который не удаляется полностью, может быть источником включений. Тщательная очистка подходящей проволочной щеткой перед сваркой и между проходами является очень эффективным средством устранения такого рода дефектов.

Этот список является лишь частью совокупности дефектов сварных швов. Это проблемы, которые чаще всего возникают из-за неадекватной или ненадлежащей очистки поверхности. Другие распространенные дефекты, такие как растрескивание под напряжением и плохое проникновение, также должны контролироваться, но они имеют ограниченную связь с состоянием поверхности, если таковая имеется. Правильные параметры и процедуры сварки имеют решающее значение для решения этих проблем.

Советы по выбору и эксплуатации

Когда дело доходит до выбора и использования правильных продуктов для конкретного применения, следует помнить несколько общих советов:

- Промышленные сверхмощные проволочные щетки быстро и эффективно удаляют поверхностные загрязнения, вызывающие дефекты, и идеально подходят для многих применений в резервуарах высокого давления. Убедитесь, что тип щетки соответствует типу свариваемого материала. Щетку из нержавеющей стали следует использовать, например, для обработки материалов из нержавеющей стали.

- Используйте самую большую кисть, которую позволяет пространство. Щетка большего размера снижает стоимость операции очистки за счет сокращения времени очистки и увеличения срока службы расходных материалов. Выбор завязанной или гофрированной щетки зависит от степени прилипания поверхностного загрязнения. Кисти с завязками лучше всего подходят для применений, требующих максимальной агрессии.Гофрированные щетки обеспечивают превосходную прилегаемость к неровным поверхностям.

- Применение правильного давления при использовании проволочной щетки также важно для достижения максимальной эффективности очистки. С проволочной щеткой кончики проволоки рассчитаны на работу, и соответствующее усилие зависит только от веса самого инструмента. Вам не нужно сильно давить, чтобы проволочная щетка работала эффективно. Если для выполнения работы вам необходимо сильно надавить, возможно, вам понадобится другая кисть.

Большая расплата

Старая поговорка «Если что-то стоит делать, то стоит делать все правильно» широко применима, и она особенно подходит в контексте подготовки поверхности для сварных швов с высокой степенью защиты.

Вместе с тем, никель интерметаллидов не образует, поэтому холодная пластическая сварка никеля с никелем малопрочна.

Вместе с тем, никель интерметаллидов не образует, поэтому холодная пластическая сварка никеля с никелем малопрочна.