пошаговая инструкция для начинающих, видео

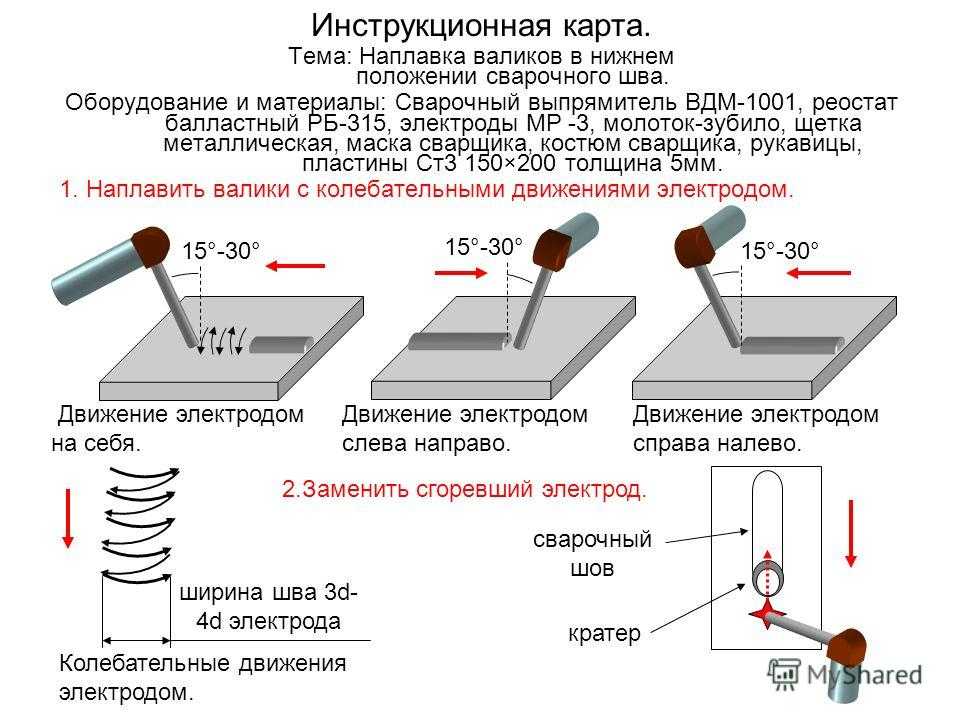

- Какие свойства алюминия следует учитывать при его сварке

- Способы сварки алюминия

- Технология сварки с помощью аргона

- Как подготовить к сварке соединяемые детали

- Некоторые особенности сварки аргоном

- Плюсы и минусы сварки, выполняемой в среде аргона

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

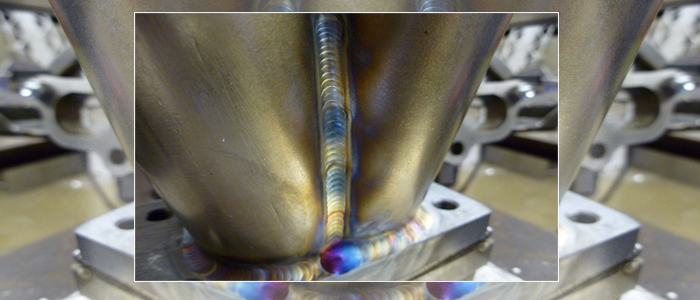

Процесс аргонодуговой сварки алюминия

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков.

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

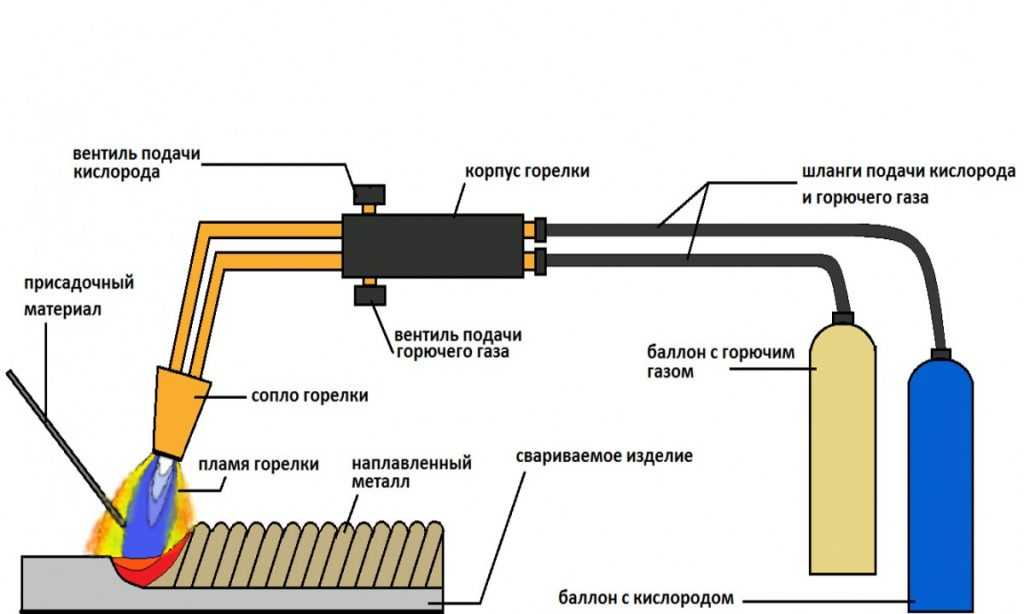

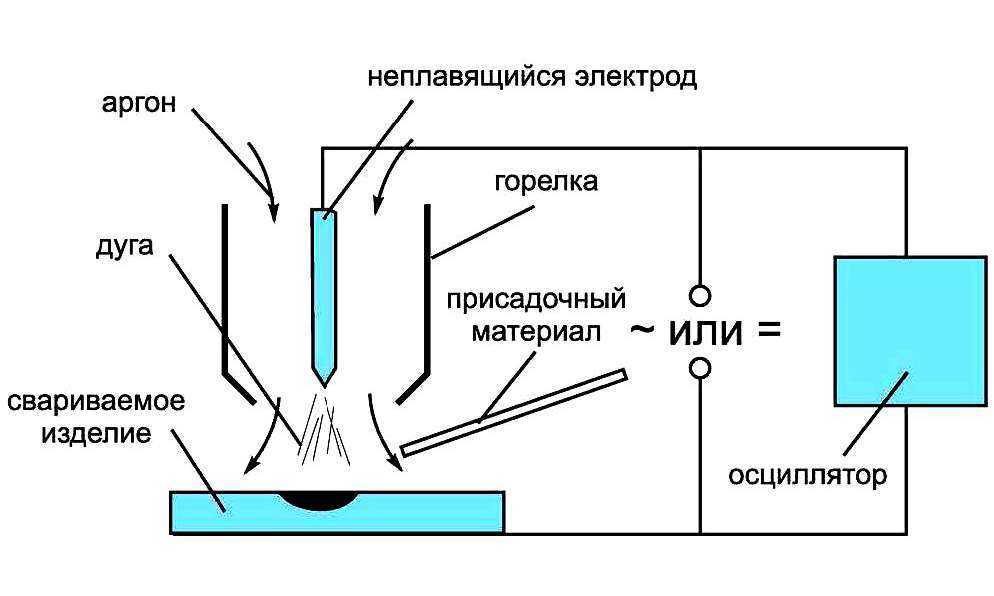

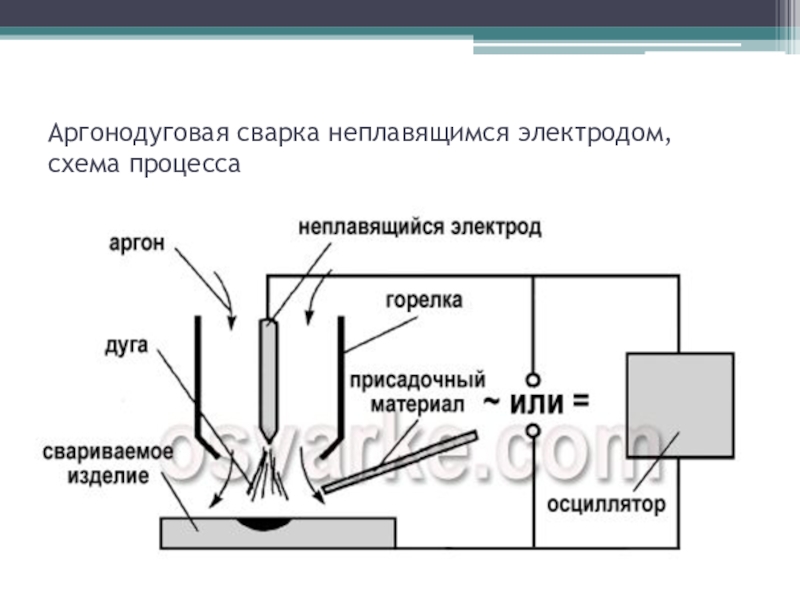

Схема аргонодуговой сварки

Еще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Конечно, кроме данной технологии, существуют и другие методы соединения деталей из алюминия при помощи сварки, об особенностях использования которых должен знать каждый специалист.

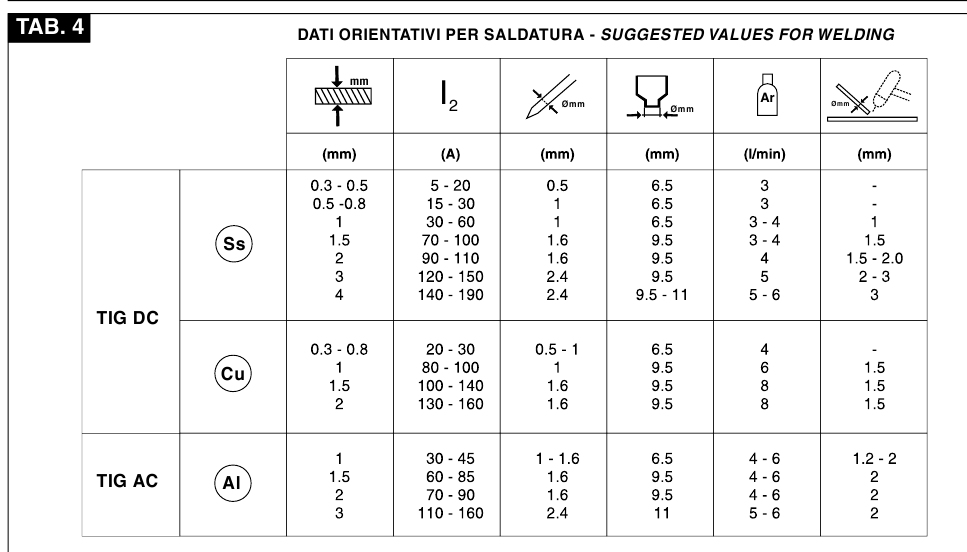

Режимы аргонодуговой сварки алюминия и его сплавов

Способы сварки алюминия

Кроме сварки, предполагающей использование аргона в качестве защитного газа, варить детали из алюминия можно и при помощи других технологий. Наиболее распространенными являются:

- сварка, выполняемая при помощи газовой горелки;

- электродуговая сварка;

- аргонодуговая сварка.

Первая из вышеперечисленных технологий сварки алюминия предполагает использование присадочной проволоки, подаваемой в сварочную зону, а также специального флюса, состоящего из фтористых и хлористых солей. Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

Оборудование для полуавтоматической сварки в среде аргона

Для соединения алюминиевых деталей также может применяться электродуговой сварочный аппарат, специальные электроды из алюминия или присадочная проволока, на поверхность которой нанесена обмазка из флюса. Сварка при использовании такого аппарата выполняется постоянным током, подключенным с обратной полярностью.

Сварка при использовании такого аппарата выполняется постоянным током, подключенным с обратной полярностью.

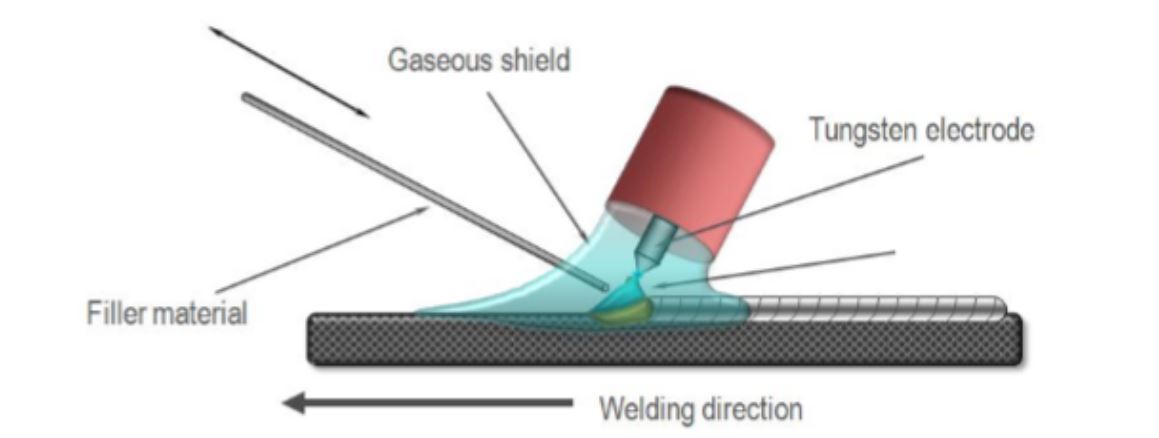

Однако, как уже отмечено выше, наиболее качественное соединение позволяет получить аргонодуговая сварка алюминия. Нагрев соединяемых деталей при использовании данной технологии обеспечивается за счет электрической дуги, горящей между неплавким вольфрамовым электродом и соединяемыми заготовками. Формирование сварного шва происходит за счет использования проволоки из алюминия, подаваемой в зону горения дуги вручную или механическим способом – при сварке полуавтоматом.

Оборудование для ручной аргонодуговой сварки

Высокая температура, создаваемая при горении электрической дуги, позволяет разрушить оксидную пленку на поверхности соединяемых деталей, а чтобы алюминий не успел перейти в жидкую фазу и вытечь из зоны формируемого соединения, сварочный электрод перемещают с достаточно высокой скоростью. Большим преимуществом данного метода сварки является то, что электрод, изготовленный из тугоплавкого вольфрама, служит на протяжении длительного времени, а это позволяет экономить на расходных материалах.

Чтобы сварной шов, выполняемый полуавтоматом с использованием присадочной проволоки, обладал высоким качеством и надежностью, необходимо максимальное соответствие химического состава такой проволоки составу соединяемых заготовок.

Для выполнения сварки по данной технологии сегодня используются аппараты, вырабатывающие постоянный или импульсный ток, а также есть устройства, сварка на которых осуществляется переменным током.

Технология сварки с помощью аргона

Сварка аргоном, которая попадает под определение сварки в среде защитного газа, предполагает четкое следование инструкции, в которой оговорена последовательность действий, выполняемых специалистом. От того, насколько правильно будут выполнены все эти действия, зависит как качество формируемого соединения, так и расход материалов, которые стоят недешево.

Чтобы варить алюминий и сплавы на основе данного металла в среде аргона, необходим не только сам сварочный аппарат, но и дополнительное оборудование, обеспечивающее хранение и подачу расходных материалов. Естественно, техническое состояние такого оборудования и качество всех используемых материалов напрямую влияют на надежность формируемого соединения.

Для выполнения сварки аргоном деталей из алюминия и сплавов на основе данного металла потребуется следующее оборудование:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

При выполнении сварки аргоном на крупных промышленных предприятиях защитный газ подается к сварочному аппарату по централизованной сети. Используемая на полуавтоматах сварочная проволока предварительно наматывается на специальные бобины, устанавливаемые на такой аппарат. Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Как подготовить к сварке соединяемые детали

На качество сварки аргоном алюминия оказывает влияние не только техническое состояние используемых полуавтоматов и других аппаратов, но и тщательность подготовки соединяемых заготовок.

Хорошо демонстрирует все этапы такой подготовки пошаговое видео ниже:

Для получения качественного соединения необходимо тщательно очистить соединяемые детали от грязи, жира и следов машинного масла. Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

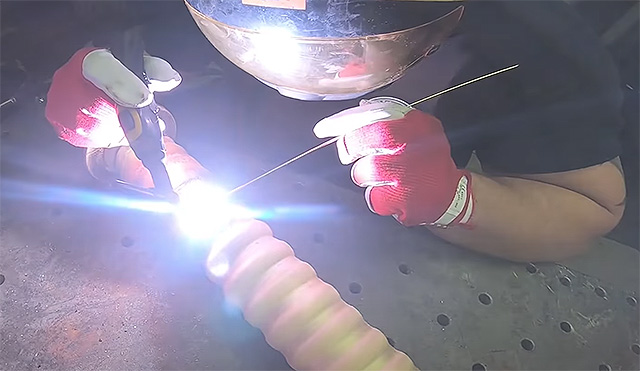

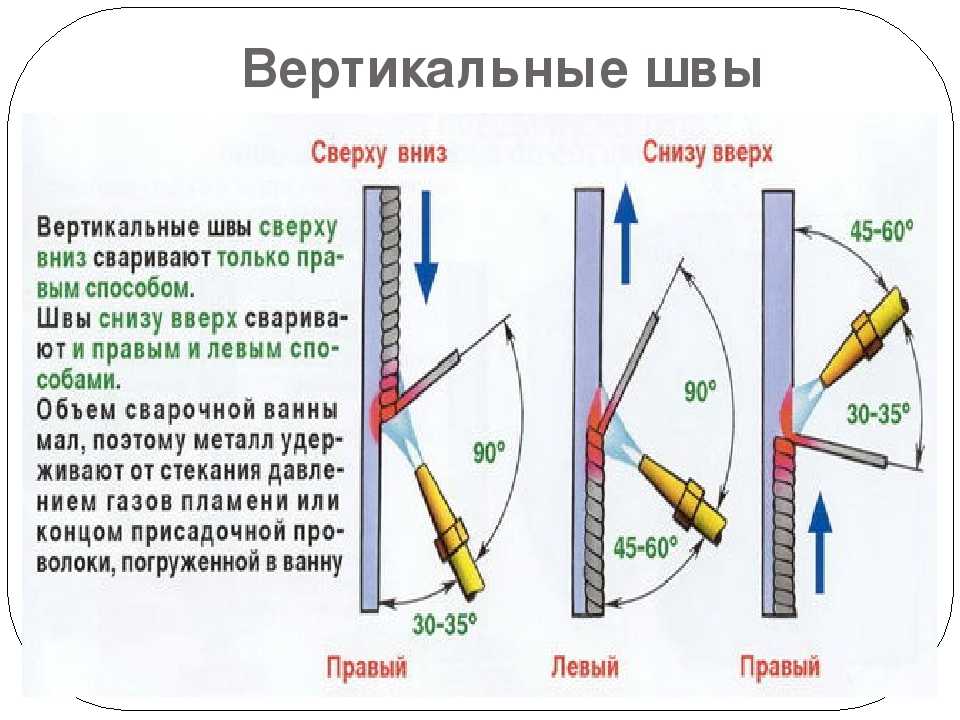

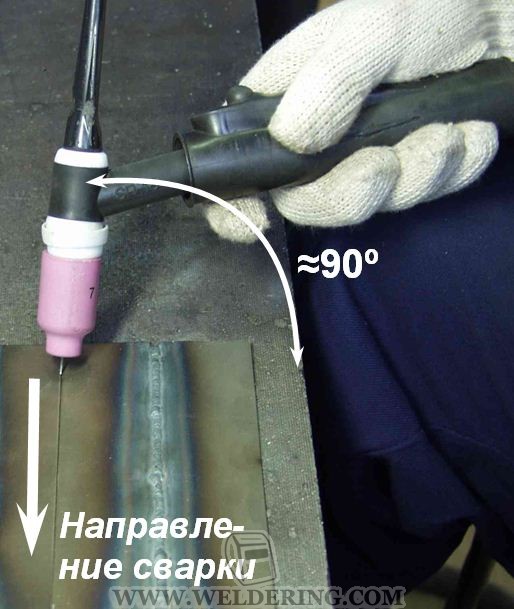

Некоторые особенности сварки аргоном

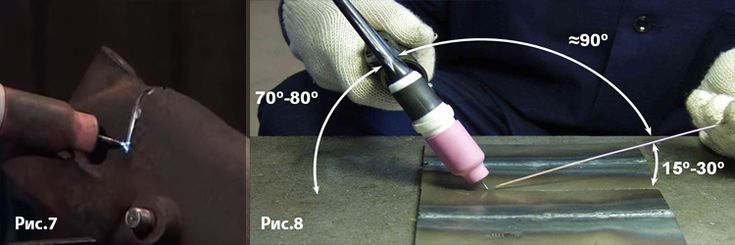

Сварка, выполняемая в среде аргона, имеет некоторые технологические особенности, о которых не всегда может рассказать обучающее видео. Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Режимы сварки алюминия вольфрамовым электродом

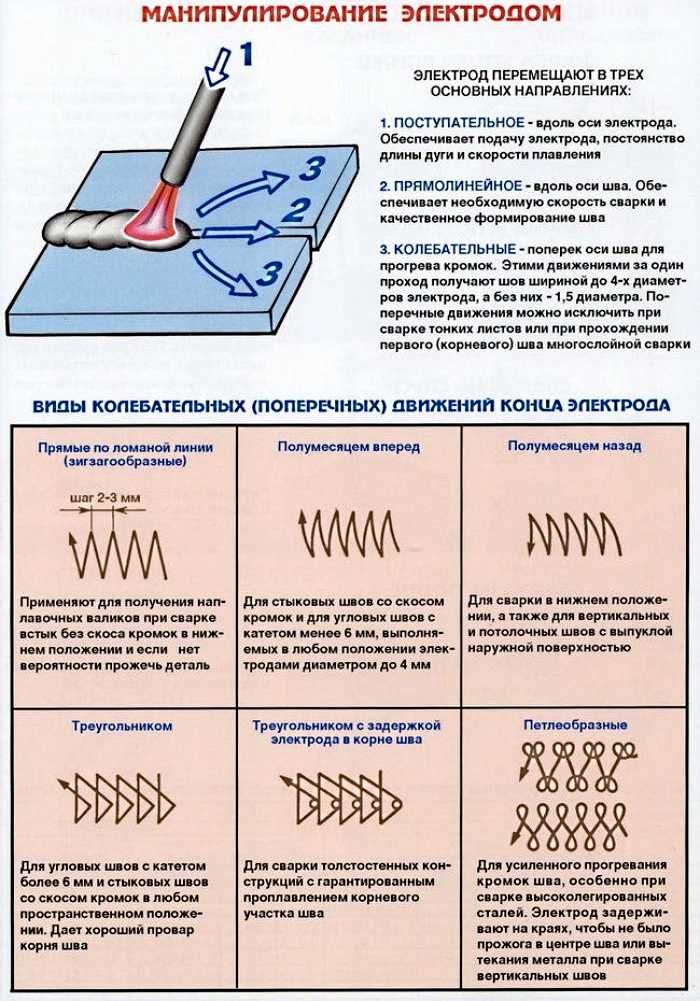

Выполняя сварку аргоном, очень важно следить за тем, чтобы длина дуги находилась в пределах 3 мм. Характерной особенностью такой сварки является и то, что при ее выполнении присадочной проволокой не совершаются поперечные движения.

Сварка аргоном, если с ее помощью соединяются листы алюминия небольшой толщины, выполняется с подкладкой, в качестве которой можно использовать лист нержавеющей стали. Это позволяет улучшить отвод тепла из сварочной зоны, избежать прожогов и протеканий расплавленного металла. Применение подкладки, ко всему прочему, позволяет экономить энергию, так как такая сварка в среде аргона может выполняться с более высокой скоростью.

Плюсы и минусы сварки, выполняемой в среде аргона

Сварка аргоном деталей из алюминия и сплавов данного металла отличается рядом весомых преимуществ, если сравнивать ее с другими технологиями. При использовании этого метода соединяемые детали нагреваются очень незначительно, что особенно важно в тех случаях, когда необходимо варить заготовки сложной конфигурации. Соединение, получаемое при помощи сварки в среде аргона, отличается высокой прочностью и однородностью сварного шва, в котором отсутствуют поры, примеси и посторонние включения. Очень важно, что шов, получаемый при сварке аргоном, отличается однородной глубиной проплавления по всей своей длине.

Схема аргонной сварки с применением неплавящегося вольфрамового электрода

Естественно, имеет сварка алюминия аргоном и недостатки, о которых также следует знать. Основным из таких недостатков является использование сложного оборудования. Для обеспечения высокой эффективности сварочных операций и требуемого качества сварного шва необходимо, чтобы сам сварочный аппарат и все дополнительное оборудование были настроены правильно.

Одним из важнейших параметров, который следует правильно настраивать при выполнении сварки в среде аргона и других защитных газов, является скорость, а также равномерность подачи присадочной проволоки. Если аппарат подачи будет настроен неправильно, то проволока в зону сварки будет поступать с перерывами, сварочная дуга будет прерываться, что в итоге приведет к повышенному расходу электроэнергии и аргона.

Сварка аргоном является достаточно непростым процессом, но, если соблюдать все инструкции и обладать соответствующей квалификацией, она позволит добиться хорошего результата.

пошаговая инструкция. Технология и особенности сварки алюминия аргоном

В постоянно меняющихся условиях производства неизменно растет потребление изделий из металла. Нет ни одной сфер деятельности человека, где можно было бы обойтись без такой продукции. Одним из самых востребованных, наряду со сталью и чугуном, выступает алюминий.

Одним из самых востребованных, наряду со сталью и чугуном, выступает алюминий.

Очень быстро из драгоценного, редчайшего металла он превратился в бытовой. Чтобы понять технологию ремонта или создание новых изделий из этого материала, следует подробно рассмотреть, как происходит сварка алюминия аргоном для начинающих. Пошаговая инструкция поможет производить подобные процессы даже в домашних условиях.

Свойства алюминия

Перед тем как приступать к сварке алюминия аргоном, пошаговая инструкция для начинающих которой будет рассмотрена далее, следует ознакомиться со свойствами этого материала.

Алюминий без примесей проводит ток в 4 раза лучше, чем сталь. Тепло этот материал проводит с показателем 2,2 Вт/(см∙К). У стали, например, он составляет 0,6 Вт/(см∙К). Это должно учитываться мастером, когда проводится сварка алюминия аргоном. Для начинающих пошаговая инструкция должна выполняться вплоть до мельчайших подробностей.

Часто применяемыми сплавами являются AlMg5, AlMg4, 5Mn. Их теплопроводность также выше, чем у стали и равна около 1,3 Вт/(см∙К). Технология сварки алюминия аргоном из-за этих особенностей не допускает увеличение скорости проведения процесса. В противном случае уменьшится глубина провара. Быстрая кристаллизация сварочной ванны приводит к неполному газовыделению. Такая особенность сварки аргоном алюминия может стать причиной образования пор в шве. Поэтому требуется большая сила тока, чем для стали.

Их теплопроводность также выше, чем у стали и равна около 1,3 Вт/(см∙К). Технология сварки алюминия аргоном из-за этих особенностей не допускает увеличение скорости проведения процесса. В противном случае уменьшится глубина провара. Быстрая кристаллизация сварочной ванны приводит к неполному газовыделению. Такая особенность сварки аргоном алюминия может стать причиной образования пор в шве. Поэтому требуется большая сила тока, чем для стали.

Способы сварки аргоном алюминия

Сварка аргоном алюминия, технология которой разрабатывалась с использованием разных материалов, бывает нескольких типов. Самыми распространенными из них являются: сварка с использованием вольфрамового электрода, которая происходит в инертной газовой среде; сварка с автоматизированным расходом проволоки для обработки алюминия аргоном; сварка без защитных газов при помощи плавящихся электродов.

Важным условием проведения процесса является пробитие окисной пленки, которая образуется на поверхности заготовки. Для этого сварку алюминия аргоном проводят при использовании переменного или постоянного обратного тока. Процесс нельзя выполнять на постоянном прямом токе. Окисная пленка при этом не поддастся разрушению, не произойдет катодное распыление.

Для этого сварку алюминия аргоном проводят при использовании переменного или постоянного обратного тока. Процесс нельзя выполнять на постоянном прямом токе. Окисная пленка при этом не поддастся разрушению, не произойдет катодное распыление.

Сварку также можно разделить по скорости ее выполнения на MIG и TIG (AC). В первом случае процесс выполняется в 3 раза быстрее, но качество шва гораздо выше при втором типе проведения работы.

Материалы

Сегодня применяется большое количество сплавов алюминия. У каждого есть свои физико-химические особенности. Присадочная проволока для сварки алюминия аргоном должна использоваться своевременно. Если упаковка уже открыта, хранить такие изделия долго нельзя. Окислившись, поверхность присадочной проволоки будет непригодной для сварки алюминия аргоном.

Перед проведением процесса поверхность очищается от посторонних загрязнений. Даже при недолгом пребывании на воздухе, алюминий покрывается пленкой из окиси Al2O3. Такой материал в процессе сварки требует обеспечения защитной среды из инертных газов. Для этого применяется аргон.

Для этого применяется аргон.

Но лучше этот газ использовать в смеси с гелием. Это позволяет достигнуть большей температуры сварочной ванны. Это особенно важно для толстостенных заготовок. В некоторых случаях сварка алюминия производится полуавтоматом без использования аргона, а только гелия. Также использование смеси газов позволяет получить менее пористый шов.

Оборудование для процесса сварки

Сварка аргоном алюминия, технология которой будет рассмотрена далее, предполагает применение определенного оборудования. Для проведения процесса потребуется инвертор TIG AC, который будет служить источником переменного тока. Потребуется предусмотреть систему заземления в обязательном порядке. Также перед началом работы подготавливаются вольфрамовые электроды, присадочная проволока для совершения сварки алюминия аргоном.

В процессе участвует горелка TIG и охладительный блок для нее, сопла, цанги с держателями и баллон с газом. Шланг для него должен быть надежным. Баллон должен быть оснащен редуктором понижения давления газа. Далее следует предусмотреть индивидуальную систему защиты. Это сварочный щиток и маска с затемненным стеклом, качественные краги. Профессионалы любят использовать педаль управления током. Для новичка это не особо важный элемент, ведь обращать внимание придется на другие вещи.

Далее следует предусмотреть индивидуальную систему защиты. Это сварочный щиток и маска с затемненным стеклом, качественные краги. Профессионалы любят использовать педаль управления током. Для новичка это не особо важный элемент, ведь обращать внимание придется на другие вещи.

Преимущества сварки аргоном

Сварка алюминия аргоном переменным током имеет ряд особенностей. Они выгодно отличают этот процесс от других его разновидностей при условии правильного использования системы.

Аргон при сварке будет препятствовать окислению алюминия. Этот газ вытесняет кислород. Такой подход универсален. Практически все сплавы алюминия могут свариваться этим методом.

При этом будет наблюдаться стабильность дуги. Швы, полученные при использовании припоя из проволоки для сварки алюминия аргоном, получаются прочными при использовании качественного аппарата. Поэтому в условиях производства инверторы применяются только наивысшего качества.

В домашних условиях также следует применять только высококлассное оборудование. Это будет гарантировать прочность и долговечность готового изделия.

Это будет гарантировать прочность и долговечность готового изделия.

Тип тока

Присадочная проволока для сварки алюминия аргоном под воздействием электрической дуги расплавляется и создает шов. При этом специалисты рекомендуют использовать переменный ток. Это связано с технологией проведения процесса.

Сварка алюминия аргоном постоянным током полярности обратного типа позволит очистить оксидную пленку катодным способом, но при этом будет значительно увеличена температура сварки. Из-за этого даже прочные вольфрамовые электроды начнут разрушаться.

Постоянный ток прямой полярности просто не в состоянии разбить оксидную пленку, хоть дуга у него более стабильна. Поэтому только переключение полярности способно дать качественный результат работы.

Подготовительный этап работы

Припой для сварки алюминия аргоном ляжет равномернее, а шов получится прочнее, если поверхность материала хорошо подготовить перед началом работы.

Сначала алюминий потребуется обезжирить. Для этого применяется растворитель, например, ацетон или бензин. Затем механическим или химическим способом поверхность очищается от оксида алюминия. После материал должен просохнуть, если были использованы специальные средства.

Для этого применяется растворитель, например, ацетон или бензин. Затем механическим или химическим способом поверхность очищается от оксида алюминия. После материал должен просохнуть, если были использованы специальные средства.

Механически оксидную пленку можно очистить при помощи щетки с металлическими волокнами или наждачной бумаги. Этот способ применим в домашних условиях. На производстве же всегда отдается предпочтение химическим средствам очистки. Алюминиевая поверхность поддается травлению в растворе щелочи, промывается горячей и холодной водой, осветляется и окончательно просушивается.

Правила процесса

Сварка алюминия аргоном для начинающих, пошаговая инструкция которой позволит выполнить работу в домашних условиях, применяет электроды из тугоплавкого вольфрама.

В них очень часто находятся дополнительные примеси, позволяющие повысить прочность и качество итогового результата.

Главное правило, которого следует придерживаться в работе, заключается в расположении проволоки. Она должна всегда находиться перед электродом. Перемещать ее можно исключительно вдоль шва.

Она должна всегда находиться перед электродом. Перемещать ее можно исключительно вдоль шва.

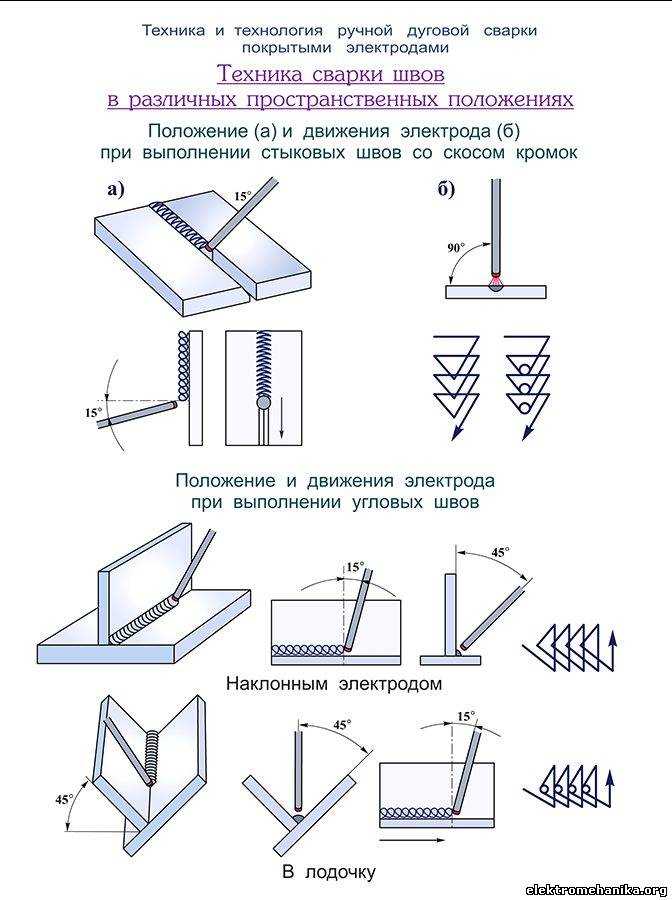

Саму сварку допускается производить в разных положениях в пространстве.

Однако самое лучшее качество обеспечивается при горизонтальном проведении процесса. Для сварки на потолке или на стенах применяют смесь аргона с гелием.

Чтобы управлять процессом и иметь возможность выполнять работу повышенной сложности, на аппарате регулируется частота переменного тока и баланс.

Рекомендации специалистов

Специалисты отмечают особенности сварки алюминия аргоном, которые должны учитывать начинающие мастера.

Электрод располагается максимально близко к свариваемой поверхности. Это будет способствовать образованию минимальной дуги. Проволоку следует подавать плавно, иначе резкие рывки приведут к разбрызгиванию материала.

Стабильность дуги обеспечивает вертикальное положение электрода. Скорость сварки должна быть большой. От этого показателя будет зависеть качество конечного результата. Чтобы шов получался ровным и прочным, перед проведением работы новичку следует потренироваться в мастерстве сварки.

Чтобы шов получался ровным и прочным, перед проведением работы новичку следует потренироваться в мастерстве сварки.

Инструкция проведения процесса

Аппарат для сварки алюминия аргоном первоначально подает на заготовку «массу». В левую руку мастер должен взять проволоку, а в правую – горелку. При нажатии кнопки на оборудовании включится ток и начнет подаваться газ. Между поверхностью заготовки и электродом возникнет дуга. Она будет плавить присадочную алюминиевую проволоку и край детали. При этом на поверхности начнет появляться сварочный шов.

Для опытного мастера этот процесс не составит большого труда. Для новичка важно будет немного потренироваться.

Этот процесс опробован годами работы большого числа специалистов. Он доказал свою состоятельность и долговечность конечного результата. Придерживаясь представленной инструкции, а также произведя несколько тренировочных нанесений припоя на пробную заготовку, даже начинающий сварщик сможет выполнить работу довольно качественно.

Расход материала

Расход аргона при сварке алюминия зависит от толщины присадочной проволоки, и возрастает соответственно ее диаметру. Расход газа задается при помощи поплавкового регулятора давления. Если диаметр проволоки равен 1 мм, то аргона потребуется 12-14 л/мин. При увеличении сечения припоя до 1,2 мм, расход составит 14-16 л/мин. Для алюминиевой проволоки диаметром 1,6 мм инертного газа потребуется 18-22 л/мин. После окончания процесса сварки аргон должен еще какое-то время поступать на поверхность заготовки. Это позволит защитить шов и охладить направляющие электрода.

Сварка полуавтоматом без аргона

Для проведения некоторых типов работ требуется применять более высокую температуру сварочной ванны. В таких случаях происходит сварка алюминия полуавтоматом без аргона. Для этого процесса применяется гелий. Этот газ обладает большей теплопроводностью, что является преимуществом при обработке толстостенных заготовок. Без аргона происходит более полное газовыделение, а шов получается практически без пор. Также подобная технология применяется при совершении сварки алюминия постоянным током. Такой способ более сложный, поэтому он используется гораздо реже. Применение чистого гелия повышает себестоимость проведения процесса. Для проведения сварки на стенах или потолке такой инертный газ просто незаменим. Он легче воздуха и аргона. При дороговизне гелия, он порой все-таки используется как домашними мастерами, так и опытными сварщиками. Ознакомившись с технологией проведения такого процесса, как сварка алюминия аргоном, для начинающих пошаговая инструкция поможет выполнить все действия правильно. Серьезно относясь к работе, изучив все нюансы и тонкости ее проведения, можно создать в домашних условиях швы высокого качества, которые прослужат длительное время. Это непростой процесс, но при ответственном подходе вполне выполнимый и интересный.

Также подобная технология применяется при совершении сварки алюминия постоянным током. Такой способ более сложный, поэтому он используется гораздо реже. Применение чистого гелия повышает себестоимость проведения процесса. Для проведения сварки на стенах или потолке такой инертный газ просто незаменим. Он легче воздуха и аргона. При дороговизне гелия, он порой все-таки используется как домашними мастерами, так и опытными сварщиками. Ознакомившись с технологией проведения такого процесса, как сварка алюминия аргоном, для начинающих пошаговая инструкция поможет выполнить все действия правильно. Серьезно относясь к работе, изучив все нюансы и тонкости ее проведения, можно создать в домашних условиях швы высокого качества, которые прослужат длительное время. Это непростой процесс, но при ответственном подходе вполне выполнимый и интересный.

Руководство для начинающих по сварке ВИГ

Сварка ВИГ стала популярной среди домашних мастеров, домашних механиков и профессионалов в области строительства, поскольку ее можно использовать со всеми типами металлов. Вы можете соединять сталь, алюминий, медь и нержавеющую сталь в широком диапазоне толщин с помощью процесса сварки TIG. Из различных процессов дуговой сварки TIG обеспечивает высочайшее качество сварки.

Вы можете соединять сталь, алюминий, медь и нержавеющую сталь в широком диапазоне толщин с помощью процесса сварки TIG. Из различных процессов дуговой сварки TIG обеспечивает высочайшее качество сварки.

Сварные швы точные и аккуратные. Работа чистая и не образует дыма или остатков. Отсутствие шлака снижает вероятность дефектов сварки, таких как шлаковые включения, которые могут привести к получению плохого металла сварного шва. В отличие от обычной дуговой сварки, готовый шов практически не требует очистки.

Увидев все преимущества сварки TIG, в этом руководстве по TIG мы увидим, что это за процесс, как он работает, какие материалы необходимы и как выполняется процесс, а также отрасли, в которых применяется технология сварки. используется в и основные плюсы и минусы.

Перейти к разделу:

- Что такое сварка TIG?

- Наука, стоящая за сваркой TIG

- Какие расходные материалы необходимы для сварки TIG?

- Начало работы со сварочным аппаратом TIG

- Применения для сварки TIG

- Плюсы и минусы сварки TIG

- Часто задаваемые вопросы по сварке TIG

- Следующие шаги: что делать после обучения сварке TIG

По данным Института сварки (TWI), сварка TIG — это процесс сварки плавлением, в котором используется неплавящийся (вольфрамовый) электрод для нагрева заготовки. Затем он защищает сварные швы инертным газом.

Затем он защищает сварные швы инертным газом.

TIG просто означает сварку вольфрамом в среде инертного газа. Процесс сварки также называют дуговой сваркой вольфрамовым электродом в среде защитного газа (GTAW).

Это означает, что во время сварки TIG между вольфрамовым электродом и заготовкой возникает электрическая дуга. Электрическая дуга интенсивна, но ее можно превосходно направлять.

Наука, стоящая за сваркой TIGСварка TIG основана на повышении температуры соединяемых деталей до точки плавления с помощью электрической дуги, которая создается между неплавящимся вольфрамовым электродом и заготовкой за счет прохождения переменный или постоянный электрический ток.

Сварка чаще всего выполняется при прямой полярности (полюс (-) генератора соединен с электродом) для металлов и сплавов (таких как сталь, нержавеющая сталь, медь, титан и никель). Однако в случае легких сплавов алюминия или магния мы свариваем с чередованием полярности, чтобы обеспечить процесс самоочистки, т. е. разрушение оксидного слоя, образовавшегося во время сварки. Пробой этого слоя происходит путем изменения полярности с помощью переменного тока.

е. разрушение оксидного слоя, образовавшегося во время сварки. Пробой этого слоя происходит путем изменения полярности с помощью переменного тока.

Невозможно выполнять сварку с обратной полярностью (полюс (+) подключен к электроду), поскольку это разрушит электрод, расплавив его, так как в этом случае большая часть тепла дуги будет концентрироваться на конце вольфрамового электрода.

Сварочные аппараты TIG оснащены трансформаторной или современной инверторной технологией. Современные сварочные аппараты с инверторной технологией не только намного легче трансформаторов, но и позволяют значительно больше настроек, которые можно использовать для сварки.

Более сложные устройства предлагают опцию импульсной сварки ВИГ, при которой вы можете еще точнее адаптировать отдельные параметры к вашим требованиям во время сварки.

Импульсная функция снижает воздействие тепла на материал и позволяет сваривать очень тонкие листы. В дополнение к частоте импульсов или количеству импульсов в секунду вы можете использовать регуляторы для прямого влияния на значения тока, такие как базовый ток, пиковый ток, время импульса на базовом токе и пиковом токе, а также другие факторы, чтобы достичь максимально совершенного сварного шва за счет точного контроля тепловложения дуги.

Процесс TIG заключается в создании электрической дуги между негорючим электродом (вольфрам) и свариваемой деталью. С помощью этого процесса можно сваривать с присадочным металлом или без него. Этот присадочный металл часто представляет собой тот же материал, что и свариваемая деталь.

Для сварки ВИГ требуется подача инертного защитного газа, такого как чистый аргон. Во время сварки TIG необходимый ток подается вольфрамовым электродом — центральным элементом процесса сварки. Этот вольфрамовый электрод является источником электрической дуги, которая нагревает и разжижает свариваемый материал.

За это время из газового сопла выходит защитный газ. Затем он защищает нагретый материал (а также ванну с жидким расплавом) от химических реакций при контакте с окружающим воздухом. Этот процесс гарантирует высокое качество сварных швов.

Электрическая дуга позволяет поднять температуру более чем до 6000 градусов по Фаренгейту.

Ниже приведены некоторые инструменты и материалы, необходимые для сварки TIG.

Вольфрамовый электродВ отличие от сварки MIG-MAG, где расходуемый присадочный материал также действует как сварочный электрод, при сварке TIG используется вольфрамовый электрод. Этот электрод проводит ток, и его форма влияет на сварной шов. Кроме того, он не плавится и имеет более длительный срок хранения. На поведение сварочной ванны также может влиять химический состав.

Используемые электроды состоят в основном из вольфрама с твердостью более 99 процентов. Оксиды металлов добавляются для увеличения электронной эмиссионной способности электрода и эффективности. Поэтому существует много типов вольфрамовых электродов на основе оксидов, присутствующих в вольфраме, и каждый тип имеет цветовой код (например, красный цвет для W-Tho2), который содержит оксид тория, и зеленый цвет для электродов из чистого вольфрама. Для сварки алюминия также существуют электроды из чистого вольфрама.

Для сварки алюминия также существуют электроды из чистого вольфрама.

Вольфрамовый электрод окружен газовым соплом, через которое проходит инертный газ (например, аргон, гелий, водород или их смесь). Таким образом, он защищает дугу и металл сварного шва от окисления окружающей атмосферой.

Аппарат для сварки TIGОборудование для сварки TIG состоит из источника постоянного тока CC, кабеля заземления, сварочной горелки и газового баллона для сварки TIG или подключения к газовой сети. Сварочный аппарат имеет важное значение в этом комплекте. Сварочный аппарат может быть трансформаторного или инверторного типа. Машина также может содержать блок жидкостного охлаждения. Механизм подачи проволоки не требуется, так как присадочный металл подается вручную.

Мощность, используемая в сварочных аппаратах, обычно представляет собой источник питания постоянного тока, который может производить переменный ток AC, постоянный ток положительного постоянного тока + или постоянный ток отрицательного постоянного тока (сокращенно источник питания переменного/постоянного тока). Наиболее распространенные сварочные аппараты TIG используют постоянный ток (DC).

Наиболее распространенные сварочные аппараты TIG используют постоянный ток (DC).

При сварке TIG стали или нержавеющей стали процесс сварки TIG постоянным током показывает хорошие результаты. Если вы хотите начать TIG-сварку алюминия, вы должны использовать переменный ток, так как TIG-сварка алюминия требует особых требований к сварке в отношении упомянутого выше процесса самоочистки.

Для этого можно использовать аппараты для сварки TIG переменным и постоянным током, которые также часто называют аппаратами для сварки алюминия. При TIG-сварке алюминия на переменном токе на алюминии не должны образовываться твердые оксидные слои. Эти слои могут привести к тому, что сварной шов станет некачественным. С помощью метода сварки TIG на переменном токе можно достаточно эффективно сваривать и другие легкие металлы, такие как магний.

Горелка или электрододержатель Сварочная горелка или электрододержатель TIG представляет собой ручную часть сварочного аппарата. Это позволяет выполнять точную сварку непосредственно на заготовке.

Это позволяет выполнять точную сварку непосредственно на заготовке.

Горелка для сварки TIG обычно содержит вольфрамовый электрод, стабилизированный зажимной втулкой, с помощью которой генерируется дуга. Колпак горелки защищает сварщика от контакта с концом неплавящегося вольфрамового электрода.

Трубопровод защитного газа проходит через ручку сварочной горелки TIG к газовому соплу и подает необходимый защитный газ.

В случае сварочной горелки TIG с водяным охлаждением (когда сварочный ток превышает 250 AMP) через рукоятку горелки проходят две дополнительные линии, а именно вход воды и возврат. Они обеспечивают адекватное охлаждение горелки и защищают от перегрева.

Наконец, провод сварочного тока также проходит через ручку сварочной горелки TIG к вольфрамовому электроду для создания необходимой сварочной цепи.

С помощью переключателя горелки на рукоятке сварочной горелки TIG можно включать и выключать сварочную горелку, а также запускать и останавливать подачу электричества, защитного газа и охлаждающей воды.

В начале дуги используется высокочастотный ток для облегчения зажигания дуги. В случае отключения тока переключатель на рукоятке позволяет постепенно снижать ток до отключения. Постепенное понижение уменьшает кратерные трещины, образующиеся при традиционных процессах сварки из-за резкого отключения тока в конце сварки.

Подача защитного газа (гелий, аргон, водород или смесь)В большинстве случаев используется аргон, особенно в Европе. По данным Обсерватории экономической сложности (OEC), Германия, Бельгия и Нидерланды обладают одними из самых больших запасов газообразного аргона и являются ведущими экспортерами.

Этот нейтральный газ позволяет избежать мгновенного окисления при плавлении свариваемого металла. Это также влияет на создание дуги на зажигание, форму валика и скорость сварки.

Аргон лучше подходит для более тонких металлов из-за меньшей потребности в тепле. В Соединенных Штатах гелий используется, так как здесь его больше. Хотя гелий затрудняет зажигание, он повышает напряжение дуги и, следовательно, обеспечивает большее проплавление и скорость сварки.

Хотя гелий затрудняет зажигание, он повышает напряжение дуги и, следовательно, обеспечивает большее проплавление и скорость сварки.

Продувочный газ (аргон) можно смешивать с водородом (5 или 10%) для получения двух различных результатов, которые зависят от поставленной цели.

Если вы хотите уменьшить зону термического влияния (ЗТВ), добавление водорода позволяет снизить количество необходимой энергии примерно на 25 процентов. Это связано с тем, что водород имеет свойство концентрировать электронный пучок, исходящий от вольфрама, и, таким образом, уменьшать ширину наплавленного валика.

Для аустенитных нержавеющих сталей использование смесей аргона и водорода повышает производительность за счет увеличения провара и скорости сварки.

Стержень из присадочного металла Присадочный металл состоит из стержня переменного диаметра; состав которых подобен свариваемому металлу. Как следует из названия, этот металл сплавляется с дугой и представляет собой дополнительный материал во время формирования валика сварного шва. Вот список наиболее широко используемых присадочных металлов.

Вот список наиболее широко используемых присадочных металлов.

- ER5356 или S Al 5356 для алюминия

- ER316L или W 19 12 3 L для аустенитных нержавеющих сталей

- ER70S-3 или W 42 5 W3Si1 для обычных углеродистых сталей

- TA6V для титана

Использование газа, сварочных лучей и сварочных брызг может быть опасным для сварщика. Важно использовать защитное снаряжение.

- Защитные очки

Защитные очки используются для защиты глаз от опасных лучей и искр. Сварка без них может привести к мгновенным ожогам или тому, что называется глазом сварщика, то есть ощущению песка в глазах и таким симптомам, как слезотечение и покраснение глаз, чувствительность к свету и многое другое.

Вам потребуются рубашки с длинными рукавами и брюки для защиты тела от сварочных брызг, а одежда для сварщиков также должна быть огнестойкой (FR).

- Кожаные сапоги

Кожаные сапоги являются частью защитного снаряжения. Они защищают сварщика от искр, поражения электрическим током и других опасностей, связанных со сваркой.

- Перчатки

Опять же, хорошие перчатки для сварки TIG не распространяют горение. Огнестойкость гарантирует, что они могут выдерживать высокие температуры. Сварочные перчатки должны защищать сварщика от пламени, порезов, искр и тепла.

- Солнцезащитный крем

Солнцезащитный крем сварщика должен быть обработан оксидом цинка, чтобы физически блокировать все формы излучения, испускаемого при сварке. Это могут быть UVA, UVB или UVC.

Начало работы со сварочным аппаратом TIGСварка вольфрамовым электродом в среде инертного газа включает следующие процедуры.

Подготовка инструментов и рабочего места Перед запуском сварочного аппарата обязательно наденьте защитные очки, тяжелую огнестойкую сварочную одежду и сварочную маску с защитой глаз.

Убедитесь, что у вас чистая поверхность. Подготовка детали из углеродистой стали заключается в ее зачистке с помощью шлифовального круга или пескоструйного аппарата. Для алюминиевой детали лучше всего использовать проволочную щетку из нержавеющей стали.

Если деталь изготовлена из нержавеющей стали, протрите место сварки тряпкой, смоченной в растворителе. Перед началом сварки обязательно храните ветошь и химикаты в надежном месте.

Взять и заточить электродРазмер вольфрамового электрода зависит от толщины заготовки и сварочного тока. Обязательно затачивайте электрод радиально по окружности, а не прямо к концам.

Для заточки можно использовать пемзу. На всякий случай ориентируйте электрод в том же направлении, что и камень.

Иметь закругленный конец, если сварка выполняется переменным током, или острый конец, если сварочный ток является постоянным. Если вы выполняете угловой или стыковой шов, то заточите электрод так, чтобы получился стержень длиной от 5 до 6 миллиметров.

Отвинтите заднюю часть электрододержателя и вставьте электрод. Затем прикрутите эту часть обратно. Обычно электрод должен выступать за пределы защитной оболочки зажима примерно на 6 мм.

Выберите защитный газ и отрегулируйте поток сварочного газаМожно использовать чистый аргон, гелий или смесь аргона и гелия. Снимите защитный пластиковый колпачок. Прокачайте резьбовой корпус клапана, быстро открывая и закрывая его, чтобы удалить посторонние предметы.

Затяните винт регулятора. Полностью затяните гайку, повернув регулятор, чтобы он правильно расположился в клапане. Затяните регулятор гаечным ключом, повернув ручку давления против часовой стрелки.

Подсоедините газовый шланг и расходомер, затем откройте вентиль баллона. Обязательно открывайте кран медленно и постепенно. Обычно достаточно четверти оборота.

Наконец, проверьте отсутствие утечки газа либо на слух, либо распылив средство для обнаружения утечек на фитинги. Отрегулируйте расход газа, воздействуя на регулятор. Настройка зависит от характера сварки, но обычно она составляет от 4 до 12 литров в минуту.

Отрегулируйте расход газа, воздействуя на регулятор. Настройка зависит от характера сварки, но обычно она составляет от 4 до 12 литров в минуту.

Подключить педаль к сварочной станции. Эта педаль используется для контроля температуры во время сварки. Соберите сварочную горелку TIG. Горелки этого типа снабжены керамическим соплом для направления аргона, медной втулкой для удержания электрода и охлаждающей средой. Закрепите резак с помощью адаптера, входящего в комплект принадлежностей.

Выберите полярностьВы можете настроить полярность вашей станции в соответствии с типом металла, который вы собираетесь сваривать. При наличии алюминиевых деталей установите селектор в положение, соответствующее переменному току (AC). С другой стороны, если свариваемые детали изготовлены из стали, выбирайте сборку с прямой полярностью, то есть с отрицательным электродом постоянного тока.

Регулировка силы тока Регулировка силы тока позволяет контролировать процесс сварки. Чем больше толщина свариваемых деталей, тем выше будет интенсивность. Но если вы правильно координируете свое действие на педаль, у вас будет меньше проблем с интенсивностью.

Чем больше толщина свариваемых деталей, тем выше будет интенсивность. Но если вы правильно координируете свое действие на педаль, у вас будет меньше проблем с интенсивностью.

Вот некоторые общие значения силы тока в зависимости от толщины: 1,6 мм, от 30 до 120 ампер; 2,4 мм, от 80 до 240 ампер; 3,2 мм, от 200 до 380 ампер.

Сварить основные металлыПродолжайте соединять детали. Закрепите эти детали с помощью уголка или плоской планки с помощью хомутов. Совместите детали (создайте точки сварки, предназначенные для удержания деталей вместе до завершения сварки). Поместите эти точки на расстоянии нескольких дюймов друг от друга вдоль сварного шва.

Регистрация шариковДержите горелку TIG в руке. Обязательно держите его под углом около 75 градусов, с электродом в пределах 0,5 см от свариваемых деталей. Не касайтесь деталей вольфрамовым электродом, чтобы не загрязнить сварной шов.

Регулируйте температуру сварки с помощью педали. Ширина сварочной ванны должна быть примерно 0,5 см. Важно поддерживать бассейн разумного размера, чтобы избежать плохого завершения операции сварки.

Ширина сварочной ванны должна быть примерно 0,5 см. Важно поддерживать бассейн разумного размера, чтобы избежать плохого завершения операции сварки.

Держите свинцовый электрод другой рукой. Держите его в точке, где металл будет нагреваться факелом, так, чтобы он составлял угол 15 градусов с горизонтом.

Нагрейте основной металл горелкой. Под воздействием тепла будет создана сварочная ванна, которая будет использоваться для сварки двух частей. Как только сварочная ванна коснется двух деталей, заполните шов присадочным металлом быстрыми движениями, чтобы избежать образования выпуклостей. Присадочный металл укрепит сварной шов.

Расширение сварочной ванныДля этого перемещайте электрическую дугу в правильном направлении. В отличие от процесса сварки MIG, при котором вы перемещаете сварочную ванну в направлении движения горелки, в процессе TIG вы толкаете сварочную ванну в направлении, противоположном наклону горелки.

Движение руки похоже на движение руки левши, держащего карандаш. В то время как правша водит карандашом, как если бы он делал сварку MIG (с обоими углами, наклоненными вправо), левша держит свой карандаш наклоненным влево, хотя он должен толкать его вправо. Завершите сварку, продвигая сварочную ванну. Вы только что сделали сварку TIG!

В то время как правша водит карандашом, как если бы он делал сварку MIG (с обоими углами, наклоненными вправо), левша держит свой карандаш наклоненным влево, хотя он должен толкать его вправо. Завершите сварку, продвигая сварочную ванну. Вы только что сделали сварку TIG!

Следующее руководство на YouTube от Miller Welders предлагает дополнительные советы по сварке TIG и методы сварки TIG для тех, кто хочет узнать больше: https://youtu.be/tNYmo2_DI6c

Приложения для сварки TIGДля чего используется сварка TIG ?

Сварка ВИГ широко используется в аэрокосмической и авиационной промышленности, поскольку этот процесс обеспечивает прочное и чистое сварное соединение. Это идеально подходит для ремонта и сборки компонентов самолета.

- Автомобильная промышленность

Известно, что процесс TIG помогает уменьшить коррозию. Крылья автомобиля сварены методом TIG для предотвращения ржавчины.

- Кузовной ремонт

Сварка ВИГ идеально подходит для кузовных работ. Это процесс, который широко используется при восстановлении и ремонте кузова автомобиля.

- Сварка трубопроводов

Процесс орбитальной сварки TIG часто считается лучшим процессом сварки сборок трубопроводов для сварки полных соединений труб малого диаметра, не превышающих 2 ½ дюйма в диаметре, или для сварки корневых швов, в то время как заполняющие и заглушки выполняются с использованием также используются другие процессы сварки: дуговая сварка в среде защитного газа (SMAW), сварка в среде инертного и активного газа (MIG-MAG) и дуговая сварка с флюсовой проволокой (FCAW).

Плюсы и минусы сварки ВИГНиже перечислены некоторые преимущества и недостатки сварки ВИГ.

Плюсы- Очень чистые сварные швы

- Может использоваться с наполнителем или без него

- Создает прочные сварные швы

- Обеспечивает сварщику высокую степень контроля

- Может выполняться вручную или автоматически

Минусы

- Занимает много времени

- Нельзя использовать для более толстых металлических соединений

- Требуются высококвалифицированные сварщики

Сварка ВИГ довольно популярна, поскольку она обеспечивает более высокое качество сварки, чем сварка МИГ. Кроме того, он более точен и может использоваться со всеми типами металлов. Вы можете соединять сталь, алюминий, медь и нержавеющую сталь с помощью сварки TIG в широком диапазоне толщин.

Кроме того, он более точен и может использоваться со всеми типами металлов. Вы можете соединять сталь, алюминий, медь и нержавеющую сталь с помощью сварки TIG в широком диапазоне толщин.

При сварке MIG-MAG присадочный металл подается через горелку, поэтому горелки TIG отличаются от горелок MIG-MAG. Сварка TIG не требует этого метода.

Для каких материалов подходит сварка TIG?Сварка ВИГ подходит, в частности, для нержавеющей стали, алюминия и никелевых сплавов — от очень тонких листов алюминия и нержавеющей стали до специальных материалов, таких как титан.

Требуется ли для сварки TIG присадочный металл? В принципе, для сварки TIG не требуется присадочный металл. Сборка сваркой здесь осуществляется путем проплавления соединения и в этом случае называется автогенной сваркой. Если возникает необходимость работать с присадочным металлом, его необходимо добавлять в сварочную ванну вручную либо с помощью специального механизма подачи холодной проволоки. При сварке TIG горелка направляется, а присадочный металл подается либо по каплям, либо непрерывно, при этом присадочная проволока постоянно удерживается в сварочной ванне.

При сварке TIG горелка направляется, а присадочный металл подается либо по каплям, либо непрерывно, при этом присадочная проволока постоянно удерживается в сварочной ванне.

После изучения основ сварки ВИГ необходимо продолжать обучение.

Курсы на YouTubeСуществуют курсы на YouTube, которые научат вас всем основам, методам и технологиям, используемым в сварке TIG, а также пошаговым инструкциям по выполнению каждого проекта.

Профессиональная сертификацияОбучение сварке TIG занимает около 40 часов. И когда вы закончите, пришло время начать поиск сертификации. Сертификаты торговой карьеры в этой области включают CW, CWS, CRWT, CWE и CWI.

Семинары Вы также можете найти экспресс-курсы по сварке TIG онлайн. Семинары часто предлагаются за обучение, но все необходимое должно быть предоставлено.

Процесс TIG: советы и методы

Сварка GTAW (TIG): обеспечивает более точный контроль сварного шва и таких переменных, как тепло. Он практически не разбрызгивается и имеет низкий уровень искажений.Процесс сварки TIG подобен процессу сварки пайкой, используемой с газовой кислородной горелкой.

Требует большего мастерства, чем другие виды сварки.

Как правило, сварочный аппарат TIG должен быть настроен на наименьший ток, необходимый для успешного завершения проекта.

В процессе используется небольшая лужа и зона термического влияния.

Брызги не образуются, так как металл не проходит через дугу.

Положения сварочной горелки и способы остановки сварки описаны ниже.

Сварка ВИГ используется для сварки тонких металлов, экзотических металлов и сварки трубопроводов.

Редко используется для металлов размером более ¼ дюйма, за исключением алюминия и магния.

Если размер металла меньше 3/16 дюйма, подготовка кромки может не потребоваться.

Для металлов толщиной более 3/16 дюйма кромки должны быть обработаны или отшлифованы, чтобы можно было достичь полного проникновения валика.

Прутки для пайки HTS-2000 являются альтернативой сварке алюминия методом TIG.

Обзор

Перед началом сварки методом TIG с мест сварки необходимо удалить масло, жир, краску, ржавчину, грязь и другие загрязнения.

Это может быть выполнено механическими средствами или с использованием паров или жидких очистителей.

Зажигание дуги может быть выполнено любым из следующих способов:

- Мгновенное прикосновение электрода к изделию и быстрое его извлечение.

- Использование устройства, которое вызовет скачок искры от электрода к изделию.

- Использование устройства, которое инициирует и поддерживает небольшую вспомогательную дугу, обеспечивая ионизированный путь для основной дуги.

Стабилизаторы высокочастотной дуги

Стабилизаторы высокочастотной дуги необходимы при использовании переменного тока (AC). Они обеспечивают тип зажигания дуги, описанный выше.

Они обеспечивают тип зажигания дуги, описанный выше.

Зажигание высокочастотной дуги происходит, когда высокочастотный сигнал высокого напряжения накладывается на сварочную цепь.

Высокое напряжение (низкий ток) ионизирует защитный газ между электродом и заготовкой, что делает газ проводящим и инициирует дугу. Инертные газы не являются проводящими, пока не ионизированы.

При сварке постоянным током высокочастотное напряжение отключается после зажигания дуги. Однако при сварке на переменном токе он обычно остается включенным во время сварки, особенно при сварке алюминия.

Описание процесса ручной сварки ВИГ

При ручной сварке после зажигания дуги горелка ВИГ удерживается под углом около 15 градусов. При механизированной сварке электрододержатель располагается вертикально к поверхности.

Чтобы начать ручную сварку, дуга перемещается по маленькому кругу до образования ванны расплавленного металла. Создание и поддержание подходящей сварочной ванны имеет важное значение, и сварка не должна начинаться перед сварочной ванной. Как только достигается адекватное плавление, выполняется сварка путем постепенного перемещения электрода вдоль свариваемых деталей, чтобы расплавить прилегающие поверхности. Затвердевание расплавленного металла следует за движением дуги по стыку и завершает цикл сварки.

Как только достигается адекватное плавление, выполняется сварка путем постепенного перемещения электрода вдоль свариваемых деталей, чтобы расплавить прилегающие поверхности. Затвердевание расплавленного металла следует за движением дуги по стыку и завершает цикл сварки.

Сварочный стержень и горелка должны перемещаться постепенно и плавно, чтобы сварочная ванна, горячий конец сварочного стержня и горячий затвердевший шов не подвергались воздействию воздуха, который может загрязнить область металла сварного шва или зону термического влияния. Большая крышка защитного газа предотвратит контакт с воздухом. Защитным газом обычно является аргон.

Угол сварочного стержня для процесса TIG

Сварочный стержень удерживается под углом около 15 градусов к рабочей поверхности и медленно подается в ванну расплава. Во время сварки горячий конец сварочного стержня нельзя вынимать из защитного экрана инертного газа. Второй метод заключается в том, чтобы прижать сварочный стержень к заготовке вдоль сварного шва и расплавить стержень вместе с краями соединения. Этот метод часто используется при многопроходной сварке V-образных соединений. Третий метод, часто используемый при наплавке и выполнении крупных сварных швов, заключается в непрерывной подаче присадочного металла в расплавленную сварочную ванну путем колебания сварочного стержня и дуги из стороны в сторону. Сварочный стержень движется в одном направлении, а дуга движется в противоположном направлении, но сварочный стержень все время находится рядом с дугой и подается в расплавленную ванну. Когда при автоматической сварке требуется присадочный металл, сварочный стержень (проволока) механически подается через направляющую в расплавленную сварочную ванну.

Этот метод часто используется при многопроходной сварке V-образных соединений. Третий метод, часто используемый при наплавке и выполнении крупных сварных швов, заключается в непрерывной подаче присадочного металла в расплавленную сварочную ванну путем колебания сварочного стержня и дуги из стороны в сторону. Сварочный стержень движется в одном направлении, а дуга движется в противоположном направлении, но сварочный стержень все время находится рядом с дугой и подается в расплавленную ванну. Когда при автоматической сварке требуется присадочный металл, сварочный стержень (проволока) механически подается через направляющую в расплавленную сварочную ванну.

Положение для сварки методом ВИГ

Выбор положения для сварки определяется подвижностью сварного шва, наличием инструментов и приспособлений, а также стоимостью сварки. Минимальное время и, следовательно, затраты на выполнение сварного шва обычно достигаются в плоском положении. Максимальное проникновение в шов и скорость осаждения достигаются в этом положении, потому что может поддерживаться большой объем расплавленного металла. Кроме того, в этом положении легко получить арматуру приемлемой формы.

Кроме того, в этом положении легко получить арматуру приемлемой формы.

Хорошее проплавление может быть достигнуто в вертикальном положении, но скорость сварки ниже из-за действия силы тяжести на расплавленный металл сварного шва. Проплавление при сварке вертикально вниз плохое. Расплавленный металл шва оседает, и происходит несплавление, если только не используются высокие скорости сварки для наплавки тонких слоев металла шва. Сварочную горелку обычно направляют вперед под углом около 75 градусов к поверхности сварного шва в вертикальном и горизонтальном положениях. Слишком большой угол вызывает всасывание воздуха в защитный газ и последующее окисление расплавленного металла шва.

Соединения, которые можно сваривать с помощью этого процесса, включают в себя все стандартные типы, такие как соединения с квадратной и V-образной канавкой, Т-образные соединения и соединения внахлестку. Как правило, нет необходимости снимать фаску с кромок основного металла толщиной 1/8 дюйма (3,2 мм) или меньше. Более толстый основной металл обычно скошен, и всегда добавляется присадочный металл.

Более толстый основной металл обычно скошен, и всегда добавляется присадочный металл.

Процесс дуговой сварки вольфрамовым электродом можно использовать для непрерывной, прерывистой или точечной сварки. Это может быть сделано вручную или автоматически с помощью машины.

Расход газа

Установите рекомендуемый расход газа для газового сопла и размера металла. То же самое относится к установке силы тока сварочного аппарата и типу используемого тока.

Рабочие переменные

Кратко представлены основные рабочие переменные процесса TIG:

- Характеристики сварочного тока, напряжения и источника питания.

- Состав электрода, допустимая нагрузка по току и форма.

- Защитный газ – аргон, гелий или их смесь.

- Присадочные металлы, которые в целом аналогичны соединяемому металлу и подходят для предполагаемого использования.

Сварка TIG

Для сварки GTAW или TIG используется неплавящийся вольфрамовый электрод, защитный газ и присадочная проволока, которые подаются вручную.

TIG Technique

- Сначала проверьте рекомендуемый расход газа в зависимости от выбранного сопла и размера металла.

- Затем настройте газосварочный аппарат на рекомендуемый тип тока и силу тока для выполняемого процесса TIG.

- Включите сварочный аппарат и найдите педаль. Поместите элемент управления в наиболее удобное место.

- Нажмите на педаль и зажгите дугу.

- После образования лужи добавьте наполнитель к передней кромке.

- Чтобы уменьшить вероятность загрязнения вольфрама, переместите сварочную горелку TIG к задней части сварочной ванны, когда добавляется присадочный стержень.

- Очистите все металлические поверхности и соединения, подлежащие сварке, с помощью химического или механического процесса (шабрение, шлифовка, чистка металлической щеткой). Обратите внимание, что проволочная щетка должна быть изготовлена из того же материала, что и свариваемый материал. (исключение составляет алюминий, который можно чистить щеткой из нержавеющей стали).

Химические растворители зависят от агрессивных химикатов, таких как ацетон (используется для удаления окисления и ржавчины со стали), и легких чистящих свойств спирта.

Сам процесс TIG одинаков для всех видов сварки. - Сварка TIG и размер металла

- За исключением магния и алюминия, процесс TIG не следует использовать для металлов размером более ¼ дюйма.

- Металлы толщиной менее 3/16 дюйма могут не нуждаться в подготовке кромок.

- Для металлов толщиной более 3/16 дюйма требуются обработанные или отшлифованные кромки, чтобы облегчить проникновение валика.

Технологические соединения TIG

Квадратное стыковое соединениеДля квадратного стыкового соединения удерживайте вольфрамовый электрод на центральной линии соединяемых металлов.

Рекомендуемое квадратное стыковое соединение Углы сварки TIG:

- Угол электрода от 20 до 30 градусов

- Рабочий угол 90 градусов

- Угол наклона от 60 до 70 градусов

Далее зажгите дугу. Держите вольфрам примерно на 1/8 дюйма выше основного металла.

Держите вольфрам примерно на 1/8 дюйма выше основного металла.

После того, как лужа сформируется, добавьте наполнитель на передней кромке лужи. Затем двигайте бусину вперед как можно быстрее.

Т-образные соединения и соединения внахлесткуСварка в плоском положении:

- В горизонтальном положении и соединении металлов с помощью соединений внахлестку и Т-образных соединений прихватите основные металлы через каждые 3 дюйма.

- Соединения должны быть установлены таким образом, чтобы полученные сварные швы были выполнены в плоском положении.

- Факел следует держать в:

- Угол сопротивления от 60 до 70 градусов

- Рабочий угол от 10 до 20 градусов

- Направьте электрод к горизонтальной кромке сварки, а не к вертикальной кромке.

- Зажгите дугу и дайте образоваться луже.

- Должна образоваться лужа в форме буквы «С», указывающая на то, что оба края металла плавятся.

- Держите вольфрамовый электрод примерно на 1/8 дюйма выше основного металла.

- Когда лужа сформируется, переместите электрод к задней части лужи, а затем добавьте присадочный стержень к передней части лужи. Затем переместите электрод обратно в середину лужи.

- Повторите этот процесс TIG, продвигая буртик вперед.

- Когда конец достигнут, переместите электрод к задней части ванны, чтобы заполнить кратер присадочным стержнем, а затем вытащите его из зоны сварки.

- Медленно поднимите сварочную горелку ВИГ, чтобы обеспечить газовую защиту, пока сварочная ванна затвердевает.

Сварка в горизонтальном положении

Угол сопротивления горелки должен быть:

- Угол сопротивления горелки должен составлять от 60 до 75 градусов

- Рабочий угол должен составлять от 15 до 30 градусов. Поддержание рабочего угла от 15 до 30 градусов поможет силе дуги удержать лужу от опускания.

Чтобы предотвратить провисание расплавленного металла, поддерживайте ванну меньшего размера, чем та, которая используется в горизонтальном положении.

Добавьте наполнитель на верхний край ванны, чтобы предотвратить провисание.

Как остановить сварку

Сварка останавливается путем отключения тока с помощью ножных или ручных переключателей, которые позволяют сварщику запускать, регулировать и останавливать сварочный ток.

Они также позволяют сварщику контролировать сварочный ток для получения хорошего плавления и проплавления.

Сварку также можно остановить, быстро отключив электрод от тока, но это может нарушить газовую защиту и подвергнуть вольфрам и сварочную ванну окислению.

Защитный газ должен оставаться включенным в течение нескольких секунд, чтобы предотвратить загрязнение расплавленной ванны, присадочного стержня и вольфрамового электрода.

Присадочный металл

Толщина основного металла и конструкция соединения определяют необходимость добавления присадочного металла в соединения. Когда присадочный металл добавляется во время ручной сварки, он наносится путем ручной подачи сварочного стержня в ванну расплавленного металла перед дугой, но с одной стороны от центральной линии.