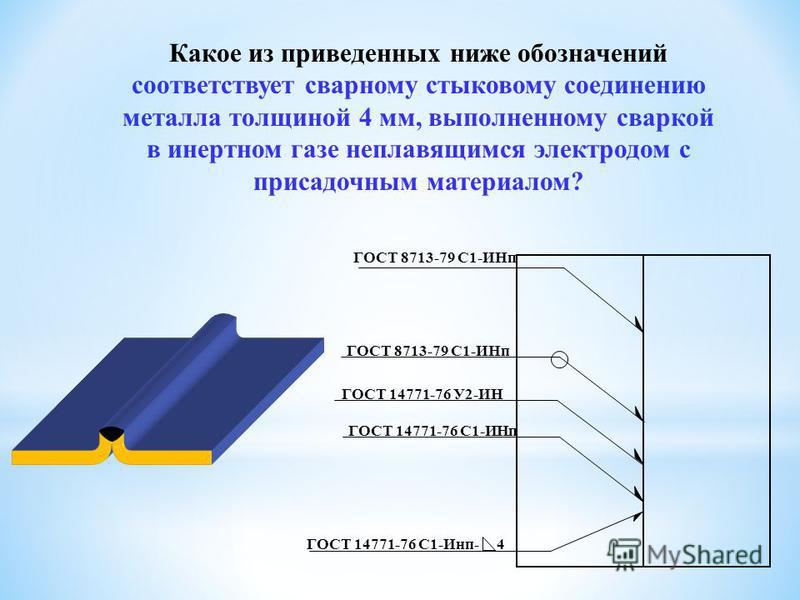

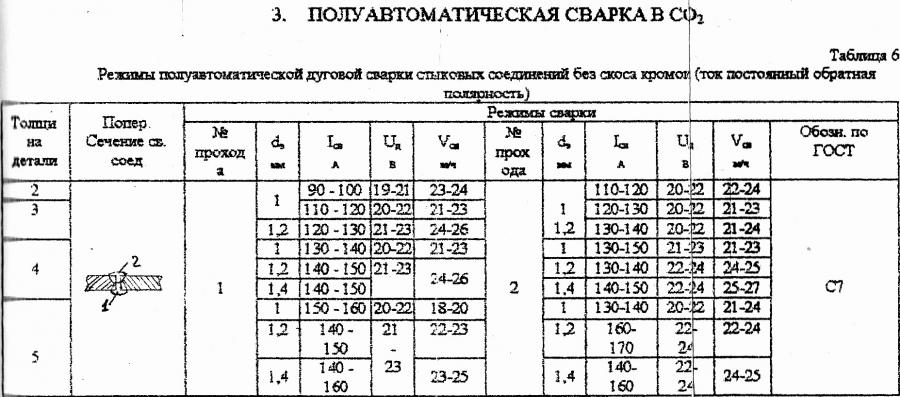

Аргонная сварка (аргонодуговая) – технология, ГОСТ, оборудование

- Преимущества и недостатки технологии

- Технологические особенности сварки

- Оборудование для сварки

- Особенности оборудования

- Самостоятельное выполнение сварочных работ

- Экономическая выгода от выполнения сварки своими силами

Аргонная сварка — это распространенная технология, которая чаще всего используется, когда необходимо выполнить соединение деталей из алюминия, а также его сплавов. Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Процесс аргонной сварки

Преимущества и недостатки технологии

Как известно любому специалисту-сварщику, варить алюминий очень проблематично именно по причине того, что на поверхности данного металла при его контакте с кислородом формируется оксидная пленка, отличающаяся значительной температурой плавления.

Сварочный шов, выполненный в защитной среде аргона

Сварка в среде аргона успешно используется не только при работе с деталями из алюминия, но и с изделиями из других металлов: чугуна, нержавеющей стали, титана, меди, серебра, золота и др. Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

- высокое качество формируемых сварных соединений, в швах которых отсутствуют поры и посторонние примеси;

- при осуществлении такой сварки соединяемые детали нагреваются очень незначительно, что минимизирует риск их деформации;

- скорость аргонной сварки, благодаря высокой температуре сварочной дуги, достаточно высока, что делает данную технологию очень эффективной и экономичной;

- шов, получаемый при осуществлении аргонной сварки, отличается равномерной глубиной проплавления;

- по данной технологии можно эффективно выполнять сварку деталей из таких металлов, которые другими методами сварки не соединяются.

Аргонодуговая сварка дает возможность получать аккуратные и красивые сварные швы, что имеет большое значение во многих ситуациях.

Выполненное посредством аргонной сварки соединение фланца с трубой из нержавеющей стали

Из недостатков, которыми данная технология также обладает, можно выделить следующие:

- необходимость использования достаточно сложного оборудования и осуществления его точной настройки;

- для выполнения аргонной сварки от специалиста требуется наличие соответствующих навыков и опыта.

Технологические особенности сварки

Наиболее знакомым всем примером использования сварки, выполняемой в среде аргона, выступает реставрация автомобильных дисков, изготовленных из легких сплавов, выполненных на основе алюминия. В процессе такой реставрации на автомобильных дисках завариваются трещины, полученные ими в процессе жесткой эксплуатации. Выполнить такую процедуру при помощи других методов соединения металла практически невозможно, поэтому технология аргонодуговой сварки в данной ситуации является практически безальтернативной.

Ремонт легкосплавных автомобильных дисков с помощью аргонной сварки

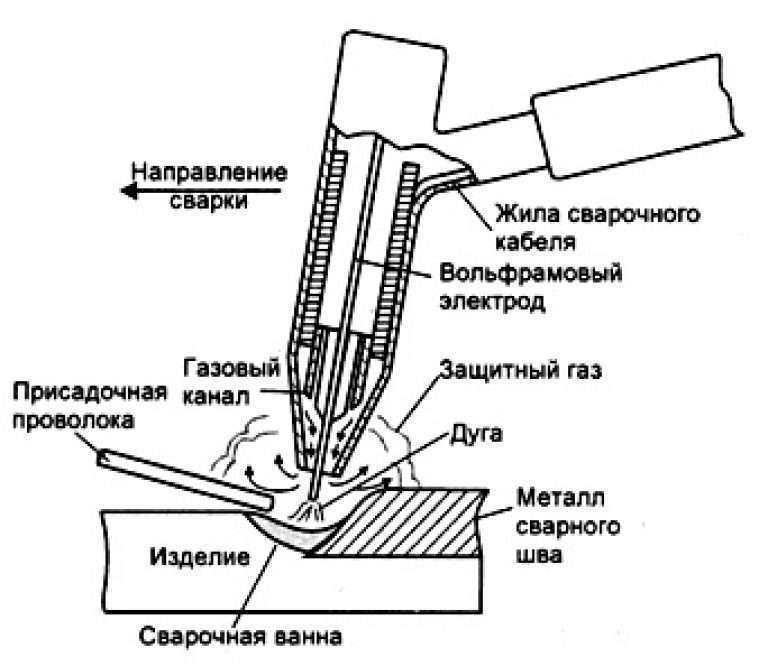

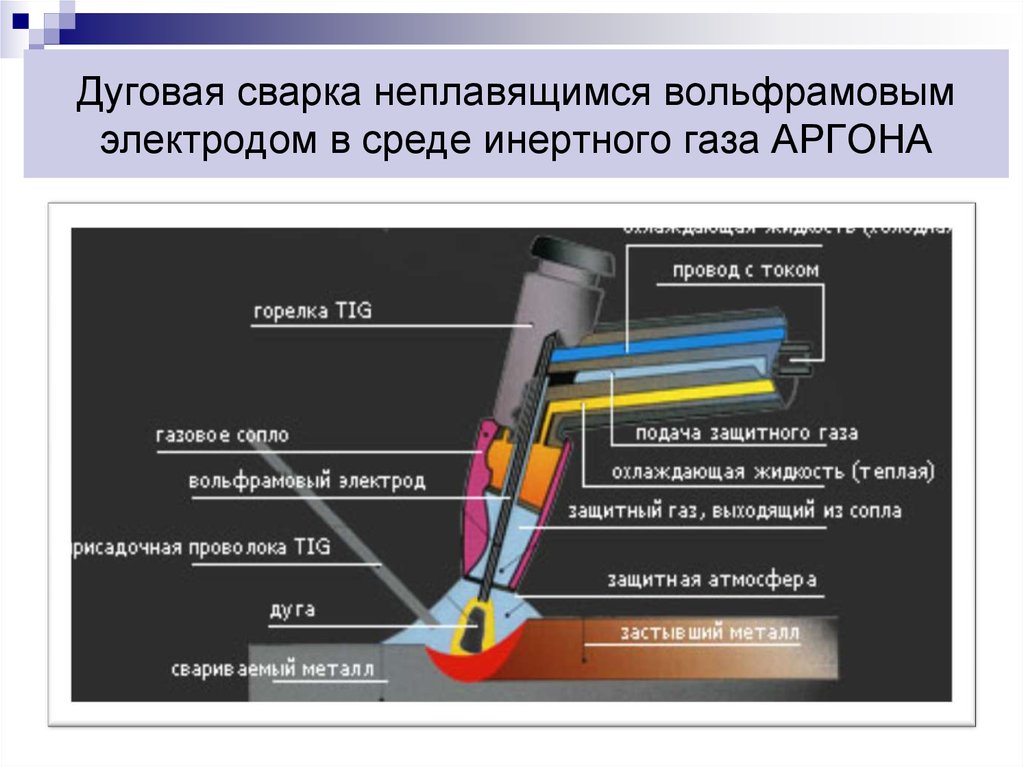

Технология выполнения аргонной сварки предполагает использование неплавящегося электрода, который изготавливается из вольфрама. Данный металл, как известно, обладает уникальными характеристиками: температура его плавления составляет 3410 градусов, кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость. Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

Стойкость неплавящихся электродов, выполненных из вольфрама, становится еще выше, если легировать данный материал оксидами редкоземельных металлов: церия, лантана, иттрия, тория, циркония и др. Электрод из вольфрама располагается в центре керамического сопла, через которое в зону выполнения сварочных работ подается защитный газ.

Параметры востребованных вольфрамовых электродов зарубежного производства (нажмите для увеличения)

Принцип выполнения сварочных работ, предполагающих использование неплавящегося электрода и защитного газа, заключается в следующем.

- К соединяемым деталям, как и при выполнении обычной дуговой сварки, подключается масса.

- Если выполняется ручная аргонодуговая сварка, то сварщик в правой руке удерживает горелку с неплавящимся электродом, а в левой — присадочный материал, из которого и формируется сварной шов.

- При нажатии кнопки на держателе между вольфрамовым электродом и поверхностью соединяемых деталей зажигается электрическая дуга, которая обеспечивает плавление кромок соединяемых деталей и присадочного материала. Такая дуга, по сути, является основным инструментом, используемым при выполнении аргонной сварки.

- В отличие от принципа выполнения обычной электросварки, соединение деталей из алюминия при помощи вольфрамового электрода и присадочного прутка не предполагает совершение последним поперечных движений, а только выполняемых в продольном направлении.

В качестве присадочного используется металл, по своему химическому составу максимально соответствующий составу материала, из которого изготовлены соединяемые детали.Основным назначением такого материала является заполнение зазора между соединяемыми деталями и, соответственно, формирование сварного шва.

Тепловая энергия, которая необходима для плавления кромок соединяемых деталей и присадочного материала, формируется при помощи электрической дуги, горящей между электродом и поверхностью соединяемых деталей. Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Такая сварка по принципу своей работы представляет собой гибрид электрической и дуговой сварки. От электрической эта сварка получила дугу, создающую тепловую энергию, а от газовой — принцип защиты зоны сварки, для которой используется инертный газ аргон.

Оборудование для сварки

Одними из важнейших элементов для выполнения аргонной сварки являются горелки, наиболее популярными моделями которых являются РГА.

Габаритные размеры и технические параметры горелок должны соответствовать требованиям стандарта

Наиболее распространенными моделями горелок, выпускаемых в соответствии с требованиями данного ГОСТ, являются РГА-150 и РГА-400. Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм. Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм. Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Горелки, которые также называют соплами, могут иметь различную форму: цилиндрическую, коническую, профилированную. При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

Сварка, осуществляемая в среде защитного газа аргона, может отличаться различным уровнем автоматизации технологического процесса. В зависимости от данного параметра, аргонную сварку подразделяют на следующие виды:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Естественно, что оборудование, используемое в каждом конкретном случае, а также стоимость выполнения технологических операций, будут отличаться.

Многофункциональный сварочный пост для промышленного использования

Для каждого из вышеперечисленных типов работ характерны свои особенности, которые заключаются в следующем.

- Ручная сварка в аргонной среде. При выполнении такой сварки перемещение горелки и подача сварочной проволоки осуществляются вручную. Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

- Сварка механизированного типа, выполняемая в среде аргона. Технологический процесс данного типа предполагает, что горелкой сварщик управляет вручную, а присадочная проволока подается в зону сварки в механизированном режиме.

- При выполнении автоматизированной аргонной сварки как подача присадочной проволоки, так и движение горелки, осуществляются в автоматизированном режиме, а контроль за данными процессами осуществляет оператор.

- При использовании роботизированного оборудования участие в технологическом процессе человека сведено к минимуму. Все режимы выполнения аргонной сварки в данном случае контролирует автоматика.

Работа механизированной сварочной каретки

Особенности оборудования

Оборудование, при помощи которого выполняют сварку в среде защитного газа аргона, подразделяется на несколько основных категорий:

- оборудование специального типа;

- универсальное;

- специализированного назначения.

Наиболее востребованным как в производственных, так и в домашних условиях, является оборудование универсального типа, которое позволяет использовать всевозможные режимы аргонной сварки и качественно выполнять соединения деталей различного типа.

Самодельный сварочный стол

Так называемый сварочный пост, на котором осуществляют сварку в среде защитного газа при помощи неплавящегося электрода, должен быть оснащен следующим основным и вспомогательным оборудованием:

- источником постоянного или переменного тока;

- комплектом горелок, которые используются при работе с токами разного типа;

- специальным устройством, называемым осциллятор, которое обеспечивает быстрое зажигание сварочной дуги и ее поддержание в стабильном состоянии;

- оборудование, которое отвечает за управление сварочным процессом, а также за безопасность сварщика и защиту сварочного аппарата;

- устройства, обеспечивающие стабильность параметров сварочного тока.

В последнее время все чаще используются инновационные методики аргонной сварки. Такие методики, естественно, требуют использования дополнительного оборудования, позволяющего не только повысить эффективность выполнения процесса сварки, но и значительно улучшить качество формируемого соединения. Такие технологии, кроме того, дают возможность сваривать детали, отличающиеся значительной толщиной.

К одной из таких методик, которая в последнее время приобретает все большую популярность, относится сварка с использованием пульсирующего тока. В тот момент, когда импульс тока поступает в зону сварки, кромки соединяемых деталей и присадочный материал расплавляются, а в паузах между такими импульсами они кристаллизуются. Такие импульсы при помощи автоматизированной системы управления сварочным аппаратом синхронизируются с перемещением сварочной дуги, что и обеспечивает формирование качественного соединения. Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Среди современного оборудования, используемого для выполнения сварки в среде защитного газа, следует отметить модели, где реализована функция подогрева присадочной проволоки перед ее подачей в сварочную зону. Такая опция позволяет получать качественные и надежные сварные соединения.

Сварка с подачей «горячей» присадочной проволоки (TIG Hot-Wire)

На современном рынке также можно приобрести модели устройств, сварочные работы которыми выполняются при помощи нескольких неплавящихся электродов. Такое усовершенствование позволяет не только выполнять аргонную сварку с высокой скоростью, но и получать при этом качественные сварные соединения. Для того чтобы реализовать в оборудовании для аргонной сварки такие и многие другие опции, достаточно оснастить его дополнительными блоками и навесными приспособлениями.

Но, конечно, самым распространенным устройством, успешно используемым для выполнения сварочных работ в среде аргона, является инвертор. Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Самостоятельное выполнение сварочных работ

Чтобы всегда иметь возможность выполнять аргонную сварку, кроме самого сварочного аппарата — инвертора или трансформаторного устройства, понадобятся:

- горелки, в которых будет устанавливаться вольфрамовый электрод;

- баллон, где будет находиться защитный газ;

- клапаны и редуктора, с помощью которых станет регулироваться подача защитного газа;

- защитные средства: специальная маска, перчатки и др.

Защитная маска сварщика с автоматическим светофильтром

Перед выполнением аргонной сварки поверхности соединяемых деталей следует тщательно очистить от загрязнений, масла, жировых пятен, оксидной пленки: в случае, когда варить необходимо детали из алюминия и сплавов на основе данного металла. Для совершения такой очистки используются органические растворители, а оксидную пленку удаляют при помощи металлической щетки или шлифовальной машинки.

Прежде чем зажечь сварочную дугу, необходимо включить подачу защитного газа, что выполняется за 7–10 секунд до начала процесса. Также после окончания сварки необходимо подождать несколько секунд (5–7) и только после этого выключить подачу газа.

Неплавящийся электрод при выполнении аргонной сварки располагается как можно ближе к поверхности соединяемых деталей, что обеспечивает высокую стабильность электрической дуги и качественный проплав кромок соединяемых деталей.

Как уже говорилось выше, поперечные движения присадочной проволокой не совершаются, она двигается только вдоль будущего сварного шва. Что важно, присадочную проволоку перемещают впереди горелки.

Что важно, присадочную проволоку перемещают впереди горелки.

Чтобы кратер сформированного сварного шва отличался высокой надежностью, его заваривают при пониженной силе тока, для чего используют реостат.

Регулятор сварочного тока

Выполняя аргонную сварку, крайне важно следить за тем, чтобы электрод и присадочная проволока не выходили за пределы зоны действия защитного газа. Если пренебречь этим требованием, то можно столкнуться с тем, что сварной шов будет выполнен некачественно.

Экономическая выгода от выполнения сварки своими силами

Услуги по выполнению аргонной сварки сегодня предоставляют многие компании и частные мастера. Стоимость таких услуг, которые трудно назвать дешевыми, зависит от объема и сложности предстоящих сварочных операций, используемого оборудования, квалификации специалиста.

Если потребность в выполнении аргонной сварки у вас постоянная, то можно серьезно сэкономить на стоимости профессиональных услуг, если приобрести соответствующее оборудование и выполнять сварку самостоятельно. О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

И, напоследок, интересное видео о нюансах аргонодуговой сварки различных металлов и особенностях ее применения на практике.

Аргонодуговая сварка нержавеющих сталей | Мир сварки

Содержание

- Назначение

- Подготовка деталей к сварке

- Сварка

- Контроль качества сварки

- Материалы

- Оборудование, приспособления и инструмент

Назначение

Настоящая инструкция распространяется на ручную и автоматическую сварку в среде аргона нержавеющих сталей аустенитного класса.

В соответствии с требованиями инструкции разрешается производить сварку деталей из нержавеющих сталей типа Х18Н9Т с деталями из малоуглеродистой стали и никеля.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в Приложении.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

К выполнению сварных работ допускать дипломированных сварщиков, имеющих право на производство работ по сварке нержавеющих сталей.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей масло и другие жировые загрязнения протиркой хлопчатобумажной тканью, смоченной бензином.

Произвести после обезжиривания дальнейшую подготовку деталей к сварке путем химического травления или механической зачистки свариваемых кромок.

Производить механическую зачистку или травление сварочной проволоки согласно соответствующей ТИ.

Производить механическую зачистку свариваемых деталей с двух сторон до металлического блеска на ширину 15-20 мм с помощью стальной щетки или шабера.

Примечание — На подготовленных к сварке кромках деталей не допускаются заусеницы, трещины, расслоения.

Протереть после механической зачистки кромки деталей хлопчатобумажной тканью, смоченной бензином.

Производить химическое травление деталей из нержавеющих сталей согласно соответствующей ТИ.

Производить отжиг тонколистовых деталей в вакуумной печи при температуре 900-950 °С в течение 20-30 мин. Рабочий вакуум 5×10-4 мм рт.ст.

Использовать подготовленные согласно данной инструкции детали и сварочную проволоку для сварки не позднее 72 ч.

Сварка

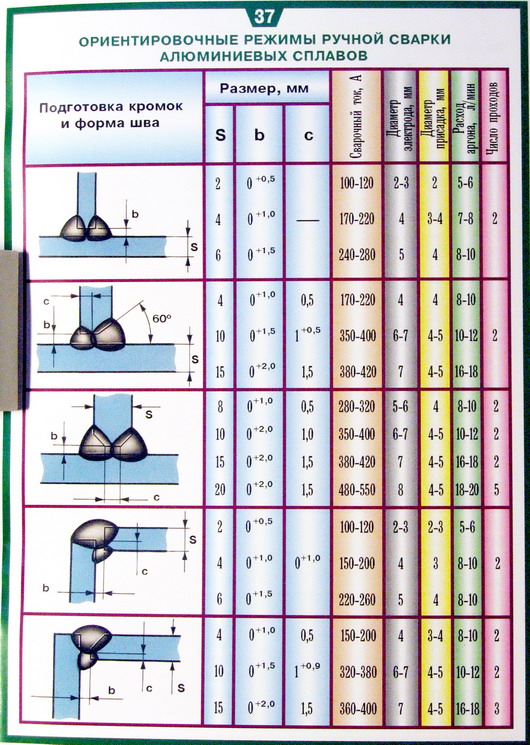

Выбор цанги, сопла и вольфрамового электрода горелки осуществлять исходя из соотношений, указанных в таблице 1.

| Диаметр вольфрамового электрода, мм | 1,5-2 | 2,5-3 | 3,5-4 | 4,5-6 |

| Диаметр выходного отверстия сопла, мм | 5-7 | 7-9 | 9-12 | 12-14 |

| Расход аргона, л/мин | 2-3 | 4-5 | 6-8 | 10-18 |

Примечание — Использование рекомендуемых соотношений позволяет обеспечивать хорошую защиту зоны сварного шва от воздействия окружающей среды.

Протереть цангу, сопло и вольфрамовый электрод горелки х/б тканью, смоченной спиртом. Протирку производить каждый раз перед началом смены.

Установить многослойную сетку с отверстием под вольфрамовый электрод между цангой и соплом горелки.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Перед началом смены проводить операции.

Проверить внешний вид сварочной установки, убедиться в отсутствии посторонних предметов и наличия заземления установки.

Подать на установку напряжение питания от силового распределительного щита.

Открыть вентиль баллона с аргоном. С помощью редуктора установить расход газа по ротаметру согласно таблице 2.

Производить сварку на постоянном токе прямой полярности.

Произвести сборку деталей или сборочных единиц под сварку с использованием кондуктора и сделать прихватки свариваемых кромок в диаметрально противоположных точках режимом согласно таблице 2.

Снять кондуктор с узла после прихватки и установить его в приспособление для сварки.

Сварку производить рекомендуемым режимом согласно таблице 2.

Примечание — Если сварной шов узла замкнутый, произвести перекрытие его по длине на 10-20 % от периметра шва.

По окончании сварки извлечь сваренный узел из приспособления.

Осмотреть узел с помощью лупы на отсутствие дефектов сварного шва. Швы должны иметь гладкую или мелкочешуйчатую поверхность без видимых дефектов: непроваров, подрезов, пор, трещин, незаплавленных кратеров.

Примечание — Окисление основной зоны (цвета побежалости) браковочным признаком не являются.

По окончании рабочей смены выключить установку и закрыть вентиль редуктора баллона.

Зачистку сварного шва с целью установления окалины, выплесков и наплывов металла производить по маршрутной карте на изготовление узла.

Марки стальной сварочной проволоки (присадочного материала) в зависимости от марок стали свариваемых деталей указаны в таблице 3.

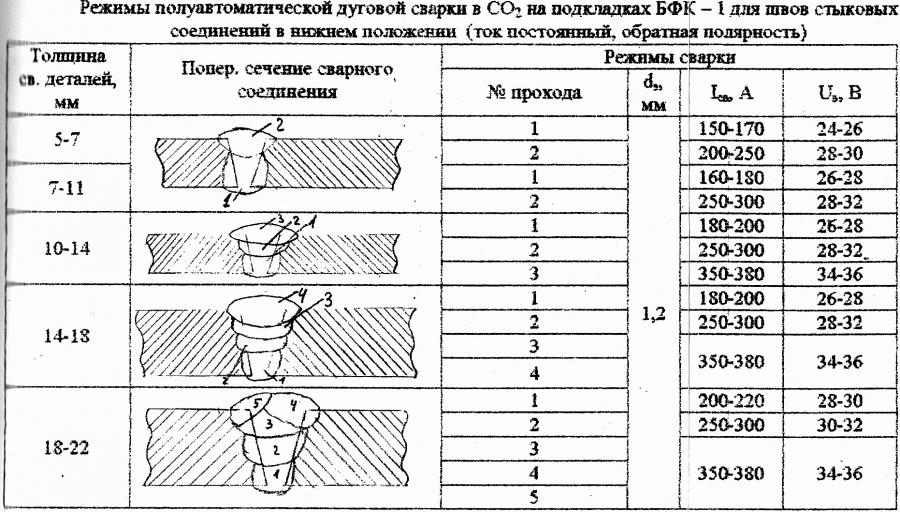

| Толщина, мм | Режим сварки | Расход аргона л/мин | |||||

|---|---|---|---|---|---|---|---|

| Сварочный ток, А | Напряже-ние на дуге, В | Скорость сварки, м/час | Диаметр вольфра-мового электрода, мм | Диаметр присадочной проволоки, мм | В зону дуги для защиты шва | На поддув | |

| Автоматическая сварка, вольфрамовым электродом без присадки | |||||||

| 0,8 | 60-100 | 9-10 | 30-50 | 2,0 | — | 6-8 | 1-2 |

| 1,0 | 70-100 | 9-10 | 25-40 | 2,0 | — | 6-8 | 1-2 |

| 1,5 | 100-160 | 10-12 | 20-35 | 3,0 | — | 9-10 | 2-3 |

| 2,0 | 160-180 | 12-13 | 20-30 | 3,0 | — | 10-12 | 2-3 |

| 2,5 | 180-200 | 12-15 | 20-30 | 3,0 | — | 10-12 | 3-4 |

| 3,0 | 200-220 | 12-15 | 20-30 | 4,0 | — | 12-14 | 3-4 |

| Автоматическая сварка, вольфрамовым электродом с применением присадки | |||||||

| 1,0 | 70-120 | 9-10 | 20-25 | 2,0 | 0,5-0,8 | 6-8 | 1-2 |

| 1,2 | 70-120 | 9-10 | 20-25 | 2,0 | 0,8-1,2 | 6-8 | 1-2 |

| 1,5 | 120-150 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,0 | 170-200 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,5 | 180-210 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| 3,0 | 200-240 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| Ручная сварка вольфрамовым электродом | |||||||

| 1,0 | 45-65 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 1,5 | 45-70 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 2,0 | 70-90 | — | — | 2,0 | 2,0 | 8-10 | 2-3 |

| 2,5 | 80-100 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 3,0 | 100-130 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| Марка стали свариваемых деталей | Марка стальной сварочной проволоки ГОСТ 2246-70 |

|---|---|

| 12Х18Н9 | Св-04Х19Н9 |

| 12Х18Н9Т | Св-06Х19Н9Т |

| 12Х18Н10Т | Св-07Х19Н10Б |

Контроль качества сварки

Выполнять сплошной контроль качества сварных швов после окончания сварки с помощью лупы в соответствии с чертежом.

Произвести осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектом сварных швов согласно требованиям таблицы 4.

Подваривать дефектные участки сварных швов допускается не более двух раз.

Браковать окончательно сварные узлы, имеющие в сварных швах дефекты, размеры которых более допустимых к исправлению.

| Наименование дефектов | Количество и размеры дефектов на 100 мм шва | |

|---|---|---|

| Допускается оставлять без исправления | Допускается к исправлению | |

| Смещение кромок свариваемых деталей | Величиной до 0,1δ по всей длине шва | Величиной более 0,1δ по всей длине шва |

| Непровары | Не допускаются | Любой протяженности |

| Трещины | Не допускаются | Общей длиной до 15 мм |

| Прожог | Не допускается | Не более 1 |

| Подрезы | Глубиной до 0,1δ | Глубиной более 0,1δ |

| Раковины | Глубиной до 0,2δ | Глубиной более 0,2δ |

| Диаметром до 0,5δ – не более 2-х штук | Диаметром до 0,5δ – не более 5-ти штук | |

| Поры и вольфрамовые включения | Диаметром до 0,4δ – не более 3-х штук | Диаметром более 0,4δ – до 0,1δ не более 6-ти штук |

| Скопления мелких пор и вольфрамовых включений | Суммарной площадью до 5 мм2 | Суммарной площадью до 15 мм2 |

| Проплавы не представляющие пористого провисания и не мешающие дальнейшей сборке | 100 % | |

Примечание — При измерении дефектов сварных швов необходимо пользоваться инструментом: штангенциркулем, щупом, специальными шаблонами или др.

Материалы

- Вольфрам лантанированный в виде прутков с содержанием лантана (1,3-1,8) % ТУ 48-19-27-88.

- Аргон газообразный, сорт высший ГОСТ 10157-79.

- Проволока стальная сварочная ГОСТ 2246-70.

- Ткань х/б бязевой группы ГОСТ 29298-92.

- Перчатки трикотажные ГОСТ 5007-87.

- Бензин «Галоша» ТУ 38-401-67-108-92.

- Спирт этиловый технический ГОСТ 17299-78.

- Аргон высокий чистоты типа «ВЧ» ТУ 6-21-12-94 (для деталей из нержавеющей стали толщиной 0,15-0,8 мм).

Оборудование, приспособления и инструмент

- Источник питания типа ПС-300, ПС- 300М, ПСО-500, ВКСМ-1000, УДГ-3010 УЖЛУ или УДГ-101 для сварки в среде защитных газов с комплектом сварочных горелок, цанг и сопел.

- Реостат типа РБ-200 или РБ-300.

- Редуктор баллонный ТУ 26-05-90-87.

- Ротаметр типа РМ-11 или РМ-1 ГОСТ 13045-81.

- Манометр ДМ 60-0,2 МПа-4 ГОСТ 2405-88.

- Набор резиновых трубок технических ГОСТ 5496-78 (для подачи защитных газов и воды в горелку).

- Шлем-маска защитная сварочная с набором защитных сварочных стекол ЭС-100, ЭС-300, ЭС-500 ТУ 38.11.0208-86.

- Очки герметичные защитные ГОСТ 12.4.001-80.

- Щетки стальные из нержавеющей проволоки диаметра (0,2-0,3) мм ГОСТ 18143-72.

- Сборочно-сварочные приспособления.

- Лупа ЛП-1-5 ГОСТ 25706-83.

- Штангенциркули ГОСТ 166-89.

- Линейка металлическая ГОСТ 427-75.

- Устройство для ламинарного истечения газа для горелки.

ГОСТ 5.917-71 / Ауремо

ГОСТ Р ИСО 2553-2017

ГОСТ Р ИСО 6947-2017

ГОСТ Р ИСО 13920-2017

ГОСТ Р 55554-2013

ГОСТ Р ИСО 6520-1-2012

ГОСТ Р ИСО 14174-2010

ГОСТ Р ИСО 14175-2010

ГОСТ Р ЕН 13479-2010

ГОСТ Р ЕН 12074-2010

ГОСТ Р ИСО 2560-2009

ГОСТ Р 53689-2009

ГОСТ Р ИСО 3581-2009

ГОСТ Р ИСО 3580-2009

ГОСТ 10543-98

ГОСТ 19249-73

ГОСТ 21449-75

ГОСТ 5264-80

ГОСТ 9467-75

ГОСТ 21448-75

ГОСТ 23178-78

ГОСТ 15164-78

ГОСТ 14806-80

ГОСТ 16038-80

ГОСТ 9087-81

ГОСТ 25445-82

ГОСТ 26271-84

ГОСТ 26101-84

ГОСТ 27580-88

ГОСТ 28915-91

ГОСТ 2246-70

ГОСТ 5. 917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

- гост-5917-71.pdf (181,57 КиБ)

ГОСТ 5.917-71

ГОСТ 5.917-71

Группа В05

ГОСТ СССР

ГОРЕЛКА РУЧНАЯ АРГОНО-ДУГОВАЯ СВАРКА ВИДОВ РГА-150 и РГА-400

Требования к качеству сертифицированной продукции

Пистолеты ручные для аргонодуговой сварки и РГА-10 400.

Требования к качеству сертифицированной продукции СО

Дата введения в действие 1971−07−01

УТВЕРЖДЕН И ОБнародован постановлением Государственного комитета стандартов при Совете Министров СССР от 13 мая 1971, № 917.

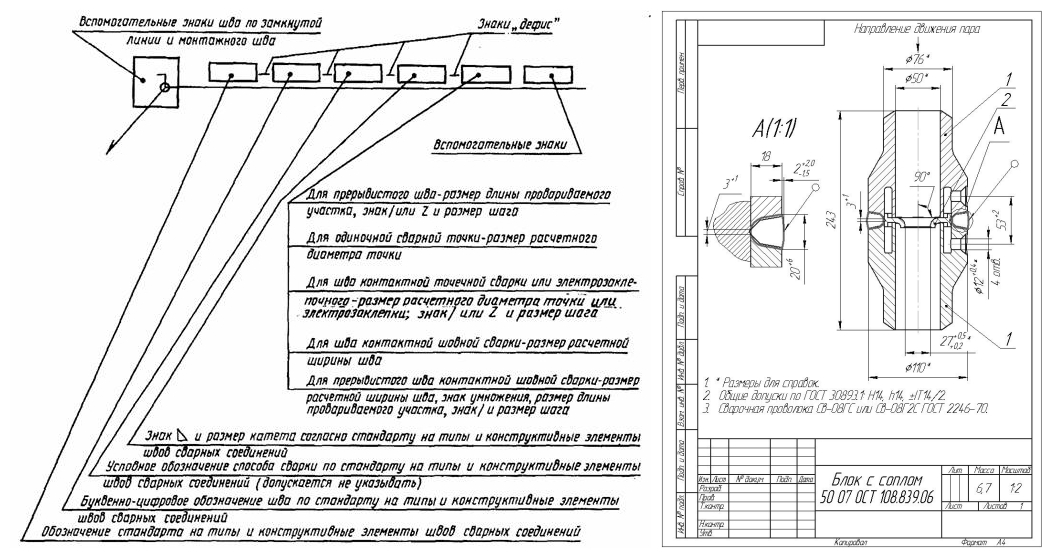

Настоящий стандарт распространяется на ручные горелки типов РСА-150, РСА-400, предназначенные для дуговой сварки неплавящимся электродом нержавеющих сталей, жаропрочных сплавов и алюминиевых сплавов в среде инертных газов.

Указанные горелки в установленном порядке имеют Государственный знак качества.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные параметры и размеры горелок должны соответствовать указанным на чертеже и в таблице.

| Имена параметров | Правила для типов | |

| РГА-150 | РГА-400 | |

| Номинальный сварочный ток, А | 150 | 400 |

| Наибольший сварочный ток (переменный или постоянный) и | 200 | 500 |

| Диаметр вольфрамового электрода, мм | 0,8−3,0 | 4,0−6,0 |

| Диаметр выходного патрубка для газа, мм | 5,0−9,0 | 12,0−14,0 |

| Продолжительность ПР, % | 60 | 60 |

| Вес без шлангов кг | 0,350 | 0,625 |

| Габаритные размеры, мм: | ||

длина | 235 | 265 |

ширина | 90 | 125 |

диаметр | 30 | 34 |

Пример условного обозначения ручной горелки с номинальным сварочным током 150 А:

2.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 2.10002 Горелка должна изготавливаться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 2.10002 Горелка должна изготавливаться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.2.2. Горелка должна эксплуатироваться при следующих условиях:

температура окружающего воздуха от плюс 1 до плюс 40°С;

относительная влажность не более 95 % при температуре 20 °С.

Окружающая среда не должна содержать паров кислот и щелочей, вредно действующих на изоляцию горелки.

2.3. Конструкция горелок должна обеспечивать надежную газозащиту шва сварных соединений.

2.4. Клапан управления подачей инертного газа должен располагаться на корпусе горелки.

При закрытом положении клапана утечка газа не допускается.

2.5. Все детали и соединения системы водяного охлаждения должны надежно работать при давлении воды от 1,5 до 3 кгс/см. Номинальный режим работы горелок должен обеспечиваться при давлении 1,5 кгс/см.

2.6. Изоляция горелки должна выдерживать без пробоя в течение 1 минуты синусоидальное испытательное напряжение 1200 В частотой 50 Гц.

2.7. Изоляция горелки должна быть рассчитана на работу сварочного аппарата с применением генератора.

2.8. Детали горелок, изготовленные из пластмассы, должны иметь гладкую поверхность, то есть без вздутий, трещин и расслоений. Шероховатость наружных поверхностей фасонных деталей должна быть не ниже 6 ГОСТ 2789-59. Установите соединительную форму, и края детали должны быть ровными, без скосов.

2.9. Превышение температуры наружной поверхности плеча над температурой окружающей среды при сварочном токе и продолжительности работ, указанных в п.1.1, не должно быть более 50 °С.

2.10. В комплект горелок должны входить:

Форсунки керамические — 1 компл.;

Сопло металлическое водоохлаждаемое, только для горелки РГА-400 — 1 шт.;

колпачки -1 комплект;

цанги -1 комплект;

руководство пользователя и техническое описание — 1 экз.;

паспорт — 1 экз.;

Чертеж общего вида — 1 экз.

2.11. Надежность и долговечность следующие:

средний срок службы — 2000 часов;

среднее время безотказной работы — 500 часов;

наличие — 0,96.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки горелок на соответствие требованиям настоящего стандарта предприятие-изготовитель должно проводить контрольно-проверочные испытания.

3.2. Контрольным испытаниям на соответствие требованиям пунктов 2.1-2.8, 2.10, 5.1-5.4 должна подвергаться каждая горелка.

3.3. Для проверки по сварочному току и газозащите шва сварного соединения следует отбирать 1% от горелок поставленной партии, но не менее 3-х штук.

3.4. Изготовитель должен периодически проводить типовые испытания трех горелок каждого исполнения на соответствие их всем требованиям настоящего стандарта не реже одного раза в год. Горелка должна испытываться в течение 50 часов, но не менее 2 часов в смену сварочным током и продолжительностью работы, указанными в п.1.1.

Должны проводиться плановые испытания при изменении конструкции, сырья или технологии изготовления, если эти изменения могут повлиять на качество или эксплуатационные свойства горелок.

Для типовых испытаний выбрать горелку, испытанную в объеме, указанном в пункте 3.2.

При неудовлетворительных результатах хотя бы по одному из показателей повторные испытания проводят на удвоенном количестве горелок, взятых из одной партии. Если при повторных испытаниях хотя бы одна из горелок не соответствует требованиям настоящего стандарта, производитель горелок должен быть расторгнут для выявления и устранения дефектов.

После этого снова проводятся модельные испытания.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. При проверке на соответствие требованиям пп.2.1, 2.8, 2.10 и 5.1-5.4 проводят внешний осмотр и измерение с помощью мерительного инструмента.

4.2. Электрические величины должны измеряться приборами класса точности не ниже 0,5.

4.3. Для проверки диэлектрической прочности изоляции горелку помещают в медные люльки. Один конец испытательного трансформатора прикладывается к люльке, другой к токоведущим частям держателя. Во время теста напряжение должно повышаться с 1/3 теста до полного значения. Обновление должно выполняться плавно или шагами, не превышающими 5% от полного значения напряжения, поэтому время повышения испытательного напряжения с половины до полного значения не должно быть менее 10 секунд. Испытательное напряжение выдерживают в течение 1 мин, после чего его уменьшают на 1/3 значения при включении и выключении.

Обновление должно выполняться плавно или шагами, не превышающими 5% от полного значения напряжения, поэтому время повышения испытательного напряжения с половины до полного значения не должно быть менее 10 секунд. Испытательное напряжение выдерживают в течение 1 мин, после чего его уменьшают на 1/3 значения при включении и выключении.

4.4. Проверить герметичность горелки инертного газа, присоединенной к источнику газа, создающему давление не менее 1,5 кгс/см. Закрывают вентиль и держатель горелки погружают в водяную баню на 10−15 секунд. Наличие пузырьков газа не допускается.

4.5. Проверить пробой изоляции горелки, так как осциллятор производится на переходном держателе с рукояткой.

Генератор должен иметь следующие основные технические параметры:

потребляемая мощность — 20 Вт;

частота формируемых импульсов — 440 кГц;

амплитуда напряжения — 4000−7000 В.

4.6. Проверку на соответствие требованиям раздела 3.3 производят сваркой двух образцов из алюминиевого сплава длиной 500 мм при максимальном сварочном токе, указанном в п. 1.1, и продолжительной работе.

1.1, и продолжительной работе.

При неудовлетворительных результатах испытание повторяют на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

4.7. Проверку температуры ручки горелки выше температуры окружающего воздуха проводят термометром по ГОСТ 8624-64 на режимах, указанных в п.1.1, и при установившемся режиме нагрева.

4.8. Вес горелки следует определять с точностью до ±10 г.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

5.1. На держателе горелки должны быть нанесены четкие постоянные знаки.

5.2. Товаросопроводительная документация должна иметь изображение Государственного знака качества.

5.3. Горелки и съемные элементы перед упаковкой должны быть тщательно протерты, металлические части подвергнуты консервации по ГОСТ 13168-69 и обернуты парафинированной бумагой ГОСТ 9569-65.

5.4. Каждая горелка должна быть упакована в пакет из ПВХ. Упакованные в упаковку горелки укладывают в деревянные ящики по ГОСТ 2991-69.

Каждая коробка должна быть обшита внутри водонепроницаемой бумагой по ГОСТ 8828-61.

5.5. Транспортировка горелок должна осуществляться с учетом их безопасности.

5.6. Горелка должна храниться в закрытых складских помещениях при температуре от минус 50 до плюс 40°С и относительной влажности окружающей среды не более 80%.

Хранить горелку рядом с щелочами и кислотами не допускается.

6. ПОСТАВЩИК ГАРАНТИИ

Горелку необходимо передать на технический контроль поставщику. Поставщик должен обеспечить соответствие горелок требованиям настоящего стандарта при соблюдении покупателем условий эксплуатации и хранения, установленных настоящим стандартом и инструкциями изготовителя.

Гарантийный срок составляет 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня получения потребителем.

Свариваемые и несвариваемые алюминиевые сплавы

Алюминиевые сплавы сваривают преимущественно дуговой сваркой в инертных газах, неплавящимся или плавящимся электродом, обычно — аргонно-дуговой сваркой. Большинство алюминиевых сплавов легко свариваются. Однако для некоторых алюминиевых сплавов дуговая сварка никогда не применяется. Почему? Кратко рассмотрим различные серии деформируемых алюминиевых сплавов с точки зрения их свариваемости..

Большинство алюминиевых сплавов легко свариваются. Однако для некоторых алюминиевых сплавов дуговая сварка никогда не применяется. Почему? Кратко рассмотрим различные серии деформируемых алюминиевых сплавов с точки зрения их свариваемости..

Свариваемые алюминиевые сплавы

Серия 1ХХХ. Технически чистый алюминий (не менее 99 %). Применяется, в первую очередь, в качестве проводника электрического тока или для изделий с повышенной коррозионной стойкостью. Все эти сплавы (алюминиевые марки) легко поддаются сварке . В качестве сварочного сплава чаще всего используют 1100 (марка алюминия АД по ГОСТ 4784 на деформируемые алюминиевые сплавы).

Серия 3ХХХ. В эту серию входят алюминиевые сплавы средней прочности, которые легко поддаются формованию. Часто используется для теплообменников и кондиционеров. Все эти сплавы легко сваривается сварка алюминиевых сплавов 4043 или 5356 (аналоги по ГОСТ 4784 — сварка сплавов СвАК5 и СвАМг5).

Серия 4ХХХ. Эти алюминиевые сплавы обычно используются в качестве припоев для сварки или пайки. Однако иногда их можно использовать и в качестве свариваемых материалов. В этом случае их сваривают со сплавом 4043 (СвАК5).

Серия 5ХХХ. Это серия алюминиевых сплавов в основном для высокопрочных листов и плит. Все они легко свариваются с использованием сварочного сплава 5356 (СвАМг5). Для наиболее прочных сплавов, таких как 5083 (АМг4,5), используйте сплавы 5183 или 5556.

Серия 6ХХХ. это — алюминиевые сплавы, в основном, для прессованных профилей, хотя их применяют также для листов и плит. Они склонны к горячему растрескиванию при сварке. Однако при соблюдении соответствующей технологии все они достаточно хорошо свариваются со сваркой сплавами 4043 и 5356.

См. Алюминиевые сплавы: классификация

Несвариваемые алюминиевые сплавы

А где знаменитые высокопрочные алюминиевые сплавы серий 2ХХХ и 7ХХХ? Почему не в авангарде сварки? Вот почему!

Серия 2XXX . Эти высокопрочные авиакосмические алюминиевые сплавы («дюралюминий») применяются в основном в виде листов и плит. Их химический состав делает большинство из них неподдающимися дуговой сварке из-за высокой склонности к горячему растрескиванию. Исключение составляют сплавы 2219. и 2519, которые хорошо свариваются при использовании сварочных сплавов 2319 или 4043. Свариваемость этих сплавов дает практически полное отсутствие в них магния. Аналогом этих двух сплавов является отечественный алюминиевый сплав Д20, из которого изготавливаются высокопрочные свариваемые листы. сделанный. Популярен благодаря своему высокопрочному сплаву 2024 (Д16 по ГОСТ 4784) никогда не сваривают дуговой сваркой, так как он крайне подвержен горячему растрескиванию при сварке.

Эти высокопрочные авиакосмические алюминиевые сплавы («дюралюминий») применяются в основном в виде листов и плит. Их химический состав делает большинство из них неподдающимися дуговой сварке из-за высокой склонности к горячему растрескиванию. Исключение составляют сплавы 2219. и 2519, которые хорошо свариваются при использовании сварочных сплавов 2319 или 4043. Свариваемость этих сплавов дает практически полное отсутствие в них магния. Аналогом этих двух сплавов является отечественный алюминиевый сплав Д20, из которого изготавливаются высокопрочные свариваемые листы. сделанный. Популярен благодаря своему высокопрочному сплаву 2024 (Д16 по ГОСТ 4784) никогда не сваривают дуговой сваркой, так как он крайне подвержен горячему растрескиванию при сварке.

Серия 7ХХХ. Это также серия высокопрочных аэрокосмических алюминиевых сплавов. Как и сплавы серии 2ХХХ, большинство из них не сваривается методами дуговой сварки из-за горячих трещин и склонности к коррозии под напряжением. Исключение составляют сплавы с минимальным содержанием меди – менее 0,1 %. Это сплавы 7003 и 7005 (наш 1915) для прессованных профилей и сплав 7039 для листов. Все три сплава хорошо свариваются при использовании сварочного сплава 5356.

Исключение составляют сплавы с минимальным содержанием меди – менее 0,1 %. Это сплавы 7003 и 7005 (наш 1915) для прессованных профилей и сплав 7039 для листов. Все три сплава хорошо свариваются при использовании сварочного сплава 5356.

Почему дюралюминий не сваривают?

Основная причина появления горячих трещин при сварке «несвариваемых» алюминиевых сплавов серий 2ХХХ и 7ХХХ заключается в следующем. В процессе сварки в зоне шва — околошовной зоне — по границам зерен выделяются компоненты сплава — эвтектики и интерметаллиды — с температурой плавления ниже, чем у основного сплава. Это уменьшает и расширяет температурный интервал затвердевания границ зерен. поэтому при дуговой сварке этих типов сплавов границы зерен затвердевают в последнюю очередь и поэтому легко растрескиваются под действием усадочных напряжений. Мало того, это приводит к увеличению разности гальванических потенциалов между границами зерен и остальной структурой зерен, что делает границы зерен более восприимчивыми к коррозии под напряжением.