Сварка алюминия аргоном в Москве

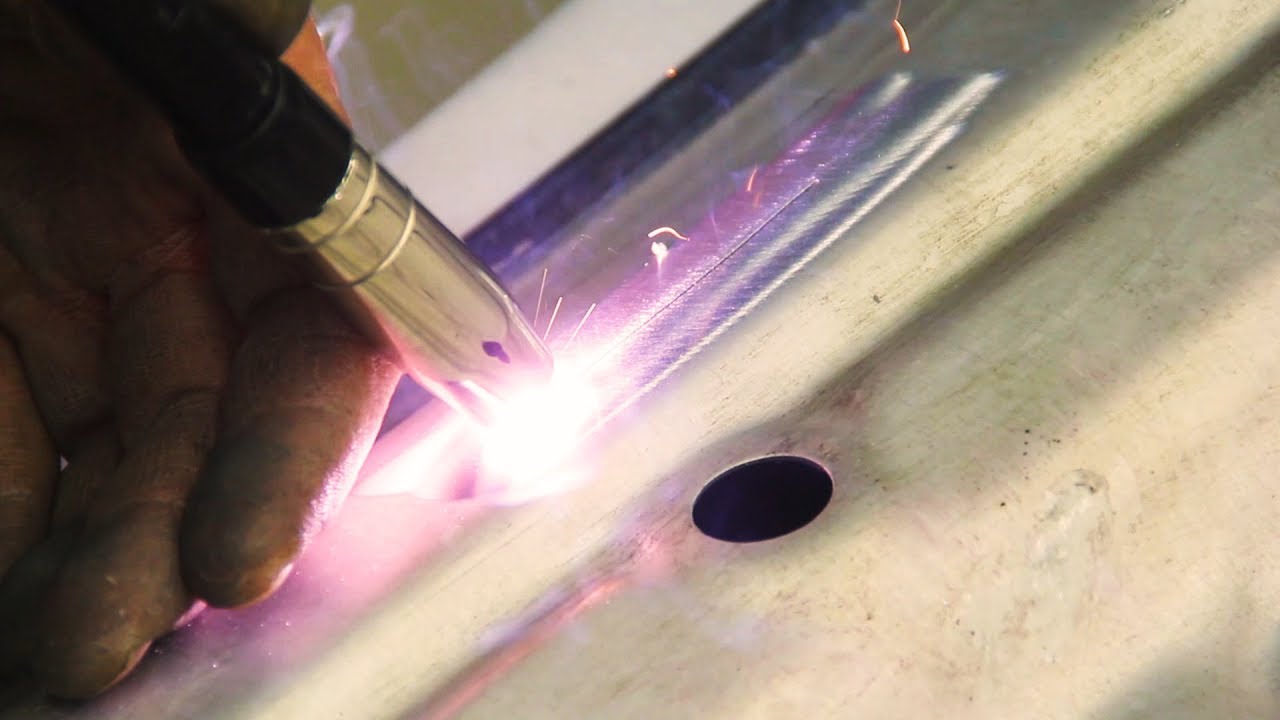

В России и за рубежом алюминиевые детали соединяют одним из 2 распространенных способов — TIG и MIG. Первый вариант относится к ручной сварке неплавящимся электродом, а второй — к полуавтоматической. Благодаря своим свойствам этот материал широко распространен в различных отраслях производства. В пищевой промышленности используется аргоновая сварка алюминия для баков, различных емкостей и трубопроводов, в авиационной и автомобильной промышленностях — сварные части автомобильных узлов.

Чтобы шов был прочным, качественным, красивым и прошел радиографический и ультразвуковой контроль, обязательно нужно использовать аргон.

| Толщина до, мм | Цена, руб |

| 3 | 65 |

| 6 | 80 |

| 12 | 120 |

«, «datePublished»: «2021-04-20», «headline»: «Сварка алюминия аргоном», «image»: «https://premier-laser.

ru/images/pl-logo.png»,

«publisher»:

{

«@type»: «Organization»,

«name»: «premier-laser»,

«url»: «https://premier-laser.ru/»,

«logo»:

{

«@type»: «ImageObject»,

«url»: «https://premier-laser.ru/favicon.ico»

}

}

}

ru/images/pl-logo.png»,

«publisher»:

{

«@type»: «Organization»,

«name»: «premier-laser»,

«url»: «https://premier-laser.ru/»,

«logo»:

{

«@type»: «ImageObject»,

«url»: «https://premier-laser.ru/favicon.ico»

}

}

}Кратчайший путь вашего заказа

Получение запроса на электронную почту

Закупка и доставка материалов

Производство заказа

Для быстрого расчета стоимости и сроков вашего заказа, отправьте нам чертежи в формате *.dxf или *.dwg, а также укажите требуемый материал, количество изделий и телефон для связи.

Что нужно знать, осуществляя сварку аргоном алюминия

Технологический процесс требует определенных знаний и навыков, поэтому при сварке обязательно нужно учитывать следующие факторы:

- Главной проблемой при сварке является оксидная пленка, поскольку температура ее плавления превышает 2000 градусов, а сам материал плавится на отметке 660 градусов.

- Цвет заготовки во время нагрева не меняется. Из-за этой особенности неопытные сварщики нередко прожигают металл.

- Требуется достаточное количество энергии. По сравнению со сталью, алюминий обладает повышенной теплопроводностью, поэтому при сварке требуется больше энергии, а при работе с толстыми листами их предварительно нагревают, чтобы избежать прожогов.

- Нужно заваривать кратер. Когда осуществляется сварка аргоном алюминия, на конце шва появляется кратер из-за быстрого отвердевания сплава. Чтобы устранить дефект, на сварочном оборудовании предусмотрен режим, при котором подается увеличенный ток. Сварщик таким образом разбивает оксидную пленку и заваривает кратер.

Наши профессионалы учитывают вышеприведенные сложности в своей работе и не допускают подобных ошибок. Доверяйте лучшим — ООО “Премьер Лазер”!

Доверяйте лучшим — ООО “Премьер Лазер”!

Сварка алюминия: цена на производственной базе

Если вас интересует, сколько стоит сварка алюминия, цена за 1 см будет различной в зависимости от сложности изделия, какое оборудование для сварки применяется и расходники какого качества используются. Учитывается также объем работ.

ООО «Премьер Лазер» осуществляет качественное выполнение любых работ с металлом, от проектирования и раскройки до гибки, сварки и порошковой покраски. Мы работаем с предприятиями и частными лицами в Москве, и наш прайс-лист отражает только средние расценки на работы. Окончательную стоимость услуг можно уточнить, связавшись с нашими специалистами по телефону +7 (495) 540-41-07.

Сварка алюминия аргоном в СПб

Стоимость сварки аргоном алюминия — 150 руб/см

Алюминий находит все большее распространение при изготовлении самых разнообразных узлов, их составляющих и отдельных деталей автомобиля. Сварка алюминия аргоном, выполненная с соблюдением всех технологических регламентов, позволяет быстро, надежно и с небольшими финансовыми затратами устранить даже серьезные механические повреждения алюминиевых компонентов. Это намного выгоднее покупки новой детали!

Сварка алюминия аргоном, выполненная с соблюдением всех технологических регламентов, позволяет быстро, надежно и с небольшими финансовыми затратами устранить даже серьезные механические повреждения алюминиевых компонентов. Это намного выгоднее покупки новой детали!

Компания «Tip Top» выполнит весь комплекс работ по аргонно-дуговой сварке алюминия и изделий из него:

Все работы в нашей мастерской проводятся опытными специалистами с применением проверенных качественных флюсов и припоев.

Специфика сварки алюминия в аргоновой среде

Аргонная сварка алюминия кардинально отличается от пайки металлов или плазменного напыления. Чтобы добиться качественного результата необходимо сочетание трех важнейших факторов:

- Высокого уровня теоретической подготовки и многолетнего практического опыта мастера;

- Наличия профессионального современного сварочного оборудования;

- Использование качественных присадочных материалов.

Невозможность использования традиционной электродуговой сварки для работы с алюминием объясняется наличием на его поверхности оксидной пленки, возникающей при взаимодействии металла с кислородом и препятствующей получению монолитного шва. Сварка в среде инертного газа (аргона) с успехом решает эту проблему.

Аргон, подаваемый под высоким давлением в зону сварки, создает защитную среду, исключающую контакт алюминия с молекулами кислорода. Непосредственно сварка металла выполняется с участием вольфрамового электрода: он расположен в термостойком сопле из керамики, которое одновременно предназначено для подачи аргона. Между электродом и поверхностью ремонтируемой детали возникает электрическая дуга, расплавляющая присадочный материал и металл на краях трещины.

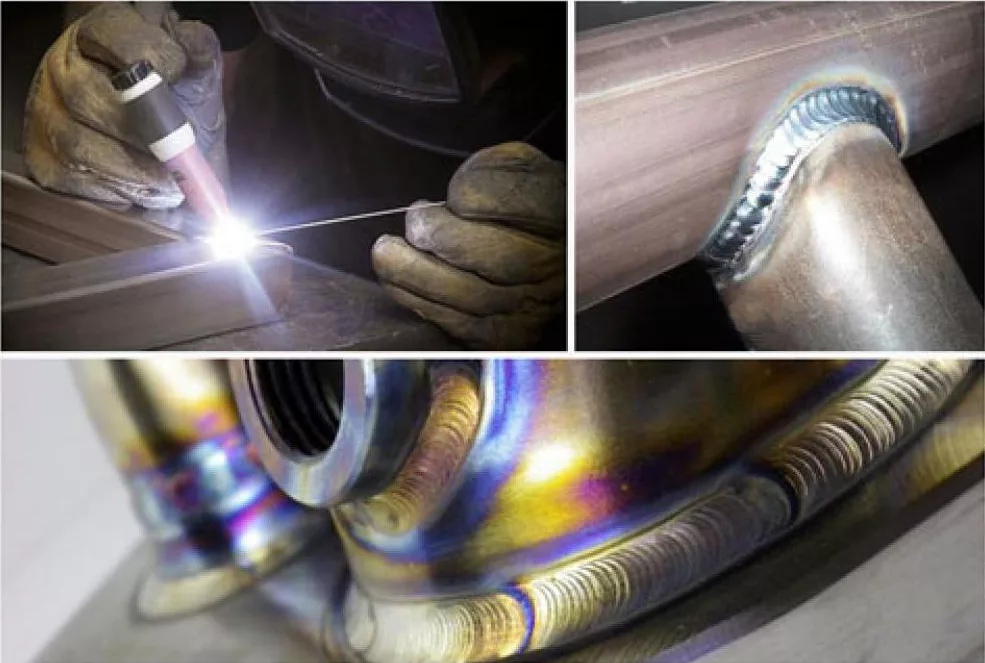

Аналогичным образом осуществляют сварку разнообразных сплавов, в том числе силумина. При этом состав присадочного материала должен быть максимально приближен к показателям конструкционного металла. Шов, получаемый после грамотно выполненной аргонодуговой сварки алюминия, обладает высокой прочностью и надежностью, что гарантирует герметичность и длительный срок службы восстановленного изделия.

Шов, получаемый после грамотно выполненной аргонодуговой сварки алюминия, обладает высокой прочностью и надежностью, что гарантирует герметичность и длительный срок службы восстановленного изделия.

Сварка алюминия аргоном в Москве по ценам от 150 руб за см или от 1000 руб штука

Алюминий – металл с уникальными характеристиками, обладающий высокой прочностью одновременно с легкостью. Эти два параметра позволяют использовать материал во многих сферах деятельности. Несмотря на положительные особенности металла, большим недостатком выступает плохая свариваемость. По этой причине сварка алюминия выполняется только квалифицированными специалистами.

Сварка алюминия – трудоемкий технологический процесс, но использование аргона помогает его облегчить. Помимо строительной и производственной сферы аргонная сварка алюминия применяется в ремонте узлов и агрегатов транспортных средств.

Сварочная мастерская I AM TIC оказывает сварочные услуги по средством сварки в среде газа аргона. Работаем на своем производстве или с выездом к заказчику.

Работаем на своем производстве или с выездом к заказчику.

При помощи аргонно-дуговой сварки изготавливаем изделия и конструкции, делаем ремонт алюминиевых автомобильных деталей и узлов.

Способы сварки алюминиевых конструкций

Существует несколько методов для соединения отдельных элементов в единую конструкцию:

- использовать полуавтоматическое оборудования;

- применять специальные электроды;

- сварка в среде инертных газов вольфрамовым электродом.

Все варианты можно применять в тех или иных условиях. Разнообразие способов вызвано плохой свариваемостью металла, которая связана со следующими его качествами:

- наличие тонкой оксидной пленки. Для ее плавления нужно создать температуру 2044 градуса Цельсия, а для самого алюминия – 660 градусов;

- выделение водорода при высоких температурах. Он приводит к образованию неплотной структуры сварного шва;

- большой показатель текучести.

За счет этого трудно контролировать расплавленный материал. По этой причине сварка алюминиевых конструкций требует профессионализма.

За счет этого трудно контролировать расплавленный материал. По этой причине сварка алюминиевых конструкций требует профессионализма. - усадка. При остывании сварной шов сильно деформируется, что может привести к разрушению

Использование полуавтоматического оборудования

Дорогостоящие устройства используют импульс высокого напряжения для избавления от защитной пленки. Такая технология позволяет получать прочные сварные соединения, которые выдерживают большие разрывные нагрузки. Сварка деталей выполняется с применением алюминиевой проволоки, которая является основным расходным материалом.

Применение электродов с особым покрытием

Подобный вариант можно использовать в домашних условиях из-за своей простоты. В то же время, метод не применяется для соединения элементов, которые воспринимают большую нагрузку. Сварной шов получается некачественный, с большим количеством пор. Кроме этого, соединение алюминиевых конструкций таким способом приводит к разбрызгиванию металла и образованию шлака, который плохо отделяется от поверхности.

Технология сварки алюминия аргоном

Этот способ чаще остальных применяется для соединения деталей. В результате получается качественный сварной шов, характеризующийся высокой прочностью. Расходными материалами выступают электроды и присадочные прутки. Для создания защитной среды используется аргон или гелий. Важно тщательно следить за расходом газа и скоростью процесса, поскольку это оказывает большое влияние на качество шва.

- Между рабочей поверхностью и электродом зажигается дуга. Обычно в работе мы используем вольфрамовый электрод, так как он не деформируется от высоких температур.

- В зависимости от толщины обрабатываемых изделий, применяем вольфрамовые стержни различного диаметра. Стандартные размеры от 1,6 мм до 3,3 мм. Не обойтись в работе без защитного газа. Он должен быть инертным, чтобы металл не взаимодействовал с воздухом.

- После включения оборудования нужно подогреть алюминий, с которым планируете работать. В зависимости от толщины материала устанавливается оптимальное время для подогрева.

- При появлении ванны расправленного металла используют присадочный пруток. Его размеры − 1,6-2,4 мм. Далее происходит сварка аргоном. В зависимости от конструкции сварочного аппарата, прожигание дуги выполняется бесконтактным или контактным методом.

TIG сварка металла возможна там, где техника поддерживает работу не только постоянного тока, но и переменного. Несмотря на высокую частоту колебания напряжения, более качественный и красивый шов получается при последней технологии. Полярность может быть обратной или прямой. Параметры напряжения ставят исходя из толщины алюминия.

Почему TIG, а не MIG

К преимуществам использования TIG-сваривания можно отнести отсутствие брызг от металла, хороший контроль параметров дуги, аккуратный шов в месте обработки и возможность соединения тонких деталей. Полуавтоматическая сварка при помощи электродной проволоки MIG позволяет прочно заварить сплав алюминия, но потом потребуется дополнительная обработка места соединения.

Почему не нужно сваривать алюминиевые детали электродом с помощью инвертора

Сварка алюминия покрытым электродом имеет свою маркировку в строительной сфере – ММА. Этот вариант обработки металла используют для соединения деталей толщиной менее 4мм, а также когда проводится сборка неответственных конструкций.

Такая работа считается низкого качества, так как в процессе сварки металла внутри шва появляются поры. Они снижают прочность готового изделия. Во время обработки алюминия разбрызгивается металл, трудно отделяются массы застывшего шлака. Это увеличивает риск появления коррозии.

Подготовка алюминиевых заготовок

Работа по сварке алюминия аргоном начинается с подготовки деталей. Если правильно выразиться – с соединения кромок. Важно очистить их от пыли и грязи. Так что для начала заготовки обрабатывают химическими веществами. После высыхания поверхности выполняют обезжиривание. В этих целях используют растворители промышленного образца − ацетон, уайт-спирит, авиационный бензин и другие жидкости.

Если нужно соединить толстые алюминиевые детали толщиной свыше 4мм, то их кромки следует разделить. Вариантов тут может быть несколько. Например, создание конусных кромок. В конце следует очистить поверхность от оксидной пленки. Для этого можно использовать наждачную бумагу или напильник.

Нюансы сварки труб из алюминия

Процесс сварки алюминиевых труб начинается с фиксации соеденяемых заголовок при помощи механических деталей. Они призваны обеспечить жесткое и прочное крепление. Используют для этого разные виды тисков и кондукторов.

Более удобно начинать сварку труб аргоном справа налево. Во время движений горелка оборудования должна располагаться на рабочей поверхности под углом 70-80º.

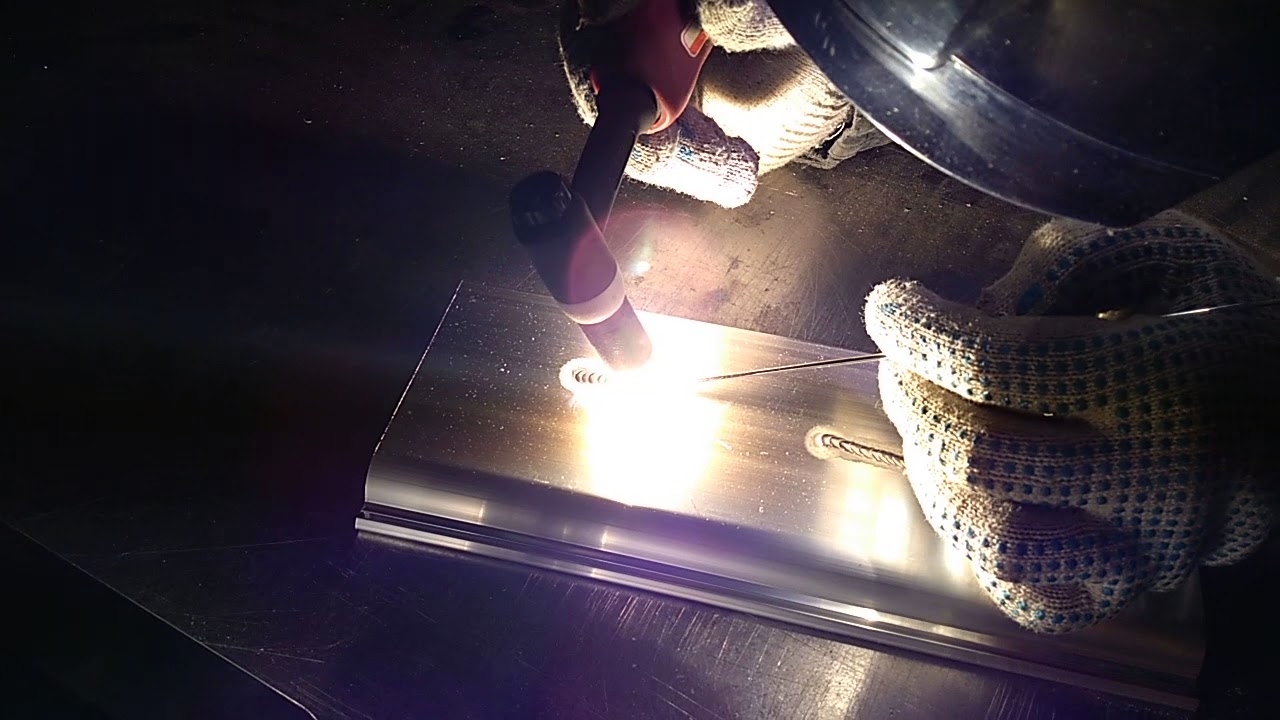

Нюансы сварки тонких алюминиевых деталей, листов

Дуговая сварка тонких деталей из алюминия и листов проводится без разделывания кромок. Важно очистить заготовки от оксидной пленки. Помимо напильника или наждака, можно использовать металлическую щетку с тонким ворсом. Чтобы избежать прожига материала, под алюминий следует поместить стальную или медную подложку.

Чтобы избежать прожига материала, под алюминий следует поместить стальную или медную подложку.

Работы проводят короткой дугой до 2,5мм. Угол между металлом и листов составляет 70-80º. Варить необходимо в нижнем или вертикальном положении. Дуга при этом должна быть как можно короче, без поперечных штрихов. В конце шлак следует смыть горячей водой, используя стальные щетки.

Нюансы сварки алюминиевых конструкций

Сварка газом аргоном считается более сложной технологией по сравнению со сваркой других металлов. Работа усложняется тем, что на обрабатываемой поверхности появляется оксидная пленка, температура плавления которой превышает 2000ºС, а температура металла при этом 658ºС. Поэтому поверхность любых заготовок следует механическим способом зачищать от пленки оксида алюминия.

Еще одна сложность при изготовлении алюминиевых конструкций посредством аргонно-дуговой сварки – высокая теплопроводность алюминия, которая составляет 2,2 Вт/см К. Это больше, чем у других видов металла. У стали показатель на уровне 0,6 Вт/см К. При отсутствии нагрева шов следует начинать делать в 3-4см от начала трещины. Такая уловка позволит прогреть алюминий и сделать более надежный и качественный провар корня шва.

У стали показатель на уровне 0,6 Вт/см К. При отсутствии нагрева шов следует начинать делать в 3-4см от начала трещины. Такая уловка позволит прогреть алюминий и сделать более надежный и качественный провар корня шва.

Почему стоит обратиться в нашу компанию

Сварочная мастерская «I AM TIC» дает гарантию на весь спектр сварочных работ. Мы используем профессиональное оборудование и качественные расходники. В итоге работа будет отвечать всем характеристикам, а изделия из алюминия прослужат годами.

К преимуществам сотрудничества с нашей мастерской можно отнести:

- Обязательное составление подробной сметы с ценами и расшифровкой работы. Наши заказчики будут знать, сколько стоит работа, материалы. Финальная стоимость не изменится в процессе обработки металла. Мы используем такой подход при работе с крупными конструкциями и изделиями.

- Складываем долгосрочные отношения только с проверенными поставщиками оборудования. Дополнительно мы проверяем все материалы перед началом сварки.

В результате мы можем быть уверенными в качестве наших изделий. Они будут готовы к долгой службе без дополнительного ремонта и монтажа.

В результате мы можем быть уверенными в качестве наших изделий. Они будут готовы к долгой службе без дополнительного ремонта и монтажа. - Крупные заказы на сварку алюминия аргоном выполняем после заключения договора и согласования стоимости заказа. Все пункты соглашения дополнительно оговариваются с заказчиком.

- На мелкие сварочные работы договор и смета, как правило, не составляются. Для частных клиентов, которые обратились с небольшим ремонтом, мы пробиваем кассовый чек. Он служит гарантией предоставленных услуг.

- Работа будет выполнена в строго оговоренные сроки, с выполнением требований, прописанных в договоре. Обязательно указывается дата принятия и сдачи заказа. Мы не нарушаем дедлайны, чтобы не портить деловую репутацию компании.

Это главные плюсы работы со сварочной мастерской мастерская I AM TIC. О качестве организации говорит долгий срок работы и позитивные отзывы наших заказчиков. По всем вопросам звоните нам по телефонам +7 (495) 191 45 93, пишите на WhatsApp или электронный адрес info@svarka-argonom. ru.

ru.

Сварка алюминия аргоном в Санкт-Петербурге, цены

Аргонная сварка алюминия обеспечивает высокое качество и эстетичность соединений. Такие свойства швов обусловлены применением аргона (Ar), который предотвращает окисление расплавленного металла. Этот благородный газ более доступный в сравнении с другими инертными газами, из-за чего особенно востребован в сварочных работах. Специалисты производственного комплекса «Антей» учитывают все нюансы сварки алюминия, который считают одним из самых «капризных» материалов.

Будучи профессионалами в своей отрасли, наши сотрудники имеют большой опыт в сварочных работах. Им знакомы все неординарные характеристики алюминия:

- Повышенная химическая активность. Из-за нее алюминий при контакте с воздухом покрывается оксидной пленкой. Ее температура плавления гораздо выше, чем у самого металла – 2000 °C в сравнении с 660 °C. Если твердые частицы пленки попадут в сварной шов, его прочность снизится.

- Изменение цвета после расплавления. Из-за этого контролировать процесс сварки достаточно трудно.

- Высокий коэффициент линейного расширения. При остывании он приводит к деформациям и растрескиваниям. Чтобы компенсировать усадку, используется присадочный материал – специальная проволока соответствующего диаметра.

- Необходимость точной настройки расхода газа. При избытке появляются трудности с формированием шва, а при недостатке – металл вспенивается.

Какие виды сварки алюминия мы предлагаем

TIG – ручная сварка алюминия неплавящимся «вольфрамовым» электродом с присадочной проволокой. В процессе используется чистый аргон с концентрацией 98-99%. Для сварки алюминия применяется только переменный ток (TIG-AC). Среди плюсов методики отмечаются:

- возможность сваривать тонкие или сложные по форме детали;

- отсутствие брызг в процессе работы;

- получение очень аккуратного сварного шва.

MIG – полуавтоматическая сварка, востребованная для алюминиевых сплавов. Она получила широкое применение в промышленности. Отличие от TIG – применение плавящегося электрода. В качестве него используется проволока, которая подается из сварочного автомата. Метод тоже обладает рядом преимуществ, среди которых:

- высокая производительность;

- отсутствие шлака и опасных паров;

- малое количество дыма;

- экономный расход проволоки;

- возможность сварки деталей практически любой толщины.

Стоимость сварки алюминия методом MIG несколько выше ввиду более высокой сложности работ, но вполне оправдана их высокой эффективностью. Почему еще стоит обратиться в ПК «Антей»:

- Рассчитываем заявку на сварку от 1 часа.

- Гарантируем быстрые сроки – от 2 дней.

- Перед производством всей партии предоставляем образец.

- Делаем скидки на крупные заказы.

- Предлагаем доставку готовых изделий заказчику.

Аргонодуговая сварка алюминия

Хотя аргонодуговая сварка подходит для многих типов металла, чаще всего ее связывают со сваркой алюминия, особенно тонкопрофильного. Конечно, для сварки алюминия подходят и многие другие процессы сварки, но в случае тонкопрофильных материалов удобнее всего аргонодуговая. Широкое применение алюминия в автомобилестроении привело к ее настоящему расцвету. Высокие механические характеристики и хороший внешний вид сделали ее первоочередным выбором для профессиональных гоночных команд, автомобильных энтузиастов и любителей.

Трудности сварки алюминия

Хотя этот процесс действительно хорошо подходит для сварки алюминия, для того, чтобы обеспечить максимально простую и эффективную работу, нужно помнить о нескольких особенностях алюминия. Алюминий в чистом виде плавится при температуре меньше 650ºC и перед плавлением не меняет цвет, как это делает большинство других металлов. Поэтому очень сложно определить момент, когда алюминий достаточно раскален и готов расплавиться. Кроме того, слой оксида, который так быстро образуется на поверхности алюминия, имеет почти в три раза более высокую температуру плавления (1760ºC). Еще больше дело осложняет то, что температура кипения алюминия (1582ºC) меньше температуры плавления оксида. Более того, оксид тяжелее и при плавлении опускается и застывает в алюминии. Учитывая все вышесказанное, нетрудно понять, почему перед сваркой так важно удалить с поверхности алюминия слой оксида. К счастью, фаза обратной полярности переменного тока очень эффективно удаляет оксид в пространстве перед сварочной дугой.

Поэтому очень сложно определить момент, когда алюминий достаточно раскален и готов расплавиться. Кроме того, слой оксида, который так быстро образуется на поверхности алюминия, имеет почти в три раза более высокую температуру плавления (1760ºC). Еще больше дело осложняет то, что температура кипения алюминия (1582ºC) меньше температуры плавления оксида. Более того, оксид тяжелее и при плавлении опускается и застывает в алюминии. Учитывая все вышесказанное, нетрудно понять, почему перед сваркой так важно удалить с поверхности алюминия слой оксида. К счастью, фаза обратной полярности переменного тока очень эффективно удаляет оксид в пространстве перед сварочной дугой.

Температура

Алюминий – превосходный проводник тепла. Поэтому в начале сварки алюминия требуется большое тепловложение – большая часть тепла уходит на нагрев окружающего основного металла. Через некоторое время после начала сварки большая часть этого тепла распространится в пространство перед дугой и разогреет его настолько, что для сварки станет требоваться меньше тепла. Если продолжать сварку до конца пластины, теплу станет некуда рассеиваться и его скопится столько, что это затруднит сварку и оператору нужно будет снизить силу сварочного тока. Именно поэтому аппараты Lincoln Precision TIG® рекомендуется использовать с педальным регулятором Amptrol™ – он позволяет легко менять силу тока, не отрываясь от сварки. Некоторые алюминиевые сплавы имеют тенденцию к образованию трещин. Это объясняется тем, что в граничном диапазоне температур, когда металл частично жидкий и частично твердый или когда он только застыл, его недостаточно высокая прочность на разрыв не может противостоять усадочному напряжению в ходе охлаждения. С проблемами такого рода можно справиться с помощью подходящего состава присадочного металла и процедуры сварки, а также более коротких валиков сварного шва. Некоторые эксперты в начале каждого шва (первых 2-3 см) рекомендуют пользоваться обратно-ступенчатым способом сварки, а затем возвращаться к обычному методу.

Если продолжать сварку до конца пластины, теплу станет некуда рассеиваться и его скопится столько, что это затруднит сварку и оператору нужно будет снизить силу сварочного тока. Именно поэтому аппараты Lincoln Precision TIG® рекомендуется использовать с педальным регулятором Amptrol™ – он позволяет легко менять силу тока, не отрываясь от сварки. Некоторые алюминиевые сплавы имеют тенденцию к образованию трещин. Это объясняется тем, что в граничном диапазоне температур, когда металл частично жидкий и частично твердый или когда он только застыл, его недостаточно высокая прочность на разрыв не может противостоять усадочному напряжению в ходе охлаждения. С проблемами такого рода можно справиться с помощью подходящего состава присадочного металла и процедуры сварки, а также более коротких валиков сварного шва. Некоторые эксперты в начале каждого шва (первых 2-3 см) рекомендуют пользоваться обратно-ступенчатым способом сварки, а затем возвращаться к обычному методу.

Заполнение зазора

Металл в сварочной ванне представляет собой смесь присадочного и основного материала, которая должна обладать заданной прочностью, вязкотекучестью, устойчивостью к образованию трещин и коррозии. В таблице ниже приведены рекомендуемые присадочные металлы для различных сплавов алюминия.

В таблице ниже приведены рекомендуемые присадочные металлы для различных сплавов алюминия.

Максимальная производительность наплавки достигается использованием проволок или прутков самого большого приемлемого диаметра и наибольшей силы тока. Оптимальный диаметр проволоки для определенной задачи зависит от приемлемой силы тока, которая, в свою очередь, зависит от сети питания, типа соединения, состава и толщины материала и пространственного положения сварки.

Рекомендуемые присадочные металлы для различных сплавов алюминия | ||

| Рекомендуемый присадочный металл (1) | |

Основной металл | Максимальная прочность в состоянии после сварки | Макс. |

EC | 1100 | EC 1260 |

2219 | 2319 | (2) |

5051 | 5356 | 5183, 4043 |

5050 | 5356, 5183 | 5183, 5356, 5654 |

6061 | 4043, 5183 | 5356(3) |

Примечание:

(1) Рекомендации указаны для материалов с «нулевой» закалкой.

(2) Жидкотекучесть сварных соединений для этих металлов мало зависит от металла наплавления. Относительное удлинение этих металлов обычно ниже остальных перечисленных здесь металлов.

(3) Для сварки сплавов 6061 и 6063 при необходимости в максимальной электропроводимости используйте присадочный металл 4043. Однако если Вам требуются и прочность, и электропроводимость, лучше использовать 5356 и увеличить усиление сварного шва, чтобы компенсировать меньшую электропроводимость 5356.

Высокое качество сварки возможно только при использовании чистой проволоки высокого качества. В противном случае в сварочную ванну может быть занесено много грязи из-за относительно большой площади поверхности проволоки по сравнению с объемом наплавления.

Чаще всего сварочная проволока бывает загрязнена маслом или гидрооксидом. Из-за жара от сварки из них начинает выделяться водород, что приводит к возникновению пористости. Алюминиевые сварочные проволоки Lincoln ER4043 и Lincoln ER5356 изготавливаются в условиях строгого контроля и упаковываются так, чтобы предотвратить загрязнение во время хранения. Так как присадочная проволока имеет легирование, которое может оказаться разбавлено основным металлом, качество наплавления зависит от состава как самой проволоки, так и основного металла.

Так как присадочная проволока имеет легирование, которое может оказаться разбавлено основным металлом, качество наплавления зависит от состава как самой проволоки, так и основного металла.

Чистка, чистка и еще раз чистка

Перед сваркой изделия обычно проходят формовку, обрезание, распиловку или машинную обработку. После этих операций могут оставаться различные загрязнения, которые должны быть удалены для обеспечения высокого качества сварки. Особенно тщательно нужно удалять масла, другие углеводороды и мелкие частицы металла. Края разрезов должны быть чистыми и ровными. Для упрощения очистки в ходе производства нужно быстро удалять любые смазки.

Чтобы снизить вероятность образования пористости и окалины, необходимо обеспечить чистоту рабочей поверхности. Водород приводит к пористости, а кислород – образованию окалины. Оксиды, смазки и масла могут содержать и кислород, и водород, что приводит к низкому качеству соединений и низким механическим и электрическим свойствам. Очистка должна проводиться непосредственно перед сваркой. В таблице ниже приведены описания самых распространенных процедур сварки:

Очистка должна проводиться непосредственно перед сваркой. В таблице ниже приведены описания самых распространенных процедур сварки:

Распространенные методы очистки алюминиевых поверхностей перед сваркой | ||

Типы чистки | ||

Удаляемые составы | Только сварочная поверхность | Изделие полностью |

Масло, смазка, | Протрите умеренно щелочным растворителем и просушите | Обезжиривание в парах растворителя |

Оксиды | Протрите края сильным щелочным растворителем, затем водой, затем азотной кислотой. | Погружение в сильный щелочной растворитель, затем воду, затем азотную кислоту. |

Глава 6. АРГОНОВАЯ СВАРКА ПЕРЕМЕННЫМ ТОКОМ

Аргоновая сварка переменным током применяется главным образом для алюминия и его сплавов. С ее помощью получают соединения с более высоким качеством, чем это можно сделать при использовании электродуговой или газовой сварки. Аппаратура для такой сварки считается самой сложной и дорогостоящей. Переменный ток при аргоновой сварке не позволяет работать при низком напряжении холостого хода трансформатора, что вызывает значительное потребление тока из сети.

Для создания аргоновой установки переменного тока вам потребуются следующие устройства: аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновая горелка, вольфрамовые электроды, сварочный трансформатор, компенсатор постоянной составляющей тока дуги, осциллятор.

Если вы уже построили аргоновую установку постоянного тока, то из нее можете использовать аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновую горелку.

Почему необходим переменный ток?

Алюминий является очень активным металлом, из-за этого окисляется практически мгновенно и покрывается пленкой окиси. Эта пленка в дальнейшем предохраняет сам алюминий от окисления, но она же значительно затрудняет процесс сварки.

Для ликвидации окисной пленки существуют три способа: химический, механический и электрический. С химическим и механическим способами вы уже познакомились, изучая процесс газовой и электродуговой сварки алюминия.

Аргоновая сварка обеспечивает процесс электрического

удаления окисной пленки. Разрушение окисной пленки алюминия происходит тогда,

когда к нему подключен минус питания, то есть используется ток обратной полярности.

Разрушение окисной пленки алюминия происходит тогда,

когда к нему подключен минус питания, то есть используется ток обратной полярности.

В принципе, алюминий можно варить и на постоянном токе обратной полярности. Вырывающиеся из алюминиевого изделия электроны эффективно разрушают окисную пленку. Однако при этом сильно перегревается вольфрамовый электрод, и приходится значительно ограничивать сварочный ток (Таблица 5. 3.). На таком токе можно варить алюминий незначительной толщины.

На переменном токе одновременно протекают два процесса: в те моменты времени, когда на электроде минус, происходит разогрев и плавление алюминиевой детали; когда направление тока меняется и на электроде появляется плюс, происходит разрушение окисной пленки. Электрод перегревается намного меньше, чем на постоянном токе обратной полярности, соответственно допускается увеличение сварочного тока (Таблица 6. 1.).

Защитные газы

Для защиты расплавленного алюминия применяется аргон марки

Б. Аргоном этой марки можно пользоваться и при сварке постоянным током, так что

вам лучше сразу приобрести аргон этой марки и использовать его как

универсальный. По сравнению с защитой стали, расход аргона придется увеличить в

2 раза.

Аргоном этой марки можно пользоваться и при сварке постоянным током, так что

вам лучше сразу приобрести аргон этой марки и использовать его как

универсальный. По сравнению с защитой стали, расход аргона придется увеличить в

2 раза.

Кроме аргона желательно приобрести баллон гелия. На практике часто приходится сваривать довольно массивные изделия. Может быть так, что подогревающая пропановая горелка работает на полную мощность, электрическая проводка на пределе, трансформатор дымится, а металл все никак не удается расплавить. В этом случае вместо аргона подключаем гелий.

Электрическая дуга в гелии имеет в два раза более высокое напряжение, чем в аргоне, что позволяет при том же токе увеличить проплавляющую способность.

Используйте гелий только в таких критических ситуациях, так как он дороже аргона, и расход его придется устанавливать в два раза больше.

Баллоны с гелием окрашены в коричневый цвет и часто используются на народных гуляниях для наполнения летающих игрушек.

Аргоновая горелка

Аргоновая горелка воздушного охлаждения, которую вы с успехом применяли для работы на постоянном токе, при работе на переменном токе может оказаться недостаточно мощной.

Постоянный ток обладает одной особенностью: в том месте, куда подводится плюс питания, выделяется намного больше тепла, чем на минусе. Как вы уже убедились, при аргоновой сварке постоянным током используется прямая полярность, то есть на электрод подается минус. Из-за этого электрод, нагреваясь незначительно, допускает применение больших токов.

Совсем иная ситуация при сварке переменным током. Здесь тепловыделение как на электроде, так и на изделии, примерно одинаково. Из-за этого перегревается как электрод, так и горелка.

Горелка воздушного охлаждения может выдержать максимум 160-180 А. Этого не всегда бывает достаточно при сварке массивных блоков цилиндров. В этом случае вам придется приобрести горелку с водяным охлаждением.

Охлаждение таких горелок можно осуществлять как проточной

водой, так и в замкнутой системе.

Охлаждение проточной водой наиболее просто, однако здесь требуется водопровод и канализация.

При замкнутой системе охлаждения используется циркуляционный насос, радиатор и охлаждающий его вентилятор.

Аргоновые горелки водяного охлаждения, ко всему прочему, допускают использование электродов диаметром 4 мм и более.

Вольфрамовые электроды

Для сварки алюминия используются электроды марки ЭВЧ (электрод вольфрамовый чистый). Они ничем не покрыты и на вид блестящие. Конец электрода затачивается в виде полусферы. Можно вообще их не затачивать, а, как говорят сварщики, «обжечь». Перед сваркой электрод зажигается на медной пластине, дуга удерживается до тех пор, пока на конце не образуется искомая полусфера.

Сварочный трансформатор

Для аргоновой сварки переменным током требуется

трансформатор с напряжением холостого хода от 60 до 80 В. В принципе, дуга

горит и при меньшем напряжении, но в этом случае ее необходимо держать

короткой, что приводит к частым касаниям концом электрода изделия. Трансформатор

с напряжением 60 – 80 В применяется только вместе с осциллятором.

Трансформатор

с напряжением 60 – 80 В применяется только вместе с осциллятором.

Если осциллятор у вас отсутствует, следует использовать трансформатор с напряжением холостого хода 100 – 120 В. Такой трансформатор трудно приобрести, поэтому вместо одного трансформатора лучше использовать два, включив их вторичные обмотки последовательно. При этом не забывайте, что вместе с ростом напряжения холостого хода растет потребляемый из сети ток (см. Главу 3.).

Если вы решились на покупку готовой аргоновой установки переменного тока, то приобретайте ту, что преобразует синусоидальную форму переменного тока в прямоугольную. Прямоугольная форма переменного тока наиболее благоприятна для сварки; в частности, после касания концом электрода изделия, сварку можно не останавливать, дуга самоочищает шов и электрод (правда, не всегда).Компенсатор постоянной составляющей тока дуги

Дуга, горящая между вольфрамовым электродом и алюминием,

искажает форму кривой переменного тока. Это связано с разной проводимостью дуги

прямой и обратной полярности.

Это связано с разной проводимостью дуги

прямой и обратной полярности.

Дуговой промежуток прямой полярности имеет небольшое сопротивление, и через него течет максимальный ток. Дуговой промежуток обратной полярности отличается повышенным сопротивлением, протекающий через него ток намного ниже. В результате общий ток дуги прямой полярности вызывает постоянную составляющую тока дуги.

Небольшой по величине общий ток дуги обратной полярности не может эффективно удалять окисную пленку. Для нормальной сварки алюминия эти два тока необходимо выровнять.

Устройство, выравнивающее токи дуги прямой и обратной полярности, получило название «компенсатор постоянной составляющей сварочного тока».

Осциллятор

Дуга переменного тока аргоновой сварки может гореть

устойчиво только при высоком напряжении холостого хода трансформатора

(100 – 120 В). Такое напряжение вызывает повышенный расход тока из

сети и опасно для сварщика. Сварку при

обычном напряжении холостого хода можно производить, используя

специальное устройство, называемое осциллятором.

Осциллятор подает на дуговой промежуток импульсы с напряжением несколько тысяч вольт. При таком напряжении дугу можно зажечь, просто поднеся конец электрода к металлу. Кроме этого, такое напряжение стабилизирует горение дуги, и она начинает гореть устойчиво при небольших напряжениях холостого хода трансформатора.

Чтобы сделать высокое напряжение осциллятора безопасным для сварщика, его преобразовывают в импульсы высокой частоты. Высокочастотное напряжение не ощущается сварщиком, так как высокочастотный ток проходит по поверхности кожи, не задевая нервных окончаний. Основные характеристики осцилляторов смотрите в Таблице 6. 3.

Схемы аргонодуговых установок переменного тока

Простейшую аргоновую сварку переменного тока можно собрать, соединив вместе два обычных трансформатора. Первичные обмотки включаются параллельно, вторичные – последовательно (Рис. 6. 3.).

Трансформаторы возьмите с напряжением 50 – 60 В. В

качестве компенсатора постоянной составляющей здесь используется аккумулятор.

В те полупериоды, когда на минус аккумулятора подается минус с трансформаторов, происходит зарядка аккумулятора. Когда на минус аккумулятора подается плюс с трансформаторов, напряжение аккумулятора складывается с напряжением трансформаторов, и в полупериоды обратной полярности начинает течь повышенный ток. Таким образом, за счет более высокого напряжения дуги обратной полярности происходит компенсация ее низкой проводимости, токи дуги прямой и обратной полярности выравниваются.

Аккумулятор возьмите автомобильный или тракторный. При сварке следите, чтобы электролит аккумулятора не выкипал, своевременно его доливайте.

Если у вас отсутствует аккумулятор, компенсатор постоянной составляющей тока дуги можно сделать из диода и проволочного сопротивления (Рис. 6. 4.). Диод D 1

включается так, что свободно пропускает ток дуги обратной полярности; ток дуги

прямой полярности сварщик уменьшает с помощью проволочного сопротивления R 1. Диод должен быть

рассчитан на ток 100 – 200 А (зависит от мощности ваших

трансформаторов). Длину проволочного сопротивления подберите экспериментально.

Длину проволочного сопротивления подберите экспериментально.

Для точного уравнивания токов применяется индикатор из двух лампочек.

Возьмите две однотипные лампочки (на напряжение от двух до шести вольт) и два диода небольшой мощности (Д 226 или им подобные). Все спаяйте, как указано в схеме, и с помощью разъемов типа «крокодил» подсоедините к проволочному сопротивлению R 2. Это сопротивление здесь играет роль регулятора тока, и ранее оно уже описывалось. (Рис. 3. 22.).

Разъемы типа «крокодил» вначале подключите недалеко друг от друга. Зажгите дугу на угольной пластине и перенесите ее на алюминий. Если ни одна лампочка не горит, увеличьте расстояние между разъемами.

В случае, если одна лампочка горит сильнее другой, регулированием длины проволочного сопротивления R 1 выровняйте их яркость.

Компенсатор данного типа удобен тем, что позволяет использовать для сварки так называемый ассиметричный ток. Такой ток применяется в двух случаях:

1) очистка поверхности шва от пленки происходит хорошо, но

алюминий расплавляется слишком медленно. Сопротивлением R 1 устанавливаем свечение лампочки

Л 2 более ярким, чем Л 1;

Сопротивлением R 1 устанавливаем свечение лампочки

Л 2 более ярким, чем Л 1;

2) недостаточная очистка поверхности; электрод данного диаметра допускает увеличение нагрева. Сопротивлением R 1 устанавливаем свечение лампочки Л 1 более ярким, чем Л 2.

Общий ток дуги установите сопротивлением R 2.

В случае, если ваша электропроводка не обеспечивает необходимого тока, придется делать установку с использованием осциллятора (Рис. 6. 5.).В этой схеме все настройки выполняются, как и в предыдущей.

Осциллятор приобретите в специализированном магазине. Если там будет выбор, лучше приобрести современную версию осциллятора. Она называется «импульсный возбудитель-стабилизатор сварочной дуги» и позволяет с помощью регулировки точно подстроиться к вашему трансформатору.

Трансформатор должен иметь повышенную мощность. Как показывает опыт, лучше всего использовать самоделку весом не менее 40 кг. Напряжение холостого хода трансформатора 60 – 80 В.

Свариваемость алюминиевых сплавов

Алюминиевые сплавы подразделяют на две группы: литейные и

деформируемые (прокат, штамповка).

Из литейных сплавов наиболее широко применяются силумины – сплавы алюминия, содержащие от 4 до 13% кремния. Из них изготавливают различные детали автомобилей, тракторов, сельскохозяйственных машин. Такие сплавы достаточно хорошо поддаются ремонтной сварке.

Деформируемые алюминиевые сплавы делятся на упрочняемые термообработкой и неупрочняемые.

Из сплавов, упрочняемых термообработкой, больше всего известен дюралюминий (сплав алюминия с медью). Для термически упрочняемых сплавов сварка почти не применяется, так как происходит сильное ослабление прочности околошовной зоны. Детали из таких сплавов соединяют клепкой (самолеты).

Деформируемые неупрочняемые термообработкой алюминиевые сплавы хорошо поддаются сварке.

Технология сварки чистого алюминия

Частному сварщику приходится иметь дело с двумя видами алюминиевых сплавов:

1) алюминий и сплавы в виде чистых листов, деталей, механизмов, не использовавшиеся ранее в работе;

2) алюминий и его сплавы, контактирующие ранее с водой,

горюче-смазочнымим материалами, антифризами.

Общее здесь только наличие алюминия, технология же их сварки отличается.

Если вы, например, занялись мелкосерийным изготовлением алюминиевых лодок, то здесь проблем со сваркой, скорее всего, не возникнет.

Сварка чистого алюминия и его сплавов не представляет особых трудностей.

Подготовка под сварку проводится путем очистки будущего места сварки и присадочной проволоки от пленки окислов. Очистку лучше всего производить круглой проволочной щеткой, насаженной на «болгарку». Большие обороты позволяют эффективно удалять пленку.

Присадочную проволоку можно очищать также шлифовальной шкуркой. Шкурку возьмите белого цвета, так как в темных сортах шкурок возможно наличие окислов алюминия, что нежелательно.

Если на металле и проволоке имеются следы жира, то их перед механической очисткой протирают чистой тряпкой, смоченной в ацетоне.

В качестве присадочной проволоки можно использовать

электротехническую проволоку из чистого алюминия. Она широко используется в

электрической проводке и не дефицитна.

Если толщина свариваемого металла более 8 мм, то алюминий нужно предварительно подогревать до температуры 150 — 300°С пропановоздушной горелкой.

Сварку ведут без поперечных колебаний аргоновой горелки и присадочной проволоки. Проволока должна все время находиться в защитной зоне. Движение горелки – справа налево, проволоку держите впереди горелки.

Расстояние от конца электрода до металла – 2 мм. При соприкосновении электрода с металлом процесс сварки прекращается, электрод перезатачивается, а металл в месте соприкосновения удаляется.

Сваривать алюминий лучше всего в нижнем положении, при недостаточном опыте используйте асбестовые подкладки с обратной стороны шва.

В начале сварки разведите сварочную ванну, то есть нагрейте

металл до плавления. Индикатором плавления является удаление окисной пленки и

появление блестящего металла серебристого цвета. Затем отведите горелку немного

вправо, окуните присадочную проволоку в ванну, расплавьте дугой. Весь шов в

дальнейшем формируйте такими возвратно-поступательными движениями.

Весь шов в

дальнейшем формируйте такими возвратно-поступательными движениями.

Технология ремонтной сварки алюминиевых сплавов

Довольно часто приходится заниматься ремонтом литых алюминиевых изделий: головок и блоков цилиндров, картеров, водяных насосов и др.

Алюминиевые сплавы, какое-то время контактировавшие с различными жидкостями, при сварке ведут себя совершенно иначе, чем чистые алюминиевые сплавы. Жидкости проникают в структуру сплавов, и их не удается удалить поверхностной очисткой.

Сварку таких деталей следует начинать с отжига.

Удалите все горючие детали: манжеты, сальники, кабель и т. д. Алюминий обладает хорошей теплопроводностью, поэтому удаляйте и те горючие детали, что находятся далеко от места сварки.

Место сварки обезжирьте ацетоном и очистите металлической щеткой.

Пропановоздушной горелкой прогревайте деталь до тех пор,

пока из нее не перестанет выходить дым. Дополнительно очистите место сварки

щеткой.

Горячую деталь можно попытаться сварить. Если удалось с первого раза, считайте, что вам повезло. Сварка с нагревом — самая благоприятная и практически не дает трещин. Оставьте деталь медленно остывать.

Нередки случаи, когда при сварке нагретой детали из расплавленной ванны начинают выходить фракции контактирующей с алюминием жидкости. Скапливаясь на поверхности расплава, они создают пленку, не позволяющую продолжать процесс сварки. В таком случае вам придется освоить метод кратковременно-прерывистой сварки.

Дождитесь остывания детали после отжига. Очистите место сварки до блеска. Сварку произведите до образования пленки. Прекратите сварку, дайте детали остыть, зачистите шов щеткой и опять продолжайте сварку. Такие циклические процессы повторяйте в процессе всего наложения шва. Долго, но других вариантов здесь нет.

Если при остывании деталь дает трещины, охлаждение шва

сопровождайте проковкой молотком. Мягкий алюминиевый шов хорошо раздается

вширь, не стягивая основной металл.

Аргонодуговая сварка алюминия и его сплавов

Изготовление конструкций из алюминия и его сплавов более целесообразно производить газоэлектрической сваркой неплавящимся вольфрамовым электродом, и плавящимся электродом.

Аргонодуговая сварка неплавящимся электродом является лучшим способом сварки тонколистового алюминия. Она обеспечивает минимальную деформацию свариваемой конструкции и высокое качество сварного шва, не требуя специального флюса. Сварка производится на переменном токе с обязательным применением осциллятора и устройств, устраняющих составляющую постоянного тока. При питании дуги переменным током за счет катодного распыления в полупериоды, когда катодом является изделие, разрушается оксидная пленка.

Зажигание дуги непосредственным касанием вольфрамового электрода поверхности алюминиевых деталей затруднено. Поэтому дугу зажигают на вспомогательной графитовой пластинке, а затем переносят электрод на свариваемые кромки. В качестве инертного газа используется аргон первого и второго сорта по ГОСТ 10157—79.

Ручная сварка неплавящимся электродом может производиться во всех пространственных положениях, как с присадочным материалом, так и без него, но без поперечных колебаний электродом. В качестве присадки применяют сварочную проволоку, близкую основному металлу по химическому составу. Длина дуги не должна превышать 1,5—2,5 мм, а расстояние от выступающего конца вольфрамового электрода до нижнего среза наконечника горелки при стыковых соединениях 1—1,5 мм, при тавровых (угловых) 4—8 мм. Рабочее давление аргона в зависимости от расхода устанавливается в пределах 0,01 — 0,05 МПа.

Режимы ручной аргоно-дуговой сварки алюминия и его сплавов в среде аргона неплавящимся электродом приведены в табл. 1.

Таблица 1.

Режим ручной аргонодуговой сварки алюминия

и его сплавов неплавящимся электродом (нижнее положение шва)

| Тип соединения | Форма подготовленных кромок | Толщина листа, мм | Сила сварочного тока, А | Диаметр,мм | Расход аргона, л/мин | Количество проходов | |

| вольфрамового электрода | присадочной проволоки | ||||||

| Стыковое | Без скоса кромок | 2 | 70-80 | 2 | 2,0-2,5 | 5-6 | 2 |

| 3 | 100-140 | 3 | 2,5-3,0 | 7-8 | |||

| 4 | 160-190 | 4 | 3,0-4,0 | 7-8 | |||

| С прямолинейным скосом кромок | 4 | 150-200 | 4 | 3,0-4,0 | 7-8 | 2 | |

| 6 | 240-280 | 5 | 3,0-4,0 | 8-9 | 2-3 | ||

| 8 | 300-340 | 6 | 4,0-5,0 | 9-10 | 3-4 | ||

| 10 | 340-380 | 6-7 | 4,0-5,0 | 10-12 | 5-6 | ||

| Тавровое | Без скоса кромок | 4 | 170-220 | 4 | 3,0-4,0 | 7-8 | 2 |

| 6 | 250-280 | 5 | 4,0 | 8-10 | |||

| С прямолинейным скосом кромок | 5 | 180-230 | 4 | 3,0-4,0 | 8-10 | 2-5 | |

| 10 | 340-380 | 6-7 | 4,0-5,0 | 10-12 | 4-6 | ||

Включение подачи аргона должно производиться за 3—5 с. до возбуждения дуги, а выключение — спустя 5—7 с после обрыва дуги, что обеспечивается электромагнитным клапаном аппаратуры управления.

до возбуждения дуги, а выключение — спустя 5—7 с после обрыва дуги, что обеспечивается электромагнитным клапаном аппаратуры управления.

При полуавтоматической и автоматической сварке неплавящимся электродом, в отличие от ручной сварки, горелка обычно располагается вертикально, а присадка специальным механизмом подается в плавильную зону так, чтобы конец проволоки опирался на край сварочной ванны. Питание дуги, как и при ручной сварке, осуществляется переменным током.

Для ручной и механизированной сварки алюминия и его сплавов неплавящимся электродом промышленностью выпускаются специализированные полуавтоматы УДГ-301 и УД Г-501.

Ручная и автоматическая сварка трехфазной дугой вольфрамовыми электродами находит применение для сварки алюминия и его сплавов. Большая проплавляющая способность этого метода сварки позволяет при соответствующем режиме выполнять без раздела кромок за один проход (на подкладке из меди или нержавеющей стали) изделия толщиной до 30 мм. При этом резко уменьшается склонность металла шва к пористости, так как сварка производится без введения присадочного металла, за счет которого и имеет место увеличение пористости металла шва.

При сварке металла большой толщины, когда проплавляющая способность дуги должна быть максимальной, необходимо, чтобы сила тока в изделии была больше, чем в электродах. И наоборот, когда требуется минимальная проплавляющая способность дуги, например при наплавочных работах, сила тока в изделии может быть установлена меньше силы тока в электродах. Кроме того, регулировать глубину и ширину проплавления основного металла также можно за счет расположения электродов относительно оси шва. Последовательное расположение электродов относительно оси шва вызывает увеличение глубины проплавления и уменьшения ширины шва, а поперечное расположение электродов относительно оси шва приводит к уменьшению глубины проплавления и увеличению ширины шва.

При выполнении трехфазной ручной или автоматической сварки вольфрамовыми электродами с присадочным металлом для уменьшения загрязнения металла шва рекомендуется применение присадочной проволоки допустимо большего диаметра: при ручной диаметром 3—6 мм, при автоматической диаметром 2—4 мм.

Источником питания трехфазной дуги чаще всего служат два стандартных однофазных трансформатора, соединенных открытым треугольником или трансформатор, специально изготовленный для трехфазной сварки.

Механизированная сварка алюминия и его сплавов в аргоне плавящимся электродом целесообразна для металла толщиной 4 мм и выше. При этом увеличивается производительность труда.

При сварке алюминия плавящимся электродом применяется постоянный ток обратной полярности, так как при прямой полярности дуга менее стабильна и не используется эффект катодного распыления, увеличивается разбрызгивание. Для питания дуги используются источники тока с жесткой внешней характеристикой. Возбуждение дуги производится замыканием под током сварочной проволоки на изделие.

Для механизированной сварки алюминия плавящимся электродом можно применить импульсно-дуговой полуавтомат типа ПДИ-303 в комплекте со сварочным выпрямителем ВДТИ-301 и ранцевый полуавтомат типа ПРМ-4.

Рабочее давление аргона такое же, как и при сварке неплавящимся электродом. Расстояние между нижним срезом наконечника горелки и изделием рекомендуется рекомендуется устанавливать в пределах 5—15 мм.

Расстояние между нижним срезом наконечника горелки и изделием рекомендуется рекомендуется устанавливать в пределах 5—15 мм.

Технология сварки алюминия и его сплавов имеет много общего, однако имеются и некоторые особенности, присущие каждой группе сплавов. Так, деформируемые сплавы, неупрочняемые термической обработкой (АМц, АМг, АМг5, АМг6 и др.), упрочняются нагартовкой. Степень нагартовки для промышленных полуфабрикатов составляет до 40 % (так называемый полунагартованный сплав), что повышает предел прочности по сравнению с отожженным состоянием примерно на 20—25 % при одновременном снижении пластичности.

Сплавы типа АМц и АМг обладают хорошими сварочными свойствами, и, как ранее указывалось, все способы и режимы сварки чистого алюминия пригодны и для них. Однако при сварке полунагартованных сплавов прочность в зоне термического влияния снижается до показателей отожженного металла.

Кроме того, при сварке сплава АМц при малом содержании железа и кремния (менее 0,25 % каждого) возможно образование горячих трещин. В этом случае следует применять меры, предотвращающие их появление, как например, подогрев.

В этом случае следует применять меры, предотвращающие их появление, как например, подогрев.

Ряд трудностей также возникает при сварке деформируемых сплавов, упрочняемых термической обработкой, типа дуралюмина, авиали.

Термическая обработка алюминиевых сплавов основана на изменении растворимости промежуточных соединений в алюминии.

Основным легирующим элементом в дуралюмине является медь. Она при комнатной температуре растворяется в количестве 0,5 %, а максимальная растворимость (при эвтектической температуре, равной 548 °С) составляет 5,7 %. Следовательно, при содержании меди в алюминии до 5,7 % сплав всегда можно перевести нагревом в однофазное состояние и зафиксировать его быстрым охлаждением. Но так как полученный твердый раствор содержит меди больше 0,5 %, и поэтому является пересыщенным, с течением времени из него начнет выделяться избыточное количество CuAl2 в виде мелкодисперсных включений. Этот процесс называется старением или дисперсионным твердением, так как он сопровождается значительным повышением твердости и прочности. Так, сплав алюминия с 4 % меди в отожженном состоянии имеет временное сопротивление 200 МПа/мм2, в свежезакаленном — 250 МПа/мм2, а после старения — до 400 МПа/мм2.

Так, сплав алюминия с 4 % меди в отожженном состоянии имеет временное сопротивление 200 МПа/мм2, в свежезакаленном — 250 МПа/мм2, а после старения — до 400 МПа/мм2.

Установлено, что свойства дуралюмина после старения в значительной степени зависят от температуры закалки: чем выше (в определенных пределах) температура закалки, тем больше прочность после старения. Однако нагрев выше определенной температуры вызывает перегрев, т.е. рост зерна, окисление и оплавление границ зерен, что приводит к катастрофическому падению прочности и пластичности.

Для сварки дуралюмина приемлемы все способы электродуговой сварки, однако из рассмотрения свойств дуралюминов явствует, что равнопрочность металла шва, зоны термического влияния и участков сплава, подвергшихся тепловому воздействию сварки, не может быть достигнута. Особенно снижаются свойства на участке зоны термического влияния, который при сварке подвергался нагреву выше температуры 520 °С, т. е. где имел место перегрев, рост зерна, оплавление и окисление границ зерен. Кроме того, при сварке дуралюмина легко могут возникнуть трещины, что весьма затрудняет изготовление конструктивно жестких соединений. Практически можно считать, что при сварке дуралюмина прочность сварных соединений может быть получена не выше 50—60 % от прочности основного металла.

Кроме того, при сварке дуралюмина легко могут возникнуть трещины, что весьма затрудняет изготовление конструктивно жестких соединений. Практически можно считать, что при сварке дуралюмина прочность сварных соединений может быть получена не выше 50—60 % от прочности основного металла.

В состав дуралюмина кроме меди вводят небольшое количество магния и марганца с целью улучшения его свойств. Более того, дуралюмин не должен применяться в условиях возможного протекания коррозионных процессов из-за низкой коррозионной стойкости их сварных соединений.

Кроме дуралюмина, к этой же группе относятся сплав АВ (авиаль) с содержанием 0,45—0,90 % Mg и 0,5—1,2 % Si и сплавы типа АК, по составу близкие к дуралюминам, но применяемые в кованом и штампованном виде.

Часто возникает необходимость в сварке литейных алюминиевых сплавов. Типичным примером таких сплавов являются так называемые силумины — сплавы алюминия с 11—14 % Si (иногда применяются «бедные силумины», содержащие 5—6 % Si; они, как правило, легируются еще небольшими добавками меди, магния, марганца, как, например сплавы AЛ-5, АЛ-10).

Применительно к силуминам сварка используется главным образом как средство ремонта и исправления брака литья. В результате неравномерного нагрева и низкой пластичности возможно появление трещин. Поэтому перед сваркой необходим предварительный подогрев изделий до температуры около 250 °С.

Для предотвращения разрушения при нагреве от собственного веса часто устанавливают железные подкладки, нагреваемые вместе с деталью. Жесткие закрепления при этом недопустимы, так как способствуют трещинообразованию. Остывание деталей после сварки должно быть медленным.

Состав присадочного металла должен соответствовать основному металлу.

MIG Сварка алюминия для начинающих

Если вы хотите, чтобы MIG сварил алюминий с помощью сварочного аппарата с механизмом подачи проволоки, это пошаговое руководство покажет вам, как…

Если вы еще не освоили сварку низкоуглеродистой стали методом MIG, то, вероятно, вам необходимо сделать это до того, как вы начнете сварку алюминия с помощью процесса GMAW (MIG).

Вот почему…

При сварке алюминия методом MIG используется тот же угол наклона пистолета и тот же расход газа (20–30 куб. Футов в час).

Однако на этом сходство в значительной степени заканчивается.

Алюминий — металл, который сложно сваривать с помощью сварочного аппарата MIG, потому что он требует больше тепла, чем низкоуглеродистая сталь (обычно в диапазоне от 21 до 24 вольт).

Минимальная толщина алюминия, которую вы должны попробовать, составляет примерно 14 га. К 18 га. Если тоньше этого, вам понадобится сварочный аппарат TIG.

С помощью сварочного аппарата TIG можно сварить банку из-под соды. Довольно круто.

Сварка алюминия проволочным сварочным аппаратом печально известна тем, что имеет неожиданный прожог, и сварочная лужа буквально проваливается насквозь заготовку, если вы не двигаетесь достаточно быстро.

Вот почему не пытайтесь сваривать тонкие алюминиевые детали.

При сварке низкоуглеродистой стали методом MIG можно и нужно перемещать горелку MIG достаточно медленно, чтобы обеспечить глубокое проплавление. Однако в случае алюминия сварочная ванна похожа на «мокрую фольгу».

Вы не увидите расплавленной докрасна сварочной лужи с алюминием. Требуется время, чтобы почувствовать, когда сварочная лужа для алюминия становится слишком горячей. Вот почему вы можете легко разрушить свою заготовку, если не будете осторожны.

Скорость движения при сварке алюминия методом MIGХорошее практическое правило — использовать примерно те же настройки напряжения, что и для низкоуглеродистой стали, но удвоить скорость движения.

Как я уже говорил, сначала вы будете двигаться с неудобной скоростью со своим пистолетом MIG с алюминием, пока не привыкнете к нему.

Сварка стали MIG использует процесс передачи короткого замыкания, что означает, что проволочный электрод фактически вызывает короткое замыкание в стыке, в результате чего образуется расплавленная сварочная лужа.

При сварке алюминия в большинстве случаев используется струйный перенос.

Распылительный перенос — это метод, при котором крошечные частицы алюминиевой проволоки фактически распыляются в сварочную ванну.Большинство сварщиков MIG справятся с этим процессом. Все, что вам нужно сделать, это поднять напряжение и использовать правильную газовую смесь.

Сварочный пистолет для алюминия MIGЕсли вы собираетесь сваривать алюминий методом MIG с помощью сварочного аппарата с механизмом подачи проволоки, вам понадобится катушечный пистолет.

Почему нельзя просто вставить рулон алюминиевой проволоки в машину MIG?

Потому что алюминиевая проволока для сварки MIG намного мягче стали и имеет тенденцию влезать в прокладку кабеля. Проволока не такая жесткая, как проволока из низкоуглеродистой стали, поэтому вы должны компенсировать это с помощью пистолета для катушки.

Катушечные пистолеты подходят для сварщиков своими руками, и, как правило, внутрь можно поместить только небольшой рулон весом 1 фунт.

Преимущество пистолета-распылителя в том, что алюминиевая проволока не должна проходить через шланг MIG, где она, скорее всего, защелкнется.

Смесь газов для сварки алюминия методом MIGПри сварке низкоуглеродистой стали обычно используется так называемый газ C25 (25% CO2 и 75% аргона).

Для сварки алюминия методом MIG следует использовать в качестве защитного газа чистый аргон.

Это позволит осуществить процесс переноса распылением.

Для более толстого алюминия (1/2 дюйма или более) добавляется от 25% до 75% гелия.

Это обеспечивает более глубокое проникновение в заготовку.

Полярность для сварки алюминия MIG

Для сварки алюминияMIG необходимо установить аппарат на DCEP (положительный электрод постоянного тока).

При такой настройке полярности (известной как обратная полярность) электроны проходят от устройства через кабель заземления и обратно через пистолет.

Важно правильно настроить этот набор, иначе сварные швы не вылезут.

При сварке алюминия с помощью MIG всегда следует использовать направление сварки вперед (толкающее). Это обеспечивает достаточное покрытие сварочной ванны защитным газом.

Вот удобное изображение, чтобы проиллюстрировать это »

Предоставлено: Halverson CTSТолкание дает более плоский, широкий борт с меньшим проникновением, в то время как перетягивание дает более глубокое проникновение и более узкий борт.

Вы можете пройти тест, чтобы понять, о чем я говорю.

Когда вы попытаетесь вытащить сварочную ванну при сварке алюминия, вы заметите, что ваши сварные швы выходят грязными. Это связано с тем, что лужа не попадает в газовое покрытие.

С направлением толчка вы знаете, что получаете хорошее газовое покрытие.

Удаление оксидаОчень важно (ОЧЕНЬ важно) удалить оксид с алюминия перед сваркой.

Вот почему…

Оксид имеет в два раза более высокую температуру плавления, чем сам алюминий, и если вы не удалите его, ваши суставы не срастутся.

Заготовку легко очистить перед сваркой. Вам понадобится алюминиевая проволочная щетка (не стальная, потому что она загрязняет сварной шов).

Почистите щеткой алюминиевый стык в том месте, где будет производиться сварка, и все будет в порядке.

Обычно при сварке MIG низкоуглеродистой стали вылет проволоки должен быть меньше (1/4 дюйма). Вылет проволоки — это количество проволоки, выходящей за пределы сопла MIG при сварке.

Для алюминия, поскольку он использует метод переноса распылением и сильно нагревается, вам необходимо использовать более длинный вылет проволоки.Вылет от ¾ ”до 1” — это хорошо.

Как сваривать алюминий для сварки MIG, TIG и Stick.

Сварка алюминия намного сложнее, чем сварка стали, из-за различных характеристик металла. Алюминий отличается от стали, потому что он плавится при температуре около 1200 градусов, но покрыт оксидным слоем, который плавится при температуре около 3700 градусов.

Это может быть проблематично, потому что, если вы не очистите оксидный слой, алюминий расплавится под оксидом и смешается с оксидом, образуя ужасно хрупкие сварные швы.

Алюминий также проводит тепло намного быстрее, чем углеродистая сталь, поэтому требуется более высокая сила тока и более быстрое перемещение электрода. Признавая эти различия, мы можем соответствующим образом приспособиться, но это требует навыков.

Сварка алюминия MIG

Вы можете сваривать алюминий с помощью сварочного аппарата MIG, но вам потребуется прикрепить пистолет для катушки.Это довольно запутанный процесс, и вы увидите много разлетающихся искр. Для достижения наилучших результатов предварительно нагрейте металл перед началом сварки.

Что такое катушечный пистолет?

Катушка с проволокой находится в самом пистолете, поэтому проволока проходит меньшее расстояние до входа в сварочную ванну. Вам нужен катушечный пистолет, потому что алюминиевая проволока намного мягче стальной и не так эффективно проходит через машину.

Посоветуйтесь со сварщиком в настройках перехода на катушечный пистолет.Вам необходимо отключить пистолет MIG и подключить катушку. Обычно на машине есть переключатель, на который вы можете нажать, чтобы сообщить машине, что вы его переключили.

Какой провод MIG для алюминия?

Для сварки алюминия вам понадобится алюминиевая проволока. Популярные алюминиевые проволоки — 4043, 5356 и 5554. Марка проволоки должна соответствовать марке алюминия, который вы свариваете. Убедитесь, что вы знаете свои сплавы. 5356 обеспечивает хорошую прочность на разрыв, в то время как 4043 — популярный кремниевый сплав, который дает вам лучший контроль над сварочной ванной и совместим с рядом основных сплавов.Для приваривания 5454 или 5154 к самим себе используйте 5554. Используйте 5356 или 5554 для 5052. Для полной таблицы характеристик см. Эту таблицу от Hobart.

Очистите металл

Когда вы свариваете сталь методом MIG, вы можете получить немного грязи на металле, но с алюминием вам действительно нужно убедиться, что металл чистый. Избавьтесь от масла или загрязнений с поверхности, включая тонкий слой оксида алюминия, который находится на поверхности алюминия. Лучше всего протирать металл заготовки металлической щеткой из нержавеющей стали.

Скорость

Алюминий имеет гораздо более высокую проводимость, чем сталь, поэтому его необходимо использовать при более высоких настройках напряжения. При таком нагреве вам нужно будет быстро перемещать катушечный пистолет и следить за тем, чтобы не прожечь металл, особенно на тонком алюминии. Вместо того, чтобы тянуть бусинку, используйте технику толчка.

Защитный газ

При сварке алюминия методом MIG используйте чистый аргон или смесь аргона и гелия. Гелий более дорогой и обычно менее эффективен в качестве защитного газа, но вам может потребоваться его добавление, если вы свариваете более толстые металлы и вам нужно больше тепла.Вы не сможете использовать баллон с CO2 или смесь аргона и CO2 для сварки алюминия методом MIG, потому что CO2 окисляет алюминий.

Узнайте больше о лучших сварщиках MIG.

Сварка TIG Алюминий

Одним из методов, наиболее тесно связанных со сваркой TIG, является сварка алюминия TIG. Это один из самых сложных процессов при сварке, и управлять дугой намного сложнее. Если вы новичок в сварке, вам действительно стоит сначала научиться сваривать сталь TIG, чтобы научиться сварке TIG.Но не бойтесь попробовать!

Переменный ток

Одна важная вещь, которую следует помнить при сварке алюминия TIG, заключается в том, что вам необходимо использовать переменный ток. Переменный ток необходим для прорыва оксидного слоя, покрывающего алюминий. Постоянный ток не прорвет оксидный слой и испортит сварной шов. Вы можете технически сваривать с помощью постоянного тока, но вы получите настоящий беспорядок, потому что вы не сможете разрушить оксид.

Некоторые сварочные аппараты TIG имеют функцию прямоугольной волны, которая очищает металл во время сварки., но вы все равно должны чистить металл вручную. Очень важно сделать все возможное, чтобы оксидный слой не повредил сварной шов. Используйте проволочную щетку, чтобы разрушить оксидный слой, и растворители, чтобы удалить жир, прежде чем приступить к сварке TIG.

Какой вольфрамовый электрод?

Люди имеют свои личные предпочтения, и разные машины хорошо работают с разными электродами. Если у вас инверторная сварка TIG, то электроды из 100% чистого вольфрама не дадут вам наилучших результатов при более высокой силе тока.Вместо этого попробуйте электроды из 2% -ного торированного вольфрама или 2% -ного лантана, которые работают так же хорошо и могут более эффективно справляться с более высокой силой тока.

Подготовьте электрод, свернув его конец шариком. Вы можете превратить конец в острие шара. Я предпочитаю иметь мяч на конце. Чтобы шарик электрода, просто подсоедините электрод и запустите машину на пару секунд, пока конец не превратится в шарик. Диаметр шара не должен превышать 1,5 диаметра электрода.

Присадочный стержень

Перед тем, как выбрать присадочный стержень, важно знать конкретный сорт алюминия, который вы используете, и выбрать наиболее подходящий. 4043 стержня подойдут для большинства людей.

Предварительный нагрев

Предварительно нагрейте алюминий перед сваркой, и это значительно облегчит вам жизнь. Вы получите лучшее проникновение, и вам будет легче запускать дугу и управлять ею.

Узнайте больше о лучших сварочных аппаратах TIG

Алюминий для сварки палкой

Вы можете сваривать алюминий приклеиванием, но это будет намного более грязным и менее чистым сварным швом.Опять же, вы должны предварительно нагреть алюминий перед сваркой и очистить поверхность металла щеткой из нержавеющей стали. Установите сварочный аппарат в режим обратной полярности DCEP.

Требуется немного терпения для зажигания дуги при сварке алюминия приклеиванием, но у вас все получится.

Электродные стержни

Купите стержневые электроды, специально разработанные для сварки алюминия, например электроды 4043s. Различные стержни работают по-разному, но для этого широко используются стержни 4043.

Убедитесь, что ваше рабочее место достаточно вентилируется, потому что стержни выпускают много дыма.

Электроды выделяют много шлака и очень быстро выгорают, поэтому вам нужно быстро перемещать его по стыку. По завершении вам придется потратить некоторое время на удаление шлака и очистку сварного шва.

Нажмите здесь, чтобы увидеть лучших аппаратов для сварки штангой

- Значение

- Мощность

- Качество сборки

- Функции

- Представление

Сварка алюминия: стоимость и устранение пористости

СТОИМОСТЬ

Сварщик укладывает валик газовой дуги на толстостенный алюминиевый сосуд высокого давления.Каждый шов требует десятка сварных проходов. После завершения сварщик наложил 30 футов сварного шва. Согласно требованиям неразрушающего контроля, 1 фут должен пройти точечный рентгеновский контроль. Трубу катят в рентгеновскую кабину, и инспектору требуется полчаса, чтобы установить и сделать снимок.

Достаточно просто. К сожалению, инспектор видит относительно серьезную пористость, неприемлемую для большинства кодексов. Итак, следуя коду, инспектор делает еще два рентгеновских снимка; настройка и внедрение занимают час.Еще один снимок показывает еще более неприемлемую пористость. В этом случае большинство кодексов предписывают инспекторам проводить рентгеновское обследование всего сварного шва. Это 30 рентгеновских снимков.

«Вместо получаса на осмотр, теперь у цеха около 10 часов», — говорит Фрэнк Армао, руководитель группы по применению цветных металлов Lincoln Electric Co. (Кливленд, Огайо). «Они еще даже ничего не отремонтировали».

Из 30 инспекций пять показывают пористость. Сосуд откатывают на пол. Области неприемлемого сварного шва полностью удаляются (чтобы не оставалось пористости) и повторно свариваются.Каждое снятие и повторная сварка занимает около часа, что в сумме составляет пять часов на доработку. Сварщик возвращает его в рентгеновскую кабину, чтобы сделать еще пять снимков. В итоге на все мытарство уходит 20 часов.

«При цене 50 долларов в час этот цех просто потратил 1000 долларов на оплату труда, — говорит Армао, — и это всего лишь один цикл ремонта.

THE CURE

Пористость сварного шва алюминия вызвана водородом. Расплавленный алюминий хорошо растворяется в водороде; твердый алюминий этого не делает, поэтому водород пытается уйти до охлаждения.Если сварочная ванна охлаждается слишком быстро, водород остается в металле сварного шва, вызывая пористость. Это часто требует более медленной скорости охлаждения из-за более высоких сварочных токов, более низких скоростей, предварительного нагрева или изменения конструкции сварного шва. Многопроходные сварные швы готовы к улавливанию водорода.

Более низкая скорость сварки увеличивает время сварки, увеличивая затраты; и альтернативная конструкция сварной конструкции не может быть вариантом. Но, тем не менее, первой целью должно быть устранение источников избыточного водорода. Источники — углеводороды и водяной пар.Углеводороды поступают из масел и смазок, часто виной тому проволока с оставшимся составом для волочения. Учтите, однако, что при контакте с воздухом на алюминиевой сварочной проволоке образуется оксидное покрытие. Чтобы проверить, есть ли на проволоке состав для протяжки, протрите ее белой тряпкой, а затем поместите тряпку под черную лампу. Если он флуоресцирует, это жир; если нет, то это оксидное покрытие, которое GMAW может легко сломать.

Углеводороды также поступают из масляных приводных роликов или масляной футеровки сварочного пистолета, масляных деталей и даже капель масла из мостовых кранов.(«Я слышал их все», — говорит Армао.) Во многом это связано с неправильной подготовкой сварных швов. Алюминий поставляется с завода, покрытого керосиновым маслом, чтобы упростить штабелирование и разборку листов. Это углеводород, поэтому он может вызвать пористость, если его не удалить перед сваркой.

Чтобы избежать водяного пара, никогда не используйте «влажный» газ с точкой росы выше минус 76 градусов F (согласно Армао, влажный газ в баллонах на самом деле относительно редко). Пар также поступает из пистолетов с водяным охлаждением. Прежде чем появятся какие-либо визуальные признаки утечки, пистолет может вытечь достаточно влаги, чтобы получить пористость.

Для многих сварных швов достаточно влаги 20 ppm в зоне сварного шва. Во влажную погоду поток воды в пистолет не должен быть постоянным. Если вода течет во время простоя, водяной пар из атмосферы может конденсироваться на газовой чашке и других внутренних частях пистолета. Кроме того, не подключайте горелку с водяным охлаждением к водопроводному крану. В большинстве муниципальных водопроводов холоднее, чем точка росы летнего воздуха, поэтому может возникнуть конденсация.

Лето также может принести так называемую «июльскую пористость».«Наружный ветерок нарушает работу защитного газа, втягивая влажный воздух. Водяной пар скапливается в сварочной ванне, что приводит к пористости. Вода также поступает из-за конденсата на пластине, конденсата из неправильно загерметизированного шланга. . . «Действительно, любой источник возможной влаги. Влажность также ограничивает подходящие места для хранения алюминия. «Если вы подвергнете алюминиевый сплав воздействию воздуха более чем на долю секунды, — объясняет Армао, — в металле образуется очень тонкий оксидный слой толщиной от 40 до 50 атомов».

СваркаGMA легко разрушает этот слой, который в сухом состоянии при комнатной температуре растет очень медленно.Однако после намокания он образует гидратированный оксид — химическую комбинацию воды и оксида алюминия, вызывающую серое пятно или, если оно достаточно сильное, белый порошок. Сварка поверх него может привести к неполному провару (изолятор, оксиды сопротивляются сварке) и, конечно, пористости.

«Вы попадаете в этот гидратированный оксид с помощью дуги в 10 000 градусов», — говорит Армао. «Этой температуры более чем достаточно, чтобы отделить воду от оксида». Процедуры сварки должны включать обезжиривание и удаление оксидов с использованием растворителей или химикатов для удаления углеводородов, а затем использование проволочной щетки из нержавеющей стали для удаления оксида алюминия.

СТОИТ ИСПРАВИТЬ

Правильная подготовка к сварке может занять в общей сложности полчаса — 25 долларов трудозатрат, в отличие от, возможно, 1000 долларов или более затрат на осмотр и переделку. Надлежащее хранение и надлежащие процедуры сварки должны иметь основополагающее значение в бюджете сварочного предприятия. В противном случае затраты могут выйти из-под контроля.

The Lincoln Electric Company, 22800 Saint Clair Avenue, Кливленд, Огайо, 44117-8542, 888-935-3876, [email protected], www.lincolnelectric.com.

10 наиболее распространенных ошибок при сварке алюминия

10 наиболее распространенных ошибок, совершаемых при сварке алюминия методом TIG

Хотя некоторые могут подумать, что сварка TIG — это легкий ветерок, для сварки алюминия требуется много внимания и опыта. Если у вас возникли проблемы с этим, вот 10 основных ошибок, допущенных при сварке алюминия методом TIG.

1 — Новички часто забывают использовать настройку высокой частоты и устанавливают ее на непрерывную. Это приводит к остановке машины при низкой силе тока, поскольку переменный ток теряет большую часть своих полупериодов при изменении протекания тока.Если ваша машина похожа на дизельный двигатель, вам необходимо отрегулировать эту настройку при сварке алюминия методом TIG.

2 — Другой распространенной ошибкой является неправильный размер электрода. Любители могут забыть, насколько нагревается электрод при 250 А на переменном токе, поэтому они идут дальше и используют тот же электрод на постоянном токе. Это, очевидно, приводит к неисправности и взрыву электрода! Не пытайтесь сваривать алюминиевые банки с помощью электрода 1/8 дюйма, потому что это тоже не сработает.

3 — Новички часто используют наполнитель неправильного размера.Поэтому они добавляют небольшой присадочный стержень, который в конечном итоге расплавляет его до того, как будет проведена настоящая сварка. И наоборот, большой наполнитель может блокировать защитный газ и отводить тепло из лужи.

4 — Еще одна ошибка сварки TIG, которую следует избегать, как чума, заключается в использовании щетки из углеродистой стали для очистки алюминия , а не проволочной щетки из нержавеющей стали. Это основная рекомендация, которую никогда не должен забывать сварщик.