Цельносварной монтажный стык

Прежде всего следует отметить, что цельносварной монтажный стык не требует каких-либо накладок, т. е. дополнительного расхода металла. Кроме того, такой стык не требует и рассверловки металла под заклёпки или болты, а, следовательно, в металле основных несущих конструкций нет ослаблений. Таким образом, цельносварной стык позволяет значительно экономить расход металла.

Для

устройства цельносварного стыка

изготавливают специальный заводской

блок, в котором стенка не доводится до

конца блока на 200 мм, и примерно на столько

же верхний пояс не доходит до кромки

вертикальной стенки (Рис. 14.11). В зависимости

от толщины поясных листов сварку

производят с разделкой или без разделки

кромок. Перед сваркой нижние пояса

смежных блоков, с помощью специальных

устройств, точно совмещают по высоте с

обеспечением технологического зазора

(Рис.

По окончанию сварки нижнего пояса выводные планки обрезают, а боковые кромки поясного листа, во избегании концентрации напряжений, зачищают.

Затем приступают к сварке вертикальной вставки стыка стенки двумя вертикальными стыковыми сварочными швами (Рис. 14.13). При разных зазорах между вставкой и вертикальными стенками сварку начинают со стыка с большим зазором. Если используемый сварочный аппарат не позволяет выполнять сварочные швы непосредственно от нижнего пояса, то начальные снизу 150 мм сварного шва выполняют вручную.

Сварку

вставки верхнего поясного листа

осуществляют двумя стыковыми швами по

технологии, используемой при сварке

нижнего пояса. Затем ручной сваркой

заваривают верхние угловые швы роспуска

нижнего пояса. После

устранения депланации стенки сваривают

вставку продольных ребер, а затем

приваривают нижним и верхним угловыми

швами продольное ребро к стенке, а также

заваривают нижним угловым швом роспуски

верхнего пояса.

Комбинированный фрикционно-сварной монтажный стык

В комбинированных монтажных стыках пояса соединяют с помощью сварки, а стенки парными накладками на высокопрочных (фрикционных) болтах (Рис. 14.15). Для выполнения такого стыка в стенке предусмотрено устройство технологического отверстия в зоне примыкания её к поясу, что необходимо для обеспечения возможности прохода удлинительной приставки сварочного аппарата. Обычно нижние и верхние технологические отверстия делают симметричными. Однако для верхнего технологического отверстия, например, для устройства поперечного шва, соединение металлического ортотропного настила возможно применение более простой формы, так как оно служит только для размещения прижимной планки.

Выполнение

монтажного стыка начинают с установки

накладок на стенки, вставки калиброванных

пробок и натяжения болтов на 60…70% от

проектного усилия.

образец исполнительной для соединений расположения швов – Сертификация и обучение на Svarka.guru

При строительстве электростанций, нефтехимических заводов, магистральных газопроводов и других объектов со сварными соединениями трубопроводов стандарты требуют оформления рабочей документации. Это делается для всеохватывающего контроля над качеством работ и над соответствием возведенного объекта проектным требованиям.

Важный инструмент такого контроля — схема сварных стыков. На ней в схематическом виде представлены трубопроводы объекта, оборудование, запорная и регулирующая арматура и соединяющие сварные швы. Рядом с каждым соединением указана относящаяся к нему информация.

Рядом с каждым соединением указана относящаяся к нему информация.

Что это такое?

Исполнительная схема — неотъемлемый элемент проектной и рабочей документации водопровода, теплоснабжения, транспортных трубопроводов и технологических установок с жидким или газообразными средами. Выполняется вне масштаба и дает лишь общее представление о взаимном расположении сварных швов в пространстве. Чертеж в обязательном порядке привязывается к геодезическим координатам или к объекту с известными координатами.

При формировании документа соблюдают порядок следования швов на том или ином участке трубопровода. Документ является руководством по выполнению сварочных работ, средством планирования и контроля. Он выпускается вместе со сводной таблицей стыков, обобщающей в табличной форме данные о соединениях. Кроме технических параметров швов, приводятся личные данные сварщиков и номер их персонального клейма.

Оформление

Документ оформляется организацией, ведущей монтажные работы

Он составляется на производственно- техническим отделом на основании проектной и рабочей документации, передаваемой монтажникам от заказчика или непосредственно от проектанта, если это предусмотрено договором.На основании 3D модели объекта, представленной проектантом, техотдел начинает формирование схемы сварных швов.

Он составляется на производственно- техническим отделом на основании проектной и рабочей документации, передаваемой монтажникам от заказчика или непосредственно от проектанта, если это предусмотрено договором.На основании 3D модели объекта, представленной проектантом, техотдел начинает формирование схемы сварных швов.Одновременно с составлением схемы готовятся и другие сопутствующие документы:

- сводная таблица стыков;

- акты выполнения сварщиками пробных швов и присвоения им личного клейма;

- акты выполнения сварных работ.

Без полного комплекта документов объект не может быть принят в эксплуатацию

Подпись

Схема расположения сварных стыков трубопровода должна быть заверена подписями следующих должностных лиц:

- прораб, непосредственно отвечающий за выполнение сварочных работ на объекте;

- начальник производственно- технического отдела;

- главный инженер;

- сварщики, выполнившие работы, с указанием номера их личного клейма.

[stextbox id=’warning’]Заполненный и заверенный документ должен быть согласован с организацией-проектантом.[/stextbox]

С ней также необходимо согласовывать все встретившиеся в результате контроля отклонения от проектных параметров, таких, как размеры и уклоны. Заверенная запись об отсутствии отклонений либо о согласовании их делается на формуляре. Если отклонений много, возможно согласование их отдельным актом. Тогда на документе приводится ссылка на номер и дату этого документа

Сводная таблица

Документ оформляется по унифицированной форме П27.4, утвержденной Приказом министерства энергетики № 197. Он должен содержать полный список швов, заваренных на объекте.

Сводная таблица содержит сведения о всех соединениях объекта в форме, удобной для контроля, обобщения и анализа.Для каждого соединения приводятся следующие данные:

- порядковый номер,

- название узла, к которому он относится;

- сорт стального сплава, из которого изготовлены трубы;

- их диаметр и толщина стенок;

- количество;

- номер, соответствующий обозначению на Схеме.

Если на участке заваривались дополнительные швы, их число и номер приводятся в графе дополнений. Такая таблица позволяет определить общее количество стыков, сгруппировать их по диаметрам, толщинам стенок, необходимости неразрушающего контроля. Это облегчает планирование трудоемкости, потребности в расходных материалах, а также в инструментальном контроле качества соединений.

Правила оформления

Исполнительная схема сварки трубопровода должна содержать следующую информацию:

- наименование объекта;

- класс трубопровода;

- параметры труб: материал сплава диаметр и толщина стенок;

- транспортируема среда;

- привязку к опорным точкам.

Каждый стык на схеме должен иметь свой уникальный номер. Иногда используется сквозная нумерация сварных соединений на всем проекте, тогда обозначение принимает вид «Э12.123», где до точки находится идентификатор объекта, а после- собственно номер стыка на конкретной схеме.

Кроме того, на схеме может обозначаться расстояние между соседними стыками и опорными объектами, такими, как повороты, арматура, опорные металлоконструкции или технологическое оборудование. Это обязательно в двух случаях:

- трубопровод покрывается слоем изоляции;

- участок проходит под землей или скрыт в стенах.

Обозначения при необходимости (например, в случае аварии, планового ремонта или обследования) помогут быстро и без лишних затрат и повреждений конструкций найти место стыка в случае ремонта, не прибегая к дополнительной документации.

Стыки на схематическом чертеже могут быть двух видов:

- поворотные;

- неповоротные.

К поворотным относятся швы, выполняемые сварщиком с поворотом участка трубы вдоль продольной оси на определенный угол. Обычно это угол, кратный 90о. Варят такие швы в положении «снизу». Такие швы получаются более качественными и долговечными, поскольку работа идет в положении, удобном для сварки. Анализ статистических данных показывает, что частота обнаружения дефектов таких швов существенно меньше, чем у неповоротных. сварных соединений.

Варят такие швы в положении «снизу». Такие швы получаются более качественными и долговечными, поскольку работа идет в положении, удобном для сварки. Анализ статистических данных показывает, что частота обнаружения дефектов таких швов существенно меньше, чем у неповоротных. сварных соединений.

Неповоротный стык варится без вращения трубы в удобное положение. Наоборот, сварщику приходится перемещаться вслед за швом вокруг трубопровода, в том числе и в невыгодных позициях: швы с положительным и отрицательным уклоном, а также вертикальные и потолочные. При этом приходится несколько раз менять наклон электрода, скорость его ведения, сварочный ток и другие важные режимы работы.

Шов при этом варится в несколько приемов, что отрицательно сказывается на его прочности и долговечности. Работа в таких условиях требует о работника большого опыта, а также высокой квалификации.

[stextbox id=’info’]Возле каждого стыка указываются данные сварщиков, заваривших его (ФИО, табельный номер или номер личного клейма). [/stextbox]

[/stextbox]

На документе также отмечают соединения, для которых потребуется провести контроль качества неразрушающими средствами (ультразвук, рентген и др.) Для особо важных объектов, связанных с высокими давлениями и температурами, агрессивными средами и другими факторами, контроль проводится для всех стыков.

На схеме расположения сварных стыков указывается стыки, на которых требуется выполнить неразрушающий контроль (ультразвуковой, радиографический). Визуально-измерительному контролю подлежат все стыки.

При оформлении документа используется та же система координат, что и в прочей проектной и рабочей документации.

[stextbox id=’alert’]Важно! Данные схемы и сводная таблица должны совпадать с данными Журнала работ по следующим параметрам:

- номера соединений;

- параметры труб;

- ФИО сварщиков и номера личный клейм

- длительность работ.[/stextbox]

Если размеры и уклоны построенного объекта соответствуют проектным значениям, на схеме делается надпись: «Отклонений от проектных параметров нет». В противном случае необходима согласующая эти отклонения надпись проектанта либо ссылка на отдельный документ- акт согласования.

В противном случае необходима согласующая эти отклонения надпись проектанта либо ссылка на отдельный документ- акт согласования.

Схема входит в паспорт объекта, оформляется на качественном носителе и с использованием материалов, гарантирующих продолжительное хранение.

После завершения работ проводится проверка всей документации на полноту и правильность оформления и заполнения. После проверки документы сдаются в архив.

Обозначения стыков на схеме

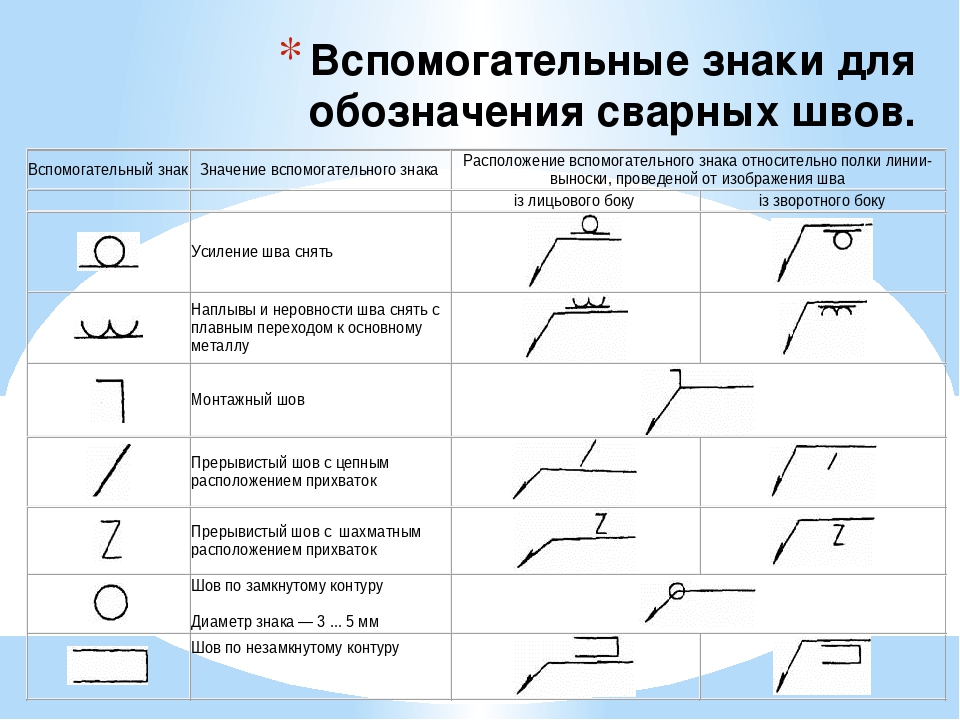

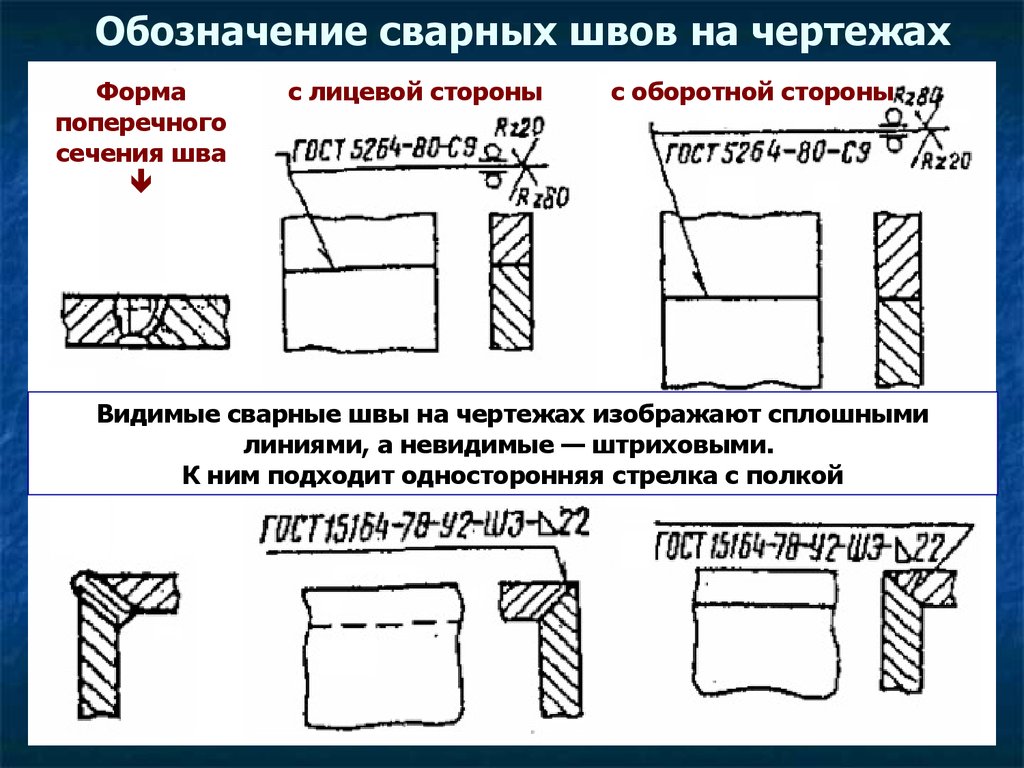

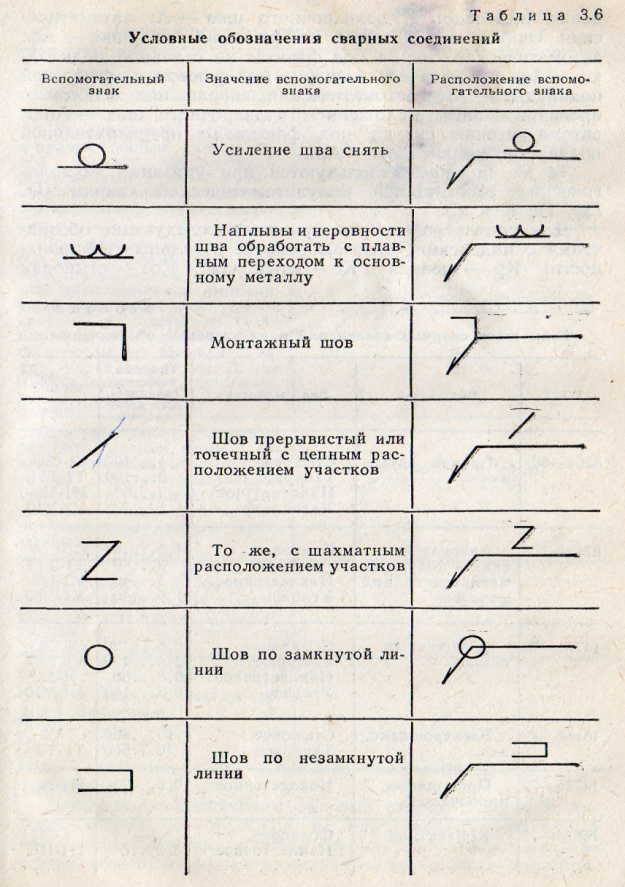

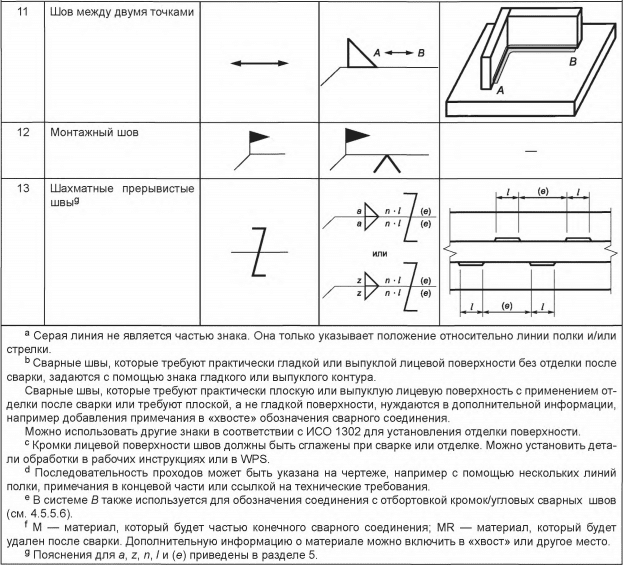

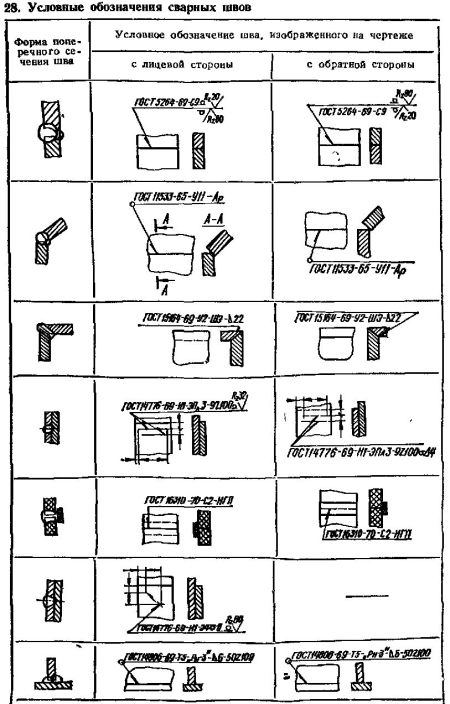

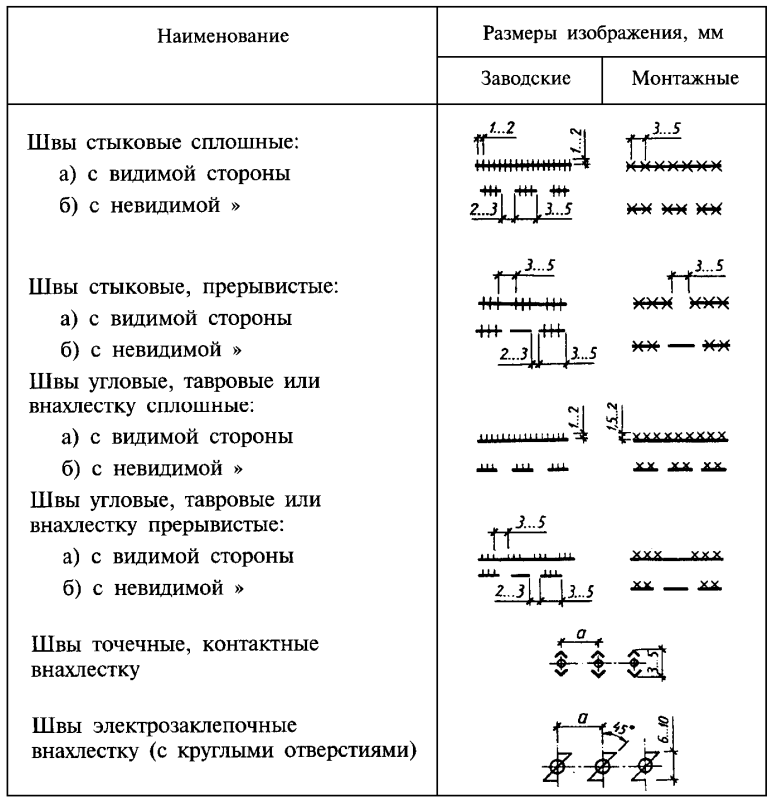

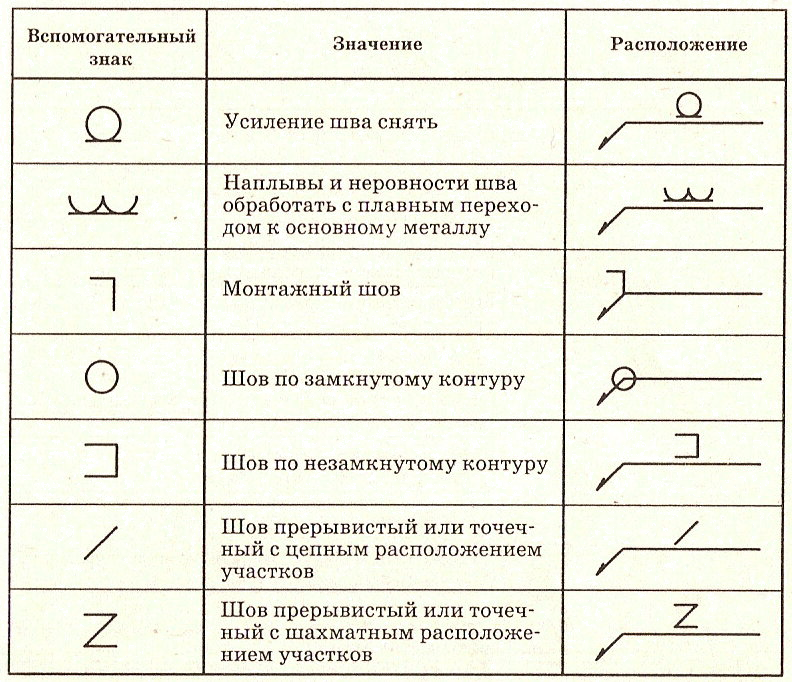

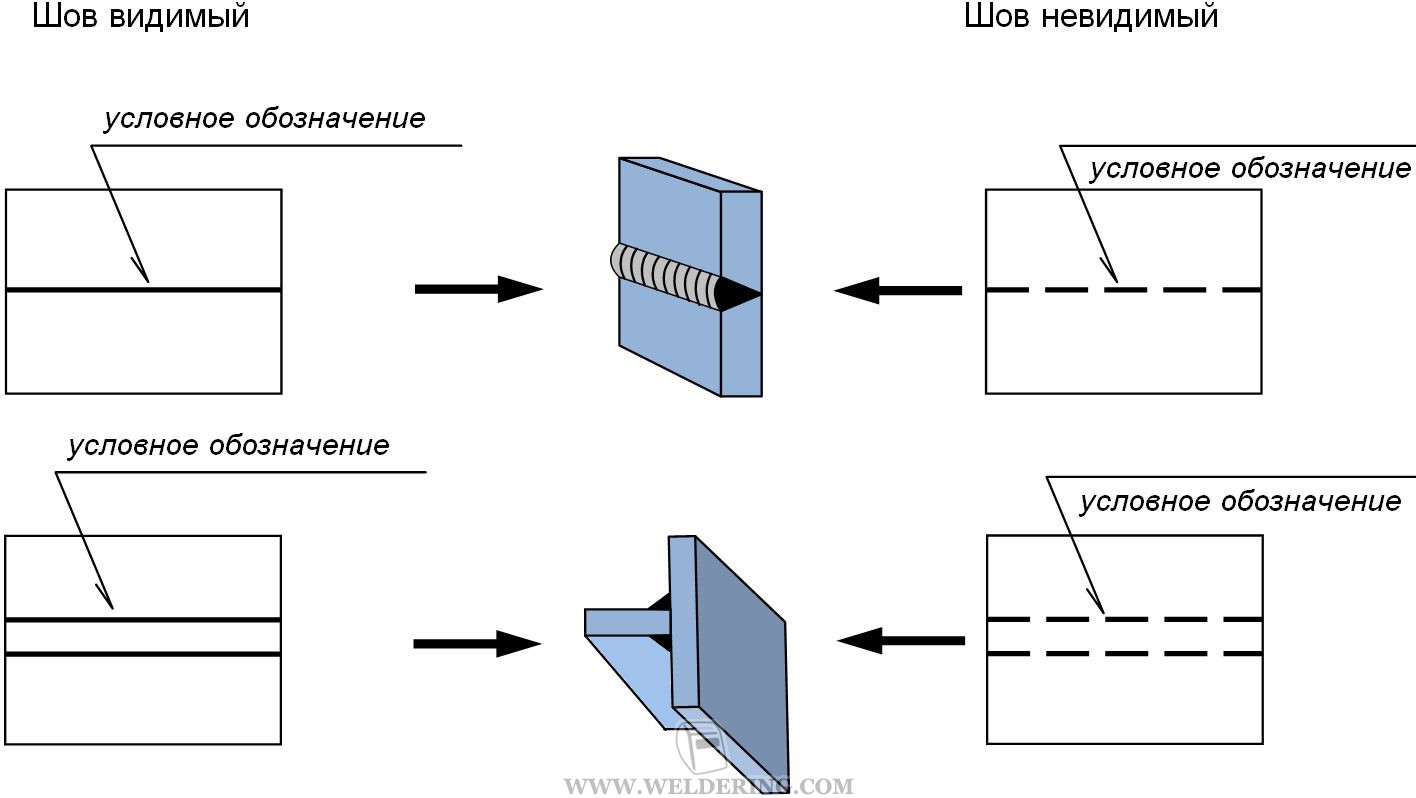

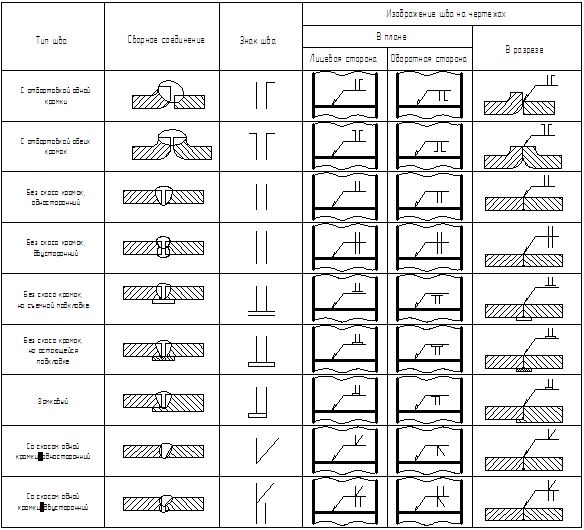

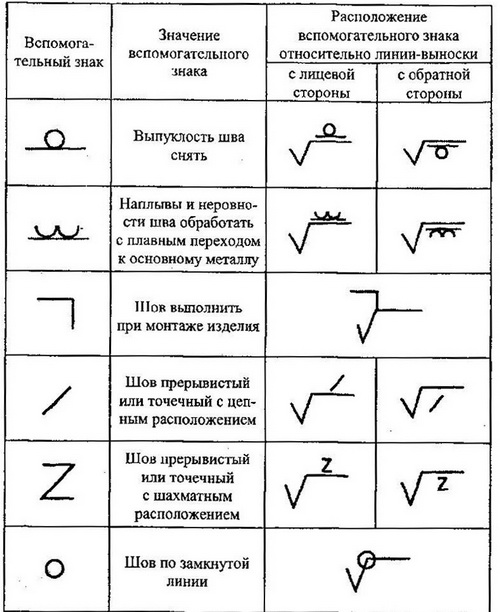

Стыки на схеме обозначаются в соответствии с государственным стандартом ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений», сплошной основной линией.

На выносе делается следующая надпись в виде дроби:

- числитель- номер стыка;

- знаменатель- номер личного клейма сварщика.

Личное клеймо оформляется на каждого сварщика отдельно. В ходе аттестации он заваривает тестовый шов, совпадающий по материалу, диаметру и толщине труб с реальными соединениями на объекте. Такие испытания проводятся в специальных аттестационных центрах, номер личного клейма утверждается приказом по монтажному предприятию.

Такие испытания проводятся в специальных аттестационных центрах, номер личного клейма утверждается приказом по монтажному предприятию.

Образец формуляра

Все формуляры заполняются в соответствии с требованиями стандарта. Ниже приведен сварочный формуляр на трубопровод (образец).

Документ на завершающем этапе формирования. Содержит необходимые данные о стыках, угловой штамп и дополнительную информацию. Над штампом видна сводная таблица.Схема сварных стыков — важный документ, описывающий взаимное расположение соединений и их важнейшие параметры. Она оформляется на любой объект, имеющий трубопроводы со сварными швами. Схема и оформленная вместе с ней сводная таблица служат средством планирования монтажных работ, учета исполнения и контроля качества.

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

|

особенности технологических процессов для осуществления работ

При строительстве зданий и сооружений с применением монолитного бетона обязательно производят армирование бетонных конструкций с использованием арматуры. Арматура – это стержень с гладким или специальным ребристым покрытием, изготавливаемый из стали специальных марок. Также широкое распространение в последнее время получила арматура из полимерных материалов.

Также широкое распространение в последнее время получила арматура из полимерных материалов.

Типы соединений арматуры внахлест

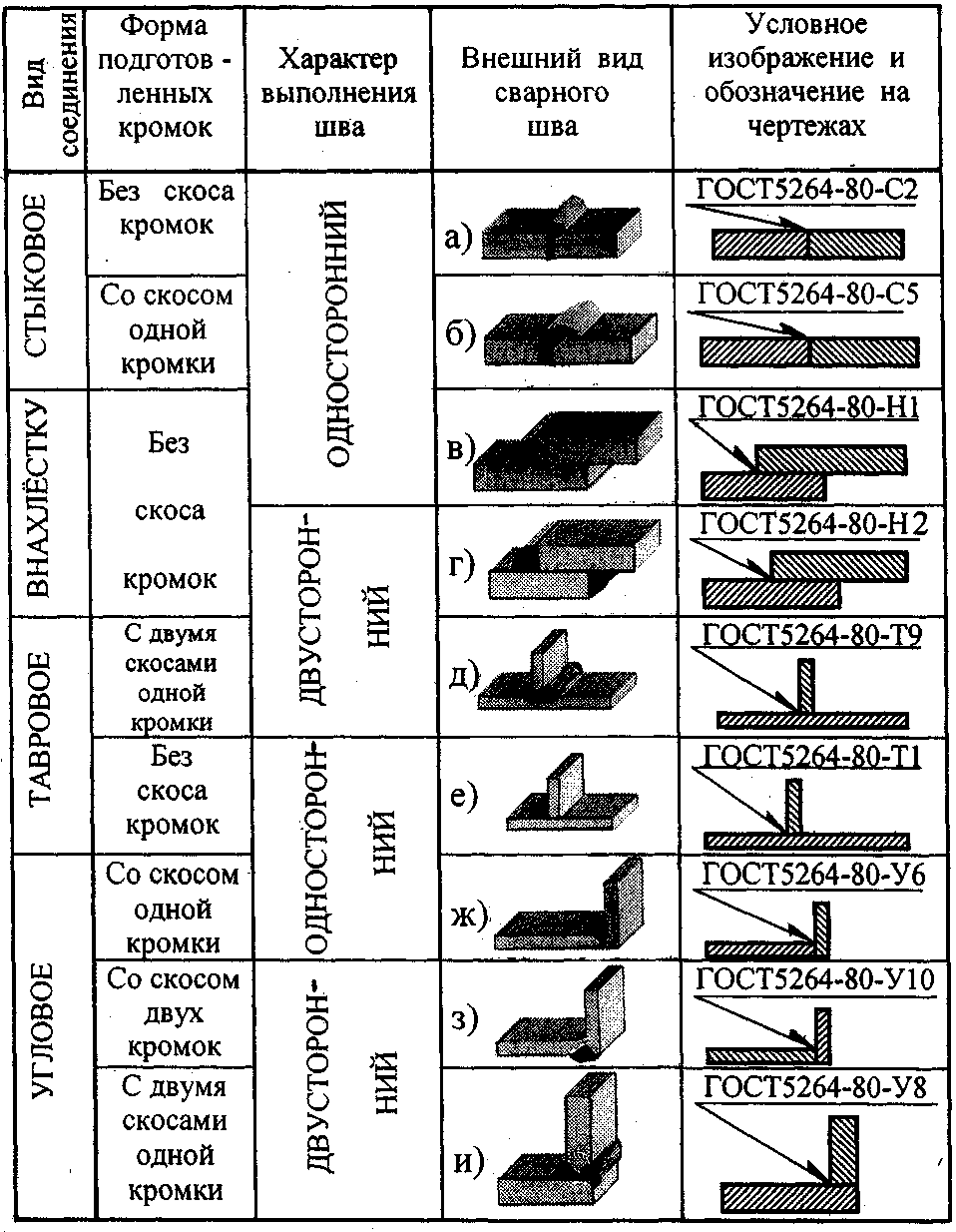

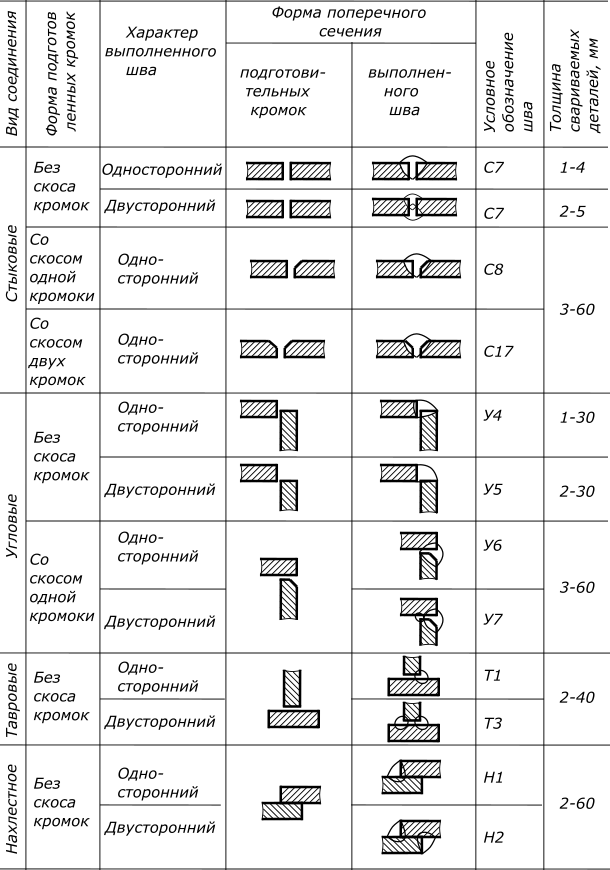

Соединения арматуры железобетонных конструкций регламентируются по ГОСТ 10922-2012. Существуют различные виды изделий из арматуры: отдельные стержни, арматурные сетки, арматурные каркасы, закладные изделия. Каждый вид изделий требует соединения арматурных стержней между собой в различных пространственных положениях: встык, внахлёст, крестообразное или специальное соединения. Выбор вида изделия, диаметр и класс арматуры, способ её соединения будет зависеть от возводимой бетонной конструкции. Основными способами соединения арматурных стержней являются:

- Вязка арматуры вязальной проволокой. Производится для соединения стержней внахлёст или с крестообразным расположением.

- Механическое соединение специальными резьбовыми или опрессовочными муфтами. Применяется для стыкового соединения арматуры одинакового диаметра.

- Сварное соединение арматуры. Выполняется различными способами сварки во всех пространственных положениях, регламентируется по ГОСТ 14098-2014.

Сварка арматуры внахлест

Оптимальным способом соединения арматуры является сварка различными способами. При сварке прочность соединения выше, имеет большую производительность, меньше трудозатрат.

На практике чаще всего применяют стыковое соединение с усиливающими стержнями, нахлесточное соединение стержней и нахлесточное соединение стержней с пластинами или фасонными деталями.

Стыковое соединение с усиливающими стержнями представляет собой два стержня, расположенных на одной оси, по бокам от стержней в месте их соединения располагаются усиливающие стержни (С21-Рн, С21-Мн). Сварка производится по линии соприкосновения основных и усиливающих стержней. Для сварки стержней большого диаметра можно применить сварку с двух сторон.

Во избежание деформаций стержней сварку производят короткими швами в шахматном порядке.

Такой способ соединения применим для сварки арматуры любых классов диаметром более 10 мм.

Нахлесточное соединение представляет собой два стержня, расположенных в параллельных осях и имеющих одну общую линию соприкосновения (С23-Рэ, С-23-Мэ). Сварка производится по линии соприкосновения. Таким способом можно соединять арматуру разного диаметра, при этом размеры и характеристики шва выбираются по стержню с меньшим диаметром.

Двухсторонние швы допускается выполнять для арматуры класса А240 и Ас300 и длиной шва, равной четырём диаметрам стержня.

Нахлесточное соединения стержня с пластиной или фасонной деталью представляет собой стержень, установленный на пластину и имеющий одну линию соприкосновения с ней (Н1-Рш и следующие). Ручная дуговая сварка применяется для стержней диаметром от 10 до 32 мм и толщиной пластины от 4 мм. При этом сварка ведётся от края пластины вдоль линии соприкосновения со стержнем и заканчивается выходом шва на поверхность пластины. При применении контактной сварки выбирают стержни диаметром 6-16 мм и пластины с толщиной не менее 4 мм. При этом пластины должны иметь специальную форму поверхности.

При применении контактной сварки выбирают стержни диаметром 6-16 мм и пластины с толщиной не менее 4 мм. При этом пластины должны иметь специальную форму поверхности.

Перед выполнением сварочных работ свариваемые поверхности очищают от загрязнений механическим способом. При наличии влаги производят просушку стержней газопламенными горелками. При наличии любых загрязнений, влаги или ржавчины качество сварочного шва резко ухудшается.

Сборку изделий осуществляют на специализированных сварочных столах, стендах, кондукторов с применением фиксирующих устройств. При проведении монтажных работ на строительной площадке необходимо укрытие места сварки от атмосферных осадков и ветра.

Основным способом сварки для проведения монтажных работ на строительной площадке является электродуговая сварка. Стационарные источники сварочного тока имеют характеристики выше, чем переносные сварочные аппараты, но неудобны для монтажных работ, так как потребуются дополнительные сварочные кабели. Такими источниками производят укрупнённую сборку с дальнейшей транспортировкой изделия к месту установки. Монтаж изделия в месте установки производят переносными сварочными аппаратами инверторного типа. Они имеют малый вес, стабильную работу, точную настройку сварочного тока, что способствует повышению производительности и качества сварных соединений.

Такими источниками производят укрупнённую сборку с дальнейшей транспортировкой изделия к месту установки. Монтаж изделия в месте установки производят переносными сварочными аппаратами инверторного типа. Они имеют малый вес, стабильную работу, точную настройку сварочного тока, что способствует повышению производительности и качества сварных соединений.

Выбор сварочных материалов и режимов сварки будет зависеть от класса и диаметра арматуры. При сварке стержней разного диаметра режимы выбираются по меньшему диаметру.

По окончании сварочных работ производится зачистка сварного соединения от шлака и брызг, визуальный контроль сварочного шва. При наличии дефектов производят ремонт сварного соединения или вырезают его полностью и сваривают снова.

ОСНОВНЫЕ ПОЛОЖЕНИЯ МОНТАЖНОЙ СВАРКИ — Мегаобучалка

8. 1. Общие указания

1. Общие указания

8.1.1. К сварочным работам следует приступать только после приемки под сварку монтажных соединений собранной конструкции или отдельного ее узла.

8.1.2. Технология сварки должна обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений при минимальных внутренних напряжениях и деформациях свариваемых элементов. Технологический процесс, заданный проектом производства сварочных работ, должен предусматривать:

— последовательность сборки и сварки конструкций, сборочно-сварочные приспособления;

— виды и способы сварки, типы сварных соединений;

— типы, марки и диаметры электродов, электродных проволок и других сварочных материалов;

— порядок наложения прихваток и швов, режимы сварки, род и полярность сварочного тока;

— требуемое количество сварочного оборудования, материалов и кабелей;

— количество и расположение машзалов с инвентарными сварочными постами;

— квалификацию и количество сварщиков;

— методы и объем контроля сварных соединений;

— температуру нагрева при сварке с предварительным подогревом;

— необходимые технологические операции;

— требования безопасности.

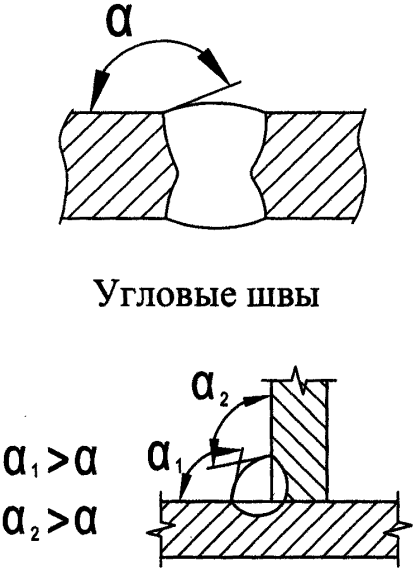

8.1.3. Технология монтажной сварки конструкций из углеродистых и низколегированных сталей классов до С60/45 включительно должна обеспечить следующие показатели пластичности и вязкости металла шва и зоны термического влияния:

— твердость по алмазной пирамиде не должна превышать 350 единиц;

— ударная вязкость на образцах типа VI по ГОСТ 6996-66* при отрицательной температуре, указанной в чертежах КМ, для стыковых соединений не должна быть ниже 3 кгс × м/см2 (0,003 Дж/м2), за исключением соединений, выполненных электрошлаковой сваркой;

— относительное удлинение металла шва стыковых соединений не должно быть менее 16%;

— угол статического изгиба на образцах типа XXVII или XXVIII по ГОСТ 6996-66* (при диаметре оправки согласно государственному стандарту на основной металл) не должен быть менее:

для углеродистых сталей 100°

для низколегированных сталей толщиной

£ 20 мм 80°

> 20 мм 60°

При сварке элементов из низколегированных сталей для угловых швов с размерами катетов 4-7 мм допускается твердость металла шва и зоны термического влияния до 400 единиц по алмазной пирамиде.

У одного из образцов с надрезом по зоне сплавления стыкового соединения допускается снижение ударной вязкости не более чем на 0,5 кгс × м/см2 (0,0005 Дж/м2) по отношению к указанной в чертежах КМ.

При необходимости применения для определения ударной вязкости образцов других типов (VII-XI по ГОСТ 6996-66*) нормы ударной вязкости устанавливают в чертежах КМ.

8.1.4. При укрупнении и монтаже стальных конструкций рекомендуется применять следующие способы сварки:

— ручную дуговую сварку покрытыми стальными электродами во всех пространственных положениях;

— механизированную дуговую сварку самозащитной порошковой проволокой в нижнем, горизонтальном и вертикальном пространственных положениях;

— автоматизированную одноэлектродную электрошлаковую сварку проволокой сплошного сечения в вертикальном пространственном положении;

— автоматизированную сварку под флюсом проволокой сплошного сечения в нижнем пространственном положении;

— автоматизированную дуговую сварку с принудительным формированием шва в вертикальном пространственном положении;

— при использовании самозащитной порошковой проволоки.

8.1.5. Первый и второй способы сварки (см. п. 8.1.4) рекомендуются как наиболее мобильные в монтажных условиях.

8.1.6. Допускается выполнение одного сварного соединения двумя способами из числа указанных в п. 8.1.4 при условии, что соответствующая комбинация способов предусмотрена технологическим процессом сварки.

8.1.7. При выборе вида и способа сварки следует учитывать техническую и экономическую целесообразность его применения, определяемую характером конструкции, условиями монтажа, требуемыми основным и вспомогательным оборудованием, материалами и оснасткой.

8.1.8. Автоматизированная электрошлаковая сварка рекомендуется для выполнения прямолинейных и криволинейных (малой кривизны) сварных соединений конструкций из стали толщиной более 25 мм, к которым не предъявляются требования по ударной вязкости при отрицательных температурах.

Сварка экономически целесообразна при длине отдельного сварного соединения ³ 2 м и суммарной протяженности швов >100 м.

8.1.9. Автоматизированная дуговая сварка под флюсом рекомендуется для получения прямолинейных и кольцевых сварных соединений, которые могут быть выполнены в монтажных условиях в нижнем пространственном положении.

Сварка экономически целесообразна при длине отдельного сварного соединения ³3 м и суммарной протяженности швов >500 м.

8.1.10. Режимы монтажной сварки, определяемые технологическим процессом, должны быть заданы применительно к выполнению конкретных сварных соединений. Процесс сварки следует осуществлять при стабильном режиме. Предельные отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать ±5%.

8.1.11. Свариваемые конструкции при их укрупнении надлежит располагать так, чтобы создать возможность наложения швов сварных соединений преимущественно в нижнем пространственном положении.

8.1.12. Каждый последующий валик многослойного шва сварных соединений следует выполнять после тщательной очистки предыдущего валика (слоя) от шлака и брызг металла. Участки шва с порами, трещинами и раковинами должны быть удалены до наложения последующих слоев.

Участки шва с порами, трещинами и раковинами должны быть удалены до наложения последующих слоев.

8.1.13. При двусторонней сварке стыковых соединений (соединений полок и стенок подкрановых балок и колонн; стыков элементов цилиндрических кожухов, корпусов и т. п.), а также тавровых и угловых соединений с полным проплавлением (соединения верхнего пояса со стенкой в подкрановой балке; уторных швов воздухонагревателей и т. п.) перед выполнением шва с обратной стороны необходимо удалить его корень до чистого бездефектного металла.

Корень шва следует удалять механизированной шлифовкой высокооборотным абразивным инструментом, указанным в рекомендуемом приложении 6.

8.1.14. При ручной дуговой сварке покрытыми электродами и механизированной дуговой сварке самозащитной порошковой проволокой необходимо соблюдать рациональную последовательность наложения валиков (слоев) по сечению и длине сварных швов. Наиболее применимы в монтажных условиях следующие способы выполнения швов сварных соединений:

— обратноступенчатый;

— секционный обратноступенчатый;

— двойным слоем;

— секционный двойным слоем;

— каскадом;

— секционный каскадом.

Рекомендуемые при ручной дуговой сварке способы выполнения двух- и многослойных протяженных швов представлены на черт. 3. При механизированной дуговой сварке самозащитной порошковой проволокой следует применять обратноступенчатый и секционный обратноступенчатый способы выполнения швов с длиной ступени 500-600 мм.

Выполнение ответственных сварочных швов – это мастерство сварщика и качество контроля этой важной работы

Ответственный сварочный шов

Сварочные технологии – одно из основных направлений совершенствования многих видов производственной деятельности. Сборка конструкций из стали и некоторых других металлов, выполняемая с помощью сварки, обладает важными преимуществами по сравнению с другими технологиями. Многие качества сварных соединений получить другим способом невозможно по сей день.

Сварочные технологии в простейшем виде зародились на определённом этапе развития кузнечного дела. Главная идея такого способа соединения деталей воедино заключается в том, что совмещаемые части разогреваются до начала плавления или заметного размягчения.

Кузнечная сварка предполагала сильный нагрев и сжатие таких разогретых частей будущего единого объекта. Интересно, что даже в таком примитивном виде этот процесс выполнялся с применением флюсов, сдерживающих окисление металла и повышающих качество кузнечной сварки.

Трудности нагрева в горне и другие проблемы кузнечной сварки вынуждали искать другие, более простые и надёжные способы соединять детали из металлов. Реальные результаты появились только тогда, когда удалось решить проблему мощного интенсивного, а главное – регулируемого нагрева определённого места. Вот несколько технологий, способных обеспечить такой нагрев:

- Электромагнитное и другое воздействие волнового характера

- Работа пламени газовой горелки

- Воздействие электрической дуги

- Плазменные технологии

- Нагрев сжиганием химического заряда.

Каждое из этих технологических направлений имеет свои достоинства, применяемые для подходящих случаев. Так, к примеру, сварку рельсов осуществляют сжиганием химического заряда. Наиболее распространена технология нагрева деталей электрической дугой – это и есть электросварка.

Так, к примеру, сварку рельсов осуществляют сжиганием химического заряда. Наиболее распространена технология нагрева деталей электрической дугой – это и есть электросварка.

СВАРОЧНЫЕ ШВЫ

Основной метод применения электросварки – выполнение сварочных швов, соединяющих детали в узел или конструкцию. Главный фактор электросварки – феномен образования сварочной дуги, стабильного и устойчивого электрического разряда.

Электрическая дуга разогревает и оплавляет части деталей и объектов, подлежащих соединению сваркой. Используемая для этого аппаратура и расходные материалы формируют условия такого воздействия

Кроме выполнения швов есть и другие способы применения такой технологии, например – наплавка, при которой на детали наращивается необходимых параметров массив металла.

Ручные швы

Развитие электросварки началось с ручного выполнения соединений (швов). Практический опыт использования такой технологии создал основу не только для совершенствования работ, выполняемых вручную, но и способствовал развитию других, более прогрессивных методов и приёмов.

Идея ручной электросварки реализуется так:

- Сварщик вручную управляет электродом или другим инструментом, непосредственно образующим дугу

- Манипулируя электродом, сварщик может выполнять сварку самыми разными приёмами и технологиями, обеспечит требуемые параметры шва

- Выполненный сварочный шов подвергается проверке, после чего он может быть введён в эксплуатацию.

Исполнение сварочных операций вручную – единственный способ обработки труднодоступных мест, а также – многих операций, выполняемых в полевых условиях. Это – высококвалифицированная работа, требующая мастерства и опыта. При её выполнении всегда имеется определённый риск брака.

Выполнение качественных швов вручную зависит также от других обстоятельств и факторов – погоды, состояния и качества электродов, освещения и особенностей места сварки. Вместе с тем, мастер — сварщик может осознанно управлять качеством процесса, в частности, компенсировать недостатки подготовки деталей (разделку шва).

Проверку качества сварного шва выполняется многоступенчатым образом. Первый этап проверки выполняет сварщик, после этого в зависимости от вида шва или операции возможны такие виды проверки:

- Оценка шва руководством организации или подразделения, выполняющего сварочные работы

- Проверка, осуществляемая специализированным подразделением организации – исполнителя

- Оценка качества, заказанная независимой лаборатории неразрушающего контроля, например – научно-производственной лаборатории «Проконтроль» (http://prokontrol.ru/)

Автоматическая сварка

Выполнение больших объёмов однотипных сварочных швов уже давно реализуется различными автоматизированными системами и оборудованием. Такие работы выполняются в условиях производства, но есть и портативная техника, применяемая в полевых условиях.

Вот основные преимущества разных видов автоматической сварки:

- Наиболее точно подобранная технология

- Максимально возможное качество

- Скорость выполнения работы.

Всем известные примеры автоматических сварочных работ – изготовление строительных конструкций, труб, кузовов автомобилей и бесчисленное множество образцов промышленного производства.

В технологический цикл автоматической сварки включают необходимые операции контроля качества. Проверка осуществляется стационарной аппаратурой на стенде или производственном участке. Есть и переносная аппаратура, которую можно применять в полевых условиях, например – при сварке трубопроводов.

ОТВЕТСТВЕННЫЕ СВАРОЧНЫЕ ШВЫ ВРУЧНУЮ

Сварщик – распространённая профессия. Многие сталкивались с работой такого специалиста, занятого на самых разных операциях. Установка заборов и оград, совместный с сантехником монтаж водопроводных сетей, многие строительные работы – везде требуется труд сварщика.

Большинство таких работ и операций, выполняемых на глазах у публики, требуют определённого уровня мастерства. Но самые сложные и ответственные работы, связанные с электросваркой, не попадают в поле зрения случайной публике. Вот несколько видов таких сварочных работ, имеющих ключевое значение для работоспособности крупных и сложных объектов:

- Монтажные узлы строительных конструкций, работающие под большими нагрузками

- Многие операции в судостроении

- Работы и операции на производстве, автоматизированное выполнение которых затруднено или невозможно.

Такие важные операции выполняются в самой серьёзной обстановке, а подготовка к ним нередко осложняется неповторимыми особенностями объекта и обстоятельствами работ.

Ответственные сварочные швы строительных конструкций

Во многих конструкциях, в том числе – строительных есть узлы и детали, играющие ключевую роль в работоспособности всей системы, в которую они интегрированы. Вот несколько примеров таких узлов:

- Конструкции, приваренные к закладным деталям железобетона

- Стыки колонн

- Узлы стальных каркасов

- Стыки балок

- Стыки панелей ферм.

Нормативная документация в строительстве отчетливо определяет важные элементы строительных стальных конструкций, собираемых на сварке. Регламентируется не только их качество, но и порядок выполнения сварочных работ, а также – подготовка, проверка качества и документирование (контроль всех важных сварных соединений актируется).

Очень показательные, выразительные и понятные неспециалистам ответственные сварочные швы выполняются в построечных условиях при сборке стальных балок. Довольно часто доставка и подъем на место балок большой длины дороже и сложнее их сборки на месте монтажа из заготовленных заранее частей. Обычно такие балки составляют из отрезков швеллера или двутавра. Прочность соединения обеспечивают рассчитанные накладки на стенках прокатного профиля в месте стыка.

Важные сварочные работы на стройке

Приближение работ по ответственным сварочным узлам очень часто стан становится событием на стройке. Сварщики, у которых есть право на выполнение таких операций, становятся объектами внимания – их работой интересуется начальство, младшие коллеги, другие заинтересованные люди.

Бывает и так, что сварщик, понимая свою исключительную роль в такие моменты, может решать какие-то производственные или даже личные проблемы – руководители строительного подразделения или организации стараются сформировать у такого специалиста соответствующее важной работе настроение.

Со стороны заметно даже явное усиление общей дисциплины на объекте, где выполняются сварочные работы большой важности – все стараются обходить места, где выполняется сварка, чтобы не беспокоить сварщика.

В общем, выполнение ответственных сварочных швов в обстановке строительной площадки ощущается даже посторонним человеком.

Контроль качества сварочных швов

Ответственные сварочные работы завершаются проверкой качества этих важных монтажных операций. Выполненные вручную, иногда – в труднодоступных местах, сварочные швы проверяют полностью, от начала до конца, без пропусков.

Для контроля качества сварного шва используется многоступенчатая методика, обычная для тщательной проверки объектов такого рода:

- Зачистка мест сварки. Такая подготовительная работа при необходимости также может быть выполнена вручную

- Визуальный контроль – на этой стадии проверки выявляются крупные и грубые ошибки и дефекты. Сварщик выполняет такой контроль самостоятельно, а при обнаружении дефектов исправляет их

- Замеры швов. Эта операция необходима для подтверждения соответствия швов требованиям проекта, а также – действующим нормативам. Кроме оценки длины проверяющий устанавливает соответствие профиля шва проектным требованиям. Это делается с помощью традиционных шаблонов.

- Инструментальный контроль. Этот этап завершает цикл операций проверки. Неспроста к инструментальному неразрушающему контролю допускаются только те швы, которые прошли все необходимые и возможные проверки. Позитивный результат контроля открывает возможность ввода конструкции в эксплуатацию

Из аппаратуры, которая применяется для оценки качества, наиболее распространены ультразвуковые дефектоскопы разных видов. Востребована и другая аппаратура – для электромагнитной и радиационной дефектоскопии. Применяются и другие методы и технологии.

К примеру, некоторые конструкции требуют обеспечения герметичности, которая оценивается независимо от проверки качества сварочных швов. Для проверки герметичности используют даже старинный способ керосиновой пробы – традиционную версию капиллярной дефектоскопии.

Таким образом, мастерство и ответственность сварщика в сочетании с широкими возможностями оперативной оценки качества – главные условия эффективного выполнения важных сварочных работ на строительной площадке.

Технические условия на шовный сварщик и сварочно-закаточный станок

Типы сварочных аппаратов, включая сварку продольных и кольцевых швов.

Машины и оборудование для шовной сварки сплавов и металлов всех типов и толщин. Определение того, какие процессы сварного шва используются для сварки различных материалов всех размеров и толщины.Двумя общепринятыми терминами процесса сварки, используемыми для машин для сварки швов, являются сварщики и сварщики. Процесс продольной дуговой сварки швов, используемый для таких процессов сварки, как TIG (GTAW), MIG (GMAW) — MAG, плазменная сварка (PAW), лазерная или дуговая сварка под флюсом (аппараты для дуговой сварки под флюсом). Закаточный станок можно использовать для других примеров сварочных швов: Видео Сварщик швов в топливном баке Современные системы сварочных аппаратов для продольных швов имеют линейные боковые балки рельсов, в старых конструкциях все еще используются кулачковые толкатели. Пальцы станины сварочного шва зажимают две торцевые кромки металла, плотно прижатые к задней балке, продуваемой водяным газом.Длина продольного сварочного шва может варьироваться от 1 фута до 50 футов и более.

Какой процесс дуговой сварки лучше всего использовать для шовной сварки металла и алюминия?

Большинство используемых процессов дуговой сварки швов — это GTAW TIG или SMAW MIG, PAW Plasma, SAW Sub-Arc оборудование для шовной сварки и источники питания на машинах для сварки продольных швов. В большинстве современных боковых балок для сварки швов используются направляющие для сварочной головки и органов управления оборудования для сварки швов.Эти конструкции аппаратов для сварки продольных швов используют линейные рельсы на боковой балке, которые перемещают ходовую тележку или тележку по длине балки. Машины для сварки швов имеют боковую балку, длина которой может достигать от одного до пятидесяти футов при сварке продольных швов.

Кто производит машины и оборудование для сварки швов?

Лишь несколько основных производителей проектируют, конструируют и производят укомплектованные машины для сварки продольных швов собственными силами.Это позволяет этим избранным компаниям более точно контролировать сроки доставки. Эти компании контролируют все качество, от изготовления стали до готовой системы автоматической сварки швов. Многие компании разрабатывают закаточные машины, а другие компании производят свои закаточные машины в соответствии со спецификациями. Некоторые из этих узлов производятся за рубежом. Некоторые сварочные машины представляют собой узлы, которые производятся в Азии, а затем импортируются для завершения. Сюда входят все типы. аппараты для дуговой сварки, а также аппараты и системы для контактной сварки.

Кто конструирует, проектирует и производит комплектные конструкции машин для сварки швов с использованием новейших технологий?

Для обеспечения того, чтобы вы получили машины для сварки швов, соответствующие вашим конкретным требованиям. Поговорите с несколькими компаниями о ваших желаниях и потребностях в сварке швов металлических, пластиковых или виниловых деталей. Сварка швов может быть такой же простой, как ручные закаточные машины, до сложной укомплектованной машины для сварки продольных швов.. Прежде чем связываться с кем-либо или позвонить кому-либо за информацией, пожалуйста, укажите тип материала, толщину, длину и желаемую продукцию для вашего применения для сварки швов. Это поможет квалифицированному специалисту найти подходящее оборудование и машины для сварки швов, подходящие для ваших возможностей.

Машины для сварки швов и закаточные машины по сути являются одним и тем же типом машин, но они часто используют множество различных процессов сварки швов.

Сварка сопротивлением или процесс дуговой сварки SMAW, GTAW, GMAW.Линейный лазер, процессы продольной сварки с трением с перемешиванием.

Типы и конструкции процессов сварки швов — это информация, которая поможет покупателям, пользователям, инженерам и сварщикам получить информацию о машинах и оборудовании для сварки швов. В том числе, как и какое сварочное оборудование или машины потребуется. Мы стараемся добавлять обновленную информацию о процессе сварки швов.

Миссия веб-сайта — помочь людям, имеющим ресурсы, изучить и понять аппараты для сварки швов.Если у вас есть соответствующая информация о процессе сварки швов, свяжитесь с нами, чтобы поделиться информацией о процессе соединения швов. Этот веб-сайт является некоммерческой организацией со старыми профессионалами в области сварки, которые готовы платить за помощь другим производителям сварочных аппаратов и пользователям всех типов закаточных машин и способов их использования. Мы принимаем вопросы через нашу страницу контактов.

Аппараты для сварки швов сопротивлениембывают разных размеров и конструкций. Некоторые закаточные машины сопротивления являются ручными, другие — автоматическими системами сварки сопротивлением.Закаточные машины сопротивления могут сваривать детали любой длины при правильном обращении с материалом. Деталь прошла через тепло давления дисков электродов для контактной сварки сопротивлением.

В чем разница между сварочными аппаратами для контактной сварки сопротивлением и аппаратами для дуговой сварки?

Сварщики контактных швов используют сопротивление электрическому нагреву между двумя медными электродами под давлением. Тепло плюс давление на электроды сваривают тонкие листы из листового металла с перекрывающимися стыками.Два вращающихся диска катятся по притертому стыку листового металла с помощью медных колесных электродов. Закаточные машины для сварки листов с помощью термостойкого шва прижимного колеса сваривают детали. Закаточные машины для контактной сварки пришли на смену методике контактной сварки точечным швом. Существуют закаточные машины для точечного стежка и стыковые закаточные машины, которые используются реже.

Какие типы сварочных аппаратов предназначены для дуговой сварки?

Процесс контактной сварки, при котором электроды прижимаются друг к другу на покрытых шлифовальных кругах металлах с использованием стойкого отвердителя для сварки двух металлических частей вместе.Процесс дуговой сварки, при котором для проведения сварки используются металлические электроды. Сварщики швов, используемые для дуговой сварки, часто используют зажимные медные кончики пальцев, удерживающие вместе стальные стыковые пластины. Кончики пальцев прижимают металл к медным опорным стержням с водяным охлаждением, что может устранить тепловую деформацию свариваемого металла. Одним из самых больших преимуществ опорных стержней с водяным охлаждением или охлаждением является эффект теплового шунта. В качестве примера мы используем медь, поскольку это наиболее распространенный и лучший из используемых сплавов.В зависимости от области применения также можно использовать пальцы и инструменты из алюминия и нержавеющей стали.

Сварка плавлением или добавление присадочного металла используется для шовной сварки детали в зависимости от толщины и характеристик сварного шва. Многие опорные стержни оправки для шовных сварщиков имеют отверстия для продувки инертным газом. Это гарантирует, что линейный шов металла защищен сверху и снизу от пористости металла сварного шва. Короткие сварные швы сопротивления выполняются на более тонком металле внахлест.Аппараты для сварки продольным швом для дуговой сварки предназначены для более толстых металлов, которые требуют стыковой сварки металлических кромок со 100% проплавлением.

Объяснение применения процесса шовной сварки для машин для сварки продольных швов.

Шовная сварка — это соединение сварных деталей из аналогичных металлов или сплавов вдоль непрерывного цилиндрического или продольного шва. Сварку швов можно выполнять несколькими способами.Процессы шовной сварки, такие как лазерная сварка, контактная сварка, MIG, TIG, дуговая сварка и сварка швом с перемешиванием трением. Хорошим примером требований к сварке швов могут быть машины и оборудование для сварки швов формованных цилиндров.

Аппараты для шовной сварки, как правило, применяются в конусах. Линейные закаточные машины сваривают прямые и плоские пластины из стали или алюминия, сваренные встык. К дуговой сварке также относятся листовой металл, цилиндры и коробки. Нержавеющая сталь, алюминий, бронза, гальваника и углеродистая сталь являются наиболее распространенными швами, соединяемыми вместе.Тип и толщина материала часто являются основными факторами при выборе оборудования для сварки швов, когда речь идет о сварке металлических швов.

Шовная сварка металла использует несколько типов сварочного процесса, некоторые из которых используются чаще, чем другие. Линейные сварочные аппараты для сварки трением с перемешиванием в настоящее время становятся обычным явлением. Закаточные машины для линейной лазерной сварки заменили традиционную дуговую и контактную сварку более высокими скоростями сварки и улучшенным качеством сварки. Окупаемость лазерной сварки становится более рентабельной, чем 10-20 лет назад.

Какие типы сварочных аппаратов используются для автоматической сварки швов и почему?

Автоматические сварочные аппаратымогут также выполнять роботизированную сварку швов сопротивлением, что обеспечивает гибкость при сварке швов в автомобилях. Два популярных варианта сварки контактным швом; Сварка постоянным швом на переменном токе и сварка точечным швом. Аппараты для сварки швов сетки бывают всех типов.Они хотят поговорить с компетентной компанией, чтобы предоставить вам необходимую помощь в выборе правильного процесса сварки и машины для вашего оборудования для сварки швов. Есть варианты получения информации от проверенных технических специалистов по сварке швов и обслуживания клиентов.

Существуют все виды шовной сварки, не относящиеся к металлу. Во всем, от сварки пластика до труб из ПВХ, винила и тканей, используется процесс шовной сварки с использованием оборудования, соответствующего требованиям к материалу для шва.Шовная сварка охватывает не только металл, это общий термин, используемый во многих отраслях промышленности при соединении двух кромок или концов вместе.

Сварка швов

Обзор

Это видео демонстрирует результирующий профиль движения, созданный пятистрочной программой. Также продемонстрирована возможность использования программного обеспечения управления движением для добавления дополнительных матриц вращения для компенсации угловых ошибок выравнивания.

Имплантируемые медицинские устройства, использующие электронные узлы для регулирования сердечных функций или контроля хронической боли, обычно упаковываются в титановые корпуса типа «моллюск». Эти корпуса должны быть герметично закрыты, чтобы гарантировать защиту получателя устройства от инфекции и предотвратить преждевременный выход из строя электроники. Герметичное уплотнение создается с помощью процесса лазерной сварки, при котором деталь вращается и перемещается на платформе с 4-осевым движением. Создание пути лазерной сварки исторически создавалось с помощью программного обеспечения CAD / CAM, где путь сварки разбивается на серию небольших линейных перемещений.Геометрия детали, состоящая из шести линейных / круговых элементов в 2D-пространстве, приводит к созданию программы, содержащей сотни небольших линейных перемещений. Связь между начальной геометрией детали и полученной программой теряется при переводе.

Платформа перемещения Aerotech Automation 3200 упрощает реализацию процессов сварки герметичным швом, позволяя напрямую программировать координаты деталей. Координаты детали в реальном времени преобразуются в команды движения для осей.Геометрия герметичного сварного шва детали может быть изменена на машине, поскольку существует взаимно однозначное соответствие между функциями устройства и программой перемещения. С траекторией лазерной сварки, выраженной в базовой декартовой системе координат X / Y / Z, можно легко применить дополнительные модификаторы траектории. Например, матрицы вращения можно использовать для компенсации ошибок центровки детали, а скорость поверхности можно регулировать для минимизации ускорений, возникающих в результате небольших радиусов на детали.

Мощь программного контроллера движения (SMC) A3200 проистекает из двух основ, на которых он был построен: мощные функции и удобство использования.Подробнее>

ALS130H с субнанометровым разрешением, превосходной двунаправленной повторяемостью и исключительными характеристиками на низких скоростях является беспрецедентным решением для высокопроизводительных испытаний, измерений и т. Д. Подробнее>

- Роторные ступени с прямым приводом серии ADRT

Aerotech обеспечивают превосходное угловое позиционирование и контроль скорости.Области применения варьируются от индексации до высокоскоростной лазерной обработки и точной обработки пластин… Подробнее>

- Ступени серии

Aerotech ANT130 — это первые в мире системы позиционирования с нанометровым уровнем и ходом в несколько миллиметров. ANT130V-5 и ANT130-5-V-PLUS представляют собой клиновые вертикальные станки с линейным приводом… Подробнее>

Такой способ соединения применим для сварки арматуры любых классов диаметром более 10 мм.

Такой способ соединения применим для сварки арматуры любых классов диаметром более 10 мм.