Технология полуавтоматической сварки порошковой и самозащитной проволокой

Технология полуавтоматической сварки порошковой и самозащитной проволокой

Категория:

Наплавка

Технология полуавтоматической сварки порошковой и самозащитной проволокой

Техника сварки. Зажигать дугу следует при вылете проволоки не больше 25 мм. В процессе сварки вылет проволоки необходимо поддерживать постоянным; для этого длина дуги должна быть по возможности постоянной, что выполняется при правильном подборе режима сварки и при внимательном наблюдении за горением дуги, размерами сварочной ванны и за формированием шва. Нельзя чрезмерно перегибать гибкий шланг (радиус кривизны изгиба должен быть ке менее 200 мм). При сварке стыковых швов проволока подается перпендикулярно направлению шва. При сварке тавровых соединений дуга направляется на ванну, а угол между полкой таврового соединения и проволокой составляет 45—60°. Движения концом проволоки как вдоль, так и поперек шва должны быть ритмичными. Схемы движений проволокой при шланговой сварке аналогичны схемам движений при сварке покрытыми электродами.

Наряду с достоинствами сварка открытой дугой порошковой проволокой имеет тот недостаток, что плотный беспористый наплавленный металл удается получить в сравнительно ограниченном диапазоне режимов сварки.

Основной причиной пористости при сварке сталей порошковой проволокой является повышенное содержание в наплавленном металле азота и водорода воздуха. Эти газы при сварке порошковой проволокой могут поглощаться наплавленным металлом в большем количестве, чем при сварке покрытыми электродами.

Для уменьшения количества азота в металле шва следует уменьшать длину дуги и в Т8 же время производить сварку при повышенных токах, с тем чтобы снижать поверхность соприкосновения воздуха, приходящуюся на единицу массы расплавленного металла в определенный промежуток времени.

Для уменьшения содержания водорода в металле шва порошковую проволоку необходимо прокаливать при соответствующей температуре и с определенной выдержкой времени. Например, проволоку с сердечником рутило-карбонатного типа рекомендуется прокаливать при температуре 250 °С в течение 1,0—1,5 ч.

Например, проволоку с сердечником рутило-карбонатного типа рекомендуется прокаливать при температуре 250 °С в течение 1,0—1,5 ч.

Сваривать открытой дугой порошковой проволокой можно также и с увеличенным вылетом электрода. При этом происходит дополнительный подогрев проволоки и удаление влаги, оставшейся после первичной прокалки (в процессе изготовления проволоки), из технологической смазки и частично из шихты. Подогрев сза-рочной проволоки приводит также и к увеличению производительности, процесса.

Однако следует учитывать, что при увеличенном вылете электрода увеличивается и интенсивность окисления проволоки. Изменяя вылет электрода, можно в определенных пределах регулировать содержание азота, водорода и различных окислов.

Для питания дуги при сварке порошковой и самозащитной проволоками пользуются сварочными преобразователями и сварочными выпрямителями с жесткой внешней характеристикой.

Реклама:

Читать далее:

Ручная и полуавтоматическая сварка арматурной стали в строительстве

Статьи по теме:

17. Сварка порошковой проволокой в заводских условиях

Сварка порошковой проволокой в промышленных масштабах применяется в нашей стране немногим более десятилетия, однако уже накоплен производственный опыт применения этого способа в народном хозяйстве. Сварка порошковой проволокой нашла широкое применение в промышленности и строительстве как в заводских условиях, так и на монтаже.

Сварка порошковой проволокой применяется главным образом взамен ручной сварки покрытыми электродами и в ряде случаев вместо полуавтоматической сварки под флюсом и в углекислом газе проволокой сплошного сечения.

В большинстве случаев освоение сварки порошковой проволокой в заводских условиях не связано с коренным изменением технологического процесса изготовления металлоконструкций. Это позволяет осуществить переход от применявшегося ранее способа сварки к новому в короткие сроки. Если при замене ручной сварки механизированной требуется освоение нового сварочного оборудования и подготовка кадров, то замена полуавтоматической сварки в углекислом газе проволокой сплошного сечения сваркой порошковой проволокой сводится практически к замене сварочного материала.

Если при замене ручной сварки механизированной требуется освоение нового сварочного оборудования и подготовка кадров, то замена полуавтоматической сварки в углекислом газе проволокой сплошного сечения сваркой порошковой проволокой сводится практически к замене сварочного материала.

На ряде предприятий такую замену в объеме цеха осуществили полностью в течение года. С применением механизированной сварки порошковой проволокой требования к подготовке поверхности металла к сборке конструкций сохраняются на прежнем уровне. Нет также необходимости в применении новых вспомогательных устройств (манипуляторов, кантователей и др.), поскольку можно выбрать порошковую проволоку, по техническим возможностям соответствующую использовавшемуся ранее сварочному материалу.

При замене ручной дуговой сварки штучными электродами полуавтоматической сваркой порошковой проволокой достигается значительное повышение производительности труда (в среднем 1,5— 2 раза) за счет увеличения производительности наплавки самого сварочного материала, увеличения времени использования оборудования и снижения затрат на последующую зачистку швов. В некоторых случаях возможно сокращение катетов угловых швов и уменьшение разделки кромок под сварку, так как проволока обеспечивает более глубокий провар изделия, что увеличивает экономическую эффективность применения нового способа. Основными преимуществами сварки порошковой проволокой по сравнению со сваркой в углекислом газе проволокой Св-08Г2С диаметром 1,6 и 2,0 мм являются повышение производительности сварки (в среднем на 10—30%), сокращение затрат на зачистку швов от брызг, улучшение внешнего вида и качества металлоконструкций.

Технико-экономическая эффективность применения сварки порошковой проволокой в условиях конкретных производств зависит от многих факторов: учета класса сварных конструкций, применяемых для их изготовления сталей и требований к сварным швам; учета размеров изделия, толщины металла, протяженности и пространственных положений швов; оснащенности автоматами и полуавтоматами, их загрузкой и организацией обслуживания; возможностью использования углекислоты, организации снабжения цеха и отдельных постов; наличия и эффективности общецеховой и местной вентиляции; подготовленности кадров для применения нового способа сварки.

Указанные факторы определяют в значительной мере степень автоматизации (возможность применения автоматической или полуавтоматической сварки), выбор способа по виду применяемой защиты (в углекислом газе или самозащитной проволокой), тип и марку проволоки и ее диаметр. В заводских условиях применяется проволока для сварки в углекислом газе и самозащитная проволока практически всех известных типов.

В производстве продукции тяжелого машиностроения требования к сварным швам и класс свариваемых сталей предопределяют преимущественное применение самозащитной проволоки карбонатно-флюоритного типа и проволоки для сварки в углекислом газе. Самозащитная порошковая проволока применяется при изготовлении рудовозов, металлургических мостовых кранов, горнодобывающих машин, оборудования обогатительных фабрик и др. В производстве грузовых вагонов применяется преимущественно сварка порошковой проволокой в углекислом газе.

На участке сварки мощных мостовых кранов применена полуавтоматическая сварка порошковой проволокой ПП-АНЗ. Полуавтоматы подвешены на пантографах, что обеспечивает большой район обслуживания, а также позволяет быстро освобождать рабочую зону для транспортировки конструкций по пролету. Производительность труда по сравнению с ручной сваркой повысилась более чем па 30%. Сменный расход проволоки на одного сварщика составляет в среднем 25 кг. Такие же показатели достигнуты при сварке проволокой ПП-АНЗ стрелочных переводов и тяжелого шахтного оборудования. Применяется сила тока в пределах 400—500 а. Все швы сваривают в нижнем положении.

При изготовлении грузовых вагонов широко применяют такой производительный способ сварки, как сварка в углекислом газе проволокой сплошного сечения. Применение порошковой проволоки ПП-АН8 для сварки ряда узлов грузовых вагонов позволило, помимо повышения производительности труда на 10—20 %, резко снизить затраты на зачистку швов от брызг. Поточность производства, повсеместно применяющаяся в вагоностроении, позволяет максимально автоматизировать процесс сварки. Очередным этапом внедрения сварки порошковой проволокой в производстве вагонов, по-видимому, явится автоматическая скоростная сварка. Это позволит значительно увеличить объемы применения порошковой проволоки в данной отрасли промышленности.

Очередным этапом внедрения сварки порошковой проволокой в производстве вагонов, по-видимому, явится автоматическая скоростная сварка. Это позволит значительно увеличить объемы применения порошковой проволоки в данной отрасли промышленности.

Для изготовления строительных и дорожных машин применяют сварку порошковой проволокой в углекислом газе либо самозащитной проволокой карбоиатно-флюоритного типа.

При сварке узлов экскаваторов (ходовая рама, поворотная платформа) сменный расход проволоки на одного сварщика достигает 40—50 кг. Применение порошковой проволоки рутил-флюоритного типа ПП-АН4 позволяет сваривать конструкции экскаваторов северного исполнения. При производстве экскаваторов и автокранов успешно применена порошковая проволока рутилового типа ПП-АН8. Отличный внешний вид швов и отсутствие необходимости в очистке швов от брызг позволяют делать ее наиболее предпочтительной при производстве таких машин, особенно экспортной продукции. Для сварки ковшей экскаваторов на потоке применена полуавтоматическая сварка проволокой ПП-АН8 диаметром 2,2 мм. На киевском заводе «Красный экскаватор» сваривают ковши емкостью 0,15 и 0,25 м3 с помощью полуавтоматов А-1035, подвешенных у конвейерной линии. Рабочий момент сварки ковша иллюстрируется на рис. 126. На этом же заводе при изготовлении гидравлических цилиндров и штоков сварка проволокой ПП-АН8 кольцевых швов выполняется на специальном устройстве автоматической головкой.

Узлы экскаваторов изготавливаются из сталей Ст3, 10Г2С, 45 толщиной 6—10 мм. Расход порошковой проволоки на 1 пог. м шва катетом 5—6 мм составляет 0,18—0,20 кг, а среднесменный расход проволоки на одного сварщика 30—35 кг.

При полуавтоматической сварке применяются следующие режимы: скорость подачи проволоки—363—453 м/ч; Iсв= 350÷400 а, Uд = 28÷30 в. Порошковую проволоку ПП-АН8 используют также при сварке скреперов, бульдозеров, грейдеров и других дорожных машин.

В производстве крановых металлоконструкций, подвергающихся кантовке, полуавтоматы подвешивают на поворотной консоли, легко отводящейся из рабочей зоны. Такое крепление полуавтоматов используют на Одесском заводе им. Январского восстания при сварке платформ и ходовых рам автокранов порошковой проволокой ПП-АН4 (рис. 127).

Полуавтоматическая сварка самозащитной порошковой проволокой ПП-АНЗ применяется при изготовлении строительных башенных кранов. Полуавтоматы А-765 здесь также размещены на специальных подвесках. Среднесменный расход проволоки при сварке таких решетчатых конструкций с короткими швами достигает 25 кг. Сварку выполняют на токах 400—450 а в нижнем положении с кантовкой изделия.

В сельскохозяйственном машиностроении накоплен большой опыт применения сварки самозащитной порошковой проволокой. Это касается в первую очередь заводов, расположенных в районах, где имеются трудности в обеспечении углекислым газом.

К числу сельскохозяйственных машин, для изготовления которых применяется полуавтоматическая сварка порошковой проволокой, относятся самоходные уборочные комбайны, сеялки, культиваторы, плуги. Так, при производстве пятикорпусных плугов применяют сварку порошковой проволокой ПП-АНЗ взамен ручной сварки. Производительность труда возросла более чем в полтора раза. При производстве узлов сельскохозяйственных машин из металла толщиной 4—6 мм хорошо себя зарекомендовала сварка самозащитной проволокой ПП-АН1, обеспечивающая небольшую глубину проплавления при высокой производительности сварки.

На заводах сельскохозяйственного машиностроения, широко применяющих сварку в углекислом газе, используют также порошковую проволоку ПП-АН4 и ПП-АН8. Малые толщины металла и небольшая протяженность швов, присущие конструкциям сельскохозяйственных машин, не позволяют использовать максимальные режимы сварки по току. Среднесменный расход проволоки на таких предприятиях обычно составляет около 20 кг. Широкое применение имеет проволока малого диаметра (2,0—2,3 мм).

Широкое применение имеет проволока малого диаметра (2,0—2,3 мм).

В производстве строительных металлоконструкций большой объем сварочных работ выполняется самозащитной проволокой и проволокой для сварки в углекислом газе. Порошковую проволоку используют для сварки колонн и ферм зданий, балок различного назначения, опор линий электропередач, радиовышек, элементов эстакад и мостов, бункеров и других конструкций из малоуглеродистых и низколегированных сталей.

На ряде заводов металлоконструкций сварка порошковой проволокой стала основным процессом изготовления металлоконструкций. Большое количество полуавтоматов, сосредоточенных в цехе, позволяет производить их централизованное обслуживание. Заводы обычно используют один-два типа проволоки.

На заводе металлоконструкций им. Бабушкина основной объем сварочных работ выполняется проволокой ПП-АН8 в углекислом газе. Централизованное снабжение всех постов осушенной углекислотой, подвеска унифицированных полуавтоматов на специальных балках, хорошая организация входного контроля качества проволоки позволяют достичь при сварке этой проволокой высокого качества и повышения производительности. Резко сокращены затраты на зачистку швов от брызг, особенно при изготовлении экспортной продукции. На рис. 128 представлен момент сварки порошковой проволокой ПП-АН8 диаметром 2,5 мм. Среднесменный расход проволоки на этом заводе составляет 25—30 кг.

На Макеевском заводе металлоконструкций основной объем сварочных работ выполняется самозащитной проволокой ПП-АНЗ. Полуавтоматы подвешены на поворотных консолях, обслуживание их осуществляется централизованно, что позволяет эффективно использовать имеющийся парк аппаратов. Среднесменный расход проволоки достигает 30 кг. Завод применяет проволоку ПП-АНЗ для некоторых видов автоматической сварки. При сварке тонкого металла используется проволока ПП-АН7. Сварочная лаборатория завода осуществляет текущий контроль за качеством проволоки и сварки в цехах.

На заводах котельно-вспомогательного оборудования и трубопроводов применяют полуавтоматическую сварку самозащитной проволокой. Наибольшее применение нашли проволока ПП-АНЗ и ПП-1ДСК. На ряде заводов КВОиТ при изготовлении металлоконструкций для энергетических сооружений до 75% общего объема сварочных работ, выполняемых механизированным способом сварки, приходится на долю сварки порошковой проволоки [18].

Заводы судостроительной промышленности используют порошковую проволоку при полуавтоматической сварке судового набора, фундаментов двигателей и других объектов. Заводы имеют централизованную разводку осушенного углекислого газа на сварочные посты. Использование порошковой проволоки ПП-АН8 позволяет сократить трудозатраты по зачистке швов от брызг.

Имеется опыт применения сварки порошковой проволокой в автомобилестроении для сварки рам автобусов, в черной металлургии при ремонте и изготовлении металлургического оборудования, в пищевой промышленности при изготовлении холодильных агрегатов и в ряде других отраслей промышленности.

В настоящее время заводы почти всех отраслей промышленности и строительства приобрели определенный опыт сварки порошковой проволокой.

Отсутствие марок порошковой проволоки для сварки средне-углеродистых и легированных сталей ограничивает применение этого способа в производстве энергетического оборудования, химической аппаратуры и ряда других областей. Очередным этапом развития заводской сварки порошковой проволокой явится широкое внедрение автоматических способов.

Сварка порошковой проволокой без газа

Работа при помощи полуавтомата ускоряет процесс сварки. Швы накладываются быстрее благодаря бесперебойному способу подачи проволоки. Она играет роль присадочного металла. Благодаря сварке полуавтоматом порошковой проволокой большие объемы металла позволяют создавать длинные швы. У рабочего отпадает необходимость в смене электрода. Шов при этом получается гораздо качественнее и намного лучше.

Зачем нужна сварка трубкой с порошком?

Полуавтоматический сварочный аппарат требует дополнительно газового баллона. Вес его достаточно большой – до 83 кг. Например, варить порошковой проволокой можно без подключения громоздкого баллона с длинным шлангом.

Задачу упрощает альтернативный способ – автоматическая сварка порошковой проволокой. Он исключает применение защитного газа. Впрочем, варить трубкой можно и с преимуществами, и с недостатками. Сварочный шов, выполненный электрической дугой, требует защиты сварочной ванны от взаимодействия с газами в окружающей среде.

Защитой может служить обмазка покрытых электродов или инертный газ, который подается вокруг трубки из полуавтомата. Однако доставка баллона с газом порой представляет большие сложности. Процесс работы с электродами с покрытием занимает очень много времени.

Процесс работы ускоряет порошковая проволока, подходящая для сварки. Ее структура полая внутри. Вариантов исполнения трубки с порошком несколько. Она бывает с одним или двумя ребрами жесткости. Ребра жесткости появляются в процессе производства расходного материала. Так как порошок закладывается в специальную трубчатую конструкцию, становится возможной сварка порошковой проволокой.

Эти ребра исключают порчу структуры расходников при нажатии. Полуавтоматическая сварка производится таким образом, что расходный материал получает разряд электрического тока. Он образует сварочную дугу. Высокая температура дуги плавит трубку из металла. Находящийся в ней порошок формирует шов. Смесь образует облако из газа, защищающее расплавленный металл. Состав, который находится внутри, бывает различный. Расходный материал должен соответствовать конкретному виду стали. Такой проволокой может производиться механизированная сварка.

Достоинства и недостатки сварки порошковой проволокой

Сварка полуавтоматом без газа имее следующие достоинства:

- иключение энергоемких газовых аппаратов;

- отсуткие трат на заряд баллонов инертным газом;

- возможность применения различных типов проволоки;

Ход работы с трубкой, наполненной порошком, возможен на оцинкованном железе, нержавейке, с углеродистой сталью.

Источником питания для сварки алюминия при помощи полуавтомата будет постоянный ток. К самому листу алюминия нужно подоединить клемму с минусовым обозначением. Основной рабочий элемент — горелка. Ее конструктивные особенности позволяют подавать на сварочную поверхность трубку с порошком.

Из недостатков этого вида работы с полуавтоматом стоит отметить высокую стоимость расходных материалов. Приобретать дорогие ради экономии средств на покупке газового баллона нет необходимости. К примеру, порошок выгодно применять в местах, которые труднодоступны для доставки баллона с газом.

Качество сварных швов не позволяет использовать процесс для соединения труб, которые находятся под давлением. Поверхность шва представляет собой шлаковую корку. Она требует отделения молотком, но только после остывания металла. Чтобы сцепление следующего слоя было хорошим, это действие должно производиться несколько раз подряд.

Работа при помощи трубки образует грубые, некрасивые швы. При некачественной работе сварщика возможны наплывы лишнего расходного материала, а также непровары. Лишний расходный материал требует дополнительной зачистки специальной щеткой по металлу. Качество шва в среде инертного газа получается лучшим. Однако положительные свойства сварки значительно облегчают строительство, а также монтажные работы.

Например, мобильность оборудования позволяет производить работы на большой высоте или в шахтах и туннелях. Однако особенности работы требуют особого обустройства рабочего участка. Организация сварочного процесса должна производиться с учетом соблюдения техники безопасности. Сварщик обязан надевать индивидуальные средства защиты.

Примеры работ с использованием порошковой проволоки — Страница 2 — Полуавтоматическая сварка — MIG/MAG

1,2 =110-300А там же есть спецификация на вкладке.

Вы путает порошковую и самозащитную. Порошковая идет на ответственные конструкции, больше скорость работы, лучше защита, меньше брызг, ну и прочие мелочи. Основной недостаток — стоимость. Процесс в основном МАГ, смесь или СО2.

А самозащитку, я например и не видел ни разу на обьектах кроме автосервисов.

Чего я путаю? я про самозащитную с флюсом и говорю. катушки по 13,6 кг выпускают. я же ссылку дал. не поленитесь сходить и посмотреть. FLUX-CORED SELF-SHIELDED (FCAW-S) WIRE перевод в гугле : «Порошковая самозащитный (FCAW-S) Проволока»

«Горячие, заполняющие и облицовочные проходы по трубам из стали классов прочности до X70» это по проволоке E71T8-K6 наверное и другие есть проволоки. А вот подающий механизм LN23Р для САМОЗАЩИТНОЙ проволоки с флюсом. стоит как шасси от самолёта(у буржуинов 3200 долларей). На авито продавался за 15000р новый и я не купил именно по причине того что протяжка не под газ а только под самозащитную проволоку. барабан видите какой? под большую катушку. для чего спрашивается их делают? для гаражников? нет. даже в описании есть. Применение: «Полуавтоматическая сварка самозащитными проволоками на монтаже металлоконструкций и строительстве магистральных трубопроводов. » Магистральный трубопровод это неответственная конструкция?

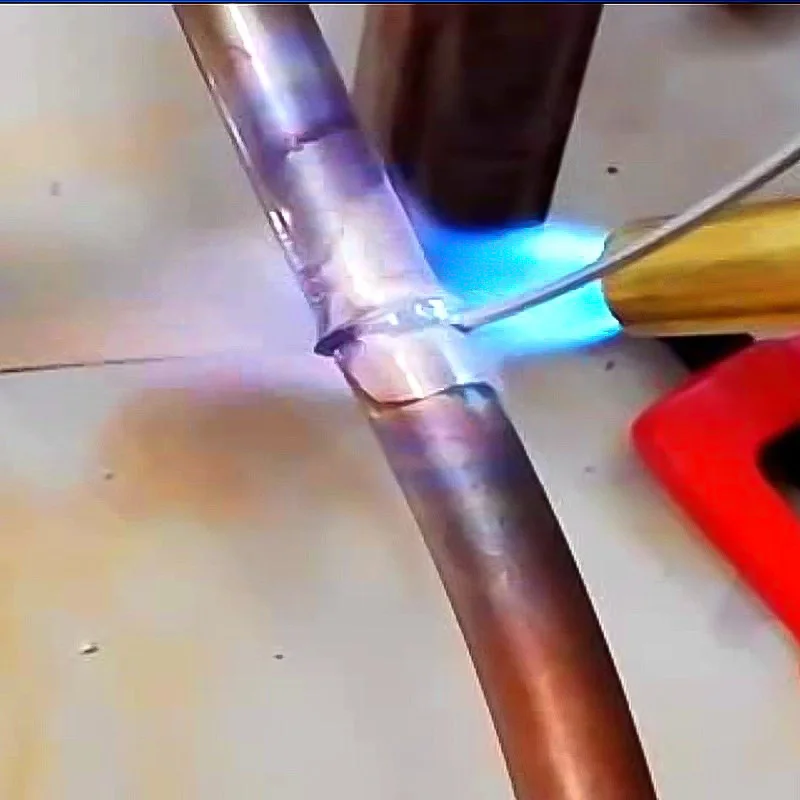

Вот наш друг вручную варит стык на трубе самозащитной проволокой

Исчо вот

Вот машина варит стык самозащитной проволокой

Я так думаю что просто нуна навыки определённые. я раз поварил такой проволокой(газа не было). полярность менял. по мойму не хуже вышло чем с газом. я заметил что такой проволокой када варишь то шов получается плосковатый. с другой стороны хорошо, тк.к не нуна много чистить. в общем флюс хорошо, но дороговат. а атк конечно увеличивает мобильность сварщика

Lincoln G70M

Та наверное усё ею мона варить. если трубопроводы варить, то стз наверное тоже заварит

если трубопроводы варить, то стз наверное тоже заварит

Сообщение отредактировал Alessandro: 26 Ноябрь 2014 20:47

Сварка порошковой проволокой :: Книги по металлургии

Сущность способа сварки порошковой проволокой. Порошковая проволока представляет собой непрерывный электрод трубчатой или другой, более сложной конструкции с порошкообразным наполнителем — сердечником. Сердечник состоит из смеси минералов, руд, ферросплавов металлических порошков, химикатов и других материалов. Назначение различных составляющих сердечника подобно назначению электродных покрытий — защита расплавленного металла от вредного влияния воздуха, раскисление, легирование металла, связывание азота в стойкие нитриды, стабилизация дугового разряда и др. Составляющие сердечника должны, кроме того, удовлетворять общепринятым требованиям, предъявляемым ко всем сварочным материалам: обеспечивать хорошее формирование швов, легкую отделимость шлаковой корки, провар основного металла, минимальное разбрызгивание металла, отсутствие пор, трещин, шлаковых включений и других дефектов, определенные механические свойства швов и сварных соединений и т. д. Порошковые проволоки используются для сварки без дополнительной зашиты зоны сварки, а также для сварки в защитных газах, под флюсом, электрошлаковой. Проволоки, используемые для сварки без дополнительной защиты, называются самозащитными. Входящие в состав сердечника таких проволок материалы при нагреве и расплавлении в дуге создают необходимую шлаковую и газовую защиту расплавленного металла. В настоящее время наибольшее распространение получили порошковые проволоки для сварки в углекислом газе и самозащитные порошковые проволоки.В зависимости от диаметра и состава порошковой проволоки сварка может осуществляться во всех трех пространственных положениях.

Азот в сварных швах на малоуглеродистых и низколегированных сталях — вредная примесь. Присутствие его вызывает снижение пластичности швов; при пересыщении сварочной ванны азотом повышается склонность металла шва к пористости. Проблема предотвращения вредного влияния азота — одна из наиболее сложных проблем в металлургии сварки вообще и при сварке открытой дугой в особенности. Согласно современным представлениям азот в металле находится в виде атомов или группировок, содержащих атомы, а также в виде самостоятельных ни-тридных фаз. Растворению предшествуют поверхностные реакции и диссоциация молекул азота. При сварке открытой дугой без дополнительной защиты зоны дуги заметное снижение содержания азота в металле швов достигается благодаря увеличению доли газообразующих и шлакообра-зующих составляющих в электродном материале [91, 95, 120]. Появление дополнительных количеств газа в зоне дуги и увеличение объема шлака приводят к снижению парциального давления азота у поверхности расплавленного металла и замедлению скорости его поглощения. Таким образом, содержание азота в металле шва при дуговой сварке, по мнению большинства исследователей, определяется условиями насыщения металла азотом: температурой металла, пар-циальным давлением газа в атмосфере дуги, степенью диссоциации и возбуждения в дуге его молекул, а также кинетическими параметрами плавления и переноса расплавленного металла, в частности величиной поверхности взаимодействия с газами и временем.

Проблема предотвращения вредного влияния азота — одна из наиболее сложных проблем в металлургии сварки вообще и при сварке открытой дугой в особенности. Согласно современным представлениям азот в металле находится в виде атомов или группировок, содержащих атомы, а также в виде самостоятельных ни-тридных фаз. Растворению предшествуют поверхностные реакции и диссоциация молекул азота. При сварке открытой дугой без дополнительной защиты зоны дуги заметное снижение содержания азота в металле швов достигается благодаря увеличению доли газообразующих и шлакообра-зующих составляющих в электродном материале [91, 95, 120]. Появление дополнительных количеств газа в зоне дуги и увеличение объема шлака приводят к снижению парциального давления азота у поверхности расплавленного металла и замедлению скорости его поглощения. Таким образом, содержание азота в металле шва при дуговой сварке, по мнению большинства исследователей, определяется условиями насыщения металла азотом: температурой металла, пар-циальным давлением газа в атмосфере дуги, степенью диссоциации и возбуждения в дуге его молекул, а также кинетическими параметрами плавления и переноса расплавленного металла, в частности величиной поверхности взаимодействия с газами и временем.При сварке порошковой проволокой характер плавления и переноса металла, температурные условия, формирование газошлаковой защиты и другие факторы, как было показано выше, отличаются от наблюдаемых при других способах сварки, что приводит к изменению условий взаимодействия металла с азотом. Рассмотрим особенности этих процессов.

Влияние условий сварки на насыщение металла азотом. Величина применяемых на практике напряжений дуги и сварочных токов для данной порошковой проволоки ограничена определенными пределами, т. е. для данной проволоки существует диапазон режимов, в пределах которого возможен нормальный технологический процесс сварки. Этот диапазон принято называть диапазоном рабочих режимов сварки. Нарушение его приводит к появлению дефектов в швах, резкому ухудшению технологических характеристик. Схематически такой диапазон представлен на рис, 48. Линии АБ и ВГ ограничивают пределы режимов сварки по напряжению дуги, линии АГ и БВ ~ по сварочному току. При пересечении диапазона линиями х — х’ выделяется диапазон токов, которые могут быть использованы при данном напряжении, а линиями у — у’ — диапазон напряжений для заданного тока.

Схематически такой диапазон представлен на рис, 48. Линии АБ и ВГ ограничивают пределы режимов сварки по напряжению дуги, линии АГ и БВ ~ по сварочному току. При пересечении диапазона линиями х — х’ выделяется диапазон токов, которые могут быть использованы при данном напряжении, а линиями у — у’ — диапазон напряжений для заданного тока.Зависимости содержания азота в металле наплавки от напряжения дуги для двух выбранных токов (пересечение диапазона линиями у — у’) представлены па рис. 49. Приведенные зависимости для проволок различного состава и конструкций идентичны. Повышение напряжения дуги приводит к увеличению содержания азота в металле.

Взаимодействие с азотом металла, легированного титаном и алюминием. Легирование металла шва титаном и алюминием при дуговой сварке приводит к изменению прочности и пластичности металла шва, склонности к образованию кристаллизационных трещин и других свойств. Металл швов с высоким содержанием титана и алюминия обладает низкой ударной вязкостью. Высокое содержание этих элементов повышает склонность к образованию кристаллизационных трещин 1113]. При сварке под флюсом конструкционных углеродистых сталей обнаружено снижение ударной вязкости металла швов, содержащих свыше 0,4% титана 1142]. С выделением нитридов алюминия связывают хрупкость швов (43, 44, 45] при сварке под флюсом сталей, успокоенных алюминием. Благоприятное влияние титана и алюминия на свойства металла швов при сварке под флюсом наблюдалось при комплексном легировании небольшими добавками [14, 70, 170].В условиях ручной дуговой сварки наблюдается большой угар титана и алюминия, содержащихся в покрытии. В металле шва обнаруживаются незначительные количества этих элементов, при этом его свойства оказываются достаточно высокими [84, 179].

Введение в проволоку для сварки в углекислом газе титана и алюминия в ряде случаев вызывает охрупчивание металла шва [41, 76].Влияние титана, алюминия и азота на свойства швов, выполненных открытой дугой, оценивается противоречиво. В работе [28] легирование алюминием во всех случаях считается неблагоприятным. В то же время в работах [53, 94, 105] показана возможность получения швов с высокими механическими свойствами при легировании алюминием и титаном раздельно или комплексно.

В работе [28] легирование алюминием во всех случаях считается неблагоприятным. В то же время в работах [53, 94, 105] показана возможность получения швов с высокими механическими свойствами при легировании алюминием и титаном раздельно или комплексно.

Титан и алюминий, обладающие большим химическим сродством к азоту, способны связывать его в жидкой стали в прочные нитриды и таким образом предотвращать пересыщение металла азотом.

При сравнительно высоких скоростях кристаллизации сварочной ванны нитриды, как правило, не успевают всплыть и остаются в металле, существенно влияя на его свойства.

Являясь сильными раскислителями, титан и алюминий восстанавливают из окислов элементы, обладающие меньшим сродством к кислороду. Это также оказывает большое влияние на механические свойства швов.

6. Поведение водорода при сварке порошковой проволокой Водород поступает в зону дуги из материалов сердечника или покрытия, флюса или защитного газа, из окружающего воздуха, а также с поверхности свариваемого металла. Насыщение металла водородом в процессе сварки может служить причиной пористости металла. При повышенном содержании водорода в стали часто возникают локальные пересыщения в микрообъемах металла, что служит причиной появления ыежкристаллитных трещин, Наличие водорода снижает показатели пластических свойств и сопротивление разрушению металла шва, а при испытаниях на длительную прочность приводит к возникновению трещин, снижая тем самым усталостные свойства стали. Присутствие водорода является одной из основных причин образования флокенов в сварных швах. В условиях низких температур растворимость водорода в железе и стали мала и составляет для чистого железа при комнатной температуре 7-10~8% 1731. В то же время в стали и сварных швах всегда содержатся значительно большие количества водорода. Растворенные в железе атомы водорода связаны со свободными электронами металла, часть водорода может быть в виде ионов. Лишь незначительное количество избыточного водорода находится в кристаллической решетке железа, большая часть его концентрируется в микропустотах металла в газообразном состоянии либо химически связана в соединения с примесями металла (24, 73, 159]. Растворимость водорода в жидком железе изучали многие исследователи [57, 73, 135, 159, 184]. Согласно расчетам и экспериментальным данным 157, 135] максимум растворимости достигается при температуре 2450° С. Понижение растворимости по мере приближения к точке кипения объясняется влиянием паров железа, уменьшающих парциальное давление водорода. Растворимость водорода в жидком железе при парциальном давлении водорода рн равном 1 атм, в интервале температур 1800—2270°К описывается уравнением [56].

Растворимость водорода в жидком железе изучали многие исследователи [57, 73, 135, 159, 184]. Согласно расчетам и экспериментальным данным 157, 135] максимум растворимости достигается при температуре 2450° С. Понижение растворимости по мере приближения к точке кипения объясняется влиянием паров железа, уменьшающих парциальное давление водорода. Растворимость водорода в жидком железе при парциальном давлении водорода рн равном 1 атм, в интервале температур 1800—2270°К описывается уравнением [56].ПОРИСТОСТЬ ШВОВ ПРИ СВАРКЕ ПОРОШКОВОЙ ПРОВОЛОКОЙ

7. Условия зарождения и развития пор в сварных швах

Пористость — один из наиболее распространенных дефектов сварных швов при дуговой сварке. Образование пор является следствием выделения газов из металла при кристаллизации сварочной ванны. Выделение газов происходит при снижении растворимости или протекании в жидком металле химических реакций. Для описания механизма зарождения и развития пор при сварке сталей целесообразно использовать кинетический метод.

В общем случае процесс образования пор можно разделить на две стадии — зарождение и развитие газового пузырька. Для зарождения пузырька необходимы, по крайней мере, три условия: ]) перенасыщение жидкого металла газом; 2) наличие центра; 3) определенная выдержка элементарного объема жидкого металла (инкубационный период) при соблюдении первых двух условий, так как скорость образования газового зародыша критического размера конечна (1331. Развитие пузырька происходит во времени и определяется скоростью атомарной и конвективной диффузии, концентрацией газа в металле (степенью перенасыщения), а также скоростью его десорбции. Сформулированные условия зарождения и развития пузырька вытекают из общих принципов теории фазовых процессов [133].Перенасыщение жидкого металла газами. Перегретый металл капель и ванны, взаимодействуя с активизированными дугой водородом и азотом, при определенных парциальных давлениях этих газов в атмосфере дуги адсорбирует их в количествах, значительно превышающих стандартную растворимость водорода и азота в металле.

Выше {см. параграфы 5 и 6) отмечалось, что растворимость водорода и азота в жидком железе достигает максимума при температуре 2300—2400″ С и снижается с уменьшением температуры металла. В результате этого при охлаждении жидкого металла может быть достигнуто значительное перенасыщение сварочной ванны газами во всем ее объеме.

10. Самозащитная порошковая проволока

К самозащитной порошковой проволоке предъявляется ряд требований, ог выполнения которых зависит возможность ее широкого производственного применения. К числу этих требований относится обеспечение высокой производительности процесса, широкого диапазона рабочих режимов сварки, хорошего формирования швов и отделимости шлаковой корки, малых потерь металла на разбрызгивание, высоких механических свойств металла шва, благоприятных гигиенических характеристик и др. Помимо этого, проволока должна быть технологичной в изготовлении.Общим для всех видов порошковой проволоки требованием является обеспечение равномерности плавления сердечника и оболочки. Для проволоки трубчатой конструкции выполнение этого требования можно обеспечить увеличением доли металлических порошков в сердечнике, выбором легкоплавких композиций шлакообразующей части, уменьшением толщины оболочки.

Ограничение количества газообразующих материалов, которые можно ввести в сердечник, и их неблагоприятное расположение по отношению к металлу оболочки не позволяют при сварке проволокой трубчатой конструкции достичь хорошей защиты расплавленного металла от воздуха. Использование проволоки двухслойной конструкции позволяет эффективно защитить расплавленный металл от воздуха и обеспечить высокие механические свойства металла шва.

Металлургические процессы при сварке открытой дугой порошковой проволокой определяются композицией сердечника. Как показали исследования процессов, происходящих при нагреве и плавлении сердечника, большие объемы и равномерное выделение газов из сердечника и раннее образование шлакового расплава улучшают условия защиты зоны дуги от воздуха. Композиция сердечника проволоки должна обеспечивать сочетание защитных свойств с благоприятными сварочно-технологическими свойствами, хорошей рафинирующей способностью шлаков, достаточной раскисленностью и легированием металла, высокой стойкостью против трещин и пор. Разработанные составы сердечников порошковой проволоки промышленных марок являются оптимальными, в той или иной мере удовлетворяющими перечисленные выше требования.

Композиция сердечника проволоки должна обеспечивать сочетание защитных свойств с благоприятными сварочно-технологическими свойствами, хорошей рафинирующей способностью шлаков, достаточной раскисленностью и легированием металла, высокой стойкостью против трещин и пор. Разработанные составы сердечников порошковой проволоки промышленных марок являются оптимальными, в той или иной мере удовлетворяющими перечисленные выше требования.11. Порошковая проволока для сварки в углекислом газе

Углекислый газ является эффективным средством зашиты от влиянии воздуха жидкого металла при дуговой сварке. В настоящее время сварка в углекислом газе — наиболее распространенный способ механизированной сварки. Он отличается высокой производительностью (в несколько раз превышающей производительность ручной дуговой сварки), дешевизной, простотой, возможностью выполнения сварочных работ в различных пространственных положениях в широком диапазоне толщин свариваемых сталей. Сварка в углекислом газе широко применяется при изготовлении металлоконструкций из малоуглеродистых конструкционных и легированных сталей.

При сварке сталей общего назначения в качестве электродного материала обычно используется проволока сплошного сечения, легированная марганцем и кремнием, чаще всего марки Св-08Г2С.

Наряду с перечисленными выше преимуществами сварки проволокой Св-08Г2С в углекислом газе следует отметить и существенные недостатки — повышенное разбрызгивание электродного металла и посредственный внешний вид швов, выполненных проволокой диаметром 1,6—2,0 мм в диапазоне наиболее употребляемых сварочных токов (250—400 а), повышенную прочность металла шва и в ряде случаев недостаточную его пластичность.

Неблагоприятные сварочно-технологические свойства проволоки Св-08Г2С в значительной степени связаны с крупнокапельным переносом электродного металла и неустойчивостью дуги при сварке на малых плотностях тока. При увеличении плотности тока резко возрастает коэффициент наплавки и ухудшается формирование швов. Уменьшить размеры капель электродного металла и повысить устойчивость горения дуги можно при использовании проволоки малого диаметра (0,8—1,2 мм). Мелкокапельный и даже струйный перенос электродного металла удается получить при нанесении на поверхность проволоки активирующих веществ 116, 42]. Однако широкого промышленного применения активирование проволоки пока не получило из-за неблагоприятной формы и ухудшения механических свойств сварных швов.

Уменьшить размеры капель электродного металла и повысить устойчивость горения дуги можно при использовании проволоки малого диаметра (0,8—1,2 мм). Мелкокапельный и даже струйный перенос электродного металла удается получить при нанесении на поверхность проволоки активирующих веществ 116, 42]. Однако широкого промышленного применения активирование проволоки пока не получило из-за неблагоприятной формы и ухудшения механических свойств сварных швов.Одним из наиболее эффективных средств улучшения процесса сварки в углекислом газе является применение порошковой проволоки. При введении в сердечник материалов с низким потенциалом ионизации повышается устойчивость горения дуги даже при применении проволоки больших диаметров (3—4 мм и выше). Подбором композиции шлака можно достичь благоприятного переноса электродного металла и обеспечить минимальное его разбрызгивание.

16. Специальные случаи применения порошковой проволоки

К специальным относятся случаи применения порошковой проволоки, когда условия сварки и требования к сварному соединению вызывают необходимость применения специальной аппаратуры и техники сварки, а часто и порошковой проволоки с особыми Свойствами.

Ниже рассмотрены примеры специального применения порошковой проволоки.

Сварка вертикальных швов с принудительным формированием. Вертикальные швы на металле средней толщины (8—30 мм) свариваются в основном вручную покрытыми электродами. В последнее время все большее распространение получает полуавтоматическая газоэлектрическая сварка тонкой проволокой со свободным формированием шва. Принудительное формирование кристаллизующейся поверхности сварочной ванны позволяет резко поднять силу тока, увеличить скорость подачи электродной проволоки и повысить производительность процесса. Этот метод в сочетании с электрошлаковым процессом получил большое распространение в промышленности и строительстве.Электрошлаковой сваркой соединяют в основном металл толщиной 20—30 мм и более. 25—30 мм. В связи с этим приходится тратить большое количество «»присадочной проволоки, скорость сварки снижается. Основной металл, находясь длительное время в непосредственном контакте со шлаковой ванной, перегревается, его механические свойства ухудшаются. Для восстановления же этих свойств в некоторых случаях требуется дорогостоящая термообработка соединений. Часто ее осуществить нельзя, поэтому приходится отказываться от электрошлаковой сварки.

25—30 мм. В связи с этим приходится тратить большое количество «»присадочной проволоки, скорость сварки снижается. Основной металл, находясь длительное время в непосредственном контакте со шлаковой ванной, перегревается, его механические свойства ухудшаются. Для восстановления же этих свойств в некоторых случаях требуется дорогостоящая термообработка соединений. Часто ее осуществить нельзя, поэтому приходится отказываться от электрошлаковой сварки.

Дуговая сварка под флюсом вертикальных швов с принудительным формированием распространения не получила из-за неустойчивости процесса, большого разбрызгивания, сложности дозировки флюса, шунтирования дуги шлаком, вызывающего непровары и пр.

В ИЭС им. Е. О. Патона разработан новый способ электродуговой сварки вертикальных швов с принудительным формированием порошковой проволокой [98].

Сварка порошковой проволокой: недостатки и преимущества

Основные параметры

Чтобы правильно подобрать режимы полуавтоматической сварки нужно четко понимать, из чего состоят эти режимы. Далее мы перечислим основные параметры режимов сварки, зная которые вы сможете правильно выбрать настройки полуавтомата.

Диаметр и марка проволоки

Начнем с диаметра проволоки. Он может колебаться в пределах от 0.5 до 3 миллиметров. Обычно, диаметр проволоки подбирается исходя из толщины свариваемого металла. Но в любом случае у каждого диаметра есть свои характерные признаки. Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Не стоит забывать и о марке применяемой проволоки. А точнее, металле, из которого проволока изготовлена и какие вещества входят в ее состав. Например, для сварки низкоуглеродистой или низколегированной стали рекомендуется использовать проволоку с раскислителями, а в составе должен присутствовать марганец и кремний.

Но, справедливости ради, в среде защитного газа зачастую либо легированную, либо высоколегированную сталь. В таких случаях используют проволоку, изготовленную из того же металла, что и деталь, которую нужно сварить

Обратите внимание на выбор проволоки, ведь при неправильном выборе шов может получиться пористым и хрупким

Сила, полярность и род сварочного тока

Помимо выбора комплектующих нам также нужно настроить сам полуавтомат. В типичном полуавтомате даже самого низкого ценового сегмента вы сможете настроить силу, полярность и род сварочного тока. У каждого параметра также есть свои особенности. Например, если увеличить силу тока, то глубина провара увеличиться. Силу тока устанавливают, опираясь на диаметр электрода и особенности металла, с которым собираются работать.

Теперь о полярности и роде тока. Общепринято выполнять полуавтоматическую сварку в среде защитного газа, установив постоянный ток и обратную полярность. Переменный род тока или прямая полярность применяются очень редко, поскольку такие настройки не обеспечивают устойчивое горение дуги и способствуют ухудшению качества сварного соединения. Но есть исключение из правил. Так переменный ток показан при сварке алюминия, например.

Также многие новички забывают о таком параметре, как напряжение сварочной дуги. А вместе с тем именно напряжение дуги влияет на глубину провара металла и размер сварочного соединения. Не стоит устанавливать слишком большое напряжение, иначе металл начнем разбрызгиваться, в шве образуются поры, а газ не сможет в должной мере защитить сварочную зону. Чтобы правильно настроить напряжение дуги ориентируйтесь на силу сварочного тока.

Скорость подачи проволоки

Как вы знаете, в полуавтоматической сварке проволока подается с помощью специального механизма. Он работает очень точно, поэтому необходимо заранее установить оптимальную скорость подачи присадочной проволоки, чтобы она вовремя плавилась и способствовала формированию качественного шва. Настраивайте скорость с учетом силы тока. В идеале проволока должна подаваться так, чтобы дуга сохраняла свою устойчивость, а шов формировался постепенно.

Настраивайте скорость с учетом силы тока. В идеале проволока должна подаваться так, чтобы дуга сохраняла свою устойчивость, а шов формировался постепенно.

Скорость сварки

Не менее важна и скорость сварки. От нее во многом зависят физические размеры шва. Скорость регулируется ГОСТами, но ее можно выбрать и по своему усмотрению, опираясь на особенности металла и его толщину. Учтите, что толстый металл нужно варить быстрее, а шов должен быть узким. Но не стоит слишком спешить, иначе электрод может просто выйти из зоны защитного газа и окислиться под воздействием кислорода. Ну а слишком медленная скорость способствует формированию непрочного пористого шва.

Наклон электрода

И последний важный параметр, а именно угол наклона электрода при сварке. Наиболее частая ошибка у новичков — держать электрод так, как физически удобно. Это грубейшее нарушение. Ведь угол наклона электрода напрямую влияет на то, какова будет глубина провара и насколько качественным получится шов в конечном итоге.

Существует два типа наклона: углом назад и углом вперед. У каждого положения есть свои достоинства и недостатки. При сварке углом вперед зона сварки видна хуже, зато лучше видны кромки. Также глубина провара меньше. А при сварке углом назад наоборот зона сварки видна намного лучше, но глубина провара увеличивается.

Мы рекомендуем варить углом вперед только тонкий металл, поскольку данное положение наиболее удачно. А вот углом назад можно варить металлы любой другой толщины.

Общая информация

Сварка и резка полуавтоматом нержавеющей стали с применением защитного газа — это технология, которая давно зарекомендовала себя как одна из самых оптимальных. У данной технологии есть аббревиатура MIG/MAG, что означает «сварка металла инертным газом» или «сварка металла активным газом» соответственно.

Суть этой технологии проста: для сварки применяется газ и сварочная проволока, которая непрерывно подается в зону сварки и формирует шов. В процессе формируется дуга, которая плавит металл и позволяет расплавленной проволоке смешаться с заготовкой для формирования шва. Газ выполняет защитную функцию, не позволяя кислороду проникнуть в зону сварки и окислить металл.

Газ выполняет защитную функцию, не позволяя кислороду проникнуть в зону сварки и окислить металл.

Чтобы сформировать качественный шов, необходимо правильно настроить режим сварки. Режим сварки — это совокупность настроек. А именно, сила тока, скорость подачи присадочного материала, сам тип присадочного материала, а также выбор газа и его оптимальный расход.

Зачастую для MIG/MAG сварки нержавеющей стали применяют смесь из углекислого газа и аргона. Сварка нержавейки полуавтоматом в среде аргона или сварка нержавейки полуавтоматом в среде углекислого газа в чистом виде применяется редко.Порой углекислый газ заменяют кислородом, но это необходимо для выполнения определенных технологических требований и малоприменимо в любительской сварке.

Есть три способа сварки нержавеющей стали с применением технологии MIG/MAG: это сварка с применением короткой дуги, с помощью технологии струйного переноса или импульсная сварка. Выбор способа зависит от толщины металла. Для тонкой нержавейки подойдет первый способ, для сварки металла толщиной до 3 мм подойдет метод струйного переноса, ну а импульсная сварка эффективна при сварке нержавеющей стали толщиной от 3 мм и более.

Достоинства и недостатки метода

MIG/MAG сварка нержавеющей стали имеет множество преимуществ по сравнению с другими методами, вроде MMA или TIG. Мы перечислим некоторые из них.

Прежде всего, технология MIG/MAG отличается высокой производительностью. Работа выполняется куда быстрее, чем при использовании других технологий. При этом качество швов остается на достойном уровне.

Также отметим, что при сварке не наблюдается большое количество дыма. Что очень удобно при сварке в помещении.

Из недостатков лишь необходимость применения газового баллона, что зачастую приводит к проблемам с транспортировкой. У вас не получится просто перенести баллон на необходимую локацию, поскольку его вес слишком велик. Но этого недостатка нет разве что у MMA технологии, которая малоприменима для сварки нержавеющей стали.

Мы считаем, что необходимость применения газовых баллонов при MIG/MAG сварке — это ничтожный минус по сравнению с возможностью производить сварку быстро и качественно. В крайнем случае баллон можно установить на специальную тележку и транспортировать в нужное место.

Обязательно ли использовать газ?

Прочитав информацию выше, вы наверняка задались вопросом: «А возможна ли сварка нержавейки полуавтоматом без газа, но с применением MIG/MAG технологии?». Ответ: да, возможна. Газ можно заменить специальной порошковой проволокой. Она заправляется в подающий механизм так же, как и обычная присадочная проволока, и позволяет работать без газа. Порошковая проволока состоит из наружного металлического слоя и внутренней сердцевины, заполненной флюсом. При плавлении внешнего слоя флюс высвобождается и защищает сварочную зону от окисления.

Казалось бы, идеальный расходный материал. Но у всего хорошего есть недостатки. Порошковая проволока хоть и удобна для сварки, но на сегодняшний момент не способна обеспечить такую же защиту сварочной ванны, как газ. Поэтому швы при использовании порошковой проволоки получаются менее качественными и долговечными. Этот способ применим разве что при экстренной сварке в очень труднодоступных местах, куда просто невозможно привезти даже самый маленький баллон с газом.

В остальных случаях мы все же рекомендуем классическую сварку газом и нержавеющей проволокой.

Как правильно проводится сварка порошковой проволокой без газа?

Формы оболочек порошковой проволоки.

Специфика конструкции самозащитной проволоки позволяет вести сварочные работы в положении снизу. Для некоторых случаев сварку проводят вертикально.

Объяснением этому является соответствующий объем ванны для сварки. Какая-либо модель данного материала может быть выбрана согласно ее характеристикам, в соответствии с режимом работы оборудования для сварки.

Важным преимуществом является возможность применения такой проволоки с целью создания шва в конструкции из определенной марки стали.

В целом процесс сварки не связан с образованием шлака в большом количестве, поры при этом полностью отсутствуют.

Влияние сквозняков и ветра является незначительным для создания качественного соединения. Вместе с тем параметры создаваемых швов за счет порошковой проволоки уступают качественным характеристикам таких видов сварки, как газовая либо электродная.

Осуществление выбора порошковой проволоки связано с тем, что учитываются не только ее технические характеристики, но и размер диаметра, который должен быть не меньше 2,3 мм. Если изделие имеет меньшее сечение, то оно применяется с целью соединения металлических конструкций с наименьшей толщиной.

Для проведения сварочных работ обычно применяют специальный сварочный аппарат, который является шланговым автоматом или полуавтоматом, предусматривающим отсек для мотка с проволокой.

Ее крепление осуществляется с использованием фиксатора в рукоятке, а подача проволоки осуществляется за счет специального шланга. Это позволяет поддерживать стабильную дугу и полностью расплавить содержимое сердечника.

Какой газ нужен

Чтобы выбрать, каким газом пользоваться при сварке полуавтоматом, необходимо иметь представление о физических и химических свойствах газа. Выделяют три основные категории:

- инертные;

- активные;

- смеси газов.

Рассмотрим их подробнее.

Выбор газа также зависит от характеристик сварочного аппарата и типа поверхности. Например, чистый азот идеально подходит для соединения медных деталей.

Ацетилен

Данное органическое соединение получило наибольшее распространение. Газ легче воздуха, бесцветный, имеет специфический запах, отличается высокой температурой горения, из-за чего используется при газовой резке металлических изделий.

Для промышленного производства ацетилена применяют специальные генераторы, в которых карбид кальция взаимодействует с водой.

Единственный недостаток – сложность в хранении, поскольку карбид углерода легко впитывает влагу из атмосферы, что создает дополнительные неудобства.

Водород

Широко применяется для соединения алюминиевых изделий и плазменной резки нержавейки. Газ не имеет цвета и запаха. Взрывоопасен. При соединении с воздухом или водой образует гремучую смесь. Его получают путем синтеза воды, при разделении кислорода и водорода в специальных генераторах. Согласно нормативно-правовым актам по технике безопасности, водород запрещено хранить в баллонах под давлением, которое превышает 15 МПа.

Коксовый

Побочный продукт коксохимической промышленности, который образуется при производстве кокса. Газ бесцветный с резким запахом. К его хранению не предъявляют таких жестких требований, как к водороду, несмотря на то, что газ относится к категории взрывоопасных. Транспортировку газа выполняют с помощью трубопроводных магистралей. Не получил широкого распространения, ввиду специфики производства. Применяется только в промышленных районах.

Природные

Представители органической группой углеводородных соединений – метан, пропан и бутан. Отвечают всем требованиям, предъявляемым к сварочным газам. К преимуществам относятся распространенность данного вида, а также относительно невысокая стоимость. Требования к условиям хранения не отличаются строгостью – допустимо хранение баллонов на улице, при сооружении специальной клетки с навесом. Искусственный синтез невозможен. Добывается только из природных месторождений.

Пиролизный

Данный вид выгодно отличается от своих собратьев – его не нужно генерировать, поскольку пиролизный газ выделяется при распаде нефтепродуктов. Перед использованием его подвергают предварительной очистки, ввиду излишней химической активности, которая может привести к коррозии горелки. Подходит как для сварочных работ, так и для резки металлоконструкций.

Чистые

К данной группе относятся следующие газы:

- Аргон. В чистом виде используется только при аргонодуговой сварке. Входит в состав разнообразных смесей, в качестве одного из компонентов. Химическая инертность делает аргон оптимальным выбором при работе с тугоплавкими материалами. Отличается низкой теплопроводностью и потенциалом ионизации.

- Гелий. Еще один представитель химически инертной группы. По сравнению с аргоном, обладает большей теплопроводностью и потенциалом ионизации.

Данные свойства гелия обеспечивают соединение большим тепловложением, чем аргон, увеличивая ширину сварочного профиля.

- Углекислый газ. Самый дешевый газ, из всех перечисленных. Данное обстоятельство обеспечивает широкую популярность при проведении работ в условиях ограниченности бюджета. К положительным качеством относят глубокие проникающие способности, особенно полезные при соединении толстолистовой стали. Основной недостаток – слабая стабилизация дуги, и как следствие, достаточно большое количество брызг.

Отличительная особенность данного газа в том, что его разрешено применять без добавления инертных газов.

Газы, используемые как компоненты смеси

Наиболее известным добавочным компонентом является кислород. Высокая химическая активность влияет на процентное содержание в смеси – его массовая доля редко превышает 7-10 %. Смесь аргона и кислорода обладает специфическим характером проплавления.

Сварочный шов, выполненный с применением данной смеси известен как «шляпка гвоздя», названный за счет внешнего сходства. Известны трехкомпонентные смеси, в состав которых входит кислород, аргон и углекислота, с различными пропорциями, в зависимости от характера работ.

Азот не получил широкого распространения, в качестве защитного газа. В основном его применяют для соединения меди и нержавейки, поскольку он не вступает в реакцию с данными металлами.

Газовые сварочные смеси и рекомендуемая область их применения.

Активированная проволока

Этот сварочный материал по составу близок к порошковой проволоке, но в него добавлены специальные присадки, оптимизирующие параметры в области сварочной ванны и препятствующие разрушению металла во время сварки и после нее. Конструктивно активированная проволока устроена иначе, чем порошковая. Процентное содержание добавок существенно меньше и не превышает 6-8 % от общей погонной массы. Присадки при этом не засыпаются в полости, а встраиваются в тело проволоки в виде тонких каналов, и материал объединяет в себе достоинства проволоки сплошного сечения и порошковой проволоки. По причине малой доли присадок сварку такой проволокой возможно вести только в атмосфере инертного газа.

Присадками являются легко ионизируемые соединения легких металлов и шлакообразующие составляющие, улучшающие ситуацию со стабильностью рабочих параметров сварочной ванны. Они повышаю стабильность электрической дуги.

Можно сформулировать следующие достоинства активированной проволоки:

- Широкий спектр совместимого оборудования. Проволока, в отличие от порошковой, допускает перегибы и не требует специализированных подающих устройств.

- Высокое качество шва за счет понижения поверхностного натяжения соединяемых заготовок и низкого насыщения водородом.

- Снижение потребляемого тока за счет защиты области сварки от чрезмерной теплопотери.

Сварочная проволока

Главным минусом активированной проволоки считается необходимость применения газа. Это увеличивает трудоемкость и себестоимость операции.

Возможна ли сварка без газа?

Сразу скажем, что в этой статье мы будем говорить о технологии MIG/MAG (сварка с применением защитного газа и плавящейся проволоки). Эта технология хорошо себя зарекомендовала и позволяет получить качественные швы, в отличие от ММА сварки (ручная дуговая сварка). Для выполнения MIG/MAG сварки необходимы специальные сварочные полуавтоматы, присадочная проволока и, конечно, газ. Но что делать, если у вас нет возможности использовать газ?

Хоть MIG/MAG сварка и позволяет получить очень качественные швы, она не лишена недостатков. Зачастую газовые баллоны слишком громоздки, чтобы использовать их для сварки в труднодоступных местах и на высоте. В таких случаях сварка с газом просто невозможна. Также при частой сварке газовый баллон необходимо заправлять, и это не всегда возможно, а запасного баллона может не быть под рукой. Возникает необходимость применять сварочный аппарат без газа… Но насколько это возможно?

Многие умельцы решают просто исключить газ из технологии MIG/MAG и варить присадочной проволокой. Они убеждены, что можно использовать сварочный полуавтомат проволочный без газа и при этом получить качественные швы. Так ли это мы расскажем далее.

Сварка без газа обычной проволокой

Сварка обычной присадочной проволокой без газа с применением полуавтомата — это бессмысленная затея. Такая сварка практически невозможна из-за особенностей самой присадочной проволоки. Повторимся, что в данной статье мы говорим о технологии MIG/MAG сварки, где обязательно применение газа. Если убрать газ и оставить только присадочный материал, то он будет либо постоянно разбрызгиваться, либо залипать. И эту проблему не решить встроенными функциями полуавтомата. Просто такова технология. Отсутствие газа при сварке обычной проволокой — это все равно, что у человека отобрать одну руку и заставить выполнять привычные повседневные действия.

Итак, проволочные присадочные материальные годятся для сварки без газа. Что тогда делать? На помощь приходит так называемая порошковая проволока. С виду это обычный металлический пруток. Но в его сердцевине содержится флюс, который при плавлении проволоки высвобождается и позволяет варить без газа.

Вывод: сварка полуавтоматом без газа обычной проволокой возможна, но получаемые швы никуда не годятся и саму работу крайне сложно выполнять. Используйте такой метод только при экстренных случаях, когда у вас вообще нет никакого выбора. В остальных ситуациях лучше применять порошковую проволоку с флюсом внутри. На данный момент это единственный безгазовый способ сварки при применении MIG/MAG технологии.

Но учтите, что порошковая проволока стоит недешево и такая сварка может оказаться дороже применения газа и обычной проволоки. К тому же, получаемые швы не отличаются высоким качеством и подвержены коррозии. В случае с некоторыми металлами это особенно критично.

Например, при сварке нержавеющей стали. Если использовать порошковую проволоку при работе с нержавейкой, то шов через время покроется ржавчиной, и антикоррозийные свойства сойдут на нет. Учитывайте это и не используйте порошковую проволоку на постоянной основе вместо газа. Все-таки MIG/MAG технология подразумевается связку газ+присадочный материал. А порошковая проволока скорее помогает решить срочные задачи и не подходит для регулярного использования.

Вместо заключения

Как видите, сварка нержавеющей стали с применением полуавтомата — не такая уж сложная задача, как может показаться на первый взгляд. Конечно, применение MIG/MAG технологии требует от сварщика опыта и навыков. Не ждите, что с первого раза сформируете идеально ровный и эстетичный шов. Но и не стоит отчаиваться, если проделанная вами работа неудовлетворительного качества. Проверьте, правильно ли вы настраиваете режим сварки. Также проверьте, какие расходники вы используете. Возможно, состав проволоки не совпадает с составом металла. Практикуйтесь как можно больше, и так вы достигнете высот в сварочном деле. Желаем удачи в работе!

Какую конструкцию имеет проволока стальная порошковая?

Порошковая стальная проволока – это электрод, стальная оболочка которого заполнена набором защитных, деоксидирующих и шлакообразующих присадок. Важный компонент материала – это порошок железный, марка которого определяет уровень его содержания в общем объеме.

Содержание рутила с концентратом флюорита составляет до 60%. Выбор присадок осуществляется с учетом содержания важных веществ в процентах. Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Таблица режимов сварки полуавтоматом.

Порошковая проволока может отличаться присутствием компонентов, обеспечивающих стабильность дуги даже без условий газовой среды. Она имеет конструкцию, которую отличает минимальный набор оборудования, а условия ее применения исключают использование редуктора, газовых баллонов и т.д. Если расплавка сердечника из стали происходит достаточно быстро, то это связано с наличием повышенного электрического сопротивления. При этом формирование качественного шва происходит за достаточно небольшой интервал времени.

Порошковая проволока имеет преимущества, позволяющие применять ее, не нанося вред глазам, даже в том случае, если они не защищены специальными средствами. Соединение не вызывает разбрызгивания металла, оно получается ровным и качественным. При выполнении сварочных работ необходим тщательный контроль

Производителями рекомендуются определенные , которые очень важно соблюдать

Как используется газозащитная и самозащитная проволока?

Порошковую проволоку газозащитного типа используют для сварки на автоматах и полуавтоматах. Сварку производят при наличии инертного газа. Среди важных характеристик порошковой газозащитной проволоки выделяют:

- разбрызгивание в малых количествах;

- невысокую степень пористости;

- легкость при отделении шлаков.

Какую конструкцию имеет проволока стальная порошковая?

Порошковая стальная проволока – это электрод, стальная оболочка которого заполнена набором защитных, деоксидирующих и шлакообразующих присадок. Важный компонент материала – это порошок железный, марка которого определяет уровень его содержания в общем объеме.

Содержание рутила с концентратом флюорита составляет до 60%. Выбор присадок осуществляется с учетом содержания важных веществ в процентах. Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Таблица режимов сварки полуавтоматом.

Порошковая проволока может отличаться присутствием компонентов, обеспечивающих стабильность дуги даже без условий газовой среды. Она имеет конструкцию, которую отличает минимальный набор оборудования, а условия ее применения исключают использование редуктора, газовых баллонов и т.д. Если расплавка сердечника из стали происходит достаточно быстро, то это связано с наличием повышенного электрического сопротивления. При этом формирование качественного шва происходит за достаточно небольшой интервал времени.

Порошковая проволока имеет преимущества, позволяющие применять ее, не нанося вред глазам, даже в том случае, если они не защищены специальными средствами. Соединение не вызывает разбрызгивания металла, оно получается ровным и качественным. При выполнении сварочных работ необходим тщательный контроль

Производителями рекомендуются определенные , которые очень важно соблюдать

Как используется газозащитная и самозащитная проволока?

Порошковую проволоку газозащитного типа используют для сварки на автоматах и полуавтоматах. Сварку производят при наличии инертного газа. Среди важных характеристик порошковой газозащитной проволоки выделяют:

- разбрызгивание в малых количествах;

- невысокую степень пористости;

- легкость при отделении шлаков.

Материал для сварки самозащитного типа применяется для различных работ на открытом участке. Сердечник содержит необходимые защитные элементы. Вместе с тем в процессе проведения сварочных работ пользоваться инертным газом не обязательно.

Характер сварочных работ полуавтоматом зависит от вида свариваемого изделия.

Соединение тонкого металла в зависимости от вида изделия, производится двумя способами:

- Обычный листовой металл может быть сварен любыми методами.

- Заклепочный тонкий металл следует соединять внахлест и проваривать через подготовленные заранее отверстия в верхнем листе.

Электрическая схема полуавтомата.

Сваривая тонкие металлические изделия нужно не забывать такие тонкости:

силу тока, напряжение и скорость выхода проволоки необходимо отрегулировать в меньшую сторону;

запрещается задерживать электрическую дугу на одном месте, поскольку эту может повлечь за собой прожег изделия или наплыв сварочного валика;

тонкий заклепочный металл важно сваривать, начиная с центра нижней заготовки, дабы избежать залития подготовленных отверстий.

Если сварной шов не обязательно должен быть герметичным, можно выполнить точечные сварочные работы с промежутком от 1 до 5 сантиметров.

Толстый металл с толщиной стенок более 4 миллиметров соединяется при помощи снятия фасок со свариваемых поверхностей. Подобная подготовка позволяет получить ровный шов и качественно проварить заготовки.

Выполнение сварочных работ с толстыми металлами следует проводить с использованием небольших колебательных движений горелки. Таблица режимов сварки, идущая к каждому полуавтомату, содержит обширные сведения о оптимальных параметрах для сварки толстых металлических изделий.

Основные правила соединения толстых металлических изделий:

- зазор между деталями должен составлять не более 2 миллиметров;

- ширина сварного шва должны быть равна толщине заготовки;

- выбор сварочных материалов следует проводить в зависимости от соединяемых металлов.

Сварочные работы рекомендуется выполнять на улице или в хорошо вентилируемом помещении.

Список источников

- svarkaed.ru

- tutsvarka.ru

- expertsvarki.ru

- svarka.guru

- stankiexpert.ru

Поделитесь с друзьями!

Особенности сварки порошковой проволокой — Все о сварке

Начинающие сварщики часто задаются вопросом: «Зачем вообще нужны другие комплектующие, если есть полуавтомат, выполняющий быструю и качественную сварку с помощью обычной проволоки и газа?». Да, для любительской и профессиональной сварки часто используют полуавтоматическое сварочное оборудование. В таких аппаратах проволока подается непрерывно, поэтому швы получаются прочными и долговечными. Нет необходимости постоянно менять электрод, если нужно сварить длинный шов или наплавить много металла. При этом качество сварочных работ на голову выше, чем работа с электродами. Однако, есть одно «но».

Сварка с помощью полуавтомата требует наличия газового баллона, вес которого достигает 80 килограмм. Если вы работаете на улице или вынуждены постоянно перемещаться с места на место во время сварки, то связка полуавтомат + газовый баллон значительно усложняет задачу. Эта проблема решается с помощью газового шланга, но он стоит недешево. Альтернативой является порошковая сварка (FCAW), имитирующая работу в среде защитных газов, при этом газовый баллон не требуется.

Что это? Как это работает, и каковы преимущества и недостатки сварки порошковыми электродами? Давайте разбираться.

Содержание статьи

- Основная информация

- Применение

- Плюсы и минусы

- Особенности сварки

- Вместо заключения

Основная информация

Сварка порошковой проволокой в среде без газа — очень интересный метод. При работе электрическая дуга формирует шов, при этом в сварочную зону может попасть кислород, что негативно скажется на качестве сварного соединения. Чтобы избежать проблем, нужно защитить зону сварки от негативного влияния из атмосферы. Для этих целей можно использовать громоздкий баллон с газом, но это усложняет и замедляет рабочий процесс. Поэтому была изобретена сварка полуавтоматом порошковой проволокой без газов.

Что является отличительным признаком дуговой сварки порошковой проволкой? Прежде всего, состав этого материала. Проволока полая, ее стенки оснащены ребрами жесткости, а внутри закладывается специальный порошок. Благодаря такой уникальной конструкции проволока не сминается и хорошо пропускает ток. При этом плавится поверхность и порошок, образуя газовое облако, защищающее металл от негативного влияния кислорода.

Порошок внутри проволоки — это флюс. Каждый производитель использует свой состав, поэтому он может отличаться. От состава также зависит сфера применения порошковой проволоки. Обычно состав пишут на упаковке проволоки, он регулируется специальным ГОСТом. Внимательно изучите эту информацию на упаковке, чтобы не допустить ошибок при сварке порошковой проволокой.

Производители выпускают проволоку с большим количеством диаметров, так что вы сможете сварить практически любой металл. На выбор комплектующие диаметров от 0.8 до 3 миллиметров. Можно сварить тонкую сталь, углеродистую сталь, нержавейку и даже оцинковку. Просто выберите правильный тип флюса в проволоке и приступайте к работе, нужен лишь полуавтомат.

Применение

Сварка самозащитной порошковой проволокой полезна для работы в труднодоступных местах. Например, для сварки на большой высоте или в глубоких тоннелях. Для таких целей рекомендуем приобрести компактный сварочный аппарат, который можно повесить на плечо, и который работает со стандартной розеткой в 220В. Порошковая сварка металлических конструкций таким методом требует некоторой сноровки, чтобы проводить работы быстро и качественно.

Плюсы и минусы

Любой технологический процесс имеет свои преимущества и недостатки, сварка порошковой проволокой без газов не стала исключением. Давайте начнет с плюсов:

- Не нужно использовать громоздкие баллоны с газом.

- Беспрепятственное перемещение, работать можно на любой высоте и в труднодоступных местах.

- Высокая производительность труда по сравнению со сваркой электродами.

- Дуга практически не чувствительна к ветру.

Сварка порошковой проволокой в среде без газа имеет и свои недостатки. Главный из них — высокая цена на комплектующие. Если вы просто хотите сэкономить газ, то вариант с порошковой проволокой тут не пройдет. При этом ее использование в рядовых работах не совсем оправданно. Если вы работаете в комфортном цеху или гараже, то лучше перетащите газовый баллон и не переплачивайте. Еще один недостаток — худшее качество шва, по сравнению со сваркой в среде газа.

Особенности сварки

При сварке порошковой проволокой нужно учесть несколько ключевых особенностей, чтобы получить качественный результат. Новичкам порой бывает трудно вести дугу и формировать ровный шов, поэтому рекомендует установить на своем полуавтомате прямую полярность при сварке. Чтобы это сделать нужно переключить контакты, расположенные внутри полуавтомата. Провод, подсоединенный к горелке, нужно отсоединить и подключить к массе, а кабель с массы переключают к горелке.

Для работы с проволокой также нужно установить специальные ролики, с помощью которых осуществляется подача материала. Ролики подбираются в соответствии с диаметром самой проволоки. Обычно один комплект роликов можно использовать сразу с несколькими диаметрами, они указываются сбоку. Не забывайте, что проволока полая и не нужно зажимать ролики слишком сильно, чтобы не деформировать ее. Чтобы проволока легко протягивалась нужно снять наконечник. Также не обязательно использовать сопло, ведь мы не применяем в работе газ. Чтобы не прилипли брызги металла на наконечник нужно смазать его специальным средством, которое можно легко найти в магазине для сварщиков.

Порошковая сварка с помощью проволоки должна выполняться на небольшом напряжении и с минимальной скоростью подачи проволоки. Поэтому мы не рекомендуем использовать для этих целей слишком мощные аппараты. Их «сил» может быть слишком много для работы с порошковой проволокой. Если вам нужно сварить металл толщиной полтора сантиметра, то установите напряжение не более 15В и скорость подачи не более 2 метров в минуту. Сначала вам может показаться, что эта скорость недостаточная, но поверьте, вы не потеряете много времени. Горелку лучше держать под углом и вести ее вперед. Дуга должна быть прерывистой.

Обратите внимание! Во время сварки образуется шлак, который затем застывает на сварочном шве. После остывания металла шлак необходимо удалить механическим способом. Если планируются многопроходные швы, то удаление шлака просто обязательно. Чтобы улучшить характеристики шва после удаления шлака нужно зачистить поверхность металлической щеткой.

Немаловажным является тот факт, что соединения получаются грубоватыми и не совсем ровными (по сравнению со сваркой в среде газа), могут образоваться наплывы и видимые дефекты, похожие на чешую. Это следствие работы с прерывистой дугой. Также часто встречаются не проваренные места. Это нужно принять, как данность, и использовать порошковую сварку только в особых случаях.

Вместо заключения

Сварка полуавтоматом порошковой проволокой без газа — это отличный метод, если нужно произвести работы в труднодоступных местах и нет нужды экономить на газе. Достаточно установить прямую полярность при сварке на вашем аппарате и приступить к работе. Конечно, вам понадобится время, чтобы привыкнуть к такому способу сварки, но это очень полезный опыт.

Преимущества такого метода значительно упрощают сварку в различных ситуациях: начиная от работы на высоте, заканчивая быстрым ремонтом металлических конструкцией с необходимостью постоянно перемещаться. Новичкам может быть труднее на первом этапе, но со временем вы освоитесь и будете чувствовать все особенности «поведения» дуги. Обязательно протестируйте порошковые электроды и расскажите о своем опыте в комментариях. Также делитесь этой статьей в социальных сетях. Желаем удачи!

Лучшие практики для успешной сварки порошковой проволокой с самозащитой

Самозащитная порошковая сварка (FCAW-S) предлагает множество преимуществ, включая хорошую свариваемость, высокую скорость наплавки и отличные химические и механические свойства.Самозащитная порошковая сварка (FCAW-S) имеет множество преимуществ, включая хорошую свариваемость, высокую скорость наплавки и отличные химические и механические свойства. Это делает этот процесс обычным выбором для многих приложений, таких как возведение металлоконструкций, строительство мостов и ремонт тяжелого оборудования.Но, как и любой сварочный процесс, здесь есть свои проблемы.

Есть несколько простых советов и передовых методов, которые помогут решить эти проблемы. Использование этих знаний — с небольшой практикой — может сэкономить время, деньги и нервы, а также помочь достичь высокого качества сварки.

Включения шлака