LaserPipe — робот-змея, который может сваривать трубы, действуя внутри трубопроводов + видео

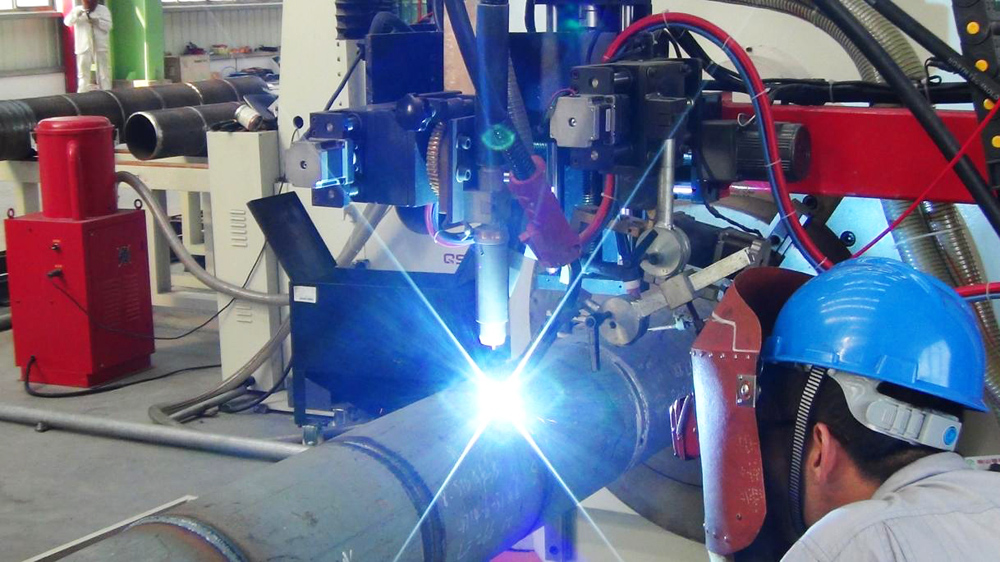

Сварка труб является достаточно обычным делом во время строительства или ремонта оборудования промышленных предприятий, атомных и тепловых электростанций, при прокладке газовых или нефтяных трубопроводов. В большинстве случаев такие сварочные работы выполняются вручную или при помощи специализированных «орбитальных» сварочных агрегатов. Такие подходы достаточно хорошо работают при прокладке прямых участков трубопроводов, проходящих по открытым пространствам, но если требуется прокладка труб внутри помещений нефте- или газоперерабатывающего завода, к примеру, сварочные работы превращаются в дорогостоящую процедуру, требующую больших затрат рабочего времени.

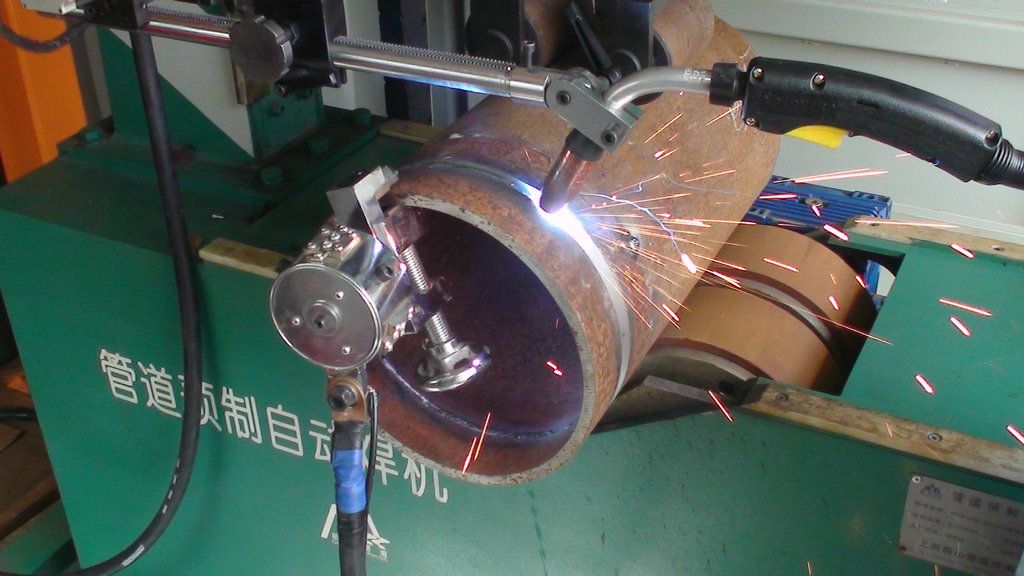

Для решения проблемы автоматизации процесса сварки труб в условиях тесных помещений или на опасных для жизни людей объектах специалисты компаний OC Robotics и TWI Ltd разработали специализированного робота-змею LaserPipe. За счет своей гибкой природы этот робот может действовать изнутри прокладываемого трубопровода, сваривая секции труб при помощи мощного промышленного лазера.

За счет своей гибкой природы этот робот может действовать изнутри прокладываемого трубопровода, сваривая секции труб при помощи мощного промышленного лазера.

Основой нового сварочного робота является манипулятор OC Robotics Series II X125, снабженный лазерной сварочной головкой. Собственно лазер, мощностью в 5 кВт, установлен неподалеку от места работы робота LaserPipe, а излучение этого лазера передается к лазерной головке робота через достаточно толстый оптоволоконный кабель.

Конструкция робота LaserPipe достаточно сильно отличается от конструкций других роботов, предназначенных для работы внутри трубопроводов. Вместо того, чтобы тянуть за «головой» все тело робота, тело робота LaserPipe удерживает его «голову» следуя строго по траектории, задаваемой оператором при помощи дистанционного управления. Когда робот покидает трубопровод, он движется по тому же самому пути, практически не прикасаясь к стенам трубы.

Вся подвижная часть робота LaserPipe весит около 5 килограмм, а его размеры позволяют роботу проникать в трубопроводы не самого большого диаметра. Сварочная головка робота вращается на 360 угловых градусов, а всего его тело имеет 22 степени свободы. Головная часть робота снабжена камерами с высокой разрешающей способностью, устройствами подсветки и лазерной системой стабилизации положения, которая позволяет ему перемещаться внутри трубопровода, практически не касаясь его стен. Мощности лазера достаточно для обеспечения скорости сварки порядка 1 метра в минуту, а погрешность прокладки сварочного шва составляет 0.2 миллиметра.Для того, чтобы луч сварочного лазера не вышел за пределы свариваемой трубы, на место сварки снаружи накладывают специальный «воротник», который отражает назад луч лазера и через который подается поток азота, служащего в качестве защитной атмосферы и для охлаждения места сварки одновременно. А специальные воздушные заслоны защищают оптику робота LaserPipe от попадания на поверхность линз искр и брызг расплавленного металла.

Сварочная головка робота вращается на 360 угловых градусов, а всего его тело имеет 22 степени свободы. Головная часть робота снабжена камерами с высокой разрешающей способностью, устройствами подсветки и лазерной системой стабилизации положения, которая позволяет ему перемещаться внутри трубопровода, практически не касаясь его стен. Мощности лазера достаточно для обеспечения скорости сварки порядка 1 метра в минуту, а погрешность прокладки сварочного шва составляет 0.2 миллиметра.Для того, чтобы луч сварочного лазера не вышел за пределы свариваемой трубы, на место сварки снаружи накладывают специальный «воротник», который отражает назад луч лазера и через который подается поток азота, служащего в качестве защитной атмосферы и для охлаждения места сварки одновременно. А специальные воздушные заслоны защищают оптику робота LaserPipe от попадания на поверхность линз искр и брызг расплавленного металла.

В самом скором времени специалисты компании OC Robotics планирую заняться улучшением работы технологий воздушных заслонов, технологии лазерной стабилизации, миниатюризацией оптической системы и разработкой новых головок, предназначенных для выполнения лазерной резки и других операций. После этих модернизаций робот LaserPipe может быть использован не только на объектах ядерной энергетики, для чего он изначально и разрабатывался. Его также можно будет использовать в космосе, в строительстве, в химической, нефтяной и газовой промышленности.

После этих модернизаций робот LaserPipe может быть использован не только на объектах ядерной энергетики, для чего он изначально и разрабатывался. Его также можно будет использовать в космосе, в строительстве, в химической, нефтяной и газовой промышленности.

Источник (анг): LaserPipe snake robot makes an inside job of pipe welding

Перевод: dailytechinfo.org

Лазерная сварка

- Описание технологии лазерной сварки

- Лазерная сварка непрерывным лучом

- Импульсная лазерная сварка

- Преимущества лазерной сварки

- Подготовка изделий к лазерной сварке

- Сфера применения лазерной сварки

- Особенности сварки для изделий из пластмассы

- Видео применения лазерной сварки на нашем оборудовании

Описание технологии лазерной сварки

Лазерная сварка основана на использовании высокопроизводительного лазера, генерирующего энергоемкий пучок света с выходной мощностью в несколько киловатт. Это процесс термического соединения металлов (и пластмасс) с использованием лазеров. Лазерная сварка обычно означает глубокое проплавление и метод сварки с глубоким проплавлением. Лазерный луч фокусируется и направляется на поверхность или точку чуть ниже толщины материала. Генерируемый световой пучок собирается в фокусирующую линзу и направляется в фокусное пятно диаметром от 0,2 до 0,3 мм. Высокая плотность энергии лазерного луча обеспечивает быстрое плавление материала в определенных точках. Из-за чрезвычайно высокой плотности мощности сфокусированного луча металл плавится, и расплав заполняет сварочный шов по мере прохождения луча по стыку, затем металл затвердевает и образует прочный сварной шов.

Это процесс термического соединения металлов (и пластмасс) с использованием лазеров. Лазерная сварка обычно означает глубокое проплавление и метод сварки с глубоким проплавлением. Лазерный луч фокусируется и направляется на поверхность или точку чуть ниже толщины материала. Генерируемый световой пучок собирается в фокусирующую линзу и направляется в фокусное пятно диаметром от 0,2 до 0,3 мм. Высокая плотность энергии лазерного луча обеспечивает быстрое плавление материала в определенных точках. Из-за чрезвычайно высокой плотности мощности сфокусированного луча металл плавится, и расплав заполняет сварочный шов по мере прохождения луча по стыку, затем металл затвердевает и образует прочный сварной шов.

Лазерная сварка — это метод сварки с низким тепловыделением, при котором сварные швы с полным проплавлением обеспечивают эстетичный конечный результат. При соединении тонких широких листов лазерная сварка во многих случаях является единственным методом сварки, позволяющим предотвратить термическую деформацию конечного изделия. Лазерная сварка — лучший метод сварки, позволяющий свести к минимуму потерю основных свойств металла, таких как твердость и прочность.

Лазерная сварка — лучший метод сварки, позволяющий свести к минимуму потерю основных свойств металла, таких как твердость и прочность.

При чисто лазерной сварке присадочный материал не используется. Существенной характеристикой чисто лазерной сварки при соединении металлов является то, что сварной шов имеет почти те же свойства материала, что и основной металл. В некоторых случаях к лазерному шву может быть добавлена сварочная проволока — это может быть подача холодной проволоки или проволока с индукционным нагревом для снижения теплового воздействия ванны расплава. Другим распространенным методом является гибридная сварка, которая сочетает в себе процессы лазерной и MAG-сварки. При гибридной сварке подвод тепла выше, чем при чистой лазерной сварке, но намного меньше, чем при обычной сварке MAG. Гибридная сварка обеспечивает более высокие скорости сварки и подходит для более толстых свариваемых поверхностей.

Процесс лазерной сварки зачастую используется для процессов автоматизациии, требующей скорости сварки 1-5 м/мин. Традиционный Co2-лазер по-прежнему используется, в основном, в системах сварки листов, но волоконные лазеры становятся все более распространенными в недавно устанавливаемых системах лазерной сварки и являются единственным вариантом современных передовых роботизированных систем 3D-сварки. Лазерная сварка и лазерная гибридная сварка являются стандартными рабочими методами в автомобильной, судостроительной и железнодорожной промышленности, с быстрорастущей тенденцией в сельскохозяйственном оборудовании, кузовах самосвалов и контейнерах.

Традиционный Co2-лазер по-прежнему используется, в основном, в системах сварки листов, но волоконные лазеры становятся все более распространенными в недавно устанавливаемых системах лазерной сварки и являются единственным вариантом современных передовых роботизированных систем 3D-сварки. Лазерная сварка и лазерная гибридная сварка являются стандартными рабочими методами в автомобильной, судостроительной и железнодорожной промышленности, с быстрорастущей тенденцией в сельскохозяйственном оборудовании, кузовах самосвалов и контейнерах.

Заготовки из листового металла, сваренные лазером, уже много лет присутствуют в каждом произведенном автомобиле с разной толщиной и разными марками стали в таких компонентах, как подрамник, подвеска и многих других деталях.

Лазерная сварка может использоваться не только для соединения металлических материалов. С помощью этого процесса также можно обрабатывать термопласты и керамические заготовки.

Импульсная лазерная сварка

Сварка импульсным методом представляет собой перемещение лазерного излучателя по траектории соединения деталей с кратковременным периодическим включением лазера в точках. При включении лазера на период 3-5 мс происходит формирование полусферической сварной ванны, излучатель перемещается к следующей точке, находящейся на небольшом расстоянии от предыдущей. Следующая сварная ванна формируется частично из материала предыдущей сварной ванны с добавлением нового материала из соединяемых деталей.

Сварные ванны формируются с наложением друг на друга с определенным смещением, обычно составляющем 10-30% от диаметра сварной ванны. Это смещение называется перекрытием. От величины процентного перекрытия зависит степень герметичности изделия, прочность шва и производительность процесса сварки.

При включении лазера на период 3-5 мс происходит формирование полусферической сварной ванны, излучатель перемещается к следующей точке, находящейся на небольшом расстоянии от предыдущей. Следующая сварная ванна формируется частично из материала предыдущей сварной ванны с добавлением нового материала из соединяемых деталей.

Сварные ванны формируются с наложением друг на друга с определенным смещением, обычно составляющем 10-30% от диаметра сварной ванны. Это смещение называется перекрытием. От величины процентного перекрытия зависит степень герметичности изделия, прочность шва и производительность процесса сварки.

Преимуществами импульсной сварки являются:

- минимальное термическое воздействие на изделие, возможность сваривать изделия с наполнением (например, корпуса микросборок с содержащимися внутри микросхемами) без ущерба для содержимого;

- отсутствие перегрева шва;

- полная защита агроном, так как обеспечить защиту сварной точки до 1.

5 мм в диаметре не представляется проблемой даже с локальной подачей защитного газа.

5 мм в диаметре не представляется проблемой даже с локальной подачей защитного газа.

При этом сварка импульсным методом более требовательна к качеству подготовки изделий, зазорам, а также химическому составу свариваемых изделий.

Преимущества лазерной сварки

Большой интерес к лазерной сварке обусловлен специфическими достоинствами, которые выгодно отличают ее от других методов сварки:

- Лазерная сварка может осуществляться в любой среде и любых условиях, не требует наличия вакуума.

- Зона термического влияния при лазерной сварке очень мала, при этом сохраняются свойства исходного материала.

- Лазерная сварка практически не вызывает деформации обрабатываемых изделий, так как зона теплового влияния минимальна.

- Высокая точность и производительность процесса лазерной сварки достигается при сварке любых марок сталей.

- Лазерная сварка – один из немногих типов сварки, допускающих соединение разнородных материалов.

- При лазерной сварке обеспечивается значительная глубина провара при небольшой ширине сварного шва.

- Лазерная сварка не требует дополнительных расходных материалов (например, присадочных электродов или флюсов и пр.) под различные свариваемые металлы, переналадка под другие материалы определяется только параметрами лазерного излучения, которые просто и гибко настраиваются.

- Лазерная сварка возможна по месту, без дополнительного закрепления изделий, поэтому возможна обработка изделий крупных габаритов.

- Лазерная сварка возможна и в труднодоступных местах за счет средств доставки лазерного излучения к месту сварки.

- Лазерная сварка является бесконтактным методом обработки, позволяя осуществлять процесс сварки в том числе через кварцевое стекло вакуумной камеры.

- Оборудование и расходы на эксплуатацию для лазерной сварки требуют гораздо меньших капиталовложений, чем для ближайшего аналога – электронно-лучевой сварки.

Подготовка изделий к лазерной сварке

Как уже было отмечено выше, лазерная сварка более требовательна к условиям сварки и подготовке изделий к сварке.

В случае импульсной сварки подготовка изделий и общие условия сварки регламентируются ГОСТ 28915-91 («Лазерная сварка импульсная…»). В случае непрерывной лазерной сварки условия регламентируются отраслевыми стандартами.

Примеры несоблюдения требований и соответствующие последствия приведены ниже:

|

Причина | Последствия | Возможные решения |

1 |

Большой зазор между изделиями (более 1/10 от ширины шва или толщины свариваемых изделий для импульсной сварки) |

Вместо образования общей сварной ванны лазер оплавил обе кромки изделий, расплав стёк по краям, увеличив зазор между изделиями еще больше. |

Иногда незначительные участки можно вручную заплавить с присадочным материалом, создав стенку искусственно. Однако это требует куда больше времени, чем обычная лазерная сварка. Более правильным решением будет исправление техпроцесса для более точной подготовки изделий по зазорам. |

2 |

Разнородные материалы |

В случае импульсной сварки разнородные материалы, обладающие разными свойствами (в том числе коэффициентом температурного расширения) могут вести себя различно в процессе остывания. Из соединяемой пары металлов один металл остывает быстрее и быстрее сжимается, чем другой – и мы получаем сквозную трещину на всю глубину шва. |

По возможности при разработке изделия желательно не прибегать к выбору разнородных материалов в местах соединения сварным методом. Выполнить обе детали из более дорогого материала, но сэкономить на затратах их сварке – иногда более выгодно. |

3 |

Большое количество примесей |

Материалы типа Д16 (конструкционный алюминий) отличаются легкостью и прочностью, хорошо обрабатываются механически. Это достигается большим количеством легирующих элементов и присадок. |

Решением может быть использование непрерывного лазера, при работе которого сварная ванна остывает медленнее, и напряжения в шве успевают перераспределиться. При импульсной сварке тонкостенных изделий мы рекомендуем обратить внимание на более пластичные сплавы, например АМЦ, которые возможно сваривать с применением присадочных проволок из чистого алюминия. Иногда удачным решением является изготовление одной детали из примесных сплавов типа АМЦ, а другой детали из чистого алюминия (АД1, А0-А5), таким образом все напряжения по деформации сможет на себя забрать более мягкий материал. |

4 |

Наличие инородных включений (грязь, масло, сож) |

Любые примеси и инородные включения в шве реагируют на лазерное излучение гораздо быстрее, чем свариваемые материалы. |

Для качественной сварки соединяемые изделия должны быть зачищенны от грязи, масла, жира и пр. Образованные грязью дырки в материале можно заплавить с присадкой, однако обычно затраты на заплавку таких последствий больше, чем на промывку детелей перед сваркой. |

5 |

Недостаточная подача аргона |

В случае нарушения защиты шва можно получить окислы в самом шве или образование оксидной пленки на поверхности шва. Это сказывается на хим.составе шва и его прочностных характеристиках. В большинстве случаев, особенно в случае сварки конструкционных сталей, изменения будут незначительны, однако есть материалы (например, титан), для которых нормальная защита инертным газом крайне необходима. |

В большинстве случаев защита аргоном обеспечивается локально. В некоторых случаях необходима защита как с лицевой стороны шва, так и с обратной. Оператор лазерной установки имеет возможность настройки давления защитного газа, предзадержки импульса для достаточного поступления газа в зону обработки перед первым импульсом. Также большое значение имеет направление подачи, которое регулируется суставчатым шлангом. |

6 |

Использование тонколистового материала |

Для тонколистового материала требования по ГОСТ 28915-91 по сути остаются те же самые, а это означает, что для приварки листового материала тлщиной 50 мкм зазор между изделиями должен быть не более 5 мкм. Это довольно сложно обеспечить в обычных условиях, поэтому например сварка тонкостенных сильфонов может представлять значительную проблему: любой импульс в условиях больших зазоров будет оставлять дырку в стенке, которую заплавить уже не представится возможности. |

Сварка тонкостенных изделий должна производиться грамотными специалистами с соблюдением всех требований по зазорам. При этом должно обеспечиваться хорошее прижатие тонколистового материала к основе. Иногда правильным решением является обвальцовка тонкостенного изделия на основе. В любом случае, подготовка таких изделий к сварке гораздо более трудоемкая, однако остается вполне реализуемой. |

Сфера применения лазерной сварки

Точечная импульсная лазерная сварка в микроэлектронике

В приборостроительной промышленности широкую популярность приобрела технология лазерной сварки точечным методом. Зачастую лазерная сварка может использоваться для получения прочных и герметичных соединений проводников между собой или приварки их к печатной плате, к элементам микросхем, для соединения токопроводящих элементов. В данном случае показывает высокую эффективность и качество лазерная сварка разнородных материалов: никель-бор, вольфрам-никель и др.

Методы лазерной сварки проводников имеют несомненное преимущество в виду того, что для лазерной сварки нет необходимости в подготовке поверхностей для сварки и зачистке изоляционных слоев (полиуретан, тефлон и др.). Лазерная сварка позволяет удалить изоляцию в месте воздействия непосредственно в процессе сварки.

Лазерная сварка выводов обмотки якоря с коллектором

Один из примеров – лазерная сварка статора с соединением выводов обмотки якоря с коллектором электродвигателя. Для этого медные выводы должны располагаться в пазах для соединения в коллекторе. Применение технологии лазерной сварки для получения токопроводящего соединения медных выводов с коллектором выполняется без удаления изолирующего слоя.

Фиксация зубчатых колес на оси с помощью лазерной сварки

В приборостроении зачастую важна не механическая прочность изделия под силовыми нагрузками, а необходима качественная фиксация изделий друг с другом, герметичность шва, отсутствие деформаций деталей в процессе сварки. Из-за небольших размеров изделий различные традиционные методы соединений (резьбовые, шпоночные, клепаные, посадки с натягом) не подходят для данных изделий. Другие методы сварки, дающие большой неравномерный нагрев изделий, также не подходят для данной задачи т.к. теряется аккуратного самого сварного шва. Примеры сварных работ: сварка цилиндрических изделий по поверхности одного из них, круговая сварка по торцу, точечная прихватка деталей перед дальнейшей обработкой.

Из-за небольших размеров изделий различные традиционные методы соединений (резьбовые, шпоночные, клепаные, посадки с натягом) не подходят для данных изделий. Другие методы сварки, дающие большой неравномерный нагрев изделий, также не подходят для данной задачи т.к. теряется аккуратного самого сварного шва. Примеры сварных работ: сварка цилиндрических изделий по поверхности одного из них, круговая сварка по торцу, точечная прихватка деталей перед дальнейшей обработкой.

Изготовление датчиков давления с помощью лазерной сварки

Большое распространение получила технология лазерной сварки датчиков высокого давления. Внедрение лазерной сварки позволило повысить надежность работы датчика, увеличить диапазон рабочего давления и циклическую прочность. Лазерная импульсная сварка гарантирует высокое качество сварного соединения и обеспечивает технологическую воспроизводимость сварочного процесса.

Ремонт очковых оправ

Лазерная сварка широко применяется не только в промышленности и серийном производстве, но и для точечной сварки применяемых в быту изделий (очковые оправы, кухонная утварь, ювелирные изделия). Лазерная сварка позволяет надежно скреплять детали из конструкционных сплавов, титана, нержавеющей стали, в том числе применяемой при изготовлении в пищевой промышленности (пищевая нержавейка). Для ремонта подобных изделий обычно применяют лазерные установки малой мощности, сварка производится вручную.

Лазерная сварка позволяет надежно скреплять детали из конструкционных сплавов, титана, нержавеющей стали, в том числе применяемой при изготовлении в пищевой промышленности (пищевая нержавейка). Для ремонта подобных изделий обычно применяют лазерные установки малой мощности, сварка производится вручную.

Как работает сварка пластика лазером?

При лазерной сварке пластмасс методом просвечивающей сварки соединяются между собой два вида термопластичных пластмасс: прозрачный пластик облучается лазером, а поглощающий нагревается. Абсорбирующий пластик расплавляет прозрачную область соединения. Соединяемые элементы должны быть спрессованы с помощью подходящего устройства, чтобы обеспечить достаточную теплопередачу. Зазор должен быть меньше 150 мкм, если это возможно. Для прочного соединения расплавленный пластик должен полностью затвердеть. Таким образом, устройство прижимает оба соединительных элемента друг к другу в течение определенного времени выдержки даже после фактического процесса сварки.

Какие пластмассы можно сваривать лазером?

Если пластик содержит большое количество стекловолокна, могут легко возникнуть хрупкие сварные соединения. Поэтому рекомендуется не превышать содержание стекловолокна в 40%. Лазеропрозрачный материал со стекловолокном не должен быть толще 2 мм.

Что нужно учитывать при лазерной сварке пластмасс?

Поскольку многие свариваемые термопласты поглощают лишь небольшую часть лазерного излучения твердотельных лазеров, в них добавляют такие добавки, как сажа. В результате термопласты можно плавить и сваривать лазерным излучением. Чтобы обеспечить воспроизводимость сварочных процессов, подходящее приспособление должно также позиционировать компоненты воспроизводимым образом. Усилие соединения создается за счет прижатия детали к близлежащей к контуру прижимной маске или специальному стеклу. Стекло должно пропускать лазерный свет с высокой механической стабильностью.

Сравнение трех процессов лазерной просвечивающей сварки

Контурная сварка лазером

В частности, при контурной сварке круглые детали вращаются под лазерным лучом со скоростью до 25 м/мин. Свариваемый контур трассируется лазерным лучом и нагревается. Помимо круглых деталей, для контурной сварки также идеально подходят крупные трехмерные детали. Самая большая проблема этого процесса: в очень объемных компонентах могут возникать напряжения, потому что контур свариваемого компонента не нагревается одновременно.

Свариваемый контур трассируется лазерным лучом и нагревается. Помимо круглых деталей, для контурной сварки также идеально подходят крупные трехмерные детали. Самая большая проблема этого процесса: в очень объемных компонентах могут возникать напряжения, потому что контур свариваемого компонента не нагревается одновременно.

Одновременная сварка лазером

При одновременной сварке лазерный луч формируется таким образом, чтобы он оптимально адаптировался к детали. Таким образом, одновременно нагревается свариваемый контур. Результат: очень короткое время обработки всего около 100 мс. Компоненты, которые не очень сложны и производятся в больших количествах, особенно подходят для этого процесса. Однако, если геометрия компонента изменяется, форма луча также должна быть скорректирована.

Квазисинхронная сварка лазером

Сканирующий лазерный луч нагревает сварочный контур при квазисинхронной сварке. Поскольку лазерный луч вращается со скоростью до 15 м/с (900 м/мин), он настолько быстр по сравнению с охлаждением, что контур нагревается практически одновременно. Благодаря программируемой фокусирующей оптике можно быстро реагировать на изменение контуров сварки, что является явным преимуществом по сравнению с одновременной сваркой.

Благодаря программируемой фокусирующей оптике можно быстро реагировать на изменение контуров сварки, что является явным преимуществом по сравнению с одновременной сваркой.

Видео применения лазерной сварки на нашем оборудовании

Оборудование для ручной и автоматической лазерной сварки.

Автоматизированная лазерная установка ALFA-Auto

Лазерная сварочная установка ALFA

Автоматизированная установка для лазерной сварки ALFA-400/600A

Лазерная установка для ручной сварки ALFA-WT

Ручная лазерная установка LaserFlex-M

Автоматизированная лазерная установка ALFA-Fiber с волоконным лазером

Роботизированный сварочный комплекс ALFA-R

Автоматизированная лазерная установка LaserFlex-A

Последние разработки в области лазерной сварки ферритных трубных сталей

Краткий обзор последних разработок в области лазерной сварки ферритных трубных сталей

Статья опубликована в Австралазийском журнале сварки, том 52, 4-й квартал 2007 г. , стр. 21-22.

, стр. 21-22.

Лазерная сварка и трубопроводная промышленность

Вскоре после появления газовых лазеров CO 2 в конце 1960-х годов лазерная сварка стала представлять интерес для сварки промышленных трубопроводов. [1] Привлекательные особенности лазерной сварки для трубопроводов включают:

- Стабильное качество сварных швов при высокой производительности.

- Более высокая скорость сварки или меньшее количество проходов по сравнению с дуговой сваркой, учитывая проникающий характер лазерной сварки.

- Поскольку процесс с низким содержанием водорода, сравнимый со сваркой TIG, может снизить риск холодного растрескивания.

- Низкое тепловложение может быть полезным, напр. в мелкозернистых сталях. Тем не менее, не следует использовать очень низкие тепловложения, чтобы избежать неприемлемо твердых микроструктур. В некоторых сталях твердая микроструктура может привести к низкой ударной вязкости или склонности к растрескиванию в сероводородной среде.

- Потребление электрода можно уменьшить или даже исключить.

- В отличие от электронно-лучевой сварки, рентгеновские лучи не генерируются, хотя необходима соответствующая защита от лазерного излучения.

- Лазерная сварка выполняется вне вакуума. Может потребоваться защита сварочного валика газом, но это почти так же, как и при дуговой сварке TIG или MIG/MAG.

Тем не менее, лазерная сварка не получила широкого распространения в трубопроводной промышленности из-за ряда ограничивающих факторов, в том числе:

- Выходная мощность недостаточна для требований по толщине или производительности.

- Ограниченная позиционная гибкость систем доставки луча.

- Плохая устойчивость к совмещению стыков и зазорам при посадке.

- Ограниченная переносимость оборудования.

- Высокая стоимость оборудования.

- Высокие эксплуатационные расходы.

- Проблемы с надежностью оборудования.

Однако последние технологические разработки привели к тому, что лазерная сварка как никогда заслуживает серьезной оценки при сварке трубопроводов. Ниже описано, как эти разработки повлияли на факторы, ограничивающие широкое внедрение.

Ниже описано, как эти разработки повлияли на факторы, ограничивающие широкое внедрение.

Высокая мощность CO

2 газовая лазерная сварка Что касается выходной мощности , газовые лазеры CO 2 были самыми мощными промышленными лазерами, доступными до начала текущего десятилетия. Например, в 2001 году Оно и др. . [2] сообщил об установке лазера СО 2 мощностью 25кВт для шовной сварки труб с толщиной стенки до 16мм. Скорость сварки достигала 8 м/мин на трубе диаметром 5 мм и снижалась до 2 м/мин на трубе диаметром 16 мм. Однако было успешно продемонстрировано, что предварительный ВЧ-нагрев увеличивает скорость лазерной сварки как минимум в три раза. Вигре и др. . [3] также определили предварительный ВЧ-нагрев как средство снижения скорости охлаждения зоны сварки и, следовательно, твердости металла шва и ЗТВ. Такой предварительный нагрев позволяет избежать снижения скорости сварки, чтобы соответствовать требованиям по твердости и/или ударной вязкости.

В соответствии с допуском по выравниванию требуется субмиллиметровая точность отслеживания стыка. Это связано с малым диаметром сфокусированного лазерного луча и узким сварным швом. В случае работы Оно отслеживание было успешно достигнуто с помощью оптического устройства отслеживания швов. Это лишь один из многих примеров в промышленности, где такие датчики облегчают лазерную сварку.

Однако применение мощных лазеров CO 2 для сварки труб остается ограниченным. Во-первых, лазеры СО 2 имеют немалые размеры и не считаются переносными. Во-вторых, системы доставки луча относительно негибкие. CO 2 Лазерное излучение может доставляться на работу только с помощью зеркальных систем, обычно устанавливаемых на порталах или шарнирных кронштейнах. Эти системы лучше всего подходят для шовной сварки или кольцевой сварки, если трубу можно вращать. Для орбитальной сварки требуются вращающиеся зеркальные системы. [4] Наконец, плохая устойчивость к зазорам в стыках. Как правило, зазоры должны составлять <10% от толщины стенки или диаметра сфокусированного луча, в зависимости от того, что меньше. Сварка за пределами этих допусков может привести к получению неприемлемых профилей сварного шва, несплавлению или даже невозможности сварки. Добавление холодной проволоки может немного ослабить допуски, но снижает скорость сварки.

Как правило, зазоры должны составлять <10% от толщины стенки или диаметра сфокусированного луча, в зависимости от того, что меньше. Сварка за пределами этих допусков может привести к получению неприемлемых профилей сварного шва, несплавлению или даже невозможности сварки. Добавление холодной проволоки может немного ослабить допуски, но снижает скорость сварки.

Лазерная сварка Nd:YAG

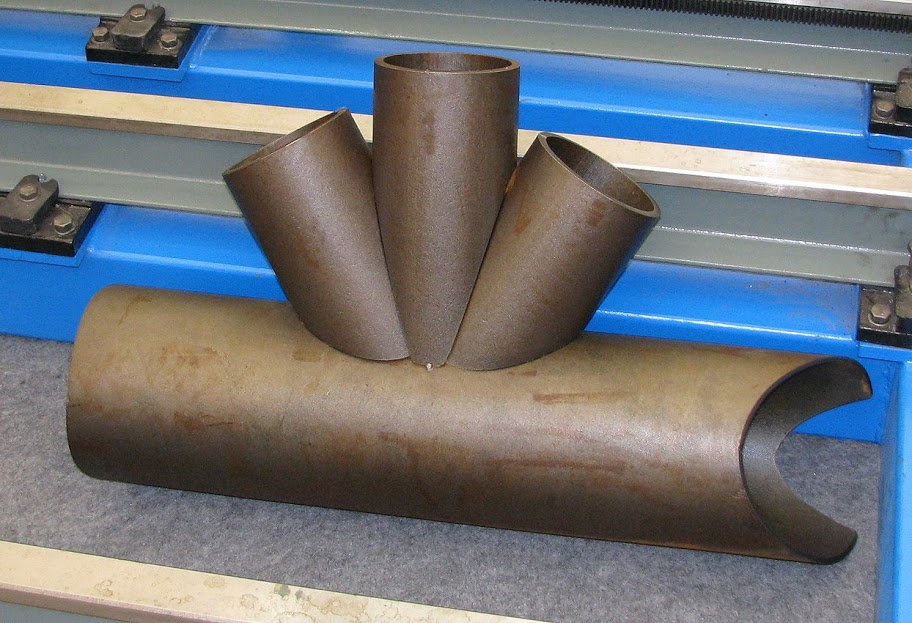

На рубеже текущего десятилетия для сварки труб рассматривались твердотельные лазеры Nd:YAG. По сравнению с СО 2 лазеров, более короткая длина волны лазерного излучения Nd:YAG позволяет доставлять его по оптическому волокну, что приводит к более гибкой подаче луча, облегчая орбитальную кольцевую сварку. Эта более короткая длина волны также более эффективно взаимодействует со свариваемым материалом, обеспечивая более высокие скорости сварки по сравнению с лазерами CO 2 . Однако имеющиеся в продаже лазеры Nd:YAG ограничены мощностью от 4 кВт до 6 кВт. Следовательно, два или более лазерных луча Nd:YAG должны быть объединены либо в одну фокусирующую оптику [4] или в одно оптическое волокно [5,6] для сварки труб с толщиной стенки более 8 мм. При таком подходе можно успешно сварить трубу диаметром 12–14 мм, пример которой показан на рис. 1 . Однако снова устойчивость к зазорам в стыках плохая, если только не используется присадочная проволока.

Следовательно, два или более лазерных луча Nd:YAG должны быть объединены либо в одну фокусирующую оптику [4] или в одно оптическое волокно [5,6] для сварки труб с толщиной стенки более 8 мм. При таком подходе можно успешно сварить трубу диаметром 12–14 мм, пример которой показан на рис. 1 . Однако снова устойчивость к зазорам в стыках плохая, если только не используется присадочная проволока.

Рис.1. Поперечное сечение стенки трубы API 5L X70, показывающее внутренний проход корня MAG, автогенное заполнение лазером Nd: YAG мощностью 9 кВт и проход покрытия MAG. Корневой и закрывающий проходы MAG были выполнены с использованием обычных методов. Однако одиночный заполняющий проход лазером приводит к значительному сокращению времени сварки по сравнению с несколькими заполняющими проходами MAG, которые потребовались бы в противном случае

Гибридная лазерно-MAG-сварка

Что касается допусков на зазоры в швах , прогресс был достигнут с помощью гибридной лазерно-MAG-сварки. Гибридная сварка сочетает процесс лазерного луча и процесс дуговой сварки в одной зоне. На рис. 2 показана экспериментальная гибридная сварочная головка со схемой процесса, показанной на рис. 3 . Такие системы уже есть в продаже.

Гибридная сварка сочетает процесс лазерного луча и процесс дуговой сварки в одной зоне. На рис. 2 показана экспериментальная гибридная сварочная головка со схемой процесса, показанной на рис. 3 . Такие системы уже есть в продаже.

Рис.2. Гибридная сварочная головка с фокусирующей лазер лазерной оптикой, установленной на конце 6-осевого манипулятора робота, и обычная сварочная горелка MAG, установленная под углом 40° к оси лазера

Рис.3. Схема гибридного процесса лазер-MAG

При гибридной сварке проникающая лазерная сварка сочетается с возможностью перекрытия зазора дуговой сваркой. Например, зазоры в стыках до 1,6 мм были перекрыты стальным листом толщиной 8 мм с использованием гибридного процесса. [7] Кроме того, добавление присадочной проволоки в процессе дуговой сварки может использоваться для контроля свойств металла сварного шва, как это достигается при обычной сварке MAG. Восприимчивость к горячему растрескиванию может быть снижена, [5] , как показано на рис. 4 , или повышена ударная вязкость металла сварного шва. Некоторые примеры свойств гибридного сварного шва, достигаемые с помощью TWI, приведены в таблице 1 . В целом качество и свойства сварного шва оказались приемлемыми. Там, где образовались неприемлемо твердые микроструктуры, их можно устранить путем предварительного нагрева или изменения условий сварки, как отмечалось ранее.

4 , или повышена ударная вязкость металла сварного шва. Некоторые примеры свойств гибридного сварного шва, достигаемые с помощью TWI, приведены в таблице 1 . В целом качество и свойства сварного шва оказались приемлемыми. Там, где образовались неприемлемо твердые микроструктуры, их можно устранить путем предварительного нагрева или изменения условий сварки, как отмечалось ранее.

Рис.4. Растрескивание при затвердевании, возникающее при заполнении автогенным лазером Nd:YAG мощностью 9 кВт (слева), по сравнению с гибридным заполнением, при котором всегда получаются сварные швы без трещин (справа). В обоих случаях корневой проход MAG был выполнен ранее с использованием традиционных методов. Последующий закрывающий проход в процессе MAG потребуется для сварного шва с полным проплавлением

Таблица 1. Примеры характеристик гибридного сварного шва, достигнутых с помощью TWI.

| Родитель | WM 3 | HAZ 4 | WM 3 | ЗВМ 4 | ||||

|---|---|---|---|---|---|---|---|---|

| X60, 15,9 мм | Nd:YAG-MAG 1 | 0,9 м/мин | 0,4% | 164-204 | 244-280 | 199-310 | 91-130 | 43-140 |

| X60, 15,9 мм | Nd:YAG-MAG 1 | 1,0 м/мин-1,7 м/мин | 0,3% | — | 242-268 | 201-336 | 34-103 6 | 65-215 |

| X80, 16,0 мм | Nd:YAG-MAG 1 | 1,0 м/мин-1,7 м/мин | 0,3% | — | 260-297 | 230-302 | 100-206 | 90-283 |

| X80, 16,0 мм | Yb волокно-MAG | 1,8 м/мин | Сообщение об отсутствии пористости | — | 357-394 | 380-413 | 64-78 6 | — |

Примечания: | ||||||||

Последние разработки в области источников лазерной сварки

В последние 3-5 лет начинают устраняться последние барьеры на пути серьезного внедрения лазерной сварки трубных сталей. В настоящее время на рынке доступны высокомощные волоконные Yb-лазеры и дисковые Yb:YAG-лазеры. Длина волны их излучения аналогична длине волны Nd: YAG-лазеров, что позволяет направлять луч через оптическое волокно. В случае волоконных Yb-лазеров мощность может превышать 8 кВт. Стоимость оборудования соответствует существующим лазерным технологиям, кВт на кВт. Эксплуатационные расходы могут быть снижены, так как эффективность работы в десять раз выше, чем у некоторых других лазеров. Как уже было доказано на примере Nd:YAG-лазеров, твердотельная конструкция этих лазеров обеспечивает их надежность и надежность при промышленной эксплуатации. В частности, в случае Yb-волоконного лазера компактная конструкция лазера и более высокая эффективность с меньшими требованиями к охладителю приводят к тому, что размер системы в четыре раза меньше, чем у Nd: YAG-лазера эквивалентной мощности. Таким образом, волоконный Yb-лазер приближается к портативная система в ближайшем будущем, поскольку дизайн неизбежно развивается.

Как уже было доказано на примере Nd:YAG-лазеров, твердотельная конструкция этих лазеров обеспечивает их надежность и надежность при промышленной эксплуатации. В частности, в случае Yb-волоконного лазера компактная конструкция лазера и более высокая эффективность с меньшими требованиями к охладителю приводят к тому, что размер системы в четыре раза меньше, чем у Nd: YAG-лазера эквивалентной мощности. Таким образом, волоконный Yb-лазер приближается к портативная система в ближайшем будущем, поскольку дизайн неизбежно развивается.

Будучи поставляемым по волокну, эти лазеры подходят для орбитальной сварки [8] так же, как лазеры Nd:YAG рассматривались в недавнем прошлом. Качество луча лучше, чем у лазеров Nd:YAG, и более сравнимо с лазерами CO 2 . Таким образом, требования к подготовке кромок и отслеживанию стыка, вероятно, будут такими же строгими, как и при лазерной сварке CO 2 . В этом отношении снова представляет интерес гибридная сварка, которую легко осуществить с помощью этих новых лазеров. На Рисунке 5 показан пример гибридной сварки, выполненной с использованием Yb-волоконного лазера, с Таблицей 1 , в которой перечислены типичные достигнутые свойства. [9]

На Рисунке 5 показан пример гибридной сварки, выполненной с использованием Yb-волоконного лазера, с Таблицей 1 , в которой перечислены типичные достигнутые свойства. [9]

Рис.5. Поперечное сечение сварного шва гибридным Yb-волоконным лазером и MAG в трубе API 5L X80, выполненное со скоростью 1,8 м/мин в потолочном положении (PE/4G). Для сварки с полным проплавлением потребуется последующий закрывающий проход с помощью процесса MAG.

Резюме

Лазерная сварка — это высокоскоростной процесс сварки, позволяющий автоматически производить сварные швы стабильного качества. По сравнению со многими другими процессами дуговой сварки можно использовать меньшее количество проходов или более высокие скорости сварки с меньшим использованием сварочных материалов. При надлежащей оптимизации процедур сварки можно в полной мере воспользоваться преимуществами лазерной сварки с низким подводом тепла для широкого спектра материалов, создавая сварные швы с приемлемыми свойствами твердости и ударной вязкости. В этом отношении представляют интерес варианты процесса, такие как гибридная лазерная сварка MAG или индукционный нагрев, причем первый также демонстрирует значительное улучшение устойчивости к зазору в стыке.

В этом отношении представляют интерес варианты процесса, такие как гибридная лазерная сварка MAG или индукционный нагрев, причем первый также демонстрирует значительное улучшение устойчивости к зазору в стыке.

С недавним появлением более мощных волоконных лазеров, с оборудованием и эксплуатационными расходами, сравнимыми с существующими лазерными технологиями, а также с тем, что некоторые конструкции стали более портативными, чем когда-либо прежде, исследования и разработки лазерной сварки для гибкой сварки труб во всех положениях будет продолжаться в ногу с развитием оборудования.

Каталожные номера

- Сварка при строительстве трубопроводов. Зайцев К И; Мазель А Г, Сварочное производство, т. 24, № 11. 19 ноября77. с.1-4.

- Разработка процесса сварки труб мощным лазером. Оно М; Шимбо Ю; Омура М; Секин Ю; Ивасаки К.; Такахаши М. Ежеквартальный журнал Японского общества сварщиков, том 19, № 2. Май 2001 г. стр. 233-240.

- Продольная сварка лазерным и/или плазменно-лазерным процессом высококачественных трубопроводов толщиной до 12,7 мм для транспортировки энергии: проект LAWPIPET.

Вигре С; Клэйс Дж.; Корук А И; Бриан Ф; Мас Дж. П.; Голабре Дж. Ю.; Тазедакис А; Чехайбу А; Джерардин С; Денис Р; Лефевр А; Торстад Э. Трубопроводная технология. Материалы 4-й Международной конференции, Остенде, Бельгия, 9-13 мая 2004 г. Изд.: Р. Денис. Опубликовано: Beaconsfield HP9 1NS, Великобритания; ООО «Научные исследования»; 2004. Том 1. Сессия 3. С.117-133.

Вигре С; Клэйс Дж.; Корук А И; Бриан Ф; Мас Дж. П.; Голабре Дж. Ю.; Тазедакис А; Чехайбу А; Джерардин С; Денис Р; Лефевр А; Торстад Э. Трубопроводная технология. Материалы 4-й Международной конференции, Остенде, Бельгия, 9-13 мая 2004 г. Изд.: Р. Денис. Опубликовано: Beaconsfield HP9 1NS, Великобритания; ООО «Научные исследования»; 2004. Том 1. Сессия 3. С.117-133. - CO 2 и орбитальная сварка лазером Nd:YAG при строительстве морских трубопроводов. Гейнанд Ю; Мас Дж. П.; Кост Ф; Сабатье Л. Применение лазеров и электрооптики. Материалы 20-го Международного конгресса ICALEO 2001, Джексонвилл, Флорида, 15-18 октября 2001 г. Председатель: X. Чен. Опубликовано: Орландо, Флорида 32826, США; Лазерный институт Америки; 2001. Материалы по лазерной обработке материалов, Раздел A — Инновационные процессы.

- Разработка гибридного процесса лазерной/MAG-сварки для строительства наземных трубопроводов. Хауз Д.С.; Скадамор Р; Волошин А; Бут Г.С.; Говард Р. Международная конференция по применению и оценке высококачественных трубопроводов в неблагоприятных условиях в Йокахаме, Япония, 7-8 ноября 2002 г.

- Новая технология кольцевых швов наземных трубопроводов: гибридная лазерно-дуговая сварка. Бут Г.С.; Хауз Д.С.; Ховард Р. Д. Лазеры в производстве, 2003 г. Материалы 2-й международной конференции WLT [Wissenschaftliche Gesellschaft fur Lasertechnik] — LIM 2003, Мюнхен, Германия, 24–26 июня 2003 г. Под редакцией: Р. Поправе и А. Отто. Опубликовано: D-70331 Штутгарт, Германия; АТ-Фахферлаг ГмбХ; 2003. Дизайн процессов и продуктов — обработка макросов. стр. 145-148.

- Сравнение возможностей перекрытия зазоров лазером CO 2 и гибридной лазерной сваркой MAG CO 2 на стальном листе C-Mn толщиной 8 мм. Ши Г; Хилтон П. 58-я ежегодная ассамблея и международная конференция Международного института сварки, 14-15 июля 2005 г., Прага, Чехия.

- Аппарат для орбитальной сварки трубопроводов. Воллертсен Ф; Витц ЭВ; Кон Х; Томи С. Заявка на патент Канады CA 2546586.

- Гибридная обработка Yb волоконным лазером/MAG для сварки трубопроводов. Хауз Д.

С.; Скадамор Р.Дж.; Бут Г. С. Документ Комиссии IV (процессы Power Beam) на 58-й ежегодной ассамблее IIW в Праге, 11–15 июля 2005 г.

С.; Скадамор Р.Дж.; Бут Г. С. Документ Комиссии IV (процессы Power Beam) на 58-й ежегодной ассамблее IIW в Праге, 11–15 июля 2005 г.

Лазерный гибридный трубопровод | Laser Focus World

S. Keitel, J. Neubert, and M. Ströfer

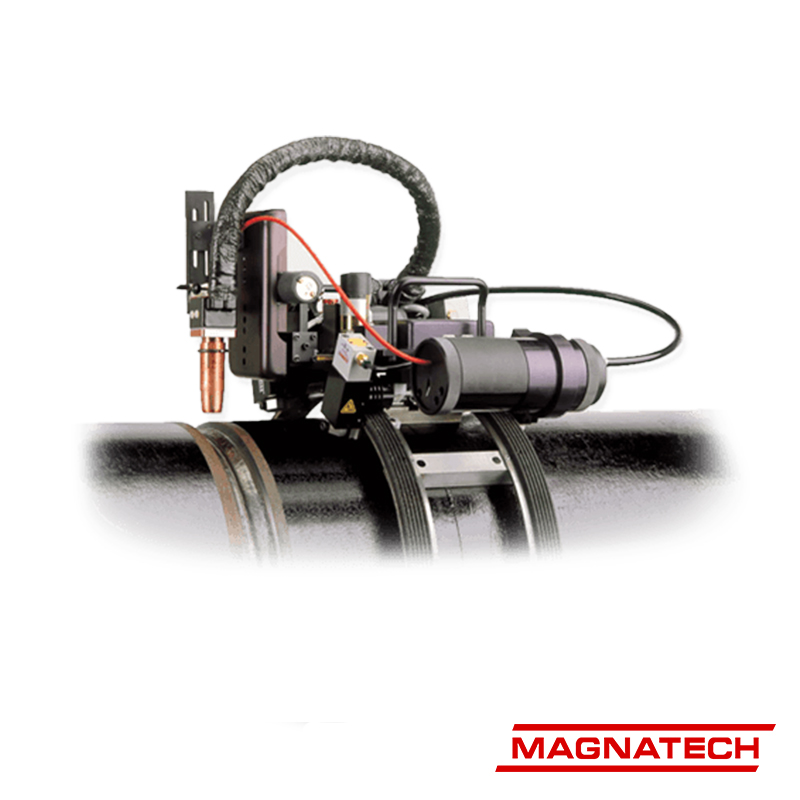

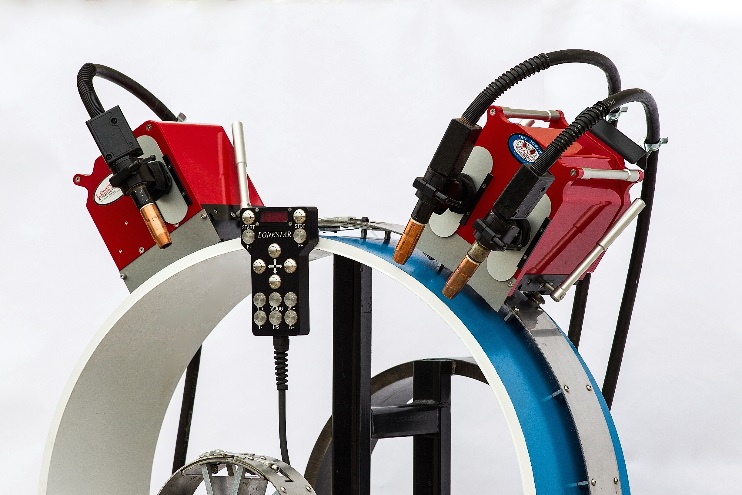

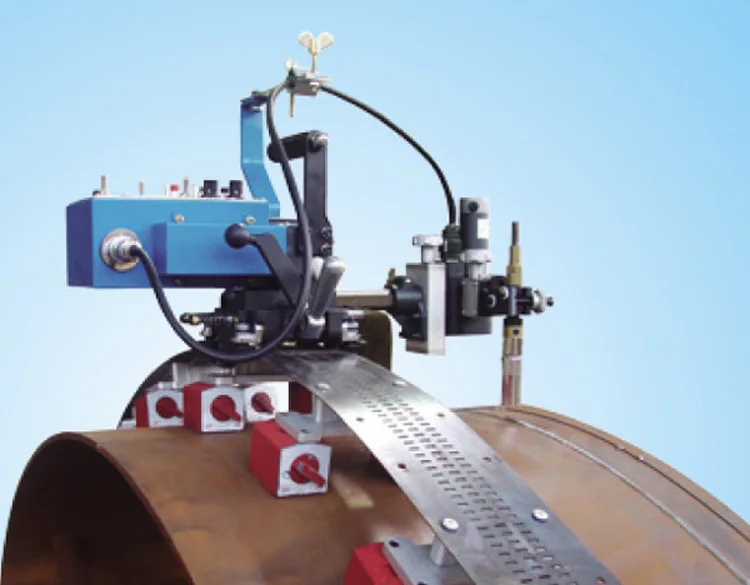

В течение многих лет для сварки больших труб нефте- и газопроводов применялись хорошо проверенные и проверенные процессы дуговой сварки. от ручной дуговой сварки штучными электродами до применения так называемых аппаратов орбитальной сварки с использованием процесса металл-активный газ (MAG). Если позволяет длина трубопровода и профиль грунта, несколько таких орбитальных установок используются одновременно, причем каждая отдельная станция предназначена для сварки одного или двух проходов, а затем перемещается на следующую трубу. стык для получения там же сварного шва. Такие производственные агрегаты часто полагаются на несколько сварочных головок на единицу, что представляет собой высокий уровень техники1 как в отношении оборудования, так и в отношении сварки. Однако это связано с большими затратами на персонал и технику.

Однако это связано с большими затратами на персонал и технику.

РИСУНОК 1. Формирование сварного шва при гибридной сварке. |

Дальнейшее повышение производительности в этой области создает некоторые проблемы, поскольку применяемые дуговые процессы достигли своих физических пределов в отношении эффективности наплавки и скорости сварки, так что за счет оптимизации технологии дуговой сварки нельзя добиться существенного увеличения.

Разработка сварочных процессов для повышения производительности должна осуществляться в соответствии со следующими аспектами:

- Сокращение количества проходов при постоянном и улучшенном качестве шва соответственно

- Сокращение количества сварочных постов и, следовательно, затрат на оборудование и персонал

Применение лазерно-лучевой газометаллической дуговой (ГМА) гибридной сварки перспективная технология будущего.

В гибридной лазерно-GMA-сварке оба процесса объединяются таким образом, что лазерный луч и дуга действуют в общей ванне плавления. В результате получается больше, чем просто добавление источников энергии и присадочного металла; скорее, возникающие в результате синергетические эффекты объединяют и усиливают преимущества отдельных процессов. Таким образом, создается профиль шва такой же глубины, как и при лазерной сварке, но со значительно лучшей способностью перекрывать зазоры. Следовательно, в области тонких листов могут быть получены очень высокие скорости сварки, которые отчасти во много раз превышают современные технологии GMA-сварки. При большей толщине листа преимущества не в области скорости сварки, а есть возможность уменьшения количества слоев за счет однопроходных слоев, часто без дополнительной подготовки шва. Типичное формирование шва для листовой пластины толщиной 8 мм с применением ГМА, лазерной гибридной сварки показано на РИСУНОК 1.

РИСУНОК 2. |

Тот факт, что сегодня возможно применение источников лазерного луча в условиях строительных площадок, основан на быстром развитии в этой области. Таким образом, волоконные лазеры, работающие в диапазоне двузначных значений кВт, также отличаются прочной и компактной конструкцией. В дополнение к очень высокой эффективности работы и отличному качеству луча достигаются предпосылки для мобильного приложения; они не могут быть выполнены с использованием обычных современных источников лазерного луча (лазер CO2 или Nd:YAG). За последние пять лет волоконные лазеры стали мобильным приложением в судостроении и производстве труб2.

РИСУНОК 3. Полное испытательное наплавление на трубе. |

Лазерная гибридная кольцевая сварка GMA

Целью исследования технологий и оборудования, описанных ниже, был перенос знаний о лазерной гибридной GMA-сварке в производство соединений труб, включая все необходимые аспекты, такие как как допуски, влияние окружающей среды, мобильность оборудования и сварка в нерабочем положении.

РИСУНОК 4. Подготовка шва и макросрезы для а) 4,6 кВт при корневой поверхности 6 мм и для б) лазерной мощности 6,5 кВт при корневой поверхности 8 мм. |

Основное внимание уделялось использованию типичного эффекта лазерной глубокой сварки для получения высококачественного свободного корневого прохода на притупленных поверхностях 6-10 мм. С этой целью различные варианты расположения лазерного луча и дуги, возможные для гибридной сварки стыковых соединений, сравнивались с различными типами подготовки шва.

РИСУНОК 5. Влияние распределения жесткости по замыкающей дуге3. |

Подходом для изготовления соединений труб была сварка двух вертикальных швов вниз, что является обычной практикой в строительстве трубопроводов и значительно снижает виды свободы в расположении лазерного луча и дуги, необходимые для технологической оптимизации. формирования шва.

формирования шва.

Для получения закрытого профиля шва сварочная головка была расширена дополнительной дуговой горелкой, что позволило сварить первый проход с использованием гибридной сварки и защитный проход с помощью сварки GMA за один сварочный проход. Задача состояла в том, чтобы получить закрытый шовный профиль для листа толщиной до 12 мм за один оборот. Далее, этот висячий процесс был хорошей возможностью положительно повлиять на механико-технологические свойства сварного шва.

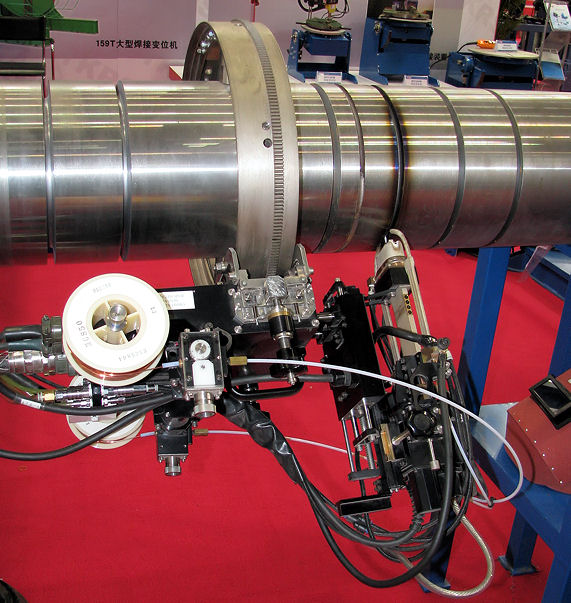

РИСУНОК 2 показывает собранную сварочную головку с оборудованием для гибридной сварки и встроенной второй дуговой горелкой для сварки защитного прохода во время одного движения сварки вертикально вниз. Благодаря интеграции описанных компонентов была реализована вся тестовая установка, показанная на РИСУНОК 3.

Тест проводился с использованием двух источников лазерного луча разной мощности. На этапе 1 с использованием волоконного лазера мощностью 4,5 кВт была проведена основная серия испытаний для определения основных параметров гибридной дуги и определения допустимой чувствительности гибридного процесса при постоянно меняющихся положениях сварки по окружности трубы. Этап 2 служил для оценки потенциала гибридного процесса при более высокой производительности лазера при одновременном увеличении размеров притупления корневого прохода с 6 мм до 8 мм. Для этого использовалась волоконная лазерная система мощностью 10 кВт.

Этап 2 служил для оценки потенциала гибридного процесса при более высокой производительности лазера при одновременном увеличении размеров притупления корневого прохода с 6 мм до 8 мм. Для этого использовалась волоконная лазерная система мощностью 10 кВт.

РИСУНОК 6. Специализированный прототип. |

Далее результаты представлены в виде макрошлифов как для первого гибридного прохода, так и для закрытого профиля шва замыкающей дугой при различном варианте подготовки шва при мощности лазера 4,6 кВт ( РИСУНОК 4a) и 6,5 кВт (РИСУНОК 4b).

Исследования были завершены определением распределения твердости в корневой зоне сварных швов, так как эта явно подверженная воздействию лазерного луча область в зонах термического влияния может быть подвержена повышенному упрочнению. Во время этих исследований сравнивали чистую корневую сварку без защитного прохода со сваркой с закрытым профилем шва по замыкающей дуге, результаты показаны на РИСУНКЕ 5. 9.0005

9.0005

Дальнейшие разработки

Задачей дальнейшего развития оборудования было повышение стабильности вращательного движения по трубе и его адаптация к условиям гибридного процесса. Разработанный на этой основе специализированный прототип (РИСУНОК 6) для реализации кольцевого сварного движения при лазерно-лучевой гибридной сварке GMA имеет следующие технические характеристики: скорости перемещения при позиционировании до 6 м/мин и при сварке до 3 м/мин. мин. Диаметр обрабатываемых труб варьировался от 500 до 700 мм с изменением параметров в зависимости от положения. Использовались система отслеживания швов и система наведения. Встроенная лазерная рабочая головка позволяла подключаться ко всем твердотельным лазерам с волоконным наведением мощностью до 20 кВт.

РИСУНОК 7. Волоконно-лазерная система YLS-12000. |

Дальнейшее внимание текущих исследований было направлено на оптимизацию процесса сварки труб с толщиной стенки от 10 мм на различных поверхностях притупления первого прохода с использованием лазера, а именно системы волоконного лазера мощностью 12 кВт. , доступный в SLV Halle с января 2009 г. (РИСУНОК 7).

, доступный в SLV Halle с января 2009 г. (РИСУНОК 7).

Основное внимание исследований, с одной стороны, было направлено на изучение возможностей формирования шва и корня с помощью доступного лазерного излучения. С другой стороны, внимание было направлено на участки перехлеста в начале сварки, обязательные при сварке двух вертикальных швов вниз по окружности трубы.

Зоны сварки были проверены металлографически на наличие внутренних дефектов. Были рассмотрены типичные допуски для труб, чтобы сделать выводы о влиянии более высокой мощности лазера и повышенных скоростей сварки на формирование сварного шва с учетом различных допусков. РИСУНОК 8 показывает формирование шва в положении «3 часа» для толщины стенки трубы 10 мм для большей мощности лазера.

Заключение и перспективы

Для повышения эффективности строительства трубопроводов необходимы исследования новых способов сварки для соединения труб с упором на увеличение скорости сварки при уменьшенном количестве проходов. Возможной альтернативой является процесс гибридной лазерной сварки GMA, который теперь возможен благодаря развитию волоконного лазера в качестве источника луча с новыми областями применения.

Возможной альтернативой является процесс гибридной лазерной сварки GMA, который теперь возможен благодаря развитию волоконного лазера в качестве источника луча с новыми областями применения.

РИСУНОК 8. Макроразрез шва при смещении краев 1 мм. |

Цель исследований состояла в том, чтобы доказать принципиальную пригодность гибридной сварки для строительства трубопроводов, а также поведение этого процесса при сварке вне положения, которое требуется для его применения. Кроме того, оба закрытых профиля шва были изготовлены, а увеличение упрочнения зон термического влияния корня было уменьшено для толщины стенки трубы 10 мм с использованием дугового процесса, сопровождающего гибридную сварку. Результаты ясно показывают потенциал гибридного процесса при высокой мощности лазера и великолепном качестве луча. На следующем этапе исследований результаты должны быть перенесены на трубы большей толщины.

5 мм в диаметре не представляется проблемой даже с локальной подачей защитного газа.

5 мм в диаметре не представляется проблемой даже с локальной подачей защитного газа.

Более того, как уже отмечалось, при импульсной сварке большую часть материала сварная ванна может брать из предыдущей. Если в какой-то момент импульс не смог сформировать сварную ванну, для следующего импульса материала тоже не хватит.

Более того, как уже отмечалось, при импульсной сварке большую часть материала сварная ванна может брать из предыдущей. Если в какой-то момент импульс не смог сформировать сварную ванну, для следующего импульса материала тоже не хватит.

Однако при импульсной сварке это является значительным препятствием для получения прочного шва. При резком застывании сварной ванны после импульса имеющиеся в материале присадки не дают материалу нормально сжиматься при остывании. Возникают сильные внутренние напряжения, приводящие к образованию трещины.

Однако при импульсной сварке это является значительным препятствием для получения прочного шва. При резком застывании сварной ванны после импульса имеющиеся в материале присадки не дают материалу нормально сжиматься при остывании. Возникают сильные внутренние напряжения, приводящие к образованию трещины. При импульсном режиме сварки грязь в шве детонирует, разрывая шов и разбрызгивая металл вокруг, что приводит к образованию дырки. Особенно требовательна к чистоте соединяемых изделий сварка цветных металлов, так как в таком случае энергии для сварки требуется гораздо больше, и детонация грязи в шве происходит гораздо сильнее.

При импульсном режиме сварки грязь в шве детонирует, разрывая шов и разбрызгивая металл вокруг, что приводит к образованию дырки. Особенно требовательна к чистоте соединяемых изделий сварка цветных металлов, так как в таком случае энергии для сварки требуется гораздо больше, и детонация грязи в шве происходит гораздо сильнее.

Твердость будет зависеть от условий обработки и положения по окружности.

Твердость будет зависеть от условий обработки и положения по окружности.  Вигре С; Клэйс Дж.; Корук А И; Бриан Ф; Мас Дж. П.; Голабре Дж. Ю.; Тазедакис А; Чехайбу А; Джерардин С; Денис Р; Лефевр А; Торстад Э. Трубопроводная технология. Материалы 4-й Международной конференции, Остенде, Бельгия, 9-13 мая 2004 г. Изд.: Р. Денис. Опубликовано: Beaconsfield HP9 1NS, Великобритания; ООО «Научные исследования»; 2004. Том 1. Сессия 3. С.117-133.

Вигре С; Клэйс Дж.; Корук А И; Бриан Ф; Мас Дж. П.; Голабре Дж. Ю.; Тазедакис А; Чехайбу А; Джерардин С; Денис Р; Лефевр А; Торстад Э. Трубопроводная технология. Материалы 4-й Международной конференции, Остенде, Бельгия, 9-13 мая 2004 г. Изд.: Р. Денис. Опубликовано: Beaconsfield HP9 1NS, Великобритания; ООО «Научные исследования»; 2004. Том 1. Сессия 3. С.117-133.

С.; Скадамор Р.Дж.; Бут Г. С. Документ Комиссии IV (процессы Power Beam) на 58-й ежегодной ассамблее IIW в Праге, 11–15 июля 2005 г.

С.; Скадамор Р.Дж.; Бут Г. С. Документ Комиссии IV (процессы Power Beam) на 58-й ежегодной ассамблее IIW в Праге, 11–15 июля 2005 г. Сварочная головка с гибридным оборудованием для корневого шва и дуговой горелкой для заполняющего шва.

Сварочная головка с гибридным оборудованием для корневого шва и дуговой горелкой для заполняющего шва.