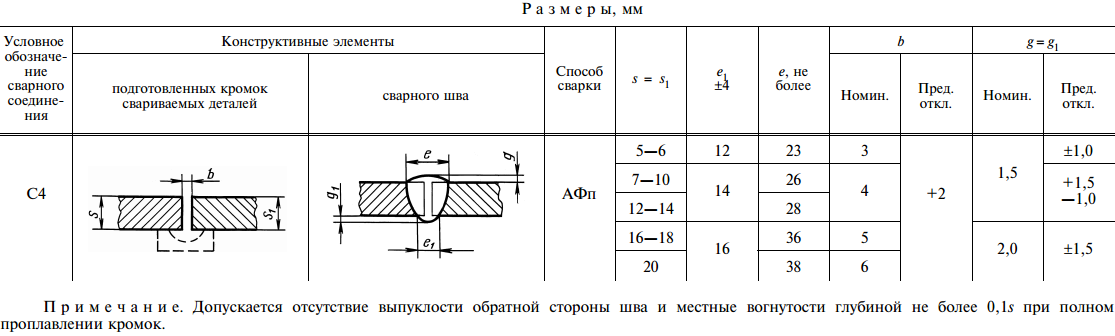

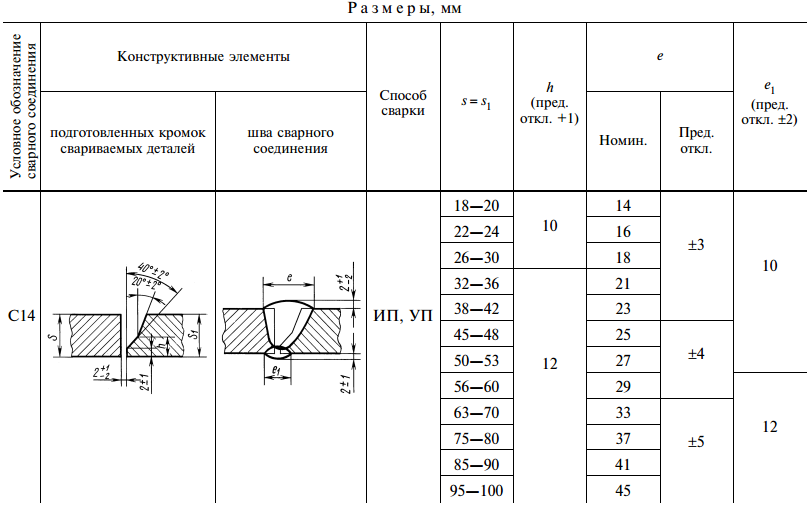

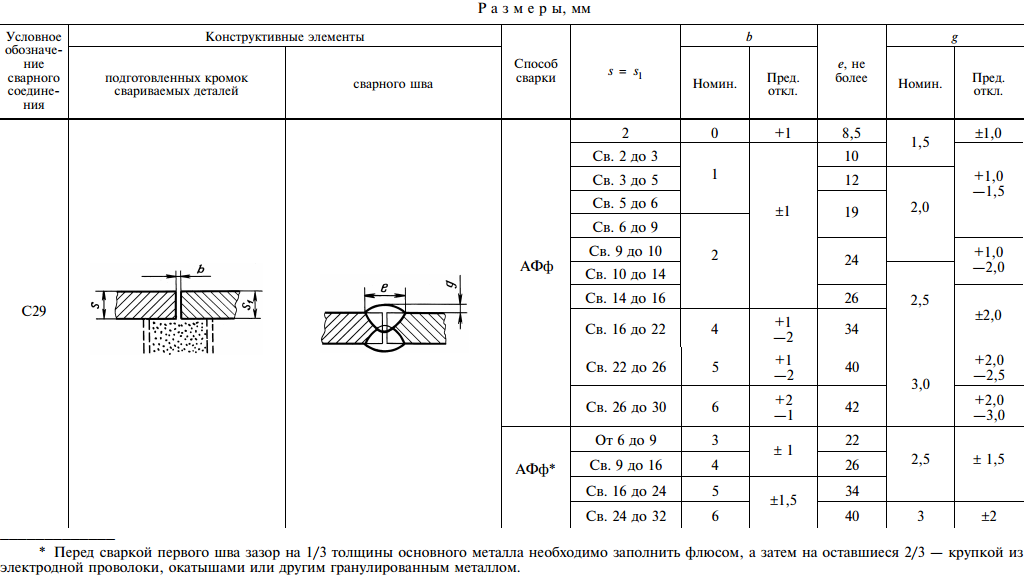

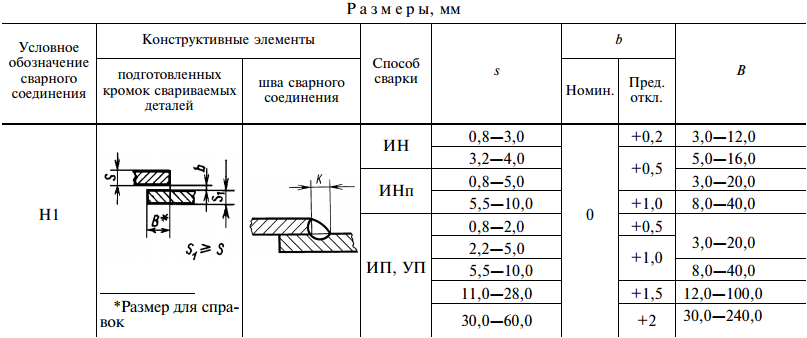

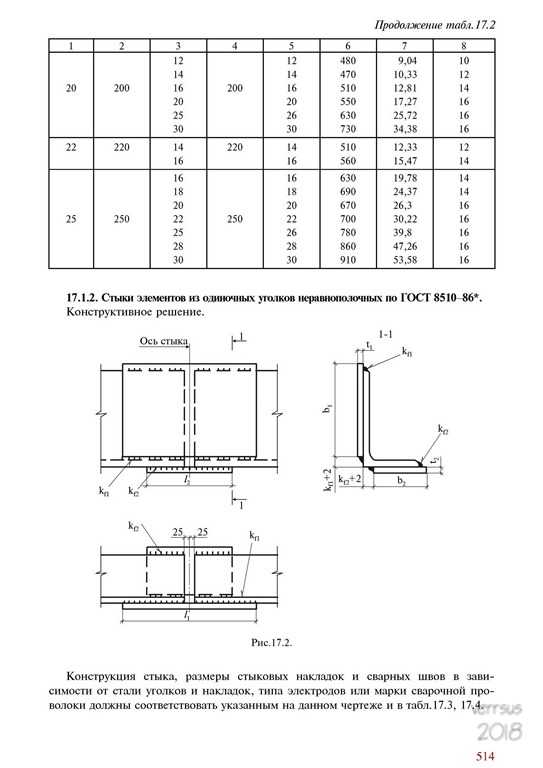

параметры сварных швов, указанные в таблицах стандарта

ГОСТ на сварные швы был издан в Советском Союзе в 1980 году и имеет номер 5264. Этот стандарт является действующим. В нем описываются ручная дуговая сварка, сварные соединения, а также основные типы, конструктивные элементы и размеры. При этом стандарт не распространяется на сварные соединения трубопроводов из стали, которые регулируются другими нормативами. Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

- Предмет ГОСТ

- Первая таблица стандарта

- Форма подготовленных рамок

- Характер сварного шва

- Что пишется в остальных таблицах

Предмет ГОСТ

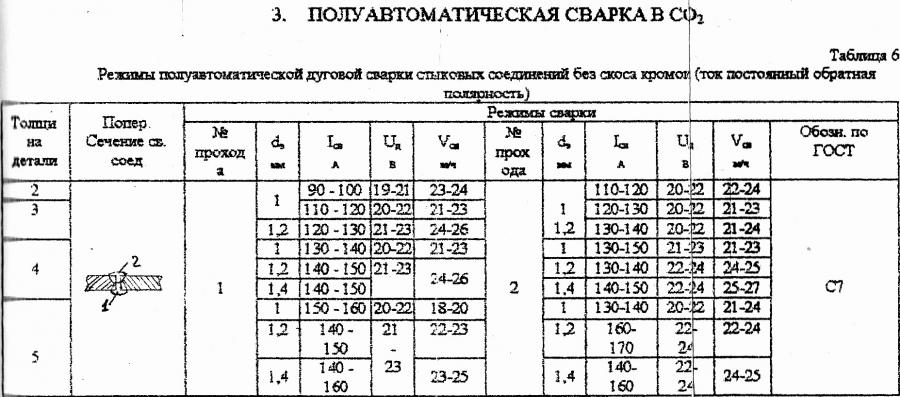

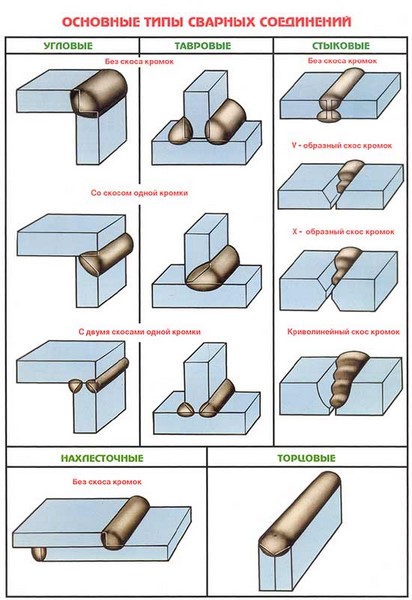

ГОСТ на сварные соединения устанавливает основные виды, конструктивные элементы и параметры сварных соединений из сталей и сплавов на основе никеля и железоникелевого сплавов с применением ручной дуговой справки. Сварные швы ГОСТ и их основные виды должны соответствовать первой таблице стандарта. А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54. Он позволяет применять основные типы сварных соединений при сварке электродной проволокой в двуокиси углерода диаметром от 0,8 до 1,4 миллиметра. Также допускается увеличение по размерам швов на 30 процентов, отклонения кромок могут иметь значения до 5 градусов в ту или иную сторону с соответствующим изменением ширины шва.

А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54. Он позволяет применять основные типы сварных соединений при сварке электродной проволокой в двуокиси углерода диаметром от 0,8 до 1,4 миллиметра. Также допускается увеличение по размерам швов на 30 процентов, отклонения кромок могут иметь значения до 5 градусов в ту или иную сторону с соответствующим изменением ширины шва.

Первая таблица стандарта

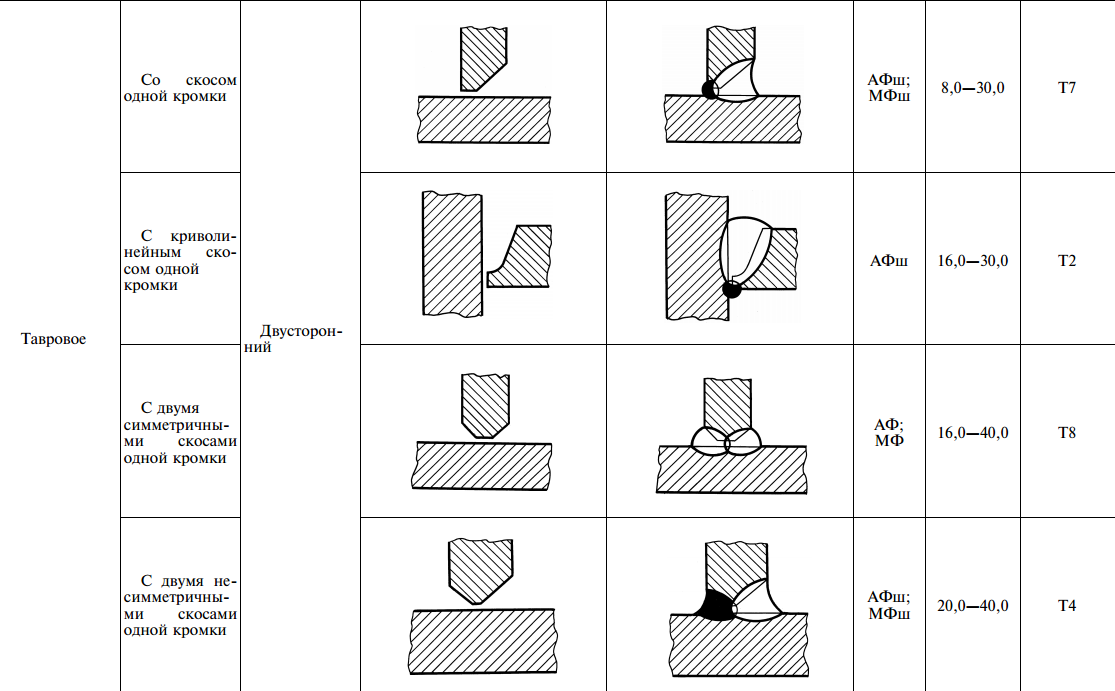

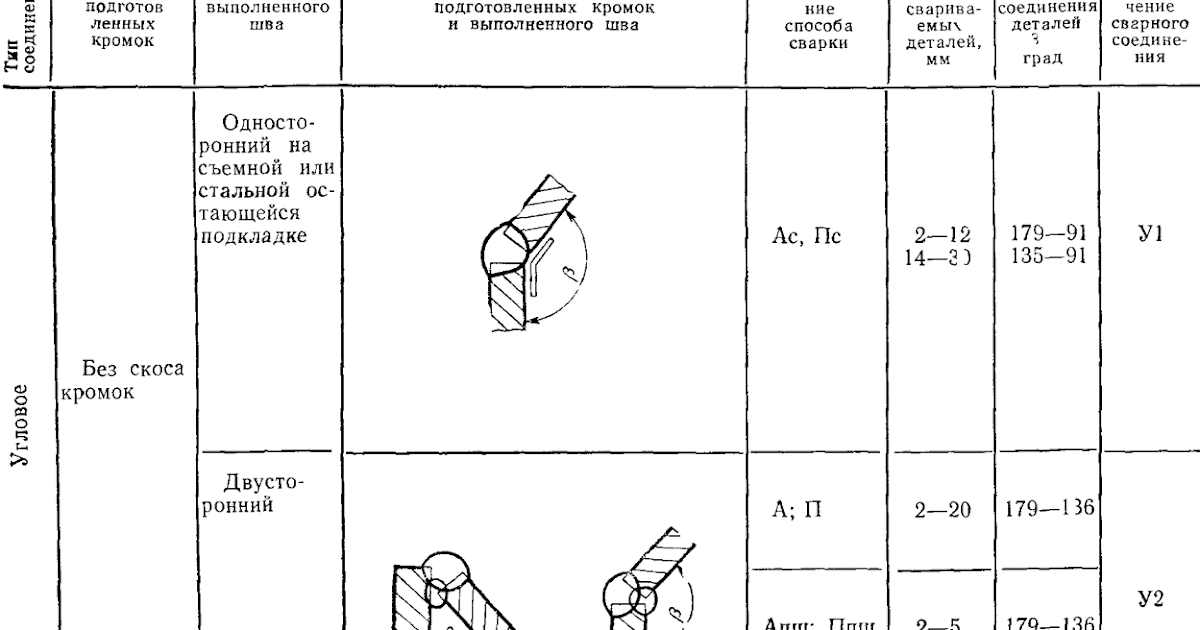

В первой таблицы стандарта ГОСТ на сварные швы указываются основные типы соединения. В стандарте указываются следующие соединения:

- Стыковое и его подвиды.

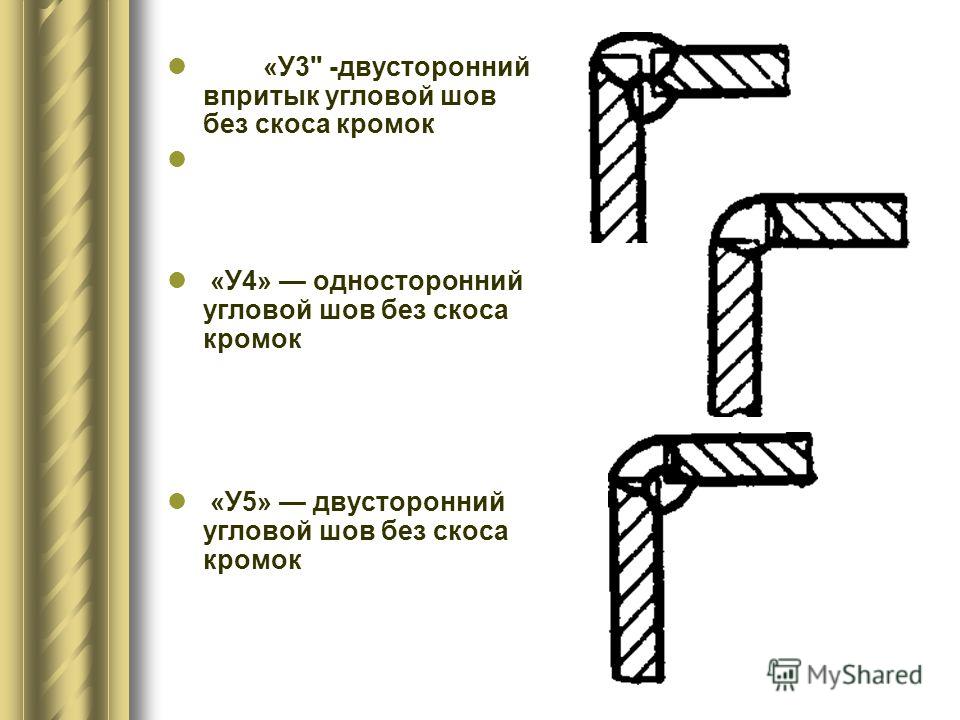

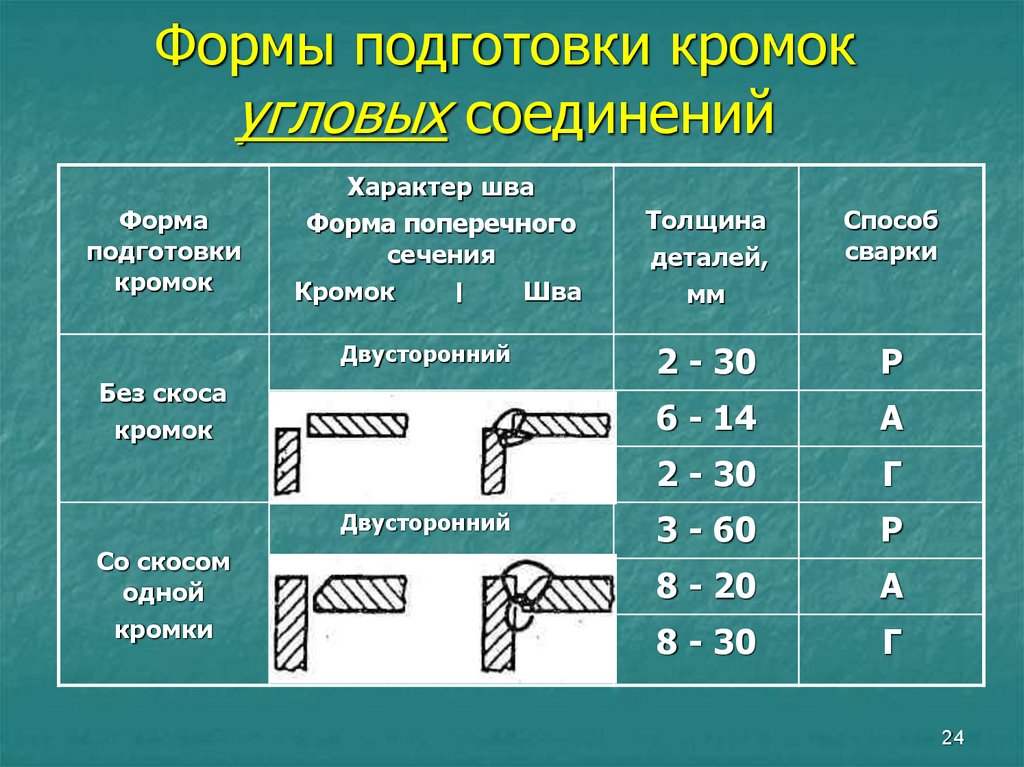

- Угловое со скосами и без скоса.

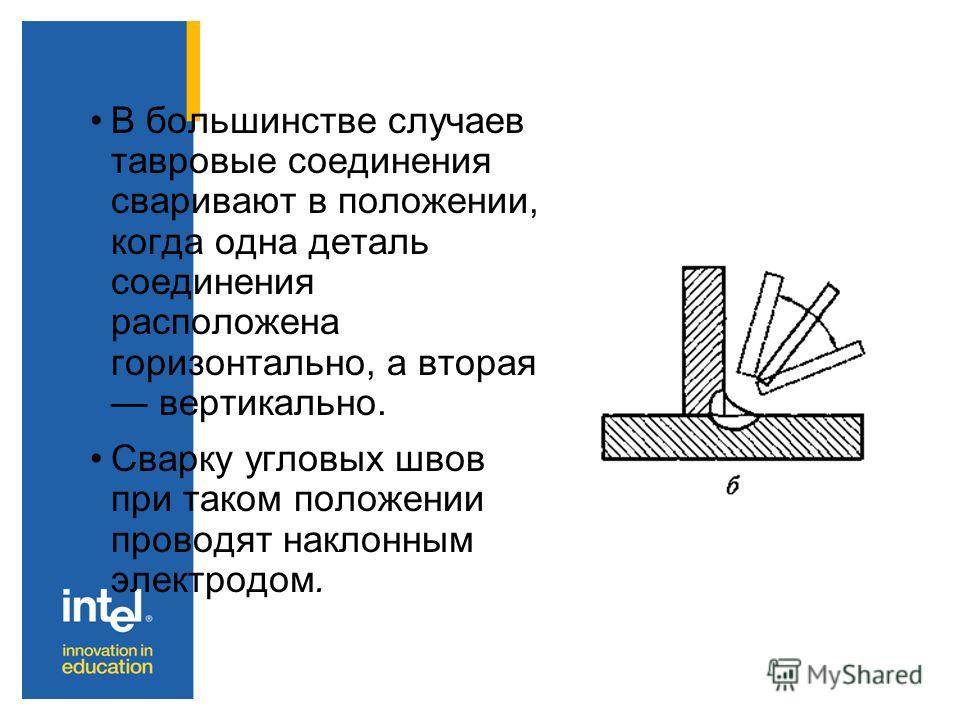

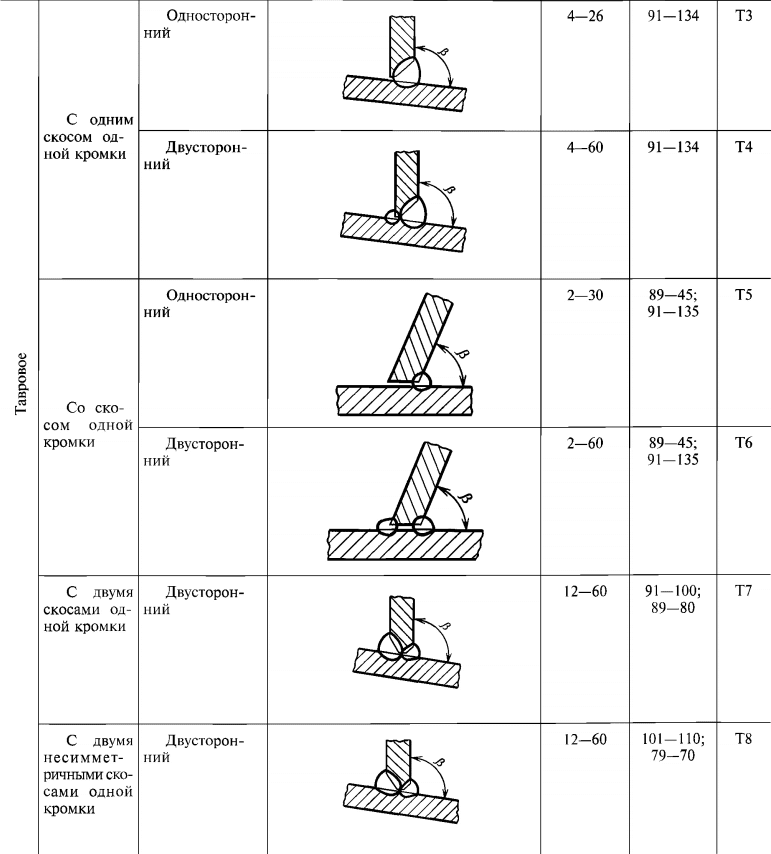

- Тавровое соединение.

- Нахлесточное.

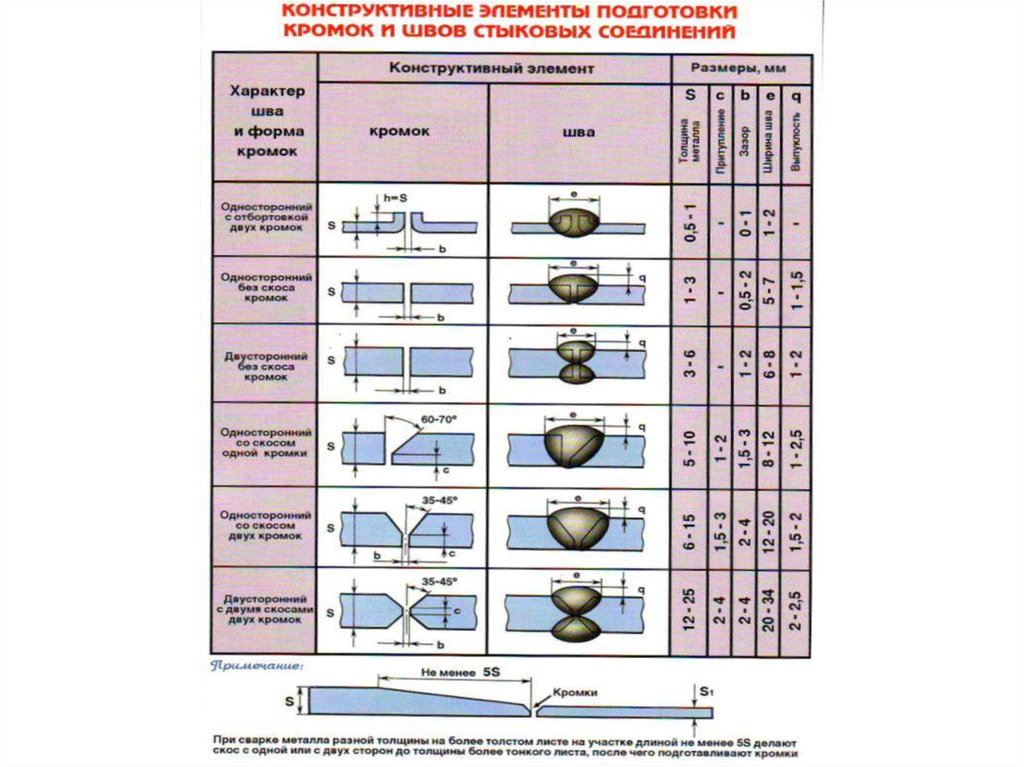

Каждое из них, за исключением нахлесточного, имеет более десятка подвидов. Каждое из них имеет кодовое обозначение начиная с С1. Далее в таблице указывается форма подготовленных кромок и характер сварного шва. После этого идет форма поперечного сечения, указана толщина свариваемых деталей Немного подробнее рассмотрим таблицу под номером один.

Немного подробнее рассмотрим таблицу под номером один.

Форма подготовленных рамок

Стыковое имеет несколько видов форм. С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6. Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок. Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

Характер сварного шва

Что касается характера шва, то здесь есть некоторые нюансы. Стыковое имеет односторонний и двухсторонний характер, но при этом немало подвидов. Среди них перечислим некоторые:

- Простые односторонние;

- Простые двухсторонние;

- Замковые;

- На съемной и остающейся подкладке.

Большинство элементов свариваются как односторонние и двухсторонние. Для некоторых из них необходимо тщательно подбирать виды сварки и соответствующую толщину. Вся подробная информация изложена в стандарте и для каждого описывается нужный вариант и соответствующие формы и кромки.

Что пишется в остальных таблицах

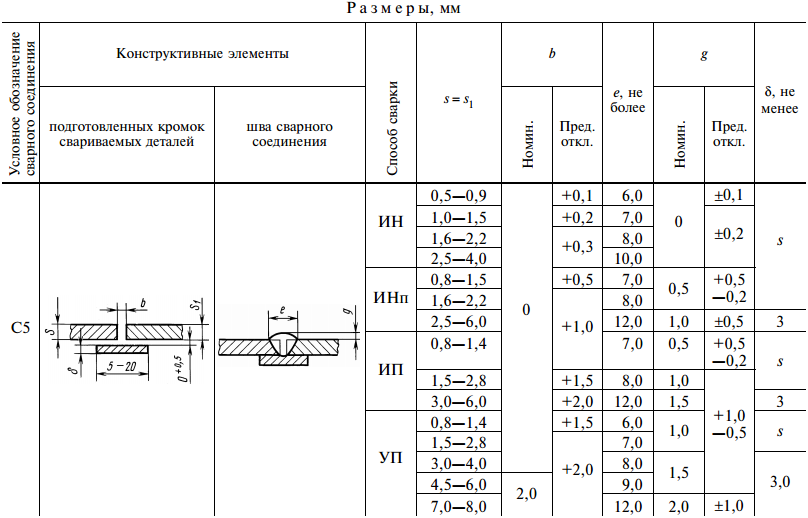

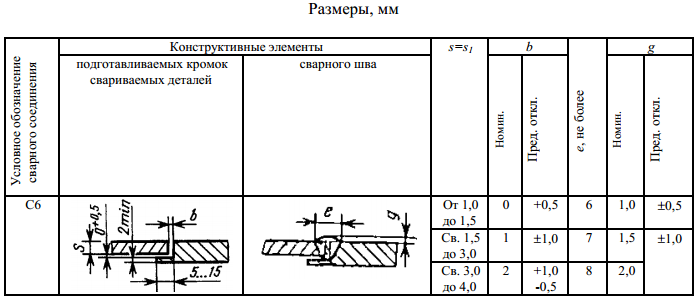

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Примечательна таблица под номером 55. Здесь указываются толщина тонкой детали и разность толщин деталей. Согласно ГОСТу, в зависимости от размера детали, разность должна находиться в диапазоне от 1 до 4 миллиметров. Осуществление плавного перехода производят с помощью наклонного расположения поверхности шва. При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали. Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали. Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

После всех таблиц идут приложения в количестве трех штук. Первое описывает предел текучести свариваемой стали в Мегапаскалях и катет углового шва для более толстого элемента. При этом минимальное значение катета не должно превышать толщину более тонкого элемента более, чем в 1,2 раза.

В приложениях 2 и 3 подробно расписано про катет углового шва, включая предельные отклонения от номинального значения, катет для отношения между временными сопротивлениями разрыву металла шва и основного металла. Указаны рекомендованные значения.

ГОСТ, описывающий параметры сварки, сварные швы и конструктивные элементы, является важным документом. С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

Проектирование сварных конструкций в SolidWorks

Артем Аведьян, Игорь Щекин

Введение

Автоматизация проектирования сварных соединений

Сварные швы в контексте сборки

Сварные швы в контексте детали

Проектирование рамных и ферменных сварных конструкций

Заключение

Введение

За прошедшие несколько десятилетий сварка стала одним из основных видов неразъемных

соединений, используемых в большинстве отраслей отечественной промышленности.

Многообразие способов сварки, большой практический опыт ее применения, высокие

эксплуатационные характеристики сварных швов — все это аргументы в пользу выбора

этого вида соединения при проектировании новых изделий.

Современные тенденции развития сварки в машиностроении и строительстве предъявляют новые, повышенные требования не только к сварочным материалам и технологиям, но и к методологии проектирования и качеству проработки элементов сварных конструкций. Поэтому сегодня невозможно обойтись без современных технологий автоматизированного проектирования: использование САПР позволяет еще на этапе рабочего проектирования оценить те или иные конструктивные решения с точки зрения наиболее важных потребительских качеств будущего изделия. В этой статье мы расскажем о том, какие технологии проектирования сварных соединений предлагает SolidWorks и каким образом следует использовать этот функционал, чтобы выполнять работу с минимальными трудозатратами и максимальным качеством.

Автоматизация проектирования сварных соединений

Сварное соединение представляет собой участок конструкции или изделия, на котором

сваркой соединены его элементы, выполненные из однородного или разнородных материалов.

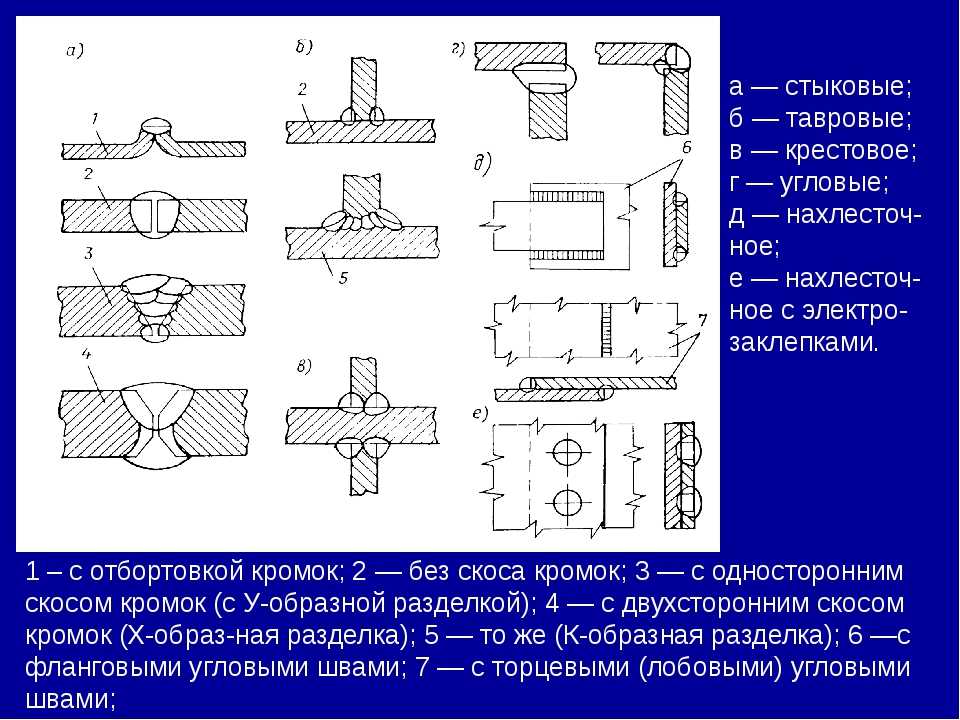

По взаимному расположению соединяемых элементов различают стыковые, тавровые, нахлесточные и угловые сварные соединения. Каждое из них имеет свои специфические признаки в зависимости от выбранного способа сварки — дуговой, роликовой и т.д.

Сварной шов это участок сварного соединения, непосредственно связывающий свариваемые

элементы и образовавшийся в результате кристаллизации расплавленного металла

или пластической деформации при сварке давлением или в результате сочетания

кристаллизации и деформации. Основные виды сварных соединений, конструктивные

элементы кромок и швов, предельные отклонения и рациональные диапазоны толщин

соединяемых элементов для швов всех типов регламентированы государственными

стандартами и отраслевыми нормативами: для ручной электродуговой сварки углеродистых

и низколегированных сталей ГОСТ 5264-80, для дуговой сварки в защитном газе

ГОСТ 14771-76; для дуговой сварки алюминия и алюминиевых сплавов в инертных

газах ГОСТ 14806-80; для соединений сварных стальных трубопроводов ГОСТ

1607-80 и т.

Именно поэтому, прежде чем приступать к созданию модели сварного соединения в SolidWorks, проектировщику необходимо в полной мере владеть теоретическими основами сварки, четко представлять себе классификацию сварных швов и соединений и руководствоваться требованиями стандартов, регламентирующих правила проектирования сварных деталей и оформления конструкторской документации.

В SolidWorks сварные швы могут создаваться как в контексте сборки, так и в

деталях, причем проектировать сварные соединения можно как минимум тремя различными

способами. Технологии проектирования различаются в зависимости от того, проектируется

сварная конструкция (например, ферменная) или просто деталь. Конструктору также

необходимо знать, для чего будет использоваться создаваемая им D-модель: если

она нужна только для оформления чертежа, сварные швы в твердом теле создавать

не потребуется — в этом случае достаточно будет нанести на чертеж их условные

обозначения.

Сварные швы в контексте сборки

Проектирование сварных соединений в контексте сборки является одной из классических

функций SolidWorks, появившихся еще в 1995 году. Безусловно, с тех пор эта функция

претерпела целый ряд изменений и дополнений, однако общая методология проектирования

сварки в сборке осталась неизменной. Используя эту функцию, можно создавать

различные типы сварных швов в сборке, каждый из которых

формируется как новый компонент сборки с привязкой к окружающей геометрии (свариваемым

деталям). Рассмотрим процесс проектирования сварной детали в контексте сборки

SolidWorks на примере создания модели кронштейна.

Создадим новую сборку и поместим в нее свариваемые детали, из которых будет состоять проектируемый кронштейн. Поскольку форму разделки кромок и их сборку под сварку характеризуют такие конструктивные элементы, как зазор, притупление кромок и угол скоса кромки, значения этих параметров необходимо задать в SolidWorks на этапе создания свариваемых деталей. Тип и угол разделки кромок определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. К примеру, X-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в полтора раза. В нашем случае кронштейн будет свариваться из семи пластин, выполненных из листовой стали толщиной 5 мм, три из которых имеют разделку кромок под стыковой V-образный шов, а четыре привариваются внахлестку (рис. 1).

В меню сборки выберем команду Вставка->Элемент сборки-> Сварка

2). Мастер позволяет: выбрать нужный тип сварного шва из списка, задать

параметры поперечного сечения шва, указать свариваемые грани. Кроме того, Мастер

сварных швов позволяет редактировать ранее созданные швы. В таблице показаны

виды швов, которые предлагает нам SolidWorks в контексте сборки, и необходимая

форма разделки кромок соединяемых элементов для обеспечения качественного соединения

при автоматизированной и ручной сварке.

2). Мастер позволяет: выбрать нужный тип сварного шва из списка, задать

параметры поперечного сечения шва, указать свариваемые грани. Кроме того, Мастер

сварных швов позволяет редактировать ранее созданные швы. В таблице показаны

виды швов, которые предлагает нам SolidWorks в контексте сборки, и необходимая

форма разделки кромок соединяемых элементов для обеспечения качественного соединения

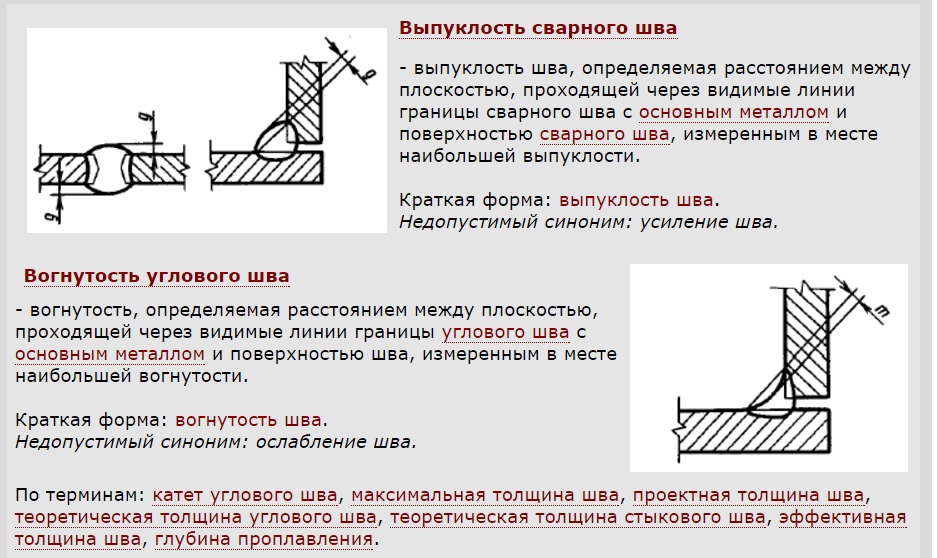

при автоматизированной и ручной сварке.Шов сварного соединения может быть обычным, усиленным или облегченным и характеризуется

следующими основными конструктивными элементами в соответствии с ГОСТ 2601-84:

ширина (или радиус), выпуклость, глубина проплавления (для стыкового шва) и

катет для углового шва. Значения этих параметров для различных видов сварных

швов также можно задать в Мастере сварных швов SolidWorks. При создании нового

элемента «Сварной шов» SolidWorks автоматически наносит на него обозначение

сварного шва, а от проектировщика требуется скорректировать это обозначение

(вписать необходимый текст) в соответствии с требованием стандарта. Обозначение

сварного шва также будет отображено на чертеже.

Обозначение

сварного шва также будет отображено на чертеже.

Создав таким образом все необходимые сварные швы, мы получили сборку, состоящую из совокупности деталей и сварных швов, связанных между собой параметрическими взаимосвязями. Однако нашей конечной целью является проектирование не сборки, а детали. Поэтому воспользуемся функцией объединения, позволяющей слить воедино все компоненты сборки и получить деталь, состоящую из одного твердого тела (рис. 3).

Важным свойством детали, созданной таким образом, является ее стопроцентная ассоциативная связь со всеми компонентами сборки, на основе которых она создавалась. То есть при модификации какого-либо из компонентов сборки изменения автоматически отразятся и в детали. В то же время полученную в результате объединения деталь можно доработать, добавив недостающие отверстия (рис. 4). В итоге мы получим готовый кронштейн.

Поскольку в результате объединения мы получили твердотельную деталь, ее можно

проанализировать на прочность с помощью функции COSMOSXpress, входящей в базовую

поставку SolidWorks и предназначенной для проведения экспресс-анализа прочности

(получения качественной картины результатов нагружения). В инженерной практике

применяют два метода расчета сварных соединений на прочность при статическом

нагружении: по допускаемым напряжениям (в машиностроении) и по предельному состоянию

(в строительных конструкциях). Для сварных соединений из сталей различной прочности

расчетные сопротивления на растяжение, сжатие, срез в стыковых и угловых швах,

а также допускаемые напряжения на растяжение, сжатие и срез установлены отраслевыми

правилами и нормами проектирования конструкций.

В инженерной практике

применяют два метода расчета сварных соединений на прочность при статическом

нагружении: по допускаемым напряжениям (в машиностроении) и по предельному состоянию

(в строительных конструкциях). Для сварных соединений из сталей различной прочности

расчетные сопротивления на растяжение, сжатие, срез в стыковых и угловых швах,

а также допускаемые напряжения на растяжение, сжатие и срез установлены отраслевыми

правилами и нормами проектирования конструкций.

Проведем статический экспресс-анализ прочности созданного нами кронштейна по

допускаемым напряжениям. Прежде чем приступить к расчету, необходимо в Мастере

COSMOSXpress задать граничные условия (закрепить кронштейн) и приложить расчетную

нагрузку к проушинам. Физические свойства материала (модуль упругости, коэффициент

Пуассона и т.д.) задавать не нужно, так как они берутся из твердотельной модели.

Это возможно благодаря использованию единой библиотеки материалов, применяемой

в SolidWorks и COSMOSXpress. После того как все исходные данные введены, остается

только запустить расчет на выполнение, дождаться его окончания и просмотреть

результаты (рис. 5).

После того как все исходные данные введены, остается

только запустить расчет на выполнение, дождаться его окончания и просмотреть

результаты (рис. 5).

Если результаты анализа покажут, что по прочностным характеристикам сварная деталь не удовлетворяет заданным требованиям, необходимо будет изменить (усилить или ослабить) соответствующие конструктивные элементы и повторить расчет. Более точный прочностной анализ можно выполнить с помощью специального модуля COSMOSWorks.

Проведенные расчеты и практический опыт показывают, что при статических нагрузках

лучше работают соединения, образованные выпуклыми швами. Однако чрезмерный наплыв

приводит к лишнему расходу электродного металла, и потому выпуклые швы неэкономичны.

Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках,

так как нет резкого перехода от основного металла к сварному шву. В противном

случае создается концентрация напряжений, от которых может начаться разрушение

сварного соединения.

Сварные швы в контексте детали

Начиная с версии SolidWorks 2004, которая была выпущена в сентябре прошлого года, появилась возможность проектировать сварные швы не только в сборке, но и в контексте многотельной детали, где каждый шов формируется как отдельное твердое тело с привязкой к окружающей геометрии. Рассмотрим процесс проектирования сварной детали в контексте детали SolidWorks на примере создания такого же кронштейна, как и тот, что мы рассматривали в предыдущей главе.

На этот раз мы создадим новую деталь, используя стандартные приемы твердотельного моделирования: построение бобышек и вырезов, базирующихся на 2D-эскизах, зеркальное отражение (рис. 6а, б, в, г). В результате мы получим D-модель, состоящую из одного твердого тела.

Прежде чем приступить к созданию сварных швов, необходимо разделить твердое

тело на несколько частей, которые будут символизировать свариваемые конструктивные

элементы. Воспользуемся для этого специальной командой Разделить,

которая доступна в контексте детали (рис. 7). В результате

разделения модель будет состоять из семи твердых тел, между которыми теперь

можно будет накладывать сварные швы.

Воспользуемся для этого специальной командой Разделить,

которая доступна в контексте детали (рис. 7). В результате

разделения модель будет состоять из семи твердых тел, между которыми теперь

можно будет накладывать сварные швы.

Добавление сварных швов в контексте детали выполняется с помощью команд меню SolidWorks или специальной панели инструментов Сварные детали. Результат этой операции показан на рис. 8. Процесс создания сварных швов в контексте детали будет детально рассмотрен в следующей главе.

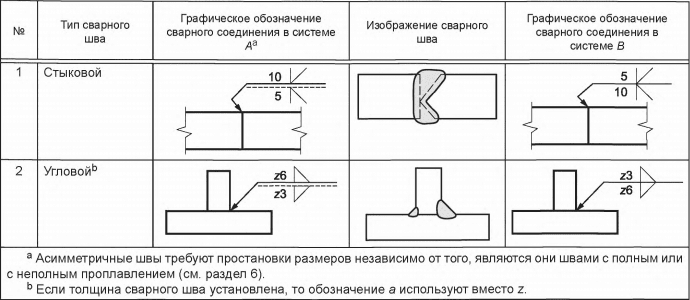

По окончании проектирования в D-пространстве создается чертеж на сварную деталь, причем решается эта задача стандартными средствами чертежного редактора SolidWorks. Обозначения сварных швов автоматически отображаются на чертеже. Сварной шов на чертеже условно изображают сплошной основной линией по ГОСТ 2.12-72 (рис. 9).

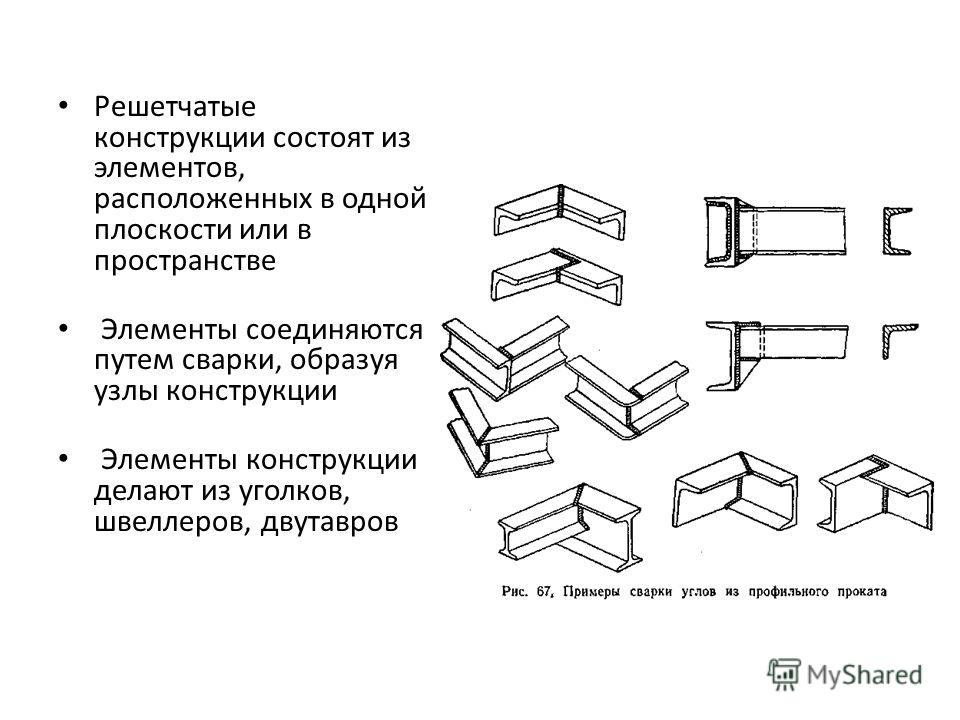

Проектирование рамных и ферменных сварных конструкций

Рамные и ферменные сварные конструкции находят широкое применение в среднем

и тяжелом машиностроении, аэрокосмической промышленности, автомобилестроении,

а также в промышленном и гражданском строительстве. Сварные фермы используются

в силовых конструкциях подъемно-транспортной техники, радиобашен и мачт, в перекрытиях

цехов и ангаров и т.п. Фермы, по сравнению со сплошными балками, экономичны

по расходу металла, им можно легко придать любые очертания, требуемые условиями

технологии, работы под нагрузкой или архитектуры; они относительно просты в

изготовлении. Фермы применяют при самых разнообразных нагрузках и, в зависимости

от назначения, придают различную конструктивную форму — от легких прутковых

конструкций до тяжелых, стержни которых могут компоноваться из нескольких элементов

крупных профилей или листов. К примеру, в строительстве наибольшее распространение

имеют разрезные балочные фермы как самые простые в изготовлении и монтаже.

Сварные фермы используются

в силовых конструкциях подъемно-транспортной техники, радиобашен и мачт, в перекрытиях

цехов и ангаров и т.п. Фермы, по сравнению со сплошными балками, экономичны

по расходу металла, им можно легко придать любые очертания, требуемые условиями

технологии, работы под нагрузкой или архитектуры; они относительно просты в

изготовлении. Фермы применяют при самых разнообразных нагрузках и, в зависимости

от назначения, придают различную конструктивную форму — от легких прутковых

конструкций до тяжелых, стержни которых могут компоноваться из нескольких элементов

крупных профилей или листов. К примеру, в строительстве наибольшее распространение

имеют разрезные балочные фермы как самые простые в изготовлении и монтаже.

Постоянный рост требований к качеству выполнения проектно-конструкторских работ,

а также необходимость точного расчета массовых и прочностных характеристик сварных

конструкций на этапе проектирования являются важными факторами, заставляющими

проектировщиков применять в повседневной практике различные средства автоматизации. Этот вопрос особенно актуален, например, для высоконагруженных авиационных конструкций,

для ферм подвижных крановых установок и покрытий больших пролетов строительных

сооружений, где уменьшение веса дает большой экономический эффект.

Этот вопрос особенно актуален, например, для высоконагруженных авиационных конструкций,

для ферм подвижных крановых установок и покрытий больших пролетов строительных

сооружений, где уменьшение веса дает большой экономический эффект.

Все эти факторы обусловили появление в 200 году в базовой конфигурации САПР

SolidWorks специальной функциональности по работе со сварными конструкциями.

Используя панель инструментов Сварные детали, можно быстро

создать практически любую рамную или ферменную конструкцию. Создание сварной

конструкции проводится по любому набору плоских или трехмерных эскизов в файле

детали. Такой подход позволяет использовать для детального проектирования компоновочные

эскизы без сложной прорисовки конструктивно-силовой схемы. Любой профиль определяется

параметрами Стандарт (ГОСТ, ISO или ANSI), Тип

и Размер. Каждый тип профиля включает несколько типоразмеров. Указав в графической области тот или иной эскиз и выбрав нужный профиль из списка,

можно несколькими движениями мыши сформировать основание рамы (рис.

10).

Указав в графической области тот или иной эскиз и выбрав нужный профиль из списка,

можно несколькими движениями мыши сформировать основание рамы (рис.

10).

К сварным элементам в SolidWorks относятся: сортамент (уголки, швеллеры, двутавры, трубы круглого, квадратного, прямоугольного сечений и т.д.), элементы разделки под сварку, концевые заглушки, косынки и элементы сварного шва. База данных профилей настраивается под конкретный набор типоразмеров профилей, используемых в производстве, и может быть пополнена пользователем. В настоящее время компания SolidWorks-Russia поставляет лицензионным пользователям SolidWorks 2004 номенклатуру сортамента по ГОСТ, приведенную ниже:

Черные металлы

• Двутавры ГОСТ 829-89

• Профили корытные ГОСТ 828-77 кипящая и полуспокойная сталь

• Профили корытные ГОСТ 828-77 спокойная сталь

• Профили С-образные ГОСТ 8282-8

• Профили стальные гнутые корытные равнопрочные ГОСТ 828-77 из углеродистой кипящей и полуспокойной стали и углеродистой качественной стали ув<460 Н/мм2

• Профили стальные гнутые корытные равнопрочные ГОСТ 828-77 из углеродистой спокойной стали и углеродистой качественной стали ув>460 Н/мм2

• Уголки ГОСТ 19771-74 кипящая и полуспокойная сталь

• Уголки ГОСТ 19771-74 спокойная сталь

• Уголки ГОСТ 19772-74 кипящая и полуспокойная сталь

• Уголки ГОСТ 19772-74 спокойная сталь

• Уголки ГОСТ 8509-86

• Уголки ГОСТ 8510-86

• Уголки равнополочные ГОСТ 19771-74

• Швеллеры ГОСТ 8240-89

• Швеллеры ГОСТ 8240-89 без уклона

• Швеллеры ГОСТ 8240-89 с уклоном

• Швеллеры ГОСТ 8278-8 кипящая и полуспокойная сталь

• Швеллеры ГОСТ 8278-8 спокойная сталь

• Швеллеры ГОСТ 8281-80 кипящая и полуспокойная сталь

• Швеллеры ГОСТ 8281-80 спокойная сталь

• Швеллеры равнополочные стальные ГОСТ 8278-8

• Швеллеры равнополочные стальные ГОСТ 8278-8 из углеродистой кипящей и полуспокойной стали

• Швеллеры равнополочные стальные ГОСТ 8278-8 из углеродистой спокойной из низколегированной стали

• Уголок неравнобокий

• Уголок равнобокий

Цветные металлы

• Двутавры Al и Mg ГОСТ 1621-90

• Зет Al и Mg ГОСТ 1620-90

• Зет равнополочный из Al и Mg ГОСТ 1620-90

• Профили прямоугольные отбортованные Al и Mg ГОСТ 1624-90

• Тавры Al и Mg ГОСТ 1622-91

• Уголки Al и Mg ГОСТ 1618-81

• Уголки Al и Mg ГОСТ 177-90

• Уголки Al и Mg ГОСТ 178-91

• Швеллеры Al и Mg ГОСТ 1624-90

• Швеллеры Al и Mg ГОСТ 162-90

При вставке в сварную конструкцию из библиотеки очередного профиля пользователь

может выбрать любую характерную точку поперечного сечения профиля для базирования

относительно линии каркаса (эскиза) сварной конструкции. При формировании конструкции

пользователь может выбрать тот или иной тип совместной разделки элементов конструкции

для сварки или, иными словами, различные варианты стыковки профилей. Можно выбрать

Т-образное соединение, угловое соединение или оставить выбор на усмотрение системы

(рис. 11).

При формировании конструкции

пользователь может выбрать тот или иной тип совместной разделки элементов конструкции

для сварки или, иными словами, различные варианты стыковки профилей. Можно выбрать

Т-образное соединение, угловое соединение или оставить выбор на усмотрение системы

(рис. 11).

Сварная конструкция может состоять как из отдельных профилей, так и из набора

узлов (рис. 12), что делает работу с моделью более удобной.

Вновь создаваемые профили привязываются к линиям каркаса сварной конструкции

и к уже существующим элементам рамы, причем возможны различные варианты взаимного

сопряжения (обрезки или удлинения) профилей. Существуют как минимум два варианта

обрезки профиля: с помощью плоских граней и с помощью твердых тел (рис.

13) — и неограниченное количество способов удлинения: с помощью вытягивания,

элемента по траектории и т.п. Таким образом, режим проектирования сварной конструкции

не исключает других, стандартных для SolidWorks построений. Это позволяет достраивать

сварную конструкцию с помощью всех существующих в SolidWorks твердотельных и

поверхностных элементов (рис. 14).

Это позволяет достраивать

сварную конструкцию с помощью всех существующих в SolidWorks твердотельных и

поверхностных элементов (рис. 14).

К расширенным возможностям SolidWorks по работе со сварными соединениями можно отнести добавление дополнительных конструктивных элементов, таких как заглушки (торцевые пробки — рис. 15) и косынки (рис. 16). Каждый из этих элементов имеет свой набор параметров, которые настраиваются в соответствии с видом сварной конструкции. К примеру, можно использовать два типа косынок: с треугольным и многоугольным профилем (рис. 17).

Завершающим этапом создания D-модели сварной конструкции является добавление сварных швов (рис. 18). Швы могут быть рабочими или связующими, сплошными или прерывистыми (рис. 19). Сварному шву для улучшения зрительного восприятия автоматически присваивается текстура.

При оформлении чертежа на спроектированную сварную конструкцию (рис. 20) SolidWorks позволяет проставлять позиции на составляющие элементы (несмотря

на то что проектирование идет в файле детали) и формировать спецификацию на

составляющие конструкции.

20) SolidWorks позволяет проставлять позиции на составляющие элементы (несмотря

на то что проектирование идет в файле детали) и формировать спецификацию на

составляющие конструкции.

Кроме того, в чертеж может быть добавлена специальная таблица вырезов с указанием наименования и длины обрезаемых профилей (рис. 21). Элементы таблицы вырезов наследуют свойства пользователя от эскиза профиля и элемента сварной конструкции. Можно назначать новые свойства или изменять существующие. Например, можно добавить свойство Масса и связать его с массовыми характеристиками модели. Создание связи между этими двумя свойствами позволит программе SolidWorks рассчитать массу твердого тела и отобразить ее в таблице вырезов. Система также автоматически выполнит расчет свойства Длина и отобразит его в таблице вырезов.

Таким образом, мы создали D-модель сварной рамной конструкции и оформили на

нее конструкторскую документацию.

Заключение

Современные тенденции развития сварки предъявляют новые, повышенные требования к методологии проектирования сварных соединений в изделиях машиностроения и строительных конструкциях. В этой статье было рассмотрено несколько способов проектирования сварных изделий, которые предлагает своим пользователям САПР SolidWorks. Естественно, в рамках статьи невозможно рассказать о них во всех подробностях, однако будем надеяться, что и этого краткого описания вполне достаточно для того, чтобы составить общее представление о проектировании сварных изделий в SolidWorks. За более подробной информацией обращайтесь в компанию SolidWorks-Russia.

«САПР и графика» 2’2004

Сварка углов из быстрорежущей стали | Институт стальных труб

Джеффри А. Пэкер

Баен/Таненбаум Профессор гражданского строительства, Университет Торонто, Онтарио, Канада

Такие соединения необходимы, например, в рамах Vierendeel (рис. 1), где необходимы соединения с полностью ограниченным (FR) моментом.

Такие соединения необходимы, например, в рамах Vierendeel (рис. 1), где необходимы соединения с полностью ограниченным (FR) моментом.Угловые сварные швы из быстрорежущей стали на самом деле являются особыми случаями сварных швов с разделкой кромок с частичным проплавлением (PJP), в которых выпуклая поверхность хорды (или сквозного элемента) создает подготовку соединения. Как правило, угловые сварные швы используются для соединения плоских элементов, которые шире, чем быстрорежущая сталь (развальцовка-фаска), они возникают в соединениях с согласованной шириной (β = 1,0) и используются для соединения двух -V), например, в встречных, двухпоясных фермах.

Сварные швы с развальцовкой

На рис. 2 показаны примеры сварных швов с раструбом, где швы не заполняются заподлицо с кромкой быстрорежущей стали. Зазор, который можно увидеть в корне сварного шва, создающий так называемую величину «потери Z», возникает из-за неполного провара и также является очень типичным. В таблице J2.2 стандарта AISC 360 (AISC, 2016), воспроизведенной в виде таблицы 1 ниже, приведены эффективные размеры раструба для раструбных сварных швов в зависимости от процесса сварки и при условии, что сварные швы заполняются заподлицо с наружной поверхностью. из ХСС. [Некоторые приемлемые условия «промывки» показаны на Рисунке 3-13 Руководства по проектированию AISC 21 (Miller, 2017)]. Эти значения основаны на экспериментальных исследованиях Пакера и Фратера (2005 г.) и учитывают типичный размер зазора (или потерю Z) в корне, а также типичные угловые радиусы быстрорежущей стали (которые часто меньше 90 o дуги, как показано на рисунке 2). Эффективные размеры сечения сварного шва для раструбных сварных швов с разделкой кромок и V-образных сварных швов выражаются в терминах внешнего углового радиуса HSS (в таблице J2.2 AISC 360-16), который, поскольку неизвестен специалисту по сварке, может быть принимаем равным 2 t , где t — расчетная толщина стенки.

В таблице J2.2 стандарта AISC 360 (AISC, 2016), воспроизведенной в виде таблицы 1 ниже, приведены эффективные размеры раструба для раструбных сварных швов в зависимости от процесса сварки и при условии, что сварные швы заполняются заподлицо с наружной поверхностью. из ХСС. [Некоторые приемлемые условия «промывки» показаны на Рисунке 3-13 Руководства по проектированию AISC 21 (Miller, 2017)]. Эти значения основаны на экспериментальных исследованиях Пакера и Фратера (2005 г.) и учитывают типичный размер зазора (или потерю Z) в корне, а также типичные угловые радиусы быстрорежущей стали (которые часто меньше 90 o дуги, как показано на рисунке 2). Эффективные размеры сечения сварного шва для раструбных сварных швов с разделкой кромок и V-образных сварных швов выражаются в терминах внешнего углового радиуса HSS (в таблице J2.2 AISC 360-16), который, поскольку неизвестен специалисту по сварке, может быть принимаем равным 2 t , где t — расчетная толщина стенки. Обратите внимание, что таблица J2.2 AISC 360-16 также отображается в виде таблицы 4.1 в AWS D1.1 (AWS, 2020).

Обратите внимание, что таблица J2.2 AISC 360-16 также отображается в виде таблицы 4.1 в AWS D1.1 (AWS, 2020).

Рисунок 2: Примеры сварных швов с развальцовкой к прямоугольной быстрорежущей стали, незаполненных заподлицо с наружной поверхностью быстрорежущей стали , а не заполнены заподлицо с поверхностью быстрорежущей стали (что показано на рис. 2), эти эффективные размеры проходного сечения в таблице 1 уменьшаются за счет вычитания размера «незаполнения», который представляет собой расстояние от поверхности сварного шва до поверхности быстрорежущей стали. ( D f ), как схематично показано на рис. 2(c) и (d), для получения эффективного проходного сечения, E.

Не требуется, чтобы раструбные швы всегда заполнялись заподлицо; если горловина незаполненного соединения достаточна для передачи приложенных нагрузок, за счет недополнения может быть достигнута значительная экономия (Miller, 2017).

Не требуется, чтобы раструбные швы всегда заполнялись заподлицо; если горловина незаполненного соединения достаточна для передачи приложенных нагрузок, за счет недополнения может быть достигнута значительная экономия (Miller, 2017). Таблица J2.2 стандарта AISC 360-16 не устанавливает верхний предел для внешнего углового радиуса быстрорежущей стали и, следовательно, не определяет толщину стенки быстрорежущей стали, и является консервативной в отношении результирующих эффективных размеров сварного шва для больших угловых радиусов. Тем не менее, AISC 360-16 отмечает, что эффективные проходные сечения, отличные от приведенных в таблице J2.2, могут использоваться для данной спецификации процедуры сварки (WPS), если это будет подтверждено испытаниями. В Таблице J2.2 предполагается, что применяется высокая тепловая нагрузка (например, GMAW в режиме полного распыления). Поскольку сварные швы с раструбом и V-образным пазом являются сварными швами PJP, для конкретного эффективного размера горловины располагаемая прочность соединения определяется по таблице J2. 5 стандарта AISC 360-16. Можно увеличить эффективный размер сварного шва с разделкой кромок между уголком из быстрорежущей стали и плоским элементом даже больше, чем в ситуации с заполнением заподлицо. Этого можно добиться путем добавления армирующего профиля, описанного в пункте 4.4.2.7 и проиллюстрированного на рисунке 4.6 документа AWS D1.1 (AWS, 2020).

5 стандарта AISC 360-16. Можно увеличить эффективный размер сварного шва с разделкой кромок между уголком из быстрорежущей стали и плоским элементом даже больше, чем в ситуации с заполнением заподлицо. Этого можно добиться путем добавления армирующего профиля, описанного в пункте 4.4.2.7 и проиллюстрированного на рисунке 4.6 документа AWS D1.1 (AWS, 2020).

Соединения из быстрорежущей стали и быстрорежущей стали согласованной ширины

Рис. 3. Т-образное соединение согласованной ширины с большим установочным зазором. Если угловой радиус сквозного (поясного) элемента большой (из-за большой толщины стенки или производственных допусков), может быть значительный корневой зазор, как показано на рис. 3. Раскрытие корня сварных швов, прошедших предварительную проверку, обычно ограничено. до 1/16 дюйма, как указано, или 1/8 дюйма, если установлено. Учитывая неопределенность в отношении размеров углового радиуса быстрорежущей стали, при изготовлении необходимо использовать некоторые суждения и опыт.

Если корневой зазор чрезмерный, его необходимо закрыть, и в Руководстве AISC (AISC, 2017) предлагается использовать одно из решений, показанных на рисунке 4.

Рисунок 4: Решения для закрытия корневого зазора при равном ширина Сварной шов из быстрорежущей стали- Придание формы ответвлению, например, механической обработкой, таким образом, чтобы оно соответствовало контуру поясного элемента;

- Постепенное наращивание сварного шва «смазкой» после тщательного корневого прохода;

- С использованием поверхности пояса из быстрорежущей стали или, чаще, параллельно внутренней стене ответвления (как показано на рис. 4).

Если угловой радиус сквозного (поясного) элемента не слишком велик, можно отрезать ответвление прямо и сварить прямо в угловой области без дополнительной подготовки под сварку, как показано на рис. 5. Без снятия фаски Затем необходимо выполнить стенку ответвления, которая показана на рис. 5.

Рис. 5: Раструбный шов для сварного соединения из быстрорежущей стали равной ширины: изображение слева (a) согласно спецификации; Изображения справа (b) В состоянии сварки с проплавлением до корня В некоторых случаях необходимо выбирать Т-образные соединения из быстрорежущей стали согласованной ширины, и нельзя избежать угловых сварных швов PJP с развальцовкой. В соединениях с полностью ограниченным моментом (FR) эффективный размер сварного шва должен быть указан как толщина стенки ответвления, t b , как показано на рис. 5. Поперечное сечение пробных сварных швов (например, рис. 5(b)) всегда может быть выполнено для поддержки протокола квалификации процедуры (PQR). При надлежащей подготовке и выполнении некритические сварные швы могут выполняться в углах из быстрорежущей стали, чтобы выдерживать очень сложные нагрузки (см. рис. 6).

В соединениях с полностью ограниченным моментом (FR) эффективный размер сварного шва должен быть указан как толщина стенки ответвления, t b , как показано на рис. 5. Поперечное сечение пробных сварных швов (например, рис. 5(b)) всегда может быть выполнено для поддержки протокола квалификации процедуры (PQR). При надлежащей подготовке и выполнении некритические сварные швы могут выполняться в углах из быстрорежущей стали, чтобы выдерживать очень сложные нагрузки (см. рис. 6).

от 0016 o до 50 o F для толщин до 3/4 дюйма. Таким образом, требование AWS по предварительному нагреву в основном применимо к условиям сварки на месте, но обратите внимание, что AWS D1.1 не относится к сварке в регионах с высокая холодная штамповка и, следовательно, может быть неконсервативным в этом случае.

от 0016 o до 50 o F для толщин до 3/4 дюйма. Таким образом, требование AWS по предварительному нагреву в основном применимо к условиям сварки на месте, но обратите внимание, что AWS D1.1 не относится к сварке в регионах с высокая холодная штамповка и, следовательно, может быть неконсервативным в этом случае.Ссылки

AISC. 2016. «Технические условия для зданий из конструкционной стали», ANSI/AISC 360-16, Американский институт стальных конструкций, Чикаго, Иллинойс.

МАСК. 2017. «Руководство по стальным конструкциям», 15. издание, Американский институт стальных конструкций, Чикаго, Иллинойс.

АВС. 2020. «Нормы и правила сварки конструкций — сталь», ANSI/AWS D1.1/D1.1M:2020, 24th. издание, Американское общество сварщиков, Майами, Флорида.

ИСО. 2013. «Процедура статического расчета сварных соединений полых профилей – рекомендации», ISO 14346, Международная организация по стандартизации, Женева, Швейцария.

Миллер Д. К. 2017. «Сварные соединения — учебник для инженеров», 2-е место. издание, Руководство по проектированию AISC № 21, Американский институт стальных конструкций, Чикаго, Иллинойс.

К. 2017. «Сварные соединения — учебник для инженеров», 2-е место. издание, Руководство по проектированию AISC № 21, Американский институт стальных конструкций, Чикаго, Иллинойс.

Пакер, Дж.А. и Фратер, Г.С. 2005. «Рекомендуемые эффективные размеры раструба для сварных швов с развальцовкой и быстрорежущей сталью», Инженерный журнал, Американский институт стальных конструкций, Vol. 42, № 1, стр. 31-44.

March 2022

Download PDF

[1] 360-16 Commentary

Welding process and fillet size limits

- By David Meyer and Rob Koltz

- Updated August 15, 2022

- August 13, 2022

- Артикул

- Расходные материалы

- Присоединиться к обсуждению

Йордахельр / iStock / Getty Images Plus

В: На нашем предприятии мы в основном используем процессы FCAW и GMAW. Мы делаем много T-образных швов в плоском и горизонтальном положениях, и общий размер сварного шва составляет от 1/4 до 5/16 дюйма. У нас есть несколько сварных швов от 3/8 до 1/2 дюйма. требования к сварке. Некоторые сварщики могут выполнять сварку за один проход, в то время как другие делают несколько проходов на больших сварных швах. Некоторые сварщики утверждают, что это правильный способ сварки размеров 3/8 дюйма или больше. Так ли это, и если да, то каковы некоторые рекомендации?

У нас есть несколько сварных швов от 3/8 до 1/2 дюйма. требования к сварке. Некоторые сварщики могут выполнять сварку за один проход, в то время как другие делают несколько проходов на больших сварных швах. Некоторые сварщики утверждают, что это правильный способ сварки размеров 3/8 дюйма или больше. Так ли это, и если да, то каковы некоторые рекомендации?

А: Ответ? Это зависит. Есть некоторые соображения для различных приложений, поэтому давайте углубимся в тему.

Первое, на что следует обратить внимание, — это код, над которым вы работаете, если таковой имеется. Это часто диктует самый большой однопроходный сварной шов, который вам разрешено выполнять в производстве. Максимально допустимый размер сварного шва обычно зависит от процесса, положения сварки и диаметра проволоки.

Другим важным фактором является максимально допустимое значение тепловложения. Чтобы выполнить большой однопроходный шов, вы должны использовать низкую скорость перемещения, что приведет к высоким значениям тепловложения. Высокое тепловложение обычно ухудшает механические свойства как металла шва, так и зоны термического влияния (ЗТВ) основного металла. Кроме того, использование низкой скорости перемещения для больших однопроходных сварных швов может привести к непровару в корне сварного соединения.

Высокое тепловложение обычно ухудшает механические свойства как металла шва, так и зоны термического влияния (ЗТВ) основного металла. Кроме того, использование низкой скорости перемещения для больших однопроходных сварных швов может привести к непровару в корне сварного соединения.

Для выполнения угловых швов в плоском положении (1F) расположите сварной шов таким образом, чтобы сварочная горелка могла двигаться прямо вверх и вниз. Если диаметр проволоки составляет 1/16 дюйма или больше, вы можете использовать один проход для сварных швов размером до 1/2 дюйма, пока вы держите сварочную дугу на передней кромке сварочной ванны, а подводимое тепло ниже максимальное значение, указанное в спецификации процедуры сварки. Предполагается, что вы работаете со сварочным кодом.

Сварка в горизонтальном положении (2F) может быть сложной задачей в зависимости от вашего процесса, диаметра проволоки и уровня навыков. Ограничьте меньшие диаметры проволоки (менее 0,052 дюйма) максимальными размерами сварки за один проход ¼ дюйма, а в некоторых случаях 5/16 дюйма. Если требуемый размер сварного шва больше этого, используйте несколько проходов для выполнения сварки. . Это должно обеспечить хороший провар в корне сварного шва и свести к минимуму проблемы с качеством сварного шва, такие как чрезмерная щель, подрезы и нахлесты. Поскольку сварные валики будут меньше, скорость перемещения должна быть выше с соответствующим более низким значением тепловложения, что сведет к минимуму потенциальные проблемы ЗТВ.

Если требуемый размер сварного шва больше этого, используйте несколько проходов для выполнения сварки. . Это должно обеспечить хороший провар в корне сварного шва и свести к минимуму проблемы с качеством сварного шва, такие как чрезмерная щель, подрезы и нахлесты. Поскольку сварные валики будут меньше, скорость перемещения должна быть выше с соответствующим более низким значением тепловложения, что сведет к минимуму потенциальные проблемы ЗТВ.

Для проволоки диаметром 1/16 дюйма и больше вы можете успешно выполнять сварку 2F до 3/8 дюйма, что также является максимальным однопроходным размером, разрешенным некоторыми нормами, такими как AWS D1.1.

Любой угловой шов размером более 3/8 дюйма в положении 2F, независимо от диаметра проволоки, должен выполняться в несколько проходов.

Вывод: изготовление галтелей размером более 3/8 дюйма за один проход сопряжено с риском снижения качества сварного шва. Если приложение делает упор на производительность, а не на качество, то использование одного прохода для 1/2 дюйма.