Cварка инвертором для начинающих.Основы.Уроки и техника

25 сентября, 2013. Прочитано 199585 раз(а)

Содержание

- 1 Перед началом сварки инвертором или азы электросварки

- 2 Инвертор: внешний осмотр оборудования

- 3 Азы электросварки

- 4 Урок по сварке инвертором для начинающих (пошаговая инструкция)

- 5 Контроль дугового промежутка

- 6 Как правильно сформировать сварочный шов и какие бывают дефекты

- 7 Прямая и обратная полярность при сварке инвертором

- 8 Влияние скорости подачи электрода

- 9 Влияние силы тока

- 10 Сварочный процесс инвертором тонких металлических листов

Очумелый Строитель.ru представляет вам подробнейшее описание сварки инвертором. Инвертор представляет собой сварочный аппарат, которым можно соединить металлические листы под воздействием электрического разряда. Сварочные инверторы стали настоящим скачком в области сварочных аппаратов, так как старые трансформаторы являются достаточно тяжелыми и сложными в применении.

Отличительной особенностью инвертора является, прежде всего, его малый вес и максимальные возможности, с помощью которых ему доступны такие работы, которые ранее выполнялись сложными и тяжелыми агрегатами. Электроэнергия, потребляемая этим небольшим аппаратом, направляется исключительно на работу дуги, с помощью которой и осуществляется непосредственный сварочный процесс.

Оборудование малочувствительно к перепадам напряжения в электросети, которые наблюдаются в сельской местности. Если у вас в частном доме наблюдают перепады, при покупке обратите внимание на рекомендуемое напряжение в паспорте инвертора. Некоторые источники позволяют выполнять сварку электродом d=3 мм даже при 185 В напряжения в сети.

Мнение сварщиков-профессионалов однозначное: с помощью инвертора легче держать сварочную дугу и получить красивый качественный шов.

Перед началом сварки инвертором или азы электросварки

Инвертор: внешний осмотр оборудования

Продаваемый торговой сетью инвертор внешне напоминает ящик. Его вес зависит от мощности аппарата: 3 — 7 кг. Перенос оборудования выполняется с помощью ремня или ручки. Охлаждение выполняется через вентиляционные отверстия в корпусе.

Перенос оборудования выполняется с помощью ремня или ручки. Охлаждение выполняется через вентиляционные отверстия в корпусе.

На поверхность оборудования выведены следующие рукоятки и индикаторы управления:

включение и выключение аппарата выполняется тумблером,

величина тока и напряжения выставляется ручками на передней панели,

на панели имеются индикаторы, которые информируют о подаче питания и перегреве оборудования,

впереди на панели расположены выходы, помеченные надписями «+» и «-».

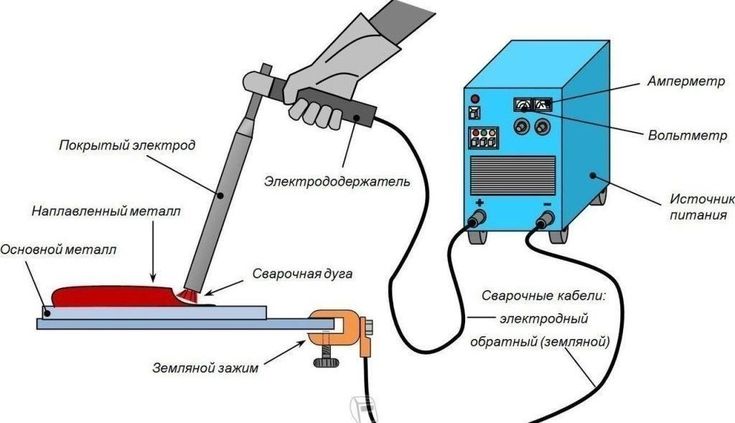

Дополнительно в комплект входит два кабеля. Один из них заканчивается держателем для электрода. На втором имеется зажим по форме напоминающий прищепку для закрепления на сваривания изделие. Подключение сварочного оборудования выполняется через разъем, которые находится на задней панели аппарата.

Азы электросварки

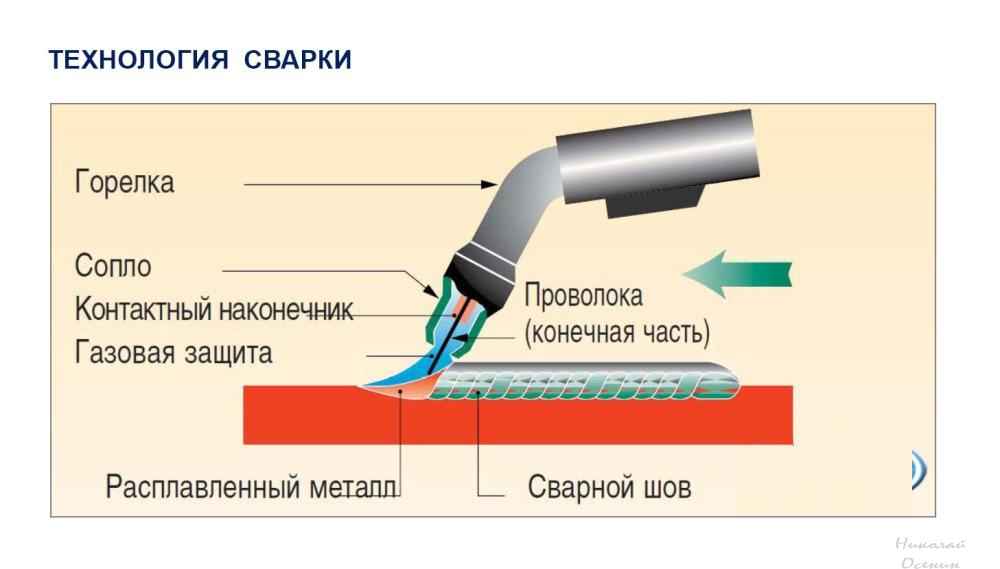

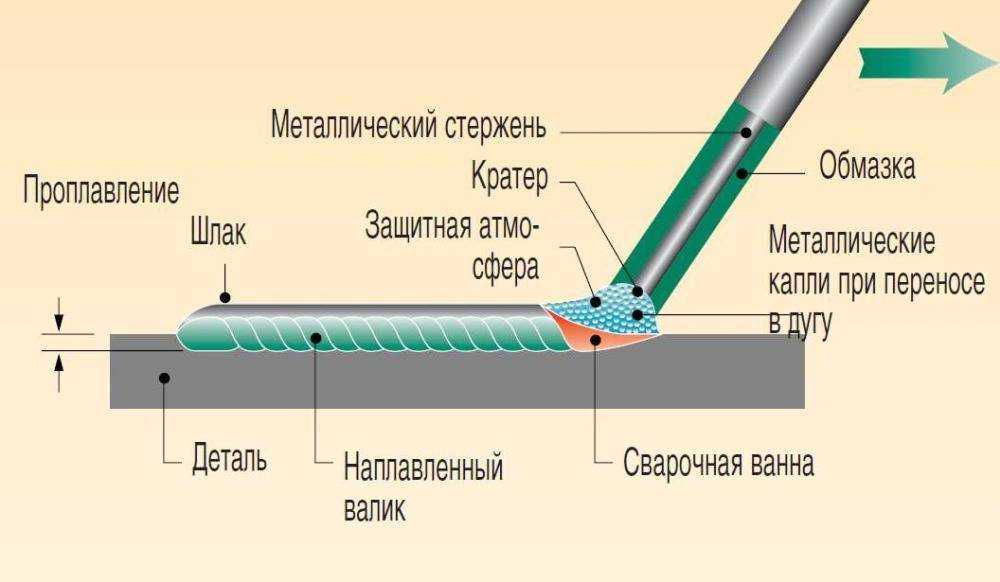

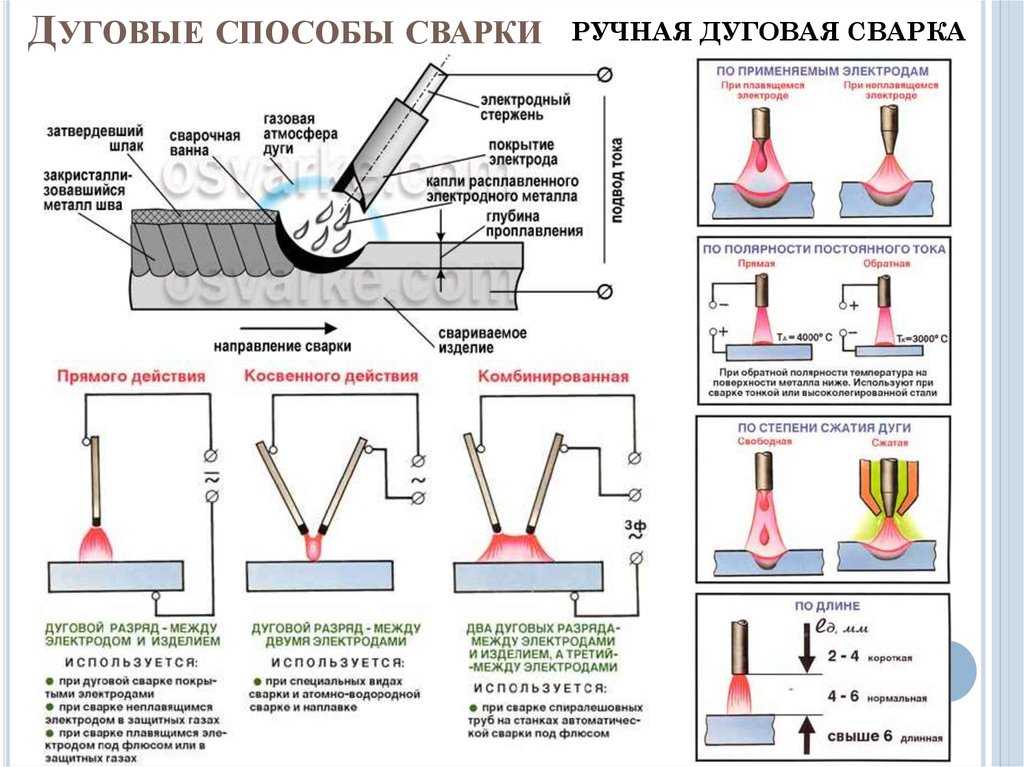

Для того чтобы разобраться, что происходит во время сварки, достаточно посмотреть на предложенную картинку.

Дуга образуется от контакта металлической части электрода и свариваемого металла. Под действием температуры дуги начинается плавиться как свариваемый металл, так и электрод. Расплавленная часть свариваемого металла и металлический стержень электрода в месте дуги образуют ванну. Обмазка электрода расплавляется. Часть ее превращается в газообразное состояние и закрывает ванну от кислорода.

Оставшаяся в жидком состоянии обмазка электрода находится сверху жидкого металла, защищает металла от кислорода воздуха в момент сварки и во время охлаждения.

После того, как сварка завершилась и металл охладился, жидкая часть обмазки превращается в шлак, который покрывает шов с наружной стороны. После полного остывания шлак легко удаляется при постукивании молотком.

Электрод во время сварки плавится. Для того чтобы дуга не гасла, необходимо выдержать постоянное расстояние между электродом и металлом, так называемую длину дуги. Это получается за счет подачи электрода в зону сварки с одинаковой скоростью. При этом стараться вести электрод ровно по стыку сварного шва.

Дополнительное видео по теме:

Урок по сварке инвертором для начинающих (пошаговая инструкция)

1. Для начала работы со сваркой нужно иметь защитные элементы, а именно:

2. Но одного аппарата для начала сварки недостаточно. Сварочные работы требуют наличия индивидуальных средств защиты и подготовительных мероприятий направленных на создание безопасных условий. Подготовка места заключается в следующем:

Обеспечьте на столе свободное пространство для выполнения сварки.

Уберите все лишнее куда могут попасть брызги.

Уберите все лишнее куда могут попасть брызги.Обеспечьте качественное освещение места выполнения работ.

Сварочные работы выполняются стоя на деревянном настиле, защищающем от поражения электрическим током.

3. Настраиваем сварочный ток и выбираем электрод. Используем

4. Если перед вами только что купленные в торговой сети электроды, вы уверены в их качестве, этот раздел можете пропустить. Приведенная информация поможет подготовить к работе электроды которые хранились в условиях неотапливаемого влажного помещения. Для того чтобы обеспечить качественное сварное соединение, их необходимо высушить в течение 2-3 часов при температуре 2000С. Для этой цели можно воспользоваться старым электрическим духовым шкафом.

Электроды выбирают строго ориентируясь на марку свариваемых материалов. Для обучения можно воспользоваться самыми распространенными: АНО или МР.

5.Подключаем клему массы к свариваемой поверхности (выделено красным).

6. Для того чтобы соединение сваркой получилось надежным и качественным, перед началом работы свариваемый металл необходимо подготовить:

- Полностью удалить ржавчину с кромок металлической щеткой.

- Обработайте кромки растворителем: бензином, уайт-спиритом.

- При подготовке обратите внимание на недопустимость наличия на кромках жира, лакокрасочных изделий.

7.Обучение лучше начинать с выполнения швов в виде валика на листе металла большой толщины. Первый шов выполняйте на металле, который положите на горизонтальную поверхность стола. Прочертите мелом на металле прямую линию, по ней будете прокладывать валик и ориентироваться в процессе работы. Процесс сварки начинается с поджога дуги. Имеется два способа для разжигания сварочной дуги:

- чирканье о металл, как при зажигании спички,

- постукиванием о поверхность металла.

Можно попробовать зажечь и удержать дугу обоими методами. Желательно при разжигании не оставлять следы вне зоны сварки. Дуга образуется от контакта электрода и металла. Сварщик отводит электрод на совсем небольшие расстояние, соответствующее длине дуги и начинает сварку.

8.Приступаем к сварке.

У нас получится сварочный шов. Окалину ( накипь металла сверху шва) убираем постукиванием небольшим молоточком (либо другим твердым и увесистым предметом).

9. Вот, что приблизительно у нас должно получиться.

Смотрим видео:

Контроль дугового промежутка

Что такое дуговой промежуток или длина дуги? Это зазор, который образуется в процессе сварки между электродом и металлом. Основы сварочного дела гласят о том, что важным моментом есть постоянный контроль и поддержка одинаковой величины этого промежутка.

Короткая дуга

При короткой дуге, порядка 1 мм, металл разогревается на небольшую по ширине зону и шов получается выпуклый. В месте соединения металла и шва возможно появление такого дефекта как подрез. Это небольшая канавка возле шва и ему параллельная. Подрез уменьшает прочностные характеристики шва.

Длинная дуга

При длинной дуге трудно обеспечить ее стабильность. Дуга плохо защищена от воздуха атмосферы, менее прогревает металл и получается шов недостаточной глубины.

Нормальная дуга

Обеспечение постоянного зазора нормальной величины приведет к формированию нормального шва, имеющего хороший провар. Нормальная величина дуги составляет 2-3 мм.

Популярные ошибки начинающих при сварке:

Научившись управлять длиной дуги, можно обеспечить оптимальный результат. Дуга образует сварочную ванну, когда проходит через зазор, плавя основной металл и электрод. Она же обеспечивает перенос в ванну наплавляемого металла.

Дуга образует сварочную ванну, когда проходит через зазор, плавя основной металл и электрод. Она же обеспечивает перенос в ванну наплавляемого металла.

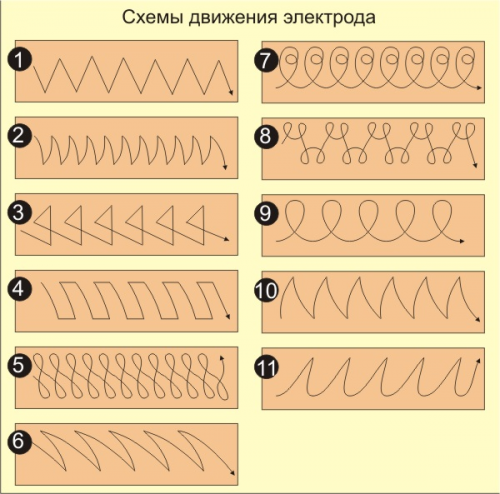

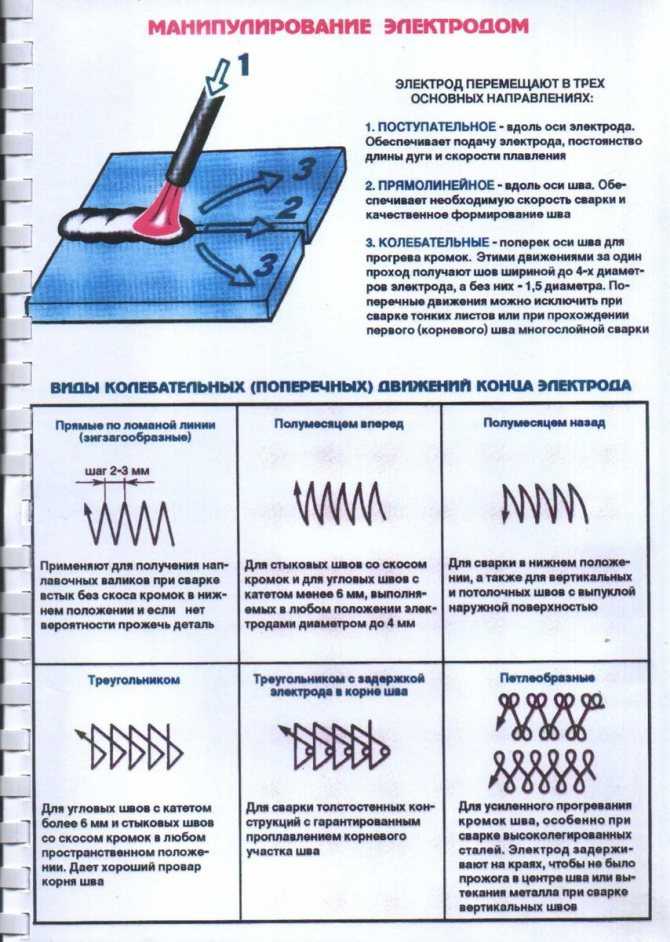

Как правильно сформировать сварочный шов и какие бывают дефекты

Как научиться варить сварочным аппаратом и избегать дефектов? При быстром движении электрода в процессе сварки образуется дефектный шов. Линия ванны расположена ниже, чем поверхность основного металла. Если дуга интенсивно и глубоко проникает в основной металл, она толкает ванну назад и образует шов. Поэтому в процессе сварки важно следить, чтобы шов был на уровне металла. Получение требуемого по глубине качественного шва обеспечивается умением сварщика. Помимо поступательного движения вдоль сварочной кромки он выполняет поперечные движения для обеспечения провара и получения требуемой ширины шва. Выбор, какие движения выполнять — личное дело сварщика. При толщине металла до 4 мм европейские стандарты советуют поперечные движения не выполнять.

Ванна следует за теплом – это необходимо помнить, меняя направление при сварочных работах. Формирование подреза происходит, когда металла электрода недостаточно, чтобы полностью заполнить ванную при движении поперек. Чтобы не допустить образование такой боковой канавки (подреза) нужно контролировать наружные границы, тщательно следить за ванной и при необходимости делать ее тоньше.

Когда электрод слегка наклонен, вся сила направляется назад и шов приподымается (всплывает).

Когда электрод в процессе сварки наклонен слишком сильно, сила прикладывается по направлению шва, что не дает нормально управлять ванной.

При необходимости получить плоский шов или сдвинуть ванну назад используют наклоны электрода под разным углом. Работа начинается с угла от 45° до 90°, так как такой угол позволяет наблюдать за ванной и нормально выполнять сварку.

Сварщик во время работы подает электрод в зону сварки с определенным наклоном. Различают сварку углом вперед и углом назад. Этот технологический прием позволяет регулировать параметры шва.

Этот технологический прием позволяет регулировать параметры шва.

При сварке углом вперед получается шов меньший по глубине, но шире, что удобно для тонкого металла. Сварку толстого металла выполняют углом назад, при этом обеспечивается больший прогрев металла по глубине. При выполнении работ желательно выдерживать указанные на рисунке углы. Синей большой стрелкой показано направление сварки — движение сварного шва.

Дополнительное видео по теме:

Прямая и обратная полярность при сварке инвертором

Процесс расплавления металла во время сварки происходит под действием тепла дуги, которая образовалась между электродом и металлом в результате подключения металла и электрода к противоположным клеммам сварочного аппарата.

Существуют два варианта проведения сварочных работ, различающиеся порядком подключения, получившие название сварки на прямой и обратной полярности. При прямой полярности электрод подключается к минусу, а металл к плюсу, происходит сниженный ввод тепла в металл. Зона расплавления узкая, в тоже время глубокая.

При прямой полярности электрод подключается к минусу, а металл к плюсу, происходит сниженный ввод тепла в металл. Зона расплавления узкая, в тоже время глубокая.

При обратной полярности к плюсу подключен электрод, а металл к минусу, происходит сниженный ввод тепла в изделие. Зона расплавления достаточно широкая, но не глубокая. Можно наблюдать эффект катодной очистки свариваемой поверхности.

Какую полярность при сварке выбрать? Сварка выполняется как на прямой, так и на обратной полярности. При выборе учитывается тот факт, что больше нагревается элемент сети, подключенный к плюсу. Окрашенная на рисунке красным цветом область при сварке нагревается наиболее.

Выполняя сварку тонкого металла его боятся перегреть и прожечь. К изделию подключают минус и варят на обратной полярности. На прямой полярности варится толстый металл.

Влияние скорости подачи электрода

Скорость сварки и подачи электрода должна обеспечивать поступление достаточного количества расплавленного металла в зону сварки. Недостаток металла приводит к подрезу.

Недостаток металла приводит к подрезу.

При быстром перемещении электрода вдоль шва, мощности дуги не хватает для прогрева металла, шов получается неглубокий, лежит сверху металла, не проплавив свариваемые кромки. При медленном продвижении электрода, наблюдается перегрев основного и электродного металла, возможно прожигание поверхности и деформация тонкого металла.

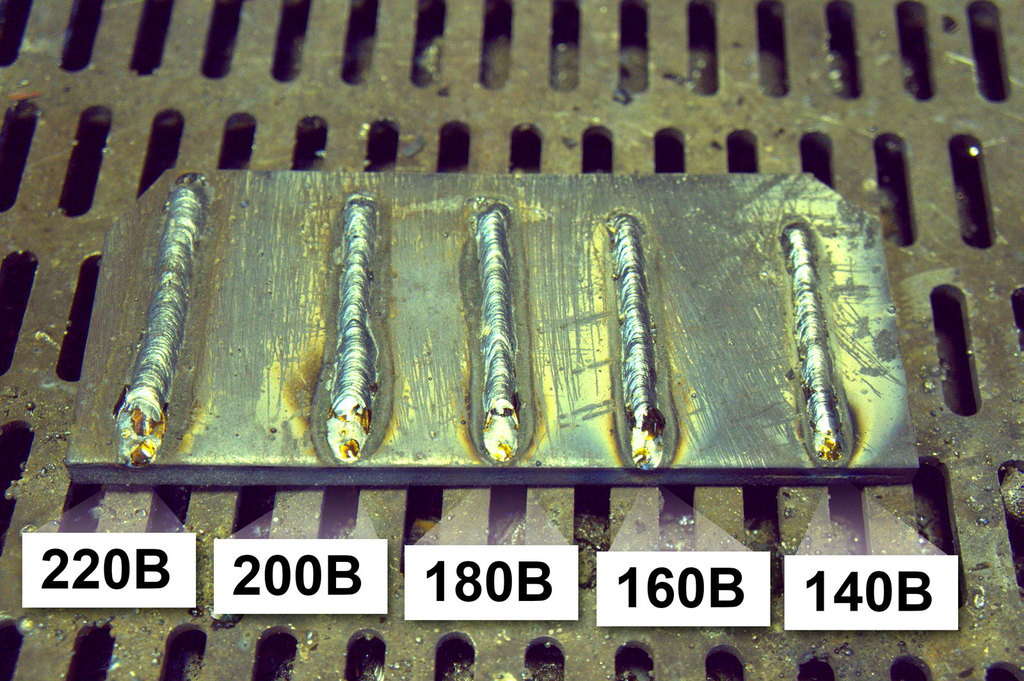

Влияние силы тока

Силу тока устанавливают на инверторе, согласно данным, приведенным в таблице. Как видите, данные предположительные.

Сила тока и скорость движения оказывают комплексное воздействие на сварной шов. Большой ток увеличивает глубину проплавления и позволяет увеличить скорость движения электрода. При оптимальном соответствии силы тока и скорости шов получается в меру выпуклый и красивый, обеспечивает требуемую глубину провара свариваемых кромок.

Сварочный процесс инвертором тонких металлических листов

На что еще нужно обратить внимание перед проведением сварочного процесса? На полярность электронов. Это есть основы сварочного дела. При сварочном процессе постоянным током имеются отрицательный и положительный заряд источника. Говоря о том, как правильно подключить сварочный инвертор, в первую очередь, нужно определиться какой заряд куда подключить, исходя из того, что если положительный заряд имеет материал, который нужно сварить, тогда он нагреваться будет больше. Если положительный заряд подсоединить к электроду, тогда он будет больше нагреваться и гореть. Типовой является обратная полярность при сварке инвертором, так как предполагается сваривание тонких металлических листов, а их легко прожечь. Поэтому если вас в первую очередь интересует сварка инвертором тонкого металла, стоит обратить особое внимание на установление обратной полярности инвертора, а также на нормальную силу тока. Электроды для инверторной сварки тонкого металла подключаются «плюсом» к дуге инвертора, а «минусом» к металлическому листу.

Это есть основы сварочного дела. При сварочном процессе постоянным током имеются отрицательный и положительный заряд источника. Говоря о том, как правильно подключить сварочный инвертор, в первую очередь, нужно определиться какой заряд куда подключить, исходя из того, что если положительный заряд имеет материал, который нужно сварить, тогда он нагреваться будет больше. Если положительный заряд подсоединить к электроду, тогда он будет больше нагреваться и гореть. Типовой является обратная полярность при сварке инвертором, так как предполагается сваривание тонких металлических листов, а их легко прожечь. Поэтому если вас в первую очередь интересует сварка инвертором тонкого металла, стоит обратить особое внимание на установление обратной полярности инвертора, а также на нормальную силу тока. Электроды для инверторной сварки тонкого металла подключаются «плюсом» к дуге инвертора, а «минусом» к металлическому листу.

В условиях частного дома больше значение имеет именно сварка тонких деталей. Потому что малейшие ошибки могут привести к прожогу металла. Прежде чем приступить к работам с тонкими деталями постарайтесь освоить основные швы на металле большой толщины.

Потому что малейшие ошибки могут привести к прожогу металла. Прежде чем приступить к работам с тонкими деталями постарайтесь освоить основные швы на металле большой толщины.

- Сварку выполняйте на минимальной рекомендованный величине силы тока.

- Шов выполняйте углом вперед.

- Сварку обязательно выполняйте на обратной полярности.

- Большая проблема при выполнении сварки тонкого металла — деформация детали. Для того чтобы ее уменьшить, закрепите детали во время сварки.

- При выполнении прихваток на длинных изделиях, более 0,5 м, прихватки начинайте ставить от середины изделия к краям.

Самым распространенным запросом в сети интернет для тех, кто хочет научиться работе инвертором, является «сварка инвертором для начинающих видео». Мы предоставляем на страницах своего сайта уникальное видео, на котором вы сможете посмотреть все принципы работы инвертором для начинающего.

А мы позволим себе еще несколько советов по обучению сварочному процессу инвертором:

- Если вы хотите, чтобы сварочный шов на металлическом листе получился максимально качественным и на листах не образовались дыры, нужно следить за тем, чтобы при сварочном процессе вам был виден шов.

Обучение сварочному делу начинайте со сварки в нижнем положении. Освоив процесс, переходите к сварке кольцевых швов и только потом приступайте к вертикальным.

Проще всего соединение осваивать при размещении пластин внахлест. В этом случае вы гарантировано не приварите лист металла к столу.

При выполнении соединений угловых и в тавр очень трудно сделать качественный шов, наблюдается слив металла на одну из сторон. Можно упростить работы, расположив детали «в лодочку», рисунок б).

Вертикальные швы выполнить очень тяжело. Для информации: они наносятся снизу вверх.

Все дефекты устраняются ремонтом. Для этого удаляют участок шва и накладывают шов еще раз. Или подваривают участок шва.

Для того чтобы полностью проварить толстый металл, на нем выполняют разделку кромок, по простому делают фаску.

И между кромками выдерживают небольшой зазор от 0,5 мм.

И между кромками выдерживают небольшой зазор от 0,5 мм.

Еще видео по теме:

Изучите видео, как правильно работать сварочным инвертором и, мы уверены, что для вас сварочный процесс не составит труда. Прежде чем посмотреть видео, внимательно прочитайте описание сварки, которое написано у нас в статье.

Видео-уроки по сварке инвертором:

И напоследок, как же грамотно выбрать сварочный инвертор?

youtube.com/embed/f78SVlwbuhI» frameborder=»0″ allowfullscreen=»allowfullscreen»>Рекомендуем вам еще:

Основные виды сварки | Блог компании Кувалда.ру

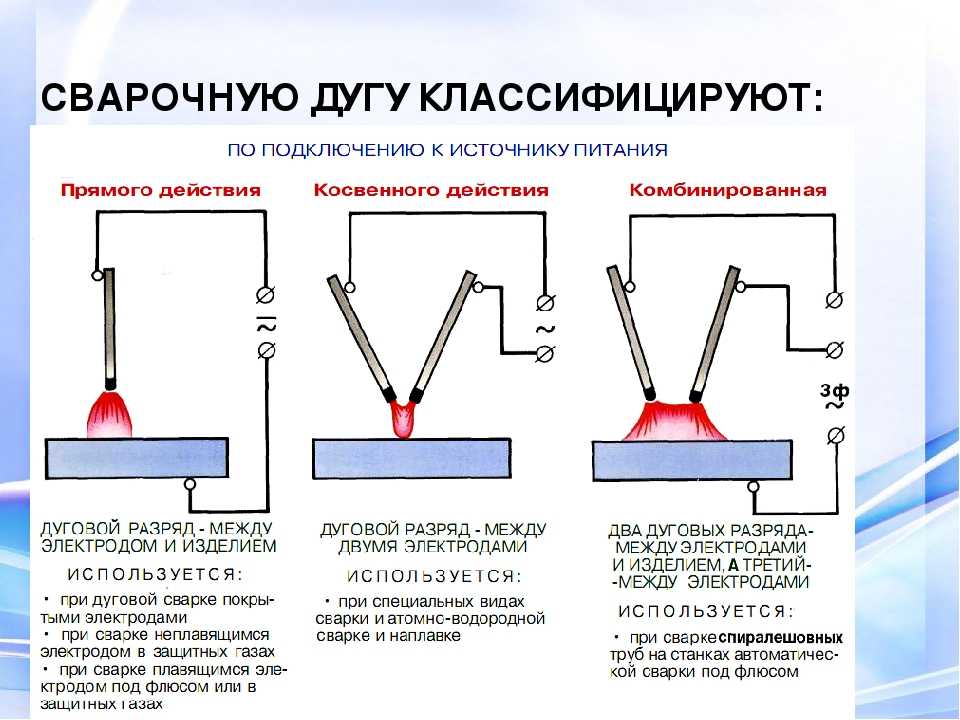

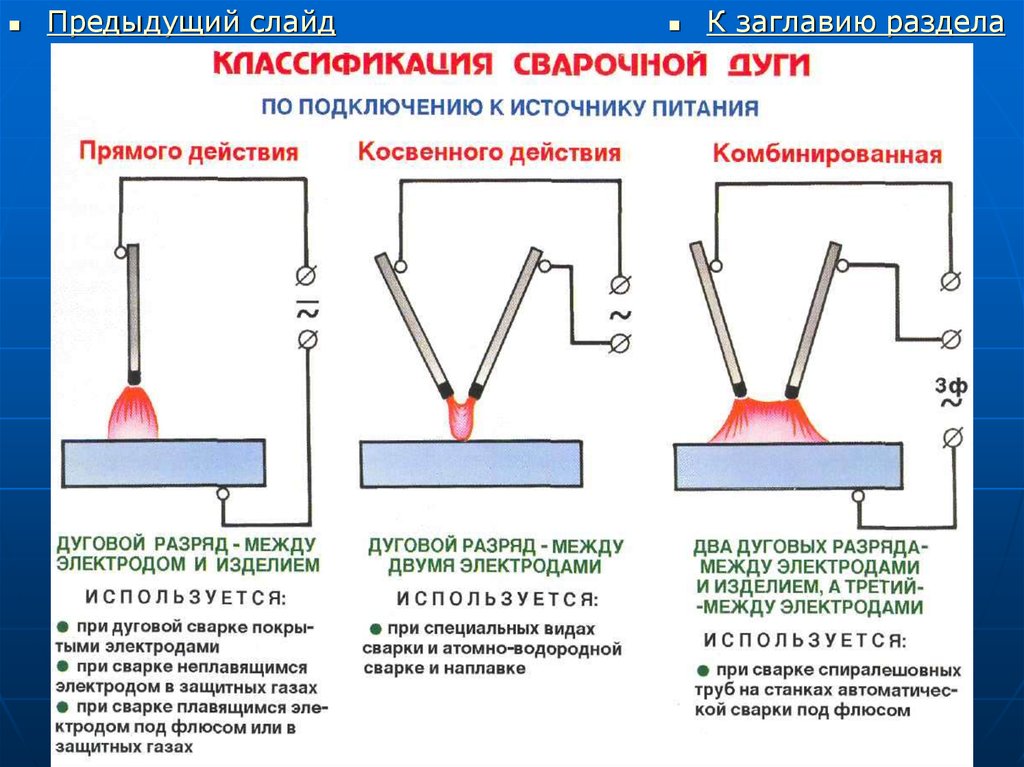

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

ММА

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

TIG

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Автор текста: Ю.Шкляревский

Основы дуговой сварки

Дуговая сварка является одним из нескольких процессов соединения металлов плавлением. Под действием сильного нагрева металл на стыке двух деталей расплавляется и перемешивается — непосредственно или, чаще, с промежуточным расплавленным присадочным металлом. При охлаждении и затвердевании создается металлургическая связь. Поскольку соединение представляет собой смесь металлов, конечная сварка потенциально имеет такие же прочностные характеристики, как и металл деталей. Это резко контрастирует с процессами соединения без плавления (например, пайка, пайка и т. д.), в которых механические и физические свойства основных материалов не могут быть воспроизведены в месте соединения.

Рис. 1 Базовая схема дуговой сварки

При дуговой сварке интенсивное тепло, необходимое для расплавления металла, производится электрической дугой. Дуга образуется между фактической работой и электродом (стержнем или проволокой), который вручную или механически направляется вдоль соединения. Электрод может быть либо стержнем, предназначенным для простого проведения тока между наконечником и изделием. Или это может быть специально подготовленный стержень или проволока, которые не только проводят ток, но и плавятся и подают в соединение присадочный металл. В большинстве случаев сварки при изготовлении металлопродукции используется электрод второго типа.

Дуга образуется между фактической работой и электродом (стержнем или проволокой), который вручную или механически направляется вдоль соединения. Электрод может быть либо стержнем, предназначенным для простого проведения тока между наконечником и изделием. Или это может быть специально подготовленный стержень или проволока, которые не только проводят ток, но и плавятся и подают в соединение присадочный металл. В большинстве случаев сварки при изготовлении металлопродукции используется электрод второго типа.

Базовая схема сварки

Базовая схема дуговой сварки показана на рис. 1. Источник питания переменного или постоянного тока, оснащенный необходимыми элементами управления, подключается рабочим кабелем к заготовке и » «горячий» кабель к электрододержателю какого-либо типа, который создает электрический контакт со сварочным электродом.

Дуга создается в зазоре, когда цепь под напряжением и кончик электрода касаются заготовки и удаляются, но все еще находятся в тесном контакте.

Дуга создает температуру около 6500ºF на конце. Это тепло расплавляет как основной металл, так и электрод, образуя ванну расплавленного металла, которую иногда называют «кратером». Кратер затвердевает за электродом по мере его перемещения вдоль соединения. В результате получается сплавная связь.

Защита от дуги

Однако для соединения металлов требуется нечто большее, чем перемещение электрода вдоль стыка. Металлы при высоких температурах склонны вступать в химическую реакцию с элементами воздуха — кислородом и азотом. Когда металл в ванне расплава вступает в контакт с воздухом, образуются оксиды и нитриды, которые разрушают прочность и ударную вязкость сварного соединения. Поэтому многие процессы дуговой сварки предусматривают некоторые средства покрытия дуги и ванны расплава защитным экраном из газа, пара или шлака. Это называется защитой от дуги. Это экранирование предотвращает или сводит к минимуму контакт расплавленного металла с воздухом. Экранирование также может улучшить сварной шов. Примером может служить гранулированный флюс, который фактически добавляет в сварной шов раскислители.

Экранирование также может улучшить сварной шов. Примером может служить гранулированный флюс, который фактически добавляет в сварной шов раскислители.

Рис. 2 Здесь показано, как покрытие электрода с покрытием (стержневого) обеспечивает газовую защиту вокруг дуги и шлаковое покрытие на горячем наплавленном металле.

На рис. 2 показано экранирование сварочной дуги и сварочной ванны с помощью электрода Stick. Экструдированное покрытие на стержне присадочного металла обеспечивает защитный газ в точке контакта, а шлак защищает свежий сварной шов от воздуха.

Дуга сама по себе очень сложное явление. Глубокое понимание физики дуги не имеет большого значения для сварщика, но некоторое знание ее общих характеристик может быть полезным.

Природа дуги

Дуга представляет собой электрический ток, протекающий между двумя электродами через столб ионизированного газа. Отрицательно заряженный катод и положительно заряженный анод создают сильное тепло сварочной дуги. Отрицательные и положительные ионы отскакивают друг от друга в столбе плазмы с ускоренной скоростью.

Отрицательные и положительные ионы отскакивают друг от друга в столбе плазмы с ускоренной скоростью.

При сварке дуга не только обеспечивает тепло, необходимое для расплавления электрода и основного металла, но при определенных условиях также должна обеспечивать транспортировку расплавленного металла от кончика электрода к изделию. Существует несколько механизмов переноса металлов. Два (из многих) примера включают:

- Surface Tension Transfer® — капля расплавленного металла касается ванны расплавленного металла и втягивается в нее за счет поверхностного натяжения

- Дуга распыления — капля выбрасывается из расплавленного металла на кончике электрода с помощью электрического зажима, направляя ее в ванну расплава (отлично подходит для сварки над головой)

Если электрод является расходуемым, наконечник плавится под действием тепла дуги, а капли расплава отрываются и переносятся на работу через столб дуги. Любая система дуговой сварки, в которой электрод расплавляется, чтобы стать частью сварного шва, называется металлической дугой. При сварке углеродом или вольфрамом (TIG) капли расплава не должны проникать через зазор на изделие. Присадочный металл вплавляется в соединение из отдельного прутка или проволоки.

При сварке углеродом или вольфрамом (TIG) капли расплава не должны проникать через зазор на изделие. Присадочный металл вплавляется в соединение из отдельного прутка или проволоки.

Большая часть тепла, выделяемого дугой, передается в сварочную ванну с помощью плавящихся электродов. Это обеспечивает более высокую тепловую эффективность и более узкие зоны термического влияния.

Поскольку для проведения электричества через зазор должен существовать ионизированный путь, простое включение сварочного тока с расположенным над ним электрически холодным электродом не приведет к возникновению дуги. Дуга должна зажечься. Это вызвано либо подачей начального напряжения, достаточно высокого, чтобы вызвать разряд, либо прикосновением электрода к изделию, а затем его удалением по мере того, как область контакта нагревается.

Дуговая сварка может выполняться постоянным током (DC) с положительным или отрицательным электродом или переменным током (AC). Выбор тока и полярности зависит от процесса, типа электрода, атмосферы дуги и свариваемого металла.

Просмотреть другие статьи о процессе и теории дуговой сварки

Просмотреть статьи с практическими рекомендациями по дуговой сварке

Просмотреть статьи о решениях для дуговой сварки

Учебное пособие– Основы дуговой сварки

РУКОВОДСТВО ПО ОСНОВАМ ДУГОВОЙ СВАРКИ

В своей простейшей форме сварочный аппарат представляет собой устройство, которое сплавляет вместе два куска металла, используя высокую силу тока, подаваемую на конце «электрода» (стержня) в работу. Хотя технология, обеспечивающая этот процесс, достаточно техническая, чтобы заполнить сотни страниц, я изложу ее вам простыми словами, точно так же, как я изучил ее в начале. Как и все новые навыки, практика сделает вас опытным, а сварка — это навык, которому может научиться каждый. Если вы когда-либо имели несчастье видеть короткое замыкание из-за плохой проводки или неисправности какого-либо электрооборудования, вы помните хлопающий звук, клубы дыма и горящего металла, которые обычно следует за этим. Это в основном то, что делает сварщик, но контролируемым и ожидаемым образом.

Это в основном то, что делает сварщик, но контролируемым и ожидаемым образом.

Сварщик помещает заземляющий зажим на одну из соединяемых частей металла, затем подает токопроводящий электрод (стержень) в зону или зазор между двумя свариваемыми частями. Поскольку заземляющий зажим и электрод являются двумя концами полной цепи, несущей напряжение и большую силу тока, на конце электрода происходит полное короткое замыкание, создающее сильный нагрев, расплавляющий как электрод, так и окружающую область в единый расплавленный кусок.

Этот вид сварки называется «дуговой сваркой». Стержень фактически не касается изделия (свариваемых деталей) в процессе сварки. Его держат на небольшом расстоянии от изделия, чтобы могла образоваться очень горячая дуга (электрическая искра). Эта дуга производит тепло для плавления металлов, как показано на фото.

Если стержень вставить прямо в деталь, произойдет «мертвое замыкание», и не будет тепла для сварки металлов, поскольку не будет образовываться дуга. Это распространенная проблема, когда вы учитесь дуговой сварке, известная как «прилипание». Прилипание происходит, когда стержень слишком сильно вдавливается в соединение для сварки, и заставляет стержень прилипать к изделию.

Это распространенная проблема, когда вы учитесь дуговой сварке, известная как «прилипание». Прилипание происходит, когда стержень слишком сильно вдавливается в соединение для сварки, и заставляет стержень прилипать к изделию.

Стержень для дуговой сварки представляет собой тонкий металлический стержень, покрытый материалом, называемым «флюс». Этот материал расплавляется по мере того, как стержень сгорает, выделяя газ, который защищает только что сваренную область от воздействия сильного нагрева и окисления. Флюс также помогает поддерживать плавную работу дуги, уменьшая прилипание.

Если бы стержни не были покрыты флюсом, только что сваренный участок был бы поврежден в результате окисления и был бы склонен к разрушению или быстрому износу. Некоторые сварщики не используют стержень с флюсовым покрытием, а вместо этого подают сжатый газ в зону сварки во время процесса сварки. Эти типы сварочных аппаратов называются «сварочные аппараты с подачей проволоки», но здесь мы сосредоточимся только на базовом аппарате для дуговой сварки, потому что это самый простой тип сварочного аппарата и самый доступный для большинства новичков.

Несмотря на то, что сварщики сплавляют металлы, используя невероятную силу тока, почти невозможно получить удар электрическим током в аппарате для дуговой сварки. Причина в том, что внутри сварочного аппарата находится большой трансформатор, устройство, которое снижает опасное напряжение в обмен на более высокую «силу тока». Сила тока, сила электрического тока, может серьезно навредить или убить, но только при наличии определенного напряжения. Автомобильный аккумулятор может излучать более ста ампер, что намного больше, чем может дать стандартная розетка.

Но вы можете коснуться обеих клемм и не почувствовать электричества. Как это возможно? Просто потому, что нет достаточного напряжения, чтобы доставить силу тока в ваше тело. Конечно, не роняйте металлические предметы на клеммы заряженного автомобильного аккумулятора, иначе у вас будет дымовое шоу, которое вы никогда не забудете!

Использование дуговой сварки требует небольшой практики и терпения, но научиться этому гораздо проще, чем любому другому виду сварки. Аппаратное обеспечение можно приобрести в большинстве торговых точек за несколько сотен долларов или меньше. Любой может научиться делать чистый и прочный сварной шов всего за несколько ночей практики. Доступно несколько различных типов дуговых сварочных аппаратов, и это помогает понять некоторые основные концепции перед покупкой.

Аппаратное обеспечение можно приобрести в большинстве торговых точек за несколько сотен долларов или меньше. Любой может научиться делать чистый и прочный сварной шов всего за несколько ночей практики. Доступно несколько различных типов дуговых сварочных аппаратов, и это помогает понять некоторые основные концепции перед покупкой.

Электросварочный аппарат легко узнать среди других сварочных аппаратов, потому что он выглядит как коробка с несколькими ручками спереди, как показано на фотографии. Там не будет баллонов со сжатым газом, катушек с проволокой наверху, педалей или любых других причудливых приспособлений, необходимых для работы.

Аппарат для дуговой сварки может также называться «стержневой сваркой», «стержневой сваркой» или «жужжащим ящиком», в зависимости от того, кого вы спросите. Когда вы спрашиваете об аппарате для дуговой сварки, вас обычно спрашивают, какой уровень «входного напряжения» и «диапазон силы тока» вы хотите. Входное напряжение относится к типу розетки, к которой вы планируете подключить его, будь то стандартная настенная розетка на 120 В или розетка на 240 В (аналогично розетке бытовой сушилки). Диапазон силы тока относится к выходной мощности сварочного аппарата (в амперах) и к типу металла, который вы будете сваривать. 100 ампер будет более чем достаточно.

Диапазон силы тока относится к выходной мощности сварочного аппарата (в амперах) и к типу металла, который вы будете сваривать. 100 ампер будет более чем достаточно.

Сварочные аппараты на 120 В (стандартная настенная розетка) являются самыми недорогими типами и обладают достаточной мощностью для сварки стали практически любой толщины, которая используется в производстве велосипедов. Еще одним преимуществом этого типа сварочного аппарата, помимо стоимости, является его размер. Эти сварочные аппараты не больше большой микроволновой печи, и их может легко перемещать один человек. Недостатком этих сварочных аппаратов является выходная мощность. Хотя дуговая сварка подходит для сборки велосипедных рам, ее мощности недостаточно для проектов с более крупными стальными компонентами, такими как рамы лодочных прицепов или мотоциклов.

Сварочный аппарат на 240 В является широко используемым сварочным аппаратом для дуговой сварки, он немного крупнее и рассчитан на силу тока не менее 200 ампер. Для этого типа сварочного аппарата требуется специальная вилка, которую легко установить, но в вашем доме должна быть проводка на 240 В. Их размер варьируется от 2 до 4 футов в высоту и более. Эти сварочные аппараты нельзя легко перемещать, если они не на колесах, и они весят 100 фунтов или более. Преимуществом этого типа сварочного аппарата является, конечно же, мощность.

Для этого типа сварочного аппарата требуется специальная вилка, которую легко установить, но в вашем доме должна быть проводка на 240 В. Их размер варьируется от 2 до 4 футов в высоту и более. Эти сварочные аппараты нельзя легко перемещать, если они не на колесах, и они весят 100 фунтов или более. Преимуществом этого типа сварочного аппарата является, конечно же, мощность.

При силе тока 250 ампер можно сварить стальной лист достаточной толщины, чтобы построить корпус корабля. Лучше всего купить сварочный аппарат на 240 В, если у вас есть место для его установки и подходящая электрическая розетка для его подключения. Этот тип сварочного аппарата обеспечит более гладкий шов и будет иметь достаточную мощность для любой работы, которую вы, возможно, захотите выполнить.

Еще один вопрос, который может возникнуть у вас при покупке нового аппарата дуговой сварки, это тип выхода — AC (переменный ток) DC (постоянный ток). Переменный ток — это тип тока, который исходит от вашей настенной розетки, тогда как постоянный ток — это тип тока, который исходит от батарей. Сварщики, работающие на постоянном токе, обычно более профессиональны и дороже. Опытный сварщик обычно предпочитает постоянный ток для большинства работ, потому что он может обеспечить более гладкий сварной шов и использовать больший ассортимент различных стержней для специальных работ.

Сварщики, работающие на постоянном токе, обычно более профессиональны и дороже. Опытный сварщик обычно предпочитает постоянный ток для большинства работ, потому что он может обеспечить более гладкий сварной шов и использовать больший ассортимент различных стержней для специальных работ.

Сварочный аппарат переменного тока — это самый простой тип дуговой сварки, и для любителя это все, что обычно требуется. Я использовал оба типа сварочных аппаратов (переменного и постоянного тока), но выбрал базовый тип переменного тока 240 В для своей мастерской, и он отлично подходит для сборки практически чего угодно. Хотя сварщик на постоянном токе может произвести несколько более качественный окончательный шов, сварщик со средней квалификацией сможет произвести гораздо лучший сварной шов на простой машине переменного тока, чем неквалифицированный сварщик мог бы выполнить сварку на переменном, постоянном токе или сварочном аппарате с подачей проволоки.

Если вы плохо знакомы со всей этой сварочной терминологией, сделайте покупку в магазине сварочных материалов. Оборудование лишь незначительно дороже, но качество сварочного аппарата известной марки в сочетании с советом знающего продавца стоит дополнительных затрат.

Оборудование лишь незначительно дороже, но качество сварочного аппарата известной марки в сочетании с советом знающего продавца стоит дополнительных затрат.

Сварочный аппарат — это инструмент, который прослужит долго, поэтому выбирайте тот, который подходит для ваших целей. Помимо сварщика, вам нужно будет купить несколько других мелких предметов, прежде чем вы сможете заставить искры летать. Вам понадобится защитное снаряжение, состоящее из сварочного шлема, сварочных перчаток и защитных очков, как показано на фото.

Несмотря на то, что некоторые сварочные аппараты, продаваемые в крупных розничных магазинах, могут поставляться в комплекте со сварочной маской, рекомендуется получить совет относительно типа линз, которые вам понадобятся для работы. Линзы бывают разных оттенков и обозначаются номером.

Чем выше число, тем темнее оттенок. Все сварочные линзы защищают ваши глаза от вредных лучей, испускаемых сварочной дугой, таких как ультрафиолетовое излучение. Поскольку настройка уровня мощности определяет интенсивность дуги, по мере увеличения интенсивности потребуются более темные оттенки. Что это значит для тебя?

Что это значит для тебя?

Ничего, если вы еще мало знаете о настройке уровня мощности на вашем сварочном аппарате! Для сварки легких трубок, из которых состоит большинство велосипедных рам, обычно используются настройки силы тока от 50 до 80, в зависимости от ваших навыков и марки сварщика. Таким образом, оттенок линзы 10 будет в порядке. Оттенок темноты не высечен на камне, и новичок может захотеть выбрать оттенок 9, а не 10, просто потому, что так будет легче увидеть работу. Конечно, оттенок 9 был бы слишком светлым, если бы вы установили силу тока на 500, и было бы ощущение, что вы смотрите на солнце!

Сварочные перчатки — это тяжелые, термостойкие перчатки, которые покрывают большую часть вашего предплечья, и это помогает предотвратить попадание горячих искр на рукава и перчатки. Хотя для сварки велосипедной рамы требуется только установка низкой мощности, все равно будет выделяться достаточно тепла, чтобы легко сжечь стандартную пару рабочих перчаток.

Горячие искры, летящие от сварочного стержня, могут попасть в такие места, как рукава, открытые воротники и карманы, поэтому, по крайней мере, наличие перчаток, закрывающих рукава рабочей рубашки, может помочь уменьшить эти болезненные ощущения. Также понадобятся хорошие прозрачные защитные очки или маска для лица.

Также понадобятся хорошие прозрачные защитные очки или маска для лица.

После завершения сварки имеется тонкий слой затвердевшего флюса от стержня, покрывающий верхнюю часть зоны сварки. Этот флюс удаляется «отбойным молотком», и этот процесс рассылает горячие хлопья флюса во всех направлениях, поэтому вы должны защитить свои глаза. Некоторые сварочные маски позволяют поднять темную линзу и имеют прозрачное стекло за темной линзой. Этот тип шлема заменит защитные очки во время скалывания сварного шва.

Меньше всего вам понадобятся сварочные прутки — их много! Если вы только начинаете, вы можете купить большую коробку стержней, чтобы потренироваться склеивать их вместе. Лучше покупать стержни оптом в магазине сварочных материалов, а не в небольшой упаковке, которую вы найдете на полке универмага. Сварочные электроды бывают разных вкусов, как конфеты, и о выборе правильного электрода можно написать целую главу.

Для простоты мы будем использовать стержень «6013», потому что он довольно универсальный и продается в магазинах, где также продается сварочное оборудование. 6013 — базовое и недорогое удилище, используемое новичками или для обычных работ. Большая часть свариваемых труб будет иметь толщину 1/16 дюйма, поэтому подойдет сварочный стержень 6013 диаметром 3/32 дюйма. Снаружи коробки будет указан тип и размер стержня на небольшой этикетке.

6013 — базовое и недорогое удилище, используемое новичками или для обычных работ. Большая часть свариваемых труб будет иметь толщину 1/16 дюйма, поэтому подойдет сварочный стержень 6013 диаметром 3/32 дюйма. Снаружи коробки будет указан тип и размер стержня на небольшой этикетке.

Сварка — это навык, которому можно научиться на практике. Никакая теория или информация не сделают из вас хорошего сварщика, только практический опыт. Я дам вам только основную информацию, необходимую для хорошего сварного шва, но вы должны потратить время и изучить ее самостоятельно. Если вы хотите стать профессионалом, есть много хороших курсов, предлагаемых в колледжах или даже в вечерних школах. Вы не только научитесь дуговой сварке, но и научитесь пользоваться газовым резаком, а также узнаете всю теорию сварщика, которая вам когда-либо понадобится.

Прежде чем приступить к сварке велосипедных трубок, рекомендуется потренироваться на более толстой стали, потому что чем тоньше трубка, тем сложнее сделать хороший сварной шов без прожога. Несколько кусков металлолома толщиной 1/8 дюйма или уголка станут хорошей поверхностью для проверки вашего сварочного аппарата. Вставьте сварочный стержень в рукоятку, установите шкалу силы тока вашего сварочного аппарата примерно на 80 или около того, затем поместите зажим заземления на часть, которую вы будете сваривать.

Несколько кусков металлолома толщиной 1/8 дюйма или уголка станут хорошей поверхностью для проверки вашего сварочного аппарата. Вставьте сварочный стержень в рукоятку, установите шкалу силы тока вашего сварочного аппарата примерно на 80 или около того, затем поместите зажим заземления на часть, которую вы будете сваривать.

Самая трудная часть обучения сварке — это получение дуги без прилипания сварочного стержня к металлу. потребуется некоторое время, чтобы пройти мимо.Даже у опытного сварщика время от времени будет несколько фальстартов, и вы, безусловно, будете иметь свою долю в начале.0003

Когда стержень прилипает, он практически приваривается к вашей рабочей зоне и требует, чтобы вы изгибали его вперед и назад, чтобы освободить его от материала как можно быстрее, чтобы не расплавить весь стержень. При этом обычно отрывается флюсовое покрытие, что еще больше затрудняет возобновление сварки, поэтому будьте готовы немного выругаться, пока вы только начинаете! Представьте, что стержень — это спичка, и вы будете чиркать ею по изделию, чтобы зажечь.

Держите рукоятку под углом 45 градусов так, чтобы электрод тянулся за рукой, как показано на рис. 6, затем быстро ударьте кончиком электрода по металлу движением запястья, чтобы образовалась дуга. Если вы нажмете слишком сильно или регулятор силы тока вашего сварочного аппарата установлен на низкое значение, наконечник электрода прилипнет к металлу, и вам придется поддевать его вперед и назад, чтобы освободить. Сварщики называют это «фальстартом». С новым сварочным стержнем будет легче зажечь дугу, чем с бывшим в употреблении стержнем, из-за того, как флюс спиливается на конце нового стержня.

После того, как стержень будет использован для сварки нескольких дюймов, флюс затвердеет вокруг конца стержня, что потребует от вас удара с немного большей начальной силой, чем с новым стержнем. Время от времени вам почти приходится клевать использованной удочкой, так что имейте это в виду, отрабатывая пусковые и стопорные движения. Если вам пришлось двигать электрод вперед и назад, защитный флюс мог сойти с конца стержня, обнажив оголенный стержень.

Очень трудно заставить оголенный стержень формировать хорошую дугу, поэтому вы можете отрезать оголенный конец или получить новый стержень. Как только вы станете более опытным, вы сможете начать с голой удочки, но пока не усложняйте задачу больше, чем она должна быть.

Если вам удалось запустить дугу без особого труда, вы заметите, что существует диапазон примерно в один дюйм, на который вы можете отодвинуть стержень от работы, сохраняя при этом дугу. Старайтесь держать стержень как можно ближе к работе, не выталкивая его на поверхность, так как это может привести к залипанию. Удерживая стержень под углом 45 градусов и создавая хорошую близкую дугу, проведите кончиком по металлу в течение примерно пяти секунд, перемещаясь примерно на один дюйм по прямой линии. Если все прошло хорошо, у вас будет «валик» сварного шва, как на фото.

Не забудьте отколоть верхний слой флюсового покрытия отбойным молотком после завершения сварки, чтобы проверить свою работу. Сварной шов слева представляет собой хороший чистый валик сварного шва с хорошим проникновением в металл, но сварной шов справа комковатый и шероховатый, что является верным признаком того, что либо кончик электрода был слишком далеко от металла, либо установленная сила тока слишком низко.

Поэкспериментируйте с настройкой силы тока на вашем сварочном аппарате, пока вы рисуете валики сварного шва на металлоломе. Когда сила тока слишком низкая, вы получите много залипаний и фальстартов. Кроме того, флюс будет труднее отделяться от сварного шва. Когда сила тока слишком высока, вы прожжете дыру в металле через несколько секунд. Хорошая настройка силы тока позволяет вам непрерывно сваривать верхнюю часть металла, не прожигая дыру и не прилипая к заготовке. Регулировка параметра силы тока контролирует количество тепла, которое вкладывается в работу, и это то, что делает хорошего сварщика. Вся теория мира не научит вас инстинктивно контролировать жар, только много практики.

Продолжайте накладывать валики сварного шва вдоль верхней части вашей работы по гладкой прямой линии от одного конца к другому, а затем начните новую линию вдоль последнего, пока не создадите приподнятую поверхность на своем учебном образце. Вы замечали, что чем больше вы свариваете, тем горячее становится металл? Не трогайте его, чтобы узнать, просто поверьте мне здесь!

После того, как вы сможете сварить тонкую велосипедную трубу вместе, вам придется делать частые старты и остановки, чтобы не прожечь дыру в стали, потому что трубка настолько тонкая, что раскаляется докрасна уже через несколько секунд. Продолжайте тренироваться на более тяжелом металле, пока не научитесь укладывать ряды бусинок, как показано на фото. Не расстраивайтесь, если вам потребуется некоторое время, чтобы научиться зажигать дугу. Самое сложное — научиться правильно устанавливать силу тока и получать дугу без заеданий. Это может занять у вас весь день.

Продолжайте тренироваться на более тяжелом металле, пока не научитесь укладывать ряды бусинок, как показано на фото. Не расстраивайтесь, если вам потребуется некоторое время, чтобы научиться зажигать дугу. Самое сложное — научиться правильно устанавливать силу тока и получать дугу без заеданий. Это может занять у вас весь день.

Как только вы сможете зажечь дугу и проложить сварной шов на дюйм или два, пришло время двигаться дальше и попытаться склеить две детали. Найдите два плоских куска металла одинаковой толщины и соедините их так, чтобы между каждым куском был зазор, примерно равный толщине сварочного стержня.

Убедитесь, что зажим заземления подключен либо к одной из пластин, либо к зажиму, иначе вы будете зажигать весь день, а дуга не загорится. Кроме того, не приваривайте слишком близко к зажиму — вы можете ударить по нему электродом или приварить к нему изделие. Зажгите дугу в любом месте изделия, а затем поднесите электрод к стыку между пластинами, накладывая ровный валик, удерживая электрод под углом 45 градусов к изделию.

Следите за дугой, когда вы двигаетесь вдоль стыка, и следите, соединяется ли она с обеими пластинами. Возможно, вам придется слегка манипулировать сварочными стержнями вперед и назад, чтобы дуга проходила к обеим пластинам, если кажется, что она благоприятствует только одной стороне. Не перемещайтесь слишком быстро по стыку, иначе в окончательном сварном шве будет не хватать достаточного количества присадочного металла из стержня.

Если двигаться слишком медленно, между пластинами образуется большая воронка, похожая на множество отверстий, которые вы прожигали в металле, когда практиковались в накладывании бус. Когда вы закончите сварку по всей длине соединения, удалите детали и удалите флюс. Вы также можете использовать проволочную щетку, чтобы очистить сварной шов и прилегающую область, чтобы лучше рассмотреть его.

Сварной шов слева чистый и прочный, с достаточным количеством металла, заполняющего соединение. Сварной шов справа неровный и полный зазоров, где дуга остается только с одной стороны соединения из-за недостатка тепла или неправильного угла наклона электрода. Продолжайте выполнять это упражнение до тех пор, пока не сможете сделать гладкий и прочный сварной шов между двумя пластинами без зазоров и отверстий. Помните, что ключом к получению хорошего сварного шва является умение контролировать тепло, устанавливая силу тока и перемещая электрод с соответствующей скоростью. У вас еще не закончились сварочные электроды?

Продолжайте выполнять это упражнение до тех пор, пока не сможете сделать гладкий и прочный сварной шов между двумя пластинами без зазоров и отверстий. Помните, что ключом к получению хорошего сварного шва является умение контролировать тепло, устанавливая силу тока и перемещая электрод с соответствующей скоростью. У вас еще не закончились сварочные электроды?

Если вы научились зажигать дугу и сваривать две пластины вместе, то пришло время сделать последний шаг и соединить вместе несколько тонкостенных велосипедных трубок. Это упражнение потребует некоторого терпения и практики, чтобы выполнить его правильно. Круглые трубы не только труднее всего сваривать, но и очень тонкие, что только усложняет сварку. Как только вы освоите этот следующий шаг, вы станете довольно хорошим сварщиком, но не ожидайте, что у вас все получится с первой попытки или даже в первый день.

Найдите отрезок тонкостенной круглой трубы диаметром 1 дюйм без следов ржавчины или краски. Идеально подойдет отрезок электрокабеля, но подойдет любая чистая стальная труба. С помощью трубореза или шлифовального круга разрежьте трубу на несколько частей. два или три дюйма длины. Не будьте слишком критичны к измерению каждого разреза, так как здесь вы будете использовать металл только для практической сварки.

С помощью трубореза или шлифовального круга разрежьте трубу на несколько частей. два или три дюйма длины. Не будьте слишком критичны к измерению каждого разреза, так как здесь вы будете использовать металл только для практической сварки.

Возьмите два отрезка трубы и отшлифуйте конец одного из них, чтобы они совместите, как показано на фото. Опять же, не будьте слишком критичны в отношении идеальной подгонки двух частей, так как это не всегда возможно, и хороший сварщик может заполнить нечетный небольшой зазор. Поднимите заземляющий зажим на одной из секций трубы, прежде чем пытаться завязать.0003

Когда у вас будет небольшой валик сварного шва, соединяющий две секции, переверните работу и проделайте то же самое в верхней части другой стороны. Теперь две части можно сварить по периметру. Каждый раз сваривайте только небольшой участок не длиннее полдюйма, иначе вы прожжете стенку трубки. Кроме того, пока не пытайтесь сваривать в любом другом положении, кроме как сверху, так как это требует большого мастерства, чтобы сделать это правильно. Когда вы свариваете небольшую длину, а затем останавливаетесь, рекомендуется сколоть флюс, чтобы вы могли начать свой новый валик сварного шва немного выше того места, где вы в последний раз остановились, чтобы не оставить небольшое отверстие между началом и концом.

Когда вы свариваете небольшую длину, а затем останавливаетесь, рекомендуется сколоть флюс, чтобы вы могли начать свой новый валик сварного шва немного выше того места, где вы в последний раз остановились, чтобы не оставить небольшое отверстие между началом и концом.

Продолжайте поворачивать изделие, сваривая небольшие отрезки за раз, пока не получите полное соединение, как показано на фото. На этом этапе не беспокойтесь о внешнем виде бусины. Старайтесь не прожигать дыры и не оставлять пустоты там, где вы начинаете и останавливаетесь. Не забывайте держать электрод так, чтобы он находился под одинаковым углом между двумя секциями трубы, не выступая ни за одну сторону, ни за другую, иначе в конечном итоге вы сварите только одну сторону соединения. Помните, что это самый трудный сварной шов, который вам когда-либо приходилось делать, поэтому не торопитесь и тренируйтесь, пока не добьетесь нужного результата.

Если вы будете практиковать эти основные упражнения, вы научитесь делать чистый и прочный шов.

Глядя на два сварных шва на следующем фото, можете ли вы отличить их друг от друга? Сварной шов не обязательно должен быть красивым, чтобы быть прочным, и после очистки шлифовальной машиной даже самый грубый сварной шов выглядит хорошо. При шлифовке сварного шва не снимайте слишком много материала, иначе вы ослабите соединение. Шлифованный шов должен быть заподлицо или немного выше окружающего его материала. Если вы случайно сняли слишком много, добавьте больше шва к соединению.

Если вы хотите изучить сварку помимо тех основ, которые я описал здесь, узнайте в местном колледже о доступных курсах. Курс сварки научит вас многим другим аспектам сварки, таким как сварка во всех положениях, сварка специализированных металлов, таких как хромомолибден, чугун и алюминий, сварка TIG, сварка MIG и многие другие.

С терпением и практикой вы научитесь делать хороший сварной шов, даже если вы очень мало знаете о технологии и терминологии, так что беритесь за дело и сжигайте стержень! До встречи на форуме строителей.

Уберите все лишнее куда могут попасть брызги.

Уберите все лишнее куда могут попасть брызги.

И между кромками выдерживают небольшой зазор от 0,5 мм.

И между кромками выдерживают небольшой зазор от 0,5 мм.