Сварка швов в различных пространственных положениях — Студопедия.Нет

Выборрежимаручнойдуговойсварки

Выбор режима ручной дуговой сварки сводится к следующему:

1. Необходимо, в первую очередь, выбрать диаметр электрода в зависимости от толщины свариваемого металла. Для этого существуют таблицы, которые трудно запомнить, поэтому практически поступают так:

— если толщина металла до 4 мм – диаметр электрода равен толщине;

— если толщина металла более 4 мм – диаметр электрода 4 – 6 мм.

На выбор диаметра, так же влияет пространственное положение шва при сварке. Так, например, при сварке вертикальных швов сверху – вниз и потолочных не рекомендуется использовать диаметр более 4 мм, так как при большем диаметре сила тока большая, что увеличивает объем сварочной ванны и вытекание из нее расплавленного металла. При сварке толстого металла, со скосом кромок, для коренного шва, во избежании непроваров, использовать электроды диаметром не более 3 мм, а при наложении последующих слоев можно использовать электроды и большего диаметра.

2. При выбранном диаметре, необходимо подобрать силу сварочного тока. Для этого можно использовать общую формулу I = K × D, где D – диаметр электрода; K – коэффициент, равный (40 – 60) А/мм; Коэффициент ближе к 40 выбирается при сварке легированных сталей, так как, чем более легирован стержень электрода, тем больше его сопротивление и больше вероятность его перегрева. Коэффициент ближе к 60 выбирается при сварке более высокоуглеродистых сталей, с целью более ускоренного введения тепла и меньшей ширины закалки зоны термовлияния. При сварке низкоуглеродистых конструкционных сталей, силу сварочного тока можно примерно определить, используя коэффициент 50, т. е I= 50 × D.

Для более точного определения силы сварочного тока, при сварке низкоуглеродистых конструкционных сталей, используется формула академика Хренова I = (20 + 6хD) × D.

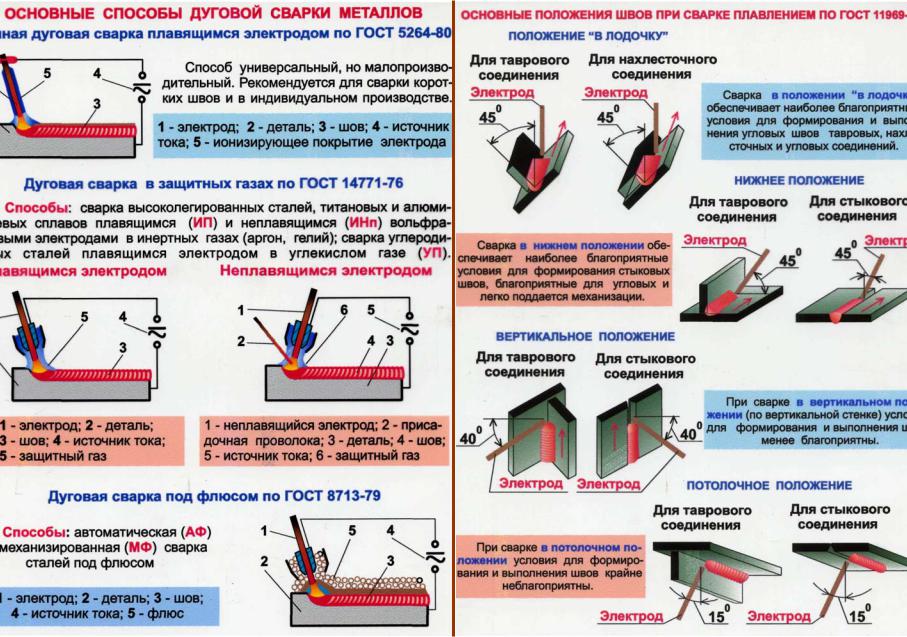

Такой расчет производится при нижнем положении шва. При сварке швов в вертикальном и горизонтальном положении, силу сварочного тока уменьшают на 5 – 10%, а в потолочном на 10 – 15%, с целью уменьшения объема сварочной ванны и вытекания из нее расплавленного металла.

При сварке металла толщиной более 1,5 D

3. Напряжение дуги можно определить, используя уже известную формулу Uд = а + B × Lд, где коэффициенты а = 10 B; b = 2 B/мм, а Lд – длина дуги. При расчетах следует считать, что Lд = Dэ, так как в этом случае дуга считается короткой и которую следует применять при сварке.

4. Род и полярность сварочного тока выбирается в зависимости от вида покрытия электрода. Электроды с кислым, рутиловым и целлюлозным покрытием позволяют вести сварку как на переменном, так и на постоянном токе любой полярности. Электроды с основным видом покрытия устойчиво горят, лишь на постоянном токе обратной полярности и требуют его применения.

5. Оптимальную скорость сварки можно определить используя формулу

V = где Kн – коэффициент наплавки электрода, выбираемый по таблицам;

I – сила сварочного тока;

j –плотность стали равная 7,85 г/куб. см;

см;

F – площадь поперечного сечения шва:

— для угловых швов F = ½ K × K K – катет;

— для стыковых швов F = 0,7 S × S S – толщина металла;

Практически, выбор режима сводится к следующему. Диаметр электрода должен быть выбран в соответствии с толщиной металла, до 4 мм толщины – равен толщине, а при большей – 4–6 мм.

О силе же тока судят по следующим признакам:

а) по степени выпуклости и устойчивости дуги:

— если швы получаются выпуклые, провар неглубокий, дуга малоустойчивая при изменении ее длины – сила сварочного тока мала;

— если швы получаются с вогнутой поверхностью, образуются подрезы, давление дуги на расплавленный металл повышенное – сила тока большая;

б) по звуку и тону, с каким горит дуга. При правильно выбранной силе тока, звук который издает дуга одного тона.

На изменение напряжения дуги сварщик будет влиять только в том случае, если длина дуги у него будет значительно меняться. А это – один из навыков определяющих квалификацию сварщика – умение поддерживать постоянную длину дуги.

А это – один из навыков определяющих квалификацию сварщика – умение поддерживать постоянную длину дуги.

Выбор рода и полярности тока зависит от вида покрытия электрода, толщины металла, теплоемкости свариваемого металла или сплава и других факторов.

Выбор оптимальной для данной толщины металла (диаметра электрода и других факторов) скорости сварки, так же один из навыков определяющих квалификацию сварщика.

Правильно подобранный режим сварки во многом определит качество шва, его механические свойства и производительность.

Элементырежимасварки.

Ихвлияниенаформуиразмершва

Под режимом сварки понимается совокупность факторов, обеспечивающих устойчивое протекание процесса сварки и получения шва заданного размера и формы.

Эти факторы являются элементами режима сварки и делятся на две группы.

I.ОСНОВНЫЕ ЭЛЕМЕНТЫ РЕЖИМА. Как раз и обеспечивающие устойчивость дуги, заданную глубину проплавления (Нпр) и ширину шва (В).

К ним относятся:

1. Диаметр электрода — Dэ

2. Сила сварочного тока

3. Напряжение дуги — Uд

4. Род и полярность сварочного тока

5. Скорость сварки — Vсв

Эти элементы режима являются основными для всех дуговых способов сварки, будь то, ручная дуговая, полуавтоматическая или автоматическая.

II.ДОПОЛНИТЕЛЬНЫЕ ЭЛЕМЕНТЫ РЕЖИМА, которые вносят некоторое влияния на Нпр и В, но меньше влияют на устойчивость дуги. Их достаточно много и к ним можно отнести:

1.Вылет электрода — это расстояние от места токоподвода до конца электрода. При сварке плавящимся металлическим электродом, вылет будет уменьшаться, а при сварке неплавящимся, угольным или вольфрамовым, оставаться постоянным.

2.Наклон электрода при сварке, чем он меньше от вертикали, тем Нпр будет меньше. Максимальное проплавление будет наблюдаться при угле 10 — 15 градусов от вертикали. Сварка наклонным электродом возможна «углом вперед» и «углом назад», причем при сварке «углом назад» проплавление наблюдается большее.

3.Наклон шва, так как швы могут быть наклонные.

4.Начальная, перед сваркой, температура металла.

5.Шлакообразующие свойства покрытия электрода и др.

Рассмотрим, как влияет изменение того или иного элемента режима, на глубину проплавления Нпр и ширину шва В, при условии, что изменяется только рассматриваемый элемент режима. Остальные элементы остаются в это время постоянными.

Влияние основных элементов режима:

1.При увеличении диаметра электрода Dэ, плотность тока в нем уменьшается, что вызывает уменьшение глубины проплавления Нпр и увеличения ширины шва В. Наоборот, уменьшение диаметра приводит к увеличению глубины проплавления (плотность тока повышается) и уменьшению ширины шва.

2.При повышении силы сварочного тока, глубина проплавления возрастает, но на ширину шва сила тока практического влияния не оказывает. При уменьшении тока, глубина проплавления понижается, но опять токи это не сказывается на ширине шва.

3.Повышение напряжения дуги, вызывает увеличение ширины шва, но на глубину проплавления оно, практически не оказывает влияния. Понижение напряжения, уменьшает только ширину шва.

4.Максимальное проплавление наблюдается при сварке на постоянном токе прямой полярности. Изменение полярности на обратную, уменьшает глубину проплавления на 40 — 50 %. При сварке на переменном токе, глубина проплавления меньше на 20 — 30%, по сравнению с обратной полярностью.

5. -При малых скоростях сварки, до 1м/ч, глубина проплавления небольшая. Это объясняется тем, что под действием давления дуги, на дне сварочной ванны образуется прослойка из расплавленного металла, препятствующая дальнейшему проплавлению. Швы получаются широкими, с неглубоким проваром.

-При оптимальных скоростях сварки, от 1,5 до 25м/ч, а скорость сварки устанавливает сам сварщик, в зависимости от толщины металлов, диаметра электрода и других факторов — глубина проплавления максимальная. За счёт большей скорости перемещения, жидкая прослойка дна сварочной ванны давлением дуги удаляется, что способствует большему проплавлению. Выбор оптимальной скорости, один из навыков определяющих квалификацию сварщика.

За счёт большей скорости перемещения, жидкая прослойка дна сварочной ванны давлением дуги удаляется, что способствует большему проплавлению. Выбор оптимальной скорости, один из навыков определяющих квалификацию сварщика.

При дальнейшем повышении скорости варки, более 25 м/ч, глубина проплавления будет уменьшаться, так как все меньше будет вводиться тепла, а при скорости около 100 м/ч, происходит несплавление кромок, хотя процесс сварки будет идти стабильно.

Влияние дополнительных элементов режима:

1.При сварке плавящимся металлическим электродом вылет уменьшается, т. е длина стержня, а при этом и его электрическое сопротивление уменьшается. По закону Ома это вызывает повышение силы тока и увеличение глубины проплавления. При том ширина шва, практически, не меняется.

2.Для получения максимального проплавления и высокой производительности, сварка ведется наклонным электродом, отклонив его от вертикали на угол 10—15 градусов. При этом возможна сварка «углом вперед» и «углом назад». При сварке «углом назад», глубина проплавления будет несколько большая, так как давлением дуги, расплавленный металл будет вытесняться на образующий шов. Меняя угол наклона от вертикали можно несколько менять глубину проплавления, чем умело должен пользоваться сварщик.

При этом возможна сварка «углом вперед» и «углом назад». При сварке «углом назад», глубина проплавления будет несколько большая, так как давлением дуги, расплавленный металл будет вытесняться на образующий шов. Меняя угол наклона от вертикали можно несколько менять глубину проплавления, чем умело должен пользоваться сварщик.

3.Сварка наклонных швов возможна на «спуск» и «на подъём». При сварке «на подъём» наблюдается несколько большее проплавление, за счёт удаления жидкостей прослойки дна сварочной ванны не только давление дуги, но силой тяжести.

4. При сварке сталей недостаточной свариваемости используют предварительный подогрев. Температура металла до 200 градусов, не влияет на глубину проплавления и ширину шва. Повышение начальной температуры, вызывает увеличение, как глубины проплавления, так и ширины шва.

5. Электроды с основным видом покрытия более склонны к «длинным» шлакам, более тугоплавким, медленнее затвердевающим. Это способствует замедленной кристаллизации сварочной ванны, более широким и более гладким швам.

Техникаручнойдуговойсварки

1)Для того, чтобы начать сварку, необходимо возбудить дугу одним из способов:

— «чирканьем» или «спичкой», когда электрод своим концом проводится по поверхности металла;

— «постукиванием», когда электрод постукивается о поверхность металла;

В это время конец электрода, за счет которого замыкания нагревается для последующей, при возбуждении дуги термоэлектронной эмиссии и ионизации.

2)После возбуждения дуги, необходимо установить ее определенную длину и поддерживать ее как можно более постоянной, так как это один из навыков определяющих квалификацию сварщика. По длине, дуга может быть короткой и длинной. Короткой считается дуга до диаметра, применяемого при сварке электрода. Желательно с начала практического обучение приобретать навык поддержания длины дуги 2-3 мм. Более диаметра применяемого электрода дуга считается длинной.

3)В это же время, надо электрод установить наклонно, под углом 10-15 градусов от вертикали для максимального проплавления и начать его перемещать в направлении сварки «углом вперед» или «углом назад». При этом будет получаться шов в виде валика или шнура уложенного в кромки.

При этом будет получаться шов в виде валика или шнура уложенного в кромки.

4)Различают узкий и уширенный валики. Узким считается валик шириной до 1,5 диаметра применяемого при сварке электрода. При его наложении сварщик совершает два движения:

— поступательно вниз, по мере расплавления электрода и скорости его плавления;

— поступательно в направлении сварки.

Уширенным считается валик шириной от 2 до 4 диаметров применяемого при сварке электрода. Большую ширину использовать не рекомендуется, так как необходимо, чтобы на ширине шва сварочная ванна находилась в расплавленном состоянии, иначе поверхность шва получится не гладкой и не ровной. При наложении уширенного валика к предыдущим двум движениям добавляется третье – колебательное концом электрода, той амплитуды, которую требует ширина шва.

Виды колебательных движений самые разнообразные. К наиболее широко применяемым относятся:

«ёлочкой»: «полумесяцем вперед»; «полумесяцем назад»; «спиралью» — их применяют при

V- образном скосе кромок, когда толщина металла до 20 мм. На кромках при изменении направления движения следует задерживаться, а корень шва проходит более ускоренно.

«одной петлей»; «двумя петлями»; «накидом» — при более толстом металле со скосом кромок, т.к. при совершении петель приходится больше задерживаться на кромках проплавляя их.

«треугольником»; «двойной спиралью» — можно использовать при толщине более 4 мм без скоса кромок, когда тепло концентрируется в середине кромок.

«накидом в одну сторону» — применяется при сварке деталей разной толщины. Накид производится на большую толщину для большего ее проплавления.

Чем большим числом колебательных движений владеет сварщики способен их использовать в различных ситуациях, тем выше его квалификация.

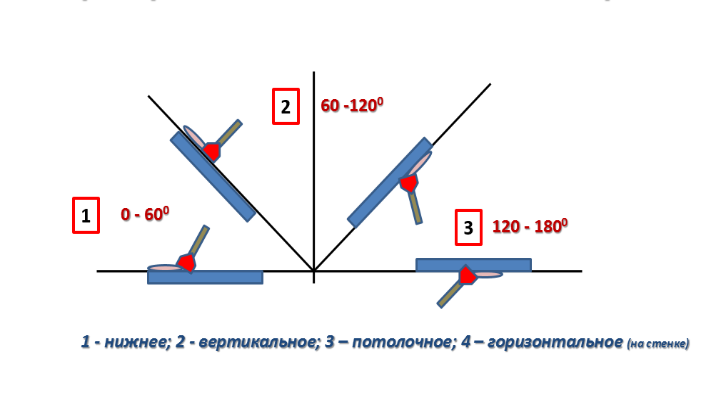

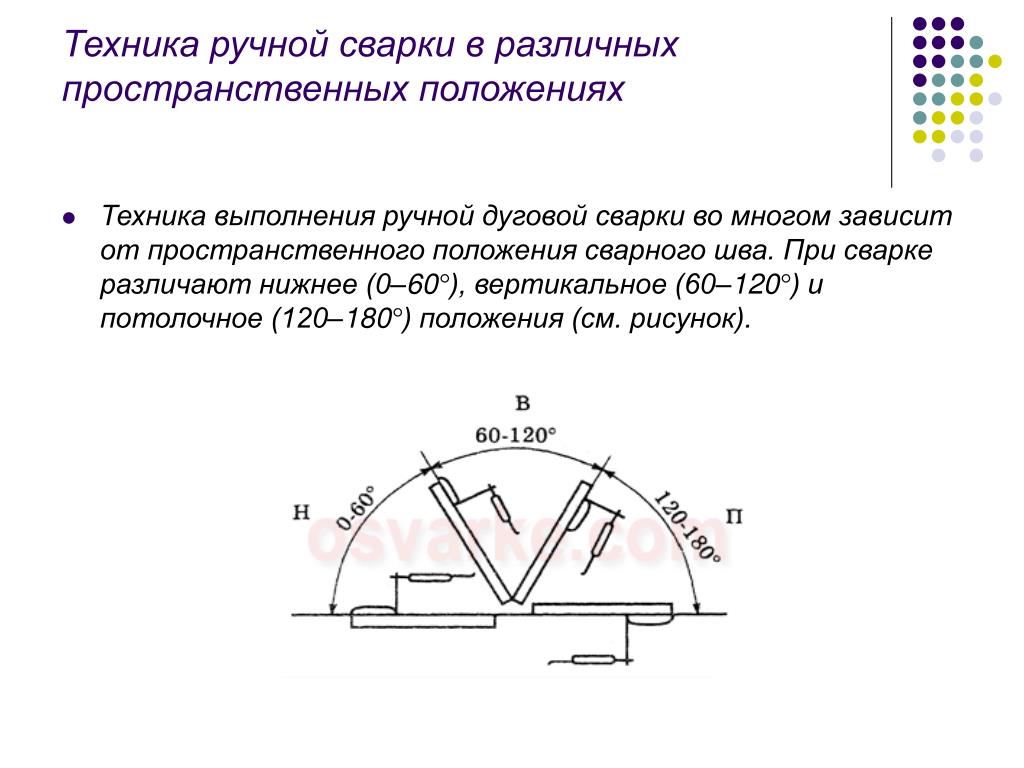

Сварка швов в различных пространственных положениях

Для того чтобы меньше возникало трудностей связанных с вытеканием расправленного металла из сварочной ванны, желательно соединения располагать, так чтобы швы были в нижнем положении. Но не всегда его можно обеспечить. Да и в нижнем положении, при сварке угловых швов, когда одна из кромок расположена вертикально, а другая горизонтально, возникает трудность, так как наблюдается стекание металла с вертикальной кромки на горизонтальную. При этом образуется неравномерность катета, на горизонтальной – меньший, на вертикальной — больший. На вертикальной кромке часто образуются подрезы, на горизонтальной — наплывы. Для избежания этого, сварку лучше вести в положении «в лодочку». Но не всегда можно обеспечить это положение и приходится вести сварку, когда одна из кромок расположена вертикально, а другая – горизонтально. При этом рекомендуется следующая техника сварки.

— если катет углового шва до 8 мм, его можно выполнить за один проход, используя петлеобразные колебательные движения. При этом дугу следует возбудить на горизонтальной кромке в точке А(смотри опорный конспект), иначе возможны наплывы и шлаки в шве. Электрод должен быть расположен под углом 45 градусов к деталям и во время совершения петлеобразных движений менять его для проплавления кромок.

-если катет углового шва более 8 мм, рекомендуется использовать многопроходные швы, накладывая слои, после отбивки шлака друг на друга снизу вверх, добиваясь необходимого размера катета.

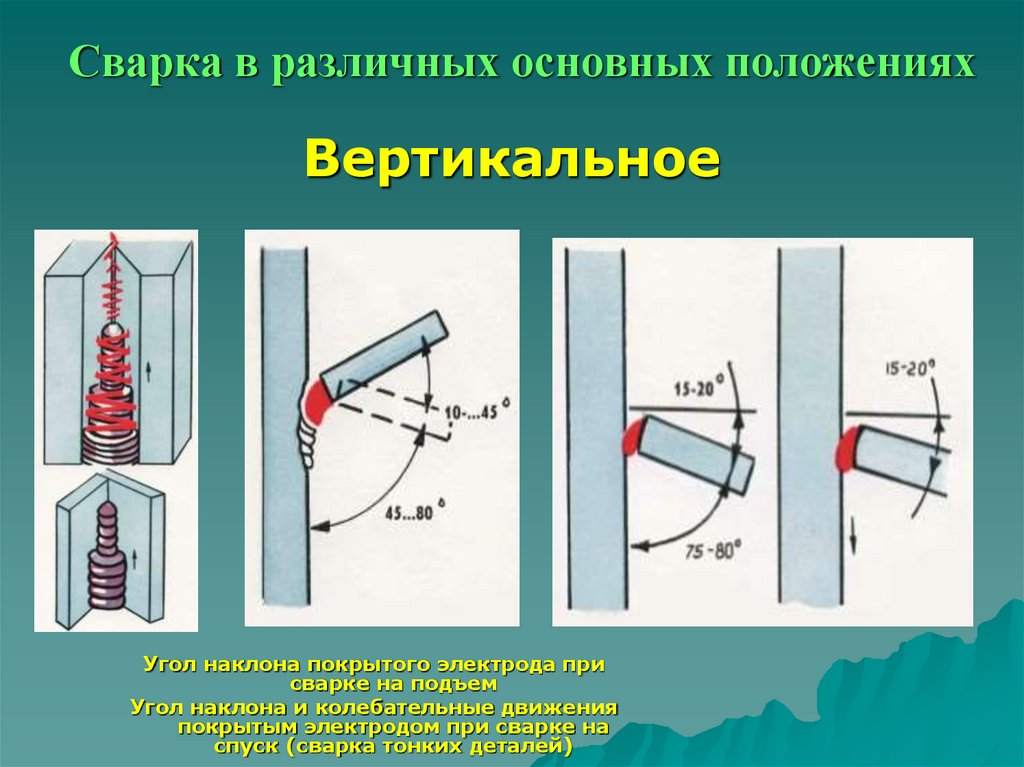

При сварке вертикальных швов, также происходит вытекание расплавленного металла из сварочной ванны, под действием силы тяжести. Для того чтобы уменьшить

— сварочный ток необходимо уменьшить на 5-10 % по сравнению с нижним положением, а диаметр электрода использовать не более 4 мм. Этим самым уменьшиться объём сварочной ванны и расплавленный металл будет быстрее переходить в твердое состояние.

— сварку вести короткой дугой, поддерживая каплю расплавленного металла от стекания «козырьком» на конце электрода.

Сварка вертикальных швов возможна в двух направлениях: снизу – вверх и сверху — вниз.

Сварка снизу-вверх более проста по технике исполнения, так как образующийся внизу шов создает препятствие для стекания расплавленного металла и опытные сварщики могут использовать диаметр электрода до 5 мм.

Сварка снизу-вверх более производительна, но более трудна по технике исполнения, так как металл поддерживается от стекания только «козырьком» электрода

Электрод, при обоих вариантах, сначала располагают вертикально к кромкам, для получения большего проплавления, а затем наклоняют на угол 15 градусов , поддерживая каплю от стекания и отводят несколько в сторону давая возможность сварочной ванне перейти в твердое состояние.

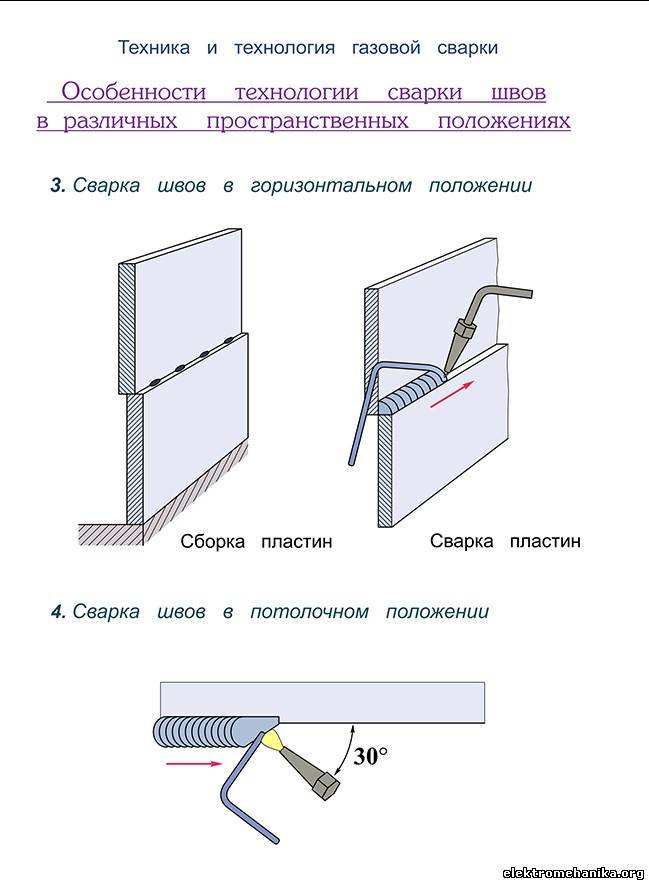

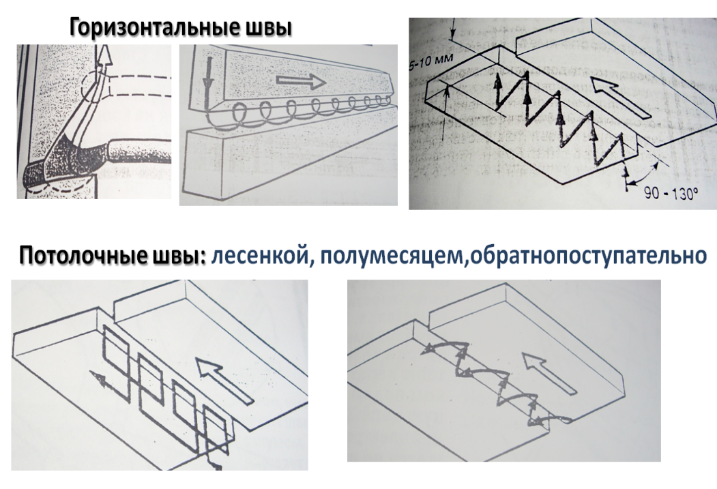

При сварке горизонтальных швов, следует пользоваться теми же рекомендациями, что и при сварке вертикальных швов:

— уменьшить сварочный ток на 5-10 %;

— выбрать диаметр электрода не более 4 мм;

— сварку вести короткой дугой;

— и кроме того, скос кромки сделать только у верхней детали, а нижней нескошенной кромкой, препятствовать стеканию.

При толщине металла до 8 мм, шов можно выполнить за проход, используя колебательные движения в виде спирали . При сварке более толстого металла рекомендуется использовать многопроходные швы, накладывая слои друг на друга снизу-вверх.

При сварке потолочных швов, расплавленный металл еще более интенсивно вытекает из сварочной ванны, поэтому сверху следует вести очень короткой дугой, опирая «козырек» на кромки. Следует уменьшить сварочный ток на 10-15 мм, по сравнению с нижним положением и использовать диаметр электрода 3 мм, а для опытных сварщиков 4 мм. Применять сварку швов в потолочном положении следует только в том случае, когда другое пространственное положение не возможно, так как шлаки и газы образующие при плавлении покрытия электрода перемещаются вверх и в корне шва образуются дефекты (шлаки и поры), снижающие механические свойства соединения.

Для сварки швов в различных пространственных положениях должны применяться электроды с толстым и особо толстым покрытием, образующие при горении дуги «козырек», препятствующий короткому замыканию между стержнем и металлом и которым поддерживают металл от стекания. Сварку швов в различных положениях следует вести непрерывно, не обрывая дуги. Пользоваться периодическими короткими замыканиями не рекомендуется, ввиду непроваров и зашлаковывания.

Сварка в различных пространственных положениях — Студопедия.Нет

Сварка в нижнем положении. Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл не вытекает из сварочной ванны. Кроме того, за сваркой такого шва удобно наблюдать.

В расплавленную ванну вводят конец проволоки и расплавляют небольшое ее количество, после чего перемещают в восстановительную зону пламени. Мундштуком совершают круговые движения и перемещают его для образования новой ванночки, которая должна перекрывать предыдущую на ⅓ диаметра. После расплавления новой ванны в нее погружают конец проволоки и повторяют процедуру.

Нижние швы выполняют как левым, так и правым способом в зависимости от толщины свариваемого металла. Тонкие пластины с отбортовкой кромок сваривают левым способом. Шов формируют без присадочного материала, за счет расплавления основного металла (рис. 43, а ).

Сварка нахлесточныхшвов. Шов накладывают левым способом с присадочным материалом (рис. 43, б ). При вынужденных перерывах в работе перед возобновлением процесса сварки нужно переплавить закристаллизовавшийся в кратере металл. Вообще, для получения нахлесточных швов рациональнее использовать дуговую сварку, а газовая применяется только при крайней необходимости (за исключением сварки свинца) из-за коробления соединяемых листов.

Сварка в вертикальном положении. Вертикальные швы при малой толщине металла сваривают сверху вниз правым способом (рис. 43, в ) и снизу вверх правым или левым способом (рис. 43, г – д ). Сварка тонколистового металла толщиной не более 4–5 мм производится снизу вверх – левым способом. Горелку перемещают таким способом, чтобы не дать стечь расплавленному металлу, и давлением газов пламени поддерживают в зазоре ванночку металла. Сварка сверху вниз правым способом требует большой сноровки – металл удерживают от стекания концом присадочной проволоки, погруженной в ванну.

При сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика (рис. 43, е ). В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

Рис. 43. Выполнение сварных швов в разных пространственных положениях:

а – нижнем для тонкого металла с отбортовкой кромок; б – нахлесточных; в – вертикальных сверху вниз правым способом; г, д – вертикальных снизу вверх левым и правым способами; е – вертикальных двойным валиком; ж – горизонтальных; з, и – потолочных левым и правым способами

При толщине металла более 6 мм сварку таким способом выполняют два сварщика одновременно с противоположных сторон. В нижней части стыка проплавляют сквозное отверстие. Пламя, постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируют на всю толщину, а выпуклость получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Процесс продолжают до полного получения шва.

Горизонтальные швы навертикальной плоскости , при сварке которых металл может стекать на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны (рис. 43, ж ). Сварочная ванна располагается под небольшим углом к оси шва, что облегчает формирование шва и предотвращает стекание жидкого металла.

Сварка в потолочном положении. Наибольшие трудности возникают при сварке потолочных швов. Кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочную проволоку, конец которой быстро оплавляется (рис. 43, з, и ).

Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя. Присадочный пруток следует держать полого во избежание стекания по нему жидкого металла.

Кислородная резка металла

Процесс кислородной резки металлов основан на способности металла сгорать в струе технически чистого кислорода и удалении этой струей образующихся продуктов горения.

Резка начинается с нагрева металла в начале реза подогревающим пламенем резака до температуры воспламенения металла в струе кислорода. Металл сгорает с выделением тепла, которое передается через образовавшийся шлак нижележащим слоям; происходит сгорание металла по всей толщине разрезаемого листа с образованием узкой щели (реза). Образующиеся в процессе резки окислы и шлаки удаляются из реза струей кислорода, а также под действием силы собственного веса.

Различают поверхностную (срезается поверхностный слой металла), разделительную (металл разрезается на части) и копьевую (в металле прожигается глубокое отверстие) кислородную резку.

По характеру применяемого подогрева резка подразделяется на кислородную, кислородно-флюсовую, кислородно-дуговую, плазменно-кислородную и другие виды.

Рдс в различных пространственных положениях

⇐ ПредыдущаяСтр 3 из 3

Р

Рис.8 Сварка в нижнем положении

Подавляющее большинство швов выполняется в нижнем положении. При сварке в нижнем положении расплавленный металл не может вытечь из ванны, металл электрода легко переходит в шов, и образуется шов правильной формы. При этом легко вести наблюдение за процессом сварки, так как сварщик находится в удобном положении, чаще всего сидя, что не сильно утомляет его при работе. Поэтому по возможности надо устанавливать свариваемые изделия так, чтобы вести сварку в нижнем положении.

Рис.9 Сварка горизонтальных швов

Рис.10 Сварка вертикальных швов

Сварка в потолочном положении считается одной из самых сложных, для нее желателен сварочный опыт и квалификация.

Сварку в потолочном положении нужно проводить сухими электродами (проверяются непосредственно перед началом работ) Если электрод сырой, то при работе выделяемые его покрытием газы поднимаются вверх и могут остаться в шве. Итог – внутренние пустоты, вероятность трещин и даже разрушения сварки (шов-то потолочный!) Потолочную сварку можно вести тремя способами, для новичков лучше подойдет метод «полумесяца» Самым сложным и трудоемким считается «обратнопоступательный» — но он и самый эффективный.

| Способы сварки в потолочном положении | |

| Лесенкой | Электрод располагают под углом к плоскости 90-130 градусов, подводят к изделию и зажигают дугу. После образования маленькой порции расплавленного металла электрод отводят на 5-10 мм от потолочной плоскости и возвращают, перекрывая засохшую порцию металла расплавом примерно на ½ — 1/3 её длины. |

| Полумесяцем | Электрод располагают под углом 90-130 градусов к потолочной плоскости и, колебательными движениями по схеме полумесяца (напоминающие дуговые зигзаги), беспрерывно заходят электродом на закристаллизовавшуюся (засохшую) часть металла. Осуществляется несколько проходов. |

| Обратнопоступательно | Концом электрода сварщик беспрерывно возвращается назад, на кристаллизующуюся (засохшую) часть металла (напайки), тем самым постоянно удлиняя сварочный шов и заполняя сварочную ванну. |

При сварке потолочных швов жидкий металл стремится вытечь из ванны, поэтому сварку ведут короткой дугой. Сварочный ток уменьшаются на 15-20% по сравнению со сваркой в нижнем положении. Металл толщиной более 8 мм сваривают многопроходными швами. Средний диаметр для потолочных швов первого прохода – 4 мм, последующих проходов — 5 мм.

Способ контроля сварки.

Цель проведения контроля сварного шва

Перед отправкой сварного готового изделия на последующую проверку обязательно контролируют уровень качества его сварных швов, а это помогает выявлять не только наружные недостатки, но и скрытые, с целью их устранения. Применяется сварная конструкция только после тщательного контроля.

На первом этапе изделие подвергают внешнему осмотру и выявляют различные недостатки сварных швов, включая наличие трещин и непроваров. Обнаружение данных дефектов доступно и при невооруженном взгляде, а остальные типы недостатков определяются за счет применения специального оборудования.

Проводить внешний осмотр можно с выявлением практически всех типов дефектов сварных швов. Данный метод контроля связан с выявлением непроваров, подрезов, наплывов либо других дефектов, которые являются доступными для обозрения. Для осуществления внешнего осмотра можно применять лупу, которая увеличивает в 10 раз.

В условиях внешнего осмотра наблюдение может быть не только визуальным, но и связанным с обмером сварного шва, проведением замеров кромок, которые заранее подготовлены. Процесс массового выпуска сварных изделий связан с использованием специальных шаблонов, которые позволяют максимально точно делать замеры каждого параметра сварного шва.

Магнитный контроль

Рис.12 Магнитный контроль

Обнаружение дефектов в процессе осуществления магнитного контроля основано на такой способности магнитного поля, как его рассеивание. С этой целью необходимо подключение электромагнитного сердечника с последующим помещением его в соленоид. Намагниченное соединение должно иметь поверхность, предварительно покрытую железными опилками, окалиной и др. Должны быть использованы такие элементы, которые реагируют на появление магнитных полей.

Если сварной шов имеет дефекты, то происходит образование скоплений порошка, который при взаимодействии с магнитным полем начинает перемещаться с образованием магнитного направленного спектра. Для более легкого перемещения порошка под влиянием магнитных полей сварные изделия простукивают, что придает наибольшую подвижность мелким крупинкам и зернам.

Фиксацию магнитного поля рассеивания осуществляют с использованием специального прибора, то есть магнитографического дефектоскопа. Определить качество соединения можно с помощью метода сравнения с эталоном. Данный метод является простым и надежным, а также дешевым. Магнитный метод контроля сварочных швов незаменим в процессе прокладки трубопроводов, которые играют ответственную роль. Его часто используют во время строительства.

Читайте также:

Техника выполнения швов в различных пространственных положениях ручной и дуговой сваркой

Инфоурок › Другое ›Презентации›Презентация на тему: Техника выполнения швов в различных пространственных положениях ручной и дуговой сваркойОписание презентации по отдельным слайдам:

1 слайд Описание слайда:Техника выполнения швов в различных пространственных положениях ручной и дуговой сваркой

2 слайд Описание слайда:Введение Сущность термического класса. Сварной шов Техника выполнения швов Технология и техника выполнения швов в нижнем положении Способы заполнения шва по сечению. Технология выполнения швов различной протяженности Сварка металла большой толщины Сварка металла в вертикальном положении Выполнение сварки в потолочном положении. Выполнение швов в горизонтальном положении . Содержание:

3 слайд Описание слайда:Цель: рассмотреть технику выполнения швов в различных пространственных положениях ручной и дуговой сваркой Задачи: 1.Изучить литературу; 2.Рассмотреть виды сварки;

4 слайд Описание слайда:Введение. Сваркой называется процесс получения неразъёмного соединения двух или более деталей из твёрдых материалов (металлов) путём их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. На показанных рисунках показаны два вида соединения: 1. Сварка плавлением; 2. Сварка давлением;

5 слайд Описание слайда:При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги, образуя сварочную ванну. Сварочной ванной называется место, где происходит смешивание электродного и основного металла и кристаллизация сварочного шва. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зёрен сварного шва с основным металлом.

6 слайд Описание слайда:При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластичного состояния или до оплавления свариваемых поверхностей.

7 слайд Описание слайда:Сущность термического класса. Сущность термического класса заключается в том, что процесс сварки идёт за счёт нагрева металла. Сущность Ручной Дуговой Сварки заключается в том, что нагрев изделия идёт за счёт электрической дуги, образованной в результате разряда. Сварочная дуга – это длительный электрический разряд, в какой либо защитной среде между электродом и изделием, сопровождающимся большим выделением тепловой энергии и сильным световым излучением.

8 слайд Описание слайда:Сварной шов. Сварным соединением называется неразъемное соединение, полученное сваркой. Сварным швом называется участок сварного соединения, образовавшийся в результате кристаллизации металла сварочной ванны. Чтобы получить качественный шов необходимо: а) Для начала необходимо подготовить кромки шва к сварке, для этого нужно правильно разделать кромки. К элементам геометрической формы подготовки кромок под сварку относятся угол разделки кромок, притупление кромок, длина скоса листа при наличии разности толщины металла, смещение кромок относительно друг друга, зазор между стыкуемыми кромками. Угол разделки кромок выполняется при толщине металла более 3мм, поскольку её отсутствие может привести к непровару по сечению сварного соединения, а так же к перегреву и пережогу металла. При отсутствии разделки кромок для обеспечения провара сварщик должен увеличить величину тока. Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций. Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. б) Дальше идёт правильная сборка. Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей и прихваток, к рукояткам фиксирующих и зажимных устройств, а так же к местам сварки. Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены. Проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

9 слайд Описание слайда:Сварной шов.

10 слайд Описание слайда:Техника выполнения швов. Во время сварки сварщик сообщает концу электрода движения в трёх направлениях.

11 слайд Описание слайда:Первое движение – поступательное, по направлению оси электрода, для поддержания необходимой длины дуги. Длина дуги оказывает большое влияние на качество сварного шва и его форму. Длинной дуге соответствует интенсивное окисление, азотирование расплавленного металла и повышенное его разбрызгивание. При сварке электродами основного типа увеличение длины дуги приводит к пористости металла шва.

12 слайд Описание слайда:Второе движение – вдоль оси валика для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения шва. Правильно выбранная скорость перемещени

Практическая работа №1 по МДК.01.02. Расчет режима ручной дуговой сварки в различных положениях шва

Практическая работа №1

Тема: Расчет режима ручной дуговой сварки в различных положениях шва по карточкам

Цель работы: Приобрести практические навыки при расчете режима ручной дуговой сварки в различных положениях шва.

Ход выполнения работы:

Ознакомление с теоретическими сведениями

Изучить технологию сварки и наплавки в нижнем положении шва.

Изучить технологию сварки и наплавки вертикальных, горизонтальных и потолочных швов.

Рассчитать и выбрать параметры ручной электродуговой сварки (силу сварочного тока, диаметр, тип и марку электрода и др.) в зависимости от свариваемого материала и положения в пространстве.

Заполнить таблицу и дать подробное описание расчета режима (варианты – по порядковому номеру в журнале)

Теоретические сведения

Сварка и наплавка в нижнем положении шва

Сварка стыковых швов.

Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Сила тока подбирается в зависимости от диаметра электрода, вида и толщины покрытия (табл. 1). Листы без скоса кромок толщиной от 4 до 10 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 1.

Таблица. 1.

Ориентировочные режимы сварки соединений встык без скоса кромок

Примечание. Максимальные значения силы тока должны уточняться по данным паспорта электродов.

Стыковые соединения со скосом двух кромок (V-образные) в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами .

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80 — 90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня, но увеличивает объем наплавленного металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки 60°. Он может быть увеличен на 65° для тонких листов и уменьшен до 55° для листов толщиной более 15 мм.

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаще всего бывают различные дефекты, например непровар, газовые и шлаковые включения. Поэтому, если это возможно, следует подваривать корень шва с обратной стороны.

Металл толщиной от 4 до 8 мм проваривается однослойным (однопроходным) швом. Однослойные швы с V-образным скосом кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 4 мм) и с задержкой в корне шва (толщиной 8 мм, рис. 1).

Рис. 1. Положение (а) и движения электрода (б) при сварке стыковых швов со скосом кромок

Листы толщиной 12 мм и более соединяются встык с двумя симметричными скосами двух кромок (с Х-образным скосом кромок) многослойным или многопроходным швом. Многослойный шов выполняется быстрее многопроходного. Выбор многослойного или многопроходного шва з

Разработка занятия «Сварка угловых соединений во всех пространственных положениях шва»

План урока производственного обучения

ГруппаДата

ПМ.02

Сварка и резка деталей из различных сталей, цветных

металлов и их сплавов, чугунов во всех пространственных

С-13

положениях

МДК 02.05

Технология производства сварных конструкций

Тема урока

Сварка угловых соединений во всех пространственных положениях шва

Вид занятия

Урок практического обучения (комбинированный)

Тип урока

Урок формирования и совершенствования трудовых умений и навыков

Цель занятия

Выработать у учащихся практические навыки и умения самостоятельно производить сварку угловых соединений во всех пространственных положениях (кроме потолочного), скорость выполнения, подбор режима сварки и сварочных материалов;

Воспитание профессиональную самостоятельность, ответственность, аккуратность, бережное отношение к сварочному оборудованию и инструментам, формировать у учащихся профессиональные навыки при выполнении сварки;

Развитие навыков самостоятельной работы, внимания, координации движений

Результат

Формирование профессиональных компетенций

ПК 2.5 Читать чертежи средней сложности и сложных сварных металлоконструкций

ПК 2.6 Обеспечивать безопасное выполнение сварочных работ на рабочем месте в соответствии с санитарно-техническими требованиями и требованиями охраны труда

Формирование

общих

компетенций

ОК.2 Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем

Показатели оценки

результата

ПК 2.5 Читать чертежи средней сложности и сложных сварных металлоконструкций. Условные обозначения сварных швов и сварных соединений

ПК 2.6 Обеспечивать безопасное выполнение сварочных работ на рабочем месте в соответствии с санитарно-техническими требованиями и требованиями охраны труда.

ОК 2 Организует собственную деятельность исходя из цели и способов её достижения

Межпредметные

связи

Обеспечивающие

дисциплины

(модули, МДК)

МДК.01 «Подготовка металла к сварке»

«Материаловедение» тема: «Классификация сталей. Стали общего, обыкновенного качества».

МДК.03 «Технология электродуговой сварки и резки металла»

Предмет «Черчение» тема: «Чтение чертежей», «Условное обозначение сварных швов»

Предмет «Охрана труда»: тема «Организация безопасного производства электросварочных работ».

Материально-техническое оснащение урока:

Многопостовой сварочный выпрямитель ВДМ 1001 УЗ, балластный реостат РБ-302, инверторный сварочный аппарат Eurolux-190, электрододержатель, маска, очки слесарные, электроды Ø 2,5- 3 мм, металл Ст3, приспособление для сварки горизонтальных и потолочных швов, молоток сварщика, металлическая щетка, щетка-сметка, напильник, металлическая линейка, чертилка, угольник, компьютер.

Раздаточный материал: карточки-тесты, инструкционно-технологическая карта, критерии качества выполненных работ.

Презентация по теме: «Сварка угловых соединений во всех пространственных положениях шва»

Ход урока

I. Организационный момент (1-2 мин)

Взаимное приветствие, отметка отсутствующих и выяснение причин. Проверка санитарного состояния, спец. одежды и средств индивидуальной защиты.

II. Вводный инструктаж (50 мин)

1. Сообщение темы и цели урока (3 мин) (Слайд 1)

Сообщение темы учебного занятия; формулирование целей урока, вместе с обучающимися;

показ социальной и практической значимости изучаемого материала; постановка перед обучающимися учебной проблемы; актуализация субъектного опыта обучающихся.

2. Опрос – актуализация (5 мин) (Слайды 2, 3)

2.1. Дать определение, что такое режим сварки? (Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества.)

2.2. Как правильно выбрать режим сварки? (Прежде всего в зависимости от толщины металла и типа сварного соединения выбирают диаметр электрода. Затем выбирают необходимую силу тока, которая в основном определяется диаметром электрода, но зависит также от толщины свариваемого металла, типа соединения, скорости сварки, положения свариваемого шва в пространстве, покрытия электрода и его рабочей длины.)

2.3. Дать краткую характеристику основным режимам сварки: выбор силы сварочного тока, выбор диаметра электродов? (Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают: положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, температуру окружающей среды. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, типа сварного соединения, положения шва в пространстве, размеров детали, состава свариваемого металла.

2.4. Назвать источник питания сварочной связи, расположенный в сварочной мастерской? В сварочной мастерской применяется многопостовой выпрямитель ВКСМ – 1001.

3. Решение карточек – заданий, тестов? (Приложение 1)

4. Формирование практических знаний и способов действий (25 мин) Изложение нового материала (Слайд 4)

4.1. Правила безопасности при ведении электросварочных работ (Приложение 2)

4.2. Подготовка углового соединения без разделки кромок к сварке

4.3. Сварка простых листовых конструкций без разделки кромок.

6. Закрепление материала вводного инструктажа (5 мин)

Опрос учащихся, с последующим закреплением материала в процессе производственного обучения с личным показом мастера.

Подготовка металла перед сваркой, сварка угловых соединений во всех положениях. Стыковое соединение. Выдача заданий учащимся для работы на текущем инструктаже.

III. Текущий инструктаж (4 ч. 30 мин)

Самостоятельная работа учащихся по закреплению и совершенствованию знаний и умений, формированию навыков выполнения процесса сварки (Технологическая карта обучающегося).

Целевые обходы:

Проверка организации рабочего места

Проверка соблюдения правил техники безопасности

Индивидуальная демонстрация приемов сварки угловых соединений во всех положениях

Проверка правильности выполнения процесса сварки и уяснение вводного инстуктажа

Обход рабочих мест с целью оказания помощи слабоуспевающим обучающимся

Проверка правильности использования инструмента и оборудования

Проверка выполнения нормы времени

Проверка качества конечного результата труда

IV. Заключительный инструктаж (10-15 мин) (Слайды 5,6)

сообщение о достижении целей урока

анализ умения выполнять производственные работы самостоятельно с использованием технологической карты

разбор типичных ошибок при выполнении учебно-производственных работ

демонстрация лучших работ

оценка работы учащихся, комментарии

рефлексии учащихся по осмыслению своей деятельности, и взаимодействия с мастером п/о, преподавателем и одногруппниками

сообщение темы следующего урока;

выдача домашнего задания: Повторить тему “ Сварка угловых соединений во всех пространственных положениях шва»

уборка обучающимися рабочих мест

Приложение 1

Сменное задание

№

Ф.И.О.

Наименование производственных работ

Норма

времени

15′

Оценка

1

Стыковое соединение пластин S=3 мм, 100,0 х 250,0 в нижнем положении сварного шва, без зазора, без скоса кромок.

Карточка № 1

1. Какие условия повышают опасность поражения электрическим током?а) влага на оборудовании и одежде электросварщика

б) использование при работе резиновых перчаток

в) работа на заземленном сварочном аппарате

а

2. Какой инструмент предназначен для удаления шлаковой корки?

а) молоток и зубило

б) молоток

в) шлифовальный круг, закрепленный на пневмомашине

б

3. Как называется дефект, представляющий собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва?

а) непровары б) прожоги в) подрезы

в

Карточка № 2

1. Кабина сварочного поста должна иметь высоту:а) не менее 1,50 м б) не менее 2 м в) не менее 4 м

б

2. Цель подготовки (зачистки) кромок под сварку:

а) получение характерного металлического блеска

б) получение качественного сварного шва

в) получение заданных геометрических размеров кромки

б

3. К каким дефектам относятся трещины, поры?

а) к наружным б) к внутренним

в) к наружным и внутренним

в

Карточка № 3

1. При какой величине электрический ток считается смертельным?а) 0,005 А б) 0,1 А в) 0,025 А

б

2. Какой инструмент используется для проверки величины зазора при сварке стыкового соединения?

а) штангенциркуль б) угольник

в) набор щупов г) линейка

в

3. Заварка кратера производится следующим образом:

а) резким обрывом дуги б) плавным обрывом дуги

б

Карточка № 4

1. Выбор силы сварочного тока зависит от:а) марки стали и положения сварки в пространстве

б) толщины металла, диаметра электрода, марки стали и положения в пространстве

в) диаметра электрода, марки стали детали и положения сварки в пространстве

в

2. Сварочный выпрямитель относится к:

а) оборудованию для сварки

б) сварочной оснастке

в) приспособлениям для сварки

а

3. Выбрать правильный ответ:

а) при недостаточном токе дуга горит более устойчиво, электрод плавится быстро

б) при недостаточном токе дуга горит не устойчиво, электрод плавится медленнее

б

Карточка № 5

1. Какие условия повышают опасность поражения электрическим током?а) влага на оборудовании и одежде электросварщика

б) использование при работе резиновых перчаток

в) работа на заземленном сварочном аппарате

а

2. Какой инструмент используется для проверки величины зазора при сварке стыкового соединения?

а) штангенциркуль б) угольник

в) набор щупов г) линейка

в

3. К каким дефектам относятся трещины, поры?

а) к наружным б) к внутренним

в) к наружным и внутренним

в

Приложение 2

Требования безопасности перед началом работы

Надеть рабочую одежду, застегнуть куртку, штанины брюк напустить на обувь. Рукавицы должны плотно прикрывать рукава куртки. Убрать волосы под головной убор

Убрать все лишние предметы со стола сварщика

Проверить исправность вращающего стула, обратить внимание на высоту стула

Проверить исправность инструмента, приспособлений, наличие электродов

Проверить целостность кабелей, надежность крепления кабелей к источнику питания и электрододержателю. Проверить защитное заземление

Проверить надежность всех контактов в местах соединения проводов в сварочной цепи

Установить силу сварочного тока

Осмотреть электрододержатель и убедиться в надежности изоляции рукоятки от токоведущего кабеля, включить пусковой выключатель

Требования безопасности во время работы

1) Не кладите электроды на загрязненные и влажные поверхности стола

2) Огарки электродов отбрасываются на заранее подготовленное место

3) Предохраняйте себя и работающих рядом лиц от воздействия излучения сварочной дуги: подавайте сигнал — предупреждение о зажигании дуги

4) Сначала нужно закрыть лицо щитком или маской, только после того сварщик замыкает сварочную цепь, коснувшись концом электрода поверхности изделия

Складывать сваренные детали в определенное место

Требования безопасности по окончании работы

Произвести уборку рабочего места от производственного мусора, убрать огарки электродов

Прибрать вспомогательный инструмент

Убедиться в отсутствии очагов возгорания

Обо всех замеченных неисправностях сообщить мастеру производственного обучения

Поведение при интерференции дуги во время процесса двухпроводной газовой дуговой сварки

Для изучения интерференции дуги во время процесса двухпроволочной газовой дуговой сварки была создана система синхронного сбора данных для получения мгновенной информации о профиле дуги, включая динамическое изменение длины дуги, как а также относительные сигналы напряжения и тока. Результаты показывают, что после добавления задней дуги (Т-дуга) к средней дуге (М-дуга) в стабильном процессе сварки ток дуги М остается неизменным, в то время как перемешивание увеличивается; напряжение дуги М имеет явное увеличение; форма дуги M изменяется с увеличением ширины, длины и площади; частота переноса капли дуги М увеличивается, а сама капля становится меньше.Длина удлинения проволоки при двойной дуге оказывается меньше, чем при однодуговой сварке.

1. Введение

В последние годы большое количество исследований было сосредоточено на изучении сварочных материалов, технологии сварки и сварочного оборудования, особенно многопроволочной сварки, для повышения производительности сварки [1, 2]. При двухпроводной или даже многопроволочной сварке MIG цель состоит в том, чтобы увеличить скорость сварки, при этом энергия линии остается постоянной. Поскольку одновременно плавятся несколько проволок, скорость наплавки, несомненно, выше, чем у одной.

Сварка сдвоенной проволокой привлекает большое внимание, поскольку позволяет повысить производительность сварки и улучшить сварочное образование. В настоящее время наиболее часто используемая двухпроволочная сварка в основном включает двухпроволочную сварку металлическим электродом в газовой среде [3], двухпроволочную сварку TANDEM [4] и дуговую сварку под флюсом (SAW) [5]. Основная проблема в процессе сварки сдвоенной проволокой — это пересечение двух дуг, которое напрямую влияет на качество сварки [6]. Взаимодействие между двумя дугами вызывает изменение соответствующей морфологии дуги, что в свою очередь приводит к изменению распределения теплового пространства.Для получения идеального сварочного эффекта широко используется импульсный источник питания. В настройках управления для регулировки двух источников сварочного тока используются три режима: синхронный, переменный и случайный. Он может управлять сварочной дугой и относительной синхронизацией короткого замыкания, чтобы уменьшить взаимное влияние [7].

Безусловно, исследования явления прерывания дуги в двухпроводной проволоке в основном сосредоточены на методе сварки P-GMAW TANDEM. Уэяма и Охнава [8] использовали метод импульсного управления, в то время как явление дуговой интерференции и нестабильности напряжения все еще оставалось серьезным.Скотти и др. [7] воспользовались преимуществами высокоскоростной фотографии для анализа переноса двух капель плавления и поведения дуги в различных условиях путем изменения уровня тока и разной фазы. Ueyama et al. [9] также обнаружили, что структура сварочной горелки оказывает влияние на формирование сварного шва во время высокоскоростной импульсной сварки в режиме TANDEM. Результат показал, что использование специально сконструированных сварочных горелок может обеспечить стабильное горение дуги, увеличить скорость сварки и улучшить сварочное образование.Ueyama et al. [4] исследовали влияние расстояния между проволоками и состава защитного газа на интерференцию дуги во время импульсной сварки в тандеме. Юдодиброто и др. [10] представили индекс для оценки стабильности сварочной дуги TANDEM с помощью статистики и расчета сварочного тока и анализа напряжения. Ueyama et al. В [11] показано, как состояние поверхности сварочной ванны влияет на напряжение аномальной дуги, используя принцип минимального напряжения.

В этой статье интерференция дуги высокопрочной низколегированной стали в двухпроволочном GMAW была исследована путем наблюдения за изменением профиля дуги, а также измерения изменения электрических сигналов.

2. Методика эксперимента

Во время эксперимента первая проволока определяется как M-дуга вдоль направления сварки; следующий провод определяется как Т-образная дуга. Двойная дуговая сварка реализуется путем добавления Т-образной дуги в систему после того, как М-дуга постоянно горит. После того, как M- и T-дуги стабильно горят вместе в течение двух секунд, T-дуга удаляется из системы. Интерференция дуги анализируется в основном по четырем аспектам: электрический сигнал, форма дуги, частота переноса капель и длина удлинения провода.Экспериментальный процесс показан на рисунке 1. Высокоскоростная система камеры и система сбора электрического сигнала используются для наблюдения за процессом с целью получения информации о помехах. Профиль M-arc снят системой высокоскоростной фотосъемки. Вся экспериментальная система высокоскоростной сварки сдвоенной проволокой показана на рисунке 2.

2.1. Материалы

Образцом для сварочных испытаний служила высокопрочная низколегированная сталь толщиной 15 мм.Химический состав материала показан в таблицах 1 и 2. В качестве присадочного материала в данном исследовании использовалась сварочная проволока 70MXH с суперпорошком диаметром 1,6 мм. В качестве защитного газа используется чистый CO 2 , широко используемый в судостроении.

| |||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||

2.2. Сварочное оборудование

Система экспериментального оборудования состояла из источника сварочного тока Panasonic YD-500GR3, платы сбора электрического сигнала, системы высокоскоростной камеры и так далее.

2.3. Параметры сварки

Двойной электрод полностью положительный (сварочная горелка расположена рядом с анодом).Расстояние между горелкой, а также между соплом и основным металлом составляет 20 мм. А угол пересечения двух соседних факелов составляет 10 °. Сварка плоских поверхностей выполняется с потоком защитного газа CO 2 20 л / мин и скоростью сварки 500 мм / мин. Ток и напряжение M- и T-дуги составляют 250 А / 27,5 В и 200 А / 25 В соответственно.

3. Результаты и обсуждение

3.1. Анализ формы сигнала двухпроводной сварки GMAW

Двойная дуговая сварка реализуется путем добавления Т-образной дуги в систему после того, как М-дуга постоянно горит.В этом процессе во время эксперимента измеряются ток и напряжение M- и T-дуги, которые показаны на рисунке 3. Диаграмма показывает, что как средние, так и действующие значения тока M-дуги не показывают очевидных изменений после добавления T-arc, в то время как напряжение M-arc значительно увеличивается, а напряжение T также выше уставки. Более того, стандартная разница увеличивает колебания тока и напряжения.

В эксперименте оба провода являются анодными.Следовательно, существуют серьезные помехи из-за электромагнитной силы, которая приводит к взаимному смещению в области дуги. Длина дуги также немного изменяется, что в дальнейшем приводит к изменению напряжения дуги. Это явление можно просто объяснить с помощью модели упрощения формулы отклонения, представленной на Рисунке 4.

Моделирование механизма формирования сварного шва при автоматической дуговой сварке под флюсом в горизонтальном положении

[1] С.Дж. Болтон П.Дж. Бишлер и М.Р.Вуттон, Вязкость разрушения образцов металла сварного шва, извлеченных из списанного корпуса реактора Magnox под давлением, Международный журнал сосудов под давлением и трубопроводов, Vol. 79 (2002), 685-692.

DOI: 10.1016 / s0308-0161 (02) 00071-6

[2] ИКС.П. Чжан, Л. Дорн, Исследование возможности использования метода наблюдения на микросдвиг для оценки механических свойств и вязкости разрушения стали A508CL3 корпуса ядерного реактора и его соединений, сваренных узкозазорной сваркой под флюсом, Международный журнал сосудов под давлением и трубопроводов , Том 76 (1999).

DOI: 10.1016 / s0308-0161 (98) 00097-0

[3] С.П. Кумареш Бабу, С. Натараджан. Влияние погонной энергии на коррозионную коррозию при сварке под флюсом углеродистой стали для электростанций. Материалы и дизайн, Том 29 (2008), 1036-1042.

DOI: 10.1016 / j.matdes.2007.04.009

[4] М.М. Махапатра, Г.Л. Датта, Б. Прадхан и др., Трехмерный анализ методом конечных элементов для прогнозирования влияния параметров процесса SAW на распределение температуры и угловые искажения в однопроходных стыковых соединениях с верхним и нижним усилением, Международный журнал сосудов под давлением и Трубопровод, Том 83 (2006).

DOI: 10.1016 / j.ijpvp.2006.07.011

[5] Чжэнвэй, Моделирование теплового поля и поля потока в ванне для дуговой сварки под флюсом в квазистационарной зоне реакции, магистерская диссертация, Университет науки и технологий Цзянсу. (2008).

[6] Го Сяокай, Ли Пэйлинь, Чен Цзюньмэй и др., Инверсия значений параметров модели источника с двойным эллипсоидом во время дуговой сварки под флюсом с несколькими проволоками с использованием метода ступенчатого ускорения, Труды китайского сварочного института, том30 (2), 2009, 53-56.

[7] Чжиго Гао, Цзянь Хуан, Исюн Ву. Анализ сварного шва p

Сборник военных руководств США: бесплатные тексты: бесплатное скачивание, заимствование и потоковая передача: Интернет-архив

favouritefavorite (8 отзывов)

Темы: запал, граната, труба, самодельный, капсюль, взрывчатка, металл, дыра, проволока, диаметр, самодельные боеприпасы ,…

Темы: стрельба, мишень, солдат, винтовка, оружие, меткая стрельба, прицел, тренировка, огонь, мишени, группы выстрелов, …

Темы: снайпер, цель, снайперы, команда, враг, дальность, винтовка, стрельба, оружие, метры, снайперская винтовка, стрельба …

Темы: стрельба, подрыв, капсюль, взрывчатка, проволока, прикрепление, устройство, мины-ловушки, неэлектрические, сборка ,…

Темы: карта, сетка, рельеф, контур, метры, навигация, расстояние, азимут, карты, рисунок, особенности местности, …

Темы: стрельба, противник, огонь, метры, взрыватель, удаление, позиция, проволока, мина, камуфляж, нажимная пластина, …

Темы: снайпер, цель, противник, патруль, местность, снайперы, цели, дальность, ученик, наблюдение, дальность…

Темы: снайпер, команда, цель, противник, винтовка, антенна, стрельба, оружие, метры, дальность, огневая позиция, …

Темы: толпа, пистолет, газ, оружие, полиция, тип, рука, бой, стрельба, нож, члены мафии, газовые гранаты, слеза …

Темы: пациент, острый, тяжелый, боль, респираторный, симптомы, инфекция, дифференциал, лихорадка, кожа, нервная…

Темы: снайпер, мишень, снайперы, команда, стрельба, пуля, противник, винтовка, оружие, прицел, мушка, разрешено …

Темы: физический, фитнес, мышцы, тюлень, сила, флот, упражнения, тренировка, таблица, растяжка, ведущий партнер, …

Темы: сборка, ствольная коробка, затвор, штифт, винтовка, ствол, силовая, армейская, пружина, пневматическая, мушка, ствол…

Темы: устройство, взрывчатое вещество, смазка, оценка, смесь, органическое, двигатель, испытание, предмет, материал, полный …

Темы: патрон, снаряд, взрыватель, ограничитель, вес, метательный, капсюль, заряд, сборка, отгрузка, …

Темы: противник, команда, тыл, штык, слева, атака, контратака, фаза, рука, цель, левая нога, левая…

Темы: боевые действия, спецназ, силы, враг, боевые действия, особые, театр, операции, оперативный, район, отряд, партизанский …

Темы: руководители, армия, лидер, организационные, стратегические, консультации, подчиненные, руководство, солдаты, …

Темы: обучение, задачи, bct, metl, батальон, поведение, командиры, взвод, командир, лидер, metl…

Темы: взвод, враг, командир, патруль, команда, рейнджер, огонь, отряд, действия, охрана, сержант взвода, …

favouritefavoritefavorite (отзывов: 1)

Темы: снег, лыжи, лыжи, холод, одежда, рельеф, тело, палки, холодная погода, лыжные палки, вес тела, глубина …

Темы: охрана, персонал, установка, преступление, обнаружение, периметр, меры, датчики, террорист…

Темы: труба, взрыватель, взрывчатое вещество, капсюль, граната, диаметр, взрыв, служебный, материал, контейнер, бумага …

Темы: sfod, миссия, операции, батальон, разведка, разведка, цель, sfods, оперативные, …

Темы: огонь, обучение, взвод, маневр, отряд, отряд, противник, боеприпасы, оружие, цель, огневая группа ,…

FM 22-5 Учения и церемонии 1968-08-02 «Это руководство разработано в качестве основы для обучения единообразным методам учений и церемониальных инструкций во всей армии. Оно включает методы обучения, руководства по оружию для пехотного оружия, единичные учения, церемониальные учения. , процедуры проверки и различные другие аспекты базовых инструкций по тренировкам », оцифровано цифровой библиотекой Объединенной исследовательской библиотеки США, Центр по объединению вооружений США.http://cgsc.cdmhost.com/cdm/

Темы: Холодная война, США. — Армия — Справочники, руководства и т. Д., Вьетнамская война, 1961-1975, США ….

LP DAAC — ASTGTM

Глобальная цифровая модель рельефа ASTER (GDEM) версии 3 (ASTGTM) предоставляет глобальную цифровую модель рельефа (DEM) земных участков с пространственным разрешением в 1 угловую секунду (примерно 30 метров горизонтальной проводки при экватор).

Разработка продуктов данных ASTER GDEM является результатом совместных усилий Национального управления по аэронавтике и исследованию космического пространства (НАСА) и Министерства экономики, торговли и промышленности Японии (METI).Информационные продукты ASTER GDEM созданы Корпорацией Sensor Information Laboratory Corporation (SILC) в Токио.

Продукт данных ASTER GDEM версии 3 был создан на основе автоматизированной обработки всего архива ASTER уровня 1A сцен, полученных в период с 1 марта 2000 г. по 30 ноября 2013 г. Стереокорреляция была использована для создания более одного миллиона ЦМР ASTER на основе отдельных сцен , к которому применена маскировка облаков. Все ЦМР, экранированные облаком, и ЦМР без облачности были сложены. Остаточные плохие значения и выбросы были удалены.В областях с ограниченным суммированием данных несколько существующих эталонных ЦМР использовались в качестве дополнения к данным ASTER для корректировки остаточных аномалий. Выбранные данные были усреднены для создания окончательных значений пикселей перед разделением данных на плитки размером 1 ° на 1 ° с перекрытием в один пиксель. Для корректировки значений высоты поверхности водоемов также был создан продукт данных версии 1 Глобальной базы данных по водным объектам ASTER (ASTWBD).

Географический охват ASTER GDEM простирается от 83 ° северной широты до 83 ° южной широты.Каждая плитка распространяется в формате GeoTIFF и проецируется на геоид Мировой геодезической системы 1984 г. (WGS84) / гравитационной модели Земли 1996 г. (EGM96). Каждая из 22 912 плиток в коллекции содержит не менее 0,01% площади земли.

В продукте ASTER GDEM предусмотрены слои для матрицы высот и количество сцен (ЧИСЛО). Слой NUM указывает количество сцен, которые были обработаны для каждого пикселя, и источник данных.

Хотя информационные продукты ASTER GDEM версии 3 предлагают существенные улучшения по сравнению с версией 2, пользователям сообщается, что эти продукты все еще могут содержать аномалии и артефакты, которые снизят их удобство использования для определенных приложений.

Страница не найдена (ошибка 404)

- Тематический каталог

- Меню

Субъектов

- Искусство и гуманитарные науки

- Бизнес и экономика

- Компьютерные науки и ИТ

- Медицинских наук

- Языки и грамотность

- Математика и статистика

- Наука и инженерия

- Социальные науки

- Педагогическое образование

- Торговля и промышленность

- Меню