Что такое полуавтоматическая дуговая сварка, отличия от автоматической

Технологии сварки постоянно развиваются, на данный момент дуговая сварка может быть автоматической или полуавтоматической, более подробно мы рассмотрим именно полуавтоматическую сварку.

Грань между автоматической и полуавтоматической дуговой сваркой очень небольшая и ее практически незаметно. По идее даже профессиональные сварщики могут порой ошибиться, назвав один процесс автоматическим, а другой полуавтоматическим. Отличие и впрямь сложное, подача электрода в дугу по мере его расходования и самостоятельным передвижением дуги по линии сварки называют автоматической сваркой. Если же механизирована только подача электрода, а сам процесс перемещения дуги по металлу происходит с помощью человека, то это полуавтоматическая дуговая сварка.

Автоматическая сварка не всегда является целесообразной из-за своей высокой стоимости, да и осуществить ее возможно не всегда, в этом случае на помощь приходит полуавтоматическая дуговая сварка, шов получается достаточно хорошим, а сама операция не столь дорогой.

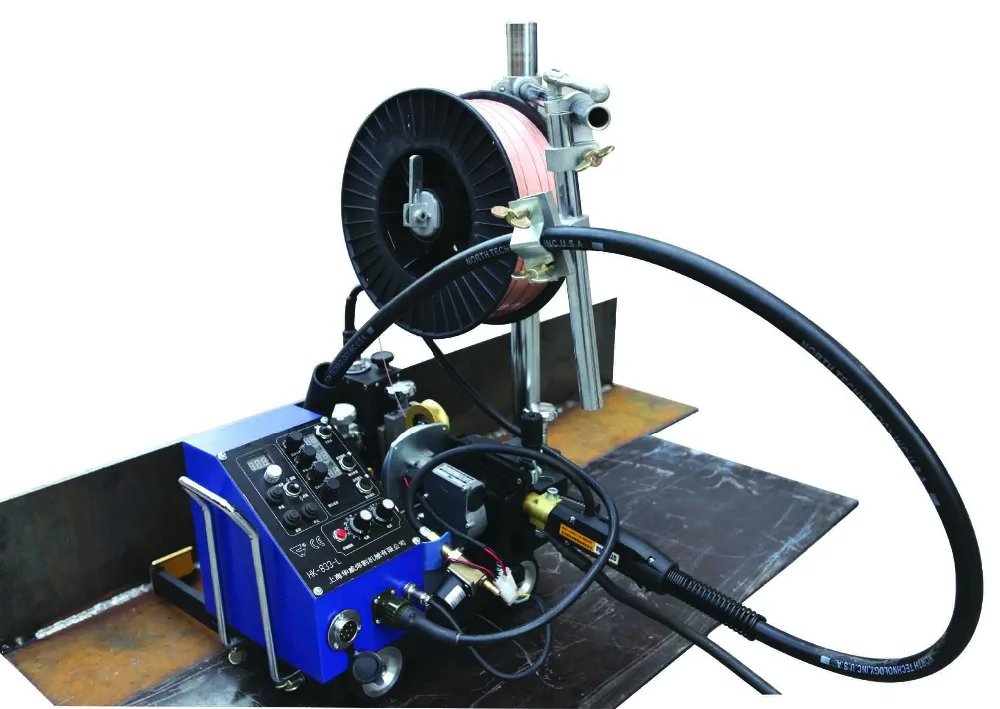

В настоящее время большое распространение получила полуавтоматическая сварка, здесь есть шланг, который внутри себя располагает электрический привод, он подталкивает проволоку к месту сварки, длина этого шланга может достигать пяти метров. Сварщик сам управляет наконечником, который направляется вдоль шва. Ранее работы такие уже осуществлялись, но они велись только на малых сварочных аппаратах, а проволока, как известно, находится в огромной бухте, что было достаточно неудобно для рабочего. Из-за этого сварочные полуавтоматы были известны и использовались, но особой популярностью не пользовались, так как было легче пользоваться ручной сваркой.

С применением флюса, полуавтоматическая электродуговая сварка преобразовалась. Флюс позволил увеличить ток, а это резко повысили производительность и качество шва. Теперь в полуавтоматическом сварочном аппарате тонкая проволока из бухты с помощью специального механизма проходит через шланг в держатель, который держит рабочий. К держателю подключен трансформатор, который подает сварочный ток, благодаря чему происходит сварочный процесс.

Теперь в полуавтоматическом сварочном аппарате тонкая проволока из бухты с помощью специального механизма проходит через шланг в держатель, который держит рабочий. К держателю подключен трансформатор, который подает сварочный ток, благодаря чему происходит сварочный процесс.

Похожие статьи

Автоматическая и полуавтоматическая дуговая сварка под флюсом

Плазменная резкаСварочные мероприятия с использованием дуги и флюса являются высокотехнологичным производственным процессом, широко используются в строительстве и промышленности. Горит дуга во время работы под слоем флюса, это сыпучий материал, который ее защищает, при этом осуществляется сварка при помощи сварочной головки.

Основным отличием полуавтомата от автомата является ручное перемещение головки вдоль шва. Особенностью производства является тщательная подготовка кромки свариваемых труб, глубокий провар металла и точная выдержка размеров зазоров при сборке.

Технология и нюансы.

При автоматизированном производственном процессе сварка выполняется на специальной подкладке, изготовленной из качественной стали, или с подварочным швом.Существует несколько типов сварных соединений, а именно:

- с одной/двух сторон с нахлестом и без скоса;

- тавровое;

- угловое со скосом и без него, с отбортовкой;

- замковое стыковое. Выполняется со скосом, отбортовкой, без скоса, несимметричными скосами обеих кромок и др.

Преимущества и особенности метода сварки с применением дуги под флюсом.

Полуавтоматическая/автоматическая сварка с применением дуги под флюсом характеризуется рядом преимуществ и особенностей, в работе используются токи до 2000 ампер, хотя теоретически возможно применение до 4000 ампер. В отличие от силы тока производительность сварочных работ растет более быстрыми темпами. Дуга при использовании этой технологии отличается повышенной мощностью, поэтому металл расплавляется глубже и иногда не требуется разделывать кромку. Одним из преимуществ этого метода является высокая производительность сварочных работ по сравнению с использованием открытой дуги.

К главным преимуществам сварки с флюсом полуавтоматическим/автоматическим способом относится следующее:

- низкие потери при разбрызгивании металла;

- получение равномерного шва высокого качества;

- экономный расход электродной проволоки;

- минимальные затраты электроэнергии.

Необходимые материалы для сварки.

Сварочное производствоКачество дуговой сварки под флюсом зависит от правильного выбора электродной проволоки, а от ее химического состава параметры шва. Профессионалы советуют выбирать металлическую проволоку согласно утвержденным ГОСТам, для производства которой используются марки низкоуглеродистой и высоколегированной стали. Поставляется проволока в бухтах (реже по запросу заказчика в кассетах или катушках).

Для мелкосерийного производства лучше использовать полуавтоматический сварочный аппарат, а для масштабного изготовления продукции – автоматическое оборудование. Это позволит ускорить производственный процесс, повысить производительность труда и качество готовых изделий. Производительность работ под флюсом значительно выше, чем ручная сварка.

Это позволит ускорить производственный процесс, повысить производительность труда и качество готовых изделий. Производительность работ под флюсом значительно выше, чем ручная сварка.

Полуавтоматическая дуговая сварка | Учебные материалы

В нефтехимическом машиностроении находит наиболее широкое применение полуавтоматическая сварка в среде защитного газа.

Особенность такого вида сварки в том, что электрическая сварочная дуга горит в струе газа, защищающий металл от вредного воздействия окружающего воздуха. По отношению к электроду защитный газ непрерывно через сопло можно подавать в зону сварки центрально (рисунок 3.7 а) или сбоку (рисунок 3.7 б).

В качестве защитных применяют инертные (аргон, гелий) и активные (водород, азот, углекислый газ, кислород), а также смеси этих газов (Ar + CO2, Ar + O2, CO2 + O2 и др.).

Смеси применяются для улучшения технологических и металлургических свойств защитной атмосферы и экономии дорогих газов.

Рисунок 3.7 – Виды сварки в защитных газах:

1 – присадочный пруток или проволока; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки;5 – неплавящийся электрод; 6 – рукоять горелки; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – кассета с проволокой; 11 – механизм подачи; 12 – плавящий металлический электрод (сварочная проволока)

Выбор защитного газа зависит от свариваемого металла. Инертные газы используются при сварке цветных металлов, нержавеющих сталей, титана. Для сварки малоуглеродистых и низколегированных сталей применяют углекислый газ.

Основные преимущества сварки:

- высокая производительность процесса;

- минимальное воздействие металла шва с кислородом и азотом воздуха;

- отсутствие необходимости в применении обмазок и флюсов в связи с чем отпадает очистка швов от шлака;

- высокая степень концентрации источника теплоты, способствующая уменьшению отрицательного теплового воздействия приводящего к ухудшению структуры (свойств), короблению изделия;

- возможность наблюдения за открытой дугой в процессе сварки;

- возможность сварки в любых пространственных положениях.

Недостаток – защитный газ лишь защищает, нет благоприятных воздействий (раскисление и легирование) присущих покрытиям или флюсу.

Дуговая сварка в среде защитных газов может быть осуществлена неплавящимся (вольфрамовым) и плавящимся электродом.

При дуговой сварке неплавящимся электродом источником тепла является дуга, возбуждаемая между вольфрамовым электродом и изделием.

Сварка неплавящимся электродом выполняется с присадкой, когда в формировании шва участвует присадочный металл, подаваемый со стороны в зону дуги; и без присадки, когда шов формируется только за счет расплавления свариваемых кромок. В этих случаях рационально сваривать изделия толщиной от 0,5 до 2,5 мм (например, компенсаторы технологических трубопроводов от тепловых расширений). Сварка неплавящимся W–электродом в среде аргона находит применение в комбинированной технологи сварки толстостенных труб (S > 14 мм) из жаропрочных хромомолибденовых сталей.

При сварке плавящимся электродом источником тепла является дуга, возбуждаемая между свариваемым изделием и электродной проволокой, непрерывно подаваемой в зону дуги. При этом механизируется подача сварочной проволоки с помощью сварочной головки. Применяется голая сварочная проволока диаметром dэл = 0,6…3,0 мм, которая из кассеты непрерывно поступает во время сварки. Защитный газ подается через специальный канал наконечника горелки , к которой по шлангам подводится токоведущий провод и защитный газ.

При этом механизируется подача сварочной проволоки с помощью сварочной головки. Применяется голая сварочная проволока диаметром dэл = 0,6…3,0 мм, которая из кассеты непрерывно поступает во время сварки. Защитный газ подается через специальный канал наконечника горелки , к которой по шлангам подводится токоведущий провод и защитный газ.

Аргонно-дуговая сварка: аргон – инертный газ, хранят и транспортируют в специальных баллонах под давлением 15 МПа.

Полуавтоматическая сварка — Дом сварки

Процесс полуавтоматической сварки (GMAW)

GMAW процесс — это процесс соединения металлов плавлением электрической дугой, горящей между непрерывно подаваемым плавящимся электродом и изделием. Зона горения дуги защищается с помощью газа (рис. 1). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса.

Большинство металлов имеют высокую тенденцию к присоединению кислорода (образуют оксиды) и в меньшей степени к присоединению азота (образуют нитриды). Кислород также реагирует с углеродом, содержащимся в металле, с образованием окиси углерода. Оксиды, нитриды и окись углерода при растворении в металле шва образуют дефекты сварного шва. Воздействие атмосферы на расплавленный металл очень велико, так как в ней содержится около 80% азота и примерно 20% кислорода. Основная функция защитного газа — исключить контакт расплавленного металла с окружающей атмосферой.

Кислород также реагирует с углеродом, содержащимся в металле, с образованием окиси углерода. Оксиды, нитриды и окись углерода при растворении в металле шва образуют дефекты сварного шва. Воздействие атмосферы на расплавленный металл очень велико, так как в ней содержится около 80% азота и примерно 20% кислорода. Основная функция защитного газа — исключить контакт расплавленного металла с окружающей атмосферой.

Рис. 1. Сварка плавящимся электродом в защитном газе

Кроме защиты сварочной ванны, защитный газ влияет на:

- характеристику дуги;

- способ переноса электродного металла;

- глубину проплавления и профиль сварного шва;

- производительность сварки;

- склонность к прожогу;

- степень зачистки сварного шва.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и т. п.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

п.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

Характер переноса расплавленного металла имеет большое значение для качественного формирования сварного шва при сварке плавящимся электродом в защитном газе. Управляя этим процессом различными способами (используя специальные сварочные процессы), можно всегда получить качественное сварное соединение. При MIG/MAG способе сварки можно выделить несколько основных форм расплавления электрода и переноса электродного металла в сварочную ванну:

- циклический режим сварки короткой дугой без разбрызгивания;

- режим сварки оптимизированной короткой дугой;

- крупнокапельный процесс сварки;

- режим импульсной сварки;

- режим струйного (Spray) переноса металла;

- режим непрерывного вращающегося переноса металла (ротационный перенос).

Режим струйного (Spray) и крупнокапельного, а также непрерывного вращающегося переноса металла связан со сравнительно высокой энергией дуги и обычно ограничивается сваркой в нижнем и горизонтальном положении металла толщиной более 3 мм. Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Циклический режим сварки короткой дугой без разбрызгивания (процесс сварки с периодическими короткими замыканиями). Данный процесс сварки характерен для сварки электродными проволоками диаметром 0,5-1,6 мм при короткой дуге с напряжением 15-22 В и токе 100-200 А.

Рис. 2. Осциллограмма циклического режима сварки короткой дугой

После очередного короткого замыкания (8 и 9 на рис. 8) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю, приближая ее к правильной сфере (1 — 3), создавая тем самым благоприятные условия для плавного объединения со сварочной ванной. В результате длина и напряжение дуги становятся максимальными.

В результате длина и напряжение дуги становятся максимальными.

Во всех стадиях процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (4). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток — до 150-200 А и как результат этого увеличивается сжимающее действие электромагнитных сил (6-7) - , совместное действие которых разрывает перемычку жидкого металла между электродом и изделием (8). Капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 1 приведено влияние индуктивности на характер сварки.

Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 1 приведено влияние индуктивности на характер сварки.

Таблица 1. Влияние индуктивности на характер сварки.

Частота периодических замыканий дугового промежутка при циклическом режиме сварки короткой дугой может изменяться в пределах 90-450 замыканий в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т. д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Режим сварки оптимизированной короткой дугой. Процесс сочетает в себе циклический режим сварки короткой дугой и очень высокую скорость подачи сварочной проволоки, что позволяет использовать короткую и мощную дугу (напряжение на дуге до 26 В при токе до 300 А). Данный режим позволяет получать сварные соединения с минимальным тепловложением и низкой степенью окисления наплавленного металла.

Крупнокапельный процесс сварки. Увеличение плотности сварочного тока и длины (напряжения) дуги (напряжение на дуге от 22 до 28 В и ток от 200 до 290 А) ведет к изменению характера расплавления и переноса электродного металла, переходу от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

Крупнокапельный процесс сварки характеризуется некачественным формированием сварного шва.

С положительного электрода, независимо от типа защитного газа, крупнокапельный перенос металла происходит при низких плотностях тока. Крупнокапельный перенос характеризуется размером капли, капля имеет диаметр больше, чем сам электрод.

При использовании инертных защитных газов достигается осеориентированный перенос электродного металла без разбрызгивания. Длина дуги при этом должна быть достаточной, чтобы гарантировать отделение капли прежде, чем она коснется расплавленного металла.

Использование углекислого газа в качестве защитного газа при крупнокапельном переносе всегда дает неосеориентированный перенос капель металла. Это является следствием электромагнитного отталкивающего воздействия на низ расплавленных капель. При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

Дуга, обычно неустойчивая, сопровождается характерным треском. Для уменьшения разбрызгивания необходимо, чтобы конец электрода находился ниже поверхности металла, но в пределах полости, создаваемой дугой. Поскольку большая часть энергии дуги направлена вниз и ниже поверхности сварочной ванны, сварной шов имеет очень глубокое проплавление.

Режим импульсной сварки. Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается.

Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием

.

Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием

.

Импульсный режим использует одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. За счет этого металл переносится порциями мелких капель и без разбрызгивания. Кроме того, за счет применения импульсной технологии возникает электромеханическая вибрация сварочной ванны, в результате чего газовые пузырьки выходят из нее, и сварные швы получаются высокой плотности.

Устойчивость режима импульсной сварки зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

Преимуществом этого метода является низкое тепловложение, что важно при сварке тонких материалов и при позиционной сварке. Импульсный режим обеспечивает высококачественную сварку низкоуглеродистых и низколегированных сталей. При сварке алюминия можно использовать электродную проволоку больших диаметров, при этом обеспечивается меньшая пористость. Основной недостаток этого процесса — сложный блок питания.

Импульсный режим обеспечивает более высокий коэффициент тепловложения в наплавленный металл, чем циклический режим сварки короткой дугой без разбрызгивания, и осуществляется при напряжении на дуге от 28 до 35 В и токах от 300 до 350 А.

Режим струйного (спрей) переноса металла. При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах (содержание аргона не менее 80%) может наблюдаться очень мелкокапельный перенос электродного металла. Название <струйный> он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей.

Поток капель направлен строго по оси от электрода к сварочной ванне. Дуга очень стабильная и ровная. Разбрызгивание очень небольшое. Валик сварного шва имеет гладкую поверхность. Энергия дуги передается в металл в форме конуса, поэтому наплавляемый металл имеет поверхностное слияние. Глубина проплавления больше, чем при циклическом режиме сварки короткой дугой, но меньше, чем при крупнокапельном переносе.

Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до <критического> для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легко ионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5% кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Невозможно его получить и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается.

Режим струйного переноса металла характеризуется узким столбом дуги и заостренным концом плавящейся электродной проволоки. Расплавленный металл проволоки передается через дугу в виде мелких капель, от сотен до нескольких сотен в секунду. Диаметр капель равняется или меньше, чем диаметр электрода. Поток капель осенаправленый. Скорость плавления проволоки от 42 до 340 мм/с.

Струйный перенос металла происходит при дуге высокой стабильности (напряжение на дуге от 28 до 40 В при токе от 290 до 450 А) и позволяет формировать качественные сварные швы на высоких значениях тока. Данный режим необходим для сварки металлов толщиной более 5 мм.

Режим непрерывного вращающегося переноса металла (ротационный перенос). Ротационный перенос металла возникает при образовании длинного столба жидкости на конце оплавляющегося электрода. Вследствие очень большого тока (напряжение на дуге от 40 до 50 В при токе от 450 до 650 А) и большого вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25-30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

Инертные газы аргон и гелий и их смеси обязательно используются для сварки цветных металлов, а также широко применяются при сварке нержавеющих и низколегированных сталей. Основное различие между аргоном и гелием — плотность, теплопроводность и характеристика дуги. Плотность аргона приблизительно в 1,4 раза больше плотности воздуха, а гелий в 0,14 раза легче воздуха. Для защиты сварочной ванны более эффективен тяжелый газ. Следовательно, гелиевая защита сварочной ванны для получения того же эффекта требует приблизительно в 2-3 раза большего расхода газа.

Основное различие между аргоном и гелием — плотность, теплопроводность и характеристика дуги. Плотность аргона приблизительно в 1,4 раза больше плотности воздуха, а гелий в 0,14 раза легче воздуха. Для защиты сварочной ванны более эффективен тяжелый газ. Следовательно, гелиевая защита сварочной ванны для получения того же эффекта требует приблизительно в 2-3 раза большего расхода газа.

Гелий обладает большей теплопроводностью, чем аргон, и энергия в гелиевой дуге распределена более равномерно. Плазма аргоновой дуги характеризуется очень высокой энергией сердцевины и значительно меньшей периферии. Это различие оказывает большое влияние на профиль сварного шва. Гелиевая дуга дает глубокий, широкий, параболический сварной шов. Аргоновая дуга чаще всего характеризуется сосковидной формой сварного шва.

При любой скорости подачи электродной проволоки напряжение на аргоновой дуге будет значительно меньше, чем на гелиевой дуге. В результате будут меньшее изменение напряжения по длине дуги, что, в свою очередь, приводит к большей стабилизации дуги. Аргоновая дуга (включая смеси как с низким, так и с 80%-ным содержанием аргона) производит струйную передачу электродного металла на уровнях выше раздела энергетики переноса.

Аргоновая дуга (включая смеси как с низким, так и с 80%-ным содержанием аргона) производит струйную передачу электродного металла на уровнях выше раздела энергетики переноса.

Гелиевая дуга производит крупнокапельный перенос металла в нормальном рабочем диапазоне. Следовательно, гелиевая дуга имеет большую степень разбрызгивания электродного металла и меньшую глубину проплавления. Легко ионизируемый аргон облегчает зажигание дуги и при сварке на обратной полярности (плюс на электроде) дает очень чистую поверхность сварного шва.

В большинстве случаев чистый аргон используется при сварке цветных металлов. Использование чистого гелия ограничено из-за ограниченной устойчивости дуги. Тем не менее, желаемый профиль сварного шва (глубокий, широкий, параболической формы), получаемый с гелиевой дугой, можно получить, применяя смесь аргона с гелием, кроме того, характер переноса электродного металла приобретает характер, как при аргоновой дуге.

Смесь гелия с аргоном, при 60-90% содержании гелия, используется для получения максимального тепловложения в основной металл и улучшения сплавления. Для некоторых металлов, например нержавеющей и низколегированной стали, замена углекислого газа на гелий позволяет получить увеличение тепловложения, и, поскольку гелий инертный газ, не происходит изменения свойств свариваемого металла.

Для некоторых металлов, например нержавеющей и низколегированной стали, замена углекислого газа на гелий позволяет получить увеличение тепловложения, и, поскольку гелий инертный газ, не происходит изменения свойств свариваемого металла.

Чистый аргон и в известной мере гелиевая защита дают отличные результаты при сварке цветных металлов. Тем не менее, эти газы в чистом виде дают не вполне удовлетворительную характеристику при сварке черных металлов. Гелиевая дуга стремится к переходу в неуправляемый режим, сопровождаемый сильным разбрызгиванием. Аргоновая дуга имеет тенденцию к прожогу. Добавление к аргону 1-5% кислорода или 3-10% углекислого газа (вплоть до 25%) дает заметное улучшение характеристики.

Объем добавляемого кислорода или углекислого газа к инертному газу зависит от состояния поверхности (наличие окалины) основного металла, требуемого профиля сварного шва, положения в пространстве и химического состава свариваемого металла. Обычно добавление 3% кислорода или 9% углекислого газа вполне достаточно для проведения качественной сварки.

Добавление углекислого газа к аргону позволяет получить грушевидный профиль сварного шва. Применение различных газов и газовых смесей для сварки различных металлов и на различных режимах приведено в табл. 2-3.

Таблица 2. Выбор защитных газов и газовых смесей для циклического режима сварки короткой дугой без разбрызгивания.

Таблица 3. Выбор защитных газов и газовых смесей для струйного (спрей) переноса металла.

Полуавтоматическая дуговая сварка в струе углекислого газа

Полуавтоматическая дуговая сварка в струе углекислого газа

Автор Сварщик | 8 января 20111 — баллон с углекислым газом, 2 — редуктор для понижения давления газа, 3 — полуавтомат для подачи электродной проволоки, 4—гибкий шланг для направления проволоки, 5—держатель, 6—генератор сварочного тока

В 60-х разработан способ полуавтоматической сварки в среде углекислого газа. При этом способе сварка конструкций из малоуглеродистых сталей производится голой сварочной проволокой.

При этом способе сварка конструкций из малоуглеродистых сталей производится голой сварочной проволокой.

Горящую дугу окружает струя углекислого газа, который не вступая в реакцию с расплавленным металлом, защищает его от вредного влияния кислорода и азота воздуха.

Установка для сварки в струе углекислого газа состоит из полуавтомата 3, подающего по шлангу 4 сварочную проволоку к держателю 5. Углекислый газ из баллона 1 через редсварки уктор 2 по шлангу 4 поступает к держателю 5. Питание сварочным током осуществляется от генератора 6.

Сварщик нажатием кнопки на держателе 5 включает ток, после чего одновременно начинается подача углекислого газа и сварочной проволоки. Сопло держателя должно находиться на расстоянии 10—12 мм от свариваемого изделия.

Способ сварки в среде углекислого газа выгодно отличается от способа полуавтоматической сварки под флюсом тем, что не требует приспособления для удержания флюса. Это позволяет производить сварку в любом пространственном положении. Процесс полуавтоматической сварки в среде углекислого газа отличается высокой производительностью, не уступающей производительности полуавтоматической сварки под слоем флюса. Благодаря перечисленным качествам сварка в струе защитных газов получает применение при изготовлении стальных конструкций.

Процесс полуавтоматической сварки в среде углекислого газа отличается высокой производительностью, не уступающей производительности полуавтоматической сварки под слоем флюса. Благодаря перечисленным качествам сварка в струе защитных газов получает применение при изготовлении стальных конструкций.

загрузка…

Похожие сообщения

- Нет связанных записей.

Преимущества полуавтоматической сварки

Широкое распространение механизированной сварки обусловлено хорошей производительностью и высоким качеством выполнения сварных соединений этим способом. В производстве механизированной (полуавтоматической) и автоматической сварки используются специальные аппараты, называемые автоматами и полуавтоматами. Последний состоит из сварочной горелки и устройства автоматизированной подачи сварочной проволоки. Передвижение горелки вдоль линии шва осуществляется производящим сварку вручную. То есть в полуавтоматической сварке только одна из операций механизирована – подача электродной проволоки.

То есть в полуавтоматической сварке только одна из операций механизирована – подача электродной проволоки.

Оборудование для полуавтоматической сварки

Сварочная установка обычно состоит из набора оборудования, который составляют аппарат для полуавтоматической сварки, источник для питания дуги и приспособление, предназначенное для передвижения заготовки либо оборудования. Последний включает подающие ролики, электрический мотор и коробку переключения скоростей. Подающее сварочную проволоку устройство бывает трех вариантов: толкающего, универсального тянуще-толкающего и тянущего.

Сварочная проволока для полуавтоматической сварки подается по внутренней полости специального шланга. Он, помимо этой резиновой оболочки, имеет еще проволочную спираль в особой оплетке. Устройство гибкого шланга позволяет раздельную подачу сварочных токов, защитного газа и охлаждающей воды. Для них и цепи управления внутри шланге предусмотрены отдельные провода. С учетом типа подающего устройства протяженность гибкого шланга варьируется в пределах 3,5 м. Большая длина нецелесообразна из-за возникающей неравномерности в подаче сварочной проволоки на свариваемый участок.

С учетом типа подающего устройства протяженность гибкого шланга варьируется в пределах 3,5 м. Большая длина нецелесообразна из-за возникающей неравномерности в подаче сварочной проволоки на свариваемый участок.

Главной при работе частью такого сварочного аппарата служит горелка для полуавтоматической сварки. При ее участии в зону проведения соединения подаются сварочная проволока с флюсами и защитные газы. Рукоятка горелки снабжена кнопкой пуска подающего устройства проволоки. Как правило, с ее же помощью открывается газовый клапан.

В ходе производства ручной полуавтоматической сварки важное место занимает вылет электродной проволоки. Под ним подразумевается промежуток от детали до точки подвода электротока. Если он больше, чем нужно, появляется эффект разбрызгивания металла, что нарушает сварочный процесс. В противном случае, если вылет проволоки слишком мал, может начать подгорать наконечник горелки. Постоянство вылета сварочной проволоки для надежной работы оборудования для полуавтоматической сварки обеспечивается специальными сапожками, которых с учетом формы наконечника может быть один (для изогнутого) или два (для прямого).

Сварочная установка при полуавтоматической сварке в защитном газе дополнительно оснащается комплектом газового оборудования. Оно обычно состоит из баллонов с используемыми газами, подогревателя, отсекателя, осушителя, смесителя газов, а также редукторов для их дозирования. Все газы находятся в баллонах с высоким давлением в сжатом состоянии. Не касается это только углекислого газа для полуавтоматической дуговой сварки, поставляемого в виде кислоты в жидком состоянии, заполняющей баллон. Осушитель газа необходим для устранения влажности углекислого газа. С этой целью в нем содержатся осушающие вещества: медный купорос либо силикагель. Кнопка пуска аппарата служит также управлением отсекателем газа. Технологией полуавтоматической сварки предусмотрена подача газа в таком режиме, чтобы обеспечивать защитную газовую среду до зажигания дуги с сохранением ее до окончательного остывания металла еще какое-то время после погашения пламени.

Технология полуавтоматической сварки

Процесс соединения в разных пространственных положениях возможен на различных режимах полуавтоматической сварки. Их изменение вручную продолжительно по времени и отвлекает от работы. Во избежание этого ряд моделей сварочных аппаратов оснащаются специальными приспособлениями для дистанционной корректировки режимов сварки. Они подходят и для выполнения операций, связанных с началом сварки и завершением процесса.

Их изменение вручную продолжительно по времени и отвлекает от работы. Во избежание этого ряд моделей сварочных аппаратов оснащаются специальными приспособлениями для дистанционной корректировки режимов сварки. Они подходят и для выполнения операций, связанных с началом сварки и завершением процесса.

Отдельную группу полуавтоматов составляет универсальное оборудование, позволяющее осуществлять настройку полуавтоматической сварки как для работ в средах защитных газов, так и под флюсом. Например, есть аппараты, предназначенные для полуавтоматической сварки порошковыми проволоками, однако они легко перенастраиваются под газовую сварку обычной электродной проволокой.

Принцип полуавтоматической сварки с использованием флюса заключен в подаче сварочных проволок в область горения дуги особым устройством (сварочной головкой полуавтомата) и последующей сборке флюса для вторичного использования. По ходу ручного передвижения сварочной головки к месту проведения сварки поступает флюс, покрывающий слоем в 4-5 см поверхность детали со сварочной проволокой. Он подается из особой воронки, расположенной в сварочной головке, либо пневматической способом с использованием сжатого воздуха через шланг. Сварной шов, выполненный полуавтоматической сваркой под флюсом, приблизительно на треть составляется из материала присадок, а оставшиеся две трети заполняет расплав основного металла.

Он подается из особой воронки, расположенной в сварочной головке, либо пневматической способом с использованием сжатого воздуха через шланг. Сварной шов, выполненный полуавтоматической сваркой под флюсом, приблизительно на треть составляется из материала присадок, а оставшиеся две трети заполняет расплав основного металла.

К преимуществам полуавтоматической сварки, помимо высокой производительности, относят стабильный сварочный процесс, способность соединять заготовки значительных толщин без скосов кромок, незначительность потерь от разбрызгивание металла и угара, надежная защита сварочной зоны от атмосферного воздействия. Этим способом возможно выполнение различных видов соединений, одно- или многопроходных, с одно- либо двусторонними швами.

Сварка полуавтоматом с применением флюса имеет несколько разновидностей: на весу, на флюсовой подушке, по ручной подварке либо на подкладках (из стали и меди, убирающихся и остающихся). К примеру, односторонняя инверторная полуавтоматическая сварка, выполняемая с неполным проваром без разделывания кромок, требует такого режима, который позволял бы не полностью расплавленному основному материалу удерживать сварочную ванну. А при необходимости полного провара, например, при полуавтоматической сварке труб, требуется обеспечение таких условий, чтобы расплав металла не вытекал через зазоры. С этой целью сварочный процесс ведут такими методами, как сварка на подкладке либо на флюсовой подушке.

А при необходимости полного провара, например, при полуавтоматической сварке труб, требуется обеспечение таких условий, чтобы расплав металла не вытекал через зазоры. С этой целью сварочный процесс ведут такими методами, как сварка на подкладке либо на флюсовой подушке.

Различные флюсы, используемые в этом способе сварки, оказывают существенное влияние на характеристики горения дуги, форму и химический состав металла получаемых швов. От выбора флюса также зависит надежность сцепления поверхности шва со шлаковой коркой. А его состав в значительной мере определяет устойчивость шва к образованию кристаллизационных трещин и пор.

Виды сварки | Сварка судостроительных материалов

При изготовлении корпуса судна применяют преимущественно-дуговую сварку. Ручная дуговая сварка покрытым электродом (рис. 4.1) заключается в том, что свариваемые детали нагреваются электрической дугой, горящей между ними и электродом.

Рис. 4.1.

Сварка покрытым электродом:

Сварка покрытым электродом:1 — основной металл,

2 — металл шва,

3 — затвердевший шлак,

4 — сварочная ванна,

5 — покрытие электрода,

6 — металлический стержень,

7 — газовая атмосфера дуги

Дуга расплавляет кромки деталей и электрод; расплавленный металл электрода и кромок деталей образует сварной шов. При изготовлении стальных корпусных конструкций объем применения ручной дуговой сварки (оцениваемый массой наплавляемого металла)

составляет 25—35%. Этим способом сваривают вертикальные, потолочные, короткие и криволинейные швы в нижнем положении, а также швы в труднодоступных местах. Недостатками ручной сварки являются малая производительность, значительные потери электродного металла, плохие санитарно-гигиенические условия труда сварщиков.

Дуговая полуавтоматическая сварка под флюсом производится дугой, горящей между изделием и электродной проволокой, проходящей по гибкому шлангу от подающего механизма. Держатель с бункером для флюса перемещается вдоль шва вручную. Флюс, частично расплавляющийся при сварке и образующий на поверхности шва слой шлака, предназначен для защиты расплавленного металла от вредного действия кислорода и азота воздуха и улучшения свойств наплавленного металла. Этот способ применяют для сварки коротких швов в нижнем положении, а также в тех случаях, когда невозможно или нецелесообразно применить автоматическую сварку.

Держатель с бункером для флюса перемещается вдоль шва вручную. Флюс, частично расплавляющийся при сварке и образующий на поверхности шва слой шлака, предназначен для защиты расплавленного металла от вредного действия кислорода и азота воздуха и улучшения свойств наплавленного металла. Этот способ применяют для сварки коротких швов в нижнем положении, а также в тех случаях, когда невозможно или нецелесообразно применить автоматическую сварку.

Дуговая автоматическая сварка под флюсом (рис. 4.2). Плавление металла производится так же, как и в предыдущем случае. Проволока подается в зону сварки механизмом. Головка перемещается автоматически вдоль шва (или при неподвижной головке перемещается изделие). Неиспользованный флюс отсасывается через шланг в бункер. Этот способ сварки отличается большой производительностью и обеспечивает высокое качество шва. Дуговую автоматическую сварку под флюсом широка применяют для сварки листов полотнищ, приварки балок набора, а также во многих других случаях. Объем применения этого способа в настоящее время составляет 30—35%. К недостатку автоматической сварки под флюсом относится возможность сварки только в нижнем и близком к нижнему положениях шва.

Объем применения этого способа в настоящее время составляет 30—35%. К недостатку автоматической сварки под флюсом относится возможность сварки только в нижнем и близком к нижнему положениях шва.

Рис. 4.2. Электродуговая сварка под флюсом:

1 — электродная проволока, 2 — флюсовый пузырь, 3 — слой шлака, 4 — жидкий металл, 5 — флюс, 6 — сварной шов, 7 —основной металл, 8 — электродный металл

При электрошлаковой сварке (рис. 4.3) в зазор между расположенными вертикально деталями подается флюс и электродная проволока. Дуга горит в начале процесса; после образования достаточно большого слоя шлака она гаснет, так как проводимость жидкого шлака выше проводимости дуги. Электрический ток, проходя через жидкий шлак, выделяет большое количества теплоты, достаточное для расплавления электродной проволоки, кромок соединяемых деталей и образования сварного шва. Жидкий металл удерживается в ванне, образованной прижатыми к деталям ползунками, которые перемещаются вместе со сварочным аппаратом. Этот способ применяют, например, для соединения монтажных стыков наружной обшивки толщиной более 16 мм за один проход.

Этот способ применяют, например, для соединения монтажных стыков наружной обшивки толщиной более 16 мм за один проход.

Рис. 4.3. Электрошлаковая сварка:

1 — свариваемые детали, 2 — сварочная проволока, 3 — флюс, 4 — расплавленный флюс, 5 —дуга, 6— сварочная ванна, 7 — ползуны, 8 — металл шва

Рис. 4.4. Сварка плавящимся электродом в защитном газе:

1 — защитный газ, 2 — сопло, 3 — электродная проволока

При дуговой сварке неплавящимся электродом защитный газ подается под небольшим давлением в зону дуги через наконечник. Дуга поддерживается между электродом, закрепленным в горелке, и свариваемым изделием. Газ предназначен для защиты расплавленного металла от вредного действия кислорода и азота воздуха. Для этого способа применяют инертные газы: аргон, гелий, а также смеси этих газов. Присадочная проволока вводится в зону сварки. Тонкий металл (с отбортовкой) можно сваривать без присадочной проволоки. Этот способ широко применяют для сварки конструкций из любых применяемых в судостроении металлов толщиной от 0,1 мм и выше.

Этот способ широко применяют для сварки конструкций из любых применяемых в судостроении металлов толщиной от 0,1 мм и выше.

При дуговой сварке плавящимся электродом (рис. 4.4) защитный газ в зону дуги подводится так же, как и в предыдущем случае. Дуга поддерживается между присадочной проволокой и свариваемым изделием. Для сварки кроме газов, перечисленных в предыдущем способе, применяют углекислый газ. Сварка в защитных газах как плавящимся, так и неплавящимся электродом может быть автоматической и полуавтоматической. Сварка плавящимся электродом в защитных газах из всех способов дуговой сварки имеет наибольшее применение. Этим способом выполняют швы во всех пространственных положениях. Недостатки способа — необходимость применения защитных мер против светового излучения дуги, а также повышенная загазованность.

Дуговая сварка — оборудование и аппараты для дуговой сварки б / у

При использовании аппарата для дуговой сварки электрическая дуга, образованная между электродом, подсоединенным к источнику питания, и заготовкой плавит металлы в точке сварки, образуя прочное соединение. В зависимости от типа металла и требуемого качества сварки выбирайте процесс ручной дуговой сварки, полуавтоматический или полностью автоматический.

В зависимости от типа металла и требуемого качества сварки выбирайте процесс ручной дуговой сварки, полуавтоматический или полностью автоматический.

Доступно много типов оборудования для дуговой сварки. Сварочные аппараты регулируются на постоянный ток (DC) или переменный ток (AC), а горелки позволяют использовать расходуемые или неплавящиеся электроды.В некоторых случаях сварочная дуга защищена защитным газом для удаления примесей.

Вот некоторые из доступных типов аппаратов для дуговой сварки:

Сварка MIG (металлический инертный газ), также известная как GMAW (газовая дуговая сварка металла): дуга защищена столбом газа. Обычно используется аргон, гелий или их смесь. Это экономичный вид сварки для длинных сварных швов, который требует разумных навыков сварки для получения хороших результатов.

Сварка TIG {ссылка на страницу Что такое сварка TIG?} (Сварка вольфрамовым электродом в среде инертного газа), также известная как GTAW (газовая дуговая сварка вольфрамом): при включении аппарата TIG вольфрамовый электрод выделяет тепло, необходимое для достижения высокой -качественные сварные швы.Также в этом процессе дуга защищается столбом газа. Сварщик держит стержень присадочного металла в сварочной ванне, чтобы заполнить сварочную воронку. Этот метод позволяет сваривать самые разные металлы.

SMAW (дуга из экранированного металла): при включенном источнике питания наконечник электрода с покрытием создает дугу, когда его подносят близко к заготовке. Вырабатываемое тепло плавит металл детали, кончик электрода и покрытие, образуя сплав для создания сварного шва. При этом типе сварки требуется некоторая очистка (шлифовка или сглаживание).

SAW (Дуговая сварка под флюсом): гранулированный слой флюса защищает зону сварки. Этот слой плавится в процессе сварки, образуя ток между электродом и заготовкой. Сварка под флюсом обычно применяется в промышленности автоматическим или механическим способом.

Чтобы найти лучший аппарат для дуговой сварки , подходящий для ваших требований к сварке,

, пожалуйста, свяжитесь с нами по телефону +31 165 317 855 или напишите нам по адресу info @ usedwelding-equipment.com

: Сварщики предпочитают полуавтоматическое сварочное оборудование для дуговой сварки

Производство находится на распутье. И хотя нет ни одного инцидента, который вызвал бы текущую потребность в действиях, нельзя отрицать, что цепочки поставок разорваны, а требования клиентов меняются. Пришло время компаниям сделать трудный выбор.

Могут помочь стратегические инвестиции в аддитивное производство. «Цепочка поставок стала глобальной, что принесло пользу потребителям и повысило качество жизни многих людей.Но это вроде как зашло немного дальше, — говорит генеральный директор ExOne Джон Хартнер. «В последнее время прозвучал тревожный сигнал, связанный с сочетанием тарифных войн, пандемии, инцидентов, подобных Суэцкому каналу, а также осознания того, что местное производство, если оно осуществляется экономически эффективно и устойчиво, более эффективно и более эффективно реагирует на потребительский спрос. Это особенно верно, поскольку спрос становится все более индивидуальным и уникальным ».

Сбои вынуждают людей обращать внимание на такие технологии, как аддитивная подгонка, объясняет Хартнер.«Следующие три-пять лет будут значительными для аддитивного продукта, который получит достаточное количество проверок и расширит его применение. К счастью, технология действительно вступает в свои права», — говорит он. «Приверженность инновациям в материалах и процессах может только способствовать его делу».

Инновационная приверженностьИнновации часто являются прямым результатом стремления найти лучшие способы решения существующих проблем. И заинтересованность в поиске способов использования присадок не является чем-то новым для Ford Motor Co.Глобальный автопроизводитель является давним пользователем и одним из первых последователей 3D-печати, купив третью систему, когда-либо созданную в конце 1980-х годов. Применение технологий перешло от простых визуальных прототипов — к прототипам, достаточно надежным для физических испытаний — к приложениям для поддержки производственных операций — к теперь ограниченным мелкосерийным производственным деталям, поддерживающим F-150 Raptor и Shelby GT500 Mustang.

«У нас есть несколько предприятий по аддитивному производству с системами профессионального уровня в Северной Америке и Европе, которые поставляют десятки тысяч деталей каждый год.Мы разместили системы в инженерных средах и Maker Spaces по всему миру, чтобы дать инженерам возможность практического обучения и разработки приложений », — говорит Гарольд Сирс, технический руководитель аддитивного производства Ford Motor Co. «Мы расширяем использование этих технологий в нашей производственной среде для поддержки и улучшения определенных производственных процессов. Это привело к появлению по крайней мере одного принтера почти на каждом производственном предприятии по всему миру, причем многие предприятия имеют более одного принтера.

По словам Sears, Ford также запустил внутренние образовательные программы как для UAW, так и для наемных работников, чтобы помочь им лучше понять эти технологии и эффективно и результативно применять их. «Мы продолжим строить на этом фундаменте и изучать ценность бизнеса и ценность для наших клиентов в отношении возможностей расширения до более сложных, больших объемов и более требовательных к физическим нагрузкам приложений», — говорит он.

Генеральный директор ExOne Джон Хартнер

Совместная работаПлоды приверженности Ford аддитивным инновациям ярко проявляются при взгляде на результаты проекта, который он финансировал совместно с ExOne.Целью сотрудничества было объединение команды инженеров, материаловедов и экспертов в области производства для разработки нового ожидающего патента процесса быстрой и надежной струйной 3D-печати на связующем и спекания алюминия, который обеспечивает свойства, сопоставимые с литьем под давлением.

Ожидается, что полученный в результате процесс повысит эффективность Ford, позволив компании по доступной цене производить сложные детали, специально разработанные для аддитивного производства, что позволяет уменьшить размер и вес, консолидировать детали и повысить производительность.Новое нововведение возникло благодаря процессу струйной печати связующего, который широко считается самым быстрым методом 3D-печати металлом для крупносерийной продукции. Он использует цифровой файл для быстрой струйной печати связующего в слой частиц порошка, такого как металл, песок или керамика, для создания твердой детали, по одному тонкому слою за раз. При печати металлов окончательно связанная металлическая часть должна быть спечена в печи, чтобы сплавить частицы вместе в твердый объект. Процесс нагрева усиливает прочность и целостность металла, и хотя процесс спекания нержавеющей стали хорошо изучен, достижение высоких плотностей, превышающих 99 процентов, является промышленным прорывом для алюминия.

«Это прорыв в производстве 3D-печатных и спеченных деталей для автомобильной промышленности», — говорит Сирс. «Хотя процесс 3D-печати сильно отличается от штамповки кузовных панелей, сегодня мы лучше понимаем поведение алюминия, а также его ценность в легких транспортных средствах. Высокоскоростная 3D-печать алюминием открывает путь к другим возможностям, которые мы только сейчас начинаем рассматривать из-за возможности изготавливать сложные детали из алюминия, что ранее было невозможно. Это действительно открывает двери для других возможностей.”

Несмотря на то, что 6061 является очень распространенным материалом в автомобильной промышленности с использованием традиционных методов производства, его трудно добавлять в добавки из-за его реакционной природы. «Однако с участием Ford у нас есть заказчик, у которого есть настоящие детали, который занимался настоящей металлургией и который сертифицировал материалы и микроструктуру на соответствие строгим требованиям», — говорит Хартнер. «Разработка быстрого, доступного и простого способа 3D-печати алюминия с традиционными свойствами материала — важный шаг на пути к облегчению большего количества продуктов и обеспечению более устойчивого будущего.

Sears добавляет, что оценка материалов чрезвычайно важна для исследования и расширения дополнительных приложений для 3D-печати / аддитивного производства. «Автомобильные материалы были проблемой для индустрии аддитивного производства. Ультрафиолетовое излучение, соли, топливо, растворители и т. Д. Имеют ограниченное применение », — говорит Сирс. «Нам не нужны материалы, которые точно такие же, как материалы, используемые в традиционном производстве; нам нужны материалы, достаточно прочные, чтобы соответствовать требованиям наших требовательных приложений и сред.По мере того, как подходящие материалы станут более доступными и улучшатся процессы печати, будет рассмотрено больше приложений ».

Забегая вперед, Хартнер по понятным причинам воодушевлен прогрессом. «У нас есть отличные способы масштабирования процесса печати и агломерации», — говорит он. «Мы бы не объявили что-то подобное, если бы у нас не было прямой видимости, чтобы доставить это для приложений большого объема. Очень обнадеживает прогресс в области реактивных материалов ».

Повышение производительности при дуговой сварке под флюсом

Увеличьте преимущества SAW

Благодаря своей способности сваривать при высоких токах и обеспечивать высокую производительность наплавки, дуговая сварка под флюсом (SAW) может предложить компаниям более высокую производительность и потенциально конкурентное преимущество.Даже выполнение SAW с использованием одной сплошной проволоки в режиме прямого положительного электрода (DCEP), простейшей конфигурации, может обеспечить заметное повышение производительности по сравнению со многими полуавтоматическими процессами сварки.

Еще одной сильной стороной процесса SAW является его гибкость. Компании могут сбалансировать свои производственные потребности с желаемыми механическими свойствами и качеством сварки, изменяя процедуры, оборудование, проволоку и флюсы — решения существуют для широкого диапазона капиталовложений.

Есть несколько методов повышения производительности сварки. Часто эта прибыль исходит от:

- Уменьшение времени горения дуги: Увеличение скорости движения, уменьшение количества проходов или их комбинация упрощают выполнение большего количества сварных швов за меньшее время. Увеличение скорости наплавки дает такое же преимущество.

- Уменьшение или устранение дуговой разрядки: Устранение причин деформации может уменьшить потребность в предварительном изгибе сварного шва или его правке после сварки.Снижение риска прожога сводит к минимуму время, затрачиваемое на переделку. Также идеально подходит минимизация времени, затрачиваемого на удаление легкой окалины / ржавчины перед сваркой и скалывание шлака между проходами сварки.

Пересмотр существующего сварного соединения, настройки оборудования и выбора присадочного металла и флюса может помочь сократить время цикла сварки и исключить отключение дуги, что еще больше повысит преимущества процесса сварки под флюсом.

Совместная разработка

Конструкция соединения напрямую влияет на количество сварочных проходов, необходимых для сварки под флюсом, и, следовательно, на продолжительность сварки.Уменьшение поперечного сечения соединения обычно снижает необходимое время горения дуги.

При полуавтоматической сварке часто необходимо использовать более широкие стыки для обеспечения полного сплавления стыков. Часто в этом нет необходимости для процесса SAW; он способен к большему проникновению и лучшему сплавлению боковых стенок. Некоторые компании могут выбрать сварку с узкими канавками для сварки SAW. Однако даже небольшое уменьшение включенного угла шарнира может дать значительные преимущества в производительности.

В случаях, когда возможен доступ к обеим сторонам соединения (особенно на толстых материалах), двухсторонний шов с разделкой кромок обеспечивает меньшее общее поперечное сечение, чем одностороннее соединение с таким же входным углом.Глубокое проплавление швов при сварке SAW часто позволяет устранить заднюю строжку, сохраняя при этом надлежащее сплавление. Некоторые правила сварки могут требовать повторной аттестации процедуры сварки, чтобы исключить обратную строжку; однако экономия может окупиться. Двусторонняя сварка также может уравновесить некоторые из усадочных напряжений, возникающих во время сварки, чтобы минимизировать общую деформацию

Наконец, использование флюса в проектах с подводной дугой может быть использовано при сварке тонких материалов с одной стороны с использованием соединения с квадратными канавками.Использование медной основы, заполненной сварочным флюсом, или специально разработанного защитного флюса, может обеспечить полное проплавление стыков и постоянный привлекательный профиль борта задней стороны даже при использовании высоких значений тока и скорости движения.

Полярность

Как и другие процессы с подачей проволоки, полярность DCEP во время процесса SAW обеспечивает оптимальное проплавление, в то время как отрицательный электрод постоянного тока (DCEN) увеличивает скорость наплавки за счет проплавления. Использование современного прямоугольного источника переменного тока (переменного тока) с переменным балансом позволяет регулировать эти два крайних значения (и с помощью некоторого оборудования, не прерывая сварку).Вместо разделения 50/50 обычного переменного тока эти источники питания можно настроить так, чтобы различные количества цикла переменного тока можно было проводить в DCEP или DCEN — например, 80% DCEP и 20% DCEN — и при этом поддерживать стабильность дуги благодаря к быстрой смене полярности прямоугольного переменного тока. Эта возможность особенно полезна для компаний, сваривающих как толстые, так и тонкие материалы, поскольку она обеспечивает гибкость, позволяющую сбалансировать потребности в проплавлении и скорости наплавки.

Однако использование прямоугольного переменного тока с переменным балансом необходимо сочетать с правильной конструкцией соединения.Например, сварной шов с толстой квадратной канавкой, который требует глубокого проплавления, но с минимальным напылением, может не использовать преимущества переменного тока.

Конфигурация горелки

В конфигурациях горелок с двумя проволокамииспользуется один источник питания и одна специализированная горелка, которые одновременно подают две проволоки в одну сварочную ванну. Эта конфигурация требует относительно небольших капиталовложений в специализированную горелку, устройство для выпрямления проволоки и контактные наконечники.Более высокая плотность тока используемых здесь проволок меньшего диаметра (обычно до 3/32 дюйма) часто увеличивает наплавку на одиночную проволоку при согласованном токе, помогая поддерживать подачу тепла и получаемые сварные швы согласованными.

И наоборот, тандемные конфигурации горелок требуют более высоких капиталовложений, поскольку для них требуются два источника питания, по крайней мере один из которых должен обеспечивать возможность переменного тока. По сравнению с конфигурациями двухпроводных горелок возможность использования еще более высоких токов (от более крупных проводов) улучшает скорость наплавки и обеспечивает более высокую скорость перемещения, в то время как возможность регулировки угла, тока и напряжения каждого провода обеспечивает большую гибкость в целом.Хотя использование свинцовой дуги постоянного / переменного тока является наиболее распространенной конфигурацией, использование конфигурации переменного / переменного тока улучшает наплавку, когда проникновение свинцовой дуги постоянного тока не требуется.

Для обоих вариантов важно, чтобы системы дугового и / или рабочего движения могли справляться с увеличением скорости движения, чтобы получить все преимущества производительности. Также имейте в виду, что добавление дополнительных проводов усложняет приложение, которым необходимо управлять.

Выбор флюса

Flux является определяющим компонентом процесса SAW, и выбор подходящего имеет решающее значение.Flux выполняет гораздо больше задач, чем просто защищает сварной шов от атмосферы; во многих случаях повышение продуктивности является основной целью при разработке.

Состав флюса влияет на его допустимую нагрузку по току — максимальный ток, при котором могут быть получены высококачественные профили сварного шва и максимально возможная скорость наплавки. Состав флюса также влияет на выделение шлака, поскольку некоторые из них лучше подходят для данной конструкции соединения (например, для сварки с узкими канавками). Например, флюсы, которые хорошо высвобождаются при малых скоростях движения (например,грамм. 16 дюймов в минуту) может не сработать при высоких скоростях движения.

Флюсы для процесса SAW доступны в активном и нейтральном типах. В отличие от нейтральных флюсов, активные флюсы вносят значительный вклад в марганцево-кремниевый состав сварного шва. Эти элементы помогают очистить сварной шов и могут помочь сохранить предел прочности при сварке с более высокой входной теплотой или большим разбавлением. Активные флюсы способствуют плавному смачиванию сварных швов и обеспечивают хорошее удаление шлака при сварке на более высоких скоростях движения или когда основной металл ржавый, чешуйчатый или грязный, снижая риск некачественных сварных швов и требуя затрат времени до и после сварки.Однако активные флюсы обычно следует использовать только для одно- или двухходовой сварки, поскольку чрезмерное легирование, которое может возникнуть в больших многопроходных сварных швах, может способствовать образованию хрупких, чувствительных к трещинам сварных швов. Вместо этого в этих применениях используются нейтральные флюсы для получения хорошего качества сварки.

Практическое правило для нейтральных флюсов: выбирайте флюс с самым низким индексом основности, который обеспечивает приемлемые механические свойства. Флюсы с низкой основностью улучшают общие рабочие характеристики, особенно при использовании высокопроизводительных (горячих и быстрых) параметров.Флюсы с высокой основностью, как правило, обеспечивают повышенную ударную вязкость в большинстве условий, но не всегда при высоких тепловыделениях. Проконсультируйтесь с производителем флюса, чтобы сделать правильный выбор для конкретного применения.

Выбор провода

Рынок проволоки SAW весьма разнообразен. У каждого сплава / классификации есть свои сильные и слабые стороны. Как и в случае с выбором флюса, выбор наиболее производительной проволоки может быть балансирующим действием.

Важно понимать влияние химического состава проволоки и подводимого тепла на механические свойства сварного шва, чтобы добиться наилучшего качества, избежать простоев на доработку и достичь оптимальной производительности.По сравнению с другими процессами, SAW, как правило, может работать и поддерживать механические свойства сварного шва при более высоких тепловложениях, но есть ограничения. Содержание сплава в некоторых проволоках делает их более пригодными для высокотемпературной сварки. Точно так же содержание марганца и кремния в проволоке может помочь флюсу в очистке сварного шва, когда подготовка основного металла не идеальна. Всегда знайте правильные параметры сварки для используемой проволоки и флюса.

Порошковая проволока с металлическим сердечником позволяет повысить производительность.Конструкция этих проволок может обеспечить более высокие скорости наплавки и более высокие скорости перемещения, а также более широкое и мелкое проплавление по сравнению со сплошной проволокой, сваренной при том же токе.

Способность этих проволок достигать высоких скоростей движения может использоваться для снижения тепловложения и минимизации деформации сварного шва. В некоторых случаях более низкое тепловложение может также улучшить механические свойства. Точно так же эти проволоки могут помочь свести к минимуму риск прожога и последующей доработки, а иногда могут исключить необходимость в сварке MIG с горячим проходом.Во многих случаях металлопорошковая проволока может сваривать относительно тонкие материалы или соединения с неидеальной подгонкой, при этом сохраняя при этом сильноточные и производительные параметры сварки.

Обратите внимание, что проволока с металлическим сердечником может не подходить для соединений с толстым квадратным или узким пазом, а также не обеспечивает максимальных преимуществ при использовании переменного тока.

Наконец, использование барабанной упаковки (обычно более 600 фунтов) вместо катушек (например, от 55 до 60 фунтов) может снизить частоту переключения и общее время и обеспечить более высокую производительность в долгосрочной перспективе.

Прощальные мысли

Более эффективная операция на ПАВ также может дать большую экономию средств. Труд — самая большая стоимость любой сварочной операции. Даже небольшое сокращение трудозатрат при производстве качественного сварного шва может положительно повлиять на чистую прибыль, а также на производительность. Однако при повышении производительности процесса SAW важно, чтобы остальная часть операции была столь же эффективной для достижения наилучших результатов. Необходимо оптимизировать производственные операции до и после сварочной ячейки — ключевой фактор — бесперебойный рабочий процесс.Например, если процесс SAW ускоряется, а окрасочная камера уже переполнена, усилия по улучшению могут быть напрасными. Планируйте соответственно.Автоматическая сварка — обзор

Те, кто читал эту главу, возможно, пришли к выводу, что ручная сварка TIG считалась лучшей за рассматриваемый период. Нет ничего более далекого от правды. На протяжении более двадцати лет участок сварки труб на верфи Барроу пытается получить подходящий и надежный комплект оборудования для автоматической орбитальной сварки труб.Многие поставщики предложили оборудование, которое, по их мнению, подходило для судостроительных целей, но большинство из них не соответствовало особым требованиям изготовления трубопроводов для судов.

Испытания и разработка оборудования

Первые работы по установке оборудования для орбитальной сварки проводились на участке разработки сварки труб на судостроительном заводе Виккерс в начале 1970-х годов. К сожалению, конструкция и / или характеристики оборудования оказались в значительной степени неадекватными для производственного использования, особенно там, где были условия строго ограниченного доступа, рис.5.5 и 5.6.

5.5. Головка для орбитальной сварки Astromatic AM11 показывает требуемый чрезмерный радиальный зазор и несбалансированное распределение веса.

5.6. Головка для орбитальной сварки с указанием необходимого радиального зазора.

Совсем недавно Vickers приобрела три станка новейшей конструкции с самыми компактными размерами, доступными на момент покупки, и охватывающими диапазон диаметров 3–220 мм. Оборудование может использоваться с присадочной проволокой или без нее и обеспечивает плавную регулировку тока от 8 до 250 А, возможность дистанционного управления, автоматическое регулирование расхода и импульсный ток.Колебания горелки не предусмотрены, что может вызвать некоторые проблемы с большими трубами.

Когда машина была куплена, было известно, что французские военно-морские верфи используют этот тип оборудования для сварки труб из нержавеющей стали малого диаметра. Кроме того, в то время как ранее мы искали комплект для автоматической сварки труб для стыковых сварных швов среднего размера, 76–200 мм, акцент начал меняться, поскольку мы столкнулись с потребностью в стыковой сварке труб в диапазоне 20–200 мм. 38 мм, которые ранее были соединены с помощью механических муфт или сварных швов.Кроме того, введение клапанов того же размера, которые можно было ремонтировать на месте, привело к большему количеству стыковой сварки и меньшему количеству механических соединений. Эти два изменения касались материала из медного сплава, который не является самым простым материалом для сварки в фиксированном положении — конечно, в другой категории по сравнению с нержавеющей сталью, свариваемой французами.

Первоначальные процедурные работы были выполнены на диаметре 33,4 и стенке 4,5 мм для корневого проплавления, как аутогенных сварных швов, так и со вставками из ЭП. Это было связано с тем, что многие из уже имеющихся на складе фитингов были подготовлены со стандартом V для ручной сварки, а предыдущие работы показали, что упрощенная подготовка к сварке с использованием 2.Носик толщиной 5 мм дал приемлемые результаты без использования расходной вставки. Были выполнены работы с диаметром 21,3 мм и стенкой 3,7 мм, процедуры были одобрены заказчиком.

Затем возникла проблема, которая вернула программу процедуры в исходное состояние. Когда машины 2 и 3 были установлены на значения, используемые на машине 1, которая использовалась для выполнения разработки процедуры, ни одна из них не дала приемлемого сварного шва. Фактически, не было никакого сравнения настроек трех машин для достижения успешных сварных швов.После нескольких дней, проведенных в Барроу, пытаясь откалибровать машины в допустимых пределах, все машины были возвращены поставщику.

После этой первоначальной проблемы снова были выполнены процедурные испытания, и все машины были утверждены с аналогичными настройками; После утверждения процедуры две машины регулярно работали в производственном цехе с показателем успеха 99%. Конечно, уместно отметить, что только 44% сварных швов, выполненных с момента внедрения оборудования, были выполнены из-за доступности.Используемая сварочная головка требует длины поперечного прямого участка 55–60 мм и минимального радиального зазора 57 мм. Это дает некоторое представление о доступности сварных швов даже для заводских сборочных работ. По результатам проведенных исследований ожидается, что примерно 20% сварных швов будет доступно на борту судов класса, строящегося в настоящее время.

Дальнейшие разработки привели к утвержденным процедурам для трубопровода из низкоуглеродистой стали с малым внутренним диаметром, и было показано, что трубы из монеля и медно-никелевых труб 70/30 аналогичного размера можно сваривать с использованием одинаковых настроек.

Несмотря на то, что блоки присадочной проволоки были приобретены вместе с оборудованием, раннее использование показало, что согласованность не может быть гарантирована, поэтому было принято решение сначала принять корневую сварку с помощью автоматических машин и продолжить ручное заполнение TIG.

Последние модификации, выполненные в отделе разработки, привели к значительному повышению производительности устройств подачи проволоки, а также были проведены процедурные работы в отношении нержавеющей и мягкой стали.

Знаете ли вы о процессе дуговой сварки под флюсом? — Canam

21 сентября 2018

Категория: Сварка — Издатель: Michel Roy

Процесс дуговой сварки под флюсом (SAW) используется для плавления металлических деталей путем образования электрической дуги между электродной проволокой с непрерывной подачей проволоки и основным металлом.

Электрическая дуга возникает под слоем гранулированного флюса, который наносится на свариваемое соединение. Флюс защищает термоядерную ванну от окислительной атмосферы. Это также устраняет сварочные брызги и ультрафиолетовое излучение.

Сварка под флюсом обычно используется для изготовления крупных деталей.

Это надежный и надежный сварочный процесс, который позволяет нам получать сварные швы очень хорошего качества с высокой производительностью.

Дуга под флюсом может использоваться с разными типами токов:

- Постоянный ток с положительным электродом DC (+) : обеспечивает оптимальное проплавление сварного шва;

- Непрерывный ток с отрицательным электродом DC (-) : позволяет оптимизировать скорость наплавки;

- Переменный ток (AC): позволяет найти компромисс между DC (+) и DC (-). Мы получаем лучшее проплавление, чем при постоянном токе (-), и более высокую скорость наплавки, чем при постоянном токе (+).

Мы находим различные переменные в процессе дуговой сварки под флюсом.

Вот несколько:

- SAW с одним электродом;

- SAW с двойной дугой, при которой две сварочные проволоки используются в одной сварочной дуге;

- Тандем SAW, в котором используются две сварочные проволоки, каждая из которых имеет собственную сварочную дугу. Как правило, первая дуга имеет постоянный постоянный ток положительного электрода (+) для достижения хорошего проплавления шва. Вторая дуга имеет переменный ток переменного тока, который оптимизирует скорость наплавки, не беспокоясь о проблемах, связанных с магнитным обдувом.

Сварка под флюсом имеет определенные ограничения; его можно использовать только в ровном и горизонтальном положении. Его можно использовать как полуавтоматический процесс, но обычно он работает как полностью механизированный или автоматический процесс сварки линейных сборок.

Это идеальный процесс сварки для изготовления надстроек мостов и крупногабаритной конструкционной стали.

Хотели бы вы получать ответы через наш блог? Не стесняйтесь присылать свои вопросы!

Что такое дуговая сварка под флюсом?

Дуговая сварка под флюсом или SAW — это обычно используемый процесс сварки толстых стальных листов или длинных сварных швов.Этот процесс состоит из четырех компонентов. Сварочная головка используется для подачи флюса и присадочного металла в обрабатываемую зону. С помощью электрода подаётся напряжение и на присадочный металл. Бункер флюса хранит и контролирует флюс.

4 компонента SAW

Гранулированный флюс — чрезвычайно важная часть. Он позволяет очищать металл и защищает от расплавленных атмосферных загрязнений. Гранулированный флюс может быть плавленым, смешанным или связанным. Он также смешивается с разными материалами в зависимости от проекта.Электрод или присадочный металл обычно имеет форму проволоки. Есть и специальные формы. Если скрутить проволоку из присадочного металла, она придаст дуге колебательное движение. Типы материалов, которые могут быть добавлены с электродом, — это сплавы на основе никеля, низколегированная сталь, углеродистая сталь и нержавеющая сталь. Другие параметры, которые могут изменить рабочие места, — это скорость подачи проволоки, скорость движения, напряжение дуги, тип тока, вылет электрода и контактный наконечник.

Этот тип дуговой сварки начинается с подачи флюса на стык присадочного металла.Размещение стальной ваты между электродом и соединением перед запуском работает так же, как зажигание электрода горелкой для запуска. После расплавления флюс превращается из изолятора в проводник. Отработанный флюсовый материал или шлак удаляются после сварки. Электрод имеет несколько скоростей. Заданная скорость — это устройство непрерывной подачи. Полуавтоматическая скорость позволяет перемещать голову вручную. Автоматическая скорость хороша для стационарных работ. Дугу можно укоротить и удлинить вручную.

Плюсы дуговой сварки под флюсом