Алюминотермитная сварка рельсов

На протяжении всего периода существования железных дорог велись поиски конструкций рельсовых стыков, которые обеспечили бы такую же надежность пути в местах соединения рельсов, как и вне стыков. Стыки остаются основными возбудителями динамических, а нередко и ударных воздействий подвижного состава на путь. Регулярные динамические нагрузки на рельсовый стык приводят к интенсивному износу как ходовых частей подвижного состава, так и к дефектам рельсов, а в долгосрочном периоде к просадкам в балласте и болезням земляного полотна. Затраты труда на содержание стыков достигают 20 % всех затрат на текущее содержание пути.

Стыковой путь.

Чтобы сократить число рельсовых стыков в пути, десятилетиями стремились увеличить стандартную длину рельсов. Коренное решение проблемы рельсового стыка воплотилось в так называемом бесстыковом пути, благодаря которому число стыков сокращается в десятки, а при сварке рельсов на перегонах, станциях и в пределах стрелочных переводов, в тысячи раз.

Бесстыковой путь.

Бесстыковой путь является наиболее прогрессивным и совершенным типом железнодорожного пути. Он позволяет:- исключаются удары колес о рельсы при перекатывании через зазоры в стыках и, следовательно, значительно снижается износ рельсов и колес;

- экономить металл за счет уменьшения количества стыковых скреплений;

- снизить динамическое воздействие на путь, возникающее в стыках;

- уменьшить износ рельсов и ходовых частей подвижного состава;

- сократить выход из строя рельсов по стыковым дефектам;

- уменьшить сопротивление движению поездов;

- снизить расходы на содержание и ремонт пути и подвижного состава.

С укладкой бесстыкового пути значительно уменьшается количество стыковых соединителей для участков с автоблокировкой и электрической тягой поездов. Отсутствие стыков уменьшает сопротивление движению поездов, что экономит топливо для тепловозов или электрическую энергию для электровозов. В бесстыковом пути наряду с упругими деформациями, исчезающими после снятия нагрузки, появляются и постепенно накапливаются остаточные деформации. Эти деформации проявляются как в виде износа элементов железнодорожного пути, так и в виде искажений очертаний рельсовых нитей: просадок, перекосов и т.п.

В бесстыковом пути наряду с упругими деформациями, исчезающими после снятия нагрузки, появляются и постепенно накапливаются остаточные деформации. Эти деформации проявляются как в виде износа элементов железнодорожного пути, так и в виде искажений очертаний рельсовых нитей: просадок, перекосов и т.п.

С каждым проходящим по пути колесом подвижного состава усиливается как процесс старения пути и изменения положения рельсовых нитей, так и интенсивность этого процесса. Например, смятие концов рельсов не исчезает, а наоборот, постепенно накапливается. Увеличивается также износ и по длине рельсов. Таким образом, остаточные деформации элементов верхнего строения пути постепенно накапливаются под воздействием движущихся колес. Интенсивность нарастания остаточных деформаций определяется грузонапряженностью линии и скоростями движения поездов.

Все эти остаточные деформации рано или поздно приводят к выходу из строя части рельсовой нити, которая выявляется передвижными средствами дефектоскопирования.

В результате нить протяженностью более 600 метров приходит в негодность. Сменить целую плеть имея дефект на протяжении 0,5 м было бы бессмысленным, поэтому дефектный участок пути вырезается и на его место ставиться «рубок» рельса который образует в некогда целом рельсе 2 стыка.

Возникает вопрос: как в минимально короткие сроки и с минимальными затратами восстановить целостность рельсовой нити, и вот тут на помощь приходит алюминотермитная сварка рельсов в полевых условиях.

Сама мысль о алюминотермитной реакции происходит из второй половины ХVIII века. Французский ученый Антуан Лоран Лавуазье описал принцип экзотермической реакции, практическое внедрение которой в своей эпохе он не мог предполагать.

История термитной сварки насчитывает уже около ста сорока лет. Начало этому процессу было положено еще в 1859 году Русским ученым Н.Н. Бекетовым, который впервые открыл алюминотермию и дал описание алюминотермитной реакции.

Алюминотермитная сварка рельсов (полное название: Сварка рельсов алюминотермитная методом промежуточного литья) — процесс, основанный на алюминотермии, при котором используются химические реакции восстановления железа из оксидов, эти реакции сопровождаются выделением тепла и получением расплавленного металла требуемого химического состава.

Алюминотермическая реакция:

2Al + Cr2О3 = Al2О3 + 2Cr

Fe2O3 + 2Al = 2Fe + Al2O3

Эти реакции сопровождаются выделением тепла и получением расплавленного металла требуемого химического состава. Для сварки применяется термит, расфасованный определенными порциями. Работу выполняет бригада из двух-трех человек. Общий вес используемого оборудования не превышает 350—400 кг.

При выполнении сварки и сопутствующих технологических операций используются автономные источники энергии.

Преимущества:

Свое развитие термитная сварка получила благодаря следующим позитивным факторам:

- Полная независимость от электроэнергии и газа;

- Простота и доступность технологии;

- Отсутствие сложного технологического оборудования;

- Возможность выполнения работ в линейных или полевых условиях монтажным персоналом, работниками ремонтных и эксплуатационных служб.

Принципы работы:

Термитной сваркой называют способ сварки, использующий тепло сжигаемой специальной смеси. Смесь порошкообразная, в ее состав входят:

- Оксиды железа в виде железной окалины;

- Порошкообразный алюминий.

Термит на основе алюминия используется для соединения стальных и чугунных изделий.

Термит с использованием оксида железа называется железоалюминиевый.

Термитная сварка рельсов

Сущность этого технологического процесса практически не меняется уже свыше сотни лет:

Тигель перед началом сварки дополнительно просушивают кислород — пропановым пламенем с избытком кислорода кольцевыми движениями по спирали до верхних краев тигля в течение 55 — 60 с.

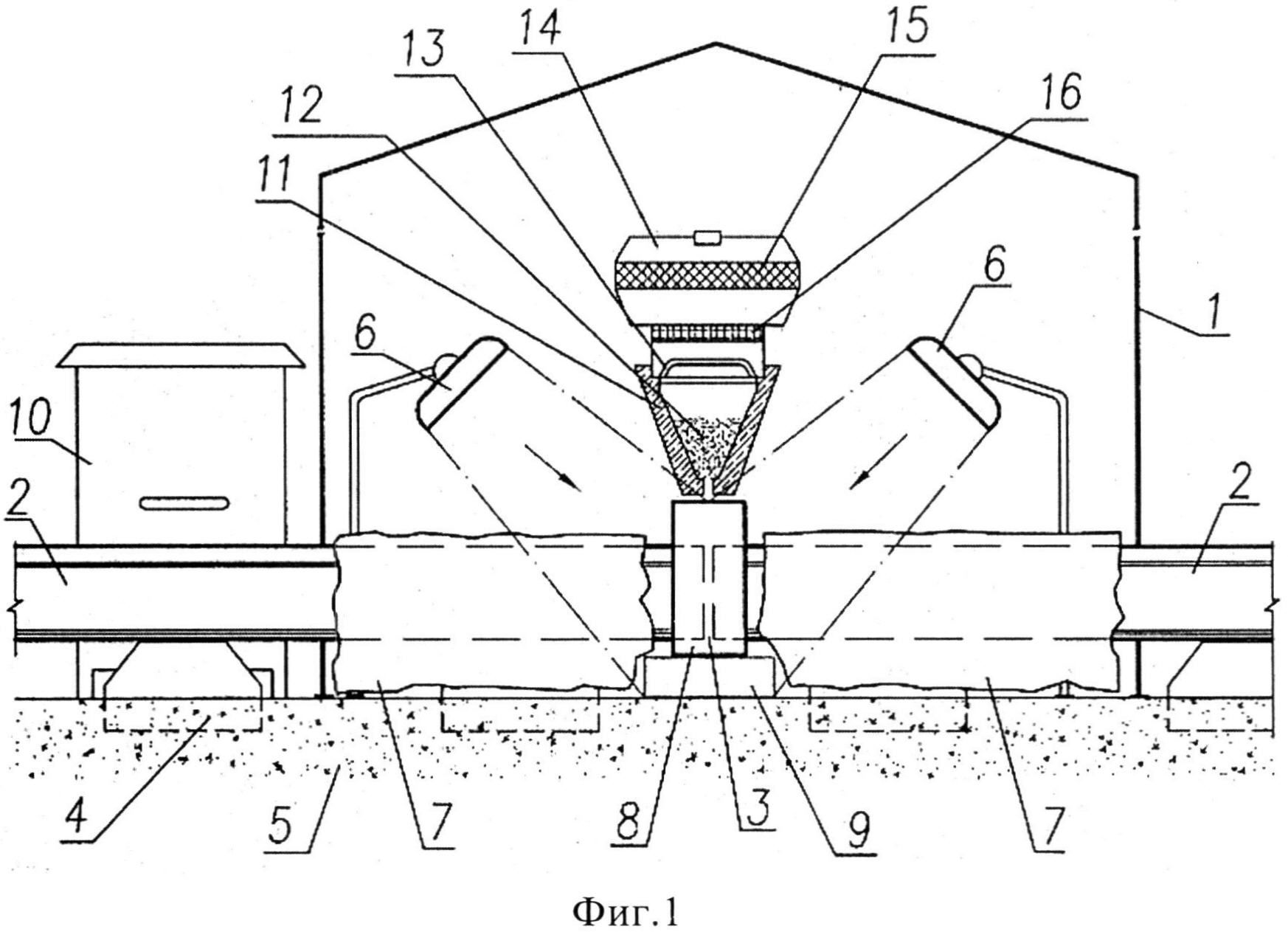

Затем на рельсы устанавливают и закрепляют комбинированную стойку, с помощью которой позиционируют горелку и тигель. Полуформы фиксируют относительно стыкового зазора так, чтобы его центр совпал с вертикальной осью литейной формы, а сами полуформы прилегали друг к другу без ступенек по периметру стыковки. Место контакта литейной формы с рельсом уплотняют формовочной смесью.

Перед подогревом проводят регулировку пламени до нормального горения: на газовых редукторах – давление пропана 0,1 МПа и кислорода – 0,50 МПа. После этого газовую горелку устанавливают на комбинированную стойку и начинают подогрев торцов рельсов в стыке.

После этого газовую горелку устанавливают на комбинированную стойку и начинают подогрев торцов рельсов в стыке.

До заливки формы расплавленным металлом торцы рельсов в стыке предварительно разогревают до температуры 1200–1250°C. Процесс плавления термитной смеси и выпуск расплавленного металла в литейную форму происходят автоматически через 20–28 секунд после начала термитной реакции. К этому моменту подогретые концы рельсов успевают остыть до 850–900 °C.

Жидкий металл является одновременно источником тепла и присадочным материалом, соединяющим концы рельсов 1.

Расплавленный металл поступает из тигля в форму и заполняет оставленный между торцами рельсов зазор. Иногда металл заливают через специальный литник. Постепенно заполняя зазор и свободное пространство между рельсами и стенками формы, металл расплавляет соприкасающиеся с ним стенки рельсов, а застывая, образует с рельсами одно целое — сварное соединение.

После выпуска термитного металла в литейную форму тигель переносят на вспомогательную стойку. Демонтаж комбинированной стойки и литейной формы проводят после кристаллизации металла сварного шва, которая в зависимости от массы порции термитной смеси, длится 3,0–3,5 мин. Затем головку рельса очищают от песка металлической щеткой и с помощью гидравлического обрезного станка в горячем пластическом состоянии удаляют прибыльную часть сварного шва на головке рельса, после чего рабочую часть головки подвергают шлифованию.

Ориентировочное время остывания составляет 90 — 20 мин в зависимости от температуры окружающего воздуха.

Что такое термитная сварка рельс на железной дороге

Разнообразные способы сварки металлов широко используются на производстве. Самые востребованные виды сваривания — это электродуговой (трансформатором, инвертором, полуавтоматом) и газовый (пропан-кислородным и ацетилен-кислородным пламенем). Но эти методы могут оказаться малоэффективными из-за отсутствия линии электропередач вблизи рабочего места. Газовая сварка имеет недостаточную температуру нагрева для соединения толстых сторон металла, таких как рельсы. Для решения этой задачи был разработан термит. Это порошок с определенным составом. Как работает термитная сварка рельс на железной дороге? В чем ее преимущества и недостатки?

Самые востребованные виды сваривания — это электродуговой (трансформатором, инвертором, полуавтоматом) и газовый (пропан-кислородным и ацетилен-кислородным пламенем). Но эти методы могут оказаться малоэффективными из-за отсутствия линии электропередач вблизи рабочего места. Газовая сварка имеет недостаточную температуру нагрева для соединения толстых сторон металла, таких как рельсы. Для решения этой задачи был разработан термит. Это порошок с определенным составом. Как работает термитная сварка рельс на железной дороге? В чем ее преимущества и недостатки?

История возникновения и суть сварки

Изобретению термитной сварки способствовала необходимость в разработке метода соединения металлов без участия громоздкого оборудования. В то же время температура нагрева сторон должна быть достаточно высокой, чтобы проплавить толстые стороны материалов и образовать крепкое соединение.

Бекетов Н.Н. открыл явление называемое алюминотермия. Это процесс, при котором металл восстанавливается благодаря окислам алюминия. Для этого алюминиевую стружку смешивают с оксидом железа. Полученную смесь доводят до температуры 3000 градусов, вследствие чего образовывается сталь и шлак.

Для этого алюминиевую стружку смешивают с оксидом железа. Полученную смесь доводят до температуры 3000 градусов, вследствие чего образовывается сталь и шлак.

Ученый Гольдшмидт впервые смог воплотить эту идею на практике сваривания. Он использовал два металлических бруска, зазор между которыми заполнил горящим термитным порошком. Образовался монолитный шов приемлемого качества, а шлак всплыл на поверхность и разошёлся по сторонам. При этом его отделение было довольно свободным.

Что такое термитная сварка на деле, легко понять после ознакомления с видео. В настоящее время применяют 23% алюминиевой крошки и 77% окиси железа. Грануляция состава не превышает пол миллиметра в диаметре. Поджиг осуществляется специальным запалом. Благодаря горению происходит химическая реакция, высвобождающая большое количество тепла. При этом оксид железа преобразовывается в чистый металл, а второй компонент образует окислы и составляет шлак.

Применение

Сварочный метод получил широкое применение благодаря своей автономности и несложном оборудовании. Им можно соединять чугун, сталь, и некоторое алюминиевые детали. Благодаря дозированию порошка регулируется количество выделенного тепла и ширина стыка. Это нашло отображения и в более тонких сварочных работах по соединению проводов.

Им можно соединять чугун, сталь, и некоторое алюминиевые детали. Благодаря дозированию порошка регулируется количество выделенного тепла и ширина стыка. Это нашло отображения и в более тонких сварочных работах по соединению проводов.

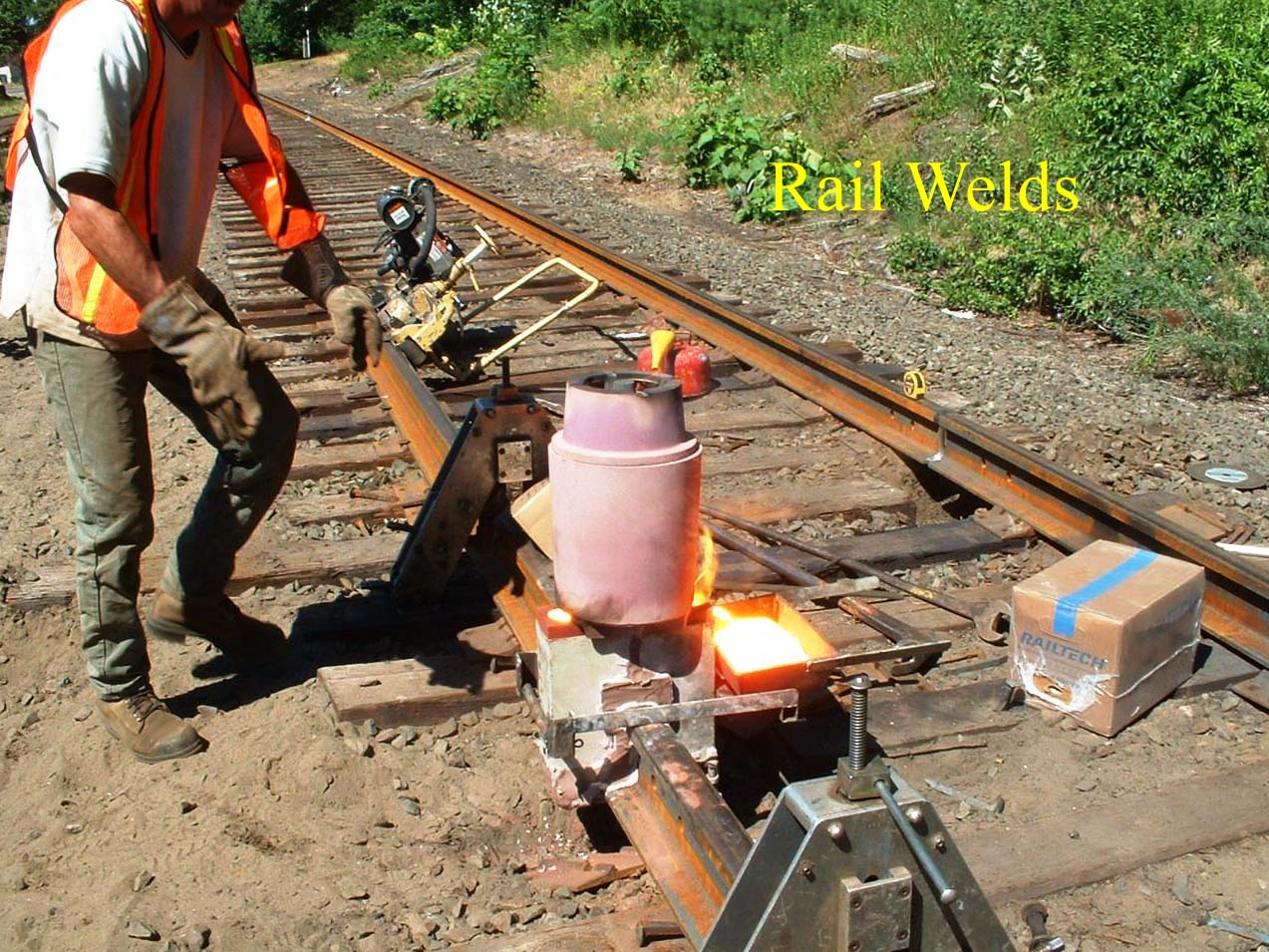

Автономность метода позволяет использовать его на любом расстоянии от населенного пункта. Особенно часто он применяется для сварки железнодорожных путей. Высокая температура обеспечивает достаточный прогрев зоны стыка, а образованный сплав выдерживает повышенные нагрузки при эксплуатации. Если три бригады будут работать параллельно, то за 50 минут они смогут выполнить 12 соединений термитной сваркой. Это важный показатель, который позволяет не останавливать движение поездов на длительное время.

Достоинства и недостатки

Термитная сварка обладает рядом преимуществ перед электродуговым методом, а именно:

- быстрота выполнения работ;

- доступные комплектующие, которые продаются свободно в специализированных магазинах;

- простота выполнения соединения, не требующая предварительного длительного обучения рабочего;

- отсутствие необходимости в электроэнергии или громоздких газовых баллонах;

- крепкий шов, устойчивый к усилию на излом и разрыв.

Несмотря на данные преимущества, термитный метод сваривания имеет и несколько негативных факторов, которые важно учитывать при проведении работ. Во-первых, смесь легко воспламеняется, что требует осторожности при перевозке или подготовительных процессах. Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Во-вторых, нельзя допускать попадание воды или иных жидкостей на горящую термитную смесь. Если определенный объем воды прольется в зону плавления порошка, то это может привести к взрыву и разбрызгиванию состава. Перед применением метода сваривания важно пройти подготовку и соблюдать инструкции по технике безопасности.

Процесс на деле

Технология сваривания железнодорожных рельс происходит следующим образом:

- Два конца рельс выставляются одинаково по вертикали и горизонтали торцами напротив друг друга. Между наим оставляется зазор для заполнения в 25 мм.

Для этого вставляется специальная пластина соответствующей толщины.

Для этого вставляется специальная пластина соответствующей толщины. - Обе стороны зажимаются небольшими захватами или струбцинами.

- Место соединения выкладывается огнеупорными пластинами для направления горячего потока точно между рельсами. Небольшие щели между формой и металлом замазываются пастой.

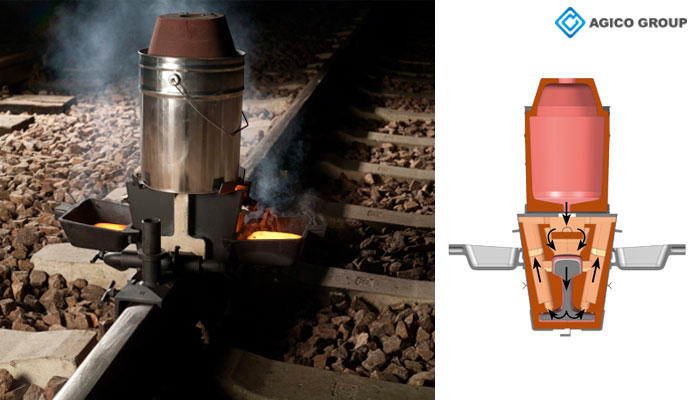

- На форму устанавливается тигель — маленькая емкость с термитным порошком. Либо накладывается воронка-лейка сверху которой ставится магазинная бочка со смесью.

- Термит поджигается запальным карандашом через верхнее отверстие в бочке или тигле.

- Горение длится около 30 секунд. Возрастающая температура плавит нижнюю заглушку, и смесь вытекает в форму. Происходит заполнение последней и создание соединения. Высокая температура содействует хорошему сплавления железа и основного металла. Шлак вытекает на землю или в специальные карманы приспособления.

- После окончания горения убираются карманы, тигель и форма.

- Соединение обжимается прессом для полного формирования.

В таком состоянии изделие находится около 5 минут.

В таком состоянии изделие находится около 5 минут. - Выполняется отбитие наплывов шлака, которое производится постукиванием молотка.

- Шов на рельсах шлифуется на рабочих сторонах, чтобы на участке не было выступов. Поверхность неприкасаемая с колесами поезда оставляется без шлифовки.

Оборудование

Для реализации термитного метода сваривания необходимо определенное оборудование:

- отливочная форма, способствующая заполнению пространства между рельсами;

- керамический тигель и заглушка из плавящегося материала для заполнения емкости и слива расплавленного средства;

- пресс для уплотнения соединения;

- подставка для тигля;

- обмазочная паста;

- болгарка со шлифовальными кругами;

- молоток;

- лопатка для удаления шлака с карманов.

Для защиты рабочего от высокой температуры необходим костюм из плотной ткани.

Благодаря автономности и быстроте выполнения, термитная сварка широко используется в аварийных и плановых ремонтах железнодорожных путей. Применяя вышеизложенные рекомендации можно создать качественное соединение и в бытовых целях.

Применяя вышеизложенные рекомендации можно создать качественное соединение и в бытовых целях.

Поделись с друзьями

0

0

1

0

Технология алюминотермитной сварки рельсов

К надежности и прочности соединения рельсов предъявляются высокие требования, соблюдение которых не могут обеспечить классические способы. Поэтому при прокладке или ремонте железнодорожных путей применяют специальные технологии. Самой удобной и эффективной из них признана алюминотермитная сварка.

Что такое алюминотермитная сварка

Сущность алюминотермической технологии основана на восстановлении железа из оксидов при взаимодействии с окислами алюминия. Протекание реакции сопровождается выделением тепла, достаточного для плавления металла. Для алюминотермитной технологии используют смесь (термит), состоящую из 23% измельченного алюминия и 77% железной окалины. Чтобы характеристики шва были близкими к параметрам материала рельсов, в порошок добавляют легирующие элементы и частички стали.

Чтобы характеристики шва были близкими к параметрам материала рельсов, в порошок добавляют легирующие элементы и частички стали.

Смесь засыпают в тигель, установленный над стыком. Для начала реакции восстановления порошок нагревают до 1000⁰С воспламенителем с однопорционным зарядом. После поджигания в результате химического взаимодействия ингредиентов температура смеси поднимается до 2400⁰C, восстановленное железо плавится, стекая вниз, заполняет зазор стыка. Для повышения надежности соединения алюминотермитная сварка завершается уплотнением шва специальным прессом.

Достоинства и недостатки

Популярность технологии объясняется тем, что алюмотермитная сварка обладает следующими преимуществами по сравнению с другими способами:

- Высокая скорость проведения работы. Полный цикл создания соединения занимает не больше получаса. Бригада, используя метод разделения труда, может за час наложить 10 -12 швов. Это возможно если один выполняет подготовку и переходит к следующему стыку, другой проводит сварку, третий обрабатывает соединение

- Нет привязки к стационарным источникам электропитания, что позволяет использовать алюминотермитную технологию в полевых условиях.

- Не требуются дорогие материалы и сложное оборудование, поэтому сокращаются затраты на обслуживание железнодорожных путей. Все необходимое есть в магазинах стройматериалов.

- Снижается износ колес вагонов, локомотивов.

- Улучшается плавность хода составов.

- Чтобы освоить алюминотермитную технологию, достаточно провести 2 — 3 сварки.

К недостаткам алюминотермической технологии относятся:

- легкая воспламеняемость термита требует осторожного обращения при хранении, транспортировке, применении;

- трудоемкость подготовительных мероприятий;

- невозможность применения технологии при температуре ниже +5⁰C;

- при попадании воды в зажженную смесь происходит активное разбрызгивание металла, поэтому в дождливую погоду нужно устанавливать навес.

Применяемое оборудование и материалы

Для проведения алюминотермитной сварки рельсов нужно приготовить:

- бочку с термитом, закрытую заглушкой;

- форму в соответствии с профилем рельсов;

- если вместо бочки применяется развесочная смесь, потребуется тигель из тугоплавкого материала;

- пресс для сжатия шва;

- шлифовальную машинку;

- молоток, зубило;

- металлическую лопатку для снятия горящего шлака;

- газовую горелку для предварительного нагрева.

Из расходных материалов потребуется:

- мелкодисперсный термит с гранулами не более 0,5 мм;

- термостойкая паста для заделывания трещин и щелей;

- пропан и кислород для горелки в баллонах.

Процесс алюминотермитной сварки рельсов

Перед началом работы нужно убедиться, что термита достаточного для полного заполнения стыка, иначе придется все переделывать. Технология алюмотермитной сварки жд стыков выполняется поэтапно в строгой последовательности.

Подготовительные работы

На участках рельсов, расположенных рядом со стыком, снимают крепления к шпалам, а дальние ослабляют. Это необходимо для того, чтобы они не мешали при установке и для снятия напряжения металла. Участки возле стыка нагревают горелкой, очищают от ржавчины. Затем рельсы выставляют так, чтобы между торцами было расстояние 25 мм.

Расстояние между торцами рельсов выдерживают 25мм

Выравнивание рельсов

Далее на всех креплениях убирают прокладки, заменяя их клиньями с обеих сторон. Чтобы соединение выдерживало нагрузку от проходящих жд составов без деформаций, рельсы должны быть прямолинейными по горизонтали и вертикали. Предварительную установку делают на глазок. Затем, подбивая клинья молотком, добиваются необходимого положения. Для контроля к поверхностям рельсов прикладывают метровую металлическую линейку.

Чтобы соединение выдерживало нагрузку от проходящих жд составов без деформаций, рельсы должны быть прямолинейными по горизонтали и вертикали. Предварительную установку делают на глазок. Затем, подбивая клинья молотком, добиваются необходимого положения. Для контроля к поверхностям рельсов прикладывают метровую металлическую линейку.

Установка форм

Ориентируясь по измерителю, устанавливают зажимное устройство на нужном расстоянии от стыка. Накладывают форму, оставшиеся щели замазывают термостойкой пастой. Сверху устанавливают подставку с воронкой, над которой размещают бочку с термитом. При использовании развесной смеси потребуется тигель. Горелку крепят по центру соединения чуть выше оси рельсов.

Форма для алюминотермитной сварки рельсов

Нагрев и сварка

Для предварительного подогрева места соединения на горелку подают пропан под давлением 1,5 Бар и кислород 0,5 Бар. Через 1,5 — 2 минуты горелку гасят, убирают. Если к качеству шва не предъявляются повышенные требования, эту процедуру можно пропустить. После поджигания термитной смеси специальным запалом, расплавленный металл начинает стекать внутрь формы. В это время (20 — 30 сек) нельзя изменять положение тигля. После опорожнения его снимают, а также крышки и поддоны для шлака. Форму разбирают через 4 минуты, когда завершится кристаллизация металла.

После поджигания термитной смеси специальным запалом, расплавленный металл начинает стекать внутрь формы. В это время (20 — 30 сек) нельзя изменять положение тигля. После опорожнения его снимают, а также крышки и поддоны для шлака. Форму разбирают через 4 минуты, когда завершится кристаллизация металла.

Шлифовка и контроль качества

После окончания алюминотермитной сварки стык обрабатывают с боков и сверху, чтобы рельсовое полотно было гладким. Место соединения в течение 10 минут прогревают горелкой, после чего зубилом или болгаркой удаляют наплывы. Окончательную шлифовку проводят абразивными инструментами после остывания, контролируя процесс щупом и линейкой. Качество выполненного соединения проверяют методом статичного изгиба по подошве или головке рельса. Ход испытаний контролируют по измерительным приборам.

Несмотря на высокие температуры, возникающие при выполнении алюминотермитного соединения рельсов, технология не считается опасной. Непосредственно сваркой должен заниматься опытный рабочий. Все члены бригады должны быть обеспечены спецодеждой из негорючей ткани, защитными очками, сигнальными жилетами.

Алюминотермитная сварка | Главный механик

Для сварки рельсов используется такой способ сварочных работ, как алюминотермитный. Он подразумевает использование порошка, в состав которого входит алюминий, железная окалина и магний. Эта смесь называется термитом.

Особенности алюминотермитной сварки

Алюминотермитная сварка не столь распространена, как контактная. Однако, этот способ сварочных работ имеет ряд существенных преимуществ. К ним можно отнести следующие.

- Требует минимальных трудозатрат. Для выполнения сварочных работ алюминотермитным способом требуется минимальное количество рабочих рук. Справится с данной работой способна бригада, состоящая из 3 человек.

- Для выполнения алюминотермитной сварки не требуется сложного оборудования. А вес используемого составляет до 400 кг.

- Данный способ осуществления сварочных работ значительно быстрее по сравнению с контактным методом сварки. Продолжительность сварки для одного стыка рельс занимает меньше часа.

- Для осуществления алюминитермитной сварки применяется порошкообразное сочетание алюминия, железной окалины и магния, которое расфасовано определенным образом. Элементы, которые требуют нагревания, заформовывают материалом, устойчивым к воздействию высоких температур. Затем осуществляется нагрев этих деталей. При помощи электродуги или запала зажигают термит и разогревают до жидкого состояния. Расплавленный металл заливают на место, требующее сварки.

- Сварочные работы с использованием термита осуществляются с использованием автономных источников электропитания.

В результате правильно осуществленной алюминотермитной сварки получается довольно надежное соединение. Применяется этот вид сварочных работ для соединения стальных и чугунных изделий.

Применяется этот вид сварочных работ для соединения стальных и чугунных изделий.

Алюминитермитная сварка для стыковки рельсов

Наиболее часто сварочные работы с помощью термита на основе алюминия используют при проведении железнодорожных работ. Обусловлено это преимуществами данного способа сварки.

Алюминотремитная сварка рельсов помогает оперативно изготовить стыки без продолжительного перерыва в движении поездов. Так, например, бригада из 3 человек за два часа способна сварить 3 рельсовых соединения. Оперативность проведения ремонтных и сварочных работ крайне важна при организации движения на железных дорог.

Но более важным фактором является надежность соединений. Алюминотермитная сварка рельсов наилучшим образом обеспечивает прочность стыков.

Таким образом, сочетая в себе наиболее важные факторы, надежность и оперативность, сварка при помощи термита на основе алюминия является наиболее подходящим способом для изготовления стыков рельс. Потому данный способ проведения сварочных работ широко применятся именно на железных дорогах России. Важно, что такая сварка может применятся даже при ремонте и стыковки стрелочных переводов. Ну и, конечно же, на перегонах основной части пути.

Важно, что такая сварка может применятся даже при ремонте и стыковки стрелочных переводов. Ну и, конечно же, на перегонах основной части пути.

Преимущества использования алюминотермитной сварки рельсов

По мимо описанных выше особенностей и преимуществ, сварочные работы алюминиевым термитом имеют ряд существенных преимуществ относительно применения именно для обслуживания железных дорог. Таковыми являются следующие:

- Значительное сокращение расходов на содержание и обслуживание железнодорожного пути.

- Сокращение интенсивности износа. Это касается колес поездов и другого подвижного состава. А также самих стыков рельс.

- Предотвращает появление дефектов на окончаниях рельс.

- Обеспечивает плавность и скорость хода подвижного состава.

- Гарантия устанавливается по количеству пропущенного по рельсам груза. Она предусматривает пропуск общей массой до 120 милионнов тонн брутто для рельсов Р65. Гарантия имеет ограничения по времени – не более 5 лет использования.

Технология сварки рельс алюминотермитным способом и осуществление контроля качества

Сварка на основе алюминотермитного способа является бесшовной. Происходит этот процесс при помощи перетекания молекул одного вещества в другое.

Для осуществления алюминтермитных сварочных работ имспользуется специальное оборудование – воспламинитель. При помощи однопорционного заряда происходит повышение температуры до 1 тыс. градусов. Такая температура является подходящей для того, чтобы расплавить большинство видов рельс. Эта процедура занимает менее полминуты, около 20 секунд. При этом образуется металл в жидком виде и шлаки, которые поднимаются к верху.

Далее расплавленная металлическая масса перетекает в форму. При достижении пределов сердечника металл растекается равномерным слоем. При этом нагревательный элемент разогревает окончания рельс. Жидкий металл растекаясь, заполняет люфт разогретых рельс.

Алюминотермитные сварочные работы подходят даже для рельс из закаленного металла, упроченных и неупроченных видов.

Для качественного выполнения работ потребуется операционный аудит, т.е. за правильностью проведения сварки необходимо следить на всех без исключения этапах. Производить операцию по свариванию рельс должен профессиональный сварщик-термист при наличии защитной и сигнальной экипировки.

Алюминотермитный способ сварки включает в себя следующие этапы

- Проведение подготовительных работ. Рельсы на месте сварки должны быть полностью зачищены от грязи и ржавчины, а соединительные элементы должны быть удалены. Крепления, которые расположены рядом со свариваемым элементом ослабляются, поверхность рельсов должна быть гладкой. Затем элементы требуют выпрямления до горизонтального или вертикального положения. Сами рельсы ставятся с соблюдением зазора в 2,5 см. При помощи резака рельсы режут с последующим очищением от шлака.

- Выравнивание рельсов. В целях обеспечения безопасности и прочности сварки рельсы требуется выпрямить. Для этого вначале устанавливаются клинья с обеих сторон рельс взамен удаленным прокладкам креплений.

При помощи металлической линейки длиной в 1 метр осуществляется контроль точности положения рельсы. С целью компенсации шовной усадки допускается люфт, который не превышает 1 мм.

При помощи металлической линейки длиной в 1 метр осуществляется контроль точности положения рельсы. С целью компенсации шовной усадки допускается люфт, который не превышает 1 мм. - Проведение установки форм и их герметизации. На должном расстоянии устанавливается зажимающее устройство. Определяет его позицию измеритель. Поверх оси рельс, в центре предполагаемого шва, устанавливается горелка. Шпателем проводится герметизация, который плотно прижимают, тем самым обеспечивая тонкую грань между песком и металлом. Головка рельсов запирается крышками.

- Нагревание, металл и сварка. Сердечник сварочного оборудования требует дополнительного прогрева и просушки. Осуществляется это при помощи газа-пропана с давлением равным 1,5 бара и кислорода с уровнем давления равным 5 Барам. Затем начинается подача пламени на металл рельс, которая происходит не дольше 120 секунд. Осуществляется это при помощи горелки. После прогрева рельс, она снимается. На ее место должен быть установлен сердечник.

После этого осуществляется поворот тигеля. Необходимо зажечь однопорционный заряд с целью осуществления сварочных работ. Для этого используют запал с высоким уровнем температуры. Пока металл плавится, необходимо чтобы тигель достиг стабильного положения. После чего расплавленный металл заливают в форму. После того, как он полностью перетечет в зазор, удаляют тигель с поддонами для шлака и крышками. Далее начинается процесс отвердения металла, длительностью около четырех минут.

После этого осуществляется поворот тигеля. Необходимо зажечь однопорционный заряд с целью осуществления сварочных работ. Для этого используют запал с высоким уровнем температуры. Пока металл плавится, необходимо чтобы тигель достиг стабильного положения. После чего расплавленный металл заливают в форму. После того, как он полностью перетечет в зазор, удаляют тигель с поддонами для шлака и крышками. Далее начинается процесс отвердения металла, длительностью около четырех минут. - Финальные операции и процесс шлифовки. Для безопасности передвигающихся по рельсам составов и долговечности стыка, он должен быть гладким. Требуется его шлифовка по бокам и поверхности катания. Для этого наплывы в течение 10 минут разогревают при помощи горелки до горячего состояния. Затем механическим путем происходит срез излишков металла. По завершению данной процедуры при помощи инструментов абразивного типа выполняют шлифовку металла до прямолинейного состояния. Правильность шлифовки определяется при помощи металлической линейки и щупа.

Допустимо отклонение от требуемого размера в пределах до 1 мм.

Допустимо отклонение от требуемого размера в пределах до 1 мм. - Проверка качественности сварки. Для этого требуется провести испытание статичного изгиба. Здесь допустимо применение растяжения по головке изделия или его подошве. Также опытные образцы могут доводится до излома.

При правильно выполненной алюминетермитной сварки, качественный стык будет обеспечивать долговечность рельс и колес подвижных составов при минимальных временных и финансовых затратах на проведение ремонта и обслуживания железнодорожного пути.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Алюминотермитная сварка — Все о сварке

Процесс сварки рельсов можно осуществлять несколькими способами: электродуговой , газопрессовной, алюминотермитной сваркой. Последняя технология является наиболее популярной и считается очень эффективной, хотя метод контактного соединения также часто применяется. Алюминотермитная сварка рельсов предполагает использование специального прибора – воспламенителя. За счет однопорционного заряда увеличивается температурный режим (до 1000°С), который подходит для расплавления всех видов рельсов.

Алюминотермитная сварка рельсов предполагает использование специального прибора – воспламенителя. За счет однопорционного заряда увеличивается температурный режим (до 1000°С), который подходит для расплавления всех видов рельсов.

Сварка рельсовых стыков – процесс непростой, требующий максимальной концентрации и внимательности. Поскольку в материале полотна находится очень много углерода, то он считается трудносвариваемым металлом. Допуская недочеты в создании сварного шва рельсов, можно получить трещины на соединении. О том, в чем суть такого вида сварки рассмотрим в этой статье.

Содержание статьи

- Что представляет собой алюмотермитная сварка?

- Достоинства и недостатки

- Оборудование

- Последовательность работ:

- Подготовительный этап

- Выравнивание

- Установка

- Нагрев и сварка

- Шлифовка и контроль качества

- Выводы

Что представляет собой алюмотермитная сварка?

Метод состоит в следующем: специальный порошок помещается в специальную металлическую конструкцию, которая находится над стыком двух участков полотна, подвергающегося сварке, а затем этот порошок плавится. Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Порошок, выступающий в роли связующего звена в термитной сварке рельс, состоит из 23% алюминиевой крошки и 77% оксида железа. Структура порошка мелкодисперсная, размер гранул – 0,5 мм. Технология базируется на способности металла восстанавливаться в окислах алюминия. Однако, как уже отмечалось, это может произойти только при высоком тепмературной режиме, поэтому и применяется запал, посредством которого смесь поджигается. Именно этот процесс позволяет превратить оксид железа в чистый металл.

На участке используется заливочная форма, благодаря которой сплав направляется в место стыка.

Обратите внимание! Очень важно, чтобы образовалась герметичная конструкция, именно поэтому созданы специальные различные формы под разные конфигурации рельс.

Если после выполнения работы, вы найдете какие-то зазоры и щели, то от них нужно избавиться, для этого используется термостойкая обмазка. Благодаря своей жидкой консистенции она затекает в участок стыкового соединения и заполняет свободное пространство. В итоге на поверхности образуется шлак.

Процесс создания сварного шва рельсов должен производиться с обязательным уплотнением стыка, когда он находится еще горячим. Для этого необходимо обзавестись прессами. По завершению работы шлак надо отбить молотком, а сам шов надо отшлифовать специальной машинкой и болгаркой.

Достоинства и недостатки

Алюминотермитная сварка рельс очень часто применяется на практике, ее широкая популярность обусловлена рядом плюсов, которые выделяются при использовании данного метода:

- Процесс осуществляется очень быстро (не более 30 минут). Несколько опытных сварщиков могут за 1 час создать 10-12 швов.

- Сварочные работы могут не нуждаются в привязке к стационарным источникам электроэнергии.

- Все необходимые детали и инструменты можно приобрести в любом строительном магазине.

- Чтобы качественно сварить рельсу в принципе не нужно специального образования, достаточно несколько раз потренироваться, чтобы соединение получилось прочным и надежным.

- При точном соблюдении правил выполнения технологии по созданию шва, в конечном итоге вы получите соединение, которое будет выдерживать сильные нагрузки.

- При условии, что применяется хорошая техника, процесс считается абсолютно безопасным для людей, выполняющих работу.

- Термитная сварка рельс не требует строгой привязки к населенному пункту, можно осуществлять и на поле.

Несмотря на большое количество преимуществ, как и любые другие технологии, сварочные работы, основанные на применении алюминотермия, имеют свои недостатки, о которых нельзя не упомянуть:

- Поскольку используемый порошок является легковоспламеняемым, в обращении с ним следует быть предельно осторожным.

- Чтобы в конечном итоге получить качественный шов, надо особое внимание уделить подготовке и выполнить ее детально.

- Проследите за тем, чтобы техника была исправной.

- Нужно быть очень внимательным, поскольку если в горящую емкость попадет вода, то металл разбрызгается.

Оборудование

Алюминотермитная сварка должна производиться только при наличии всех необходимых элементов: бочка, порошок, заглушка, форма, которая выполнена в соответствии с конфигурацией рельс, обмазочное вещество, необходимое для герметизации стыка, шлифовальная машинка, зубило, молоток, лопатка из металла (нужна для забора горящего шлака), горелка (посредством ее изначально надо разогреть металл).

Последовательность работ:

Подготовительный этап

Существенную роль в том, как сварить шов рельс, играет подготовка, которая предполагает следующие действия: возле стыка надо ослабить крепления рельс, а те которые расположены на участке соединения и вовсе надо снять. Далее при помощи горелки рельсы нагреваются, а также очищаются от ржавчины. На следующем этапе, при помощи клиньев, их надо выпрямить как горизонтально, так и вертикально. Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

Выравнивание

Изначально надо избавиться от прокладок всех креплений, на их места устанавливаются клинья, используя молоток их нужно подогнать до требуемого состояния. Затем надо проверить насколько точно уложены рельсы, для этого используйте метровую линейку.

Установка

На этом этапе важно подобрать нужную герметичную форму, далее горелку надо поставить по середине на том участке, где предположительно появится шов. Также нужно выполнить и герметизацию зазоров, для этого форму надо максимально плотно прижать к шву, также здесь используется шпатель, который обеспечивает чистую грань между швом и песком.

Нагрев и сварка

Предварительный прогрев рельс производится горелкой при следующих параметрах: давление пропана – 1,5 бар, давление кислорода – 5 бар. Пламя подается на протяжение 1,5 – 2 минут. Когда прогрев завершен, горелка убирается, вставляется сердечник и поворачивается тигель. Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Шлифовка и контроль качества

По окончанию процедуры, стык обрабатывается по краям до гладкого состояния: пока он горячий срезаются наплывы.

Далее, используя абразивные инструменты надо отшлифовать шов. Чтобы проверить качество нужны линейка и щуп. Важно, чтобы все было максимально прямолинейным. Качество шва проверяется по статичности изгиба, все осуществляется при помощи измерительных инструментов.

Выводы

Процесс алюминотермитной сварки достаточно безопасный. Лучше, чтобы работу выполнял сварщик с опытом. Выполняя такую технологию, как алюмотермитная сварка, соблюдайте правила эксплуатации железных дорог. Специалисты должны быть обязательно в спецодежде, защитных очках и перчатках.

youtube.com/embed/VRzOrpvddB8?feature=oembed» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Алюминотермитная сварка рельсов: описание, оборудование, преимущества и недостатки

Сварка рельсовых стыков представляется собой технологический процесс, который может выполняться разными методами. Классические способы соединения металлических деталей считаются не уместным, так как после выполнения работ получается ненадёжный шов для рельсового полотна. В этом случае наиболее эффективной является алюмотермитная сварка.

Что представляет собой алюмотермитный метод?

Алюминотермитная сварка представляет собой технологию соединения рельс. Он подразумевает под собой использование специальной соединительной смеси. Она засыпается в металлическую конструкцию устанавливаемую над местом соединения. Порошок попадает на рабочую поверхность, плавится, создают надёжное соединение. Есть два варианта проведения работ:

- Стыковой путь.

- Бесстыковой путь.

Во время выполнения работ, используется термитная смесь. Она состоит из 77% оксида железа и 23% алюминиевой крошки. Однако, рабочее вещество не создаст прочный шов без сильного разогрева. Для этого применяется запал, который разогревает смесь. Алюминотермитная сварка рельсов должна проводиться по томному соблюдению технологии.

По завершению создания шва, шлак, выступающие части, наплывы зачищаются с помощью болгарки. Сварщик проверяет целостность соединения. Если есть зазоры, щели, трещины, он замазывает их термостойкой обмазкой.

Для создания надёжного шва, который выдержит большие нагрузки, используются специальные прессы. С их помощью проводиться процесс уплотнения соединительной смеси.

Что входит в состав смеси?

Термитные используются не только для сварки рельс. Им применят при тепловом воздействии на различные поверхности, детонаторном эффекте, изготовлении пиротехнических изделий. В зависимости от того, где используется термит, выбирают состав смеси.

Алюмотермитная сварка жд стыков выполняется с помощью ферроалюминиевого состава. Он включает в себя такие компоненты как оксид железа (металлические опилки), алюминий. Процентное соотношение компонентов – 75%/25%. При это количество активных веществ может изменяться +-3%.

Важно! Сварка рельс выполняется смесью алюминия и железа. Оба компонента входят в состав мелкими опилками. Чтобы ускорить процесс горения соединительного состава, алюминий добавляется в форме пудры.

Как приготовить термитную самостоятельно?

Смесь для алюмотермитной сварки можно изготовить в домашних условиях. Для этого требуется подготовить два компонента:

- Алюминий.

- Железо.

Оба компонента должны представлять собой мелкие опилки. Чем меньше их фракция, тем лучше получится готовая смесь. Этапы приготовления термита:

- В металлической емкости смешать 4 части железных опилок, 2 части алюминиевой пудры.

- Тщательно перемешать компоненты между собой. От процесса перемешивания зависит то, насколько качественным будет готовый состав.

- Дополнительно смесь должна быть насыщена катализатором. Он изготавливается из жженой марганцовки. Требуется добавить пятую часть этого вещества в состав.

Готовую смесь просушить. Поджигается она с помощью магниевой ленты. Перевозить, хранить термит можно используя металлические емкости.

Достоинства и недостатки

У любой технологии соединения металлических деталей есть сильные и слабые стороны. К преимуществам относятся:

- Высокая скорость выполнения работ. При достаточном опыте, качественной соединительной смеси, правильном оборудовании сварщик сделает надёжный шов менее чем за полчаса.

- Оборудование, инструменты можно купить в строительных магазинах.

- Для освоения техники достаточно попробовать метод алюмотермитной сварки 2-3 раза.

Недостатки:

- Требуется аккуратно работать с оборудованием для сварки, термитом.

Связанно это с тем, что смесь легко воспламеняется.

Связанно это с тем, что смесь легко воспламеняется. - Технология узкоспециализированная. Не подходит для соединения большинства металлических конструкций.

- Необходимо крайне аккуратно хранить, транспортировать, применять термит.

Если же рабочая смесь загорелась, потушить её не получится. Вода только разбрызгает горящую массу вокруг.

Сварные швы в вагонах, локомотивах, рельсах и машинах различного назначения, применяемых на транспорте, являются наиболее повреждаемыми местами в процессе эксплуатации. Это связано с характерными особенностями сварных соединений. В сварном шве и околошовной зоне после сварки изменяются механические свойства, При сварке термитным способом образуются остаточные растягивающие напряжения, близкие к пределу текучести материала, а сам сварной шов, кроме того, является концентратором напряжений

Оборудование

Для проведения работ требуется подготовить оборудование. К нему относится:

- Газовая горелка для нагрева деталей.

- Бочка.

- Заглушка.

- Болгарка или шлифовальная машинка.

- Молоток.

- Металлическая лопатка.

Дополнительно понадобится запорный кран, зажимное универсальное устройство.

Используемые материалы

Помимо оборудования необходимо подготовить расходные материалы. Это термитная смесь, обмазочный состав для заделывания трещин, щелей. Помимо них нужны две формы, аппликатор, сердечник, пробойник.

Последовательность работ

Перед тем как приступать к проведению соединительных работ, требуется узнать теоритически как сваривать рельсы, а затем попробовать метод на практике. Технология представляет собой несколько этапов, которые должны идти строго друг за другом.

Подготовительный этап

В первую очередь требуется провести подготовку соединяемых деталей. Для этого рельсы разжимаются из креплений, нагреваются до определённой температуры, зачищаются от ржавчины. Поверхность должна быть гладкой. Далее рельсы устанавливаются напротив друг друга чтобы зазор не превышал 2,5 см.

Далее рельсы устанавливаются напротив друг друга чтобы зазор не превышал 2,5 см.

Выравнивание

Во время проведения алюмотермитной сварки, требуется придерживаться точной прямолинейности. Связанно это с тем, что рельсы будут подвергаться огромной нагрузке при хождении груженых составов. Прокладки на креплениях заменяются на клинья. Далее рабочие молотками подбивают рельсы до нужного положения. Прямолинейность проверяется металлической линейкой. Допустимы зазор – 1 мм.

Установка и герметизация форм

Важно проводить соединительные работы используя герметичную форму. Зажимное устройство с помощью измерителя устанавливается на нужное расстояние от будущего шва. Горелку устанавливают по центру соединения.

Предварительный нагрев и сварка

Предварительно требуется разогреть соединяемые рельсы. На 2 минуты включается подача пламени (пропан и кислород). Горелку требуется убрать, закрепить сердечник. Включается запал для возгорания рабочей смеси. Расплавленный металл переливается в подготовленную заранее форму. Четыре минуты достаточно для полной кристаллизации.

Расплавленный металл переливается в подготовленную заранее форму. Четыре минуты достаточно для полной кристаллизации.

Шлифовка и контроль качества

Завершительным этапом работ является шлифовка шва. Перед эксплуатацией рельс, требуется сделать поверхность гладкой. Шов нагревается с помощью горелки в течении 10 минут. Горячие наплывы срезаются болгаркой. После остывания места соединения, выполняется шлифовка. Для этого применяются шлифовальные машины с абразивными кругами или лентами. Контроль качества представляет собой проверку на статичный изгиб.

Другие виды сварки рельс

Помимо алюмотермитной сварки, существуют другие технологии соединения рельс. К ним относятся:

- Сварка электродами. Для того чтобы соединить рельсы данной технологией, требуется использовать электроды УОНИ. Перед проведением работ требуется прогреть расходные материалы в течении 2-ух часов при температуре в 400 градусов.

- Электродуговая сварка. Соединяемые рельсы укладывают друг напротив друга. При это должен присутствовать зазор в 2 см. Концы рельс провариваются электродами. Расплавляются они дуговым разрядом.

- Метод промежуточного литья. Подразумевает под собой процесс заполнения соединительного пространства расплавленной смесью металлов.

Выполняя работ по определённой технологии, требуется грамотно выбирать оборудование, расходные материалы.

Способы сварки рельсовых плетей

Технология представляет собой инновационный метод соединения рельс. Этапы проведения работы:

- Рельсы устанавливаются напротив друг друга с промежутком.

- Один из незакреплённых концов загибают пока не совпадут торцы.

- Далее рельсы свариваются вместе.

- Принудительно распрямляется стрела изгиба.

Используется данная технология для починки железнодорожного полотна.

Алюмотермитная сварка применяется для соединения рельс. С его помощью можно сделать надёжный шов, которые выдержит серьёзные нагрузки. Помимо этого можно использовать и другие технологии соединения, однако, классическая сварка не подходит для выполнения подобных работ.

С его помощью можно сделать надёжный шов, которые выдержит серьёзные нагрузки. Помимо этого можно использовать и другие технологии соединения, однако, классическая сварка не подходит для выполнения подобных работ.

Сваршик 4 разряда Михаил Васильевич Чернов 37 лет, стаж работы 14 лет:«При соединение рельс, требуется крайне внимательно относиться к выбору оборудования и термита. Некачественная смесь может стать причиной нарушения целостности железнодорожного полотна и как следствие катастрофы. Желательно использовать технологию промежуточного литья, так как она считается наиболее надёжной, долговечной».

Загрузка…Технология алюминотермитной сварка рельсов и рельсовых стыков

При сварке рельсов используются различные технологии, но не все из них удобно применять в полевых условиях. Алюминотермитная сварка рельсов является достаточно удобным и эффективным методом для данной цели. В ней используется специальное устройство, которым является воспламенитель. Он производит повышение температуры благодаря однопорционному заряду. Это не требует наличия источника электроэнергии рядом и позволяет достигать значений до 1000 градусов, что подходит для плавления практически всех видов рельсов. Реакция происходит в течение всего 20 секунд. В это время происходит образование жидкого шлака и металла, которые поднимаются наверх.

Это не требует наличия источника электроэнергии рядом и позволяет достигать значений до 1000 градусов, что подходит для плавления практически всех видов рельсов. Реакция происходит в течение всего 20 секунд. В это время происходит образование жидкого шлака и металла, которые поднимаются наверх.

Алюминотермитная сварка рельсов

Когда происходит выпуск, то жидкий металл вытекает из тигеля и попадает в форму. Когда он достигает пределов сердечника, то начинает равномерно растекаться в свободное пространство зазора. В это же время действует нагреватель рельс, который расплавляет их концы. Таким образом и происходит термитная сварка рельс, когда молекулы одного материала перетекают в другое. Данным способом может проводиться сваривание закаленных сортов металла, которые обладают объемной поверхностью. Также возможен вариант соединения упрочненных и неупрочненных разновидностей.

Термитная сварка рельс

Во время данного процесса используются термиты высокой прочности, которые могут выдерживать нагрузку до 1200 кН/мм. Если работа ведется с неупрочненным металлом, то достаточно прочности в 900 кН/мм. Данное оборудование не рекомендуется использовать при низких температурах, поэтому, технология алюминотермитной сварки рельсов не позволяет проводить данный процесс при менее, чем +5 градусов Цельсия.

Если работа ведется с неупрочненным металлом, то достаточно прочности в 900 кН/мм. Данное оборудование не рекомендуется использовать при низких температурах, поэтому, технология алюминотермитной сварки рельсов не позволяет проводить данный процесс при менее, чем +5 градусов Цельсия.

Преимущества

- Позволяет проводить работы вдали от стационарных источников электричества;

- Относительно быстро проводит разогрев, а соответственно и сам процесс сваривания проходит быстрее;

- Достаточно безопасен для специалистов, если используется качественная техника.

Недостатки

- Является очень узкоспециализированным методом;

- Требует тщательной подготовки для достижения высококачественного результата;

- Необходимо использование специальной техники, имеющей высокую крепость.

Оборудование

- Зажимное универсальное устройство;

- Измеритель расстояния;

- Седло горелки;

- Газовый и кислородный регулятор с манометром;

- Запорный кран;

- Резак;

- Газовая горелка.

Используемые материалы

Для формирования шва необходимо использовать один сердечник и две формы. Форма определяется согласно маркированному профилю самих рельс. Чтобы закрепить тигель, понадобиться тигельная пробка. Она располагается в трубе, где также содержится песок, служащий для герметизации. Здесь еще потребуется пробойник и аппликатор.

На аппликаторе установлен магнит. Он помогает удерживать пробку, устанавливаемую в горловину тигеля. Когда аппликатор удаляется, термитная смесь засыпается в соответствующую емкость. Воспламенитель поднимает температуру до заданного зарядом предела. Смесь воспламеняется и начинается химическая реакция. Окись железа под воздействием высокой температуры и алюминия превращается в железо в чистом виде. Благодаря наличию дополнительных примесей можно получить сталь высокого качества. Окисленный алюминий способствует поднятию расплавленного шлака вверх. В это время температура реакции повышается до 2400 градусов. После окончания реакция шлак и сталь выпускаются через горловину тигеля.

Благодаря наличию дополнительных примесей можно получить сталь высокого качества. Окисленный алюминий способствует поднятию расплавленного шлака вверх. В это время температура реакции повышается до 2400 градусов. После окончания реакция шлак и сталь выпускаются через горловину тигеля.

Подготовка рельсов

Подготовка металла под сварку здесь играет очень важную роль. Для этого сначала ослабляются крепления рельс возле стыка, а те, которые находятся на месте сваривания полностью снимаются. Рельсы нагреваются и счищают с них ржавчину. Поверхность чистится до гладкого состояния. Затем, при помощи клиньев, изделия выпрямляются горизонтально и вертикально. Рельсы ставятся с зазором в 2,5 см и к ним подводится резак. Резка проходит в три основных этапа, на каждом из которых отрезается часть изделия и поверхность зачищается от шлака.

Выравнивание рельсов

Такая сварка рельс требует точной прямолинейности, так как по этому пути будут ходить тяжелые составы. Первым делом удаляются прокладки креплений. Вместо них ставятся клинья по обеим сторонам. Сначала все устанавливается на глаз, а затем подгоняется ударами молотка до нужного состояния. Точность положения рельса проверяется метровой металлической линейкой. Чтобы компенсировать усадку шва делают небольшой зазор равный около 1 мм.

Первым делом удаляются прокладки креплений. Вместо них ставятся клинья по обеим сторонам. Сначала все устанавливается на глаз, а затем подгоняется ударами молотка до нужного состояния. Точность положения рельса проверяется метровой металлической линейкой. Чтобы компенсировать усадку шва делают небольшой зазор равный около 1 мм.

Выравнивание рельсов

Установка и герметизация форм

Алюминотермитная сварка рельсовых стыков должна проводиться при герметичных формах. Ориентируясь на измеритель, зажимное устройство следует поставить на требуемом расстоянии. Горелка ставится по центру будущего шва непосредственно над осью рельса.

Герметизация форм рельсов

Герметизация зазоров происходит при помощи шпателя, который обеспечивает чистую грань между швом и песком. Чтобы это было максимально плотно, нужно форму прижимать к шву. Затем нужно проверить подгонку сердечника и запереть головку рельса крышками.

Предварительный нагрев и сварка

Давление пропана устанавливается на 1,5 Бар, а кислорода на 5 Бар. С такими параметрами проводится предварительный прогрев и последующая просушка сердечника. Подача пламени осуществляется не более 2 минут. После этого горелка снимается, вставляется сердечник и поворачивается тигель. Для поджога заряда используется запал с высокой температурой горения. Через несколько секунд жидкий металл заливается в форму. В это время тигель должен быть в стабильном положении. Когда вся масса выльется, тигель снимается вместе с крышками и шлаковыми поддонами. Для полной кристаллизации нужно выдержать около 4 минут времени.

С такими параметрами проводится предварительный прогрев и последующая просушка сердечника. Подача пламени осуществляется не более 2 минут. После этого горелка снимается, вставляется сердечник и поворачивается тигель. Для поджога заряда используется запал с высокой температурой горения. Через несколько секунд жидкий металл заливается в форму. В это время тигель должен быть в стабильном положении. Когда вся масса выльется, тигель снимается вместе с крышками и шлаковыми поддонами. Для полной кристаллизации нужно выдержать около 4 минут времени.

Заключительная шлифовка и окончательные операции

После сваривания стык должен быть обработан по боковым поверхностям и поверхности катания до гладкого состояния. Это осуществляется путем срезки наплывов в горячем состоянии. Для этого производится нагрев горелкой, который длится около 10 минут, а затем поверхность обрабатывается механическим путем.

Стык при алюминотермитной сварки рельсов

На завершающем этапе проводится шлифовка абразивными инструментами. Для контроля качества обработки используется щуп и линейка. Следует добиться того, чтобы бы все был прямолинейным. Максимальное отклонение от заданных размеров составляет не более 1 мм.

Для контроля качества обработки используется щуп и линейка. Следует добиться того, чтобы бы все был прямолинейным. Максимальное отклонение от заданных размеров составляет не более 1 мм.

Контроль качества

Здесь требуется проверить правильность проверки каждой технологической операции. Качество соединения определяется проверкой на статичный изгиб. Это может быть растяжение по подошве или головке изделия. Опытные образцы могут доводиться до излома. Контроль во время выполнения процедур проводится измерительными инструментами.

Меры безопасности

Алюминотермитная сварка рельсов это относительно безопасный рабочий процесс. Работу должен выполнять квалифицированный сварщик-термист. Во время проведения работ следует придерживаться правил эксплуатации железных дорог. Работники должны иметь и использовать спецодежду и защитные очки. У них должны быть диэлектрические перчатки, сигнальные жилеты и изолированные инструменты.

Обучение сварщиков железнодорожных путей алюмотермической сварке

EUROJOIN 6, Сантьяго-де-Компостела, Испания, 28-30 июня 2006 г.

Сводка

1 октября 2004 г. стартовал европейский проект RAILSAFE. Целью проекта является гармонизация обучения, подготовки, квалификации и сертификации сварщиков железнодорожных путей в области алюмотермической сварки в Европе.

В 5 странах были проведены семинары по формулированию требований к алюмотермическим сварщикам и по согласованному обучению и обучению.

В этом документе рассказывается, как можно решить существующие национальные и международные различия.

Введение

Что такое алюмотермическая сварка?

В процессе алюмотермической сварки расплавленная сталь заливается в форму, окружающую зазор между соединяемыми концами рельсов. Концы рельсов соединены жидким металлом. Принцип алюминотермической сварки основан на экзотермической химической реакции порошка алюминия и оксида железа с выделением тепла, достаточного для плавления.

Перед началом плавления концы рельсов обрезаются для создания определенного зазора, и рельсы выравниваются. Затем огнеупорную форму крепят вокруг зазора с помощью стальных башмаков. Утечки в формах предотвращаются специальным фиксирующим материалом. После предварительного нагрева обоих рельсов начинается экзотермическая реакция порошка алюминия и оксида железа в повторно используемом или «одноразовом» тигле, и жидкий металл течет в форму. Металл заполняет изложницу, и шлак выгружается в шлаковые чаши.После периода охлаждения излишки металла в головке рельса удаляются, и можно начинать шлифование рельса.

Затем огнеупорную форму крепят вокруг зазора с помощью стальных башмаков. Утечки в формах предотвращаются специальным фиксирующим материалом. После предварительного нагрева обоих рельсов начинается экзотермическая реакция порошка алюминия и оксида железа в повторно используемом или «одноразовом» тигле, и жидкий металл течет в форму. Металл заполняет изложницу, и шлак выгружается в шлаковые чаши.После периода охлаждения излишки металла в головке рельса удаляются, и можно начинать шлифование рельса.

Поскольку сварка довольно часто происходит на действующих путях, скорость сварки и безопасность сварщиков являются важными аспектами сварки на железнодорожных путях.

Почему RAILSAFE?

Безопасность железнодорожного движения во многом зависит от качества путей, сварных швов на путях и, следовательно, от навыков сварщика. Во всей Европе наблюдается отсутствие единообразия в обучении и тестировании алюмотермических сварщиков, отсутствие общих учебных программ и отсутствие мобильности квалифицированных сварщиков. Это верно не только между странами, но и внутри некоторых стран. Направление сварщиков для работы в других компаниях или в других странах часто затрудняется из-за различных процедур и разной квалификации сварщиков.

Это верно не только между странами, но и внутри некоторых стран. Направление сварщиков для работы в других компаниях или в других странах часто затрудняется из-за различных процедур и разной квалификации сварщиков.

Политика Европейской комиссии состоит в том, чтобы способствовать взаимодействию между отдельными национальными железнодорожными системами и повышать безопасность. (См. Белую книгу ЕС: Европейская транспортная политика на 2010 год: время решать, 2001 год).

Другая политика Европейской комиссии состоит в том, чтобы стимулировать через «Программу действий Сообщества Леонардо да Винчи по профессиональному обучению» образование и обучение в рамках процесса обучения на протяжении всей жизни, чтобы улучшить возможности трудоустройства и сделать работу вне национальных границ возможной: свободное перемещение людей в Европейском Союзе.

Европейская организация по стандартизации, CEN, в частности TC256 / SC1 / WG4, разрабатывает стандарты по процедурам сварки железнодорожных путей и по обучению сварщиков алюмотермической сварке, prEN 14730. Эти стандарты предназначены для комментариев и еще не вступили в силу.

Эти стандарты предназначены для комментариев и еще не вступили в силу.

1 октября 2004 г. стартовал трехлетний европейский проект: «Разработка гармонизированной системы обучения, квалификации и сертификации сварщиков железнодорожных путей», RAILSAFE. Проект частично финансируется программой ЕС «Программа профессионального обучения Сообщества Леонардоды Винчи».

Целью проекта RAILSAFE является разработка гармонизированной системы обучения, квалификации и сертификации сварщиков железнодорожных путей.

Гармонизированное образование, обучение и квалификация делают возможным обмен сварщиками как внутри страны, так и в Европе. Сертификация гарантирует непрерывное профессиональное образование для получения компетенций на протяжении всей жизни. Квалификация и сертификация также обеспечивают видимую проверку компетентности сварщика в соответствии с согласованными европейскими директивами, которые признаются и принимаются соответствующими работодателями и властями по всей Европе. Таким образом можно избежать многократных или повторных испытаний сварщиков.

Таким образом можно избежать многократных или повторных испытаний сварщиков.

Результаты проекта также способствуют улучшению «интероперабельности» между национальными железнодорожными системами, более эффективному обслуживанию, сокращению времени владения путями и повышению безопасности персонала, а также свободному перемещению сварщиков в ЕС.

Новые стандарты prEN 14730 оказались основой для деятельности RAILSAFE, особенно стандарт процедур. Однако в проекте стандартов не указывается подробно уровень подготовки или компетентности сварщиков.Результаты RAILSAFE будут включать эти детали.

Ожидаемые результаты проекта:

- Отраслевые требования в отношении рабочих характеристик для алюминотермических сварщиков и согласованного обучения и подготовки.

- Руководство по обучению, обучению, квалификации и сертификации сварщиков железнодорожных путей

- База данных квалифицированных и сертифицированных сварщиков

- Пилотные курсы с экзаменом и квалификацией

- План организации эксплуатации системы

- Распространение результатов проекта в Европе

Проект выполняется 9 партнерами из 7 разных стран: подрядчиком по строительству железных дорог, консультантом по качеству и гармонизации сварки, европейской организацией, представляющей институты сварки и сами институты сварки, обладающие опытом в области образования, обучения, квалификации и сертификации сварщики.

Во время семинаров в 5 европейских странах специалисты по железнодорожным путям определили отраслевые требования в отношении обучения и подготовки сварщиков.

Требования к образованию и обучению

Мастерские

Около 50 специалистов по сварке рельсов приняли участие в семинарах в Копенгагене, Кембридже, Генуе, Ганновере и Братиславе. В нем приняли участие представители железнодорожных властей, подрядчиков, поставщиков технологических процессов, исследовательских и консультационных организаций, учебных заведений и институтов сварки.

Эксперты обсудили проекты предложений по рабочим характеристикам, процедурам технических требований к сварке, базе данных для сертифицированных сварщиков и структуре для работы согласованной системы.

Из — иногда противоречивых — комментариев были получены следующие результаты, которые снова являются предметом обсуждения среди участников семинара.

Структура обучения, повышения квалификации, квалификации и сертификации

Гармонизированная система предусматривает теоретическое обучение и практическую подготовку алюминотермических сварщиков, их экзамен, выдачу Диплома, действительного в течение всей жизни владельца, и Сертификатов с ограниченным сроком действия.

Квалификация, в результате которой выдается диплом, требует теоретического образования, практической подготовки, а также теоретических и практических экзаменов.

Для сертификациитребуется квалификация, указанная выше, плюс удовлетворительный опыт сварки гусениц.

Теоретическое образование и экзамен на получение диплома являются общими, а практическая подготовка и экзамен на получение диплома зависят от конкретного процесса. После сдачи экзаменов сварщик получит общий диплом, действующий на протяжении всей жизни.

Обладатели диплома должны продемонстрировать годичный контролируемый, документально подтвержденный и удовлетворительный опыт для получения Сертификата, который зависит от процесса. Это относится к Сертификату процесса, в котором сварщик был обучен для получения Диплома, а также к дополнительным Сертификатам в других процессах. Чтобы получить сертификат в других процессах, сварщик также должен пройти практическое обучение в этом процессе.

Сертификаты действительны в течение двух лет.Чтобы продлить Сертификат еще на два года, держатели должны продемонстрировать подтвержденный документально подтвержденный и удовлетворительный опыт в процессе, за который был выдан сертификат, в течение периода действия сертификата.

Общая структура

Европейская организация по сварке рельсов (будет назначена или учреждена Европейским сообществом по сварке рельсов) разрабатывает специальные правила для уполномоченных национальных органов (ANB) в каждой стране, которая желает внедрить схему обучения, квалификации и сертификации сварщиков рельсов.Эти правила потребуют от ANB создать Национальный комитет специалистов по сварке рельсов для этой деятельности с представителями национального сектора железнодорожной промышленности. Презентация этого комитета будет включать:

- Управление железных дорог

- подрядчиков по сварке рельсов

- поставщики сварочного оборудования для рельсов, работающие в соответствующей стране

- организаций по обучению сварщиков рельсов.

Национальный комитет специалистов по сварке рельсов по сварке рельсов будет отвечать за реализацию схемы на национальном уровне от имени правления ANB.

ANB оценивают и утверждают утвержденные учебные органы (ATB) и уполномоченных экзаменаторов (AE) ANB.

Группа специалистов по сварке рельсов создана на европейском уровне для соблюдения согласованных руководящих принципов и правил. В эту группу будут входить железнодорожные власти, подрядчики, поставщики процессов, обучающие организации и ANB.

Рабочие характеристики

Участники семинара определили рабочие характеристики алюминотермического сварочного аппарата.Цели деятельности — это утверждения, которые определяют конкретные знания и навыки, которые человек должен получить и продемонстрировать в результате своего образования и обучения. Они описаны в терминах «ожидаемых результатов». Рабочие характеристики лягут в основу Руководства «Минимальные требования к образованию, обучению, квалификации и сертификации» европейского алюмотермического сварщика.

В следующей таблице представлена структура, в которой определены целевые показатели эффективности.

Также включено указание количества учебных часов.

| Модуль | Подмодуль | Рекомендуемые часы обучения |

|---|---|---|

| I. Теоретическое образование |

| 8 24 8 |

| Всего по модулю I | 40 | |

| II.Практические занятия |

| 64 16 |

| Общий модуль II | 80 | |

| Общий курс | 120 | |

В следующих таблицах приведены два примера целевых показателей эффективности с точки зрения ожидаемых результатов: один в модуле «Теоретическое образование», подмодуле «Материалы и их поведение во время сварки» и один в модуле «Практическое обучение». подмодуль «Алюминотермическая сварка».

подмодуль «Алюминотермическая сварка».

| Модуль I — Теоретическое образование | 40 |

| I.1 Материалы и их поведение при сварке | |

| I.1.1 Основы металлургии | 4 |

| Ожидаемые результаты | |

|

| Модуль II — Практическое обучение | 80 |

| II.1.1 Алюминотермическая сварка | 64 |

| Ожидаемые результаты | |

|

Методики сварки

В связи с появлением стандарта prEN 14730-1 CEN многие участники семинара подумали, что документ о процедуре сварки не потребуется.

Введена форма «Спецификация практического теста» для определения обучения и проверки практической части квалификации (диплома).

База данных

База данных по-прежнему вызывает споры. Большинство подрядных компаний и железнодорожных властей имеют базы данных для квалифицированных и сертифицированных сварщиков. Международная база данных рассматривается многими участниками семинара как столь необходимая мгновенная общеевропейская проверка квалификации / сертификации сварщика.Однако другие считают, что такая база данных не нужна.

Поскольку база данных является продуктом проекта, RAILSAFE разработает базу данных, которая будет основана на Интернете. Данные будут предоставлены ATB и вставлены ANB.

Данные основаны на одном пожизненном дипломе и одном или нескольких сертификатах с ограниченным сроком действия, выданных сварщику, и сварщик / работодатель должен согласиться (или не согласиться) с данными, хранящимися в базе данных.

Продолжение

Принимая во внимание все отраслевые требования, в рамках проекта будет продолжена разработка Руководства по обучению, квалификации и сертификации сварщиков, Спецификации практических испытаний, базы данных квалифицированных и сертифицированных сварщиков, пилотных курсов с квалификацией и сертификацией, а также дальнейшего распространения система в Европе.

Партнеры по проекту организуют в конце 2006 г. общеевропейский семинар для обсуждения результатов проекта со специалистами по сварке железных дорог из всех европейских стран.

Наблюдения

Из обсуждений на семинаре можно сделать вывод, что RAILSAFE будет иметь преимущества для мобильности и признания, а также принесет национальную и европейскую гармонизацию существующей компетенции сварщиков.

RAILSAFE добавит детали к стандартам CEN: единые цели производительности для сварщиков и руководство по образованию, обучению, квалификации и сертификации, чтобы подкрепить стандарты, и обеспечит надежную мгновенную общеевропейскую проверку квалификации / сертификации сварщика по базе данных.

Thermit Welding Guide: Process & Equipment

Процесс сварки thermit® является результатом плавления, возникающего в результате химической реакции, которая происходит из-за разницы в свободной энергии между алюминием и оксидом металла.

Эта разница производит достаточно тепла для производства жидкой стали или любого другого металла и позволяет без применения внешней энергии.

Возникает без давления или с приложением давления. Использование присадочного металла необязательно.

Все компоненты алюминотермического процесса используются в виде порошков или гранул.

Когда реакция инициируется внешним источником тепла, алюминий восстанавливает кислород из оксида металла, что приводит к образованию жидкого перегретого оксида алюминия (Al (2) O (3).

Поскольку эти два компонента различаются по плотности, они разделяются автоматически, и жидкий металл можно использовать для производства сплавов, специальных металлов или для различных сварочных работ. (см. видео ниже)

(см. видео ниже)

Этот процесс был открыт Гансом Гольдшмидтом в 1898 году. С начала века термитный процесс используется для соединения рельсов поездов, а также для других применений в транспортной отрасли.

Пример термитной сварки

Ключевые определения:

- Тигель : химическая реакция термита происходит в сосуде, называемом тиглем

- Смесь : Смесь тонкодисперсного алюминия и оксида металла с добавлением любых требуемых легирующих металлов

- Форма : это форма, которая формируется вокруг деталей, которые необходимо сварить. В режим поступает расплавленный металл.

- Реакция : Химическая реакция между алюминием и оксидом металла.

В результате реакции образуется шлак из оксида алюминия и перегретый расплавленный металл.

В результате реакции образуется шлак из оксида алюминия и перегретый расплавленный металл.

Материал

Материал Thermit представляет собой механическую смесь металлического алюминия и обработанного оксида железа.

Расплав стали получают реакцией термита в тигле, облицованном магнезитом.

На дне тигля обжигается магнезитовый камень, в который вставлен наперсток из магнезитового камня.

Эта гильза обеспечивает проход, через который расплавленная сталь выгружается в кристаллизатор.

Отверстия через гильзу вставляются с постукиванием пальцем, которая покрыта огнеупорной шайбой и огнеупорным песком.

Тигель загружают, помещая в него правильное количество тщательно перемешанного термитного материала.

Процесс

При подготовке стыка к термитной сварке свариваемые детали необходимо очистить, выровнять и прочно удерживать на месте.

При необходимости металл удаляют из стыка, чтобы обеспечить свободное течение термитного металла в стыке.

Затем вокруг стыка делается восковая модель по размеру и форме предполагаемого сварного шва.

Форма из тугоплавкого песка строится вокруг восковой модели и стыка для удержания расплавленного металла после его заливки.

Затем песочная форма нагревается, чтобы расплавить воск и высушить форму. Форма должна иметь надлежащую вентиляцию для выхода газов и правильного распределения термитного металла в стыке.

Тигель и форма для термитной сварки показаны на рисунке 5-41 ниже.

Процесс сварки рельсов: (см. Видео выше)

- Подготовить рельс к сварке

- Установить сварной зазор

- Зажим

- Применить формы

- Поместите порцию Thermit в тигель

- Подогреть концы рельсов

- Поджечь и залить сталь

- Демонтаж

- Избыточный сдвиг металла головки

- Черновое шлифование

- Окончательное шлифование

Схема термитной сварки и тигля

Рисунок 5-41 Анимационное видео процесса термитной сваркиyoutube.com/embed/7MKnrhs9ock?start=12&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Комплекты для термитной сварки

На рисунке: Набор инструментов для запуска от Orgo ThermitНаборы могут варьироваться в зависимости от требуемого процесса сварки:

- Inch SKV Process: Стандартный подход к соединению двух рельсов поезда

- 1.5-дюймовый процесс SKV: новый процесс, снижающий риск внутренних включений.

- Сварной шов с широким зазором 2,75 дюйма: Используется при замене дефектного сварного шва или термитного шва.