Термообработка сварных швов и соединений: процесс выполнения

Различают три разновидности термической обработки деталей. Первая разновидность — это подготовка деталей перед сваркой. Некоторые конфигурации свариваемых изделий (например, трубы больших диаметров) требуют предварительного подогрева до 110 – 120 С0 непосредственно перед сваркой. К некоторым изделиям применяют определенные методы во время сварки. В этой статье мы расскажем, как проводится термообработка сварных швов уже готовых сваренных изделий.1 / 1

Для чего нужна термообработка

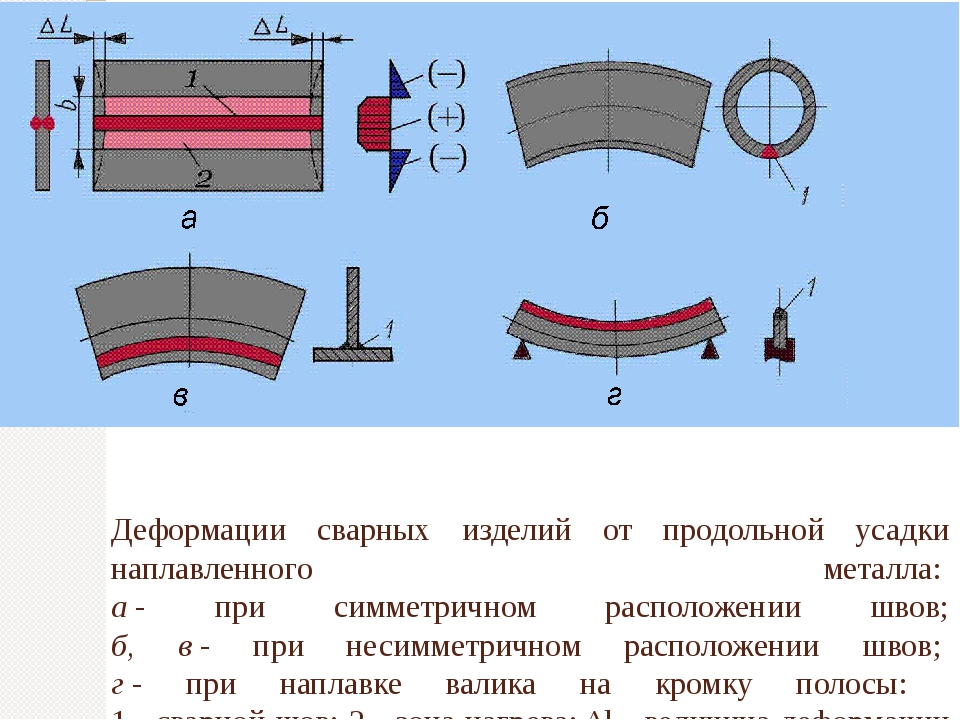

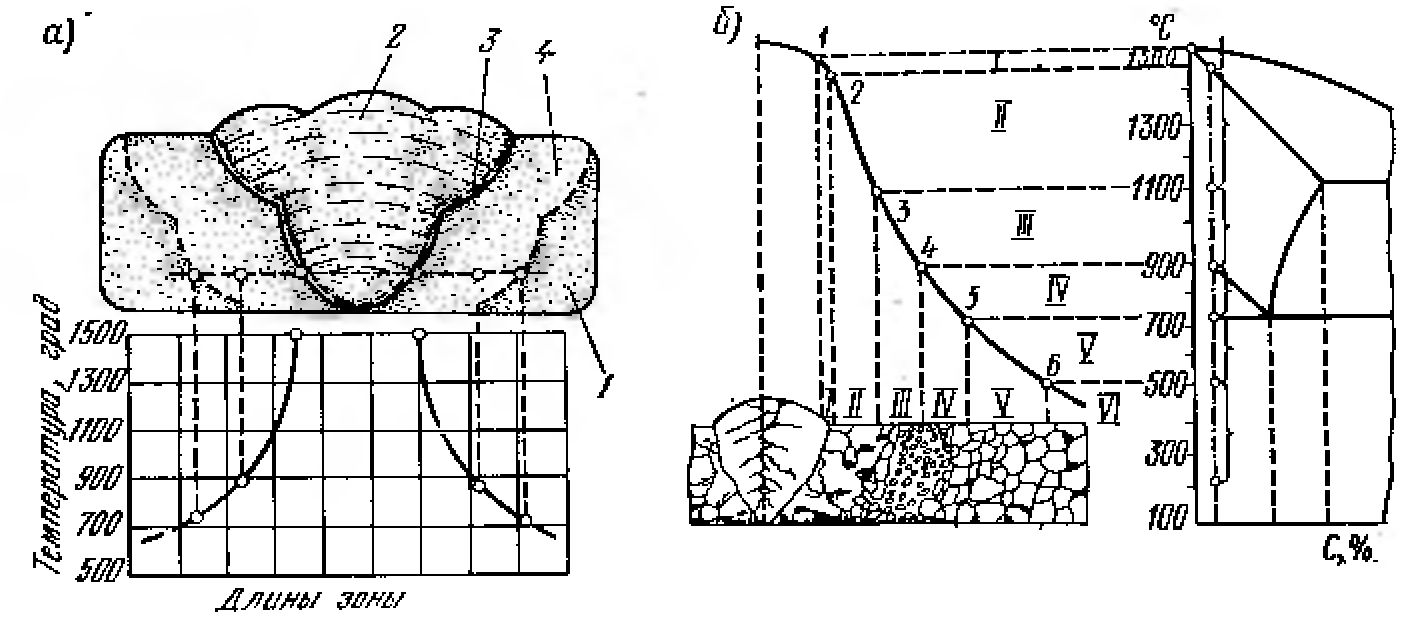

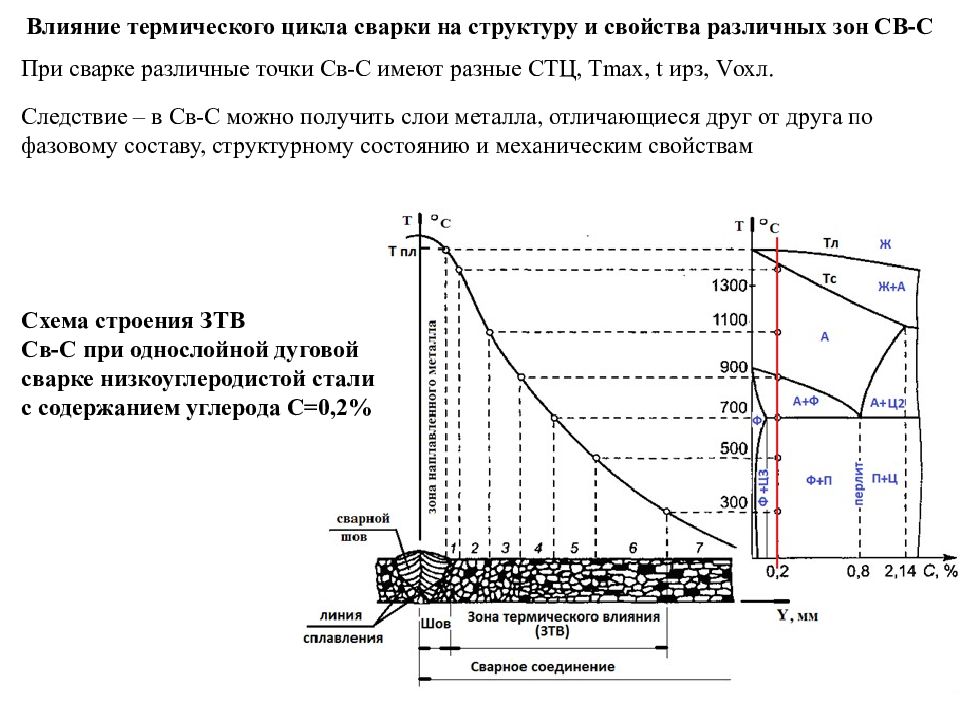

В процессе сварки в металле свариваемых деталей происходят разнообразные процессы. Главные из которых это:

- неравномерный прогрев и охлаждение различных зон;

- фазовые преобразования в металле;

-

химическое взаимодействие с окружающим пространством.

Все эти процессы приводят к появлению местных напряжений, которые могут стать причиной возникновения трещин и, в тяжелых случаях, привести к полному разрушению изделия. От всех этих неприятностей поможет избавиться термообработка сварных соединений.

Виды обработки

Термообработка может производиться разными способами в различных режимах. В зависимости от химического состава и геометрических размеров изделия используют следующие виды термообработки.

Стабилизирующий отжиг

Изделие нагревается до температуры 970 градусов, и эта температура поддерживается в течение полутора часов. Далее происходит естественное охлаждение. Метод получил широкое распространение при термообработке высоколегированных сталей.

Термический отдых

Этот процесс предусматривает нагрев металла до 300 С0 с последующей выдержкой при этой температуре. Идеальное время выдержки два часа. Кроме снятия напряжения, этот способ снижает количество растворенного водорода в металле шва. Такой метод более всего может пригодиться для обработки изделий с толстыми стенками, где другие методы применить сложно.

Кроме снятия напряжения, этот способ снижает количество растворенного водорода в металле шва. Такой метод более всего может пригодиться для обработки изделий с толстыми стенками, где другие методы применить сложно.

Нормализация

Применяется при термической обработке труб малого диаметра. Такие трубы имеют тонкие стенки. В данном случае шов с участком трубы нагревают до 800 градусов и выдерживают около получаса. Таким образом, удается снять только часть напряжений, но это не главное. Главная цель этого вида обработки – придание металлу мелкозернистой однородной структуры.

Высокий отпуск

Подходит для сталей перлитного класса. Время обработки выбирается в пределах нескольких часов. Температуру нагрева доводят до 600 – 700 градусов. Такая обработка решает множество проблем для низколегированных сталей. Остаточное напряжение снимается практически полностью, исчезает закалочная структура.

Аустенизация

Самый высокотемпературный вид. Процессы идут при 1100 градусах в течение 120 – 180 минут. Далее проходит естественное остывание на воздухе. Применяется, в основном, на высоколегированных сталях, придавая им высокую пластичность при незначительных остаточных напряжениях.

Процессы идут при 1100 градусах в течение 120 – 180 минут. Далее проходит естественное остывание на воздухе. Применяется, в основном, на высоколегированных сталях, придавая им высокую пластичность при незначительных остаточных напряжениях.

Применение различных видов термообработки позволяет повысить прочность сварных швов, увеличить надежность изделий и значительно продлевает срок технической эксплуатации, способствуя повышению коррозионной стойкости металла.

Особенности процесса и применяемое оборудование

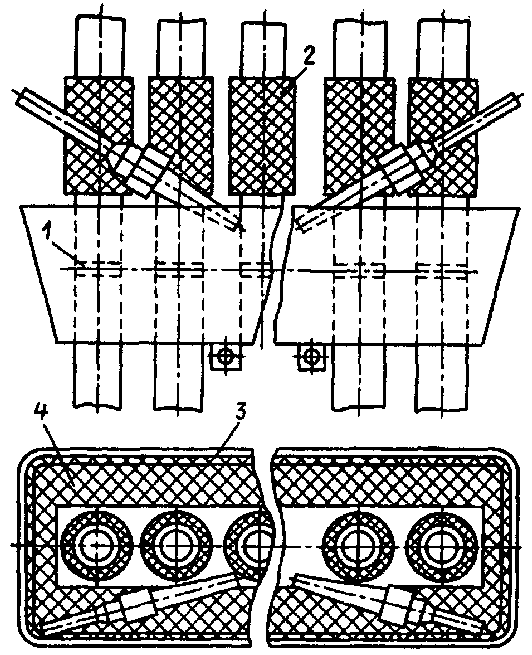

Термическая обработка швов требует различных технологий и оборудования. Существует три основных типа оборудования для термической обработки.

Радиационное оборудование — это наиболее простой, а значит, и самый распространенный вид оборудования. Нагрев изделия происходит за счет передачи тепла от нагретой нихромовой проволоки. Между проволокой и изделием прокладывают термостойкий электроизоляционный материал и постепенно увеличивают напряжение на нагревательном элементе (нихромовая проволока). Работа проходит намного быстрее, если нагревательная проволока уже изолирована, и нет необходимости каждый раз изолировать изделие.

Работа проходит намного быстрее, если нагревательная проволока уже изолирована, и нет необходимости каждый раз изолировать изделие.

Регулировка напряжения может осуществляться различными средствами: от простейших способов переключения отводов на обмотке понижающего трансформатора или устройства гасящих сопротивлений, до высокотехнологичных электронных преобразователей напряжения на тиристорах.

Газопламенное оборудование намного хлопотнее предыдущего вида. Согласитесь, что обеспечить подачу электрического питания намного проще, чем подачу газа. Такие же сложности с регулировкой процесса и контролем параметров. И еще проблематичнее выглядят возможности механизации или автоматизации термообработки сварных швов с применением газопламенного оборудования. Но есть у этого оборудования и одно неоспоримое преимущество – низкая стоимость работ. Это становится понятным при самом приближенном сравнении стоимости электроэнергии и газа.

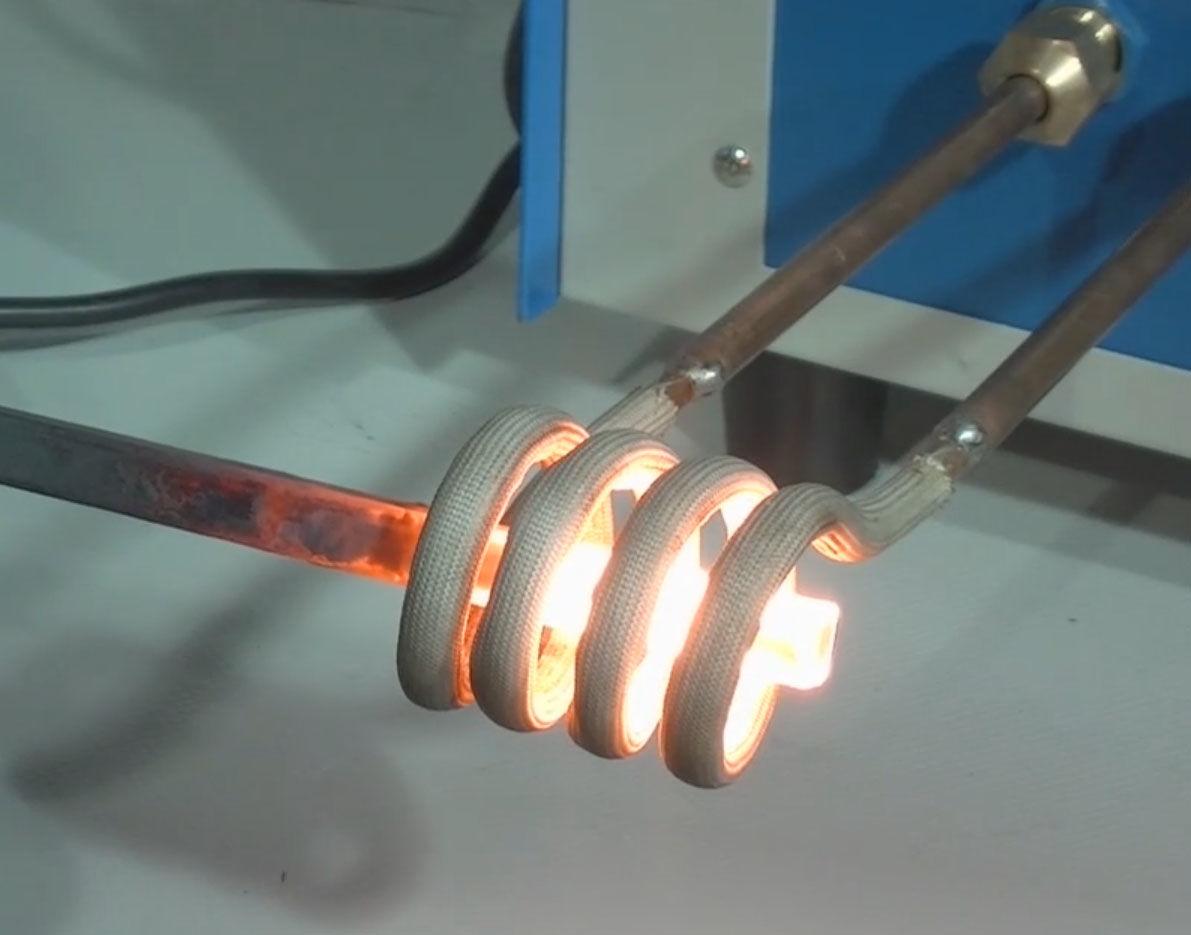

Индукционные установки

Этот вид термообработки требует специального дорогостоящего оборудования и квалифицированного обслуживания. Промышленность выпускает как переносные индукционные установки, рассчитанные на обработку некрупных деталей в «полевых» условиях, так и многофункциональные гиганты, на основе которых создаются целые производственные участки.

Промышленность выпускает как переносные индукционные установки, рассчитанные на обработку некрупных деталей в «полевых» условиях, так и многофункциональные гиганты, на основе которых создаются целые производственные участки.

На таких участках используют мощные индукционные установки, вырабатывающие высокочастотное напряжение. Это напряжение подаётся на провода, особым образом расположенные на обрабатываемом изделии. Протекающий в проводах ток, в свою очередь, вызывает появление токов в обрабатываемой детали, которые и разогревают её до нужной температуры.

Индукционные установки используются не только для термообработки сварных швов, но и для разогрева труб в процессе их изгибания. Таким образом, имеется возможность на одной промышленной линии осуществлять разогрев труб перед сваркой, непосредственно сварку труб и термообработку сварных швов. К этому участку обычно примыкает участок приварки фланцев и других деталей.

Необходимо отметить, что все эти процессы легко механизируются и автоматизируются. При наличии необходимого набора датчиков, компьютера и программного обеспечения можно создавать полностью автоматические производственные линии.

При наличии необходимого набора датчиков, компьютера и программного обеспечения можно создавать полностью автоматические производственные линии.

Термообработка сварных изделий, металлоконструкций и сварных швов

Д.А. Чичиндаев, А.С. Степанов. / 12.12.2019

Для чего нужна термообработка сварных стыков (швов, соединений, металлоконструкций, изделий и трубопроводов)?

Давайте сперва определим понятие термообработки применимо к сварным изделиям и сварным швам.

Термообработка сварных изделий – это совокупность операций нагрева, выдержки и охлаждения зон сварки (околошовных зон (ОШВ), сварных швов (СВ)) для достижения требуемых параметров и физико-механических свойств сварных швов и, как следствие, сварных изделий.

Для чего проводится термообработка:

Термообработка, как правило, проводится для повышения эксплуатационных характеристик сварных изделий. Она снимает поверхностные и внутренние напряжения в металле, образовавшиеся после сварки.

Она снимает поверхностные и внутренние напряжения в металле, образовавшиеся после сварки.

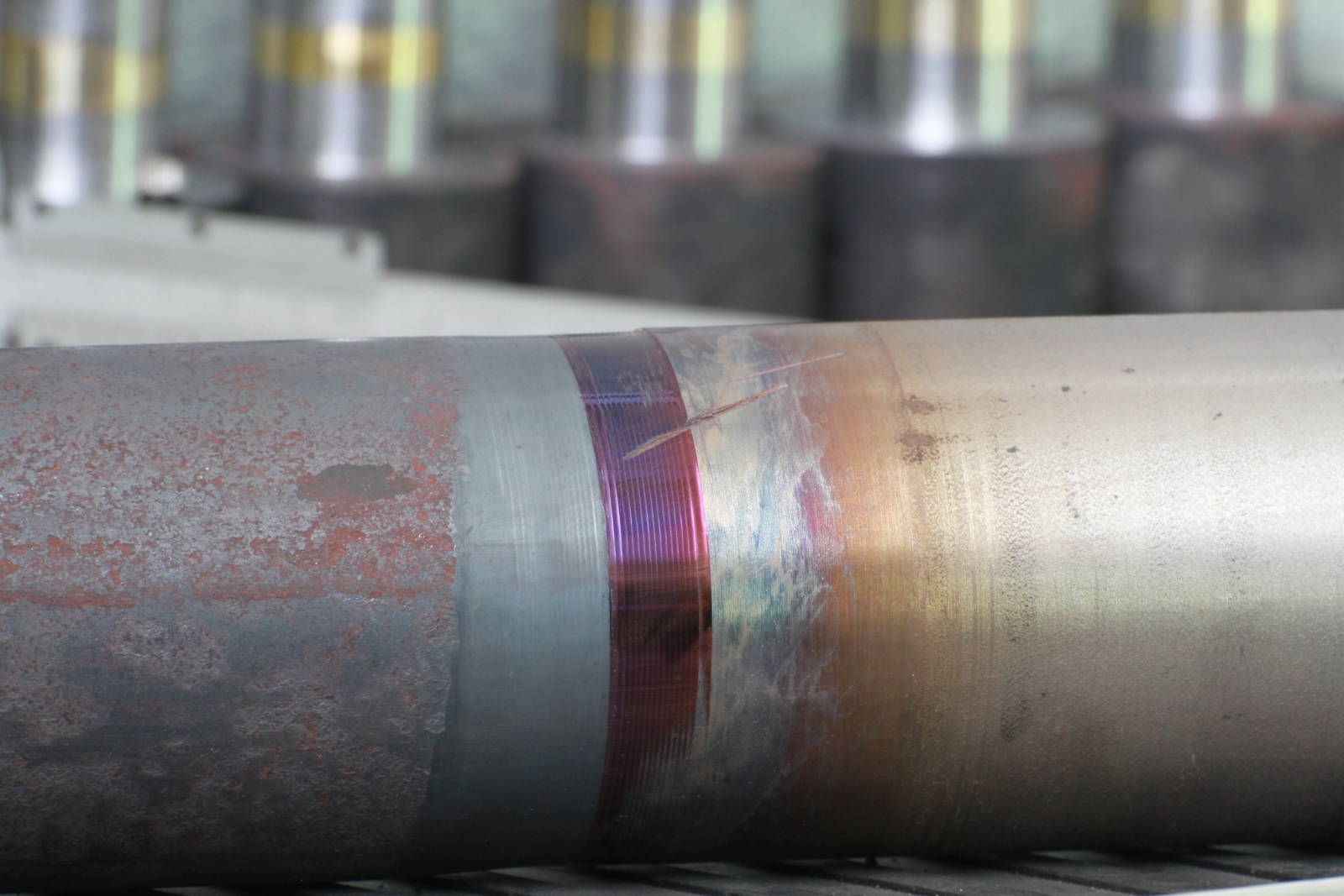

Сварной шов после сварки имеет, более высокие показатели твердости нежели основной металл. После проведения качественной термообработки показатели твердости сварного шва снижаются до требуемых НТД РФ величин. В монтажных условиях дефектоскописты лаборатории Неразрушающего Контроля при помощи твердомеров производят проверку показателей твердости и контроль соблюдения требуемого НТД РФ диапазона твердости сварного шва.

Основные способы проведения термообработки сварных соединений:

Термообработка после сварки проводится как в заводских условиях, так и на монтаже. В монтажных условиях термообработка сварных стыков и соединений проводится в основном по программе отжига для снятия напряжений (низкотемпературный отжиг или высокий отпуск) двумя способами: радиационный (нагрев производится керамическими ковриками) и индукционный (нагрев производится индуктором, обмотанным вокруг изделия).

Диапазоны использования радиационного и индукционного методов

Согласно требованиям РТМ-1С, действующим в тепловой энергетике (при выполнении термообработки в других отраслях следует руководствоваться соответствующей Нормативной Документацией) для термообработки трубопроводов со стенками до 50 мм возможно использование как радиационного метода так и индукционного. Для стенок 50 мм и выше – рекомендовано использование индуктивного способа.

Компания ООО «ТЭК-Консалтинг» специализируется на проведении термообработки сварных стыков различного диаметра и толщин стенок.

Основные этапы взаимодействия ООО «ТЭК-Консалтинг» с Заказчиком по запросу на проведение операций предварительного подогрева и термообработки:

· Выяснение технических требований Заказчика, заполнение опросного листа, который вы можете скачать по ссылке:

СКАЧАТЬ ОПРОСНЫЙ ЛИСТ на ПРОВЕДЕНИЕ ТЕРМООБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ

· Расчет и передача технико-коммерческого предложения в требуемые Заказчиком сроки

· Оперативное согласование и подписание договора с Заказчиком

· При необходимости и по требованию Заказчика – разработка технологии термообработки

· Срочная доукомплектация необходимыми расходными материалами под конкретный проект

· Выезд с оборудованием и аттестованным персоналом Исполнителя на площадку Заказчика

· Исполнение Договора – проведение термообработки сварных стыков в сменном режиме 24/7

· Проведение контроля показателей твердости твердомерами до термообработки и после, протоколирование показателей, ведение журналов термообработки, температура термообработки фиксируется аттестованными регистраторами автоматически с записью на диаграммную ленту

· Подготовка сдаточной документации по требованиям Заказчика, передача Заказчику

ООО «ТЭК-Консалтинг» — строительно-монтажная компания с длительным опытом работ на рынке энергетики в России. Обладая собственным парком оборудования и аттестованными специалистами – операторами термистами, мы в кратчайшие сроки проведем термообработку сварных стыков различного объема и диаметра.

Обладая собственным парком оборудования и аттестованными специалистами – операторами термистами, мы в кратчайшие сроки проведем термообработку сварных стыков различного объема и диаметра.

как и зачем выполняется, техника, нюансы, плюсы и минусы

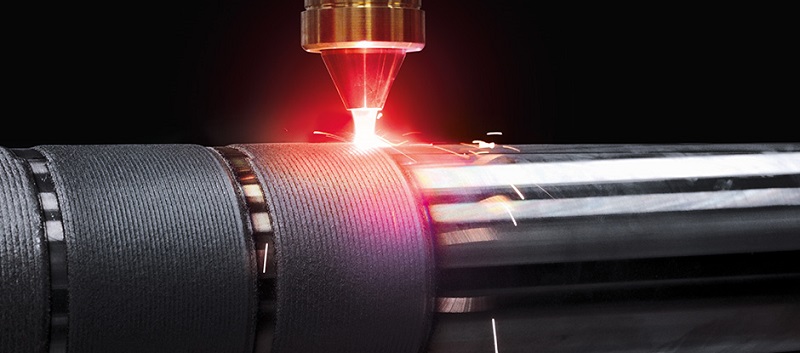

Существуют области, в которых качество сварного шва имеет огромное значение, чаще всего это в производстве и при прокладке трубопроводов. Необходимо защитить шов от коррозии, деформации.

Правильно организованный рабочий процесс, опытные сварщики, точные чертежи, контроль качества, качественные комплектующие – все это необходимо.

Однако большое значение также имеют дополнительные методы обработки сварочного соединения. Одним из таких эффективных способов является термический.

Содержание статьиПоказать

Описание метода

youtube.com/embed/-Cwm41MDT4E?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Обработка соединений при помощи высоких температур называется термической обработкой (термообработкой) и предназначена для их защиты от коррозии, дефектов, растрескивания.

При этом повышаются механические характеристики соединения, его жаростойкость.

Метод похож на обжиг, используемый при работе с глиной, которая после этого приобретает новые свойства.

Заключается метод термообработки в нагревании соединения, удерживания его некоторое время нагретым, и затем охлаждении. Применяется при этом специальное оборудование для термообработки, о котором мы расскажем ниже.

Таких методов существует несколько, различаются они своими температурными режимами, в зависимости от обрабатываемого материала. При обработке стали, например, диапазон температур составляет от 650 до 1125 ОC. Время нагрева – от 1 до 5 часов.

Время нагрева – от 1 до 5 часов.

После прогрева сталь охлаждается естественным способом. С помощью такого воздействия улучшаются механические характеристики, ударная вязкость, пластичность соединения.

Метод термообработки сварных соединений часто применяется при сваривании трубопроводов, где очень важны характеристики сварных швов.

Способы прогрева сварных соединений

Существует несколько способов термообработки сварных соединений. Выбор их зависит от доступности детали, ее размеров, возможности монтажа нагревательных устройств и др.

Чаще всего используются печи, нагреватели газопламенные и индукционные, специальные гибкие нагреватели.

Главные условия, которые надо учитывать при выборе способа нагрева — простота монтажа, равномерность нагрева соединения, отсутствие перепадов температур, небольшой вес устройства.

Самый несложный и недорогой метод обработки соединения – локальный, с использованием гибких нагревателей. Обычно применяется при монтаже трубопроводов.

Обычно применяется при монтаже трубопроводов.

Такие нагревательные устройства легко монтируются на трубы любого размера, их можно использовать в труднодоступных местах.

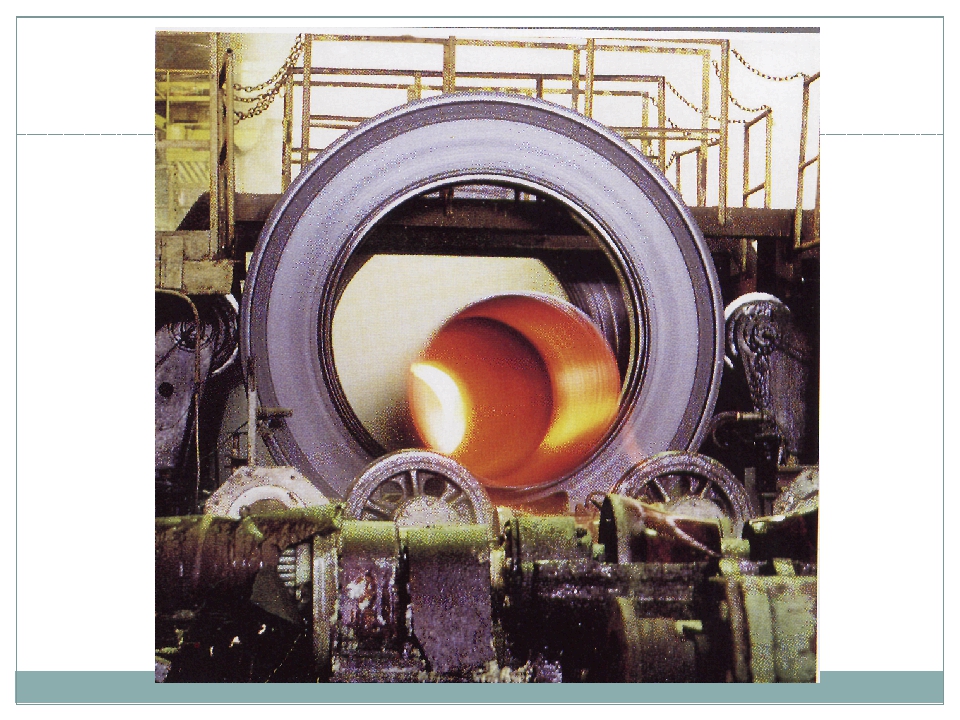

Для обработки труб малого диаметра применяются муфельные печи. При их использовании необходимо правильно установить печь. Ось вращения не должна совпадать с осью геометрической, в противном случае не удастся добиться равномерного нагрева.

Также при работе с трубопроводами широко распространены индукционные устройства, недорогие, но достаточно эффективные. Состоят они из многожильных кабелей из меди, выполняющих функцию нагревателя.

Охлаждаются эти нагреватели воздухом. При монтаже рекомендуется оставить небольшое расстояние между нагревателем и обрабатываемой деталью. Это обеспечит быстрый, равномерный разогрев шва.

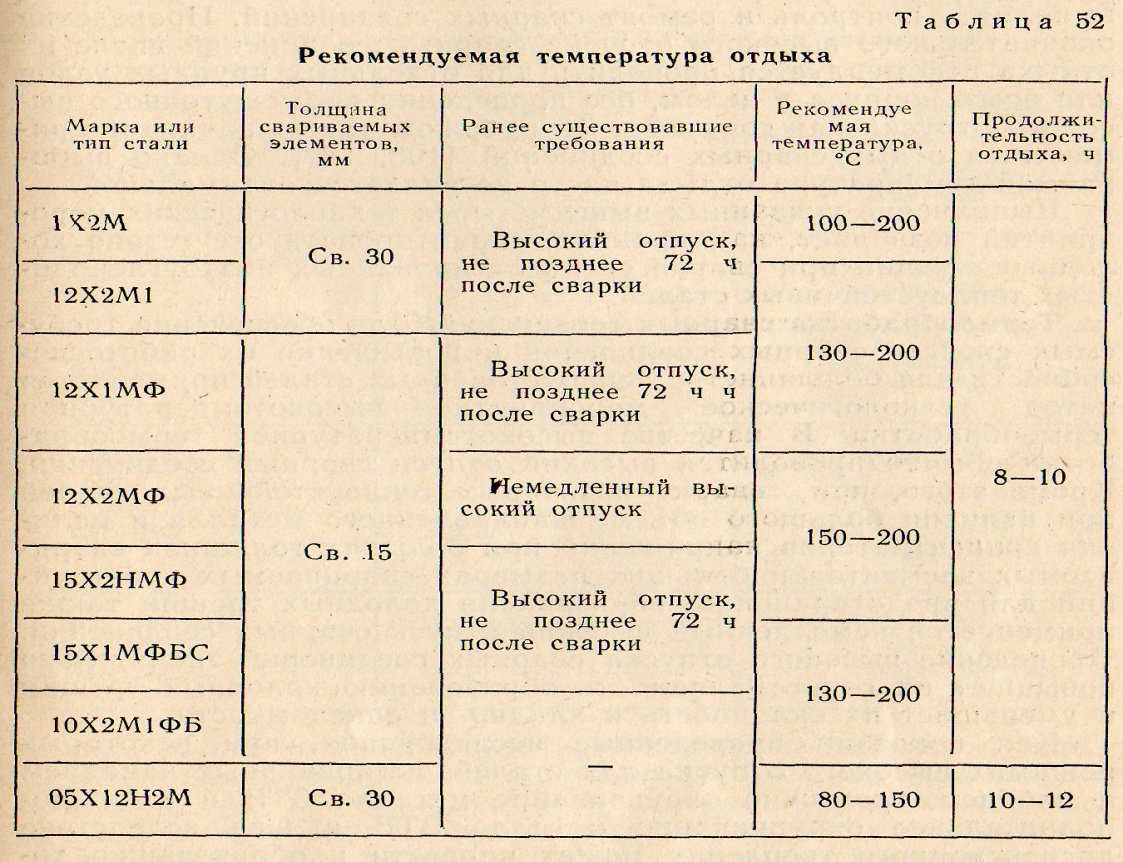

Ниже вы можете увидеть таблицу со свойствами индукторов.

Еще один часто используемый метод – газопламенный, с использованием газовых горелок. Эти горелки имеют несколько каналов выхода пламени, образующегося при сгорании горючего газа и кислорода.

Эти горелки имеют несколько каналов выхода пламени, образующегося при сгорании горючего газа и кислорода.

Такой метод обычно применяют в местах, куда сложно доставить и смонтировать другое оборудование. Минус данного способа –он требует гораздо большего времени.

Процесс термообработки

При проведении термической обработки сварного соединения необходимо учитывать длину шва, обеспечив его равномерный прогрев.

Надо правильно настроить характеристики процесса, такие как скорость, температура, время прогрева, а также скорость, время охлаждения. Начинается обработка с изоляции шва.

Например, если мы используем газовую горелку – шов изолируется асбестовым листом толщиной 2-3 см. После этого производится закрепление самой горелки. Так происходит обработка, если мы используем индукционные устройства.

Надо добиться того, чтобы сварной шов не терял тепло. Для этого надо выбирать прочные и теплостойкие изоляционные материалы.

Кроме этого, они должны быть достаточно гибкими и легкими. Ниже вы можете увидеть таблицу, где указаны самые часто используемые изоляционные материалы.

Для работ по термообработке сварных соединений необходима соответствующий опыт и навыки, специалисты в этой области предварительно обучаются. Процесс обычно контролирует старший мастер.

В его обязанности входит подбор и монтаж необходимого оборудования, контроль исправности оборудования. Также мастер должен проверить, насколько качественно проведена подготовка деталей к термообработке.

После термообработки детали надо дать остыть, затем произвести окончательную зачистку соединения от шлака.

В заключение

youtube.com/embed/KcQKiBYysDA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Если ваша первостепенная задача – добиться качественного шва, термообработка шва обязательна.

Она защитит соединение от дефектов, коррозии, трещин.

Метод достаточно прост, но эффективен, а предназначенных для этого устройств достаточно. Желаем вам успехов в работе!

Термообработка сварных швов: технология и методы проведения

В процессе сооружения конструкций из металла выполняют различные процессы. Так, термообработка сварных швов проводится в процессе работы с металлами и их сплавами. Это позволяет изменить их свойства и структуру. Для термоооброботки сварных соединений используют определенный инструмент, в зависимости от выбранного метода. Зачищенный металл поддается обработке.

Основные способы обработки сварных швов

Зачистка сварных швов после сварки проводится тремя методами:

- Термическая обработка.

С помощью этого метода устраняют остаточное напряжение в металле, которое возникает в результате проведения сварки. Термическая обработка сварного шва проводится по местной и общей технологии. В первом случае речь идет о нагреве с дальнейшим охлаждением только сварного соединения. Что же касается общей термообработки, то здесь выполняется прогрев непосредственно всей детали. Этот метод зачастую используют для небольших конструкций.

С помощью этого метода устраняют остаточное напряжение в металле, которое возникает в результате проведения сварки. Термическая обработка сварного шва проводится по местной и общей технологии. В первом случае речь идет о нагреве с дальнейшим охлаждением только сварного соединения. Что же касается общей термообработки, то здесь выполняется прогрев непосредственно всей детали. Этот метод зачастую используют для небольших конструкций. - Механическая обработка. Суть данного метода заключается в устранении с соединения и прилегающих участков остатков шлаков. Также в процессе обработки производится проверка стыка на прочность. Так, классическим вариантом является зачистка сварных швов с помощью определенных инструментов или постукивание шва. К проверке соединения относятся очень внимательно, так как от этого будет зависеть срок эксплуатации конструкции. Если в результате постукивания возникли трещины, то конструкция отбраковывается, так как прочность соединения нарушено. Что касается остатков шлака, если не выполнить его удаление, то в дальнейшем это приведет к возникновению коррозии участка.

Для этого проводится шлифовка сварных швов.

Для этого проводится шлифовка сварных швов. - Химическая обработка. При таком методе выполняется нанесение на соединение защитного покрытия. Это позволяет предотвратить коррозию металла в процессе эксплуатации конструкции. Самым доступным вариантом является использование грунтовочного лакокрасочного вещества.

При выборе метода обработки сварных швов стоит учесть множество факторов. Прежде всего, это касается рациональности способа в том или ином случае. Большое значение имеет и цель использования конструкции. К некоторым изделиям и соединительным швам предъявляются повышенные требования по прочности и надежности.

Термообработка

Зачастую термообработку сварных стыков используют в процессе сооружения трубопроводных магистралей. Для их создания применяют трубы, которые имеют большой внутренний диаметр и значительную толщину стенок. Это обеспечит прочность и надежность системы в процессе эксплуатации. Но, это создает новую проблему – тяжело провести качественное стыкование труб, которые имеют такие геометрические характеристики.

В процессе сварки происходит нагрев небольшого участка изделия. В результате это приводит к возникновению ряда физических процессов, которые неблагоприятно сказываются на эксплуатации конструкции.

Сама же термообработка сварных соединений проводится в несколько этапов:

- Пдготовка изделий к сварке. От того, насколько качественно будет выполнена эта работа, зависит прочность соединения.

- Термообработка места соединения изделий при сваривании.

- Обработка швов после сварки.

Термическая обработка нужна для того, чтобы улучшить сварные свойства металлических конструкций. Но, прежде всего, изделия и швы поддают отжигу и высокому отпуску.

Зачем нужна?

Сварка производится под воздействием электрической дуги, а также присадочного материала с электрода. При этом температура составляет 1500-50000С. В результате такого нагрева на толстом металле возникают различные негативные явления, которые стоит рассмотреть более тщательно:

- В месте соединения сварного и присадочного материала возникает большой перегрев.

В результате повышается кристаллизация металла, который имеет крупную структуру. Это значительно понижает его пластичность. Также в процессе нагрева происходит выгорание марганца и кремния. Участок металлического изделия стает жестким и теряет свои первозданные технические характеристики.

В результате повышается кристаллизация металла, который имеет крупную структуру. Это значительно понижает его пластичность. Также в процессе нагрева происходит выгорание марганца и кремния. Участок металлического изделия стает жестким и теряет свои первозданные технические характеристики. - Вблизи шва находится зона закалки, она также испытывает нагрев. Конечно, на нее действует меньшая температура, чем в среде непосредственного соединения присадочного и основного материала. В результате этого в металле происходит закалывание определенных элементов. Участок теряет свою первоначальную пластичность и становится более твердым. Также изменяются показатели материала по ударной вязкости.

- Зона разупрочнения расположена на удаленном расстоянии от места непосредственной сварки металлических изделий. Она поддается воздействию умеренной температуры, которую излучает электронная дуга. Благодаря непродолжительности этого процесса материал сохраняет свою пластичность. Но, что касается прочности, то она несколько понижается.

В результате проведения сварки металла на металл действует остаточное напряжение, которое может привести к деформации. Это может вызвать некоторые сложности при монтаже объемных конструкций. Особенно это касается мест, где будут устанавливаться новые узлы.

Опасность остаточного напряжения заключается в том, что в дальнейшем оно может вызвать образование трещин. В особенности это касается места сварки. Это недопустимо, так как в дальнейшем это приведет к разрушению соединения.

Ситуация ухудшается, когда в процессе эксплуатации конструкции на место сварки действуют высокие температуры. Это приводит к снижению стойкости металла к коррозийным процессам и цикличной прочности. Это касается и способности металла противостоять хрупкости, которая возникает под действием низких температур.

Особенности проведения

Термическая обработка сварных соединений проводится под высокой температурой, значение которой составляет от 700 до 10000С. Благодаря этому можно устранить последствия неравномерного нагрева, которое проводилось во время дуговой сварки. Особенно это касается металлических изделий, которые имеют значительную толщину. В результате обработки шву придают структуру, схожую с остальным материалом.

Благодаря этому можно устранить последствия неравномерного нагрева, которое проводилось во время дуговой сварки. Особенно это касается металлических изделий, которые имеют значительную толщину. В результате обработки шву придают структуру, схожую с остальным материалом.

Термообработка сварных соединений проводится в три этапа:

- Выполняется нагрев участка возле соединения. Для этого используется специальное оборудование, о котором мы поговорим позже.

- Участок или все изделие выдерживается под определенной температурой на протяжении определенного времени.

- На завершающем этапе выполняется планомерное охлаждение материала до нормальной температуры.

Благодаря такому процессу можно устранить остаточные явления после дуговой сварки, выровнять структуру металла, а также снять напряжение, которое часто является причиной его деформации. Процесс выполняется различными способами. Технология его проведения зависит от толщины и типа материала. Обработка проводится не всегда, но есть случаи, когда она просто необходима.

Обработка проводится не всегда, но есть случаи, когда она просто необходима.

На видео: как происходит процесс термообработки.

Достоинства и недостатки

Обработка стыка термическим методом обладает определенными достоинствами и недостатками. Среди преимуществ можно выделить:

- В результате процесса сварные стыки приобретают новые свойства. В результате этого детали станут более пригодными для эксплуатации в определенных условиях. В особенности это касается защиты металла от коррозии.

- Обработка позволяет устранить некоторые негативные моменты, которые возникли в результате проведения сварных работ.

- Термическая обработка снимает остаточное напряжение, которое возникает в процессе сварки.

Конечно, чтобы достичь такого результата, необходимо правильно подойти к обработке. В особенности это касается соблюдения некоторых правил. Что же касается недостатков данного метода обработки, то среди них выделяют:

Что же касается недостатков данного метода обработки, то среди них выделяют:

- Процесс должен выполнять опытный специалист. Это связано с тем, что обработка путем нагрева необратима. А это значит, что устранить допущенные ошибки при этом практически невозможно.

- Для проведения обработки может понадобиться специальное оборудование, для работы с которым нужны определенные навыки. Особенно когда проводится защита сварных швов трубопроводов.

- Процедура должна проводиться в точности с предъявляемыми требованиями.

- В каждом случае подбираются свои параметры обработки.

Если придерживаться определенных правил, то в процессе зачистки стыка не возникнет никаких проблем.

Что подвергают обработке?

Термообработка часто применяется при сооружении трубопроводов различного назначения. В первую очередь это касается труб, которые имеют диаметр более 10 см и толщину стенок 1 см и больше. Процесс выполняется с помощью индукционного нагрева током, частота которого составляет 50 Гц.

Термическая обработка труб довольно проста. Для этого применяют муфельные печи и специальные электронагревательные проволоки, которые имеют достаточную гибкость. Если же изделие имеет толщину не больше 2,5 см, то для обработки используют газопламенный нагрев. Здесь главное равномерно распределить температуру в области соединительного шва.

Термическая обработка проводится не только на кольцевых швах, но и на соединениях, которые имеют другую форму.

При обработке сварных швов стоит учесть толщину и особенности металла. Так, например, если трубопровод изготовляется из стальных труб, толщина стенок которых составляет 45 мм, то процесс необходимо провести сразу после сварки. При этом охлаждение материала не должно достигать 3000С. Это касается и изделия толщиной 25 мм.

Если нет возможности выполнить обработку, то шов защищают теплоизоляционным материалом. При первой же возможности выполняют зачистку. Процесс должен быть проведен в течение 3 суток со дня выполнения сварки.

Параметры проведения процесса

Особенности термообработки напрямую зависят от вида и толщины стали. Так, в случае с хромомолибденовой сталью и ее сплавами процесс проводится индукционным или радиационным методами.

Итак, в зависимости от толщины материала и используемого метода, процесс обработки займет следующее время:

Толщина металла, мм | Радиационный метод, мин | Индукционный метод, мин |

20 | 40 | 25 |

20-25 | 70 | 40 |

25-30 | 100 | 40 |

30-35 | 120 | 60 |

35-45 | 140 | 70 |

45-60 | 150 | 90 |

60-80 | 160 | 110 |

Если проанализировать таблицу, то можно отметить, что обработка металла индукционным методом занимает меньше времени. Это объясняется особенностями проведения процесса.

Это объясняется особенностями проведения процесса.

Какое оборудование используется?

Термическую обработку сварных швов проводят с помощью различных средств. При выборе учитывается толщина металла и возможность использования того или иного оборудования в определенном месте. Сегодня существует три основных метода нагрева околошовного участка. Рассмотрим каждый из них.

Индукционное

На месте устанавливается специальный аппарат, который вырабатывает переменное напряжение высокой частоты. К нему подключается нагревательный элемент, в качестве которого используется гибкий провод. Его наматывают на сварочное соединение, которое предварительно окутывают теплоизоляционным асбестом. Эта технология используется для обработки горизонтальных и вертикальных швов.

Провод наматывается к изолятору вплотную. При этом между витками оставляется зазор толщиной 2,5 см. В результате, с обеих сторон шва покрывается по 25 см изделия. Когда витки будут установлены, согласно всем требованиям и нормам, аппарат включается. При этом учитывается время работы оборудования. Это напрямую зависит от толщины металла. В процессе работы аппарата через витки проходит напряжение, которое создает индукцию, а также нагрев металла.

При этом учитывается время работы оборудования. Это напрямую зависит от толщины металла. В процессе работы аппарата через витки проходит напряжение, которое создает индукцию, а также нагрев металла.

Для выполнения обработки также широко используют специальные пояса, которые содержат определенное количество проводов. Это позволяет без особых усилий и быстро подготовить изделие к зачистке после сварки.

На видео: индукционный нагрев трубы.

Радиационное

Не меньшей популярностью пользуется радиационный способ обработки сварных швов. В качестве нагревательного элемента используются специальные нихромовые провода. Через них пропускается напряжение, что приводит к их нагреву. Здесь стоит отметить, что в процессе не берет участие индукция. Нагрев материала осуществляется с помощью раскаленной проволоки. Тэны укладываются на основу из теплоизоляционного материала.

Тэны укладываются на основу из теплоизоляционного материала.

Газопламенное

Данный метод является самым дешевым. Для термообработки сварных участков используется ацетиленовая смесь и кислород. Метод используют для обработки материалов, толщина которых составляет не более 10 см. На горелку, заполненную горючей смесью, устанавливается мундштук, который имеет крупные отверстия. Чтобы обеспечить равномерную подачу тепла к обрабатываемой поверхности, на сопло надевают асбестовую воронку. Это позволяет распределить пламя на ширину в 25 см.

При использовании данного способа стоит учесть некоторые особенности. Так, чтобы выполнить качественную термообработку околошовных участков, необходимо нагревать их одновременно. А это значит, что в процессе берут участие сразу две горелки.

Виды термической обработки

Термическое воздействие на соединение сваркой может выполняться несколькими способами. При этом учитывается цель данного процесса. Среди основных методов выделяют:

Среди основных методов выделяют:

- Термический отдых. В данном случае материал подвергают нагреву до 3000С. Такая температура поддерживается на протяжении двух часов. В результате процесса происходит снижение водорода в сварочном шве, а также снимается остаточное напряжение. Данный метод зачастую используют к материалам, которые имеют толстые стенки, а также там, где нет возможности применить другие технологии.

- Высокий отпуск. При такой технологии изделие поддают нагреву при температуре до 7000С. Такая обработка длится около трех часов. Время действия тепла на материал напрямую зависит от его толщины. Этот метод позволяет снять остаточное напряжение практически на 90%. Если речь идет об обработке низколегированной стали, то в результате происходит разрушение закалочной структуры и карбиды становятся более крупными. Таким образом, можно достичь повышения пластичности и ударной вязкости. Зачастую эта технология применяется к перлитным сталям.

- Нормализация.

Данный метод подразумевает одновременное нагревание материала и сварного шва до температуры в 8000С. При этом термическая обработка не должна превышать 40 минут. С помощью нормализации можно частично снять остаточное напряжение. Но, главным достоинством является то, что в результате обработки получается однородная и мелкозернистая структура. Это в свою очередь улучшает механические свойства шва и околошовных участков. Нормализация зачастую используется на материалах, которые имеют небольшую толщину.

Данный метод подразумевает одновременное нагревание материала и сварного шва до температуры в 8000С. При этом термическая обработка не должна превышать 40 минут. С помощью нормализации можно частично снять остаточное напряжение. Но, главным достоинством является то, что в результате обработки получается однородная и мелкозернистая структура. Это в свою очередь улучшает механические свойства шва и околошовных участков. Нормализация зачастую используется на материалах, которые имеют небольшую толщину. - Аустенизация. Материал разогревается до температуры в 11000С. Термическое воздействие продолжается на протяжении двух часов. После этого материал охлаждается на воздухе. Не рекомендуется выполнять принудительное охлаждение, так как это приведет к снижению прочности металла, а в результате к появлению трещин. Аустенизация используется на высоколегированных сталях. С ее помощью повышается пластичность материала, и снижается остаточное напряжение.

- Стабилизирующий отжиг.

Метод используется для обработки материалов с наложенным швом. Он подвергается нагреву температурой в 9700С на протяжении трех часов. По истечению данного времени материал поддают естественному охлаждению на воздухе. С помощью стабилизирующего отжига можно предупредить возникновение межкристаллической коррозии. Зачастую технологию применяют на высоколегированных сталях. Это позволит защитить участки от коррозии.

Метод используется для обработки материалов с наложенным швом. Он подвергается нагреву температурой в 9700С на протяжении трех часов. По истечению данного времени материал поддают естественному охлаждению на воздухе. С помощью стабилизирующего отжига можно предупредить возникновение межкристаллической коррозии. Зачастую технологию применяют на высоколегированных сталях. Это позволит защитить участки от коррозии.

Термическая обработка применяется на изделиях из различных металлов. С ее помощью повышают их срок эксплуатации. Чтобы правильно провести процесс, необходимо тщательно подойти к выбору рабочей температуры, способа нагрева, а также времени проведения термической обработки. С зачищенными изделиями нужно обходиться очень аккуратно, чтобы не повредить их.

Какой способ выбрать?

Выбор технологии проведения термической обработки сварных соединений напрямую зависит от физико-химических характеристик материала. Об этом свидетельствует марка стали. Особое значение специалисты рекомендуют обратить на выполнение технологических требований. В ином случае качество сварного шва значительно понижается, что в дальнейшем может привести к его полному разрушению.

Особое значение специалисты рекомендуют обратить на выполнение технологических требований. В ином случае качество сварного шва значительно понижается, что в дальнейшем может привести к его полному разрушению.

При выполнении термообработки сварного соединения стоит учесть следующие параметры:

- ширина участка, который будет поддаваться обработке;

- равномерность теплового воздействия на материал, как по толщине, так и по ширине;

- длительность нагревания;

- особенности охлаждения материала после проведения термообработки.

Если учесть все эти особенности, то можно выбрать способ термообработки, который позволит повысить качество соединения. В особенности это касается его прочности.

Контроль температуры

Как уже было сказано, в процессе термообработки необходимо тщательно следить за температурой нагрева. Для достижения этой цели используют специальные средства, такие как термокарандаш и термокраска. При достижении определенной температуры они резко меняют свой цвет. В зависимости от принципа действия, такие терморегуляторы бывают химическими и плавильными.

В зависимости от принципа действия, такие терморегуляторы бывают химическими и плавильными.

При достижении определенной температуры, химические регуляторы температуры меняют свой цвет в результате реакции между компонентами. На точность измерения напрямую влияет время термического воздействия на материал, а также колебания давления.

Если нагрев осуществляется на протяжении 3 минут, то погрешность измерений составит не более 100С. Стоит отметить, что изменение оттенка контролеров тепла возникает при критических температурах.

В карандашах и красках второго типа изменение оттенка возникает в результате плавление вещества, которое очень чувствительно к повышению температуры. В отличие от химических термоиндикаторов, эти средства меняются независимо от длительности теплового воздействия. Это позволяет более точно установить температуру нагрева. При этом погрешность составляет не более 20С.

Термоиндикаторы плавления обладают многими достоинствами, среди которых стоит выделить инертность к переменной температуре, разрежению, солнечной радиации, морскому туману и другим негативным факторам окружающей среды, которые могут повлиять на точность измерений.

Термокарандаши и термокраски плавления делятся на два типа:

- Адсорбентные. Индикатор состоит из пигмента в связующем растворе и суспензии вещества, которое чувствительно к повышению температуры во время проведения нагрева материала. В результате теплового воздействия термочувствительное вещество плавится, после чего происходит его адсорбция цветовым пигментом.

- Лаки плавления. Они имеют определенную точку плавления. Вещество наносят непосредственно на обрабатываемую поверхность. Оно быстро высыхает, после чего образуется шероховатая поверхность. В результате достижения определенной температуры она станет глянцевой.

На сегодняшний день производством термоиндикаторов занимаются лакокрасочные заводы. Вместе с этим они предоставляют информацию о критических точках плавления того или иного вещества. Это позволяет значительно повысить качество термической обработки сварных швов.

Другие виды обработки

Зачистку швов осуществляют также механическим и химическим методами. Каждый из них имеет свои особенности проведения. Стоит отметить, что комбинирование этих методов позволяет значительно повысить качество обработки.

Каждый из них имеет свои особенности проведения. Стоит отметить, что комбинирование этих методов позволяет значительно повысить качество обработки.

Механическая

Обработка проводится с помощью проволочной щетки. Но, такой инструмент используют в труднодоступных местах. В иных случаях для зачистки сварных швов специалисты рекомендуют использовать шлифовальное устройство или болгарку, оснащенную лепестковой насадкой или абразивным кругом.

С помощью механической зачистки можно устранить со сварного изделия заусеницы, окислы и другие новообразования, которые возникли в результате проведения сварочных работ.

Зачистка сварочных швов проводится с учетом некоторых нюансов:

- Особое внимание стоит уделить выбору шлифовального круга. Оптимальным вариантом станет изделие из цирконата алюминия. Особенность этого материала заключается в том, что он обладает высокой прочностью.

- Лепестки круга должны быть изготовлены на тканевой основе.

Это связано с тем, что ткань, по сравнению с бумагой, обладает высокой прочностью. При этом стоит учесть, что такие изделия стоят сравнительно недешево.

Это связано с тем, что ткань, по сравнению с бумагой, обладает высокой прочностью. При этом стоит учесть, что такие изделия стоят сравнительно недешево. - Для проведения работ могут понадобиться круги с разными абразивными зернами. Поэтому стоит одновременно приобрести несколько изделий.

- При проведении работ учитывается зернистость круга. Так, если нужно устранить большие окалины, то лучше использовать крупнозернистые насадки. Финишная очистка выполняется мелкозернистыми кругами.

- Зачистка сварных швов в труднодоступных местах осуществляется с помощью специальных инструментов. Борфрезы имеют различные размеры, что позволяет подобрать оптимальный вариант для того или иного участка. Они устанавливаются на шлифовальную машинку.

Химическая

Чтобы достичь максимального эффекта и защитить конструкцию от коррозии, специалисты рекомендуют сочетать механический и химический методы обработки. Для начала осуществляется очистка сварного шва машинкой или щеткой. После этого материал обрабатывают специальными коррозионно устойчивыми веществами, которые позволяют защитить его от негативных факторов окружающей среды.

После этого материал обрабатывают специальными коррозионно устойчивыми веществами, которые позволяют защитить его от негативных факторов окружающей среды.

Химическая обработка осуществляется методом травления и пассивации. Травление применяют до проведения механической шлифовки. Для выполнения процесса используется химический состав, который обеспечивает образование однородного покрытия, защищающее материал от коррозии. Помимо этого, эти вещества позволяют устранить последствия негативного влияния окружающей среды на материал. В особенности это касается мест, где есть скопления окислов хрома и никеля. Именно там чаще всего возникают коррозийные процессы.

Если деталь имеет небольшие размеры, то в процессе обработке она помещается в емкость, заполненную химическим составом. Время проведение в емкости определяется в соответствии с особенностями сварного изделия. В случае с большими изделиями используют местную обработку. Химический состав наносится непосредственно на обрабатываемый участок.

После травления приступают к пассивации сварного соединения. В процессе обработки на зачищенный участок металла наносится состав, который образует пленку. Такое защитное покрытие позволяет защитить изделие от коррозийных процессов.

В результате нанесения состава возникает химическая реакция, которая объясняется довольно просто. Оксиданты взаимодействуют со сталью, что приводит к освобождению свободного металла с поверхности. Это приводит к активации защитной пленки.

На завершающем этапе выполняется очистка сварных соединений от химических веществ. Для этого используется вода. При проведении процесса стоит соблюдать осторожность, так как в отходах после смывки содержатся токсичные вещества, тяжелые металлы и кислоты. Нейтрализовать кислоту можно с помощью щелочи. Оставшуюся жидкость фильтруют. Отработанная вода утилизируется в специально отведенных для этого местах. При этом учитываются законодательные акты по охране окружающей среды.

Обработка конструкций после сварки является весьма ответственным процессом. Работу должен проводить профессиональный мастер. Это обеспечит высокое качество конечного результата. При желании выполнить обработку сварных соединений можно своими руками. Для этого нужно следовать определенным правилам и советам специалистов.

Главное помнить о средствах безопасности. Это касается всех видов обработки. При термической зачистке опасность заключается в использовании высоких температур. С используемым оборудованием нужно обходиться очень осторожно. Это позволит предотвратить возникновение травм. При проведении работ стоит использовать средства индивидуальной защиты.

Зачистка сварных швов (3 видео)

youtube.com/embed/1SZ4o4Rivok» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Разные способы обработки (25 фото)

Установки индукционного нагрева, ТВЧ установки, кузнечные и закалочные комплексы :: Термообработка сварных швов :: Заказ по телефону +7-499-6413840

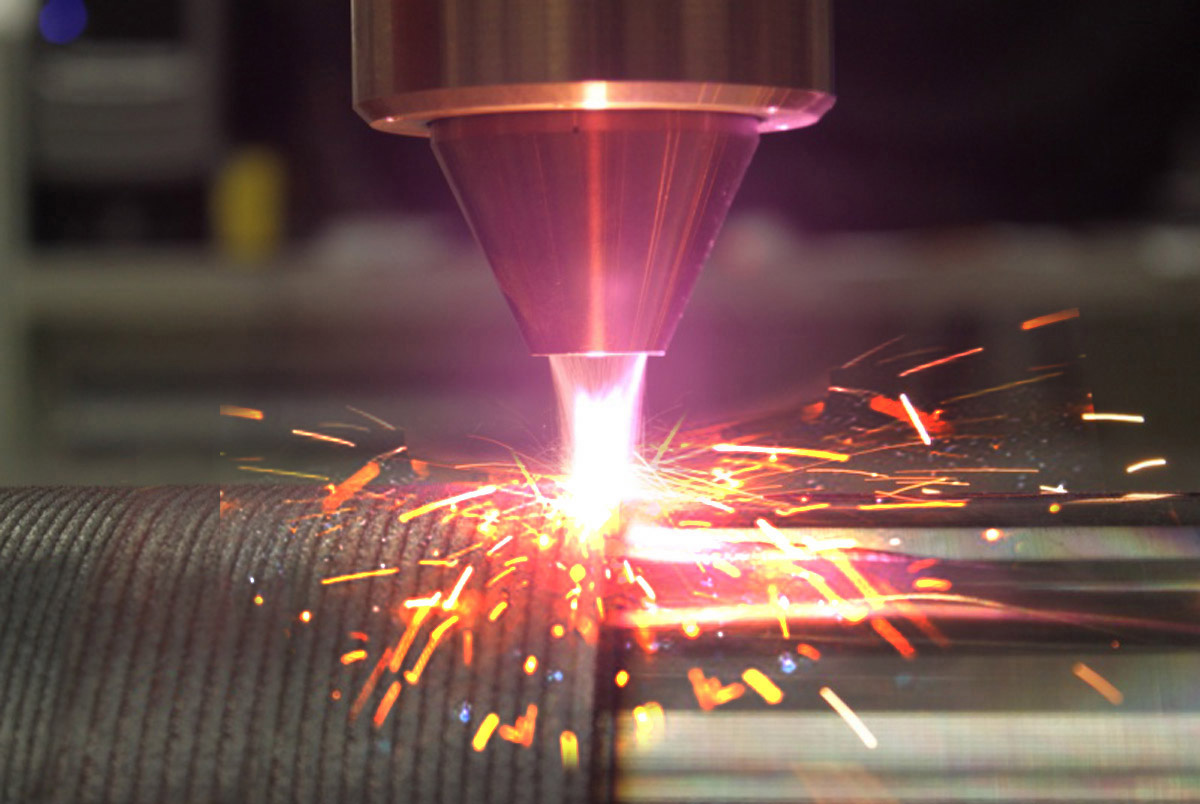

Специалисты компании «Амбит» готовы провести на месте любой процесс термической обработки индукционными установками.

Термообработка сварного шва является довольно сложной процедурой, без которой получение ответственных соединений выполнить невозможно. Швы с дефектом часто приводят к значительным потерям.

Результатом неравномерного нагрева шва и околошовных зон при сварке часто становится неоднородность свойств на различных участках шва независимо от толщины сварочных элементов. Это влечет за собой снижение показателей прочности, устойчивости к коррозии, температурной переносимости. Остаточные напряжения могут стать причиной возникновения трещин и разрыва соединений.

Термическая обработка – это основной способ решить проблемы, появляющиеся в местах соединения, а также повысить надежность шва.

Местная термическая обработка сварных соединений используется для:

- Улучшения структуры металла шва и околошовных зон;

- Повышения и оптимизации механических и специальных свойств стали. В числе специальных: устойчивость к коррозии, жаропрочность;

- Уменьшения остаточного сварочного напряжения.

- Нормализация

- Стабилизирующий отжиг

- Нормализация с отпуском (полная или восстановительная термообработка)

- Высокий отпуск

- Термический отдых

- Предварительный подогрев

- Аустенизация.

Вы имеете индукционные установки, но вам не хватает обученного, профессионально подготовленного персонала? Специалисты из службы сервиса по термической обработке компании «Амбит» на вашей рабочей площадке и с использованием вашего оборудования проведут необходимую процедуру термообработки.

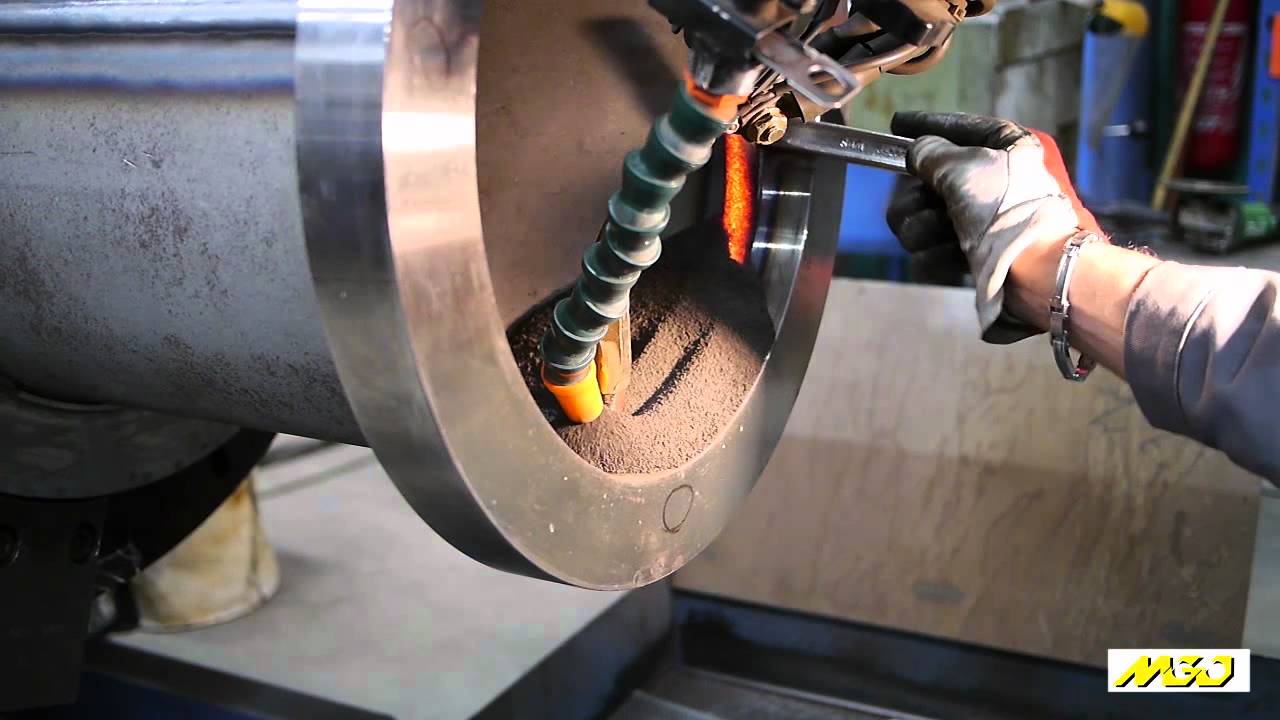

ТВЧ установки в ходе обработки деталей Блока Переключения Скважин («Аргоси Технолоджис»).

Групповая обработка стыков. Задействованная мощность от 1,5 до 15 кВт на разных стадиях процесса обработки.

Вид термической обработки — «Высокий отпуск».

Сепаратор перед термообработкой.

Термообработка сварных швов

Сварные соединения, выполненные дуговыми способами, непосредственно после процесса сварки характеризуются неоднородностью структуры и свойств сварного шва, зоны термического влияния, а также наличием в них сварочных напряжений.

Неоднородность структуры и свойств металла зависят главным образом от неравномерности нагрева при сварке. Металл шва в процессе сварки в расплавленном состоянии имеет температуру свыше 2000°С, в то время, как соседние слои металла находятся в твердом состоянии при намного более низких температурах. Вдоль сварного шва возникает область металла, которая при сварке нагревается до очень высокой температуры, а потом охлаждается до комнатной. Эта область называется зоной термического влияния (ЗТВ).

Эта область называется зоной термического влияния (ЗТВ).

Все металлы сжимаются при снижении температуры. Этому процессу в области сварки препятствуют окружающие холодные слои металла и как следствие в области сварного шва и в ЗТВ возникают остаточные сварочные напряжения. Сварочные напряжения могут достигать значительных величин, близких к пределу текучести (250-350 МПа). Сварочные напряжения опасны тем, что могут вызвать появление трещин в сварных соединениях, особенно выполненных из легированных сталей. Кроме того, эти стали в производственных условиях при сварке быстро остывают, что приводит к образованию закалочных структур в сварном шве и ЗТВ, также способствующих образованию трещин. При больших остаточных напряжениях в присутствии определённых химических веществ могут происходить особый вид разрушения – коррозионное растрескивание. Например, очень малые концентрации хлоридов могут серьёзно воздействовать на обычно устойчивые нержавеющие стали.

Ещё одна проблема – водород. Если в зоне сварки окажется вода, она может попасть под электрическую дугу. Под воздействием электричества вода будет разложена на кислород и водород, который, в свою очередь, попадет в расплав. Присутствие водорода может привести к серьезным проблемам при сварке.

Если в зоне сварки окажется вода, она может попасть под электрическую дугу. Под воздействием электричества вода будет разложена на кислород и водород, который, в свою очередь, попадет в расплав. Присутствие водорода может привести к серьезным проблемам при сварке.

Одним из основных средств решения этих проблем и повышения надежности сварных соединений является нагрев или термическая обработка, в результате которой снижается уровень сварочных напряжений, улучшается структура и свойства металла соединения, удаляется водород.

Виды термообработки сварных швов:- Предварительный подогрев перед сваркой;

- Сопутствующий подогрев во время сварки;

- Послесварочный нагрев.

- Термический отдых;

- Высокий отпуск;

- Нормализация;

- Стабилизирующий отжиг;

- Аустенизация.

Термообработка сварных швов является важной стадией технологического процесса. Неправильно проведенная послесварочная термообработка сварных соединений может свести на «нет» все предыдущие усилия.

Неправильно проведенная послесварочная термообработка сварных соединений может свести на «нет» все предыдущие усилия.

В зависимости от размера и вида обрабатываемого изделия, марки стали, вида термообработки, а также количества сварных швов на изделии экономически и технически целесообразным могут быть разные виды термообработки: местная (пошовная, локальная) термообработка отдельных сварных швов или объемная (внепечная) термообработка всего изделия.

Термообработка

Выделяют пять основных видов термообработки: нормализация, высокий отпуск, аустенизация, термический отдых и стабилизирующий отжиг:

1. Нормализация: нормализация включает в себя нагрев сварного соединения до температуры выше критической точки, небольшую выдержку и охлаждение на воздухе. При этом удается снизить остаточное напряжение, повысить пластичность, прочность и ударную вязкость.

2. Высокий отпуск: Высокий отпуск заключается в нагреве сварного соединения до температур, близких к нижней критической точке свариваемости стали, выдержке при этой температуре в течение 1-5 ч с последующим медленным охлаждением. При этом на 70-80% снижается уровень остаточных напряжений, уменьшается и выравнивается поверхностная твердость, повышаются механические свойства сварного соединения.

При этом на 70-80% снижается уровень остаточных напряжений, уменьшается и выравнивается поверхностная твердость, повышаются механические свойства сварного соединения.

3. Аустенизация: Аустенизация применяется для сварных соединений из аустенитных сталей. При этом сварное соединение нагревают до 1075-1125 °С, после этого выдерживают при этой температуре около часа и быстро охлаждают на воздухе ,что приводит к повышению пластичности сварного соединения, выравниванию структуры шва и околошовной зоны, улучшению эксплуатационных свойств.

4. Термический отдых: Термический отдых в основном применяют для сварных соединений толстостенных конструкций, для которых проблематично выполнить термообработку в режиме высокого отпуска. Суть процесса заключается в нагреве свариваемого материала доя 250-300 °С, с дальнейшей выдержкой в несколько часов. Как результат — уменьшается содержание водорода в сварных швах и снижается уровень остаточных напряжений.

5. Стабилизирующий отжиг: При стабилизирующем отжиге свариваемые материалы нагреваются до 950-970°С и выдерживаются в течении 2…3 ч с последующем охлаждением на воздухе. Данный процесс приводит к снижению остаточных напряжений на 70…80%, повышает коррозионную стойкость и обеспечивает стабильную структуру материала. Данный вид термической обработки, как и аустенизация, применяется для нержавеющих и хромоникелевых сталей.

Термическая обработка металлов является сложным и ответственным технологическим процессом. Она зависит не только от правильности технологии и качества тех материалов, из которых изготовлены детали, но и от мастерства и внимательности термиста.

Качество всех материалов и готовой продукции термического цеха подвергают проверке. Качество исходных металлов и материалов определяют в лаборатории предприятия, применяя современные химические и физические методы.

Готовую продукцию термического цеха проверяют работники технического контроля.

Руководствуясь техническими условиями, имеющимися в технологических картах, инструкциях, чертежах, контролеры оценивают качество термической обработки деталей и на основании протоколов лаборатории и данных контроля устанавливают причины брака.

Технические контролеры совместно с работниками лабораторий не только выявляют брак, но и предупреждают его появление.

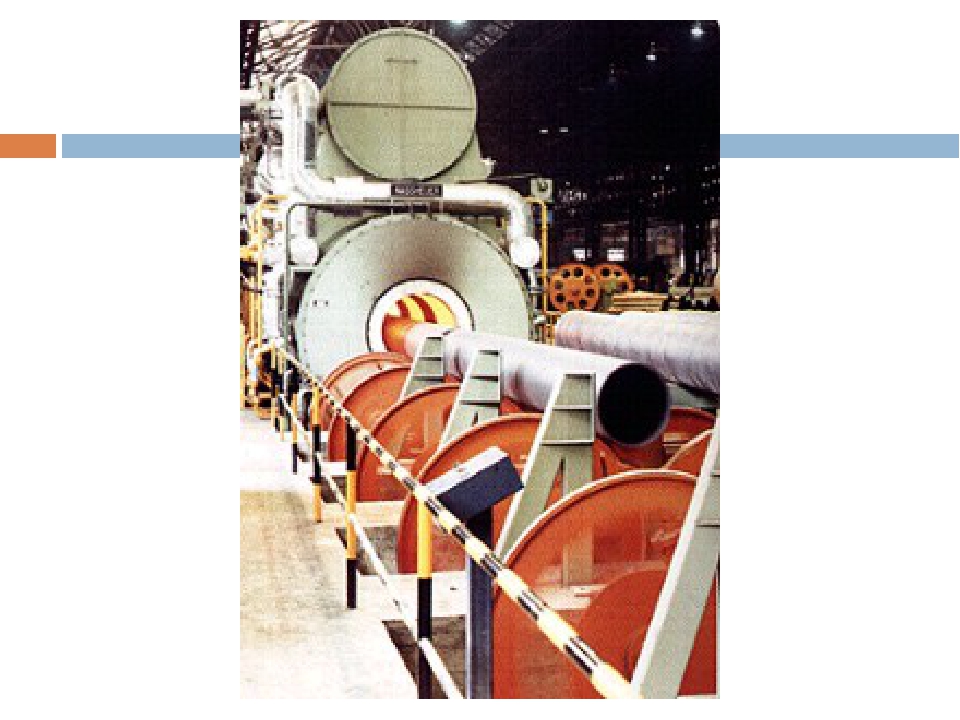

Линия термообработки сварных швов труб

Правильная нормализация сварного шва восстанавливает свойства растяжения ЗТВ.

Мировой спрос на энергию рос более или менее устойчиво в течение многих лет, и конца этому не видно. По данным Международного энергетического агентства, поставки нефти увеличились с 76,76 миллиона баррелей в сутки в сентябре 2001 года до 88,7 миллиона в июле 2011 года, т.е. на 16 процентов. 1 Аналогичным образом, количество эксплуатируемых нефтяных вышек увеличилось с 2242 в 2001 году до 3397 в 2011 году, т. е.

52 процента. 2

е.

52 процента. 2

Резкий рост спроса на энергию, в свою очередь, стимулировал спрос на трубы с продольным швом, производимые на непрерывных сварочных линиях — трубах, используемых для транспортировки нефти и газа под высоким давлением. Такая труба должна соответствовать строгим стандартам, в том числе установленным API. Чтобы соответствовать этим стандартам, важно понимать динамику нормализации шва. Также необходимо понимать тепло процессы обработки, использующие промежуточную закалку. Это связано с тем, что металлы и толстые стенки, используемые в трубопроводе, усложняют термообработку сварных швов.Параметры процесса, такие как время нагрева, частота и конструкция змеевика, также влияют на конечный результат. Хороший способ увидеть и понять эти влияния — использовать численное моделирование.

Зачем нужно термически обрабатывать сварные швы?

При высокочастотной сварке внешняя и внутренняя стороны стенки трубы подвергаются самым высоким температурам. Это создает зону термического влияния (HAZ) с характерной формой песочных часов. Нагрев также изменяет свойства растяжения ЗТВ, снижая ее ударную вязкость (ее способность поглощать удары без разрушения).Термическая обработка сварного шва восстанавливает свойства прочности на растяжение.

HAZ, возвращая их к уровням, равным уровням основного материала.

Это создает зону термического влияния (HAZ) с характерной формой песочных часов. Нагрев также изменяет свойства растяжения ЗТВ, снижая ее ударную вязкость (ее способность поглощать удары без разрушения).Термическая обработка сварного шва восстанавливает свойства прочности на растяжение.

HAZ, возвращая их к уровням, равным уровням основного материала.

Однако современные высокопрочные низколегированные стали (HSLA) получают свою прочность отчасти из-за небольшого размера зерна — единственного механизма прочности, который положительно влияет на ударную вязкость и . Таким образом, эти стали имеют меньший размер зерна, чем те, которые можно получить при нормализующей термообработке, поэтому для труб более высоких марок может потребоваться более сложная термообработка. процессы.

Важно понимать, что во время термической обработки шва на линии более холодная часть трубы действует как теплоотвод. Соответственно, скорость охлаждения в основном является результатом внутренней теплопроводности в трубе. Правильно выполненная термообработка сварного шва обеспечивает зону нагрева с правильными нормализующими температурами; то есть при достаточно малой разнице температур между стенками

интерьер и экстерьер. Кроме того, он должен покрывать всю ЗТВ на внутренней стене.

Правильно выполненная термообработка сварного шва обеспечивает зону нагрева с правильными нормализующими температурами; то есть при достаточно малой разнице температур между стенками

интерьер и экстерьер. Кроме того, он должен покрывать всю ЗТВ на внутренней стене.

Численный анализ 2D

Единственный способ понять, что происходит внутри стальной стены, — это использовать инструменты численного моделирования для исследования процесса отжига шва. Процесс можно представить в виде двухмерной модели поперечного сечения. Электромагнитные и тепловые вычисления должны быть коррелированы для анализа процесса. 3

Несколько факторов влияют на разницу температур между внешней и внутренней стороной стенки трубы при увеличении толщины стенки.Текущая глубина проникновения мала, пока температура остается ниже точки Кюри. Независимо от глубины проникновения, напряженность магнитного поля от индукционной катушки уменьшается с расстоянием. Поэтому удельная мощность выше снаружи. трубы, чем внутри, даже при температурах выше точки Кюри.

трубы, чем внутри, даже при температурах выше точки Кюри.

На рисунке 1 показано, как тепло проводится в стенке трубы на поздней стадии процесса нагрева. Труба действует как теплоотвод для нагретой зоны, а фазовое превращение происходит в разное время снаружи и внутри стены из-за разницы температур.Энергия, необходимая для преобразования, задерживает выравнивание температуры.

Потери тепла с внутренней поверхности трубы из-за излучения и конвекции способствуют разнице температур между внутренней и внешней поверхностями стенки. Это вызывает стационарную разницу температур, которую невозможно уравновесить за счет теплопроводности, и которая может стать значительной в толстостенных трубах.

Схема линий и отслеживание швов

Результат термообработки сварного шва также зависит от расположения линии.Поскольку пространство на мельницах часто ограничено, очень важно рассчитать длину рулона и расстояние между ними, чтобы достичь оптимальных результатов. Двухмерное моделирование процесса нормализации может проверить схему, а также рассчитать охлаждающую часть процесса.

Двухмерное моделирование процесса нормализации может проверить схему, а также рассчитать охлаждающую часть процесса.

Рис. 1: На этом изотемпературном графике стрелки указывают направление теплопроводного теплового потока в стенке трубы.

Часто непрерывно сварная труба скручивается после сварки.Следовательно, сварной шов перемещается из положения «12 часов», когда он попадает в секцию нормализатора шва. Отслеживание шва требуется для удержания катушек нормализатора шва в правильном положении. Есть два типа слежения: горизонтальное и орбитальное.

Система горизонтального слежения имеет катушку с фиксированным минимальным расстоянием до положения трубы на 12 часов и перемещается только горизонтально из этого положения. Когда сварной шов перемещается из положения «12 часов», расстояние соединения между сварным швом и катушкой увеличивается, что снижает эффективность катушки.Кроме того, катушка больше не расположена симметрично относительно трубки. По горизонтали

Системы слежения не подходят для больших отклонений или для толстых стенок, обычно используемых в трубопроводе.

По горизонтали

Системы слежения не подходят для больших отклонений или для толстых стенок, обычно используемых в трубопроводе.

Системы орбитального слежения удерживают катушки в одном и том же положении относительно сварного шва, когда шов отклоняется от положения на 12 часов. Это означает, что на схему нагрева не влияет перекручивание трубки или трубки. Нагрев оптимизируется в любом положении в диапазоне слежения. Нет необходимости в увеличении размера зоны нагрева (что также требует увеличения длины охлаждения).Если все сделано правильно, Орбитальное отслеживание обеспечивает правильную нормализацию сварного шва независимо от его положения.

Проверка моделирования

Результаты бегущей строки показывают, что двумерное моделирование полезно при проектировании компоновки линий. Конечно, окончательные параметры процесса должны быть точно настроены на линии для достижения наилучших возможных результатов для различных размеров и марок материалов. Хорошо спроектированная линия необходима для производства труб с желаемой скоростью и качеством.

Артикул:

- Отчет о рынке нефти , Международное энергетическое агентство, республика.iea.org

- Мировое количество буровых установок, текущее и историческое значение , Baker Hughes Inc., www.bakerhughes.com

- Джон Инге Асперхейм и Леф Маркегард, «Оптимизация процесса отжига швов с помощью двухмерного моделирования», статья размещена на сайте www.efd-induction.com

Джон Инге Асперхейм и Лейф Маркегард — инженеры-исследователи и конструкторы в EFD Induction, Bøleveien 10, P.O. Box 363 Sentrum, 3701 Skien, Norway, [email protected] , jia @ no.efdgroup.net , www.efd-induction.com

Локальная термообработка сварных швов в трубах среднего диаметра, полученных током высокой частоты

Хага Х., Аоки К., Сато Т. Механизмы образования дефектов сварного шва в высокочастотном электросварка сопротивлением, J. Weld. , 1981, т. 60, нет. 6. С. 104–109.

60, нет. 6. С. 104–109.

Google Scholar

Такатоши О., Юкинори И., и Сатоши, И., Технология высокой надежности зоны сварки высокочастотных электрических стойких сварочных линий труб, JFE Tech. Отчетность .2015. 20. С. 12–132.

Google Scholar

Shin, M.H., Han, J.M., Lee, Y.S., and Kang, H.W., Исследование механизмов образования дефектов в ERW для стали API , Proc. 10-й Int. Pipeline Conference IPC – 2014, 29 сентября — 3 октября 2014 г., Калгари, Канада, 2014 г.

Книга Google Scholar

Головин, Г.Ф. Т., Зимин Н.В., Технология термической обработки металлов с применением индукционного нагрева. Л .: Машиностроение, 1990.

. Google Scholar

Ян, П., Гюнгёр, О.Е., Тибо, П., Либехерр, М., и Бхадешия, HKDH, Решение проблемы ударной вязкости стальных труб, полученных с помощью высокочастотной индукционной сварки и термообработки, Дж. Матер. Sci. Англ. А , 2011 г., т. 528, ном. 29–30, стр. 8492–8499.

Матер. Sci. Англ. А , 2011 г., т. 528, ном. 29–30, стр. 8492–8499.

Артикул Google Scholar

Ткачук М.А., Багмет О.А. Определение оптимальной температуры нагрева при локальной термообработке сварного шва трубы токами высокой частоты // Завод. Лаборатория. Диаг. Матер. , 2015, т. 81, нет. 5. С. 39–43.

Google Scholar

Прохоров Н.Н., Галиченко Е.Н., Медведев А.П. и др. Патент РФ 2096485, Бюл. Изобрет. , 1997, нет. 15.

Ламухин А.М. Ю., Дубинин И.В. Запуск литейно-прокатного комплекса и освоение производства высококачественного проката для электросварных труб // Металлург .2010. 54, нет. 1. С. 19–27.

Артикул Google Scholar

Кислица, В.В., Ламухин А.М., Исаев О.Б. и др. Литейно-прокатный комплекс: новые технологии в производстве трубных валков. Металл. , 2013, вып. 4. С. 50–56.

Металл. , 2013, вып. 4. С. 50–56.

Google Scholar

Engel, L. and Klingele, H., Rasterelektronenmikroskopische Untersuchungen von Metallschäden , Leipzig: Hanser, 1982.

Google Scholar

Лин А.Ф., Механика и механизмы разрушения: Введение , Парк материалов, Огайо: ASTM Int., 2005.

Google Scholar

Применение тепла для соединения текстильных материалов

\ n3.1 Краткая история

\ n Это занятие начинается с краткого упоминания истории смертной казни в Южной Африке. До тех пор, пока в феврале 1990 г. применение смертной казни не было приостановлено, в нашей стране был «один из самых высоких показателей судебных казней в мире» [4, 5]. Только за период 1979–1989 гг. «Общее количество казней превышало 100 за каждый год, кроме 1983 года» [4].Профессор Кора Хэкстер (1990) подтвердила чрезвычайно большое количество казненных в Южной Африке, заявив, что «[в] 1987 году, например, повешение было в среднем почти одно каждые два дня» [6]. Судья Деннис Дэвис (1990 г.) сказал, что «высказывались обвинения в расовой предвзятости в практике вынесения приговоров по делам о смертной казни, в первую очередь покойным профессором Барендом ван Никерк, исследование которого показало, что у чернокожих обвиняемых больше шансов, чем у белых обвиняемых. о получении смертной казни, особенно если жертва белая »[4].Дэвис продолжил, сказав, что, хотя профессора ван Никерка «критиковали за ненаучность, различия в приговорах к смертной казни между расами продолжают существовать и их трудно объяснить» [4]. Также было представлено

Судья Деннис Дэвис (1990 г.) сказал, что «высказывались обвинения в расовой предвзятости в практике вынесения приговоров по делам о смертной казни, в первую очередь покойным профессором Барендом ван Никерк, исследование которого показало, что у чернокожих обвиняемых больше шансов, чем у белых обвиняемых. о получении смертной казни, особенно если жертва белая »[4].Дэвис продолжил, сказав, что, хотя профессора ван Никерка «критиковали за ненаучность, различия в приговорах к смертной казни между расами продолжают существовать и их трудно объяснить» [4]. Также было представлено

\ n доказательств, чтобы показать, что существуют значительные различия в практике вынесения приговоров разными судьями. Судья Верховного суда в отставке и судья в отставке недавно подтвердили, что судьи действительно придерживаются разных взглядов на наказание и что некоторые судьи изо всех сил стараются найти причины, которые позволят им назначить иное наказание, кроме смертной казни.[ \ n \ n4 \ n \ n ] \ n

\ n \ n Дэвис утверждал, что однажды приговоренный к смертной казни «человек находится в« камере смертников ». Жесткие условия в камерах смертников и тот факт, что все заключенные ожидают казни, создают травмирующую, устрашающую среду, вызывающую ужасные страдания и боль »[4]. Пенитенциарная система, подобная этой, «которая была описана как« фабрика по производству трупов », возможно, создает условия для бесчеловечного наказания» [4]. Дэвис завершил свои мысли о смертной казни, сказав, что «казнь сама по себе является варварским явлением» [4], и сослался на покойного южноафриканского кардиохирурга проф.Крис Барнард 4 , который описал казнь следующим образом:

Жесткие условия в камерах смертников и тот факт, что все заключенные ожидают казни, создают травмирующую, устрашающую среду, вызывающую ужасные страдания и боль »[4]. Пенитенциарная система, подобная этой, «которая была описана как« фабрика по производству трупов », возможно, создает условия для бесчеловечного наказания» [4]. Дэвис завершил свои мысли о смертной казни, сказав, что «казнь сама по себе является варварским явлением» [4], и сослался на покойного южноафриканского кардиохирурга проф.Крис Барнард 4 , который описал казнь следующим образом:

\ n Спиральный шнур человека разорвется в месте, где он входит в череп, электрохимические разряды заставят его конечности трястись в гротескном танце, глаза и языки будет начинаться с лицевых отверстий под натиском веревки, и его кишечник и мочевой пузырь могут одновременно опорожняться, загрязняя ноги и капая на пол. [ \ n \ n4 \ n \ n ] \ n

\ n \ n Дэвис в этой связи процитировал тогдашний доклад Amnesty International о смертной казни, в котором утверждалось, что «смертная казнь, как и пытки, является крайней физическое и моральное нападение на человека, уже ставшего беспомощным властью »[4].

3.2 Текущие дебаты

\ nК счастью, с наступлением демократии в Южной Африке (1994) смертная казнь была отменена 6 июня 1995 года Конституционным судом. «Суд постановил, что смертная казнь, предусмотренная [тогдашним] Законом об уголовном судопроизводстве, противоречит конституции страны 1994 года» [5].

\ n В настоящее время, спустя семь лет после завершения вышеупомянутого исследования, в Южной Африке все еще звучат серьезные призывы к восстановлению смертной казни, потому что случаи стольких жестоких и бессмысленных убийств оставляют многих людей безмолвными.Антон ван Никерк, выдающийся профессор философии Стелленбошского университета, приводит три причины, по которым следует избегать восстановления смертной казни в Южной Африке [8]. Первый аргумент — прагматический. По его словам, проведено достаточно исследований, которые показывают, что смертная казнь не отпугивает потенциальных убийц (и насильников). Второй — политический аргумент. Южная Африка слишком сложна и политизирована, чтобы восстановить смертную казнь. Мы знаем, что Конституционный суд трактует смертную казнь как нарушение самого основного права, а именно права на жизнь [9].До 1990-х годов, когда смертная казнь еще применялась в Южной Африке, более 90% казненных были чернокожими. Нельзя утверждать, что последнее просто отражает состав населения в Южной Африке. Смертная казнь в Южной Африке, особенно воспоминания о времени до 1990-х годов, является политическим динамитом [8]. Третий и (вероятно) самый сильный аргумент — моральный. Мы не можем морально оправдать включение худшей формы возмездия, а именно око за око, в наш и без того неадекватный набор инструментов для управления конфликтами.Это только усложнит управление конфликтом, чем оно есть сейчас [8].

Мы знаем, что Конституционный суд трактует смертную казнь как нарушение самого основного права, а именно права на жизнь [9].До 1990-х годов, когда смертная казнь еще применялась в Южной Африке, более 90% казненных были чернокожими. Нельзя утверждать, что последнее просто отражает состав населения в Южной Африке. Смертная казнь в Южной Африке, особенно воспоминания о времени до 1990-х годов, является политическим динамитом [8]. Третий и (вероятно) самый сильный аргумент — моральный. Мы не можем морально оправдать включение худшей формы возмездия, а именно око за око, в наш и без того неадекватный набор инструментов для управления конфликтами.Это только усложнит управление конфликтом, чем оно есть сейчас [8].

С этим связан вопрос, каким мы, как южноафриканское общество, видим себя и как мы хотим думать о себе. Согласно ван Никерку, можно возразить, как философ Иммануил Кант, который «является примером чистого возмездия в отношении смертной казни: убийцы должны умереть за свое преступление, социальные последствия совершенно не имеют отношения к делу, и основание для увязывания смертной казни с преступлением лежит в основе. «Закон воздаяния», древняя максима », закон возмездия (око за око),« уходящие корнями в «принцип равенства» »[10].Однако этот аргумент неубедителен. Уважение, которое мы испытываем ко всем людям, подразумевает, что мы, как общество, должны продолжать отказываться опускаться до уровня убийцы, а также от жестокости, которая сопровождает этот акт. Согласно Ван Никерку, мы не обязаны убийце многим, но мы обязаны перед собой перед самой ужасной провокацией — сохранением человечности, морали, духовной подготовленности и стойкости — свободы никогда не позволять безумию убийцы определять, как мы действовать по отношению к нему (или к ней) и другим [8].

«Закон воздаяния», древняя максима », закон возмездия (око за око),« уходящие корнями в «принцип равенства» »[10].Однако этот аргумент неубедителен. Уважение, которое мы испытываем ко всем людям, подразумевает, что мы, как общество, должны продолжать отказываться опускаться до уровня убийцы, а также от жестокости, которая сопровождает этот акт. Согласно Ван Никерку, мы не обязаны убийце многим, но мы обязаны перед собой перед самой ужасной провокацией — сохранением человечности, морали, духовной подготовленности и стойкости — свободы никогда не позволять безумию убийцы определять, как мы действовать по отношению к нему (или к ней) и другим [8].

Судья Иоганн ван дер Вестхуизен, бывший судья Конституционного суда Южной Африки, подтверждает, что смертная казнь не удерживает потенциальных убийц от совершения убийства. Никакая статистика не доказывает, что смертная казнь является эффективным средством устрашения. Он утверждает, что, хотя возмездие является одной из целей наказания, мы не воруем у воров, мы не грабим грабителей и не насилуем насильников. Зачем тогда убивать убийц? [11]. Затем он спрашивает: как смертная казнь влияет на отношение общества к насилию и смерти? Должно ли государство действовать на уровне преступника? Является ли убийство приемлемым решением — почти как война за мир или секс за девственность? Сообщества тупых людей принимают смертную казнь как часть своей жизни.В Южной Африке в среднем совершается более 50 убийств в день, но, к счастью, наша конституция не позволяет нам казнить этих людей. Ван дер Вестуизен продолжает утверждать, что убийства в Южной Африке не мотивированы расовой почвой, как считают некоторые (многие?) Люди. Убийства на ферме и в доме иногда бывают ужасно жестокими, но, по его словам, он никогда не сталкивался с явным расовым мотивом в суде. По его мнению, убийцы убивают в основном из жадности, зависти, страсти и во время бандитских войн. Также из-за бедности и сопутствующих ей уныния и пьянства, а не из-за расовой ненависти [11].

Зачем тогда убивать убийц? [11]. Затем он спрашивает: как смертная казнь влияет на отношение общества к насилию и смерти? Должно ли государство действовать на уровне преступника? Является ли убийство приемлемым решением — почти как война за мир или секс за девственность? Сообщества тупых людей принимают смертную казнь как часть своей жизни.В Южной Африке в среднем совершается более 50 убийств в день, но, к счастью, наша конституция не позволяет нам казнить этих людей. Ван дер Вестуизен продолжает утверждать, что убийства в Южной Африке не мотивированы расовой почвой, как считают некоторые (многие?) Люди. Убийства на ферме и в доме иногда бывают ужасно жестокими, но, по его словам, он никогда не сталкивался с явным расовым мотивом в суде. По его мнению, убийцы убивают в основном из жадности, зависти, страсти и во время бандитских войн. Также из-за бедности и сопутствующих ей уныния и пьянства, а не из-за расовой ненависти [11].

В настоящее время Amnesty International недвусмысленно заявляет, что «смертная казнь является крайним жестоким, бесчеловечным и унижающим достоинство наказанием» [12]. Амнистия «выступает против смертной казни во всех без исключения случаях — независимо от обвиняемого, характера или обстоятельств преступления, вины или невиновности, а также метода казни» [12]. Он также считает, что «смертная казнь нарушает права человека, в частности право на жизнь и право на жизнь без пыток или жестоких, бесчеловечных или унижающих достоинство видов обращения и наказания» [12].Оба эти права защищены Всеобщей декларацией прав человека, принятой ООН в 1948 г. 5 [13].

Амнистия «выступает против смертной казни во всех без исключения случаях — независимо от обвиняемого, характера или обстоятельств преступления, вины или невиновности, а также метода казни» [12]. Он также считает, что «смертная казнь нарушает права человека, в частности право на жизнь и право на жизнь без пыток или жестоких, бесчеловечных или унижающих достоинство видов обращения и наказания» [12].Оба эти права защищены Всеобщей декларацией прав человека, принятой ООН в 1948 г. 5 [13].

Согласно Amnesty International, «[t] смертная казнь является симптомом культуры насилия, а не решением этой проблемы» [12]. В нем приводятся следующие пять причин, по которым смертная казнь должна быть отменена (и которые также должны применяться к Южной Африке). Первая (1) связана с тем, что она необратима и случаются ошибки:

\ n \ n \ n Казнь — это высшее, необратимое наказание: риск казни невиновного никогда не может быть устранен.Например, с 1973 года более 160 заключенных, приговоренных к смертной казни в США, позже были реабилитированы или освобождены из камер смертников на основании невиновности. Остальные были казнены, несмотря на серьезные сомнения в их виновности. [ \ n \ n12 \ n \ n ] \ n

Остальные были казнены, несмотря на серьезные сомнения в их виновности. [ \ n \ n12 \ n \ n ] \ n

Во-вторых (2) в нем говорится, что смертная казнь не сдерживает преступление: «Страны, которые применяют смертную казнь, обычно ссылаются на смертную казнь как на способ сдерживания люди от совершения преступления. Это утверждение неоднократно дискредитировалось, и нет никаких доказательств того, что смертная казнь более эффективна для снижения преступности, чем пожизненное заключение »[12].

\ nВ-третьих (3) в нем говорится, что смертная казнь часто применяется в искаженных системах правосудия:

\ n \ n \ n Во многих случаях, зарегистрированных Amnesty International, людей казнили после того, как они были осуждены в ходе крайне несправедливых судебных процессов. на основании доказательств, запятнанных пытками, и при ненадлежащем юридическом представительстве. В некоторых странах смертные приговоры выносятся в качестве обязательного наказания за определенные правонарушения, что означает, что судьи не могут рассмотреть обстоятельства преступления или обвиняемого до вынесения приговора. [ \ n \ n12 \ n \ n ] \ n

[ \ n \ n12 \ n \ n ] \ n

В-четвертых (4), смертная казнь носит дискриминационный характер: «Вес смертной казни непропорционально ложится на тех, кто находится в менее благоприятном социально-экономическом положении. происхождение или принадлежность к расовому, этническому или религиозному меньшинству. Сюда входит, например, ограниченный доступ к юридическому представительству или более неблагоприятное положение с точки зрения опыта работы в системе уголовного правосудия »[12].

\ nВ-пятых (5) он используется как политический инструмент.«Власти некоторых стран, например Ирана и Судана, применяют смертную казнь для наказания политических оппонентов» [12].

\ n Согласно Amnesty, людей ежедневно казнят и «приговаривают к смертной казни государством в качестве наказания за различные преступления — иногда за действия, которые не должны криминализироваться. В одних странах он может применяться к преступлениям, связанным с наркотиками, в других — к террористическим актам и убийствам »[12]. В некоторых странах казнят людей моложе 18 лет, 6 \ n

В некоторых странах казнят людей моложе 18 лет, 6 \ n

\ n , другие применяют смертную казнь против людей с психическими и умственными недостатками, а некоторые другие применяют смертную казнь после несправедливых судебных разбирательств — в явное нарушение международного права и стандартов.Люди могут провести годы в камерах смертников, не зная, когда их время истекло и увидят ли они свои семьи в последний раз. [ \ n \ n12 \ n \ n ] \ n