Сварка низкоуглеродистой стали, режимы и технология сваривания

Качественная сварка соединений деталей из низкоуглеродистой стали выполняется как правило в условиях промышленного предприятия, так как для обеспечения надежности и правильной проварки металлов необходимо четко соблюдать целый комплекс мер и условий.

Низкоуглеродистыми сталями называют сплавы с небольшим содержанием углерода, доходящим максимум до 0,25%. Низколегированными называют стали с содержанием до 4% легирующих элементов (содержание углерода не учитывается).

Низкоуглеродистые и низколегированные конструкционные стали отличаются хорошей свариваемостью. Это и определяет их как самые массово используемые и распространенные металлы при создании конструкций и механизмов.

Сварка низкоуглеродистой стали успешно применяется в большинстве сварных конструкций в виде листов и фасонного проката. Данный сплав очень хорошо сваривается, предъявляется комплекс требований для достижения прочного соединения двух металлов, чистое соединение без дефектов по всему периметру шва.

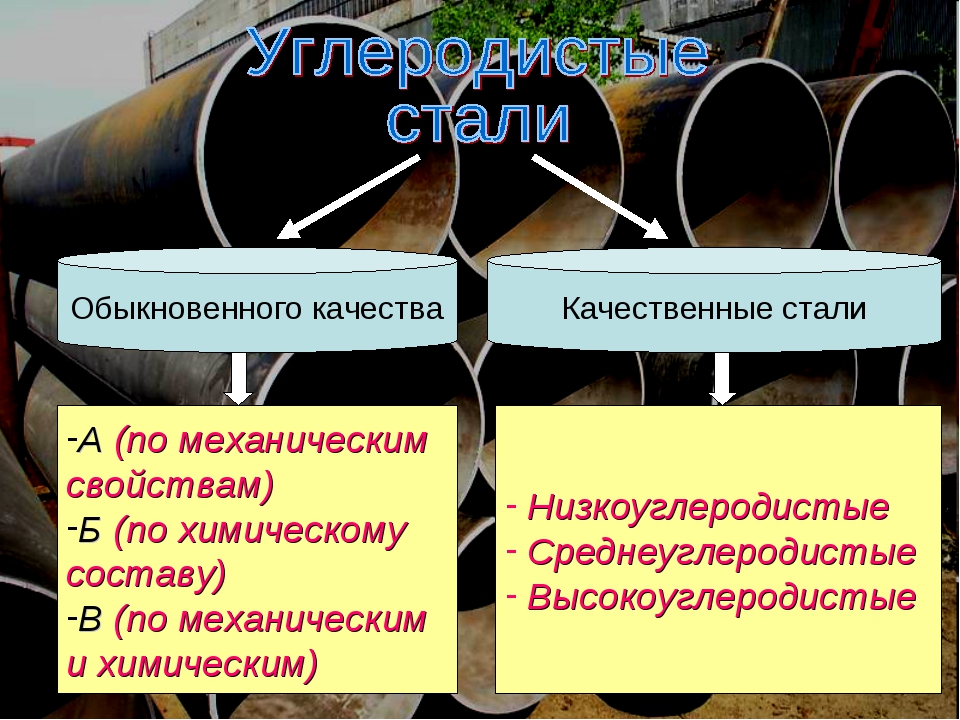

В зависимости от степени раскисления стали обыкновенного качества разделяют на:

- кипящие — кп;

- полуспокойные — пс;

- спокойные — сп.

Как и в других сварочных работах, не должно быть непроваров, каких — либо трещин, пор, подрезов. Сварное соединение должно быть достаточно стойким чтобы не перейти в фазу хрупкости. Иногда сварке низкоуглеродистой стали

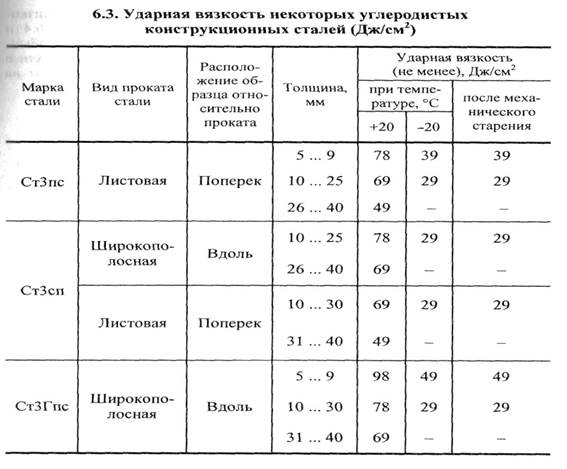

При электрошлаковой сварке применяют низколегированную проволоку марки Св-10Г2. Данный выбор позволяет получить равномерную прочность металла и шва. При такой сварке термообработка увеличивает ударную вязкость, но, не повышает прочностные и пластические свойства шва металла.

Кипящие стали

Стали этой группы содержат около 0,07% кремния (Si). Ее получают неполным раскислением стали марганцем. При воздействии пониженных температур эта сталь переходит в хрупкое состояние. После сварки может стареть в околошовной зоне.

Спокойные стали

Спокойные стали содержат не менее 0,12% кремния (Si). Получают раскислением стали кремнием, марганцем, алюминием. Имеют равномерное распределение серы и фосфора. Спокойные стали менее отзывчивы на нагрев и менее склонны к старению.

Полуспокойные стали

Этот тип стали имеет средние характеристики между спокойными и кипящими. Производят углеродистые стали обыкновенного качества трех групп.

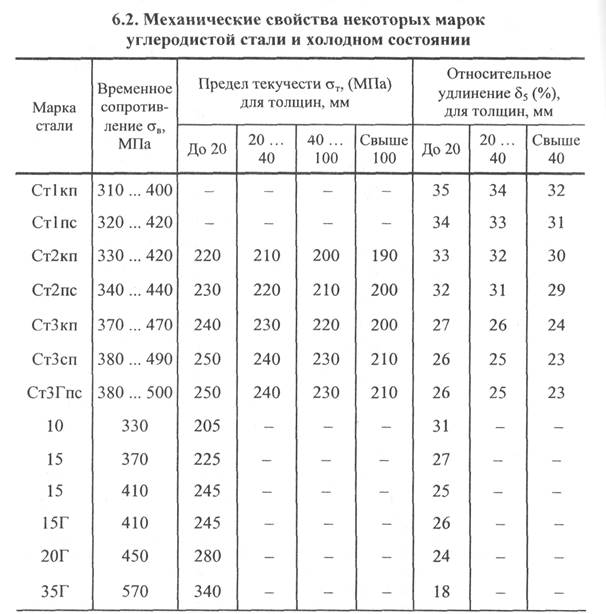

Стали группы А не используют для сварки, поставляют по их механическим свойствам. Букву «А» в обозначение стали не ставят, например «Ст2».

Стали группы Б и В поставляют по их химическим свойствам, химическим и механическим соответственно. В начало обозначения стали ставят букву группы, например БСт2, ВСт3.

Полуспокойные стали марок 3 и 5 могут поставляться с повышенным содержанием марганца. В таких сталях после обозначения марки ставят букву Г (например, БСт3Гпс).

Для изготовления ответственных конструкций следует использовать обыкновенные стали группы В. Изготовление сварочных конструкций из низкоуглеродистых сталей обыкновенного качества не требует применения термической обработки.

Какой свариваемостью обладают низкоуглеродистые стали

Какой свариваемостью обладают низкоуглеродистые стали — достаточно хорошей, при этом всеми видами сварки. Главное чтобы было высокое качество всего шва по всей длине соединения. Хорошо свариваются разными методами дуговой сварки, но при этом увеличивается металлоемкость и масса детали. Поэтому нужно повысить прочностные свойства, в сталь добавляют легирующие элементы, укрепляющие расплав и повышающие химические соединения.

Какой свариваемостью обладают низкоуглеродистые стали когда шов быстро охлаждается, это увеличивает его прочность, но снижаются пластичные свойства.

Низкоуглеродистая сталь

А Вы знаете, что такое низкоуглеродистая сталь?

Низкоуглеродистая сталь. Нож из низко углеродистой стали.Что такое низкоуглеродистая сталь?

Низкоуглеродистая сталь представляет собой тип металла, который имеет легирующий элемент, состоящий из относительно небольшого количества углерода. Как правило, содержание углерода в нем составляет от 0,05 до 0,30%, а содержание марганца — от 0,40 до 1,5%. Низкоуглеродистая сталь является одним из наиболее распространенных типов стали, используемой для общих целей, отчасти потому, что она часто дешевле, чем другие типы стали. В то время как сталь содержит свойства, которые хорошо работают при изготовлении самых разных товаров, ее чаще всего изготавливают в плоский прокат или полосы из стали.

Металлопрокат различного типа и формы можно увидеть на этом сайте https://krasnoyark.

tnmk.ru

Изделия из низкоуглеродистой стали конкурируют с продуктами, которые могут быть изготовлены из нержавеющей стали и металлов из алюминиевого сплава. Низкоуглеродистая сталь может быть использована для производства широкого спектра промышленных товаров — от бытовой техники и сторон судов до низкоуглеродистой стальной проволоки и жестяных пластин. Поскольку в нем мало углерода, сталь обычно более податлива, чем другие виды стали. В результате его можно тонко нарезать на изделия, такие как панели кузова.

Содержание углерода для панелей, изготовленных из низкоуглеродистой стали, обычно довольно низкое, как правило, менее 0,10%. Содержание углерода в таких продуктах, как стальные конструкционные плиты, поковки, штамповки или секции, немного выше, обычно до 0,30%. Трубы — это общий продукт, изготовленный из категории с более высоким содержанием углерода. Как правило, труба из низкоуглеродистой стали используется для передачи таких веществ, как газ и нефть.

Сталеплавильный процесс, а также метод раскисления могут влиять на свойства низкоуглеродистой стали. В общем, эти свойства сопоставимы с свойствами железа. Низкоуглеродистые стали обычно имеют более мягкие и более слабые свойства, чем стали, содержащие более высокое содержание углерода. Это может облегчить их сварку.

В общем, эти свойства сопоставимы с свойствами железа. Низкоуглеродистые стали обычно имеют более мягкие и более слабые свойства, чем стали, содержащие более высокое содержание углерода. Это может облегчить их сварку.

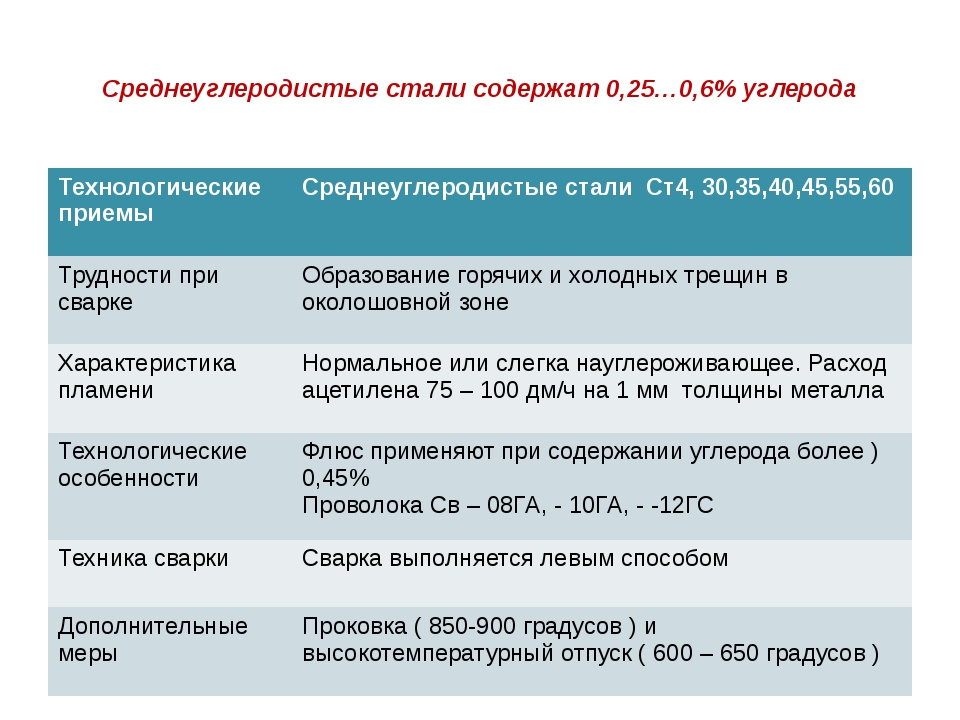

Другие типы углеродистой стали включают средние, высокие и сверхвысокоуглеродистые стали. Среднеуглеродистая сталь обычно имеет содержание углерода от 0,30 до 0,60% и содержание марганца от 0,60 до 1,65%. Он часто используется для изготовления таких изделий, как оси, шестерни, валы и железнодорожные системы. Часто используемая для изготовления сверхпрочных проволок или пружинных материалов, высокоуглеродистая сталь обычно имеет содержание углерода от 0,60 до 1,0% и содержание марганца от 0,30 до 0,90%. Сверхвысокая углеродистая сталь, которая может использоваться для изготовления изделий, таких как ножи, термомеханически обрабатывается и обычно имеет содержание углерода от 1,25 до 2,0%.

Низкоуглеродистые стали: методы изготовления, маркировки и применение

Углеродистой сталью называется сплав железа с углеродом. Углерод усиливает жёсткость структуры сплава, сталь становится твёрдой, прочной, но теряет пластичность. Меняя количество углерода, получают необходимые для области применения металла свойства. Минимальное содержание углерода в сплаве составляет 0,05–0,25%, такие сплавы по качественному составу классифицируют как низкоуглеродистые.

Углерод усиливает жёсткость структуры сплава, сталь становится твёрдой, прочной, но теряет пластичность. Меняя количество углерода, получают необходимые для области применения металла свойства. Минимальное содержание углерода в сплаве составляет 0,05–0,25%, такие сплавы по качественному составу классифицируют как низкоуглеродистые.

Низкоуглеродистые стали не закаливаются, благодаря мягкости и пластичности швы хорошо провариваются всеми видами сварки, заготовки легко обрабатываются ковкой, прокатываются.

Разновидность низкоуглеродистых сталей

В составе низкоуглеродистых сплавов присутствуют примеси различного характера. Повышенное содержание серы и фосфора напрямую влияют на свойства металла, может привести к растрескиванию при обработке. Марганец, кремний не снижают характеристик, участвуют в процессе раскисления, удаления кислорода. Кислород удаляют для повышения прочности материала при горячих деформациях.

По степени удаления кислорода, раскисленности, стали классифицируют на:

- кипящие,

- спокойные,

- полуспокойные.

Низколегированные стали представляют собой сплав с малым содержанием углерода и малыми примесями легирующих добавок, общим соотношением до 4%. Легирующие элементы нужны для повышения каких-либо эксплуатационных свойств при сохранении хороших сварочных характеристик. Повышенная устойчивость металла к коррозии, способность работать при экстремально низких и высоких температурах без деформации достигается легированием.

Качество низкоуглеродистой стали определяют по содержанию примесей серы, фосфора в сплаве.

По виду свойств различают:

- Обычное качество. Сера в составе — до 0,06%, фосфор — до 0,07%.

- Качественная сталь. Массовая доля серы — до 0,04%, фосфора — до 0,035%.

- Высококачественная сталь. Содержание серы — до 0,025%, фосфора — до 0,025%.

- Особое качество. Минимальное присутствие примесей: допустимые значения серы — до 0,015%, фосфора — до 0,025%.

Классификация стали обычного качества

Внутри группы по качеству низкоуглеродистая сталь обычного качества подразделяется ещё на три категории, обозначающиеся заглавными буквами А, Б, В.

Низкоуглеродистая сталь обычного качества группы «А» содержит сплавы, отличающиеся механическими свойствами, в промышленности встречается в форме листового, профильного низкоуглеродистого проката.

Группа «Б» классифицируется по химическим качествам, обрабатывается давлением под высоким нагревом, заготовки штампуются, куются.

Низкоуглеродистые стали группы «В» определяются физическими свойствами, химическим составом.

Основные способы получения низкоуглеродистых сплавов

Все сплавы при получении проходят одинаковые технологические стадии, дополнительную обработку. Плавильная печь загружается сырьём, шихтой, нагревается до расплавления, удаляются лишние примеси. Дополнительная обработка зависит от конкретного заданного состава продукта, нужных химических, физических свойств.

По технологии производства, оборудованию сплавы получают:

- кислородно-конверторным способом выплавки,

- мартеновским способом получения,

- электротермическим способом производства.

Кислородно-конверторный метод

Этот способ производства низкоуглеродистого сплава назван по двум составляющим технологии. Кислород, содержащийся в воздухе, окисляет избыток углерода и примесей в конверторной печи. Конверторная печь имеет объём 50–60 т. Расплавленное сырьё, шихта, продувается нагретым кислородом под давлением. Стены конвектора имеют грушевидную форму, выполнены из металла с дополнительной футеровкой. Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

Мартеновский метод

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной.

Оксиды железа, участвуя в процессе, выделяют кислород. Камеры-регенераторы осуществляют предварительный нагрев горючего газа и воздуха, попеременно выпускают содержимое через плавильную ванну. Процесс происходит в течение 6–7 часов, по завершении нагрев прекращается, добавляются раскислители.

Электротермический метод

Этот способ позволяет получить точно заданные физические и химические свойства, применяется только для получения высококачественных сплавов. Большой расход энергии при термической обработке, до 800 кВт на 1 тонну стали, должен быть экономически оправдан. Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

При высокой температуре сера и фосфор удаляются практически без остатка, переплавляется тугоплавкое сырьё. Химические реакции при производстве аналогичны мартеновскому способу.

Главные свойства низкоуглеродистых сталей

Для низкоуглеродистой стали характерна невысокая прочность при значительной вязкости и пластичности. Сплав легко обрабатывается горячей деформацией, холодным волочением, хорошо сваривается.

Повышение прочностных характеристик достигается цементацией – насыщением поверхностных слоёв углеродом, после чего поверхностные слои сплава закаляются, приобретая необходимую прочность. Для поверхностной закалки низколегированной стали используются индукционные и электропечи. Внутренние, не обогащённые, слои остаются мягкими, вязкими, не теряют пластичности благодаря не изменившемуся количеству углерода.

Маркировка низкоуглеродистых сталей и ее значение

Низкоуглеродистая сталь обычного качества маркируется буквенным значением «Ст», которое меняется, согласно качествам:

- Цифровое значение показывает количество углерода в сплаве. При делении значения на 100 получают содержание углерода в процентах.

- Начальные буквенные символы маркировки «Б» или «В» обозначают принадлежность к группе по качеству.

- Отсутствие буквенного обозначения показывает принадлежность к категории «А».

- Сочетание «КП» указывает на кипящий состав по раскисленности.

- Сочетание «ПС» говорит о полуспокойном сплаве, отсутствие обозначения обозначает спокойную сталь.

- Буквенное и цифровое сочетание, вписанное в марку последним, говорит о наличии в составе примесей и их процентном содержании.

- Качественные низкоуглеродистые сплавы буквенным сочетанием «Ст» не маркируются.

Дополнительно встречается классификация по цвету, буквенная маркировка сплавов особого назначения. К примеру, маркировка «СТЗ мост» обозначает сплав, предназначенный для использования при изготовлении мостовых конструкций.

Сфера применения

Низкоуглеродистые сплавы широко используются различными направлениями промышленности и производства.

По виду профиля классифицируют следующие группы выпускаемой продукции:

- Плоский листовой прокат. Рифлёная, толстолистовая, тонколистовая, широкополосовая, полосовая продукция.

- Равнополочные, неравнополочные угловые профили.

- Швеллеры.

- Трубы, круглого, квадратного, прямоугольного сечения.

- Тавры, двутавры. Балки двутавровые широкополочные, обыкновенные.

- Профилированный металлический лист различной толщины.

Самый большой сегмент продукции составляет плоский листовой прокат, полосы. Холодной штамповкой получают высокопрочную проволоку, пружины, рессоры для машиностроения. Детали и заготовки легко свариваются, получили большое распространение в строительной отрасли производства, автомобилестроении. Из низкоуглеродистых сплавов изготавливают кузовные детали, оси, топливные баки, рамы сельскохозяйственных машин и многие другие детали, постоянно встречающиеся в повседневной жизни.

Видео по теме: Производство листового металлопроката

Загрузка…

Разница между Низколегированной сталью и Высоколегированной сталью

Основное различие между Низколегированной сталью и Высоколегированной сталью состоит в том, что Низколегированные стали содержат менее 0,25% легирующего элемента

Сплав представляет собой смесь двух или более элементов. Он производится путем смешивания расплавленного металла с некоторыми другими элементами (металлами или неметаллами или обоими), для получения материала, который обладает улучшенными свойствами по сравнению с исходным металлом. Низколегированная и высоколегированная сталь — это два типа сплавов железа с легирующими элементами. Наиболее популярные легирующие элементы в этих сталях применяются такие: никель (Ni), медь (Cu), титан (Ti) и ванадий (V), азот (N) и др.

Содержание

- Обзор и основные отличия

- Что такое Низколегированная сталь

- Что такое Высоколегированная сталь

- В чем разница между Низколегированной сталью и Высоколегированной сталью

- Заключение

Что такое Низколегированная сталь?

Низколегированная сталь — это тип легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав обладает лучшими механическими свойствами и большей коррозионной стойкостью, чем углеродистая сталь. Содержание углерода в низколегированной стали составляет менее 0,2%. Наиболее распространённые легирующие элементы в этой стали такие: Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu).

В большинстве случаев процесс изготовления этих легированных сталей включает термическую обработку и отпуск (для нормализации). Но теперь, появилась тенденция производить закалку и отпуск. Кроме того, почти все материалы из низколегированной стали являются свариваемыми. Однако материал иногда требует обработки до или после сварки (чтобы избежать растрескивания).

Некоторые преимущества низколегированной стали:

- Предел текучести выше

- Высокий предел прочности

- Более высокая стойкость к окислению и коррозии

- Низкий порог хладноломкости

Этот материал применяется в промышленности, но до максимальной температуры 580 °C. Если температура выше, чем 580 °C, этот материал не подходит из-за отсутствия достаточной стойкости к окислению, чтобы справиться с высокими температурами.

Что такое Высоколегированная сталь?

Высоколегированная сталь — это тип легированной стали, в котором более 10% легирующих элементов. В отличие от низколегированной стали, легирующими элементами для высоколегированной стали являются хром (Cr) и никель (Ni). Наиболее известным примером этой стали — является нержавеющая сталь.

Кастрюля из нержавеющей сталиХром обеспечивает сталь тонким оксидным слоем на поверхности стали. Это называется скрытым слоем, потому что этот слой задерживает коррозию металла. Кроме того, производители обычно добавляют большое количество углерода и марганца, чтобы придать стали аустенитный характер. Кроме того, этот материал дороже, чем низколегированная сталь.

В чем разница между Низколегированной сталью и Высоколегированной сталью?

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Однако ключевое различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,25% легирующих элементов, тогда как высоколегированные стали содержат более 10% легирующих элементов. В химическом составе низколегированная сталь содержит железо, углерод (менее 0,2%) и другие легирующие элементы, такие как Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu), в то время как высоколегированная сталь содержит железо, хром, никель, углерод, марганец и др.

Заключение — Низколегированная сталь против Высоколегированной стали

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Основное различие между Низколегированной сталью и Высоколегированной сталью состоит в том, что Низколегированные стали содержат менее 0,25% легирующих элементов, тогда как Высоколегированные стали имеют более 10% легирующих элементов.

Какие стали относятся к аустенитному классу

29ЯнвПри изготовлении металла на предприятии используется классификация заготовок по структурным особенностям. Обычно металлурги наблюдают за изменениями структуры в ходе металлообработки в том числе после термообработки. И одним из таких состояний является аустенит, а уже после закалки с последующим охлаждением можно получить перлит, мартенсит и прочие изменения. В статье расскажем про то, какие стали относятся к аустенитному классу, какие свойства имеют эти материалы.

Данное образование может быть получено в стальной заготовке, то есть в растворе железа с добавлением углерода. Особенность данного состояния заключается в том, как располагаются атомы этих веществ. Они последовательно образуют рисунок в одном из двух вариантов:

ОЦК А-Fe. Это объемно-центрированное строение, согласно которому атомы располагаются так: они находятся на каждой вершине куба (всего их 8), а также один находится в самом центре). Такой вариант получается не часто, в среднем в 10% случаев.

ГЦК У-Fe. Объемность строения сохраняется, но к предыдущем вершинным точкам добавляется еще такое же количество – они размещаются по центру каждой грани. А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

Если сказать, что это такое значит «аустенитная сталь» по простому, то это особенная структура металла, которая предопределяет технические характеристики сплава. При изменении его состояния (нагреве, охлаждении и т.д.) меняются и свойства. Именно благодаря прохождению через аустенит с последующим охлаждением возможна такая популярная термообработка, как закалка (нагрев выше критической точки – до изменения кристаллической решетки). Данная процедура пользуется популярностью, потому что это отличный недорогой и достаточно технологически простой способ повышения прочности металла.

Данная модификация металла отличается высокой степенью легирования (наиболее частотная легирующая добавка – хром). Ее особенность – наличие гранецентрированной решетки, а также то, что она сохраняется даже при экстремальном холоде. Из основных характеристик аустенитов – прочность, устойчивость к деформациям даже при нагреве. Все это позволяет использовать изделия из материала в самых опасных, агрессивных средах, очень активно они применяются в машиностроении, а также в химической и нефтяной промышленности.

Содержание статьи

- Свойства аустенитных сталей

- Методы получения аустенита

- Химические элементы и их влияние на аустенит

- Применение сплавов

- Марки аустенитной стали

- ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные

- Особенности термообработки

Механические свойства аустенитных сталей

В момент кристаллизации металл проходит 1 фазу, и после этого кристаллическая решетка остается неизменной даже при воздействии сверхнизких температур, например, -200 градусов. Сплав имеет в основу железо и обязательно подвергается легированию. Наиболее часто используются такие легирующие добавки как никель и хром, в меньшей концентрации добавляются прочие примеси. В зависимости от того, насколько велики пропорции химических металлических и неметаллических веществ, меняются и характеристики – химические, физические, технологические, появляются особые свойства.

В процессе легирования используют добавки:

Ферритизаторы. Они стабилизируют структуру аустенита, а также после охлаждения увеличивают долю феррита. Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден.

Аустенизаторы. Они расширяют область аустенита. Интересно, что есть даже термин аустенизация – это специальный нагрев, как во время закалки, с последующим кратковременным выдерживанием и охлаждением.

Не все марки класса аустенитных сталей обладают одинаковыми свойствами. Ведь кроме метода термообработки, важен еще и состав. Поэтому как и во всех других случаях при рассмотрении структурных разновидностей сплавов, следует учитывать входящие компоненты и пропорции. Мы отметим, какие свойства характерны некоторым из аустенитов:

Нержавеющие, устойчивые к коррозии. Производство этих популярных сталей регламентируется нормативным документом ГОСТ 5632-2014. Согласно ему, в таких составах находится 18% хрома, 30% никеля и 0,25% углерода. А еще могут быть различные примеси (как полезные, так и вредные), например, кремний, марганец и молибден. Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.

Аустенитные жаропрочные стали. У них очень высокая предельная точка нагрева, поэтому их можно использовать в сложных подвижных узлах, а также при непосредственном контакте с паром, огнем и иными раскаленными предметами. Температура вплоть до 1100 градусов им абсолютно не страшна, она не сделает существенных изменений в глубинной структуре материала. Это объясняется тем, что сплав обладает ГЦК-решеткой и такими добавками как бор, ниобий, молибден, ванадий и вольфрам. Перечисленные примеси и увеличивают устойчивость к жару. Приведем пример использования – турбины самолетов, все элементы двигателя внутреннего сгорания автомобиля и пр.

Хладостойкие. Чтобы добиться такого эффекта, следует изготовить высоколегированную сталь с высокой концентрацией никеля (25%) и хрома (19%). Интересной особенностью данных изделий является то, что высокая прочность, пластичность поддерживаются только на морозе, в то время как при комнатной температуре характеристики могут поменяться в негативную сторону.

Отметим, что состав аустенитной стали является дорогостоящим, поскольку в него добавлено большое количество легирующих компонентов. Поэтому далеко не все производственные сферы могут похвастаться наличием деталей из аустенита. Основными примесями являются хром и никель, а они дорого стоят.

Данному классу сплавов характерны различные контролируемые структурные превращения, так можно получить:

Феррит, если нагреть состав до сверхвысоких температур.

Межкристаллическая коррозия. Этого стараются не допускать, поскольку данный процесс приводит ко внутренним разрушениям структуры, глубоких слоев и поверхности. Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.

Перлит. Это часто используемая структура металла, которая представлена в виде небольших зерен и пластин. Его образование неизбежно при медленном, постепенном охлаждении заготовки непосредственно вместе с печью до температуры в 730 градусов. Именно на этом рубеже происходят изменения в кристаллической решетке из-за эвтектоидного распада. Также его называют перлитным превращением. В ходе данного процесса одновременно растет феррит и цементит, имеющие пластинчатую форму.

Мартенсит. Это еще один тип структуры, представленный пластинами в виде иголок или тонких реек. Он образуется, когда резко снижают температуру изделия, например, сразу из печи и в холодную воду или в масло.

Таким образом, любые превращения являются предусмотренными заранее и контролируемыми. Обычно решающим фактором процедуры является время выдержки и температура нагрева и охлаждения. Это определяется содержанием углерода и прочих легирующих добавок. Те сплавы, которые имеют наименьшее количество примесей, кристаллизуются быстрее.

Методы получения аустенитных углеродистых сталей

Весь первоначальный процесс можно описать так: чтобы получить аустенит, необходимо чтобы в первоначальной структуре сплавов начали появляться и расти зерна. Сперва зернистость меняется у поверхности при фазах появления карбидов, со временем полностью толща заготовки меняет свою структуру.

Второй способ изготовления аустенита – это нагрев до 900 градусов перлитной модификации железа (после эвтектоидного распада). Такой сплав состоит частично из цементита, на вторую часть из феррита. Чтобы такое превращение произошло, необходима минимальная углеродистость стали – не меньше, чем 0,66% содержание вещества. После того как повышается температура более чем на 900 градусов, ферритная структура перевоплощается в аустенитную, а цементитная полностью растворяется. Получается прекрасного качества нержавейка.

Есть еще один вариант – с титановой смесью. В таких случаях берется металлическая заготовка, она помещается в индукционную печь, в которой поддерживается вакуум. В ней сперва достигается высокий жар, а затем он долгий период поддерживается. За это время происходит диазотирование, то есть удаление из стального расплава атомов азота. Временной промежуток определяется индивидуально в зависимости от массы заготовки. Затем постепенно добавляются титан и другие металлические и неметаллические примеси, которые образуют нитриды в реакции с железом.

Но основной способ получения аустенитной стали базируется на создании высоколегированного хромоникелевого сплава. Легировать изделие можно с помощью добавления хрома и никеля. После того как вещества добавлены в тугой раствор, нужно продолжительное время поддерживать высокую температуру, это дает:

устойчивость к коррозии;

прочность;

жаростойкость;

увеличенное выделение карбидов.

А если добавить молибден и фосфор, то можно добиться повышенной вязкости и усталостной прочности.

Химические элементы и их влияние на аустенит

Как и любая легированная сталь, в своей основе данная может иметь ряд легирующих добавок. Давайте посмотрим, как их содержание в расплаве влияет на основные качества металла:

Хром. Его высокая концентрация, превышающая 13% (но не более 19%), способствует созданию оксидной пленки. Она, как известно, препятствует возникновению коррозии. Интересно, что такое действие хрома актуально исключительно при невысоком содержании углерода. Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.

Никель. Еще один постоянно использующийся материал. Его может быть очень много, даже более 50%. Но для того чтобы получить из железа аустенит, достаточно всего 9-12 процентов. Химическое вещество очень положительно воздействует на пластичность – она становится выше. Кроме того, зернистость становится меньше, что хорошо сказывается на прочности.

Углерод. Добавляют обычно сотые, десятые доли. Этого достаточно для того, чтобы повысить прочность. Это обусловлено тем, что вещество приводит к образованию карбидов.

Азот. Он заменяет углерод, если тот нельзя добавлять в сплав по каким-либо причинам, например, если изделие должно обладать стойкостью к электрическому и химическому воздействию.

Бор. Очень хорошо увеличивает пластичность, даже если вещество находится в очень небольшом количестве, а зерно становится меньше.

Кремний и марганец. Добавляют для стабилизации аустенита, а также для повышения прочности.

Титан и ниобий. Применяют при изготовлении хладостойких сплавов.

Применение аустенитных сталей

Наиболее частое использование:

Любые элементы, которые используются при высоких температурах – более 200 градусов (вплоть до 1100). Это могут быть самолетные турбины или различные детали в двигателе. Однако следует внимательно следить за тем, какие химические реакции будут происходить при контакте с топливом, паром и другими агрессивными средами. Иногда возникают трещины. Чтобы предотвратить такую возможность, следует добавить такие примеси как ванадий и ниобий. С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.

Различные механизмы, которые подвергаются быстрым температурным перепадам. Например, при сварке некоторых материалов.

Электрическое оборудование, контакты. Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.

Детали для устройств, работающих в водной среде или в условиях повышенной влажности. Это возможно из-за коррозионной устойчивости. Никель и хром, которые способствуют этой характеристики, также продлевают износ элемента.

Марки аустенитной стали

Все классы можно поделить на три категории:

Коррозионностойкие: 08Х18Н10, 12Х18Н10Т, 06Х18Н11 (они содержат хром и никель), 10Х14Г14Н4Т, 07Х21Г7АН5 (с добавкой марганца), 08Х17Н13М2Т, 03Х16Н16ЬЗ (особенность – наличие молибдена), 02Х8Н22С6, 15Х18Н12С4Т10 (в них много кремния).

Жаропрочные, например, 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР. Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.

Хладостойкие: 03Х20Н16АГ6 и 07Х13Н4АГ20, в них очень много хрома и никеля.

Обратите внимание на маркировку, она обусловлена нормативным документом, ниже о нем.

ГОСТ 5632-2014

Данный документ диктует требования к каждой конкретной марке. В представленных там таблицах перечисляются качества и показатели, которые отвечают за итоговый результат – прочность, износостойкость и пр. Посмотрим на маркировку и отметим, что она сочетает в себе цифры и буквы. Литеры обозначают ту легирующую добавку, которая находится в наибольшем количестве (мельчайшие примеси могут не отображаться в названии, но будут перечислены в техническом паспорте сплава). В самом начале стоит только цифра – это сотые доли углерода. Затем буква добавки с последующим уточнением – сколько процентов. Посмотрим на простом примере. 06Х18Н11, в этой марке:

0,06% углерода;

18% хлора;

11% никеля.

Представим таблицу элементов, которые содержатся в наиболее распространенных марках:

Особенности термообработки

Несмотря на то что данный материал обладает повышенными прочностными характеристиками, он очень плохо подвергается металлообработке. Обычно, чтобы улучшить качества заготовки используется один из методов:

Отжиг. Данный процесс заключается в нагреве до высоких температур (изменения кристаллической решетки) с последующей выдержкой на протяжении нескольких часов. После этого происходит охлаждение одним из способов – в масле, воде, на воздухе при комнатных условиях. Это способствует снижению твердости аустенитных сталей.

Двойная закалка. Повторная процедура нагрева позволяет повысить жаропрочность материала. Дополнительно зачастую используют старение.

Аустенит – очень часто используемый сплав. Чтобы подробнее разобраться в теме, посмотрим видео:

маркировка, виды выплавки и обработки

Любая сталь — это сплав. В основном он состоит из железа и углерода (обозначается буквой С), и в него могут добавляться различные легирующие элементы, влияющие на физические свойства конечного продукта. Сталь может быть высоко- и низколегированная, особого назначения, кипящая, спокойная и полуспокойная. Бывает мало- средне- и высокоуглеродистая сталь, разделение зависит от количества углерода в их составе. При повышенном количестве углерода, сталь является высокоуглеродистой.

Высокоуглеродистая сталь

От содержания углерода в составе зависят характеристики стали. Он может содержаться в сплаве в количестве от 0,02 до 2,14%. К высокоуглеродистым относятся стали, где количество углерода более или равно показателю 0,6 %. С увеличением количества углерода в составе стали, увеличивается содержание цементита, а феррита уменьшается. Металл становится более твердым и прочным, но теряет пластичность. Такая закономерность применима для стали с содержанием углерода не более 1 %. Если же его процент в составе повышается, то формируется сетка вторичного цементита, что приводит к снижению прочности.

Качество высокоуглеродистой стали, ее свойства зависят от количества вредных примесей. Чем их меньше, тем выше качество металла. Большое количество примесей характерно для другого вида сплава, который называется легированной сталью. Из-за невозможности удаления примесей из сплава по техническим причинам, позволяет входить в состав стали:

- Водороду.

- Азоту.

- Кислороду.

- Кремнию.

- Марганцу.

- Фосфору.

- Сере.

Присутствие данных элементов объясняется методом, которым выплавлялась сталь: кислородно-конвертерным, мартеновским или вакуумным. Углерод же добавляется в сплав намеренно, при его низких исходных показателях. Наличие марганца в стали увеличивает ее прокаливаемость, значительно повышает прочность и износостойкость, устраняет вредное влияние серы, из-за большого количества которой при ковке металл образует трещины. Поэтому марганец присутствует практически во всех типах стали.

При повышении в составе металла углерода меняются и другие свойства сплава. Снижается его ковкость и увеличивается электрическое сопротивление. При очень высоком содержании углерода металл становится хрупким. Не случайно, при содержании углерода в составе более 2,4%, металлические сплавы относят к чугунам. Эти материалы хуже прочих обрабатываются резанием и давлением, у них снижен показатель жидкотекучести. По этой причине конструкционные изделия и детали из такой стали не изготавливают. Она применяется для производства деталей методом отливки, также из такой стали изготавливают проволоку, которую обрабатывают методом штамповки.

Сварка

Способом сварки изделия из высокоуглеродистой стали стараются не соединять. Из-за повышенной температуры в сварном шве и зоне вокруг него возникают трещины, из состава стали выжигается углерод и в области сварки появляются закаленные сегменты, металл становится пористым. В связи с такими особенностями сварочных работ, выполнять их с этим видом стали стоит при крайней необходимости или ремонтных работах. При этом нужно пользоваться электродами с невысокой тепловой мощностью. Сварочная дуга должна быть не окислительного, а восстановительного типа. Отрицательных эффектов сварки можно избежать если предварительно прогреть соединяемые детали до 200-250 градусов.

Маркировка

Маркировка высокоуглеродистой и любой другой стали дает возможность точно узнать их химический состав, характеристики материала. Наносится несмываемой краской на поверхность стали. Включает как буквенные, так и цифровые обозначения, по которым можно узнать: тип и количество легирующих элементов, качественные характеристики материала, степень раскисления металла и другие:

- Буква «У» в начале маркировки обозначает содержание углерода в пределах 0,75%, сталь относящуюся к категории инструментальных, цифры, располагающиеся после буквы означают содержание в стали углерода в десятых долях процента.

- «А» в составе маркировки указывает что сплав относится к категории высококачественных сталей.

- «Ш» означает, что сталь высокого качества.

- Буквы «сп», «пс» и «кп» присутствующие в маркировке обозначают степень раскисления стали, спокойный, полуспокойный и кипящий соответственно.

- «Г» означает наличие в сплаве марганца в количестве 0,8% и более.

Маркировка стали дает возможность узнать полную информацию о конкретном виде стали, по характеристикам можно точно подобрать металл для своих целей.

Использование

Высокоуглеродистая сталь марок 55, 60, 70 характеризуются высокой твердостью, прочностью, поэтому пригодны для изготовления:

- Высокопрочной проволоки.

- Стальной дроби, использующейся для абразивной обработки материалов (рубленой, литой, колотой).

- Тросов.

- Штоков.

- Пружин.

- Режущих инструментов.

- Деталей землеройных и сельскохозяйственных машин.

Углеродистая качественная конструкционная сталь 15, 35, 45, 50 используется для деталей с последующей цементацией, чтобы повысить твердость, износоустойчивость деталей:

- Валов.

- Зубчатых колес.

- Осей.

- Гаек.

- Болтов.

- Напильников.

Прочие детали, в процессе эксплуатации испытывающие трение.

Марки ШХ4, ШХ15, ШХ15СГ, имеющие легирующую добавку хрома, используют для изготовления подшипников.

Инструментальную сталь повышенного качества широко применяют при производстве металлообрабатывающих инструментов особой твердости: резцов, зенковок, сверл.

Информацию по всем углеродистым металлам можно найти в различных ГОСТ. Как правило, в первую очередь специалисты обращаются к стандартам № 1050 от 1988 и № 380 от 2005 годов, в которых по отдельным позициям есть сноски на иные нормативные документы.

Высокоуглеродистая нержавеющая сталь

Если объединить высокоуглеродистую и нержавеющую сталь для получения высококачественной углеродистой нержавеющей стали, то состав такого металла возьмет лучшее из каждого сплава. Эта сталь устойчива к ржавчине или окрашиванию и она очень твердая. Как правило, этот сплав считается сплавом из высококачественной нержавеющей стали.

Углеродистая нержавеющая сталь имеет хороший край при заточке, и этот твердый металл очень подходит для изготовления ножей. Нож из высокоуглеродистой нержавеющей стали хорошо и долго держит заточку, не темнеет, не впитывает посторонние запахи от приготовляемых продуктов. В нем удачно сочетаются положительные стороны нержавеющей и высокоуглеродистой стали и нивелированы недостатки каждой из них.

Изготовление

Изготовлением металлов и их сплавов занимается металлургическая промышленность. Процесс получения высокоуглеродистой стали — это переплавка чугуна с уменьшением в составе количества серы и фосфора и регулировкой содержания углерода до требуемых концентраций. Различные методы проведения таких процессов позволяют выделить различные виды плавки.

Кислородно-конвертерный способ

Это вид обработки, при котором расплавленный чугун продувается воздухом (бессемеровский метод) или чистым кислородом. При таком способе углерод окисляется и выгорает из сплава, в результате чего чугун постепенно становится сталью.

Бессемеровский метод выплавки стали сейчас не используется из-за невысокого качества получаемого сплава, который в процессе производства насыщался газами и не освобождался от серы и фосфора. Сталь получается прочной, но склонной к быстрому старению.

Мартеновский способ

Это метод, при котором углерод из чугуна выжигается не только с помощью кислорода, но и за счет добавления железной руды и заржавевших металлических изделий. Этот процесс происходит в огромных печах, куда подается горячий воздух и горючий газ. Размер ванн для расплавления первоначальных ингредиентов в таких печах очень велик, они вмещают до 500 тонн жидкого металла. Температура в плавильной ванне достигает 1700 градусов и поддерживается на этом уровне. Выжигание углерода вначале идет под воздействием кислорода, присутствующего в повышенном количестве в горючих газах, а затем посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые удаляются и сталь приобретает требуемые по качеству свойства. Плавка стали происходит в течение 7 часов, за это время возможна регуляция состава добавлением нужных руд или металлического лома.

Электротермический (вакуумный)способ

Он позволяет выплавить качественную сталь с минимальным количеством посторонних добавок. Преобразование первоначального сырья в сталь происходит в вакуумной среде, без доступа воздуха, из-за чего этим способом изготавливаются металлы намного качественнее, чем при других видах плавки. Благодаря улучшенным свойствам этой стали, удается изготовить жаростойкие и инструментальные сплавы. Стоимость такого вида обработки металлов дороже, поэтому таким способом изготовления сплавов пользуются в случае технологической необходимости изготовления высококачественного изделия. Для того, чтобы удешевить процесс, используют специальный ковш, который помещают внутрь вакуумной печи и разогревают.

Заключение

Зная и применяя специфические характеристики высокоуглеродистых сталей, их используют в различных отраслях промышленности. Изучение таких свойств и специфики отличий позволит безошибочно использовать требуемый материал.

Углеродистая сталь — Простая английская Википедия, бесплатная энциклопедия

Углеродистая сталь или углеродистая сталь — это металлический сплав. Это комбинация двух элементов: железа и углерода. Другие элементы присутствуют в слишком малых количествах, чтобы повлиять на его свойства. Единственными другими элементами, разрешенными в углеродистой стали, являются: марганец (максимум 1,65%), кремний (максимум 0,60%) и медь (максимум 0,60%). Сталь с низким содержанием углерода имеет те же свойства, что и железо, мягкая, но легко формируемая.Чем больше углерода, тем больше металл приобретает твердость и прочность, но становится менее пластичным и труднее поддается сварке. Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

Типичные составы углерода:

- Мягкая (низкоуглеродистая) сталь : содержание углерода приблизительно от 0,020% до 0,25% с содержанием марганца до 0,4%. [1] (например, сталь AISI 1018). Менее прочный, но дешевый и простой в формовании; твердость поверхности можно повысить за счет науглероживания. [2]

- Среднеуглеродистая сталь : содержание углерода приблизительно от 0,14% до 0,84% с содержанием марганца от 0,60 до 1,65%. [1] (например, сталь AISI 1040). Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; используется для крупногабаритных деталей, ковки и автомобильных деталей. [3]

- Высокоуглеродистая сталь : содержание углерода приблизительно от 0,59% до 0,65% с содержанием марганца от 0,30 до 0,90%. [1] Очень прочный, применяется для пружин и высокопрочной проволоки. [4]

- Очень высокоуглеродистая сталь : содержание углерода приблизительно от 0,96% до 2,1%, специально обработанная для получения определенных атомных и молекулярных микроструктур. [1]

Сталь может подвергаться термообработке, что позволяет изготавливать детали в мягком состоянии, который легко преодолевать. Если присутствует достаточно углерода, сплав может быть упрочнен для повышения прочности, износостойкости и ударопрочности. Стали часто обрабатывают методами холодной обработки, то есть формованием металла путем деформации при низкой равновесной или метастабильной температуре.

Низкоуглеродистая сталь является наиболее распространенной формой стали, поскольку ее цена относительно невысока, а свойства материала приемлемы для многих областей применения. Мягкая сталь имеет низкое содержание углерода (до 0,3%) и поэтому не является ни чрезвычайно хрупкой, ни пластичной. При нагревании он становится пластичным, поэтому его можно выковать. Он также часто используется там, где необходимо формовать большое количество стали, например, в качестве конструкционной стали. Плотность этого металла составляет 7861,093 кг / м³ (0,284 фунта / дюйм³), а предел прочности на разрыв составляет максимум 500 МПа (72500 фунтов на кв. Дюйм).

Углеродистые стали , которые могут успешно подвергаться термообработке, имеют содержание углерода в диапазоне 0.От 30% до 1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. Из-за небольшого количества серы сталь становится «красной», что является недостатком: сталь хрупкая и рассыпчатая. Низколегированная углеродистая сталь, такая как марка A36, содержит около 0,05% серы и плавится при температуре около 1426–1538 ° C (2600–2800 ° F). [5] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают этот материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали в AISI допускает до 1.65% марганца по весу.

Закаленная сталь обычно относится к закаленной или закаленной и отпущенной стали.

Серебристая сталь или высокоуглеродистая полированная сталь получила свое название из-за своего внешнего вида из-за высокого содержания углерода. Это очень высокоуглеродистая сталь, или ее можно рассматривать как одну из лучших высокоуглеродистых сталей. Он определен в соответствии со стандартами спецификации стали BS-1407. Это инструментальная сталь с 1% углерода, которую можно шлифовать с жесткими допусками. Обычно диапазон углерода составляет минимум 1.10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30-0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать микротонкие края.

Фазовая диаграмма железо-углерод, показывающая диапазоны температуры и углерода для определенных типов термообработки.Целью термической обработки углеродистой стали с простым покрытием является изменение механических свойств стали, обычно пластичности, твердости, предела текучести и ударопрочности.

- ↑ 1,0 1,1 1,2 1,3 Классификация углеродистых и низколегированных сталей

- ↑ Страница технических основ низкоуглеродистой стали

- ↑ Страница «Основы инженерии» по среднеуглеродистой стали

- ↑ Страница «Основы инженерии» по высокоуглеродистой стали

- ↑ Статья Ameristeel об углеродистой стали

- Oberg, E. et al. , (1996). «Справочник по машинному оборудованию», 25-е изд., Industrial Press Inc.

- Smith, W.F. И Хашеми Дж. (2006). «Основы материаловедения и инженерии», 4-е изд., McGraw-Hill.

Классификация углеродистых и низколегированных сталей

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: Сталь считается углеродистой сталью, если не указано и не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта легирования; когда указанный минимум для меди не превышает 0.40 процентов; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанного процентного содержания: марганец 1,65, кремний 0,60, медь 0,60.

Сталиможно классифицировать по множеству различных систем в зависимости от:

- Состав, например углеродистая, низколегированная или нержавеющая сталь.

- Методы производства, такие как мартеновские, кислородные или электрические печи.

- Метод чистовой обработки, такой как горячая или холодная прокатка

- Форма продукта, такая как прутковая плита, лист, полоса, трубки или структурная форма

- Практика раскисления, такая как сталь с убитым, полузабитым, укупорочным покрытием или с ободком

- Микроструктура, такая как ферритная, перлитная и мартенситная

- Требуемый уровень прочности, как указано в стандартах ASTM

- Термическая обработка, такая как отжиг, закалка и отпуск, а также термомеханическая обработка

- Дескрипторы качества, такие как качество поковки и товарное качество.

Углеродистые стали

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом:

Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или циркония или любого другого элемента, добавляемого для получения желаемого легирующего эффекта. ; когда указанный минимум для меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанного процентного содержания: марганец 1.65, кремний 0,60, медь 0,60.

Углеродистая сталь может быть классифицирована в соответствии с различными методами раскисления как сталь с ободом, покрытая оболочкой, полузабитая или раскисленная сталь. Практика раскисления и процесс выплавки стали будут влиять на свойства стали. Однако изменение содержания углерода оказывает наибольшее влияние на механические свойства, при этом увеличение содержания углерода приводит к увеличению твердости и прочности. Таким образом, углеродистые стали обычно классифицируют в соответствии с их содержанием углерода.Вообще говоря, углеродистые стали содержат до 2% легирующих элементов и могут быть подразделены на низкоуглеродистые, среднеуглеродистые, высокоуглеродистые и сверхвысокуглеродистые стали; каждое из этих обозначений обсуждается ниже.

В целом углеродистые стали являются наиболее часто используемыми сталями. Более 85% стали, производимой и отгружаемой в США, составляет углеродистая сталь.

Низкоуглеродистая сталь содержит до 0,30% C. Самая большая категория стали этого класса — это плоский прокат (лист или полоса), обычно в холоднокатаном и отожженном состоянии.Содержание углерода в этих сталях с высокой формуемостью очень низкое, менее 0,10% C и до 0,4% Mn. Типичное применение — панели кузова автомобилей, жестяная пластина и изделия из проволоки.

Для стального проката конструкционных листов и профилей содержание углерода может быть увеличено примерно до 0,30%, а марганца — до 1,5%. Эти материалы могут использоваться для штамповки, поковок, бесшовных труб и котельной плиты.

Среднеуглеродистые стали аналогичны низкоуглеродистым сталям, за исключением того, что содержание углерода колеблется от 0.От 30 до 0,60% и марганца от 0,60 до 1,65%. Увеличение содержания углерода примерно до 0,5% с сопутствующим увеличением марганца позволяет использовать среднеуглеродистые стали в закаленном и отпущенном состоянии. Среднеуглеродистые марганцевые стали используются для изготовления валов, осей, шестерен, коленчатых валов, муфт и поковок. Стали с содержанием углерода от 0,40 до 0,60% C также используются для изготовления рельсов, железнодорожных колес и осей рельсов.

Высокоуглеродистые стали содержат от 0,60 до 1,00% C с содержанием марганца от 0.От 30 до 0,90%. Высокоуглеродистые стали используются для изготовления пружинных материалов и высокопрочной проволоки.

Сверхвысокоуглеродистая сталь — это экспериментальные сплавы, содержащие от 1,25 до 2,0% C. Эти стали подвергаются термомеханической обработке для получения микроструктур, которые состоят из ультратонких равноосных зерен сферических, прерывистых частиц доэвтектоидного карбида.

Стали высокопрочные низколегированные

Высокопрочные низколегированные (HSLA) стали или микролегированные стали предназначены для обеспечения лучших механических свойств и / или большей устойчивости к атмосферной коррозии, чем обычные углеродистые стали в обычном смысле, потому что они предназначены для удовлетворения определенных механических свойств, а не химический состав.

Стали HSLA имеют низкое содержание углерода (0,05–0,25% C) для обеспечения адекватной формуемости и свариваемости, а также содержат до 2,0% марганца. Небольшие количества хрома, никеля, молибдена, меди, азота, ванадия, ниобия, титана и циркония используются в различных комбинациях.

Классификация HSLA:

- Погодостойкая сталь , показывающая превосходную стойкость к атмосферной коррозии

- Контрольно-прокатные стали , горячекатаные в соответствии с заданным графиком прокатки, разработанные для развития сильно деформированной аустенитной структуры, которая при охлаждении превращается в очень мелкую равноосную ферритную структуру

- Стали с пониженным содержанием перлита , усиленные очень мелкозернистым ферритом и дисперсионным упрочнением, но с низким содержанием углерода и, следовательно, с небольшим содержанием перлита в микроструктуре или без него

- Микролегированные стали с очень небольшими добавками таких элементов, как ниобий, ванадий и / или титан, для уменьшения размера зерна и / или дисперсионного твердения

- Сталь с игольчатым ферритом , очень низкоуглеродистая сталь с достаточной способностью к закалке для преобразования при охлаждении в очень мелкую высокопрочную структуру игольчатого феррита, а не в обычную структуру многоугольного феррита

- Двухфазная сталь , обработанная до микроструктуры феррита, содержащей небольшие равномерно распределенные области высокоуглеродистого мартенсита, в результате получается продукт с низким пределом текучести и высокой скоростью деформационного упрочнения, что обеспечивает высокую прочность стали. превосходной формуемости.

Различные типы сталей HSLA могут также иметь небольшие добавки кальция, редкоземельных элементов или циркония для контроля формы сульфидных включений.

Стали низколегированные

Низколегированные стали представляют собой категорию черных металлов, которые демонстрируют механические свойства, превосходящие простые углеродистые стали, благодаря добавкам легирующих элементов, таких как никель, хром и молибден. Общее содержание сплава может варьироваться от 2,07% до уровней чуть ниже, чем у нержавеющих сталей, которые содержат минимум 10% Cr .

Для многих низколегированных сталей основной функцией легирующих элементов является повышение прокаливаемости с целью оптимизации механических свойств и ударной вязкости после термообработки. Однако в некоторых случаях добавки сплава используются для уменьшения ухудшения состояния окружающей среды при определенных условиях эксплуатации.

Как и стали в целом, низколегированные стали можно классифицировать по:

- Химический состав , например никелевые стали, никель-хромистые стали, молибденовые стали, хромомолибденовые стали

- Термическая обработка , такая как закалка и отпуск, нормализация и отпуск, отжиг.

Из-за большого разнообразия возможных химических составов и того факта, что некоторые стали используются в более чем одном термически обработанном состоянии, существует некоторое совпадение между классификациями легированных сталей. В этой статье рассматриваются четыре основные группы легированных сталей: (1) низкоуглеродистые закаленные и отпущенные (QT) стали, (2) среднеуглеродистые сверхвысокопрочные стали, (3) подшипниковые стали и (4) жаропрочные стали. стойкие хромомолибденовые стали.

Низкоуглеродистая закаленная и отпущенная сталь сочетает в себе высокий предел текучести (от 350 до 1035 МПа) и высокую прочность на растяжение с хорошей ударной вязкостью, пластичностью, коррозионной стойкостью или свариваемостью.Различные стали имеют разные комбинации этих характеристик в зависимости от их предполагаемого применения. Однако некоторые стали, такие как HY-80 и HY-100, подпадают под военные спецификации. Перечисленные стали используются в основном в качестве листового металла. Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Среднеуглеродистые сверхвысокопрочные стали — это конструкционные стали с пределом текучести, который может превышать 1380 МПа. Многие из этих сталей имеют обозначения SAE / AISI или являются патентованными составами.Формы продукции включают заготовку, пруток, пруток, поковку, лист, трубы и сварочную проволоку.

Подшипниковые стали , используемые для шариковых и роликовых подшипников, состоят из низкоуглеродистой (от 0,10 до 0,20% C ) цементированной стали и высокоуглеродистой (-1,0% C) стали с сквозной закалкой. Многие из этих сталей имеют обозначения SAE / AISI.

Хромомолибденовые жаропрочные стали содержат от 0,5 до 9% Cr и от 0,5 до 1.0% Пн . Содержание углерода обычно ниже 0,2%. Хром обеспечивает улучшенную стойкость к окислению и коррозии, а молибден увеличивает прочность при повышенных температурах. Они обычно поставляются в нормализованном и отпущенном, закаленном и отпущенном состоянии или в отожженном состоянии. Хром-молибденовые стали широко используются в нефтяной и газовой промышленности, в ископаемом топливе и на атомных электростанциях.

Низкоуглеродистая сталь — определение низкоуглеродистой стали The Free Dictionary

По словам Эмилио Моралеса, бывшего председателя Ассоциации инженеров-строителей Филиппин, стержни QT, также известные как арматурные стержни с термомеханической обработкой, производятся путем распыления воды для быстрого охлаждения простой низкоуглеродистой стали.Инструментальная сталь, низкоуглеродистая сталь, латунь и алюминий можно найти в Brownells, McMaster-Carr (630 / 833-0300, McMaster.com) и других подобных местах. Для формирования этих компонентов требуется высокая формуемость, но растворенный углерод и азот, как атомы внедрения в низкоуглеродистой стали, играет значительную роль в ухудшении формуемости «. Соответственно, это часть постоянных усилий правительства по созданию производства низкоуглеродистой стали и улучшению управления выбросами CO2 в ОАЭ. Построено из цинка. Лента из оцинкованной низкоуглеродистой стали с покрытием, Liquidtight Flexible Steel Conduit покрыта оболочкой с запатентованным составом ПВХ, который подавляет рост бактерий, обеспечивая стерильные условия и устраняя загрязнение при производстве пищевых продуктов.Были раскрыты ПЛАНЫ для центра возобновляемых источников энергии в Южном Уэльсе, наряду с крупнейшим в Великобритании предприятием по плавке низкоуглеродистой стали, которое может создать тысячи рабочих мест. Среди тем — прогнозирование волнистости обработанной поверхности путем анализа автоколебаний, влияние магнитного поля. поля на мелкой структуре меди в условиях разрушения ползучести, влияние термомеханической обработки на свойства стали со смешанной мартенситно-бейнитной структурой, механика разрушения низкоуглеродистой стали, подвергнутой термомеханической обработке, влияние импульсного нагрева и электроснабжение по структуре и свойствам металлов сварных соединений и наплавленных покрытий, а также оборудование для натурных исследований структуры поверхности тонких поверхностных слоев в процессе их формирования.К ним относятся стальные трубы и стержни; цемент; керамическая плитка; равнополочные уголки; плоское стекло; Полибутиленовые трубы; Полиэтиленовые трубы; непластифицированные трубы из поливинилхлорида и жесткий электропровод; фанера; прокатные стальные прутки; сантехника; стальные листы для кровли; а также проволока из низкоуглеродистой стали. 19 статей включают обсуждение таких тем, как моделирование ползучести стали при высоких температурах с использованием модели неявной ползучести, влияние масляной смазки и термообработки на износостойкость термически напыляемого молибденового покрытия, улучшение адгезии. износостойкость и механические свойства низкоуглеродистой стали путем твердой канонизации, интерактивные испытания на изгиб жестких изогнутых трубопроводов под внешним давлением, а также многослойный подход и оценки ошибок в конечно-разностных аппроксимациях задач упругопластического изгиба.И нам понадобится их продукция для нашей зеленой экономики: низкоуглеродистая сталь для ветряных турбин; низкоуглеродистые химикаты для электрических батарей; низкоуглеродистый цемент для эко-зданий.Что такое углеродистая сталь? — СОЛНЕЧНАЯ СТАЛЬ

Углеродистая сталь — это сталь, в которой основным легирующим компонентом внедрения является углерод в диапазоне 0,12–2,0%. Американский институт железа и стали (AISI) определяет углеродистую сталь следующим образом: «Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, молибдена, никеля, ниобия, титана, вольфрама, ванадия или циркония. или любой другой элемент, добавляемый для получения желаемого эффекта легирования; когда указанный минимум для меди не превышает 0.40 процентов; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанного процентного содержания: марганец 1,65, кремний 0,60, медь 0,60 ».

Термин «углеродистая сталь» может также использоваться в отношении стали, не являющейся нержавеющей сталью; в этом случае углеродистая сталь может включать легированные стали.

По мере увеличения процентного содержания углерода сталь может становиться тверже и прочнее в результате термической обработки; однако он становится менее пластичным. Независимо от термической обработки более высокое содержание углерода снижает свариваемость.В углеродистой стали более высокое содержание углерода снижает температуру плавления.

Большая часть из почти 3 500 различных видов стали, производимых и доступных сегодня на мировом рынке, — это углеродистая сталь. Углеродистая сталь образуется, когда два элемента, железо и углерод, соединяются с углеродом, который используется в качестве легирующего элемента. Углерод используется в качестве отвердителя, предотвращающего скольжение атомов железа в кристаллической решетке. Структура углеродистой стали также содержит феррит, перлит и цементит, присутствующие в различных количествах, в зависимости от количества углерода в стали.

Процент углерода в стали влияет на твердость, прочность, эластичность и пластичность стали. Сталь с низким содержанием углерода или низкоуглеродистая сталь имеет такие же свойства, что и железо, но она более мягкая и ее легче формовать. По мере увеличения содержания углерода сталь становится тверже и прочнее, но становится менее пластичной. Низкоуглеродистая сталь имеет содержание углерода от 0,05 до 0,26 процента, среднеуглеродистая сталь — от 0,29 до 0,54 процента, а высокоуглеродистая сталь — от 0,55 до 0.95 процентов с очень высокоуглеродистой сталью с содержанием углерода от 0,96 до 2,1 процента.

Сборник стальных труб и фитингов

赞 过 :

赞 正在 加载 ……

相关

Кованые поковки из углеродистой стали — что такое кованая сталь

Углеродистая сталь, также называемая простой углеродистой сталью, представляет собой ковкий металл на основе железа, содержащий углерод, небольшое количество марганца и другие элементы, которые присутствуют по своей природе.Стали могут быть отлиты для придания формы или деформированы в различные прокатные формы, из которых формируются готовые детали, обрабатываются, кованы, штампуются или иным образом.

Литые стали разливают почти до окончательной формы в песчаных формах. Затем отливки подвергаются термообработке для достижения заданных свойств и механической обработке до требуемых размеров. Кованая сталь проходит две операции. Сначала его разливают в слитки или разливают в пряди. Затем металл повторно нагревается и подвергается горячей прокатке в готовую деформируемую форму.Горячекатаный прокат отличается окалиной поверхностью и обезуглероженной коркой. После этого горячекатаный пруток может быть обработан в два этапа. Во-первых, кислотное травление или дробеструйная очистка удаляют окалину. Затем холодная вытяжка через матрицу и повторная правка улучшает свойства поверхности и прочность. Горячекатаный прокат также может подвергаться холодной обработке с помощью таких процессов удаления металла, как токарная обработка или шлифование. Кованая сталь может быть впоследствии подвергнута термообработке для улучшения обрабатываемости или регулирования механических свойств.

Поковка из углеродистой стали

Поковки из углеродистой стали Углеродистая стальдоступна в марках от C1006 до C1095 с увеличением содержания углерода от 0,06% до 0,95%.

Посмотреть еще //

Инвентаризация углеродистой стали

Типы углеродистой стали

Углеродистые стали могут характеризоваться химическим составом, механическими свойствами, методом раскисления или термической обработки (и полученной микроструктурой).

Состав: Кованые стали чаще всего определяют по составу.Ни один элемент не контролирует характеристики стали; скорее, комбинированные эффекты нескольких элементов влияют на твердость, обрабатываемость, коррозионную стойкость, предел прочности при растяжении, раскисление затвердевающего металла и микроструктуру затвердевшего металла.

Действие углерода, основного упрочняющего и упрочняющего элемента стали, включает повышение твердости и прочности, а также снижение свариваемости и пластичности. Для гладких углеродистых сталей наилучшую обрабатываемость обеспечивает от 0,2 до 0,25% C.Выше и ниже этого уровня обрабатываемость горячекатаной стали обычно ниже.

Стандартные составы ковкой стали (как для углеродистой, так и для легированной стали) обозначаются четырехзначным кодом AISI или SAE, последние две цифры которого указывают номинальное содержание углерода. Марки углеродистой стали:

- 10xx: Обычный углерод

- 11xx: Ресульфурированный

- 12xz: Ресульфурированный и повторно фосфорированный

- 15xx: без серы, Mn более 1,0%

Буква «L» между второй и третьей цифрами указывает на свинцовую сталь; «B» обозначает борсодержащую сталь.Углеродистые литые стали обычно указываются по маркам, например A, B или C. Марка A (также LCA, WCA, AN, AQ и т. Д.) Содержит максимум 0,25% C и 0,70% Mn. Стали класса B содержат 0,30% C и 1,00% Mn, а стали класса C содержат 0,25% C и 1,20% Mn. Такое содержание углерода и марганца обеспечивает хорошую прочность, ударную вязкость и свариваемость. Литые углеродистые стали соответствуют требованиям ASTM A27, A216, A352 или A487.

Технология микролегирования позволила создать новую категорию сталей, занимающих как стоимость, так и характеристики между углеродистыми сталями и марками сплавов.Эти промежуточные стали состоят из обычных углеродистых сталей, в которые в процессе производства стали добавляются незначительные количества легирующих элементов — обычно менее 0,5% для улучшения механических свойств. Значительно увеличиваются прочность и твердость.

Любая сталь основного сорта может быть микролегирована, но этот метод впервые был использован при производстве листовой стали несколько лет назад. Совсем недавно к прутковым изделиям стали применяться микролегирование, чтобы исключить необходимость в операциях термической обработки после ковки деталей.В автомобилях и грузовиках используются шатуны, валы нагнетателей, стабилизаторы поперечной устойчивости, U-образные болты и универсальные шарниры. Другое применение — насосные штанги для нефтяных скважин и анкерные болты для строительной отрасли.

Механические свойства: Литые и деформируемые изделия часто задаются для удовлетворения определенных механических требований в конструкционных приложениях, где формовка и механическая обработка не являются обширными. Если для стали указаны только механические свойства, производитель может скорректировать анализ стали (в определенных пределах) для получения требуемых свойств.Свойства могут отличаться в зависимости от поперечного сечения и размера детали.

Механические испытания обычно указываются при одном из двух условий: требования к механическим испытаниям и отсутствие химических пределов для любого элемента или требования к механическим испытаниям и химические предельные значения для одного или нескольких элементов при условии, что такие требования технологически совместимы.

Метод раскисления: жидкая сталь содержит растворенный кислород — важный элемент в реакции производства стали. То, как этот кислород удаляется или может уйти, когда металл затвердевает, определяет некоторые свойства стали.Так что во многих случаях «метод раскисления» указывается в дополнение к химическим составам AISI и SAE.

Для «обезвреженных» сталей могут быть добавлены такие элементы, как алюминий и кремний, для химического соединения с кислородом, удаляющего большую часть его из жидкой стали. Обработанная сталь часто используется для горячей штамповки, цементации и других процессов или применений, где требуется максимальная однородность. В листовой стали старение контролируется гашением — обычно алюминием. Стали, предназначенные для использования в литом состоянии, всегда гибнут.По этой причине стали для литья всегда полностью раскислены.

С другой стороны, для сталей с «ободками» кислород (в форме окиси углерода) быстро выделяется в процессе затвердевания. Наружная оболочка сталей с ободками практически не содержит углерода и очень пластична. По этим причинам стали с ободками часто используются для холодной штамповки. Стали с краями часто доступны в сортах с содержанием менее 0,25% C и 0,60% Mn.

Сегрегация — неоднородное изменение внутренних характеристик и состава, возникающее в результате перераспределения различных легирующих элементов во время затвердевания, — может проявляться в стали с бортовым покрытием.По этой причине они обычно не предназначены для горячей штамповки или для применений, требующих однородности.

Стали с заклепками и полукруглой кромкой занимают промежуточное положение между сталями с заклепками и сталями с заклепками по поведению, свойствам, степени окисления и сегрегации. Стали с покрытием, например, подходят для некоторых применений холодной штамповки, потому что они имеют мягкую, пластичную поверхностную оболочку, которая тоньше, чем оболочка из стали с ободом. Для других применений холодной штамповки, таких как холодная экструзия, больше подходят раскисленные стали.

Микроструктура: Микроструктура углеродистых и легированных сталей в прокатанном или литом состоянии обычно состоит из феррита и перлита. Эту базовую структуру можно значительно изменить с помощью различных термических обработок или методов прокатки. Сфероидизированная отожженная структура будет состоять из сфероидов карбидов железа и сплавов, диспергированных в ферритной матрице для обеспечения низкой твердости и максимальной пластичности, что может потребоваться для холодной штамповки op

Как узнать, что этот металл является углеродистой сталью или нержавеющей сталью?

Углеродистая сталь и нержавеющая сталь — это металлы, которые используются в широком спектре коммерческих и потребительских приложений.Основное различие между ними заключается в компонентах, которые добавляются к стали, чтобы сделать ее полезной для предполагаемых целей. Углеродистая сталь имеет более высокое содержание углерода, что придает стали более низкую температуру плавления, большую пластичность и долговечность, а также лучшее распределение тепла. Нержавеющая сталь имеет высокое содержание хрома, который образует невидимый слой на стали, предотвращающий коррозию и образование пятен.

Для стороннего наблюдателя углеродистая сталь и нержавеющая сталь легко отличить. Углеродистая сталь тусклая, с матовым покрытием, сравнимым с чугунным горшком или кованым ограждением.Нержавеющая сталь блестящая и бывает различных марок, которые могут увеличивать содержание хрома в сплаве до тех пор, пока поверхность стали не станет такой же отражающей, как зеркало. Покрытие, обеспечиваемое хромом, делает нержавеющую сталь привлекательной в ее естественном состоянии, без необходимости окрашивания или какой-либо другой отделки.

Есть несколько разных способов отличить стали. Существует несколько различных типов нержавеющей стали, поэтому одни тесты работают лучше, чем другие. Нержавеющая сталь серии 300 содержит хром и никель, что делает эту сталь немагнитной, но сталь серии 400 содержит только хром, который делает этот тип магнитным, поэтому сначала проверяется, не прилипает ли к ней магнит, тогда — это нержавеющая сталь .Если магнит все же прилипает к нему, это не означает, что это высокоуглеродистая сталь, поэтому переходите к следующему испытанию.

tnmk.ru

tnmk.ru