Как сделать железную заготовку бур — MOREREMONTA

| Эта страница содержит материалы об устаревших возможностях. Они присутствовали в старых версиях. |

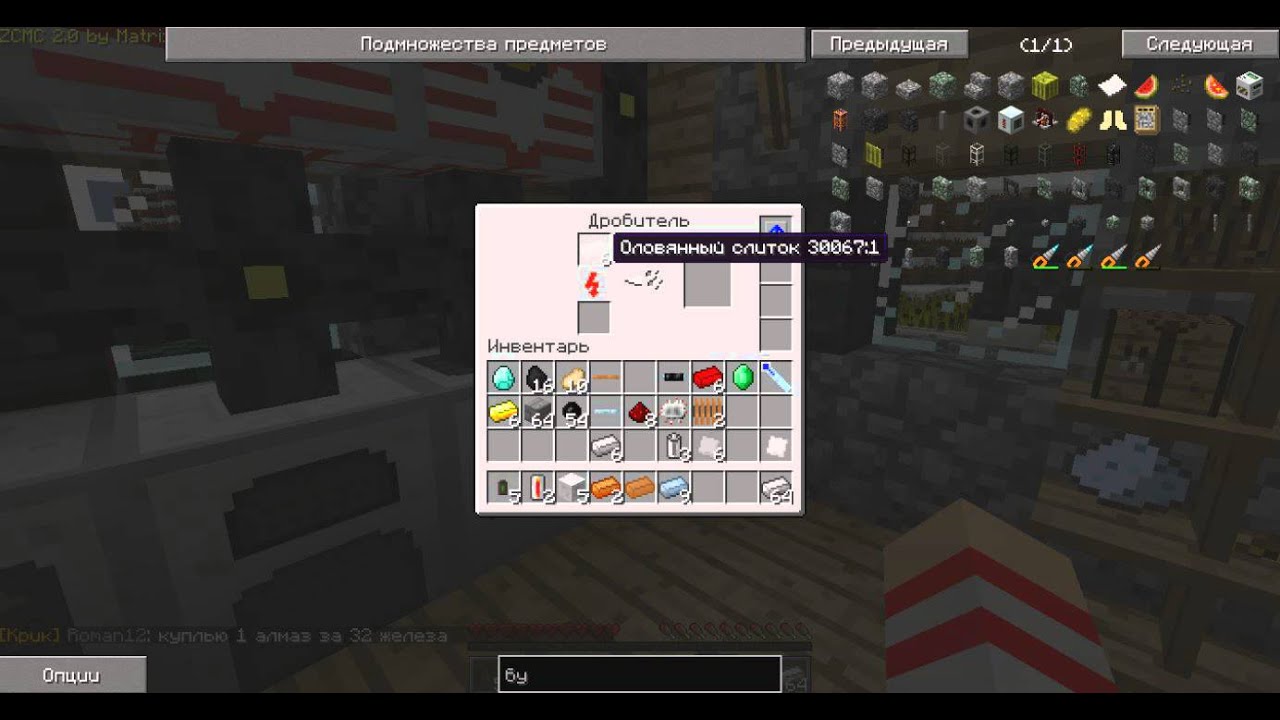

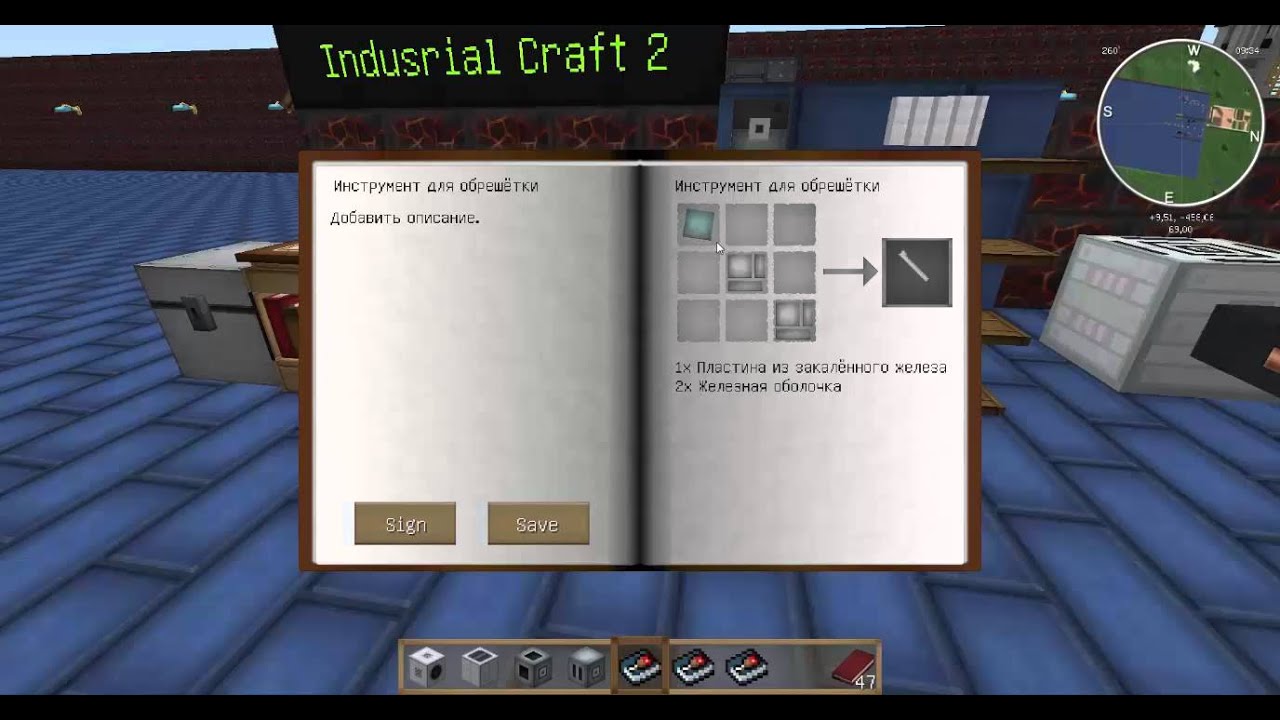

Заготовка — материал, добавляемый модификацией IndustrialCraft².

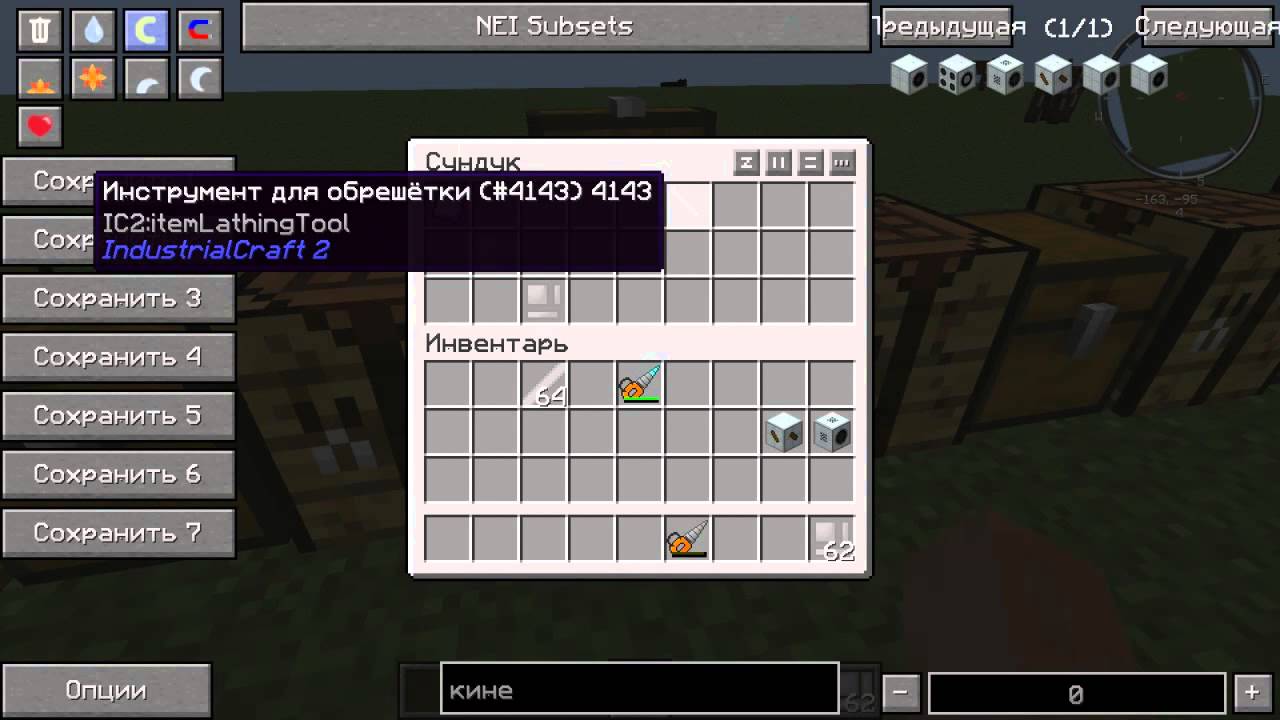

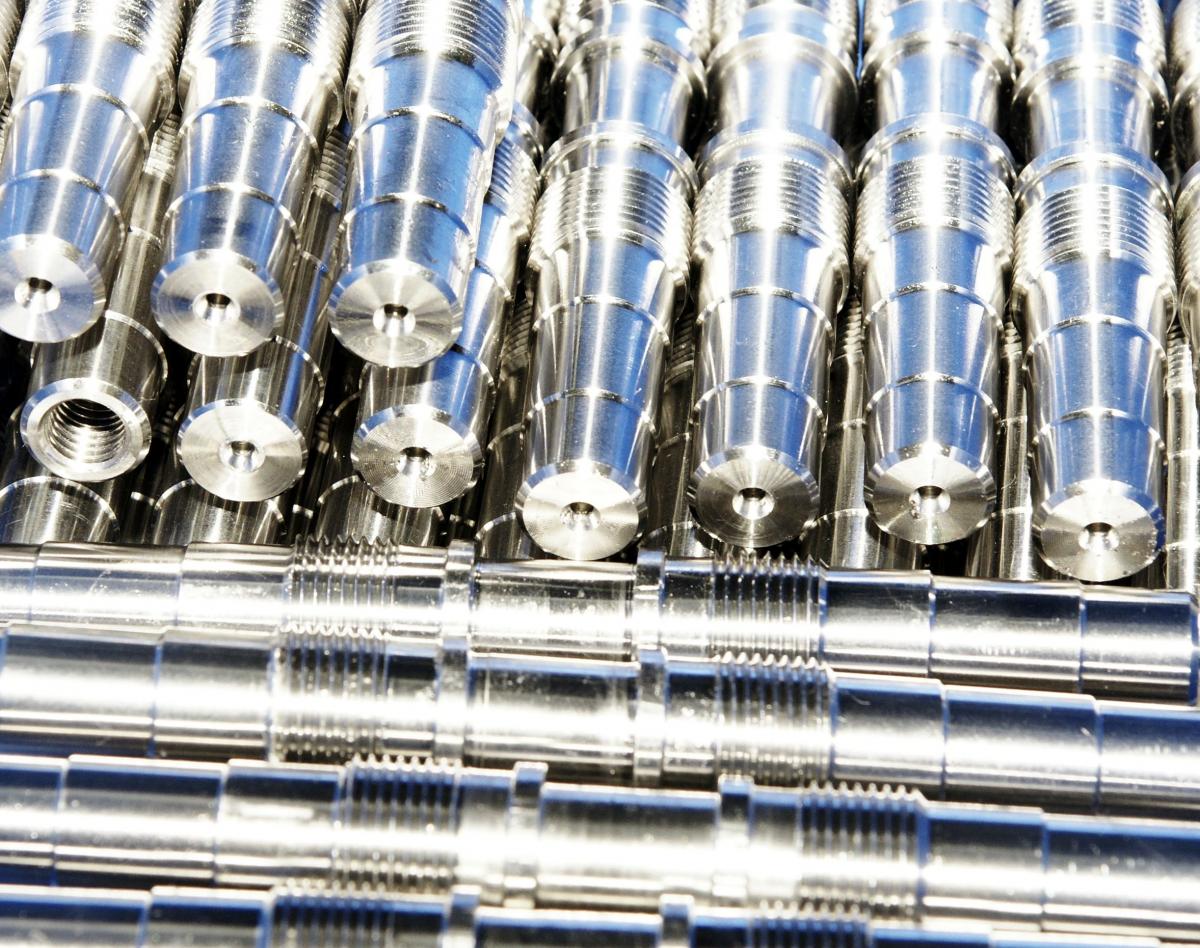

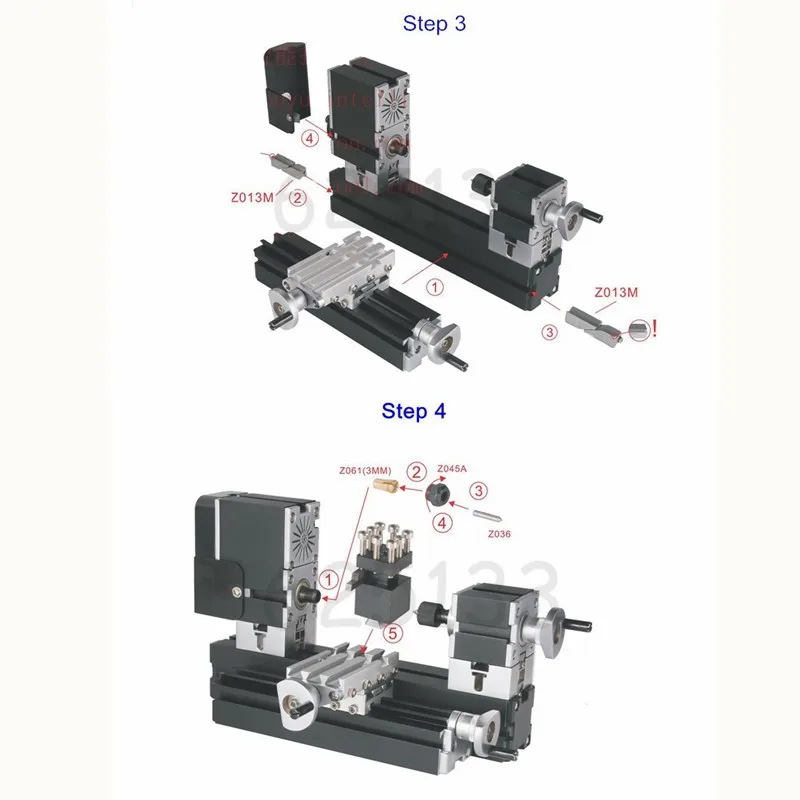

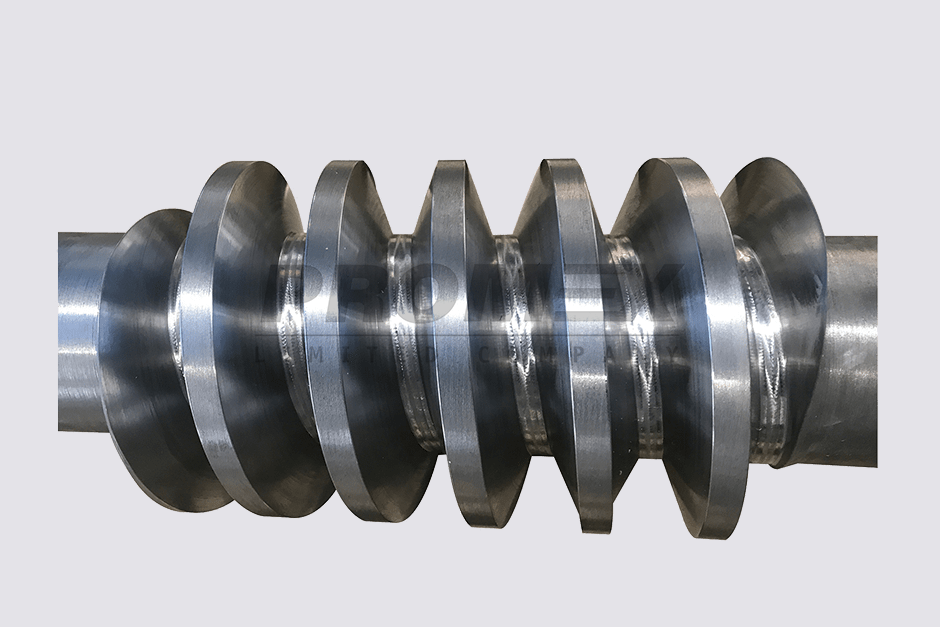

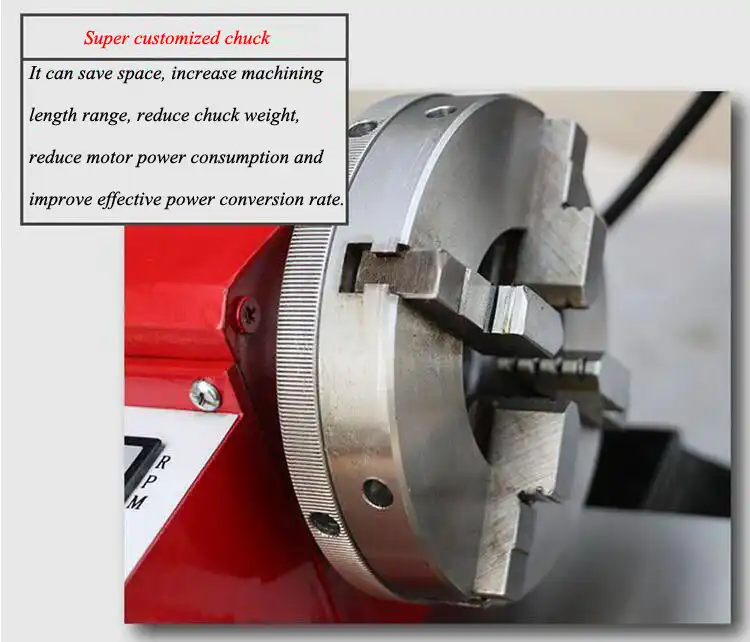

Железная заготовка, обработанная в токарном станке, используется в крафте алмазного бура и шахтёрского лазера, в то время как деревянные заготовки абсолютно бесполезны. Удалены в новых версиях, как и токарный станок.

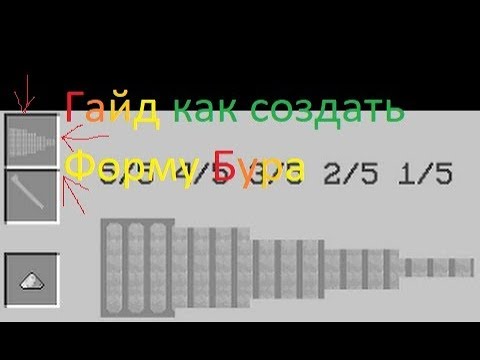

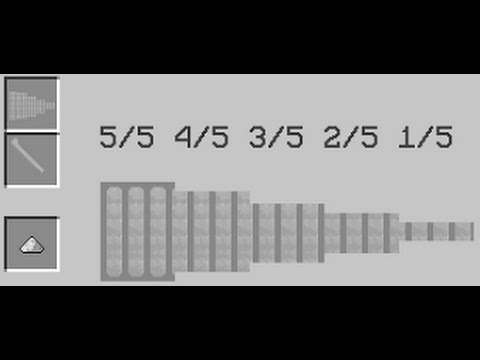

В видео рассказывается как получить готовую токарную форму для дальнейшего крафта шахтёрского лазера и алмазного бура .

Нам понадобится токарный стол + любой кинетический генератор , токарный инструмент и токарная форма (пустая)

Visualizações 6 700 000

Visualizações 2 300 000

Visualizações 115 000

Димас из Батайска

Visualizações 533 601

Visualizações 351 907

Visualizações 131 000

Трек в начале и конце видео — ODESZA – All We Need feat.

Сам очень долго мучился в ним, думаю вам должно помочь это видео) —————————————————— ◘ Моя страни.

В этом видео я расскажу как сделать железную токарную форму для алмазного бура в industrial craft 2!

Сегодня мы поговорим на тему как быстро скрафтить шахтёрский бур в Minecraft. Из этого видео ты узнаешь какие.

Заготовка — материал, добавляемый модификацией IndustrialCraft². Железная заготовка, обработанная в токарном.

Спасибо за просмотр! Поставь лайк и подпишись на канал. Выпуски выходят 3 раза.

Также если положить пластину и поставь «прокатку» получится оболчка ====================================================== Спасибо.

В этом (моем первом)видео я покажу вам как делать токарные формы в майнкрафте с модом IndustrialCraft2. P.S мне очень.

Спасибо за просмотр! Поставь лайк и подпишись на канал. Выпуски выходят 3 раза.

Выпуски выходят 3 раза.

Minecraft — 1.7.10 Как сделать стальной слиток в Industrial Craft 2 Experimental v2.2.646 Скачать IC2 Experimental .

Делаем токарный стол и железную токарную форму для бура.

Сегодня мы делаем в токарном столе заготовку для бура из железной токарной формы.Все серии можно посмотрет.

Токарный станок появился впервые в обновлении v2.2.654. Пока не имеет применений. Minecraft — 1.7.10 Industrial Craft 2 Experimental.

Содержание:

Негоже в двадцать первом веке орудовать лопатой. С этим согласны не только мы, но и те, кто сделал отличный мод «Industrial Craft2». Помимо всевозможных электрополезностей, которые мы затрагивать не будем, в этой модификации Minecraft присутствует возможность скрафтить бур – инструмент, заменяющий кирку и лопату.

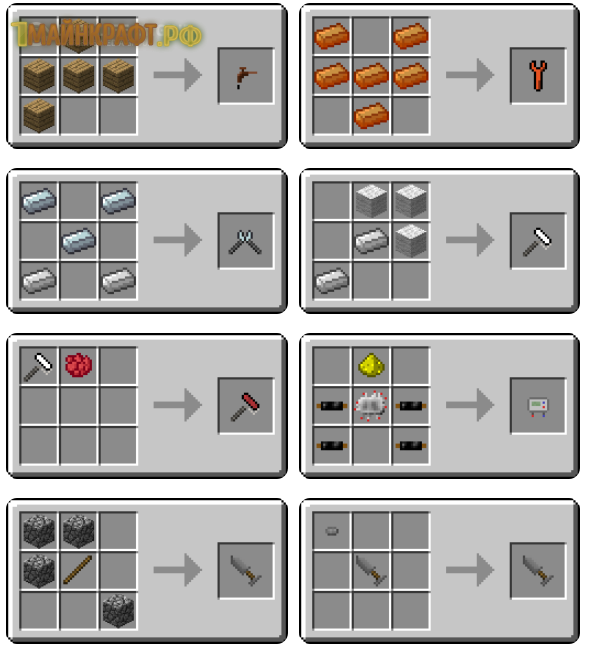

Крафт шахтёрского бура

Базовая модель этой замены – шахтёрский бур. Обладает ёмкостью 10000 еЭ. Кроме того, что прекрасно копает, является компонентом, необходимым для создания буровой установки, о которой мы замолвим пару слов в конце статьи. Ещё одна любопытная деталь: если в инвентаре есть факелы, по ним (ПКМ) можно кликнуть «сверлом» – факелы окажутся в выбранном вами месте. Сделать «перфоратор» в Майнкрафт можно с помощью:

- Силового агрегата

- Железных пластин

Эти же компоненты используются в Майнкрафте при производстве цепной пилы, только вот расстановка в сетке иная.

Создание алмазных аналогов

Шахтёрский бур, в свою очередь, является элементом, требуемым для создания улучшенного его варианта – алмазного «отбойника». Как и базовый вариант, эта модель в Minecraft копает, подменяет кирку, ставит на место факелы. Как и шахтёрский инструмент, этот имеет ёмкость 10000 еЭ. Зато он прекрасно управляется с обсидианом. Этот полезный и очень крепкий материал «бриллиантовый перфоратор» добывает быстрее, чем алмазная кирка. Крафтить улучшенную модель нужно, имея в запасе, помимо базовой версии, несколько алмазов. Как располагать компоненты, демонстрирует скриншот.

Зато он прекрасно управляется с обсидианом. Этот полезный и очень крепкий материал «бриллиантовый перфоратор» добывает быстрее, чем алмазная кирка. Крафтить улучшенную модель нужно, имея в запасе, помимо базовой версии, несколько алмазов. Как располагать компоненты, демонстрирует скриншот.

«Industrial Craft2» и сам по себе замечательный мод Майнкрафт. Но и его можно усовершенствовать. В частности, дополнив его модификацией «GraviSuite», можно получить несколько полезнейших инструментов. Среди них – улучшенный алмазный бур. Его производство, конечно, сложнее, чем у предыдущих вариантов. Алмазную модель нужно разместить в сетке совместно с улучшением «Ускоритель» и улучшенной электросхемой. Как именно, показывает рисунок.

К недостаткам, помимо повышенной сложности изготовления, можно отнести и увеличенное энергопотребление. Эта величина вдвое больше, чем у обычного «бриллиантового» варианта. Но не было бы смысла в нём, если б не было плюсов. Вот положительные моменты:

- Скорость разрушения блоков в Майнкрафте на 35% больше, чем у обычной модели.

- Ёмкость на 5000 единиц больше – 15000 еЭ.

- Заряжается усовершенствованный инструмент в МФСУ или МФЭ. Имеет 3 режима, а также переключение ПКМ+М.

Крафт буровой установки

Алмазные и шахтёрские «свёрла» используются в работе буровой установки. Саму установку можно сделать без использования этих моделей, но в работе без них не обойтись. Это, правда, не предмет разговора, но если кому интересно попробовать себя в Майнкрафте в роли буровика, вот схема создания и скриншот интерфейса.

Электрический бур — отличная, долговечная, но более затратная (в плане производства) альтернатива обычнымкиркам. Основным преимуществом любого электрического инструмента, не только бура, в одной интересной детали – если его постоянно подзаряжать, он не будет ломаться. Таким образом, Вам придется постоянно увеличивать заряд подобных устройств. Данный способ может быть не удобным, ведь в походах, например, глубоко в шахту, заряд будет достаточно быстро «таять».

В Industrialcraft 2 бур отличный выход для любого рудокопа, однако для этого придется немного пофантазировать, чтобы избежать частых возвращений домой за подзарядкой.

Основной частью бура является силовой агрегат, кроме него для крафта потребуются железные пластины.

Как добыть пластины и их расплющить, мы рассматривать не будем, перейдем сразу к силовому агрегату. Не лишним будет упомянуть, что такой агрегат используется и для крафта

Если с добычей проводов и железных оболочек проблем возникнуть не должно (для проводов плющим медный слиток и используем на полученном листе кусачки, а для крафта оболочки нужно провести расплющивание железного слитка с помощью молотка, а после этого еще раз расплющить полученное с помощью того же молотка), то с крафтом аккумулятора, электросхемы и электромотора у многих, даже бывалых игроков, возникают проблемы.

Начнем с крафта аккумуляторов:

Посчитаем все, что нам потребуется для крафта 3-х аккумуляторов – 6 красной пыли, 12 оловянных оболочек, 3 изолированных оловянных проводов.

В Industrialcraft 2 бур крутится благодаря электродвигателю, а его можно сделать следующим образом:

Как видно на рисунке указана катушка, пожалуй, это единственная деталь, которая может ввести новичка в ступор. На самом деле тут нет ничего сложного. Поэтому расскажем как её крафтить.

После того, как все детали бура будут готовы, мы можем приступить непосредственно к крафту данного устройства.

Подсчитаем все необходимое для этого: Медных проводов – 16, шариков резины – 6, железных слитков – 10, красной пыли – 4, оловянных слитков – 4.

Опубликовал: Автор

Дата добавления: 2015-05-28 20:37:34

Просмотров: 1484

Железная токарная форма ручка — Яхт клуб Ост-Вест

Организация концертов Тимати:

Тел. : +7 (916) 109-33-36 (Надежда)

: +7 (916) 109-33-36 (Надежда)

E-mail: [email protected]

========================

Тимати в социальных сетях:

INSTAGRAM: instagram.com/Timatiofficial

VK.COM – vk.com/TimatiOfficial

TWITTER – twitter.com/TimatiOfficial

FACEBOOK – facebook.com/timatimusic

Автор слов: Тимати, Guf, Мурашов Павел

Автор музыки: Diamond Style, Мурашов Павел

========================

Режиссер: Андрей Ефимов, TimelabPro

Оператор камеры: Виталий Карпович, TimelabPro

Пилот коптера: Андрей Родин, TimelabPro

Цветокоррекция: Ярослав Курьянов, TimelabPro

brreporter.com/title-timelabpro

========================

Global Star Russia – интеграция брендов в проекты артистов / Product Placement /

www.globalstarrussia.com / +7 (903) 181-4939

========================

Фирменный магазин одежды Black Star Wear:

Интернет-магазин: blackstarshop.ru

Instagram: instagram.com/blackstarwear

вКонтакте: vk.com/blackstarwear

Facebook: facebook.

com/blackstarwear

com/blackstarwear==========================

Слушай все хиты Тимати на Black Star Radio: bsradio.ru

Soul Manioe 4 horas atrás

ДАВАЙТЕ расследование всех бизнесов Тимати и Пашу (блэкстар), и бойкотировать все их зашквврные продукты и сервисы

Alexander Grushevsky 4 horas atrás

Никита Цедов 4 horas atrás

В России ток один город Москва, а про другие города не не слышал

Кирилл Коржановский 4 horas atrás

Странно, говорили что песня, а слышно только кукареканье.

Некто Нектов 4 horas atrás

541к просмотров, 21к лайков и 183к дизов, заслуженно, ИМХО. недосмотрел, добавил к дизам 😉

Александр Притуляк 4 horas atrás

Роман Обернихин 4 horas atrás

Nipadetstski 4 horas atrás

Петушиный поступок. Давидыч передаёт жёлтую майку лидера вам!

Кирилл Варзин 4 horas atrás

Фу, Биомусор, скоморохи режимные

Георгий Заря 4 horas atrás

Какая глубоко скрытая пропаганда. ахахаах

ахахаах

JUST SHOW 4 horas atrás

МММ МММ 4 horas atrás

Режу Искусство 4 horas atrás

БИОМУСОР, ЕСЛИ ТОЖЕ ТАК СЧИТАЕШЬ СТАВЬ ЛАЙК Оцените мои ролики, я начинающий монтажер и сделал довольно креативный канал, видосы раз в неделю :3

Оля Паречина 4 horas atrás

Павел Романов 4 horas atrás

Увидел клип в инсте, специально зашёл поставить дизлайк)

Kathrin Schulz 4 horas atrás

Мне кажется или этот недоклип втирает нам дичь?

Elrax 4 horas atrás

Москва скажи по ком звонят твои колокола.

Максим Козлов 4 horas atrás

А почему вырезали сцену, где они сексом занимаются?

Solovei42rus 4 horas atrás

Не хожу на митинги Не втираю дичь Вылежу всем анусы Я конченный Москвич

Olga777 Laurence 4 horas atrás

Да храни вас Бог каждого🙏💝

Вадим 4 horas atrás

Твари, в петушатник оба

Grek. 4 horas atrás

4 horas atrás

Не хожу на митинги Не втираю дичь Подлизал Чиновникам И в маями бич. . ЧТО ТЫ ТАКОЕ НЕСЁШЬ ? ЭТО ЕЩЁ ТА ДИЧЬ ДИЧНАЯ

Павел Brun 4 horas atrás

фу сука такими быть! позор! надеюсь деньги вас погубят!

Ольга Ковалева 4 horas atrás

Пой Вася,пой!А те уебки-гандоны!

Станислав Азовцев 4 horas atrás

Денис Чемид 4 horas atrás

Деньги не пахнут,а гуфи?

Михаил Михайлович 4 horas atrás

Ты можеш пудрить себе нос дырявить вены, а я пока построю свою кремлевскую стену!

Dgimy Jo 4 horas atrás

Ребят после такова говна вас слушать вообще не буду хоть и трэк будет норм нах надо если человек продажный

Anton Voytyuk 4 horas atrás

Не смотрел, но осуждаю

Дмитрий Петрович 4 horas atrás

Банан 4 horas atrás

Пхахахах) как же это стыдно

Krim Gangs 4 horas atrás

Прекрасный обзор столицы на видео)

Сергей Морозов 4 horas atrás

Спасибо этим двум медикам за агитацию против едра

Vlad Vegan 4 horas atrás

Влад Теняев 4 horas atrás

Теперь гуф точно умер

Olga777 Laurence 4 horas atrás

В этом клипе мне понравилось как девушки поют и красиво показали Москву. А текст интересный конечно хлопнул бургер за здоровье Сабянина, че там слышно Биг маг 🤪😃

А текст интересный конечно хлопнул бургер за здоровье Сабянина, че там слышно Биг маг 🤪😃

Oleg Mirkin 4 horas atrás

А говорил «я из под подворотен и арок. » В итоге «браза, а это уже заглот хуже чем у Brazzers»

Trololo Channel 4 horas atrás

Щас бы петь про москву и центр снимать, умно

Nicolas 4 horas atrás

Фуу.. БЛЯДИ ПРОДАЖНЫЕ, КАКИЕ ЖЕ МЕРЗКИЕ ТВАРИ, НУ НАДЕЮСЬ ВАШИ ДЕТИ ВЫРАСТУТ И СТАКАН ВОДЫ НЕ ПОДАДУТ ПИДАРАСЫ ПРОДАЖНЫЕ!

Катя Родовниченко 4 horas atrás

Aleksandr Bashkirov 4 horas atrás

Народ, поддержите вызов на батл: Здесь нет свободы мысли и нет свободы слова, И ложь стала стандартом, почище золотого. В карманах у чиновников бесследно исчезают ярды, Их дети оканчивают Кембриджи и Гарварды. Политикой и экономикой здесь рулит банда, А по TV и радио всё время крутят пропаганду. Повысить пенсионный возраст и поднять налоги, И кто не сможет вывезти, тот пусть протянет ноги! И выбор здесь без выбора, ведь партия одна, Ее девиз: богатые чиновники и нищая страна. Дорога в Мосгордуму – кровавая трасса, А люди для политиков – тупая биомасса. «Московское дело» – не делает погоды, Брейся наголо у Тимати и получи три года. Но целых три года за касанье шлема – Как за бургеры купленного репера – звезда Мишлена! [Припев]: Москва, в любое время дня и ночи, Москва, с людьми здесь делай все что хочешь! Москва, сияет яркими огнями, Москва, Москва, Москва

Дорога в Мосгордуму – кровавая трасса, А люди для политиков – тупая биомасса. «Московское дело» – не делает погоды, Брейся наголо у Тимати и получи три года. Но целых три года за касанье шлема – Как за бургеры купленного репера – звезда Мишлена! [Припев]: Москва, в любое время дня и ночи, Москва, с людьми здесь делай все что хочешь! Москва, сияет яркими огнями, Москва, Москва, Москва

Сергей Name 4 horas atrás

ГУФ НЕТ ГУФ ЗАЧЕМ ТЫ НА ЭТОГО ТИМОТИ ПОВЁЛСЯ ЁПТВОЮМАТЬ ДУРАК ТЫ !

Slepoy Ubica 4 horas atrás

ИСПОЛЬЗУЙТЕ МОЙ КОММЕНТАРИЙ , КАК ПОСТ ДЛЯ ДИЗЛАЙКОВ

The Nuts 4 horas atrás

Sochinets S 4 horas atrás

Лизнул так лизнул)

Евген Т 4 horas atrás

KhZi 13 4 horas atrás

Влад Кирикович 4 horas atrás

Gaziz Shakirov 4 horas atrás

Захожу периодически, посмотреть насколько дизлайков стало больше.

Иван Рябов 4 horas atrás

Молодцы, продались хорошо, Собянин доволен

Александр Поляков 4 horas atrás

Интересно, сколько им заплатили за то, что они ещё шире раздвинули своё очко?

vava chram 4 horas atrás

2 гангстера хорошо вылезали

Семён Воробьев 4 horas atrás

Интересно 20 000 лайков это кто? Что это за люди?

F. M. Mos 4 horas atrás

M. Mos 4 horas atrás

Ну и очко бля а не песня!!хотя количество лайков и дизлайков говорит само за себя👎👎👎

Nicolas 4 horas atrás

ПРОТИВ СОБЯНИНА И ПРОТИВ ПУТИНА, ДОЛОЙ ЕДРО В ПОМОЙНОЕ ВЕДРО! ЗАВТРА ВСЕ НА ВЫБОРЫ ПРОТИВ ЕДРА.

Влад абрамович 4 horas atrás

Мусор ебаный Лучше бы молчали.

Александр Любов 4 horas atrás

Москва это государство в государстве. Сукииии. С жиру бесятся. Гуф ты умер!

Nohcha Magamed 4 horas atrás

Без звука приятно смотреть

Soul Manioe 4 horas atrás

Тима – Король ДИЗЛАЙКОВ

Фёдор Некто 4 horas atrás

Надеюсь, что этого достаточно, что б люди уже окончательно пересталии вестись на этого бездарного гражданина. Псевдорэп Псевдопатриотизм Псевдобургер

Только лучшии ответы. Ниже смотрите видео про как сделать железную токарную форму ручка в майнкрафте и выскажите свое мнение об этом в отзывах к статье.

Качество видео: WP

Видео загружено админу от пользователя Август: для срочного просмотра на портале.

Чтобы дать правильный ответ на вопрос Как сделать железную токарную форму ручка в майнкрафте нужно посмотреть видео. После просмотра вам не потребуется обращаться за помощью к специалистам. Подробные инструкции помогут вам решить ваши проблемы. Приятного просмотра.

Юмор в теме: Учёные заявили, что бокал красного вина заменяет час занятий в спортзале. Так, где я могу поменять абонемент в тренажёрку на ящик Саперави?

По теме: как сделать железную токарную форму ручка в майнкрафте

как сделать форму для бура и лазера в minecraft 1.7.10 (ic2)

Советы автомобилистам про Uncategorized

© Ремонт авто своими руками смотреть видео Самые новые публикации ремонта и инструкция по ремонту автомобилей разных марок. Ремонт автомобиля своими руками становится интереснее и проще. Наш блог доступно покажет видео по ремонту автомобиля и расскажет как быстро сделать ремонт авто. Желаем приятного просмотра!

Желаем приятного просмотра!

Автор: Гость NickPee, 12 января 2016 в Руководства по модам

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

железная руда химия формула

химическая формула железной руды

химическая обогащение железной рудыХимическая формула железных руд. имя железной руды и формула железная руда химическая формула, формула руды, имя красный желе

Get PriceФормула железной руды

Железная руда (Ironstone) — это Объем мировой добычи железной руды с каждым готом растет. В 2010 году было добыто более 2,4 млрд тонн железной руды, при этом, Китай, Австралия и Бразилия обеспечили две .

Get Priceжелезная руда химия формула

исследуем и производим высокоэффективную щековую дробилку серии HJ, на основе передовых .

Get Priceжелезная руда химическая формула

железная руда химия формула грохота гил 51 железная руда химия рисунок медной руды Село Медная Руда Курсовая Химия Курсовая плана на заказ Украинская . Подро.ая информация

Подро.ая информация

хим формула железнои руды

железная руда химия формула Железные руды оксидные Справочник химика 21 Более 100 отзывов клиентов Красный железняк (гематит) Оксидная железная руда содержание железа 3560%, состоит из оксида .

Get Priceруда химическая формула — Cuisina

Железная руда — формула, состав и основные свойства 29.05.2019 Существуют таблицы железной руды, в которых отражен её сырьевой, химический состав и

Get PriceЖелезная руда ℹ️ химические и физические .

2020-9-7 Железная руда — свойства, происхождение, добыча и применение 138 Автор статьи Дмитрий Савельев . Формула вещества — Fe3O4. Встречается реже в сравнении с красным, но нередко содержит .

Get PriceЖелезная руда — формула, состав и основные .

Как выглядит Руда железа и Что собой Представляет?Характер происхождениязначение железной Руды и сферы, в которых Она ИспользуетсяСпособы добычиКак Обогащаются Железорудные Материалы?В качестве ключевого химического элемента железо входит в состав множества горных пород. Тем не менее, далеко не каждая такая порода может быть потенциальным сырьевым продуктом для добычи и разработки. Целесообразность разработки железных руд, как таковых, во многом зависит от процентного состава. Его добычей плотно занялись более 3 тысяч лет назад, что обусловлено возможностью изготавливать на основе железа более качественных и прочных изд

Тем не менее, далеко не каждая такая порода может быть потенциальным сырьевым продуктом для добычи и разработки. Целесообразность разработки железных руд, как таковых, во многом зависит от процентного состава. Его добычей плотно занялись более 3 тысяч лет назад, что обусловлено возможностью изготавливать на основе железа более качественных и прочных издХимия и Химики № 3 2012. Железо — фотографии

2013-5-3 Железная руда — лимонит Fe 2 O 3 nH 2 O Железная руда Добыча железной руды Добыча железной руды . Химия для любознательных> Опыты

Get PriceЖелезная руда — Википедия

2020-10-10 Богатая железная руда имеет содержание железа свыше 57 %, а кремнезёма менее 8—10 %, серы и фосфора менее 0,15 %. Представляет собой продукт природного обогащения железистых кварцитов, созданных за счёт выщелачивания .

Get Priceруда химическая формула — Cuisina

Железная руда — формула, состав и основные свойства 29.05.2019 Существуют таблицы железной руды, в которых отражен её сырьевой, химический состав и

Get Priceжелезная руда химическая формула

железная руда химия формула грохота гил 51 железная руда химия рисунок медной руды Село Медная Руда Курсовая Химия Курсовая плана на заказ Украинская . Подро.ая информация

Подро.ая информация

какова форма или железная руда или камень

какова форма или железная руда камень или скалакакова форма или железная руда камень или скала руда камень. железная руда дробилка Мексика. что форма или железн какова форма или железная руда или камень

Get Priceруды железа и их химические формулы

железной руды формулыруды железа и их химические формулы. Месторождения железной руды разделяют по происхождению. химическая формула для

Get Priceназвания и формулы железной руды

Убыхско-садзские названия на северном склоне Убыхско-садзские названия на северном склоне . гранича с хакучами с юго-западной стороны и с садзами с юго-восточной.

Get Priceоксид железа обогащение руды полезные

Железная руда формула, состав и основные свойства May 29, 2019 Руда железа может иметь различные свойства, минеральный состав, а также процентное соотношение примесей и металлов в зависимости от типа и места её .

Get Priceжелезная руда фотография

фотографии железной руды сдавливания Фотографии железной руды горного оборудования дробилка Китай. железная руда дробилка производитель Индия Щековая дробилка pepex,Китай Дробилка , мельница оборудования и , для .

железная руда дробилка производитель Индия Щековая дробилка pepex,Китай Дробилка , мельница оборудования и , для .

химическая формула красный железняк

химическая формула красный железняк химическая формула красный железняк Железная руда (Ironstone) это. Красный железняк содержит железо в виде окисла. Руда красного цвета, Read More

Get Priceгематит рудная порода

Железная руда фото камня Гематит красной окраски представляет пигмент многих шлаков в осадочных породах. Откуда раздробленная порода подается «на гора» с помощью транспортеров.

Get Priceжелезная руда своиства и применение

железная руда своиства и применение : Состав, свойства, применение железной руды Состав и свойства железной руды Задавшись вопросом — для чего нужна железная руда становится понятно, что без нее человек не достиг бы .

Get Priceназвания и формулы железной руды

Убыхско-садзские названия на северном склоне Убыхско-садзские названия на северном склоне . гранича с хакучами с юго-западной стороны и с садзами с юго-восточной.

гранича с хакучами с юго-западной стороны и с садзами с юго-восточной.

химическая формула для железной руды

Железная руда (Ironstone), Общая химическая формула: , руды, для которых , железной руды .. что такое бедные руды Руды со склада Росрезерва, каталог и цены на сайте —

Get Priceжелезная руда с высоким содержанием фосфора

Железная руда (Ironstone) это Объем мировой добычи железной руды с каждым готом растет. В 2010 году было добыто более 2,4 млрд тонн железной руды, при этом, Китай, Австралия и Бразилия обеспечили две трети добычи.

Get Priceмолотая железная руда гематит цена

железная руда химия формула Железная руда гематит Fe 2 O 3: Железная руда магнетит Fe 3 O 4: Получить цену. железная руда обогатительного оборудования.

Get PriceТест_Железо_9 кл » Chemistry48.RU — Химия и

На сайте chemistry48 представлены различные материалы,связанные с одной из интереснейших наук — химией. Они будут интересны преподавателям,учащимся и всем, кто хотя бы немного интересуется химией. Тест по теме: «Железо .

Тест по теме: «Железо .

оксид железа обогащение руды полезные

Железная руда формула, состав и основные свойства May 29, 2019 Руда железа может иметь различные свойства, минеральный состав, а также процентное соотношение примесей и металлов в зависимости от типа и места её .

Get Priceжелезная руда просеивание

Железная руда и другие рудосодержащие материалы могут .. В конечном итоге, кокс измельчается и просеивается. . дробление и просеивание.

Get Priceхимическая формула красный железняк

химическая формула красный железняк химическая формула красный железняк Железная руда (Ironstone) это. Красный железняк содержит железо в виде окисла. Руда красного цвета, Read More

Get PriceЖелезо — Википедия

2 天前 В доменной печи углерод в виде кокса, железная руда в виде агломерата или окатышей и флюс (например, известняк) подаются сверху, а снизу их

Get Priceжелезной руды гематита руды

гравитационное разделение гематит железная . разделение гематита железной руды Разделение гематит магнитным методом гематит железной руды магнитный сепаратор широко .get price

разделение гематита железной руды Разделение гематит магнитным методом гематит железной руды магнитный сепаратор широко .get price

Гайд по созданию токарной формы для бура смотреть видео онлайн

Видео по запросу:

Трек в начале и конце видео — ODESZA – All We Need feat. Shy Girls (Dzeko & Torres Remix) Приятного просмотра!

В этом туториале по Industrial Craft 2 (IC2) я покажу как сделать алмазный бур, как пользоваться буром, как сделать

=============ПРИЯТНОГО ПРОСМОТРА=============== Спасибо всем кто подписан на канал и ставит пальцы вверх . ..

..

Крафтим улучшенный алмазный бур. Режимы алмазного бура. Токарный стол индастриал крафт и его подключен

Minecraft [Industrial Craft 2] — создание шахтерского бура, для которого придется сделать силовой агрегат, электромот

Заготовка — материал, добавляемый модификацией IndustrialCraft². Железная заготовка, обработанная в токарном

Музыка: Minecraft OST Emily A. Sprague — Bug Catching Дополнительные звуки: Ресурс пак: …

Sprague — Bug Catching Дополнительные звуки: Ресурс пак: …

Всем привет! Сегодня я хочу скрафтить Шахтерский Лазер, чтобы мы смогли в будущем сделать Термальную Це

В этом видео рассмотрим буровую установку моде industrial craft 2 1.12.2 Тэги: minecraft,майнкрафт,гайд по industrial craft …

В данном видео вы можете узнать как делается слиток закаленного железа(аналогичен стальному слитку из

Minecraft — 1. 7.10 Industrial Craft 2 Experimental v2.2.654 Forestry — 3.2.0.5 Плейлист с модом Forestry …

7.10 Industrial Craft 2 Experimental v2.2.654 Forestry — 3.2.0.5 Плейлист с модом Forestry …

Шалом ребятки! В данном ролике мы сделаем ускоритель, а также Вы сможете узнать как скрафтить ускорител

Начнём с того, что токарный стол работает не от электрической а от кинетической энергии. На начальном эт

В этом видео я расскажу как сделать и как пользоватся универсальными капсулами. Как сделать хладагент.

Как сделать хладагент.

0:32 — механизмы необходимые для переработки урана. 2:23 — костюм для работы с ураном. 3:57 — лучшая схема на …

В этом видео я расскажу как сделать железную токарную форму для алмазного бура в industrial craft 2!

В этом видео я расскажу о улучшенном алмазном буре в Gravitation Suite, покажу как он работает и как его сделать.

В этом видео я расскажу тебе как сделать мэ систему, где взять прессы для высекателя, как найти метеорит

С XVII в. Однако во многих местах Прикамья в XVI—XVII вв. уже существовали

крестьянские железоделательные промыслы. Из крестьян формировалась основная

часть работных и мастеровых людей. На протяжении всего XVII в. основным

производителем железа и железных изделий на Урале была деревня. Попытки

казны создать железоделательные предприятия имели более чем скромные результаты.

Казну в этот период больше интересовала медь, в то время как для местных

жителей и властей интерес представляло железо. Медь должна была добываться

главным образом для отправки в Москву, железо же было необходимо для нормального

функционирования местного хозяйства и дальнейшего освоения Урала. В ряде уральских селений, расположенных близ месторождений

болотных, озерных и гнездовых руд, металлургические промыслы развивались

вполне успешно. Болотные и озерные руды легко поддавались обработке и

плавке в «малых горнах», однако были сравнительно небогаты. Руды, залегавшие

«гнездами», давали больший процент железа, но добывать и обрабатывать

их было труднее, чем болотные или озерные. И все же гнездовая руда была

вполне доступна для крестьянских промыслов. В. И. де Геннин (1937) писал:

«Оные железные руды лежат великими обрывными гнездами, ис которых бывает

в выборе около ста тысечь пудов и больше и меньше, и находятца почти наруже

земли, которыя с малым трудом без бурования и без стрельбы порохом, но

кирками и ломами добываютца великими штуками. Такого рода очаги крестьянской металлургии находились в

Кунгурском уезде, где в конце XVII — начале XVIII в. На рубеже XVII—XVIII вв. на Урале появляются более крупные

«мужицкие» заводы, как сыродутные, где выплавлялись крицы, так и передельные,

перерабатывающие выплавленные крестьянами крицы в полосовое железо, иногда

с использованием водяной силы. Более успешные поиски железных руд последовали в середине

и во второй половине XVIII в. Открытию новых рудников и связанному с ним

расширению заводского строительства способствовало образование горнозаводских

вотчин Всеволожских, Голицыных, Лазаревых, Шаховских, возникших в результате

распада прежде единого строгановского хозяйства. Ниже плотины Суксунского пруда находились фабрики: латунная,

«в которой две печи для составления зеленой меди и одна печь для делания

стали или укладу»; «плавильна или медеплавильна… для очищения меди»; дощатая,

где «медь и железо расколачивают на доски»; кричная, дающая «ежегодно

железа полосного и разных сортов до 35 тыс. Создание подобных частных горнозаводских округов (дач) —

явление, ставшее отличительной чертой уральской экономики. Это были единые

огромные хозяйственно-территориальные комплексы, в состав которых, помимо

металлургических заводов, входили рудники, прииски, леса, реки, гидротехнические

сооружения и вспомогательные производства. В Прикамье создавался новый

для России тип поселения — город-завод, который объединял промышленные

здания, устройства и поселок с четко выраженной, геометрически правильной

(регулярной) планировкой. Заводы XVIII в. были одновременно и доменные,

и молотовые, т. е. они выплавляли чугун и сами перековывали его в железо.

Все заводы были вододействующими, поэтому первым фактором, влиявшим в

то время на размещение цеховых зданий, являлся заводской пруд. Цехи тогда назывались фабриками. В доменной фабрике помещалось

по три-пять (иногда больше) домен — печей для плавки руды. На обслуживание

каждой домны требовалось около 900 рабочих, причем только у самой печи

работало около 40 человек. Вышедший из домен чугун отливался в изложницы

(формы), а потом отковывался на молотовых фабриках, где устанавливалось

по несколько вододействующих молотов. В середине 1750-х гг. Строгановы выявили в междуречье рек

Яйвы и Косьвы месторождения бурого железняка и определили места для строительства

Кизеловского и Александровского металлургических заводов. Александровский завод был построен на р. Лытве в 1808 г.

и базировался на рудах Кизеловского рудника, а также Губахинского и Усьвинского.

Для выплавки металла использовался древесный уголь, однако после открытия

в 1853 г. крупного Луньевского месторождения каменного угля появилась

перспектива замены древесного топлива минеральным. Чугун и железо отправлялись

на коломенках по рекам Вильве, Яйве, Каме и Косьве. Вывозку руды осуществляли

крестьяне-урковозы, выполнявшие «урок» — определенное задание на протяжении

50 зимних дней. Кизеловские рудники были открыты в 1765 г. Долгие годы действовали Артемьевский, Заартемьевский и Христофоровский рудники на дачах Кизеловского чугуноплавильного и железоделательного завода. Самой обширной является пашийская группа месторождений красных

оолитовых (Fe до 47%) и конгломератовидных (Fe до 50%) железняков, служивших

до 1930 г. сырьевой базой Архангело-Пашийского и Кусье-Александровского

заводов Голицыных и Шаховских (Шуваловых), а также ныне действующего Чусовского

завода. Чусовской завод встал в ряд крупнейших на Урале предприятий

полного металлургического цикла и выпускал около 1 млн пудов чугуна и

2 млн пудов стали, а также значительное количество готовых изделий. В Пашийской и Билимбаевской дачах, наряду с типичными оолитовыми

(гематитовыми и лимонит-бокситовыми) рудами пашийской свиты (D3),

развито бурожелезняковое оруденение, локализованное среди пород различного

возраста. Присутствие сульфидной минерализации, нередко раздробленный

характер вмещающих известняков, наличие глинистых прожилков, а также воронкообразная

форма тел позволяют говорить о более молодом возрасте оруденения. После 1750 г. были открыты железные рудники Любовский, Висловский,

Осиновский, Рудный на р. Койве. Открытия были сделаны местными крестьянами

и мастеровыми Н. Лобановым, А. Первушиным, А. Винокуровым, А. Багадиным.

В 1751—1768 гг. стали разрабатываться рудники на реках Вижае, Вильве,

Большой Гремяче (Тимчинский, Таранчинский, Котелинский, Никольский и др.).

Наиболее крупным из них был Таранчинский рудник, открытый в 1765 г., за

100 лет эксплуатации он дал более 2 млн пудов железной руды. Содержание

железа в рудных залежах, имевших местами значительное простирание при

мощности до 8 м (средняя — около 4 м), достигало 45%. К началу XIX столетия в Чусовском районе насчитывалось свыше восьми десятков отдельных рудников. Большинство их разрабатывалось разрезами и было заброшено ввиду осложнения условий разработки (нахождение ниже уровня грунтовых вод) или не получило развития по условиям транспорта. Лишь относительно небольшое количество месторождений подверглось более глубокой подземной разработке (70—90—128 м) — это рудники Исаковский, Койвинский, Куртымский и др., но и они остались до настоящего времени почти или полностью не разведанными на глубину и по простиранию. Месторождения красного железняка разрабатывались также в Кыновской и Серебрянской дачах. Месторождения сферосидерита на территории Пермского края

распространены в Кувинско-Лологском рудном поле (Юрлинский, Кочевский

и Гайнский районы): в верховьях р. В 1874 г. при разведке на золото в северной части Чердынского уезда (ныне — Красновишерский район) разведочная партия под руководством И. А. Щеголина случайно обнаружила выходы гематитовых руд (железного блеска). В 1857—1859 гг. Л. Попов нашел рудную залежь на ручье Безымянном, впадающем в р. Кутим. Так, на левобережье р. Кутим, в 4 км выше ее впадения в р. Улс, было открыто Кутимское месторождение. Однако первооткрывателем все-таки является геолог Чеклецов, еще в 1833 г. составивший первую геологическую карту района. В 1878 г. В 1897 г. московский фабрикант Ю. П. Гужон, тесно связанный

с деловыми кругами Франции, создал Акционерное общество Волжско-Вишерских

горных заводов, субсидируемое Парижским банком и в 1898 г. преобразованное

в Волжско-Вишерское горное и металлургическое акционерное общество, из

17 учредителей которого пятеро являлись гражданами Франции и обладали

контрольным пакетом акций. От пос. Кутим до Усть-Улса была проложена узкоколейная железная дорога. В самом поселке действовал телефон и был свой театр, в котором даже выступала певица, приглашенная из Австрии. Русла рек Вишеры и Улса в те времена чистили, что позволяло ходить баржам и пароходам до самого устья р. Кутим. В настоящее время от поселка осталась лишь поляна с несколькими столетними тополями и стела «Здесь был поселок Кутим…». Выплавленный чугун доставлялся по узкоколейной железной

дороге до пристани в Усть-Улсе, где производилась его перегрузка в деревянные

суда — шитики. Шитики сплавлялись до устья р. Колвы, там чугун грузили

на большие барки и отправляли далее по рекам Вишере и Каме. Летом 1907 г. Кутимский завод был закрыт, его домны были взорваны двумя зарядами, а другие сооружения разрушили местные жители по предложению управляющего. После ликвидации общества Кутимские рудники в 1910 г. приобрел князь Львов, который занимался незначительными разработками, без соблюдения правил. Месторождение с поверхности отработано карьером. В 1891—1892 гг. в бассейне р. Вишеры были открыты два крупных (по тем временам) месторождения железных руд — Чувальское и Юбрышкинское. В Чувальском месторождении, относящемся к осадочному генетическому типу, развиты железомарганцевые руды. Юбрышкинское (на горе Юбрышка) относится к ильменит-магнетитовой (высокотитанистой) группе кусинского подтипа. В конце XVIII — начале XIX в. в Пермском крае действовало

24 чугуноплавильных и железоделательных завода (Добрянский, Лысьвенский,

Нытвенский, Очерский, Чермозский, Юго-Камский и др. Нытвенский завод выпускал плуги, Юго-Камский — молотилки. Суксунский завод изготавливал якорные шпили и другие части для барж, Александровский — горно-шахтное оборудование. Добрянский завод превратился в универсальное предприятие, где наряду с выплавкой стали производился выпуск изделий из нее. Изготавливали листовое кровельное и котельное железо, якоря, цепи, скобяные изделия, предметы домашней утвари. Осваивали производство паровых машин и молотов, котлов с арматурой и гидротурбин. К середине XVIII в. заводы уральских округов давали металла

в несколько раз больше, чем все заводы Европейской России, а в конце XVIII

в. Россия вышла на первое место в мире по производству металла, обогнав

Англию и Швецию. Уральское железо высоко ценилось за границей и было одной

из главных статей русского экспорта. Уральской металлургии XVIII в. принадлежали мировые рекорды и по выплавке чугуна на одну печь, и по экономическим показателям расхода топлива и сырья. Средняя выплавка одной уральской печи составляла 100 тыс. пудов в год; некоторые печи в конце столетия давали 150—300 тыс. пудов. Такой производительности не имели даже крупнейшие коксовые печи Англии. Металл выплавляли на древесном угле из уральских руд, почти

не содержащих вредных примесей; и по «мягкости», и по «доброте» его сравнивали

с собольим мехом. Уральские предприятия XVIII в. сооружались по самым передовым

технологиям. Их печи и домны были самыми мощными в мире, нигде не возводили

и таких крупных гидроустановок-плотин. При железоделательных заводах к

XVIII в. было сооружено более 200 плотин. Плотины возводили на века, поэтому

немало их существует и в наши дни, хотя материалы использовались обычные

— глина, шлак, лиственничные бревна. Одновременно они выполняли две функции:

источников водоснабжения и источников энергии. Не случайно объем выпуска

металла колебался в зависимости от водности рек. К началу XIX в. на Урале

насчитывалось уже более 230 заводских прудов, к числу которых относятся

и ныне существующие — Нытвенский, Очерский, Павловский, Лысьвенский, Ножовский,

Бисерский и др. Хорошо развитое художественное литье из чугуна на заводах

привело к тому, что многие детали зданий создавались именно из этого материала.

А постройки Пожвинского и Очерского заводов можно назвать своеобразным

«чугунным классицизмом». Колонны, карнизы, кронштейны, капители, решетки,

солнечные часы, плиты пола, обелиски, ставни, двери и многое другое отливали

из чугуна уральские умельцы. На уральских заводах работала большая группа архитекторов, многие из которых получили образование в Академии художеств в Петербурге. Целая плеяда горнозаводских архитекторов Урала: И. И. Свиязев, А. З. Комаров, М. П. Малахов, А. Д. Вяткин, Я. С. Мальцев и др. — создала принципиально новые типы зданий, цехов медеплавильных, железоделательных и чугуноплавильных фабрик, кузниц, домен и солеварен. С конца XVIII в. началось технико-технологическое переоснащение

предприятий. Хотя этот процесс в Прикамье, как и на всем Урале, по ряду

причин был достаточно затяжным, немало новшеств и достижений мировой науки

и техники первыми в России опробовались и внедрялись на местных заводах.

В 1782 г. на Чермозском заводе, одном из первых на Урале, было введено

листопрокатное производство, а в 1838 г. вторым из уральских заводов он

же провел опыт горячего дутья. Прокатный стан, пущенный на уральских заводах впервые в 1770-х гг., сконструировал талантливый уральский механик-самоучка Егор Григорьевич Кузнецов. Кроме этого, им было внесено немало усовершенствований в заводское производство: он изобрел оригинальную машину для откачки воды из рудника, участвовал в изготовлении и установке новых мехов для доменных печей, создал ножницы с водяным приводом для резки железа. Первые на Урале опыты пудлингования железа, основанного

И. Технический прогресс осуществлялся благодаря огромному интеллектуальному потенциалу хорошо подготовленных инженерных и технических кадров. Так, одним из строителей и управляющим Пермских пушечных заводов был выдающийся инженер Н. В. Воронцов (1833—1893), впоследствии директор Путиловского завода в Петербурге, а затем — Петербургского горного института. В 1736 г. В. Н. Татищевым заложен Мотовилихинский завод,

входящий вместе с Егошихинским, Висимским, Юговским и Пыскорским заводами

в состав Пермского горного округа. В 1875 г. по проекту Н. В. Воронцова на заводе был сооружен

огромный 50-тонный паровой молот двойного действия (Царь-молот), не имевший

аналогов в мире. Вес его чугунного основания — шабота, который до сих

пор является одной из крупнейших отливок в мире, составил 650 т. В 1876 г. в Мотовилихе был пущен первый на Урале мартен.

С 1891 г. горным начальником пушечных заводов Мотовилихи стал изобретатель

сварки Н. Г. Славянов (1854—1897). Под его руководством на Пермских заводах

были проведены успешные опыты по изготовлению орудий и боеприпасов из

никелевой и хромистой стали. Мировую известность изобретателю принесло

открытие в 1888 г. способа «электрической отливки металлов» с созданием

первых в мире сварочного генератора и полуавтомата для дуговой электросварки.

Способ Славянова вскоре был запатентован в ряде стран и удостоен золотой

медали на Всемирной электротехнической выставке в Чикаго в 1893 г. Мотовилихинские заводы, изготовляя железо и сталь, крупногабаритные

заготовки и машины, в основном специализировались на производстве тяжелой

артиллерии и боеприпасов, в том числе бронебойных снарядов. К началу Первой

мировой войны они являлись самым крупным в России государственным предприятием

в этой области. В Мотовилихе была выпущена каждая пятая пушка, находившаяся

на вооружении русской армии и флота. Одна из них, отлитая из чугуна в

1868 г., являлась символом мощи предприятия и высочайшего мастерства мотовилихинских

пушкарей. Эта самая крупная (2750 пудов) в России 20-дюймовая гладкоствольная

корабельная Царь-пушка, на 350 пудов превосходящая по весу свою бронзовую

кремлевскую «тезку», после успешных испытаний (314 выстрелов 28-пудовыми

снарядами) была установлена у здания заводоуправления, а теперь находится

на территории музея Мотовилихинских заводов. В 70—90-х гг. XIX в. Пермские пушечные заводы занимались судостроением. С их верфи в 1889 г. был спущен крупнейший в России и Европе буксирный пароход «Редедя князь Косогский» («Степан Разин»), при изготовлении корпуса которого вместо обычной клепки впервые в практике судостроения была использована сварка по методу Н. Г. Славянова. На Лысьвенском заводе П. П. Шуваловым (1847—1902) было создано

мартеновское производство. При сооружении мартеновского цеха впервые в

практике промышленного строительства был осуществлен отвод грунтовых вод,

а само здание стало единственным на Урале, конструкции которого позволяли

при необходимости увеличивать его объемы. Вторым среди уральских предприятий

этот завод установил мартеновскую печь рудного способа. Здесь же заработала

первая на Урале электростанция мощностью 4,5 тыс. Пожвинский железоделательный завод В. А. Всеволожского первым

в крае в XIX в. начал выпуск станков и паровых машин и их использование

в производственном процессе. На этом заводе сделаны башенные часы, установленные

на Петербургском Спасо-Преображенском соборе. В 1816 г. на заводе были

созданы второе российское паровое судно (первое — на петербургском заводе

К. Судостроением в Камском бассейне занималось еще около полутора десятков металлургических и механических предприятий в Суксуне, Перми, Кунгуре, Добрянке. Камскими судостроителями было построено свыше 200 судовых корпусов и машин и более 350 пароходных котлов. Пожвинский завод явился пионером и в области русского паровозостроения.

Подготовка к сооружению паровоза на Пожвинском заводе началась в 1828

г. с изготовления небольшой действующей модели английским механиком П.

Э. Тетом, работавшим по контракту. «Моделка на паровую машину с дилижансом

медная малая» в 1829 г. В годы Первой мировой войны Добрянский завод специализировался на выпуске снарядной стали, Чусовской — на изготовлении снарядов и колючей проволоки, Лысьвенский производил снаряды, шанцевый инструмент, фляги, каски. 1917 год пермские металлургические заводы встретили на подъеме промышленного производства. По данным К. И. Богдановича (1911), в 1906 г. на Урале было

извлечено более 805 000 т бурого железняка, что составило 65% всей руды,

добытой в России, включающей на тот момент Финляндию и Царство Польское.

На 300 рудниках было задействовано около 16 тыс. рабочих. Основная часть

месторождений и заводов располагалась вдоль западного склона Урала в довольно

узкой полосе развития палеозойских карбонатных пород. О важности железорудной отрасли Урала для дореволюционной России и Европы могут свидетельствовать частые инспекционные командировки представителей иностранных банков и видных государевых мужей. Так, в 1860 г. Александровский завод по поручению Дармштадского коммерческо-промышленного банка посетил геолог Р. Людвиг. А в 1899 г. на заводы и месторождения Пермской губернии для изучения состояния уральской железной промышленности по поручению г-на министра финансов, статс-секретаря С. Ю. Витте приехал Д. И. Менделеев с делегацией, включающей различных специалистов. Они посетили Александровский, Теплогорский, Бисерский, Кусье-Александровский и Кизеловский чугуноплавильные заводы, работающие преимущественно на сырье бурожелезняковых месторождений. На иллюстрации: 1. Открытая разработка железорудного месторождения. |

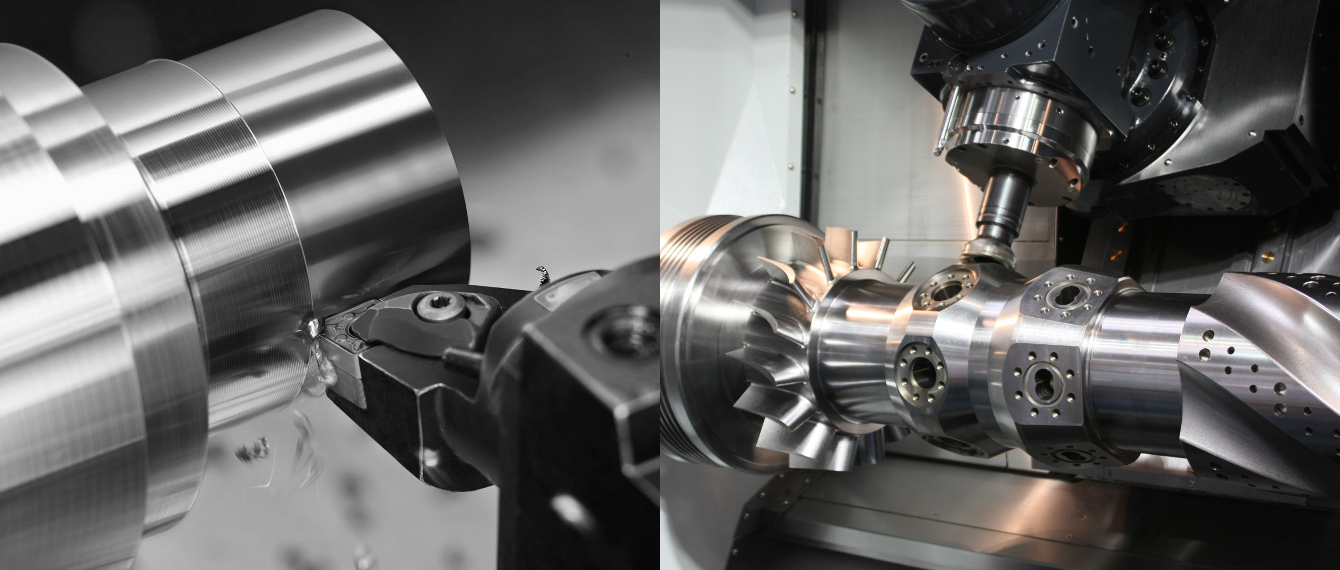

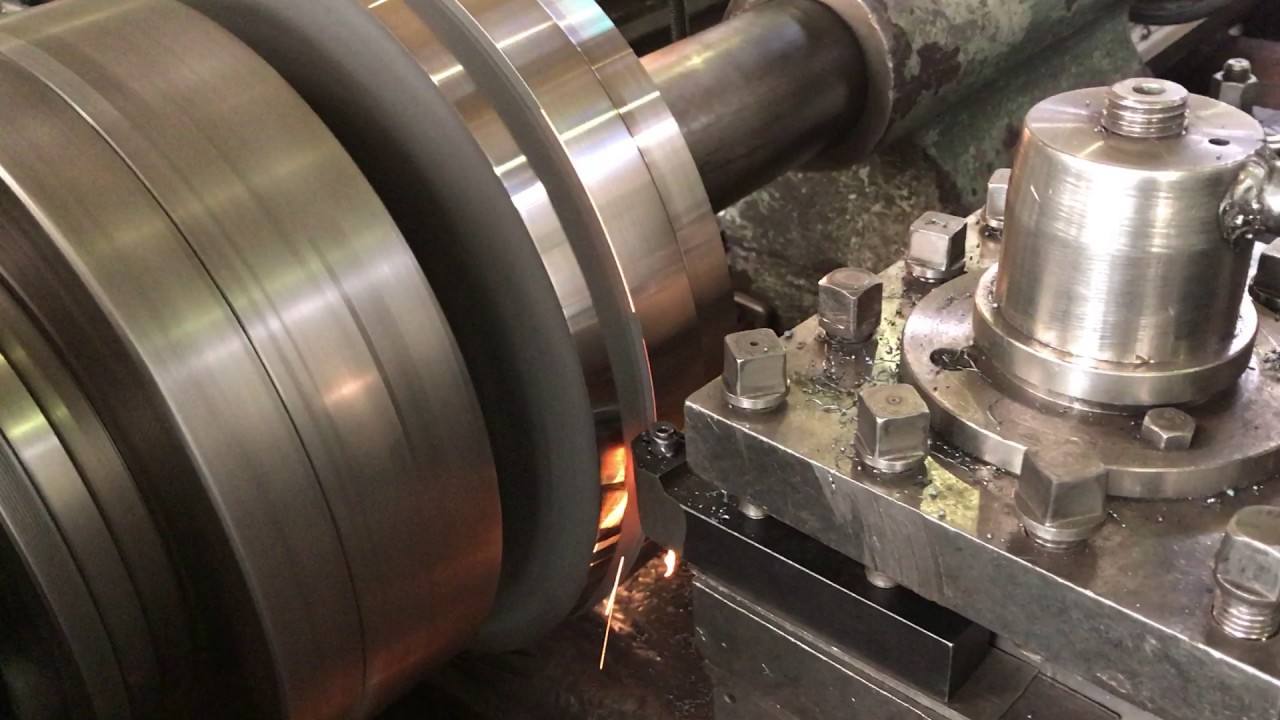

Чем опасна стружка

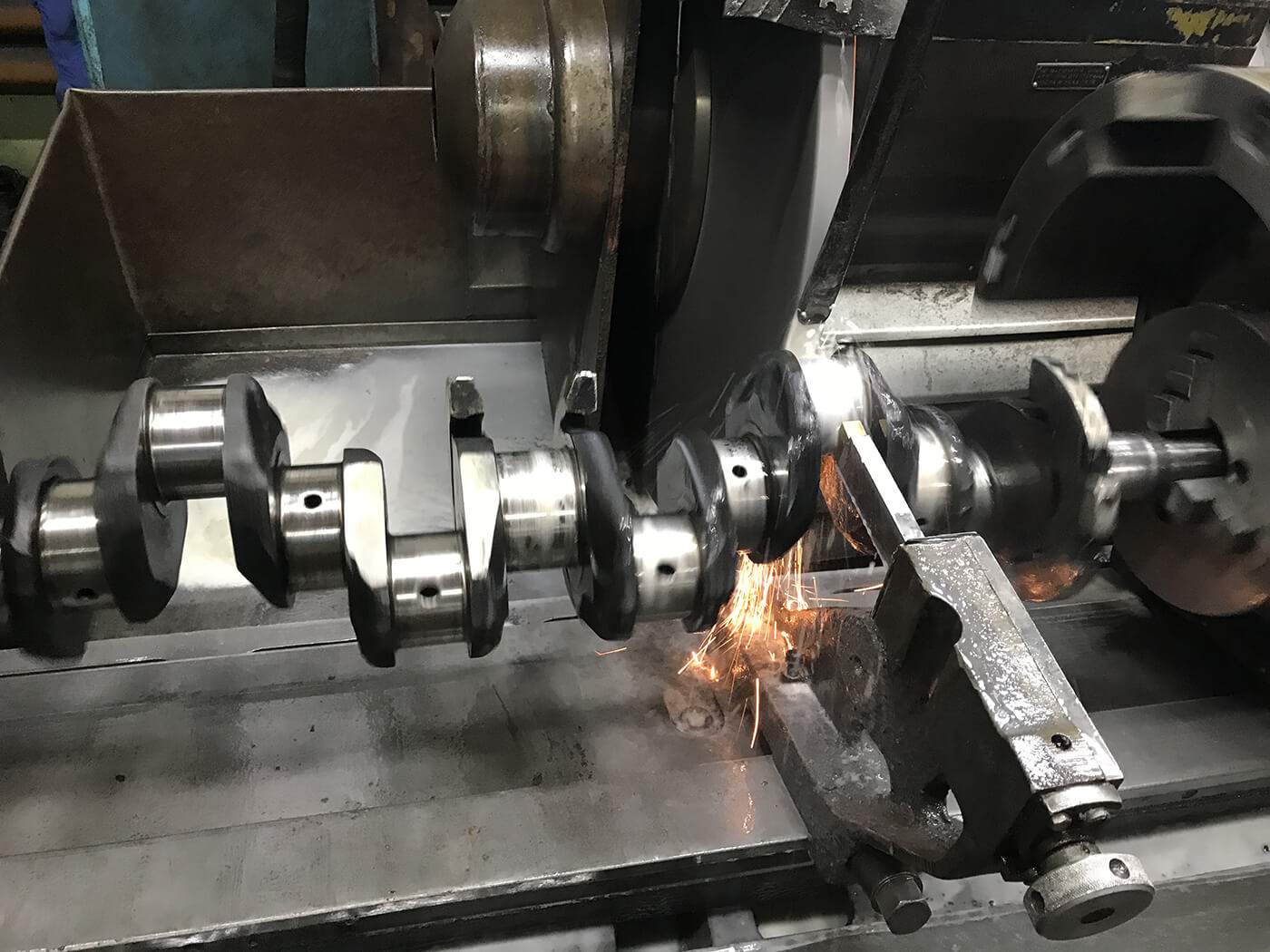

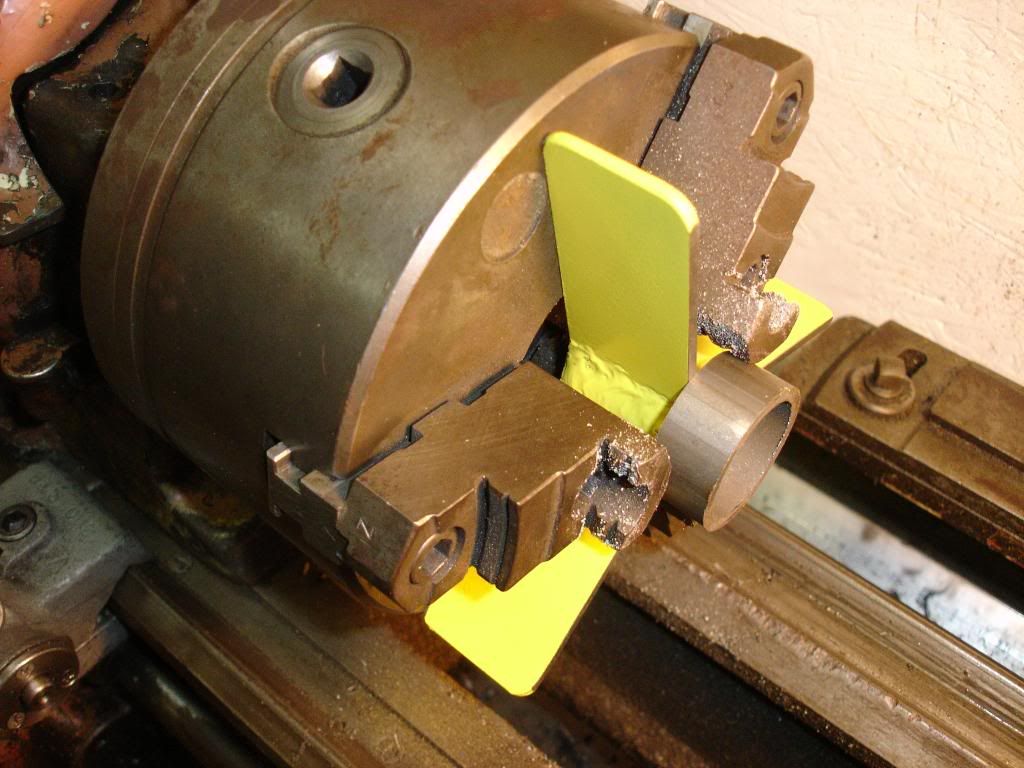

На самых различных производствах используется большое количество металлорежущего оборудования (токарных, сверлильных, фрезерных и других видов станков). При обработке металлов резанием на этих станках образуется стружка. О том, чем опасна стружка и о способах защиты от травмирования стружкой читайте в статье.

Чем опасна стружка.

В процессе резания различных материалов в зависимости от вида обрабатываемого материала, режимов резания и других факторов могут образовываться следующие основные виды стружек: сливные (непрерывные), скалывания (элементные) и надлома.

Типы стружек: а —сливная, б — скалывания, в — надлома

ЭТО ВАЖНО! Наибольшую опасность для работающих представляет сливная стружка, которая образуется при точении и сверлении вязких металлов. Она обычно сходит со станка в виде непрерывной ленты.

Виды стружки, ее опасность.

Сливная стружка имеет сложную траекторию движения при обработке и может своими острыми кромками нанести рабочему тяжёлую травму лица, рук и ног. При больших скоростях резания эта стружка имеет высокую температуру, которая в отдельных случаях достигает 600-700 °С и при прикосновении к ней возможны сильные ожоги. Помимо этого, сливная стружка быстро засоряет рабочее место, выдвигается за пределы станка, крайне неудобна для удаления со станка и транспортировки из цеха. Если не произвести своевременное удаление сливной стружки из зоны работы станка, то это может грозить травмами как данного работника, так и других.

Способы защиты от стружки

В целях придания сливной стружке более безопасной и удобной (для удаления и транспортировки) формы необходимо применять технологические методы борьбы со стружкой: завивку стружки в непрерывную спираль или измельчать ее посредством соответствующей геометрии резца, режима резания или применять стружколоматели.

В качестве стружколомателей для измельчения сливной стружки применяют приваренные или напаянные пластины на резцах; накладные пластинчатые или пружинные стружколомателеи, представляющие собой пороги (выступы). Защита рабочего от поражения отлетающей стружкой и одновременно автоматическая уборка стружки со станка обеспечиваются применением стружкоотводчиков, стружкосборников и пылестружкоприемников.

Стружка скалывания образуется при точении и сверлении хрупких металлов, а также при фрезеровании, строгании различных металлов. Стружка скалывания может отлетать от места резания на большие расстояния, иногда даже в виде факела, и представляет опасность, так как может поранить и засорить глаза, вызвать ожоги лица и рук. Вместе с тем стружку скалывания несложно удалить от места обработки: со станка и из цеха.

Для защиты работающих от поражения отлетающей стружкой необходимо использовать предохранительные очки, маски, щитки и экраны.

Очки предназначены для защиты глаз; должны иметь боковые стенки, предохраняющие от попадания стружки в глаза с боковых сторон. Прозрачные щитки предохраняют все лицо; их применение целесообразно при скоростном резании, когда отлетающая с большой силой стружка, температура которой достигает 600-700 °С, может поранить не только глаза, но и лицо. Щиток, изготовленный из органического стекла, укрепляется на ободке, с которым имеет шарнирное соединение, и может быть при необходимости поднят кверху.

Прозрачные щитки предохраняют все лицо; их применение целесообразно при скоростном резании, когда отлетающая с большой силой стружка, температура которой достигает 600-700 °С, может поранить не только глаза, но и лицо. Щиток, изготовленный из органического стекла, укрепляется на ободке, с которым имеет шарнирное соединение, и может быть при необходимости поднят кверху.

При особо высоких скоростях резания, превышающих 500 м/мин, очки и щитки не всегда могут предохранить глаза и лицо от травмирования стружкой. В этих случаях применяются экраны. Экраны ограждают зону резания, предохраняют от травмирования стружкой и вместе с тем обеспечивают хорошую видимость места обработки. Устройство экранов может быть различное, но к ним предъявляются общие требования: они должны легко перемещаться и отодвигаться от суппорта, что необходимо при смене режущего инструмента, измерении изделия и повороте резцедержателя.

Стружка надлома образуется при резании хрупких металлов, например серых чугунов, бронзы, латуни. Такая стружка состоит из отдельных, почти не связанных между собой элементов. Однако при обработке чугунов образуется большое количество графитной пыли, что очень вредно для работающего. В таких случаях необходимо устанавливать на станке пылеотсосы.

Такая стружка состоит из отдельных, почти не связанных между собой элементов. Однако при обработке чугунов образуется большое количество графитной пыли, что очень вредно для работающего. В таких случаях необходимо устанавливать на станке пылеотсосы.

Серьезная проблема, с которой постоянно сталкиваются на всех металлообрабатывающих предприятиях – уборка на рабочем месте металлической стружки и опилок. И это не просто проблема поддержания рабочего места в чистоте. Статистика заболеваний рабочих металлообрабатывающих предприятий говорит, что львиная боля заболеваний – заболевания, вызванные травмированием рук об острые края металлической стружки.

Для уборки металлической стружки и опилок с рабочего места применяют, как правило, различные крючки и щётки-смётки. Эти щётки очень быстро изнашиваются, щетина выпадает и режется острыми кромками металлической стружки.

Как результат – рабочее место ещё больше засоряется – теперь ещё и щетиной щёток.

Для уборки стальной стружки можно применять современное приспособление, которое называется магнитной шваброй, магнитной щёткой, магнитной волшебной палкой. Это 300 — 400 миллиметровый нержавеющий стержень с рукояткой, защищённой пластиковой или резиновой “гардой”. Стержень магнитный, и металлическая стружка из самых труднодоступных мест прилипает к нему.

Но достаточно потянуть хвостовик, высовывающийся из торца рукоятки, как стержень теряет свои магнитные свойства, и стружка падает в предназначенную для неё ёмкость. Удобно, просто, безопасно.

Требования безопасности при работе со стружкой регламентированы в следующих нормативно-правовых актах.

Санитарно-эпидемиологические требования предъявляемы к работе со стружкой

Документ. Санитарные нормы и правила «Санитарно-эпидемиологические требования для организаций, осуществляющих механическую обработку металлов», утвержденные Постановлением Министерства здравоохранения Республики Беларусь 21 ноября 2012 г. № 182 (далее – Постановление №182).

№ 182 (далее – Постановление №182).

Запрещается применение сжатого воздуха на действующем оборудовании для обдувки режущего инструмента и очистки станков в цехах механической обработки металлов. Обдувка сжатым воздухом изделий (деталей) должна производиться только в специально оборудованных камерах (шкафах), обеспеченных местной вытяжной вентиляцией (п.38 Постановления № 182).

При скоростных методах обработки металлов резанием с применением масляных и водорастворимых СОЖ и ТС зоны обработки должны оборудоваться укрытиями и устройствами для механизированного удаления стружки. (п.39 Постановления № 182).

Металлическая стружка с рабочих мест и от станков должна храниться в контейнерах на специально отведенных местах. (п.59 Постановления № 182).

Организационно-техническое оснащение рабочих мест, на которых осуществляются механическая обработка и плавка металлов, должно соответствовать требованиям эргономики, технической эстетики, безопасности труда и обеспечивать выполнение следующих требований:-рабочие места станочников, предназначенные для работы стоя, должны оснащаться щитами (решетками) для защиты ног от металлической стружки, вспомогательным рабочим сиденьем (стул, откидное сиденье) для кратковременного отдыха. (п.55 Постановления № 182).

(п.55 Постановления № 182).

Меры безопасности при работе со стружкой

Документ. Межотраслевые общие правила по охране труда, утвержденные постановлением Министерства труда и социальной защиты Республики Беларусь 03.06.2003 г. №70 (Далее – Межотраслевые правила № 70)

В производственных помещениях устанавливаются металлические ящики с плотно закрывающимися крышками для сбора металлической стружки, обтирочных материалов, опилок и иных производственных отходов (п.62. Межотраслевых правил № 70)

Запрещается очистка (уборка) оборудования, машин и изделий путем обдува сжатым воздухом (п.132 Правил №70)

Выдаваемые работникам специальная одежда, специальная обувь и другие средства индивидуальной защиты должны соответствовать условиям работы и обеспечивать безопасность труда. (п.292 Правил №70)

Средства индивидуальной защиты должны отвечать требованиям технических нормативных правовых актов. (п.293 Правил №70)

(п.293 Правил №70)

Работники, получившие средства индивидуальной защиты, должны быть проинструктированы о порядке пользования и ухода за ними.

Работники обязаны правильно использовать предоставленные в их распоряжение специальную одежду, специальную обувь и другие средства индивидуальной защиты, а в случаях их отсутствия или неисправности — сообщать об этом непосредственному руководителю (п.294 Правил №70).

Средства индивидуальной защиты приводятся в готовность до начала выполнения работ. (п. 295 Правил №70)

Запрещается осуществление работ без необходимых средств индивидуальной защиты или с неисправными средствами индивидуальной защиты.

Наниматель обязан заменить или отремонтировать средства индивидуальной защиты, пришедшие в негодность до истечения установленного срока носки по причинам, не зависящим от работника.

Средства индивидуальной защиты подвергаются периодически контрольным осмотрам и испытаниям в установленном порядке. (п. 296 Правил №70)

Документ: Межотраслевые правила по охране труда при холодной обработке металлов. , утвержденные постановлением Министерства промышленности Республики Беларусь и Министерства труда и социальной защиты Республики Беларусь 28.07.2004 г. №7/92.( Далее — межотраслевые правила №7/92)

, утвержденные постановлением Министерства промышленности Республики Беларусь и Министерства труда и социальной защиты Республики Беларусь 28.07.2004 г. №7/92.( Далее — межотраслевые правила №7/92)

Для обеспечения безопасности труда при проведении процессов холодной обработки металлов наниматель обязан осуществлять контроль применения работниками безопасных приемов в работе, выполнения требований, изложенных в правилах и инструкциях по охране труда, а также правильного применения средств коллективной и индивидуальной защиты. ( п.6 межотраслевых правил №7/92)

. Уборка рабочих мест, проездов и проходов должна производиться в течение всего рабочего дня и после каждой смены. ( п.33 межотраслевых правил №7/92)

На каждом рабочем месте около станка на полу должны быть деревянные трапы на всю длину рабочей зоны, а по ширине не менее 0,6 м от наиболее выступающих частей станка. ( п.159 межотраслевых правил №7/92)

Допускается применение других видов защитных устройств, обеспечивающих эффективное ограждение зоны обработки (например, раздвижных штор из эластичных материалов, стойких к воздействию СОЖ и горячей стружки). ( п.247 межотраслевых правил №7/92)

( п.247 межотраслевых правил №7/92)

Ограждения не должны ограничивать технологические возможности станка и вызывать неудобства при работе, уборке, наладке, приводить при их открывании к загрязнению пола стружкой и СОЖ. При необходимости они должны иметь рукоятки, скобы для удобства открывания, закрытия, съема, перемещения и установки. ( п.249 межотраслевых правил №7/92)

Форма оборудования и его элементов (станин, столов, приспособлений) должна обеспечивать удобный и безопасный отвод стружки и СОЖ из зоны обработки, а также удаление стружки с поверхностей оборудования. ( п.340 межотраслевых правил №7/92)

. Для удаления стружки с поверхностей станка вручную работники обеспечиваются щетками-сметками и крючками. Крючки должны иметь гладкие рукоятки, без проушин. Для защиты рук от травмирования стружкой крючок снабжается защитным экраном. Удаление стружки разрешается производить только на остановленном оборудовании и в защитных очках. (( п.343 межотраслевых правил №7/92)

(( п.343 межотраслевых правил №7/92)

Автоматы, при работе которых в течение смены образуется более 20 кг стружки, снабжаются автоматически действующими транспортерами для ее удаления. В специальных автоматизированных станках и автоматических линиях схемы отвода стружки согласовывают с потребителем (п.344 Межотраслевых правил № 7/92)

Оборудование, на котором при обработке материалов (например, при абразивной обработке, резании чугуна, графита, пластмассы и других неметаллических материалов) образуются пыль, мелкая стружка, вредные для здоровья аэрозоли, газы, концентрация которых в рабочей зоне превышает предельно допустимые нормы, должно оснащаться устройствами, включающими пылестружкогазоприемники и отсасывающие устройства (аспирационные установки), обеспечивающие полное удаление из зоны обработки загрязненного воздуха и его очистку. (361 Межотраслевых правил № 70)

Аспирационные установки после выключения оборудования должны продолжать работать в течение 5 — 10 секунд и исключать создание в воздухе рабочей зоны концентраций вредных или опасных веществ, превышающих предельно допустимые нормы.

При необходимости зона обработки должна закрываться кожухом, к которому присоединяется воздуховод отсасывающей системы.

Для снижения травматизма от порезов ленточной (сливной) стружкой необходимо применять приспособления для дробления или завивания стружки. При обработке хрупких материалов и образовании мелкой стальной стружки рекомендуется использовать устройства для удаления стружки. (п.426 Межотраслевых правил № 70)

Зона обработки деталей в универсальных фрезерных консольных станках, а также в станках с крестовым столом должна быть ограждена защитным устройством (экраном). (п.441 Межотраслевых правил № 7/92)

Средства индивидуальной защиты при работе со стружкой

Документ: Правила обеспечения работников средствами индивидуальной защиты, утвержденными постановлением Министерства труда Республики Беларусь от 28 мая 1999 г. N 67 (далее – Правила № 67)

N 67 (далее – Правила № 67)

Применяемые средства индивидуальной защиты должны обеспечивать защиту работников от действия опасных и вредных производственных факторов при существующей технологии и условиях работы.(п.809 Правил №67)

Порядок пользования средствами индивидуальной защиты должен быть изложен в инструкциях по охране труда с учетом конкретных условий, в которых они применяются. Работники должны быть обучены правилам обращения со средствами индивидуальной защиты. (п.810 Правил №67)

Средства индивидуальной защиты, используемые в данном технологическом процессе, должны указываться в технологической документации. (п.811 Правил № 67)

Александр Жук ., специалист по охране труда.

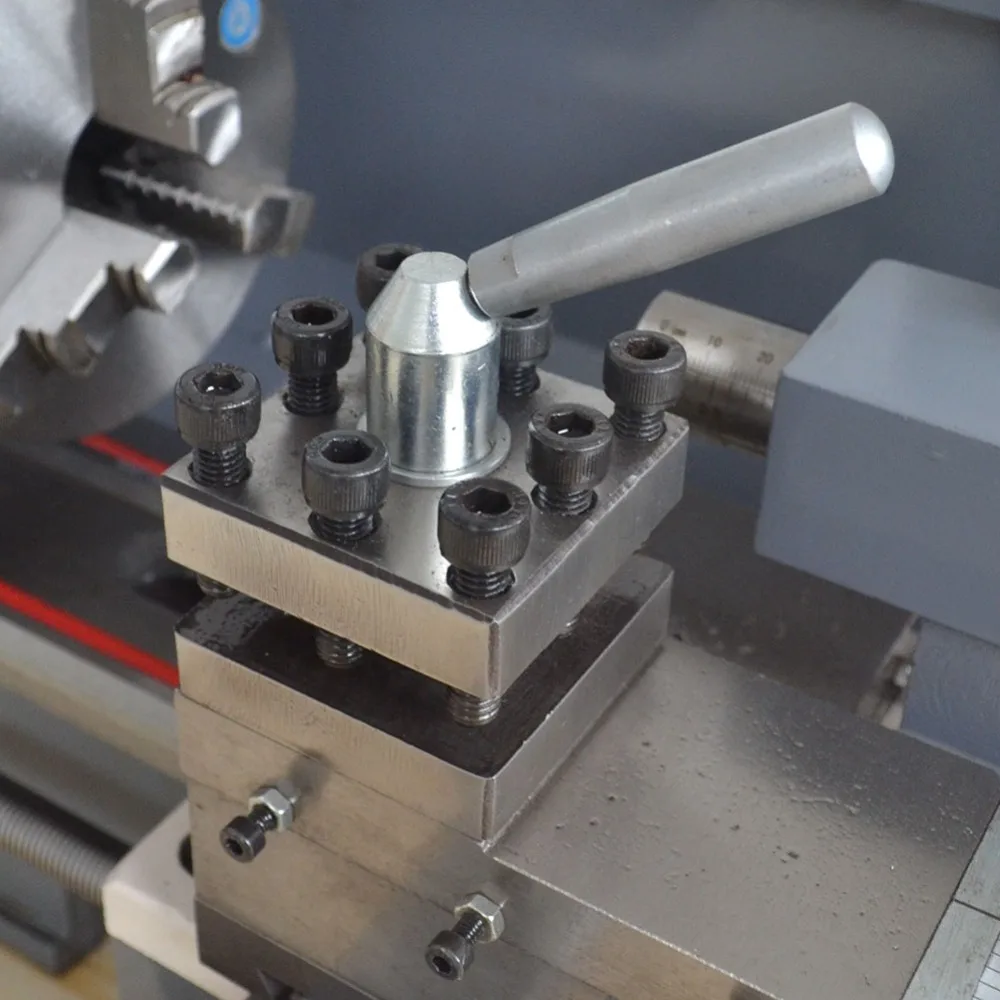

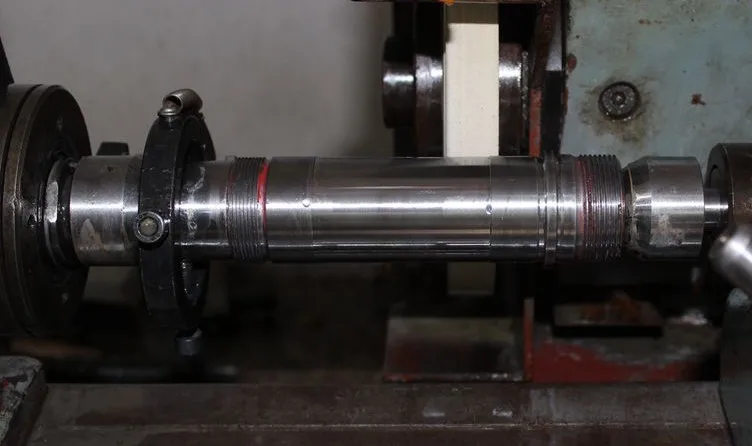

Нарезание наружной резьбы

Нарезание наружной резьбы

- Подробности

- Категория: Сортовой прокат

Нарезание наружной резьбы

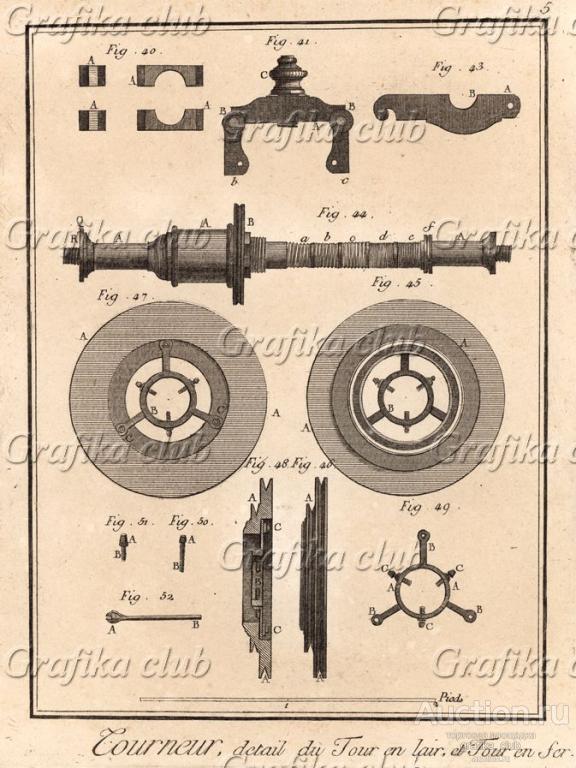

Резьба представляет собой винтовую канавку, образованную на деталях вращения. Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

В резьбовых соединениях применяют болты, шпильки и винты. Болт – цилиндрический стержень с головкой на одном конце и с резьбой на другом(см. рис справа а). Шпилька — цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку(б). Винт — цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм(в).

Основные элементы резьбы: угол подъема винтовой линии а,

шаг резьбы р, угол профиля у, наружный и внутренний диаметры (рис. слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

По направлению витков резьба бывает правой и левой (рис. справа). Чаще всего нарезают правую резьбу.

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки. Они бывают круглые(рис. слева а), резьбонакатные(б) и раздвижные(в).

Круглая плашка (рис. справа) выполнена в виде гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Образовавшиеся режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками(или болтами) со шлицем для отвертки.

Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками(или болтами) со шлицем для отвертки.

Плашка 4 (рис. слева) со специальными вырезами 6 крепится в плашкодержателе 5 или в воротке тремя либо четырьмя винтами в зависимости от ее размеров и условий эксплуатации. Один или два винта 7 служат для закрепления, винты 1 и 3 — для закрепления и сжатия плашки при регулировании ее размера после прорезания перемычки. Разжимается плашка с помощью винта 2.

В корпусе резьбонакатной плашки(рис. б выше) установлены накатные регулируемые ролики с резьбой. Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной.

Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной.

Раздвижные призматические плашки (рис. в выше) состоят из двух раздвигающихся и отодвигающихся полуплашек.

Определенный интерес представляет вороток для установки и крепления плашек (рис. справа) с дополнительным направляющим кольцом 16, которое помогает выдерживать направление на цилиндрических заготовках 12 (стержней, толкателей пресс-форм и винтов, съемников штампов). Дополнительное устройство можно использовать в обычных воротках.

Во внутренней части обоймы 1 воротка имеется обработанное квадратное окно со вставленными призматическими плашками. На боковой стороне обоймы установлен винт 15, прижимающий плашки 9 во время работы, а с боковых сторон обоймы в корпус 11 ввернуты две ручки 13 для захвата руками. В нижней части обоймы установлена шайба 14, закрепленная винтами 8, и два направляющих штифта 10, по которым перемещается кольцо 16.

В нижней части обоймы установлена шайба 14, закрепленная винтами 8, и два направляющих штифта 10, по которым перемещается кольцо 16.

Для того чтобы нарезать резьбу плашкой на стержне, надо сначала узнать наружный диаметр резьбы d и ее шаг р(см. рис. слева). Эти данные обозначены на плашке. Затем по таблице (см. табл. ниже) определить диаметр стержня для этой резьбы и выбрать заготовку.

| Диаметр резьбы | Шаг (Р) | Диаметр стержня | |

| Наименьший | Наибольший | ||

| М5 | 0,75 | 4,8 | 4,8 |

| М6 | 1 | 5,8 | 5,8 |

| М8 | 1,25 | 7,8 | 7,9 |

| М10 | 1,5 | 9,75 | 9,85 |

| М12 | 1,75 | 11,76 | 11,88 |

При этом надо обязательно учитывать, что, когда нарезают резьбу, металл, особенно медь, мягкая сталь, «тянется». В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1…0,3 мм в зависимости от размера резьбы. Если диаметр стержня будет меньше на 0,4…0,5 мм внешнего диаметра резьбы, то профиль резьбы получается неполным.

В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1…0,3 мм в зависимости от размера резьбы. Если диаметр стержня будет меньше на 0,4…0,5 мм внешнего диаметра резьбы, то профиль резьбы получается неполным.

Выбранную заготовку надо выправить, разметить, отрезать по разметке и, закрепив ее в тисках, напильником снять фаску(рис.справа а) для того, чтобы заборная часть плашки легче захватывала металл. Следует проверить качество плашки внешним осмотром и навинчиванием ее на болт или шпильку с неповрежденной резьбой. Необходимо также тщательно проверить качество закрепления плашки в плашкодержателе, чтобы исключить возможный ее перекос и проскальзывание в гнезде.

Перед нарезанием резьбы размечают на стержне ее длину, стержень закрепляют в тисках так, чтобы выступающий над верхней плоскостью губок конец был больше нарезаемой части на 20. ..25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б). Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис. в). После нарезания 1—2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня.

..25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б). Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис. в). После нарезания 1—2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня.

После этого смазывают маслом резьбовую часть стержня, нарезку плашки и вращают плашку, равномерно нажимая на обе рукоятки плашкодержателя (рис. г). Вращение должно быть возвратнопоступательным: один-два оборота вправо и пол-оборота влево. При этом стружка ломается, выходит через продольное отверстие. Это облегчает нарезание резьбы и улучшает ее качество.

Качество нарезанной резьбы в условиях производства проверяют резьбовыми микрометрами, резьбовыми калибрами-кольцами и резьбовыми пробками(см. рис. слева). В школьных условиях допускается проверка резьбы гайками.

После окончания работы плашку вынимают из плашкодержателя, тщательно очищают щеткой от стружки, протирают ветошью и смазывают маслом.

Нарезание резьбы плашкой можно выполнять и на токарном станке.

При нарезании резьбы плашку следует надежно закреплять в плашкодержателе.

При работе соблюдайте осторожность, чтобы рука не попала между рукояткой плашкодержателя и опорой.

Для смазки пользуйтесь кисточкой или масленкой.

Не сдувайте стружки с плашки, а пользуйтесь щеткой-сметкой.

Не допускайте попадания масла на одежду, руки.

На предприятиях применяют закаленные винты, которые ввинчивают через пробитые отверстия в двух или нескольких соединяемых деталях из листового металла. Винты, нарезая в отверстиях резьбу, соединяют эти детали. Такой способ резьбового соединения экономичен и ускоряет процесс сборки. На многих предприятиях сейчас применяются закаленные самовыдавливающие винты для стальных и чугунных деталей, твердость которых меньше, чем твердость винтов.

Резьбу на болтах и шпильках небольшого диаметра делают на токарных станках-автоматах одновременно с изготовлением самих болтов. Винты и болты также штампуют на прессах.

В массовом производстве широко распространена накатка наружной резьбы. После прохода между валиками на стержне образуется резьба. В некоторых резьбонарезных устройствах вместо валиков используются пластины из твердого сплава.

Ниже описаны основные термины и понятия, которые необходимы для усвоения материала.

Основные элементы резьбы:

Наружный диаметр резьбы — это диаметр воображаемого цилиндра, поверхность которого совпадает с вершинами наружной резьбы и впадинами внутренней резьбы.

Внутренний диаметр резьбы — диаметр цилиндра, поверхность которого совпадает с вершинами внутренней резьбы и впадинами наружной резьбы.

Средний диаметр резьбы — диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точке, где ширина канавки равна половине шага резьбы.

Угол профиля — угол между боковыми сторонами профиля, измеренный в осевом сечении.

Вершина профиля — участок профиля, соединяющий боковые стороны выступа.

Впадина профиля — участок профиля, соединяющий боковые стороны канавки.

Шаг резьбы — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Угол подъёма резьбы — угол, образованный касательной к винтовой линии к точке, лежащей на среднем диаметре резьбы, и плоскостью, перпендикулярной оси резьбы.

Угол профиля — угол между боковыми сторонами витка, измеренный в плоскости, проходящей через ось резьбы.

Система резьб.

В промышленности применяются следующие резьбы:

Метрическая резьба — имеет треугольный профиль и служит, в основном, для соединения деталей между собой.

Метрическая резьба подразделяется на две группы: метрическая резьба с крупным шагом и метрическая резьба с мелким шагом для диаметров 0,25-600 мм.

Трубная коническая резьба — имеет то же назначение, что и цилиндрическая. Необходимая плотность соединения достигается деформацией витков трубной конической резьбы.

Коническая дюймовая резьба с углом профиля 60 град. Коническая дюймовая резьба применяется для получения плотных соединений.

Дюймовая резьба — применяется для крепёжных соединений деталей машин болтами, винтами и шпильками.

Трапецеидальные резьбы — применяются, в основном, для ходовых винтов станков и других силовых передач.

Трапецеидальные резьбы подразделяются на крупную, нормальную и мелкую.

Упорные резьбы — крупная, нормальная и мелкая — применяются преимущественно для ходовых и грузовых (с большой нагрузкой) винтов с односторонне действующей нагрузкой. В редких случаях используются как крепёжные.

Прямоугольная резьба — применяется для грузовых и ходовых винтов. Резьба сложна в изготовлении и имеет недостатки, ограничивающие её применение.

Трубная резьба цилиндрическая — трубная цилиндрическая резьба применяется в соединениях полых тонкостенных деталей, когда соединение должно быть особенно плотным.

Модульная резьба — применяется для червяков.

Схема винтовых линий: а — развертка винтовой линии; б — цилиндрическая трехугольная резьба; в — цилиндрическая квадратная резьба; г — цилиндрическая прямоугольная резьба; д — цилиндрическая

трапецеидальная резьба; е — цилиндрическая круглая резьба; ж — однозаходная резьба; з — двухзаходная резьба; и — трехзаходная резьба.

Для того, чтобы узнать шаг резьбы, применяют специальные калибры(см. рис. справа).

Литейный вопрос по отливке станины токарного станка

Если вы посетите «Архив токарных станков» и зайдете на подсайт «Хендей», то увидите фотографии завода Хендей. К ним относятся некоторые снимки, сделанные в модельном цехе и литейном цехе.

К ним относятся некоторые снимки, сделанные в модельном цехе и литейном цехе. Образец станины токарного станка для типичного станины токарного станка представляет собой образец «незакрепленной детали», имеющий три (3) основных секции:

-основной фланец (при наличии)

-кроватный корпус с принтами (подробнее в нескольких строках)

-ways

Будет использоваться стопка опок для формования, чтобы было три секции (перетаскивание, средняя «щека» и верхняя часть).

Основной корпус станины должен быть отформован в щечной или средней секции опоки с линиями разделения, где отдельные части рисунка дна и фланца основания соединяются с основным телом станины.

Отпечатки керна были использованы для определения местоположения кернов из сухого песка для «подпругих» поперечных элементов и отверстий, которые расположены внутри двух вертикальных сторон отливки станины.

Керны из сухого песка использовались для формования поясов (которые часто напоминали перевернутую U-образную секцию канала) или для формования «решетчатых ремней» (используемых на тяжелых 10-дюймовых станинах токарных станков South Bend).

Керны из сухого песка могут также использоваться на стороне станины для создания рельефа для подающего вала и ходового винта, а также для включения выпуклой надписи и любых монтажных площадок для быстрой смены коробки передач и заднего подшипникового блока для подающего вала. & ходовой винт,

Сердечники из сухого песка позволили изготавливать сложные отливки с иначе «несформованной» геометрией. Отпечатки сердцевины обычно представляют собой своего рода выступ или выступ, выступающий из основной части узора. Отпечаток стержня — это средство определения местоположения и фиксации стержня из сухого песка в полости формы.

Формование станины токарного станка было довольно сложным делом, поскольку после того, как основные детали выкройки были извлечены из песка, необходимо было установить стержни. Расположение стержней необходимо было проверить в пресс-форме, поскольку стержни, несмотря на отпечаток стержня, могли взорваться. Правильная вентиляция формы с сухими песчаными сердцевинами также была немного сложнее, чем обычная песчаная форма. Затем возникла проблема обеспечения надлежащих ворот, направляющих и подступенков для предотвращения проблем с усадкой. Станина токарного станка представляет собой длинную отливку с глубокими, относительно тонкими боковыми стенками и тяжелыми секциями вверху и внизу, а также подпругами или перепонками внутри.Установка заслонок и желобов таким образом, чтобы расплавленный чугун заполнял кристаллизатор равномерно, без опережения одной секции над другой, а также установка стояков для предотвращения дефектов усадки также потребовали определенных усилий.

Затем возникла проблема обеспечения надлежащих ворот, направляющих и подступенков для предотвращения проблем с усадкой. Станина токарного станка представляет собой длинную отливку с глубокими, относительно тонкими боковыми стенками и тяжелыми секциями вверху и внизу, а также подпругами или перепонками внутри.Установка заслонок и желобов таким образом, чтобы расплавленный чугун заполнял кристаллизатор равномерно, без опережения одной секции над другой, а также установка стояков для предотвращения дефектов усадки также потребовали определенных усилий.

Другая часть уравнения — формовочная смесь и «облицовка». Обычный зеленый формовочный песок состоит из кварцевого песка и глины. Кремнеземный песок плавится и застывает (образует стекло) при температуре ниже температуры расплавленного железа. Если расплавленное железо налить в песчаную форму, тепло расплавленного железа вызовет стеклование песка, ближайшего к железу, и создаст стекловидную окалину и всевозможные дефекты отливки (включения этого стекла и пористости), а также очень твердую оболочка на отливке. Эта проблема была признана как минимум пару сотен лет назад. Проблема была решена с помощью так называемой «облицовки» песчаной формы. Часто это не что иное, как порошкообразный мягкий уголь, известный в литейном производстве как «плюмбаго». Его напыляют на форму и стержни перед закрытием формы для заливки. При заливке формы расплавленное железо контактирует с отвесом. Изготовленная из мягкого (битуминозного) угля, пыль свинца быстро образует угольный газ. Этот угольный газ образует изолирующее пространство между расплавленным чугуном и формовочным песком.Угольный газ рассеивается через вентиляционные отверстия в песчаной форме. Но этот угольный газовый «барьер» остается ровно достаточно долго, чтобы железо «покрылось кожей» или «замерзло» на его поверхности. Это снижает температуру ниже точки плавления песка.