Зенкерование зенкование цекование отверстий

Обработка зенкерами отверстий в деталях, изготовленных методами литья, штамповки или сверления, используется тогда, когда необходимо существенно снизить степень шероховатости поверхности, а также ликвидировать такие дефекты, как эллипсность, овальность и пр.

В отличие от сверл, такой режущий инструмент, как зенкер, имеет более двух режущих поверхностей (обычно – три или четыре, а довольно часто и более), и поэтому с его использованием можно получить отверстия, имеющие не только хорошее качество поверхности, но и высокую точность геометрических размеров в той части. которая касается диаметра. Зенкеры не имеют перемычек между рабочим поверхностями, что обеспечивает их повышенную жесткость при обработке.

В ходе зенкерования скорость подач в несколько раз больше, чем скорость сверления, и поэтому во многих случаях для увеличения исходного диаметра отверстий этот технологический процесс предпочтительнее, чем рассверливание.

В подавляющем большинстве случаев при механической обработке деталей операция зенкерования производится после сверления и перед развертыванием. По этой причине в каждом конкретном случае диаметр зенкера подбирается таким, чтобы он был несколько меньше того, который должно иметь отверстие в итоге (разница называется в технике припуском на развертывание).

Для изготовления зенкеров чаще всего используется инструментальная углеродистая сталь У12А, легированная сталь 9ХС или быстрорежущая сталь Р9.

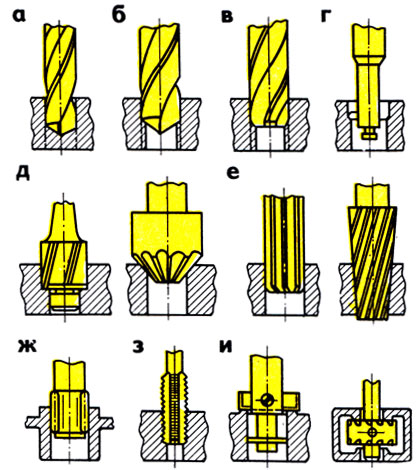

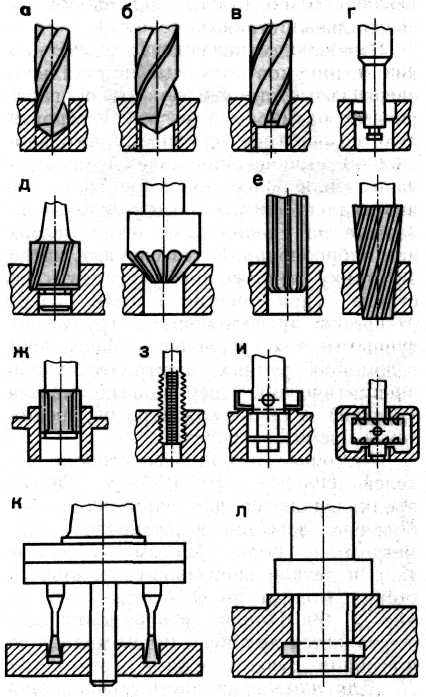

С точки зрения конструкции зенкеры подразделяются на цельные и те, которые оборудуются вставными режущими пластинами. Что касается количества режущих элементов, то большая часть этого инструмента бывает трех- или четырехлезвийным.

В тех случаях, когда необходимо обрабатывать отверстия, имеющие диаметры от 12 до 20 миллиметров, используются цельные зенкеры. Они имеют или три, или четыре режущие кромки (последний вариант – со вставными пластинами).

Они имеют или три, или четыре режущие кромки (последний вариант – со вставными пластинами).

Если технологический процесс изготовления деталей предполагает обработку отверстий, имеющих диаметр более 20 миллиметров, то используются зенкеры со вставными пластинами. Эти режущие части инструмента соединяются с оправкой при помощи специальных вырезов и выступов. В промышленности сейчас используются

Для того чтобы обеспечить выполнение нескольких операций зенкерования одновременно, используются комбинированные зенкеры. Они бывают ступенчатыми или сборными, причем последние нередко комбинируются с инструментами других видов: развертками, сверлами, расточными пластинами и т.п.

Цекование отверстий

Цекование представляет собой технологическую операцию, с помощью которой крепежные отверстия обрабатываются таким образом, чтобы обеспечить получение опорных поверхностей под винты.

Для этого используются

Цековки, имеющие небольшие размеры, выпускаются, как правило, хвостовыми, а имеющие размеры достаточно значительные – насадными. Чтобы точно направить их в соответствующие отверстия, используются цапфы, а сам режущий инструмент изготавливается из быстрорежущей стали и нередко оснащается пластинами из твердых сплавов.

Зенкование отверстий

В технике под зенкованием подразумевается технологическая операция, состоящая в снятии фасок с уже готовых отверстий, удалении заусенцев, получении отверстий определенной конфигурации на основе уже имеющихся.

Технологическая операция зенкования осуществляется при помощи такого инструмента, как зенковки. Для обработки опорных поверхностей под крепежные винты они делаются или со съемной цапфой, или цельными, а что касается размеров, то в каждом конкретном случае они подбираются технологами металлообрабатывающего производства отдельно.

Зенкование и зенкерование — Энциклопедия по машиностроению XXL

Зенкование и зенкерование выполняют на сверлильных станках и при помощи электрических или пневматических машинок. Крепление зенкеров аналогично креплению сверл.Операции зенкования и зенкерования в сущности напоминают операцию сверления. [c.156]

Операции зенкования и зенкерования выполняют многолезвийными инструментами, называемыми зенкерами. [c.156]

Небольшие изделия при зенковании и зенкеровании необходимо прочно зажимать в тисках, а большие притягивать к столу планками. Небольшие конические потаи можно зенковать, удерживая изделие в руках. [c.158]

Скорость резания при зенковании и зенкеровании должна быть примерно в полтора раза меньше, чем при сверлении сверлом такогО же диаметра. Цилиндрическими зенкерами диаметром до 20 мм работают при оборотах, не превышаюш,их 250 в минуту при работе зенкерами, диаметром свыше 20 мм числа оборотов должны быть снижены до 100—150 в минуту.

При зенковании и зенкеровании необходимо соблюдать те же правила техники безопасности, что и при сверлении. [c.158]

Зенкование и зенкерование, как и процесс сверления, происходят при двух одновременных движениях инструмента — вращательном и поступательном вдоль оси. Диаметр сверла, выбираемого для сверления отверстия под обработку зенкером, должен быть меньше диаметра окончательно обработанного отверстия на величину припуска. Ниже приведены припуски (на сторону) на зенкерование после сверления отверстия.

ЗЕНКОВАНИЕ И ЗЕНКЕРОВАНИЕ ОТВЕРСТИЙ [c.72]

Зенкование и зенкерование выполняются обычно на сверлильных станках. Поскольку зенкер имеет больше режущих кромок, чем сверло, увеличивается точность обработки. [c.75]

[c.75]

Всех слесарей объединяет единая технология выполнения операций, к которым относятся разметка, рубка, правка и гибка, резание металлов, опиливание, сверление, зенкование и зенкерование, развертывание отверстий, нарезание резьбы, клепка, шабрение, распиливание и припасовка, притирка и доводка, пайка, лужение и склеивание.

При сверлении, зенкеровании, цековании, зенковании и центровании стальных деталей скорость резания определяется по формуле [c.87]

Технология зенкерования, цекования, зенкования и развертывания [c.239]

На сверлильных станках, кроме сверления и рассверливания отверстий, можно выполнять операции зенкерования, цекования, зенкования и развертывания. [c.239]

Работы, выполняемые на токарных станках. Токарные станки являются наиболее универсальными из всех видов металлорежущего оборудования. На них можно производить разнообразные работы обтачивать, растачивать цилиндрические (рис. 12.6, а и б), конические и фасонные поверхности вращения, подрезать торцы (рис. 12.6, в) и соответственно обрабатывать плоскости, прорезать канавки, нарезать резцом крепежные и ходовые резьбы любого профиля. Кроме того, на токарных станках с помощью инструментов, устанавливаемых в пиноли задней бабки, можно производить сверление, зенкерование, зенкование и развертывание отверстий, расположенных соосно со шпинделем станка, а также нарезать внутренние и наружные крепежные резьбы с помощью метчиков и плашек. Точность и шероховатость, достигаемые на токарных станках, следующие при черновой обработке квалитеты 12-14 и Д =160 — 80 мкм при чистовой обработке квалитеты 9-10 и R =40-. 0 мкм при тонкой чистовой обработке алмазным инструментом квалитеты 6-7 и /г =1,25-0,63 мкм.

Зенкерование, зенкование и развертывание [c.198]

Слесарные работы состоят из разнообразных технологических операций, в которые входят разметка, рубка, правка и гибка металлов, резка металлов ножовкой и ножницами, опиливание, сверление, зенкерование, зенкование и развертывание, нарезание резьбы, клепка, шабрение, притирка, доводка н др. [c.477]

[c.477]

Режимы резания при зенковании и цековании те же, что и при зенкеровании. [c.160]

L —длина хода сверла, зенкера, развертки или зенковки в жл. Пои сверлении, развертывании и зенкеровании L = l- -y, при зенковании L = l-j-l (механическая подача), L = i (ручная подача) [c.787]

Сверление, зенкерование, зенкование и развертывание отверстий выполняют соответствующими инструментами, закрепляемыми в пиноли задней бабки. [c.454]

ЗЕНКЕРОВАНИЕ, ЗЕНКОВАНИЕ И РАЗВЕРТЫВАНИЕ [c.340]

Рекомендуемые скорости резания. При сверлении и зенкеровании стали, а также цековании и зенковании стали и чугуна скорость резания [c.198]

Высокая производительность радиально-сверлильных ставков достигается при оснащении их специальными приспособлениями. Эти станки позволяют производить сверление, рассверливание и зенкерование предварительно просверленных отверстий, зенкование торцовых поверхностей, цилиндрических и конических углублений, развертывание отверстий, нарезание внутренней резьбы метчиками. [c.53]

Цекование производится зенкерами (цековками) для зачистки торцовых поверхностей. Цековками обрабатывают бобышки под шайбы, упорные кольца, гайки. Режимы резания при зенковании и цековании берут по тем же таблицам, что и при зенкеровании. [c.281]

Зенкование и зенкерование лучше производить на сверлильном станке. Несколько хуже и труднее эти операции выполняются с помощью электро- или пневмодрели. Крепление зенкера ничем не отличается от крепления сверла, так как они имеют одинаковые хвостовики. [c.157]

Рассверливание, зенкерование, развертывание в упор, зенкование и цеко-вание

[c. 548]

548]

Сверление, зенкерованне, развертывание, цекование, зенкование и нарезание резьбы метчиками выполняют на расточных станках так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движение резания и движение осевой подачи. Заготовка, установленная на столе станка, остается неподвижной. [c.375]

Многие отверстия, особенно отверстия в стыковых поясах под клепку, а таклдополнительной обработке— рассверливанию, т. е. зенкованию и зеикерова-нию. Инструментом для зенкования являются зенковки, а для зенкерования — зенкеры. [c.41]

Какая разница мелцентровых отверстий, образование углублений под потайные головки винтов и заклепок. Зенкерование— это обработка готовых отверстий, полученных отливкой, штамповкой или сверлением, для придания им строго цилиндрической формы, большей точности и лучшей чистоты обработки. После зенкера отверстие получается [c.41]

Этими основными видами работ не исчерпываются технологические возможности сверлильных станков, на которых можно, например, еще формовать головки обычных заклепок, разваль цовывать пустотелые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции. Но так как сверловщик 1—2-го разряда должен уметь выполнять ограниченный неречень операций, то ниже мы более подробно рассмотрим только операции сверления, рассверливания, развертывания, зенкерования, зенкования и нарезания резьб [c.150]

Характерным при.мером полуавто.матов с программным управлением является специальный координатносверлильный станок (рис. 89), применяемый на предприятиях радиопромышленности для сверления и зенкерования отверстий в платах радиотехнических устройств. Процессы сверления и зенкования отверстий на нем полностью автоматизированы и выполняются по заранее заданной программе, но загрузка и выгрузка каждой плиты производится вручную.

[c. 158]

158]

Сверление, зенкерование, зенкование и развертывание отверстий выполняют соответствующими инструментами, закрепляемыми в пиноли задней бабки. На рис. 1.33, ж показана схема сверления в заготовке цилиндрического отверстня. [c.452]

Скорости резания при зенкеровании стали и чугуна зенкерами из быстрорежущей стали, а также зенкерами, оснащенными твердыми сплавами приведены в табл. 62—64 и 66, а скорости резания при зенкованни и подрезании торцовых поверхностей — в табл. 67. [c.149]

Развертывание, зенкерование и зенкование металла

Категория: Санитарно-техническе работы

Развертывание, зенкерование и зенкование металла

Развертывание. Для получения отверстий с чистой поверхностью или для точной подгонки отверстия под шлифованную деталь производят операцию, которая называется развертыванием.

Развертывание можно выполнять вручную или на сверлильном станке при помощи разверток. Ручные развертки приводятся во вращение ручным воротком.

Развертки бывают цилиндрические (рис. 1, а, б) и конические (рис. 1, в).

Рис. 1. Развертки: а — цилиндрическая ручная, б —то же, машинная, в — ковическая

На рабочей части развертки имеется от 6 до 14 нарезанных зубьев, вдоль которых расположены канавки; они служат для образования режущих кромок и отвода наружу снимаемой стружки. Нижняя конусная часть развертки снимает стружку, а верхняя — калибрующая — направляет развертку и окончательно калибрует отверстия.

Конические развертки предназначены для развертывания конусных отверстий. Припуск на черновое развертывание принимают не более 0,2 мм, а на чистовое не более 0,1 мм.

Для более чистой обработки поверхности отверстий и охлаждения инструмента при развертывании просверленные отверстия в стали смазывают минеральным маслом, в меди — эмульсией, в алюминии—скипидаром, а в латуни и бронзе отверстия развертывают всухую — без смазки.

Развертывают отверстия вручную следующим образом. Деталь прочно укрепляют в тисках. В отверстие детали вставляют развертку, чтобы ось развертки совпала с осью отверстия. Затем начинают вращать вороток с разверткой вправо, плавно подавая его вперед. Развертку вращают только в одну сторону.

Зенкерование и зенкова-ние. Зенкерование — это обработка отверстия, полученного при литье, ковке или штамповке, для придания ему цилиндрической формы, требуемого размера и для получения чистой поверхности. Зенкерование — промежуточная операция при обработке отверстия под развертку.

Зенкерование производят при помощи зенкера. Зенкеры применяются также для обработки конусных и цилиндрических углублений с плоским дном.

Рис. 2. Зенкер и зенковки: а — зенкер, б — коническая зенковка, в — цилиндрическая зенковка

Зенкер (рис. 2, а) имеет большее число режущих кромок (три или четыре), чем спиральное сверло, и обеспечивает большую чистоту обработки отверстия.

Припуск под зенкерование для отверстий диаметром от 15 до 35 мм дается 1—1,5 мм. Операцию зенкерования выполняют так же как и развертывание.

Зенкование — это обработка выходной части отверстия (снятие заусенцев) для получения конических или цилиндрических углублений под потайные головки заклепок или винтов. Зенкование выполняют при помощи конической или цилиндрической зенковки (рис. 2, б, в).

Операции зенкования выполняют на сверлильном станке, как и сверление отверстий на требуемую глубину.

Санитарно-техническе работы — Развертывание, зенкерование и зенкование металла

Зенкование отверстий

Зенкованием называется операция по обработке входной или выходной части отверстия с целью снятия фасок, заусенцев, а также образования углублений под головки болтов, винтов и заклепок. Эту операцию выполняют при помощи режущего инструмента, называемого зенковками.

Зенковки по форме режущей части подразделяются на конические и цилиндрические.

Конические зенковки (рис. 78, а) состоят из рабочей части и хвостовика. Рабочая часть зенковки характеризуется углом конуса при вершине 2ф. Наибольшее распространение получили конические зенковки с углом конуса при вершине 2ср = 30, 60, 90 и 120°.

Рис. 78. Коническая (а) и цилиндрическая (б) зенковки

Цилиндрические зенковки (рис. 78, б) состоят также из рабочей части и хвостовика. Рабочая часть зенковок имеет торцовые зубья. Число зубьев у этих зенковок от 4 до 8. Цилиндрическая зенковка имеет направляющую цапфу, входящую в просверленные отверстия, что обеспечивает совпадение оси отверстия и образованного зенковкой цилиндрического углубления.

Конические и цилиндрические зенковки изготовляют из инструментальных углеродистых и легированных сталей У10А, У12А и 9ХС.

Для зенкования отверстий применяют также специальные державки с зенковками, имеющими невращающиеся и вращающиеся ограничители.

Державка с зенковкой и вращающимся ограничителем (рис. 79) состоит из хвостовика 7, на одном конце которого закреплена на резьбе зенковка 3 с направляющей шпилькой 1. Упор 2 соединен с зенковкой винтами 4. Зенковка с втулкой 6 легко вращается благодаря шарикам 5, размещенным между втулкой 6 и упором 2. Зенковка выступает из упора на глубину зенкуемого отверстия.

Рис. 79. Державка с зенковкой и вращающимся ограничителем

Ограничитель дает возможность зенковать отверстия на одинаковую глубину, что трудно достичь при пользовании обычными зенковками.

Для зенкования отверстий широко применяют также державки с зенковкой и ограничителем, но не имеющие направляющей шпильки. Державка такой конструкции (рис. 80) состоит из втулки 4, стопорной гайки 3, ограничителя 2, хвостовика 5, зенковки 1, обоймы 6 и подпятника 7. Эта державка работает так же, как и державка с вращающимся ограничителем.

Эта державка работает так же, как и державка с вращающимся ограничителем.

Рис. 80. Державка с зенковкой и ограничителем, но без направляющей шпильки

Зенкование отверстий выполняют на сверлильных станках или пневматическими и электрическими сверлильными машинами, для чего хвостовик зенковки надежно закрепляют в патроне сверлильной машины или сверлильного станка.

Выходную часть отверстий (рис. 81, а) для получения конусных углублений под головки потайных винтов, заклепок обрабатывают коническими зенковками.

Рис. 81. Обработка отверстия конической зенковкой (а) и отверстие, обработанное цилиндрической зенковкой (б)

Зенкование углублений под головки болтов, заклепок (рис. 81, б), а также подрезание торцов плоскостей бобышек, выборку уступов и углов осуществляют цилиндрическими зенковками.

При зенковании отверстий соблюдают правила выполнения приемов работы и меры предосторожности, относящиеся к сверлению отверстий.

Сверление, зенкование, зенкерование и развертывание при слесарных работах в автомобилестроении

Категория:

Автомобилестроение

Публикация:

Сверление, зенкование, зенкерование и развертывание при слесарных работах в автомобилестроении

Читать далее:

Сверление, зенкование, зенкерование и развертывание при слесарных работах в автомобилестроении

Сверлением называется процесс образования сверлом отверстии в сплошном материале. Сверлением достигаются 4—5-й классы точности и шероховатость.

Сверла по конструкции бывают спиральные и др. Наибольшее применение находят спиральные сверла, которые по форме хвостовика могут быть с цилиндрическим и коническим хвостовиком. Спиральные сверла изготавливают главным обра-30м из быстрорежущих сталей, для сверления чугуна и материалов повышенной твердости применяют спиральные сверла, оснащенные пластинками твердого сплава ВК8 или монолитные сверла из твердых сплавов марок ВК6М, ВКЮМ.

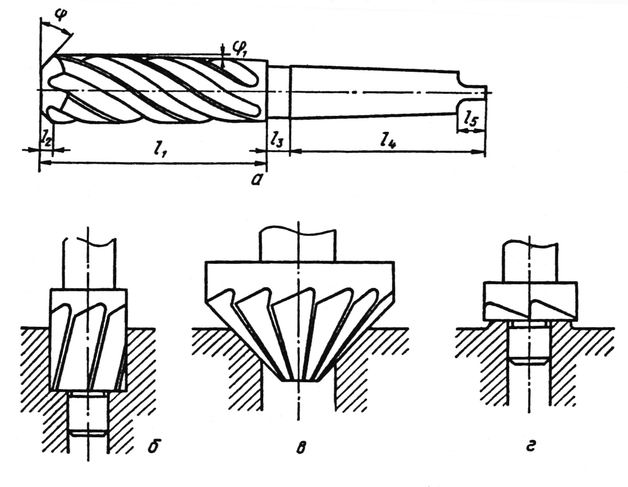

Спиральное сверло (рис. 0) имеет форму цилиндрического стержня с конусообразным рабочим концом, у которого по сторонам имеются две винтовые канавки с наклоном к продольной оси сверла в 25—30°. По этим канавкам стружка отводится наружу. Угол заточки при

Рекламные предложения на основе ваших интересов:

вершине сверла может быть разным и зависит от обрабатываемого материала. Для обработки мягких материалов он должен быть от 80 до 90°, для стали и чугуна 116—118°, для очень твердых металлов 130—140°.

Заточка сверл. В процессе работы сверла изнашиваются по передней и задней поверхностям, срабатывается фаска, округляются уголки (рис. 1, а). Затупленные сверла затачивают на заточных станках. Контроль основных элементов режущей части осуществляется шаблонами (рис. 1, б).

Рис. 0. Спиральное сверло: 1 — рабочая часть сверла, 2 — шейка, 3 — хвостовик, 4 — лапка, 5 — канавка, 6 — перо, 7 — направляющая фаска (ленточка), 8 — поверхность задней заточки, 9 — режущие кромки, 10 — перемычка, 11 — режущая часть

Ручное сверление осуществляют ручными дрелями, электрическими дрелями и пневмодрелями.

Ручная дрель (рис. 2) состоит из шпинделя, на котором находится патрон, конической зубчатой передачи (состоящей из большого и малого зубчатых колес), неподвижной рукоятки, подвижной рукоятки и нагрудника. Сверло вставляется в патрон и закрепляется в нем. При сверлении слесарь удерживает дрель левой рукой за неподвижную рукоятку, а правой вращает подвижную рукоятку, опираясь грудью на нагрудник.

Рис. 1. Схема износа (а) и шаблон для контроля основных элементов (б) сверла

Электрическая дрель (рис. 3) состоит из электродвигателя, находящегося в корпусе дрели, зубчатой передачи и шпинделя с патроном, в котором зажимается сверло. Различают электрические дрели легкого типа — для сверления отверстий диаметром до 15 мм в форме пистолета; среднего типа — для сверления отверстий диаметром 15—20 мм с замкнутой рукояткой на конце; тяжелого типа — для сверления отверстий диаметром до 32 мм с двумя боковыми рукоятками и грудным упором.

Рис. 2. Ручная дрель: 1 — патрон, 2 — зубчатая передача, 3 — подвижная рукоятка, 4 — нагрудник, б — неподвижная рукоятка

Пневматическая дрель (рис. 4) изготавливается с пневматическими двигателями поршневого и ротационного типа. Пневматическая дрель удобна в работе, так как имеет небольшие габариты и массу. Для механизации процесса сверления используются сверлильные станки.

Рис. 3. Электрическая дрель: 1 — рукоятка, 2 — корпус, 3 — шпиндель

Сверлильные станки подразделяются на настольно- -сверлильные, вертикально-сверлильные и радиально-сверлильные. Настольно-сверлильные станки предназначены для сверления отверстий небольшого диаметра (до 12—15 мм). Радиально-сверлильные

станки применяют для сверления отверстий в крупных деталях. Они дают возможность обработать отверстие в любом месте детали в пределах кольцевой площадки.

Более всего распространены универсальные вертикально-сверлильные станки (рис. 5). Обрабатываемая заготовка или деталь помещается на столе, который можно поднимать и опускать при помощи винта. Рукояткой стол закрепляют на станине на неооходимои высоте. Сверло устанавливают и закрепляют в шпинделе. Шпиндель приводится во вращение электродвигателем через коробку скоростей, автоматическая подача осуществляется коробкой подач. Вертикальное перемещение шпинделя осуществляется вручную маховиком.

Рис. 4. Пневматическая дрель: 1 — шпиндель, 2 — корпус, 3 — ниппель

Техника сверления. Сверление производят по разметке, по кондуктору, с применением универсально-сборных приспособлений (УСП).

При сверлении по разметке размечают отверстие, накернивают его по окружности и по центру, закрепляют обрабатываемую заготовку в тисках или в другом приспособлении. Сверление по разметке обычно осуществляют в два приема. Сначала просзерливают отверстие на глубину четверти диаметра. Если полученное отверстие (несквозное) совпадает с размеченным, то продолжают сверление, в противном случае исправляют установку сверла и только после этого продолжают сверление.

При сверлении отверстия под резьбу необходимо пользоваться справочными пособиями для выбора величины диаметра сверла в соответствии с видом резьбы, а также с учетом механических свойств обрабатываемого материала.

При обработке большого количества одинаковых деталей применяются кондукторы. Они состоят из корпуса, куда укладывается и ориентируется в определенном положении деталь, и кондукторной плиты с отверстиями и запрессованными в них кондукторными втулками для направления сверла.

Кроме кондукторов, применяются универсально-сборные приспособления (УСП), состоящие из нормализованных элементов (плит с Т-образными пазами, установочных деталей — пальцев, дисков, шпонок, подкладок, направляющих, прижимных и крепежных деталей). Из них собирают приспособления для определенной операции. По окончании работы приспособления разбирают, а их детали используют вновь. УСП значительно уменьшают стоимость обработки и обеспечивают высокую точность.

Зенкован и ем называется последующая (после сверления) обработка отверстий, заключающаяся в удалении заусенцев, снятии (фасок и получении конусного или цилиндрического углубления у входной части отверстия. Зенкование осуществляется зенковками.

По форме режущей части зенковки делятся на цилиндрические и конические (рис. 6, а, б). Конические зенковки применяют для обработки конических углублений под головки винтов, потайные заклепки, клапаны. Конические зенковки бывают с углом при вершине 60, 75, 90 и 120°.

Цилиндрическими зенковками обрабатывают цилиндрические углубления под крепежные детали, плоскости бобышек. Цилиндрическая зенковка имеет направляющую цапфу, которая входит в обрабатываемое отверстие и обеспечивает правильное направление зенковки. Зенковки изготавливают из быстрорежущей стали и с пластинками из твердого сплава.

Рис. 5. Одношпиндель-ный вертикально-сверлильный станок: 1 — винт, 2 — стол, 3 — шпиндель, 4 — маховик, 5 — коробка подач, 6 — коробка скоростей, 7 — электродвигатель, 8 — рукоятка, 9 — станина

Зенкерован и е — операция по увеличению размеров или изменению формы отверстия, полученного сверлением, штамповкой или отливкой. При зенкеровании получается точность За — 5-го класса.

При зенкеровании получается точность За — 5-го класса.

Зенкерование отверстий выполняют зенкером. По внешнему виду зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3—4) и спиральных канавок. По конструкции зенкеры разделяют на цельные (рис. 7, а), насадные (рис. 7, б) с напаянными пластинками и сборные со вставными ножами (рис. 7, в). Материалы для зенкеров: быстрорежущие стали Р9, Р18, Р9К5, Р9КЮ, пластинки твердого сплава марок ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т15К6. Зенкерование выполняют на сверлильных станках или при помощи электрических и пневматических дрелей.

Развертывание — окончательная обработка отверстий после сверления, зенкерования или расточки для придания им высокой точности и малой шероховатости. Развертыванием достигается 2—3-й классы точности и классы шероховатости.

Развертывание отверстий выполняется разверткой.

По форме обрабатываемого отверстия развертки подразделяются на цилиндрические и конические, по способу применения — на ручные и машинные, по способу закрепления — на хвостовые и насадные.

Ручные развертки (рис. 58) состоят из рабочей части и хвостовика. Хвостовик цилиндрический с квадратом на конце под вороток. Рабочая часть делится на режущую и калибрующую. Режущая часть имеет коническую форму с углом заборного конуса <р = 1°, на конце для предохранения зубьев от выкрашивания делается фаска под углом 45°.

Чтобы развертка свободно входила в отверстие, диаметр заборной части делают меньше диаметра предварительно обработанного отверстия. Калибрующая часть направляет развертку в отверстие и калибрует его, у заборного конуса она имеет цилиндрическую форму, ближе к хвостовику — обратный конус для уменьшения трения.

Рис. 6. Зенковки: а — цилиндрическая, б — коническая

Рис. 7. Зенкеры: а — цельный, б — насадной, в — со вставными ножами

Число зубьев развертки четное — 6, 8, 10, 12; выполняют их с неравномерным шагом, что обеспечивает лучшую обработку.

Машинные развертки .отличаются от ручных меньшей длиной рабочей части и длинной шейкой (для развертывания глубоких отверстий). Заборный конус у них короткий с углом ср = 5° для обработки хрупких материалов и ср = 15° для вязких материалов. Развертки, оснащенные твердыми сплавами, имеют угол ф = 35—45°.

Конические развертки служат для обработки предварительно просверленного цилиндрического отверстия на конус или калибрования конического отверстия, выполненного другим способом.

Ручные развертки изготовляют из стали У12А, 9ХС, Р9 и Р18, машинные — из стали Р9, Р18, РК8; они оснащаются твердыми сплавами ВК2, ВК4, ВК6, ВК8, Т15К6. Рабочая часть термически обрабатывается.

Рис. 8. Основные элементы ручной цилиндрической развертки

На развертках наносятся номинальный диаметр (на сборных — предельные диаметры), номер по точности или посадка для доведенной развертки, марки стали или твердого сплава. На конических развертках маркируются номинальный диаметр или номер конуса, конусность, марка стали.

Ручное развертывание. При ручном развертывании инструмент вращается воротками. Для обработки глубоких отверстий на развертку надевают удлинители. Мелкие заготовки или детали закрепляют в тисках, а большие обрабатывают без закрепления.

Машинное развертывание выполняется на сверлильных станках, а также при помощи механизированного инструмента.

Лучше развертывание выполнять сразу после сверления, не перезажимая детали. Это обеспечивает соосность отверстий. При работе на станках применяют качающиеся оправки, они дают возможность развертке самоустанавливаться по оси предварительно обработанного отверстия и исключают влияние неточностей станка на точность отверстия.

Рекламные предложения:

Читать далее: Нарезание резьбы при слесарных работах в автомобилестроении

Категория: — Автомобилестроение

Главная → Справочник → Статьи → Форум

10) Сверление, зенкование, зенкерование, развёртывание отверстий.

1) Сверлением — называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкирование и развёртывания.

2)

Перовое сверло – данное сверло предназначено для неответственных отверстий диаметром до 25 мм.

Спиральное сверло

Свёрла для глубокого сверления – применяются на специальных станках для получения точных отверстий большей длины малого диметра.

Кольцевое сверло – предназначено для изготовления отверстий в сплошном материале с целью его экономии.

Центровое сверло – предназначено для получения центровых отверстий, применяемых преимущественно в деталях вращения.

Комбинированный инструмент:

Сверло-сверло.

Сверло-зенковка.

Сверло-зенкер.

Сверло-зенкер развёртка.

Сверло-метчик.

3) Ручная дрель — инструмент ручного сверления, при использовании силы человека. Применяется для сверления отверстий в различных материалах.

• Механическое изменение скорости осуществляется изменением передаточного числа редуктора. Обычно используется редуктор с двумя передаточными числами (2-скоростной), реже с бо́льшим. При понижении скорости возрастает крутящий момент, выходная мощность почти не изменяется.

Электрическая

дрель — Дрель

представляет собой инструмент, чаще

всего, в форме пистолета, внутри которого

расположены тяговый преобразователь,

пусковой выключатель, реверс, реостат

или тиристорный регулятор мощности,

электродвигатель (УКД) и (в большинстве

случаев) механизм для сверления с ударом. На валу (шпинделе) дрели расположен

патрон, предназначенный для установки

различных слесарных и строительных

насадок. У мощных дрелей в шпинделе

имеется посадка «конус Морзе» для

непосредственной фиксации в ней сверла.

На валу (шпинделе) дрели расположен

патрон, предназначенный для установки

различных слесарных и строительных

насадок. У мощных дрелей в шпинделе

имеется посадка «конус Морзе» для

непосредственной фиксации в ней сверла.

• Электронная регулировка скорости осуществляется с помощью реостата, который управляется изменением нажатия на кнопку выключателя — чем глубже вдавлена кнопка, тем выше скорость. Часто на кнопке располагается колёсико, которым выставляется ограничение максимальной скорости. При понижении скорости электронным способом выходная мощность снижается. В настоящее время от реостатного управления с большим выделением тепла на реостате перешли к тиристорному управлению мощностью с меньшим выделением тепла.

4) Зенкование – это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок.

5) Зенкерованием — называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).

Зенкеры бывают двух типов:

● Цельные с коническим хвостиком (для предварительной обработки отверстий).

●Насадные ( для окончательной обработки отверстий).

6) Развёртывание – это процесс чистовой обработки отверстий, чем зенкерование и обеспечивающее высокую точность размеров и чистоту поверхности.

7) Развёртки:

По форме обрабатываемых отверстий

Цилиндрические

Конические

По конструкции

Цельные

Насадные

С прямыми и винтовыми зубьями

Постоянные

Регулироваемые

Точность

отверстия обработки развёртыванием в

соответствии 3-2 классу, а шероховатость

поверхности 6-10 класса.

Зенкерование, зенкование и развертывание. Контрольная работа

Данный модуль поможет Вам проконтролировать знания по теме «Зенкерование, зенкование и развертывание». Вам будет предложено 10 контрольных заданий, посвящённых особенностям процесса обработки отверстий, а также выбору соответствующих инструментов и приспособлений.

Категория пользователей

Обучаемый, Преподаватель

Контактное время

30 минут

Интерактивность

Высокая

Дисциплины

Тематика начального профессионального образования

/ Тематика начального профессионального образования машиниста дорожных и строительных машин

/ Общеслесарные работы

/ Сверление, зенкование и развертывание

Уровень образования

Профессионально-техническая подготовка, повышение квалификации

Статус

Завершенный вариант (готовый, окончательный)

Тип ИР сферы образования

информационный модуль

Ключевые слова

Обработка отверстий

Автор

Карабельникова Ирина Евгеньевна

Издатель

ИНФОСТУДИЯ ЭКОН ЗАО

Закрытое акционерное общество «ИНФОСТУДИЯ ЭКОН»

Россия, 109028, Москва, 3/12, Б. Трехсвятительский пер.,

Тел. — +7-495-916-8930, +7-495-917-3755

Сайт —

http://www.infostudio.ru

Эл. почта —

eс[email protected]

Правообладатель

Министерство образования и науки России Федеральный орган исполнительной власти

Министерство образования и науки России

Россия, 125993, Москва, Тверская ул. , 11

, 11

Тел. — +7-495-629-7062

Сайт —

http://www.mon.gov.ru

Внимание! Для воспроизведения модуля необходимо установить на компьютере проигрыватель ресурсов.

Характеристики информационного ресурса

Тип используемых данных:

application/xml, text/javascript, image/png, text/html, image/jpeg, audio/mpeg, audio/wav, text/xml

Объем цифрового ИР

3 709 310 байт

Проигрыватель

OMS-player версии от 2.0

Категория модифицируемости компьютерного ИР

открытый

Признак платности

бесплатный

Наличие ограничений по использованию

есть ограничения

Рубрикация

Ступени образования

Начальное профессиональное образование

Целевое назначение

Учебное

Тип ресурса

Открытая образовательная модульная мультимедийная система (ОМС)

Классы общеобразовательной школы

Уровень образовательного стандарта

Федеральный

Характер обучения

Базовое

Структура и применение зенковок

18 октября 2018 г.

Зенковки различаются по форме и применению. Например, зенковки можно использовать для удаления заусенцев с просверленных отверстий или для зенковки винтов. Как устроены зенковки и в каких приложениях они используются, описано в этой статье.

Зенкование — это процесс последующей обработки существующих просверленных отверстий. Это означает, что зенковка не врезается в весь материал.Существуют разные зенковки, выполняющие разные функции. Они делятся на:

- зенковка

- Фреза для продольных отверстий

- зенковка плоская

- грузило ракушечное

Зенковка, фреза и плоская зенковка от RUKO

Зенковка

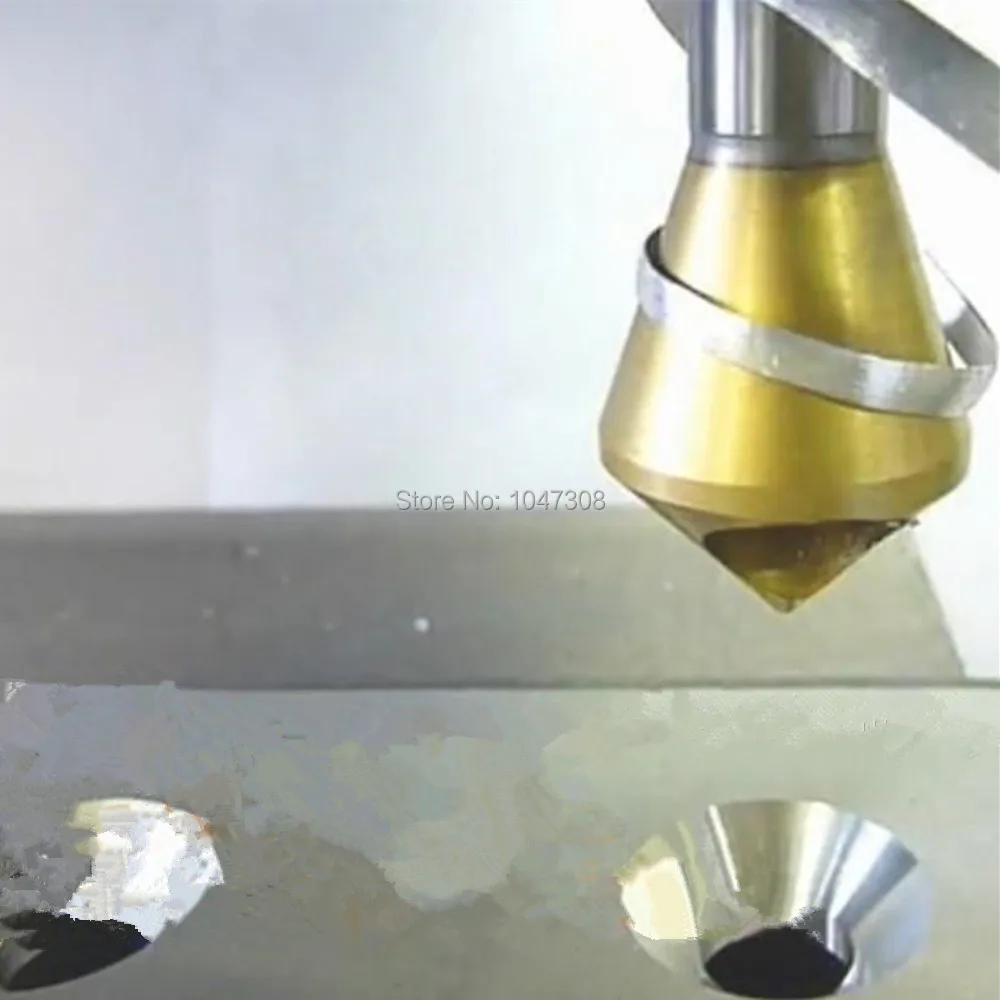

Головка зенковки имеет коническую форму. Коническая форма приводит к удалению заусенцев или зенковке в существующем отверстии.

Коническая форма приводит к удалению заусенцев или зенковке в существующем отверстии.

Характеристики зенковки

Угол зенковки имеет решающее значение для зенковки.Есть разные углы, которые предназначены для разных применений. Это для зенковки:

- 60 ° для удаления заусенцев

- 75 ° для головок заклепок

- 82 ° для винтов с потайной головкой Стандарт США

- 90 ° для винтов с потайной головкой

- 120 ° для зенковки заклепок из листового металла

Количество режущих кромок обычно нечетное для плавного хода при зенковании. Наши зенковки имеют три режущих кромки.

Стружка удаляется с помощью профиля канавки .Хвостовик доступен в четырех различных версиях: цилиндрический хвостовик , конус Морзе, хвостовик насадки и трехсторонний хвостовик . Например, хвостовик биты или хвостовик с 3 поверхностями предотвращают проскальзывание инструмента в патроне сверла и делают их идеальными для использования в ручных дрелях.

Что означает удаление заусенцев?

Обычно небольшие клочки материала образуются на конце кромки просверленного отверстия, которые выдавливаются спиральным сверлом для сквозного отверстия . Эти клочки называются заусенцами.Для удаления этих заусенцев используется зенковка, которая снимает заусенцы с края отверстия, то есть удаляет заусенцы. Эти зенковки имеют угол зенковки , равный 60 ° . Однако в принципе удаление заусенцев можно проводить с любым углом зенковки.

Особенно при сверлении металла образуется заусенец . Это может быть с очень острой кромкой и представлять опасность травмы. Поэтому после сверления следует удалить заусенцы. Не только из соображений безопасности, но и для улучшения внешнего вида просверленного отверстия.

Зенковка отверстия расширяет зону входа и облегчает, например, установку резьбового сверла. Как нарезать внутреннюю резьбу, рассказывается в нашей статье «Как нарезать внутреннюю резьбу за 3 шага».

Как нарезать внутреннюю резьбу, рассказывается в нашей статье «Как нарезать внутреннюю резьбу за 3 шага».

Заусенец на конце просверленного отверстия

Зенковка винта

Чтобы зенковать винт заподлицо с поверхностью заготовки, используется зенковка . Окончательный результат выглядит следующим образом.

Винт с потайной головкой в сквозном отверстии

Фреза для обработки отверстий

Особенностью этой зенковки является просверливание отверстия поперек зенковки.

Характеристики фрезы для обработки поперечных отверстий

Фрезы для обработки поперечных отверстий имеют отверстие под углом около 45 ° к оси зенковки. Это отверстие в головке, таким образом, образует две режущие кромки. Стружка отводится через отверстие , что предотвращает их застревание между сверлом и заготовкой. Фрезы с поперечным отверстием также крайне редко попадают в материал.

При использовании керна с поперечным отверстием можно достичь чистых результатов, и с ним легко обращаться с .Зенковка без заусенцев и стружки.

Угол зенковки сердечника с поперечным отверстием составляет 90 °. С помощью сердечника с крестообразным отверстием можно также сделать зенковку для винта с потайной головкой .

Фреза для поперечных отверстий

Плоская зенковка

Плоские зенковки имеют цилиндрическую форму по сравнению с зенковками. Зенковки используются для изготовления зенковок для винтов с цилиндрической головкой, винтов с шестигранной головкой и гаек .

Характеристики плоской зенковки

На ее конце находится неподвижная направляющая , которая вставляется в предварительно просверленное отверстие .Это обеспечивает стабильное ведение сверлильного станка и точность работы.

Режущие кромки разрезают материал и оставляют пространство для головки винта . Винты с цилиндрической головкой и винты с шестигранной головкой находятся заподлицо с поверхностью заготовки.

Винты с цилиндрической головкой и винты с шестигранной головкой находятся заподлицо с поверхностью заготовки.

Винт с цилиндрической головкой в сквозном отверстии

Плоские зенковки доступны в двух версиях: для сквозного отверстия и отверстия под резьбу . Разница заключается в двух деталях, которые соединены винтом.

В сквозном отверстии резьба присутствует только во втором материале. С отверстием под сердечник с резьбой оба материала имеют резьбу .

Диаметр фиксированной направляющей для сквозного отверстия больше, чем для отверстия под резьбовой стержень. Таким образом, для сквозного отверстия под резьбу М12 (мелкий сорт) диаметр составляет 13,0 мм. Для отверстия под резьбу диаметр фиксированной направляющей для резьбы M12 составляет 10,2 мм.

Диаметр неподвижной направляющей для сквозного отверстия больше, чем для резьбового отверстия для керна.

Погружной грузик

В корпусе-грузиле зенковка установлена на спиральное сверло.Таким образом, сверление спиральным сверлом и последующее зенкование можно выполнить только за один рабочий этап .

Поскольку цековки подходят только для сверления в дереве, древесных материалах или пластике, мы не включаем их в наш ассортимент.

Применение

Поскольку наши зенковки изготовлены из инструментальной стали HSS, HSSCo 5 и карбида вольфрама , вы можете использовать их для резки самых разных металлов. Зенковки доступны с покрытиями TiN, TiAlN и RUnaTEC .

В таблице применения (PDF-файл за изображением) вы найдете обзор всех наших зенковок и областей их применения.

Чрезвычайно важным для зенковки является угол зенковки . Различные углы зенковки подходят для различных применений .

Скорость резания

При зенковании важно, чтобы применяли меньшее усилие , потому что зенковка требует лишь небольшого давления при шлифовании .

Помимо давления при шлифовании следует также обратить внимание на скорость резания . Особенно для твердых материалов, таких как древесина или металл, вам следует выбирать с очень низкой скоростью вращения . Чем медленнее, тем лучше. Зенковка не стучит и не нагревается. Таким образом, это не сказывается отрицательно на сроке службы.

Насколько глубоко я могу резать?

В зависимости от области применения вы можете резать на разную глубину. Например, при удалении заусенца вы входите в материал всего на несколько миллиметров, чтобы удалить только заусенец.

Если вы хотите зенковать винт, вы можете использовать зенковку для врезания в заготовку непосредственно перед или до максимального диаметра.

Максимальный диаметр

Заключение и краткое описание

Зенковки в основном используются для зенковки отверстий, зенковки винтов и снятия заусенцев.

Зенковка расширяет просверленное отверстие и облегчает последующее нарезание резьбы. При зенковке винтов создается пространство для головки винта, чтобы она закрывалась поверхностью заготовки.Во время удаления заусенцев заусенец на просверленном отверстии удаляется по соображениям безопасности и / или по оптическим причинам.

Важно выбрать правильный угол зенковки в зависимости от области применения и работать с низкой скоростью резания .

Вы можете найти наш полный ассортимент зенковок, включая средство поиска продуктов, в разделе «Продукция»> «Зенковка».

Если у вас возникли проблемы с поиском подходящего сверла для листового металла, без промедления свяжитесь с нами.

Определение зенковки по Merriam-Webster

прилавок · раковина | \ ˈKau̇n-tər-ˌsiŋk \ потайной \ ˈKau̇n- tər- ˌsəŋk \; зенковкапереходный глагол

1 : для выполнения зенковки (отверстия)

2 : для установки головки (чего-либо, например, винта) на поверхности или под ней.

1 : сверло или сверло для воронкообразного расширения на внешнем конце просверленного отверстия

2 : увеличение путем зенковки

Как выбрать сверла с зенковкой для установки заподлицо и закрученных винтов

Биты с зенковкойбывают разных стилей и размеров в зависимости от проекта, используемых вами винтов и личных предпочтений.В случае мебели для хозяйственных магазинов или других быстрых и грязных вещей, особенно временных, мы часто не обращаем внимания на винты. Они могут быть видимыми или нет, гордиться поверхностью или нет; иногда это просто не имеет значения.

Но для большей части нашей работы, если винт будет виден, мы хотим, чтобы он выглядел хорошо, был ровно установлен и был на одном уровне с окружающей поверхностью, когда это возможно. Конечно, вы можете с силой закрутить винт с плоской головкой, но это почти всегда разрывает волокна поверхности дерева и выглядит ужасно.При работе с твердой древесиной вы даже не сможете установить винт заподлицо. Вот здесь-то и появляется зенковка (или ее близкий родственник, зенковка). Когда вы завершаете пилотное отверстие зенковкой, головка винта идеально садится: все ее поверхности соприкасаются с деревом с одинаковым усилием, обеспечивая прочное соединение и чистый вид.

Вы можете скрыть свои винты с плоской головкой деревянными заглушками, если просверлите зенковку достаточно глубоко, чтобы они могли приклеиваться к винту. Когда мы хотим, чтобы эти винты полностью исчезли, в углубленную зенковку надлежащего размера можно вставить деревянную пробку, которую затем можно вырезать и отшлифовать заподлицо для получения гладкой поверхности и акцентированного внешнего вида.Выполнение этих и других задач — задача специального зенковщика. Но их много: одна деталь или комбинация сверла и зенковки, с одной канавкой или с несколькими канавками (или вообще без них) и широкий диапазон углов фаски затрудняют выбор. Как и практически все работы по деревообработке, зенковки работают лучше всего, если они правильно подобраны для выполняемой работы.

Типы сверл для зенковки

Рифленые биты имеют одну или несколько режущих кромок, зенковки с поперечным отверстием имеют угловое отверстие в наконечнике, которое действует как режущая кромка.Цельные зенковки бывают двух основных видов, наиболее широко признанными являются зенковки с рифлением, у которых короткий стержень с удлиненным цилиндром, увенчанный коническим наконечником. (Форма всегда напоминает мне старый командный модуль Apollo.) Наиболее типичная рифленая зенковка раньше имела четыре режущих кромки на конусе, хотя цельные рифленые зенковки сегодня чаще имеют нечетное количество режущих кромок — обычно одну или пять. .

Рифленые зенковки бывают нескольких размеров, в них можно вырезать конические отверстия, предназначенные для винтов с различными размерами головок.Сначала просверливается пилотное отверстие для винта, а затем отверстие зенковывается, чтобы винт с плоской головкой вошел заподлицо с рабочей поверхностью. Всегда лучше использовать зенковку с диаметром корпуса, близким к диаметру головки винта; использование слишком узкого не приведет к созданию достаточно большой зенковки для установки головки винта, а использование слишком широкой создает риск образования зенковки размером с кратер, которая полностью поглотит винт.

Довольно новый тип цельной зенковки, называемый зенковкой с поперечным отверстием, не имеет канавок.Вместо заостренных режущих кромок сверло имеет отверстие, просверленное в конусе под углом. Когда бит вращается, задняя кромка отверстия делает рез. Используемые так же, как и долота с канавками (сначала направляющее отверстие, затем зенковка), зенковки с поперечным отверстием режут очень плавно и быстро удаляют материал, а также превосходно удаляют стружку во время сверления. Эти сверла обычно стоят немного дороже, чем их собратья с рифлением.

Наиболее распространенные углы фаски — 82 ° и 90 °, но большинство винтов имеют угол 82 °, так что это угол, который следует использовать в большинстве проектов.Доступны зенковки с конусной формой для создания шести различных углов фаски — 60 °, 82 °, 90 °, 100 °, 110 ° и 120 °, предназначенных для соответствия определенному углу головки винта.

Винты с головкой 90 ° производятся в соответствии со стандартом ISO; они обычно метрические и гораздо более распространены за рубежом. Наиболее признанным в Северной Америке является унифицированный стандарт резьбы 82 °, который соответствует практически всем шурупам для обработки дерева, которые могут встретиться в США и Канаде. Однако оба стандарта зенковки здесь легко доступны.

Поскольку велика вероятность, что вы будете использовать только винты с головкой 82 °, имеет ли значение, какую зенковку вы покупаете и используете? Ну, это зависит от обстоятельств. При зенковке на 90 ° из-за разницы в 8 ° нижняя часть головки винта сначала соприкасается с деревом, оставляя стороны и верх винта без опоры. Винт необходимо дополнительно затянуть, чтобы остальная часть головки соприкоснулась с зенковкой, создавая большее усилие на дереве внизу. По сути, то, что вы делаете, — это насильственно удлиняете зенковку, перетягивая винт.С зенковкой 82 ° все поверхности головки винта соприкасаются с деревом одновременно и с одинаковым усилием.

Здравый смысл скажет вам, что соответствие винта зенковке — правильный путь. Это особенно верно для древесины твердых пород, так как усилие затягивания винта с целью его правильной посадки в зенковке создает большую нагрузку на головку — попробуйте это с латунным винтом, и головка, скорее всего, отломится. Для древесины твердых пород лучше всего подходит зенковка.Для мягкой древесины, однако, не так много напряжения создается при установке винта 82 ° в зенковку 90 °, и разница может быть незаметной.

С битами, которые я описал до сих пор, зенковка представляет собой двухэтапный процесс: сначала пилотное отверстие, а затем зенковка. Это эффективно, но требует много времени. Однако широкий выбор комбинированных зенковок выполняет обе задачи одновременно. Имея несколько названий — сверла с зенковкой, зенковки для направляющих винтов и зенковки с пилотным управлением — это лишь некоторые из них — эти сверла охватывают рифленую зенковку вокруг регулируемого сверла.(Зенковки с отверстиями для них не используются.)

Редко можно найти сверла старого образца с плоской стальной пилотируемой зенковкой, но они отлично подходят для быстрого сверления зенковок (если неэффективно). Первоначальная идея для них была примерно несколько лет назад с пилотируемыми зенковками, сделанными из цельного куска плоской стали с концами, свернутыми в хвостовик.

Они были похожи на наконечники стрел. В них не было ничего регулируемого — либо у вас был нужный размер, либо нет — а отверстия и зенковки, которые они сделали, было не так много, чтобы смотреть, но они справились со своей работой быстро и за один шаг.Они продаются тысячами, и велика вероятность, что у любого, кто занимается деревообработкой несколько десятилетий, найдется парочка где-нибудь на дне ящика с инструментами.

ЗенковкиFlip-style имеют два конца: один для просверливания направляющего зажима и установки зенковки, а затем используйте другой конец для ввинчивания винта. Сегодняшние версии дают лучшие результаты и гораздо более универсальны. Стили различаются, но каждый работает в основном одинаково.

Каждая зенковка на самом деле представляет собой комбинированный инструмент и состоит из отдельного сверла, центрированного в сквозном отверстии в корпусе зенковки и удерживаемого на месте установочным винтом или цанговым зажимом корпуса зенковки.Сверла могут быть прямыми или коническими, длина их сверления регулируется простым ослаблением установочного винта или цанги, продвижением сверла на желаемую длину и повторной затяжкой.

Большинство этих зенковок можно использовать со стопорным кольцом, которое устанавливает глубину зенковки, и большинство из них поставляется в наборах, которые включают в себя согласованные зенковки и сверла различных размеров для установки используемых винтов.

Практически каждый крупный производитель инструмента, который предлагает сверла (а также некоторые, кто этого не делает), производит базовые недорогие комбинированные зенковки этого типа.Многие из них выполнены в стиле «перевернутый» с двусторонним резаком. Когда он закреплен на приводном корпусе в режиме зенковки, вы можете просверлить как пилотное отверстие, так и зенковку. Снимите зенковку, переверните ее и защелкните, чтобы открыть соответствующую отвертку для установки винта.

Современные фрезы с зенковкой включают коническую зенковку Rockler Pro, зенковку CleanStop от Woodworker’s Supply и Jack Rabbit от Jack Rabbit Tool.

У каждого есть свои уникальные особенности.Pro Tapered поставляется в комплекте из трех полных комбинаций зенковок, рассчитанных на винты №6, №8 и №10.

Биты имеют красивый конус, соответствующий профилю традиционных шурупов для деревообработки, а каждое сверло имеет плоский хвостовик для надежной фиксации с помощью установочного винта. Ограничитель глубины с двумя установочными винтами прилагается к каждой бите, и эти зенковки имеют самый большой главный хвостовик 3/8 дюйма.

Для резания имеются две удлиненные канавки, которые выступают вверх по корпусу зенковки и помогают выталкивать стружку через ограничитель глубины.Набор из трех частей продается примерно за 60 долларов, но каждая зенковка также продается отдельно, также доступны зенковки №5 и №12.

CleanStop имеет аналогичную пару длинных канавок для выброса стружки, но использует прямые сверла вместо конических. В набор входят четыре комбинированных зенковки, рассчитанных на винты №6, №8, №10 и №12, но включены только два ограничителя глубины: они должны использоваться совместно с четырьмя зенковками. Ограничители глубины уникальны и состоят из двух частей с полимерным колпачком, прикрепленным к передней части металлического ограничителя.Колпачок вращается свободно, но останавливается при контакте с заготовкой, чтобы предотвратить повреждение или ожог рабочей поверхности. Основной стержень имеет шестигранную форму 1/4 дюйма. Набор из четырех частей продается примерно за 60 долларов, но зенковки также продаются по отдельности.

Набор Jack Rabbit включает те же четыре размера, что и CleanStop, но в нем используется один корпус. Каждая зенковка представляет собой отдельную цангу, которая ввинчивается в приводной корпус, затягивая сверло по мере его установки. Деловые концовки оснащены четырьмя короткими канавками, которые не выступают за ограничитель глубины при обычном использовании.Одиночный латунный ограничитель глубины прилагается к приводному корпусу.

Зенковка Jack Rabbit представляет собой комбинацию с «быстрой заменой», в которой используются отдельные ведущие хвостовики, имеющие как крестообразный, так и квадратный привод. При использовании вы просверливаете пилотное отверстие и зенковку, затем просто отрываете ведущее тело от хвостовика и быстро заводите винты в исходное положение. Набор, который включает пару гаечных ключей для затягивания фрез цангового типа, два хвостовика с двусторонним приводом и намагничивающее кольцо для приводов, по состоянию на 2010 год стоил около 50 долларов.Все три набора включают в себя чемодан для хранения, а также шестигранные ключи. Сменные сверла доступны для всех.

Другие стили сверл с зенковкой

Специальная зенковка в сочетании с фрезой и сверлом с закругленным шипом обеспечивает идеальную посадку шиповых соединений. Хотя во многих деревообрабатывающих цехах это не всегда востребовано, есть специализированная зенковка для изготовления деревянной мебели в деревенском стиле со столярными изделиями из круглых пазов и шипов.

После того, как отверстие (паз) просверлено для приема круглого шипа мебельного компонента, эти клиновидные зенковки легко сужают верх паза, чтобы точно соответствовать конической форме типичных круглых шипов.Шип и шип идеально подходят для очень прочного соединения. Эти зенковки обычно используются с мощным сверлом.

Вы можете изготавливать базовые зенковки с помощью ручного инструмента, все они представляют собой удобную ручку с зенковкой, закрепленной на одном конце. Однако не для всех зенковок требуется сверло. Ручные зенковки состоят из рукоятки, аналогичной рукоятке отвертки, с отдельными зенковками, которые защелкиваются спереди. Сначала просверлите отверстие, а затем, сделав несколько поворотов, у вас будет простая зенковка без излишеств, готовая принять винт.Их отлично держать под рукой или спрятать в ящике с инструментами, чтобы быстро зенковать или две, не тратя время на то, чтобы принести сверло и обычные зенковки. Однако этим парням требуется немного мышечной силы, и ваше запястье получит свою нагрузку, если вы сделаете несколько десятков зенковок в дубе с помощью одной из них. Но для быстрой разовой зенковки их не победить.

Большинство современных пилотируемых раковин имеют регулируемую глубину и съемные насадки для легкой очистки, заточки и замены.Самое важное, что нужно помнить при использовании зенковки, — это правильно подбирать размер для используемого винта. Это касается всех аспектов как пилотного отверстия, так и самой зенковки. Слишком большая зенковка поглотит головку винта, и это будет выглядеть как кратер размером с луну; слишком маленькая зенковка не подойдет к головке винта, а принудительное ввинчивание винта может порвать волокна древесины вокруг зенковки.

Если вы не просверлите зенковку достаточно глубоко, винт будет продолжать выступать за поверхность; войдите слишком глубоко, и винт окажется слишком неглубоким.При использовании вы быстро почувствуете особые зенковки, но до тех пор целесообразно отрегулировать все свои настройки (глубину сверла, размер зенковки, положение ограничителя глубины) и сделать пробное сверло в куске лома перед сверлением настоящего заготовка.

При зенковке скорость не всегда твой друг. Слишком быстрое сверление может привести к получению слишком глубоких или слишком больших зенковок, особенно в мягкой древесине. Высокая скорость также является одной из основных причин «дребезга», зенковки с неровным краем и внутренней поверхности, которая пережевана волнообразно.Для традиционных конических саморезов по дереву лучше всего использовать зенковку с коническим сверлом. Прямые шурупы по дереву, такие как широко распространенные черные шурупы из домашнего центра, оптимально работают с прямыми сверлами. Однако в большинстве случаев, за исключением самых твердых пород древесины, типы сверл, используемых для зенковки, являются взаимозаменяемыми. В древесине хвойных пород разница незначительна.

Внимательно следите за сверлами в комбинированных зенковках. Как и любые биты, в затупленном состоянии они режут неэффективно.Удалите их по мере необходимости и замените. Практически все производители зенковок производят сменные насадки, которые легко заменить. То же самое касается режущих кромок самой зенковки. При необходимости заточите их или замените. Опять же, все производители предлагают замену. (В некоторых случаях сменные фрезы продаются вместе с новыми сверлами.)

Другое применение зенковки

Одно из самых больших преимуществ хорошей зенковки — это возможность просверлить пилотное отверстие и нужную зенковку и одновременно поместить их на дно более глубокого отверстия, в которое можно вставить деревянную пробку.Эти глубокие зенковки иногда называют «зенковками», но это технически не совсем верно.

Вы можете легко выполнить глубокие зенковки, установив ограничитель глубины зенковки, чтобы зенковка могла глубже просверливать рабочую поверхность. Обязательно измерьте размер заглушки, чтобы убедиться, что в корпусе зенковки будет отверстие нужного размера. Точно так же осторожно установите ограничитель глубины. Как упоминалось ранее, при корректировке наборов зенковок всегда полезно провести быстрое испытание сверла в отходах.

Говоря об ограничителях глубины, будьте осторожны с ними. Нет необходимости утрамбовывать зенковку в заготовку, пока ограничитель глубины не упадет до упора. Все, что у вас получится, — это испорченная поверхность. А если вы не прекратите сверление достаточно быстро, ограничитель глубины вращения может легко обжечь деревянную поверхность … еще одна причина избегать высокоскоростного зенкования. Самый эффективный способ сделать зенковку — расслабиться и уменьшить скорость сверления по мере приближения упора к поверхности.Когда он едва целует дерево, все готово. Вполне вероятно, что после того, как вы привыкнете к работе той или иной зенковки, вы оставите ограничитель глубины в ее футляре. После знакомства вы сможете инстинктивно определять правильную глубину.

Есть еще одна задача, в которой зенковки лучше всего подходят, и она не имеет ничего общего с деревом: они являются самым быстрым и эффективным способом удаления заусенцев из недавно просверленного отверстия в металле. Возможно, вы не думаете, что в деревообрабатывающей мастерской к этому часто обращаются, но подумайте еще раз.Просверливание отверстий в шарнирах, металлических уголках, компонентах кондуктора, чугуне для столешниц, кронштейнах для полок и т. Д. — все это оставляет неприглядный — и опасно острый — заусенец по краю отверстия. Одно быстрое прикосновение зенковки удаляет этот заусенец. Однако лучше не использовать для этой задачи обычные столярные зенковки. Вместо этого возьмите пару дешевых цельнометаллических зенковок только для этой цели. (Они делают дорогие зенковки для сверления металла, но для случайного удаления заусенцев самое дешевое, что вы можете найти, поможет.) Держите их вместе со сверлами, которые вы обычно используете по металлу, и вы не ошибетесь.

зенковка авиационных материалов | Производство режущего инструмента

| Рост использования титана и абразивных композитов в авиационной промышленности привел к разработке нового поколения зенковок. |

Основное умение авиастроителей — это способность скреплять два куска материала вместе таким образом, чтобы они не разлетались на части со скоростью 3 Маха при повороте на 90 °.Это требует точной подготовки отверстия перед установкой крепежа, в частности зенковки.

В конце 1930-х годов была разработана клетка с микростопором. Зенковка с резьбовым хвостовиком ввинчивается в блок, который приводится в движение ручным сверлильным двигателем и позволяет механику регулировать глубину зенковки с шагом 0,001 дюйма с хорошей точностью и воспроизводимостью. Базовая конструкция блоков микростопа имеет За последние 60 лет практически ничего не изменилось, но современные микростопы стали намного прочнее и точнее, они включают улучшенную технологию подшипников для достижения более высоких скоростей вращения, необходимых для сегодняшних экзотических материалов (рис. 1).

Производители самолетов заинтересованы в улучшенных версиях этих инструментов с ручным управлением, несмотря на автоматизацию их процессов. Автоматическое крепление становится все более популярным, поскольку машины разрабатываются с возможностью обработки больших панелей. Например, крыло можно собрать на очень большом станке Gem-Cor, большом приспособлении, на котором устанавливается крыло. Предварительно запрограммированный робот просверливает и зенковывает отверстие за одну операцию с помощью комбинированного сверла / зенковки (робот также вставляет крепежный элемент и при необходимости сбривает его головку).

Тем не менее, подавляющее большинство зенковки отверстий по-прежнему выполняется в отдельной операции с использованием ручных сепараторов с микростопорами, поскольку создание машины, достаточно большой для обработки больших деталей самолета, в большинстве случаев нецелесообразно.

| Рис. 1: Блок клетки для микростопа, используемый для ручных операций зенковки. |

Новые материалы, новые инструменты

В прошлом самолеты конструировались в основном из алюминия.Зенковки из быстрорежущей стали с 2 или 3 зубьями были отраслевым стандартом. С появлением титана и других твердых и абразивных материалов твердосплавные инструменты с 2 и 3 зубьями начали проникать в промышленность. Современные композитные материалы еще более абразивны и требуют использования режущих кромок из поликристаллического алмаза (PCD).

Резьбовые зенковки поставляются со съемными или встроенными направляющими. Преобладает стиль интегрального пилота (рис. 2), потому что он имеет контролируемый радиус скругления на пересечении угла и пилота, что обычно используется в авиационной промышленности для зенковки.Эта конструкция устраняет острый угол, который является точкой напряжения на инструменте. Радиус шлифуется одновременно с шлифовкой пилота для обеспечения касания.

В большинстве случаев, если такой радиус был заточен в съемный пилотный инструмент, пользователь мог использовать пилот только одного размера для этого инструмента. Это устраняет главное преимущество съемного пилота — возможность использования множества различных пил, так что не требуется отдельная зенковка для каждого размера отверстия. И если пилот не выровнялся правильно из-за биения в отверстии или хвостовике пилота, пользователь может забить отверстие или в конечном итоге получить частичный радиус в заготовке.

| Рисунок 2: Твердосплавная зенковка с цельной направляющей. |

Твердосплавная версия интегрально-пилотного инструмента изготавливается двумя способами: с твердосплавными напайками, у которых режущие кромки твердосплавные, а пилотный — HSS; или твердый сплав, у которого вся передняя часть инструмента выполнена из твердого сплава. Инструмент с твердосплавными напайками дешевле, но имеет более короткий срок службы, чем твердый инструмент, из-за износа пилота из быстрорежущей стали.Чем более абразивным является материал заготовки, тем короче срок службы инструмента. Твердосплавный инструмент лучше, если рассматривать стоимость отверстия, а не стоимость инструмента.

Покрытие композитами

Расширение использования композитных материалов в авиастроении изменило тип и конфигурацию зенковок, используемых сегодня. Основное изменение заключается в более высоких степенях зазора — от 16 ° до 20 ° в основном для инструмента из PCD по сравнению с 6 ° до 10 ° для твердосплавного инструмента для титана или от 3 ° до 4 ° для инструмента из быстрорежущей стали для стали.Инструменты, предназначенные для резки Kevlar®, дополнительно имеют зубчатую канавку с широким крючком и большой угол зазора.

Для композитов оптимальным инструментальным материалом является PCD. При работе с композитными материалами HSS обычно вообще не работает из-за сильно ускоренного износа инструмента. Карбид будет работать, но со значительно меньшим сроком службы инструмента по сравнению с титаном. Тем не менее, иногда необходимо использовать твердый сплав, а не PCD, когда определенная геометрия, требуемая на режущем инструменте, не может быть достигнута с помощью заготовок из PCD — например, острие сверла или радикально зацепленная поверхность для зенковки из кевлара без заусенцев.См. Таблицу 1, где указаны рекомендуемые материалы режущего инструмента для различных материалов заготовки.

PCD нельзя использовать в черных металлах. Поскольку он основан на углероде, при нагревании он становится единым целым с заготовкой. Таким образом, он ограничен применениями из цветных металлов и композитов. Для обработки черных металлов требуются инструменты из карбида или быстрорежущей стали.

| ||||||||||||||||||||||||||||||||

Таблица 1: Рекомендации по выбору инструментальных материалов для различных авиационных материалов. | ||||||||||||||||||||||||||||||||

Не следует наносить СОЖ при зенковке композитов с помощью инструментов PCD. Охлаждающая жидкость имеет тенденцию вступать в реакцию с композитом и вызывать расслоение. И в этом нет особой необходимости, потому что PCD имеет очень хорошие характеристики теплопередачи. При нанесении карбида на композит может помочь струя холодного воздуха.

| Рисунок 3: Зенковка с закругленной кромкой PCD со сменными лезвиями и направляющими. |

PCD формирует вверх

Одна из проблем, с которыми сталкиваются мастерские при работе с PCD, — это ограниченная возможность шлифования инструментов определенной геометрии. Но компания Craig Tools Inc., Эль-Сегундо, Калифорния, разработала инструмент, который решает эту проблему — Versi-Sink, зенковку со сменным лезвием, съемным пилотом и резьбовым хвостовиком (рис. 3). В отличие от других зенковок PCD, инструмент со сменным лезвием имеет контролируемый радиус скругления. Обычно такой радиус скругления трудно достичь на зенковке PCD, особенно в конфигурации с двумя канавками, без изменения высоты кромки.Крейг добился этого, шлифуя лезвия отдельно на специально приспособленном для этого приспособлении, а затем механически удерживая лезвия в корпусе. Versi-Sink принимает сменные лезвия с контролируемым радиусом или сменные прямые лезвия для использования, когда радиус не требуется. Инструмент может использоваться в конфигурации с 1 или 2 зубьями. Пилот также можно заменить, так что по мере его износа или изменения размера обрабатываемого отверстия можно установить новый пилот и использовать тот же набор лопастей.Радиус будет оставаться касательным к диаметру пилота, поскольку пластина расположена на шлифованной плоскости на хвостовике пилота, и может быть установлен механиком без использования оптического компаратора. Это обеспечивает большую универсальность, чем традиционная зенковка со съемной направляющей.

Если радиус скругления не требуется, можно использовать зенковку из PCD с двумя канавками и без радиуса (рис. 4). Конструкция с 2 зубьями обычно предпочтительнее конструкции с 1 или 3 зубцами. Уравновешенность и режущее действие превосходны, пока инструмент имеет хорошую высоту кромки.Если одна канавка будет выступать слишком сильно, это приведет к вибрации и отверстиям в форме яйца. В прошлом эта проблема была более распространенной, поэтому пользователи выбрали зенковки из PCD с 1 канавкой, чтобы избежать этой проблемы и минимизировать стоимость алмазов.

| Рисунок 4: Зенковка PCD без радиации со сменными лезвиями и направляющими. |

Паяная зенковка из PCD с 2 зубьями легко ремонтируется при условии, что у пользователя есть необходимое оборудование.Эти инструменты, как и все инструменты PCD, имеют очень высокие задние углы, которые необходимо поддерживать при переточке инструмента, чтобы предотвратить резкое снижение производительности. Эта проблема часто возникает, когда пользователь пытается обслуживать эти инструменты самостоятельно. PCD чрезвычайно трудно шлифовать на стандартном инструментально-шлифовальном станке. Пытаясь просто очистить режущую кромку, оператор может уменьшить величину зазора, удалив меньше материала, чтобы облегчить работу. Это эффективно уменьшает зазор на режущей кромке.Поэтому, как правило, гораздо выгоднее отправить инструмент обратно производителю для ремонта.

Стоимость отверстия

Ниже приводится сравнение затрат на отверстие для ламината из графита и эпоксидной смолы:

| Фреза из быстрорежущей стали | От 30 до 50 отверстий |

| Фреза с твердосплавными напайками | От 300 до 500 отверстий |

| Фреза с полукруглой кромкой и радиусом скругления | от 5000 до 10000 отверстий |

| Фреза из быстрорежущей стали по 5 долл. США за штуку, без переточки | 5 долларов США / 50 отверстий = 0 долларов США.10 / отверстие |

| Твердосплавный резак по 28 долларов за штуку, две переточки по 8,35 долларов за каждую, стоимость ремонта 16,70 долларов | 44,70 $ / 1500 отверстий = 0,03 USD / отверстие |

| Фреза с пластинами PCD с радиусом скругления по 39,45 долларов США каждая, 10 пилотов по 19,85 долларов США или 198,50 долларов США, набор пластин по 220,75 долларов США каждая, три переточки по цене 83,75 долларов США или 251,25 долларов США на восстановление. | 709,95 USD / 40 000 отверстий = 0,0177 USD / отверстие |

Зенковка из быстрорежущей стали, интегрального пилота и резьбового хвостовика, вероятно, никогда не будет полностью снята с производства, но существует определенная тенденция к увеличению количества инструментов из твердого сплава и поликристаллического алмаза.Эффект от использования PCD постепенно исчезает, поскольку экономия на стоимости отверстия становится все более широко признанной. Многие компании заметили, что их затраты на скоропортящийся инструмент резко выросли, поскольку они покупают все больше и больше твердосплавных инструментов для удовлетворения потребностей своих мастерских и получают все меньше и меньше отверстий на инструмент из-за более широкого применения композитных материалов. Тогда инструмент PCD становится гораздо более привлекательным как средство снижения затрат и повышения производительности за счет значительного сокращения смены инструмента и радикально большего количества отверстий на инструмент.

Промышленность режущего инструмента может рассчитывать на расширение использования композитов во всех областях производства. В авиационной промышленности это означает постоянный переход к инструментам из твердых сплавов, поликристаллических алмазов и инструментов с покрытием. Стоимость отверстия всегда будет решающим фактором при выборе режущего инструмента.

Об авторе

Уильям Кливленд — президент Craig Tools Inc., Эль-Сегундо, Калифорния. Он также является президентом Института режущего инструмента США в Кливленде.

Зенковка, зенковка и точечная наплавка — 2: Зенковка | ||||||||||||||||||

| ПРЕДУПРЕЖДЕНИЕ : Станки представляют угрозу безопасности.Неправильная эксплуатация может привести к тяжелой травме. Эти темы предназначены только для внелабораторных исследований и не должны использоваться в сочетании с работой какого-либо инструмента или станка, описанных в данном документе. Никогда не используйте станок без надзора квалифицированного инструктора. | ||||||||||||||||||

| Зенковка — это операция создания конической или конической поверхности на входе в отверстие с целью размещения головки винта с плоской головкой, авиационной заклепки или другого аналогичного крепежа заподлицо или ниже поверхности.Эта форма конуса обрабатывается зенковкой. | ||||||||||||||||||

| Зенковки доступны как с одной, так и с несколькими зубьями. Доступны различные размеры и углы наклона: 60 °, 82 °, 90 °, 100 °, 110 ° и 120 °. Технические характеристики чертежа определят требуемый угол.Ограничители микрометра (слева) доступны для контроля глубины резания. | ||||||||||||||||||

| Индикаторные калибры для снятия фаски можно использовать для точного контроля глубины фаски | ||||||||||||||||||

| Зенковка 90 ° обычно используется для удаления заусенцев или острых краев отверстий.Также перед нарезанием внутренней резьбы или нарезанием внутренней резьбы обычно используется зенковка под углом 90 °. Если не указано иное, зенковка выполняется до диаметра на 0,010-0,015 дюйма больше, чем базовый размер резьбы. Для винтов с плоской головкой чаще всего используются зенковки на 80 (или 82) градусов и 100 градусов. Инструменты для зенковки бывают разных размеров (внизу слева) и даже специальной формы, например, инструмент для обратного зенкования (внизу справа) | ||||||||||||||||||

| Большинство головок винтов с плоской головкой имеют угол наклона 80/82 ° или 100 °.Поэтому некоторые машинисты называют эти инструменты для зенковки, а углы 30 °, 45 °, 60 ° и 90 ° — инструментами для снятия фаски. Р.С. | ||||||||||||||||||

этикетка: зенковка, зенковка, точечная облицовка | ||||||||||||||||||

— hackmycab —

— hackmycab — Пожалуйста, включите JavaScript, чтобы правильно просматривать этот веб-сайт.Где искать, что проверять при покупке и сервис-мануалах Замени те люминесцентные лампы на светодиоды Измените L-образные скобки стрелок, чтобы повысить чувствительность и точность. Как выбрать новый цифровой монитор и конфигурацию для устранения лагов Прекратите вешать куртки на подсветку шатра с помощью этой простой хитрости Получите новый блестящий шатер на своем шкафу Установка букв дисков с помощью ПК и настройка в oITG / SM Получите лучшую производительность вашего JPAC, увеличив скорость опроса USB на вашем ПК Как подключить дополнительные кнопки к вашей аркадной установке с помощью JPAC или IPAC Замените неоновую подсветку сабвуфера на светодиодные ленты. Создайте звукореактивный анализатор спектра с Arduino и светодиодами Замена планок DDR на набор планок Pump it Up Сделайте так, чтобы освещение вашего шкафа могло работать с OITG / SM с помощью этой простой настройки контроллера. Извлечение из машины порезанных или заржавевших винтов Прекратите спотыкаться о неприятно огромные винты и промойте Сделайте новые панели со стрелками с информацией о пластике и резке. Создание, печать и нанесение наклеек на чистые панели со стрелками из поликарбоната Как избавиться от графики на существующих панелях со стрелками и добавить новые Верните жизнь своим подушечкам с новым слоем краскиЗенковка

]>

Зенковка Отличие Последовательность Обязательно | Зенковка отличается от сквозной / центрирующей отверстие только за счет используемого инструмента и меньшей конечной глубины.В противном случае последовательность перемещений и параметры передачи должны быть назначенные идентичны. В случае зенковки инструмент перемещается на заданная глубина обработки при выбранной скорости шпинделя и скорость подачи G01. Зенковка производится за одну операцию до окончательная глубина сверления. После этого инструмент возвращается в указанная плоскость отвода по истечении запрограммированного времени выдержки в режиме ускоренного перемещения G00. Следующие параметры необходимы для заход зенковки: |

Параметры цикла | Описание |

@ P1 | Плоскость отвода (абсолютная) |

@ P2 | Базовая плоскость (абсолютная) |

@ P3 | Безопасное расстояние (относительно базовой плоскости, беззнаковый) |

@ P4 | Конечная глубина сверления (абсолютная) или… |

@ P5 | … Конечная глубина сверления (относительно эталонной самолет, без знака) |

@ P6 (необязательно) | Время выдержки на конечной глубине сверления |

@ P10 | Направление обработки (для компенсации безопасности оформление) |

Синтаксис:

L ЦИКЛ [НАЗВАНИЕ = сверление.cyc @ P1 = .. @ P2 = .. @ P3 = .. @ P4 = .. | @ P5 = .. @ P6 = .. @ P10 = ..]

Рисунок 1-4: Последовательность зенковки

| Программирование пример |

(Создание 2 зенковки) N10 T7 D7 Текущие данные инструмента Инструмент N20 M6 изменять N30 G00 G17 G90 F150 M03 Технологические ценности S300 N40 Z100 Путешествие к плоскости втягивания N50 Y20 X0 1-й положение бурения |