стали, металла, температура, твч, услуга, цена

Компания Рост-Термо предлагает закалку металлов и сплавов. Закалку Стали осуществляем в течении суток по прейскуранту от 120 р. за кг металла*.

Под закалкой стали подразумевается ее термообработка в особых условиях. В результате производимых действий, изменяется кристаллическая структура материала. Происходит превращение в мартенситный вид, отличающийся внутренней переплетенной реечной и игольчатой составляющей. Она позволяет становиться металлу прочным и износостойким. Повысить твердость, продлить срок эксплуатации. Использованный способ гарантирует:

- Увеличение рентабельности бизнеса.

- Поднятие производительности труда.

- Снижение себестоимости выпускаемой продукции.

Применяемая обработка считается наиболее эффективной для малоуглеродистых, углеродистых, инструментальных, нержавеющих и конструкционных марок стали.

Особенности производства.

Отличается технология строгим соблюдением режимов выдержки температуры, временного интервала и скорости. Режимы термообработки стали и металлов могут разниться в зависимости от их свойств. Обязательно определяется процентное

- Вакуумных.

- Муфельных.

- Камерных.

- Шахтных.

- Ямных.

- Толкательных.

Они обеспечивают плавное повышение и равномерный прогрев. Их характеризует высокий показатель точности выставленных величин, различные габариты рабочего пространства и быстрый нагрев до требуемых значений.

После выемки из печи, раскаленное изделие проходит охлаждение в жидкости. Оно быстро окунается и вынимается из нее. Процедура полностью контролируется по времени и температурному диапазону. В качестве основной выступает вода, минеральное масло, среда с соляным раствором, плавленной солью, каустической содой. Для восполнения потерь углерода, сплав помещается в состав карбюризатора. Если ни один из указанных способов, не обеспечивает должное свойство, помогает комбинированный метод. Струйчатое, ступенчатое, изотермическое, лазерное и индукционное закаливание, должно применяться для особо ответственных деталей и инструмента. Последующий отпуск способствует добавлению прочностных качеств, устранению явления напряженности и хрупкости металла.

В качестве основной выступает вода, минеральное масло, среда с соляным раствором, плавленной солью, каустической содой. Для восполнения потерь углерода, сплав помещается в состав карбюризатора. Если ни один из указанных способов, не обеспечивает должное свойство, помогает комбинированный метод. Струйчатое, ступенчатое, изотермическое, лазерное и индукционное закаливание, должно применяться для особо ответственных деталей и инструмента. Последующий отпуск способствует добавлению прочностных качеств, устранению явления напряженности и хрупкости металла.

*Минимальная партия 10 кг

Закалка нержавеющей стали / Термообработка металла / Услуги / Гальванокама

Термообработка. Закалка нержавеющей стали.

Нержавеющая сталь – один из видов легированной стали, имеющая высокое сопротивление коррозии и окислению. Данный эффект достигается путем добавления в структуру металла хрома более 12 %. В присутствии кислорода образуется оксид хрома, создающую инертную пленку защищающую поверхность металла от внешних негативных воздействий.

Классификация нержавеющих сталей.

Аустенитные нержавеющии стали.

Сталь с увеличенным содержанием легирующих элементов. Содержание хрома 16-25 %, никеля 6-14 %. Такого рода стали легируются следующими элементами: ферритизаторами, стабилизирующими структуру аустенита (ванадий, вольфрам, ниобий, титан, кремний и молибден) и аустенитизаторами (азот, углерод, марганец). Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Многообразие легирующих добавок позволяют создавать особые аустенитные стали, которые применяются в изготовлении деталей, работающих в высоких температурах, коррозионных и криогенных условиях. Из них выделяются 4 основные группы.

1) Жаропрочные стали способны достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Легируются вольфрамом и молибденом. В некоторые сплавы добавляют небольшие количества бора.

2) Жаростойкие стали не разрушаются при воздействии химической среды. Применяется в широком диапазоне температур (до +1150 градусов). Как правило, используются в изготовлении слабонагруженных изделий.

3) Коррозионностойкие – нержавеющие стали с небольшим содержанием углерода (не более 0,12 %). Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

4) Хладостойкие – сталь с содержанием 8-25 % никеля, 17-25 % хрома. Легируется азотом, вводятся в сплав для более высокого предела текучести. Используется ограниченно, например, в производстве криогенных аппаратов.

Сталь с содержанием хрома более 12 %, с минимальным количеством углерода (не более 0,1-0,15 %) и отсутствием никеля в составе. Данная сталь сходна с низкоуглеродистой сталью и имеет структуру феррита. Коррозионная устойчивость хромистых ферритных сталей в агрессивных средах превосходит многие хромоникелевые аустенитные нержавеющие стали. Ферритные стали не склонны к коррозионному растрескиванию под напряжением. Для увеличения коррозионной стойкости применяется термообработка. Ферритные стали при нагреве становятся более однородными, не изменяя состава структуры металла.

Мартенситные нержавеющие стали.

Мартенсит – базовый структурный компонент стали после закалки. К мартенситным относятся хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода (в пределах 0,15-0,45 %). Содержание хрома в составе от 11 до 17 %. Для обеспечения нужных коррозионных и иных свойств мартенситные стали легируются никелем. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали. Для повышения жаропрочности в структуру металла вводят молибден, вольфрам, ванадий и ниобий. Стали входящие в мартенситный класс могут быть магнитными и имеют более высокие данные максимальной твердости по сравнению с аустенитными, имея одновременно наименьшую сопротивляемость коррозии. Мартенситные стали используются в специальных случаях, в изготовлении деталей, где требуется высокая твердость и прочность. Например, стали мартенситного класса – 20Х13; 30Х13; 40Х13; 65Х13 обладают высокой твердостью и применяются в изготовлении режущего инструмента и деталей, работающих на износ.

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(нержавеющие стали) |

||||

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

08Х13 |

Х6Cr13 |

410S |

1, 4000 |

SUS 410 S |

|

|

X6CrA113 |

405. |

1, 4002 |

SUS 405 |

|

|

X2CrNi12 |

|

1, 4003 |

|

|

12X13 |

X12CrN13 |

410. |

1, 4006 |

SUS 410 |

|

12X17 |

X6Cr17 |

430. |

1, 4016 |

SUS 430 |

|

20X13 |

X20Cr13 |

S42010 |

1, 4021 |

SUS 420 J1 |

|

|

X15Cr13 |

(410. |

1, 4024 |

SUS 410 J1 |

|

30X13 |

X30Cr13 |

(420.) |

1, 4028 |

SUS 420 J2 |

|

40X13 |

X39Cr13 |

|

1, 4031 |

SUS 420 J2 |

|

40X13 |

X46Cr13 |

(420.) |

1, 4034 |

SUS 420 J2 |

|

|

X6CrMo17-1 |

434. |

1, 4113 |

SUS 434 |

|

1X17H9 |

|

302. |

1, 4300 |

SUS 302 |

|

08X18h20 |

X5CrNI18-10 |

304. |

1, 4301 |

SUS 304 |

|

12X18H9 |

|

304 (304H) |

1, 4301 |

SUS 304 J1 |

|

04X18h20 |

|

304 (304L) |

1, 4301 |

SUS 304 J1 |

|

12X18h22 |

X4CrNi18-12 |

(305.) |

1, 4303 |

SUS 305 |

|

03X18h21 |

X2CrNi19-11 |

304 L |

1, 4306 |

SUS 304 L |

|

X17H8 |

X10CrNi18-8 |

(301. |

1, 4310 |

SUS 301 |

|

|

X2CrNiN18-7 |

301 LN |

1, 4318 |

SUS 301 LN |

|

03X17h24M2 |

X5CrNiMo17-12-2 |

316. |

1, 4401 |

SUS 316 |

|

|

X2CrNiMo17-12-2 |

316 L |

1, 4404 |

SUS 316 L |

|

03Х17Н14М2 |

X2CrNiMo18-14-3 |

316 L |

1, 4435 |

sus 316 L |

|

03Х17Н14М3 |

|

316 L |

1, 4435 |

|

|

03Х17Н14М3 |

|

316 S |

1, 4435 |

|

|

|

X2CrNiMoN17-13-5 |

S 31726 |

1, 4439 |

SUS 317 |

|

|

X2CrNiMoN22-5-3 |

S 31803 |

1, 4462 |

SUS 329 J3L |

|

|

X2CrTiNb18 |

441. |

1, 4509 |

|

|

08Х17Т |

X3CrTi17 |

439 (430Ti) |

1, 4510 |

SUS 430 LX |

|

|

X2CrTi12 |

409. |

1, 4512 |

SUS 409 |

|

|

X2CrTi17 |

|

1, 4520 |

|

|

|

X2CrMoTi18-2 |

444. |

1, 4521 |

SUS 444 |

|

|

X1NiCrMoCu25-20-5 |

N 08904 |

1, 4539 |

|

|

08Х18Н10Т |

X6CrNiTi18-10 |

321. |

1, 4541 |

SUS 321 |

|

08Х18Н10Г |

|

321. |

1, 4541 |

|

|

12Х18Н9Т |

|

321. |

1, 4541 |

|

|

08Х18Н12В |

X6CrNiNb18-10 |

347. |

1, 4550 |

SUS 347 |

|

|

X1CrNiMoTi18-13-2 |

|

1, 4561 |

|

|

|

X3CrNiMnMoNbN 23-17-5-3 |

S 34565 |

1, 4565 |

|

|

09Х17Н7Ю1 |

|

AM 35017-7 PH |

1, 4568 |

|

|

10Х17Н13М2Т |

X6CrNiMoTi17-12-2 |

316 Ti |

1, 4571 |

SUS 316 Ti |

|

08Х17Н13М2Т |

|

316 Ti |

1, 4571 |

|

|

10X16h23M2B |

|

318. |

1, 4583 |

|

|

|

X5CrNiMoTi15-2 |

|

1, 4589 |

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

20Х20Н14С2 |

|

309. |

1, 4828 |

|

|

20X25h30C2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

20X23h28 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12X18h20T |

X12CrNiTi18-9 |

321 (321H) |

1, 4878 |

|

|

20X20h24C2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

08X18h20 |

|

304 (304H) |

1, 4948 |

|

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(жаропрочные стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12Х18Н10Т |

X12CrNiTi18-9 |

321 H |

1, 4878 |

|

|

20Х20Н14С2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

20Х23Н18 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

20Х25Н20С2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

Виды термообработки стали

Термообработка металлических изделий подразделяется на несколько видов: закалка, отжиг, нормализация, отпуск, а также термообработка сварных швов. Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Термообработка стали – Отжиг

Отжиг – это один из видов высокотемпературной обработки металлического изделия, подразумевающий нагрев металла, а затем медленное охлаждение. Отжиг также подразделяется на несколько видов в зависимости от температуры, до которой будет нагреваться изделие, а также процесса охлаждения изделия.

- Во время отжига структура металла переходит из неравновесного состояния до более равновесного. Ниже мы рассмотрим возможные виды отжига стали.

- Возврат или, как его еще называют, отдых стали. При использовании данного способа изделие нагревается до 200-400°С. Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали.

- Рекристаллизация. При использовании данного вида отжига изделие нагревается до температуры 500-550°С. Если необходимо снять внутреннее напряжение металла, то нагрев производится до температуры 600-700°С. Рекристаллизационный способ отжига применяется для снятия внутреннего напряжения металла отливок от неравномерного охлаждения частей. Рекристаллизация позволяет восстановить новые кристаллы из деформированных зерен в структуре металла. При использовании рекристаллизационного отжига твердость стали немного уменьшается, зато ее вязкость и пластичность становятся выше.

- Гомогенизация или диффузионный отжиг стали. Применяется в тех случаях, когда сталь обладает внутрикристаллической ликвацией. Результатом применения гомогенизации становится получение стали однородного состава. При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.

- Полный отжиг стали. Применяется для того, чтобы произвести улучшения структуры стали, тем самым облегчив его последующую обработку, например, штамповку или закалку.

- Неполный отжиг стали. Применяется, как правило, после высокотемпературной обработки изделия под давлением, если у него мелкозернистая структура.

- Изотермический отжиг. Данный способ термообработки металла применяется гораздо чаще в последнее время, потому что позволяет сократить время нагрева и охлаждения металла, тем самым повышая производительность предприятия. Изотермический отжиг производится за 4-7 часов, в то время как на обычный тратится до 15 часов.

Термообработка стали – Закалка

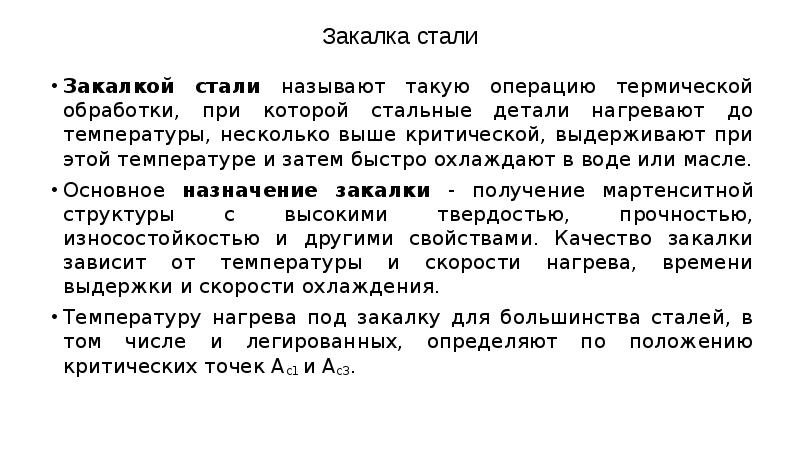

Закалка – это вид высокотемпературной обработки металла, который основывается на перекристаллизации стали при ее нагреве до температуры, которая несколько выше критической. После выдержки изделия в тепловой среде, оно проходит процесс охлаждения.

Чаще всего закалка производится в отношении изделий, требующих высокой прочности. Металл, прошедший закалку, становится более прочным на поверхности, но сохраняет вязкость внутри. В некоторых случаях закалка может сделать изделие наоборот очень вязким, например, если очень быстро охладить его – это производится для деформации металла.

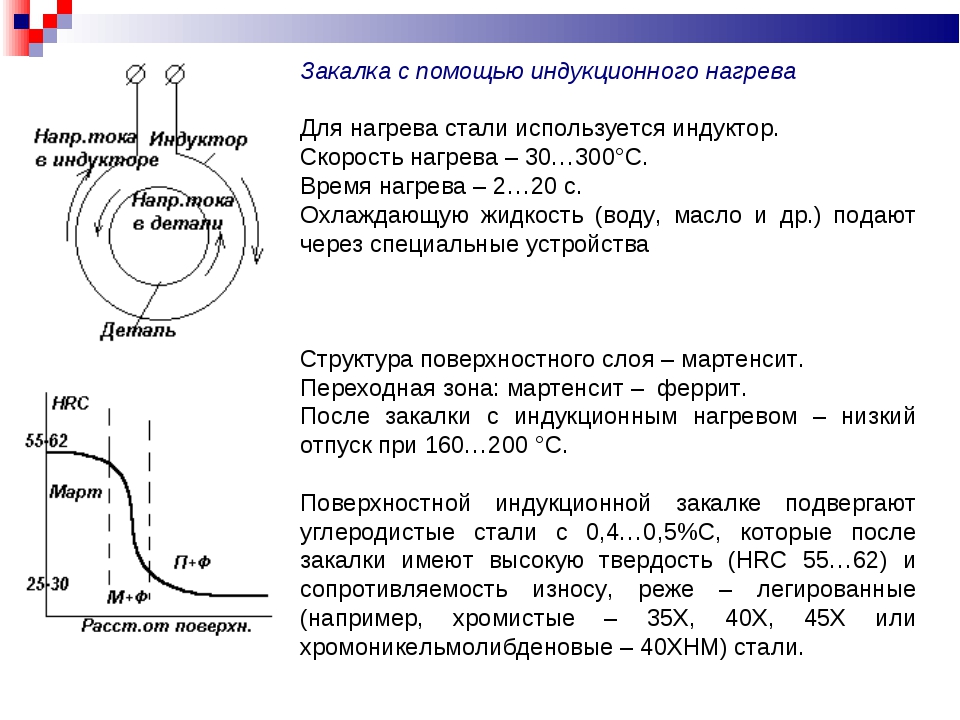

Закалка ТВЧ дает возможность получить необходимые результаты от закалки за короткий промежуток времени. Программное обеспечение индукционного оборудования может полностью контролировать весь закалочный процесс, соблюдая все заданные параметры (температура, время выдержки, способ охлаждения и т.п.).

Термообработка стали – Отпуск

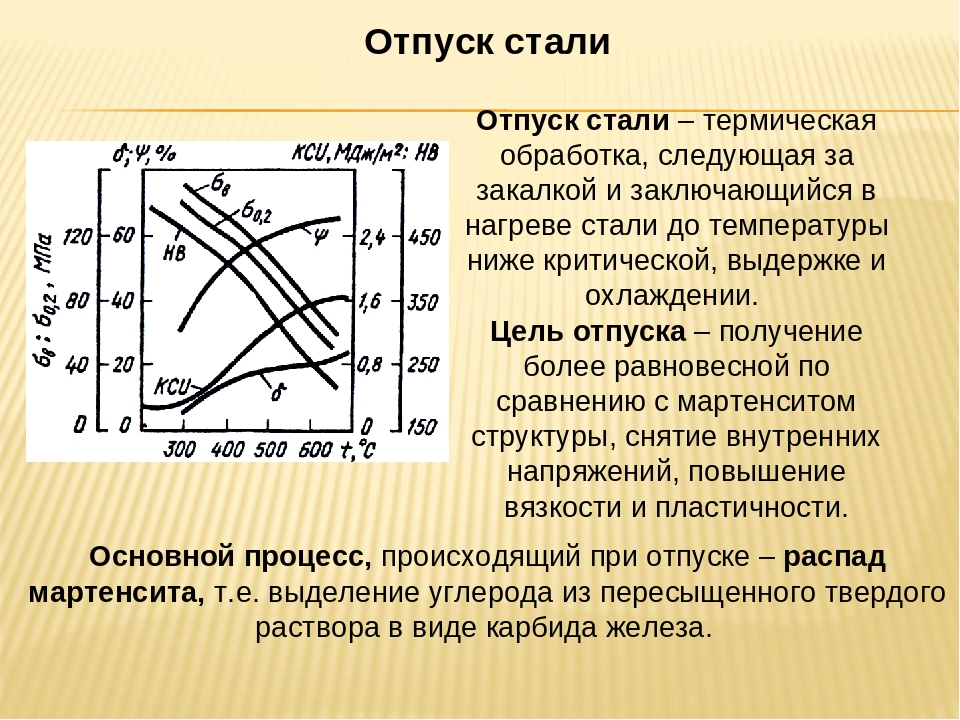

Отпуск – это еще один вид высокотемпературной обработки стали, позволяющий уменьшить остаточное напряжение металла после закалки, повышая вязкость изделия и уменьшая хрупкость металла. Отпуск стали позволяет смягчить эффект закалки.

Производится отпуск при помощи нагрева металлического изделия, закаленного на мартенсит. Во время отпуска, зависимо от температуры нагрева, есть возможность получения состояния мартенсита, сорбита или троостита.

Отпуск может быть низким, средним или высоким – его уровень полностью зависит от температуры, до которой будет нагреваться изделие.

Термообработка стали – нормализация

Нормализация – это вид термообработки металла, проводящийся преимущественно по окончании обработки изделия для его финального нагрева и выравнивания напряжения по всей поверхности.

После нормализации сталь, содержащая более 0,4% углерода, становится более прочной. На практике данный вид стали обрабатывают при помощи нормализации, а затем применяют отпуск в диапазоне температур 650-700°С, чтобы немного понизить уровень плотности.

Индукционная установка отлично подходит для термообработки металлических изделий, позволяя производить ее быстро, качественно и с высокой точностью. Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

Закалка сталей

Закалка — это процесс термической обработки, заключающийся в нагреве стали до температуры выше критической и последующем быстром охлаждении, со скоростью подавляющей распад аустенита на феррито-цементитную смесь и обеспечивающей структуру мартенсита.

Содержание

Мартенсит и мартенситное превращение в сталях

Мартенсит — это пересыщенный твердый раствор углерода в α-железе (α-Fe). Что такое аустенит, цементит, феррит и перлит читаем здесь. При нагреве эвтектоидной стали (0,8 % углерода) выше точки А1, исходная структура перлит превратится в аустенит. При этом в аустените растворится весь углерод, который имеется в стали, т. е. 0,8 %. Быстрое охлаждение со сверхкритической скоростью (см. рисунок ниже), например в воде (600 °С/сек), препятствует диффузии углерода из аустенита, но кристаллическая ГЦК решетка аустенита перестроится в тетрагональную решетку мартенсита. Данный процесс называется мартенситным превращением. Он характеризуется сдвиговым характером перестройки кристаллической решетки при такой скорости охлаждения, при которой диффузионные процессы становятся невозможны. Продуктом мартенситного превращения является мартенсит с искаженной тетрагональной решеткой. Степень тетрагональности зависит от содержания углерода в стали: чем его больше, тем больше степень тетрагональности. Мартенсит — это твердая и хрупкая структура стали. Находится в виде пластин, под микроскопом выглядит, как иглы.

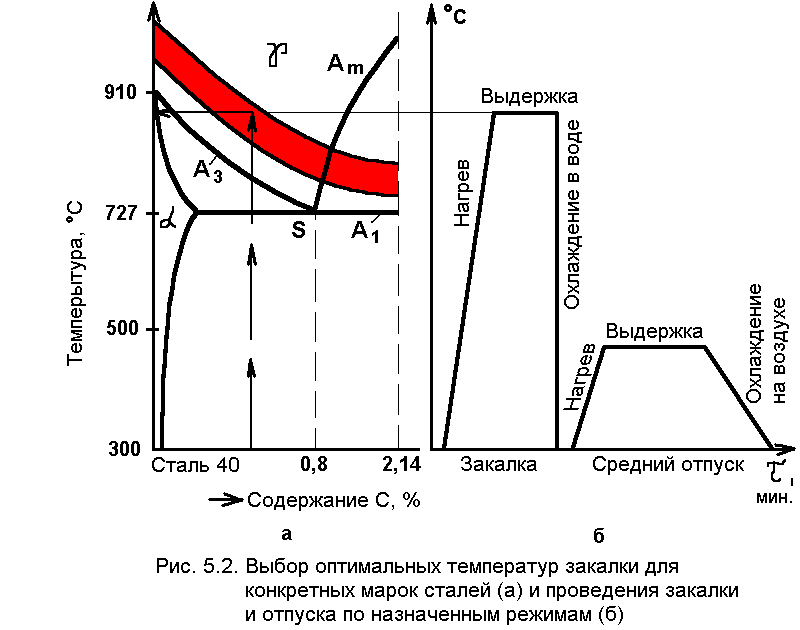

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание «носа» С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

— пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

— пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

— конвективный теплообмен.

Более подробно про стадии охлаждения при закалке можно прочитать в статье «Характеристики закалочных масел»

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры — закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Факторы, влияющие на положение с-кривых:

— Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

— Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

— Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

— Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием — сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье «Технология закалки на бейнит».

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье «Обработка холодом стальных деталей»

Зависимость твердости мартенсита от содержания углерода

Твердость стали после закалки зависит от твердости мартенсита, которая в свою очередь зависит от содержания углерода. С увеличением содержания углерода увеличивается и твердость после закалки стали. Графическая зависимость приведена на рисунке.

График зависимости твердости мартенсита от содержания углерода

Растворитель для алкидной эмали — https://www.dcpt.ruТермообработка стали, закалка, отжиг, нормализация – услуги завода ЛитПром

Завод «ЛитПром» специализируется на литье и последующей обработке заготовок механическими и термическими способами. Мы приглашаем к долгосрочному сотрудничеству заказчиков из Ростовской, Волгоградской и Воронежской области, Ставропольского и Краснодарского Края, а также республики Крым. Предоставляем услуги качественно и оперативно, осуществляя доставку готовых партий до терминалов транспортной компании в вашем городе (за счет собственных средств). Звоните, чтобы узнать подробности — 300-55-51.

Одной из дополнительных услуг предприятия является термическая обработка металлов. Это процесс изменения структуры сплавов за счет их нагревания и последующего охлаждения (с определенной скоростью). Химический состав материала остается неизменным, за то изменяются его свойства.

Закалка металла токами высокой частоты (ТВЧ)

02. Виды термообработки металлов.

В промышленности используется несколько способов. Каждый из них способен изменить изначальные характеристики сплава и придать набор определенных качеств. Термообработка металлов делится на категории:

- отжиг. Его суть заключается в нагревании и очень медленном охлаждении. Позволяет улучшить обрабатываемость, исправить механические свойства, снять внутреннее напряжение. Отжиг бывает нескольких видов (полный, неполный, изотермический, диффузионный, низкотемпературный).

- закалка металла. Перекристаллизация сплава происходит благодаря нагреванию до температуры выше критической, последующему удерживанию критической температуры и быстрому охлаждению. Эта технология часто используется как термообработка стали и позволяет получить закаленные сорта.

- закалка ТВЧ. Экономичный и высокоэффективный метод. Токи высокой частоты обеспечивают повышенную температуру нагрева. Чем быстрее происходит разогревание поверхности, тем стремительнее изменение ее свойств. Твердость заготовки после воздействия ТВЧ повышается в 2-3 раза.

- отпуск. Используется в качестве дополнительного метода (после закалки), позволяет снять остаточное напряжение, повысить вязкость, уменьшить хрупкость и твердость.

- нормализация. Технологический процесс максимально схож с первым методом, разница заключается в условиях, при которых идет остывание. При нормализации — это воздух, при отжиге — печь.

«ЛитПром» занимается обработкой изделий любых размеров, от мелких до крупногабаритных. Вы можете узнать подробности о каждом способе, а также уточнить, сколько стоит термообработка больших деталей по телефонам 863 300-55-51, 863 300-55-50 или электронной почте [email protected]. Приглашаем к сотрудничеству предприятия со всего Юга России, гарантируем оперативность и точное следование нормативам, технологическим и проектным требованиям, государственным стандартам. Мы подходим к делу с высокой степенью профессионализма, поэтому отвечаем за качество каждого изделия.

Закалка металла и термообработка в Туле

- Обрабатываемый металл: 30ХГСА, 40Х, 45 (основные) и все остальные, которые могут проходить термообработку

- Вид закалки и термообработки: ТВЧ

Термическая обработка и закалка металла в Туле от компании Ремдеталь в Туле.

Наши специалисты готовы качественно выполнить работы по термообработке металлов, а также их закалке и отжигу стали.

Работы по термической обработке любого металла представляют собой процесс, в ходе которого происходит изменение в структуре стали, цветных металлов или сплава, за счет нагревания и последующего охлаждения материалов в условиях строго регламентированного скоростного режима.

Проведение термической обработки способствует значимым изменениям в свойствах стали, цветного металла или сплава. При этом никаких изменений в структуре и химическом составе металла не происходит.

Основные виды термической обработки металла

Существует несколько видов термической обработки металла: нормализация, закалка, отжиг, отпуск и старение металла.

Нормализация металла предполагает нагревание металла и последующее медленное его охлаждение. Нормализация металла по принципу действия схожа с отжигом металла, единственное отличие заключается в том, что в процессе нормализации охлаждение металла происходит на воздухе, а в процессе отжига – в печи.

Процесс закалки металла основан на изменении ее кристаллической структуры. В данном случае металл нагревается выше его критической отметки, и сохраняется в таком температурном режиме в течение времени, необходимого для того, чтобы в его структуре произошли необходимые изменения. После этого проводится охлаждение металла в короткие сроки. Данная процедура приводит к неравновесной структуре металла, в таком случае применяется иной вид термической обработки – отпуск.

В процессе проведения работ по отжигу металла осуществляется его нагревание с последующим медленным охлаждением. Выделяют несколько видов отжига, отличающихся по температуре нагрева металла и периода, в течение которого происходит его охлаждение.

Отпуск металла является процедурой термической обработки, направленной на уменьшение, либо исключение остаточных напряжений в металле после проведения закалки. Данная процедура способна повышать вязкость металла, снизить такие его параметры, как хрупкость и твердость.

Еще одним видом термической обработки металлов (стали, сплавов) является процедура дисперсионного твердения (старения металла). Данный подвид термической обработки проводится с целью получения особых частиц упрочняющей фазы. В процессе дисперсионного твердения металл нагревается до более низкой температуры и постепенно охлаждается.

Проведение любого вида термической обработки металлов направлено на улучшение их характеристик.

Закалка металла и термообработка в Туле на заказ от Ремдеталь! Работаем с юридическими и физическими лицами – оставьте заявку или свяжитесь с нашими менеджерами прямо сейчас!

Закалка легированной и углеродистой стали, термообработка чугуна на заказ, в ООО «Термаль»

Мы оказываем услугу термообработки стали на заказ, во всей полноте существующих технологий и операций. Закалка и отпуск стальных деталей различного размера применяется для повышения твердости и улучшения механических характеристик металла. Наше оборудование позволяет выполнять закалку обычной и легированной стали в среде защитных газов, это предотвращает образование окалины и практически устраняет обезуглероженный слой с поверхности.

Операции термической обработки стальных деталей

Выбор вида и режима термического воздействия осуществляется в соответствии с требованиями чертежа или Заказчика. При выборе режима закалки углеродистой стали специалисты технологического отдела руководствуются стандартами (ГОСТ, ОСТ и ТУ), а также особенностями дальнейшей эксплуатации изделия.

В список наших услуг входят следующие виды обработки:

- отжиг;

- нормализация;

- аустенизация;

- закалка и отпуск;

- закалка и старение;

- обработка холодом;

- отпуск для снятия напряжений после сварки.

Термические операции с углеродистой сталью выполняются в специализированных шахтных печах. Равномерный прогрев металлических деталей обеспечивается качественной футеровкой печей с увеличенным количеством зон регулирования температурного поля.

Термообработка легированной стали и чугуна

Для наиболее ответственных тяжелонагруженных деталей машин применяют легированные стали, так как легирующие элементы позволяют влиять на структурные превращения при закалке и отпуске, определяя таким образом механические свойства. Мы работаем с широким спектром материалов: машиностроительные, инструментальные, жаропрочные, коррозионностойкие стали и сплавы.

Наряду с обработкой стального проката и повок, мы занимаемся термообработкой чугуна и стального литья. Наиболее востребованной услугой остается снятие напряжений и устранения «отбела» чугунных изделий.

Термическая обработка стали и металлов

Термическая обработка сталей — это нагрев и охлаждение металлов с целью изменения их физических и механических свойств без изменения своей формы. Можно сказать, что термическая обработка является методом упрочнения материалов, но также может использоваться для изменения некоторых механических свойств, таких как улучшение формуемости, механической обработки и т. Д. Наиболее распространенным применением является металлургия, но термическая обработка металлов также может использоваться при производстве стекло, алюминий, сталь и многие другие материалы.

Процесс термообработки включает использование нагрева или охлаждения, обычно до экстремальных температур для достижения желаемого результата. Это очень важный производственный процесс, который может не только помочь производственному процессу, но и во многих отношениях улучшить продукт, его производительность и характеристики.

Процессы термообработки

Закалка Закалка включает нагрев стали, поддержание ее при соответствующей температуре до тех пор, пока весь перлит не превратится в аустенит, а затем быструю закалку в воде или масле.Температура, при которой происходит быстрое аустенирование, зависит от содержания углерода в используемой стали. Время нагрева следует увеличить, чтобы сердцевина также полностью превратилась в аустенит. Микроструктура детали из закаленной стали представляет собой феррит, мартенсит или цементит. Закалка Закалка включает нагрев стали, закаленной и закаленной в течение определенного периода времени, чтобы металл мог уравновеситься. Полученные твердость и прочность зависят от температуры, при которой проводится отпуск.Более высокие температуры приведут к высокой пластичности, но низкой прочности и твердости. Низкие температуры отпуска дают низкую пластичность, но высокую прочность и твердость. На практике выбираются подходящие температуры отпуска, обеспечивающие желаемый уровень твердости и прочности. Эта операция выполняется для всех закаленных углеродистых сталей, чтобы снизить их хрупкость, чтобы их можно было эффективно использовать в желаемых областях применения. Отжиг Отжиг включает в себя обработку стали до высокой температуры с последующим очень медленным охлаждением до комнатной температуры, так что полученная микроструктура будет обладать высокой пластичностью и вязкостью, но низкой твердостью.Отжиг выполняется путем нагревания компонента до соответствующей температуры, выдерживания его при этой температуре и последующего отключения печи, пока деталь находится в ней. Сталь отжигается перед обработкой методом холодной штамповки, чтобы снизить требования к нагрузке и энергии, а также чтобы металл мог без разрушения претерпевать большие деформации. Нормализация Нормализация включает нагрев стали, затем выдерживание ее при этой температуре в течение определенного периода времени, а затем охлаждение на воздухе. Полученная микроструктура представляет собой смесь феррита и цементита, которая имеет более высокую прочность и твердость, но более низкую пластичность.Нормализация выполняется на конструкциях и конструктивных элементах, которые будут подвергаться механической обработке, поскольку это улучшает обрабатываемость углеродистых сталей. Науглероживание Науглероживание — это процесс термической обработки, при котором сталь или железо нагревают до температуры ниже точки плавления в присутствии жидкого, твердого или газообразного материала, который разлагается с выделением углерода при нагревании до используемой температуры. .

Образование мелонита при термообработке стали [/ caption]

Внешний корпус или поверхность будут иметь более высокое содержание углерода, чем первичный материал.Когда сталь или чугун быстро охлаждают закалкой, более высокое содержание углерода на внешней поверхности становится твердым, в то время как сердечник остается жестким и мягким. Поверхностное упрочнение Во многих инженерных приложениях необходимо, чтобы поверхность детали была достаточно твердой, чтобы противостоять износу и эрозии, сохраняя при этом пластичность и вязкость, чтобы выдерживать удары и ударные нагрузки. Это называется поверхностным упрочнением. Это может быть достигнуто локальной аустентизацией и закалкой, а также диффузией упрочняющих элементов, таких как углерод или азот, на поверхность.Процессы, используемые для этой цели, известны как закалка в пламени, индукционная закалка, азотирование и нитроцементация.

Ссылки

Answers.com: науглероживание Википедия: науглероживание Кредиты на изображения: JFE Steel Corporation: разработка сверхвысокого стального листа HITEN с сопротивлением замедленному разрушению Джек Кендрик: Обработка поверхности мелонитом для бочек, болтов и воздействий

Краткий обзор процессов термообработки металлов

Сталь и другие металлы оказали благотворное влияние на инженерное дело.Инженеры, в свою очередь, научились улучшать многие металлы и адаптировать их свойства к поставленной задаче. Вот некоторые из процессов термической обработки, которые используют металлисты, чтобы гарантировать, что получаемые ими металлы обладают свойствами, необходимыми клиентам.

Отжиг. Нагрев и медленное охлаждение металла (обычно стали) для снятия напряжений, смягчения металла, улучшения структуры или изменения его пластичности.

Науглероживание. Добавление углерода к поверхности сплавов на основе железа путем нагревания металла до температуры ниже его точки плавления (обычно от 1560 до 1740 ° F) и приведения его в контакт с богатыми углеродом твердыми телами, жидкостями или газами.Это увеличивает прочность металла и делает поверхность более твердой и устойчивой к истиранию, но также снижает ее ударную вязкость. Науглероживание обычно выполняется на готовых деталях.

Цементная закалка. Это упрочняет поверхность сплава железа путем сначала науглероживания, а затем закалки, чтобы закрепить процесс, так что центр будет относительно мягким. Таким образом, деталь состоит из упрочненного корпуса вокруг мягкого сердечника.

Цианидное отверждение. Это вариант поверхностного упрочнения, при котором поверхность металла контактирует с расплавом цианидной соли.Затем деталь закаливают.

Обезуглероживание. Это включает удаление углерода с поверхности стали либо путем нагревания, либо путем нормального процесса старения при окислении.

Чертеж (отпуск). После закалки металл повторно нагревают, затем выдерживают при определенной температуре и, наконец, закаливают. Этот процесс снижает твердость и увеличивает ударную вязкость.

Азотирование. Это процесс упрочнения, при котором азот добавляется к поверхности металла при контакте с газообразным аммиаком.Производит цементацию без закалки.

Осадочное твердение. Это процесс закалки (также известный как старение), при котором некоторые металлы выдерживаются при повышенных температурах без закалки. Этот процесс увеличивает предел текучести ковких материалов, включая большинство конструкционных сплавов алюминия, магния, никеля, титана и некоторых нержавеющих сталей. В суперсплавах он может улучшить жаропрочность.

Закалка. Сталь быстро охлаждается путем погружения в масло или воду, фиксируя ее структуру в затвердевшем состоянии.

Сфероидизация (отжиг). Здесь описывается любой процесс нагрева и охлаждения стали с целью увеличения количества округлого или шаровидного карбида в металле. Он смягчает сталь и улучшает ее пластичность.

Холодная обработка. Хотя это и не процесс термической обработки, он используется для изменения характеристик металла. Это достигается путем деформации металла при комнатной температуре без его разрушения. Это изменяет его форму, что придает металлу большую прочность на разрыв и лучшую обрабатываемость.

Дэвид Циммерманн — президент Pivot Point Inc., Хустифорд, Висконсин.

Процессы — Общая термическая обработка металлов

Услуги по термообработке

Хотите узнать больше о высококачественных услугах по термообработке General Metal? Мы гордимся своей способностью последовательно и точно и эффективно удовлетворять потребности наших клиентов, обеспечивая при этом ясные и безопасные условия труда. Если вам нужны услуги по термообработке, выполняемые эффективно и с использованием индивидуальных процессов, доверьте свою работу компании General Metal Heat Treatmenting.

СТАРЕНИЕ

Это также называется отверждением осадками. Старение увеличивает твердость материала за счет его нагревания при относительно низкой температуре. Его выдерживают при такой низкой температуре в течение нескольких часов, чтобы выпали осадки.

ОТЖИГ

Этот процесс включает нагрев материала выше критического диапазона температур, поддержание этой температуры и затем медленное охлаждение. Это позволяет сделать материал мягче и легче обрабатывать его, а также снимает любые внутренние напряжения, которые могли возникнуть в процессе формования.Это обычно делает сталь более мягкой, чем если бы она прошла процесс нормализации.

AUSTEMPER

Austemper — это закаливающая обработка, которая состоит из закалки в ванне с расплавленной солью, поддерживаемой при повышенной температуре, и выдержки. Преимущества включают улучшенную пластичность и уменьшение искажений.

КАРБОНИТРИДИНГ

Карбо-азотирование — это сочетание науглероживания и азотирования. Этот процесс обычно используется, когда требуется большая глубина корпуса.

НАГРЕВАНИЕ

При использовании углеродного метода атомы углерода добавляются к внешней поверхности стали. Увеличение содержания углерода изменяет химический состав стали на поверхности, в то время как химический состав стали не изменяется и, следовательно, остается относительно мягким.

МАРКВЕНЧИНГ

Закалка — это вид закалки, при котором сталь быстро закаливают до достижения однородной температуры закалки, а затем охлаждают на воздухе до комнатной температуры.К преимуществам относятся уменьшение деформации и снижение риска растрескивания.

НОРМАЛИЗАЦИЯ

Этот процесс включает нагрев материала до температуры выше критического диапазона, поддержание этой температуры и затем медленное охлаждение до комнатной температуры. Это позволяет сделать материал мягче и легче обрабатывать его, а также снимает любые внутренние напряжения, которые могли возникнуть в процессе формования. Еще одним преимуществом нормализации является то, что она может сделать материал более прочным и твердым, чем если бы он прошел полный процесс отжига.

СНИЖЕНИЕ НАПРЯЖЕНИЯ

Этот процесс включает нагрев стали и выдержку этой температуры достаточно долго, чтобы уменьшить любые внутренние напряжения. Затем материал медленно охлаждают, чтобы предотвратить возникновение новых напряжений.

Что такое закалка металла? | J.F. Heat Treating Inc

Существует множество процессов, используемых для нагрева металла в различных областях металлообработки. Закалка металла — одна из наиболее распространенных.

Вот некоторая информация о закалке металла и его сравнении с другими формами термообработки в Гастонии, Северная Каролина.

Что можно ожидать от закалки металла

Закалка металла используется для улучшения различных механических свойств металла, а также его твердости, как следует из названия. В результате получается более прочный и долговечный металлический предмет.

Во время процесса сплавы нагреваются до уровня, превышающего критическую температуру превращения металла, а затем быстро охлаждают, чтобы мягкий исходный материал превратился в более твердую и прочную структуру. Эти сплавы можно охлаждать воздухом или закалкой в масле, воде или других жидкостях, в зависимости от того, сколько легирующих элементов содержится в материале.Затем затвердевшие материалы обычно подвергаются отпуску или снятию напряжений, чтобы еще больше повысить их ударную вязкость.

При работе со сталью обычно необходимо использовать термическую обработку для получения лучших механических свойств, таких как повышенная прочность или твердость. Процесс закалки включает нагрев компонентов выше температуры нормализации, а затем поддержание этой температуры не менее часа на дюйм толщины. Это позволяет ему остывать со скоростью, достаточной для превращения материала в более твердую и прочную структуру.

Сталь — это сплав железа с углеродом, и некоторые стальные сплавы содержат также другие металлические элементы. Нагревание материала выше критической температуры заставляет углерод (и некоторые из этих других элементов) переходить в твердый раствор. Затем процесс закалки «замораживает» эту микроструктуру на месте. Это позволяет упростить темперирование.

Закалка и отпуск

Закалка и отпуск — это схожие процессы, которые немного отличаются от стандартной процедуры закалки металла, поэтому важно знать, в чем заключаются эти различия.

При закалке металл нагревается до определенной температуры, а затем закаливается в воде или масле, чтобы позволить ему затвердеть до оптимального уровня твердости. Закаленные детали, как правило, необходимо подвергнуть старению, отпуску или снятию напряжений, чтобы достичь желаемой ударной вязкости, твердости и стабильности.

Отпуск выполняется для повышения прочности и уменьшения хрупкости стали. Стали никогда не используются в том состоянии, в котором они находятся сразу после закалки — они также должны быть отпущены, чтобы гарантировать, что деталь будет достаточно прочной для длительного использования.Процесс включает повторный нагрев стали при более низких температурах, чтобы обеспечить осаждение и сфероидизацию карабинов, обнаруженных в микроструктуре стали. В результате получается более твердый и прочный металл.

Для получения дополнительной информации о процессах, связанных с закалкой металлов, и о том, чем различные процессы обработки металлов отличаются друг от друга, мы рекомендуем вам связаться с командой J. F. Heat Treating Inc., чтобы узнать больше о термообработке в Гастонии, Северная Каролина. Мы будем рады ответить на любые ваши вопросы о нашей работе!

Разница между отжигом и отпуском | Металл Супермаркеты

В чем разница между отжигом и отпуском?

Разница между отжигом и отпуском заключается в том, как они обрабатываются.Отжиг включает нагрев стали до заданной температуры, а затем охлаждение с очень медленной и контролируемой скоростью, тогда как отпуск включает нагрев металла до точной температуры ниже критической точки и часто проводится в воздухе, вакууме или инертной атмосфере.

Термическая обработка

Термическая обработка используется для изменения физических и механических свойств металла без изменения его формы. Это важные процессы в производстве металла, которые улучшают желаемые характеристики металла, в то же время позволяя проводить дальнейшую обработку.

Различные процессы термообработки включают тщательно контролируемый нагрев и охлаждение металла. Сталь, например, обычно подвергается термической обработке для использования во множестве коммерческих применений.

Общие цели термической обработки:

- Увеличить силу

- Повышение твердости

- Повысить ударную вязкость

- Улучшение обработки

- Повысить формуемость

- Повысить пластичность

- Повышение эластичности

Этап охлаждения оказывает разное воздействие в зависимости от металла и процесса.Когда сталь охлаждается быстро, она затвердевает, тогда как стадия быстрого охлаждения при отжиге в растворе приводит к размягчению алюминия.

Существует много видов термообработки, но двумя важными из них являются отжиг и отпуск.

Отжиг

Отжиг включает нагрев стали до заданной температуры и затем очень медленное и контролируемое охлаждение.

Отжиг обычно используется для:

- Размягчение металла для холодной обработки

- Повысить обрабатываемость

- Повышение электропроводности

Отжиг также восстанавливает пластичность.Во время холодной обработки металл может затвердеть до такой степени, что дальнейшая работа приведет к растрескиванию. За счет предварительного отжига металла холодная обработка может происходить без риска образования трещин, поскольку отжиг снимает механические напряжения, возникающие во время обработки или шлифования.

Отжиг используется для стали, однако другие металлы, включая медь, алюминий и латунь, могут подвергаться процессу, называемому отжигом в растворе.

Большие печи используются для отжига стали. Внутренняя часть духовки должна быть достаточно большой, чтобы воздух мог циркулировать вокруг металла.Для больших кусков используются газовые конвейерные печи, в то время как печи с вагонным подом более практичны для небольших кусков металла.

В процессе отжига металл нагревается до определенной температуры, при которой может происходить рекристаллизация. На этом этапе устраняются дефекты, вызванные деформацией металла. Металл выдерживают при этой температуре в течение фиксированного периода времени, а затем охлаждают до комнатной температуры.

Процесс охлаждения должен выполняться очень медленно, чтобы получить улучшенную микроструктуру и, таким образом, добиться максимальной мягкости.Это часто делается путем погружения горячей стали в песок, золу или другие вещества с низкой теплопроводностью или путем выключения печи и предоставления стали остыть вместе с печью.

Закалка

Закалка используется для повышения ударной вязкости сплавов железа, особенно стали. Незакаленная сталь очень твердая, но слишком хрупкая для большинства применений. Закалка обычно проводится после закалки, чтобы уменьшить излишнюю твердость.

Закалка используется для изменения:

- Твердость

- Пластичность

- Прочность

- Прочность

- Структурная устойчивость

Закалка включает нагрев металла до определенной температуры ниже критической точки и часто проводится на воздухе, в вакууме или в инертной атмосфере.

Температура регулируется в зависимости от степени жесткости, которую необходимо уменьшить. Хотя он варьируется в зависимости от типа металла, обычно низкие температуры уменьшают хрупкость при сохранении большей части твердости, тогда как более высокие температуры снижают твердость, что увеличивает эластичность и пластичность, но приводит к потере некоторой текучести и прочности на разрыв.

Во избежание растрескивания стали необходимо нагревать металл постепенно. Затем металл выдерживают при этой температуре в течение фиксированного периода времени.Приблизительная норма — один час на дюйм толщины. За это время в металле снимаются внутренние напряжения. Затем металл охлаждают на неподвижном воздухе.

Обновление видео

Нет времени читать блог? Вы можете посмотреть наше видео о термообработке ниже, в котором более подробно рассматривается разница между отжигом и отпуском.

Металлические Супермаркеты

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании.Мы являемся экспертами по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины. Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

Что происходит с металлами во время термической обработки

опубликовал Во вторник, 29 октября 2019 г. в Блог

Сталь существует уже давно, даже римляне использовали ее еще в 223 году до нашей эры.C. Древние цивилизации смогли найти способ производить сталь, поскольку почти 5% земной коры состоит из железа, что делает его вторым по распространенности металлом на Земле [1].

Стальпроизводится путем добавления углерода в железо (до 2%), что происходит при очень высоких температурах. Одна часть производства стали — это термическая обработка. Термическая обработка — это метод, позволяющий сделать металлы более прочными, твердыми и долговечными. Этот метод очень важен для многих стальных и металлических деталей.

Преимущества термообработки

Термическая обработка стали и других металлов может привести к:

- Повышенная износостойкость

- Повышенная устойчивость к деформации и короблению и

- Повышенная прочность или ударная вязкость

Как работает термическая обработка

Когда обычные металлы, такие как сталь, нагреваются до высоких температур, происходят значительные изменения на атомном уровне.Атомы железа изначально организованы в кристаллические структуры, которые меняют форму при нагревании; из которых есть две общие структуры. На рисунке 1 изображена объемно-центрированная кубическая (ОЦК) кристаллическая структура, которая обычна для сталей при комнатной температуре. Обратите внимание, что девять атомов железа составляют элементарную ячейку для этого расположения атомов. На рисунке 2 изображена гранецентрированная кубическая (ГЦК) кристаллическая структура. Всего 14 атомов составляют элементарную ячейку для этого расположения атомов. Преобразование FCC происходит, когда сталь нагревается выше критической температуры.

Связи между атомами железа релаксируют из своего ОЦК-состояния и трансформируются в ГЦК-структуру. Важно отметить эффект увеличения количества атомов в решетке. Чем больше атомов, тем больше междоузлий, которые позволяют легирующим элементам связываться с железом и перемещаться в эти решетки. Одним из таких элементов является углерод, основной элемент для закалки стали. Из-за увеличения количества интерстициальных сайтов, подходящих для углерода, атомы углерода более свободно перемещаются вокруг железа при повышенных температурах.С большей вероятностью нарушить геометрию кристаллов сталь становится менее пластичной, что приводит к увеличению прочности. Чтобы увеличить количество углерода в железе (науглероживание), металл обычно помещают в атмосферу с повышенным содержанием углерода для диффузии дополнительного углерода в поверхность.

Простого нагрева этих сталей в атмосфере с повышенным содержанием углерода недостаточно, чтобы удерживать его в этих решетках и увеличивать твердость. Медленное охлаждение позволит углю диффундировать обратно, поскольку структура медленно меняется с FCC на BCC.Чтобы противодействовать этому, можно использовать несколько различных закалочных средств для быстрого охлаждения материала. Закалка позволяет быстро изменить среду, в которой сталь подвергается термообработке, от высоких до низких температур. Он улавливает углерод и другие элементы в середине, поскольку не хватает времени для диффузии из стали до изменения кристаллической структуры. С этими захваченными атомами углерода в кристаллической структуре мы получаем измененную структуру ОЦК, известную как мартенсит.

Прокаливаемость

Не всякая сталь реагирует одинаково.Химический состав разных марок стали может сильно различаться. Некоторые легирующие элементы могут значительно повысить закаливаемость сталей, например никель (Ni), хром (Cr) и молибден (Mo). Прокаливаемость не зависит от твердости материала. Прокаливаемость напрямую связана со способностью металла образовывать мартенсит и мартенситную структуру при закалке, что указывает на то, насколько хорошо может быть достигнута твердость. Добавки Ni, Cr и Mo, а также более высокое содержание углерода позволяют образовывать больше мартенсита, таким образом, металл становится более «закаливаемым».«Высокая закаливаемость — это способность металла превращаться в мартенсит по всей детали, а не только с высокой твердостью на поверхности.

Если у вас есть дополнительные вопросы о термообработке, свяжитесь с нами по телефону (319) 232-5221 или заполните нашу форму быстрой связи.

Источники

[1] http://www.gsa.org.au/resources/factites/factitesIron.pdf

[2] http://www.ce.berkeley.edu/~paulmont/CE60New/review1.pdf

Загрузите PDF-версию здесь.

Что происходит при термообработке металлов

До того, как были изобретены современные методы обработки металла, кузнецы использовали тепло для обработки металла. Как только металлу придана желаемая форма, нагретый металл быстро охлаждается. Быстрое охлаждение сделало металл более твердым и менее хрупким.Современная обработка металлов стала намного более сложной и точной, что позволяет использовать разные методы для разных целей.

Воздействие тепла на металл

Воздействие сильного нагрева на металл приводит к его расширению, помимо воздействия на его структуру, электрическое сопротивление и магнетизм. Термическое расширение говорит само за себя. Металлы расширяются при воздействии определенных температур, которые варьируются в зависимости от металла. Фактическая структура металла также изменяется с нагревом. Обозначается как аллотропное фазовое превращение , тепло обычно делает металлы мягче, слабее и пластичнее.Пластичность — это способность растягивать металл в проволоку или что-то подобное.

Тепло также может повлиять на электрическое сопротивление металла. Чем горячее становится металл, тем больше электронов рассеивается, в результате чего металл становится более устойчивым к электрическому току. Металлы, нагретые до определенных температур, также могут потерять свой магнетизм. При повышении температуры от 626 до 2012 градусов по Фаренгейту, в зависимости от металла, магнетизм исчезнет. Температура, при которой это происходит в конкретном металле, называется его температурой Кюри.

Термическая обработка

Термическая обработка — это процесс нагрева и охлаждения металлов с целью изменения их микроструктуры и выявления физических и механических характеристик, которые делают металлы более желанными. Температуры, до которых нагреваются металлы, и скорость охлаждения после термообработки может существенно изменить свойства металла.

Наиболее частыми причинами, по которым металлы подвергаются термической обработке, является повышение их прочности, твердости, ударной вязкости, пластичности и коррозионной стойкости.Общие методы термической обработки включают следующее:

- Отжиг — это форма термической обработки, которая приближает металл к его равновесному состоянию. Он смягчает металл, делая его более работоспособным и обеспечивая большую пластичность. В этом процессе металл нагревается выше своей верхней критической температуры для изменения его микроструктуры. После этого металл медленно охлаждают.

- Менее дорогой, чем отжиг, закалка — это метод термообработки, который быстро возвращает металл до комнатной температуры после того, как он нагревается выше его верхней критической температуры.Процесс закалки предотвращает изменение микроструктуры металла в процессе охлаждения. Закалка, которую можно проводить в воде, масле и других средах, приводит к упрочнению стали при той же температуре, что и при полном отжиге.

- Осадочное упрочнение также известно как старение . Он создает однородность в зернистой структуре металла, делая материал более прочным. Процесс включает нагревание раствора до высоких температур после быстрого охлаждения. Осадочная закалка обычно выполняется в инертной атмосфере при температуре от 900 градусов по Фаренгейту до 1150 градусов по Фаренгейту.На выполнение этого процесса может уйти от часа до четырех часов. Продолжительность времени обычно зависит от толщины металла и подобных факторов.

- Обычно в сталеплавильном производстве используется отпуск. — это термообработка, используемая для повышения твердости и вязкости стали, а также для снижения хрупкости. В результате создается более пластичная и стабильная структура. Целью отпуска является достижение наилучшего сочетания механических свойств металлов.

- Снятие напряжений — это процесс термообработки, который снижает напряжение в металлах после их закалки, литья, нормализации и т. Д.Напряжение снимается путем нагрева металла до температуры ниже, чем требуется для превращения. После этого металл медленно охлаждается.

- Нормализация — это форма термообработки, которая удаляет примеси и улучшает прочность и твердость за счет изменения размера зерна, чтобы он был более однородным по всему металлу. Это достигается за счет охлаждения металла воздухом после его нагрева до определенной температуры.

- Когда металлическая деталь подвергается криогенной обработке , она медленно охлаждается жидким азотом.Медленный процесс охлаждения помогает предотвратить термическое напряжение металла. Затем металлическую деталь выдерживают при температуре примерно минус 190 градусов по Цельсию в течение примерно суток. При последующей термической закалке металлическая часть подвергается повышению температуры примерно до 149 градусов Цельсия. Это помогает снизить степень хрупкости, которая может быть вызвана образованием мартенсита во время криогенной обработки.

)

)

)

)