|

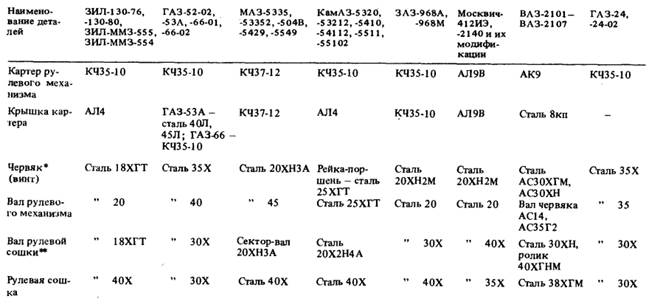

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 14959–79. Лента – ГОСТ 2283–79, ГОСТ 2284–79, ГОСТ 21996–76, ГОСТ 21997–76. Проволока – ГОСТ 9389–75. Лист – ГОСТ 1577–93. |

||||||||||||||||||||||||||||||||||||||||

|

65Г |

|||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 14959–79 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

Ti |

Cu |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

||||||||||||||||||||||||||||

|

0,62–0,70 |

0,17–0,37 |

0,90–1,20 |

≤ 0,035 |

≤ 0,035 |

≤ 0,25 |

≤ 0,25 |

– |

– |

≤ 0,20 |

721 |

745 |

670 |

720 |

||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||||||||||||

|

ГОСТ 14959–79 |

Горячекатаная Термообработанная |

– |

Не определяются |

– |

≤ 285 ≤ 241 |

||||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

815–845 450–510 |

Масло Воздух |

Образцы |

785 |

980 |

8 |

30 |

– |

– |

– |

|||||||||||||||||||||||||||||||

|

ГОСТ 1577–93 |

В горячекатаном состоянии |

Лист до 80 |

– |

740 |

12 |

– |

|

– |

≤ 285 ≤ 229 |

||||||||||||||||||||||||||||||||

|

В отожженном состоянии |

Не определяются |

||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 2283–79 |

Лента холод-нокатаная: отожженная нагартованная |

До 1,50 Свыше 1,50 До 1,50 Свыше 1,50 |

– – – – |

640 740 740 1180 |

15 10 – – |

– – – – |

– – – – |

– – |

– – |

||||||||||||||||||||||||||||||||

|

ДЦ |

Нормализация |

810–830 |

Воздух |

Образцы |

430 |

735 |

9 |

30 |

– |

– |

– |

||||||||||||||||||||||||||||||

|

Закалка Отпуск |

800–820 160–200 |

Масло Воздух |

До 20 |

Не определяются |

56–62 |

– |

|||||||||||||||||||||||||||||||||||

|

Закалка1 Отпуск |

800–820 340–380 |

Масло Воздух |

До 20 |

1225 |

1470 |

5 |

10 |

– |

44–48 |

– |

|||||||||||||||||||||||||||||||

|

Изотермичес-кая закалка Отпуск |

810–830 320–340 |

Расплавленная соль 320–340 ºС Воздух |

До 5 |

Не определяются |

44–48 |

– |

|||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

790–820 550–580 |

Масло Воздух |

До 60 |

685 |

880 |

8 |

30 |

– |

28–33 |

– |

|||||||||||||||||||||||||||||||

|

1 Режим термообработки пружин. |

|||||||||||||||||||||||||||||||||||||||||

|

Назначение. Пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

|||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 30 |

– 70 |

–80 |

||||||||||||||||||||||||||||||||||

|

725 |

431 |

Закалка с 810 ºС в масле, отпуск при 400 ºС |

110 |

69 |

27 |

24 |

12 |

– |

Закалка с 830 ºС, Отпуск при 480 ºС |

||||||||||||||||||||||||||||||||

|

480 |

284 |

То же, отпуск при 500 ºС |

|||||||||||||||||||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||||||||||||

|

Слиток |

1200–800 |

До 300 |

В печи |

До 100 101–300 |

На воздухе В мульде |

||||||||||||||||||||||||||||||||||||

|

Заготовка |

1250–780 |

||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||||||||||||||

|

Не применяется для сварных конструкций. КТ – без ограничений. |

В закаленном и отпущенном состоянии при 240 НВ и σВ = 840 Н/мм2 К√ = 0,85 (твердый сплав), К√ = 0,80 (быстрорежущая сталь) |

Мало чувствительна |

|||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||||||||||||

|

Склонна при содержании Mn ≥ 1,0% |

|||||||||||||||||||||||||||||||||||||||||

65Г :: Металлические материалы: классификация и свойства

Сталь 65Г ГОСТ 14959-79

Группа стали – легированная

Массовая доля элементов, % | |||||||

Углерод | Кремний | Марганец | Хром | Ванадий | Вольфрам | Никель | Бор |

0,62-0,70 | 0,17-0,37 | 0,90-1,20 | до 0,25 | — | — | — | — |

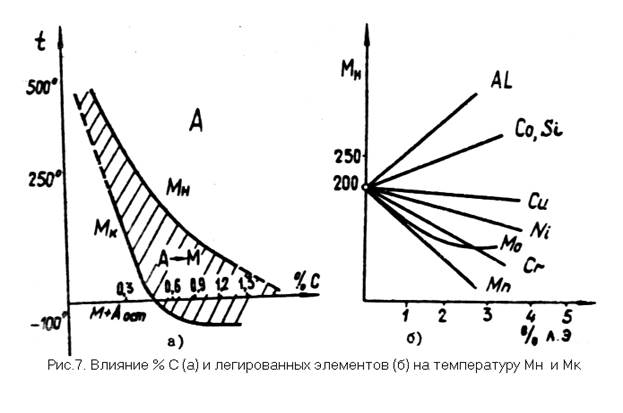

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Mн |

721 | 745 | 720 | 670 | 270 |

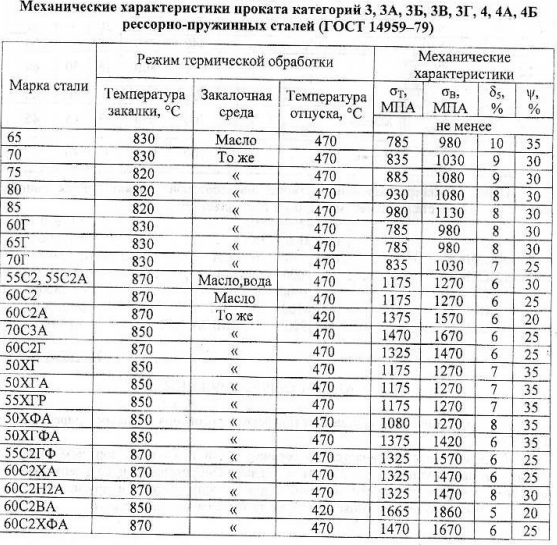

| Твердость проката | |

термически необработанного (категории 1Б, 2Б, 3Б, 4Б, 3Г) | термически обработанного (категории 1А, 2А, 3А, 3Б, 4А) |

НВ, не более | НВ, не более |

285 | 241 |

| Режим термической обработки | Механические свойства, не менее | |||||

Температура закалки, оС | Закалочная среда | Температура отпуска, оС | Предел текучести σт, Н/мм2 (кгс/мм2) | Временное сопротивление, σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5, % | Относительное сужение φ,% |

830 | Масло | 470 | 785(80) | 980(100) | 8 | 30 |

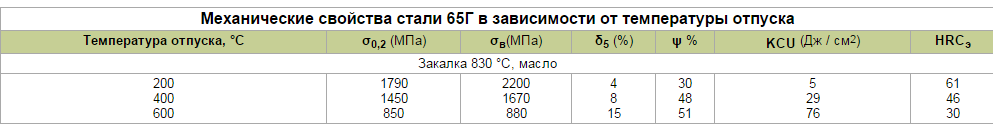

Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | HRCЭ |

% | ||||||

200 400 600 | 1790 1450 850 | 2200 1670 880 | 4 8 15 | 30 48 51 | 5 29 76 | 61 46 30 |

Температура испытания, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ |

% | ||||

200 300 400 | 1370 1220 980 | 1670 1370 1000 | 15 19 20 | 44 52 70 |

Температура, ºС | Термообработка | ||||

20 | 0 | -20 | -30 | -70 | |

Ударная вязкость KCU, Дж/см2(кгс·м/см2) | |||||

110 | 69 | 27 | 23 | 12 | Закалка

830 ºС. |

Предел выносливости | Состояние стали или термообработка | |

σ-1, МПа | τ-1, МПа | |

725 480 578 647 725 | 431 284 — — — | Закалка 810 ºС, масло, отпуск 400 ºС Закалка 810 ºС, масло, отпуск 500 ºС σ0,2=1220 МПа, σв=1470 МПа, HB 393-454 σ0,2=1280 МПа, σв=1420 МПа, HB 420 σ0,2=1440 МПа, σв=1690 МПа, HB 450 |

Расстояние от торца, мм | |||||||||

1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

Прокаливаемость | |||||||||

58,5-66 | 56,5-65 | 53-64 | 49,5-62,5 | 41,5-56 | 38,5-51,5 | 35,5-50,5 | 34,5-49,5 | 35-47,5 | 31-45 |

Количество мартенсита, % | Критическая твердость НRCЭ | Критический диаметр, мм | |

в воде | в масле | ||

50 90 | 52-54 59-61 | 30-57 до 38 | 10-31 до 16 |

Заменитель – стали: 70,У8А, 70Г, 60С2А, 9ХС, 50ХФА,

60С2, 55С2.

Температура ковки, ºС:

начала 1250,

конца 780-760.

Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм – в мульде.

Свариваемость – не применяется для сварных конструкций. КТС – без ограничений.

Обрабатываемость резанием – в закаленном и отпущенном состоянии при HB 240 и σв=820 МПа, КV т.в. спл =0,85, КV б. ст =0,80

Флокеночувствительность – малочувствительна.

Склонность к отпускной хрупкости – склонна при содержании Мn1%.

Назначение: пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок.

Назначение прокатаКатегория по нормируемым характеристикам | Назначение проката |

2, 2А, 2Б, 3А, 3Б, 3В, 3Г 3А, 3Б, 3В, 3Г 1, 1А, 1Б, 4, 4А, 4Б | Для

изготовления упругих элементов-рессор, пружин, торсионов и т. Для изготовления автомобильных рессор и пружин Для использования в качестве конструкционного |

Сортамент проката и предельные отклонения по размерам должны соответствовать требованиям:

проката категорий 1, 1А, 1Б, 4, 4А, 4Б для:

горячекатаной круглой – ГОСТ 2590-88,

горячекатаной квадратной – ГОСТ 2591-88,

горячекатаной шестигранной – ГОСТ 2879-88,

горячекатаной полосовой – ГОСТ 103-76,

кованой круглой и квадратной – ГОСТ 1133-71,

полосовой горячекатаный и кованый – ГОСТ 4405-75;

горячекатаного или горячекатаного с обточенной или шлифованной поверхностью проката категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г – ГОСТ 7419.0-78 – ГОСТ 7419.8-78;

калиброванного круглого – ГОСТ 7417-75,

калиброванного квадратного –ГОСТ 8559-75,

калиброванного шестигранного –ГОСТ 8560-78;

серебрянки – ГОСТ 14955-77

Сталь марки 65г — характеристики и применение

Существуют виды сталей, имеющих ограниченное применение. Именно к ним относят рессорно — пружинную сталь 65Г. Её характеристики отличают высокие параметры упругости и стойкостью к износу.

Именно к ним относят рессорно — пружинную сталь 65Г. Её характеристики отличают высокие параметры упругости и стойкостью к износу.

Блок: 1/5 | Кол-во символов: 189

Источник: https://prompriem.ru/stati/stal-65g.html

ножи из стали 65Г

На фото метательные нож «Твист» с цельнометаллическим клинком из стали 65Г

Блок: 2/10 | Кол-во символов: 97

Источник: https://klinok.zlatoff.ru/stal-65g

Состав сплава

К второстепенным добавкам относятся:

- хром, который повышает твердость материала, степень его жаростойкости – 0,25%;

- никель, придающий антикоррозионные свойства и пластичность – до 0,25%;

- медь, увеличивающая устойчивость к коррозии – 0,20%;

- сера и фосфор – по 0,035%.

Последние два элемента относятся к вредным примесям, присутствие которых неизбежно. Фосфор снижает пластичность сплава и повышает его хрупкость. Сера вызывает явление красноломкости, то есть возникновение трещин в металле при интенсивном нагреве. Однако их концентрация в сплаве не превышает величины, допустимой для качественного материала.

Однако их концентрация в сплаве не превышает величины, допустимой для качественного материала.

Малое количество легирующих добавок обеспечивает относительную дешевизну сплава, что и делает его крайне востребованным. Химический состав определяет физические и технологические свойства стали 65Г:

- твердость при 20оС – 285 НВ;

- модуль упругости – 84 ГПа;

- высокую прочность на разрыв – 750 МПа;

- хорошую ударную вязкость – 3,0 – 3,5 кг*м/см2;

- удельный вес – 7850 кг/м3;

- диапазон температур для закалки – 800 – 830оС;

- температурный интервал ковки – 760 – 1250оС.

Заменителями для сплава могут выступать марки:

- 55С2;

- 60С2А;

- 9ХС;

- 50ХФА;

- 60С2;

- 70Г;

- 55С.

Из зарубежных аналогов можно отметить:

- G15660 – в Соединенных штатах;

- 66Mn4 – Германии;

- 65Mn – Китае;

- 080А67 – Великобритании.

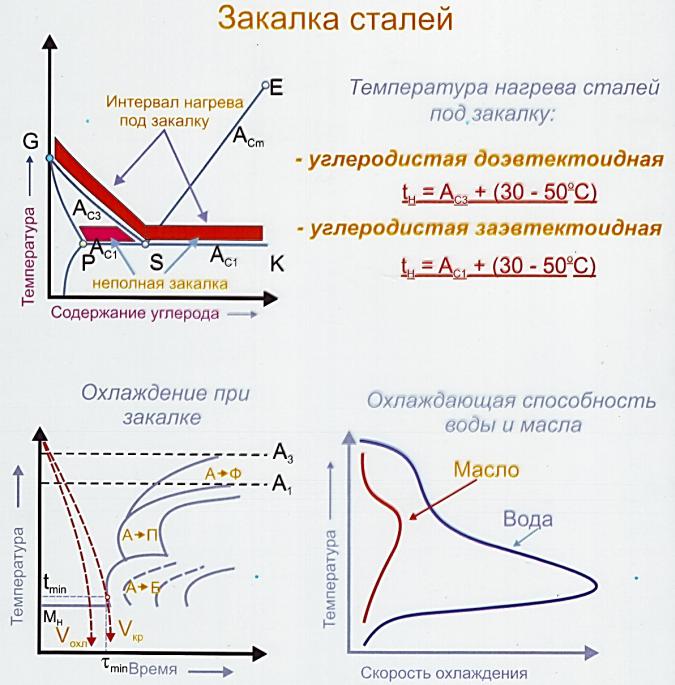

Термическая обработка

Сталь 65Г, характеристики которой изначально задаются ее химическим составом, подлежит дальнейшей термообработке. Во многом, от нее зависит качество производимой продукции. В результате теплового воздействия:

Во многом, от нее зависит качество производимой продукции. В результате теплового воздействия:

- происходят внутренние структурные изменения в металле;

- улучшаются его механические свойства;

- увеличивается износоустойчивость изделий;

- повышается их надежность;

- снижается себестоимость деталей вследствие применения более дешевых добавок;

- расширяется сфера использования продукции.

Основные этапы термической обработки заключаются в процессах:

- отжига;

- дальнейшей нормализации;

- закалки и отпуска.

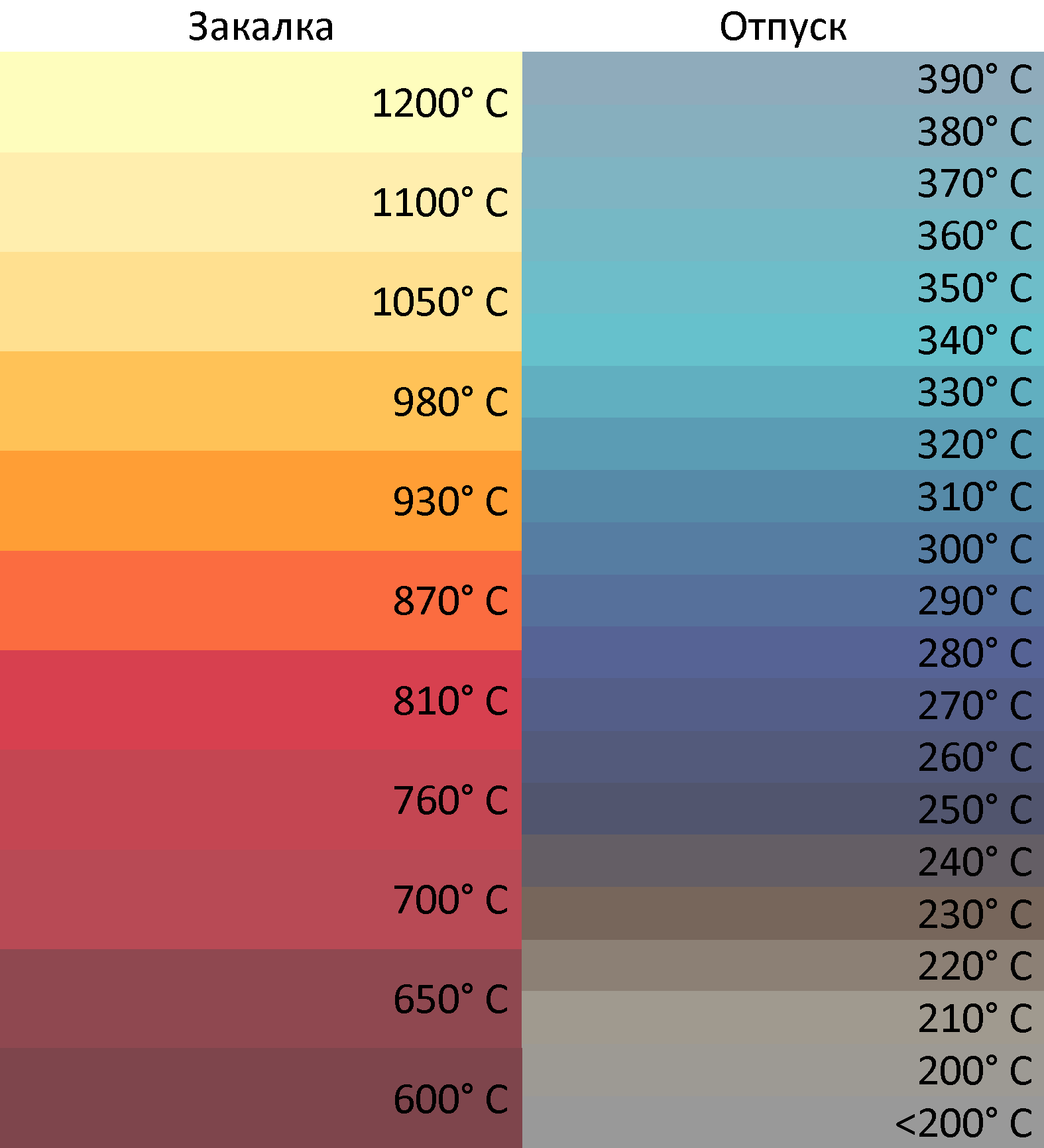

Закалка и отпуск изделий

Закалка происходит при нагреве детали до температур выше критической, и быстром охлаждении в определенной среде. Диапазон температур, подходящих для закалки деталей из стали 65Г, составляет 800 – 820оС. Дальнейшее охлаждение осуществляется в масле, что позволяет устранить вероятность растрескивания поверхности изделий.

Дальнейшее охлаждение осуществляется в масле, что позволяет устранить вероятность растрескивания поверхности изделий.

В зависимости от тех характеристик, которые заданы эксплуатационными требованиями для изделий, при подборе режима закалки учитываются:

- оборудование и метод нагрева;

- температурный диапазон процесса;

- время выдержки при выбранном режиме;

- тип закалочной среды;

- способ дальнейшего охлаждения.

Отжиг изделий производится путем повторного нагрева, после которого осуществляются процедуры выдержки и медленного охлаждения. Температура отжига соответствует тепловому воздействию при закалке стали.

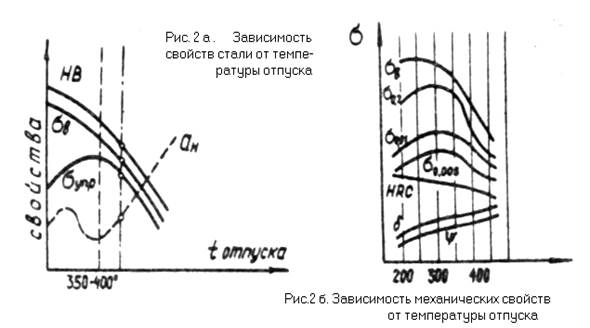

Отпуск металла осуществляют для ликвидации внутренних напряжений, появившихся в нем в процессе закалки. На выходе несколько уменьшается твердость сплава, но увеличивается его вязкость. Отпуск проводится путем вторичного нагрева в более низком температурном режиме и последующего спокойного охлаждения. Кроме того, меняя температурные режимы отпуска, можно придавать металлу разные механические свойства.

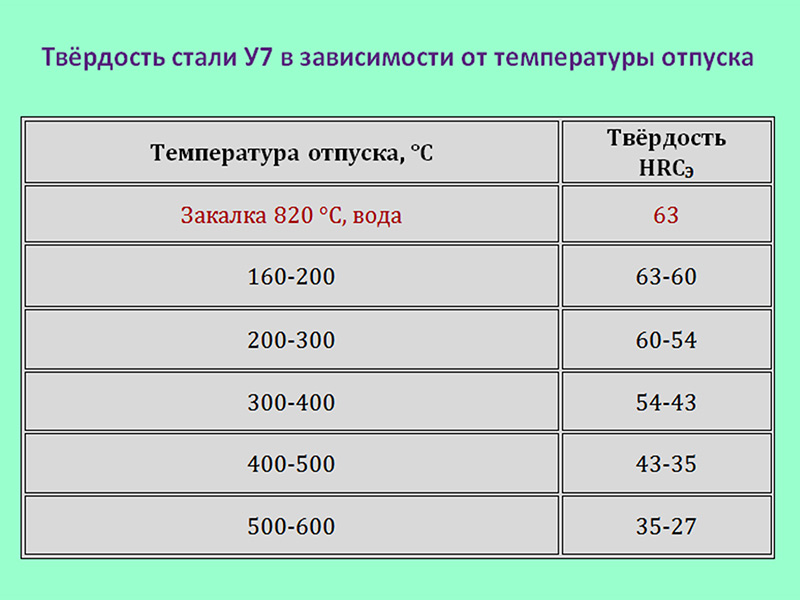

Для продукции из стали 65г обычно проводят высокий вариант отпуска в диапазоне температур 550 – 600 градусов с дальнейшим охлаждением на воздухе, однако при этом снижается показатель ударной вязкости. Для изделий, требующих высокой надежности и долговечности, дополнительно применяется низкий отпуск в интервале 160 – 200оС, сопровождающийся медленным охлаждением на воздухе. Твердость стали на выходе может составить 45 – 47 HRC.

Преимущества и недостатки

Несомненно, широкая область применения обусловлена очевидными достоинствами, которыми обладает сталь 65Г:

- характеристики, применение для ножей обусловлены устойчивостью к ударным деформациям и простотой заточки;

- высокая твердость, до 50-55 HRC, предохраняет изделия от поломок;

- низкая стоимость позволяет удешевить выпускаемую продукцию;

- высокая сопротивляемость разрыву делает ее незаменимой в изготовлении пружинной продукции;

- значительный предел текучести позволяет изделию восстанавливать свою форму после прекращения действия деформирующей нагрузки;

- металл хорошо поддается ковке;

- после процедуры чернения на его поверхности образуется оксидная пленка, предохраняющая поверхность от коррозии.

Как и любой сплав, сталь 65Г обладает определенными недостатками:

- она сильно подвержена коррозии;

- несмотря на легкую заточку, доводка режущей кромки слишком трудоемка;

- существует вероятность деформации при ударных нагрузках.

Область применения

Сплав является конструкционным материалом с высокой степенью упругости, что позволяет использовать его в машиностроении и станкостроении для производства механизмов, работающих под длительными нагрузками:

- для создания рессор в автомобилях;

- упорных шайб и сланцев;

- подшипников и тормозных лент;

- пружинных механизмов;

- фрикционных дисков.

Из сталей марок 65, 70 можно изготовить также:

- спортивные клинки;

- метательные ножи;

- медицинские изделия;

- бритвы;

- другие элементы, не подвергающиеся длительным ударным нагрузкам.

Материал не подходит для сварки и использования в условиях повышенной влажности, так как подвержен коррозии. Однако его можно применять в контактно-точечных сварочных операциях. Изготовленные из него изделия необходимо смазывать маслом или использовать только в сухом помещении.

Блок: 3/3 | Кол-во символов: 5282

Источник: https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-ressorno-pruzhinnoy-stali-65g.html

Описание марки стали 65г

65 — содержание углерода в сплавах в сотых, а «г» — марганец (легирующий элемент).

Температура ковки стали: начала — 1250 °C, конца — 760−780°C.

65 г представляет собой износостойкий, вязкий, прочный, упругий материал, с хорошим сопротивлением разрыву и стойкостью к ударным нагрузкам.

Механические свойства стали — следующих категорий:

- 3;

- 3а;

- 3б;

- 3в;

- 3 г;

- 4;

- 4а;

- 4б.

Температура закалки — 830 °C, масляная. Температура отпуска — 470 °C.

Температура отпуска — 470 °C.

Существует несколько видов поставки стали 65 г, одним из них является следующий:

Блок: 2/4 | Кол-во символов: 565

Источник: https://tokar.guru/metally/stal/stal-marki-65g-harakteristiki-i-primenenie.html

Аналоги стали 65Г

В качестве заменителя для стали 65Г можно использовать — 60С2А, 9ХС, 50ХФА, 60С2.

Зарубежные металлурги производят следующие аналоги:

- США — G15660;

- Германия — 66Mn4;

- Великобритания — 080A67;

- Китай — 65Mn.

Блок: 3/5 | Кол-во символов: 230

Источник: https://prompriem.ru/stati/stal-65g.html

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости. Относится к пружинно-рессорному виду и отлично проходит процедуры воронения и чернения. Из-за своих особенностей применяется для изготовления метательных ножей, крайне редко используется для создания разделочных ножей. Связано это с тем, что такая сталь крайне быстро окисляется и покрывается ржавчиной.

Связано это с тем, что такая сталь крайне быстро окисляется и покрывается ржавчиной.

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

Температура закаливания может быть разной (от 800 до 820 градусов Цельсия). Все зависит от сложности очертаний исходного изделия и показателей металла, необходимых для того или иного сценария использования.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Блок: 2/6 | Кол-во символов: 1128

Источник: https://plusiminusi.ru/stal-65g-dlya-nozhej-plyusy-minusy-i-osobennosti/

Химический состав в % материала 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

0. 62 — 0.7 62 — 0.7 | 0.17 — 0.37 | 0.9 — 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Механические свойства:

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

Физические свойства :

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20° — T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20° — T ), |

| R | — Удельное электросопротивление, |

Магнитные свойства :

| Hc | — Коэрцитивная сила (не более), |

| Umax | — Магнитная проницаемость (не более), |

| P1. | — Удельные потери (не более) при магнитной индукции 1.0 Тл и частоте 50 Гц, |

| B100 | — Магнитная индукция Tл (не менее) в магнитных полях при напряженности магнитного поля 100, |

Свариваемость :

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки |

Блок: 6/6 | Кол-во символов: 1631

Источник: http://prom-metal.ru/marochnik/stal-konstrucionnay/ressorno-pruginnaya/65G

Характеристики стали (кратко)

- Износостойкость

- Вязкость

- Прочность

- Упругость

- Сопротивление разрыву

- Стойкость к ударным нагрузкам

- Ножи показывают хороший рез (хотя для метательных ножей это ни к чему)

- Относительно низкая стоимость

Блок: 4/10 | Кол-во символов: 237

Источник: https://klinok. zlatoff.ru/stal-65g

zlatoff.ru/stal-65g

Технологические свойства материала 65Г

| Свариваемость: | не применяется для сварных конструкций |

| Флокеночувствительность: | малочувствительна |

| Склонность к отпускной хрупкости: | склонна |

Блок: 4/6 | Кол-во символов: 203

Источник: http://prom-metal.ru/marochnik/stal-konstrucionnay/ressorno-pruginnaya/65G

Сталь для турнирного оружия

Всё вышеперечисленное актуально не только для изготовления метательных ножей, но и для производства турнирного оружия (мечи, шашки и т.п.).

На фото: Турнирное оружие для фестиваля «Богатырские забавы» в парке «ОружейникЪ» (Златоуст) было изготовлено как раз из стали 65Г.

Блок: 5/10 | Кол-во символов: 309

Источник: https://klinok.zlatoff.ru/stal-65g

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки. Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Блок: 5/6 | Кол-во символов: 1007

Источник: https://plusiminusi.ru/stal-65g-dlya-nozhej-plyusy-minusy-i-osobennosti/

Минусы

Как отмечали выше, сталь относиться к углеродистой группе и подвержена коррозии. Поэтому не забываем два важных правила: держим клинки в сухости и чистоте и периодически смазываем касторовым малом. Уход за ножами из стали 65Г сравним с уходом за ножами из дамасской стали.

Поэтому не забываем два важных правила: держим клинки в сухости и чистоте и периодически смазываем касторовым малом. Уход за ножами из стали 65Г сравним с уходом за ножами из дамасской стали.

Блок: 6/10 | Кол-во символов: 282

Источник: https://klinok.zlatoff.ru/stal-65g

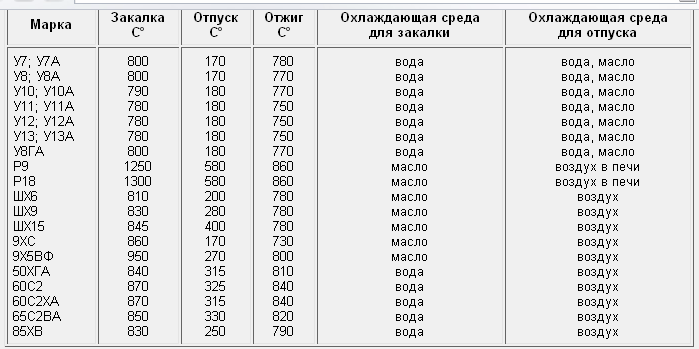

Режимы термообработки

Температурный интервал закалки стали 65Г находится в пределах 800-830 °С. Последующий высокий отпуск в режиме 160-200 °С с дальнейшим охлаждением на спокойном воздухе позволяют получить на выходе твердость стали в пределах 45-47 HRC. Данная марка стали не боится перегрева, однако при закалке в верхних температурных значениях ударная вязкость стали начинает снижаться.

Блок: 8/10 | Кол-во символов: 394

Источник: https://klinok.zlatoff.ru/stal-65g

Метательные ножи из стали 65Г

Метательный нож «Луч-Б»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Викинг»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Катран»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Луч-С»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Твист»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

цена 5352 р.

Блок: 10/10 | Кол-во символов: 1576

Источник: https://klinok.zlatoff.ru/stal-65g

Количество использованных доноров: 7

Информация по каждому донору:

- http://prom-metal.ru/marochnik/stal-konstrucionnay/ressorno-pruginnaya/65G: использовано 2 блоков из 6, кол-во символов 1834 (11%)

- https://klinok.zlatoff.ru/stal-65g: использовано 6 блоков из 10, кол-во символов 2895 (17%)

- https://tokar.guru/metally/stal/stal-marki-65g-harakteristiki-i-primenenie.html: использовано 1 блоков из 4, кол-во символов 565 (3%)

- http://www.PromGroupChel.ru/steel-65g.html: использовано 2 блоков из 7, кол-во символов 3018 (18%)

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-ressorno-pruzhinnoy-stali-65g.html: использовано 1 блоков из 3, кол-во символов 5282 (31%)

- https://prompriem.ru/stati/stal-65g.html: использовано 2 блоков из 5, кол-во символов 419 (2%)

- https://plusiminusi.

ru/stal-65g-dlya-nozhej-plyusy-minusy-i-osobennosti/: использовано 3 блоков из 6, кол-во символов 2867 (17%)

ru/stal-65g-dlya-nozhej-plyusy-minusy-i-osobennosti/: использовано 3 блоков из 6, кол-во символов 2867 (17%)

Улучшение механических свойств пружин из стали 65Г изотермической закалкой Текст научной статьи по специальности «Технологии материалов»

УДК 621.78

УЛУЧШЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ ПРУЖИН ИЗ СТАЛИ 65Г ИЗОТЕРМИЧЕСКОЙ ЗАКАЛКОЙ

Салынских В. М., Щербакова Е. Е., Арефьева Л. П.

Донской государственный технический

университет, Ростов-на-Дону, Российская

Федерация

Ludmilochka529@mail. ru

ru

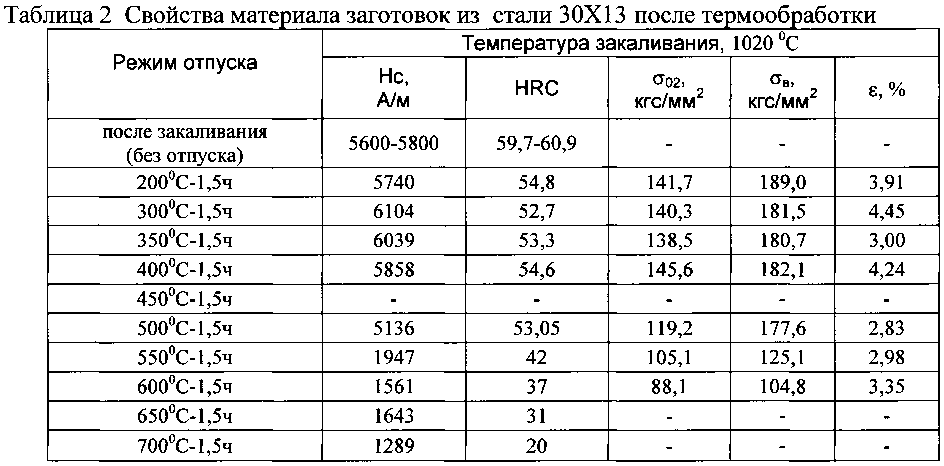

На основании анализа требований к составу, механическим и технологическим свойствам материала для изготовления пружин предложена модернизация технологического маршрута термообработки изделий, в том числе температур отжига, закалки и отпуска стали, технологических сред для нагревания и охлаждения. Использование предлагаемой изотермической закалки с последующим отпуском, позволяет получить структуру нижнего бейнита, которая обеспечивает более высокий предел упругости, и высокую усталостную прочность.

Ключевые слова: термическая обработка, пружинные свойства, сталь, изотермическая закалка, нижний бейнит.

UDC 621.78

IMPROVEMENT OF MECHANICAL PROPERTIES OF SPRINGS MADE OF STEEL 65G BY ISOTHERMAL QUENCHING

Salynskih M. V., Shcherbakova E. E., Arefeva L. P.

E., Arefeva L. P.

Don State Technical University, Rostov-on-Don, Russian Federation

Based on the analysis of the requirements to composition, mechanical and technological properties of the material for the manufacture of springs the authors have proposed the improvement of the manufacturing route of products heat treatment, including annealing temperatures, quenching and tempering of steel, technological environments for heating and cooling. The use of the proposed isothermal quenching with subsequent tempering, allows obtaining a structure of lower bainite, which provides a high elastic limit and high fatigue strength.

Keywords: heat treatment, spring properties, steel, isothermal hardening, lower bainite

Введение. Упругие элементы конструкций изготавливают из легированных и углеродистых сталей. Для изготовления пружин требуется применение сталей с высоким сопротивлением малым пластическим деформациям. Для выполнения своих функций пружины должны сохранять форму в течение всего периода эксплуатации, стабильную структуру материала, высокую степень релаксации и коррозионную стойкость, а также высокую сопротивляемость изнашиванию и явлению хрупкого разрушения [1-5].

Упругие элементы конструкций изготавливают из легированных и углеродистых сталей. Для изготовления пружин требуется применение сталей с высоким сопротивлением малым пластическим деформациям. Для выполнения своих функций пружины должны сохранять форму в течение всего периода эксплуатации, стабильную структуру материала, высокую степень релаксации и коррозионную стойкость, а также высокую сопротивляемость изнашиванию и явлению хрупкого разрушения [1-5].

Термическая обработка является одной из наиболее важных операций общего технологического цикла обработки деталей, позволяющая получить необходимые характеристики материала [5]. В результате термической обработки механические свойства металлов и сплавов могут быть изменены в широких пределах, что позволяет расширить область их применения [5-9]. Улучшение механических свойств в результате термической обработки позволяет снижать себестоимость продукции путем использования для производства деталей более дешевых сплавов простых составов.

Постановка задачи. Целью работы является улучшение механических свойств модернизацией технологического процесса производства пружин. Для достижения поставленной цели необходимо решить следующую задачу: исходя из требований, предъявляемых к материалу изделий, и условий эксплуатации модернизировать технологический процесс изотермической закалки для пружин из выбранного материала для сокращения времени процесса термической

обработки и улучшения конечных пружинных свойств материала.

Выбор марки стали для изготовления пружин. Пружины могут быть изготовлены из сталей следующих марок: сталь 65, 65Г, 55С2, 50ХГА [10]. Исходя из необходимых механических, технологических и эксплуатационных свойств нами была выбрана сталь 65Г.

Марганцевая сталь 65Г по сравнению с другими сталями обладает некоторыми особенностями, к которым относятся получение менее шероховатой поверхности при горячей обработке, меньшая склонность к обезуглероживанию. Сталь 65Г удовлетворяет заданным требованиям к технологическим и механическим свойствам стали, имеет повышенную прочность, вязкость и сопротивляемость изнашиванию, высокое сопротивление небольшим пластическим деформациям и релаксационную стойкость. Обладает достаточно высокой прокаливаемостью. Имеет относительно низкую стоимость в сравнении с остальными сталями.

Сталь 65Г удовлетворяет заданным требованиям к технологическим и механическим свойствам стали, имеет повышенную прочность, вязкость и сопротивляемость изнашиванию, высокое сопротивление небольшим пластическим деформациям и релаксационную стойкость. Обладает достаточно высокой прокаливаемостью. Имеет относительно низкую стоимость в сравнении с остальными сталями.

При изотермической закалке с образование структуры нижнего бейнита пружинная сталь обладает более высоким пределом упругости, большим пределом выносливости, достаточной пластичностью и вязкостью.

Более высокие значения предела упругости стали в состоянии твердости после изотермической закалки, по сравнению с обычной закаленной при равной твёрдости можно объяснить иной субструктурой и особенностями выделения дисперсных карбидов (эти карбиды образуются по плоскостям {112}, по которым располагаются и дефекты упаковки). Поэтому препятствия движению дислокаций весьма эффективны.

Образующийся в этих сталях при изотермической закалке на нижний бейнит а-твердый раствор не имеет двойникованного строения, так как последний образуется из участков аустенита с пониженным содержанием углерода. В итоге, после изотермической закалки сталь характеризуется более благоприятным сочетанием свойств прочности [1,11].

Остаточный аустенит, фиксируемый после изотермической закалки, менее склонен к превращению в мартенсит при развитии трещины по сравнению с остаточным аустенитом после обычной закалки, и таким образом он повышает трещиностойкость стали. Эта повышенная стабильность остаточного аустенита к превращению в мартенсит проявляется и в области микро-и малых пластических деформаций. Именно поэтому сталь 65Г после изотермической закалки даже при повышенном количестве остаточного аустенита обладает достаточно высоким пределом упругости. Также возрастает сопротивление пластической деформации самого остаточного аустенита за счет преобразования его субструктуры и выделения частиц карбидов в процессе изотермической выдержки.

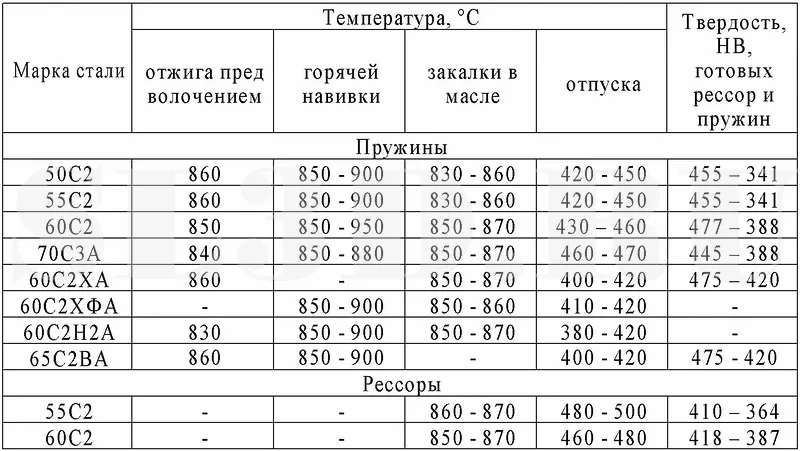

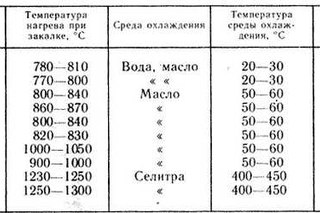

Режим термической обработки. Предлагаемый режим термической обработки пружины из стали 65Г изображен на рисунке 1.

ТЗс

900 ‘

800-820

10 20 30 40 50 60 70 80 90 100 ПО 120 130140 150

Рис. 1. Предлагаемый режим термической обработки пружины из стали 65Г

Сталь со структурой нижнего бейнита обладает не только высоким пределом упругости, но также и более высокой усталостной прочностью при той же твердости, что и сталь после закалки на мартенсит и отпуска, поскольку в первом случае, ниже величина микронапряжений, а форма карбидных частиц более равноосная.

У стали со структурой верхнего бейнита усталостная прочность ниже, чем у закаленной на мартенсит и подвергнутой отпуску, поскольку карбидные частицы в верхнем бейните, имеющие пластинчатую форму и более крупные размеры, располагаются по границам кристаллов а-фазы и поэтому играют роль концентраторов напряжений.

Для стали 65Г, при изотермической закалке происходит, нагрев при 800-820°С и изотермическая выдержка в селитровой ванне 15-20 мин при температуре 325-350°С.

Структура нижнего бейнита образуется, в результате распада переохлажденного аустенита в интервале 200-350 °С и состоит из тонких частиц Р-карбида, расположенного в пластинках пересыщенного углеродом феррита. Структура нижнего бейнита по сравнению со структурами, состоящими из продуктов распада аустенита в перлитной области (троостита), обеспечивает более высокую твердость и прочность стали при сохранении высокой пластичности.

Еще более высокие свойства пружин могут быть получены в том случае, если после закалки на нижний бейнит их подвергнуть дополнительному отпуску области образования нижнего бейнита при температуре 300-350°С.

Применение изотермической закалки с последующим отпуском позволяет повысить предел упругости стали 65Г, усталостную прочность, релаксационную стойкость, вязкость и пластичность.

Дополнительный отпуск не дает заметного эффекта, если в результате изотермической закалки была получена структура верхнего бейнита, присутствие которой вообще недопустимо для пружин.

Заключение. В работе предложена технологическая модернизация процесса термической обработки пружин из стали 65Г, позволяющая получить требуемый комплекс свойств.

Использование после изотермической закалки дополнительного отпуска расширяет область ее применения, поскольку после этого отпуска можно, который при равной твердости или прочности будет выше, чем после изотермической закалки на верхний бейнит или после обычной закалки на мартенсит и отпуска.

Библиографический список.

1. Рахштадт, А. Г. Пружинные стали и сплавы: Учебник / А.Г. Рахштадт. —изд. 3-е, перераб. и доп.— Москвас: Металлургия, 1982. — 400с.

—изд. 3-е, перераб. и доп.— Москвас: Металлургия, 1982. — 400с.

2. Околович, Г. А. Повышение эксплуатационной надежности пружин железнодорожного транспорта / В. И. Левков [и др] // Ползуновский вестник. — № 3, 2015. — С. 33-37.

3. Околович, Г. А. Термическая обработка пружин железнодорожного транспорта/ Д. В. Кураков, Т. Г. Шарикова, С. А. Чекалина // Ползуновский альманах. — № 2, 2015. — С. 141145.

4. Околович, Г. А. Характеристика пружинных сталей / Д. В. Кураков [и др] // Ползуновский альманах. — № 2, 2014. — С. 161-163.

5. Околович, Г. А. Свойства пружинных сталей после закалки, отпуска и деформационного упрочнения / В. И. Левков, Н. С. Баленко // Ползуновский альманах. — № 1, 2012.— С. 76-78.

6. Берштейн, М. Л. Металловедение и термическая обработка стали. Том 2. Основы термической обработки: Справочник / М. Л. Бернштейн, А. Г. Рахштадт. — 3-е изд., перераб. и

Том 2. Основы термической обработки: Справочник / М. Л. Бернштейн, А. Г. Рахштадт. — 3-е изд., перераб. и

доп. в 3-х т. — Москва : Машиностроение, 1983. — 368 с.

7. Арендарчук, А. В. Термическая обработка в машиностроении: Справочник / под ред. Ю. М. Лахтина, А. Г. Рахштадта. — Москва : Машиностроение, 1980. — 783 с.

8. Пустовойт, В. Н. Особенности протекания мартенситного превращения в стали при закалке в постоянном магнитном поле / Ю. В. Долгачев // Вестник Донского гос. техн. ун-та. — 2007. — Т. 7, № 4 (35). — С. 459-465.

9. Пустовойт, В. Н. Особенности структуры мартенсита, полученного при закалке стали в магнитном поле в температурном интервале сверхпластичности аустенита / В. Н. Пустовойт, Ю. В. Долгачев // Металловедение и термическая обработка металлов. — № 11, 2011. — С. 3-7.

— С. 3-7.

10. Пустовойт, В. Н. Технология бездеформационной закалки в магнитном поле тонкостенных деталей кольцевой формы / В. Н. Пустовойт, Ю. В. Долгачев // Вестник Донского гос. техн. ун-та. — 2011. — Т. 11, № 7 (58). — С. 1064-1071.

11. Марочник сталей и сплавов: справочник / под ред. А. С. Зубченко. — 2-е изд., — доп. и испр. — Москва : Машиностроение, 2003. — 784 с.

12. Попова, Л. Г. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана: Справочник термиста / Л. Е. Попова, А. А. Попов.— 3-е изд., перераб. и доп. — Москва : Металлургия, 1991. — 503 с.

Термообработка стали 45, 40х, 20, 30хгса, 65г, 40, 40хн, 35, и стали 20х13

В машиностроении чаще всего подвергают термообработки сталь 45 (в качестве заменителя 40Х, 50, 50Г2), сталь 40х (в качестве заменителя стали 38ха, 40хр, 45х, 40хс, 40хф, 40хн), сталь 20 (в качестве заменителя 15, 25), сталь 30хгса (заменители 40хфа, 35хм, 40хн, 25хгса, 35хгса), сталь 65г, сталь 40хн, сталь 35, и сталь 20х13, также

Термообработка стали 45

Термообработка стали 45 — конструкционная углеродистая. После предварительной термообработки стали 45 — нормализации, довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например,типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После предварительной термообработки стали 45 — нормализации, довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например,типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После окончательной термообработки стали 45 (закалка), детали приобретают высокую прочность и износостойкость. Часто шлифуются. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и соответственно высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду». То есть после калки деталь охлаждают в воде. После олаждения деталь подвегается низкотепмературному отпуску при температуре 200-300 градусов Цельсия. При такой термообработки стали 45 получают твердость порядка 50 HRC.

Термообрабтка стали 45 и применение изделий: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёхкулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 — 0,5; Si 0,17 — 0,37;Mn 0,5 — 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Термообработка стали 40Х — легированная конструкционная сталь предназначена для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 — сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности.

После цементации и цианирования из стали 20 можно изготавливать детали, от которых требуется высокая твёрдость поверхности и допускается невысокая прочность сердцевины: кулачковые валики, крепёжные детали, шпиндели, звёздочки, шпильки, вилки тяг и валики переключения передач, толкатели клапанов, валики масляных насосов. Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни ), цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С), тонких деталей, работающих на истирание и другие детали автотракторного и сельскохозяйственного машиностроения.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни ), цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С), тонких деталей, работающих на истирание и другие детали автотракторного и сельскохозяйственного машиностроения.

Термообработка стали 30хгса

Термообработка стали 30хгса — относится к среднелегированной конструкционной стали. Сталь 30хгса проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30хгса обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Она также отличается замечательной свариваемостью.

Сварка стали 30хгса тоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 — 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30хгса приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Термообработка стали 65г

Термообработка стали 65г — Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40 — Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40хн — Сталь конструкционная легированная Использование в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динами ческим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Термообработка сталь 35 — Сталь конструкционная углеродистая качественная. Использование в промышленности: детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13 — Сталь коррозионно-стойкая жаропрочная. Использование в промышленности: энергетическое машиностроение и печестроение; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у — a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у — a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Особенности обработки пружинной стали 65Г « Котлы отопления от компании Kotel PRO

Благодаря высокой, твердости, прочности и отличной износостойкости разные марки пружинно-рессорной стали используют для выпуска широкого спектра изделий. Из такого сплава делают рессоры и пружин, тормозные лент и шестерни, разные виды подающих или зажимных цанг, а также корпуса подшипников и фланцев. Можно купить ленту 65Г для изготовления ножей и режущего инструмента.

Особенности стали 65Г

Легированная сталь 65Г содержит:

- 0.90 — 1.20% марганца;

- 0.62 — 0.70% углерода;

- 0.17 — 0.

37% кремния;

37% кремния; - до 0.25% никеля и хрома;

- до 0.035% фосфора и серы.

Такой многокомпонентный сплав нужен, как надежный конструкционный материал. Основным легирующим компонентом в таком металле выступает марганец. Он улучшает степень упругости и твердость сплава, а также его сопротивляемость на разрыв. Этот химический элемент оптимизирует условия выплавки стального проката. При вводе марганца в жидкий расплав он раскисляет окислы железа, частично выпадая в шлак. Оставшаяся часть обеспечивает улучшенные эксплуатационные свойства металла.

Благодаря добавлению кремния, сталь отличается увеличенной упругостью. Содержание хрома улучшает механические характеристики деталей при статических и ударных нагрузках. Он помогает поднять степень жаростойкости металла, а также устойчивость к истиранию и режущие свойства.

Методы отпуска пружин

Для снятия внутренних напряжений, при изготовлении пружин из стали 65Г, металл подвергается отпуску, путем нагревания до 250-350°С. Данную процедуру проводят от 5 до 10 минут, опуская прокат в емкости селитровых ванн.

Данную процедуру проводят от 5 до 10 минут, опуская прокат в емкости селитровых ванн.

Нужно провести предварительную закалку и отпуск для пружин, выпускающихся из отожженной стали. Для полного удаления остатков масла, перед отпуском, изделия погружают в содовый раствор. Масло из-за высокой температуры будет вспыхивать, провоцируя неравномерный разогрев поверхности. Пружины, которые навиваются нагорячо, перед закаливанием подвергают нормализации. Если пружины делаются из проволоки, толщиной, свыше 6 мм, чтобы устранить наклеп, появившийся при холодной навивке, их отпускают при температуре 670-720°С. Для предотвращения коробления во время отпуска крупных пружин, их нанизывают на трубы соответствующего диаметра.

При выполнении закаливания в камерных печах изделия погружают в соляные ванны, обеспечивая необходимые температурные режимы термообработки.

Такие технологии термо-химической обработки позволяют получать качественные изделия из пружинно-рессорной стали.

youtube.com/embed/EaPcil005pg» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Читайте также:

Поделиться с друзьями:

Конструкционная рессорно-пружинная сталь 65Г

Данный вид стали является одним из наиболее распространённых сталей, которые используются для изготовления упругих элементов, которые используются для механизмов. Именно из данного вида стали происходит изготовление витых и пластинчатых пружин, рессор, пружинных шайб.

Конструкционная рессорно-пружинная сталь 65Г обладает низкой усталостной прочностью, благодаря чему ограничивается её использование в приборостроении.

Незакалённая сталь обладает твёрдостью в 25 единиц по шкале Рокуэлла, после закалки твёрдость увеличивается до 61 единицы.

Достаточно важное значение свойства эластичности стали имеют при обработке давление.

Прокат данной стали производится горячим прокатом, холодный прокат не используется из-за того, что данная сталь подвержена растрескиванию (как правило, в местах дефектов).

Данный вид стали имеет в своём содержании много углерода, что приближает её к инструментальным сталям, длительное нагревание при высоких температурах не желательно.

В результате обработки стали давлением наблюдается измельчение структурного зерна.

Конструкционно рессорно-пружинная сталь 65Г используется как недорогая сталь, которая используется для производство ножей и других режущих инструментов. Добавление в состав кремния (порядка 0,3%), повышает упругость стали, вне зависимости от твёрдости.

Для недопущения образования трещин и других дефектов, используемое для данной стали сырьё проходит глубокую очистку при кислородной конверсии, а так же разкислением ферромарганцем.

Данный вид стали терпит длительное нагревание при температуре более 400 градусов.

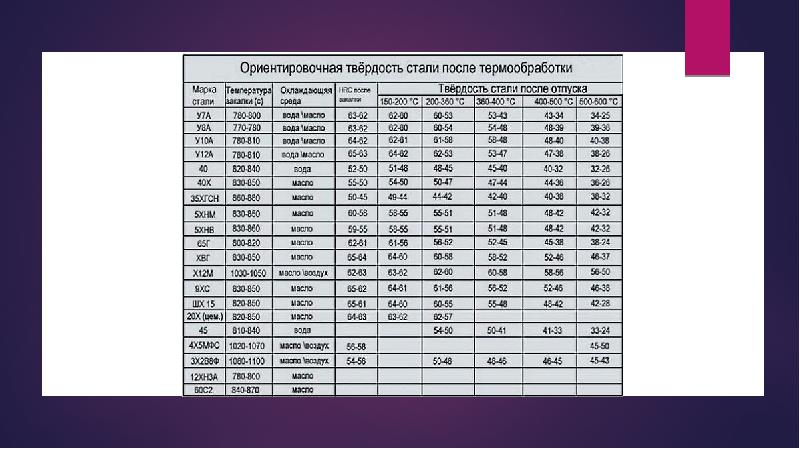

Как правило, стандартной термообработкой для изделий из конструкционно рессорно-пружинной стали 65Г является закалка в масле при нагреве до температуры 830-850 градусов, температура отпуска 300-480 градусов.

По большому счёту данный вид стали является одним из наиболее лучших вариантов по системе «цена – качества» для использования в производстве разнообразной техники.

Читайте так же:

Электроды для сварки газопровода

Классификация инструментальных сталей

Производство железнодорожных рельс

Упрочнение сталей 45 и 65Г механотермической обработкой

М.А.Коткис, Автомобильная промышленность, № 3 (1966)

Л.И. Миркин, Я.С. Уманский, Изв. Вузов, Физика, №3 (1960).

И.М. Грязнов, Л.И. Миркин, Изв. Вузов, Черная металлургия, №6 (1965).

Г.В. Курдюмов, Л.И. Лысак, Ж. Тех. Физ., № 17 (1947).

А. Коттрелл, Дислокации и пластическое течение в кристаллах, Кларендон Пресс, Оксфорд (1953).

Google ученый

Криштал М.А. Диффузионные процессы в железных сплавах. М .: Металлургиздат, 1963. — 488 с.

Google ученый

В.С. Иванова, в сб .: Прочность металлов, Изд-во АН СССР (1956).

И.А. Одинг и П. Зубарев, Изв. Акад. АН СССР, ОТН, Металлургия и Горное дело, № 1 (1962).

Х.Г. Ван Бюрен, Несовершенство кристаллов, Северная Голландия, Амстердам (1960).

Google ученый

А. Коттрелл, В. Айтекин, J. Институт металлов 77 (1950).

A. Nowick, Acta Metallurgica, 3 (1955).

А. Латтс и Р. Бек, TAIME, 210 (1956).

Гуляев А.П. Термическая обработка стали, Машгиз, Москва (1953).

Google ученый

Б.А. Апеав и Ю. Сысуев А.Ф. Металл. и Металловед., 8 , № 6 (1959).

Сысуев А.Ф. Металл. и Металловед., 8 , № 6 (1959).

Учияма Мичира, Ками Шохара Кадзунори и Секи Фуджио, Тецуто-Хагане, заморские территории, 2 , № 1 (1962).

Закаленные и упрочняемые металлы, пригодные для изготовления брони

Закаленные и упрочняемые металлы, пригодные для изготовления брони [Вернуться к Основная страница брони]Закаленные и упрочняемые металлы, подходящие для изготовления брони

Последнее изменение: окт.22 февраля 2020 г.

Общие примечания

Замечания о пластичности, необходимой для брони

Одно практическое правило, которое я разработал, заключается в том, насколько пластичной должна быть сталь, используемая для полноконтактной брони для боевых видов спорта. По моему мнению, абсолютное минимальное удлинение при разрыве, измеренное лабораторией для материала при термической обработке, которую вы используете, должно составлять 10%. Основываясь на результатах, полученных с нержавеющей сталью 4130 и 17-7ph, я бы рекомендовал 11.5% на тело и 13% на шлемы.

Основываясь на результатах, полученных с нержавеющей сталью 4130 и 17-7ph, я бы рекомендовал 11.5% на тело и 13% на шлемы.

Краткий справочник по пределу текучести и пластичности:

Мягкая сталь 29ksi /39% EBB

304 Нержавеющая сталь 42ksi /55% EBB

Углеродистая сталь 1050 / C50 / ST50 при Rc39 ~ 150ksi / ??% EBB

4130 / (EN) 25CrMo4 при Rc48 208ksi / 11,5% EBB

65G / ГОСТ 65 (Россия / Украина) ~ 155ksi / ??% EBB

30HGSA / 30KhGSA (Россия / Украина) 192ksi / ??% EBB

Нержавеющая сталь 410 при Rc45 156ksi /12% EBB

Нержавеющая сталь 17-7ph (США) 150ksi / ??% EBB

Full Hard 301 Нержавеющая сталь 140ksi / минимум 9% EBB

17-4ph Нержавеющая сталь (США) 150ksi /11% EBB

Титан — Grade 5 / 6Al-4V (USA) 128ksi /14% EBB (227ksi с поправкой на плотность)

Titanium — Grade 2 / «Pure титан »(США) 49ksi /28% EBB (85ksi с поправкой на плотность)

Титан — ОТ-4 (Россия / Украина ne) 99ksi /18% EBB (171ksi с поправкой на плотность)

EBB = Относительное удлинение до разрыва

~ = Я предполагаю предел текучести на основе наиболее похожего материала, который я могу найти. лист данных для.

лист данных для.

Типы броневого металла, обычно доступные в США

Мягкая сталь

Нержавеющая сталь 304

Углеродистая сталь 1050 (закаливаемая)

4130 (легированная / закаливаемая)

410 Нержавеющая сталь (закаливаемая)

Нержавеющая сталь 17-7ph Закаливаемая)

Full Hard 301 Нержавеющая сталь (предварительно закаленная)

17-4ph Нержавеющая сталь (закаливаемая)

Титан — Grade 5 / 6Al-4V

Titanium — Grade 2 / «Чистый титан»

Обычно типы броневых металлов Доступен в Украине / России

Низкоуглеродистая сталь

220 Нержавеющая сталь (закаливаемая)

ST50 (0.50% углеродистая сталь / закаливаемая)

65G (0,65% углеродистая сталь / закаливаемая)

30HGSA (легированная сталь / закаливаемая)

Типы броневого металла, обычно доступные в Индии

Мягкая сталь

Нержавеющая сталь 304

420 Нержавеющая сталь (Закаливаемая)

Предварительно закаленная нержавеющая сталь 202

EN9 (0,50% углеродистой стали / закаливаемая)

Базовые базовые металлы

Мягкая сталь / 1008

Относительно легко формовать в холодном состоянии, но имеет очень плохая коррозионная стойкость и очень низкий предел текучести. Предел текучести 2% составляет 29 фунтов на квадратный дюйм с удлинением до разрыва 39%.

Предел текучести 2% составляет 29 фунтов на квадратный дюйм с удлинением до разрыва 39%.

Нержавеющая сталь 304 / (EN) X2CrNiN18-7

Обладает высокой степенью коррозионной стойкости и примерно на 1/3 более высоким пределом текучести, чем низкоуглеродистая сталь. Сопротивление вмятинам обычно считается таким же, как у мягкой стали, в 1,33 раза превышающей ее толщину, или около двух толщин листового металла.

Предел текучести 2% составляет 42 фунтов на квадратный дюйм с относительным удлинением до разрыва.

55%.

Закаливаемая сталь

1050 Углеродистая сталь / C50 / ST50

В отожженном состоянии ей можно придать форму, напоминающую низкоуглеродистую сталь.Его подвергают термообработке путем нагревания до 1652F / 900C и закалки в воде или масле, а затем отпуска в течение 1 часа. После закалки в воде и отпуска до температуры 752F / 400C полученная твердость составляет Rc37. Его сопротивление вмятинам похоже на сопротивление нержавеющей стали 304, примерно в 2,5 раза превышающей ее толщину.

Углеродистая сталь EN9 / 1055

EN9 — это прямая углеродистая сталь, которая широко доступна в Индии. В отожженном состоянии он может иметь форму, напоминающую низкоуглеродистую сталь. Его подвергают термообработке путем нагревания до 1652F / 900C и закалки в воде или масле, а затем отпуска в течение 1 часа.После закалки в воде и отпуска до 842F / 450C результирующая твердость составляет Rc38. Его сопротивление вмятинам похоже на сопротивление нержавеющей стали 304, примерно в 2,5 раза превышающей ее толщину.

Я НЕ рекомендую упрочнять 10XX после Rc40.

4130 / (EN) 25CrMo4

На мой взгляд, 4130 выглядит лучшим материалом для брони SCA, BotN и ACL во всех областях, кроме устойчивости к ржавчине. Процесс термообработки для углеродистой стали 4130 гораздо более щадящий, чем для углеродистой стали 1050. Предел текучести и пластичность лучше при более высокой твердости, чем у 1050.

В США 4130 в настоящее время легче купить в небольших количествах, чем 1050. Сварочный присадочный пруток доступен для 4130, но не для 1050.

Сварочный присадочный пруток доступен для 4130, но не для 1050.

Жесткость после закалки в воде для 4130 составляет Rc52, для 1050 — Rc62. Результатом этого является то, что случайное падение или удар по пластине 4130, которая не подвергалась закалке, с гораздо меньшей вероятностью приведет к ее растрескиванию. Температуры отпуска, подходящие для брони, намного ниже, чем для углеродистой стали 1050. Результатом этого является то, что кухонную духовку с хорошим регулятором температуры можно использовать для темперирования пластин 4130.

Для отверждения 4130 нагрейте его до 1650–1700 ° F в зависимости от того, сколько времени потребуется, чтобы поместить его в закалочную емкость после того, как вы открыли дверцу печи и закалили в воде. При закалке при 400F в течение 30 минут кажется, что он устойчив к вмятинам, как и нержавеющая сталь 304 в 2,8–3 раза больше своей толщины. В технических паспортах нержавеющей стали 4130 указан 2% -ный предел текучести при этом состоянии, равный 220 кси с удлинением до разрыва 10%. При отпуске до 500 ° F в течение 30 минут предел текучести 2% при таком отпуске составляет 208 фунтов на квадратный дюйм с удлинением до разрыва 11.5%. При отпуске до 600 ° F в течение 30 минут предел текучести 2% при таком отпуске составляет 195 фунтов на квадратный дюйм с удлинением до разрыва 13%.

При отпуске до 500 ° F в течение 30 минут предел текучести 2% при таком отпуске составляет 208 фунтов на квадратный дюйм с удлинением до разрыва 11.5%. При отпуске до 600 ° F в течение 30 минут предел текучести 2% при таком отпуске составляет 195 фунтов на квадратный дюйм с удлинением до разрыва 13%.

Для брони ACL, кроме шлемов, я рекомендую тип 500F / Rc48. Для шлемов я рекомендую характер 600F / Rc45. Если вы используете духовку для темперирования, температура которой достигает только 550F, этого должно быть хорошо.

65Г / ГОСТ 65 (Россия / Украина)

Я получил изрядное количество незакаленной российской стали 65Г (1065) толщиной 0,8 мм. Глядя на 0.65% углерода, содержащего масло, а не воду, вероятно, будет лучшим выбором для закалочной среды, однако не из других сталей, с которыми я обычно работаю, используя закалку в масле. Я предпочитаю использовать воду для закалки, потому что это то, что у меня было под рукой. Критическая температура закалки для такой прямой углеродистой стали должна составлять около 800 ° C. Чтобы убедиться, что тонкие детали достигли полной твердости, я установил в печи температуру 900 ° C, чтобы учесть охлаждение деталей между моментом открытия дверцы печи и погружением деталей в охлаждающую воду.

Чтобы убедиться, что тонкие детали достигли полной твердости, я установил в печи температуру 900 ° C, чтобы учесть охлаждение деталей между моментом открытия дверцы печи и погружением деталей в охлаждающую воду.

После закалки деталей в воде твердость измеряется в диапазоне Rc57-58. Отпуск в течение 30 минут при 350 ° C привел к твердости Rc49, при 400 ° C — твердости Rc43, а при 450 ° C — твердости Rc37. При фиксации основы в большом количестве пластин бригандина я заметил, что 65G при твердости Rc43 намного более хрупкие, чем 1050 при той же твердости. Если закаленные пластины требовали значительного изменения формы, растрескивание слабых мест является серьезной проблемой. Даже при твердости Rc37 65G было намного более хрупким, чем 1050 при Rc43, и значительно более хрупким, чем 4130 при твердости Rc48.

Я рекомендую использовать отпуск при 450 ° C в течение 1 часа для получения твердости Rc37 для стали 65G. Я бы не рекомендовал закалку 65G пройти твердость Rc37.

30ХГСА / 30ХГСА (Россия / Украина)

Этот сплав аналогичен 4130, за исключением того, что он не содержит молибдена. Большая часть приведенной ниже информации основана на переводе исследовательской работы по этой легированной стали под названием «Влияние отпуска на вязкость разрушения стали 30ХГСА» Т. Головинская, Н.И.Черняк опубликован в Киеве, Украина в «Пробелмы Прочности» 16 сентября 1974 года.

Большая часть приведенной ниже информации основана на переводе исследовательской работы по этой легированной стали под названием «Влияние отпуска на вязкость разрушения стали 30ХГСА» Т. Головинская, Н.И.Черняк опубликован в Киеве, Украина в «Пробелмы Прочности» 16 сентября 1974 года.

Рекомендуемая термообработка — это нагрев стали до 880 ° С и закалка в масле. В качестве личного примечания я обнаружил, что в зависимости от того, насколько тонка сталь или насколько быстро она закаляется после открытия печи, может потребоваться нагреть ее до 900 ° C или даже 920 ° C для достижения полной твердости. Одночасовое отпускание при 340 ° C должно привести к пределу текучести 192 кси / 1324 МПа. Я обнаружил, что сталь, подвергнутая термообработке с помощью этого процесса, имеет твердость Rc43.

Если сравнить 30ХГСА с титаном ОТ-4, обычно используемым в броне в России и Украине, 30ХГСА прочнее на 94% по объему и на 12% по массе. Обратите внимание, что под «прочнее» я конкретно имею в виду предел текучести, который является хорошей мерой того, насколько хорошо металл сопротивляется вмятинам. При этом не учитывается, насколько металл прогибается при ударе оружия. При выборе толщины легированной стали для использования в броне вы должны иметь в виду, что даже если броня не повреждена, если владелец ранен, она все равно вышла из строя.

При этом не учитывается, насколько металл прогибается при ударе оружия. При выборе толщины легированной стали для использования в броне вы должны иметь в виду, что даже если броня не повреждена, если владелец ранен, она все равно вышла из строя.

Я рекомендую использовать отпуск в течение 1 часа при 340C для твердости Rc43 для легированной стали 30HGSA.

Закаливаемая нержавеющая сталь

410 Нержавеющая сталь

Коррозионная стойкость намного меньше, чем у нержавеющей стали 304, но намного лучше, чем у мягкой стали или пружинной стали 1050. В отожженном состоянии предел текучести такой же, как у нержавеющей стали 304, но пластичность примерно вдвое меньше, чем у нержавеющей стали 304.

При нагревании до 1850 ° F и закалке на воздухе с последующим отпуском до 400 ° F в течение 2 часов он, кажется, устойчив к вмятинам, как и нержавеющая сталь 304 2.В 3 раза больше его толщины. В технических паспортах для нержавеющей стали 410 указан 2% -ный предел текучести при этом состоянии как 156 кси с удлинением до разрыва 12%.

Я рассматриваю этот материал как компромисс между пружинной сталью 1050 и нержавеющей сталью 304. Вы получаете некоторую коррозионную стойкость нержавеющей стали 304 и некоторую устойчивость к вмятинам пружинной стали 1050.

ЭТО ОЧЕНЬ ВАЖНО: если вы не закаляете нержавеющую сталь 410 достаточно долго после закалки в воде, она может быть очень хрупкой, при этом сохраняя твердость, которая выглядит нормально, я НЕ рекомендую закалку в воде, она только увеличивает напряжение, которое вы нужно будет разгрузить на этапе закалки.Закалка воздухом безопаснее и проще. Я не уверен, есть ли смысл в пластинах для закалки в масле, поскольку закалка на воздухе работает очень хорошо и позволяет пластинам достигать полной твердости.

420A Нержавеющая сталь

Это версия из нержавеющей стали 410 с более высоким содержанием углерода с 0,15-0,25% углерода. Этот материал, кажется, легко доступен на Украине и в России, но в США он кажется доступным только в том случае, если вы покупаете грузовик за раз.

Судя по листам данных на этот материал, кажется, что предел текучести 190-195 фунтов на квадратный дюйм с удлинением до разрыва не менее 12%.На бумаге это МОЖЕТ быть хорошим выбором для брони. Некоторые из проблем заключаются в том, что она по-прежнему будет иметь плохую стойкость к ржавчине для чего-то, что классифицируется как нержавеющая сталь, например, для нержавеющей стали 410, это сталь «закалки на воздухе», поэтому горячая обработка или сварка проблематичны. Еще одна большая проблема в США заключается в том, что большая часть листового металла, продаваемого как нержавеющая сталь 420, на самом деле представляет собой 420B, 420C или 420HC, каждый из которых имеет слишком много углерода для использования в производстве брони.

Нержавеющая сталь 17-7ph (США)

Коррозионная стойкость на уровне нержавеющей стали 301 и близка к нержавеющей стали 304.В отожженном состоянии / состоянии A предел текучести несколько ниже, чем у нержавеющей стали 304, а пластичность несколько ниже, чем у нержавеющей стали 304. По сравнению с отожженной нержавеющей сталью 410 нержавеющая сталь 17-7ph легче подвергается холодной деформации. Благодаря термообработке Th2100 он устойчив к вмятинам, а нержавеющая сталь 304 в 2,2 раза больше его толщины.

По сравнению с отожженной нержавеющей сталью 410 нержавеющая сталь 17-7ph легче подвергается холодной деформации. Благодаря термообработке Th2100 он устойчив к вмятинам, а нержавеющая сталь 304 в 2,2 раза больше его толщины.

Согласно паспорту материалов, предел текучести нержавеющей стали 17-7ph в условиях термообработки RH950 на 18% выше, чем в состоянии Th2050.Однако процесс термообработки состояния RH950 намного более технический, трудоемкий и дорогостоящий. Основываясь на партии испытательных пластин из нержавеющей стали 17-7ph, подвергнутых термообработке до состояния RH950, я заметил заметное увеличение хрупкости, но не заметил большой разницы в сопротивлении вмятинам. Обратите внимание, что я измерил твердость испытательных пластин, чтобы убедиться, что процесс термообработки был проведен правильно. Для брони я теперь рекомендую термообработку Th2100. Я видел достаточно отказов брони из нержавеющей стали 17-7ph, термообработанной до Th2050, чтобы гарантировать это изменение.

Обратите внимание, что для термообработки нержавеющей стали 17-7ph необходима электрическая печь с автоматическим регулятором температуры. Кроме того, из-за продолжительности процесса термообработки нержавеющая сталь 17-7ph намного дороже для коммерческой термической обработки, чем нержавеющая сталь 1050, 4130 или 410. Стоимость листового металла из нержавеющей стали 17-7ph также намного выше, чем из нержавеющей стали 1050, 4130 или 410.

Высокопрочные или предварительно закаленные металлы

Full Hard 301 Нержавеющая сталь

Коррозионная стойкость близка к коррозионной стойкости нержавеющей стали 304.Этому материалу трудно придать форму, поэтому он подходит только для деталей, имеющих только простую кривую или умеренную сложную кривую. Сопротивление вмятинам похоже на сопротивление нержавеющей стали 304 в 1,8–2 раза больше ее толщины.

202 Нержавеющая сталь с закалкой до HRC40

201/202 Нержавеющая сталь — это несколько более дешевый вариант нержавеющей стали 301/302. Закаленная сталь 202 широко доступна в Индии, где закаленная нержавеющая сталь 301/302 там обычно не доступна.Устойчивость к коррозии близка к нержавеющей стали 304. Этому материалу трудно придать форму, поэтому он подходит только для деталей, имеющих только простую кривую или умеренную сложную кривую. Сопротивление вмятинам похоже на сопротивление нержавеющей стали 304 в 1,8–2 раза больше ее толщины.

Закаленная сталь 202 широко доступна в Индии, где закаленная нержавеющая сталь 301/302 там обычно не доступна.Устойчивость к коррозии близка к нержавеющей стали 304. Этому материалу трудно придать форму, поэтому он подходит только для деталей, имеющих только простую кривую или умеренную сложную кривую. Сопротивление вмятинам похоже на сопротивление нержавеющей стали 304 в 1,8–2 раза больше ее толщины.

Этот материал упрочняется на сталеплавильном заводе, пропуская его через прокатный стан в холодном состоянии до тех пор, пока он не затвердеет до Rc40. Я не рекомендую использовать нержавеющую сталь 202 с закалкой более HRC42. Если этот материал является горячим, он возвращается в отожженное состояние и не может быть повторно затвердевшим.

17-4ф Нержавеющая сталь

Коррозионная стойкость близка к коррозионной стойкости нержавеющей стали 304. Этому материалу очень трудно придать форму, поэтому его можно использовать только для деталей, которые имеют только простую кривую или небольшую сложную кривую. Перед формованием этот материал следует подвергнуть термической обработке. Термообработка до h2150 лишь незначительно увеличивает предел текучести, но увеличивает пластичность с 5% относительного удлинения до разрыва до 11%.

Перед формованием этот материал следует подвергнуть термической обработке. Термообработка до h2150 лишь незначительно увеличивает предел текучести, но увеличивает пластичность с 5% относительного удлинения до разрыва до 11%.

301 из полностью твердой нержавеющей стали — это примерно половина цены, когда я проверял.Предел текучести нержавеющей стали 17-4ph при термической обработке, достаточно пластичной для брони, очень близок к пределу текучести полностью твердой нержавеющей стали 301. Нержавеющая сталь 17-4ph требует термической обработки, а нержавеющая сталь 301 — нет. Я не вижу веских причин выбирать нержавеющую сталь 17-4ph вместо полностью твердой нержавеющей стали 301.

Титан — Grade 5 / 6Al-4V (США)

Этот материал не ржавеет. Предел текучести на единицу объема составляет 128 фунтов / кв. Дюйм / 880 МПа, а плотность — 4.43 г / куб.см / 0,160 фунт / дюйм³. Плотность легированной стали 4130 составляет 7,85 г / куб.см / 0,284 фунта / дюйм³, поэтому она в 1,775 раза тяжелее на единицу объема. Если умножить 1,775 на предел текучести 128ksi, чтобы получить представление о прочности на вес по сравнению с легированной сталью 4130, получится 227ksi / 1565MPa, что на 9% больше, чем 208ksi / 1434MPa. Относительное удлинение до разрыва составляет 14%.

Если умножить 1,775 на предел текучести 128ksi, чтобы получить представление о прочности на вес по сравнению с легированной сталью 4130, получится 227ksi / 1565MPa, что на 9% больше, чем 208ksi / 1434MPa. Относительное удлинение до разрыва составляет 14%.

Титан — Grade 2 / «Чистый титан» (США)

Материал не ржавеет. Предел текучести на единицу объема составляет 49 фунтов / кв. Дюйм / 340 МПа, а плотность — 4.51 г / куб.см / 0,163 фунта / дюйм³. Плотность легированной стали 4130 составляет 7,85 г / куб.см / 0,284 фунта / дюйм³, поэтому она в 1,742 раза тяжелее на единицу объема. Если умножить 1,742 на предел текучести 49 фунтов на квадратный дюйм, чтобы получить представление о прочности на вес по сравнению с легированной сталью 4130, получится 85 фунтов на квадратный дюйм / 586 МПа, что на 41% меньше, чем 208 фунтов на квадратный дюйм / 1434 МПа. Относительное удлинение до разрыва составляет 28%.

Титан — ОТ-4 (Россия / Украина)

Материал не ржавеет. Предел текучести на единицу объема составляет 99 фунтов / кв. Дюйм / 685 МПа, а плотность — 4.51 г / куб.см / 0,164 фунта / дюйм³. Плотность легированной стали 4130 составляет 7,85 г / куб.см / 0,284 фунта / дюйм³, поэтому она в 1,732 раза тяжелее на единицу объема. Если умножить 1,732 на предел текучести 99 фунтов на квадратный дюйм, чтобы получить представление о прочности на вес по сравнению с легированной сталью 4130, получится 171 фунтов на квадратный дюйм / 1179 МПа, что на 18% меньше, чем 208 фунтов на квадратный дюйм / 1434 МПа.

Предел текучести на единицу объема составляет 99 фунтов / кв. Дюйм / 685 МПа, а плотность — 4.51 г / куб.см / 0,164 фунта / дюйм³. Плотность легированной стали 4130 составляет 7,85 г / куб.см / 0,284 фунта / дюйм³, поэтому она в 1,732 раза тяжелее на единицу объема. Если умножить 1,732 на предел текучести 99 фунтов на квадратный дюйм, чтобы получить представление о прочности на вес по сравнению с легированной сталью 4130, получится 171 фунтов на квадратный дюйм / 1179 МПа, что на 18% меньше, чем 208 фунтов на квадратный дюйм / 1434 МПа.

[Вернуться на главную страницу брони]

Copyright 2014 Craig W. Nadler. Все права защищены

65Mn4, 1.1240, 66Mn4, 1.1260, 65Г

65G, 65Mn4, 66Mn4, 1.1240, 1.1260 — Конструкционная сталь из марганцево-пружинной легированной стали в соответствии с PN-74 / H-84032

| Стандарт | Марка стали | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Химический состав% | Mn: | Si: | P: | S: | Cr: | Ni: | Al: | Cu: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0. |  6 — 0,7 6 — 0,7 0,90 — 1,20 | 0,15 — 0,40 | <0,04 | <0,04 | <0,3 | <0,3 | — | <0,25 | 66376 DIN 66 Mn 4 — 1,1260 | 0,60 — 0,71 | 0,85 — 1,15 | 0,15 — 0,30 | <0,035 | <0,035 | — | — | — | — 65Mn4 — 65 Mn 4 — 1.1240 | 0,60 — 0,70 | 0,90 — 1,20 | 0,25 — 0,50 | <0,035 | <0,035 | — | — | — | 0,52 — 0,60 | 0,90 — 1,20 | <0,40 | <0,025 | <0,03 | — | — | <0.05 | <0,3 | ГОСТ | 65G — 65Г | 0,62 — 0,70 | 0,90 — 1,20 | 0,17 — 0,37 <0,0359 | 0,17 — 0,37 0,038 | <0,25 | — | — | ГОСТ | 65GA — 65ГА | 0,65 — 0. |  70 70 0,7 — 1,0 | 0,15 — 0,30 | <0,025 | <0,025 | <0,15 | <0,2 | <0,08 | <0,2 | | 0,62 — 0,70 | 0,90 — 1,20 | 0,17 — 0,37 | <0,035 | <0,035 | <0,3 | <0.3 | — | <0,3 | ČSN / STN | ČSN 13 180 — ČSN 13180 | 0,70 — 0,80 | 0,70 — 0,80 | <0,04 | <0,3 | <0,4 | — | <0,3 | SAE | AISI C1062 — 1062 | 0,85 — 1,15 | — | <0,04 | <0,05 | — | — | — | — | UNS 9037I80 9037I80 UNS 9037I80 UNS 9037I80 | 0,60 — 0,71 | 0,85 — 1,15 | — | <0,04 | <0,05 | — | — | — | — | | |||||||||||||||||||||||||||||||||||||||||||

9G000 сталь 65 — 9G69 — Сталь для листовых рессор и пружин с низкой закаливаемой способностью, требующая повышенной устойчивости к истиранию, для колец, пружин клапанов, плоских, витков и пружинных шайб с малым поперечным сечением и малыми нагрузками. Сталь для закалки в масле, нечувствительная к отпускной хрупкости. Сталь не проявляет стойкости к агрессивным средам.

Сталь для закалки в масле, нечувствительная к отпускной хрупкости. Сталь не проявляет стойкости к агрессивным средам.

Механические и физические свойства стали 65Г

- Предел текучести, Rm ≥ 980 МПа

- Предел текучести, Re ≥ 780 МПа

- Усадка, Z ≥ 30%

- Удлинение, A ≥ 8%

- Твердость после размягчение ≤ 241 HB

- Твердость в исходном состоянии: ≤ 262 HB

- Твердость после закалки и отпуска при темп.380-520 ℃ = 42 — 47 HRC

- Твердость после закалки и отпуска при 400 — 550 ℃ = 310 — 350 HB

- Плотность ρ = ~ 7,83 кг / дм3

- Теплопроводность λ20 ℃ = ~ 46,2 Вт м-1 K-1

- Тепловая мощность cp20-100 ℃ = ~ 481 Дж ⋅ кг-1 K-1