Закалка пружинно-рессорной стали 65г – Мастерская «Зброевы фальварак»

И холодное оружие согревает душу. Ара Багдасарян

Мастерская «Зброевы фальварак» на протяжении нескольких лет занимается изготовлением мечей и иного клинкового оружия для рыцарских фестивалей. Основной маркой стали, с которой работает наша мастерская, является сталь 65г.

Данная сталь в силу своих свойств, считается одной из лучших для изготовления длинноклинкового оружия предназначенного для рыцарских турниров.

Однако свойства стали, которые приобретаются в ходе изготовления меча, во многом есть результат правильной термической обработки. Так как же производится закалка стали 65г?

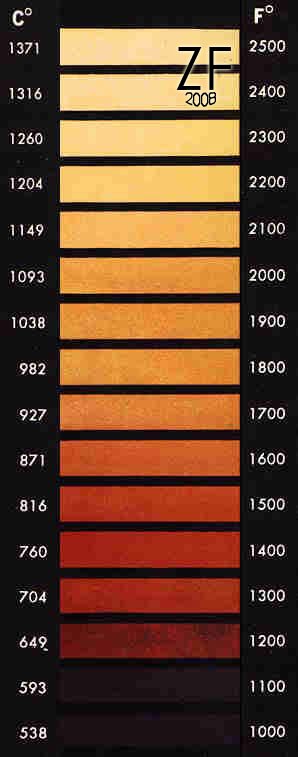

Нагрев стали, цвет в зависимости от температуры

Нагрев стали, цвет в зависимости от температуры

Согласно справочнику, термообработка клинка должна происходить при следующих показателях:

закалка 830 (масло), отпуск 470 (воздух) HRC 38-45

закалка 810 (масло), отпуск 360 (воздух) HRC 44-49

закалка 830 (масло), отпуск 200 (воздух) HRC 44-49

В зависимости от толщины и площади детали, при отпуске от 200 до 400 градусов, может быть получена твердость в 55 единиц.

В случае с нашей мастерской, мы даем закалку на клинок в 52-55 единиц, соответственно закалка клинка происходит при температуре 830, а отпуск при 200 градусах. Конечно, это большая твердость для стали 65г, в этом процессе главное опытность термиста, потому что не правильно каленый клинок станет хрупким. Нужно чтобы клинок был достаточно мягким, т.е. при ударе о кромку лезвия не возникало сколов, кромка должна проминаться, а не откалываться.

Испытания нашей мастерской показали, что наши клинки соответствуют данным требованиям. Но еще раз, хочется повториться, что в деле термической обработки самое важное, это опыт термиста.

Сам процесс термической обработки стали происходит так:

Клинок перед закалкой нужно подогреть, а затем положить на коробчатый или П-образный противень и засыпать слоем отработанного древесно-угольного карбюризатора (так же может использоваться бура, у нее есть положительные свойства. Клинок после термообработки в среде буры требует меньшей шлифовки. Затем печка нагревается до температуры 830 градусов и выдерживается определенное время, в зависимости от толщины заготовки, в нашем случае клинка. Затем меч достается из печи и погружается в бак с маслом. Нужно помнить, что горячие детали с углем могут вспыхнуть и посему нужно быть осторожным при выполнении этого процесса. Также, нужно не забывать, что детали не должны успеть остыть после того как будут извлечены из печи. То есть бак с маслом должен находиться на весьма близком расстоянии от печи. Будет правильным, после закалки в масле обезжирить заготовку в горячем (90 град.) водном растворе ПАВ, например “Фери” или более дешевых аналогах. В крайнем случае, можно обезжирить клинок таким способом: дать маслу стечь, и просушить при температуре около 300 градусов, 2 часа, в результате масло высохнет, после чего можно делать отпуск на заданную твердость.

Небольшие заготовки охлаждаются на воздухе, крупные – в замкнутом пространстве (ящике).

Если требования к твердости не предъявляются, то можно и вообще не калить. Сделайте отжиг-нормализацию. Получите мелкозернистую, ровную структуру. Что касается времени отпуска, то есть правило. Чем больше углерода в стали, тем меньше должна быть скорость нагрева (это правило касается и отжига и закалки).

В целом, этот процесс требует большого опыта, т.е. сделать все по инструкции в данном случаи не получится.

Поэтому ищите хорошего термиста или готовьтесь к серьезному испытанию и материальным затратам.

Чем резать листовую сталь 65г, и листовой дюраль Д16АТ?

Сталь 65 Г термообработка — Термообработка

попытка вставить кучу таблиц.

Сталь 65Г

________________________________________

Общие сведения

Заменитель

стали: 70, У8А, 70Г, 60С2А, 9Хс, 50ХФА, 60С2, 55С2.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Калиброванный пруток ГОСТ 14959-79, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Лист толстый ГОСТ 1577-81. Лента ГОСТ 1530-78, ГОСТ 2283-79, ГОСТ 21996-76, ГОСТ 21997-76, ГОСТ 10234-77, ГОСТ 19039-73. Полоса ГОСТ 103-76, ГОСТ 4405-75. Проволока ГОСТ 11850-72. Поковки и кованые заготовки ГОСТ 1133-71.

Назначение

пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок.

________________________________________

Химический состав

Химический элемент %

Кремний (Si) 0.17-0.37

Медь (Cu), не более 0.20

Марганец (Mn) 0.90-1.20

Никель (Ni), не более 0.25

Фосфор (P), не более 0.035

Хром (Cr), не более 0.25

Сера (S), не более 0.035

________________________________________

Механические свойства

Механические свойства

Термообработка, состояние поставки Сечение, мм 0,2, МПа B, МПа 5, % , % HRCэ

Сталь категорий: 3,3А,3Б,3В,3Г,4,4А,4Б. Закалка 830 °С, масло, отпуск 470 °С. Образцы 785 980 8 30

Листы нормализованные и горячекатаные 80 730 12

Закалка 800-820 °С, масло. Отпуск 340-380 °С, воздух. 20 1220 1470 5 10 44-49

Закалка 790-820 °С, масло. Отпуск 550-580 °С, воздух. 60 690 880 8 30 30-35

Механические свойства при повышенных температурах

t испытания, °C 0,2, МПа B, МПа 5, % , %

Закалка 830 °С, масло. Отпуск 350 °С.

200 1370 1670 15 44

300 1220 1370 19 52

400 980 1000 20 70

Механические свойства в зависимости от температуры отпуска

t отпуска, °С 0,2, МПа B, МПа 5, % , % KCU, Дж/м2 HRCэ

Закалка 830 °С, масло.

200 1790 2200 4 30 5 61

400 1450 1670 8 48 29 46

600 850 880 15 51 76 30

________________________________________

Технологические свойства

Температура ковки

Начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм — в мульде.

Свариваемость

не применяется для сварных конструкций. КТС — без ограничений.

Обрабатываемость резанием

В закаленном и отпущенном состоянии при НВ 240 и B = 820 МПа K тв.спл. = 0,85, K б.ст. = 0,80.

Склонность к отпускной способности

склонна при содержании Mn>=1\%

Флокеночувствительность

________________________________________

Температура критических точек

Критическая точка °С

Ac1 721

Ac3 745

Ar3 720

Ar1 670

Mn 270

________________________________________

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

Состояние поставки, термообработка +20 0 -20 -30 -70

Закалка 830 С. Отпуск 480 С. 110 69 27 23 12

________________________________________

Предел выносливости

-1, МПа -1, МПа B, МПа 0,2, МПа Термообработка, состояние стали

725 431 Закалка 810 С, масло. Отпуск 400 С.

480 284 Закалка 810 С, масло. Отпуск 500 С.

578 1470 1220 НВ 393-454 [84]

647 1420 1280 НВ 420

725 1690 1440 НВ 450

________________________________________

Прокаливаемость

Закалка 800 °С.

Расстояние от торца, мм / HRC э

1.5 3 4.5 6 9 12 15 18 27 39

58,5-66 56,5-65 53-64 49,5-62,5 41,5-56 38,5-51,5 35,5-50,5 34,5-49,5 35-47,5 31-45

Кол-во мартенсита, % Крит.диам. в воде, мм Крит.диам. в масле, мм Крит. твердость, HRCэ

50 30-57 10-31 52-54

90 До 38 До 16 59-61

________________________________________

Физические свойства

Температура испытания, °С 20 100 200 300 400 500 600 700 800 900

Модуль нормальной упругости, Е, ГПа 215 213 207 200 180 170 154 136 128

Модуль упругости при сдвиге кручением G, ГПа 84 83 80 77 70 65 58 51 48

Плотность, pn, кг/см3 7850 7830 7800 7730

Коэффициент теплопроводности Вт/(м •°С) 37 36 35 34 32 31 30 29 28

Температура испытания, °С 20- 100 20- 200 20- 300 20- 400 20- 500 20- 600 20- 700 20- 800 20- 900 20- 1000

Коэффициент линейного расширения (a, 10-6 1/°С) 11.8 12.6 13.2 13.6 14.1 14.6 14.5 11.8

Удельная теплоемкость (С, Дж/(кг • °С)) 490 510 525 560 575 590 625 705

Если надо то могу файлик этот скинуть на мыло…

Марка стали 65 характеристики, расшифровка, применение, твердость, термообработка, закалка и отпуск, химический состав

Заменитель

Стали 60, 65Г, 70.

Иностанные аналоги

| Германия (DIN) | Ck67 |

| Евронормы (EN) | 1.1231 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 74190.0-90, ГОСТ 7419.1-90, ГОСТ 7419.3-90, ГОСТ 7419.5-90 — ГОСТ 7419.8-90.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-90, ГОСТ 7419.1-90, ГОСТ 7419.3-90, ГОСТ 7419.5-90 — ГОСТ 7419.8-90.

- Лента ГОСТ 1530-78, ГОСТ 2284-79.

- Полоса ГОСТ 103-76, ГОСТ 4405-75, ГОСТ 1577-93, ГОСТ 82-70, ГОСТ 7419.2-90, ГОСТ 7419.4-90.

- Поковка и кованая заготовка ГОСТ 1133-71.

- Проволока ГОСТ 9389-75.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

Расшифровка

Цифра 65 обозначает, что среднее содержание углерода в стали составляет 0,65%.

Характеристики и применение

Сталь 65 является конструкционной рессорно-пружинной нелегированной специальной сталью обладает высокими прочностными и упругими свойствами и применяется для изготовления деталей от которых требуются повышенные прочностные и упругие свойства, износостойкость, деталей, работающих в условиях трения при наличии высоких статических и вибрационных нагрузок:

- рессор,

- пружин,

- пружин клапанов автомобилей,

Химический состав, % (ГОСТ 14959-79)

| C | Mn | Si | Cr | S | P | Cu | Ni |

| не более | |||||||

| 0,62-0,70 | 0,50-0,80 | 0,17-0,37 | 0,25 | 0,035 | 0,035 | 0,20 | 0,25 |

Химический состав, % (ГОСТ 14959-2016)

| Массовая доля элементов, % | ||||||||

| C | Si | Mn | Cr | V | W | Ni | B | Cu, не более |

| 0,62-0,70 | 0,17-0,37 | 0,50-0,80 | Не более 0,25 | — | — | Не более | — | 0,20 |

ПРИМЕЧАНИЕ. Знак «-» означает, что массовая доля элемента не нормируется и не контролируется

к содержанию ↑Химический состав стали 65 предназначенной для изготовления патентированой проволоки (ГОСТ 14959-2016)

| Массовая доля элементов, % | |||||

| C | Si | Mn | Cr | Ni | Cu |

| Не более | |||||

| 0,62-0,70 | 0,17-0,37 | 0,30-0,60 | 0,15 | 0,150,20 | |

Термическая обработка стали марки 65

| Операция | Температура в °С | Охлаждающая среда |

| Отжиг | 810-860 | Атмосфера печи |

| Нормализация | 820-860 | Воздух |

| Высокий отпуск | 680-720 | |

| Закалка | 780-830 | Масло или вода |

| Отпуск | На требуемую твердость | |

| Патентирование | 850-870 | Свинцовая ванна при 510-530°С |

Температура критических точек, °C

| Ac1 | Ас3 | Аr3 | Аr1 | Mн |

| 727 | 752 | 730 | 696 | 285 |

Твердость металлопродукции в состоянии поставки (ГОСТ 14959-2016)

| Твердость металлопродукции, НВ, не более | |

| категории 1Б, 2Б, 3Б, 4Б, 3Г, 3Д, 3Е | термически обработанной 1А, 2А, 3А, 3Б, 4А) |

| 255 | 229 |

ПРИМЕЧАНИЕ: При изготовлении металлопродукции без термической обработки допускаются отклонения по твердости:

- для металлопродукции в мотках + 10 НВ;

- для металлопродукции полосовой +40 НВ.

Механические свойства металлопродукции при испытании на растяжение (ГОСТ 14959-2016)

| Рекомендуемый режим термической обработки образцов | Механические свойства, не менее | ||||||

| Закалка | Отпуск | ||||||

| Температура нагрева, °C | Среда охлаждения | Температура нагрева,°C | Среда охлаждения | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное удлинение δ,% | Относительное сужение ψ, % |

| 830 | Масло | 470 | Воздух | 785 | 980 | 10 | 35 |

ПРИМЕЧАНИЕ:

- Механические свойства металлопродукции при испытании на растяжение, определяются на продольных термически обработанных образцах.

- Термическую обработку производят на образцах, предназначенных для механических испытаний, с припуском под шлифовку.

- При рекомендуемой термической обработке допускаются отклонения по температуре:

- закалки ±15 °C;

- отпуска ±50 °C.

- Нормы относительного сужения приведены только для круглых образцов.

- Нормы механических свойств относятся к образцам, отобранным от металлопродукции диаметром или толщиной до 80 мм включ. При испытании металлопродукции диаметром или толщиной свыше 80 до 150 мм включ допускается уменьшение относительного удлинения на 2 % (абс.), относительного сужения на 5 % (абс.) по

сравнению с нормами, указанными в таблице. При испытании металлопродукции диаметром или толщиной более 150 мм допускается уменьшение относительного удлинения на 3 % (абс.), относительного сужения на 10 %

(абс.) по сравнению с нормами, указанными в таблице. Нормы механических свойств металлопродукции диаметром или толщиной более 100 мм, при контроле на образцах, изготовленных из перекатанной или перекованной

заготовки стороной квадрата от 90 до 100 мм, должны соответствовать нормам, указанным в таблице.

Механические свойства

| Источник | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5 (δ4), % | ψ, % |

| не менее | ||||||

| ГОСТ 4543-71 | Сталь категорий:

Закалка с 830°C в масле; | 785 | 980 | 10 | 35 | |

| ГОСТ 2284-79 | Лента холоднокатаная отожженная | 0,1-4 | — | 450-750 | (10) | — |

| Справочник по машиностроительным материалам. Том 1 (Погодина-Алексеева) | Нормализация при 820°C, охл. на воздухе; отжиг при 820°C | — | 415 | 820 | (19) | 33 |

| — | 415 | 810 | (22) | 33 | ||

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | Твердость HRCэ |

| 400 | 810 | 1220 | 5 | — | 45 |

| 500 | 760 | 1130 | 13 | 40 | 32 |

| 600 | 650 | 930 | 18 | 52 | 23 |

ПРИМЕЧАНИЕ. Закалка с 800°C в масле (сечение 12 мм).

Механические свойства при повышенных температурах

| tисп, °C | σв, МПа | δ5, % | ψ, % | Твердость HB |

| 100 | 690 | 16 | — | 45 |

| 200 | 640 | 14 | 19 | 185 |

| 300 | 730 | 18 | 20 | 185 |

| 400 | 600 | 22 | 25 | 170 |

| 500 | 450 | 27 | 35 | 140 |

| 600 | 280 | 33 | 50 | 120 |

ПРИМЕЧАНИЕ. Закалка с 800°C в масле; отпуск при 600-620°C.

к содержанию ↑Предел выносливости

| Характеристики прочности | σ-1, МПа, не менее |

| σ0,2=350 МПа; σв=770 МПа | 296 |

| σв=840 МПа | 466 |

ПРИМЕЧАНИЕ. Образцы диаметром 15 мм.

Ударная вязкость стали марки 65 при повышенной и пониженной температуре

| Температура испытания в °С | Ударная вязкость в кГм/см2 | Температура испытания в °С | Ударная вязкость в кГм/см2 | ||

| Образцы без надреза | Образцы с надрезом | Образцы без надреза | Образцы с надрезом | ||

| 600 | >29,87 | 6,94 | 20 | >13,65 | 0,65 |

| 515 | >29,87 | 7,07 | -20 | 4,90 | 0,56 |

| 400 | >29,87 | 5,43 | -100 | 2,09 | 0,49 |

| 310 | — | -3,53 | -160 | — | — |

| 200 | >29,87 | 1,50 | -183 | 1,69 | — |

| 100 | >21,74 | 0,52 | |||

ПРИМЕЧАНИЕ:

- Состав стали: 0,64% С; 0,90% Мn; 0,54% Si.

- Закалка с 800° С в масле. Отпуск при 400° С.

Технологические свойства

| Температура ковки, °С | начала 1230, конца 830. Охлаждение на воздухе. |

| Свариваемость | не применяется для сварных конструкций |

| Обрабатываемость резанием | Kv тв.спл. = 1,0 и Kv б.ст. = 0,9 в горячекатанном состоянии при НВ 166-170 и σв=690 МПа. |

| Флокеночувствительность | повышенно чувствительна. |

| Склонность к отпускной хрупкости | не склонна. |

Прокаливаемость

| Твердость HRCэ на расстоянии от торца, мм (закалка с 810°C) | |||||||||

| 2,5 | 5 | 7,6 | 10 | 15 | 20 | 25 | 30 | 35 | 45 |

| 61 | 38 | 36,5 | 35,5 | 34 | 32 | 30,5 | 29 | 27,5 | 24 |

Коэффициент линейного расширения α*106 в интервалах температур

| 20-50°С | 10,74 |

| 20-100°С | 11,04 |

| 20-150°С | 11,34 |

| 20-200°С | 11,57 |

| 20-250°С | 11,88 |

| 20-300°С | 12,31 |

| 20-350°С | 12,74 |

| 20-400°С | 13,16 |

| 20-450°С | 13,42 |

| 20-500°С | 13,84 |

| 20-550°С | 13,93 |

| 20-600°С | 14,20 |

| 20-650°С | 14,52 |

| 20-700°С | 14,65 |

| 20-800°С | 14,68 |

| 20-900°С | 13,87 |

| 20-1000°С | 14,76 |

| 20-1100°С | 15,0 |

ПРИМЕЧАНИЕ. Коэффициент линейного расширения указан для стали, содержащей 0,65% С; 0,12% Mn; 0,09% Si; 0,01% Р; 0,03% S.

к содержанию ↑Теплоемкость стали кал/Г*град

| 300°С | 0,138 |

| 400°С | 0,158 |

| 500°С | 0,195 |

| 550°С | 0,210 |

| 600°С | 0 231 |

| 650°С | 0,445 |

| 660°С | 0,838 |

| 675°С | 0,195 |

ПРИМЕЧАНИЕ. Теплоемкость указана для стали, содержащей 0,67% С; 0,31% Mn; 0,078% Si; 0,12% Р; 0,25% S.

Марка стали 65Г характеристики, применение, расшифровка, аналоги и заменители, термообработка

Расшифровка стали 65Г

Цифр 65 указывают среднюю массовую долю углерода в стали в сотых долях процента. Т.е. среднее содержание углерода в стали 65Г составляет около 0,65%.

Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в целых единицах. Химические элементы обозначены следующими буквами: В — вольфрам (W), Г — марганец (Mn), Н — никель (Ni), Р — бор (В), С — кремний (Si), Ф — ванадий (V), X — хром (Сr). Т.е. буква Г в обозначении марки стали 65Г означает, что среднее содержание марганца в стали около 1%. В наименовании марок рессорно-пружинных стали с массовой долей марганца (Mn) до 0,90% (по верхнему пределу в марке) буква «Г» не ставится.

к содержанию ↑Заменители и аналоги

Стали-заменители:

- 70,

- У8А,

- 70Г,

- 60С2А,

- 9ХС,

- 50ХФА,

- 60С2,

- 55С2.

Аналоги:

- 66Mn4(1.1260) (Германия-DIN),

- 1566 (США — AISI, ASTM),

- SUP 6 (Япония — JIS),

- 60S2A (Польша — PN/H)

Вид поставки

- Сортовой прокат, в том числе фасонный ГОСТ 14959—79, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 7419.0-90 — ГОСТ 7419.8-90.

- Калиброванный пруток ГОСТ 1051-73, ГОСТ 14959-79, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-90 — ГОСТ 7419.8-90.

- Лист толстый ГОСТ 1577-93.

- Лента ГОСТ 2283-79, ГОСТ 1530-78, ГОСТ 21996-76, ГОСТ 21997-76, ГОСТ 10234-77, ГОСТ 19039-73.

- Полоса ГОСТ 103—76, ГОСТ 4405—75.

- Проволока ГОСТ 11850—72.

- Поковка и кованая заготовка ГОСТ 1133—71.

Применение

Сталь 65Г применяется для изготовления следующих деталей:

- пружины,

- рессоры,

- упорные шайбы,

- тормозные ленты,

- фрикционные диски,

- шестерни,

- фланцы,

- корпусы подшипников,

- зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости,

- детали, работающие без ударных нагрузок.

Применение стали 65Г для пружинных шайб (ГОСТ 33260-2015)

| Марка стали | НД на поставку | ГОСТ на шайбы пружинные | Температура применения, °С | Дополнительные указания по применению |

| 65Г ГОСТ 14959 | ГОСТ 2283, ГОСТ 21997, ГОСТ 21996 | ГОСТ 6402 | От -60 до 250 | Применяется для работы в условиях атмосферной коррозии с противокоррозионными покрытиями |

ПРИМЕЧАНИЕ

После электрохимических покрытий обязательна термообработка (отпуск) для снятия водородной хрупкости с указанием в КД.

Физические свойства

Модуль нормальной упругости Е, ГПа

| Сталь | Е, ГПа, при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 65Г | 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 |

Модуль упругости при сдвиге кручением G

| Сталь | G, ГПа, при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 65Г | 84 | 83 | 80 | 77 | 70 | — | 58 | 51 | 48 |

Плотность ρ

| Сталь | ρ кг/см3 при температуре испытаний, °С | |||

| 20 | 100 | 200 | 400 | |

| 65Г | 7850 | 7830 | 7800 | 7730 |

Коэффициент теплопроводности λ

| Сталь | λ Вт/(м*К) при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 65Г | 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 |

Коэффициент линейного расширения α

| Сталь | α*106, К-1, при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 65Г | 11,8 | 12,6 | 13,2 | 13,6 | 14,1 | 14,6 | 14,5 | 11,8 |

Удельная теплоемкость c

| Сталь | c, Дж/(кг*К), при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 65Г | 490 | 510 | 525 | 560 | 575 | 590 | 625 | 705 |

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Ar1 | Мн |

| 721 | 745 | 720 | 670 | 270 |

Химический состав по ГОСТ 14959-2016

Таблица 1: Химический состав стали по анализу ковшевой пробы для металлопродукции, кроме предназначенной для изготовления

патентированной проволоки

| Массовая доля элементов, % | |||||

| C | Si | Mn | Cr | Ni | Cu |

| 0,62-0,70 | 0,17-0,37 | 0,90-1,20 | не более 0,25 | не более 0,25 | не более 0,2 |

Таблица 2: Химический состав стали по анализу ковшевой пробы для металлопродукции, предназначенной для изготовления

патентированной проволоки

| Массовая доля элементов, % | |||||

| C | Si | Mn | Cr | Ni | Cu |

| 0,62-0,70 | 0,17-0,37 | 0,70-1,00 | не более 0,15 | не более 0,15 | не более 0,2 |

Примечание: Массовая доля серы (S) и фосфора (P) в стали по анализу ковшовой пробы не должна превышать для стали всех марок по таблице 1 норм,

указанных в таблице 3.

Примечание: Предельные отклонения по химическому составу в готовой металлопродукции не должны превышать значений, указанных в таблице 4.

Механические свойства

| Источник | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | Твердость HRC3, не более |

| не более | |||||||

| ГОСТ 14959-79 | Сталь категорий 3, ЗА, ЗБ, ЗВ, ЗГ, 4, 4А, 4Б. Закалка с 830 °С в масле; отпуск при 470 °С | Образцы | 785 | 980 | 8 | 30 | — |

| ГОСТ 1577-93 | Лист нормализованный и горячекатаный: | 80 | — | 730 | 12 | — | — |

| Закалка с 800-820 °С в масле; отпуск при 340-380 °С, охл. на воздухе | 20 | 1220 | 1470 | 5 | 10 | 44-49 | |

| Закалка с 790-820 °С в масле; отпуск при 550- 580 °С, охл. на воздухе | 60 | 690 | 880 | 8 | 30 | 30-35 | |

Механические свойства в зависимости от температуры отпуска

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 | Твердость HRCэ |

| 200 | 1790 | 2200 | 4 | 30 | 5 | 61 |

| 400 | 1450 | 1670 | 8 | 48 | 29 | 46 |

| 600 | 850 | 880 | 15 | 51 | 76 | 30 |

Примечание. Закалка с 830 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % |

| 200 | 1370 | 1670 | 15 | 44 |

| 300 | 1220 | 1370 | 19 | 52 |

| 400 | 980 | 1000 | 20 | 70 |

Примечание. Закалка с 830 °С в масле; отпуск при 350 °С

к содержанию ↑Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | ||||

| 20 | 0 | -20 | -30 | -70 | |

| Закалка с 830 °С; отпуск при 480 °С | 110 | 69 | 27 | 23 | 12 |

Предел выносливости

| Состояние поставки | σ-1, МПа | τ-1, МПа |

| Закалка с 810 °С в масле; отпуск при 400 °С | 725 | 431 |

| Закалка с 810 °С в масле; отпуск при 500 °С | 480 | 284 |

| σ0,2 = 1220 МПа, σв = 1470 МПа, НВ 393-454 | 578 | — |

| σ0,2 = 1280 МПа, σв = 1420 МПа, НВ 420 | 647 | — |

| σ0,2 = 1440 МПа, σв = 1690 МПа, НВ 450 | 725 | — |

Технологические свойства

- Температура ковки, °С: начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе,

сечением 101-300 мм — в мульде. - Свариваемость — не применяется для сварных конструкций, КТС (Контактная сварка)— без ограничений.

- Склонность к отпускной хрупкости — склонна при содержании Mn > 1 %.

- Флокеночувствительность — малочувствительна.

- Обрабатываемость резанием — Kv тв.спл = 0,85 и Kv б.ст = 0,80 в закаленном и отпущенном состоянии при

НВ 240 и σв = 820 МПа.

Прокаливаемость

Полоса прокаливаемости для стали 65Г после закалки с 800 °С приведена на рис.

Критический диаметр d

| Критическая твердость, HRCэ | Количество мартенсита, % | d, мм, после закалки с 800 °С | |

| в воде | в масле | ||

| 52-54 | 50 | 30-57 | 10-31 |

| 59-61 | 90 | До 38 | До 16 |

Сталь 65Г, основные характеристики, особенности использования

“И перекуют мечи свои на орала, и копья свои – на серпы; не поднимет народ на народ меча, и не будут более учиться воевать” (Ис. 2,4).

Характеристика материала сталь 65Г.

| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79 (сталь пружинная) |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 – 0.7 | 0.17 – 0.37 | 0.9 – 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65Г Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Англия | Китай | Болгария | Польша |

| – | DIN,WNr | BS | GB | BDS | PN |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Очень часто возникает вопрос, из какого материала выполнены клинки мастерской «Зброевы фальварак». На данный момент у нас имеется две галереи, в которых хранятся образцы нашего клинкового оружия, выполненные из высокоуглеродистой стали:

Оружейная галерея: Одноручные, двуручные, полутораручные мечи (сталь)…

Оружейная галерея: Ножи, кинжалы, даги и им подобное (сталь) ….

Какая же сталь, используется при изготовлении мечей? – В нашем случае – это сталь 65г. Данная сталь является разновидностью пружинно-рессорной стали, из нее производят: рессоры, пружины, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости. Заменителями данной стали выступают: сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9Хс, 50ХФА, сталь 60С2, сталь 55С2.

Основным лигирующим элементом данной стали является марганец, он содержится в количестве 0.90-1.20 %. Марганец в стали 65г предназначен:

Во-первых, для устранения окислов железа, которые образуются при производстве литой стали – обыкновенно вводят в жидкий металл некоторое количество марганца, в виде зеркального чугуна или ферромангана. Часть марганца зеркального чугуна раскисляет окислы и переходит в шлак, часть же остается в стали в виде соединения с железом или просто как механическая примесь.

Во-вторых марганец увеличивает твердость, повышает предел упругости и сопротивление разрыву, а кроме того уплотняет сталь, что для пружинно-рессорной стали имеет важное значение. Данные свойства имеют такое же значение для лезвия меча.

Кроме марганца, в стале 65г в значительном количестве содержиться: кремний (0.17-0.37 %) и хром (не более 0.25 %) Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость. Хром в свою очередь, затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой. Так же в данной стали присутствуют и вредные вещества, такие как форфор и сера, данные примеси, отрицательно сказываются на качестве сталей, но в современном мире при производстве металла данные примеси стали постоянным сопутствующим элементом всех металлов. Благо, сталь 65г, содержит много марганца, который в значительной степени устраняет серу и форфор из стали.

Конечно данная сталь не идеальна для меча, однако сталь 65Г, это сталь с повышенной прочностью, вязкостью и сопротивляемостью изнашиванию (при относительной дешевизне). Что и требуется для турнирного (ТУРНИРНОГО) оружия. А булатом и дамаском во все времена на турнирах не пользовались.

Хочется отметить что износостойкость, вязкость и прочность, это тот особый комплекс условий которые нужны для хорошего клинка. В ходе дискуссий о лучших сталях для клинков – высказываются мнения о других вариантах (как правило для ножей). Указываются различные стали с прекрасными свойствами.

Все стали, требуют правильной термической обработки, так зачастую более качественные стали не подходят для турнирного оружия из-за сложных требований термической обработки. Клинки из не правильно закалённой стали ломаются и крошатся. В то время, как процесс обработки стали 65г, отработан на многих производствах и досконально изучен термистами.

Именно поэтому, мастерская “Зброевы фальварак” производит свои мечи из стали 65г, единственным отрицательным свойством которым обладает сталь 65г, является подверженность коррозии. Однако, это свойство исторично и является прямым отличием от современных порошковых имитаций оружия и нержавеющих ножевых сталей.

Какие материалы могут быть использованы для производства клинков:

Хочется отметить: чем меньше клинок, тем больше возможностей для вариаций марок стали, так как на малом клинке, различные технологические недостатки могут не иметь значения в отличии от меча.

Например нож из ШХ15, будет резать и рубить, но меч или длинный нож, может просто напросто “лопнуть”, сломаться из-за хрупкости данной стали.

И так, сталь ШХ-15 (подшипниковая сталь) применима для клинков, однако требует очень качественной термической обработки, при нагрузках на изгибание может лопнуть, что особенно характерно для мечей из такой стали. Там где 65г погнется и выпрямится, шх-15 может сломаться. Кроме того, данная сталь является редкой и сложно технологичной.

ШХ-15, пример от мастера-кузнеца с форума ostmetal.info: Сделал еще три клинка из ШХ15, поэкспериментировал еще с просто полосами – недоволен слишком, на мой взгляд, большой хрупкостью. Если на клинке из 65Г я могу повиснуть (а вешу я 82 кг) и еще ногами поболтать, при этом не остается никакой остаточной деформации, то полосу из ШХ15 толщиной 3мм можно в тисках сломать руками. Причем, прогибается ну только-только гадусов на 20-30.

Сталь Р6М5 является неплохой сталью, например для ножа. Однако требует высокого качества термической обработки.

Сталь Р6М5, пример от мастера-кузнеца с форума ostmetal.info: Р6М5 – очень даже неплохая сталь но её нужно грамотно отпустить и потом также грамотно закалить , главное не перекалить – будет хрупкая А также грамотно нагреть и грамотно отковать.

Сталь Р6М5, пример от мастера-кузнеца с форума Ганза: Р6М5 со своими задачами справляются великолепно, но по твердой древесине заворачиваются. Ржавеют умеренно. Третий вариант ножа из стали Р6М5, решил сделать как есть. Т.е. кузнец отковал и отдал, я с ним ничего не делал, только обточил. Результат – он с трудом точится на брусках, хорошо на алмазе. С лимонными косточками справляется, но не так хорошо. Но вот заточку держит не так долго. По твердому дереву тоже хорош. Банки вскрывает. РК чуть-чуть подседает. Так вроде бы по ощущениям – нож близок к идеалу для туристических и охотничьих целей. Наверное, недостаток – остаточный аустенит, т.к. кузнец ест-но не проводил трехкратный отпуск.

95х13, 95Х18, 110х18 (нержавейки) – довольно капризна при термообработке и не все производители умеют это качественно делать. 95Х18Ш была наиболее популярной сталью для производства ножей высокого класса в середине 90-х годов. Однако со временем выявился недостаток – лезвие практически не подлежит заточке… Сталь 110Х18 МШД имеет большее содержание углерода, больше износостойких по концентрации добавок (типа молибдена и кремния), можно произвести закалку до большей твердости, чем 95Х18Ш… и она лучше точиться, чем 95Х18Ш.

65Х13 – прекрасна для ножей, требует правильной термической обработки.

Х12, Х12М, Х12МФ, Х12Ф1 – доступные стали, не сильно подверженные коррозии, т.е. не ржавеющие при минимальном уходе за клинком. Очень хороши штамповые, а если их еще термоциклировать то выходят очень хорошие клинки. Однако ковать их трудно, особенно вручную, куется в относительно узком диапазоне, склонны к образованию трещин при ковке, при перегреве выше 950 ‘C может запросто рассыпаться под ударами…

У8, У10,У12 – при правильной обработки получаются неплохие ножи.

9ХС – хорошо куется и многое прощает в обработке, ржавеет.

Сталь 65г, для изготовления ножей

Отзывы1, охотники: марка 65Г – углеродистая сталь. Всё хорошо: заточку держит, но ржавеет

Отзывы 2, охотники: у меня был нож 65Г самоделка 57 единиц не хрупкий и заточку держал. Хрупкость от неправильной термички.

Из стали 65г, изготавливают ножи такие личности как: мастер-ножевик Титов, мастер-ножевик Иннокентий Татаринов, предприятия производители ножей: ООО ПП «Кизляр», так со слов директора ООО ПП «Кизляр» Евгения Владимировича Орлова: Наше предприятие принято в Ассоциацию народных художественных промыслов России. А с 1996 года оно предлагает покупателю современное украшение: авторское оружие, выполненное лучшими российским мастерами на высочайшем художественном уровне. Взять, к примеру, клинки изделий. Они изготавливаются сегодня из коррозионно-стойких и высоколегированных сталей (65X13, 95X18, 110Х18МШ9 и 65Г). Так же, среди производителей ножей из стали 65г, можно отметить НОКС-Импекс. Ко-всему, можно добавить и нашу мастерскую. Так как именно из стали 65г, мы делаем наши кинжалы, ножи.

Исходя из вышеперечисленных доводов, наша мастерская считает оправданным и верным изготовление мечей, сабель, шпаг, кинжалов из стали 65г, для целей исторической реконструкции. Отработанная технология производства меча, правильно подобранная сталь, являются залогом его длительного и приятного использования…

Сталь 65г может поставляться на рынок в следующих вариантах.

Сталь в виде листа:

Сталь 65г от 0.5 мм. до 2 мм. – холоднокатаная, сталь 65г от 3 мм. и более – лист горячекатаный.

| 1 | Лист конструкционный г/к Ст65Г | 3х1250х2500 |

| 2 | Лист конструкционный г/к Ст65Г | 4х1500х6000 |

| 3 | Лист конструкционный г/к Ст65Г | 5х1500х6000 |

| 4 | Лист конструкционный г/к Ст65Г | 6х1500х6000 – ZF |

| 5 | Лист конструкционный г/к Ст65Г | 8х1500х6000 |

| 6 | Лист конструкционный г/к Ст65Г | 10х1500х6000 |

| 7 | Лист конструкционный г/к Ст65Г | 12х1500х6000 |

| 8 | Лист конструкционный г/к Ст65Г | 14х1500х6000 |

| 9 | Лист конструкционный г/к Ст65Г | 16х1500х6000 |

| 10 | Лист конструкционный г/к Ст65Г | 20х1500х6000 |

| 11 | Лист конструкционный г/к Ст65Г | 25х1500х6000 |

| 12 | Лист конструкционный г/к Ст65Г | 30х1500х6000 |

| 13 | Лист конструкционный г/к Ст65Г | 40х1500х6000 |

| 14 | Лист конструкционный г/к Ст65Г | 50х1500х6000 |

| 15 | Лист конструкционный г/к Ст65Г | 60х1500х6000 |

Другим распространенным видам продукции компаний торгующих металлом 65г, является – круг. ГОСТ 14959-79; ДСТУ 4738:007 (ГОСТ 2590-2006).

| Наименование | Марка стали | Размер, мм | ||||

| Круг | 65Г | 10 | ||||

| Круг | 65Г | 12 | ||||

| Круг | 65Г | 14 | ||||

| Круг | 65Г | 16 | ||||

| Круг | 65Г | 18 | ||||

| Круг | 65Г | 20 | ||||

| Круг | 65Г | 22 | ||||

| Круг | 65Г | 24 | ||||

| Круг | 65Г | 26 | ||||

| Круг | 65Г | 28 | ||||

| Круг | 65Г | 30 | ||||

| Круг | 65Г | 32 | ||||

| Круг | 65Г | 34 | ||||

| Круг | 65Г | 36 | ||||

| Круг | 65Г | 38 | ||||

| Круг | 65Г | 40 | ||||

| Круг | 65Г | 42 | ||||

| Круг | 65Г | 44 | ||||

| Круг | 65Г | 46 | ||||

| Круг | 65Г | 48 | ||||

| Круг | 65Г | 50 | ||||

| Круг | 65Г | 52 | ||||

| Круг | 65Г | 54 | ||||

| Круг | 65Г | 56 | ||||

| Круг | 65Г | 58 | ||||

| Круг | 65Г | 60 | ||||

| Круг | 65Г | 62 | ||||

| Круг | 65Г | 64 | ||||

| Круг | 65Г | 65 | ||||

| Круг | 65Г | 70 |

Проволока 65г сталь, с данной проволокой успел поработать и я , когда изготавливал свою кольчугу. Ее тяжело закручивать, резать и работать. Однако сделав изделия с подобной проволоки вы получите все преимущества того, что значит пружин-рессорный металл.

Механические свойства пружинной проволоки:

| Диаметр проволоки 65г сталь, мм | Временное сопротивление разрыву, Н/мм2 (кгс/мм2) | |||||||

|---|---|---|---|---|---|---|---|---|

| Класс проволоки | ||||||||

| 1 | 2 | 3 | ||||||

| Проволока 65г – 0.50 | 265-300 | 220-265 | 170-220 | |||||

| Проволока 65г – 0.60 | 265-300 | 220-265 | 170-220 | |||||

| Проволока 65г – 0.63 | 260-295 | 220-260 | 170-220 | |||||

| Проволока 65г – 0.70 | 260-295 | 220-260 | 170-220 | |||||

| Проволока 65г – 0.80 | 260-295 | 215-260 | 170-215 | |||||

| Проволока 65г – 0.90 | 255-285 | 215-255 | 165-205 | |||||

| Проволока 65г – 1.0 | 250-280 | 210-250 | 160-210 | |||||

| Проволока 65г – 1.2 | 240-270 | 200-240 | 155-200 | |||||

| Проволока 65г – 1.4 | 230-260 | 195-230 | 150-195 | |||||

| Проволока 65г – 1.6 | 220-250 | 190-220 | 145-190 | |||||

| Проволока 65г – 2.2 | 195-220 | 170-195 | 135-170 | |||||

| Проволока 65г – 2.5 | 185-210 | 165-190 | 130-165 | |||||

| Проволока 65г – 2.8 | 180-205 | 165-190 | 130-165 | |||||

| Проволока 65г – 3.0 | 175-200 | 165-190 | 130-165 | |||||

| Проволока 65г – 3.6 | 170-195 | 180-155 | 125-155 | |||||

| Проволока 65г – 4.0 | 165-190 | 150-175 | 120-150 | |||||

| Проволока 65г – 8.0 | – | 125-145 | 105-125 | |||||

Чем резать листовую сталь 65г, и листовой дюраль Д16АТ?

Круг стальной Сталь 65Г

Круг стальной Сталь 65Г Технические характеристики легированной стали 65Г: твердость, аналоги

Основные характеристики сплавов определяют область их применения. Сталь 65Г отличают высокие показатели упругости и износоустойчивости. Преимуществом продукта является и низкая стоимость. Эти качества делают его незаменимым в изготовлении рессорной продукции, а также спортивного оружия.

Расшифровка маркировки

Сталью называют сплав железа с углеродом. Одной из самых распространенных в России является марка стали 65Г, расшифровка ее понятна и проста – цифрами и буквами обозначается содержание в сплаве легирующих элементов. Общий принцип маркировки сталей предусматривает три позиции, которые указывают слева направо:

- массу углерода в сотых долях процента;

- знак главного легирующего компонента;

- округленное до целого числа значение основного добавочного элемента.

Меняя добавки и их количественное содержание, можно материалу задать необходимые технологические свойства. Углерод повышает твердость сплава, однако при увеличении его концентрации выше 2,14% материал становится слишком хрупким. В данном случае цифры свидетельствуют о массовой доле основного составного элемента в стали – углерода. Его концентрация составляет 0,65%. Буква «Г» указывает на главный легирующий компонент – марганец.

Сталь 65Г, характеристики, применение регламентируются ГОСТОм 14959-2016, который определяет концентрации легирующих элементов. Номенклатура выпускаемой продукции состоит:

- из сортового проката;

- прутка калиброванного с ГОСТом – 1052-71;

- серебрянки, ГОСТ – 14955-77;

- листов и полос разных размеров.

Сплав относится к категории высокоуглеродистого рессорно-пружинного сырья. В них должны сочетаться свойства высокой поверхностной твердости и хорошей упругости. Их достигают с помощью термической обработки и различных добавок. Основными из них являются:

- углерод, обеспечивающий эффект прочности материала – 0,62-0,70%;

- марганец, повышающий поверхностную твердость и значительное сопротивление разрыву – 0,9-1,2%;

- кремний, один из раскислителей – 0,17-0,37%.

Состав сплава

К второстепенным добавкам относятся:

- хром, который повышает твердость материала, степень его жаростойкости – 0,25%;

- никель, придающий антикоррозионные свойства и пластичность – до 0,25%;

- медь, увеличивающая устойчивость к коррозии – 0,20%;

- сера и фосфор – по 0,035%.

Последние два элемента относятся к вредным примесям, присутствие которых неизбежно. Фосфор снижает пластичность сплава и повышает его хрупкость. Сера вызывает явление красноломкости, то есть возникновение трещин в металле при интенсивном нагреве. Однако их концентрация в сплаве не превышает величины, допустимой для качественного материала.

Малое количество легирующих добавок обеспечивает относительную дешевизну сплава, что и делает его крайне востребованным. Химический состав определяет физические и технологические свойства стали 65Г:

- твердость при 20оС – 285 НВ;

- модуль упругости – 84 ГПа;

- высокую прочность на разрыв – 750 МПа;

- хорошую ударную вязкость – 3,0 – 3,5 кг*м/см2;

- удельный вес – 7850 кг/м3;

- диапазон температур для закалки – 800 – 830оС;

- температурный интервал ковки – 760 – 1250оС.

Заменителями для сплава могут выступать марки:

- 55С2;

- 60С2А;

- 9ХС;

- 50ХФА;

- 60С2;

- 70Г;

- 55С.

Из зарубежных аналогов можно отметить:

- G15660 – в Соединенных штатах;

- 66Mn4 – Германии;

- 65Mn – Китае;

- 080А67 – Великобритании.

Термическая обработка

Сталь 65Г, характеристики которой изначально задаются ее химическим составом, подлежит дальнейшей термообработке. Во многом, от нее зависит качество производимой продукции. В результате теплового воздействия:

- происходят внутренние структурные изменения в металле;

- улучшаются его механические свойства;

- увеличивается износоустойчивость изделий;

- повышается их надежность;

- снижается себестоимость деталей вследствие применения более дешевых добавок;

- расширяется сфера использования продукции.

Основные этапы термической обработки заключаются в процессах:

- отжига;

- дальнейшей нормализации;

- закалки и отпуска.

Закалка и отпуск изделий

Закалка происходит при нагреве детали до температур выше критической, и быстром охлаждении в определенной среде. Диапазон температур, подходящих для закалки деталей из стали 65Г, составляет 800 – 820оС. Дальнейшее охлаждение осуществляется в масле, что позволяет устранить вероятность растрескивания поверхности изделий.

В зависимости от тех характеристик, которые заданы эксплуатационными требованиями для изделий, при подборе режима закалки учитываются:

- оборудование и метод нагрева;

- температурный диапазон процесса;

- время выдержки при выбранном режиме;

- тип закалочной среды;

- способ дальнейшего охлаждения.

Отжиг изделий производится путем повторного нагрева, после которого осуществляются процедуры выдержки и медленного охлаждения. Температура отжига соответствует тепловому воздействию при закалке стали.

Отпуск металла осуществляют для ликвидации внутренних напряжений, появившихся в нем в процессе закалки. На выходе несколько уменьшается твердость сплава, но увеличивается его вязкость. Отпуск проводится путем вторичного нагрева в более низком температурном режиме и последующего спокойного охлаждения. Кроме того, меняя температурные режимы отпуска, можно придавать металлу разные механические свойства.

Для продукции из стали 65г обычно проводят высокий вариант отпуска в диапазоне температур 550 – 600 градусов с дальнейшим охлаждением на воздухе, однако при этом снижается показатель ударной вязкости. Для изделий, требующих высокой надежности и долговечности, дополнительно применяется низкий отпуск в интервале 160 – 200оС, сопровождающийся медленным охлаждением на воздухе. Твердость стали на выходе может составить 45 – 47 HRC.

Преимущества и недостатки

Несомненно, широкая область применения обусловлена очевидными достоинствами, которыми обладает сталь 65Г:

- характеристики, применение для ножей обусловлены устойчивостью к ударным деформациям и простотой заточки;

- высокая твердость, до 50-55 HRC, предохраняет изделия от поломок;

- низкая стоимость позволяет удешевить выпускаемую продукцию;

- высокая сопротивляемость разрыву делает ее незаменимой в изготовлении пружинной продукции;

- значительный предел текучести позволяет изделию восстанавливать свою форму после прекращения действия деформирующей нагрузки;

- металл хорошо поддается ковке;

- после процедуры чернения на его поверхности образуется оксидная пленка, предохраняющая поверхность от коррозии.

Как и любой сплав, сталь 65Г обладает определенными недостатками:

- она сильно подвержена коррозии;

- несмотря на легкую заточку, доводка режущей кромки слишком трудоемка;

- существует вероятность деформации при ударных нагрузках.

Область применения

Сплав является конструкционным материалом с высокой степенью упругости, что позволяет использовать его в машиностроении и станкостроении для производства механизмов, работающих под длительными нагрузками:

- для создания рессор в автомобилях;

- упорных шайб и сланцев;

- подшипников и тормозных лент;

- пружинных механизмов;

- фрикционных дисков.

Из сталей марок 65, 70 можно изготовить также:

- спортивные клинки;

- метательные ножи;

- медицинские изделия;

- бритвы;

- другие элементы, не подвергающиеся длительным ударным нагрузкам.

Материал не подходит для сварки и использования в условиях повышенной влажности, так как подвержен коррозии. Однако его можно применять в контактно-точечных сварочных операциях. Изготовленные из него изделия необходимо смазывать маслом или использовать только в сухом помещении.

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Ss41 Износостойкая закаленная стальная плита 65 г Wnm 360a

Описание продукта

SS41 Износостойкий закаленный стальной лист 65 г WNM 360A

Химический состав | ||||

| Марка | STS304 | STS430STS201 | ||

| Удлинение (10%) | Сверху 40 | 30MIN | Сверху 22 | 50-60 |

| Твердость | ≤200HV | ≤200H | Ниже 200 | HRB100, HV 230 |

| Cr (%) | 18-20 | 16-18 | 16-18 | 16-18 |

| Ni (%) | 8-10 | 10-14 | ≤0.60% | 0,5-1,5 |

| C (%) | ≤0,08 | ≤0,07 | ≤0,12% | ≤0,15 |

1) Область применения: судостроение, машиностроение строительство, механическое производство, тротуарная плита и т. д. …

2) Размер:

Ширина: 1000-2500 мм

Длина: Менее 1600 мм

Толщина: 30-60 мм

3) Материал: износостойкая сталь, сплав, высокая прочность , износостойкий.

Q235, Q345, SS400, A36, S235JR, S355JR, S45C, S50C, A572, St37, St37-2, ST52 и т. Д.

4) Упаковка: в контейнерной морской упаковке…

5) Срок оплаты: T / T

В последнее время мы экспортируем стальной лист, лист из углеродистой стали, горячекатаный стальной лист, холоднокатаный стальной лист, листы из нержавеющей стали, стальные рулоны и т. Д. На Ближний Восток, Юго-Восточную Азию , Восточная Азия и Восточная Европа.

Упаковка и доставка

Пожалуйста, не беспокойтесь об упаковке и доставке.мы будем следовать стандартной упаковке и доставке в срок.

Наши услуги

—— Система управления качеством в целом.

——230,000 usd кредит Торговая гарантия от alibaba может гарантировать ваши платежи и время доставки.

—— Каждый процесс будет проверен системой контроля качества.

—— Профессиональные бригады по упаковке и стандартная упаковка для морских или воздушных перевозок.

—— Образцы мелких деталей могут быть предоставлены бесплатно.

——Профессиональный и увлеченный отдел продаж.

—— Индивидуальный дизайн доступен с чертежами CAD / PS.

—— Гибкие варианты оплаты: TT / LC и даже кредит для постоянных покупателей.

Информация о компании

Shandong Huaxiang Import and Export Co., Ltd

Это предприятие, которое специализируется на производстве изделий из нержавеющей стали и бесшовных стальных труб. Честность и надежность, супер качество и конкурентоспособность Цена — это цель нашего бизнеса.у нас есть высокоскоростное обслуживание, хорошие коммуникативные навыки и навыки межличностного общения. и сформирована полная система для экспорта. у нас есть клиенты по всему миру, такие как Россия, Сингапур, Канада, Австралия и т. д.

Мы искренне рады приветствовать Вас, чтобы связаться с нами!

WhatsApp: 86-13869516205

тел: 86-0635-2929880 факс: 86-0635-2929881

.Круглый замок из закаленной стали; популярен в Америке и Европе, высокий уровень безопасности

Круглый стальной висячий замок с 3 ключами

Высокий уровень безопасности и надежная защита от кражи. Достойный внешний вид, выдающееся качество, производство на высоком уровне

НОМЕР ДЕТАЛЯ: 8464

РАЗМЕР: 55-65-55L-65L

ВЕС: 55MM-344G

Позиция Размер 55-65-55L-65L Шпонка S; лопаточная шпонка; имеется компьютерный ключ Цилиндр латунь Упаковка КАРТОН Отделка полировка — любой цвет Срок поставки 30 дней

| Арт. № | Размер | Шт. / CNT | Г / Ш 9003 6 | Описание | Масса устройства | |

| 84-55 | 55 * 46 * 24 | 36 | 11.1/13 | Круглый стальной навесной замок с 3 ключами, латунный цилиндр, | 344g | |

| 84-65 | 63 * 55 * 27 | 36 | 21/23 | 568g | ||

| 84L-55 | 55 * 46 * 27 | 36 | 12,1 / 14 | 360g | ||

| 84L-65 | 63 * 55 * 27 | 36 | 22/24 | 590g |

1.CARTON Packaging

2. Наземные, морские и воздушные

Вы можете выбрать то, что вам подходит

3.About us собственная фабрика, на фабрике много рабочих , поэтому у нас сильные производственные мощности.Финансы нашей компании составляют , престиж хороший. Наша миссия

состоит в том, чтобы хорошо обслуживать каждого из наших клиентов.Пожалуйста, будьте уверены, я дам

вам удовлетворительный ответ.

O У нас магазин Наша ярмарка1

Наша ярмарка2 Наша ярмарка3

Наши услуги

Искренне относимся к каждому покупателю.

2. Мы проверим каждый товар перед доставкой.

3. Высокое качество, лучший сервис, разумная цена, своевременная доставка.

4. Своевременное общение и электронные письма будут даны ответы в течение одного дня или даже быстрее.

5. Хорошо после обслуживания.

Свяжитесь с нами:

Телефон: 0086-18392855764

Факс: 0086-0579-85199728

Http://www.locks.cn

Skype: fleaelvin

FAQ 1.При заказе большего количества я могу получить скидку?

→ Конечно, при большом заказе можно получить скидку.

3. Доступен ли бесплатный образец?

→ Боюсь, что нет. Вы должны сначала заплатить нам, чтобы мы могли отправить вам образцы, и это правило нашей компании.

Но образец стоимости может быть возвращен вам, как только вы разместите заказ с идеальным количеством.

4. Какие условия оплаты вы принимаете?

→ Теперь мы принимаем только T / T (банковский перевод) и Wester Union.

Обычно 30% предоплата и баланс перед отправкой.