Разновидности экструдеров и их назначение :: информационная статья компании Полимернагрев

Незаменимым оборудованием при изготовлении изделий из пластмассы является экструдер.

Внутри этого аппарата происходит расплав полимерной основы, которая, приобретя нужную консистенцию, проходит через сопла (фильеры), формирующие изделия заданной формы. Таким образом, изготавливаются и профили, и самые разнообразные детали.

Принцип работы экструдера

Чтобы понять, как работает экструдер, достаточно представить себе привычную мясорубку. Принцип действия этих устройств во многом совпадает. Экструдер представляет собой электромеханический аппарат, который состоит из нескольких главных блоков:

- Цилиндр, в котором сырьё, перемешиваясь внутри, прогревается до заданной температуры. Уровень нагрева обычно устанавливается оператором. Он зависит от типа сырья, а точнее от температуры плавления полимера.

- Фильерная пластина (экструзионная головка), дающая готовому изделию форму. Она устанавливается на экструдерах, производящих профиль. В случае если производятся различного вида пластмассовые изделия, разогретая полимерная масса через сопло поступает в пресс-форму. Для нагрева сопла устанавливаются отдельные хомутовые нагреватели на сопло

- Узел загрузки сырья. Через него гранулированное или измельчённое полимерное сырьё попадает внутрь цилиндра.

- Рабочий орган. Сердцем экструдера является червяк (шнек) — вал с винтовой поверхностью, который, вращаясь, увлекает с собой сырьё, проталкивая его по цилиндру к формирующим насадкам. Это самый распространённый вид экструдера. Реже встречаются устройства, оснащённые поршневым рабочим органом, а также его дисковым аналогом.

- Механический блок, состоящий из электродвигателя и системы редукторов, с помощью которых осуществляется вращение шнека в цилиндре.

- Блок управления и контроля.

Типы экструдеров

Как было упомянуто выше,

В большинстве своём экструдеры имеют один шнек и работают по тому же принципу, что и мясорубка. Однако, производство некоторых видов продукции требует более тщательного перемешивания сырья, и в этом случае используются механизмы с двумя (а иногда и больше) шнеками. Это необходимо, например, в том случае, если сырьё подаётся в порошковом состоянии. В таком случае одношнековый экструдер не сможет достаточно хорошо перемешать его и соответственно создать нужное давление на выходе.

Виды экструдеров

Экструдер для профиля из поливинилхлорида (ПВХ)

Самым простым и дешёвым способом производства полимерного или композитного профиля является, как раз экструзия. Характер используемого сырья и сложность получаемого изделия определяют необходимость выбора одношнекового или двухшнекового экструдера, а также соответствующих фильерных пластин.

Характер используемого сырья и сложность получаемого изделия определяют необходимость выбора одношнекового или двухшнекового экструдера, а также соответствующих фильерных пластин.

Таким способом производят тончайшие нити, полосы, листы, панели и профили сложной геометрии. Принцип везде одинаков. Иногда в полимерную основу добавляют различные примеси, которые позволяют производить композитные материалы различного назначения.

Трубный экструдер

Пластиковые трубы также производят на похожих линиях. Особенность их изготовления заключается в специальном требовании к полимерной смеси. В готовой смеси не должно быть пузырьков газа, которые могут сделать стенки труб неоднородными и непрочными. С этой целью в данных экструдерах устанавливается специальный дегазатор. Кроме того, в экструдерах для труб применяются двухшнековые установки с барьерными шнеками, которые позволяют добиться однородного и равномерно прогретого до нужной температуры сырья.

Изготовление полиэтилена

Экструзионным способом производятся и все виды полимерных плёнок.

Технологическая линия

На производстве экструдер является основным элементом экструзионной линии, которую также составляет ряд прочих устройств.

Производственные линии также включают:

Систему приготовления сырьевых материалов и их подачи.

Систему охлаждения. Сырьё, покидая экструдер, всё ещё разогрето до высокой температуры. Для его скорейшего охлаждения применяются системы воздушного или водяного охлаждения. К примеру, ПВХ профиль может охлаждаться при помощи воздушных или водяных ванн. Обязательное охлаждение предусмотрено и при использовании пресс-форм. В противном случае формы могут разогреваться до высоких температур, и готовое изделие может потерять заданную форму, если не снизить достаточно его температуру.

Обязательное охлаждение предусмотрено и при использовании пресс-форм. В противном случае формы могут разогреваться до высоких температур, и готовое изделие может потерять заданную форму, если не снизить достаточно его температуру.

- Маркирующие системы.

- Ламинирующие системы.

- Намоточные и отрезные устройства.

Экструзионно-выдувные машины: принцип работы и разновидности

Экструзионно выдувные машины — установки для выпуска полых емкостей из термопластичных полимеров методом экструзии, литья под давлением и выдува.

Такой способ получил распространение в разных областях:

– машиностроение — изготовление патрубков, баков омывателей, бамперов, топливных баков;

– нефтехимическая промышленность — бочек и канистр;

– пищевые производства — емкости и бутыли для молочных продуктов, напитков, кулеров;

– строительство — емкости для лаков, красок, грунтовок;

– фармацевтическая промышленность — флаконы для капель и микстур, баночки для витаминов и лекарств.

Современные выдувные экструдеры способны выпускать изделия из поликарбоната, полиэтилена, полихлорвинила и других термопластичных полимеров.

Рис 1. Изделия из термопластичных полимеров

Принцип работы экструзионно-выдувных машин

Выпуск продукции происходит в два этапа. Сначала создается заготовка, затем изделия выдуваются в специальной форме.

В производстве используется полипропилен, полиэтилен высокого или низкого давления, или их смесь и прочие полимеры;

Технологический процесс массового производства полых изделий включает ряд последовательных операций:

– измельчение полимерного сырья;

– расплав сырья до жидкого состояния в шнековом экструзионном агрегате;

– выдавливание расплавленного материала в формообразующую фильеру;

– смыкание пресс-формы и создание заготовок;

– подача заготовок в раздвижные пресс-формы;

– раздувание заготовок сжатым воздухом под высоким давлением до необходимых размеров;

– остывание и выемка готовых емкостей.

Если необходимо, срезается облой (наплывы пластмассы на швах).

Благодаря высокому давлению воздуха при выдуве заготовок, обеспечивается нужная форма и равномерность толщины стенок полых емкостей.

Основные технические характеристики

Экструзионно-выдувные агрегаты отличаются безотходным производством, позволяющим перерабатывать 100% сырья.

Управление машиной выполняется в автоматическом режиме с помощью микропроцессорной системы, контролирующей все этапы производства.

Специальное оборудование позволяет производить двухцветные и двухслойные емкости разных геометрических форм.

Основные характеристики выдувных устройств, в зависимости от модели машин:

– объем выдуваемых емкостей — от пяти миллилитров, до двух тысяч литров;

– используемое сырье — полистирол, поликарбонат, поливинилхлорид, полиэтилен и другие термореактопласты;

– количество ручьев (одновременно создаваемых заготовок) — до восьми;

– усилия смыкания форм — до 150 кН;

– средний расход электроэнергии — 35 кВт

– вес установок — до 8,2 тонн.

Небольшие габариты выдувных установок не требуют больших производственных площадей для выпуска продукции.

Выдувные агрегаты выпускаются с электрическим, пневматическим или гидравлическим приводом.

Электрические агрегаты обладают такими преимуществами перед аналогами, как:

– бесшумность;

– экологическая чистота;

– энергоемкость.

Одно из главных достоинств электрической установки — простота обслуживания и диагностики.

Разновидности

Различные модели экструзионно-выдувных установок различаются по следующим параметрам:

Уровню автоматизации:

– автоматические, где все процессы автоматизированы;

– полуавтоматические — в процессе создания изделий участвуют операторы.

По количеству ручьев, в зависимости от одновременно создаваемых трубных заготовок:

– одноручьевые;

– двухручьевые;

– трехручьевые.

По типам головок, формирующих трубные заготовки:

– соэкструзионные для создания на емкости прозрачной полосы;

– экструзионные с регулировкой толщины стенки.

Специальные приспособления позволяют выпускать изделия сложных конструкций, с двойными стенками, ручками, прозрачной полосой.

Основные производители и модели

1. Компания SMC Corporation — производитель выдувных машин Королевства Таиланд.

Предлагаемые модели экструзионно-выдувных установок:

1. SMC (Серия T) — малые одностанционные устройства с верхним выдувом.

2. SMC (Серия TG) — средние одно и двухстанционные машины.

3. SMC (Серия SMA) сверхбольшого типа.

4. SMC— гибрид выдувной установки и термопластавтомата.

Оборудование Тайского производства отличается надежностью и производительностью.

Рис 2. Экструзионно-выдувная установка SMC.

- Китайский производитель выдувных машин торговой марки Meper Ningbo Qiming Machinery Manafucturing предлагает автоматизированные модели:

1. MP45 — для создания бутылок объемом 0,5 литра.

2. МР 55 — для емкостей до 2 литров.

3. MP 70 D — емкостей до 5 литров.

4. MP 80 D — емкостей до 10 литров.

Агрегаты отличаются низким уровнем потребления электроэнергии и высокой производительностью.

Рис 3. Экструзионно-выдувная установка MP45

- АвангардПЛАСТ — Российский производитель выдувных установок предлагает инжекционно-выдувные машины для изготовления емкостей объемом от 500 до 1000 мл:

1. IVM-130/30.

2. IVM-160/45.

3. IVM-250/60.

4. IVM-160/45X.

5. IVM-160/45X.

6. IVM-500/135X.

Рис 4. Инжекционно-выдувная установка IVM-160/45.

Сегодня предлагается большой ассортимент оборудования для выдувных производств российского и зарубежного производства.

При выборе машины учитывайте производительность, надежность конструкции и стоимость.

устройство, принцип действия и разновидности

Одной из основных технологий переработки пластмасс и изготовления из них разнообразных деталей и профильной продукции является экструзия. Заключается она в приготовлении расплава полимеров с последующим продавливанием его через формующие сопла – специальные насадки, придающие материалу заданную форму. Главным элементом производственной линии, использующей подобную методику, является экструдер для пластика.

Заключается она в приготовлении расплава полимеров с последующим продавливанием его через формующие сопла – специальные насадки, придающие материалу заданную форму. Главным элементом производственной линии, использующей подобную методику, является экструдер для пластика.

Принцип работы экструдера

Экструдер представляет собой электромеханическое устройство, непосредственное предназначенное для процесса формовки пластмассовых профильных деталей их полуфабрикатов. Общее устройство экструдера для пластика:

- Корпус с системой нагрева до необходимой температуры плавления полимеров. В качестве источника тепловой энергии могут использоваться привычные резистивные системы или индукционные, создающие высокие температуры за счет наведенных на их корпус высокочастотных индукционных токов Фуко.

- Узел загрузки, через который различными способами сырье поступает в полость корпуса.

- Рабочий орган, создающий необходимое давление для перемещения сырья от узла загрузки до формующих насадок.

Используются различные физические принципы, так это механизм может быть поршневым, дисковым или шнековым. Наибольшее распространение получили именно шнековые экструдеры.

Используются различные физические принципы, так это механизм может быть поршневым, дисковым или шнековым. Наибольшее распространение получили именно шнековые экструдеры. - Экструзионная головка (иначе – фильера), задающая форму получаемых изделий.

- Механический привод (двигатель и редукторная система), создающий и передающий на рабочий орган необходимое усилие.

- Системы контроля и управления, поддерживающие необходимый технологический режим.

Загруженное в виде гранул, порошка или лома сырье под действием рабочего органа перемещается в рабочую зону корпуса, где под действием давления, трения и подаваемой извне температуры нагревается и плавится до состояния, требуемого по условиям технологического процесса.

В ходе движения в полости корпуса сырье тщательно перемешивается до однородной гомогенизированной массы.

Под действием высокого давления расплав продавливается через сетчатые фильтры и формующие головки, где происходят его окончательная гомогенизация и придание заданного профиля.

Затем, охлаждаясь естественным или принудительным способом, он полимеризуются, и в итоге получаются изделия необходимой конфигурации с заданными физическими и механическими свойствами.

Видео: «Как работает экструдер?»

Виды экструдеров

Современные экструзионные установки различаются как по схеме рабочего органа, так и по своему целевому предназначению.

Экструдеры одношнековые и двухшнековые

Шнековые (червячные) экструдеры – наиболее распространенные, так как практически в полной мере отвечают всем требованиям технологического процесса. Рабочим органом выступает шнек экструдера (винт Архимеда, известный каждому хотя бы по домашним мясорубкам).

Рабочим органом выступает шнек экструдера (винт Архимеда, известный каждому хотя бы по домашним мясорубкам).

Лопасть шнека экструдера захватывает сырье в области загрузки и перемещает последовательно по всей длине цилиндра корпуса, через зону нагрева, гомогенизации и формовки. В зависимости от технологической карты и вида исходного материала шнеки могут быть нормальными или быстроходными, цилиндрической или конической формы, сужающиеся к выходу. Одним из главных параметров является соотношение рабочего диаметра шнека к его длине. Различаются также шнеки шагом витков и их глубиной.

Однако одношнековые экструдеры не всегда применимы. Например, если в качестве сырья используется порошковый полуфабрикат, один винт не справится с тщательным его перемешиванием в ходе расплавления и гомогенизации.

В подобных случаях применяют двухшнековые экструдеры, винты которых могут находиться во взаимном зацеплении, совершать параллельное или встречное вращательное движение, иметь прямую или коническую форму.

В результате процессы разогрева, смешения и гомогенизации проводятся более тщательно, и на головку поступает полностью однородная и дегазированная масса.

Нельзя не отметить, что в некоторых технологических процессах применяются экструдеры и с большим количеством шнеков – до четырех, а кроме того, существуют и планетарные автоматы, когда вокруг центрального винта вращается до 12 сателлитных.

Это бывает необходимым при работе с некоторыми видами пластиков, которые под действием высоких температур имеют свойство к деструкции – потере физических качеств. Таким образом, их нагрев в подобных экструдерах осуществляется за счет силы трения и создаваемого высокого давления.

Экструдер для ПВХ профиля

Производство пластиковых или композитных профилей в большинстве случаев производится именно методом экструзии. Для этого, в зависимости от материала и сложности формы изделия, используют одно- или двухшнековые аппараты с соответствующими формующими головками.

Ассортимент весьма обширен – от тонких нитей или полос до листов, крупных панелей и сложных по геометрии профилей. Ставшие всем привычные пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных именно таким способом.

Ставшие всем привычные пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных именно таким способом.

Добавка в полимер специальных компонентов позволяет выпускать сложные композиты, например, дерево-пластиковые конструкции, которые также часто применяются при изготовлении различных строительных конструкций.

Экструдер для производства труб

При производстве трубной продукции очень важным условием является отсутствие в гомогенизированной смеси пузырьков газа, поэтому экструдеры для труб в обязательном порядке оснащаются системой дегазации. Обычно это – двухшнековые установки, в которых, помимо прочего, применяются так называемые барьерные шнеки, надежно разделяющие еще твердый полуфабрикат от полностью расплавленного. Это обеспечивает полную однородность состава, что очень важно для эксплуатационных качеств выпускаемой трубы.

Экструдеры для полиэтилена

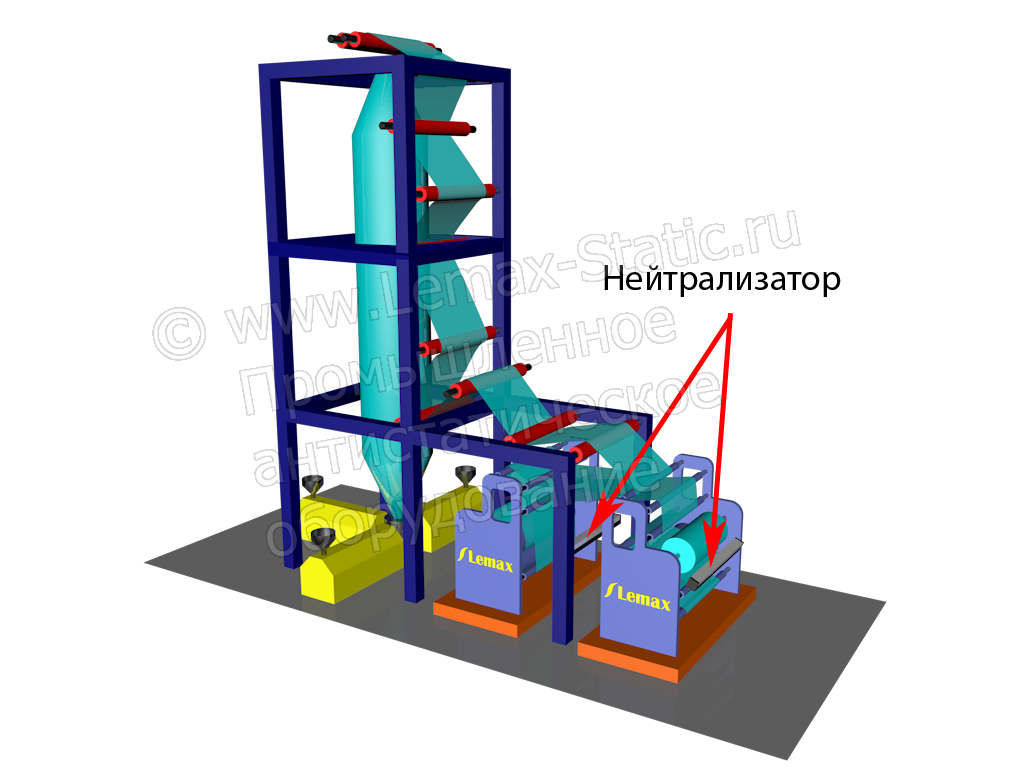

Все полимерные пленки изготавливаются исключительно способом экструзии. Для производства плёнок используется выдувной экструдер. Формующий узел экструдера для стрейч пленки может быть выполнен в виде узкой щели –на выходе получается однослойная пленка необходимой толщины и ширины.

Для производства плёнок используется выдувной экструдер. Формующий узел экструдера для стрейч пленки может быть выполнен в виде узкой щели –на выходе получается однослойная пленка необходимой толщины и ширины.

В некоторых моделях используются круглые щелевые фильеры большого диаметра – пленка получается в виде рукава.

Мини экструдеры для пленки производят полиэтилен шириной рукава до 300мм и толщиной до 600 мкм. Небольшой размер устройства позволяет установить его даже в обычном помещении.

Экструзионные линии

В промышленных условиях экструдер – это один из главных компонентов целой экструзионной линии, которая включает, помимо него, ряд других установок и механизмов:

- Система подготовки и загрузки сырья – иногда полуфабрикат нуждается в предварительной просушке и калибровании перед подачей в загрузочный бункер.

- Система охлаждения – устанавливается на выходе экструдера для ускорения процесса полимеризации изделий. Могут быть различного типа – воздушные или в виде охлаждающих ванн.

- Механизмы протяжки готовых профилей.

- Маркирующие и ламинирующие системы различного принципа действия.

- Намоточные и отрезные механизмы для приведения изделий в требуемый для складского хранения и транспортировки вид.

Могут использоваться и другие механизмы и технологические устройства для автоматизации непрерывного процесса производства.

Производители экструзионных линий

Экструзионные линии пользуются огромным спросом, и их производство налажено во многих странах Европы и Азии. Традиционными лидерами в производстве подобного оборудования считаются австрийские производители, практикующие выпуск подобных линий еще с середины прошлого столетия. Европейские системы всегда отличали высочайшее качество, использование самых современных инновационных разработок в области технологии обработки пластмасс.

В последнее время на рынок экструзионных линий активно поставляется продукция китайских производителей. Вопреки расхожему мнению, это вовсе не говорит о ее низком качестве – и надёжность, и характеристики выпускаемого оборудования в целом отвечают современным требованиям. Кроме того, цены на экструдеры из Китая могут быть значительно ниже европейских.

Кроме того, цены на экструдеры из Китая могут быть значительно ниже европейских.

Стараются не отстать от жизни и отечественные промышленники. Так, пользуются спросом экструзионные линии «Полипром Кузнецк», выпускаемые в Пензенской области, или «Группы компаний СТР» из подмосковных Подольска и Воскресенска.

Цена на экструдеры для пластика варьируются от страны-производителя и индивидуальных характеристик устройства.

выбор станков и технология проведения работ

Группа компаний «Элемент» помимо продажи полимерного оборудования, является производителем стрейч-пленки в Самарской области и в этой статье мы расскажем Вам, что нужно знать перед тем как запустить производство стрейч-пленки.

Перед покупкой оборудования, наши клиенты всегда могут приехать к нам на производство, посмотреть наше оборудование в работе и проконсультироваться с ведущими специалистами!

Стрейч-плёнка — это растягивающаяся пластиковая плёнка, служащая для упаковки каких-либо товаров или грузов, в частности на поддонах. В настоящее время все большее применение находит стрейч-пленка в различных сферах жизнедеятельности. Для ее производства используется специальное оборудование, оно достаточно простое в своем понимании, но его стоимость относительно высока.

В настоящее время все большее применение находит стрейч-пленка в различных сферах жизнедеятельности. Для ее производства используется специальное оборудование, оно достаточно простое в своем понимании, но его стоимость относительно высока.

Из множества характеристик стрейч-пленки, можно выделить основные преимущества её производства:

- Простой процесс изготовления;

- Постоянно растущий спрос на продукцию;

- Низкая стоимость сырья;

- Длительный период хранения.

Первичная стрейч-пленка прочная и прозрачная, а значит, она не содержит токсичных веществ и красителей, что делает изделие полностью безопасным и позволяет хранить пищевые изделия.

Сырье для производства:

Сама по себе пленка — это эластичный упаковочный материал, стойкий к проколам и ударам и продавливанию, а значит главная ее характеристика – прочность. Для производства качественного продукта потребуется не менее качественное сырье.

Сырьем для производства стрейч-пленки служат гранулы ПВД (LDPE), линейный полиэтилен (LLDPE) и жидкий клей (адгезив). Их закупают у промышленных предприятий. Так же гранулы можно производить самому, из вторичного сырья, но для такой манипуляции понадобится гранулятор.

Их закупают у промышленных предприятий. Так же гранулы можно производить самому, из вторичного сырья, но для такой манипуляции понадобится гранулятор.

В зависимости от исходного сырья и типа экструдера получаются разные виды стрейч-пленки, подходящие для конкретной области применения продукта.

Разновидности продукции:

Выбирать оборудование для производства стрейч-пленки необходимо исходя из того, какой именно материал и из какого сырья вы будете производить.

Стрейч-пленки можно разделить на две группы:

1. Клинг-пленки. Это растягивающиеся пленки небольшой толщины. Области применения их в основном ограничиваются индивидуальной упаковкой пищевых продуктов. Толщина клинг-пленок составляет от 5 до 11 микрон. Их можно отнести к категории оберточных стрейч-пленок.

2. Полимерные пленки. Используются на промышленных предприятиях и в сельском хозяйстве для упаковки непищевых товаров, групповой упаковки и при транспортировке партий товара. Толщина их составляет от 13 до 30 микрон. Такие стрейч пленки относят к категории упаковочных.

Толщина их составляет от 13 до 30 микрон. Такие стрейч пленки относят к категории упаковочных.

Следует отметить, что станок для производства стрейч-пленки также выбирается в зависимости от типа экструзии:

- выдувной;

- плоскощелевой.

Состав производственной линии.

Если Вы решили организовать производство стрейч-пленки, Вам потребуется несколько станков, которые Вы можете приобретать отдельно, или же использовать автоматизированную линию для производства стейч-пленки, покупка которой обойдется от 20 000 долларов. Она состоит из следующих станков: экструдер, утилизатор кромки, чиллер, компрессор, автоматическая станция намотки рулонов, пневматические валы, отбор кромки. Средняя производительность современных линий: 30 – 150кг пленки в час.

Экструдер — это машина для непрерывной переработки полимерного сырья в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство.

Различают два основных метода экструзии пленки: выдувная экструзия с раздувом рукава и плоскощелевая экструзия. Первый метод позволяет получить пленочный рукав, который может быть сложен или разрезан, а по второму методу получают плоскую пленку.

При плоскощелевой экструзии расплав полимера продавливается через формообразующую головку, после выхода из головки пленочный лист необходимо охладить для предотвращения роста крупных сферолитов. Для этого, в непосредственной близости от головки, устанавливают водяную ванну или охлаждаемый барабан. Быстрое охлаждение препятствует росту сферолитов, что позволяет получать пленки высокой прозрачности. После этого готовый материал поступает на расфасовку, упаковку и складирование.

Основные узлы выдувного экструдера Головка плоскощелевого экструдера

К выбору экструдера стоит подойти ответственно и уделить особое внимание, ведь это самый важный элемент для производства стрейч-пленки!

Давайте теперь рассмотрим главные этапы производства стрейч-пленки на примере плоскощелевого экструдера. Для всех полимеров алгоритм примерно одинаков, и выглядит он следующим образом:

Для всех полимеров алгоритм примерно одинаков, и выглядит он следующим образом:

В бункер экструдера загружается сырье. Чаще всего это гранулированный полимер, хотя в некоторых случаях это может быть измельченное вторичное сырье.

С помощью шнековой конструкции гранулы перемещаются в зону нагрева, где размещены электрические нагревательные элементы. Важное техническое требование к ним – возможность точной регулировки температуры, так как для разных полимеров нужно соблюдать разный температурный режим. Шнек одновременно размешивает сырье до состояния однородной массы.

Подготовленный расплав подается на головку экструдера, где ему придается необходимая форма. Так как самый распространенный вид изделий, получаемых таким способом – это пленка, на ее примере и рассмотрим данный этап. Для получения пленки используется плоскощелевая голова, через которую выдавливается пленка из полимерного материала с микронной толщиной.

Далее продукция поступает на элеватор (барабан), — приспособление, на котором продукция остывает и принимает окончательную форму и уходит на растяжной каскад.

Получаемая продукция обрабатывается разными способами: от намотки в бобины до нарезки и прочих манипуляций.

Что такое шнек экструдера?

Типичный экструдер содержит главный рабочий орган — архимедов винт (шнек), который вращается внутри нагретого цилиндра. Полимерные гранулы поступают через загрузочную воронку, установленную на одном конце цилиндра, и перемещаются с помощью шнека вперед, вдоль цилиндра к головке. При движении вперед гранулы расплавляются за счет контакта с горячими стенками цилиндра и за счет тепла, выделяющегося от трения. Разогрев за счет трения (экзотермическое тепло) весьма ощутим в современных высокоскоростных машинах и может обеспечить все тепло, требуемое для устойчивого течения, наружный обогрев нужен только для предотвращения остановки машины при пуске, когда материал холодный. Шнек затем продавливает расплавленный полимер через фильеру, которая определяет конечную форму.

Обычно конструкция шнека выбирается в соответствии с видом перерабатываемого полимера. Шнеки характеризуются отношением их длины к диаметру L / D и степенью сжатия. Степень сжатия — это отношение объема витка шнека у загрузочного отверстия к объему витка со стороны головки. Как правило, в одношнековых экструдерах применяют шнеки с отношением L/D от 15: 1 до 30: 1 и степенью сжатия от 2:1 до 4:1.

Шнеки характеризуются отношением их длины к диаметру L / D и степенью сжатия. Степень сжатия — это отношение объема витка шнека у загрузочного отверстия к объему витка со стороны головки. Как правило, в одношнековых экструдерах применяют шнеки с отношением L/D от 15: 1 до 30: 1 и степенью сжатия от 2:1 до 4:1.

Какие дополнительные опции можно приобрести для экструзионной линии?

- Автозагрузчик сырья

Зачастую идет в комплекте, вакуумные загрузчики предназначены для автоматической подачи сырья в бункер экструдера. Полимерные материалы подаются беспрерывно, что позволяет осуществлять загрузку вовремя и с минимальными потерями исходного сырья. Подача сырья происходит дозировано, обеспечивая безостановочную работу оборудования. Подача сырья с помощью загрузчика повышает производительность производства.

- Автоматический гидравлический фильтр.

Если не приобретать автоматическую систему замены фильтров, то придется иногда производить замену в ручную, при этом останавливать экструдер. Структура шиберного фильтра с гидравлическим приводом представлена корпусом, под которым вмонтирована плита с местом для монтажа сеток. Фильтрующие комплекты закрепляются на специальных решетчатых поверхностях. В гидравлический фильтр подается расплавленная полимерная масса, и, минуя фильтрующие сетки, она попадает в формующей отдел. Основной рабочий элемент системы фильтрации – это шибер, который в доступном ему пространстве совершает перемещение как по вертикали, так и по горизонтали. За счет этого в систему с фильтрующими сетками выполняется поочередный ввод. Замена фильтра должна быть выполнена при росте показателя давления расплавленного сырья перед сеткой. Перемещение шиберного элемента выполнятся под управлением гидравлического привода очень быстро, поэтому замена изношенных комплектующих элементов может быть произведена специалистом без остановки работы всей системы.

Структура шиберного фильтра с гидравлическим приводом представлена корпусом, под которым вмонтирована плита с местом для монтажа сеток. Фильтрующие комплекты закрепляются на специальных решетчатых поверхностях. В гидравлический фильтр подается расплавленная полимерная масса, и, минуя фильтрующие сетки, она попадает в формующей отдел. Основной рабочий элемент системы фильтрации – это шибер, который в доступном ему пространстве совершает перемещение как по вертикали, так и по горизонтали. За счет этого в систему с фильтрующими сетками выполняется поочередный ввод. Замена фильтра должна быть выполнена при росте показателя давления расплавленного сырья перед сеткой. Перемещение шиберного элемента выполнятся под управлением гидравлического привода очень быстро, поэтому замена изношенных комплектующих элементов может быть произведена специалистом без остановки работы всей системы.

- Устройство переработки кромки

Производство полимерных изделий, как и любое другое, не обходится без образования отходов. Было бы нерационально вывозить на свалку то, что можно заново запустить в производство после минимального цикла переработки. С помощью пневмотранспорта сырье попадает в дробилку, где производится измельчение кромки до размеров 3 – 5 мм; Измельченные отходы поступают в циклон для удаления пыли; Затем оставшееся сырье с помощью шнека отправляется в загрузочное устройство экструдера.

Было бы нерационально вывозить на свалку то, что можно заново запустить в производство после минимального цикла переработки. С помощью пневмотранспорта сырье попадает в дробилку, где производится измельчение кромки до размеров 3 – 5 мм; Измельченные отходы поступают в циклон для удаления пыли; Затем оставшееся сырье с помощью шнека отправляется в загрузочное устройство экструдера.

- Водяное охлаждение (чиллер)

Чиллеры необходимы для охлаждения экструдера, ведь качество готовых полимеров зависит не только от общей мощности экструдера и составляющих сырья, но и от скрупулёзного соблюдения всех технологии изготовления, например таких, как поддержка благоприятной температуры экструзионной линии.

- Насос для клеящей добавки

Позволяет ровно распределять жидкий клей по пленке, делая её качество значительно лучше.

Перемотчик нужен для перемотки из больших по диаметру рулонов, намотанных на экструдере (Джамбо-рулон), на готовые к продаже рулоны. Большинство перемотчиков идет в комплектации с весоизмерительным устройством.

Большинство перемотчиков идет в комплектации с весоизмерительным устройством.

Теперь Вы знаете какие разновидности пленок существуют, что такое пленочный экструдер и по какому принципу он работает, умеете отличать рукавной метод экструзии от плоскощелевого, а так же понимаете, какие дополнительные опции пригодятся при производстве стрейч-пленки. А уже в следующей статье мы познакомим Вас с линией грануляции, а так же расскажем, какие типы грануляторов существуют и как они пригодятся на Вашем производстве.

Обратившись в Группу Компаний «Элемент», Вы гарантированно получите высококачественные консультации по экструдерам, грануляторам, перемотчикам, бобинорезкам и другим типам полимерного оборудования. Заказать оборудование, уточнить стоимость и другую необходимую информацию можно позвонив по телефону +7 (499) 229-19-69, или оставив заявку на нашем сайте.

Ознакомится с ассортиментом нашего оборудования и его техническими характеристиками Вы можете в каталоге.

30027 | Hartig Davis-Standard | MCP100 | 1994 | 100 | одиночный | Прозрачная плита 60 x 120 дюймов, два 6-дюймовых экструдера с двумя приводами постоянного тока мощностью 300 л.с. |

30157 | Стерлинг Дэвис-Стандарт | SE675 | 1999 | 75 | одиночный | 425 HP 6-дюймовый экструдер, прозрачная плита 60 x 84, вынос детали |

30113 | Hartig Davis-Standard | MR4-6070-4872 | 1983 | 70 | одиночный | деталь вынимается, двухпозиционный зажим для удвоения производства |

30114 | Hartig Davis-Standard | 1990 | 70 | одиночный | 300HP, 6-дюймовый экструдер, прозрачная плита 48 x 56 дюймов | |

30119 | Hartig Davis-Standard | MR4-6050-4872-AX140 | 1987 | 50 | одиночный | 6-дюймовый экструдер, 300 л. с., вынимание деталей, 72-дюймовая длинная плита, двухпозиционный зажим для удвоения производительности с., вынимание деталей, 72-дюймовая длинная плита, двухпозиционный зажим для удвоения производительности |

30118 | Hartig Davis-Standard | MR4-6050-4872-AX140 | 1989 | 50 | одиночный | 6-дюймовый экструдер, 300 л.с., вывоз детали, Maco 8000, 72-дюймовая плита, двухпозиционный зажим для удвоения производства |

30112 | Крупп Каутекс | КБ 250 | 1988 | 50 | одиночный | барабанная выдувная машина |

30170 | Стерлинг Дэвис-Стандарт | SE650DD | 1997 | 50 | двойной | двойные 6-дюймовые экструдеры мощностью 300 л. с., двойные зажимы, каждый с прозрачными плитами 60 x 84 дюйма, двойные выгрузки с., двойные зажимы, каждый с прозрачными плитами 60 x 84 дюйма, двойные выгрузки |

30093 | Стерлинг Дэвис-Стандарт | SE3540S | 1997 | 40 | одиночный | идеально подходит для бочек объемом 55 галлонов (225 литров)! Прозрачный валик 60 x 60 дюймов, 3.5-дюймовый экструдер |

30102 | Стерлинг Дэвис-Стандарт | SE4540S | 1997 | 40 | одиночный | идеально подходит для бочек объемом 55 галлонов (225 литров)! Прозрачная плита 74 x 60 дюймов, экструдер 4,5 дюйма |

30143 | Цинциннати | Т-1100 | 1994 | 35 | одиночный | полный комплект барабана с L-образным кольцом 55 галлонов (225 литров) |

30169 | Цинциннати | Т-3000 | 1997 | 35 | двойной | сдвоенные экструдеры мощностью 300 л. с., зажим 340 тонн, прозрачные плиты 82 x 72 дюйма, вынос детали с., зажим 340 тонн, прозрачные плиты 82 x 72 дюйма, вынос детали |

30159 | Моретти | М400 | 1991 | 35 | одиночный | Прозрачная плита 47 x 71 дюйм, выгрузка деталей, двойные экструдеры для очень высокой производительности пластификации, идеально подходят для барабанов |

30136 | Стерлинг Дэвис-Стандарт | SE50 | 1990 | 35 | одиночный | Барабанная выдувная машина объемом 55 галлонов (220 литров) |

30025 | Uniloy Cincinnati | 35S60-4466 | 1987 | 35 | одиночный | Барабанная выдувная машина объемом 55 галлонов (220 литров)! модернизированная голова установлена в 1999 году! |

30108 | Крупп Каутекс | КБ 250 | 1974 | 34 | одиночный | драм-машина |

30149 | Баттенфельд | SMP4533-4856 | 1994 | 33 | одиночный | полная бочка с плотной головкой 55 галлонов (220 литров) доступна |

30072 | Hartig Davis-Standard | MCP45S33 | 1997 | 33 | одиночный | в лаборатории — всего 1700 часов — с множеством опций! |

30028 | Hartig Davis-Standard | 1984 | 33 | одиночный | в лаборатории! всего 1000 часов! безупречный! | |

30176 | Стерлинг Дэвис-Стандарт | SE4530 | 1999 | 30 | одиночный | включает гранулятор и блендер |

30144 | Стерлинг Дэвис-Стандарт | SE630 | 2000 | 30 | одиночный | Выдувная машина как новая, в сборе с L-образным кольцом 55 галлонов (220 литров) |

30179 | Стерлинг Дэвис-Стандарт | SE630 | 2000 | 30 | одиночный | Спиральная головка, элементы управления Maco 6500, большая прозрачная пластина 60 Вт x 86 дюймов, 6-дюймовый экструдер переменного тока 300 л. с., вынос деталей с., вынос деталей |

30120 | Hartig Davis-Standard | 1981 | 25 | двойной | чередующаяся конструкция зажима, запускать две разные части одновременно | |

30146 | Graham Engineering | 22DL7484 | 1996 | 22 | двойной | безупречное состояние, расстояние между головками 36 дюймов, большой прозрачный валик 74 x 84 дюйма, 4.5-дюймовый экструдер мощностью 200 л.с., вынос детали |

30029 | Hartig Davis-Standard | 1988 | 20 | одиночный | 100 л.с.3,5 | |

30070 | Hartig Davis-Standard | 3515-3840 | 1993 | 20 | одиночный | ПРОСТО В НАЛИЧИИ, БЕЗУПРЕЧНО, В ЧИСТОМ ПОМЕЩЕНИИ! |

30154 | Hartig Davis-Standard | MCP-45D20-7258-S200 | 1995 | 20 | двойной | Центр головок 36 дюймов, прозрачная плита 72 x 58 дюймов, 4.5-дюймовый экструдер мощностью 200 л.с., вынос детали |

30076 | Стерлинг APV | S34 | 1991 | 20 | одиночный | Только что купил! Головка 20 фунтов с приводом экструдера 100 л.с. |

30115 | Стерлинг Дэвис-Стандарт | SE3520S | 1986 | 20 | одиночный | 3.5-дюймовый экструдер мощностью 100 л.с., в хорошем состоянии, машина для одного владельца |

30168 | Стерлинг Дэвис-Стандарт | SE620D | 1997 | 20 | двойной | Центры головок 42 дюйма, прозрачная плита 84 x 66 дюймов, 6-дюймовый экструдер 300 HP, раскатной пресс, выгрузка деталей |

30178 | Стерлинг Дэвис-Стандарт | SE620D | 2000 | 20 | двойной | Элементы управления Maco 6500, центры головок 36 дюймов, прозрачная плита 74 x 60 дюймов, 6-дюймовый экструдер переменного тока мощностью 300 л.с., раскатывающий пресс, вынос деталей |

30078 | Улучшено | B50 | 1979 | 16 | одиночный | ПОЛНОСТЬЮ ВОССТАНОВЛЕННЫЙ! превосходное условие! |

30167 | Моретти | M100D | 1994 | 16 | двойной | двойные экструдеры для очень высокой производительности пластификации, прозрачные плиты 63 x 57 дюймов |

30030 | Hartig Davis-Standard | MR4-3515-4256-120S | 1987 | 15 | одиночный | 100 л.с. 3.5-дюймовый экструдер, прозрачная плита 42 x 56 дюймов |

30121 | Стерлинг Дэвис-Стандарт | SE4515D | 1994 | 15 | двойной | часть вынимается, расстояние между головками 36 дюймов |

30160 | Стерлинг Дэвис-Стандарт | SE4515D | 1992 | 15 | двойной | Центр головок 36 дюймов, очень большая прозрачная плита 74 x 60 дюймов, вынос детали |

30180 | Стерлинг Дэвис-Стандарт | SE4515D | 2000 | 15 | двойной | Элементы управления Maco 6500, центры головок 36 дюймов, прозрачная плита 74 x 60 дюймов, 4.5-дюймовый экструдер переменного тока 200 л.с., раскатной пресс, выгрузка деталей |

30164 | Стерлинг Дэвис-Стандарт | SE3515D | 1994 | 15 | двойной | Раскатной пресс, разборка деталей, экструдер 3,5 дюйма мощностью 100 л.с., прозрачные плиты 48 x 36 дюймов |

30163 | Стерлинг Дэвис-Стандарт | SE4515D | 1995 | 15 | двойной | Центр головок 30 дюймов, прозрачная плита 60 x 60 дюймов, 200 л.с. 4.5-дюймовый экструдер, раздаточный пресс |

30161 | Стерлинг Дэвис-Стандарт | SE4515D | 1989 | 15 | двойной | Центр головок 36 дюймов, очень большая прозрачная плита 74 x 60 дюймов, вынос детали |

30155 | Стерлинг Дэвис-Стандарт | SE4515D | 1995 | 15 | двойной | 36 дюймов с центрами головок, очень большая прозрачная плита 74 x 60 дюймов, выгрузка деталей, раскатной пресс |

30147 | Стерлинг Дэвис-Стандарт | SE4515D | 1996 | 15 | двойной | сверхбольшая прозрачная плита 74 x 60 дюймов, вынос деталей, выдувные стойки с двойным дном |

30084 | Стерлинг Дэвис-Стандарт | SE4515D | 1997 | 15 | двойной | 74 x 60 прозрачный валик, вынос детали |

30162 | Стерлинг Дэвис-Стандарт | SE40 | 1987 | 15 | одиночный | высокая мощность 200 л.с. 4.5-дюймовый экструдер, прозрачная плита 42 x 48 дюймов |

30075 | Стерлинг Дэвис-Стандарт | S20 | 1983 | 11 | одиночный | Только что купил! В наличии 2 машины! Головка 11 фунтов с приводом экструдера мощностью 100 л.с. |

30031 | Цинциннати | Т-1100 | 1994 | 10 | двойной | 200HP Экструдер 120 мм, зажим 125 тонн |

30145 | Graham Engineering | 10DP7440 | 1998 | 10 | двойной | безупречное состояние, расстояние между головками 36 дюймов, 3.5-дюймовый экструдер 100 л.с., вынос детали |

30156 | Graham Engineering | 10DP6040 | 1995 | 10 | двойной | Расстояние между головками 30 дюймов, 3,5-дюймовый экструдер 125 HP, выгрузка деталей, раскатывающий пресс, Maco 6500 контролирует |

30032 | Hartig Davis-Standard | 1988 | 10 | двойной | 100л.с. 3.5 | |

30080 | Hartig Davis-Standard | MR4D | 1980 | 10 | двойной | Только что купил! Очень хорошее состояние! |

30033 | Стерлинг Армак | AT-10 | 1982 | 10 | одиночный | Программатор заготовок Hunkar 34 пункта, 28 |

30087 | Стерлинг Дэвис-Стандарт | SE3510D | 1997 | 10 | двойной | 60 x 60 прозрачный валик, откатной пресс, выгрузка деталей |

30165 | Стерлинг Дэвис-Стандарт | SE3510D | 1994 | 10 | двойной | 100 л.с. 3.5-дюймовый экструдер, прозрачные плиты 48 x 36 дюймов, вынос детали |

30034 | Баттенфельд | БЭКБ-25 | 1982 | 8 | одиночный | 40HP 2,8 «экструдер, зажим 33 тонны БЭКБ-25 |

30035 | Цинциннати | E90 | 1994 | 8 | двойной | 3.5-дюймовый экструдер |

30148 | Hartig Davis-Standard | SMP35- (2) 8-5030-S90 | 1994 | 8 | двойной | Прозрачная плита 50 x 30 дюймов, 3,5-дюймовый экструдер 150 HP, вынос деталей, двойные выдувные стойки |

30166 | Стерлинг Дэвис-Стандарт | SE3508D | 1992 | 8 | двойной | Выкатной пресс, раздаточный, 100 л.с. 3.5-дюймовый экструдер, прозрачные плиты 48 x 36 дюймов |

30091 | Стерлинг Дэвис-Стандарт | SE3508D | 1986 | 8 | двойной | 3,5-дюймовый экструдер 100 л.с., в хорошем состоянии, машина для одного владельца |

30124 | Hartig Davis-Standard | SMP30-206-3624S40 | 1990 | 6 | двойной | 18 дюймов с центрами головок, 3 дюйма экструдер мощностью 75 л.с. |

30132 | Стерлинг Дэвис-Стандарт | SE3506D | 1989 | 6 | двойной | , центры головок 24 дюйма, 3.5-дюймовый экструдер мощностью 100 л.с., машина на одного владельца |

30171 | Стерлинг Дэвис-Стандарт | SE3506D | 1993 | 6 | двойной | Расстояние между головками 30 дюймов, прозрачная плита 60×60 дюймов, экструдер 3,5 дюйма, 100 л.с. |

30037 | Баттенфельд | БЭКБ-25 | 1982 | 5 | одиночный | 40 л.с. 2.8-дюймовый экструдер, зажим 33 тонны |

30123 | Цинциннати | Затмение 75 | 1992 | 5 | одиночный | отличное состояние, идеально подходит для бутылок 5 галлонов, доступно 2 машины |

30150 | Цинциннати | Затмение 90 | 1993 | 5 | двойной | отличное состояние, идеальные 5 галлонов бутылок 2-х мест !!! |

30181 | Стерлинг Дэвис-Стандарт | SE3505D | 1997 | 5 | двойной | Машина на одного владельца, всего 22000 часов! превосходное условие! Maco 6500, расстояние между головками 21 дюйм, прозрачная плита 42 x 36 дюймов, 125 л.с. 3.5-дюймовый экструдер |

30175 | Стерлинг Дэвис-Стандарт | SE305D | 2000 | 5 | двойной | Расстояние между головками 24 дюйма, прозрачная плита 48 x 36 дюймов, 3,5-дюймовый экструдер 100 л.с., вынос детали |

30174 | Стерлинг Дэвис-Стандарт | SE3505D | 1994 | 5 | двойной | Расстояние между головками 24 дюйма, прозрачная плита 48 x 60 дюймов, мощность 100 л.с. 3.5-дюймовый экструдер. часть вынос |

30173 | Стерлинг Дэвис-Стандарт | SE305D | 1994 | 5 | двойной | Расстояние между головками 24 дюйма, прозрачная плита 48 x 36 дюймов, 3-дюймовый экструдер мощностью 75 л.с. |

30134 | Стерлинг Дэвис-Стандарт | SE3505D | 1985 | 5 | двойной | новый микропроцессор Maco 6500! 3.5-дюймовый экструдер 100 л.с. |

30138 | Uniloy | C350 | 1979 | 5 | двойной | обновлен с новыми головками и программированием заготовки Maco 8000 |

30139 | Uniloy | C350 | 1975 | 5 | двойной | модернизировано с помощью программирования заготовок Barber Coleman Maco Breeze |

30038 | Uniloy Cincinnati | 3S35-3434 | 1991 | 5 | одиночный | 125л.с., 3.5-дюймовый экструдер |

30088 | Hartig Davis-Standard | SMP35 (2) 3-3624S40 | 1988 | 3 | двойной | исключительное состояние, центры головок 18 дюймов, экструдер 3,5 дюйма 100 л.с. |

30172 | Стерлинг Дэвис-Стандарт | SE303D | 1994 | 3 | двойной | Расстояние между головками 24 дюйма, прозрачная плита 48 x 36 дюймов, 3-дюймовый экструдер мощностью 75 л.с. |

30092 | Стерлинг Дэвис-Стандарт | SE3003D | 1985 | 3 | двойной | 3-дюймовый экструдер, 75 л.с., в хорошем состоянии, машина для одного владельца |

30117 | Цинциннати | Затмение 75 | 1992 | 2.5 | двойной | Доступны 2 машины, отличное состояние, расстояние между головками 12 дюймов |

30089 | Стерлинг Дэвис-Стандарт | SE2502D | 1988 | 2 | двойной | Центры головок 16 дюймов, экструдер 2,5 дюйма 75 л.с., отличное состояние |

Выдувные чиллеры | Описание процесса выдувного формования

WPI вышла на сцену чиллеров в 1993 году как производитель оборудования для охлаждения пластика.В настоящее время Whaley предоставляет оборудование для многих приложений. Выдувное формование уже давно является основным процессом производства пластиковых контейнеров для жидкости. Портативные чиллеры, модульные чиллеры, сплит-системы, чиллеры с замкнутым контуром и блочные чиллеры — это лишь некоторые решения для выдувных машин.

Эмпирическое правило для определения размеров чиллера для выдувного формования40 # / час полиолефинов = 1 чиллер-тонна охлаждения

Описание приложения:

Производство напитков в бутылках в значительной степени зависит от выдувного формования.С момента появления на рынке бутилированной воды в 90-х годах это стало нормой для домашнего хозяйства. Для выдувного формования двухлитровой бутылки из-под газировки требуется предварительно отформованная деталь, называемая заготовкой. Эта заготовка обычно экструдируется из пластиковой формы для литья под давлением, расположенной очень близко к оборудованию для выдувного формования. Теплая заготовка похожа на перевернутую пластиковую пробирку с формованным воротником и резьбой для колпачка внизу. Заготовку механически загружают на подставку, и две стороны металлической формы в форме бутылки соединяются вокруг нее.

Перед тем, как заготовка остынет, в ее центр вводят полый шомпол и толкают его к верхней части формы, вытягивая теплую пластиковую заготовку по ходу движения. Затем сжатый воздух вытесняется в контролируемых ступенях низкого давления через полый шомпол. Пластиковая форма выдавливается по сторонам формы. Поскольку растяжение выполняется равномерно, пластик остается равномерно тонким и прочным. Бутылка содовой принимает форму формы и выпадает из машины для выдувного формования, когда две половинки формы разделяются.Экструдируется новая заготовка, и весь процесс выдувного формования начинается снова. Фактическое изготовление бутылки из-под газировки занимает всего несколько секунд.

Существуют и другие формы выдувного формования, но общий принцип тот же. Пластик действует как воздушный шар из латексной резины — пока давление сжатого воздуха контролируется, материал будет равномерно расширяться и формировать форму формы. Это требует значительных навыков и опыта от инженеров по выдувному формованию, которые проектируют новое оборудование.

Чтобы определить размер чиллера, который вам понадобится для охлаждения пластмасс, воспользуйтесь следующей формулой:

1. Вычислите фунты материала, обрабатываемого в час.

2. Определите, сколько фунтов в час требуется для каждой тонны охлаждающей способности по таблице 1.

3. Определите, требуется ли для экструдера или какого-либо вспомогательного оборудования охлаждающая вода. Если нет, переходите к шагу №6.

4. Определите холодопроизводительность оборудования согласно таблицам 2 и 3.

5.Совместите требования к охлаждению технологического процесса и оборудования.

6. Определите размер чиллера, округлив его до ближайшего стандартного агрегата.

Например, чиллер какого размера необходим для операции формования полипропилена, в которой используется 6 унций. «Размер выстрела» и время цикла 18 секунд с 3 л.с. гидравлический мотор?

1. 6 унций. / 18сек. = 19,99 унций / мин (20,00 унций / мин) 20 унций / мин х 60 мин. = 1200 унций / час 1200/16 = 75 фунтов. / час

2. Для полипропилена требуется 1 тонна охлаждающей способности на каждые 35 фунтов./ час обработано 75 фунтов. ÷ 35 фунтов. = 2,14 тонны охлаждения

3. Гидравлическому двигателю требуется 1 тонна / л. С. Охлаждающей способности

4. 3 л. тонна = 2,4 тонны

6. Для этого приложения потребуется 3-тонная установка

Выдувное оборудование в наличии

ПЭТ-бутылки — с 2015 по 2019 год

ПЭТ-бутылки — с 2015 по 2019 год Раздел I: Раздел II: Введение A.Цель исследования B. Ключевые определения 1. ПЭТ-бутылки 2. География C. Организация исследования D. Географические регионы E. Методология исследования F. Соглашения

ПодробнееAGJ APRÍTÓGÉPGYÁR Kft.

1 AGJ APRÍTÓGÉPGYÁR Kft. Штаб-квартира: H 5100 Jászberény, Honvéd u.27. Адрес: H 5100 Jászberény, Sportpálya u.1. Почтовый адрес: H 5101 Jászberény, PF.: 44 Тел .: +36 57 515 355, Факс: +36 57 515 356

ПодробнееОБРАБОТКА РАЗЛИЧНЫХ МАТЕРИАЛОВ

4 ОБРАБОТКА РАЗЛИЧНЫХ МАТЕРИАЛОВ СОДЕРЖАНИЕ ГЛАВЫ 4.1 Процессы формовки полимеров Процессы производства полимеров 4.2 Технология обработки резины Переработка резины в готовое изделие

ПодробнееИНЖЕКЦИОННАЯ ПРОДУВКА С FDM

ФОРМОВАНИЕ ИНЖЕКЦИОННОГО УДАРА С СИСТЕМАМИ ДЛЯ ПРОИЗВОДСТВА FDM 3D Требуемое время Стоимость Уровень квалификации Автор Susan Sciortino, Stratasys Inc.ОБЗОР Выдувное формование — это производственный процесс, в котором нагнетание нагнетается давлением воздуха

ПодробнееCOIL PAC. Subec AB, Sprängarvägen 16, 132 38 Saltsjö-Boo, Швеция, тел .: +46 8 884633, факс: +46 8 977658, электронная почта: [email protected]

COIL PAC Subec AB, Sprängarvägen 16, 132 38 Saltsjö-Boo, Швеция, тел .: +46 8 884633, факс: +46 8 977658, электронная почта: [email protected] Описание машины Coil Pac 240 und Coil Pac 400 — два типа

ПодробнееСистемы сжатого воздуха

Эффективность Вермонт. Руководство по экономии. Помощь предприятиям Вермонта в экономии энергии и денег. Системы сжатого воздуха 888-921-5990 www.Эффективностьvermont.com 1 Экономия денег и оптимизация производительности системы Воздушные компрессоры

Подробнее30. Hofer Vliesstofftage 2015.

30. Hofer Vliesstofftage 2015 Усовершенствованные системы контроля полимерных пленок для анализа процесса и оптимизации выхода, полная интеграция в производство. Представитель: д-р Михаэль Колерт Mondi Gronau GmbH

ПодробнееТворчество с NX Mold Wizard

Творчество с мастером пресс-форм NX Джим Дэвис Консультант по техническим продажам программного обеспечения SIEMENS PLM Джеймс[email protected] Решения на основе знаний Мастер прочности Мастер пресс-форм Мастер прогрессивных штампов

ПодробнееСоответствие стандартам завтрашнего дня сегодня

Соответствие стандартам завтрашнего дня сегодня Одна из лучших компаний по литью под давлением в США. Расположена в центре основных транспортных сетей, чтобы гарантировать своевременность. Достаточно крупная, чтобы иметь необходимое оборудование

. ПодробнееНЬЮ-ДЖЕРСИ ЦЕНТР СОВЕРШЕНСТВА

Обзор NEW JERSEY Page 1 Завод (CUP) вырабатывает электроэнергию через систему когенерации, охлажденную воду для охлаждения окружающей среды, пар для отопления и сжатый воздух в первую очередь для управления HVAC. Обслуживает

ПодробнееСЛОЖНЫЕ ТРУБЫ ИЗ ЛАМИНИРОВАННОГО ПНД

СЛОЖНЫЕ ТРУБЫ ИЗ ЛАМИНИРОВАННОГО ПНД 1.ВВЕДЕНИЕ Типичный Lamitube представляет собой 5-слойную структуру с алюминиевой фольгой в среднем слое и полиэтиленом в качестве внутреннего и внешнего слоев. Слой алюминиевой фольги

ПодробнееĎě Ž č ď ť ď ú ť ě ň Ě ě ú ň ž ú ú ú ú Ě ň é é ž ú ž ú ň Ď ú ú É ž ř ú ě ň ň ý ň ň Ť ř ď ř ň ú Ť ě ř ě ý Š Ú Ú ň ň ú ž ž ú Č ř ř ú É ě ú ý ú ú ž ž ž ý ý

ПодробнееПромышленные OEM-продукты

Линейная карта Промышленные OEM-продукты Полное предложение продуктов сша.siemens.com Siemens Industry, мировой лидер в области промышленной автоматизации. В ответ на растущее сегодня конкурентное давление, оно больше

ПодробнееСортировочные карточки: общие меры

Сортировка карточек: общие меры Карточки массы, вместимости, длины и времени (страницы 2-3) изначально использовались в качестве начального задания на уроках математики до начала экзамена gcse (уровень 1 и уровень 2), после того как мы выполнили

ПодробнееНовые термопластичные пены на биологической основе

Новые термопластические пенопласты на биологической основе БИОМАТЕРИАЛЫ для промышленного применения 22.5.2013 Startup Sauna, Espoo Otaniemi Tero Malm VTT Центр технических исследований Финляндии 2 Краткое описание мотивации Введение

ПодробнееКаталог штормовой двери 2012

Каталог штормовых дверей 2012 Штормовые двери Фурнитура Аксессуары Штормовые двери Каждая штормовая дверь индивидуально настраивается в соответствии с высочайшими стандартами жилищного рынка для домовладельцев, которые ценят безупречное качество. Подробнее

Литье пластмасс под давлением

Цель тренинга После просмотра этого видео и изучения печатных материалов студент / стажер поймет принципы и физические операции процесса литья пластмасс под давлением.Ан

ПодробнееГлава 4 Дроби и смешанные числа

Гл. Дроби и смешанные числа. Введение в дроби. Умножение дробей. Деление дробей. Сложение и вычитание дробей. Умножение и деление смешанных чисел.6 Сложение и вычитание

ПодробнееКоммерческое и промышленное использование

Коммерческое и промышленное использование Природный газ штата Мэн: энергия для будущего штата Мэн ?! 8 октября 2015 г. Гас Фромут, Freedom Energy Logistics, LLC Marco L Italien, Woodland Pulp LLC Claudette Townsend, Dead River

Подробнее .

Используются различные физические принципы, так это механизм может быть поршневым, дисковым или шнековым. Наибольшее распространение получили именно шнековые экструдеры.

Используются различные физические принципы, так это механизм может быть поршневым, дисковым или шнековым. Наибольшее распространение получили именно шнековые экструдеры.