Особенности сварки сплавов различных металлов

Сварка бронзы

Например, если говорить о сварке между собой двух бронзовых изделий, то она имеет некоторые особенности, которые в свою очередь напрямую связаны со структурой этого сплава, в состав которого входят медь, олово, цинк, свинец и другие металлы. Именно благодаря различным примесям, сварка бронзы является достаточно трудоёмким процессом, а отдельные вещества при сварке бронзы просто-напросто выгорают, что в итоге приводит к пористости шва, и в конечном итоге влияет на прочность такого сварного соединения.

Проблему можно решить, используя для этой цели сварочные прутки, состав которых очень близок составу свариваемых деталей. Сварочная кромка должна быть предварительно зачищена, а сам процесс сварки должен быть непрерывным и быстрым. Также свариваемые бронзовые детали должны быть непосредственно перед сваркой разогреты до температуры в триста градусов. Только так можно добиться прочности и качества сварного шва.

Сварка латуни

Латунь является сплавом меди и цинка. И в процессе сварки этого сплава также возникает целый ряд проблем, о котором прекрасно осведомлены все сварщики, когда-либо имевшие дело с медью. Основная проблема — высокая теплопроводность данного сплава. И когда в процессе сварки он нагревается и начинает плавиться, очень активно идёт испарение цинка, который в свою очередь вступает в реакцию с воздухом и образуются ядовитые оксиды цинка. Для того, чтобы снизить подобные негативные факторы, для сварки применяются различные присадочные материалы и флюсы, имеющие в своём составе кремний. До начала сварки латунных деталей также необходимо провести зачистку кромок, после чего они обрабатываются раствором азотной кислоты, промываются обычной водой и вытираются насухо. Сварка должна быть непрерывной, и в её процессе также используются присадочные прутки.

Сварка чугуна

Газовая сварка чугуна в нынешнее время применяется исключительно для проведения необходимого ремонта чугунных изделий, то есть путём сварки можно отремонтировать выполненные методом литья сломанные чугунные детали, а также заполнить образованные в процессе литья раковины и другие внешние дефекты. Можно предварительно подогревать перед сваркой чугунные детали, а можно обойтись и без этого, а сам подогрев может быть как местным, так и общим. В том случае, если подогрева не происходит, сварку называют холодной, ну и соответственно при использовании подогрева метод носит название горячего. Полугорячим методом называется метод сварки с местным подогревом.

Для того, чтобы научиться правильно сваривать чугунные детали, стоит знать некоторые его качества и свойства. Когда происходит быстрый нагрев и последующее охлаждение чугунной детали, в ней образуются внутренние напряжения, которые очень часто становятся причинами разрывов и трещин.

Едва нагревшись, чугун тут же переходит в жидкое состояние, а когда он охлаждается, то очень быстро принимает состояние твёрдого тела. В связи с этим в процессе сварки часто возникает такая ситуация, когда газы просто не успевают улетучиться из сплава, и это в итоге становится причиной пористости шва. Температура плавления чугуна гораздо ниже температуры плавления стали, и из-за этого сварку чугуна рекомендуется проводить только лишь в нижнем положении. Наконечник для такой сварки подбирается в соответствии с условием расхода ацетилена 100-120 л/час на каждый миллиметр толщины металла, а пламя при сварке выставляется таким образом, чтобы оно было либо нормальным, либо с небольшим преобладанием ацетилена.

В процессе сварки будут образовываться окислы железа, марганца и кремния, которые необходимо вовремя удалять, для чего и применяют порошкообразный флюс, состоящий на 50% из азотнокислого натрия, на 23% — из прокаленной буры и на 27% — из углекислого натрия. Можно также ограничиться просто измельчённой прокаленной бурой. Когда толщина свариваемого изделия превышает 10 мм, то перед сваркой необходимо предварительно выполнить скос кромок, что способствует недопущению непровара. В большинстве случаев сварщики ограничиваются скашиванием кромки лишь с одной стороны. Также можно выполнить и подготовку кромок в виде буквы Х, но это не всегда выполнимо, так как очень часто невозможно подобраться к кромкам, расположенным с обратной стороны свариваемой детали.

Выбор способа сварки деталей из чугуна обуславливается сложностью свариваемой конструкции, а также местом расположения устраняемого дефекта, толщиной стенок детали и её габаритными размерами. Предпочтение холодной сварке отдаётся лишь в том случае, когда есть возможность для детали при сварке свободно расширяться. Если же металл не может свободно расшириться в месте его сварки, выбирают полугорячий способ, а саму деталь заранее подогревают в таком месте, подогрев которого в итоге приводит к расширению кромок.

Изделия, обладающие достаточно сложной формой, отверстия, сечения стенок и рёбра свариваются лишь только после полного прогрева детали до температуры в 500-600 градусов, именно так можно избежать появления в этих деталей трещин, которые становятся следствием неравномерного нагрева или охлаждения. В качестве примера таких деталей можно упомянуть цилиндровые крышки автотракторных двигателей, цилиндры нефтяных насосов с трещинами между перемычками, блоки ДВС и корпуса насосов и т.

Подводя итог, хочется отметить, что способ сварки напрямую обуславливается свойствами свариваемого сплава, и в каждом конкретном случае необходимо учитывать все возникающие нюансы. А эта статья поможет вам определиться с самым оптимальным вариантом в той или иной ситуации.

Все статьи →

Сварка цветных металлов и их сплавов

Сварка цветных металлов и их сплавов

Сварка цветных металлов и их сплавов достаточно сложная процедура, поэтому при выполнении всех операций нужно строго соблюдать все условия конструкторской документации и технологического процесса.

Техническая медь маркируется в зависимости от содержания в ней примесей. Сплавы на основе меди в зависимости от состава легирующих элементов относят к латуням, бронзам и медно-никелевым сплавам.

При сварке технической меди и ее сплавов необходимо учитывать их специфические физико-химические свойства: высокую теплопроводность, высокий коэффициент термического расширения, высокую чувствительность к водороду, низкую стойкость швов и около шовной зоны к возникновению горячих трещин, повышению текучести и др.

Перед сваркой меди или ее сплавов разделку кромок и основной металл около них на ширине не менее 20 мм очищают от масла, грязи и оксидной пленки, обезжиривают растворителем или бензином. Сварочную проволоку и присадочный металл очищают травлением в жидком растворе азотной, серной и соляной кислот с последующей промывкой в воде и щелочи и просушкой горячим воздухом. Для предупреждения пористости кромки деталей покрывают специальными флюс-пастами.

Медь хорошо сваривается в аргоне, гелии и азоте, а также в их смеси. Чаще применяют смесь в составе (70-80%) Аг +(30 – 20%) N2. Азот способствует увеличению проплавления меди. Из-за высокой теплопроводности меди трудно получить надежный провар. Поэтому перед сваркой кромки деталей подогревают до температуры 200-500°С. При сварке в аргоне подогрев необходим для деталей толщиной более 4 мм, а при сварке в азоте – более 8 мм.

Величину сварочного тока выбирают исходя из диаметра вольфрамового электрода, состава защитного газа (или смеси) и рода тока. Сварку можно производить как на переменном, так и на постоянном токе обратной полярности.

Сварку можно производить как на переменном, так и на постоянном токе обратной полярности.

При сварке латуней, бронз и медно-никелевых сплавов предпочтительнее использовать вольфрамовые электроды. В этом случае испарение цинка и олова из сплавов будет значительно меньше, чем при сварке плавящимися электродами. Следует учесть, что сварка цветных металлов и их сплавов вольфрамовыми электродами током обратной полярности затруднена из-за сильного нагрева электрода и очень малых допустимых токов.

При сварке алюминиевых и магниевых сплавов имеются специфические трудности. Они заключаются в том, что поверхность этих сплавов покрыта тугоплавкой оксидной пленкой, которая препятствует сплавлению металла сварочной ванны с основным металлом. В процессе сварки не всегда удается полностью удалить ее из сварного шва, где она остается в виде неметаллических включений.

При сварке на токе обратной полярности происходит катодная очистка свариваемых поверхностей в зоне горения дуги. Однако действием сварочного тока разрушается лишь сравнительно тонкая оксидная пленка. Толстую пленку оксида алюминия (А1203) перед сваркой необходимо удалить механическим или химическим путем. Очень важно удалить оксидную пленку с поверхности электродной проволоки малого диаметра из алюминиевых и магниевых сплавов.

Однако действием сварочного тока разрушается лишь сравнительно тонкая оксидная пленка. Толстую пленку оксида алюминия (А1203) перед сваркой необходимо удалить механическим или химическим путем. Очень важно удалить оксидную пленку с поверхности электродной проволоки малого диаметра из алюминиевых и магниевых сплавов.

Подготовка под сварку должна осуществляться особенно тщательно, так как на поверхности оксидной пленки хорошо задерживается атмосферная влага. В процессе сварки влага разлагается и приводит к насыщению металла шва водородом и увеличению пористости металла.

Термически упрочняемые сплавы марок АВ, АК6, АКВ обладают повышенной склонностью к образованию горячих трещин. Для уменьшения склонности к горячим трещинам этих сплавов применяют в качестве присадочного металла сварочную проволоку с содержанием 4-6% Si.

Влияние на качество сварных соединений оказывает и выбор оборудования для сварки. Фирма ELECTREX предлагает новейшую разработку в области сварочного производства — сварочный полуавтомат MIG 506 M – WM « Synergic+», который прекрасно подходит для сварки алюминия, меди и алюминиевых сплавов. Это оборудование позволит Вам решить самые сложные задачи, связанные со сварочным производством.

Это оборудование позволит Вам решить самые сложные задачи, связанные со сварочным производством.

Также большое значение имеет выбор конструктивных элементов разделки кромок, которые определяются требованиями ГОСТ 23949-80. Свариваемые детали собирают так, чтобы были обеспечены минимально возможные зазоры. Если сварку приходится производить без сборочно-сварочных приспособлений, то детали фиксируют с помощью прихваток. Прихватки выполняют той же проволокой, что и сварку.

Наилучшие механические свойства сварных швов обеспечивают при сварке неплавящимся электродом в среде Аг. Основным достоинством этого способа является высокая устойчивость горения дуги. Питание дуги осуществляется переменным током от источников с падающими внешними характеристиками.

При сварке плавящимся электродом питание дуги осуществляется от источника постоянного тока с жесткой вольтамперной характеристикой. С целью надежного разрушения оксидной пленки сварку ведут на токе обратной полярности. Сварку выполняют либо в аргоне, либо в смеси аргона с гелием (30% Аг + 70% Не).

Читайте также:

Сварочное пламя

Автоматы сварочные

Автоматическая сварка односторонних стыковых швов

Промышленные роботы

Конструкционные углеродистые стали

IPG Photonics Corporation

Химический состав материала, конструкция изделия и напряженное состояние — это только несколько факторов, определяющих способ соединения. Лазерная сварка часто является идеальным решением соединения металлов, для которых требуется высокая скорость обработки, низкое тепловложение, низкие поводки и остаточные напряжения.

Методы сварки металла

Гибридная сварка сочетает лазерную сварку с другими сварочными технологиями, чаще всего с дуговой сваркой плавящимся электродом в инертном газе (MIG).

Кондуктивная сварка схожа с точечной контактной сваркой, однако позволяет перемещение лазерного луча после появления плавильного «болота». Этот метод может использовать как модулируемые, так и импульсные лазеры для создания герметичного по своей структуре сварного шва. Глубина провара шва обычно составляет менее 2 мм.

Глубина провара шва обычно составляет менее 2 мм.

Лазерная точечная сварка — это бесконтактная технология, использующая лазер для создания одиночной сварочной точки для связки металлов. Когда лазер сфокусирован, подложка поглощает свет, который расплавляет металл. Расплавленный металл течет, затвердевает и создает маленькую сварочную точку. Весь процесс занимает несколько миллисекунд и может быть повторен в зависимости от толщины материала и требуемой прочности соединения.

Сварка с глубоким проплавлением требует высочайшей плотности энергии для создания лазерного сварного шва. Сфокусированный лазерный луч расплавляет и выпаривает подложку. Давление пара смещает расплавленный металл и создает глубокое и узкое сквозное проплавление. По мере перемещения лазерного луча расплавленный металл обтекает сквозное проплавление и затвердевает, образовывая на своем пути глубокий узкий шов.

Типы металлов

| Нержавеющие стали | Углеродистые стали | Золото и серебро | Алюминий |

| Инструментальные стали | Никелевые сплавы | Латунь и медь | Титан |

Волоконные лазеры сейчас широко используются в сварке разнообразных тонких материалов. Длина волны 1070 нм в ближнем инфракрасном диапазоне спектра имеет определенные преимущества над существующей технологией на базе углекислотных лазеров из-за более низкой отражательной способности металлов на этой длине волны. Это особенно актуально для металлов с высокой отражательной способностью, например алюминия и меди, где высокомощные волоконные лазеры используются для сварки до 15 мм — ранее такую толщину невозможно было достичь при использовании других типов лазеров. Для использования волоконных лазеров с высокой средней мощностью и относительно небольшими размерами пятна для сварки толстых металлов требуется использовать способ, известный как сварка с проплавлением в узкую разделку. Узкая разделка обеспечивает глубокое проплавление и качественный шов на высокой скорости. Это означает меньшую чувствительность к положению фокуса, которая значительно повышает легкость, с которой высокое качество сварных швов может быть достигнуто. Другие примеры волоконной лазерной сварки толстых металлов включают глубокопроникающую сварку толстой стали для судов и трубопроводов. Длина волны 1070 нм в ближнем инфракрасном диапазоне спектра имеет определенные преимущества над существующей технологией на базе углекислотных лазеров из-за более низкой отражательной способности металлов на этой длине волны. Это особенно актуально для металлов с высокой отражательной способностью, например алюминия и меди, где высокомощные волоконные лазеры используются для сварки до 15 мм — ранее такую толщину невозможно было достичь при использовании других типов лазеров. Для использования волоконных лазеров с высокой средней мощностью и относительно небольшими размерами пятна для сварки толстых металлов требуется использовать способ, известный как сварка с проплавлением в узкую разделку. Узкая разделка обеспечивает глубокое проплавление и качественный шов на высокой скорости. Это означает меньшую чувствительность к положению фокуса, которая значительно повышает легкость, с которой высокое качество сварных швов может быть достигнуто. Другие примеры волоконной лазерной сварки толстых металлов включают глубокопроникающую сварку толстой стали для судов и трубопроводов. |

|

Лазерная сварка зачастую является идеальным решением соединения металлов, для которых требуется высокая скорость обработки, низкое тепловложение, зона измененной структуры металла и минимальные поводки. За счет хорошего качества пучка волоконных лазеров киловаттного класса в диапазоне от средней до высокой мощности представлен широкий спектр механизмов для лазерной сварки от узким разделки с высоким соотношением ее сторон до сварки малых толщин. Эрбиевые непрерывные волоконные лазеры с низкой и средней мощностью (до 1 кВт) используются для сварки разнообразных тонких листовых материалов толщиной до 1,5 мм на высокой скорости. Эрбиевые непрерывные волоконные лазеры с низкой и средней мощностью возможно фокусировать в маленькие пятна с помощью гальваносканеров и технологических линз с большим фокусным расстоянием, что обеспечивает удаленную лазерную сварку. Волоконные лазеры квазинепрерывного излучения с модуляцией добротности обеспечивают возможность импульсной лазерной сварки с высокой пиковой и низкой средней мощностью для работы в условиях низкого подвода тепла. Доставка импульса через волокно обеспечивает легкую интеграцию в обычные прямые оптические сварочные или гальванометрические головки. Для типичной точечной сварки могут использоваться любые из вышеназванных прямых оптических головок для сварки медицинского оборудования, например кардиостимуляторов. |

Классификация способов сварки

В первой группе весьма важную, доминирующую роль играет давление, прилагаемое к месту сварки, создающее пластическую деформацию и возбуждающее силы сцепления. Нагрев металла при этом играет хотя и важную, но всё же подчинённую роль; в ряде случаев сварка может быть осуществлена и без применения нагрева.

Во второй группе процесс сварки основан на расплавлении металла местным нагревом. Давление к месту сварки не прилагается, а если иногда и применяется, то играет второстепенную роль.

Группу способов сварки давлением можно, в свою очередь, разделить на три подгруппы, в зависимости от степени нагрева места сварки. Первая — холодная сварка давлением, при которой металл в зоне сварки остаётся всё время холодным, например сварка при нормальной комнатной температуре. Вторая — сварка давлением без оплавления, при которой металл не доводится до расплавления, а лишь подогревается до температуры так называемого сварочного жара, при этом несколько снижаются механическая прочность, упругие свойства и повышается пластичность. Процесс сварки давлением при этой температуре протекает успешно и даёт хорошие результаты. Понятие сварочный жар выработано практикой и является довольно неопределённым. Вообще говоря, любой металл или любая пара разнородных металлов при подходящих условиях (достаточном удельном давлении и пр.) могут быть сварены и при комнатной температуре без всякого подогрева.

Вторая — сварка давлением без оплавления, при которой металл не доводится до расплавления, а лишь подогревается до температуры так называемого сварочного жара, при этом несколько снижаются механическая прочность, упругие свойства и повышается пластичность. Процесс сварки давлением при этой температуре протекает успешно и даёт хорошие результаты. Понятие сварочный жар выработано практикой и является довольно неопределённым. Вообще говоря, любой металл или любая пара разнородных металлов при подходящих условиях (достаточном удельном давлении и пр.) могут быть сварены и при комнатной температуре без всякого подогрева.

Переходя от принципиальной возможности сварки к достаточно удобным процессам сварки давлением, пригодным для промышленного использования, следует отметить, что подогрев металла значительно облегчает процесс сварки давлением и в большинстве случаев является практически необходимым. При этом, чем выше температура подогрева, тем лучше протекает процесс сварки, однако повышение температуры ограничивается различными дополнительными соображениями.

Обычно металл нагревают до так называемых сварочных температур, т. е. температур, лежащих лишь немного ниже температуры плавления металла. Дальнейшее повышение температуры не допускается, так как начавшееся плавление металла может нарушить нормальный процесс сварки, ухудшить структуру металла и т. п. Иногда температура нагрева ограничивается невозможностью дальнейшего её повышения при нагреве в разных горнах, печах и т. п.

Во многих случаях оказывается целесообразным усилить подогрев металла в зоне сварки до оплавления. При этом расплавленный металл в процессе осадки может полностью выдавливаться наружу из зоны сварки, и в соприкосновение войдут и будут свариваться слои металла, нагретые лишь до перехода в пластическое состояние. В этом случае при последующем металлографическом исследовании в сварном соединении литого металла не обнаруживается. Иногда расплавленный металл удаляется из зоны сварки осадкой не полностью или совсем не удаляется, например при точечной контактной электросварке. В этом случае при металлографическом исследовании сварного соединения обнаруживается литой металл.

В этом случае при металлографическом исследовании сварного соединения обнаруживается литой металл.

Если при подогреве металл доводится до оплавления, то сварочный процесс называется сваркой давлением с оплавлением.Группа способов сварки плавлением, в свою очередь, может быть разделена на две подгруппы: 1) сварка плавлением, характеризующаяся расплавлением основного металла и 2) пайка, основная особенность которой заключается в отсутствии плавления основного металла. Соединение осуществляется за счёт расплавления легкоплавкого присадочного металла, имеющего температуру плавления ниже температуры плавления основного металла. Этот легкоплавкий металл называется припоем, а сам процесс — пайкой, которую можно считать разновидностью сварки плавлением. Однако провести резкую границу между собственно сваркой плавлением и пайкой, в особенности для цветных металлов, не всегда возможно.

На основании приведённых определений можно дать краткую характеристику процессам сварки давлением и сварки плавлением и отметить их некоторые особенности.

Процесс сварки давлением с нагревом слагается из двух операций:

— нагрева соединяемых частей в зоне сварки соответствующим источником тепла до необходимой температуры, чтобы на поверхностях соединения была достигнута температура сварочного жара;

— осадки, состоящей в том, что к соединяемым частям прилагается давление, вызывающее значительную пластическую деформацию нагретого металла, течение которого вдоль поверхности раздела возбуждает силы сцепления и производит сращивание соединяемых частей в одно целое. Выдавливаемый нагретый металл при этом образует утолщение в зоне сварки.

Выполнение сварки давлением без оплавления не требует особенно высоких температур, поэтому свариваемые изделия могут нагреваться разнообразными источниками тепла. Металл в зоне сварки не расплавляется, поэтому его химический состав и структура остаются практически неизменными или меняются сравнительно мало, вследствие чего в сварном соединении более или менее сохраняются первоначальные механические свойства основного металла. В благоприятных случаях сварка давлением может дать совершенно однородный металл в зоне сварного соединения и место сварки не может быть обнаружено металлографическим исследованием; металл зоны сварки не отличается от основного металла по химическому составу, структуре и механическим свойствам.

В благоприятных случаях сварка давлением может дать совершенно однородный металл в зоне сварного соединения и место сварки не может быть обнаружено металлографическим исследованием; металл зоны сварки не отличается от основного металла по химическому составу, структуре и механическим свойствам.

Соединяемые поверхности должны быть тщательно очищены перед сваркой, так как отсутствие плавления металла затрудняет удаление загрязнений из зоны сварки, в результате чего в процессе осадки часть загрязнений остаётся в сварном соединении и снижает его механические свойства. Иногда целесообразно применять флюсы, переводящие тугоплавкие окислы на поверхности свариваемых металлов в легкоплавкие шлаки, легче удаляемые в жидком виде из зоны сварки в процессе осадки.

Процесс сварки плавлением осуществляется следующим образом. Соединяемые части собираются в нужном положении, к месту соединения подводится достаточной мощности источник тепла с высокой температурой, расплавляющий металл обеих соединяемых частей. Расплавленный металл свариваемых деталей самопроизвольно, без внешних механических воздействий, сливается в общую сварочную ванну. По удалении источника тепла сварочная ванна, охлаждаясь, быстро затвердевает, а наплавленный металл прочно соединяет обе детали в одно целое. Расплавленный металл сварочной ванны весьма интенсивно отдаёт тепло в массу изделия вследствие высокой теплопроводности металлов, поэтому для образования сварочной ванны необходимых размеров требуется источник тепла не только достаточной мощности, но и весьма высокой температуры. Опыт показывает, что для сварки плавлением таких металлов, как сталь, медь, чугун средних толщин, источник тепла должен иметь температуру не менее 3000°; при меньших температурах сварка если и возможна, то даёт посредственные результаты и экономически невыгодна вследствие низкой производительности.

Расплавленный металл свариваемых деталей самопроизвольно, без внешних механических воздействий, сливается в общую сварочную ванну. По удалении источника тепла сварочная ванна, охлаждаясь, быстро затвердевает, а наплавленный металл прочно соединяет обе детали в одно целое. Расплавленный металл сварочной ванны весьма интенсивно отдаёт тепло в массу изделия вследствие высокой теплопроводности металлов, поэтому для образования сварочной ванны необходимых размеров требуется источник тепла не только достаточной мощности, но и весьма высокой температуры. Опыт показывает, что для сварки плавлением таких металлов, как сталь, медь, чугун средних толщин, источник тепла должен иметь температуру не менее 3000°; при меньших температурах сварка если и возможна, то даёт посредственные результаты и экономически невыгодна вследствие низкой производительности.

Такие высокие температуры в промышленном масштабе научились получать относительно недавно (около 70 лет назад), поэтому все виды и разновидности сварки плавлением являются сравнительно новыми.

В расплавленной ванне различные загрязнения, бывшие на поверхности металла (окислы, грязь и т. п.), имеют возможность всплыть на поверхность ванны и перейти в шлак, поэтому при сварке плавлением требования, предъявляемые к чистоте поверхности металла, могут быть меньше, чем при сварке давлением.

Процесс плавления металла и воздействие на ванну очень высокой температуры источника нагрева вызывают резкое изменение химического состава, структуры и механических свойств металла сварного шва, по сравнению с основным металлом. Первоначальные свойства металла сварного соединения, сохраняющиеся при сварке давлением, в этом случае не сохраняются. Испаряются и выгорают составные части металла, поглощаются ванной газы из окружающей атмосферы, в результате чего затвердевший металл ванны получает совершенно иные состав и структуру. Изменение механических свойств часто проявляется в резком снижении пластичности металла.

Для устранения неблагоприятных последствий плавления металла и воздействия на него высоких температур часто прибегают к улучшению металла шва, вводя в ванну различные присадки.

После открытия способов сварки плавлением в конце прошлого столетия особое внимание техников того времени привлекало то, что сварка плавлением выполнялась за одну операцию — нагрев; приложения же давления, т. е. операции осадки, не требовалось. Привычные старые способы сварки давлением требовали двух отдельных операций — нагрева, а затем приложения давления в процессе осадки. Основное значение при этом справедливо приписывалось осадке.

Чтобы подчеркнуть главную отличительную особенность сварки плавлением, её назвали автогенной сваркой. Слово автогенная образовано из греческих корней авто и ген и может быть переведено как самовозникающая. В дальнейшем это слово в разговорной речи стало преимущественно применяться для обозначения лишь одного вида сварки плавлением, именно газовой сварки, и отсюда постепенно образовался своеобразный технически безграмотный разговорный жаргон с выражениями вроде «он варит автогеном», «автогенная резка» и т. п. Поэтому в настоящее время термин «автогенная сварка» не рекомендуется применять в технической литературе.

Приведённая классификация способов сварки недостаточно удобна для дальнейшего развития и деталировки. Для практических целей гораздо удобнее другая система классификации, в основу которой положен способ нагрева металла при сварке. Классификацию по способу нагрева можно сильно детализировать, охватив все виды и разновидности сварки, имеющие промышленное значение, если вместе со способами нагрева при классификации принять во внимание и некоторые другие признаки.

В основу классификации видов сварки по способу нагрева металла положен вид энергии, используемой для нагрева металла в процессе сварки.

Соответственно этому все виды сварки разбиваются на четыре группы:

химическая — нагрев производится за счёт химических реакций:

электрическая — нагрев производится электрической энергией;

механическая — нагрев производится за счёт механической работы, например работы сил трения;

холодная — нагрева не производится совсем.

Если в дальнейшем найдут применение другие виды энергии, например лучистая или световая, то могут быть соответственно выделены новые группы способов сварки.

В группе химических способов важнейшей будет реакция сжигания твёрдого, жидкого или газообразного горючего в воздухе или технически чистом кислороде. К группе химических способов может быть отнесена горновая сварка, когда нагрев места сварки осуществляется в разного рода печах и горнах. Сюда же относится подгруппа многочисленных способов и разновидностей газовой сварки, где нагрев производится сжиганием горючего газа в особых сварочных горелках. К группе химических способов принадлежит со всеми разновидностями термитная сварка, при которой источником тепла служит порошкообразная горячая смесь — термит, состоящая из частиц металла, например алюминия или магния, с большой теплотой сгорания и окислов металла с меньшей теплотой сгорания, например железной окалины.

Использование электрической энергии для нагрева создало весьма обширную и разнообразную группу электрических способов сварки или электросварки, являющихся наиболее важным видом сварки металлов в современной промышленности.

Электрическая сварка разделяется на две большие подгруппы: 1) дуговая электросварка, при которой нагрев производится электрическим дуговым разрядом, и 2) контактная электросварка, когда нагрев производится джоулевым теплом тока, протекающего по металлу.

Объём применения и промышленное значение отдельных способов сварки различны. Из химических способов наибольшее практическое значение имеет газовая сварка, а из видов газовой сварки — ацетилено-кислородная, применяющаяся почти во всех отраслях промышленности. Горновая или кузнечная сварка, являющаяся древнейшим способом, известным с незапамятных времён, заменяется в настоящее время во многих отраслях промышленности более производительными и совершенными способами сварки. Термитная сварка имеет сравнительно ограниченный круг применения. В нашей практике до недавнего времени этот метод применялся почти исключительно для сварки рельсовых стыков, преимущественно трамвайных. С появлением нового, магниевого термита появилась новая, довольно значительная область применения термитной сварки — соединение стальных проводов линий телеграфной и телефонной связи.

Наиболее важным видом сварки для большинства отраслей промышленности является электрическая дуговая сварка. Этот метод, основанный на расплавлении металла электрическим дуговым разрядом, занимает в настоящее время первое место в нашей промышленности по числу действующих установок, занятых рабочих, объёму и стоимости выпускаемой продукции. Этот способ в последнее время в значительной степени механизирован и автоматизирован, всё большее значение начинает получать автоматическая дуговая электросварка. Способ дуговой электросварки весьма универсален и применим к изделиям самых разнообразных форм и размеров, но особенно выгоден он для изделий крупных размеров. Чем крупнее размеры изделия и больше толщина металла, тем выше преимущества дуговой электросварки перед другими возможными методами сварки.

Электрическая контактная сварка, после дуговой и газовой, по своему промышленному значению является в настоящее время третьим способом сварки, быстро прогрессирующим и развивающимся. Развитие контактной сварки, требующей значительных электрических мощностей, тесно связано с усилением электрификации промышленности и переходом на массовое производство, так паи этот метод сварки, по существу, является наиболее приспособленным к массовому производству однотипных изделий. Процесс контактной сварки значительно механизирован и легко поддаётся полной автоматизации. Характерная особенность контактной сварки заключается в применении сравнительно Сложных специализированных машин, предназначенных для выполнения определённой операции.

Развитие контактной сварки, требующей значительных электрических мощностей, тесно связано с усилением электрификации промышленности и переходом на массовое производство, так паи этот метод сварки, по существу, является наиболее приспособленным к массовому производству однотипных изделий. Процесс контактной сварки значительно механизирован и легко поддаётся полной автоматизации. Характерная особенность контактной сварки заключается в применении сравнительно Сложных специализированных машин, предназначенных для выполнения определённой операции.

Источник: Группа компаний «САР»

Сварка металла: цены, услуги сварки металлов

Профессиональные услуги по сварке металла на заказ в Москве

Компания «Металлообработка 24» предоставляет услуги сварки металла.

Наши специалисты готовы выполнить работы по сварке металлоконструкций любой степени сложности. Наша компания принимает заказы на следующие виды сварки металлоконструкций:

- газовую сварку;

- электросварку;

- инверторную сварку тонкого металла.

Обладая огромным практическим опытом и самым современным оборудованием, мы производим сварку в Москве качественно и очень быстро, даже в самые сжатые сроки. Наши квалифицированные мастера осуществляют сварку самых различных металлов, в том числе цветных.

Все сварочные работы производятся в специально оборудованном цехе, основные технологически процессы осуществляются автоматизированными сварочными аппаратами.

Сварка различного металла: особенности процесса

При производстве различных металлических изделий сварочное соединение является единственным способом, который гарантирует создание надежного и герметичного крепления между деталями. Профессиональная сварка металла позволяет соединять металлические конструкции любых форм и размеров.

Каждый из видов сварки металлоконструкций имеет свои особенности.

Газовая сварка металлоконструкций использует газовое пламя, которое нагревает края соединяемых деталей. Этот способ позволяет накладывать сварные швы в любом направлении. Соединенные при помощи газовой сварки металлические детали обладают высокими прочностными характеристиками сварного шва.

Соединенные при помощи газовой сварки металлические детали обладают высокими прочностными характеристиками сварного шва.

Электросварка основана на применении электрической дуги, температура которой может достигать 7000 °С, что превышает температуру плавления любого металла. Электросварка оптимальна для металлоизделий большой толщины.

Инвертор используется в тех случаях, когда необходимо соединить тонкие листы металла. Сварка тонкого металла при помощи инвертора создает полностью герметичное соединение. В инверторном сварочном аппарате сила тока нужной величины достигается путем преобразования высокочастотных токов, что исключает избыточный перегрев кромок соединяемых металлоконструкций. Получаемый сварочный шов способен выдерживать значительные нагрузки.

Выгодная цена на сварку

Наша компания осуществляет качественную сварку по наиболее выгодным ценам в Москве. Стоимость конкретной сварки зависит от вида свариваемого металла, сложности соединений, срочности выполнения и объема работ. Чтобы получить дополнительную информацию или оформить заказ, свяжитесь с нашим специалистом по контактному телефону.

Чтобы получить дополнительную информацию или оформить заказ, свяжитесь с нашим специалистом по контактному телефону.

Заявку на сварку также можно оставить непосредственно на сайте, заполнив соответствующую форму.

Сварка металла — особенности работы с разными видами

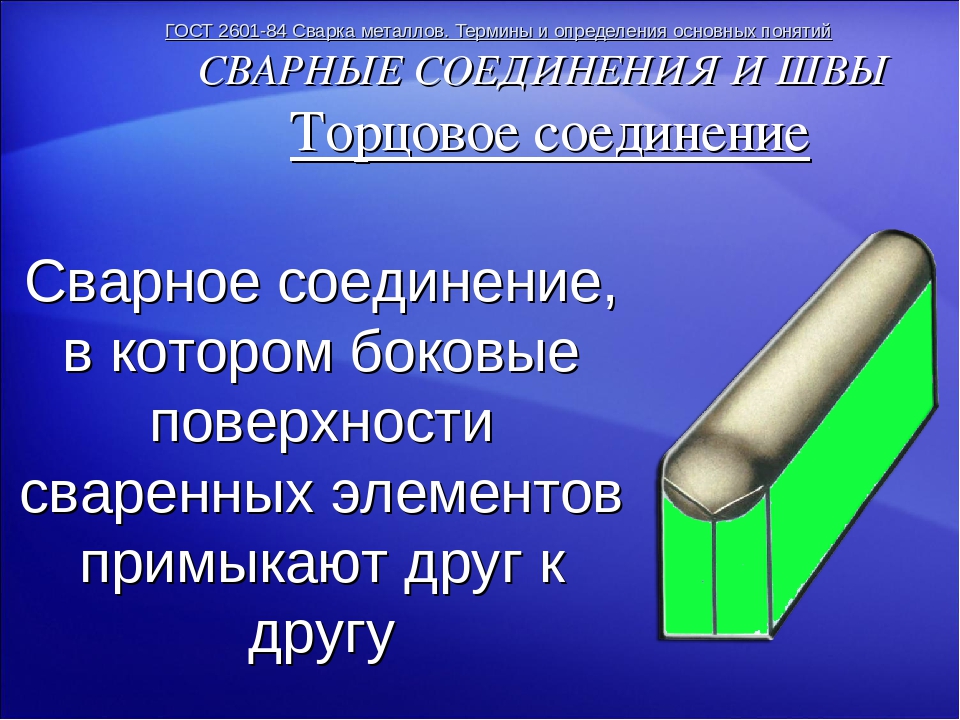

Несмотря на длительность применения, сварка металлов остаётся наилучшей технологией соединения металлических деталей. Данный процесс соединяет две детали «встык» или «в угол» на уровне атомов.

В первом способе заготовки стыкуются торцами вдоль центральной оси. А второй вариант предполагает стыковку, при котором оси располагаются по отношению друг к другу под углом. При этом подобная стыковка может быть не только угловой, но и прямой (так называемое тавровое соединение) и нулевой (соединение внахлёст).

Сегодняшние технологии сварки металлов позволяют добиваться соединений с разными видами с помощью следующих процессов:

- механического, когда межкристаллические связи образуются путём пластической деформации деталей;

- термомеханического – место соединения деталей сначала нагревается, а затем производится опрессовка.

Пример: контактная сварка;

Пример: контактная сварка; - термического – нагрев места соединения и присадочного материала до образования сварочной ванны. К данной категории относятся наиболее распространённые электродуговые, газовые и другие разновидности сварочных работ.

Последний вид позволяет получить гарантированную прочность как стыковых, так и угловых швов, равной прочности обработанного материала, а иногда и выше. Это доказывают так называемые усталостные разрушения сделанных соединений, которые обычно возникают не по сварному шву, а за его пределами.

Главной проблемой при сварке тонкого металла становится опасность сквозного прожига заготовки с появлением незапланированного отверстия. К этому приводит любая неосторожность сварщика. Однако избыточная осторожность также может привести к плохому результату работы: либо к непровару, либо к непрочному соединению деталей.

Другая сложность связана с работой на малых токах – стоит немного отодвинуть электрод от металлической поверхности, дуга сразу затухает. Поэтому сварка тонких листов под силу только опытному сварщику, умеющему подбирать правильные параметры.

Поэтому сварка тонких листов под силу только опытному сварщику, умеющему подбирать правильные параметры.

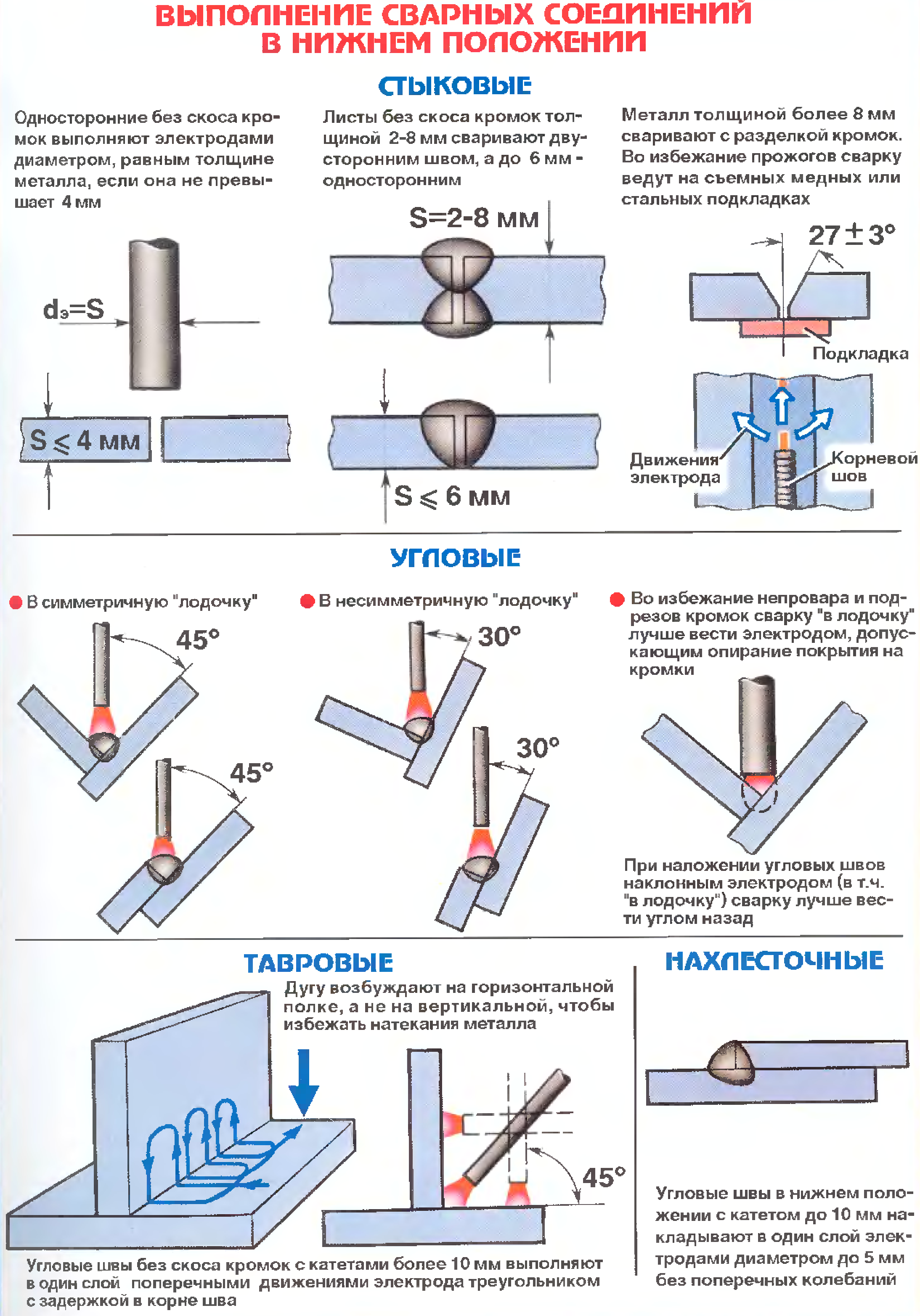

Решающее значение при такой сварке имеют толщина электрода и параметр рабочего тока. Эти два фактора зависят от толщины металлической заготовки. Так, если она равна двум миллиметрам, то следует использовать «двойку» и ток 50-60 Ампер. Правда, когда делают потолочный и вертикальный швы, используют электроды толщиной 4 мм. При необходимости заделки зазора между соединяемыми деталями корневой шов создаётся 2-3х миллиметровой сварной проволокой.

Для сварки тонких металлов применяют электроды с покрытием, позволяющим легко загораться дуге и быть стабильной. Также они медленно плавятся.

Известны два метода сварки металлических предметов небольшой толщины:

- при первом способе сварщик ведёт электрод от начала до конца шва, не отрывая его от металла. Широко практикуется, например, при потолочных сварках;

- второй способ – точечная сварка.

Признаётся самым оптимальным вариантом при работе с тонколистовым металлом.

Признаётся самым оптимальным вариантом при работе с тонколистовым металлом.

Новичкам лучше делать сварку тонкого металла инвертором, потому что это намного легче для неопытного сварщика. Но особенности работы с полуавтоматом необходимо знать.

Среди способов сваривания тонколистового металла инвертором часто применяют соединение внахлёст. Поместив листы друг на друга, их края соединяют плотно при помощи груза – щели между ними не должно остаться. Затем настраивают необходимые параметры полуавтомата: для варки стальных листов толщиной в один миллиметр диапазон сварочного тока выбирается между 30 и 50 Амперами. Если толщина иная, то параметр увеличивают или уменьшают. Приступая к сварке тонкого металла инвертором, сначала листы прихватывают короткими перемычками. Потом приступают к основной работе.

Слишком тонкие листы невозможно сварить встык без подкладки. То есть между листами на стыке подкладывают одинаковую по толщине металлическую полоску. Важно, чтобы она легла между листами максимально плотно. В таком положении прокладка приварится к деталям даже при наличии небольшого зазора.

Важно, чтобы она легла между листами максимально плотно. В таком положении прокладка приварится к деталям даже при наличии небольшого зазора.

При возникновении ситуации, когда сделать такую подкладку невозможно, проблему разрешают подкладыванием под стык толстой проволоки из меди. Она предотвратит прожигание заготовок, потому что заберёт лишнее тепло на себя. После окончания сварки медная проволока извлекается.

Наиболее применяемым видом сварки металла является дуговая сварка, которая в свою очередь подразделяется на несколько подвидов:

- ручная – производится либо плавящимся электродом, либо неплавящимся. Первый способ является основным для ручной сварки. Дугой расплавляется обрабатываемый металл и электрод, образуется сварная ванна, которая после охлаждения превращается в шов. Второй метод отличается тем, что электрод не расплавляется, для этого применяется специальный присадочный материал;

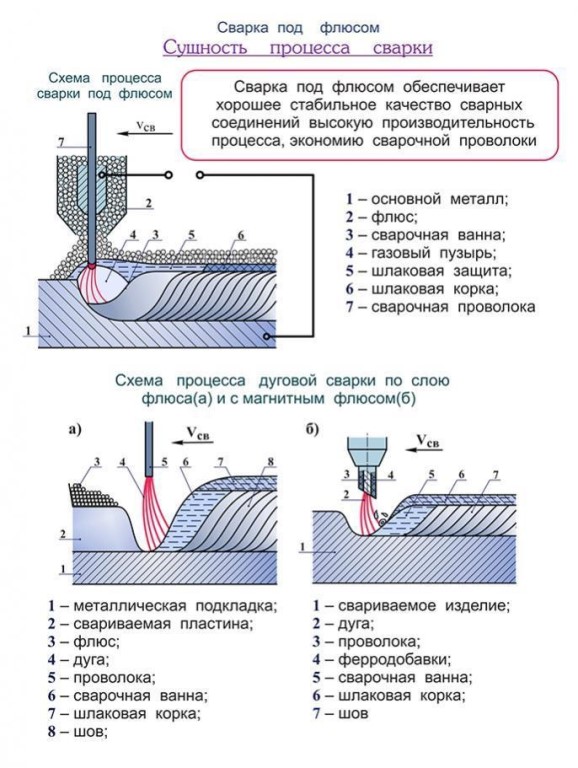

- автоматическая или полуавтоматическая сварка под флюсом.

Само название говорит о том, что процесс механизирован. В частности, в полуавтомате автоматически подаётся проволочный электрод. Но его перемещение по свариваемой зоне выполняет сварщик. При автоматической сварке все процессы делает автомат;

Само название говорит о том, что процесс механизирован. В частности, в полуавтомате автоматически подаётся проволочный электрод. Но его перемещение по свариваемой зоне выполняет сварщик. При автоматической сварке все процессы делает автомат; - дуговая сварка в защитном газе. Возможна как при использовании плавящегося электрода – когда проволока плавится и участвует в образовании сварного шва, так и неплавящегося – когда шов образуется в основном за счёт расплавления кромок изделия, а при необходимости подаётся присадочный материал.

Если следовать классике, то при сварке металлоконструкций используют дуговую и газовую технологии. Оба вида можно производить тремя способами:

Первый вариант приемлем только на бытовом уровне. При нём все процессы выполняются вручную. Используется простая электродуговая сварка.

Сварка полуавтоматом имеет свои особенности. Сварной шов наносится вручную, а электрод или присадочная проволока подаются механически. По сути, полуавтоматы объединили все методы автоматики с ручными технологиями. Они повышают производительность в несколько раз, поэтому используются при сварке металлоконструкций, как в производстве, так и в быту.

По сути, полуавтоматы объединили все методы автоматики с ручными технологиями. Они повышают производительность в несколько раз, поэтому используются при сварке металлоконструкций, как в производстве, так и в быту.

Последний автоматический метод сварки производится лишь под контролем оператора: всю сварочную работу делает автомат. Широко используется при производстве массовых изделий.

Классификация способов сварки — Сварка металлов

Классификация способов сварки

Категория:

Сварка металлов

Классификация способов сварки

Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Достаточно совершенную систему классификации можно создать, взяв за основу давление, производящее так называемую осадку при сварке. По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением.

По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением.

Рис. 1. Классификация способов сварки

Первая группа характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла не принимаются во внимание.

Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления возможно лишь при жидком состоянии металла, т. е. металл в зоне сварки должен быть обязательно расплавлен.

Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести способ к группе сварки давлением, как например, при электрической контактной сварке.

К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

В предлагаемой классификации, показанной на рис. 1, каждый из методов сварки разделен на несколько способов. Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление.

Автогенная сварка примерно эквивалентна понятию «газовая» или «газоплавильная сварка», отсюда постепенно развился своеобразный технический жаргон с безграмотными выражениями вроде «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется употреблять в технической литературе.

Рис. 2. Схема сварки плавлением

В процессе сварки давлением собранные детали сдавливают усилием Р (рис. 4). Операция сдавливания называется осадкой, а прилагаемое давление — осадочным давлением. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так называемые ювенильные слои металла, которые участвуют в образовании сварного соединения. Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла.

Сравнительно невысокий нагрев металла и затрудненный доступ воздуха в зону сварки позволяют сохранить почти неизменными химический состав и структуру, а следовательно, и механические свойства металла в сварном соединении.

При сварке давлением иногда возможно получить тождественность и металлографическую неотличимость зоны сварки с остальным металлом. Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов.

Рис. 3. Схема сварки давлением

Достаточно интересна и в некоторых случаях удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке.

По этому признаку все способы сварки можно разделить на четыре большие группы по преобладающему виду энергии:

1) электрические способы;

2) химические;

3) механические;

4) лучевые (радиационные).

По объему применений и промышленному значению первое место занимает электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки. К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).

В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки. К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).

Рис. 4. Энергетическая классификация способов сварки

Для способов, в которых существенное значение имеют два вида энергии, можно образовать промежуточные группы, например электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. д. Особого распространения подобная классификация не получила.

Реклама:

Читать далее:

Виды дуговой сварки

Статьи по теме:

научно-технических подкастов: неизведанная серия

Рассказывая реальные истории из самых разных научных и инженерных дисциплин, мы общаемся с экспертами TWI мирового класса, а также с ведущими авторитетами из промышленности и академических кругов.

Серия Undistilled охватывает все, от аэрокосмической техники до гражданского строительства, электротехники, машиностроения, физики, химии, математики и не только. Мы стремимся дать подлинное и достоверное представление о науке и технике.

Наш длинный стиль содержания позволяет глубже погрузиться в увлекательную жизнь ученых и инженеров, находящихся на вершине своей технической области.

Независимо от того, являетесь ли вы студентом инженерного факультета, профессионалом с многолетним опытом или просто интересуетесь последними событиями в различных отраслях, наша беспристрастная и независимая позиция означает, что вы найдете то, что вас заинтересовало.

Другие подкасты

Мы также настоятельно рекомендуем вам ознакомиться с другими подкастами в этой области, например:

1.Загадочные дела Резерфорда и Фрая

Шоу BBC 4 «Загадочные дела Резерфорда и Фрая» — это уникальный научный подкаст в тематическом стиле Шерлока Холмса. Сериал, представленный Ханной Фрай и Адамом Резерфордом, охватывает повседневные научные тайны. Слушайте подкаст здесь.

2. Бесконечная клетка для обезьян

Еще один подкаст BBC 4, организованный Брайаном Коксом и Робином Инсом, охватывающий широкий круг тем, связанных с наукой. Эпизоды исследуют вселенную от НЛО до маленьких существ, таких как насекомые.Послушать их развлекательные серии можно здесь.

3. Обнаженные ученые

Представленный доктором Крисом Смитом, лектором Кембриджского университета, «Голые ученые» — отличный выбор для тех, кто хочет послушать ученых, ведущих информативные дискуссии по ряду интересных тем. Слушайте последний выпуск здесь.

4. Подкаст Engineering Commons

Подкаст «Engineering Commons», организованный Джеффом Шелтоном, Адамом, Брайаном, Кармен Паризи и Крисом Гаммеллом, посвящен практическому анализу современной инженерии.Послушай.

5. Подкаст «Коллектив инженеров»

Этот подкаст для тех, кто задается вопросом, куда движется инженерное дело и кто хочет узнать, как инженеры преодолеют эти проблемы. Слушайте здесь, чтобы узнать больше о будущих разработках в области инженерии.

6. Путеводитель по Вселенной для скептиков

«Путеводитель скептиков по Вселенной» с более чем 100 миллионами загрузок и 1 миллионом подписчиков является одним из наиболее популярных научных подкастов. Шоу обновляются еженедельно и предлагают широкий спектр тем в области науки.Послушайте последний выпуск здесь.

7. Подкаст о природе

Nature — это еженедельный журнал, в котором публикуются исследования в области науки и технологий. Их подкаст охватывает широкий круг тем в этой сфере. Послушайте последний выпуск здесь.

8. Хьюстон, НАСА. У нас есть подкаст

Один из подкастов НАСА, представленный Космическим центром имени Джонсона НАСА в Хьюстоне, штат Техас. Это дает реальное представление о последних достижениях в области космических путешествий и Вселенной.Для тех, кто интересуется космосом, вы можете найти эпизоды здесь.

9. Подкаст «Инженерный карьерный коуч»

Выставка, посвященная помощи инженерам в развитии их жизни и карьеры. Размещенный Forbes в качестве одного из 15 самых вдохновляющих подкастов, здесь вы можете найти самые свежие эпиосы для прослушивания.

Сварочные металлы: типы и свойства

Сварка магниевого сплава с использованием процесса TIGПонимание сварочных работ — один из столпов знаний, необходимых для успешного сварщика.

Каждый металл и металлический сплав по-разному реагируют на нагрев и то, как с ними можно манипулировать.

Металлы расширяются и размягчаются при нагревании, что позволяет использовать их по-разному.

Они также по-разному реагируют на разные типы используемых методов сварки.

Просмотрите характеристики каждого металла ниже.

Рекомендации

При выборе металла для сварки необходимо учитывать несколько факторов. Сюда входят:

- Температура плавления

- Пластичность : как металл реагирует на изгиб, растяжение

- Электропроводность : влияет на то, для какого металла можно использовать

- Прочность : предел прочности металла

Виды сварочных металлов

Сталь

Прочность стали знакома каждому.

Это сплав, содержащий железо и 2% других элементов.

Сплав углерод / сталь является обычным и бывает высокого, низкого и среднего класса.

Чем выше содержание углерода, тем прочнее сталь.

Стальуниверсальна и может использоваться с любым сварочным процессом. Зоны сварки необходимо очистить.

С другой стороны, он может ржаветь и отслаиваться от окисления.

Нержавеющая сталь

В отличие от обычной стали нержавеющая сталь устойчива к коррозии и гигиенична.

Это достигается добавлением от 10% до 30% хрома к другим элементам, таким как железо. Также доступен никелевый сплав.

Нержавеющая сталь сваривается дуговой сваркой (TIG, MIG или Stick).

Обратной стороной является более высокая стоимость.

Увеличенное изображение процесса сварки алюминияАлюминий

Как и нержавеющая сталь, алюминий не такой коррозионный, как другие металлы.

Он легче нержавеющей стали. При сварке используется чистый алюминий и сплавы.

Сплавы включают:

- медь / алюминиевый сплав

- марганцевый сплав

- цинковый сплав

Сварка TIG (GTAW) — это предпочтительный процесс сварки алюминия.

Другие используемые методы сварки включают GMAW (газовая дуговая сварка металлическим электродом или MIG).

Сварка алюминия палкой используется только для небольших проектов.

Процесс начинается с выбора конструкции соединения для основных металлов (тройник, внахлест, кромка, угол или стык).

Рекомендации по сварке TIG алюминияМедь

Среди сварочных металлов медь популярна благодаря своей электропроводности, теплопроводности, коррозионной стойкости, внешнему виду и износостойкости.

Чтобы называться медью, необходимо минимальное содержание меди 99,3%.

Процессы, используемые при сварке, включают сварку, пайку и пайку. Есть несколько типов медных сплавов:

- медь-никель-цинк (так называемый нейзильбер)

- медно-никелевый

- медь-кремний (так называемая кремниевая бронза)

- медно-алюминиевый сплав (алюминиевая бронза)

- медь-олово

- медь-цинк (также известная как латунь)

- сплавы с высоким содержанием меди (до 5% легирования)

Медь сваривают с использованием газо-дуговой сварки вольфрамом (TIG) и газовой дуговой сварки металлов.

Некоторые сварщики используют ручную дуговую сварку металла, но это может привести к низкому качеству.

При сварке меди конструкция швов шире, чем рекомендованная для стали. В качестве защитного газа для меди используется аргон для сварки.

Зоны сварки очищаются бронзовой щеткой и обезжириваются. Образующиеся оксиды следует удалить после сварки.

Медь предварительно нагревается, однако медные сплавы не требуют предварительного нагрева из-за высокого уровня теплопроводности.

Сварка медным сплавомЧугун

Что касается сварки металлов, то низкоуглеродистую сталь легче сваривать, чем чугун.

Чугун имеет более высокое содержание углерода и кремния и не такой пластичный.

При сварке чугуном поверхность необходимо очистить от застарелой смазки и масла. Все трещины нужно зашлифовать или подпилить.

Чугун сваривается ацетилено-кислородной сваркой.

Никелевые сплавы

Никелевые сварочные металлы бывают в виде нескольких сплавов.К ним относятся:

- Никелевый сплав 141: Используется для сварки гильз и деформируемого чистого никеля (никель 200 и 201). Он также используется для соединения никеля со сталью.

- Никелевый сплав 61: То же, что и выше.

- Никель-медный сплав 190: для сварки сам с собой или для сварки.

- Никель-медный сплав 60: Используется для приваривания к самому себе.

Магний

Магниевые сплавы легкие (2/3 алюминия), они поглощают вибрацию и легко отливаются. Он имеет температуру плавления, аналогичную алюминию, и сваривается аналогичным способом.

При измельчении магния помните, что стружка легко воспламеняется (не используйте воду для тушения огня). Металл сваривается сварочным аппаратом TIG.

Для дополнительного чтения

Сварка свинцом

Сварка белого металла

Пожалуйста, введите ниже свою контактную информацию вместе с любыми вопросами, которые у вас есть к нам. Представитель All Metals Welding свяжется с вами в ближайшее время. | |

| Обязательные поля отмечены звездочкой (*) | |

| Имя: | * |

| Фамилия: | * |

| Электронная почта: | * |

| Компания: | |

| Адрес: | |

| Город: | |

| Состояние: | (выберите U.S. state) AK — AlaskaAL — AlabamaAR — ArkansasAZ — ArizonaCA — CaliforniaCO — ColoradoCT — ConnecticutDC — District of ColumbiaDE — DelawareFL — FloridaGA — GeorgiaHI — HawaiiIA — IowaID — IdahoIL — IllinoisIN — IndianaKS — KansasKY — ЛуизианаМаккида — Мэриленд — Массачусетс Мэн — МичиганMN — МиннесотаMO — МиссуриMS — МиссисипиMT — МонтанаNC — Северная КаролинаND — Северная ДакотаNE — НебраскаNH — Нью-ГэмпширNJ — Нью-ДжерсиNM — Нью-МексикоNV — НевадаNY — Нью-Йорк — ОгайоОк — ОклахомаOR — ОрегонPA — Южная Америка — Оклахома — штат Пенсильвания — Южная Дакота — TennesseeTX — TexasUT — UtahVA — VirginiaVT — VermontWA — WashingtonWI — WisconsinWV — Западная ВирджинияWY — Вайоминг или не U.S. Штат / провинция / округ: |

| Почтовый индекс: | |

| Страна: | United StatesAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua & BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia & HerzegowinaBotswanaBouvet IslandBrazilBritish Индийский океан Terr.Brunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканских RepChadChileChinaChristmas IslandCocos (Килинг) IslesColombiaComorosCongoCongo, Демократическая RepCook IslandsCosta RicaCote D’IvoireCroatia (Hrvatska) CubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинские) острова Фарерские IslandsFijiFinlandFranceFrance, МетроФранцузская ГвианаФранцузская ПолинезияFrench Southern Terr.GabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard И Mc Donald IslesHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakhstanKenyaKiribatiKorea, Дем Народная RepKorea, Республика OfKuwaitKyrgyzstanLao Народная Dem RepLatviaLebanonLesothoLiberiaLibyan арабских JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMacedonia, бывший YugoslavMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Fed StatesMoldova, RepMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslesNorwayOmanPakistanPalauPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint Киттс И НевисСент-ЛюсияСент-Винсент и ГренадиныСамоаСан-Марин оСао-Томе и ПринсипиСаудовская АравияСенегалСейшельские островаСьерра-ЛеонаСингапурСловакия (Словацкая Республика) СловенияСоломоновы островаСомалиЮжная АфрикаЮжная АфрикаГрузия и Сэндвичевые островаИспанияСт.HelenaSt. Pierre & MiquelonSudanSurinameSvalbard & Ян Майен IslandsSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwanTajikistanTanzaniaThailandTogoTokelauTongaTrinidad & TobagoTunisiaTurkeyTurkmenistanTurks & Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited KingdomUS Экваторияльная IslesUruguayUzbekistanVanuatuVenezuelaViet NamVirgin острова (Британские) Виргинские острова (США) Уоллис и Футуна IslandsWestern SaharaYemenYugoslaviaZambiaZimbabwe |

| Дневной телефон: | |

| Сотовый телефон: | |

| Свяжитесь со мной по: | Электронная почта Дневной телефон Номер сотового телефона |

| Вопросы или Комментарии: | |

Введите то, что вы видите: | |

Какие металлы можно сваривать и почему?

Свариваемость — это все.Металлы с высокой свариваемостью легче сваривать и сохраняют более высокое качество сварки, чем другие металлы, поэтому важно изучить эти факторы, прежде чем выбирать материалы для проекта.

После того, как вы сузили свой выбор до нескольких металлов, следующим шагом будет определение того, какой процесс сварки вы хотите использовать. Некоторые методы требуют большего мастерства, чем другие, например, сварка TIG, и от них зависит, какие металлы находятся в вашем распоряжении. Например, идеальные металлы для сварки MIG — это углеродистая сталь, нержавеющая сталь и алюминий по разным причинам.

Ознакомьтесь с нашим ассортиментом сварочных материалов на IMS!

Основные параметры, определяющие свариваемость металла, включают материал электрода, скорость охлаждения, защитные газы и скорость сварки. Каждый металл уникален. В определенной степени можно сваривать все металлы, но у каждого из них есть явные преимущества и недостатки.

Ручная сварка, также известная как дуговая сварка в экранированном металле (SMAW), является одним из наиболее распространенных методов сварки. Для начала вам понадобится сварочный аппарат, подходящий электрод (мы рекомендуем DCEP для сварки постоянным током), защитный шлем, зажимы для скрепления стыков и выбранный сварочный металл.С помощью этого метода вы плавите металлический стержень со специальным флюсовым покрытием, предотвращающим загрязнение кислородом — отсюда и название «защищенный металл». Сварку палкой можно использовать для сварки стали, железа, алюминия, меди и никеля.

Просмотреть Сварочные материалы для вашего проектаВ отличие от сварки штучной сваркой, дуговая сварка газом металлическим электродом (или GMAW) не имеет покрытия поверх электродного стержня. Вместо этого сварочный пистолет распыляет защитный газ, защищающий от загрязнений. На сегодняшний день это наиболее распространенный промышленный процесс сварки, который может использоваться для стали, чугуна, магния и многих других металлов.

В конце концов, нет однозначного ответа при принятии решения, какие металлы и методы сварки использовать. Лучше всего выяснить, какие металлы лучше всего подходят (и наиболее рентабельны) для вашего проекта, а затем выбрать стиль сварки, который можно выполнить с учетом ваших навыков.

Виды сварочных металлов | Sciencing

Существует ряд различных типов металлов, которые подходят для сварки. Важно знать, как сваривать определенные типы сварочного металла, чтобы иметь под рукой подходящее сварочное оборудование для правильного выполнения работы.

Сварка алюминия

Сварка алюминия требует мощной сварки и очень чистых поверхностей, не содержащих оксидов. Очистка поверхности от оксидов может добавить дополнительных затрат к сварочному проекту, но сделает сварные швы более чистыми и более простыми в обращении, не допуская образования луж и поверхностного натяжения металла при плавлении. Вы должны использовать сварочный аппарат с инертным газом вольфрама (или TUG), и сварочное пламя должно быть установлено на синий цвет, который является самым горячим пламенем для расплавления металла и обеспечения возможности сварки.Также рекомендуется предварительно нагреть алюминий перед сваркой, потому что это значительно облегчает сварку.

Сварка стали

Существует множество различных типов стали, для которых требуются различные типы сварочных инструментов и методов, если предположить, что она изначально пригодна для сварки. Для точечной сварки больше всего подходит низкоуглеродистая сталь. Стали с высоким содержанием углерода и легированные стали имеют тенденцию к образованию твердых сварных швов, хрупких и способных к растрескиванию, хотя эту тенденцию можно уменьшить путем отпуска.Также можно сваривать аустенитные и ферритные нержавеющие стали, хотя они намного тверже и требуют более высоких температур от точечной сварки. Мартенситные нержавеющие стали не подходят для сварки, так как они очень твердые.

Сварка медных сплавов

Медь и медные сплавы можно соединять дуговой сваркой. Интенсивность дуги при сварке меди и ее сплавов важна для завершения плавления с минимальным нагревом окружающего основного металла. Медь хорошо связывается с цинком и оловом, которые можно сварить вместе с помощью этого метода сварки.По возможности используйте плоское положение при сварке меди и ее сплавов, поскольку металл при сварке очень текучий. Горизонтальное положение иногда используется при сварке угловых и тавровых соединений.

Различные методы сварки и места их наилучшего использования

Сварка — это процесс плавного соединения двух или более кусков металла вместе с использованием тепла и давления. Когда тепло применяется к металлу, он становится мягким, что позволяет соединять детали путем приложения соответствующего давления.Концепция сварки существует со времен средневековья, когда металлические детали сначала нагревали на пламени при очень высоких температурах, а затем сколачивали вместе, чтобы соединить их. Позже этот метод был заменен использованием электрического и газового пламени, что оказалось более безопасным и быстрым для сварщиков. Сегодня сварщики узкоспециализированы и используют около 30 видов сварки, в которых используются такие элементы, как газ, электричество и лазерные лучи. Ниже приведены наиболее часто используемые методы сварки:

Ручная / дуговая сварка (SMAW)

Этот распространенный метод сварки был изобретен в 1802 году и включает использование плавящегося электрода с проволокой, покрытой флюсом, которая дает электрический ток.При контакте со свариваемым металлом в зазоре возникает электрическая дуга, генерирующая высокие температуры до 6500 ° F. Это тепло плавит электрод и металл, создавая сварной шов. Этот метод сварки выгоден тем, что не требует защитного газа и эффективен для ржавых металлов. Однако тонкие металлы могут усложнить процесс, требуя присутствия квалифицированного и опытного оператора.

Дуговая сварка лучше всего подходит для тяжелых металлов размером 4 мм и более и используется при ремонте тяжелого оборудования, при монтаже стали и сварке трубопроводов, а также в обрабатывающей промышленности и строительстве.

Сварка металла в среде инертного газа (MIG) или GMAW

Этот общий вид сварки был усовершенствован в 1960-х годах. Для сварки MIG используется пистолет, в который непрерывно подается плавящийся электрод. В процессе используется внешний газ, чтобы защитить сварной металл от факторов окружающей среды, таких как кислород, что делает его непрерывным и быстрым. Этот метод прост в освоении, дает меньше сварочного дыма, имеет высокий КПД электрода и требует меньшего количества тепла. Однако оборудование является дорогостоящим, этот процесс неэффективен для толстых материалов и требует внешнего защитного газа.

СваркаMIG хорошо работает с различными сплавами, такими как нержавеющая сталь, алюминий, кремниевая бронза, магний, медь и никель. Он используется в ремонте автомобилей, строительстве, сантехнике, робототехнике, производстве и ремонте судов.

Сварка вольфрамовым электродом в среде инертного газа (TIG) или GTAW

Этот метод сварки, выпущенный в 1941 году, представляет собой сложный и трудоемкий процесс сварки, требующий высокого уровня навыков и внимания. Автогенный шов можно создать путем плавления двух металлических частей без присадочного металла.TIG позволяет получать высококачественные сварные швы без брызг из различных сплавов, которые могут быть очень тонкими. Однако для этого требуется высококвалифицированный оператор и внешний защитный газ, и он не работает с ржавыми или грязными материалами.

СваркаTIG лучше всего используется при сварке в аэрокосмической отрасли, производстве автомобилей, мотоциклов и мотоциклов, труб и высокоточных сварных швов.

Дуговая сварка порошковой проволокой

Этот метод сварки аналогичен SMAW, за исключением того, что в нем вместо сплошной проволоки используется заполненный трубчатой проволокой флюс.Он может быть самозащитным или двойным с дополнительным внешним газом. Он используется при сварке толстых материалов, ремонте тяжелого оборудования и строительстве, а также при монтаже стали.

Сварочные процессы претерпели значительные изменения в последние годы, что привело к появлению множества новых и инновационных методов. Поэтому необходимо понимать эти методы, чтобы знать, какой из них подходит для вашей работы. Это будет во многом определять, кого вы захотите нанять для его выполнения. Каждый метод сварки имеет определенные преимущества и недостатки, и вам нужно будет потратить время на то, чтобы подумать, какой процесс будет оптимальным для вашего применения.Независимо от того, какой метод сварки подходит для вашего проекта, Swanton Welding может помочь вам сегодня.

Лучшие металлы для сварки | Металл Супермаркеты

Лучшие металлы для сварки

Сварка — это сложный процесс, сочетающий в себе науку об электричестве (помимо кислородной сварки), теплоте, металлургии, различных состояниях вещества и окислении. Это также означает, что может возникнуть множество осложнений, которые могут привести к разрушению сварного шва. Один из способов снизить риск — выбрать металл, который легко сваривается и не требует множества дополнительных операций перед сваркой и после сварки для предотвращения разрушения сварного шва.Некоторые из лучших металлов для сварки включают:

- Низкоуглеродистая мягкая сталь

- Алюминий

- Нержавеющая сталь

- Прочие металлы

Низкоуглеродистая мягкая сталь

Низкоуглеродистая низкоуглеродистая сталь— один из самых свариваемых металлов, если не . Это связано с несколькими разными факторами. Одной из причин его превосходной свариваемости является тот факт, что он исторически широко использовался во многих областях. Историческое изобилие и спрос на низкоуглеродистую сталь привели к тому, что ученые и инженеры разработали способы ее сварки.Разработки включают в себя запатентованные формы волны электрической дуги, специальные химические составы присадочных материалов и современные источники сварочного тока для сварки низкоуглеродистой стали. Все это позволяет сварщикам относительно легко выполнять качественные сварные швы из углеродистой стали.

Другая причина того, что низкоуглеродистая сталь является такой свариваемой, заключается в том, что она более пластичная, чем другие типы стали. Это потому, что в нем очень мало углерода и только следовые количества других легирующих элементов. Это предотвращает образование хрупких микроструктур, таких как мартенсит.Все это исключает риски возникновения определенных типов повреждений сварных швов, например водородного растрескивания. По мере увеличения количества углерода возрастает сложность получения удовлетворительного сварного шва.

Алюминий

Хотя это может быть сложнее, чем низкоуглеродистая сталь, алюминий можно сваривать без особых трудностей, если у вас есть соответствующие знания и методы. Одна из проблем при сварке алюминия — убедиться, что выбран правильный сплав. Сплавы серии 1XXX можно сваривать без особых дополнительных усилий.Сплавы серии 6XXX можно сваривать, но для предотвращения трещин необходимо использовать соответствующий присадочный материал и сварочные операции. Алюминий серии 2ХХХ обычно вообще не поддается сварке, хотя некоторые марки этой серии можно сваривать с использованием надлежащего присадочного материала и соответствующей техники.

Еще одно соображение при сварке алюминия — это прочность материала. Некоторые алюминиевые сплавы, например, с обозначением T6, были искусственно состарены для повышения прочности. Это означает, что они были нагреты до определенной температуры в течение определенного периода времени, так что интерметаллические выделения имеют надлежащий размер и форму для повышения прочности алюминия.Когда эти сорта алюминия свариваются, интерметаллические выделения изменяют свою форму, и обычно прочность алюминия значительно снижается. Чтобы вернуть этим сварным алюминиевым сплавам их первоначальную прочность, они должны быть снова искусственно состарены с помощью процесса термообработки.

Нержавеющая сталь

Нержавеющая сталь — это металл, который также можно легко сваривать, если использовать надлежащую технику и соответствующие знания. Многие нержавеющие стали, известные своей коррозионной стойкостью, можно сваривать, несмотря на их сложный химический состав.Самое важное при сварке нержавеющей стали — знать, какой марки сваривается. Существует три основных типа нержавеющей стали: аустенитная, ферритная и мартенситная. Многие ферритные нержавеющие стали хорошо свариваются. Аустенитные нержавеющие стали также поддаются сварке. Мартенситные нержавеющие стали обычно труднее из-за их высокой твердости и склонности к растрескиванию.

Основным фактором при сварке нержавеющих сталей является межкристаллитная коррозия.Когда нержавеющая сталь подвергается воздействию высоких температур окружающей среды, например, во время сварки, хром может быть подвержен соединению с углеродом внутри стали. Это образование карбида хрома препятствует соединению хрома с кислородом. Поэтому слой оксида хрома не образуется, а кислород может свободно соединяться с железом в нержавеющей стали, что способствует коррозии. Есть несколько способов предотвратить это. Использование марки, стабилизированной титаном или ниобием, такой как марка 321, может предотвратить межкристаллитную коррозию, так как титан с большей вероятностью образуется с атомами углерода раньше, чем хром.Другой способ предотвращения межкристаллитной коррозии — использование низкоуглеродистых нержавеющих сталей. Они просто не содержат достаточно углерода, чтобы остановить образование защитного слоя оксида хрома.

Прочие металлы

Хотя есть исключения, сварка других типов металлов усложняется. Сварка титана обычно требует дополнительного оборудования или защиты, чтобы предотвратить его окисление. Высокоуглеродистые стали обычно требуют предварительного нагрева и термической обработки после сварки, чтобы избежать растрескивания.Некоторые суперсплавы можно сваривать только в вакууме. Каждый металл, который будет свариваться, должен быть исследован на индивидуальной основе, чтобы убедиться, что существуют методы сварки, обеспечивающие успешный сварной шов.

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании. Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.