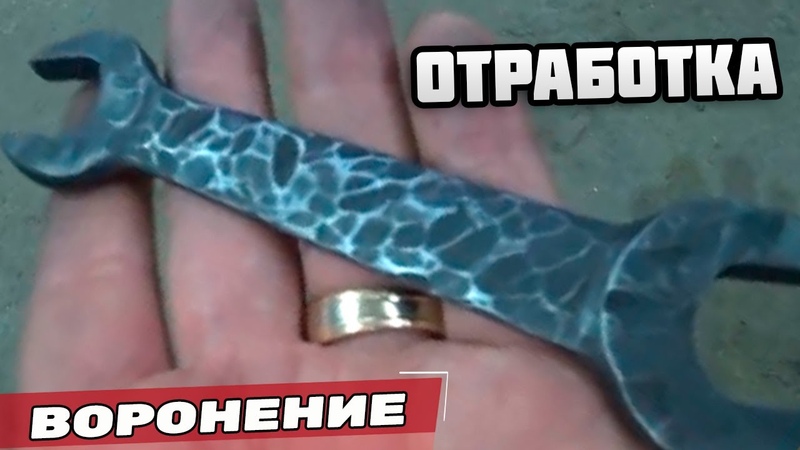

Простой способ воронения стали в домашних условиях

Здравствуйте, уважаемые читатели и самоделкины!Наверняка многие из Вас знают, что для защиты стальных изделий от коррозии достаточно часто используется воронение.

Собственно воронение — это процесс создания на поверхности металла (низколегированной, или углеродистой стали) тончайшего слоя оксидов железа. Толщина такого слоя обычно составляет от 1 до 10 мкм.

Оксидный слой имеет сложную микропористую мелкокристаллическую структуру, которую легко заполнить растительным или минеральным маслом, что в разы увеличивает антикоррозионные свойства данной пленки.

Создать такой слой можно различными способами.

Про первый из них, а именно обработка в щелочном растворе при высокой температуре, было рассказано в недавней статье.

В данной статье Георгий, автор YouTube канала «George Kosilov», расскажет Вам про кислотно-термический метод формирования данного защитного покрытия.

Данный метод весьма безопасен и прост для выполнения в домашних условиях.

Материалы, необходимые для самоделки.

— Лимонная кислота, уксус, вода, пластиковые емкости

— Льняное масло.

Процесс изготовления.

Итак, исходные детали имеют весьма неприглядный вид, и покрыты ржавчиной.

Для очистки поверхности обрабатываемых деталей мастер использует два разных кислотных раствора.

В первой пластиковой емкости растворяется водой пищевая лимонная кислота, а во вторую наливается 9% столовый уксус.

Детали погружаются в растворы, начинается процесс удаления ржавчины.

Выдержав детали в растворах в течение суток, первая часть процесса завершена. Сразу же после извлечения, детали следует тщательно высушить, иначе они поржавеют.

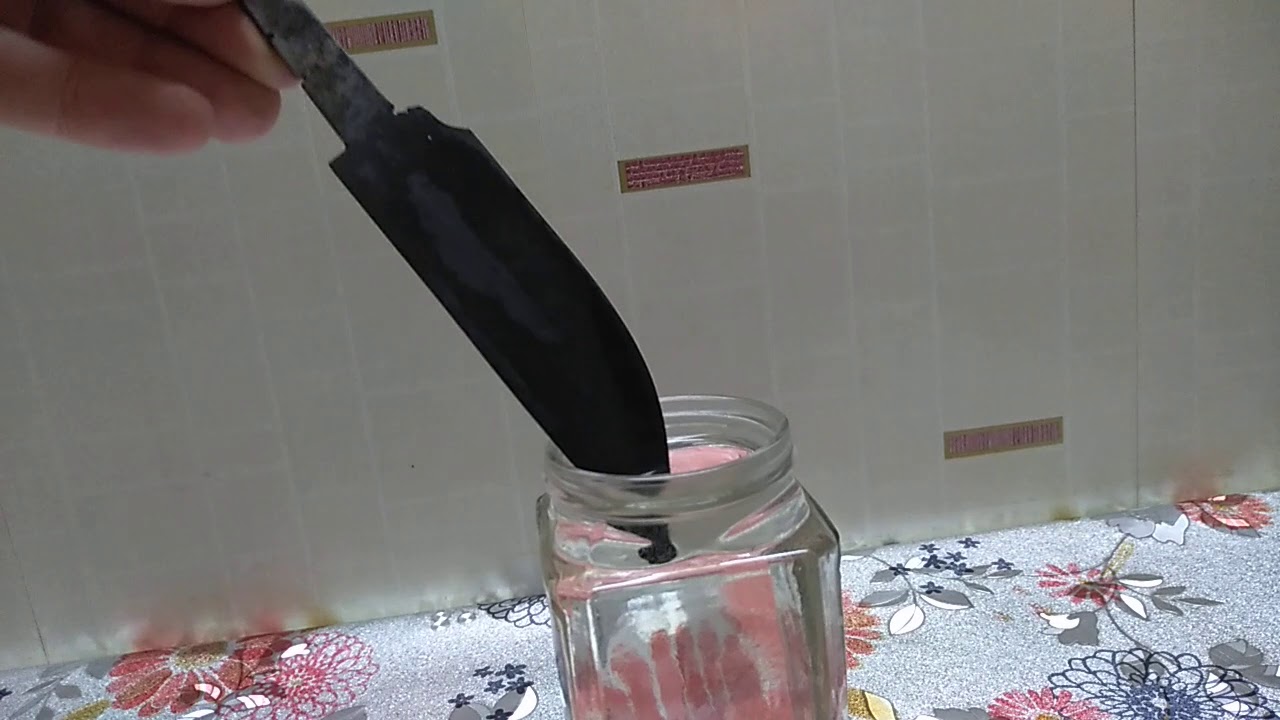

Для выполнения второго этапа воронения, мастер наливает в металлическую емкость натуральное льняное масло. Его можно приобрести в аптеке, или в специализированных столярных магазинах (оно очень часто используется в качестве защитного покрытия для древесины).

Теперь каждую из деталей нужно разогреть газовой горелкой, или другим способом до температуры в 400°C. Контролировать температуру можно при помощи бесконтактного инфракрасного термометра, либо по цвету побежалостей металла.

На таких деталях достаточно плохо видны первые несколько цветов, зато отлично заметен переход от синего (это значит, что деталь нагрета до температуры около 300°C) к серому цвету (400°C).

Первой нагревается небольшая гайка.

По достижении серого цвета нужно сразу же прекратить нагрев, иначе произойдет отпуск металла, и сталь потеряет свои свойства.

Кроме того, на деталях, нагретых выше 400 градусов масло попросту обгорит, и защитная пленка не пропитается маслом.

Таким же способом прогреваются и следующие детали.

Кроме того, Григорий решил обработать и корпус одной из своих самоделок.

Ради эксперимента, та же операция выполняется и с хромированной гайкой.

Через несколько минут можно доставать изделия, охлаждать их, и удалять излишки масла ветошью.

Потерев гайки друг об друга, заметны небольшие царапины, но основной защитный слой остается цел.

Хромированная головка перед воронением была очищена от слоя хрома, и результат отличный.

А на корпусе «гайкокола» мастер не во всех местах зачистил цинковое покрытие, и это заметно.

Про изготовление гайкокола было подробно рассказано в следующей статье.

Болт сразу же устанавливается на свое место для испытаний.

С хромированной гайкой, как и ожидалось, ничего не произошло. Разве что она немного пожелтела.

Как видно, такое защитное покрытие успешно сформировалось во всех углублениях и нитках резьбы.

Инструменты, использованные автором.

— Газовая горелка

— Цифровой инфракрасный термометр.![]()

Благодарю Григория за мастер-класс по воронению стальных изделий в домашних условиях!

Всем новогоднего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Какие существуют средства и способы для самостоятельного воронения металла?

Для того, чтобы защитить железо от коррозии, сегодня активно используют воронение, как заводское, так и кустарное, которое делится на разные виды, в том числе чернение углеродистой и низколегированной стали в домашних условиях.

Блок: 1/5 | Кол-во символов: 228

Источник: http://tutmet.ru/holodnoe-chernenie-nerzhaveyushhej-stali-domashnih-usloviyah.html

Причины коррозии металла на открытом воздухе

Совместное действие воды и кислорода происходит по схеме, где оба агрессивных вещества действуют на чистое железо: 4Fe + 6H₂O + 4O₂ = 4Fe(OH)₃.

В результате образуется гидроксид железа Fe(OH)₃, он имеет рыжий (оранжевый) цвет и обладает рыхлой структурой.

Углеродистая сталь при периодическом нагревании в окружающей среде теряет углерод, имеющееся в ней железо больше подвержено коррозии. Обезуглероживание стальных изделий идет по следующим химическим реакциям:

- Fe₃C + CO₂ = 3Fe + 2CO;

- Fe₃C + H₂O = 3Fe + H₂ + CO;

- Fe₃C + 2H₂ = 3Fe + CH₄,

где Fe₃C – цементит, одна из важных составляющих стали. Именно это соединение определяет прочность и твердость стальных изделий.

В поверхностном слое содержится больше чистого железа. Оно подвержено действию воды и окружающих газов.

Для предотвращения коррозии и обезуглероживания изделия покрывают красками или грунтовками. Химическое воздействие сокращается в сотни раз. Но не всегда можно использовать жидкие или порошковые краски. Целая группа стальных деталей эксплуатируется без окрашивания:

- Холодное и огнестрельное оружие.

- Изделия, полученные в результате холодной ковки.

- Претензионные пары, работающие с газами и жидкостями.

Для них нужно использовать иной способ защиты.

Блок: 2/10 | Кол-во символов: 1352

Источник: https://metmastanki.ru/voronenie-metalla-v-domashnih-usloviyah-sposoby

Воронение стали — обработка, в процессе которой сталь покрывается оксидной плёнкой. При этом изделие подвергается химическому или термическому воздействию. Толщина покрытия поверхности оксидным слоем может достигать 10 мм.

Воронение считается эффективным методом борьбы с ржавым металлом и распространением коррозии. При правильном выполнении этапов выбранной технологии воронения можно достичь полного устранения ржавчины. Воронение применяется к тем заготовкам, которые в дальнейшем не будут краситься.

При правильном выполнении этапов выбранной технологии воронения можно достичь полного устранения ржавчины. Воронение применяется к тем заготовкам, которые в дальнейшем не будут краситься.

При этом процесс повышения коррозийной устойчивости и изменения внешнего вида никак не отражается на других параметрах металлических изделий. При проведении обработки следует учитывать особенности воронения:

- соблюдать технику безопасности;

- придерживаться заданного температурного режима нагрева заготовки;

- при работе использовать посуду из оцинкованного металла.

Так можно защитить организм от вредных испарений и повысить эффективность проводимых действий.

Блок: 2/5 | Кол-во символов: 976

Источник: https://metalloy.ru/obrabotka/zashhita/voronenie-metalla

Способы обработки металла

Они заключаются в использовании различных химикатов, которые при взаимодействии с металлом в определенных условиях дают прочную пленку. Вариант обработки выбирается в зависимости от необходимого конечного результата — некоторые придают декоративность внешнему виду, другие хорошо защищают от коррозии.

Воронение щелочью

Самый часто используемый способ воронения металла – это химическое оксидирование с щелочным реагентом. В результате получается довольно качественное и стойкое покрытие, если четко следовать технологии. Метод базируется на окислительных способностях металла. Процесс проходит при высоких температурах — 135-150 градусов, при этом выделяется специфический запах.

Воронение щелочным способом целесообразнее проводить в нежилом, хорошо вентилируемом помещении или на улице.

Первым шагом идет обезжиривание и тщательная очистка поверхности металлического изделия. Оксидирование в домашних условиях не получится качественным без приготовления правильного щелочного состава. Готовится он следующим образом:

- В фарфоровую емкость наливают 100 мл чистой воды.

- Добавляют 100 гр. технической соды и 30 гр. натрия азотнокислого.

- Раствор тщательно перемешивается и нагревается до 135-150°С.

В готовый состав помещается металл на 30 минут. Затем изделие надо достать, промыть дистиллированной водой, просушить и равномерно смазать машинным маслом.

В результате металлическая деталь приобретает яркий черный цвет с синим отливом. Для получения более толстой оксидной пленки увеличивается количество используемой щелочи.

Оксидирование кислотой

Перед воронением металлической детали зачищается ее поверхность наждачной бумагой, а обезжирить можно, положив на 10-20 минут в трифосфат натрия или керосин. Пока деталь сушится, можно приготовить раствор:

Пока деталь сушится, можно приготовить раствор:

Оксидирование металла кислотой

- Виннокаменная и дубильная кислоты в количестве 2 грамм разводятся в 1 литре воды.

- Раствор тщательно перемешивается.

- Нагревается до 140-150°С.

В разогретую смесь металл опускается на 15 минут. После его следует промыть обычной водой или кипятком — если требуется лучше смыть раствор. Завершающий этап – погружение металла в машинное масло на 1 час. Затем деталь можно достать, вытереть и просушить — теперь она готова к использованию.

Термический способ

Этот вариант воронения металла появился раньше остальных. По технологии выполнения он самый простой, но результат дает качественный. Он основан на свойстве металла окисляться при нагревании и взаимодействии с кислородом. Интенсивность оксидирования можно регулировать силой нагрева.

Для термического воздействия потребуется:

- 500 мл машинного масла;

- емкость;

- строительный фен или газовая горелка;

- плоскогубцы;

- бумажные салфетки.

Термическая обработка металлов

Обработка проводится на кирпичной поверхности. Можно выбрать и другое место, главное — чтобы оно было негорючим.

Алгоритм действий:

- Металлическую деталь держать под феном, включенным на максимальную мощность.

- Когда она прогреется, опустить в масло. Это можно сделать плоскогубцами, чтобы металл был полностью погружен.

- Достать и промокнуть изделие салфеткой.

- Эту процедуру повторить еще 3 раза подряд.

Такое простое воронение используется для образования на поверхности металла защитной пленки — она хорошо защищает от коррозии. Придать черный цвет и декоративность этим способом не получится.

Блок: 3/4 | Кол-во символов: 3320

Источник: https://promzn.ru/obrabotka-metalla/sposoby-voroneniya.html

2 Синение стали – рецепты разной степени сложности

При длительном нагреве, после того, как накал металла минует белую стадию, а затем желтую, бурую и фиолетовую, поверхность стали окрасится в красивый светло-синий цвет, постепенно сменяющийся темным. Именно на термообработке основан самый простой метод синения, и именно с него мы начнем перечень существующих способов оксидирования. Для получения качественного воронения в домашних условиях вам понадобится горн, желательно с автоматическим поддувом, в крайнем случае можно использовать обычную металлическую бочку, заполненную наполовину рубленым хворостом.

Именно на термообработке основан самый простой метод синения, и именно с него мы начнем перечень существующих способов оксидирования. Для получения качественного воронения в домашних условиях вам понадобится горн, желательно с автоматическим поддувом, в крайнем случае можно использовать обычную металлическую бочку, заполненную наполовину рубленым хворостом.

Металлический ящик под размер детали наполняем мелким березовым углем и помещаем в хорошо разогретый горн или в бочку с горящими щепками. Когда уголь нагреется и начнет тлеть, укладываем в него обтертую уксусом и высушенную стальную деталь, после чего следим за этапами ее каления. В самом начале появления синевы вытаскиваем заготовку и слегка остужаем на воздухе, одновременно очищая мягким углем. Затем снова помещаем в ящик. Повторив эти манипуляции несколько раз, и в конце доведя каление до явственной синевы, вы получите прочную окисную пленку.

Другой способ – с применением специального раствора и без термообработки. Для него вам нужно раздобыть всего 2 реактива: по 2,5 грамма гексацианоферрата калия, в народе именуемого красной кровяной солью и являющийся мощным окислителем, а также полуторахлорное железо. Оба ингредиента прекрасно растворяются, поэтому смело заливаем каждый в отдельной емкости 0,5 литра воды, после чего объединяем получившиеся жидкости в единую смесь. Именно в нее и помещаем стальную деталь, которой нужно придать антикоррозийную устойчивость. Когда поверхность металла достигнет нужного окраса – извлекаем деталь из ванны и обсушиваем.

Для него вам нужно раздобыть всего 2 реактива: по 2,5 грамма гексацианоферрата калия, в народе именуемого красной кровяной солью и являющийся мощным окислителем, а также полуторахлорное железо. Оба ингредиента прекрасно растворяются, поэтому смело заливаем каждый в отдельной емкости 0,5 литра воды, после чего объединяем получившиеся жидкости в единую смесь. Именно в нее и помещаем стальную деталь, которой нужно придать антикоррозийную устойчивость. Когда поверхность металла достигнет нужного окраса – извлекаем деталь из ванны и обсушиваем.

Существуют и более сложные методы синения, но мы обратимся к тем, что попроще. Оксидирование можно осуществлять не только растворами, но и расплавами различных веществ. В частности темно-синий цвет стальному изделию можно придать, погрузив его в расплавленную серу, в которую предварительно, после перехода в жидкое состояние, замешивается небольшое количество сажи. Второй вариант – расплав селитры, получаемый при ее нагреве до температуры свыше 320 градусов. Если выдержать в такой ванне стальное изделие, оно покроется равномерной темно-синей пленкой.

Если выдержать в такой ванне стальное изделие, оно покроется равномерной темно-синей пленкой.

Блок: 3/5 | Кол-во символов: 2343

Источник: http://tutmet.ru/holodnoe-chernenie-nerzhaveyushhej-stali-domashnih-usloviyah.html

Воронение «холодное»

Из названия понятно, что металл в процессе работы термическому воздействию не подвергается. Для обработки применяются специальные растворы. Все отличие только в способе, которым ими покрывается деталь.

Кисточкой

Средства, нанесенные на поверхность, образуют плотную пленку. Такой способ называют еще «чернением». Можно использовать отечественный состав «Ворон 3». Из импортных – так называемый «оксид парижский».

Преимущества

- Простота технологии.

- Воронение можно сделать в любых условиях, без какой-либо подготовки рабочего места.

Недостатки

- Трудность воронения деталей со сложной конфигурацией или рельефом.

- При механических воздействиях слой покрытия повреждается.

- Понадобится дополнительная полировка, чтобы добиться «гладкости» основы.

Погружением в емкость

Преимущества очевидны. Во-первых, жидкость проникнет во все «закоулки». Во-вторых, такая обработка потребует значительно меньше времени. В-третьих, снизится расход вещества, который неминуемо будет, так как при обмазке часть состава будет разбрызгиваться.

Независимо от выбранного способа, после окончания процедуры вещество смывается водой с моющим средством.

Несколько рецептов растворов

Доли всех компонентов указаны в граммах на 1 л воды дистиллированной.

- Хлорид железа – 75; этанол – 30; сульфат меди и азотная кислота – по 20.

- Хлорид железа – 170; азотная кислота – 13,5; соляная кислота и сульфат меди – по 4.

Блок: 2/3 | Кол-во символов: 1417

Источник: https://ismith.ru/metalworking/voronenie-v-domashnix-usloviyax/

Способы воронения металлов в домашних условиях и требования к их проведению

К распространенным домашним способам защиты и декорирования металлических поверхностей относятся:

- кипячение деталей в специальных химических составах, которые можно приготовить самим;

- покрытие маслом с последующей термической обработкой;

- нанесение на поверхность готового средства с помощью кисточки.

Проведение работ при химическом воронении связано с химическими операциями травления и чистки, а также с механической шлифовкой и протиркой поверхности.

Для того чтобы применять воронение в домашних условиях с помощью химических реагентов, нужно создать определенные условия:

- обеспечить рабочее помещение вентиляцией или вытяжкой;

- приготовить емкость из нейтрального материала, не разрушающуюся под действием химреактивов. Лучше всего подойдет сосуд из термостойкого стекла, фаянса или фарфора. Если требуется длительное кипячение раствора, то можно использовать емкость из нержавеющей стали;

- емкость должна иметь достаточный объем для того, чтобы деталь полностью была покрыта составом;

- запастись средствами защиты: перчатками, защитной маской или очками, фартуками.

Блок: 2/7 | Кол-во символов: 1145

Источник: https://plavitmetall.ru/obrabotka/voronenie-v-domashnix-usloviyax.html

Видео: Несколько роликов о воронении в домашних условиях своими руками

youtube.com/embed/Gc0zNfyM8bQ?feature=oembed» data-rocket-lazyload=»fitvidscompatible» frameborder=»0″/>

Пошаговая инструкция о том как и чем производить воронение металла

Блок: 4/4 | Кол-во символов: 136

Источник: https://accorel.ru/pokraska/voronenie-krasivo-i-prochno

Воронение металла в домашних условиях можно проводить двумя способами: холодным или горячим. В первом варианте используются покупные растворы, которые наносятся на поверхность заготовки кистью. После получения нужного оттенка химикаты смываются мыльной водой. Воронение стали в масле относится к холодным способам.

После получения нужного оттенка химикаты смываются мыльной водой. Воронение стали в масле относится к холодным способам.

При горячем способе обработки металла химический раствор нужно подбирать особенно аккуратно. Он может ухудшить показатели прочности материала. Мастера рекомендуют использовать щелочные составы. Они не оказывают пагубного влияния на стальные поверхности. При горячей обработке нельзя быстро повышать температуру.

Оптимальный температурный режим — 100 градусов Цельсия. Обработку проводят в среднем около 45 минут. Важно использовать емкости для воронения, изготовленные из оцинкованного металла. В помещении должна быть оборудована хорошая система вентиляции. Человек должен пользоваться защитными очками, респиратором, перчатками, робой.

? Воронение стали своими руками. Надежно, доступно, легко!

Воронение металла — поверхностный технологический процесс. С его помощью мастера увеличивает коррозийную устойчивость материала и придают изделию нужный оттенок.![]() Процедуру воронения можно провести в домашних условиях, применяя любую из технологий. Важно соблюдать дозировку активных веществ, не увеличивать время обработки материала. В противном случае можно испортить обрабатываемую поверхность. Нельзя забывать про технику безопасности.

Процедуру воронения можно провести в домашних условиях, применяя любую из технологий. Важно соблюдать дозировку активных веществ, не увеличивать время обработки материала. В противном случае можно испортить обрабатываемую поверхность. Нельзя забывать про технику безопасности.

Блок: 5/5 | Кол-во символов: 1483

Источник: https://metalloy.ru/obrabotka/zashhita/voronenie-metalla

Воронение «горячее»

Преимущества

- Такое покрытие служит гораздо дольше.

- Отсутствие вредных испарений, которыми сопровождается процесс «холодного» воронения.

Технология

Обрабатываемая заготовка сначала слегка разогревается, чтобы вещество лучше «ложилось» на основу. Можно использовать масло оружейное, льняное, буроугольное, оливковое или что-то подобное. Выбор конкретного средства зависит от вида металла.

Как нанести масло, каждый решает сам. Наверное, целесообразнее деталь окунуть в него. После этого она подвергается термической обработке. Самый распространенный способ – обжиг паяльной лампой.

Самый распространенный способ – обжиг паяльной лампой.

Особенность методики

- После погружения в ванночку нужно дать маслу стечь. Его излишки приведут к появлению пятен на поверхности детали.

- В процессе обжига необходимо контролировать изменение цвета заготовки. Как только он изменится с коричневого на черный, обработку следует прекратить.

Воронение окислителем

Применяются различные химические соединения из числа нитритов или нитратов. Все они характеризуются своей температурой плавления, поэтому ориентироваться нужно в первую очередь на собственные возможности, так как не у каждого хозяина есть, к примеру, муфельная печь. Источники температуры могут быть разными, поэтому не нужно усложнять себе жизнь и руководствоваться первым попавшимся рецептом – выбор окислителей достаточно большой.

Недостатки

- С точки зрения ТБ такая методика небезопасна, так как чревата воспламенением «органики». Работа с окислителями требует хороших знаний, в первую очередь, по химии.

- Ограничение в использовании веществ. Запрет – на обработку металлов закаленных или деталей, которые нельзя подвергать высоким термическим воздействиям.

Именно по этим причинам на практике растворы соединений натрия (калия) заменяются на щелочные или солевые.

Несколько рецептов

- На 1 л воды: натр едкий – 2,8; динатрия гидрофосфат – 100; натрий азотнокислый – 50.

- На 0,6 л: едкий натр – 400; нитрат калия и натрий азотнокислый – по 10.

Все ингредиенты – в «г».

Минимальное время погружения детали в раствор – полчаса. После этого необходимо промыть проточной водой, просушить и покрыть тонким слоем смазки.

Полезные советы

- Ванночка для «холодного» воронения делается не из любого материала. Как правило, это «оцинковка» или древесина. Необходимо в ее конструкции предусмотреть подвески-крючки для помещения в раствор детали. Они могут быть или смонтированы на стенке, или выполнены в виде изогнутых стоек.

Все зависит от габаритов заготовки и высоты бортиков емкости.

Все зависит от габаритов заготовки и высоты бортиков емкости. - Для обезжиривания лучше использовать растворители на органической основе (ацетон, бензин Б-70, перхлорэтилен и другие). Основа по отношению к ним инертна. Если хочется изготовить средство самостоятельно, по имеющимся в интернете рецептам, то нужно учесть, что для каждого металла подбирается свой состав.

- Независимо от способа воронения и применяемых химреактивов все работы нужно проводить или на открытом воздухе, или в комнате с хорошей вентиляцией, так как процесс сопровождается вредными испарениями.

Если надлежащей зачистки механическим способом добиться не удается (щеткой, абразивом), то применяется методика травления. Для каждого металла или сплава – «свой состав». Рецептов также достаточно.

Например, для металлов «черных» есть такой (один из многих): кислоты азотная, серная и соляная (100 + 50 + 150) в «г» на 1 л воды дистиллированной.![]() Обработка проводится около 2,5 часов при температуре смеси порядка 80 °С.

Обработка проводится около 2,5 часов при температуре смеси порядка 80 °С.

Для деталей, которым необходимо придать идеальную «гладкость» поверхности, применяется химическая полировка. Она очень эффективна в тех случаях, когда механический способ не дает результата из-за рельефности основы или ее сложной конфигурации.

Блок: 3/3 | Кол-во символов: 3671

Источник: https://ismith.ru/metalworking/voronenie-v-domashnix-usloviyax/

Выбор технологии для воронения деталей

Чтобы подобрать нужный способ воронения, желательно определиться по ряду определенных параметров и рекомендаций:

- В случае восстановления поврежденного покрытия следует определить величину имеющихся повреждений. Если нужно реанимировать ограниченные участки, где имеются царапины или небольшие потертости, выбор останавливают на щелочном способе получения оксидной пленки на поверхности металла.

- При значительном повреждении поверхности детали и наличии на ней коррозии придется полностью снимать имеющееся покрытие.

- У каждого изделия имеется определенная ценность. Исходя из этого, стоит прикинуть, как долго предполагается последующая эксплуатация. Если предмет будет большую часть времени проводить на стене в качестве экспоната, возможны простейшие химические способы обработки.

- Для изделий эксплуатируемых активно в походах, на открытом воздухе (ножи, предметы утвари или огнестрельное оружие) применяют термические способы с использованием масла.

- При выполнении работы под заказ многое зависит от цены, которую может оплатить заказчик. Дешевые заказы выполняются простыми способами, дорогие предусматривают использование более дорогих приемов воронения. При выполнении работы для сторонних заказчиков вопрос: «Сколько стоит?» – будет весьма актуальным.

- На стадии обучения придется за все платить самому. Любое профессиональное обучение затратно, но у самостоятельного познания основ профессии есть преимущество: знания приобретаются без дополнительной оплаты наставнику.

Остается только изучить основные способы нанесения оксидной пленки, а потом на реальном опыте отработать приемы, получить нужные навыки.

Блок: 5/10 | Кол-во символов: 1652

Источник: https://metmastanki.ru/voronenie-metalla-v-domashnih-usloviyah-sposoby

4 Рецепты оксидирования стали в благородные серый и черный цвета

Сталь, которая приобретает различные оттенки серого в результате воронения, смотрится красиво, при этом получается достаточно прочная пленка окисленного металла, защищающая от возникновения ржавчины. Получить окрас в данном спектре можно простым способом, который, впрочем, доступен только для небольших изделий. Вам понадобится 70 грамм азотнокислой меди и 30 грамм денатурата, первый реактив относится к солям, второй является спиртом.

Раствор лучше делать с подогревом соли до ее расплавления с добавлением денатурата после снятия с огня емкости (желательно, чтобы это была химическая фарфоровая чашечка). Составом обмазываем стальное изделие и нагреваем над огнем, положив на лист жести. Следующий сложный рецепт подходит для оксидирования металла в серый цвет. Данный процесс, при значительной продолжительности, может перейти в холодное чернение обычной и нержавеющей стали, которое проще всего осуществлять в домашних условиях.

Компоненты нужны следующие: 24-процентная соляная кислота – 120 грамм, 90-процентный спирт и вода – по 100 грамм, сулемы – 40 грамм и в 2 раза меньше хлористого висмута с хлорной медью. Смешиваем кислоту и воду, добавляем спирт и делим получившуюся жидкость на 3 равные части. Последние 3 компонента, относящиеся к солям, высыпаем по отдельности в каждую часть раствора и потом смешиваем все в одной емкости. В получившуюся ванну погружают на полчаса стальное изделие, после чего извлекают и кипятят в чистой воде. При необходимости процесс повторить.

Внимание, для собственной безопасности вливайте кислоту в воду, но никак не наоборот, во избежание возникновения бурной реакции, сопровождающейся выплескиванием реагента.

И, наконец, рецепт непосредственно для чернения. По сути, отличного результата можно добиться, лишь обмазав стальное изделие льняным маслом, воском либо животным жиром и хорошо прокалив в огне. В результате обжига на поверхности металла образуется устойчивая черная пленка. Однако, гораздо эффективнее использовать предварительное погружение стали в ванну со следующим раствором: на литр воды кладется 100 грамм медного купороса и добавляется 10 грамм нашатыря. Обмазав очищенный и обезжиренный металл данным составом, и прокалив в огне, вы получите сначала черно-бурую пленку, а после повторного окунания и каления – черную.

Однако, гораздо эффективнее использовать предварительное погружение стали в ванну со следующим раствором: на литр воды кладется 100 грамм медного купороса и добавляется 10 грамм нашатыря. Обмазав очищенный и обезжиренный металл данным составом, и прокалив в огне, вы получите сначала черно-бурую пленку, а после повторного окунания и каления – черную.

Блок: 5/5 | Кол-во символов: 2351

Источник: http://tutmet.ru/holodnoe-chernenie-nerzhaveyushhej-stali-domashnih-usloviyah.html

Использование «Ржавого лака»

В продаже реализуется «Ржавый лак». Его используют для поверхностного покрытия деталей:

- деталь протирается от остатков жира;

- покрывается лаком;

- растворителем на основе ацетона, например, № 646 смываются излишки лака с поверхности;

- это один из самых быстрых способов воронения с использованием готовых растворов.

Видео: воронение в домашних условиях.

Блок: 9/10 | Кол-во символов: 381

Источник: https://metmastanki.ru/voronenie-metalla-v-domashnih-usloviyah-sposoby

Термическое воронение деталей

В промышленных условиях предпочитают выполнять воронение термическим способом. Обычно эту операцию совмещают с низким отпуском, который снимает внутренние напряжения внутри стальных изделий:

- Деталь в муфельной печи в течение 20…30 минут нагревают до температуры 180…220 ⁰С.

- Вынутую деталь протирают машинным маслом с помощью тампона. Желательно провести обработку всех поверхностей.

- При необходимости обработки повторяют.

- Обычно достаточно двукратной термической обработки для получения качественной вороненой поверхности.

Информация: на оружейных заводах, производящих огнестрельное и холодное оружие, используют термическое воронение. Покрытие на многих изделиях сохраняется более 100 лет. Пример, винтовки Мосина 1891 г. выпуска и револьверы Наган, выпущенные в конце 1888 г.

Покрытие на многих изделиях сохраняется более 100 лет. Пример, винтовки Мосина 1891 г. выпуска и револьверы Наган, выпущенные в конце 1888 г.

Блок: 10/10 | Кол-во символов: 809

Источник: https://metmastanki.ru/voronenie-metalla-v-domashnih-usloviyah-sposoby

Количество использованных доноров: 8

Информация по каждому донору:

- https://plavitmetall.ru/obrabotka/voronenie-v-domashnix-usloviyax.html: использовано 1 блоков из 7, кол-во символов 1145 (5%)

- https://promzn.ru/obrabotka-metalla/sposoby-voroneniya.html: использовано 1 блоков из 4, кол-во символов 3320 (13%)

- https://ismith.ru/metalworking/voronenie-v-domashnix-usloviyax/: использовано 2 блоков из 3, кол-во символов 5088 (20%)

- https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/voronenie-stali.html: использовано 2 блоков из 6, кол-во символов 2739 (11%)

- http://tutmet.ru/holodnoe-chernenie-nerzhaveyushhej-stali-domashnih-usloviyah.

html: использовано 3 блоков из 5, кол-во символов 4922 (20%)

html: использовано 3 блоков из 5, кол-во символов 4922 (20%) - https://metmastanki.ru/voronenie-metalla-v-domashnih-usloviyah-sposoby: использовано 4 блоков из 10, кол-во символов 4194 (17%)

- https://metalloy.ru/obrabotka/zashhita/voronenie-metalla: использовано 2 блоков из 5, кол-во символов 2459 (10%)

- https://accorel.ru/pokraska/voronenie-krasivo-i-prochno: использовано 2 блоков из 4, кол-во символов 1275 (5%)

Воронение металла в домашних условиях: процедура чернения стали

На сегодняшний день воронение стали получило широкое применение, оно используется для окраски металлических изделий в качестве надежной защиты от ржавчины и декоративной отделки.

Химическое окрашивание металла с помощью окислов железа является воронением и предохраняет его порчи за счет образования защитной оболочки.

В зависимости от используемых масел, кислот и степени нагрева химические соединения металла приобретают естественную окраску.

Окрашивание металлических изделий

Существует много разных методов получения защитных покрытий разной цветовой гаммы. Процедура воронения осуществляется химическим и механическим приемами. Образовавшийся тонкий прозрачный слой не меняет структуры металла. Механический способ проводится нанесением краски или порошка путем обрызгивания, вколачивания и эмалировки. Химический метод более доступный и часто используется для окрашивания в домашних условиях.

Началом окрашивания металлических предметов химическим методом является их очистка от невидимых загрязнений и пыли. После проведения такой процедуры, очищенные поверхности изделий подвергаются обезжириванию. Маленькие детали погружаются в приготовленные растворяющее масло растворители. Это может быть эфир, бензин, хлористый этил. Металлические изделия больших размеров кипятятся в специальных ваннах разбавленном растворе едкого натрия. Очищенные предметы помещаются в емкости с краской, не дотрагиваясь руками.

Чернение металла из стали своими руками

Оксидирование стали придает поверхностям красивый вид. Защитить основу от ржавчины можно с помощью натирания специальной смесью и воздействием сильного подогрева. Предварительная процедура очищения металла за счет самых эффективных воздействующих растворов приводит к идеальной, гладкой, блестящей поверхности.

Действующие смеси:

- азотнокислое серебро с водой;

- хлористая сурьма с оливковым маслом;

- чернильно-орешковая кислота с хлористым железом и сурьмой;

- медный купорос с железные опилки и азотная кислота со спиртом и водой.

Для быстрого восстановления оружия и защиты его от царапин, сколов и других механических воздействий используют масло. Кристаллическая, пористая структура защитного слоя, способствует проникновению жира, создавая еще один дополнительный слой защиты и блеска. Важно знать, что окрашенный металл после высушивания темнее, чем мокрый.

Важно знать, что окрашенный металл после высушивания темнее, чем мокрый.

Способы воронения металлических поверхностей

Существует много способов воронения стали, самые популярные это щелочное, кислотное, термическое. Для воронения стали в домашних условиях лучше всего подойдет щелочная обработка металла. Первое, что потребуется для щелочного воронения это недорогие цифровые весы, вода, гидроксид натрия, нитрат натрия. Пред тем, как приступить к чернению, необходимо приобрести перчатки и защитную маску.

Посуда для щелочного воронения металла лучше всего подойдет из нержавеющей стали. Воронение проводится при определенной температуре. Во время процесса раствор необходимо поддерживать в кипящем состоянии. Для создания прочного покрытия в домашних условиях воронить нужно полтора часа по необходимости добавляя воду.

Перед тем как приступить к чернению поверхность изделия необходимо обезжирить растворителем. В зависимости от времени прогрева цвет защитной пленки проходит несколько цветовых стадий. Во избежание перепадов цвета, раствор должен полностью покрывать всю поверхность изделия. По завершении деталь необходимо вымыть мылом.

В зависимости от времени прогрева цвет защитной пленки проходит несколько цветовых стадий. Во избежание перепадов цвета, раствор должен полностью покрывать всю поверхность изделия. По завершении деталь необходимо вымыть мылом.

Оксидирование изделий в быту

Воронение маслом в домашних условиях является одним из доступных и мало затратных способов. Прочное чернение стали получится, если перед началом процедуры поверхность отполировать мелким наждаком. Смазав оливковым маслом, металлический предмет нагревают над спиртовой лампой до тех пор, пока поверхность не приобретет черный цвет. После остывания масло удаляют тряпкой.

Не менее эффективный способ покрытия железа чернью с помощью яичного желтка. В домашних условиях такая процедура не составит особой сложности. Металлическую деталь промывают в содовом растворе, хорошо просушивают и покрывают взбитым яичным белком. Для просушки ставят в темное место на два дня, после чего на небольшом огне деталь нагревают до красноты, чтобы удалить образовавшийся ячный слой. Во время обжигания металл приобретает черный насыщенный оттенок.

Металлическую деталь промывают в содовом растворе, хорошо просушивают и покрывают взбитым яичным белком. Для просушки ставят в темное место на два дня, после чего на небольшом огне деталь нагревают до красноты, чтобы удалить образовавшийся ячный слой. Во время обжигания металл приобретает черный насыщенный оттенок.

Воронение алюминиевых сплавов

При воронении алюминия и его сплава на его основе образовывается тонкий слой окисла стеклянной структуры, который защищает его от ржавчины и подготавливает металл для окрашивания. Самым популярным оксидированием является химический способ. Проводится он быстрым погружением алюминиевого сплава в приготовленный состав.

Растворы для оксидирования:

- Соединение углекислого и хромовокислого натрия.

- Раствор ангидрид хрома и фторосиликат натрия

- Состав бихромата натрия и хромовый ангидрит.

- Гексационоферрат калия, фторид натрия и хромовый ангидрид.

Во время процесса обработки алюминия раствор необходимо перемешивать. Извлеченная деталь должна стечь, затем ее нужно хорошо вымыть в воде и опустить в раствор азотной кислоты. Для упрочнения оксидной пленки алюминий или его сплав сушится при средней температуре. Время оксидирования металла зависит от достижения необходимого цвета. После всех процедур поверхность окрашивается специальными красителями.

Анодирование алюминиевых деталей

Наибольшее распространение среди методов воронения алюминиевых деталей на дому получила процедура анодирование. Этим способом легко и без затрат можно сделать алюминий красивыми и хорошим изолятором для небольшого напряжения. Поверхность деталей покрывается тонким пассивным слоем, который хорошо препятствует окислению. Перед началом процедуры готовится насыщенный раствор электролита. Затем проводиться анодирование, источником тока может служить автомобильный аккумулятор.

Перед анодированием алюминий обезжиривается стиральным порошком. Появление голубовато-серого налета в емкости показывает, что очистки алюминия прошла успешно. После окончания работы изделия промываются водой, протирают раствором марганцовки от налета и просушивают. Поверхность алюминия приобретает гладкую со светло-серым оттенком поверхность. Окрашивание алюминия можно проводить анилиновыми красками любым цветом.

Появление голубовато-серого налета в емкости показывает, что очистки алюминия прошла успешно. После окончания работы изделия промываются водой, протирают раствором марганцовки от налета и просушивают. Поверхность алюминия приобретает гладкую со светло-серым оттенком поверхность. Окрашивание алюминия можно проводить анилиновыми красками любым цветом.

Правила воронения металла из стали

Защитный слой поверхности, отличается стойкостью и прочностью, надежно держаться на металлической подложке. Весь процесс окрашивания деталей из алюминия и стали любой марки необходимо проводить в специально отведенном месте с хорошей воздушной вентиляцией. При шлифовке, обтирке, чистке и других подготовительных работах необходимо остерегаться попадания пыли на изделие, которая может повредить краску.

Чтобы получить качественное воронение необходимо придерживаться установленной процедуры. Изменять ее только в случае, когда происходит несовместимость с обрабатываемым материалом. Вводить новые правила в практику нужно лишь после многократной проверки.

Вводить новые правила в практику нужно лишь после многократной проверки.

Процесс воронения зависит:

- От состояния поверхности окрашиваемого металла.

- От уровня предварительной очистки.

- От структуры поверхностного слоя металла.

- От положительного результата механической и термической обработки.

Воронение стали во многом зависит и от размера деталей и величины их поверхностей. Достичь однотонного и равномерного окрашивания поверхностей на маленьких деталях в домашних условиях несложно. В качестве рабочей посуды хорошо использовать стеклянные, фарфоровые и фаянсовые емкости нужного объема. В процессе воронения следует использовать защитные средства от воздействия вредных, ядовитых веществ.

Дополнительная обработка оксидированного металла

Главным требованием при проведении любого химического окрашивания металла из алюминия и нержавеющей стали является совершенная чистка обрабатываемых деталей. Отполированная поверхность после химической обработки не должна тусклый, затемненный вид. При наличии шероховатости необходимо сделать повторное шлифование, после чего ополоснуть проточной водой и хорошо высушить.

Отполированная поверхность после химической обработки не должна тусклый, затемненный вид. При наличии шероховатости необходимо сделать повторное шлифование, после чего ополоснуть проточной водой и хорошо высушить.

Для сохранения блеска после удачного окрашивания проводят окончательную полировку металла. Для этого используют замшу или сукно для больших поверхностей. Навести блеск на небольших участках поверхности можно с помощью вращающихся щетинистых щеток или шлифовального круга. Натирка восстанавливает поверхностные частицы стали, улучшает ее зрительное восприятие. Заканчивается работа окраской натертых поверхностей лаком.

Получение цвета побежалости

Во время оксидирования существенное влияние на цвет поверхности оказывает температура нагрева и ее продолжительность. Цвета побежалости можно получить на любой стали. Сам процесс появления цвета проходит очень быстро, поэтому требует определенных навыков. Нагрев должен быть равномерно растянут во времени. На заводских предприятиях для этого используют специальные печи.

На заводских предприятиях для этого используют специальные печи.

При самостоятельной работе можно применить примус, паяльную лампу, газовую плиту, но только для мелких деталей. Сделать самостоятельно в домашних условиях равномерный цвет большой поверхности железа окажется затруднительным, окраска получается пятнистой. Металл, получивший необходимый цветовой оттенок снимается с огня щипцами и охлаждается кислородом воздуха. После сушки его протирают маслом, если качество цвета плохое, обработку повторяют.

Видео по теме:

Воронение металла в домашних условиях — как чернить сталь

Многие люди до сих пор считают, что воронение металла в домашних условиях нереально выполнить. Спешим обрадовать, что это не так.![]() В этой статье мы не только расскажем о технологии воронения, но и поведаем о разных способах, позволяющих добиться того, что обрабатываемая деталь будет серого, синего или черного цвета.

В этой статье мы не только расскажем о технологии воронения, но и поведаем о разных способах, позволяющих добиться того, что обрабатываемая деталь будет серого, синего или черного цвета.

Зачем это нужно

Путем воронения решается сразу две задачи:

- После обработки металл имеет более привлекательный вид.

- Решается проблема с коррозией метала – вороненая деталь не ржавеет.

Процесс воронения

В процессе воронения на детали образуется пленка окиси железа. Ее толщина зависит от применяемой технологии и может быть в пределах от 1 до 10 микрометров.

Есть несколько способов обработки металла:

- Щелочной.

- Кислотный.

- Термический.

Далее мы рассмотрим каждый из них.

Щелочной способ

В щелочных растворах воронение выполняется с окислителями при температуре 130‒150°C. Основой щелочного оксидирования является процесс окисления железа.

При кипении щелочной раствор выделяет весьма неприятный запах, поэтому лучше с ним в квартире (или в любом другом закрытом помещении) не работать.

- Для приготовления раствора лучше всего использовать емкость из нержавеющей стали.

- В эту емкость нужно влить 100 мл. воды и в ней растворить 120 гр. каустической соды и 30 гр. азотнокислого натрия. Размешивание выполняется до тех пор, пока не исчезнет твердый осадок.

- Получившуюся смесь нужно разогреть до 130‒150°C.

- Деталь погружается в кипящий раствор, но она не должна касаться стенок емкости.

- Минут через 20 металл почернеет, после чего нашу деталь нужно вынуть и промыть дистиллированной водой.

- После высыхания детали, ее нужно смазать машинным маслом, а затем насухо вытереть.

- Поверхность получается гладкой, износостойкой и не нуждается в дополнительной полировке.

При воронении данным способом больших деталей, проблемой может стать поиск нержавеющей емкости подходящего размера.

Кислотный способ

Кислотное воронение выполняется в кислых растворах химическим или электрохимическим способами.

- Если деталь ржавая, то наждачной шкуркой необходимо ее очистить. Ускорить процесс очистки можно при использовании болгарки с металлической щеткой.

- Теперь потребуется очищающий раствор. Это может быть этиловый спирт с керосином либо керосин. Также можно использовать трифосфат натрия.

- Деталь опускается в раствор на 15 минут, после чего обмывается проточной водой и сушится (или протирается).

Пока деталь сохнет, приготовим раствор для кислотного воронения. Потребуются такие компоненты:

- вода – 1 л.

- дубильная кислота – 2 гр.

- виннокаменная кислота – 2 гр.

Теперь начнем воронение металлической детали.

- Компоненты смешиваются и разогреваются до 150°C.

- В емкость опускается деталь и оставляется на 15 минут, после чего ее нужно промыть проточной водой.

- Окончательно избавиться от раствора на детали можно окунув ее в кипящую воду.

- Завершающим этапом воронения будет погружение детали на 1 час в машинное масло, после чего ее нужно протереть и можно использовать по назначению.

Кислотный способ воронения можно выполнить и холодным способом. Для этого потребуется Хлорид железа(III) или «Ржавый лак».

Термический способ

Технология термического воронения является самой старой, и, наверное, самой простой. Суть способа заключается в нагреве металлического изделия на открытом воздухе до тех пор, пока кислород, содержащийся в воздухе, не вступит в химическую реакцию с верхним слоем детали. Чем сильнее разогрев, тем темнее становится деталь, потому что процесс окисления проходит на большей глубине.

С применением масла

Рассматриваемый способ несложен для его применения в домашних условиях. Нам понадобятся такие ингредиенты:

- Машинное масло – 500 мл.

- Металлическая емкость для масла.

- Инструмент для удерживания детали (пассатижи, плоскогубцы, клещи и т.п.).

- Газовая горелка. Если ее нет, то можно воспользоваться газовой плитой или строительным феном.

- Бумажные салфетки или ветошь.

Далее рассмотрим порядок действий с использованием строительного фена.

- Детали нужно уложить на негорючую поверхность (кирпич, к примеру).

- Фен должен работать в режиме сильного разогрева.

- Деталь нужно максимально нагреть, насколько это возможно.

- Разогретый металл, удерживая клещами, нужно опустить в ванночку, чтобы она полностью оказалась в масле.

- После извлечения детали из масла она кладется на бумажную салфетку, чтобы впиталось масло.

- Деталь вновь нужно разогреть и опустить в масло – процесс повторяется 3–4 раза.

Каждый цикл воронения делает деталь темнее.

Описанный процесс воронения не сделает деталь черной. Кроме того, покрытие не отличается прочностью и его легко повредить. Технология больше подходит для защиты от ржавчины, нежели для декоративных целей.

Как сделать сталь синей

Технология синения металла более сложная и требует не только больших усилий, но и наличия некоторого оборудования. Нам понадобится горн. Очень хорошо, если в нем есть автоматический поддув. Понятно, что горн есть не у всех, поэтому при его отсутствии, можно воспользоваться обычной металлической бочкой, наполовину заполнив ее рубленым хворостом.

Нам понадобится горн. Очень хорошо, если в нем есть автоматический поддув. Понятно, что горн есть не у всех, поэтому при его отсутствии, можно воспользоваться обычной металлической бочкой, наполовину заполнив ее рубленым хворостом.

Итак, у нас имеется деталь, теперь под ее размер понадобится металлический ящик.

- Его нужно наполнить мелким березовым углем и поместить в основательно разогретый горн (или в бочку).

- Обрабатываемую деталь необходимо протереть уксусом и оставить высыхать.

- Следует дождаться, пока уголь в емкости не начнет тлеть.

- В тлеющие угли укладывается заготовка и оставляется там до появления легкой синевы.

- Как только деталь начала синеть, ее нужно вытащить и очистить мягким углем.

- Деталь вновь помещается на свое место в ящике и после изменения цвета синевы вновь вытаскивается и очищается.

- Работа повторяется до тех пор, пока деталь не приобретет нужный цвет.

Важно следить за процессом нагрева и вовремя вытаскивать деталь, иначе ее цвет изменится до серого.

Синева без термообработки

Добиться нужного оттенка синевы можно и без термообработки – с помощью специального раствора.

Для выполнения работы нужно 2 реактива и вода:

- Гексацианоферрат калия (красная кровяная соль) ‒ 2,5 гр.

- Полуторахлорное железо ‒ 2,5 гр.

- Вода – 1 л.

Возьмем 2 банки по 0,5 л и в них растворим каждый ингредиент по отдельности. С этим не возникнет проблем, так как для них вода идеальный растворитель. После этого растворы смешиваются, и в полученную смесь помещается стальная деталь. Нужно внимательно следить за процессом оксидирования. При достижении нужного оттенка синевы деталь извлекается из раствора и сушится.

Еще 2 способа

- Для того чтобы деталь сделать темно-синей, можно расплавить серу, вмешивая в нее небольшое количество сажи. В этот состав помещается деталь, и контролируется процесс изменения цвета.

- Нагрев селитру более 320°C, доведем ее до жидкого состояния.

Далее, как и в предыдущем способе.

Далее, как и в предыдущем способе.

Существует еще множество способов воронения металла, благодаря которым можно добиться получения красивого и прочного окраса детали, но не все они подходят для применения в домашних условиях. Мы же постарались описать самые несложные, и, по возможности, безопасные.

Любой из описанных выше способов воронения металла может причинить вред здоровью человека! Нужно заранее позаботиться о мерах безопасности, помня о том, что горячий металл может стать причиной термического ожога, а реактивы могут причинить химический ожог. Кроме того, реактивы могут стать причиной отравления испарениями. Многие реактивы горючи, и их нельзя нагревать, поэтому будьте предельно внимательны и строго следуйте инструкции.

Простейшие способы

У большинства хозяек дома найдется уксус, чай и лимонная кислота. А любители кока-колы могут не только ей смывать смолу со своего автомобиля, но и использовать для воронения металла.

Не будем описывать каждый способ, так как они почти одинаковые и чаще всего применяются для чернения ножей и прочей кухонной утвари. Опишем способ воронения ножа.

Итак, нам потребуется любой из этих ингредиентов:

- Уксус столовый.

- Лимонная кислота – 1 пакетик.

- Кока-кола (нужно заранее выпустить газ).

- Чай черный (заварка).

Теперь о технологии чернения металла.

- Нож нужно обезжирить и полить кипятком, чтобы он был горячим.

- Любая из перечисленных жидкостей набирается в пластиковую бутылку с отрезанным горлышком настолько, чтобы снаружи осталась только ручка.

- Нож надо почаще встряхивать для того, чтобы на лезвии не было пузырьков воздуха.

- Периодически нож следует извлекать из жидкости и вытирать лезвие, снимая таким способом окислы.

- Когда металл станет нужного цвета, процесс воронения прекращается.

Покрытие получается не очень прочным. При желании его можно снять, и вновь нанести.

В своих комментариях вы можете рассказать о своем методе воронения в домашних условиях, поделившись своим мнением и впечатлениями от выполненной работы.

Видео

В этом видео показано, как происходит травление ножей в разных веществах:

Посмотрите, как выполняется очернение металла с помощью жидкости для воронения:

Термическое воронение металла. Чернение металла.

Гвозди, инструменты, крепежные детали, оружие или макет железной дороги — воронение (чернение, оксидирование) стали сделает ее более привлекательной и защитит от ржавчины.

Настоящее воронение стали подразумевает преобразование металла в промышленных условиях с получением на его поверхности защитного слоя оксида железа с определенными свойствами (преимущественно образуются оксид железа (III) и оксид железа (II).![]() Наряду с этим применяют и ряд других методов, называемых воронением, но, по сути, подразумевающих нанесение на металл различных покрытий с образованием на его поверхности искусственной пленки. Строго говоря, подобные методы нельзя сравнить по качеству с настоящим оксидированием, но все же некоторые из них успешно применяются на практике.

Наряду с этим применяют и ряд других методов, называемых воронением, но, по сути, подразумевающих нанесение на металл различных покрытий с образованием на его поверхности искусственной пленки. Строго говоря, подобные методы нельзя сравнить по качеству с настоящим оксидированием, но все же некоторые из них успешно применяются на практике.

Холодная обработка: кисточка или ванна?

В арсенале умельцев есть немало растворов» вызывающих на поверхности металла образование темного осадка. При определенных химических реакциях содержащиеся в растворе вещества образуют на поверхности металла черную пленку. Наиболее известным веществом для холодного воронения является «парижский оксид». С улучшенной рецептурой он предлагается в торговой сети как Klever Schnellbmenierung (российский аналог — «Ворон 3»). Содержащее селен вещество наносится кистью на обрабатываемую поверхность, после чего тщательно смывается. Метод довольно экономичный и не требует особых затрат.Быстрое воронение может применяться для деталей, не подвергающихся высокой механической нагрузке. Тогда как высококачественные стали с содержанием хрома свыше 3% таким способом обрабатывать не рекомендуется. К тому же чернение будет равномерным только при предельно тщательной обработке» после которой требуется полирование специальной пастой.

Тогда как высококачественные стали с содержанием хрома свыше 3% таким способом обрабатывать не рекомендуется. К тому же чернение будет равномерным только при предельно тщательной обработке» после которой требуется полирование специальной пастой.

Гораздо результативнее производить быстрое воронение путем погружения. Эффект от такой процедуры сохраняется более длительное время. Кроме того» операцию можно неоднократно повторить. Для очистки от красящего состава используется моющее средство. После чего обрабатываемую деталь нужно насухо вытереть смоченной спиртом тряпкой. Если теперь на изделие кисточкой нанести дистиллированную воду, то она не будет скатываться каплями, а образует равномерную пленку, свидетельствующую об отсутствии на поверхности жира.

Горячая обработка: масло и огонь

Древний кустарный метод воронения, при котором деталь сначала промасливается, а затем обжигается паяльной лампой, имеет ряд преимуществ. Процесс не сопровождается выделением вредных веществ, дешев и эффективен. И хотя масляный обжиг тоже в полном смысле не является подлинным воронением, образовавшееся покрытие держится на поверхности гораздо дольше, чем при холодной обработке. Желающим выполнить термическое воронение следует слегка нагреть поверхность изделия и нанести на нее очень тонкий слой льняного масла.

И хотя масляный обжиг тоже в полном смысле не является подлинным воронением, образовавшееся покрытие держится на поверхности гораздо дольше, чем при холодной обработке. Желающим выполнить термическое воронение следует слегка нагреть поверхность изделия и нанести на нее очень тонкий слой льняного масла.Модно использовать также оливковое или специальное оружейное (к примеру, Ballistol). Преимущество последнего заключается в слабощелочных свойствах, не оказывающих разрушительного воздействия на металл. Для этих целей пригодны буроугольное и нефтяное масла, а также различные парафины. При медленном разогреве до 200-400 С легкие фракции улетучиваются, и на поверхности образуется плотная масляная пленка. Дальнейший постепенный нагрев приводит к образованию сначала коричневой, а затем черной окраски, которую уже невозможно удалить. Принципиально важно при данной технологии не применять слишком много масла, чтобы избежать появления пятен.

Наилучший результат достигается при использовании смеси из двадцати частей консистентной смазки и одной части серы.

Последняя способствует формированию очень темного слоя сульфида железа. Из серы можно изготовить сернистый бальзам, растворив ее в небольшом количестве скипидара, а затем смешав с льняным маслом. Состав распределяют тонким слоем по поверхности обрабатываемого изделия и подвергают беспламенному сжиганию, что приводит к равномерному воронению.

Последняя способствует формированию очень темного слоя сульфида железа. Из серы можно изготовить сернистый бальзам, растворив ее в небольшом количестве скипидара, а затем смешав с льняным маслом. Состав распределяют тонким слоем по поверхности обрабатываемого изделия и подвергают беспламенному сжиганию, что приводит к равномерному воронению.Воздействие окислителями

На сталь можно воздействовать и расплавленными окислителями. Обычно для этого используют нитраты и нитриты, которые можно нагревать до расплавления (нитрит калия плавится при температуре 395 °С, а азотнокислый натрий — при температуре около 270 С). В расплавы этих солей опускают подлежащие воронению предметы, и они приобретают черную окраску. Однако горячие расплавы нитритов могут вызвать воспламенение органических веществ, а при некоторых обстоятельствах и угрожать взрывом.Тем не менее данный метод довольно широко практикуется и пригоден для обработки чугуна, стали и даже меди, которая при этом окрашивается в насыщенный красный цвет.![]() Однако его нельзя применять для обработки термочувствительных или закаленных изделий.

Однако его нельзя применять для обработки термочувствительных или закаленных изделий.

Вместо этих довольно опасных веществ можно использовать горячие солевые или щелочные растворы, рабочая температура которых существенно ниже.

Рецепты холодного воронения

1.1000 мл дистиллированной воды, 30 г этанола, 20 г 69% азотной кислоты, 75 г хлорида железа (III), 20 г сульфата меди (II)2. сульфат железа (II): 30 г, хлорид железа (III): 15 г, сульфат меди (II): 15 г, этанол: 50 г, долить воды до 1000 мл

3.1000 мл воды, 50 г изопропилового спирта, 75 г 30% соляной кислоты, 75 г 69% азотной кислоты, 150 г хлорида железа (III), 30 г сульфата меди (II)

4.1000 мл воды, 13,5 г 69% азотной кислоты, 4 г 30% соляной кислоты, 4 г сульфата меди (II), 170 г хлорида железа (III)

Составы наносят на поверхность и оставляют по возможности дольше для более длительного воздействия в условиях повышенных температуры и влажности. Слой ржавчины затем обрабатывают водяным паром и удаляют щеткой. реакция повторяется до тех пор, пока не будет достигнут желаемый результат. Нередко приходится наносить средство свыше 10 и даже до 20 раз. Для того чтобы освежить старое воронение, сделав его более темным, достаточно 8% раствора азотнокислого серебра.

реакция повторяется до тех пор, пока не будет достигнут желаемый результат. Нередко приходится наносить средство свыше 10 и даже до 20 раз. Для того чтобы освежить старое воронение, сделав его более темным, достаточно 8% раствора азотнокислого серебра.

Рецепты солевых и щелочных растворов

1. 400 г едкого натра, 10 г нитрата калия, 10 г азотистокислого натрия, 600 мл воды2. 800 г едкого натра, 100 г гидрофосфата динатрия, 50 г азотистокислого натрия, Ю00 мл воды.

Время воздействия данных составов должно превышать 30 минут. Работать следует очень аккуратно и осторожно. Если недостаточно тщательно удалить остатки щелочи, на поверхности изделия может образоваться налет. Поэтому по завершении обработки изделие требуется основательно промыть, высушить и слегка смазать маслом.

Воронение в домашних условиях видео

По материалам издания «Современный ремонт и строительство»

Нередко для придания металлическим изделиям наиболее привлекательного вида, нередко используются различные виды краски.

Однако такие покрытия имеют ряд недостатков.

Однако такие покрытия имеют ряд недостатков.В частности, отличаются недолговечностью, низкой устойчивостью к температурным перепадам и различным воздействиям внешней агрессивной среды.

Между тем, испокон веков для решения подобных проблем, а также для обеспечения защиты металлических изделий от потускнения, использовался метод чернения. История данного вида обработки металлов насчитывает не один десяток веков.

Считается, что на Руси эта технология вошла в обиход благодаря хазарам, которые умели чернить оружие, придавая ему благородный вид. В наши дни чернение по-прежнему востребовано в различных сферах промышленного производства, однако чаще всего используется для декоративных целей в ювелирном деле и различных ремеслах – кузнечном изготовлении всевозможных изделий, чеканке, оружейном деле.

Суть чернения металла сводится к тому, чтобы получить на его поверхности достаточно прочное и долговечное покрытие, устойчивое к механическому, физическому и химическому воздействию. Оно обладает довольно неплохими защитными функциями, так как препятствует контакту металла с влагой. Поэтому ржавчина на черненых изделиях образуется гораздо дольше, что позволяет увеличить срок их службы.

Оно обладает довольно неплохими защитными функциями, так как препятствует контакту металла с влагой. Поэтому ржавчина на черненых изделиях образуется гораздо дольше, что позволяет увеличить срок их службы.

Кроме этого, металлы, покрытые чернью, имеют благородный матовый отлив, который со временем не тускнеет. Правда, следует отметить, что при длительной эксплуатации таких изделий чернь все же стирается. Особенно хорошо это заметно на стволах огнестрельного оружия, которое периодически нуждается в чернении для защиты металла и восстановления эстетических качеств изделий.

Существует множество различных способов чернения металлов, которые с успехом используются как в промышленном производстве, так и в быту. Самым старинным из них по праву считается оксидирование, которое представляет собой обработку металлических поверхностей жидкими растворами сульфатов, благодаря чего образуется тонкая оксидная пленка черного цвета.

Эта технология сегодня по-прежнему широко применяется в промышленном производстве, однако в бытовых условиях требует соблюдения определенных правил безопасности, так как в оксидирующие составы нередко входят агрессивные химические вещества, такие, как соляная кислота.

Помимо оксидирования, в промышленных условиях сегодня успешно применяется метод гальванического чернения, благодаря которому с помощью электролита на металлические поверхности наносится тонкий и прочный слой, выполняющий одновременно защитные и декоративные функции.

К наиболее древним способам чернения металлов относится их обжиг в масле. Для этих целей металлические изделия сперва накаляют докрасна, потому опускают в масляной раствор и снова прогревают на открытом огне до того момента, пока масло полностью не выгорит.

Если несколько раз повторить подобную процедуру, то изделия приобретают благородный черный цвет. Правда, данная технология в наши дни, как правило, используется лишь в бытовых и декоративных целях, так как получаемая подобным образом чернь имеет довольно слабые защитные функции.

Более современные технологии позволяют выполнять чернение металлов в промышленных условиях термическим способом, когда изделия обрабатываются парами расплавленных солей, смеси спирта и аммиака, а также масляного лака.![]()

Что касается ювелирного производства, что в наши дни чернение серебра может выполняться не только химическим и гальваническим путем. Наиболее простым и доступным вариантом является механическое чернение с использованием графитовой смеси, которая втирается в рельефную поверхность ювелирных изделий, подчеркивая красоту и оригинальность их рисунка.

Для работы потребуются реактивы, посуда для проведения процесса, источник тепла (плита, паяльная лампа, строительный фен — что угодно), толстые резиновые перчатки и защитные очки. Не пренебрегайте средствами индивидуальной защиты, некоторые составы крайне агрессивны и имеют высокую рабочую температуру, поэтому могут вызвать химические и термические ожоги. Работать лучше всего вне жилого помещения, например в гараже. Желательно наличие вентиляции. Можно, конечно и на кухне — но тогда я не отвечаю за возможные разборки с домашними, к примеру, по поводу нецелевого использования любимой кастрюли «Zepter».

После такого «инструктажа по ТБ» переходим к делу.![]() Перед нанесением на металлические поверхности покрытий необходимо осуществить подготовительные операции, то есть удалить с этих поверхностей загрязнения различной природы. Учтите, от качества проведения подготовительных операций в сильной степени зависит конечный результат всех работ. К подготовительным операциям относятся очистка поверхностей, обезжиривание и травление.

Перед нанесением на металлические поверхности покрытий необходимо осуществить подготовительные операции, то есть удалить с этих поверхностей загрязнения различной природы. Учтите, от качества проведения подготовительных операций в сильной степени зависит конечный результат всех работ. К подготовительным операциям относятся очистка поверхностей, обезжиривание и травление.

Обезжиривание

Процесс обезжиривания поверхности металлических деталей проводят, как правило, когда эти детали только что обработаны (отшлифованы или отполированы) и на их поверхности нет ржавчины, окалины и других посторонних продуктов. Любые защитные покрытия, например цинковое, также нужно предварительно удалить.

С помощью обезжиривания с поверхности деталей удаляют масляные и жировые пленки. Для этого применяют водные растворы некоторых химреактивов (силикат и гидроксид натрия; тринатрийфосфат для смачиваемости), хотя для этого можно использовать и органические растворители. Последние имеют то преимущество, что они не оказывают последующего коррозионного воздействия на поверхность деталей, но при этом они токсичны и огнеопасны. Обычно используют ацетон, он хорошо справляется с удалением как органических жиров, так и минеральных масел.

Обычно используют ацетон, он хорошо справляется с удалением как органических жиров, так и минеральных масел.

На результат работы также влияет чистота реактивов и качество воды. Чтобы было меньше фокусов, используйте реактивы квалификацией не ниже «Ч» а лучше «ХЧ» и дистиллированную воду. Сгодится химически обессоленная вода или конденсат из холодильников. Концентрации растворов даны в граммах на литр. Так как речь пойдет о покрытиях деталей оружия, то рассмотрим окраски преимущественно черного цвета.

Химическое оксидирование сталей.

Оксидированию подвергаются углеродистые и низколегированные стали. Значительное содержание легирующих элементов может повлиять на цвет окрашенной детали, чаще всего он становится ближе к красному. Мне неизвестны способы оксидирования нержавеющих сталей химическими методами.

Есть несколько типов составов для химического оксидирования — щелочные составы, составы на основе диоксида марганца, на основе тиосульфата натрия

Действие щелочных составов основано на окислении железа до оксида в щелочной среде. По моему мнению, наиболее эффективны, но и самые агрессивные. Оксидные пленки получаются «радикально черного» цвета, устойчивы к истиранию, матовые или глянцевые в зависимости от содержания реагентов.

По моему мнению, наиболее эффективны, но и самые агрессивные. Оксидные пленки получаются «радикально черного» цвета, устойчивы к истиранию, матовые или глянцевые в зависимости от содержания реагентов.

1. Едкий натр — 750, азотнокислый натрий — 175.

Температура раствора — 135°С, время обработки — 90 мин. Пленка плотная, блестящая.

2. Едкий натр — 500, азотнокислый натрий — 500.

Температура раствора — 140°С, время обработки — 9 мин. Пленка интенсивная.

3. Едкий натр — 1500, азотнокислый натрий — 30.

Температура раствора — 150°С, время обработки — 10 мин. Пленка матовая.

4. Едкий натр — 750, азотнокислый натрий — 225, нитрит натрия — 60.

Температура раствора — 140°С, время обработки 90 мин. Плёнка блестящая.

На практике приготовление и применение растворов этого типа выглядит так. Навески реактивов растворяются в требуемом объеме воды при энергичном перемешивании. При этом происходит разогревание раствора, и сильное. Посуда должна быть стеклянной, керамической или из нержавейки. Если вы используете стеклянную химическую посуду, посмотрите, чтобы на ней были буквы «ТС», то есть термостойкая. Не треснет, если будете греть. Помните, что при нагревании чаще трескается толстостенная посуда из-за неравномерного прогрева по толщине стенок. Ни в коем случае не используйте алюминиевые или эмалированные кастрюли — сожрет. Приготовленный раствор нагревается до кипения и туда помещается (только не голыми руками!) деталь. Контролировать температуру совсем не обязательно,главное — состав должен кипеть. Ждем положенное время, при необходимости подливая водички в раствор по мере выкипания оной (осторожно — состав при этом бурно вскипает!), вынимаем деталь, смотрим на ее цвет. Если он равномерный, насыщенный и без пятен, тщательно промываем деталь водой, просушиваем и смазываем нейтральным маслом. Лучше не стоит передерживать деталь в растворе, от этого портится качество оксидной пленки.

Если вы используете стеклянную химическую посуду, посмотрите, чтобы на ней были буквы «ТС», то есть термостойкая. Не треснет, если будете греть. Помните, что при нагревании чаще трескается толстостенная посуда из-за неравномерного прогрева по толщине стенок. Ни в коем случае не используйте алюминиевые или эмалированные кастрюли — сожрет. Приготовленный раствор нагревается до кипения и туда помещается (только не голыми руками!) деталь. Контролировать температуру совсем не обязательно,главное — состав должен кипеть. Ждем положенное время, при необходимости подливая водички в раствор по мере выкипания оной (осторожно — состав при этом бурно вскипает!), вынимаем деталь, смотрим на ее цвет. Если он равномерный, насыщенный и без пятен, тщательно промываем деталь водой, просушиваем и смазываем нейтральным маслом. Лучше не стоит передерживать деталь в растворе, от этого портится качество оксидной пленки.

В принципе, эти составы многоразовые, приготовленного раствора хватит надолго. Но реактивы все-таки расходуются, причем быстрее кончается почему-то щелочь. Если состав перестанет работать, добавьте еще едкого натра. Добавлять его лучше в виде концентрированного водного раствора, особенно если отсутствие эффективности состава выяснилось уже в процессе работы. Гранулы твердой щелочи, попадая на деталь, могут привести к пятнистой окраске.

Если состав перестанет работать, добавьте еще едкого натра. Добавлять его лучше в виде концентрированного водного раствора, особенно если отсутствие эффективности состава выяснилось уже в процессе работы. Гранулы твердой щелочи, попадая на деталь, могут привести к пятнистой окраске.

Следующий состав менее опасен в обращении и нетребователен к посуде.

5. Азотнокислый кальций — 30, ортофосфорная кислота — 1, диоксид марганца — 1.

Температура раствора — 100 С, время обработки — 45 мин.

В процессе работы состав необходимо помешивать, взбаламучивая нерастворимый в воде диоксид марганца, дабы он не лежал на одном месте, а равномерно распределялся по поверхности детали. Пленка получается рельефная, черного матового цвета, но не особо устойчивая к истиранию. После оксидирования деталь промыть горячей водой, высушить и смазать.

В отличие от вышеприведенных составов с высокой рабочей температурой, следующий работает при комнатной.

6. тиосульфат натрия — 80, хлористый аммоний — 60, ортофосфорная кислота — 7, азотная кислота — 3. Температура раствора — 20°С, время обработки — 60 мин.

Температура раствора — 20°С, время обработки — 60 мин.

Сначала в воде растворяются тиосульфат натрия и хлористый аммоний, затем вливаются кислоты и раствор перемешивается. Раствор мутнеет вследствие выпадения элементарной серы и начинает плохо пахнуть. Сразу же помещаем туда предварительно обезжиренную деталь. После чернения деталь кипятим 15 мин. в растворе дихромата калия (120 г/л) чтобы удалить налипшую серу, промываем горячей водой, сушим и смазываем. На самом деле состав очень капризный, не всегда получается желаемый результат — черное матовое покрытие. Пленка часто получается серого цвета, да еще имеет тенденцию со временем рыжеть. Делайте выводы.

Окрашивание латуни в черный цвет.

1. Углекислая медь — 200, аммиак (25%-ный раствор) — 100.

Температура раствора — 30…40°С, время обработки — 2.,.5 мин.

2. Двууглекислая медь — 60, аммиак (25%-ный раствор) — 500, латунь (опилки) — 0,5.

Температура раствора — 60…80°С, время обработки — до 30 мин.

Как видим два состава, однотипные, «активным началом» является аммиачный комплекс углекислой меди. Двууглекислую медь можно получить, смешав растворы медного купороса и питьевой соды. Выпадает голубой осадок — это то, что нужно.

Двууглекислую медь можно получить, смешав растворы медного купороса и питьевой соды. Выпадает голубой осадок — это то, что нужно.

Углекислую медь разбалтываем в воде и добавляем туда раствор аммиака. Не будет большой беды, если вместо 25%-ного раствора использовать аптечный 10%-ный, только его нужно в 2,5 раза больше. Углекислая медь при этом растворяется и получается раствор фиолетового цвета. Составы работают и при комнатной температуре. Пленка черная матовая. Недостаток — плохая устойчивость к истиранию. Но если деталь не будете часто хватать руками, то вполне съедобно.

Если достаточно пленки просто темного цвета, можно поступить проще. Растворяем тиосульфат натрия (это фиксаж для фотографий) в воде, добавляем немного любой минеральной кислоты. Тампоном, смоченным в этом растворе, протираем деталь. В зависимости от времени выдержки можно получить пленки с цветами от коричневого до фиолетового.

Окрашивание алюминия и его сплавов.

Вообще-то алюминий красят во все цвета радуги при помощи анодного окисления с одновременным введением в структуру оксидной пленки различных красителей, как неорганических — солей металлов, так и органических. Однако его можно почернить и без использования гальваники, чисто химическим методом.

Однако его можно почернить и без использования гальваники, чисто химическим методом.

Молибденовокислый аммоний — 10…20, хлористый аммоний — 5…15. Температура раствора — 90…100°С, время обработки — 2…10 мин.

Перед обработкой предварительно обезжиренную деталь необходимо протравить в растворе едкого натра (50 г/л) в течение 10 мин., чтобы удалить пленку оксида с ее поверхности. Хотя его и не видно, но он есть всегда. Не держите протравленную деталь на воздухе, вырастет новая оксидная пленка. Дальше все просто — помещаем деталь в кипящий раствор, ждем сколько надо, промываем деталь водой, сушим. Смазывать необязательно, ничего плохого с алюминием не случится.

Правда, тут есть один тонкий момент. Состав плохо работает с шероховатыми поверхностями, деталь должна быть отполирована.

Приложения.

1.Квалификации реактивов по чистоте (в порядке возрастания)

Т — технический

Ч — чистый

ЧДА — чистый для анализа

ХЧ — химически чистый

ОСЧ — особо чистый.![]()

2. Где взять?

Чем богаты, как говорится…

Нитрат натрия (натриевая селитра) — садовые товары, удобрение.

Гидроксид натрия (Едкий натр, каустическая сода) — Хоз. маг., бытовая химия, средство «Крот» для прочистки забитых толчков. Посмотрите на пакет — продукт должен выглядеть как белые чешуйки, а в составе указан только гидроксид натрия.

Тиосульфат натрия — фиксаж для фотографий. По-моему нейтральный. Интересно, где-нибудь все еще продается?

Сульфат меди (медный купорос) — садовые товары, компонент т.н. Бордосской смеси (только смотрите, чтобы известь была отдельно)

Гидрокарбонат натрия (натрий двууглекислый, питьевая сода) Знамо где…

Аммиак, 10% водный раствор — аптеки.

Хлористый аммоний, ортофосфорная и соляные кислоты — магазины для радиолюбителей. Кстати там же хлорное железо.

Серная кислота — автозапчасти, аккумуляторный электролит.

Силикат натрия (жидкое стекло) — хозяйственные и канцелярские товары.

Вываривание в расплаве селитры(натриевой или калиевой), натриевая лучше.

расплавляем селитру. акуратно опускаем деталь, предварительно обезжиренную, и «варим» до получения цвета, от нежно-василькового, до иссиня-черного, марка стали и качество поверхности сильно влияют на результат

Чернение металлических составов используется для того, чтобы придать детали, конструкции или изделию обновленный вид, увеличить износостойкость, защитить от воздействий окружающей среды и свести коррозию металла к минимуму. В результате чернения или воронения на поверхности металла образуется тонкий защитный слой, который несколько изменяет внешний вид, структурный и химический состав соединений. В кустарных условиях чаще всего используют воронение углеродистой и низколегированной стали, мягкой меди и алюминия.

Воронение – защита металла

Большинство металлических сплавов подвержено внешней коррозии от частого соприкосновения с водой. При постоянной повышенной влажности воздуха даже закаленная сталь может быстро прийти в негодность и покрыться ржавчиной. Как правило, все металлические конструкции покрывают антикоррозийным раствором и промазывают краской для дополнительной защиты, но подвижные соединения все равно ржавеют, если не провести с ними процедуру чернения или синения металла, которое по-научному называют оксидированием (когда на поверхности образуется плотная пленка окиси железа). В зависимости от качественного состава сплава воронение можно условно разделить на термическое, холодное, кислотное, щелочное. После обработки металл меняет свой первоначальный цвет на черный, синий или графитовый. Если слой чернения тонкий, он будет иметь вишнево-фиолетовый оттенок. Чернение металла в домашних условиях проходит в несколько этапов, включающих в себя зачистку и шлифовку, обезжиривание поверхностей, нанесение средства и финишную обработку.