Водородная горелка в домашних условиях

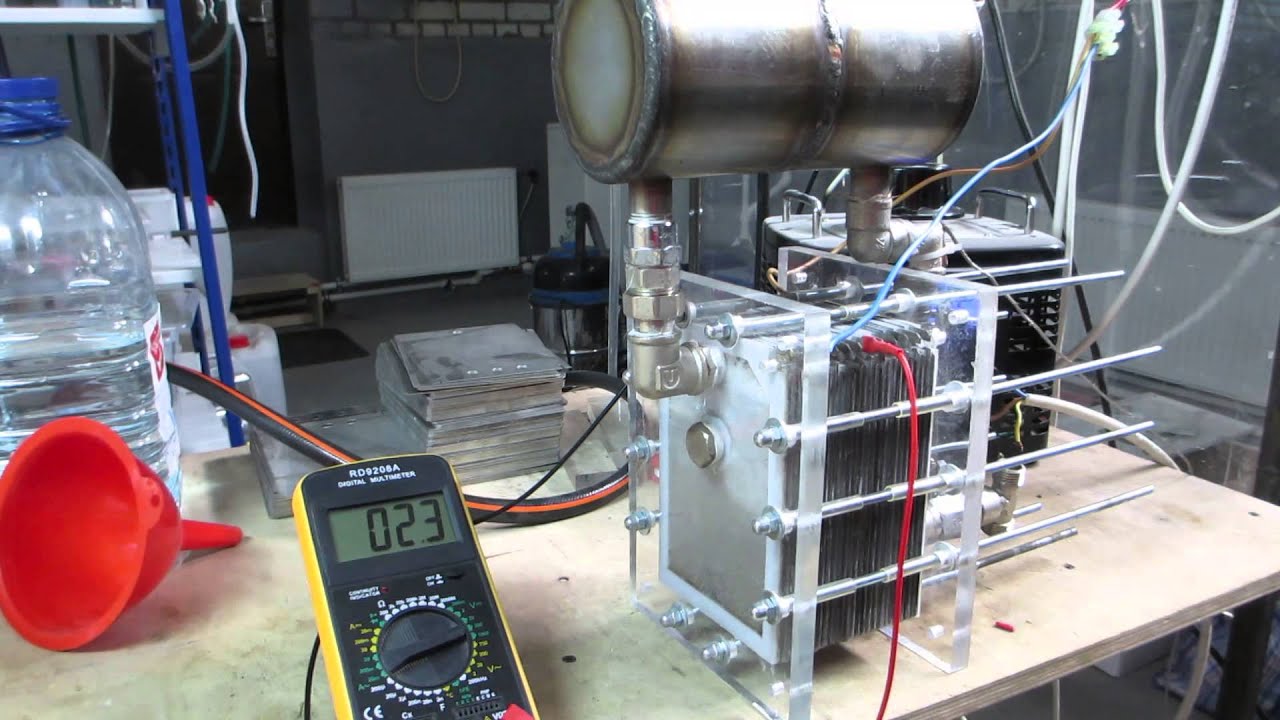

В данной статье автор описывает процесс создания водородной горелки в домашних условиях. Представленное устройство не имеет накопительных баллонов для газа, что делает его довольно безопасным в эксплуатации. Водород производится методом электролиза, и вырабатывается из обычной воды. Газ, производимый в необходимых количествах ННО генератором, тут же сжигается в горелке, что исключает возможность его накапливания и взрыва.

Необходимые материалы для постройки горелки:

— Пластины из нержавейки, примерно 1 мм толщиной;

— Два болта М6х150 с шайбами и гайками;

— Кусок прозрачной трубки;

(В проекте использовалась трубка из водяного уровня)

— Штуцера с «елочкой»;

(их диаметр подбирается под шланг с водяного уровня)

— Пластиковый контейнер на полтора литра;

(подойдет обычный контейнер для хранения пищи)

— Фильтр проточной очистки;

(можно использовать фильтр стиральной машинки)

— Обратный водный клапан.

Инструменты используются стандартные, которые имеются в каждой мастерской.

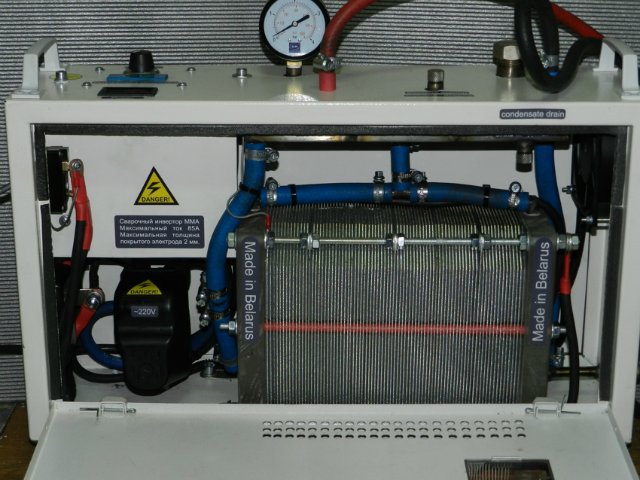

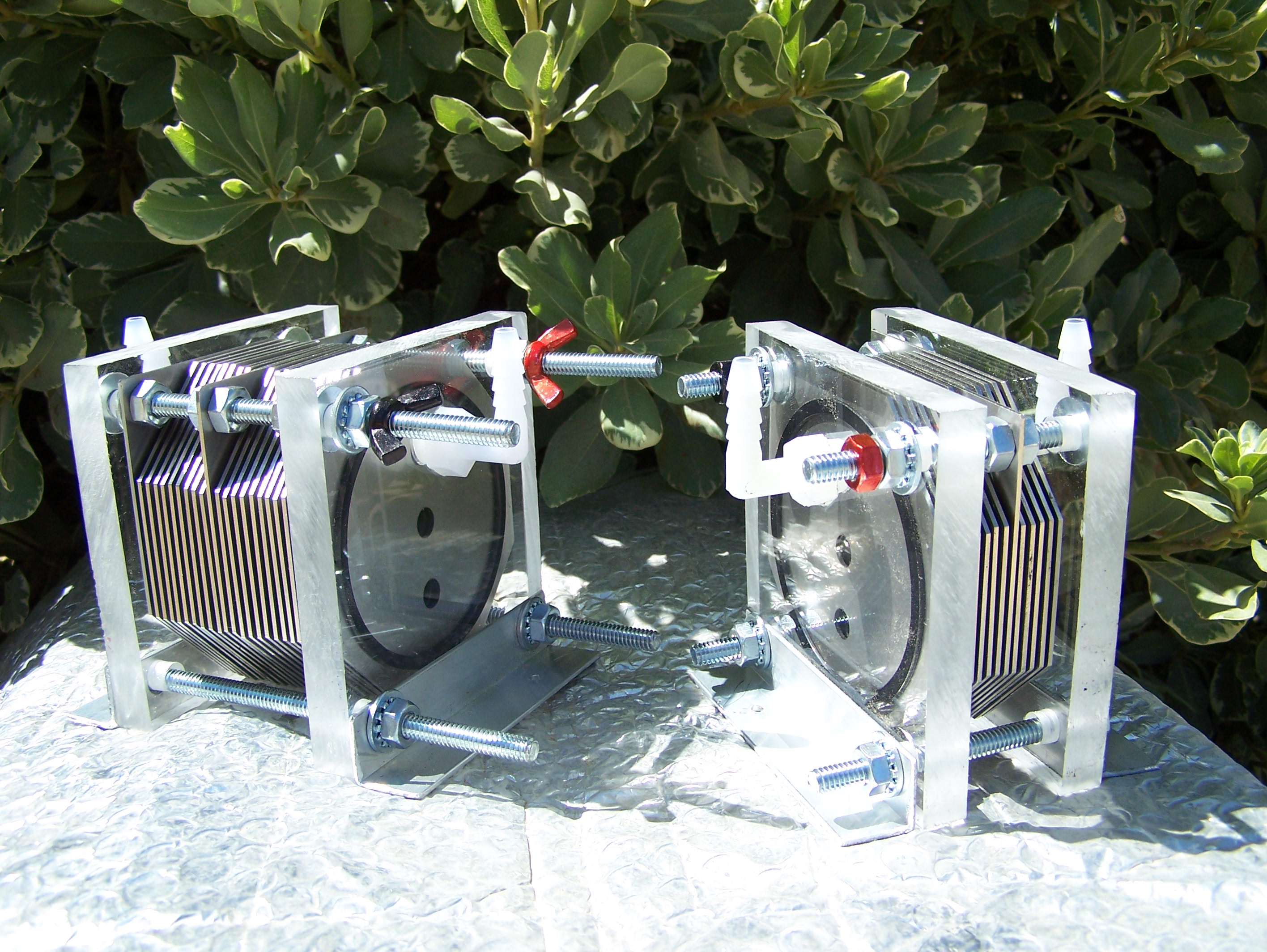

Первым шагом будет создание сердца ННО генератора – электролизер. Он выполнен из листов нержавеющей стали, расположенных последовательно друг за другом через равные промежутки и скрепленных болтами.

Как говорится в источнике, марка нержавеющей стали нужна либо зарубежная AISI316L, ее отечественный аналог 03X16h25M3. Но это в идеале, в принципе можно использовать любую.

Почему используется именно нержавеющая сталь, а не к примеру обычный черный метал, ведь он тоже проводит ток? Дело в том что, во первых черный метал ржавеет в воде, во вторых в воду при работе аппарата будет добавляться щелочь, что при условии прохождения электрического тока будет создавать для пластин достаточно агрессивную среду, в которой обычное железо просто долго не протянет.

Из листа нержавейки нужно вырезать 16 квадратных пластин. По размеру они должны быть такими, чтобы свободно входили в пластиковый контейнер. Резать их можно болгаркой или лобзиком.

Резать их можно болгаркой или лобзиком.

После этого, в каждой пластине просверливается по два отверстия, диаметром 6 мм, под болты. С противоположной стороны нужно спилить часть уголка.

Теперь еще немного теории. Принцип работы водородного генератора основывается на том, что при прохождении постоянного электрического тока через электролит между пластинами, ток расщепляет воду на ее составляющие: кислород и водород.

Из этого следует, что из пластин будут собраны две электрически изолированных друг от друга батареи, на одну из которых будет поступать плюс, на другую минус (анод и катод).

Вот как это выглядит схематически:

Такое количество пластин нужно для того, чтобы повысить площадь электрического воздействия на электролит, тем самым увеличив ток, проходящий через электролит, и как следствие количество вырабатываемого водорода.

Существует довольно много вариантов подключения пластин, и данный вариант не является самым оптимальным. Он используется, потому что является довольно простым в изготовлении и коммутации.

Он используется, потому что является довольно простым в изготовлении и коммутации.

Данная схема рассчитана на малое напряжение и большой ток.

Для изоляции пластин друг от друга были использованы кусочки прозрачной трубки:

Толщина кольца должна равняться приблизительно 1 мм.

Скрепляются пластины так: на болт одевается шайба, затем пластина, затем три шайбы, пластина, три шайбы и т.д. Так собираются анод и катод, по 8 пластин.

Затем одна батарея вставляется в другую, развернувшись на 180 градусов. Между пластинами в качестве диэлектрика вставляются вырезанные ранее кусочки трубки.

После сборки две батареи прозваниваются между собой, и если нет короткого замыкания, устанавливаются в контейнер.

В контейнере просверливаются отверстия под болты, на них будет поступать напряжение.

В крышке контейнера просверливается отверстие под штуцер. Перед установкой самого штуцера, его посадочное место лучше промазать герметиком или силиконом. То же самое касается и прилегающей поверхности крышки. Чтобы проверить контейнер на герметичность его можно опустить в емкость с водой. Если на нем появятся пузырьки, значит контейнер не герметичный.

То же самое касается и прилегающей поверхности крышки. Чтобы проверить контейнер на герметичность его можно опустить в емкость с водой. Если на нем появятся пузырьки, значит контейнер не герметичный.

Для повышения генерации газа, в воду необходимо добавить некоторые примеси. Лучше всего подойдет гидроксид натрия, который содержится в средствах для прочистки труб от засоров.

Добавлять его следует осторожно, подключив в схему амперметр и следя за его показаниями.

Источник питания лучше использовать с регулировкой напряжения, от 0 до 12 вольт. Чем больше его мощность, тем лучше.

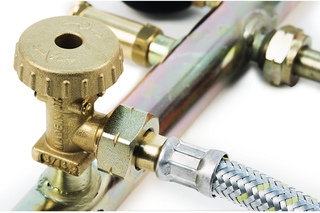

Далее остается установить обратный клапан и фильтр. Обратный клапан предотвратить попадание газа обратно в контейнер. Проточный фильтр так же служит в роли водяного затвора.

Устройство готово, осталось подключить блок питания и ацетиленовую горелку со шлангом.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст.

Подробнее здесь.

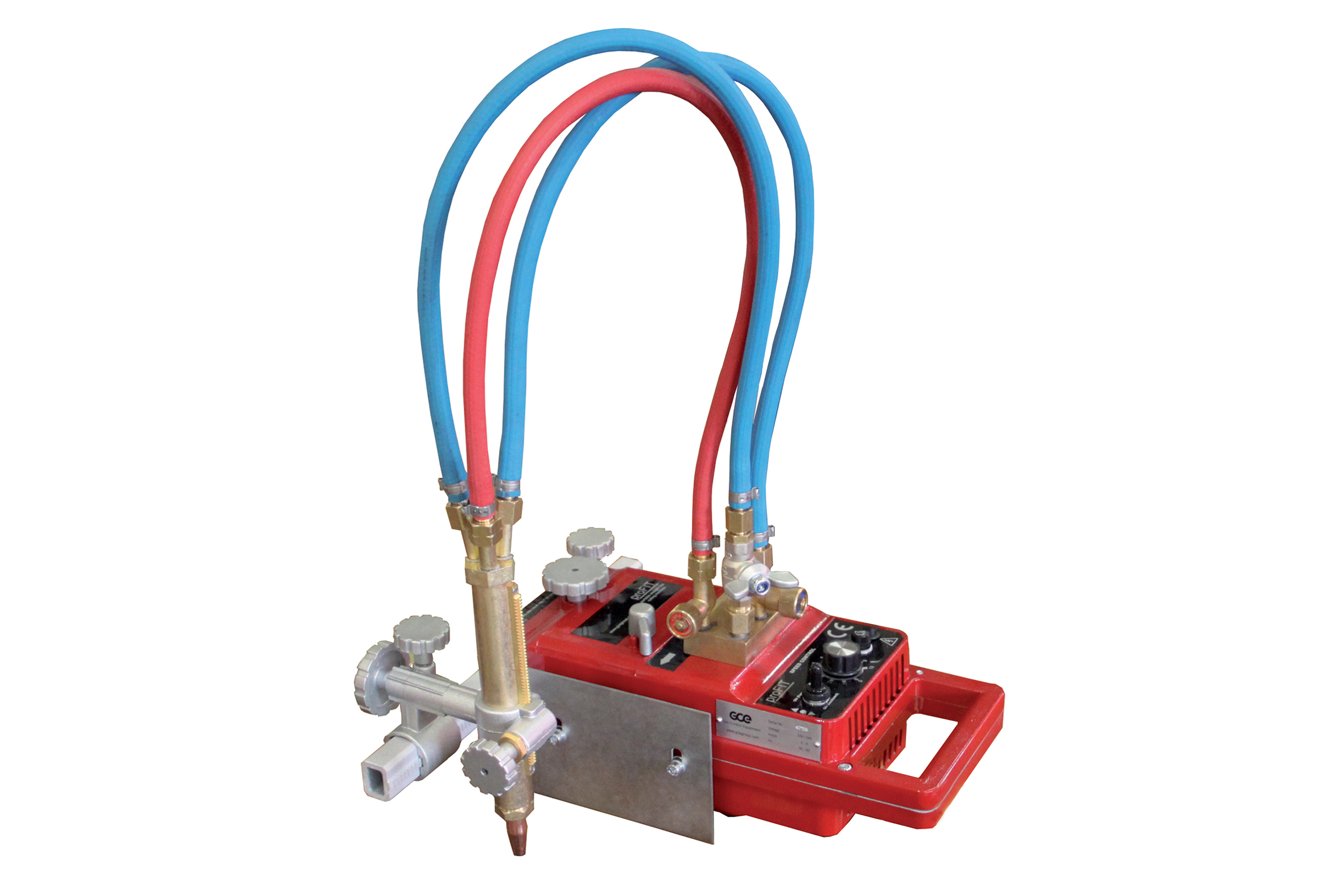

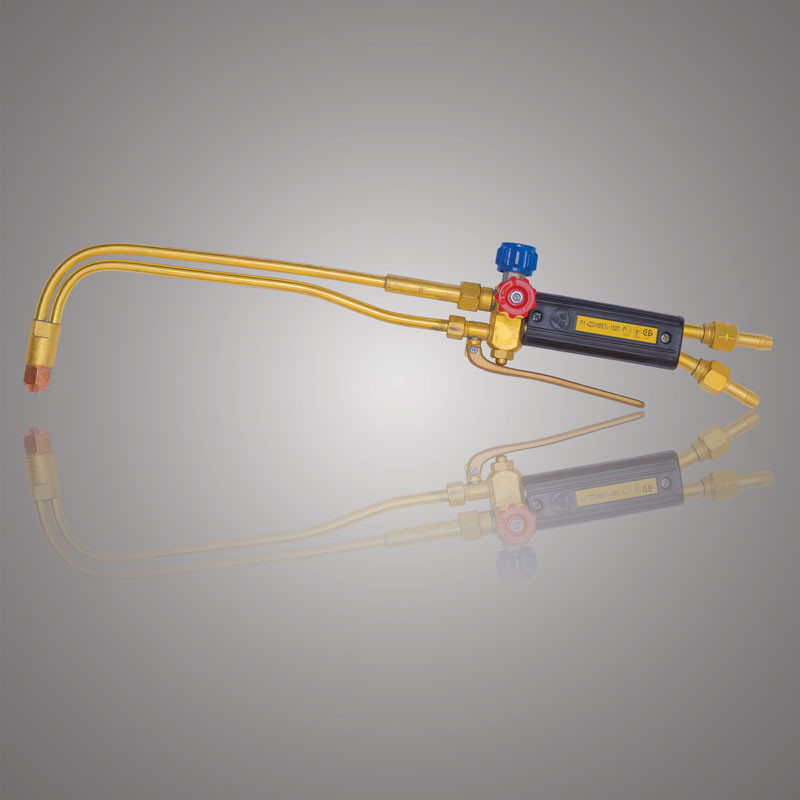

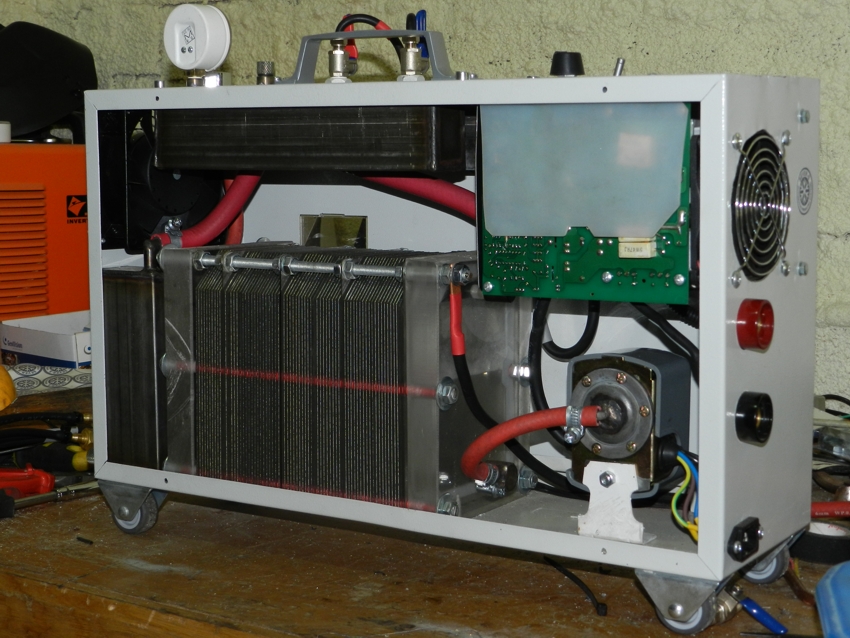

Подробнее здесь.Водородный сварочный аппарат (16 л/мин) с авто регулированием

Водородно — кислородное пламя имеет хорошую эффективность и является предпочтительной заменой ацетилено-кислородного пламени, для сварки, пайки и резки.

Водородно — кислородная сварка частично заменяет сварку и пайку в среде инертных газов (например, аргона), и в отличии от стандартных способов газосварки, является абсолютно безвредной, так как продуктом горения является водяной пар.

Водородно — кислородный сварочный аппарат можно использовать для широкого спектра обрабатываемых материалов: любой стали, цветные и благородные металлы, чугун, стекло, керамика, золото и т.д.

Для работы водородно — кислородного сварочного аппарата необходима только вода в маленьком количестве (примерно 0,2 литра в час).

Для обеспечения бесперебойной работы водородного сварочного поста, не нужно создавать запасы ацетилена и кислорода в баллонах.

Наш водородный сварочный аппарат позволяет выполнять широкий спектр работ – от сварки, микросварки и пайки пламенем размером с иголку до резки листовой стали толщиной до 10 мм и более. Обычно водородно — кислородная смесь превосходит ацетилено-кислородную по технологическим возможностям, а не просто является её более дешевым заменителем.

Водородный сварочный аппарат может работать непрерывно.

При применении водородно-кислородного пламени уменьшаются затраты на обслуживание рабочих мест, отсутствуют отходы производства, абсолютно безвредно — продуктом горения является водяной пар.

Преимущество этого аппарата перед аналогами

- 1. большая производительность при небольших габаритах

- 2. стабильное давление

- 3. специальная технология изготовления пластин обеспечивает большой ресурс работы

- 4. применение ШИМ (PWM) позволило уменьшить энергозатраты и снизить вес оборудования

- 5.

интеллектуальное управление

интеллектуальное управление - 6. Автоматическое и ручное управление

- 7. удобство в использовании

- 8. долговечность и простота обслуживания

- 9. удобное управление мощностью

- 10. широкий спектр применения

- 11. высокое качество при небольшой стоимости

- 12. высокая эффективность и удобство, по сравнению с газобаллонным оборудованием

- 13. один аппарат можно использовать для работ на нескольких рабочих местах одновременно. Аппарат будет самостоятельно подстраиваться под действия персонала, автоматически удерживая нужное давление газа в системе.

Автоматика облегчает переход от использования баллонов к интеллектуальному, современному, экономичному оборудованию. У Вас в руках та же горелка, тот же принцип регулирования расхода газа, прибор сделает все остальное сам.

Сравнение затрат при эксплуатации сварочного оборудования

Стандартное газобалонное оборудование в Украине:

- Стоимость Ацетилен баллона 40 л.

– 50$/шт.

– 50$/шт. - Заправка Ацетилен баллона 40 л. — 40$/шт.

- Стоимость Пропан-бутан баллона 50 л. – 35$/шт.

- Заправка Пропан-бутана 50 л. — 15$/шт.

- Стоимость Кислород баллон 40 л. – 50$/шт.

- Заправка Кислород баллон 40 л. — 6$/шт.

- Редуктор + манометр – 15$.

- Стоимость комплекта с баллоном Ацетилен – 161$.

- Стоимость комплекта с баллоном Пропан-бутан – 121$. (без шлангов, горелок и т.д)

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

- 1 баллон Ацетилена + 10 баллонов Кислорода = 100$.

- 1,3 баллон Пропан-бутан + 10 баллонов Кислорода = 80$.

- + доставка баллонов, стоимость которой часто превышает стоимость самого газа.

Стоимость водородно-кислородного газосварочного оборудования:

Ориентировочная стоимость – 1300$.

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

Мощность усредненная 2,5 кВт/час

2,5 х 30 = 75 кВт/час ( потребление ел. Энергии за 30 часов.)

75 х 0,05 = 3,75. (примерная стоимость ел. Энергии за 30 часов.)

Расход воды 15 л.

15 х 0,1 = 1,5$. (стоимость дистиллированой воды)

3,75 + 1,5 = 5,25$. (затраты на 30 рабочих часов)

Вывод:

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

- Ацетилена + Кислорода = 100$.

- Пропан-бутан + Кислорода = 80$.

- Вода + Эл. Энергия = 5, 25 $.

Срок окупаемости при 5 дневной рабочей неделе составит 1300$ / (100$ — 5.25$ ) = 14 недель (3,5 месяца)

Спустя 3,5 месяца вы сможете получать дополнительную прибыль 95$ в неделю или 380 дол в месяц!

Характеристики

- Питание — 220 (380)В, 50 Гц

- Потребляемая мощность — 4 кВт

- Давление газа — 0,5 атм.

- Макс. температура пламени — 2600 — 3000 ºC

- Производительность газовой смеси — от 0 до 16,6 л/мин.

- Средний расход воды — 225 см3/ч

- Время непрерывной работы — 8 часов

- Толщина свариваемой стали — от 0,1 до 5 мм.

- Габариты — 695x265x340 мм.

- Масса — 40 кг.

изготовление горелки своими руками и электролизный сварочный аппарат

На чтение 7 мин. Просмотров 5.1k. Опубликовано Обновлено

Водородная сварка представляет собой разновидность газопламенной обработки. Ее отличительной особенностью является горение пламени в атмосфере водорода. На сегодняшний день среди всех видов газопламенных обработок наибольшей популярностью пользуется именно такой метод.

Он обладает высокой эффективностью и служит отличной альтернативой ацетиленовой сварке. Кроме того, изготовить сварочный аппарат можно своими руками в домашних условиях, что делает его еще более интересным.

Преимущества водородной сварки

Водородная сварка обладает рядом преимуществ по сравнению с другими аналогами. Главным ее достоинством является то, что в процессе горения сварочной горелки выделяется водяной пар, поэтому она является самой безопасной.

Кроме того, данная технология обеспечивает высокие рабочие температуры, а значит позволяет работать с более тугоплавкими металлами. Водородную сварку можно легко использовать в домашних условиях, так как изготовить сварочный аппарат своими руками может любой желающий.

Еще одним наиболее часто используемым методом является ацетиленовая сварка.

Технология сварки при помощи водорода.В то же время водородная во многих случаях оказывается более предпочтительной благодаря своим особенностям:

- позволяет получать аккуратные плотные швы;

- возможность работы с мелкими деталями;

- высокая температура газовой горелки позволяет осуществлять не только , но и резку материалов;

- водородная горелка своими руками – это посильная задача не только для мастеров, но и для новичков;

- возможность выполнения работ в замкнутом пространстве;

- водородный сварочный аппарат является малогабаритным и его удобно транспортировать.

Применение метода

Газопламенная сварка осуществляется за счет горения газообразной смеси. Самой часто используемой является ацетиленовая сварка. Она основана на окислении карбида в воде.

Если необходима небольшая температура, например, для работы с мелкими деталями или тонким металлом, используется пропан. Он подается из баллона в смесительную камеру, а затем в горелку.

Он подается из баллона в смесительную камеру, а затем в горелку.

В эту же камеру подается кислород, поддерживающий горение газа. Регулируя давление кислорода можно достичь температуры горения до 3000 градусов, что позволяет осуществлять не только сварку, но и резку металла.

Недостатком этой является необходимость использование баллона с газом. Это накладывает ограничения на применение сварки во многих сложных условиях.

Агрегат для водородной сварки.Принцип работы водородной сварки основан на процессе разделения воды на водород и кислород. В результате последующей рекомбинации одноатомного водорода в двухатомный происходит высвобождение энергии, ускоряющей сварку.

Область сварки оказывается защищенной водородом от кислорода, что исключает окисление поверхности и обеспечивает гладкие швы.

Использовать водородные баллоны для сплава опасно. Его утечка в замкнутых помещениях может привести к удушью или головокружению. Также он является взрывоопасным.

Производство водорода, необходимого для работы сварочного аппарата, осуществляется непосредственно на месте проведения сварочных работ в электролизной камере. Это исключает указанные риски при правильном использовании оборудования и соблюдении техники безопасности.

Это исключает указанные риски при правильном использовании оборудования и соблюдении техники безопасности.

Водородная сварка широко применяется в сложных условиях: тоннелях, шахтах, коллекторах. Использовать в таких задачах пропилен-ацетиленовые баллоны невозможно из-за высокого риска утечки смеси и ее взрыва.

Электролизное оборудование лишено этих недостатков и широко применяется в указанных областях.

[box type=”fact”]Использовать водородные сварочные аппараты достаточно просто. Они не требуют частой перезарядки и быстро выходят на рабочие температуры.[/box]Кроме того, они могут работать от бытовой сети, что делает их весьма привлекательными для простого пользователя. Особенно учитывая то, что водородная сварка может быть изготовлена своими руками по одной из многочисленных схем электролизера для сварки доступной в интернете.

youtube.com/embed/44BDFebS-mM?feature=oembed»>

Как самому сделать водородный сварочный аппарат?

Сварка водородом пригодится любому умельцу. Водородный резак является недешевым оборудованием. Кроме того, доступные в продаже аппараты зачастую оказываются непригодными для мелких деталей, особенно для ювелирных изделий.

Выходом из этой ситуации является изготовление атомно-водородной сварки своими руками. Все детали, необходимые для создания такого прибора можно легко приобрести в любом хозяйственном магазине. Итак, давайте рассмотрим, как это сделать в домашних условиях.

Основная емкость

Установка для сварки при помощи водорода.Аппарат водородной сварки работает в результате горения водорода, благодаря диссоциации водного раствора щелочи.

Этот процесс осуществляется в емкости, для которой отлично подойдет пол литровая банка. Ее необходимо закрыть пластмассовой крышкой с двумя отверстиями, проделанными для вывода контактов от электродов.

Все выводы необходимо плотно загерметизировать. Для этих целей подойдет клей «Момент».

В качестве можно использовать четырехсантиметровые полоски из нержавеющей стали. Для наибольшей производительности сварочного аппарата требуется задействовать весь объем жидкости.

Для этого пластины просверливаются по верхнему и нижнему краю и соединяются между собой диэлектрическими шпильками. На получившемся блоке делаются клеммы: два минуса, расположенные по краям, и полюс между ними.

Каждая клемма загибается и фиксируется на емкости болтом. На эти болты будут накидываться клеммы от источника питания.

Емкость необходимо заполнить с помощью шприца рабочей жидкостью через штуцер отвода газов. Электролит представляет собой 8-10% смесь гидроокиси натрия в дистиллированной воде. При работе электролизера температура рабочей жидкости щелочного раствора обычно не превышает 80 °С.

При работе электролизера температура рабочей жидкости щелочного раствора обычно не превышает 80 °С.

В качестве сопла, через которое буду выходить кислород, водород и горючие вещества, может быть использована обычная медицинская игла.

Источник тока для атомно-водородной сварки

В качестве источника тока может использоваться обычный аккумулятор на 12 вольт. Этот вариант отлично подойдет для работы с металлом фиксированной толщины.

Его недостатком является отсутствие возможности контроля силы пламени , так как ее производительность определяется выработкой водорода и кислорода, зависящей от силы тока.

Выбор зарядного устройства для автомобильных аккумуляторов будет более предпочтительным. Для работы с тонкими металлическими пластинами или ювелирными изделиями зарядку можно настроить на 3 вольта.

Запитать кислородом водородную сварку можно от обычной сети в 220 В, что позволяет использовать данный аппарат в домашних условиях.

Обменная камера

Принципиальная схема аппарата водородной сварки.Для отбора водорода и кислорода, подаваемого в горелку, используется еще одна емкость – обменная камера.

Внутри нее необходимо проделать 3 отверстия:

- для заправки рабочей жидкостью;

- снизу штуцер для подачи рабочей жидкости в основную емкость;

- штуцер для подачи газовой смеси на сопло.

Конструкцию дополнительной емкости также необходимо тщательно загерметизировать. Через водородные затворы водородного генератора не должны просачиваться газы и жидкость. Это также решается с помощью «Момента».

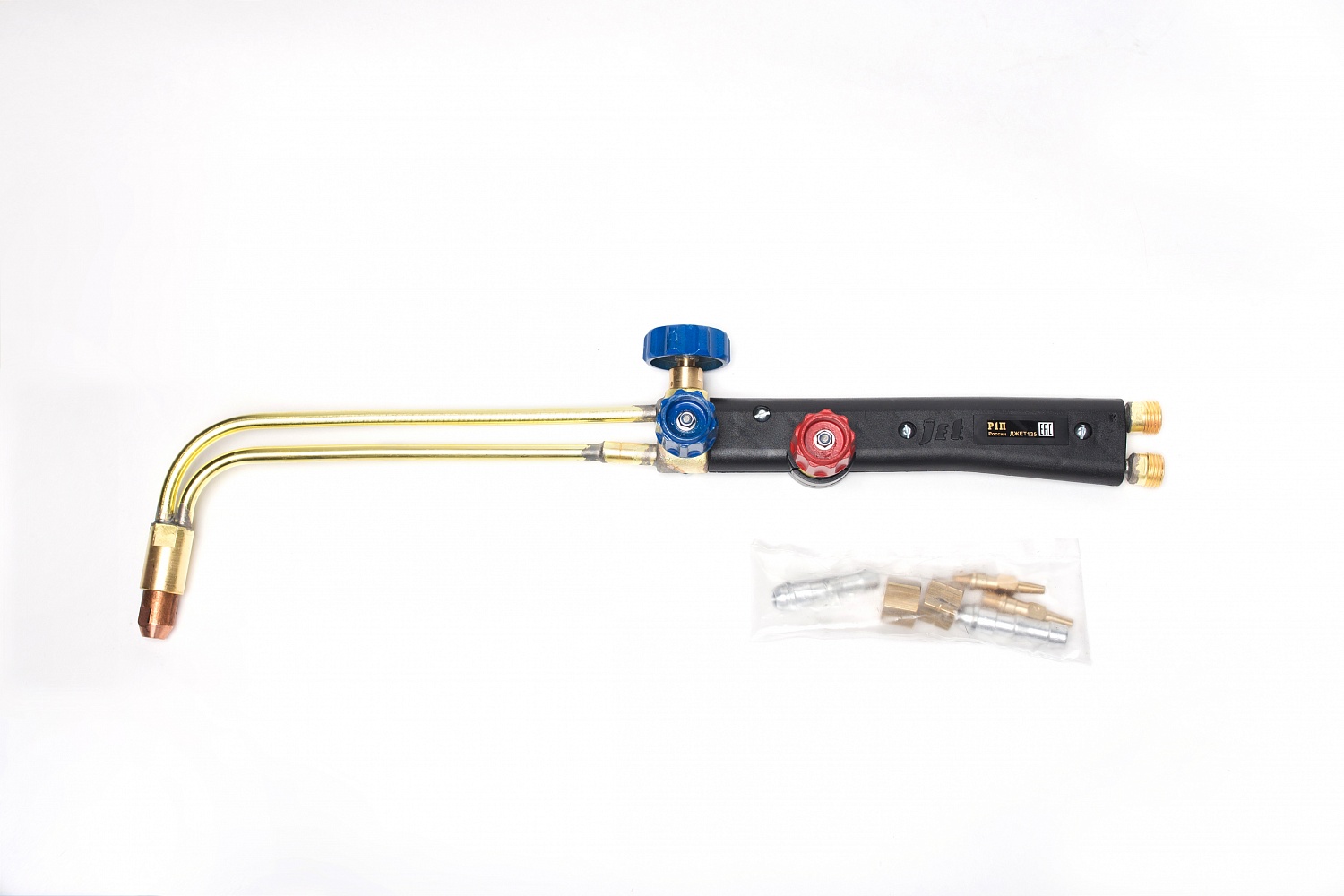

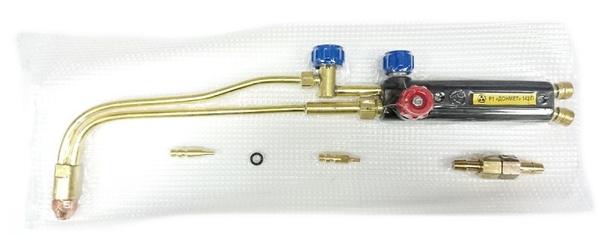

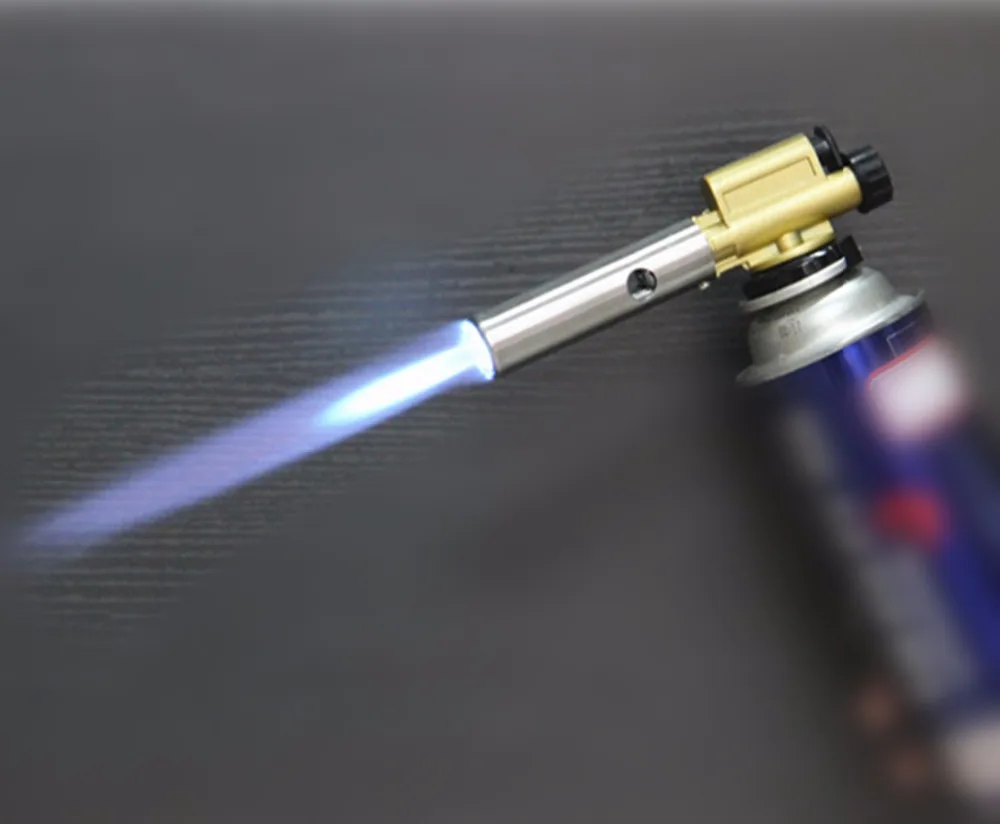

Изготовление горелки

Для изготовления горелки можно использовать обычный резиновый шланг. Именно по нему водород и кислород будут транспортироваться от обменной камеры к соплу. В качестве сопла можно применить иглу от шприца или капельницы. Последняя будет более предпочтительным выбором, так как стенки этой иглы толще.

Последняя будет более предпочтительным выбором, так как стенки этой иглы толще.

Шланг необходимо плотно закрепить со штуцером обменной камеры и основанием иглы. Это достигается при помощи хомутов. После завершения всех операций по сборке аппарата можно приступать к его испытанию.

Электролиз рабочей жидкости начинается быстро. Уже через несколько минут можно будет поджечь пламя на конце сопла. Регулировка пламени осуществляется изменением напряжения на аппарате.

Итог

Во многих случаях использование водородной сварки оказывается более удобным, чем других газопламенных методов. Особенно актуальной она становится, когда речь заходит про работу в домашних условиях.

Особенно актуальной она становится, когда речь заходит про работу в домашних условиях.

Приведенное описание того, как сделать водородную горелку своими руками, поможет всем мастерам, желающим изготовить такой прибор. Это существенно сэкономит средства на покупку магазинного варианта сварки.

Кроме того изготовленный своими руками водородный резак является более перспективным для работы с мелкими изделиями. Водородная сварка является экологически чистой, а ее изготовление не требует большого труда и крупных затрат.

Также метод аналогичен с ацетиленовой сваркой, и освоить его не составит труда.

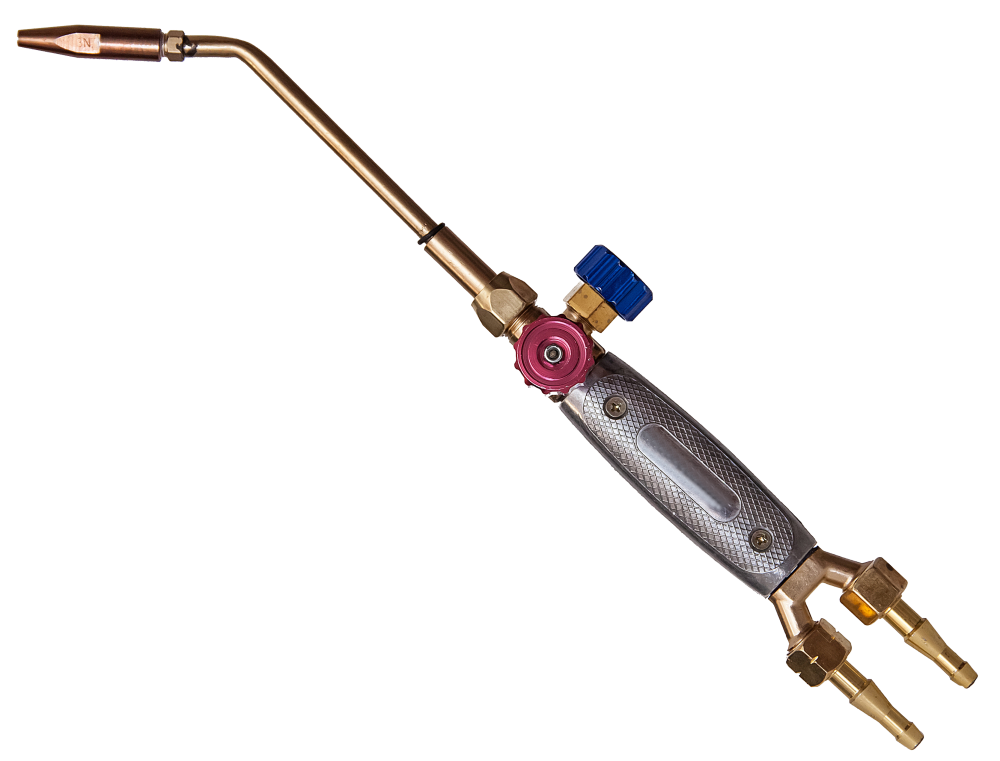

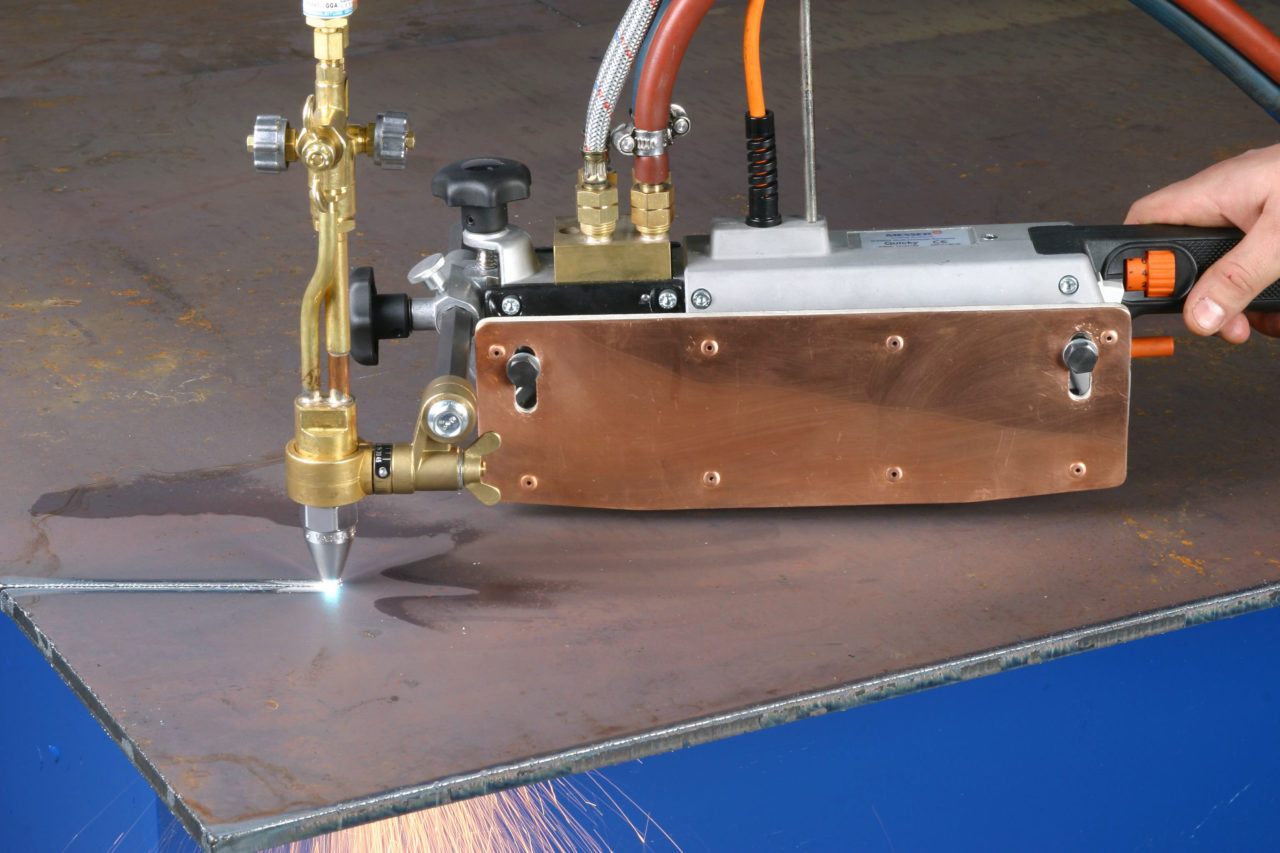

Резаки газовые | Норд Газ

Газовый резак представляет собой инструмент, используемый сварщиками для разрезания металлических деталей разной толщины. С помощью резака можно, к примеру, разрезать металлический лист. Работает этот инструмент по следующему принципу. Металлическая поверхность расплавляется при помощи газового пламени и очищается в месте разреза методом продува.

Виды резаков

Резаки газовые классифицируются по следующему принципу:

- газовый резак пропановый

- газовый резак ацетиленовый

- газовый резак водородный

- газовый резак метановый

- газовый резак комбинированный

Резаки играют важную роль в производстве различных изделий, в строительстве, в ремонтных работах. Особенно популярен и востребован резак газовый на пропане в виду своей высокой продуктивности и технической надёжности.

Пропановый резак

Работающий на пропане резак создан для выполнения сложных технических операций: резка толстых листов цветного и чёрного металла, шаблонная резка, криволинейный срез и т.д. Это устройство работает довольно тихо, а также не занимает много места и достаточно легко транспортируется.

Из-за того, что в качестве рабочего газа используется пропан, эксплуатировать этот тип резака довольно выгодно. Данным резаком успешно разрезают стали со средним и низким содержанием углерода, а также чугун. Приобрести пропановый резак обязательно стоит тем, кто регулярно осуществляет резку металла в больших объёмах.

Стоимость газового резака

Газовый резак, купить который вы можете в компании «Нордгаз», относится к категории очень востребованного газосварочного оборудования. Стоимость резака этого типа зависит от его технических характеристик – комплектации и производительности.

На нашем сайте вы можете самостоятельно заказать газовый резак, а можете предварительно проконсультироваться с менеджером по следующему телефону: +7 (812) 906-52-15.

| Резаки | Цена | |||||||

| Резак пропановый Р1П «LATION» LV | 1840 | |||||||

| Резак пропановый Р1П-У LATION | 2100 | |||||||

| Резак пропановый РЗП-22-Р | 2300 | |||||||

| Резак пропановый РЗП-22-РУ | 2500 | |||||||

| Резак ацетиленовый Р2А-31 (535 мм) | 2380 | |||||||

| Резак ацетиленовый Р2А-32 (535 мм) | 2155 | |||||||

| Резак ацетиленовый Р2А-22-Р | 1865 | |||||||

| Горелки кровельные | Цена | |||||||

| Горелка газовоздушная ГВ-111 | 800 | |||||||

| Горелка газовоздушная ГВ-121 | 1150 | |||||||

| Горелка газовоздушная ГВ-131 | 1300 | |||||||

| Горелка газовоздушная ГВ-131-Р | 1450 | |||||||

| Горелка газовоздушная кровельная ГВкр рычажная | 1120 | |||||||

| Горелки | Цена | |||||||

Горелка ацетиленовая Г3-345 9/6 нак. 3,4,5 3,4,5 |

1800 | |||||||

| Горелка ацетиленовая Г2-13 9/6 нак.1,3 | 1400 | |||||||

| Горелка ГЗУ-3-23 9/6 нак.2,3 | 1500 | |||||||

| Горелка газовоздушная ГВг Р1,2,3 М1,2,4 | 1880 | |||||||

| Горелка Г1 «Рубин» | 1580 | |||||||

Рукав пропановый d=6мм (красный) за м. |

55 | |||||||

| Комплектующие | Цена | |||||||

| Ключ ацетиленовый 10/12 | 230 | |||||||

| Ключ для вентиля баллона универсальный, противоискровой | 2000 | |||||||

| Кольцо кислородное/пропановое | 15 | |||||||

| Хомут Ду 6/9 | 15 | |||||||

Тележка – подставка для 10л. Баллона Баллона |

800 | |||||||

| Средства защиты | Цена | |||||||

| Очки защитные ЗНД2-Адмирал | 280 | |||||||

| Очки газосварщика ЗН-56-Г (металл) | 320 | |||||||

| Перчатки х/б | 25 | |||||||

| Редуктора | Цена | |||||||

| Редуктор гелиевый БГО-5-м | 1700 | |||||||

| Редуктор азотный БАЗО 50-4 (БАМЗ) | 2793 | |||||||

| Редуктор пропановый БПО-5 | 940 | |||||||

| Редуктор кислородный БКО-50-12,5 | 1360 | |||||||

| Редуктор ацетиленовый БАО-5-1,5 | 930 | |||||||

| Редуктор пропановый БПО-5 (ПромДжет) | 940 | |||||||

| Редуктор углекислотный УР-6-М(ПромДжет) | 1660 | |||||||

| Редуктор водородный БВО-80(ПромДжет) | 1460 | |||||||

| Регулятор РДСГ 1-1,2 (лягушка) | 280 | |||||||

Наличие, количество и цену уточняйте у наших менеджеров по телефонам т. 249-54-33, 249-54-34, 202-54-35, 202-54-37, 202-54-38 249-54-33, 249-54-34, 202-54-35, 202-54-37, 202-54-38 |

||||||||

Резак инжекторный универсальный Р3 П Сталь

Резак инжекторный Р3 П «Сталь» предназначен для ручной кислородной разделительной резки нелегированных и низкоуглеродистых стале

Инжекторный, или двухтрубный, резак – это самый распространенный тип автогенного оборудования. Поток кислорода в таком резаке поступает в инжектор под высоким давлением, создает там зону разряжения и втягивает горючий газ (пропан) через отверстия. Далее смесь газов проходит по нижней трубке резака к головке и на выходе образует поток разогревающего пламени, которым прогревается место реза. Регулировка осуществляется вентилями, расположенными на корпусе резака.

Резак предназначен для разделки металлов толщиной до 300 мм. Резак Р3П – это мощный резак, который применяется при разделке втормета, строительстве мостов и эстакад, в судоремонте и производстве.

Резак марки «Сталь» соответствует ГОСТ 5191-79. РЕЗАКИ ИНЖЕКТОРНЫЕ ДЛЯ РУЧНОЙ КИСЛОРОДНОЙ РЕЗКИ.

РЕЗАКИ ИНЖЕКТОРНЫЕ ДЛЯ РУЧНОЙ КИСЛОРОДНОЙ РЕЗКИ.

Характеристики:

| Длина рабочего инструмента, мм | 500 |

| Толщина реза, мм до | 300 |

| Комплектность | мундштук внутренний № 3П, 4П, 3А, 4А; комплект подсоединения |

| Вес, кг | 0,9 |

| Гарантийный срок | 12 месяцев |

| Рабочий газ | универсал |

На все изделия, представленные на сайте, действует гарантия качества. Гарантийный срок зависит от типа оборудования. В течение гарантийного срока Покупатель имеет право на ремонт изделия за счет Изготовителя при условии соблюдения всех правил эксплуатации, хранения и транспортирования изделия.

Ваши действия при возникновении гарантийного случая:

- организовать доставку неисправного прибора до нашего склада по адресу — 450076, РФ, г. Уфа, ул. Аксакова, 58/1, тел. (347) 225-00-52 доб. 126;

- приложить сопроводительное письмо, в котором указать выявленные дефекты и неполадки в работе;

Генератор водорода для отопления своими руками

Давно уже прошли те времена, когда загородный дом можно было обогреть лишь одним способом — сжигая в печке дрова или уголь. Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и геотермальное тепло — вот неполный список альтернативных вариантов. Казалось бы — живи и радуйся, да вот только постоянный рост цен на топливо и оборудование вынуждает продолжать поиски дешёвых способов отопления. А вместе с тем неиссякаемый источник энергии — водород, буквально лежит у нас под ногами. И сегодня мы поговорим о том, как использовать в качестве горючего обычную воду, собрав генератор водорода своими руками.

Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и геотермальное тепло — вот неполный список альтернативных вариантов. Казалось бы — живи и радуйся, да вот только постоянный рост цен на топливо и оборудование вынуждает продолжать поиски дешёвых способов отопления. А вместе с тем неиссякаемый источник энергии — водород, буквально лежит у нас под ногами. И сегодня мы поговорим о том, как использовать в качестве горючего обычную воду, собрав генератор водорода своими руками.

Устройство и принцип работы генератора водорода

Заводской генератор водорода представляет собой внушительный агрегат

Использовать водород в качестве топлива для обогрева загородного дома выгодно не только по причине высокой теплотворной способности, но и потому, что в процессе его сжигания не выделяется вредных веществ. Как все помнят из школьного курса химии, при окислении двух атомов водорода (химическая формула H2 – Hidrogenium) одним атомом кислорода, образуется молекула воды. При этом выделяется в три раза больше тепла, чем при сгорании природного газа. Можно сказать, что равных водороду среди других источников энергии нет, поскольку его запасы на Земле неисчерпаемы — мировой океан на 2/3 состоит из химического элемента H2, да и во всей Вселенной этот газ наряду с гелием является главным «строительным материалом». Вот только одна проблема — для получения чистого H2 надо расщепить воду на составляющие части, а сделать это непросто. Учёные долгие годы искали способ извлечения водорода и остановились на электролизе.

При этом выделяется в три раза больше тепла, чем при сгорании природного газа. Можно сказать, что равных водороду среди других источников энергии нет, поскольку его запасы на Земле неисчерпаемы — мировой океан на 2/3 состоит из химического элемента H2, да и во всей Вселенной этот газ наряду с гелием является главным «строительным материалом». Вот только одна проблема — для получения чистого H2 надо расщепить воду на составляющие части, а сделать это непросто. Учёные долгие годы искали способ извлечения водорода и остановились на электролизе.

Схема работы лабораторного электролизёра

Этот способ получения летучего газа заключается в том, что в воду на небольшом расстоянии друг от друга помещаются две металлические пластины, подключённые к источнику высокого напряжения. При подаче питания высокий электрический потенциал буквально разрывает молекулу воды на составляющие, высвобождая два атома водорода (HH) и один — кислорода (O). Выделяющийся газ назвали в честь физика Ю. Брауна. Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

Брауна. Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

Схема установки для получения газа Брауна

Генератор, предназначенный для получения газа Брауна в больших количествах, содержит несколько ячеек, каждая из которых вмещает в себя множество пар пластин-электродов. Они установлены в герметичной ёмкости, которая оборудована выходным патрубком для газа, клеммами для подключения питания и горловиной для заливки воды. Кроме того, установка оборудуется защитным клапаном и водяным затвором. Благодаря им устраняется возможность распространения обратного пламени. Водород горит только на выходе из горелки, а не воспламеняется во все стороны. Многократное увеличение полезной площади установки позволяет извлекать горючее вещество в количествах, достаточных для различных целей, включая обогрев жилых помещений. Вот только делать это, используя традиционный электролизёр, будет нерентабельно. Проще говоря, если потраченное на добычу водорода электричество напрямую использовать для отопления дома, то это будет намного выгоднее, чем топить котёл водородом.

Многократное увеличение полезной площади установки позволяет извлекать горючее вещество в количествах, достаточных для различных целей, включая обогрев жилых помещений. Вот только делать это, используя традиционный электролизёр, будет нерентабельно. Проще говоря, если потраченное на добычу водорода электричество напрямую использовать для отопления дома, то это будет намного выгоднее, чем топить котёл водородом.

Водородная топливная ячейка Стенли Мейера

Выход из сложившейся ситуации нашёл американский учёный Стенли Мейер. Его установка использовала не мощный электрический потенциал, а токи определённой частоты. Изобретение великого физика состояло в том, что молекула воды раскачивалась в такт изменяющимся электрическим импульсам и входила в резонанс, который достигал силы, достаточной для её расщепления на составляющие атомы. Для такого воздействия требовались в десятки раз меньшие токи, чем при работе привычной электролизной машины.

Видео: Топливная ячейка Стенли Мейера

youtube.com/embed/_p7dSbHqDkE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

За своё изобретение, которое могло бы освободить человечество от кабалы нефтяных магнатов, Стенли Мейер был убит, а труды его многолетних изысканий пропали неизвестно куда. Тем не менее сохранились отдельные записи учёного, на основании которых изобретатели многих стран мира пытаются строить подобные установки. И надо сказать, небезуспешно.

Преимущества газа Брауна как источника энергии

- Вода, из которой получают HHO, является одним из наиболее распространённых веществ на нашей планете.

- При сгорании этого вида топлива образуется водяной пар, который можно обратно конденсировать в жидкость и повторно использовать в качестве сырья.

- В процессе сжигания гремучего газа не образуется никаких побочных продуктов, кроме воды. Можно сказать, что нет более экологичного вида топлива, чем газ Брауна.

- При эксплуатации водородной отопительной установки выделяется водяной пар в количестве, достаточном для поддержания влажности в помещении на комфортном уровне.

Вам также может быть интересен материал о том, как соорудить самостоятельно газовый генератор: https://aqua-rmnt.com/otoplenie/kotly/gazogenerator-na-drovakh-dlya-otopleniya-doma-svoimi-rukami.html

Область применения

Сегодня электролизёр — такое же привычное устройство, как и генератор ацетилена или плазменный резак. Изначально водородные генераторы использовались сварщиками, поскольку носить за собой установку весом всего несколько килограмм было намного проще, чем перемещать огромные кислородные и ацетиленовые баллоны. При этом высокая энергоёмкость агрегатов решающего значения не имела — всё определяло удобство и практичность. В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

- Сокращение расхода горючего на автотранспорте. Существующие автомобильные генераторы водорода позволяют использовать HHO как добавку к традиционному бензину, дизелю или газу. За счёт более полного сгорания топливной смеси можно добиться 20 – 25 % снижения потребления углеводородов.

- Экономия топлива на тепловых электростанциях, использующих газ, уголь или мазут.

- Снижение токсичности и повышение эффективности старых котельных.

- Многократное снижение стоимости отопления жилых домов за счёт полной или частичной замены традиционных видов топлива газом Брауна.

- Использование портативных установок получения HHO для бытовых нужд — приготовления пищи, получения тёплой воды и т. д.

- Разработка принципиально новых, мощных и экологичных силовых установок.

Генератор водорода, построенный с использованием «Технологии водяных топливных ячеек» С. Мейера (а именно так назывался его трактат) можно купить — их изготовлением занимается множество компаний в США, Китае, Болгарии и других странах. Мы же предлагаем изготовить водородный генератор самостоятельно.

Мейера (а именно так назывался его трактат) можно купить — их изготовлением занимается множество компаний в США, Китае, Болгарии и других странах. Мы же предлагаем изготовить водородный генератор самостоятельно.

Видео: Как правильно обустроить водородное отопление

Что необходимо для изготовления топливной ячейки дома

Приступая к изготовлению водородной топливной ячейки, надо обязательно изучить теорию процесса образования гремучего газа. Это даст понимание происходящего в генераторе, поможет при настройке и эксплуатации оборудования. Кроме того, придётся запастись необходимыми материалами, большинство из которых будет нетрудно найти в торговой сети. Что же касается чертежей и инструкций, то мы постараемся раскрыть эти вопросы в полном объёме.

Проектирование водородного генератора: схемы и чертежи

Самодельная установка для получения газа Брауна состоит из реактора с установленными электродами, ШИМ-генератора для их питания, водяного затвора и соединительных проводов и шлангов. В настоящее время существует несколько схем электролизёров, использующих в качестве электродов пластины или трубки. Кроме того, в Сети можно найти и установку так называемого сухого электролиза. В отличие от традиционной конструкции, в таком аппарате не пластины устанавливаются в ёмкость с водой, а жидкость подаётся в зазор между плоскими электродами. Отказ от традиционной схемы позволяет значительно уменьшить габариты топливной ячейки.

В настоящее время существует несколько схем электролизёров, использующих в качестве электродов пластины или трубки. Кроме того, в Сети можно найти и установку так называемого сухого электролиза. В отличие от традиционной конструкции, в таком аппарате не пластины устанавливаются в ёмкость с водой, а жидкость подаётся в зазор между плоскими электродами. Отказ от традиционной схемы позволяет значительно уменьшить габариты топливной ячейки.

В работе можно использовать чертежи и схемы рабочих электролизёров, которые можно адаптировать под собственные условия.

Выбор материалов для строительства генератора водорода

Для изготовления топливной ячейки практически никаких специфичных материалов не требуется. Единственное, с чем могут возникнуть сложности, так это электроды. Итак, что надо подготовить перед началом работы.

- Если выбранная вами конструкция представляет собой генератор «мокрого» типа, то понадобится герметичная ёмкость для воды, которая одновременно будет служить и корпусом реактора.

Можно взять любой подходящий контейнер, главное требование — достаточная прочность и газонепроницаемость. Разумеется, при использовании в качестве электродов металлических пластин лучше использовать прямоугольную конструкцию, к примеру, тщательно загерметизированный корпус от автомобильного аккумулятора старого образца (чёрного цвета). Если же для получения HHO будут применяться трубки, то подойдёт и вместительная ёмкость от бытового фильтра для очистки воды. Самым же лучшим вариантом будет изготовление корпуса генератора из нержавеющей стали, например, марки 304 SSL.

Можно взять любой подходящий контейнер, главное требование — достаточная прочность и газонепроницаемость. Разумеется, при использовании в качестве электродов металлических пластин лучше использовать прямоугольную конструкцию, к примеру, тщательно загерметизированный корпус от автомобильного аккумулятора старого образца (чёрного цвета). Если же для получения HHO будут применяться трубки, то подойдёт и вместительная ёмкость от бытового фильтра для очистки воды. Самым же лучшим вариантом будет изготовление корпуса генератора из нержавеющей стали, например, марки 304 SSL.Электродная сборка для водородного генератора «мокрого» типа

При выборе «сухой» топливной ячейки понадобится лист оргстекла или другого прозрачного пластика толщиной до 10 мм и уплотнительные кольца из технического силикона.

- Трубки или пластины из «нержавейки». Конечно, можно взять и обычный «чёрный» металл, однако в процессе работы электролизёра простое углеродистое железо быстро корродирует и электроды придётся часто менять.

Применение же высокоуглеродистого металла, легированного хромом, даст генератору возможность работать длительное время. Умельцы, занимающиеся вопросом изготовления топливных ячеек, длительное время занимались подбором материала для электродов и остановились на нержавеющей стали марки 316 L. К слову, если в конструкции будут использоваться трубки из этого сплава, то их диаметр надо подобрать таким образом, чтобы при установке одной детали в другую между ними был зазор не более 1 мм. Для перфекционистов приводим точные размеры:

Применение же высокоуглеродистого металла, легированного хромом, даст генератору возможность работать длительное время. Умельцы, занимающиеся вопросом изготовления топливных ячеек, длительное время занимались подбором материала для электродов и остановились на нержавеющей стали марки 316 L. К слову, если в конструкции будут использоваться трубки из этого сплава, то их диаметр надо подобрать таким образом, чтобы при установке одной детали в другую между ними был зазор не более 1 мм. Для перфекционистов приводим точные размеры:

— диаметр внешней трубки — 25.317 мм;

— диаметр внутренней трубки зависит от толщины внешней. В любом случае он должен обеспечивать зазор между этими элементами равный 0.67 мм.От того, насколько точно будут подобраны параметры деталей водородного генератора, зависит его производительность

- ШИМ-генератор. Правильно собранная электрическая схема позволит в нужных пределах регулировать частоту тока, а это напрямую связано с возникновением резонансных явлений.

Другими словами, чтобы началось выделение водорода, надо будет подобрать параметры питающего напряжения, поэтому сборке ШИМ-генератора уделяют особое внимание. Если вы хорошо знакомы с паяльником и сможете отличить транзистор от диода, то электрическую часть можно изготовить самостоятельно. В противном случае можно обратиться к знакомому электронщику или заказать изготовление импульсного источника питания в мастерской по ремонту электронных устройств.

Другими словами, чтобы началось выделение водорода, надо будет подобрать параметры питающего напряжения, поэтому сборке ШИМ-генератора уделяют особое внимание. Если вы хорошо знакомы с паяльником и сможете отличить транзистор от диода, то электрическую часть можно изготовить самостоятельно. В противном случае можно обратиться к знакомому электронщику или заказать изготовление импульсного источника питания в мастерской по ремонту электронных устройств.Импульсный блок питания, предназначенный для подключения к топливной ячейке, можно купить в Сети. Их изготовлением занимаются небольшие частные компании в нашей стране и за рубежом.

- Электрические провода для подключения. Достаточно будет проводников сечением 2 кв. мм.

- Бабблер. Этим причудливым названием умельцы обозвали самый обычный водяной затвор. Для него можно использовать любую герметичную ёмкость. В идеале она должна быть оборудована плотно закрывающейся крышкой, которая при возгорании газа внутри будет мгновенно сорвана.

Кроме того, рекомендуется между электролизёром и бабблером устанавливать отсекатель, который будет препятствовать возвращению HHO в ячейку.

Кроме того, рекомендуется между электролизёром и бабблером устанавливать отсекатель, который будет препятствовать возвращению HHO в ячейку.Конструкция бабблера

- Шланги и фитинги. Для подключения генератора HHO понадобятся прозрачная пластиковая трубка, подводящий и отводящий фитинг и хомуты.

- Гайки, болты и шпильки. Они понадобятся для крепления частей электролизёра между собой.

- Катализатор реакции. Для того чтобы процесс образования HHO шёл интенсивнее, в реактор добавляют гидроксид калия KOH. Это вещество можно без проблем купить в Сети. На первое время будет достаточно не более 1 кг порошка.

- Автомобильный силикон или другой герметик.

Заметим, что полированные трубки использовать не рекомендуется. Наоборот, специалисты рекомендуют обработать детали наждачной бумагой для получения матовой поверхности. В дальнейшем это будет способствовать увеличению производительности установки.

Инструменты, которые потребуются в процессе работы

Прежде чем приступить к постройке топливной ячейки, подготовьте такие инструменты:

- ножовку по металлу;

- дрель с набором свёрл;

- набор гаечных ключей;

- плоская и шлицевая отвёртки;

- угловая шлифмашина («болгарка») с установленным кругом для резки металла;

- мультиметр и расходомер;

- линейка;

- маркер.

Кроме того, если вы будете самостоятельно заниматься постройкой ШИМ-генератора, то для его наладки потребуется осциллограф и частотомер. В рамках данной статьи мы этот вопрос поднимать не будем, поскольку изготовление и настройка импульсного блока питания лучше всего рассматривается специалистами на профильных форумах.

Обратите внимание на статью, в которой приведены другие источники энергии, которую можно использовать для обустройства отопления дома: https://aqua-rmnt.com/otoplenie/alt_otoplenie/alternativnye-istochniki-energii.html

Инструкция: как сделать водородный генератор своими руками

Для изготовления топливной ячейки возьмём наиболее совершенную «сухую» схему электролизёра с использованием электродов в виде пластин из нержавеющей стали. Представленная ниже инструкция демонстрирует процесс создания водородного генератора от «А» до «Я», поэтому лучше придерживаться очерёдности действий.

Схема топливной ячейки «сухого» типа

- Изготовление корпуса топливной ячейки.

В качестве боковых стенок каркаса выступают пластины оргалита или оргстекла, нарезанные по размеру будущего генератора. Надо понимать, что размер аппарата напрямую влияет на его производительность, однако, и затраты на получение HHO будут выше. Для изготовления топливной ячейки оптимальными будут габариты устройства от 150х150 мм до 250х250 мм.

В качестве боковых стенок каркаса выступают пластины оргалита или оргстекла, нарезанные по размеру будущего генератора. Надо понимать, что размер аппарата напрямую влияет на его производительность, однако, и затраты на получение HHO будут выше. Для изготовления топливной ячейки оптимальными будут габариты устройства от 150х150 мм до 250х250 мм. - В каждой из пластин просверливают отверстие под входной (выходной) штуцер для воды. Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.

Изготовление боковых стенок

- Воспользовавшись угловой шлифовальной машиной, из листа нержавеющей стали марки 316L вырезают пластины электродов. Их размеры должны быть меньше габаритов боковых стенок на 10 – 20 мм. Кроме того, изготавливая каждую деталь, необходимо оставлять небольшую контактную площадку в одном из углов. Это понадобится для соединения отрицательных и положительных электродов в группы перед их подключением к питающему напряжению.

- Для того чтобы получать достаточное количество HHO, нержавейку надо обработать мелкой наждачной бумагой с обеих сторон.

- В каждой из пластин сверлят два отверстия: сверлом диаметром 6 — 7 мм — для подачи воды в пространство между электродами и толщиной 8 — 10 мм — для отвода газа Брауна. Точки сверлений рассчитывают с учётом мест установки соответствующих подводящих и выходного патрубков.

Вот такой комплект деталей необходимо подготовить перед сборкой топливной ячейки

- Начинают сборку генератора. Для этого в оргалитовые стенки устанавливают штуцеры подачи воды и отбора газа. Места их присоединений тщательно герметизируют при помощи автомобильного или сантехнического герметика.

- После этого в одну из прозрачных корпусных деталей устанавливают шпильки, после чего начинают укладку электродов.

Укладку электродов начинают с уплотняющего кольца

Обратите внимание: плоскость пластинчатых электродов должна быть ровной, иначе элементы с разноимёнными зарядами будут касаться, вызывая короткое замыкание!

- Пластины нержавеющей стали отделяют от боковых поверхностей реактора при помощи уплотнительных колец, которые можно сделать из силикона, паронита или другого материала.

Важно только, чтобы его толщина не превышала 1 мм. Такие же детали используют в качестве дистанционных прокладок между пластинами. В процессе укладки следят, чтобы контактные площадки отрицательных и положительных электродов были сгруппированы в разных сторонах генератора.

Важно только, чтобы его толщина не превышала 1 мм. Такие же детали используют в качестве дистанционных прокладок между пластинами. В процессе укладки следят, чтобы контактные площадки отрицательных и положительных электродов были сгруппированы в разных сторонах генератора.При сборке пластин важно правильно ориентировать выходные отверстия

- После укладки последней пластины устанавливают уплотнительное кольцо, после чего генератор закрывают второй оргалитовой стенкой, а саму конструкцию скрепляют при помощи шайб и гаек. Выполняя эту работу, обязательно следят за равномерностью затяжки и отсутствием перекосов между пластинами.

При финальной затяжке обязательно контролируют параллельность боковых стенок. Это позволит избежать перекосов

- При помощи полиэтиленовых шлангов генератор подключают к ёмкости с водой и бабблеру.

- Контактные площадки электродов соединяют между собой любым способом, после чего к ним подключают провода питания.

Собрав несколько топливных ячеек и включив их параллельно, можно получить достаточное количество газа Брауна

- На топливную ячейку подают напряжение от ШИМ-генератора, после чего производят настройку и регулировку аппарата по максимальному выходу газа HHO.

Для получения газа Брауна в количестве, достаточном для отопления или приготовления пищи, устанавливают несколько генераторов водорода, работающих параллельно.

Видео: Сборка устройства

Видео: Работа конструкции «сухого» типа

Отдельные моменты использования

Прежде всего, хотелось бы отметить, что традиционный метод сжигания природного газа или пропана в нашем случае не подойдёт, поскольку температура горения HHO превышает аналогичные показатели углеводородов в три с лишним раза. Как вы сами понимаете, такую температуру конструкционная сталь долго не выдержит. Сам Стенли Мейер рекомендовал использовать горелку необычной конструкции, схему которой мы приводим ниже.

Схема водородной горелки конструкции С. Мейера

Вся хитрость этого устройства заключается в том, что HHO (на схеме обозначено цифрой 72) проходит в камеру сжигания через вентиль 35. Горящая водородная смесь поднимается по каналу 63 и одновременно осуществляет процесс эжекции, увлекая за собой наружный воздух через регулируемые отверстия 13 и 70. Под колпаком 40 задерживается некоторое количество продуктов горения (водяного пара), которое по каналу 45 попадает в колонку горения и смешивается с горящим газом. Это позволяет снизить температуру горения в несколько раз.

Второй момент, на который хотелось бы обратить ваше внимание — жидкость, которую следует заливать в установку. Лучше всего использовать подготовленную воду, в которой не содержатся соли тяжёлых металлов. Идеальным вариантом является дистиллят, который можно приобрести в любом автомагазине или аптеке. Для успешной работы электролизёра в воду добавляют гидроксид калия KOH, из расчёта примерно одна столовая ложка порошка на ведро воды.

В процессе работы установки важно не перегревать генератор. При повышении температуры до 65 градусов Цельсия и более электроды аппарата будут загрязняться побочными продуктами реакции, из-за чего производительность электролизёра уменьшится. Если же это всё-таки произошло, то водородную ячейку придётся разобрать и удалить налёт при помощи наждачной бумаги.

И третье, на чём мы делаем особое ударение — безопасность. Помните о том, что смесь водорода и кислорода не случайно назвали гремучей. HHO представляет собой опасное химическое соединение, которое при небрежном обращении может привести к взрыву. Соблюдайте правила безопасности и будьте особенно аккуратны, экспериментируя с водородом. Только в этом случае «кирпичик», из которого состоит наша Вселенная, принесёт тепло и комфорт вашему дому.

Правила безопасности необходимо соблюдать не только при монтаже водородного генератора. При сборке и эксплуатации биореактора тоже нужно быть крайне осторожным, поскольку биогаз взрывоопасен.

Подробнее об этом типе установке читайте в следующей статье: https://aqua-rmnt.com/otoplenie/alt_otoplenie/kak-poluchit-biogaz.html.

Надеемся, статья стала для вас источником вдохновения, и вы, засучив рукава, приступите к изготовлению водородной топливной ячейки. Разумеется, все наши выкладки не являются истиной в последней инстанции, однако, их вполне можно использовать для создания действующей модели водородного генератора. Если же вы хотите полностью перейти на этот вид отопления, то вопрос придётся изучить более детально. Возможно, именно ваша установка станет краеугольным камнем, благодаря которому закончится передел энергетических рынков, а дешёвое и экологичное тепло войдёт в каждый дом.

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками. Оцените статью:

Поделитесь с друзьями!

Оцените статью:

Поделитесь с друзьями!водорода | Группа продуктов Harris

Дуг Перри

Как вы знаете, когда речь идет о кислородно-топливных приложениях, «Святым Граалем» является водород. Сжигание h3 и O2 приводит только к двум побочным продуктам — выделению энергии в виде тепла и простой старой чистой воды — H 2 O.

Вы не можете найти более богатого и более возобновляемого источника энергии. На самом деле водород — самое распространенное вещество во Вселенной, и кислород тоже очень распространен.Фактически, если вы разделите воду на h3 и O2, а затем рекомбинируете ее путем сжигания, она вернется в воду, и на нашей планете будет больше воды, чем грязи. Кислородно-водород действительно «зеленый». Единственная реальная проблема заключается в том, что для разделения воды на водород и кислород требуется слишком много энергии, чтобы сделать ее энергию конкурентоспособной с другими топливными газами. Так что изобилие не отражается на его цене.

Единственная реальная проблема заключается в том, что для разделения воды на водород и кислород требуется слишком много энергии, чтобы сделать ее энергию конкурентоспособной с другими топливными газами. Так что изобилие не отражается на его цене.

Использование кислородно-водородного топлива не новость для нашей отрасли. В прошлом водород был предпочтительным топливом для таких вещей, как подводная резка и специальные сварочные работы, такие как сварка алюминия или свинца.

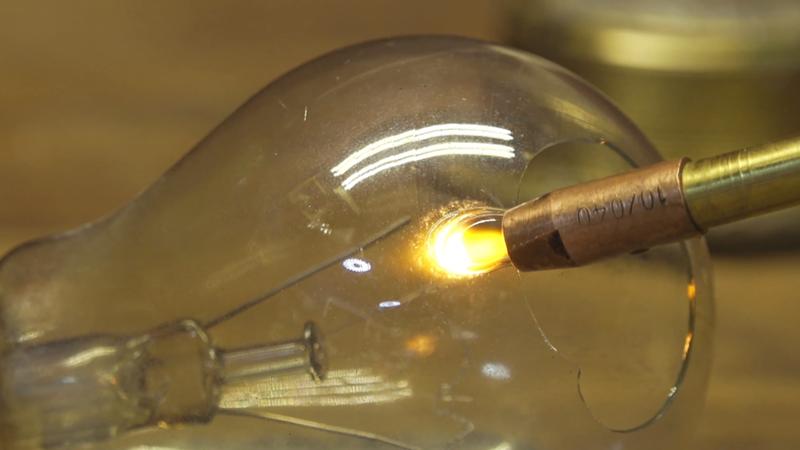

В настоящее время мы все еще используем кислородно-водород, когда нам нужно пламя, свободное от загрязняющих веществ, таких как углерод, выделяющийся при сгорании обычного углеводородного топлива. Формование лабораторного стекла, полировка оргстекла и плавление драгоценных металлов — это распространенные способы использования кислородно-водородного пламени сегодня. Поэтому, если вам нужно действительно чистое пламя, используйте кислородно-водородное пламя.

Официально Harris рекомендует использовать ацетилено-кислородное оборудование равного давления для кислородно-водородных применений — с одним исключением: вам понадобится регулятор с CGA 350 на водородном баллоне. A 350 обычно предназначен для топливных газов высокого давления (> 500 фунтов на кв. Дюйм), в отличие от более распространенного соединения CGA 510, предназначенного только для баллонов с топливным газом низкого давления. Вы можете использовать таблицу наконечников ацетилена, чтобы установить давление газа. Несмотря на то, что водород намного тоньше, чем газ ацетилен, и он требует использования совершенно другого кислородно-топливного отношения, все, кажется, само собой работает, и вы получите горячее, чистое, стабильное пламя.

A 350 обычно предназначен для топливных газов высокого давления (> 500 фунтов на кв. Дюйм), в отличие от более распространенного соединения CGA 510, предназначенного только для баллонов с топливным газом низкого давления. Вы можете использовать таблицу наконечников ацетилена, чтобы установить давление газа. Несмотря на то, что водород намного тоньше, чем газ ацетилен, и он требует использования совершенно другого кислородно-топливного отношения, все, кажется, само собой работает, и вы получите горячее, чистое, стабильное пламя.

Когда вы разожжете пламя, первое, что вы заметите, это то, что оно бледное, почти без цвета.Дело в том, что в пламени практически нет углерода, чтобы придать ему цвет и интенсивность, к которым вы привыкли при сжигании углеводородного топлива. Из-за этого пламя трудно увидеть при дневном свете или в ярко освещенной комнате. Так что будьте осторожны, есть вещи более опасные, чем пламя, которое вы не видите.

В дополнение к тому, что его пламя трудно увидеть, есть два других недостатка, о которых вы заметите, если решите попробовать: во-первых, оно обычно дороже, чем другие альтернативные виды топлива, и, во-вторых, оно имеет большую тенденцию к утечка. Он имеет тенденцию протекать, потому что это не только самое распространенное вещество во Вселенной, но и самое тонкое. Помните: ПРОВЕРЬТЕ УТЕЧКИ ДВАЖДЫ — ОДИН РАЗ!

Он имеет тенденцию протекать, потому что это не только самое распространенное вещество во Вселенной, но и самое тонкое. Помните: ПРОВЕРЬТЕ УТЕЧКИ ДВАЖДЫ — ОДИН РАЗ!

Резюме:

- Используйте кислородно-водород с помощью кислородно-ацетиленовых горелок, смесителей и наконечников равного давления.

- Замена ацетиленовых регуляторов низкого давления на регуляторы высокого давления для водорода — CGA 350.

- Установленное давление такое же, как в таблицах наконечников для ацетилена

- Предупреждение:

- Пламя будет практически незаметным.

- Водород имеет большой потенциал утечек — тщательно проверяйте и используйте только в хорошо вентилируемых помещениях.

Руководство по выбору газа — плазменная резка алюминия, низкоуглеродистой / нержавеющей стали

Многие производители выбирают плазменные системы с возможностью работы с двумя или несколькими газами. Это означает, что для различных целей можно использовать различные плазменные и защитные газы. Многогазовые резаки обеспечивают максимальную гибкость для магазинов, которые работают с различными материалами.В зависимости от типа и толщины материала используются разные газы для достижения наилучшего баланса между качеством резки, сроком службы деталей, производительностью и общей стоимостью эксплуатации. Большинство руководств по системам плазменной резки, как правило, ошеломляют оператора запутанным набором технологических карт резки и вариантов выбора газа. Цель этой статьи — предоставить краткий обзор преимуществ и недостатков каждого газа и дать рекомендации по резке трех наиболее распространенных материалов: мягкой стали, нержавеющей стали и алюминия.

Это означает, что для различных целей можно использовать различные плазменные и защитные газы. Многогазовые резаки обеспечивают максимальную гибкость для магазинов, которые работают с различными материалами.В зависимости от типа и толщины материала используются разные газы для достижения наилучшего баланса между качеством резки, сроком службы деталей, производительностью и общей стоимостью эксплуатации. Большинство руководств по системам плазменной резки, как правило, ошеломляют оператора запутанным набором технологических карт резки и вариантов выбора газа. Цель этой статьи — предоставить краткий обзор преимуществ и недостатков каждого газа и дать рекомендации по резке трех наиболее распространенных материалов: мягкой стали, нержавеющей стали и алюминия.

Воздух

Воздух — самый универсальный плазменный газ; он обеспечивает хорошее качество и скорость резки низкоуглеродистой стали, нержавеющей стали и алюминия. Воздух также снижает эксплуатационные расходы, потому что нет необходимости покупать газы. Однако воздух платный. Производственный воздух необходимо очищать от загрязнений, таких как твердые частицы, масляный туман и влага. Лучшее решение для систем воздушно-плазменной резки — это специализированный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления твердых частиц, масляного тумана и любой оставшейся влаги.Еще одна проблема с воздушной плазмой — свариваемость кромки реза. Некоторое азотирование и окисление поверхности реза происходит воздушной плазмой; это может вызвать пористость сварных швов. Проблема обычно решается простым использованием сварочной проволоки хорошего качества с денитридерами и раскислителями. Для универсальности, хорошей скорости, низкого уровня окалины и срока службы деталей до 600 пусков воздух является хорошим вариантом для многих магазинов. Воздушный защитный газ — лучший выбор при использовании воздушной плазмы.

Однако воздух платный. Производственный воздух необходимо очищать от загрязнений, таких как твердые частицы, масляный туман и влага. Лучшее решение для систем воздушно-плазменной резки — это специализированный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления твердых частиц, масляного тумана и любой оставшейся влаги.Еще одна проблема с воздушной плазмой — свариваемость кромки реза. Некоторое азотирование и окисление поверхности реза происходит воздушной плазмой; это может вызвать пористость сварных швов. Проблема обычно решается простым использованием сварочной проволоки хорошего качества с денитридерами и раскислителями. Для универсальности, хорошей скорости, низкого уровня окалины и срока службы деталей до 600 пусков воздух является хорошим вариантом для многих магазинов. Воздушный защитный газ — лучший выбор при использовании воздушной плазмы.

Кислород

Oxygen стал отраслевым стандартом для резки низкоуглеродистой стали, поскольку он обеспечивает лучшее, чистое качество резки и самую высокую скорость резки из всех плазменных газов. (Плазменная резка алюминиевых листов или нержавеющих листов кислородом плазменного газа не рекомендуется). Кислородный плазменный газ реагирует с углеродистой сталью с образованием более мелкой струи расплавленного металла, каждая капля которой имеет более низкое поверхностное натяжение. Расплавленные брызги легче выбрасываются из пропила. Недостатком кислорода является стоимость газа и ресурс расходных материалов. Однако в современных кислородно-плазменных системах используются инертные исходные газы (например, азот) с кислородной плазмой для достижения срока службы деталей, аналогичного азотным или воздушным системам.Эти системы могут иметь срок службы деталей в диапазоне 800-1500 пусков. Повышенные затраты на расходные материалы и газ обычно компенсируются сокращением дорогостоящих вторичных операций по удалению окалины и выпрямлению скошенных деталей. Воздушный экран обычно используется с кислородной плазмой.

(Плазменная резка алюминиевых листов или нержавеющих листов кислородом плазменного газа не рекомендуется). Кислородный плазменный газ реагирует с углеродистой сталью с образованием более мелкой струи расплавленного металла, каждая капля которой имеет более низкое поверхностное натяжение. Расплавленные брызги легче выбрасываются из пропила. Недостатком кислорода является стоимость газа и ресурс расходных материалов. Однако в современных кислородно-плазменных системах используются инертные исходные газы (например, азот) с кислородной плазмой для достижения срока службы деталей, аналогичного азотным или воздушным системам.Эти системы могут иметь срок службы деталей в диапазоне 800-1500 пусков. Повышенные затраты на расходные материалы и газ обычно компенсируются сокращением дорогостоящих вторичных операций по удалению окалины и выпрямлению скошенных деталей. Воздушный экран обычно используется с кислородной плазмой.

Азот

Азот использовался в большинстве первых плазмотронов. Это по-прежнему лучший выбор, если вы режете много алюминия и нержавеющей стали. Качество резки и срок службы деталей отличные. (Более 1000 запусков — это нормально). Однако на толстых материалах (обычно более ½ дюйма), при максимальных возможностях вашей плазменной системы, переключитесь на аргон-водород.Обычно воздух является лучшим вторичным средством при использовании азотной плазмы. CO 2 работает хорошо, немного улучшая качество поверхности, скорость резания и срок службы деталей по воздуху. Но CO 2 стоит дороже воздуха и требует нескольких газовых баллонов с коллектором или большой системы для обеспечения адекватного потока. Вода является хорошим вторичным средством для азотной плазмы, если это позволяет система. Его использование при резке алюминия и нержавеющей стали позволяет получить очень гладкую блестящую поверхность среза. Вторичную воду необходимо использовать с уровнем грунтовых вод.

Это по-прежнему лучший выбор, если вы режете много алюминия и нержавеющей стали. Качество резки и срок службы деталей отличные. (Более 1000 запусков — это нормально). Однако на толстых материалах (обычно более ½ дюйма), при максимальных возможностях вашей плазменной системы, переключитесь на аргон-водород.Обычно воздух является лучшим вторичным средством при использовании азотной плазмы. CO 2 работает хорошо, немного улучшая качество поверхности, скорость резания и срок службы деталей по воздуху. Но CO 2 стоит дороже воздуха и требует нескольких газовых баллонов с коллектором или большой системы для обеспечения адекватного потока. Вода является хорошим вторичным средством для азотной плазмы, если это позволяет система. Его использование при резке алюминия и нержавеющей стали позволяет получить очень гладкую блестящую поверхность среза. Вторичную воду необходимо использовать с уровнем грунтовых вод.

аргон водород

Водород аргона — предпочтительный газ для резки толстой нержавеющей стали и алюминия (> 1/2 дюйма). Обычно используется смесь 35% водорода: 65% аргона (H-35). Водород аргона является самым горячим горящим газом плазмы и обеспечивает максимальная режущая способность (водород аргона используется в горелках с впрыском воды до 1000 ампер для резки нержавеющей стали до 6 дюймов). В горелках с несколькими газами водород аргона обеспечивает прямой рез и очень гладкую, почти полированную поверхность нержавеющей стали.По нижнему краю может образоваться зубчатый окалина. Азот обычно используется в качестве защитного газа вместе с водородом аргоном. Недостатком такого сочетания является его дороговизна.

Обычно используется смесь 35% водорода: 65% аргона (H-35). Водород аргона является самым горячим горящим газом плазмы и обеспечивает максимальная режущая способность (водород аргона используется в горелках с впрыском воды до 1000 ампер для резки нержавеющей стали до 6 дюймов). В горелках с несколькими газами водород аргона обеспечивает прямой рез и очень гладкую, почти полированную поверхность нержавеющей стали.По нижнему краю может образоваться зубчатый окалина. Азот обычно используется в качестве защитного газа вместе с водородом аргоном. Недостатком такого сочетания является его дороговизна.

Иллюстрированное руководство по выбору плазменного газа:

| Плазменный газ / экран | Плазменная резка низкоуглеродистой стали | Плазменная резка нержавеющих | Плазменная резка алюминия |

|---|---|---|---|

| Воздух / Воздух | Хорошее качество реза / скорость. Экономичный | Хорошее качество реза / скорость Экономичный | Хорошее качество реза / скорость Экономичный |

| Кислород (O 2 ) / воздух | Превосходное качество / скорость резки. Очень мало окалины Очень мало окалины | Не рекомендуется | Не рекомендуется |

| Азот (N 2 ) / CO 2 | Хорошее качество резки, немного окалины. Отличный срок службы деталей | Хорошее качество резки Превосходный срок службы деталей | Превосходное качество резки. Отличный срок службы деталей |

| Азот (N 2 ) 2 / Воздух | Хорошее качество резки, небольшое количество окалины. Отличный срок службы деталей | Хорошее качество резки Превосходный срок службы деталей | Хорошее качество резки Превосходный срок службы деталей |

| Азот (N 2 ) / H 2 0 | Хорошее качество резки, немного окалины.Отличный срок службы деталей | Превосходное качество резки. Отличный срок службы деталей | Превосходное качество резки. Отличный срок службы деталей |

| Аргон Водород / N 2 | Не рекомендуется | Отлично для толстых> 1/2 « | Отлично для толстых> 1/2 « |

Выбор лучшего газа зависит, главным образом, от трех факторов: качества резки, производительности и экономии.

- Для низкоуглеродистой стали используйте кислородную плазму и воздушный экран для достижения наилучшего, чистого качества резки, минимального уровня окалины, минимальных переделок, отличной свариваемости и максимальной скорости / производительности резания.

- Для обеспечения наилучшего качества резки нержавеющей стали и алюминия менее 1/2 дюйма используйте вторичную азотную плазму и воздух, чтобы обеспечить хороший баланс качества резки и доступности. Для более качественной и быстрой резки используйте CO 2 в качестве вторичного. позволяет, водный экран обеспечит наилучшее качество кромки.

- Для получения наилучшего качества резки толстой нержавеющей стали и алюминия используйте аргон-водород с вторичным азотом. ВНИМАНИЕ: ваша система должна быть оборудована для безопасной работы с газообразным водородом аргоном.

- Для наиболее экономичной резки чистый сухой цеховой воздух — лучший выбор для резки алюминия, мягкой стали и нержавеющей стали.

Top 4 Plasma Cutter Gases

Если вы хотите быстро, гладко и чисто пропилить самые разные металлы, плазменный резак — лучшее решение.

Плазменные резакиможно использовать с ручным резаком или прикрепить к столу для резки с ЧПУ, часто известному как резак для профилей или пластин.

Однако вы должны знать, какие газы подходят, чтобы гарантировать оптимальную производительность и высокое качество результатов. Но, в зависимости от металла, который вы режете, вам потребуются разные типы газов или особая комбинация. Итак, мы собрали полную информацию о газах , рекомендуемых для плазменной резки , показывая, для каких металлов они подходят.

4 Рекомендуемые газы для плазменной резки

Сжатый воздух

Сжатый воздух — это универсальный плазменный газ, обеспечивающий высококачественную резку мягкой и нержавеющей стали, а также алюминия.Но он также подходит для плазменной экстракции углеродистой стали. Кроме того, это недорогой газ, так как вам не нужно его покупать. Тем не менее, вы все равно должны очистить его, чтобы удалить любые частицы, влагу или масляный туман. Вы можете использовать сжатый воздух для резки металлов толщиной до 1 дюйма. Однако вы получите окисленную зону реза, которая может повлиять на свариваемость кромки реза.

Кроме того, это недорогой газ, так как вам не нужно его покупать. Тем не менее, вы все равно должны очистить его, чтобы удалить любые частицы, влагу или масляный туман. Вы можете использовать сжатый воздух для резки металлов толщиной до 1 дюйма. Однако вы получите окисленную зону реза, которая может повлиять на свариваемость кромки реза.

Кислород

Oxygen стал популярным для резки низкоуглеродистой стали благодаря чистому сечению и высокой скорости резания.Не рекомендуется резать листы из алюминия или нержавеющей стали. При контакте с углеродистой сталью кислородно-плазменный газ образует мелкую струю расплавленного металла, и каждая капля имеет низкое поверхностное натяжение, но ее легко выбросить из пропила. Обратной стороной кислорода является высокая цена и короткий срок службы расходных материалов. Однако в высокотехнологичных системах плазменной резки для достижения тех же результатов используется азот с кислородной плазмой.

Азот

Азот обычно используется для сильноточных плазменных машин и для резки металлов толщиной до 3 дюймов, включая низкоуглеродистую и нержавеющую сталь или алюминий. Вы добьетесь превосходного качества резки и длительного срока службы деталей. Однако для более толстых металлов следует использовать смесь аргон-азот. В целом, при использовании азотной плазмы лучшим вторичным газом является воздух. Но вы также можете использовать углекислый газ, который улучшает качество резки и увеличивает скорость резки.

Вы добьетесь превосходного качества резки и длительного срока службы деталей. Однако для более толстых металлов следует использовать смесь аргон-азот. В целом, при использовании азотной плазмы лучшим вторичным газом является воздух. Но вы также можете использовать углекислый газ, который улучшает качество резки и увеличивает скорость резки.

О смеси аргон-водород

Смесь аргон-водород обычно подходит для резки нержавеющей стали или алюминия. Стандартная комбинация смеси — 65% аргона и 35% водорода.Он обеспечивает максимальную производительность резки и является самым горячим газом для плазменного горения. Вы получите отличный и чистый срез. Смесь аргона и водорода требуется для механической резки любого типа материалов, толщина которых превышает 3 дюйма. Но он также подходит для плазменной строжки любых материалов.

Мы рекомендуем при приобретении любого нового оборудования для плазменной резки обращаться к местным специалистам по газам, чтобы дать вам лучший совет по эффективному производству.

Hypertherm — один из ведущих производителей оборудования для плазменной резки в мире.Мы доверяем их системам и советам и гордимся тем, что являемся агентом Hypertherm Agent . На веб-сайте Hypertherm вы найдете множество советов и уловок, которые помогут максимально эффективно использовать ручной или плазменный резак с ЧПУ. Блог

Westermans International специализируется на покупке и продаже бывшего в употреблении и отремонтированного оборудования плазменной резки от ведущих производителей. Мы также можем полностью отремонтировать ваше устаревшее оборудование, чтобы сэкономить ваши деньги.

10 FAQ, на которые ответили эксперты

Безусловно. Плазменная резка — один из наиболее эффективных методов резки нержавеющей стали различной толщины.Однако тип стола для резки из нержавеющей стали и источника плазмы имеет большое значение.

Имеет ли значение режущий станок?

Качество сборки вашего отрезного станка существенно повлияет на качество резки в долгосрочной перспективе.

В частности, на качество кромки (рябь или отсутствие ряби) и угловатость реза могут повлиять механические дефекты режущего стола.

Вам необходимо оценить жесткость портала (ось Y, которая перемещается по разрезаемому материалу) и может ли тепло, рассеиваемое при разрезании, повлиять на конструкцию рельсов.

Хотя качество резки может выглядеть одинаково на новых станках, тепло может со временем искривить металлическую конструкцию стола, что может повлиять на прямолинейность режущего станка.

Кроме того, различные компоненты машины, такие как приводы, рельсы и шестерни, влияют на движение. Плохо собранные или некачественные компоненты могут привести к нарушениям движения.

Это, в свою очередь, вызывает вибрации, которые передаются через ось станка на режущую кромку и могут вызывать шероховатую поверхность, нелинейные края резки и общее плохое качество резки.

Поэтому мы рекомендуем проверить качество приводов, рельсов и шестерен перед покупкой любого станка для плазменной резки.

Имеет ли значение система плазменной резки?

Основное различие между недорогой воздушно-плазменной системой и промышленным типом систем плазменной резки связано с типами газов, которые используются для резки, и давлением, при котором плазменный газ выходит из резака. Оба эти фактора существенно влияют на конечный результат резки.

На изображении ниже показано различие в качестве, которое можно ожидать между использованием более дорогого смешанного газа F5 в качестве газа для плазменной резки и более дешевого решения, такого как сжатый воздух.

ГазогенераторOxy Hydrogen Cutter — Китай Oxy Hydrogen Cutter, Cutter

Генератор коричневого газа, кислородно-водородный резак Технические данные

Крупные промышленные

| Oxy Генератор водородного газа | Выберите одну из 4 моделей газогенератора в соответствии с требуемым объемом кислорода и водорода. Требуется 3-фазный, 4-проводный источник питания переменного тока 380 В. | ||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||

Описание продуктов

Генератор кислородно-водородного газа Okay Energy отличается низкой стоимостью резки и высоким качеством система.

Система водородной газовой резки HHO «Okay Energy» состоит из газогенератора и газорезательной машины.

Газогенератор производит водород и кислород из воды путем электролиза.

Эта система отличается низкими эксплуатационными расходами и преимуществами для окружающей среды из-за отсутствия выбросов CO2 или ядовитых газов. Газогенератор также может быть подключен к обычным машинам газовой резки.

Обрезка видео, демонстрация

видео, демонстрация машины для игры: http: // www.okayenergy.com/video/cutting-video/

широко используется при резке углеродистой стали и непрерывной резке слябов на сталеплавильных заводах. Он может работать с ручным резаком, полуавтоматическим резаком, станком для фигурной резки, станком для резки с ЧПУ вместо традиционного топливного газа.

Характеристики и преимущества

Повышение производительности

Время обработки сокращено на 20 ~ 30%

Поскольку скорость горения газообразного водорода выше, чем у других топливных газов, пламя водорода более узкое и более концентрированное. Это обеспечивает более высокую скорость теплопередачи, более высокую скорость прошивки и более быструю резку. Более короткое время прожига и повышенная скорость резки обеспечивают значительную экономию затрат по сравнению с резкой, работающей на сжиженном нефтяном газе.

Это обеспечивает более высокую скорость теплопередачи, более высокую скорость прошивки и более быструю резку. Более короткое время прожига и повышенная скорость резки обеспечивают значительную экономию затрат по сравнению с резкой, работающей на сжиженном нефтяном газе.

Повышенное качество обработки Пониженное тепловое напряжение

Поверхность режущей кромки гладкая и без окалины, уменьшение или устранение вторичного процесса следует изменить, чтобы поверхность обрезанной кромки была гладкой и без окалины, уменьшая или устранение необходимости вторичной обработки.

Простота установки и безопасность Производство газа на месте

Эта система производит водород на месте по мере необходимости. Следовательно, нет необходимости в хранении газа под высоким давлением. Машина не требует специальной установки или сертифицированного или квалифицированного персонала для работы с баллонами со сжатым газом.

Более безопасный топливный газ

Смесь горючего газа и воздуха или кислорода является взрывоопасной, и у нее есть нижний и верхний предел концентрации для взрыва.

Нижний предел взрываемости для газа пропана = 2,2%

Нижний предел взрываемости для газа ацетилена = 2,5%

Нижний предел взрываемости для газообразного водорода = 4,0%

Таким образом, водород намного безопаснее, чем другие газы, из-за его более высокого значения нижнего предела взрываемости . Кроме того, поскольку водород легче воздуха, он не застаивается, а быстро рассеивается в атмосфере.

Экологичная резка Сокращение выбросов CO2

Водород — это экологически чистый источник энергии.Вода — единственный продукт горения. Сжигание водорода не производит CO2, потому что молекула не содержит атома углерода. Водород — самая чистая энергия как альтернатива сжиженному нефтяному газу, ацетилену или природному газу.

Широкое применение