Технические характеристики станка 16К20 | 16К20 Токарный станок

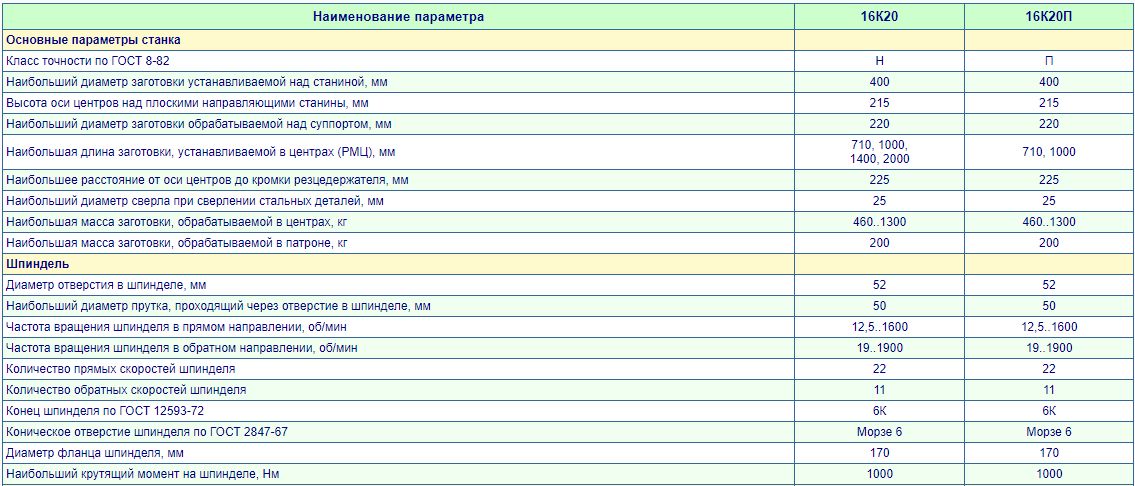

Технические характеристики токарного станка 16К20:

Представляем Вам основные технические характеристики и параметры токарно-винторезного станка 16К20 и его модификации повышенной точности — 16К20П.

Обращаем внимание на то, что все основные параметры станка соответствуют ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.»

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Габариты и масса станка | ||

| Габариты станка (длина x ширина x высота) РМЦ=1000 | 2795 мм х 1190 мм х 1500 мм | 2795 мм х 1190 мм х 1500 мм |

| Масса станка | 3010 кг | 3010 кг |

| Основные параметры станка | ||

| Класс точности (ГОСТ 8-82) | Н | П |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Наибольший диаметр заготовки устанавливаемой над станиной | 400 мм | 400 мм |

| Высота оси центров над плоскими направляющими станины | 215 мм | 215 мм |

| Наибольший диаметр заготовки обрабатываемой над суппортом | 220 мм | 220 мм |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ) | 710, 1000, 1400, 2000 мм | 710, 1000 мм |

| Наибольшее расстояние от оси центров до кромки резцедержателя | 225 мм | 225 мм |

| Наибольший диаметр сверла при сверлении стальных деталей | 25 мм | 25 мм |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

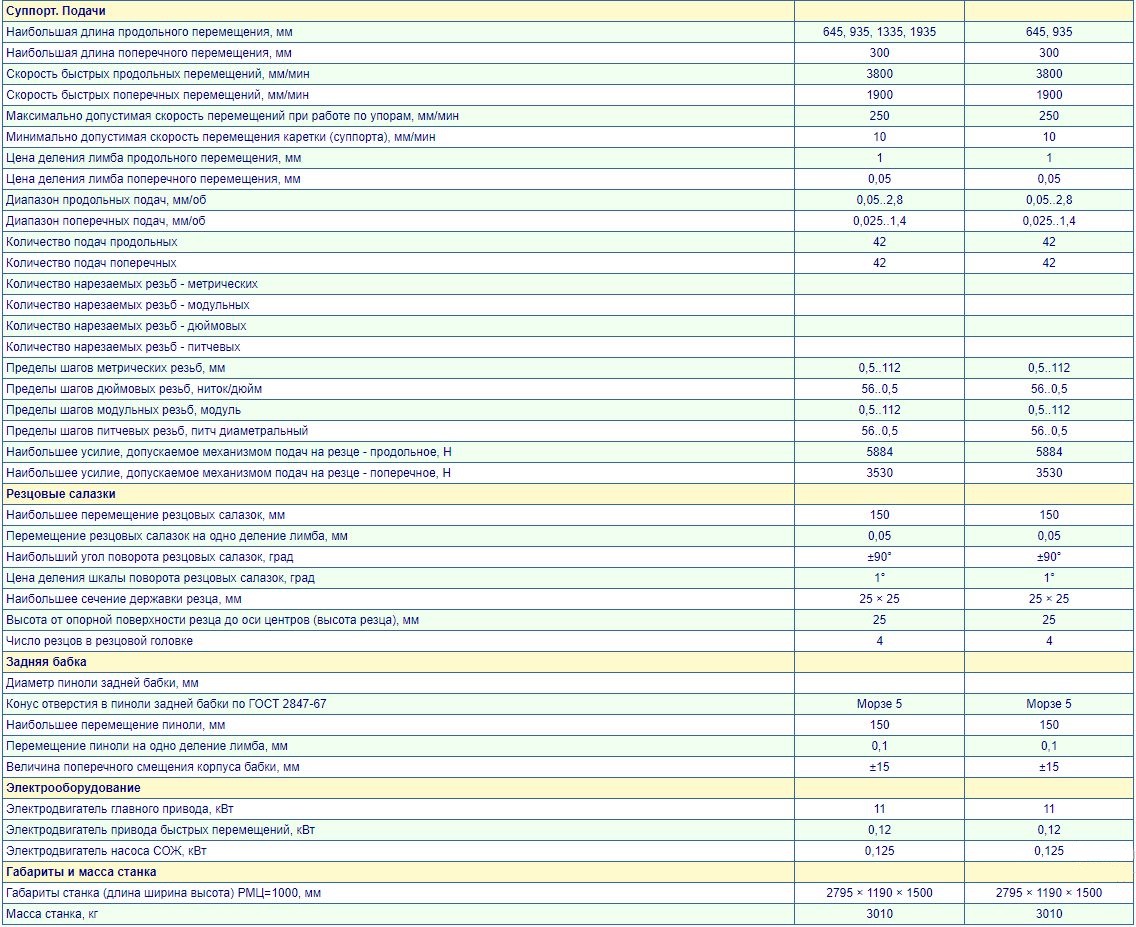

| Шпиндель | ||

| Диаметр отверстия в шпинделе | 52 мм | 52 мм |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе | 50 мм | 50 мм |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя | 170 мм | 170 мм |

| Наибольший крутящий момент на шпинделе | 1000 Нм | 1000 Нм |

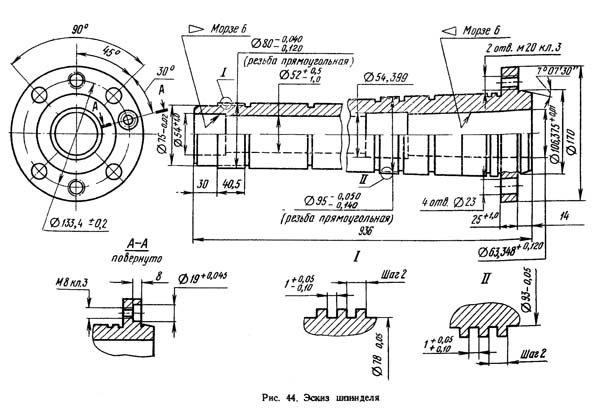

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения | 645, 935, 1335, 1935 мм | 645, 935 мм |

| Наибольшая длина поперечного перемещения | 300 мм | 300 мм |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по у порам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения | 1 мм | |

| Цена деления лимба поперечного перемещения | 0,05 мм | 0,05 мм |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Пределы шагов метрических резьб | 0,5..112 мм | 0,5..112 мм |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное | 5884 Н | 5884 Н |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное | 3530 Н | 3530 Н |

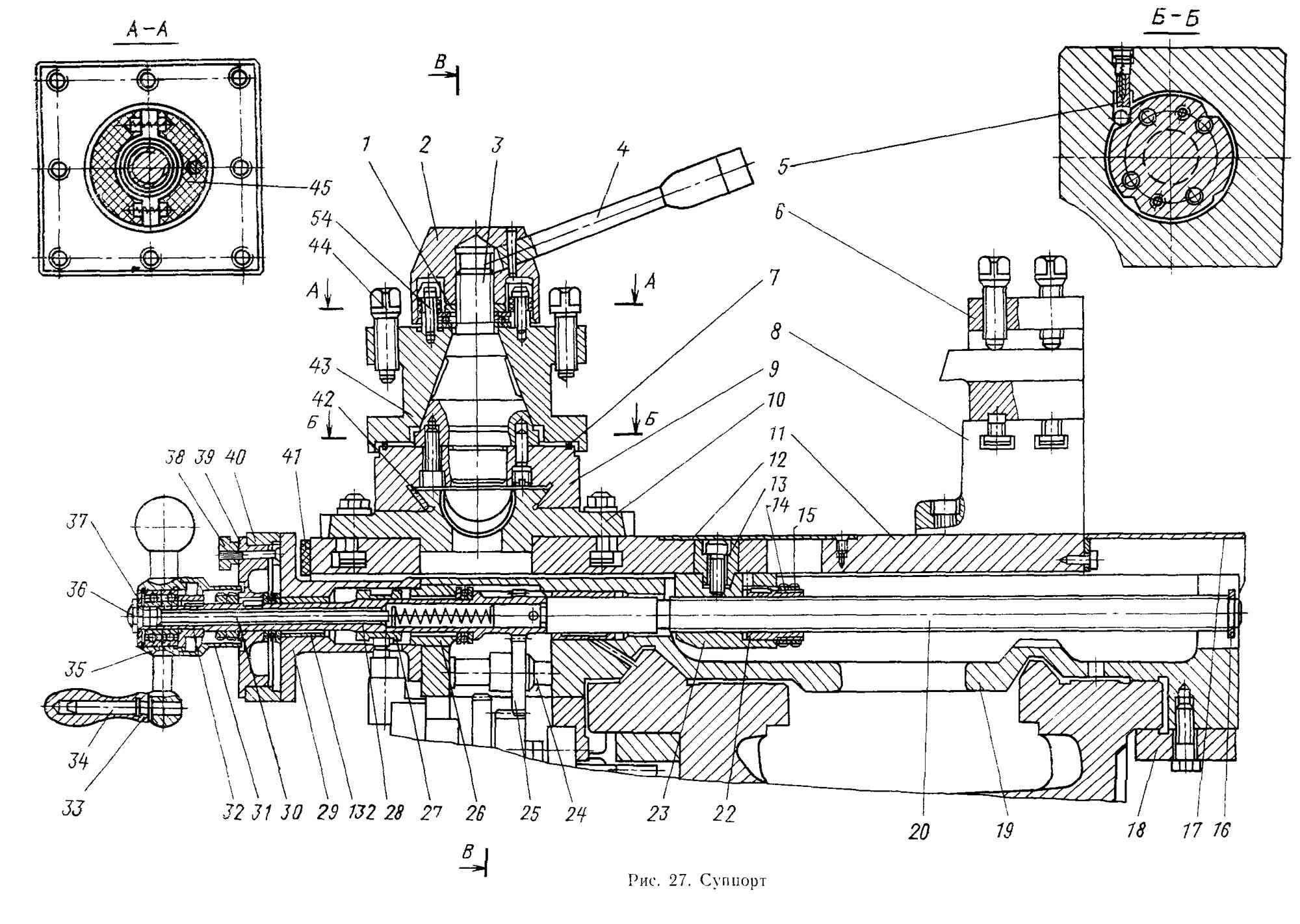

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок | 150 мм | 150 мм |

| Перемещение резцовых салазок на одно деление лимба | 0,05 мм | 0,05 мм |

| Наибольший угол поворота резцовых салазок | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок | 1° | |

| Наибольшее сечение державки резца | 25 х 25 мм | 25 х 25 мм |

| Высота от опорной поверхности резца до оси центров (высота резца) | 25 мм | 25 мм |

| Число резцов в резцовой головке | 4 | 4 |

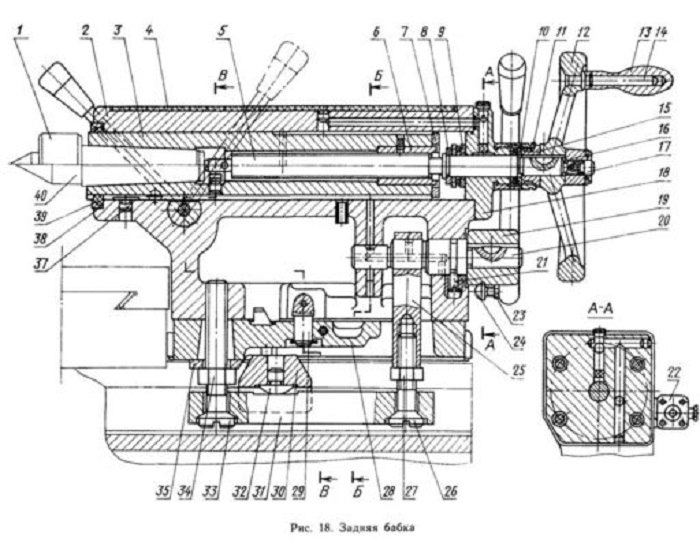

| Задняя бабка | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли | 150 мм | 150 мм |

| Перемещение пиноли на одно деление лимба | 0,1 мм | 0,1 мм |

| Величина поперечного смещения корпуса бабки | ±15 мм | ±15 мм |

| Электрооборудование | ||

| Электродвигатель главного привода | 11 кВт | 11 кВт |

| Электродвигатель привода быстрых перемещений | 0,12 кВт | 0,12 кВт |

| Электродвигатель насоса СОЖ | 0,125 кВт | 0,125 кВт |

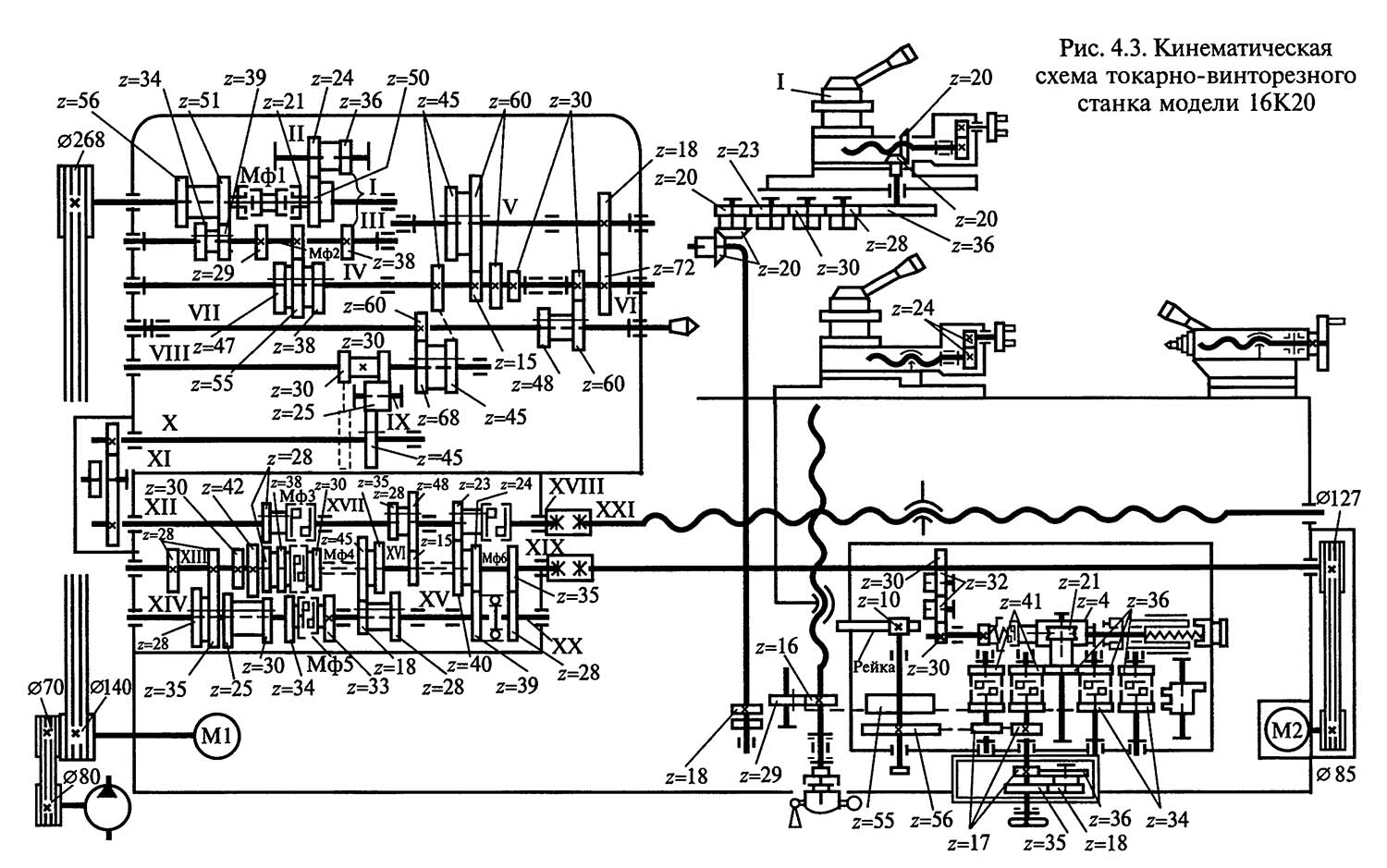

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема представлена для понимания связей и взаимодействия основных элементов токарного станка. На схеме указаны числа зубьев шестерен(z). Звездочкой обозначено число заходов червяка.

Описание кинематической схемы 16К20

От электродвигателя Д1 вращение передается на входной вал II коробки передач станка через клиноременную передачу. Муфта на этом валу через двойной блок зубчатых колес 56/34 или 51/39 позволяет получить прямое вращение вала III. Либо, через зубчатые колеса 50/21 и 36/38 — обратное вращение вала. Вал IV получает через блок зубчатых колес 29/47, 21 /55 или 38/38 шесть частот вращения в прямом направлении, что соответствует вращению шпинделя против часовой стрелки. А так же три частоты вращения в обратном направлении. С вала IV’ шпиндель VII получает двенадцать высоких частот вращения (либо шесть в обратном направлении) через двойной блок зубчатых колес 60/48 или 30/60 .

Двенадцать низких частот вращения шпинделя через валы IV и VI перебора передаются с помощью двойного блока зубчатых колес 45/45 или 15/60 и зубчатых передач 18/72 и 30/60. Для включения этой цепи зубчатое колесо z=60 двойного блока сцепляется с зубчатым колесом z=30 вала VI.

На высоких частотах вращения шпинделя группа зубчатых колес на валах V и VI не участвует в передаче мощности от двигателя на шпиндель. Это позволяет повысить динамические свойства привода главного движения. При этом уменьшается время разгона шпинделя и его торможения, уменьшаются вибрации и повышается долговечность станка. Всего на шпиндель передается 22 частоты вращения, так как две частоты совпадают.

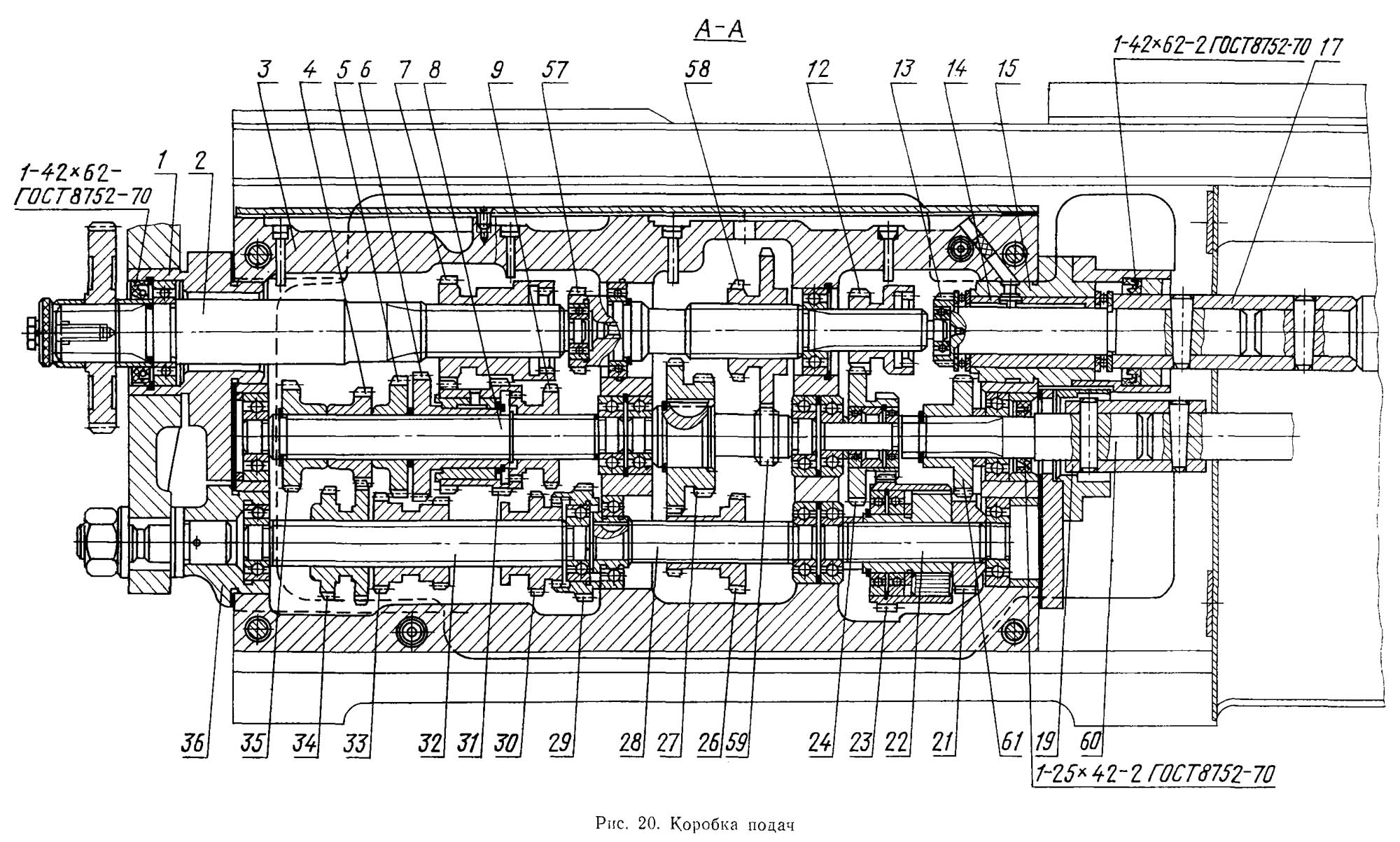

Перемещение суппорта при нарезании резьбы, при продольной или поперечной подаче осуществляется по кинематической цепи механизма подач. От шпинделя VII через зубчатые колеса 60/60 вращение передается валу VIII. Для увеличения шага нарезаемой резьбы или подачи используется звено увеличения шага. Через зубчатые колеса 45/45 с вала IV снимается вращение, что позволяет увеличить подачу (или шаг нарезаемой резьбы) в 4 или 16 раз. Через колеса 30/45 или цепочку реверса 30/25/45, гитару сменных зубчатых колес a/b и c/d вращение передается на приемный вал коробки подач.

Вал XIII используя колеса 28/38 и зубчатые передачи 28/28, 28/35, 30/25 или 42/30, а так же через муфту получает четыре частоты вращения, используемые при нарезании метрических и модульных резьб. Дюймовые резьбы нарезаются через кинематическую цепь 28/38, муфту М3 и колеса 30/33. Вращение выходному валу ХV передается через различные комбинации включения зубчатых колес на валах XIII, XIV и ХV.

Настройка коробки подач на выбранную подачу или шаг нарезаемой резьбы производится перемещением блока зубчатых колес z=18 и z=28 и включением муфт М2, М3, М4 и М5. Муфта М5 на ходовой винт XIX передает вращение для нарезания резьбы. При отключенной муфте М5 через зубчатые колеса 23/40, 24/39, муфту обгона М6 и колеса 28/35 — на ходовой валик XVI для работы с продольной и поперечной подачами.

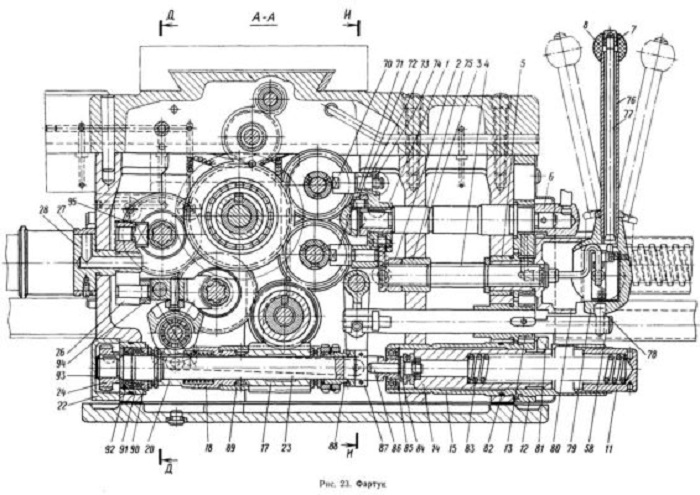

С ходового валика XVI вращение сообщается зубчатому колесу z=36 через зубчатые колеса 30/32/32/30, через муфту М7 и червячную передачу 4/21 . Продольное перемещение суппорта выполняется через зубчатые колеса z=41, муфты М8 или М9, зубчатые передачи 17/66 на реечную шестерню 10. Для поперечного перемещения суппорта вращение от колеса z=36 передается через зубчатые колеса z=36, муфты М10 или М11, зубчатые передачи 34/29/16 на винт поперечных салазок ХXI с шагом 5 мм.

От двигателя Д2, связанного с ходовым валиком клиноременной передачей 85/127, выполняются ускоренные продольные или поперечные перемещения суппорта. Муфта обгона М6 не препятствует быстрому вращению валика от включенных зубчатых колес в коробке подач.

Направление подачи и быстрых перемещений суппорта определяется включением одной из четырех муфт М8…М11, управляемых одной рукояткой. Для включения необходимой подачи рукоятку наклоняют в соответствующую сторону, а нажимом кнопки на торце рукоятки включают двигатель быстрых перемещений.

В некоторых модификациях токарного станка 16К20 подача верхнего суппорта может быть механизирована. В этом случае от зубчатого колеса z=29 вращение снимается колесом 18 на вал ХХ и через зубчатые передачи 20/20, 20/23/30/28/30 и 20/20 передается на ходовой винт ХХII верхнего суппорта.

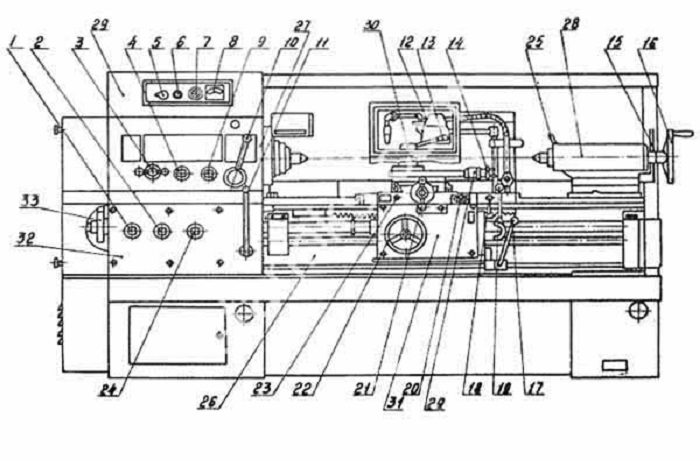

Станок токарно-винторезный 16К20 (РМЦ 1000)

Если Вам необходимо купить Станок токарно-винторезный 16К20 (РМЦ 1000) звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок токарно-винторезный 16К20 (РМЦ 1000) звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Токарный станок 16К20 технические характеристики

Токарные станки — один из самых востребованных классов оборудования в инструментальных цехах предприятий, а также в ремонтных мастерских. Модель 16к20 была очень популярна в Советском Союзе и до сих пор находит положительные отзывы потребителей. Агрегат выпускался в 70х годах прошлого века заводом Красный Пролетарий. Сегодня производство оборудования данной модели прекращено.

Назначение и функциональные возможности

Основная задача, которую решали конструкторы 16к20 — создать токарный станок с достаточно высокой степенью универсальности и возможностью выполнять нестандартный класс операций. Модель ориентирована на штучное или мелкосерийное производство. Обеспечивает получистовую и чистовую обработку деталей.

Назначение станка состоит в выполнении практически всех видов токарных работ, однако описание данного оборудования не будет полным без указания специальных возможностей. Агрегат, после присоединения дополнительных приспособлений, способен выполнять, например, торсировку квадратного профильного проката. Эта операция считается кузнечной, однако мощность и иные возможности 16к20 позволяют ему справляться с такими видами работ.

Список токарных операций, которые может выполнять станок модели 16к20, ясно показывает, что данный агрегат достаточно универсальный.

На нем можно делать:

- обточку заготовок;

- расточку;

- подрезку торцов, обработку края деталей;

- сверление отверстий разного диаметра;

- развертывание и зенкерование;

- нарезку резьбы практически всех видов (метрическая, дюймовая, модульная, питч) при помощи основных узлов оборудования, метчиком или плашкой.

Еще одна привлекательная характеристика станка 16к20 состоит в том, что можно обрабатывать детали и заготовки, как из проката горячекатаного типа, так и из холоднокатаного. Этой особенностью не могут похвастаться его предшественники.

К функциональным особенностям установки относятся:

- возможность работать с дисковыми заготовками;

- точение валов, втулок и других цилиндрических заготовок;

- обработка внутренних и наружных поверхностей деталей;

- работы по цилиндрическим, торцевым, фасонным, коническим поверхностям;

- возможность прорезать канавки;

- накатывание рифление;

- возможность производить выглаживание и раскатку поверхностей разного типа.

Характерной особенностью отличается конструкция: ее главная привлекательность в большом допустимом максимуме в центрах РМЦ и в параметре диаметра заготовки при размещении над станиной. Это позволяет работать с длинными и габаритными заготовками.

Благодаря удачной конструкции, огромному запасу прочности, характеристикам долговечности и возможности производить широкий ряд операций 16к20 породил целый модельный ряд станков, которые предлагают еще большую функциональность. Среди них есть как модификации 16к25, 16к20м и другие, так и промышленные агрегаты с ЧПУ 16к20Ф3, 16к20Т1 и другие. Для работ повышенной точности разработана отдельная версия станка мод 16к20пф1.

К основным преимуществам 16к20 перед ближайшими конкурентами и особенно предшественникам 16к2 относятся:

- органы управления и схемы блокировки, гарантирующие высокую безопасность при проведении любых операций;

- огромный уровень надежности;

- обработка заготовок и деталей с высокой точностью;

- простое техническое обслуживание;

- исключительную нагрузочную устойчивость и долговечность.

Производительность 16к20 удовлетворяет требования большинства типов производств.

Отдельно стоит отметить еще одну особенность оборудования: электрическая схема оснащена блокировками безопасности. Однако предусмотрен особый режим обслуживания и ремонта. В нем электрик может принудительно запустить схемы в работу, обходя основную защиту и проверяя работу оборудования на рабочем ходу. Это резко ускоряет ремонтные работы и гарантирует их результативность.

Технические характеристики

Так как на базе основной технической платформы 16к20 было создано множество модификаций, точные характеристики оборудования могут отличаться от приведенных в списке. Конкретный завод изготовитель может предлагать дополнительное оборудование.

Вес станка 3035 кг, размеры 2812х3200х1324 для длины, ширины, высоты соответственно. Технические параметры:

- максимальный диаметр детали для обработки при размещении над станиной — 400 мм;

- ограничение диаметра при обработке над суппортом — 220 мм;

- расстояние между центрами РМЦ, в зависимости от конструктивного исполнения — 1000/1500;

- стандарт конуса шпинделя Мозе 6, 6К по ГОСТ 12593-72;

- максимальная масса закрепляемой детали или заготовки в патроне — 300 кг;

- ограничение массы детали при обработке в центрах — 1300 кг;

- коробка передач обеспечивает 12 ступеней переключения скорости обратного вращения шпинделя;

- диапазон оборотов шпинделя в прямом направлении 12,5-2000, в обратном 19-2420;

- количество ступеней подачи в продольном, поперечном направлении — 42;

- продольная подача от 0,7 до 4,16 мм за оборот, поперечная от 0,035-2,08 мм за оборот;

- количество доступных метрических резьб — 45, дюймовых — 28, модульных — 38, питчевыех — 37, архимедовой спирали — 5.

- максимум передаваемого момента вращения — 2кНм;

- максимум смещения пиноли задней бабки — 200 мм;

- регулировка задней бабки обеспечивает смещение корпуса в поперечном направлении на 15 мм в обе стороны от оси;

- конус задней бабки — Морзе 5;

- используя при резцедержке второй резцедержатель на токарном станке можно применять до 4 резцов в одной салазке;

- перемещение салазок суппорта — до 150 мм;

- угол поворота салазок до 90 градусов;

- мощность главного привода, электродвигателя — 10 кВт;

- мощность отдельного привода быстрого смещения суппорта — 0,75/1 кВт, в зависимости от варианта исполнения;

- мощность охлаждающего насоса — 0,12 кВт.

Модель станка 16к20 обеспечивает точность обработки, соответствующую классу Н согласно ГОСТ 8-82.

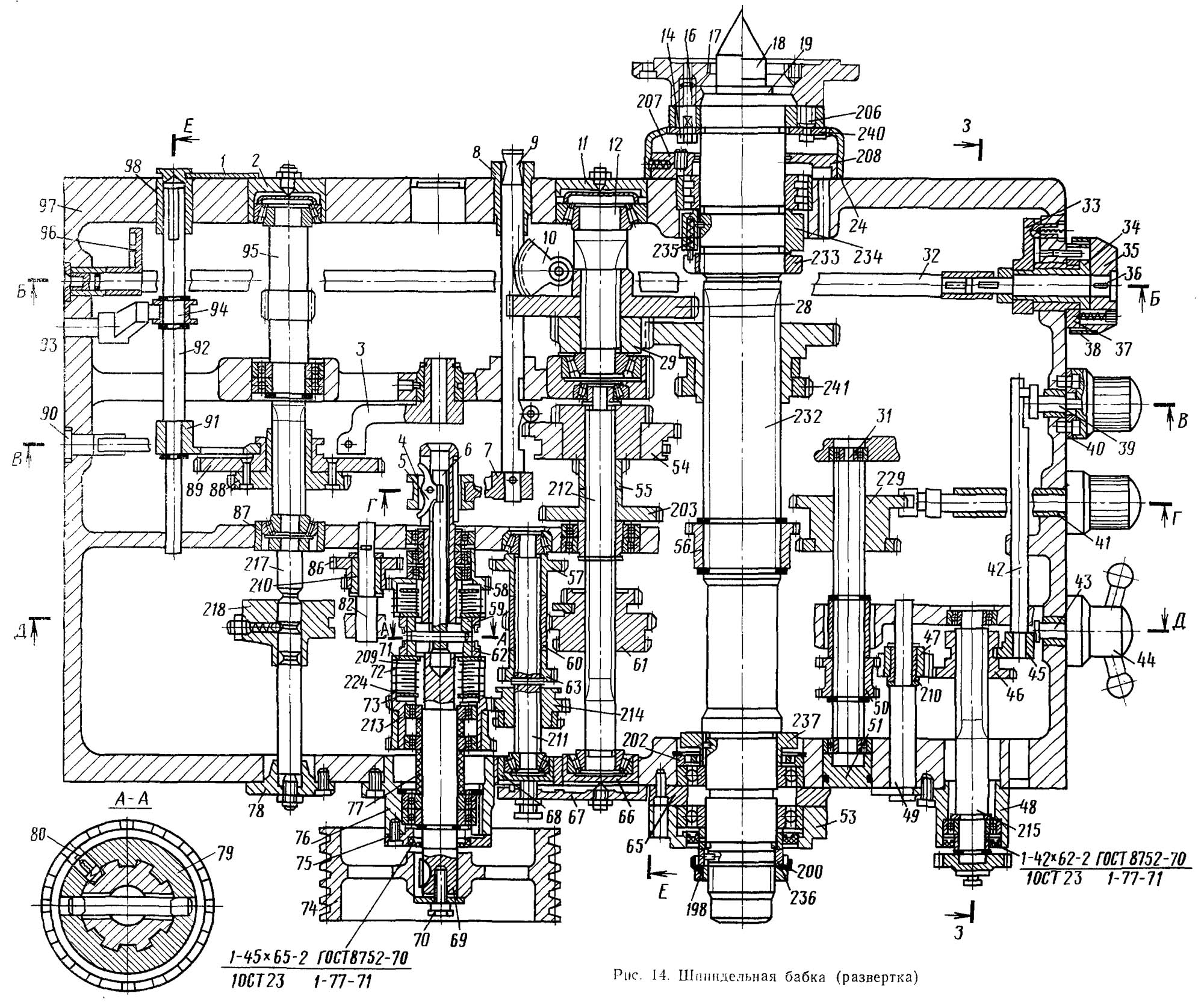

Устройство и особенности конструкции

Основные узлы, конструкционные и функциональные, в станке 16к20:

- задняя бабка;

- передняя бабка шпиндельного типа;

- суппорт, приводимый в движение с помощью винтового механизма;

- станина;

- фартук.

Все основные узлы разработаны так, чтобы достигать высокие показатели производительности, безопасности проведения операций, гарантировать долговечность оборудования и значительную точность обработки. При этом разработчиками удалось обеспечить удобство обслуживания, этим же качеством отличается простая наладка и ремонтные работы.

Особенность основания станка заключается в одновременном сочетании монолитной конструкции с размещением технологических элементов и расположением емкости стружкосборника и накопителя охлаждающего состава. В конструкции шпинделя применены подшипники качения, не требующие периодического обслуживания на протяжении всего заявленного срока эксплуатации. Это дало возможность минимизировать наладочные работы. Главная из них — регулировка передней бабки.

Кинематика фартука обеспечивает особую схему выключения подачи суппорта. Это дает возможность минимизировать люфт поперечной подачи, улучшить показатели позиционирования в продольном направлении, что гарантирует общую точность останова и размещения резца. В данном узле также установлены приспособления ограждающего характера, блокировочные системы безопасности.

Конструкция суппорта предлагает широкие возможности при выполнении различных операций. При точении устройство токарно винторезного станка 16к20 обеспечивает быстрое перемещение резца благодаря отдельному двигателю подачи. Кроме этого, гарантировано высокое удобство настройки параметров узла. Для этого суппорт оснащен визирными линейками для контроля позиции салазок, как резцовых, так и поперечных.

В сравнении с конкурентами и станками-предшественниками, узлы токарного агрегата 16к20 отличаются множеством усовершенствований. В частности, изменилось инженерное решение резцедержателя. Это дало возможность фиксировать основной рабочий инструмент с большей жесткостью, использовать его виды из более широкого набора, достичь высокой стабильности положения резца при работе.

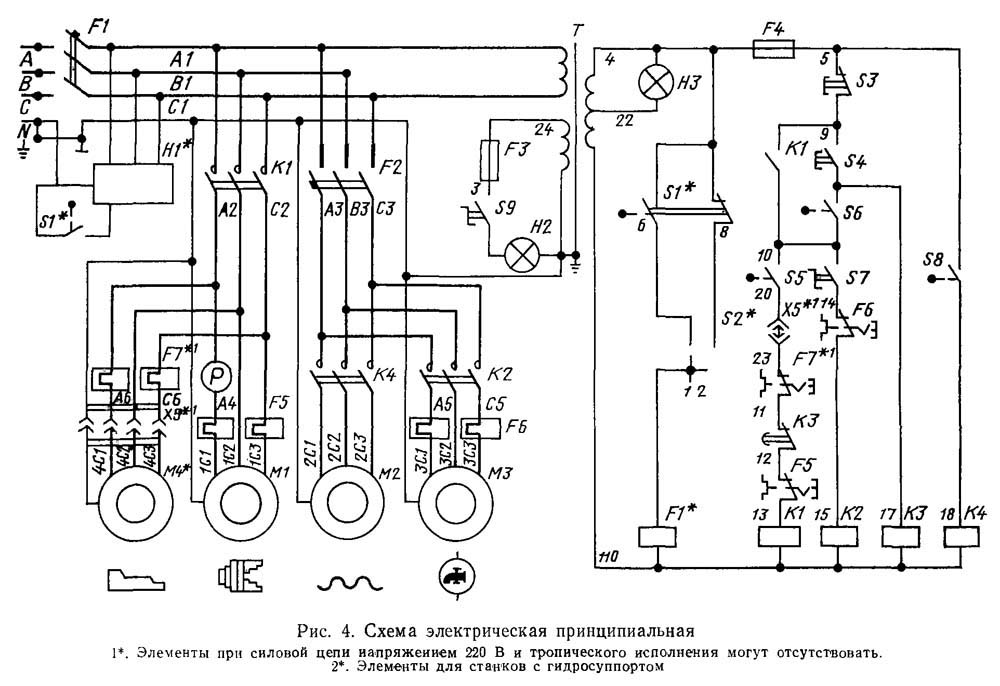

Электрическая схема

Отличительной особенностью электросхемы 16к20 является применение проверенных схемных решений и компонентов с высокой надежностью. Как гласит руководство по эксплуатации к оборудованию, использована максимально простая и понятная для обслуживания контакторная аппаратура, реле и принципиальные решения узлов. Это позволяет проводить обслуживание и ремонты с высокой эффективностью даже специалистам средней квалификации.

Все основное электрооборудование станка смонтировано в едином шкафу управления. Он расположен в задней части конструкции. Вспомогательная электроаппаратура (несколько функциональных элементов) — монтируется вне центрального шкафа.

Согласно инструкции по эксплуатации, подключение станка должно осуществляться к трехфазной сети переменного тока с напряжением 380В. При этом схемное решение подвода питания реализует глухое заземление нулевого провода или его исполнение в изоляции.

Для ввода кабеля питания в центральном электрошкафу предусмотрены технологические отводы как в нижней, так и верхней части в виде фланцев с отверстием в 3/4 дюйма. Подключение производится изолированными медными проводами сечением не менее 4 кв. мм как при схеме с глухозаземленным, так и изолированным нейтральным проводником.

Для переключения типа схемного решения в электрошкафу предусмотрен клеммный набор, где согласно инструкции нужно снять или установить перемычку для использования соответствующего варианта нейтрального проводника ввода питания.

При подключении станка нужно выполнять определенные требования. В частности, обязательно подключать оборудование к общей системе заземления цеха или мастерской. При этом показатель сопротивления между винтом заземления и любой точкой станка не должен превышать 0,1 Ом. Также, запрещается работать с открытой клеммной коробкой или дверкой центрального электрошкафа. Чтобы минимизировать такую возможность, предусмотрен отдельный механизм блокировки.

Системы безопасности электрооборудования станка 16к20 включают индикацию напряжения между вводом от автоматического УЗО и нейтральным проводом. В электрошкафу установлен световой индикатор, который горит при обнаружении нарушения. Также, запрещается прикасаться к элементам клеммного набора даже при отключенном автомате УЗО, так как отдельные его части могут находиться под напряжением.

Электрическая схема станка имеет ряд блокировочных устройств безопасности.

- При включенном вводном автомате специальный переключатель блокирует подачу питания на главный привод, если открывается дверка электрошкафа.

- Аналогичная механика срабатывает при открывании кожуха сменных шестеренок, если производится разборка или профилактика системы подачи.

Устройство контроля первой системы безопасности расположено в шкафу управления. Второго — непосредственно на корпусе коробки подач.

С соответствии со спецификацией электрической схемы, инженерам электрикам доступна наладка оборудования в рабочем режиме. Чтобы обеспечить такую возможность, предусмотрен специальный переключатель. Он обходит блокировку питания главного привода при открытой дверке электрошкафа, чтобы ответственный за настройку персонал мог измерять параметры электроаппаратуры при работающем станке.

Предусмотрена и нейтрализация человеческого фактора. Если соответствующий переключатель обхода блокировки включен, то при закрытии шкафа без его отключения приходит в действие специальный режим защиты: на двигатель не будет поступать питание.

Так как основная электрическая схема является одинаковой для всех модификаций станка, в ней предусмотрены некоторые простые методы изменения функциональности оборудования. В частности, для агрегатов с гидроприводом суппорта, можно отключить гидростанцию выниманием штепселя и установкой на его место комплектной заглушки.

Кинематическая схема

Кинематическая схема станка, приведенная в паспорте к оборудованию, дает возможность понять связи и передачу механической мощности между отдельными элементами станка. На ней указаны основные данные элементов: число зубьев шестерен и заходов червяка. Также, отдельно обозначается суппорт с механическим перемещением салазок с резцами.

Особенностью кинематики станка является четкий списочный состав подшипников, применяемых в отдельных точках конструкции. Имея паспорт оборудования на руках, можно провести ремонт своими силами, просто заказав деталь для замены, если неисправность отслеживается в том или ином узле. В инструкции по эксплуатации приведены данные о номере подшипника по ГОСТ, его габариты, а также узел где он устанавливается.

Для облегчения ориентирования, приводится условное обозначение элемента (номер) на кинематической схеме. Таблица данных разделена на группы подшипников по их базовой характеристике. Например, это может быть наружное кольцо подшипника с буртом или радиальная двухрядная конструкция с короткими цилиндрическими роликами.

Наладка и ремонт

Станок 16к20 является очень надежным и долговечным оборудованием. Однако с течением времени в ходе эксплуатации происходит износ узлов, из-за чего снижается точность обработки заготовок и общие показатели производительности. Чтобы держать параметры станка на стабильном уровне, необходимо проводить регулярное техническое обслуживание, оценочные осмотры состояния, плановые и капитальные ремонты.

Малые ремонты позволяют постоянно держать оборудование в оптимальном состоянии. В них входят процедуры осмотра и восстановления рекомендуемого производителем состояния узлов.

- Резцовая головка промывается и зачищается.

- Производится промывка и очистка шпиндельной бабки, блока подач, фартука — всех зон, где возможны значительные загрязнения. Для этого станок необходимо частично разбирать.

- Если на деталях станины, бабки, каретки, суппорта находятся забоины или царапины — поврежденный металлический элемент тщательно зачищается.

- Осматривается внешнее, оценивается техническое состояние, проверяется функциональность защитных и предохранительных устройств, рукоятей и кнопок управления.

- При заметных признаках износа, производится замена элементов регулировки натяга, у которых произошли изменения положения, фиксации или их состояние признано неудовлетворительным.

- Устраняются обнаруженные заусенцы, забои, другие повреждения на планках прижима, клиньях регулировки, шестернях и шлицах.

- Для всех узлов, где фиксация положения или регулировка параметров производится гайками, производится замена при обнаружении повреждений контактных поверхностей.

- Проводится оценка работоспособности смазочного устройства, производится промывка, при обнаружении утечек они устраняются.

Завершается малый ремонт тестовым пуском станка, выполнением токарных операций. Оценивается уровень издаваемого шума, точность обработки, степень выделения тепла, чистоты поверхности детали после проведенной операции.

В ходе малого ремонта оценивается состояние всех узлов и механизмов, составляется дефектовочная ведомость и список узлов, которые необходимо заменить при ближайшем плановом или капитальном ремонте.

Регулировка передней бабки

Особенность конструкции станка 16к20 кроется в жесткой балансировке передней бабки непосредственно во время сборки на заводе изготовителе. Позиционировать этот элемент в большинстве случаев не требуется. Однако при необходимости изменения положения передней бабки в горизонтальной плоскости, нужно:

- снять внешнюю крышку блока коробки подач;

- ослабить винты крепления передней бабки;

- отрегулировать в шпиндельном блоке при помощи специального винта позицию бабки.

- Для удобства ориентирования и повышения точности установки предусмотрены пробные порточки, показывающие параметры позиционирования функционального элемента.

При снижении крутящего момента на шпинделе — производят регулировку ременной передачи, а также проверку работы фрикционной муфты. Для этого снимают крышку шпиндельной бабки, маслораспределительный лоток и поворотом гайки осуществляют регулировку блока прямого вращения. Другая гайка отвечает за функционирование муфты обратного вращения. Точные данные по процессу выполнения работы приведены в паспорте к оборудованию.

Замена и регулировка подшипников шпинделя

Стоит особо отметить, что самостоятельную замену и регулировку подшипников делать крайне не рекомендуется. Эта операция проводится на заводе изготовителе, узел шпинделя не требует вмешательства. Но при крайней необходимости — нужно привлечь профессионалов.

Замена подшипника делается после обязательной настройки шпиндельных опор. Для этого на станке устанавливается домкрат с динамометром, к фланцу через прокладку прикладывают усилие. Смещение шпинделя измеряется аттестованным индикатором, с ценой деления не более 0,0001 мм. Его наконечник размещается на верхней части шпинделя.

При смещении на 0,001 мм должно прилагаться усилие не менее 45-50 кгс. При отклонении полученных в ходе эксперимента данных — следует обратиться к профессиональной обслуживающей организации или непосредственно на завод-изготовитель. Всегда будут даны подробные инструкции или выслан квалифицированный наладчик для проведения ремонта.

Ремонт фартука

Уровень прочности и надежности фартука станка 16к20 практически исключает появление проблем и необходимости ремонта. Требуемые регулировки производятся поворотом предусмотренных для этого гаек, при этом усилие затяжки следует контролировать динамометром, располагаемым между жестким упором и кареткой. При регулировании параметров нужно сверяться с техническими данными, приведенными в паспорте к оборудованию.

При необходимости замены маточной гайки (отрегулированной на заводе) нужно использовать специальное кондукторное приспособление и метчик. Если их нет в наличии, как и возможности приобрести, завод по запросу высылает чертежи для самостоятельного изготовления инструментария.

Как проточить кулачки

Расточка кулачков — это необходимая операция для точного позиционирования заготовки в патроне. Со временем контактные поверхности элементов изнашиваются и может наблюдаться биение детали, что особенно заметно при ее значительной длине. Расточка кулачков, благодаря характеристикам станка 16к20, может быть сделана достаточно просто:

- изготавливается кольцевая оправка, с высокой точностью внутренней поверхности;

- оправка надевается на внешнюю часть кулачков;

- в расточной ставится ромбическая пластина обратной стороной.

Станок запускается на 1500 оборотов, режущий инструмент заводится внутрь патрона и выводится на скоростной подаче 0,3мм за оборот. При такой схеме обработке достигается уровень биения конца штока 0,2-0,3 мм для заготовки длиной в 600-800 мм. Для уменьшения этого показателя прижим каждого кулачка контролируют при помощи отпечатка копирки на поверхности цилиндрической детали. Обнаруженные отклонения прижатия устраняются алмазным шлифовальным камнем.

Тех обслуживание

Проверки состояния и функциональности 16к20 проводятся с целью недопущения падения точности, а также обеспечения нормированных показателей работы оборудования. Краткий список регламентных операций:

- Наружный осмотр и устранение дефектов как станка в целом, так и отдельных узлов.

- Контроль состояния механизмов, производимый с открыванием крышек узлов.

- Проверка правильности переключения рукоятей управления коробками передач, подач, скоростей шпинделя, подач.

- Выборка люфта винта привода поперечных салазок.

- Регулировка ленточного тормоза шпинделя и фрикционной муфты главного привода.

- Подтягивание прижимных планок, клиньев в конструкции поперечных салазок резцов.

- Очистка поверхностей резцедержателя, при необходимости — зачистка царапин, забоев.

- Проверка состояния направляющих станины, каретки, зачистка задиров, забоев, царапин.

- Очистка, промывка протекторов каретки, салазок суппорта, задней бабки.

- Подтягивание или полная замена изношенных крепежных элементов, пружин.

- Проверка состояния ременных передач главного привода и механики быстрого перемещения суппорта, чистка шкивов, проверка натяжения, по необходимости ремонт и замена.

В ходе периодического технического обслуживания производятся все необходимые мелкие ремонты таких элементов, как ограждающие щиты и кожухи, системы охлаждения и смазки. Также составляется дефектационная ведомость на детали и узлы, которые необходимо заменить в ходе планового или капитального ремонта.

Инструкция по эксплуатации

Инструкция по эксплуатации станка включает полные данные о доступных регулировках параметров выполняемых операций и включена в документацию к оборудованию. Общие правила использования 16к20 включают свод требований к персоналу и особенности применения установки.

- К работе не допускается персонал без достаточной квалификации, не обладающий специальностью, не сдавший экзамен по технике безопасности проведения работ.

- При работе на станке, во избежание травматизма, должен использоваться комплект спецодежды, включающий брюки, спецовку с длинным рукавом и плотно застегиваемыми манжетами, берет и очки. Свисающие части одежды и пряди волос — запрещены.

- Нельзя близко наклоняться к зоне обработки.

- Перед тестовым пуском станка нужно проверить состояние заземления, питающего кабеля, функциональность УЗО, состояние вилки включения.

- Не допускается эксплуатация станка, если температура в помещении ниже 10 градусов Цельсия.

- Не допускается работа станка в помещениях, где воздух содержит большое количество абразивных частиц или окалины.

- При работе с чугунными деталями и заготовками (при их количестве выше 20% от общего числа назначенных в наряде на смену), чтобы избежать повышенного износа оборудования, рекомендуется смазывать трущиеся части через малые интервалы, особенно — элементы направляющих.

- Чтобы сохранить стабильность показателей точности при обработке больших партий деталей, рекомендуется проводить чистовые и черновые операции на разных экземплярах станка и не менять назначение единиц оборудования.

Если следовать требованиям по размещению и тонкостям использования оборудования — станок 16к20 способен проработать 10 лет между капитальными ремонтами, при условии его использования в 2 смены.

После окончания работ, персоналу необходимо убрать остатки стружки, грязь, следы смазки со всех поверхностей станка, привести рабочее место в надлежащее состояние.

Станок токарно винторезный 16К20

Токарно винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мк, конусности 20 мк на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мк.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57

Станок снят с производства.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ 16К20

| Модель | 16К20 |

|---|---|

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| — над станиной | 400 |

| — над суппортом | 220 |

| Наибольшая длина обрабатываемой заготовки, мм | 1000 |

| Класс точности по ГОСТ 8-82 | H |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К, 6М* |

| Диаметр сквозного отверстия в шпинделе, мм | 55, 62* |

| Наибольшая масса устанавливаемой заготовки, кг | |

| — закрепленного в патроне | 300 |

| — закрепленного в центрах | 1300 |

| Число ступеней частот вращения шпинделя | |

| — прямого | 23 |

| — обратного | 12 |

| Пределы частот вращения шпинделя, мин | |

| — прямого | 12,5-2000 |

| — обратного | 19-2420 |

| Число ступеней рабочих подач: | |

| — продольных | 42, 56* |

| — поперечных | 42, 56* |

| Пределы рабочих подач, мм/об | |

| — продольных | 0.07-4.16 |

| — поперечных | 0.035-2.08 |

| Количество нарезаемых резьб, единиц: | |

| — метрических | 45, 53* |

| — дюймовых | 28, 57* |

| — модульных | 38 |

| — питчевых | 37 |

| — архимедовой спирали | 5 |

| Пределы шагов нарезаемых резьб: | |

| — дюймовых, число ниток на дюйм | 24…1.625 |

| — метрических, мм | 0.5-192 |

| — модульных, модуль | 0.5…48 |

| — питчевых, питч | 96..1 |

| — архимедовой спирали, дюйм | 3/8”, 7/16” |

| — архимедовой спирали, мм | 8, 10, 12 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Габаритные размеры станка, мм | |

| — длина | 2812 |

| — ширина | 1166 |

| — высота | 1324 |

| Масса 16К20 станка, кг | 2140 |

| Мощность электродвигателя привода главного движения, кВт | 10 |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0.75 или 1,1 |

| Мощность насоса охлаждения, кВт | 0.12 |

Комплектация

- Станок в сборе.

- Система подачи СОЖ.

- Патрон 3-х кулачковый диаметром 250 мм.

- Ограждение патрона.

- Ограждение суппорта.

- Комплект инструмента – 1 шт.

- Ключ к электрошкафу – 1 шт.

- Техническая документация (руководство пользователя).

Токарно винторезный станок 16к20 технические характеристики

Токарно-винторезный станок 16К20 – знаменитая модель, которая известна многим мастерам ещё со времен Советского Союза. Этот агрегат был и является весьма популярным оборудованием. Такому успеху и признанию среди специалистов он обязан своей универсальности – с его помощью можно совершать токарную обработку широкой номенклатуры деталей. Он рассчитан на работу с наиболее распространенными типоразмерами заготовок. Это делает его незаменимым помощником как на больших производственных объектах, так и в бытовом использовании.

Модель 16К20 применяется для обработки поверхностей цилиндрической и конической формы, а также заготовок, имеющих сложную форму. Кроме того, техника весьма эффективна при нарезании резьбы. Дополнительный инструмент (резцы, сверла и прочие) расширяет функционал станка и дает возможность обрабатывать торцевые поверхности.

Из названия станка можно получить детальную информацию о том, что это за техника. Первая цифра в названии (1) говорит о том, что перед нами токарный станок. Цифра шесть используется для идентификации токарно-винторезного станка. Индексом «К» обозначено поколение агрегата, а последние две цифры говорят о том, что высота центров оборудования составляет 220 миллиметров. Модифицированные модели повышенной точности также имеют в названии конечную букву «П». Станки типа 16К20 П также пользуются серьезным спросом на постсоветском пространстве.

Модель 16К20 в СССР и в наши дни

Станок 16К20 производился на заводе «Красный пролетарий» (г. Москва) еще до развала СССР. К сожалению, в наши дни это предприятие не функционирует. Ирония в том, что данная техника достаточно надежна для того, чтобы продолжать функционировать в многочисленных цехах по всему СНГ.

Не секрет, что в наши дни токарно-винторезный станок 16К20 считается морально устаревшим. На смену этому агрегату пришли более современные аналоги, укомплектованные массой дополнительных функций. Классический 16К20 не отличался надежностью электрики. К тому же комплектующие современных аналогов данного станка гораздо более высокого качества. Точность таких агрегатов существенно превосходит модель 16К20.

Однако это совсем не говорит о том, что ранее популярный станок настало время списывать со счетов. Эта техника продолжает работать и выполнять возложенные на нее задачи. Достаточно настойчивый мастер сумеет найти на рынке б/у- техники агрегаты в хорошем состоянии. На цену конкретного станка влияет интенсивность его использования предыдущим хозяином и качество обслуживания.

Если постараться – можно найти предложение о продаже агрегата после капитального ремонта. Такие станки, как правило, комплектуются улучшенной станиной, качественной электрикой и обновленными комплектующими. Нередки случаи, когда продавец даже предоставляет гарантию на свой товар.

Выбор в пользу токарно-винторезного станка 16К20 оправдан в том случае, если вам нужен надежный агрегат, проверенный временем. К явным преимуществам советской модели стоит отнести такие плюсы:

- Неприхотливость в обслуживании;

- Ремонтопригодность;

- Низкая цена;

- Высокая точность;

- Универсальность техники.

Чтобы убедиться в серьезных эксплуатационных качествах данного агрегата, рассмотрим его технические характеристики.

Токарный станок 16к20: технические характеристики

Токарный станок 16к20 технические характеристики демонстрирует на самом высоком уровне. Диаметр обрабатываемой над станиной и над суппортом детали составляет 400 и 220 миллиметров соответственно. Промежуток между центрами станка составляет 1000/1500 в соответствии с техническим паспортом. По классу точности агрегат относится к технике типа Н. Сквозное отверстие в шпинделе имеет диаметр 55 миллиметров.

Как уже было сказано, модель 16к20 порадует мастера своей универсальностью. Предельная масса обрабатываемой заготовки для этой техники составляет 300 кг, чего достаточно для выполнения большинства задач, стоящих перед токарем. Предельная масса заготовки, зафиксированной в центрах, достигает 1.3 тонны. В патроне же можно смело размещать детали весом до 23 кг.

В агрегате предусмотрено двенадцать встроенных передач обратного вращения шпинделя. Спектр частот прямого вращения шпинделя – 19-2420 оборотов в минуту. Количество ступеней поперечных и продольных рабочих подач составляет 42.

Агрегат может похвастаться высокой производительностью. Он способен нарезать 45 метрических, 38 модульных, 28 дюймовых или 37 питчевых резьб за час. Также станок способен за этот же промежуток времени нарезать 5 архимедовых спиралей.

Предельный крутящий момент модели 16к20 достигает 2 кНм. Максимальное перемещение пиноли составляет 200 миллиметров. Станок оснащен мощным электрическим двигателем на 10 кВт, который позволяет обрабатывать самые разные детали достаточно эффективно.

Агрегат 16к20 довольно массивный. Его вес составляет более 3 тонн (если быть точным – 3035 кг). При этом габариты агрегата также весьма нескромные – 3200х1166х1324 миллиметров.

Очевидно, что технические характеристики токарного станка 16к20 позволяют мастеру выполнять на нем широкий спектр задач. При этом работать с техникой просто и понятно.

Выводы

Сочетание дешевизны и универсальности – два основных плюса рассматриваемого нами агрегата. К сожалению, больше явных преимуществ по сравнению с современными аналогами данная техника не имеет. Она проигрывает и по параметрам точности, и по эргономичности, и по надежности (что бы там ни говорили о технике времен СССР).

Если мастеру нужен недорогой и проверенным временем агрегат – можно смело рассматривать 16к20 как один из возможных вариантов. Но если, все же, вы ожидаете от оборудования большего функционала и абсолютно беспроблемной эксплуатации – имеет смысл рассмотреть альтернативные модели, коих сегодня существует довольно много.

Рекомендуем почитать

технические характеристики, инструкция по эксплуатации, паспорт, фото

Московский станкостроительный завод, решил начать разработку и производство новых токарных станков в 1930 году. Им стал ДИП 200, а за прототип взяли немецкую фирму с их моделью VDF.

Уже весной 32 года, компания начинает подготовку выпуска первых партий. К завершению того же года, фирма выпустила порядка двадцати пяти экземпляров.

Краткая история серии

Еще два года спустя, в 1934 году, происходит запуск производства таких моделей, как ДИП-300, ДИП-400, ДИП-500.

К 1937 году разрабатывают специальные типажи по номенклатуре и размерам. Принимают единую систему условных обозначений. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

1940 год ознаменовался созданием станка 162К 26А, как одного из версий ДИП-200.

Затем выпускают разные модернизированные станки, и в 48 году XX века, появляется легендарный 1А62. Модели выпускались по крупносерийному тиражу.

И, наконец в 1971 году, изготавливается первый опытный образец станка 16 к 20. Станок даже получил золотую медаль на ярмарке в 72 году.

С 1972 по 1973 года производят реконструкцию на заводе, связано это с масштабным выпуском новых моделей 16К20. Компания занимается освоением серийного производства этой модели и вот в конце 1973 года месячный оборот производства достигает 1 тыс. экземпляров. Экспортируется порядка 10% от общего числа.

Затем появились различные модификации модели 16 к 20, среди которых 16 К 25, 16 К2 0М, 16 К2 0П, 16 К 20В, 16 К 20Г, 16 К 20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и другие. Все они были основаны на базовых стандартах модели 16 к 20.

1988 год ознаменует прекращение производства станков этой модели. Его сменила серия МК.

Назначение и область применения токарно-винторезного станка по металлу

Предназначение токарно-винторезного станка 16 к 20, обработка поверхностей с цилиндрической, конической формой. И нарезка резьбы.

При обработке заготовок, станок использует развертку, зенкер, сверла, резцы. Универсальная модель 16 к 20 считается самой удачной в серии средне размерных станков.

Основные разновидности и расшифровка модификаций

Данная модель имеет четыре разновидности, но общую кинематическую схему при этом:

- 16К20 – стандартная токарно-винторезная модель;

- 16К20П- станок токарно-винторезный с повышенной точностью;

- 16К20Г- станок токарно-винторезный имеет нормальную точность и выемку в станине;

- 16К25 – облегченная модель токарно-винторезного станка с высотой центров 250 мм.

Цифры и буквы в наименовании станка обозначают следующее:

- Цифра «1» указывает на соответствующую группу, к которой принадлежит станок (это универсальная токарно-винторезная модель, по общепринятой российской классификации ЭНИМС).

- Цифра «6» — описывает подгруппу (токарно-винторезную в этом случае).

- Буква «К» это расшифровка завода, изготовившего станок, и обозначение поколения.

- Цифра «20» показывает высоту центра в 220 мм.

Технические характеристики

Основные параметры станка

- С наибольшим диаметром обработки станины — 400 мм.

- С наибольшим диаметром обработки суппорта — 220 мм.

- Расстояние между центрами -1500 мм.

- Отверстие шпинделя — 51 мм.

- Скорость шпинделя — 12,5–1600 об / мин 24 шага.

- Источник питания — 415 вольт / 50 Гц / 3 фазы.

- Сверхмощный токарно-винторезный станок.

- Изготовлено в России.

- Цельная литая основа.

- Пневматический плавающий хвостовой запас.

- Седельная смазка.

- Метрическая конфигурация.

- Галогенная рабочая лампа.

- Резерв для механической защиты патрона.

- Защита задней бабки, ходового винта и подающего вала.

- Система охлаждения.

Шпиндель

Выступает в качестве пустотелого, многоступенчатого вала, изготовленного из стали, с термической обработкой для увеличения стойкости.

Шпиндель имеет стальную конструкцию и продольное отверстие внутри, оно пропускает заготовку. Сам шпиндель вращается за счет специализированных прецизионных подшипников. Они износостойки и точны в изготовлении, не требуют частого техобслуживания.

Суппорт и подачи

Это часть станка, используемая для удержания инструмента и позволяющая производить продольное и поперечное перемещение инструмента.

Этот блок станка очень жесткий, что снижает вероятность ошибок, вызванных упругой деформацией системы скольжения во время резки.

Резцовые салазки

Салазки нужны для настройки попадания резьбы, они ездят по продольному направлению. На них закрепляют резцовую головку.

Задняя бабка

Используется для зажима вращающегося режущего инструмента и в качестве дополнительной опоры, применяется с вращающимися и не вращающимися центрами при жесткой резке.

Электрооборудование

Благодаря электрооборудованию, обеспечивается максимальная защита работника, ограждая его от удара электрического тока. А сам агрегат от получения повреждений.

Из чего состоит электрооборудование:

- Основного электродвигателя.

- Электродвигателя, перемещающего суппорт и каретку.

- Электронасоса с системой СОЖ.

- Системы автоматического выключения.

- Предохранителей.

- Теплового реле.

- Заземления.

- Микропереключателя.

Габариты и масса

Размер (Д х Д х В) — 3200 мм х 1300мм х 1900мм;

Вес (приблизительно) — 3000 кг.

Общая конструкция и принцип работы

Конструкция токарно-винторезного станка представляет собой крупный агрегат, состоящий из большого числа составных элементов, куда входит электрооборудование, суппорты, коробку подач, шпиндель и заднюю бабку.

Важно!

Конструкция предусматривает наличие целого ряда защитных элементов, блокирующие и ограждающие, обеспечивая безопасность взаимодействия с устройством.

Работает по принципу универсального токарного станка, выполняющего ряд различных работ, и некоторые нестандартные операции с использованием дополнительного оборудования, например, нарезание резьбы, сверления и т. п.

Фото и описание устройства станка

Ниже будут представлены схематичные изображения наиболее важных компонентов станка и краткое описание к ним.

Общий вид

Чертеж

На чертеже изображена рабочая зона станка, расположение и расстояние всех значимых частей оборудования.

Расположение органов управления

На схеме под цифрами обозначено расположение следующих органов управления:

- Рукоятки, устанавливающей величину подачи, и резьбу.

- Рукоятки, отвечающей за вид работы: подачу и тип резьбы.

- Рукоятки, устанавливающей число по оборотам шпинделя.

- Рукоятки, устанавливающей увеличенный шаг резьбы.

- Вводного автоматического выключателя.

- Сигнальной лампы.

- Выключателя насоса.

- Указателя нагрузок.

- Рукоятки, регулирующую правую и леву резьбу.

- Рукоятки, устанавливающей ряд чисел оборота.

- Рукоятки, регулирующей фрикционную муфту в главном приводе.

- Выключателя освещения рабочего места.

- Рукоятки, поворачивающую и закрепляющую индексируемую резцовую головку.

- Рукоятки, перемещающей резцовые салазки.

- Рукоятки, крепящие заднюю бабку к корпусу станины.

- Маховика, перемещающего заднюю бабку.

- Рукоятки, регулирующей фрикционную муфту.

- Рукоятку, выключающую и включающую ходовой винт.

- Рукоятку, управляющую механическим перемещением каретки и салазок.

- Кнопочной станции, включающей и выключающей электродвигатель.

- Рукоятку, перемещающую поперечную салазку суппорта.

- Маховика, устанавливающего ручное перемещение каретки.

- Кнопку, направляющую каретку и поперечные салазки.

- Рукоятку, устанавливающую подачу и шаг для резьбы.

Кинематическая схема

Кинематическую схему используют для того, чтобы понять связь и взаимодействие между основными элементами станка.

Шпиндельная бабка

Шпиндельная бабка может устанавливать числа в 4 ряда, по двум рядам с пределами 40, 50 и 160 об/мин, по двум рядам с пределами 200, 630 и 500.

Коробка подач

Обеспечивает перемещение резца и инструмента на направляющих станка с заданной скоростью. Эта часть используется для установки постоянной скорости подачи при резке или других работах.

С редуктором внутри, состоящим из переключаемой зубчатой передачи. На нее, с использованием входного вала, идет крутящий момент от шпиндельного узла. С ходовым винтом, валом на коробке подач.

Фартук

Фартук – деталь, отвечающая за точность подачи в суппорт. Имеет механизмы, ограждающие и обеспечивающие надежность с безопасностью во время работы.

Фартук располагается в корпусе, рядом с каретой суппорта. Обеспечивает вращательные движения ходового винта и передает их суппорту.

Суппорт

Представляет собой узел, крепящий инструмент в ручном или автоматическом режиме. Суппорт содержит резцедержатель и салазки.

Задняя бабка

Если при отведении рукоятки 19, не обеспечивается достаточный прижим задней бабки, необходимо изменить регулировку винтов 26 и 33, чтобы изменить прижимную планку.

Если нужно установить заднюю бабку поперечно шпинделю, нужно совместить винты 41 с плоской поверхностью А.

Схема электрическая принципиальная

Электродвигатель запускает кнопкой s4 и выключается кнопкой s3

Инструкция по первому запуску и эксплуатации

Перед первым запуском, нужно проверить внешние параметры надежности, устойчивость установки агрегата. Закончив осмотр, стоит выключить питание для каждого электродвигателя и используя вводный автоматический выключатель F1 в цеховую сеть.

Все блокировочные устройства должны соответствовать данным, указанным в инструкции:

- Главный привод вращается против часовой стрелки в сторону вала.

- Электронасос вращается согласно указанной схеме на корпусе.

- Гидроэлектростанция вращается в сторону вентилятора, по часовой стрелке.

- Электродвигатель быстрого перемещения вращается по часовой стрелке.

Важно!

Проверьте срабатывание магнитного пускателя и реле. После проверки правильности работы каждого электроаппарата, присоедините прежде выключенные провода. После полной проверки электродвигателя, можно приступать к работе.

Правила эксплуатации и ухода, паспорт станка

- Предназначение станков использование в малосерийном и единичном производстве.

- Температуру в цеху, стоит поддерживать на уровне 30 градусов.

- Контроль влажности не больше 80%.

- Сохранение качества и долговечность работы агрегата напрямую зависит от условий эксплуатации, недопустимо накопление пыли, появления оскалин.

- Чугунные детали, вызывают повышенный износ трущейся части, во время обработки требуется тщательное удаление стружки и пыли.

- Своевременно смазываются движущие части.

- Устройство, оставленное на длительный период, должно быть, накрыто.

Скачать бесплатно паспорт токарно-винторезного станка 16К20 в pdf-формате можно по ссылке: Паспорт 16К20

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

16К20 — универсальный токарно-винторезный станок

16К20 — универсальный токарный станок

Токарно-винторезный станок 16К20 предназначен для выполнения широкого спектра токарных работ с деталями наиболее типичных размеров: обтачивания, расточки цилиндрических и конических поверхностей, сверления, зенкерования и т.п. Так же может использоваться для нарезания следующего вида резьб: метрической, дюймовой, модульной, питчевой. Деталь для обработки устанавливается в патроне или специальных центрах. При этом применяются разные свёрла, зенкеры, резцы, плашки, метчики и развёртки.

Массово станок 16К20 производился на Московском станкостроительном заводе «Красный пролетарий» им.А.И.Ефремова с 1971 по 1988 год. Изначально он пришёл на смену уже устаревшему тогда агрегату 1К62. Первая экспериментальная партия была выпущена в 1971 году. В 1972 году токарно-винторезный станок был удостоен золотой медали на промышленной ярмарке в Лейпциге. А к концу 1973 года агрегат вышел в массовое производство.

За эти годы токарный станок 16К20 стал самым распространённым токарно-винторезным станком сначала в СССР, а позже на территории СНГ и сопредельных государств. Позже его заменили на новый универсальный агрегат МК056, который по праву стал его приемником.

Особенности станка 16К20 и принцип работы:

- Жесткая станина, выполненная в коробчатой форме, стоит на основании монолитного типа, она снабжена шлифованными калеными направляющими;

- Детали, подвергаемые токарной обработке, крепятся в патроне либо в центрах;

- Стабильность фиксации резца в агрегате обеспечивается особой конструкцией его держателя;

- Шпиндель установлен на подшипниках качения прецизионной группы;

- Безопасность использования оборудования гарантируется комплексом блокировочных и ограждающих механизмов;

- Простота установления показателя передвижения поперечных и резцовых салазок при эксплуатации обеспечена линейками (масштабными), которые оснащаются визирами;

- На фартуке установки имеется качественное устройство отключения подачи суппорта.

В конструкции токарного станка 16К20 шпиндель устанавливается на специальные прецизионные подшипники качения, которые требуют регулировки в процессе эксплуатации. Благодаря такой конструкции обеспечивается требуемая жесткость, а так же высокая точность обработки заготовок. По ГОСТ 8-82 токарный станок 16к20 имеет класс точности Н, которая будет обеспечиваться даже в режиме ударных нагрузок.

Передний конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″).

Включение, отключение, реверс и торможение шпинделя при работе станка выполняются без остановки электродвигателя за счёт фрикционной муфты, которая управляется двумя сблокированными рукоятками, имеющими три положения:

- Нейтральное положение — торможение шпинделя ленточным тормозом, отключение от входного вала;

- Правое положение — реверс шпинделя, работа в обратном направлении;

- Левое положение — шпиндель работает в прямом направлении;

При этом двигатель вращается в одном направлении не останавливаясь.

С помощью правой рукоятки на шпиндельной бабке станка механизм коробки скоростей позволяет получить 4 ряда чисел оборотов шпинделя: 1:32, 1:8, 1:2, 1,25:1. А в каждом диапазоне левой рукояткой можно выбрать одну из шести скоростей, благодаря чему шпиндель получает 4 х 6 = 24 скорости, две из которых — 500 и 630 об/мин. — повторяются.

Выходной вал коробки скоростей токарного станка соединен с коробкой подач с помощью сменных зубчатых колес, что позволяет перемещать суппорт в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьбы. А для того, чтобы без проблем нарезать точную резьбу конструкция имеет непосредственное соединение ходового винта с входным валом коробки подач.

Суппорт станка 16К20 имеет масштабные линейки с визирами, помогающими определить величину перемещения резцовых и поперечных салазок при работе. При этом удачная конструкция резцедержателя улучшает стабильность фиксации.

Фартук 16К20 имеет специальный механизм выключения подачи суппорта — падающий червяк. Он обеспечивает высокую точность останова на жестком упоре. А специальные ограждающие и блокирующие устройства обеспечивают безопасность работы на станке.

Применение на производстве

На сегодняшний день токарно-винторезный станок 16К20 по своим характеристикам относится среднему классу. Диаметр заготовки над станиной — Ø 400 мм, РМЦ — 710, 1000, 1400, 2000 мм. Для обработки прутка в шпинделе предусмотрено сквозное отверстие Ø 52 мм (максимальный диаметр прутка Ø 50 мм).

Применяется модель, как правило, в ремонтных и инструментальных производственных цехах, либо на единичном и мелкосерийном производстве, обычно при выполнении чистовых и полу-чистовых работ.

Виды выполняемых станком 16К20 работ и операций:

- обтачивание

- растачивание

- сверление

- зенкерование

- развертывание

- подрезка торцов

- нарезание резьб

Основные преимущества универсального токарного станка 16К20 — это надежность, выносливость, отличная производительность, точность обработки, простота обслуживания. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

S20R MTJNR16 / S20R MTJNL16 20-миллиметровые токарные станки Токарные станки Токарные станки с ЧПУ Внутренние токарные станки по металлу Расточная оправка Ty | токарные станки | токарные станки для токарных станков

Здравствуйте, дорогие друзья, большое спасибо за посещение нашего магазина! Этот продукт представляет собой 2 вида моделей на ваш выбор при покупке R / L, пожалуйста, оставьте мне сообщение после того, как вам понадобится R или L, если нет сообщения, мы отправим вам R по умолчанию! благодарю вас!

Иногда токарные инструменты не имеют инвентаря, мы свяжемся с вами в первый раз, пожалуйста, проверьте сообщение о заказе, спасибо !!!

Примечание: этот инструмент в процессе продажи не включает твердосплавные пластины, на рисунке показано

1.Безупречный эффект обработки.

2. Безупречная обработка поверхности.

3. Высокая прочность на разрыв и стойкость к истиранию.

4. Технические характеристики и точность полностью соответствуют стандарту ISO.

5. Применяется при токарных и торцевых работах.

6. На нашем заводе производятся и другие токарные инструменты, такие как державки расточного инструмента, держатели канавок, держатели резьбонарезных инструментов.

000

000

000

000 .

B SER2020K16 / B SEL2020K16 20 * 20 мм Токарный инструмент с внешней резьбой Токарный станок Режущие инструменты Токарный станок с ЧПУ Держатель токарного инструмента | |

Иногда токарные инструменты не имеют инвентаря, мы свяжемся с вами в первый раз, пожалуйста, проверьте сообщение о заказе, спасибо !!!

Примечание: этот инструмент в процессе продажи не включает твердосплавные пластины, на рисунке показано

1.Безупречный эффект обработки.

2. Безупречная обработка поверхности.

3. Высокая прочность на разрыв и стойкость к истиранию.

4. Технические характеристики и точность полностью соответствуют стандарту ISO.

5. Применяется при токарных и торцевых работах.

6. На нашем заводе производятся и другие токарные инструменты, такие как державки расточного инструмента, держатели канавок, держатели резьбонарезных инструментов.

000

000

000

000

000

000 .

B SER2020K16 / B SEL2020K16 20 * 20 мм Токарный станок с наружной резьбой Режущие инструменты Токарный станок с ЧПУ Держатель токарного станка | токарный станок | токарный станок токарный станок

Иногда токарные инструменты не имеют инвентаря, мы свяжемся с вами в первый раз, пожалуйста, проверьте сообщение о заказе, спасибо !!!

Примечание: этот инструмент в процессе продажи не включает твердосплавные пластины, на рисунке показано

1.Безупречный эффект обработки.

2. Безупречная обработка поверхности.

3. Высокая прочность на разрыв и стойкость к истиранию.

4. Технические характеристики и точность полностью соответствуют стандарту ISO.

5. Применяется при токарных и торцевых работах.

6. На нашем заводе производятся и другие токарные инструменты, такие как державки расточного инструмента, держатели канавок, держатели резьбонарезных инструментов.

000

000

000000

000

000

000

000 .

S20R MVXNR16 / S20R MVXNL16 20-миллиметровые токарные станки Токарные станки Токарные станки с ЧПУ Внутренний токарный станок по металлу Сверлильный брус MVXNR / L | |

1. Превосходный эффект обработки.

2. Безупречная обработка поверхности.

3. Высокая прочность на разрыв и стойкость к истиранию.

4. Технические характеристики и точность полностью соответствуют стандарту ISO.

5. Применяется при токарных и торцевых работах.

6. На нашем заводе производятся другие токарные инструменты, такие как державки расточного инструмента, державки инструмента для нарезания канавок, держатели резьбы

Примечание: этот инструмент в процессе продажи не включает твердосплавные пластины.

Покупатели должны прочитать: 1 Поскольку ассортимент продукции по объему потока, иногда отсутствует в наличии, поэтому, прежде чем принять решение о покупке этого ребенка, свяжитесь с владельцем, чтобы узнать, есть ли в наличии.Общая ситуация не на складе, в случае поломки я незамедлительно уведомлю вас о товарах, которые вы выбираете, возврат или другие товары, но и спросить явно лучше, был свободен, чтобы отложить вашу чрезвычайную ситуацию.

приветствует ваше сомнение в посылке, позвольте нам согласиться с пониманием самого продукта или других вопросов. Вызвал без лишних хлопот.

3. Все наши продукты поддерживаются TenPay, суб-суб-качество по одной цене, цена по окончательной цене, покупка отдельных предметов не принимает сделку!

Покупатели обращают внимание: прежде чем покупатели захватят товары, пожалуйста, внимательно подумайте, уважая результаты работы друг друга и избегайте фотографирования, не покупайте!

4: вся оплата и доставка, мы оперативно отправим вам после получения ваших денег!

5: Пожалуйста, сфотографируйте после товара, и проявите инициативу, чтобы связаться со мной, как только деньги!

Просит покупателя получить товар, нет проблем с приемом товара при данных обстоятельствах, как можно скорее подтвердить получение в течение 1-2 дней, если есть проблемы вовремя для вас, чтобы своевременно сообщить об обращении Хао, не получить товар 1-2 дня подтвердить и связаться с владельцем.Покупатель, получивший товар, будет считаться квалифицированным. Затем он запросил у продавца указанные запасные части или товары, магазин не несет ответственности! Пожалуйста, покупатели знают!

7 Вся наша продукция перед выпуском в продажу проходит тщательную проверку, что позволяет полностью гарантировать целостность товара. Покупатели получают товары должны быть рассмотрены перед работником грузовой транспортной компании, если есть повреждения, пусть сотрудники выдадут «доказательство повреждения товара», а затем вернут товар транспортной компанией, я покупаю для замены., если не удовлетворены, пожалуйста, сообщите владельцу, чтобы своевременно предоставить вам, не давать в комментариях или плохо не иметь никакого контакта в случае оценки, пока вы делаете вашу проблему и не может быть решена, и Я дам вам удовлетворительный ответ от хозяина.

.