Можно ли заварить чугун сваркой

- Общие сведения

- Горячий метод проведения сварочных работ

- Холодный метод проведения сварочных работ

- Механизированные способы проведения сварочных работ

Общие сведения

Чугун представляет собой сплав железа с углеродом, с содержанием последнего больше 2%. Из-за низкой по сравнению со сталью температуры плавления (1200 – 1250 оС) он быстро переходит из расплавленного состояния в твёрдое. При этом в шве образуются поры по причине интенсивного выделения газов из сварочной ванны, продолжающегося и на стадии кристаллизации. Чтобы правильно определить, как варить чугун, необходимо учитывать следующие особенности:

- ускоренное охлаждение ведет к образованию отбеленной прослойки (цементита) в зоне около шва и создает трудности его дальнейшей механической обработки;

- его высокая при неравномерном нагреве или охлаждении вызывает появление трещин в процессе сварочных работ;

- высокая текучесть чугуна в жидком состоянии вызывает необходимость использования подформовки;

- сильное образование газов в жидкой ванне вызывает пористость сварных швов.

Как заварить чугун

Соединение чугунных деталей выполняют газовой, термитной, литейной, электрошлаковой, дуговой сваркой, а также пайкой. Сварочные работы выполняют без подогрева (холодная сварка металла), с местным или с общим подогревом изделия.

Горячая сварка

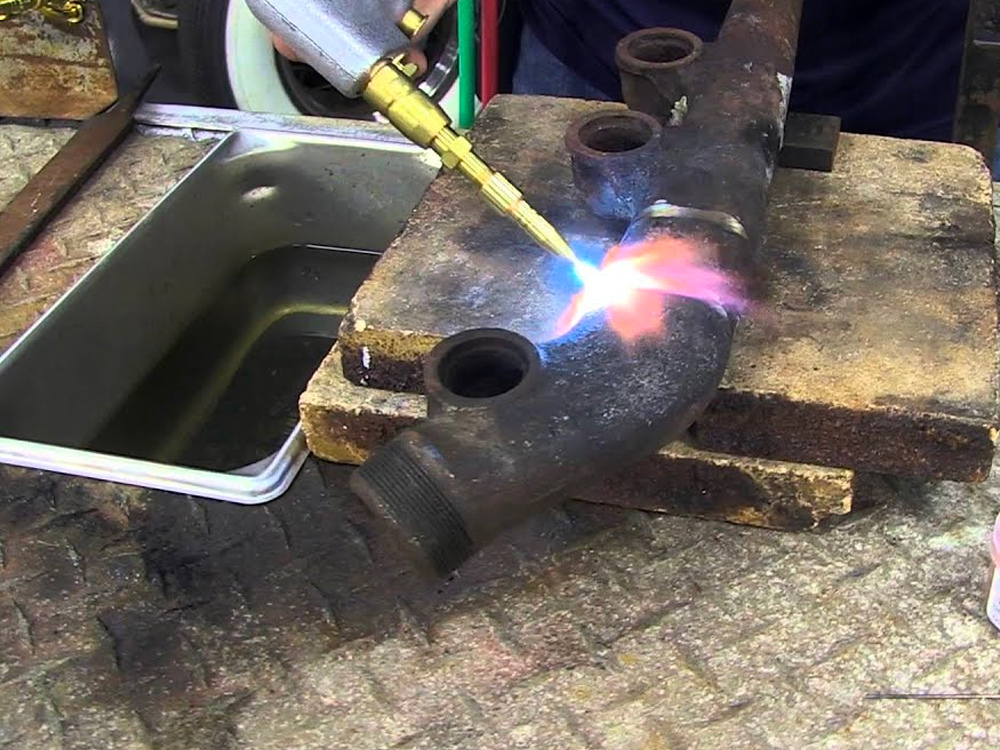

Заформовка деталиТехнология процесса включает в себя механическую обработку под сварку, формовку свариваемых деталей, предварительный подогрев, собственно сварочные работы и последующее медленное охлаждение.

Подготовка дефектного места под сварку заключается в его тщательной очистке и в разделке свариваемых кромок.

Устранение сквозных трещин или заварка дефектов на краю деталей выполнятся с применением графитовые форм, предотвращающих вытекание расплавленного металла из сварочной ванны. Формы делают из графитовых пластинок, соединяемых формовочной массой, в состав которой входит кварцевый песок, замешанный на жидком стекле.

Дуговая сварка чугунным электродом выполняется с применением литых стержней диаметром 8 — 12 мм, на которые наносятся специальные графитизирующие покрытия. В состав покрытия входит ферросилиций, термит, графит, мрамор, алюминий (порошок), жидкое стекло и титановая руда. Чугунные отливки и детали нагревают до 300 — 700 оС. Сварочные работы выполняется чугунными электродами либо порошковой проволокой с присадкой керамического стержня. Подогрев выполняется в специальных печах требуется для того, чтобы по окончании сварки охлаждение всего изделия происходило равномерно и не образовывались трещины.

В состав покрытия входит ферросилиций, термит, графит, мрамор, алюминий (порошок), жидкое стекло и титановая руда. Чугунные отливки и детали нагревают до 300 — 700 оС. Сварочные работы выполняется чугунными электродами либо порошковой проволокой с присадкой керамического стержня. Подогрев выполняется в специальных печах требуется для того, чтобы по окончании сварки охлаждение всего изделия происходило равномерно и не образовывались трещины.

Горячая сварка чугуна выполняется при большой силе сварочного тока без перерывов до конца заварки дефекта. Например, для сварки электродом диаметра 8 мм требуется ток в 600 А, при диаметре 12 мм — ток в 1000 А. Работы производят при постоянном токе обратной полярности.

Дуговая сварка чугуна угольным электродом выполняется угольным или графитовым стержнями. В качестве присадочного материала используются прутки чугуна, а для раскисления и защиты ванны применяют флюс, состоящий из растертой в порошок и прокаленной при 400 оС технической безводной буры. Возможно применение смеси, состоящей из 23% технической буры, 50% азотнокислого натрия и 27% соды. Сварка угольными электродами диаметром 8 — 20 мм проводится при постоянном токе прямой полярности величиной 280 — 600 А с применением преобразователей ПСМ — 1000, выпрямителей ВАМ — 1601, трансформаторов ТДФ — 1601.

Возможно применение смеси, состоящей из 23% технической буры, 50% азотнокислого натрия и 27% соды. Сварка угольными электродами диаметром 8 — 20 мм проводится при постоянном токе прямой полярности величиной 280 — 600 А с применением преобразователей ПСМ — 1000, выпрямителей ВАМ — 1601, трансформаторов ТДФ — 1601.

Холодный метод проведения сварочных работ

Этот вид сварки чугуна применяется чаще. Подготовка дефектных мест заключается в зачистке, фрезеровании, сверлении и других слесарных работах до получения чистой поверхности металла. Дефекты, расположенные друг от друга дальше 20 мм, высверливают ли вырубают порознь, при более близком расположении — вырубают дефектный участок полностью.

Постановка шпилек для упрочнения шваНа практике применяют несколько вариантов холодной сварки: медно-железными, медно-никелевыми, никелевыми, железо-никелевыми, стальными и другими электродами.

Применяя медно-никелевые и медно-стальные электроды, можно получить наплавленный металл, хорошо поддающийся обработке. Наплавку образуют однослойной или многослойной укладкой валиков.

Сварка стальными электродами выполняется следующим образом. С целью образования прочного слоя наплавленного металла в чугунное изделие вставляют шпильки, которые затем обваривают. Таким способом пользуются при ремонте громоздких и тяжелых чугунных деталей. При таком методе металл шва содержит повышенное количество углерода, что повышает его твердость и способствует образованию холодных и кристаллизационных трещин. Для снижения этой твердости применяют два способа:

1. Содержание углерода снижают за счет уменьшения глубины проплавления основного металла либо процесс соединения металла выполняют по слою окислительного флюса, с содержанием до 30% окалины, выполняющего функцию окислителя углерода.

2. Получают структуру металла шва и его химический состав, близкие к структуре серого чугуна, что достигается путем нанесения на стальной стержень толстого слоя графитизирующего покрытия, в состав которого входит 30% графита и 30% ферросилиция. Стальные электроды широко применяют при ремонте небольших неответственных чугунных изделий, не требующих после сварки никакой обработки.

Стальные электроды широко применяют при ремонте небольших неответственных чугунных изделий, не требующих после сварки никакой обработки.

Медно-железные электроды применяются при заварке отдельных дефектов либо небольших несплошностей, из-за которых возникают течи на отливках ответственного назначения, работающих под давлением. Наплавленный металл от этих электродов отлично обрабатывается. Сварное соединение представляет из себя механическую смесь железоуглеродистого сплава и меди, соединенных с основным металлом общими стальными кристаллами, а также путем частичного внедрения меди в микропоры чугуна.

Медно-никелевые электроды применяют в основном при заварке литейных дефектов на рабочих поверхностях, на которых недопустимо местное повышение твёрдости.

Железно-никелевые электроды используются при заварке отдельных небольших дефектов на ответственных поверхностях отливок из серого или высокопрочного чугуна.

Никелевые электроды марки применяются при исправлении небольших дефектов в ответственных изделиях.

Дуговая сварка с применением электродов из аустенитного чугуна, покрытых токоподводящим слоем и предназначенных для заварки литьевых дефектов и ремонтной сварки. Сварочные работы ведут постоянным током прямой полярности. Токопроводящий слой электродов обладает хорошей электропроводностью, поэтому дуга горит между металлическим стержнем и изделием, а также между изделием и покрытием попеременно.

Газовая сварка чугуна применяется редко и ограничивается ремонтными работами (заварка литейных раковин, наплавка изношенных поверхностей, устранение внешних дефектов). Лучший результат дает сварка с использованием ацетилено-кислородной смеси, поэтому другие горючие смеси для сварки чугуна практически не применяются. Сварку выполняют с предварительным подогревом, общим и местным.

Для общего нагрева пользуются муфельными печами, индукционными нагревателям, горнами, способными выполнить нагрев небольших деталей до 300 — 400°С, и крупных до 600 — 700°С. Для местного подогрева применяют газовые горелки или паяльные ламп. Из-за большой текучести чугуна сварку выполняют исключительно для нижних положений шва. Сварочная ванна защищается флюсами, подаваемыми вручную.

Для местного подогрева применяют газовые горелки или паяльные ламп. Из-за большой текучести чугуна сварку выполняют исключительно для нижних положений шва. Сварочная ванна защищается флюсами, подаваемыми вручную.

Механизированные способы сварки и чем можно заварить чугун

Электросварка чугуна (электрошлаковая сварка) обеспечивает удовлетворительные свойства шва сварного соединения. При этом способе в качестве электродов применяют литые чугунные пластины. При правильном подборе электродов и применении фторидных неокислительных и обессеривающих флюсов, а также замедленном остывании шва и околошовной зоны, характерном только для электрошлаковой сварки, возможно получить сварные швы без трещин, отбеленных участков, пор и других дефектов, определяющих качество сварного соединения.

Можно ли заварить чугун в среде защитных газов?

Очень широко применяется метод дуговой сварки в углекислом газе, так как позволяет получить небольшой провар основного металла. Показатели сварных соединений и состав металла шва зависят от техники и режима сварки, размеров изделий, состава электродной проволоки. Пользуясь различными режимами и приемами сварки, можно получить наплавленный металл с необходимой структурой. Наилучшие результаты получаются при использовании проволоки 09Г2СА диаметром 1 мм со значением силы тока не больше 100 — 120 А, напряжения дуги 18 — 21 В, скорости сварки до 12 м/ч. Этим способом можно соединить сантехнические трубы из серого чугуна, отремонтировать автомобильные и тракторные детали, не требующие дальнейшей механической обработки, сварить высокопрочный и чугун со сталью.

Показатели сварных соединений и состав металла шва зависят от техники и режима сварки, размеров изделий, состава электродной проволоки. Пользуясь различными режимами и приемами сварки, можно получить наплавленный металл с необходимой структурой. Наилучшие результаты получаются при использовании проволоки 09Г2СА диаметром 1 мм со значением силы тока не больше 100 — 120 А, напряжения дуги 18 — 21 В, скорости сварки до 12 м/ч. Этим способом можно соединить сантехнические трубы из серого чугуна, отремонтировать автомобильные и тракторные детали, не требующие дальнейшей механической обработки, сварить высокопрочный и чугун со сталью.

Можно ли варить чугун полуавтоматом?

В авто мастерских клиенту без проблем могут заварить чугунный блок полуавтоматом. Сварка чугуна полуавтоматом в домашних условиях, выполняется с использованием порошковой проволоки и дает довольно хорошие результаты.

Как варить чугун | Особенности сварки чугуна

Сваривать чугун очень сложно, и далеко не каждый специалист берется за эту работу. Тем не менее, выполнить ее можно даже в домашних условиях. Особенности процесса, требования к подготовке, выбор расходных материалов – об этом и многом другом идет речь в статье.

Тем не менее, выполнить ее можно даже в домашних условиях. Особенности процесса, требования к подготовке, выбор расходных материалов – об этом и многом другом идет речь в статье.

СОДЕРЖАНИЕ

- Чугун как материал

- Особенности сварки чугуна

- Подготовка

- Технология сварки по чугуну

- Горячая

- Полугорячая

- Холодная

- Способы сварки чугуна

- Ручная дуговая сварка

- Неплавящимися электродами

- Холодная, полугорячая и автоматическая

- Аргонодуговая

- Газовая

- Электрошлаковая (ЭШС)

- Лазерная

- Контактная

- Плазменная пайка

- Многослойная сварка по технологии отжигающих валиков

- Сварка чугуна с применением стальных шпилек

- Работа инвертором в импульсном режиме

- Наплавка чугуна

- Как варить чугун электросваркой/электродом в домашних условиях

- Чем варить чугун

- Преимущества и недостатки ручной сварки чугуна

- Техника безопасности

Чугун как материал является сплавом углерода и железа. Помимо основных в составе содержатся и дополнительные компоненты – легирующие добавки. Данная смесь является сложной для выполнения сварочных работ. Но несмотря на специфику, их можно выполнить даже в домашних условиях. Существуют методы, позволяющие исправить дефекты литья, изношенность или разрушение частей чугунной конструкции. Больше того, чугун можно соединять со стальными деталями.

Помимо основных в составе содержатся и дополнительные компоненты – легирующие добавки. Данная смесь является сложной для выполнения сварочных работ. Но несмотря на специфику, их можно выполнить даже в домашних условиях. Существуют методы, позволяющие исправить дефекты литья, изношенность или разрушение частей чугунной конструкции. Больше того, чугун можно соединять со стальными деталями.

Чугун как материал

Чугун делится на два вида. Более светлый принято называть белым: на изломе он имеет светло-серый почти что белый цвет. Углерод в его составе представлен в виде цеменита. Такой материал характеризуется высокой хрупкостью и не поддается механической обработке. Он редко применятся для производства разного рода продукции и не подлежит сварке.

После дополнительной обработки белого чугуна, а именно – длительного плавления при температуре 1000 градусов Цельсия – получается другой вид чугуна – серый. В отличие от первого продукт более технологичен, может подвергаться механической обработке и сварке.

| Вид чугуна | Содержание углерода | Форма углерода | Свойства | Маркировка |

|---|---|---|---|---|

| серый | 3,2-3,5 | Пластинчатый графит | Малая усадка, хорошо льется, высокая текучесть в расплавленном состоянии | СЧ-10 СЧ-35 |

| белый | 2,14-6,67 | Цементит (карбид железа) | Твердость, хрупкость, большая усадка, не поддается механической обработке | |

| ковкий | 2,4-3,0 | Хлопьевидный графит | Пластичность, хорошие механические свойства, устойчивость к коррозии | КЧ33-8 |

| высокопрочный | 3,2-3,8 | Шаровидный графит | Жидкотекучесть, почти не образует горячих трещин малая усадка | ВЧ60-2 |

Если в состав ковкого вида материала ввести определенное количество легирующих добавок, то получится высокопрочный чугун. Материал применяется в производстве труб высокого давления, ответственных деталей для автомобильной промышленности и машиностроения. На изломе цвет такого чугуна будет иметь серебристо-серый оттенок. Углерод в его составе представлен графитом. Этот тип широко используется в качестве конструкционного материала, обрабатывается режущим токарным инструментом, обладает износостойкостью, отличными литейными показателями, устойчивостью к вибрациям.

Материал применяется в производстве труб высокого давления, ответственных деталей для автомобильной промышленности и машиностроения. На изломе цвет такого чугуна будет иметь серебристо-серый оттенок. Углерод в его составе представлен графитом. Этот тип широко используется в качестве конструкционного материала, обрабатывается режущим токарным инструментом, обладает износостойкостью, отличными литейными показателями, устойчивостью к вибрациям.

Особенности сварки чугуна

Материал наделен специфическими свойствами, которые оказывают влияние на процесс чарки. Основные из них:

- Быстрое остывание влечет за собой так называемый эффект отбеливания. На поверхности образуется тонкая пленка белого чугуна непригодного к механической обработке из-за высокой хрупкости.

- Неверная установка температурного режима, из-за чего возле шва образуется множество микротрещин.

- Во время сварки в ванночке образуется большое количество газов, что может привести к повышенной пористости сварного соединения.

- Чугун обладает высокой текучестью, что усложняет образование сварочного шва, поскольку расплав такой консистенции быстро вытекает из ванны.

- Большая теплоемкость металла, из-за чего он прогревается и охлаждается неравномерно. В сочетании с хрупкостью «разнобой» температур приводит к образованию трещин.

- Окисления кремния инициирует образование тугоплавких оксидов. В результате образуются непровары.

Несмотря на приличный список трудностей сварка чугуна является востребованным и весьма распространенным способом ремонта, а также изготовления новых сварно-литых изделий. Но сварщикам необходимо тщательно анализировать исходные данные, внимательно подбирать способ и расходники для сварки. От этого зависит и качество будущего сварного соединения, и комфорт во время выполнения работ.

Подготовка

От того, насколько грамотно будут выполнены подготовительные работы, во многом зависит наличие или отсутствие дефектов. Трещины в чугуне отличаются тонкой и глубокой структурой. Чтобы избавиться от них, необходимо разделать кромки на всю глубину. Для этих целей можно прибегнуть к простым механическим методам – шлифование или вырубка, а можно использовать термическую обработку – дуговую или кислородную резку.

Чтобы избавиться от них, необходимо разделать кромки на всю глубину. Для этих целей можно прибегнуть к простым механическим методам – шлифование или вырубка, а можно использовать термическую обработку – дуговую или кислородную резку.

По длине разделка должна быть больше видимой части трещины примерно на 5 миллиметров по каждой из сторон. Ближе к краю разделочная канавка должна становиться мельче с тем, чтобы в конечном итоге выйти вровень с поверхностью заготовки. По глубине разделка сквозных дефектов делается на 1-2 мм меньше от толщины стенок изделия. Относительно несквозных трещин, то здесь наоборот: разделка должна превышать трещину по глубине на 1-2 мм как минимум.

Грамотная разделка кромок позволяет исключить перекалку чугуна. Если все сделать правильно, то металл будет прогреваться равномерно по всему участку. Для этого нужно следить, чтобы скос кромок был ровно 45 градусов. Важно, чтобы кромки были лишены острых углов. Поверхность зачищать желательно наждачной бумагой, пескоструйным аппаратом, болгаркой или же обычной щеткой по металлу. Если некоторые загрязнения механическим путем удалить не получается, то можно прибегнуть к термической обработке.

Если некоторые загрязнения механическим путем удалить не получается, то можно прибегнуть к термической обработке.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Чугунные детали с тонкими стенками свариваются с помощью графитовых форм. Они служат в качестве подкладки. Благодаря такому приему, температура равномерно распределяется по всему объему и сохраняется первоначальная форма заготовки.

Технология сварки по чугуну

Существует две широко используемые технологии сварки чугунных деталей. Они разделяются в зависимости от температурного режима процесса, а также наличия или отсутствия предварительного прогрева заготовок.

Горячая

Способ разработан для промышленного производства. Для домашних мастерских он малопригоден, поскольку разогреть заготовки до температуры в 600-650 градусов Цельсия в гараже без специального оборудования не получится. Технология предварительного прогрева дает возможность исключить образование трещин в наплаве.

Важно обеспечить равномерный подогрев заготовок. Избежать разницы температуры основного изделия и сварочного шва принципиально важно. В противном случае высока вероятность разлома. Перед нагревом детали фиксируются в нужном положении. Это необходимо для того, чтобы избежать внутреннего напряжения, которое может привести к трещинам.

Не нужно перегревать заготовки. Если температуру предварительного прогрева довести до 750 градусов Цельсия, то чугун попросту начнет плавиться.

Полугорячая

Процесс полностью идентичен горячей предварительной подготовке. Разница заключается только в поддержании температурного режима. В данном случае заготовки прогреваются до температуры 400-450 градусов. Технология используется как на производстве, так и в небольших мастерских.

Холодная

Предварительный прогрев заготовок не требуется. Технология используется повсеместно, в том числе и в быту. Она оправдана в том случае, когда нет оборудования для предварительной подготовки, а соединения чугуна носит разовый или нерегулярный эпизодический характер. Качество сварного шва невысокое. Улучшить надежность сварного соединения удается путем использования специальных электродов.

Качество сварного шва невысокое. Улучшить надежность сварного соединения удается путем использования специальных электродов.

Способы сварки чугуна

Ручная дуговая сварка

Универсальный вариант, позволяющий работать со всеми технологиями соединения чугуна – горячей, полугорячей и холодной. Для каждого метода подбираются расходные материалы. Ручную дуговую сварку с предварительной подготовкой деталей выполняют в несколько этапов:

- подготовка стыка;

- нагрев заготовок;

- сварка;

- охлаждение.

Для соединения ковкого чугуна применяются электроды таких марок: ОЗЧ-2, МНЧ-2, ЦЧ-4, ОЗЧ-6. Серый чугун сваривается расходниками ОЗЧ-2, МНЧ-2, ОЗЧ-4, ОЗЧ-6, ОЗЖН-1 и ОЗЖН-2. Высокопрочные марки соединяются электродами ОЗЖН, МНЧ-2, ОЗЧ-3 и ОЗЧ-4. Сварочный шов формируется при больших настройках показателей силы тока непрерывным способом.

Недостатки технологии:

- сварочный процесс является трудоемким;

- равномерно нагреть рабочую зону достаточно сложно;

- для выполнения работы требуется много времени;

- необходимое для сварки оборудование стоит дорого.

В случаях, когда к качеству шва не предъявляются строгие требования, можно прибегнуть к технологии полугорячего или даже холодного сваривания чугуна. Электроды можно выбрать обычные стальные. Если есть возможность, то лучше использовать электроды чугунные с медной и никелевой основой.

Неплавящимися электродами

Используется широкий спектр расходных материалов – вольфрамовые, графитовые, угольные. Для присадки подходят специальные прутки, в состав которых входит никель, медь, алюминий и другие металлы. Зона формирования шва защищается посредством инертных газов. Чаще всего используется аргон или же флюс на основе буры. Касательно технологии, то оптимальным вариантом является AC TIG – выполнение сварочных работ вольфрамовыми электродами в защитной среде от источника переменного тока.

Касательно технологии, то оптимальным вариантом является AC TIG – выполнение сварочных работ вольфрамовыми электродами в защитной среде от источника переменного тока.

Холодная, полугорячая и автоматическая

Можно прибегнуть к технологии MIG (выполняется в среде защитного инертного газа) или MAG (в облаке активного газа). Процесс происходит следующим образом. В зону сварки подается проволока, где под воздействием высокой температуры она плавится и образует соединительный шов. Это происходит в защищенной среде, так как непрерывно подается инертный газ, изолирующий соединение от атмосферного воздуха.

Горячая сварка полуавтоматом применяется в случаях, когда необходимо сделать сварное соединение очень качественным, когда стык должен обладать хорошими показателями сопротивляемости на разлом и разрыв. Чтобы свести к минимуму количество микротрещин, охлаждать шов следует постепенно.

Технология полугорячей сварки применяется в тех ситуациях, когда шов в процессе эксплуатации будет испытывать сравнительно небольшие нагрузки. Холодная технология подходит, если не планируется нагрузка на сварное соединение.

Холодная технология подходит, если не планируется нагрузка на сварное соединение.

Полуавтоматическая сварка подразумевает непрерывную подачу расходного материала в рабочую зону. Это дает возможность сократить расход времени на выполнения работ. В случае соединения чугунных деталей посредством полуавтомата можно рассчитывать на хороший и посредственный результат.

Аргонодуговая

TIG-метод характеризуется сложностью сварочного процесса. В качестве защитного газа, обеспечивающего изоляцию рабочего пространства и отсекающего атмосферный воздух, является аргон. Оптимальный вариант присадочного материала – алюминиево-бронзовые или никелевые прутки. В случаях, когда сварное соединение в процессе эксплуатации будет подвергаться воздействию высокой температуры, то следует использовать никелевые присадки и вольфрамовые электроды.

Технология TIG требует от исполнителя соблюдения ряда требований:

- Перед сваркой заготовки нужно прогреть. Это позволит уменьшить количество трещин.

- Выбирается переменный ток небольшой величины.

- Чтобы исключить перегрев металла, соединять нужно короткими участками.

- Каждый из участков следует проковывать (простукивать молоточком), чтобы снять внутреннее напряжение чугуна.

- По окончанию работы сварочный шов должен остывать медленно.

Газовая

Важно равномерно прогреть заготовки перед началом работ. Поэтому подготовка занимает больше времени. Постепенный продолжительный нагрев снижает вероятность возникновения участков с белым налетом. Обработка кромок тоже требуется при условии, что их толщина превышает 4 миллиметра. Делается V-образный скос с углом раскрытия 90 градусов.

Присадочными материалами служат чугунные стержни. Важно правильно подобрать их толщину. Она высчитывается по следующему алгоритму. Толщину стенки заготовок нужно разделить пополам. Это и будет диаметр стержня. Он может отклоняться от полученного результата на 1 миллиметр в большую сторону. Помимо этого, нужно использовать флюс. Хорошо подходят марки ФСЧ-1, БМ-1, ФСЧ-2. Флюсом желательно покрыть присадку и плюс к этому добавить его в сварочную ванну. Материала должно быть в достатке, поскольку он выполняет ряд важных функций:

Помимо этого, нужно использовать флюс. Хорошо подходят марки ФСЧ-1, БМ-1, ФСЧ-2. Флюсом желательно покрыть присадку и плюс к этому добавить его в сварочную ванну. Материала должно быть в достатке, поскольку он выполняет ряд важных функций:

- защищает от окисления сварочную ванночку;

- повышает сплавляемость разнородных включений;

- тугоплавкие окислы переводятся в легкоплавкие шлаки;

- повышается текучесть расплава.

Сварочное пламя должно быть среднего уровня. Соединение выполняется в нижнем положении. Крупные заготовки обрабатываются горелками. Чтобы шов остывал медленней, его покрывают слоем асбеста.

Электрошлаковая (ЭШС)

Технология используется для соединения деталей из серого чугуна и дает возможность получить соединение с удовлетворительными показателями. При соблюдении требований технологического процесса исключается образование пор, трещин, отбеленных участков и ряда иных эффектов. Данный метод является оптимальным в случаях, когда требуется исправить дефекты чугунных отливок, то есть в ситуации, когда планируется наплавить большое количество металла. ЭШС востребована для производства массивных конструкций из высокопрочного чугуна. В качестве расходных материалов используются чугунное литье в виде пластин и флюсы.

ЭШС востребована для производства массивных конструкций из высокопрочного чугуна. В качестве расходных материалов используются чугунное литье в виде пластин и флюсы.

Лазерная

Безопасный метод для высококачественного сваривания чугуна. Технологи позволяет получить сварное соединение без трещин. Существует две ее разновидности:

- С индукционным нагревом. Заготовки могут нагреваться как предварительно, так и во время работы. При помощи термической обработки снимается внутреннее напряжение, понижается количество трещин; а наплав получается умеренно мягким, без избыточной твердости. Естественно, что и скорость выполнения работ значительно вырастает.

- С присадкой. Метод эффективен для соединения чугуна между собой и с конструкционной, закаленной, цементованной сталью. Способ используется в производстве корпусов разных агрегатов, осей, шестерен, прочих деталей и узлов в машиностроении и других отраслях промышленности.

Контактная

Оптимальный вариант для работы с трубами разного диаметра. Требуется предварительный нагрев и оплавление стыков соединяемых заготовок. В таком случае исключается образование закалочных структур. Сварные соединения отличаются высокой плотностью.

Требуется предварительный нагрев и оплавление стыков соединяемых заготовок. В таком случае исключается образование закалочных структур. Сварные соединения отличаются высокой плотностью.

Плазменная пайка

В структуре чугуна присутствует графит, затрудняющий адгезию между припоем и поверхностью материала. Его нужно убрать. Сделать это проще всего пескоструйным аппаратом. Далее поверхность при температуре 600-700 градусов Цельсия обрабатывается флюсом №№209 или 284. После этого кромки необходимо обезжирить ацетоном, растворителем либо щелочным раствором. Паять можно как паяльником, так и газовой горелкой с использованием хористоцинковых флюсов.

Для пайки при низких температурах подходят легкосплавные припои, в том числе и оловянно-свинцовые. Для высокотермического соединения подходят медны и серебряные припои.

Многослойная сварка по технологии отжигающих валиков

Способ используется для устранения трещин на деталях с тонкими стенками – до 8 миллиметров. Формируются валики последовательно с таким расчетом, чтобы каждый новый термически воздействовал на предыдущий слой. Тем самым уменьшается твердость наплава.

Тем самым уменьшается твердость наплава.

Предварительно трещина разделывается: V-образная обработка, угол раскрытия составляет 45 градусов. На каждую из кромок предварительно наваривают подготовительные валики, а на них – отжигающие. Валики накладываются небольшими участками длиной до 50 мм.

Каждый переход от одного участка к другому должен быть неспешным, чтобы металл успел остыть до температуры 50-60 градусов Цельсия. В это момент валики нужно проковывать и сбивать окалину. Подготовительные валики наносятся раньше, а, следовательно, лучше прогреваются и медленнее остывают. В закаленной части металл частично отпускается и нормализуется. Когда формирование валиков по обе стороны трещины завершено, то накладывается, собственно, сварной шов. Он тоже формируется такими же небольшими отрезками.

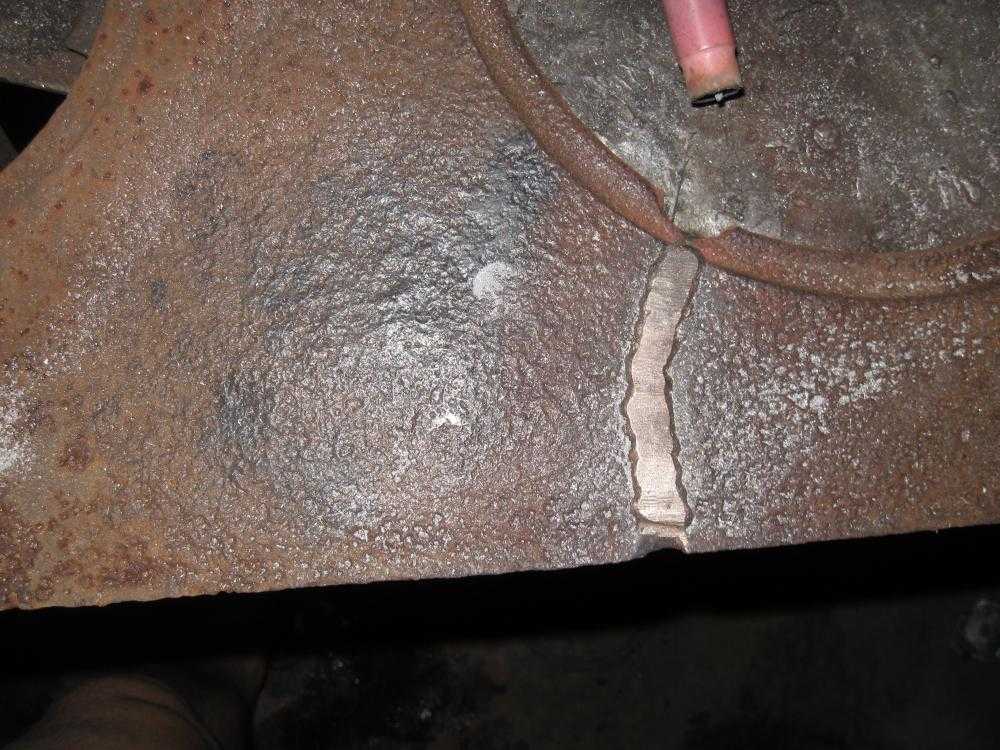

Сварка чугуна с применением стальных шпилек

Металл шва может отслаиваться, что делает зону плавления наиболее уязвимым местом. Чтобы более равномерно распределить нагрузку во время остывания и связанной с ним усадки, применяются так называемые «завертыши» — стальные шпильки. Если толщина стенок заготовки превышает 6 мм, то кромки предварительно срезаются под углом 45 градусов.

Если толщина стенок заготовки превышает 6 мм, то кромки предварительно срезаются под углом 45 градусов.

Потом насверливаются отверстия в шахматном порядке, в которые вкручиваются стальные шпильки. Они частично выступают на поверхности. По кругу завертыши обвариваются, после чего формируется слой наплава способом наложения отжигающих валиков. Особенность шва заключается в том, что большую часть механических нагрузок принимают на себя стальные шпильки, в то время как шов испытывает воздействия небольшой силы.

Работа инвертором в импульсном режиме

Суть метода заключается в том, что основной сварочный ток дополняется наложенными поверх него высокочастотными импульсами большей силы. Соотношение величины силы тока и длительности импульса регулируется в настройках аппарата и поддерживается автоматически. Технология способствует:

- улучшению качества и прочности сварного соединения;

- повышению уровня контроля дуги и управления процессом;

- повышается эффективность сварки;

- понижается вероятность прожога металла;

- шов получается аккуратным.

Чередование импульса и пауз заменяет необходимость выполнять сложные действия кончиком стержня. Метод не подходит для соединения деталей, которые будут испытывать вибрации, тряску и удары.

Наплавка чугуна

Выполняется работа электродами следующих марок:

- ОЗЖН-1. Подходя для устранения серьезных дефектов литья или обработки.

- МНЧ-2. Применяются для наплавки ответственных соединений. Предварительный нагрев поверхности не требуется.

- ОЗЧ-2. Наплавка серого и ковкого чугуна.

Работа газовой наплавки основана на тепловой энергии, которая выделяется в результате горения ацетилена, а также его заменителей, и кислорода. Расходными материалами служат флюсы и легкие прутки.

Как варить чугун электросваркой/электродом в домашних условиях

Небольшие дефекты ненагруженных соединений можно исправить самостоятельно. Если к качеству сварки не предъявляются требования прочности, а важна герметичность, то вполне можно прибегнуть к самой простой технологии – холодной сварки.

При таком способе соединения нельзя сильно повышать температуру в рабочей зоне. Поэтому шов формируется прерывистыми участками, длина которых не превышает 50 миллиметров. Время о времени необходимо делать перерывы, чтобы металл остыл до температуры 50 градусов. Тем самым понижается вероятность образования трещин.

Не допустить перегрева металла намного проще, если варить при постоянном токе, а электрод подключить к положительной клемме, то есть работать с обратной полярностью. Как дополнительный способ борьбы с перегревом – постоянное зигзагообразное перемещение кончика электрода.

Скорость движения электродом необходимо постоянно контролировать. Если двигать стержнем быстро, то будут образовываться непровары. Если же делать это слишком медленно, то можно перегреть и даже прожечь металл.

Чем варить чугун

Физико-химические особенности чугуна требуют внимательного отношения к выбору расходных материалов. Строение электрода очень простое – металлический стержень, покрытый специальным составом. Важно, чтобы стержень был выполнен из совместимого с чугуном металла. Покрытие стержня при нагревании выделяет газ, который служит защитной средой для зоны сварки.

Важно, чтобы стержень был выполнен из совместимого с чугуном металла. Покрытие стержня при нагревании выделяет газ, который служит защитной средой для зоны сварки.

| Диаметр электрода, мм | Толщина свариваемых деталей, мм | Сила сварочного тока, А |

|---|---|---|

| 2,5 | 2 | 65-80 |

| 3 | до 5 | 90-100 |

| 4 | 5 и более | 130-160 |

| 5 | от 10 до 13 | 180-220 |

В таблице приведены основные характеристики для сваривания заготовок в нижнем положении для чугунных электродов. Медно-никелевые расходники на 30% состоят из меди и на 65 – из никеля. Они используются, если не требуется прочный сварной шов. Качество соединения получается удовлетворительным, а сам шов поддается механической обработке.

Преимущества и недостатки ручной сварки чугуна

Достоинства:

- экономичность;

- можно выполнить работы без защитного газа;

- можно заварить конструкция в труднодоступных местах;

- мобильность;

- простота использования оборудования.

Недостатки:

- образование шлака в зоне шва;

- результат определяется умением специалиста;

- невысокая производительность;

- нет возможности автоматизировать отдельные операции.

Техника безопасности

Работа на производственном участке подразумевает обязательную аттестацию специалиста. Рабочее место в обязательном порядке должно быть оснащено системой приточно-вытяжной вентиляции. А также следует неукоснительно придерживаться основных правил, независимо от места работы – в цеху или домашней мастерской:

- для безопасности сварочный аппарат нужно заземлить;

- пользоваться средствами защиты – костюм, маска, одежда;

- сваривание чугуна в домашних условиях должно выполняться в хорошо освещенном и проветриваемом помещении;

- на рабочем месте должен присутствовать огнетушитель;

Новичкам желательно выполнять работы под присмотром опытного специалиста. Они поможет справиться с трудностями и добавит начинающему сварщику уверенности.

Они поможет справиться с трудностями и добавит начинающему сварщику уверенности.

Инструкции по сварке чугуна

Чугун трудно, но не невозможно сварить. В большинстве случаев сварка чугуна предполагает ремонт отливок, а не соединение отливок с другими элементами. Ремонт может производиться в литейном цехе, где производятся отливки, или может производиться для устранения дефектов литья, обнаруженных после механической обработки детали. Неправильно обработанные чугунные детали могут потребовать ремонтной сварки, например, когда отверстия просверлены в неправильном месте. Часто сломанные чугунные детали ремонтируют сваркой. Сломанные чугунные детали не являются чем-то необычным, учитывая хрупкость большей части чугуна.

Несмотря на то, что существует множество типов чугуна, наиболее распространенным является серый чугун, и данные рекомендации относятся к этому типу материала.

Несколько фактов о чугуне помогут понять проблемы сварки. Чугун обычно имеет содержание углерода от 2% до 4%, что примерно в 10 раз больше, чем в большинстве сталей. Высокое содержание углерода приводит к тому, что углерод образует чешуйки графита. Этот графит придает серому чугуну его характерный внешний вид при изломе.

При изготовлении отливок расплавленный чугун заливают в форму и дают ему медленно остыть. Когда этому высокоуглеродистому материалу дают медленно остыть, можно делать отливки без трещин. Помнить об этом полезно при сварке чугуна: во время и после сварки отливка должна либо медленно охлаждаться, либо должна поддерживаться достаточно прохладной, чтобы скорость охлаждения не имела значения.

Критическая температура большинства чугунов составляет около 1450 градусов по Фаренгейту. При этой температуре возникают условия, которые могут привести к растрескиванию. Хотя дуга нагревает отливку до температуры выше этого уровня, важно, чтобы отливка не находилась при этой температуре в течение длительного периода времени.

Выбор электрода

Если деталь будет обрабатываться после сварки, потребуется электрод никелевого типа. Используйте электрод Tech-Rod® 99 для однопроходных сварных швов с высоким разбавлением. Tech-Rod® 55 предпочтительнее для многопроходных сварных швов. Иногда корневые швы выполняются с помощью Tech-Rod 99, а затем заполняющие проходы с помощью Tech-Rod 55. Для сварных швов, где не требуется механическая обработка и где ожидается, что сварной шов будет ржаветь, как чугун, штучный электрод Lincoln Ferroweld® может использоваться.

Нагревать или не нагревать

Обычно предпочтительнее сваривать чугун с предварительным подогревом — и в больших количествах. Но есть еще один способ успешно сварить чугун — охладить его — не холодным, а холодным. Ниже будут описаны оба способа. Однако, выбрав метод, придерживайтесь его. Держите ее горячей или прохладной, но не меняйте лошадей посреди ручья.

Методы сварки с предварительным подогревом

Предварительный нагрев чугунной детали перед сваркой снижает скорость охлаждения сварного шва и области вокруг сварного шва. Всегда предпочтительнее нагревать всю отливку, если это возможно. Типичные температуры предварительного нагрева составляют 500-1200 градусов по Фаренгейту. Не нагревайте выше 1400 градусов по Фаренгейту, так как это поместит материал в критический температурный диапазон. Предварительно нагрейте деталь медленно и равномерно.

Всегда предпочтительнее нагревать всю отливку, если это возможно. Типичные температуры предварительного нагрева составляют 500-1200 градусов по Фаренгейту. Не нагревайте выше 1400 градусов по Фаренгейту, так как это поместит материал в критический температурный диапазон. Предварительно нагрейте деталь медленно и равномерно.

Сварка на слабом токе, чтобы свести к минимуму примеси и остаточные напряжения. В некоторых случаях может быть необходимо ограничить сварные швы небольшими сегментами длиной примерно 1 дюйм, чтобы предотвратить накопление остаточных напряжений, которые могут привести к растрескиванию. В этом отношении также может помочь проковка сварных швов.

После сварки дайте детали медленно остыть. Обертывание отливки изолирующим одеялом или закапывание ее в сухой песок поможет замедлить скорость охлаждения и уменьшить склонность к растрескиванию.

Методы сварки без предварительного нагрева

Размер отливки или другие обстоятельства могут потребовать проведения ремонта без предварительного нагрева. В этом случае деталь должна быть прохладной, но не холодной.

В этом случае деталь должна быть прохладной, но не холодной.

Повышение температуры литья до 100 градусов по Фаренгейту полезно. Если деталь находится на двигателе, можно запустить ее на несколько минут, чтобы получить эту температуру. Никогда не нагревайте отливку до такой температуры, что вы не сможете положить на нее голую руку.

Сделайте короткие сварные швы длиной примерно 1 дюйм. В этом методе важна проклевка после сварки. Дайте сварному шву и отливке остыть. Не ускоряйте скорость охлаждения водой или сжатым воздухом. Можно сваривать другую область отливки, пока предыдущий сварной шов остывает. Все кратеры должны быть заполнены. По возможности шарики должны располагаться в одном направлении, и желательно, чтобы концы параллельных шариков не совпадали друг с другом.

Герметизация трещин

Из-за свойств чугуна крошечные трещины имеют тенденцию появляться рядом со сварным швом даже при соблюдении надлежащих процедур. Если отливка должна быть водонепроницаемой, это может стать проблемой. Однако утечку обычно можно устранить с помощью какого-либо герметика, или они могут заржаветь очень скоро после возвращения в эксплуатацию.

Однако утечку обычно можно устранить с помощью какого-либо герметика, или они могут заржаветь очень скоро после возвращения в эксплуатацию.

Метод шипования

Один из методов, используемых для ремонта крупных поломок в крупных отливках, заключается в сверлении отверстий и нарезании резьбы по поверхности, которая была скошена для получения металла ремонтного шва. Вверните стальные шпильки в резьбовые отверстия, оставив от 3/16” (5 мм) до ¼” (6 мм) шпильки над поверхностью. Используя описанные выше методы, приварите шпильки на место и покройте всю поверхность разрыва наплавленным металлом. После получения хорошего наплавленного металла две стороны трещины могут быть сварены вместе.

Посмотреть больше чугуна сварки сварки. и кремний, в котором количество углерода обычно больше 1,7% и меньше 4,5%.

Общая свариваемость чугуна низкая и зависит от типа материала, сложности, толщины, сложности литья и потребности в обрабатываемости.

Ковкий и ковкий чугун имеет хорошую свариваемость, в то время как серый и белый чугун можно сваривать только для мелких деталей.

Наиболее широко используемый тип чугуна известен как серый чугун. Серый чугун имеет разнообразный состав, но обычно он состоит в основном из перлита с рассеянными повсюду графитовыми чешуйками.

Существуют также легированные чугуны, которые содержат небольшое количество хрома, никеля, молибдена, меди или других элементов, добавленных для придания определенных свойств.

Другой легированный чугун представляет собой аустенитный чугун, который модифицируют добавками никеля и других элементов для снижения температуры превращения, так что структура становится аустенитной при комнатной или нормальной температуре. Аустенитные чугуны обладают высокой степенью коррозионной стойкости.

В белом чугуне почти весь углерод находится в связанной форме. Это обеспечивает чугун с более высокой твердостью, которая используется для сопротивления истиранию.

Ковкий чугун получают, подвергая белый чугун специальной термообработке отжигом для изменения структуры углерода в железе. Структура изменяется на перлитную или ферритную, что повышает ее пластичность.

Чугун с шаровидным графитом и ковкий чугун изготавливаются путем добавления магния или алюминия, которые либо связывают углерод в комбинированном состоянии, либо придают свободному углероду сферическую или узловатую форму, а не обычную форму чешуек в сером чугуне . Такая структура обеспечивает большую степень пластичности или ковкости отливки.

Основным фактором, усложняющим сварку чугуна, является его недостаточная пластичность. Если чугуны нагружаются сверх их предела текучести, они ломаются, а не деформируются в какой-либо значительной степени. Следовательно, присадочный металл и конфигурация детали должны быть выбраны таким образом, чтобы свести к минимуму сварочные напряжения.

MMA, дуговая сварка с флюсовой проволокой, MIG, TIG и газовая сварка обычно используются с присадочными материалами на основе никеля для получения высококачественных сварных швов, но чугунные и стальные электроды также могут обеспечивать удовлетворительные сварные швы в определенных сплавах.

Применение

Эти типы металлов широко используются в:

- сельскохозяйственном оборудовании

- на станках в качестве оснований, кронштейнов и крышек

- для фитингов

- чугунная труба

- Блоки двигателей автомобилей, головки, коллекторы

- подготовка воды

- ремонт дефектов с целью модернизации или спасения отливки перед обслуживанием

Редко используется в строительных работах, за исключением сжатых элементов. Он широко используется в строительной технике для противовесов и в других приложениях, для которых требуется вес.

Характеристики

| Чугун | Прочность на растяжение (МПа) | Прочность на сжатие (МПа) | Твердость (HB) | Удлинение (%) | Прочность (Дж) |

|---|---|---|---|---|---|

| Белый | 200 – 410 | н/д | 321 – 500 | Очень низкий | Очень низкий |

| Ковкий | 276 – 724 | 1350 – 3600 (перлитный и мартенситный) | 110–156 (ферритная) 149–321 (перлитная и мартенситная) | 1 – 10 | 4 – 12 Дж при 20°C |

| серый | 152 – 431 | 572 – 1293 | 156 – 302 | <0,6 | Очень низкий |

| Ковкий | 345 – 827 | 359 – 920 | 143 – 302 | 2 – 20 | 16 – 27 при 20°C |

Серый (серый) или чешуйчатый графит

Где графит существует в виде разветвленных взаимосвязанных чешуек; этот тип железа относительно дешев и имеет плохие механические свойства.

Серый чугун обычно можно сваривать с помощью GMAW (SMA), MIG (GMA) или FCAW, если используются специальные расходные материалы и процедуры.

Серый чугун имеет низкую пластичность и поэтому не расширяется и не растягивается в значительной степени до разрушения или растрескивания. Из-за этой характеристики при сварке чугуна кислородно-ацетиленовой сваркой необходим предварительный нагрев. Однако его можно сваривать дуговой сваркой без предварительного нагрева, если тщательно контролировать температуру сварки.

Этого можно достичь, сваривая только короткие участки соединения за один раз и давая этим участкам остыть. Благодаря этой процедуре тепло сварки ограничивается небольшой площадью и устраняется опасность растрескивания отливки.

Большие отливки со сложными сечениями, такие как блоки двигателей, можно сваривать без демонтажа и предварительного нагрева. Обычно желательны специальные электроды, предназначенные для этой цели. Ковкий чугун, такой как ковкий чугун, ковкий чугун и чугун с шаровидным графитом, можно успешно сваривать. Для достижения наилучших результатов эти типы чугунов следует сваривать в отожженном состоянии.

Для достижения наилучших результатов эти типы чугунов следует сваривать в отожженном состоянии.

Шаровидный или шаровидный графит (ковкий чугун)

Где графит существует в виде графита в сфероидальной форме, а механические свойства приближаются к свойствам стали. Сварку чугуна с шаровидным графитом, как правило, легче, чем серого чугуна, но все же требуются специальные расходные материалы и процедуры.

Ковкий CI

Если графит существует в виде узелков или розеток, полученных путем термообработки. Ковкий чугун имеет две основные формы: ковкий чугун с черной сердцевиной, который имеет такую же свариваемость, что и чугун с шаровидным графитом, и ковкий чугун с белой сердцевиной, который легко сваривается с ферритными расходными материалами при условии соблюдения мер по ограничению проникновения.

Белый

Твердый, хрупкий железосодержащий материал без свободного графита. Белые утюги обычно считаются несвариваемыми.

Аустенитный

Где графит может существовать либо в чешуйчатой, либо в узловатой форме, что приводит к хорошей коррозионной и термостойкости. Многие марки аустенитного чугуна можно сваривать с использованием специальных расходных материалов и процедур.

Многие марки аустенитного чугуна можно сваривать с использованием специальных расходных материалов и процедур.

CI с высоким содержанием кремния и алюминия

Где графит существует в основном в виде чешуек, а материал обладает хорошей коррозионной стойкостью. Этот сплав можно сваривать с использованием специальных расходных материалов и процедур.

Чугунные сварочные наконечники

Большинство проблем связано с высоким содержанием углерода. Это приводит к проблемам с растрескиванием и проблемам термоконтроля. Чугуны содержат примерно от 2 до 4% углерода.

Сварка электродами может использоваться для ремонта отливок с несколькими типами сварных швов, пригодных для машин:

- никель 55 мягкая сварка

- никель 99 мягкая сварка

- Припой HTS-528 (самый прочный припой для сварки чугуна с удобным встроенным флюсом)

Никель — это цветной сплав, который не поглощает углерод, что делает его хорошим выбором для ремонта.

- Предварительно нагрейте любую отливку во избежание растрескивания. Контролируйте предварительный нагрев с помощью височной палочки. Когда он плавится, это означает, что вы можете приваривать его к отливке. Предварительный нагрев отливки перед ремонтом сваркой может быть очень полезен для контроля скорости охлаждения после сварки. Это особенно важно при ремонте сложных форм, поскольку материалы различной толщины по-разному реагируют на тепло от сварочной ванны, что может привести к разрушительным термическим напряжениям и деформации.

- Очистите все соединения, подлежащие ремонту или сварке, включая жир и грязь. Используйте шлифовальные или очищающие растворители.

- Если после ремонта возникла проблема с пористостью, отшлифуйте участок до чистого металла

- При ремонте с дефектами литья, такими как газовые пробоины или трещины, все дефектные участки должны быть удалены методом холодного долбления, выдалбливания или шлифовки. При строжке покрытым электродом или воздушно-угольной дугой вокруг места строжки образуется зона термического влияния.

Отливку следует предварительно нагреть до 300°C перед строжкой, чтобы снизить риск растрескивания в этой области. Канавка также должна быть слегка отшлифована для удаления затвердевшего материала перед нанесением ремонта, так как графит в этой области может раствориться во время выдалбливания, увеличивая его чувствительность к растрескиванию при последующей сварке. При удалении трещин или линейных дефектов концы трещины перед выдалбливанием следует затупить сверлением, чтобы предотвратить дальнейшее распространение при подготовке к ремонту. Истинные концы трещины, которые могут быть очень тонкими, должны быть обнаружены методом проникающих красок или магнитопорошковым методом перед бурением.

Отливку следует предварительно нагреть до 300°C перед строжкой, чтобы снизить риск растрескивания в этой области. Канавка также должна быть слегка отшлифована для удаления затвердевшего материала перед нанесением ремонта, так как графит в этой области может раствориться во время выдалбливания, увеличивая его чувствительность к растрескиванию при последующей сварке. При удалении трещин или линейных дефектов концы трещины перед выдалбливанием следует затупить сверлением, чтобы предотвратить дальнейшее распространение при подготовке к ремонту. Истинные концы трещины, которые могут быть очень тонкими, должны быть обнаружены методом проникающих красок или магнитопорошковым методом перед бурением.

Связанные : Что вызывает трещины в сварных швах?

В видео используется положительный постоянный ток. Используйте соответствующее защитное снаряжение и избегайте воздействия дыма.

Сварочный ремонт чугуна Рекомендуется предварительный подогревПреимущества чугуна

Преимущества чугуна в качестве сварочного металла:

- Более текучий, чем сталь (лучшая литейная способность)

- Более низкая температура плавления, чем у стали

- Недорогой материал

- Можно формовать литьем в песчаные формы

- Желательные свойства, такие как:

– Демпфирующая способность

– Теплопроводность

– Пластичность

– Твердость

– Прочность

Плохая и улучшенная конструкция сварного шва чугуна

| Плохая конструкция | Улучшенный дизайн |

|---|---|

| Сварные швы с частичным проплавлением | Сварные швы с полным проплавлением |

| Неравномерная толщина | Постоянная толщина |

| Без подкладочного углового шва | С подкладным угловым швом |

Модификации конструкции соединения, снижающие риск растрескивания при сварке чугуна.

Процессы сварки чугуна

Сварка используется для спасения новых чугунных отливок, ремонта отливок, вышедших из строя в процессе эксплуатации, и соединения отливок друг с другом или со стальными деталями в производственных операциях.

В таблице ниже показаны сварочные процессы, которые можно использовать для сварки литых, ковких и шаровидных чугунов.

Выбор процесса сварки и сварочных присадочных металлов зависит от желаемых свойств сварного шва и ожидаемого срока службы. Например, при использовании процесса дуговой сварки в защитном металле могут использоваться различные типы присадочного металла. Присадочный металл влияет на цветовое соответствие сварного шва по сравнению с основным материалом.

Соответствие цвета может быть определяющим фактором, особенно при утилизации или ремонте отливок, где различие в цвете неприемлемо.

Независимо от того, какой из сварочных процессов выбран, необходимо выполнить определенные подготовительные действия.

Важно точно определить тип свариваемого чугуна, будь то серый чугун, ковкий или ковкий чугун.

Если точная информация неизвестна, лучше предположить, что это серый чугун с низкой пластичностью или без нее.

Как правило, не рекомендуется выполнять сварку и ремонт отливок из серого чугуна, которые подвергаются нагреву и охлаждению в нормальных условиях эксплуатации, особенно когда температура нагрева и охлаждения изменяется в диапазоне температур, превышающем 400°F (204°C).

Если в качестве присадочного материала не используется чугун, металл сварного шва и основной металл могут иметь разные коэффициенты расширения и сжатия. Это будет способствовать возникновению внутренних напряжений, которые не может выдержать серый чугун.

Ремонт этих типов отливок можно произвести, но надежность и срок службы при таком ремонте нельзя с точностью предсказать.

Подготовка чугуна к сварке

При подготовке отливки к сварке необходимо удалить все поверхностные материалы, чтобы полностью очистить отливку в зоне сварного шва. Это означает удаление краски, жира, масла и других посторонних материалов из зоны сварки.

Это означает удаление краски, жира, масла и других посторонних материалов из зоны сварки.

Область сварки желательно кратковременно нагревать для удаления захваченных газов из зоны сварки основного металла. Кожу или поверхность с высоким содержанием кремния также следует удалить рядом с областью сварки как с лицевой, так и с корневой стороны. Края соединения должны быть зачищены или отшлифованы, чтобы образовался угол или скос 60°.

При наличии канавок следует использовать V-образную канавку с прилежащим углом 60-90°. V должен выступать примерно на 1/8 дюйма (3,2 мм) от дна трещины. На каждом конце трещины необходимо просверлить небольшое отверстие, чтобы предотвратить ее распространение.

Всегда следует использовать сварные швы с полным проплавлением, поскольку трещина или дефект, не удаленные полностью, могут быстро появиться снова в условиях эксплуатации.

Предварительный подогрев желателен для сварки чугуна любым из сварочных процессов. Его можно уменьшить при использовании чрезвычайно пластичного присадочного металла. Предварительный нагрев уменьшит температурный градиент между сварным швом и остальной частью чугуна.

Предварительный нагрев уменьшит температурный градиент между сварным швом и остальной частью чугуна.

Температуры предварительного нагрева должны быть связаны с процессом сварки, типом присадочного металла, массой и сложностью отливки. Предварительный нагрев можно осуществить любым из обычных способов.

Факельный нагрев обычно используется для относительно небольших отливок весом 30,0 фунтов (13,6 кг) или меньше. Более крупные детали могут быть предварительно нагреты в печи, а в некоторых случаях вокруг детали строят временные печи, а не помещают деталь в печь.

Таким образом, детали могут поддерживаться при высокой межпроходной температуре во временной печи во время сварки. Предварительный нагрев должен быть общим, так как он помогает улучшить пластичность материала и распределяет усадочные напряжения по большой площади, чтобы избежать критических напряжений в любой точке.

Предварительный нагрев помогает размягчить область, прилегающую к сварному шву; способствует дегазации отливки, что, в свою очередь, снижает вероятность пористости наплавленного металла шва; и увеличивает скорость сварки.

Медленное охлаждение или последующий нагрев улучшают обрабатываемость зоны термического влияния в чугуне, прилегающей к сварному шву. Последующее охлаждение должно быть как можно более медленным. Это можно сделать, покрыв отливку изоляционными материалами, чтобы не допустить проникновения воздуха или ветра.

Электроды

Чугун можно сваривать стальным электродом с покрытием, но этот метод следует использовать только в экстренных случаях.

При использовании стального электрода необходимо учитывать усадку стального металла шва, углерод, поглощаемый металлом шва из чугуна, и твердость металла шва, вызванную быстрым охлаждением. Сталь дает усадку больше, чем чугун, при переходе из расплавленного состояния в твердое.

При использовании стального электрода эта неравномерная усадка вызывает напряжения в месте соединения после сварки. Когда на соединение наносится большое количество присадочного металла, чугун может треснуть сразу за линией сплавления, если не будут приняты превентивные меры.

Чтобы преодолеть эти трудности, подготовленное соединение следует сваривать, наплавляя металл шва в виде коротких нитей валиков длиной от 0,75 до 1,0 дюйма (от 19,0 до 25,4 мм). Они производятся с перерывами и, в некоторых случаях, с помощью процедуры возврата и пропуска.

Во избежание затвердевания дуга должна зажигаться в V, а не на поверхности основного металла. Каждый короткий отрезок наплавленного металла, нанесенный на соединение, должен быть слегка отшлифован в горячем состоянии с помощью небольшого молотка со сферической головкой и остыть перед нанесением дополнительного наплавленного металла. Упрочняющее действие выковывает металл и снимает напряжения при охлаждении.

Используемые электроды должны иметь диаметр 1/8 дюйма (3,2 мм) для предотвращения перегрева при сварке. Сварку следует производить с обратной полярностью. Переплетение электрода должно быть сведено к минимуму. Каждое наплавленное металлическое наплавление должно быть тщательно очищено перед добавлением дополнительного металла.

Чугунные электроды должны применяться там, где требуется последующая обработка сварного соединения.

Электроды из нержавеющей стали используются, когда не требуется обработка сварного шва.

Процедура выполнения сварных швов этими электродами такая же, как описана для сварки электродами из мягкой стали. Электроды из нержавеющей стали обеспечивают превосходный сплав между присадочным и основным металлами.

Необходимо проявлять особую осторожность, чтобы избежать растрескивания сварного шва, усадки примерно на 50 процентов больше, чем из-за того, что нержавеющая сталь расширяется, а мягкая сталь расширяется при одинаковых изменениях температуры.

Дуговая сварка чугуна

Процесс дуговой сварки защищенным металлом может использоваться для сварки чугуна.

Можно использовать четыре типа присадочных металлов:

- Электроды с чугунным покрытием

- Покрытые электроды из сплава на основе меди

- Покрытые электроды из сплава на основе никеля

- Электроды с покрытием из мягкой стали

Существуют причины для использования каждого из различных конкретных типов электродов, которые включают обрабатываемость наплавки, соответствие цвета наплавки, прочность наплавки и пластичность конечного шва.

При дуговой сварке чугунными электродами (ECI) необходимо выполнить предварительный нагрев до температуры от 250 до 800°F (от 121 до 425°C) в зависимости от размера и сложности отливки и необходимости механической обработки наплавки и прилегающих участков.

Чем выше степень нагрева, тем легче будет обрабатывать наплавленный металл.

Как правило, лучше всего использовать электроды небольшого размера и относительно низкую настройку тока. Должна использоваться средняя длина дуги и, по возможности, сварка должна выполняться в горизонтальном положении.

Должна использоваться процедура сварки внахлестку или с пропуском, а наклеп поможет снизить напряжения и сведет к минимуму деформацию.

Рекомендуется медленное охлаждение после сварки.

Эти электроды обеспечивают превосходное соответствие цвета серого чугуна см. Прочность сварного шва будет равна прочности основного металла.

Существует два типа электродов на основе меди:

- Медно-оловянный сплав

- Медь алюминиевая

Сплавы меди с цинком нельзя использовать для электродов для дуговой сварки из-за низкой температуры кипения цинка. Цинк улетучивается в дуге и вызывает пористость металла сварного шва.

Цинк улетучивается в дуге и вызывает пористость металла сварного шва.

При использовании электродов с медной основой рекомендуется предварительный нагрев от 250 до 400°F (от 121 до 204°C). Следует использовать маленькие электроды и слабый ток. Дуга должна быть направлена на наплавленный металл или ванну, чтобы избежать провара и смешения основного металла с металлом сварного шва. После сварки рекомендуется медленное охлаждение. Электроды с медной основой не обеспечивают хорошего цветового соответствия.

Существует три типа никелевых электродов, используемых для сварки чугуна. Эти электроды можно использовать без предварительного нагрева; однако рекомендуется нагрев до 100°F (38°C).

Эти электроды можно использовать во всех положениях; однако рекомендуется горизонтальное положение. Между проходами следует удалять сварочный шлак.

Никелевые и железоникелевые покрытия чрезвычайно пластичны и не становятся хрупкими при поглощении углерода. Твердость зоны термического влияния может быть сведена к минимуму за счет уменьшения проникновения в основной металл чугуна.

Вышеупомянутый метод воспроизведения дуги на ванне, а не на основном металле, поможет свести к минимуму растворение. Медленное охлаждение и, при необходимости, последующий нагрев улучшат обрабатываемость околошовной зоны. Электроды на основе никеля не обеспечивают близкого цветового соответствия.

Медно-никелевые электроды бывают двух марок. Любой из этих электродов можно использовать таким же образом, как никелевый или железоникелевый электрод, с примерно тем же методом и результатами. Отложения этих электродов не обеспечивают цветового соответствия.

Электроды из мягкой стали не рекомендуются для сварки чугуна, если наплавка должна подвергаться механической обработке. Осадок из мягкой стали наберет достаточно углерода, чтобы образовался высокоуглеродистый осадок, который невозможно подвергнуть механической обработке. Кроме того, отложения из мягкой стали будут иметь пониженный уровень пластичности в результате повышенного содержания углерода.

Этот тип электрода следует использовать только для мелкого ремонта и не следует использовать, когда требуется механическая обработка. Для небольших ремонтных работ возможен минимальный предварительный подогрев.

Для небольших ремонтных работ возможен минимальный предварительный подогрев.

Маленькие электроды при низком токе рекомендуются, чтобы свести к минимуму растворение и избежать концентрации усадочных напряжений.

Должны использоваться короткие сварные швы с использованием блуждающей последовательности, и сварной шов должен быть обработан как можно быстрее после сварки. Наплавленный электрод из мягкой стали обеспечивает точное соответствие цвета.

Углеродная дуговая сварка чугуна

Чугунные отливки можно сваривать угольной дугой, чугунным стержнем и чугунным сварочным флюсом. Соединение следует предварительно нагреть, перемещая угольные электроды по поверхности. Это предотвращает слишком быстрое охлаждение после сварки.

Лужа расплавленного металла может быть обработана угольным электродом для перемещения образовавшегося шлака или оксидов на поверхность. Сварные швы, выполненные угольной дугой, остывают медленнее и не такие твердые, как сварка металлической дугой и чугунным электродом. Сварные швы поддаются механической обработке.

Сварные швы поддаются механической обработке.

Газокислородная сварка чугуна

Газокислородная сварка часто используется для сварки чугуна. Можно использовать большинство топливных газов. Пламя должно быть от нейтрального до слегка уменьшающегося. Следует использовать флюс.

Доступны два типа присадочного металла:

- чугунные стержни

- медно-цинковые стержни

Сварные швы, выполненные подходящим чугунным электродом, будут такими же прочными, как и основной металл. Все эти красные сварочные оттенки обеспечивают хорошее цветовое соответствие. Следует использовать оптимальную процедуру сварки в отношении подготовки шва, предварительного нагрева и последующего нагрева.

Медно-цинковые стержни производят сварные швы. Существует две классификации:

- марганцевая бронза

- малодымящая бронза

Наплавленная бронза обладает относительно высокой пластичностью, но не обеспечивает совпадения цветов.

Пайка и сварка пайкой Чугун

Пайка используется для соединения чугуна с чугуном и сталью.

В этих случаях конструкция соединения должна быть выбрана для пайки таким образом, чтобы капиллярное притяжение вызывало протекание присадочного металла между близко прилегающими деталями. Обычно используется факельный метод. Кроме того, в качестве источников тепла можно использовать угольную дугу, двойную углеродную дугу, газовую вольфрамовую дугу и плазменную дугу.

Обычно используются два припоя; оба являются медно-цинковыми сплавами.

Пайка также может использоваться для соединения чугуна. При сварке пайкой присадочный металл не втягивается в соединение за счет капиллярного притяжения. Это иногда называют бронзовой сваркой. Следует использовать материал наполнителя с температурой жидкости выше 850°F (454°C). Сварка пайкой не обеспечит совпадения цветов.

Сварка твердым припоем также может выполняться дуговой сваркой в среде защитного газа и дуговой сваркой в среде защитного газа.

Предварительный нагрев до высокой температуры обычно не требуется для сварки пайкой, если только деталь не является чрезвычайно тяжелой или сложной по геометрии. Бронзовый наплавленный металл обладает чрезвычайно высокой пластичностью, что компенсирует недостаточную пластичность чугуна. Тепла дуги достаточно, чтобы довести поверхность чугуна до температуры, при которой сплав присадочного металла на основе меди образует связь с чугуном.

Поскольку перемешивание материалов незначительно или отсутствует, зона, прилегающая к сварному шву в основном металле, не имеет заметного упрочнения. Сварной шов и прилегающие к нему участки можно обрабатывать после завершения сварки.

Обычно для большинства применений достаточно предварительного нагрева до 200°F (93°C). Скорость охлаждения не является чрезвычайно важной, и термообработка для снятия напряжения обычно не требуется.

Этот тип сварки обычно используется для ремонтной сварки деталей автомобилей, деталей сельскохозяйственных орудий и даже блоков и головок автомобильных двигателей. Его можно использовать только в том случае, если отсутствие совпадения цветов не вызывает возражений.

Его можно использовать только в том случае, если отсутствие совпадения цветов не вызывает возражений.

Дуговая сварка чугуна в среде защитного газа

Процесс дуговой сварки в среде защитного газа может использоваться для сварки ковкого железа и углеродистой стали. Можно использовать несколько типов электродной проволоки, в том числе:

- Мягкая сталь с использованием 75 % аргона + 25 % CO2 для защиты.

- Никель-медь с использованием 100% аргона для экранирования.

- Кремниевая бронза с использованием 50% аргона + 50% гелия для защиты.

Во всех случаях при низком токе следует использовать электродную проволоку малого диаметра. С электродной проволокой из мягкой стали подается защитная газовая смесь аргон-CO2 для минимизации проникновения.

В случае присадочного металла на основе никеля и припоя на основе меди наплавленный присадочный металл чрезвычайно пластичен. Мягкая сталь обеспечивает точное соответствие цвета. Обычно требуется более высокий предварительный нагрев для снижения остаточных напряжений и склонности к растрескиванию.

Дуговая сварка чугуна флюсовой проволокой

Этот процесс в последнее время используется для сварки чугуна. Более успешным применением было использование порошковой проволоки на основе никеля.

Эта электродная проволока обычно работает с защитным газом CO2, но когда более низкие механические свойства не вызывают возражений, ее можно использовать без внешнего защитного газа. Можно использовать минимальные температуры предварительного нагрева.

Методика должна минимизировать проникновение в основной металл чугуна. Последующий нагрев обычно не требуется. Цветовое соответствие не получено.

Другие процессы

Другие процессы сварки могут использоваться для чугуна.

- Термитная сварка – используется для ремонта некоторых типов деталей станков из чугуна.

- Припой – может использоваться для соединения чугуна, а иногда и для ремонта небольших дефектов в мелких отливках.

- Сварка оплавлением – также может использоваться для сварки чугуна.

Техника сварки

Шпилька

Метод шипования для ремонта чугунаТрещины в крупных отливках иногда ремонтируют шипованием.

В этом процессе трещина удаляется путем шлифовки V-образной канавки.

С каждой стороны паза просверливаются отверстия и нарезаются резьбы под углом, и в эти отверстия ввинчиваются шпильки на расстояние, равное диаметру шпилек, причем верхние концы выступают примерно на 1/4 дюйма (6,4 мм) над поверхностью чугуна.

Шпильки должны быть приварены одним или двумя валиками вокруг каждой шпильки, а затем соединены друг с другом металлическими валиками.

Сварные швы должны выполняться на коротких участках, и каждый участок должен подвергаться наклепу в горячем состоянии для предотвращения высоких напряжений или растрескивания при охлаждении. Каждому валику необходимо дать остыть и тщательно очистить его перед нанесением дополнительного металла.

Если метод шиповки не может быть применен, края соединения должны быть выколоты или обработаны с помощью инструмента с круглым концом, чтобы сформировать U-образную канавку, в которую должен быть наплавлен металл сварного шва.

Изменение конструкции соединения

Предпочтительно использовать сварной шов с полным проплавлением, а не с частичным проплавлением. Сварные швы разной толщины могут привести к неравномерному усадочному напряжению и неравномерному расширению во время цикла сварки.

Изменение схемы сварки для размещения сварных швов в области постоянной толщины может быть полезным. Другой совет — использовать угловой сварной шов для поддержки напряженных зон.

Нарезка торцевых канавок

Нарезка торцевых канавок из чугунаВыдалбливание или шлифовка канавок на поверхности подготовленной канавки под сварку с последующим использованием наплавленного валика для заполнения канавок перед заполнением всего соединения иногда является предпочтительным методом (см. ниже).

Этот подход снижает риск образования трещин за счет изменения траектории трещины. В первую очередь наплавляются валики, находящиеся в контакте с отливкой, когда зона термического влияния напряжений и линия сплавления находятся на низком уровне.

Отливку следует предварительно нагреть до 300°C перед строжкой, чтобы снизить риск растрескивания в этой области. Канавка также должна быть слегка отшлифована для удаления затвердевшего материала перед нанесением ремонта, так как графит в этой области может раствориться во время выдалбливания, увеличивая его чувствительность к растрескиванию при последующей сварке. При удалении трещин или линейных дефектов концы трещины перед выдалбливанием следует затупить сверлением, чтобы предотвратить дальнейшее распространение при подготовке к ремонту. Истинные концы трещины, которые могут быть очень тонкими, должны быть обнаружены методом проникающих красок или магнитопорошковым методом перед бурением.

Отливку следует предварительно нагреть до 300°C перед строжкой, чтобы снизить риск растрескивания в этой области. Канавка также должна быть слегка отшлифована для удаления затвердевшего материала перед нанесением ремонта, так как графит в этой области может раствориться во время выдалбливания, увеличивая его чувствительность к растрескиванию при последующей сварке. При удалении трещин или линейных дефектов концы трещины перед выдалбливанием следует затупить сверлением, чтобы предотвратить дальнейшее распространение при подготовке к ремонту. Истинные концы трещины, которые могут быть очень тонкими, должны быть обнаружены методом проникающих красок или магнитопорошковым методом перед бурением.