Реверсивные устройства ДВС

Реверсивные устройства ДВС

На всех главных судовых и транспортных двигателях должна быть предусмотрена возможность вращения коленчатого вала в обратную сторону.

Для судовых установок это достигается одним из следующих способов:

1) установкой реверсивных двигателей;

2) использованием реверсивной муфты или реверс-редуктора;

3) использованием винта регулируемого шага.

Наибольшее распространение получили двигатели, оборудованные реверсивными устройствами, которые обеспечивают изменение направления вращения коленчатого вала, и двигатели, снабженные реверсивно-разобщительными муфтами. Винты регулируемого шага (в. р. ш.) до настоящего времени применялись лишь на отдельных судах.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

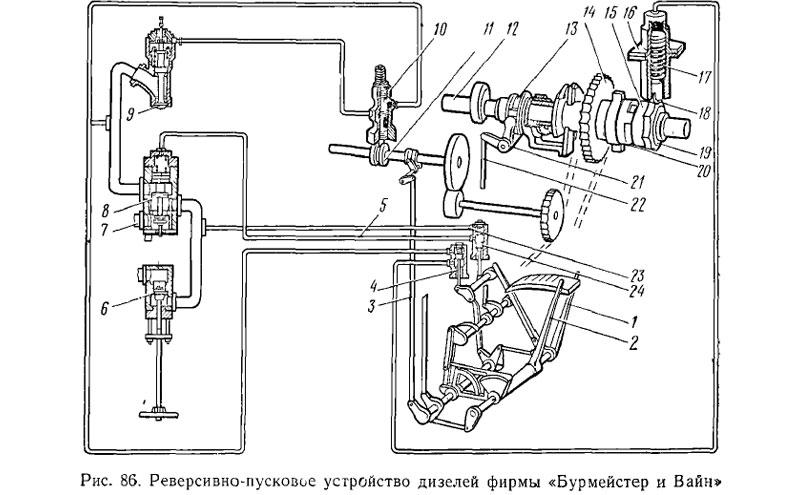

На рис. 1 приведена схема реверсивного устройства с ручным приводом. Движение маховичка, вращаемого от руки, передается червячным зацеплением к вертикальному валику. От него через конические зубчатые шестерни движение передается горизонтальному валу. При вращении вала кривошипа тяга 20 перемещает клапанный толкатель, в результате чего ролик отжимается от кулачной шайбы. После этого кулачки, имеющиеся на вертикальном валу, воздействуя на рычаги рамки, сидящей на оси и соединенной шарниром с распределительным валом, перемещают распределительный вал вдоль его оси так, что под ролики толкателей будут подведены шайбы обратного хода. Далее вращением кривошипа ролик толкателя снова приближается к шайбе, но уже обратного хода.

Движение маховичка, вращаемого от руки, передается червячным зацеплением к вертикальному валику. От него через конические зубчатые шестерни движение передается горизонтальному валу. При вращении вала кривошипа тяга 20 перемещает клапанный толкатель, в результате чего ролик отжимается от кулачной шайбы. После этого кулачки, имеющиеся на вертикальном валу, воздействуя на рычаги рамки, сидящей на оси и соединенной шарниром с распределительным валом, перемещают распределительный вал вдоль его оси так, что под ролики толкателей будут подведены шайбы обратного хода. Далее вращением кривошипа ролик толкателя снова приближается к шайбе, но уже обратного хода.

Так как реверсирование возможно только после остановки двигателя, а реверсивный механизм связан с топливной аппаратурой, вертикальный валик вращается только при выключенных топливных насосах. Это достигается с помощью следующего устройства. Горизонтальный валик имеет кулачок, плотно входящий выступом в прорезь шайбы, сидящей на вертикальном валике.

Рис. 1. Схема ручного реверсивного устройства с передвижением распределительного вала

1. Схема ручного реверсивного устройства с передвижением распределительного вала

Схема реверсивного механизма с устройством для перемещения распределительного вала представлена на рис. 2.

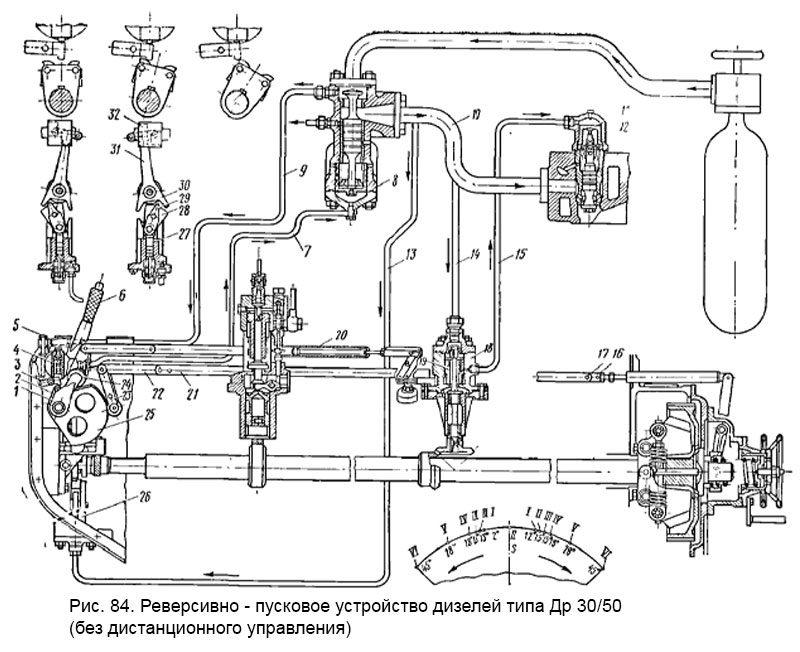

При открытии главного пускового клапана воздух из баллона через редукционный клапан поступает к воздухораспределителю и клапанной коробке поста управления. От воздухораспределителя в соответствии с порядком работы цилиндров дизеля сжатый воздух в начале такта расширения поступает через автоматические пусковые клапаны в цилиндры и, действуя на поршни, приводит во вращение коленчатый вал. Кулачковый вал воздухораспределителя приводится во вращение от коленчатого вала двигателя через шестеренчатую передачу.

Пуск и реверсирование осуществляются следующим образом. Ре-версивно-пусковая рукоятка устанавливается в положение, соответствующее необходимому направлению вращения коленчатого вала (вперед или назад). При этом открывается клапан воздушного цилиндра подъема клапанных рычагов. Штанги клапанов и толкателей поднимаются вверх, распределительный вал передвигается в пусковое положение, и кулачковые валы топливных насосов через эксцентрик и рычаг устанавливаются на необходимую подачу топлива.

Затем нажимается пусковая кнопка переднего или заднего хода, воздух из клапанной коробки поста управления подается к соответствующему воздушному цилиндру воздухораспределителя, кулачковый валик перемещается в осевом направлении, приподнимая своими кулаками клапаны воздухораспределителя, благодаря чему воздух поступает в рабочие цилиндры. Пусковую кнопку надо держать нажатой до тех пор, пока двигатель не начнет работать на топливе. После этого кнопку отпускают, в результате чего воздух удаляется из цилиндра и кулачковый вал воздухораспределителя под действием пружины возвращается в нейтральное положение.

В пусковом положении число оборотов двигателя должно составлять 400—500 об/мин. Через одну-две минуты после пуска двигателя реверсивно-пусковую рукоятку переводят в рабочее положение. При этом происходит дальнейшее осевое перемещение распределительного вала, и под ролики толкателей всасывающих клапанов устанавливаются кулачки шайб, после чего двигатель начинает работать при нормальном газораспределении. Если требуется изменить направление вращения двигателя или быстро его остановить, топливную рукоятку необходимо передвинуть в положение нулевой подачи.

При этом происходит дальнейшее осевое перемещение распределительного вала, и под ролики толкателей всасывающих клапанов устанавливаются кулачки шайб, после чего двигатель начинает работать при нормальном газораспределении. Если требуется изменить направление вращения двигателя или быстро его остановить, топливную рукоятку необходимо передвинуть в положение нулевой подачи.

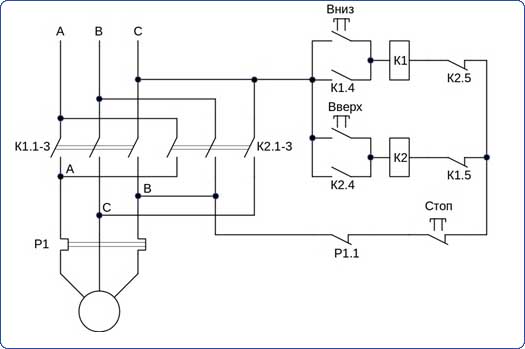

Реверсивно-разобщительные муфты, устанавливаемые на двигателях с односторонним направлением вращения вала, должны обеспечивать надежное и плавное сцепление коленчатого вала двигателя с приводным валом. Это может быть осуществлено посредством гидравлических или фрикционных муфт.

Гидравлические муфты находят применение в ряде специальных установок, в которых к одному приводному валу подсоединяют несколько двигателей. Однако в рассматриваемом диапазоне передаваемых мощностей вес, габарит и сложность устройства гидравлических муфт затрудняют их применение. Поэтому на судах, где вопросы экономии веса и уменьшения размеров механизмов имеют первостепенное значение, в основном используются фрикционные муфты, а гидравлические имеют ограниченное применение.

Для надежного соединения валов с помощью фрикционной муфты необходимо, чтобы площади поверхностей трения имели покрытие из соответствующего фрикционного материала, а силы, с которыми эти поверхности прижаты друг к другу, были достаточно большими и могли с избытком обеспечить передачу максимального крутящего момента двигателя. Плавное включение фрикционной муфты достигается соответствующим подбором поверхностей трения и скорости нарастания силы их сцепления.

В фрикционных муфтах переднего хода быстроходных двигателей поверхности трения обычно представляют собой набор стальных и латунных дисков или же конусы, покрытые специальным фрикционным материалом и перемещаемые рычагами. Поверхностями трения в муфтах заднего хода обычно служат стальные ленты, облицованные фрикционным материалом.

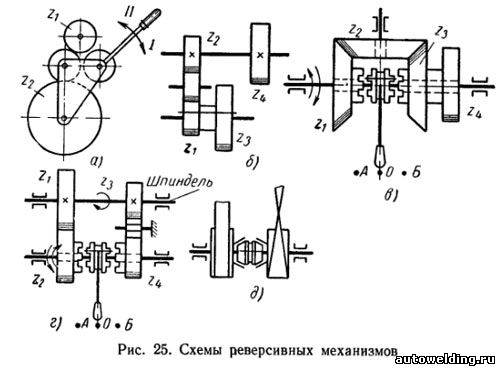

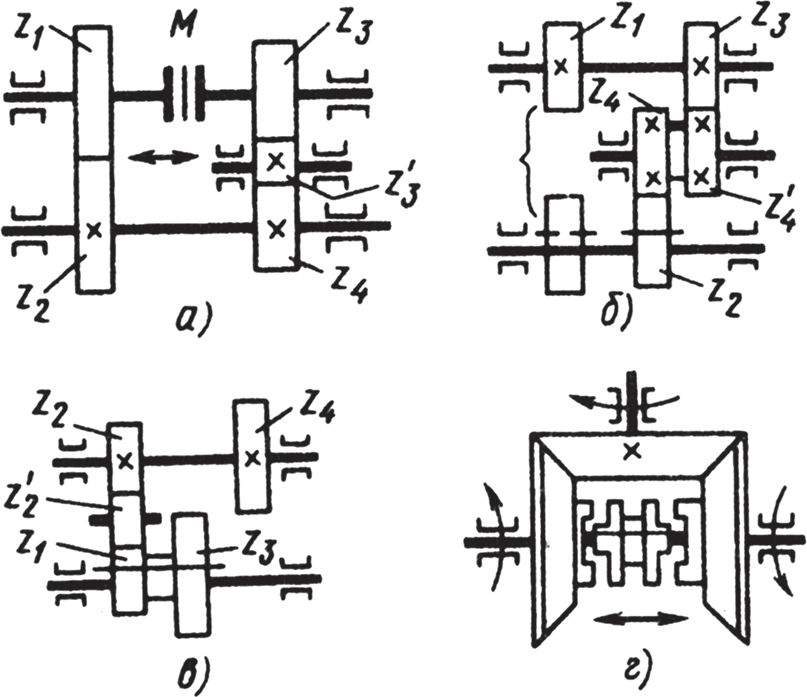

В целях упррщения управления фрикционные муфты и реверсивный механизм объединяют в общий агрегат, управляемый одним рычагом. Планетарные механизмы, состоящие обычно из цилиндрических или конических шестерен, весьма удобны для использования в реверсивных муфтах. Одним из положительных свойств планетарных механизмов заднего хода является то, что при включении муфты на передний ход реверсивный механизм вращается как одно целое, в связи с чем шестерни на переднем ходу не работают и не изнашиваются.

Одним из положительных свойств планетарных механизмов заднего хода является то, что при включении муфты на передний ход реверсивный механизм вращается как одно целое, в связи с чем шестерни на переднем ходу не работают и не изнашиваются.

На рис. 3 показана конструкция реверсивной многодисковой муфты с цилиндрическими шестернями, которая предназначена для изменения направления вращения вала гребного винта при неизменном направлении вращения коленчатого вала, для разобщения вала гребного винта и коленчатого вала, а также для сцепления этих валов.

Реверсивная муфта состоит из следующих основных деталей: корпуса, крышки корпуса с уплотнительным устройством и упорно-опорными подшипниками, вала соединения муфты с двигателем, вала соединения ее с валом гребного винта, барабана с сателлитов!, ми шестернями, барабана с дисками трения, механизма переключТ ния и бугеля. В случае необходимости снизить число оборотов винта редуктор можно установить после реверсивной муфты. В большинстве случаев разобщительная муфта, реверсивный механизм и редуктор объединяются в одном корпусе.

Рис. 3. Многодисковая реверсивно-разобщительная муфта с цилиндрическими шестернями: а – продольный разрез; б – общий вид муфты и механизма управления

Во время работы на холостом ходу рычаг включения находится в вертикальном положении. При этом диск переключения не прижимает диски переднего и заднего хода, в результате чего оба вала остается разобщенными между собой. Для включения муфты на передний ход необходимо рычаг подать вперед (от себя). При этом нажимной диск прижмется к диску переднего хода, передавая вращающий момент валу редуктора, который будет вращать вал гребного винта. При включении муфты на задний ход рычаг перемещают до упора на себя.

Реверсивная муфта с коническими шестернями и многодисковым фрикционным сцеплением показана на рис. 4. Ведущая коническая шестерня закреплена при помощи шпонки на пустотелом валу, который уложен на радиальный шарикоподшипник. Ведомая коническая шестерня при помощи шпонки посажена на соединительном валу и опирается на двухрядный роликовый подшипник.

В корпусе установлены три малые конические шестерни, соединяющие ведущую и ведомую шестерни. Малые шестерни свободно вращаются на пальцах, установленных в подшипниках. На фланце в чаше собран фрикцион муфты, состоящий из ведущих, ведомых и упорных дисков. Рычагом переключения через систему рычагов нажимного механизма производится включение и выключение дисков сцепления. При движении вперед вал гребного винта соединяется с коленчатым валом двигателя через фрикцион, связанный с фланцем пустотелого вала. При этом конические шестерни вращаются без нагрузки вместе с барабаном. При заднем ходе направление вращения вала гребного винта изменяется в обратную сторону через передачу конических шестерен, причем направление вращения коленчатого вала остается неизменным. Барабан при этом удерживается ленточным тормозом, а последний — рычажным механизмом. Диски муфты сцепления, а также тормозная лента имеют антифрикционные накладки (ферродо).

Барабан при этом удерживается ленточным тормозом, а последний — рычажным механизмом. Диски муфты сцепления, а также тормозная лента имеют антифрикционные накладки (ферродо).

В настоящее время большое распространение получили гидравлически управляемые муфты, причем в них в качестве рабочей жидкости используется смазочное масло, подаваемое специальным насосом. Преимуществом таких муфт является то, что они управляются через золотниковое устройство, с помощью которого масло подается под давлением в одну из полостей переднего либо заднего хода. Управление золотником можно осуществить дистанционно посредством простейшего дистанционного привода. Поэтому муфты с гидравлическим управлением чрезвычайно легко приспособить для управления с мостика.

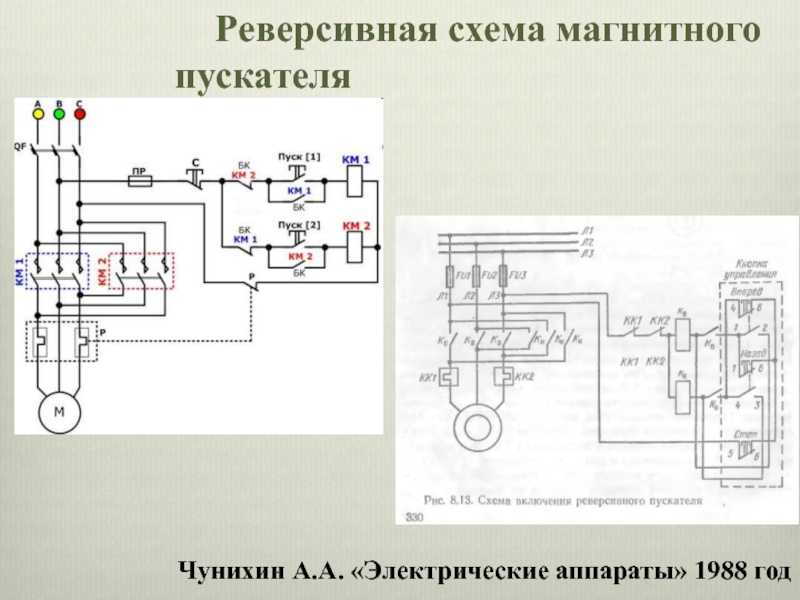

Реверс-редуктор объединяет одноступенчатый шестеренчатый редуктор и реверсивный фрикционный механизм сцепления.

Последний представляет собой фрикционную сухую непостоянно замкнутую дисковую муфту, имеющую два неодновременно включаемых диска. Фрикционная облицовка ведомых дисков выполнена из асбобакелитовой массы. Перемена направления вращения осуществляется поворотом рычага: на дизель — передний ход, от дизеля — задний ход. При вертикальном нейтральном положении рычага вал реверс-редуктора разъединен с коленчатым валом дизеля, и дизель работает вхолостую.

Фрикционная облицовка ведомых дисков выполнена из асбобакелитовой массы. Перемена направления вращения осуществляется поворотом рычага: на дизель — передний ход, от дизеля — задний ход. При вертикальном нейтральном положении рычага вал реверс-редуктора разъединен с коленчатым валом дизеля, и дизель работает вхолостую.

Рис. 5. Двухдисковый реверс-редуктор дизеля ЗД6: 1 — барабан реверсивной муфты; 2— диск трения переднего хода; 3— диск трения заднего хода; 4 — крышка барабана; 5 — вал переднего хода; 6, 7, 18, 19, 22, 23 — шарикоподшипники; 8 — вал заднего хода; 9 — диск трения нажимной; 10, 11 и 24 — крышки корпуса; 12 — суфлер; 13 — роликовый подшипник; 14 — шестерня (ведущая) переднего хода; 15 — шестерня (ведущая) заднего хода; 16 — рым; 17 — корпус реверс-редуктора; 20 — шестерня (ведомая) заднего хода; 21 — шестерня (ведомая) переднего хода; 25 — муфта включения

Основными деталями реверс-редуктора являются: корпус, ведущие шестерни переднего и заднего хода, валы переднего и заднего хода, ведомые шестерни, паразитная шестерня и детали фрикционной муфты. Корпус реверс-редуктора имеет фланец с центрирующим буртиком для присоединения к кожуху маховика дизеля. Поперек внутреннего пространства корпуса располагается перегородка, отделяющая полость шестеренчатых передач от механизма фрикционной муфты. Задняя стенка корпуса двойная. Полость между стенками служит для циркуляции охлаждающей воды.

Корпус реверс-редуктора имеет фланец с центрирующим буртиком для присоединения к кожуху маховика дизеля. Поперек внутреннего пространства корпуса располагается перегородка, отделяющая полость шестеренчатых передач от механизма фрикционной муфты. Задняя стенка корпуса двойная. Полость между стенками служит для циркуляции охлаждающей воды.

Реверсивные устройства — Мегаобучалка

4.6.1. Работа реверсивных устройств, основные принципы

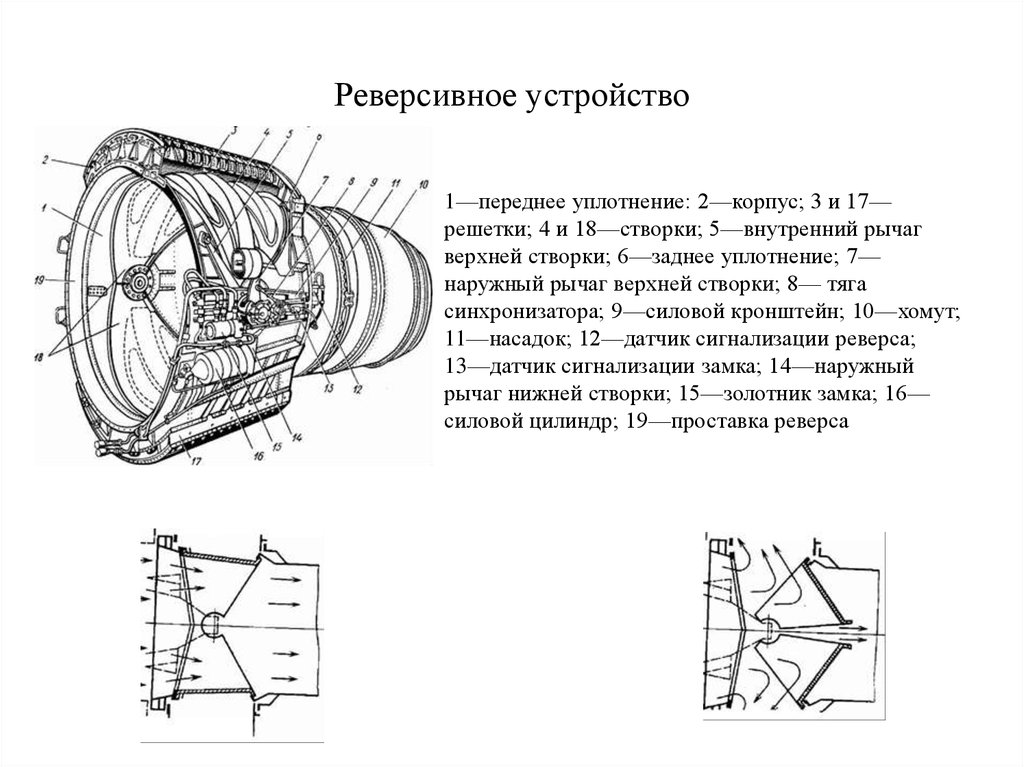

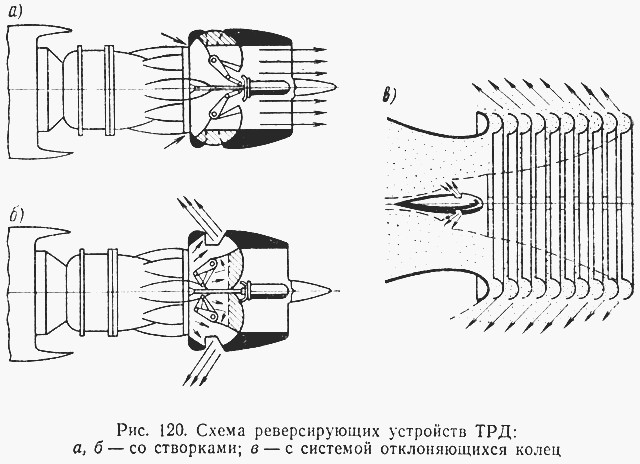

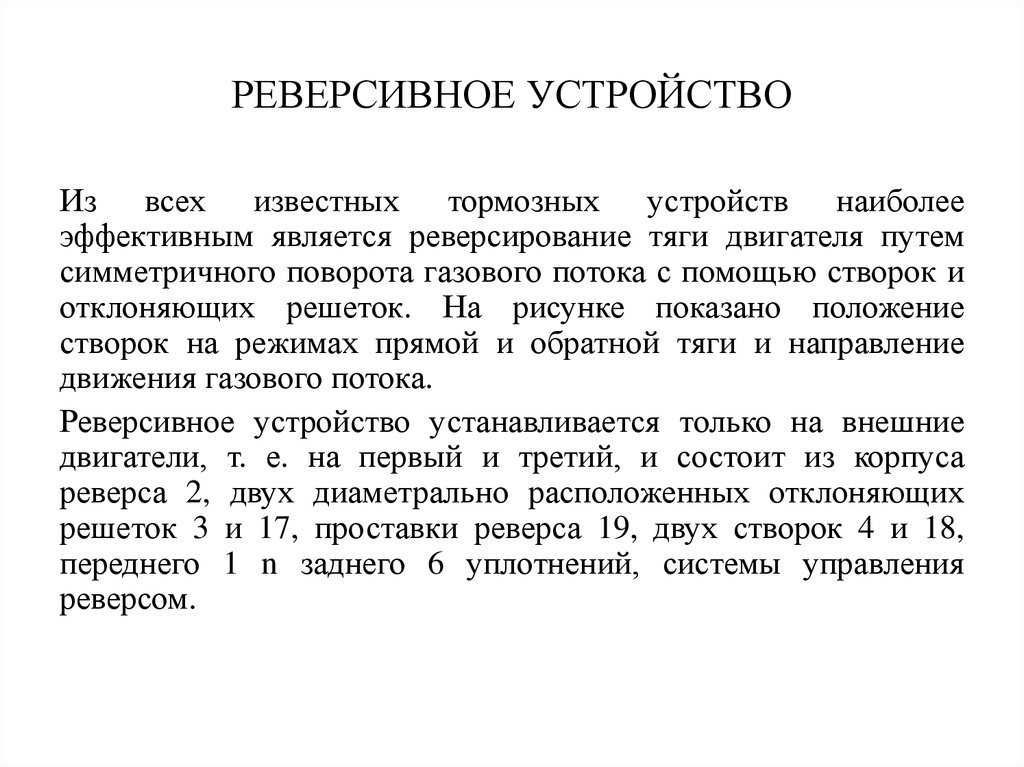

Для обеспечения хорошего тормозного эффекта, в том числе и на загрязненной ВПП (с водой или слякотью), а также, для уменьшения износа тормозов, транспортные ВС оборудуют реверсивными устройствами. Реверсивное устройство позволяет создавать осевую силу, направленную в сторону, противоположную движению. Для этого реверс перенаправляет поток выхлопных газов двигателя на угол примерно 120 градусов. На рисунке 51. показано направление потока воздуха во время работы реверсивного устройства.

Рис. 51. Направление вторичного воздушного потока для создания

силы обратной тяги [2]

На турбовентиляторных двигателях с высокой степенью двухконтурности реверс перенаправляет только поток воздуха второго контура, т. к. именно в этом контуре создается большая часть тяги. Благодаря этому осевая сила, создаваемая реверсом, является достаточной для торможения ВС. Изменение направления только потока воздуха второго контура не требует установки механических дефлекторов в горячей части газовоздушного тракта. В результате, реверсивное устройство имеет более простую кинематическую схему с меньшей массой и меньшей стоимостью.

к. именно в этом контуре создается большая часть тяги. Благодаря этому осевая сила, создаваемая реверсом, является достаточной для торможения ВС. Изменение направления только потока воздуха второго контура не требует установки механических дефлекторов в горячей части газовоздушного тракта. В результате, реверсивное устройство имеет более простую кинематическую схему с меньшей массой и меньшей стоимостью.

Поскольку эффект торможения при помощи реверсирования тяги не зависит от сцепления покрышек колес с полосой, реверсивное устройство обеспечивает эффективное торможение ВС на загрязненных ВПП с пониженными коэффициентами сцепления.

Использование реверсивного устройства на ВПП с нормальным состоянием покрытия позволяет, при том же эффекте торможения, меньше использовать колесные тормоза. Что, в свою очередь, обеспечивает пониженный износ и, соответственно, увеличивает ресурс тормозных дисков.

Недостатком применения на ВС реверсивных устройств является увеличение веса гондолы двигателя. Для уменьшения этого эффекта конструкторы широко применяют композитные материалы при разработке реверсивных устройств и гондол двигателей.

Для уменьшения этого эффекта конструкторы широко применяют композитные материалы при разработке реверсивных устройств и гондол двигателей.

Как правило, все двигатели на самолете оборудуются реверсивными устройствами. Но есть и исключения. Например, на самолете А-380 в целях снижения общего веса реверсивные устройства установлены только на двух внутренних двигателях.

Реверсивные устройства разрабатываются только для использования на земле. Они оборудуются специальными приспособлениями, предотвращающими срабатывание в полете. Во время посадки реверсивное устройство срабатывает кратковременно после касания самолета по команде пилота. Более высокий эффект торможения достигается при более высоких скоростях пробега, потому что эффективность реактивной тяги реверсивного устройства имеет наивысшее значение при наиболее высоких скоростях самолета. С уменьшением скорости ВС эффект снижается [9].

В штатной ситуации реверс тяги используется на скоростях не ниже 80 узлов (41 м/с). Пилот устанавливает режим реверса тяги настолько, насколько ему это необходимо. Эта процедура обеспечивает использование реверса тяги с наивысшей степенью эффективности и предотвращает засасывание грязи в двигатель на низких скоростях при пробеге. Это является наиболее эффективным путем использования реверсивного устройства с точки зрения уменьшения расхода топлива и снижения износа тормозов.

Пилот устанавливает режим реверса тяги настолько, насколько ему это необходимо. Эта процедура обеспечивает использование реверса тяги с наивысшей степенью эффективности и предотвращает засасывание грязи в двигатель на низких скоростях при пробеге. Это является наиболее эффективным путем использования реверсивного устройства с точки зрения уменьшения расхода топлива и снижения износа тормозов.

4.6.2. Типы реверсивных устройств

Реверсивные устройства различаются по типу своих подсистем. Такими подсистемами являются [1]:

— система отклонения воздушного потока;

— система привода;

— система управления.

Система отклонения воздушного потока включает в себя узлы конструкции, необходимые для отклонения воздушного потока в режиме реверса тяги. Для перехода из режима прямой тяги в режим реверса тяги некоторые компоненты системы отклонения воздушного потока делаются подвижными. Для осуществления их перемещения установлена система привода. Она управляется пилотами с помощью РУД и системой управления реверса. Система разработана для перекладки компонентов реверса в одно из двух положений. Ими являются положение прямой тяги (убранное) и положение реверса тяги (выпущенное).

Система разработана для перекладки компонентов реверса в одно из двух положений. Ими являются положение прямой тяги (убранное) и положение реверса тяги (выпущенное).

4.6.2.1. Система отклонения воздушного потока

Существуют различные типы отклоняющих устройств. Основными являются следующие два:

· Реверсивное устройство каскадного (решетчатого) типа;

· Реверсивное устройство с поворотными створками.

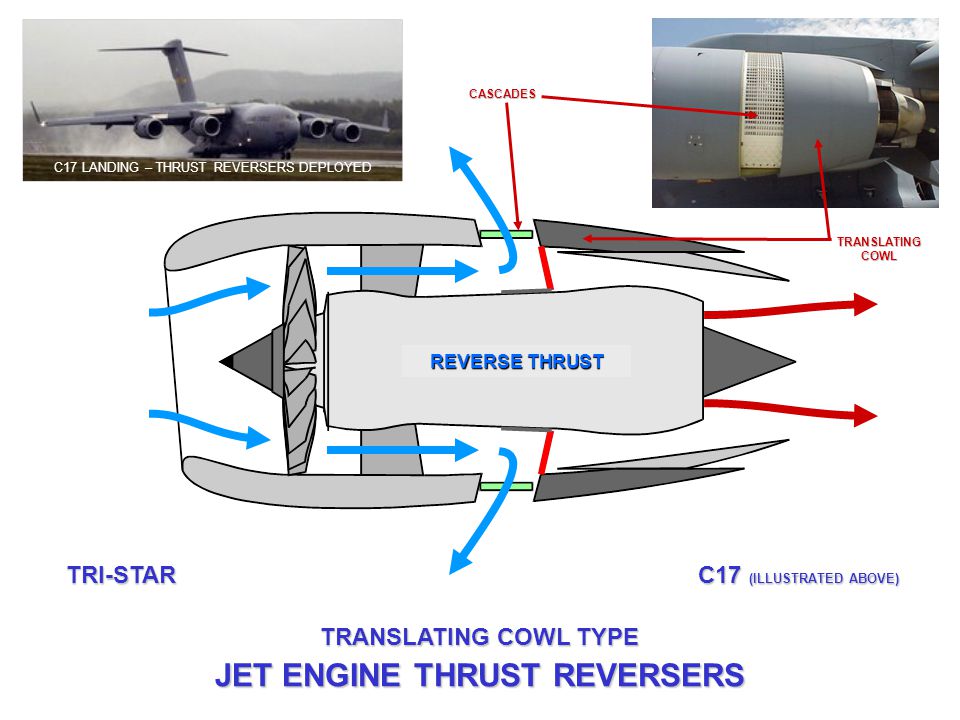

Реверсивное устройство каскадного типа включает в себя передвижные наружные панели, которые, перемещаясь назад, открывают решетки, установленные на неподвижном корпусе вокруг вторичного воздушного потока. На рисунке 52. показан этот принцип отклонения воздушного потока.

Рис. 52. Реверс каскадного типа V2500-A5 на самолете А320 в положении обратной тяги. Подвижные корпуса перемещены назад, а блокировочные створки перекрывают доступ в сопло вторичному воздушному потоку [2]

На подвижных панелях установлены створки блокирующего устройства. При перемещении панелей назад эти створки разворачиваются против воздушного потока. В этом положении створки блокируют проход воздушного потока в направлении сопла. Таким образом, воздушный поток второго контура двигателя выходит через решетки, которые отклоняют и ускоряют его в обратном направлении. При таком типе реверсивного устройства создаются более низкие нагрузки на привод и возможно более точное управление воздушным потоком в режиме обратной тяги.

При перемещении панелей назад эти створки разворачиваются против воздушного потока. В этом положении створки блокируют проход воздушного потока в направлении сопла. Таким образом, воздушный поток второго контура двигателя выходит через решетки, которые отклоняют и ускоряют его в обратном направлении. При таком типе реверсивного устройства создаются более низкие нагрузки на привод и возможно более точное управление воздушным потоком в режиме обратной тяги.

Реверсивное устройство с поворотными створками имеет четыре поворотных створки, установленные в проемах неподвижного корпуса. В открытом положении поворотные створки блокируют своей задней частью проход воздушного потока в направлении сопла. А в целом створка работает как отклоняющая заслонка для воздушного потока. Такой тип реверсивного устройства имеет меньшее количество подвижных частей и упрощенную кинематику в сравнении с реверсом решетчатого типа. Кроме того, при более низком весе достигается необходимая жесткость конструкции. Он создает большее тормозное усилие в режиме обратной тяги, и поэтому нагрузка на привод здесь получается выше в сравнении с реверсивным устройством решетчатого типа сопоставимого размера. На рисунке 53. показан такой тип реверса двигателя CFM56-5A/5B.

Он создает большее тормозное усилие в режиме обратной тяги, и поэтому нагрузка на привод здесь получается выше в сравнении с реверсивным устройством решетчатого типа сопоставимого размера. На рисунке 53. показан такой тип реверса двигателя CFM56-5A/5B.

Рис. 53. Реверсивное устройство двигателя CFM56-5A/5B на самолете А320 с четырьмя поворотными створками в положении обратной тяги [2]

Подобное реверсивное устройство впервые было использовано на самолете Airbus A-320. Также оно используется на самолетах А340-200/-300 с двигателями CFM56-5С и самолете А330 с двигателями Trent 700. Реверсивное устройство решетчатого типа используется во многих конструкциях воздушных судов и поэтому его конструкция до сих пор является самой распространенной.

4.6.2.2. Система привода реверса

Для приведения в действие реверсивного устройства больших турбовентиляторных двигателей используются два типа систем:

· Гидравлическая;

· Пневматическая.

Гидравлическая система состоит из нескольких приводов, узла регулирующего клапана и стопорных устройств. Привода, перемещающие подвижные панели или отклоняющиеся створки, установлены в системе реверса. Гидравлические затворы узла регулирующего клапана контролируются системой управления реверсивным устройством. На рисунке 54. показаны компоненты системы привода реверсивного устройства двигателя V2500.

Рис. 54. Гидравлическая система активации реверса V2500-A5 [2]

Узел регулирующего клапана этой системы установлен с внутренней стороны пилона двигателя перед конструкцией реверса. Регулирующий клапан управляется системой FADEC. В убранном положении во время работы двигателя в режиме прямой тяги давление в систему активации реверса не подается. Подвижные части удерживаются в этом положении с помощью механических замков. Эти замки являются компонентами системы активации. Они могут быть либо отдельно установленными элементами, либо встроенными в гидроприводы. Также могут применяться оба типа замков в одной системе.

Также могут применяться оба типа замков в одной системе.

Пневматическая система активации состоит из одного или двух шариковинтовых приводов, приводимыми в действие при помощи гибких валов пневматическими моторами. Воздух в пневматические моторы подается из КВД. Шариковинтовые приводы передвигают подвижные корпуса. Такая система активации используется только для реверсов каскадного типа. Для управления системой активации установлена система контроля. Для непосредственного управления системой перемещения реверса используется система контроля с воздушными клапанами. На рисунке 55. показаны компоненты пневматической системы двигателя CF6-80C2.

Рис. 55. Компоненты пневматической системы активации реверсивного устройства двигателя CF6-80C2, применяемой на самолетах А300-600 [2]

Функцию блокировки в убранном положении осуществляет тормоз, установленный в пневматическом моторе. В большинстве конструкций пневматический мотор заключен в один корпус вместе с тормозом, зубчатым перебором и клапаном регулировки направления. Таким образом, эти компоненты формируют пневматический привод системы реверса.

Таким образом, эти компоненты формируют пневматический привод системы реверса.

4.6.2.3. Системы управления реверсом тяги

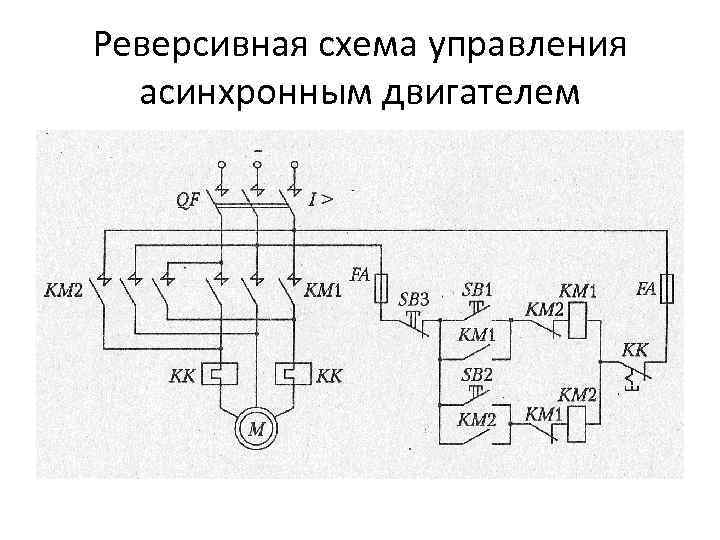

Применяемые системы управления реверсом основываются либо на контурах управления, установленных на планере, либо на логике системы управления реверсом в компьютере FADEC. Система управления реверсом контролирует включение в работу гидравлических или пневматических управляющих клапанов и обеспечивает необходимую индикацию в кабине пилотов.

4.6.3. Конструкция реверса

4.6.3.1. Неподвижные элементы

Капот ТРДД покрывает газогенератор и также формирует газовый тракт вторичного контура, начиная от корпуса вентилятора (промежуточный корпус) до сопла с помощью своей внутренней обечайки. Капот состоит из двух половин, прикрепленных к пилону двигателя. Капоты легко открываются для проведения работ по техническому обслуживанию газогенератора. Из-за своего поперечного сечения (вид сзади) половинки капотов получили название С-каналов (C-ducts). Система отклонения воздушного потока реверса встроена в наружную обечайку обтекателя (капота). Т.о. данный обтекатель обычно называется капотом реверса. Капот реверса состоит из неподвижной и подвижной частей.

Система отклонения воздушного потока реверса встроена в наружную обечайку обтекателя (капота). Т.о. данный обтекатель обычно называется капотом реверса. Капот реверса состоит из неподвижной и подвижной частей.

Неподвижная часть образована внутренней обечайкой переднего корпуса, продольной балкой и, в зависимости от конструкции, элементами внешней обечайки. Внутренняя обечайка играет роль обтекателя газогенератора. Передний корпус связывает вместе всю конструкцию с продольными балками и передает рабочие нагрузки на корпус вентилятора двигателя. Он соединен с корпусом вентилятора при помощи самоконтрящихся фитингов. На рис. 56. показана неподвижная конструкция реверса двигателя V2500 со снятыми подвижными панелями.

Рис. 56. Неподвижная часть реверса с профилированными решетками [2]

4.6.3.2. Подвижная часть и компоненты системы активации

Подвижная часть реверса каскадного типа состоит из подвижных панелей с блокирующими створками. В положении прямой тяги подвижные панели покрывают каскады профилированных решеток, а блокирующие створки выпущены на внутреннюю поверхность переносного рукава. В положении обратной тяги каскады раскрыты, и блокирующие створки повернуты в воздушный тракт для блокировки потока воздуха вентилятора. Т.о. воздушный поток вторичного контура двигателя выходит через решетки в направлении, заданном ими. На рис. 57. показаны данные компоненты в положении обратной тяги.

В положении обратной тяги каскады раскрыты, и блокирующие створки повернуты в воздушный тракт для блокировки потока воздуха вентилятора. Т.о. воздушный поток вторичного контура двигателя выходит через решетки в направлении, заданном ими. На рис. 57. показаны данные компоненты в положении обратной тяги.

Рис. 57. Поперечное сечение реверса каскадного типа (с профилированными решетками) в положении обратной тяги. Блокирующие створки поворачиваются в воздушном тракте вторичного потока. Виден один из приводов. Своим передним концом он прикреплен к переднему корпусу реверса [2]

У реверса створчатого типа подвижной частью являются четыре поворотные створки. На рис. 58. показано поперечное сечение реверса створчатого типа с поворотной створкой в положении обратной тяги.

Рис. 58. Реверсивное устройство створчатого типа, использованное на двигателе самолета А320. Каждая поворотная створка имеет собственный привод [2]

В положении прямой тяги створки закрывают отверстия в неподвижном корпусе реверса. В положении обратной тяги они отклоняют вторичный воздушный поток двигателя в направлении, заданном углом установки створок и ограничительной планкой в передней части створки.

В положении обратной тяги они отклоняют вторичный воздушный поток двигателя в направлении, заданном углом установки створок и ограничительной планкой в передней части створки.

Приводы обычно смонтированы на переднем силовом шпангоуте реверса. Если предусмотрены отдельные замки, они так же установлены на переднем шпангоуте. Обычно гидравлические магистрали и гибкие валы, соединяющие приводы, также установлены на переднем силовом шпангоуте корпуса реверса.

Для определения положения блокирующих створок или подвижных панелей установлены переключатели. На реверсах каскадного типа для определения положения подвижных панелей компьютером FADEC используются преобразователи линейного перемещения LVDT (Linear Variable Differential Transducer).

4.6.4. Система управления реверсивными устройствами на

самолете А320

Реверсивные устройства самолетов семейства А320 управляются с помощью блока ЕЕС соответствующего двигателя. Подобные конструктивные принципы разработки используются на всех самолетах Airbus с двигателями, управляемыми FADEC.

Реверс на двигателе CFM56 самолетов семейства А320 представляет собой реверсивное устройство с отклоняющимися створками. Здесь установлены четыре привода створок и четыре механических замка, открывающихся давлением гидросистемы. Блок ЕЕС напрямую управляет гидравлическими клапанами. Также он соединен с переключателями уборки и выпуска четырех отклоняющихся створок. Запорный клапан, стоящий выше по потоку от модуля гидравлических кранов, перекрывает подачу давления гидросистемы в систему реверса. Он открывается только в случае обнаружения соответствующим бортовым компьютером, что РУД одного двигателя установлен в положение выпуска реверса, а РУД другого двигателя в положении МГ. Для выпуска должны быть удовлетворены следующие условия:

· РУД в положении выпуска реверса;

· РУД другого двигателя находится на площадке МГ;

· Двигатель запущен;

· Гидросистема создает необходимое давление;

· Присутствие сигнала от бортовых систем о том, что самолет на земле.

На рисунке 59. показана упрощенная схема системы управления реверсом.

Рис. 59. Система управления реверса семейства самолетов А320 (упрощенная) [2]

Реверсивное устройство срабатывает только на запущенном двигателе, в случае если самолет на земле. При переводе РУД в положение реверса, блок ЕЕС переключает гидравлические клапаны в позицию на включение реверса. Сначала, с помощью давления гидросистемы, снимаются с блокировки замки створок, затем срабатывают приводы. По достижении отклоняющими створками крайнего выпущенного положения, блок ЕЕС перекрывает запорный клапан внутри модуля гидравлических клапанов для стравливания давления в системе. Во время выдвижения отклоняющих створок блок ЕЕС удерживает двигатели в режиме МГ. После регистрации блоком ЕЕС полного выпуска всех створок, он разгоняет двигатель до выбранного режима реверса. При переводе в режим реверса, РУД может быть сразу установлен в необходимое положение, поскольку здесь нет внутренних блокировок. Блокировка для задержки разгона двигателя осуществляется программно с помощью блока ЕЕС. Поэтому во внутренних блокировках РУД нет необходимости. Это упрощает кинематическую схему РУД.

Блокировка для задержки разгона двигателя осуществляется программно с помощью блока ЕЕС. Поэтому во внутренних блокировках РУД нет необходимости. Это упрощает кинематическую схему РУД.

После перевода РУД в диапазон углов прямой тяги блок ЕЕС полностью убирает отклоняющиеся створки и отключает гидравлическое давление. Если все сворки корректно встали на замки, то они остаются в убранном положении. Не вставшая на замок створка будет приподнята на несколько градусов с помощью упругого уплотнения и давления воздуха. Благодаря этому блок ЕЕС получит сигнал о снятии створки с замка и снова создаст давление в системе для её уборки. Во время обнаружения блоком ЕЕС створки реверса, не вставшей на замок убранного положения, он посылает соответствующий сигнал в кабину пилотов.

Во время перекладки реверсивного устройства блок ЕЕС посылает данные о текущем его положении в систему индикации кабины пилотов. При обнаружении блоком ЕЕС отказа в системе реверса, он посылает соответствующее сообщение в систему аварийного оповещения.

Сложнейшим отказом системы является выход из строя основного и вторичного замков убранного положения отклоняющей створки при работе двигателя в режиме прямой тяги. В этом случае створка выпускается под действием давления воздушного потока. Блок ЕЕС снижает режим работы двигателя до МГ для уменьшения тормозящего эффекта выпущенной створки.

реверсивное устройство | Поворотное устройство для сборных железобетонных изделий

В строительстве при окончательной сборке бетонных деталей стеновые элементы перемещаются из горизонтального положения в вертикальное по мере необходимости. В качестве функционального реверсивного устройства для этой задачи реверсивная рама R-TECH дает вам явное преимущество в плане безопасности и облегчает вашу работу.

Свяжитесь сейчас

Больше с безопасностью

Компания из Виллендорф-ам-Штайнфельде, Австрия, также доказывает, на что способна R-TECH, на примере загрузчика сборных железобетонных изделий: без демпферов и поворотных подшипников реверсивное устройство для сборных железобетонных изделий может легко эксплуатироваться и манипулируют строго функциональным образом. Как и в случае с поддонами для загрузки и депозита, R-TECH зависит от трех основных аспектов: безопасности, функциональности и качества. Это также обеспечивает эффективное использование поворотной рамы, которая защищает и защищает людей и материал. Таким образом, R-TECH устанавливает устойчивые стандарты безопасности на самом высоком уровне при транспортировке и при установке сложных бетонных изделий.

Как и в случае с поддонами для загрузки и депозита, R-TECH зависит от трех основных аспектов: безопасности, функциональности и качества. Это также обеспечивает эффективное использование поворотной рамы, которая защищает и защищает людей и материал. Таким образом, R-TECH устанавливает устойчивые стандарты безопасности на самом высоком уровне при транспортировке и при установке сложных бетонных изделий.

Краткий обзор преимуществ поворотной рамы R-TECH

Реверсивное устройство впечатляет своей четкой конструкцией в виде сварной конструкции из катаных деталей из листового металла с каркасными распорками. Стена стабилизируется с помощью длинных нитей. Все контактные поверхности защищены деревом или пластиком. Преимущества токарного устройства R-TECH для бетонных элементов:

- Более простое выполнение токарных работ

- Предотвращение повреждения стеновых элементов

- Повышена безопасность труда на строительных площадках.

Бетонные стены весом до 20 тонн можно перемещать при максимальной длине стены 12 метров. Сама реверсивная рама весит около 1 тонны и по вашему желанию может быть окрашена в два цвета по шкале RAL.

Подробнее о нас

Успешное использование во всем мире: технология реверсирования от R-TECH

Мы используем технологические знания, понимание качества и опыт для вашего оборудования — от загрузчика для сборных деталей и съемного кузова BDF до реверсивного устройства для сложных бетонных элементов.

Мы делаем ставку на безопасность, функциональность и качество. Наша технология не только соответствует требованиям безопасности, но и устанавливает новые стандарты.

Это повышает общую безопасность на строительных площадках, упрощает рабочий процесс и снижает затраты при сохранении высокого качества. Получите собственное впечатление:

Получите собственное впечатление:

Это наша технология реверса! Заинтересованы или есть заказ? Свяжитесь с нами сейчас. Мы здесь ради тебя!

Обслуживание реверсивных устройств и вспомогательных систем

Siirry sisältöön

Мы участвуем в обслуживании и техническом обслуживании железнодорожной сети Финляндии. В Masor Works мы обслуживаем, ремонтируем и анализируем все реверсивные устройства, установленные на железнодорожной сети Финляндии. Мы сотрудничаем с Siemens, которая поставляет транспортные технологии и инновационные решения.

Мы обслуживаем несколько сотен устройств в год

Со своей стороны, наша цель состоит в том, чтобы рельсы безопасно доставляли людей или товары к месту назначения без ненужных задержек и дополнительных затрат.

Через нас ежегодно обслуживается и доставляется на рельсы несколько сотен устройств. Для этого проекта, как и для других, мы внедрили новые операционные процедуры, системы и оборудование, чтобы мы могли правильно обслуживать клиентов. В Masor Works каждый делает все возможное, чтобы обеспечить качественный конечный результат.

В Masor Works каждый делает все возможное, чтобы обеспечить качественный конечный результат.

Четкая процедура – добавленная стоимость от начала до конца

Этап 1

Получение устройства

Когда устройство прибудет на завод Masor, мы узнаем текущее состояние устройства и любые отклонения, а также какие меры нужный.

Этап 2

Сервисное и техническое обслуживание

Мы занимаемся сервисным обслуживанием реверсивного оборудования на железнодорожной сети. Техническое обслуживание включает в себя обеспечение работоспособности как электрических, так и механических частей на долгие годы.

Этап 3

Тестирование и обеспечение качества

Мы обеспечиваем работу обслуживаемого устройства или системы в соответствии с планом, тестируя и одобряя оборудование перед его отправкой обратно в производство. Оборудование проверяется с помощью предназначенного для них испытательного оборудования.

Фаза 4

Система отчетности

Мы создаем отдельный отчет для каждого обслуживаемого и обслуживаемого устройства, который распространяется клиенту в связи со стационарным устройством. Отчеты об обслуживании всех устройств можно отслеживать в системе обслуживания даже спустя годы.

Отчеты об обслуживании всех устройств можно отслеживать в системе обслуживания даже спустя годы.

Вас интересуют услуги по техническому обслуживанию?

Мы обслуживаем небольшие частные компании, а также промышленные и общественные организации с одинаковой эффективностью и гибкостью. Дайте нам знать, как мы можем помочь. Оставьте контактный запрос, отправьте электронное письмо или позвоните специалисту напрямую.

ЗАПРОС КОНТАКТА

Комплексные услуги по мере необходимости

Обработка и станочная база

В дополнение к нашей собственной продукции, мы предлагаем широкий спектр высококачественных услуг по механической обработке с пунктуальными сроками поставки. Мы работаем экономически эффективно, от прототипа до серийного производства.

Установка и обслуживание

Мы занимаемся установкой и обслуживанием по всей Финляндии.