Принцип действия и сфера применения рукавных фильтров

Анастасия

Специалист примет заявку и ответит на ваши вопросы!

8 (800) 700-97-90

Содержание страницы

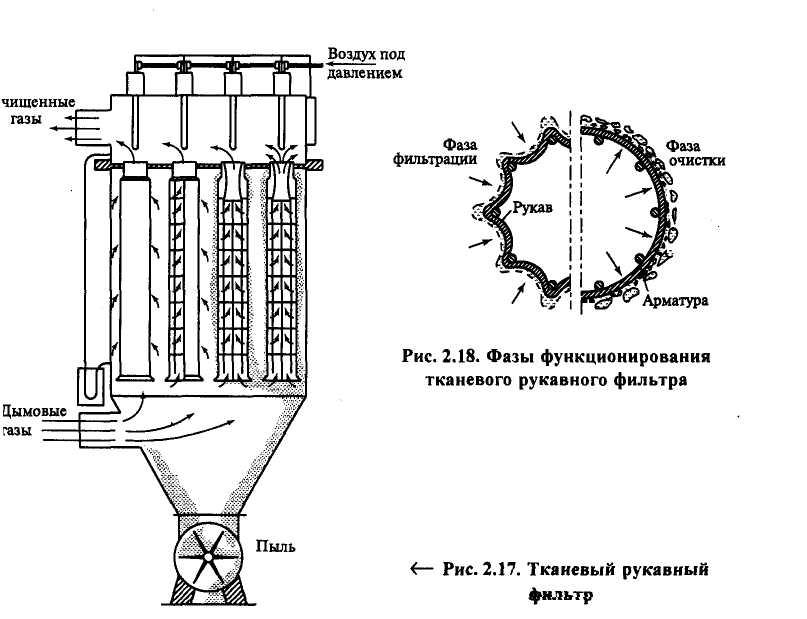

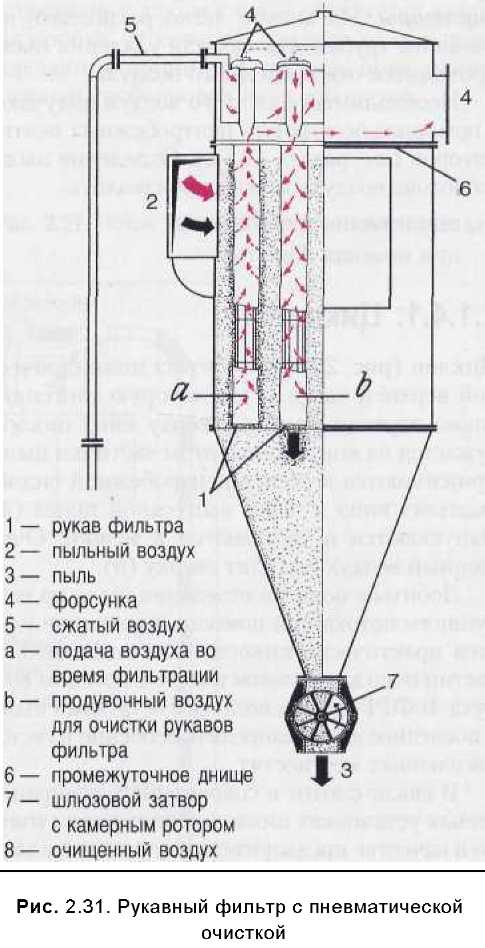

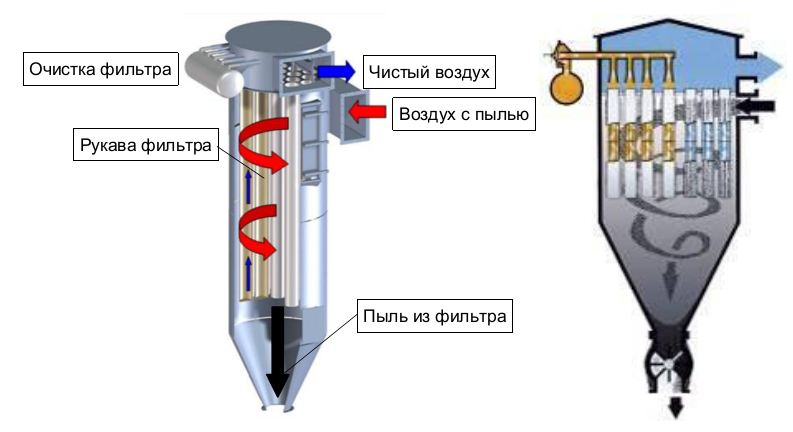

Одним из обязательных компонентов инженерного оснащения промышленных предприятий с выбросом загрязнений в окружающий воздух являются фильтрующие установки. Они обеспечивают комплексную очистку воздушной среды до установленных законом нормативных показателей. Рукавный фильтр – один из самых эффективных способов очистки воздуха от пыли, мелких частиц обрабатываемого на предприятии материала и технических примесей. Принцип действия рукавного фильтра основан на прохождении газообразного вещества через ткань, на которой осаживаются все мелкодисперсные примеси и пыль. Для каждой конкретной производственной системы очистки воздуха индивидуально рассчитывают рукавные фильтра, которые обеспечат требуемый уровень очистки и производительность.

Конструктивные особенности

Конструктивно устройство рукавного фильтра включает несколько главных составляющих:

- корпус для размещения в нем других конструктивных элементов;

- бункерная основа;

- фильтрующие элементы.

Рукава в большинстве устройств подвешивают внутри каркаса, а для регулирования производительности очистки используют специальные клапаны. Главной отличительной особенностью у каждого производителя является устройство фильтрующих каналов (рукавов). В качестве материала для их изготовления используют полотно из хлопка, шерсти, стеклоткани или синтетических волокон. Подобное конструктивное решение позволяет минимизировать стоимость фильтрующих элементов.

Принцип действия

Рабочий процесс регенерации воздуха при помощи рукавного фильтра можно условно разделить на два этапа:

- Забор и очистка воздушной среды.

Загрязненная воздушная смесь под давлением проходит изнутри рукавов наружу. При этом частицы пыли осаждаются в порах ткани, а очищенный воздух выводится наружу установки при помощи выхлопной трубы.

При этом частицы пыли осаждаются в порах ткани, а очищенный воздух выводится наружу установки при помощи выхлопной трубы.

- Регенерация рукава.

По мере увеличения толщины слоя загрязняющих веществ на поверхности фильтра увеличивается его сопротивление. Для предупреждения подобных негативных явлений применяют систематическую очистку фильтрующего канала от накопленных частиц грязи и пыли. Для этого используют специальную систему продува или механического встряхивания.

Настройка режима регенерации фильтровального элемента может осуществляться двумя способами:

- по информации от датчиков, которые укажут на наличие значительного перепада давления;

- по истечении определенного периода времени (таймеру).

Сфера применения

Рукавный фильтр, принцип работы которого основан на очистке воздуха от мелкодисперсных частиц и пыли, нашел широкое использование во многих сферах производства:

- металлообработка;

- цветная и черная металлургия;

- литейное производство;

- химическая промышленность;

- асфальтобетонные заводы;

- электрические станции;

- табачные фабрики;

- изготовление строительных материалов;

- производство фармацевтических средств;

- пищевые предприятия;

- ферросплавные заводы;

- горно-обогатительные предприятия;

- стекольная промышленность;

- мусороперерабатывающие предприятия.

Классификация

Главным критерием классификации рукавных фильтров является метод очистки от загрязнений. В настоящее время используют три основных принципа действия систем для очистки фильтров:

- Механическое встряхивание. Используется механическое воздействие, звуковые волны, вибрации.

- Обратная продувка. Заключается в обратной продувке фильтра чистым воздухом или газом.

- Импульсная продувка. Используют потоки сжатого очищенного воздуха, который подается небольшими порциями (импульсами).

- Комбинированный. Представляет собой комбинацию из механического встряхивания, обратной продувки и импульсной продувки.

Другим важным критерием разделения рукавных фильтров на различные типы служит материал изготовления полотна:

- шерсть;

- полиамид;

- полиэфир;

- полиимид;

- политетрафторэтилен и др.

Форма фильтрующего элемента служит еще одним критерием для разделения на следующие разновидности:

- цилиндрические;

- прямоугольные;

- эллипсоидные.

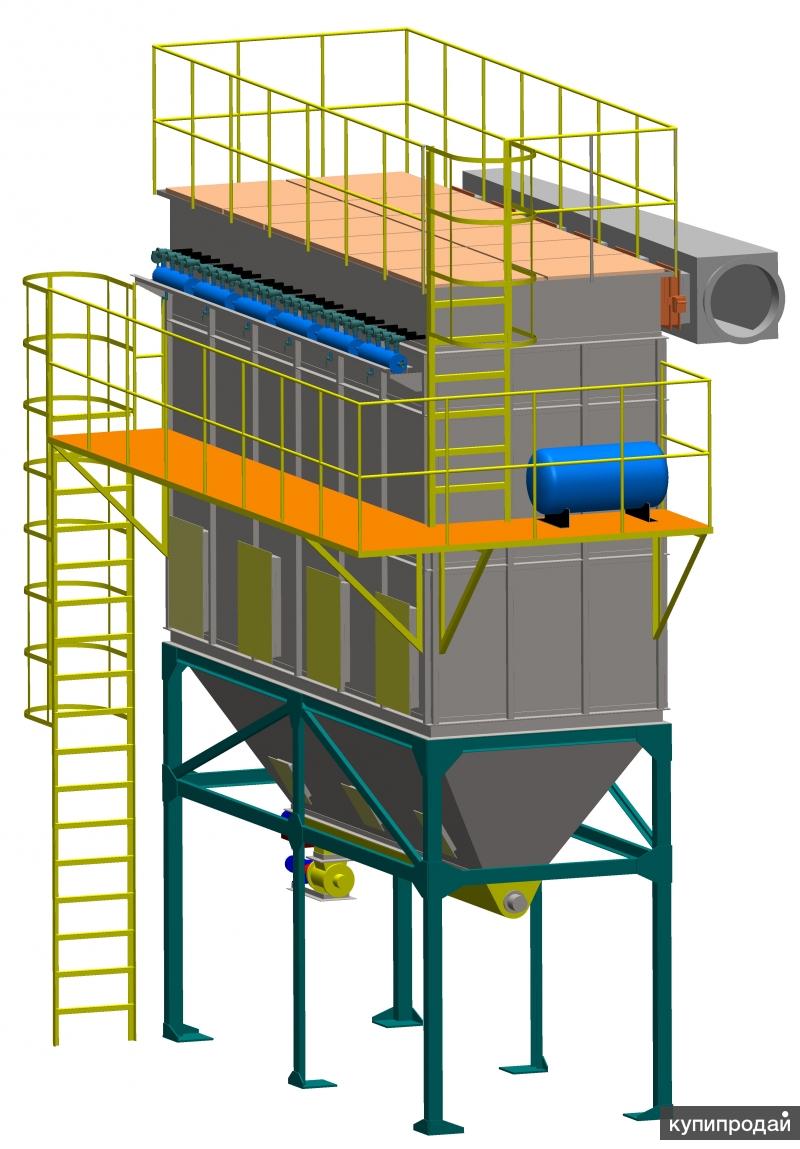

Установка и замена рукавных фильтров

Все работы по установке фильтровальных установок осуществляются на основании проектных решений, где учитывают все возможные факторы: параметры рабочей среды, производительность фильтра, место монтажа, параметры очистки и др. Установка рукавных фильтров производится на заранее подготовленную основу, где он фиксируется при помощи сварочного или болтового соединения. Современные установки могут полноценно интегрироваться в систему промышленной вентиляции с учетом наличия системы АСУТП предприятия.

Замена рукавного фильтра выполняется после потери им своих эксплуатационных свойств, что в большинстве случаев составляет срок до 3 лет. Но, при работе в слабоагрессивной воздушной среде с низким уровнем загрязнения, срок его эксплуатации может быть увеличен до 6 лет.

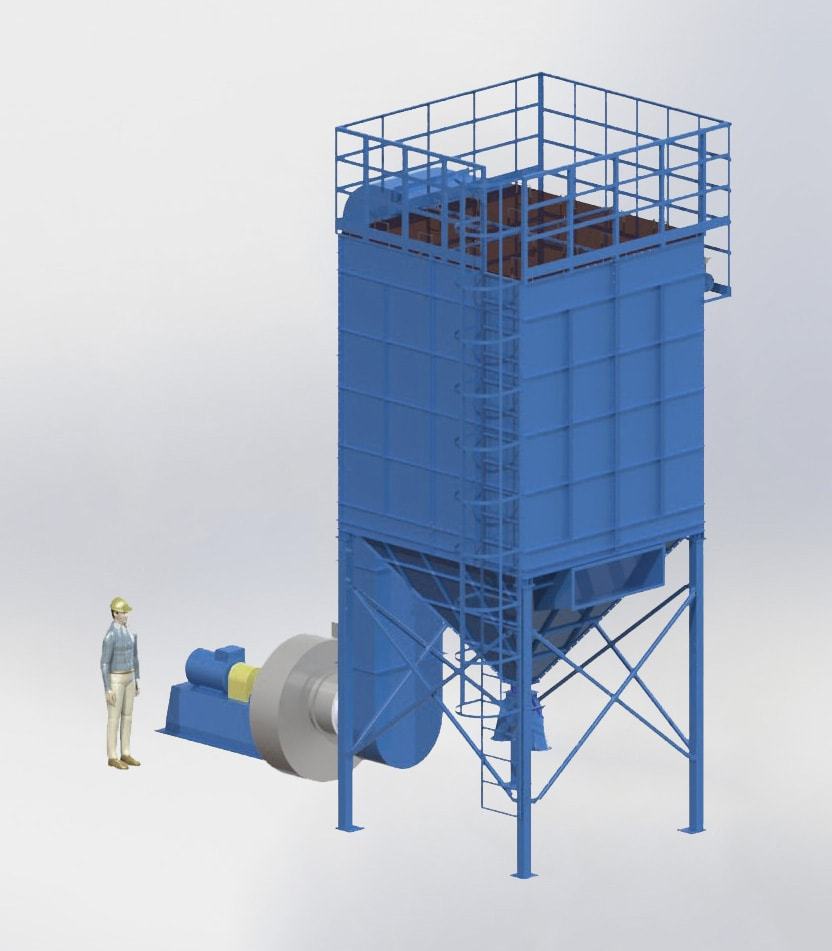

Рукавный фильтр с импульсной продувкой SFS — СовПлим-Сибирь

Достигать необходимой производительности возможно как путем добавления секций в конструкцию фильтра, так и с помощью батарейной компоновки нескольких фильтров.

Применение

- Аппараты очистки относительно большой производительности от 15 тыс. м3/час до 1,5 – 2,0 млн. м3/час.

- Аспирационные газы с высоким содержанием пыли (до 60 г/м3).

- Дымовые газы с большим содержанием мелких частиц, например сажи.

- Очистка газов с высокой температурой. Рукавные фильтры SFS производятся в общепромышленном исполнении с рабочей температурой до 150 °С и высокотемпературном – до 260 °С. В случае необходимости очистки газов с температурой больше 260 °С необходимо предусматривать перед фильтром воздухоохладитель воздух/воздух производства АО «СовПлим», либо котел-утилизатор.

- Аппараты очистки, размещаемые под открытым небом или в высоких корпусах. Обслуживание рукавного фильтра SFS осуществляется сверху, для защиты от атмосферных осадков над фильтром предусматривается шатровое укрытие.

- Аспирация взрывоопасных материалов. В этом случае корпус фильтра усиливается с расчетом на положительное избыточное давление до 40кПа. Для отвода взрыва из фильтра на корпусе устанавливаются разрывные мембраны.

- Аспирационные газы с высоким содержанием химически активных соединений. В этом случае части корпуса фильтра, соприкасающиеся с химически активной пылью, изготавливаются из нержавеющей стали, а в пылевоздушную смесь инжектируется необходимое количество нейтрализующего реагента (известь, сода и т.п.).

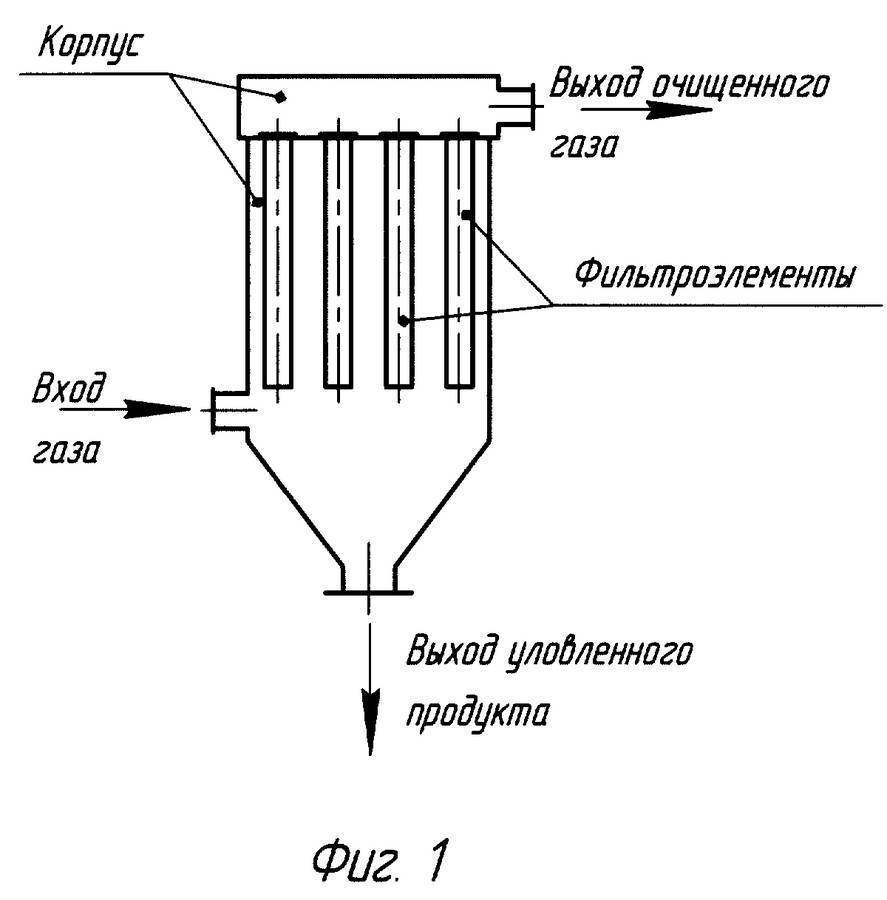

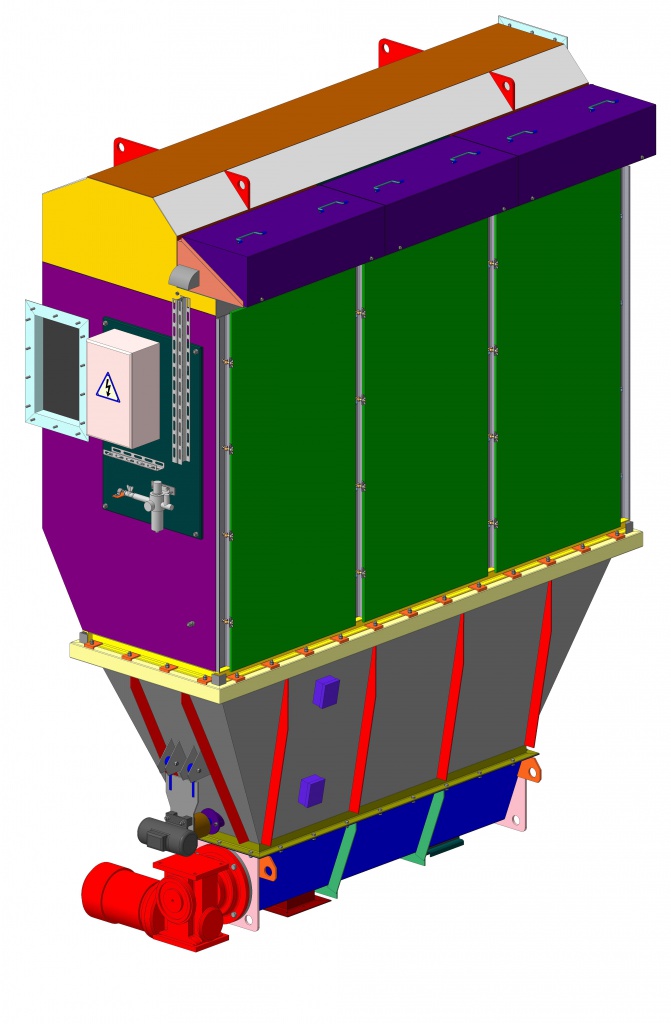

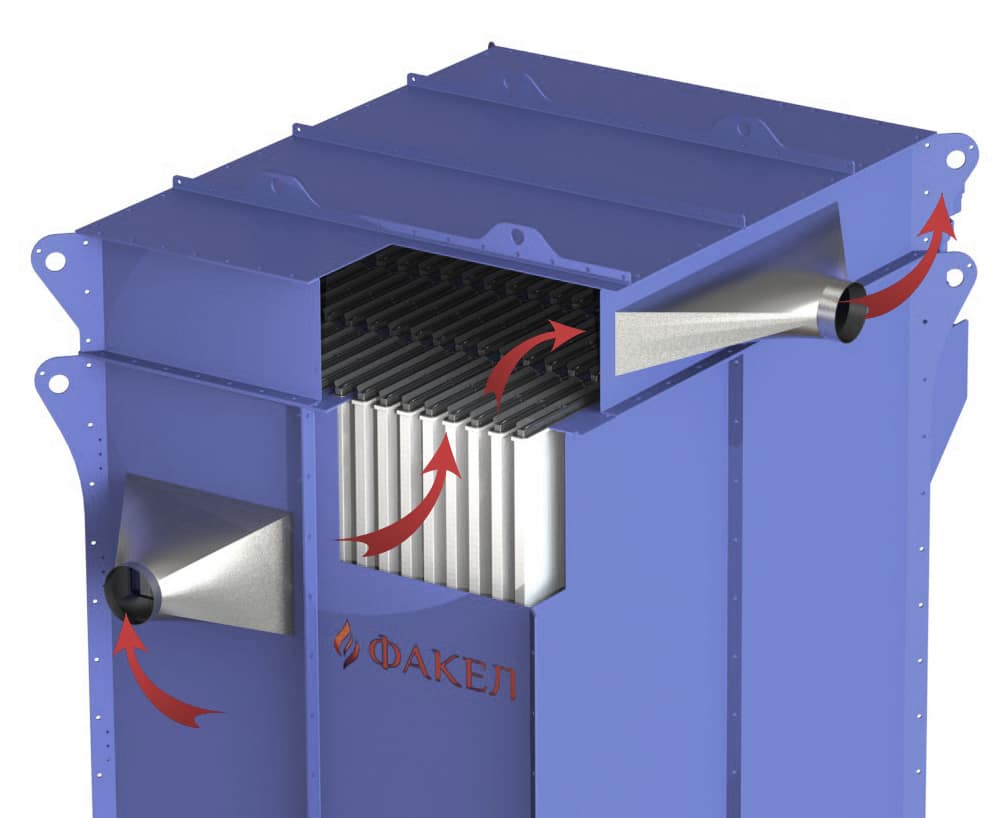

Конструкция фильтров SFS

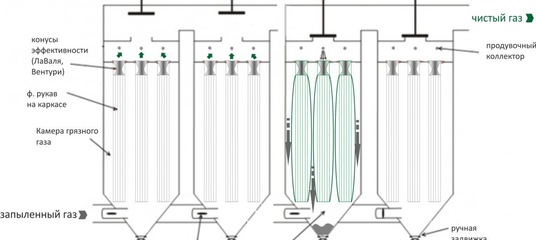

Фильтры рукавные с импульсной регенерацией SFS предназначены для очистки технологических газов и аспирационных выбросов от мелкодисперсной пыли. Область применения фильтров – любая из отраслей промышленности, технология которой предполагает образование запыленных газов или воздуха.

Фильтр состоит из корпуса и механического оборудования. Корпус является несущей конструкцией. Он разделен на камеры чистого и грязного газа горизонтальной перегородкой – опорной плитой с отверстиями для крепления фильтровальных рукавов.

Верхняя часть камеры чистого газа оборудована съемными крышками, обеспечивающими доступ к рукавам при проведении технического обслуживания. Камера грязного газа представляет собой единую секцию без перегородок.

Камера чистого газа разделена на секции вертикальными перегородками. Такая компоновка позволяет установку отсечных клапанов на каждой секции рукавного фильтра для «off line» регенерации (при «off line» регенерации часть фильтра отключается от побудителя тяги, рабочее движение воздуха через фильтроткань прекращается и очищающие импульсы сжатого воздуха имеют максимальную эффективность).Нижнюю часть корпуса фильтра составляют пирамидальные или щелевые бункеры.

В качестве фильтровальной ткани, применяется полотно с различными физическими свойствами компании BWF ENVIROTEC и других ведущих мировых производителей.

Необходимое давление сжатого воздуха для работы системы регенерации в пылеулавливающей установке 0,4 – 0,6 МПа. Сжатый воздух, должен быть осушен и очищен не ниже 5-го класса по ГОСТ 17433-80.

Типоразмер фильтра, тип ткани, его комплектация, оснащенность и климатическое исполнение определяются при разработке рабочей документации газоочистной установки, на основании опросного листа или технического задания заказчика, содержащего полную информацию о параметрах пылегазового потока и свойствах пыли.

Фильтровальные элементы

|

Фильтровальные элементы представляют собой цилиндрические рукава на проволочном металлическом каркасе диаметром 150 мм, длина рукава может быть 3, 4,5 или 6 метров. Для установки фильтра в существующий корпус могут быть изготовлены каркасы и рукава нестандартной длины.  Материал рукава – различные типы ткани: полиэстер, полипропилен, полиамид. Материал проволочного каркаса – оцинкованная или нержавеющая проволока в зависимости от исполнения фильтра. |

Общие характеристики рукавных фильтров SFS

| Параметр | От | До |

|---|---|---|

| Температура очищаемого потока | -40 °С | 260 °С |

| Производительность по воздуху (м3/ч) | 15 000 | 2 000 000 |

| Начальная запыленность (г/м3) | 0,5 | 60 |

| Конечная запыленность (мг/м3) | 0,1 | 20 |

| Фильтрующая поверхность (м2) | 141 | 12 600 |

Возможные комплектации

- только камеры чистого газа и фильтроэлементы для установки в корпус существующего устаревшего рукавного или электрофильтра;

- исполнение без бункера – в собственном корпусе, но без устройств выгрузки, для установки на существующий бункер или силос;

- в собственном корпусе, на собственных опорах с устройством непрерывной выгрузки пыли (ротационный клапан), позволяющим присоединить пневмотранспорт или выгружать пыль скребковым или шнековым транспортером.

- при размещении рукавного фильтра под открытым небом для обслуживания (замены фильтрационных элементов) в комплектацию включается шатровое укрытие.

Реконструкция электрофильтров в рукавные фильтры SFS

В настоящее время на промышленных предприятиях находятся в эксплуатации электрофильтры, эффективность рабо- ты которых не удовлетворяет современным требованиям к очистке технологических газов и аспирационного воздуха. Наиболее рациональным методом снижения остаточной концентрации частиц пыли до значений менее 20 мг/нм3 являет- ся реконструкция электрофильтров в рукавные фильтры.

Компанией «СовПлим» разработаны технические решения для реконструкции как горизонтальных, так и вертикальных типов электрофильтров в рукавные фильтры SFS. При этом возможна реконструкция аспирационных систем, как с сохранением корпуса электрофильтра, так и с полной заменой корпуса и опорных конструкций. Выбор способа реконструкции зависит в первую очередь от состояния металлоконструкций корпуса электрофильтра и соответствия требованиям к прочностным характеристикам рукавных фильтров (имеется в виду коррозионный, либо абразивный износ).

Важным преимуществом рукавного фильтра перед электрофильтром является возможность безболезненной модернизации под ужесточающиеся требования экологического законодательства простой заменой фильтровальных материалов. Например, в один и тот же корпус рукавного фильтра могут быть установлены рукава как с гарантированной степенью очистки до 20 мг/м3, так и до 10 мг/м3, и даже до 3-4 мг/м3

Также несомненным преимуществом всех вариантов реконструкции электрофильтров является возможность использования существующей системы газоходов, металлоконструкций, системы выгрузки уловленной пыли.

Технические характеристики

Пример расшифровки маркировки рукавных фильтров

| SFS | 50 | 100 | / | 2 | - |

6. 0 0

|

B | S | H |

|---|---|---|---|---|---|---|---|---|---|

| SFS | Х | ХХХ | / | ХХ | - | ХХ | Х | Х | Х |

| 1 | 2 | 3 |

|

4 | 5 | 6 | 7 | 8 | |

|

1. Тип фильтра: SFS – рукавный фильтр 2. Тип секции: 50 – секция на 50 рукавов 75 – секция на 75 рукавов 3. Количество рукавов, шт.  4. Количество секций, шт. 5. Длина фильтровального рукава, м.: 6. Тип бункера: B – щелевой Р – пирамидальный |

7. Материал корпуса фильтра: S – черный металл N – нержавеющая сталь 8. Дополнительные опции: H – без укрытия D – с укрытием W – утепленное исполнение K – кислотостойкое исполнение Ех – взрывозащищенное исполнение |

||||||||

Характеристики фильтров SFS

| Тип фильтра |

Производительность, м3/час |

Длина рукавов м |

Количество секций шт. |

Площадь фильтрации м2 |

Количество рукавов шт.

|

|---|---|---|---|---|---|

| SFS 50 100/2-3.0 | 16800 | 3 | 2 | 140 | 100 |

| SFS 75 150/2-3.0 | 25200 | 3 | 2 | 210 | 150 |

| SFS 75 225/3-4.5 | 56700 | 4,5 | 3 | 472,5 | 225 |

| SFS 75 450/6-6.0 | 151200 | 6 | 6 | 1260 | 450 |

| SFS 75 1800/24-6.0 | 604800 |

6. 0 0

|

24 | 5040 | 1800 |

Варианты компоновки фильтра SFS из секций на 50 фильтров

|

Тип фильтра |

Кол-во рукавов, шт. |

Кол-во секций, шт. |

Диаметр рукава, мм |

Длина рукава, м |

Площадь фильт- рации, м2 |

Производи- тельность фильтра, м3/ч при скорости фильтрации м3/мин |

Габаритные размеры, м |

Масса, т |

||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

1. 0 0

|

1.5 | 2.0 | L | B | H | |||||||

|

SFS 50 100/2 |

100 | 2 | 150 | 3.0 | 140 | 8400 | 12600 | 16800 | 2.5 | 2.5 | 8.0 | 5.8 |

| 4.5 | 210 | 12600 | 18900 | 25200 | 2.5 | 2.5 |

9. 5 5

|

6.8 | ||||

| 6.0 | 280 | 16800 | 25200 | 33600 | 2.5 | 2.5 | 11.0 | 7.8 | ||||

|

SFS 50 150/3 |

150 | 3 | 150 | 3.0 | 210 | 12600 | 18900 | 25200 | 3.7 | 2.5 | 8.0 | 7.4 |

| 4.5 | 315 | 18900 | 28350 | 37800 |

3. 7 7

|

2.5 | 9.5 | 9.0 | ||||

| 6.0 | 420 | 25200 | 37800 | 50400 | 3.7 | 2.5 | 11.0 | 10.5 | ||||

|

SFS 50 200/4 |

200 | 4 | 150 | 3.0 | 280 | 16800 | 25200 | 33600 | 4.9 | 2.5 | 8.0 | 10.0 |

4. 5 5

|

420 | 25200 | 37800 | 50400 | 4.9 | 2.5 | 9.5 | 12.0 | ||||

| 6.0 | 560 | 33600 | 50400 | 67200 | 4.9 | 2.5 | 11.0 | 14.0 | ||||

|

SFS 50 250/5 |

250 | 5 | 150 | 3.0 | 350 | 21000 | 31500 | 42000 |

6. 1 1

|

2.5 | 8.0 | 14.4 |

| 4.5 | 525 | 31500 | 47250 | 63000 | 6.1 | 2.5 | 9.5 | 17.0 | ||||

| 6.0 | 700 | 42000 | 63000 | 84000 | 6.1 | 2.5 | 11.0 | 19.5 | ||||

|

SFS 50 300/6 |

300 | 6 | 150 |

3. 0 0

|

420 | 25200 | 37800 | 50400 | 7.3 | 2.5 | 8.0 | 16.5 |

| 4.5 | 630 | 37800 | 56700 | 75600 | 7.3 | 2.5 | 9.5 | 19.5 | ||||

| 6.0 | 840 | 50400 | 75600 | 100800 | 7.3 | 2.5 | 11.0 | 22.0 | ||||

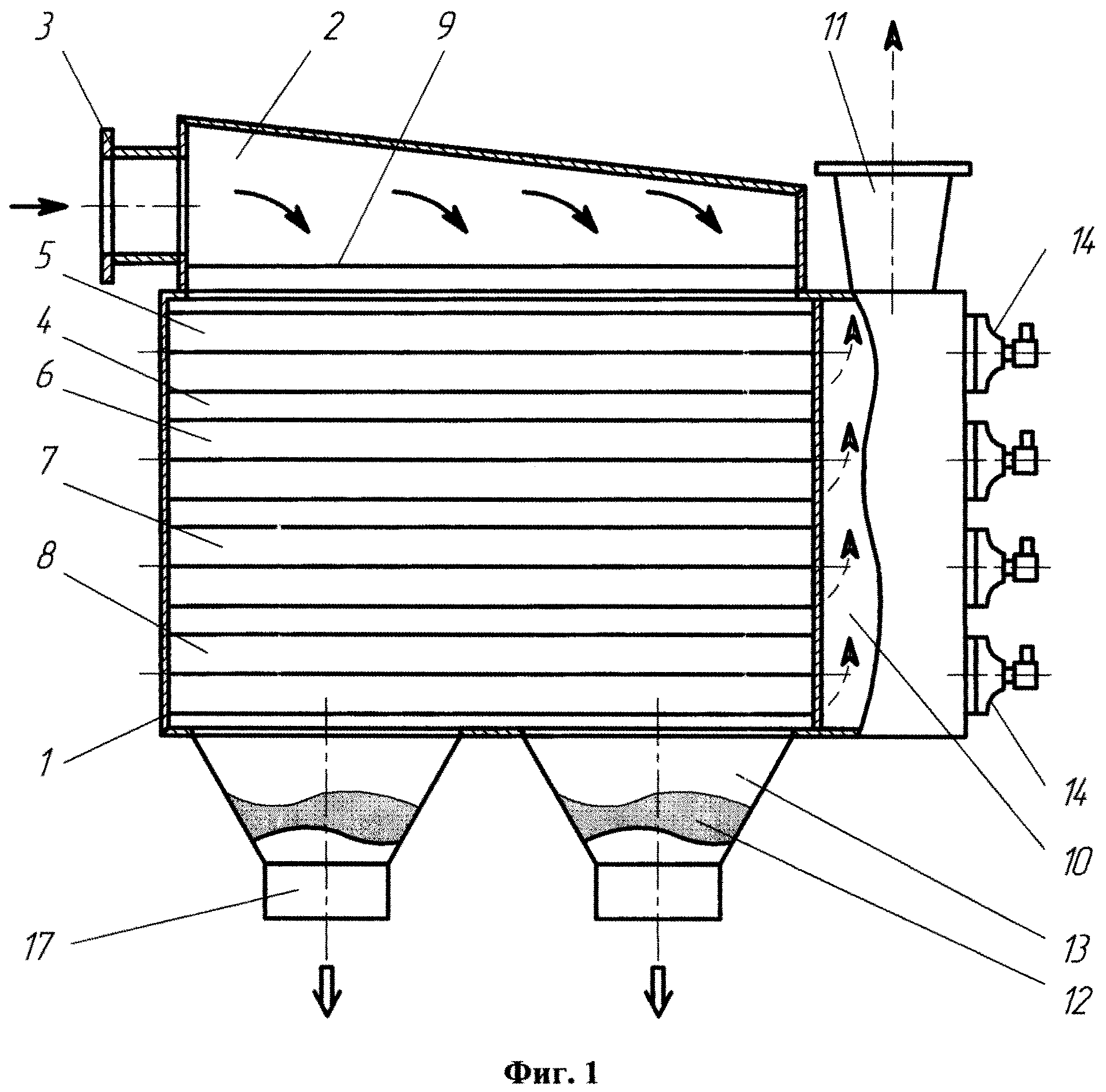

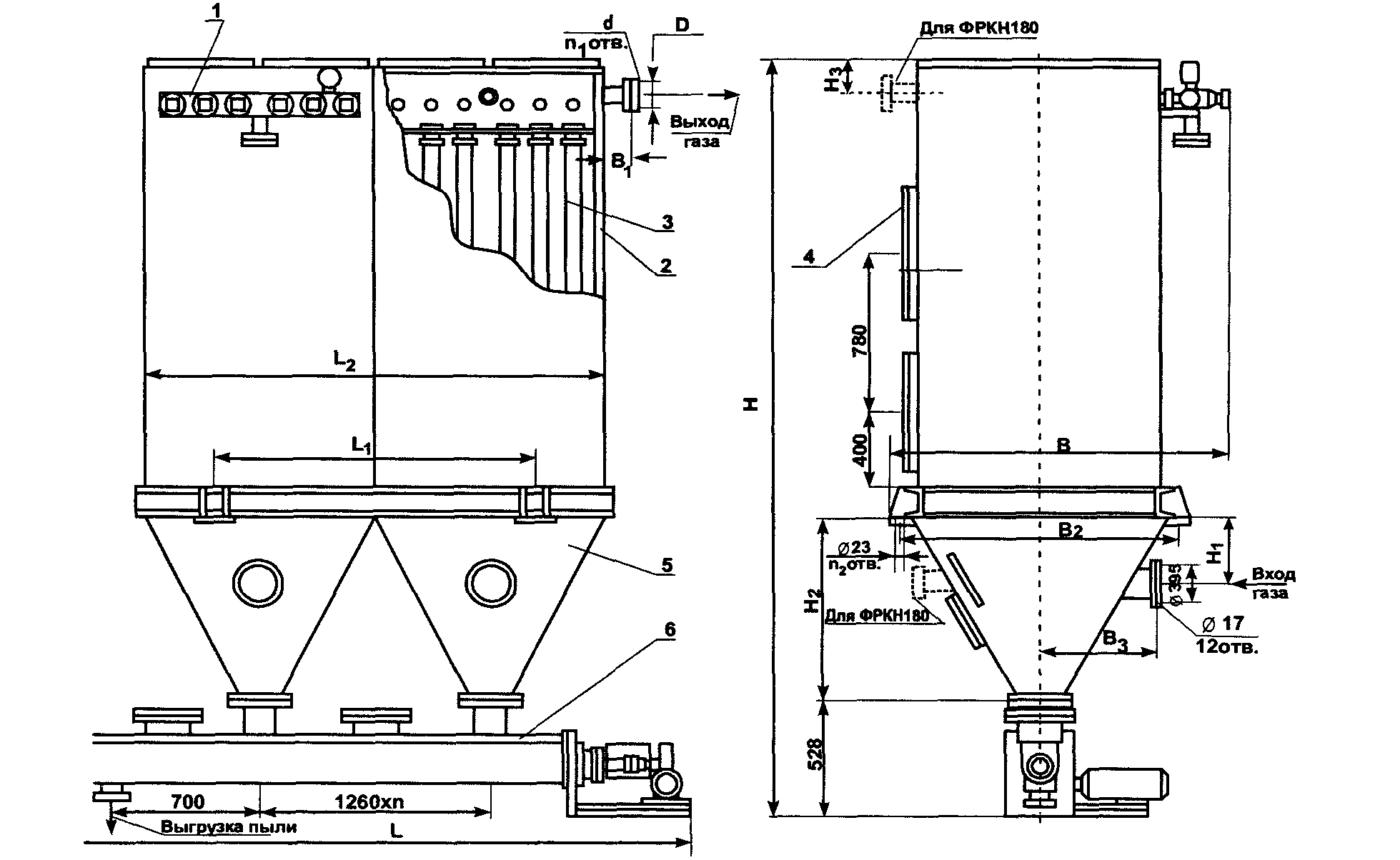

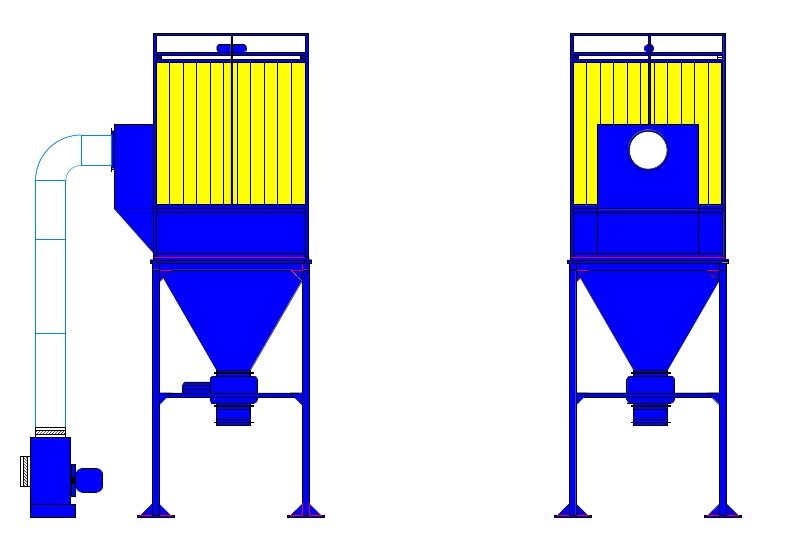

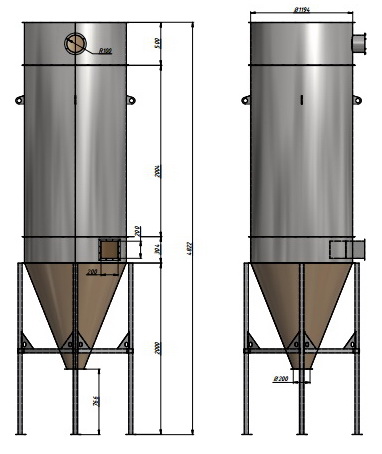

Технические чертежи

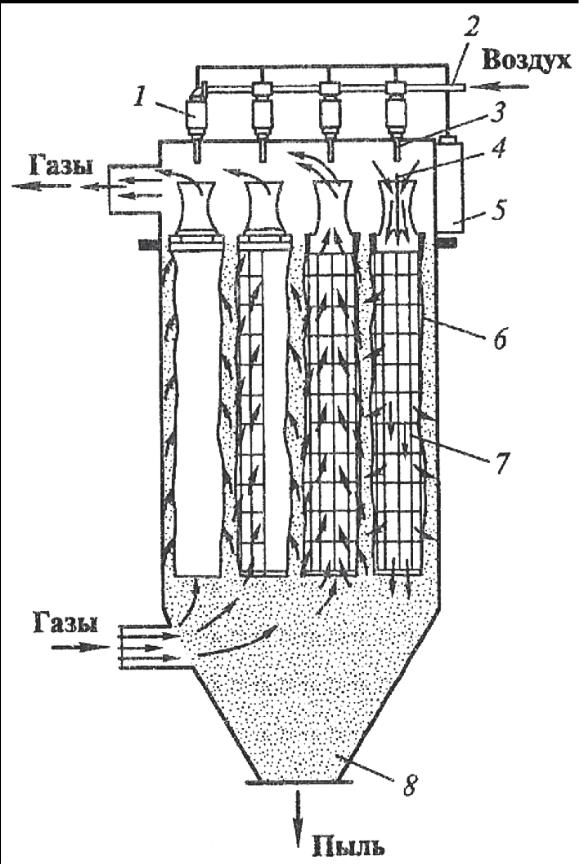

Рукавные фильтры с импульсной системой регенерации

Рис. 1 1 |

| Рис. 2 |

Фильтры рукавные «ФРИ» (Рис.1, 2) с импульсной системой регенерации (далее Установки) предназначены для очистки воздуха от промышленных выбросов — пылей и аэрозолей, образующихся при работе предприятий:

- металлургической и сталелитейной промышленности

- металлообрабатывающей и машиностроительной промышленности

- мебельной и деревообрабатывающей промышленности

- цементной промышленности и производстве строительных материалов

- пищевой промышленности

- и т. д

В Установках реализован принцип регенерации фильтров — продувкой сжатым воздухом. Регенерация фильтра осуществляется подачей импульса сжатого воздуха длительность 0,2 с, внутрь фильтра, фильтр резко расширяется, и «стряхивает» накопившуюся на нем «шубу», при этом происходит продувка фильтровальной ткани в направлении, обратном потоку загрязненного воздуха (Рис. 1) Фильтр очищается.

1) Фильтр очищается.

Данный способ регенерации обладает существенными преимуществами перед другими способами регенерации фильтров и позволяет достичь лучшего качества очистки фильтровального материала и как следствие обеспечить более оптимальную работу аспирационной системы и снизить расход электроэнергии при работе аспирационной системы. Высокие результаты достигаются при очистке воздуха от мелкодисперсных пылей, до 0,1 мкм, склонных к слипанию, образующихся при работе шлифовального оборудования.

Установки серии «ФРИ» используются для очистки воздуха в системах аспирации и пневмотранспорта с применением рециркуляционной схемы обращения воздуха или без неё.

Установки серии «ФРИ» выпускаются двух типов

- Блок фильтров и бункер-накопитель, выполненные в едином корпусе:

- «СЦ-4-ФРИ»

- «СТС-ФРИ»

- «СТК-ФРИ»

- «СТМ-ФРИ»

- Блок фильтров и пылеосадочная камера с непрерывной выгрузкой, выполненные в едином корпусе:

Конструкция и состав Установок

Установки представляют собой сборную панельную конструкцию, состоящую из бункера-накопителя или пылеосадочной камеры (7) блока фильтров (6), выполненные в едином корпусе и установленные на опору (11). . В Установках «УВП-ФРИ» используются рукавные фильтры с жестким каркасом. Каркас является разборным, секции длиной 2 м, и позволяет производить замену фильтров из технического этажа. Также применение жесткого каркаса позволяет лучше сохранять геометрическую форму фильтра в процессе эксплуатации. Технический этаж (18) предназначен для размещения и обслуживания фильтров, ресиверов и соленоидных клапанов и защиты системы регенерации от попадания атмосферных осадков.Установки оснащены лестницами для обслуживания (12).Корпус Установки изготавливается из оцинкованной стали или черной стали окрашенной специальной атмосферостойкой эмалью. Возможна покраска панелей порошковой краской.

. В Установках «УВП-ФРИ» используются рукавные фильтры с жестким каркасом. Каркас является разборным, секции длиной 2 м, и позволяет производить замену фильтров из технического этажа. Также применение жесткого каркаса позволяет лучше сохранять геометрическую форму фильтра в процессе эксплуатации. Технический этаж (18) предназначен для размещения и обслуживания фильтров, ресиверов и соленоидных клапанов и защиты системы регенерации от попадания атмосферных осадков.Установки оснащены лестницами для обслуживания (12).Корпус Установки изготавливается из оцинкованной стали или черной стали окрашенной специальной атмосферостойкой эмалью. Возможна покраска панелей порошковой краской.

Принцип действия

В Установках реализован принцип двухступенчатой очистки: газопылевой поток через входной патрубок (1) попадает в бункер-накопитель или осади-тельную камеру (7), расширяется, снижает скорость, происходит осаждение крупных фракций пыли и опилок, далее воздух проходит через фильтры (6) и выпускается наружу (3). По мере накопления частиц на поверхности фильтра образуется «шуба», повышается сопротивление фильтра, ухудшается работа аспирационной системы. Для поддержания режима фильтрации производится регенерация фильтров импульсами сжатого воздуха. Пыль и опилки накапливаются в бункере-накопителе (7) или непрерывно удаляются в систему пневмотранспорта или подкатной контейнер.

По мере накопления частиц на поверхности фильтра образуется «шуба», повышается сопротивление фильтра, ухудшается работа аспирационной системы. Для поддержания режима фильтрации производится регенерация фильтров импульсами сжатого воздуха. Пыль и опилки накапливаются в бункере-накопителе (7) или непрерывно удаляются в систему пневмотранспорта или подкатной контейнер.

Система выгрузки, описание и принцип работы

1. Установки УВП-СЦ-4-ФРИ.

Применяется два типа выгрузки отходов из бункера-накопителя:

- выгрузка механизированным способом рис. 2. Выгрузка производится рессорным механизмом (9) через шлюзовой затвор (10). В Установках используется редуктор фирмы «SEW», Германия. Использование шлюзового затвора позволяет производить выгрузку отходов из Установки без остановки работы аспирационной системы

- выгрузка самотеком из конического бункера. Выгрузка осуществляется в автотранспорт, мягкий контейнер или систему пневмотранспорта

2. Установки УВП-СТ-ФРИ.

Установки УВП-СТ-ФРИ.

Удаление отходов из пылеосадочной камеры производится непрерывно. Применяется два типа выгрузки:

- выгрузка шнековым транспортером

- выгрузка скребковым транспортером

Система регенерации, состав и описание принципов работы

Система регенерации включает в себя: программируемый контроллер, дифманометр, ресивер с соленоидными электропневмоклапанами, продувочные трубы.

Контроллер осуществляет управление процессом регенерации фильтров. По сигналу контролера происходит поочередное «открывание» электропневмоклапанов.

Контроллером задаются следующие параметры регенерации: длительность импульса, интервал между импульсами, верхний и нижний пределы давления.

Предусмотрено три режима работы системы регенерации: автоматический, ручной и технологический. Дифманометр осуществляет контроль перепада давления «до фильтра – после фильтра». Именно перепад давления служит показателем запыленности фильтра, чем фильтр запыленнее, тем больше его сопротивление и больше перепад давления. При достижении максимального заданного перепада давления подается сигнал на контролер и контроллер производит запуск цикла регенерации.

При достижении максимального заданного перепада давления подается сигнал на контролер и контроллер производит запуск цикла регенерации.

Ресивер служит для накопления необходимого количества воздуха для осуществления продувки. Соленоидные электропнвмоклапана формируют импульс сжатого воздуха с необходимыми параметрами.

Через продувочные трубы воздух доставляется непосредственно в фильтр.

Системы управления, описание

Система управления состоит из двух систем – система управления процессом регенерации и система управления механизмами Установки.

Система управления обеспечивает следующие функции:

- Регенерацию фильтров в ручном и автоматическом режиме.

- Регулировку длительности импульса, периода времени между импульсами, периода времени между циклами.

- Регулировку величины перепада давления для запуска системы регенерации.

- Регенерацию фильтров после остановки вентиляторов

- Автоматическое отключение вентиляторов аспирационной системы

- Автоматическое отключение механизма выгрузки из Установки при возгорании в Установке

- Автоматическое отключение электродвигателей механизмов Установки при перегрузках, перегреве, перекосе фаз, утечке тока

- Управление выгрузкой с основного или выносного пульта управления

- Световую сигнализацию работы узлов и механизмов Установки

- Световую сигнализацию состояния блокировок

- Блокировку включения Установки при открытых дверцах для обслуживания

- Блокировку включения вентиляторов аспирационной системы при открытых дверцах для обслуживания

Внимание!

- Вентиляторы должны быть подключены к системе управления Установкой.

- Блокировку самопроизвольного включения Установки при восстановлении внезапно исчезнувшего напряжения

- Возможность подключения дополнительного оборудования:

- Шкаф управления подачей воды

- Пожарной сигнализации

- Шкафов управления вентиляторами аспирационной системой

Технические характеристики

Таблица применяемости Установок в зависимости от концентрации и размеров пыли

| Наименование характеристик | Фильтры рукавные «ФР» |

| Фильтровальный материал | Полиэстер, Антистатический полиэстер |

| Срок службы, часов | 5000-8000 |

| Концентрация опилок или пыли на входе в фильтр до г/м3 | 100 |

| Минимальный размер улавливаемых частиц, мкм | 1 |

| Остаточная запыленность | 0,1 |

| Давление продувочного воздуха | 6 атм |

Гидравлическое сопротивление: не более 2000 Па при статическом давлении в фильтре не более 3000 Па.

Климатическое исполнение: УХЛ1 по ГОСТ 15150, степень защиты 54 ГОСТ 14254.

Установки удовлетворяют требованиям безопасности, предъявляемым к производственному оборудованию по ГОСТ 12.2.003, ГОСТ 12.1.041, ГОСТ 12.2.007, ГОСТ Р 51562, ГОСТ Р МЭК 60204-1.

Разработка, изготовление, монтаж, пуско-наладка, испытания и сдача Установок в эксплуатацию осуществляются согласно ГОСТ 15.005 – 86. «Создание изделий единичного и мелкосерийного производства, собираемых на месте эксплуатации».

Гидравлическое сопротивление: не более 2000 Па при статическом давлении в фильтре не более 3000 Па.

Варианты исполнения

В зависимости от вида климатического исполнения Установки изготавливаются:

- «Н» — наружное, теплоизолированное исполнение. Для размещения на улице в регионах с умеренным или холодным климатом

- «В» — не теплоизолированное исполнение. Для регионов с теплым климатом, в тех случаях, когда воз-врат теплого воздуха не требуется или Установка располагается внутри помещения

В зависимости от места положения вентилятора:

- Установки, предназначенные для работы под давлением

- Установки, предназначенные для работы под разряжением

При размещении установки внутри помещения возможно изготовление установки без технического этажа, однако при этом необходимо обеспечить расстояние не менее 1500 мм между установкой и потолком для смены рукавных фильтров и обеспечения технического обслуживания.

Дополнительная комплектация

Дополнительно поставляемое оборудование может комплектоваться системой подачи воды и датчиками уровня.

Система подачи воды включает в себя:

- трубопровод с оросителями и штуцером

- электромагнитный вентиль

- шкаф управления подачей воды

Установка рукавного фильтра | Группа компаний «Сервис+»

Топочный агрегат

27.06.2016Шнеки для транспортирования сыпучих материалов

27.06.2016Установка рукавного фильтраВ случае установки рукавного фильтра роль газоочистного оборудования выполняют предварительная ступень очистки, установленная на сушильном барабане, и непосредственно рукавный фильтр, предназначенный для очистки отходящих из сушильного барабана дымовых газов от пыли перед выбросом в атмосферу.

В состав установки рукавного фильтра входит:

- Блок фильтра (с теплоизоляцией)

- Блок бункера (с теплоизоляцией)

- Система газоходов, соединяющих рукавный фильтр с сушильным барабаном, дымососом и дымовой трубой

- Шнеки для транспортировки уловленной пыли к элеватору

- Дымовая труба

- ПСО (Предварительная ступень очистки)

- Установка дымососа

- Электрооборудование (система управления)

- Компрессор с пневмосистемой

- Опоры, площадки, лестницы, перила

| Основные параметры и технические характеристики установок рукавного фильтра для асфальтосмесительных установок производительностью: | 56 т/ч | 110 т/ч | 160 т/ч |

| Производительность по очищаемому газу, м3/час | 16 500 | 32 000 | 45 000 |

| Площадь поверхности фильтрования, м2 | 245 | 425 | 510 |

Количество секций, шт. | 6 | 11 | 13 |

| Фильтрующие элементы, шт. | 120 | 220 | 260 |

| Материал рукавов | «Nomex» | ||

| Температура очищаемого газа, оС | до 180 | ||

| Максимально допустимая кратковременная температура, оС | до 220 | ||

| Номинальная концентрация пыли в очищенном газе: на выходе, г/м3, не более на выходе, мг/м3, не более | 250 20 | ||

| Способ регенерации | посекционно, с принудительной продувкой воздухом от вентилятора в автоматическом режиме | ||

| Габаритные размеры, м, длина / ширина / высота | 17,7 / 21,8 / 16 | 17,9 / 17,0 / 19 | 20,8 / 16,0 / 19 |

Рукавные фильтра для очистки воздуха

Компания «БСУ СЕРВИС» предлагает к поставке рукавные фильтры для очистки воздуха

Рукавный фильтр ФЦР-П (ФРИ, ФР, ФРС, ФРМ) — это пылеулавливающая фильтрационная установка, которая предназначена для очистки воздуха и газов от мелкодисперсной пыли. Универсальные рукавные фильтра ФЦР с импульсной продувкой используются практически во всех отраслях производства, где необходима очистка и удаление запыленного воздуха из помещения.

Универсальные рукавные фильтра ФЦР с импульсной продувкой используются практически во всех отраслях производства, где необходима очистка и удаление запыленного воздуха из помещения.

Отрасли применения рукавных фильтров ФЦР-П

• Производство строительных материалов (цемент, бетон, ЖБИ)

• Асфальтобетонные заводы и установки (АБЗ)

• Деревообрабатывающие предприятия, производство ДСП

• Металлургическая промышленность

• Зерноперерабатывающие предприятия

• Плазменная и лазерная резка металла

• Пищевое производство

• Химическая промышленность

• Производство удобрений

Принцип работы и конструкция фильтра.

Конструкция рукавного фильтра ФЦР представляет металлический корпус модульной конструкции, внутри которого установлены фильтрующие элементы (рукава цилиндрической формы). Фильтрующие рукава изготовлены из специального высокопрочного материала, который подбирается согласно характеристикам фильтруемого продукта. Простое и удобное крепление фильтроэлементов позволяет при необходимости быстро произвести замену без применения каких-либо специальных устройств.

Простое и удобное крепление фильтроэлементов позволяет при необходимости быстро произвести замену без применения каких-либо специальных устройств.

Запыленный воздух подается в фильтр через входной патрубок и проходит через фильтровальные элементы снизу вверх, при этом частицы пыли оседают на фильтрующих рукавах, а чистый воздух выходит через выходной патрубок внутрь помещения или на улицу.

Очистка фильтрующих элементов производится при помощи системы импульсной продувки воздуха, которая состоит из воздухосборника, пневматических клапанов быстрого выхлопа, воздуховодов и автоматической системы управления. Частота срабатывания клапанов задается исходя из особенностей технологического процесса производства и регулируется при помощи программируемого реле-таймера. При срабатывании клапана, сильный импульс воздуха подается через сопло в фильтрующий элемент и стряхивает пыль в приемный бункер. Удаление пыли из бункера производится при помощи выгрузочного устройства (дисковый затвор, шлюзовой питатель или шнек).

Удаление пыли из бункера производится при помощи выгрузочного устройства (дисковый затвор, шлюзовой питатель или шнек).

Площадь фильтрации и производительность фильтрующей установки зависит от количества секций, из которых состоит рукавный фильтр. ООО БСУ Сервис готово предложить типовые варианты конструкции рукавных фильтров на базе серийных моделей, которые успешно эксплуатиируются в течение многих лет.

Поскольку наша компания является заводом изготовителем оборудования — наше предприятие имеет возможность производства фильтровальных станций по индивидуальному техническому заданию заказчика, с учетом особенностей и габаритов помещения, в котором планируется размещение рукавного фильтра. По желанию заказчика на рукавный фильтр устанавливается различное дополнительное оборудование: вытяжной вентилятор, система обогрева импульсных клапанов, шлюзовой питатель, шнековый транспортер.

Возможно проектирование и изготовление системы автоматического управления процессом фильтрации с последующей интеграцией в общую систему процесса производства.

Вы можете осуществить заказ фильтров по телефону (4822) 47-55-38 или направив заявку на нашу электронную почту [email protected]

фильтры рукавные фри Консар в Москве, Нижнем Новгороде

| Рис. 1 |

| Рис. 2 |

Фильтры рукавные «ФРИ» (Рис.1, 2) с импульсной системой регенерации (далее Установки) предназначены для очистки воздуха от промышленных выбросов — пылей и аэрозолей, образующихся при работе предприятий:

- металлургической и сталелитейной промышленности

- металлообрабатывающей и машиностроительной промышленности

- мебельной и деревообрабатывающей промышленности

- цементной промышленности и производстве строительных материалов

- пищевой промышленности

- и т.

д

д

В Установках реализован принцип регенерации фильтров — продувкой сжатым воздухом. Регенерация фильтра осуществляется подачей импульса сжатого воздуха длительность 0,2 с, внутрь фильтра, фильтр резко расширяется, и «стряхивает» накопившуюся на нем «шубу», при этом происходит продувка фильтровальной ткани в направлении, обратном потоку загрязненного воздуха (Рис.1) Фильтр очищается.

Данный способ регенерации обладает существенными преимуществами перед другими способами регенерации фильтров и позволяет достичь лучшего качества очистки фильтровального материала и как следствие обеспечить более оптимальную работу аспирационной системы и снизить расход электроэнергии при работе аспирационной системы. Высокие результаты достигаются при очистке воздуха от мелкодисперсных пылей, до 0,1 мкм, склонных к слипанию, образующихся при работе шлифовального оборудования.

Установки серии «ФРИ» используются для очистки воздуха в системах аспирации и пневмотранспорта с применением рециркуляционной схемы обращения воздуха или без неё.

Установки серии «ФРИ» выпускаются двух типов

- Блок фильтров и бункер-накопитель, выполненные в едином корпусе:

- «СЦ-4-ФРИ»

- «СТС-ФРИ»

- «СТК-ФРИ»

- «СТМ-ФРИ»

- Блок фильтров и пылеосадочная камера с непрерывной выгрузкой, выполненные в едином корпусе:

Конструкция и состав Установок

Установки представляют собой сборную панельную конструкцию, состоящую из бункера-накопителя или пылеосадочной камеры (7) блока фильтров (6), выполненные в едином корпусе и установленные на опору (11). . В Установках «УВП-ФРИ» используются рукавные фильтры с жестким каркасом. Каркас является разборным, секции длиной 2 м, и позволяет производить замену фильтров из технического этажа. Также применение жесткого каркаса позволяет лучше сохранять геометрическую форму фильтра в процессе эксплуатации. Технический этаж (18) предназначен для размещения и обслуживания фильтров, ресиверов и соленоидных клапанов и защиты системы регенерации от попадания атмосферных осадков. Установки оснащены лестницами для обслуживания (12).Корпус Установки изготавливается из оцинкованной стали или черной стали окрашенной специальной атмосферостойкой эмалью. Возможна покраска панелей порошковой краской.

Установки оснащены лестницами для обслуживания (12).Корпус Установки изготавливается из оцинкованной стали или черной стали окрашенной специальной атмосферостойкой эмалью. Возможна покраска панелей порошковой краской.

Принцип действия

В Установках реализован принцип двухступенчатой очистки: газопылевой поток через входной патрубок (1) попадает в бункер-накопитель или осади-тельную камеру (7), расширяется, снижает скорость, происходит осаждение крупных фракций пыли и опилок, далее воздух проходит через фильтры (6) и выпускается наружу (3). По мере накопления частиц на поверхности фильтра образуется «шуба», повышается сопротивление фильтра, ухудшается работа аспирационной системы. Для поддержания режима фильтрации производится регенерация фильтров импульсами сжатого воздуха. Пыль и опилки накапливаются в бункере-накопителе (7) или непрерывно удаляются в систему пневмотранспорта или подкатной контейнер.

Система выгрузки, описание и принцип работы

1. Установки УВП-СЦ-4-ФРИ.

Применяется два типа выгрузки отходов из бункера-накопителя:

- выгрузка механизированным способом рис. 2. Выгрузка производится рессорным механизмом (9) через шлюзовой затвор (10). В Установках используется редуктор фирмы «SEW», Германия. Использование шлюзового затвора позволяет производить выгрузку отходов из Установки без остановки работы аспирационной системы

- выгрузка самотеком из конического бункера. Выгрузка осуществляется в автотранспорт, мягкий контейнер или систему пневмотранспорта

2. Установки УВП-СТ-ФРИ.

Удаление отходов из пылеосадочной камеры производится непрерывно. Применяется два типа выгрузки:

- выгрузка шнековым транспортером

- выгрузка скребковым транспортером

Система регенерации, состав и описание принципов работы

Система регенерации включает в себя: программируемый контроллер, дифманометр, ресивер с соленоидными электропневмоклапанами, продувочные трубы.

Контроллер осуществляет управление процессом регенерации фильтров. По сигналу контролера происходит поочередное «открывание» электропневмоклапанов.

По сигналу контролера происходит поочередное «открывание» электропневмоклапанов.

Контроллером задаются следующие параметры регенерации: длительность импульса, интервал между импульсами, верхний и нижний пределы давления.

Предусмотрено три режима работы системы регенерации: автоматический, ручной и технологический. Дифманометр осуществляет контроль перепада давления «до фильтра – после фильтра». Именно перепад давления служит показателем запыленности фильтра, чем фильтр запыленнее, тем больше его сопротивление и больше перепад давления. При достижении максимального заданного перепада давления подается сигнал на контролер и контроллер производит запуск цикла регенерации.

Ресивер служит для накопления необходимого количества воздуха для осуществления продувки. Соленоидные электропнвмоклапана формируют импульс сжатого воздуха с необходимыми параметрами.

Через продувочные трубы воздух доставляется непосредственно в фильтр.

Системы управления, описание

Система управления состоит из двух систем – система управления процессом регенерации и система управления механизмами Установки.

Система управления обеспечивает следующие функции:

- Регенерацию фильтров в ручном и автоматическом режиме.

- Регулировку длительности импульса, периода времени между импульсами, периода времени между циклами.

- Регулировку величины перепада давления для запуска системы регенерации.

- Регенерацию фильтров после остановки вентиляторов

- Автоматическое отключение вентиляторов аспирационной системы

- Автоматическое отключение механизма выгрузки из Установки при возгорании в Установке

- Автоматическое отключение электродвигателей механизмов Установки при перегрузках, перегреве, перекосе фаз, утечке тока

- Управление выгрузкой с основного или выносного пульта управления

- Световую сигнализацию работы узлов и механизмов Установки

- Световую сигнализацию состояния блокировок

- Блокировку включения Установки при открытых дверцах для обслуживания

- Блокировку включения вентиляторов аспирационной системы при открытых дверцах для обслужи вания

Внимание!

- Вентиляторы должны быть подключены к системе управления Установкой.

- Блокировку самопроизвольного включения Установки при восстановлении внезапно исчезнувшего напряжения

- Возможность подключения дополнительного оборудования:

- Шкаф управления подачей воды

- Пожарной сигнализации

- Шкафов управления вентиляторами аспирационной системой

Технические характеристики

Таблица применяемости Установок в зависимости от концентрации и размеров пыли

| Наименование характеристик | Фильтры рукавные «ФР» |

| Фильтровальный материал | Полиэстер, Антистатический полиэстер |

| Срок службы, часов | 5000-8000 |

| Концентрация опилок или пыли на входе в фильтр до г/м3 | 100 |

| Минимальный размер улавливаемых частиц, мкм | 1 |

| Остаточная запыленность | 0,1 |

| Давление продувочного воздуха | 6 атм |

Гидравлическое сопротивление: не более 2000 Па при статическом давлении в фильтре не более 3000 Па.

Климатическое исполнение: УХЛ1 по ГОСТ 15150, степень защиты 54 ГОСТ 14254.

Установки удовлетворяют требованиям безопасности, предъявляемым к производственному оборудованию по ГОСТ 12.2.003, ГОСТ 12.1.041, ГОСТ 12.2.007, ГОСТ Р 51562, ГОСТ Р МЭК 60204-1.

Разработка, изготовление, монтаж, пуско-наладка, испытания и сдача Установок в эксплуатацию осуществляются согласно ГОСТ 15.005 – 86. «Создание изделий единичного и мелкосерийного производства, собираемых на месте эксплуатации».

Гидравлическое сопротивление: не более 2000 Па при статическом давлении в фильтре не более 3000 Па.

Варианты исполнения

В зависимости от вида климатического исполнения Установки изготавливаются:

- «Н» — наружное, теплоизолированное исполнение. Для размещения на улице в регионах с умеренным или холодным климатом

- «В» — не теплоизолированное исполнение. Для регионов с теплым климатом, в тех случаях, когда воз-врат теплого воздуха не требуется или Установка располагается внутри помещения

В зависимости от места положения вентилятора:

- Установки, предназначенные для работы под давлением

- Установки, предназначенные для работы под разряжением

При размещении установки внутри помещения возможно изготовление установки без технического этажа, однако при этом необходимо обеспечить расстояние не менее 1500 мм между установкой и потолком для смены рукавных фильтров и обеспечения технического обслуживания.

Дополнительная комплектация

Дополнительно поставляемое оборудование может комплектоваться системой подачи воды и датчиками уровня.

Система подачи воды включает в себя:

- трубопровод с оросителями и штуцером

- электромагнитный вентиль

- шкаф управления подачей воды

Рукавные фильтры с импульсной очисткой

С импульсной очисткой Мобильные Перемещаемые Стационарные

Рукавные фильтры Astec обеспечивают превосходную производительность и эффективность, помогая вашим заводам соответствовать самым строгим стандартам чистоты воздуха.

Они удаляют твердые частицы из потока выхлопных газов с эффективностью более чем 99,9 % и снижают выброс до менее чем четверти от требований стандартов агентства США по охране окружающей среды.

Вытяжной вентилятор рукавного фильтра обеспечивает тягу, необходимую для оттока из барабана газов, в том числе пара, продуктов сгорания и воздуха (утечка и неиспользованные продукты сгорания). Системы управления направляют поток воздуха сквозь систему, регулируя скорость работы вентилятора при наличии ЧРП, или открывая и закрывая заслонку вытяжного вентилятора.

Особенности и преимущества

- Три варианта — мобильный, перемещаемый и стационарный

- Превышение стандартов Агентства США по охране окружающей среды

- Прочные фундаменты

- Возможность выбора первичного коллектора — циклона или инерционного сепаратора

- При наличии импульсной очистки рукавов нет необходимости снимать мешки для чистки

- Мешки, изготовленные специально для компании Astec, более надежны в эксплуатации благодаря улучшенному материалу

- Основные части рукавного фильтра легкодоступны и просты в обслуживании, что экономит время и деньги

youtube.com/embed/GKRa9pMB3fQ» frameborder=»0″ allowfullscreen=»»/>

рукавный фильтр

ТИП ЗАВОДА

Когда требуется завод с быстрой установкой и возможностью мобильности или гибкостью применения и стационарной мощностью, или что-то среднее, рукавные фильтры Astec могут быть адаптированы под любой из трех видов заводов Astec.

Мобильный рукавный фильтр

Мобильный рукавный фильтр Astec спроектирован в качестве встроенного элемента мобильного завода Six Pack® по производству горячих смесей. Встроенная ходовая часть, высокая пневмоподвеска и дополнительные выдвижные основания помогают избегать проблем с установкой. В наличии мобильные рукавные фильтры разной пропускной способности.

Перемещаемый рукавный фильтр

Модульная конструкция и встроенные стальные основания устраняют необходимость в бетонных фундаментах, что делает установку перемещаемого рукавного фильтра быстрой и простой. Перемещаемые рукавные фильтры доставляются на стальных основаниях. На объекте верхний сварной узел крепится болтами к секции бункера.

Перемещаемые рукавные фильтры доставляются на стальных основаниях. На объекте верхний сварной узел крепится болтами к секции бункера.

Стационарный рукавный фильтр

Стационарные асфальтобетонные заводы обеспечивают высокую степень гибкости применения индивидуальных проектов и специальных конфигураций. Стационарные рукавные фильтры снабжаются стальными опорами для компенсации неровностей площадки. Опоры крепятся на бетонном основании.

рукавный фильтр

ВОЗДУШНЫЙ ПОТОК

Полная система рукавного фильтра компании Astec состоит из первичного пылеулавливателя, помещенного в тканевый фильтр (рукавный фильтр), и блока вытяжки, включающего вентилятор, частотно-регулируемый привод и воздухопровод.

1.) Инерционный сепаратор

Инерционные сепараторы зависят от быстрых изменений скорости и направления газового потока и удаляют из воздушного потока крупные частицы. Используя передовые технологии моделирования и практический опыт эксплуатации, инженеры компании Astec сумели максимально точно установить внутренние дефлекторы для обеспечения оптимальной эффективности.

Используя передовые технологии моделирования и практический опыт эксплуатации, инженеры компании Astec сумели максимально точно установить внутренние дефлекторы для обеспечения оптимальной эффективности.

2.) Вентиляторы Astec поддерживают стабильный воздушный поток

Вытяжной вентилятор Astec поддерживает широкий диапазон эксплуатационных условий и пригоден для работы при большом перепаде давления. Загнутые назад лопасти вентилятора работают тише и требуют меньше электроэнергии по сравнению с другими моделями вентиляторов. Привод может быть собран как ременной, так и прямой. Возможно также использование дополнительных глушителей шума вытяжной трубы.

Частотно-регулируемый привод

Частотно-регулируемый привод (ЧРП) на вентиляторе рукавного фильтра минимизирует потребление электроэнергии и сокращает количество механических запасных частей, необходимых для оптимальной производительности установки. ЧРП работает только от вентилятора со скоростью, необходимой для достижения идеального баланса потока, проходящего через оборудование установки при заданной весовой скорости. Благодаря наличию ЧРП канал вентилятора больше не нуждается в механической заслонке, таким образом, устраняется проблема потери давления через заслонку.

ЧРП работает только от вентилятора со скоростью, необходимой для достижения идеального баланса потока, проходящего через оборудование установки при заданной весовой скорости. Благодаря наличию ЧРП канал вентилятора больше не нуждается в механической заслонке, таким образом, устраняется проблема потери давления через заслонку.

Дорогостоящее электропотребление минимизируется двумя уникальными способами. Во-первых, происходит экономия электроэнергии за счет работы вентилятора на скорости, необходимой для заданной производительности. Наличие же заслонки/вентилятора приводит к постоянной работе вентилятора на полной скорости. Например, при производительности 80% вентилятор с ЧРП использует только 50% электроэнергии по сравнению с вентилятором с заслонкой — экономия возрастает до 75% при производительности 50%. Во-вторых, для вентилятора рукавного фильтра, оборудованного ЧРП, не требуется дорогостоящая электрическая зарядка. Наличие заслонки быстро приводит вентилятор к работе на полной скорости. Это приводит к высокому потреблению энергии. При наличии ЧРП, вентилятор начинает вращаться на очень маленькой скорости, расходуя небольшое количество энергии.

Это приводит к высокому потреблению энергии. При наличии ЧРП, вентилятор начинает вращаться на очень маленькой скорости, расходуя небольшое количество энергии.

рукавный фильтр

ПРОЦЕСС ОЧИСТКИ

Асфальтобетонные заводы обязательно должны быть оборудованы рукавными фильтрами для соответствия экологическим требованиям. Они считаются лучшей доступной технологией управления (ЛДТУ) для улавливания твердых частиц. Рукавные фильтры Astec соответствуют самым жестким ограничениям по выбросам.

Кроме того, рукавные фильтры обладают экономическими преимуществами. Пыль, улавливаемая рукавными фильтрами, является ценной и может быть возвращена в смесь.

Типичное строение рукавного фильтра для асфальтобетонных заводов состоит из системы тканевого фильтра, расположенной внутри стальной конструкции. Основная технология рукавного фильтра проста. Выхлопной поток проходит через тканевые фильтры до того, как выбрасывается в атмосферу. Пыль не проходит через войлочные стенки и накапливается на внешней стороне мешков.

Пыль не проходит через войлочные стенки и накапливается на внешней стороне мешков.

1.) ПЫЛЕУЛОВИТЕЛЬ

Газовый поток выходит из барабанного смесителя или сушилки через трубу и сначала поступает в первичный пылеуловитель (инерционный сепаратор) для устранения крупнозернистого материала.

2.) ВХОДНАЯ КАМЕРА

Из первичного пылеуловителя газовый поток поступает во входную камеру рукавного фильтра. Газовый поток замедляется и рассеивается под мешками в рукавном фильтре.

3.) ВОЗДУХОВОД ОЧИЩЕННОГО ВОЗДУХА

Отрицательное давление в воздуховоде очищенного воздуха сверху протягивает пыльный воздух через мешки фильтра. Мелкая пыль собирается на внешней стороне мешков.

4.) ОЧИСТНЫЕ ИМПУЛЬСЫ

Периодически импульс сжатого воздуха подается в верхние части двух рядов мешков. Пыль высвобождается и оседает в бункере(ах) для удаления с помощью шнекового конвейера(ов).

Пыль высвобождается и оседает в бункере(ах) для удаления с помощью шнекового конвейера(ов).

Затем, при необходимости собранная пыль может быть возвращена в смесь.

5.) ВЫТЯЖНАЯ ТРУБА

Очищенный газовый поток проходит через воздуховод, вентилятор и покидает рукавный фильтр через вытяжную трубу.

рукавный фильтр

ЧАСТИЦЫ ПЫЛИ

Крупные и мелкие частицы пыли собираются отдельно. 100 % времени крупные частицы пыли собираются первичным коллектором и затем возвращаются в смесь. Мелкие частицы пыли, которые собираются рукавным фильтром, могут быть либо возвращены в смесь, либо удалены, в определенном количестве добавлены в смесь, либо собраны в силос для пыли с добавлением воздушного шлюза ЧРП.

ЧАСТИЦЫ ПО РАЗМЕРУ

Первичные коллекторы Astec улавливают крупные частицы пыли во время поступления воздуха в рукавный фильтр. Как правило, пыль, собираемая в первичном пылеулавливателе, находится в сетках с диапазоном 30, 50, 80.

Как правило, пыль, собираемая в первичном пылеулавливателе, находится в сетках с диапазоном 30, 50, 80.

Поскольку в рукавный фильтр попадает очень малое количество крупных частиц пыли, он очень эффективно может собирать мелкие частицы пыли. Крупные частицы, поступающие в рукавный фильтр, приводят к повышению пористости пыли, затрудняя сбор мелких частиц. Густую пыль из тонких частиц очень легко собрать. Удаление крупной пыли в первичном пылеулавливателе также сокращает износ мешков.

ШНЕКОВЫЙ КОНВЕЙЕР

Мелкие частицы собираются на дне рукавного фильтра и удаляются из рукавного фильтра с помощью шнекового конвейера. Эти мелкие частицы пыли могут быть возвращены обратно в смесь, собраны или удалены.

Удаление мелких частиц

Газовый поток выходит из первичного пылеуловителя и входит во входную камеру рукавного фильтра. Газовый поток замедляется и проходит под стенкой, защищающей мешки. Отрицательное давление в воздуховоде очищенного воздуха протягивает газовый поток вверх через мешки фильтра. Мелкие частицы, содержащиеся в газовом потоке, скапливаются на внешней поверхности мешков. Очищенный газовый поток проходит через воздуховод и покидает рукавный фильтр через вытяжную трубу.

Газовый поток замедляется и проходит под стенкой, защищающей мешки. Отрицательное давление в воздуховоде очищенного воздуха протягивает газовый поток вверх через мешки фильтра. Мелкие частицы, содержащиеся в газовом потоке, скапливаются на внешней поверхности мешков. Очищенный газовый поток проходит через воздуховод и покидает рукавный фильтр через вытяжную трубу.

Импульсная очистка рукавов

Рукавный фильтр с импульсной очисткой Astec работает в непрерывном режиме очистки. Мешки с импульсной очисткой не прекращают процесс фильтрации, так как нет необходимости снимать мешки для очистки. Для очистки мешков, воздух покидает трубу вентури, концентрирующей воздушный импульс. Образующаяся волна воздуха отталкивает мешки от решетки. Это движение мешков перемещает пыль, позволяя ей упасть в бункер.

Возврат пыли в смесь

С помощью дополнительного воздушного замка с регулируемой скоростью вы можете выбрать, какое количество мелкой пыли с рукавного фильтра в процентном соотношении вы хотите смешать с более крупной пылью, возвращаемой в смесь. Для отвода пыли из рукавного фильтра на хранение или для удаления можно установить дополнительный вентилятор или шнековый конвейер. Датчики вращения, имеющиеся на всех пылевых конвейерах, подают оператору сигнал в случае остановки.

Для отвода пыли из рукавного фильтра на хранение или для удаления можно установить дополнительный вентилятор или шнековый конвейер. Датчики вращения, имеющиеся на всех пылевых конвейерах, подают оператору сигнал в случае остановки.

рукавный фильтр

МАТЕРИАЛ МЕШКА

Прочные мешки в рукавных фильтрах Astec выполнены из патентованного материала. Войлок Astec изготовлен из натурального арамидного волокна с массовым номером 2-денье с прошивкой высокой плотности. Весь войлок Astec также прошел опаление для превосходного освобождения от пыли. Материал мешка специально изготовлен для компании Astec с гарантированной минимальной плотностью 14 унций на квадратный дюйм.* Производители, использующие мешки более низкого качества, могут заявлять о средней плотности равной14 унциям, однако их мешки тоньше, что приводит к менее надежной фильтрации и более быстрому износу мешка. Плотность мешков Astec всегда составляет более 14 унций.

Дополнительно к стандартным мешкам компания Astec предлагает мешки из волокон микро-денье. Мешки из волокон микро-денье изготовлены из арамидных волокон такого же типа, однако, они меньше в диаметре, чем волокна 2-денье, и могут образовать более плотную конфигурацию для улучшенной фильтрации микроскопических твердых частиц на участках с высоким ограничением уровня выброса твердых частиц.

*Стандартная минимальная плотность для перемещаемых и стационарных рукавных фильтров ASTEC составляет 14 унций. Стандартная минимальная плотность для мобильных рукавных фильтров ASTEC составляет 18 унций.

ВЫБЕРИТЕ СИСТЕМУ ОБРАБОТКИ МАТЕРИАЛОВ

Выберите системы в зависимости от ваших эксплуатационных условий. Возможности для контроля потока материалов из рукавного фильтра включают ряд ротационных воздушных замков с пылевой воздуходувкой и шнеки для транспортировки пыли.

ПОЛНЫЙ КОНТРОЛЬ

РАЗДЕЛЬНЫЙ ВОЗВРАТ С ВЕСОВЫМ КОВШОМ

ВОЗВРАТ ВСЕГО

РАЗДЕЛЬНЫЙ ВОЗВРАТ С БУФЕРНЫМ РЕЗЕРВУАРОМ ДЛЯ ПЫЛИ И МЕЛКИХ ЧАСТИЦ

В наличии имеется арамидное волокно микроденье для соответствия строгим ограничениям на твердые частицы.

Трубная перегородка отделяет воздуховоды загрязненного и очищенного воздуха. Грязный воздух должен пройти через мешки.

СИЛОСЫ ДЛЯ ПЫЛИ Силосы для пыли рассчитаны на размеры от 350 до 900 баррелей и оборудованы расходомерами компании Astec для обеспечения точности измерений.

Силосные системы хранения пыли — как стационарные, так и мобильные. Мобильные модели дают возможность монтажа крана или имеют гидравлические самостоятельные монтажные системы и постоянную или съемную ходовую часть.

рукавный фильтр

ДОПОЛНИТЕЛЬНЫЕ ФУНКЦИИ

Дополнительные выгоды, которые вы получаете с Astec, приносят реальную пользу, поскольку они уменьшают заботы при обслуживании и эксплуатации и повышают эффективность.

Изнашивающиеся поверхности переходника воздуховода и колена воздуховода выполнены из формуемой стали AR (износостойкой стали). Ребра жесткости укрепляют стенки рукавного фильтра и предупреждают деформацию. Рукавные фильтры Astec устойчивы к коррозии благодаря эпоксидному покрытию на внутренних поверхностях рукавного фильтра, а первичный пылеуловитель и дверцы доступа приточного воздуха изготовлены из нержавеющей стали. Вытяжной вентилятор, двигатели и приводы поставляются в предварительной сборке. Все мешки, продувные трубы, коллекторы, клапаны и соленоиды устанавливаются на заводе, что позволяет значительно экономить время при сборке.

Ребра жесткости укрепляют стенки рукавного фильтра и предупреждают деформацию. Рукавные фильтры Astec устойчивы к коррозии благодаря эпоксидному покрытию на внутренних поверхностях рукавного фильтра, а первичный пылеуловитель и дверцы доступа приточного воздуха изготовлены из нержавеющей стали. Вытяжной вентилятор, двигатели и приводы поставляются в предварительной сборке. Все мешки, продувные трубы, коллекторы, клапаны и соленоиды устанавливаются на заводе, что позволяет значительно экономить время при сборке.

ДВЕРЦЫ ДОСТУПА

Основные части рукавного фильтра легкодоступны и просты в облуживании.

МЕНЬШЕ ВРЕМЕНИ И ЗАТРАТ НА ОБСЛУЖИВАНИЕ

Лестницы с сетчатым ограждением ведут к верхней части рукавного фильтра с установленными вокруг перилами. Дверцы доступа приточного воздуха из нержавеющей стали обеспечивают легкий доступ к мешкам. Защелкивающиеся мешки можно легко заменить.

Шнек для пыли в рукавном фильтре Astec отличается мощным валом винта с уменьшенным количеством подвесных подшипников.

Подвесные подшипники на шнеках смазаны, износостойки и бесшумны. Удобный доступ к шнекам и подшипникам обеспечивается через служебные люки на уровне земли для каждого подшипника.

Рукавные фильтры снабжены люками для очистки в нижней части бункера. В маловероятном случае блокировки шнекового конвейера эти люки можно убрать и удалить пыль вручную.

Дополнительная информация

Отдел запчастей Astec

Отдел сервисного обслуживания Astec

Отдел систем управления Astec

Как установить рукавный фильтр-пылесборник с защелкивающейся лентой

Пора менять или нужно установить новые фильтровальные рукава? Узнайте, как правильно установить фильтровальный мешок в пластину ячейки пылесборника.

Фильтровальный мешок с двумя бусинами и защелкивающейся лентой может использоваться в самых разных пылесборниках. В пылеуловителе с импульсной струей или обратным воздушным потоком вы обычно видите его как верхнюю конфигурацию мешка. В пылеуловителе с шейкером вы можете видеть фиксирующую ленту как нижнюю конфигурацию. Лента с защелкой представляет собой гибкую стальную ленту с двойным бусом, которая помогает создать пыленепроницаемое уплотнение.Возможно, вы слышали о ремешке с кнопками, имеющем другие названия, например:

Названия ремешка с двойным бисером

- Верх с ремешком с бусами

- Верх с ремешком с бусами вверху)

- Двойное стопорное кольцо с бусинами

Как бы вы это ни называли, если вам нужна помощь в установке фильтровального мешка, мы разместили ссылку на короткое обучающее видео ниже.

Стенограмма видео:

Привет, я Боб из США. S. Air Filtration, и сегодня я хотел бы показать вам, как правильно установить сумку с двойными бусинами и защелками на пластине для клеток.

S. Air Filtration, и сегодня я хотел бы показать вам, как правильно установить сумку с двойными бусинами и защелками на пластине для клеток.

У меня традиционная сумка на кнопках. И, как вы заметили, сумка длинная. Итак, чтобы проиллюстрировать сегодня, я не буду использовать этот большой длинный. Я собираюсь использовать коротенькую коротенькую. У меня также есть небольшая небольшая пластинка для клеток с образцами, чтобы мне помочь.

Сумки с двойными бусинами на кнопках получили свое название от металлической ленты с кнопками, которая находится в сумке, которая добавляет некоторую гибкость, и двух бусин или двойных бусинок, которые находятся на ремешке.Вы заметите, что между ними есть бороздка. Это то место, где мы хотим разместить пластину ячейки.

Таким образом, буртик сверху и снизу обеспечивает воздушное уплотнение.

Итак, при установке мы собираемся положить пакет в пластину ячейки.

Иногда можно увидеть, как люди кладут в такую сумку и думают, что установили ее правильно.

Но, как видите, паз между фиксирующими лентами не входит в пластину ячейки.

Итак, правильный способ сделать это — взять сумку и согнуть ее, придав ей форму почки.Будьте осторожны, не перекручивайте металлическую ленту и не вставляйте ее так, чтобы металлическая пластина находилась прямо между двумя металлическими лентами или двумя бусинами.

И когда вы погрузите сумку, вы услышите щелчок. Отсюда сумка получила название сумки на кнопках.

Мешок герметичный. Не крутится. Так что он хорошо подходит. Затем мы можем взять клетку и установить ее, и все готово.

Связанные ресурсы:

Конструкция мешочного фильтра

Советы по установке рукавного фильтра с импульсной струей / пылесборника / рукавного фильтра

Советы по установке рукавного фильтра с импульсной струей / пылесборника / рукавного отсека

Команда SIIC представляет 5 шагов по правильной установке мешочного фильтра с импульсной струей:

1. При подъеме пылесборника с пульсирующим мешком необходимо следить за тем, чтобы предотвратить деформацию. Когда оборудование снято с завода, все ключевые детали привариваются с помощью висячего ушка. Используйте для подъема подвеску.

При подъеме пылесборника с пульсирующим мешком необходимо следить за тем, чтобы предотвратить деформацию. Когда оборудование снято с завода, все ключевые детали привариваются с помощью висячего ушка. Используйте для подъема подвеску.

2. Когда газовая секция собрана, основные воздуховоды сделаны на заводе, и ее нужно только собрать на месте. Управляющая труба (соединяющая цилиндр подъемного клапана) должна быть установлена на месте, например, заглушка, пряжка и так далее.Все трубы должны быть очищены от мусора. Все стыки следует заполнить герметизирующими материалами и проверить на герметичность.

3. После установки пульсирующего пылесборника мешочного типа, камеры мешка, входа и выхода, а также ведер для золы, все соединения должны быть герметичными и не допускать утечки воздуха. Для приварки уплотнений необходимо выполнять герметичную сварку. При подключенном крепежном элементе пломба должна быть зашифрована прокладками, а все крепежные детали затянуты. При локальной утечке воздуха используйте силикагель или эпоксидную смолу для устранения утечек. Уплотнение пылесборника мешочного типа является важным фактором, влияющим на нормальную работу и срок службы, и степень утечки воздуха из корпуса рукавного фильтра с импульсной струей должна быть менее 3%.

Уплотнение пылесборника мешочного типа является важным фактором, влияющим на нормальную работу и срок службы, и степень утечки воздуха из корпуса рукавного фильтра с импульсной струей должна быть менее 3%.

4. После установки кожухов фильтровальных мешков в пылесборник с импульсной струей необходимо также установить прижимную пластину, чтобы заземляющий провод, клетки фильтров и лист ячеистой пластины находились в тесном контакте. Взрывозащищенная дверца пылесборника импульсного мешочного типа была отрегулирована на заводе перед поставкой, и нет необходимости регулировать ее при установке.

5. Установка пылесборников и фильтровальных мешков является одной из самых тщательных работ во всей установке, поэтому ее следует устанавливать сзади. При установке фильтровальный мешок нельзя касаться острыми твердыми предметами, крючком, даже небольшие царапины также могут значительно сократить срок службы фильтровального мешка. Правильный метод установки мешка: поместите рукавный фильтр-мешок в камеру для мешка через отверстие в пластине в верхней части мешка с защелкой коробчатого типа, придав ему вогнутую форму и вставьте его в отверстие в пластине ячейки — сделайте реставрацию пружинного кольца. , аккуратно прижмите его к окружной поверхности отверстия плотно вставленной клетки фильтровального мешка от горловины мешка до тех пор, пока верхняя часть воротника мешка не войдет в отверстие прижимной пластины в ячейковой пластине в корпусе коробки.Чтобы предотвратить опускание фильтровального мешка, лучше установить одну клетку фильтровального мешка после установки одного фильтровального мешка.

Мешковые фильтры с импульсной струей: полное руководство по часто задаваемым вопросам

Я знаю, что вы ищете надежные мешочные фильтры с импульсной струей.

Сегодняшнее руководство познакомит вас со всеми аспектами рукавного фильтра с импульсной струей — от размеров, фильтрующего материала, преимуществ, контроля качества, стандартов до механизмов фильтрации, среди прочего.

Итак, если вы хотите быть экспертом в области рукавных фильтров с импульсной струей, прочтите это руководство.

Взгляните:

Что такое рукавный импульсный фильтр?

Название «импульсная струя» произошло от использования струйного насоса (Вентури) для создания импульсов очистки мешков под очень высоким давлением.

Обычно короткие порции (импульсы) сжатого воздуха, очищающего фильтры, вносят свой вклад в название.

Это устройство можно использовать для удаления твердых частиц из воздуха на рабочих местах, таких как склады, фабрики и заводы.

Это система фильтрации сухого воздуха, самоочищающаяся за счет удаления остаточных примесей с поверхностей фильтрующего материала с помощью сжатого воздуха.

Мешочный фильтр с импульсной струей

Каков принцип работы импульсного струйного фильтра?

Грязный воздух попадает в фильтр через впускное отверстие, расположенное в нижней части фильтра.

Крупные частицы блокируются перегородкой и направляются в бункер, расположенный ниже.

Помните, частицы воздуха переносят мелкие частицы в рукавные фильтры.

По мере фильтрации образуется осадок, который помогает достичь максимальной фильтрации.

Очищенный воздух поступает в верхние камеры фильтра, откуда выходит через выходное отверстие.

Продолжающееся осаждение частиц пыли приводит к развитию сопротивления в фильтровальных мешках.

Следовательно, контроллер последовательного времени подал сигнал электромагнитному клапану и коллектору сжатого воздуха о периодическом выпуске импульсов воздуха.

Кроме того, сжатый воздух посылает через фильтровальные мешки ударную волну в направлении, противоположном нормальному потоку воздуха, заставляя пылевую корку падать в бункер.

Короткие импульсы длятся менее секунды и, следовательно, происходят одновременно с фильтрацией воздуха.

Как определить размер импульсного рукавного фильтра?

Размер вашей импульсной мешочной фильтровальной системы будет зависеть от выбранной вами конструкции.

Вы можете выполнить следующие шаги, чтобы определить наиболее подходящий размер ваших фильтров.

· Определите минимальную скорость (фут / м)

Вам следует проконсультироваться с опытными профессионалами, чтобы определить ожидаемую минимальную скорость транспортировки технологического газа и пыли, с которыми вы будете работать.

Различные частицы загрязняющих веществ имеют разную скорость транспортировки.

Обычно скорость транспортировки для большинства материалов варьируется от 3500 до 5000 футов / м.

· Определите источники загрязнения.

Определите основные источники, которые нуждаются в постоянной вентиляции и фильтрации во время работы приложения.

Также подсчитайте вторичные источники и отметьте, как часто они требуют вентиляции.

Этот шаг поможет вам узнать, сколько вентиляционных отверстий вам нужно установить на рабочем месте.

Также позволяет определить ожидаемое количество воздушного потока.

· Определите количество CFM, которое вам нужно для каждого филиала

Рассчитайте количество CFM, которое вам нужно в каждом филиале вашей системы.

Вам следует проконсультироваться со специалистом по сборке пыли, имеющим опыт работы в аналогичных областях.

Проконсультируйтесь с OEM-производителем для определения ХФУ в крупных источниках, таких как печи, печи или оборудование, изготовленное на заказ.

· Создание плана системы и компоновки

Нарисуйте план этажа с указанием расположения всех материалов и устройств.Соедините части эскиза с фильтром.

Разработайте требуемый CFC, где встречаются две первичные ветви, комбинируя CFC для каждой ветви с требуемой скоростью.

· Определите статическое сопротивление / давление (SP) системы

Статическое сопротивление — это сопротивление, создаваемое трением, возникающим при потоке воздуха через систему.

Вы должны добавить SP следующих элементов, чтобы получить общую SP.

- Худшее ответвление / ответвление с наивысшим SP

- Основная магистраль SP

- Статическое давление главного пылеуловителя, включая все фильтры предварительной очистки

Каковы компоненты импульсного струйного рукавного фильтра?

Система рукавного фильтра с импульсной струей

Основные компоненты рукавного фильтра с импульсной струей:

- Впускное отверстие: направляет загрязненный воздух в фильтр.

- Выпускное отверстие / камера для чистого воздуха: выпускает очищенный воздух.

- Хупер: собирает грязь из отфильтрованного воздуха и очищенных фильтровальных мешков.

- Главный корпус Защищает компоненты фильтра.

- Вентури: Улучшает прилегание трубной решетки к манжете. Он также создает ударную волну давления в сжатом воздухе.

- Электромагнитный клапан: он быстро открывается и закрывается для выпуска сжатого воздуха из трубок.

- Фильтровальные мешки: они удаляют грязь из неочищенного воздуха.

- Форсунки: прикрепляются к продувочным трубам и выпускают воздух в фильтровальные мешки.

- Металлический мешок. клетки: удерживает пакеты на месте внутри корпуса и предотвращает их разрушение.

- Дутьевые трубы: Подключаются к выпускному отверстию клапана и транспортируют воздух в мешки.

- Воздушный коллектор: он удерживает заданное количество сжатого воздуха с желаемым давлением для импульсного режима.

- Перегородка: представляет собой защитный слой, блокирующий тяжелые частицы, которые могут повредить фильтровальные рукава.

- Трубки: это металлические фитинги, к которым вы прикрепляете фильтровальные рукава и клетки.

- Регулятор последовательного времени: он контролирует онлайн-цикл очистки рукавных фильтров с импульсной струей.

Какие материалы можно выбрать для изготовления корпуса рукавного фильтра с импульсной струей?

Выбор материала для изготовления импульсного струйного фильтра зависит от уникальных производственных потребностей, устойчивости к истиранию и химической совместимости.

Вы можете выбрать один из следующих материалов:

- Углеродистая сталь

- Нержавеющая сталь

- Низкоуглеродистая сталь

- Алюминий

- Специальные сплавы, такие как Hastelloy и Inconel

Мешочный фильтр Pulse Jet

Как Pulse Струйный рукавный фильтр по сравнению с другими типами рукавных фильтров?

По сравнению с механическими и рукавными воздушными фильтрами обратного направления, импульсные струйные фильтры имеют меньшие размеры и стоимость.

Вы будете использовать меньше ткани из-за более высокого соотношения газа и ткани.

Струйным фильтрам также не требуется дополнительное пространство для отделения автономной очистки.

Где можно использовать импульсный рукавный фильтр?

Фильтры подходят, но не ограничиваются ими, в следующих отраслях:

- Сельское хозяйство

- Химическая промышленность

- Энергетика

- Автомобильная промышленность

- Металлургия

- Резина и пластмасса

- Карьеры

- Перерабатывающая промышленность и т. Д.

- Производство цемента

- Электрооборудование и электричество

Каковы преимущества использования рукавного фильтра с импульсной струей?

Эти фильтры обладают многочисленными преимуществами по сравнению с другими типами пылеуловителей.

Они включают;

- Они дешевле в установке и эксплуатации.

- Эти фильтры могут удалять частицы размером до 2,5 микрон с эффективностью удаления 99,99%.

- Экран может работать без перебоев даже во время очистки.

- Импульсно-струйные фильтры автоматически очищаются с помощью системы сжатого воздуха, установленной над рукавными фильтрами.

- Импульсно-струйный фильтр требует меньше места для установки.

- Фильтры бывают разных конструкций и материалов, которые можно настроить в соответствии с конкретными требованиями заказчика.

Какие факторы следует учитывать при покупке импульсного рукавного фильтра?

Перед размещением заказа на поставку фильтра с импульсной струей необходимо учесть следующие факторы.

Импульсная струйная мешочная фильтрующая система

· Состав технологического воздуха или газа

Убедитесь, что химические свойства вашего газа совместимы с материалом, который вы выбрали для изготовления фильтра.

Если вы имеете дело с агрессивным газом, выберите инертный материал, устойчивый к химическому разложению.

Убедитесь, что ваш технологический газ не содержит влаги, так как влажный воздух / газ приведет к быстрому порче тканей.

· Тип и размер частиц пыли

Вы должны знать размер частиц, взвешенных в технологическом газе.

Провести лабораторные испытания для подтверждения физических и химических характеристик загрязняющих веществ.

Являются ли загрязнители едкими, токсичными или солевыми?

Если да, то покрывайте оборудование материалами, устойчивыми к химическому разложению.

· Условия эксплуатации

Перед покупкой обратите внимание на расход и температуру технологического газа.

Вы также должны знать, будет ли технологический газ утилизирован или возвращен в систему.

· Требуемая эффективность

Вы выбираете фильтрующие элементы в зависимости от желаемого уровня фильтрации, хотя большинство фильтров могут удалить 99,9% загрязняющих веществ.

· Характер операции

Рабочий процесс непрерывный или прерывистый?

Вам также необходимо знать, является ли образование пыли непрерывным или спорадическим.

В непостоянных приложениях вы можете очистить фильтры в автономном режиме, что невозможно для непрерывных приложений.

· Доступное пространство

Проведите анализ опасностей технологического процесса, чтобы определить, где разместить фильтровальную камеру.

Фильтр можно установить как внутри, так и снаружи, в зависимости от природы и объема загрязнений.

Если ваш процесс фильтрации подвержен колебаниям температуры, вам следует установить блок фильтра в помещении с подключением к кондиционированному воздуху.

Колебания температуры могут изменить свойства пыли.

Расположение фильтра также влияет на размер и стили.

· Бюджет

Убедитесь, что вы выбрали фильтр, который соответствует вашему бюджету.

Вместе с первоначальной стоимостью покупки сюда также входят затраты на энергопотребление, время простоя и замену картриджей / пакетов.

Особые условия, такие как воздушный шлюз, или могут стоить вам дороже в дополнение к вспомогательному оборудованию.

Как сохранить рукавный фильтр с импульсной струей, чтобы продлить срок его службы?

Система импульсной струйной фильтрации с мешком

Вам следует запланировать регулярное техническое обслуживание и обслуживание на ежедневной, еженедельной и ежемесячной основе, чтобы обеспечить бесперебойную и эффективную работу.

Ниже приведены некоторые из советов по техническому обслуживанию, чтобы гарантировать звуковые характеристики фильтра:

- Проверяйте и снимайте постоянные показания манометра дифференциального давления. Это позволит вам своевременно устранить проблемы в случае неисправности устройства.

- Регулярно очищайте трубопроводы и датчики устройства, чтобы избежать повреждения и выхода из строя оборудования.

- Выполняйте регулярные испытания на герметичность, чтобы заранее выявить возможные отказы фильтра. Используйте порошки для обнаружения утечек и монохроматическое освещение, чтобы определить точную точку утечки.

- Регулярно проверяйте и обслуживайте вытяжной вентилятор в случае каких-либо признаков неисправностей, таких как вибрация, периодический визг и отклонения в эксплуатационных стандартах.

- Проводите регулярные проверки и чистку воздуховода, чтобы избежать засорения системы.

- Убедитесь, что мембранные клапаны не протекают.

- Замените изношенную диафрагму, чтобы предотвратить потери сжатого воздуха.

- Регулярно проверяйте фильтрующий материал, чтобы убедиться в его правильном функционировании.Запланируйте периодическую проверку на герметичность и качество пылевого корка.

- Убедитесь, что вы часто заменяете фильтры в соответствии с инструкциями производителя. Всегда используйте фильтры оригинального производителя для обеспечения стабильного качества материала и эффективности.

Каковы недостатки рукавного импульсного струйного фильтра?

Импульсно-струйные фильтры также имеют ряд недостатков, в том числе;

- Фильтр не может работать с технологическим газом с высокой влажностью.

- Концентрация сточных вод в фильтрах, вероятно, будет выше в этих фильтрах по сравнению с другими мешочными пылеуловителями.

- Фильтры испытывают более высокие перепады давления и проникновение из-за высокой скорости фильтрации.

- Оперативная очистка импульсных струйных фильтров обычно позволяет повторно осаждать пыль после импульсной очистки.

- Фильтры, которые используют высокие скорости, также могут переносить грязь из грязного мешка в чистый мешок во время очистки.

Следовательно, слои пыли в мешках становятся толще, что затрудняет их удаление с помощью системы сжатого воздуха.

- Верх фильтровальных мешков обычно очищается лучше, чем нижняя часть из-за потери энергии импульса при перемещении из зон высокого давления в зоны низкого давления.

- Требуется дополнительная система сжатого воздуха, что увеличивает время, необходимое для обслуживания.

Из каких материалов изготовлены рукавные импульсные фильтры?

Свойства фильтруемого газа / воздуха будут определять тип материала, который вы выберете для изготовления фильтрующего материала.

Также материалы могут быть ткаными или неткаными.Вы можете выбрать один из следующих материалов:

· Стекловолокно

Этот материал можно использовать при высокой рабочей температуре, поскольку он может выдерживать температуру до 260 ° C.

Среда не впитывает влагу, негорючая и имеет отличную стабильность размеров.

Подходит для котлов, работающих на угле, который требует высоких температур.

· Тефлон (PTFE)

Вы можете использовать этот материал, если вам нужен материал, устойчивый к химической эрозии во всем диапазоне pH.

Он также может выдерживать скачки температуры до 260 ° C.

Не впитывает влагу, не липнет и устойчив к разрушению под воздействием ультрафиолетовых лучей и плесени.

Однако тефлон очень подвержен истиранию и очень дорог.

· Ryton

Этот материал можно использовать для регулирования горения, поскольку он обладает превосходной стойкостью к щелочам и кислотам.

· Nomex

Выпускается как из войлочного, так и из тканого материала и производится в виде нити или штапельного волокна.

Вы можете использовать его при температурах от 135 ° C до 204 ° C.

Устойчив к пламени и обладает отличной термической стабильностью.