Условный предел — текучесть — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Диаграмма растяжения пластичного металла ( а и диаграммы условных напряжений пластичного ( б и хрупкого ( в металлов. Диаграмма истинных напряжений ( штриховая линия дана для сравнения. [1] |

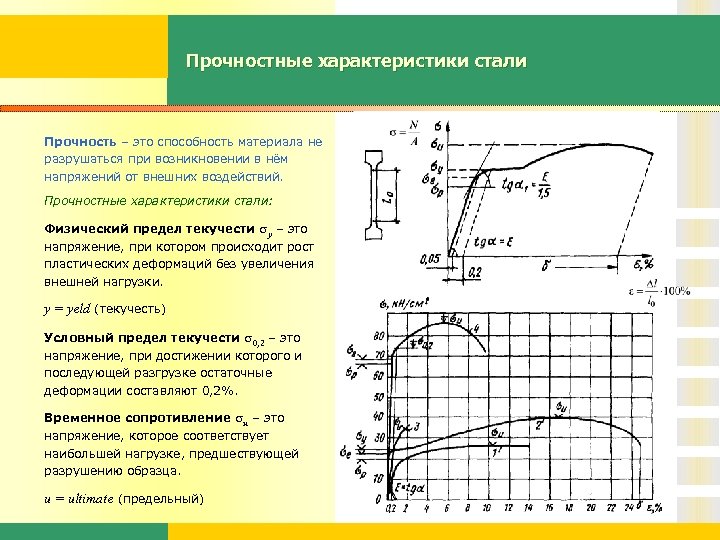

Условный предел текучести — это напряжение, которому соответствует пластическая деформация 0 2 %; его обозначают ( 70 2 — Физический предел текучести стт определяют по диаграмме растяжения, когда на ней имеется площадка текучести. [2]

Условный предел текучести — напряжение, при котором остаточное удлинение достигает 0 2 % длины участка образца, удлинение которого принимается в расчет при определении указанной характеристики. [3]

Кривая растяжения углеродистой стали с площадкой текучести ( а и без нее ( б. [4]

[4] |

Условный предел текучести и временное сопротивление разрыву ( предел прочности) являются сдаточными характеристиками сталей. [5]

Условный предел текучести обозначается через а02 и а08 в зависимости от принятой величины допуска на остаточную деформацию. Индекс 0 2 обычно в обозначениях предела текучести опускается. Если необходимо отличить предел текучести на растяжение от предела текучести на сжатие, то в обозначение вводится дополнительный индекс р или с соответственно растяжению или сжатию. Таким образом, для предела текучести получаем обозначения отр и стс. [6]

Условный предел текучести cr0i2 кгс / мм2 ( н / м2) — напряжение, при котором остаточное удлинение достигает 0 2 % от расчетной длины образца. [7]

Условный предел текучести определяют также для легированной стали и для ковкого чугуна. С повышением содержания углерода прочность стали повышается, а ее пластичность падает. Это хорошо видно из представленных на рис. 2.46 диаграмм растяжения для качественной конструкционной углеродистой стали нескольких марок.

[8]

Это хорошо видно из представленных на рис. 2.46 диаграмм растяжения для качественной конструкционной углеродистой стали нескольких марок.

[8]

Условный предел текучести a0i2 является напряжением, при котором остаточное удлинение образца составляет 0 2 % его начальной длины. [9]

Условный предел текучести ст0 2 определяется графическим способом. Для этого значения полного и остаточного удлинений откладываются в прямоугольных координатах в зависимости от соответствующих ступеней нагружения. В результате получаются схематически показанные на рис. 27 кривые. На расстоянии 0 2 % остаточного удлинения проводится прямая, параллельная прямой Гука. [11]

Условный предел текучести определяют также для легированной стали и для ковкого чугуна.

Условный предел текучести определяют также для легированной стали и ковкого чугуна. С повышением содержания углерода прочность стали повышается, а ее пластичность падает. Это хорошо видно из представленных на рис. 2.41 диаграмм растяжения, для качественной конструкционной углеродистой стали нескольких марок. [13]

Условный предел текучести а 2 широко применяют в расчетах на прочность. При дальнейшем нагружении пластическая деформация все больше увеличивает-ся, равномерно распределяясь по всему объему образца. В точке В нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование шейки — сужения попе — f речного сечения, деформация из равно — 54 диаграмма истинных мерной переходит в местную. [14]

[14]

| Диаграмма истинных МврНОЙ ПврвХОДИТ В МбСТНуЮ. — Напряжение ( S и условных ( о напряжений в материале В ЭТОТ МОМ6НТ ИСПЫТЗНИЯ НЗЗЫ. [15] |

Страницы: 1 2 3 4 5

определение, измерение характеристик стали, проверка сплава

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

- Основное определение

- Состав стальных сплавов

- Добавки углерода и прочность

- Марганец и кремний

- Сера и фосфор

- Азот и кислород

- Поведение легирующих добавок

- Проверка сплава

- Проведение испытаний

- Невыраженная точка текучести

- Характеристика пластичности

- Показатель хрупкости

- Прочность материала

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Состав стальных сплавов

Свойства металла зависят от сформированной кристаллической решетки, которая, в свою очередь, определяется содержанием углерода. Зависимость типов решетки от количества углерода хорошо прослеживается на структурной диаграмме. Если, например, в решетке стали насчитывается до 0.06% углерода, то это классический феррит, который имеет зернистую структуру. Такой материал непрочный, но текучий и имеет большой предел ударной вязкости.

По структуре стали делятся на:

- ферритную;

- перлитно-ферритовую;

- цементитно-ферритную;

- цементитно-перлитовую;

- перлитную.

Добавки углерода и прочность

Закон аддитивности подтверждается процентными изменениями цементита и феррита в стали. Если количество углеродной добавки составляет около 1,2%, то предел текучести стального материала увеличивается и повышается твердость, прочность и температуростойкость. При последующем увеличении содержания углерода технические параметры ухудшаются. Сталь плохо сваривается и неохотно поддается штамповке. Самым лучшим образом при сварке ведут себя сплавы с небольшим содержанием углерода.

Марганец и кремний

В виде добавки, чтобы увеличить степень раскисления, дополнительно добавляют марганец. Кроме того, этот элемент уменьшает вредное воздействие серы. Содержание марганца обычно не более 0.8% и он не влияет на технологические свойства сплава. Присутствует как твердый компонент.

Кремний тоже особо не влияет на характеристики металла. Он необходим для увеличения качества сварки деталей. Содержание этого элемента не превышает 0.38% и он добавляется во время процесса раскисления.

Сера и фосфор

Сера содержится в виде хрупких сульфитов. Повышенное количество этого элемента влияет на механические показатели сплава. Чем больше серы, тем хуже пластичность, текучесть и вязкость сплава. Если превышен предел в 0.06%, то изделие сильнее подвержено коррозии и становится способным к сильному истиранию.

Наличие фосфора увеличивает показатель текучести, но при этом уменьшается пластичность и вязкость. В общем, завышенное содержание фосфора значительно ухудшает качество металла. Особенно вредно сказывается на характеристиках совместное высокое содержание фосфора и углерода. Допустимыми пределами содержания фосфора считаются значения от 0.025 до 0.044%.

Азот и кислород

Это неметаллические примеси, которые понижают механические свойства сплава. Если содержание кислорода больше чем 0.03%, то металл быстрее стареет, падают значения пластичности и вязкости. Азотные добавки увеличивают прочность, но в этом случае предел текучести уменьшается. Увеличенное содержание азота делает сталь ломкой и способствует быстрому старению металлической конструкции.

Если содержание кислорода больше чем 0.03%, то металл быстрее стареет, падают значения пластичности и вязкости. Азотные добавки увеличивают прочность, но в этом случае предел текучести уменьшается. Увеличенное содержание азота делает сталь ломкой и способствует быстрому старению металлической конструкции.

Поведение легирующих добавок

Для улучшения всех физических показателей стали, в сплав добавляют специальные легирующие элементы. Такими добавками могут быть вольфрам, молибден, никель, хром, титан и ванадий. Совместное добавление в необходимых пропорциях, дает самые приемлемые результаты.

Легирование значительно повышает показатель текучести, ударной вязкости и препятствует деформации и растрескиванию.

Проверка сплава

Перед запуском в производство для изучения свойств металлического сплава, проводят испытания. На образцы металла воздействуют различными нагрузками до полной потери всех свойств.

Нагрузки бывают:

- Статистическая нагрузка.

- Проверка на выносливость и усталость стали.

- Растягивание элемента.

- Тестирование на изгиб и кручение.

- Совместная выносливость на изгиб и растяжение.

Для этих целей применяют специальные станки и создают условия, максимально приближенные к режиму эксплуатации будущей конструкции.

Проведение испытаний

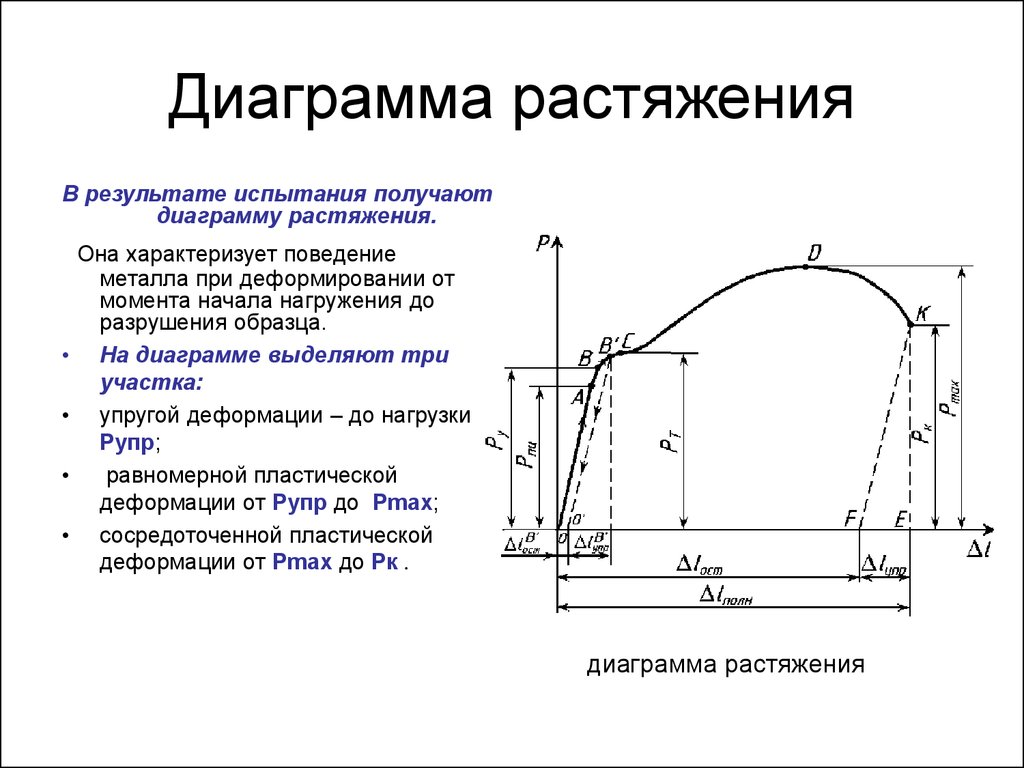

Для проведения испытаний на цилиндрический образец сечением в двадцать миллиметров и расчетной длиной в десять миллиметров применяют нагрузку на растяжение. Сам образец имеет длину более десяти миллиметров, чтобы была возможность надежно его захватить, а на нем отмечена длина в десять миллиметров и именно она называется расчетной. Силу растяжения увеличивают и замеряют растущее удлинение образца. Для наглядности данные наносят на график. Он носит название диаграммы условного растяжения.

При небольшой нагрузке образец удлиняется пропорционально. Когда сила растяжения достаточно увеличится, то будет достигнут предел пропорциональности. После прохождения этого предела начинается непропорциональное удлинение материала при равномерном изменении силы растяжения. Затем достигается предел, после прохождения которого образец не может возвратиться к первоначальной длине. При прохождении этого значения, изменение испытываемой детали происходит без увеличения силы растяжения. Например, для стального прута Ст. 3 эта величина равна 2450 кг на один квадратный сантиметр.

После прохождения этого предела начинается непропорциональное удлинение материала при равномерном изменении силы растяжения. Затем достигается предел, после прохождения которого образец не может возвратиться к первоначальной длине. При прохождении этого значения, изменение испытываемой детали происходит без увеличения силы растяжения. Например, для стального прута Ст. 3 эта величина равна 2450 кг на один квадратный сантиметр.

Невыраженная точка текучести

Если при постоянной силе воздействия, материал способен длительное время самостоятельно деформироваться, то его называют идеально пластическим.

При испытаниях часто бывает, что площадка текучести нечетка определена, тогда вводят определение условного предела текучести. Это означает, что сила, действующая на металл, вызвала деформацию или остаточное изменение около 0.2%. Значение остаточного изменения зависит от пластичности металла.

Чем металл пластичнее, тем выше значение остаточной деформации. Типичными сплавами, в которых нечетко выражена такая деформация, являются медь, латунь, алюминий, стали с малым содержанием углерода.

Образцы этих сплавов называют уплотняющимися.

Когда металл начинает «течь» то, как демонстрируют опыты и исследования, в нём происходят сильные изменения в кристаллической решетке. На её поверхности появляются линии сдвига и слои кристаллов значительно сдвигаются.

После того как металл самопроизвольно растянулся, он переходит в следующее состояние и опять приобретает способность сопротивления. Затем сплав достигает своего предела прочности и на детали четко проявляется наиболее слабый участок, на котором происходит резкое сужение образца.

Площадь поперечного сечения становится меньше и в этом месте происходит разрыв и разрушение. Величина силы растяжения в этот момент падает вместе со значением напряжения и деталь рвётся.

Высокопрочные сплавы выдерживают нагрузку до 17500 килограмм на сантиметр квадратный. Предел прочности стали СТ.3 находится в пределах 4−5 тыс. килограммов на сантиметр квадратный.

Характеристика пластичности

Пластичность материала является важным параметром, который должен учитываться при проектировании конструкций. Пластичность определяется двумя показателями:

Пластичность определяется двумя показателями:

- остаточным удлинением;

- сужением при разрыве.

Остаточное удлинение вычисляют путем замера общей длины детали после того, как она разорвалась. Она состоит из суммы длин каждой половины образца. Затем в процентах определяют отношение к первоначальной условной длине. Чем прочнее металлический сплав, тем меньше значение относительного удлинения.

Остаточное сужение — это отношение в процентах самого узкого места разрыва к изначальной площади сечения исследуемого прута.

Показатель хрупкости

Самым хрупким металлическим сплавом считается инструментальная сталь и чугун. Хрупкость — это свойство обратное пластичности, и оно несколько условно, поскольку сильно зависит от внешних условий.

Такими условиями могут являться:

- Температура окружающей среды. Чем ниже температура, тем хрупче становится изделие.

- Скорость изменения прилагаемого усилия.

- Влажность окружающей среды и другие параметры.

При изменении внешних условий, один и тот же материал ведет себя по-разному. Если чугунную болванку зажать со всех сторон, то она не разбивается даже при значительных нагрузках. А, например, когда на стальном пруте есть проточки, то деталь становиться очень хрупкой.

Поэтому на практике применяют не понятие предела хрупкости, а определяют состояние образца как хрупкое или довольно пластичное.

Прочность материала

Это механическое свойство заготовки и характеризуется способностью выдерживать нагрузки полностью не разрушаясь. Для испытываемого образца создают условия наиболее отражающие будущие условия эксплуатации и применяют разнообразные воздействия, постепенно увеличивая нагрузки. Повышение сил воздействия вызывают в образце пластические деформации. У пластичных материалов деформация происходит на одном, ярко выраженном участке, который называется шейка. Хрупкие материалы могут разрушаться на нескольких участках одновременно.

Сталь проходит испытание для точного выяснения различных свойств, чтобы получить ответ о возможности её использования в тех или иных условиях при строительстве и создании сложных конструкций.

Значения текучести различных марок сталей занесены в специальные Стандарты и Технические Условия. Предусмотрено четыре основных класса. Значение текучести изделий первого класса может доходить до 500 кг/см кв., второй класс отвечает требованиям к нагрузке до 3 тыс. кг/см кв., третий — до 4 тыс. кг/см кв. и четвертый класс выдерживает до 6 тыс. кг/см кв.

Что такое предел прочности при растяжении металлического материала и метод его измерения

Растяжение – это простое испытание механических свойств. В пределах расстояния испытательного калибра напряжения равномерны, измерение напряжений, деформаций и показателей работоспособности стабильно, надежно и удобно для теоретического расчета. С помощью испытания на растяжение можно измерить самые основные показатели механических свойств в процессе упругой деформации, пластической деформации и разрушения, такие как положительный модуль упругости E и предел текучести σ 0,2. Предел текучести σ с. Прочность на растяжение σ b. Скорость растяжения после разрушения δ И уменьшение площади ψ И т. д. Показатели механических свойств, полученные при испытании на растяжение, такие как e σ 0,2, σ s, σ b, δ, ψ и т. д., являются неотъемлемыми основными свойствами материалов и основной основой в инженерном дизайне.

С помощью испытания на растяжение можно измерить самые основные показатели механических свойств в процессе упругой деформации, пластической деформации и разрушения, такие как положительный модуль упругости E и предел текучести σ 0,2. Предел текучести σ с. Прочность на растяжение σ b. Скорость растяжения после разрушения δ И уменьшение площади ψ И т. д. Показатели механических свойств, полученные при испытании на растяжение, такие как e σ 0,2, σ s, σ b, δ, ψ и т. д., являются неотъемлемыми основными свойствами материалов и основной основой в инженерном дизайне.

Взаимосвязь между пластической деформацией металла и пределом прочности при растяжении

Для большинства металлических материалов в области упругой деформации напряжение и деформация становятся пропорциональными. Когда напряжение или деформация продолжают увеличиваться, в определенный момент деформация больше не будет пропорциональна приложенному напряжению.

В этот момент связь с соседними исходными атомами начинает разрываться и модифицируется новой группой атомов. Когда это происходит, материал не возвращается в исходное состояние после снятия напряжения, то есть деформация является постоянной и неустранимой, и тогда материал входит в зону пластической деформации (рис. 1).

Когда это происходит, материал не возвращается в исходное состояние после снятия напряжения, то есть деформация является постоянной и неустранимой, и тогда материал входит в зону пластической деформации (рис. 1).

На самом деле трудно определить точную точку, в которой материал переходит из зоны упругости в зону пластичности. Как показано на рис. 2, проведена параллельная линия с деформацией 0,002. Кривая напряжения-деформации обрезается этой линией, а предел текучести определяется как предел текучести. Предел текучести равен напряжению, при котором происходит значительная пластическая деформация. Большинство материалов не однородны и не являются идеальными материалами. Выход материалов — это процесс, обычно сопровождающийся наклепом, поэтому он не является отдельным пунктом.

Рис. 2 кривая напряжение-деформация Для большинства металлических материалов кривая напряжение-деформация выглядит аналогично показанной на рис. 3. Когда начинается нагружение, напряжение увеличивается от нуля, а деформация увеличивается линейно. Пока материал не станет текучим, кривая начинает отклоняться от линейности.

3. Когда начинается нагружение, напряжение увеличивается от нуля, а деформация увеличивается линейно. Пока материал не станет текучим, кривая начинает отклоняться от линейности.

Продолжайте увеличивать напряжение, и кривая достигнет максимального значения. Максимальное значение соответствует пределу прочности при растяжении, которое является максимальным значением напряжения на кривой, представленной на рисунке буквой m. Точка разрыва — это точка, в которой материал окончательно разрушается и обозначена на рисунке буквой F.

Рис. 3 Схематическая диаграмма инженерной кривой напряжение-деформация Типичное устройство для испытания на растяжение и геометрия испытательного образца показаны на рис. 4. Во время испытания на растяжение образец медленно вытягивают, и изменения длины и приложенной силы записываются. Записывают кривую смещения силы. Кривая напряжение-деформация может быть построена с использованием исходной длины, расчетной длины и площади поперечного сечения образца.

Рисунок 4. Испытание на растяжение

Для материалов, которые могут подвергаться пластической деформации при растяжении, чаще всего используются два типа кривых: кривая инженерного напряжения-инженерной деформации и кривая истинного напряжения-деформации. Разница между ними в том, что площадь, используемая при расчете напряжения, различна. Первый использует начальную площадь образца, а второй использует площадь поперечного сечения в реальном времени во время процесса растяжения. Следовательно, на кривой напряжение-деформация истинное напряжение обычно выше инженерного напряжения.

Рис. 5 Схематическая диаграмма типичной кривой растяженияРис. 6 Кривые истинного напряжения и истинной деформации различных реальных металлических материалов

Существует два типа наиболее распространенных кривых растяжения: один представляет собой кривую растяжения с очевидным пределом текучести; Во-вторых, кривая растяжения без очевидного предела текучести. Предел текучести представляет собой сопротивление металла начальной пластической деформации. Это одно из важнейших механических свойств в машиностроении.

Предел текучести представляет собой сопротивление металла начальной пластической деформации. Это одно из важнейших механических свойств в машиностроении.

Остаточная пластическая деформация является важной основой. Как правило, за предел текучести искусственно принимается сопротивление, соответствующее техническому металлу при определенной остаточной пластической деформации, также известное как условный предел текучести. То есть нет очевидного предела пластической текучести и нет очевидного предела текучести. Если вы хотите узнать предел текучести фактического металла, вам нужно условие оценки, поэтому существует условный предел текучести. Для различных металлических компонентов остаточная деформация, соответствующая условному пределу текучести, различна. Для некоторых жестких металлических компонентов остаточная деформация должна быть небольшой, в то время как соответствующая остаточная деформация обычных металлических компонентов велика, когда они поддаются деформации в определенных условиях. Обычно используемая остаточная деформация составляет 0,01%, 0,05%, 0,1%, 0,2%, 0,5% и 1,0%.

Обычно используемая остаточная деформация составляет 0,01%, 0,05%, 0,1%, 0,2%, 0,5% и 1,0%.

Текучесть металла является результатом движения дислокаций, поэтому текучесть металла определяется сопротивлением движению дислокаций. Для чистых металлов оно включает сопротивление решетки, сопротивление взаимодействию дислокаций и сопротивление взаимодействию дислокаций с другими дефектами или структурами.

Рисунок 9 дислокации в реальном металлическом алюминии Площадь, соответствующая прямому участку на кривой растяжения, то есть упругой части, является упругим свойством. От начала упругой деформации до процесса разрушения полная энергия, поглощаемая образцом, называется работой разрушения, а энергия, поглощаемая металлом до разрушения, называется вязкостью разрушения. Механические свойства реальных металлов обычно изменяются в процессе растяжения, и наиболее заметным явлением является деформационное упрочнение. Упрочнение металла помогает избежать внезапного разрушения практических инженерных компонентов при перегрузке, что приводит к катастрофическим последствиям.

Пластическая деформация металла и деформационное упрочнение — необходимое условие обеспечения равномерной пластической деформации металла. То есть в поликристаллическом металле, где происходит пластическая деформация, он упрочняется, а затем пластическая деформация подавляется, так что деформация может быть легче перенесена в другие места.

В соответствии с фактической кривой растяжения после того, как большинство металлов претерпит текучесть при комнатной температуре, деформация не будет продолжаться под действием предела текучести, и для продолжения деформации необходимо увеличить сопротивление. На истинной кривой напряжение-деформация реологическое напряжение возрастает, и появляется явление наклепа. Такая кривая называется кривой деформационного упрочнения. Индекс деформационного упрочнения n является важным показателем пластичности, который отражает способность материалов сопротивляться непрерывной деформации.

Рис. 10 наклеп при пластической деформации металла Наконец, поговорим о скорости деформации. Как правило, кривые растяжения металлических материалов получают путем испытаний при более низкой скорости деформации. Только некоторые специальные металлические компоненты должны испытывать свои механические свойства при высокой скорости деформации, то есть компоненты с высокоскоростной деформацией. При нормальной комнатной температуре деформация материала в основном представляет собой скольжение дислокаций или двойникование.

Как правило, кривые растяжения металлических материалов получают путем испытаний при более низкой скорости деформации. Только некоторые специальные металлические компоненты должны испытывать свои механические свойства при высокой скорости деформации, то есть компоненты с высокоскоростной деформацией. При нормальной комнатной температуре деформация материала в основном представляет собой скольжение дислокаций или двойникование.

Максимальное инженерное напряжение на кривой растяжения, то есть инженерная кривая деформации, называется предельным растягивающим напряжением, то есть пределом прочности при растяжении.

Предел текучести

ПРЕДЕЛ ТЕЧЕНИЯ И ТЕРМИЧЕСКАЯ ОБРАБОТКА

Предел текучести является важным показателем для большинства инженерных разработок, на который влияют многие факторы, такие как качество сырья, химический состав, процесс формования, процесс термообработки и т. д. В этой статье представлен пример, показывающий влияние термообработки на предел текучести. прочность легированной стали AISI 4140.

д. В этой статье представлен пример, показывающий влияние термообработки на предел текучести. прочность легированной стали AISI 4140.

1. ПРЕДЕЛ ТЕКУЧЕСТИ

Предел текучести – это величина напряжения, при котором пластическая деформация становится заметной и значительной. Рис.1 представляет собой инженерную диаграмму напряжения-деформации при испытании на растяжение. Поскольку на кривой нет определенной точки, где заканчивается упругая деформация и начинается пластическая деформация, предел текучести выбирается равным пределу прочности, при котором происходит определенная величина пластической деформации. Для общего инженерного расчета предел текучести выбирают, когда имеет место пластическая деформация 0,2 %. Предел текучести 0,2% или предел текучести при смещении 0,2% рассчитывают при смещении 0,2% от исходной площади поперечного сечения образца (s=P/A).

На стадии текучести материал деформируется без увеличения приложенной нагрузки, но на стадии деформационного упрочнения материал претерпевает изменения в своей атомарной и кристаллической структуре, что приводит к увеличению сопротивления материала дальнейшей деформации.

Предел текучести является очень важным значением при проектировании инженерных конструкций. Если мы проектируем компонент, который должен выдерживать силу во время использования, мы должны быть уверены, что компонент не деформируется пластически. Поэтому мы должны выбрать материал с высоким пределом текучести или сделать компонент достаточно большим, чтобы приложенная сила создавала напряжение ниже предела текучести. Напротив, предел прочности при растяжении относительно не важен для выбора и применения пластичных материалов, поскольку до того, как она будет достигнута, происходит слишком большая пластическая деформация. Однако предел прочности при растяжении может дать некоторое представление о материалах, таких как твердость и дефекты материала.

Рис.1 Диаграмма напряжения – деформации

2. РАЗНИЦА В ПРЕДЕЛЕ ТЕКУЧЕСТИ (YS)

2. 1 Разница в пределе текучести

1 Разница в пределе текучести

В таблице 1 показаны различные значения предела текучести, полученные из легированной стали AISI 4140, но при различных термообработках.

2.2 Влияние состава на разницу YS

Состав влияет на предел текучести только за счет изменения легирующих элементов, таких как углерод (C), хром (Cr), марганец (Mn), молибден (Mo), никель (Ni) и кремний (Si). Легирующие элементы, благоприятно влияющие на прочность, прокаливаемость, ударную вязкость и обрабатываемость, приведены ниже.

AISI 4140 представляет собой легированную сталь с низким содержанием хрома и молибдена. Его стандартный и помольный составы приведены в таблице 2.

Данные в таблице 2 показывают, что все материалы соответствуют спецификации. Цифры 3 и 4 показывают, что материалы изготовлены из одной партии слитков одинакового состава. Однако предел текучести между № 3 и № 4 сильно различается. № 3 и 4 имеют идентичный состав, но подвергались термообработке только с помощью разных термообработчиков. Явным признаком является то, что разница в пределе текучести возникла из-за различных процессов термообработки, а не из-за состава материала.

Цифры 3 и 4 показывают, что материалы изготовлены из одной партии слитков одинакового состава. Однако предел текучести между № 3 и № 4 сильно различается. № 3 и 4 имеют идентичный состав, но подвергались термообработке только с помощью разных термообработчиков. Явным признаком является то, что разница в пределе текучести возникла из-за различных процессов термообработки, а не из-за состава материала.

Сравнение между двумя поставщиками металла также показывает, что разница в пределе текучести была связана в основном с поставщиками термообработки, а не с поставщиками металла и/или составом. Кроме того, в широко применяемой стали AISI 4140 редко присутствуют дефекты материала, такие как сегрегация и включения.

2.3 Влияние процесса термообработки на разницу YS

Процесс термообработки с закалкой и отпуском для стали AISI 4140 вызывает микроструктурные изменения в стали. Несомненно, разница в пределе текучести была обусловлена в основном различной микроструктурой, полученной в результате различных параметров термообработки, используемых поставщиками термообработки. Основные регулируемые параметры термообработки включают температуру аустенизации, время выдержки, закалочную среду, температуру и время отпуска. Они влияют на микроструктуру, размер зерна и, в конечном итоге, на механические свойства деталей, включая предел текучести и твердость. Подсчитано, что основные различия в параметрах обработки, используемые поставщиками термообработки, связаны с температурой аустенизации, временем выдержки, контролем закалки и температурой отпуска.

Основные регулируемые параметры термообработки включают температуру аустенизации, время выдержки, закалочную среду, температуру и время отпуска. Они влияют на микроструктуру, размер зерна и, в конечном итоге, на механические свойства деталей, включая предел текучести и твердость. Подсчитано, что основные различия в параметрах обработки, используемые поставщиками термообработки, связаны с температурой аустенизации, временем выдержки, контролем закалки и температурой отпуска.

2.4 Влияние микроструктуры на разницу YS

Механические свойства стали тесно связаны с ее микроструктурой. Подсчитано, что возможная микроструктура материала AISI 4140, закаленного в масле, состояла из бейнита вместе с мартенситом из-за низкого предела текучести образцов, полученных после термообработки 4 (h5). Для материалов с высоким пределом текучести под номерами от 1 до 3 разница в микроструктурных фазах возникает из-за различных параметров термообработки, используемых специалистами по термообработке. Считается, что основными используемыми дифференциальными технологическими параметрами являются температура аустенизации, время выдержки, температура закалочного масла и температура отпуска.

Считается, что основными используемыми дифференциальными технологическими параметрами являются температура аустенизации, время выдержки, температура закалочного масла и температура отпуска.

В отпущенном состоянии микроструктура состоит из вышеуказанной матрицы с равномерным распределением карбидов. Податливость материала в отпущенном состоянии сильно зависит от расстояния между частицами карбида.

2.5 Влияние размера зерна на предел текучести YS

Размер зерна, одно из микроструктурных измерений, оказывает особенно значительное влияние на предел текучести. Для AISI 4140 предел текучести обычно имеет тенденцию к уменьшению с увеличением размера зерна почти так же, как и ударная вязкость.

В целом, при уменьшении среднего размера зерна металл становится прочнее (более устойчив к пластическому течению), а при увеличении размера зерна происходит обратное влияние на прочность. Разница в размере зерна вызвана, главным образом, различными параметрами термообработки и/или, возможно, первоначальным размером зерна материала перед закалкой.

Разница в размере зерна вызвана, главным образом, различными параметрами термообработки и/или, возможно, первоначальным размером зерна материала перед закалкой.

Влияние размера зерна на предел текучести, sy, определяется уравнением Холла-Петча для конструкционных сталей:

где:

- так же как и сопротивление решетки, т.е. напряжение трения, противодействующее движению дислокаций

- k — константа, иногда называемая термином блокировки дислокации .

- d — размер зерна феррита

Зависимость между размером зерна и пределом текучести для простой углеродистой стали схематически показана на рис.2.

Рис. 2 Зависимость, показывающая влияние размера зерна на предел текучести

Результаты, представленные многими исследователями, показывают, что предел текучести сначала увеличивается в соответствии с уравнением Холла-Петча, но по мере уменьшения размера зерна до нанодиапазона он будет отклоняться и уменьшаться.

Разница в размере зерна также должна быть связана с различными параметрами термообработки, особенно с температурой и временем аустенизации, и/или, возможно, с исходным размером зерна материала перед закалкой.

3. ПРЕДЕЛ ТЕКУЧЕСТИ ПО ТВЕРДОСТИ

3.1 Твердость в зависимости от предела прочности при растяжении

Твердость стали – это ее сопротивление поверхностному вдавливанию в стандартных условиях испытаний. И твердость, и предел прочности при растяжении являются показателями сопротивления металла пластической деформации. Следовательно, они примерно пропорциональны. Обычно корреляция между твердостью и пределом прочности при растяжении приводится во многих учебниках для приблизительной оценки предела прочности стали при растяжении по ее значению твердости. Корреляция твердости с пределом прочности при растяжении в целом хорошая (разница обычно менее ± 10 %)

Наиболее часто используемые тесты на твердость, Роквелла, Бринелля, Виккерса и Кнупа, — это тесты, в которых закаленный шарик или алмаз вдавливаются в сталь и каким-то образом измеряется глубина проникновения. В испытаниях по Роквеллу испытательные машины автоматически определяют глубину проникновения и предоставляют числовое значение твердости в соответствующей шкале. В тестах Бринелля, Виккерса и Кнупа измеряется горизонтальный размер отпечатка и преобразуется в число твердости. Однако горизонтальный размер отпечатка геометрически связан с глубиной отпечатка, поэтому эти тесты по-прежнему являются измерениями глубины проникновения в сталь.

В испытаниях по Роквеллу испытательные машины автоматически определяют глубину проникновения и предоставляют числовое значение твердости в соответствующей шкале. В тестах Бринелля, Виккерса и Кнупа измеряется горизонтальный размер отпечатка и преобразуется в число твердости. Однако горизонтальный размер отпечатка геометрически связан с глубиной отпечатка, поэтому эти тесты по-прежнему являются измерениями глубины проникновения в сталь.

Вдавливание твердомерного индентора в сталь включает пластическую деформацию (движение) стали в месте вдавливания индентора. Пластическая деформация стали является результатом превышения прочности стали. Следовательно, чем меньше сталь пластически деформируется при испытании индентором на твердость, тем выше прочность стали. В то же время меньшая пластическая деформация приводит к меньшему отпечатку твердости, и, таким образом, результирующее число твердости для любого из обсуждаемых испытаний выше. Отсюда и соотношение: чем выше твердость, тем выше прочность.

3.2 Предел текучести в зависимости от предела прочности при растяжении

Для низколегированной стали предел текучести обычно составляет около 75-90% от предела прочности при растяжении. Сопоставимый показатель для мягкой стали составляет около 65-75%. Для отожженной аустенитной нержавеющей стали предел текучести составляет очень низкую долю от предела прочности при растяжении, обычно только 40-45%, но только несколько % холодной обработки увеличивают предел текучести на 200 или 300 МПа, а в сильно холоднодеформированном материале как пружинная проволока или полоса, выход обычно составляет около 80-95% от предела прочности.

При более высоком содержании углерода увеличение прочности на разрыв более чем в три раза превышает увеличение предела текучести. Таким образом, характерной чертой современной низкоуглеродистой стали HSLA является высокое отношение предела текучести к пределу прочности (Y/T), которое даже увеличивается, если более высокий предел текучести достигается за счет измельчения зерна. Однако отношение текучести к пределу прочности при растяжении не является величиной, подходящей для характеристики требований безопасности.

Однако отношение текучести к пределу прочности при растяжении не является величиной, подходящей для характеристики требований безопасности.

3.3 Предел текучести в зависимости от твердости

Соответствующая корреляция твердости с пределом текучести несколько менее впечатляющая, но все же разумная (разница обычно в пределах ± 15 %).

Данные в таблице 1 показывают, что предел текучести имеет более высокую вариацию по сравнению с разницей в значениях твердости. При грубой корреляции твердости с пределом текучести с использованием таблиц преобразования нормальной твердости и предела прочности на растяжение считается, что более широкие вариации предела текучести при одинаковых уровнях твердости были вызваны главным образом (1) микроструктурными различиями, включая фазы, размер и распределение отпущенного карбида и размер зерна и (2) ошибки теста на нормальную твердость соответствующего поставщика термообработки.

В результате отпуска однофазный закаленный мартенсит превращается в отпущенный мартенсит, состоящий из стабильной ферритной и карбидной фаз. Микроструктура мартенсита отпуска должна состоять из чрезвычайно мелких и равномерно распределенных карбидных частиц. Чем мельче карбиды и размер зерна, тем выше предел текучести. Отпуск определяет размер частиц карбида. Повышение температуры отпуска на заданное время ускорит диффузию, но приведет к укрупнению карбида и зерна, а материал станет немного мягче. В этом случае предел текучести снизится больше, чем твердость.

4. ПРЕДЕЛ ТЕКУЧЕСТИ В СООТВЕТСТВИИ С ТРЕБОВАНИЯМИ

4.1 Коэффициент запаса прочности (FS) в конструкции

Коэффициент запаса прочности представляет собой отношение предельного напряжения к допустимому напряжению:

FS = предельное напряжение/допустимое напряжение

Где:

- Предельное напряжение: максимальное напряжение, которое элемент может выдержать до разрушения

(может быть предел прочности при растяжении или предел текучести) - Допустимое напряжение: максимальное напряжение, на которое рассчитан элемент .

FS используется для предотвращения разрушения конструкции. Инженер-конструктор стремится обеспечить, чтобы компонент не разрушался и не подвергался необратимому изменению своих размеров под действием приложенной нагрузки. Следовательно, возникающее напряжение не должно превышать предел упругости материала. Однако для пластичных материалов предел текучести или испытательное напряжение часто используется в целях проектирования. Кроме того, поскольку прочность материала на растяжение может быть легко определена, общепринятой практикой является использование этого показателя вместе с коэффициентом запаса прочности в качестве основы для проектирования.

FS, используемый в каждом конкретном случае, зависит от обстоятельств и зависит от

- Тип нагрузки, т. е. статическая или динамическая,

- Тип материала,

- Возможность дефектов материала,

- Вероятная скорость износа материала (из-за износа или коррозии),

- Последствия отказа.

Для стали коэффициенты безопасности могут варьироваться от примерно 3 для условий статической нагрузки до примерно 15 для ударных нагрузок. Более высокие коэффициенты безопасности (например, 20) могут использоваться там, где есть знакопеременные напряжения с последующей опасностью усталости металла.

При инженерном проектировании компонент часто подвергается напряжению до 80 % предела текучести, даже намного ниже, до 60 % его предела текучести.

ЗАКЛЮЧЕНИЕ

- Разница в пределе текучести объясняется, главным образом, различиями в микроструктуре, обусловленными различными параметрами термообработки, используемыми поставщиками термообработки, а не поставщиками металла и/или составом, а также дефектами металла.

- Основными различиями в параметрах обработки, используемых поставщиками термообработки, считаются, главным образом, температура аустенизации, время выдержки, контроль закалки и температура отпуска, что приводит к изменениям микроструктуры, особенно смеси фаз, размеру и распределению карбидов и размеру зерна.

- Корреляция твердости с пределом прочности обычно хорошая (разница обычно менее ± 10 %), но соответствующая корреляция твердости с пределом текучести несколько менее впечатляющая, но все же приемлемая (разница обычно в пределах ± 15 %). Предел текучести обычно составляет около 75-90% от предела прочности низколегированных сталей. Однако отношение текучести к пределу прочности при растяжении не является величиной, подходящей для характеристики требований безопасности.

ССЫЛКА

- R E Smallman, Modern Physical Metallurgy, Butterworths, 1985.

- Спецификация аэрокосмических материалов, AMS 6349A, сталь SAE 4140, пересмотренный 1-1-88.

- В. Ф. Смит, Принципы материаловедения и инженерии, McGraw-Hill, 1990.

- Д. Дж. Дэвис и Л. А. Олманн, Структура, свойства и термообработка металлов, Pitman Books Ltd, 1983.

- Д.