чертежи по изготовлению своими руками сверлильного, токарного, фрезерного и шлифовального станков

Электрическая дрель – это универсальный инструмент. Помимо использования по прямому назначению (сверлению отверстий), ее можно задействовать для множества видов работ. Ведь патрон дрели позволяет зажимать не только сверла, но и фрезы, шлифовальные элементы и даже деревянные заготовки для токарной обработки. Поэтому из этого инструмента можно сделать несколько видов полноценных домашних станков для обработки и изготовления различных материалов и деталей.

Особенности применения станков

Работа дрелью на весу при удержании инструмента только руками существенно ограничивает ее возможности. Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, где она будет устойчиво крепиться, то обыкновенная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Из дрели можно самостоятельно сделать такие виды станков:

- сверлильный;

- токарный;

- фрезерный;

- шлифовальный.

Причем после замены рабочего или режущего элемента станки становятся взаимозаменяемыми. Предусматривают функцию два в одном, например, сверлильный и фрезерный станок, токарный и шлифовальный. Все зависит от условий монтажа и потребностей владельца.

Мощность станков и их возможности будут зависеть от вида дрели (мощности ее электродвигателя), способу крепления, так как именно она в этом случае выступает главной рабочей частью оборудования.

Виды станков

Несмотря на самодельную сборку, каждый станок позволяет изготавливать широкий спектр деталей различной сложности и конфигурации. При правильном монтаже агрегата, он практически не будет уступать профессиональным заводским аналогам по точности и скорости работы.

Если же задействовать и дрель высокой мощности, рассчитанную на длительную бесперебойную эксплуатацию, то на таком станке возможно наладить и серийное производство или обработку разнообразных элементов.

В домашних условиях такие станки способны полностью удовлетворить бытовые нужды по ремонту мебели, автомобиля, велосипеда и многих других вещей повседневного обихода. Они помогут реализовать множество дизайнерских решений без необходимости обращаться в профильные мастерские.

Каждый вид станка предусматривает выполнение разных работ и имеет свои особенности.

Сверлильный

Сверлильный станок необходим для формирования отверстий в различных поверхностях – как плоских, так и многогранных элементах из дерева, металла, пластика, стекла. Диаметр отверстия и материал детали определяется типом используемого режущего элемента – сверла.

Принцип работы агрегата основан на том, что механизм, обеспечивающий крутящий момент режущего элемента (в нашем случае – дрель) располагается прямо перпендикулярно относительно обрабатываемой поверхности на специальной станине – закрепленном на стойке шпинделе. При опускании шпинделя сверло входит в поверхность и проделывает в ней отверстие.

Можно закрепить дрель на дополнительной продольной планке, размещенной перпендикулярно опускающему/поднимающему шпинделю на его корпусе – это позволит перемещать закрепленный инструмент не только в вертикальном, но и в горизонтальном направлении.

Токарный

Обработка деталей на токарном станке происходит за счет быстрых оборотов заготовки вокруг своей оси, которые обеспечиваются вращающимся от электродвигателя шпинделем, в данном случае – это патрон дрели. Режущий элемент подается вручную сбоку, перпендикулярно вращающейся заготовке, или же проникает внутрь, в зависимости от вида выполняемых работ.

Токарный станок используется для внутренней и наружной обработки металлических, деревянных или пластиковых деталей:

- нарезания резьбы;

- винторезных работ;

- подрезки и обработки торцов;

- зенкерования;

- развертывания;

- расточки.

Заготовка зажимается в станке между обеспечивающим крутящий момент элементом (насадкой в патроне дрели) и прижимной направляющей втулкой. Прижимная втулка размещается на специальных полозьях, и фиксируется в нужном положении гайкой. От длины полозьев будет зависеть размер заготовки, которую можно установить в агрегат.

В данном случае, при самостоятельном изготовлении станка, длина полозьев определяется индивидуально по желаниям и потребностям владельца.

Дрель же фиксируется в станине «намертво».

Фрезерный

Фрезерный станок используется для обработки металлических и деревянных заготовок с помощью фрезы – инструмента со специальными резцами, зубьями. Во время работы фреза, оборачиваясь вокруг своей оси, снимается с заготовки часть наружного слоя, придавая ей необходимую форму.

С помощью фрезы производят точильные и другие работы:

- резку;

- заточку;

- торцевание;

- зенкерование;

- развертку;

- нарезание резьбы;

- изготовление зубчатых колес.

В случае с самодельным мини-агрегатом, фрезеровочная насадка зажимается в патрон дрели, закрепленной на станине. Заготовка подается вручную или также фиксируется в специальном зажимном устройстве.

Шлифовальный

При помощи шлифовального станка производят зачистку различных поверхностей, делая их гладкими. Также шлифовка помогает менять форму заготовки, придавать ей нужный конструкционный вид, например, в деревообрабатывающей версии оборудования.

В качестве шлифующего элемента, как правило, используется наждачная бумага. В патрон дрели зажимается специальная насадка, которая имеет шероховатую поверхность – шлифблок.

Существуют насадки, предусматривающие замену шлифующего материала – лист наждачной бумаги фиксируется на их плоскую рабочую поверхность при помощи специальных «липучек», расположенных с тыльной стороны.

При изготовлении станка дрель зажимается и фиксируется в станине в одном положении, а заготовка подается вручную.

В качестве упора для заготовки может использоваться дополнительная подставка – для удобства ее так же, как и в случае с токарным станком, можно разместить на полозьях.

Необходимые материалы и инструменты

Создающим крутящий момент элементом, а соответственно главной рабочей частью в каждом виде станка является дрель. Тип обработки будет в большей степени зависеть от установленной в ее патрон насадки. Поэтому для их сборки понадобятся идентичные материалы.

Для сборки токарного, шлифовального станка:

- прямоугольное металлическое или деревянное основание, станина;

- прижимная втулка;

- прижимная бабка, которая будет крепиться на патрон дрели;

- полозья для прижимной втулки;

- посадочное место для фиксации дрели.

Материалы для сборки сверлильного, фрезерного станка:

- квадратная станина;

- металлическая стойка, на которой будет перемещаться шпиндель с закрепленной дрелью;

- пружина, соответствующая диметру стойки;

- столик для заготовки;

- штифт для крепления столика.

Из инструментов понадобятся:

- отвертка;

- плоскогубцы;

- ножовка по дереву или металлу;

- крепежные элементы – болты, саморезы, гайки;

- сварочный аппарат.

Если планируется изготавливать металлический станок, то необходимым условием будет наличие сварочного аппарата. Так как станок предназначается больше для домашнего использования, его чертежи и размеры составляющих элементов устанавливаются индивидуально.

Алгоритм изготовления

Учитывая, что по типу обработки домашние станки будут взаимозаменяемыми, а решающую роль будет играть установленная в дрель насадка, рассмотрим два основных варианта самодельных агрегатов – горизонтального и вертикального.

Порядок сборки вертикального станка таков.

- Вырезать из куска металла или дерева квадратную основу 50 на 50 см, толщиной от 10 до 20 мм.

- Точно по центру на расстоянии 1-2 см от края высверлить в ней отверстие для монтажа стойки. Диаметр стойки должен быть не менее 5 см.

- Установить стойку, отцентровать ее при помощи уровня и приварить сварочным электродом. Если изготавливается деревянный станок и стойка будет деревянной, то жестко зафиксировать ее саморезами.

- Дрель при помощи металлических хомутов закрепить на подвижном элементе, который будет надеваться на стойку, образуя опускающий/поднимающий шпиндель.

- Надеть пружину на стойку. Ее длина должна быть не менее 2/3 стойки.

- Насадив дрель на стойку, отметить место, куда будет попадать сверло при опускании шпинделя.

- Соответственно этому месту вырезать в станине крест-накрест две сквозные ложбины.

- В ложбину на штифте с резьбой устанавливается столик, на котором будет крепиться заготовка. С нижней стороны на штифт накручивается гайка, она будет фиксировать столик в нужном положении. С наружной стороны прикрепить столик к штифту можно также гайкой, утопив ее в поверхность столика, чтобы она не мешала укладке заготовок.

- Важно, чтобы после фиксации гайкой длина наружной части штифта была заподлицо с верхней поверхностью столика.

На столик укладывается заготовка (при необходимости фиксируется струбцинами) и по ложбинкам перемещается в нужном направлении. Дрель опускается вручную, обратно поднимается за счет пружины. Чтобы переоборудовать станок во фрезерный или шлифовальный, достаточно заменить сверло соответствующей насадкой – фрезой или шлифблоком.

Алгоритм сборки горизонтального станка выглядит так.

- Вырезать прямоугольную станину – размеры определяются индивидуально.

- На одном краю закрепить посадочное место для дрели с ложбиной в верхней части соответствующей размерам инструмента.

- Зафиксировать на нем дрель хомутом.

- Вдоль станины вырезать сквозную ложбину для штифта, а по краям установить два металлических уголка, по которым будет перемещаться прижимная втулка.

- Ширина прижимной втулки должна точно соответствовать расстоянию между направляющими уголками (полозьями). Снизу в нее вкручивается штифт с резьбой, который будет перемещаться в ложбине.

- Переместив втулку вплотную к патрону дрели, определить место, где будет установлена специальная бабка для фиксации заготовок.

- Прикрепить к втулке бабку с размещенным по центру металлическим конусообразным штырем.

- Втулка фиксируется в нужном положении (для зажима заготовки) гайкой, накручиваемой снизу на штифт.

Так же, как и предыдущий, этот станок может использоваться не только как токарный, но и как фрезерный или шлифовальный. Нужно лишь зажать в патроне дрели необходимый рабочий элемент – фрезу, шлифблок, сверло.

В обоих вариантах необходимо предусмотреть для станины специальные регулирующиеся ножки.

Если станина будет плашмя ложиться на верстак или стол, станет невозможным регулировка и фиксация прижимной втулки на горизонтальном станке или столика для заготовок на вертикальном.

Советы мастеров по эксплуатации

Рекомендуется изготавливать такие станки только из металлических элементов – станина, прижимная втулка, стойка. Деревянная конструкция проще в сборке, но имеет меньший срок эксплуатации. Она может выйти из строя даже от несущественных механических повреждений – случайных ударов.

Кроме того, деревянная стойка выдерживает меньшее давление, на таком станке будет сложнее просверлить отверстие в твердом материале.

Выбирать модель дрели рекомендуется только из серии профессиональных инструментов, рассчитанных на долговременное и частое использование.

Следует заранее подумать о том, что, возможно, придется обрабатывать особо прочные материалы, поэтому лучше, чтобы дрель была с ударной функцией.

Важно понимать, что мощность ручной дрели и скорость ее оборотов значительно меньше, чем у электрических двигателей на станках промышленного назначения. Поэтому не следует перегружать инструмент, чтобы не сжечь его двигатель.

О том, как сделать из дрели станок своими руками, смотрите в следующем видео.

DIY сверлильный станок из стойки и ручной электродрели.

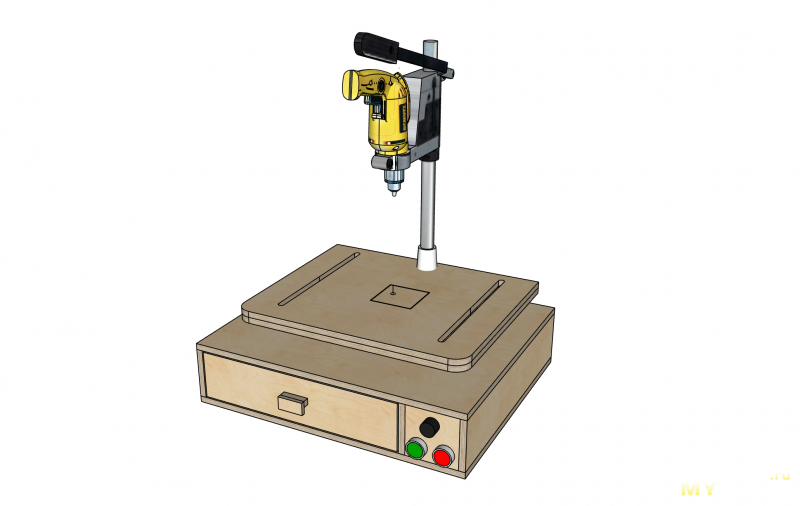

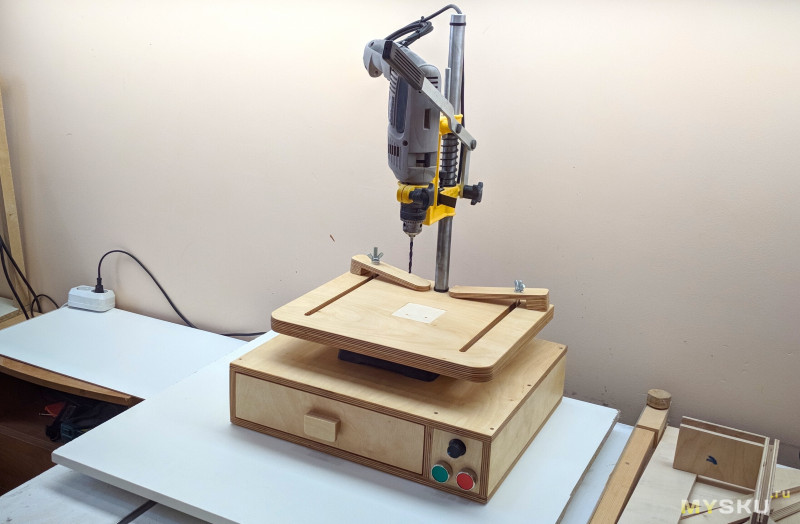

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Все предыдущие года для сверления отверстий я вполне обходился шуруповертом, ну очень редко ручной дрелью. Этого вполне хватало, на деталях с небольшой толщиной проблем не возникало. Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Рассверливание меньшего отверстия сверлом большего диаметра: зачастую, при рассверливании изначальный центр отверстия мог и сместиться, в зависимости от того, как там себя найдет сверло.

Чтобы избежать всех этих проблем, ответственные детали и заготовки сверлить надо на сверлильном станке, которого естественно нет.

Я уже дошел до кондиции, когда сверлильный станок нужен, но вот что точно я от него хочу, какие параметры для меня важны, и какой нужно выбрать – я пока не знаю. Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

Можно было купить просто стойку, разместить в ней дрель и пользоваться, но мне необходимо было сделать удобное включение и выключение дрели, а также удобную регулировку скорости вращения. Поэтому я решил сделать для стойки небольшой постамент, с размещенными в ней органами управления, а также ящиком для сверл и других принадлежностей.

А на самом основании стойки решил сделать более широкий стол для размещения и фиксации заготовок под сверление. В ходе проектирования получилась вот такая конструкция (стойка и дрель в модели другие, взял из 3D Warehouse):

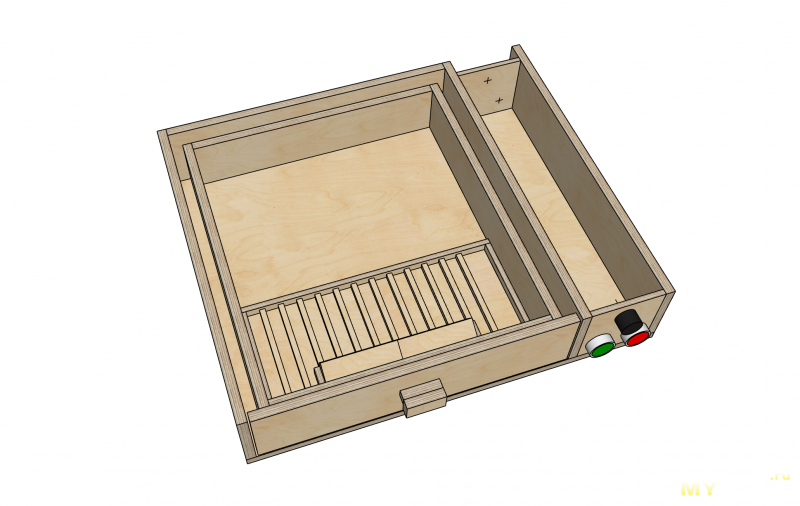

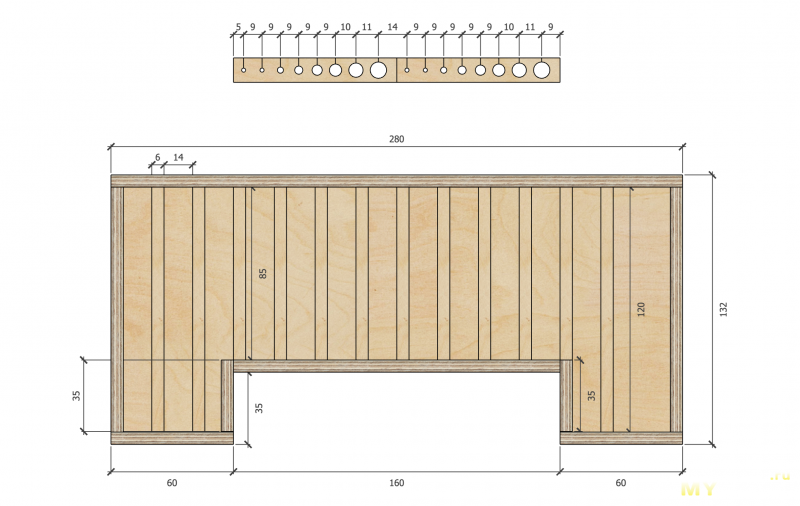

Конструкция ящика следующая, с установленным в нем органайзером под часто используемые сверла:

Чертежи с размерами:

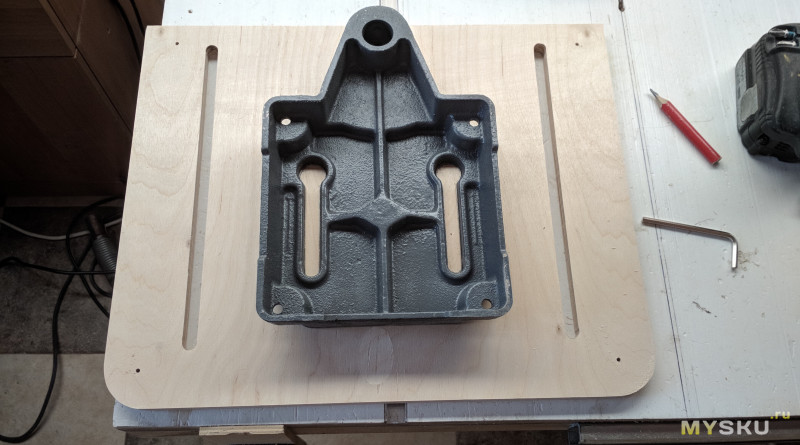

Изучив просторы сети и отзывы, была выбрана уже довольно известная стойка для дрели Энкор 20090 с цельнометаллической колонной и чугунными основанием и кареткой. (Паспорт стойки)

Несколько фото распаковки и сборки:

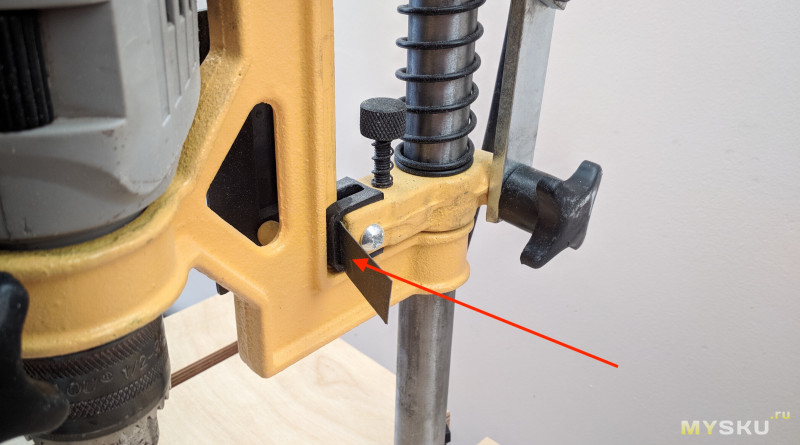

Люди в отзывах пишут про люфт в пластиковой направляющей каретки, и небольшом люфте в точке колонна-каретка, но не у всех. Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг. Люфт пропал вообще, каретка стала туго ходить вверх-вниз, но густая силиконовая смазка убрала и эту проблему. Стойка отличная, тяжелая, монументальная!

В качестве рабочей части нашего станка выступила старенькая, но бодрая дрель Интерскол ДУ13/780ЭР:

Дрель плотно зашла в приемное гнездо на стойке, люфтов нет, фиксация отличная:

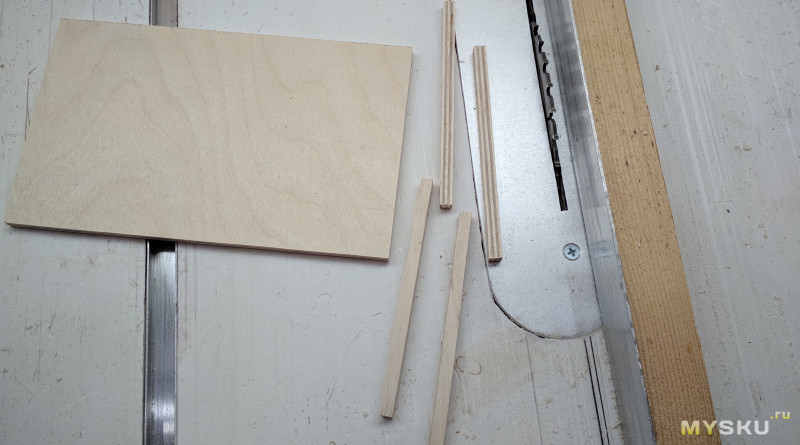

Начинаем собирать наш постамент с ящиком. Напиливаем детали постамента. В проекте я заложил фанеру толщиной 10 мм, но так получилось, что у меня стоял уже начатый лист 12мм, который я почему-то принял за 10мм, от этого у меня плыли размеры и я еще долго не мог понять почему ):

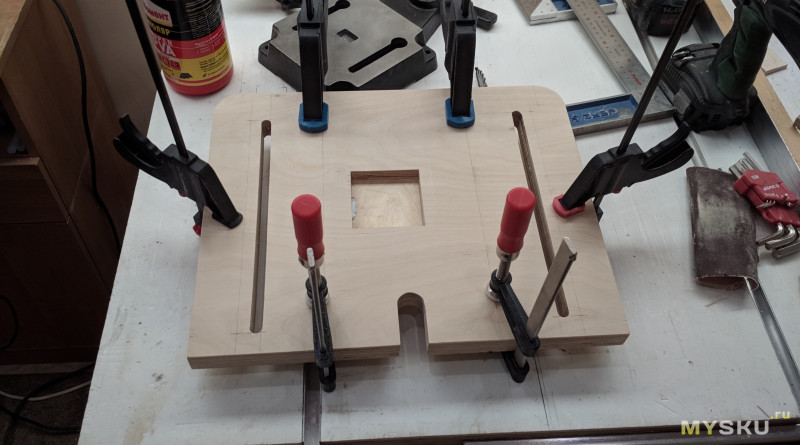

Собираем на саморезы и ПВА:

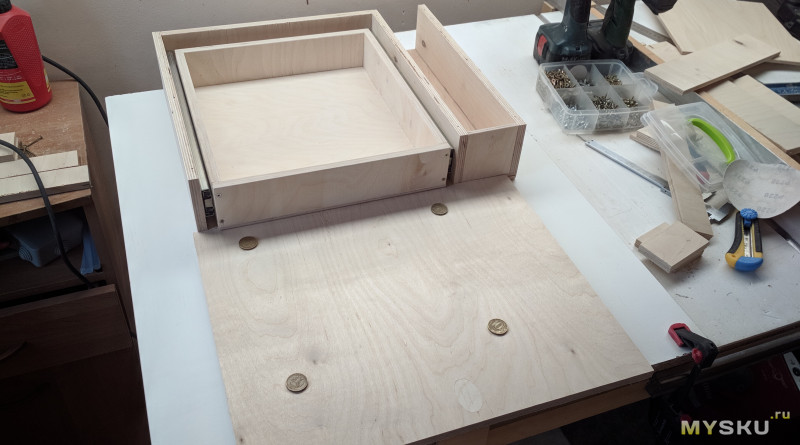

Напиливаем детали внутреннего выдвижного ящика, дно ящика из фанеры 6мм:

Собираем ящик:

Готовим и вклеиваем заднюю и переднюю заглушки постамента:

Для выдвижного ящика используем мебельные шариковые направляющие:

Для крепления ящика к петлям положил рядом лист фанеры и подложил четыре 10-ти рублевых монеты для создания равномерного зазора между ящиком и основанием постамента:

Выпиливаем и приклеиваем на ПВА лицевую панель ящика, зазоры также регулируем монетами:

Не забываем сделать ручку для открытия ящика:

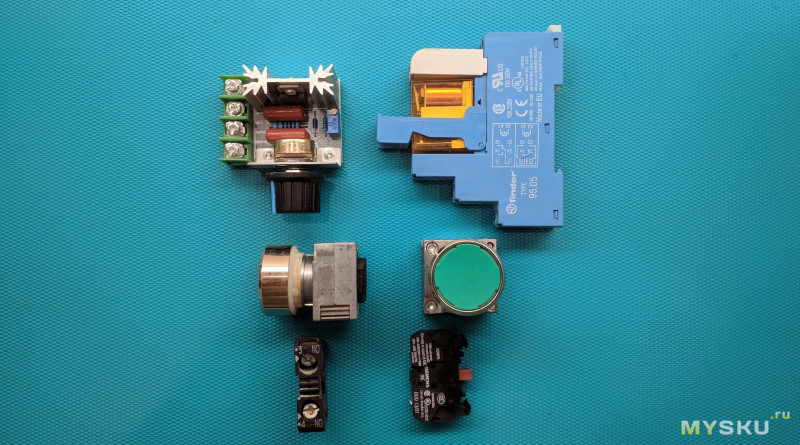

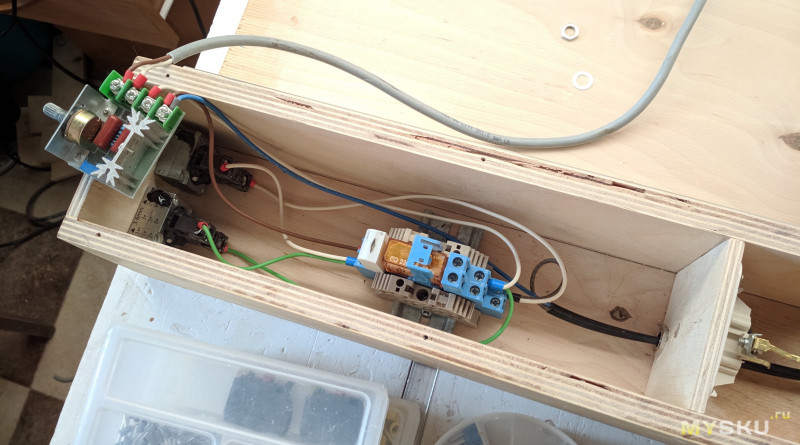

В качестве начинки для управления включением/выключением и регулировкой оборотов подобрал в закромах вот такой комплект: реле с катушкой 230V, две кнопки, c NO и NC контактами, и симмисторный регулятор оборотов (2000Вт) с Aliexpress:

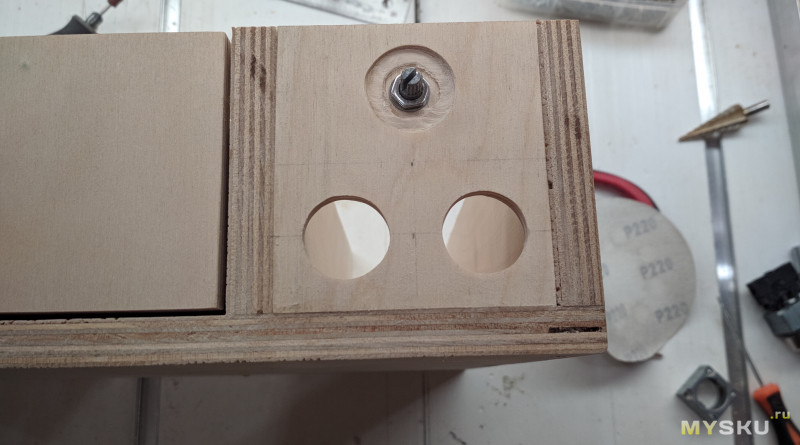

На передней панели размечаем отверстия под кнопки и потенциометр регулятора:

Сверлим отверстия. Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

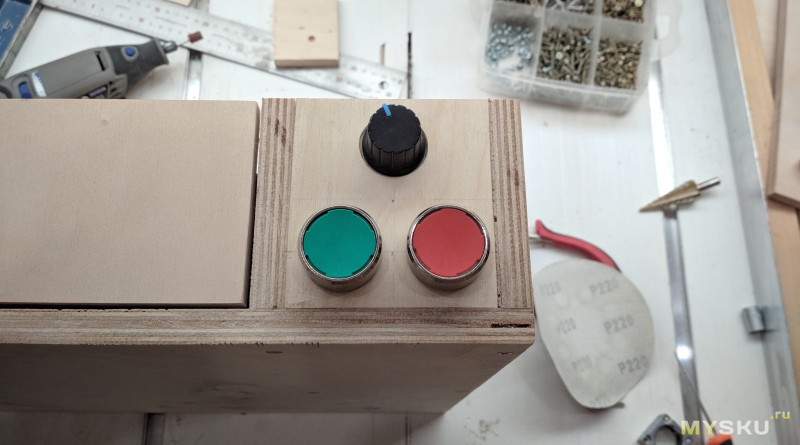

Примеряем кнопки:

На заднюю заглушку блока кнопок решил поставить розетку под вилку дрели, а также сальниковый ввод для провода питания от сети:

Берем верхнюю крышку постамента, размечаем и сверлим отверстия для крепления основания стойки (верхнюю крышку постамента не приклеивал, крепил только на саморезы):

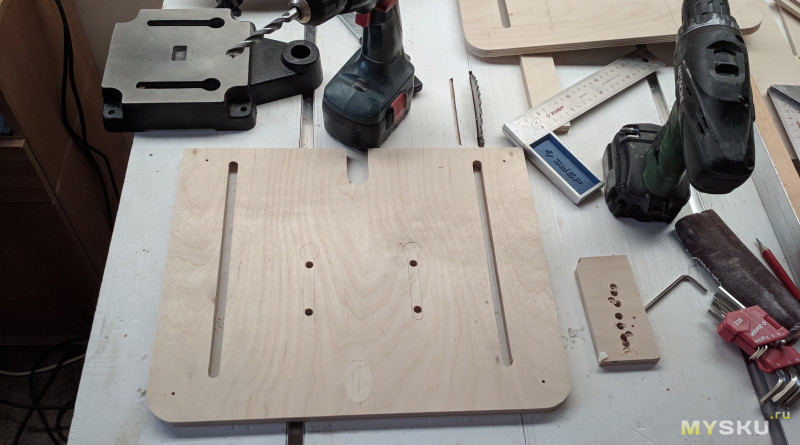

Переходим к изготовлению сверлильного стола. Будем делать из двух листов фанеры:

Соединяем два листа на четыре самореза, размечаем и выпиливаем лобзиком паз под колонну нашей стойки, дорабатываем дремелем:

Размечаем закругление углов:

Размечаем, берем фрезер и пазовой фрезой ф10мм по фанерному упору делаем пазы под перемещаемые прижимы стола, а также скругления стола:

Разбираем нашу деталь, берем нижний лист, размечаем и сверлим в нем отверстия для крепления стола к основанию стойки:

С обратной стороны, для крепления использовал вот такой крепеж с резьбой М8, чтобы утопить шляпки, сделал углубления дремелем:

Берем верхний лист стола, размечаем и выпиливаем квадратное отверстие 70х70 мм под сменный вкладыш. Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Склеиваем на ПВА оба листа нашего стола:

Готовим зажимы для стола. Их сделал из обрезков фанеры, немного скосил полученную пятку, чтобы получался хороший зажим тонких деталей. Отверстие 8мм под прижимной болт немного выработал в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Пробуем наш зажим в действии, используем длинный мебельный болт M8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и покрываем маслом:

Ставим все компоненты системы питания и управления, кнопки и реле подключены по схеме с самоподхватом:

Делаем проверку включения, всё ставим и фиксируем провода:

Снизу постамента ставим прорезиненные ножки:

Крепим сверлильный стол к основанию стойки гайками М8:

Далее крепим уже основание со столом к верхней крышке постамента болтами и гайками М6:

Вставляем ящик, смотрим, что пока получилось:

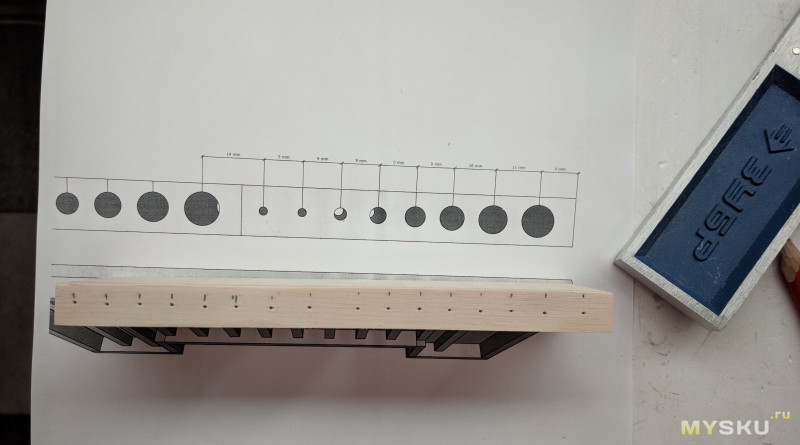

Переходим к изготовлению органайзера для сверл. Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Напиливаем на столе разделители шириной 6мм (для таких операций мне на распиловочном столе пришлось сделать вкладыш нулевого зазора из алюминия, так как изначальная поверхность стола уже износилась, и на фанере пошли сильные сколы):

Разделители клеим через шаблон 14 мм на ПВА. Глубину и ширину (6х14 мм) отделения брал из расчета своих пальцев, чтобы я мог без труда взять мелкое сверло со дна отделения:

Вертикальный органайзер под самые ходовые сверла (два отделения под сверла по металлу и по дереву) решил сделать из фанеры 12 мм, но сверху приклеить полоску из фанеры 6мм, так как в торец фанеры сверлится совсем плохо:

Примеряем наш вертикальный органайзер к горизонтальному:

Размечаем и насверливаем уже на нашем столе отверстия в органайзере всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примеряем оба органайзера в ящике:

Покрываем маслом новые детали, ставим в ящик. Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Перед горизонтальным органайзером приклеил в ящике упор из куска фанеры 6мм, после него в ящике чуть позже будет органайзер под фрезы, зенковки и другие крупные сверла. Также заготовил несколько квадратных сменных вкладышей:

Собираем все детали станка, сворачиваем и крепим кабель дрели, чтобы не мешал:

Работаем:

Сверлильный станок получился годный. Сверлить так гораздо удобнее, и главное точнее и аккуратнее. Нет конечно поддержания оборотов, с ним было бы еще комфортней, но я уже начинаю привыкать, какую скорость надо выставить на дрели и силу погружения для материала, чтобы не просаживать дрель, но и не испортить заготовку или деталь высокими оборотами. Это всё опытом отрабатывается. Поработаю на нем, пойму, что мне нужно и важно от станка, какие параметры мне будут критичны, чтобы возможно в будущем рассматривать «взрослый» станок.

В ближайших планах сделать к станку небольшие тиски для вертикального крепления заготовок и шлифовальный барабан, они мне нужны для приближающихся проектов.

3D модель станка в SketchUp: ссылка

Простой сверлильный станок из обыкновенной дрели и подручного хлама

Доброго времени суток любители помастерить что-либо своими руками. В сегодняшней статье мы рассмотрим, как сделать крутой молдинг для обыкновенной дрели. Данная самоделка превращает обыкновенную дрель в сверлильный станок. Сама по себе самоделка отличается от других подобных таких же самоделок тем, что в ней осуществлена система подъёма и опускания за счет вращения рукоятки, самым простым способом. Подобные заводские вещи стоят довольно дорого, а данную самоделку при наличии необходимого количества инструмента можно вообще собрать практически за бесплатно. Как уже упоминалось, сама по себе конструкция очень и очень просто, и каких-либо проблем при сборке ни у кого возникнуть не должно. Ну, что ж, думаю не стоит тянуть с длинным предисловием, погнали.

Для данного аксессуара для обыкновенной дрели понадобится следующее, а именно:

— Квадратный металлический профиль

— Металлический уголок

— Лист толстого металла

— Болты

— Гайки

— Металлическая втулка

— Прямоугольный металлический профиль

— Металлический шарик (от подшипника)

— Металлический стержень

— Шпилька

— Металлический трос в силиконовой изоляции

— Зажимы для троса

— Эмалевая краска (для защиты самоделки от коррозии)

Из инструментов также понадобиться следующее:

— Дрель со всеми необходимыми сверлами

— Болгарка с отрезными и шлифовальными дисками

— Сварочный аппарат со всеми сварочными принадлежностями

— Гаечные ключи

— Пассатижи

— Строительный уголок

— Маркер

Изготовление насадки на дрель:

Изготовление нашей самоделки начинаем с изготовления основания данной самоделки. Для него понадобится квадратная металлическая профильная труба, примерно таким же диаметром как труба, взятая автором самоделки. От этой трубы необходимо отпилить четыре отрезка по две пары одинакового размера. Каждый спил трубы проделываем под углом 45 градусов (см. фото).

Разрезав профильную трубу на несколько отрезков, эти отрезки необходимо соединить между собой так, чтобы в итоге у нас получился прямоугольник. Для того чтобы у нас получился прямоугольник с одинаковыми прямыми углами необходимо использовать специальный строительный уголок. Свариваем заготовки между собой хорошо проворив все места соединения. Проварив все заготовки зашлифовываем сварные швы так, чтобы заготовка приняла вид монолитной детали.

Следующим шагом необходимо усилить нашу прямоугольную конструкцию, для того чтобы её не повело во время эксплуатации. Для этого необходимо из того же куска профильной металлической трубы отрезать пару отрезков такой длины, чтобы они плотно садились внутрь прямоугольной заготовке. Вставляем отрезки в заготовку так как это изображено на картинке ниже и привариваем их.

Далее изготовим движущуюся часть конструкции. Эта самая часть у нас будет двигаться вверх и вниз по направляющей. В качестве направляющей будем использовать ту же саму квадратную профильную трубу. Так вот, наша движущиеся часть должна быть такой чтобы она сидела на направляющей с минимальным зазором. Для изготовления такой движущей части возьмём металлический уголок, который распилим на две равные части.

Две одинаковые части металлического уголка необходимо соединить между собой так, чтобы образовалась квадратная профильная труба, для того чтобы не ошибиться с размерами прикладываем уголки к трубе так как это изображено на фото ниже, отмечаем маркером выступающую часть уголков и отпиливаем её болгаркой. После того как подготовили уголки их необходимо соединить между собой образовав квадратную трубу. Свариваем их между собой проваривая все места соединения.

Продолжаем работу над нашей движимой частью. Для следующего шага понадобится лист толстого металла. От этого металлического листа необходимо отпилить пару одинаковых прямоугольников, размером примерно 3*5см. С краю каждой заготовки необходимо проделать сквозные отверстия (так, чтобы эти отверстия располагались ровно параллельно относительно друг друга).

Только что изготовленные заготовки необходимо приварить к движущейся заготовке. Привираем перпендикулярно движущейся части к её бокам (по их центру), проделанные отверстия должны быть параллельны относительно друг друга, так как в этих отверстиях будет усыновлен болт.

Следующим шагом нужно собрать вращающуюся ось, благодаря которой будет осуществляться подъём и опускание движущейся части. В качестве самой оси будем использовать болт либо шпильку подходящего диаметра. На взятый болт или шпильку необходимо подобрать втулку, на саму втулку будем наматывать трос. Длина втулки должна быть такой, чтобы она помещалась между приваренными к движимой части деталям.

Берём болт просовываем его в первое отверстие, надеваем подобранную втулку на болт и затем просовываем болт через второе отверстие, закрепляем болт на своем посадочном месте закрутив на его конец гайку через шайбу. Для того чтобы втулка, надетая на болт, не проворачивалась её необходимо приварить к самому болту. Для этого автор самоделки проделал отверстие во втулке (не на сквозь болта), и в этом месте поставил сварную точку.

Переходим к изготовлению крепления дрели. Тут уже работа индивидуальна, так как дрели существуют разные и способ их крепления придётся выдумывать разные. Но все же, большинство средне бюджетных моделей имеют крепление под дополнительную рукоятку, устанавливаемую возле сверлильного патрона. Так вот для изготовления подобного крепления необходимо раздобыть небольшой кусок прямоугольной металлической профильной трубы.

Нам следует отрезать от имеющегося куска прямоугольной металлической трубы отрезок длиной около 10-15см. С краю этого отрезка проделываем отверстие, диаметр которого должен быть равен диаметру места крепления рукоятки на дрели. Проделав отверстие необходимо осуществить работу механизма крепления, для этого проделываем пропил в указанном на фото месте. Перпендикулярно пропилу просверливаем сквозное отверстие в профильном отрезке. В эти отверстия вставляем болт с гайкой, с помощью их и будет осуществляться зажим и разжим.

Затем привариваем крепление дрели к движимой части с обратной стороны от болта с втулкой. Для большей жесткости и надежности конструкции автор самоделки решил добавить дополнительный упор для крепления (см. фото).

Для работы нашего механизма необходимо изготовить рукоятку для вращения втулки. Автор самоделки в качестве рукоятки использовал металлический стержень (который заранее загнул), на конец этого стержня для того чтобы не обрезаться об острые грани, он приварил большой металлический шарик от шарикового подшипника. Рукоятку привариваем к болту установленному на движимой части.

Возьмём нашу направляющую, что подготовили ранее, эту самую направляющую необходимо закрепить на основание, которое мы также уже изготовили ранее. Но перед тем как это сделать, на один из концов этой направляющей необходимо приварить болт с гайкой. Они нужны для крепления троса. Для этого повторяем действия с изображения ниже. И уже только после этого привариваем направляющую к основанию.

Приварив направляющую к основанию, необходимо приварить ещё один болт для крепления троса, а именно в нижнюю часть, к основанию в указанное на фото место. Затем устанавливаем нашу движущееся часть на направляющую. И переходим к завершающему шагу.

На данном этапе автор самоделки решил покрасить самоделку дабы защитить её от воздействия коррозии, что делать совсем не обязательно, но конечно же желательно бы сделать это. Покрасив самоделку делаем следующее, а именно берём трос и зажимы для него. Заматываем трос на конструкцию так как это изображено ниже.

Все готово! В итоге у нас получилась полезная самоделка для любого гаража и любой мастерской. Что вам остается сделать так это вставить дрель в крепление и начинать сверлить.

Вот видео автора самоделки:

Ну и всем спасибо за внимание и удачи в будущих проектах самодельщики!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Сверлильный станок из обыкновенной дрели своими руками

Привет, всем любителям мастерить у себя в мастерской самые разнообразные полезные вещи. В сегодняшней статье мы с вами подробно рассмотрим, как сделать как рас таки полезный для любого гаража или мастерской инструмент. А именно рассмотрим, как сделать насадку, на дрель, превращающую её в самый настоящий сверлильный станок. Сверлильный станок нужен абсолютно каждому мастеру, желающему делать самоедки более качественно и проще. Подобные «насадки» на дрели делали многие, но отличительной чертой данной самоделки является то что, дрель не просто подвешена на пружине, а ещё и опускается благодаря шестерёночному приводу, что создает редукцию и в разы упрощает её эксплуатацию. Ну, что ж, думаю не стоит тянуть с длинным предисловием, погнали.

Для самодельного сверлильного станка понадобится следующее, а именно:

— Дрель (для которой будет собираться конструкция)

— Цепь (велосипедная или мотоциклетная)

— Звёздочки для цепи

— Прямоугольный металлический профиль

— Металлические стержни

— Квадратный металлический профиль

-Металлический уголок

— Металлическая пластинка

— Болты, гайки и шайбы

— Металлическая труба

— Шпильки или круглые стержни (для рукояток)

— Пружины

— Эмаль краска

Из инструментов также понадобится следующее:

— Дрель со всеми необходимыми сверлами

— Сварочный аппарат со всеми необходимыми сварочными приспособлениями

— Маркер

— Строительный уголок

— Линейка

— Болгарка с отрезными и шифровальными дисками

Сборка сверлильного станка:

Как обычно в изготовлении большей части самоделок необходимо начинать со сборки основания, на котором будет в дальнейшем построена сама самоделка. Основание соберём из прямоугольного металлического профиля. Из профиля необходимо сварить прямоугольник с размерами примерно таким же, как на фото ниже. Для того чтобы все выглядело аккуратно прямоугольники необходимо отпиливать под углом 45 градусов. Сварив прямоугольник, важно не забыть зашлифовать все сварные швы.

Далее к нашему металлическому прямоугольному основанию необходимо приварить пару распорок. Эти распорки будут служить в роли опоры для стола или предметов, которые будут лежать на них при сверлении. Распорки вырезаем из металлических стержней их необходимо минимум 2 шт. Привариваем их так, чтобы они располагались ровно параллельно относительно друг дуга и были смещены к одной из грани, автор для этого подложил другие отрезки стержней (см. фото).

Для следующего шага необходимо где-нибудь раздобыть цепь и звёздочки к ней. В нашем конкретном случае не важен размер цепи, главное чтобы звёздочка к ней подходила. От количества зубцов на звёздочке, зависит степень редукции будущего инструмента, чем она больше, тем аккуратней и легче можно будет проделывать отверстие. Так как автор использовал старую цепь, перед её использованием он её хорошенько промыл, если же у вас тоже старая ржавая цепь, то желательно сделать также.

Подобрав нужную цепь со звёздочками необходимо теперь подобрать направляющую и по совместительству стойку крепления механизма. То есть нужна, какая ни будь квадратная профильная труба, с размерами примерно такими же, как у автора самоделки. К этой самой профильной трубе необходимо приварить нашу цепь

Саму цепь необходимо подогнать по длине к трубе, убрав лишние звенья. Так как профиль достаточно широк для того чтобы на его плоскости могли уместиться две цепи в ширину, автор самоделки решил использовать именно пару цепей вместо одной. Стоит отметить то, что использование двух цепей в нашей конструкции будет более правильными решением, так как под нагрузкой движущийся механизм будет менее заламываться. Привариваем цепь и обязательно зашлифовываем сварные швы.

Далее переходим к изготовлению движущиеся части нашей кастрации, к которой будет крепиться крепление дрели, и благодаря которой будет осуществляться движения дрели как вверх, так и вниз. Для этого понадобится «П» образный металлический профиль, но если у вас, как и у автора самоделки не оказалось такого профиля подходящего размера, то придётся подобную деталь изготовить самостоятельно. Для этого возьмём металлический уголок и металлическую пластину, свариваем их так, чтобы получить «П» образный профиль. Профиль должен быть такой шириной, чтобы в него плотно садилась направляющая с цепью.

После сварки не завываем зашлифовывать швы, во-первых, они будут мешать работе манизма, а во-вторых это просто менее эстетично, чем могло бы быть. Идем далее, так как цепи у нас две нужны две звёздочки, естественно они должно быть идентичными. Свариваем две звёздочки между собой, так чтобы деталь напоминала одну широкую звезду. Эту звезду необходимо закрепить на изготовленном шагом ранее «П» образном профиле.

Крепиться звездочка будет на болте для того чтобы она могла вращаться вокруг своей оси. Сам болт необходимо закрепить на двух параллельных пластинах, которые как вы уже, наверное, догадались необходимо закрепить на нашем «П» образном профиле. Плотно прикладываем, заведу к цепи, ставим профиль на свое место (с обратной стороны цепи напротив звезды). В таком виде необходимо приложить пару металлических пластин так как это показано на фото ниже, для того чтобы определить, и отметить на этих пластинах центр звезд.

Наметив на металлических пластинах место под ось для звезды (а точнее под болт), высверливаем сквозные отверстия на этих пластинах. Диаметр отверстий должен быть примерно таким, чтобы выбранный вами болт плотно сидел в них. И переходим к частичной сборке движущейся части. Просовываем болт через только что проделанное отверстие в одной пластине, затем надеваем на него шайбу, после чего надеваем звезду. Для того чтобы звезда не проворачивалась и вращалась вместе с болтом их необходимо сварить между собой.

Приварив звезду к болту, продолжаем сборку так называемого бутерброда, снова на болт надеваем шайбу, а затем вторую подготовленную пластину. Далее накручиваем на болт гайку и закраиваем её, но делаем это с умеренной силой, не затягивая. Привариваем гайку к болту для того чтобы она не вывернулась (привариваем маленько, чтобы потом можно было с легкостью открутить).

Следующим этапом сборки движущей части необходимо приварить собранный нами ранее бутерброд к «П» образному профилю. Прикладываем шестерню к цепи, пластины к профилю. Пластины должны быть установлены ровно перпендикулярно профилю. После того как все аккуратно подравняли, свариваем детали между собой, так как это изображено ниже.

После чего для добавления жесткости конструкции к двум параллельным пластинам приварим «распорку» (см. фото). Затем для возвратного механизма необходимы будут пружины, так вот чтобы их закрепить, необходимо приварить к движущейся части пару шпилек.

Изготавливаем крепление дрели. Дрель у нас будет крепиться за то место, где крепится дополнительная рукоятка. То есть необходимо изготовить, что-то подобное хомуту. Для этого возьмём трубу подходящего диаметра, отпилим от него колечко. Зачем это колечко распилим и на место спила параллельно приварим две гайки. В эти гайки будем вставлять болт и с его помощью затягивать хомут, тем самым закрепив дрель

Далее привариваем только что изготовленный хомут к движущейся части, в место указанное на фото ниже. В завершении остается изготовить удобную рукоятку для вращения шестерни. Рукоятку автор изготовил из металлических стержней, приварив их к шляпке болта (см. фото).

Привариваем направляющую к основанию, на направляющую сверху надеваем движущуюся часть, подвешиваем эту часть на пружины. Теперь остаётся лишь покрасить самоделку, дабы защитив её от коррозии.

Все готово! Вставляем дрель на сове место и начинаем тестировать, а точнее эксплуатировать.

Вот видео автора самоделки:

Ну и всем спасибо за внимание и удачи в будущих проектах самодельщики!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Сверлильный станок из дрели своими руками

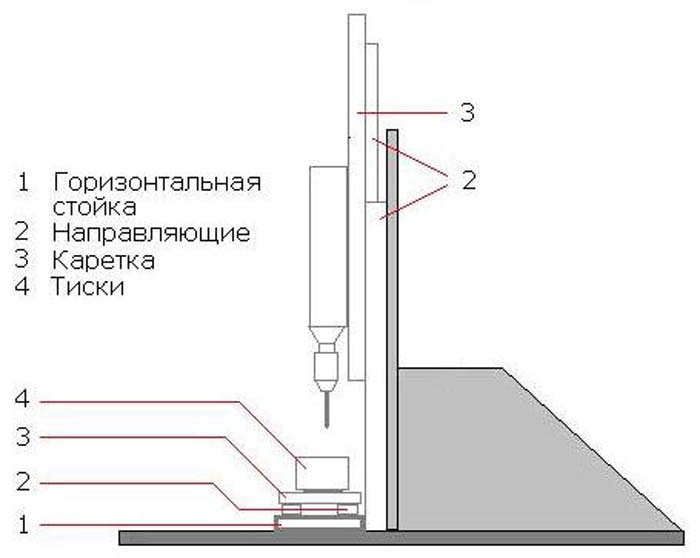

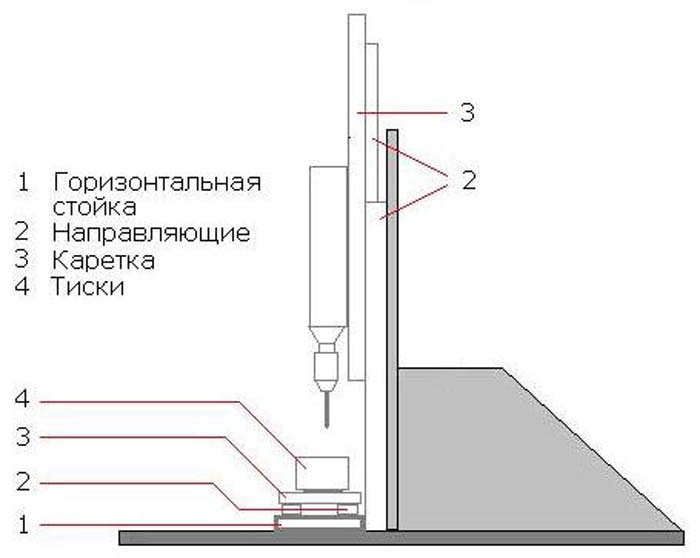

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного автором материала вы узнаете как можно самостоятельно сделать бюджетный сверлильный станок из обычной электрической дрели.Каждый мастеровой человек хотел бы иметь в своем хозяйстве подобный станочек, потому как в сравнении с заводскими аналогами обойдется в десятки раз дешевле, а если все запчасти и комплектующие есть в наличии, то и вообще бесплатно.

Автором данного станка является Игорь Стасюк, за что ему Большое Спасибо, поделился пошаговыми фотографиями сборки станка с народом. Конструкция довольно интересная и в тоже время простая. На основание из листа металла 3 мм наварены уголки и 4 ножки, на данную плиту наварен шток 500 мм из проф трубы квадратного сечения, ползун выполнен из 2 х сваренных в трубу уголков и надеты на подъемную колонну с зазором, чтоб ползун мог перемещаться по колонне вверх и вниз. Подъемный механизм приводится в действие за счет тросика натянутого вот верхней точки к нижней, а на ползуне тросик делает несколько витков.

И так, давайте внимательно рассмотрим, что конкретно понадобилось автору для сборки станка? А так же весь поэтапный процесс.

Материалы

1. листовой металл 3 мм

2. арматура

3. уголок

4. тросик

5. дрель

6. тиски для заготовок

7. болты, гайки, шайбы, граверы

8. зажим для дрели

9. краска

10.проф труба квадратного сечения

11. сверло

Инструменты

1. сварочный аппарат

2. болгарка (УШМ)

3. дрель

4. напильник

5. тиски

6. струбцина

7. штангенциркуль

8. линейка

9. уголок

10. уровень

11. наждачная бумага

12. кисть

13. ножовка по металлу

14. наждак

Процесс создания сверлильного станка из дрели.

И так, первым делом автор изготавливает основание станка из листового металла 3 мм, выпиливает заготовку при помощи болгарки (УШМ) А в нижнюю часть наваривает 2 уголка и 4 ножки из стального прута либо арматуры. Длина ножек должна быть одинакова, дабы не было перекоса станины.

По краям прихватывается сваркой дабы просто наживить пока, а уже потом конкретно проварить нормальный шов.

По краям прихватывается сваркой дабы просто наживить пока, а уже потом конкретно проварить нормальный шов. Вот собственно такая заготовка получилась.

Вот собственно такая заготовка получилась. Подъемная колонна делается из проф трубы квадратного сечения длиной 500 мм.

Подъемная колонна делается из проф трубы квадратного сечения длиной 500 мм. На корпус ползуна наваривается кронштейн с подвижным валом на который будут сделаны витки тросика.

На корпус ползуна наваривается кронштейн с подвижным валом на который будут сделаны витки тросика. В просверленном отверстии нарезается резьба.Ручки подъемного механизма изготавливаются из арматуры.На валу имеется вот такая головка, которая будет основанием для ручек.И так, навариваются 3 ручки для удобства подъема и опускания дрели через механизм.Установил на подъемную колонну.На конце тросика делается вот такая петля.Внимание!Тросик крепится внизу при помощи петли, потом делается несколько витков на валу и производится натяжка в верхней части подъемной колонны.Принцип подъема надеюсь понятен и без объяснений)Далее изготавливается кронштейн для дрели.На уголок наваривается квадратная труба.Для удобства сварочных работ автор крепит заготовки друг к другу при помощи струбцины.Вот собственно такое крепление для электродрели получилось.Затем устанавливается дрель и закрепляется при помощи хомута болтов и гаек.Теперь давайте еще раз вернемся к механизму подъема.В верхней части подъемной колонны вварена гайка а в нее закручен болт, на сам болт закреплен тросик и при закручивании и откручивании болта происходит натяжка тросика до оптимальной нормы.Подвижные узлы желательно предварительно смазать солидолом, либо литолом.Автор показывает ширину основания и размечает место под установку небольших тисков для крепления заготовок.Вот такие небольшие тисочки можно приобрести в строительном магазине в разделе инструменты.Все детали были зашлифованы мастером при помощи наждачной бумаги, а потом покрашены.Нарезается резьба.И вот тиски прикручены на свое законное место. И вот Автор уже высверливает отверстия в деревянных ручках для станка.Установка деревянных головок на ручки.Вот собственно вот такой замечательный станок получился у нашего мастера.Автором данного станка является Игорь Стасюк. Молодец! Золотые руки!

В просверленном отверстии нарезается резьба.Ручки подъемного механизма изготавливаются из арматуры.На валу имеется вот такая головка, которая будет основанием для ручек.И так, навариваются 3 ручки для удобства подъема и опускания дрели через механизм.Установил на подъемную колонну.На конце тросика делается вот такая петля.Внимание!Тросик крепится внизу при помощи петли, потом делается несколько витков на валу и производится натяжка в верхней части подъемной колонны.Принцип подъема надеюсь понятен и без объяснений)Далее изготавливается кронштейн для дрели.На уголок наваривается квадратная труба.Для удобства сварочных работ автор крепит заготовки друг к другу при помощи струбцины.Вот собственно такое крепление для электродрели получилось.Затем устанавливается дрель и закрепляется при помощи хомута болтов и гаек.Теперь давайте еще раз вернемся к механизму подъема.В верхней части подъемной колонны вварена гайка а в нее закручен болт, на сам болт закреплен тросик и при закручивании и откручивании болта происходит натяжка тросика до оптимальной нормы.Подвижные узлы желательно предварительно смазать солидолом, либо литолом.Автор показывает ширину основания и размечает место под установку небольших тисков для крепления заготовок.Вот такие небольшие тисочки можно приобрести в строительном магазине в разделе инструменты.Все детали были зашлифованы мастером при помощи наждачной бумаги, а потом покрашены.Нарезается резьба.И вот тиски прикручены на свое законное место. И вот Автор уже высверливает отверстия в деревянных ручках для станка.Установка деревянных головок на ручки.Вот собственно вот такой замечательный станок получился у нашего мастера.Автором данного станка является Игорь Стасюк. Молодец! Золотые руки!Занимайтесь больше творчеством, растите над собой, созидайте и успех обязательно придет к Вам.

На этом заканчиваю статью. Большое спасибо за внимание!

Заходите в гости почаще, не пропускайте новинки в мире самоделок!

Статья представлена в ознакомительных целях!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Недорогая стойка для дрели своими руками с подробной инструкцией

Достоинства и недостатки самостоятельного изготовления стойки

Видео о том, как сделать стойку для дрели своими руками

Преимущество устройства заключаются в следующем:

- Дешевизна – стоит на порядок-два меньше промышленного (из магазина).

- Доступность деталей – в конструкции можно применять все, начиная от маленького бруска до частей от старых станков и автомобилей.

- Разнообразие конструкций в популярных изданиях и во всемирной паутине.

- Возможность творчества – создать свой надежный многофункциональный станок для дрели, который будет превосходить все опубликованные модели.

Недостатки устройств:

- При сборке многих опубликованных моделей необходимы детали, изготовленные на станках или узлы старых агрегатов (машин). Это повышает цену на изготовление.

- Люфт частей из-за неплотного монтажа и пригонки.

- Штатив для дрели не дает возможности выполнять ряд других работ (например, сверлить под углом и др.).

Универсальная стойка станка

Это устройство предназначено для выполнения разного рода сверлильных, токарных и других специализированных работ, которые осилит мотор и редуктор дрели. Если инструмент мощный, то ему под силу все виды работ.

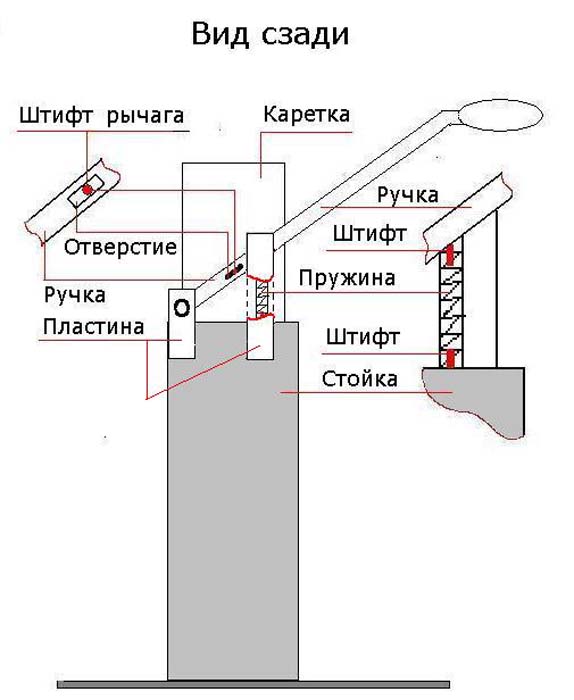

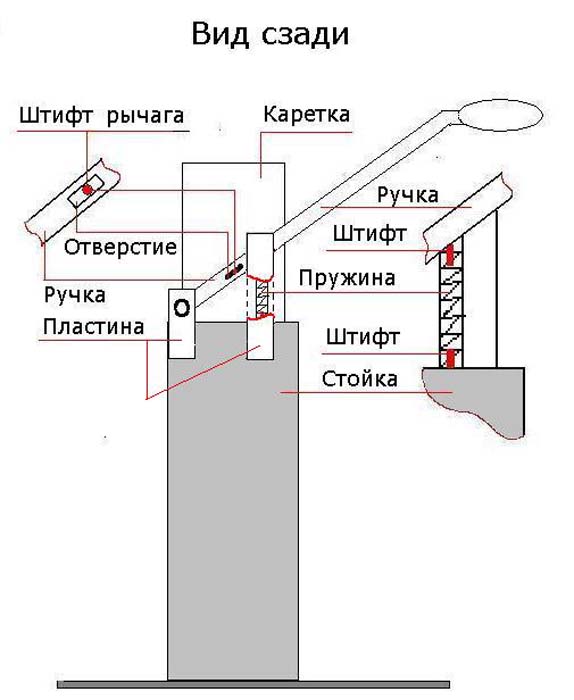

Представляемое устройство, если оно предназначается только для сверления, выполняется (его основные части) из дерева. В случае изготовления универсальной стойки – сделайте ее из железных или стальных пластин. Устройство состоит из следующих главных узлов:

- Станина – служит главным опорным элементом всего станка.

- Стойка – предназначена для закрепления каретки с дрелью и позволяет перемещать ее с помощью ручки и дополнительных элементов.

- Ручка – служит для перемещения каретки по продольной оси стойки, чем обеспечивается подача вращающегося инструмента к детали.

- Дополнительные узлы – предназначены для расширения возможностей стойки и придания ей новых качеств.

Данный станок является, пожалуй, самым легким в монтаже и наладке, а дополнительные узлы позволяют превратить его в универсальное устройство, которое понравится многим умельцам-самодельщикам. Рассмотрим основные части станка.

Станина для дрели своими руками

Этот узел представляет плиту из 10 мм (и более) металла или 20 мм (и более)

дерева. Чем больше мощность инструмента (дрели), тем массивнее должно быть основание. Размеры станины зависят от выполняемых работ и могут варьироваться:

- для вертикального сверления – 500х500 мм;

- для остальных работ – 1000х500 мм.

Но эти габариты не окончательны и могут быть изменены под ваши запросы.

Самая дешевая и легкая для повторения станина вырезается из 20-40 мм куска дерева или выполняется из 10-20 мм стали. На ней закреплена основная стойка (выставлена вертикально) и подпорка из отрезков такой же толщины. Обе детали привинчены шурупами или винтами друг к другу и снизу (сквозь станину).

Совет: Для надежности следует соединить стойку и подпорку между собой с помощью уголков металлических.

Сверлильная стойка для дрели

Она выполнена из 20-40 мм доски или стальной 10-20 мм плиты. Ее длина составляет 50-75 см и зависит от размера применяемой дрели, а ширина – 20 см. На стойке укреплен механизм перемещения дрели по продольной оси с устройством для закрепления дрели.

Порядок сборки стойки таков:

- на станине укрепляется подпорка;

- к основанию прикручивают вертикальную стойку, которую затем привинчивают к подпорке;

- на вертикали укрепляют основания двух направляющих (телескопических мебельных), например от стола;

- далее, к подвижной части направляющих прикручивают каретку с устройством для закрепления дрели.

Совет: При выборе направляющих проверьте, чтобы не было поперечного люфта.

Длина каретки также зависит от габаритов дрели и составляет 50-100 см. Она выполнена из доски или плиты из стали той же толщины и ширины, как и стойка. Каретку можно выполнить в двух вариантах:

№ 1.Дрель закреплена хомутами.

На рисунке представлено крепление обычной эл. дрели. Доска просверливается, хомуты продеваются в отверстия. Затягивание хомутов ведется соответствующей отверткой.

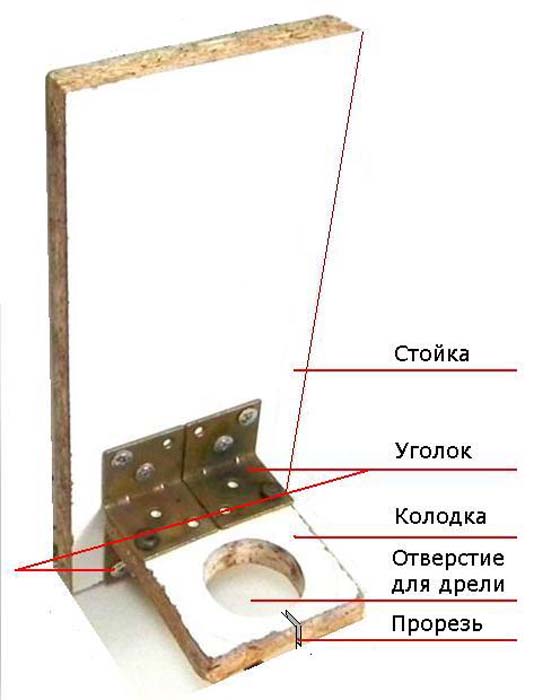

№ 2.Дрель закреплена на специальной колодке.

Колодка представляет плиту, прикрученную перпендикулярно к оси каретки и укрепленную металлическими уголками. В колодке высверлено отверстие на 0,5 мм меньше диаметра «передка» дрели и сделана прорезь для надежной фиксации инструмента.

Отверстие высверливается специальной насадкой (цилиндрической) или следующим образом:

- измеряют диаметр инструмента и чертят круг;

- внутри окружности (ближе к линии) высверливают ряд отверстий;

- надфилем, ножом или пилкой прорезают оставшиеся перегородки;

- полукруглым или круглым напильником выравнивают окружность, доводя ее до необходимого калибра.

Механизм перемещения

Основные элементы этого узла:

- Ручка – служит для подачи дрели по направлению к обрабатываемой детали.

- Пружина – предназначена для возврата каретки в исходное состояние.

Механизм перемещения может быть выполнен в двух вариантах:

- Пружина находится непосредственно у ручки.

- Две пружины расположены внизу – в пазах направляющих каретки.

1Вариант 1.

- К основной стойке с одного края привинчены 2 металлические пластины, между которыми вставлена ось для ручки (можно применить винт М8-М12).

- На другом краю тоже привинчены пластины, между которыми установлена пружина. Для ограничения возможности ее соскока в сторону служат штифты, один из которых установлен на стойке, а второй на ручке, которая двигается между пластинами.

- В ручке сделан продольный паз для нормальной работы механизма.

- На каретке укреплен штифт или ось для обеспечения движения по вертикали.

2Вариант 2.

И в этом случае применяются боковые пластины и центральный штифт ручки, но пружины располагаются в пазах направляющих мебельных, которые немного дорабатываются. В пазы вставляются и завинчиваются обычные уголки металлические для невозможности проскока пружин вглубь направляющих.

Работа механизма проста. При нажатии на ручку (рычаг) каретка с дрелью перемещается вниз, обеспечивая сверление детали. Во время рабочего хода каретки пружины сжимаются, запасая энергию. При отпускании рычага энергия пружин направляется обратно, и каретка идет вертикально вверх.

Дополнительные узлы

Видео-урок: как создать стойку для дрели

Доработав стойку несложным узлом, вы сможете сверлить отверстия под углом и выполнять несложные токарные и фрезерные работы по дереву.

Фрезерные работы

Для выполнения мелких фрезерных работ необходимо, чтобы деталь перемещалась по горизонтали. Чтобы обеспечить подачу применяется вторая такая же стойка, которая укрепляется на станине горизонтально. Только вместо дрели на ней должны быть закреплены тиски.

Расстояние от края детали до вырезаемого паза ограничивается промежутком от дрели до вертикальных направляющих. Для горизонтальной подачи можно применить рычажную (с помощью ручки) систему, но во избежание трудностей найдите механизм подачи стола станка (винтовой).

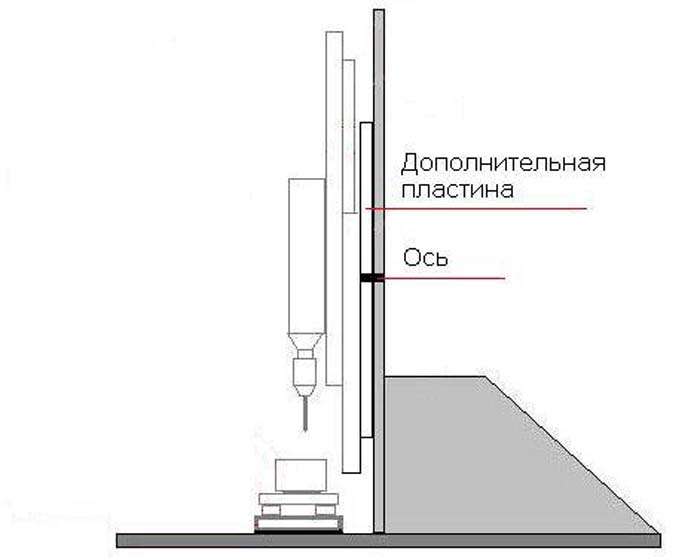

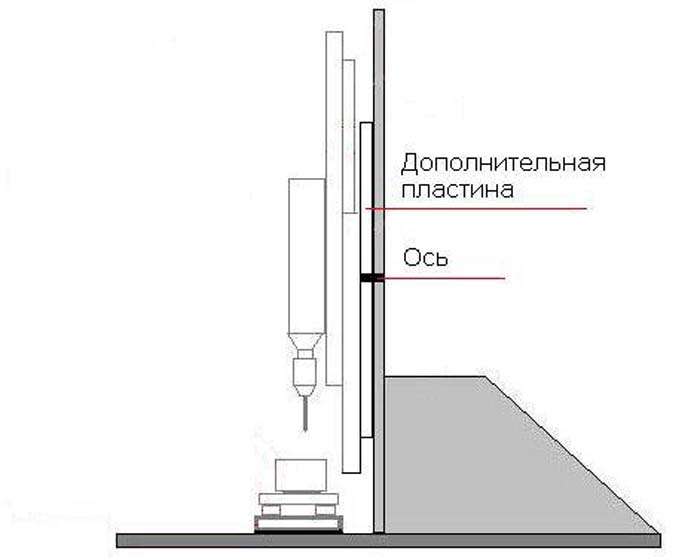

Сверление отверстий под углом и токарные работы

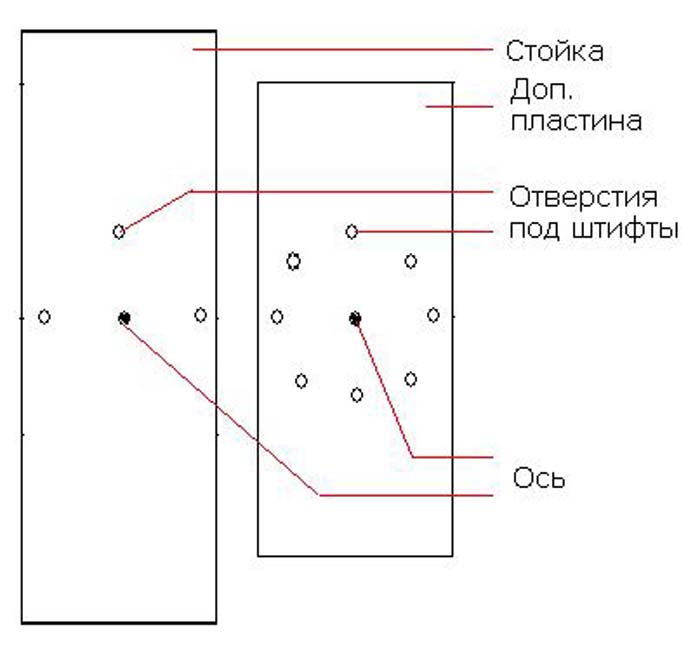

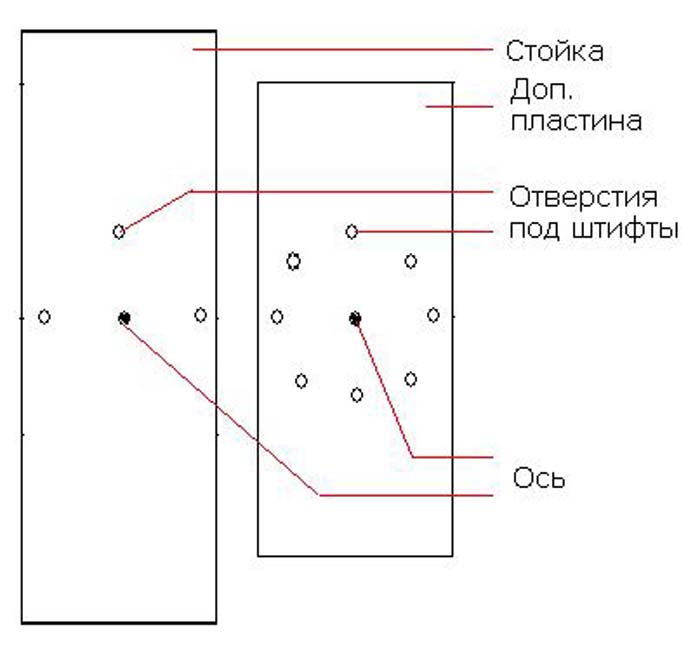

Для выполнения этих операций необходимо дополнить стойку поворотным механизмом, который представляет добавочную пластину (ДП) с отверстиями, расположенными по дуге. Все детали механизма подачи и каретка располагают на этой дополнительной пластине, которая вращается на оси, закрепленной на основной стойке.

Основные углы наклонных отверстий – 30о, 45о, 60о. Поворотный механизм можно сделать так:

- сначала на стойке и в поворотной пластине высверливается отверстие для оси;

- далее, измеряя углы транспортиром или каким-либо другим измерителем, высверливают отверстия по кругу на ДП;

- затем совмещают осевые отверстия обеих пластин и закрепляют их винтом;

- после этого через ДП на стойке высверливают 3 отверстия, как показано на рисунке.

Добавочную пластину поворачивают на нужный угол и фиксируют с задней стороны стойки тремя штифтами или винтами с гайками (последнее предпочтительнее).

Токарные работы проводят, повернув дополнительную пластину горизонтально. Ввиду малого размера патрона дрели – детали большого калибра на ней не обработаешь.

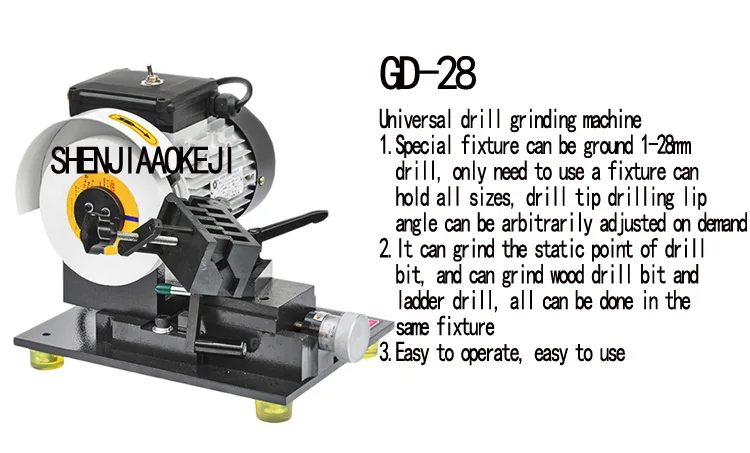

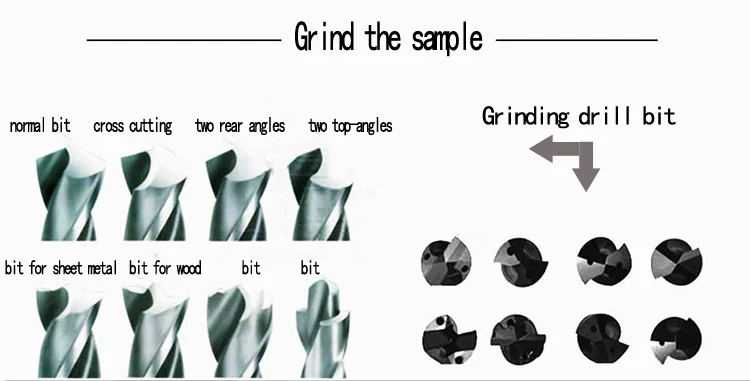

Оцените статью: Поделитесь с друзьями!Универсальные станки для заточки сверл GD 01 Станки для заточки малых сверл шлифовальный станок | станок для фольги | станок для оконных станков цифровой

GD-01 станок для заточки сверл для малых сверл

Характеристики:

Станок для заточки сверл 1,1 ~ 4 мм специально используется для заточки небольших сверл, он решает проблему заточки небольших сверл 1 ~ 4 мм

2. Вертикальный исправьте ножи, небольшой поворот ножа, высокая точность, использование этого шлифовального станка сэкономит много времени и средств

3.В шлифовальном станке используется ультратонкий шлифовальный круг 400 #. Высокая точность и хорошее качество поверхности

4. Выпуклое шлифование, хорошая прочность и высокая эффективность

5. Угол при вершине 80 ° -160 °, можно регулировать произвольно

6.Есть Центральная статическая точка 4 типов: X-образный, R-образный, S-образный, N-образный

7. Изометрический диаметр сверла с кромкой и регулированием диаметра в пределах -0,02 мм, диаметр сверла 0 ~ 0,01 мм, простота эксплуатации

8. Незаменимый инструмент часовой, стекольной промышленности

9.Мы также производим шлифовальные станки для левых сверл

Фото:

Портативный станок для заточки сверл GD 13 Универсальный станок для заточки сверл | станок станок | станки станок для заточки сверл

Производительность 2-13 мм станок для заточки сверл GD-13 Станок для заточки сверл

Описание продукта:

Портативный идиотский шлифовальный станок для сверл, шлифовальный станок для спиральных сверл, универсальный шлифовальный станок для малых сверл, универсальный большой шлифовальный станок для сверл, универсальный точильный станок для точных сверл, он точен и быстр, прост в эксплуатации.

1) Шлифование точное и быстрое, простое в эксплуатации, не требует навыков для легкого шлифования.

2) Экономичная цена, что значительно снижает стоимость и улучшает эффект использования.

3) С алмазным шлифовальным кругом он может быть оснащен точным углом и долгим сроком службы.

4) Мощный двигатель постоянного тока с электрическим управлением: стабильная частота, высокая мощность и длительный срок службы.

5) Опорный вал и фиксатор.

6) Станок настроен с функцией регулировки размера точки (центральной точки), которая может эффективно координироваться с материалом просверленного отверстия и скоростью вращения. Он может контролировать точность качества и длительный срок службы сверла.

Параметр:

Модель | GD-13 | |

Диапазон измельчения | Φ2-Φ13 (Φ15) | |

03 | ||

02 | ||

Мощность | AC220V | |

Двигатель | 180 Вт | |

Скорость | 550043 об / мин 900 900 Размер | 36 * 20 * 22 |

Вес нетто | 10 кг | |

Универсальный сверлильно-шлифовальный станок GD 30 Станок для заточки сверл из быстрорежущей стали и вольфрамового сплава | Фрезерный станок | Обслуживание станков flashmachine

Универсальный сверлильно-шлифовальный станок GD-26 станок для заточки сверл

Описание продукта

Портативный идиотский шлифовальный станок для сверл, шлифовальный станок для винтовых сверл, универсальный малый сверлильный станок, универсальный большой шлифовальный станок, универсальный точильный станок для сверл, он точен и быстро и легко.

1) Шлифование точное и быстрое, простое в эксплуатации, не требует навыков для легкого шлифования.

2) Экономичная цена, что значительно снижает стоимость и улучшает эффект использования.

3) С алмазным шлифовальным кругом он может быть оснащен точным углом и долгим сроком службы.

4) Мощный двигатель постоянного тока с электрическим управлением: стабильная частота, высокая мощность и длительный срок службы.

5) Подшипник вала и фиксатор.

6) Машина настроена с функцией регулировки размера точки (центральной точки), которая может эффективно координироваться с материалом просверленного отверстия и скоростью вращения.Он может контролировать точность качества и продлевать срок службы сверла.