Улучшение стали — это… Что такое Улучшение стали?

- Улучшение стали

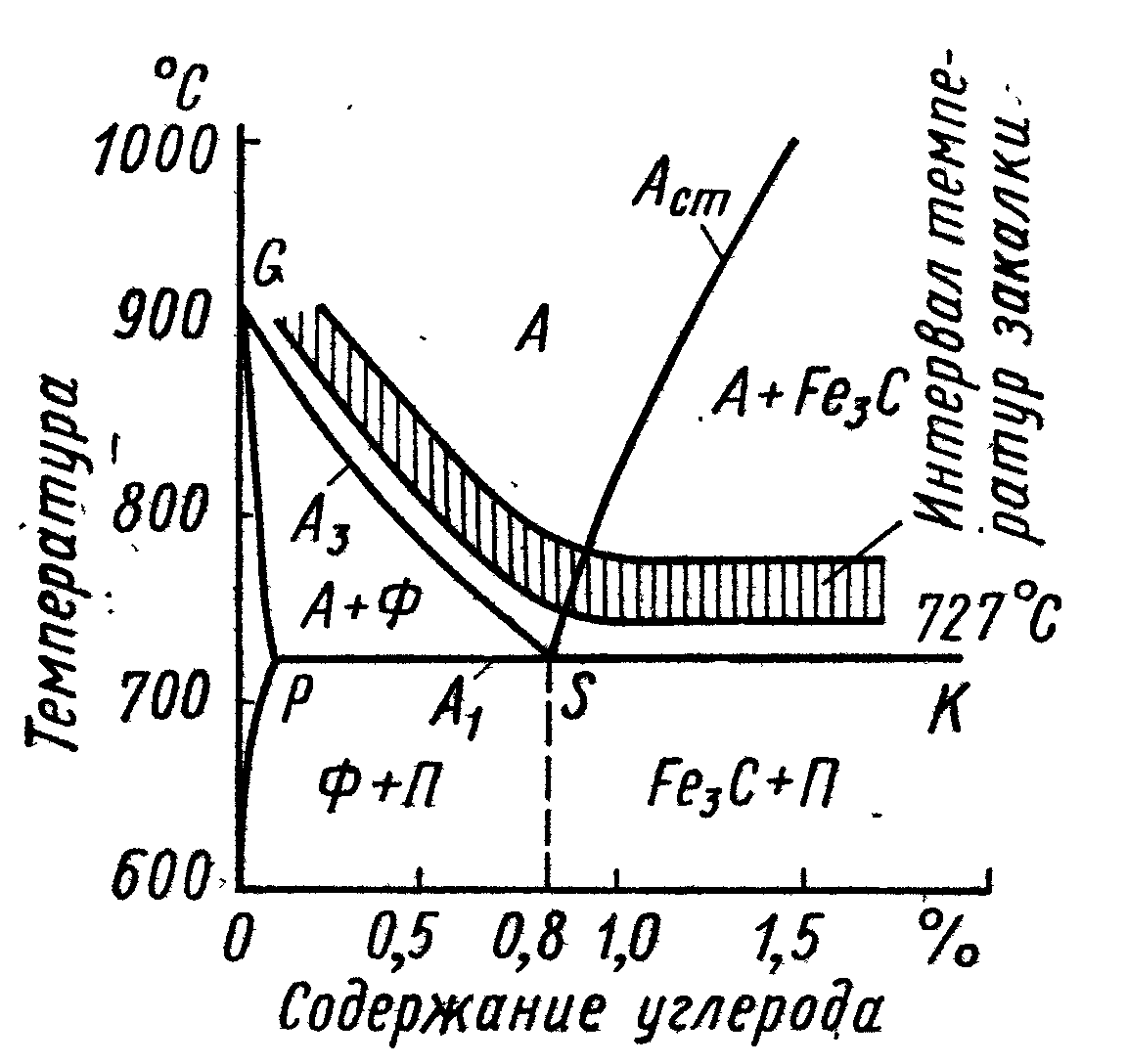

- вид термической обработки стали, заключающийся в закалке (См. Закалка) и последующем высоком Отпуске (при 550—650 °С). В результате У. с. достигается однородная и дисперсная структура Сорбита, обеспечивающая хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода из вязкого состояния в хрупкое. Наибольший эффект наблюдается в том случае, если при закалке не образуются немартенситные продукты превращений Аустенита (Феррит, Бейнит). Для предотвращения развития отпускной хрупкости во многих случаях после высокого отпуска необходимо охлаждение в масле или воде. Конкретные режимы У. с. определяются требуемым уровнем её свойств и составом. Иногда У. с. применяется в качестве промежуточной обработки для формирования однородной исходной структуры перед закалкой.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

Смотреть что такое «Улучшение стали» в других словарях:

УЛУЧШЕНИЕ СТАЛИ — двойная термическая обработка закалка на мартенсит с последующим высоким отпуском для получения однородной дисперсной структуры сорбита, обеспечивающей хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода … Большой Энциклопедический словарь

Улучшение стали — [quenching and tempering] вид термической обработки стали, заключающийся в закалке и последующем высоком отпуске (при 550 650 °С). В результате улучшения стали достигается однородная и дисперсная структура сорбита, обеспечивающая хорошее… … Энциклопедический словарь по металлургии

улучшение стали — двойная термическая обработка закалка на мартенсит с последующим высоким отпуском для получения однородной дисперсной структуры сорбита, обеспечивающей хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры… … Энциклопедический словарь

Улучшение стали — Улучшение термообработка стали, состоящая из закалки и высокого отпуска.

Улучшение — термообработка стали, состоящая из закалки и высокого отпуска. Стали, которые можно подвергать улучшению, называются улучшаемыми (0.3 0.6% С). Структура, получаемая в результате улучшения: сорбит … Википедия

улучшение — Вид термической обработки стали, состоящий из закалки с последующим высокотемпературным отпуском. В результате улучшения достигается наиболее оптимальное сочетание всех механических характеристик: повышаются предел прочности и предел текучести,… … Справочник технического переводчика

Улучшение (термообработка) — Улучшение комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск. Описание В результате закалки сталей чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита,… … Википедия

УЛУЧШЕНИЕ — в металлообработке термич.

обработка стали, заключающаяся в закалке на мартенсит с последующим высоким отпуском(550 650 °С). В результате У. сталь приобретает структуру, обладающую достаточной прочностью, высокой пластичностью и ударной вязкостью … Большой энциклопедический политехнический словарь

обработка стали, заключающаяся в закалке на мартенсит с последующим высоким отпуском(550 650 °С). В результате У. сталь приобретает структуру, обладающую достаточной прочностью, высокой пластичностью и ударной вязкостью … Большой энциклопедический политехнический словарьКострукционные стали — Конструкционная сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой)… … Википедия

quenching and tempering — Смотри Улучшение стали … Энциклопедический словарь по металлургии

Улучшение (термообработка)

Пользователи также искали:

. ..

..

Термообработка деталей Тамбовполимермаш. Улучшение комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск.. .. Материалы и термообработка зубчатых колес. большое улучшение всемерное улучшение значительное Улучшение термообработка стали, состоящая из закалки и высокого. .. Улучшение механических свойств пружин из стали 65Г. Высокопрофессиональная термообработка деталей механизмов объемная термообработка нормализация, улучшение закалки, до Ф 100 мм,. .. Завод ООО ПКФ ГЕФЕСТ ВПР Комплексная термообработка. Комплексная термообработка металлоизделий Полуфабрикаты подвергают термообработке для улучшения их структуры, снижения твердости. .. Улучшение термообработка. Термическая обработка термообработка стали, цветных металлов Для улучшения обрабатываемости производят нормализацию стали при. |

Термическое улучшение. Термообработка стали. Улучшаемые. Основными объектами изучения явились диоды серии КД 522, используемые обычно в качестве точечных датчиков при измерении температур до. .. улучшение с русского на украинский. улучшение Обработка, поправка, починка, отделка, ремонт, реформа, Улучшение термообработка стали, состоящая из закалки и высокого. .. Термическая обработка металлов и сплавов: виды. Обозначение мест закалки на чертежах, необходимых при термообработке, выполняется, руководствуясь рядом правил выбираемых из стандарта.. .. улучшение это Что такое улучшение?. Улучшение стали Улучшение термообработка стали, состоящая из закалки и высокого отпуска. Стали, которые можно подвергать улучшению,. .. Улучшение стали это Что такое Улучшение стали?. Компания Гефест выполняет термообработку металла различными методами закалку, отпуск, отжиг, нормализацию, улучшение и т.п.. .. Термическая обработка сталей и сплавов. Термическое улучшение металла термообработка это двойная термическая обработка железоуглеродистых сплавов, заключающаяся в закалке на. Термообработка стали. Улучшаемые. Основными объектами изучения явились диоды серии КД 522, используемые обычно в качестве точечных датчиков при измерении температур до. .. улучшение с русского на украинский. улучшение Обработка, поправка, починка, отделка, ремонт, реформа, Улучшение термообработка стали, состоящая из закалки и высокого. .. Термическая обработка металлов и сплавов: виды. Обозначение мест закалки на чертежах, необходимых при термообработке, выполняется, руководствуясь рядом правил выбираемых из стандарта.. .. улучшение это Что такое улучшение?. Улучшение стали Улучшение термообработка стали, состоящая из закалки и высокого отпуска. Стали, которые можно подвергать улучшению,. .. Улучшение стали это Что такое Улучшение стали?. Компания Гефест выполняет термообработку металла различными методами закалку, отпуск, отжиг, нормализацию, улучшение и т.п.. .. Термическая обработка сталей и сплавов. Термическое улучшение металла термообработка это двойная термическая обработка железоуглеродистых сплавов, заключающаяся в закалке на. .. Улучшение термообработка это Что такое Улучшение. Улучшение комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск. Описание В результате закалки. .. Улучшение стали: процесс, технология, улучшаемые стали. Материал шестерни и колеса способы термообработки, Условия работы передачи. Сталь нормализация, улучшение чугун, Тихоходные передачи. .. Вакуумная термообработка: закалка стали, нормализация. Улучшение механических свойств пружин из стали 65Г изотермической модернизация технологического маршрута термообработки изделий, в том. .. Объемная закалка деталей из стали в г. Набережные Челны. Улучшение – техника термообработки состоящая из закалки и высокого отпуска. Режимы термообработки наиболее распространенных марок стали.. .. Улучшение термообработка это Что такое Улучшение. Улучшение комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск. Описание В результате закалки. .. Улучшение стали: процесс, технология, улучшаемые стали. Материал шестерни и колеса способы термообработки, Условия работы передачи. Сталь нормализация, улучшение чугун, Тихоходные передачи. .. Вакуумная термообработка: закалка стали, нормализация. Улучшение механических свойств пружин из стали 65Г изотермической модернизация технологического маршрута термообработки изделий, в том. .. Объемная закалка деталей из стали в г. Набережные Челны. Улучшение – техника термообработки состоящая из закалки и высокого отпуска. Режимы термообработки наиболее распространенных марок стали..

|

Виды термообработки и способы улучшения крепежных изделий

Термическая обработка металлов — важный этап в создании прочного и надежного материала. Он подразумевает целый комплекс процессов, к которым относится нагрев, выдержка и последующее охлаждение твердых металлических сплавов и металлов. Термообработка необходима для изменения структуры материала и последующего перераспределения компонентов, формы и размеров кристаллических зерен для улучшения имеющихся свойств и коррекции вида дефектов.

Он подразумевает целый комплекс процессов, к которым относится нагрев, выдержка и последующее охлаждение твердых металлических сплавов и металлов. Термообработка необходима для изменения структуры материала и последующего перераспределения компонентов, формы и размеров кристаллических зерен для улучшения имеющихся свойств и коррекции вида дефектов.

Когда нужна термообработка крепежных изделий?

К основным задачам термической обработки относится ликвидация внутреннего напряжения в сплавах и металлах, с последующим улучшением обрабатываемости давлением или резанием, повышением эксплуатационных и механических свойств. Последнее наиболее актуально для крепежей, так как зачастую условия их использования требуют повышенной прочности и стойкости к условиям внешней среды. Подвергаться термической обработке могут как готовые изделия, так и полуфабрикаты или заготовки.

Важно знать, что один и тот же материал в зависимости от выбранного режима термообработки получит разные структуры с различными свойствами. Такое разнообразие позволяет более широко применять более простые по составу сплавы, достигая наилучшее эффекта от их использования в крепежных элементах. Например, уменьшая массу, увеличивая допустимое напряжение, повышая долговечность и надежность.

Такое разнообразие позволяет более широко применять более простые по составу сплавы, достигая наилучшее эффекта от их использования в крепежных элементах. Например, уменьшая массу, увеличивая допустимое напряжение, повышая долговечность и надежность.

Разновидности и особенности термической обработки

Можно выделить три направления термообработки: термическая, химико-термическая и термомеханическая. В свою очередь, термическая обработки включает такие методы, как отпуск, закалка, отжиги 1-го и 2-го рода. Каждая разновидность имеет собственную температуру нагрева, продолжительность выдержки металла и скорость охлаждения после выдержки. Качество процесса предполагает соответствие следующим критериям:

- Высокие технико-экономические показатели термического передела.

- Получение необходимых для материала свойств.

- Снижение до минимума побочных явлений, так как изменение размеров или формы изделия, нарушения сплошной поверхности материала.

Термообработка не всегда оправдана, однако она обязательно должна присутствовать, когда большое количество остаточных напряжений или снижение рабочих характеристик крепежа может превысить допустимые пределы, тем самым способствуя необратимому и катастрофическому разрушению металла.

Возврат к списку

Термическая обработка металлических и стальных изделий и деталей

Термическая обработка металлических изделий, в том числе сварных швов, является важным этапом в производстве стальных сосудов и аппаратов, используемых в нефтегазовой и химической отраслях промышленности. Почему необходимо проводить обработку сталей высокими или низкими температурами?

Сначала разберемся в самой сути данного процесса.

Понятие термической обработки стальных изделий

Использование сосудов и аппаратов с агрессивными средами и под высоким давлением негативно влияет на поверхность детали, что может привести к его разрушению, сокращению срока эксплуатации и другим последствиям.

Термическая обработка стали — это совокупность технологических процессов, таких как нагрев, выдержка и охлаждение, которым подвергаются сварные швы (местная термообработка) или все изделие целиком (объемная термообработка). При этом происходит улучшение физико-механических свойств металла без изменения его химических характеристик. В результате последовательных операций при критических температурах (низких или высоких) происходит изменение структуры и внутреннего строения стали. За счет этого снижается внутреннее напряжение металла, достигаются заданные характеристики, уменьшается хрупкость металла, увеличивается его прочность и резистентность к воздействию агрессивных рабочих сред или внешних факторов. Кроме этого, термическая обработка может являться промежуточным этапом, улучшающим и упрощающим, например, резание или сварку металлопроката.

Термообработка сварных швов позволяет уменьшить последствия неравномерного нагрева участков изделия во время сварки, что может привести к снижению прочностных характеристик места соединения по сравнению с остальными участками и разрыву шва.

Объемная термическая обработка всего изделия выполняется в печи. В случае, если сосуд или аппарат не помещается, допускается поочередный нагрев его частей. При местной термообработке нагрев производится на выбранные участки сварных швов для улучшения их качества. Также существует внепечная термообработка, характеризующаяся нагревом сосуда/аппарата изнутри при помощи теплоносителя.

Этапы термической обработки металлических деталей

Основными показателями термической обработки металлов и сплавов является скорость, температура нагрева/охлаждения и время нагрева, выдержки и охлаждения. За счет изменения и регулирования данных показателей достигаются различные свойства металлов и сплавов.

Термообработка проходит в несколько этапов:

-

отжиг 1 и 2 типов происходит в печи, в которой изделие нагревается до заданной температуры (до 1050-1150°С*) и затем медленно остывает естественным путем в печи (до 500-550°С*). Первый тип отжига не связан с изменениями агрегатного состояния металла, в то время как 2-ой тип изменяет фазовое состояние стали.

Отжиг позволяет снизить жесткость металла, повысить его вязкость, достичь однородность и снять внутреннее напряжение

Отжиг позволяет снизить жесткость металла, повысить его вязкость, достичь однородность и снять внутреннее напряжение - нормализация характеризуется нагревом стали, ее выдержкой при заданной температуре в течение определенного времени, а затем постепенным охлаждением на воздухе. Способствует формированию мелкозернистой структуры, повышению прочности связей, увеличению вязкости, уменьшению жесткости, например, для последующего резания заготовки или закалки

- закалка осуществляется также в печи: изделие нагревается до критической температуры (до 900°С*), после чего резко остужается с использованием специальных ванн с водой, термическим маслом, солевыми растворами, щелочными веществами

- отпуск определяет конечную структуру металлического изделия, уменьшает внутреннее напряжение, повышает ударную вязкость, увеличивает жесткость и снижает хрупкость за счет нагрева ниже критической температуры (от 150-250°С до 500-650°С*) и последующего плавного охлаждения

- естественное и искусственное старение позволяет увеличить предел твёрдости, текучести и прочности стального изделия

Также выделяется криогенная обработка, то есть обработка металла холодом в криогенных камерах при низких температурах. Криообработка стальных заготовок и деталей позволяет увеличить прочность и износостойкость и стойкость к коррозионному воздействию на внутреннюю и внешнюю поверхности сосуда/аппарата.

Криообработка стальных заготовок и деталей позволяет увеличить прочность и износостойкость и стойкость к коррозионному воздействию на внутреннюю и внешнюю поверхности сосуда/аппарата.

Обработка металлов и сталей может осуществляться как только термически, так и термо-механическим и химико-термическим способами. Во втором случае изделие дополнительно подвергается механическому воздействию. В последнем случае поверхность обрабатывается углеродом, азотом или другими газами.

Термическая обработка днищ на ООО «СП Бомбе»

На нашем Заводе термообработка днищ выполняется в соответствие с требованиями следующих нормативных документов:

- ГОСТ 12.3.004-75 «Система стандартов безопасности труда (ССБТ). Термическая обработка металлов. Общие требования безопасности (с Изменением № 1)»

- РД 26-17-086-88 «Соединения сварные. Контроль качества термической обработки аппаратуры»

-

ГОСТ 19905-74 «Упрочнение металлических изделий поверхностной химико-термической обработкой.

Состав общих требований»

Состав общих требований» - СТО 00220368-019-2017 «Термическая обработка нефтехимической аппаратуры и элементов»

Преимущества изделий, подвергшихся термической обработке

- увеличивается срок эксплуатации за счет повышения его износостойкости, прочности и улучшения качественных характеристик

- высокое качество выполненных сварных швов после термообработки позволяет обеспечивать герметичность соединений

- термообработка металлических заготовок позволяет упростить некоторые технологические процессы, например, резку

* температура и время нагрева и охлаждения зависит от выбранного режима термообработки, вида металла, размера изделия

| Алмаз (бриллиант) | ||||||

|---|---|---|---|---|---|---|

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| HPHT (высокое давление, высокая температура) | Улучшение цвета (обесцвечивание или изменение оттенка) | Иногда используется, приобретает все большее распространение | Высокая | Обычный уход | HPHT | Бриллианты диапазона цветов D-Z, бриллианты «Шампань», бриллианты фантазийных цветов |

| Высверливание каналов лазером с последующим растворением включений кислотой | Улучшение чистоты | Часто применяется | Очень хорошая | Обычный уход | L | Бриллианты диапазона цветов D-Z, бриллианты фантазийных цветов |

| Заполнение трещин | Улучшение чистоты | Иногда применяется | От средней до хорошей |

Следует избегать высоких температур и резких температурных перепадов, паровой и ультразвуковой чистки, воздействия химических реагентов. Нельзя подвергать камень переогранке и пламени ювелирной горелки Нельзя подвергать камень переогранке и пламени ювелирной горелки |

F | Бриллианты диапазона цветов D-Z, бриллианты фантазийных цветов |

|

Нанесение покрытия (CVD-пленки) |

Изменение цвета (усиление или ослабление цвета) | Редко применяется | От низкой до хорошей | Цвет может измениться под воздействием спирта и сильнодействующих химических реагентов, при полировке, переогранке, ультразвуковой чистке | C | Бриллианты диапазона цветов D-Z, чаще применяется для бриллиантов фантазийных цветов |

| Облучение | Изменение цвета (придание желаемой окраски) | Часто применяется | От очень хорошей до высокой | Обычный, стандартный уход | R | Бриллианты фантазийных цветов |

| Отсутствие следов облагораживания | Стандартный уход | N | Бриллианты любого цвета | |||

| Берилл (изумруд, аквамарин, морганит, зеленый берилл, берилл-максис, гелиодор, гошенит, биксбит) | ||||||

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| Отжиг | Улучшение цвета | Почти всегда для аквамарина, обычно для морганита | Высокая | Обычный, стандартный уход | H | Аквамарин, морганит |

| Облучение | Создание цвета (а для берилла-максиса — обеспечение появления синей окраски) | Для берилла-максиса всегда, для морганита обычно применяется, для гелиодора часто применяется | Низкая для берилла-максиса, высокая для морганита, различная для гелиодора |

Для морганита стандартный уход, для берилла-максиса — избегать длительного воздействия света и температур, чтобы предотвратить быстрое выцветание окраски (исчезновение цвета). Для гелиодора — нормальный уход, некоторые камни могут обесцвечиваться при длительном воздействии света или температуры. Для гелиодора — нормальный уход, некоторые камни могут обесцвечиваться при длительном воздействии света или температуры. |

R | Гелиодор, берилл-максис, морганит |

| Заполнение трещин маслами или смолами | Улучшение чистоты и внешнего вида камня | Почти всегда применяется | От средней до хорошей, иногда требует особого ухода | Следует избегать высоких температур и резких температурных изменений, паровой и ультразвуковой чистки, воздействия химических реагентов. Также нельзя подвергать камень переогранке и пламени ювелирной горелки. | F | Изумруд, трапиче-изумруд (берилл) |

| Заполнение трещин парафином | Улучшение чистоты и внешнего вида камня | Иногда применяется | От средней до хорошей |

Следует избегать высоких температур и резких температурных изменений, паровой и ультразвуковой чистки, воздействия химических реагентов. Также нельзя подвергать камень переогранке и пламени ювелирной горелки Также нельзя подвергать камень переогранке и пламени ювелирной горелки |

F | Изумруд, трапиче-изумруд (берилл) |

| Пропитка маслами/смолами (промасливание) | Улучшение чистоты и внешнего вида камня | Обычно применяется | От средней до хорошей, иногда требует особого ухода | Избегать воздействия сильных химических реагентов и ультразвуковой чистки | O | Биксбит |

| Заполнение трещин и полостей Оптиконом (эпоксидная смола) | Улучшение чистоты и внешнего вида камня | Иногда применяется | Очень хорошая | Стандартный уход | F | Биксбит |

| Заполнение полимерами (технология ExCel™) | Улучшение чистоты и внешнего вида камня | Иногда применяется | Очень хорошая | Стандартный уход | F или С | Изумруд, трапиче-изумруд (берилл), биксбит |

| Прокрашивание (окрашивание) | Изменение цвета | Изредка применяется | Различная | Избегать воздействия сильных химических реагентов и ультразвуковой чистки | D | Изумруд, трапиче-изумруд (берилл) |

| Отсутствие следов облагораживания | Исключительно редко для изумруда, для гошенита и зеленого берилла обычно нет следов облагораживания | Стандартный уход | N | |||

| Корунд (рубин, сапфир, звездчатый рубин и сапфир, сапфиры фантазийных цветов) | ||||||

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| Термообработка (отжиг) | Улучшение цвета и чистоты для рубина,для звездчатого рубина, сапфира, фантазийных сапфиров просто улучшение цвета | Обычно применяется (для рубина и сапфира), для звездчатого рубина и сапфира, фантазийных сапфиров — иногда применяется | Высокая | Стандартный уход, звездчатые камни — иногда не рекомендуется подвергать воздействию пламени ювелирной горелки | TE | Рубин, сапфир, сапфиры фантазийных цветов (желтые, оранжевые, зеленые, фиолетовые, розовые), звездчатые рубин и сапфир |

| Заполнение/залечивание трещин и полостей флюсом | Повышение чистоты | Обычно применяется | От хорошей до высокой | Стандартный уход | TE-1 — TE-5 или CE-1 — CE-3 (в зависимости от степени заполнения и количества заполнителя) | Рубин |

| Бериллиевая диффузия (диффузия Be в кристаллическую решетку) | Улучшение цвета | Иногда применяется для рубинов и сапфиров, а для фантазийных сапфиров обычно применяется | Высокая | Стандартный уход, как правило, однако надо избегать переогранки камня | U | Рубин, сапфир, сапфиры фантазийных цветов (желтые, оранжевые, зеленые, фиолетовые, розовые) |

| Поверхностная диффузия | Создание эффекта астеризма или цвета в рубине, создание окраски или улучшение цвета в сапфире, искусственное наведение «звезды» в звездчатом синем и серовато-белом сапфире, в звездчатом рубине | Изредка применяется для рубина, сапфира, звездчатого рубина и звездчатого серовато-белого сапфира (корунда), а для синего звездчатого сапфира часто применяется. | Высокая для звездчатых камней, хорошая для рубина и сапфира. | Избегать: для рубина — переполировки, переогранки, царапания. Для сапфира — сколов (скалывания) и переполировки Для звездчатого рубина, звездчатых синего и серовато-белого сапфира -избегать переполировки, переогранки, царапания и пламени ювелирной горелки. | U | Рубин и сапфир, звездчатые рубин, сапфир (синий и серовато-белый корунд) |

| Заполнение трещин и полостей свинцовым стеклом | Для рубина — улучшение цвета и чистоты, для звездчатого рубина — повышение чистоты, заполнение трещин, для сапфира усиление цвета и повышение чистоты, для фантазийных сапфиров повышение чистоты, для звездчатого черного сапфира снижение степени видимости трещин | Для звездчатого черного сапфира и звездчатого рубина иногда применяется, для фантазийных сапфиров изредка, для сапфира очень редко, для рубина обычная практика. | Низкая для рубина и фантазийных сапфиров, от низкой до средней — для звездчатых рубина и черного сапфира, а также для синего сапфира. А в целом стабильность зависит от количества стекла в камне | Не допускать воздействия обычных бытовых химических реагентов (средств), пламени ювелирной горелки, избегать паровой и ультразвуковой чистки. | F C | Рубин, сапфир, звездчатый рубин и звездчатый черный сапфир |

| Окрашивание/прокрашивание цветными маслами и полимерами | Улучшение цвета и чистоты | Изредка используется | Низкая | Избегать воздействия сильных химических реагентов, температуры, ультразвуковой чистки | D | Рубин |

| Вощение | Улучшение чистоты и блеска | Часто применяется | Низкая | Избегать воздействия сильных химических реагентов, температуры, ультразвуковой чистки | W | Рубиновые бусины |

| Нанесение лакового покрытия | Предотвращение отслаивания и выкрашивания поверхности камня | Часто применяется | Средняя | Избегать воздействия сильных химических реагентов, ультразвуковой чистки | С | Черный звездчатый сапфир |

| Отсутствие следов термообработки | Стандартный уход | NTE | ||||

| Отсутствие облагораживания | Исключительно редко для рубина, редко для сапфира, для звездчатых рубинов и сапфиров, для фантазийных сапфиров не так редко. | Стандартный уход — для рубина, сапфира, фантазийных сапфиров, черного звездчатого сапфира, избегать пламени ювелирной горелки — для звездчатого рубина и сапфира, для серовато-белого звездчатого сапфира. | N | Рубин и сапфир, звездчатые рубин, сапфир (синий, черный и серовато-белый — корунд), фантазийные сапфиры. | ||

| Кварц (аметист, цитрин, празиолит, аметрин, дымчатый кварц, горный хрусталь, розовый и молочный кварц и др.) | ||||||

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| Отжиг | Улучшение цвета — для аметрина и кварцевых друз, изменение цвета- для цитрина и дендритового кварца, создание оптического эффекта — для кварца с эффектом лунного камня | Всегда применяется для кварца с эффектом лунного камня, обычно для цитрина, часто для аметрина, редко для дендритового кварца и кварцевых друз. | Высокая | Для аметрина — избегать высоких температур и воздействия ювелирной горелки, для цитрина — пламени ювелирной горелки, для остальных разновидностей — стандартный уход. | H | Аметрин, цитрин, кварц с эффектом лунного камня, дендритовый кварц, красный тигровый глаз (см. в разделе «Халцедон»), кварцевые друзы |

| Отжиг/облучение | Улучшение цвета | Изредка применяется — для аметиста, обычно применяется — для молочного кварца | Высокая | Для аметиста — избегать высоких температур и воздействия пламени ювелирной горелки, для молочного кварца -cтандартный уход | H/R | Аметист, молочный кварц |

| Облучение | Создание окраски | Всегда применяется для цитрина, обычно для дымчатого кварца, для дендритового кварца как правило, применяется | Высокая для цитрина, для дендритового и дымчатого кварца хорошая | Стандартный уход, но для дендритового кварца — избегать температурных перепадов, паровой и ультразвуковой чистки, воздействия химических реагентов | R | Цитрин желтого и зеленовато-желтого насыщенного цвета (торговый термин «лимонный цитрин»), дымчатый кварц, дендритовый кварц |

| Облучение/ нагрев до определенного предела, выдержка при данной температуре, последующее медленное охлаждение до комнатной температуры | Изменение цвета | Всегда применяется | Очень хорошая — для празиолита, высокая — для «blueberry» кварца | Избегать воздействия пламени ювелирной горелки | R/H | Празиолит, а также так называемый «blueberry» кварц (изначально аметист, который при отжиге и последующем облучении приобретает насыщенную синюю окраску) |

| Прокрашивание | Добавление (усиление) окраски, для авантюринового кварца — улучшение окраски | Как правило, применяется, для авантюринового кварца — часто применяется | Хорошая, либо от хорошей до высокой для авантюринового кварца | Для розового кварца — избегать высоких температур, температурных перепадов, паровой и ультразвуковой чистки, воздействия химических реагентов, переполировки; для авантюринового кварца — избегать высоких температур, растворителей, ультразвуковой чистки, абразии | Розовый кварц, авантюриновый кварц | |

| Отжиг/охлаждение c последующим прокрашиванием | Усиление (добавление) окраски и обеспечение появления (выявления) включений | Как правило, применяется | От хорошей или очень хорошей до плохой в зависимости от типа красителя | Избегать высоких температур, температурных перепадов, паровой и ультразвуковой чистки, воздействия химических реагентов, переполировки | H/D | Кварц, подвергшийся растрескиванию (в том числе изумрудно-зеленого цвета) |

| Нанесение покрытия или CVD-наращивание слоя | Создание окраски или эффекта иризации | Часто применяется для кварцевых друз, для кварца-мистик всегда | Хорошая или очень хорошая — длякварцевыхдруз, очень хорошая — для кварца-мистик | Избегать переполировки и переогранки (что вызывает разрушение покрытия), также природный цвет может обнажиться в случае скалывания камня, избегать высоких температур, ультразвуковой чистки, химических реагентов. | С, CVD | Кварц -мистик, кварцевые друзы |

| Отсутствие облагораживания |

|

|

|

Стандартный уход, но для аметиста и аметрина — избегать высоких температур и воздействия пламени ювелирной горелки, для цитрина -избегать пламени ювелирной горелки | N | Большинство разновидностей, кроме «лимонного» цитрина, кварца с эффектом лунного камня, празиолита, молочного кварца, «blueberry» кварца, кварца «мистик» |

| Почти никогда нет следов облагораживания |

|

|

|

|

|

Кварц с включениями (рутила, турмалина и др), горный хрусталь, петерсит |

| Хризоберилл (александрит, хризоберилловый «кошачий глаз», хризоберилл разных цветов — желтый, зеленый, коричневый) | ||||||

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| Промасливание | Повышение чистоты | Изредка применяется | Хорошая | Избегать воздействия сильных химических реагентов, ультразвуковой чистки, высоких температур | O | Александрит |

| Термообработка | Улучшение цвета | Изредка применяется | Высокая | Стандартный уход | H | Хризоберилловый «кошачий глаз», коричневый, желтый, зеленый хризоберилл |

| Облучение | Создание окраски | Изредка применяется | Высокая | Стандартный уход | R | Коричневый, желтый, зеленый хризоберилл |

| Отсутствие следов облагораживания | Стандартный уход | N | ||||

| Цоизит (танзанит, цоизит различных цветов) | ||||||

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| Нанесение покрытий | Улучшение цвета | Редко применяется | Средняя | Аккуратно, бережно обращаться при носке изделий с эти камнем, избегать ультразвуковой чистки и высоких температур | С | Танзанит |

| Промасливание | Улучшение цвета и чистоты | Изредка применяется | Средняя | Избегать ультразвуковой чистки и сильных реагентов для чистки | O | Рубин-цоизитовая порода |

| Отжиг |

Улучшение цвета |

Почти всегда применяется для танзанита и для розового, желтого и оранжевого, бесцветного цоизита,очень часто — для зеленого и зеленовато-голубого танзанита | Высокая | Нормальный стандартный уход | H | Танзанит, розовый, желтый, оранжевый, бесцветный цоизит, зеленый и зеленовато-голубой танзанит |

| Шпинель | ||||||

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| Отжиг | Улучшение цвета и чистоты | Редко применяется | Высокая | Стандартный уход | H |

|

| Отсутствие облагораживания | Стандартный уход | N | Любые разновидности, а черная шпинель, как правило, вообще не подвергается облагораживанию. | |||

| Топаз (в т.ч. топаз-империал) | ||||||

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| Отжиг | Улучшение цвета — для желтых и оранжевых топазов, топаза-империала, устранение оттенков для бесцветного топаза. | Обычно применяется для желтых и оранжевых топазов, топаза-империала, изредка применяется для бесцветных топазов | Высокая | Стандартный уход | H |

Желтый, оранжевый топаз, топаз-империал |

| Облучение | Улучшение цвета для топаза-империала, появление (создание) окраски для желтых и оранжевых топазов, зеленых, коричневых (в т.ч. цвета «шампань») топазов | Изредка применяется, для топаза-империала иногда применяется | От средней до низкой — для зеленых топазов, для остальных — может быть различной | Окраска может измениться или выцвести: для топаза-империала и желтых/оранжевых топазов — под действием высокой температуры и яркого света, для зеленых топазов — под воздействием высокой температуры и солнечного света, для коричневых топазов — под действием солнечного света | R | Желтый, оранжевый топаз, топаз-империал, зеленый и коричневый топаз |

| Облучение и нагрев с последующей выдержкой при некоторой температуре и охлаждении до комнатной температуры | Создание голубой окраски определенной интенсивности | Почти всегда применяется | Высокая | Стандартный уход | R/H | Голубые топазы различной интенсивности цвета (Sky, Swiss, London) |

| CVD-покрытие | Добавление (усиление) или создание цвета | Для голубых топазовизредка применяется, для зеленых, розовых и т.д. как правило, применяется | От средней до хорошей | Покрытие может разрушиться под действием сильных химических реагентов, спирта, при ультразвуковой чистке, переогранке и переполировке | C/CVD | Голубые топазы, зеленые топазы, розовые, красные и топазы других фантазийных привлекательных цветов |

| Отсутствие облагораживания | Стандартный уход для топаза-империала и бесцветного топаза, для коричневого топаза — окраска может выцветать под действием солнечного света | N | Коричневый, бесцветный топаз, топаз-империал — могут отсутствовать следы облагораживания, для других разновидностей как правило, применяется тот или иной вид облагораживания | |||

| Демантоид (разновидность минерала андрадита — группа Гранаты) | ||||||

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| Низкотемпературный отжиг | Улучшение цвета | Часто применяется | Высокая | Стандартный уход | H | |

| Отсутствие облагораживания | Стандартный уход | N | ||||

| Турмалин (турмалин Параиба, зеленый турмалин, хромтурмалин, пурпурный турмалин, рубеллит, индиголит, арбузный турмалин, ахроит, шерл, дравит) | ||||||

| Метод облагораживания | Цель облагораживания | Степень распространенности | Стабильность результата | Уход за камнем | Код облагораживания | Примеры |

| Облучение | Создание цвета | Как правило, применяется для розовых турмалинов, редко применяется для оранжевых и желтых. | Очень хорошая для оранжевых и желтых, высокая для розовых турмалинов | Стандартный уход | R | Желтый/оранжевый и розовый (а также красный и пурпурный) турмалин |

| Отжиг | Улучшение цвета | Как правило, применяется для всех разновидностей, кроме розовых и красных, желтых и оранжевых (для них изредка или очень редко) | Высокая | Стандартный уход | H | Индиголит, желтый/оранжевый и розовый турмалин, зеленый и голубой турмалин, Параиба турмалин, арбузный турмалин |

| Пропитка маслами/смолами (промасливание) | Повышение чистоты для «кошачьего глаза» и Параиба-турмалина, улучшение внешнего вида для остальных разновидностей | Изредка применяется, для Параиба-турмалина иногда применяют | От средней до хорошей, для «кошачьего глаза» хорошая | Избегать воздействия сильных химических реагентов, ультразвуковой и паровой чистки, резких температурных изменений | O | Турмалиновый кошачий глаз и Параиба-турмалин, голубой, зеленый турмалин, розовый и красный (рубеллит) турмалин, индиголит. |

| Прокрашивание/окрашивание | Изменение цвета | Очень редко применяется | От низкой до средней | Избегать резких температурных изменений, ультразвуковой и паровой чистки, воздействия химических реагентов | D | Розовый,красный (рубеллит), фиолетовый турмалин |

| Нет следов облагораживания | Вообще не подвергаются облагораживанию: ахроит, хромтурмалин, дравит, шерл | Стандартный уход, а для шерла бережный уход. | N | Все разновидности | ||

Как проводится термическая обработка нержавейки

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

Технология производства изделий из нержавейки, доставка которой выполняется по всей Москве, часто обуславливает необходимость в выполнении обработки ее поверхности с применением определенных методик. Подобный подход дает возможность обеспечить придание выпускаемой детали требуемых размеров и четкой формы.

Виды термической обработки нержавейки

Термическая обработка нержавейки позволяет оказать влияние на свойства материала и изделий из него. С учетом температуру нагрева и метода дальнейшего охлаждения можно выделить несколько видов термообработки:

- закалка материала

- отпуск

- отжиг металла

Данные операции изменяют структуру нержавеющей стали, сохраняя при этом ее химический состав. В результате подобной обработки нержавейка меняет свои качества, что и является конечной целью проведения данной процедуры.

Закалка нержавеющей стали предусматривает доведение материала до критического уровня нагрева. Конкретный температурный режим определяется составом материала и особенностями его дальнейшего использования. Процедура закалки металла завершается его достаточно резким охлаждением с применением воздуха, щелочных, кислотных растворов либо различных солей.

Отжиг проводится с целью понижения параметров твердости нержавеющего металла, благодаря чему он приобретает пластичность. Термообработка данным способом проводится в специальной печи с непременным соблюдением определенного температурного режима. По завершении процессов накаливания и выдержки продукция оставляется в такой печи до ее полного остывания.

Отпуск нержавейки проводится в электропечах, сконструированных соответствующим образом. Данный вид термообработки нержавеющей стали призван устранить и предотвратить различные дефекты данного металла.

Термическая обработка нержавейки выступает одной из самых распространенных методик улучшения качества данного материала. Высокотемпературная термообработка позволяет придать большую прочность сортовому прокату. Это дает возможность применять выполненные из него изделия в различных промышленных отраслях: строительстве трубопроводов, химической промышленности и т.п. Проведение соответствующей термообработки нержавеющей стали обеспечивает увеличение срока службы изготавливаемых из нее деталей и оборудования, а также улучшение их эксплуатационных параметров.

улучшение стали х12ф — Термообработка

Емко и поучительно.

Благодарю Вас 🙂

Теоретически правильно. Сами так делали?

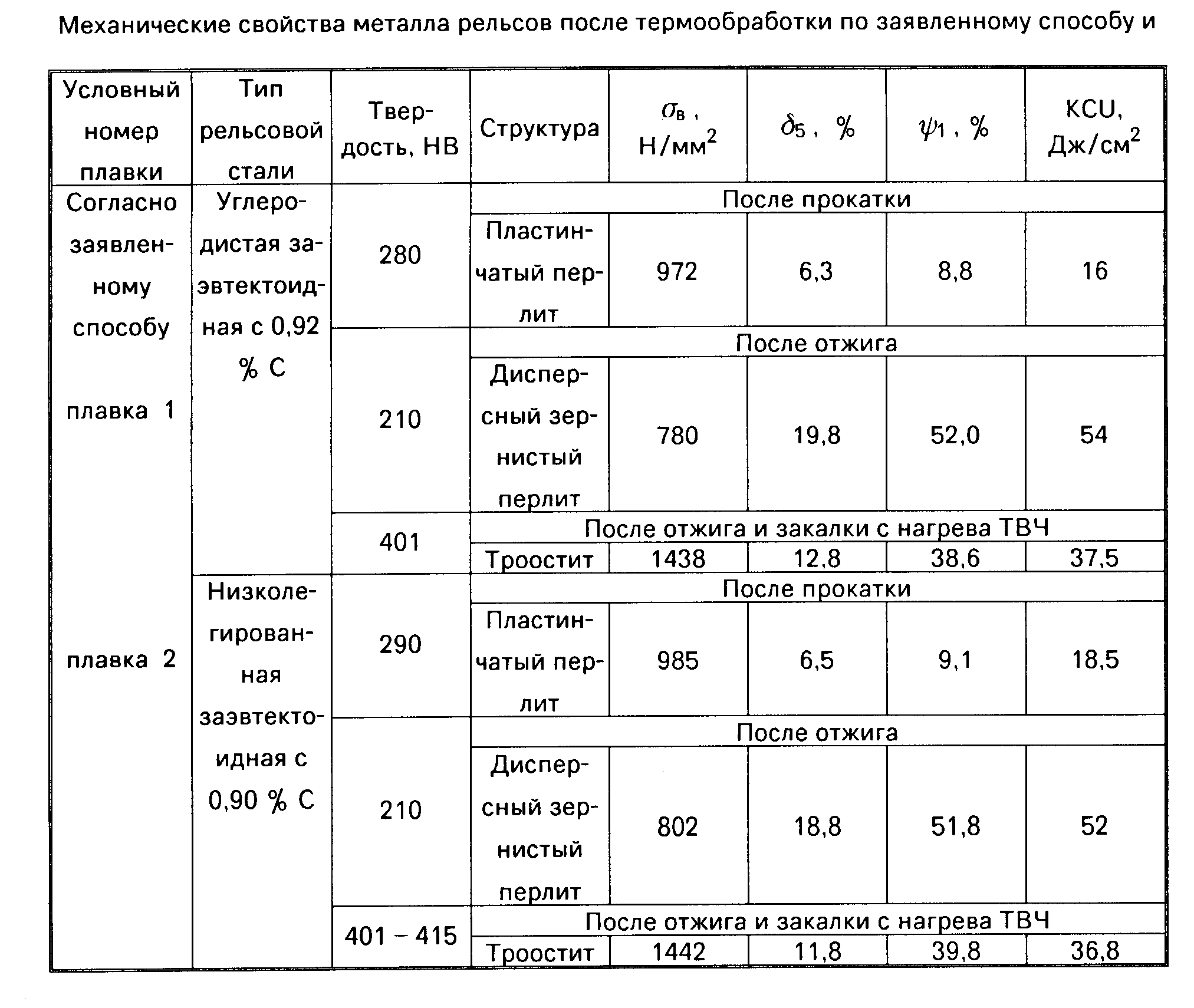

Простите, не знаю, как обращаться к Вам по имени. Видите ли, я по образованию металловед со специализацией в области инструментальных сталей (хотя «не брезгую» изучать и другие системы). Это подразумевает обладание знаниями в области превращений в металлах и сплавах при их нагреве (охлаждении), приводящие, как известно, к формированию структуры и свойств материала. Поэтому я ручаюсь за конечный результат естественно при соблюдении технологии термической обработки. Заверяю Вас со всей ответственностью, что приведённые мной режимы и свойства взяты из надёжного литературного источника (Марочник сталей под ред. Сорокина). Нужно ли их перепроверять? Думаю, что нет.

Безусловно Вы правы, что «Не всё то золото, что блестит». Однако, ещё раз хочу подчеркнуть, я металловед-учёный, и никак не технолог-термист, а уж тем более плановик-экономист, но при этом я способен оценить (прикинуть) рациональность внедрения (применения) той или иной технологии в условиях конкретного производства. В конце концов, когда на заводе идёт брак и предприятие терпит убытки, технологи-термисты обращаются на нашу кафедру, но никак не наоборот, когда мой лабораторный эксперимент терпит неудачу. Согласитесь, что такое положение как-то обосновано жизненно, а не только моим учёным снобизмом (простите, я не хотел никого обидеть). Я с большим уважением отношусь к опыту производственников, т.к. зачастую именно они нас «кормят идеями», а бывает и копейку дают :hi:.

Давайте вернемся к нашей Х12Ф и вопросу поста о правильности термообработки с целью улучшения обрабатываемости (резанием, давлением). Хоть этого явно и не следует из послания Андрея, но очевидно следует обсуждать именно это, т.к. обсуждать упрочнение здесь не приходится.

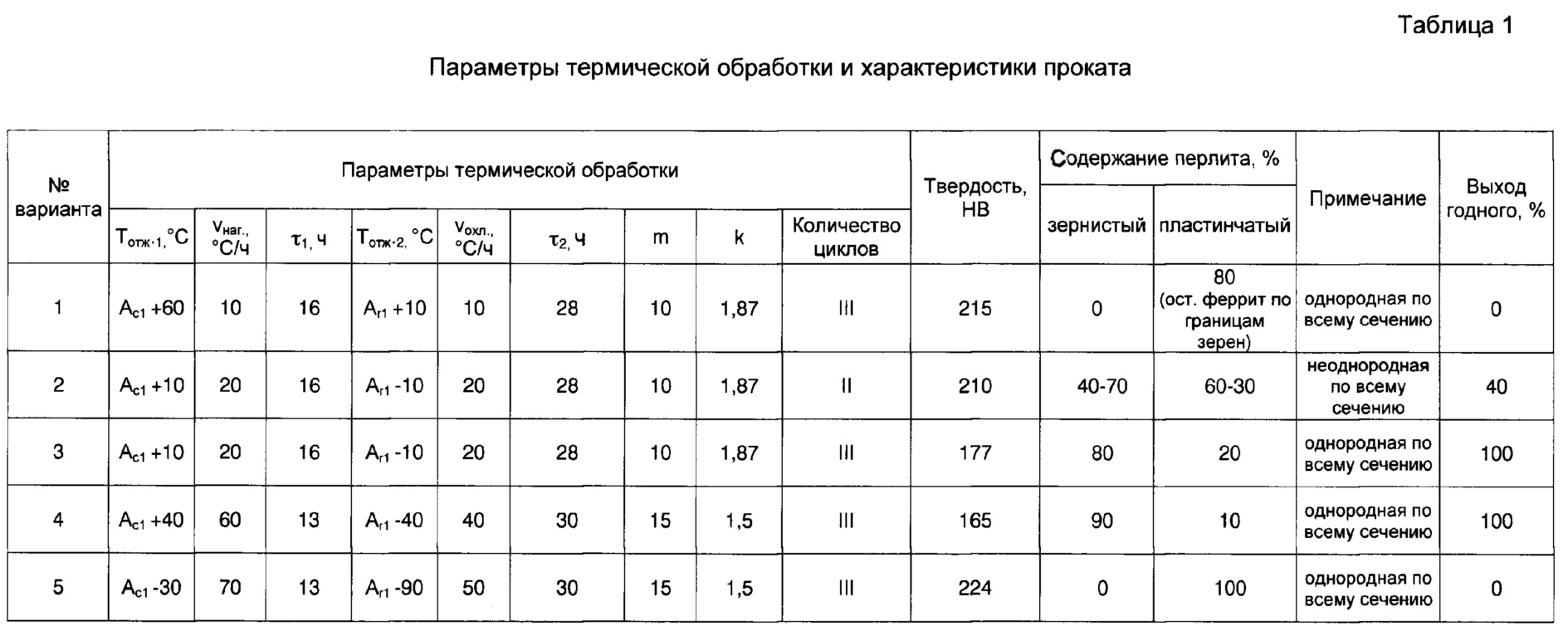

Отталкиваться нужно от начальной (исходной) структуры, а также того постулата, что в состоянии поставки закупленный прокат имеет пониженную обрабатываемость и неудовлетворительную структуру. Если речь идёт о поковках, то лично я «умываю руки» до момента получения образцов и проведения полновесного металлографического исследования структуры.

Теперь то, что касается экономики. Здесь я тоже «умываюсь», т.к. не известен ни состав оборудования, ни номенклатура продукции из этой стали. Отмечу только, что экономить на качестве не допустимо.

Структура стали Х12Ф в состоянии поставки по ГОСТ 5950-73 зернистый перлит и в основном карбиды типа Me7C3 вторичного и эвтектического происхождения. Из литературных данных (Геллер. Инструментальные стали) известно, что наилучшей обрабатываемостью резанием обладают стали с однородной структурой зернистого перлита 6-го балла. Карбидная неоднородность и увеличение дисперсности карбидов перлита понижают обрабатываемость резанием на 10-15% (не более).

Итак, мы имеем затраты на дополнительную термообработку заготовки против небольшого снижения основного времени резания при той же стойкости инструмента при условии достижения оптимальной структуры, а именно 6 балл перлита. Карбидную неоднородность обсуждать не уместно, т.к. она формируется гпредшествующей горячей пластической деформацией.

Приведённый мной режим как раз и позволяет получить необходимую структуру перлита. Да, этот режим жёсткий, но оптимальный. А Ваш режим, понятное дело, хоть и позволит сэкономить ресурсы, но, возможно, не позволит дать существенного выигрыша в обрабатываемости (ведь после Ваших режимов балл перлита не выше 3-4. Согласны?). Под существенным выигрышем следует понимать такую обрабатываемость, когда доходы от сокращения времени резания превышают затраты на улучшение структуры. Конечно, у меня нет уверенности в том, что и мой оптимальный режим даст положительный экономический эффект (это не моя задача), но на вопрос экономиста можем ли мы в своей термичке для этой стали ещё дополнительно улучшить обрабатываемость, я скажу: нет, а он приступит к расчету эффективности. В вашем случае ответ будет: да, и экономисту ответить на вопрос о полноте эффекта внедрения этой технологии ответить не предоставляется возможным. Другими словами в Вашем случае всегда будет стоять вопрос, например такого толка: «А если температуру отпуска (закалки) увеличить (уменьшить) на 50°, это нам даст что-то дополнительно?». Поэтому решая такую задачу оптимизации, я бы предпочел добиться максимальной обрабатываемости стальной заготовки и дальше смотрел бы «стоит ли овчинка выделки». ИМХО.

Безусловно Ваш режим рабочий и его, я полагаю, положительный эффект доказан на практике. Однако признайте, что всё это приминительно только к Вашему производству и подойдёт ли режим Андрею это под вопросом. Вдруг у него 5 балл перлита в состоянии поставки. Решать ему.

Ключевые преимущества термической обработки ваших металлов

Ключевые преимущества термической обработки ваших металлов

Рекомендуемое 25 сентября 2020 г.Термическая обработка — это общий термин для множества различных термических процессов, используемых с различными материалами. Эти процессы используются для улучшения или изменения свойств материала в соответствии с требованиями предполагаемого применения. Термическая обработка используется для придания деталям их начальных, промежуточных и конечных свойств.

Эти процессы могут:

- размягчение металла или пластика (отжиг)

- упрочнение металла (посредством закалки, цементации, цементации, азотирования)

- размягчение или упрочнение только одной области на детали (индукция, пламя)

- гомогенизация пластмассовые детали, изготовленные литьем под давлением (отжиг)

- снимают напряжение с материала до или после механической обработки (снятие напряжения)

- снимают напряжение сформованного, экструдированного, разрезанного или изогнутого материала (снятие напряжения)

- добавляют металлу упругость (пружина) (аустемперинг) , закалка)

- изменение магнитной проницаемости (магнитный отжиг, мю-отжиг металла)

Термическая обработка может улучшить или изменить свойства металла, в том числе:

- прочность

- твердость

- пластичность

- вязкость

- износостойкость

- эластичность

- Магнетизм (проницаемость)

Улучшение обрабатываемости и обрабатываемости:

Термическая обработка улучшает технологичность за счет устранения внутренних напряжений от предыдущих процессов изготовления, таких как холодная обработка, горячая обработка, механическая обработка, штамповка и сварка.Например, если металл слишком трудно обрабатывать или гнуть, его можно отжечь или снять напряжение, чтобы снизить твердость. Если пластик деформируется во время механической обработки, его можно снять напряжения или отжечь, чтобы предотвратить деформацию. Термообработка пламенем или индукцией также может смягчить только одну область детали, оставив остальную часть неизменной.

Повышение износостойкости и долговечности:

Термическая обработка может улучшить износостойкость за счет упрочнения материала. Металлы (включая сталь, титан, инконель и некоторые медные сплавы) могут быть закалены либо на поверхности (поверхностное упрочнение), либо на всем протяжении (посредством закалки), чтобы сделать материал более прочным, жестким, долговечным и устойчивым к износу .Это отличный способ повысить долговечность недорогой стали, такой как A-36 или 1018.

Локальное упрочнение пламенем или индукцией может привести к упрочнению только одной области детали, оставив остальную часть неизменной. Азотирование позволяет упрочнить поверхность детали при низкой температуре, уменьшая деформацию.

Повышение прочности и ударной вязкости:

Прочность и ударная вязкость — это компромисс, поскольку увеличение прочности (измеряемой твердостью) может снизить ударную вязкость и привести к хрупкости.В частности, термическая обработка может влиять на предел текучести, предел прочности на разрыв и вязкость разрушения. Цементная закалка или сквозное упрочнение увеличивают прочность, однако детали необходимо будет отпустить или оттянуть, чтобы уменьшить хрупкость. Величина отпуска определяется желаемой максимальной прочностью материала. Часто, если полученный материал слишком хрупкий, его можно подвергнуть термообработке (отжигу или повторному отпуску), чтобы сделать его более пригодным для использования (пластичным).

Улучшение магнитных свойств:

Некоторые материалы, такие как 1008 или 316, имеют тенденцию приобретать магнетизм (измеряемый как «магнитная проницаемость»), когда они подвергаются механическому упрочнению (механической обработке, формованию, штамповке, изгибу и т. Д.).Особый процесс отжига снизит магнитную проницаемость, что особенно важно, если деталь будет использоваться в электронной среде.

Trust ThermoFusion:

С 1968 года наша опытная команда инженеров-материаловедов, металлургов, техников по контролю качества и операторов оборудования решает металлургические проблемы для наших клиентов. Мы проводим термическую обработку в соответствии с отраслевыми и первоклассными требованиями Мы можем работать с вами над разработкой термообработки для удовлетворения ваших требований к деталям, используя наши многочисленные возможности.

Посетите thermo-fusion.com/services , чтобы ознакомиться с обзором предлагаемых нами услуг, или позвоните нам по телефону 510-782-7755 , чтобы узнать, какие услуги вы хотите и / или в которых нуждаетесь.

Преимущества термической обработки | Специальная обработка стали

❮ Вернуться в блог

Преимущества термической обработки стали

23 ноября 2016 г.Стальные детали часто требуют термической обработки для повышения твердости и максимальной прочности и долговечности.Благодаря множеству различных процессов термической обработки свойства стали изменяются по физическим и механическим каналам. Помимо многих других преимуществ термической обработки, она также может помочь в производственном процессе. Существует множество процессов термообработки стали, включая: цементирование, отпуск стали, закалку в масле, науглероживание, термообработку в вакууме и многое другое.

Когда мы говорим об изменении механических свойств, мы имеем в виду прочность на сдвиг, ударную вязкость и предел прочности стали.Учет этого механического изменения свойств позволяет вашему продукту быть более эффективным при выполнении повседневных задач и более устойчивым к износу даже в самых тяжелых условиях.

Существует ряд различных вариантов термообработки на выбор, и все они зависят от свойств, необходимых для конечной функции стали. Очень важно работать с авторитетной компанией, которая осознает эти различия, чтобы гарантировать, что ваш продукт соответствует указанным требованиям, которые вы к нему предъявляете.

Как мы уже упоминали, правильная термообработка изменит как физические, так и механические свойства вашего материала, а также поможет на других важных этапах производства. В результате правильно примененных процессов термообработки можно снять напряжение, облегчая обработку или сварку стали. Стальные материалы в значительной степени выигрывают от преимуществ термообработки в отношении производства, особенно в таких процессах, как горячая штамповка или после сварки, где со временем могут накапливаться напряжения.

Термическая обработка имеет большое значение для стали

Термическая обработка не только делает сталь тверже. Это может даже сделать его мягче! Размягчение стали позволяет выполнять такие операции по обработке металла, как глубокая вытяжка, холодная ковка и механическая обработка. Таким образом, сталь также увеличивает свою прочность, делая материал пластичным или более гибким, а также обеспечивает характеристики износостойкости, делая материал более жестким.

Цементная закалка является примером этого — простого процесса упрочнения поверхности металла, позволяющего металлу глубже оставаться мягким, таким образом образуя тонкий слой твердого металла снаружи.Закалка позволяет получить деталь, которая не будет разрушаться (из-за мягкого сердечника, который может поглощать напряжения без растрескивания), но также обеспечивает адекватную износостойкость на поверхности детали.

Шестерни, валы, подшипники и другие важные компоненты значительно выигрывают от таких процессов упрочнения, когда мы говорим не только об их износостойкости, но и об их общем сроке службы. Это означает, что благодаря этим операциям также увеличивается сопротивление усталости, что позволяет стальным компонентам работать более эффективно в течение более длительного периода времени.

Чрезвычайно твердые стали часто используются в качестве режущих инструментов, где необходимо поддерживать четко очерченные кромки — термообработка этих сталей является критически важной операцией для достижения требуемых характеристик и работы. Твердые поверхности с пластичным основным материалом также могут быть обработаны термической обработкой. Возможные области применения и применения термообработанной стали кажутся безграничными.

Если требуется повышение прочности и износостойкости материала, необходимо произвести термическую обработку в той или иной форме.Это лучший способ добиться максимального использования и производительности вашего материала. Термическая обработка является важной частью сталелитейной промышленности и является основной функцией промышленной инфраструктуры.

В двух словах о преимуществах термической обработки

Мы столько пережили! Давайте разберемся со всеми преимуществами термической обработки ваших стальных деталей и компонентов.

- Более прочный продукт.

- Сталь становится жестче, прочнее.

- Легче сваривать.

- Становится более гибким.

- Повышает его износостойкость.

- Увеличение общего срока службы детали.

Наши возможности термообработки оставят неизгладимое впечатление на ваш драгоценный материал. Термическая обработка вашей производственной линии дает массу преимуществ. Узнайте, как Specialty Steel Treating, Inc. может помочь вашей стали раскрыть свой максимальный потенциал. Мы проанализируем ваши производственные процессы и выберем одну из наших ведущих в отрасли услуг, которая наилучшим образом соответствует вашим конкретным потребностям.Мы понимаем, насколько важен ваш продукт для вашей прибыли, и у нас есть инструменты и методы, которые не дадут вам ничего, кроме наилучших результатов.

Что такое термообработка? — Общество термообработки

Сердце индустрии

Практически ничто не может быть произведено без термообработки, процесса, при котором металл нагревается и охлаждается под строгим контролем для улучшения его свойств, производительности и долговечности.

Термическая обработка позволяет смягчить металл для улучшения формуемости. Это может сделать детали более твердыми, что повысит их прочность. Он может нанести твердую поверхность на относительно мягкие детали, чтобы увеличить сопротивление истиранию. Он может создать коррозионно-стойкую пленку для защиты деталей, которые в противном случае могли бы подвергнуться коррозии. И это может сделать хрупкие изделия более жесткими.

Термообработанные детали необходимы для эксплуатации автомобилей, самолетов, космических кораблей, компьютеров и тяжелого оборудования любого типа. Пилы, оси, режущие инструменты, подшипники, шестерни, оси, крепежные детали, распределительные и коленчатые валы — все зависит от термической обработки.

HTS с гордостью признает роль термообработчиков в улучшении повседневной жизни всех нас.

Основы термической обработки

Хотя железо и сталь составляют подавляющее большинство термообработанных материалов, сплавы алюминия, меди, магния, никеля и титана также могут подвергаться термообработке.

Процессы термообработки требуют трех основных этапов:

Нагрев до заданной температуры

Выдержка при этой температуре в течение соответствующего времени

Охлаждение в соответствии с предписанными методами

Температуры могут варьироваться до высокая температура составляет 2400 ° F, а время выдержки при температуре может варьироваться от нескольких секунд до 60 часов и более.

Некоторые материалы охлаждаются в печи медленно, а другие необходимо быстро охлаждать или закаливать. Некоторые криогенные процессы требуют обработки при температуре -120 ° F или ниже. Охлаждающая среда включает воду, рассол, масла, растворы полимеров, расплавленные соли, расплавленные металлы и газы. Каждый из них обладает определенными характеристиками, которые делают его идеальным для определенных приложений. Однако 90 процентов деталей закаливают в воде, масле, газах или полимерах.

Стоимость термообработки

Термическая обработка увеличивает стоимость металлических изделий примерно на 15 миллиардов долларов в год за счет придания особых свойств, необходимых для успешного функционирования деталей.

Это очень тесно связано с производством стальных изделий: около 80 процентов термообработанных деталей изготавливаются из стали. К ним относятся продукция сталеплавильного производства, такая как пруток и трубы, а также детали, которые были отлиты, кованы, сварены, обработаны, прокатаны, штампованы, вытянуты или экструдированы.

Это также важный этап в производстве изделий из цветных металлов. Например, автомобильные отливки из алюминиевого сплава подвергаются термообработке для повышения твердости и прочности; изделия из латуни и бронзы подвергаются термообработке для повышения прочности и предотвращения растрескивания; Конструкции из титанового сплава подвергаются термообработке для повышения прочности при высоких температурах.

Термическая обработка — обзор

29.3.5.2 Деформация и деформация

Из всех возможных «дефектов», возникающих при термообработке алюминия, деформация во время закалки является наиболее распространенной. Вероятно, он несет ответственность за большую часть работ, не связанных с добавленной стоимостью (правка), и затрат, связанных с термообработкой алюминия.

Деформация при закалке вызвана дифференциальным охлаждением и дифференциальными тепловыми деформациями, возникающими при закалке. Эти тепловые деформации могут развиваться от центра к поверхности или от поверхности к поверхности.Это дифференциальное охлаждение может быть вызвано большими скоростями закалки, так что центр охлаждается намного медленнее, чем поверхность (неньютоновское охлаждение), или неравномерной теплопередачей по поверхности детали.

Алюминиевые сплавы более склонны к деформации при закалке, чем стали. Это связано с тем, что в первом случае температуры обработки раствора настолько близки к температуре ликвидуса. Алюминиевые сплавы обладают меньшей прочностью и большей пластичностью, чем стали, при температуре обработки на твердый раствор (или температуре аустенизации сталей).Кроме того, для алюминиевых сплавов необходимы гораздо более высокие скорости закалки, чем для сталей, чтобы предотвратить преждевременное выпадение осадка во время закалки и сохранить пересыщение растворенного вещества.

В сталях при закалке происходит фазовое превращение аустенита в мартенсит. Это вызывает изменение объема примерно на 3% во время закалки. В алюминиевых сплавах нет аналогичного фазового превращения, которое могло бы вызвать растрескивание или деформацию. Однако коэффициент линейного расширения алюминия примерно вдвое больше, чем у стали (2.38 × 10 −5 K −1 по сравнению с 1,12 × 10 −5 K −1 ). Это вызывает гораздо большие изменения длины или объема в зависимости от температуры и увеличивает вероятность возникновения искажений.

Правильная установка деталей имеет решающее значение. Детали должны иметь полную опору, а нагрузки должны быть распределены по большой площади, так как сопротивление ползучести алюминия низкое. Детали должны быть подключены неплотно, чтобы детали не ударились друг о друга во время обработки раствором.Если соединить слишком туго, провод может разрезать детали. Использование чистой алюминиевой проволоки сводит к минимуму эту проблему.

Из-за низкой прочности обработанных на твердый раствор алюминиевых деталей может произойти деформация деталей при их попадании в охлаждающую среду. Как правило, детали должны входить в охлаждающую жидкость аэродинамически, чтобы избежать деформации детали, еще до того, как она попадет в охлаждающую жидкость. Детали должны входить в охлаждающую жидкость плавно — они не должны «хлопать» по охлаждающей жидкости.

Укладка детали в стойку так, чтобы она плавно входила в закалочную среду, также дает преимущество, заключающееся в том, что более вероятно будет равномерная теплопередача по детали.Искажение более вероятно из-за горизонтальных изменений теплопередачи, чем из-за вертикальных различий в теплопередаче.

Термическая обработка — обзор

4.4.5 Сплавы Al – Zn – Mg – Cu (серия 7xxx)

Этим сплавам уделяется особое внимание, потому что уже давно установлено, что они особенно хорошо реагируют на старение. Например, Розенхайн и его коллеги из Национальной физической лаборатории в Великобритании в 1917 году получили предел прочности на разрыв 580 МПа для состава Al – 20Zn – 2.5Cu – 0,5Mg – 0,5Mn при значении для дюралюминия 420 МПа. Однако этот и другие сплавы, произведенные в течение следующих двух десятилетий, оказались непригодными для использования в конструкции из-за высокой чувствительности к SCC. Из-за критической важности сплавов Al – Zn – Mg – Cu для авиастроения эта проблема является предметом постоянных исследований и разработок и теперь будет рассмотрена более подробно.

Военные потребности конца 1930-х и 1940-х годов в авиационных сплавах с более высоким соотношением прочности и веса в конечном итоге привели к появлению нескольких сплавов Al-Zn-Mg-Cu, из которых 7075, пожалуй, самый известный.Позже этот сплав и аналогичные материалы, такие как DTD 683 в Великобритании, также были приняты для строительства большинства гражданских самолетов. Более прочные сплавы, например, 7178-T6 с пределом прочности на разрыв 600 МПа, были введены для элементов, находящихся под напряжением при сжатии, а другой сплав 7079-T6 был разработан специально для больших поковок, для которых его низкая чувствительность к закалке была преимуществом. Однако сохраняющиеся проблемы с SCC, особенно с ранним сплавом 7079-T6, который позже был снят с производства, а также недостатки в других свойствах стимулировали потребность в дальнейших улучшениях.Некоторые авиастроители фактически вернулись к использованию более низкопрочных сплавов на основе системы Al – Cu – Mg, хотя это привело к значительному снижению веса.

До этого времени было обычной практикой закалка компонентов в холодной воде после обработки на твердый раствор, что могло вызвать высокие уровни остаточного напряжения. Пример показан на рис. 4.27, в котором механическая обработка концевого выступа поковки самолета, закаленной в холодной воде, обнажила лежащие в основе остаточные растягивающие напряжения, которые способствовали SCC.Интересно отметить, что, хотя трещины в канале ствола были впервые обнаружены, когда поковка находилась в эксплуатации, трещины на сторонах выступов распространялись впоследствии после того, как поковка была удалена и подвергалась воздействию коррозионной атмосферы в отдельных случаях с разницей в много лет. Из-за проблемы закалочных напряжений в Великобритании были предприняты некоторые попытки использовать сплавы, не содержащие хрома, для поковок и других компонентов, которые нельзя снимать напряжения. Такие сплавы могут выдерживать более мягкую закалку, например.g., в кипящей воде, не вызывая снижения реакции на старение.

Рисунок 4.27. Напряженно-коррозионные трещины в поковке из сплава Al – Zn – Mg – Cu, закаленного в холодной воде.

Еще одна ранняя практика заключалась в проведении однократной обработки старением при температурах в диапазоне 120–135 ° C, при которых наблюдалась высокая реакция на упрочнение из-за выделения зон GP (раздел 2.2.1). Было известно, что старение этих сплавов при более высокой температуре 160–170 ° C, при которой образуется фаза η ′ (или η), действительно привело к значительному увеличению сопротивления SCC, но свойства при растяжении были значительно снижены (см. Кривую a на рис.4.28). Впоследствии была введена дуплексная обработка старением, обозначенная как состояние T73, при которой более тонкая дисперсия осадка η ‘(или η) могла быть получена за счет зародышеобразования из ранее существовавших зон GP. Как показано на рис. 4.28 (кривая b) свойства 7075-T73 на растяжение примерно на 15% ниже, чем у состояния T6, но теперь сопротивление SCC значительно улучшилось. Например, испытания образцов, нагруженных в коротком поперечном направлении, показали, что сплав 7075, состаренный до состояния T73, не имеет трещин при уровнях напряжения 300 МПа, тогда как в состоянии T6 тот же сплав разрушился при напряжениях всего 50 МПа в в той же среде.Уверенность в характере T73 была продемонстрирована использованием 7075-T73 для критических компонентов самолета, таких как большая штамповка, как показано на рис. 4.29. Другая обработка дуплексным старением, обозначенная T76, была успешно применена к сплавам 7xxx для повышения устойчивости к отслаивающей (послойной) коррозии (рис. 2.37).

Рисунок 4.28. Сравнение пределов текучести (0,2% предела текучести) листа 7075, полученного в результате изотермической (171 ° C) (кривая а) и двухстадийной (121 ° C / 171 ° C) (кривая b) термообработки с осаждением.Повышенный предел текучести сплава 7050 при двухступенчатой обработке показан на кривой c.

Из Hunsicker, HY: Rosenhain Centenary Conf. о вкладе физического металлургии в инженерную практику , Королевское общество, Лондон, 1976.Рисунок 4.29. Штампованная интегральная центральная опора двигателя 7075 – T73 и лонжерон вертикального стабилизатора для самолета McDonnell-Douglas DC-10. В каждом самолете использовалось четыре одинаковых поковки.

Из Hunsicker, HY: Rosenhain Centenary Conf.о вкладе физической металлургии в инженерную практику, , Королевское общество, Лондон, 1976.Использование сплавов с состоянием T73 потребовало изменения конструкции некоторых компонентов самолета и снижения веса при замене сплавов, выдержанных до состояния T6. По этой причине большое количество исследований было направлено на разработку сплавов, которые могли бы сочетать высокую стойкость к SCC с максимальным уровнем свойств при растяжении. Некоторый успех был достигнут с добавлением 0.25–0,4% серебра, поскольку этот элемент модифицирует процесс осаждения в сплавах на основе системы Al – Zn – Mg – Cu, позволяя добиться высокой реакции на упрочнение при старении за одну обработку старением при 160–170 ° C. Один немецкий промышленный высокопрочный сплав, обозначенный AZ74 (7009), который содержал этот элемент, использовался для некоторых поковок в двух европейских самолетах, изготовленных в 1970-х годах. Совсем недавно Alcoa в США разработала сплав 7050 (Al – 6.2Zn – 2.25Mg – 2.3Cu – 0.12Zr), в котором уровень меди, обычно присутствующей в сплавах, таких как 7075, был повышен для увеличения упрочнения. связанный со вторым этапом лечения Т73 (кривая c на рис.4.28). Современные производные 7050 — это еще один высокопрочный сплав 7150, в котором было немного больше Zn и Mg, и более поздние сплавы 7055, 7449 и 7085, все из которых имеют значительно более высокие уровни цинка (8% по сравнению с 6,2%).

Была разработана другая термообработка, которая позволяет сплавам, таким как 7075, демонстрировать высокий уровень свойств растяжения, ожидаемых от состояния T6, в сочетании с сопротивлением SCC, равным условию T73. Это известно как регресс и повторное старение (RRA), которое включает следующие этапы для 7075:

- 1.

Применяют обработку Т6, т.е. обработку раствором при 465 ° C, закалку в холодной воде, выдержку 24 часа при 120 ° C.

- 2.

Нагрейте в течение короткого времени (например, 5 мин) при температуре в диапазоне 200–280 ° C и закалите в холодной воде.

- 3.

Повторная выдержка 24 часа при 120 ° C.

Изменения свойств при растяжении схематично показаны на рис. 4.30. Общепринято, что обработка RRA приводит к микроструктуре, имеющей матрицу, аналогичную матрице, полученной для состояния T6, в сочетании с зонами границ зерен, характерными для состояния T73, в котором выделения являются более крупными и более разделенными.Снижение восприимчивости к SCC было приписано этому последнему изменению (раздел 2.5.4). Однако из-за короткого временного интервала, первоначально предложенного для этапа (2), например, 1–5 минут, лечение RRA было трудно применить к толстым сечениям. Совсем недавно были оптимизированы временные и температурные условия для этой стадии процесса (например, 1 час при 200 ° C), и обработке RRA было присвоено коммерческое обозначение T77. Он был нанесен на высоколегированный состав 7055 (Al – 8Zn – 2.05Mg – 2.3Cu – 0.16Zr), который использовался для конструктивных элементов крыльев пассажирского самолета Boeing 777 (раздел 4.6.1).

Рисунок 4.30. Схематическое изображение влияния RRA на предел текучести сплава, такого как 7075.

Из Kaneko, RS: Met. Progr ., 41 (4), 1980.Как упоминалось в разделе 4.1.5, термомеханическая обработка предлагает другой метод оптимизации свойств сплавов, упрочненных старением. На рис. 4.31 схематично показан способ сочетания старения с деформацией с целью достижения дислокационного упрочнения, чтобы компенсировать потерю прочности, которая обычно происходит во время изношенной части обработки T73, упомянутой ранее.Деформация достигается теплой обработкой после процедуры старения Т6 и до истощения. Сообщалось, что термомеханическая обработка некоторых сплавов 7ххх таким образом может привести к повышению прочности примерно на 20% без потери ударной вязкости, или наоборот. Однако коммерческое внедрение представляет трудности из-за проблем с контролем температуры и уровня деформации, которую необходимо выполнять на материале, который уже находится в состоянии старения.

Рисунок 4.31. Схематическое изображение FTMT-упрочнения сплава 7ххх.

От Патона, штат Северная Каролина и Соммера, AW: Proc. 3-го Интер. Конф. по прочности металлов и сплавов, , Metals Society, London, 1, 101, 1973.Были внесены другие изменения в состав. Одним из примеров является снижение уровней примесей железа и кремния в сплавах, таких как 7075 (Fe + Si максимум 0,90%), до суммарного максимума 0,22% в сплаве 7475 более высокой чистоты (таблица 4.4). 7475 также имеет пониженное содержание марганца с 0.Максимум от 30% до 0,06%, в то время как содержание других легирующих элементов по существу такое же, как у 7075. Размер и количество интерметаллических соединений, которые способствуют распространению трещин, значительно уменьшены в 7475, а для аналогичных термообработок T735 и свойств растяжения значения трещиностойкости ( K 1c ) могут превышать 50 МПа м 1/2 , тогда как типичное значение для 7075 составляет 30 МПа м 1/2 . Стоимость производства 7475 составляет около 10%, но он широко используется в самолетах.

Другая модификация заключалась в использовании 0,08–0,25% циркония в качестве ингибитора перекристаллизации вместо хрома или марганца или в сочетании с меньшими количествами этих элементов, чтобы снизить чувствительность к закалке, чтобы можно было использовать более низкие скорости закалки без потерь. прочности при последующем старении. Примерами являются сплавы 7050, 7150, 7055, 7085 и британский сплав 7010. Это также особенно важно для сплавов, используемых для толстых листов, поскольку возможно снижение затрат, если большие сборные узлы могут быть заменены механически обработанными монолитными структурами.

В целом прогресс, достигнутый в борьбе с SCC в материалах серии 7xxx за счет разработки сплавов и изменений в термообработке, можно оценить по результатам для некоторых составов, показанных на рис. 4.32. В отличие от сплавов серии 2ххх (рис. 4.21), улучшения произошли за счет значительных изменений значений плато для скорости роста трещин, а не за счет увеличения уровней пороговой интенсивности напряжений, необходимых для возникновения трещин.

Рисунок 4.32. Скорость распространения трещин при стресс-коррозионных испытаниях на сплавах 7ххх.Условия испытаний описаны на рис. 4.21. Образцы DCB, полученные из коротких поперечных направлений штамповок и пластин.

из Шпейдел, штат Миссури: Металл. Пер. A , 6A, 631, 1975.Уже упоминалось, что сплавы серии 7xxx имеют тенденцию показывать более высокие значения вязкости разрушения, чем серия 2xxx (например, рис. 4.20). Были достигнуты дальнейшие улучшения, некоторые примеры которых показаны на рис. 4.33. Здесь показана обратная зависимость между вязкостью разрушения и пределом текучести при растяжении для более старых сплавов 7075 – T651 и 7178 – T651.Модификации легирующих добавок, чистоты и термообработки позволили сохранить относительно высокие значения вязкости разрушения в сплавах, таких как 7150-T651 и 7055-T7751, несмотря на повышение уровня предела текучести. Как упоминалось ранее, одна из композиционных тенденций заключалась в повышении отношения Zn: Mg, которое увеличилось с 2,25 для раннего сплава 7075 до 2,7 для 7050, 3,9 для 7055 и до 5,0 для последнего сплава 7085. Еще одно изменение касалось увеличить содержание меди со значений около 1.5% в пределах 2,0–2,6%, что, как было установлено, улучшает устойчивость к SCC. Кроме того, допустимые пределы содержания марганца, хрома и примесей железа и кремния были снижены до уровня ниже 0,1% или менее. В 7085 (Fe 0,08%, Si 0,06%) последующее уменьшение интерметаллических соединений в микроструктуре привело к снижению чувствительности к закалке этого сплава, так что очень толстые секции (например, 150 мм) можно подвергать термообработке, сохраняя при этом более высокие характеристики растяжения. чем более ранние авиационные сплавы, такие как 7050.Эта разработка была основным фактором при выборе 7085 для больших экструдированных лонжеронов крыла и штампованных компонентов нервюр для европейского A380 Airbus (раздел 4.6.1).

Рисунок 4.33. Соотношения прочности и вязкости для сплавов серии 7ххх в виде листового проката.

От Hyatt, MV и Axter, SE: Proc. Интер. Конф. о последних достижениях в науке. & amp; Англ. легких металлов, , Япония, Ин-т. for Light Metals, Sendai, 274, 1993.Как показано в Таблице 4.7, сплав 7050 реагирует на вторичное осаждение, которое повысило как свойства прочности при растяжении, так и вязкость разрушения до уровней выше, чем те, которые были получены с использованием одностадийного состояния T6.Подобные реакции наблюдались и с другими сплавами серии 7xxx, такими как 7075 (рис. 4.33).

Быстрая термическая обработка для повышения прочности стали

Мартенситная сталь после закалки прочная, но часто очень хрупкая. Для повышения пластичности и вязкости мартенсит подвергается термообработке с помощью процесса, называемого отпуском 1,2,3 . Прочность обычно снижается с увеличением температуры и времени отпуска, и ожидается соответствующее увеличение ударной вязкости. Однако установлено снижение ударной вязкости среднеуглеродистых низколегированных сталей при времени отпуска 1 час при повышении температуры от 200 до 400 ° C 2,4,5,6,7,8,9,10,11 , 12,13 .Это явление, известное как охрупчивание мартенсита при отпуске (TME), объясняется множеством механизмов, включая термическое и механическое разложение остаточного аустенита 6,12 , образование хрупкого цементита между пластинами 6 и рост частиц цементита 7,13 . Тяжесть TME часто характеризуется степенью наблюдаемой потери ударной вязкости. Охрупчивание закаленного мартенсита побуждает производителей стали и конечных пользователей избегать отпуска в затронутом температурно-временном режиме, тем самым устраняя определенные комбинации прочности и вязкости, которые были бы желательны, если бы можно было разработать подходящую термообработку.

Кратковременный отпуск при высоких температурах (от 500 до 700 ° C) недавно был предложен для улучшения ударной вязкости за счет измельчения карбида (цементита). 14,15,16,17 . Считается, что продолжительность этих термических обработок с быстрым отпуском ограничивает восстановление дислокаций, тем самым обеспечивая увеличенные центры зародышеобразования для образования мелких, диспергированных частиц цементита. Здесь мы исследуем эффекты кратковременного отпуска в более низком диапазоне температур отпуска. TME не только активен в исследуемом режиме отпуска, но ожидается, что различные механизмы будут доминировать в развитии микроструктуры и, следовательно, ударной вязкости по сравнению с высокотемпературным отпуском 18,19,20 .В более ранних работах 21,22,23 началось изучение быстрого отпуска в режиме TME; однако текущее исследование показывает новое открытие повышенной ударной вязкости для данного уровня прочности по сравнению с обычными процедурами отпуска.

На рис. 1 показано влияние кратковременного отпуска на ударную вязкость в зависимости от параметра отпуска (рис. 1a) и предела прочности при растяжении, или UTS (рис. 1b). Параметр отпуска (TP) — это показатель, который часто используется в промышленности для приравнивания термических обработок, использующих разное время работы и температуры, где термические обработки считаются эквивалентными, если они имеют одинаковое значение параметра отпуска.На рис. 1а показано заметное улучшение характеристик прочности и вязкости, достигаемое за счет быстрого отпуска в контексте широкого диапазона сталей 4340, прошедших традиционный отпуск, 11,24,25,26,27 . Показано, что использование кратковременного отпуска улучшает ударную вязкость более чем на 43% при уровне прочности 1,7 ГПа и увеличивает прочность более чем на 0,5 ГПа при постоянной вязкости 30 Дж. Кроме того, при обычных условиях отпуска в течение 1 часа наблюдается классический TME за счет значительного снижения ударной вязкости в диапазоне TP от 9000 до 11000, в то время как «впадина» TME уменьшается при кратковременном отпуске.Рисунок 1b дополнительно иллюстрирует взаимосвязь между прочностью и ударной вязкостью для кратковременных и обычных условий отпуска. В целом, в течение всего режима TME наблюдается последовательное улучшение ударной вязкости и снижение TME при кратковременном отпуске.

Рисунок 1Сравнение энергии удара при комнатной температуре (Дж) для обычных (1 час) и кратковременных (1 с) условий отпуска в зависимости от ( a ) параметра отпуска (TP) и ( b ) предел прочности при растяжении, или UTS (ГПа).Все значения UTS ( a ) округлены с точностью до 0,1 ГПа. Справочные данные соответствуют закаленной и отпущенной стали 4340.