Углеродистая сталь — Carbon steel

Сталь, в которой основным легирующим элементом внедрения является углерод.

Углеродистая сталь — это сталь с содержанием углерода от 0,05% до 2,1% по весу. Определение углеродистой стали Американского института чугуна и стали (AISI) гласит:

- не указано и не требуется минимальное содержание хрома , кобальта , молибдена , никеля , ниобия , титана , вольфрама , ванадия , циркония или любого другого элемента, добавляемого для получения желаемого эффекта легирования;

- указанный минимум для меди не превышает 0,40%;

- или максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65%; кремний 0,60%; медь 0,60%.

Термин углеродистая сталь может также использоваться в отношении стали, не являющейся нержавеющей сталью ; в этом случае углеродистая сталь может включать легированные стали . Высокоуглеродистая сталь находит множество различных применений, таких как фрезерные станки, режущие инструменты (например, долота) и высокопрочная проволока. Эти области применения требуют более мелкой микроструктуры, что улучшает ударную вязкость.

По мере увеличения процентного содержания углерода сталь становится тверже и прочнее в результате термической обработки ; однако он становится менее пластичным . Независимо от термической обработки более высокое содержание углерода снижает свариваемость . В углеродистой стали более высокое содержание углерода снижает температуру плавления.

Тип

Мягкая или низкоуглеродистая сталь

Низкоуглеродистая сталь (железо, содержащее небольшой процент углерода, прочное и вязкое, но не подлежащее отпуску), также известная как углеродистая сталь и низкоуглеродистая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно невысока, хотя она обеспечивает свойства материала, приемлемые для многих приложений. Мягкая сталь содержит примерно 0,05–0,30% углерода, что делает ее ковкой и пластичной. Низкоуглеродистая сталь имеет относительно низкую прочность на разрыв, но она дешевая и ее легко формовать; твердость поверхности можно повысить за счет науглероживания .

В приложениях, где для минимизации прогиба используются большие поперечные сечения, отказ от текучести не представляет риска, поэтому лучше всего подходят низкоуглеродистые стали, например, в качестве конструкционной стали . Плотность низкоуглеродистой стали составляет приблизительно 7,85 г / см

Низкоуглеродистые стали демонстрируют предел текучести, если материал имеет два предела текучести . Первый предел текучести (или верхний предел текучести) выше, чем второй, и урожайность резко падает после достижения верхнего предела текучести. Если низкоуглеродистая сталь подвергается напряжению только до некоторой точки между верхним и нижним пределом текучести, на поверхности появляются полосы Людера . Низкоуглеродистые стали содержат меньше углерода, чем другие стали, и их легче деформировать в холодном состоянии, что упрощает обращение с ними.

Высокопрочная сталь

Высокопрочные стали — это низкоуглеродистые стали или стали нижнего предела среднеуглеродистого диапазона, которые содержат дополнительные легирующие ингредиенты для повышения их прочности, износостойкости или, в частности, прочности на разрыв . Эти легирующие ингредиенты включают хром , молибден , кремний , марганец , никель и ванадий . Максимально допустимое содержание примесей, таких как фосфор или сера , ограничено.

Высокоуглеродистые стали

Углеродистые стали, которые могут успешно подвергаться термообработке, имеют содержание углерода в диапазоне 0,30–1,70% по массе. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. В частности, следовые количества серы делают сталь короткокрасной , то есть хрупкой и рассыпчатой при рабочих температурах. Низколегированная углеродистая сталь, такая как марка A36 , содержит около 0,05% серы и плавится при температуре около 1426–1 538 ° C (2599–2 800 ° F). Марганец часто добавляют для улучшения закаливаемости низкоуглеродистых сталей. Эти добавки по некоторым определениям превращают этот материал в низколегированную сталь , но определение углеродистой стали AISI допускает до 1,65% марганца по весу.

Классификация AISI

Углеродистая сталь делится на четыре класса в зависимости от содержания углерода:

Низкоуглеродистая сталь

Содержание углерода от 0,05 до 0,25% (обычная углеродистая сталь).

Среднеуглеродистая сталь

Примерно 0,3–0,5% углерода. Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; используется для изготовления крупных деталей, ковки и автомобильных компонентов.

Высокая углеродистая сталь

Примерно от 0,6 до 1,0% углерода. Очень прочный, используется для пружин, режущих инструментов и высокопрочной проволоки.

Ультра-высокоуглеродистая сталь

Примерно 1,25–2,0% содержания углерода. Стали, которые можно улучшать до высокой твердости. Используется для специальных целей, таких как (непромышленные) ножи, оси или пробойники . Большинство сталей с содержанием углерода более 2,5% производится методом порошковой металлургии .

Термическая обработка

Фазовая диаграмма железо-углерод , показывающая диапазоны температуры и углерода для определенных типов термообработки.- Сфероидизирующий

- Сфероидит образуется, когда углеродистая сталь нагревается примерно до 700 ° C в течение более 30 часов. Сфероидит может образовываться при более низких температурах, но необходимое время резко увеличивается, так как это процесс, контролируемый диффузией. В результате получается структура из стержней или сфер цементита внутри первичной структуры (феррита или перлита, в зависимости от того, на какой стороне эвтектоида вы находитесь). Цель состоит в том, чтобы смягчить стали с более высоким содержанием углерода и обеспечить большую формуемость. Это самая мягкая и пластичная сталь.

- Полный отжиг

- Углеродистая сталь нагревается примерно до 40 ° C выше Ac3 ? или Акм ? за 1 час; это гарантирует, что весь феррит превращается в аустенит (хотя цементит может все еще существовать, если содержание углерода больше, чем в эвтектоиде). Затем сталь необходимо охладить медленно, примерно до 20 ° C (36 ° F) в час. Обычно это просто охлаждение печи, когда печь выключают со сталью внутри. Это приводит к грубой перлитной структуре, что означает, что «полосы» перлита толстые. Полностью отожженная сталь мягкая и пластичная , без внутренних напряжений, что часто необходимо для рентабельной штамповки. Только сфероидизированная сталь мягче и пластичнее.

- Процесс отжига

- Процесс, используемый для снятия напряжений в холоднодеформированной углеродистой стали с содержанием менее 0,3% C. Сталь обычно нагревается до 550–650 ° C в течение 1 часа, но иногда до температуры до 700 ° C. Изображение справа показывает область, где происходит технологический отжиг.

- Изотермический отжиг

- Это процесс, при котором доэвтектоидная сталь нагревается выше верхней критической температуры. Эта температура поддерживается в течение некоторого времени, а затем снижается до уровня ниже нижней критической температуры и снова поддерживается. Затем его охлаждают до комнатной температуры. Этот метод исключает любой температурный градиент.

- Нормализация

- Углеродистая сталь нагревается примерно до 55 ° C выше Ac3 или Acm в течение 1 часа; это обеспечивает полное превращение стали в аустенит. Затем сталь охлаждают на воздухе со скоростью примерно 38 ° C (100 ° F) в минуту. В результате получается тонкая перлитная структура и более однородная структура. Нормализованная сталь имеет более высокую прочность, чем отожженная сталь; он обладает относительно высокой прочностью и твердостью.

- Закалка

- Углеродистая сталь с содержанием углерода не менее 0,4 мас.% Нагревается до нормальных температур, а затем быстро охлаждается (закаливается) в воде, рассоле или масле до критической температуры. Критическая температура зависит от содержания углерода, но, как правило, ниже по мере увеличения содержания углерода. Это приводит к мартенситной структуре; форма стали, которая обладает сверхнасыщенным содержанием углерода в деформированной объемно-центрированной кубической (ОЦК) кристаллической структуре, правильно называемой объемно-центрированной тетрагональной (BCT), с большим внутренним напряжением. Таким образом, закаленная сталь чрезвычайно твердая, но хрупкая , обычно слишком хрупкая для практических целей. Эти внутренние напряжения могут вызвать появление трещин на поверхности. Закаленная сталь примерно в три раза тверже (в четыре раза больше углерода), чем нормализованная сталь.

- Темперинг (закалка)

- Закалка на самом деле не является процедурой закалки, отсюда и термин закалка . Это форма изотермической термообработки, применяемая после начальной закалки, обычно в ванне с расплавленной солью, при температуре чуть выше «начальной температуры мартенсита». При этой температуре остаточные напряжения внутри материала снимаются, и из остаточного аустенита может образоваться некоторый бейнит, который не успел превратиться во что-либо еще. В промышленности это процесс, используемый для контроля пластичности и твердости материала. При более длительной закалке пластичность увеличивается с минимальной потерей прочности; сталь выдерживают в этом растворе до тех пор, пока внутренняя и внешняя температуры детали не сравняются. Затем сталь охлаждают с умеренной скоростью, чтобы температурный градиент оставался минимальным. Этот процесс не только снижает внутренние напряжения и трещины под напряжением, но также увеличивает ударопрочность.

- Темперирование

- Это наиболее часто встречающаяся термическая обработка, поскольку конечные свойства могут быть точно определены температурой и временем отпуска. Закалка включает повторный нагрев закаленной стали до температуры ниже эвтектоидной температуры с последующим охлаждением. Повышенная температура позволяет образовывать очень небольшое количество сфероидита, который восстанавливает пластичность, но снижает твердость. Фактическая температура и время тщательно выбираются для каждого состава.

- Аустемперирование

- Процесс закалки такой же, как и закалка, за исключением того, что закалка прерывается, и сталь выдерживается в ванне с расплавом соли при температуре от 205 ° C до 540 ° C, а затем охлаждается с умеренной скоростью. Получающаяся в результате сталь, называемая бейнитом, создает игольчатую микроструктуру в стали, которая имеет большую прочность (но меньше, чем у мартенсита), большую пластичность, более высокую ударопрочность и меньшую деформацию, чем мартенситная сталь. Недостатком аустемпинга является то, что его можно использовать только на нескольких сталях, и для этого требуется специальная соляная ванна.

Поверхностное упрочнение

Процессы поверхностного упрочнения приводят к упрочнению только внешней поверхности стальной детали, создавая твердую износостойкую оболочку («кожух»), но сохраняя жесткую и пластичную внутреннюю часть. Углеродистые стали не очень упрочняемый означает , что они не могут быть закалены в течение толстых секций. Легированные стали имеют лучшую закаливаемость, поэтому они могут подвергаться сквозной закалке и не требуют упрочнения. Это свойство углеродистой стали может быть полезным, поскольку оно придает поверхности хорошие характеристики износостойкости, но оставляет сердечник гибким и амортизирующим.

Температура ковки стали

Смотрите также

Ссылки

Библиография

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4.

- Oberg, E .; и другие. (1996), Справочник по машинному оборудованию (25-е изд.), Industrial Press Inc, ISBN 0-8311-2599-3.

- Смит, Уильям Ф .; Хашеми, Джавад (2006), Основы материаловедения и инженерии (4-е изд.), McGraw-Hill, ISBN 0-07-295358-6.

|

Количество цементита будет увеличиваться, как только рост содержания углерода в стали пойдет вверх. При этом доля феррита будет одновременно снижаться. Если между составляющими будет изменено соотношение, то пластичность уменьшится, а прочность и твердость повысится. Прочность будет повышаться до тех пор, пока содержание углерода будет в 1%, но после этого она обязательно уменьшится, потому что будет образовываться цементитная грубая сетка. Если говорить простым русским языком, то углерод имеет прямое влияние на свойства вязкости. Если в сплаве увеличить количество углерода, то изделие не будет поддаваться резкой ломкости, а ударная вязкость снизится.

Кроме того, есть и другие процессы, которые может вызвать увеличение состава углерода:

Кроме того, нужно помнить и о том, что углерод может повлиять и на технологические процессы. Кроме всех положительных моментов, описанных выше, литейные свойства стали будут значительно ухудшены как только в составе повысится содержание углерода. Более того, свариваемость будет значительно хуже и резать и обрабатывать давлением такие стали будет значительно труднее. Но, это не значит, что если в стали не будет содержаться углерод, то с ней не будет возникать никаких проблем. Стали, в которых будет маленькое содержание углерода, также будут плохо резаться. Но, кроме углерода в стали могут содержаться и другие примеси, о которых также нужно обязательно помнить. Делятся такие примеси на три постоянные группы: 1. Стандартные. Сюда относятся кремний, сера, фосфор, марганец. При этом первый и последний считаются примесями технологического типа. Эти примеси вводят в самом процессе выплавки стали, чтобы она раскислилась. 2. Скрытые. Сюда относятся газы такие, как кислород, водород, азот. Они будут попадать в сталь непосредственно уже при выплавке. Благодаря им будет снижено сопротивление хрупкому разрушению. 3. Спец- примеси. Такие примеси вводят в сталь зависимо от того, какие свойства в результате вы от нее ожидаете. Ознакомиться с такими примесями можно у консультантов специализированных компаний, чтобы определиться с тем, что именно вам понадобится для улучшения и закрепления, так сказать, результата.

Для справки: Легированные элементы – это примеси, о которых было описано выше, а стали – это легированные стали. Очень многие путают понятия, из-за чего в последствии возникают проблемы непосредственно в работе. Тщательно подготовьтесь в рабочему процессу, чтобы в результате не получить некачественное выполнение, которое придется доделывать или вовсе – исполнять с ноля.

|

Роль углерода в упрочнении стали

Содержание углерода в стали является главным «ключом» при упрочнении стали путем ее нагрева и быстрого охлаждения – закалки. Именно содержание углерода определяет максимальный уровень твердости, которые может быть достигнут в стали. Влияние содержания углерода на достижимую твердость показано на рисунке 1.

Рисунок 1 – Зависимость максимальной твердости стали в зависимости от содержания в ней углерода

Рисунок 1 – Зависимость максимальной твердости стали в зависимости от содержания в ней углерода

Максимальная твердость в стали

Максимальная твердость требует только 0,60 %% углерода, что может показаться странным. Из диаграммы состояния железо-цементит было бы логично предположить, что твердость должна возрастать, пока содержание углерода не достигнет 0,77 %.Однако, как мы видим на рисунке 1, существенного увеличения твердости после содержания углерода 0,60 % не наблюдается. Не смотря не эту странность, эти данные совершенно надежны и легко воспроизводятся на очень тонких образцах углеродистой стали.

Эти данные на рисунке 1 настолько точные, что часто применяются для обратной задачи, а именно – быстрого определения содержания углерода в неизвестной стали. Для этого отрезают тонкие образцы этой стали, нагревают до температуры выше температуры превращения в стали, закаливают их в воде и по уровню твердости оценивают содержание углерода в стали.

Если уровень твердости в образце около 50 HRC, то содержание углерода в стали составляет около 0,20 %, при твердости около 60 HRC – 0,40 %. Очевидно, что этот метод не работает при твердости выше 60 HRC, так как твердость там уже почти не зависит от содержания углерода.

Для обычной практики термической обработки сталей надо помнить, что данные на рисунке 1 основаны на термической обработке очень тонких образцов, которые охлаждались с их температуры аустенитизации до комнатной температуры в течение нескольких секунд с образованием мартенсита по всей их толщине. Поэтому идеальные условия, показанные на рисунке 1, редко встречаются на практике.

Влияние размера изделия на твердость стали

В условиях промышленной практики величины твердости стали, указанные на рисунке 1 достигаются редко. Наиболее важным фактором, который влияет на максимальную твердость, достигаемую при термическом упрочнении стали, является масса металла, который подвергается закалке. Из малых образцов тепло «извлекается» очень быстро и критическая скорость охлаждения для 100 %-ного образования мартенсита превышается значительно. Критическая скорость охлаждения – это такая скорость охлаждения, которая предотвращает образование в тсали немартенситных продуктов распада аустенита. С увеличением размеров сечения изделия становится трудно «извлечь» из него тепло достаточно быстро, чтобы избежать образования в стали немартенситных структур.

Лекция 25

34

Классификация сталей

Стали и чугуны являются сплавами на основе железа. Технически чистое железо содержит углерода не более 0,04 %. Углеродистые стали относятся к сплавам системы Fe–Fe3C. По составу стали располагаются на диаграмме до точки Е, с концентрацией 2,14 % С. Промышленные углеродистые стали относятся к многокомпонентным системам, т.к. кроме углерода они содержат примеси других элементов. Содержание отдельных примесей может быть соизмеримо с содержанием углерода, однако углерод оказывает основное влияние на формирование структуры и на свойства сталей, поэтому анализ структуры промышленных углеродистых сталей можно проводить по диаграмме состояния Fe–Fe3C.

Промышленные нелегированные чугуны (серые, высокопрочные, ковкие, с вермикулярным графитом) относятся к высокоуглеродистым сплавам на основе системы Fe–C–Si, в которых углерода содержится более 2,14 %.

Кристаллизация таких чугунов реализуется по стабильной Fe–C–Si или метастабильной Fe–Fe3C–Si диаграмме, в зависимости от состава и условий охлаждения. Белые чугуны кристаллизуются в условиях ускоренного охлаждения, для формирования их структуры можно использовать метастабильную диаграмму Fe–Fe3C, они являются исходным материалом для получения ковкого чугуна.

Стали относятся к сплавам на основе железа с углеродом (углеродистые стали). Стали, дополнительно содержащие хром, марганец, кремний, никель, молибден, и другие элементы, называют легированными сталями.

Стали являются основными и наиболее распространенными сплавами для изготовления деталей конструкций, инструмента и изделий специального назначения. Сплавы на основе железа имеют хорошее сочетание высокой прочности, твердости, пластичности, вязкости и технологичности.

По химическому составу стали классифицируются на углеродистые и легированные.

По назначению стали подразделяются на конструкционные, инструментальные и стали специального назначения.

По способу производства изделий стали классифицируются на деформируемые и литейные.

По металлургическому качеству в зависимости от содержания вредных примесей стали подразделяются на категории: стали обыкновенного качества, (ГОСТ 380-94), качественные (ГОСТ 1050-88 и др.), высококачественные, особо высококачественные.

К наиболее вредным примесям сталей (табл. 4.10) относятся сера и фосфор. Сера приводит к красноломкости стали, т.е. к хрупкости при горячей обработке давлением. Марганец, который вводят в сталь при раскислении, устраняет вредное влияние серы. Фосфор вызывает хладноломкость, т.е. охрупчивания при низких температурах.

По способу раскисления при выплавке стали классифицируются на кипящие, спокойные и полуспокойные.

Раскислением называется процесс восстановления железа из FeO, который протекает по следующим химическим реакциям:

FeO + Mn = Fe + MnO

2FeO + Si = 2Fe + SiO2

3FeO + 2Al = 3Fe + Al2O3

Кремний и марганец вводят в виде ферросплавов, алюминий – в чистом виде. Кипящие стали раскисляют только ферромарганцем. В таких сталях остается растворенный FeO, и при кристаллизации продолжается процесс кипения по реакции

FeO + C = Fe + CO

Газовые пузыри остаются в теле слитка и завариваются при последующей прокатке. Кипящая сталь дает наиболее высокий выход годного металла.

Таблица 4.10

Массовая доля серы и фосфора в углеродистых и легированных сталях

Спокойную сталь раскисляют марганцем, кремнием, алюминием; при этом в металле достаточно полно удаляется растворенный кислород. При кристаллизации процесс кипения прекращается, сталь успокаивается.

Углеродистые стали относятся к железоуглеродистым сплавам с содержанием углерода от 0,05 до 1,35 % С. Углеродистые конструкционные стали содержат до 0,65 % С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые до 0,25%С, среднеуглеродистые – 0,3–0,5%С, высокоуглеродистые – > 0,50 % С.

По структуре стали подразделяются на доэвтектоидные – до 0,8 % С, эвтектоидные – 0,8 % С, заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д.

Углеродистые стали по назначению подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

Влияние углерода, легирующих элементов, примесей на свойства сталей

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С увеличением содержания углерода в структуре стали увеличивается количество цементита. При содержании до 0,8 % С сталь состоит из феррита и перлита, при содержании более 0,8 % С в структуре стали кроме перлита появляется структурно свободный вторичный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали. Рост прочности происходит при содержании углерода в стали до 0,8–1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении. По этой причине заэвтектоидные стали подвергают специальному отжигу, в результате которого получают структуру зернистого перлита.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Постоянными примесями в углеродистых сталях являются марганец, кремний, сера, фосфор, а также скрытые примеси – газы: кислород, азот, водород. Примесями могут считаться и такие элементы, как медь, никель, хром (если они не предусматриваются марочным составом стали и их содержание ограничивается по верхнему пределу с указанием «не более»). К полезным примесям (технологическим добавкам) в углеродистых сталях относятся марганец, кремний, хром; их содержание обычно не превышает одного процента.

Марганец и кремний вводят в сталь при раскислении, они упрочняют железо. Марганец увеличивает прокаливаемость (возможную глубину закаленного слоя) сталей, а также уменьшает вредное влияние серы. Содержание вредных примесей – серы и фосфора регламентируется стандартами. Основным источником серы и фосфора в стали является исходное сырье – чугун. Сера снижает пластичность и вязкость стали, а также приводит к красноломкости стали при прокатке и ковке. Она образует с железом соединение FeS – сульфид железа. При нагреве стальных заготовок до температуры горячей деформации включения FeS вызывают в стали хрупкость, а в результате оплавления при деформации образуют надрывы и трещины. Фосфор, растворяясь в железе, уменьшает его пластичность. Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

Углеродистые стали

Классификация углеродистых сталей. Углеродистыми сталями называют железоуглеродистые сплавы с содержанием углерода от 0,05 до 1,35 % углерода. Углеродистые стали подразделяются на конструкционные и инструментальные. Конструкционные стали содержат до 0,65%С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению, качеству, способу производства.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (от 0,3 до 0,5 % С), высокоуглеродистые (более 0,50 % С).

По структуре стали подразделяются на доэвтектоидные при содержании углерода до 0,8 % С, эвтектоидные – 0,8 % С и заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д. Стали углеродистые поставляются по ГОСТ 380-94 (стали обыкновенного качества), ГОСТ 1050-88 (прокат из углеродистой качественной конструкционной стали).

По назначению стали подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

По качеству стали подразделяют на стали обыкновенного качества, качественные и высококачественные.

По способу производства стали подразделяют на деформируемые стали и на литейные.

Согласно диаграмме железо–углерод, к сталям относят сплавы железа с содержанием углерода, менее 2,14 % (все сплавы левее точки Е). Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали.

Рост прочности происходит при содержании углерода в стали до 0,8 –1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Кроме железа и углерода (основных компонентов), в сталях содержатся технологические добавки (марганец, кремний) и примеси, главными из которых, наиболее вредными, являются сера и фосфор.

Сера и фосфор – основные вредные примеси в сталях. Массовая доля серы в стали всех марок по ГОСТ 380-94, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0: серы – не более 0,060 %, фосфора – не более 0,070 %. Кроме того, вредными примесями в сталях являются кислород, водород и азот. Их присутствие вызывает понижение пластичности.

Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

Деформируемые углеродистые стали. Деформируемые углеродистые стали поставляются металлургическими заводами в горячекатаном состоянии без дополнительной термической обработки, или после термического упрочнения. Из таких сталей производят листы, полосы, прутки, швеллерные и двутавровые прокатанные профили, то есть деформируемые полуфабрикаты.

Маркировка и технические условия деформируемых углеродистых конструкционных и инструментальных сталей обыкновенного качества, а также качественных и высококачественных определены, соответственно, в ГОСТ 380-94, ГОСТ 1050-88, ГОСТ 1435-90.

Углеродистые стали обыкновенного качества. Конструкционные стали обыкновенного качества, благодаря их технологическим свойствам, доступности и возможности получения необходимого комплекса свойств, используются при изготовлении металлоконструкций массового производства, а также слабонагруженных деталей машин и приборов.

Углеродистые стали по ГОСТ 380-94 применяют для изготовления проката горячекатаного: сортового, фасонного, толстолистового, тонколистового, широкополосного и холоднокатаного тонколистового, а также слитков, блюмсов, слябов, сутунки, заготовок катаной и непрерывнолитой, труб, поковок и штамповок, ленты, проволоки, метизов и др.

Углеродистые горячекатаные стали, обыкновенного качества по ГОСТ 380-94 «Сталь углеродистая обыкновенного качества» изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст2кп, Ст2пс, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп (табл. 4.14).

Таблица 4.14

Марки и химический состав сталей углеродистых обыкновенного качества по ГОСТ 380-94

Буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состав стали, буквы «кп» – кипящая, «пс» – полуспокойная, «сп» – спокойная – способ раскисления стали. Массовая доля вредных примесей в стали всех марок, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0 серы – не более 0,060 %, фосфора – не более 0,070 %. Массовая доля углерода в сталях колеблется от 0,06 до 0,49 %, массовая доля марганца – от 0,25 до 0,80 %. Полуспокойные и спокойные стали могут содержать повышенное количество марганца (до 1,20 %), тогда в обозначении марок добавляют букву «Г», например, Ст5Гпс. В кипящих сталях массовая доля кремния составляет не более 0,05 %, в полуспокойных – от 0,05 до 0,15 %, в спокойных – от 0,15 до 0,3 %.

В сталях допускается повышенное содержание вредных примесей, газонасыщенность и загрязненность неметаллическими включениями, поэтому они относятся к наиболее дешевым сталям.

Кипящие стали отличаются от спокойных и полуспокойных более низкой ударной вязкостью. Порог хладноломкости (температура перехода стали из вязкого состояния в хрупкое) у кипящей стали на 30–40 градусов выше, чем у спокойной. Для ответственных конструкций лучше всего использовать спокойные стали. Однако кипящие стали вследствие низкого содержания кремния имеют невысокий уровень предела текучести и упругости. Этим объясняется высокая способность кипящей стали к вытяжке при деформации.

Недостатком при использовании сталей обыкновенного качества является малая прочность и малая хладностойкость.

Стали обыкновенного качества Ст2пс, Ст2кп, Ст3кп применяются для неответственных, малонагруженных элементов сварных конструкций. Стали Ст4пс, Ст5сп используются для изготовления деталей клепаных конструкций, болтов, гаек, звездочек, рычагов и других изделий.

Углеродистые качественные конструкционные стали. Стандарт ГОСТ 1050-88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали» устанавливает технические условия для горячекатаного и кованого сортового проката из сталей марок 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп), 60 диаметром или толщиной до 250 мм. Качественные углеродистые стали, по ГОСТ 1050-88 маркируются буквами и цифрами. Двузначные числа показывают содержание углерода в сотых долях процента. Последующее буквенное обозначение указывает на степень раскисления: с – спокойная сталь, пс – полуспокойная сталь, кп – кипящая сталь. При отсутствии буквенного обозначения сталь относят к спокойной стали. Содержание углерода в конструкционных углеродистых сталях составляет от 0,05 до 0,65 %, марганца – от 0,25 до 0,80 %, кремния – от 0,03 до 0,37 % в зависимости от степени раскисления и содержания углерода. По содержанию углерода стали 05кп, 08, 08кп, 10, 15, 20, 25 относятся к низкоуглеродистым сталям, 30, 35, 40, 45, 50 – к среднеуглеродистым, 55, 60 – к высокоуглеродистым.

Главное преимущество сталей качественных по ГОСТ 1050-88 – более низкое содержание серы (не более 0,035 %) и фосфора (не более 0,040 %).

Содержание примесей в этих сталях меньше, чем в сталях обыкновенного качества. Массовая доля серы в сталях должна быть не более 0,040 %, фосфора – не более 0,035 %, исключая марки 11кп и 18кп.

Механические свойства проката из углеродистой качественной конструкционной стали по ГОСТ 1050-88 приведены в табл. 4.15. В соответствии с маркой стали увеличение содержания углерода приводит к росту прочности (σв и σт) и уменьшению пластичности (δ и Ψ).

Таблица 4.15

Механические свойства проката из сталей по ГОСТ 1050-88

Кроме содержания углерода, на уровень механических свойств оказывает большое влияние термическая обработка. Прокат поставляется в отожженном, высокоотпущенном, нормализованном, улучшенном состояниях.

Низкоуглеродистые кипящие стали характеризуются низким пределом текучести, т.к. практически не содержат кремния. Низкоуглеродистые стали типа 05кп, 08, 08кп, 10кп, 10 используются без термической обработки, они хорошо штампуются в отожженном состоянии и применяются в автомобилестроении для изготовления изделий сложной формы: крылья, двери, капот, не несущих деталей кузова.

Стали качественные по ГОСТ 1050-88 предназначены для изготовления широкой номенклатуры изделий, полуфабрикатов, металлоконструкций в строительстве, машиностроении и других отраслях промышленности.

Стали 15, 20, 25 – цементуемые. Данные стали применяют для изделий, работающих в условиях повышенного износа и динамических нагрузок, но не испытывающих значительных напряжений. Из цементуемых сталей 15кп, 20, 25, 20кп изготавливают болты, винты, фланцы, рычаги, шпиндели, клапаны холодильных аппаратов, змеевики и другие детали, работающие при температурах от –40 до +125 °С.

Стали от 30 до 60 – улучшаемые. Детали из них подвергаются закалке с высоким отпуском, что обеспечивает им высокий комплекс механических свойств. Они не склонны к отпускной хрупкости, дешевы, однако обладают низкой прокаливаемостью. Критический диаметр, при котором обеспечивается сквозная прокаливаемость, не более 12 мм. Улучшаемые стали 30, 35, 40, 45 используются для изготовления деталей средних размеров несложной конфигурации, к которым предъявляются требования повышенной прочности: ролики, валики, втулки, коленчатые валы, звездочки, оси, шайбы, шатуны, зубчатые колеса, болты и др.

Стали с содержанием углерода более 0,6 % (60, 65, 70, 75, 80), а также стали такого же класса, но дополнительно содержащие повышенное количество кремния или марганца (65Г, 60С2, 70С3), применяются для изготовления рессор и пружин. При этом такие стали подвергаются термической обработке, заключающейся в закалке и среднетемпературном отпуске, после которой пружины и рессоры приобретают высокие упругие характеристики механических свойств и большой предел выносливости. Высокоуглеродистые стали применяют после нормализации, закалки, отпуска или поверхностного упрочнения. Они обладают высокой прочностью и износостойкостью, а также высоким пределом упругости.

14. Классификация железо-углеродистых сплавов по структуре (стали, чугуны)

Все сплавы системы железо – цементит по структурному признаку делят на две большие группы: стали и чугуны.

Сталь — сплав железа с углеродом и/или с другими элементами. Сталь содержит не более 2,14%углерода (при большем количестве углерода образуется чугун). Углерод придаёт сплавам железа прочность.

Стали делятся на конструкционные и инструментальные.По химическому составу стали делятся на углеродистые и легированные; в том числе по содержанию углерода — на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25—0,6% С) и высокоуглеродистые (0,6—2% С).

По структуре сталь разделяется:

на аустенитную, ферритную, мартенситную, бейнитную и перлитную. Если в структуре преобладают две и более фаз, то сталь разделяют на двухфазную и многофазную.

По степени раскисления и характеру затвердевания — стали спокойные, полуспокойные и кипящие.

Углеродистые стали — сплавы железа с углеродом, содержащие 0,02…2,14 % углерода, заканчивающие кристаллизацию образованием аустенита. Они обладают высокой пластичностью, особенно в аустенитном состоянии. Структура сталей формируется в результате перекристаллизации аустенита.

Чугун — сплав железа с углеродом (и другими элементами). Содержание углерода в чугуне не менее 2,14% (точка предельной растворимости углерода в аустените на диаграмме состояний): меньше — сталь. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочные чугуны.Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др.).

Виды чугуна: Белый чугун, Серый чугун, Ковкий чугун, Высокопрочный чугун, Половинчатый чугун.

15. Влияние углерода и постоянных примесей на структуру и свойства стали

В углеродистых сталях углерод является основным элементом, определяющим структуру и свойства стали. С увеличением содержания углерода в стали возрастают твердость и предел прочности (НВ, ств), уменьшаются относительное удлинение, относительное сужение и ударная вязкость. При содержании в стали свыше 1 % углерода твердость ее возрастает, а предел прочности уменьшается.

Марганец содержится в стали в качестве примеси в количестве от 0,4 до 0,8 %. Марганец, растворяясь в феррите, повышает прочность и значительно увеличивает прокаливаемость стали.

Кремний является полезной примесью и может присутствовать в стали до 0,5 %. Кремний очень повышает прочность стали за счет образования с ферритом твердого раствора.

Фосфор для большинства сталей является вредной примесью, и содержание его не должно превышать 0,05 %. Фосфор увеличивает прочность и снижает пластичность и вязкость сталей.

Сера является вредной примесью. Она образует сернистое железо FeS, которое взаимодействует с чистым железом, образуя легкоплавкую эвтектику с температурой плавления 988 °С. Содержание серы в стали не должно превышать 0,06 %.

Кислород, азот и водород являются вредными примесями. Кислород и азот находятся в стали в виде оксидов FeO, SiO2, MnO или нитридов Fe4N и др. Эти неметаллические включения нарушают сплошность стали и, являясь концентраторами напряжений, приводят к преждевременному выходу деталей из строя.

методы изготовления, маркировки и применение

Углеродистой сталью называется сплав железа с углеродом. Углерод усиливает жёсткость структуры сплава, сталь становится твёрдой, прочной, но теряет пластичность. Меняя количество углерода, получают необходимые для области применения металла свойства. Минимальное содержание углерода в сплаве составляет 0,05–0,25%, такие сплавы по качественному составу классифицируют как низкоуглеродистые.

Низкоуглеродистые стали не закаливаются, благодаря мягкости и пластичности швы хорошо провариваются всеми видами сварки, заготовки легко обрабатываются ковкой, прокатываются.

Разновидность низкоуглеродистых сталей

В составе низкоуглеродистых сплавов присутствуют примеси различного характера. Повышенное содержание серы и фосфора напрямую влияют на свойства металла, может привести к растрескиванию при обработке. Марганец, кремний не снижают характеристик, участвуют в процессе раскисления, удаления кислорода. Кислород удаляют для повышения прочности материала при горячих деформациях.

По степени удаления кислорода, раскисленности, стали классифицируют на:

- кипящие;

- спокойные;

- полуспокойные.

Низколегированные стали представляют собой сплав с малым содержанием углерода и малыми примесями легирующих добавок, общим соотношением до 4%. Легирующие элементы нужны для повышения каких-либо эксплуатационных свойств при сохранении хороших сварочных характеристик. Повышенная устойчивость металла к коррозии, способность работать при экстремально низких и высоких температурах без деформации достигается легированием.

Качество низкоуглеродистой стали определяют по содержанию примесей серы, фосфора в сплаве.

По виду свойств различают:

- Обычное качество. Сера в составе — до 0,06%, фосфор — до 0,07%.

- Качественная сталь. Массовая доля серы — до 0,04%, фосфора — до 0,035%.

- Высококачественная сталь. Содержание серы — до 0,025%, фосфора — до 0,025%.

- Особое качество. Минимальное присутствие примесей: допустимые значения серы — до 0,015%, фосфора — до 0,025%.

Классификация стали обычного качества

Свойства сталей обыкновенного качества

Внутри группы по качеству низкоуглеродистая сталь обычного качества подразделяется ещё на три категории, обозначающиеся заглавными буквами А, Б, В.

Низкоуглеродистая сталь обычного качества группы «А» содержит сплавы, отличающиеся механическими свойствами, в промышленности встречается в форме листового, профильного низкоуглеродистого проката.

Группа «Б» классифицируется по химическим качествам, обрабатывается давлением под высоким нагревом, заготовки штампуются, куются.

Низкоуглеродистые стали группы «В» определяются физическими свойствами, химическим составом.

Основные способы получения низкоуглеродистых сплавов

Все сплавы при получении проходят одинаковые технологические стадии, дополнительную обработку. Плавильная печь загружается сырьём, шихтой, нагревается до расплавления, удаляются лишние примеси. Дополнительная обработка зависит от конкретного заданного состава продукта, нужных химических, физических свойств.

По технологии производства, оборудованию сплавы получают:

- кислородно-конверторным способом выплавки;

- мартеновским способом получения;

- электротермическим способом производства.

Кислородно-конверторный метод

Этот способ производства низкоуглеродистого сплава назван по двум составляющим технологии. Кислород, содержащийся в воздухе, окисляет избыток углерода и примесей в конверторной печи. Конверторная печь имеет объём 50–60 т. Расплавленное сырьё, шихта, продувается нагретым кислородом под давлением. Стены конвектора имеют грушевидную форму, выполнены из металла с дополнительной футеровкой. Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

Мартеновский метод

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной.

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной.

Оксиды железа, участвуя в процессе, выделяют кислород. Камеры-регенераторы осуществляют предварительный нагрев горючего газа и воздуха, попеременно выпускают содержимое через плавильную ванну. Процесс происходит в течение 6–7 часов, по завершении нагрев прекращается, добавляются раскислители.

Электротермический метод

Этот способ позволяет получить точно заданные физические и химические свойства, применяется только для получения высококачественных сплавов. Большой расход энергии при термической обработке, до 800 кВт на 1 тонну стали, должен быть экономически оправдан. Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

При высокой температуре сера и фосфор удаляются практически без остатка, переплавляется тугоплавкое сырьё. Химические реакции при производстве аналогичны мартеновскому способу.

Главные свойства низкоуглеродистых сталей

Для низкоуглеродистой стали характерна невысокая прочность при значительной вязкости и пластичности. Сплав легко обрабатывается горячей деформацией, холодным волочением, хорошо сваривается.

Повышение прочностных характеристик достигается цементацией – насыщением поверхностных слоёв углеродом, после чего поверхностные слои сплава закаляются, приобретая необходимую прочность. Для поверхностной закалки низколегированной стали используются индукционные и электропечи. Внутренние, не обогащённые, слои остаются мягкими, вязкими, не теряют пластичности благодаря не изменившемуся количеству углерода.

Маркировка низкоуглеродистых сталей и ее значение

Низкоуглеродистая сталь обычного качества маркируется буквенным значением «Ст», которое меняется, согласно качествам:

- Цифровое значение показывает количество углерода в сплаве. При делении значения на 100 получают содержание углерода в процентах.

- Начальные буквенные символы маркировки «Б» или «В» обозначают принадлежность к группе по качеству.

- Отсутствие буквенного обозначения показывает принадлежность к категории «А».

- Сочетание «КП» указывает на кипящий состав по раскисленности.

- Сочетание «ПС» говорит о полуспокойном сплаве, отсутствие обозначения обозначает спокойную сталь.

- Буквенное и цифровое сочетание, вписанное в марку последним, говорит о наличии в составе примесей и их процентном содержании.

- Качественные низкоуглеродистые сплавы буквенным сочетанием «Ст» не маркируются.

Дополнительно встречается классификация по цвету, буквенная маркировка сплавов особого назначения. К примеру, маркировка «СТЗ мост» обозначает сплав, предназначенный для использования при изготовлении мостовых конструкций.

Сфера применения

Низкоуглеродистые сплавы широко используются различными направлениями промышленности и производства.

По виду профиля классифицируют следующие группы выпускаемой продукции:

- Плоский листовой прокат. Рифлёная, толстолистовая, тонколистовая, широкополосовая, полосовая продукция.

- Равнополочные, неравнополочные угловые профили.

- Швеллеры.

- Трубы, круглого, квадратного, прямоугольного сечения.

- Тавры, двутавры. Балки двутавровые широкополочные, обыкновенные.

- Профилированный металлический лист различной толщины.

Самый большой сегмент продукции составляет плоский листовой прокат, полосы. Холодной штамповкой получают высокопрочную проволоку, пружины, рессоры для машиностроения. Детали и заготовки легко свариваются, получили большое распространение в строительной отрасли производства, автомобилестроении. Из низкоуглеродистых сплавов изготавливают кузовные детали, оси, топливные баки, рамы сельскохозяйственных машин и многие другие детали, постоянно встречающиеся в повседневной жизни.

Видео по теме: Производство листового металлопроката

Сплавы углеродистой стали | Коберн-Майерс

Характеристики и применение обычных сплавов углеродистой стали

Низкоуглеродистые стали обычно содержат менее 0,25% углерода и не могут быть упрочнены термической обработкой (упрочнение может быть достигнуто только путем холодной обработки). Низкоуглеродистый материал относительно мягкий и непрочный, но при этом обладает исключительной пластичностью и вязкостью. Кроме того, он поддается механической обработке, сварке и относительно недороги в производстве.

Среднеуглеродистые стали имеют концентрацию углерода от 0,25% до 0,60%. Эти стали можно подвергать термообработке путем аустенизации, закалки, а затем отпуска для улучшения их механических свойств. Термически обработанные среднеуглеродистые стали с точки зрения соотношения прочности и стоимости обеспечивают огромную несущую способность.

Смесь на основе железа считается легированной сталью , если содержание марганца более 1,65%, кремния более 0,5%, меди более 0.6% или другие минимальные количества легирующих элементов, таких как хром, никель, молибден, ванадий или вольфрам. За счет замены этих элементов в рецептуре для стали можно создать огромное количество различных свойств, чтобы повысить твердость, прочность или химическую стойкость.

Щелкните каждую вкладку для просмотра соответствующей информации.

Низкоуглеродистые стали — основные конструктивные особенности и области применения

Сплав | UNS Обозначение | Основные конструктивные особенности | Приложения |

|---|---|---|---|

1010 | G10100 | 1010 — простая углеродистая сталь номиналом 0.Содержание углерода 10%. Это относительно низкопрочная сталь, но для повышения прочности ее можно подвергать закалке и отпуску. | Используется для таких применений, как крепежные детали и болты с холодной головкой. |

1018 | G10180 | 1018 — одна из самых доступных марок в мире. Несмотря на невысокие механические свойства, сплав легко формуется, обрабатывается, сваривается и обрабатывается. Из-за более высокого содержания марганца его можно закаливать до RC 42 в тонких срезах. | Часто используется в деталях винтовых машин большого объема, таких как валы, шпиндели, штифты, штоки, звездочки в сборе и невероятно широкий спектр компонентов. |

1020 | G10200 | 1020 — широко используемая углеродистая сталь. Он имеет номинальное содержание углерода 0,20% с приблизительно 0,50% марганца. Он имеет хорошее сочетание прочности и пластичности, может подвергаться закалке и науглероживанию. | Используется для простых конструкций, таких как крепежные детали и болты холодной штамповки. Часто используется в закаленном состоянии. |

1022 | G10220 | 1022 имеет немного более высокое содержание углерода и марганца в простой углеродистой стали, чем 1020. Она используется из-за ее несколько большей прочности, но при этом имеет хорошую пластичность. | Используется для конструкционных элементов средней прочности, таких как крепежные детали и болты холодной штамповки.Часто используется в закаленном состоянии. |

Среднеуглеродистые стали — основные конструктивные особенности и области применения

Сплав | UNS Обозначение | Основные конструктивные особенности | Приложения |

|---|---|---|---|

1030 | G10300 | 1030 представляет собой марганцевую сталь с более высоким содержанием углерода (0,30%) из семейства простых сплавов углеродистой стали.Он обеспечивает большую прочность по сравнению с более низкими сортами, сохраняя при этом разумную пластичность. | Обычно используется в закаленном и отпущенном состоянии для повышения прочности. Применения включают детали машин, требующие прочности и твердости. |

1040 | G10400 | 1040 имеет более высокое (0,40%) содержание углерода для большей прочности, чем сплавы с более низким содержанием углерода. Его можно закалить путем термообработки, закалки и отпуска для достижения прочности на разрыв от 150 до 250 тысяч фунтов на квадратный дюйм. | Используется для коленчатых валов, муфт и деталей с холодной головкой. |

1045 | G10450 | 1045 — это среднеуглеродистая сталь, используемая, когда требуется большая прочность и твердость, чем в прокатанном состоянии. | Используется в зубчатых передачах, валах, осях, болтах, шпильках и деталях машин. |

1060 | G10600 | 1060 — это один из элементов с более высоким содержанием углерода (0.60%) стали. Изготовить его труднее, чем углерод с более низким содержанием углерода. | Используется для ручных инструментов, таких как отвертки, плоскогубцы и тому подобное. |

Легированная сталь — основные конструктивные особенности и области применения

Сплав | UNS Обозначение | Основные конструктивные особенности | Приложения |

|---|---|---|---|

4130 | G41300 | 4130 — низколегированная сталь, содержащая молибден и хром в качестве упрочняющих добавок.Номинальное содержание углерода составляет 0,30%, и при этом относительно низком содержании углерода сплав является превосходным с точки зрения свариваемости плавлением. Сплав может быть упрочнен термической обработкой. | Используется в конструкциях, таких как крепления авиационных двигателей и сварные трубы. |

4140 | G41400 | 4140 — одна из сталей, легированных хромом, молибденом и марганцем, которые отличаются ударной вязкостью, хорошей прочностью на скручивание и хорошей усталостной прочностью. | Используется в огромном количестве приложений. |

4330 | G43300 | 4330 — это термообрабатываемый стальной сплав, содержащий хром, никель и молибден. Содержание углерода находится в диапазоне 0,30%, и в термически обработанном состоянии сплав имеет хорошую ударную вязкость и усталостную прочность, а также общую прочность. | Используется в приложениях, где требуется хорошее сочетание прочности и ударопрочности, например в зубчатых колесах, осях шасси самолетов и валах для передачи мощности. |

4340 | G43400 | 4340 — это термообрабатываемая низколегированная сталь, содержащая никель, хром и молибден. Он известен своей вязкостью и способностью развивать высокую прочность в термически обработанном состоянии, сохраняя при этом хорошую усталостную прочность. | Обычно используется для шасси самолетов, зубчатых колес и валов трансмиссии, а также других деталей конструкции. |

Низкоуглеродистые стали — химические свойства

| Сплав | UNS Обозначение | C (макс.) | Mn (макс.) | пол. (макс.) | S (макс.) | Si | Кр | Ni | Пн | Прочие Элементы |

|---|---|---|---|---|---|---|---|---|---|---|

| 1010 | G10100 | 0.08-0,13% | 0,30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1018 | G10180 | 0,14-0,20% | 0,60-0,90% | 0,04% | 0,05% | – | – | – | – | – |

| 1020 | G10200 | 0,17-0,23% | 0.30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1022 | G10220 | 0,17-0,23% | 0,70–1,00% | 0,04% | 0,05% | – | – | – | – | – |

Среднеуглеродистая сталь Химические свойства

| Сплав | UNS Обозначение | C (макс.) | Mn (макс.) | пол. (макс.) | S (макс.) | Si | Кр | Ni | Пн | Прочие Элементы |

|---|---|---|---|---|---|---|---|---|---|---|

| 1010 | G10100 | 0.08-0,13% | 0,30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1018 | G10180 | 0,14-0,20% | 0,60-0,90% | 0,04% | 0,05% | – | – | – | – | – |

| 1020 | G10200 | 0,17-0,23% | 0.30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1022 | G10220 | 0,17-0,23% | 0,70–1,00% | 0,04% | 0,05% | – | – | – | – | – |

Легированная сталь Химические свойства

| Сплав | UNS Обозначение | C (макс.) | Mn (макс.) | P (макс.) | S (макс.) | Si | Кр | Ni | Cu | Прочие Элементы |

|---|---|---|---|---|---|---|---|---|---|---|

| 405 | S40500 | 0.08% | 1% | 0,04% | 0,03% | 1% | 11,5-14,5% | – | – | 1-3% Алюминий |

| 430 | S43000 | 0,12% | 1% | 0,04% | 0,03% | 1% | 16-18% | – | – | – |

Низкоуглеродистые стали — механические свойства

Низкоуглеродистые стали относительно мягкие и непрочные, но при этом обладают исключительной пластичностью и вязкостью.Кроме того, они поддаются механической обработке, сварке и относительно недороги в производстве.

| Сплав | UNS Обозначение | Типичные механические свойства | ||||

|---|---|---|---|---|---|---|

| Растяжение (тысяч фунтов / кв. Дюйм) | Доходность (тысяч фунтов / кв. Дюйм) | Относительное удлинение (% в 2 ″) | Уменьшение площади (%) | по Бринеллю Твердость | ||

| 1010 | G10100 | 53 | 44 | 20 | 40 | 105 |

| 1018 | G10180 | 64 | 54 | 15 | 40 | 126 |

| 1020 | G10200 | 64 | 54 | 24 | 54 | 126 |

| 1022 | G10220 | 69 | 58 | 15 | 40 | 137 |

Среднеуглеродистые стали — механические свойства

Среднеуглеродистые стали могут подвергаться термообработке путем аустенизации, закалки, а затем отпуска для улучшения их механических свойств.Термически обработанные среднеуглеродистые стали с точки зрения соотношения прочности и стоимости обеспечивают огромную несущую способность.

| Сплав | UNS Обозначение | Типичные механические свойства | ||||

|---|---|---|---|---|---|---|

| Растяжение (тыс. Фунтов на кв. Дюйм) | Доходность (тысяч фунтов / кв. Дюйм) | Относительное удлинение (% в 2 ″) | Уменьшение площади (%) | по Бринеллю Твердость | ||

| 1030 | G10300 | 76 | 64 | 12 | 35 | 149 |

| 1040 | G10400 | 90 | 80 | 12 | 35 | 170 |

| 1045 | G10450 | 91 | 77 | 12 | 35 | 179 |

| 1060 | G10600 | 118 | 70 | 17 | 34 | 241 |

Легированные стали — механические свойства

Огромное разнообразие различных свойств может быть создано для легированной стали путем замены химических элементов в рецепте для повышения твердости, прочности или химической стойкости.

| Сплав | UNS Обозначение | Типичные механические свойства | ||||

|---|---|---|---|---|---|---|

| Растяжение (тыс. Фунтов на кв. Дюйм) | Доходность (тысяч фунтов / кв. Дюйм) | Относительное удлинение (% в 2 ″) | Уменьшение площади (%) | по Бринеллю Твердость | ||

| 4130 | G41300 | 80 | 56 | 28 | 57 | 149 |

| 4140 | G41400 | 150 | 90 | 20 | 45 | 285 |

| 4330 | G43300 | 125 | 100 | 15 | 30 | 250-325 |

| 4340 | G43400 | 110 | 66 | 23 | 49 | 197 |

Узнайте о различных типах материалов трубопроводов из углеродистой стали

Прежде чем вы начнете изучать углеродистую сталь, вам необходимо знать термин, называемый углеродистой сталью с пониженным содержанием углерода.

Полностью убитая углеродистая сталь против полуразрушенного стального материала

Во время производства стали в нее принудительно нагнетается кислород для ее образования. Кислород соединяется с избытком углерода и выделяется в виде газа. Однако в расплавленной стали неизбежно остается избыток кислорода.

Это приводит к образованию оксидных включений в стали или пористости, которые появляются при затвердевании. Процесс удаления кислорода известен как раскисление. Раскисление достигается добавлением кремния, алюминия или других раскислителей к расплавленной стали.Степень раскисления создает три разных типа стали.

Убитая углеродистая сталь — это полностью раскисленная сталь, в стали не остается свободного кислорода. В результате получается однородный состав и превосходная вязкость по сравнению с другими типами.

Углеродистая сталь с полукислотом частично раскислена, и в стали все еще остается некоторое количество свободного кислорода. Свойства полузабитой стали промежуточны между полностью убитой сталью и сталью с ободком.

Сталь, произведенная без раскисления, известна как сталь с краями .Которая хрупкая и имеет плохое удлинение.

В технологических трубопроводах используется только полностью раскисленная сталь.

Чугун против литой стали

Есть разница между чугуном и литой сталью. Поговорим о чугуне.

Чугун

- Черный металл, содержащий более или равный 2% углерода по весу, представляет собой чугун

- Это твердый и хрупкий материал, поэтому не используется для технологических трубопроводов

- Однако трубы из ковкого чугуна широко используются используется в водопроводных сетях из-за его хорошей устойчивости к коррозии

- Другой пример использования чугуна — крышки люков для дренажа.

- Существуют и другие типы чугуна, которые также используются для различных промышленных целей, кроме трубопроводов.Такие как серый чугун (ASTM A48), белый чугун, ковкий чугун (ASTM A47), A74, A746.

Литая сталь

- Литая сталь — это черный металл, содержащий менее 2% углерода по весу.

- Стальное литье используется в различных литейных материалах в обрабатывающей промышленности. Используется при производстве корпуса клапана и литых фитингов.

- ASTM A216 Gr WCB, A352 Gr LCB / C являются примерами марок литой стали.

Углеродистая сталь (CS)

CS также подпадает под определение литой стали, но основное отличие заключается в методе производства.Изготавливается методами прокатки, ковки и волочения.

- Это широко используемый материал трубопроводов в перерабатывающей промышленности.

- Железо является основным элементом этого типа, а другие элементы в незначительном количестве.

- Имейте в виду, что это легированная сталь.

Другие элементы, присутствующие в CS, являются как металлическими, так и неметаллическими по своей природе

- Металлическими легирующими элементами, присутствующими в CS, являются

- Марганец, никель, хром, молибден, ванадий, алюминий, медь, кремний и т. Д.

- Неметаллическими легирующими элементами, присутствующими в CS, являются

- Углерод, Фосфор, Сера и т. Д.

- Эти легирующие элементы по-разному влияют на металл, некоторые из этих элементов при добавлении в расчетном количестве значительно улучшают качество материала свойство

Классификация углеродистой стали

- В зависимости от процентного содержания углерода сталь может быть классифицирована как

- Низкоуглеродистая сталь: углерод находится в диапазоне от — 0.От 05% до 0,25%

- Среднеуглеродистая сталь: в которой углерод находится в диапазоне от -0,25% до 0,5% Высокоуглеродистая сталь

- находится в диапазоне от -0,5% до менее 2%

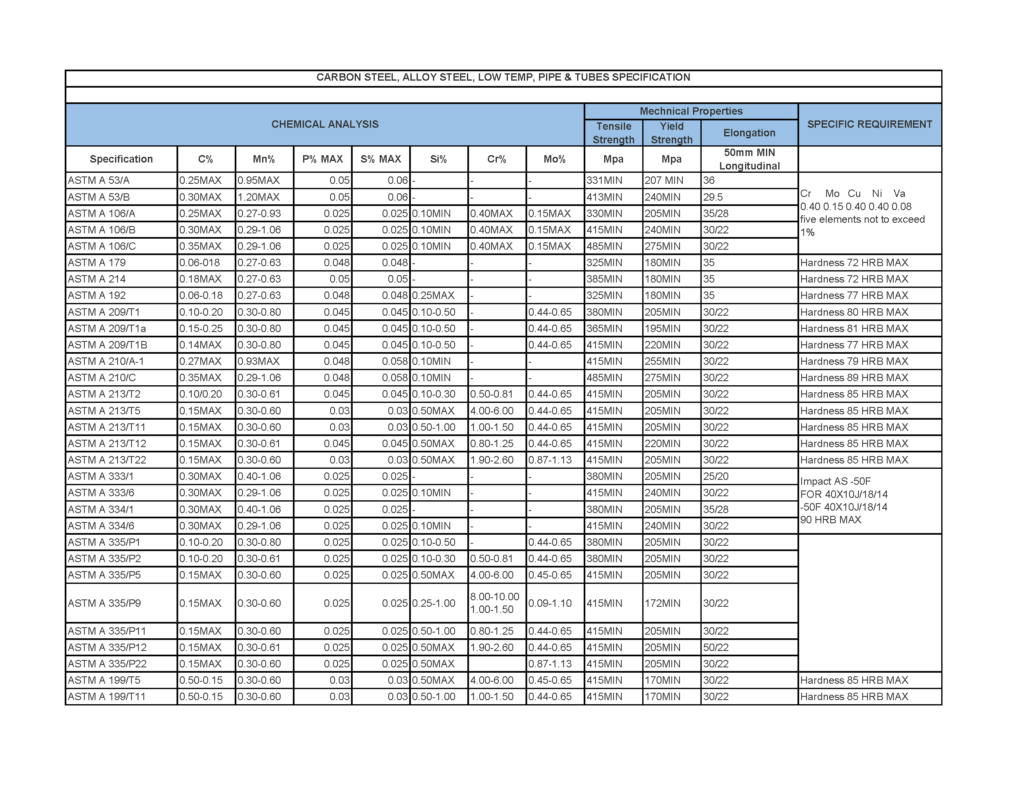

Здесь вы можно увидеть некоторые из обычно используемых марок материалов CS в технологических трубопроводах.

- Для труб: ASTM A53 Gr A / B, A106 Gr A / B / C, API 5L Gr B

- Для кованых изделий: ASTM A234 Gr.WPA / B, A420 Gr.WPL6

- Для кованых изделий: ASTM A105, A350 Gr LF1 / LF2, A181

- Труба ASTM A53, стальная, черная и горячеоцинкованная, с цинковым покрытием, сварная и бесшовная

- ASTM A106 Бесшовная труба из углеродистой стали для работы при высоких температурах

- Труба ASTM A134, Сталь, электросварная (дуговая) сварка (размеры NPS 16 и более)

- ASTM A135 Стальная электросварная труба

- ASTM A139 Стальная электросварная (дуговая) сварка ASTM A139 (NPS 4 и более)

- ASTM A182 Кованые или катаные фланцы для труб из легированной стали, кованые фитинги, клапаны и детали для работы при высоких температурах

- ASTM A252 Сварные и бесшовные стальные трубные сваи

- ASTM A333 Бесшовные и сварные стальные трубы для работы при низких температурах

- ASTM A335 Бесшовная труба из ферритной легированной стали для работы при высоких температурах

- ASTM A369 Углерод кованые и расточные трубы из ферритной легированной стали для работы в условиях высоких температур

- Стандартные технические условия ASTM A381 для стальных труб, сваренных дуговой сваркой, для использования в системах передачи высокого давления

- Центробежно отлитые трубы из ферритной легированной стали ASTM A426 для работы в условиях высоких температур

- ASTM A523 Бесшовные бесшовные и электросварные стальные трубы с гладким концом для трубных кабельных цепей высокого давления

- ASTM A524 Бесшовные трубы из углеродистой стали для атмосферных и более низких температур

- Общие требования ASTM A530 для специализированных труб из углеродистой и легированной стали

- Труба из углеродистой и легированной стали ASTM A691, сваренная электросваркой плавлением для работы под высоким давлением при высоких температурах

- Поковки из углеродистой и легированной стали ASTM A694 для фланцев, фитингов, клапанов и деталей для трубопроводов высокого давления

- ASTM A714 Высокопрочная сварная и бесшовная стальная труба из низколегированной стали

- ASTM A733 Сварная и бесшовная углеродистая сталь и трубные ниппели из аустенитной нержавеющей стали

- Муфты с резьбой ASTM A865, стальные, черные или оцинкованные (гальванизированные), сварные или бесшовные, для использования в соединениях стальных труб

- Стальные трубопроводные трубы ASTM A984, черные, гладкие, с электрическим сопротивлением -Сварная Стальная труба

- ASTM A1005, черная, гладкий конец, продольный и спиральный шов, двойная дуговая сварка под флюсом

- Стальная труба ASTM A1006, черная, гладкий конец, лазерная сварка

Blanc Creatives — углеродистая сталь

Преимущества

Углеродистая сталь обеспечивает те же преимущества при варке, что и чугун, без конструктивных ограничений.Поскольку низкоуглеродистая или низкоуглеродистая сталь содержит меньше углерода в соотношении железа к углероду, углеродистая сталь более ковкая и прочная, чем чугун. Это означает, что он может иметь более тонкую боковину, более длинную ручку и более эргономичный дизайн, чем чугун.

Как это помогает? Что ж, это означает, что ваша сковорода будет готовить со всеми теми же свойствами, что и чугун, но маневрировать будет удобнее, ваша ручка останется прохладнее, и вы можете быть жестче.

Углеродистая сталь, в отличие от многослойной посуды или посуды с покрытием, может выдерживать сильнейшие нагревания.Вы можете поджарить белки при высокой температуре, приготовить на жаровне или даже на открытом огне. Все это можно сделать, не беспокоясь о тепловом ударе или растрескивании.

Уход и приправка

Углеродистая сталь является химически активным материалом. Хотя, да, это означает, что ваша посуда может ржаветь, это также означает, что ваша посуда склеится с маслом и образует приправу на масляной основе. Приправка повысит производительность и улучшит выделение продуктов, а ваша приправа со временем станет лучше.По мере того, как дно сковороды темнеет и покрывается маслом, еда будет легче высвобождаться, а яйца будут скользить по дну сковороды. Не оставляйте лимоны на сковороде неделю, и все будет хорошо.

Некоторых беспокоит, что углеродистая сталь требует особого внимания; мы часто говорим, что чем меньше вы делаете, тем лучше. Как гласит старая пословица, позвольте инструменту делать свою работу. Не беспокойтесь о безупречном обслуживании. Держите посуду жирной и хорошо смазанной, и она вознаградит вас десятилетиями работоспособности.

На заметку

Углеродистая сталь движется при нагревании.Чтобы предотвратить деформацию или раскачивание плиты, мы размещаем в основании каждой посуды вогнутую арку размером 1/16 дюйма. Это предотвращает выпадание стали наружу. Вы можете заметить, что масло будет стекать к краю, когда ваша сковорода остынет. По мере нагрева сталь расслабляется и выравнивает прикосновение. Это обычное дело для посуды из углеродистой стали.

Отдыхайте спокойно, это гарантия

На всю посуду Blanc действует пожизненная гарантия. Будьте уверены, что очень немногое может повредить вашу посуду, и если что-то случится, мы будем рады помочь.

Если вы все еще не уверены или у вас есть вопросы, мы с радостью поговорим. Отправьте нам сообщение через нашу страницу контактов, и один из нас с радостью ответит на любые ваши вопросы.

Лучшие обзоры сковороды из углеродистой стали 2020: 5+ рекомендуемых

Лучшая сковорода из углеродистой стали

Существует так много разных видов посуды из разных материалов, что иногда даже я немного запутываюсь. Многие из этих материалов обладают определенными характеристиками, качествами и атрибутами, которые отличают их от других типов посуды.

За последние пару месяцев я решил протестировать один конкретный и прочный тип материала, из которого изготавливается как профессиональная, так и рекреационная посуда. После тщательного тестирования нескольких кухонных принадлежностей я решил сегодня поделиться с вами своими выводами.

Сегодня я собираюсь поговорить о посуде из углеродистой стали, точнее, о кастрюлях из углеродистой стали.

Что такое сковороды из углеродистой стали?

Сковорода из углеродистой стали — это разновидность посуды, сделанная из углеродистой стали — сплава железа и небольшого процента углерода (от 1 до 2 процентов).

Углеродистая сталь очень похожа на чугун, но сковороды из углеродистой стали имеют некоторые преимущества перед чугунными сковородками.

Оба типа универсальны — они могут выдерживать высокие температуры, безопасны для использования в духовке и нетоксичны при перегреве (без утечки химикатов). Кроме того, они очень прочные и при правильном уходе (их нужно выдерживать) могут служить вечно.

Сковороды из углеродистой стали имеют более гладкую поверхность, чем чугунные, что значительно упрощает процесс приправы.Интересен тот факт, что они обычно легче и тоньше, чем чугунные сковороды, но при этом менее хрупкие. В них безопасно использовать металлические ножи (например, ножи для стейка, разделочные ножи), шпатели и другие кухонные принадлежности, они не сохраняют и не выделяют запахи.

Углеродистая стальнагревается очень быстро (быстрее, чем чугун, но медленнее, чем алюминий или медь), и, поскольку это отличный проводник тепла, она не теряет тепло, когда вы начинаете добавлять мясо, овощи или другие ингредиенты, которые хотите приготовить .Просто отметим, что углеродистая сталь остывает быстрее, чем чугун, поэтому вам не нужно долго ждать, чтобы помыть сковороду после того, как вы закончили готовить еду.

Я рекомендую предварительно разогреть сковороду из углеродистой стали, прежде чем добавлять масло или сало и другие ингредиенты и как следует приправлять их. С хорошей и упорядоченной приправой ваши сковороды из углеродистой стали могут приобрести антипригарные свойства, как и тефлоновая посуда (например, Red Copper Pan, Copper Chef и Gotham Steel Pan).

Как лучше всего использовать сковороды из углеродистой стали?

- Сковороды из углеродистой стали можно использовать для приготовления пищи на плите, в духовке, для уличных грилей — они отлично работают практически со всеми источниками тепла.

- Посуда из углеродистой стали может использоваться практически для всех способов приготовления пищи. Для меня это лучший выбор для тушения мяса и овощей, но я также часто использую его для запекания стейков и курицы. Просто упомяну, что мои жареные овощи со свининой, приготовленные в воке из углеродистой стали, являются одними из моих любимых азиатских блюд.

- При правильной приправе вы можете приготовить яичницу и рыбу на сковороде из углеродистой стали, и вам не о чем беспокоиться, потому что она не прилипнет! Иногда я использую противень из углеродистой стали для выпечки яблочных пирогов (см. Лучшие ножи для чистки яблок) или кукурузного хлеба — они приобретают золотисто-коричневый цвет и вкусные. Посуду из углеродистой стали

- нельзя использовать для тушения или любых других обезжиренных блюд с большим количеством воды. Кроме того, вам следует избегать приготовления кислых продуктов, таких как лимоны, помидоры, уксус или вино, потому что углеродистая сталь является реактивной — пища может приобретать металлический привкус. Для этих способов приготовления я рекомендую посуду из нержавеющей стали. Сковороды из углеродистой стали следует хранить в сухом месте.

Как заправить поддон из углеродистой стали

Очень важно правильно приправить сковороду из углеродистой стали, чтобы получить наилучшие результаты.Представляю вам свой способ приправки сковород из углеродистой стали — он очень простой и эффективный.

- Разогрейте сковороду. Вы можете поставить сковороду в духовку или использовать плиту. Его необходимо нагреть на среднем или сильном огне (400 F). Дайте сковороде нагреться примерно 10-15 минут.

- Снимите сковороду с плиты / духовки, дайте ей немного остыть и нанесите тонкий слой масла. Я предпочитаю оливковое или кокосовое масло, но вы можете использовать любое растительное масло или сало. Лучше всего нанести масло бумажным полотенцем.Покрытие должно быть ровным. Важно, чтобы вы покрыли всю поверхность сковороды (внутреннюю и внешнюю поверхность сковороды).

- Поставьте сковороду обратно в духовку или на плиту и оставьте там на час. Температура духовки / плиты должна быть 400 градусов по Фаренгейту. Ваша сковорода начнет чернеть.

- Выключите духовку или плиту и дайте сковороде полностью остыть. Не вынимайте сковороду из духовки / плиты — дайте сковороде медленно остывать. Это займет около часа или двух.

Ваша сковорода приправлена и готова к приготовлению!

Вы можете повторить процесс, если вас что-то не устраивает — иногда кастрюлю нужно заправлять несколько раз. Таким образом вы получите сковороду из углеродистой стали с антипригарным покрытием и защитите ее от ржавчины.

На что обращать внимание при покупке сковороды из углеродистой стали

Существует множество характеристик, которые могут сыграть роль в принятии решения при выборе правильной сковороды из углеродистой стали:

- Цена: Самый большой улов — найти сковороду, которая идеально соответствует вашим предпочтениям по разумной цене

- Долговечность: Углеродистая сталь известна своей долговечностью, но некоторые сковороды более долговечны, чем другие.

- Приправа: предварительно приправлена или нет?

- Размеры: Кастрюли различаются по размеру — вам нужно выбрать размер, который вам подходит.

- Вес

- Для каких источников тепла лучше всего подходят

- Длина и удобство ручки

- Страна происхождения

Наиболее рекомендуемые сковороды из углеродистой стали: подробные обзоры 2020

Чрезвычайно прочная посуда — моя у меня уже много лет!

Он работает со всеми источниками тепла, кроме микроволновых печей — я даже использовал его на уличных грилях и открытом огне, и его производительность была достойной похвалы.Он весит 4,1 фунта, а его размеры составляют 20,2 х 12 х 1,4 дюйма.

Эта сковорода многофункциональна — она подходит для запекания, жарки, тушения, пассирования и тушения, но лучше всего для поджаривания и подрумянивания мяса и овощей.

Она предварительно заправлена соевым растительным маслом — это означает, что эта сковорода из углеродистой стали готова к работе, как только вы ее распаковываете. Сковорода очень быстро нагревается и готовит еду равномерно.

Ручка подходит как для плиты, так и для духовки (подходит для большинства духовок).Это хороший и доступный выбор как для профессиональных поваров, так и для любителей.

В общем, Lodge CRS12 — очень универсальная и эффективная сковорода из углеродистой стали. Эта черная и довольно большая сковорода — одна из моих любимых.

Что понравилось:

- Поддерживает очень высокие и очень низкие температуры.

- При правильном обслуживании он может прослужить всю жизнь.

- Безопасно для использования с металлическими предметами (ножами, вилками, палочками для еды, шпателями).

- Предварительно приправленные

- Поставляется с руководством пользователя

- Не сохраняет запахов

- Прекрасно работает практически со всеми источниками тепла

Вещи, которые мне не понравились:

- Требуется повторная приправка после того, как исходная приправка закончится

- Ручка слишком длинная и грубо вырезана

- Низ не на 100% плоский

- Ручка может сильно нагреваться — необходимо использовать прихватки для духовки или крышку ручки

Это очень удобная и полезная посуда.Он равномерно распределяет тепло и обладает удивительной прочностью — как и любая сковорода из углеродистой стали, эта тоже долговечна.

Советую хорошенько приправить эту сковороду — вы продлите ей жизнь и сделаете ее антипригарной. Лучше всего подходит для стейков и яичницы. При первом использовании вам необходимо удалить защитный слой — это может быть немного сложно, но если вы будете следовать инструкциям, проблем возникнуть не должно.

Эта сковорода подходит для всех типов варочных панелей, и она не очень большая, поэтому легко поместится в моей духовке.Его можно без проблем использовать на индукционных плитах. Он имеет прочную ручку из высококачественной стальной полосы, приваренную под небольшим углом к корпусу сковороды.

Эта сверхпрочная сковорода весом четыре точки фунта, произведенная в Германии, очень полезна и быстро стала очень важной частью моего кухонного арсенала.

Что понравилось:

- Сверхпрочная конструкция

- Очень прочный

- Сейф для духовки

- Хорошее распределение тепла

- Подходит для всех типов плит

Вещи, которые мне не понравились:

- Он может заворачиваться при очень сильном нагревании (нагревать следует постепенно)

- Сковорода не очень простая

- Трудно удаляемое защитное покрытие

- Очень тяжелый для своего размера

Эта сковорода изготовлена из очень толстой черной углеродистой стали и отлично проводит тепло.

Конструкция выдерживает очень высокие температуры — это означает, что эта форма идеально подходит для длительного тушения, обжаривания и запекания. Отлично подходит для обжаривания стейков, курицы, индейки или рыбы!

Безопасно использовать на всех варочных поверхностях — плитах, газах, электрических (сковорода), индукционных плитах и в духовках. На него предоставляется пожизненная гарантия от любых производственных дефектов для домашнего использования.

См. Также: Лучшая посуда для газовой плиты

Mauviel M’steel Frying Pan не имеет предварительно приправленных ингредиентов, поэтому вам необходимо приправить ее — следуйте инструкциям производителя, и сковорода приобретет естественные антипригарные свойства и потемнеет по мере использования.

Не используйте средство для мытья посуды во время чистки сковороды — вы можете удалить черный налет на дне сковороды, а затем снова приправить его. Вместо этого вымойте сковороду в горячей воде, протрите губкой или бумажным полотенцем и тщательно высушите.

Эта сковорода на два фунта чрезвычайно прочна, а металлическая посуда безопасна в использовании — она не поцарапает поверхность сковороды. Его размеры составляют 15,5 х 8 х 2 дюйма, он сделан во Франции.

Перед первым использованием необходимо удалить защитный пчелиный воск очень горячей водой и бумажными полотенцами.

Что понравилось:

- Облегченный

- Может использоваться на всех варочных поверхностях

- Пожизненная гарантия

- Хороший проводник тепла

- Выдерживает очень высокие температуры

- Очень прочный

Вещи, которые мне не понравились:

- Необходимо несколько раз приправлять, чтобы полностью раскрыть свой потенциал

- Не просто удалить защитный пчелиный воск

- Растёт очень быстро, если сразу не приправить

Если вы любите гриль, но хотите иметь возможность готовить свои любимые гамбургеры и другие блюда на гриле круглый год, даже без гриля, то эта инновационная перфорированная сковорода из углеродистой стали профессионального уровня станет для вас отличным выбором.

Сковорода для барбекю от Grillville изготовлена из высококачественной углеродистой стали толщиной 1,2 мм, покрытой тремя защитными слоями, что делает ее безопасной в посудомоечной машине и намного более долговечной, чем обычные сковороды.

Он имеет два слоя безопасного антипригарного покрытия Puflon, которое поможет быстро и равномерно передать тепло по всей поверхности для приготовления пищи, а также значительно упростит мытье и очистку после того, как вы закончите.

Сковорода имеет полую ручку, за которую удобно держать и, что самое главное, она будет оставаться прохладной во время приготовления на гриле и готовки.