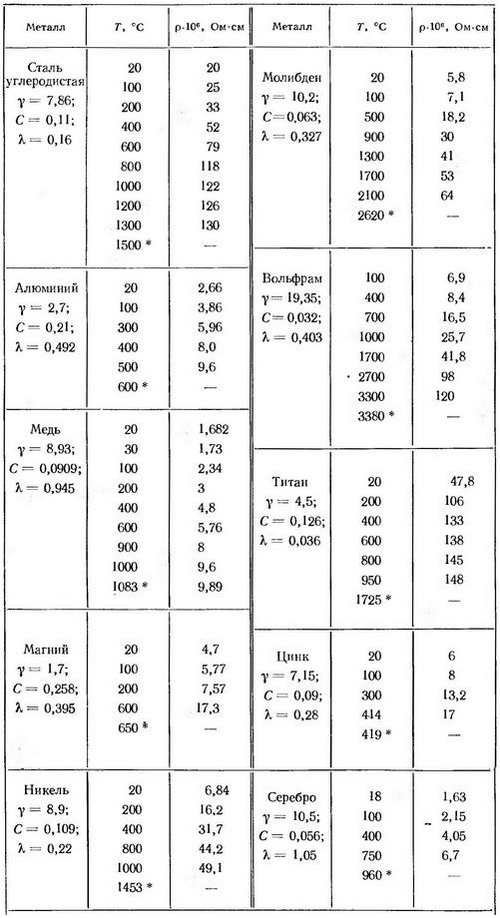

Удельное сопротивление стали

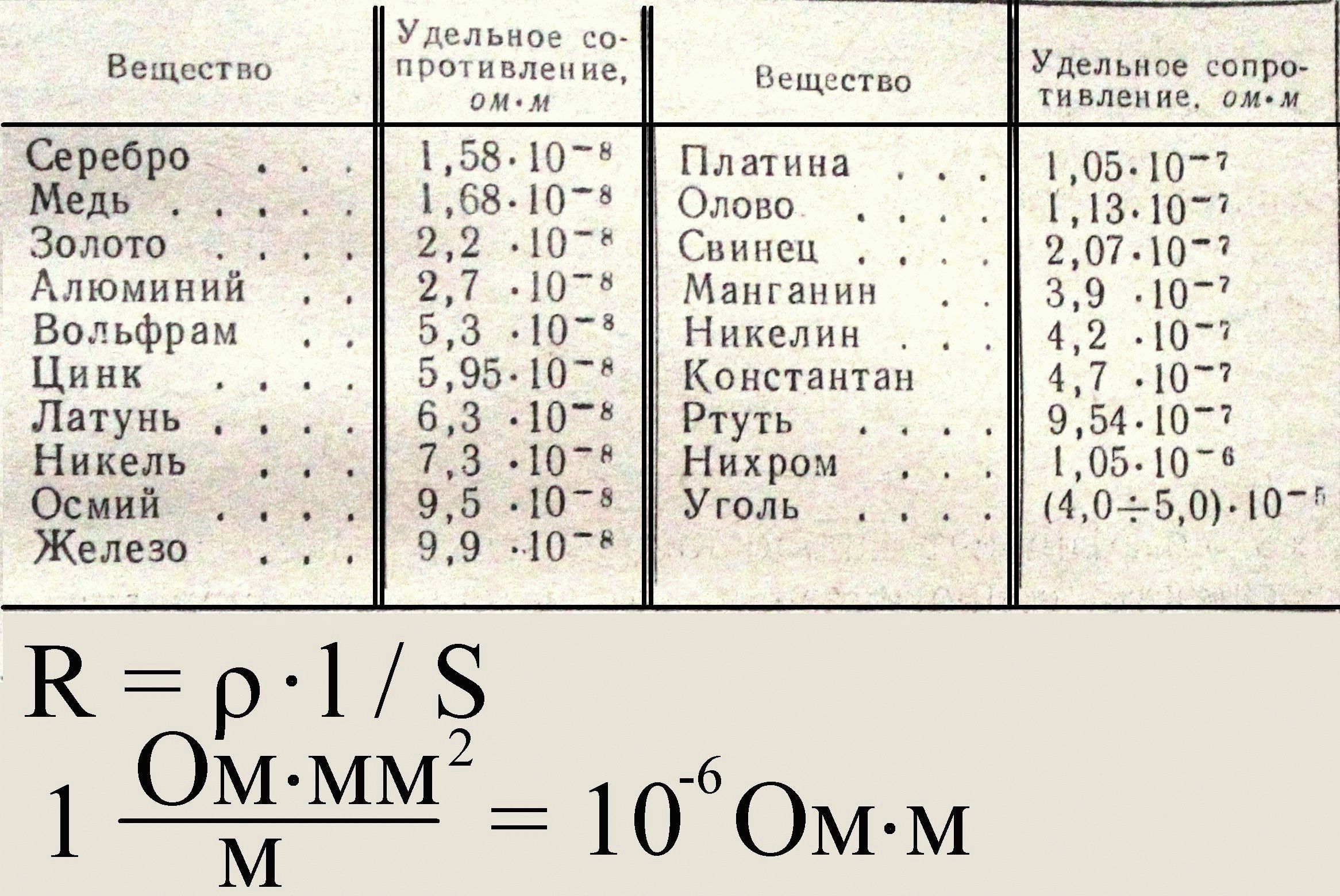

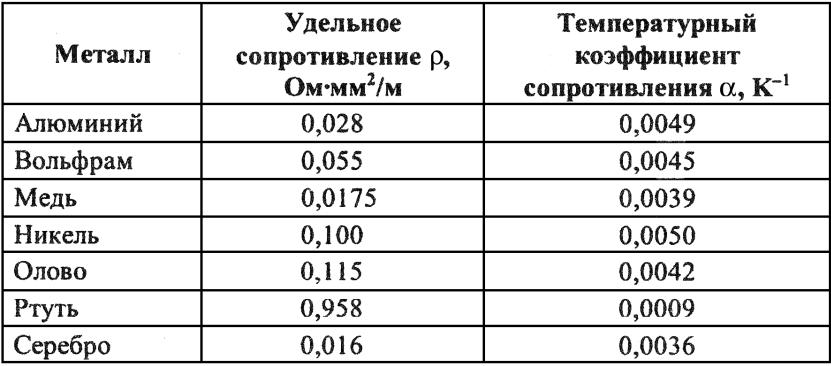

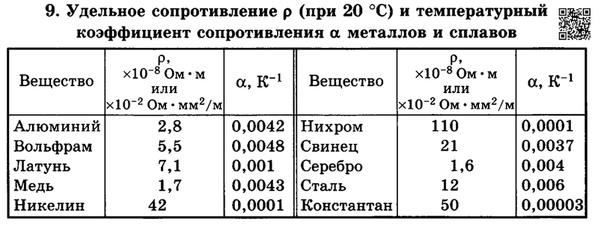

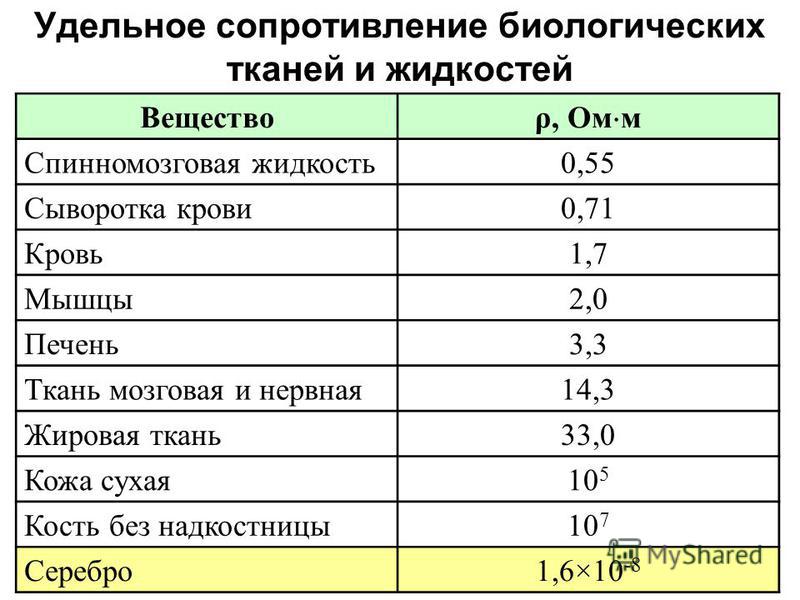

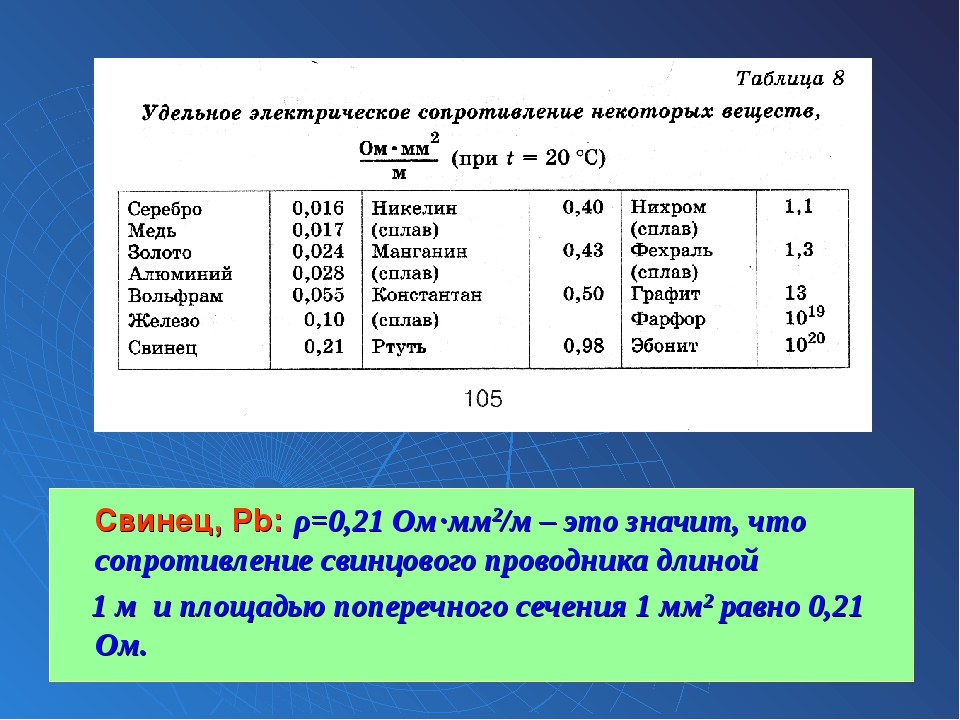

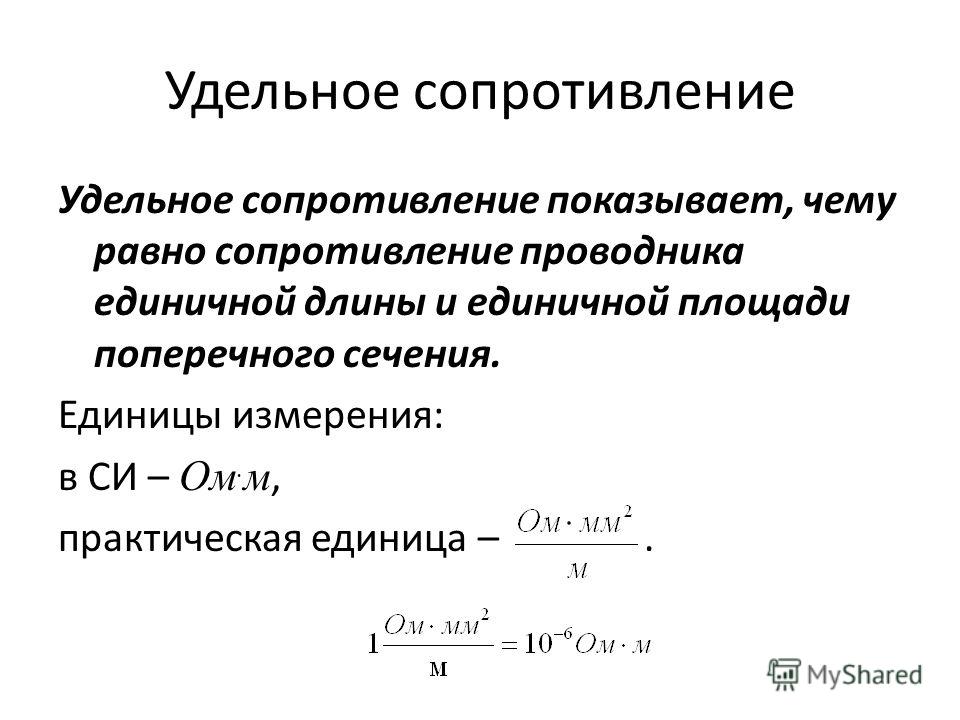

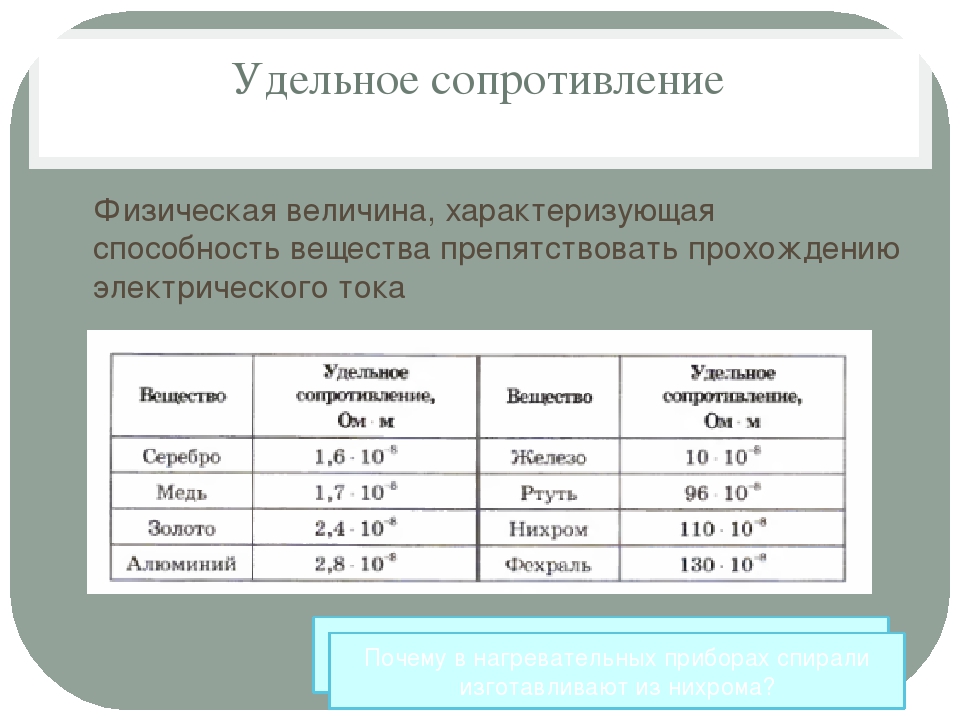

Удельным сопротивлением металлов считается их способность к противодействию электрическому току, проходящему через них. Единицей измерения данной величины служит Ом*м (Ом-метр). В качестве символа используется греческая буква ρ (ро). Высокие показатели удельного сопротивления означают плохую проводимость электрического заряда тем или иным материалом.

Технические характеристики стали

Прежде чем подробно рассматривать удельное сопротивление стали, следует ознакомиться с ее основными физико-механическими свойствами. Благодаря своим качествам, этот материал получил широкое распространение в производственной сфере и других областях жизни и деятельности людей.

Сталь представляет собой сплав железа и углерода, содержащегося в количестве, не превышающем 1,7%. Кроме углерода, сталь содержит определенное количество примесей – кремния, марганца, серы и фосфора. По своим качествам она значительно лучше чугуна, легко поддается закаливанию, ковке, прокату и другим видам обработки. Все виды сталей отличаются высокой прочностью и пластичностью.

По своему назначению сталь подразделяется на конструкционную, инструментальную, а также с особыми физическими свойствами. В каждой из них содержится различное количество углерода, благодаря которому материал приобретает те или иные специфические качества, например, жаропрочность, жаростойкость, устойчивость к действию ржавчины и коррозии.

Особое место занимают электротехнические стали, выпускаемые в листовом формате и применяющиеся в производстве электротехнических изделий. Для получения этого материала производится легирование кремнием, способным улучшить его магнитные и электрические свойства.

Для того чтобы электротехническая сталь приобрела необходимые характеристики, необходимо соблюдение определенных требований и условий. Материал должен легко намагничиваться и перемагничиваться, то есть, обладать высокой магнитной проницаемостью. Такие стали имеют хорошую магнитную индукцию, а их перемагничивание осуществляется с минимальными потерями.

От соблюдения этих требований зависят габариты и масса магнитных сердечников и обмоток, а также коэффициент полезного действия трансформаторов и величина их рабочей температуры. На выполнение условий оказывают влияние многие факторы, в том числе и удельное сопротивление стали.

Удельное сопротивление и другие показатели

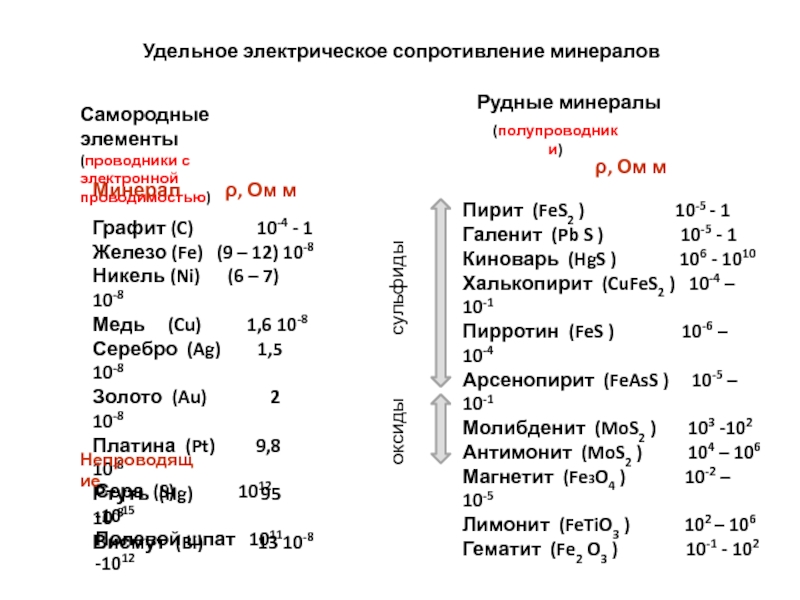

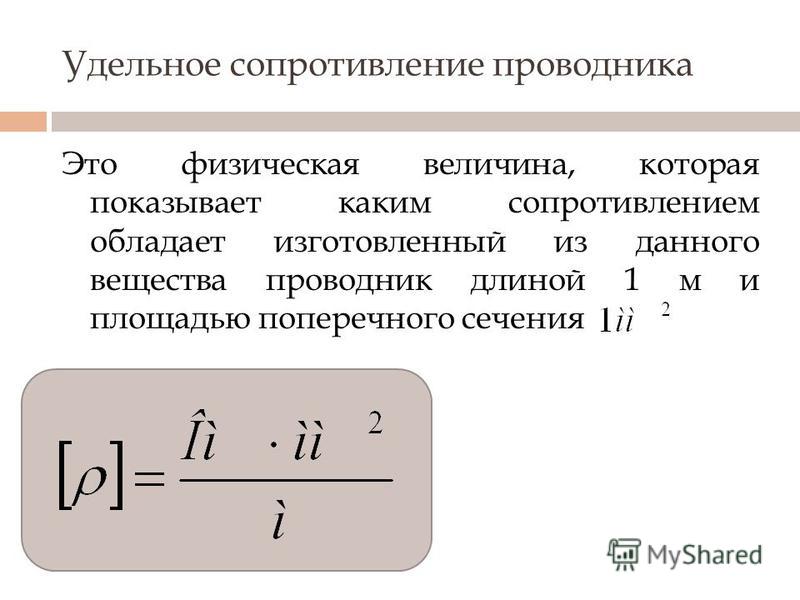

Величина удельного электрического сопротивления представляет собой отношение напряженности электрического поля в металле и плотности тока, протекающего в нем. Для практических расчетов используется формула:

в которой ρ является удельным сопротивлением металла (Ом*м), Е – напряженностью электрического поля (В/м), а J – плотностью электротока в металле (А/м2). При очень большой напряженности электрического поля и низкой плотности тока, удельное сопротивление металла будет высоким.Существует еще одна величина, называемая удельной электропроводностью, обратная удельному сопротивлению, указывающая на степень проводимости электрического тока тем или иным материалом. Она определяется по формуле

и выражается в единицах См/м – сименс на метр.Удельное сопротивление тесно связано с электрическим сопротивлением. Однако они имеют различия между собой. В первом случае – это свойство материала, в том числе и стали, а во втором случае определяется свойство всего объекта. На качество резистора влияет сочетание нескольких факторов, прежде всего, формы и удельного сопротивления материала, из которого он изготовлен. Например, если для изготовления проволочного резистора использовалась тонкая и длинная проволока, то его сопротивление будет больше, чем у резистора, изготовленного из толстой и короткой проволоки одинакового металла.

В качестве другого примера можно привести резисторы из проволоки с одинаковым диаметром и длиной. Однако, если в одном из них материал имеет высокое удельное сопротивление, а в другом низкое, то соответственно в первом резисторе электрическое сопротивление будет выше, чем во втором.

Зная основные свойства материала, можно использовать удельное сопротивление стали для определения величины сопротивления стального проводника. Для вычислений, кроме удельного электрического сопротивления потребуется диаметр и длина самого провода. Расчеты выполняются по следующей формуле:

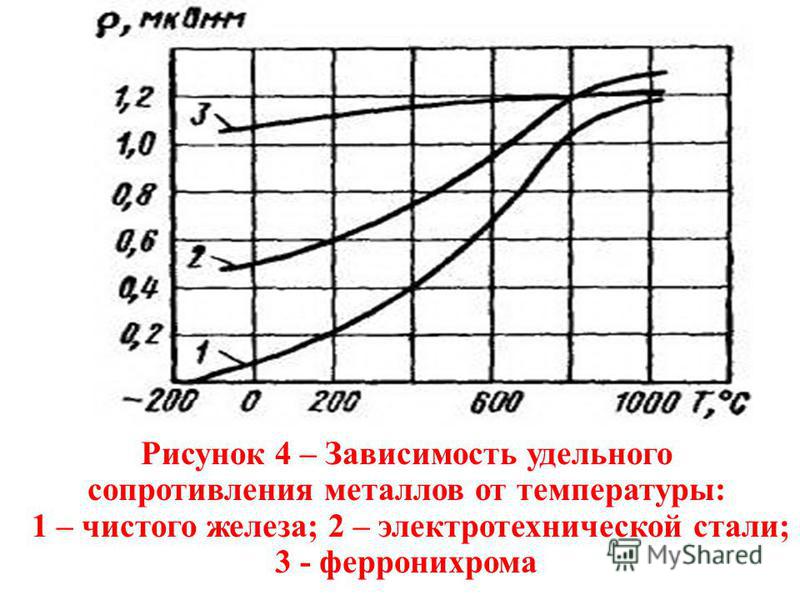

, в которой R является сопротивлением проводника (Ом), ρ – удельным сопротивлением стали (Ом*м), L – соответствует длине провода, А – площади его поперечного сечения.Существует зависимость удельного сопротивления стали и других металлов от температуры. В большинстве расчетов используется комнатная температура – 20С. Все изменения под влиянием этого фактора учитываются с помощью температурного коэффициента.

AISI 304. Goodner (ГудНер) — хорошая нержавейка!

Обозначение по международным стандартам

|

Международный стандарт |

Американский ASTM A240 |

Европейский ЕN 10088-2 |

Российский ГОСТ 5632-72 |

|---|---|---|---|

| Обозначение марки | AISI 304 | 1.4301 | 08Х18Н10 |

| 12Х18Н9 |

Применяемые стандарты и одобрения

AMS 5513

ASTM A 240

ASTM A 666

Классификация

сталь коррозионно-стойкая жаропрочная

Применение

- Предметы домашнего обихода

- Раковины

- Каркасы для металлоконструкций в строительной промышленности

- Молочное оборудование, пивоварение

- Сварные конструкции

- Резервуары судовые и наземные танкеры для продовольствия, напитков и некоторых химических веществ

Обычно производители стали разделяют марку на три основных класса (сорта) по способности к волочению:

- AISI 304 — Основной сорт

- AISI 304 DDQ (Normal and deep drawing) — Сорт глубокой вытяжки

- AISI 304 DDS (Extra deep drawing) — Сорт особо глубокой вытяжки

Основные характеристики

- хорошее общее сопротивление коррозии

- хорошая пластичность

- превосходная свариваемость

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|---|

| ASTM A240 | AISI 304 |

≤0. 080 080

|

≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 18.00 — 20.00 | 8.00 — 10.50 |

Механические свойства

| AISI 304 |

Сопротивление на разрыв (σв), Н/мм² |

Предел текучести(σ0,2), Н/мм² |

Предел текучести(σ1,0), Н/мм² |

Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

|---|---|---|---|---|---|---|

| В соответствии с EN 10088-2 | ≥520 | ≥210 | ≥250 | ≥45 | - | - |

| В соответствии с ASTM A 240 | ≥515 | ≥205 | - | ≥40 | 202 |

Механические свойства при высоких температурах

Все эти значения относятся к только AISI 304.

Физические свойства

| Физические свойства | Условные обозначения | Единица измерения | Температура | Значение |

|---|---|---|---|---|

| Плотность | d | - | 4°C |

7. |

| Температура плавления | °C | 1450 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20°C | 15 |

| Средний коэффициент теплового расширения | α | 10-6.K-1 |

0-100°C 0-200°C |

17.5 18 |

| Электрическое удельное сопротивление | ρ | Ωmm2/m | 20°C | 0.80 |

| Магнитная проницаемость | μ |

в 0.80 kA/m DC или в/ч AC |

20°C μ |

1.02 |

| Модуль упругости | E | MPa x 103 | 20°C | 200 |

Сопротивление коррозии

304-е стали имеют хорошее сопротивление к общим коррозийным средам, но не рекомендованы там, где есть риск межкристаллитной коррозии. Они хорошо приспособлены для эксплуатации в пресной воде и городской и сельской среде.

304-е стали имеют хорошее сопротивление различным кислотам:

- фосфорной кислоте во всех концентрациях при температуре окружающей среды,

- азотной кислоте до 65 % при температуре 20°C — 50°C,

- муравьиной и молочной кислоте при комнатной температуре,

- уксусной кислоте при температуре 20°C — 50°C.

Их рекомендуют для производства оборудования, контактирующего с холодными или горячими пищевыми продуктами: вино, пиво, молоко (кисломолочные продукты), спирт, натуральные плодовые соки, сиропы, патока, и т.д.

Кислотные среды

| Температура, °C | 20 | 80 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | |

| Серная кислота | 2 | 2 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная кислота | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная кислота | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная кислота | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 2 | 1 | 0 |

Код: 0 = высокая степень защиты — Скорость коррозии менее чем 100мкм/год

1 = частичная защита — Скорость коррозии от 100 до 1000мкм/год

2 = нет защиты — Скорость коррозии более чем 1000мкм/год

Атмосферные воздействия

Сравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии расчитана при 10-летнем воздействии).

| Окружающая среда | Скорость коррозии (мкм/год) | ||

|---|---|---|---|

| AISI 304 | Алюминий-3S | Углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

Устойчивость к коррозии в кипящих химикалиях

| Кипящая среда | Состояние металла | Скорость коррозии (мм/год) |

|---|---|---|

| 20%-ая уксусная кислота |

Обычный металл Сваренный |

<0.01 0.03 |

| 45%-ая муравьиная кислота |

Обычный металл Сваренный |

1.4 1.3 |

| 10%-ая сульфаминовая кислота |

Обычный металл Сваренный |

3.7 3.7 |

| 1%-ая соляная кислота |

Обычный металл Сваренный |

2.5 2.8 |

| 20%-ая фосфорная кислота |

Обычный металл Сваренный |

<0. 03 03 <0.03 |

| 65%-ая азотная кислота |

Обычный металл Сваренный |

0.2 0.2 |

| 10%-ая серная кислота |

Обычный металл Сваренный |

11.3 12.5 |

| 50%-ая гидроокись натрия |

Обычный металл Сваренный |

3.0 3.3 |

Причиной незащищенности аустенитных нержавеющих сталей в диапазоне температур 425°C — 820°C является осаждение карбидов хрома на границах зерен. Такие стали «сенсибилизируются» и становятся подверженными межкристаллитной коррозии в агрессивных окружающих средах. Содержание углерода в марке AISI 304 может вызвать сенсибилизацию от теплового режима в местах сварных швов и зонах их термического влияния.

Тест на МКК (Межкристаллитную коррозию)

|

ASTM A 262 Оценочные испытания |

Состояние металла | Скорость коррозии (мм/год) |

|---|---|---|

|

Practice B (Метод B) (гептагидрат сульфата железа — Серная кислота) |

Обычный | 0.5 |

| Сваренный | 0.6 | |

|

Practice E (Метод E) (пентагидрат сульфата меди — Серная кислота) |

Обычный | Без трещин на изгибе |

| Сваренный |

Незначительные трещины на сварном шве (недопустимо) |

|

|

Practice A (Метод A) (Травление щавелевой кислотой) |

Обычный | Ступенчатая структура |

| Сваренный |

Глубокое растрескивание (недопустимо) |

Сварка

- Сталь легко свариваемая.

- После сварки термическая обработка не требуется.

- Сварные швы должны быть механически или химически очищены от окалины, затем пассивированы.

Формовка

Сталь марки AISI 304, являясь чрезвычайно прочной, упругой и пластичной, с легкостью находит множество применений. Типичные действия включают изгиб, формирование контура, волочение, ротационную вытяжку и т.д. В процессе формовки можно использовать те же машины и, чаще всего, те же инструменты, что и для углеродистой стали, но здесь требуется на 50-100% больше силы. Это связано с высокой степенью упрочнения при формовке аустенитной стали, что в некоторых случаях является отрицательным фактором.

Дополнительно производятся сорта AISI 304 DDQ и AISI 304 DDS для глубокой и особо глубокой вытяжки.

О формовке с растяжением

В процессе формовки с растяжением заготовку подвергают «торможению» во время вытяжки. Стенки становятся более тонкими, и во избежание разрывов стали желательно предусмотреть свойства повышенного упрочнения при формовке.

Степень растяжения определяется эриксоновским испытанием на вытяжку (деформация производится до начала утончения стенок).

|

Число Эриксена (Характеристика обрабатываемости листового металла давлением) |

|

|---|---|

| AISI 430 | 8.7 мм |

| AISI 304 | 11.8 мм |

Тесты на Глубокую вытяжку

При чистой глубокой вытяжке на прессе заготовку не подвергают «торможению», а материалу дают свободно течь в инструментах. На практике такое бывает очень редко. Например, при вытяжке хозяйственной посуды всегда присутствует также элемент формовки с растяжением.

Характеристики листового материала при глубокой вытяжке описываются предельным коэффициентом вытяжки — LDR (отношение наибольшего возможного диаметра образца до момента разрыва к диаметру пресса) и пределом фестонообразования (при формовочном тесте – относительный размер образующихся язычков).

Испытание на выдавливание по Эриксену

|

LDR* (При толщине образца 0.8 мм и диаметре пресса равном 20 мм) |

|

|---|---|

| AISI 430 | 2.05 мм |

| AISI 304 | 2.0 мм |

*Limiting drawing ratio — предельный коэффициент вытяжки

Оценка фестонообразования

|

Фестонообразование (Относительный размер образующихся язычков) |

|

|---|---|

| AISI 430 | 5-7% |

| AISI 304 | 3-5% |

Гибка

Приближенные пределы изгиба:

- s < 3мм → мин r = 0

- 3мм < s < 6мм → мин r = ½ s, угол 180°

- 6мм < s < 12мм → мин r = ½ s, угол 90°

Обратное распрямление больше, чем у углеродистой стали, ввиду чего «перегибать следует, соответственно, больше». При загибе обычного прямого угла на 90º получаем следующие показатели по выправлению:

- r = s обратное распрямление около 2°

- r = 6s обратное распрямление около 4°

- r = 20s обратное распрямление около 15°

Для аустенитной нержавеющей стали (в т.ч. AISI 304) минимальный рекомендуемый радиус изгиба составляет r = 2s, где s — толщина листа.

Обработка

Отжиг

Диапазон температуры отжига 1050°C ± 25°C сопровождается последующим быстрым охлаждением на воздухе или в воде. Лучшее сопротивление коррозии достигается при отжиге на уровне 1070 °C и быстром охлаждении. После отжига необходимо травление и пассивирование.

Отпуск

Для AISI 304L — 450-600 °C в течение одного часа с небольшим риском сенситизации. Для AISI 304 должна использоваться более низкая температура отпуска — максимум 400 °C.

Любая горячая обработка должна сопровождаться отжигом.

Следует обращать особое внимание на следующий факт: для нержавеющей стали для однородного прогрева требуется время, в 2 раза превышающее время для той же самой толщины углеродистой стали.

Травление (очистка поверхности)

- Смесь азотной кислоты и фтористоводородной/плавиковой кислоты (10 % HNO3 + 2% HF) при комнатной температуре или 60°C

- Серно-азотная кислотная смесь (10 % H2SO4 + 0.5 % HNO3) при 60°C

- Паста для очистки от окалины в зоне сварки

Пассивация

- 20-25 % раствор HNO3 при 20°C

- Пассивирующие пасты для зоны сварки

металлические детали. Статья компании Элемаг

Материалы, входящие в конструкцию электрических клеммных зажимов

Для клеммных электрозажимов в основном используется: латунь, сталь, никель.

Какой именно тип материала нужен для той или иной клеммной колодки определяется исходя из следующих характеристик:

- Сопротивления тока при разной рабочей температуре;

- Изменения механического сопротивления зависящего от температуры;

Данный параметр является критически важным при условиях эксплуатации готового зажима под разными температурными значениями (высокие/ сверхвысокие).

- Стоимости самого материала и сложности его обработки.

Удельное сопротивление току

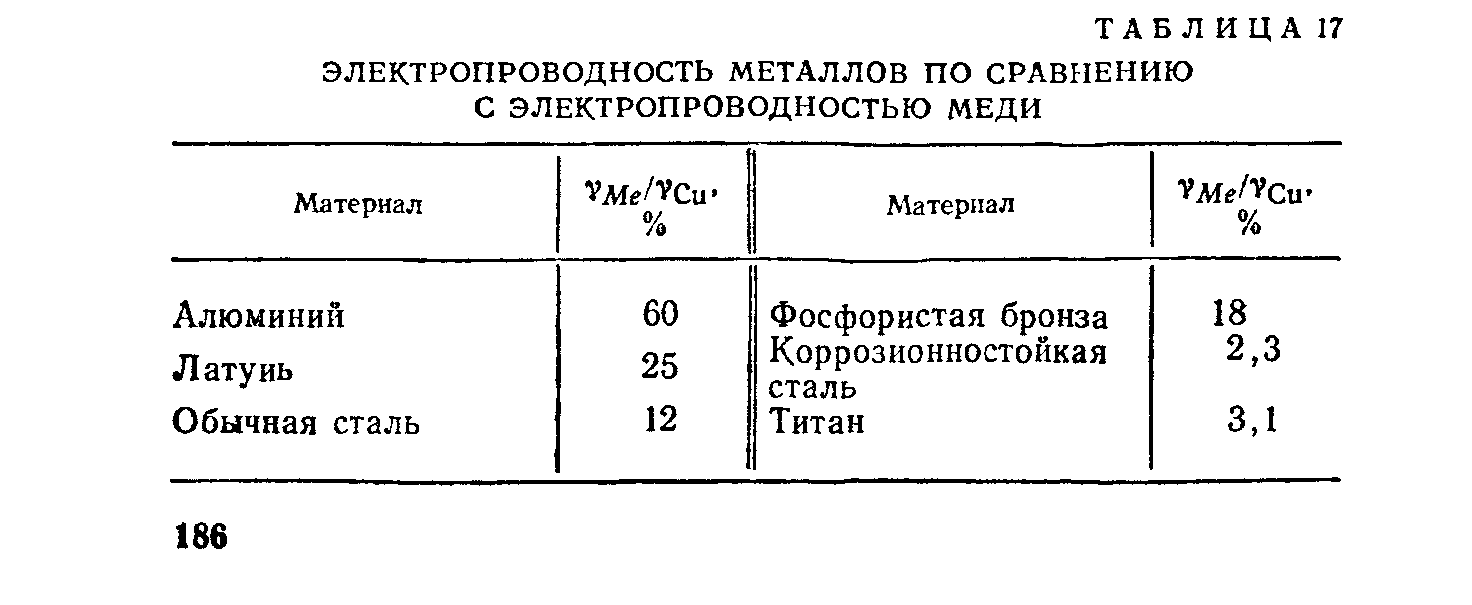

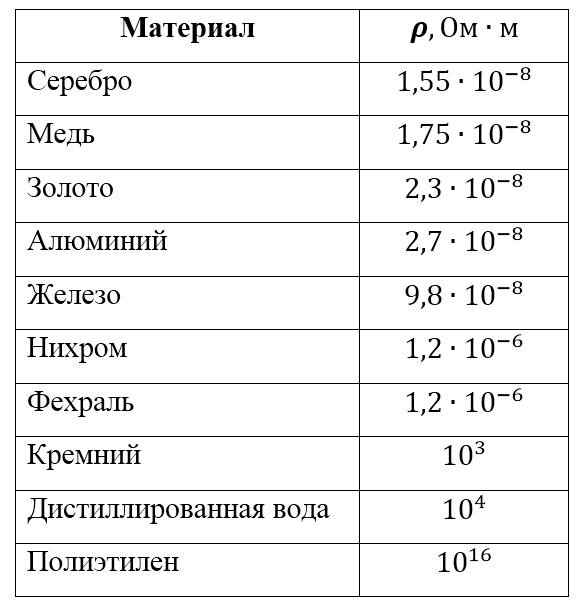

Любая электрическая клемма, через которую проходит ток, нагревается эффектом Джоуля. Чем больше текущее сечение, тем ниже сопротивление. Чем больше расстояние между зажимными винтами проводов, тем больше сопротивление. Это логическое правило является основой для разработки конструкций клеммных зажимов. Второй параметр — это удельное сопротивление, выраженное в Ом ∙ м, которое сильно зависит от материалов. Инверсией удельного сопротивления является электропроводность, выраженная в сименс / м. Можно отметить, что электропроводность нержавеющей стали в 12 раз меньше латуни.

Другая особенность этих металлов — возрастание их удельного сопротивления с ростом температуры. Этот параметр должен быть тщательно рассчитан при проектировании поперечного сечения клеммного зажима.

Таблица удельного сопротивления и удельной электропроводности основных металлов, используемых в соединителях, при температуре 20° C

|

Единицы измерения |

Медь |

Латунь CuZn40Pb2 |

Никель |

Сталь |

Нержавеющая сталь AISI 304 |

|---|---|---|---|---|---|

|

Удельное сопротивление ? при 20° C, (10?8 Ом• м) |

1,67 |

7,1 |

8,7 |

14,3 |

73 |

|

Удельная электропроводность ?, при 20° C, в 106 сименс/м |

5,8 |

1,4 |

1,15 |

0,7 |

0,14 |

|

Удельная электропроводность в % IACS (Международный стандарт на отожженную медь) |

100% |

24% |

20% |

18% |

2% |

Максимальное изменение предела прочности на растяжение в зависимости от температуры

Сравнение изменений прочности на разрыв меди, латуни UZ34Pb2, стали SPCC, нержавеющей стали AISI 304 и никеля 201 по максимальной температуре воздействия, поддерживаемой в течение 90 минут (в % от величин, измеренных в условиях комнатной температуры).

Медь и сталь медленно утрачивают свою механическую прочность, сохраняя лишь около 50% при температурной нагрузке около 900 °С. Латунь характеризуется более высокой стабильностью, но начинает плавиться перед 900 ° С. Нержавеющая сталь 304 и никель 201 не показывают значительных изменений в механической прочности до 900 °С.

Окисление металлов в зависимости от температуры

Внешний вид образцов из латуни, никелированной латуни, никелированной стали, нержавеющей стали AISI 304 и никеля 201 после выдержки в течение одного часа при различных температурах в электрической печи в окислительной среде.

Оксидные слои разрушают медь и латунь при 400 °C, сталь при 500 ° C, а нержавеющую сталь AISI 304 при 900 °C. Отсутствуют значительные оксидные изменения лишь в никеле 201.

Стоимость сырья (По сравнению с низкоуглеродистой холоднокатаной сталью типа SPCC)

|

1 |

x 3,9 |

x 8,2 |

x 38 |

|---|---|---|---|

|

Низкоуглеродистая холоднокатаная сталь типа SPCC |

Нержавеющая сталь марки 304 |

Латунь CuZn40Pb2 |

Никель 201 |

Способы зажима провода

Винтовые клеммные зажимы, оснащенные квадратной шайбой с пазом (используются в основном для соединительных колодок из полиамида PA66 и некоторых керамических соединительных колодок)

Винты M3, M3.5, M4, M5 и M6 в зависимости от размера соединительных блоков используются на этих клеммных колодках. Их особенности:

- производство: очень низкий вес используемого материала, очень низкие производственные потери.

Следовательно, это самый экологически ответственный клеммный зажим;

Следовательно, это самый экологически ответственный клеммный зажим; - использование винтов с невыпадающей и вмещающей квадратной шайбой позволяет проложить 2 провода внутри каждого клеммного зажима даже с немного отличающимися размерами, что не повлияет на качество затяжки;

- упругое действие прижимной шайбы также обеспечивает хорошее сопротивление ослаблению из-за вибрации;

- клеммный зажим этого типа позволяет вставлять в него жесткие или скрученные провода, вилочные проушины, петлевые проушины и кабельные наконечники;

- кабельный наконечник находится в поле зрения, что позволяет контролировать правильную прокладку проводов без помех;

- очень эффективная затяжка жестких или гибких проводов, а предел прочности на разрыв намного выше, чем указано в стандарте;

- проводящая часть клеммного зажима может быть изготовлена из никелированной стали, необработанной или никелированной латуни, чистого никеля или даже нержавеющей стали;

- однако небольшое поперечное сечение потока тока делает их очень чувствительными к теплу из-за эффекта Джоуля, особенно если они изготовлены из никеля или нержавеющей стали.

Клеммные зажимы из экструдированной латуни, оснащенные винтом с непосредственным зажимом (используются только на керамических клеммных колодках)

Эта система является наиболее распространенной и традиционно используется на керамических клеммных колодках более 100 лет. Такие клеммные зажимы изготовлены из экструдированных особым образом латунных стержней CUZn40Pb2 с требуемым профилем под каждый размер.

Состав латуни (60% меди) важен для обеспечения низкого удельного электрического сопротивления и для предотвращения хрупкости материала, которая появляется при слишком высоких уровнях цинка.

Они имеют дополнительную толщину в области резьбового отверстия, что обеспечивает достаточную длину резьбы, чтобы выдерживать усилия затяжки, требуемые стандартами, и толщина стенки вокруг центрального отверстия также должна быть достаточной для предотвращения растрескивания трубки при затягивании винта.

Однако их изготовление из металла, отличается от латуни и является очень сложным и дорогостоящим процессом.

Поскольку латунь размягчается при высоких температурах, ее нельзя использовать на клеммных колодках при высоких температурах.

Из-за веса металла, необходимого для этой конструкции, колодки становятся очень дорогими для использования с проводами с поперечным сечением более 16 мм².

Эти клеммные зажимы также ограничены ассортиментом проводов, которые могут быть эффективно затянуты, потому что ход зажимного винта ограничен круглым сечением отверстия — винт быстро фиксируется между стенками.

Штампованные клеммные зажимы с непосредственным винтовым зажимом (используются на керамических клеммных колодках с большими сечениями или для работы в условиях очень высоких температур)

В отличие от деталей из стержня, этот тип производства, хотя и дорогой с точки зрения используемого оборудования, снижает потери металла. Это особенно экономично на больших участках (более 16 мм²). Его также можно использовать для изготовления клеммных зажимов из никелированной стали, нержавеющей стали или никеля. Это предпочтительный метод изготовления клеммных зажимов, устойчивых к температурам до 750 ° C. Поскольку отверстие для провода имеет прямоугольную форму, зажимной винт имеет более длинный ход зажима, что увеличивает диапазон допустимых проволочных калибров.

Штампованные клеммные зажимы с зажимным винтом и прижимной пластиной (используются на керамических клеммных колодках с большими сечениями или для работы в условиях очень высоких температур)

Разработанная для моделей с большим поперечным сечением, эта система сочетает в себе корпус из нержавеющей стали или никеля с винтами с шестигранной головкой. Никелевая пружина распределяет давление. Поскольку нет риска разрезания сердечников, рекомендуется использовать гибкие или сверхгибкие провода классов 5 и 6. Гибкость нажимной пластины обеспечивает оптимальный зажим, независимо от расширения, вызванного температурой. Эти модели выдерживают постоянную температуру 750 ° C и пиковую температуру 950 ° C.

Эти модели выдерживают постоянную температуру 750 ° C и пиковую температуру 950 ° C.

Винт с подкладкой, и винт с подкладкой и предохранительным выступом (используется на керамических соединительных колодках)

Такие клеммные зажимы используются на высокотемпературных клеммных колодках, так как они могут быть легко изготовлены из нержавеющей стали. Они позволяют размещать два провода под одной и той же подкладкой и подходят для широкого диапазона проволочных калибров. Пружинная шайба, расположенная между головкой винта и накладкой, обеспечивает непрерывный зажим даже при высоких температурах и на медных проводах. Однако из-за низкой электропроводности нержавеющей стали клеммные зажимы имеют тенденцию нагреваться гораздо сильнее, чем латунные или никелевые клеммы, что ограничивает максимальный ток, который они могут выдержать.

Если это ограничение интенсивности чрезвычайно велико, рекомендуется использовать модели с клеммными зажимами, выполненными из чистого никеля, но с упругой шайбой из нержавеющей стали. Чтобы избежать обрезки проволоки краем подкладки, на ней может быть предусмотрен выступ для предотвращения обрезки.

Винты клеммной колодки ослаблены из-за повышения температуры

Для клеммных зажимов, которые должны выдерживать высокие температуры, влияние температуры является критическим параметром, который недостаточно учитывается в действующих стандартах. Наиболее критическим моментом является ослабление клеммных зажимов. Этот фактор способствует увеличению контактного сопротивления между клеммным зажимом и проводом, что приводит к локальному нагреву до воспламенения близлежащих горючих материалов. Есть четыре причины этого ослабления:

- Деформация клеммного зажима при расширении ухудшает плотность затяжки. Такое деформирование, как правило, обратимо, когда температура падает, и может быть компенсирована упругостью зажима клеммы или пружины, расположенной между зажимным винтом и проводом.

- Деформация клеммного зажима обусловлена изменениями кристаллической структуры металла — необратима.

- Деформация медной проволоки, которая становится вязкой при нагревании — необратима. Ее можно избежать, используя устойчивые к нагреву провода, например никель.

- Ослабление зажимного винта в результате последовательных циклов нагрева и охлаждения между различными материалами.

Данные проблемы можно решить двумя способами, которые применяются по отдельности или совместно.

I. Нужно вставить упругий металлический элемент между винтом и проволокой.

II. Используйте автофиксацию винта, вызванную деформацией зажима клеммы во время затяжки.

Среднее изменение момента затяжки винтов клеммной колодки после короткого* максимума температуры. Момент затяжки при 20° C принимается за 100% (клеммные зажимы затягиваются на стальном стержне с максимально допустимым для клеммного зажима номинальным диаметром)

При температуре выше 600 ° C никелированные стальные винты нельзя использовать даже в течение короткого времени, так как окисление винта заблокирует их. При более высоких температурах можно использовать только винты из нержавеющей стали или никеля, которые сохраняют свою работоспособность, что позволяет при необходимости снимать и заменять.

Никелированные стальные винты, используемые на стальных или латунных клеммных зажимах, выдерживают постоянную температуру 230 ° C без блокировки и без аномального окисления.

Для клеммных зажимов из латуни или никелированной стали, используемых при постоянной температуре выше 300 ° C, мы не рекомендуем использовать стальные винты с никелевым покрытием из-за ослабления момента затяжки.

Усилие выдергивания провода из установленного положения и сопротивление ослаблению под действием вибрации

Виброустойчивость является важным параметром для клеммных блоков, особенно если они установлены на грузовиках, в поездах или рядом с двигателем. Чтобы проверить эффективность устойчивости клеммных зажимов к непреднамеренному ослаблению, они были подвергнуты циклам чередующихся синусоидальных колебательных последовательностей продолжительностью 10 минут, охватывающих диапазон 1,7-5 Гц, с переменными ускорениями 0,3-2,6 Гс в течение 48 часов. Затем силы натяжения из заданного положения были измерены снова.

Чтобы проверить эффективность устойчивости клеммных зажимов к непреднамеренному ослаблению, они были подвергнуты циклам чередующихся синусоидальных колебательных последовательностей продолжительностью 10 минут, охватывающих диапазон 1,7-5 Гц, с переменными ускорениями 0,3-2,6 Гс в течение 48 часов. Затем силы натяжения из заданного положения были измерены снова.

Испытания на отрыв

Испытания на устойчивость к вибрации

Изоляционные зазоры и пути утечки

Расстояния утечки измеряются вдоль поверхности изоляции между двумя проводами разной полярности или между проводом и землей. Минимальные пути утечки, установленные стандартами, зависят, в частности, от рабочего напряжения электрической сети, возможных перенапряжений в сети и конкретного применения.

В случае утечки, измеряемой на поверхности изолятора, характеристики используемого изолятора важны, поскольку они позволяют более или менее легко создавать электрические пути методом образования проводящих путей. Это связано с поверхностным сгоранием под воздействием электрического тока, в присутствии воды, выделяющейся из пластмасс, а также с загрязнением поверхности, из-за которого оставшиеся атомы углерода становятся одинаковым числом точек для прохождения тока. Поэтому пластмассы классифицируются в соответствии с этой особенностью.

Воздушный зазор

Воздушные расстояния (зазоры) — это кратчайшие расстояния, измеряемые по прямой в воздухе между двумя проводами с разными напряжениями или между проводом и землей. Они представляют собой путь, по которому возникает электродуга в условиях повышенного напряжения воздуха.

RoHS и REACH

RoHS (Директива ЕС по ограничению вредных веществ): материалы, используемые в соединительных колодках, соответствуют Директиве ЕС 2015/863, Приложение II с поправками к Директиве 2011/65.

Сертификаты, выданные аккредитованной независимой лабораторией, доступны по запросу.

REACH (технический регламент ЕС «Порядок государственной регистрации, экспертизы и лицензирования химических веществ»): материалы, используемые в соединительных колодках, соответствуют Директивам ЕС REACH, согласно Директиве от июня 2017 г., добавляющей 173 вещества SVHC (Особо опасные вещества) из списка, опубликованного ECHA 12 января 2017 г., применяемого по Директиве REACH 1907/2006. Сертификаты, выданные аккредитованной независимой лабораторией, доступны по запросу.

С содержанием галогенов и без содержания галогенов

Согласно Международной электрохимической комиссии (стандарт IEC 61249-2-21 «Ограниченное использование галогена, предназначенного для электронных схем»), чтобы вещество можно было отнести к категории «не содержащее галогенов», оно должно содержать менее 900 ч/млн хлора или брома и менее 1500 ч/млн галогенов.

Галогеновые элементы — это любой из шести неметаллических элементов, которые составляют группу 17 (группа VIIa) периодической таблицы. Это фтор (F), хлор (Cl), бром (Br), йод (I), а также редкие и недавно обнаруженные элементы астат (At) и теннессин (Ts). Наиболее распространенными являются хлор и фтор, содержащиеся в ПВХ, тефлоне и его производных, а также бром, используемый в пластмассах в качестве пламезадерживающей добавки. Недостаток этих продуктов состоит в выделении токсичных паров при возгорании. Помимо риска для людей, они также выделяют агрессивные газы, вредные для электротехнического и электронного оборудования. Среди антипиренов, используемых в пластмассах, полихлорированные бифенилы (ПХБ) и полибромированные бифенилы (ПББ) оказывают неблагоприятное воздействие на окружающую среду и людей из-за своей стойкости, токсичности и способности к биоаккумуляции.

При воздействии экстремальных термических напряжений, которые могут возникнуть во время пожара, бромосодержащие антипирены (БСА) могут образовывать галогенизированные диоксины и фураны.

ПББ и ПБДЭ (полибромированные дифенилэфиры) в настоящее время запрещены в Европе Директивами WEEE (Директива ЕС об отходах электрического и электронного оборудования) и RoHS.

Комплекты из нержавеющей стали | Срок службы 100 + лет каталог

Как выбрать комплект заземления ?

Комплекты заземления различаются длиной, материалом и диаметром стержней.

Чем меньше сопротивление заземления — тем лучше.

Для частных домов после монтажа комплекта сопротивление заземления не должно превышать 30 Ом (не зависит от величины выделенной нагрузки на дом, с напряжением 220В и 380В)

Для домов с газовыми котлами сопротивление требуется менее 10 Ом (требование газовых служб)

Для телекоммуникационного, медицинского и ДГУ менее 4 Ом (зависит от требований проектной документации и тех-паспорта)

Из какого материала выполнить заземление ?

Используется: сталь, омедненная сталь, нержавеющая сталь

Материал влияет на срок службы и цену. Так как сопротивление грунта значительно превышает удельное сопротивление металлов, комплекты из стали, омедненной стали и нержавеющей стали равной длины показывают схожие значения сопротивления заземления после монтажа.

Расчетный срок службы:

- сталь до 15 лет

- омедненная сталь 30 — 100 лет

- нержавеющая сталь 100 — 200 лет

Какой длины выбрать комплект заземления?

Зависит от требуемого в итоге значения сопротивления, которое зависит от типа грунта и высоты грунтовых вод.

Ниже представлена рекомендация по подбору в зависимости от грунта ( на основе практических данных монтажа )

Если комплект заземления доходит до грунтовых вод, то сопротивление обычно достигается менее 10 Ом, что подходит для частного дома и дома с газовым котлом.

Для частного дома достаточно комплекта заземления глубиной 6 метров (кроме песчаных грунтов) — значения менее 30 Ом

Для частного дома с газовым котлом лучше рассмотреть комплекты длиной 9 метров, а для песчаной почвы 15 метров — значение менее 10 Ом

Сопротивление заземления уменьшается в среднем на 30 % после монтажа в течении месяца, это обусловлено обсадкой грунта после погружения.

Стержни заземления

Заземляющие стержни Bolta — изделия из нержавеющей стали. Стальной штырь из нержавеющей стали имеет сопротивление на растяжение более 617 Н мм2, что позволяет производить забивание его на столь большую глубину (более 30 метров) с помощью перфоратора или ручной кувалды. Высокая стойкость коррозии позволяет эксплуатировать стержни свыше 30 лет. Соединение стержней происходит через резьбовую муфту, которая увеличивает скорость монтажа и исключает сварные работы.

Муфта соединительная

Соединительная муфта Bolta — заземляющие стержни объединяются друг с другом благодаря резьбовым муфтам. Особенностью заземлителей Bolta является вертикально-модульный принцип наращивания, при этом торцевые поверхности стержней, после соединения посредством муфты, плотно соприкасаются. Благодаря этому, ударные усилия при забивании штырей в землю передаются от стержня к стержню, разгружая нагрузку на резьбу муфты. Муфта соединительная так же выполняет защитные функции контактного соединения от внешней среды. Выполнена из нержавейки.

Стартовый наконечник

Наконечники стальные Bolta — конусообразные наконечники изготовленные из стали предназначены для уменьшения сопротивления грунта во время заглубления заземляющего стержня в грунт. Они имеют внутреннюю резьбу, для надежного соединения с заземляющим стержнем Bolta.

Прочие элементы, входящие в комплект заземления Bolta

Зажимы для подключения заземления частного дома Bolta. Универсальные зажимы — позволяют соединить заземляющий стержень с круглым проводником, проводом или полосой заземления, благодаря болтовым зажимам создается надежный контакт).

Лента герметизирующая — лента применяется для защиты места соединения вертикального заземлителя с проводником идущим к дому от коррозии.

Монтаж производится обычной кувалдой или перфоратором с разъемом SDS-Max

После погружения, соединить заземление с вводным электрическим щитом или гзш, проводом ПВ-3 (ПуГВ) — 16 мм2

Нержавеющая сталь AISI 304 отличается низким содержанием углерода, при этом в его состав входят никель (от 17 до 19%) и хром (10%).

Такой состав делает эту разновидность стали максимально прочной и устойчивой к воздействиям внешней среды. Изделия из этой стали отлично переносят соленую и пресную воду. Дополнительную устойчивость коррозии придает наличие на поверхности стали тонкой прослойки оксида хрома. Ее однородная структура позволяет предотвратить возникновение ржавчины, даже при деформации верхних слоев изделия. Оксидная пленка имеет свойство восстанавливаться, поэтому она защищает стальные изделия от дальнейшего распространения повреждений, и как следствие, позволяет конструкции функционировать на протяжении долгого времени (гарантированный срок службы – 150 лет). При этом химические свойства AISI 304 позволяют использовать ее даже при очень низких температурах.

Такой состав делает эту разновидность стали максимально прочной и устойчивой к воздействиям внешней среды. Изделия из этой стали отлично переносят соленую и пресную воду. Дополнительную устойчивость коррозии придает наличие на поверхности стали тонкой прослойки оксида хрома. Ее однородная структура позволяет предотвратить возникновение ржавчины, даже при деформации верхних слоев изделия. Оксидная пленка имеет свойство восстанавливаться, поэтому она защищает стальные изделия от дальнейшего распространения повреждений, и как следствие, позволяет конструкции функционировать на протяжении долгого времени (гарантированный срок службы – 150 лет). При этом химические свойства AISI 304 позволяют использовать ее даже при очень низких температурах.НЕ МАГНИТИТСЯ !

Визуально, нержавеющие штыри марки AISI 201 выглядят абсолютно идентично электродам марки AISI 304, но при этом стержни AISI 304 стоят существенно дороже. Но в чем же тогда разница? Зачем же переплачивать за те же самые стержни заземления? Ниже мы рассмотрим основные отличия.

1. СТОИМОСТЬ

Разница в цене между стержнями заземления из нержавеющей стали марки AISI 201 и AISI 304, как правило, составляет порядка 30-35%, а обуславливается разным химическим составом.

2. ХИМИЧЕСКИЙ СОСТАВ

Нержавеющие стержнииз марки AISI 201 содержит в себе меньшее количество никеля и хрома, чем в трубе марки AISI 304. Между тем количество никеля напрямую влияет на коррозийную стойкость.

AISI | C | Mn | P | S | Si | Cr | Ni | N | Cu |

201 | 0.12 | 8.5-10.5 | 0.60 | 0.30 | 0.75 | 14.0-16.5 | 1.0-1.5 | 0.2 | 2.0 |

304 | 0.08 max | 2.0 | 0.045 | 0. | 1.0 | 18.0 до 20.0 | 8.0 до 10.50 |

3. ПОДВЕРЖЕННОСТЬ КОРРОЗИИ

Сталь марки AISI 201 легирована хромом, марганцем, никелем, азотом и медью в оптимальных пропорциях. Добавленный азот позволяет добиться стабильности аустенитной структуры и уменьшить количество других стабилизирующих элементов – марганца и никеля. Такой сбалансированный химический состав обеспечивает AISI 201 высокую механическую прочность и хорошую способность к холодному деформированию.

Эта сталь является относительно недорогой заменой хромоникелевых аустенитных сталей марок AISI 304, AISI 321 и др.

Сталь марки AISI 304— это аустенитная сталь с низким содержанием углерода. Является наиболее подходящий вариант цена-качество из марок нержавеющих сталей. Её химический состав, механические свойства и сопротивление коррозии/окислению даёт лучший выбор в большинстве случаев за относительно низкую цену. Эта сталь также имеет превосходные температурные свойства. Нержавеющая сталь AISI 304 является кислотостойкой и выдерживает краткосрочное поднятие температуры до 900 градусов по Цельсию

Российский аналог 304 AISI по ГОСТ – 08Х18Н10.

Вывод: стержни заземления Bolta из AISI 304 подходят для использовать в условиях агрессивной среды (влага, осадки и.т.д.) в качестве заземлителей, в отличии от AISI 201.

Стержни марки AISI 304 – лучшее предложение для надежного заземления.

Нержавеющая сталь AISI 309 характеристики и применение

Сталь марки AISI 309S относится к жаростойким жаропрочным сталям. Интенсивное окалинообразование начинается при температуре 1050°С. Высокое содержание никеля и хрома обеспечивает отличное сопротивление окислению и высокую прочность при высокой температуре.

Данная марка нержавеющей стали стала очень податлива и обладает хорошей свариваемостью – что характеризует широкое ее применение.

AISI 309S может использоваться в нагревательных элементах сопротивления.

Рекомендованная температура использования не должна превышать 1000°С. Выше 800°С AISI 309S из-за образования окалины склонна к охрупчиванию.

Аналоги AISI 309

Отечественный аналог марки AISI 309 – 20Х23Н13.

Применение AISI 309

Широко применяется во всех высокотемпературных средах, где необходимо значительное сопротивление коррозии, жаропрочность, сопротивление ползучести.

Сталь предназначена для деталей, работающих при высокой температуре в слабонагруженном состоянии (ящики для цементации, печные конвейеры, печная арматура с температурой эксплуатации до 950°C), нефтегазовая, химическая, горнорудная и металлургическая промышленность.

AISI 309 химический состав, %

| C | Si | Mn | P | S | N | Cr | Mo | Cu max | Ni |

| ≤ 0,2 | 1,5 2,5 | ≤ 2,0 | ≤ 0,045 | ≤ 0,015 | ≤ 0,11 | 19 21 | — | — | 11 13 |

Термообработка и механические свойства

Закалка с отпуском: закалка при 1050 – 1150 °С с последующим охлаждением на воздухе или воде. Во время производства и обработки следует избегать температурного диапазона 650 – 850 °C из-за вероятности сигмаобразного охрупчивания, что влияет на снижение вязкости.

Хрупкость можно снять, проведя снова отжиг при температурах 1050 – 1100 °C.

После закалки с отпуском действительны следующие значения механических свойств:

| Режим | Предел текучести Rp0,2 Н/мм2 | Предел прочности Rm Н/мм2 | Относительное удлинение А5 | Работа удара (Дж) ISO-V |

| Закалка с отпуском | ≥ 230 | 550 — 750 | ≥ 30 | ≥ 223 |

Минимальные значения предела прочности и предела текучести Rp1,0 при повышенных температурах после закалки с отпуском

| 600 °С | 700 °С | 800 °С | 900 °С | |

| Предел текучести при 1000 ч | 120 | 50 | 20 | 8 |

| Предел текучести при 10000 ч | 80 | 25 | 10 | 4 |

| Предел прочности при 1000 ч | 190 | 75 | 35 | 15 |

| Предел прочности при 10000 ч | 120 | 36 | 18 | 8,5 |

| Предел прочности при 100000 ч | 65 | 16 | 7,5 | 3 |

Физические свойства

| Удельный вес при t = 20°С | 7900 кг/м3 |

| Плотность | 7900 кг/м3 |

| Удельное электрическое сопротивление при t = 20°С | 850 µΏ. мм мм |

| Теплопроводность | 21 Вт/м.°С |

| Удельная теплоёмкость при 20°С (Дж/кг К) | 500 |

| Магнитная восприимчивость | Минимальная |

| Температура плавления | 1420 °C |

| Средние коэффициенты теплового расширения | 20 – 100 °C 16,0∙10-6 м/м∙°C 20 – 200 °C 16,5∙10-6 м/м∙°C 20 – 300 °C 17,0∙10-6 м/м∙°C 20 – 400 °C 17,5∙10-6 м/м∙°C 20 – 500 °C 18,0∙10-6 м/м∙°C |

Особые свойства:

Немагнитная сталь (μr< 1,3). Может применяться при низких температурах до -60°C. Может применяться до 800-1000°C. Не образует окалину на воздухе до 1000°C.

Основные области применения AISI 309:

- Приборостроение для высокотемпературного применения;

- Автомобильная промышленность;

- Производство цепей; Машиностроение;

- Печи;

- Сита и решётки.

Коррозионная стойкость.

Сталь AISI 309 обладает пониженной стойкостью в среде окисляющих и восстанавливающих серосодержащих газов. В таких средах при температурах ниже 650 °C применение стали AISI 309 ограничено. Коррозионную стойкость к науглероживающим (до 900 °C) и азотистым, бедным кислородом газам можно оценить как среднюю.

Ковкость.

Ковку проводят при температуре 800-1150 °С, а потом быстро охлаждают на воздухе или в воде.

Свариваемость.

Сплав AISI 309 может свариваться любыми способами. Предварительного нагрева не требуется. Проведение после сварочных работ повторной термообработки не требуется.

Изменения электросопротивления и намагниченности необлученной и облученной нейтронами стали Х18Н9 в процессах деформации и отжига

1

ИЗМЕНЕНИЯ ЭЛЕКТРОСОПРОТИВЛЕНИЯ И НАМАГНИЧЕННОСТИ

НЕОБЛУЧЕННОЙ И ОБЛУЧЕННОЙ НЕЙТРОНАМИ СТАЛИ Х18Н9 В

ПРОЦЕССАХ ДЕФОРМАЦИИ И ОТЖИГОВ

Максимкин О.П.1,2, Нұрғали Е.Е.1

1.Институт ядерной физики, Алматы, Казахстан

2.НИЯУ МИФИ, Москва, Россия

Приведены и обсуждаются результаты экспериментов по изучению

деформационного и термического изменений электромагнитных свойств аустенитной

стали Х18Н9, подвергнутой нейтронному облучению в ядерном реакторе ВВР-К.

Особенное внимание уделено прямому и обратному фазовому мартенситному

превращению. Обнаружен эффект дополнительного прироста количества ферромагнитной

-фазы при отжиге (450С) облученной, деформированной при отрицательных

температурах (-20 и -60С) реакторной стали.

Введение

С развитием ядерной энергетики все более актуальным становится вопрос о

масштабах деградации структуры и свойств материалов, используемых в ответственных

элементах деталей энергетических установок, от которых напрямую зависит их срок

эксплуатации.

В настоящее время в качестве конструкционных материалов, для быстрых ядерных

реакторов, широко применяются коррозионностойкие стали аустенитного класса которые

в процессе их эксплуатации в ядерно-энергетических установках подвергаются

нейтронному облучению, а также воздействию больших градиентов температур, внешних

и внутренних напряжений. В результате работы в экстремальных условиях в

кристаллической решетке накапливаются дефекты, что приводит к значительным

изменениям микроструктуры и проявлению таких эффектов как радиационные ползучесть

и распухание, уменьшение пластичности и повышение температуры хрупко-вязкого

перехода, понижение сопротивления общей и язвенной коррозии, которые негативно

сказываются на физико-механические свойства. Все эти факторы необходимо учитывать

при расчете времени эксплуатации внутриреакторной конструкции и служебных

характеристик тепловыделяющих сборок (ТВС).

Одним из важнейших обстоятельств, который необходимо иметь ввиду при выборе

реакторных материалов, является то, что аустенитные стали (-фаза, ГЦК-решетка), как

правило, метастабильны и под интенсивным внешним воздействием (деформация,

облучение) они претерпевают фазовое превращение с образованием ферритной

(мартенситной) -фазы (ОЦК-решетка). Для изучения особенностей процессов фазово-

Для изучения особенностей процессов фазово-

структурных изменений проведены многочисленные комплексные исследования влияния

химического состава, температуры скорости и способов деформации, вида и флюенса

облучения на количество и интенсивность накопления -фазы [1], а также ее поведения в

процессе деформации и отжигов [2,3]. Тем не менее до сих пор нет общепринятых

представлений о закономерностях изменений таких физических величин как

электросопротивление и намагниченность облученных аустенитных сталей в процессах

деформации и постдеформационных отжигов.

Цель настоящей работы: Изучить влияния нейтронного облучения и пластической

деформации при низких температурах на фазовые ↔ превращения, выявить

закономерности изменения количества мартенситной α-фазы и величины

AISI 321

Марка стали AISI 321 содержащая хром и никель с добавлением титана, не закаливаемая аустенитная, немагнитная. Аналогом данной марки является 08х18н10т. Данная марка стали активно используется в отрасли машиностроения и нефтехимии.

Aisi 321 применяют:

для изготовления коллекторов сброса;

для корпусов котлов;

для кольцевых коллекторов оборудования;

для нефтехимической промышленности;

для компенсационных соединений;

для химического оборудования;

для оборудования, устойчивого к высоким температурам;

для деталей печной арматуры;

для производства теплообменников;

для производства муфелей, ретортов и др.

Температурная обработка нержавеющей стали

Отжиг нержавеющей стали следует осуществлять в температурном режиме 1050 — 1150 °C. Податливость стали после отжига наступает после максимально быстрого охлаждения.

Отожжение нержавеющей стали следует производить при температурном режиме 450 — 800 °С, так же нужно избегать появления межгранулированной коррозии.

Ковку нержавеющей стали следует начинаться при температурном режиме от 1150 — 1250 °C и заканчивать температурой 950 °C. Понижение температуры должно быть нерезким, для того чтобы обеспечить равномерное распределение углерода. Время прогрева нержавеющей стали больше, чем углеродистой.

Нержавеющая сталь AISI 321, отличается достаточно хорошей свариваемостью, которая, правда, немного хуже, чем у марки стали AISI 304, так как для увеличения прочности при плавке применяется титан.

Химический состав Aisi 321

| |

С | Mn | Ni | Ti | Si | Cr |

| AISI 321 | ≤ 0.08 | ≤ 2.0 | 9.0-12.0 | Ti 5xC (C+N) | ≤ 0.75 | 17.0-19.0 |

Механические свойства

| AISI 321 | В соответствии с EN 10088-2 Холоднокатаная | В соответствии с EN 10088-2 Горячекатаная | В соответствии с ASTM A 240 и ASME SA-240 |

| Сопротивление на разрыв (σв), Н/мм² | 520-720 | 500-700 | ≥ 485 |

| Предел текучести (σ0,2), Н/мм² | ≥ 220 | ≥ 200 | ≥170 |

| Предел текучести (σ1,0), Н/мм² | ≥250 | ≥240 | — |

| Относительное удлинение (σ), % | ≥40 | ≥40 | ≥40 |

Физические свойства

| Физические свойства | Плотность | Температура плавления | Удельная теплоемкость | Тепловое расширение | Средний коэффициент теплового расширения | Электрическое удельное сопротивление | Магнитная проницаемость | Модуль упругости |

| Единица измерения | — | °C | J/kg. K K |

W/m.K | 10-6.K-1 | Ωmm2/m | в 0.80 kA/m | MPa x 103 |

| Температура (°С) | 4 | |

20 | 20 | 20-100 20-400 20-500 | 20 | 20 | 20 |

| Значение | 7,9 | 1420 | 500 | 15 | 16 17,5 18 | 0,73 | 1,01 | 200 |

Номенклатура продукции марки AISI 321

Типоразмеры нержавеющего листа марки AISI 321

| Марка стали | Отечественный заменитель | Способ производства | Толщина | Размер | Группа поверхности |

| AISI 321 | 08×18н10т | холоднокатаный | 0,4-0,8 | 1000х2000 1250х2500 | 2B |

| 2,0-5,0 | 1000х2000 1250х2500 1500х3000 1500х6000 | 2B | |||

| горячекатаный | 2-100 | 1000х2000 1250х2500 1500х3000 1500х6000 | 1D |

Типоразмеры нержавеющей трубы марки AISI 321

| Горячедеформированная | Холоднодеформированная |

Продукция отвечает требованиям ГОСТ 9940-81 Трубы горячедеформированные бесшовные из устойчивой к коррозии. Наружный диаметр: 57,0 мм — 325,0 мм Толщина стенок: 4 мм – 35 мм Наружный диаметр: 57,0 мм — 325,0 мм Толщина стенок: 4 мм – 35 мм |

Продукция отвечает требованиям ГОСТ 9941-81 Трубы холодно- и тепло- деформированные бесшовные из устойчивой к коррозии. Наружный диаметр: 5,0 мм — 273,0 мм Толщина стенок: 0,2 мм – 22 мм |

Где купить?

Проволока из нержавеющей стали 304

Проволока из нержавеющей стали 304 Перейти к содержанию ЭЛЕКТРИЧЕСКИЕ- Удельное сопротивление (Ом – см / Ф)

- 420.000

- Удельное сопротивление (мкОм – см2 / см)

- 69,82

- Коммерческий допуск сопротивления (для размеров ниже 0,020)

- 3,00%

- Температурный коэффициент сопротивления (Ом / Ом / градус C {0 до 100 ° C})

- 0,00085

- Термическая ЭДС и медь

- -.014

- Плотность (гм / см3)

- Плотность (фунты / дюйм3)

- 0,28600

- Модуль Юнга (* 106000

- )

- 0,118

- Теплопроводность (Вт / см / градус)

- ,19

- Коэффициент линейного расширения (X 10-6 дюймов / в градусах.C) Градус. C

- 9,6

- Температура плавления, ° C

- 1399,00

- Температура плавления, ° F

- 2550,00

- 000 ASTM

- ASTM A-313

- ФЕДЕРАЛЬНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНДАРТЫ И ИСПЫТАНИЯ

- QQ-S-763

- Wire

- Квадрат

- ДА

- Изолированный

- ДА

- Гальванический

- ДА

- 000 9000 9000 9000 9000 9000 9000 9000 9000 МИН.

.0000

.0000- НОМИНАЛ

- 0,0000

- MAX

- 20.0000

- ЭЛЕМЕНТ

- 0005

- 000

- 000

- 0,0000

- MAX

- 74,0000

- ELEMENT

- Mn:

- MIN

- 0.0000

- НОМИНАЛ

- 0,0000

- MAX

- 2.0000

- ЭЛЕМЕНТ

- Ni:

- 0,0000

- MAX

- 12.0000

- ELEMENT

- Si:

- MIN

- 0.0000

- НОМИНАЛ

- 0.0000

- MAX

- 1.0000

- UTS Hard:

- 360000

- UTS Annealed:

- 105000

- YTS Tensile — Hard:

- 280000

- YTS Tensile — Stress Relied:

- 45000

- Магнитное

- Нет

- Рабочая температура ° C

- 500.00

- Рабочая температура ° F

- 932,00

электрическое сопротивление — Почему нержавеющая сталь плохо проводит электричество? Электрическое сопротивление

— Почему нержавеющая сталь плохо проводит электричество? — Обмен физическими стекамиСеть обмена стеков

Сеть Stack Exchange состоит из 176 сообществ вопросов и ответов, включая Stack Overflow, крупнейшее и пользующееся наибольшим доверием онлайн-сообщество, где разработчики могут учиться, делиться своими знаниями и строить свою карьеру.

- 0

- +0

- Авторизоваться Зарегистрироваться

Physics Stack Exchange — это сайт вопросов и ответов для активных исследователей, ученых и студентов-физиков.Регистрация займет всего минуту.

Зарегистрируйтесь, чтобы присоединиться к этому сообществуКто угодно может задать вопрос

Кто угодно может ответить

Лучшие ответы голосуются и поднимаются наверх

Спросил

Просмотрено 102k раз

$ \ begingroup $ Недавно мне в плечо вставили металлическую пластину, и я задумался, почему нержавеющая сталь не является хорошим проводником (по крайней мере, я надеюсь, что это не так). Неужели в сплаве просто отсутствуют свободные электроны? Это почему?

Неужели в сплаве просто отсутствуют свободные электроны? Это почему?

Вы правы, нержавеющая сталь — действительно плохой проводник по сравнению с большинством металлов. В этом источнике указана сумма в 7 долларов.{-7} \: \ mathrm {\ Omega \ cdot m} $, что более чем в 40 раз хуже меди.

Причина в том, что проводимость в металлах высока, заключается в том, что металлы образуют кристаллическую решетку, в которой электроны внешней оболочки являются общими и легко перемещаются через решетку. Когда решетка имеет дефекты, поток электронов замедляется. Нержавеющая сталь — это сплав железа с добавлением до 25% хрома (а иногда и небольшого количества никеля или углерода) для защиты от коррозии. Атомы хрома нарушают регулярную решетку железа и увеличивают вероятность неупругих столкновений с движущимися электронами.

Создан 09 янв.

Брэндон Энрайт11.5k1717 золотых знаков4747 серебряных знаков7575 бронзовых знаков

$ \ endgroup $ 5 $ \ begingroup $ Нержавеющая сталь, как и все металлы, является относительно хорошим проводником электричества.Тело также является хорошим проводником из-за воды. Кожа является относительно плохим проводником электричества из-за мертвых клеток кожи. Любой разрыв кожи, то есть порез, значительно снижает ее сопротивление.

Создан 12 апр.

$ \ endgroup $ 2 Высокоактивный вопрос .Заработайте 10 репутации, чтобы ответить на этот вопрос. Требование репутации помогает защитить этот вопрос от спама и отсутствия ответов. Physics Stack Exchange лучше всего работает с включенным JavaScriptВаша конфиденциальность

Нажимая «Принять все файлы cookie», вы соглашаетесь с тем, что Stack Exchange может хранить файлы cookie на вашем устройстве и раскрывать информацию в соответствии с нашей Политикой в отношении файлов cookie.

Принимать все файлы cookie Настроить параметры

Алюминий Vs. Электропроводность стали | Sciencing

В физике термин «проводимость» имеет несколько значений.Для металлов, таких как алюминий и сталь, это обычно относится к передаче тепловой или электрической энергии, которая имеет тенденцию быть тесно коррелированной в металлах, поскольку слабосвязанные электроны, обнаруженные в металлах, проводят как тепло, так и электричество.

Теплопроводность

Теплопроводность, способность материала проводить тепло, обычно измеряется в ваттах на кельвин на метр. («Ватт» — это единица мощности, обычно определяемая как вольты, умноженные на амперы, или джоули энергии в секунду.«Кельвин» — это абсолютная единица измерения температуры, где нулевой кельвин — это абсолютный ноль). Материалы с хорошей теплопроводностью быстро передают большое количество тепла, например, быстро нагревающееся медное дно кастрюли. Плохие теплопроводники медленно переносят тепло, например, прихватка для духовки.

(«Ватт» — это единица мощности, обычно определяемая как вольты, умноженные на амперы, или джоули энергии в секунду.«Кельвин» — это абсолютная единица измерения температуры, где нулевой кельвин — это абсолютный ноль). Материалы с хорошей теплопроводностью быстро передают большое количество тепла, например, быстро нагревающееся медное дно кастрюли. Плохие теплопроводники медленно переносят тепло, например, прихватка для духовки.

Электропроводность

Электропроводность, способность материала проводить ток, обычно измеряется в сименсах на метр. («Сименс» — это единица электропроводности, определяемая как 1, деленная на Ом, где Ом — это стандартная единица электрического сопротивления).Для электромонтажа и подключения предпочтительны хорошие электрические проводники. Плохие проводники, называемые изоляторами, создают безопасный барьер между током под напряжением и окружающей средой, например, виниловая изоляция удлинительного шнура.

Электропроводность алюминия

Чистый алюминий имеет теплопроводность около 235 Вт на кельвин на метр и электропроводность (при комнатной температуре) около 38 миллионов сименс на метр. Алюминиевые сплавы могут иметь гораздо более низкую проводимость, но редко такую низкую, как у железа или стали.Радиаторы электронных компонентов изготавливаются из алюминия, так как металл обладает хорошей теплопроводностью.

Электропроводность углеродистой стали

Углеродистая сталь имеет гораздо более низкую проводимость, чем алюминий: теплопроводность около 45 Вт на кельвин на метр и электропроводность (при комнатной температуре) около 6 миллионов сименс на метр.

Электропроводность в нержавеющей стали

Нержавеющая сталь имеет гораздо более низкую проводимость, чем углеродистая сталь: теплопроводность около 15 Вт на кельвин на метр и электропроводность (при комнатной температуре) около 1. 4 миллиона сименов на метр.

4 миллиона сименов на метр.

Электропроводность материалов — Blue Sea Systems

Считаете эту статью полезной?

Подпишитесь на нашу рассылку новостей!

Различия в электропроводности различных материалов, используемых в морских электротехнических изделиях, часто недостаточно понятны. Предположения об электропроводности материала, поскольку он похож на другой проводящий материал с известной допустимой допустимой нагрузкой, могут привести к плачевным результатам.

Пожалуй, наиболее распространенной формой этой ошибки является замена меди в электрических устройствах медью из латуни или бронзы. Латунь только на 28% проводит меньше меди. Некоторые виды бронзы имеют такую же проводимость, как медь, на 7%!

Медь — это стандарт, по которому оцениваются электрические материалы, а значения проводимости выражаются в единицах измерения относительно меди. Эти рейтинги часто обозначаются как «28 МАКО». IACS — это аббревиатура Международного стандарта на отожженную медь, а число перед «IACS» — это процент проводимости материала по отношению к меди, которая считается 100% проводящей.Это не означает, что медь не имеет сопротивления (100% проводимость в абсолютном смысле), а скорее, что это стандарт, по которому измеряются другие материалы. Чем выше% IACS, тем выше проводимость материала. Этот стандарт относится к чистой, «стандартной» меди, имеющей удельное сопротивление 1,7241 мкОм-см при 20 ° C (68 ° F).

Вооружившись этими знаниями, интересно изучить значения проводимости IACS некоторых распространенных материалов.

| Материал IACS | % Проводимость | |

|---|---|---|

| Серебро | 105 | |

| Медь | 100 | |

| Золото | 70 | |

| Цинк | 27 | |

| Латунь | 28 | |

| Железо | 17 | |

| Олово | 15 | 15505|

| Фосфор Бронза | ||

| Никель Алюминий Бронза | 7 | |

| Сталь | От 3 до 15 |

Возможно, самый интересный факт, показанный на этой диаграмме, — это то, насколько низкими являются материалы из медных сплавов по относительной проводимости. Можно легко предположить, что сплавы, такие как латунь и бронза, поскольку они в основном медные, обладают почти такой же проводимостью, как и медь. Это не тот случай. Небольшие процентные содержания олова, алюминия, никеля, цинка и фосфора, которые составляют эти сплавы, ухудшают электрические характеристики полученного сплава до гораздо большего процента, чем их процентное содержание в составе сплава.

Можно легко предположить, что сплавы, такие как латунь и бронза, поскольку они в основном медные, обладают почти такой же проводимостью, как и медь. Это не тот случай. Небольшие процентные содержания олова, алюминия, никеля, цинка и фосфора, которые составляют эти сплавы, ухудшают электрические характеристики полученного сплава до гораздо большего процента, чем их процентное содержание в составе сплава.

Из этого, однако, не следует делать вывод, что латунь никогда не должна использоваться в электрических устройствах.Бывают случаи, когда превосходные характеристики латуни при растяжении и механической обработке делают ее лучшим выбором, чем медь, при условии, что площади поперечного сечения увеличиваются пропорционально для достижения проводимости, которую медная деталь будет иметь в применении. Однако среди материалов, обычно используемых в электротехнике, медь уступает только серебру.

Нержавеющая сталь 316L | Суровые условия окружающей среды и химическая стойкость

316L отлично подходит для косметических применений, суровых условий окружающей среды и химической стойкости.При обработке методом струйной обработки связующим вы можете рассчитывать на исключительную детализацию, точные компоненты и потрясающее качество. Этот процесс имеет гибкость для производства прототипов небольшого объема и компонентов конечного использования большого объема. Azoth работает в соответствии со следующими спецификациями: MPIF 35, ASTM B883 и ISO 22068.

Характеристики

Технология печати

Распыление связующего

Марка или материал машины

Цифровой металл

Рекомендуемые приложения

Применение в медицине, оснастка, химическая обработка, пищевая промышленность, ювелирные изделия, судостроение, лабораторное оборудование, инструменты

Характеристики материала

Высокая коррозионная стойкость, хорошая прочность на разрыв.

Варианты отделки

Как напечатано, пескоструйная обработка, полироль до середины, высокая полировка и темная полировка

Температура теплового отклонения

НЕТ

Нержавеющая сталь.Электрод удельного сопротивления 0,05 см-1, анодно-катодные стержни, इलेक्ट्रोड — Spectrum Technology, Ambala

О компании

Год основания 2014

Юридический статус фирмы Партнерство Фирма

Характер бизнеса Производитель

Количество сотрудников До 10 человек

Годовой оборот50 лакх — 1 крор

Участник IndiaMART с августа 2009 г.

GST06ACVFS5937P1ZY

Код импорта и экспорта (IEC) 33169 *****

«Spectrum Technology» — это компания, основанная партнерством , объединенная экспертами в различных областях, таких как механика, химия и компьютеры, основанная в 2014 по адресу Амбала (Харьяна, Индия), занимается производством , экспортируя и поставляя широкий спектр систем сбора данных , наборы для самостоятельной работы, собственные исследования и разработки, изделия с лазерной гравировкой, оборудование для резки пенополистирола и решения для автоматизации лабораторного оборудования с компьютерным управлением, химического лабораторного оборудования, механического и гражданское лабораторное оборудование, промышленные датчики и многие другие продукты.

В полном соответствии с установленными нормами качества, эти продукты производятся нашими способными профессионалами с использованием современного оборудования и проверенных материалов. Предлагаемая продукция пользуется спросом в лабораториях, широко известными на рынке своими превосходными характеристиками, такими как термостойкость, высокая прочность, высокое качество и легкий вес. Мы предлагаем эти продукты в нескольких спецификациях, чтобы точно удовлетворить потребности наших уважаемых клиентов. Мы экспортируем нашу продукцию в количестве по всему миру, и мы являемся ведущим поставщиком для продавцов на Amazon Global.

Видео компании

Нержавеющая сталь 304L | Лист технических данных

Нержавеющая сталь 304L — это низкоуглеродистая сталь с улучшенными коррозионными свойствами. Он особенно полезен в качестве низкотемпературной высокопрочной проволоки.

Доступны размеры до 0.10 мм.

Физическое и механические свойства

шт. | ||

Максимальный продолжительный рабочая температура на воздухе | ° С | 300 |

Номинальный состав | % | Ni 9.5 Кр 18,8 Fe 69,6 млн. 1,47 Si 0,52 С <0,03 |

Плотность при 20 ° C | г / см³ | 7,93 |

Удельное сопротивление при 20 ° C | мкВтсм | 70 |

Температурный коэффициент Сопротивление, 20 — 100 ° C | 1 / К | 0. |

Коэффициент термического расширение, 20 — 300 ° C | 1 / К | 20 х 10 -6 |

Теплопроводность при 20 ° С | Вт / м · К | 13 |

Удельная теплоемкость при 20 ° С | кДж / кг · K | 0.49 |

Температура плавления (прибл.) | ° С | 1390 |

Предел прочности на разрыв R м , Проволока 0,5 мм — отожженная | Н / мм² | 670 |

Относительное удлинение при разрыве, 0.5 мм проволока — отожженная | % | > 20 |

Цифры, приведенные в этом В таблице представлены номинальные или типовые значения.

Информация данные, содержащиеся в этом техническом паспорте, основаны на общем опыте компании Scott Precision Wire Ltd и считается правильным на момент проблема.

Гарантия не дается и не подлежит подразумевается из деталей выше.

Клиентам рекомендуется выполнить независимые тесты для определения пригодности любого Scott Precision Продукт Wire Ltd для приложения.

Чтобы распечатать эту страницу, откройте SS 304L.

Следовательно, это самый экологически ответственный клеммный зажим;

Следовательно, это самый экологически ответственный клеммный зажим;

030

030 001

001