Термообработка стали 45, 40х, 20, 30хгса, 65г, 40, 40хн, 35, и стали 20х13

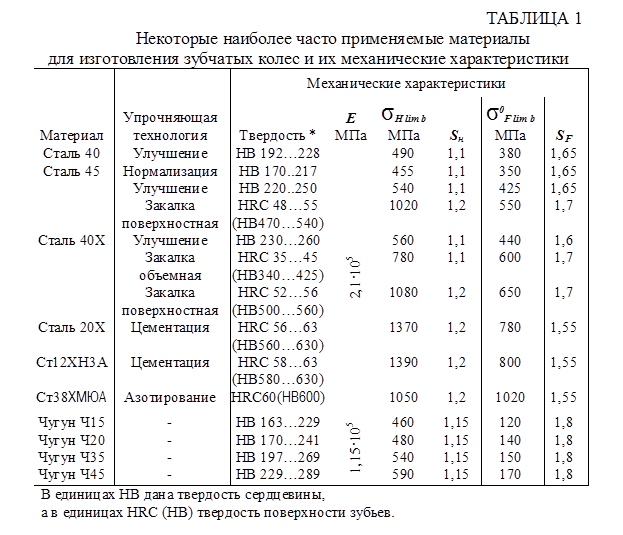

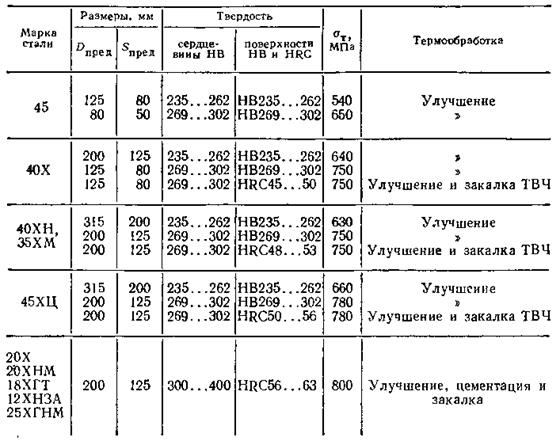

В машиностроении чаще всего подвергают термообработки сталь 45 (в качестве заменителя 40Х, 50, 50Г2), сталь 40х (в качестве заменителя стали 38ха, 40хр, 45х, 40хс, 40хф, 40хн), сталь 20 (в качестве заменителя 15, 25), сталь 30хгса (заменители 40хфа, 35хм, 40хн, 25хгса, 35хгса), сталь 65г, сталь 40хн, сталь 35, и сталь 20х13, также

Термообработка стали 45

Термообработка стали 45 — конструкционная углеродистая. После предварительной термообработки стали 45 — нормализации, довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например,типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После окончательной термообработки стали 45 (закалка), детали приобретают высокую прочность и износостойкость. Часто шлифуются. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и соответственно высокую твёрдость поверхности и прочность изделия.

Термообрабтка стали 45 и применение изделий: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёхкулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 — 0,5; Si 0,17 — 0,37;Mn 0,5 — 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Термообработка стали 40Х — легированная конструкционная сталь предназначена для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности.

Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности.После цементации и цианирования из стали 20 можно изготавливать детали, от которых требуется высокая твёрдость поверхности и допускается невысокая прочность сердцевины: кулачковые валики, крепёжные детали, шпиндели, звёздочки, шпильки, вилки тяг и валики переключения передач, толкатели клапанов, валики масляных насосов. Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни ), цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С), тонких деталей, работающих на истирание и другие детали автотракторного и сельскохозяйственного машиностроения.

Термообработка стали 30хгса

Термообработка стали 30хгса — относится к среднелегированной конструкционной стали. Сталь 30хгса проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30хгса обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30хгса тоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 — 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

Термообработка стали 65г

Термообработка стали 65г — Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40 — Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40хн — Сталь конструкционная легированная Использование в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динами ческим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости.

Термообработка сталь 35 — Сталь конструкционная углеродистая качественная. Использование в промышленности: детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13 — Сталь коррозионно-стойкая жаропрочная. Использование в промышленности: энергетическое машиностроение и печестроение; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса.

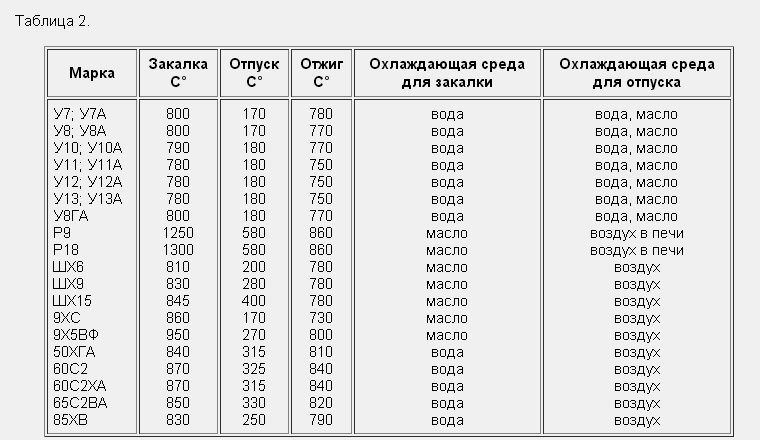

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм до 40 мм |

|||||||

| 49…57 | 200…220 | 840…880 | |||||||

| <= 22 | 780…820 | С печью | |||||||

| 4 | Сталь 65Г | 28…33 | 790…810 | 550…580 | Масло | Сеч. до 60 мм | |||

| 43…49 | 340…380 | Сеч. до 10 мм (пружины) | |||||||

| 55…61 | 160…220 | Сеч. до 30 мм | |||||||

| 5 | Сталь 20Х | 57…63 | 800…820 | 160…200 | 900…950 | Масло | |||

| 59…63 | 180…220 | 850…870 | 900…950 | Водный раствор | 0,2…0,7% поли-акриланида | ||||

| «— | 840…860 | ||||||||

| 6 | Сталь 40Х | 24…28 | 840…860 | 500…550 | Масло | ||||

| 30…34 | 490…520 | ||||||||

| 47…51 | 180…200 | Сеч. до 30 мм до 30 мм |

|||||||

| 47…57 | 860…900 | Водный раствор | 0,2…0,7% поли-акриланида | ||||||

| 48…54 | Азотирование | ||||||||

| <= 22 | 840…860 | ||||||||

| 7 | Сталь 50Х | 25…32 | 830…850 | 550…620 | Масло | Сеч. до 100 мм | |||

| 49…55 | 180…200 | Сеч. до 45 мм | |||||||

| 53…59 | 180…200 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| < 20 | 860…880 | ||||||||

| 8 | Сталь 12ХН3А | 57…63 | 780…800 | 180…200 | 900…920 | Масло | |||

| 50…63 | 180…200 | 850…870 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| <= 22 | 840…870 | С печью до 550…650 | |||||||

| 9 | Сталь 38Х2МЮА | 23…29 | 930…950 | 650…670 | Масло | Сеч. до 100 мм до 100 мм |

|||

| <= 22 | 650…670 | Нормализация 930…970 | |||||||

| HV > 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | <= 25 | 770…790 | С печью до 550 | |||||

| 28…30 | 860…875 | 560…580 | Воздух | Сеч. до 200 мм | |||||

| 58…61 | 210…230 | Сеч. до 120 мм | |||||||

| 11 | Сталь 60С2А | <= 22 | 840…860 | С печью | |||||

| 44…51 | 850…870 | 420…480 | Масло | Сеч. до 20 мм до 20 мм |

|||||

| 12 | Сталь 35ХГС | <= 22 | 880…900 | С печью до 500…650 | |||||

| 50…53 | 870…890 | 180…200 | Масло | ||||||

| 13 | Сталь 50ХФА | 25…33 | 850…880 | 580…600 | Масло | ||||

| 51…56 | 850…870 | 180…200 | Сеч. до 30 мм | ||||||

| 53…59 | 180…220 | 880…940 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 14 | Сталь ШХ15 | <= 18 | 790…810 | С печью до 600 | |||||

| 59…63 | 840…850 | 160…180 | Масло | Сеч. до 20 мм до 20 мм |

|||||

| 51…57 | 300…400 | ||||||||

| 42…51 | 400…500 | ||||||||

| 15 | Сталь У7, У7А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 44…51 | 800…830 | 300…400 | Вода до 250, масло | Сеч. до 18 мм | |||||

| 55…61 | 200…300 | ||||||||

| 61…64 | 160…200 | ||||||||

| 61…64 | 160…200 | Масло | Сеч. до 5 мм | ||||||

| 16 | Сталь У8, У8А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 37…46 | 790…820 | 400…500 | Вода до 250, масло | Сеч. до 60 мм до 60 мм |

|||||

| 61…65 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 61…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 17 |

Сталь У10, У10А |

НВ <= 197 | 750…770 | ||||||

| 40…48 | 770…800 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 50…63 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм до 8 мм |

||||||

| 59…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 18 | Сталь 9ХС | <= 24 | 790…810 | С печью до 600 | |||||

| 45…55 | 860…880 | 450…500 | Масло | Сеч. до 30 мм | |||||

| 40…48 | 500…600 | ||||||||

| 59…63 | 180…240 | Сеч. до 40 мм | |||||||

| 19 | Сталь ХВГ | <= 25 | 780…800 | С печью до 650 | |||||

| 59…63 | 820…850 | 180…220 | Масло | Сеч. до 60 мм до 60 мм |

|||||

| 36…47 | 500…600 | ||||||||

| 55…57 | 280…340 | Сеч. до 70 мм | |||||||

| 20 | Сталь Х12М | 61…63 | 1000…1030 | 190…210 | Масло | Сеч. до 140 мм | |||

| 57…58 | 320…350 | ||||||||

| 21 | Сталь Р6М5 | 18…23 | 800…830 | С печью до 600 | |||||

| 64…66 | 1210…1230 | 560…570 3-х кратн. | Масло, воздух | В масле до 300…450 град. , воздух до 20 , воздух до 20 |

|||||

| 26…29 | 780…800 | Выдержка 2…3 часа, воздух | |||||||

| 22 | Сталь Р18 | 18…26 | 860…880 | С печью до 600 | |||||

| 62…65 | 1260…1280 | 560…570 3-х кратн. | Масло, воздух | В масле до 150…200 град., воздух до 20 | |||||

| 23 | Пружин. сталь Кл. II | 250…320 | После холодной навивки пружин 30-ть минут | ||||||

| 24 | Сталь 5ХНМ, 5ХНВ | >= 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм до 100 мм |

|||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | <= 18 | 1100…1150 | Вода | |||||

| 27 | Сталь 40ХН2МА, 40ХН2ВА | 30…36 | 840…860 | 600…650 | Масло | ||||

| 34…39 | 550…600 | ||||||||

| 28 | Сталь ЭИ961Ш | 27…33 | 1000…1010 | 660…690 | Масло | 13Х11Н2В2НФ | |||

| 34…39 | 560…590 | При t>6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

Термическая обработка, закалка сталь 45, сталь 40Х.

В этой статье вы узнаете и сможете, ознакомится с характеристиками стали 45, 40Х. Узнать какая твердость данных марок стали. Узнать предел текучести стали 45 и стали 40Х. Так же ознакомится с гостами на сталь 45 и гост стали 40Х. Предлагаем, ознакомится с понятием термообработка стали, режимы термообработки, виды термообработки стали 45, и стали 40Х.

Так же ознакомитесь что такое закалка стали, виды закалки стали.

Данная статья предполагает глубокое самостоятельное изучение всех процессов

связанных с закалкой, термообработкой различных марок стали. Мы постарались

собрать в виде ПДФ документов интересные статьи различных авторов, курсы

лекций по металлообработке, закалке, термообработке различных марок стали, а

так же стали 45 и 40Х которые Вы можете приобрести в компании Метпромснаб.

Предлагаем, ознакомится с обучающими видео материалами по закалке стали,

термообработке стали.

Надеемся, что данный материал будет интересен и полезный как людям давно занимающимися металлопрокатом, так и людям работающими с термообработкой металлопроката или заинтересованным в изучении данного материала. Данная статья так же будет интересна студентам обучающихся по дисциплине металловедение.

Начнем знакомство: сталь 40Х.

В прикрепленных файлах Вы можете, ознакомится с характеристиками стали 40Х, химический состав сталь 40Х, как производится термообработка сталь 40Х, как расшифровывается сталь 40Х, технологические свойства стали 40Х, какими сталями можно заменить сталь 40Х, как производится закалка стали 40Х и на что обратить внимание.

Приятного Вам изучения материала.

Также рекомендуем прочесть статью о влиянии термической обработки на структуру стали 40Х. “В статье рассмотрено влияние предварительной термической обработки стали 40Х на структуру и свойства поверхности, упрочненной деформирующим резанием. Заготовки из стали 40Х в исходном состоянии после нормализации, закалки с низким отпуском и высоким отпуском были закалены деформирующим резанием. В результате получены образцы с различной структурой и твердостью поверхностного слоя. Выявлены структурные особенности, проведён сравнительный анализ и установлена зависимость твердости и структуры упрочненного слоя и переходной зоны от вида предварительной термической обработки. Сделан вывод о целесообразности использовании нормализованных заготовок из стали 40Х под закалку методом деформирующего резания.”

Заготовки из стали 40Х в исходном состоянии после нормализации, закалки с низким отпуском и высоким отпуском были закалены деформирующим резанием. В результате получены образцы с различной структурой и твердостью поверхностного слоя. Выявлены структурные особенности, проведён сравнительный анализ и установлена зависимость твердости и структуры упрочненного слоя и переходной зоны от вида предварительной термической обработки. Сделан вывод о целесообразности использовании нормализованных заготовок из стали 40Х под закалку методом деформирующего резания.”

Предлагаем посмотреть обучающее видео о “Термическая обработка металлов”.

Продолжим знакомство: сталь 45.

В прикрепленных файлах Вы можете, ознакомится с характеристиками стали 45, химический состав сталь 45, как производится термообработка сталь 45, как расшифровывается сталь 45, технологические свойства стали 45, какими сталями можно заменить сталь 45, как производится закалка стали 45 и на что обратить внимание.

Приятного Вам изучения материала.

Предлагаем посмотреть лекцию о термической обработки стали.

Термическая обработка (термообработка) стали, сплавов, металлов.

Термическая обработка (термообработка) — это технологический процесс изменения структуры сталей, сплавов и цветных металлов посредством широкого диапазона температур: поэтапных нагреваний и охлаждении с определенной скоростью. Такая обработка очень сильно изменяет свойства сталей, сплавов, металлов в сторону улучшения показателей, но при этом не изменяя их химический состав. Можно сказать, что основная цель термической обработки – это улучшение свойств и характеристик изделий из него.

Виды (стадии) термической обработки стали

Отжиг — термическая обработка (термообработка) металла, представляющая собой процесс нагревания до заданной температуры, а затем процесс медленного охлаждения. Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Нормализация — термообработка, принципиально похожая на отжиг. Основное отличие в том, что процесс отжига предполагает печь, а при нормализации охлаждение стали проходит на воздухе.

Закалка — этап термообработки, основанный на нагревании сырья до такого уровня температуры, который является выше критического (перекристаллизация стали). После выдержки в такой температуре в заданном интервале времени происходит охлаждение, быстрое, с заданной скоростью. Закаленной стали (сплавам) свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Отпуск — стадия термообработки, необходимая для снятия в стали и сплавах остаточного напряжения или максимального его снижения. Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Старение — иначе еще называется дисперсионное твердение. После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

От степени необходимой глубины обработки различают термообработку поверхностную, которая затрагивает лишь поверхность изделий, и объемную, когда термическому воздействию подвергается весь объем сырья.

В отраслевой промышленности, в частности – в машиностроении, термическую обработку чаще всего проходит сталь следующих марок:

— сталь 45 (замещаемость 40Х, 50, 50Г2)

— сталь 40Х (замещаемость 38ХА, 40ХР, 45Х, 40ХС, 40ХФ, 40ХН)

— сталь 20 (замещаемость 15, 25)

— сталь 30ХГСА (замещаемость 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА)

— сталь 65Г

— сталь 40ХН

— сталь 35

— сталь 20Х13

Термообработка стали 45

Конструкционная углеродистая. Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После закалки, которая является конечной стадией термообработки, детали достигают высокого уровня прочности и отличных показателей износостойкости. Подвергаются шлифовке. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде. После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Изделия: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёх-кулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 — 0,5; Si 0,17 — 0,37;Mn 0,5 — 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Легированная конструкционная сталь. Для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 — сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. В качестве заменителя стали 20 применяют стали 15 и 25.

По требованиям к механическим свойствам выделяют пять категорий.

— I категория: сталь всех видов обработки без испытания на ударную вязкость и растяжение.

— II категория: образцы из нормализованной стали всех видов обработки размером 25 мм проходят испытания на ударную вязкость и растяжение.

— III категория: испытания на растяжение проводят на образцах из нормализованной стали, размером 26-100 мм.

— IV категория: образцы для испытаний на растяжение и ударную вязкость изготавливают из термически обработанных заготовок размером не более 100 мм. Требования третьей и четвертой категории предъявляют к калиброванной, горячекатаной и кованной качественной стали.

— V категория. Испытания механических свойств на растяжение проводят на образцах из калиброванных термически обработанных (высокоотпущенных или отожженных) или нагартованных сталей.

Химический состав стали 20: углерод (C) — 0.17-0.24 %, кремний (Si) — 0,17-0,37%, марганец (Mn) — 0,35-0,65 %;содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) — не более 0,08%, серы (S) — не более 0,4%, фосфора (Р) — 0,035%.

Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается. После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции (класс прочности 8. 8).

8).

Технологические свойства стали 20: Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности. Свариваемость стали 20 не ограничена, исключая детали, подвергавшиеся химико-термической обработке. Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни) , цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С) , тонких деталей, работающих на истирание. Сталь 20 без термической обработки или после нормализации используется для производства крюков кранов, вкладышей подшипников и прочих деталей для эксплуатации под давлением в температурном диапазоне от -40 до 450°С . Сталь 20 после химико-термической обработки идет на производство деталей, которым требуется высокая поверхностная прочность ( червяки, червячные пары, шестерни) . Широко применяют сталь 20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т. д.

Широко применяют сталь 20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т. д.

Термообработка стали 30ХГСА

Относится к среднелегированной конструкционной стали. Сталь 30ХГСА проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30ХГСА обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30ХГСАтоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 — 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30ХГСА приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Термообработка стали 65Г

Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40

Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40ХН

Сталь конструкционная легированная Используется в отраслевой в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, с предъявляемыми требованиями повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Термообработка сталь 35

Сталь конструкционная углеродистая качественная. Используется в отраслевой промышленности. Это детали невысокой прочности, подвергающиеся невысокому уровню напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13

Сталь коррозионно-стойкая жаропрочная. Используется в энергетическом машиностроении и печестроении; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у — a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Пресс-служба группы компаний ВоКа

17 сентября 2016г

Микроструктура стали 40 после закалки в воде от 840°, мелкоигольчатый мартенсит. Полная закалка

дальнейшем охлаждении сплава от точки 3 до точки 4 – ( 830 °С ) за счет выравнивающей диффузии ликвация частично снижается.

В интервале температур точек 4 — 5 происходит аллотропическое у — α превращение. На границах зерен аустенита возникают зародыши (центры кристаллизации) феррита, которые растут и развиваются за счет атомов аустенитной фазы. Имеет место перераспределение углерода между аустенитом и ферритом. Состав аустенита изменяется по линии GS, а феррита — по линии GP. Концентрация углерода в кристаллах аустенита возрастает, что приводит к снижению температуры перехода y-Fe в a- Fe.

При температуре 727°С – точка 5 концентрация углерода в аустените достигает 0,8% и из него образуется эвтектоид — феррито-цементитная смесь (α- Fe и Fe3C), получившая название перлит.

Превращение аустенита состава 0,8% С в перлит заключается в перестройке решетки у-α и диффузионном перераспределении углерода между фазами a- Fe и Fe3C. Ведущей фазой в этом превращении является цементит.

Зародыши новой фазы Fe3C возникают на границах зерен исходного аустенита, в местах скопления дислокаций или вакансий, неметаллических включений и различных примесей, дефектов упаковки. Рост частиц карбида Fe3C (6,67% С) вызывает в прилегающих к нему объемах аустенита резкое снижение углерода (обезуглероживание). В этих участках происходит аллотропическое у- α -превращение, т.е. образование феррита (почти чистое железо).

Рост кристаллов α-Fe в свою очередь ведет к обогащению окружающего аустенита углеродом и росту новых частиц Fe3C. Совместный рост кристалликов α- Fe и Fe3C наблюдается в форме пластинок.

Пластинки феррита и цементита непрерывно возникают непосредственно; друг возле друга до полного исчезновения аустенита, образуя одну перлитную колонию. В различных участках аустенита возникают и формируются несколько перлитных колоний с различной ориентацией пластин феррита и цементита.

Дальнёйшее охлаждение сплава от 727 0 С до комнатной температуры приводит к выделению незначительного количества третичного цементита вследствие уменьшения растворимости углерода в феррите по линии PQ. Однако в микроструктуре при наличии перлита обнаружить цементит невозможно. При температуре 210 ° С наблюдается магнитное превращение цементита.

При комнатной температуре структура – феррит + перлит .

При закалке данной стали закалки для обеспечения более высоких эксплутатационных характеристик изделий следует закалку с температуры 840 гр. С.

Основными факторами, определяющими структуру стали при закалке, являются температура нагрева и скорость охлаждения.

Различают неполную и полную закалку. При неполной закалке сталь нагревают до температуры на 30—50 е выше точки ACl (но ниже АСз или Аст), а при полной закалке — на 30—50° выше точек АСз или АСт, выдерживают при этой температуре и затем охлаждают с большой скоростью.

При правильно выбранной температуре нагрева и достаточной скорости охлаждения (выше критической, при которой образуется только мартенсит) доэвтектоидная сталь после полной закалки имеет структуру мелкоигольчатого мартенсита с равномерно расположенными по всему полю иглами, пересекающимися под углом примерно 60 и 120° твердость HRC 60.

Рис. 1 Микроструктура стали 40 после закалки в воде от 840°, мелкоигольчатый мартенсит. Полная закалка.

Мартенсит — пересыщенный твердый раствор углерода в а-железе с тетрагональной кристаллической решеткой — является продуктом бездиффузионного превращения аустенита при охлаждении со скоростью выше критической. Он обладает очень высокой твердостью, но сравнительно низкой вязкостью .

Наличие в структуре закаленной доэвтектоидной стали феррита свидетельствует о неполной закалке, т. е. недостаточном (ниже точки АС1) нагреве перед закалкой. При нагреве стали до температур в интервале между точками AC1 и АC3 доэвтектоидная сталь состоит из феррита и аустенита. При резком охлаждении от этих температур аустенит превращается в мартенсит, а феррит сохраняется, снижая твердость закаленной стали.

Рис. 2 Микроструктура стали 40 после закалки от 740 в воде, мартенсит + феррит. Неполная закалка.

Закалку доэвтектоидных конструкционных сталей от температур, соответствующих межкритическому интервалу (Ас1—Ас3), до недавнего времени не применяли.

Низкое отношение бт / бв выгодно для глубокой штамповки листовых

Сталь 40Х13

Сталь 40Х13 применяется для производства мерительного инструмента, пружин, подшипников, деталей компрессоров и прочих изделий, которые работают не выше 400-450°С и в слабоагрессивных средах. Сталь марки 40Х13 не сваривается.

Сталь 40Х13 обладает наилучшей коррозионноустойчивостью после закалки с температурой, обеспечивающей полное растворение карбидов. Увеличение тeмпeратуры отпуска сопровождаeтся понижением стойкости к общей коррозии. Вследствие понижения коррозионноустойчивости представляется обеднение твердого раствора по хрому ввиду выделения карбидов хрома. Снижение коррозионноустойчивости отслеживается при отпуске не выше 600°С, позднее происходит некоторое ее повышение. Поэтому коррозионноустойчивость не достигает уровня, который имеет сталь в закаленном или низкоотнущенном состоянии.

Марку стали 40Х13 уместно использовать либо спустя температурный отпуск от 200 до 400°С (с целью извлечения высоких коррозионностойкости и твердости), либо после высокотемпературного отпуска при 600-650°С с целью приобретения конструкционного материала.

В закаленном положении микроструктура состоит из карбидов, мартенсита и небольшого количества остаточного аустенита. Включая температуру закалки от 1050°С и выше твердость стали не возрастает, а даже снижается, что указывает на увеличение количества остаточного аустенита.

Технологические параметры 40Х13

Сталь 40Х13 отлично подходит для горячей пластической деформации, которую выполняют в температурном режиме от 1100 до 850 °С. Данная сталь склонна к образованию трещин при стремительных скоростях нагрева и охлаждения. Под горячую деформацию используют медленный прогрев не выше 830°С, а следом за деформацией — медленное охлаждение в песке, печи или стопе. Холодная пластическая деформация стали ограничена. В качестве смягчающей термообработки после горячей деформации используют промежуточный отжиг при температуре от 740 до 800°С или полный отжиг при температуре от 810 до 880°С с дальнейшим медленным охлаждением 25 — 50°С/ч до 600 °С. Впоследствии холодной пластической деформации — отжиг при температуре 750 °С.

Заключительной термической обработкой является закалка от 950 до 1050°С с воздушным охлаждением или масляным и отпуск на заданную твердость и коррозионноустойчивостью. Для стали, используемой для производства хирургических инструментов, рекомендуется последовательная закалка от 1020 до 1040°С с дальнейшим охлаждением в щелочи при температуре 350°С для снижения коробления и увеличения свойств упругости.

Химический состав 40Х13

| C | Cr | Mn | P | S | Si |

| 0,36-0,45 | 12-14,0 | ≤0,8 | ≤0,030 | ≤0,025 | ≤0,8 |

Физические свойства 40Х13

| Характеристики | Свойства стали |

| Плотность, кг/м3 Теплопроводность при 100 °С, Вт/(м К) Удельное электросопротивление при 20 °С ρ ·106, Ом м Температурный коэффициент линейного расширения α 106, К-1при 20-100 °С |

7,68 · 103 28,9 0,59 10,3 |

Механические свойства 40Х13

| Вид продукции | Режим термической обработки | σв, Н/мм² | δ5, % | HRC | НВ | ||||

| не менее | |||||||||

| ГОСТ 5582-75 | Лист тонкий | Отжиг или отпуск при 740-800 °С | 550 | 15 | — | — | |||

| ГОСТ 5949-75 | Сорт Ø, ¤ до 200 мм Калиброванная сталь | Отжиг или отпуск | — | — | — | 229-143 | |||

| Закалка: с 950-1050°С; с 1000-1050 °С, охлаждение в масле; отпуск при 200-300°С, охлаждение на воздухе или в масле | — | — | 50 | — | |||||

Механические свойства при повышенных температурах

| tисп, °С | закалка с 1050 °С на воздухе, отпуск при 600 °С, твердость 311-331 НВ | 20 | 200 | 300 | 400 | 500 | 600 | закалка с 1050 °С на воздухе, отпуск при 650 °С, твердость 277-286 НВ | 450 | 500 |

| σв, Н/мм² | 1140 | 960 | 920 | 795 | 530 | 310 | 650 | 555 | ||

| σ0,2, Н/мм² | 910 | 830 | 730 | 685 | 475 | 260 | 555 | — | ||

| δ5, % | 12,5 | 11,0 | 10,0 | 11,5 | 19,5 | 21,0 | 15,0 | 18,0 | ||

| ψ, % | 32,0 | 40,0 | 38,5 | 45,0 | 76,5 | 84,0 | 44,0 | 67,0 | ||

| KCU, Дж/см2 | 12 | 50 | 70 | 75 | 80 | 120 | — | 135 |

Прокат листовой горячекатаный (ГОСТ 19903-74)

| Толщина листа, мм | Ширина листа, мм | Масса 1 м, кг |

|---|---|---|

| 0,55 | 500 | 2,16 |

| 510 | 2,20 | |

| 600 | 2,59 | |

| 650 | 2,81 | |

| 670 | 2,89 | |

| 700 | 3,02 | |

| 710 | 3,07 | |

| 750 | 2,34 | |

| 1000 | 4,32 | |

| 1,00 | 600 | 4,71 |

| 650 | 5,10 | |

| 670 | 5,26 | |

| 700 | 5,50 | |

| 710 | 5,57 | |

| 750 | 5,89 | |

| 800 | 6,28 | |

| 850 | 6,67 | |

| 900 | 7,07 | |

| 950 | 7,46 | |

| 1000 | 7,85 | |

| 1250 | 9,81 | |

| 1,50 | 600 | 7,07 |

| 650 | 7,65 | |

| 670 | 7,89 | |

| 700 | 8,24 | |

| 710 | 8,36 | |

| 750 | 8,83 | |

| 800 | 9,42 | |

| 850 | 10,01 | |

| 900 | 10,60 | |

| 950 | 11,19 | |

| 1000 | 11,78 | |

| 1100 | 12,95 | |

| 1250 | 14,72 | |

| 1400 | 16,49 | |

| 1420 | 16,72 | |

| 1500 | 17,66 | |

| 2,00 | 600 | 9,42 |

| 650 | 10,21 | |

| 670 | 10,52 | |

| 700 | 10,99 | |

| 710 | 11,15 | |

| 750 | 11,78 | |

| 800 | 12,56 | |

| 850 | 13,35 | |

| 900 | 14,13 | |

| 950 | 14,92 | |

| 1000 | 15,70 | |

| 1100 | 17,27 | |

| 1250 | 19,63 | |

| 1400 | 21,98 | |

| 1420 | 22,29 | |

| 1500 | 23,55 | |

| 3,00 | 600 | 14,13 |

| 650 | 15,31 | |

| 670 | 15,78 | |

| 700 | 16,49 | |

| 710 | 16,72 | |

| 750 | 17,66 | |

| 800 | 18,84 | |

| 850 | 20,02 | |

| 900 | 21,20 | |

| 950 | 22,37 | |

| 1000 | 23,55 | |

| 1100 | 25,91 | |

| 1250 | 29,44 | |

| 1400 | 32,97 | |

| 1420 | 33,44 | |

| 1500 | 35,33 | |

| 1600 | 37,68 | |

| 1700 | 40,04 | |

| 1800 | 42,39 | |

| 4,00 | 600 | 18,84 |

| 650 | 20,41 | |

| 670 | 21,04 | |

| 700 | 21,98 | |

| 710 | 22,29 | |

| 750 | 23,55 | |

| 800 | 25,12 | |

| 850 | 26,69 | |

| 900 | 28,26 | |

| 950 | 29,83 | |

| 1000 | 31,40 | |

| 1100 | 34,54 | |

| 1250 | 39,25 | |

| 1400 | 43,96 | |

| 1420 | 44,59 | |

| 1500 | 47,10 | |

| 1600 | 52,24 | |

| 1700 | 53,38 | |

| 1800 | 56,52 | |

| 5,00 | 600 | 23,55 |

| 650 | 25,51 | |

| 670 | 26,30 | |

| 700 | 27,48 | |

| 710 | 27,87 | |

| 750 | 29,44 | |

| 800 | 31,40 | |

| 850 | 33,36 | |

| 900 | 35,33 | |

| 950 | 37,29 | |

| 1000 | 39,25 | |

| 1100 | 43,18 | |

| 1250 | 49,06 | |

| 1400 | 54,95 | |

| 1420 | 55,74 | |

| 1500 | 58,88 | |

| 1600 | 62,80 | |

| 1700 | 66,73 | |

| 1800 | 70,65 | |

| 6,00 | 700 | 32,97 |

| 710 | 33,44 | |

| 750 | 35,33 | |

| 800 | 37,68 | |

| 850 | 40,04 | |

| 900 | 42,39 | |

| 950 | 44,75 | |

| 1000 | 47,10 | |

| 1100 | 51,81 | |

| 1250 | 58,88 | |

| 1400 | 65,94 | |

| 1420 | 66,88 | |

| 1500 | 70,65 | |

| 1600 | 75,36 | |

| 1700 | 80,07 | |

| 1800 | 84,78 | |

| 1900 | 89,49 | |

| 2000 | 94,20 | |

| 8,00 | 700 | 43,96 |

| 710 | 44,59 | |

| 750 | 47,10 | |

| 800 | 50,24 | |

| 850 | 53,38 | |

| 900 | 56,52 | |

| 950 | 59,66 | |

| 1000 | 62,80 | |

| 1100 | 69,08 | |

| 1250 | 78,50 | |

| 1400 | 87,92 | |

| 1420 | 89,18 | |

| 1500 | 94,20 | |

| 1600 | 100,48 | |

| 1700 | 106,76 | |

| 1800 | 113,04 | |

| 1900 | 119,32 | |

| 2000 | 125,60 | |

| 2100 | 131,88 | |

| 2200 | 138,16 | |

| 2300 | 144,44 | |

| 2400 | 150,72 | |

| 2500 | 157,00 | |

| 10,00 | 700 | 54,95 |

| 710 | 55,74 | |

| 750 | 58,88 | |

| 800 | 62,80 | |

| 850 | 66,73 | |

| 900 | 70,65 | |

| 950 | 74,58 | |

| 1000 | 78,50 | |

| 1100 | 86,35 | |

| 1250 | 98,13 | |

| 1400 | 109,90 | |

| 1420 | 111,47 | |

| 1500 | 117,75 | |

| 1600 | 125,60 | |

| 1700 | 133,45 | |

| 1800 | 141,30 | |

| 1900 | 149,15 | |

| 2000 | 157,00 | |

| 2100 | 164,85 | |

| 2200 | 172,70 | |

| 2300 | 180,55 | |

| 2400 | 188,40 | |

| 2500 | 196,25 | |

| 12,00 | 1000 | 94,20 |

| 1100 | 103,62 | |

| 1250 | 117,75 | |

| 1400 | 131,88 | |

| 1420 | 133,76 | |

| 1500 | 141,30 | |

| 1600 | 150,72 | |

| 1700 | 160,14 | |

| 1800 | 169,56 | |

| 1900 | 178,98 | |

| 2000 | 188,40 | |

| 2100 | 197,82 | |

| 2200 | 207,24 | |

| 2300 | 216,66 | |

| 2400 | 226,08 | |

| 2500 | 235,50 | |

| 14,00 | 1000 | 109,90 |

| 1100 | 120,89 | |

| 1250 | 137,38 | |

| 1400 | 153,86 | |

| 1420 | 156,06 | |

| 1500 | 164,85 | |

| 1600 | 175,84 | |

| 1700 | 186,83 | |

| 1800 | 197,82 | |

| 1900 | 208,81 | |

| 2000 | 219,80 | |

| 2100 | 230,79 | |

| 2200 | 241,78 | |

| 2300 | 252,77 | |

| 2400 | 263,76 | |

| 2500 | 274,75 | |

| 2600 | 285,74 | |

| 2700 | 296,73 | |

| 2800 | 307,72 | |

| 16,00 | 1000 | 125,60 |

| 1100 | 138,16 | |

| 1250 | 157,00 | |

| 1400 | 175,84 | |

| 1420 | 178,35 | |

| 1500 | 188,40 | |

| 1600 | 200,96 | |

| 1700 | 213,52 | |

| 1800 | 226,08 | |

| 1900 | 238,64 | |

| 2000 | 251,20 | |

| 2100 | 263,76 | |

| 2200 | 276,32 | |

| 2300 | 288,88 | |

| 2400 | 301,44 | |

| 2500 | 314,00 | |

| 2600 | 326,56 | |

| 2700 | 339,12 | |

| 2800 | 351,68 | |

| 18,00 | 1000 | 141,30 |

| 1100 | 155,43 | |

| 1250 | 176,63 | |

| 1400 | 197,82 | |

| 1420 | 200,65 | |

| 1500 | 211,95 | |

| 1600 | 226,08 | |

| 1700 | 240,21 | |

| 1800 | 254,34 | |

| 1900 | 268,47 | |

| 2000 | 282,60 | |

| 2100 | 296,73 | |

| 2200 | 310,86 | |

| 2300 | 324,99 | |

| 2400 | 339,12 | |

| 2500 | 353,25 | |

| 2600 | 367,38 | |

| 2700 | 381,51 | |

| 2800 | 395,64 | |

| 20,00 | 1000 | 157,00 |

| 1100 | 172,70 | |

| 1250 | 196,25 | |

| 1400 | 219,80 | |

| 1420 | 222,94 | |

| 1500 | 235,50 | |

| 1600 | 251,20 | |

| 1700 | 266,90 | |

| 1800 | 282,60 | |

| 1900 | 298,30 | |

| 2000 | 314,00 | |

| 2100 | 329,70 | |

| 2200 | 345,40 | |

| 2300 | 361,10 | |

| 2400 | 376,80 | |

| 2500 | 392,50 | |

| 2600 | 408,20 | |

| 2700 | 423,90 | |

| 2800 | 439,60 | |

| 25,00 | 1000 | 196,25 |

| 1100 | 215,88 | |

| 1250 | 245,31 | |

| 1400 | 274,75 | |

| 1420 | 278,68 | |

| 1500 | 294,38 | |

| 1600 | 314,00 | |

| 1700 | 333,63 | |

| 1800 | 353,25 | |

| 1900 | 372,88 | |

| 2000 | 392,50 | |

| 2100 | 412,13 | |

| 2200 | 431,75 | |

| 2300 | 451,38 | |

| 2400 | 471,00 | |

| 2500 | 490,63 | |

| 2600 | 510,25 | |

| 2700 | 529,88 | |

| 2800 | 549,50 | |

| 30,00 | 1250 | 294,38 |

| 1400 | 329,70 | |

| 1420 | 334,41 | |

| 1500 | 353,25 | |

| 1600 | 376,80 | |

| 1700 | 400,35 | |

| 1800 | 423,90 | |

| 1900 | 447,45 | |

| 2000 | 471,00 | |

| 2100 | 494,55 | |

| 2200 | 518,10 | |

| 2300 | 541,65 | |

| 2400 | 565,20 | |

| 2500 | 588,75 | |

| 2600 | 612,30 | |

| 2700 | 635,85 | |

| 2800 | 659,40 | |

| 2900 | 682,95 | |

| 3000 | 706,50 | |

| 3200 | 753,60 | |

| 3600 | 847,80 | |

| 40,00 | 1250 | 392,50 |

| 1400 | 439,60 | |

| 1420 | 445,88 | |

| 1500 | 471,00 | |

| 1600 | 502,40 | |

| 1700 | 533,80 | |

| 1800 | 565,20 | |

| 1900 | 596,60 | |

| 2000 | 682,00 | |

| 2100 | 659,40 | |

| 2200 | 690,80 | |

| 2300 | 722,20 | |

| 2400 | 753,60 | |

| 2500 | 785,00 | |

| 2600 | 816,40 | |

| 2700 | 847,80 | |

| 2800 | 879,20 | |

| 2900 | 910,60 | |

| 3000 | 942,00 | |

| 3200 | 1004,80 | |

| 3600 | 1130,40 | |

| 50,00 | 1250 | 490,63 |

| 1400 | 549,50 | |

| 1420 | 557,35 | |

| 1500 | 588,75 | |

| 1600 | 628,00 | |

| 1700 | 667,25 | |

| 1800 | 706,50 | |

| 1900 | 745,75 | |

| 2000 | 785,00 | |

| 2100 | 824,25 | |

| 2200 | 863,50 | |

| 2300 | 902,75 | |

| 2400 | 942,00 | |

| 2500 | 981,25 | |

| 2600 | 1020,50 | |

| 2700 | 1059,75 | |

| 2800 | 1099,00 | |

| 2900 | 1138,25 | |

| 3000 | 1177,50 | |

| 3200 | 1256,00 | |

| 3600 | 1413,00 | |

| 3800 | 1491,50 | |

| 60,00 | 1250 | 588,75 |

| 1400 | 659,40 | |

| 1420 | 668,82 | |

| 1500 | 706,50 | |

| 1600 | 753,60 | |

| 1700 | 800,70 | |

| 1800 | 847,80 | |

| 1900 | 894,90 | |

| 2000 | 942,00 | |

| 2100 | 989,10 | |

| 2200 | 1036,20 | |

| 2300 | 1083,30 | |

| 2400 | 1130,40 | |

| 2500 | 1177,50 | |

| 2600 | 1224,60 | |

| 2700 | 1271,70 | |

| 2800 | 1318,80 | |

| 2900 | 1365,90 | |

| 3000 | 1413,00 | |

| 3200 | 1507,20 | |

| 3600 | 1695,60 | |

| 3800 | 1789,80 | |

| 70,00 | 1250 | 686,88 |

| 1400 | 769,30 | |

| 1420 | 780,29 | |

| 1500 | 824,25 | |

| 1600 | 879,20 | |

| 1700 | 934,15 | |

| 1800 | 989,10 | |

| 1900 | 1044,05 | |

| 2000 | 1099,00 | |

| 2100 | 1153,95 | |

| 2200 | 1208,90 | |

| 2300 | 1263,85 | |

| 2400 | 1318,80 | |

| 2500 | 1373,75 | |

| 2600 | 1428,70 | |

| 2700 | 1483,65 | |

| 2800 | 1538,60 | |

| 2900 | 1593,55 | |

| 3000 | 1648,50 | |

| 3200 | 1758,40 | |

| 3600 | 1978,20 | |

| 3800 | 2088,10 | |

| 80,00 | 1250 | 785,00 |

| 1400 | 879,20 | |

| 1420 | 891,76 | |

| 1500 | 942,00 | |

| 1600 | 1004,80 | |

| 1700 | 1067,60 | |

| 1800 | 1130,40 | |

| 1900 | 1193,20 | |

| 2000 | 1256,00 | |

| 2100 | 1318,80 | |

| 2200 | 1381,60 | |

| 2300 | 1444,40 | |

| 2400 | 1507,20 | |

| 2500 | 1570,00 | |

| 2600 | 1632,80 | |

| 2700 | 1695,60 | |

| 2800 | 1758,40 | |

| 2900 | 1821,20 | |

| 3000 | 1884,00 | |

| 3200 | 2009,60 | |

| 3600 | 2260,80 | |

| 3800 | 2386,40 | |

| 90,00 | 1250 | 883,13 |

| 1400 | 989,10 | |

| 1420 | 1003,23 | |

| 1500 | 1059,75 | |

| 1600 | 1130,40 | |

| 1700 | 1201,05 | |

| 1800 | 1271,70 | |

| 1900 | 1342,35 | |

| 2000 | 1413,00 | |

| 2100 | 1483,65 | |

| 2200 | 1554,30 | |

| 2300 | 1624,95 | |

| 2400 | 1695,60 | |

| 2500 | 1766,25 | |

| 2600 | 1836,90 | |

| 2700 | 1907,55 | |

| 2800 | 1978,20 | |

| 2900 | 2048,85 | |

| 3000 | 2119,50 | |

| 3200 | 2260,80 | |

| 3600 | 2543,40 | |

| 3800 | 2684,70 | |

| 100,00 | 1250 | 981,25 |

| 1400 | 1099,00 | |

| 1420 | 1114,70 | |

| 1500 | 1177,50 | |

| 1600 | 1256,00 | |

| 1700 | 1334,50 | |

| 1800 | 1413,00 | |

| 1900 | 1491,50 | |

| 2000 | 1570,00 | |

| 2100 | 1648,50 | |

| 2200 | 1727,00 | |

| 2300 | 1805,50 | |

| 2400 | 1884,00 | |

| 2500 | 1962,50 | |

| 2600 | 2041,00 | |

| 2700 | 2119,50 | |

| 2800 | 2198,00 | |

| 2900 | 2276,50 | |

| 3000 | 2355,00 | |

| 3200 | 2512,00 | |

| 3600 | 2826,00 | |

| 3800 | 2983,00 | |

| 110,00 | 1250 | 1079,38 |

| 1400 | 1208,90 | |

| 1420 | 1226,17 | |

| 1500 | 1295,25 | |

| 1600 | 1381,60 | |

| 1700 | 1467,95 | |

| 1800 | 1554,30 | |

| 1900 | 1640,65 | |

| 2000 | 1727,00 | |

| 2100 | 1813,35 | |

| 2200 | 1889,70 | |

| 2300 | 1986,05 | |

| 2400 | 2072,40 | |

| 2500 | 2158,75 | |

| 2600 | 2245,10 | |

| 2700 | 2331,45 | |

| 2800 | 2417,80 | |

| 2900 | 2504,15 | |

| 3000 | 2590,50 | |

| 3200 | 2763,20 | |

| 3600 | 3108,60 | |

| 3800 | 3281,30 | |

| 120,00 | 1250 | 1177,50 |

| 1400 | 1318,80 | |

| 1420 | 1337,64 | |

| 1500 | 1413,00 | |

| 1600 | 1507,20 | |

| 1700 | 1601,40 | |

| 1800 | 1695,60 | |

| 1900 | 1789,80 | |

| 2000 | 1884,00 | |

| 2100 | 1978,20 | |

| 2200 | 2072,40 | |

| 2300 | 2166,60 | |

| 2400 | 2260,80 | |

| 2500 | 2355,00 | |

| 2600 | 2449,20 | |

| 2700 | 2543,40 | |

| 2800 | 2637,60 | |

| 2900 | 2731,80 | |

| 3000 | 2826,00 | |

| 3200 | 3014,40 | |

| 3600 | 3391,20 | |

| 3800 | 3579,60 | |

| 130,00 | 1250 | 1257,63 |

| 1400 | 1428,70 | |

| 1420 | 1449,11 | |

| 1500 | 1530,75 | |

| 1600 | 1632,80 | |

| 1700 | 1734,85 | |

| 1800 | 1836,90 | |

| 1900 | 1938,95 | |

| 2000 | 2041,00 | |

| 2100 | 2143,05 | |

| 2200 | 2245,10 | |

| 2300 | 2347,15 | |

| 2400 | 2449,0 | |

| 2500 | 2551,25 | |

| 2600 | 2653,30 | |

| 2700 | 2755,35 | |

| 2800 | 2857,40 | |

| 2900 | 2959,45 | |

| 3000 | 3061,50 | |

| 3200 | 3265,60 | |

| 3600 | 3673,80 | |

| 3800 | 3877,90 | |

| 140,00 | 1250 | 1373,75 |

| 1400 | 1538,60 | |

| 1420 | 1560,58 | |

| 1500 | 1648,50 | |

| 1600 | 1758,40 | |

| 1700 | 1868,30 | |

| 1800 | 1978,20 | |

| 1900 | 2088,10 | |

| 2000 | 2198,00 | |

| 2100 | 2307,90 | |

| 2200 | 2417,80 | |

| 2300 | 2527,70 | |

| 2400 | 2637,60 | |

| 2500 | 2747,50 | |

| 2600 | 2857,40 | |

| 2700 | 2967,30 | |

| 2800 | 3077,20 | |

| 2900 | 3187,10 | |

| 3000 | 3297,00 | |

| 3200 | 3516,80 | |

| 3600 | 3956,40 | |

| 3800 | 4176,20 | |

| 150,00 | 1250 | 1471,88 |

| 1400 | 1648,50 | |

| 1420 | 1672,05 | |

| 1500 | 1766,25 | |

| 1600 | 1884,00 | |

| 1700 | 2001,75 | |

| 1800 | 2119,50 | |

| 1900 | 2237,25 | |

| 2000 | 2355,00 | |

| 2100 | 2472,75 | |

| 2200 | 2590,50 | |

| 2300 | 2708,25 | |

| 2400 | 2826,00 | |

| 2500 | 2943,75 | |

| 2600 | 3061,50 | |

| 2700 | 3179,25 | |

| 2800 | 3297,00 | |

| 2900 | 3414,75 | |

| 3000 | 3532,50 | |

| 3200 | 3768,00 | |

| 3600 | 4239,00 | |

| 3800 | 4474,50 | |

| 160,00 | 1250 | 1570,00 |

| 1400 | 1758,40 | |

| 1420 | 1783,52 | |

| 1500 | 1884,00 | |

| 1600 | 2009,60 | |

| 1700 | 2135,20 | |

| 1800 | 2260,80 | |

| 1900 | 2386,40 | |

| 2000 | 2512,00 | |

| 2100 | 2637,60 | |

| 2200 | 2763,20 | |

| 2300 | 2888,80 | |

| 2400 | 3014,40 | |

| 2500 | 3140,00 | |

| 2600 | 3265,60 | |

| 2700 | 3391,20 | |

| 2800 | 3516,80 | |

| 2900 | 3642,40 | |

| 3000 | 3768,00 | |

| 3200 | 4019,20 | |

| 3600 | 4521,60 | |

| 3800 | 4772,80 |

Прокат листовой холоднокатаный (ГОСТ 19904-90)

| Толщина листа, мм | Ширина листа, мм | Масса 1 м, кг |

|---|---|---|

| 0,35 | 500 | 1,37 |

| 550 | 1,51 | |

| 600 | 1,65 | |

| 650 | 1,79 | |

| 700 | 1,92 | |

| 750 | 2,06 | |

| 800 | 2,20 | |

| 850 | 2,34 | |

| 900 | 2,47 | |

| 950 | 2,61 | |

| 1000 | 2,75 | |

| 1100 | 3,02 | |

| 1200 | 3,30 | |

| 1250 | 3,43 | |

| 0,40 | 500 | 1,57 |

| 550 | 1,73 | |

| 600 | 1,88 | |

| 650 | 2,04 | |

| 700 | 2,20 | |

| 750 | 2,36 | |

| 800 | 2,51 | |

| 850 | 2,67 | |

| 900 | 2,83 | |

| 950 | 2,98 | |

| 1000 | 3,14 | |

| 1100 | 3,45 | |

| 1200 | 3,77 | |

| 1250 | 3,93 | |

| 0,45 | 500 | 1,77 |

| 550 | 1,94 | |

| 600 | 2,12 | |

| 650 | 2,30 | |

| 700 | 2,47 | |

| 750 | 2,65 | |

| 800 | 2,83 | |

| 850 | 3,00 | |

| 900 | 3,18 | |

| 950 | 3,36 | |

| 1000 | 3,53 | |

| 1100 | 3,89 | |

| 1200 | 4,24 | |

| 1250 | 4,42 | |

| 0,50 | 500 | 1,96 |

| 550 | 2,16 | |

| 600 | 2,36 | |

| 650 | 2,55 | |

| 700 | 2,75 | |

| 750 | 2,94 | |

| 800 | 3,14 | |

| 850 | 3,34 | |

| 900 | 3,53 | |

| 950 | 3,73 | |

| 1000 | 3,93 | |

| 1100 | 4,32 | |

| 1200 | 4,71 | |

| 1250 | 4,91 | |

| 0,55 | 500 | 2,16 |

| 550 | 2,37 | |

| 600 | 2,59 | |

| 650 | 2,81 | |

| 700 | 3,02 | |

| 750 | 3,24 | |

| 800 | 3,45 | |

| 850 | 3,67 | |

| 900 | 3,89 | |

| 950 | 4,10 | |

| 1000 | 4,32 | |

| 1100 | 4,75 | |

| 1200 | 5,18 | |

| 1250 | 5,40 | |

| 1400 | 6,04 | |

| 1450 | 6,26 | |

| 1500 | 6,48 | |

| 0,60 | 500 | 2,36 |

| 550 | 2,59 | |

| 600 | 2,83 | |

| 650 | 3,06 | |

| 700 | 3,30 | |

| 750 | 3,53 | |

| 800 | 3,77 | |

| 850 | 4,00 | |

| 900 | 4,24 | |

| 950 | 4,47 | |

| 1000 | 4,71 | |

| 1100 | 5,18 | |

| 1200 | 5,65 | |

| 1250 | 5,89 | |

| 1400 | 6,59 | |

| 1450 | 6,83 | |

| 1500 | 7,07 | |

| 0,65 | 500 | 2,55 |

| 550 | 2,81 | |

| 600 | 3,06 | |

| 650 | 3,32 | |

| 700 | 3,57 | |

| 750 | 3,83 | |

| 800 | 4,08 | |

| 850 | 4,34 | |

| 900 | 4,59 | |

| 950 | 4,85 | |

| 1000 | 5,10 | |

| 1100 | 5,61 | |

| 1200 | 6,12 | |

| 1250 | 6,38 | |

| 1400 | 7,14 | |

| 1450 | 7,40 | |

| 1500 | 7,65 | |

| 0,70 | 500 | 2,75 |

| 550 | 3,02 | |

| 600 | 3,30 | |

| 650 | 3,57 | |

| 700 | 3,85 | |

| 750 | 4,12 | |

| 800 | 4,40 | |

| 850 | 4,67 | |

| 900 | 4,95 | |

| 950 | 5,22 | |

| 1000 | 5,50 | |

| 1100 | 6,04 | |

| 1200 | 6,59 | |

| 1250 | 6,87 | |

| 1400 | 7,69 | |

| 1450 | 7,97 | |

| 1500 | 8,24 | |

| 0,75 | 500 | 2,94 |

| 550 | 3,24 | |

| 600 | 3,53 | |

| 650 | 3,83 | |

| 700 | 4,12 | |

| 750 | 4,42 | |

| 800 | 4,71 | |

| 850 | 5,00 | |

| 900 | 5,30 | |

| 950 | 5,59 | |

| 1000 | 5,89 | |

| 1100 | 6,48 | |

| 1200 | 7,07 | |

| 1250 | 7,36 | |

| 1400 | 8,24 | |

| 1450 | 8,54 | |

| 1500 | 8,83 | |

| 0,80 | 500 | 3,14 |

| 550 | 3,45 | |

| 600 | 3,77 | |

| 650 | 4,08 | |

| 700 | 4,40 | |

| 750 | 4,71 | |

| 800 | 5,02 | |

| 850 | 5,34 | |

| 900 | 5,65 | |

| 950 | 5,97 | |

| 1000 | 6,28 | |

| 1100 | 6,91 | |

| 1200 | 7,54 | |

| 1250 | 7,85 | |

| 1400 | 8,79 | |

| 1450 | 9,11 | |

| 1500 | 9,42 | |

| 1600 | 10,05 | |

| 0,90 | 500 | 3,53 |

| 550 | 3,89 | |

| 600 | 4,24 | |

| 650 | 4,59 | |

| 700 | 4,95 | |

| 750 | 5,30 | |

| 800 | 5,65 | |

| 850 | 6,01 | |

| 900 | 6,36 | |

| 950 | 6,71 | |

| 1000 | 7,07 | |

| 1100 | 7,77 | |

| 1200 | 8,48 | |

| 1250 | 8,83 | |

| 1400 | 9,89 | |

| 1450 | 10,24 | |

| 1500 | 10,60 | |

| 1600 | 11,30 | |

| 1700 | 12,01 | |

| 1,00 | 500 | 3,93 |

| 550 | 4,32 | |

| 600 | 4,71 | |

| 650 | 5,10 | |

| 700 | 5,50 | |

| 750 | 5,89 | |

| 800 | 6,28 | |

| 850 | 6,67 | |

| 900 | 7,07 | |

| 950 | 7,46 | |

| 1000 | 7,85 | |

| 1100 | 8,46 | |

| 1200 | 9,42 | |

| 1250 | 9,81 | |

| 1400 | 10,99 | |

| 1450 | 11,38 | |

| 1500 | 11,78 | |

| 1600 | 12,56 | |

| 1700 | 13,35 | |

| 1,10 | 500 | 4,32 |

| 550 | 4,75 | |

| 600 | 5,18 | |

| 650 | 5,61 | |

| 700 | 6,04 | |

| 750 | 6,48 | |

| 800 | 6,91 | |

| 850 | 7,34 | |

| 900 | 7,77 | |

| 950 | 8,20 | |

| 1000 | 8,64 | |

| 1100 | 9,50 | |

| 1200 | 10,36 | |

| 1250 | 10,79 | |

| 1400 | 12,09 | |

| 1450 | 12,52 | |

| 1500 | 12,95 | |

| 1600 | 13,82 | |

| 1700 | 16,68 | |

| 1800 | 15,54 | |

| 1,20 | 500 | 4,71 |

| 550 | 5,18 | |

| 600 | 5,65 | |

| 650 | 6,12 | |

| 700 | 6,59 | |

| 750 | 7,07 | |

| 800 | 7,54 | |

| 850 | 8,01 | |

| 900 | 8,48 | |

| 950 | 8,95 | |

| 1000 | 9,42 | |

| 1100 | 10,36 | |

| 1200 | 11,30 | |

| 1250 | 11,78 | |

| 1400 | 13,19 | |

| 1450 | 13,66 | |

| 1500 | 14,13 | |

| 1600 | 15,07 | |

| 1700 | 16,01 | |

| 1800 | 16,96 | |

| 1,30 | 500 | 5,10 |

| 550 | 5,61 | |

| 600 | 6,12 | |

| 650 | 6,63 | |

| 700 | 7,14 | |

| 750 | 7,65 | |

| 800 | 8,16 | |

| 850 | 8,67 | |

| 900 | 9,18 | |

| 950 | 9,69 | |

| 1000 | 10,21 | |

| 1100 | 11,23 | |

| 1200 | 12,25 | |

| 1250 | 12,76 | |

| 1400 | 14,29 | |

| 1450 | 14,80 | |

| 1500 | 15,31 | |

| 1600 | 16,33 | |

| 1700 | 17,35 | |

| 1800 | 18,37 | |

| 1,40 | 500 | 5,50 |

| 550 | 6,04 | |

| 600 | 6,59 | |

| 650 | 7,14 | |

| 700 | 7,69 | |

| 750 | 8,24 | |

| 800 | 8,79 | |

| 850 | 9,34 | |

| 900 | 9,89 | |

| 950 | 10,44 | |

| 1000 | 10,99 | |

| 1100 | 12,09 | |

| 1200 | 13,19 | |

| 1250 | 13,74 | |

| 1400 | 15,39 | |

| 1450 | 15,94 | |

| 1500 | 16,49 | |

| 1600 | 17,58 | |

| 1700 | 18,68 | |

| 1800 | 19,78 | |

| 1900 | 20,88 | |

| 2000 | 21,98 | |

| 2100 | 23,08 | |

| 2200 | 24,18 | |

| 2300 | 25,28 | |

| 1,50 | 500 | 5,89 |

| 550 | 6,48 | |

| 600 | 7,07 | |

| 650 | 7,65 | |

| 700 | 8,24 | |

| 750 | 8,83 | |

| 800 | 9,42 | |

| 850 | 10,01 | |

| 900 | 10,60 | |

| 950 | 11,19 | |

| 1000 | 11,78 | |

| 1100 | 12,95 | |

| 1200 | 14,13 | |

| 1250 | 14,72 | |

| 1400 | 16,49 | |

| 1450 | 17,07 | |

| 1500 | 17,66 | |

| 1600 | 18,84 | |

| 1700 | 20,02 | |

| 1800 | 21,20 | |

| 1900 | 22,37 | |

| 2000 | 23,55 | |

| 2100 | 24,73 | |

| 2200 | 25,91 | |

| 2300 | 27,08 | |

| 1,60 | 500 | 6,28 |

| 550 | 6,91 | |

| 600 | 7,54 | |

| 650 | 8,16 | |

| 700 | 8,79 | |

| 750 | 9,42 | |

| 800 | 10,05 | |

| 850 | 10,68 | |

| 900 | 11,30 | |

| 950 | 11,93 | |

| 1000 | 12,56 | |

| 1100 | 13,82 | |

| 1200 | 15,07 | |

| 1250 | 15,70 | |

| 1400 | 17,58 | |

| 1450 | 18,21 | |

| 1500 | 18,84 | |

| 1600 | 20,10 | |

| 1700 | 21,35 | |

| 1800 | 22,61 | |

| 1900 | 23,86 | |

| 2000 | 25,12 | |

| 2100 | 26,38 | |

| 2200 | 27,63 | |

| 2300 | 28,89 | |

| 1,70 | 500 | 6,67 |

| 550 | 7,34 | |

| 600 | 8,01 | |

| 650 | 8,67 | |

| 700 | 9,34 | |

| 750 | 10,01 | |

| 800 | 10,68 | |

| 850 | 11,34 | |

| 900 | 12,01 | |

| 950 | 12,68 | |

| 1000 | 13,35 | |

| 1100 | 14,68 | |

| 1200 | 16,01 | |

| 1250 | 16,68 | |

| 1400 | 18,68 | |

| 1450 | 19,35 | |

| 1500 | 20,02 | |

| 1600 | 21,35 | |

| 1700 | 22,69 | |

| 1800 | 24,02 | |

| 1900 | 25,36 | |

| 2000 | 26,69 | |

| 2100 | 28,02 | |

| 2200 | 29,36 | |

| 2300 | 30,69 | |

| 1,80 | 500 | 7,07 |

| 550 | 7,77 | |

| 600 | 8,48 | |

| 650 | 9,18 | |

| 700 | 9,89 | |

| 750 | 10,60 | |

| 800 | 11,30 | |

| 850 | 12,01 | |

| 900 | 12,72 | |

| 950 | 13,42 | |

| 1000 | 14,13 | |

| 1100 | 15,54 | |

| 1200 | 16,96 | |

| 1250 | 17,66 | |

| 1400 | 19,78 | |

| 1450 | 20,49 | |

| 1500 | 21,20 | |

| 1600 | 22,61 | |

| 1700 | 24,02 | |

| 1800 | 25,43 | |

| 1900 | 26,85 | |

| 2000 | 28,26 | |

| 2100 | 29,67 | |

| 2200 | 31,09 | |

| 2300 | 32,50 | |

| 1,90 | 500 | 7,46 |

| 550 | 8,20 | |

| 600 | 8,95 | |

| 650 | 9,69 | |

| 700 | 10,44 | |

| 750 | 11,19 | |

| 800 | 11,93 | |

| 850 | 12,68 | |

| 900 | 13,42 | |

| 950 | 14,17 | |

| 1000 | 14,92 | |

| 1100 | 16,41 | |

| 1200 | 17,90 | |

| 1250 | 18,64 | |

| 1400 | 20,88 | |

| 1450 | 21,63 | |

| 1500 | 22,37 | |

| 1600 | 23,86 | |

| 1700 | 25,36 | |

| 1800 | 26,85 | |

| 1900 | 28,34 | |

| 2000 | 29,83 | |

| 2100 | 31,32 | |

| 2200 | 32,81 | |

| 2300 | 34,30 | |

| 2,00 | 500 | 7,85 |

| 550 | 8,64 | |

| 600 | 9,42 | |

| 650 | 10,21 | |

| 700 | 10,99 | |

| 750 | 11,78 | |

| 800 | 12,56 | |

| 850 | 13,35 | |

| 900 | 14,13 | |

| 950 | 14,92 | |

| 1000 | 15,70 | |

| 1100 | 17,27 | |

| 1200 | 18,84 | |

| 1250 | 19,63 | |

| 1400 | 21,98 | |

| 1450 | 22,77 | |

| 1500 | 23,55 | |

| 1600 | 25,12 | |

| 1700 | 26,69 | |

| 1800 | 28,26 | |

| 1900 | 29,83 | |

| 2000 | 31,40 | |

| 2100 | 32,97 | |

| 2200 | 34,54 | |

| 2300 | 36,11 | |

| 2,20 | 500 | 8,64 |

| 550 | 9,50 | |

| 600 | 10,36 | |

| 650 | 11,23 | |

| 700 | 12,09 | |

| 750 | 12,95 | |

| 800 | 13,82 | |

| 850 | 14,68 | |

| 900 | 15,54 | |

| 950 | 16,41 | |

| 1000 | 17,27 | |

| 1100 | 19,00 | |

| 1200 | 20,72 | |

| 1250 | 21,59 | |

| 1400 | 24,18 | |

| 1450 | 25,04 | |

| 1500 | 25,91 | |

| 1600 | 27,63 | |

| 1700 | 29,36 | |

| 1800 | 31,09 | |

| 1900 | 32,81 | |

| 2000 | 34,54 | |

| 2100 | 36,27 | |

| 2200 | 37,99 | |

| 2300 | 39,72 | |

| 2350 | 40,58 | |

| 2,50 | 500 | 9,81 |

| 550 | 10,79 | |

| 600 | 11,78 | |

| 650 | 12,76 | |

| 700 | 13,74 | |

| 750 | 14,72 | |

| 800 | 15,70 | |

| 850 | 16,68 | |

| 900 | 17,66 | |

| 950 | 18,64 | |

| 1000 | 19,63 | |

| 1100 | 21,59 | |

| 1200 | 23,55 | |

| 1250 | 24,53 | |

| 1400 | 27,48 | |

| 1450 | 28,46 | |

| 1500 | 29,44 | |

| 1600 | 31,40 | |

| 1700 | 33,36 | |

| 1800 | 35,33 | |

| 1900 | 37,29 | |

| 2000 | 39,25 | |

| 2100 | 41,21 | |

| 2200 | 43,18 | |

| 2300 | 45,14 | |

| 2350 | 46,12 | |

| 2,80 | 500 | 10,99 |

| 550 | 12,09 | |

| 600 | 13,19 | |

| 650 | 14,29 | |

| 700 | 15,39 | |

| 750 | 16,49 | |

| 800 | 17,58 | |

| 850 | 18,68 | |

| 900 | 19,78 | |

| 950 | 20,88 | |

| 1000 | 21,98 | |

| 1100 | 24,18 | |

| 1200 | 26,38 | |

| 1250 | 27,48 | |

| 1400 | 30,77 | |

| 1450 | 31,87 | |

| 1500 | 32,97 | |

| 1600 | 35,17 | |

| 1700 | 37,37 | |

| 1800 | 39,56 | |

| 1900 | 41,76 | |

| 2000 | 43,96 | |

| 2100 | 46,16 | |

| 2200 | 48,36 | |

| 2300 | 50,55 | |

| 2350 | 51,65 | |

| 3,00 | 500 | 11,78 |

| 550 | 12,95 | |

| 600 | 14,13 | |

| 650 | 15,31 | |

| 700 | 16,49 | |

| 750 | 17,66 | |

| 800 | 18,84 | |

| 850 | 20,02 | |

| 900 | 21,20 | |

| 950 | 22,37 | |

| 1000 | 23,55 | |

| 1100 | 25,91 | |

| 1200 | 28,26 | |

| 1250 | 29,44 | |

| 1400 | 32,97 | |

| 1450 | 34,15 | |

| 1500 | 35,33 | |

| 1600 | 37,68 | |

| 1700 | 40,04 | |

| 1800 | 42,39 | |

| 1900 | 44,75 | |

| 2000 | 47,10 | |

| 2100 | 49,46 | |

| 2200 | 51,81 | |

| 2300 | 54,17 | |

| 2350 | 55,34 | |

| 3,20 | 500 | 12,56 |

| 550 | 13,82 | |

| 600 | 15,07 | |

| 650 | 16,33 | |

| 700 | 17,58 | |

| 750 | 18,84 | |

| 800 | 20,10 | |

| 850 | 21,35 | |

| 900 | 22,61 | |

| 950 | 23,86 | |

| 1000 | 25,12 | |

| 1100 | 27,63 | |

| 1200 | 30,14 | |

| 1250 | 31,40 | |

| 1400 | 35,17 | |

| 1450 | 36,42 | |

| 1500 | 37,68 | |

| 1600 | 40,19 | |

| 1700 | 42,70 | |

| 1800 | 45,22 | |

| 1900 | 47,73 | |

| 2000 | 50,24 | |

| 2100 | 52,75 | |

| 2200 | 55,26 | |

| 2300 | 57,78 | |

| 2350 | 59,03 | |

| 3,50 | 1250 | 34,34 |

| 1400 | 38,47 | |

| 1450 | 39,84 | |

| 1500 | 41,21 | |

| 1600 | 43,96 | |

| 1700 | 46,71 | |

| 1800 | 49,46 | |

| 1900 | 52,20 | |

| 2000 | 54,95 | |

| 2100 | 57,70 | |

| 2200 | 60,45 | |

| 2300 | 63,19 | |

| 2350 | 64,57 | |

| 3,80 | 1250 | 37,29 |

| 1400 | 41,76 | |

| 1450 | 43,25 | |

| 1500 | 44,75 | |

| 1600 | 47,73 | |

| 1700 | 50,71 | |

| 1800 | 53,69 | |

| 1900 | 56,68 | |

| 2000 | 59,66 | |

| 2100 | 62,64 | |

| 2200 | 65,63 | |

| 2300 | 68,61 | |

| 2350 | 70,10 | |

| 3,90 | 1250 | 38,27 |

| 1400 | 42,86 | |

| 1450 | 44,39 | |

| 1500 | 45,92 | |

| 1600 | 48,98 | |

| 1700 | 52,05 | |

| 1800 | 55,11 | |

| 1900 | 58,17 | |

| 2000 | 61,23 | |

| 2100 | 64,29 | |

| 2200 | 67,35 | |

| 2300 | 70,41 | |

| 2350 | 71,95 | |

| 4,00 | 1250 | 39,25 |

| 1400 | 43,96 | |

| 1450 | 45,53 | |

| 1500 | 47,10 | |

| 1600 | 50,24 | |

| 1700 | 53,38 | |

| 1800 | 56,52 | |

| 1900 | 59,66 | |

| 2000 | 62,80 | |

| 2100 | 65,94 | |

| 2200 | 69,08 | |

| 2300 | 72,22 | |

| 2350 | 73,79 | |

| 4,50 | 1250 | 44,16 |

| 1400 | 49,46 | |

| 1450 | 51,22 | |

| 1500 | 52,99 | |

| 1600 | 56,52 | |

| 1700 | 60,05 | |

| 1800 | 63,59 | |

| 1900 | 67,12 | |

| 2000 | 70,65 | |

| 2100 | 74,18 | |

| 2200 | 77,72 | |

| 2300 | 81,25 | |

| 2350 | 83,01 | |

| 4,80 | 1250 | 47,10 |

| 1400 | 52,75 | |

| 1450 | 54,64 | |

| 1500 | 56,52 | |

| 1600 | 60,29 | |

| 1700 | 64,06 | |

| 1800 | 67,82 | |

| 1900 | 71,59 | |

| 2000 | 75,36 | |

| 2100 | 79,13 | |

| 2200 | 82,90 | |

| 2300 | 86,66 | |

| 2350 | 88,55 | |

| 5,00 | 1250 | 49,06 |

| 1400 | 54,95 | |

| 1450 | 56,91 | |

| 1500 | 58,88 | |

| 1600 | 62,80 | |

| 1700 | 66,73 | |

| 1800 | 70,65 | |

| 1900 | 74,58 | |

| 2000 | 78,50 | |

| 2100 | 82,43 | |

| 2200 | 86,35 | |

| 2300 | 90,28 | |

| 2350 | 92,24 |

Плотность стали при расчете массы – 7,85 г/см3. Лист изготавливается в рулонах при толщине, мм:

0,35-0,50 шириной 500-1250

0,55-0,65 шириной 500-1700

0,70-0,80 шириной 500-1800

0,90-1,00 шириной 500-2000

1,50-5,00 шириной 500-1800

2,20-2,50 шириной 500-2300

2,80-3,60 шириной 500-1800

Где купить?

| Нагрейте до 1150 o C и выдерживайте, пока температура не станет равномерной по всей секции. Время выдержки при температуре ковки должно быть как можно короче, чтобы избежать сильного окалины и чрезмерного роста зерна. Это будет зависеть от условий печи, но можно использовать 15 минут на 25 мм сечения. Не ковка ниже 850 o C. После завершения операции ковки заготовку необходимо как можно медленнее охладить в песке, сухой извести и т. Д. Примечание. Цементированные стали из-за низкого содержания углерода менее подвержены растрескиванию, чем средне- или высокоуглеродистые стали, и поэтому их можно нагревать и охлаждать быстрее. | ||||

| Нагреть до 820 o C — 850 o C, выдержать, пока температура не станет равномерной по всей секции, и охладить в печи. | ||||

| Набивка, науглероживание солью или газом при 900 o C — 925 o C, выдержка в течение времени, достаточного для достижения необходимой глубины корпуса и содержания углерода, с последующим подходящим циклом закалки и отпуска для оптимизации свойств корпуса и сердечника . | ||||

| См. «Рафинирование и закалка». | ||||

| Азотирование | ||||

| 8620 должным образом закаленный и отпущенный (без цементации) будет реагировать на азотирование, придавая поверхности твердость до Rc 60 Азотирование проводится при 490 o C — 530 o C с последующим медленным охлаждением (без закалки), уменьшающим проблема искажения. Во время начальной термообработки применяемая температура отпуска должна быть выше температуры азотирования. | ||||

| Нормализация | ||||

| Нагреть до 900 o C — 925 o C, выдерживать, пока температура не станет равномерной по всей секции. Выдержите 10-15 минут и остудите на неподвижном воздухе. | ||||

| Core Refine | ||||

| Медленное охлаждение от температуры науглероживания и повторный нагрев до 840 o C — 870 o C, выдержка до тех пор, пока температура не станет однородной по всей секции, при необходимости закалить в воде, масле или на воздухе. | ||||

| После очистки керна повторно нагреть до 780 o C — 820 o C, выдержать, пока температура не станет равномерной по всей секции, и закалить в масле. Немедленно темперировать, пока рука остается теплой. | ||||

| Прямая закалка: Охлаждение от температуры цементации до 820 o C — 840 o C, выдержка до тех пор, пока температура не станет равномерной по всей секции. Закалить в масле. Немедленно закалять, пока рука еще теплая. Или: Охладить от температуры науглероживания до комнатной температуры, повторно нагреть до 820 o C — 840 o C и выдержать до тех пор, пока температура не станет равномерной по всей секции, и охладить в масле. Закалить немедленно. * Подходит только для мелкозернистой стали. | ||||

| Нагрейте до 630 o C — 650 o C, выдержите до тех пор, пока температура не станет равномерной по всей секции, выдержите 1 час для каждой секции 25 мм и охладите на неподвижном воздухе. | ||||

| Нагрейте до 150 o C — 200 o C по мере необходимости, выдержите до тех пор, пока температура не станет равномерной по всей секции, выдержите 1-2 часа на каждые 25 мм секции и охладите на неподвижном воздухе.N.B. Закалка улучшит ударную вязкость как корпуса, так и сердечника, лишь с небольшим снижением прочности сердечника и твердости корпуса. Это также снизит подверженность корпуса образованию трещин при шлифовании. | ||||

| Указания по термообработке | ||||

| Температуры нагрева, скорость нагрева, охлаждения и время выдержки будут варьироваться в зависимости от таких факторов, как размер / форма заготовки, а также тип используемой печи, закалочная среда, приспособления для передачи заготовки и т. Д. Для получения наилучших результатов проконсультируйтесь с вашим специалистом по термообработке. | ||||

| Механическая обработка | ||||

| 8620 в состоянии после прокатки при поставке, имеет очень хорошую обрабатываемость, и все операции, такие как токарная обработка, сверление, фрезерование, нарезание резьбы и т. Д., Могут выполняться удовлетворительно в соответствии с рекомендациями производителей станков для подходящего типа инструмента — подачи и скорости. | ||||

| Сварка | ||||

| 8620 легко сваривается в том состоянии, в котором он был прокатан в состоянии поставки. После сварки заготовка сразу после охлаждения до нагрева должна быть снята с напряжений при 630 o C — 650 o C, если это возможно. N.B. Сварка в науглероженном и термообработанном состоянии не рекомендуется. | ||||

| Методика сварки | ||||

| Сварку 8620 всегда следует выполнять с использованием электродов с низким содержанием водорода — проконсультируйтесь с поставщиком сварочных материалов. | ||||

| Рекомендуемая температура предварительного нагрева | ||||

| Раздел | 40 мм | 50 мм | 75 мм | 150 мм |

| o C | 25 | 40 | 100 | 150 |

| После сварки | ||||

| Дать остыть на неподвижном воздухе.В качестве альтернативы покрыть песком или сухой известью и т. Д. | ||||

Нержавеющая сталь с дисперсионным упрочнением | Типы нержавеющей стали

Перейти к основному содержаниюПоиск:

Закрыть

поиск 833.505.1899Предприятия

- Наши продукты

- Углерод

- Горячекатаный

- Холоднокатаные

- Электрогальванизация

- Горячее цинкование

- Горячее цинкование

- Алюминированный тип 1

- Алюминированный тип 2

- Эмалирование

- Нержавеющая

- Ферритный

- Мартенситный

- Аустенитный

- Осадочное твердение

- Дуплексный сплав

- Электрические

- Ориентированный на зерно

- Неориентированный

- Инновационные материалы

- NEXMET® AHSS

- DI-MAX® HF-10X

- ULTRALUME® PHS

- THERMAK® 17 Нержавеющая сталь

- Механические трубки

- Трубы из углеродистой стали

- Трубки из нержавеющей стали

- Антимикробная сталь — Agion®

- Штамповка стали

- Углерод

- Наши рынки

- Автомобильная промышленность

- Корпус и структура

- Выхлопные системы

- Электрификация

- Прибор

- Архитектурная сталь

- Калверт

- Столовые приборы и посуда

- Отопление, вентиляция, кондиционирование

- Промышленные двигатели

- Силовые трансформаторы

- Автомобильная промышленность

- Наши услуги

- Приложения и передовая инженерия

- Техническая поддержка клиентов

- Исследования и инновации

- Карьера

Второстепенное меню

- Около

- Насчет нас

- Видение, миссия и ценности

- Награды и достижения

- Не-GAAP

- Корпоративное гражданство

- AK Steel Foundation

- AK CARES

- Устойчивость

- Локации

- АК Сталь

- Дворецкий работает

- Региональный офис AK Steel

- Coshocton Works

- Дирборн Работы

- Mansfield Works

- Мидлтаун Работы

- Центр исследований и инноваций

- Rockport Works

- Zanesville Works

- Кливленд-Клиффс

- Завод ГБЖ

- Хиббинг Таконит

- Northshore Mining

- Тильденская шахта

- АК Сталь

- Насчет нас

Индукционная закалка дает множество преимуществ

Индукционная закалка предлагает значительные преимущества по сравнению с традиционными методами термической обработки стали, сплавов и других металлических деталей.Этот процесс идеально подходит для металла с содержанием углерода более 0,3%, особенно для закаленной стали с низким содержанием сплава (C34, C35, C60 и т. Д.), Как описано в отраслевых нормах DIN EN 100083. Валы, шестерни, якоря, звездочки и другие компоненты могут быть закалены с помощью этого индукционного процесса.