характеристики, применение, таблица с маркировкой и расшифровкой

Согласно нормативным документам в обозначение стали входят буквы и цифры, которые указывают примерный химический состав сплава. Первые цифры в записи у низкоуглеродистых и среднеуглеродистых сталей показывают количество углерода в сотых долях процента. Буквы обозначают легирующие добавки, входящие в материал. Их содержание указывается числом, следующим за буквенным обозначением. При концентрации элемента менее 1 % число отсутствует. Так, в стали 40Х содержится 0,4 % углерода и менее 1 % хрома.

Химический состав стали

Сталью называют сплав железа с углеродом концентрацией не более 2,14 %. 40Х относится к качественным углеродистым конструкционным сталям. Кроме углерода в сплав входят легирующие добавки и вредные примеси.

Fe, % |

C, % |

Si, % |

Mn, % |

Ni, % |

S, % |

P, % |

Cr, % |

Cu, % |

0,36 – 0,44 |

0,17 – 0,37 |

0,50 – 0,80 |

Не более 0,30 |

Не более 0,035 |

Не более 0,035 |

0,80 – 1,10 |

Не более 0,30 |

Химические элементы в стали по-разному влияют на её свойства:

- Железо является основой любой стали и образует кристаллическую решетку, в которой растворяется углерод и другие химические элементы;

- Углерод проникает между атомами решетки железа и повышает прочностные свойства стали (твёрдость, предел текучести, предел прочности), понижая пластичность;

- Кремний и марганец вводятся при выплавке для раскисления стали.

Они связывают атомы кислорода и образуют лёгкие оксиды, всплывающие на поверхность расплава в виде шлака;

Они связывают атомы кислорода и образуют лёгкие оксиды, всплывающие на поверхность расплава в виде шлака; - Никель способствует росту прочности и вязкости стали, снижает склонность к хрупкому разрушению;

- Сера и фосфор являются вредными примесями, попадающими в расплав из руды. Они повышают хрупкость металла и снижают сопротивление коррозии;

- Хром в составе стали образует твёрдые карбидные частицы, в результате чего улучшаются её прочностные свойства, но ухудшается пластичность;

- Медь попадает в сплав из руды и стального лома. Она не образует химических соединений и твёрдых растворов с железом, поэтому присутствие более 1 % этого элемента нежелательно.

Все легирующие добавки повышают прокаливаемость стали, то есть максимальную глубину проникновения упрочнённой зоны при закалке.

Физические и механические свойства сплава

В этом состоянии структура стали состоит из мелких однородных частиц. Такая термическая обработка называется улучшением, так как обеспечивает сочетание высоких прочностных свойств с вязкостью и пластичностью. После закалки в масло с температуры 860 ℃ и отпуска при 500 – 800 ℃ поковки из стали 40Х обладают следующими свойствами.

В этом состоянии структура стали состоит из мелких однородных частиц. Такая термическая обработка называется улучшением, так как обеспечивает сочетание высоких прочностных свойств с вязкостью и пластичностью. После закалки в масло с температуры 860 ℃ и отпуска при 500 – 800 ℃ поковки из стали 40Х обладают следующими свойствами.|

Прочностные характеристика |

|

|

Временное сопротивление σв, МПа |

655 |

|

Предел текучести σ0,2, МПа |

490 |

|

Твёрдость по Бринеллю HB |

212 – 248 |

|

|

|

|

Относительное удлинение δ, % |

15 |

|

Ударная вязкость KCU, Дж/см2 |

59 |

Для повышения прочностных свойств уменьшают температуру отпуска стали.

Сталь трудно поддаётся сварке, склонна к образованию хрупких мартенситных структур в зоне термического влияния сварного шва. Получение качественного соединения при ручной электродуговой и электрошлаковой сварке возможно при использовании дополнительного источника нагрева. Для снижения остаточных напряжений требуется термическая обработка швов. Точечная контактная сварка может производиться без подогрева.

Области применения стали 40Х

40Х относится к конструкционным сталям и применяется в производстве деталей машин и станков, крепежных элементов. Высокая прочность в сочетании с достаточной пластичностью позволяют изготавливать детали сложной конфигурации, подвергающиеся повышенным нагрузкам: шестерни, коленчатые валы, зубчатые рейки. Сталь 40Х целесообразно применять для изготовления цилиндрических деталей (валов, шпинделей, штоков, плунжеров, болтов, осей) с диаметром не более 20 мм. Этот параметр ограничивается глубиной прокаливаемости сплава.

Этот параметр ограничивается глубиной прокаливаемости сплава.

Сталь 40Х показывает хорошие свойства при обработке давлением, поэтому её применяют для изготовления деталей штамповкой, ковкой, прокаткой. ГОСТ регламентирует трубы и различный листовой и фасонный прокат из 40Х.

Сталь 40Х — Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| Сталь 40ХФ, Сталь 40ХР, Сталь 45Х, Сталь 38ХА, Сталь 40ХН, Сталь 40ХС, |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68. |

| Назначение |

Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав (по ГОСТ 4543-2016)

| Химический элемент | % |

| Углерод (C) | 0.36-0.44 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

Поковки. Нормализация. КП 245 Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| Поковки. Нормализация. КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 |

Поковки. Нормализация. КП 345 Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| Поковки. Нормализация. КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

Поковки. Закалка, отпуск. КП 440 Закалка, отпуск. КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| Поковки. Закалка, отпуск. КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °С, масло. Отпуск 550 °С, | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 | |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Технологические свойства

| Температура ковки |

| Начала 1250 °С, конца 800 °С. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163-168, σB = 610 МПа Ku тв.спл. = 0.20, Ku б.ст. = 0.95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

Закалка 850 °С, масло. Отпуск 650 °С. Отпуск 650 °С. | 160 | 148 | 107 | 85 |

| Закалка 850 °С, масло. Отпуск 580 °С. | 91 | 82 | 54 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С. |

Прокаливаемость

Закалка 850 °С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||

1. 5 5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 |

| 50.5-60.5 | 48-59 | 45-57.5 | 39-5-57 | 35-53.5 | 31.5-50.5 | 28.5-46 | 27-42.5 | 24.5-39.5 | 22-37.5 |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38-76 | 16-48 | 43-46 |

| 90 | 23-58 | 6-35 | 49-53 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность, ρn, кг/см3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

Уд. электросопротивление (ρ, НОм · м) электросопротивление (ρ, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (с, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Зарубежные аналоги Стали 40Х

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| 5135 | 1,7034 | SCr435 | 37Cr4 | 37Cr4 | 1. 7034 7034 | 36CrMn4 | 37Cr4 | 37Cr4 |

| 5140 | 1,7035 | SCr435H | 38C4 | 41Cr4 | 1.7035 | 36CrMn5 | 41Cr4 | 38Cr4 |

| 5140H | 1,7045 | SCr440 | 38C4FF | 530A36 | 1.7039 | 37Cr4 | 45C4 | 38Cr4DF |

| 5140RH | 37Cr4 | SCr440H | 41Cr4 | 530A40 | 37Cr4 | 38Cr4KB | 41Cr4 | |

| G51350 | 41Cr4 | 42C4 | 530h46 | 37Cr4KD | 38CrMn4KB | 41Cr4DF | ||

| G51400 | 41CrS4 | 42C4TS | 530h50 | 41Cr4 | 41Cr4 | 42Cr4 | ||

| H51350 | 42Cr4 | 530M40 | 41Cr4KD | 41Cr4KB | F.1201 | |||

| H51400 | 41CrS4 | F. 1202 1202 | ||||||

| F.1210 | ||||||||

| F.1211 | ||||||||

| Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 35Cr | 2245 | 37Cr4 | 37Cr4 | 38HA | 40Cr10 | 14140 | 5132H | SCr435 |

| 38CrA | 40Ch | 41Cr4 | 40H | 40Cr10q | 5140 | SCr435H | ||

| 40Cr | 41Cr4 | Cr2Z | SCr440 | |||||

| 40CrA | Cr3Z | SCr440H | ||||||

| 40CrH | ||||||||

| 45Cr | ||||||||

| 45CrH | ||||||||

| ML38CrA | ||||||||

| ML40Cr | ||||||||

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

Просмотров: 7 095

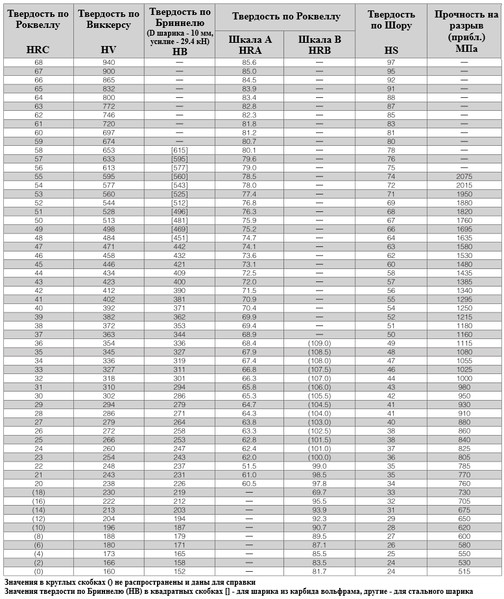

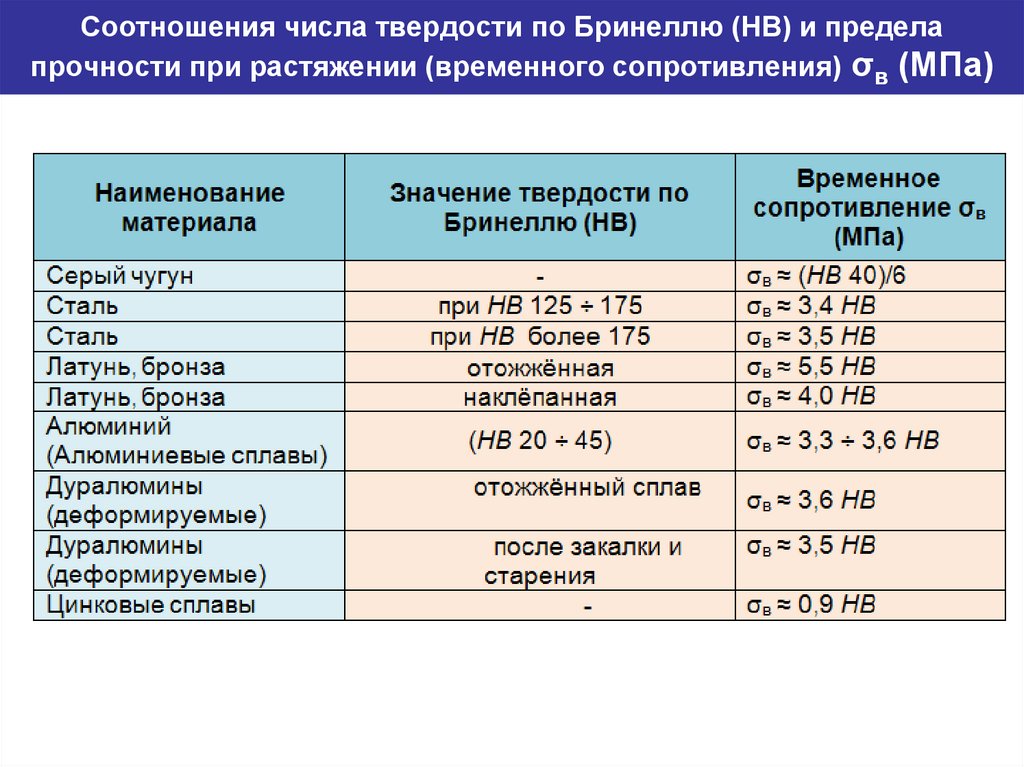

Таблица преобразования твердости стали

| Термическая обработка Обработка Состояние | В | Р | С | Т | У | В | Вт | х | З |

|---|---|---|---|---|---|---|---|---|---|

| Растяжение Прочность | 625-775 Н/мм 2 | 700-850 Н/мм 2 | 775-925 Н/мм 2 | 850-1000 Н/мм 2 | 925-1075 Н/мм 2 | 1000-1150 Н/мм 2 | 1075-1225 Н/мм 2 | 1150-1300 Н/мм 2 | 1550 Н/мм 2 |

| Твердость по Бринеллю | 179-229 | 201-225 | 223-277 | 248-302 | 269-331 | 293-352 | 311-375 | 345-401 | 444 |

В этой таблице указана приблизительная твердость стали по шкалам Бринелля, Роквелла B и C и шкале Виккерса. Эти таблицы преобразования предназначены только для ознакомления, поскольку в каждой шкале используются разные методы измерения твердости. Правая колонка показывает приблизительную эквивалентную прочность на растяжение.

Эти таблицы преобразования предназначены только для ознакомления, поскольку в каждой шкале используются разные методы измерения твердости. Правая колонка показывает приблизительную эквивалентную прочность на растяжение.

Справочная таблица: таблица преобразования твердости стали — все значения приблизительны. | ||||

|---|---|---|---|---|

| Твердость по Бринеллю HB | Роквелл HRC | Роквелл ХРБ | Виккерс HV | Н/мм² |

| 800 | 72 | |||

| 780 | 71 | |||

| 760 | 70 | |||

| 752 | 69 | |||

| 745 | 68 | |||

| 746 | 67 | |||

| 735 | 66 | |||

| 711 | 65 | |||

| 695 | 64 | |||

| 681 | 63 | |||

| 658 | 62 | |||

| 642 | 61 | |||

| 627 | 60 | |||

| 613 | 59 | |||

| 601 | 58 | 746 | ||

| 592 | 57 | 727 | ||

| 572 | 56 | 694 | ||

| 552 | 55 | 649 | ||

| 534 | 54 | 120 | 589 | |

| 513 | 53 | 119 | 567 | |

| 504 | 52 | 118 | 549 | |

| 486 | 51 | 118 | 531 | |

| 469 | 50 | 117 | 505 | |

| 468 | 49 | 117 | 497 | |

| 456 | 48 | 116 | 490 | 1569 |

| 445 | 47 | 115 | 474 | 1520 |

| 430 | 46 | 115 | 458 | 1471 |

| 419 | 45 | 114 | 448 | 1447 |

| 415 | 44 | 114 | 438 | 1422 |

| 402 | 43 | 114 | 424 | 1390 |

| 388 | 42 | 113 | 406 | 1363 |

| 375 | 41 | 112 | 393 | 1314 |

| 373 | 40 | 111 | 388 | 1265 |

| 360 | 39 | 111 | 376 | 1236 |

| 348 | 38 | 110 | 361 | 1187 |

| 341 | 37 | 109 | 351 | 1157 |

| 331 | 36 | 109 | 342 | 1118 |

| 322 | 35 | 108 | 332 | 1089 |

| 314 | 34 | 108 | 320 | 1049 |

| 308 | 33 | 107 | 311 | 1035 |

| 300 | 32 | 107 | 303 | 1020 |

| 290 | 31 | 106 | 292 | 990 |

| 277 | 30 | 105 | 285 | 971 |

| 271 | 29 | 104 | 277 | 941 |

| 264 | 28 | 103 | 271 | 892 |

| 262 | 27 | 103 | 262 | 880 |

| 255 | 26 | 102 | 258 | 870 |

| 250 | 25 | 101 | 255 | 853 |

| 245 | 24 | 100 | 252 | 838 |

| 240 | 23 | 100 | 247 | 824 |

| 233 | 22 | 99 | 241 | 794 |

| 229 | 21 | 98 | 235 | 775 |

| 223 | 20 | 97 | 227 | 755 |

| 216 | 19 | 96 | 222 | 716 |

| 212 | 18 | 95 | 218 | 706 |

| 208 | 17 | 95 | 210 | 696 |

| 203 | 16 | 94 | 201 | 680 |

| 199 | 15 | 93 | 199 | 667 |

| 191 | 14 | 92 | 197 | 657 |

| 190 | 13 | 92 | 186 | 648 |

| 186 | 12 | 91 | 184 | 637 |

| 183 | 11 | 90 | 183 | 617 |

| 180 | 10 | 89 | 180 | 608 |

| 175 | 9 | 88 | 178 | 685 |

| 170 | 7 | 87 | 175 | 559 |

| 167 | 6 | 86 | 172 | 555 |

| 166 | 5 | 86 | 168 | 549 |

| 163 | 4 | 85 | 162 | 539 |

| 160 | 3 | 84 | 160 | 535 |

| 156 | 2 | 83 | 158 | 530 |

| 154 | 1 | 82 | 152 | 515 |

| 149 | 81 | 149 | 500 | |

| 147 | 80 | 147 | 490 | |

| 143 | 79 | 146 | 482 | |

| 141 | 78 | 144 | 481 | |

| 139 | 77 | 142 | 480 | |

| 137 | 76 | 140 | 475 | |

| 135 | 75 | 137 | 467 | |

| 131 | 74 | 134 | 461 | |

| 127 | 72 | 129 | 451 | |

| 121 | 70 | 127 | 431 | |

| 116 | 68 | 124 | 422 | |

| 114 | 67 | 121 | 412 | |

| 111 | 66 | 118 | 402 | |

| 107 | 64 | 115 | 382 | |

| 105 | 62 | 112 | 378 | |

| 103 | 61 | 108 | 373 | |

| 95 | 56 | 104 | ||

| 90 | 52 | 95 | ||

| 81 | 41 | 85 | ||

| 76 | 37 | 80 | ||

| Бринелль HB | Роквелл HRC | Роквелл HRB | Виккерс HV | Н/мм² |

| 3000 кг Шарик 10 мм | 150 кг Брале | 100 кг Шарик 1/16 дюйма | Алмазная пирамида | Прочность на растяжение (приблизительно) |

Справочная таблица: Таблица преобразования твердости стали Поскольку различные типы испытаний на твердость не все измеряют одну и ту же комбинацию свойств материала, преобразование одной шкалы твердости в другую является лишь приблизительным процессом. | ||||

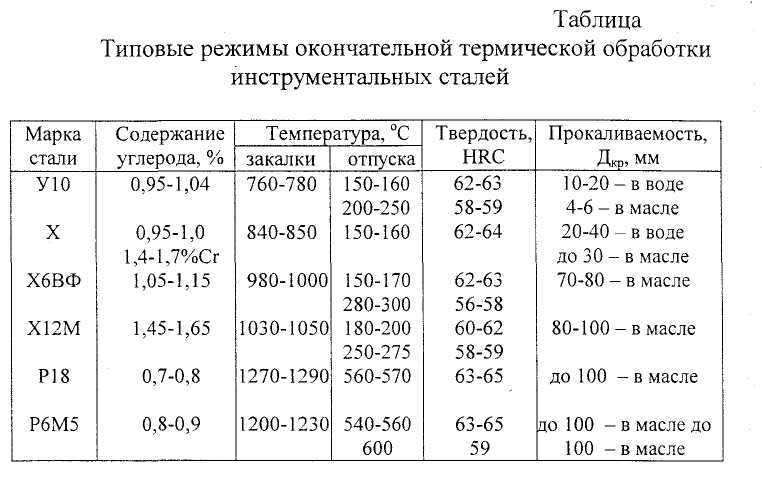

Инструментальная сталь

- O1

- 09Б

- А2

- К45У

- Д2

- D2 Supreme™

- Д3

- Д6

- х21

- х23

- М42

- М2

- Р20

- ПС09

- 32С

- 53С

- 69С

- 1.2316

- Серебро Сталь

Полезные инструменты

- Загрузите наше приложение

- Преобразование твердости стали

- Калькулятор веса стали

- Интернет-магазин

Интернет -магазин — нажмите здесь

Инструмент сталь

• Приложения для инструментов сталь

• O1

• A2

• C45U

• D2

• D2 SUPER SNEPMEME

• D2

• D2 SUPEMEME

.

• H23

• M42

• M2

• P20

• 1,2316

Инженерная сталь

• EN1A

• EN1A LD

• EN3B

• EN1A LD

• EN3B

• EN1A LD

• EN3B

• EN1A LD

• EN1A

• EN1A LD

• EN1A

• EN1A LD

• EN1A

•0038 • EN8

• EN9

• EN14

• EN16

• EN19

• EN24/EN24T

• EN36

• Alloy24™

Plastics

Structural Steel

• Angles

• RHS

• CHS

• Бесплатные трубки

• ERW

• Квартиры

• Квадраты

• Свизии

• Universal Beams

• Universale Colundes

• Universal Beams

• Universale Colunds

• Channels

• T.

• Channels

.0041

• Раунды

из нержавеющей стали

• 303

• 304

• 316

• 410

• 17-4PH

• СТАЙНАЛЬНАЯ СТАЛЬНА Чугун

• Серый чугун

• Чугун с шаровидным графитом

Steel Express

Компания Steel Express, расположенная в Вулверхэмптоне, Уэст-Мидлендс, является поставщиком и акционером стали. Склад доставляется нашим собственным парком транспортных средств на местном и национальном уровне быстро и эффективно в день, когда мы обещаем.

Склад доставляется нашим собственным парком транспортных средств на местном и национальном уровне быстро и эффективно в день, когда мы обещаем.

Мы также предоставляем бесплатные услуги по резке, штамповке, изготовлению и ковке.

Бристоль, Эксетер, Глазго, Инвернесс, остров Уайт, Мейдстон, Манчестер, Ньюкасл-апон-Тайн, Северная Ирландия, Питерборо, Рединг, Шеффилд, Суонси, Вулверхэмптон

1 9 Авторские права Steel Express — Акционеры и поставщики стали в Великобритании | Условия | Конфиденциальность | Веб-сайт: The Ideas Forge

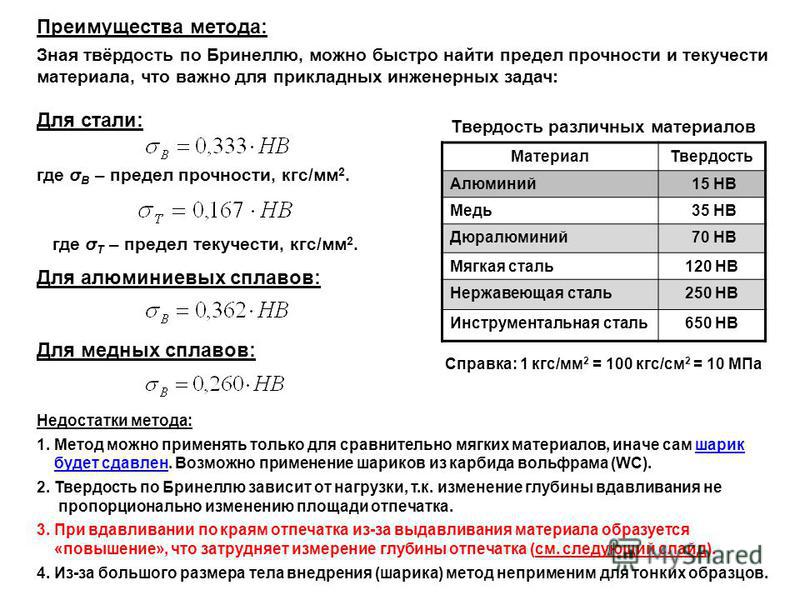

Число твердости по Бринеллю — BHN

Испытание на твердость по Бринеллю обычно используется для определения твердости таких материалов, как металлы и сплавы.

Испытание проводится приложением известной нагрузки к поверхности испытуемого материала через шарик из закаленной стали известного диаметра. Измеряют диаметр полученного постоянного отпечатка в тестируемом металле и вычисляют число твердости по Бринеллю как

BHN = 2 P / (π D (D — (D 2 — d 2 ) 1/2 )) (1)

, где

BHN = Загрузка Бринелла.

стальной шарик (мм)

d = измеренный диаметр по краю выемки (мм)

Желательно, чтобы испытательная нагрузка ограничивалась диаметром вмятины в диапазоне от 2,5 до 4,75 мм.

Approximate loads and Brinell Hardness Numbers:

| Brinell Hardness Number | Load (kg) |

|---|---|

| 160 — 600 | 3000 |

| 80 — 300 | 1500 |

| 26 — 100 | 500 |

Типичные числа твердости по Бринеллю для металлов

| Число твердости по раствору | 111572 |

|---|---|

| Soft brass | 60 |

| Mild steel | 130 |

| Annealed chissel steel | 235 |

| White cast iron | 415 |

| Nitrided surface | 750 |

Твердость стали в зависимости от прочности

Для полной таблицы — поверните экран!