Топ 10 самых прочных металлов в мире

Использование металлов в повседневной жизни началось на заре развития человечества. В первую очередь была освоена медь, которая доступна в природе и легко поддается обработке. До сих пор археологи при раскопках находят различные медные изделия и домашнюю утварь. В процессе эволюции люди постепенно учились соединять различные металлы, получая все более прочные сплавы, пригодные для изготовления орудий труда, а позже и оружия. В наше время продолжаются эксперименты, благодаря которым можно выявить самые прочные металлы в мире.10 Титан

Титан – высокопрочный твердый металл, который сразу же привлек к себе внимание. Свойствами титана являются: высокая удельная прочность; стойкость к высоким температурам; низкая плотность; коррозийная стойкость; механическая и химическая стойкость. Титан применяется в военной промышленности, медицине авиации, кораблестроении, и других сферах производства.

9 Уран

Самый известный элемент, который считается одним из самых прочных металлов в мире, и в нормальных условиях представляет собой слабый радиоактивный металл. В природе находится как в свободном состоянии, так и в кислых осадочных породах. Он достаточно тяжел, широко распространен повсеместно и обладает парамагнитными свойствами, гибкостью, ковкостью, и относительной пластичностью. Уран применяется во многих сферах производства.

В природе находится как в свободном состоянии, так и в кислых осадочных породах. Он достаточно тяжел, широко распространен повсеместно и обладает парамагнитными свойствами, гибкостью, ковкостью, и относительной пластичностью. Уран применяется во многих сферах производства.

8 Вольфрам

Известен как самый тугоплавкий металл из всех существующих, и относится к самым прочным металлам в мире. Представляет собой твердый переходный элемент блестящего серебристо-серого цвета. Обладает высокой прочностью, отличной тугоплавкостью, стойкостью к химическим воздействиям. Благодаря своим свойствам поддается ковке, и вытягивается в тонкую нить. Известен в качестве вольфрамовой нити накаливания.

7 Рений

Среди представителей данной группы считается переходным металлом высокой плотности серебристо-белого цвета. В природе встречается в чистом виде, однако встречается в молибденовом и медном сырье. Отличается высокой твердостью и плотностью, и имеет отличную тугоплавкость.

6 Осмий

Блестящий серебристо-белый металл со слегка голубоватым отливом, относится к платиновой группе и считается одним из самых прочных металлов в мире. Аналогично иридию имеет высокую атомную плотность высокую прочность и твердость. Поскольку осмий относится к платиновым металлам, имеет схожие с иридием свойства: тугоплавкость, твердость, хрупкость, стойкость к механическим воздействиям, а также к влиянию агрессивных сред. Нашел широкое применение в хирургии, электронной микроскопии, химической промышленности, ракетной технике, электронной аппаратуре.

5 Бериллий

Относится к группе металлов, и представляет собой элемент светло-серого цвета, обладающий относительной твердостью и высокой токсичностью. Благодаря своим уникальным свойствам бериллий применяется в самых различных сферах производства: ядерной энергетике; аэрокосмической технике; металлургии; лазерной технике; атомной энергетике. Из-за высокой твердости бериллий используется при производстве легирующих сплавов, огнеупорных материалов.

Из-за высокой твердости бериллий используется при производстве легирующих сплавов, огнеупорных материалов.

4 Хром

Следующим среди самых прочных металлов в мире является хром – твердый, высокопрочный металл голубовато-белого цвета, стойкий к воздействию щелочей и кислот. В природе встречается в чистом виде и широко применяется в различных отраслях науки, техники и производства. Хром используется для создания различных сплавов, которые используются при изготовлении медицинского, а также химического технологического оборудования. В соединении с железом образует сплав феррохром, который используется при изготовлении металлорежущих инструментов.

3 Тантал

Тантал является одним из самых прочных металлов в мире. Он представляет собой серебристый металл с высокой твердостью и атомной плотностью. Благодаря образованию на его поверхности оксидной пленки, имеет свинцовый оттенок. Отличительными свойствами тантала являются высокая прочность, тугоплавкость, стойкость к коррозии, воздействию агрессивных сред.

2 Рутений

Рутений – серебристый металл, принадлежащий к платиновой группе. Его особенностью является наличие в составе мышечной ткани живых организмов. Ценными свойствами рутения являются высокая прочность, твердость, тугоплавкость, химическая стойкость, способность образовывать комплексные соединения. Рутений считается катализатором многих химических реакций, выступает в роли материала для изготовления электродов, контактов, острых наконечников.

1 Иридий

Самый прочный металл – иридий – серебристо-белый, твердый и тугоплавкий, который относится к платиновой группе. В природе высокопрочный элемент встречается крайне редко, и часто входит в соединение с осмием. Из-за своей природной твердости он плохо поддается механической обработке и обладает высокой стойкостью к воздействию химический веществ.

Источник

Глава 4. ЗНАКОМЬТЕСЬ — ТИТАН!. Металл Века

Глава 4. ЗНАКОМЬТЕСЬ — ТИТАН!

ЛЕГКАЯ СТАЛЬ

Брусок металла неяркого серебристо-серого цвета. ”Сталь” — привычно мелькает в сознании. Но стоит взять брусок в руку, как на мгновение возникает ощущение нереальности происходящего: металл оказывается удивительно, неправдоподобно легким. Это не сталь, а титан.

Любопытно наблюдать за реакцией людей, плохо знакомых с цветными металлами, когда к ним в руки попадает какой- нибудь предмет из титана. Первоначальное удивление (темный металл, а такой легкий!) сменяется недоумением, а затем убеждением, что их «разыгрывают”, и они пытаются разобраться, где же скрывается подвох: вертят предмет в руках, говорят, что внутри металла имеются пустоты и тому подобное. Но никакого подвоха нет. Титан действительно почти вдвое легче железа и всего лишь в полтора раза тяжелее алюминия. Один кубический сантиметр железа имеет массу 7,8 грамма, алюминия — 2,7, титана — 4,5 грамма. Надо признать все же, что 4,5 грамма в кубическом сантиметре не так уж и мало, особенно если учесть, что в кубическом сантиметре магния содержится 1,7 грамма, а такой металл, как литий, вдвое легче воды.

Но никакого подвоха нет. Титан действительно почти вдвое легче железа и всего лишь в полтора раза тяжелее алюминия. Один кубический сантиметр железа имеет массу 7,8 грамма, алюминия — 2,7, титана — 4,5 грамма. Надо признать все же, что 4,5 грамма в кубическом сантиметре не так уж и мало, особенно если учесть, что в кубическом сантиметре магния содержится 1,7 грамма, а такой металл, как литий, вдвое легче воды.

Поскольку к легким относят металлы, удельная масса которых не превышает 5 граммов на кубический сантиметр, то титан, следовательно, самый тяжелый среди легких металлов. Но и ”самый тяжелый”, он все-таки по праву принадлежит к числу легких металлов.

Однако легкость сама по себе еще ничего не решает. Легок натрий, но он плавится уже при температуре около 100 °С и как щелочной металл настолько активен, что его нельзя хранить на открытом воздухе. Хранят этот элемент в керосине. Еще легче и активнее металл литий. Он, как и остальные щелочные металлы, так непрочен, что легко режется обыкновенным ножом.

Мы привыкли к тому, что всякий конструкционный материал имеет свои достоинства и недостатки. Если алюминий,

например, почти в три раза легче стали, то он и в несколько раз менее прочен и плавится уже при 660 градусах, тогда как точка плавления стали находится выше 1500 °С. Примерно то же самое можно сказать и о магнии.

Интересно, а насколько титан уступает стали по прочности? Титан не уступает стали: он в полтора раза прочнее! Но, может быть, этот металл плавится при невысоких температурах? Титан плавится только при 1660 °С, то есть при более высокой температуре, чем железо и сталь. Так что не зря титан отливает стальным блеском: этот отлив не обманывает.

Но, кроме хорошей прочности, конструкционный материал обязательно должен иметь и такое важное качество, как пластичность. Пластичность — это способность материала изменять свою форму не разрушаясь, и именно в этой способности титану долго было отказано. Еще в сороковые годы нашего века о титане писали, что он ”хрупок и легко превращается в порошок при дроблении в ступке”.

Меньше всего хотелось бы иронизировать над автором приведенных строк, тем более что он поставил перед собой задачу ”заполнить досадный пробел в литературе, посвященной столь важному и интересному химическому элементу”.

На протяжении полутора столетий подлинных свойств металла не знал никто в мире. Но как только стали получать титан достаточной степени чистоты, сразу выяснилось, что причиной хрупкости металла являются примеси, а чистый титан очень пластичный материал. Его куют, как железо, вытягивают в проволоку, прокатывают в листы, трубы, ленты и даже в фольгу толщиной в сотые доли миллиметра.

Титан — более упругий металл, чем магний и алюминий, но менее упругий, чем сталь. Он гораздо тверже алюминия, магния, меди, железа и почти не уступает особо обработанным легированным сталям. Титан — один из немногих металлов, которые наряду с высокой прочностью и пластичностью обладают хорошей вязкостью, то есть противостоят воздействию ударов.

Важный показатель любого металла — предел текучести. Чем он выше, тем лучше металл сопротивляется нагрузкам, стремящимся смять его, изменить размеры и форму изготовленной из него детали. У титана предел текучести весьма высок: в два с половиной раза выше, чем у железа, в три с лишним раза выше, чем у меди, и почти в 18 раз превосходит этот же показатель для алюминия.

Итак, титан гораздо прочнее и легче обычной углеродистой стали, получаемой из чугуна. Но в современном машиностроении широко распространены не столько углеродистые, сколько легированные стали, то есть сплавы на основе железа с добавками никеля, хрома, марганца, молибдена, вольфрама, а также других цветных и редких металлов. Легированные стали значительно прочнее углеродистых и в несколько раз прочнее технического титана. Выходит, что титан все-таки уступает стали? Нет не уступает! Титан тоже можно легировать и тогда получают сплавы, прочность которых в два- три раза больше прочности чистого титана.

Титановые сплавы — это, быть может, самые совершенные материалы, которыми располагает современная техника. Они превосходят все другие распространенные металлы по такому важному показателю, как удельная прочность. Что это такое? Не что иное, как прочность, приходящаяся на единицу массы.

Чтобы нагляднее постичь это, представим себе такую картину. На помост выходят тяжелоатлеты. Вряд ли нас удивит то, что грузный человек поднимает большую тяжесть. Ведь так оно и должно быть: те, кто полегче, обладают, как правило, меньшей силой, а от массивного, с мощными бицепсами атлета мы ждем и высокого результата. Не зря же в тяжелоатлетическом спорте введены различные весовые категории. А теперь вообразим, что после этого тяжелоатлета на помост вышел скромный, на первый взгляд ничем не примечательный спортсмен, худощавый, среднего роста и с первой попытки покорил тот же самый вес. Кто же из них сильнее? Конечно же, худощавый!

Такую же аналогию можно провести относительно титановых сплавов и специальных сталей. Титановые сплавы почти вдвое легче, а нагрузки выдерживают почти такие же.

Титановые сплавы почти вдвое легче, а нагрузки выдерживают почти такие же.

Если бы все достоинства титана заключались только в его легкости и прочности, то и этого было бы уже достаточно для развития титановой промышленности, так как и в этом случае игра стоила свеч и нашлось бы немало отраслей, заинтересованных в таком материале. Но, помимо прочности и легкости, титан отличается еще и замечательной стойкостью против коррозии.

Титан и тантал в медицине. Статья

Титан и тантал – определение, актуальные свойства

Титан для медицины

Определение и полезные характеристики

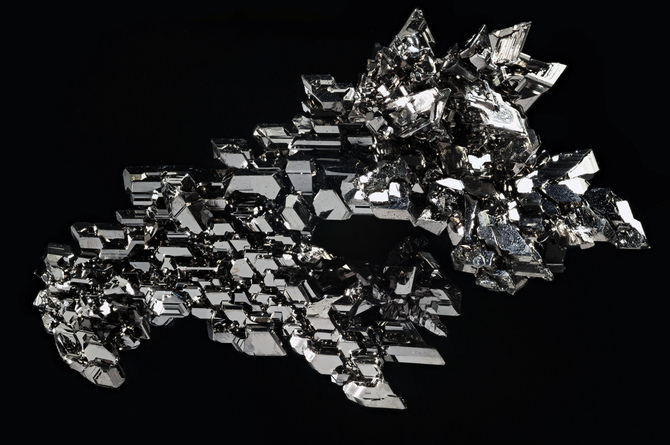

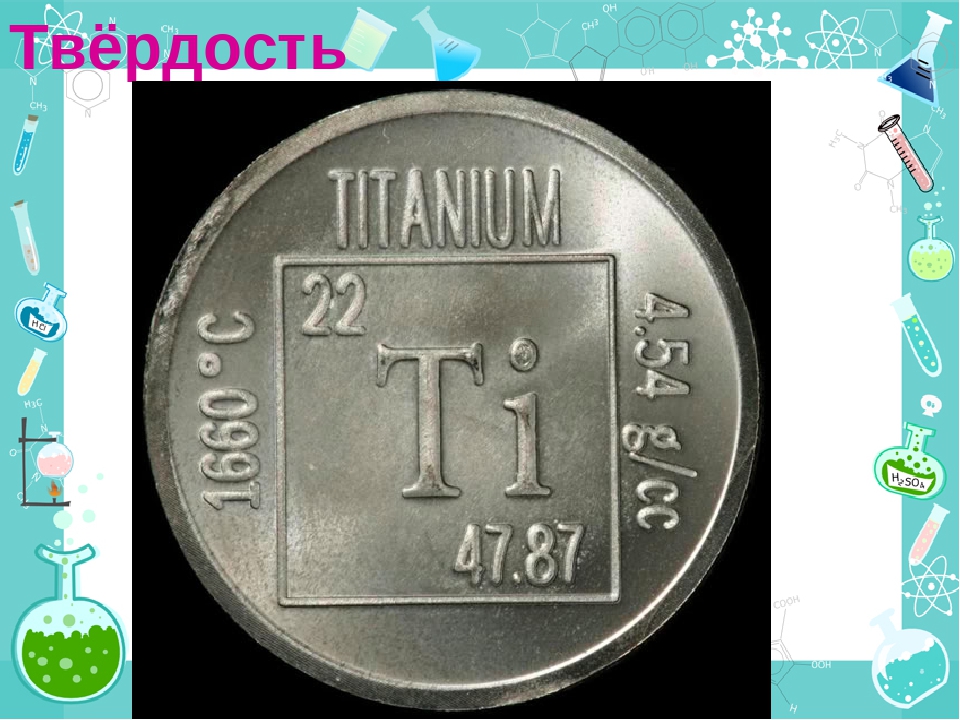

Титан (Ti) – легкий металл серебристого оттенка, внешне напоминающий сталь – является одним из химических элементов Периодической таблицы, размещенным в четвертой группе четвертого периода, атомный № 22 (рис. 1).

1).

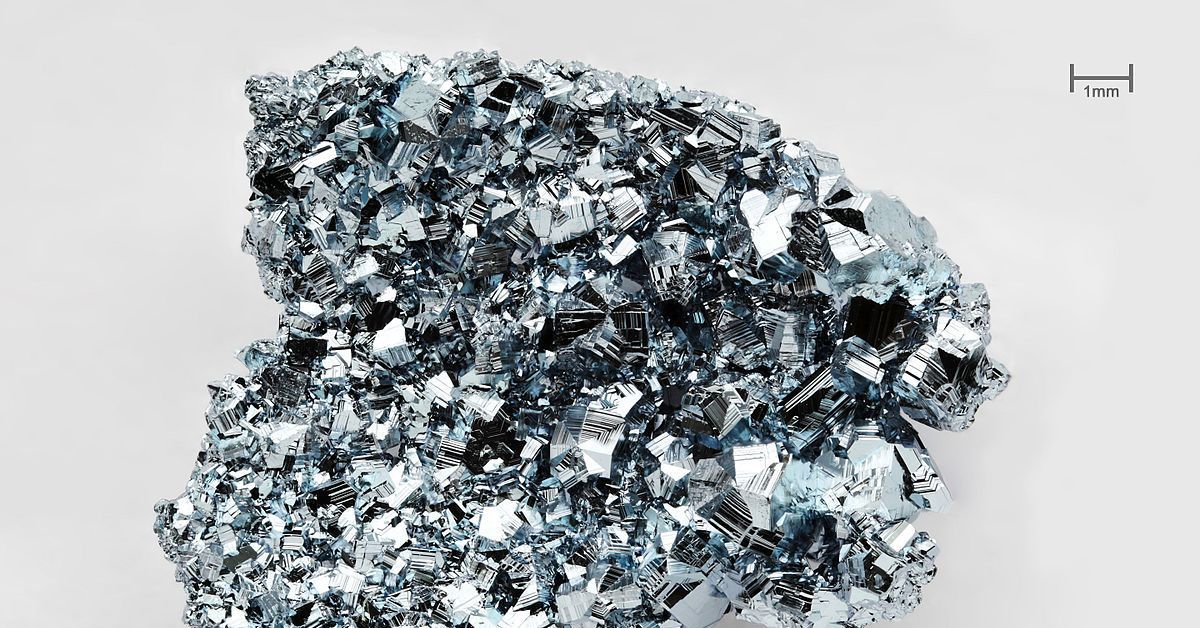

Рисунок 1. Титановый самородок.

Имеет атомную массу 47,88 при удельной плотности 4,52 г/см3. Температура плавления – 1669°С, температура кипения –3263 °С. В промышленных марках с высокой устойчивостью является четырехвалентным. Характеризуется хорошей пластичностью и ковкостью.

Будучи одновременно легким и обладая высокой механической прочностью, вдвое превышающей аналогичный показатель Fe и вшестеро – Al, титан также имеет низкий коэффициент теплового расширения, что позволяет применять его в широком температурном диапазоне.

Титан характеризуется низким показателем теплопроводности, вчетверо меньшим по сравнению с железом и более чем на порядок меньшем, чем у алюминия. Коэффициент терморасширения при 20°С относительно невелик, но увеличивается по мере дальнейшего нагревания.

Отличается данный материал и весьма высоким показателем удельного электросопротивления, который, в зависимости от наличия посторонних элементов, может варьироваться в диапазоне 42·11-8. ..80·11-6 Ом·см.

..80·11-6 Ом·см.

Титан относится к парамагнитным металлам, имея невысокий показатель электропроводности. И хотя у парамагнитных металлов магнитовосприимчивость, как правило, уменьшается по мере разогревания, титан в данном отношении можно отнести к разряду исключений, поскольку его магнитовосприимчивость, напротив, возрастает с увеличением температуры.

За счет суммы вышеперечисленных свойств титан совершенно незаменим в качестве исходного сырья для различных областей практической медицины и медицинского приборостроения. И все же самым ценным качеством титана для использования с этой целью является его высочайшая устойчивость к коррозионным воздействиям, и, как следствие, гипоаллергенность.

Своей коррозионной стойкостью титан обязан тому, что при температурах вплоть до 530-560 °С поверхность металла покрыта прочнейшей естественной защитной пленкой оксида TiO2, совершенно нейтральной по отношению к агрессивным химико-биологическим средам. В отношении устойчивости к коррозии титан сравним с платиной и металлами-платиноидами, и даже превосходит эти благородные металлы. В частности, он исключительно устойчив к воздействию кислото-щелочных сред, не растворяясь даже в столь агрессивном «коктейле», как царская водка. Достаточно отметить, что интенсивность коррозионного разрушения титана в морской воде, имеющей химсостав во многом сходный с человеческой лимфой, не превышает 0,00003 мм/год или 0,03 мм в течение тысячелетия!

В отношении устойчивости к коррозии титан сравним с платиной и металлами-платиноидами, и даже превосходит эти благородные металлы. В частности, он исключительно устойчив к воздействию кислото-щелочных сред, не растворяясь даже в столь агрессивном «коктейле», как царская водка. Достаточно отметить, что интенсивность коррозионного разрушения титана в морской воде, имеющей химсостав во многом сходный с человеческой лимфой, не превышает 0,00003 мм/год или 0,03 мм в течение тысячелетия!

Благодаря биологической инертности титановых конструкций к организму человека, при имплантации они не отторгаются и не провоцируют аллергических реакций, быстро обтягиваясь костно-мышечными тканями, структура которых остается постоянной на протяжении всей последующей жизни.

Существенным преимуществом титана является и его ценовая доступность, обуславливающая возможность массового применения.

Марки титана и титановые сплавы

Наиболее востребованными медициной марками титана являются технически чистые ВТ1-0, ВТ1-00, ВТ1-00св. В них почти не присутствуют примеси, количество которых столь незначительно, что колеблется в пределах нулевой погрешности. Так, в марке ВТ1-0 содержится около 99,35-99,75% чистого металла, а в марках ВТ1-00 и ВТ1-00св, соответственно, – 99,62-99,92% и 99,41-99,93%.

В них почти не присутствуют примеси, количество которых столь незначительно, что колеблется в пределах нулевой погрешности. Так, в марке ВТ1-0 содержится около 99,35-99,75% чистого металла, а в марках ВТ1-00 и ВТ1-00св, соответственно, – 99,62-99,92% и 99,41-99,93%.

На сегодняшний день в медицине используется широкий спектр титановых сплавов, различных по своему химсоставу, и механотехнологическим параметрам. В качестве легирующих добавок в них чаще всего используются Та, Al, V, Mo, Mg, Cr, Si, Sn. К наиболее эффективным стабилизаторам можно причислить Zr, Au и металлы платиновой группы. При введении в титан до 12% Zr его коррозиестойкость увеличивается на порядки. Достичь же наибольшего эффекта удается при добавлении в титан небольшого количества Pt и платиноидов Pd, Rh, Ru. Введение в Ti лишь 0,25% данных элементов позволяет на десятки порядков уменьшить активность его взаимодействия с кипящими концентрированными H2SO4 и HCl.

Широкое распространение в имплантологии, ортопедии и хирургии получил сплав Ti-6Al-4V, значительно превосходящий по эксплуатационным параметрам «конкурентов» на базисе кобальта и нержавеющих сталей. В частности, модуль упругости у титановых сплавов в два раза ниже. Для медицинского применения (имплантаты для остеосинтеза, эндопротезы суставов и т.д.) это является большим преимуществом, так как обеспечивает более высокую механосовместимость имплантата с плотными костными структурами организма, у которых модуль упругости составляет 5¸20 Гпа. Еще более низкими показателями в этом отношении (до 40 ГПа и ниже) характеризуются титано-ниобиевые сплавы, разработка и внедрение которых особенно актуальны. Однако прогресс не стоит на месте, и сегодня на смену традиционному Ti-6Al-4V приходят новые медицинские сплавы Ti-6Al-7Nb, Ti-13Nb-13Zr и Ti-12Mo-6Zr, не содержащие алюминия и ванадия – элементов, оказывающих хотя и незначительное, но все же токсичное воздействие на живые ткани.

В частности, модуль упругости у титановых сплавов в два раза ниже. Для медицинского применения (имплантаты для остеосинтеза, эндопротезы суставов и т.д.) это является большим преимуществом, так как обеспечивает более высокую механосовместимость имплантата с плотными костными структурами организма, у которых модуль упругости составляет 5¸20 Гпа. Еще более низкими показателями в этом отношении (до 40 ГПа и ниже) характеризуются титано-ниобиевые сплавы, разработка и внедрение которых особенно актуальны. Однако прогресс не стоит на месте, и сегодня на смену традиционному Ti-6Al-4V приходят новые медицинские сплавы Ti-6Al-7Nb, Ti-13Nb-13Zr и Ti-12Mo-6Zr, не содержащие алюминия и ванадия – элементов, оказывающих хотя и незначительное, но все же токсичное воздействие на живые ткани.

В последнее время все более востребованными для медицинских нужд становятся биомеханически совместимые имплантаты, материалом для изготовления которых служит никелид титана TiNi. Причиной роста популярности данного сплава является присущий ему т. наз. эффект запоминания формы (ЭЗФ). Его сущность состоит в том, что контрольный образец, будучи деформированным при пониженных температурах, способен постоянно сохранять вновь обретенные очертания, а при последующем нагревании – восстанавливать изначальную конфигурацию, демонстрируя при этом сверхупругость. Никелид-титановые конструкции незаменимы, в частности, при лечении позвоночных травм и дистрофии опорно-двигательного аппарата.

наз. эффект запоминания формы (ЭЗФ). Его сущность состоит в том, что контрольный образец, будучи деформированным при пониженных температурах, способен постоянно сохранять вновь обретенные очертания, а при последующем нагревании – восстанавливать изначальную конфигурацию, демонстрируя при этом сверхупругость. Никелид-титановые конструкции незаменимы, в частности, при лечении позвоночных травм и дистрофии опорно-двигательного аппарата.

Тантал для медицины

Определение и полезные характеристики

Тантал (Ta, лат. Tantalum) – тяжелый тугоплавкий металл серебристо-голубоватого «свинцового» оттенка, которому обязан покрывающей его пленке пентаоксида Ta2O5. Является одним из химических элементов Периодической таблицы, размещенным в побочной подгруппе пятой группы шестого периода, атомный № 73 (рис. 2).

Рисунок 2. Кристаллы тантала.

Тантал имеет атомную массу 180,94 при высокой удельной плотности 16,65 г/см3 при 20 °C (для сравнения: удельная плотность Fe – 7,87 г/см3, Рв – 11,34 г/см3). Температура плавления – 3017 °С (более тугоплавкими являются только W и Re). 1669°С, температура кипения – 5458 °С. Тантал характеризуется свойством парамагнитности: его удельная магнитовосприимчивость при комнатной температуре составляет 0,849·10-6.

Температура плавления – 3017 °С (более тугоплавкими являются только W и Re). 1669°С, температура кипения – 5458 °С. Тантал характеризуется свойством парамагнитности: его удельная магнитовосприимчивость при комнатной температуре составляет 0,849·10-6.

Данный конструкционный материал, сочетая в себе высокие показатели твердости и пластичности, в чистом виде хорошо поддается механообработке любыми способами (штамповка, прокатка, ковка, протяжка, скручивание, резание, и т. д.). При низких температурах обрабатывается без сильного наклепа, подвергаясь деформационным воздействиям (ст. сжатия 98,8%) и не нуждаясь при этом в предварительном обжиге. Тантал не утрачивает пластичности даже в случае его заморозки до –198 °C.

Значение модуля упругости тантала составляет 190 Гн/м2 или 190·102 кгс/мм2 при 25 °С, благодаря чему он легко перерабатывается в проволоку. Осуществляется также выпуск тончайшего танталового листа (толщина примерно 0,039 мм) и других конструкционных полуфабрикатов.

Своеобразным «двойником» Та является Nb, характеризуемый множеством схожих свойств.

Тантал отличает исключительная стойкость к агрессивным средам. Это является одним из ценнейших его свойств для применения во множестве отраслей, включая медицинскую. Он устойчив к воздействию таких неорганических агрессивных кислот, как HNO3, H2SO4, HCl, H3PO4, а также органических кислот любых концентраций. По данному параметру его превосходят лишь благородные металлы, да и то не во всех случаях. Так, Та, в отличие от Au, Pt и многих других драгметаллов, «игнорирует» даже царскую водку HNO3+3HCl. Несколько меньшая устойчивость тантала наблюдается по отношению к щелочам.

Высокая коррозиестойкость Та проявляется и по отношению к атмосферному кислороду. Процесс окисления начинается только при 285 °С: на металле формируется поверхностная защитная плёнка пентаоксида тантала Ta2O5. Именно наличие пленки из этого единственно стабильного из всех окислов Та делает металл невосприимчивым к агрессивным реагентам. Отсюда – такая особенно ценная для медицины характеристика тантала, как высокая биосовместимость с организмом человека, воспринимающим вживляемые в него танталовые конструкции как собственную ткань, без отторжения. На этом ценнейшем качестве основано медицинское использование Та в таких сферах, как восстановительная хирургия, ортопедия, имплантология.

Именно наличие пленки из этого единственно стабильного из всех окислов Та делает металл невосприимчивым к агрессивным реагентам. Отсюда – такая особенно ценная для медицины характеристика тантала, как высокая биосовместимость с организмом человека, воспринимающим вживляемые в него танталовые конструкции как собственную ткань, без отторжения. На этом ценнейшем качестве основано медицинское использование Та в таких сферах, как восстановительная хирургия, ортопедия, имплантология.

Тантал входит в число редких металлов: его запасы в земной коре составляют примерно 0,0002%. Это обуславливает высокую стоимость данного конструкционного материала. Вот почему столь распространено применение тантала в виде наносимых на основной металл тонких пленок защитных антикоррозийных покрытий, имеющих, кстати, в три-четыре раза большую твердость, чем чистый отожженный тантал.

Еще чаще тантал используется в виде сплавов как легирующую добавку в менее дорогостоящие металлы для придания получаемым соединениям комплекса необходимых физико-механических и химсвойств. Стальные, титановые и другие металлические сплавы с добавлением тантала широко востребованы в химико-медицинском приборостроении. Из них, в частности, практикуют изготовление змеевиков, дистилляторов, аэраторов, рентгеновской аппаратуры, устройств контроля и т.д. В медицине тантал и его соединения применяют также с целью изготовления оборудования для операционных.

Стальные, титановые и другие металлические сплавы с добавлением тантала широко востребованы в химико-медицинском приборостроении. Из них, в частности, практикуют изготовление змеевиков, дистилляторов, аэраторов, рентгеновской аппаратуры, устройств контроля и т.д. В медицине тантал и его соединения применяют также с целью изготовления оборудования для операционных.

Примечательно, что в ряде областей тантал, как менее дорогостоящий, но имеющий множество адекватных эксплуатационных характеристик, способен успешно заменять драгметаллы платиноиридиевой группы.

Марки тантала и его сплавы

Основными марками нелегированного титана с содержанием примесей в пределах статистической погрешности являются:

- ТВЧ: Ta — 99,9%, (Nb) — 0,2%. Прочие примеси, такие как (Ti), (Al), (Co), (Ni), содержатся в тысячных и десятитысячных долях процента.

- ТВЧ 1: Химический состав указанной марки на 99,9% состоит из Ta.

Ниобию (Nb), который всегда присутствует в промышленном тантале, соответствует всего 0,03%.

Ниобию (Nb), который всегда присутствует в промышленном тантале, соответствует всего 0,03%. - ТЧ: Та – 99,8%. Примеси (не более %): Nb — 0,1%, Fe — 0,005%, Ti, H — по 0,001%, Si — 0,003%, W+Mo, O — по 0,015%, Co — 0,0001%, Ca — 0,002%, Na, Mg, Mn — по 0,0003%, Ni, Zr, Sn — по 0,0005%, Al — 0,0008%, Cu, Cr — по 0,0006%, C, N — по 0,01%.

- Т: Та – 99,37%, Nb – 0,5%, W – 0,05%, Mo – 0,03%, (Fe) — 0,03%; (Ti) — 0,01%, (Si) — 0,005%.

Высокие показатели твердости Ta позволяют изготавливать на его основе конструкционные твердые сплавы, например, Ta с W (ТВ). Замена сплава TiС танталовым аналогом TaС существенно оптимизирует механические характеристики конструкционного материала и расширяет возможности его применения.

Актуальность применения Та в медицинских целях

На медицинские нужды расходуется примерно 5% производимого в мире тантала. Несмотря на это, значимость его использования в данной отрасли трудно переоценить.

Как уже отмечалось, тантал является одним из лучших металлических биоинертных материалов благодаря самообразующейся на его поверхности тончайшей, но очень прочной и химически стойкой пленки пентаоксида Та2О5. Благодаря высоким показателям адгезии, облегчающей и ускоряющей процесс сращивания имплантата с живой тканью, наблюдается низкий процент отторжения танталовых имплантатов и отсутствие воспалительных реакций.

Из таких танталовых полуфабрикатов, как лист, пруток, проволока и прочие формы выпуска, изготавливают конструкции, востребованные в пластической, кардио-, нейро- и остеохирургии для наложения швов, сращивания костных обломков, стентирования и клипирования сосудов (рис. 3).

Рисунок 3. Танталовая крепежная конструкция в плечевом суставе.

Применение тонких танталовых пластинчатых и сетчатых конструкций практикуется в челюстно-лицевой хирургии и для лечения черепно-мозговых травм. Волокнами танталовой пряжи замещают ткань мышц и сухожилий. С помощью тантала Хирурги используют танталовое волокно при полостных операциях, в частности, с целью укрепления стенок брюшной полости. Танталовые сетки незаменимы в сфере офтальмопротезирования. Тончайшие танталовые нити используют даже для регенерации нервных стволов.

Волокнами танталовой пряжи замещают ткань мышц и сухожилий. С помощью тантала Хирурги используют танталовое волокно при полостных операциях, в частности, с целью укрепления стенок брюшной полости. Танталовые сетки незаменимы в сфере офтальмопротезирования. Тончайшие танталовые нити используют даже для регенерации нервных стволов.

И, конечно, Та и его соединения, наряду с Ti, повсеместно применяют в ортопедии и имплантологии для изготовления суставных эндопротезов и стоматологического протезирования.

С начала нового тысячелетия обретает все более широкую популярность инновационная сфера медицины, в основу которой заложен принцип использования статических электрополей для активизации в человеческом организме желательных биопроцессов. Научно доказано наличие высоких электретных свойств покрытия из пентаоксида тантала Та2О5. Титанооксидные электретные пленки ужа получили распространение в сосудистой хирургии, эндопротезировании, создании медицинских инструментов и приборов.

Практическое применение титана и тантала в конкретных отраслях медицины

Травматология: конструкции для сращивания переломов

В настоящее время для скорейшего сращивания переломов все чаще применяют такую инновационную технологию, как металлический остеосинтез. С целью обеспечить стабильное положение костных осколков используют различные фиксирующие конструкции, как наружные, так и внутренние, имплантируемые в тело. Однако применяемые ранее стальные изделия показывают невысокую эффективность ввиду их подверженности коррозии под воздействием агрессивной среды организма и явления гальванизации. В результате наступает как быстрое разрушение самих фиксаторов, так и реакция отторжения, вызывающая воспалительные процессы на фоне сильных болевых ощущений вследствие активного взаимодействия ионов Fe с физиологической средой костно-мышечных тканей в электрическом поле организма.

Избежать нежелательных последствий позволяет изготовление титановых и танталовых фиксаторов-имплантатов, обладающих свойством биосовместимости с живыми тканями (рис. 4).

4).

Рисунок 4. Титановые и танталовые конструкции для остеосинтеза.

Подобные конструкции простых и сложных конфигураций могут быть использованы для продолжительного или даже постоянного внедрения в организм человека. Это особенно важно для пожилых пациентов, поскольку избавляет их от необходимости операции по удалению фиксатора.

Эндопротезирование

Искусственные механизмы, имплантируемые хирургическим путем в костную ткань, называются эндопротезами. Наибольшее распространение получило эндопротезирование суставов – тазобедренного, плечевого, локтевого, коленного, голеностопного и т.д. Процесс эндопротезирования всегда представляет собой сложную операцию, когда часть не подлежащего естественному восстановлению сустава удаляется с последующей ее заменой на имплантат-эндопротез.

К металлическим компонентам эндопротезов предъявляется ряд серьезных требований. Они должны одновременно обладать свойствами жесткости, прочности, эластичности, возможностью создания необходимой поверхностной структуры, стойкостью к коррозионным воздействиям со стороны организма, исключающей риск отторжения, другими полезными качествами.

Они должны одновременно обладать свойствами жесткости, прочности, эластичности, возможностью создания необходимой поверхностной структуры, стойкостью к коррозионным воздействиям со стороны организма, исключающей риск отторжения, другими полезными качествами.

Для изготовления эндопротезов могут быть использованы различные биоинертные металлы. Ведущее место среди них занимают титан, тантал и их сплавы. Эти долговечные, прочные и удобные в обработке материалы обеспечивают эффективную остеоинтеграцию (воспринимаются костной тканью как естественные ткани организма и не вызывают с его стороны негативных реакций) и быстрое срастание костей, гарантируя стабильность протеза на длительные сроки, исчисляемые десятилетиями. На рис. 5 представлено применение титана в артропластике бедра.

Рисунок 5. Титановый эндопротез тазобедренного сустава.

При эндопротезировании как альтернативу использованию цельнометаллических конструкций широко используют метод плазменного напыления на поверхность неметаллических компонентов протеза защитных биосовместимых покрытий на основе оксидов Ti и Та.

Чистый титан и его сплавы. В сфере эндопротезирования находят широкое применение как чистый Ti (напр. CP-Ti с содержанием Ti 98,2-99,7 %), так и его сплавы. Наиболее распространенный из них Ti-6AI-4V при высоких показателях прочности, характеризуется коррозиестойкостью и биологической инертностью. Сплав Ti-6A1-4V отличается особенно высокой механопрочностью, имея торсионно-аксиальные характеристики, предельно близкие к аналогичным параметрам кости.

К настоящему времени разработан целый ряд современных титановых сплавов. Так, в химическом составе сплавав Ti-5AI-2,5Fe и Ti-6AI-17 Niobium не содержится токсичный V, кроме того, они отличаются низким значением модуля упругости. А сплаву Ti-Ta30 присуще наличие модуля терморасширения, сопоставимого с аналогичным показателем металлокерамики, что обуславливает его устойчивость при длительном взаимодействии с металлокерамическими компонентами имплантата.

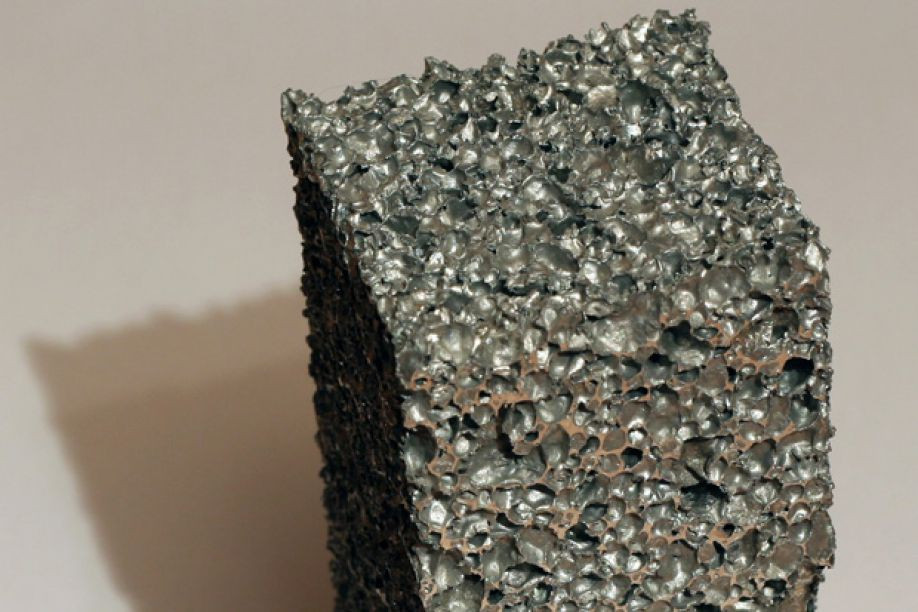

Тантало-циркониевые сплавы. В сплавах Та+Zr совмещаются такие важнейшие для эндопротезирования свойства, как биосовместимость с тканями организма на основе коррозионной и гальванической стойкости, поверхностная жесткость и трабекулярная (пористая) структура металлической поверхности. Именно благодаря свойству трабекулярности возможно значительное ускорение процесса остеоинтеграции – наращивания на металлической поверхности имплантата живой костной ткани.

В сплавах Та+Zr совмещаются такие важнейшие для эндопротезирования свойства, как биосовместимость с тканями организма на основе коррозионной и гальванической стойкости, поверхностная жесткость и трабекулярная (пористая) структура металлической поверхности. Именно благодаря свойству трабекулярности возможно значительное ускорение процесса остеоинтеграции – наращивания на металлической поверхности имплантата живой костной ткани.

Эластичные эндопротезы из проволочной титановой сетки. Благодаря высокой пластичности и легкости в современной восстановительной хирургии, других медицинских отраслях активно используются инновационные эластичные эндопротезы в виде тончайшей проволочной титановой сетки-«паутины». Упругая, прочная, эластичная, долговечная и сохраняющая свойство биоинертности, сетка является идеальным материалом для эндопротезов мягких тканей (рис. 6).

Рисунок 6. Сетчатый эндопротез из титанового сплава для пластики мягких тканей.

«Паутину» уже успешно опробовали в таких сферах, как гинекология, челюстно-лицевая хирургия и травматология. По мнению специалистов, сетчатые титановые эндопротезы не знают себе равных в плане стабильности при практически нулевом риске побочных проявлений.

Титано-никелевые медицинские сплавы с эффектом запоминания формы

Сегодня в различных сферах медицины находят широкое распространение сплавы из никелида титана, имеющие т. наз. с эффект запоминания формы (ЭЗФ). Данный материал применяют для эндопротезирования связочно-хрящевой ткани опорно-двигательного аппарата человека.

Никелид титана (международный термин нитинол) представляет собой интерметаллид TiNi, который получают путем сплавления в равных пропорциях Ti и Ni. Важнейшей характеристикой никелид-титановых сплавов является свойство сверхупругости, на котором и базируется ЭЗФ.

Сущность эффекта состоит в том, что образец при охлаждении в определенном диапазоне температур легко деформируется, причем деформация самоустраняется при повышении температуры до первоначального значения с возникновением сверхупругих свойств. Другими словами, если пластину из сплава нитинол изогнуть при пониженной температуре, то в этом же температурном режиме она будет сохранять свою новую форму сколь угодно долго. Однако стоит лишь повысить температуру до исходной, пластина вновь выпрямится подобно пружине и обретет первоначальную форму.

Другими словами, если пластину из сплава нитинол изогнуть при пониженной температуре, то в этом же температурном режиме она будет сохранять свою новую форму сколь угодно долго. Однако стоит лишь повысить температуру до исходной, пластина вновь выпрямится подобно пружине и обретет первоначальную форму.

Образцы продукции медицинского назначения из сплава нитинол показаны на представленных ниже рис. 7, 8, 9, 10.

Рисунок 7. Набор имплантатов из никелида титана для травматологии (в виде скоб, скреп, фиксаторов и т.д.).

Рисунок 8. Набор имплантатов из никелида титана для хирургии ( в виде зажимов, дилататоров, хирургического инструментария).

Рисунок 9. Образцы пористых материалов и имплантатов из никелида титана для вертебрологии (в виде эндопротезов, изделий пластинчатой и цилиндрической конфигурации).

Рисунок 10. Материалы и эндопротезы из никелида титана для челюстно-лицевой хирургии и стоматологии.

Материалы и эндопротезы из никелида титана для челюстно-лицевой хирургии и стоматологии.

Помимо этого, никелид-титановые сплавы, как и большинство изделий на титановой основе, биоинертны вследствие высокой коррозие- и гальваностойкости. Таким образом, это идеальный по отношению к организму человека материал для изготовления биомеханически совместимых имплантатов (БМСИ).

Применение Ti и Та для изготовления сосудистых стентов

Стентами (от англ. stent) — в медицине называют специальные, имеющие вид упругих сетчатых цилиндрических каркасов, металлоконструкции, помещаемые внутрь крупных сосудов (вен и артерий), а также прочих полых органов (пищевод, кишечник, желче- мочевыводящие протоки и др.) на патологически суженных участках с целью их расширения до необходимых параметров и восстановления проходимости.

Наиболее востребовано применение метода стентирования в такой сфере, как сосудистая хирургия, и, в частности, коронарная ангиопластика (рис. 11).

11).

Рисунок 11. Образцы титановых и танталовых сосудистых стентов.

На сегодняшний день научно разработаны и внедрены в реальную практику сосудистые стенты более чем полутысячи различных типов и конструкций. Они различаются между собой по составу исходного сплава, длине, конфигурации отверстий, виду поверхностного покрытия, другим рабочим параметрам.

Требования, предъявляемые к сосудистым стентам, призваны обеспечить их безупречную функциональность, а потому многообразны и весьма высоки.

Данные изделия должны быть:

- биосовместимыми с тканями организма;

- гибкими;

- эластичными;

- прочными;

- рентгеноконстрастыми и т.д.

Основными материалами, используемыми сегодня при изготовлении металлостентов являются композиции благородных металлов, а также Та, Ti и его сплавы (ВТ6С, ВТ8, ВТ 14, ВТ23, нитинол), полностью биоинтегрируемые с тканями организма и сочетающие в себе комплекс всех прочих необходимых физико-механических свойств.

Сшивание костей, сосудов и нервных волокон

Периферические нервные стволы, поврежденные в результате различных механических травм или осложнений тех или иных заболеваний, нуждаются для восстановления в серьезном хирургическом вмешательстве. Положение усугубляется тем, что обычно подобные патологии наблюдаются на фоне травмирования сопутствующих органов, таких, как кости, сосуды, мышцы, сухожилия и др. В этом случае разрабатывается комплексная программа лечения с наложением специфических швов. В качестве же исходного сырья для изготовления шовного материала – нитей, скреп, фиксаторов и т.д. – используются титан, тантал и их сплавы, как металлы, обладающие химической биосовместимостью и всем комплексом необходимых физикомеханических свойств.

На представленных ниже рисунках изображены примеры подобных операций.

Рисунок 12. Сшивание кости титановыми скрепами.

Рисунок 13. Сшивание пучка нервных волокон с применением тончайших танталовых нитей.

Сшивание пучка нервных волокон с применением тончайших танталовых нитей.

Рисунок 14. Сшивание сосудов с применением танталовых скрепок.

В настоящее время разрабатываются все более совершенные технологии нейро- остео- и вазопластики, однако применяемые для этого титано-танталовые материалы продолжают удерживать пальму первенства перед всеми прочими.

Пластическая хирургия

Пластической хирургией называют устранение хирургическим путем дефектов органов с целью воссоздания их идеальных анатомических пропорций. Часто при этом подобные реконструкции выполняются с использованием имплантируемых в ткани различных металлических изделий в виде пластин, сеток, пружин и т.д.

Особенно показательна в данном отношении краниопластика – операция по исправлению деформации черепа. В зависимости от показаний в каждой конкретной клинической ситуации краниопластика может выполняться посредством наложения на оперируемый участок жестких титановых пластин или эластичных сеток из тантала. В обоих случаях допускается применение как чистых металлов без легирующих добавок, так и их биоинертных сплавов. Примеры краниопластики с применением титановой пластины и танталовой сетки представлены на приведенных ниже рисунках.

В обоих случаях допускается применение как чистых металлов без легирующих добавок, так и их биоинертных сплавов. Примеры краниопластики с применением титановой пластины и танталовой сетки представлены на приведенных ниже рисунках.

Рисунок 15. Краниопластика с использованием титановой пластины.

Рисунок 16. Краниопластика с применением танталовой сетки.

Титано-танталовые конструкции могут применяться также при косметическом восстановлении лица, груди, ягодиц и многих других органов.

Нейрохирургия (наложение микроклипсов)

Клипированием (англ. clip зажим) называется нейрохирургическая операция на сосудах головного мозга, имеющая целью остановить кровотечение (в частности, при разрыве аневризмы) либо выключить из кровообращения травмированные мелкие сосуды. Сущность метода клипирования заключается в том, что на поврежденные участки накладываются миниатюрные металлические зажимы — клипсы.

Востребованность метода клипирования, прежде всего, в нейрохирургической сфере объясняется невозможность перевязывания мелких мозговых сосудов традиционными способами.

В связи с разнообразием и спецификой возникающих клинических ситуаций, в нейрохирургической практике используется обширная номенклатура сосудистых клипсов, различающихся по конкретному назначению, способу фиксации, размерным и другим функциональным параметрам (рис. 17).

Рисунок 17. Клипсы для выключения аневризм головного мозга.

На фотографиях клипсы кажутся крупными, на самом же деле по размерам они не больше ноготка ребенка и устанавливаются под микроскопом (рис. 18).

Рисунок 18. Операция по клипированию аневризмы сосуда головного мозга.

Для изготовления клипсов, как правило, используют плоскую проволоку из чистого титана или тантала, в некоторых случаях из серебра. Такие изделия абсолютно инертны по отношению к мозговому веществу, не вызывая реакций противодействия.

Такие изделия абсолютно инертны по отношению к мозговому веществу, не вызывая реакций противодействия.

Стоматологическая ортопедия

Широкое медицинское применение титан, тантал и их сплавы нашли в стоматологии, а именно в сфере протезирования зубов.

Ротовая полость – особенно агрессивная среда, негативно воздействующая на металлические материалы. Даже такие традиционно используемые при дентальном протезировании драгметаллы, такие как золото и платина, в ротовой полости не могут совершенно противостоять коррозии и последующему отторжению, не говоря уже о высокой стоимости и большой массе, вызывающей дискомфорт у пациентов. С другой стороны, легкие ортопедические конструкции из акриловой пластмассы также не выдерживают серьезной критики в силу своей недолговечности. Подлинной революцией в стоматологии стало изготовление отдельных коронок, а также мостовидных и съемных протезов на базисе титана и тантала. Данные металлы, ввиду таких присущих им ценных качеств, как биологическая инертность и высокая прочность при относительной дешевизне успешно конкурируют с золотом и платиной, а по ряду параметров даже превосходят их.

Большой популярностью, в частности, пользуются штампованные и цельнолитые титановые коронки (рис. 19). А коронки с плазменным напылением из нитрида титана TiN по внешнему виду и функциональным свойствам практически неотличимы от золотых (рис. 19)

Рисунок 19. Цельнолитая титановая коронка и коронка с напылением из нитрида титана.

Что же касается протезов, то они могут быть несъемными (мостовидными) для восстановления нескольких рядом стоящих зубов или съемными, используемыми при утрате всего зубного ряда (полная адентия челюсти). Наиболее распространенные протезы – бюгельные (от нем. der Bogen «дуга»).

Бюгельный протез выгодно отличает наличие металлического каркаса, на котором крепится базисная часть (рис. 20).

Рисунок 20. Бюгельный протез нижней челюсти.

Сегодня бюгельная часть протеза и кламмеры выполняются, как правило, из чистого медицинского титана высокой чистоты марки ТВЧ.

Подлинной революцией в стоматологии явилась становящаяся все более востребованной технология имплантационного зубного протезирования. Протезирование на имплантатах – самый надежный способ крепления ортопедических конструкций, которые в этом случае служат десятилетиями или даже пожизненно.

Дентальный (зубной) имплантат – служащая опорой для коронок, а также мостовидных и съемных протезов двусоставная конструкция, базовая часть которой (собственно имплантат) представляет собой конусный штифт с резьбой, ввинчиваемый непосредственно в кость челюсти. На верхнюю платформу имплантата устанавливается абатмент, служащий для фиксации коронки или протеза (рис. 21).

Рисунок 21. Зубной имплантат Nobel Biocare из чистого медицинского титана класса 4(G4Ti).

Чаще всего для изготовления винтовой части имплантата служит чистый медицинский титан с поверхностным тантал-ниобиевым напылением, способствующим активизации процесса остеоинтеграции – сращивания металла с живыми костными и десневыми тканями.:max_bytes(150000):strip_icc()/Niobium_crystals-56a129c75f9b58b7d0bca48c.jpg)

Однако некоторые производители предпочитают изготавливать не двусоставные, а цельные имплантаты, в которых винтовая часть и абатмент имеют не раздельную, а монолитную структуру. При этом, например, немецкая компания Zimmer производит цельные имплантаты из пористого тантала, который, в сравнении с титаном, обладает большей гибкостью и внедряется в ткань кости с практически нулевым риском осложнений (рис. 22).

Рисунок 22. Цельные зубные имплантаты Zimmer из пористого тантала.

Тантал, в отличие от титана – более тяжелый металл, поэтому пористая структура существенно облегчает изделие, не вызывая, к тому же, необходимости в дополнительном внешнем напылении остеоинтегрирующего покрытия.

Примеры имплантационного протезирования отдельных зубов (коронки) и путем установки на имплантаты съемных протезов показаны на рис. 23.

Рисунок 23. Примеры применения титано-танталовых имплантатов в зубном протезировании.

Примеры применения титано-танталовых имплантатов в зубном протезировании.

Ныне, в добавление к уже существующим, разрабатываются все новые методики протезирования на имплантатах, показывающие высокую эффективность в различных клинических ситуациях.

Изготовление медицинского инструментария

Сегодня в мировой клинической практике используется сотни разновидностей различных хирургических и эндоскопических инструментов и медицинской аппаратуры, изготавливаемых с применением титана и тантала (ГОСТ 19126—79 «Инструменты медицинские металлические. Общие технические условия». Они выгодно отличаются от прочих аналогов по показателям прочности, пластичности и коррозиестойкости, обуславливающей биологическую инертность.

Титановые мединструменты по легкости почти вдвое превосходят стальные аналоги, являясь при этом более удобными и долговечными.

Рисунок 24. Хирургические инструменты, изготовленные на титано-танталовой основе.

Хирургические инструменты, изготовленные на титано-танталовой основе.

Основными медицинскими отраслями, в которых более всего востребован титаново-танталовый инструментарий, являются офтальмологическая, стоматологическая, отоларингологическая и хирургическая. В составе обширной номенклатуры инструментов представлены сотни наименований шпателей, клипсов, расширителей, зеркал, зажимов, ножниц, щипцов, скальпелей, стерилизаторов, тубусов, долот, пинцетов, всевозможных пластин.

Биохимические и физикомеханические характеристики легких титановых инструментов имеют особую ценность для военно-полевой хирургии и различных экспедиций. Здесь они совершенно незаменимы, поскольку в экстремальных условиях буквально каждые 5-10 граммов лишнего груза являются существенной обузой, а устойчивость к коррозии и максимум надежности – обязательные требования.

Титан, тантал и их сплавы в виде монолитных изделий или тонких защитных покрытий активно применяют в медицинском приборостроении. Их используют при изготовлении дистилляторов, насосов для перекачки агрессивных сред, стерилизаторов, компонентов наркозо-дыхательной аппаратуры, сложнейших устройств для дублирования работы жизненно важных органов типа «искусственное сердце», «искусственное легкое», «искусственная почка» и др.

Их используют при изготовлении дистилляторов, насосов для перекачки агрессивных сред, стерилизаторов, компонентов наркозо-дыхательной аппаратуры, сложнейших устройств для дублирования работы жизненно важных органов типа «искусственное сердце», «искусственное легкое», «искусственная почка» и др.

Титановые головки аппаратов для УЗИ имеют самый продолжительный эксплуатационный ресурс, при том, что аналоги из прочих материалов даже при нерегулярном воздействии ультразвуковых колебаний быстро приходят в негодность.

В дополнение к выше сказанному можно отметить, что титан, как и тантал, в отличие от многих других металлов, имеют способность к десорбированию («отталкиванию») излучения радиоактивных изотопов, в связи с чем активно применяются в производстве различных защитных устройств и радиологической аппаратуры.

Титан – элемент, который интересует учёных и производство уже более двухсот лет

Металлы тысячи лет служат прочной основой цивилизации. Вспомним: уже в эпоху позднего каменного века – неолита – человек научился использовать самородные металлы и метеоритное железо и обнаружил в кострах необычные бесформенные пористые камни, в которых были металлические вкрапления.

Вспомним: уже в эпоху позднего каменного века – неолита – человек научился использовать самородные металлы и метеоритное железо и обнаружил в кострах необычные бесформенные пористые камни, в которых были металлические вкрапления.

Однако огонь не только дал людям хорошую пищу, теплое жильё, выжигал леса под пашню и плавил самородный металл. При горении древесины выделялась тепловая энергия, и образовывался углерод, и вдруг некоторые камни и почва «превращались» в металлы.

Самыми первыми металлами, которые человечество научилось выплавлять, были медь, свинец, олово, а также сплавы из них – бронза и латунь.

Металлы существенно изменили быт людей. Создавалась новая техника для обработки земли, строительства, охоты и, к сожалению, – для войн. (И если вникнуть с историю техники, то можно убедиться в том, что улучшали в первую очередь качество вооружений).

Человечество пребывало ещё в бронзовом веке, когда в различных регионах планеты уже создавали сплавы на основе железа.

Наступил железный век. Тысячелетиями усовершенствовались технологии литья чугунных орудий и различных механизмов, стальных клинков. Алхимики и химики выделяли из природных минералов металлические соединения и открывали новые металлы, возникла и развивалась металлургия – наука о производстве металлов.

С XVII века развернулась индустриализация. Для техники, новых видов транспорта, мостов, промышленных зданий потребовалось много металла, в первую очередь – высококачественной стали.

Эти задачи решали «методом проб и ошибок», а к концу XIX века – и на основе фундаментальных научных исследований. В металлургии, кроме химических процессов, для нагрева и плавления начали применять электрическую энергию.

Но темпы научно-технического прогресса продолжали расти. Во второй половине прошлого века создавались ракеты, атомные электростанции, суперистребители, мощные турбины, новые классы кораблей и многое другое, неизвестное и немыслимое. Техника нового поколения работала при сверхвысоких давлениях и ударах, невиданных ранее высоких и, наоборот, очень низких (криогенно стойких) температурах, а также при других экстремальных нагрузках.

Конечно, металлурги продолжали создавать новые специальные типы сталей. Например, для повышения жаропрочности добавили в сплав вольфрам, ванадий, молибден. Но сталь от этого становилась ещё тяжелее. А масса многих машин и аппаратов должна быть как можно меньше. Требовались сплавы прочнее стали, жаростойкие и криогенностойкие, нержавеющие и не растворяющиеся в агрессивных средах.

В первой половине прошлого века уже начали широко применять лёгкий металл — алюминий и его сплавы. И хотя прочность их была намного меньше, чем у стали, они очень пригодились для лёгких конструкций, таких ответственных, как самолёты и дирижабли, и даже некоторые корабли.

Алюминий и его сплавы не ржавеют и не разъедаются почти никакими кислотами, поэтому из них изготовляют химическое оборудование, различную утварь. В электротехнике чистый алюминий пригодился из-за хорошей электропроводимости, а сплав алюминия с кремнием обладает отличными литейными свойствами и из него отливают корпуса двигателей внутреннего сгорания для автомобилей и самолётов.

Но алюминиевые сплавы сравнительно легкоплавкие. Необходимо было найти металл и создать из него сплавы лучше и легче, чем сплавы из железа.

И такой металл нашёлся. Причём, если железная руда и бокситы (сырьё для алюминия) сконцентрированы в определённых залежах, то сырьё для металла, отвечающего требованиям научно-технического прогресса, оказалось буквально под ногами, в виде песка или в виде руды.

Вспомним, что земная поверхность состоит из соединений металлов и неметаллов, ими покрыто дно морей и океанов, они растворены в морской воде. Вот только выделить металл из его соединений бывает совсем не просто. И тысячелетний путь, пройденный человечеством в поисках металлургических технологий, часто не подходил для того, чтобы «добыть» новый металл и организовать его производство. Вот и над укрощением крайне необходимого для современной техники металла специалисты работают уже более двухсот лет.

Одним из «любимых» занятий химиков прошлых веков было определять состав «земель», попадавшихся под руку. В 1791 году англичанин У. Грегор, исследуя состав магнитного железистого песка с пляжа Корнуолла, выделил новую «землю» (оксид) неизвестного металла.

А через четыре года независимо от него немец Мартин Генрих Клапрот (1743—1817) открыл в минерале рутиле новый элемент. Немецкий исследователь отметил невозможность определения свойств нового элемента только по его оксиду и назвал его титаном – в честь стойких борцов с богами Олимпа из древнегреческой мифологии.

Немного ранее он же открыл металл, который назвал ураном. Клапрот установил, что рутил и «земля Трегора»— оксиды одного и того же химического элемента, за которым и осталось название «титан».

В свободном виде титан не встречается, но зато находится на 10-м месте по распространённости в природе: в рутиле, ильмените, перовските, титаните, других минералах и в морских глинистых отложениях.

Первый образец металлического титана удалось выделить из оксида в 1825 году химику Каролингского университета (Швеция) Йёнсу Якобу Берцелиусу (1779-1848). Однако его способ был настолько сложным, а сам титан оказался настолько химически активным, что никто не увидел перспективы в его применении.

Только спустя 100 лет голландцы А. ван Аркел и И. де Бур в 1925 году, применив технологию термического разложения паров йодида титана (TiI4), наконец получили чистый титан.

Этот йодидный способ применяют для получения небольших количеств титана очень высокой чистоты (до 99,99%). Титановую губку помещают в реторту и нагревают до 100 – 200°С; внутрь реторты вводят и разбивают ампулу с йодом, взаимодействующим с титаном по реакции Ti+2I2 → TiI4. (В принципе, можно применять и другие галогениды). Разложение TiI4 на Ti+2I2 и выделение титана происходит на титановых проволоках, натянутых в реторте, нагретых до 1300- 1400°С пропусканием тока.

Было установлено, что титан – лёгкий прочный металл серебристо-белого цвета. Температура его плавления 16600С, точка кипения 32600C. Металл существует в двух модификациях: α-Ti и β-Ti, плотность которых, соответственно, равна 4,505 и 4,32 г/см3. Между прочим, титановая пыль при температуре 4000С взрывается. Пожароопасна и титановая стружка.

Ряд особых физико-химических свойств титана, прежде всего высокая удельная прочность (отношение прочности к удельному весу), большая коррозионная стойкость во многих агрессивных средах, хорошая обрабатываемость давлением и другие ценные технологические свойства делают его.

Действительно, в середине прошлого века научно-технический прогресс без титана и его сплавов начал «пробуксовывать». И пришлось, не считаясь с затратами, искать способы промышленного производства важнейшего материала.

Естественно, что перво-наперво попробовали выплавить титан так, как выплавляют из железных руд чугун («Страна знаний», 2015, №8). Концентрат титановой руды начали плавить в смеси с древесным углём или антрацитом в электродуговой печи и получили шлак из окиси титана и различных примесей.

Но «отобрать» кислород у титана непросто, поэтому на втором этапе решили использовать более активный элемент – хлор.

В специальную печь, в нижней части которой нагревается угольная пластина при пропускании через неё электрического тока, загружают титановый шлак, а через фурмы задувают хлор. И при температуре 800-12500С образуются пары четырёххлористого титана, а также хлориды других примесей. Пары очищают от твёрдых частиц, охлаждают в конденсаторах, и получают жидкий четырёххлористый титан.

Экспериментаторы нашли и другие способы получения титана. Не будем их описывать подробно. Отметим только, что получить четырёххлористый титан можно в хлоратоpax непрерывного действия, в солевом расплаве, в кипящем слое.

А научную основу третьего этапа – термитные реакции заложил Николай Николаевич Бекетов (1827-1911) («Страна знаний», 2015 № 4).

Магниетермию выполняют в герметичных реакторах (ретортах) из нержавеющей стали, установленных в электрических печах сопротивления. Из реторты откачивают воздух, заполняют её инертным газом аргоном, заливают туда расплавленный магний и, постепенно, – жидкий четырёххлористый титан. Титан восстанавливается магнием по реакции TiCl4+2Mg=Ti+2MgCl2 с выделением большого количества тепла.

Необходимая по технологии температура 800-900°С поддерживается в реакторе дозированной подачей TiCl4. (Вместо магния иногда применяют натрий, и этот способ восстановления называют натриетермическим.) Правда, к сожалению, получается не плотный слиток, а пористая титановая губка (до 60% Ti). С подобной железной заготовкой – «крицей» имели дело металлурги-кузнецы в древности. («Страна знаний», 2015, № 8).

К сожалению, при проковке этой губки чистый титан получать не удавалось. Необходимо было разрабатывать ещё одну технологическую операцию – переплавлять эту смесь так, чтобы избавить её от примесей.

И здесь наступил следующий этап «борьбы человека с титаном». Теперь из губчатого титана требовалось выплавить плотные, без пор и включений металлические заготовки для проката или отливок. В середине ХХ века перед мировой металлургией открылся очередной этап покорения своенравного металла – придание ему нужных для новой техники качеств.

Результаты работ засекречивали: основными заказчиками были творцы новой военной техники. Решением задач переплава и сварки в принципе и применительно к конкретному производству занимались десятки институтов и лабораторий в СССР, США, Великобритании, Франции и ещё в некоторых странах. Работали интенсивно – гонка вооружений уже набрала обороты.

Установка для электронно-лучевого переплавав ИЭС им. Е.О.Патона

Работы по исследованию и разработке металлургических и сварочных процессов применительно к титану были начаты в Институте электросварки им. Е.О. Патона (ИЭС) НАН Украины в конце 50-х годов прошлого века под общим руководством академика Бориса Евгеньевича Патона (род. 1918).

Вскоре в Киеве впервые в мире были разработаны самые эффективные технологии получения слитков титана и его сплавов из первичной шихты и из вторичных отходов. Для решения проблемы пригодились знания, накопленные в процессе создания новых сварочных технологий и электрошлакового переплава.

Сотрудники ИЭС им. Е.О. Патона применили энергию электронных лучей, дуговой плазмы, индукционный и электрошлаковый нагрев. Каждый из процессов имеет свои преимущества и используется для производства металла с конкретными свойствами, именно такими, какие требуются для ответственных конструкций.

Мощный электронный луч плавит заготовки в вакууме под давлением 0,01- 0,1 Па. Технологические процессы обеспечивают удаление посторонних примесей и растворённого газа, позволяют получать слитки титана и его сплавов с однородной бездефектной структурой. Для их внедрения было создано семейство многоцелевых промышленных плавильных электронно-лучевых установок (ЭЛУ).

В плазменно-дуговых электропечах заготовки расплавляют одним или несколькими дугами, сжатыми потоками аргона в плазмотронах. Плазменно-дуговая печь позволяет выплавлять титановые слитки непосредственно из кусковой шихты (губчатого титана), минуя операцию прессования заготовок.

Одним из наиболее универсальных независимых источников нагрева является высокочастотное магнитное поле, создаваемое электрическим током в индукторе. Особенности индукционного нагрева, в том числе интенсивное перемешивание жидкого металла, гарантируют выравнивание химического состава, возможность выдерживать металл в жидком состоянии неограниченное время в вакууме, обеспечивают высокое качество отливок.

Альтернативой переплаву в вакуумных условиях является электрошлаковый переплав. Для него не требуется такого сложного оборудования, строгого выдерживания режима плавки, и при достаточно высоком качестве себестоимость работ самая низкая. Наилучшего качества удаётся достичь в печах камерного типа.

Схема электропечи для получениячетырёххлористого титана:

1 – корпус печи;

2 – футеровка;

3 – угольная набойка;

4 – токоподводящие графитовые

электроды;

5– устройство загрузки шихты;

6 – брикетная шихта;

7, 8 –трубки для подачи хлора;

9 – отверстие для удаления

парогазовой смеси.

В ИЭС была разработана технология магнитоуправляемой электрошлаковой плавки для производства сплавов титана с любым большим количеством компонентов. Наиболее существенными преимуществами этой технологии являются возможность рафинирования низкосортного дешёвого сырья от вредных примесей, высокая плотность литья, меньшие затраты технологической электроэнергии и сравнительно дешёвое оборудование.

И чем дешевле становилось производство титана и сплавов с качествами, необходимыми для ответственных изделий, тем больше была в них потребность. Только в СССР за короткое время производство титановой продукции было налажено на двух десятках заводов.

Для экономии дорогого металла в тех конструкциях, где требовалась стойкость к агрессивным средам, но не важен был вес изделия, были разработаны способы изготавливать биметалл. В 1980-х годах было освоено производство биметаллических листов путём горячей прокатки заготовок. И самым лучшим конструкционным материалом является композиция сталь+титан, т.е. сталь, плакированная (покрытая) титаном.

В ИЭС им. Е.О. Патона открыт цех «Титан», который может выпускать до 1500 т титановых слитков в год для проката высококачественных полуфабрикатов.

Так, из таких сплавов толщиной 200-250 мм на Феодосийском судостроительном заводе «Море» были изготовлены крыльевые устройства для морских судов. В 2009 году была создана технология электронно-лучевой плавки крупногабаритных слитков жаропрочных сплавов на основе титана.

Впервые в мире получен слиток диаметром 840 мм из жаропрочного титанового сплава ВТ3-1, а вскоре был получен слиток диаметром 1100 мм, длиной до 4000 мм, массой 16 тонн.

Впервые в мировой практике в цехе «Титан» спроектирована, изготовлена и запущена в эксплуатацию электронно-лучевая установка для получения титановых слитков недроблёных блоков губчатого титана. Для изготовления атомных и химических реакторов ИЭС им. Е.О. Патона налажено производство полых слитков, из которых раскатывают титановые кольца диаметром до 2000 мм.

Впервые в мире были изготовлены бесшовные титановые трубы длиной до 9000 мм из трубной заготовки.

Всё большее применение в гражданских отраслях промышленности находят как традиционные титановые сплавы, так и новые титановые сплавы с уникальными физико-химическими характеристиками. Титан является одним из наиболее распространённых геттерных (от «геттер» — газопоглотитель, вещество, поглощающее и прочно удерживающее газы, кроме инертных) материалов, используемых в высоковакуумных насосах.

Детальное изучение коррозийной стойкости сплава Т100 в разнообразных агрессивных средах, в том числе и в биологических, показало его перспективность для применения в медицине для изготовления эндопротезов и медицинских инструментов.

Для потребностей стоматологии в ИЭС им. Е.О. Патона разработан титановый сплав системы Ti-Al-Nb-Zr.

Одним из важнейших потребителей титановых сплавов в Украине является аэрокосмический комплекс. В конструкциях самолётов масса деталей из титановых сплавов составляет 8 – 9 % массы планёра. Это, главным образом, тяжело нагруженные силовые элементы, такие как подкосы и цилиндры шасси, кронштейны системы управления, детали механизации крыла, противопожарные перегородки, грузовые дорожки настила.

Из титановых сплавов изготавливают трубопроводы, теплообменники, компенсаторы и другие узлы самолетов.

В химической, пищевой промышленности из сплавов титана делают реакторы, трубопроводы, насосы, трубопроводную арматуру, опреснительные установки и др.

Первой в мировой практике монументальной скульптурой из титана является памятник Юрию Гагарину на площади его имени в Москве.

Титановые сплавы имеют наиболее высокую удельную прочность среди всех металлических материалов. Титан используют для легирования сталей и создания спецсплавов. Разработано множество сплавов титана с различными металлами. Нитинол (никель-титан) — сплав, обладающий памятью формы, применяется в медицине и технике.

Алюминиды титана являются очень стойкими к окислению и жаропрочными. Карбид, диборид, карбонитрид титана — важные компоненты сверхтвёрдых материалов для обработки металлов.

Титановые сплавы используются при изготовлении спортивных товаров, мобильных телефонов, часов, бронежилетов.

На любые металлы, керамику, стекло и многие другие материалы можно напылить нитрид титана, который имеет цвет золота, но, в отличие от него, это тончайшее покрытие очень прочное и во много раз дешевле. Технология напыления разработана в Физико-техническом институте в Харькове и широко применяется для покрытия металлом инструментов, зубных коронок, посуды, куполов церквей и изделий бижутерии.

Крупнейшими в мире сварными конструкциями из титановых сплавов являются малошумные тяжёлые ракетные подводные крейсера стратегического назначения (ТРКСН проекта 941, шифр «Акула», по классификации НАТО – «Typhoon»). Первый из 12 кораблей был построен в Северодвинске на «Севморзаводе» в сентябре 1979 года по технологиям, разработанным в ИЭС им. Е.О. Патона.

Нигде в мире больше нет подводных кораблей водоизмещением 28500 т, длиной 172,8м, шириной 23,3м. Этот крейсер может погружаться на глубину 500 м и идти там со скоростью 27 узлов. Конструкция ТРКСН выполнена по типу катамарана из двух раздельных прочных корпусов (диаметр каждого 7,2 м), между которыми расположены отсеки управления, торпедный и ракетный.

Использование титановых сплавов позволило уменьшить массу корпуса, увеличить глубину погружения, уменьшить магнитное поле. Конечно, и в странах НАТО имеются титановые лодки, но их тактико-технических данные хуже.

Несмотря на явные успехи в покорении титана, учёные продолжают совершенствовать его производство, а конструкторы и инженеры – создавать новую технику.

Сейчас мировое производство титана составляет около 4,5 млн т. в год. При нынешних темпах его потребления мировых разведанных запасов титана хватит более, чем на 150 лет.

А.П. Лютый, кандидат технических наук, завод «Днепроспецсталь», г. Запорожье

Титан — легкий, прочный, коррозионностойкий металл

Титан — простое химическое вещество, элемент таблицы Менделеева под номером 22, металл. Обозначается буквами Ti (Titanium).

Теоретически элемент титан был открыт в конце 18-го века сразу несколькими учеными, работавшими с минералами, содержащими диоксид титана. Они выделили оксид, поняли, что он содержит неизвестный науке элемент, но получить его в чистом виде не смогли. Один из этих ученых, немец Клапрот, предложил назвать неизвестный элемент титаном. Существует две версии, почему именно «титан». Первая и основная — Клапрот взял имя из греческой мифологии. Вторая — отсылка к имени царицы эльфов Титании (германская мифология). В то время под влиянием работ Лавуазье было принято давать название новым элементам по ассоциации с их свойствами. Но немецкий химик считал, что об элементе известно слишком мало, чтобы придумать «правильное» название. Как потом оказалось, название подходит новому металлу как нельзя лучше, учитывая его износостойкость и легкость.

В чистом виде титан был получен лишь в начале 20-го века. Процесс был сложным и дорогим, поэтому металл долго не был востребован промышленностью. И только в 1940-м году химик из Люксембурга Г. Кролл предложил относительно простой магниетермический способ выделения титана из его тетрахлорида. Процесс Кролла применяется для промышленного получения титана до сих пор, хотя сейчас разработаны и другие методы.

Титан достаточно распространенный элемент. Из важных металлов на земле больше только железа, магния и алюминия. В чистом виде не встречается из-за своей химической активности, но входит в состав более чем 100 минералов. Для промышленности имеют значение ильменит FeTiO3, рутил TiO2, титанит CaTiSiO5, перовскит CaTiO3, титаномагнетит FeTiO3 + Fe3O4.

Элемент можно найти в растениях, животных, в организме человека.

Свойства

Светлый серебристый металл. На воздухе быстро покрывается тонкой пленкой оксида титана, устойчивой к внешним воздействиям влаги и кислорода, поэтому изделия из титана долгое время сохраняют блеск и не тускнеют. Кроме этого, тонкая пленка переливается на свету розовым, красным и синим. Титан легкий, с низкой плотностью (плотнее алюминия, но легче железа). Прочнее меди и железа, при том, что легче их. Тугоплавкий, плавиться начинает только при t около +1670 °С. Пластичный, его можно ковать, сверлить, прокатывать. Плохо проводит электрический ток и тепло. Порошок или стружка чистого титана самовоспламеняются и взрываются уже при t около +400 °С.

При комнатной температуре титан химически инертен из-за образующейся на поверхности пленки оксида. Устойчив к влаге, морской воде, кислороду, водороду, хлору и его растворам, большинству щелочей и кислот (исключение — фтороводородная, фосфорная, а также горячая муравьиная, щавелевая, концентрированная серная). Но при нагревании вступает в реакции почти со всеми элементами, в том числе с галогенами, углеродом, водородом, хлором, азотом. Это единственный элемент, горящий в атмосфере чистого азота. Образует сплавы и соединения с металлами. Нейтрален только к инертным газам, литию, натрию, магнию, калию, сере и кальцию.

Титан физиологически инертен к органическим тканям человека. Импланты из титана могут сращиваться с костями, что часто используют в стоматологии. Однако титановая пыль канцерогенна.

Топ металлов будущего / Новости общества Красноярска и Красноярского края / Newslab.Ru

Развитие многих важных отраслей непосредственно связано с металлургией. Трудно представить авиацию без «крылатого металла» — алюминия, космонавтику без титана, а атомную энергетику без урана. Newslab.ru составил топ металлов будущего и узнал, из каких материалов в XXI веке будут строить самолеты и делать медицинские протезы.

Microlattice — никелевая «кость»

Американские ученые по заказу авиаконцерна Boeing создали новый сверхлегкий металлический материал. Он получил название Microlattice (ultralight metallic microlattice) — ультралегкая металлическая губка. Материал этот, в прямом смысле слова, невесомый: если положить его на одуванчик, то цветок останется невредим. Однако при всей кажущейся хрупкости Microlattice может выдерживать огромные по сравнению со своим весом нагрузки. Причина в его необычном строении — на 99,99% материал полый, и, по сути, состоит из воздуха, что напоминает строение другого прочного «материала» — человеческой кости.

Основа Microlattice — это переплетенные между собой трубки, их толщина в тысячу раз меньше толщины человеческого волоса. При этом и сами трубки изнутри полые. Первые образцы нового материала были сделаны из сплава фосфора и никеля, нанесенного на полимерную губчатую основу. Возможности применения Microlattice практически безграничны. В частности, появление материала было на «ура» встречено авиационной промышленностью, ведь изготовленные из ультралегкого материала компоненты самолета сократят общую массу лайнера, что поможет существенно сэкономить на топливе.

Microlattice — как это сделано?

Видео: youtube.com/user/SciNewsRoГибкая и легкая сталь

В последние десятилетия сталь как материал для производства стремительно теряла популярность. И это не удивительно, сталь — материал прочный, но при этом очень тяжелый, именно поэтому ее не используют, например, в авиастроении. На первый взгляд решить эту проблему несложно: можно добавить в сплав более легкий алюминий. Эксперименты показали: это и в самом деле значительно уменьшает массу стального сплава, однако материал получается очень хрупким. Такой металл нельзя согнуть — в какой-то момент он просто ломается.

Материалы по теме

Над решением этой задачи еще с 70-х годов прошлого века бились ученые по всему миру. Сравнительно недавно хорошие новости пришли из Южной Кореи, где был получен новый стальной сплав — легкий и в то же время прочный. Для этого ученые воздействовали на структуру сплава алюминия-стали на наноуровне, а также добавили в него немного никеля. Не приходится сомневаться, что вскоре эта разработка получит повсеместное применение, ведь новый сплав обладает тем же коэффициентом удельной прочности, что и титан, но при этом стоит в десять раз дешевле.

Пластмассовый металл

Материал, соединяющий в себе податливость пластмассы и прочность металла, был создан в Йельском университете. Он получил название BMG (от bulk metallic glasses). Уникальность разработки в том, что при низких температурах и давлении материал подобно пластмассе смягчается, а также способен переходить в текучее состояние.

Такими свойствами BMG обладает благодаря своей структуре: ее основу составляют так называемые «аморфные металлические стекла». Это сплав по своим свойствам похожий на обычный металл, но при этом способный принимать различные формы, как пластик. Именно это сочетание качеств делает BMG одним из лучших материалов для создания миниатюрных и сложных по форме предметов и устройств, таких как медицинские импланты или элементы микроэлектроники.

Гидрофобный металл

Гидрофобные — отталкивающие воду материалы — сегодня не редкость. Однако все они по своей прочности вряд ли сравнятся с разработкой ученых из университета Рочестера. Им удалось создать гидрофобный металл. Для этого поверхность металла была обработана специальным лазером. Тончайшая гравировка придала материалу новые свойства: он, в буквальном смысле слова, отталкивает капли воды как резиновые мячики.

Сфер, где может пригодиться подобный материал, очень много. Это и самолетостроение — гидрофобный металл предотвратит обледенение воздушного судна, и кораблестроение — корпуса лайнеров будут менее подвержены коррозии.

Сплав магния и наночастиц для сверхлегких самолетов

Разработанный на основе магния и кремния металл взял лучшие свойства от своих «родителей»: плотность и легкость — от магния, твердость — от кремния. Совместить эти качества в одном материале удалось благодаря особой технологии производства — карбидокремниевые наночастицы не смешиваются с магнием, а распыляются в него. Именно поэтому готовый металл прочный и пластичный, но одновременно устойчив к воздействию высоких температур.

Исследователи рассчитывают, что их изобретение найдет применение в самолето- и автомобилестроении, также материал планируют использовать в производстве медтехники и электроники.

Металл для Росомахи

Новый металлический сплав с рекордно высокой температурой плавления — 4126 градусов Цельсия, это две третьих температуры поверхности Солнца, разрабатывают американские ученые.

Материалы по теме

Пока материал получен только с помощью компьютерного моделирования. В его состав вошли гафний, углерод и азот. Следующим шагом в исследованиях станет синтез материала и испытания его свойств в лаборатории.

По расчетам ученых, новый металл станет самым прочным из ныне известных. У него пока нет названия, но разработку уже успели окрестить «адамантием». Так назывался вымышленный сверхпрочный металл, из которого были сделаны когти Росомахи — одного из героев фильма «Люди Икс». В качестве основной сферы применения нового суперметалла, в первую очередь, рассматривается космическая отрасль.

Наталья Мороз, интернет-газета Newslab.ru

Металлы тяжелые — Справочник химика 21

Металлургию делят на ч е р н у ю (получение железа и его сплавов) и цветную (получение цветных металлов). Цветная металлургия занимается получением легких (алюминий, магний, титан, щелочные металлы), тяжелых (медь, свинец, цинк, олово) и благородных (золото, серебро, платиновая группа) металлов. Современная металлургия получает более 75 металлов и много- [c.142]Плотность металлов изменяется в широких пределах. Самый легкий из них (литий) имеет плотность 0,53 г/см , самый тяжелый (осмий) —22,5 г/см . Почти все металлы тяжелее воды. Металлы, имеющие плотность менее 3 г/см , называют легкими, а имеющие плотность 8—10 г/см и более — тяжелыми. К первым относятся, например, магиий и алюминий, ко вторым — серебро, свинец, ртуть. [c.166]

Свинец — темно-серый мягкий металл, тяжелый, с невысокой температурой плавления и типичной для металлов электрической проводимостью. [c.275]

Металлам присущи характерные признаки, проявляющиеся, как правило, одновременно. Почти все металлы тяжелее воды, твердые вещества в компактном состоянии. Им присущ так называемый металлический блеск. Большинство из них — серые или белые, но медь, цезий и золото — красного или желтого цвета В высокодисперсном состоянии металлы обычно имеют черный цвет и не блестят. [c.318]