Закалка стали У8: технология и температура

Химический состав и процесс обработки

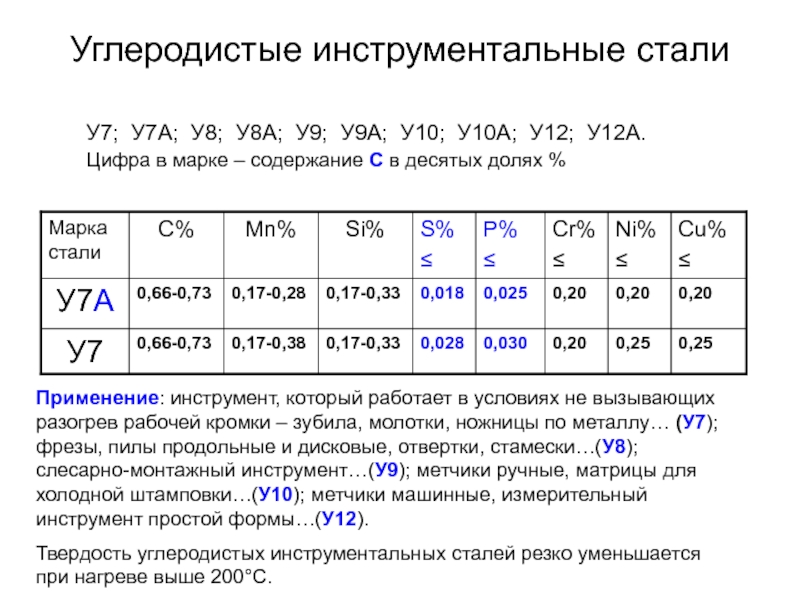

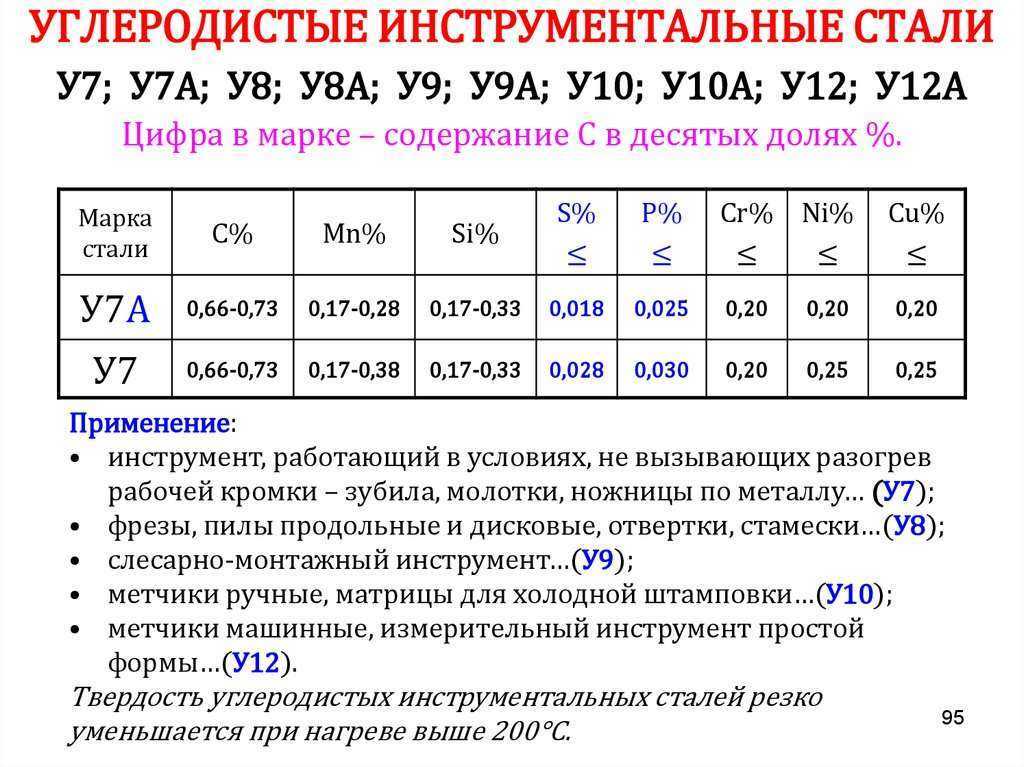

Название У8 свидетельствует о том, что в составе сплава есть углерод в количестве 0,76-0,83%. Основная доля (97%) – это железо. Среди прочих добавок:

- марганец (0,17-0,33%) – снижает пластичность, увеличивая твёрдость металла;

- кремний (0,17-0,33%) – отвечает за упругость сплава, скорость его охлаждения, стойкость к воздействию влаги;

- сера (0,28%) – повышает стойкость к истиранию клинка, качество его заточки;

- никель (0,25%) – увеличивает стойкость к разрушению от коррозии;

- хром (0,2%) – способствует росту показателей прочности, крепости, коррозионной стойкости;

- фосфор (0,03%) – высокое содержание этого элемента делает металл хрупким;

- медь (0,25%) – отвечает за стойкость к коррозии.

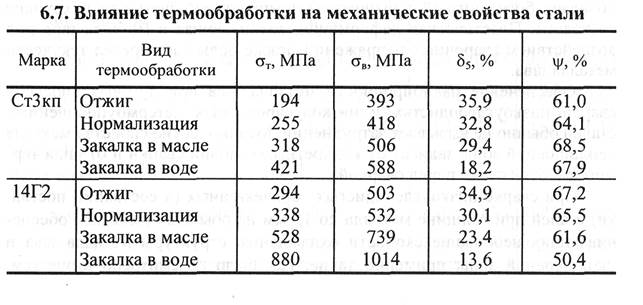

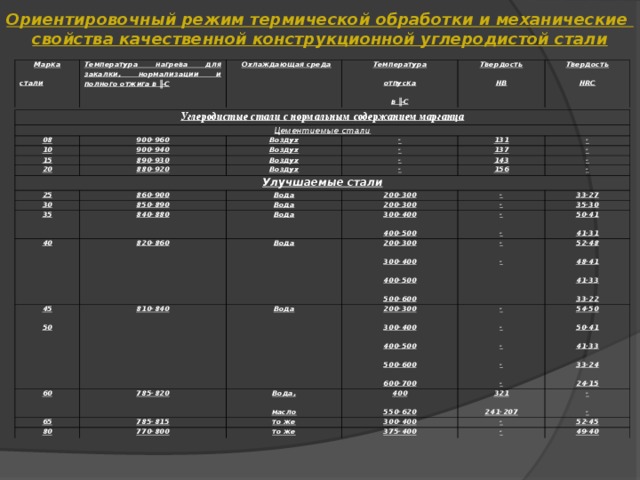

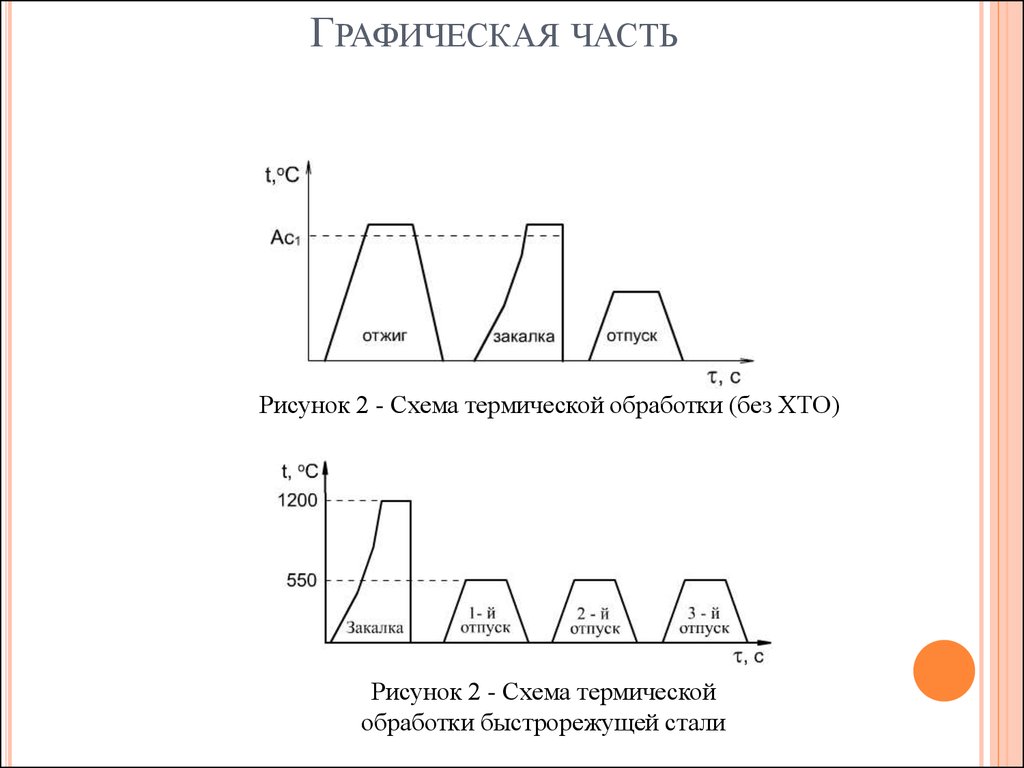

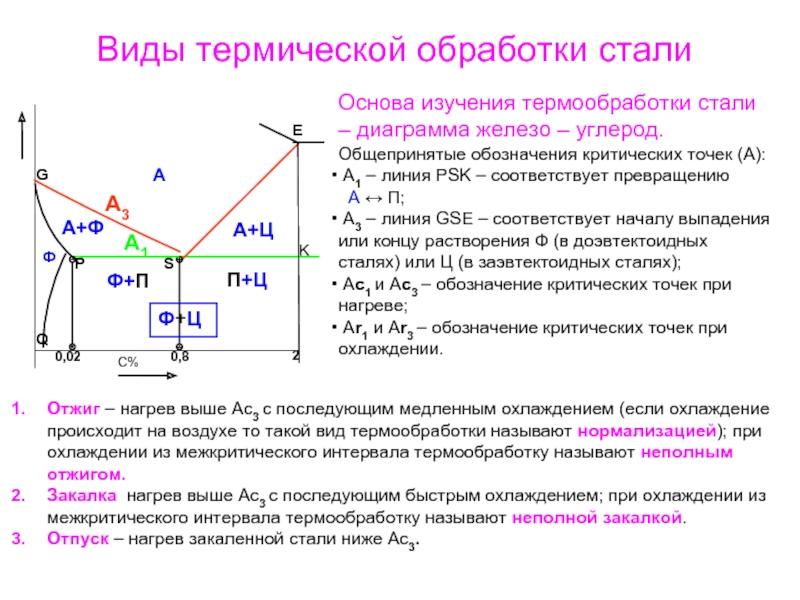

Для придания стали У8 заявленных характеристик, сплав подвергается особой термической обработке. Во время прерывистой закалки заготовки нагревают до температуры 780С, после в воде охлаждают до 400С.

Таблица химического состава.

Дальнейшее охлаждение производится в ёмкостях с маслом, что замедляет процесс, снижая структурные напряжения в металле. В итоге заготовки для изготовления ножей приобретают повышенные показатели прочности, твёрдости, стойкости к ударам и повреждениям.

Химический состав и процесс обработки

Название У8 свидетельствует о том, что в составе сплава есть углерод в количестве 0,76-0,83%. Основная доля (97%) – это железо. Среди прочих добавок:

- марганец (0,17-0,33%) – снижает пластичность, увеличивая твёрдость металла;

- кремний (0,17-0,33%) – отвечает за упругость сплава, скорость его охлаждения, стойкость к воздействию влаги;

- сера (0,28%) – повышает стойкость к истиранию клинка, качество его заточки;

- никель (0,25%) – увеличивает стойкость к разрушению от коррозии;

- хром (0,2%) – способствует росту показателей прочности, крепости, коррозионной стойкости;

- фосфор (0,03%) – высокое содержание этого элемента делает металл хрупким;

- медь (0,25%) – отвечает за стойкость к коррозии.

Для придания стали У8 заявленных характеристик, сплав подвергается особой термической обработке. Во время прерывистой закалки заготовки нагревают до температуры 780С, после в воде охлаждают до 400С.

Таблица химического состава.

Дальнейшее охлаждение производится в ёмкостях с маслом, что замедляет процесс, снижая структурные напряжения в металле. В итоге заготовки для изготовления ножей приобретают повышенные показатели прочности, твёрдости, стойкости к ударам и повреждениям.

Плюсы стали

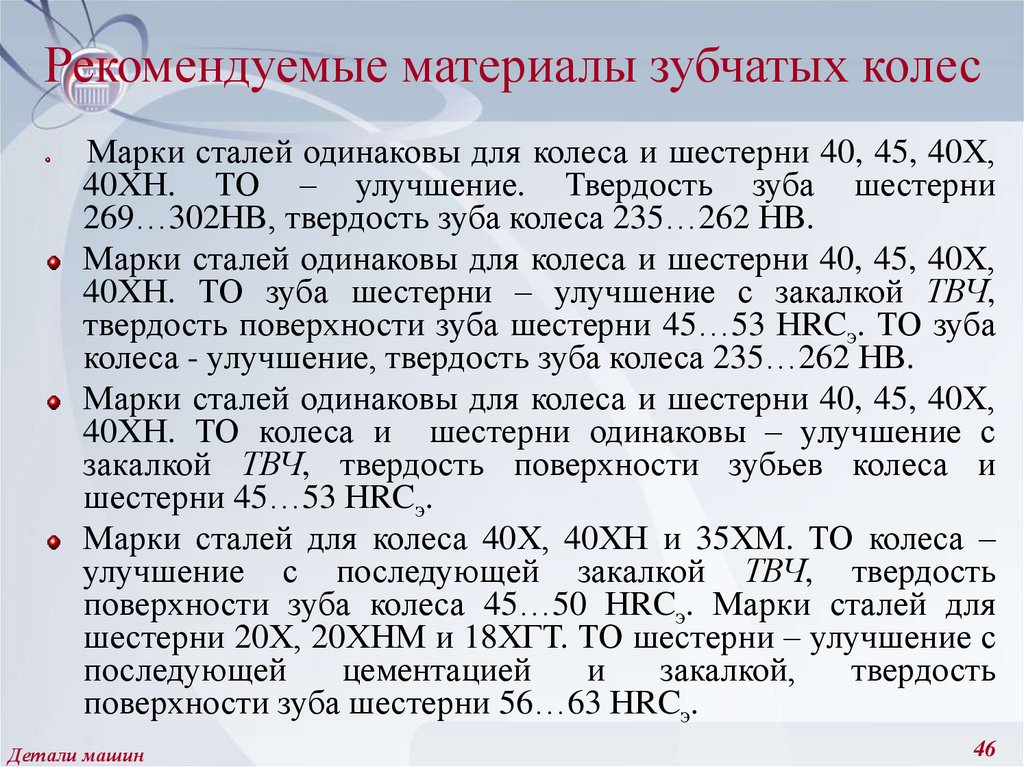

- Идеальная углеродистая сталь. Таковой считается ножевая сталь с балансом твердости с жесткостью, который можно увидеть при помощи шкалы Роквелла. Она может быть от 42 до 61 HRC. Чем выше данная шкала, тем материал более ломкий и хрупкий. А если же все наоборот, твердость лишь 42, то такая сталь не будет стойкой. У8 имеет 58 HRC по шкале Роквелла, что создает нужный баланс.

- Прочность. Сталь У8 на 97% состоит из железа, а значит ножи из нее будут отличаться неимоверной устойчивостью.

- Острота без постоянной заточки. Углерод делает сталь прекрасным режущим средством. На протяжении нескольких месяцев не нужно даже думать о том, что нож затупился. Да и, если понадобилось его заточить, то это сделать довольно просто, воспользовавшись обычными абразивными брусками.

- Качество материала. При обработке данной стали с другим металлом, можно быть уверенным, что они не сольются вместе. А значит качество никак не пострадает.

- Маловероятное приобретение флокенов, то есть дефектов. Сталь У8 никак не повредится даже при сильных ударах и вибрациях. Никаких микротрещин не может появиться на данном металле.

- Оружейный материал. У8 используют при создании шпаг, ведь в ее составе нет вторичных карбидов, что обозначает однородность металла при ковке, а также высокую пластичность. То есть при кузнечной сварке очень легко получить качественное оружие. Неслучайно в составе дамасской стали, самой популярной и изящной в изготовлении оружия, можно обнаружить данный сплав.

- Популярность не только для изделия выше перечисленных клинков, но и бытовых ножей. Также У8 подходит для инструментов, не связанных с разогревом режущей кромки, — фрез, зенковок, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек.

- Низкая себестоимость. У8 не имеет легированных добавок, поэтому ее цена в пределах разумного.

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия.

Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

https://youtube.com/watch?v=I-br0B8ocpI

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

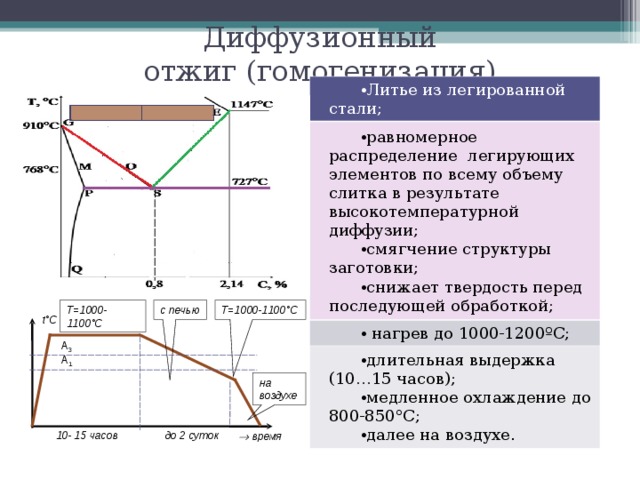

Температурный режим

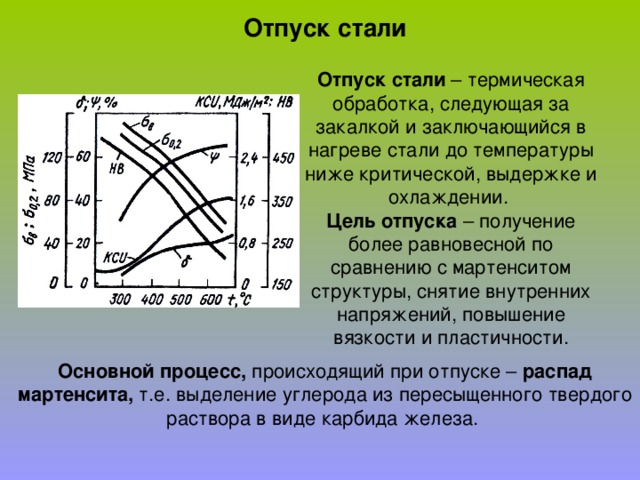

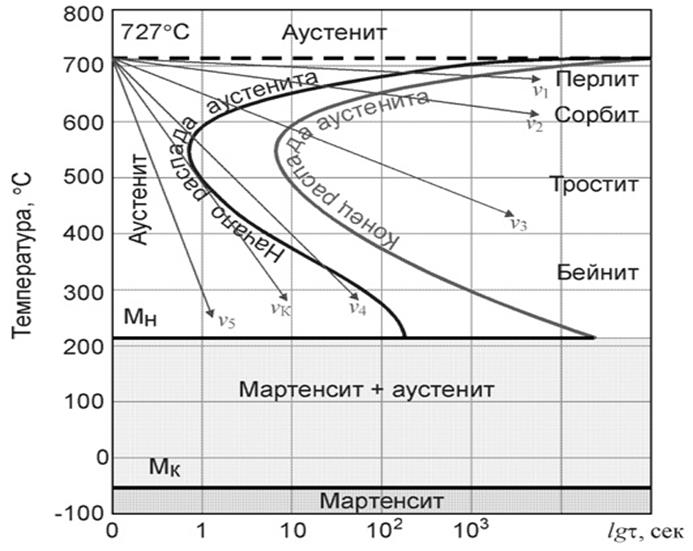

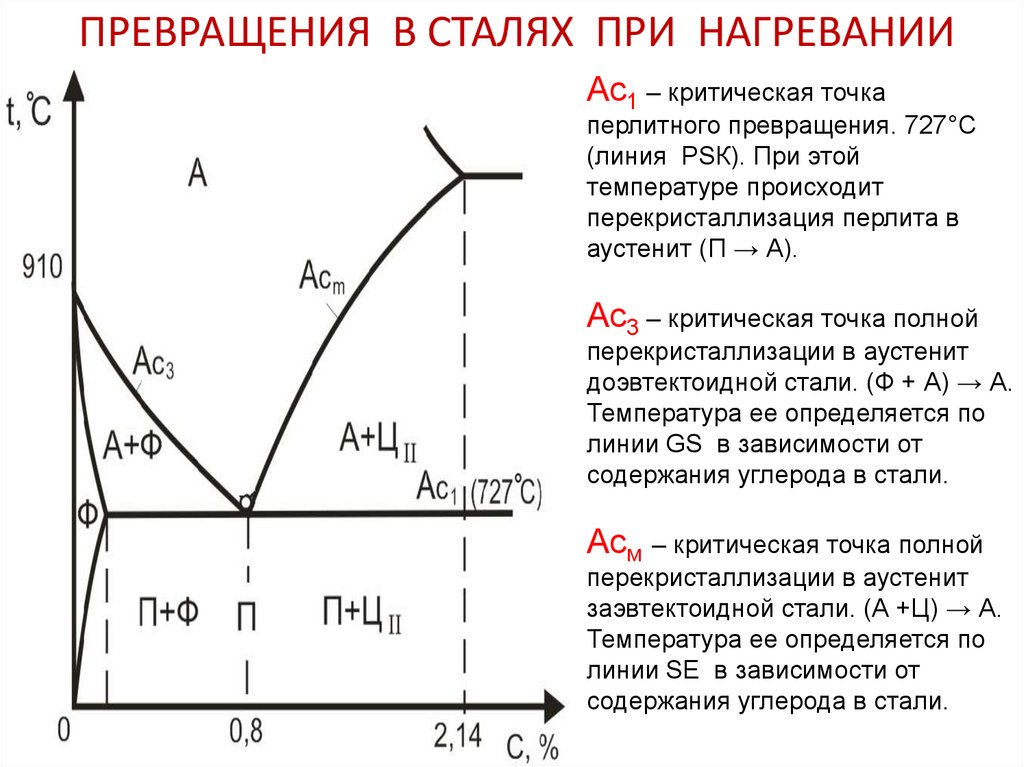

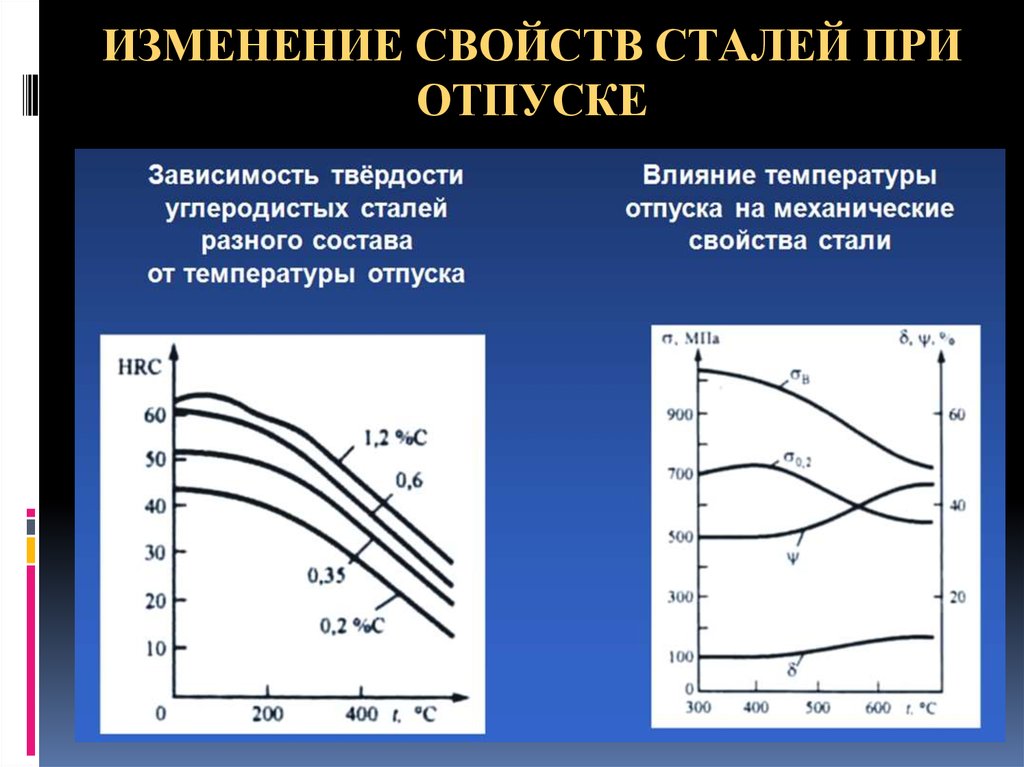

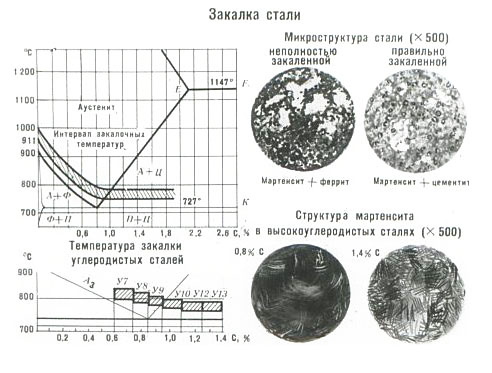

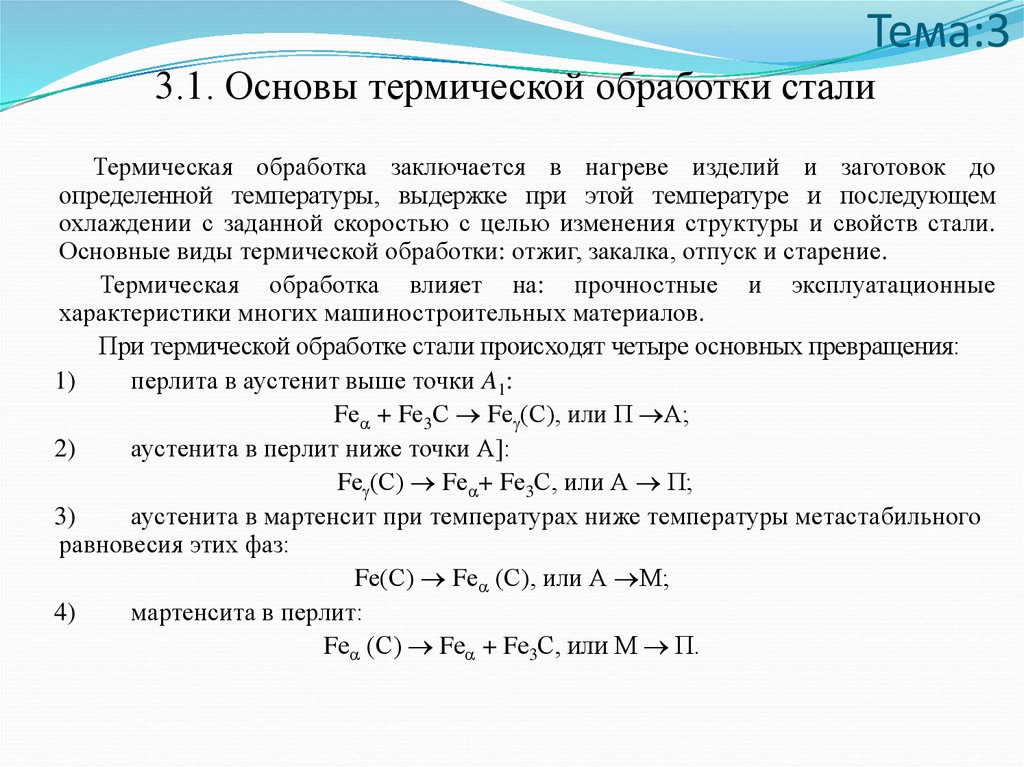

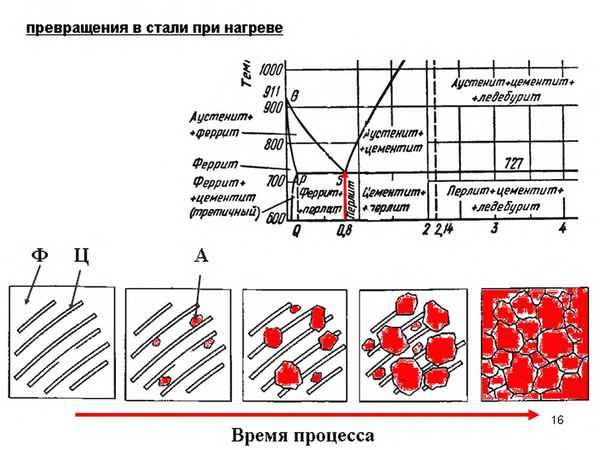

Закалка — это превращение аустенита в мартенсит. На производстве при выборе температур термообработки пользуются диаграммой «железо-углерод». Температуру закалки углеродистых сталей определить очень легко. Нагрев конструкционной стали с содержанием углерода менее 0,8% доводят до температур, расположенных над линией GS и выше точки Ас3 на 30-50 градусов. Нагрев сталей, содержащих более 0,8% углерода, проводят при температурах на 30-50 градусов выше тех, которые расположены выше линии PSK. Температуру закалки легированной стали также выбирают, исходя из критических точек, но данный процесс много сложнее, так как помимо углерода такие стали содержат и другие компоненты.

Скорость охлаждения

Структура мартенсита получается при быстром охлаждении аустенита в тот момент, когда температура стали способствует наименьшей устойчивости аустенита (около 650-550 градусов).

При переходе в зону температур, в которой происходит мартенситное превращение (ниже 240 градусов) применяется замедленное охлаждение.

Для проведения успешной термической обработки очень важно правильно выбрать среду закаливания. Часто в качестве закалочной среды могут применяться:

- вода;

- раствор едкого натрия (5–10 %) или поваренной соли;

- минеральное масло.

Для закаливания углеродистой стали лучше использовать воду, температура которой 18 градусов. Для закалки легированной стали подойдет масло.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

https://youtube.com/watch?v=vUaDCaVcjac

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Способы закалки

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Заключение

Углеродистые инструментальные стали — стальной сплав, который содержит не менее 0,7% углерода. Материал обладает хорошими физическими свойствами — высокая прочность, хорошая пластичность, низкий риск коррозии, сохранение формы при ударе. Сплав обладает простой выплавкой, что хорошо сказывается на себестоимости материала. Чтобы улучшить свойства металла, в него добавляют различные легирующие добавки — хром, вольфрам, кобальт, алюминий и другие.

Материал обладает хорошими физическими свойствами — высокая прочность, хорошая пластичность, низкий риск коррозии, сохранение формы при ударе. Сплав обладает простой выплавкой, что хорошо сказывается на себестоимости материала. Чтобы улучшить свойства металла, в него добавляют различные легирующие добавки — хром, вольфрам, кобальт, алюминий и другие.

Сера и фосфор ухудшают физические свойства материала, поэтому их содержание должно составлять менее 0,03% для серы и менее 0,035% для фосфор. Если металл содержит до 0,02% серы и до 0,03% фосфора, то его называют высококачественным. Из инструментальных углеродистых сплавов делают различные инструменты — молотки, пилы, ролики, отвертки, кусачки и так далее. В зависимости от состава и способов обработки различают несколько категорий стали. Основные типы — стандартная сталь, легированная, быстрорежущая, валковая, штамповая. Популярные марки — У7А, У8, У8А, У9. По ГОСТ инструментальные сплавы должны иметь специальную маркировку в виде буквенно-числового кода.

- Технология конструкционных материалов. Под ред. А. М. Дальского. — М.: «Машиностроение», 1958.

- Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин, и др. Под общ. ред. В. Г. Сорокина. — М.: Машиностроение, 1989.

- ГОСТ 1435-99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

Доска объявлений | Сталь У8А — характеристика, химический состав, свойства, твердостьСталь У8АОбщие сведения

Химический состав

Механические свойстваМеханические свойства в зависимости от температуры испытания

Механические свойства ленты

Технологические свойства

Температура критических точек

Твердость

ПрокаливаемостьЗакалка 790 °С.

Физические свойства

Теплостойкость, красностойкостьТеплостойкость

[ Назад ] | |||||||||||||

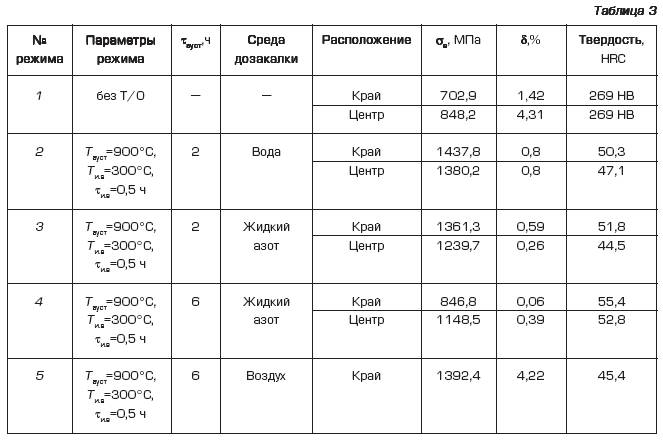

Влияние двухэтапной термообработки на микроструктурные и механические свойства мартенситно-стареющей стали

1. Martin J.W. Краткая энциклопедия строения материалов. [(по состоянию на 21 ноября 2017 г.)]; 2007 г. Доступно в Интернете: http://books.google.com/books?id=xv420pEC2qMC&pgis=1

Martin J.W. Краткая энциклопедия строения материалов. [(по состоянию на 21 ноября 2017 г.)]; 2007 г. Доступно в Интернете: http://books.google.com/books?id=xv420pEC2qMC&pgis=1

2. Haettestrand M., Andre H.-O. Оценка гранулометрического состава выделений в стали с 9% хрома с использованием просвечивающей электронной микроскопии с фильтрацией энергии ® . Микрон. 2001;32:789–797. doi: 10.1016/S0968-4328(00)00086-X. [CrossRef] [Google Scholar]

3. Abe F. Расчет выделений для ползучести закаленной мартенситной стали с 9% Cr для ультрасверхкритических электростанций. науч. Технол. Доп. Матер. 2008;9:13002. doi: 10.1088/1468-6996/9/1/013002. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

4. Клюх Р.Л. Ферритные и мартенситные стали при повышенной температуре и их применение в будущих ядерных реакторах. Междунар. Матер. 2005; 50: 287–310. дои: 10.1179/174328005X41140. [CrossRef] [Google Scholar]

5. Клотц Ю.Э., Соленталер С., Угговитцер П. Дж. Мартенситно-аустенитные стали с содержанием 9–12% Cr, конструкция сплава, микроструктурная стабильность и механические свойства. Матер. науч. англ. А. 2008; 476: 186–194. doi: 10.1016/j.msea.2007.04.093. [CrossRef] [Google Scholar]

Дж. Мартенситно-аустенитные стали с содержанием 9–12% Cr, конструкция сплава, микроструктурная стабильность и механические свойства. Матер. науч. англ. А. 2008; 476: 186–194. doi: 10.1016/j.msea.2007.04.093. [CrossRef] [Google Scholar]

6. Абузари С., доктор философии. Тезис. Королевский технологический институт; Стокгольм, Швеция: 2012. Влияние упрочнения твердого раствора на сопротивление ползучести аустенитной нержавеющей стали. [Академия Google]

7. Hald J. Металлургия и свойства ползучести новых сталей с содержанием 9–12% Cr. Сталь Рез. 1996; 67: 369–374. doi: 10.1002/srin.199605503. [CrossRef] [Google Scholar]

8. Sun L., Simm T.H., Martin T.L., Ooi S.W., McAdam S., Galvin D., Perkins K.M., Bhadeshia H.K.D.H. Новая сверхвысокопрочная мартенситностареющая сталь со сбалансированной пластичностью и сопротивлением ползучести достигается за счет наноразмерных выделений β -NiAl и фазы Лавеса. 2017. Неопубликованная работа.

9. Simm T.H., Sun L. , Galvin D.R., Gilbert E.P., Venero D.A., Li Y., Martin T.L., Bagot P.A.J., Moody M.P., Hill P., et al. SANS и APT исследование образования выделений и упрочнения в мартенситностареющей стали. Матер. науч. англ. А. 2017:702. doi: 10.1016/j.msea.2017.07.013. [Перекрестная ссылка] [Академия Google]

, Galvin D.R., Gilbert E.P., Venero D.A., Li Y., Martin T.L., Bagot P.A.J., Moody M.P., Hill P., et al. SANS и APT исследование образования выделений и упрочнения в мартенситностареющей стали. Матер. науч. англ. А. 2017:702. doi: 10.1016/j.msea.2017.07.013. [Перекрестная ссылка] [Академия Google]

10. Лейтнер Х., Шобер М., Шнитцер Р. Явление расщепления при образовании осадков в нержавеющей стали Fe-Ni-Al-Ti-Cr. Acta Mater. 2010;58:1261–1269. doi: 10.1016/j.actamat.2009.10.030. [CrossRef] [Google Scholar]. Новые аспекты конструкции жаростойких ферритных сплавов, упрочненных NiAl. Скр. Матер. 2013; 68: 384–388. doi: 10.1016/j.scriptamat.2012.10.040. [Перекрестная ссылка] [Академия Google]

12. Тенг З.К., Миллер М.К., Гош Г., Лю К.Т., Хуанг С., Рассел К.Ф., Файн М.Е., Лиав П.К. Характеристика наноразмерных выделений типа NiAl в ферритной стали методами электронной микроскопии и атомно-зондовой томографии. Скр. Матер. 2010; 63:61–64. doi: 10.1016/j.scriptamat.2010.03.013. [CrossRef] [Google Scholar]

13. Jiao Z.B., Luan J.H., Zhang Z.W., Miller M.K., Liu C.T. Высокопрочные стали, упрочненные в основном наноразмерными выделениями NiAl. Скр. Матер. 2014;87:45–48. doi: 10.1016/j.scriptamat.2014.05.006. [Перекрестная ссылка] [Академия Google]

Jiao Z.B., Luan J.H., Zhang Z.W., Miller M.K., Liu C.T. Высокопрочные стали, упрочненные в основном наноразмерными выделениями NiAl. Скр. Матер. 2014;87:45–48. doi: 10.1016/j.scriptamat.2014.05.006. [Перекрестная ссылка] [Академия Google]

14. Чудо Д.Б. Обзор № 104 Физико-механические свойства NiAl. Акта Металл. Матер. 1993; 41: 649–684. doi: 10.1016/0956-7151(93)-9. [CrossRef] [Google Scholar]

15. Teng Z.K., Ghosh G., Miller M.K., Huang S., Clausen B., Brown D.W., Liaw P.K. Нейтронографическое исследование и моделирование параметров решетки сплава на основе железа, упрочненного осадками NiAl. Acta Mater. 2012;60:5362–5369. doi: 10.1016/j.actamat.2012.05.033. [Перекрестная ссылка] [Академия Google]

16. Ситхараман В., Сундарараман М., Кришнан Р. Дисперсионное твердение нержавеющей стали PH 13–8 Mo. Матер. науч. англ. 1981; 47:1–11. doi: 10.1016/0025-5416(81)

-3. [CrossRef] [Google Scholar]

17. Тэн З.К., Чжан Ф., Миллер М.К., Лю К.Т., Хуан С., Чоу Ю. Т., Тьен Р.Х., Чанг Ю.А., Ляу П.К. Новые ферритные стали, упрочненные NiAl, со сбалансированным сопротивлением ползучести и пластичностью, разработанные путем объединения термодинамических расчетов с целенаправленными экспериментами. Интерметаллиды. 2012;29: 110–115. doi: 10.1016/j.intermet.2012.05.007. [CrossRef] [Google Scholar]

Т., Тьен Р.Х., Чанг Ю.А., Ляу П.К. Новые ферритные стали, упрочненные NiAl, со сбалансированным сопротивлением ползучести и пластичностью, разработанные путем объединения термодинамических расчетов с целенаправленными экспериментами. Интерметаллиды. 2012;29: 110–115. doi: 10.1016/j.intermet.2012.05.007. [CrossRef] [Google Scholar]

18. Schnitzer R., Radis R., Nöhrer M., Schober M., Hochfellner R., Zinner S., Povoden-Karadeniz E., Kozeschnik E., Leitner H. Реверсированный аустенит в мартенситностареющих сталях PH 13–8 Mo. Матер. хим. физ. 2010; 122:138–145. doi: 10.1016/j.matchemphys.2010.02.058. [CrossRef] [Google Scholar]

19. Симм Т.Х., Сан Л., МакАдам С., Хилл П., Роусон М., Перкинс К. Влияние размера реечного, блочного и предшествующего аустенитного зерна (ПАГ) на растяжение , ползучесть и усталостные свойства новой мартенситностареющей стали. Материалы. 2017;10:730. дои: 10.3390/ma10070730. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

20. Некуэй Р. К., Ахаги Р., Тахмасеби Р., Раванбахш А., Могаддам А.Дж. Двухступенчатая термообработка стали 30CrMnSi. Встретились. науч. Термическая обработка. 2016; 58: 362–368. doi: 10.1007/s11041-016-0018-4. [CrossRef] [Google Scholar]

К., Ахаги Р., Тахмасеби Р., Раванбахш А., Могаддам А.Дж. Двухступенчатая термообработка стали 30CrMnSi. Встретились. науч. Термическая обработка. 2016; 58: 362–368. doi: 10.1007/s11041-016-0018-4. [CrossRef] [Google Scholar]

21. Ранганата Р., Кумар В.А., Нанди В.С., Бхат Р.Р., Муралидхара Б.К. Многоступенчатая термообработка алюминиевого сплава АА7049. Транс. Цветные металлы. соц. Китай. 2013;23:1570–1575. doi: 10.1016/S1003-6326(13)62632-1. [Перекрестная ссылка] [Академия Google]

22. Мартин Т.Л.Л., Радецка А., Сан Л., Симм Т.Х., Дай Д., Перкинс К., Голт Б., Муди М.П.П., Багот П.А.Дж.А.Дж. Взгляд на микроструктурные интерфейсы в аэрокосмических сплавах, охарактеризованные с помощью атомно-зондовой томографии. Матер. науч. Технол. 2016; 32: 232–241. doi: 10.1179/1743284715Y.0000000132. [CrossRef] [Google Scholar]

23. Gilbert E.P., Schulz J.C., Noakes T.J. «КВОККА» — прибор малоуглового рассеяния нейтронов на ОПАЛ. физ. Б Конденс. Иметь значение. 2006; 385–386: 1180–1182. doi: 10.1016/j.physb.2006.05.385. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.physb.2006.05.385. [Перекрестная ссылка] [Академия Google]

24. SasView. [(по состоянию на 21 ноября 2017 г.)]; 2017 г. Доступно в Интернете: http://www.sasview.org/

25. Бахманн Ф., Хильшер Р., Шебен Х. Обнаружение зерна по данным 2d и 3d EBSD. алгоритм MTEX. Ультрамикроскопия. 2011; 111:1720–1733. doi: 10.1016/j.ultramic.2011.08.002. [PubMed] [CrossRef] [Google Scholar]

26. Нюссонен Т., Исаков М., Пеура П., Куоккала В. Итеративное определение ориентационного соотношения между аустенитом и мартенситом по большому количеству разориентаций пар зерен. Металл. Матер. Транс. физ. Металл. Матер. науч. 2016;47:2587–2590. doi: 10.1007/s11661-016-3462-2. [CrossRef] [Google Scholar]

27. Хан Дж., Ли С.Дж., Ли С.Ю., Ли С., Джо С.Ю., Ли Ю.К. Размерное влияние исходных мартенситных составляющих на микроструктуру и свойства при растяжении межкритически отожженной стали Fe-9Mn-0,05C. Матер. науч. англ. А. 2015; 633:9–16. doi: 10.1016/j.msea.2015.02.075. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

28. Морито С., Адачи Ю., Охба Т. Морфология и кристаллография субблоков в сверхнизкоуглеродистой мартенситной стали. Матер. Транс. 2009 г.;50:1919–1923. doi: 10.2320/matertrans.MRA2008409. [CrossRef] [Google Scholar]

29. Guo Z., Sha W. Количественная оценка кинетики выделения и старения сплава Fe–1 2Ni–6Mn при перестаривании. Матер. науч. Технол. 2002; 18: 377–382. doi: 10.1179/026708302225001732. [CrossRef] [Google Scholar]

30. Дорин Т., Вуд К., Тейлор А., Ходжсон П., Стэнфорд Н. Количественное исследование выделений карбидов и сульфидов в химически сложных сталях, перерабатываемых методом прямого литья полосы. Матер. Характер. 2016;112:259–268. doi: 10.1016/j.matchar.2015.12.028. [CrossRef] [Google Scholar]

31. Seong B.S., Shin E., Choi S.H., Choi Y., Han Y.S., Lee K.H., Tomota Y. Количественный анализ мелких наноразмерных выделений в низкоуглеродистых сталях под малым углом рассеяние нейтронов. заявл. физ. А-Матер. науч. Процесс. 2010; 99: 613–620. doi: 10.1007/s00339-010-5630-3. [CrossRef] [Google Scholar]

Процесс. 2010; 99: 613–620. doi: 10.1007/s00339-010-5630-3. [CrossRef] [Google Scholar]

32. Tasan C.C., Hoefnagels J.P.M., Diehl M., Yan D., Roters F., Raabe D. Локализация деформации и повреждения в двухфазных сталях, исследованные с помощью совместных экспериментов по деформации на месте и кристалла. моделирование пластичности. Междунар. Дж. Пласт. 2014;63:198–210. doi: 10.1016/j.ijplas.2014.06.004. [CrossRef] [Google Scholar]

33. Strunz P., Gilles R., Mukherji D., Wiedenmann A. Оценка данных анизотропного малоуглового рассеяния нейтронов; более быстрый подход. Дж. Заявл. Кристаллогр. 2003; 36: 854–859. doi: 10.1107/S0021889803001705. [CrossRef] [Google Scholar]

34. Косторц Г. Металлургические приложения малоуглового рассеяния. Сверхтонкое взаимодействие. 1989; 45: 91–92. doi: 10.1007/BF02405874. [CrossRef] [Google Scholar]

35. Косторц Г. Дефекты в металлах и сплавах, изученные методом малоуглового рассеяния нейтронов. Акта Кристаллогр. Разд. Найдено. Кристаллогр. 1981;37:С254. doi: 10.1107/S0108767381092052. [CrossRef] [Google Scholar]

Кристаллогр. 1981;37:С254. doi: 10.1107/S0108767381092052. [CrossRef] [Google Scholar]

36. Коллинз Д. М., Хинан Р. К., Стоун Х. Дж. Характеристика гамма-преципитатов ( γ ’) в поликристаллическом суперсплаве на основе никеля с использованием малоуглового рассеяния нейтронов. Металл. Матер. Транс. А. 2011; 42:49–59. doi: 10.1007/s11661-010-0466-1. [CrossRef] [Google Scholar]

37. Джазаери Х., Бушар П.Дж., Хатчингс М.Т., Мамун А., Хинан Р. Применение малоуглового рассеяния нейтронов для изучения кавитации ползучести в сварных деталях из нержавеющей стали. Матер. науч. Технол. 2015;31 doi: 10.1179/1743284714Y.0000000577. [CrossRef] [Google Scholar]

38. Jazaeri H., Bouchard P.J., Hutchings M.T., Mamun A.A., Heenan R.K. Исследование полостей в образце для испытаний на рост трещины ползучести. Структура процедуры. интегр. 2016;2:942–949. doi: 10.1016/j.prostr.2016.06.121. [CrossRef] [Google Scholar]

39. Дорин Т., Тейлор А., Вуд К., Ван Дж., Ходжсон П. Д., Стэнфорд Н. Сложные явления осаждения в стальных полосах с высоким содержанием серы и меди. Дж. Заявл. Кристаллогр. 2016; 49: 1777–1785. doi: 10.1107/S1600576716013054. [Перекрестная ссылка] [Академия Google]

Д., Стэнфорд Н. Сложные явления осаждения в стальных полосах с высоким содержанием серы и меди. Дж. Заявл. Кристаллогр. 2016; 49: 1777–1785. doi: 10.1107/S1600576716013054. [Перекрестная ссылка] [Академия Google]

40. Гладман Т. Дисперсионное твердение металлов. Матер. науч. Технол. 1999; 15:30–36. doi: 10.1179/026708399773002782. [CrossRef] [Google Scholar]

41. Меландер А., Перссон П.А. Прочность дисперсионно-упрочненного сплава AlZnMg. Акта Металл. 1978; 26: 267–278. doi: 10.1016/0001-6160(78)

-X. [CrossRef] [Google Scholar]42. Смит И.О., Уайт М.Г. Происхождение приращения напряжения сдвига в состаренных ферритных сплавах Fe-Ni-Ti-Al. Металл. Транс. А. 1976; 7: 293–298. doi: 10.1007/BF02644470. [Перекрестная ссылка] [Академия Google]

43. Мартин Дж.В. Осадочное твердение. 2-е изд. Баттерворт-Хайнеманн; Оксфорд, Великобритания: 1998. [CrossRef] [Google Scholar]

44. Орован Э. Симпозиум по внутреннему напряжению в металлах и сплавах. институт металлов; Лондон, Великобритания: 1948. с. 451. [Google Scholar]

с. 451. [Google Scholar]

45. Басби Дж.Т., Хэш М.С., Уас Г.С. Связь между твердостью и пределом текучести в облученных аустенитных и ферритных сталях. Дж. Нукл. Матер. 2005; 336: 267–278. doi: 10.1016/j.jnucmat.2004.09.024. [Перекрестная ссылка] [Академия Google]

46. Павлина Э. Дж., ван Тайн С. Дж. Корреляция предела текучести и предела прочности при растяжении с твердостью для сталей. Дж. Матер. англ. Выполнять. 2008; 17: 888–893. doi: 10.1007/s11665-008-9225-5. [CrossRef] [Google Scholar]

47. Bhadeshia R.W.K., Honeycombe H.K.D.H. Стали: микроструктура и свойства. 3-е изд. Баттерворт-Хайнеманн, Elsevier Ltd.; Oxford, UK: 2006. [Google Scholar]

48. Allen H.R., Rees N.P., Hopkins W.P., Tipler B.E. Прочностные и ударные свойства высокочистых железоуглеродисто-марганцевых сплавов с низким содержанием углерода. J. Iron Steel Inst. 1953;174:108. [Google Scholar]

49. Petch NJ Fracture: Proceedings of an International Conference on the Atomic Mechanisms of Fracture, Swampscott, MA, USA, 12–16 апреля 1959 г. Technology Press Массачусетского технологического института; Кембридж, Массачусетс, США: 1959. [Google Scholar]

Technology Press Массачусетского технологического института; Кембридж, Массачусетс, США: 1959. [Google Scholar]

50. Honeycombe R.W.K. Пластическая деформация металлов. Эдвард Арнольд; Мейденхед, Великобритания: 1984. [Google Scholar]

51. Холл Э.О. Деформация и старение низкоуглеродистой стали: III Обсуждение результатов. проц. физ. соц. 1951;64:747. doi: 10.1088/0370-1301/64/9/303. [CrossRef] [Google Scholar]

52. Петч Н. Дж. Прочность поликристаллов на расщепление. J. Iron Steel Inst. 1953; 174: 25–27. [Google Scholar]

53. Дингли Д.Дж.Дж., Маклин Д. Компоненты напряжения течения железа. Акта Металл. 1967; 15: 885–901. doi: 10.1016/0001-6160(67)90371-9. [CrossRef] [Google Scholar]

54. Sun X., Li Z., Yong Q., Yang Z., Dong H., Weng Y. Высокопрочные низколегированные стали третьего поколения с повышенной ударной вязкостью. науч. Китайская технология. науч. 2012;55:1797–1805. doi: 10.1007/s11431-012-4876-8. [CrossRef] [Google Scholar]

55. Guo Z., Sha W., Vaumousse D. Эволюция микроструктуры нержавеющей стали Ph23–8 после старения. Acta Mater. 2003; 51: 101–116. doi: 10.1016/S1359-6454(02)00353-1. [CrossRef] [Google Scholar]

Guo Z., Sha W., Vaumousse D. Эволюция микроструктуры нержавеющей стали Ph23–8 после старения. Acta Mater. 2003; 51: 101–116. doi: 10.1016/S1359-6454(02)00353-1. [CrossRef] [Google Scholar]

56. Пинг Д.Х., Онума М., Хиракава Ю., Кадоя Ю., Хоно К. Эволюция микроструктуры мартенситной дисперсионно-твердеющей нержавеющей стали 13Cr–8Ni–2,5Mo–2Al. Матер. науч. англ. А. 2005; 394: 285–295. doi: 10.1016/j.msea.2004.12.002. [Перекрестная ссылка] [Академия Google]

57. Zhang S., Schut H., Čížek J., Tichelaar F.D., Brück E., van der Zwaag S., van Dijk N.H. Исследование позитронной аннигиляции при осаждении Au, вызванном деформацией, в Fe-Au и Fe-Au- сплавы Б-Н. Дж. Матер. науч. 2014;49:2509–2518. doi: 10.1007/s10853-013-7946-9. [CrossRef] [Google Scholar]

58. Ша Г., Марсо Р.К.В., Рингер С.П. Основы металлургии алюминия: производство, обработка и применение. Вудхед Паблишинг Лимитед; Кембридж, Великобритания: 2011. Осаждение и скопление растворенных веществ в алюминии: передовые методы определения характеристик. [Перекрестная ссылка] [Академия Google]

[Перекрестная ссылка] [Академия Google]

59. Дюпаскье А., Кёгель Г., Сомоса А. Исследования легких сплавов методом позитронной аннигиляции. Acta Mater. 2004; 52:4707–4726. doi: 10.1016/j.actamat.2004.07.004. [CrossRef] [Google Scholar]

60. Уоррен Б.Е. Рентгеновские исследования деформированных металлов. прог. Встретились. физ. 1959; 8: 147–202. doi: 10.1016/0502-8205(59)

-2. [CrossRef] [Google Scholar]61. Каллити Б.Д. Элементы рентгеновской дифракции. Аддисон-Уэсли Паблишинг Ко.; Рединг, Массачусетс, США: 1978. [(по состоянию на 21 ноября 2017 г.)]. Доступно в Интернете: http://www.archive.org/details/elementsofxraydi030864mbp [Google Scholar]

62. Ван С., Ван М., Ши Дж., Хуэй В., Донг Х. Влияние измельчения микроструктуры на прочность и ударную вязкость низколегированной мартенситной стали. Дж. Матер. науч. Технол. 2007; 23: 659–664. [Google Scholar]

63. Уильямс Д. Б., Картер С. Б. Трансмиссионная электронная микроскопия. Пленум Пресс; Нью-Йорк, штат Нью-Йорк, США: 1996. [Google Scholar]

[Google Scholar]

64. Hajyakbary F., Sietsma J., Böttger A.J., Santofimia M.J. Усовершенствованный метод рентгеноструктурного анализа для характеристики плотности дислокаций в реечных мартенситных структурах. Матер. науч. англ. А. 2015;639: 208–218. doi: 10.1016/j.msea.2015.05.003. [CrossRef] [Google Scholar]

65. Чижек Ю., Янечек М., Крайняк Т., Страска Ю., Грушка П., Губича Ю., Ким Х.С. Структурная характеристика ультрамелкозернистой стали без пор, полученной интенсивной пластической деформацией. Acta Mater. 2016; 105: 258–272. doi: 10.1016/j.actamat.2015.12.039. [CrossRef] [Google Scholar]

66. Бартошова И., Чижек Ю., Лукач Ф., Слугень В. Исследование твердости по Виккерсу и аннигиляции позитронов Eurofer97 и ODS Eurofer. Акта физ. пол. А. 2014; 125:702–705. дои: 10.12693/АФизПолА.125.702. [CrossRef] [Google Scholar]

67. Eddahbi M., Domínguez-Reyes R., Monge M.A., Muñoz A., Pareja R. Характеристики разориентации границ зерен и аннигиляции позитронов в стали Eurofer, обработанной равноканальным угловым прессованием. Дж. Матер. науч. 2014;49:6722–6733. doi: 10.1007/s10853-014-8281-5. [CrossRef] [Google Scholar]

Дж. Матер. науч. 2014;49:6722–6733. doi: 10.1007/s10853-014-8281-5. [CrossRef] [Google Scholar]

68. Чижек Й., Неслушан М., Чилликова М., Мичетова А., Мелихова О. Модификация стальных поверхностей, вызванная точением: неразрушающая характеристика с использованием шума Баркгаузена и аннигиляции позитронов. Дж. Физ. Д заявл. физ. 2014;47:445301. doi: 10.1088/0022-3727/47/44/445301. [Перекрестная ссылка] [Академия Google]

69. Сирс В.Ф. Длины и сечения рассеяния нейтронов. Нейтронные новости. 1992; 3: 26–37. doi: 10.1080/10448639208218770. [CrossRef] [Google Scholar]

70. Фейгин Л.А., Свергун Д.И. Структурный анализ с помощью малоуглового рентгеновского и нейтронного рассеяния. Спрингер; Берлин, Германия: 1987. с. 335. [CrossRef] [Google Scholar]

71. Guinier A., Fournet G. Малоугловое рассеяние рентгеновских лучей. Уайли; Hoboken, NJ, USA: 1955. [Google Scholar]

72. Briggs S.A., Edmondson P.D., Littrell K.C., Yamamoto Y., Howard R.H., Daily C.R. , Terrani K.A., Sridharan K., Field K.G. Совместное расследование APT и SANS 9Выделение фазы 0019 α ’ в облученных нейтронами модельных сплавах FeCrAl. Acta Mater. 2017;129:217–228. doi: 10.1016/j.actamat.2017.02.077. [CrossRef] [Google Scholar]

, Terrani K.A., Sridharan K., Field K.G. Совместное расследование APT и SANS 9Выделение фазы 0019 α ’ в облученных нейтронами модельных сплавах FeCrAl. Acta Mater. 2017;129:217–228. doi: 10.1016/j.actamat.2017.02.077. [CrossRef] [Google Scholar]

Как термическая обработка влияет на свойства металлов?

Различные свойства металлов изменяются при термической обработке. Некоторые изменения делают металлы более эластичными или устойчивыми, в то время как другие позволяют изменять их форму. Несмотря на то, что современные технологии создали новые методы для этого типа обработки, кузнецы много лет назад использовали для достижения аналогичных целей, нагревая и охлаждая металлы для подков, деталей повозок и многого другого. Чтобы узнать дополнительные факты о том, как термическая обработка влияет на характеристики металлов, прочитайте следующие подробности.

Эффекты нагревания металлов

1. Тепловое расширение

При нагревании металлов их объем, поверхность и длина увеличиваются. Термином для этих действий является тепловое расширение. Каждый металл будет иметь разную скорость расширения при воздействии тепла.

Термином для этих действий является тепловое расширение. Каждый металл будет иметь разную скорость расширения при воздействии тепла.

2. Структурные изменения

Другим эффектом термической обработки металлов является изменение их структуры. Это связано с тем, что тепло смещает аллотропные атомы в металлах и заставляет их преобразоваться в другую конфигурацию. По этой причине это действие называется аллотропным фазовым превращением. Он не только может изменить структурную форму металла, но также может изменить его прочность, пластичность и твердость.

3. Делает металлы устойчивыми к электрическому току

Термическая обработка может эффективно придать металлу определенный уровень электрического сопротивления. Причина, по которой это происходит, заключается в том, что когда металлы нагреваются, их электроны могут поглощать добавочную энергию и заставлять их двигаться быстрее, чем обычно.

4. Уменьшает магнетизм металла

Магнитные металлы, такие как никель, кобальт и железо, могут потерять часть своего магнетизма при термообработке. В некоторых случаях они вообще перестают быть магнитными.

В некоторых случаях они вообще перестают быть магнитными.

Типы термической обработки

Все виды термической обработки включают нагревание и охлаждение металлов для их изменения. Наиболее популярными причинами для выполнения этих обработок является повышение ударной вязкости, твердости, прочности, коррозионной или электрической стойкости металла, а также пластичности. Ниже приведены наиболее распространенные методы такой обработки:

• Отжиг размягчает металл посредством нагрева, чтобы сделать его пригодным для обработки и повысить его пластичность. Металл нагревают до соответствующей температуры, чтобы изменить его микроструктуру, а затем медленно охлаждают. Это также увеличивает электропроводность металла.

• Закалка улучшает механические свойства стали и других сплавов. Во время этого процесса металл нагревается до достаточно высокой температуры, чтобы растворить в нем часть углерода, перед нанесением соответствующей закалочной среды.

17-0.33

17-0.33 Отпуск 400 °С (образцы гладкие диаметром 6,3 мм) [138]

Отпуск 400 °С (образцы гладкие диаметром 6,3 мм) [138]

2, Ku б.ст. = 1.1.

2, Ku б.ст. = 1.1. Закалка 780-800 С, вода.

Закалка 780-800 С, вода.  диам. в воде, мм

диам. в воде, мм электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 4

4