Способы и виды термической обработки стали

Термическая обработка стали проводится с целью придания материала определенного набора свойств путем изменения его внутренней структуры на молекулярном уровне. Метод подразумевает нагрев или охлаждение металла до определенного температурного уровня с его последующим возвращением к нормальному состоянию. Иногда применяется многофазная термообработка, которая позволяет производить наиболее закаленные марки сталей.

Процедура протекает в специальных печах или холодильных установках, которые дают возможность четко контролировать температуру на каждом этапе технологического процесса. Это очень важное условия успешной закалки, так как несоблюдение технологии может наоборот придать металлу негативные свойства. Режимы термообработки стали зависят от структурного состава материала. Все они были установлены опытным путем в результате многократных испытаний, поэтому современные способы закалки при соблюдении всех условий позволяют получать материалы высокого качества с большим запасом прочности. Термообработка сталей должна подготовить их к эксплуатации в агрессивной среде под воздействием разрушающих факторов.

Выделяют следующие виды термообработки сталей: закалка, отпуск, отжиг, нормализация, воздействие холодом и химико-термическая обработка.

Закалка стали

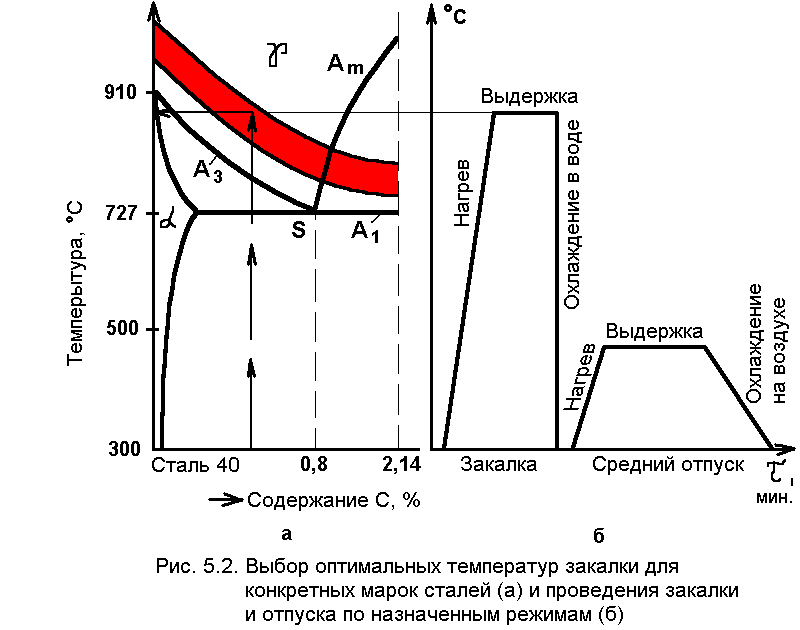

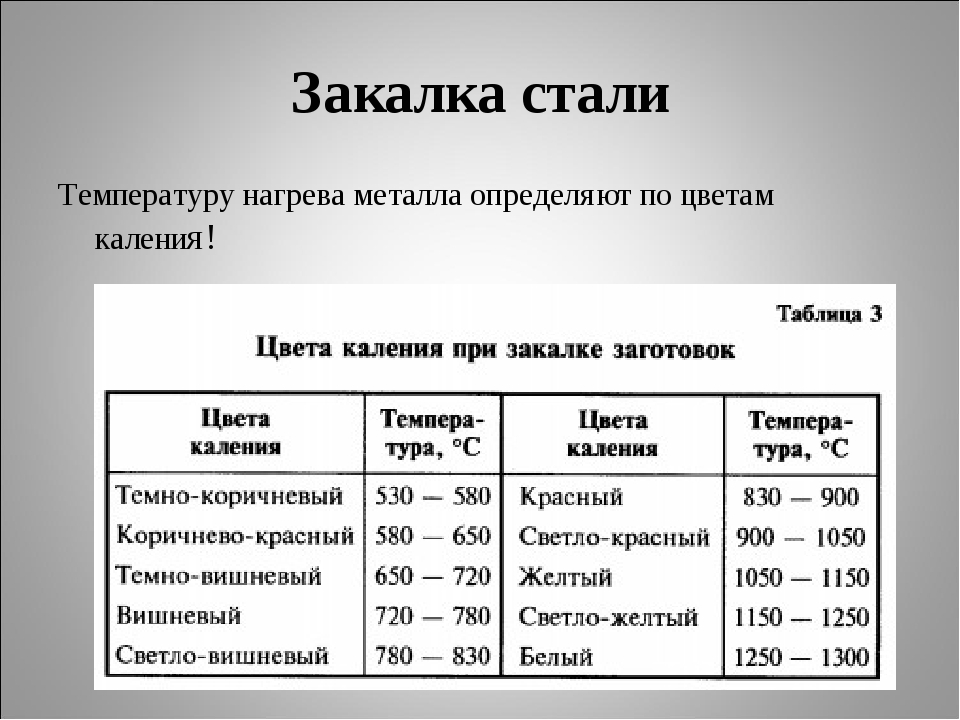

Закалка подразумевает прогрев металла до установленной температуры и поддержание достигнутого уровня в течение определенного периода времени. Временной интервал определяется скоростью превращения внутренней структуры сплава устойчивое вещество. После этого сталь быстро охлаждают в воде или масле, так как постепенное остывание может привести к нарушению достигнутой структуры кристаллической решетки.

Закалка придает материалу твердости, но снижает его ударную вязкость, что делает сталь более хрупкой. Такой обработке подвергают детали, которые предназначены для эксплуатации под воздействием статической нагрузки без влияния динамических колебаний. Отпуску подвергаются некоторые детали после закалки. Его суть состоит в повторном нагревании металла до температуры ниже, чем температура закалки. Это позволит снова нарушить достигнутые межмолекулярные связи и приведет к их перестроению.

Отпуску подвергаются некоторые детали после закалки. Его суть состоит в повторном нагревании металла до температуры ниже, чем температура закалки. Это позволит снова нарушить достигнутые межмолекулярные связи и приведет к их перестроению.

После нагрева металл вытаскивают из печи и дают остыть естественным путем без применения охладителей. Такая процедура несколько снижает твердость, но при этом повышает ударную вязкость и ковкость. Так что после закалки с последующим отпуском сталь будет тверже и пластичнее, чем необработанный сплав. Отжиг проводится по схеме нагрева металла с последующим медленным остыванием прямо в печи без использования специальных средств. Это убирает неоднородность распределения элементов в сплаве и позволяет создать устойчивое соединение железа с углеродом на межмолекулярном уровне.

Отжиг

После отжига значительно уменьшается твердость стали, но возрастает ее пластичность и ковкость. Такой обработке подвергается материал, предназначенный для последующей штамповки или раскатки. Нормализация технологически повторяет процесс отжига, только после нагрева сплав остывает не непосредственно в печи, а на открытом воздухе. Это позволяет добиться хороших показателей ковкости и пластичности без существенного снижения твердости.

Воздействие холодом

Воздействие холодом необходимо для завершения превращения аустенита в мартенсит. Он придает металлу дополнительную упругость и препятствует образованию рваных трещин при воздействии избыточного давления на деталь. Такой материал хорошо подходит для эксплуатации под влиянием высоких динамических нагрузок. Необходимой твердости ему обычно добавляют с помощью соответствующих присадок.

Химико-термическая обработка

Химико-термическая обработка подразумевает насыщение верхних слоев стали каким-либо элементом под воздействием высокой температуры. Различают несколько видов данной процедуры. Цементация означает пропуск через сталь углерода при температуре 950 градусов по Цельсию. Это придает поверхности дополнительной твердости, не затрагивая при этом внутренние слои материала.

Цементация означает пропуск через сталь углерода при температуре 950 градусов по Цельсию. Это придает поверхности дополнительной твердости, не затрагивая при этом внутренние слои материала.

Азотирование позволяет насытить верхний слой стали азотом для повышения его коррозийной стойкости, прочности и предела устойчивости. Проводится процедура путем нагревания сплава до 700 градусов в аммиачной среде. Хромирование позволит придать поверхности материала повышенную устойчивость к пресной и соленой воде и некоторым видам кислотных и оксидных сред. Это позволяет подготовить сталь к эксплуатации в неблагоприятных условиях. Цианирование совмещает в себе одновременное насыщение верхних слоев стали углеродом и азотом. Это позволяет одним махом увеличить твердость материала и защитить его от воздействия коррозии.

Термообработка разных видов стали

Термообработка легированной стали должна производиться с медленным прогревом до необходимой температуры, а затем с медленным остыванием заготовки. В результате добавления легирующих присадок стали данной марки имеют низкую теплопроводность, поэтому резкое изменение температуры может привести к короблению или образованию трещин. Также очень важно, чтобы нагревание происходило равномерно по всей площади детали.

Термообработка нержавеющей стали тоже содержит свои нюансы.После отжига ее необходимо оставить в печи до полного остывания, а затем провести процедуру отпуска, чтобы получить материал оптимального качества. Резкое изменение температур также нежелательно, так как может негативно отразиться на эксплуатационных свойствах.

Термообработка аустенитных сталей проводится в печах при равномерном нагреве заготовки до температуры 1000-1150 градусов по Цельсию. После этого следует быстрое охлаждение в жидкости, что позволяет получить материал с устойчивой ферритной внутренней структурой. Эти стали применяются для изготовления конструкционных материалов, поэтому должны получить повышенную прочность при закалке.

Термообработка быстрорежущей стали является трудоемким процессом. Она относится к классу высоколегированных сплавов, поэтому не переносит резких перепадов температур. Закалка данного материала производится на высокоточном оборудовании, позволяющем четко регулировать каждую фазу технологического процесса. Эта марка используется для производства инструментов для резки, которые даже при нагреве до 600 градусов не теряют своей первоначальной твердости.

Термообработка углеродистой стали сводится к получению устойчивой связи между атомами железа и углерода в кристаллической решетке. Метод зависит от необходимости получения конкретного вещества по завершению процесса.

Термическая обработка металлов, термообработка и закалка стали

Термическая обработка подразумевает под собой тепловую обработку изделий, выполненных из различных металлов и металлических сплавов с целью изменения их структуры и свойств в соответствии с заданным направлением в автоматически регулируемой, защитной атмосфере.

Наш цех термообработки

Благодаря современному высокотехнологичному оборудованию Группа Компаний «Металогика» предлагает следующие услуги

Закалка металла

Закалка, как один из видов термообработки, основывается на перекристаллизации стали и ее сплавов с помощью нагревания до критической температуры и дальнейшим охлаждением, критическая скорость которого зависит от материала. Получившиеся изделия обладают повышенной прочностью и твердостью, однако из-за неравновесных структур могут быть излишне хрупкими. Закалка производится в масло в специальной ванне с узлом подогрева закалочной жидкости. Оригинальная система перемешивания закалочной жидкости, что исключает образования паровой рубашки.

Отпуск

Термическая обработка стали с помощью закалки непременно требует последующего отпуска. Это необходимо для снятия внесенных внутренних напряжений. Промывка деталей после закалки в масле перед отпуском производится в промывочной ванне, оснащенной нагревом промывной жидкости и специализированным отстойным отделением для удаления масляной пленки.

Промывка деталей после закалки в масле перед отпуском производится в промывочной ванне, оснащенной нагревом промывной жидкости и специализированным отстойным отделением для удаления масляной пленки.

Материал становится более пластичным и менее хрупким, несмотря на небольшое уменьшение прочности. В зависимости от температуры нагрева отпуск может быть низким, средним и высоким.

Отжиг

Отжиг отличается от закалки медленным охлаждением вместе с печью или на открытом воздухе (нормализация), что препятствует образованию неравновесных соединений типа мартенсита. Отжигу (термообработке) подвергаются сплавы из легированной и углеродистой стали, такие изделия как: поковка, отливка, различные заготовки и другие изделия проката. Структура получается однородной, без лишних включений. Изделие становится более пластичным и менее твердым. Выделяют так же гомогенизацию, направленную на устранение неоднородности состава. Термообработка в защитной среде используется для изделий из цветных металлов, а так же проволоки, стальных лент.

Характеристики нашего оборудования

Максимальные габариты термообрабатываемых изделий: длина 500 мм, ширина 500 мм, высота 600 мм.

В качестве приборов измерения и управления потенциалом наших печей используется современная система американского производства. Внутри печи подвешена реторта, в которой и осуществляются процессы безокислительной закалки.

Все процессы отпуска, снятия напряжений и отжига, требующие вертикальной загрузки производятся в шахтных печах. Такое оборудование позволяет равномерно распределять температуру по камере.

Проверка

Термическая обработка сталей и сплавов

ООО «Асбестовский ремонтно-машиностроиетльный завод» оказывает широкий перечень услуг по термической обработке сталей и сплавов.

Под термической обработкой понимают процессы, при которых путем теплового воздействия изменяют структуру металлов и сплавов.

Между структурой и многими свойствами материала существует закономерная связь. Использование термической обработки позволяет в широких пределах изменять механические, физико-химические и технологические свойства металлов и сплавов. В технологическом процессе изготовления деталей машин термическая обработка может быть как промежуточной операцией, которая подготавливает структуру и улучшает технологические свойства для последующих операций, например обработки давлением или резанием, так и окончательной ступенью, когда формируются требуемые структура и комплекс свойств.

Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты.

Виды термообработки

Контроль качества проведенной термообработки осуществляет центральная заводская лаборатория..

При отжиге изделия нагревают выше критических температур и медленно охлаждают вместе с печью, в результате чего образуется более равновесная структура. Назначение — снижение твердости, снятие напряжений, получение равновесной структуры, улучшение обрабатываемости, устранение наклепа и обеспечение диффузионных процессов с целью наиболее полного выравнивания химической неоднородности.

Нормализация отличается от отжига тем, что изделия охлаждаются на воздухе. При этом структура получается более мелкозернистой.

Нормализация применяется для исправления структуры перегрева стали, снятия внутренних напряжений, разрушения карбидной сетки, улучшения обрабатываемости конструкционных малоуглеродистых и низколегированных сталей и как предварительная операция для увеличения глубины прокаливаемости углеродистых инструментальных сталей.

Закалка – термическая обработка, целью которой является улучшение механических свойств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением. Закалка стали позволяет придать недорогим сортам металла высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий и повышается прибыльность налаженного производства.

Закалка стали позволяет придать недорогим сортам металла высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий и повышается прибыльность налаженного производства.

Отпуск применяют для уменьшения или полного снятия напряжений, уменьшения твердости закаленной стали и увеличения пластичности.

Улучшением называется процесс термической обработки, заключающийся в закалке стали с последующим высоким отпуском. Улучшение применяется для измельчения структуры, а также для получения наилучшего сочетания прочности и вязкости конструкционной стали, главным образом легированной.

Насаживание/съем деталей в горячем состоянииНасаживание деталей в горячем состоянии производится путем нагрева до определенной температуры детали с отверстием. При этом отверстие в диаметре увеличивается, и посадка осуществляется без давления, свободно.

Поверхностная закалка ТВЧМногие детали машин, приборов и станков работают в условиях постоянного трения и испытывают различные нагрузки (ударные, сжимающие, растягивающие, изгибающие, крутящие, и контактные). Таким деталям необходима высокая твердость поверхностного слоя и вязкая сердцевина, что возможно достичь посредством поверхностного упрочнения деталей.

Закалка токами высокой частоты имеет достаточно высокую гибкость применения благодаря ряду изменяемых параметров и возможности индивидуального подхода к каждой детали, что позволяет получать необходимую твердость и глубину закаленного слоя.

Детали, подвергнутые закалке ТВЧ, при правильном выборе стали и режимов термической обработки обладают высокой статической и усталостной прочностью, высокой износостойкостью и контактной прочностью и малой чувствительностью к концентраторам напряжений.

Во многих случаях поверхностная индукционная закалка может с успехом применяться вместо цементации либо сквозной закалки и отпуска, позволяя получить не только более высокую прочность и долговечность изделий, но и значительную экономию, снижение стоимости стали и термической обработки.

Сущность плазменной закалки состоит в высокоскоростном нагреве потоком плазмы поверхностного слоя металла и быстром его охлаждении в результате передачи тепла в глубинные слои материала детали. Цель плазменной закалки — изготовление деталей и инструмента с упрочненным поверхностным слоем толщиной до нескольких миллиметров при неизменном общем химическом составе материала и сохранении во внутренних слоях первоначальных свойств исходного металла.

Материалы, подвергаемые плазменной закалке — инструментальные стали, чугуны, твердые сплавы, цементированные и нитроцементированные стали, цветные сплавы и другие материалы.

Эффект от плазменной закалки определяется повышением эксплуатационных свойств детали, благодаря изменению физико-механических характеристик поверхностного слоя, вследствие образования специфической структуры и фазового состава металла с высокой твердостью и дисперсностью, а также получения на поверхности сжимающих остаточных напряжений.

Данный вид химико-термической обработки сочетает тепловое воздействие с насыщением поверхностного слоя изделия углеродом. Цементированные изделия после закалки приобретают весьма высокую твердость поверхностного слоя, сохраняя вязкую сердцевину.

Термомеханическая обработка (ТМО)ТМО – это совокупность операций пластической деформации и термической обработки, выполняемых в определенной последовательности. Известно, что дефекты кристаллического строения оказывают значительное влияние на формирование структуры при фазовых превращениях. Поэтому, создавая при пластической деформации повышенную плотность дефектов и определенное их распределение, можно в существенной мере воздействовать на структурообразование при термической обработке и целенаправленно изменять свойства.

Оборудование для термообработки

Наш завод оснащен современным оборудованием для термообработки металлов. Мы можем производить термообработку крупногабаритных изделий при помощи газовых, электропечей, установки ТВЧ и установки плазменной закалки.

Мы можем производить термообработку крупногабаритных изделий при помощи газовых, электропечей, установки ТВЧ и установки плазменной закалки.

| Печь шахтная электрическая |

O 1600 мм H 3000 Масса садки 6000 кг |

Отжиг

Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение Закалка Улучшение |

| Печь шахтная электрическая |

O 1000 мм H 1000 Масса садки 1250 кг |

Отжиг

Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение Закалка Улучшение |

| Установка ТВЧ |

Поверхностная закалка

Пайка Отпуск Горячая посадка/съем |

|

| Установка плазменной закалки |

Поверхностная закалка изделий | |

| Печь шахтная электрическая |

O 1600 мм

H 3000 Масса садки 6000 кг |

Отжиг Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение Закалка Улучшение |

| Электропечь | 950х450х450 Масса садки 125 кг |

Отжиг

Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение Закалка Улучшение |

Газовая печь с выкатным подом. Лит. Цех. Лит. Цех. |

1000х2450х5000 Масса садки 25000 кг |

Отжиг Нормализация Отпуск Горячий съем/посадка узлов и деталей Закалка Улучшение |

отжиг стали, закалка стали, отпуск стали, нормализация

АО «Промкомплектрезерв» предлагает услуги по термической обработке металлоизделий и крепежа из различных марок стали (40Х, 20Х13, 25Х1МФ, 25Х2М1Ф, 30ХМА, 20Х1М1Ф1ТР, 10Х17Н13М2Т и др.). В процессе производства мы строго следим за качеством изготовляемой продукции, с тем чтобы она соответствовала технологическим нормам.

Термическая обработка позволяет улучшить свойства металлов и сплавов, не изменяя химический состав металла.

Обычно термически обрабатывают детали на начальном или конечном, а иногда и промежуточных этапах подготовки. Термическая обработка производится с целью размягчения или укрепления заготовки. У каждого вида металла существует своя собственная температура термического воздействия, соответственно и виды термообработки тоже различны.

АО ПКР выполняет все виды термической обработки.

Отжиг стали

Отжиг — термическая обработка металлоизделий, при которой производится нагревание металла, а затем медленное охлаждение.

Эта термообработка бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла). Отжиг позволяет устранить последствия неравномерного нагрева и охлаждения материала при предыдущей обработке.

Данный вид термообработки используют если возникает необходимость в снижении твердости заготовки, а также в придании ей легкости. После отжига металл становится менее напряженным и более однородным.

Закалка стали

Закалка — термическая обработка металлоизделий, основанная на перекристаллизации стали при нагреве до температуры выше критической.

После достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур.

Закаленный металл становится тверже, но одновременно с этим и более хрупким. Если выполнить закалку несколько раз, металл теряет пластичность и вязкость.

Отпуск стали

Отпуск — термическая обработка металлоизделий, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Применяется для увеличения пластичности делали и уменьшения хрупкости, прочность металла при этом остается практически без изменений.

Различают три вида отпуска в зависимости от значения температуры — низкий, средний и высокий отпуск.

При низком отпуске деталь приобретает высокую прочность, но она становится неприспособленной для динамических нагрузок. Такой способ термообработки подходит для режущих изделий.

При среднем отпуске деталь становится крепкой и упругой — такую отработку выполняют для рессор и пружин.

При высоком отпуске у детали появляется высокая пластичность, прочность, вязкость. Таким способом осуществляют термообработку изделий, которые впоследствии будут принимать ударные нагрузки: валов или шестеренок.

Нормализация

Нормализация — термическая обработка, схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Заказ на услуги термической обработки

Завод ПКР предлагает услуги термической обработки металла

Процессы термической обработки

Процессы термической и химико-термической обработки металлов.

Процесс термической обработки придает стальному изделию требуемые свойства во всем его объеме или в части объема.

Процесс термической (или химико-термической) обработки стали состоит из трех последовательных этапов

- нагрев до требуемой температуры с определенной скоростью;

- выдержки при этой температуре в течении требуемого времени;

- охлаждения с заданной скоростью.

Измерение этих факторов определяет различные свойства стали.

К химико-термической обработке относятся

- азотирование;

- цианирование;

- сульфидирование;

- сульфоцианирование;

- алитирование;

- хромирование;

- силицирование;

- цинкование;

- борирование.

К процессам термической обработки относятся

- отжиг

- нормализация

- закалка

- отпуск

- старение

- обработка холодом

Отжиг применяется преимущественно для отливок, проката и поковок из углеродистой и легированной стали (например: стали марок 40 Х, 45Х, 40XC, 40XH) с целью понижения твердости или уменьшения внутренних напряжений в отливках, поковках и сварных изделиях, подготовки структуры к последующей термообработке и улучшения структуры неоднородности.

Например: для улучшения обрабатываемости резанием и получения повышенной чистоты поверхности при зубодолблении, фрезеровании и протягивании шлицев у деталей, изготовленных из стали 40ХНМА, применяется изотермический отжиг при 760 ºС с быстрым охлаждением до 635 ºС, при этой температуре в течении 4-6 часов и дальнейшим охлаждении на воздухе (изотермический отжиг).

Нормализация отличается от полного отжига характером охлаждения, которое после выдержки деталей при температуре процесса производится на воздухе. При этом получатся сталь несколько более высокой твердостью и мелкозернистой структурой, чем при отжиге. Нормализация используется для исправления структуры сварного шва, выравнивания структурной неоднородности получения мелкозернистой структуры.

Закалка стали — процесс термической обработки, обуславливающий получение структур аустенита, мартенсита, троостита. Закалка применяется для отливок, поковок, штамповок и механически обработанных деталей с целью повышения твердости, прочности, износостойкости, коррозионной стойкости.

Закалка применяется для отливок, поковок, штамповок и механически обработанных деталей с целью повышения твердости, прочности, износостойкости, коррозионной стойкости.

Закалка состоит из нагрева стали до температуры выше или в интервале превращений, выдержки при этой температуре и последующего охлаждения обычно с большой скоростью (в водных растворах солей NaOH, NaCl в воде, масле, в расплавленных солях, на воздухе)

Механические свойства закаленной стали марки 40 в зависимости от типа закалочной среды и температуры отпуска

| Показатель прочности | Температура отпуска в ºС | Закалка | ||

| При 850 ºС в масле 45 ºС | При 820 ºС в воде 35 ºС | При 820 ºС в 8% растворе NaOH 35 ºС | ||

| σ T в кГ/мм² | 300 400 500 | 68 62 55 | 100 90 75 | 112 95 80 |

| σ в кГ/мм² | 300 400 500 | 88 78 68 | 105 100 85 | 126 110 100 |

| δ в % | 300 400 500 | 16 18 20 | 9 12 14 | 5 12 14 |

| Примечание. Термообработка заготовок диаметром 25 мм; разрывные образцы диаметром 20 мм вырезались из центральной части заготовок. | ||||

Поверхностной закалке подвергают гильзы цилиндров, поршневые пальцы двигателей внутреннего сгорания, зубья шестерен, валики, пальцы трака и другие детали.

Отпуск — процесс термообработки предварительно закаленной стали, обуславливающей получение более равновесных структур. Отпуск применяется после закалки (нормализации) стальных отливок, поковок, проката, и механически обработанных деталей, при этом повышаются вязкие свойства, уменьшаются внутренние напряжения и хрупкости.

Старение — процесс термообработки, предназначенный для ускорения завершения превращений в стали и стабилизации размеров изделий. Старение заключается в нагреве закаленных изделий до 150-180 ºС и выдержке при этой температуре в течении 5-25 часов.

Старение заключается в нагреве закаленных изделий до 150-180 ºС и выдержке при этой температуре в течении 5-25 часов.

Старение применяется для инструментов и точных деталей (игла распылителя, плунжер, втулка и другие)

Температура закалки и отпуска, а также получаемые твердости для стали марок 40XH и 40X

| Марка стали | Закалка | Отпуск | Твердость | |||||

| После цианирования при температуре в ºС | Объемная при температуре в ºС | Охлаждающая среда | Температура в ºС | Охлаждающая среда | Cердцевины | Поверхности HRC | ||

| HB | HRC | |||||||

| 40X | 820-830 | — | масло | 180-200 | — | — | — | 48-56 |

| — | 820-830 | вода | 580-600 | вода | ~302 | — | — | |

| — | 840-860 | масло | 180-200 350-400 550-600 600-650 | вода | — — 341-415 269-302 | 46-53 35-40 — — | — — — — | |

| 40XH | — | 820-840 | масло | 550-600 600-650 | — — | 255-286 230-260 | — — | — — |

| 810-830 | — | масло | 190-200 | — | — | — | — | 50-54 |

Термическая обработка

Отжиг

Отжиг — термическая обработка металла, при которой производится нагревание металла, а затем медленное охлаждение. В процессе отжига достигается однородная зернистая микроструктура материала, происходит растворение микровключений, при охлаждении образуется неравновесная структура мартенситного типа.

Твердость металла снижается, растут пластичность и ударная вязкость, снимается наклеп. При отжиге происходят процессы гомогенизации, отдыха металла и рекристаллизации.

При отжиге происходят процессы гомогенизации, отдыха металла и рекристаллизации.

Закалка

Закалка — термическая обработка стали (сплавов), основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение.

Нагрев и охлаждение осуществляется с повышенной скоростью в воде, масле или других жидкостях. Происходит увеличение твердости и прочности, ударная вязкость снижается.

ОтпускОтпуск — термическая обработка стали (сплавов), повышающая вязкость, уменьшающая твердость и хрупкость металла, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах или для снижения напряжений после сварки в сварных швах деталей.

В зависимости от требований к изделиям, отпуск проводят при различных температурах:

Низкий отпуск (150÷200 °С)

Применяется для инструментальных сталей, деталей, работающих на истирание, структура – отпущенный мартенсит.

Средний отпуск (300÷500 °С)

Применяется для рессор, пружин, штампов, пил и сверл по дереву, структура – тростит отпуска.

Высокий отпуск (500÷680 °С) или улучшение

Применяется для сварных соединительных деталей трубопроводов и деталей из нержавеющих и прочих легированных сталей для оптимального соотношения прочности и ударной вязкости.

Нормализация

Нормализация — термическая обработка, при которой материал нагревают до температуры закалки, выдерживают при этой температуре, а потом охлаждают на воздухе. Сталь в итоге получается более мелкозернистая, а ударная вязкость, прочность и твердость выше, чем при отжиге.

Назначение и виды термической обработки — Режущий инструмент

Назначение и виды термической обработки

Термическая обработка формирует физико-механические свойства инструмента: теплостойкость, прочность, твердость, износостойкость. Для изготовления инструмента используют такие виды термической обработки, как отжиг, закалка, отпуск, химико-термическая обработка. При неправильно выбранных или при нарушении заданных режимов термической обработки инструмент может оказаться вообще неработоспособным. Поэтому высокая культура термической обработки, особенно закалки и отпуска, предопределяет высокое качество инструмента.

Для изготовления инструмента используют такие виды термической обработки, как отжиг, закалка, отпуск, химико-термическая обработка. При неправильно выбранных или при нарушении заданных режимов термической обработки инструмент может оказаться вообще неработоспособным. Поэтому высокая культура термической обработки, особенно закалки и отпуска, предопределяет высокое качество инструмента.

Отжиг.

Отжиг осуществляют для снятия внутренних напряжений и понижения твердости после горячей обработки давлением (прокатка, ковка, штамповка) и сварки заготовок. Перед повторной закалкой инструментов, если первичная выполнена неправильно, инструменты также отжигают. Для этого заготовку или инструмент нагревают до температуры 830—850 °С, выдерживают при этой температуре 3—4 часа, а затем охлаждают с различными скоростями. Приблизительный режим отжига быстрорежущей стали представлен диаграммой рис. 3.18. Более предпочтительный — изотермический отжиг по диаграмме рис. 3.19.

Повышение температуры отжига и увеличение выдержки при этой температуре способствуют более полному растворению карбидов в аустените. После закалки и отпуска получается более легированный мартенсит, что повышает красностойкость инструмента. Однако увеличивается опасность окисления и обезуглероживания поверхностных слоев заготовки или инструмента. Поэтому обычно стремятся сокращать время нагрева стали при высоких температурах. Для повышения пластичности быстрорежущей стали перед холодной обработкой давлением (волочение, редуцирование, ротационное обжатие, прокат тонких листов, рубка, штамповка) рекомендуют термическую обработку, занимающую промежуточное место между отжигом и неполной закалкой. Сталь нагревают до 720—780 °С, выдерживают при этой температуре один час, после чего охлаждают в масле или на воздухе. Закалка.

Цель закалки — увеличить твердость инструмента, превратив исходную перлитную структуру быстрорежущей стали в мартенсит. Для этого необходимо исходный перлит превратить в аустенит, нагревая сталь до температуры аустенитных превращений. Затем сталь быстро охлаждают в масле до температуры мартенситных превращений, чтобы аустенит не превратился в промежуточные структуры. После этого охлаждение должно быть медленным, чтобы обеспечить более полный распад аустенита.

Для этого необходимо исходный перлит превратить в аустенит, нагревая сталь до температуры аустенитных превращений. Затем сталь быстро охлаждают в масле до температуры мартенситных превращений, чтобы аустенит не превратился в промежуточные структуры. После этого охлаждение должно быть медленным, чтобы обеспечить более полный распад аустенита.

Нагрев. Быстрорежущая сталь обладает пониженной теплопроводностью. Поэтому нагрев до закалочной температуры 1200—1300 °С необходимо осуществлять медленно, для того чтобы избежать появления закалочных трещин — следствия высоких внутренних растягивающих напряжений в сердцевине инструмента от разности объемов горячих поверхностных слоев инструмента и относительно холодной сердцевины. Инструмент сначала медленно подпревают до температуры 780—840 °С, а затем быстро нагревают до окончательной температуры. Быстрый нагрев уменьшает рост зерна стали и обезуглероживание поверхностных слоев инструмента. Крупногабаритные и фасонные инструменты подогревают дважды, сначала до 400—500 °С, а затем до 780—840 °С.

Температура окончательного нагрева, продолжительность подогрева и окончательного нагрева зависят от целого ряда факторов:

а) требуемых физико-механических свойств инструмента;

б) химсостава стали;

в) теплоемкости и теплопроводности стали,

г) продолжительности фазовых превращений и процессов растворения карбидов в аустените;

д) физических свойств нагревающей среды;

е) конфигурации и размера нагреваемого инструмента.

Поэтому режим термической обработки назначают и экспериментально проверяют не только для конкретного инструмента из стали данной марки, но и для каждого номера плавки стали этой же марки, и даже для каждого проката стали той же плавки. Установленный таким образом режим нагрева строго контролируется и поддерживается. Например, отклонение температуры нагрева допускается в пределах ± 10°С. Время выдержки при окончательном нагреве быстрорежущей стали в хлорбариевых ваннах 6—7 с на каждый миллиметр сечения инструмента, а в печах с газовой средой 10—12 с. Температура окончательного нагрева, в зависимости от марки стали, колеблется в пределах 1200—1300 °С. Уточненные значения температуры и времени выдержки при нагреве под закалку можно найти в специальной литературе, например, [14; 170]. Инженеру-механику важно знать, что повышение температуры окончательного нагрева и увеличение времени выдержки при этой температуре способствует более полному растворению карбидов. В результате после закалки и отпуска получаем более легированный мартенсит, что повышает твердость и теплостойкость инструмента. Однако при этом увеличивается опасность окисления и обезуглероживания поверхности инструмента, структура металла становится крупнозернистой, появляется ледобу- ритная сетка, что понижает прочность инструмента. Кроме того, уменьшение содержания свободных карбидов в стали вследствие их более полного растворения понижает износостойкость инструмента. Поэтому повышенные температуры нагрева и увеличенные выдержки можно рекомендовать лишь для простых инструментов, работающих с высокими скоростями, например, для резцов общего назначения. Дня сложнорежущих и мелкопрофильных инструментов, протяжек, зуборезных, резьбонарезных и других подобных инструментов такой нагрев неприемлем.

Температура окончательного нагрева, в зависимости от марки стали, колеблется в пределах 1200—1300 °С. Уточненные значения температуры и времени выдержки при нагреве под закалку можно найти в специальной литературе, например, [14; 170]. Инженеру-механику важно знать, что повышение температуры окончательного нагрева и увеличение времени выдержки при этой температуре способствует более полному растворению карбидов. В результате после закалки и отпуска получаем более легированный мартенсит, что повышает твердость и теплостойкость инструмента. Однако при этом увеличивается опасность окисления и обезуглероживания поверхности инструмента, структура металла становится крупнозернистой, появляется ледобу- ритная сетка, что понижает прочность инструмента. Кроме того, уменьшение содержания свободных карбидов в стали вследствие их более полного растворения понижает износостойкость инструмента. Поэтому повышенные температуры нагрева и увеличенные выдержки можно рекомендовать лишь для простых инструментов, работающих с высокими скоростями, например, для резцов общего назначения. Дня сложнорежущих и мелкопрофильных инструментов, протяжек, зуборезных, резьбонарезных и других подобных инструментов такой нагрев неприемлем.

Охлаждение. Выбор метода охлаждения и охлаждающих сред зависит от состава стали, сложности инструмента и требуемых свойств.

Охлаждение до температуры мартенситного превращения следует вести быстро, чтобы аустенит не превратился в промежуточные структуры. Для каждой марки стали существует своя постоянная скорость охлаждения, а стало быть, и своя охлаждающая среда.

Охлаждение в интервале температур мартенситного превращения (300—200 °С) следует вести более медленно, так как при быстрых структурных превращениях объем металла изменяется быстро, что может явиться причиной появления трещин. Поэтому для разных марок сталей и форм инструмента чаще всего применяется комбинированное охлаждение: сначала в одной среде, а затем в другой.

Охлаждающими средами могут быть: вода, масло, расплавы и растворы солей, щелочей, воздух.

Инструменты из углеродистой стали сложной конфигурации сначала охлаждают в воде до температуры 300—250 °С, а затем в масле. Простые инструменты охлаждают только в воде.

Быстрорежущие инструменты простой формы охлаждают в масле, а небольшого поперечника (3—5 мм) даже на спокойном воздухе или под вентилятором.

Инструменты сложной формы, фасонные, подвергают ступенчатой закалке, т.е. комбинированному охлаждению, с целью снижения деформаций и возможности появления трещин. Сначала инструмент охлаждают в расплавленной калиевой селитре (хуже — в натриевой, разъедает инструмент) до температуры 500—450 °С с выдержкой при этой температуре 2—5 мин, в зависимости от сечения инструмента. Это область температур наибольшей устойчивости аустенита. Затем инструмент охлаждают на воздухе.

Для инструментов особо сложной формы, а также крупных размеров и большой длины рекомендуется изотермическая закачка, значительно уменьшающая внутренние напряжения и деформацию. При этом инструмент сначала охлаждают в соли с температурой 250—300 °С, выдерживают 40—60 мин., а затем на воздухе. Если температура соли 200—250 °С, то выдержка при этой темперагуре 30—40 мин, дальнейшее охлаждение на воздухе. Охлаждающая среда — смесь едких щелочей NaOH и КОН в различной пропорции в зависимости от требуемой температуры. Можно использовать смесь селитр KN03 (56 %) и NaN03 (44 %).

Светлая закалка. Нагрев инструмента обычный, в соляных ваннах, а охлаждение в растворе щелочей: 80 % КОН + 20 % NaOH + + 6 частей воды на 100 частей щелочей. Чтобы поверхность инструмента не была пятнистой, перед нагревом его обезжиривают в горячем растворе следующего состава: на 1 л воды 250 г NaOH и 15 г Na3PG4. Затем инструмент высушивают при температуре 400—500 °С и только после этого переносят в ванну для нагрева под закалку, так как попадание влаги в соляную ванну может вызвать взрыв и выплескивание солей. После охлаждения инструмент промывают в горячей воде для удаления солей и высушивают или сразу же отпускают. Такая промывка с просушкой предохраняет инструмент от коррозии.

Такая промывка с просушкой предохраняет инструмент от коррозии.

Отпуск.

Нормальный отпуск. После закалки быстрорежущей стали в ее структуре остается около 20 % аустенита. В результате — пониженная твердость инструмента. Кроме того, во время работы инструмента под воздействием температуры резания аустенит как бы самопроизвольно распадается, превращаясь в мартенсит. Казалось бы, это неплохо. Но беда в том, что при таких структурных превращениях изменяется объем стали, причем только в отдельных частях инструмента. Возникают внутренние напряжения, которые, складываясь с напряжениями от действия сил резания, могут привести к поломке инструмента. Таким образом, прочность инструмента понижена. Понижена также и износостойкость, так как аустенит мягкий и быстро размазывается по детали. Поэтому оставшийся после закалки аустенит необходимо перевести в мартенсит. Этой цели служит отпуск. Закаленные инструменты загружают в печь, нагревают до 525—575 °С, выдерживают 1,0—1,5 часа и выгружают для остывания на воздухе. Так повторяют два-три раза, т.е. делают двух-, трехкратный отпуск. В это время происходит превращение остаточного аустенита в мартенсит и выделение мелкодисперсных, устойчивых против коагуляции карбидов, что вызывает дисперсионное твердение, называемое вторичной твердостью. В результате остается 2—3 % аустенита, повышается твердость инструмента на 2—3 единицы HRC3. Во время последнего отпуска окончательно снимаются внутренние напряжения, что является второй задачей отпуска. Первая задача — перевод остаточного аустенита в мартенсит.

Обработка холодом. Сразу после закалки инструмент можно обработать холодом в жидком азоте (-197 °С) или в твердой углекислоте, растворенной в бензине (-80… -100 °С). После такой обработки в стали практически не остается аустенита и можно обойтись только одним отпуском для снятия внутренних напряжений. Кроме того, обработка в жидком азоте даже готового инструмента повышает его стойкость тем значительнее, чем больше нарушен режим термообработки инструмента.

Высокий отпуск. Задние поверхности многих инструментов после закалки и отпуска не шлифуют, как, например, у стандартных фасонных фрез, резьбонарезных гребенчатых фрез, резьбонарезных плашек. Не шлифуют фасонные поверхности инструментов, если в инструментальном цехе конкретного завода по той или иной причине сделать это невозможно. Тем не менее шероховатость таких поверхностей должна быть минимальной, и ее надо обеспечить лезвийной обработкой. Для этой цели делают неполную закалку инструмента с последующим высоким отпуском, нагрев до 920—950 °С, охлаждение на воздухе или в масле и высокий отпуск при температуре 700—720 °С. После отпуска сталь имеет твердость 260—270 НВ, несколько труднее обрабатывается, но обеспечивает меньшую шероховатость обработанной поверхности.

Такой закалке с высоким отпуском подвергают также протяжки перед чистовой лезвийной обработкой, хотя после последующей нормальной закалки и отпуска их шлифуют.

Высокий отпуск делают лапкам конусов инструментов и ушкам ножовочных полотен для понижения их твердости.

Низкий отпуск. Его проводят при температурах 200—250 °С для ответственных режущих инструментов, например, внутренних протяжек, чтобы исключить их поводку во время эксплуатации под действием остаточных внутренних напряжений. Такому отпуску подвергают уже готовые инструменты или инструменты перед чистовым шлифованием.

Смотрите также

металлургия | Определение и история

Использование металлов в настоящее время является кульминацией долгого пути развития, продолжающегося примерно 6 500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, которые находились в самородном или металлическом состоянии, причем самыми ранними из них, по всей вероятности, были самородки золота, найденные в песках и гравии русел рек. Такие самородные металлы стали известны и ценились за их декоративные и утилитарные ценности во второй половине каменного века.

Ранняя разработка

Золото можно агломерировать в более крупные куски холодным молотком, а самородная медь — нет, и важным шагом на пути к эпохе металлов было открытие, что металлам, таким как медь, можно придавать форму путем плавления и литья в формах; Среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в IV тысячелетии до нашей эры. Следующим шагом стало открытие возможности извлечения металлов из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании.Заметно больший выход, полученный при нагревании самородной меди с соответствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в угольном слое при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , окись углерода, становится все более стабильной. Чтобы осуществить агломерацию и отделение расплавленной или плавленной меди от связанных с ней минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить присутствием госсановых минералов оксида железа в выветрившихся верхних зонах месторождений сульфида меди.

Во многих регионах медно-мышьяковые сплавы, превосходящие медь по свойствам как в литой, так и в деформируемой форме, были произведены в следующий период. Сначала это могло быть случайным из-за сходства цвета и цвета пламени между ярко-зеленым минералом карбоната меди малахитом и выветрившимися продуктами таких минералов сульфида меди и мышьяка, как энаргит, и, возможно, позже за этим последовал целенаправленный соединений мышьяка из-за запаха чеснока при нагревании.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас Содержание мышьяка варьировалось от 1 до 7 процентов, с оловом до 3 процентов. Медные сплавы, практически не содержащие мышьяка, с более высоким содержанием олова — другими словами, настоящая бронза — появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Ценность олова могла быть открыта благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником металла.Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; в определенной степени это также встречается в упомянутых выше госсанах из оксида железа.

Ценность олова могла быть открыта благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником металла.Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; в определенной степени это также встречается в упомянутых выше госсанах из оксида железа.

Несмотря на то, что бронза могла развиваться независимо в разных местах, наиболее вероятно, что культура бронзы распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковистой меди и оловянной бронзы продолжалось некоторое время вместе.Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на минералах, которые не были широко доступны и стали дефицитными, но относительный дефицит оловянных минералов не препятствовал существенной торговле этим металлом на значительных расстояниях. Возможно, что в конечном итоге предпочтение было отдано оловянной бронзе из-за вероятности отравления мышьяком от паров, образующихся при окислении содержащих мышьяк минералов.

По мере того, как выветрившиеся медные руды в данных местах разрабатывались, более твердые сульфидные руды под ними добывались и плавились.Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это потребовало не только более высоких металлургических навыков, но и окисления тесно связанного железа, что в сочетании с использованием флюсов оксида железа и более жесткими восстановительными условиями, создаваемыми улучшенными плавильными печами, привело к более высокому содержанию железа в бронзе.

Невозможно провести резкую границу между бронзовым и железным веками.Небольшие куски железа могли быть произведены в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры печи создали бы более сильные восстановительные условия (то есть более высокое содержание монооксида углерода в топочных газах). Первый кусок железа, найденный на железнодорожных путях в провинции Дренте, Нидерланды, был датирован 1350 годом до н. Э., Датой, обычно считающейся средним бронзовым веком для этой местности. С другой стороны, в Анатолии железо использовалось еще в 2000 году до нашей эры.Иногда встречаются упоминания о железе и в более ранние периоды, но этот материал имел метеоритное происхождение.

Кроме того, более высокие температуры печи создали бы более сильные восстановительные условия (то есть более высокое содержание монооксида углерода в топочных газах). Первый кусок железа, найденный на железнодорожных путях в провинции Дренте, Нидерланды, был датирован 1350 годом до н. Э., Датой, обычно считающейся средним бронзовым веком для этой местности. С другой стороны, в Анатолии железо использовалось еще в 2000 году до нашей эры.Иногда встречаются упоминания о железе и в более ранние периоды, но этот материал имел метеоритное происхождение.

После того, как была установлена связь между новым металлом, обнаруженным в медных расплавах, и рудой, добавленной в качестве флюса, естественно последовала работа печей для производства одного железа. Конечно, к 1400 г. до н. Э. В Анатолии железо приобрело большое значение, а к 1200–1000 гг. До н. Э. Оно в довольно больших масштабах превращалось в оружие, первоначально лезвия кинжалов.По этой причине 1200 г. до н.э. был принят за начало железного века. Свидетельства раскопок указывают на то, что искусство производства железа зародилось в горной стране к югу от Черного моря, в районе, где преобладали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены неочищенные печи, датируемые 1200 годом до н.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 ° C (2800 ° F) в то время была недостижима, продукт представлял собой просто губчатую массу пастообразных шариков металла, смешанных с полужидкостью. шлак.Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он стоял, но повторный нагрев и обработка горячим молотком удалили большую часть шлака, создав кованое железо, гораздо более качественный продукт.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5%. При достижимых в то время температурах — около 1200 ° C (2200 ° F) — при восстановлении древесным углем получалось почти чистое железо, которое было мягким и имело ограниченное применение в оружии и инструментах, но когда соотношение топлива к руде было увеличено и вытяжка печи усовершенствованный с изобретением более совершенного сильфона, железо поглотило больше углерода.Это привело к появлению блюмов и продуктов из железа с различным содержанием углерода, что затруднило определение периода, в течение которого железо могло быть намеренно упрочнено за счет науглероживания или повторного нагрева металла в контакте с избытком древесного угля.

При достижимых в то время температурах — около 1200 ° C (2200 ° F) — при восстановлении древесным углем получалось почти чистое железо, которое было мягким и имело ограниченное применение в оружии и инструментах, но когда соотношение топлива к руде было увеличено и вытяжка печи усовершенствованный с изобретением более совершенного сильфона, железо поглотило больше углерода.Это привело к появлению блюмов и продуктов из железа с различным содержанием углерода, что затруднило определение периода, в течение которого железо могло быть намеренно упрочнено за счет науглероживания или повторного нагрева металла в контакте с избытком древесного угля.

Углеродсодержащее железо имело еще одно большое преимущество, заключающееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, то есть быстрого охлаждения путем погружения в воду. Нет никаких доказательств использования этого процесса закалки в раннем железном веке, так что он, должно быть, был либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и должно сопровождаться отпуском или повторным нагревом при температуре более низкая температура для восстановления прочности.То, что, кажется, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F), температуре, которая достигается естественным путем при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

К 1000 году до нашей эры железо стало известно в Центральной Европе. Его использование медленно распространилось на запад. Производство железа было довольно широко распространено в Великобритании во время римского вторжения в 55 г. до н. Э. В Азии железо было известно еще в древности, в Китае около 700 г. до н. Э.

Термическая обработка углеродистых и легированных сталей

При выборе материала для конструкции зубчатой передачи наиболее важным решением является легкость обработки по сравнению с долговечностью материала. Большинство дизайнеров при выборе материала обращают внимание только на максимальную прочность на изгиб. Однако это касается только разрушения шестерни при сдвиге. Более важным для долговечности зубчатой передачи является долговечность поверхности материала. Прочность поверхности шестерни следует рассматривать с точки зрения срока ее службы.Долговечность поверхности определяет количество циклов, в течение которых шестерня может оставаться в рабочем состоянии при определенной нагрузке, с надлежащей смазкой и минимальными вибрациями. Если нагрузка будет превышена, то срок службы сократится. Если за смазкой не ухаживать должным образом, срок ее службы сократится. Долговечность поверхности обычно влияет на шестерню в системе с наименьшим количеством зубцов, поскольку эта шестерня включается чаще, чем другие. Чтобы увеличить долговечность поверхности, необходимо применить соответствующий процесс термообработки, чтобы продлить срок службы этой шестерни.

Большинство дизайнеров при выборе материала обращают внимание только на максимальную прочность на изгиб. Однако это касается только разрушения шестерни при сдвиге. Более важным для долговечности зубчатой передачи является долговечность поверхности материала. Прочность поверхности шестерни следует рассматривать с точки зрения срока ее службы.Долговечность поверхности определяет количество циклов, в течение которых шестерня может оставаться в рабочем состоянии при определенной нагрузке, с надлежащей смазкой и минимальными вибрациями. Если нагрузка будет превышена, то срок службы сократится. Если за смазкой не ухаживать должным образом, срок ее службы сократится. Долговечность поверхности обычно влияет на шестерню в системе с наименьшим количеством зубцов, поскольку эта шестерня включается чаще, чем другие. Чтобы увеличить долговечность поверхности, необходимо применить соответствующий процесс термообработки, чтобы продлить срок службы этой шестерни.

Термическая обработка — это процесс, который контролирует нагрев и охлаждение материала, который выполняется для получения требуемых структурных свойств металлов. Способы нагрева включают нормализацию, отжиг, закалку, отпуск и поверхностную закалку.

Термическая обработка выполняется для улучшения свойств стали, поскольку твердость материала увеличивается при применении последовательных термообработок. Это приводит к увеличению прочности зубчатого колеса вместе с ним, поскольку резко возрастает поверхностная прочность зуба.Как показано в таблице 1, термическая обработка различается в зависимости от количества углерода (C), содержащегося в стали.

Таблица 1Ниже приведены некоторые из различных методов термообработки стали:

Нормализация — это процесс термообработки, применяемый к микроструктуре мелких кристаллов стали для унификации их общей структуры. Эта обработка выполняется для снятия внутренних напряжений или устранения противоречивой волокнистой структуры, которая возникла в процессе формования.

Отжиг — это процесс термообработки, применяемый для размягчения стали, корректировки кристаллической структуры, снятия внутреннего напряжения и модификации материала для холодной обработки и резки. В зависимости от области применения существует несколько типов отжига, таких как полный отжиг, разупрочнение, снятие напряжений, выпрямляющий отжиг и промежуточный отжиг.

- Полный отжиг — это отжиг, используемый для снятия внутренних напряжений без изменения структуры.

- Выпрямляющий отжиг — это отжиг, используемый для фиксации деформаций, которые произошли в стали. Это достигается за счет приложения нагрузки во время нагрева.

- Промежуточный отжиг — это отжиг, который применяется в процессе холодной обработки и применяется для смягчения закаленного материала, чтобы облегчить следующий процесс.

Закалка — это процесс термообработки стали, при котором быстрое охлаждение применяется после нагрева при высокой температуре. В зависимости от условий охлаждения существует несколько видов закалки: закалка в воде, закалка в масле и закалка в вакууме.После закалки обязательно провести отпуск.

Закалка — это процесс термообработки, при котором охлаждение применяется с надлежащей скоростью. После процесса закалки материал снова нагревают, затем проводят отпуск. После закалки необходимо проводить отпуск. Закалка применяется для регулирования твердости, увеличения прочности и снятия внутреннего напряжения. Существует два типа отпуска: один — это высокотемпературный отпуск, а другой — низкотемпературный.Применение отпуска при более высокой температуре позволяет получить большую ударную вязкость, хотя твердость уменьшается. Для термического рафинирования проводится высокотемпературный отпуск. Для индукционной закалки или науглероживания необходимый отпуск, выполняемый после поверхностной закалки, — это низкотемпературный отпуск.

Thermal Refing — это процесс термообработки, применяемый для регулирования твердости, прочности и ударной вязкости стали. Эта обработка включает в себя закалку и высокотемпературный отпуск в сочетании.После выполнения термического рафинирования твердость регулируется с помощью этих обработок, чтобы улучшить обрабатываемые свойства металла.

Эта обработка включает в себя закалку и высокотемпературный отпуск в сочетании.После выполнения термического рафинирования твердость регулируется с помощью этих обработок, чтобы улучшить обрабатываемые свойства металла.

Целевая твердость для термического рафинирования:

- JIS S45C / AISI 1045 (Углеродистая сталь для использования в конструкции машин) 200 — 270 HB

- JIS SCM440 / AISI 4140 (легированная сталь для использования в конструкции машин) 230 — 270 HB

Науглероживание — это процесс термообработки, выполняемый специально для упрочнения поверхности материала, в котором присутствует углерод и проникает через поверхность.Поверхность низкоуглеродистой стали может быть науглерожена (подвергаться проникновению углерода под действием тепла и давления), в результате чего на внешней поверхности образуется слой с высоким содержанием углерода. Этот процесс требует закалки. После закалки применяется низкотемпературный отпуск для регулирования твердости. Не только поверхность, но и внутренняя структура материала также до некоторой степени упрочнены из-за науглероживания, однако он не такой твердый, как поверхность. Если на часть поверхности нанести маскирующий агент, предотвращается проникновение углерода и твердость не изменяется.Целевая твердость на поверхности и глубина закалки:

- Твердость закалки 55-63 HRC

- Эффективная глубина закалки 0,3 — 1,2 мм

Шестерни деформируются из-за науглероживания, и из-за этого всегда снижается класс точности шестерни. После науглероживания рекомендуется выполнять шлифовку зубьев и других критических поверхностей, чтобы повысить точность.

Индукционная закалка — это процесс термообработки, выполняемый для упрочнения поверхности шестерни путем индукционного нагрева стали с минимальным составом 0.3 процента углерода. В этом процессе индукционная катушка размещается вокруг шестерни, и через катушку пропускается ток. Этот электрический ток быстро нагревает сталь с последующей закалкой. Для зубчатых передач индукционная закалка эффективна для упрочнения участков зуба, включая поверхность зуба и вершину, однако в некоторых случаях корень может не закалиться. Как правило, точность зубчатого колеса снижается из-за деформаций, вызванных индукционной закалкой. При индукционной закалке шестерен S45C эффективная твердость и глубина составляют:

Для зубчатых передач индукционная закалка эффективна для упрочнения участков зуба, включая поверхность зуба и вершину, однако в некоторых случаях корень может не закалиться. Как правило, точность зубчатого колеса снижается из-за деформаций, вызванных индукционной закалкой. При индукционной закалке шестерен S45C эффективная твердость и глубина составляют:

- Твердость закалки 45-55 HRC

- Эффективная глубина закалки 1-2 мм

Закалка пламенем — это еще одна закалка поверхности, которая выполняется путем нанесения пламени непосредственно на сталь.Эта обработка обычно выполняется на поверхности для частичного упрочнения, поскольку трудно поддерживать надлежащий уровень нагрева и продолжительность для достижения однородной твердости на широкой части шестерен.

Азотирование — это процесс термообработки, выполняемый для упрочнения шестерни путем введения азота на поверхность стали. Если стальной сплав включает алюминий, хром и молибден, это улучшает азотирование и может быть получена желаемая твердость. Это термообработка, при которой весь стальной материал нагревается до сердцевины, а затем быстро охлаждается, при этом не только поверхность, но и сердцевина упрочняются.

Лазерная закалка — это относительно новый процесс термообработки поверхности. Материал подвергается воздействию лазера мощностью 4 кВт с лучом 40 мм мрад. Этот процесс позволяет достичь твердости 55-65 HRC на глубине 0,3-0,8 мм. Одним из преимуществ лазерной обработки является то, что прочность на изгиб остается неизменной, в отличие от индукционной закалки, которая снижает прочность на изгиб в среднем на 10 процентов. Лазерная обработка может увеличить прочность поверхности в 2,2 раза, тогда как индукционная закалка увеличивается в 2 раза.5-2,6x. Благодаря короткой продолжительности воздействия тепла и отсутствию необходимости в закалке этот метод сводит к минимуму искажения. При параллельном сравнении стойка длиной один метр увеличилась на 0,233 мм после индукционной закалки. Однако при лазерной закалке длина той же стойки увеличилась всего на 0,019 мм.

Однако при лазерной закалке длина той же стойки увеличилась всего на 0,019 мм.

Каждый из этих методов термообработки определяет твердость поверхности, подходящую для выбранного материала и расчетного срока службы. Выбор материала, стоимость и дополнительные операции будут вашим руководством к правильному выбору.

Обзор процесса

Это вещество повсюду.

Это ваша кухня, ваша машина, ваш дом, здания, в которых вы работаете, и мосты, по которым вы ездите.

Что это? То же, что мы использовали для создания цивилизаций тысячи лет:

Сталь.

Начиная с кузнечного дела, человечество так долго работало со сталью, что мы посвятили целые отрасли промышленности нагреванию и формованию стальных смесей в соответствии с нашими потребностями.Сегодня существует бесчисленное множество способов нагрева, гибки, закалки и химического изменения стали, чтобы она соответствовала любой цели, для которой она нужна.

Здесь мы кратко обсудим, как работает термическая обработка стали и почему термическая обработка металлов так жизненно важна в нашем современном мире.

Прочтите, чтобы узнать основы процесса термообработки стали.

Почему обрабатывают стальСталь — одно из самых распространенных веществ в мире, и без нее мы не смогли бы функционировать как общество.

Проще говоря, сталь — это сплав, состоящий из комбинации железа и других элементов. Существуют разные типы стали, в зависимости от того, какие другие элементы используются наряду с железом.

В целях обеспечения качества для того, чтобы сплав назывался сталью, должны присутствовать все следующие элементы:

- Алюминий

- Углерод

- Марганец

- Азот

- Кислород

- Фосфор

- Кремний

- Сера

Можно добавить множество других элементов для изменения свойств стали по желанию, но перечисленные выше элементы должны присутствовать. Точное соотношение всех этих элементов влияет на твердость, долговечность, гибкость стали и т. Д.

Точное соотношение всех этих элементов влияет на твердость, долговечность, гибкость стали и т. Д.

Есть также спецификации относительно того, сколько каждого элемента может быть в стальном сплаве, прежде чем его нужно будет назвать как-то иначе.

Например, чугун — это сплав, очень похожий на сталь, который содержит более 2,1% углерода. Кованое железо похоже на сплав чугуна, но по сравнению с ним содержит очень мало углерода, что облегчает его скручивание и сгибание.

Стальспроектирована для конечной цели, начиная с элементов, из которых она изготовлена.Затем этот грубый металлический сплав необходимо подвергнуть термической обработке таким образом, чтобы из него можно было придать форму и нарезать конечный продукт.

Итак, как устроен процесс термообработки?

Методы нагрева и закалкиЗдесь начинается самое интересное.

Сталь имеет критическую температуру, которая делает ее пластичной и начинает изменять ее химическую структуру. Сталь, нагретая выше этой температуры, переходит в так называемую аустенитную фазу.

Оттуда инженеры могут создать сталь нужной формы и нужного качества. Существует множество методов термической обработки стали, включая, помимо прочего:

- Отжиг — Нагрев, а затем медленное охлаждение стали, чтобы улучшить ее и сделать ее более мягкой

- Науглероживание — Добавление углерода к поверхности с помощью тепла и веществ, богатых углеродом

- Цементная закалка — науглероживание и быстрое охлаждение стали, чтобы центральная часть оставалась мягкой, а остальная часть затвердевала.

- Цианидное упрочнение — аналогично цементированию, но с использованием расплавленной цианидной соли для жесткого каркаса вместо углерода

- Обезуглероживание — Удаление углерода из стального сплава нагреванием или окислением

- Азотирование — добавление азота к поверхности стали с помощью тепла и богатой азотом жидкости или газа

- Волочение или отпуск — повторный нагрев стали, которая уже была охлаждена до определенной температуры, для удаления твердости

Обработка нерафинированного стального сплава различными процессами термообработки — единственный способ изготовить все готовые стальные детали, которые мы используем. Не все стальные изделия должны проходить все вышеперечисленные этапы, но вся сталь требует обработки.

Не все стальные изделия должны проходить все вышеперечисленные этапы, но вся сталь требует обработки.

Если вы начинаете ошеломлять, просто помните, что самая грубая легированная сталь проходит три основных этапа:

- Отжиг

- Закалка

- Закалка

Давайте разберемся, что означает каждое из этих слов.

Отжиг и закалка сталиЗдесь многие путаются.

Сталь нагревается до температуры, превышающей критическую для процесса отжига. Высокие температуры, используемые для отжига, переводят сталь в аустенитную фазу. На этом этапе качество зерна стали изменяется.

Когда горячая сталь охлаждается и снова становится твердой, ее нельзя использовать как есть. Термообработанная сталь должна быть отпущена, прежде чем ее можно будет использовать в качестве промышленного материала. При отпуске также происходит нагрев стали, но на этот раз ниже критической температуры.

Закаленная сталь — это способ сделать закаленную сталь менее хрупкой и изменить ее долговечность в соответствии с вашими потребностями.Для каждого проекта стали может потребоваться разный уровень нагрева для отпуска, но отпуск никогда не возвращает сталь обратно в аустенитную фазу.

Закалка (или отверждение) СтальВсе еще со мной?

Закалка — это промышленный термин, обозначающий быстрое охлаждение горячей стали, чтобы снова сделать ее твердой. В зависимости от проекта горячая и ковкая сталь будет погружаться в воду или масло для охлаждения. Это возвращает сталь в твердое состояние и часто делает ее хрупкой.

Термообработанная сталь также может охлаждаться на воздухе.Но, как упоминалось выше на различных этапах термообработки, способ охлаждения стали в значительной степени влияет на ее конечное качество.

Как вы, наверное, уже догадались, одна и та же сталь будет нагреваться и закаляться много раз. Это необходимо для того, чтобы он был готов поддерживать здания, мосты или любые другие сооружения на десятилетия вперед.

Это необходимо для того, чтобы он был готов поддерживать здания, мосты или любые другие сооружения на десятилетия вперед.

Разве вы не рады, что все это предоставлено профессионалам?

Термическая обработка сталиВот и все, ребята.Похоже, вы готовы построить свой собственный небоскреб.

(Шучу)

Резюме:

- Вся сталь представляет собой сплав железа и множества других элементов.

- Вся сталь должна быть обработана, чтобы ее можно было использовать в коммерческих продуктах.

- Термическая обработка стали обычно всегда включает отжиг, закалку и отпуск.

Если вы нашли этот пост в блоге полезным, узнайте, как мы закаливаем и отпускаем нашу сталь прямо здесь, на нашем семейном сталелитейном заводе.

Термическая обработка: что это такое и как работает

Что такое термическая обработка?

Хотя большинство людей не знают, что такое термическая обработка, на самом деле это важная часть производственного процесса. Это связано с тем, что термическая обработка позволяет улучшить металлическую деталь, чтобы материал лучше выдерживал износ. Термическая обработка включает нагрев металла или сплава до определенной температуры, а затем его охлаждение для упрочнения материала.

Термическая обработка может использоваться на разных этапах производственного процесса для изменения определенных свойств этого металла или сплава.Например, вы можете использовать термическую обработку, чтобы сделать его более прочным, твердым, долговечным или более пластичным, в зависимости от того, что требуется материалу для правильной работы.

Некоторые известные отрасли, в которых термическая обработка играет важную роль, включают самолеты, автомобили, оборудование, такое как пилы и топоры, компьютеры, космические корабли, военная и нефтегазовая промышленность.

Как работает термическая обработка?

Для достижения желаемого эффекта металл или сплав нагревают до определенной температуры, иногда до 2400 ° F, выдерживают при этой температуре в течение определенного времени, а затем охлаждают. Пока он горячий, физическая структура металла, также называемая микроструктурой, изменяется, что в конечном итоге приводит к изменению его физических свойств. Время, в течение которого металл нагревается, называется «временем выдержки». Продолжительность выдержки играет важную роль в характеристиках металла, поскольку металл, пропитанный в течение длительного времени, будет претерпевать другие изменения микроструктуры, чем металл, пропитанный. на более короткий период времени.

Пока он горячий, физическая структура металла, также называемая микроструктурой, изменяется, что в конечном итоге приводит к изменению его физических свойств. Время, в течение которого металл нагревается, называется «временем выдержки». Продолжительность выдержки играет важную роль в характеристиках металла, поскольку металл, пропитанный в течение длительного времени, будет претерпевать другие изменения микроструктуры, чем металл, пропитанный. на более короткий период времени.

Процесс охлаждения после выдержки также влияет на металл.Металл можно быстро охладить, что называется закалкой, или медленно в печи, чтобы добиться желаемого результата. Комбинация температуры выдержки, времени выдержки, температуры охлаждения и продолжительности охлаждения играет роль в создании желаемых свойств металла или сплава.

Когда металл подвергается термообработке в процессе производства, также определяется, какие свойства изменяются, а некоторые металлы могут даже обрабатываться несколько раз.

Знать, при каких температурах нагревать и охлаждать металлы, а также сколько времени должен занимать каждый этап процесса для конкретного металла или сплава, чрезвычайно сложно.Из-за этого материаловеды, известные как металлурги, изучают воздействие тепла на металл и сплавы и предоставляют точную информацию о том, как правильно выполнять эти процессы. Производители полагаются на эту информацию, чтобы гарантировать, что их металлические детали будут иметь правильные свойства в конце процесса.

Некоторые распространенные формы термообработки включают:

- Закалка : Когда металл закаливается, он нагревается до такой степени, что элементы в материале превращаются в раствор.Затем дефекты конструкции преобразуются, создавая надежное решение и упрочняя металл. Это увеличивает твердость металла или сплава, делая его менее ковким.

- Отжиг : Этот процесс используется для обработки металлов, таких как медь, алюминий, серебро, сталь и латунь.

Эти материалы нагревают до определенной температуры, выдерживают при этой температуре до превращения, а затем медленно сушат на воздухе. Этот процесс смягчает металл, делая его более пригодным для обработки и уменьшающим вероятность разрушения или растрескивания.

Эти материалы нагревают до определенной температуры, выдерживают при этой температуре до превращения, а затем медленно сушат на воздухе. Этот процесс смягчает металл, делая его более пригодным для обработки и уменьшающим вероятность разрушения или растрескивания. - Закалка : Некоторые материалы, такие как сплавы на основе железа, очень твердые, что делает их хрупкими. Отпуск может снизить хрупкость и упрочнить металл. В процессе отпуска металл нагревается до температуры ниже критической для уменьшения хрупкости и сохранения твердости.

- Поверхностное упрочнение : материал закаливается снаружи, а внутренняя часть остается мягкой. Поскольку упрочнение может привести к тому, что материалы станут хрупкими, упрочнение используется для материалов, которые требуют гибкости при сохранении прочного слоя износа.

- Нормализация : Подобно отжигу, этот процесс делает сталь более вязкой и пластичной, нагревая материал до критических температур и выдерживая его при этой температуре до тех пор, пока не произойдет превращение.

Почему так важна термическая обработка?

Без термической обработки металла, особенно стали, металлические детали для всего, от самолетов до компьютеров, не работали бы должным образом или вообще могли бы вообще не существовать. В частности, детали из цветных металлов будут намного слабее.Алюминиевые и титановые сплавы, а также бронза и латунь упрочняются посредством термической обработки. Многие из этих металлов используются в производстве автомобилей, самолетов и других продуктов, в которых используются прочные металлы не только для рабочих характеристик, но и для обеспечения безопасности.

Поскольку термически обработанные металлы часто бывают прочнее, чем металлы без термической обработки, предварительная обработка металлических деталей предотвращает коррозию, которая не приведет к замене дорогих металлических деталей позже или так часто.Это заставляет машины работать более дешево и эффективно и предотвращает проблемы.

Решения от General Kinematics

General Kinematics предоставляет оптимальное оборудование для улучшения и повышения производительности процесса термообработки и других производственных процессов. При термической обработке металлов существуют различные этапы, компания General Kinematics предоставляет оборудование, предназначенное для помощи в этом процессе и повышения производительности производства.

Конвейеры

General Kinematics Вибрационный спиральный подъемник SPIRA-FLOW ™ идеально подходит для термических обработок, требующих длинного пути транспортировки, но он уплотняет его в спиральную форму, чтобы занимать меньше места.Spiral-Flow отлично подходит для производственных предприятий, которые ограничены в пространстве или хотят оптимизировать использование пространства.

General Kinematics предлагает широкий спектр дополнительных конвейеров для множества задач термообработки. Независимо от того, хотите ли вы переместить свои материалы из точки A в точку B, нагреть, охладить или что-то еще, у GK есть оборудование, необходимое для повышения вашей вычислительной мощности.

Кормушки

Подача материала в требуемый процесс термообработки идеально выполняется с помощью промышленных питателей материала.Двухмассовые вибрационные питатели General Kinematics предназначены для работы в самых тяжелых и сложных условиях. Они способны выдерживать самые сложные нагрузки на материалы, чтобы обеспечить бесперебойную работу вашего процесса. Питатели GK проектируются по заказу и не требуют особого обслуживания, что означает меньшее время простоя и большую производительность.

General Kinematics предлагает широкий выбор высокопроизводительного промышленного оборудования, предназначенного для различных отраслей промышленности. Узнайте, что еще предлагает компания General Kinematics и как наше лучшее в отрасли оборудование может помочь вашей организации.

Обзор методов термообработки и их преимуществ

Термическая обработка — это процесс нагрева и охлаждения металлов с использованием определенных заранее определенных методов для получения желаемых свойств . Как черные, так и цветные металлы перед использованием проходят термическую обработку.

Как черные, так и цветные металлы перед использованием проходят термическую обработку.

Со временем было разработано множество различных методов. Даже сегодня металлурги постоянно работают над улучшением результатов и рентабельности этих процессов.

Для этого они разрабатывают новые графики или цикла для производства различных марок. Каждый график относится к разной скорости нагрева, выдержки и охлаждения металла.

При тщательном соблюдении этих методов можно производить металлы различных стандартов с удивительно специфическими физическими и химическими свойствами.

Преимущества

Есть разные причины для проведения термообработки. Некоторые процедуры делают металл мягким, а другие повышают твердость.Они также могут влиять на электрическую и теплопроводность этих материалов.

Некоторые методы термообработки снимают напряжения, возникшие в более ранних процессах холодной обработки. Другие придают металлам желаемые химические свойства. Выбор идеального метода зависит от типа металла и требуемых свойств.

В некоторых случаях металлическая деталь может пройти несколько процедур термообработки. Например, некоторые суперсплавы, используемые в авиастроении, могут пройти до шести различных этапов термообработки, чтобы оптимизировать их для применения.

Этапы процесса термообработки

Проще говоря, термическая обработка — это процесс нагрева металла, выдержки его при этой температуре и последующего охлаждения. В процессе обработки металлическая деталь претерпевает изменения своих механических свойств. Это связано с тем, что высокая температура изменяет микроструктуру металла. И микроструктура играет важную роль в механических свойствах материала.

Конечный результат зависит от множества различных факторов.К ним относятся время нагрева, время выдержки металлической детали при определенной температуре, скорость охлаждения, окружающие условия и т. Д. Параметры зависят от метода термообработки, типа металла и размера детали.

В ходе этого процесса свойства металла изменятся. Среди этих свойств — электрическое сопротивление, магнетизм, твердость, вязкость, пластичность, хрупкость и коррозионная стойкость.

Отопление