Термическая обработка стали и металлов

Основные свойства и качества металла определяются его структурой. Термическая обработка – наиболее распространенный способ воздействия на материал, который используется для изменения его структуры а, следовательно, и свойств. Как проводится термическая обработка стали и металлов – основные виды технологического процесса, и для каких целей используется этот вид обработки? Все эти знания можно получить, ознакомившись с основами технологии металлов – отрасли науки, изучающей приемы и способы создания и обработки металлических материалов.

Содержание

- Немного истории

- В чем заключаются преимущества термообработки?

- Принципы обработки

- Классификация и виды термообработки

- Общее определение и виды отжига

- Описание отжига 1-го рода

- Диффузионный отжиг или гомогенизация

- Отжиг методом рекристаллизации

- Уменьшение напряжений металла (низкий отжиг)

- Нормализация стали

- Закалка стали

- Закаливаемость и прокаливаемость стали

- Влияние способов охлаждения на закалку

- В чем заключается процесс отпуска стали?

- Криогенная обработка

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

В чем заключаются преимущества термообработки?

При проведении термической обработки улучшаются свойства металла, что очень ценно в масштабах современного промышленного производства. К основным преимуществам термообработки можно отнести:

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

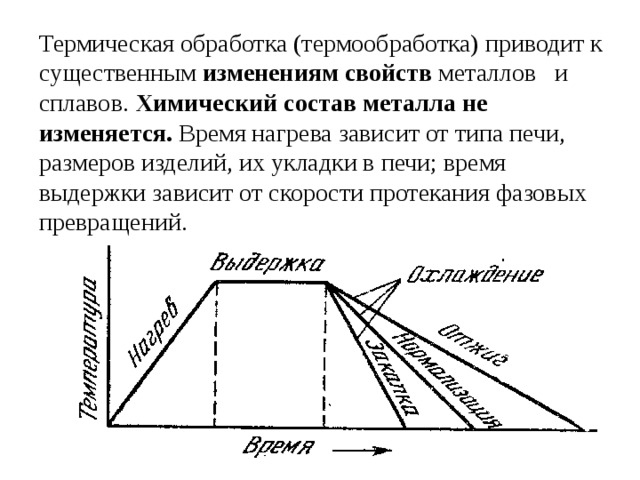

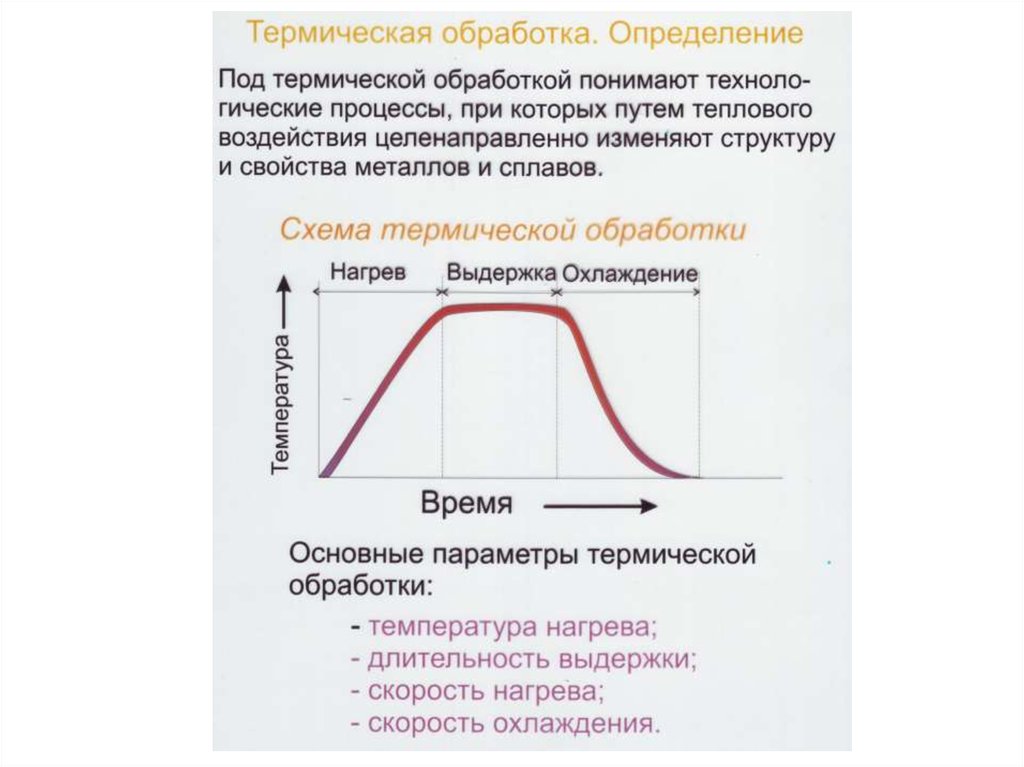

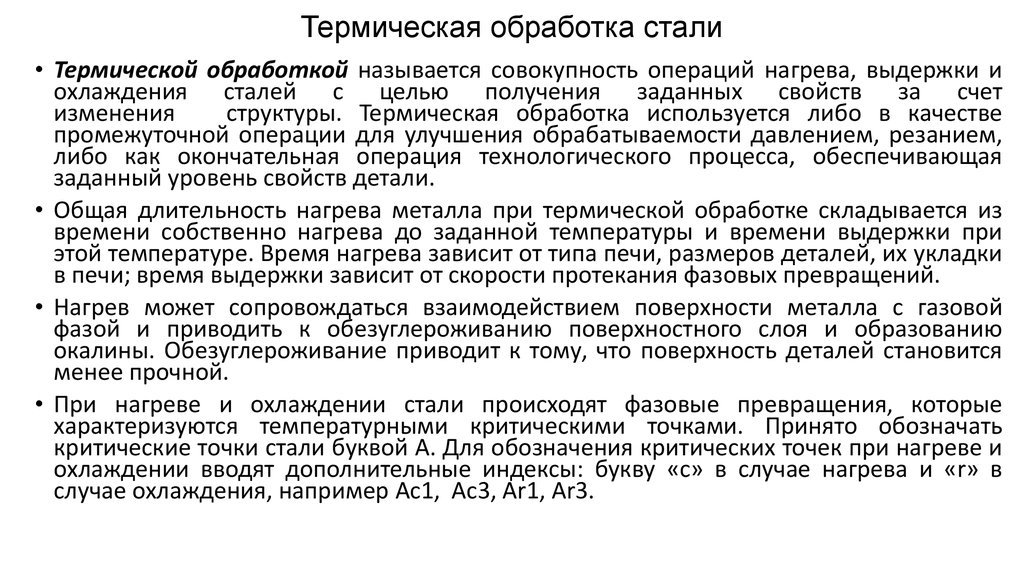

Суть термической обработки состоит в соблюдении определенной последовательности технологических операций по нагреву, выдержки и охлаждения металла.

Благодаря чему материалы приобретают иные физико-математические свойства за счет воздействия температур и изменения структуры металла.

Принципы обработки

Основной принцип – суммарное время термообработки на заготовку равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки металла под нужной температурой и способа охлаждения.

Время и степень нагрева материала определяется индивидуально, они зависят от нескольких факторов:

- размера обрабатываемой детали;

- вида металла;

- типа печи, в которой обрабатывается заготовка;

- скорости преобразования свойств материала.

Ознакомиться с основными видами и способами термической обработки можно на примере такого металла, как сталь. В современной промышленности сталь является самым востребованным видом металла. Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Изобретение этого материала стало возможным в результате получения сплава железа и углерода. Содержание углерода в стальном сплаве составляет не более 2,1%. Как производится термическая обработка стальных изделий?

Классификация и виды термообработки

Существует несколько видов термической обработки стали:

- термическая – характеризуется исключительно температурным воздействием на свойства металлов;

- термомеханическая обработка – сочетание воздействия температуры и пластической деформации заготовки;

- химико-термическая обработка – представляет собой совокупность температурного воздействия с химическими веществами.

В зависимости от структуры стали, виды термической обработки подразделяются следующим образом:

- процесс отжига;

- нормализация;

- закалка;

- обработка холодом;

- отпуск.

Термическая обработка стали проводится для придания металлу свойств, необходимых при промышленной эксплуатации изделий, например, повышенной прочности. А также при технологических процессах, когда термическая обработка является промежуточной операцией, а не завершающей.

Это требуется когда необходимо осуществить понижение твердости стали для последующей обработки. Уменьшение твердости требуется при обработке начальных заготовок из стали. Для обработки же готовых деталей используются процессы, способствующие повышению их прочности, износостойкости и твердости.

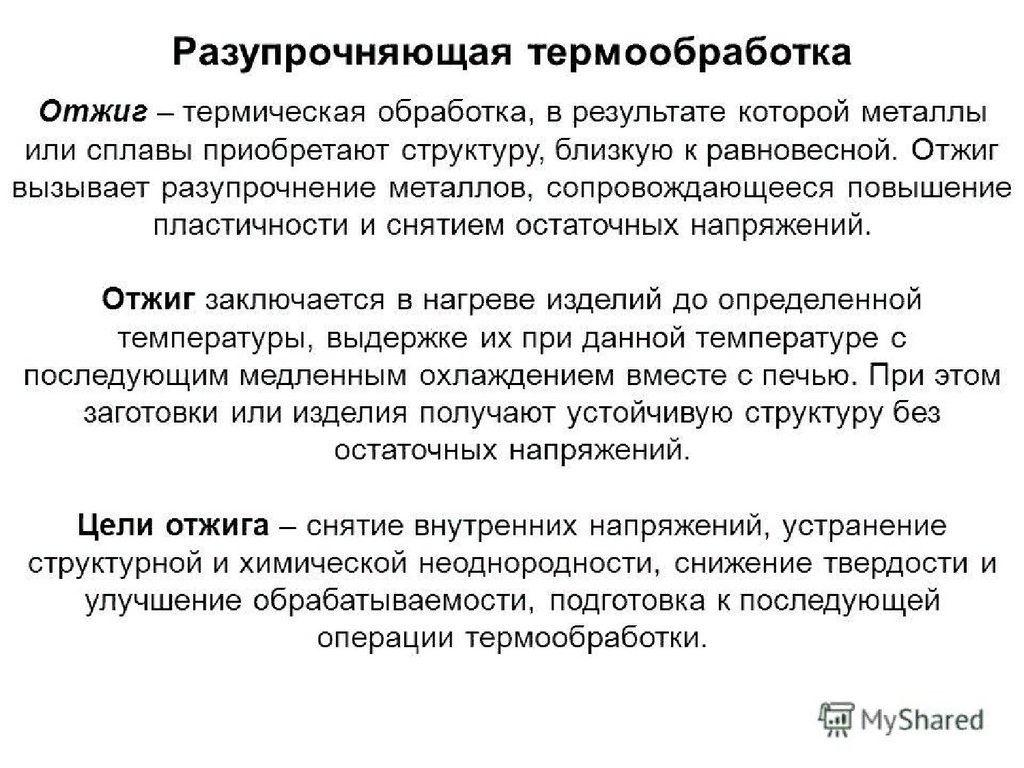

Общее определение и виды отжига

В процессе литья, ковки и прочих операций, применяемых для изготовления заготовок, металл приобретает неоднородную структуру, появляются внутренние напряжения.

Неоднородность химического состава отливок вызывает дефекты и для его устранения применяется процесс отжига. Принцип этого способа состоит в том, что заготовку или деталь нагревают до определенной температуры, а затем производится процесс медленного охлаждения.

Отжиг также подразделяется на несколько режимов:

- отжиг 1-го рода – диффузионный, рекристаллизационный, уменьшающий напряжение металла;

- отжиг 2-го рода – полный, неполный, изотермический.

Описание отжига 1-го рода

Целью проведения термических операций, относящихся к 1 типу отжига, является устранение неоднородности и неравновесия структуры стали возникших в результате предшествующих технологических обработок. Исходя из состояния заготовки, к нему могут применяться следующие процессы:

- снятие внутренних напряжений;

- рекристаллизация;

- гомогенизация (диффузионный отжиг).

Отжиг 1-го рода применяется по отношению к любому виду металла или сплава, его проведение не влечет за собой какие-либо фазовые превращения. Решающими факторами этого способа термообработки стали являются: высокая температура нагрева и время выдержки металла при этой температуре.

Диффузионный отжиг или гомогенизация

Смысл диффузионного отжига заключается в нагреве заготовки до температуры не менее 1000˚C, выдержке при высоких температурах от 8 до 15 часов и постепенном охлаждении. В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

При обработке этим методом легированной стали удается добиться ее пластичности, что значительно облегчает ее дальнейшую механическую обработку.

К недостаткам диффузионного метода относится – возможность возникновения следующих побочных эффектов:

- ухудшение механических свойств стали ввиду роста зерна;

- появление вторичной неоднородности и пористости;

- возникновение коагуляции избыточных фаз.

По этой причине гомогенизация считается предварительной обработкой.

После нее рекомендуется провести полный отжиг или нормализацию стали.

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Смягчающий способ часто используется в качестве окончательной обработки – для улучшения пластичных свойств при сохранении достаточной прочности металла.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

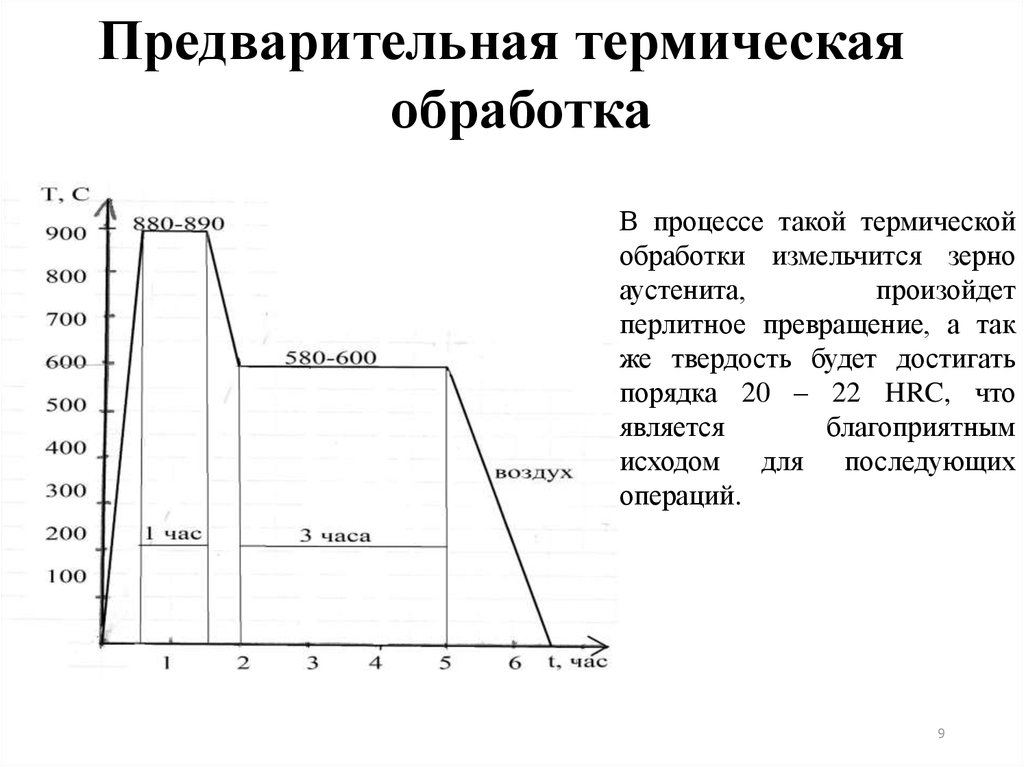

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

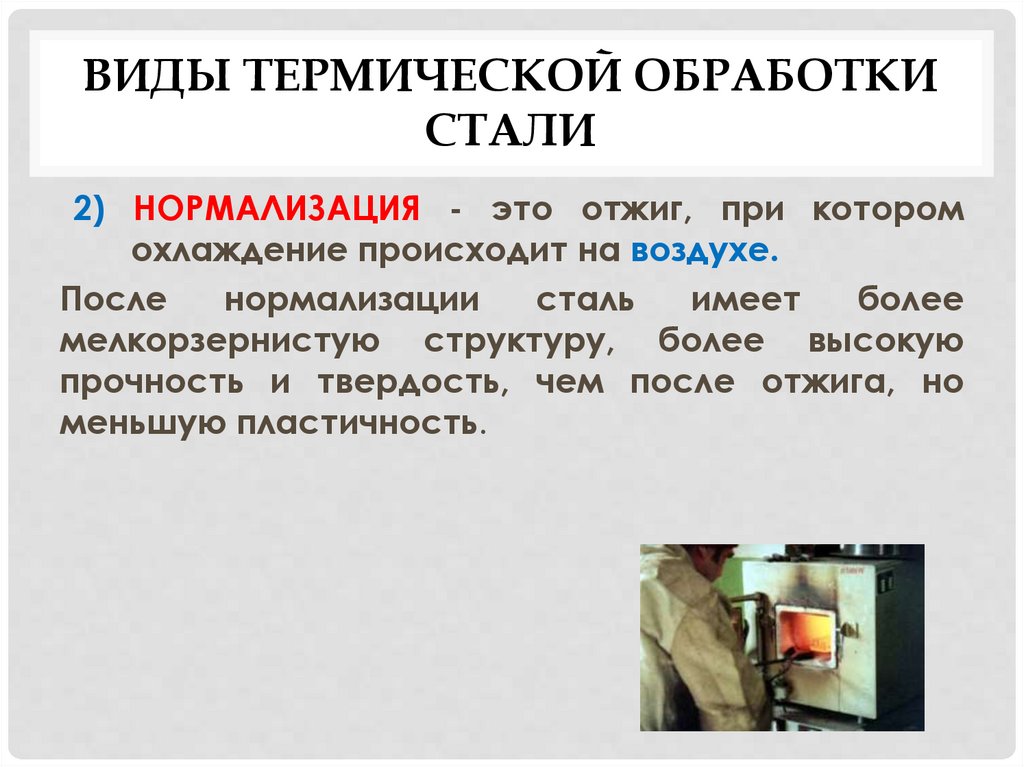

Нормализация стали

Процесс представляет собой нагрев стали, с небольшой выдержкой в определенном температурном режиме и с последующим охлаждением на воздухе, а не в печи.

Широко используется в качестве промежуточной обработки стали для улучшения структуры металла перед его закалкой, и для его смягчения перед резанием. По своей сути нормализация напоминает процесс отжига.

По своей сути нормализация напоминает процесс отжига.

В основном процесс нормализации применяется для термической обработки углеродистых сталей. В результате отпадает необходимость в закалке стали со средним содержанием углерода.

В ходе обработки наступает полная перекристаллизация стали и устраняется крупнозернистость структуры. А также нормализацию часто применяют для термообработки низкоуглеродистой стали вместо полного отжига. Для стальных сплавов с высоким содержанием углерода полный отжиг необходим.

Закалка стали

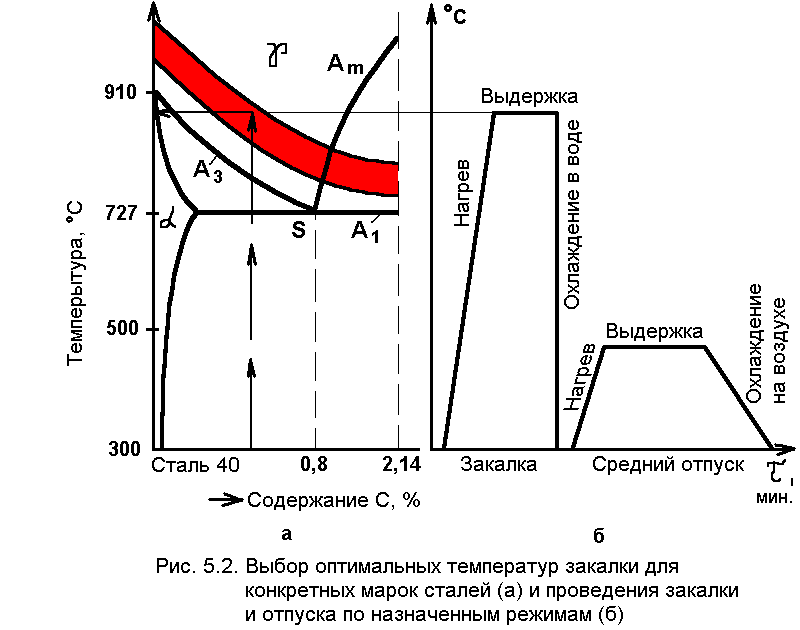

Закалка – способ термической обработки стали, в процессе которого производится нагрев металла приблизительно до 900˚C, определенной выдержки и последующего очень быстрого охлаждения. Благодаря такой технологии повышается прочность и износостойкость сплава, и улучшение его других физико-механических характеристик.

Для проведения успешной термической обработки правильный выбор закалочной среды имеет большое значение.

Наиболее часто для проведения закалки используется:

- вода;

- солевые растворы;

- едкие щелочные материалы;

- технические масла.

Масло один из материалов используемый для закалки металла

Закаливаемость и прокаливаемость стали

Для закалки характерны следующие показатели – закаливаемость и прокаливаемость материала:

- Закаливаемость определяет твердость, которую приобретает сталь после проведения закалки. Твердость имеет прямую зависимость от содержания углерода в обрабатываемом металле. Например, к материалу с содержанием углерода ниже 0,3% закалка не применяется ввиду ее неэффективности.

- Прокаливаемость определяет глубину, на которую распространяется область закалки. Этот показатель зависит от химического состава стали, а также от скорости охлаждения. Чем быстрее происходит охлаждение металла, тем глубже прокаливается заготовка. Содержание углерода также имеет влияние на этот показатель – чем выше его содержание, тем больше степень прокаливания. Размер заготовки или детали являются еще одним фактором, определяющим глубину обработки – большим деталям требуется больше времени для остывания, следовательно, и прокаливание распространится на меньшую глубину.

Влияние способов охлаждения на закалку

В зависимости от способа охлаждения стали закалка классифицируется следующим образом:

- Закалка в одной среде – самый простой и наиболее часто применяемый в промышленности способ термообработки. Главным его недостатком является возможность возникновения внутренних напряжений металла.

- Закалка в двух средах – при использовании этого метода материал охлаждают попеременно в двух жидкостях. Для процесса могут быть использованы вода и масло.

- Изотермическая закалка – принцип этого метода аналогичен ступенчатой закалке. Для охлаждения материала используется расплавленная соль или масло. Этот вид закалки широко используется для заколки небольших деталей – шайбы, пружины, болты.

- Ступенчатая закалка – производится охлаждение изделия с помощью соляного раствора, имеющего температуру 200–300˚C. После определенного периода выдержки проводится окончательное остывание стали на открытом воздухе. Ступенчатая закалка способствует снятию внутренних напряжений и уменьшает возможность появления трещин.

В чем заключается процесс отпуска стали?

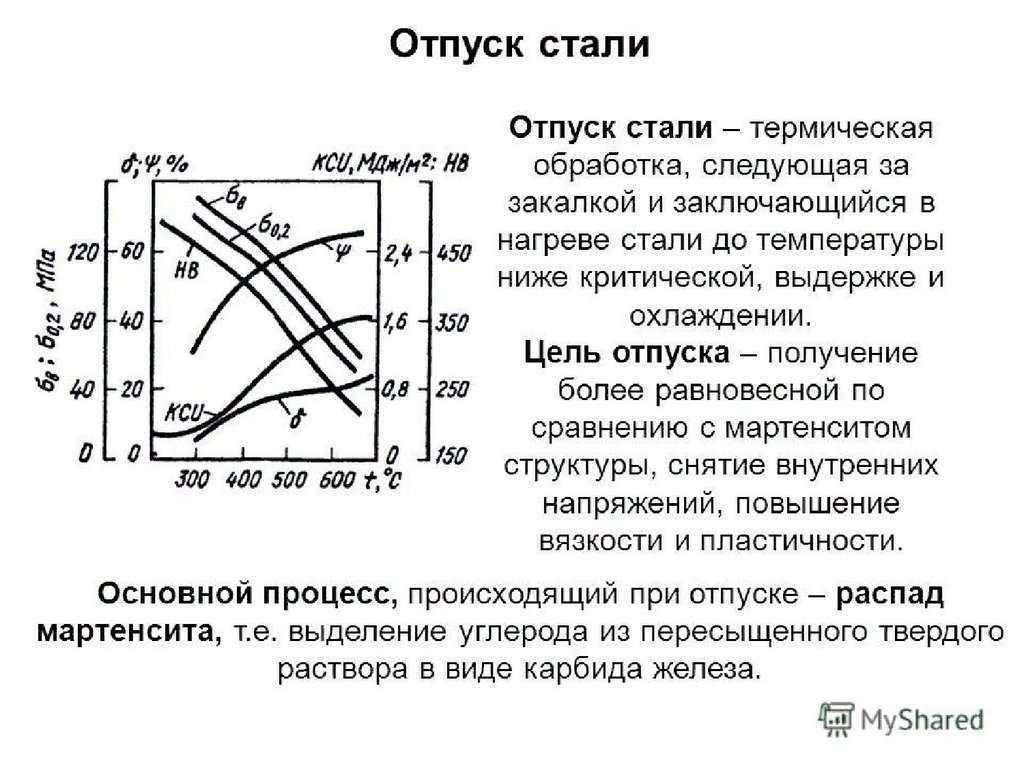

Отпуск – это вид завершающей стадии термической отделки стали, во время которого происходит окончательное формирование структуры материала. Процесс отпуска состоит из нагрева до температуры ниже критической точки, за которым следует охлаждение.

Сам процесс подразделяется на три вида:

- Низкий отпуск – происходит при температурном режиме 150–250˚C. При протекании процесса низкого отпуска происходит уменьшение внутренних напряжений и хрупкости металла, а вязкость стали немного повышается. Твердость при этом остается практически неизмененной.

- Средний отпуск – характеризуется тем, что процесс проходит при температуре от 350 до 450 ˚C. Отличие от других видов отпуска состоит в том, что твердость детали уменьшается, а вязкость значительно увеличивается. Используется для обработки деталей, которые при эксплуатации испытывают умеренные ударные нагрузки.

- Высокий отпуск – производится при соблюдении температурного интервала от 500 до 650˚C, с последующим постепенным охлаждением.

Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Криогенная обработка

Отделка холодом также относится к способам термической обработки. Производится операция после проведения закалки методом охлаждения в специальных криогенных камерах при отрицательных температурах в течение установленного времени. После этого состояние детали возвращается к комнатной температуре. Криогенная отделка позволяет увеличить износостойкость и прочность изделий, а также повышает стойкость к коррозии.

Из всего вышеизложенного следует один важный вывод – термообработка стали является неотъемлемой частью современной промышленности.

Видео: Теория термической обработки стали

com/embed/ZeBCj9diw_8″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Процессы термической обработки

Процессы термической и химико-термической обработки металлов.

Процесс термической обработки придает стальному изделию требуемые свойства во всем его объеме или в части объема.

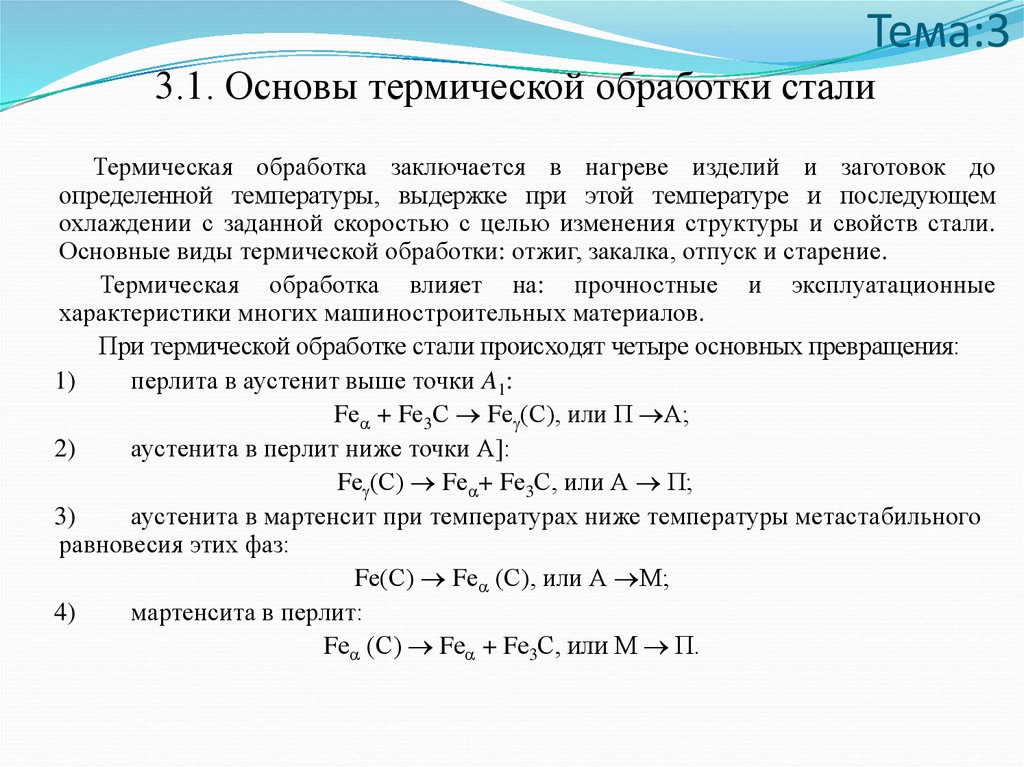

Процесс термической (или химико-термической) обработки стали состоит из трех последовательных этапов

- нагрев до требуемой температуры с определенной скоростью;

- выдержки при этой температуре в течении требуемого времени;

- охлаждения с заданной скоростью.

Измерение этих факторов определяет различные свойства стали.

К химико-термической обработке относятся

- азотирование;

- цианирование;

- сульфидирование;

- сульфоцианирование;

- алитирование;

- хромирование;

- силицирование;

- цинкование;

- борирование.

К процессам термической обработки относятся

- отжиг

- нормализация

- закалка

- отпуск

- старение

- обработка холодом

Отжиг применяется преимущественно для отливок, проката и поковок из углеродистой и легированной стали (например: стали марок 40 Х, 45Х, 40XC, 40XH) с целью понижения твердости или уменьшения внутренних напряжений в отливках, поковках и сварных изделиях, подготовки структуры к последующей термообработке и улучшения структуры неоднородности.

Например: для улучшения обрабатываемости резанием и получения повышенной чистоты поверхности при зубодолблении, фрезеровании и протягивании шлицев у деталей, изготовленных из стали 40ХНМА, применяется изотермический отжиг при 760 ºС с быстрым охлаждением до 635 ºС, при этой температуре в течении 4-6 часов и дальнейшим охлаждении на воздухе (изотермический отжиг).

Нормализация отличается от полного отжига характером охлаждения, которое после выдержки деталей при температуре процесса производится на воздухе. При этом получатся сталь несколько более высокой твердостью и мелкозернистой структурой, чем при отжиге. Нормализация используется для исправления структуры сварного шва, выравнивания структурной неоднородности получения мелкозернистой структуры.

Закалка стали — процесс термической обработки, обуславливающий получение структур аустенита, мартенсита, троостита. Закалка применяется для отливок, поковок, штамповок и механически обработанных деталей с целью повышения твердости, прочности, износостойкости, коррозионной стойкости.

Закалка состоит из нагрева стали до температуры выше или в интервале превращений, выдержки при этой температуре и последующего охлаждения обычно с большой скоростью (в водных растворах солей NaOH, NaCl в воде, масле, в расплавленных солях, на воздухе)

Механические свойства закаленной стали марки 40 в зависимости от типа закалочной среды и температуры отпуска

| Показатель прочности | Температура отпуска в ºС | Закалка | ||

| При 850 ºС в масле 45 ºС | При 820 ºС в воде 35 ºС | При 820 ºС в 8% растворе NaOH 35 ºС | ||

| σ T в кГ/мм² | 300 400 500 | 68 62 55 | 100 90 75 | 112 95 80 |

| σ в кГ/мм² | 300 400 500 | 88 78 68 | 105 100 85 | 126 110 100 |

| δ в % | 300 400 500 | 16 18 20 | 9 12 14 | 5 12 14 |

Примечание. Термообработка заготовок диаметром 25 мм; разрывные образцы диаметром 20 мм вырезались из центральной части заготовок. Термообработка заготовок диаметром 25 мм; разрывные образцы диаметром 20 мм вырезались из центральной части заготовок. | ||||

Поверхностной закалке подвергают гильзы цилиндров, поршневые пальцы двигателей внутреннего сгорания, зубья шестерен, валики, пальцы трака и другие детали.

Отпуск — процесс термообработки предварительно закаленной стали, обуславливающей получение более равновесных структур. Отпуск применяется после закалки (нормализации) стальных отливок, поковок, проката, и механически обработанных деталей, при этом повышаются вязкие свойства, уменьшаются внутренние напряжения и хрупкости.

Старение — процесс термообработки, предназначенный для ускорения завершения превращений в стали и стабилизации размеров изделий. Старение заключается в нагреве закаленных изделий до 150-180 ºС и выдержке при этой температуре в течении 5-25 часов.

Старение применяется для инструментов и точных деталей (игла распылителя, плунжер, втулка и другие)

Температура закалки и отпуска, а также получаемые твердости для стали марок 40XH и 40X

| Марка стали | Закалка | Отпуск | Твердость | |||||

| После цианирования при температуре в ºС | Объемная при температуре в ºС | Охлаждающая среда | Температура в ºС | Охлаждающая среда | Cердцевины | Поверхности HRC | ||

| HB | HRC | |||||||

| 40X | 820-830 | — | масло | 180-200 | — | — | — | 48-56 |

| — | 820-830 | вода | 580-600 | вода | ~302 | — | — | |

| — | 840-860 | масло | 180-200 350-400 550-600 600-650 | вода | — — 341-415 269-302 | 46-53 35-40 — — | — — — — | |

| 40XH | — | 820-840 | масло | 550-600 600-650 | — — | 255-286 230-260 | — — | — — |

| 810-830 | — | масло | 190-200 | — | — | — | — | 50-54 |

Обзор процесса

Это вещество повсюду.

Он на вашей кухне, в вашей машине, в вашем доме, в зданиях, в которых вы работаете, и в мостах, по которым вы ездите.

Что это? То же самое, что мы использовали для создания цивилизаций на протяжении тысячелетий:

Сталь.

Начиная с кузнечного дела, человечество так долго работало со сталью, что мы посвятили целые отрасли промышленности нагреванию и формовке стальных соединений в соответствии с нашими потребностями. Сегодня существует бесчисленное множество способов нагрева, сгибания, закалки и химического изменения стали, чтобы она соответствовала любой цели, для которой она нам нужна.

Здесь мы кратко обсудим, как работает термическая обработка стали и почему термическая обработка металлов так важна для нашего современного мира.

Читайте дальше, чтобы узнать основы процесса термообработки стали.

Зачем нужна обработка стали Сталь — одно из самых распространенных веществ в мире, и без нее наше общество не могло бы функционировать.

Проще говоря, сталь — это сплав, состоящий из комбинации железа и других элементов. Существуют различные типы стали в зависимости от того, какие другие элементы используются наряду с железом.

В целях обеспечения качества для того, чтобы сплав назывался сталью, должны присутствовать все следующие признаки:

- Алюминий

- Углерод

- Марганец

- Азот

- Кислород

- Фосфор

- Кремний

- Сера

Можно добавить множество других элементов для изменения свойств стали по желанию, но перечисленные выше должны присутствовать. Точное соотношение всех этих элементов будет влиять на твердость стали, долговечность, гибкость и т. д.

Существуют также спецификации того, сколько каждого элемента может быть в стальном сплаве, прежде чем его нужно будет назвать как-то иначе.

Например, чугун — это сплав, очень похожий на сталь, который содержит более 2,1 процента углерода. Кованое железо представляет собой сплав, аналогичный чугуну, но по сравнению с ним содержит очень мало углерода, что облегчает его скручивание и изгибание.

Сталь создается для ее конечного назначения, начиная с элементов, используемых для ее изготовления. Затем этот грубый металлический сплав необходимо подвергнуть тепловой обработке таким образом, чтобы ему можно было придать форму и разрезать его на конечный продукт.

Итак, как происходит процесс термообработки?

Методы нагрева и закалкиЗдесь начинается самое интересное.

Существует критическая температура стали, которая делает ее ковкой и начинает изменять ее химическую структуру. Сталь, нагретая выше этой температуры, переходит в так называемую аустенитную фазу.

Оттуда инженеры могут создавать сталь нужной формы и качества. Существует множество методов термообработки стали, включая, помимо прочего:

- Отжиг. Нагревание и затем медленное охлаждение стали для ее улучшения и придания ей мягкости

- Науглероживание — добавление углерода к поверхности с помощью тепла и веществ, богатых углеродом

- Цементация — науглероживание и быстрое охлаждение стали, чтобы центр оставался мягким, а остальная часть затвердевала

- Закалка цианидом — аналогична закалке корпуса, но с использованием расплавленной цианидной соли для твердого корпуса вместо углерода

- Обезуглероживание — удаление углерода из стального сплава с помощью нагревания или окисления

- Азотирование – добавление азота к поверхности стали с помощью тепла и богатой азотом жидкости или газа

- Волочение или отпуск.

Повторный нагрев стали, которая уже была охлаждена до определенной температуры, для удаления твердости

Повторный нагрев стали, которая уже была охлаждена до определенной температуры, для удаления твердости

Прохождение нерафинированного стального сплава через различные процессы термообработки — единственный способ изготовить все готовые стальные детали, которые мы используем. Не каждый стальной продукт должен проходить все вышеперечисленные этапы, но вся сталь должна быть обработана.

Если вы начинаете перегружаться, просто помните, что большинство сплавов черновой стали проходят три основных этапа:

- Отжиг

- Закалка

- Закалка

Давайте разберемся, что означает каждый из них.

Отжиг и отпуск сталиЗдесь многие путаются.

Сталь нагревается выше критической температуры для процесса отжига. Высокие температуры, используемые для отжига, переводят сталь в аустенитную фазу. На этом этапе изменяется качество зерна стали.

Когда горячая сталь охлаждается и снова затвердевает, ее нельзя использовать как есть. Термически обработанная сталь должна быть отпущена, прежде чем ее можно будет использовать в качестве коммерческого материала. Закалка — это тоже нагрев стали, но на этот раз ниже критической температуры.

Закалка стали позволяет сделать закаленную сталь менее хрупкой и изменить ее прочность в соответствии с вашими потребностями. Для каждого сталелитейного проекта может потребоваться разный уровень нагрева для отпуска, но отпуск никогда не возвращает сталь обратно в аустенитную фазу.

Закалка (или установка) СтальВсе еще со мной?

Закалка — это отраслевой термин, обозначающий быстрое охлаждение горячей стали с целью ее повторного затвердевания. В зависимости от проекта горячую и ковкую сталь погружают в воду или масло для охлаждения. Это возвращает сталь в твердое состояние и часто делает ее хрупкой.

Термообработанная сталь также может охлаждаться на воздухе. Но, как упоминалось выше в различных этапах термической обработки, способ охлаждения стали сильно влияет на качество ее готовой продукции.

Но, как упоминалось выше в различных этапах термической обработки, способ охлаждения стали сильно влияет на качество ее готовой продукции.

Как вы, наверное, уже поняли, одна и та же сталь подвергается многократному нагреванию и закалке. Это делается для того, чтобы убедиться, что он готов поддерживать здания, мосты или любые другие конструкции на десятилетия вперед.

Разве вы не рады, что все это доверено профессионалам?

Термическая обработка сталиНу вот, ребята. Похоже, вы готовы построить свой собственный небоскреб.

(Шучу.)

Резюме:

- Вся сталь представляет собой сплав железа и множества других элементов

- Вся сталь должна быть обработана для использования в коммерческих продуктах

- Термическая обработка стали обычно всегда включает отжиг, закалку и отпуск.

Если эта запись в блоге показалась вам полезной, узнайте, как мы закаляем и отпускаем нашу сталь прямо здесь, на нашем семейном сталелитейном заводе.

Термическая обработка металлов: обзор процесса и преимуществ

Много лет назад кузнецы использовали тепло для придания металлу формы деталей повозок, подков и многого другого. После придания желаемой формы металл быстро охлаждали. Это обычно делало металл намного более твердым и менее хрупким. Это основной процесс, называемый термической обработкой металлов. Современные процессы механической обработки и металлообработки стали более точными и сложными.

Различные методы помогают придавать металлу форму для различных целей. Процессы термообработки изменяют реакцию металлов на прецизионную обработку. Термическая обработка может изменить некоторые свойства металлов. К таким свойствам относятся твердость, прочность, формуемость, эластичность, обрабатываемость и многое другое.

На сегодняшний день существует несколько методов термообработки. Металлурги постоянно работают над повышением экономической эффективности и результатов методов. При правильном соблюдении эти методы могут дать вам металлы с замечательными химическими и физическими свойствами. Здесь мы более подробно рассмотрим виды термической обработки стали и металлов и их назначение.

Здесь мы более подробно рассмотрим виды термической обработки стали и металлов и их назначение.

Как правило, термическая обработка стали включает в себя нагрев и охлаждение материала. Металл или сплав нагревают до определенной температуры. Затем происходит охлаждение для затвердевания нагретого материала. Процесс направлен на изменение микроструктуры металла. Кроме того, это помогает выявить желаемые механические, химические и физические характеристики.

Изменение этих свойств увеличивает срок службы компонента. Например, может быть повышенная пластичность, прочность, твердость поверхности или термостойкость. Термическая обработка является одним из основных этапов процесса производства металла. Это связано с тем, что это помогает улучшить металлическую деталь, чтобы она лучше противостояла износу.

Общее определение термической обработки может заключаться в нагреве и охлаждении металлов. Однако процесс термообработки более контролируемый. Пока идут процессы нагрева и охлаждения, форма обрабатываемого металла остается неизменной.

Однако процесс термообработки более контролируемый. Пока идут процессы нагрева и охлаждения, форма обрабатываемого металла остается неизменной.

Во время этого процесса структурные и физические свойства материала изменяются, чтобы служить желаемой цели. Это также может быть для дальнейших работ по металлу. Термическая обработка стали или металлов играет важную роль на различных этапах производства.

Как работает Термическая обработка металлов ?Несмотря на то, что существует множество видов термической обработки, они следуют схожим процессам. Первый этап включает нагрев металла или сплава до необходимой температуры. Иногда температура поднимается до 2400°F. Его выдерживают при температуре в течение определенного времени перед охлаждением.

Пока металл горячий, микроструктура меняется. Это физическая структура металла. Изменение структуры в конечном итоге приводит к изменению физических свойств металла. «Время выдержки» — это время, необходимое для нагревания металла.

«Время выдержки» — это время, необходимое для нагревания металла.

Время выдержки является важным фактором в процессе термообработки. Металл, выдержанный в течение более длительного периода времени, будет иметь больше микроструктурных изменений, чем металл, выдержанный в течение более короткого периода времени. Охлаждение металла также играет решающую роль в конечном результате.

Процесс охлаждения может быть быстрым – закалка. В других случаях охлаждение можно проводить медленно в печи. Лучший тип охлаждения зависит от конечного результата, ожидаемого от процесса. Поэтому важно учитывать эти факторы перед началом термической обработки стали и металлов.

Другой фактор также определяет изменение свойств металла. Это конкретное время термической обработки в процессе производства. Некоторые металлы могут даже потребовать нагрева несколько раз во время производства. Поэтому важно понимать, как лучше всего выполнять операции правильно.

Преимущества Термическая обработка металлов Без термической обработки металлов не может быть ничего подобного металлическим деталям приборов и оборудования. Даже если бы они существовали, они бы не функционировали должным образом. Например, детали из цветного металла будут слишком слабыми для некоторых применений.

Даже если бы они существовали, они бы не функционировали должным образом. Например, детали из цветного металла будут слишком слабыми для некоторых применений.

Упрочнение металлов и сплавов, таких как сталь и алюминий, происходит посредством термической обработки. Применение многих из этих металлов в самолетах, автомобилях, компьютерах и других. В этих изделиях используются металлы с повышенной прочностью. Это необходимо для обеспечения надлежащей безопасности и повышения производительности.

Основное механическое свойство, которое изменяется после термической обработки, — это сопротивление сдвигу. Другие включают прочность на растяжение и ударную вязкость. Металлы с термической обработкой обычно прочнее, что обеспечивает долговечность. Поэтому не будет необходимости то и дело заменять дорогие металлические детали.

Использование эффективно термообработанных металлических деталей обеспечивает эффективную и экономичную эксплуатацию машин. Кроме того, продукт будет намного эффективнее даже в самых тяжелых условиях. Кроме того, для некоторых применений может потребоваться использование чрезвычайно твердых металлов. Приложениями могут быть те, которые требуют четко определенных границ.

Кроме того, для некоторых применений может потребоваться использование чрезвычайно твердых металлов. Приложениями могут быть те, которые требуют четко определенных границ.

Термическая обработка металлов является одним из лучших способов получения желаемых характеристик. Это также помогает разрабатывать твердые поверхности с пластичными материалами основы. Помимо преимуществ применения, термообработка также выгодна производителям.

Надлежащий процесс термообработки помогает снять внутренние напряжения. Следовательно, это облегчает сварку или обработку металла. Такие процессы, как горячая штамповка, могут со временем создавать напряжения в стальных материалах. Таким образом, эти материалы значительно выигрывают от термической обработки. Вкратце, преимущества термической обработки металлов включают:

- Увеличивает прочность, делая материал пластичным или более гибким.

- Придает металлу износостойкие свойства.

- Снимает напряжения, облегчая обработку детали или сварку.

- Повышает хрупкость.

- Может улучшить электрические и магнитные свойства металла.

Как упоминалось ранее, каждый процесс термической обработки включает в себя нагрев и охлаждение. В этом разделе мы обсудим четыре основных типа термообработки. Вы также поймете их уникальное назначение в механической обработке.

ЗакалкаЗакалка включает нагрев металлического материала до определенной температуры. Эта температура является точкой, при которой элементы, присутствующие в металле, переходят в раствор. Структура кристаллической решетки металла может иметь дефекты, являющиеся источником пластичности. Термическая обработка помогает устранить эти дефекты.

Он делает это путем превращения металла в раствор мелких частиц. Это работает для укрепления металлического материала. После тщательного нагрева металла до необходимой температуры его максимально быстро закаливают. Закалка помогает металлу улавливать частицы в растворе. В некоторых случаях технические специалисты могут добавлять в сплав примеси для дальнейшего повышения прочности.

Закалка помогает металлу улавливать частицы в растворе. В некоторых случаях технические специалисты могут добавлять в сплав примеси для дальнейшего повышения прочности.

Целью закалки является повышение прочности металла. В то же время он делает металл более хрупким, снижая пластичность. Поэтому поможет, если вы закалите металл после процесса закалки.

ЗакалкаЭто еще один процесс термообработки, который помогает повысить упругость стали. Сплавы на основе железа обычно твердые, но часто слишком хрупкие для определенных применений. Закалка помогает изменить твердость, хрупкость и пластичность металла. Это делается для того, чтобы упростить процесс обработки.

В этом случае нагрев происходит при температуре ниже критической. Более низкие температуры, как правило, уменьшают хрупкость и сохраняют твердость. Отпуск помогает уменьшить твердость, вызванную закалкой. Таким образом, вы можете развивать новые физические свойства вашего металла. Поэтому отпуск часто должен следовать за закалкой во время термической обработки.

Поэтому отпуск часто должен следовать за закалкой во время термической обработки.

Этот процесс подходит для таких металлов, как сталь, алюминий, медь, серебро или латунь. Отжиг заключается в нагреве металла до определенной температуры. Затем вы выдерживаете металл при этой температуре в течение некоторого времени для трансформации. Затем происходит воздушное охлаждение.

Охлаждение серебра, меди и латуни может происходить медленно или быстро. Однако для эффективного отжига охлаждение стали должно быть постепенным. Отжиг действует противоположно закалке. Он снижает твердость металла, повышая его пластичность. Таким образом, он облегчает работу с металлом. Это также отличный способ починить слабый металл. В то же время он способствует снятию внутренних напряжений в металлах.

Нормализация Нормализация — еще одна форма отжига. При этом металлический материал нагревается до 200°F, что выше, чем при отжиге. Техник держит металл при критической температуре, пока не произойдет превращение. Этот процесс термообработки требует воздушного охлаждения после нагрева.

Техник держит металл при критической температуре, пока не произойдет превращение. Этот процесс термообработки требует воздушного охлаждения после нагрева.

Этот процесс приводит к более мелким аустенитным зернам. Воздушное охлаждение способствует получению более измельченных ферритных зерен. Он работает, чтобы удалить любую форму внутреннего напряжения из металлов. Внутренние напряжения могут привести к разрушению металла. Поэтому очень важно нормализовать металл. Тогда закалка может обеспечить успех производственных процессов.

ЗаключениеТермическая обработка металлов – отличный способ улучшения механических свойств металлов. Помимо физических, он также может улучшить электрические и магнитные свойства металла. Это дополнительно улучшает совместимость детали с другими материалами.

Как вы уже знаете, различные процессы термической обработки могут улучшить вашу продукцию. Тем не менее, вам нужны лучшие руки для работы над вашим проектом, чтобы получить желаемые результаты.

RapidDirect позволяет легко получать детали идеальной формы с помощью термообработки. Мы можем похвастаться наличием мощностей, которые выполняют широкий спектр операций термической обработки. Наши процессы термообработки выполняются лучшими техниками и инженерами в отрасли. Мы готовы использовать наши знания и опыт, чтобы предложить лучшие услуги. Вы можете быть уверены в адекватной поддержке и продуктах, отвечающих вашим уникальным требованиям. Все это вы получаете по конкурентоспособным ценам.

Часто задаваемые вопросы – Термическая обработка металловДелает ли термическая обработка металлов их прочнее?

Что происходит при термической обработке металлов?

Повышение температуры металла увеличивает площадь его поверхности, объем и длину.

Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней. Повторный нагрев стали, которая уже была охлаждена до определенной температуры, для удаления твердости

Повторный нагрев стали, которая уже была охлаждена до определенной температуры, для удаления твердости