Коэффициенты теплопроводности основных строительных материалов в размерности Вт/(м*К)=Вт/(м*С) и плотность.

Коэффициенты теплопроводности основных строительных материалов в размерности Вт/(м*К)=Вт/(м*С) и плотность.

|

Полная таблица теплопроводности строительных материалов

В моей работе достаточно часто бывает необходимо уточнить теплопроводность различных материалов.

Чтобы каждый раз не искать в справочниках, я решил собрать данные по теплопроводности строительных материалов в таблицу.

Каковую здесь для Вашего удобства и выкладываю. Пользуйтесь! И не забывайте советовать друзьям. 🙂

P.S. Для Вашего удобства, чтобы было видно оглавление таблицы, я разделил ее на несколько частей по алфавиту. Получилось 17 мини-таблиц. Если одна таблица закончилась — под ней сразу начинается другая. Ищите ту, которая нужна именно Вам. 🙂

Таблица теплопроводности материалов на А

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| ABS (АБС пластик) | 1030…1060 | 0.13…0.22 | 1300…2300 |

| Аглопоритобетон и бетон на топливных (котельных) шлаках | 1000…1800 | 0.29…0.7 | 840 |

| Акрил (акриловое стекло, полиметилметакрилат, оргстекло) ГОСТ 17622—72 | 1100…1200 | 0. 21 21 | — |

| Альфоль | 20…40 | 0.118…0.135 | — |

| Алюминий (ГОСТ 22233-83) | 2600 | 221 | 840 |

| Асбест волокнистый | 470 | 0.16 | 1050 |

| Асбестоцемент | 1500…1900 | 1.76 | 1500 |

| Асбестоцементный лист | 1600 | 0.4 | 1500 |

| Асбозурит | 400…650 | 0.14…0.19 | — |

| Асбослюда | 450…620 | 0.13…0.15 | — |

| Асботекстолит Г ( ГОСТ 5-78) | 1500…1700 | — | 1670 |

| Асботермит | 500 | 0.116…0.14 | — |

| Асбошифер с высоким содержанием асбеста | 1800 | 0.17…0.35 | — |

| Асбошифер с 10-50% асбеста | 1800 | 0.64…0.52 | — |

| Асбоцемент войлочный | 144 | 0.078 | — |

| Асфальт | 1100…2110 | 0. 7 7 | 1700…2100 |

| Асфальтобетон (ГОСТ 9128-84) | 2100 | 1.05 | 1680 |

| Асфальт в полах | — | 0.8 | — |

| Ацеталь (полиацеталь, полиформальдегид) POM | 1400 | 0.22 | — |

| Аэрогель (Aspen aerogels) | 110…200 | 0.014…0.021 | 700 |

Таблица теплопроводности материалов на Б[adsp-pro-18]

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Базальт | 2600…3000 | 3.5 | 850 |

| Бакелит | 1250 | 0.23 | — |

| Бальза | 110…140 | 0.043…0.052 | — |

| Береза | 510…770 | 0.15 | 1250 |

| Бетон легкий с природной пемзой | 500…1200 | 0. 15…0.44 15…0.44 | — |

| Бетон на гравии или щебне из природного камня | 2400 | 1.51 | 840 |

| Бетон на вулканическом шлаке | 800…1600 | 0.2…0.52 | 840 |

| Бетон на доменных гранулированных шлаках | 1200…1800 | 0.35…0.58 | 840 |

| Бетон на зольном гравии | 1000…1400 | 0.24…0.47 | 840 |

| Бетон на каменном щебне | 2200…2500 | 0.9…1.5 | — |

| Бетон на котельном шлаке | 1400 | 0.56 | 880 |

| Бетон на песке | 1800…2500 | 0.7 | 710 |

| Бетон на топливных шлаках | 1000…1800 | 0.3…0.7 | 840 |

| Бетон силикатный плотный | 1800 | 0.81 | 880 |

| Бетон сплошной | — | 1.75 | — |

| Бетон термоизоляционный | 500 | 0.18 | — |

| Битумоперлит | 300…400 | 0. 09…0.12 09…0.12 | 1130 |

| Битумы нефтяные строительные и кровельные (ГОСТ 6617-76, ГОСТ 9548-74) | 1000…1400 | 0.17…0.27 | 1680 |

| Блок газобетонный | 400…800 | 0.15…0.3 | — |

| Блок керамический поризованный | — | 0.2 | — |

| Бронза | 7500…9300 | 22…105 | 400 |

| Бумага | 700…1150 | 0.14 | 1090…1500 |

| Бут | 1800…2000 | 0.73…0.98 | — |

Таблица теплопроводности материалов на В

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Вата минеральная легкая | 50 | 0.045 | 920 |

| Вата минеральная тяжелая | 100…150 | 0. 055 055 | 920 |

| Вата стеклянная | 155…200 | 0.03 | 800 |

| Вата хлопковая | 30…100 | 0.042…0.049 | — |

| Вата хлопчатобумажная | 50…80 | 0.042 | 1700 |

| Вата шлаковая | 200 | 0.05 | 750 |

| Вермикулит (в виде насыпных гранул) ГОСТ 12865-67 | 100…200 | 0.064…0.076 | 840 |

| Вермикулит вспученный (ГОСТ 12865-67) — засыпка | 100…200 | 0.064…0.074 | 840 |

| Вермикулитобетон | 300…800 | 0.08…0.21 | 840 |

| Войлок шерстяной | 150…330 | 0.045…0.052 | 1700 |

Таблица теплопроводности материалов на Г

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Газо- и пенобетон, газо- и пеносиликат | 300…1000 | 0. 08…0.21 08…0.21 | 840 |

| Газо- и пенозолобетон | 800…1200 | 0.17…0.29 | 840 |

| Гетинакс | 1350 | 0.23 | 1400 |

| Гипс формованный сухой | 1100…1800 | 0.43 | 1050 |

| Гипсокартон | 500…900 | 0.12…0.2 | 950 |

| Гипсоперлитовый раствор | — | 0.14 | — |

| Гипсошлак | 1000…1300 | 0.26…0.36 | — |

| Глина | 1600…2900 | 0.7…0.9 | 750 |

| Глина огнеупорная | 1800 | 1.04 | 800 |

| Глиногипс | 800…1800 | 0.25…0.65 | — |

| Глинозем | 3100…3900 | 2.33 | 700…840 |

| Гнейс (облицовка) | 2800 | 3.5 | 880 |

| Гравий (наполнитель) | 1850 | 0.4…0.93 | 850 |

| Гравий керамзитовый (ГОСТ 9759-83) — засыпка | 200…800 | 0. 1…0.18 1…0.18 | 840 |

| Гравий шунгизитовый (ГОСТ 19345-83) — засыпка | 400…800 | 0.11…0.16 | 840 |

| Гранит (облицовка) | 2600…3000 | 3.5 | 880 |

| Грунт 10% воды | — | 1.75 | — |

| Грунт 20% воды | 1700 | 2.1 | — |

| Грунт песчаный | — | 1.16 | 900 |

| Грунт сухой | 1500 | 0.4 | 850 |

| Грунт утрамбованный | — | 1.05 | — |

| Гудрон | 950…1030 | 0.3 | — |

Таблица теплопроводности материалов на Д-И

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Доломит плотный сухой | 2800 | 1. 7 7 | — |

| Дуб вдоль волокон | 700 | 0.23 | 2300 |

| Дуб поперек волокон (ГОСТ 9462-71, ГОСТ 2695-83) | 700 | 0.1 | 2300 |

| Дюралюминий | 2700…2800 | 120…170 | 920 |

| Железо | 7870 | 70…80 | 450 |

| Железобетон | 2500 | 1.7 | 840 |

| Железобетон набивной | 2400 | 1.55 | 840 |

| Зола древесная | 780 | 0.15 | 750 |

| Золото | 19320 | 318 | 129 |

| Известняк (облицовка) | 1400…2000 | 0.5…0.93 | 850…920 |

| Изделия из вспученного перлита на битумном связующем (ГОСТ 16136-80) | 300…400 | 0.067…0.11 | 1680 |

| Изделия вулканитовые | 350…400 | 0.12 | — |

| Изделия диатомитовые | 500…600 | 0. 17…0.2 17…0.2 | — |

| Изделия ньювелитовые | 160…370 | 0.11 | — |

| Изделия пенобетонные | 400…500 | 0.19…0.22 | — |

| Изделия перлитофосфогелевые | 200…300 | 0.064…0.076 | — |

| Изделия совелитовые | 230…450 | 0.12…0.14 | — |

| Иней | — | 0.47 | — |

| Ипорка (вспененная смола) | 15 | 0.038 | — |

Таблица теплопроводности материалов на Ка…

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Каменноугольная пыль | 730 | 0.12 | — |

| Камни многопустотные из легкого бетона | 500…1200 | 0.29…0.6 | — |

| Камни полнотелые из легкого бетона DIN 18152 | 500…2000 | 0. 32…0.99 32…0.99 | — |

| Камни полнотелые из природного туфа или вспученной глины | 500…2000 | 0.29…0.99 | — |

| Камень строительный | 2200 | 1.4 | 920 |

| Карболит черный | 1100 | 0.23 | 1900 |

| Картон асбестовый изолирующий | 720…900 | 0.11…0.21 | — |

| Картон гофрированный | 700 | 0.06…0.07 | 1150 |

| Картон облицовочный | 1000 | 0.18 | 2300 |

| Картон парафинированный | — | 0.075 | — |

| Картон плотный | 600…900 | 0.1…0.23 | 1200 |

| Картон пробковый | 145 | 0.042 | — |

| Картон строительный многослойный (ГОСТ 4408-75) | 650 | 0.13 | 2390 |

| Картон термоизоляционный (ГОСТ 20376-74) | 500 | 0.04…0.06 | — |

| Каучук вспененный | 82 | 0. 033 033 | — |

| Каучук вулканизированный твердый серый | — | 0.23 | — |

| Каучук вулканизированный мягкий серый | 920 | 0.184 | — |

| Каучук натуральный | 910 | 0.18 | 1400 |

| Каучук твердый | — | 0.16 | — |

| Каучук фторированный | 180 | 0.055…0.06 | — |

Таблица теплопроводности материалов на Ке…-Ки…

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Кедр красный | 500…570 | 0.095 | — |

| Кембрик лакированный | — | 0.16 | — |

| Керамзит | 800…1000 | 0.16…0.2 | 750 |

| Керамзитовый горох | 900…1500 | 0. 17…0.32 17…0.32 | 750 |

| Керамзитобетон на кварцевом песке с поризацией | 800…1200 | 0.23…0.41 | 840 |

| Керамзитобетон легкий | 500…1200 | 0.18…0.46 | — |

| Керамзитобетон на керамзитовом песке и керамзитопенобетон | 500…1800 | 0.14…0.66 | 840 |

| Керамзитобетон на перлитовом песке | 800…1000 | 0.22…0.28 | 840 |

| Керамика | 1700…2300 | 1.5 | — |

| Керамика теплая | — | 0.12 | — |

| Кирпич доменный (огнеупорный) | 1000…2000 | 0.5…0.8 | — |

| Кирпич диатомовый | 500 | 0.8 | — |

| Кирпич изоляционный | — | 0.14 | — |

| Кирпич карборундовый | 1000…1300 | 11…18 | 700 |

| Кирпич красный плотный | 1700…2100 | 0.67 | 840…880 |

| Кирпич красный пористый | 1500 | 0. 44 44 | — |

| Кирпич клинкерный | 1800…2000 | 0.8…1.6 | — |

| Кирпич кремнеземный | — | 0.15 | — |

| Кирпич облицовочный | 1800 | 0.93 | 880 |

| Кирпич пустотелый | — | 0.44 | — |

| Кирпич силикатный | 1000…2200 | 0.5…1.3 | 750…840 |

| Кирпич силикатный с тех. пустотами | — | 0.7 | — |

| Кирпич силикатный щелевой | — | 0.4 | — |

| Кирпич сплошной | — | 0.67 | — |

| Кирпич строительный | 800…1500 | 0.23…0.3 | 800 |

| Кирпич трепельный | 700…1300 | 0.27 | 710 |

| Кирпич шлаковый | 1100…1400 | 0.58 | — |

Таблица теплопроводности материалов на Кл…

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Кладка бутовая из камней средней плотности | 2000 | 1. 35 35 | 880 |

| Кладка газосиликатная | 630…820 | 0.26…0.34 | 880 |

| Кладка из газосиликатных теплоизоляционных плит | 540 | 0.24 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-перлитовом растворе | 1600 | 0.47 | 880 |

| Кладка из глиняного обыкновенного кирпича (ГОСТ 530-80) на цементно-песчаном растворе | 1800 | 0.56 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-шлаковом растворе | 1700 | 0.52 | 880 |

| Кладка из керамического пустотного кирпича на цементно-песчаном растворе | 1000…1400 | 0.35…0.47 | 880 |

| Кладка из малоразмерного кирпича | 1730 | 0.8 | 880 |

| Кладка из пустотелых стеновых блоков | 1220…1460 | 0.5…0.65 | 880 |

| Кладка из силикатного 11-ти пустотного кирпича на цементно-песчаном растворе | 1500 | 0. 64 64 | 880 |

| Кладка из силикатного 14-ти пустотного кирпича на цементно-песчаном растворе | 1400 | 0.52 | 880 |

| Кладка из силикатного кирпича (ГОСТ 379-79) на цементно-песчаном растворе | 1800 | 0.7 | 880 |

| Кладка из трепельного кирпича (ГОСТ 648-73) на цементно-песчаном растворе | 1000…1200 | 0.29…0.35 | 880 |

| Кладка из ячеистого кирпича | 1300 | 0.5 | 880 |

| Кладка из шлакового кирпича на цементно-песчаном растворе | 1500 | 0.52 | 880 |

| Кладка «Поротон» | 800 | 0.31 | 900 |

| Клен | 620…750 | 0.19 | — |

| Кожа | 800…1000 | 0.14…0.16 | — |

| Композиты технические | — | 0.3…2 | — |

| Краска масляная (эмаль) | 1030…2045 | 0.18…0.4 | 650…2000 |

| Кремний | 2000…2330 | 148 | 714 |

| Кремнийорганический полимер КМ-9 | 1160 | 0. 2 2 | 1150 |

Таблица теплопроводности материалов на Л

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Латунь | 8100…8850 | 70…120 | 400 |

| Лед -60°С | 924 | 2.91 | 1700 |

| Лед -20°С | 920 | 2.44 | 1950 |

| Лед 0°С | 917 | 2.21 | 2150 |

| Линолеум поливинилхлоридный многослойный (ГОСТ 14632-79) | 1600…1800 | 0.33…0.38 | 1470 |

| Линолеум поливинилхлоридный на тканевой подоснове (ГОСТ 7251-77) | 1400…1800 | 0.23…0.35 | 1470 |

| Липа, (15% влажности) | 320…650 | 0.15 | — |

| Лиственница | 670 | 0. 13 13 | — |

| Листы асбестоцементные плоские (ГОСТ 18124-75) | 1600…1800 | 0.23…0.35 | 840 |

| Листы вермикулитовые | — | 0.1 | — |

| Листы гипсовые обшивочные (сухая штукатурка) ГОСТ 6266 | 800 | 0.15 | 840 |

| Листы пробковые легкие | 220 | 0.035 | — |

| Листы пробковые тяжелые | 260 | 0.05 | — |

Таблица теплопроводности материалов на М-О

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Магнезия в форме сегментов для изоляции труб | 220…300 | 0.073…0.084 | — |

| Мастика асфальтовая | 2000 | 0.7 | — |

| Маты, холсты базальтовые | 25…80 | 0. 03…0.04 03…0.04 | — |

| Маты и полосы из стеклянного волокна прошивные (ТУ 21-23-72-75) | 150 | 0.061 | 840 |

| Маты минераловатные прошивные (ГОСТ 21880-76) и на синтетическом связующем (ГОСТ 9573-82) | 50…125 | 0.048…0.056 | 840 |

| МБОР-5, МБОР-5Ф, МБОР-С-5, МБОР-С2-5, МБОР-Б-5 (ТУ 5769-003-48588528-00) | 100…150 | 0.038 | — |

| Мел | 1800…2800 | 0.8…2.2 | 800…880 |

| Медь (ГОСТ 859-78) | 8500 | 407 | 420 |

| Миканит | 2000…2200 | 0.21…0.41 | 250 |

| Мипора | 16…20 | 0.041 | 1420 |

| Морозин | 100…400 | 0.048…0.084 | — |

| Мрамор (облицовка) | 2800 | 2.9 | 880 |

| Накипь котельная (богатая известью, при 100°С) | 1000…2500 | 0.15…2.3 | — |

| Накипь котельная (богатая силикатом, при 100°С) | 300…1200 | 0. 08…0.23 08…0.23 | — |

| Настил палубный | 630 | 0.21 | 1100 |

| Найлон | — | 0.53 | — |

| Нейлон | 1300 | 0.17…0.24 | 1600 |

| Неопрен | — | 0.21 | 1700 |

| Опилки древесные | 200…400 | 0.07…0.093 | — |

Таблица теплопроводности материалов на Па-Пен

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Пакля | 150 | 0.05 | 2300 |

| Панели стеновые из гипса DIN 1863 | 600…900 | 0.29…0.41 | — |

| Парафин | 870…920 | 0.27 | — |

| Паркет дубовый | 1800 | 0.42 | 1100 |

| Паркет штучный | 1150 | 0. 23 23 | 880 |

| Паркет щитовой | 700 | 0.17 | 880 |

| Пемза | 400…700 | 0.11…0.16 | — |

| Пемзобетон | 800…1600 | 0.19…0.52 | 840 |

| Пенобетон | 300…1250 | 0.12…0.35 | 840 |

| Пеногипс | 300…600 | 0.1…0.15 | — |

| Пенозолобетон | 800…1200 | 0.17…0.29 | — |

| Пенопласт ПС-1 | 100 | 0.037 | — |

| Пенопласт ПС-4 | 70 | 0.04 | — |

| Пенопласт ПХВ-1 (ТУ 6-05-1179-75) и ПВ-1 (ТУ 6-05-1158-78) | 65…125 | 0.031…0.052 | 1260 |

| Пенопласт резопен ФРП-1 | 65…110 | 0.041…0.043 | — |

| Пенополистирол (ГОСТ 15588-70) | 40 | 0.038 | 1340 |

| Пенополистирол (ТУ 6-05-11-78-78) | 100…150 | 0.041…0. 05 05 | 1340 |

| Пенополистирол «Пеноплекс» | 35…43 | 0.028…0.03 | 1600 |

| Пенополиуретан (ТУ В-56-70, ТУ 67-98-75, ТУ 67-87-75) | 40…80 | 0.029…0.041 | 1470 |

| Пенополиуретановые листы | 150 | 0.035…0.04 | — |

| Пенополиэтилен | — | 0.035…0.05 | — |

| Пенополиуретановые панели | — | 0.025 | — |

| Пеносиликальцит | 400…1200 | 0.122…0.32 | — |

| Пеностекло легкое | 100..200 | 0.045…0.07 | — |

| Пеностекло или газо-стекло (ТУ 21-БССР-86-73) | 200…400 | 0.07…0.11 | 840 |

| Пенофол | 44…74 | 0.037…0.039 | — |

Таблица теплопроводности материалов на Пер-Пи

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Пергамент | — | 0. 071 071 | — |

| Пергамин (ГОСТ 2697-83) | 600 | 0.17 | 1680 |

| Перекрытие армокерамическое с бетонным заполнением без штукатурки | 1100…1300 | 0.7 | 850 |

| Перекрытие из железобетонных элементов со штукатуркой | 1550 | 1.2 | 860 |

| Перекрытие монолитное плоское железобетонное | 2400 | 1.55 | 840 |

| Перлит | 200 | 0.05 | — |

| Перлит вспученный | 100 | 0.06 | — |

| Перлитобетон | 600…1200 | 0.12…0.29 | 840 |

| Перлитопласт-бетон (ТУ 480-1-145-74) | 100…200 | 0.035…0.041 | 1050 |

| Перлитофосфогелевые изделия (ГОСТ 21500-76) | 200…300 | 0.064…0.076 | 1050 |

| Песок 0% влажности | 1500 | 0.33 | 800 |

| Песок 10% влажности | — | 0. 97 97 | — |

| Песок 20% влажности | — | 1.33 | — |

| Песок для строительных работ (ГОСТ 8736-77) | 1600 | 0.35 | 840 |

| Песок речной мелкий | 1500 | 0.3…0.35 | 700…840 |

| Песок речной мелкий (влажный) | 1650 | 1.13 | 2090 |

| Песчаник обожженный | 1900…2700 | 1.5 | — |

| Пихта | 450…550 | 0.1…0.26 | 2700 |

Таблица теплопроводности материалов на Пли-

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Плита бумажная прессованая | 600 | 0.07 | — |

| Плита пробковая | 80…500 | 0.043…0.055 | 1850 |

| Плитка облицовочная, кафельная | 2000 | 1. 05 05 | — |

| Плитка термоизоляционная ПМТБ-2 | — | 0.04 | — |

| Плиты алебастровые | — | 0.47 | 750 |

| Плиты из гипса ГОСТ 6428 | 1000…1200 | 0.23…0.35 | 840 |

| Плиты древесно-волокнистые и древесно-стружечные (ГОСТ 4598-74, ГОСТ 10632-77) | 200…1000 | 0.06…0.15 | 2300 |

| Плиты из керзмзито-бетона | 400…600 | 0.23 | — |

| Плиты из полистирол-бетона ГОСТ Р 51263-99 | 200…300 | 0.082 | — |

| Плиты из резольноформальдегидного пенопласта (ГОСТ 20916-75) | 40…100 | 0.038…0.047 | 1680 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем (ГОСТ 10499-78) | 50 | 0.056 | 840 |

| Плиты из ячеистого бетона ГОСТ 5742-76 | 350…400 | 0.093…0.104 | — |

| Плиты камышитовые | 200…300 | 0. 06…0.07 06…0.07 | 2300 |

| Плиты кремнезистые | 0.07 | — | |

| Плиты льнокостричные изоляционные | 250 | 0.054 | 2300 |

| Плиты минераловатные на битумной связке марки 200 ГОСТ 10140-80 | 150…200 | 0.058 | — |

| Плиты минераловатные на синтетическом связующем марки 200 ГОСТ 9573-96 | 225 | 0.054 | — |

| Плиты минераловатные на синтетической связке фирмы «Партек» (Финляндия) | 170…230 | 0.042…0.044 | — |

| Плиты минераловатные повышенной жесткости ГОСТ 22950-95 | 200 | 0.052 | 840 |

| Плиты минераловатные повышенной жесткости на органофосфатном связующем (ТУ 21-РСФСР-3-72-76) | 200 | 0.064 | 840 |

| Плиты минераловатные полужесткие на крахмальном связующем | 125…200 | 0.056…0.07 | 840 |

| Плиты минераловатные на синтетическом и битумном связующих | — | 0. 048…0.091 048…0.091 | — |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573-82, ГОСТ 10140-80, ГОСТ 12394-66) | 50…350 | 0.048…0.091 | 840 |

| Плиты пенопластовые на основе резольных фенолформальдегидных смол ГОСТ 20916-87 | 80…100 | 0.045 | — |

| Плиты пенополистирольные ГОСТ 15588-86 безпрессовые | 30…35 | 0.038 | — |

| Плиты пенополистирольные (экструзионные) ТУ 2244-001-47547616-00 | 32 | 0.029 | — |

| Плиты перлито-битумные ГОСТ 16136-80 | 300 | 0.087 | — |

| Плиты перлито-волокнистые | 150 | 0.05 | — |

| Плиты перлито-фосфогелевые ГОСТ 21500-76 | 250 | 0.076 | — |

| Плиты перлито-1 Пластбетонные ТУ 480-1-145-74 | 150 | 0.044 | — |

| Плиты перлитоцементные | — | 0. 08 08 | — |

| Плиты строительный из пористого бетона | 500…800 | 0.22…0.29 | — |

| Плиты термобитумные теплоизоляционные | 200…300 | 0.065…0.075 | — |

| Плиты торфяные теплоизоляционные (ГОСТ 4861-74) | 200…300 | 0.052…0.064 | 2300 |

| Плиты фибролитовые (ГОСТ 8928-81) и арболит (ГОСТ 19222-84) на портландцементе | 300…800 | 0.07…0.16 | 2300 |

Таблица теплопроводности материалов на По-Пр

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Покрытие ковровое | 630 | 0.2 | 1100 |

| Покрытие синтетическое (ПВХ) | 1500 | 0.23 | — |

| Пол гипсовый бесшовный | 750 | 0. 22 22 | 800 |

| Поливинилхлорид (ПВХ) | 1400…1600 | 0.15…0.2 | — |

| Поликарбонат (дифлон) | 1200 | 0.16 | 1100 |

| Полипропилен (ГОСТ 26996 – 86) | 900…910 | 0.16…0.22 | 1930 |

| Полистирол УПП1, ППС | 1025 | 0.09…0.14 | 900 |

| Полистиролбетон (ГОСТ 51263) | 200…600 | 0.065…0.145 | 1060 |

| Полистиролбетон модифицированный на активированном пластифицированном шлакопортландцементе | 200…500 | 0.057…0.113 | 1060 |

| Полистиролбетон модифицированный на композиционном малоклинкерном вяжущем в стеновых блоках и плитах | 200…500 | 0.052…0.105 | 1060 |

| Полистиролбетон модифицированный монолитный на портландцементе | 250…300 | 0.075…0.085 | 1060 |

| Полистиролбетон модифицированный на шлакопортландцементе в стеновых блоках и плитах | 200…500 | 0. 062…0.121 062…0.121 | 1060 |

| Полиуретан | 1200 | 0.32 | — |

| Полихлорвинил | 1290…1650 | 0.15 | 1130…1200 |

| Полиэтилен высокой плотности | 955 | 0.35…0.48 | 1900…2300 |

| Полиэтилен низкой плотности | 920 | 0.25…0.34 | 1700 |

| Поролон | 34 | 0.04 | — |

| Портландцемент (раствор) | — | 0.47 | — |

| Прессшпан | — | 0.26…0.22 | — |

| Пробка гранулированная | 45 | 0.038 | 1800 |

| Пробка минеральная на битумной основе | 270…350 | 0.28 | — |

| Пробка техническая | 50 | 0.037 | 1800 |

Таблица теплопроводности материалов на Р

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Ракушечник | 1000…1800 | 0. 27…0.63 27…0.63 | — |

| Раствор гипсовый затирочный | 1200 | 0.5 | 900 |

| Раствор гипсоперлитовый | 600 | 0.14 | 840 |

| Раствор гипсоперлитовый поризованный | 400…500 | 0.09…0.12 | 840 |

| Раствор известковый | 1650 | 0.85 | 920 |

| Раствор известково-песчаный | 1400…1600 | 0.78 | 840 |

| Раствор легкий LM21, LM36 | 700…1000 | 0.21…0.36 | — |

| Раствор сложный (песок, известь, цемент) | 1700 | 0.52 | 840 |

| Раствор цементный, цементная стяжка | 2000 | 1.4 | — |

| Раствор цементно-песчаный | 1800…2000 | 0.6…1.2 | 840 |

| Раствор цементно-перлитовый | 800…1000 | 0.16…0.21 | 840 |

| Раствор цементно-шлаковый | 1200…1400 | 0. 35…0.41 35…0.41 | 840 |

| Резина мягкая | — | 0.13…0.16 | 1380 |

| Резина твердая обыкновенная | 900…1200 | 0.16…0.23 | 1350…1400 |

| Резина пористая | 160…580 | 0.05…0.17 | 2050 |

| Рубероид (ГОСТ 10923-82) | 600 | 0.17 | 1680 |

| Руда железная | — | 2.9 | — |

Таблица теплопроводности материалов на С-

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Сажа ламповая | 170 | 0.07…0.12 | — |

| Сера ромбическая | 2085 | 0.28 | 762 |

| Серебро | 10500 | 429 | 235 |

| Сланец глинистый вспученный | 400 | 0.16 | — |

| Сланец | 2600…3300 | 0.7…4.8 | — |

| Слюда вспученная | 100 | 0.07 | — |

| Слюда поперек слоев | 2600…3200 | 0.46…0.58 | 880 |

| Слюда вдоль слоев | 2700…3200 | 3.4 | 880 |

| Смола эпоксидная | 1260…1390 | 0.13…0.2 | 1100 |

| Снег свежевыпавший | 120…200 | 0.1…0.15 | 2090 |

| Снег лежалый при 0°С | 400…560 | 0.5 | 2100 |

| Сосна и ель вдоль волокон | 500 | 0.18 | 2300 |

| Сосна и ель поперек волокон (ГОСТ 8486-66, ГОСТ 9463-72) | 500 | 0.09 | 2300 |

| Сосна смолистая 15% влажности | 600…750 | 0.15…0.23 | 2700 |

| Сталь стержневая арматурная (ГОСТ 10884-81) | 7850 | 58 | 482 |

| Стекло оконное (ГОСТ 111-78) | 2500 | 0.76 | 840 |

| Стекловата | 155…200 | 0.03 | 800 |

| Стекловолокно | 1700…2000 | 0.04 | 840 |

| Стеклопластик | 1800 | 0.23 | 800 |

| Стеклотекстолит | 1600…1900 | 0.3…0.37 | — |

| Стружка деревянная прессованая | 800 | 0.12…0.15 | 1080 |

| Стяжка ангидритовая | 2100 | 1.2 | — |

| Стяжка из литого асфальта | 2300 | 0.9 | — |

Таблица теплопроводности материалов на Т-Ч

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Текстолит | 1300…1400 | 0.23…0.34 | 1470…1510 |

| Термозит | 300…500 | 0.085…0.13 | — |

| Тефлон | 2120 | 0.26 | — |

| Ткань льняная | — | 0.088 | — |

| Толь (ГОСТ 10999-76) | 600 | 0.17 | 1680 |

| Тополь | 350…500 | 0.17 | — |

| Торфоплиты | 275…350 | 0.1…0.12 | 2100 |

| Туф (облицовка) | 1000…2000 | 0.21…0.76 | 750…880 |

| Туфобетон | 1200…1800 | 0.29…0.64 | 840 |

| Уголь древесный кусковой (при 80°С) | 190 | 0.074 | — |

| Уголь каменный газовый | 1420 | 3.6 | — |

| Уголь каменный обыкновенный | 1200…1350 | 0.24…0.27 | — |

| Фарфор | 2300…2500 | 0.25…1.6 | 750…950 |

| Фанера клееная (ГОСТ 3916-69) | 600 | 0.12…0.18 | 2300…2500 |

| Фибра красная | 1290 | 0.46 | — |

| Фибролит (серый) | 1100 | 0.22 | 1670 |

| Целлофан | — | 0.1 | — |

| Целлулоид | 1400 | 0.21 | — |

| Цементные плиты | — | 1.92 | — |

| Черепица бетонная | 2100 | 1.1 | — |

| Черепица глиняная | 1900 | 0.85 | — |

| Черепица из ПВХ асбеста | 2000 | 0.85 | — |

| Чугун | 7220 | 40…60 | 500 |

Таблица теплопроводности материалов на Ш-Э

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Шевелин | 140…190 | 0.056…0.07 | — |

| Шелк | 100 | 0.038…0.05 | — |

| Шлак гранулированный | 500 | 0.15 | 750 |

| Шлак доменный гранулированный | 600…800 | 0.13…0.17 | — |

| Шлак котельный | 1000 | 0.29 | 700…750 |

| Шлакобетон | 1120…1500 | 0.6…0.7 | 800 |

| Шлакопемзобетон (термозитобетон) | 1000…1800 | 0.23…0.52 | 840 |

| Шлакопемзопено- и шлакопемзогазобетон | 800…1600 | 0.17…0.47 | 840 |

| Штукатурка гипсовая | 800 | 0.3 | 840 |

| Штукатурка известковая | 1600 | 0.7 | 950 |

| Штукатурка из синтетической смолы | 1100 | 0.7 | — |

| Штукатурка известковая с каменной пылью | 1700 | 0.87 | 920 |

| Штукатурка из полистирольного раствора | 300 | 0.1 | 1200 |

| Штукатурка перлитовая | 350…800 | 0.13…0.9 | 1130 |

| Штукатурка сухая | — | 0.21 | — |

| Штукатурка утепляющая | 500 | 0.2 | — |

| Штукатурка фасадная с полимерными добавками | 1800 | 1 | 880 |

| Штукатурка цементная | — | 0.9 | — |

| Штукатурка цементно-песчаная | 1800 | 1.2 | — |

| Шунгизитобетон | 1000…1400 | 0.27…0.49 | 840 |

| Щебень и песок из перлита вспученного (ГОСТ 10832-83) — засыпка | 200…600 | 0.064…0.11 | 840 |

| Щебень из доменного шлака (ГОСТ 5578-76), шлаковой пемзы (ГОСТ 9760-75) и аглопорита (ГОСТ 11991-83) — засыпка | 400…800 | 0.12…0.18 | 840 |

| Эбонит | 1200 | 0.16…0.17 | 1430 |

| Эбонит вспученный | 640 | 0.032 | — |

| Эковата | 35…60 | 0.032…0.041 | 2300 |

| Энсонит (прессованный картон) | 400…500 | 0.1…0.11 | — |

| Эмаль (кремнийорганическая) | — | 0.16…0.27 | — |

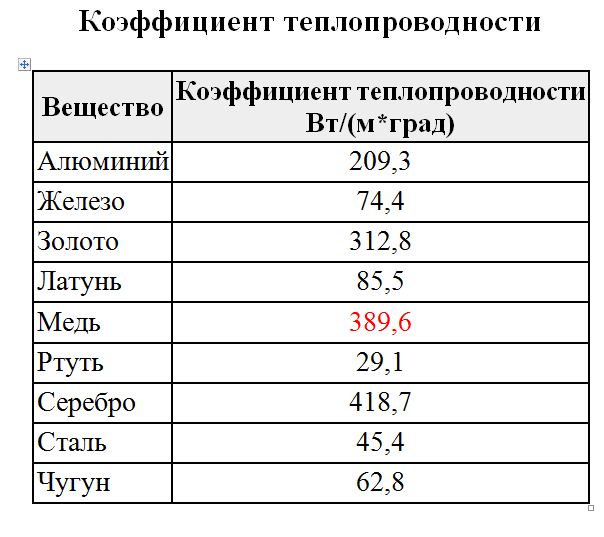

Таблица теплоотдача металлов

| ||||||||||||||||||||||

Теплоотдача радиаторов отопления – сравнение и расчет мощности

Реальная теплоотдача радиаторов отопления различных типов часто обсуждается на строительных форумах. Участники спорят, какие батареи лучше по тепловым характеристикам – чугунные, алюминиевые или стальные панели. Чтобы прояснить данный вопрос, предлагается выполнить расчет мощности разных отопительных приборов и провести сравнение радиаторов по теплоотдаче.

Как правильно рассчитывается реальная теплоотдача батарей

Первым делом изучите технический паспорт батареи. В нем вы точно найдете интересующие параметры — тепловую мощность одной секции либо целого панельного радиатора определенного типоразмера. Не спешите восхищаться отличными показателями алюминиевых или биметаллических обогревателей, указанная в паспорте цифра — не окончательная и требует корректировки, для чего и нужно сделать расчет теплоотдачи.Ошибочное суждение: мощность алюминиевых радиаторов самая высокая, ведь теплоотдача меди и алюминия – самая лучшая среди металлов. Теплопроводность алюминия действительно высока, но процесс теплообмена зависит от многих факторов. Нюанс второй: отопительные приборы делают из силумина – алюминиевого сплава с кремнием, чьи показатели заметно ниже.

Прописанная в паспорте отопительного прибора теплоотдача соответствует истине, когда разница между средней температурой теплоносителя (tподачи + tобратки)/2 и воздуха помещения равна 70 °С. Величина зовется температурным напором, обозначается Δt. Расчетная формула:

Подставим известное значение температурного напора и получим такое уравнение:

(tподачи + tобратки)/2 — tвоздуха = 70 °С

Справка. В документации изделий от различных фирм параметр Δt может обозначаться по-разному: dt, DT, а иногда просто пишется «при разнице температур 70 °С».

Какую теплоотдачу мы получим, если в документации на биметаллический радиатор написано: тепловая мощность одной секции равна 200 Вт при DT = 70 °С? Разобраться поможет та же формула, в нее подставляем значение комнатной температуры +22 °С и ведем расчет в обратном порядке:

(tподачи + tобратки) = (70 + 22) х 2 = 184 °С

Зная, что разность температур в подающем и обратном трубопроводах не должна превышать 20 °С, определяем их значения следующим образом:

- tподачи = 184/2 + 10 = 102 °С;

- tобратки = 184/2 – 10 = 82 °С.

Теперь видно, что 1 секция биметаллического радиатора из примера отдаст 200 Вт теплоты при условии, что вода в подающем трубопроводе нагреется до 102 °С, а температура воздуха в комнате – до +22 °С.

Первое условие невыполнимо, поскольку современные бытовые котлы нагреваются до 80 °С (максимум). Значит, радиаторная секция никогда не отдаст заявленные 200 Вт тепла. Да и температура теплоносителя в системе частного дома редко поднимается выше 70 °С, тогда DT = 38 °С, а не 70 градусов. То есть, реальная теплоотдача прибора вдвое ниже паспортной.

Порядок расчета теплоотдачи

Итак, реальная мощность батареи отопления гораздо меньше заявленной, но для ее подбора надо понимать, насколько. Для этого есть простой способ: применение понижающего коэффициента к паспортному значению тепловой мощности обогревателя. Ниже представлена таблица коэффициентов, на которые умножается заявленная теплоотдача радиатора в зависимости от настоящей величины DT:

Алгоритм расчета настоящей теплоотдачи отопительных приборов для ваших индивидуальных условий такой:

- Определить, какая должна быть температура в доме и воды в системе.

- Подставить эти значения в формулу и рассчитать свой температурный напор Δt.

- Найти в таблице коэффициент, соответствующий найденному DT.

- Умножить на него паспортную величину теплоотдачи батареи.

- Подсчитать число секций либо целых отопительных приборов для обогрева комнаты.

В приведенном примере тепловая мощность 1 секции биметаллического радиатора составит 200 Вт х 0.48 = 96 Вт. На обогрев помещения площадью 10 м² пойдет приблизительно 1000 Вт теплоты или 1000/96 = 10.4 ≈ 11 секций (округление делаем в большую сторону).

Представленная таблица и расчет теплоотдачи батарей надо использовать, когда в документации указана Δt, равная 70 °С. Но бывает, что фирмы–производители дают мощность радиатора для других условий, например, при Δt = 50 °С. Тогда пользоваться коэффициентами нельзя, проще набрать требуемое количество секций по паспортной характеристике, только взять их число с полуторным запасом.

Справка. Многие производители указывают значения теплоотдачи при таких условиях эксплуатации: tподачи = 90 °С, tобратки = 70 °С, tвоздуха = 20 °С, что как раз соответствует Δt = 50 °С.

Сравнение по тепловой мощности

Если вы внимательно изучили предыдущий раздел, то должны понимать, что на теплоотдачу очень влияют температуры воздуха и теплоносителя, а эти параметры мало зависят от самого радиатора. Но есть и третий фактор — площадь поверхности теплообмена, здесь конструкция и форма изделия играет большую роль. Четко сравнить стальной панельный обогреватель с чугунной батареей не выйдет, их поверхности слишком разные.

Трудновато сравнивать отдачу теплоты плоскими панелями и ребристыми поверхностями сложной конфигурацииЧетвертый фактор, влияющий на теплоотдачу, — это материал, из коего изготовлен отопительный прибор. Сравните сами: 5 секций алюминиевого радиатора GLOBAL VOX высотой 600 мм отдадут 635 Вт при DT = 50 °С. Чугунная ретро батарея DIANA (GURATEC) на 5 секций такой же высоты передаст в комнату только 530 Вт при аналогичных условиях (Δt = 50 °С). Эти данные опубликованы на официальных сайтах производителей.

Примечание. Мощностные характеристики алюминиевых и биметаллических обогревателей мало отличаются, сравнивать их нет смысла.

Можно попытаться провести сравнение алюминия со стальным панельным радиатором, взяв ближайший типоразмер, подходящий по габаритам. Длина батареи из 5 алюминиевых секций GLOBAL высотой 600 мм составит примерно 400 мм, что соответствует стальной панели KERMI 600 х 400.

В таблице указана тепловая производительность 1 секции из алюминия и биметалла в зависимости от размеров и разницы температур ΔtЕсли даже взять трехрядную стальную панель (тип 30), получим 572 Вт при Δt = 50 °С против 635 Вт у 5-секционного алюминия. Еще учтите, что радиатор GLOBAL VOX гораздо тоньше, глубина прибора составляет 95 мм, а панели KERMI – почти 160 мм. То есть, высокая теплоотдача алюминиевых секций позволяет уменьшить габариты обогревателя.

В индивидуальной системе отопления частного дома батареи одинаковой мощности, сделанные из различных металлов, работать будут по-разному. Поэтому и сравнение довольно предсказуемо:

- Биметаллические и алюминиевые изделия быстро прогреваются и остывают. Отдавая больше теплоты за промежуток времени, они сильнее охлаждают воду, возвращаемую в систему.

- Стальные панельные радиаторы занимают среднюю позицию, так как передают тепло не настолько интенсивно. Зато они дешевле и проще в монтаже.

- Самые инертные и дорогие – это обогреватели из чугуна, им присущ долгий разогрев и остывание, из-за чего возникает небольшое запаздывание при автоматическом регулировании расхода теплоносителя термостатическими головками.

Вывод простой: неважно, из какого материала изготовлен радиатор. Главное, правильно подобрать батарею по мощности и дизайну, который устроит пользователя. А вообще, для сравнения не помешает ознакомиться со всеми нюансами работы того или иного прибора, а также где какой лучше устанавливать.

Сравнение по другим характеристикам

Об одной особенности работы батарей – инертности – уже упоминалось выше. Но чтобы сравнение радиаторов отопления выглядело объективным, кроме теплоотдачи следует учесть и другие важные параметры:

- рабочее и максимальное давление теплоносителя;

- количество вмещаемой воды;

- масса.

Ограничение по рабочему давлению определяет, можно ли устанавливать отопительный прибор в многоэтажных зданиях, где высота подъема воды сетевыми насосами может достигать сотни метров. Параметр не играет роли для частных домов, где давление в системе невысокое, максимум 3 Бар.

Сравнение по вместительности радиаторов может дать представление об общем количестве воды в сети, которое придется нагревать. Ну а масса изделия важна при выборе места установки и способа крепления батареи.

В качестве примера ниже показана сравнительная таблица характеристик различных радиаторов отопления одинакового размера:

Примечание. В таблице за 1 единицу принят отопительный прибор из 5 секций, кроме стального, представляющего собой единую панель.

Заключение

Если провести сравнение изделий широкого круга производителей, то все равно выяснится, что по теплоотдаче и другим характеристикам первое место прочно удерживают алюминиевые радиаторы. Биметаллические выигрывают по рабочему давлению, но стоят дороже, покупать их не всегда целесообразно. Стальные батареи – это скорее бюджетный вариант, а вот чугунные, наоборот, — для ценителей. Если не учитывать цену советских чугунных «гармошек» МС140, то ретро радиаторы – самые дорогие из всех существующих.

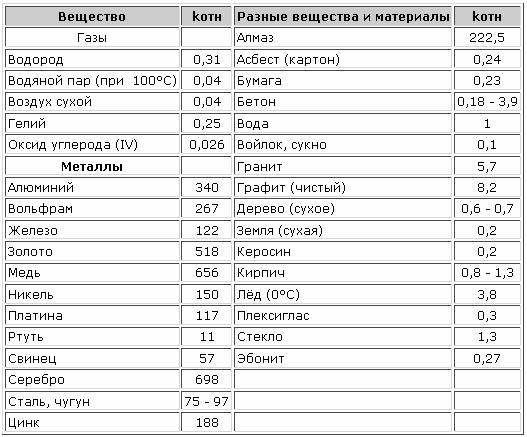

Теплопроводность металлов и сплавов, коэффициент теплопроводности

Так что же такое теплопроводность? С точки зрения физики теплопроводность – это молекулярный перенос теплоты между непосредственно соприкасающимися телами или частицами одного тела с различной температурой, при котором происходит обмен энергией движения структурных частиц (молекул, атомов, свободных электронов).

Можно сказать проще, теплопроводность – это способность материала проводить тепло. Если внутри тела имеется разность температур, то тепловая энергия переходит от более горячей его части к более холодной.

Передача тепла происходит за счет передачи энергии при столкновении молекул вещества. Происходит это до тех пор, пока температура внутри тела не станет одинаковой.

Такой процесс может происходить в твердых, жидких и газообразных веществах.

На практике, например в строительстве при теплоизоляции зданий, рассматривается другой аспект теплопроводности, связанный с передачей тепловой энергии. В качестве примера возьмем “абстрактный дом”.

В “абстрактном доме” стоит нагреватель, который поддерживает внутри дома постоянную температуру, скажем, 25 °С. На улице температура тоже постоянная, например, 0 °С.

Вполне понятно, что если выключить обогреватель, то через некоторое время в доме тоже будет 0 °С. Все тепло (тепловая энергия) через стены уйдет на улицу.

Чтобы поддерживать температуру в доме 25 °С, нагреватель должен постоянно работать. Нагреватель постоянно создает тепло, которое постоянно уходит через стены на улицу.

Коэффициент теплопроводности

Количество тепла, которое проходит через стены (а по научному – интенсивность теплопередачи за счет теплопроводности) зависит от разности температур (в доме и на улице), от площади стен и теплопроводности материала, из которого сделаны эти стены.

Для количественной оценки теплопроводности существует коэффициент теплопроводности материалов. Этот коэффициент отражает свойство вещества проводить тепловую энергию. Чем больше значение коэффициента теплопроводности материала, тем лучше он проводит тепло.

Если мы собираемся утеплять дом, то надо выбирать материалы с небольшим значением этого коэффициента. Чем он меньше, тем лучше. Сейчас в качестве материалов для утепления зданий наибольшее распространение получили утеплители из минеральной ваты, и различных пенопластов.

Набирает популярность новый материал с улучшенными теплоизоляционными качествами – Неопор.

Коэффициент теплопроводности материалов обозначается буквой ? (греческая строчная буква лямбда) и выражается в Вт/(м2*К). Это означает, что если взять стену из кирпича, с коэффициентом теплопроводности 0,67 Вт/(м2*К), толщиной 1 метр и площадью 1 м2.

, то при разнице температур в 1 градус, через стену будет проходить 0,67 ватта тепловой энергии. Если разница температур будет 10 градусов, то будет проходить уже 6,7 ватта. А если при такой разнице температур стену сделать 10 см, то потери тепла будут уже 67 ватт.

Подробней о методике расчета теплопотерь зданий можно посмотреть здесь.

Следует отметить, что значения коэффициента теплопроводности материалов указываются для толщины материала в 1 метр. Чтобы определить теплопроводность материала для любой другой толщины, надо коэффициент теплопроводности разделить на нужную толщину, выраженную в метрах.

В строительных нормах и расчетах часто используется понятие “тепловое сопротивление материала”. Это величина обратная теплопроводности. Если, на пример, теплопроводность пенопласта толщиной 10 см – 0,37 Вт/(м2*К), то его тепловое сопротивление будет равно 1 / 0,37 Вт/(м2*К) = 2,7 (м2*К)/Вт.

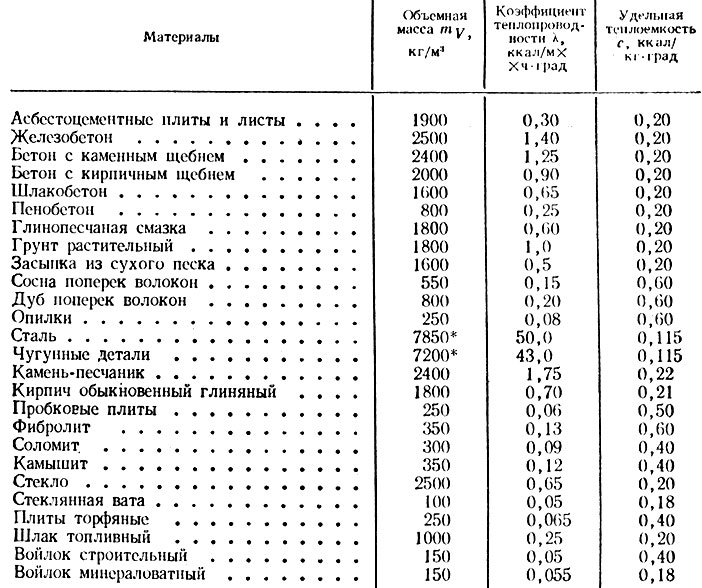

Коэффициент теплопроводности материалов

Ниже в таблице приведены значения коэффициента теплопроводности для некоторых материалов применяемых в строительстве.

| Материал | Коэфф. тепл. Вт/(м2*К) |

| Алебастровые плиты | 0,470 |

| Алюминий | 230,0 |

| Асбест (шифер) | 0,350 |

| Асбест волокнистый | 0,150 |

| Асбестоцемент | 1,760 |

| Асбоцементные плиты | 0,350 |

| Асфальт | 0,720 |

| Асфальт в полах | 0,800 |

| Бакелит | 0,230 |

| Бетон на каменном щебне | 1,300 |

| Бетон на песке | 0,700 |

| Бетон пористый | 1,400 |

| Бетон сплошной | 1,750 |

| Бетон термоизоляционный | 0,180 |

| Битум | 0,470 |

| Бумага | 0,140 |

| Вата минеральная легкая | 0,045 |

| Вата минеральная тяжелая | 0,055 |

| Вата хлопковая | 0,055 |

| Вермикулитовые листы | 0,100 |

| Войлок шерстяной | 0,045 |

| Гипс строительный | 0,350 |

| Глинозем | 2,330 |

| Гравий (наполнитель) | 0,930 |

| Гранит, базальт | 3,500 |

| Грунт 10% воды | 1,750 |

| Грунт 20% воды | 2,100 |

| Грунт песчаный | 1,160 |

| Грунт сухой | 0,400 |

| Грунт утрамбованный | 1,050 |

| Гудрон | 0,300 |

| Древесина – доски | 0,150 |

| Древесина – фанера | 0,150 |

| Древесина твердых пород | 0,200 |

| Древесно-стружечная плита ДСП | 0,200 |

| Дюралюминий | 160,0 |

| Железобетон | 1,700 |

| Зола древесная | 0,150 |

| Известняк | 1,700 |

| Известь-песок раствор | 0,870 |

| Ипорка (вспененная смола) | 0,038 |

| Камень | 1,400 |

| Картон строительный многослойный | 0,130 |

| Каучук вспененный | 0,030 |

| Каучук натуральный | 0,042 |

| Каучук фторированный | 0,055 |

| Керамзитобетон | 0,200 |

| Кирпич кремнеземный | 0,150 |

| Кирпич пустотелый | 0,440 |

| Кирпич силикатный | 0,810 |

| Кирпич сплошной | 0,670 |

| Кирпич шлаковый | 0,580 |

| Кремнезистые плиты | 0,070 |

| Латунь | 110,0 |

| Лед 0°С | 2,210 |

| Лед -20°С | 2,440 |

| Липа, береза, клен, дуб (15% влажности) | 0,150 |

| Медь | 380,0 |

| Мипора | 0,085 |

| Опилки – засыпка | 0,095 |

| Опилки древесные сухие | 0,065 |

| ПВХ | 0,190 |

| Пенобетон | 0,300 |

| Пенопласт ПС-1 | 0,037 |

| Пенопласт ПС-4 | 0,040 |

| Пенопласт ПХВ-1 | 0,050 |

| Пенопласт резопен ФРП | 0,045 |

| Пенополистирол ПС-Б | 0,040 |

| Пенополистирол ПС-БС | 0,040 |

| Пенополиуретановые листы | 0,035 |

| Пенополиуретановые панели | 0,025 |

| Пеностекло легкое | 0,060 |

| Пеностекло тяжелое | 0,080 |

| Пергамин | 0,170 |

| Перлит | 0,050 |

| Перлито-цементные плиты | 0,080 |

| Песок 0% влажности | 0,330 |

| Песок 10% влажности | 0,970 |

| Песок 20% влажности | 1,330 |

| Песчаник обожженный | 1,500 |

| Плитка облицовочная | 1,050 |

| Плитка термоизоляционная ПМТБ-2 | 0,036 |

| Полистирол | 0,082 |

| Поролон | 0,040 |

| Портландцемент раствор | 0,470 |

| Пробковая плита | 0,043 |

| Пробковые листы легкие | 0,035 |

| Пробковые листы тяжелые | 0,050 |

| Резина | 0,150 |

| Рубероид | 0,170 |

| Сланец | 2,100 |

| Снег | 1,500 |

| Сосна обыкновенная, ель, пихта (450…550 кг/куб.м, 15% влажности) | 0,150 |

| Сосна смолистая (600…750 кг/куб.м, 15% влажности) | 0,230 |

| Сталь | 52,0 |

| Стекло | 1,150 |

| Стекловата | 0,050 |

| Стекловолокно | 0,036 |

| Стеклотекстолит | 0,300 |

| Стружки – набивка | 0,120 |

| Тефлон | 0,250 |

| Толь бумажный | 0,230 |

| Цементные плиты | 1,920 |

| Цемент-песок раствор | 1,200 |

| Чугун | 56,0 |

| Шлак гранулированный | 0,150 |

| Шлак котельный | 0,290 |

| Шлакобетон | 0,600 |

| Штукатурка сухая | 0,210 |

| Штукатурка цементная | 0,900 |

| Эбонит | 0,160 |

Источник: http://www.econel.ru/teploprovodnost/

ПОИСК

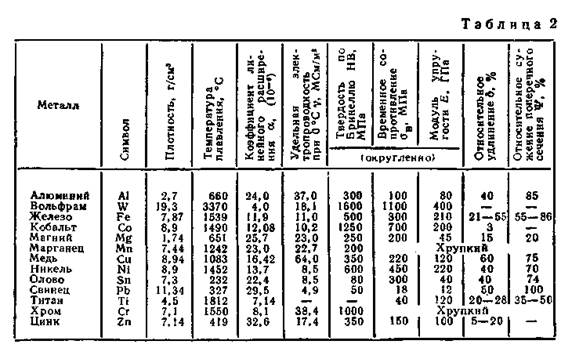

Теплопроводность. Теплопроводность металлических материалов в значительной мере зависит от чистоты металлов. Теплопроводность сплавов, как правило, ниже, чем чистых металлов. Используемая обычно в расчетах средняя теплопроводность [c.147]

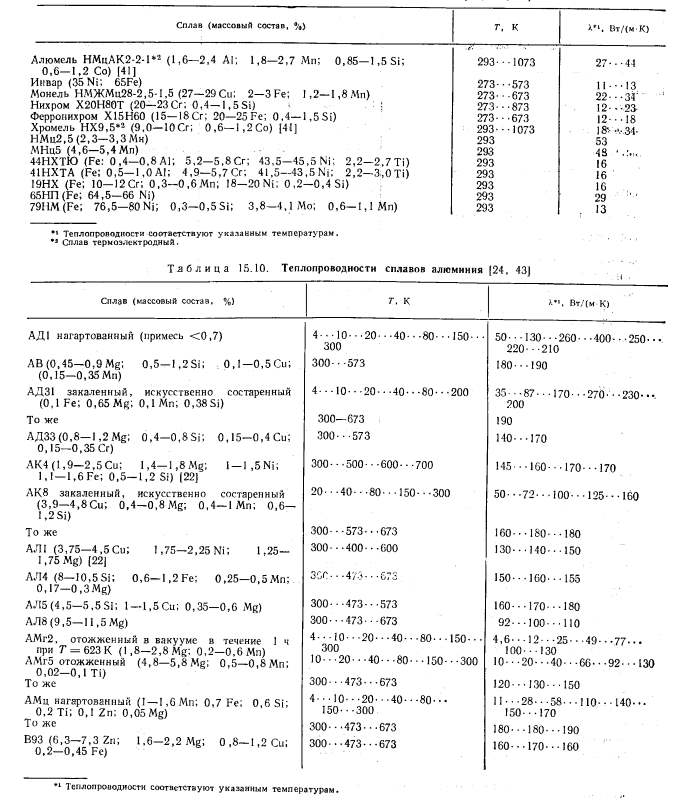

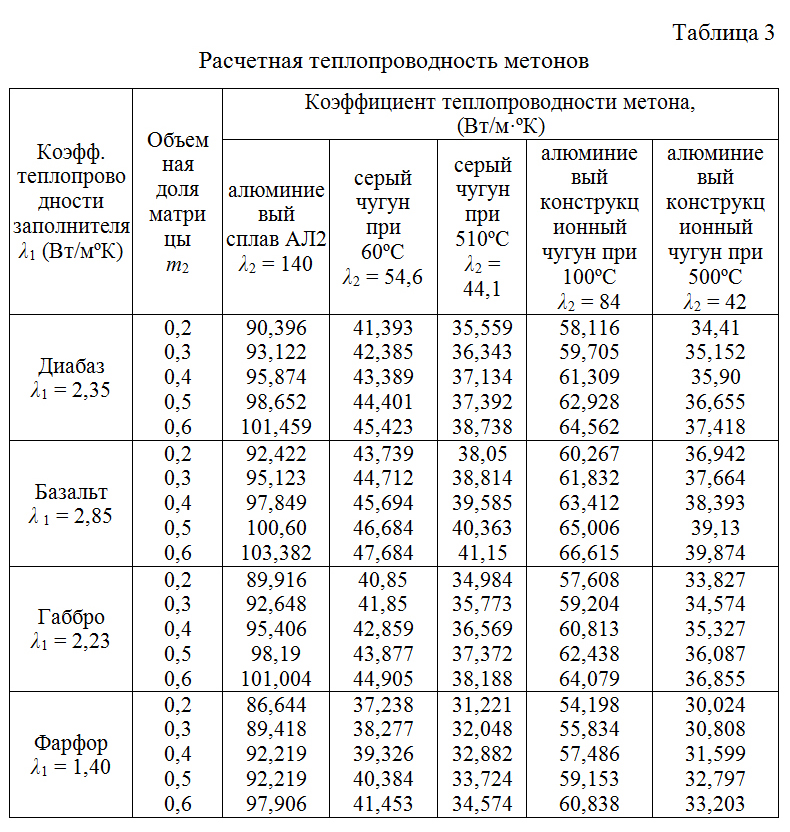

Коэффициенты теплопроводности сплавов алюминия [3, 6] [c.265]

Коэффициент теплопроводности сплавов, Вт/ м-К) [7, 13, 14, 16, 18] [c.122]

Коэффициенты теплопроводности и электропроводимости сплавов значительно ниже, чем у образующих их металлов, т. е. теплопроводность сплавов всегда меньше, чем у основного, наиболее теплопроводного компонента. Для многих сплавов минимум теплопроводности наблюдается при составе 1 1. [c.342]

Коэффициенты теплопроводности сплавов меди [3,6] [c.264]

Определить приближенное значение теплопроводности сплава. [c.180]

Для определения теплопроводности сплавов, сверхпроводников и диэлектриков на сегодня единственным надежным методом остается экспериментальный (см. разд. 9). [c.234]

Реальные диаграммы плавкости, используемые для выбора промышленных сплавов, естественно, гораздо сложнее и представляют собой сочетание рассмотренных диаграмм плавкости.

Диаграммы плавкости — частный случай диаграмм состав — свойство , в которых в качестве свойства изучаются температуры фазовых превращений.

Вообще на диаграммах состав — свойство можно проследить изменение физико-механических свойств (ов, 6) и физических свойств (удельное сопротивление, теплопроводность сплавов в зависимости от состава). [c.278]

- Коэффициенты теплопроводности сплавов урана 6] [c.266]

- Коэффициенты теплопроводности сплавов никеля [3,6] [c.265]

- Коэффициенты теплопроводности сплавов [c.266]

- Общая зависимость коэффициента теплопроводности сплавов [c.342]

В неупорядоченных сплавах можно, по-видимому, считать, что вклад электронов в теплопроводность по порядку величины такой же, как и вклад фононов.

Однако теплопроводность сплавов значительно ниже теплопроводности металлов и характер зависимости и (Т) у них иной (см. рис.

67) это обстоятельство часто используется при подборе материалов для низкотемпературных приборов и устройств. [c.156]

| Рис.. 260. Теплопроводность сплавов урана [3951 |

Коэффициенты теплопроводности сплавов свинца [6] [c.266]

Коэффициенты теплопроводности сплавов Na, [c.267]

Большую роль играют процессы диффузии из глубины пробы к поверхностному слою. Теплопроводность сплава также оказывает влияние на выход вещества из электродов. При уменьшении теплопроводности сплава повышается количество испаряемого из электрода вещества. [c.244]

Теплопроводность сплавов урана [395] [c.673]

В условиях высоких температур на теплопроводность почти не влияет чистота материала. Теплопроводность сплавов, как правило, ниже теплопроводности чистых металлов.

У особо чистых металлов наблюдается при низких температурах (2—100 К) максимум теплопроводности. Теплопроводность легированной меди примерно в 8 раз меньше, чем у нелегированной.

Наиболее полные сведения по теплопроводности материалов приведены в работах [16, 72]. [c.62]

Диаграммы плавкости — частный случай диаграмм состав — свойство , в которых в качестве свойства изучаются температуры. фазовых превращений. Вообще на диаграммах состав — свойство можно проследить изменение физико-механических свойств (а 8) и физических свойств (удельное сопротивление, теплопроводность сплавов в зависимости от состава). [c.233]

В работе [407] приведены результаты исследования теплопроводности сплавов системы.

С переходом от арсенида индия к сплавам, содержащим селенид индия теплопроводность сначала быстро уменьшается, а дальше убывает по закону, близкому к линейному.

Коэффициент линейного расширения, исследованный в этой же работе, с возрастанием концентрации селенида индия, увеличивается. [c.165]

Теплопроводность вблизи комнатной температуры измерялась на установке, описанной в [11]. Результаты измерений представлены на рис. 2. Из графика видно, что теплопроводность сплавов проходит через минимум вблизи состава, соответствующего содержанию 20% М Qe. [c.408]

Однако это не значит, что всякая работа с магнием чревата опасностью пожара или взрыва.

Поджечь магний можно, только расплавив его, а сделать это в обычных условиях не так-то просто — большая теплопроводность сплава ие позволит спичке или даже факелу превратить литые изделия в белый порошок окиси.

А вот со стружкой или тонкой лентой из магния нужно действительно обращаться очень осторожно. [c.196]

Чем выше содержание углерода, тем лучше механические свойства и обрабатываемость сплава, но химическая стойкость уменьшается. Теплопроводность сплава примерно вдвое меньше, чем теплопроводность обычного чугуна. [c.108]

Удельный вес хромистого чугуна 7,4—7,5, линейная усадка 1,6—1,9%. Сплав весьма склонен к образованию усадочных раковин. Теплопроводность сплава составляет около половины теплопроводности железа, что следует принимать во внимание при изготовлении тепловой аппаратуры из хромистого чугуна. [c.130]

Нагрев магниевых сплавов перед горячей обработкой давлением имеет существенное значение для получения полуфабрикатов с равномерной структурой и необходимыми механическими свойствами.

При установлении режима нагрева этих сплавов необходимо учитывать скорость нагрева и длительность выдержки при данной температуре.

Скорость нагрева определяется наличием фазовых превращений, степенью растворимости упрочняющих фаз и теплопроводностью сплавов. [c.216]

Трудности борьбы с расслоением медных сплавов, содержащих больщие количества свинца, облегчаются введением в бронзу никеля, марганца или заливкой сплава в водоохлаждаемые металлические формы. При добавлении никеля необходимо учитывать, что никель снижает теплопроводность сплава, уменьшая теплоотдачу вкладыша. [c.544]

Серебристо-белый, блестящий, сравнительно мягкий металл получается, например, при электролизе расплава ВеС . Не взаимодействует с воздухом и водой даже при температуре красного каления. Используется в сплавах с медью и никелем и придает им прекрасную электро- и теплопроводность. Сплавы с медью применяются для изготовления неискрящего электроинструмента. [c.32]

Интересно отметить, что камера сгорания выполнена с двухоболочечной рубашкой охлаждения, как и ЖРД

Таблица таблицы удельной теплоемкости металлов | Инженеры Edge

Связанные ресурсы: материалы

Таблица удельной теплоемкости металлов

Инженерные материалы

Таблица удельной теплоемкости металлов

Удельная теплоемкость — это количество тепловой энергии на единицу массы, необходимой для повышения температуры на один градус Цельсия. Связь между тепла и изменением температуры обычно выражается в форме, показанной ниже, где c — удельная теплоемкость .

Преобразование удельной теплоемкости:

1 БТЕ / (фунт-° F) = 4186,8 Дж / (кг-° K)

1 Британская тепловая единица / (фунт-° F) = 4,1868 Дж / (г-° C)

1 британских тепловых единиц / (фунт- ° F) = 1,8 британских тепловых единиц / (фунт- ° C)

Таблица удельной теплоемкости металлов | ||||

Металл | Британских тепловых единиц / (фунт-° F) | Дж / (кг-К) | Дж / (г- ° C) | БТЕ / (фунт- ° C) |

AlBeMet | 0.36 | 1507.248 | 1,507248 | 0,648 |

Алюминий | 0,220 | 921.096 | 0, | 0.396 |

Сурьма | 0,050 | 209,34 | 0,20934 | 0,09 |

Барий | 0,048 | 200.9664 | 0.2009664 | 0,0864 |

Бериллий | 0,436 | 1825.4448 | 1,8254448 | 0,7848 |

висмут | 0.030 | 125.604 | 0,125604 | 0,054 |

Латунь (желтый) | 0,096 | 401.9328 | 0,4019328 | 0.1728 |

Кадмий | 0,055 | 230.274 | 0,230274 | 0,099 |

Кальций | 0,150 | 628.02 | 0,62802 | 0,27 |

Углеродистая сталь | 0,120 | 502.416 | 0,502416 | 0,216 |

Чугун | 0.110 | 460,548 | 0,460548 | 0,198 |

Цезий | 0,057 | 238.6476 | 0,2386476 | 0.1026 |

Хром | 0,110 | 460,548 | 0,460548 | 0,198 |

Кобальт | 0,100 | 418.68 | 0,41868 | 0,18 |

Медь | 0,090 | 376,812 | 0,376812 | 0,162 |

Галлий | 0.088 | 368,4384 | 0,3684384 | 0,1584 |

Германий | 0,076 | 318.1968 | 0,3181968 | 0.1368 |

Золото | 0,030 | 125.604 | 0,125604 | 0,054 |

Гафний | 0,033 | 138.1644 | 0,1381644 | 0,0594 |

Инколой 800 | 0,130 | 544,284 | 0,544284 | 0,234 |

Инколой 600 | 0.126 | 527,5368 | 0,5275368 | 0,2268 |

Индий | 0,057 | 238.6476 | 0,2386476 | 0.1026 |

Иридий | 0,310 | 1297.908 | 1,297908 | 0,558 |

Утюг | 0,110 | 460.548 | 0,460548 | 0,198 |

лантан | 0,047 | 196.7796 | 0,1967796 | 0,0846 |

Свинец | 0.030 | 125.604 | 0,125604 | 0,054 |

Свинец жидкий | 0,037 | 154.9116 | 0,1549116 | 0.0666 |

Литий | 0,850 | 3558,78 | 3,55878 | 1,53 |

Лютеций | 0,036 | 150.7248 | 0,1507248 | 0,0648 |

Магний | 0,250 | 1046,7 | 1.0467 | 0,45 |

Марганец | 0.114 | 477.2952 | 0,4772952 | 0,2052 |

Меркурий | 0,030 | 125.604 | 0,125604 | 0.054 |

молибден | 0,066 | 277.16616 | 0,27716616 | 0,11916 |

Монель 400 | 0,110 | 460.548 | 0,460548 | 0,198 |

Никель | 0,120 | 502.416 | 0,502416 | 0,216 |

Нихром (80% NI — 20% Cr) | 0.110 | 460,548 | 0,460548 | 0,198 |

Ниобий (колумбий) | 0,064 | 267.9552 | 0,2679552 | 0.1152 |

Осмий | 0,031 | 129.7908 | 0,1297908 | 0,0558 |

Палладий | 0,057 | 238.6476 | 0,2386476 | 0,1026 |

Платина | 0,030 | 125.604 | 0,125604 | 0,054 |

Плутоний | 0.032 | 133.9776 | 0,1339776 | 0,0576 |

Калий | 0,180 | 753,624 | 0,753624 | 0.324 |

Рений | 0,033 | 138.1644 | 0,1381644 | 0,0594 |

Родий | 0,058 | 242.8344 | 0,2428344 | 0,1044 |

Рубидий | 0,086 | 360,0648 | 0,3600648 | 0,1548 |

Рутений | 0.057 | 238.6476 | 0,2386476 | 0,1026 |

Скандий | 0,140 | 586.152 | 0,586152 | 0.252 |

Селен | 0,077 | 322.3836 | 0,3223836 | 0,1386 |

Кремний | 0,170 | 711.756 | 0,711756 | 0,306 |

Серебро | 0,057 | 238.6476 | 0,2386476 | 0,1026 |

Натрий | 0.290 | 1214.172 | 1,214172 | 0,522 |

Припой (50% Pb-50% Sn) | 0,051 | 213,5268 | 0,2135268 | 0.0918 |

Сталь мягкая | 0,122 | 510.7896 | 0,5107896 | 0,2196 |

Сталь, нержавеющая 304 | 0.120 | 502.416 | 0,502416 | 0,216 |

Сталь, нержавеющая 430 | 0,110 | 460,548 | 0,460548 | 0.198 |

Стронций | 0,072 | 301.4496 | 0,3014496 | 0,1296 |

Тантал | 0,033 | 138.1644 | 0,1381644 | 0,0594 |

Таллий | 0,030 | 125.604 | 0,125604 | 0,054 |

торий | 0.030 | 125.604 | 0,125604 | 0,054 |

Олово (жидкость) | 0,050 | 209,34 | 0,20934 | 0.09 |

Олово (цельное) | 0,052 | 217.7136 | 0,2177136 | 0,0936 |

Титан 99% | 0,130 | 544.284 | 0,544284 | 0,234 |

Вольфрам | 0,032 | 133.9776 | 0,1339776 | 0,0576 |

Уран | 0.028 | 117.2304 | 0,1172304 | 0,0504 |

Ванадий | 0,116 | 485.6688 | 0,4856688 | 0.2088 |

Иттрий | 0,072 | 301.4496 | 0,3014496 | 0,1296 |

цинк | 0,090 | 376.812 | 0,376812 | 0,162 |

Цирконий | 0,060 | 251.208 | 0,251208 | 0,108 |

Кованое железо | 0.120 | 502.416 | 0,502416 | 0,216 |

Связанный:

Эффективность рассеивания энергии комбинированного стального пластинчатого демпфера с низким пределом текучести на основе оптимизации топологии и его применения в структурном контроле

С учетом таких недостатков, как более высокий предел текучести и неадекватная регулировка, комбинированный стальной пластинчатый демпфер с низким пределом текучести с низким пределом текучести предлагаются точечные стальные пластины и обычные стальные пластины.Предлагаются три типа комбинированных пластинчатых демпферов с новыми полыми формами, причем особые формы включают внутреннюю полость, граничную полость и полость эллипса. «Максимальная жесткость» и «состояние полного напряжения» используются в качестве целей оптимизации, а оптимизация топологии различных полых форм с помощью альтернативного метода оптимизации предназначена для получения оптимальной формы. Различные комбинированные демпферы из стальных пластин рассчитаны с помощью моделирования методом конечных элементов, результаты показывают, что начальная жесткость демпфера с оптимизацией границ и оптимизацией по внутренней части больше, кривые гистерезиса полные и нет концентрации напряжений.Эти два типа оптимизационных моделей, выполненные с использованием различных соотношений материалов, изучаются посредством численного моделирования, и проверяется возможность регулирования предела текучести этих комбинированных демпферов. Проанализированы нелинейные динамические характеристики, сейсмостойкость и демпфирующий эффект стальных каркасных конструкций с различными комбинированными амортизаторами. Результаты показывают, что демпфер с оптимизированными границами имеет лучшую способность рассеивать энергию и подходит для инженерного применения.

1. Введение

Чтобы противостоять динамическому воздействию сильных землетрясений и ураганов, строительные конструкции должны обладать достаточной мощностью для рассеивания энергии и предотвращения серьезных повреждений.Сейсмические характеристики традиционных зданий улучшаются за счет улучшения механических параметров, таких как прочность, жесткость и пластичность; то есть структура может резервировать и рассеивать входящую энергию за счет собственного сопротивления. Следовательно, конструкция, спроектированная обычными методами, не имеет возможности саморегулирования, что может привести к неприемлемым повреждениям и даже обрушению во время землетрясений, а требования безопасности трудно выполнить. Следовательно, традиционные методы сейсмического проектирования должны быть улучшены за счет внедрения новой технологии рассеивания энергии.Структурный контроль обеспечивает безопасный и эффективный способ повышения сейсмостойкости конструкций. Структурный сейсмический контроль заключается в изменении или корректировке динамических характеристик или динамического воздействия путем установки устройств (таких как сейсмоизолирующий подшипник), некоторых механизмов (таких как скобы и соединения для рассеивания энергии, жидкостный вязкий демпфер и металлический демпфер), некоторых субструктур (например, как настроенный массовый демпфер) или внешняя сила (например, внешняя энергия) в определенной части конструкции. При небольшом землетрясении и ветре сама конструкция имеет достаточное поперечное сопротивление, чтобы соответствовать эксплуатационным требованиям, и конструкция находится в упругом состоянии.При сильном землетрясении и сильном ветре поперечная деформация конструкции будет постоянно увеличиваться, и устройства рассеивания энергии сначала переходят в неупругое состояние, обеспечивают достаточное демпфирование, рассеивают энергию вибрации и быстро ослабляют вибрационные отклики основной конструкции корпуса, так что как уменьшить степень повреждения. Реализация структурного сейсмического контроля в основном зависит от применения простых и эффективных демпферов и устройств для рассеивания энергии. В последние годы в практической инженерии разработано и используется большое количество демпферов, таких как демпфер из мягкой стали, фрикционный демпфер, демпфер для вязкой жидкости и интеллектуальный демпфер, и эффект демпфирования очень очевиден.

Металлический демпфер с низким пределом текучести — это своего рода пассивное устройство для рассеивания энергии, которое имеет широкий спектр применения, и его преимущества включают простую конструкцию, стабильные гистерезисные характеристики, низкую стоимость и явный механизм. Благодаря использованию пластической гистерезисной деформации различных форм металлов для рассеивания энергии металлический демпфер с низким пределом текучести имеет превосходные гистерезисные характеристики во время пластической стадии и поглощает большое количество энергии в процессе упруго-пластического гистерезиса.Таким образом, он используется в качестве демпферов рассеяния энергии в различных типах гражданского строительства [1]. Поскольку Kelly et al. [2] выдвинули концепцию рассеивания энергии с помощью металлических устройств рассеивания энергии и провели соответствующее экспериментальное исследование в 1972 г., многие теоретические и экспериментальные исследования металлических демпферов выполнены. Изучаются различные формы металлических демпферов с низким пределом текучести, такие как U-образный стальной пластинчатый демпфер, конический стальной демпфер, стальной демпфер податливого сдвига и осевой демпфер текучести.Компания Kajima предложила сотовый металлический демпфер текучести, который можно устанавливать в стены или балки. Whittaker et al. [3] и Tsai et al. [4] Впервые предложены смещенные изгибающие демпферы с формой X и треугольником. Tirca et al. [5] предложили тип стального демпфера, который вызывает только плоскостную деформацию, и была проанализирована соответствующая высотная конструкция с такими демпферами, и было подтверждено, что демпферы обладают отличной способностью рассеивать энергию. Чжоу и Лю [6, 7] разработали несколько новых металлических устройств для рассеивания энергии, таких как демпфер с круглым кольцом и демпфер из мягкой стали с двойным кольцом.Zhang et al. [8] представили демпфер из мягкой стали с ромбовидной полостью в плоскости, и этот тип демпфера имеет преимущества большой пластической деформации и полной кривой гистерезиса, но его начальная жесткость мала, а общее количество стали велико. Чтобы улучшить первоначальную жесткость амортизаторов, Mito et al. [9] предложили демпфер из сдвиговой панели прямоугольной формы, но плоское напряжение четырех углов на пластине может преждевременно сконцентрироваться, а способность рассеивания энергии недостаточна, и G.Ли и Х. Ли [10] предложили амортизаторы из мягкой стали с одним круглым отверстием и двойной X-образной формой. Начальная жесткость этих амортизаторов относительно велика, а гистерезисная кривая полная, но все же есть некоторые недостатки, такие как очевидная концентрация напряжений, ограниченная площадь текучести и низкий коэффициент использования.

Хотя исследования и применение технологии рассеивания энергии стальных демпферов с низким пределом текучести достигли большого прогресса, остается еще много проблем, которые необходимо изучить и решить: () существующие стальные демпферы с низким пределом текучести обычно представляют собой сборные конструкции, которые являются не удобен для установки и регулировки, а стоимость обслуживания высока.() Демпфирующие характеристики амортизаторов не могут быть полностью реализованы при малых и средних землетрясениях, а работают только при сильных землетрясениях и ураганах из-за высокого предела текучести; Таким образом, демпферы со сверхнизким пределом текучести крайне необходимы, особенно при низком и среднем уровне вибрации. Чтобы максимизировать эффект рассеивания энергии, амортизатор должен обладать как большой начальной жесткостью, так и хорошей способностью рассеивать энергию деформации после текучести. () Регулируемость текущих демпферов недостаточна, и необходимо расширить исследования по сейсмическому усилению и ремонту существующих строительных конструкций с комбинированными стальными демпферами с низким пределом текучести.() Упругая функция и возможность замены стального демпфера с низким пределом текучести недостаточны, и необходимо разработать новый тип демпфера, чтобы удовлетворить требованиям сейсмоустойчивой конструкции. Поэтому важно разработать новые демпферы с низкой стоимостью и низким пределом текучести. В связи с этим в данном исследовании представлен комбинированный стальной пластинчатый демпфер с низким пределом текучести, предел текучести низкий, и его можно регулировать в соответствии с техническими требованиями. В то же время, «максимальная жесткость» и «состояние полного напряжения» используются в качестве целей оптимизации для достижения оптимизации топологии формы демпфера, чтобы демпфер имел идеальную деформационную способность и способность рассеивать энергию.Во время землетрясения материалы с низкой текучестью сначала деформируются и достигают стадии текучести, чтобы полностью рассеять энергию, а в исходной основной конструкции не происходит серьезной пластической деформации, поэтому общие сейсмические характеристики и безопасность гарантируются. После основного землетрясения комбинированный стальной лист с материалом с низким пределом текучести можно быстро заменить, чтобы восстановить глобальные сейсмические характеристики, благодаря чему основные элементы и каркасная конструкция обладают способностью противостоять афтершокам.

2.Состав и характеристики композитного демпфера из стали с низким пределом текучести

2.1. Испытание свойств материала для стали с низким пределом текучести

Материал демпфера с низким пределом текучести отличается от обычной стали в традиционных стальных конструкциях, его предел текучести низкий, пластическая деформация может происходить при небольшой деформации, он обладает достаточной пластичностью и несущей способностью , а также превосходные характеристики малоцикловой усталости. Следовательно, одной из ключевых технологий производства стальных амортизаторов с низким пределом текучести является выбор металла с более низким пределом текучести и большей растяжимостью.Для обычного металла с низким пределом текучести, включая низкоуглеродистую сталь или сталь с низким пределом текучести, свинец, алюминий и цинк-алюминиевый сплав, общими характеристиками этих материалов являются высокая способность к пластической деформации, превосходные свойства малоцикловой усталости и гистерезисные характеристики стабильны и могут быть переработаны. В настоящее время существует множество теоретических исследований по поглощению ударов металла с низким пределом текучести, но исследования стального изделия, которое имеет высокую стабильность и безопасность и одновременно отвечает требованиям инженерных приложений, все еще редко [11].

В данном исследовании в качестве материала для рассеивания энергии выбрана новая разработанная сталь LY160 с низким пределом текучести (предел текучести около 160 МПа), производимая в Китае, и выполнено соответствующее экспериментальное исследование. Для достижения низкого предела текучести исходный материал LY160 в основном состоит из состава промышленного чистого железа, и небольшое количество Ti и Al добавлено для удержания атомов углерода и азота, чтобы уменьшить препятствие дислокации. движение.Кроме того, технология прокатки приспособлена для реализации движения по росту зерна и получения единой ферритной организации. Наконец, специальная сталь обладает превосходной пластичностью, низким пределом текучести и хорошими характеристиками малоцикловой усталости. Для получения и сравнения рабочих характеристик различных стальных материалов было проведено сравнительное исследование стали Q345 (предел текучести около 345 МПа), стали Q235 (предел текучести около 235 МПа) и стали LY160 (предел текучести около 160 МПа). ) осуществляется.Образцы представляют собой листовые компоненты, работающие на растяжение, и они обрабатываются в соответствии с соответствующими положениями руководящих принципов [12]. Диаграмма размеров образцов показана на рисунке 1.

Были изготовлены три образца из каждого вида материала, и разные типы образцов показаны на рисунке 2. Испытание образцов на квазистатическое растяжение проводится при испытании на нормальное растяжение Машина, как показано на рисунке 3. Продольный экстензометр помещается на образцы для измерения продольной деформации, и скорость растяжения составляет 3 мм / мин.Результаты экспериментов показаны на Рисунке 4 и в Таблице 1. Очевидно, что сталь с низким пределом текучести имеет ожидаемый предел текучести и сверхпластичность. Из сравнения между пределом текучести и номинальным пределом текучести в Таблице 1 можно увидеть, что предел текучести LY160 относительно стабилен, а разница между пределом текучести и номинальным значением составляет около 2%. Таким образом, сталь LY160 имеет идеальный низкий предел текучести, отличную пластичность и стойкость к рассеиванию энергии, поэтому ее можно использовать в качестве материала демпфера с низким пределом текучести.

2.2. Состав комбинированного стального пластинчатого демпфера с низким пределом текучести

Ввиду ограничения предела текучести традиционного металлического демпфера предлагается новый тип комбинированного стального пластинчатого демпфера с низким пределом текучести.Этот демпфер включает в себя верхнюю и нижнюю горизонтальные соединительные стальные пластины, соединенные с конструкцией, и металлические пластины, полые части которых расположены между верхней и нижней горизонтальной соединительной пластиной. Металлические пластины состоят из стального листа с низким пределом текучести (например, Q160) и обычного стального листа (например, Q345) с различным комбинированным соотношением, а толщина такая же, поэтому эквивалентный предел текучести ниже и его можно регулировать или контролировать. . Между неподвижными соединениями попеременно располагаются два типа металлических пластин, которые соединяются высокопрочными болтами, а конкретная деталь конструкции показана на рисунке 5.Количество, размер и полая форма металлических пластин для рассеивания энергии должны определяться на основе ожидаемого предела текучести и фиксированного эффекта между металлическими пластинами, чтобы обеспечить адекватную деформационную способность.

Комбинированный демпфер из стальных пластин с низким пределом текучести может быть установлен в балки конструкции или стены заполнения с помощью распорок. Во время землетрясений демпфер сначала переходит в пластичное состояние, чтобы рассеять энергию землетрясения и обеспечить безопасность основной конструкции.

По сравнению с другими стальными амортизаторами сдвига, преимущества этого нового амортизатора заключаются в следующем: () стальные пластины, рассеивающие энергию, с разным пределом текучести собраны, поэтому предел текучести этого амортизатора ниже, и комбинированные стали могут полностью работают при небольших и умеренных землетрясениях, гистерезисное поведение удовлетворительное. () По сравнению с демпфером, изготовленным только из стали Q160, комбинированный демпфер имеет лучшую управляемость, лучшие характеристики демпфирования и эффект рассеивания энергии могут быть получены путем регулирования соотношения толщин двух типов стальных пластин, и его удобно устанавливать и обновлять. , и поддерживать.() Конструкция этого демпфера проста и недорогие материалы, поэтому имеет широкую перспективу применения.

3. Оптимизация двойной топологии демпфера

3.1. Оптимизация формы Конструкция демпфера

Обычный демпфер из стальных пластин с низким пределом текучести состоит из прямоугольных стальных пластин или местных полых стальных пластин. Прямоугольные стальные пластины обычно просто деформируются на ограниченной площади центральной части, поэтому коэффициент использования материала низкий, а общая деформация мала.Локальная полая пластина может деформироваться в каждой точке одинаковой толщины в направлении продольной стороны, что значительно улучшит способность рассеивать энергию и способность к деформации [13]. Кроме того, некоторые пластинчатые демпферы с низким пределом текучести противостоят внешним силам в виде нестандартной формы, а рассеяние энергии реализуется за счет очевидной пластической деформации после того, как пластины поддаются изгибу. Однако начальная жесткость и грузоподъемность демпфера невелики.Если стальные пластины рассеивают энергию за счет деформации сдвига в плоскости, демпфер будет иметь большую начальную жесткость, но может произойти повреждение из-за концентрации напряжений или местного коробления. Следовательно, деформационная способность и способность демпфера к рассеиванию энергии могут не соответствовать ожидаемым требованиям, если нет оптимизации для полой формы стальных пластин.

Принимая во внимание вышеуказанные проблемы, Deng et al. [14] использовали анализ методом конечных элементов для моделирования традиционного стального пластинчатого демпфера сдвигового типа и получили оптимальные формы пластин различных размеров, как показано на рисунке 6 (а).После оптимизации формы значительно улучшается низкоцикловая усталостная способность стального пластинчатого демпфера сдвигового типа, но улучшение рассеивающей способности не является очевидным. Ван и Ан [15] представили новый демпфер из стальных пластин, как показано на Рисунке 6 (b). Начальная жесткость и предел текучести больше, распределение напряжений равномерное, и при циклическом нагружении не возникает явной концентрации напряжений, но это легко проявляется как выпучивание вне плоскости. G. Li и H. Li [10] представили двойной стальной демпфер X-типа путем изменения геометрии стальных пластин, как показано на рисунке 6 (c).В пластинах будет наблюдаться многоточечная текучесть, и может быть достигнут лучший эффект рассеивания энергии, но концентрация напряжений очевидна, а площадь текучести мала; коэффициент использования стали недостаточно высок.

Основная причина нехватки вышеупомянутых демпферов из стального листа заключается в том, что определение полых форм в основном зависит от инженерного опыта, но явные цели оптимизации и твердое теоретическое обоснование недостаточно изучены, поэтому соответствующие полые формы не являются оптимальными .Следовательно, необходимо провести всестороннюю оптимизацию для внешней формы и полой формы под руководством теории оптимизации топологии.

Оптимизация структурной топологии в основном относится к оптимизации структурной формы, также известной как оптимизация формы. Цель оптимизации топологии — найти оптимальную схему распределения материалов в конструкции в заданной области проектирования, условиях ограничений и нагрузке. В традиционном методе оптимизации топологии метод критерия оптимизации обычно используется в качестве основного метода решения, а «максимальная жесткость» выбирается в качестве цели оптимизации для получения максимальной жесткости при заданном ограничении объема.Однако только структурный упругий анализ может быть выполнен в процессе оптимизации для «максимальной жесткости», а напряженное состояние материала не полностью учитывается, поэтому распределение напряжений не является равномерным даже в оптимальном решении. Следовательно, фактическая мощность рассеивания энергии демпферной схемы, полученная с помощью вышеупомянутого метода оптимизации топологии, может быть не оптимальной, и важно реализовать комплексную оптимизацию путем объединения других целей оптимизации [16-21].

Как своего рода базовый метод оптимизации конструкции, расчет с полным напряжением широко применяется и используется в анализе оптимизации конструкции. Напряжение большинства частей материала может достигать допустимого значения при заданной нагрузке с помощью метода расчета полного напряжения, поэтому материал используется полностью, а состояние полного напряжения может использоваться в качестве цели оптимизации при проектировании оптимизации топологии конструкции. Метод расчета полного напряжения может решить проблему упругопластического анализа, но недостатком является то, что он обычно применяется для оптимального расчета статически определенной конструкции под статической нагрузкой, поэтому он также не является идеальным методом [22–24].В заключение, если «максимальная жесткость» и «состояние полного напряжения» используются в качестве целей оптимизации, после ряда итераций и модификаций характеристики материала могут быть полностью использованы при условии большой жесткости и оптимального баланса жесткость и полное напряжение могут быть достигнуты, так что может быть получена более полная схема оптимизации. Таким образом, метод оптимизации топологии, основанный на полном напряжении, предлагается и применяется к оптимизации формы стального листа, чтобы обеспечить демпфер из стального листа с низким пределом текучести, который имеет оптимальные гистерезисные свойства и способность рассеивать энергию.

Для программного обеспечения общей оптимизации топологии «максимальная жесткость» и «состояние полного напряжения» могут использоваться в качестве цели оптимизации поочередно, и получаются результаты двойной оптимизации для заданного коэффициента уменьшения объема, а затем результаты оптимизации разного объема. темпы снижения сравниваются для определения окончательной схемы оптимизации. Конкретный процесс оптимизации показан на рисунке 7.

3.2. Модель оптимизации и результаты

В данном исследовании оптимизация формы комбинированного стального листа с низким пределом текучести выполняется в соответствии с расчетным потоком оптимизации топологии формы и философией оптимизации на основе полного напряжения.На основе предложения модели с двойной X

Периодическая таблица: металлы, неметаллы и металлоиды

- Образование

- Наука

- Химия

- Периодическая таблица: металлы, неметаллы и металлоиды

Использование периодической таблицы , вы можете классифицировать элементы разными способами. Один из полезных способов — металлы, неметаллы и металлоиды. Таблица Менделеева разделена на семьи и периоды.

Металлы

В периодической таблице вы можете увидеть ступенчатую линию, начинающуюся с бора (B), атомный номер 5, и идущую вниз до полония (Po), атомный номер 84.За исключением германия (Ge) и сурьмы (Sb), все элементы слева от этой строки могут быть отнесены к металлам .

Эти металлы обладают свойствами, которые обычно ассоциируются с металлами, с которыми вы сталкиваетесь в повседневной жизни:

Они твердые (за исключением ртути, Hg, жидкость).

Они блестящие, хорошо проводят электричество и тепло.

Это d uctile (их можно протянуть тонкими проволоками).

Они ковкие, (легко раскалываются в очень тонкие листы).

Все эти металлы легко теряют электроны. На следующем рисунке показаны металлы.

Металлы в периодической таблице.

Щелкните здесь, чтобы просмотреть эту таблицу.

Неметаллы

За исключением элементов, граничащих со ступенчатой линией, элементы справа от линии классифицируются как неметаллы (вместе с водородом).Неметаллы обладают свойствами, противоположными свойствам металлов.

Неметаллы — хрупкие, не податливые и не пластичные, плохо проводят тепло и электричество и имеют тенденцию приобретать электроны в химических реакциях. Некоторые неметаллы — жидкости. Эти элементы показаны на следующем рисунке.

Неметаллы в периодической таблице.

Металлоиды

Элементы, граничащие со ступенчатой линией, классифицируются как металлоиды . Металлоиды, или полуметаллы , обладают свойствами, которые напоминают нечто среднее между металлами и неметаллами.

Металлоиды, как правило, экономически важны из-за их уникальных свойств проводимости (они лишь частично проводят электричество), что делает их ценными для производства полупроводников и компьютерных микросхем. Металлоиды показаны на следующем рисунке.

Металлоиды в периодической таблице.

Металлы, металлоиды и неметаллы Справка | Руководство по изучению периодической таблицы

Металлы, металлоиды и неметаллы

Металлы, металлоиды и неметаллы, Oh My!

Трудно поверить, но мы уже прошли через огромный кусок таблицы Менделеева.До сих пор это было довольно просто: изучить столбец здесь, узнать о столбце там, где элементы того же столбца имеют схожие свойства. Наша следующая остановка в этом развлекательном поезде химии — p-блок. В этом разделе деление элементов на столбцы уже так 2000 и поздно. Вместо этого p-блок разделяется на металлы, металлоиды и неметаллы.

Металлы, металлоиды и неметаллы.