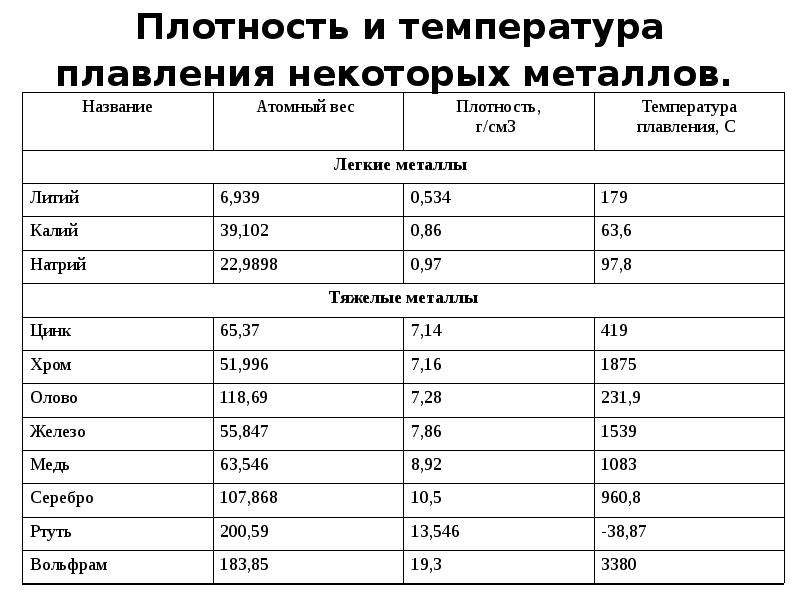

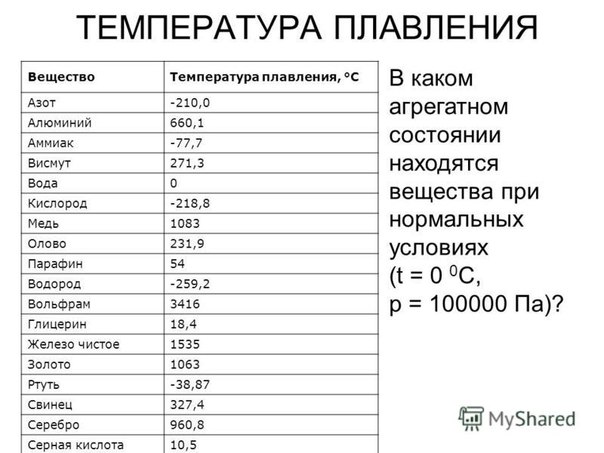

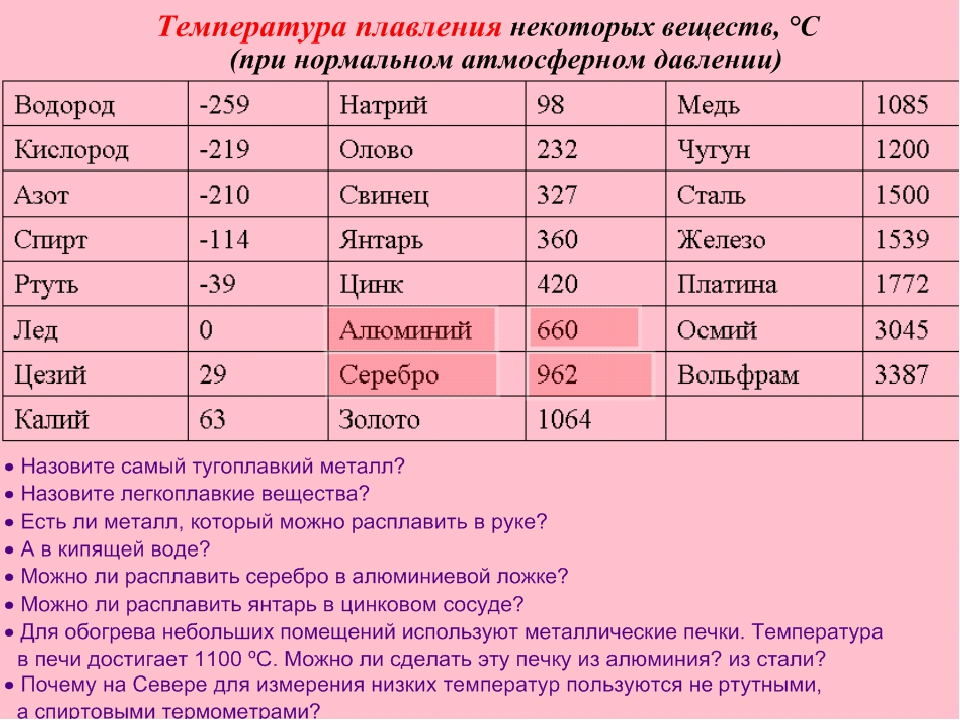

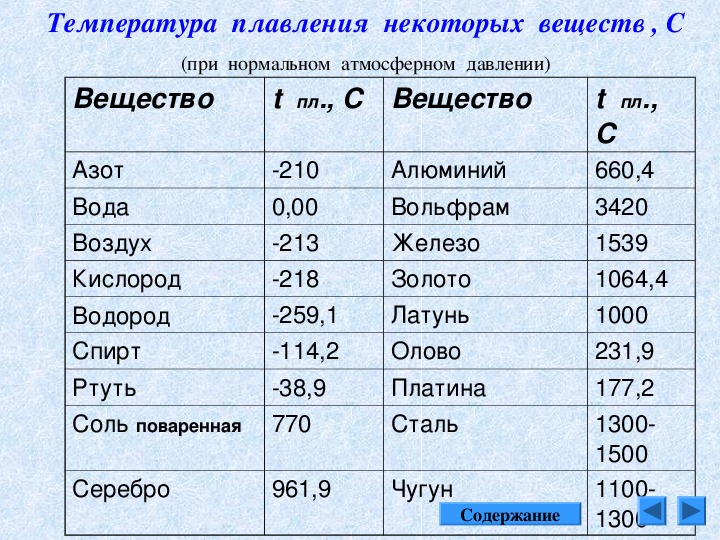

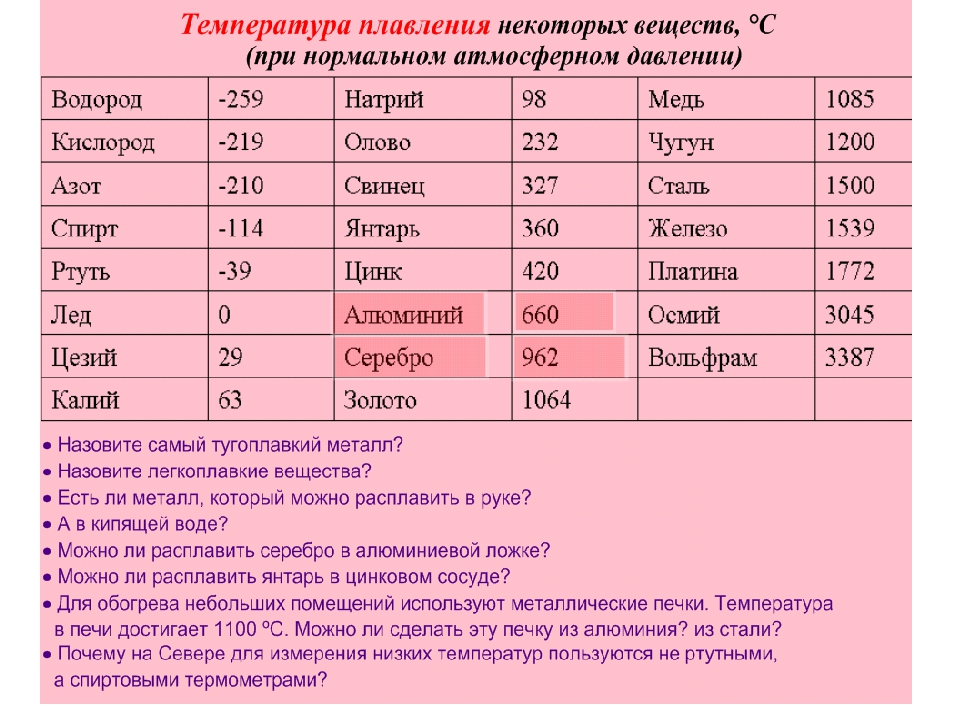

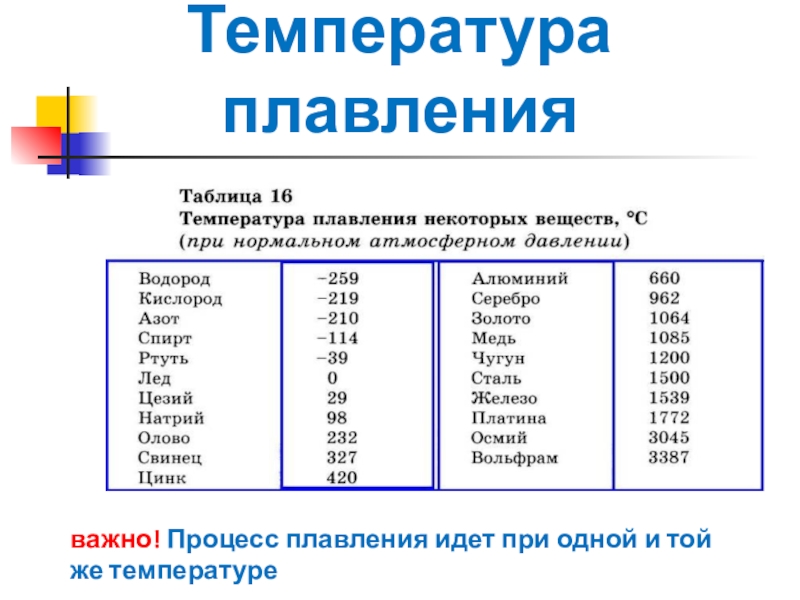

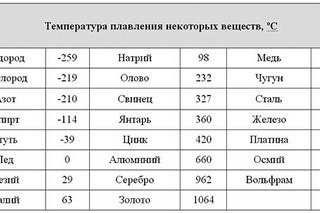

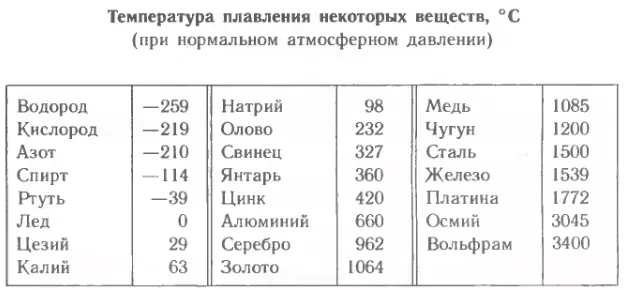

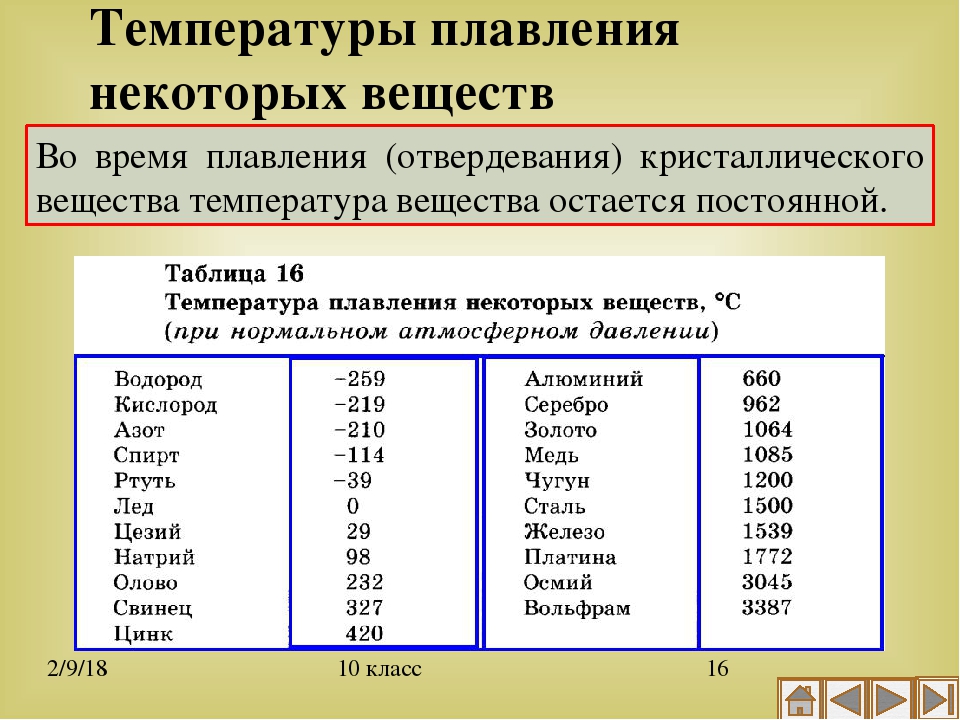

Представьте значение температуры плавления свинца,алюминия и серебра в виде столбчатой

Сергей и Олег должны были вместе набрать рукопись к определенному сроку. После того как было набрано половину рукописи, Олег заболел, и поэтому Сергей … закончил работу на 2 дня позже, чем предполагалось. За сколько дней мог бы набрать рукопись каждый из них самостоятельно, если Сергею на это потребовалось бы на 5 дней меньше, чем Олегу?

. Через первый кран можно наполнить резервуар водой на 24 мин быстрее, чем черезвторой. Если сначала 2/3 резервуара заполнять через первый кран, а зат … емоставшуюся часть — через второй, то затраченное на это время будет на 33 минбольше, чем время заполнения резервуара одновременно через оба крана. За какоевремя можно наполнить резервуар через каждый кран отдельно?

Блоки та поліспасти на яхтах і вітрильникахСРОЧНО НАДО

БЫСТРО ПОЖАЛУЙСТА!!!!!!!!!!!!!! Яку силу потрібно прикласти для рівномірного підйому тіла масою 40 кг по похилій площині висотою 2м і довжиною 6 м, як … що ККД похилої площини дорівнює 70%

помогите пожалуйста !!

Сосуд объёмом 458 см3

наполнен 416,78 г жидкости. Плотность жидкости равна

Плотность жидкости равна

человек поднимается за 16 с из колодца глубиной 8 м ведро воды весом 100Н.Какую мощность он при этом развивает?Помогите

1. Дві однакові кульки підняті на потенціальну енергію? Чому? різну висоту. Яка кулька має більшу

доД(Lрели)1. Піднімаючи вантаж за допомогою легкого рухомого блока так, якпоказано на малюнку 1, людина, за відсутності тертя…а) …не змінює напрям … у дії сили і отримує виграш у силі в два рази;б) … змінює напрям дії сили і отримує виграш у слі в два рази;в) … змінює напрям дії сили і не отримує виграшу в селі.2. Автомобіль з’їжджає з гірського перевалу з незмінною швидкістю. Як змі-нюються за цих умов кінетична (Е) і потенціальна (Е.) енергіі автомобіля?а) Езбільшується, Е, зменшується; б) Е зменшується, Е збільшується;в) Е не змінюється, Е, зменшується,г) Е іE зменшуються.3. Яка потенціальна енергія каменя масою 20 кг відносно поверхні Землі,якщо його підняли на висоту 4 м?n

цветной прокат

АЛЮМИНИЙ

Применения алюминия и его сплавов занимают второе место после железа и его сплавов. Широкое применение алюминия в различных областях техники и быта связано с совокупностью его физических, механических и химических свойств: малой плотностью, коррозионной стойкостью в атмосферном воздухе, высокой тепло- и электропроводностью, пластичностью и сравнительно высокой прочностью. Алюминий легко обрабатывается различными способами — ковкой, штамповкой, прокаткой и др. Сплавы алюминия находят широкое применение в быту, в строительстве и архитектуре, в автомобилестроении, в судостроении, авиационной и космической технике.

Широкое применение алюминия в различных областях техники и быта связано с совокупностью его физических, механических и химических свойств: малой плотностью, коррозионной стойкостью в атмосферном воздухе, высокой тепло- и электропроводностью, пластичностью и сравнительно высокой прочностью. Алюминий легко обрабатывается различными способами — ковкой, штамповкой, прокаткой и др. Сплавы алюминия находят широкое применение в быту, в строительстве и архитектуре, в автомобилестроении, в судостроении, авиационной и космической технике.

| Внешний вид: | Металл серебристо-белого цвета. |

| Плотность: | |

| Температура плавления: | 660 °C |

| Электропроводность: | 37·106 См/м или 65% от меди |

| Теплопроводность: | 203,5 Вт/(м·К) |

| Сплавы | Al — технически чистый алюминий (серия 1ххх) или сплавы А5-А7, АД0, АД1 и другие |

| Al-Cu (+Mg,+Mn,+Si,+Fe) — алюминиево-медные сплавы (серия 2ххх) или сплавы Д1, Д16, Д19, АК, АК4, АК7 и другие | |

| Al+Mn — алюминиево-марганцевы сплавы (система 3ххх) или сплавы АМц и другие | |

| Al+Mg — алюминиево-магниевые сплавы (система 5ххх) или сплавы АМг2, АМг3, АМг5, АМг6, 1561 и другие | |

| Al+Mg+Si (+Mn, Cu) — авиали (серия 6ххх) или сплавы АД31, АД35 и другие | |

| Al-Zn-Mg (+Cu) — серия 7ххх или сплавы 1915, 1925, 1960, 1965, 1980, В95 и другие | |

| Al+Fe+Si — серия 8ххх или сплавы АЖ |

| Алюминий для раскисления, производства ферросплавов и алюминотермии | ГОСТ295-98 |

| Алюминий и сплавы алюминиевые деформируемые | ГОСТ4784-97 |

Алюминий первичный. Марки Марки | ГОСТ11069-2001 |

| Заготовки для теплообменников листовые прокатно-сварные алюминиевые | ГОСТ25001-81 |

| Заготовки и полуфабрикаты из цветных металлов и сплавов | ГОСТ25501-82 |

| Катанка алюминиевая | ГОСТ13843-78 |

| Катанка из алюминиевого сплава | ГОСТ20967-75 |

| Ленты алюминиевые, медные, латунные и мельхиоровые для капсюлей | ГОСТ1018-77 |

| Ленты из алюминия и алюминиевых сплавов | ГОСТ13726-97 |

| Листы алюминиевые для полиграфической промышленности | ГОСТ10703-73 |

| Листы из алюминиевых сплавов для судостроения | ГОСТ56371-2015 |

| Листы из алюминия и алюминиевых сплавов | ГОСТ21631-76 |

| Лом и отходы цветных металлов и сплавов | ГОСТ1639-93 |

| Лом и отходы цветных металлов и сплавов | ГОСТ18978-73 |

| Материалы комбинированные на основе алюминиевой фольги | ГОСТ52145-2003 |

| Отливки из металлов и сплавов | ГОСТ26645-85 |

| Плиты из алюминия и алюминиевых сплавов | ГОСТ17232-99 |

| Полособульб горячекатанный несимметричный для судостроения | ГОСТ21937-76 |

| Проволока алюминиевая и алюминиевых сплавов для холодной высадки | ГОСТ14838-78 |

| Проволока сварочная из алюминия и алюминиевых сплавов | ГОСТ7871-75 |

| ГОСТ18591-91 | |

| Профили прессованные бульбообразные уголкового сечения из алюминия, алюминиевых и магниевых сплавов | ГОСТ13617-97 |

| Профили прессованные из алюминиевых сплавов для светопрозрачных ограждающих конструкций | ГОСТ22233-2001 |

| Профили прессованные из алюминия и алюминиевых сплавов | ГОСТ8617-81 |

| Профили прессованные косоугольные трапециевидного отбортованного сечения из алюминия, алюминиевых и магниевых сплавов | ГОСТ17576-97 |

| Профили прессованные косоугольные уголкового сечения из алюминиевых и магниевых сплавов | ГОСТ50077-92 |

| Профили прессованные косоугольные фитингового уголкового сечения из алюминия, алюминиевых и магниевых сплавов | ГОСТ13618-97 |

| Профили прессованные прямоугольные неравнополочного двутаврового сечения из алюминиевых и магниевых сплавов | ГОСТ29303-92 |

| Профили прессованные прямоугольные неравнополочного зетового сечения из алюминиевых и магниевых сплавов | ГОСТ50067-92 |

| Профили прессованные прямоугольные неравнополочного таврового сечения из алюминиевых и магниевых сплавов | ГОСТ29296-92 |

| Профили прессованные прямоугольные неравнополочного уголкового сечения из алюминиевых и магниевых сплавов | ГОСТ13738-91 |

| Профили прессованные прямоугольные неравнополочного швеллерного сечения из алюминиевых и магниевых сплавов | ГОСТ50066-92 |

| Профили прессованные прямоугольные отбортованного швеллерного сечения из алюминиевых и магниевых сплавов | ГОСТ13624-90 |

| Профили прессованные прямоугольные полосообразного сечения из алюминия, алюминиевых и магниевых сплавов | ГОСТ13616-97 |

| Профили прессованные прямоугольные равнополочного двутаврового сечения из алюминиевых и магниевых сплавов | ГОСТ13621-90 |

| Профили прессованные прямоугольные равнополочного зетового сечения из алюминиевых и магниевых сплавов | ГОСТ13620-90 |

| Профили прессованные прямоугольные равнополочного таврового сечения из алюминиевых и магниевых сплавов | ГОСТ13622-90 |

| Профили прессованные прямоугольные равнополочного уголкового сечения из алюминиевых и магниевых сплавов | ГОСТ13737-90 |

| Профили прессованные прямоугольные равнополочного швеллерного сечения из алюминиевых и магниевых сплавов | ГОСТ13623-90 |

| Профили прессованные прямоугольные таврошвеллерного сечения из алюминиевых и магниевых сплавов | ГОСТ17575-90 |

| Профили прессованные прямоугольные фасонного зетового сечения из алюминия, алюминиевых и магниевых сплавов | ГОСТ13619-97 |

| Профили холодногнутые из алюминия и алюминиевых сплавов для ограждающих строительных конструкций | ГОСТ24767-81 |

| Прутки прессованные из алюминиевых сплавов высокой прочности и повышенной пластичности | ГОСТ51834-2001 |

| Прутки прессованные из алюминия и алюминиевых сплавов | ГОСТ21488-97 |

| Пудра алюминиевая | ГОСТ5494-95 |

| Пудра алюминиевая комкованная | ГОСТ10096-76 |

| Слитки алюминиевые для проволоки | ГОСТ4004-64 |

| Слитки алюминиевые цилиндрические | ГОСТ19437-81 |

| Слитки из алюминия и алюминиевых деформируемых сплавов плоские для проката | ГОСТ9498-79 |

| Слитки цилиндрические из алюминиевого сплава АД31 | ГОСТ23855-79 |

| Сплавы алюминиевые антифрикционные | ГОСТ14113-78 |

| Сплавы алюминиевые деформируемые в чушках | ГОСТ1131-76 |

| Сплавы алюминиевые для производства поршней | ГОСТ30620-98 |

| Сплавы алюминиевые литейные | ГОСТ1583-93 |

| Трубы бурильные из алюминиевых сплавов | ГОСТ23786-79 |

| Трубы прессованные из алюминия и алюминиевых сплавов | ГОСТ18482-79 |

| Трубы сварные прямошовные из алюминиевых сплавов | ГОСТ23697-79 |

| Трубы холоднодеформированные из алюминия и алюминиевых сплавов | ГОСТ18475-82 |

| Фольга алюминиевая для конденсаторов | ГОСТ25905-83 |

| Фольга алюминиевая для технических целей | ГОСТ618-73 |

| Фольга алюминиевая для упаковки | ГОСТ745-2003 |

| Чушки первичного алюминия | ГОСТ11070-74 |

| Шины прессованные электротехнического назначения из алюминия и алюминиевых сплавов | ГОСТ15176-89 |

МЕДЬ

Главное применение меди обусловлено ее высокой электропроводимостью. Более половины добываемой меди используется в электротехнике для изготовления различных проводов, кабелей, токопроводящих частей электротехнической аппаратуры. Из-за высокой теплопроводности медь — незаменимый материал различных теплообменников и холодильной аппаратуры.

Более половины добываемой меди используется в электротехнике для изготовления различных проводов, кабелей, токопроводящих частей электротехнической аппаратуры. Из-за высокой теплопроводности медь — незаменимый материал различных теплообменников и холодильной аппаратуры.

| Внешний вид: | Металл золотисто-розового цвета. |

| Плотность: | 8,92 г/см³ |

| Температура плавления: | 1083 °C |

| Электропроводность: | 55,5-58 МСм/м. 58 МСм/м принято за 100% в электротехнике (уступает только серебру) |

| Удельное сопротивление: | 0,01724-0,0180 мкОм·м |

| Теплопроводность: | 401 Вт/(м·К) |

| Виды полуфабрикатов: | Различные виды полуфабрикатов, производимые прессованием, прокаткой, волочением и т.п. См. |

| Сплавы | Латуни — сплавы меди с цинком, как основным легирующим элементом и прочими элементами |

| Бронзы — сплавы меди с разными легирующими элементами | |

| Медно-никелевые сплавы — сплавы меди с никелем, как основным легирующим элементом и прочими элементами | |

| Al-Cu (+Mg,+Mn,+Si,+Fe) — алюминиево-медные сплавы (серия 2ххх) или сплавы Д1, Д16, Д19, АК, АК4, АК7 и другие | |

Сплавы с небольшим содержанием легирующих элементов (до 2%) исторически могут относится, как к меди, так и к бронзам. |

| Аноды медные | ГОСТ767-91 |

| Гвозди медные для судостроения | ГОСТ6750-75 |

| Заготовки и полуфабрикаты из цветных металлов и сплавов | ГОСТ25501-82 |

| Катоды медные | ГОСТ546-2001 |

| Ленты алюминиевые, медные, латунные и мельхиоровые для капсюлей | ГОСТ1018-77 |

| Ленты медные | ГОСТ1173-2006 |

| Ленты медные для коаксиальных магистральных кабелей | ГОСТ16358-79 |

| Ленты радиаторные медные и латунные | ГОСТ20707-80 |

| Листы и полосы медные | ГОСТ495-2006 |

| Медь. Марки | ГОСТ859-2001 |

| Отливки из металлов и сплавов | ГОСТ26645-85 |

| Полосы и ленты из бескислородной меди для электронной техники | ГОСТ15471-77 |

| Порошок медный электролитический | ГОСТ4960-2009 |

| Провода контактные из меди и её сплавов | ГОСТ2584-86 |

| Проволока и прутки из меди и сплавов на медной основе сварочные | ГОСТ16130-90 |

| Проволока медная крешерная | ГОСТ4752-79 |

| Проволока прямоугольного сечения и шины медные для электротехнических целей | ГОСТ434-78 |

| Профили из медных сплавов для коллекторов электрических машин | ГОСТ4134-75 |

| Прутки из бескислородной меди для электровакуумной промышленности | ГОСТ10988-75 |

| Прутки медные | ГОСТ1535-2006 |

| Сетка проволочная тканая семянка | ГОСТ3339-74 |

| Сетки металлические проволочные | ГОСТ2715-75 |

| Сетки проволочные тканевые фильтровые | ГОСТ3187-76 |

| Сетки проволочные тканные с квадратными ячейками | ГОСТ6613-86 |

| Сетки проволочные тканые с квадратными ячейками | ГОСТ3826-82 |

| Слитки медные | ГОСТ193-79 |

| Сплавы медно-фосфористые | ГОСТ4515-93 |

| Сплавы на основе тяжелых цветных металлов , обрабатываемых давлением | ГОСТ28873-90 |

| Трубки медные и латунные тонкостенные | ГОСТ11383-75 |

| Трубки радиаторные | ГОСТ529-78 |

| Трубы волноводные медные и латунные прямоугольные | ГОСТ20900-75 |

| Трубы из бескислородной меди | ГОСТ15040-77 |

| Трубы медные | ГОСТ617-2006 |

| Трубы медные и латунные для теплообменных аппаратов | ГОСТ21646-2003 |

| Трубы медные и латунные капиллярные | ГОСТ2624-77 |

| Трубы медные и латунные круглого сечения общего назначения | ГОСТ617-2006 |

| Трубы медные круглого сечения для воды и газа | ГОСТ52318-2005 |

| Трубы медные прямоугольного и квадратного сечения | ГОСТ16774-78 |

| Фольга медная рулонная для технических целей | ГОСТ5638-75 |

| Фольга, ленты, листы и плиты медные | ГОСТ1173-2006 |

ЛАТУНЬ

Латуни используются в общем машиностроении, приборостроении, теплотехнике и многих других отраслях промышленности. Благодаря хорошей обрабатываемости давлением, широкому диапазону свойств, красивому цвету и сравнительной дешевизне латунь — наиболее распространенный медный сплав.

Благодаря хорошей обрабатываемости давлением, широкому диапазону свойств, красивому цвету и сравнительной дешевизне латунь — наиболее распространенный медный сплав.

| Внешний вид: | Золотисто-желтого или красно-желтого цвета в зависимости от химического состава |

| Плотность: | 8,30 — 8,70 г/см³ |

| Температура плавления: | 880 — 950 °C |

| Удельное сопротивление: | (0,07-0,08)·10−6 Ом·м |

| Теплопроводность: | 401 Вт/(м·К) |

| Сплавы: | Существует несколько групп латунных сплавов, связанных с легирующими элементами и отличающиеся технологическими свойствами: |

| Двойные латуни — Cu+Zn — без дполнительных легирующих элементов. Сюда же относятся томпак и полутомпак. | |

Свицовистые латуни — Cu+Zn+Pb — свинец, основной легирующий элемент, кроме цинка. | |

| Прочие, обычно называемые по основному легирующему элементу, кроме цинка. |

| Трубы латунные | ГОСТ494-90 |

| Трубы радиаторные, латунные | ГОСТ529-78 |

| Трубы медные | ГОСТ617-2006 |

| Трубы медные и латунные круглого сечения общего назначения | ГОСТ617-2006 |

| Листы и полосы латунные | ГОСТ931-90 |

| Ленты алюминиевые, медные, латунные и мельхиоровые для капсюлей | ГОСТ1018-77 |

| Латуни литейные в чушках | ГОСТ1020-97 |

| Проволока латунная | ГОСТ1066-90 |

| Прутки латунные | ГОСТ2060-2006 |

| Ленты и полосы томпаковые для плакировки | ГОСТ2205-71 |

| Ленты латунные общего назначения | ГОСТ2208-2007 |

| Фольга, ленты, листы и плиты латунные | ГОСТ2208-2007 |

| Полосы и ленты из бериллиевой бронзы | ГОСТ1789-70 |

| Трубы манометрические из бронзы марки БрОФ4-0,25 и латуни Л63 | ГОСТ2622-75 |

| Трубы медные и латунные капиллярные | ГОСТ2624-77 |

| Трубки радиаторные плоскоовальные бесшовные | ГОСТ2936-75 |

| Ленты и полосы свинцовой латуни | ГОСТ4442-72 |

| Полосы латунные | ГОСТ5362-78 |

| Проволока латунная круглая для обувной промышленности | ГОСТ5529-75 |

| Прутки латунные прямоугольного сечения | ГОСТ6688-91 |

| Ленты томпаковые | ГОСТ8036-79 |

| Трубки медные и латунные тонкостенные | ГОСТ11383-75 |

| Проволока латунная для холодной высадки | ГОСТ12920-67 |

| Сплавы медно-цинковые (латуни), обрабатываемые давлением | ГОСТ15527-2004 |

| Сплавы медно-цинковые (латуни) литейные | ГОСТ17711-93 |

| Проволока из латуни свинцовой марки ЛС63-3 | ГОСТ19703-79 |

| Ленты радиаторные медные и латунные | ГОСТ20707-80 |

| Трубы волноводные медные и латунные прямоугольные | ГОСТ20900-75 |

| Трубы медные и латунные для теплообменных аппаратов | ГОСТ21646-03 |

| Лом и отходы цветных металлов и сплавов | ГОСТ18978-73 |

| Прутки и трубы бронзовые и латунные литые | ГОСТ24301-93 |

| Трубы из легированных латуней для теплообменных аппаратов | ГОСТ51572-2000 |

| Прутки латунные для обработки резанием на автоматах | ГОСТ52597-06 |

| Заготовки и полуфабрикаты из цветных металлов и сплавов | ГОСТ25501-82 |

| Отливки из металлов и сплавов | ГОСТ26645-85 |

| Сплавы на основе тяжелых цветных металлов , обрабатываемых давлением | ГОСТ28873-90 |

БРОНЗА

Бро́нза — сплав меди с разными химическими элементами, главным образом металлами (олово, алюминий, бериллий, свинец, кадмий, хром и др. ). Соответственно, бронза называется оловянной, алюминиевой, бериллиевой и т.п.

). Соответственно, бронза называется оловянной, алюминиевой, бериллиевой и т.п.

Оловянные бронзы

Оловянные бронзы обладают высокими антифрикционными свойствами, нечувствительны к перегреву, морозостойки, немагнитны. Оловянные бронзы легируют цинком, свинцом, никелем, фосфором.

Алюминиевые бронзы

Алюминиевые бронзы легируют железом, никелем, марганцем. Основное применение алюминиевых бронз — для изготовления ответственных деталей машин, работающих при интенсивном изнашивании и повышенных температурах.

Кремнистые бронзы

Кремнистые бронзы применяю для изготовления антифрикционных деталей, пружин, мембран приборов и оборудования.

Свинцовые бронзы

Свинцовые бронзы состоят из кристаллов меди с включениями свинца. Данная структура обеспечивает высокие антифрикционные свойства и теплопроводность сплава.

Бериллиевая бронза

Бериллиевая бронза отличается высокой твердостью и упругостью, износостойкостью и стойкостью к воздействию коррозионных сред, что обеспечивает работоспособность изделий при повышенных температурах. Используется для изготовления деталей, эксплуатируемых при повышенных скоростях перемещения, нагрузках, температуре.

Используется для изготовления деталей, эксплуатируемых при повышенных скоростях перемещения, нагрузках, температуре.

Кадмиевая бронза

Кадмиевую бронзу применяют в качестве контактного провода для электрифицированного транспорта и коллекторных пластин в электрических машинах. Благодаря высокой химической стойкости бронз из них изготавливают арматуру (паровую, водяную). Из бронз изготавливают сложные отливки, вкладыши подшипников.

| Внешний вид: | Золотисто-желтого, красно-желтого, красного цвета в зависимости от химического состава. |

| Плотность: | В зависимости от легирующих элементов |

| Температура плавления: | В зависимости от легирующих элементов |

| Удельное сопротивление: | В зависимости от легирующих элементов |

| Теплопроводность: | В зависимости от легирующих элементов |

| Сплавы | Алюминиевые бронзы |

| Оловянные бронзы | |

| Оловянно-фосфористые бронзы | |

| Бериллиевые бронзы | |

| Хромистые бронзы | |

| Кремниевые бронзы |

Бронзы безоловянные литейные. Марки Марки | ГОСТ493-79 |

| Бронзы безоловянные, обрабатываемые давлением | ГОСТ18175-78 |

| Бронзы литейные в чушках | ГОСТ614-97 |

| Бронзы оловянные литейные. Марки | ГОСТ613-79 |

| Бронзы оловянные, обрабатываемые давлением | ГОСТ5017-2006 |

| Заготовки и полуфабрикаты из цветных металлов и сплавов | ГОСТ25501-82 |

| Ленты и полосы из оловянно-цинково-свинцовой бронзы | ГОСТ15885-77 |

| Ленты из алюминиевой бронзы для пружин | ГОСТ1048-79 |

| Лигатура медно-бериллиевая | ГОСТ23912-79 |

| Лом и отходы цветных металлов и сплавов | ГОСТ1639-93 |

| Лом и отходы цветных металлов и сплавов | ГОСТ18978-73 |

| Отливки из металлов и сплавов | ГОСТ26645-85 |

| Полосы и ленты из алюминиево-марганцевой бронзы | ГОСТ1595-90 |

| Полосы и ленты из бериллиевой бронзы | ГОСТ1789-70 |

| Полосы и ленты из кремнисто-марганцевой бронзы | ГОСТ4748-92 |

| Полосы и ленты из оловянно-фосфористой и оловянно-цинковой бронзы | ГОСТ1761-92 |

| Проволока и прутки из меди и сплавов на медной основе сварочные | ГОСТ16130-90 |

| Проволока из бериллиевой бронзы | ГОСТ15834-77 |

| Проволока из кремнемарганцевой бронзы | ГОСТ5222-72 |

| Проволока из оловянно-цинковой бронзы | ГОСТ5221-2008 |

| Профили из медных сплавов для коллекторов электрических машин | ГОСТ4134-75 |

| Прутки бронзовые | ГОСТ1628-78 |

| Прутки и трубы бронзовые и латунные литые | ГОСТ24301-93 |

| Прутки из бериллиевой бронзы | ГОСТ15835-70 |

| Прутки оловянно-фосфористой бронзы | ГОСТ10025-78 |

| Прутки оловянно-цинковой бронзы | ГОСТ6511-60 |

| Сплавы медно-фосфористые | ГОСТ4515-93 |

| Сплавы на основе тяжелых цветных металлов , обрабатываемых давлением | ГОСТ28873-90 |

| Трубы бронзовые прессованные | ГОСТ1208-90 |

| Трубы манометрические из бронзы марки БрОФ4-0,25 и латуни Л63 | ГОСТ2622-75 |

Анодное поведение сплавов свинца с алюминием в среде NaCl Текст научной статьи по специальности «Технологии материалов»

УДК:669. 715.620.193

715.620.193

АНОДНОЕ ПОВЕДЕНИЕ СПЛАВОВ СВИНЦА С АЛЮМИНИЕМ В СРЕДЕ №С1

© 2013 М.А. Умаров1, И.Н. Ганиев1, Х.А. Махмадуллоев2

1 Таджикский технический университет имени академика М.С. Осими, г. Душанбе 2 Министерство энергетики и промышленности Республики Таджикистан, г. Душанбе

Поступила в редакцию 15.01.2013

Потенцио динамическим методом исследовано коррозионно-электрохимическое поведение сплава свинца, легированного алюминием в среде электролита №С1. Показано, что добавки алюминия уменьшают скорость коррозии свинца в 2 раза в электролите №С1.

Ключевые слова: свинец, алюминий, потенциодинамика, электрохимическое поведение, коррозионная стойкость, электролит №С1, питтингоустойчивость.

По мере расширения сферы и ужесточения условий использования металлов становится все более очевидным, что с помощью одних только эмпирических методов, даже существенно усовершенствованных, можно решить весьма ограниченный круг задач, и что основой дальнейшего прогресса в этой области должны стать фундаментальные исследования процессов коррозии.

Свинец встречается в природе в виде минерала галенита PbS. В электрохимическом ряде напряжений металлов стоит перед водородом. Свинец и его сплавы используют для изготовления защитных оболочек электрических кабелей, оборудования для использования серной кислоты, изготовления подшипников, аккумуляторов, применяют как основу для изготовления типографического материала.

Система Al-Pb характеризуется широкой областью несмешиваемости в жидком состоянии и отсутствием соединений между алюминием и свинцом. В системе имеют место монотектичес-кое и эвтектическое превращения. Температура монотектического превращения близка к температуре плавления алюминия (ниже всего лишь на 1,5 оС). Температура эвтектического превращения близка к температуре плавления свинца (ниже на 0,5 оС). Большая часть исследований посвящена определению положения кривой несмешиваемости двух жидкостей Ж1 и Ж2 при различных температурах [1].

Для приготовления сплавов были использованы: свинец марки C2 (ГОСТ 3778-98), алюми-

Умаров Мирали Ашуралиевич, ассистент кафедры «Технология машиностроения металлорежущие станки и инструменты». E-mail: mu2012@mail.ru Ганиев Изатулло Наврузович, академик АН Республики Таджикистан, доктор химических наук, профессор, заведующий кафедрой «Технология электрохимических производств». E-mail: ganiev48@mail.ru Махмадуллоев Хайрулло Амонуллоевич, заместитель министра. E-mail: sanoat_65@mail.ru

ний марки А995 (ГОСТ 11069-2001). Содержание алюминия в сплавах составляло, мас.%: 0,005; 0,01; 0,05; 0,1; 0,5.

Коррозионно — электрохимические исследование проводили потенциостатическим методом на потенциостате ПИ-50-1 с программатором ПР-8 в среде раствора КаС1 со скоростью развертки потенциала 2мВ • с-1 по методикам, описанным в работе [2]. В качестве электрода сравнения использовали хлорсеребряный, а вспомогательным — платиновый. Все значения потенциалов приведены относительно этого электрода. Результаты исследования представлены в табл. 1, 2 и на рис. 1, 2.

В качестве электрода сравнения использовали хлорсеребряный, а вспомогательным — платиновый. Все значения потенциалов приведены относительно этого электрода. Результаты исследования представлены в табл. 1, 2 и на рис. 1, 2.

В табл. 1 и на рис.1 приведена зависимость потенциала свободной коррозии во времени для свинцового — алюминиевого сплава в средах 0,03%, 0,3% и 3% — ного №С1. Видно, что как для исходного сплава, так и для всех сплавов независимо от времени характерно смещение потенциала свободной коррозии в положительную область в начальном этапе.

При этом, если у чистого свинца стабилизация потенциала свободной коррозии наблюдается в течение 30 -40 мин, то у сплавов свинца с алюминием это происходит в течение 15 — 20 мин, что свидетельствует об относительно высокой их пассивации под воздействием добавок алюминия.

С целью выяснения механизма процесса коррозии и оценки коррозионной стойкости сплавов в растворе №С1 проведены электрохимические исследования. Как следует из табл. 2, с увеличением содержания алюминия в свинце, потенциал свободной коррозии образцов смещается в положительную область. Наиболее положительное значение потенциала(-0,425В) в среде 0,03% №С1 имеет сплав, легированный 0,5 мас.% алюминием. Добавка алюминия независимо от его количество увеличивает потенциал свободной коррозии свинца.

Как следует из табл. 2, с увеличением содержания алюминия в свинце, потенциал свободной коррозии образцов смещается в положительную область. Наиболее положительное значение потенциала(-0,425В) в среде 0,03% №С1 имеет сплав, легированный 0,5 мас.% алюминием. Добавка алюминия независимо от его количество увеличивает потенциал свободной коррозии свинца.

Таблица 1. Временная зависимость потенциала свободной коррозии (-Е,В) свинцово-алюминиевого сплава в 0,03% — ном (числитель) и 3%-ном (знаменатель) растворе №С1

1, минут

0,670 0.693

Содержание алюминия, мас.%

0,005

0.7611 0.580

0,01

~ШТ

0. 570

570

0,05

0,701 0.569

0,1

0,681 0.551

0,661! 0,548

0,646 0,542

0,621

0,5

0,670 0,550

0.650 0,678

0,730 0,570

0.710 0.573

0,680 0,562

0,650 0,545

1/8

0,640 0,648

0,712 0,560

0. 658 0.565

658 0.565

0,658 0,558

0,638 0,538

1/4

0,635 0,632

0,690 0,556

0.665 0.550

0,635 0,543

0,620 0,530

1/2

0,626 0,618

0,670 0,545

0,6 4 У 0.545

0,618 0,537

0,538 0,606

0,590 0,525

0,611 0. 600

600

0,648 0.541

0.632 0.54 0

0.600 0.535

0.532 0.581

0.573 0.522

0.59Ь 0,581

0,622 0,538

0.610 0.538

О.Е7Ь 0,531

0,528 0.Е63

0,5 В 0 0,521

0,570 0,575

0,608 0,537

0.581 0.531

0,557 0,533

0,526 0,546

0,533 0,519

0,550 0,570

0,580 0,535

0. 552 0.532

552 0.532

0,528 0,538

0,522 0,512

0,50/ 0,518

0,545 0,568

0,560 0,533

0.525 0.520

0,506 0,529

0,518 0,498

0,483 0,505

10

0,533 0.566

0,550 0.532

0.505 0.525

04В6 0,527

0. 515

515

0472 0.513

0.458 0,512

0,443 0,518

0,438

0463 0,501

0,440 0,503

ТТлТ

0.500 0,428

15

0.528 0,562

0,532 0,532

0.490 0.521

0.480 0.521

0.471 0.521

0.468

0. 466 0,523

466 0,523

0,462 0,520

0,455 0,519

0,450

20

0,521 0,562

0,510 0,532

30

0,521 0,562

0,505 0,532

40

0,521 0,562

0,521 0,562

0.500 0,532

0.500 0,532

0,510 0,428

0,508 0,425

50

0. 521 0461

521 0461

0,519 0450

0,510 0428

0,508 «0425»

60

0.521

0,519

0,510

0,500

0

1

2

3

4

5

Что касается электрохимических характеристик исследованных сплавов в выше указанных условиях, то можно проследить следующую закономерность: в целом потенциалы коррозии, питтингообразования и репассивации при легировании свинца алюминием смещаются в более положительную область (табл. 2).

2).

Зависимость скорости коррозии свинцового сплава от концентрации алюминия показывает,

что с увеличением концентрации последнего стойкость сплавов к электрохимической коррозии растет. С ростом концентрации хлор — ионов в электролите все потенциалы (Е ., Е , Е ) сме-

Г 4 кор п.о реп.7

щаются в отрицательную область значений, что в целом способствует росту скорости коррозии сплавов (табл. 2).

На рис. 2 представлены анодные ветви потен-циодинамических кривых свинцово-алюминие-

Таблица 2. Коррозионно-электрохимические характеристики свинцово-алюминиевого сплава в среде электролита №С1

Среда Содержание Электрохимические свойства Скорость коррозии

алюминия, мас. рп 1 ‘1вгя- чсор к-юл

рп 1 ‘1вгя- чсор к-юл

В А/м2 г/ м2.час

— 0,524 0,712 0,380 0,450 0,80 15,44

[3 £ 0,005 0,500 0,680 0,360 0,420 0,68 13,12

0,01 0,464 0,648 0,312 0,406 0,55 10,61

0х сп 0,05 0,450 0,635 0,300 0,400 0,48 9,26

о 0,1 0,428 0,628 0,285 0,380 0,44 8,49

0,5 0,425 0,620 0,268 0,374 0,40 7,72

— 0,543 0,720 0,420 0,510 0,85 16,40

[3 0,005 0,514 0,704 0,380 0,430 0,72 13,89

0,01 0,482 0,677 0,340 0,420 0,63 12,59

^ О4 0,05 0,474 0,660 0,320 0,410 0,54 9,82

СЛ О 0,1 0,460 0,642 0,314 0,410 0,50 9,75

0,5 0,436 0,634 0,314 0,400 0,42 8,11

— 0,562 0,780 0,450 0,548 0,98 18,9

0,005 0,530 0,750 0,400 0,480 0,75 14,5

0,01 0,524 0,746 0,388 0,464 0,68 13,1

0,05 0,519 0,690 0,350 0,452 0,55 10,6

СП 0,1 0,510 0,680 0,350 0,450 0,51 9,80

0,5 0,500 0,680 0,345 0,450 0,44 8,50

Рис. 1. Временная зависимость потенциала свободной коррозии сплавов системы РЬ -А1, содержащих алюминия, мас.% : 0 (1), 0,01(2), 0,1(3), 0,5(4) в среде 0,3% — ного №С1

1. Временная зависимость потенциала свободной коррозии сплавов системы РЬ -А1, содержащих алюминия, мас.% : 0 (1), 0,01(2), 0,1(3), 0,5(4) в среде 0,3% — ного №С1

вых сплавов, полученные после предварительной катодной обработки. Из рисунка видно, что легирование сплава алюминием изменяет ход анодных кривых в сторону меньших значений токов и в более положительную область значений потенциалов.

Таким образом, добавки алюминия к свинцу эффективно уменьшают величину плотности тока, коррозии, что связано с образующейся более плотной защитной пленкой на поверхности сплавов.

Рис. 2. Потенциодинамические анодные поляризационные кривые (2мВ/с) сплава свинца, содержащего алюминия, мас.%; 0(1), 0,005(2), 0,01(3), 0,05(4), 0,1(5), 0,5(6), в среде 3% (а), 0,3% (б) и 0,03% (в) — ного №С1

СПИСОК ЛИТЕРАТУРЫ

1. Мандольфо Л.Ф. Структура и свойства алюминиевых сплавов. М.: Металлургия. 1979. 640 с.

Мандольфо Л.Ф. Структура и свойства алюминиевых сплавов. М.: Металлургия. 1979. 640 с.

2. Умарова Т.М., Ганиев И.Н. Коррозия двойных алюминиевых сплавов в нейтральных средах. Душанбе: Дониш, 2007. 258 с.

ANODE BEHAVIOR OF LEAD ALLOY WITH ALUMINUM AMONG NaCl

© 2013 M.A. Umarov1, I.N. Ganiev1, H.A. Mahmadulloev2

1 Tajik Technical University named after Academician M.S. Osimi, Dushanbe 2 Ministry of Energy and Industry of the Republic of Tajikistan, Dushanbe

Potentiodynamic method investigated corrosion — electrochemical behavior of lead alloy doped with aluminum in the medium electrolyte NaCl. Shown that the addition of aluminum to reduce the corrosion rate of lead in 2 times in the electrolyte NaCl.

Keywords: lead, aluminum, potentsiodinamika, electrochemical behavior, corrosion resistance, electrolyte NaCl, pittingoustoychivost.

Mirali Umarov, Assistant Lecturer at the Mechanical Engineering Machine Tools and Instruments Department. E-mail: mu2012@mail.ru

Ganiev Izatullo, Academician of Academy of Sciences of the

Republic Tajikistan, Doctor of Chemistry, Professor, Head at

the Technology of Electrochemical Industry Department.

E-mail: ganiev48@mail.ru

Hairullo Mahmadulloev, Deputy Minister.

E-mail: sanoat 65@mail.ru

Алюминий в чушках | ООО “Урал-Олово”

Алюминий в чушках

ГОСТ 11069-2001

Марка: А0, А35, А5, А6, А7, А8, А85

Форма выпуска: чушка

Вес чушки: 10-15 кг

Алюминий — мягкий металл серебристо-белого цвета, относится к группе легких металлов, третий по распространённости химический элемент в земной коре (после кислорода и кремния) и первый по распространённости в земной коре среди металлов. Массовая концентрация алюминия в земной коре оценивается от 7,45% до 8,14%.Температура плавления алюминия составляет 658-660 градусов Цельсия, является среднеплавким металлом.Алюминий хорошо проводит тепло и ток, а так же активно взаимодействует с кислородом, в случае повреждения поверхностной пленки оксида алюминия подвержен коррозии.

Массовая концентрация алюминия в земной коре оценивается от 7,45% до 8,14%.Температура плавления алюминия составляет 658-660 градусов Цельсия, является среднеплавким металлом.Алюминий хорошо проводит тепло и ток, а так же активно взаимодействует с кислородом, в случае повреждения поверхностной пленки оксида алюминия подвержен коррозии.

Используется во всех отраслях промышленности, где используется металл, начиная с производства пищевой посуды и заканчивая созданием фюзеляжей космических кораблей. Главные свойства металла — высокая теплопроводность, ковкость и пластичность, устойчивость к образованию коррозии, небольшой вес и низкое омическое сопротивление. Что напрямую зависит от процентного содержания примесей, входящих в состав алюминия, а также от технологии получения или обогащения. В соответствии с этим выделяют основные виды алюминия.

Химический состав алюминия по ГОСТ 11069-2001:

|

Марка |

Примесь, не более |

|||||||||

|

Кремний |

Железо |

Медь |

Марганец |

Магний |

Цинк |

Галлий |

Титан |

Прочие примеси (каждой в отдель |

Алюминий, не менее | |

| Алюминий высокой чистоты | ||||||||||

| А995 | 0,0015 | 0,0015 | 0,001 | 0,001 | 0,001 | 0,001 | 0,0030 | 0,001 | 0,001 | 99,995 |

| А99 | 0,003 | 0,003 | 0,0020 | 0,002 | 0,0010 | 0,003 | 0,0030 | 0,002 | 0,001 | 99,99 |

| А98 | 0,006 | 0,006 | 0,0020 | 0,002 | 0,002 | 0,003 | 0,003 | 0,002 | 0,001 | 99,98 |

| А97 | 0,015 | 0,015 | 0,005 | 0,002 | 0,005 | 0,003 | 0,003 | 0,002 | 0,002 | 99,97 |

| А95 | 0,020 | 0,025 | 0,010 | 0,002 | 0,005 | 0,005 | 0,003 | 0,002 | 0,005 | 99,95 |

| Алюминий технической чистоты | ||||||||||

| А85 | 0,06 | 0,08 | 0,01 | 0,02 | 0,02 | 0,02 | 0,03 | 0,008 | 0,02 | 99,85 |

| А8 | 0,10 | 0,12 | 0,01 | 0,02 | 0,02 | 0,04 | 0,03 | 0,01 | 0,02 | 99,80 |

| А7 | 0,15 | 0,16 | 0,01 | 0,03 | 0,02 | 0,04 | 0,03 | 0,01 | 0,02 | 99,70 |

| А7Е | 0,08 | 0,20 | 0,01 | - | 0,02 | 0,04 | 0,03 | 0,011) | 0,02 | 99,70 |

| А7Э | 0,10 | 0,20 | 0,01 | 0,03 | - | 0,03 | 0,04 | 0,012) | 0,03 | 99,70 |

| А6 | 0,18 | 0,25 | 0,01 | 0,03 | 0,03 | 0,05 | 0,03 | 0,02 | 0,03 | 99,60 |

| А5Е | 0,10 | 0,353) | 0,02 | - | 0,03 | 0,04 | 0,03 | 0,0151) | 0,02 | 99,50 |

| А5 | 0,25 | 0,30 | 0,02 | 0,05 | 0,03 | 0,06 | 0,03 | 0,02 | 0,03 | 99,50 |

| А35 | 0,65 | Si + Fe4) | 0,05 | 0,05 | 0,05 | 0,10 | - | 0,02 | 0,03 | 99,35 |

| А0 | 0,95 | Si + Fe4) | 0,05 | 0,05 | 0,05 | 0,10 | - | 0,02 | 0,03 | 99,00 |

Классификация и виды алюминия и его сплавов:

- Первичный алюминий.

Получают путем обработки бокситовой руды. В природе металл в чистом виде не встречается ввиду его высокой химической активности. Марки: А0, А5, А6, А7 и прочие.

Получают путем обработки бокситовой руды. В природе металл в чистом виде не встречается ввиду его высокой химической активности. Марки: А0, А5, А6, А7 и прочие. - Технический алюминий. Металл с содержанием инородных примесей менее 1%. Очень часто его также называют нелегированным. Технические марки алюминия классифицируются по ГОСТ 4784-97. Из-за отсутствия в составе легирующих частиц на поверхности металла образуется защитная оксидная пленка, вследствие чего технический алюминий обладает высокой антикоррозионной стойкостью. Марки: АД, АД1, АД00, АДС и прочие.

- Деформируемый алюминий. К нему относят сплав, который подвергают горячей и холодной обработке давлением: прокату, прессованию, волочению и другим видам. В результате пластических деформаций из него получают полуфабрикаты различного продольного сечения и диаметра: алюминиевый пруток, лист, ленту, плиту, профиль. Марки: АМг2, Д18, АМцС, ВД17 и прочие.

- Литейный алюминий. Алюминий литейных марок используются для производства фасонных изделий.

Главной его особенностью является сочетание высокой удельной прочности с низкой плотностью, что позволяет отливать изделия сложных форм без образования трещин, а для повышения эксплуатационных характеристик изделий, его подвергают различным видам термической обработки. Марки: АК12пч, АЛ23-1, АЛ-32, АЛ4-М и прочие.

Главной его особенностью является сочетание высокой удельной прочности с низкой плотностью, что позволяет отливать изделия сложных форм без образования трещин, а для повышения эксплуатационных характеристик изделий, его подвергают различным видам термической обработки. Марки: АК12пч, АЛ23-1, АЛ-32, АЛ4-М и прочие. - Алюминий для раскисления. Качество изготавливаемых изделий зависит и от физических свойств алюминия. Применение марок алюминия с низким содержанием алюминия в основе и с высоким количеством примесей не ограничивается созданием алюминиевых сплавов. Очень часто алюминий используется для раскисления стали — удаления из расплавленного железа кислорода, который растворен в нем и повышает тем самым механические свойства металла. Марки: АВ86, АВ92, АВ91 и прочие.

Химический состав алюминия по ГОСТ 4784-97:

| Обозначение марок | Массовая доля элементов, % |

Плот- ность, кг/дм3 |

||||||||||||

| по НД* | по ИСО 209-1 | Крем- ний | Железо | Медь |

Марга- нец |

Магний | Хром | Цинк | Титан |

Другие элемен ты |

Прочие элементы |

Алюми ний не менее |

||

| Каждый | Сумма | |||||||||||||

| АД000 | А199,8 | 0,15 | 0,15 | 0,03 | 0,02 | 0,02 | - | 0,06 | 0,02 | - | 0,02 | - | 99,8 | 2,7 |

| АД00 | A199,7 | 0,2 | 0,25 | 0,03 | 0,03 | 0,03 |

- |

0,07 |

0,03 |

- | 0,03 | - | 99,7 | 2,7 |

| АД00Е |

ЕА199,7 |

0,1 | 0,25 | 0,02 | 0,01 | 0,02 | 0,01 | 0,04 | - |

Бор: 0,02 Вана- дий+ титан: 0,02 |

0,02 | 0,1 | 99,7 | 2,7 |

| - | А199,6 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | - | 0,05 | 0,03 | Ванадий: 0,05 | 0,03 | - | 99,6 | 2,7 |

| АД 0 | А199,5 | 0,25 | 0,4 | 0,05 | 0,05 |

0,05 |

- | 0,07 | 0,05 | - | 0,03 | - |

99,5 |

2,71 |

| АД0Е | ЕА199,5 | 0,1 | 0,4 | 0,05 | 0,01 | - | 0,01 | 0,05 | - |

Бор: 0,05 Вана-дий+ титан: 0,02 |

0,03 | 0,1 | 99,5 | 2,71 |

| АД 1 | А199,3 | 0,3 | 0,3 | 0,05 | 0,025 |

0,05 |

- |

0,1 |

0,15 |

- | 0,05 | - | 99,3 | 2,71 |

| АД | А199,0 | Крем-ний+ железо: 1,0 | - | 0,1 | 0,1 | - | - | 0,1 | 0,15 | - | 0,05 | 0,15 | 99 | 2,71 |

| АД1пл | - | 0,3 | 0,3 | 0,02 | 0,025 | 0,05 | - | 0,1 | 0,15 | - |

0,02 |

- |

99,3 |

2,71 |

| Обозначение марок | Массовая доля элементов, % |

Плот- ность, кг/дм3 |

|||||||||||||

| по НД* | по ИСО 209-1 | Si | Fe |

Cu |

Mn | Mg | Cr | Zn |

Ti |

Ni |

Другие элемен ты |

Прочие элементы | Al | ||

| Каждый | Сумма | ||||||||||||||

| Д 1 |

AlCu4 MgSi |

0,20-0,8 | 0,7 | 3,5-4,8 | 0,40-1 | 0,40-0,8 | 0,1 | 0,3 | 0,15 | - |

Титан+ цирконий: 0,20 |

0,05 | 0,15 | остальное | 2,8 |

| Д16 | AlCuMgl | 0,5 | 0,5 | 3,8-4,9 | 0,30-0,9 | 1,2-1,8 | 0,1 | 0,25 | 0,15 | - |

Титан+ цирко-ний: 0,20 |

0,05 | 0,15 | то же | 2,77 |

| Д16ч | 2124 | 0,2 | 0,3 | 3,8-4,9 | 0,30-0,9 | 1,2-1,8 | 0,1 | 0,25 | 0,15 | - | - | 0,05 | 0,15 | то же | 2,78 |

| В65 | - | 0,25 | 0,2 | 3,9-4,5 | 0,3-0,5 | 0,15-0,3 | - | 0,1 | 0,1 | - | - | 0,05 | 0,1 | то же | 2,8 |

| Д 18 | AlCu2,5 Mg | 0,5 | 0,5 | 2,2-3 | 0,2 | 0,20-0,5 | 0,1 | 0,1 | - | - | - | 0,05 | 0,15 | то же | 2,74 |

| Д19 | - | 0,5 | 0,5 | 3,8-4,3 | 0,5-1 | 1,7-2,3 | - | 0,1 | 0,1 | - |

Берил-лий: 0,0002-0,005 |

0,05 | 0,1 | то же | 2,76 |

| АК 4 | - | 0,5-1,2 | 0,8-1,3 | 1,9-2,5 | 0,2 | 1,4-1,8 | - | 0,3 | 0,1 | 0,8-1,3 | - | 0,05 | 0,1 | то же | 2,77 |

| АК4-1 | - | 0,35 | 0,8-1,4 | 1,9-2,7 | 0,2 | 1,2-1,8 | 0,1 | 0,3 | 0,02-0,1 | 0,8-1,4 | - | 0,05 | 0,1 | то же | 2,8 |

| АК4-1ч | 2618 | 0,10-0,25 | 0,9-1,3 | 1,9-2,7 | - | 1,3-1,8 | - | 0,1 | 0,04-0,1 | 0,9-1,2 | - | 0,05 | 0,15 | то же | 2,8 |

| 1201 |

AlCu6 Mn |

0,2 | 0,3 | 5,8-6,8 | 0,20-0,4 | 0,02 | - | 0,1 | 0,01-0,1 | - |

Цирко-ний: 0,10-0,25 Вана-дий: 0,05-0,15 |

0,05 | 0,15 | то же | 2,85 |

| АК 6 | - | 0,7-1,2 | 0,7 | 1,8-2,6 | 0,4-0,8 | 0,4-0,8 | - | 0,3 | 0,1 | 0,1 | - | 0,05 | 0,1 | то же | 2,75 |

| АК8 | AlCu4Si Mg | 0,50-1,2 | 0,7 | 3,9-5 | 0,40-1 | 0,20-0,8 | 0,1 | 0,25 | 0,15 | - |

Титан+ цирко-ний: 0,20 |

0,05 | 0,15 | то же | 2,8 |

| 1105 | - | 3 | 1,5 | 2,0-5 | 0,3-1 | 0,4-2 | - | 1 | - | 0,2 |

Титан+ хром+ цирко-ний: 0,2 |

0,05 | 0,2 | то же | 2,8 |

| Обозначение марок | Массовая доля элементов, % |

Плот- ность, кг/дм3 |

|||||||||||

| по НД* | по ИСО 209-1 | Кремний | Железо | Медь | Марганец | Магний | Хром | Цинк | Титан | Прочие элементы |

Алюми- ний |

||

| Каждый | Сумма | ||||||||||||

| ММ |

AlMnMg 0,5 |

0,6 | 0,7 | 0,3 | 1,0-1,5 | 0,20-0,6 | 0,1 | 0,25 | 0,1 | 0,05 | 0,15 |

осталь- ное |

2,72 |

| АМц | AlMnlCu | 0,6 | 0,7 | 0,2 | 1,0-1,5 | 0,2 | - | 0,1 | 0,1 | 0,05 | 0,15 | то же | 2,73 |

| АМцС | - | 0,15-0,35 | 0,25-0,45 | 0,1 | 1,0-1,4 | 0,05 | - | 0,1 | 0,1 | 0,05 | 0,1 | то же | 2,73 |

| Д12 | AlMnlMgl | 0,3 | 0,7 | 0,25 | 1,0-1,5 | 0,8-1,3 | - | 0,25 | - | 0,05 | 0,15 | то же | 2,72 |

| Обозначение марок | Массовая доля элементов, % |

Плот- ность, кг/дм3 |

||||||||||||

| по НД* | по ИСО 209-1 |

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Zn |

Ti |

Другие элемен- ты |

Прочие элементы |

Al |

||

| Каждый | Сумма | |||||||||||||

| АМг 0,5 | - | 0,1 | 0,1 | 0,1 | 0,2 | 0,4-0,8 | - | - | - | - | 0,05 | 0,1 |

осталь- ное |

2,7 |

| AMг1 | AlMg1 | 0,3 | 0,7 | 0,2 | 0,2 | 0,50-1,1 | 0,1 | 0,25 | - | - | 0,05 | 0,15 | то же | 2,69 |

| АМг 1,5 | AlMg1,5 | 0,4 | 0,7 | 0,2 | 0,1 | 1,1-1,8 | 0,1 | 0,25 | - | - | 0,05 | 0,15 | то же | 2,69 |

| АМг 2 | AlMg2 | 0,4 | 0,5 | 0,15 | 0,1-0,6 | 1,8-2,6 | 0,05 | 0,15 | 0,15 | - | 0,05 | 0,15 | то же | 2,69 |

| АМг 2,5 | AlMg2,5 | 0,25 | 0,4 | 0,1 | 0,1 | 2,2-2,8 | 0,15-0,35 | 0,1 | - | - | 0,05 | 0,15 | то же | 2,68 |

| АМг3 | - | 0,5-0,8 | 0,5 | 0,1 | 0,3-0,6 | 3,2-3,8 | 0,05 | 0,2 | 0,1 | - | 0,05 | 0,1 | то же | 2,66 |

| - | AlMg3 | 0,4 | 0,4 | 0,1 | 0,5 | 2,6-3,6 | 0,3 | 0,2 | 0,15 |

Марга нец+ хром: 0,10-0,6 |

0,05 | 0,15 | то же | 2,66 |

| АМг3,5 | AlMg3,5 | 0,25 | 0,4 | 0,1 | 0,1 | 3,1-3,9 | 0,15-0,35 | 0,2 | 0,2 |

Берил-лий: 0,0008 Марга нец+ хром: 0,10-0,50 |

0,05 | 0,15 | то же | 2,66 |

| АМг 4,0 | AlMg4 | 0,4 | 0,5 | 0,1 | 0,20-0,7 | 3,5-4,5 | 0,05-0,25 | 0,25 | 0,15 | - | 0,05 | 0,15 | то же | 2,66 |

| АМг 4,5 | AlMg4,5 | 0,4 | 0,4 | 0,1 | 0,40-1 | 4,0-4,9 | 0,05-0,25 | 0,25 | 0,15 | - | 0,05 | 0,15 | то же | 2,66 |

| - | AlMg5Cr | 0,3 | 0,4 | 0,1 | 0,05-0,2 | 4,5-5,6 | 0,05-0,2 | 0,1 | - | - | 0,05 | 0,15 | то же | 2,65 |

| АМг5 | - | 0,5 | 0,5 | 0,1 | 0,3-0,8 | 4,8-5,8 | - | 0,2 | 0,02-0,1 |

Берил-лий: 0,0002-0,005 |

0,05 | 0,1 | то же | 2,65 |

| АМг 6 | - | 0,4 | 0,4 | 0,1 | 0,5-0,8 | 5,8-6,8 | - | 0,2 | 0,02-0,1 |

Берил-лий: 0,0002-0,005 |

0,05 | 0,1 | то же | 2,64 |

| Обозначение марок | Массовая доля элементов, % |

Плотно сть, кг/дм3 |

||||||||||||

| по НД* | по ИСО 209-1 | Крем-ний | Железо | Медь |

Марга- нец |

Магний | Хром | Цинк | Титан |

Другие элемен ты |

Прочие элементы |

Алюми ний |

||

| Каждый | Сумма | |||||||||||||

| АД31 |

AlMg 0,7Si |

0,20-0,6 | 0,5 | 0,1 | 0,1 | 0,45-0,9 | 0,1 | 0,2 | 0,15 | - | 0,05 | 0,15 |

осталь- ное |

2,71 |

| АД31Е | E- AlMgSi | 0,30-0,7 | 0,5 | 0,1 | 0,03 | 0,35-0,8 | 0,03 | 0,1 | - | Бор: 0,06 | 0,03 | 0,1 | то же | 2,71 |

| АД 33 |

AlMg1 SiCu |

0,40-0,8 | 0,7 | 0,15-0,4 | 0,15 | 0,8-1,2 | 0,04-0,35 | 0,25 | 0,15 | - | 0,05 | 0,15 | то же | 2,7 |

| АД35 |

AlSi1 MgMn |

0,7-1,3 | 0,5 | 0,1 | 0,40-1 | 0,6-1,2 | 0,25 | 0,2 | 0,1 | - | 0,05 | 0,15 | то же | 2,7 |

| АВ | - | 0,5-1,2 | 0,5 | 0,1-0,5 | 0,15-0,35 | 0,45-0,9 | 0,25 | 0,2 | 0,15 | - | 0,05 | 0,1 | то же | 2,7 |

| - | 6151 | 0,6-1,2 | 1 | 0,35 | 0,2 | 0,45-0,8 | 0,15-0,35 | 0,25 | 0,15 | - | 0,05 | 0,15 | то же | 2,7 |

| Обозначение марок | Массовая доля элементов, % | Плотно сть, кг/дм3 | |||||||||||||

| по НД* |

по ИСО 209-1 |

Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Zr | Другие эле менты | Прочие элементы | Al | ||

| Каждый | Сумма | ||||||||||||||

| 1915 | AlZn4,5 Mg1, 5Mn | 0,35 | 0,4 | 0,1 | 0,20-0,7 | 1,0-1,8 | 0,06-0,2 | 3,4-4 | 0,1 | 0,08-0,2 | - | 0,05 | 0,15 |

осталь ное |

2,77 |

| 1925 | AlZnMg 1,5Mn | 0,7 | 0,7 | 0,8 | 0,2-0,7 | 1,3-1,8 | 0,2 | 3,4-4 | 0,1 | 0,1-0,2 | - | 0,05 | 0,1 | то же | 2,77 |

| В95оч | - | 0,1 | 0,15 | 1,4-2 | 0,2-0,6 | 1,8-2,8 | 0,1-0,25 | 5,0-6,5 | 0,07 | - | - | 0,05 | 0,1 | то же | 2,85 |

| В95пч | - | 0,1 | 0,05-0,25 | 1,4-2 | 0,2-0,6 | 1,8-2,8 | 0,1-0,25 | 5,0-6,5 | 0,07 | - | никель: 0,1 | 0,05 | 0,1 | то же | 2,85 |

| В95 | - | 0,5 | 0,5 | 1,4-2 | 0,2-0,6 | 1,8-2,8 | 0,10-0,25 | 5,0-7 | 0,05 | - | никель: 0,1 | 0,05 | 0,1 | то же | 2,85 |

| - | AlZn5,5 MgCu | 0,4 | 0,5 | 1,2-2 | 0,3 | 2,1-2,9 | 0,18-0,28 | 5,1-6,1 | 0,2 | - |

титан+ цир-коний: 0,25 |

0,05 | 0,15 | то же | 2,8 |

| - | 7175 | 0,15 | 0,2 | 1,2-2 | 0,1 | 2,1-2,9 | 0,18-0,28 | 5,1-6,1 | 0,1 | - | - | 0,05 | 0,15 | то же | 2,85 |

| В93пч | - | 0,1 | 0,2-0,4 | 0,8-1,2 | 0,1 | 1,6-2,2 | - | 6,5-7,3 | 0,1 | - | - | 0,05 | 0,1 | то же | 2,84 |

| В95-1 | - | 1,5 | 1 | 1,0-3 | 0,2-0,8 | 0,6-2,6 | 0,25 | 0,8-2 |

титан+ цирко- ний: 0,2 |

- | никель: 0,2 | 0,05 | 0,2 | то же | 2,85 |

| В95-2 | - | 1,5 | 0,9 | 1,0-3 | 0,2-0,8 | 1,0-2,8 | 0,25 | 2,0-6,5 |

титан+ цирко- ний: 0,15 |

- | никель: 0,2 | 0,05 | 0,2 | то же | 2,85 |

| АЦпл | - | 0,3 | 0,3 | - | 0,025 | - | - | 0,9-1,3 | 0,15 | - | - | 0,05 | 0,1 | то же | 2,8 |

Принята буквенно — цифровая система маркировки. Буква, стоящая в начале, означает:

Буква, стоящая в начале, означает:

| А | - | технический алюминий |

| Д | - |

дюралюминий |

| АК | - | алюминиевый сплав, ковкий |

| АВ | - | авиаль |

| В | - | высокопрочный алюминиевый сплав |

| АЛ | - | литейный алюминиевый сплав |

| АМг | - | алюминиево-магниевый сплав |

| АМц | - | алюминиево-марганцевый сплав |

| САП | - | спечённые алюминиевые порошки |

| САС | - | спечённые алюминиевые сплавы |

Вслед за буквами идёт номер марки сплава. За номером марки сплава ставится буква, обозначающая состояние сплава:

За номером марки сплава ставится буква, обозначающая состояние сплава:

| М |

- |

сплав после отжига (мягкий) |

| Т | - | после закалки и естественного старения |

| А | - | плакированный (нанесён чистый слой алюминия) |

| Н | - | нагартованный |

| П | - | полунагартованный |

Маркировка алюминия по ГОСТ расшифровывает первую цифру как металл находящийся в основе, вторую как легирующую систему, третью и последнюю как модификацию марки.

Изоляция кабеля — статьи по кабельной продукции

Изоляция кабеля должна иметь электрическую прочность, исключающую возможность электрического пробоя при напряжении, на которое рассчитан кабель. Для изолирования жил кабелей между собой и от наружных металлических оболочек применяют бумажную, пластмассовую и резиновую изоляцию.

Бумажная пропитанная изоляция жил кабелей имеет хорошие электрические характеристики, продолжительный срок службы, сравнительно высокую допустимую температуру и невысокую стоимость, поэтому находит наибольшее применение. К недостаткам следует отнести гигроскопичность, которая обусловливает необходимость тщательного изготовления и полной герметичности оболочек и муфт кабелей.

Из многослойной упрочненной кабельной бумаги на основе сульфатной целлюлозы марки КМП-120 изготовляют изоляцию для силовых кабелей напряжением до 35 кВ. Можно изготовлять изоляцию из двухслойной бумаги марок К-080, К-120, К-170 или многослойной — КМ-120, КМ-140 и КМ-170. Толщина бумаги соответственно составляет 80, 120, 140 и 170 мкм.

Толщина бумаги соответственно составляет 80, 120, 140 и 170 мкм.

Жилы обматывают бумажными непропитанными лентами. Наиболее распространена обмотка с зазором, которая позволяет в некоторых пределах изгибать кабель без опасности повреждения бумажной изоляции. Во избежание ухудшения электрических характеристик изоляции зазоры между витками соседних лент, расположенных сверху (по вертикали), не должны совпадать. При наложении большого количества лент избежать совпадений зазоров не удается, поэтому число совпадений нормируют. Допускается не более трех совпадений лент бумаги и изоляции «жила — жила» или «жила — оболочка (экран)» в кабелях напряжением 6 кВ, не более четырех для кабелей 10 кВ, не более шести для кабелей 35 кВ.

Бумажная изоляция должна накладываться плотно, без складок и морщин, наличие которых приводит к образованию пустот, воздушных включений, снижающих надежность кабелей. Толщина изоляционного слоя на силовые кабели нормируется ГОСТом и зависит от номинального напряжения и сечения жил кабеля. Для увеличения электрической прочности на поясную изоляцию кабелей напряжением 6 и 10 кВ, на жилы и поверх изоляции кабелей напряжением 20 и 35 кВ накладывают экран из электропроводящей бумаги. Цифровое обозначение или отличительную расцветку имеют в многожильных кабелях верхние ленты изоляции жил. При цифровом обозначении на верхнюю ленту первой жилы наносят цифру 1, второй — 2, третьей — 3, четвертой — 4. При отличительной расцветке номеру 1 соответствует белый или желтый, номеру 2 — синий или зеленый, номеру 3 — красный или малиновый, номеру 4 — коричневый или черный цвета.

Для увеличения электрической прочности на поясную изоляцию кабелей напряжением 6 и 10 кВ, на жилы и поверх изоляции кабелей напряжением 20 и 35 кВ накладывают экран из электропроводящей бумаги. Цифровое обозначение или отличительную расцветку имеют в многожильных кабелях верхние ленты изоляции жил. При цифровом обозначении на верхнюю ленту первой жилы наносят цифру 1, второй — 2, третьей — 3, четвертой — 4. При отличительной расцветке номеру 1 соответствует белый или желтый, номеру 2 — синий или зеленый, номеру 3 — красный или малиновый, номеру 4 — коричневый или черный цвета.

Изолированные жилы многожильных кабелей скручивают, заполняя промежутки между ними изоляционными материалами, до получения круглой формы. На скрученные изолированные жилы накладывают поясную изоляцию бумажными лентами определенной толщины. Бумажную изоляцию кабелей вначале сушат, затем пропитывают маслоканифольными составами: МП-1 для кабелей напряжением 1—10 кВ и МП-2 — 20—35 кВ. Пропиткой достигается увеличение электрической прочности бумажной изоляции.

Пластмассовую изоляцию применяют для силовых кабелей. Ее изготовляют из полиэтилена или поливинилхлорида (ПВХ), Хорошими механическими свойствами в широком интервале температур, стойкостью к действию кислот, щелочей, влаги и высокими электроизоляционными характеристиками обладает полиэтилен. В зависимости от способа получения полиэтилена различают полиэтилен низкой и высокой плотности. Полиэтилен высокой плотности имеет большие по сравнению с полиэтиленом низкой плотности температуру плавления и механическую прочность.

Полиэтилен низкой плотности размягчается при температуре около 105°С, высокой плотности — 140°С. Введение в полиэтилен органических перекисей и последующая вулканизация значительно повышают его температуру плавления и стойкость к растрескиванию. Вулканизирующийся полиэтилен незначительно деформируется при 150°С. Для получения самозатухающего полиэтилена вводят специальные добавки.

Для электропроводящих экранов кабелей с полиэтиленовой изоляцией в полиэтилен добавляют полиизобутилен, ацетиленовую сажу и стеариновую кислоту. Твердый продукт полимеризации — поливинилхлорид (ПВХ) — не распространяет горения. Для повышения эластичности и морозостойкости в него добавляют пластификаторы — каолин, тальк, карбонат кальция, для получения цветного ПВХ вводят окрашивающие добавки. ПВХ стареет под воздействием температуры, солнечной радиации и т.п. за счет улетучивания пластификатора (происходит снижение эластичности и холодостойкости).

Резиновая изоляция состоит из смеси каучука (натурального или синтетического), наполнителя, мягчителя, ускорителя вулканизации, противостарителя, красителя и др. Для изоляции кабелей применяют резину РТИ-1, имеющую в составе 35 % каучука.

Плюсы резиновой изоляции — гибкость и практически полная негигроскопичность. Недостатки — более высокая стоимость и низкая рабочая температура жилы (65°С) по сравнению с другими видами изоляции, что снижает допустимую нагрузку на кабель.

Со временем у изоляционных резин наблюдается значительное снижение эластичности и изменение других физико-механических свойств. Старение резиновой изоляции происходит под воздействием различных факторов и является в основном следствием окислительной деструкции (разрушения) содержащегося в резине каучука. С целью защиты изоляции жил от воздействия света, влаги, различных химических веществ, а также для предохранения ее от механических повреждений кабели снабжают оболочками.

Лучшими материалами для изготовления оболочек кабелей в отношении герметичности и влагонепроницаемости, гибкости и теплостойкости являются металлы — свинец и алюминий. Кабели с невлагоемкой (пластмассовой или резиновой) изоляцией не нуждаются в металлической оболочке, поэтому их обычно изготовляют в пластмассовой или резиновой оболочке. Толщина оболочки нормируется и зависит от материала, из которого она изготовлена, диаметра кабеля и условий эксплуатации.

Свинцовые оболочки изготовляют из свинца марки С-3 (чистого свинца не менее 99,95 %). Свинец принадлежит к числу весьма тяжелых металлов (плотность 11340 кг/м3). Температура плавления — 327,4°С. Свинец обладает малой механической прочностью и значительной текучестью, что приходится учитывать при вертикальных прокладках кабелей в голой свинцовой оболочке. При повышении температуры текучесть свинца увеличивается. Нормальный электрохимический потенциал свинца равен -0,13 В, поэтому он обладает малой химической активностью и высокой коррозионной стойкостью.

Минус свинцовых оболочек — малая стойкость против вибрационных нагрузок, особенно при повышенной температуре. Повышения вибростойкости и механической прочности достигают введением в свинец присадки из сурьмы. Свинцовая оболочка кабелей без защитных покровов изготовляется из свинцово-сурьмянистых сплавов марок ССуМ, ССуМТ. Свинцовые оболочки не должны иметь рисок, царапин и вмятин, выводящих их за пределы минимальных допусков по толщине.

Алюминиевые оболочки изготовляют методом выпрессовывания из алюминия А-5 чистотой не ниже 99,97 %. Плотность алюминия — 2700 кг/м3, предел прочности — 39,3—49,1 МПа. Алюминиевые оболочки в 2—2,5 раза прочнее и в 4 раза легче, чем свинцовые, имеют повышенную стойкость к вибрационным нагрузкам и обладают высокими экранирующими свойствами. Недостатки алюминиевых оболочек — большие технологические трудности наложения их на кабель и малая стойкость к электрохимической коррозии, что объясняется высоким нормальным отрицательным потенциалом алюминия (-1,67 В).

Коррозия сводится к вытеснению из среды, с которой соприкасается алюминий, ионов водорода и переходу самого алюминия в виде ионов в раствор. Поэтому кабели с алюминиевыми оболочками защищают против гниения особо стойкими покровами, не пропускающими к оболочке влагу.

Пластмассовые оболочки изготавливают из шлангового ПВХ-пластиката или полиэтилена. Пластмассовые оболочки сочетают в себе легкость, гибкость и вибростойкость, но через пластмассу постепенно диффундируют водяные пары, что приводит к падению сопротивления изоляции кабелей. Поэтому их применяют в кабелях с негигроскопичной изоляцией из полиэтилена, ПВХ и др. Шланговый пластикат отличается от изоляционного подбором пластификаторов и стабилизаторов, обеспечивающих большую стойкость против светового старения. Для оболочек кабелей применяют ПВХ-пластикат марки 0-40. Оболочки кабелей из ПВХ-пластиката при температуре ниже допустимой становятся жесткими и при ударе могут разрушаться.

Хорошая механическая прочность ПВХ-пластиката позволяет широко применять кабели в оболочке без защитных покровов. Он не распространяет горения, он влаго- и маслостоек, стоек к электрической и химической коррозии. Кабели в такой оболочке просты в производстве и удобны в монтаже.

Резиновые оболочки изготавливают из маслостойкой резины РШН-2, не распространяющей горения. Резиновые оболочки обладают высокой стойкостью к растягивающим, ударным и крутящим нагрузкам.

Защитные покровы состоят из подушки, брони и наружного покрова и предназначены для защиты кабелей от механических повреждений и коррозии. В обозначение марки кабеля, не имеющего защитного покрова, добавляется буква «Г».

Подушки кабеля представляют собой концентрические слои волокнистых материалов и битумного состава или битума поверх оболочки, предназначаются для предохранения оболочек кабеля от повреждения лентами или проволоками брони и защиты ее от коррозии и не имеют обозначения. Усиленную подушку с дополнительной обмоткой двумя пластмассовыми лентами, обеспечивающую защиту от коррозии и блуждающих токов, маркируют буквой «л». Для повышения стойкости против коррозии подушку изготовляют с двумя слоями пластмассовых лент и маркируют цифрой и буквой — «2л». С целью повышения коррозионной и влагостойкости подушки поверх лент из ПВХ-пластиката (и другого равноценного материала) накладывают слой выпрессованного полиэтилена или ПВХ-пластиката. В маркировке этот тип подушки обозначают буквами «п» (полиэтилен) и «в» (ПВХ-пластикат). Защитные покровы без подушки маркируют буквой «б». Минимальная толщина подушки зависит от конструкции, диаметра кабеля и составляет 1,5—3,4 мм.

Броня служит для защиты кабелей от механических повреждений. Для кабелей, не подвергающихся в процессе эксплуатации растягивающим усилиям, применяют ленточную броню, которая состоит из двух стальных лент толщиной от 0,3 до 0,8 мм (в зависимости от диаметра кабеля по оболочке) и накладывается так, чтобы верхняя лента перекрывала зазоры между витками нижней ленты. Для кабелей, которые подвергаются растягивающим усилиям, применяют броню из стальных оцинкованных плоских или круглых проволок. Толщина брони из стальных оцинкованных плоских проволок составляет 1,5—1,7 мм, диаметр круглых проволок — 4—6 мм.

Наружный покров, в который входит слой битумного состава или битума, пропитанная пряжа и покрытия, предохраняющие витки кабеля от слипания, в маркировке обозначения не имеет. Покров с негорючим элементом в маркировке кабеля имеет букву «Н». С выпрессованным полиэтиленовым защитным шлангом покровы имеют обозначение «Шп», а с ПВХ-шлангом — «Шв». Минимальная толщина наружного покрова зависит от диаметра кабеля и составляет 1,9-3 мм.

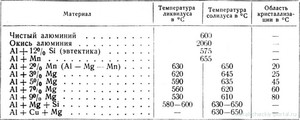

Алюминиевые сплавы — Температура плавления

Лигатуры должны иметь температуру плавления, близкую к температуре плавления основного сплава, к которому их добавляют, при возможно более высоком содержании тугоплавкого элемента. Так, алюминиевомедная лигатура (67 % А1 + 33 % Си), присаживаемая к алюминиевым сплавам с температурой плавления 650— 700 °С, имеет температуру плавления 548 °С, в то время, как температура плавления чистой меди 1083 °С. [c.244]При стабилизации алюминиевых сплавов необходимо иметь в виду, что температура их плавления находится значительно ниже температуры плавления стали, а следовательно, соответственно снижаются области температур отжига, отпуска и старения. Обычно применяющееся кратковременное искусственное старение алюминиевых сплавов при температурах 150 и 175° С недостаточно способствует стабилизации структуры и снятию внутренних напряжений. Старение для стабилизации размеров алюминиевых и магниевых сплавов желательно производить при более высоких температурах — не ниже 200° С, желательно около 290° С. [c.410]

Компрессорные машины (с горячей камерой давления) выполняются полуавтоматическими и автоматическими. Применяются для отливки сплавов, имеющих температуру плавления выше 450—460° (алюминиевые, магниевые). Снабжаются предохранителями, исключающими пуск воздуха в камеру при неполностью закрытых формах или же при неплотно подошедшем к литниковой втулке мундштуке. Различаются машины с ванной закрытой и открытой. [c.181]

С/с не улучшает свойств. Поэтому при проведении оптимизации режима ТЦО скорости нагревов и охлаждений и максимальную температуру поддерживали постоянной. Выбор максимальной температуры для каждого конкретного случая обусловливался имеющейся информацией о влиянии температуры нагрева под закалку на свойства исследуемого сплава [104, 168], а также результатами предварительных опытов. Для всех алюминиевых сплавов максимальная температура в циклах была ниже на 30—50° температуры плавления неравновесных структурных составляющих сплава. [c.211]

Твердые припои применяют для пайки меди, латуни или бронзы, когда требуется большая механическая прочность. Изготовляют их обычно из меди и цинка. Для пайки контактов прерывателя и распределителя используют твердый припой, содержащий серебро, повышающее электропроводность припоя. Пайку алюминиевых сплавов осуществляют с помощью алюминиево-медных или алюминиево-кремниевых припоев. Температура плавления, твердых припоев составляет более 550 °С. [c.113]

Под давлением получают отливки из алюминиевых сплавов, латуни, бронзы, цинковых и магниевых сплавов, так как пресс-форма, изготовленная из жаростойкого сплава, допускает заполнение ее сплавами с температурой плавления до 1000° С. [c.11]

Если состав металла присадки отличается от состава основного металла, то возникает опасность образования очагов коррозии. Например, при сварке деталей из чистого алюминия и коррозионностойких алюминиевых сплавов следует избегать присадки из алюминиевых сплавов, содержащих тяжелые металлы, например железо. При выборе присадки необходимо учитывать также температуру ее плавления. Так, для сварки чистого алюминия присадки из сплавов алюминия непригодны, так как температура плавления этих сплавов ниже температуры плавления алюминия. [c.75]

В 50-х годах, наряду с изучением механизма воздействия ультразвука на процессы кристаллизации металлов, началась разработка эффективных методов введения колебаний в затвердевающий металл [14]. Ультразвуковой обработке подвергались металлы и сплавы с температурой плавления 1500° С, началось проведение работ по ультразвуковой дегазации алюминиевых сплавов [28], с помощью ультразвука были созданы новые сплавы, состоящие из металлической основы с неметаллическим порошковым наполнителем [22]. [c.429]

Ра1 — удельное сопротивление алюминиевого сплава в момент плавления Лд — высота расплавленного ядра алюминиевого сплава рхг — удельное сопротивление титана при температуре плавления алюминиевого сплава кц — толщина (одной или двух титановых прослоек О/ц — предел текучести холодного алюминие- [c.199]

Электронно-лучевой сваркой изготовляют детали из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, ниобиевых, циркониевых, молибденовых и т. п.), а также из алюминиевых и титановых сплавов и высоколегированных сталей. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разностью толщин, температур плавления и других теплофизических свойств. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная — до 100 мм. [c.204]

Сплавы на алюминиевой основе стойки против многих расплавленных солей, имеющих нейтральную реакцию. Расплавленный свинец, имеющий более низкую температуру плавления, чем алюминиевые сплавы, также совершенно не действует па них. [c.272]

Температуры плавления и рекристаллизации, а также атомные связи у сплавов на основе Ре выше, чем у алюминиевых и титановых сплавов, и ниже, чем у никелевых и молибденовых сплавов. В такой же зависимости находится и жаропрочность этих сплавов. [c.201]

Дуги с неплавящимся (тугоплавким) катодом. Если катод сварочной дуги выполнен из материала с высокими температурами плавления и кипения (для вольфрама 7 = 3650 К, = 5645…6000 К для угля Т возг = 4470 К), то он может быть нагрет до столь высокой температуры, при которой основная часть катодного тока обеспечивается термоэлектронной эмиссией. Учитывая, что торированный W-катод представляет собой пленочный катод, а примеси из столба дуги (если изделие, например, алюминиевый сплав) могут также снизить работу выхода, то расчетные значения плотности тока могут быть такими, как в приведенном ниже примере (цифры для простоты расчета взяты округленно). [c.71]

Газовая сварка реализуется за счет оплавления газовым пламенем частей соединяемых деталей и прутка присадочного металла, она используется для соединения деталей из металлов и сплавов с различными температурами плавления при небольшой толщине (до 30 мм), а также для сварки неметаллических деталей. Для ее реализации не требуется источника электроэнергии. Широкое распространение имеет электродуговая сварка, при которой оплавленный (за счет электрической дуги) металл соединяемых элементов вместе с металлом электрода образует прочный шов. Для защиты от окисления шва электрод обмазывают защитным покрытием часто сварку производят под слоем флюса или в защитной среде инертных газов (аргона, гелия). Электродуговой сваркой на сварочных автоматах, полуавтоматах, а также вручную соединяют детали из конструкционных сталей, чугуна, алюминиевых, медных и титановых сплавов. Последние сваривают в среде аргона или гелия. [c.469]

Эвтектическая диффузионная пайка боралюминия. Для соединения деталей из боралюминия между собой или с элементами конструкций из алюминиевых сплавов возможно использование способа эвтектической диффузионной пайки, заключающегося в нанесении тонкого слоя второго металла, образующего в результате взаимной диффузии эвтектику с металлом матрицы. В зависимости от состава матричного алюминиевого сплава могут быть использованы следующие металлы, образующие эвтектику серебро, медь, магний, германий, цинк, имеющие температуры образования эвтектик с алюминием 566, 547, 438, 424 и 382° С соответственно. В результате дальнейшей диффузии металла покрытия в основной металл концентрация его снижается, и температура плавления в зоне соединения постепенно повышается, приближаясь к температуре плавления матрицы. Таким образом, паяные соединения способны работать при температурах, превышающих температуру пайки. Однако необходимость строгого регламентирования толщины покрытия, а также чистоты покрытия и покрываемой поверхности, использование для получения таких покрытий метода вакуумного напыления делают этот процесс экономически нецелесообразным. [c.192]

Большое внимание в настоящее время уделяется исследованию композиционных материалов алюминий — углеродное волокно, обладающих высокой прочностью и малой плотностью. Свойства этих материалов зависят от свойств упрочняющих волокон, а также в значительной степени от метода изготовления и технологических параметров. Так, например, композиционный материал, содержащий 30—40 об. % волокон, при плотности 2 г/см в зависимости от вида упрочнителя и технологии может иметь предел прочности от 50 до 120 кгс/мм [156, 170, 178]. Модуль упругости материала зависит только от величины модуля упругости применяемого волокна и может изменяться в пределах от 9000 до 20 000 кгс/мм [170]. На рис. 83 показано изменение предела прочности композиционного материала на основе алюминиевого сплава А-13 (алюминий + 13% кремния), упрочненного —30 об. % углеродного волокна. Видно, что вплоть до температуры плавления матрицы прочность заметно не меняется. Длительная (100-часовая) прочность подобного материала при 400° С составляет 15—20 кгс/мм [1]. Характеристики усталости материала алюминий — 33—38 об. % углеродного волокна приведены в табл. 47. [c.210]

Введение в сплавы элементов с низкой температурой плавления и присутствующих в сплавах в свободном состоянии (свинец, кадмий) или в виде мягких эвтектик (олово) или чистый графит (следует объяснить стремлением повысить антифрикционные свойства в связи с влиянием указанных добавок на повышение сопротивления к схватыванию алюминиевых сплавов при сухом или полужидкостном треиии. [c.115]

Церий — мягкий металл серо-стального цвета. Плотность 6,66 г/сж , температура плавления 795° С, кипения 3468° С. Окисляется во влажном воздухе, при 160—180° С воспламеняется и горит ослепительным пламенем. Основной компонент мишметалла. Применяется для повышения долговечности сплавов с высоким омическим сопротивлением, износостойкости электроконтактных сплавов, для повышения качества алюминиевых (в том числе вторичных), магниевых и других сплавов, для образования чугуна с шаровидным графитом и т. д. (табл. 63). [c.108]

Неодим — металл серебристо-белого цвета, на воздухе окисляется (желтеет). Плотность 7,0 г/смЗ, температура плавления 1024° С, температура кипения 3300° С. Применяется для повышения качества алюминиевых и магниевых сплавов, износостойкости электроконтактных материалов и для других целей. Выпускается (ЦМТУ 05-142—69) марок (содержание, %) Нм-1 Nd 99,34 и La-1—ЬСе-ЬРг-ЬЗш не более 0,3 Нм-2 — соответственно 98,86 и 0,5 [c.195]

Торий — мягкий металл серовато-белого цвета. Плотность 11,7 г/см , температура плавления 1750° С, кипения 3.500—4200° С. Обладает хорошей пластичностью — куется и прокатывается без нагрева. На воздухе покрывается тонкой пленкой окиси. Применяется для легирования стали, алюминиевых и магниевых сплавов, для повышения прочности твердых сплавов, повышения сопротивления ползучести некоторых легких сплавов и т. д. [c.196]

Температура плавления паяемого алюминиевого сплава в местах легирования его цинком может понизиться до 382° С, т. е. до температуры плавления эвтектики, а в более сложных алюминиевых сплавах и до более низкой температуры. Будучи в жидком состоянии при температурах пайки, эти сплавы при малейшем наклоне изделия будут стекать с его поверхности, делая тонким паяемый материал и приводя его к локальной глубокой эрозии в местах их скопления. [c.407]

Как видно из табл. 7, припои имеют различную температуру плавления. Это необходимо потому, что при сборке сложных узлов с лежащими рядом швами пайка деталей из алюминиевых сплавов [c.277]

Относительно высокие рабочие температуры солей, а также температуры плавления припоев исключают пайку деталей из Д1, Д16, В95 и других алюминиевых сплавов, чувствительных к пережогу или отличающихся низкими температурами плавления. [c.283]

Лигатуры широко применяются главным образом в производстве алюминиевых и магниевых сплавов. Это обусловливается тем, что данные сплавы резко окисляются при перегреве до температур выше 800 и в них нельзя вводить непосредственно тугоплавкие присадки [27]. Лигатуры должны обладать температурой плавления, близкой к температуре плавления металла, к которому они присаживаются, и в то же время иметь высокое содержание тугоплавкого металла. Лигатура, содержащая одну тугоплавкую примесь, называется двойной, а две — тройной. Характеристика различных двойных и тройных лигатур и способы их изготовления указаны в табл. 180 и 181. [c.191]

Прессованным заготовкам — пруткам из алюминиевых сплавов, прессованным на горизонтальных гидравлических прессах Дика прямим методом, присущи типичная дефектная структура, неоднородность величины и формы зерна по сечению прутка и неравномерность расположения составляющих сплава и загрязнения по границам зёрен. Структура прессованных этим методом прутков состоит из крупных равноосных зёрен, расположенных в периферийных слоях, и из строчечной волокнистой структуры внутренних слоев. В отдельных случаях при прессовании образуются расслаивания и трещины между слоями вследствие смещения зёрен относительно друг друга. Увеличение концентрации пористости и загрязнений в средней части слитков, отливаемых в чугунные изложницы, усиливает неравномерность структуры. Рекристаллизация средней зоны с резко выраженным анизотропным строением зерна крайне затруднительна. Прессованные прутки из сплава АК-5 с подобной структурой не обнаружили склонности к рекристаллизации в процессе отжига в течение 3 час. даже при температуре 540° С, т. е. близкой к температуре плавления эвтектики. Прессованная заготовка с нерекристаллизованной структурой, при расположении в штампе направлением волокна перпендикулярно действию деформирующей силы, часто даёт брак в виде трещин. [c.460]

Мягким паянием обеспечивается прочность соединения на разрыв до 10—12 кгс/мм, при этом применяются припои с температурой плавлеггия от 40 до 180° С, припои для алюминиевых сплавов с температурой плавления от 150 до 300°С и некоторые до 500°С, припои оловянно-свинцовые ПОС. [c.50]

Машины с горячими камерами поршневого действия применяются для снла-вов с невысокой точкой плавления —не выше 450—460°, в частности, для оловянно-свинцовых и цинковых сплавов. Для алюминиевых и магниевых сплавов, имеющих температуру плавления выше 450—460°, применяются главным образом машины с холодной камерой давления, работающие по принципу нрессования, а также с камерой давления компрессорного действия. [c.412]

Магниевые сплавы — сплавы на основе магния с добавками алюминия, цинка и марганца. Трудности при нх сварке те же, что й при сварке алюминиевых сплавов. Кроме того, сварка затруднена возможностью воспламенения сплава, поскольку температура плавления чистого магния близка к темпе] туре его воспламеневия. Поэтому газовую сварку выполняют только под слоем флюса. [c.83]

Ранее уже отмечали, что чем выше температура плавления металла, тем выше и температура его рекристаллизации. Поэтому для изготовления жаропрочных деталей применяют металлы с высокой температурой плавления. Так как даже кратковременная прочность быстро падает при приближении к температуре плавления, то практически максимальная абсолютная рабочая температура не может превосходить значений, равных 0,7—0,8 от абсолютной температуры плавления. В связи с этим жаропрочные алюминиевые сплавы предназначаются для рабочих температур не выше 250°С (для алюминия Т п — = 657°С), сплавы на основе железа — не выше 700°С (для железа 7 пл = 1530°С), а сплавы на основе молибдена (для молибдена 7 пл = 2бОО°С) —не выше 1200—1400°С. [c.455]

Наибольшее внимание привлекают алюминиевые сплавы, армированные волокнами из бора, углерода, нержавеющей стали и бериллия титановые сплавы, армированные волокнами молибдена и бериллия, и никелевые сплавы, армированные волокнами вольфрама, молибдена и их сплавов. Данные о прочности некоторых волокон и армированных материалов приведены в табл. 156 и 157. Такие материалы наиболее перспективны для деталей, работающих в условиях, близких к одноосному растяжению, например лопаток турбин я компрессоров. Максимальные рабочие температуры этих материалов близки к температуре плавления матрицы. На рис. 465 в качестве примера показаны температурные зависимости прочности для алюминия, армированного стеклянными и кварцевыми волокнами. Для сравнения на графике приведены свойства дисперсноупроч ненного алюминия и алюминиевого сплава. На рис. 466 показана макро- и микроструктура прутка из сплава нихром, армированного волокнами вольфрама (50%). [c.640]

При способах сварки плавлением, особенно с использованием дуги, происходит интенсивное перемешивание жидкого металла как вследствие его движения из передней части ванны в заднюю, так и под влиянием других воздействий источника теплоты на жидкий металл. Происходит интенсивный теплообмен между отдельными порциями различно нагретого жидкого металла, а также вследствие теплоотвода в твердый металл. По этой причине энергетическое состояние ванны целесообразно характеризовать не только возможными максимальными и минимальными температурами, но и средней температурой жидкого металла. Она зависит от режима сварки (тока, напряжения, скорости сварки), характера подачи присадочного металла, устойчивости дуги и положения ее активного пятна. Например, средняя температура ванны при аргонно-дуговой сварке алюминиевого сплава АМгб может изменяться от 920 до 1050 К при возрастании тока от 300 до 450 А при 14 В и от 1070 до 1200 К при и =8 В, в то время как температура плавления сплава АМгб составляет около 890 К. [c.231]

Комбинированные газоэлектри-ческие печи. В них осуществляют плавление шихтовых материалов за счет тепла от сгорания газа хранение готового расплава при определенной температуре проводят в режиме электронагревателей (рис. 125). Такие печи находят весьма ограниченное применение. Например, в таких печах осуществляется приготовление алюминиевых сплавов для литья заготовок автомобильных двигателей на ОАО «ВАЗ» и ОАО УМГЮ . [c.256]