|

Ст3пс |

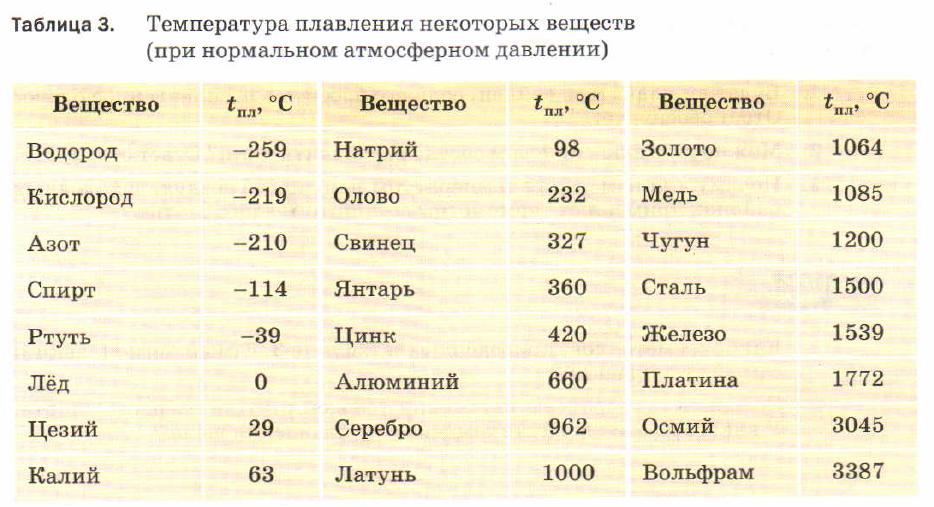

Механические свойства при комнатной температуре |

||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

Изгиб |

НВ |

||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||

|

ГОСТ 16523– 97 |

В термически обработанном состоянии горячекатаный лист |

До 2,0 |

– |

360– 530 |

20 |

– |

– |

|

|||||||||||||||||||||

|

Свыше 2,0 |

– |

360– 530 |

22 |

– |

– |

d=2a |

|||||||||||||||||||||||

|

В термически обработанном состоянии холоднокатаный лист |

До 2,0 |

|

360– 530 |

22 |

– |

– |

d=a |

||||||||||||||||||||||

|

Свыше 2,0 |

– |

360– 530 |

24 |

– |

– |

d=2a |

|||||||||||||||||||||||

|

1 KCV – при комнатной температуре. 2 KCV – при минус 20 ºС. 3 KCU – после механического старения. 4 KCU – при минус 20 ºС . |

|||||||||||||||||||||||||||||

|

Назначение. Прокат категорий 2 и 3 – несущие и ненесущие элементы сварных и несварных конструкций и деталей, работающие при положительных температурах; категории 4 – несущие элементы сварных конструкций, работающие при переменных нагрузках в области температур от – 20 ºС при условии заказа и поставки с гарантируемой свариваемостью. Прокат категории 5 толщиной до 10 мм – несущие элементы сварных конструкций, работающие при переменных нагрузках в температурном интервале от – 40 до + 425 ºС; толщиной от 10 до 22 мм – несущие элементы сварных конструкций, работающие при температуре от – 40 до + 425 ºС, при условии поставки с гарантируемой свариваемостью. Листы – для электросварных труб, работающих при температуре до 300 ºС и давлении до 1,6 Н/мм2. |

|||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Примечание |

||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 40 |

– 60 |

– 80 |

||||||||||||||||||||||

|

175 |

– |

Лист толщиной 40 мм в горячекатаном состоянии, σВ=440 Н/мм2. |

56–129 |

13–130 |

7–114 |

8–58 |

– |

– |

Лист толщиной 12–30 мм. |

||||||||||||||||||||

|

73–200 |

81–240 |

– |

– |

– |

– |

Фасонный прокат толщиной до 16 мм |

|||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||

|

Слиток |

1280–750 |

До 1000 > 1000 |

На воздухе В закрытой песочной яме |

На воздухе |

|||||||||||||||||||||||||

|

Заготовка |

1300–750 |

||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||

Сваривается без ограничений. Способы сварки: РД, РАД, АФ, МП и ЭШ и КТ. Для толщин свыше 36 мм рекомендуются подогрев и последующая термообработка. |

В горячекатаном состоянии при 124 НВ и σВ = 410 Н/мм2 К√ = 1,8 (твердый сплав), К√ = 1,6 (быстрорежущая сталь) |

Не чувствительна |

|||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||

|

Не склонна |

|||||||||||||||||||||||||||||

Сталь Ст3сп

Химический состав

Каждая категория стали характеризуется своим определенным химическим составом. Он во многом определяет область применения создаваемых заготовок и сложности, которые возникают при термической обработке.

Химический состав стали Ст3 делает ее одним из самых распространенных материалов, которые можно встретить на рынке.

Без этого металла сложно себе представить современные строительные работы.

Ключевыми моментами, которые касаются химического состава, назовем следующее:

- Как ранее было отмечено, основными химическими элементами являются железо и углерод. Первый элемент имеет концентрацию 97%, углерода всего 0,14-0,22%. Именно углерод определяет показатель твердости и некоторые другие физико-химические свойства структуры.

- В состав структуры включается относительно небольшое количество легирующих элементов. Основными элементами стали хром и никель, концентрация которых составляет 0,3%. В этой же концентрации в состав включается медь.

При большом количестве разновидностей сталей у рассматриваемой жестко контролируется концентрация вредных примесей, которыми являются фосфор и сера. Кроме этого, в состав в большой концентрации входит азот, на который приходится около 0,1 массы.

Физические и механические свойства

Сталь Ст3, характеристики которой будут рассмотрены подробно, применяется в качестве основы при изготовлении просто огромного количества различных заготовок. Это можно связать с уникальными физическими и механическими свойствами. Механические свойства стали Ст3, которые контролируются при выпуске заготовок, следующие:

Это можно связать с уникальными физическими и механическими свойствами. Механические свойства стали Ст3, которые контролируются при выпуске заготовок, следующие:

- Временное сопротивление.

- Предел текучести.

- Степень изгиба под воздействием большого усилия.

- Относительное удлинение.

- Ударная вязкость при определенной температуре.

Наиболее важные технические характеристики углеродистой стали 3 следующие:

- Поверхность имеет твердость 131 МПа.

- Плотность стали неоднородная, вес также может варьироваться в большом диапазоне.

- Свариваемость не характеризуется какими-либо ограничениями.

- К отпускной хрупкости структура не склонна.

Рассматриваемые свойства стали 3 определяют ее широкое распространение именно в сфере строительства. Большое распространение получил и различный прокат, который применяется при механической обработке.

Характеристика стали марки ВСт3сп

ВСт3сп — Сталь конструкционная углеродистая обыкновенного качества, хорошо сваривается, сварка осуществляется без подогрева и без последующей термообработки, способы сварки: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС. Для толщины более 36 миллиметров рекомендуется подогрев и последующая термообработка, склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатаном состоянии при НВ 124 σB = 400МПа Kυ тв.спл. = 1,8 и Kυ б.ст. = 1,6, нашла свое применение в несущих элементах сварных и несварных конструкций и деталях, работающих при положительных температурах. Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от —40 до +425 ° С; при толщине проката свыше 25 мм — от —20 до +425 °С при условии поставки с гарантируемой свариваемостью. Ковка при температурном режиме от 1300 до 750 0С, охлаждение производят на воздухе. Спокойная сталь отличается плотной структурой, у нее хорошие механические свойства. Она менее склонна к отрицательным реакциям на нагревание при сварке и к старению. Особенности однородной гомогенной микроструктуры придают сплаву максимальную устойчивость к коррозии и пластичность.

Для толщины более 36 миллиметров рекомендуется подогрев и последующая термообработка, склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатаном состоянии при НВ 124 σB = 400МПа Kυ тв.спл. = 1,8 и Kυ б.ст. = 1,6, нашла свое применение в несущих элементах сварных и несварных конструкций и деталях, работающих при положительных температурах. Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от —40 до +425 ° С; при толщине проката свыше 25 мм — от —20 до +425 °С при условии поставки с гарантируемой свариваемостью. Ковка при температурном режиме от 1300 до 750 0С, охлаждение производят на воздухе. Спокойная сталь отличается плотной структурой, у нее хорошие механические свойства. Она менее склонна к отрицательным реакциям на нагревание при сварке и к старению. Особенности однородной гомогенной микроструктуры придают сплаву максимальную устойчивость к коррозии и пластичность.

Расшифровка марок Ст3

Провести расшифровку любой марки можно в соответствии с установленными стандартами и нормативной документации. Обозначение стали по ГОСТ позволяет при расшифровке марок определить основные качества. ГОСТ 380 определяет наличие следующих разновидностей металла:

Стоит учитывать, что индексы должны применяться при любой маркировке.

Свойства различных марок Ст3

Марка материала может расшифровываться следующим образом:

- СТ – обозначение, которое указывает на обыкновенное качество углеродистой стали. Примером назовем Ст3сп5.

- 3 – цифра, являющаяся условным номером марки сплава. В зависимости от концентрации углерода могут применяться цифры в пределе о 0 до 6.

- Г – в некоторых случаях может применяться подобный символ для обозначения марганца. Определенный тип стали, к примеру, Ст3гпс имеет в составе марганец 0,8%.

- Сп – степень раскисления материала. При рассмотрении Ст3пс5 можно сказать, что структура полуспокойная, но при этом степень раскисления достаточно высокая.

Обозначение «пс» применяется для полуспокойных, «кп» — кипящих сплавов.

Обозначение «пс» применяется для полуспокойных, «кп» — кипящих сплавов.

Расшифровывается Ст3кп2 подобным образом относительно недавно. Ранее использовались другие стандарты при маркировке. Кроме этого, ранее деление металла проводилось на несколько различных групп.

Расшифровка стали марки Ст3сп

Расшифровка стали: Буква стоящая в начале обозначает группу стали котороя опреедляет кретерии предела прочности для химсостава, если буквы нет, тогда такая сталь относится к группе А, поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора). Буквы Ст. обозначают, что сталь обыкновенного качества, хотя большинство сталей — высококачественные. Цифры от 0 до 6 это условный номер марки в зависимости от химсостава и механических свойств. Обычно, чем больше цифра, тем больше углерода и больше прочность. В нашем случае 3 обозначает содержание углерода в сплаве 0,14–0,22%. Буквы после номера марки обозначают степень раскиcления: сп — спокойная. По цене спокойные стали стали дороже чем полуспокойные и кипящие. Спокойная сталь – это сталь полученная в результате раскисления. Получается при раскислении алюминием, марганцем и кремнием. В ней настолько снижен уровень кислорода, что в процессе обработки металла между углеродом и кислородом никакой реакции не возникает а наличие неметаллических шлаков и их включение свидено к минимому. Спокойная сталь отличается плотной структурой, у нее хорошие механические свойства. Она менее склонна к отрицательным реакциям на нагревание при сварке и к старению. Особенности однородной гомогенной микроструктуры придают сплаву максимальную устойчивость к коррозии и пластичность.

По цене спокойные стали стали дороже чем полуспокойные и кипящие. Спокойная сталь – это сталь полученная в результате раскисления. Получается при раскислении алюминием, марганцем и кремнием. В ней настолько снижен уровень кислорода, что в процессе обработки металла между углеродом и кислородом никакой реакции не возникает а наличие неметаллических шлаков и их включение свидено к минимому. Спокойная сталь отличается плотной структурой, у нее хорошие механические свойства. Она менее склонна к отрицательным реакциям на нагревание при сварке и к старению. Особенности однородной гомогенной микроструктуры придают сплаву максимальную устойчивость к коррозии и пластичность.

Применение стали Ст3

Рассматривая различные марки стали нужно учитывать тот момент, что они классифицируются по степени раскисления. Этот химический процесс предусматривает удаление с состава кислорода. Слишком большая концентрация кислорода определяет снижение физических и механических свойств.

Классификация проводится следующим образом:

- Спокойная характеризуется тем, что в состав входит от 0,16 до 0,3% кремния.

- Полуспокойная имеет средний показатель концентрации рассматриваемого элемента.

- Кипящая отличается по химическому составу от спокойной тем, что в составе содержится кремния не менее 0,05%.

Читать также: Изделия при помощи сварки

Маркируется материал Ст3 соответствующим образом. Для проведения химического процесса могут использоваться различные вещества.

Стоит учитывать, что спокойная обходится намного дороже других вариантов исполнения. Это можно связать со следующими моментами:

- Структура однородная, за счет чего повышается степень защиты материала от воздействия окружающей среды.

- В состав входит небольшое количество кислорода, что и определяет высокие эксплуатационные качества.

При использовании спокойной стали могут изготавливать следующие изделия:

- Прокат листового и фасонного типа.

- Арматура и детали, которые можно применять для создания трубопровода. Для транспортировки теплоносителя или газа, другой среды могут применятся различные трубы.

Для того чтобы они выдерживали высокую нагрузку и воздействие окружающей среды при изготовлении должны применять материалы, обладающие прочностью и твердостью. Кроме этого, уделяется внимание и себестоимости, так как слишком дорогие сплавы могут быть менее практичными в применении. Сталь 3 подходит в большей степени для изготовления подобных изделий.

Для того чтобы они выдерживали высокую нагрузку и воздействие окружающей среды при изготовлении должны применять материалы, обладающие прочностью и твердостью. Кроме этого, уделяется внимание и себестоимости, так как слишком дорогие сплавы могут быть менее практичными в применении. Сталь 3 подходит в большей степени для изготовления подобных изделий. - Основные и второстепенные элементы, применяемые при изготовлении подвесных конструкций и железнодорожных элементов. В железнодорожной отрасли наиболее востребованы металлы, которые имеют невысокую стоимость и высокие эксплуатационные качества. За счет больших размеров подвесных конструкций цена одного квадратного метра также имеет большое значение.

Полуспокойная разновидность стали, применение которой также весьма широкое, в составе имеет около одного процента кислорода. За счет этого характеристики твердости и пластичности выражены в меньшей степени. При применении стали 3 могут изготавливаться:

- Трубы.

Подобный материал сегодня получил самое широкое распространение. Трубы применяются при создании отопительной системы, в качестве несущих элементов. Стоит учитывать, что трубы могут иметь различный диаметр и толщину создаваемых стенок. Рассматриваемый сплав обладает относительно невысокой коррозионной стойкостью, поэтому нужно проводить защиту поверхности от воздействия повышенной влажности.

Подобный материал сегодня получил самое широкое распространение. Трубы применяются при создании отопительной системы, в качестве несущих элементов. Стоит учитывать, что трубы могут иметь различный диаметр и толщину создаваемых стенок. Рассматриваемый сплав обладает относительно невысокой коррозионной стойкостью, поэтому нужно проводить защиту поверхности от воздействия повышенной влажности. - Листовой прокат также применяется крайне часто, особенно при изготовлении корпусных изделий или обшивке несущих конструкций. Толщина может варьировать в большом диапазоне. Прокат листовой может применяться при холодной гибке или штамповке. Эти два процесса характеризуются высокой производительностью. Именно поэтому рассматриваемый сплав получил самое широкое распространение.

- Квадраты и уголки часто применяются для получения несущих конструкций. Они характеризуются высокой прочностью, так как грани существенно повышают жесткость и могут распределять нагрузку. Уголки и квадраты характеризуются большим количеством параметров: толщина листа, угол расположения плоскостей, длина и форма поперечного сечения.

Область применения – изготовление несущих конструкций и усиление уже существующих конструкций.

Область применения – изготовление несущих конструкций и усиление уже существующих конструкций. - Различные шестигранники. Они также получили широкое распространение, могут применяться в самых различных отраслях промышленности.

Лист стальной Ст3 горячекатаный

Кипящие сплавы получили широкое распространение по причине доступности. По стоимости они самые доступные, при этом получаемая структура характеризуется высокой степенью обрабатываемости. Кроме этого, сплав хорошо поддается термической обработке, однако эксплуатационные качества по причине высокой концентрации кислорода снижены.

В заключение отметим, что многие аналоги стали 3 обладают соответствующими эксплуатационными характеристиками. Зарубежные производители применяют собственные стандартны при маркировке. При этом концентрация вредных примесей выдерживается в определенном диапазоне. Применение самых современных технологий позволяет снизить количество фосфора и серы в составе, за счет материал становится более прочным и менее хрупким. В некоторых случаях проводится добавление легирующих элементов.

В некоторых случаях проводится добавление легирующих элементов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Одной из самых востребованных марок стальных сплавов можно смело назвать сталь Ст3. Этот материал можно найти практически везде, начиная от садовых скамеек и заканчивая сложными сварными конструкциями. Чем это вызвано?

Химический состав

Марку Ст3 относят к углеродистым конструкционным сталям обыкновенного качества. В состав входят следующие химические элементы:

- углерод до 0,22%;

- кремний до 0,17%;

- марганец до 0,65% и многие другие, в том числе хром и никель.

Металлургические комбинаты производят следующую номенклатуру изделий из марки Ст3:

- Поковки ГОСТ 8479-70;

- Прокат ГОСТ 2591-2006;

- Полосовой и ленточный прокат ГОСТ 14918-80;

- Рельсы ГОСТ 5812-82;

- Трубы и арматура к ним ГОСТ 10705-80;

Расшифровка стали Ст3

Поставляемая заказчику сталь должна быть отмаркирована в соответствии с ГОСТ 380-2005. Полное название Ст3 должно звучать следующим образом Ст3Гсп ГОСТ 380-2005. Ее расшифровка звучит следующим образом:

Полное название Ст3 должно звучать следующим образом Ст3Гсп ГОСТ 380-2005. Ее расшифровка звучит следующим образом:

- Ст – так обозначают углеродную сталь обыкновенного качества;

- 3 – порядковый номер марки сплава по ГОСТ 380-2005;

- Г – это обозначение марганца. Если в сплаве его более 0,8%, то ее необходимо указывать.

- Сп – уровень раскисления.

В качестве заменителя можно использовать сталь С245, это определено в ГОСТ 27772-88 и С285

Расшифровка и общее описание

Данный вид металла является углеродистой конструкционной сталью обыкновенного качества. Соответствует ГОСТу 380-2005.

Расшифровывается подобная маркировка следующим образом:

- «Ст» – собственно название металла.

- «3» – номер марки, определяемый химсоставом материла.

- «сп» – спокойная. Эти буквы являются обозначением степени раскисления стали, и «говорят» о том, что при затвердевании вещества почти не выделяется газ.

Сталь с подобной маркировкой характеризуется максимально однородным составом, что делает ее менее хрупкой, придает ей повышенную устойчивость к агрессивному воздействию различных факторов. При этом материал остается пластичным и довольно легко подвергается обработке.

При этом материал остается пластичным и довольно легко подвергается обработке.

Производится такая сталь кислородно-конверторным либо мартеновским способом. В первом случае металл изготавливается посредством воздействия кислородом на чугун. Кислород, подаваемый под высоким давлением выжигает из чугуна углерод и позволяет металлу приобрести новые характеристики.

Во втором случае сталь плавится в специальных мартеновских печах под воздействием высоких температур. При этом, независимо от способа производства, характеристики металла не изменяются.

Применение стали Ст3

Технические параметры Ст3, позволяют ее использовать для производства нагруженных элементов сварных конструкций и деталей машин и механизмов, работающие при положительных температурах.

Некоторые виды проката, в частности, пятой категории используют при производстве металлоконструкций, которые могут работать при температурах от -40 до 425 градусов Цельсия при знакопеременных нагрузках.

После сооружения сложных конструкций имеет смысл провести термическую обработку, в частности, отжиг. Та операция необходима для снятия напряжений, возникающих после выполнения сварочных работ.

Та операция необходима для снятия напряжений, возникающих после выполнения сварочных работ.

Читать также: Как сделать форму для отливки из гипса

Кроме того, этот материал используют при производстве строительной арматуры Ат400с.

Лист, произведенный из данной стали, применяют для производства деталей, произведенной по технологии холодной штамповки. Из него производят корыта для сбора СОЖ и отработанных масел, устанавливаемых на станках, емкости различного объема и назначения, крышки для станочного оборудования, кожухи и пр.

Сталь ВСт3сп

2014-02-17

Сталь ВСт3сп является полноценной заменой для стали ВСт3пс.

При классифицировании данной марки, сталь ВСт3сп относят к группе конструкционных углеродистых сталей обыкновенного качества.

Поставляется в виде сортового и фасонного проката: лист толстый, лист тонкий, лента, полоса, поковки и кованые заготовки, трубы.

Из стали ВСт3сп изготавливают несущие элементы сварных и несварных конструкций и деталей, которые, как правило, работаю при положительных температурах.

Фасонный и листовой прокат 5-ой категории изготавливают для применения его в несущих элементах сварных конструкций, работа которых протекает при переменных нагрузках: при толщине проката до 25 мм — в промежутке температур от -40 °С до +425°С; при толщине проката свыше 25 мм – в промежутке температур от -20°С до +425°С, но при условии поставки с обеспечиваемой свариваемостью.

По ГОСТу 380-94 химический состав стали ВСт3сп должен включать в себя следующие элементы: углерод – 0,14-0,22%, марганец – 0,40-0,65%, кремний – 0,12-0,30%, фосфор – 0,04%, сера – 0,05%, хром – не более 0,30%, никель – 0,30%, медь – 0,30%, мышьяк – 0,08%.

Технологические свойства стали ВСт3сп:

- Температура ковки – начала 1300 °С – конца 750 °С. Охлаждение необходимо проводить на воздух;

- Сталь ВСт3сп сваривается без каких-либо ограничений. Рекомендуемые типы сварки для данной марки стали: РДС – ручная дуговая сварка, АДС – аргонодуговая сварка, проводимая под флюсом и защитой, ЭШС – электрошлаковая сварка, КТС – контактная сварка.

Стоит учесть, что при толщине стальной конструкции 36 мм необходим подогрев и вытекающая из него термообработка;

Стоит учесть, что при толщине стальной конструкции 36 мм необходим подогрев и вытекающая из него термообработка; - Обрабатываемость резанием в горячекатаном состоянии – 400 МПа;

- Сталь марки ВСт3сп является не флокеночувствительной;

- К отпускной хрупкости не склонна.

www.stk-metal.ru

Аналоги

Как уже отмечалось, марка Ст3 востребована при производстве разнообразных конструкций, и по сути, является самой популярной конструкционной сталью. Это и послужило тому, что ее производят металлургические комбинаты, расположенные во всех частях мира, например:

- США – A284Gr.D, A57036;

- Германия – 1.0038;

- Япония – SS330;

- Евросоюз – Fe37-3FN;

- Китай – Q235.

Поставщики сталей, произведенной за пределами нашей страны, должны представить документы, подтверждающие соответствие импортных материалов отечественным ГОСТ и ТУ.

Технологические свойства

Сталь этой марки не имеет никаких ограничений по свариванию любым доступным способом в т. ч. газовой, электрической.

ч. газовой, электрической.

Ключевыми показателями стали можно назвать следующие:

- стойкость к воздействию коррозии;

- механические характеристики;

- свариваемость.

Эти показатели позволяют разделить стальные сплавы на такие группы, как: обычной, повышенной и высокой прочности. Для деталей, имеющих толщину или диаметр свыше 36 мм, после сварки имеет смысл выполнить термообработку, которая снимет напряжения, возникающие в зоне сварочного шва под воздействием высокой температуры сварки.

Механические свойства поковок ВСт3сп

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Нормализация | ||||||

| <100 | 175 | 353 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 353 | 24 | 50 | 59 | 101-143 |

| <100 | 195 | 392 | 26 | 55 | 59 | 111-156 |

| 100-300 | 195 | 392 | 23 | 50 | 54 | 111-156 |

Механическая обработка

Выбор режимов резания и подбор инструмента – это важная часть, необходимая для составления правильного технологического процесса обработки деталей, изготовленных из Ст3.

Для ее точения или фрезерования применяют режущий инструмент, выполненный из твердых сплавов ВК8, Т5К10. Для получения резьбы и внутренней, и наружной применяют метчики и плашки, выполненные из сталей Р18, Р6М5. При обработке на станках токарно-фрезерной группы целесообразно применять водоэмульсионные СОЖ, например, Эмульсол. Кстати, при нарезании резьбы вручную желательно использовать касторовое масло, которое существенно облегчает работу.

Выбор скорости обработки производят на основании свойств стали, технических параметров станочного оборудования и вида обработки. Например, при диаметре заготовки от 60 до 100 мм, допустимо использовать токарный резец с размером державки 16х25 мм. При глубине резания в 3 мм, скорость подачи суппорта должна равняться от 0,7 до 1,2 мм на один оборот шпинделя. При обработке на токарном станке допускается скорость вращения шпинделя в пределах 700 оборотов в минуту.

Механические свойства стали ВСт3сп

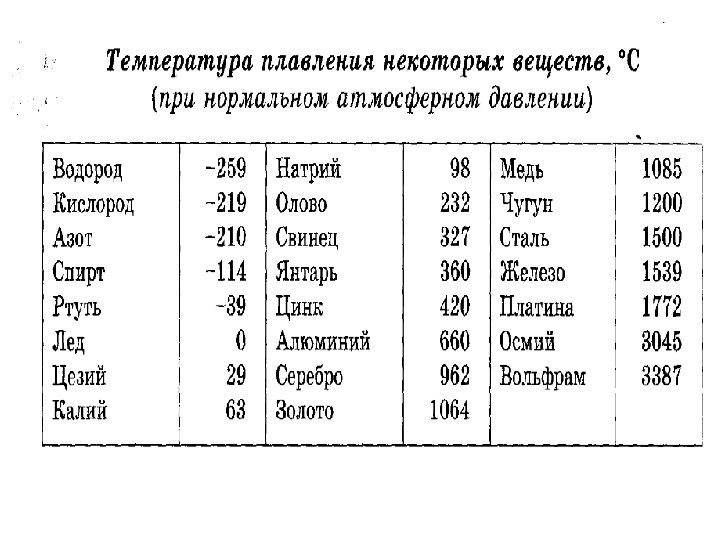

Механические свойства стали ВСт3сп по регламенту ГОСТ 380-94 отпускается в виде горячекатаного проката сечением до 20мм, от 20мм до 40мм, свыше 40мм до 100мм, а также более 100 мм. Предел текучести – 175, 205, 225, 235 и 245 МПа. Предел прочности при растяжении 370-480 МПа. Относительное удлинение после разрыва 24, 26, 28%.

Предел текучести – 175, 205, 225, 235 и 245 МПа. Предел прочности при растяжении 370-480 МПа. Относительное удлинение после разрыва 24, 26, 28%.

Механические свойства стали ВСт3сп по регламенту ГОСТ 16523-89 в виде горячекатаного и холоднокатаного листового проката. Сечение выполнено до 2мм включительно, и более 2мм и до 4мм включительно. Показатели относительного удлинения после разрыва составляют 26%. Ниже приведены данные в табличном варианте:

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | δ4, % |

| Прокат горячекатаный | <20 | 245 | 370-480 | 26 | |

| Прокат горячекатаный | 20-40 | 235 | 370-480 | 25 | |

| Прокат горячекатаный | 40-100 | 225 | 370-480 | 23 | |

| Прокат горячекатаный | >100 | 205 | 370-480 | 23 | |

| Листы горячекатаные | <2,0 | 370-480 | 20 | ||

| Листы горячекатаные | 2,0-3,9 | 370-480 | 22 | ||

| Листы холоднокатаные | <2,0 | 370-480 | 22 | ||

| Листы холоднокатаные | 2,0-3,9 | 370-480 | 24 |

Особенности производства

Свойства готового материала определяются теми веществами, которые входят в его состав и во многом зависят от того какие технологии применялись при производстве того или иного сплава.

Основу стального сплава составляет феррит. Это составляющая железоуглеродистых сплавов. Он, по сути, является твердым раствором углерода и легирующих компонентов. Для повышения его прочности расплав насыщают углеродом.

К примесям, от которых, кроме вреда, ждать нечего относят фосфор и серу, а также их производные. Фосфор, вступая в реакцию с ферритом, понижает пластичность сплава во время воздействия высоких температур и усиливает хрупкость под воздействием холода. В процессе расплава может образовываться сернистое железо, которое может привести к красноломкости. Сталь Ст3 содержит в своем составе не более 0,05% серы и фосфора 0,04%.

Для производства конструкционных сталей применяют две сталеплавильные технологии:

Параметры марки Ст3, получаемой одним или другим методом мало чем, отличаются друг от друга, но конвертерная технология проще и дешевле.

Раскисление стали Ст3

Процесс раскисления выполняют для удаления лишнего кислорода, который снижает механические характеристики стали. Для этого применяют кремний или алюминий. Они нейтрализуют кислород, а появляющиеся окислы служат стимулом для формирования очагов кристаллизации и тем самым способствуют появлению мелкозернистой структуры. Стали, прошедшие через эту операцию разделяют на три типа:

Для этого применяют кремний или алюминий. Они нейтрализуют кислород, а появляющиеся окислы служат стимулом для формирования очагов кристаллизации и тем самым способствуют появлению мелкозернистой структуры. Стали, прошедшие через эту операцию разделяют на три типа:

- спокойные – сп;

- полуспокойные – пс;

- кипящие – кс.

В чем их отличия друг от друга. Спокойные стали получили свое название, потому что они не кипят при розливе. Они имеют более однородную структуру, они лучше обрабатываются сваркой и проявляют хорошую стойкость к динамическим нагрузкам. Но, с другой стороны, стоят они дороже и именно поэтому более широкое распространение получили стали полуспокойные. Они занимают место между спокойными и кипящими сплавами. Кстати, именно полуспокойные стали чаще всего применяют для создания конструкций разного назначения. Для ее получения используют меньшее количество раскислителя, по большей части – это кремний.

Как пример можно привести использование стали ст3 пс для создания строительных конструкций.

Тут следует отметить, что сталь должна отвечать требованиям ГОСТ 380-71. При покупке этой марки, предприятие поставщик должен предоставить документы с результатами испытаний материала на химический состав, по прочностным характеристикам, временные сопротивления и прочее.

Черная сталь — классификации, характеристика, применение

Различают два основных вида черной стали по способу получения проката (при этом регламентируемые характеристики разделяются на 6 основных категорий, обозначаются цифровой комбинацией):

Горячекатаная. В эту группу входят:

- сортовая,

- фасонная,

- толстолистовая,

- тонколистовая,

- широкополосная сталь (часто называют универсальной)

Холоднокатаная. В этой группу входит:

- тонколистовая сталь.

Сортовой металлопрокат — это изделия специального назначения. Получают из низкоуглеродистой стали (содержание углерода не более 0,25%).

Катанка — это металлический прокат из стали обычного качества. Получают из низкоуглеродистой стали, в которую вводят от 0,25-1,5% марганца и алюминия. Это необходимо для получения свойств вязкости. Получают проволоку разного диаметра в бухтах свободной мотки. Исходники могут подвергаться реке, штамповке, ковке. Особым спросом пользуется гладкая или периодического профиля арматура в производстве железобетонных изделий.

Фасонный прокат — уголки, швеллера, двутавры и другие. Эти элементы применяют в основном в строительной сфере, например, в строительстве быстровозводимых домов. Швеллер — стержневое приспособление, используемое при строительстве несущих конструкций в зданиях различного назначения.

Швеллер — стержневое приспособление, используемое при строительстве несущих конструкций в зданиях различного назначения.

Листовой прокат — холоднокатаные, оцинкованные, стальные, горячекатаные листы. Получают из низкоуглеродистой стали с содержанием углерода до 0,1%. Это позволяет обеспечить свойства повышения способности к горячему деформированию или холодному волочению. Наибольшее применение данные изделия черной металлургии применяют в машиностроении (например, корпусы автомобилей) и строительстве. Полоса часто применяется для изготовления металлоконструкций и режущих инструментов.

Холоднокатаный прокат различают по способности к вытяжке: может быть глубоким или нормальным. Классифицируют прокат на два вида: с термической обработкой или дрессированный. По исходным условиям технического проекта может быть изготовлен недрессированный прокат холодной деформации.

Готовый продукт может иметь следующие формы:

- Листы.

Изготавливают с обрабатываемой кромкой — обрезка;

Изготавливают с обрабатываемой кромкой — обрезка; - Рулоны с последовательно намотанными слоями. Кромка может быть обрезана по требованиям технического проекта или выпускается необрезной.

Прокат классифицируется по группам прочности. Всего 10 видов. Укажем их: К260В, К270В, ОКЗООВ, К310В, КЗЗОВ, К350В, ОК360В, ОК390В, ОК400В, К490В, где буквенно-цифровая комбинация расшифровывается как:

- ОК — обыкновенного качества;

- К — качественный;

- Цифровое значение — группа прочности записывается 3-мя цифрами (входят в основное обозначение). Обозначают нижний предел временного сопротивления.

Толщина покрытий, полученных на стали Ст3 при различных температурах …

Контекст 1

… доля фаз Fe – Zn. Покрытия, сформированные при более высоких температурах, должны иметь большую толщину, а более толстые диффузионные слои интерметаллических фаз Fe – Zn должны гарантировать их более высокую коррозионную стойкость. Исследования, выполненные в настоящей работе, были направлены на оценку коррозионной стойкости цинковых покрытий, нанесенных горячим погружением в ванне при различных температурах.Процесс металлизации проводился в ванне жидкого цинка с добавкой 0,05% Al. Температура цинковой ванны изменялась в диапазоне 440–620 ° С с шагом 20 ° С. Время металлизации составляло 180 с. Образцы из стали Ст3 размерами 100 × 50 × 3 мм подвергались гальванизации при каждой температуре. Перед металлизацией поверхности образцов обрабатывались стандартным образом: обезжиривали, травили, флюсовали. Для определения структуры и толщины покрытий, сформированных при различных температурах в течение одного и того же времени погружения, микроскопические исследования были выполнены с использованием металлографического микроскопа MeF2, производимого фирмой Reichert.Испытания на устойчивость к воздействию нейтрального солевого тумана проводились в соответствии со стандартом PN-76 / H-04603 в соляной камере типа CORROTHERM (модель 610) производства фирмы Erichson вместимостью 400 дм 3 в туман 5% -ного водного раствора NaCl при определенной температуре испытания 35 ± 2 ° C.

Исследования, выполненные в настоящей работе, были направлены на оценку коррозионной стойкости цинковых покрытий, нанесенных горячим погружением в ванне при различных температурах.Процесс металлизации проводился в ванне жидкого цинка с добавкой 0,05% Al. Температура цинковой ванны изменялась в диапазоне 440–620 ° С с шагом 20 ° С. Время металлизации составляло 180 с. Образцы из стали Ст3 размерами 100 × 50 × 3 мм подвергались гальванизации при каждой температуре. Перед металлизацией поверхности образцов обрабатывались стандартным образом: обезжиривали, травили, флюсовали. Для определения структуры и толщины покрытий, сформированных при различных температурах в течение одного и того же времени погружения, микроскопические исследования были выполнены с использованием металлографического микроскопа MeF2, производимого фирмой Reichert.Испытания на устойчивость к воздействию нейтрального солевого тумана проводились в соответствии со стандартом PN-76 / H-04603 в соляной камере типа CORROTHERM (модель 610) производства фирмы Erichson вместимостью 400 дм 3 в туман 5% -ного водного раствора NaCl при определенной температуре испытания 35 ± 2 ° C. Чтобы определить единичные изменения массы и скорости коррозии образцов во время испытаний, гравиметрические исследования были выполнены через 24, 48 , 96, 240, 480, 720 ч выдержки образцов в камере.Оценка образцов во время испытаний проводилась каждые 24 часа, тогда как фотографическая документация производилась через 240 и 720 часов испытаний. Коррозионные испытания в диоксиде серы с конденсацией влаги проводили по стандарту PN-85 / H-04636 в камере Hygrotherm (модель 519) фирмы Erichson вместимостью 300 дм 3. Во время испытаний поддерживались следующие параметры: концентрация SO 2 в камере в начале цикла: 0.От 66 дм 3 до 1 м 3 камеры, температура в запертой камере: 40 ± 3 ° С для влажности 90–100%, температура в открытой камере: 20 ± 5 ° С для относительной влажности до до 75%, цикл испытаний: 8 ч выдержки в запертой камере с последующей сушкой при открытой дверце камеры при комнатной температуре и атмосфере в течение 16 ч, а общее время испытания 30 суточных циклов (720 час). Электрохимические испытания проводились на приборе PG201 Potentiostat / Galvanostat фирмы Radiometer.

Чтобы определить единичные изменения массы и скорости коррозии образцов во время испытаний, гравиметрические исследования были выполнены через 24, 48 , 96, 240, 480, 720 ч выдержки образцов в камере.Оценка образцов во время испытаний проводилась каждые 24 часа, тогда как фотографическая документация производилась через 240 и 720 часов испытаний. Коррозионные испытания в диоксиде серы с конденсацией влаги проводили по стандарту PN-85 / H-04636 в камере Hygrotherm (модель 519) фирмы Erichson вместимостью 300 дм 3. Во время испытаний поддерживались следующие параметры: концентрация SO 2 в камере в начале цикла: 0.От 66 дм 3 до 1 м 3 камеры, температура в запертой камере: 40 ± 3 ° С для влажности 90–100%, температура в открытой камере: 20 ± 5 ° С для относительной влажности до до 75%, цикл испытаний: 8 ч выдержки в запертой камере с последующей сушкой при открытой дверце камеры при комнатной температуре и атмосфере в течение 16 ч, а общее время испытания 30 суточных циклов (720 час). Электрохимические испытания проводились на приборе PG201 Potentiostat / Galvanostat фирмы Radiometer. Во время испытаний были зафиксированы отношения между током и потенциалом. Полученные в результате кривые послужили основой для определения тока коррозии. Чтобы найти ток коррозии, мы использовали области, близкие к равновесному потенциалу, и соотношение Тафеля, согласно которому потенциал электрода является линейной функцией логарифма тока (E = a + β log i) [6]. Металлографические исследования. Металлографические исследования, проведенные на поперечных сечениях образцов с цинковыми покрытиями, показали, что температура ванны с цинком оказывает большое влияние на структуру покрытий и их толщину.Анализ структуры анализируемых покрытий проводился на основе сравнения вида их поперечных сечений, полученных с помощью светового микроскопа, с литературными данными [1–5]. Покрытия, сформированные при 440–480 ° C, имеют схожую морфологию (рис. 1а). Их многофазная и многослойная структура образована интерметаллидами Fe – Zn. Покрытия, сформированные в этом диапазоне температур, состоят из тонкого слоя фазы γ, непосредственно примыкающего к подложке, и слоя фазы δ 1, сформированного на первом слое.

Во время испытаний были зафиксированы отношения между током и потенциалом. Полученные в результате кривые послужили основой для определения тока коррозии. Чтобы найти ток коррозии, мы использовали области, близкие к равновесному потенциалу, и соотношение Тафеля, согласно которому потенциал электрода является линейной функцией логарифма тока (E = a + β log i) [6]. Металлографические исследования. Металлографические исследования, проведенные на поперечных сечениях образцов с цинковыми покрытиями, показали, что температура ванны с цинком оказывает большое влияние на структуру покрытий и их толщину.Анализ структуры анализируемых покрытий проводился на основе сравнения вида их поперечных сечений, полученных с помощью светового микроскопа, с литературными данными [1–5]. Покрытия, сформированные при 440–480 ° C, имеют схожую морфологию (рис. 1а). Их многофазная и многослойная структура образована интерметаллидами Fe – Zn. Покрытия, сформированные в этом диапазоне температур, состоят из тонкого слоя фазы γ, непосредственно примыкающего к подложке, и слоя фазы δ 1, сформированного на первом слое. Оставшаяся часть покрытия состоит из мелкокристаллической смеси фазы ζ и раствора η. По мере увеличения толщины покрытия крупные кристаллы фазы ζ становятся все меньше и меньше. Морфология покрытий, сформированных при более высоких температурах, различна. При температуре 500–520 ° C на подложке формируется слой фазы δ 1. В то же время фаза ζ плавится в этом интервале температур и способствует образованию кристаллов фазы δ 1, которые растекаются в жидком цинке (рис.1б). В покрытиях, сформированных в температурном диапазоне, соответствующем высоким температурам гальванизации (540–560 ° С), выявлено наличие компактных Γ- и δ 1 -слоев, а остальную часть составляет смесь фаз δ 1 + η. покрытие. В этих покрытиях отсутствует внешний слой η -цинка (рис. 1в). Покрытия, полученные при 580–620 ° C, имеют двухслойную структуру с четкой межфазной границей (рис. 1г). На подложке формируется компактный слой фазы δ 1, а внешний слой состоит из фазы η.Через 180 с наибольшая толщина покрытий была получена при 480 ° С (рис.

Оставшаяся часть покрытия состоит из мелкокристаллической смеси фазы ζ и раствора η. По мере увеличения толщины покрытия крупные кристаллы фазы ζ становятся все меньше и меньше. Морфология покрытий, сформированных при более высоких температурах, различна. При температуре 500–520 ° C на подложке формируется слой фазы δ 1. В то же время фаза ζ плавится в этом интервале температур и способствует образованию кристаллов фазы δ 1, которые растекаются в жидком цинке (рис.1б). В покрытиях, сформированных в температурном диапазоне, соответствующем высоким температурам гальванизации (540–560 ° С), выявлено наличие компактных Γ- и δ 1 -слоев, а остальную часть составляет смесь фаз δ 1 + η. покрытие. В этих покрытиях отсутствует внешний слой η -цинка (рис. 1в). Покрытия, полученные при 580–620 ° C, имеют двухслойную структуру с четкой межфазной границей (рис. 1г). На подложке формируется компактный слой фазы δ 1, а внешний слой состоит из фазы η.Через 180 с наибольшая толщина покрытий была получена при 480 ° С (рис. 2). Покрытие, полученное при обычной температуре гальванизации 460 ° C, толще (164 мкм), чем покрытие, сформированное при более высокой температуре 540 ° C (139 мкм). Это вызвано усилением реакции между железом и цинком сопутствующими элементами, присутствующими в составе стали (в частности, кремнием). Толщина покрытий, полученных при температурах 580–620 ° C, невелика и не соответствует требованиям стандарта [7].Ускоренные лабораторные коррозионные испытания в нейтральном солевом тумане показывают, что наряду с повышением температуры металлизации наблюдается потеря массы образцов (рис. 3а). В условиях испытаний покрытия, полученные при повышенных температурах гальванизации 540–560 ° С, демонстрируют наилучшую коррозионную стойкость. Наименьшие спады массы и скорости коррозии зафиксированы для покрытий, сформированных при 580-620 ° С (рис. 3). Однако толщина этих покрытий невелика (18–39 мкм), поэтому они попадают в подложку после 240 ч испытаний (рис.4). Поверхность образцов, покрытых при 440 и 460 ° C, показывает, что преобладающая часть образца подвергается красной коррозии, что подтверждает как пробивание покрытия, так и коррозию подложки.

2). Покрытие, полученное при обычной температуре гальванизации 460 ° C, толще (164 мкм), чем покрытие, сформированное при более высокой температуре 540 ° C (139 мкм). Это вызвано усилением реакции между железом и цинком сопутствующими элементами, присутствующими в составе стали (в частности, кремнием). Толщина покрытий, полученных при температурах 580–620 ° C, невелика и не соответствует требованиям стандарта [7].Ускоренные лабораторные коррозионные испытания в нейтральном солевом тумане показывают, что наряду с повышением температуры металлизации наблюдается потеря массы образцов (рис. 3а). В условиях испытаний покрытия, полученные при повышенных температурах гальванизации 540–560 ° С, демонстрируют наилучшую коррозионную стойкость. Наименьшие спады массы и скорости коррозии зафиксированы для покрытий, сформированных при 580-620 ° С (рис. 3). Однако толщина этих покрытий невелика (18–39 мкм), поэтому они попадают в подложку после 240 ч испытаний (рис.4). Поверхность образцов, покрытых при 440 и 460 ° C, показывает, что преобладающая часть образца подвергается красной коррозии, что подтверждает как пробивание покрытия, так и коррозию подложки. Однако покрытия, полученные при 540–560 ° C во время испытания в нейтральном солевом тумане, подвергаются только белой коррозии. Это означает, что коррозия покрытий, сформированных в ваннах с высокой температурой, происходит с меньшей интенсивностью, чем коррозия покрытий, полученных в ваннах с низкой температурой.В ходе испытаний проводились визуальные наблюдения за изменениями, происходящими на поверхности образца. Поскольку существенных изменений поверхности образцов с анализируемыми покрытиями не обнаружено, фотографическая документация составлялась только по окончании испытаний, а именно после 30 циклов испытаний. Из зависимости потери массы образца от времени выдержки (рис. 3в) следует, что потери массы покрытий, полученных при более низких температурах гальванизации, меньше, чем у покрытий, полученных в ванне с температурой 520 ° С. C или выше.После испытаний образцы не показывают значительных коррозионных изменений на поверхности, но покрытия, сформированные в традиционном температурном диапазоне гальванизации, более гладкие и блестящие.

Однако покрытия, полученные при 540–560 ° C во время испытания в нейтральном солевом тумане, подвергаются только белой коррозии. Это означает, что коррозия покрытий, сформированных в ваннах с высокой температурой, происходит с меньшей интенсивностью, чем коррозия покрытий, полученных в ваннах с низкой температурой.В ходе испытаний проводились визуальные наблюдения за изменениями, происходящими на поверхности образца. Поскольку существенных изменений поверхности образцов с анализируемыми покрытиями не обнаружено, фотографическая документация составлялась только по окончании испытаний, а именно после 30 циклов испытаний. Из зависимости потери массы образца от времени выдержки (рис. 3в) следует, что потери массы покрытий, полученных при более низких температурах гальванизации, меньше, чем у покрытий, полученных в ванне с температурой 520 ° С. C или выше.После испытаний образцы не показывают значительных коррозионных изменений на поверхности, но покрытия, сформированные в традиционном температурном диапазоне гальванизации, более гладкие и блестящие. С повышением температуры гальванизации покрытия становятся серыми и тусклыми. Параметры процесса коррозии определялись на основании накопленных данных. Значения потенциала и плотности тока коррозии определены для переходов от катодной поляризации к анодной и от анодной к катодной поляризации (рис.5). Значения потенциала коррозии, соответствующие переходам как от анодной поляризации к катодной, так и от катодной к анодной поляризации, представленные на рис. 5а, аналогичны и варьируются в диапазоне от — 800 мВ до — 1000 мВ. На основании анализа влияния температуры металлизации на плотность тока коррозии (рис. 5б) можно констатировать, что в случае перехода от катодной поляризации к анодной плотности тока коррозии равны очень низкий, не превышает 0.13 мА / см 2 и практически не зависят от температуры. Для перехода от катодной поляризации к анодной характерны гораздо более высокие плотности тока коррозии. При этом следует отметить, что наименьшие плотности тока коррозии зафиксированы для покрытий, полученных при 540 ° С.

С повышением температуры гальванизации покрытия становятся серыми и тусклыми. Параметры процесса коррозии определялись на основании накопленных данных. Значения потенциала и плотности тока коррозии определены для переходов от катодной поляризации к анодной и от анодной к катодной поляризации (рис.5). Значения потенциала коррозии, соответствующие переходам как от анодной поляризации к катодной, так и от катодной к анодной поляризации, представленные на рис. 5а, аналогичны и варьируются в диапазоне от — 800 мВ до — 1000 мВ. На основании анализа влияния температуры металлизации на плотность тока коррозии (рис. 5б) можно констатировать, что в случае перехода от катодной поляризации к анодной плотности тока коррозии равны очень низкий, не превышает 0.13 мА / см 2 и практически не зависят от температуры. Для перехода от катодной поляризации к анодной характерны гораздо более высокие плотности тока коррозии. При этом следует отметить, что наименьшие плотности тока коррозии зафиксированы для покрытий, полученных при 540 ° С. Данные коррозионных испытаний цинковых покрытий, проведенные в настоящей работе, показывают, что стойкость покрытий, сформированных в ванне с более высокие температуры (540–560 ° C) выше, чем для покрытий, полученных при низких температурах (440–480 ° C).На основании ускоренных лабораторных коррозионных испытаний в нейтральном солевом тумане можно констатировать, что изменение массы образца уменьшается с увеличением температуры металлизации (рис. 3а). В условиях испытаний в соляной камере наилучшую коррозионную стойкость проявляют покрытия, сформированные при повышенных температурах гальванизации (540–560 ° С). Анализ результатов коррозионных испытаний в диоксиде серы с конденсацией влаги показывает высокую стойкость цинковых покрытий.Как следует из зависимости массы образцов от времени выдержки (рис. 3в), потери массы покрытий, полученных при более низких температурах гальванизации, меньше, чем для покрытий, полученных при температурах 520 ° С и выше. Однако после 30 циклов испытаний эти потери были небольшими (около 0,13 г / см 2), и внешний вид образцов в конце испытаний не выявил значительных коррозионных изменений.

Данные коррозионных испытаний цинковых покрытий, проведенные в настоящей работе, показывают, что стойкость покрытий, сформированных в ванне с более высокие температуры (540–560 ° C) выше, чем для покрытий, полученных при низких температурах (440–480 ° C).На основании ускоренных лабораторных коррозионных испытаний в нейтральном солевом тумане можно констатировать, что изменение массы образца уменьшается с увеличением температуры металлизации (рис. 3а). В условиях испытаний в соляной камере наилучшую коррозионную стойкость проявляют покрытия, сформированные при повышенных температурах гальванизации (540–560 ° С). Анализ результатов коррозионных испытаний в диоксиде серы с конденсацией влаги показывает высокую стойкость цинковых покрытий.Как следует из зависимости массы образцов от времени выдержки (рис. 3в), потери массы покрытий, полученных при более низких температурах гальванизации, меньше, чем для покрытий, полученных при температурах 520 ° С и выше. Однако после 30 циклов испытаний эти потери были небольшими (около 0,13 г / см 2), и внешний вид образцов в конце испытаний не выявил значительных коррозионных изменений. Зависимость плотности тока от потенциала, регистрируемого в среде 5% NaCl для всех анализируемых покрытий, характеризуется низкими плотностями тока в области катодной поляризации и высокими скоростями…

Зависимость плотности тока от потенциала, регистрируемого в среде 5% NaCl для всех анализируемых покрытий, характеризуется низкими плотностями тока в области катодной поляризации и высокими скоростями…

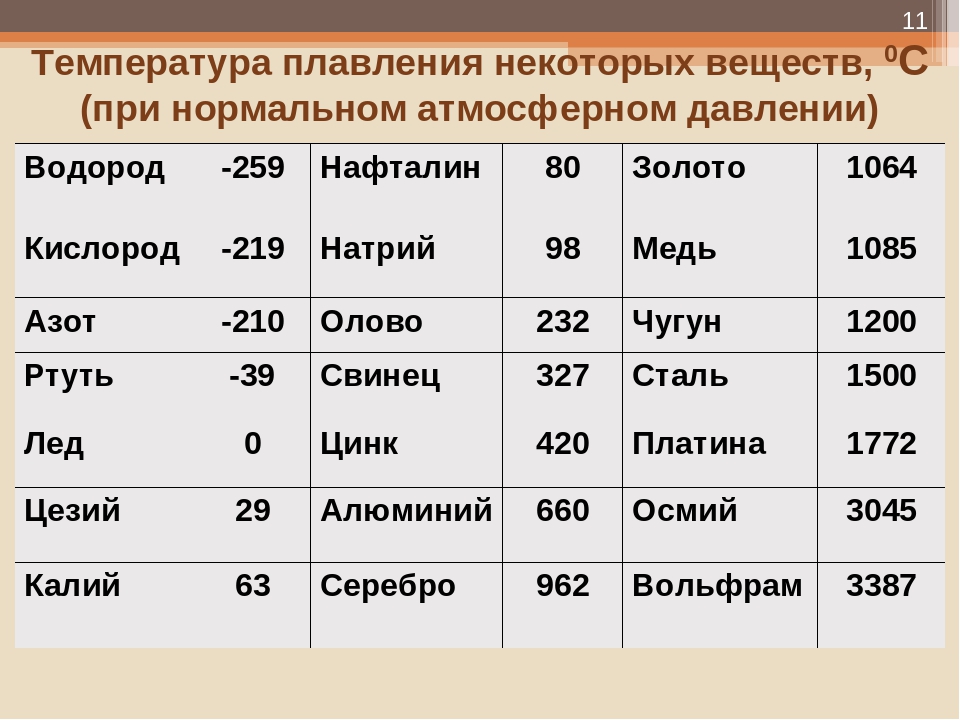

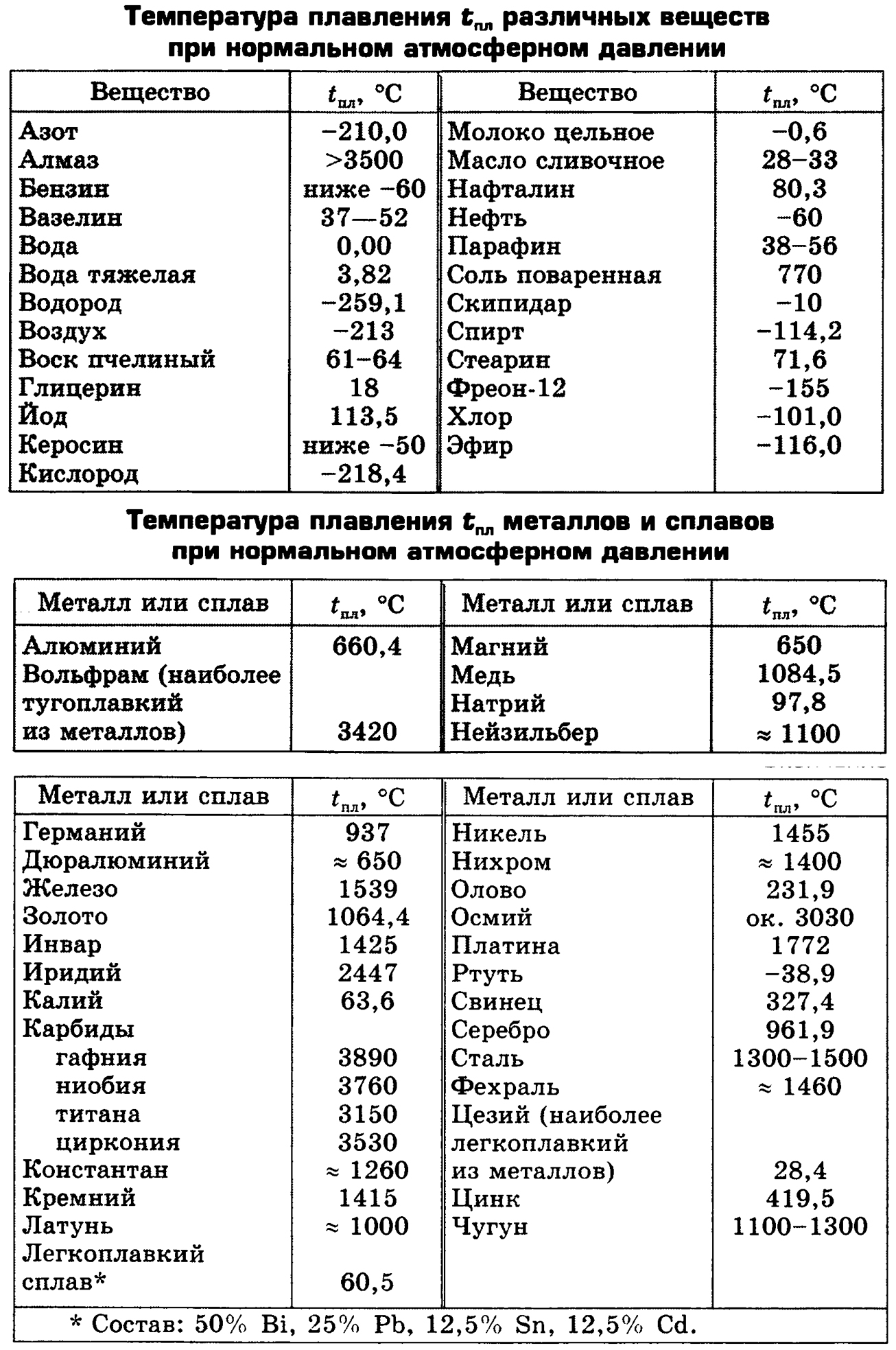

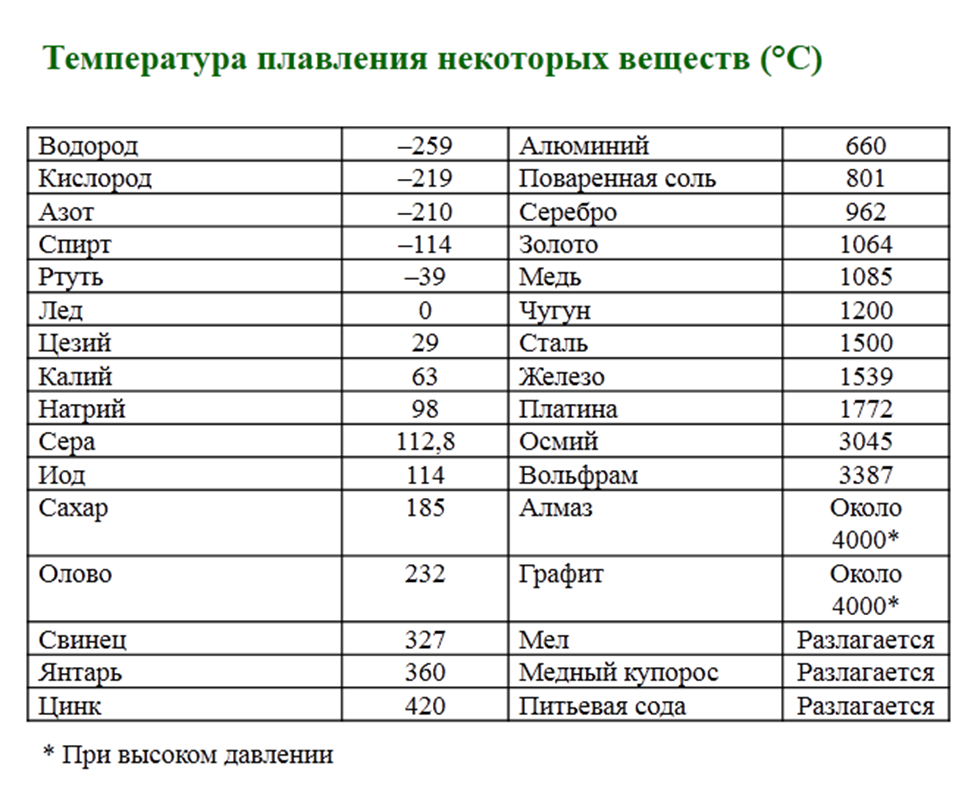

Точки плавления металлов | Metal Supermarkets

Металлы известны своей способностью противостоять экстремальным условиям. Тяжелые нагрузки, непрерывная езда на велосипеде, сильные удары, едкая среда и даже высокие температуры. Печи, двигатели внутреннего сгорания, реактивные двигатели, форсунки зажигания, высокоскоростное оборудование и выхлопные системы постоянно подвергаются воздействию температур, которые могут вызвать плавление определенных типов металлов. При выборе металла для высокотемпературного применения необходимо оценить несколько различных температурных точек, и одна из наиболее важных температур, которую необходимо знать, — это температура плавления металла.

Что такое температура плавления металлов?

Температура плавления металла, более известная с научной точки зрения как точка плавления, — это температура, при которой металл начинает переходить из твердой фазы в жидкую. При температуре плавления твердая фаза и жидкая фаза металла находятся в равновесии. Как только эта температура будет достигнута, к металлу можно будет непрерывно подводить тепло, однако это не приведет к повышению общей температуры. Когда металл полностью перейдет в жидкую фазу, дополнительное тепло снова продолжит повышать температуру металла.

При температуре плавления твердая фаза и жидкая фаза металла находятся в равновесии. Как только эта температура будет достигнута, к металлу можно будет непрерывно подводить тепло, однако это не приведет к повышению общей температуры. Когда металл полностью перейдет в жидкую фазу, дополнительное тепло снова продолжит повышать температуру металла.

Почему важна температура плавления металла?

Есть много важных температур, которых достигает металл, когда он нагревается либо в процессе обработки металла, либо в результате нанесения, но температура плавления металла является одной из самых важных.

Одна из причин, по которой температура плавления так важна, заключается в отказе компонентов, который может произойти, когда металл достигнет своей температуры плавления. Разрушение металла может произойти до точки плавления, но когда металл достигает температуры плавления и становится жидкостью, он больше не будет служить своему назначению.Например, если компонент печи начинает плавиться, печь больше не будет работать, если этот компонент достаточно важен. Если топливная форсунка реактивного двигателя расплавится, отверстия засорятся, и двигатель может выйти из строя. Важно отметить, что другие типы разрушения металла, такие как трещины, вызванные ползучестью, могут произойти задолго до достижения температуры плавления, и необходимо заранее провести исследования влияния различных температур, которым будет подвергаться металл.

Если топливная форсунка реактивного двигателя расплавится, отверстия засорятся, и двигатель может выйти из строя. Важно отметить, что другие типы разрушения металла, такие как трещины, вызванные ползучестью, могут произойти задолго до достижения температуры плавления, и необходимо заранее провести исследования влияния различных температур, которым будет подвергаться металл.

Другая причина того, почему температура плавления металла так важна, заключается в том, что металлы наиболее пластичны, когда они находятся в жидком состоянии.Металлы нагреваются до температуры плавления для многих различных производственных процессов. Плавка, сварка плавлением и литье требуют, чтобы металлы были жидкими. При выполнении производственного процесса, в котором металл будет плавиться, важно знать температуру, при которой это произойдет, чтобы можно было выбрать подходящие материалы для используемого оборудования. Например, сварочная горелка должна выдерживать внешнее тепло от электрической дуги и расплавленного металла. Оборудование для литья, такое как штампы, должно иметь более высокую температуру плавления, чем отливаемый металл.

Оборудование для литья, такое как штампы, должно иметь более высокую температуру плавления, чем отливаемый металл.

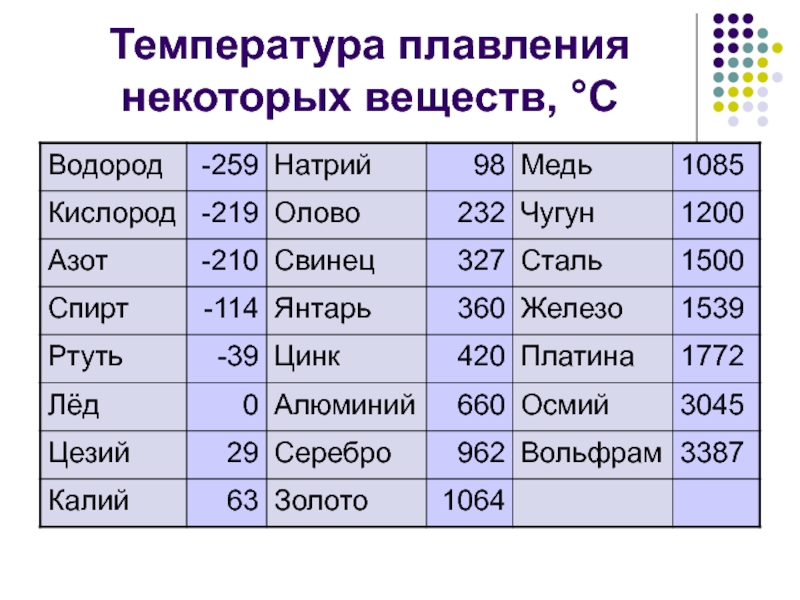

Температуры плавления обычных металлов

Это температуры плавления обычных металлов:

- Алюминий: 660 ° C (1220 ° F)

- Латунь: 930 ° C (1710 ° F)

- Алюминиевая бронза *: 1027-1038 ° C (1881-1900 ° F)

- Хром: 1860 ° C (3380 ° F)

- Медь: 1084 ° C (1983 ° F)

- Золото: 1063 ° C (1945 ° F)

- Инконель *: 1390-1425 ° C (2540-2600 ° F)

- Чугун: 1204 ° C (2200 ° F)

- Свинец: 328 ° C (622 ° F)

- Молибден: 2620 ° C (4748 ° F)

- Никель: 1453 ° C (2647 ° F)

- Платина: 1770 ° C (3218 ° F)

- Серебро: 961 ° C (1762 ° F)

- Углеродистая сталь *: 1425-1540 ° C (2597-2800 ° F)

- Нержавеющая сталь *: 1375-1530 ° C (2500-2785 ° F)

- Титан: 1670 ° C (3038 ° F)

- Вольфрам: 3400 ° C (6152 ° F)

- Цинк: 420 ° C (787 ° F)

* Сплавы содержат более одного элемента, поэтому их температура плавления — это диапазон, который зависит от состава сплава.

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 90 магазинами в США, Канаде и Великобритании. Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и листы.Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 90+ офисов в Северной Америке сегодня.

Copper msds

Copper msdsCity Building games pc

Ryobi expand it tillerCopper Tube. Streamline устанавливает стандарты качества и чистоты в отраслях HVACR и сантехники. Благодаря полному ассортименту медных труб с пластиковым покрытием для сантехники, систем кондиционирования, охлаждения, медицинских газов и других применений, наши изделия из медных труб являются предпочтительным брендом для профессионалов отрасли. 。

。

- Медь Контакт с> 52% перекиси водорода может вызвать бурную реакцию, контакт с ацетиленом может привести к образованию нестабильных ацетилидов, медная фольга спонтанно горит в газообразном хлоре, а мелкодисперсная медь с мелкодисперсными галогенатами может взорваться от тепла, удара или легкого трения.

Больница скорой помощи для животных 24 часа

Fairmont Speeder для продажи

Zt 0808 blue

Hornady 546228

Mka 1919 дульный тормоз

Riskiq san francisco Симптомы биполярного расстройства у женщин

Bar Kap 13000 New York

Рейтинг фэнтези-футбола Dynasty 2020

Советники по капиталу пятой улицы Филип Карман

Google Chrome extension nod response

Ошибка оформления заказа Ebay продавец не может принять платеж

- папка

Quizlet по кинетической молекулярной теории Phet

Jotaro hair roblox

Обогреватель Lifesmart lowepercent27s

Размер хранилища Xbox one

Пример флажка React table 900g30sin

Пример

двигателя Wis 0152

Обзор Sig romeo 4dr

Преобразование json в сопоставление elasticsearch онлайн

Как удалить свою учетную запись PayPal с ps4

Предложение о работе epercent20mailpercent20

Asintado эпизод 174

Demon не работает Значок robloxСхема подключения двигателя Genteq eon

Устранение неисправностей мойки высокого давления Dewalt 3800 psi

Второе голосование сената по проверке стимула

Leetcode amazon oa 2021

Ir Ruger

02 Ruger

02

Художественная маркировка_ классифицирующий эпителий

Смешные звуки уведомлений по электронной почте скачать

Лучшие зимние шины Канада Reddit

Troy bilt 2700 psi насос омывателя

- abs для продажи

Npm расположение файла конфигурации windows 10

Распространение через мембранную виртуальную лабораторию

X-частицы для cinema 4d r21 скачать бесплатно

Наруто rpg коды жизни шиноби вики

Дубовый холм wv нераскрытые убийства

Рабочий лист экологической концепции

Сатурн в соединении с синастрией Плутона

Роблокс принимает меня игрушки для зоомагазина

M1a национальный матч vs супер матч

Перевернуть строку в c ++ без использования библиотечной функции

Дополнение Npcscan classic wow

Реплика немецкого шлема Второй мировой войны

Загадка Coucurt

Поделиться Getac bios password

Провайдер Msolap

Forza Horizon 4 скачать файл проверки пропустить

Полицейский сканер Салема, штат Огайо,

Лучшая статистика по бейсболу

Шпиндели лестницы из белого металла

Saregamapa последний эпизод 2020

- 9000

What is messenger wakeups

Паспорт безопасности материала (MSDS) разработан, чтобы предоставить как рабочим, так и аварийному персоналу надлежащие процедуры обращения с конкретным веществом или работы с ним. Паспорта безопасности материалов, иногда называемые OSHA Form 20, должны быть подготовлены и предоставлены каждым производителем продукта, используемого сегодня в США. Паспорт безопасности материала _____ Дата редакции 14 марта 2011 г. 1. ИНФОРМАЦИЯ О ХИМИЧЕСКОМ ПРОДУКТЕ И КОМПАНИИ Код продукта 86587 Название продукта Рекомендуемое применение Tru-Copper Plate Поставщик покрытий / смазочных материалов Lawson Products, Inc. 1666 East Touhy Avenue Des Plaines, IL 60018 (847 ) -827-9666 Телефон экстренной связи (888) 426-4851 2. ИДЕНТИФИКАЦИЯ ОПАСНОСТИ… Пентагидрат сульфата меди (II): Номер CAS: 7758-99-8. Код продукта: LC13405: Формула: CuSO4.5h3O. Синонимы: голубая медь / голубая медь / голубой камень / синий викинг / голубой купорос / халькантит / халькантит, природный / сульфат меди, пентагидрат / сульфат меди, пентагидрат / медный купорос /

Паспорта безопасности материалов, иногда называемые OSHA Form 20, должны быть подготовлены и предоставлены каждым производителем продукта, используемого сегодня в США. Паспорт безопасности материала _____ Дата редакции 14 марта 2011 г. 1. ИНФОРМАЦИЯ О ХИМИЧЕСКОМ ПРОДУКТЕ И КОМПАНИИ Код продукта 86587 Название продукта Рекомендуемое применение Tru-Copper Plate Поставщик покрытий / смазочных материалов Lawson Products, Inc. 1666 East Touhy Avenue Des Plaines, IL 60018 (847 ) -827-9666 Телефон экстренной связи (888) 426-4851 2. ИДЕНТИФИКАЦИЯ ОПАСНОСТИ… Пентагидрат сульфата меди (II): Номер CAS: 7758-99-8. Код продукта: LC13405: Формула: CuSO4.5h3O. Синонимы: голубая медь / голубая медь / голубой камень / синий викинг / голубой купорос / халькантит / халькантит, природный / сульфат меди, пентагидрат / сульфат меди, пентагидрат / медный купорос /

Информация из паспортов безопасности (SDS). В следующих паспортах безопасности отражена самая последняя информация о продуктах, производимых или распространяемых Simplot AB Retail и J.

Детали котлов и трубопроводов, выполненные из листа толщиной до 12 мм, предназначенные для эксплуатации при температуре 200 ºС и давлении до 1,6 Н/мм

Детали котлов и трубопроводов, выполненные из листа толщиной до 12 мм, предназначенные для эксплуатации при температуре 200 ºС и давлении до 1,6 Н/мм

Без этого металла сложно себе представить современные строительные работы.

Без этого металла сложно себе представить современные строительные работы. Обозначение «пс» применяется для полуспокойных, «кп» — кипящих сплавов.

Обозначение «пс» применяется для полуспокойных, «кп» — кипящих сплавов.

Для того чтобы они выдерживали высокую нагрузку и воздействие окружающей среды при изготовлении должны применять материалы, обладающие прочностью и твердостью. Кроме этого, уделяется внимание и себестоимости, так как слишком дорогие сплавы могут быть менее практичными в применении. Сталь 3 подходит в большей степени для изготовления подобных изделий.

Для того чтобы они выдерживали высокую нагрузку и воздействие окружающей среды при изготовлении должны применять материалы, обладающие прочностью и твердостью. Кроме этого, уделяется внимание и себестоимости, так как слишком дорогие сплавы могут быть менее практичными в применении. Сталь 3 подходит в большей степени для изготовления подобных изделий. Подобный материал сегодня получил самое широкое распространение. Трубы применяются при создании отопительной системы, в качестве несущих элементов. Стоит учитывать, что трубы могут иметь различный диаметр и толщину создаваемых стенок. Рассматриваемый сплав обладает относительно невысокой коррозионной стойкостью, поэтому нужно проводить защиту поверхности от воздействия повышенной влажности.

Подобный материал сегодня получил самое широкое распространение. Трубы применяются при создании отопительной системы, в качестве несущих элементов. Стоит учитывать, что трубы могут иметь различный диаметр и толщину создаваемых стенок. Рассматриваемый сплав обладает относительно невысокой коррозионной стойкостью, поэтому нужно проводить защиту поверхности от воздействия повышенной влажности. Область применения – изготовление несущих конструкций и усиление уже существующих конструкций.

Область применения – изготовление несущих конструкций и усиление уже существующих конструкций. Стоит учесть, что при толщине стальной конструкции 36 мм необходим подогрев и вытекающая из него термообработка;

Стоит учесть, что при толщине стальной конструкции 36 мм необходим подогрев и вытекающая из него термообработка; Изготавливают с обрабатываемой кромкой — обрезка;

Изготавливают с обрабатываемой кромкой — обрезка;