Температура плавления серебряного припоя — Морской флот

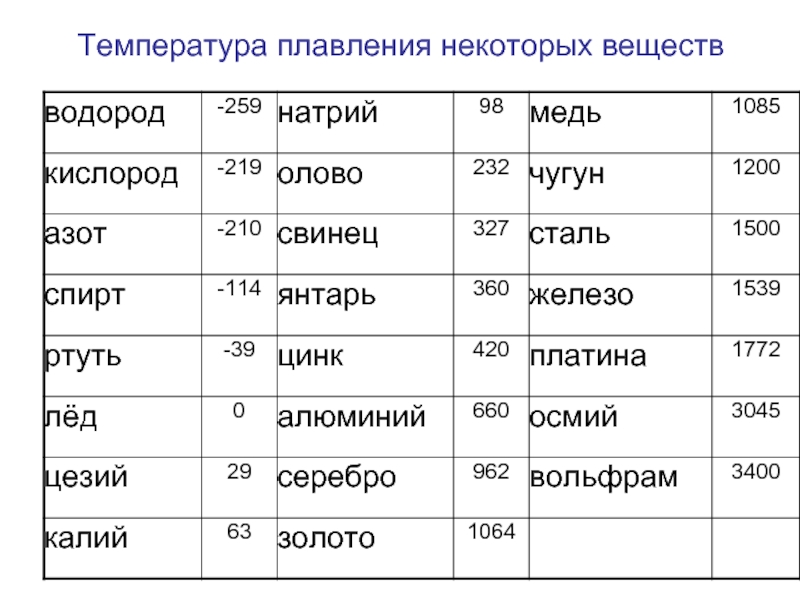

Припо́й — материал [1] , применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля, серебра и другие.

Существуют неметаллические припои [2] .

Срок службы паяного соединения зависит от правильности технологии пайки и параметров окружающей среды в эксплуатации.

Содержание

Описание [ править | править код ]

Припои выпускаются в виде гранул, прутков, проволоки, порошка, фольги, паст и закладных деталей.

Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке мест соединения припой нагревают свыше температуры его плавления. Так как припой имеет температуру плавления ниже, чем температура плавления соединяемого металла (или металлов), из которых изготовлены соединяемые детали, то он плавится, в то время как металл деталей остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов (например, по температуре плавления), требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Жидкотекучесть низкотемпературных припоев даёт возможность паять изделия сложной формы.

Классификация припоев [ править | править код ]

| Вид припоев | Температура плавления Tпл., °C | Предел прочности при растяжении, МПа | Сплавы |

|---|---|---|---|

| Мягкие | До 300 | 16—100 | оловянно-свинцовые, оловянно-свинцово-кадмиевые, оловянно-цинковые, сурьмянистые, бессвинцовые (Sn+Cu+Ag+Bi+др. ) ) |

| Твёрдые | Свыше 300 | 100—500 | медно-цинковые, медно-никелевые, медно-фосфористые, серебряные |

Припои принято делить на две группы:

К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — свыше 300 °C. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16—100 МПа, а твёрдые — 100—500 МПа.

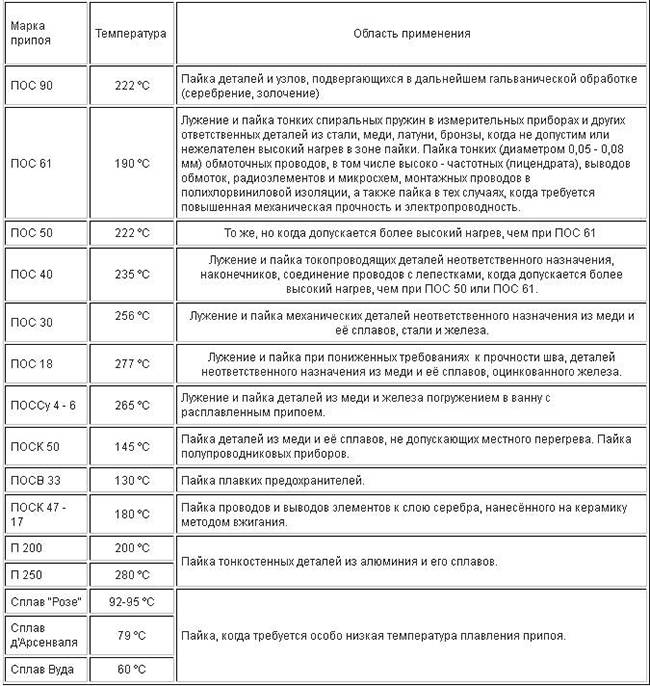

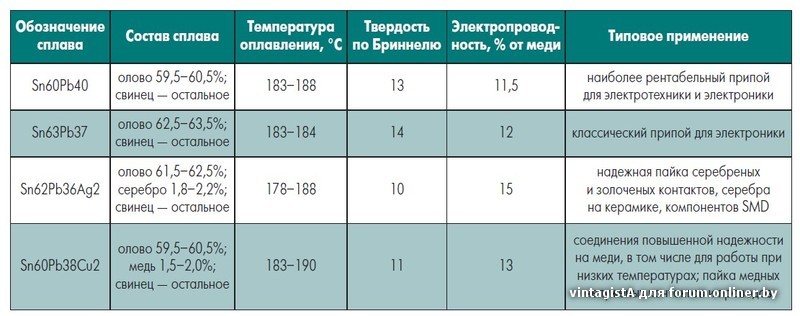

К мягким припоям относятся оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС-10) до 90 % (ПОС-90), остальное — свинец. Электропроводность этих припоев составляет 9—15 % электропроводности чистой меди. Плавление этих припоев начинается при температуре 183 °C (температура плавления эвтектики системы олово-свинец) и заканчивается при следующих температурах плавления ликвидуса:

Припои ПОС-61 и ПОС-63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец.

Кроме этих составов в качестве мягких припоев используются также:

- сурьмянистые припои (ПОССу), применяемые при пайке оцинкованных и цинковых изделий и повышенных требованиях к прочности паяного соединения,

- оловянно-свинцово-кадмиевые (ПОСК) для пайки деталей, чувствительных к перегреву и пайки выводов к конденсаторам и пьезокерамике,

- оловянно-цинковые (ОЦ) для пайки алюминия,

- бессвинцовые припои, содержащие наряду с оловом медь, серебро, висмут и др.

металлы.

металлы.

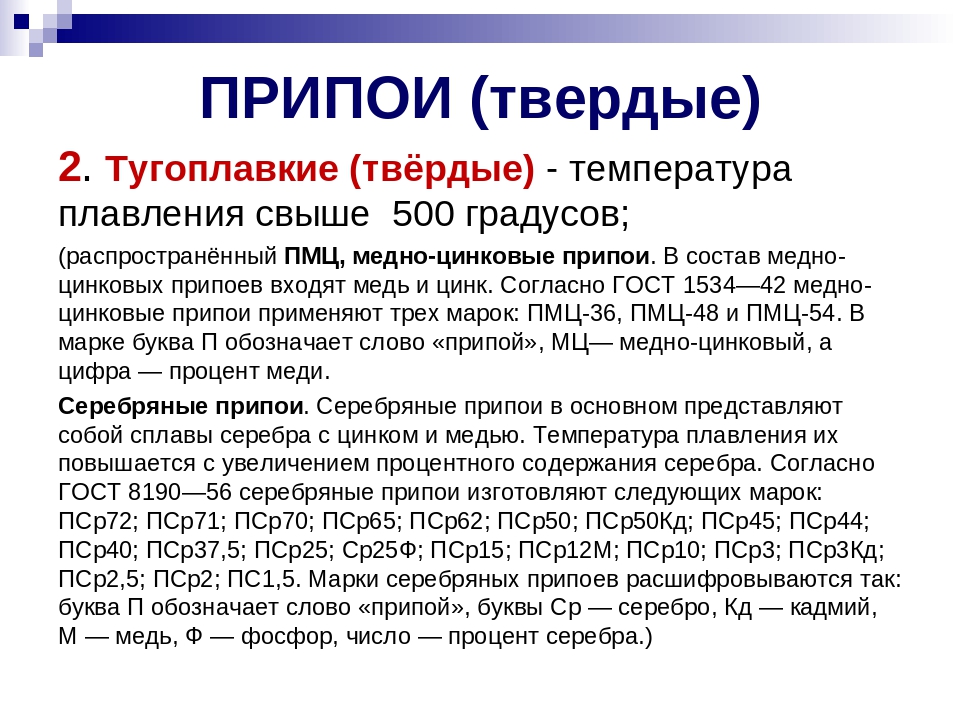

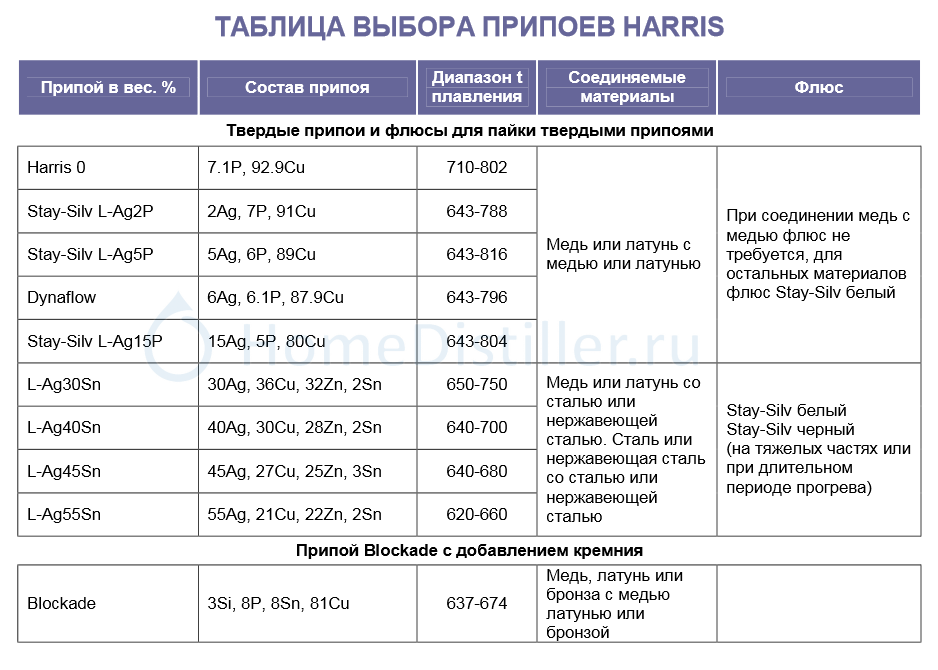

Твёрдые припои [ править | править код ]

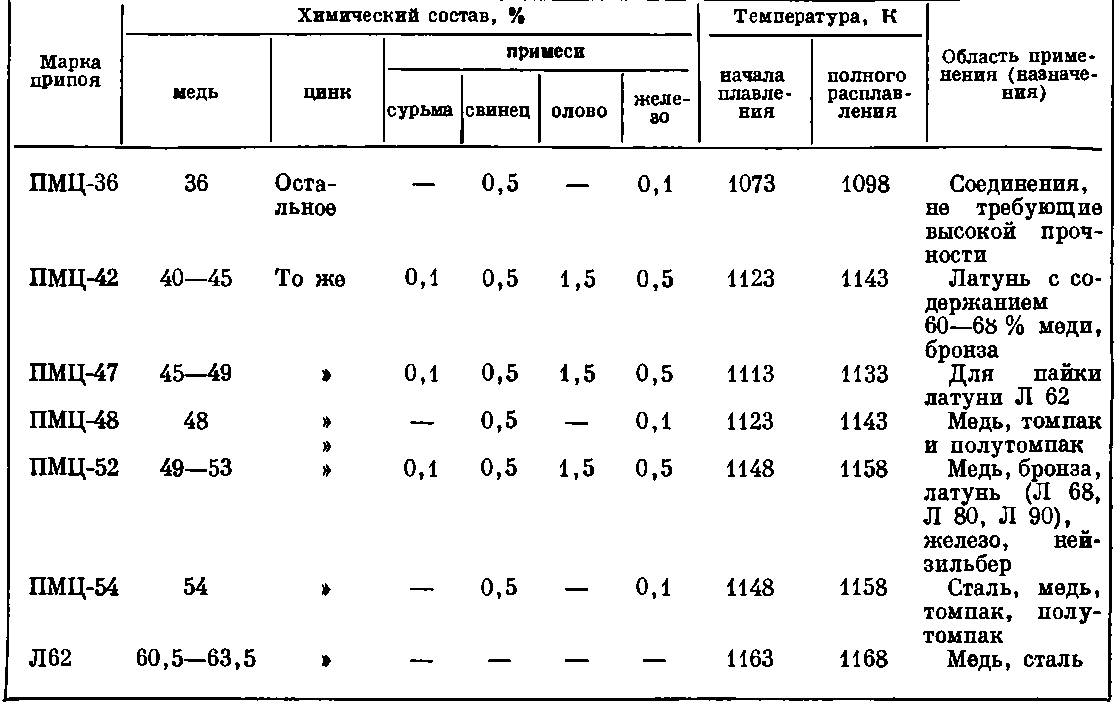

Наиболее распространёнными твёрдыми припоями являются медно-цинковые (ПМЦ) и серебряные (ПСр) с различными добавками:

| Припой марка | Состав | Температура плавления, °С | Плотность, г/см 3 |

|---|---|---|---|

| Медно-цинковый ПМЦ-36 | 36 % Сu; 64 % Zn | 825—950 | 7,7 |

| Медно-цинковый ПМЦ-54 | 54 % Cu; 46 % Zn | 860—970 | 8,3 |

| Серебряный ПСр-15 | 15 % Ag; остальное Сu и Zn | 635—810 | 8,3 |

| Серебряный ПСр-45 | 45 % Ag; остальное Сu и Zn | 665—725 | 9,1 |

| Медно-титановый ПМТ-45 | 49—52 % Сu; 1—3 % Fе; 0,7—0,1 % Si; 45—49,3 % Ti | 955 | 6,02 |

Температуры плавления припоев марок ПСр и ПМЦ:

ПСр-10 — 830 °С.

ПСр-12 — 785 °С.

ПСр-25 — 765 °С.

ПСр-45 — 720 °С.

ПСр-65 — 740 °С.

ПСр-70 — 780 °С.

ПМЦ-36 — 825 °С.

ПМЦ-42 — 833 °С.

ПМЦ-51 — 870 °С

Широко применяются медно-фосфористые припои. К медно-фосфористым припоям относятся сплавы меди, олова с добавками фосфора. Такие припои применяются при пайке меди, медных сплавов, серебра, чугуна, твердых сплавов.

Температуры плавления медно-фосфористых припоев:

П81 — 660 °С

П14 — 680 °С

МФ7 — 820 °С

П47 — 810 °С

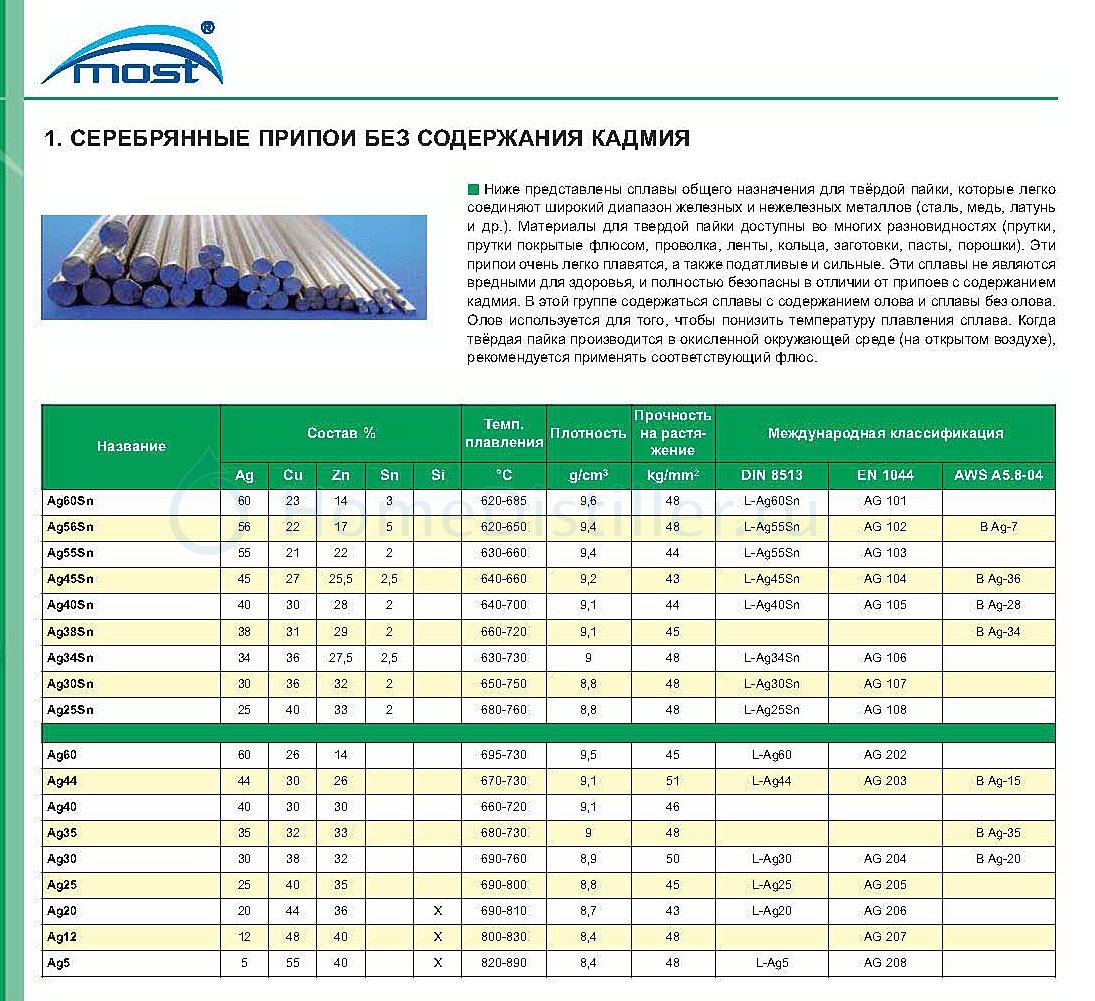

Серебряные припои [ править | править код ]

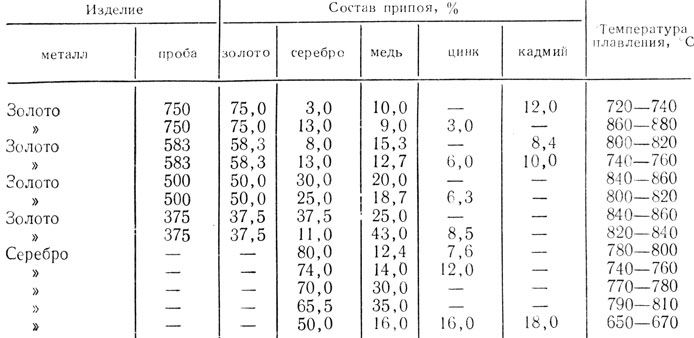

Серебряные припои имеют температуру плавления от 183 до 1133 °С и представляют собой сплавы серебро-свинец-олово; серебро-свинец; серебро-медь; серебро-медь-цинк; серебро-медь-цинк-кадмий; и т. д.

Серебряные припои имеют достаточно широкую область применения:

- лужение и пайка меди, медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз;

- пайка железоникелевых сплавов с посеребренными деталями из стали;

- пайка стали с медью, никелем, медными и медно-никелевыми сплавами;

- пайка меди с никелированным вольфрамом;

- пайка титана и титановых сплавов с нержавеющей сталью;

- пайка меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями;

- пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жаропрочными сплавами, пайка свинцово-оловянистых бронз;

- пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребренной керамикой, пайка посеребренных деталей;

- пайка меди и никеля со стеклоэмалью и керамикой;

- пайка и лужение ювелирных изделий;

- пайка меди с бронзой, меди с медью, бронзы с бронзой;

- пайка меди, медных сплавов и сталей по свежеосаждённому медному гальваническому покрытию толщиной не менее 10 мкм;

- пайка и лужение цветных металлов и сталей;

- пайка и лужение серебряных деталей.

Бессвинцовые припои [ править | править код ]

В связи с повышением внимания общества к вопросам экологии теперь при выборе припоев более серьёзно учитывают токсичность его компонентов. В электротехнике и электронике (особенно в бытовой) всё чаще используют бессвинцовые припои.

Уход от свинцовосодержащих припоев также обусловлен негативным влиянием свинца на прочность соединения с контактами, покрытыми золотом. [4]

Паяльные пасты [ править | править код ]

Развитие автоматизированной технологии для изготовления электронных плат обусловило появление нового типа припоев: так называемых паяльных паст, пригодных как для обычной, так и трафаретной пайки элементов электронных схем. Паяльные пасты представляют собою дисперсную смесь, в которой дисперсной фазой являются микро- и наноразмерные частицы припоя, иногда твёрдых компонентов флюса, а диспергирующей средой являются жидкие компоненты флюса и летучие органические растворители.

Прочие [ править | править код ]

Не относящиеся к собственно припоям особые виды металлических сплавов применяются в электровакуумной технике для электрических вводов, вплавляемых в стекло и работающих при сравнительно низких температурах, когда использование здесь тугоплавких, но относительно дорогих металлов (вольфрам, молибден, платина) не требуется. Для этих материалов особую важность имеет температурный коэффициент линейного расширения ( α l <displaystyle alpha _> ), который для получения вакуум-плотного ввода должен как можно точнее согласовываться с α l <displaystyle alpha _> стекла. Например, ковар (марка сплава 29НК), применяемый для изготовления электрических выводов через стеклянные колбы различных газонаполненных и электровакуумных электронных приборов и осветительных ламп имеет примерный состав: Ni — 29 %, Со — 18 %, Fе — остальное; его удельное сопротивление около 0,49 мкОм·м, а α l <displaystyle alpha _> около 4…5·10 −6 К −1 .

Для этих материалов особую важность имеет температурный коэффициент линейного расширения ( α l <displaystyle alpha _> ), который для получения вакуум-плотного ввода должен как можно точнее согласовываться с α l <displaystyle alpha _> стекла. Например, ковар (марка сплава 29НК), применяемый для изготовления электрических выводов через стеклянные колбы различных газонаполненных и электровакуумных электронных приборов и осветительных ламп имеет примерный состав: Ni — 29 %, Со — 18 %, Fе — остальное; его удельное сопротивление около 0,49 мкОм·м, а α l <displaystyle alpha _> около 4…5·10 −6 К −1 .

Припоем называют материал, имеющий металлическую основу, который применяется при пайке. С его помощью соединяются поверхности деталей. Температура, при которой происходит плавление припоя, ниже чем у соединяемого материала. В промышленности его выпускают в гранулированном виде, в прутках, проволокой, порошком, фольгой. Сплавы делятся на мягкую группу, с температурой плавления до 300С, и твердую, у которой температура плавления выше 300С.

Серебряный сплав как материал для пайки

Относится к группе твердых. Температура плавления от 1830С до 11330С. Такой большой температурный разбег объясняется неоднородностью состава. Само серебро – достаточно дорогой металл, по структуре мягкий и использовать его в чистом виде не технологично и недешево. Поэтому мастера всегда используют сплавы, где в составе, порядка трети, занимает серебро. Состав припоя устанавливается ГОСТ 19746 – 74. Этот же ГОСТ регламентирует его применение. В обиходе используются различные формы припоев, выпускают в виде отдельных прутков, похожих на электроды, накручивают на катушки или в виде полос толщиной в 2 мм.

Состав и применение

Кроме самого серебра, компонентами обязательно являются – около 20% меди, прядка 16% цинка и 33% кадмия. Это примерный обязательный состав серебряного сплава. В отдельных случаях, количество серебра может достигать 52%. При этом сплав, будучи очень текучей субстанцией, обладает большой прочностью при многоступенчатой пайке поверхностей. Кадмий и олово добавляют в тиноль в качестве легирующих элементов. Эти элементы или повышают температуру плавления, или наоборот, понижают ее. В итоге пайка получается замечательной. Легирующие элементы упрочняют соединение и немало экономят на серебре.

Кадмий и олово добавляют в тиноль в качестве легирующих элементов. Эти элементы или повышают температуру плавления, или наоборот, понижают ее. В итоге пайка получается замечательной. Легирующие элементы упрочняют соединение и немало экономят на серебре.

И каждый состав предназначается для определенных задач в пайке. Очень обширная география применения серебра как в промышленности, так и в быту. Применяется для работы практически с любыми стальными сплавами.

Используется для лужения и пайки меди, медь спаивают с бронзой, бронзу с латунью, латунь спаивают с нержавейкой.

Кроме всего прочего, серебро — это хороший проводник.

Некоторые примеры применения тиноли

Как паяют медь серебряным сплавом

Серебро вместе с цинком и медью обладает сильной текучестью, это способствует установлению прочной связью для поверхностей. Соединение получается очень прочным. Металл шва при минимуме серебра хорошо поддается обработке на наковальне.

Припой с серебром

Представляет собой листы, которые просто режутся на полосы и используются. Может выпускаться проволокой на катушках или просто в виде прутков. Такой материал отлично применяется для заполнения зазоров между кромками детали. Соединение устойчиво к вибрациям, ударам и деформационным нагрузкам.

Может выпускаться проволокой на катушках или просто в виде прутков. Такой материал отлично применяется для заполнения зазоров между кромками детали. Соединение устойчиво к вибрациям, ударам и деформационным нагрузкам.

Серебряный припой с флюсом

В пайке часто применяется ступенчатый способ. Как раз для этого хорошо подходит данный вид сплава. Швы с применением этого припоя могут держать температуру до 6000С. Это позволяет качественно провести ступенчатый процесс.

Распространенные марки припоев

ПСр72

Представляет собой проволоку диаметром 1 мм. В состав входит около 72% серебра и примерно 28% меди. Плавится при 7790C. Отлично справляется с лужением и хорош в ювелирной работе.

ПСР70

Так же производится в виде проволоки диаметром 3 мм. Состоит из 70% серебра, 27% меди и совсем небольшого количества цинка. Плавится при температуре около 7350С. Работает с титаном и его сплавами.

ПСР 2

Это проволока до 2-х мм в диаметре. Припой имеет всего лишь 2% серебра, олова — 30%, кадмия – 5%, а все остальное занимает свинец. Температура плавления всего лишь 2360С. Используется для спаивания никеля с медью. Очень хорош для работы с ювелирными изделиями.

Температура плавления всего лишь 2360С. Используется для спаивания никеля с медью. Очень хорош для работы с ювелирными изделиями.

ПСр 15

Так же выпускается проволокой. Состоит из серебра – 15%, меди – 5%, фосфора – 80%. Начинает плавиться при температуре 720С.

Свойства и особенности

Как видим, серебро не всегда составляет основу припоя. Тем не менее, название остается «серебряным». В тиноле может не быть каких-то других составляющих, но серебро в той или иной степени присутствует всегда. Чем больше в составе соединения присутствует серебра, тем крепче оно получается. Очень хорошо паять «серебром» нержавейку.

Правильный выбор

Выбрать правильный тиноль не так-то просто, потому что имеется очень много марок. Необходимо ясно представлять для каких задач нужен сплав. Для выдерживания сильных вибраций полезен большой процент серебра в составе. Для соединений слабее допускается содержание меди, никеля и свинца.

Порядок пайки серебра

Процесс пайки лучше проводить газовой горелкой. Обычный паяльник не выдаст нужную температуру плавления. Порядок следующий:

Обычный паяльник не выдаст нужную температуру плавления. Порядок следующий:

• с помощью кисточки наносится на место пайки флюс;

• изделие укладывается на термостойкую поверхность;

• конец припоя держится возле стыка или крошится мелко на него;

• пламенем минимальной мощности стык «разглаживается» ровными и быстрыми движениями.

Изделие готово тогда, когда припой полностью расплавится и растечется.

Расплавить серебро дома

Форма для изделия готовится заранее. В примерной пропорции 7:1 перемешивается кварц и гипс. Далее эта смесь заливается водой и доводится до состояния жидкой глины. Из этой глины изготавливается нужный макет.

Когда форма будет готова, начинается процесс плавки. Одинаково ломаные кусочки серебра укладываются в тигель. Там сырье будет ровнее и быстрее прогреваться. Для подогрева использовать можно горелку или газовую плиту. Когда расплавленный металл дойдет до «состояния ртути», можно его заливать в форму. Залитый продукт необходимо быстро захлопнуть. Для верности заливки, можно под крышкой поместить немного быстро сгорающего материала, например, ваты. При сгорании от высокой температуры она создаст давление и металл заполнит все неровности и щели.

Для верности заливки, можно под крышкой поместить немного быстро сгорающего материала, например, ваты. При сгорании от высокой температуры она создаст давление и металл заполнит все неровности и щели.

Чтобы уметь вести пайку серебром, требуется хороший опыт, реакция и отличный глазомер. Специалист должен владеть специальными навыками. Желаемый результат возможен только в том случае, если правильно выбран флюс, серебряный припой.

Важно помнить, если требуется соединение, способное выдержать высокую температуру, в припое не должно быть свинца. Потому что свинец быстро плавится! Медь вполне приемлема и имеет более высокую точку плавления, чем серебро.

1. Немного теории

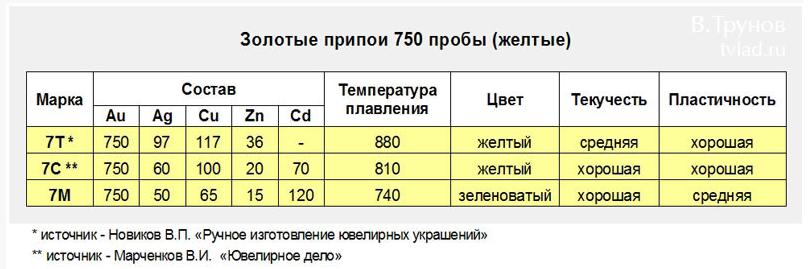

Начну с цитаты из Бреполя: «При изготовлении припоя базой его следует брать эвтектический состав сплава Ag-Cu и добавками цинка понижать температуру плавления. Разность температур плавления основного металла и припоя должна быть не менее 50 °С.»

Что такое «эвтектический состав сплава»? Я уже упоминал в статье «Температура плавления сплавов Ag-Cu-Zn» термины «ликвидус» и «солидус». Повторю: ликвидус — это температура полного расплавления сплава при его нагревании, а солидус — температура полного затвердевания сплава при его охлаждении. У чистых металлов эти температуры совпадают, и при достижении точки плавления температура металла остается постоянной, пока он полностью не перейдет в жидкое состояние. У сплавов в общем случае существует промежуток температур, в котором он уже не твердый, но еще не жидкий. Нижняя граница этого промежутка — солидус, верхняя — ликвидус (от слов «твердый» и «жидкий»). Однако, при определенном сочетании компонентов сплав ведет себя, как единый металл: точки солидуса и ликвидуса совпадают. Это сочетание и называется эвтектическим.

Повторю: ликвидус — это температура полного расплавления сплава при его нагревании, а солидус — температура полного затвердевания сплава при его охлаждении. У чистых металлов эти температуры совпадают, и при достижении точки плавления температура металла остается постоянной, пока он полностью не перейдет в жидкое состояние. У сплавов в общем случае существует промежуток температур, в котором он уже не твердый, но еще не жидкий. Нижняя граница этого промежутка — солидус, верхняя — ликвидус (от слов «твердый» и «жидкий»). Однако, при определенном сочетании компонентов сплав ведет себя, как единый металл: точки солидуса и ликвидуса совпадают. Это сочетание и называется эвтектическим.

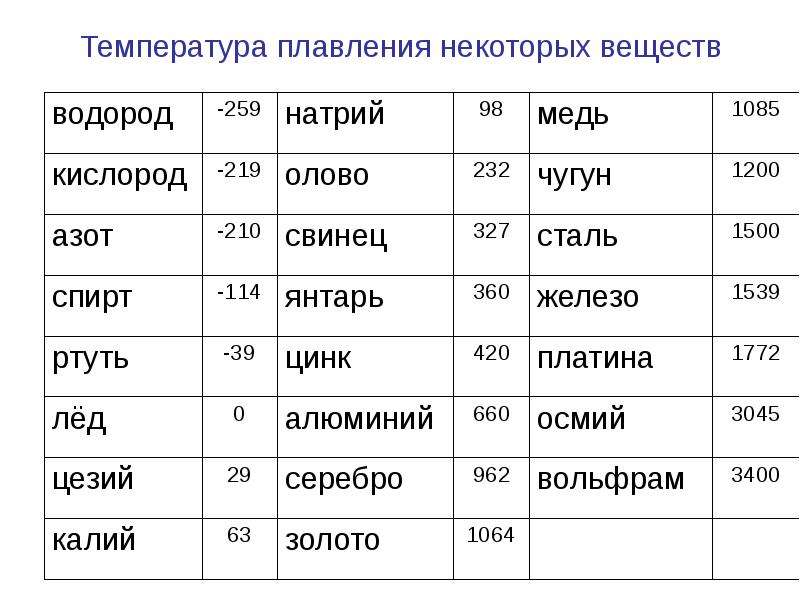

Из приведенной диаграммы (кликните, чтобы увеличить) видно, что все сплавы с содержанием серебра ниже 91% начинают плавиться при одной и той же температуре — 779 °С, а полностью расплавляются — по-разному. И есть одна точка (72% серебра), где ликвидус совпадает с солидусом. Это и есть эвтектика для сплавов Ag-Cu. В этой точке — самая низкая температура плавления для всех этих сплавов («эвтектика» — по-гречески «легко плавящийся»).

В этой точке — самая низкая температура плавления для всех этих сплавов («эвтектика» — по-гречески «легко плавящийся»).

Для тройных сплавов Ag-Cu-Zn эта интересная для нас точка превращается в линию, которая жирно и красно выделена на уже знакомой вам диаграмме изотерм ликвидуса. Вдоль этой линии как раз и располагаются наиболее подходящие для припоев сплавы. Подходящие — сразу в нескольких смыслах:

- они содержат минимальное количество цинка, необходимое для данной температуры плавления;

- они плавятся без промежуточного кашеобразного состояния, что обеспечивает чистоту и однородность шва;

- они имеют равномерную мелкозернистую структуру, которая гарантирует прочность и пластичность соединения.

Вот почему Бреполь и советует брать за базу эвтектический сплав, ничего, правда, при этом не объясняя. Мол, если не лаптем щи хлебаете, разберетесь сами.

2. Выбираем припои из таблиц

Я имею в виду припои, рецепты которых приведены в многочисленных таблицах. Я выписал те из них, где нет явных опечаток, и столько, на сколько у меня хватило терпения. А затем обработал каждый программой Ag-Cu-Zn и получил таблицу, показанную на соседней картинке (кликните, чтобы увеличить).

Я выписал те из них, где нет явных опечаток, и столько, на сколько у меня хватило терпения. А затем обработал каждый программой Ag-Cu-Zn и получил таблицу, показанную на соседней картинке (кликните, чтобы увеличить).

Тут как раз самое время раскрыть тайну параметра, срытого под греческой буквой «эпсилон». Следуя завету Бреполя, что хороший состав припоя — это эвтектический состав, я решил ввести в программу алгоритм вычисления некоего параметра, который характеризовал бы «эвтектичность» сплава. Параметр ε показывает относительное отклонение выбранного состава сплава от эвтектического. В идеальном случае он равен единице, а наиболее отдаленные его значения — от 0,7 до 1,4. Близкими к эвтектике значениями следует считать примерно от 0,95 до 1,05.

Кроме температуры плавления и параметра «эвтектичности» на выбор припоя влияет еще один немаловажный критерий — его проба. Здесь нет такого жесткого требования, как для золота, чтобы проба припоя совпадала с пробой сплава, однако, есть нижний порог, за которым могут возникнуть конфликты с инспекцией пробирного надзора. Этот порог — 60% серебра, т.е., проба должна быть не ниже 600. Кроме того, от пробы припоя зависит его цвет и стойкость к химическим воздействиям. Исходя из этого, хотелось бы выбрать припои как можно более высокой пробы.

Этот порог — 60% серебра, т.е., проба должна быть не ниже 600. Кроме того, от пробы припоя зависит его цвет и стойкость к химическим воздействиям. Исходя из этого, хотелось бы выбрать припои как можно более высокой пробы.

И, наконец, самое важное: что мы собираемся паять? В данном случае речь идет о ювелирных сплавах серебра. О пайке меди, стали и прочих металлов поговорим в другой раз. Вспоминаем второй завет Бреполя: температура плавления припоя должна быть как минимум на 50 градусов ниже температуры плавления основного сплава (здесь имеется в виду солидус, т.е., начальная точка его плавления). Для всех ювелирных сплавов ниже 910 пробы солидус равен 779 градусам. Для 925 пробы — 808 градусов, для 916 — 789.

Смотрим в таблицу: первые четыре отпадают из-за слишком высокой температуры, последние четыре — из-за низкой пробы. Начнем с выбора твердого припоя. Для пайки 925 пробы серебра мы можем позволить себе припой с температурой плавления 760 градусов. По таблице выбираем составы 5 и 10: первый — за пробу, второй — за «эвтектичность». Затем выбираем мягкий припой — просто берем самый низкоплавкий, это состав 23. Средний припой должен иметь температуру около 730 градусов. Из таблицы лучший вариант, пожалуй, — номер 15.

Затем выбираем мягкий припой — просто берем самый низкоплавкий, это состав 23. Средний припой должен иметь температуру около 730 градусов. Из таблицы лучший вариант, пожалуй, — номер 15.

3. Сочиняем свои рецепты

Однако, нет никакой необходимости выбирать припои именно из этой или какой-либо другой таблицы. У нас же есть программа Ag-Cu-Zn ! Вводим в правой ее части требуемые пробу и температуру и добиваемся такого их сочетания, при котором есть решение. Затем в левой части программы уточняем параметры полученного сплава и подгоняем до требуемых.

Мне пришлись по вкусу четыре припоя, показанные на последней картинке. У них температуры отличаются примерно на 20 градусов, и они удовлетворяют практически все потребности при пайке серебра.

Температура плавления припоя

Соединение металлических деталей при помощи их пайки подразумевает использование припоя, который представляет собой металлический сплав, наплавляемый на основные соединяемые материалы. Необходимо правильно подобрать такой припой, температура плавления которого будет меньше, чем температура плавления металла основных деталей. Следует сказать, что показатель температуры является основополагающим при выборе того или иного припоя. Необходимо сочетать этот показатель с температурой основных материалов, что и позволит вам качественно выполнить пайку деталей. Поговорим поподробнее о температуре плавления припоя.

Следует сказать, что показатель температуры является основополагающим при выборе того или иного припоя. Необходимо сочетать этот показатель с температурой основных материалов, что и позволит вам качественно выполнить пайку деталей. Поговорим поподробнее о температуре плавления припоя.

Необходимо сразу же отметить, что припой может выполняться из различных сплавов, что позволяет существенно изменять его температуру плавления. Так, например, существуют легкосплавные металлы, которые плавятся при температурах порядка 300 градусов. Соответствующим образом необходимо выбирать припой, который становится жидким при температурах 200 и 250 градусов. Также существуют соответствующие металлические сплавы с повышенной температурой плавления, которая может достигать 700 градусов и более. Все эти вопросы необходимо учитывать при выборе припоя и выполнении соединения металлических элементов.

К мягкому припою принято относить такие металлические сплавы, которые расплавляются при температурах ниже 300 градусов. Подобной температуры будет вполне достаточно для пайки в домашних условиях. С таким мягким припоем можно с легкостью работать обычным паяльником, при этом качество соединения будет на достаточно высоком уровне. Твердые припои имеют температуру плавления более 300 градусов. Следует сказать, что для работы с таким тугоплавким сплавом требуется соответствующие навыки и специальные инструменты. Отметим, что отдельные разновидности металлов могут сплавляться при температуре более 700 градусов. В данном случае использовать обыкновенный паяльник не представляется возможным. Необходимо применять мощные горелки, которые позволяют нагревать металл до подобных температур.

Подобной температуры будет вполне достаточно для пайки в домашних условиях. С таким мягким припоем можно с легкостью работать обычным паяльником, при этом качество соединения будет на достаточно высоком уровне. Твердые припои имеют температуру плавления более 300 градусов. Следует сказать, что для работы с таким тугоплавким сплавом требуется соответствующие навыки и специальные инструменты. Отметим, что отдельные разновидности металлов могут сплавляться при температуре более 700 градусов. В данном случае использовать обыкновенный паяльник не представляется возможным. Необходимо применять мощные горелки, которые позволяют нагревать металл до подобных температур.

Отметим, что принято выделять два параметра температуры плавления металла. Под начальной температурой принято понимать показатель, когда металл лишь начинает становиться жидким. Окончательная температура — это отметка, при котором сплав становится полностью жидким. Для пайки применяется первый показатель, что позволяет гарантировать вязкость материала, а это в свою очередь гарантирует удобство и легкость выполняемой работы.

Свойства припоя

От показателя температуры плавления припоя напрямую зависят его свойства. Это объясняется включением разнообразных металлов, которые входят в тугоплавкие сплавы. При добавлении того или иного металла в припой материал сохраняет свои характеристики, что непосредственно влияет на общее свойство сплавов. Установлено, что прочность соединения напрямую зависит от точки расплавления. Мягкий припой не позволяет обеспечить необходимую прочность соединения, поэтому в тех случаях, когда требуется гарантировать максимально возможную прочность, такие легкие сплавы с низкой температурой плавления не используют. Имеются специальные высокопрочные разновидности наплавляемого материала, которые позволяют гарантировать максимальную прочность соединения металлических деталей.

У припоя при пайке должна быть температура плавления обязательно ниже, нежели чем у основных металлов. В противном случае такое соединение считалось бы уже сваркой. Необходимо также учитывать показатели теплопроводности припоя, которые на низком уровне позволяют соединению с легкостью переносить высокие температуры, тем самым детали защищаются от перегрева.

Температура плавления припоя

Следует сказать, что данный показатель может существенно различаться в зависимости от конкретного сплава. Так, например, известный сплав Вуда имеет температуру плавления на уровне 70 градусов. Как вы можете понять, такой припой не может использоваться для соединения металлических элементов, так как в данном случае само соединение будет крайне хрупким и недолговечным.

В том случае, если требуется соединять детали из легкосплавных металлических элементов, температура плавления у которых составляет 150 — 200 градусов, использовать припой и технологию пайки зачастую бывает проблематично по причине хрупкости соединения. В данном случае куда проще будет выполнять сварку таких легкосплавных металлов, что позволит обеспечить соединение элементов на молекулярном уровне. Впрочем, если высокая прочность вам не требуется, можно с легкостью выполнять в бытовых условиях пайку даже таких легкосплавных металлических деталей.

Большинство производителей на припое указывают температуру плавления, что позволяет существенно упростить выбор. Наибольшее распространение получили сегодня припои ПОС, которые в зависимости от своего индекса могут иметь температуру плавления от 190 до 299 градусов.

Наибольшее распространение получили сегодня припои ПОС, которые в зависимости от своего индекса могут иметь температуру плавления от 190 до 299 градусов.

При необходимости соединения тугоплавких металлов используют специальные приборы для увеличения температуры плавления, и соответствующее профессиональное оборудование. Как правило, такая пайка выполняется профессиональными сварщиками, с использованием соответствующих паяльных ламп. Нагревать припой обычным паяльником до температуры 500 градусов и более зачастую невозможно. Именно поэтому наибольшее распространение сегодня получила технология пайки легкосплавных металлов, которая отличается простотой в работе, а их соединения выполняются прочными и долговечными.

Рекомендации по использованию

Если у мягких разновидностей припоя температура плавления находится в близком диапазоне, то у твердых марок разброс может быть намного больше. У отдельных разновидностей температура плавления может отличаться более чем в 3 раза.

При нагреве припоя до его начальной температуры плавления сплав становится мягким, что позволяет существенно упростить пайку и повышает качество соединения. А вот если вы используете уже полностью жидкий припой, работать с ним куда сложнее. Именно поэтому необходимо правильно выбирать используемые инструменты и приборы, которые по своим характеристикам должны соответствовать используемым для пайки металлическим материалам.

Распространенные сегодня бытовые и профессиональные паяльники имеют функцию регулировки мощности, что позволяет подбирать оптимальную температуру для того или иного вида припоя. В то же время необходимо учитывать тот факт, что недорогие бытовые паяльники зачастую не способны обеспечить необходимую мощность, поэтому температура жала рабочего инструмента у них может существенно различаться и не соответствовать установленным пользователем характеристикам.

В то же время необходимо учитывать тот факт, что недорогие бытовые паяльники зачастую не способны обеспечить необходимую мощность, поэтому температура жала рабочего инструмента у них может существенно различаться и не соответствовать установленным пользователем характеристикам.

Припои—Температура плавления — Энциклопедия по машиностроению XXL

Для защиты от окисления в процессе пайки основного металла н припоев, а также для растворения и удаления окислов и улучшения растекаемости припоев, применяют флюсы. Кроме этого, флюсы должны в процессе пайки легко вытесняться припоями из мест соединения. Для этого необходимо, чтобы флюсы имели хорошую жидкотекучесть и меньшую, чем у припоев, температуру плавления. [c.396]Пайкой тугоплавким припоем (температура плавления выше 750° С) соединены между собой детали корпус 1, электрод 3, втулки 6, 7, стаканчик 8, мембрана 10, электрод 2, винт 5.

Соединение пайкой образуется в результате химических связей материала деталей и присадочного материала, называемого припоем.

Температура плавления припоя ниже температуры плав-

[c.362]

Температура плавления припоя ниже температуры плав-

[c.362]Механические свойства припоев, температуру плавления припоев и электропроводность паяных швов повышает добавление серебра. [c.257]

Состав припоев, % Температура плавления, Предел прочности о р, кГ/мм [c.191]

Марка припоя Температура плавления в С Химический состав в

Принцип Ле-Шателье (принцип смещения равновесия) 66 Припои—Температура плавления 71, 423 Природный газ — Состав 274, 275 [c.724]

Пайка — это процесс соединения металлических деталей с помощью присадочного сплава — припоя, температура плавления которого ниже температуры плавления материала соединяемых деталей. Соединение осуществляется за счет растворения и взаимной диффузии расплавленного припоя и основного металла, нагретого до температуры плавления припоя. [c.348]

Л арка припоя Температура плавления, С Область применения

[c.

Пайка — это соединение двух металлов с помощью припоя, температура плавления которого всегда ниже, чем у металлов соединяемых деталей. [c.232]

Пайка металлических деталей — процесс создания прочного, неразъемного соединения путем внесения между соединяемыми поверхностями специально расплавляемого металла — припоя, температура плавления которого ниже температуры плавления соединяемых деталей. После охлаждения затвердевший припой прочно соединяет соприкасающиеся с ним поверхности. Пайка близка к сварке, но отличается от нее тем, что применима для соединения самых разнообразных по составу материалов, в то время как сваркой соединяются преимущественно однородные кроме того, при пайке соединяемые поверхности не расплавляются, даже если возникает химическое взаимодействие с припоем. Процессы и технология пайки детально изучены и подробно описаны, здесь они не рассматриваются. Ниже приводятся составы припоев и флюсов, постоянно применяемые при пайке и зачастую приготовляемые в условиях предприятия, даже если имеется промышленный выпуск того или иного из них. [c.107]

[c.107]

Примеры конструкции изображены на рнс. 4.1 и 4.2. Соединение образуется в результате химических связей материала деталей и присадочного материала, называемого припоем. Температура плавления припоя (например, олова) ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. При пайке расплавленный припой растекается по нагретым поверхностям стыка деталей. Поверхности деталей обезжиривают, очищают от окислов и прочих посторонних частиц. Без этого нельзя обеспечить хорошую смачиваемость поверхностей припоем и заполнение зазора в стыке. [c.84]

Марка припоя Температура плавления, «С Плотность, кг/м Удельное сопротивление, мкОм м [c.55]

Под пайкой понимают преимущественно процесс соединения металлов (хотя возможна пайка и некоторых неметаллических материалов), занимающий промежуточное положение между сваркой и склеиванием. Обычно все же считают, что пайка ближе к сварке, и рассматривают ее как способ соединения металлов, примыкающий к сварке плавлением. Соединение производится с помощью сравнительно легкоплавкого металла, называемого припоем. Температура плавления его должна быть ниже, чем соединяемого металла. Расплавленный припой наносится на хорошо зачищенные кромки соединяемых частей, смачивает их и после затвердения образует соединение. Припои и соединяемые металлы весьма разнообразны, что обусловливает резкие различия в процессе пайки и характере получаемых соединений. Существенную роль играет способность припоя хорошо смачивать основной металл. Чаще всего основной составной частью припоев служат олово, медь, серебро. Наиболее характерной особенностью пайки, отличающей ее от сварки плавлением, является то, что применяемый в ней основной металл, не расплавляясь, смачивается жидким припоем.

[c.357]

Обычно все же считают, что пайка ближе к сварке, и рассматривают ее как способ соединения металлов, примыкающий к сварке плавлением. Соединение производится с помощью сравнительно легкоплавкого металла, называемого припоем. Температура плавления его должна быть ниже, чем соединяемого металла. Расплавленный припой наносится на хорошо зачищенные кромки соединяемых частей, смачивает их и после затвердения образует соединение. Припои и соединяемые металлы весьма разнообразны, что обусловливает резкие различия в процессе пайки и характере получаемых соединений. Существенную роль играет способность припоя хорошо смачивать основной металл. Чаще всего основной составной частью припоев служат олово, медь, серебро. Наиболее характерной особенностью пайки, отличающей ее от сварки плавлением, является то, что применяемый в ней основной металл, не расплавляясь, смачивается жидким припоем.

[c.357]

Марка припоя- Температура плавления, °С Твердость типа НВ Цвет

[c. 333]

333]

Марка припоя Температура плавления. С солидус ликвидус Плотность, г/см Удельное сопротивление. мкОм.м [c.436]

В состав легкоплавкого серебряного припоя (температура плавления 630°) для пайки меди, медных и железных сплавов входят [c.191]

Припои подразделяются на твердые (тугоплавкие и высокопрочные) и мягкие (легкоплавкие, обладающие меньшей прочностью). К мягким припоям относятся оловянно-свинцовые и висмутные сплавы. Оловянносвинцовые припои в основном применяются для создания герметичности паяного соединения и надежности электропроводности. Температура их плавления ниже 400° С. К твердым припоям (температура плавления 400—1200° С) относятся медно-цинковые и серебряные сплавы. Предел прочности мягких припоев не превышает 10 кгс/см , твердых — 50 кгс/см и выше. Основное требование к паяному соединению — расплавленный припой должен хорошо смачивать соединяемые металлы и затекать в зазоры между деталями. Поэтому особое

[c. 305]

305]

Различают пайку твердыми и мягкими припоями. Твердые припои имеют температуру плавления выше 550 °С и предел прочности до 500 МПа. У мягких припоев температура плавления ниже 400 °С и предел прочности 50 —70 МПа. Припои стандартизованы. [c.356]

Мягкие припои (температура плавления до 300°С) применяют для соединений незначительной прочности (ffn = 28- 47 МПа) и представляют собой сплавы олова со свинцом (табл. 5.32). Изготовляются в виде проволоки, прутков, трубок, заполненных флюсом. В качестве флюса применяют хлористый цинк при паянии сталей и бронзы, канифоль и нашатырь для меди и латуни, соляную кислоту для чугуна. Паяние производят паяльником или погружением деталей в расплавленный припой. Зазор между соединяемыми поверхностями составляет 0,05— 0,2 мм. [c.218]

Твердые припои (температура плавления 800—900 °С) применяют при повышенных требованиях к прочности шва (Оц = 260- 300 МПа), в том числе при действии высоких температур. Марки твердых припоев приведены в табл. 5.33, 5.34.

[c.218]

Марки твердых припоев приведены в табл. 5.33, 5.34.

[c.218]

При пайке концы соединяемых жил проводов и кабелей не расплавляются, как при сварке. Соединение жил осуществляется припоем, температура плавления которого ниже, чем металла соединяемых жил. [c.44]

Пайкой называют способ соединения деталей с использованием припоя, температура плавления которого ниже температуры плавления материалов соединяемых деталей. Соединение происходит 138 [c.138]

Во всех случаях припаивания деталей перегородок или скани следует применять припои, температура плавления которых выше температуры обжига эмали на металле. Рекомендуются при- [c.406]

Во всех случаях припаивания деталей перегородок или скани следует применять припои, температура плавления которых выше температуры обжига эмали на металле. Рекомендуются припои следующего состава золотой, содержащий 80% золота, 20% серебра, и серебряный с содержанием 70% серебра, 26%

[c. 443]

443]

Флюс (кроме реактивно-флюсовой пайки) не должен химически взаимодействовать с припоем. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном и газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным при-360 [c.360]

Медно-цинковые припои. Температура плавления 825. ..905 °С. Обеспечивают прочность пайки до 3000,,,4000 кгс/см и имеют высокие противокоррозионные свойства, С увеличением содержания цинка пластичность припоя снижается, К числу недостатков этих припоев относится возможность испарения цинка. Пары цинка интенсивно окисляются, а окись цинка токсична (табл. 14.2). [c.167]

Твердые припои применяют для пайки меди, латуни или бронзы, когда требуется большая механическая прочность. Изготовляют их обычно из меди и цинка. Для пайки контактов прерывателя и распределителя используют твердый припой, содержащий серебро, повышающее электропроводность припоя. Пайку алюминиевых сплавов осуществляют с помощью алюминиево-медных или алюминиево-кремниевых припоев. Температура плавления, твердых припоев составляет более 550 °С.

[c.113]

Пайку алюминиевых сплавов осуществляют с помощью алюминиево-медных или алюминиево-кремниевых припоев. Температура плавления, твердых припоев составляет более 550 °С.

[c.113]

Пайку деталей осуществляют низко- и высокотемпературными припоями, температура плавления которых соответственно до 280 и выше 500 °С. [c.145]

Марка припоя Температура Плавления, С Плотность, кг/м Предел прочности при растяжении, МПа [c.269]

Пайка. В процессе пайки соединя.ют металлические или металлизированные детали посредством связующего металла или сплава (припоя), температура плавления которого ниже температуры плавления материала спаиваемых деталей. [c.68]

Флюсы паяльные применяют для очистки поверхности паяемого металла, а также для снижения поверхностного натяжения и улучшения растекания и смачиваемости жидкого припоя. Флюс (кроме реактивно-флюсовой пайки) не должен химически взаимодействовать с припоем. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном и газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным припоем. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы бура NaiBP и борная кислота Н. ВОз, хлористый цинк Zn l.,, фтористый калий KF и др.

[c.240]

Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном и газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным припоем. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы бура NaiBP и борная кислота Н. ВОз, хлористый цинк Zn l.,, фтористый калий KF и др.

[c.240]

До некоторой степени родственным сварке плавлением является процесс пайки. Пайка осуществляется вводом между соединяемыми частями легкоплавкого сплава — припоя, температура плавления которого ниже точки плавления металла соединяемых частей. Соединение происходит за счёт сплавления жидкого припоя с твёрдым основным металлом. Для облегчения сплавления припоя с основным металлом применяются флюсы, которые химически очищают поверхность металла, уменьшают его поверхностное натяжегме, защищают от окисления и т. д. [c.272]

Свинец — очень мягкий, но тяжелый металл, в 1,5 раза тяжелее чугуна и стали. В чистом виде применяют для изготовления оболочки кабелей, для защиты стальньгх резервуаров в аппаратах химической водоочистки, сероочистки и пр. Широко применяется свинец в сплаве с другими металлами, главным образом с оловом для получения баббита я припоев. Температура плавления свинца 327° С.

[c.14]

В чистом виде применяют для изготовления оболочки кабелей, для защиты стальньгх резервуаров в аппаратах химической водоочистки, сероочистки и пр. Широко применяется свинец в сплаве с другими металлами, главным образом с оловом для получения баббита я припоев. Температура плавления свинца 327° С.

[c.14]

Для соединения частей металлических изделий путем пайки служат припои. Температура плавления припоя должна быть ниже не только температуры плавления, но даже точек превращения спаиваемых изделий, во избежании порчи их при пайке. В зависимости от химического состава и назначения, на оловянносвинцовые припои установлен ГОСТ 1499—54, на медноцинковые припои — ГОСТ 1534—42 и на серебряные припои — ГОСТ 8190—56. Состав и назначение основных оловянносвинцовых припоев приводятся в табл. 27. [c.243]

Мягкие припои характеризуются более низкой температурой плавления (до 400° С) и механической прочностью (до 80 МПа) твердые припои — температурой плавления выше 550° С и механической пр041юстью до 50 кг/мм . Соответственно и область их применения определяется этими свойствами. Мягкие припои применяют при пайке масляных и топливных емкостей, радиаторов, коллекторов электрических машин, лужении подшипников и других аналогичных сборочных единиц и деталей машин. Твердые припои применяют при пайке бронзовых и латунных деталей.

[c.278]

Соответственно и область их применения определяется этими свойствами. Мягкие припои применяют при пайке масляных и топливных емкостей, радиаторов, коллекторов электрических машин, лужении подшипников и других аналогичных сборочных единиц и деталей машин. Твердые припои применяют при пайке бронзовых и латунных деталей.

[c.278]

О,1ивнннин. виниовые припои. Температура плавления не более 280 С. Обладают достаточно высокой противокоррозионной стойкостью и высокими технологическими свойствами. Прочность пайки этими припоями по пределу прочности на разрыв составляет [c.167]

2. Лужение Ндп. Обслуживание D. Verzinnen Е. Tinning |

Образование на поверхности материала металлического слоя путем плавления припоя, смачивания припоем поверхности и последующей его кристаллизации |

3. D: Lotverbindung Е. Brazed (soldered) joint |

Соединение, образованное пайкой |

4. Паяемый материал |

Основной материал заготовок или изделий, соединяемых пайкой или подвергаемых лужению. Примечание. Основной материал и заготовка — по ГОСТ 3.1109-82 |

5. Припой D. Lot Е. Brazing alloy; Solder |

Материал для пайки и лужения с температурой плавления ниже температуры плавления паяемых материалов |

6. Вспомогательный материал D. Hilfsmaterial Е. Auxiliary material |

По ГОСТ 3.1109-82 Примечание. К вспомогательным материалам относятся: паяльные флюсы, вещества, ограничивающие растекание припоя и т. |

7. Паяльный флюс Флюс Е. F. Flux |

Вспомогательный материал, применяемый для удаления окислов с поверхности паяемого материала и припоя и предотвращения их образования. Примечание. Флюс может участвовать в образовании припоя путем выделения из него компонентов, разлагающихся при пайке металла |

8. Полуда |

Металлический слой на поверхности материала, образованный при лужении |

9. Технологическое покрытие |

Металлическое покрытие на паяемом материале, применяемое для защиты его от окисления при нагреве, участвующее в контактном плавлении и растворяющееся в расплавленном припое |

10. D. Barrieruberzug Е. Barrier coating |

Металлическое покрытие на паяемом материале, применяемое для предотвращения контакта материала с припоем или растекания припоя (см. п.16) на поверхность, не подлежащую пайке (лужению) и не растворяющееся или частично растворяющееся в расплавленном припое |

11. Распайка Ндп. Распай Распаивание D. Е. Unbrazing; Unsoldering |

Разъединение паяного соединения при нагреве его выше температуры начала плавления материала паяного шва (см. п.97) |

12. Подпайка |

Повторный нагрев паяного соединения и введение новой порции припоя с целью устранения дефектов |

13. D. Umloten Е. Rebrazing; Resoldering |

Распайка и повторная пайка |

14. Сборочный зазор под пайку Сборочный зазор D. Lotspalt bei Raumtemperatur Е. Cold clearance |

Зазор между поверхностями паяемых заготовок или изделий, устанавливаемый при сборке |

15. Паяльный зазор D. Lotspalt bei Lottemperatur Е. Hot clearance |

Зазор между поверхностями паяемых заготовок или изделий, образующийся при температуре пайки |

16. Растекание припоя Растекание D. Ausbreinten Е. Spreading |

Распространение расплавленного припоя на поверхности паяемого материала |

17. Затекание припоя в зазор Затекание D. Е. Flowing |

Заполнение расплавленным припоем паяльного зазора |

18. Смачивание припоем Смачивание D. Benetztn Е. Wetting |

Физико-химическое взаимодействие расплавленного припоя с паяемым материалом, проявляющееся в растекании припоя или образовании мениска с конечным краевым углом смачивания (см. п.24) |

19. Десмачивание паяемого материала Десмачивание D. Entbenetzen Е. Dewetting |

Увеличение краевого угла смачивания или уменьшение площади растекания припоя (см. п.23) при пайке или лужении по сравнению с их первоначально достигнутыми значениями. Примечания: 1. Десмачивание является следствием химического взаимодействия расплавленного припоя с паяемым материалом и изменения во времени их поверхностного натяжения. 2. Под поверхностным натяжением понимают силу, действующую на единицу длины контура поверхности и стремящуюся сократить поверхность до минимума при заданных объемах фаз |

20. Контактно-реактивное плавление |

Плавление паяемых материалов в контакте между собой или с технологическим покрытием, или с металлической прокладкой при температуре ниже температуры плавления наиболее легкоплавкого из них |

21. Паяемость D. Lotbarkeit Е. Brazability; Solderability |

Свойство материала образовывать паяное соединение при заданном режиме пайки (см. п.22) |

22. Режим пайки D. Lotdaten Е. Brazing (soldering) data |

Совокупность параметров и условий, при которых осуществляется пайка. Примечания: 1. Под параметрами понимают температуру пайки, время выдержки при этой температуре, скорость нагрева и охлаждения. 2. Под условиями понимают способ нагрева, припой, флюс (газовую среду), давление на соединяемые заготовки и т.п. |

23. Площадь растекания припоя |

|

24. Краевой угол смачивания припоем Краевой угол D. Randwinkel Е. Contact angle |

Двугранный угол между плоскостью, касательной к поверхности припоя у границы смачивания, и смоченной припоем плоской поверхностью паяемого материала. Примечания: 1. Различают равновесный краевой угол, определенный в разновеской системе «паяемый материал-припой», и неравновесный краевой угол, определенный в состоянии указанной системы, отличном от равновесного. 2. Под равновесной системой понимают систему, в которой контактирующие фазы — твердая и жидкая — находятся в условиях термодинамического равновесия |

25. Температура смачивания припоем Температура смачивания D. Benetztnstemperatur Е. Wetting temperature |

Минимальная температура паяемого материала и припоя, при которой происходит смачивание припоем |

26. Температура пайки D. Е. Brazing (soldering) temperature |

Температура паяемых материалов и расплавленного припоя в месте их контакта, при которой происходит формирование паяного соединения |

27. Термический цикл пайки D. Е. Brazing (soldering) thermal cycle |

Совокупность значений температуры паяемых материалов и припоя в месте их контакта, при которых происходит нагрев, выдержка и охлаждение при пайке |

28. Температурный интервал активности паяльного флюса D. Wirktemperaturbereich Е. Working temperature range of flux |

Интервал температур, в котором паяльный флюс выполняет свои функции |

29. Минимальная температура активности паяльного флюса |

Минимальная температура в температурном интервале активного флюса |

30. Максимальная температура активности паяльного флюса |

Максимальная температура в температурном интервале активного флюса |

31. Температура распайки D. Е. Unbrazing (unsoldering) temperature |

Минимальная температура паяного соединения, при которой возможна его распайка при заданных нагрузке и скорости нагрева. Примечание: Значение нагрузки и скорости нагрева — по ГОСТ 21547-76 |

32. Время нагрева при пайке Время нагрева D. Erwarmungsdauer Е. Heat time |

Интервал времени нагрева паяемых материалов и припоя в месте их контакта от температуры окружающей среды до температуры пайки |

33. Время выдержки при пайке Время выдержки Е. Soaking time |

Интервал времени выдержки паяемых материалов и припоя при температуре пайки |

34. Время охлаждения при пайке Время охлаждения D. Е. Cooling time |

Интервал времени охлаждения паяемых материалов и припоя от температуры пайки до температуры окружающей среды |

35. Общее время пайки D. Gesamte Lotzeit Е. Full brazing (soldering) time |

Интервал времени, равный сумме времени нагрева, выдержки и охлаждения при пайке |

36. Скорость смачивания припоем по краевому углу смачивания Скорость смачивания D. Benetzensgeschwindigkeit Е. Wetting rate |

Отношение изменения краевого угла смачивания припоем к интервалу времени, за которое произошло изменение |

37. Скорость смачивания припоем по площади растекания припоя Скорость растекания |

Отношение изменения площади растекания припоя к интервалу времени, за которое произошло изменение |

38. Скорость нагрева при пайке Скорость нагрева D. Erwarmungsgeschwindigkeit Е. Heat rate |

Отношение изменения температуры в месте контакта паяемых материалов и припоя к интервалу времени, за которое произошло изменение |

39. Низкотемпературная пайка Мягкая пайка D. Weichloten Е. Soldering |

Пайка при температуре, не превышающей 723 К* |

40. Высокотемпературная пайка Твердая пайка D. F. Brazing |

Пайка при температуре, превышающей 723 К* |

41. Пайка готовым припоем |

Пайка, при которой используется заранее изготовленный припой |

42. Пайка расплавлением полуды Е. Reflow soldering |

Пайка предварительно луженых заготовок или изделий без дополнительного введения припоя |

43. Контактно-реактивная пайка |

Пайка, при которой припой образуется в результате контактно-реактивного плавления |

44. Реактивно-флюсовая пайка |

Пайка, при которой припой образуется в результате разложения компонентов флюса |

45. Сваркопайка |

Пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления и выполняет роль припоя |

46. Капиллярная пайка D. Е. Capillary brazing (soldering) |

Пайка, при которой расплавленный припой заполняет паяльный зазор и удерживается в нем преимущественно поверхностым натяжением |

47. Некапиллярная пайка D. |

Пайка, при которой расплавленный припой заполняет паяльный зазор преимущественно под действием своего веса или прилагаемой к нему извне силы |

48. Пайкосварка D. Е. Braze welding |

Некапиллярная пайка, при которой соединяемым кромкам заготовок придается форма, подобно разделке кромок при сварке плавлением*. Примечание. Разделка кромок — по ГОСТ 2601-84 |

_____________________ * Определение термина-синонима приведено в приложении. | |

49. Флюсовая пайка (лужение) D. (Flubmittelver zinnen) Е. Flux brazing (soldering, tinning) |

Пайка (лужение) с применением флюса |

50. Бесфлюсовая пайка (лужение) D. Flubmittelloses Е. Fluxless brazing (soldering, tinning) |

Пайка (лужение), при которой для удаления окислов с поверхности паяемых материалов и припоя и предотвращения их образования применяются газовые среды или создается вакуум, или разрушение окисной пленки осуществляется ультразвуковыми колебаниями или частицами твердого материала Примечание. Вакуум — по ГОСТ 5197-85 |

51. Пайка в активной газовой среде D. Е. Brazing in reducing atmosphere |

Бесфлюсовая пайка с применением активных газов или нейтральных газов с добавкой активных газообразных веществ |

52. Пайка в нейтральной газовой среде D. Е. Brazing in protective atmosphere |

Бесфлюсовая пайка с применением инертного газа или газа, нейтрального по отношению к паяемым материалам и припою в диапазоне температур нагрева, выдержки и охлаждения |

53. Пайка в вакууме D. Е. Vacuum brazing |

Бесфлюсовая пайка с применением разреженного газа при давлении ниже 10 Па. Примечание. Разреженный газ — по ГОСТ 5197-85 |

54. Ультразвуковая пайка (лужение) D. (Verzinnen) Е. Ultrasonic brazing (soldering, tinning) |

Бесфлюсовая пайка (лужение) с применением ультразвуковых колебаний |

55. Абразивное лужение |

Бесфлюсовое лужение с применением трения паяемого материала частицами твердого материала |

56. Абразивно-кристаллическое лужение |

Абразивное лужение, при котором частицами твердого материала являются первичные кристаллы припоя |

57. Абразивно-кавитационное лужение |

Ультразвуковое лужение припоем, содержащим частицы твердого материала |

58. Пайка паяльником D. Е. Soldering with soldering iron |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется паяльником |

59. Газопламенная пайка D. Е. Flame brazing (soldering) |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется газовой горелкой |

60. Пайка в печи D. Е. Furnace brazing (soldering) |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется в печи |

61. Индукционная пайка D. Е. Induction brazing (soldering) |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется теплом, выделяющимся в них под воздействием электромагнитного поля |

62. Пайка погружением в расплавленный припой D. Е. Dip brazing (soldering) |

Пайка, при которой нагрев паяемых материалов осуществляют в ванне с расплавленным припоем |

63. Пайка погружением в расплавленную соль D. Е. Salt-bath brazing; Flux-dip brazing |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется в ванне с расплавленной солью. Примечание. Расплавленная соль может быть одновременно паяльным флюсом |

64. Пайка волной припоя D. Е. Wave soldering |

Пайка, при которой нагрев паяемых материалов, перемещаемых над ванной, и подача припоя к месту соединения осуществляются стоячей волной припоя, возбуждаемой в ванне. Примечание. Под стоячей волной понимают состояние среды, при котором расположение максимумов и минимумов перемещений колеблющихся точек среды не меняется во времени |

65. Экзотермическая пайка D. Exothermisches Е. Exothermic brazing |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется за счет теплоты, выделяемой при экзотермической реакции термической реакции термитных смесей |

66. Пайка нагретым газом D. Е. Hot-gas soldering |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется нагретым газом |

67. Дуговая пайка D. Е. Arc brazing |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется электрической дугой |

68. Плазменная пайка |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется плазмой |

69. Электроннолучевая пайка D. Е. Electron beam brazing |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется электронным лучом |

70. Пайка тлеющим разрядом |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется тлеющим разрядом |

71. Пайка электросопротивлением D. Е. Resistance brazing (soldering) |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется пропусканием через них электрического тока |

72. Пайка световыми лучами D. F. Light rays brazing (soldering) |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется световыми лучами |

73. Пайка инфракрасными лучами D. Е. Infra-red brazing (soldering) |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется инфракрасными лучами |

74. Лазерная пайка D. Е. Laser brazing |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется лазером (излучением оптического квантового генератора) |

75. Пайка нагретыми блоками D. Е. Block brazing (soldering) |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется контактирующими с ними нагретыми массивными телами |

76. Пайка нагревательными матами D. mit Е. Heated pads brazing (soldering) |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется тепловыделяющими элементами, вмонтированными в термостойкие гибкие покрывала |

77. Электролитная пайка |

Пайка, при которой нагрев паяемых материалов и припоя осуществляется при их контакте с водным электролитом пропусканием постоянного электрического тока |

78. Диффузионная пайка |

Пайка, при которой образование паяного соединения совмещено с изотермической обработкой. Примечание. Изотермическая обработка обуславливает прохождение диффузии с целью направленного изменения свойств паяного соединения, в том числе кристаллизации металла шва при температуре пайки |

79. Пайка под давлением |

Пайка, при которой паяемые материалы находятся под давлением с целью уменьшения паяльного зазора |

80. Ступенчатая пайка D. Е. Stage brazing |

Пайка многошовных заготовок или изделий с поочередным образованием паяных швов, при которой не происходит распайка или образование дефектов образованных ранее соединений |

81. Оплавление полуды |

Нагрев луженой заготовки выше температуры плавления полуды с целью повышения ее качества |

82. Одновременная пайка |

Пайка многошовных заготовок или изделий с одновременным образованием паяных швов на всем их протяжении |

83. Групповая пайка |

Одновременная пайка нескольких заготовок или изделий |

84. Механизированная пайка (лужение) D. Mechanisiertes (Verzinnen) Е. Mechanized brazing (soldering, tinning) |

Пайка (лужение), осуществляемая по механизированному методу выполнения технологического процесса. Примечание. Механизированный метод выполнения технологического процесса — по ГОСТ 23004-78 |

85. Автоматическая пайка (лужение) D. Automatisches (Verzinnen) Е. Automatic brazing (soldering, tinning) |

Пайка (лужение), осуществляемая по автоматическому методу выполнения технологического процесса. Примечание. Автоматический метод выполнения технологического процесса — по ГОСТ 23004-78 |

_______________ * Эскизы соединений к терминам 88-94, 97, 101-103 приведены в ГОСТ 19249-73. | |

86. Тип паяного соединения D. Lotverbindungsart Е. Brazed (soldered) joint type |

Классификационная группировка паяных соединений, выделенная по признаку взаимного расположения и формы паяемых элементов. Примечание. Под паяемым элементом понимают часть заготовки или изделия, подвергаемую пайке |

87. Характерное сечение паяного соединения |

Сечение паяного соединения, по которому выявляют его тип |

88. Нахлесточное паяное соединение Ндп. Паяное соединение внахлестку D. Е. Lap braxed (soldered) joint |

Паяное соединение, в котором паяемые элементы соединены частично перекрывающимися взаимно параллельными поверхностями |

89. Телескопическое паяное соединение |

Нахлесточное паяное соединение труб или трубы с прутком |

90. Стыковое паяное соединение Ндп. Паяное соединение встык D. Stumplotverbindung Е. Butt brazed (soldered) joint |

Паяное соединение, в котором паяемые элементы, расположенные в одной плоскости или на одной поверхности, соединены торцовыми поверхностями |

91. Косостыковое паяное соединение Ндп. Паяное соединение вскос D.Schrage Е. Scarf butt brazed (soldered) joint |

Стыковое паяное соединение, в котором углы между торцовыми и боковыми поверхностями элементов отличны от прямого |

92. Тавровое паяное соединение Ндп. Паяное соединение втавр D. Е. Tee brazed (soldered) joint |

Паяное соединение, в котором боковая поверхность одного паяного элемента соединена с торцом другого или с его внутренней поверхностью, образованной в пересечении с первым |

93. Соприкасающееся паяное соединение |

Паяное соединение, в котором паяемые элементы соединены по линии или в точке |

94. Комбинированное паяное соединение |

Паяное соединение, представляющее различные комбинации паяных соединений нахлесточного, стыкового, косостыкового, таврового, телескопического, соприкасающегося |

95. Согласованное паяное соединение |

Паяное соединение, образованное при пайке материалов с одинаковым или близким относительным изменением их линейных размеров при охлаждении |

96. Несогласованное паяное соединение |

Паяное соединение, образованное при пайке материалов с резко отличающимся относительным изменением их линейных размеров при охлаждении |

97. Паяный шов D. Е. Brazed (soldered) seam |

Часть паяного соединения, закристаллизовавшаяся при пайке |

98. Зона сплавления Спай D. Legierungszone Е. Alloying zone |

Поверхность между паяемым материалом и паяным швом или граница между ними в сечении паяного соединения |

99. Диффузионная зона D. Diffusionszone Е. Diffusion zone |

Часть паяного соединения с измененным химическим составом паяемого материала в результате взаимной диффузии компонентов припоя и паяемого материала |

100. Зона термического влияния D. Е. Heat affected zone |

Часть паяного соединения с измененными под влиянием нагрева при пайке структурой и свойствами паяемого материала |

101. Толщина паяного шва D. Е. Thickness of brazed (soldered) seam |

Расстояние между соединенными пайкой поверхностями по перпендикуляру к ним |

102. Длина паяного шва D. Е. Length of brazed (soldered) seam |

Протяженность паяного шва вдоль перпендикуляра к плоскости характерного сечения |

103. Ширина паяного шва D. Е. Breadth of brazed (soldered) seam |

Протяженность паяного шва в характерном сечении паяного соединения |

104. Галтельный участок паяного шва Галтель паяного шва |

Часть паяного шва, образовавшаяся на наружных поверхностях паяемых элементов |

_______________ * Дефекты: «пора», «цепочка пор», «усадочная раковина», «шлаковое включение», «трещина», «трещина продольная», «трещина поперечная», «трещина разветвленная», «микротрещина», «наплыв» — по ГОСТ 2601-84. | |

105. Непропай |

Дефект паяного соединения, проявляющийся в частичном или полном незаполнении паяльного зазора припоем |

106. Неспай |

Дефект паяного соединения, проявляющийся в отсутствии сцепления паяемого материала с материалом паяного шва |

107. Общая химическая эрозия при пайке Общая эрозия |

Дефект паяного соединения, проявляющийся в разрушении паяемого материала при пайке, развивающемся равномерно по всей поверхности его контакта с припоем |

108. Локальная химическая эрозия при пайке Локальная эрозия |

Дефект паяного соединения, проявляющийся в разрушении паяемого материала при пайке, развивающемся в отдельных участках его контакта с расплавленным припоем |

109. Подрез при пайке Подрез |

Дефект паяного соединения, проявляющийся в виде незаполненного припоем углубления в паяемом материале у галтельного участка, образовавшегося вследствие локальной химической эрозии |

110. Паяльные остаточные напряжения |

Остаточные напряжения, имеющиеся в паяном соединении после охлаждения. Примечание. Под остаточными напряжениями понимают напряжения, остающиеся в паяном соединении после устранения факторов, которые вызвали в нем пластическую деформацию: механических, термических, химических |

(Измененная редакция, Изм. N 1). | |

111. Многослойный припой D. Mehrschichtlot Е. Multilayer brazing alloy (solder) |

Припой в виде слоев металлов или сплавов, образующих при температуре пайки сплав заданного состава |

112. Порошковый припой D. Lotpulver Е. Powder brazing alloy (solder) |

Припой в виде порошка или смесь порошков металлов или сплавов, образующая при температуре пайки припой заданного состава |

113. Композиционный припой Ндп. Металлокерамический припой |

Припой, содержащий в своем объеме наполнитель. Примечание. Под наполнителем понимают материал, применяемый для образования в паяльном зазоре системы капилляров или обеспечения специальных свойств соединения |

114. Формованный припой D. Lotformteil Lotpulver Е. Preformed brazing alloy (solder) |

Припой в виде заготовки заданной формы |

115. Самофлюсующий припой D. enhaltendes Lot Е. Self-fluxing brazing alloy |

Припой, обладающий свойствами флюса |

116. Трубчатый припой D. Seelenlot Е. Cored solder |

Припой, в форме трубки или многоканального прутка, полости в котором заполнены флюсом или компонентами припоя |

117. Паяльная паста D. Е. Brazing (soldering) paste |

Пастообразная смесь порошкового припоя с флюсом и связующим веществом или с одним из них. Примечание. Под связующим веществом понимают вещество, входящее в паяльную пасту для образования связи между частицами припоя |

| ПСр 1 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 225-235°C Пайка и лужение серебряных деталей. |

Проволока d от 1 мм |

| ПСр 1,5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 273-280°C Пайка меди и никеля со стеклоэмалью и керамикой. |

Проволока d от 1 мм |

| ПСрОС 2-58 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 183°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСр 2 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 235-238°C Пайка меди и никеля со стеклоэмалью и керамикой. Пайка и лужение ювелирных изделий. |

Проволока d от 1 мм |

| ПСр 2,5с Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 304-306°C |

Проволока d от 1 мм |

| ПСр 2,5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 295-300°C Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм, Лента 2ммХ8мм |

| ПСр 3Кд Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 314-342°C Пайка меди, медных сплавов и стали по свеженанесенному медному гальваническому покрытию не менее 10 мкм. |

Проволока d от 1 мм |

| ПСрОС 3-58 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 180-190°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСрОС 3-97 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 221-225°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСр 3 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 304-315°C Пайка меди и никеля со стеклоэмалью и керамикой. Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм |

| ПСр 3,5-95 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 220-224°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСрМО 5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 215-240°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСрОСу 8 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 235-250°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСрО 10-90 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 221-280°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСр 10 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 822-850°C Лужение и пайка меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз. |

Проволока d от 1 мм |

| ПСр 12М Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 793-830°C Пайка стали с медью, никелем, медными и медно-никелевыми сплавами. |

Проволока d от 1 мм |

| ПСр 15 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 640-810°C Пайка и лужение ювелирных изделий. Самофлюсующиеся припои для пайки меди с бронзой, меди с медью, бронзы с бронзой. |

Проволока d от 1 мм |

| ПСр 25Ф Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 645-725°C Самофлюсующиеся припои для пайки меди с бронзой, меди с медью, бронзы с бронзой. |

Проволока d от 1 мм |

| ПСр 25 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 740 — 775 °C Пайка и лужение ювелирных изделий. |

Проволока d от 1 мм |

| ПСр 37,5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 725-810°C Пайка меди и медных сплавов с жарапрочными сплавами и нержавеющими сплавами. |

Проволока d от 1 мм |

| ПСр 40 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 590-610°C Пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жарапрочными сплавами, пайка свинцово-оловянистых бронз. |

Проволока d от 1 мм |

| ПСр 45 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 665-730°C Пайка и лужение ювелирных изделий. |

Проволока d от 1 мм |

| ПСрКдМ 50-34-16 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 685-630°C Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм |

| ПСрМЦКд 45-15-16-24 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 615 °C Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм |

| ПСр 50Кд Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 625-640°C Лужение и пайка меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз. |

Проволока d от 1 мм |

| ПСр 50 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 779-860°C Пайка титана и титановых сплавов с нержавеющей сталью. |

Проволока d от 1 мм |

| ПСр 62 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 650-723°C Пайка меди с никелированым Вальфрамом. |

Проволока d от 1 мм |

| ПСр 65 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 695-722°C Пайка и лужение ювелирных изделий. |

Проволока d от 1 мм |

| ПСр 68-27-5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 655-765°C Пайка титана и титановых сплавов с нержавеющей сталью. Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм |

| ПСр 70 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 715-770°C Пайка и лужение ювелирных изделий. Пайка титана и титановых сплавов с нержавеющей сталью. |

Проволока d от 1 мм |

| ПСр 71 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 654-795°C Самофлюсующиеся припои для пайки меди с бронзой, меди с медью, бронзы с бронзой. |

Проволока d от 1 мм |

| ПСр 72 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 779 °C Лужение и пайка меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз. Пайка железоникелевого сплава с посеребрёнными деталими из стали. |

Проволока d от 1 мм |

Припои. Классификация припоев

Припой представляет собой металлический сплав, зачастую скрученный на катушке, предназначенный для соединения деталей во время пайки.

Припой используют при пайке для создания прочного шва. Во время пайки, на места соединения наносится разогретый припой, так как температура плавления припоя ниже, чем у соединяемого металла, то материал остается твердым. На границе спайки, припой растекается по металлу, заполняя зазоры между деталями. После соединения, припой просачивается в основной металл, и после застывания две детали становятся одним целым.

Припой выбирают исходя из его физико-химических свойств. В них входят устойчивость к коррозии, прочность спая и т.д. Припои купить можно на строительном рынке, или при необходимости оптовых объёмов, заказать у компании занимающейся производством и продажей припоев.

Классификация припоев.

Припои делятся на две большие группы: мягкие и твердые. Мягкими припоями называют, припои температура плавления которых ниже 300 0С. Твердые припои, считаются те, у которых температура плавления выше 300 0С. Помимо этого, их делят на по прочностным характеристикам. При растяжении, предел прочности у мягкого припоя равен 16-11 МПа, а у твердого – 100-500 Мпа.

Мягкий припой состоит из сплава олова и свинца, и обозначаются ПОС. В зависимости от процента содержания олова в сплаве, меняется название, например ПОС25 – содержание олова 25%. Температура плавление, различается в зависимости от содержания олова:

- ПОС15 — 280’C.

- ПОС25 — 260’C.

- ПОС33 — 247’C.

- ПОС40 — 235’C.

- ПОС90 — 220’C.

Так же существуют мягкие припои с другим составом сплава:

- ПОСК – оловянно-свинцово-кадмиевый. Применяется при пайки деталей чувствительных к перегреву.

- ПОССу – сурьмянистый припой. Используется при пайки оцинкованных деталей.

- ОЦ – оловянно-цинковой припой. Применяется для пайки алюминия.

Также есть бессвинцовый припой и припой олово-свинец.

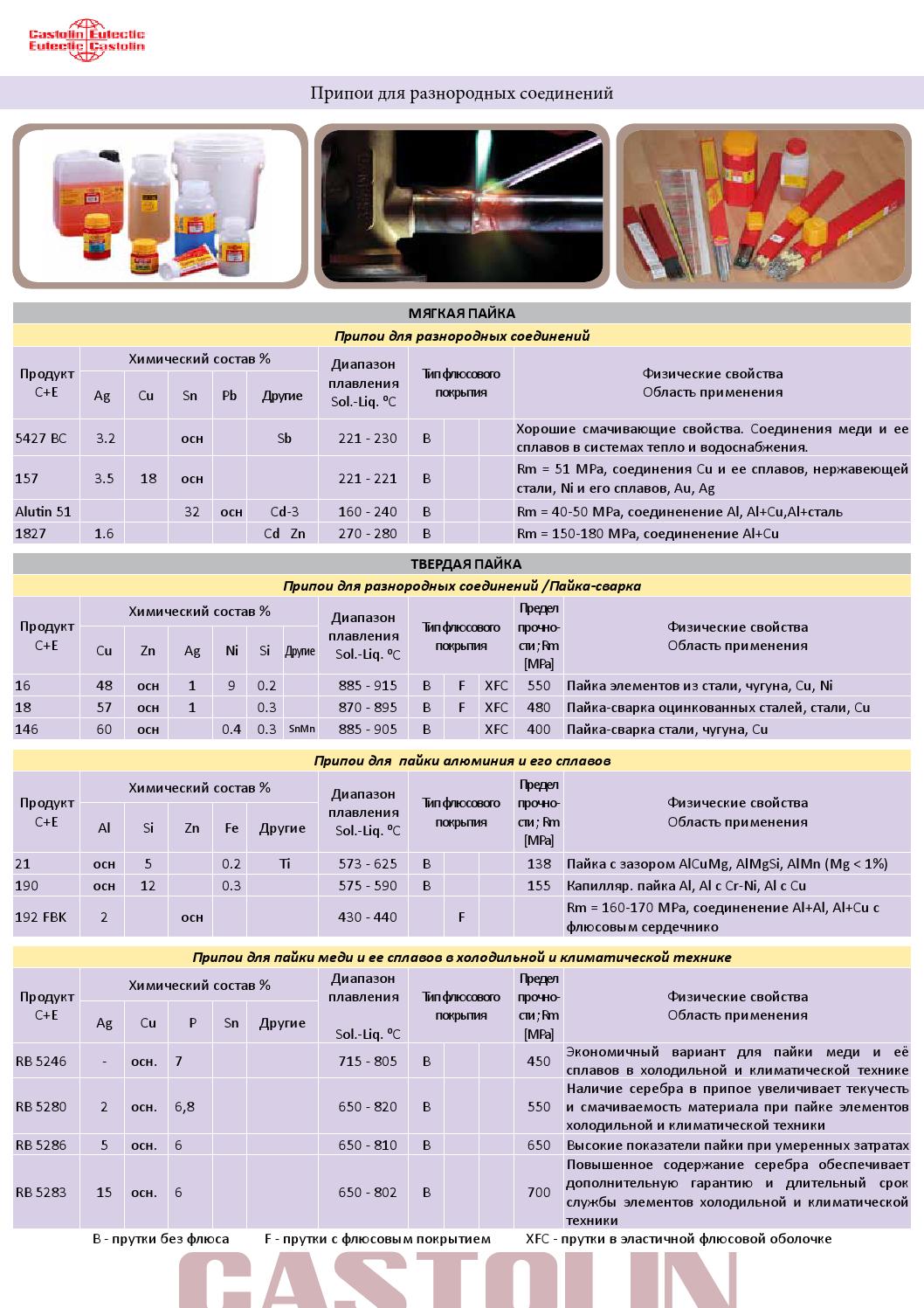

Припой Castolin 192FBK

В наличии от 5 ед. Доставим завтра 29.04.2021

штВы можете забрать товар в магазине или заказать доставку.

6935 просмотровCastolin Eutectic (90)

В наличии: 2 шт

Припой Castolin 192FBK применяется для пайки алюминия. Выполнен в виде прутка с флюсовым сердечником. Температура плавления 380°С

Поставляется в виде прутков Ø2,0 х 500 мм, в пластиковом тубусе по 5 прутков.

Припой Castolin 192 FBK d=2 мм, блистер 5 прутков (AlZn98)

припой для пайки алюминия с флюсовым

сердечником.

Al-2%, Zn-98%

Температура плавления 380-420гр.С

Применение.

Холодильная техника, бытовые и автомобильные системы кондиционирования, посуда.

Аналог HTS-2000.

Универсальный припой для ремонта алюминия без флюсов и аргона

Припой второго поколения для бесфлюсовой пайки алюминия, меди, цинка, титана и сплавов на их основе. Во многих случаях полностью заменяет сварку и позволяет существенно сэкономить на

оборудовании и аргоне. Припой дает возможность переделать шов без ущерба для детали в любое время.

Преимущества и области применения Технические характеристики

Температура плавления на 270°С ниже, чем у алюминия

Очень прост в применении, не требует высокой квалификации

Незаменим в полевых условиях

Паяльный шов сравним по прочности со сваркой

Для работы подходит любой источник тепла

100% металлическое соединение как при сварке

Не подвержен коррозии и не имеет срока годности

Гарантия производителя на срок службы — 10 лет Температура плавления 390°С Предел прочности 315 МПа Модуль сдвига 0,2 ГПа Температурное расширение 27 10-6 м/(м°С) Относительное удлинение 10% на 5 см Плотность 6,6 г/см3

Электрическая проводимость 26% от провод. меди

Используется при ремонте любых изделий из алюминия: трубок кондиционеров, радиаторов, двигателей, коробок передач, велосипедных рам, лодок, профилей, рефрижераторов, алюминиевых корпусов.

Используется для соединения, восстановления резьбы, заделки трещин, наращивания отколовшихся частей проушин.

4 простых шага по использования припоя