Производство кирпича «Лего» для себя и в качестве бизнеса: все нюансы

В настоящее время объемы строительства стремительно возрастают во всех секторах экономики. Вследствие этого спрос на строительные материалы остается высоким. В настоящее время набирает популярность кирпич «Лего».

Как показывает практика, он в последнее время начал пользоваться большим спросом у покупателей. Пока данная ниша не имеет много производителей, возможно открыть свое предприятие по его производству. Это направление очень перспективно. Грамотно спланировав свою будущую деятельность, вы без проблем сможете занять свою нишу на строительном рынке.

Регистрация

Во-первых, нужно узаконить свою деятельность или, другими словами, зарегистрировать бизнес.

Любой тип деятельности, даже бизнес на дому, обязательно должен быть документально зарегистрированным.

Изготовленную продукцию вы сможете продавать как частным лицам, так и юридическим. В последнем случае без оформления никак нельзя.

Для небольших объемов производства подойдет форма регистрации ИП или ООО. ИП является более простой формой. Узнайте, какие разрешения нужны для производства и сертификаты качества.

Помещение

Вторым шагом будет поиск помещения для будущего цеха. Если у вас нет собственных площадей, можно его арендовать.

Если не планируется большое производство, то вполне хватит одного станка, который занимает площадь около 1м2. Поэтому будет достаточно небольшого помещения. Подойдет даже гараж.

Важным фактором выбора помещения является наличие электричества и водоснабжения.

Кроме помещения для производства, необходимо место, которое будет складом вашей продукции.

Оборудование

Далее следует этап реализации бизнес-проекта, на котором нужно образовать материальную базу, которая представлена одним станком и матрицами.

Подходите к выбору станка тщательно, можно приобрести как электрический, так и ручной станок.

Все необходимое оборудование без проблем можно найти в Интернете, где есть довольно большой выбор, поэтому каждый может выбрать подходящий станок для его объемов деятельности.

Оборудование бывает отечественного и зарубежного производства, и различается по качеству, функционалу и стоимости.

Для разнообразия ассортимента следует приобрести дополнительные матрицы.

Сырье

Так же при производстве нельзя обойтись без сырья.

Вполне подойдут:

- различные отходы от дробления известняковых пород,

- песок или даже вулканическая пыль,

- цемент.

Приобретите окрашивающий пигмент.

Лучшего качества можно добиться, используя сырье мелких фракций. Лучше заранее найти надежных поставщиков сырья и обговорить выгодные условия сотрудничества. В зависимости от пропорций и сочетания ингредиентов можно получить разные типы кирпича.

Примерные пропорции, а также много другой полезной информации по кирпичу «Лего» вы можете прочитать в этой статье.

Рабочая сила

Количество нанятых людей зависит от масштабов вашего бизнеса.

Для бесперебойной работы нужны несколько рабочих, производящих кирпичи.

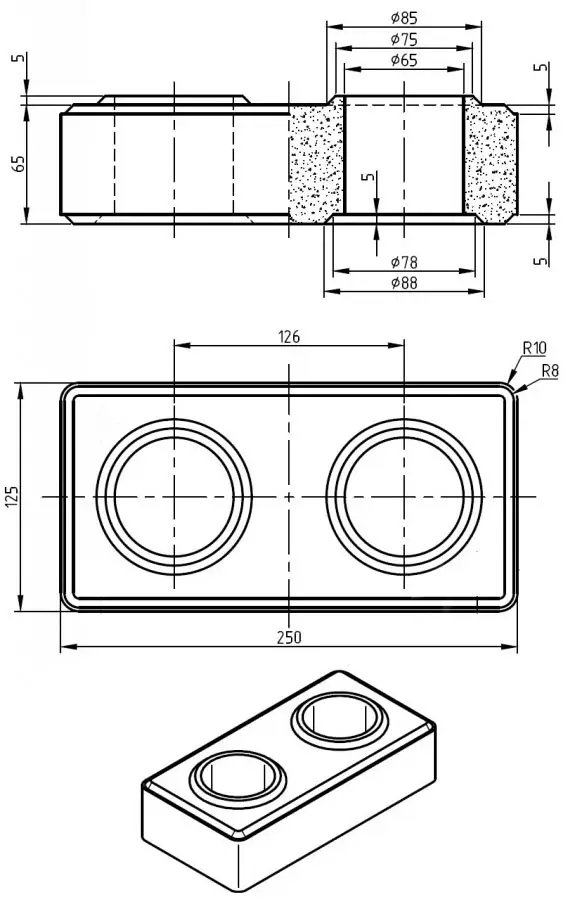

Определяем внешний вид кирпича и покупаем матрицу

Выбирать матрицу следует по параметру формы строительного материала, который вы желаете получить.

Следует оценить рыночную нишу и выявить самые востребованные типы кирпичей.

Самыми популярными являются кирпичи со стандартными размерами. Поэтому выгодно, чтобы в вашем производстве преобладали именно они.

Кирпич «Лего» применяют в основном для кладки облицовки или возведения стен.

Существуют специализированные матрицы, которые дают возможность получить половину стандартного кирпича, что актуально для формирования углов строящегося объекта.

Производство

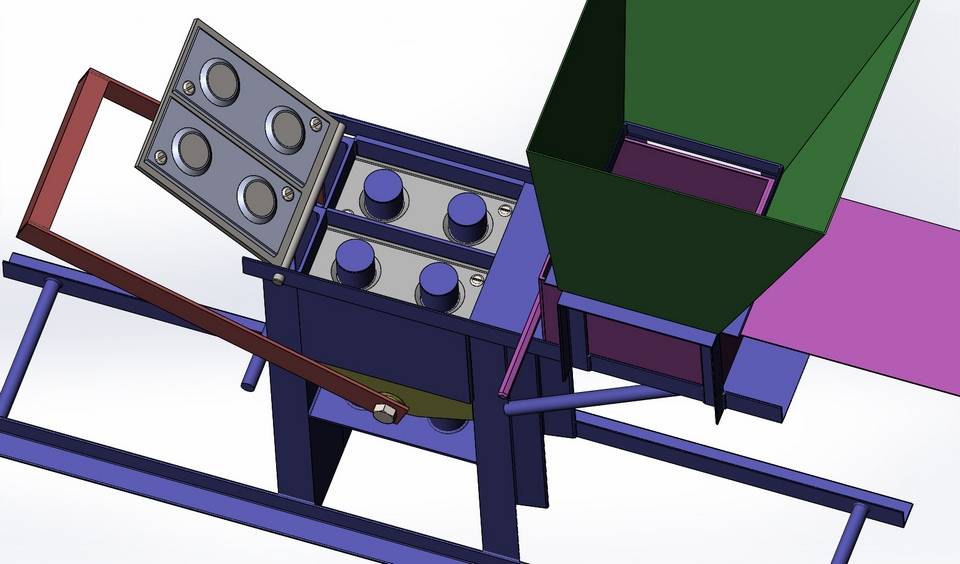

Производство кирпича «Лего» включает в себя следующие этапы:

- Загрузка необходимого количество сырья;

- Измельчение сырья до мелких фракций, его перемешивание;

- Формирование лего-кирпича с помощью специальных матриц;

- Пропаривание.

Процесс производства показан на следующем рисунке.

Чтобы более детально представлять этот процесс, посмотрите следующее видео.

Продажа и сбыт

Каналы сбыта:

- Продавать произведенный товар возможно посредством Интернета, а также создав собственный магазин.

- Попробуйте продвинуть свой товар в магазине, который специализируется на продаже строительных материалов. Только заранее подготовьте презентацию, которая убедит руководство магазина в том, что продавать ваш лего-кирпич им будет выгодно.

- Также можно напрямую продавать кирпич строительным фирмам.

- Самое сложное – это создание своей торговой точки. Но в этом случае не лишним будет создание целого демонстрационного зала.

- Отличным вариантом может стать работа под заказ.

Развивая свой бизнес, вы сможете расширить его производство: наращивая базу клиентов, докупая оборудование и увеличивая выпуск товара.

Кирпич «Лего» — товар достаточно новый на рынке строительных материалов, поэтому было бы хорошо продемонстрировать кирпич «Лего» в деле. Для этого покажите покупателям примеры работ. Для этого можно создать целый демонстрационный зал.

Изготовление кирпича Лего своими руками: станок, оборудование, пресс, технология

Наладить выпуск кирпичей ЛЕГО, можно закупив комплект оборудования, изучив технологический процесс и подготовив производственные площади, подходящие для размещения станков, складирования продукции, хранения сырья.

Организация производственного процесса

Комплект оборудования Рифей-Кондор-1-90-ТБ

Выполняться изготовление кирпича ЛЕГО своими руками, будет с помощью комплекса «Рифей-Кондор-1-90-ТБ», включающего следующее оборудование:

- пресс Кондор-1;

- ленточный конвейер;

- смеситель;

- бункер;

- масляная станция.

Комплекс оснащается стеллажами, поддонами, матрицами и пуансонами, управляется с помощью пульта.

Организовать производственный процесс, можно в помещении 100м2 (если пользоваться только прессом Кондор-1, то достаточно 20м2). Потолки в цеху, должны быть высотой 3.5м, необходимо создать температурный режим +5…+45°C. Место, где будет установлен пресс для изготовления ЛЕГО кирпича в домашних условиях, предварительно подготавливается, посредством обустройства устойчивого к вибрациям фундамента. Надо организовать бесперебойную подачу воды и подключить объект к электросети 380В.

Внимание! Станок комплектуется 5-ю поддонами и одним стеллажом, что нужно для пуска и наладки работы оборудования. Однако для полноценного производства надо приобрести 250 поддонов, 30 стеллажей.

Дополнительно надо закупить приспособление, облегчающее съём поддонов, а также ёмкости, в которых будет храниться цемент.

Интересные статьи:

Можно ли наладить изготовление силикатного кирпича своими руками?

Составляем смесь для гиперпрессованного кирпича.

Технологический процесс

Технология изготовления кирпича Лего

Технический производственный процесс, начинается с загрузки оператором компонентом в смеситель. Полученная однородная смесь отправляется на ленточный транспортёр, перемещающий её в бункер. Смесь выгружается в матрицу, под воздействием гравитационных сил, там она равномерно распределяется благодаря создаваемой станком вибрации. Оказывающий давление пуансон, в совокупности с вибрационными силами придают изделию конечную форму.

Кирпичи ЛЕГО отгружаются на поддоны и отправляются в пропарочную камеру, где происходит набор прочности. Можно обойтись без камеры, в таком случае вылёживание изделие происходит в течение суток при температуре +15…+45°C, если окружающий воздух не прогревает больше 10°C, то набор прочности происходит двое суток. Указанный временной промежуток достаточен для приобретения изделием 40% прочности, максимальные показатели достигаются за 28 дней (при +20°C). Технология изготовления кирпича ЛЕГО может быть ускорена, в частности при прогреве изделия в камере в течение 8-ми часов (+70°C), можно добиться набора 100% прочности.

Рекомендуем прочитать:

Технология обжига кирпича.

Из чего состоит линия по производству кирпича из глины?

Основой технологического процесса, является методика гиперпрессования, основанная на принципе холодной сварки. Совокупность факторов: высокое давление, вяжущие компоненты, вода – позволяют получить прочный и качественный продукт. Традиционно в России в качестве основного компонента формулы используется дроблёный известняк (90%), он смешивается с цементом (М 300 – М600) и красителями. Определяющим фактором в определении формулы, является выбранный станок для изготовления кирпича ЛЕГО. Многие прессы работают только с сырьём определённой фракции.

Традиционно в России в качестве основного компонента формулы используется дроблёный известняк (90%), он смешивается с цементом (М 300 – М600) и красителями. Определяющим фактором в определении формулы, является выбранный станок для изготовления кирпича ЛЕГО. Многие прессы работают только с сырьём определённой фракции.

Решающим фактором в определении прочности изделия, является сила сжатия, лучшие станки способны оказывать давление до 300 тонн, в то время как ручные прессы могут похвастаться показателем 2 – 3 тонны. Можно заключить, что определяющим фактором в придании эксплуатационных характеристик изделию, является используемое оборудование для изготовления ЛЕГО кирпича своими руками. Правильно выбранный станок позволит добиться определяющего конкурентного преимущества.

Китайское и бразильское оборудование для производства лего-кирпича.

Уважаемые господа!

Сегодня мне хотелось бы продолжить обсуждение лего-станков от различных производителей. Дело в том, что эта тема вызвала удивительно большое количество дебатов и мне просто хотелось бы еще раз максимально кратко объяснить некоторые моменты в этом видео, чтобы не отвечать на вопросы клиентов каждый раз.

Нам пишет большое количество клиентов с просьбой предложить им недорогой лего-станок по типу выпускаемых в Бразилии (фирма Ecomaquinas) и в Китае (фирма SHAN DONG SHENGYA MACHINERY CO). Часто стали обращаться и покупатели такого оборудования.

При этом, как правило, понимания технических деталей и технологии производства нет начисто – просто понравилось видео на Youtube. Потом выясняется, что им никто не объяснил, что на видео производится прессование так называемых грунтоблоков (earth brick). Это смесь суглинков (попросту земли) с добавлением небольшого количества цемента. Земля прекрасно уплотняется и формуется при небольшом давлении. Кому интересно – тот подробно ознакомится самостоятельно с характеристиками грунтоблоков. Кратко – при 5% цемента – это 3-5 циклов замораживания-оттаивания, при 20% (что уже, как правило, нерентабельно) – это 30 циклов (информация взята из интернет и поэтому требует проверки). При этом никто не измерял важнейший показатель снижения прочности при его намокании (при увлажнении вследствие разбухания кирпича его прочность снижается). У автора видео есть глубочайшие сомнения в том, что глина (с ее огромной удельной поверхностью частиц), которая является одним из главных «врагов» бетона может быть сырьем для прочного и качественного кирпича из того же бетона.

Земля прекрасно уплотняется и формуется при небольшом давлении. Кому интересно – тот подробно ознакомится самостоятельно с характеристиками грунтоблоков. Кратко – при 5% цемента – это 3-5 циклов замораживания-оттаивания, при 20% (что уже, как правило, нерентабельно) – это 30 циклов (информация взята из интернет и поэтому требует проверки). При этом никто не измерял важнейший показатель снижения прочности при его намокании (при увлажнении вследствие разбухания кирпича его прочность снижается). У автора видео есть глубочайшие сомнения в том, что глина (с ее огромной удельной поверхностью частиц), которая является одним из главных «врагов» бетона может быть сырьем для прочного и качественного кирпича из того же бетона.

Вопрос применения грунтоблоков в строительстве должен быть изучен куда более пристально и на нормальном техническом уровне.

Те клиенты, которые имели несчастье приобрести прессы с малыми усилиями пробовали использовать обычное сырье (отсевы горных пород). При этом у них или ничего не получалось, или им приходилось добавлять в смесь (на базе отсевов) порядка 20% цемента. Один из таких производителей даже добавлял кроме 20 процентов цемента еще 10 процентов гипса. Все, кто более-менее знакомы со строительством, знают, что при добавлении такого огромного количества вяжущих материалов кирпич получится даже без пресса. Смесь можно просто загрузить в форму и немного придавить для того, чтобы придать форму. Но какова будет себестоимость такого кирпича? Иметь до 30% вяжущих от веса кирпича – это значит то, что Вы увеличили себестоимость фактически в 3 раза. Дело в том, что гораздо более качественный и прочный кирпич получаемый при высоких давлениях прессования (так называемое гиперпрессование) требует в своем производстве всего лишь 6-10% процентов цемента. При этом удается получить марочную прочность и морозостойкость в разы большую по сравнению даже с этим «золотым» кирпичом с 30% вяжущих. В общем получается так – экономите на оборудовании, получаете «золотой» по себестоимости и все равно некачественный кирпич.

Один из таких производителей даже добавлял кроме 20 процентов цемента еще 10 процентов гипса. Все, кто более-менее знакомы со строительством, знают, что при добавлении такого огромного количества вяжущих материалов кирпич получится даже без пресса. Смесь можно просто загрузить в форму и немного придавить для того, чтобы придать форму. Но какова будет себестоимость такого кирпича? Иметь до 30% вяжущих от веса кирпича – это значит то, что Вы увеличили себестоимость фактически в 3 раза. Дело в том, что гораздо более качественный и прочный кирпич получаемый при высоких давлениях прессования (так называемое гиперпрессование) требует в своем производстве всего лишь 6-10% процентов цемента. При этом удается получить марочную прочность и морозостойкость в разы большую по сравнению даже с этим «золотым» кирпичом с 30% вяжущих. В общем получается так – экономите на оборудовании, получаете «золотой» по себестоимости и все равно некачественный кирпич.

С уважением,

Роман Колков и Titan Machinery!

Лего-кирпич от производителя | Кирпичный завод «Авангард»

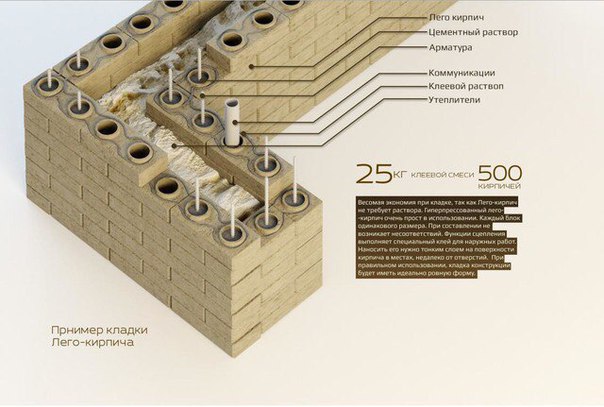

До определенного времени казалось, что усовершенствовать работу каменщика просто невозможно, пока датчанин Оле Кирк не придумал делать кирпич наподобие конструктора Lego. Новая форма заметно упростила кладку стен, ведь теперь материалы легко и жестко соединялись друг с другом благодаря круглым выемкам.

Новая форма заметно упростила кладку стен, ведь теперь материалы легко и жестко соединялись друг с другом благодаря круглым выемкам.

Технология изготовления и особенности конструкции лего-кирпича

Главная особенность такого кладочного материала — это наличие двух выпуклостей сферической формы на монтажной поверхности, которые позволяют класть кирпич идеально ровно без подгонки. Стыковка элементов осуществляется с помощью клеевого раствора. Габариты материала 250 х 125 х 45/80 мм, вес варьируется в диапазоне 3,5–4 кг. Такое изделие отлично подходит для кладки несущих стен и перегородок.

Лего-кирпич производят на специальном станке по определенной технологии. В качестве материалов изготовления используют различное сырье: глиняно-цементную смесь, составы на базе отсевов и цемента, а также глиняно-песчаную смесь.

Технология производства лего-кирпича состоит из следующих этапов:

- приготовления сырья. Данная стадия включает сортировку и заготовку нужной смеси для последующей формовки.

Для этого используется различное оборудование, которое позволяет размельчить и смешать компоненты в однородную массу;

Для этого используется различное оборудование, которое позволяет размельчить и смешать компоненты в однородную массу; - формования и прессования. Состав подается в специальные матрицы, где производится сжатие смеси в соответствии с технологией производства;

- получения готового лего-кирпича и выдержки на складе. Материал должен выдерживаться в складском помещении в течение 72 часов с момента изготовления.

Преимущества и область применения лего-кирпича

К достоинствам материала следует в первую очередь отнести упрощенный монтаж. Лего-кирпич сразу ложится ровно, как того и требует технология строительства стен. Это существенно снижает трудоемкость процесса и увеличивает скорость кладки. Также стоит отметить и такие преимущества:

- Идеально ровные и прочные стены. За счет наличия сферических выпуклостей и отверстий, элементы конструкции получают двойную фиксацию: специальное соединение и клеевой раствор.

- Большие возможности для укладки коммуникаций внутри стен.

Ровные сферические отверстия идеально подходят для прокладки проводов, труб небольшого диаметра и прочих инженерных сетей.

Ровные сферические отверстия идеально подходят для прокладки проводов, труб небольшого диаметра и прочих инженерных сетей. - Высокую теплоизоляцию. Наличие отверстий повышает теплофизические характеристики лего-кирпича.

- Презентабельный внешний вид, большой ассортимент цветовых оттенков.

Почему лего-кирпич выгодно покупать в нашей компании?

Завод «Авангард» производит сертифицированную кирпичную продукцию из высококачественного сырья. Мы самостоятельно занимаемся продажами и поставками изделий в Москве и МО, а также в Ленинградской, Тульской и Калужской областях. Это позволяет клиентам рассчитывать на выгодные ценовые условия и качественный сервис.

Заказать лего-кирпич вы можете на сайте компании. Обсудить условия долговременного сотрудничества можно со специалистами завода по контактным телефонам.

Станок для изготовления лего кирпича

Кирпич лего достаточно новый продукт на строительном рынке и естественно вызывает много вопросов и сомнений у потребителя. Суть кладки такого кирпича основана на принципе сбора конструктора лего. Монтаж кирпича проводится практически с молниеносной скоростью и не требует профессиональных рук. Верхний кирпич соединяется с пазами нижнего с использованием специального клея.

Суть кладки такого кирпича основана на принципе сбора конструктора лего. Монтаж кирпича проводится практически с молниеносной скоростью и не требует профессиональных рук. Верхний кирпич соединяется с пазами нижнего с использованием специального клея. Сам кирпич изготовляется путем прессования на оборудование для изготовления лего кирпича из цемента, отсева известняка с добавлением различных добавок. Технология производства не предполагает обжига. Подходящей прочности кирпич достигает в процессе высыхания.

Для изготовления данного вида кирпича потребуется гидравлический лего станок, оснащенный двумя гидроцилиндрами. Давление 1 гидроцилиндра на 1 кирпич составляет 9 тонн. Загрузочная камера лего станка по высоте составляет 180 мм.

Характеристик кирпича лего, изготовленного по традиционной рецептуре на лего станке:

— прочность М150;

— морозостойкость может выдержать до 35 циклов, для местностей, где суровые зимы, существует возможность улучшить этот показатель, путем добавления соответствующих компонентов в раствор;

— вес одного кирпича не более 3 кг;

— высокая степень устойчивости к сейсмоактивности;

— возможность использования кладочных каналов для проведения инженерных коммуникаций;

— кирпичи не имеют сколов и трещин;

— плотность на 1 куб.

м. составляет 1550 кг.

м. составляет 1550 кг. При этом водопоглощение кирпича не более 6%. А прочность, по сравнению с обычным кирпичом в 1,5 раза выше. На сегодняшний день, некоторые производители в кирпич добавляют разнообразные ингредиенты, которые улучшают свойства, позволяющие дольше эксплуатировать строение. К примеру, пластификаторы.

Стены можно не штукатурить, при аккуратной кладке, поверхность стен получается ровной. К тому же, себестоимость изготовления кирпича лего очень низкая, что позволяет закупать его по достаточно низкой цене. Кирпич лего имеет прекрасный внешний вид. Высокий показатель прочности позволяет возводить не только перегородки, но и несущие стены.

Для кладки стен не потребуется применение грубой физической силы, все просто, как собрать конструктор. Главное все делать аккуратно.

Лего кирпич можно использовать в качестве облицовочного материала, из-за его прекрасного эстетического вида и легкости. К тому же, на стадии производства существует возможность выбрать подходящий цвет.

Очень экономичный расход связующего вещества. К примеру, на несколько сотен кирпичей будет достаточно одного мешка клея. Также не потребуются навыки кладки кирпичей, клей можно наносить как кисточкой, так и валиком, главное точность установки в пазы.

Компания «Феллер» производит доставку гидравлического станка для лего кирпича в города России: Абакан, Анапа, Арзамас, Архангельск, Астрахань, Барнаул, Белгород, Белорецк, Бийск, Благовещенск, Боровичи, Братск, Брянск, Великий Новгород, Владивосток, Владимир, Волгоград, Волгодонск, Волжск, Волжский, Вологда, Воронеж, Геленджик, Дзержинск, Димитровград, Екатеринбург, Забайкальск, Зеленоград, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Комсомольск-на-Амуре, Кострома, Краснодар, Красноярск, Курган, Курск, Липецк, Магнитогорск, Майкоп, Миасс, Москва, Мурманск, Набережные Челны, Нижний Новгород, Нижний Тагил, Нижневартовск, Новый Уренгой, Новокузнецк, Новороссийск, Новосибирск, Ноябрьск, Октябрьский, Омск, Орел, Оренбург, Орск, Пенза, Пермь, Петрозаводск, Псков, Пятигорск, Ростов-на-Дону, Рыбинск, Рязань, Самара, Санкт-Петербург, Саранск, Саранск, Саратов, Смоленск, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Сургут, Сыктывкар, Таганрог, Тамбов, Тверь, Тольятти, Томск, Тула, Тюмень, Улан-Удэ, Ульяновск, Уссурийск, Уфа, Хабаровск, Ханты-Мансийск, Чебоксары, Череповец, Чистополь, Чита, Шахты, Энгельс, Ярославль,

Доставка Feller KS-2 gidro в Казахстан: Аксай, Аксу, Актау, Актобе , Алматы, Астана, Атырау, Байконур, Балхаш, Жезказган, Караганда, Кокшетау, Костанай , Кызылорда, Павлодар, Петропавловск , Семей, Уральск, Усть-Каменогорск, Хоргос, Шымкент, Экибастуз,

Станок лего кирпич, конвейер, инвестиции, производство, оборудование, технологии

Пресс для кирпича предназначен для изготовления различного ассортимента гиперпрессованного кирпича и других стройматериалов: замковый кирпич, лего кирпич, эко кирпич, обычный кирпич, брусчатка, строительные блоки, тротуарная плитка и др.

Данное оборудование сейчас очень популярно у производителей кирпича, так как используя один пресс для кирпича, можно производить как простые строительные материалы, так и кирпичи собственного уникального дизайна (например, кирпич в радужной или мраморной окраске).

Производить широкий ассортимент строительных материалов на одном станке можно благодаря замене оснастки на прессе, в данном случае матрицы для производства кирпича. Если Вы можете предложить покупателю и облицовочный кирпич, и лего кирпич, и брусчатку — это существенное преимущество перед другими производителями.

Метод, с помощью которого производится гиперпрессованный кирпич, так и называется — гипрепрессование. Гиперпрессование – это метод получения строительных материалов, образованных путем высокого давления верхней и нижней стенок пресса (формирующей матрицы). Это один из самых простых и доступных способов производства кирпича.

Пресс для кирпича или станок для кирпича может работать как полуавтоматическом, так и в автоматическом режиме, то есть сам процесс производства кирпича может быть максимально автоматизированным, от засыпки смеси, вплоть до укладки кирпича. Если производственная линия для кирпича работает с нажатия одной кнопки — это считается идеальным.

Если производственная линия для кирпича работает с нажатия одной кнопки — это считается идеальным.

Для производства кирпича на станках возможно использовать вторсырьё, отходы от камнепиления и отсевов от производства щебня. Что также является весомым преимуществом.

Что касается типа прессования, то при выборе станка для кирпича лучше остановится на возможности двухстороннего прессования. В технологическом цикле прессов для кирпича с двухсторонним прессованием два цилиндра давят одновременно, до датчиков и как только достигается нужная высота кирпича цилиндры так же одновременно прекращают давить, верхний пуансон выходит из матрицы, а нижний выталкивает кирпич. Именно такой тип прессования позволит получать качественный продукт, в том числе для элитного строительства любой этажности.

Еще одна важная характеристика пресса для кирпича — это усилие, с которым производится кирпич. Минимальное усилие должно быть не менее – 60 тонн, иначе трудно будет вывести производство на рентабельный уровень по причине более высокого расхода цемента.

Советы по выбору | Станок для кипича

Частенько слышим вопрос от наших Клиентов:

— А почему бы не использовать вибропресс? Ведь он дешевле, а кирпич и брусчатку вроде такие же выпускать можно.

Мы, для лучшего понимания разделили весь текст на небольшие подтемы. Поехали!

Гиперпрессование – способ производства строительных материалов путём взаимодействия мелко-дисперсных частиц сырья под высоким давлением, которое приводит к ликвидации окисных плёнок с частиц, и образованию открытых поверхностей, а так же схватыванию между собой. Еще это называют «холодная сварка». При добавлении цемента, требования к прессованию и глубина помола резко уменьшаются. Количество цемента при гиперпрессовании порядка 8-10%, тогда как в обычном заливном бетонном камне оно порядка 28-30%.

Вибропрессование — это метод получения строительных материалов путём укладывания частиц вещества под небольшим давлением с вибрацией, в присутстствии цемент. Одним из недостатков вибропрессования является то, что при вибрации крупный заполнитель отделяется от мелкого, соответственно структура неравномерна, как и плотность. Количество цемента при вибропрессовании составляет 20-25%, тогда как при гиперпрессовании оно порядка 10%, а может доходить и до 6%

Одним из недостатков вибропрессования является то, что при вибрации крупный заполнитель отделяется от мелкого, соответственно структура неравномерна, как и плотность. Количество цемента при вибропрессовании составляет 20-25%, тогда как при гиперпрессовании оно порядка 10%, а может доходить и до 6%

Прочность

Изделия полученные гиперпрессованием имеют: механическую прочность выше в 4-5 раза, водопоглащение меньше в 5-7 раз, морозостойкость (МРЗ) выше в 10-12 раз, по сравнению с изделиями произведенными на вибропрессах.

Габаритные размеры изделий

При вибропрессовании допуски по высоте составляют до 5 мм, гиперпрессованные изделия имеют допуски по высоте до 1 мм.

Строительство

Изделия, произведенные на вибропрессе, применяются для малоэтажного дачного и коммерческого строительства не более 3 этажей, с обязательным наружным и внутренним оштукатуриванием и покраской, а гиперпрессованные изделия, как облицовочные, так и в несущих стенах, применяются без ограничений ни по этажности, ни по географическим поясам.

Декоративные свойства готовых изделий

Изделия, произведенные вибропрессованием не полируют, т.к. они не могут приобрести необходимое качество полированной поверхности (блеска) для должной оценке потребителем. При одинаковой декоративной полировке, конечный потребитель по эстетическим свойствам выбирает гиперпрессованный кирпич.

Экология

При нормальной чистоте сырья, цемент является ответственным за экологическую чистоту стройматериала: чем больше цемента, тем выше степень излучения газа радона, который не является «особо полезным», за исключения «радоновых ванн», которые используются кратковременно и в лечебных целях. Интенсивность излучения радона обычными бетонами в 3 раза превышает Земную, изделия на вибро-прессе превышают – в 2 раза, изделия на гиперпрессе – ниже уровня Земного излучения.

Гиперпрессованный кирпич и силикатный

Гиперпрессованный кирпич, имеет высокую механическую прочность и морозостойкость по сравнению с силикатным кирпичом. Эту разницу Вы увидите через 2-3 года после постройки своего дома, это отразится на качестве граней облицовочных силикатных и гиперпрессованих кирпичей на фасаде.

Эту разницу Вы увидите через 2-3 года после постройки своего дома, это отразится на качестве граней облицовочных силикатных и гиперпрессованих кирпичей на фасаде.

Из чего сделаны кубики Lego и почему наступать на них так больно? — Сложный процент

нажмите, чтобы увеличитьLego — одна из самых популярных и мгновенно узнаваемых детских игрушек. Вы когда-нибудь задумывались, из чего сделаны эти кирпичи или как они сделаны? Или, если уж на то пошло, почему так больно, если ты наступишь на одного? Этот рисунок смотрится!

Кубики Lego всегда делали из пластика, но не всегда из одного и того же пластика. С 1949 по 1963 год использовался ацетат целлюлозы.Это то же самое вещество, которое когда-то использовалось в киноиндустрии для фильмов. Он также используется в пластиковой оправе некоторых очков по сей день.

В 1963 году компания Lego заменила пластик, из которого производились кирпичи, на другой полимер, акрилонитрилбутадиенстирол (сокращенно АБС). ABS имеет несколько преимуществ перед ацетатом целлюлозы: он прочнее, меньше коробится со временем и более устойчив к выцветанию. Единственным недостатком было то, что, в отличие от ацетата целлюлозы, ABS непрозрачен, поэтому из него невозможно сделать прозрачные детали Lego.В этих случаях вместо этого используется поликарбонатный пластик. Чтобы получить различные цвета деталей Lego, в ABS добавляются красители Macrolex.

ABS имеет несколько преимуществ перед ацетатом целлюлозы: он прочнее, меньше коробится со временем и более устойчив к выцветанию. Единственным недостатком было то, что, в отличие от ацетата целлюлозы, ABS непрозрачен, поэтому из него невозможно сделать прозрачные детали Lego.В этих случаях вместо этого используется поликарбонатный пластик. Чтобы получить различные цвета деталей Lego, в ABS добавляются красители Macrolex.

Процесс производства Lego начинается с крошечных гранул АБС, которые грузовиком привозят на фабрики. Здесь их сбрасывают в гигантские металлические бункеры, затем загружают в формовочные машины, где нагревают до 230 ° C (450 ° F). Это плавит гранулы, образуя пластиковую слизь, которая автоматически загружается в формы деталей Lego. Формовочная машина прикладывает давление, чтобы детали Lego были идеально сформированы, затем они охлаждаются и выталкиваются.После этого добавляются все необходимые украшения и собираются детали, которые нужно собрать, например, мини-фигурки.

В 2014 году компания Lego произвела поразительное количество деталей — 60 миллиардов. Из этих деталей не менее 318 миллионов — это миниатюрные шины для автомобилей Lego, что делает Lego крупнейшим производителем шин в мире! Эти шины сделаны из полимера, немного отличного от АБС, стирол-бутадиен-стирола (SBS).

Когда дело доходит до боли, когда вы наступаете на кусок Lego, виноват АБС.Тестовые образцы Lego в процессе производства в рамках мер контроля качества Lego. Испытания включают в себя сжатие между дисками с силой 15 кг и падение предметов на кирпичи, чтобы убедиться, что они не разбиваются при ударе. Один тест даже имитирует 50-килограммового ребенка, наступающего на деталь Lego, чтобы убедиться, что она причиняет максимум боль, не ломается и не раскалывается. Средняя сила, которую может выдержать конструктор Lego 2 × 2, составляет 4240 Ньютонов, что эквивалентно тому, что на него стоит кто-то весом около 430 килограммов. Короче говоря, кирпичи Lego созданы для того, чтобы по ним было больно наступать.

Короче говоря, кирпичи Lego созданы для того, чтобы по ним было больно наступать.

Lego есть и другие риски, кроме опасности при переходе. Старые кирпичи Lego 1970-х и 80-х годов содержали кадмий, который помогал окрашивать красный и желтый кирпичи. Те, кто разбирается в химии, знают, что кадмий и его соединения ядовиты и могут оказывать токсическое действие. Исследования показали, что уровни кадмия в этих старых кирпичах превышают текущие ограничения ЕС. Важно рассматривать это в контексте количеств, которые находятся на уровне микрограммов.Обращение с этими старыми кирпичами сопряжено с минимальным риском воздействия, но вы можете не класть их в рот! Компания Lego отказалась от кадмия, поскольку его токсичность стала очевидной, и новые кубики Lego не содержат его.

Есть еще одна проблема со всеми деталями Lego: они сделаны из пластика нефтяного происхождения. Нефть — ресурс ограниченный, и создание Lego из нефти оказывает значительное влияние на окружающую среду. В 2012 году группа Lego поставила перед собой цель найти и использовать более экологически чистое сырье для своей продукции к 2030 году.Ранее в этом году они сделали небольшой шаг к этой цели, объявив, что с этого года зеленые листья, кусты и деревья в их продуктах будут производиться из полиэтилена, полученного из экологически чистых источников сахарного тростника. Однако этот полиэтилен далеко не прочен и не достаточно долговечен, чтобы заменить АБС, поэтому поиски его замены продолжаются.

В 2012 году группа Lego поставила перед собой цель найти и использовать более экологически чистое сырье для своей продукции к 2030 году.Ранее в этом году они сделали небольшой шаг к этой цели, объявив, что с этого года зеленые листья, кусты и деревья в их продуктах будут производиться из полиэтилена, полученного из экологически чистых источников сахарного тростника. Однако этот полиэтилен далеко не прочен и не достаточно долговечен, чтобы заменить АБС, поэтому поиски его замены продолжаются.

Невероятный производственный процесс, который приносит нам Lego

Завод в Биллунде, Дания, использует автономных роботов и точные машины для производства 36 000 деталей Lego в минуту, или 2.16 миллионов штук каждый час. Фактически, по данным Gizmodo, последние показатели завода достигают 1140 единиц в секунду, или 36 миллиардов в год.

Это видео Bloomberg Business демонстрирует некоторые функции автоматизированного завода:

youtube.com/embed/whv-krWnq0g?feature=oembed» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»/>

Формование смеси

Процесс начинается на складе протяженностью полкилометра, где в силосах хранятся сырые пластиковые гранулы. Силосы перерабатывают 60 тонн материала каждые 24 часа и подключены к формовочным машинам, которые используют серию труб для выталкивания гранулированной смеси — побочного продукта дизельного топлива — в постоянный оловянный гул.

Все основные элементы Lego начинаются с пластиковых гранул, состоящих в основном из акрилонитрилбутадиенстирола — материал Lego пытается уйти от . Высокоавтоматизированный процесс литья под давлением превращает эти гранулы в узнаваемые кирпичи. Для изготовления кубиков Lego требуются очень высокие температуры и огромное оборудование, поэтому большую часть их творения выполняют машины, а не люди.

Когда гранулы АБС прибывают на производственные мощности Lego, они вакуумируются в несколько хранилищ. Средний завод Lego имеет около 14 силосов, каждый из которых может вместить 33 тонны гранул ABS. Когда начинается производство, гранулы проходят по трубам к машинам для литья под давлением. В машинах используются очень точные формы с допуском точности всего 0,002 миллиметра.

Средний завод Lego имеет около 14 силосов, каждый из которых может вместить 33 тонны гранул ABS. Когда начинается производство, гранулы проходят по трубам к машинам для литья под давлением. В машинах используются очень точные формы с допуском точности всего 0,002 миллиметра.

Источник: Bloomberg / Youtube

Машины плавят гранулы при температуре до 450 градусов по Фаренгейту, впрыскивают расплавленный АБС в формы и создают давление от 25 до 150 тонн. Примерно через семь секунд новые детали Lego остывают и падают на конвейер.В конце конвейера они попадают в бункер.

Когда бункер наполняется, формовочная машина подает сигнал роботу поднять его и отнести в сборочный цех. На заводе в Биллунде восемь роботов перемещают 600 бункеров элементов в час. В сборочном цехе машины штампуют конструкции на кирпичах и собирают компоненты, требующие множества деталей. Машины собирают компоненты, прикладывая точное давление к определенным частям.

Роботы роуминг

Формовочные машины производят более 2 миллионов изделий в час, создавая коробки со штрих-кодом и цветом, которые проходят серию испытаний качества.

Транспортные роботы бродят вокруг, отвечая на вызовы центральных мэйнфреймов — мозга тела Lego — которые постоянно контролируют все аспекты процесса. Если мэйнфреймы останавливают производство машины, датчик посылает роботу сигнал, предупреждающий его о необходимости сбора урожая кирпичей. Затем робот самостоятельно перемещается по проходам, собирая коробки и оставляя пустые, чтобы производство могло возобновиться.

Роботы, конвейеры и башни ящиков

Источник: Мастерская Лего Сариэля / Youtube

Затем роботы помещают ящики на конвейеры, которые перемещают их в складские помещения.Там роботы поднимают их и помещают в башни из ящиков. По словам Гизмодо, на фабрике Lego четыре таких хранилища, и внутри нет людей. Мэйнфреймы всегда знают, что находится внутри, и приказывают роботам-манипуляторам извлекать коробки и отправлять их на декорирование и упаковку, где наборы Lego принимают окончательную форму.

Завершение детского воспоминания

Кирпичные складские здания Lego — это место, где детали Lego идут одним из двух способов: прямо на упаковочные линии или в отделку. По словам Gizmodo, украшение — самая дорогостоящая часть процесса создания Lego, так как именно здесь детали с невероятной точностью раскрашиваются машинами.

По словам Gizmodo, украшение — самая дорогостоящая часть процесса создания Lego, так как именно здесь детали с невероятной точностью раскрашиваются машинами.

Источник: Bloomberg / Youtube

На упаковочных линиях детали распределяются путем их сброса в машину, которая разделяет их по одной и подсчитывает их с помощью оптических датчиков перед тем, как поместить их в обычную небольшую коробку.

Попутно высокоточные весы измеряют вес ящика. Компьютеры точно знают, сколько должна весить коробка на любом этапе, указывая, что внутри находится нужное количество и тип деталей.Если есть отклонение в несколько микрограммов, подается сигнал тревоги, и оператор берет коробку, сортирует детали и возвращает ее в производство.

Когда коробка готова, ее содержимое опускается в упаковочную машину, в результате чего получается пакет с частями внутри. Затем коробку опускают в другую коробку и передают на другую производственную линию, где добавляются новые пакеты, пока все комплекты не будут на своих местах, готовые к упаковке и отправке в магазины по всему миру.

Как Lego создает более эффективный производственный процесс

Философия конвергентного моделирования представляет собой нечто вроде смены парадигмы в дизайнерском производстве, и датский производитель игрушек конструктор Лего использует его для создания некоторых из своих великих творений.

Получив свое название от датской фразы нога годт (Играйте хорошо), Lego была основана плотником Оле Кирком Кристиансеном в 1934 году. Компания начинала с производства ряда деревянных игрушек, а в 1949 году изобрела ранний прототип своего флагманского продукта из блокируемых кирпичей. В 1958 году конструкция была доведена до нынешней формы, что позволило обеспечить их знаменитую и почти безграничную универсальность.

Сегодня Lego — один из самых известных брендов игрушек в мире.Редко можно найти уголок земного шара, где его ярко окрашенные кирпичи не распознаются, и Lego произвела наборы с впечатляющим портфелем приобретенных лицензий, начиная от Звездные войны к Симпсоны . В списке самых дорогих мировых брендов 2018 года

BrandFinance

поместил Lego в # 222.

В списке самых дорогих мировых брендов 2018 года

BrandFinance

поместил Lego в # 222.

Прецизионное производство лежит в основе всего, что делает Lego, и компания всегда внимательно следит за новейшими разработками в отрасли.

Конвергентное моделирование

Конвергентное моделирование разработал промышленный конгломерат. Сименс произвести революцию в способах перехода продуктов от дизайна к производству. Принцип системы заключался в том, чтобы позволить дизайнерам использовать комбинацию граней, поверхностей, твердых тел и материалов без необходимости тратить время на преобразование данных.

Старые решения САПР были разработаны для совместимости с традиционным производством.Однако с появлением более современных процессов, таких как 3D-печать, возникла необходимость в философии дизайна, которая могла бы способствовать расширению геометрического диапазона этих методов. Например, упростив объединение отсканированных данных с другими методами моделирования.

(Источник изображения: siemens.com )

«Мы ожидаем, что конвергентное моделирование станет важным инструментом для эффективной работы с геометрией граней», — сказал Джо Бохман, вице-президент по программному обеспечению для проектирования продуктов компании Siemens.«Эта новая единственная в своем роде технология, как ожидается, обеспечит огромную экономию времени и средств и поможет устранить подверженную ошибкам фазу доработки, обычную при работе со сканированной геометрией. Она также устраняет ограничения, связанные с традиционным моделированием САПР, когда оно сводится к оптимизации деталей для 3D-печати. NX11 упрощает процесс проектирования и поддерживает эволюцию аддитивного производства, помогая компаниям реализовать совершенно новый уровень творчества в разработке продуктов ».

Яркие кирпичи

Яркие кирпичи

является дочерней компанией Lego Group и отвечает за создание роскошных моделей, которые используются в компании. ЛЕГОЛАНД

парки развлечений.Тем не менее, эта лондонская компания также создает свои грандиозные статуи Lego по заказу других компаний и организаций.

ЛЕГОЛАНД

парки развлечений.Тем не менее, эта лондонская компания также создает свои грандиозные статуи Lego по заказу других компаний и организаций.

Любое творение из ярких кирпичей высотой более одного метра создается из конструктора Lego, построенного на стальной раме для устойчивости. Проблема с традиционным программным обеспечением заключалась в том, что оно изо всех сил пыталось правильно визуализировать внутреннюю структуру, что приводило к кропотливому процессу расчета количества кирпичей, используемых в модели, а затем к отдельной разработке размеров рамы.

«Вам нужно было увеличительное стекло, и от него действительно заболела голова», — сказал стажер Bright Bricks, Кирсти Хаус. «И даже после того, как мы более или менее выяснили, какой должна быть конструкция, в прошлом у нас были всевозможные инциденты. Часто угол не подходил, и нам приходилось стричь немного стали».

Компания Bright Bricks впервые применила решение для конвергентного моделирования Siemens при производстве 80 моделей для выставки в

Зоопарк Марвелл, Хэмпшир, Великобритания. Модели варьировались от крошечного паука до создания слона в натуральную величину, а конвергентное моделирование позволило значительно упростить процесс производства стальных каркасов и своевременно завершить проект 2 миллиона кирпичей.

Модели варьировались от крошечного паука до создания слона в натуральную величину, а конвергентное моделирование позволило значительно упростить процесс производства стальных каркасов и своевременно завершить проект 2 миллиона кирпичей.

Последние мысли

Понятно, что Lego постоянно ищет способы усовершенствовать производственный процесс на всех уровнях своей отрасли. С помощью программного обеспечения для конвергентного моделирования Siemens подразделение Bright Bricks компании Lego значительно улучшило методы производства красивых и сложных изделий.

Последнее слово остается за стажером Bright Bricks, Кирсти Хаус.

«Раньше на расчет конструкции 1,5-тонного слона уходило не менее двух недель, а теперь потребовалось менее двух дней! Конвергентное моделирование позволяет напрямую переносить файлы наших 3D-моделей в [ программное обеспечение] и использовать их там в качестве образца для соответствующих стальных конструкций.Мне нравится, что мы делаем удивительные вещи, которые делают детей по-настоящему счастливыми, и что все, даже взрослые, трепещут перед тем, что мы делаем.«

Вы можете услышать выступление вице-президента Lego по элементам и формам Джеспера Тубола на Подключенное производство 2018 в июне в Сент-Луисе, штат Миссури.

Скачать повестку дня сегодня для получения дополнительной информации и идей.

Откройте для себя процесс производства кубиков lego из пластика!

Lego — это игрушка, которая оставила много прекрасных воспоминаний у детей всего мира. Первый пластиковый кирпич был отлит в 1949 году. С того момента были разработаны тысячи новых и уникальных элементов лего. Каждый раз, когда вы сегодня выбираете кирпичик лего из коробки, он должен соответствовать любому кирпичу, который был отлит несколько десятилетий назад. Это результат большой точности и преданности делу на протяжении более 50 лет.На многих заводах по всему миру, как они могут производить тысячи кирпичей с такой точностью и богатством цветов каждый день? Все началось с того момента, как они использовали сырье для создания креативных мест — коробок лего.

Это результат большой точности и преданности делу на протяжении более 50 лет.На многих заводах по всему миру, как они могут производить тысячи кирпичей с такой точностью и богатством цветов каждый день? Все началось с того момента, как они использовали сырье для создания креативных мест — коробок лего.

Материалы

Лего Группе обычно приходится использовать грузовики для перевозки 28 тонн пластиковых гранул. Это сырье выгружается из грузовика в высокие силосы, где хранятся различные типы пластиковых гранул, используемых в зависимости от функции каждого кубика lego.Гранулят рассыпается по лабиринту длинных труб на заводе. Трубы ведут к центру фабрики. В области формования эта фабрика использует термопластавтоматы для производства элементов лего.

Сначала они смешивают сырые гранулы с красителем. Следовательно, они могут производить кирпичи более чем 50 цветов. Затем смесь подают в формовочную машину и нагревают до 230-310 градусов Цельсия. Этот пластик плавится, образуя текстуру зубной пасты, с огромной силой, которая затем попадает в форму.Великие силы будут контролировать этот процесс. Давление может достигать 29 тысяч фунтов на квадратный дюйм по сравнению с давлением в шинах в автомобиле от 29 до 43 фунтов на квадратный дюйм. В форме за считанные секунды материал остывает и из него получается новый кирпичик лего.

Этот пластик плавится, образуя текстуру зубной пасты, с огромной силой, которая затем попадает в форму.Великие силы будут контролировать этот процесс. Давление может достигать 29 тысяч фунтов на квадратный дюйм по сравнению с давлением в шинах в автомобиле от 29 до 43 фунтов на квадратный дюйм. В форме за считанные секунды материал остывает и из него получается новый кирпичик лего.

Роль форм

Пластиковые отходы формовочной машины сразу же измельчаются и перерабатываются. Каждая форма может создавать по одной форме элементов лего за раз. Следовательно, они заменят его, чтобы сделать элементы форм другой формы.

Уникальная форма — это часть секрета успеха группы lego.На каждой фабрике есть отдел, занимающийся регулярной очисткой и обслуживанием форм. Формы изготовлены с большой точностью, поэтому все кубики лего всегда идеально сочетаются друг с другом. Поэтому с формами обращаются с особой осторожностью. У каждой формы есть определенный набор инструкций, которые, среди прочего, включают давление, время и температуру. Они всегда проводят температурные испытания и испытания формования, чтобы гарантировать идеальное программирование машины при каждой замене форм. После этого рабочий отправляет образцы в отдел качества, который измеряет такие параметры, как долговечность и точность элемента.

Они всегда проводят температурные испытания и испытания формования, чтобы гарантировать идеальное программирование машины при каждой замене форм. После этого рабочий отправляет образцы в отдел качества, который измеряет такие параметры, как долговечность и точность элемента.

Упаковка каждой пластиковой коробки lego

AGV означает автомобиль с автоматическим управлением. Подобные роботы были введены в производство еще в 1987 году. Эти умные способности помогли им заменить его новым пустым ящиком. Затем AGV доставляет полные ящики к конвейерной системе.

Уникальный штрих-код идентифицирует содержимое каждой коробки. Машина встряхнет коробку, чтобы выровнять содержимое, чтобы оно занимало как можно меньше места. После этого закрывает крышки.На этом путешествие коробок пока заканчивается.

В многоярусных складских помещениях высотой до 37 метров машина выстраивает ящики и готова к транспортировке в любое время. Когда требуется конкретный элемент лего, в коробке собирается вся регистрация, а глобализация полностью автоматизирована. Отсюда ящики переносятся на палаты.

Отсюда ящики переносятся на палаты.

Многие элементы попадают прямо на упаковочные линии, но не желтые отводы. Многие фигуры сначала должны получить собственное уникальное выражение. Машина может производить более 700 торсов в час.Ежегодно производится более полумиллиарда миниатюрных фигурок, что делает их одними из крупнейших в мире.

В первой части процесса упаковки. Счетная машина обеспечивает размещение элементов в небольших производственных ящиках. Один за другим они взвешиваются и отмеряются, чтобы в каждой коробке находились нужные числа. Кирпичи, которые должны быть включены только в один пакет в полном наборе лего, размещаются в ряду счетной машины. Затем содержимое каждой производственной коробки автоматически помещается в пластиковый пакет.Мешок опускается в открывающиеся коробки с лего вместе с инструкциями по сборке и большими специальными элементами. Самые эффективные упаковочные линии упаковывают более 50 000 коробок за 24 часа.

Внутри фабрики LEGO: как роботы и машины создают LEGO

На этой фабрике в Биллунде, Дания, автономные роботы и точные машины могут производить 36 000 деталей LEGO в минуту… это 2,16 миллиона деталей в час или 19 миллиардов элементов в год… если не больше. Последние цифры выше: 1140 элементов в секунду или 36 миллиардов в год .Это видео Bloomberg Business знакомит нас с некоторыми из этих функций автоматизированного производства: «Внутри фабрики роботов Lego, где производятся игрушки».

Последние цифры выше: 1140 элементов в секунду или 36 миллиардов в год .Это видео Bloomberg Business знакомит нас с некоторыми из этих функций автоматизированного производства: «Внутри фабрики роботов Lego, где производятся игрушки».

Вот еще более невероятная статистика LEGO:

- Название LEGO® состоит из первых двух букв датского слова LEG GODT, что означает «хорошо играть».

- В целом количество кирпичей LEGO, проданных в 2012 году, превысит 18 раз в мире.

- Чтобы достичь Луны, вам нужно построить колонну из 40 миллиардов кубиков LEGO.

- Первая минифигурка была изготовлена в 1978 году. С тех пор было изготовлено более 4 миллиардов человек, что делает ее самой большой группой населения в мире!

- 40 миллиардов кубиков LEGO, сложенных друг на друга, соединят Землю с Луной.

- Потребуется 1 миллиард минифигурок, выстроенных в один ряд, чтобы один раз обернуть окружность Земли. Сегодня минифигурок достаточно, чтобы обернуть Землю минимум 4 раза.

Связанное чтение: «К 2030 году кирпичи LEGO больше не будут изготавливаться из АБС-пластика, пластика на масляной основе в 60 миллиардах блоков, которые компания производит ежегодно.”

Хотите увидеть больше? MentalFloss объединяет посещение завода в 2014 году, приведенное выше, с классическим видео LEGO «Как это сделано» ниже:

На этом сайте: смотрите больше видео о фабриках, больше видео о том, как создаются вещи, и больше видео LEGO, в том числе «Истории игрушек Джеймса Мэя: как построить огромный дом LEGO», один из наших любимых.

Эта отмеченная наградами видеоколлекция Уэбби существует, чтобы помочь учителям, библиотекарям и семьям пробудить в детях удивление и любопытство. TKSST предлагает более интеллектуальный и значимый контент, чем тот, который обычно используется алгоритмами YouTube, и расширяет круг авторов, создающих этот контент.

Отобранные, адаптированные для детей, независимо изданные. Поддержите эту миссию, став постоянным участником сегодня.

Сохранить это

Посмотреть другие видео о …

5 вещей, которые вы должны знать о том, как делают LEGO

Среди нас нет человека, который не играл в LEGO на каком-то этапе своей жизни. Мы передаем пакеты с кубиками LEGO из поколения в поколение, но компания по-прежнему производит чертовски много новых LEGO каждый год.Это вторая в мире компания по производству детских игрушек. Одна из причин его успеха — строгие стандарты производства маленьких блоков.

На самом деле, на создание блоков LEGO уходит гораздо больше, чем вы думаете …

LEGO — мировой лидер в производственном процессе

На каждом заводе ожидается, что некоторые из произведенных элементов будут неисправными. Но почти каждая компания позавидует количеству отказов LEGO.Приблизительно 20 миллиардов элементов / деталей LEGO производятся каждый год (это 35000 каждую минуту), но только 18 частей из каждого миллиона имеют производственный брак.

Стандарты производства LEGO исключительно высоки — формы, используемые в производственном процессе, имеют точность до 0,002 мм.

Чтобы дать представление о масштабах производства, в ассортименте LEGO есть 2350 различных типов элементов 52 различных цветов. Общее количество активных комбинаций — более 7000.

Тысячи и тысячи кирпичей.

Источник: JOHANNES EISELE / AFP / Getty Images

LEGO — крупнейший производитель шин в мире

Нет, правда. В 2012 году компания LEGO была занесена в Книгу рекордов Гиннеса за производство большего количества шин, чем любая другая компания в год.

Поскольку почти половина всех наборов LEGO включает хотя бы одну шину, LEGO производит их очень много; 318 миллионов производятся каждый год; это 870 000 человек в день. Чтобы не отставать от спроса, шины LEGO производятся 24 часа в сутки, 365 дней в году.

На вершине горы покрышек.

Источник: LEGO

Есть причина, по которой минифигурки LEGO желтые

Почти все минифигурки LEGO желтые. Причина этого выходит за рамки эстетики или брендинга. Напротив, это было осознанное решение избежать присвоения минифигуркам определенной этнической принадлежности.

Причина этого выходит за рамки эстетики или брендинга. Напротив, это было осознанное решение избежать присвоения минифигуркам определенной этнической принадлежности.

Все за один день.

Источник: LEGO

В то время как этническая специфика не обсуждается, LEGO не боится некоторых культурных особенностей:

Можете ли вы угадать мое культурное наследие?

Источник: LEGO

Когда дело доходит до лицензионных минифигурок LEGO, например снятых по фильмам, этническая принадлежность актера, играющего роль, сохраняется.Это не только поддерживает этническую принадлежность, но и предотвращает любые опасения по поводу «желтых стирок» любимых персонажей.

Пожалуй, самая обширная и разнообразная линейка минифигурок — это лицензионные наборы «Звездных войн». Это видео демонстрирует каждую когда-либо созданную минифигурку LEGO из серии Star Wars:

Наступать на LEGO как ничто другое больно, потому что они практически нерушимы

Если вы когда-нибудь наступали на кусок LEGO поздно ночью, вы знаете, что боль неописуема. Причина в сочетании физики и биологии.

Причина в сочетании физики и биологии.

Ужасное удовольствие, которое доставляет вам щекотка ступней, возникает из-за того, что в вашей ступне много сенсорных нервов. Они необходимы для поддержания равновесия вашего тела, поскольку оно адаптируется к тому, что вы стоите по-разному, ходите, бегаете и т. Д.

Теперь совместите чувствительность нервов с плотностью вашего среднего блока LEGO. Каждый блок рассчитан на то, чтобы выдерживать вес 432 кг. Чтобы на нем треснул кирпич, нужно было построить башню LEGO длиной 3,5 км.Поскольку блоки LEGO созданы для того, чтобы выдерживать такой невероятный вес, неужели вы думаете, что сможете стоять на одном из них и не выйти из игры проигравшей стороной?

Детали LEGO не поддаются биологическому разложению … но над этим работают

Прямо сейчас, если вы зайдете на сайт LEGO, компания предлагает советы о том, как утилизировать LEGO. Первое предложение — передать их кому-нибудь или подарить. LEGO идеально подходит для передачи молодому поколению. Все детали на самом деле сделаны так, чтобы их можно было соединять с блоками из самых старых наборов LEGO.Однако вы, вероятно, захотите очистить их, прежде чем передавать. Инструкции для этого можно найти здесь.

LEGO идеально подходит для передачи молодому поколению. Все детали на самом деле сделаны так, чтобы их можно было соединять с блоками из самых старых наборов LEGO.Однако вы, вероятно, захотите очистить их, прежде чем передавать. Инструкции для этого можно найти здесь.

Этот набор LEGO 1985 года, возможно, все еще находится в обращении.

Источник: Питер Бишофф / Getty Images

К сожалению, большинство блоков LEGO не поддаются биологическому разложению. Примерно 80% деталей LEGO изготавливаются из акрилонитрил-бутадиен-стирольного (АБС) пластика, что позволяет LEGO производить детали, которые можно передавать из поколения в поколение и при этом идеально подходить друг к другу.У них так мало отказов с пластиковыми деталями, потому что они практически усовершенствовали их.

Тим Брукс, вице-президент LEGO, сказал Wired: «У нас было 50 лет, чтобы поиграть с АБС и усовершенствовать его. Мы еще не достигли той стадии с биоматериалами и материалами, пригодными для вторичной переработки. Как вы контролируете усадка в форме? Как вы контролируете обработку материала? Цвета? »

Как вы контролируете усадка в форме? Как вы контролируете обработку материала? Цвета? »

В 2015 году LEGO инвестировала более 150 миллионов долларов в Центр экологически безопасных материалов, где более 100 сотрудников работают над разработкой новых методов, позволяющих LEGO использовать полностью экологически безопасные материалы в своих продуктах к 2030 году.Хотя команда разработала некоторые биопластики, которые используются в продуктах LEGO, у компании до сих пор нет подходящей замены для 19 из 20 различных типов пластиков, которые компания в настоящее время использует.

Посетите фабрику LEGO в Megafactories (понедельник в 18:20 на SBS VICELAND), сейчас транслируйте на SBS On Demand:

Это невероятный производственный процесс, который приносит нам Lego

. Необходимые файлы cookie помогают сделать веб-сайт пригодным для использования, обеспечивая такие основные функции, как навигация по страницам и доступ к защищенным областям веб-сайта. Веб-сайт не может нормально работать без этих файлов cookie.

Веб-сайт не может нормально работать без этих файлов cookie.

| Имя | Домен | Назначение | Срок годности | Тип |

|---|---|---|---|---|

| YSC | ютуб.com | cookie сеанса YouTube. | Сессия | HTTP |

| wpl_user_preference | com»> enterpriseiotinsights.com | WP GDPR Настройки согласия на использование файлов cookie | 1 год | HTTP |

| PHPSESSID | enterpriseiotinsights.com | Универсальный файл cookie сеанса PHP. | Сессия | HTTP |

| язык | cdn. syndication.twimg.com syndication.twimg.com | Файл cookie для предпочтений языка пользователя. | Сессия | HTTP |

Маркетинговые файлы cookie используются для отслеживания посетителей на веб-сайтах.Намерение состоит в том, чтобы отображать рекламу, которая актуальна и интересна для отдельного пользователя и, следовательно, более ценна для издателей и сторонних рекламодателей.

| Имя | Домен | Назначение | Срок годности | Тип |

|---|---|---|---|---|

| optin | nui.media»> amc.nui.media | — | Сессия | — |

| ajess1_2D213FC0F328072636BCF677 | amc.nui.media | — | 2 года | — |

| __gads | enterpriseiotinsights.com | net domain). According to Google the cookie serves purposes such as measuring interactions with the ads on that domain and preventing the same ads from being shown to you too many times.»> Рекламный куки-файл Google, установленный в домене веб-сайтов (в отличие от других рекламных куки-файлов Google, установленных в домене doubleclick.net). Согласно Google, файл cookie служит таким целям, как измерение взаимодействия с рекламой в этом домене и предотвращение слишком большого количества показа одной и той же рекламы. | 2 года | HTTP |

| _fbp | enterpriseiotinsights.com | Facebook Pixel реклама собственных файлов cookie | 3 месяца | HTTP |

| ПОСЕТИТЕЛЬ_INFO1_LIVE | com»> youtube.com | YouTube cookie. | Сессия | HTTP |

| GPS | ютуб.com | Рекламный домен Google | Сессия | HTTP |

| ajess1_2D213FC09329F83016BCF962 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0732AC97636BC6766 | nui.media»> amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0A32BA49176BC1EFE | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0C32C551AD6BCC330 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0E32D1946B6BC40D2 | nui.media»> amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0032DD132D6BC3C23 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0132E88A5D6BC3052 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0332F1E92D6BCB654 | nui.media»> amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0632FCF26D6BCE8C0 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC09330890B36BC4877 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0D331433156BCBCEE | nui.media»> amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0F331DEAB16BCE662 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0F332887C36BC1131 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC043332E6156BCB184 | nui.media»> amc.nui.media | — | 2 года | — |

| ajess1_2D213FC08333D5FB36BCE539 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC093348A9B16BC576D | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC0B3353A3DD6BC87BF | nui.media»> amc.nui.media | — | 2 года | — |

| ajess1_2D213FC00336130D76BCBA08 | amc.nui.media | — | 2 года | — |

Файлы cookie аналитики помогают владельцам веб-сайтов понять, как посетители взаимодействуют с веб-сайтами, путем анонимного сбора и передачи информации.

| Имя | Домен | Назначение | Срок годности | Тип |

|---|---|---|---|---|

| _ga | enterpriseiotinsights.com | Google Universal Analytics — давний уникальный идентификатор отслеживания пользователей. | 2 года | HTTP |

| _gid | com»> enterpriseiotinsights.com | Google Universal Analytics Кратковременный уникальный идентификатор отслеживания пользователя. | 1 день | HTTP |

| _gat | enterpriseiotinsights.com | cookie отслеживания Google Analytics. | Сессия | HTTP |

| _omappvp | com»> enterpriseiotinsights.com | Cookie отслеживания OptinMonster | 12 лет | HTTP |

| site_identity | scout.salesloft.com | — | 3 года | — |

| IDE | двойной щелчок.нетто | «> Рекламный файл cookie Google, используемый для отслеживания пользователей и таргетинга рекламы. | 1 день | HTTP |

| _omappvs | enterpriseiotinsights.com | Cookie отслеживания OptinMonster | 2 года | HTTP |

| ELOQUA | содержания.rcrwireless.com | «> Файл cookie отслеживания Eloqua. | 1 месяц | HTTP |

| __utma | sequans.com | Долгосрочный идентификатор пользователя и отслеживания сеанса Google Analytics. | 2 года | HTTP |

| __utmc | секванов.com | «> Устаревший краткосрочный технический файл cookie Google Analytics, используемый вместе с __utmb для определения новых сеансов пользователей. | Сессия | HTTP |

| __utmz | sequans.com | Кампания Google Analytics и cookie для отслеживания источников трафика. | 6 месяцев | HTTP |

| __utmt | sequans.com | «> Технический файл cookie Google Analytics, используемый для ограничения частоты запросов. | Сессия | HTTP |

| __utmb | секванов.com | Краткосрочный функциональный файл cookie Google Analytics, используемый для определения новых пользователей и сеансов. | Сессия | HTTP |

Файлы cookie предпочтений позволяют веб-сайту запоминать информацию, которая меняет его поведение или внешний вид, например, ваш предпочтительный язык или регион, в котором вы находитесь.

| Имя | Домен | Назначение | Срок годности | Тип |

|---|---|---|---|---|

| __cf_bm | rcrwireless.com | Общий функциональный файл cookie CloudFlare. | Сессия | HTTP |

Неклассифицированные файлы cookie — это файлы cookie, которые мы классифицируем вместе с поставщиками отдельных файлов cookie.

| Имя | Домен | Назначение | Срок годности | Тип |

|---|---|---|---|---|

| __stid | поделитесь этим.com | Обмен в социальных сетях | 1 год | — |

| __stidv | com»> sharethis.com | Обмен в социальных сетях | 1 год | — |

| fpestid | enterpriseiotinsights.com | — | 1 год | — |

| _pk_ses.6165.31d7 | enterpriseiotinsights.com | — | Сессия | — |

| слайг | com»> enterpriseiotinsights.com | — | 7 дней | — |

| слизистая | enterpriseiotinsights.com | — | 5 лет | — |

| slirequested | enterpriseiotinsights.com | — | 5 лет | — |

| personalization_id | com»> twitter.com | — | 2 года | — |

| _pk_id.6165.31d7 | enterpriseiotinsights.com | — | 1 год | — |

| ajcmp | amc.nui.media | — | 2 года | — |

| __cfduid | com»> rcrwireless.com | Общий функциональный файл cookie CloudFlare. | 1 год | HTTP |

| ajess1_2D213FC01328C2F276BCCDD8 | amc.nui.media | — | 2 года | — |

| ajess1_2D213FC023296746D6BC83D0 | amc.nui.media | — | 2 года | — |

| X-Mapping-kpfbnfen | sequans.com»> www.sequans.com | — | 51 год | — |

| _pk_id.27535.ab98 | inbuildingtech.com | — | 1 год | — |

| _pk_ses.27535.ab98 | inbuildingtech.com | — | Сессия | — |

Для этого используется различное оборудование, которое позволяет размельчить и смешать компоненты в однородную массу;

Для этого используется различное оборудование, которое позволяет размельчить и смешать компоненты в однородную массу; Ровные сферические отверстия идеально подходят для прокладки проводов, труб небольшого диаметра и прочих инженерных сетей.

Ровные сферические отверстия идеально подходят для прокладки проводов, труб небольшого диаметра и прочих инженерных сетей. Мне нравится, что мы делаем удивительные вещи, которые делают детей по-настоящему счастливыми, и что все, даже взрослые, трепещут перед тем, что мы делаем.«

Мне нравится, что мы делаем удивительные вещи, которые делают детей по-настоящему счастливыми, и что все, даже взрослые, трепещут перед тем, что мы делаем.«