Хромирование деталей, процесс, виды, составы, хромирование дома

- Процесс

- Хромирование деталей

- Составы

- Виды

- Хромирование дома

- Видео хромирования

В качестве декоративной отделки отдельных деталей сегодня используется большое количество веществ. Немалое количество из них сделано на основе хрома.

Процесс хромирования

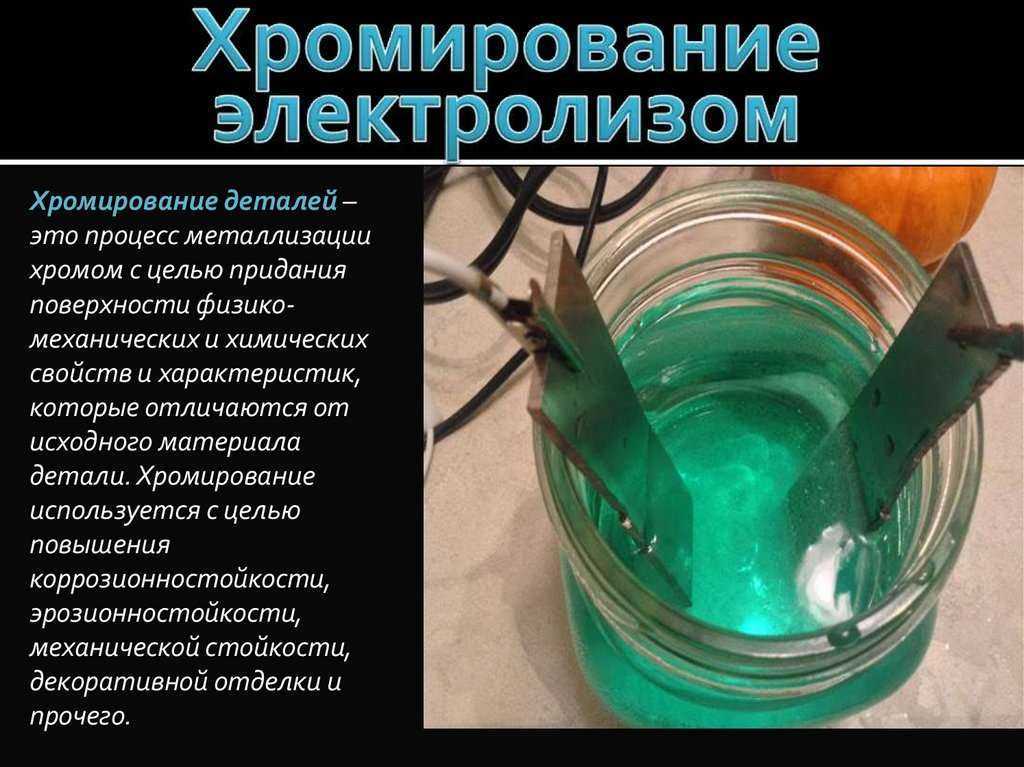

Хромирование представляет собой процесс насыщения поверхностей из металлических материалов хромом. Также данный процесс может означать образование на поверхности отдельных деталей, сделанных из металлов, хромированного осадка, который необходим для декоративной цели. На поверхность металлов хром осаживается под воздействием электрического тока.

Важно: Использование процесса хромирования необходимо не только для того, чтобы сделать поверхность отдельных деталей более привлекательной с эстетической точки зрения, но и для того, чтобы защитить металлы от образования коррозии.

Благодаря хромирования на поверхности образуется тонкий слой защитного вещества, которое делает структуру металла более прочной. Именно поэтому хромированные детали могут прослужить долгие годы. Декоративное хромирование способно продержаться длительное время.

Процесс хромирования деталей

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Весь процесс можно разделить на несколько этапов, которые заключаются в:

- Очистке.

На данном этапе хромирования осуществляется удаление сильный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратно.

- Тонкой очистке.

Данный шаг предполагает удаление оставшихся следов загрязнений, чтобы они не мешали проведению дальнейших работ.

- Предварительной подготовке.

В зависимости от материала, на который будет наноситься состав хрома, зависит то, какие меры следует предпринимать для того, чтобы подготовить его для проведения дальнейших работ.

- Помещении в ванну с подготовленным раствором.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

- Подключении тока.

Этот шаг заключается в том, чтобы подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности металла слоя хрома определенной толщины.

Во время хромирования выделяется большое количество токсичных веществ, которые могут навредить здоровью человека.

Внимание: Сегодня имеется большое количество стран в мире, в которых данный процесс хромирования находится под тщательным контролем.

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома.

Его главным компонентом является хромовый ангидрид.

Его главным компонентом является хромовый ангидрид. - Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

| Компоненты | Составы электролита, г/л | ||

|---|---|---|---|

| Разбавленного | Универсального | Концентрированного | |

| хромовый ангидрид | 150 | 250 | 350 |

| серная кислота | 1,5 | 2,5 | 3,5 |

| катодная плотность тока, А/дм2 | 45–100 | 15–60 | 10–30 |

| температура раствора, °С | 55–60 | 45–55 | 35–45 |

Таблица 2.

Состав хромирующих смесей для стали.

Состав хромирующих смесей для стали.| Материал | Состав хромирующей смеси (массовая доля, %) | Температура хромирования, °С | Выдержка, ч | Глубина хромированного слоя, мм |

|---|---|---|---|---|

| Среднеуглеродистая легированная теплостойкая. сталь (пружины, лабиринтные уплотнения) | 60 % металлического хрома, 39 % глинозема, 1 % йодистого аммония |

1020–1050 | 8 | Не менее 0,01 |

| Малоуглеродистая легированная сталь (детали узлов парораспределения турбин) | 1020–1080 | 8–10 | Не менее 0,025 | |

| Жаропрочные сплавы (уплотнительные кольца, втулки, клапаны, гайки, шпильки) | 70 % металлического хрома, 29 % глинозема, 1 % йодистого аммония |

1100–1150 | 5–10 | 0,02–0,03 |

Виды хромирования

В современном мире представлено большое количество разновидностей хромирования.

Выделяются следующие виды данного процесса:

- Гальваническое хромирование

Данный способ хромирования представляет собой метод нанесения на поверхность металлов или пластмассовых материалов специального покрытия методом использования электрического тока. Благодаря этому достигает оснащение обрабатываемого материала уникальных свойств. Они заключаются в: утолщении поверхности, устойчивости к образованию ржавчины, в приобретении привлекательного внешнего вида. Во время использования гальванического хромирования используется трехслойное нанесение металлического вещества. Из-за того, что хром вступает в реакцию с другими металлами, он оседает на поверхности и придает ей блеск.

- Химическое хромирование.

При использовании данного метода хромирования не применяется электрический ток. Весь процесс основан на реакции, которая проявляется между реагентами. При этом очень важно перед обработкой отдельных деталей методом покрытия хромированным составом нанести тонкий слой меди. Для этой цели используется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды. Для хромирования используется следующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

Для этой цели используется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды. Для хромирования используется следующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

- Хромирование золочение.

Данный вид хромирования подразумевает нанесение на поверхность металлов тонкого слоя золотого металла. Делается это не только для достижения наилучшего декоративного эффекта, но и для защиты материала от появления коррозии. Золочение делает материал более плотным и износостойким.

Хромирование в домашних условиях

В современном мире встречается немалое количество людей, которые осуществляют домашнее хромирование. Благодаря этому можно значительно сэкономить на обработке хромом отдельных металлических или пластмассовых деталей.

Важно: Процесс гальванического хромирования недоступен в нашей стране для домашнего использования.

Его использование является уголовно наказуемым.

С теоретической точки зрения можно произвести хромирование дома, но для этого придется приложиться большое количество усилий. Для этой цели необходимо приобрести большое количество ванн и растворов для проведения процесса. На это уйдет масса времени и средств. Не рекомендуется проводить процедуру хромирования в домашних условиях путем обработки растворов и материалов электрическим током, потому что при этом выделяются токсины, способные нанести вред окружающей среде.

В домашних условиях можно воспользоваться химическим видом хромирования. При этом очень важно изготовить раствор меди хрома. Только после этого можно приступать к обработке металлических и неметаллических изделий.

Во время проведения процедуры хромирования необходимо позаботиться о технике безопасности, как и в промышленных условиях.

Хромирование в домашних условиях видео

технология химического и гальванического хромирования металла

Хромирование — это ряд процессов диффузионного насыщения поверхностей металлических заготовок с помощью хрома, в результате чего они обретают зеркальную поверхность. В официальной литературе такую технологию

В официальной литературе такую технологию

- Краткое описание процесса

- Особенности технологии

- Диффузный метод гальванической обработки

- Химическое хромирование

- Обработка посредством напыления

- Подготовка к хромированию металла

- Подвиды хромирования

Освоив технологию хромирования, вы сможете проводить ряд уникальных работ в домашних условиях. Это позволит вам поменять внешний облик мотоцикла или автомобиля, а также изготовить множество стильных и современных вещей, например: ручки для шкафов или дверей, подставки, крепежные элементы, карнизы, кашпо и другие декоративные изделия, которые превратят ваш интерьер в нечто невероятное.

Краткое описание процесса

И хоть стандарты современной жизни диктуют свои правила, люди по-прежнему с особым интересом относятся к красивым и блестящим вещам, как это делали их предки много столетий назад. Изящные детали кузовов транспортных средств, блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

Изящные детали кузовов транспортных средств, блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

В настоящее время практикуется несколько способов металлизации заготовок. Среди них:

- Оцинкование;

- Покрытие хромом;

- Покрытие алюминием.

Использование цинка положительно сказывается на антикоррозийных свойствах стальных и металлических заготовок, в результате чего их эксплуатационный срок стремительно растёт.

Алюминий также улучшает антикоррозийные свойства, поэтому его наносят на оборудование, которое вынуждено работать в температурном режиме до 900 градусов Цельсия. В числе таких приборов — детали и механизмы для добычи нефтяных продуктов и перекачки газа, комплектующие печных систем, а также множество других изделий.

Что касается покрытия хромом, то такая методика является хорошим способом создания красивых декоративных покрытий, позволяющая скрыть все производственные дефекты и придать изделию более изящный вид. К тому же хромирование улучшает ряд эксплуатационных характеристик, а именно:

К тому же хромирование улучшает ряд эксплуатационных характеристик, а именно:

- Улучшает антикоррозийные свойства;

- Увеличивает твердость металла;

- Улучшает защитные характеристики от эрозии;

- Повышает жаропрочность;

- Улучшает износостойкость;

- Делает внешний вид изделия более привлекательным;

- Позволяет создавать качественные покрытия с заданными параметрами.

Особенности технологии

Нанесение хрома на металлические заготовки принято называть химическим хромированием. Технологию применяют для улучшения декоративных и функциональных свойств металлических изделий. Сам процесс может выполняться посредством следующих методик:

- Гальванический метод.

- Химический.

- Посредством напыления.

Если говорить о нанесении хрома на поверхность заготовки с помощью первого метода, то это можно делать двумя путями: диффузным и электролитическим. Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Электролитическое хромирование построено на принципе электролиза металлов. В процессе обработки электрический ток подаётся через электролит, представленный в виде специального раствора из солей хрома, кислоты или щелочи. По мере прохождения тока выделяются катионы хрома. В итоге они остаются на обрабатываемой поверхности.

Средние параметры хромирования гальваническим методом выглядят следующим образом:

- Хромовый ангидрид 250 г/л.

- Серная кислота — 2,5 г/л.

- Температурные показатели — 50 градусов Цельсия для декоративной обработки, и 55−60 градусов Цельсия для улучшения функциональных качеств.

- Плотность тока — 25 А/дм2 для декоративной обработки, а также 60 А/Дм2 для достижения функциональных свойств.

Чтобы выполнить качественную гальванику, нужно правильно подобрать температуру электролита и плотность тока. Такие параметры оказывают влияние на внешний вид и функциональные свойства нанесенного слоя.

Такие параметры оказывают влияние на внешний вид и функциональные свойства нанесенного слоя.

Не забывайте, что любое увеличение температуры снижает выход хрома по току, а увеличение плотности действует противоположным образом.

При низкой температуре и постоянной плотности тока получаемое покрытие становится серым. Если плотность тока не меняется, а температуры остаются высокими, это позволяет получить молочный оттенок.

Диффузный метод гальванической обработки

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро- и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Термическое хромирование с помощью порошков подразумевает применение смесей, которые состоят из феррохрома и шамота. Подобный состав принято называть солянок кислотой. Ещё одна разновидность диффузной обработки заключается в конденсации паров хрома.

Химическое хромирование

При выполнении химической обработки применяется ряд следующих реагентов:

- Хлористый хром;

- Гипофосфат натрия;

- Лимоннокислый натрий;

- Уксусная ледяная кислота;

- Двадцатипроцентный раствор едкого натра;

- Вода h3О.

При проведении реакции выдерживается температурный показатель 80 градусов Цельсия. Перед тем как нанести хромовое покрытие на стальную заготовку, они предварительно покрываются слоем меди. В итоге заготовки моют в воде и тщательно высушивают. Используя раствор кислощелочного происхождения, проводят химическую металлизацию диэлектриков.

Кроме этого, в современном мире широко распространен ещё один тип химической металлизации — вакуумное хромирование или PVD-процесс. Метод обеспечивает комплексную конденсацию паров хрома на поверхностном слое заготовки. Это происходит в специальных вакуумных камерах, где металл нагревается до температуры испарения, а затем оседает в виде тумана на конкретную деталь. Толщина слоя хрома настолько крошечная, что его дополнительно покрывают лаком с целью защиты от царапин. Подобная методика используется при хромировании алюминиевых изделий.

Метод обеспечивает комплексную конденсацию паров хрома на поверхностном слое заготовки. Это происходит в специальных вакуумных камерах, где металл нагревается до температуры испарения, а затем оседает в виде тумана на конкретную деталь. Толщина слоя хрома настолько крошечная, что его дополнительно покрывают лаком с целью защиты от царапин. Подобная методика используется при хромировании алюминиевых изделий.

Обработка посредством напыления

Напыление деталей хромом (каталитическое хромирование) осуществляется с помощью реакции «серебряного зеркала». В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

При одновременном напылении серебра и восстановителя металлическая заготовка обретает красивое белоснежное зеркальное покрытие.

Для таких изделий характерна отличная отражательная способность. На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

Обработка посредством «серебряного зеркала» состоит из нескольких процессов:

- Анализ и подготовительный этап. Необходимо подготовить поверхность детали, очистив её и промыв специальным средством. Чтобы улучшить адгезию, поверхность предварительно шлифуют с помощью шлифовальной бумаги с показателями зернистости Р500−600.

- Использование глянцевой основы. Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания.

- Следующий этап заключается в сушке.

- Затем происходит травление поверхности заготовки для улучшения адгезии серебра, а также очистка материала с помощью дистиллированной воды.

- Дальше выполняют сенсибилизацию или специальную обработку поверхностного слоя с помощью активатора. Таким образом поверхность покрывается защитной пленкой.

- На следующем этапе осуществляют металлизацию с помощью серебра.

- Затем на заготовку наносят защитный лак, который надёжно защищает обработанную поверхность от потускнения и потери эксплуатационных свойств из-за длительного использования и агрессивных воздействий.

Подготовка к хромированию металла

Подготовительный этап заключается в выполнении нескольких обязательных действий:

- Подготовка поверхности заготовки посредством шлифовки и полировки.

- Очистка от загрязнений с помощью специального средства и дистиллированной воды и протирка ветошью.

- Полное изолирование поверхности, куда не нужно наносить хром, заделка отверстий (если не нужно покрывать внутренние полости).

- Установка изделия на специальную подвеску.

- Полное обезжиривание.

- Промывка водой.

- Декапирование.

Роль шестивалентного хрома выполняет хромовый ангидрид, трёхвалентного — сульфат или хлорид хрома.

Гальваническую ванну покрывают серной кислотой, а после помещения обрабатываемой заготовки в раствор поддают ток с определенными показателями плотности.

Также необходимо соблюдать подходящий температурный режим раствора в ванной, который устанавливается с учётом особенностей хромирования.

При использовании терморежима необходимо придерживаться одних и тех же температурных показателей на протяжении всего мероприятия. Любые отклонения от установленного стандарта могут привести к ухудшению адгезионных свойств покрытия, в результате чего гальваника потеряет правильную структуру, а на поверхностном слое появятся различные дефекты, такие как разводы, наросты и сталактиты.

Продолжительность гальванической обработки определяется требуемой толщиной хромированного слоя.

В процессе обработки из раствора выделяется ряд вредных паров, поэтому все мероприятия нужно проводить с учетом всех тонкостей техники безопасности и с использованиием средств персональной защиты.

В отдельных условиях металлизацию проводят лишь после травления или нанесения на заготовку другого металла, например, меди или никеля. Таким образом осуществляется укрепление полученного слоя.

Подвиды хромирования

Как уже говорилось выше, гальваническое хромирование позволяет создать эффективный защитно-декоративный слой и придать поверхности особенные свойства.

Хромированный металл декорируется и с помощью других металлов, включая медь или никель. В таком случае эксплуатационные показатели, а именно срок службы и сохранность блеска хрома существенно улучшаются. Также материал обретает отличные антикоррозийные свойства, поэтому он не поддаётся вредным воздействиям.

Твердое хромирование незаменимо в тех случаях, если речь идёт о желании улучшить износостойкость и твердость, уменьшив показатели трения на обрабатываемой заготовке.

В таком случае использовать другой металл не нужно. Выдержка в ванной отличается большой продолжительностью, что необходимо для получения определенной толщины слоя.

На отмену от декоративной металлизации, твердая подразумевает дополнительное использование специальных лаков или масел.

Теперь вы знаете, в чём заключаются все особенности металлизации деталей с помощью хрома. При соблюдении последовательности действий, можно успешно провести такое мероприятие в домашних условиях.

Описание хромированияза 14 шагов — Motorhood

Автор Тодд Уайли

Опубликовано в Тех

«Мы все знаем, что перехромирование может значительно сократить бюджет любого реставрационного проекта, но знаете ли вы, сколько работы требуется, чтобы отреставрировать эти блестящие кусочки»

При реставрации классического автомобиля хромирование является одним из компонентов, который часто вызывает беспокойство — связанные с этим процессы не только отнимают много времени, но и могут привести к ряду скрытых затрат. Однако, как только вы точно поймете, о чем идет речь, станет легче увидеть, что то, что вы платите, полностью оправдано конечным продуктом.

Однако, как только вы точно поймете, о чем идет речь, станет легче увидеть, что то, что вы платите, полностью оправдано конечным продуктом.

Один из ведущих новозеландских специалистов по хромированию, Джордж из Advanced Chrome Platers (ACP) в Гамильтоне, провел нас через процесс на своем специально построенном предприятии, чтобы мы могли сами увидеть, что происходит за кулисами.

Теория гальванического покрытия

Гальваническое покрытие можно определить как нанесение очень тонкого слоя металла на основной металл с целью улучшения или изменения его внешнего вида. В отличие от окраски, при которой новое покрытие наносится распылением, хром (и сопутствующие материалы) наносятся с помощью электрического тока, отсюда и термин «гальваническое покрытие».0005

Ванна для гальванического покрытия — это название гигантского резервуара, многие из которых используются в процессе хромирования. Ванны заполнены жидкостью, которая содержит растворенный в ней желаемый металл — это может быть серебро, золото, никель или другой металл.

Раствор гальванической ванны служит проводящей средой с низким напряжением постоянного тока. Металлический предмет, подлежащий покрытию, погружают в гальваническую ванну, и в ванну подают низковольтный постоянный ток.

Затем электролитический процесс заставляет растворенные ионы металла прикрепляться к поверхности металла, подлежащего покрытию. Толщина гальванического слоя определяется временем пребывания изделия в гальванической ванне при подаче тока и величиной используемого тока.

Иногда форма и контур изделия могут влиять на толщину гальванического слоя. Металлические предметы с острыми углами и краями обычно имеют более толстое покрытие на внешних углах и более тонкое покрытие в углублениях. Это связано с тем, что углы более открыты, поэтому притягивают больше частиц.

Цена гальванического покрытия

Цена гальванических услуг зависит от множества факторов, таких как тип металла, используемого для гальванического покрытия (например, золото, серебро, хром и т. д.), желаемая толщина покрытия, основной металл (т. сталь, медные сплавы, алюминий), примерные размеры покрываемого объекта и количество покрываемых изделий. Например, никель стоит около 16 000 долларов за тонну — по приблизительным подсчетам, в среднем на классический американский автомобиль 50-х годов расходуется около 12 кг никеля.

д.), желаемая толщина покрытия, основной металл (т. сталь, медные сплавы, алюминий), примерные размеры покрываемого объекта и количество покрываемых изделий. Например, никель стоит около 16 000 долларов за тонну — по приблизительным подсчетам, в среднем на классический американский автомобиль 50-х годов расходуется около 12 кг никеля.

Однако многие забывают, что, поскольку процесс нанесения покрытия не скрывает и не маскирует дефекты поверхности, требуется много времени на подготовку, чтобы обеспечить безупречную отделку еще до начала самого процесса покрытия.

Большинство автомобилей эпохи хрома имеют множество вмятин и царапин на отделке салона, и их удаление — непростая задача. Действительно, это требует большого мастерства и еще большего количества времени, что увеличивает стоимость, так же, как обработка панели и подготовка добавляют к работе покраски.

Спросите любого, у кого был хромированный бампер от американского круизера 50-х годов, сколько работы потребовалось, чтобы сделать бампер прямым и аккуратным перед нанесением покрытия, и вы скоро увидите, на что уходит большая часть окончательной стоимости — и это удивительно. сколько, кажется, забывают о времени подготовки, когда дело доходит до оплаты возможного счета.

сколько, кажется, забывают о времени подготовки, когда дело доходит до оплаты возможного счета.

Также стоит помнить, что, поскольку через каждый резервуар, используемый в процессе гальванического покрытия, проходит ток для активации раствора внутри, ежемесячный счет за электроэнергию для гальванического бизнеса может достигать 30 000 долларов — еще одна статья расходов, которую большинство из нас никогда даже не мечтал.

Процесс

Как вы увидите, прокручивая ниже, просто удивительно, как специалисты, обладающие необходимыми знаниями и навыками, могут отремонтировать и восстановить безупречный вид деталей отделки салона и бамперов.

Шаг первый

Процесс начинается с регистрации и фотографирования задания. Для этого Джордж и его команда используют цифровую камеру и делают фотографии каждого отдельного предмета, показывая не только сам предмет, но и любые повреждения на предметах для дальнейшего использования. В случае с 1956 деталей Cadillac, использованных для иллюстрации процесса в этой статье, было собрано более 50 штук — и требовались различные процессы, так как некоторые детали были стальными, некоторые — литыми, а некоторые — нержавеющей сталью.

После регистрации задания все элементы — литые или стальные — которые в настоящее время хромированы или должны быть хромированы, подключаются к медному проводу для проведения электричества от стержней, которые проходят над резервуарами, к самой детали.

Этап второй

Ванна для зачистки является первой из многих емкостей, в которые погружается деталь. Он наполнен едким натром и поддерживается при температуре 75 градусов. Маленькие круглые шарики, которые вы видите наверху бака, нужны просто для того, чтобы удерживать как можно больше тепла. Через несколько часов (в зависимости от количества краски и жира на изделии) детали снимаются, ополаскиваются и моются в чистой воде.

Шаг третий

Далее старый хром удаляется в холодной едкой ванне, на этот раз электрифицированной до 12 вольт с обратным зарядом. Таким образом, старый хром с удивительной легкостью снимается с предмета всего за 10 минут. Старый хром и зачищенные металлы не подлежат вторичной переработке. Избавление от них является крупным расходом для любой гальванической компании, и это контролируется подзаконными актами местного совета (в соответствии с законодательством о разрешении на торговлю отходами).

Избавление от них является крупным расходом для любой гальванической компании, и это контролируется подзаконными актами местного совета (в соответствии с законодательством о разрешении на торговлю отходами).

Шаг четвертый

Затем вещь еще раз промывают в ванне с чистой водой. Этот процесс не только удаляет каустическую соду с предмета, но и предотвращает перекрестное загрязнение других ванн. В конце концов, каждый из них содержит множество химических веществ, и все они должны поддерживаться точно на необходимом уровне. К счастью, Джордж обладает соответствующей квалификацией, поэтому ему не нужно полагаться на стороннего физика для регулярных визитов, чтобы контролировать уровни.

Как вы увидите позже, слой никеля находится под хромом, как старым, так и новым. Именно этот слой необходимо удалить следующим. Думайте об этом как о снятии существующей грунтовки с автомобиля перед покраской. Если бы вы наносили покрытие прямо сверху, вы не могли бы гарантировать качество или долговечность отделки.

Для удаления никеля изделия помещают в ванну с концентрированной 98-процентной серной кислотой примерно на 30 минут. Опять же, применяется обратный заряд 12 В, в результате чего никель отделяется от предмета. После снятия вещь еще раз прополаскивают.

Затем вся ржавчина удаляется, а стальной предмет помещается в ингибированную соляную кислоту на два часа. Затем отделку снова промывают, а кислоту нейтрализуют.

Описанные выше шаги выполняются независимо от того, изготовлен ли элемент из литого металла, как многие элементы отделки, или из стали, например бампер. Если есть какие-либо повреждения предметов, нуждающихся в ремонте, здесь процесс немного меняется.

Шаг пятый

Для бамперов и изделий из цельной стали у Advanced есть отбойник — Майк Махони из Trimworx, который имеет 30-летний опыт работы с молотком и напильником, а также обладает всеми инструментами и приемами, необходимыми для выпрямления изогнутой металлической спинки. до совершенства. Поскольку металл этих старых бамперов очень толстый, для его обработки требуется большое мастерство, а также большое количество тепла, чтобы смягчить металл. Конечно, когда вы сгибаете металл в одну сторону (скажем, вверх/вниз), его естественная реакция также сжимается или растягивается, поэтому, чтобы сделать это правильно, вы должны знать, как будет реагировать металл. Только на выравнивание бамперов ушло около девяти с половиной часов, но конечным результатом стали такие же ровные бамперы, какими они были на заводе 56 лет назад. В отличие от традиционного выбивания панелей, здесь ничего не скрыть, так как не может быть трясины, линий сварки или дефектов, которые могла бы скрыть краска.

Поскольку металл этих старых бамперов очень толстый, для его обработки требуется большое мастерство, а также большое количество тепла, чтобы смягчить металл. Конечно, когда вы сгибаете металл в одну сторону (скажем, вверх/вниз), его естественная реакция также сжимается или растягивается, поэтому, чтобы сделать это правильно, вы должны знать, как будет реагировать металл. Только на выравнивание бамперов ушло около девяти с половиной часов, но конечным результатом стали такие же ровные бамперы, какими они были на заводе 56 лет назад. В отличие от традиционного выбивания панелей, здесь ничего не скрыть, так как не может быть трясины, линий сварки или дефектов, которые могла бы скрыть краска.

Литые изделия обычно не повреждаются, так как не используются в зонах повышенных нагрузок. Однако иногда их можно сломать, как это было в случае с одной из оконных рамок в передней части автомобиля Cadillac. Хотя сварка литых деталей обычно не рекомендуется, при наличии подходящих сварочных электродов и опыта можно добиться фантастических результатов.

Что часто случается с литыми деталями, так это точечная коррозия. Опять же, при наличии соответствующих знаний и опыта это вполне поправимо. Хотя на ремонт таких предметов уходит несколько часов работы, это намного дешевле, чем поиск замены, если это вообще возможно.

Шаг шестой

После завершения ремонта следующим этапом является шлифовка (полировка). Используется множество различных зернистостей, начиная с крупной (зернистость 60) и заканчивая мелкой (зернистостью 400), с большой осторожностью, чтобы получить ровную поверхность по всему изделию, независимо от того, насколько это сложно. Такие области, как задняя сторона бамперов, не проходят процесс полировки, только поверхности, которые будут хромированы и видны после завершения.

Шаг седьмой

После того, как первоначальная шлифовка отсортирована, она передается на другую рабочую станцию, где на полировальный круг наносится полировальный состав, и процесс продолжается. На этом этапе используются полировальные пасты трех сортов (зернистость 600, 800 и 1200) для достижения зеркального блеска. В зависимости от размера предмета, среднее время полировки бампера 50-х годов составляет от шести до восьми часов! Бампер держится на машине, а не машина на бампере — вы можете себе представить, чтобы 20-килограммовый бампер держался на полировальной машине в течение восьми часов?

В зависимости от размера предмета, среднее время полировки бампера 50-х годов составляет от шести до восьми часов! Бампер держится на машине, а не машина на бампере — вы можете себе представить, чтобы 20-килограммовый бампер держался на полировальной машине в течение восьми часов?

Шаг восьмой

Проводящие медные провода, которые были сняты для стадии полировки, теперь снова установлены, как и непроводящие грузы, помогающие предотвратить перемещение предметов в растворе из-за перемешивания резервуара (пузырьков).

Чтобы убедиться, что все полировальные составы удалены, изделия снова помещают в горячую щелочную ванну примерно на 30 минут. Если какой-либо состав все еще остается на предметах, он не только загрязнит ванны, используемые на следующем этапе, но также вызовет визуальные дефекты хромового покрытия. Ополаскивание и тщательная чистка предшествуют окончательной проверке перед перемещением предметов в следующую ванну.

Шаг девятый

Следующая ванна представляет собой двухминутное погружение в холодный раствор цианида, в котором детали подвергаются электроочистке путем пропускания через них обратного заряда. Опять же, перед следующей стадией выполняется промывка пресной водой. Предметы не должны высыхать до того, как их перенесут на следующий этап; если они это сделают, появятся пятна, часто являющиеся признаком отсутствия осторожности во время процесса. К счастью, Джордж и его команда проверяют детали на каждом этапе, гарантируя, что клиенту будет предоставлена только наилучшая отделка.

Опять же, перед следующей стадией выполняется промывка пресной водой. Предметы не должны высыхать до того, как их перенесут на следующий этап; если они это сделают, появятся пятна, часто являющиеся признаком отсутствия осторожности во время процесса. К счастью, Джордж и его команда проверяют детали на каждом этапе, гарантируя, что клиенту будет предоставлена только наилучшая отделка.

Затем в течение двух минут используется холодная ванна с 10-процентной серной кислотой, чтобы дать поверхности ключ для следующего шага травления. Это важно для того, чтобы щелочная медь на основе цианида, используемая следующей, как можно лучше прилипала к изделию. К бокам ванны прикреплены корзины с блоками из чистой меди (аноды). Растворяясь в растворе, частицы притягиваются к положительно заряженному предмету, и вскоре все это покрывается тонким слоем меди. Медь имеет толщину менее одного микрона и действует как грунт-герметик для включения следующего слоя покрытия.

Снова предмет ополаскивают, затем опускают в травильный раствор 10-процентной кислоты на 10 секунд, после чего следует еще одно полоскание.

Шаг 10

Затем изделие помещают в ванну с раствором синего фосфорно-медного сульфата, который используется для покрытия поверхности и заполнения любых микроскопических дефектов. Ванна поддерживается при температуре окружающей среды, изделия находятся в ней 45 минут и выходят с покрытием толщиной около 30 микрон. Опять же, медь (анод) находится в корзинах по бокам ванны и выглядит почти как медные шарикоподшипники.

После еще одного полоскания — это восемь полосканий, если вы сбились со счета — изделия возвращаются в полировальный цех, где еще 15 минут полировки составами с зернистостью 800 и 1200 удаляют все остаточные дефекты.

Шаг 11

Опять же, медные провода и грузики снова присоединяются после снятия для полировки из-за риска их защемления полировальными кругами. Та же процедура замачивания, которая использовалась выше, затем выполняется снова.

Вместо воды ополаскивание щелочью завершается перед тем, как предметы снова погружаются в холодный цианид при напряжении 12 вольт на две минуты и снова ополаскиваются в воде.

Еще одно двухминутное погружение в кислотное травление и еще одно быстрое полоскание — это все, что нужно предметам, прежде чем они смогут, наконец, добраться до 45-градусной цианистой медной смеси, в которой они будут находиться в течение пяти минут при прохождении через них 12 вольт. . За это время они сформируют гладкую кожу, которую необходимо еще раз протравить путем двухминутного погружения в кислоту для травления перед повторным полосканием.

Этап 12

До сих пор соединения, используемые в процессе, были относительно недорогими. Но сульфат никеля, в котором предметы будут сидеть следующие 60 минут, заметно дороже, на самом деле, это самый дорогой расходный материал во всей процедуре. Через 60 минут при силе тока шесть вольт на изделие будет нанесено 45-микронное покрытие. Это самая важная часть всего процесса, так как именно никель придает готовому изделию блеск. Часто разница между дешевым хромом и хорошим хромом заключается в том, сколько времени изделия находятся в этой ванне. Разница заметна невооруженным глазом по глубине цвета готового изделия.

Разница заметна невооруженным глазом по глубине цвета готового изделия.

После полоскания удаляются все излишки остатков и подготавливается сама вещь для хромирования, что является сравнительно дешевой и быстрой частью всей процедуры. Несмотря на оранжевый цвет, именно хромовая кислота придает голубоватый оттенок, и уже через четыре минуты пребывания в ванне с током 12 вольт на изделии закрепляется трехмикронное покрытие. Опять же, шарики в баке служат исключительно для изоляции. Сам резервуар проверяется два раза в день на правильный химический уровень, яркость и состояние и перемешивается в течение дня. В конце концов, хром — это тяжелый металл, поэтому он имеет тенденцию опускаться на дно, если его оставить на долгое время.

Полная заправка всех баков обошлась бы Джорджу примерно в 365 000 долларов, но, к счастью, они не требуют полной замены так часто.

Шаг 13

После того, как предметы вынуты из резервуара, их снова быстро ополаскивают, и из-под оранжевой жидкости появляется хромированный вид, который мы все знаем и любим. После в общей сложности 25 шагов и около семи часов продукт почти готов к возврату покупателю, но не раньше, чем специальный сотрудник по контролю качества тщательно осмотрит его, чтобы убедиться, что он безупречен, и он полировал вручную. Затем товары сверяются с рабочим листом, упаковываются и готовы к сбору.

После в общей сложности 25 шагов и около семи часов продукт почти готов к возврату покупателю, но не раньше, чем специальный сотрудник по контролю качества тщательно осмотрит его, чтобы убедиться, что он безупречен, и он полировал вручную. Затем товары сверяются с рабочим листом, упаковываются и готовы к сбору.

Время, затрачиваемое на процесс, зависит от размера, формы и сложности объекта, а также от величины напряжения, используемого на различных этапах. Будь то бампер 1950-х годов или английская булавка, он все равно должен пройти через все процессы гальванического покрытия, коротких путей не бывает.

Единственный способ узнать, сколько времени требуется для каждого предмета, — это многолетний опыт и практика. Сам Джордж в игре уже 36 лет, и некоторые из его сотрудников работают с ним почти столько же, что, возможно, делает их частью самой знающей команды.

С таким количеством различных процессов и требуемым вниманием к деталям вы можете только представить себе реакцию, когда клиенты приходят, думая, что они могут подождать, пока их детали будут хромированы (по словам Аниты, менеджера APC, это ежедневное явление). Реальность такова, что этот процесс так же сложен, если не больше, чем покраска автомобиля. И точно так же вы получаете то, за что платите. Недорогая работа, скорее всего, указывает на то, что на этом пути пропускаются шаги или шаги выполняются в спешке, чтобы сократить расходы.

Реальность такова, что этот процесс так же сложен, если не больше, чем покраска автомобиля. И точно так же вы получаете то, за что платите. Недорогая работа, скорее всего, указывает на то, что на этом пути пропускаются шаги или шаги выполняются в спешке, чтобы сократить расходы.

Этап 14 (ремонт отделки салона из нержавеющей стали)

Поскольку ремонт отделки кузова из нержавеющей стали часто относят к «хромированию» при сборке или реставрации автомобилей, мы подумали, что стоит упомянуть и этот процесс. Как и ремонт стальных бамперов, процесс исправления вмятин и потертостей отделки салона занимает много времени и требует большого мастерства. Каждая отдельная вмятина выдавливается, и металл медленно массируется, возвращая форму. Прекрасным примером того, чего можно добиться, является отделка этих колесных дисков.

Почти все возможно, но для некоторых комплектаций финансово нецелесообразно ремонтировать их, если они серьезно повреждены — хотя, если детали редкие и незаменимые, в руках специалиста это можно сделать. На выпрямление и ремонт всей нержавеющей отделки Cadillac 1956 года ушло около восьми часов; к счастью, большая часть его была в хорошем состоянии.

На выпрямление и ремонт всей нержавеющей отделки Cadillac 1956 года ушло около восьми часов; к счастью, большая часть его была в хорошем состоянии.

После ремонта изделия полируются с использованием тех же методов, что и в процессе хромирования, с использованием все более тонких составов ближе к концу процесса. В результате получается почти зеркальное покрытие, которое не уступает (если не лучше) новому.

Спасибо Джорджу и команде Advanced Plating and Polishing Services за помощь в написании этой статьи. Вы можете узнать больше, а также просмотреть фотографии и видео процесса покрытия на сайте plating.co.nz. Мы также хотели бы поблагодарить North City Platers, Upper Classics NZ Ltd, Progressive Polishers & Electroplaters и Rigg Electroplating Ltd. Для получения дополнительной информации о них ознакомьтесь с их данными ниже.

North City Platers Ltd

14B Parity Place, Hillcrest, North Shore City, Auckland

09 443 5655

northcityplater.co.nz

На протяжении многих лет мы помогали в процессе восстановления многих автомобилей и мотоциклов. Процесс хромирования может время от времени обнаруживать неожиданные проблемы, но мы еще не побеждены!

Процесс хромирования может время от времени обнаруживать неожиданные проблемы, но мы еще не побеждены!

Часто требуется замена множества деталей. На ум приходит двухдверный Ford Model 40 32-го года выпуска. Бамперы, решетка радиатора, фары, колпаки и различные детали внутренней отделки были хромированы. Этот автомобиль был перестроен сверху донизу, камня на камне не осталось. Работа с хромом была частью интересной задачи.

Upper Classics NZ Ltd

2 Halls Place, Middleton, Christchurch

03 963 6380

upperclassics.com

На старинных или классических автомобилях хромированная отделка обычно является одной из отличительных черт. Когда вы перекрашиваете какую-либо отделку, важно убедиться, что она как можно ближе к идеалу. Хороший валик так же важен, как и хороший хромер, так как любые дефекты будут видны на хромированном покрытии. Мы оцениваем хромированные детали и, при необходимости, ремонтируем или восстанавливаем их перед отправкой хромировщику.

Progressive Polishers & Electroplaters

3 Veronica Street East, New Lynn, Waitakere

09 827 1161

Progressiveelectroplaters.co.nz

Если ваш мотоцикл, классический автомобиль или, если вы один из счастливчиков, ваш самолет или супер-яхте нужна полоса, очистка, полировка, гальваническое покрытие или лак, компания Progressive Polishers & Electroplaters Ltd может вам помочь. Ранее компания заменила все фитинги и бамперы на огромном количестве автомобилей Jaguar клиента, а также работала с несколькими компаниями по ремонту автомобилей, а также с австралийскими и новозеландскими поставщиками судового оборудования и фаркопов. Команда знает, что о вас узнают, если вы довольны их работой, поэтому они всегда обеспечивают первоклассную работу.

Rigg Electroplating Ltd

63 View Road, Wairau Valley, Auckland 0627

09 444 4871

riggelectroplating.co.nz

Более 30 лет опыта и команда, увлеченная высококачественной реставрацией классических и винтажных автомобилей — мы обеспечиваем наилучшую отделку поверхности. Riley Kestrel был выдающимся произведением покойного Айвана Кранча, который работал исключительно с Rigg Electroplating для завершения этого проекта.

Riley Kestrel был выдающимся произведением покойного Айвана Кранча, который работал исключительно с Rigg Electroplating для завершения этого проекта.

Мы покрыли все, от бензобака Royal Enfield до позолоченного радиатора и отделки классического Rolls-Royce.

Связанные

Простые ямочки

Автомобили, техника

Предметы первой необходимости для энтузиастов: безопасный гараж Garador

Lifestyle, Tech

Защитите свои инвестиции

Tech

Toyo Tyres New Zealand — Mad Mike Q and A

Tech

Обзор продукта: MaxxECU PRO

Автомобили, техника

Хромирование (гальваническое покрытие) — New Method Plating Company, Inc

(Щелкните инфографику, чтобы увеличить)

Декоративное хромирование — это многоэтапный процесс гальванического покрытия, при котором на деталь наносится хром для повышения эстетической привлекательности, предотвращения коррозии и увеличения твердость и долговечность поверхности. Детали помещают в большие резервуары, содержащие смесь кислот, органических химикатов, щелочей, металлов и воды. После погружения через раствор проходит электрический ток. Это вытягивает растворенные ионы металлов из раствора и осаждает их на покрываемую деталь.

Компания New Method Plating уже более 80 лет является ведущим поставщиком услуг в области декоративного хромирования. Наш семейный бизнес известен быстрыми сроками выполнения работ и высоким качеством, что делает нас идеальным партнером для удовлетворения ваших потребностей в гальванике. Мы стремимся к постоянному совершенствованию и высочайшим стандартам качества во всех сферах нашего бизнеса, получив множество престижных отраслевых сертификатов, в том числе:

Наш семейный бизнес известен быстрыми сроками выполнения работ и высоким качеством, что делает нас идеальным партнером для удовлетворения ваших потребностей в гальванике. Мы стремимся к постоянному совершенствованию и высочайшим стандартам качества во всех сферах нашего бизнеса, получив множество престижных отраслевых сертификатов, в том числе:

- ISO 9001:2015

- AS9100

- Nadcap AS7108

Запросить цену

Преимущества декоративного хромирования

Декоративное гальваническое хромирование ценится не только за его эстетические качества, но и за множество других полезных характеристик, которые помогают поддерживать эффективность и долговечность. Единственное предостережение заключается в том, что он должен применяться обученным и опытным профессионалом для обеспечения оптимальных результатов. К преимуществам хромирования относятся:

- Прилипает к различным поверхностям, формам и размерам компонентов и оборудования

- Идеально подходит для оборудования, подвергающегося воздействию едких элементов

- Повышает устойчивость к коррозии и повышает прочность

- Повышает долговечность, производительность и устойчивость к износу

Отрасли и области применения

Хромирование обычно используется на различных деталях коммерческих и промышленных автомобилей которые подвержены воздействию погоды. Это помогает деталям противостоять износу и деградации из-за постоянного воздействия элементов. Хромирование также увеличивает долговечность, повышает производительность и обеспечивает длительный жизненный цикл продукта, что делает его идеальным для различных коммерческих и промышленных применений.

Это помогает деталям противостоять износу и деградации из-за постоянного воздействия элементов. Хромирование также увеличивает долговечность, повышает производительность и обеспечивает длительный жизненный цикл продукта, что делает его идеальным для различных коммерческих и промышленных применений.

Еще одной отраслью, в которой выгодно использовать декоративное хромирование, является автомобилестроение. Поскольку эта отрасль ценит эстетику, коррозионную стойкость и долговечность, хромирование используется для различных компонентов автомобилей и мотоциклов, таких как выхлопные трубы, детали двигателя, диски и многое другое, для обеспечения оптимальной производительности.

Другие области применения хромирования:

- Кухонная утварь

- Инструменты премиум-класса и краны

- Бытовая техника

- Освещение

- Декоративные элементы

Типы хромового покрытия

Не все гальванические хромовые покрытия одинаковы. Промышленный хром отличается от более привычного декоративного хрома.

Его главным компонентом является хромовый ангидрид.

Его главным компонентом является хромовый ангидрид. Его использование является уголовно наказуемым.

Его использование является уголовно наказуемым.