Свойства легированной стали.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

Начало формы

Конец формы

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

- Низколегированная сталь.

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

- Среднелегированная сталь.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

- Высоколегированная сталь.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может

достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали.

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Что такое легированная сталь — состав, свойства, марки, ГОСТ, назначение, обработка :: SYL.ru

Пожалуй, нет в мире такого человека, который бы не слышал про самый распространенный сплав железа на земле – сталь. Помимо того, что материал имеет немало разновидностей, он используется в производстве практически любых железных конструкций и предметов. Причем отдельного внимания заслуживает легированные сплавы, которые обладают особыми свойствами. В современной промышленности сложно найти какую-либо отрасль, где не используется легированная сталь. Что такое и чем данная разновидность отличается от всех остальных?

Что это за материал?

Обычная сталь – это соединение железа углерода и ряда примесей. Под определением «легированная сталь» (ЛС) подразумевается особый сплав, который получен путем внедрения некоторого количества химических элементов. Это делается с целью получения необходимых физических и химических свойств металла.

Как правило, добавляются такие элементы периодической таблицы Менделеева, без которых сложно обойтись в зависимости от конкретной ситуации:

- Никель – Н (Ni).

- Медь – М (Cu).

- Ниобий – Б (Nb).

- Хром – Х (Cr).

- Марганец – Г (Mn).

- Кремний – С (Si).

- Ванадий – Ф (V).

- Вольфрам – В (W).

- Молибден – М (Mo).

- Титан – Т (Ti).

- Алюминий – А (Al).

- Цирконий – Ц (Zr).

- Кобальт – К (Co).

Но помимо них находят применение молибден с алюминием. При этом каждый из этих элементов добавляется с определенной целью. И их количество напрямую влияет на получение необходимых качеств. Теперь уже становится немного понятно, что такое легированная сталь.

Добавки

Некоторые из них, повышая какие-то определенные свойства материала, занижают другие качества. К примеру, при помощи марганца можно существенно повысить прочность и твердость металла наряду с улучшением режущих качеств. В то же время это приводит к увеличению зерна, что снижает стойкость к ударным нагрузкам.

Добавление хрома, наоборот, может повысить эти качества и одновременно с этим увеличить жаропрочность. Благодаря никелю сплав становится более упругим, а если его количество преобладает, то металл приобретает высокие показатели коррозийной стойкости и жаропрочности. Нержавеющая сталь, о которой знает каждый, это как раз сплав из последних двух металлов либо материал с содержанием хрома 27 %.

Каждого, кто знает, что собой представляет легированная сталь, что такое легирование — понимает не до конца. Так вот, суть его как раз заключается в добавлении этих элементов. Но вернемся к нашим «примесям» – молибден с одной стороны повышает твердость, но с другой — приводит к уменьшению хрупкости. За счет вольфрама можно повысить не только твердость, но и прочность, а вместе с этим и режущие качества металла. К тому же при нагреве до высокой температуры (600-650 °С) эти свойства не теряются (красностойкость).

Кремний позволяет увеличить упругость материала, а также стойкость к воздействию кислот. Добавление ванадия способствует увеличению пластических свойств за счет уменьшения зерна. Титан позволяет получить более прочный материал.

Примеси

Теперь точно понятно, что такое легированная сталь. Но вместе с этим следует знать о наличии некоторых примесей, которые, вне зависимости от марки стали, в ней всегда присутствуют. В большинстве случаев это неметаллы:

- Углерод.

- Сера.

- Фосфор.

- Кислород и Азот.

- Водород.

Углерод больше всего оказывает влияние на свойства стали. Если его содержится не более 1,2 %, то материал отличается высокой твердостью и прочностью. Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности.

Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали.

С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Превышение кислорода и азота приводит к излишней хрупкости материала, а также понижают его вязкость.

Высокое содержание водорода тоже наделяет металл хрупкостью, что нежелательно.

Разновидности ЛС

В зависимости от количества легирующих добавок сталь может разделяться на три вида:

- Низколегированная сталь – содержит не более 2,5 % добавок.

- Среднелегированная сталь – количество легирующих элементов варьируется от 2,5 до 10 %.

- Высоколегированная сталь – здесь речь идет о большем содержании 10 % и выше.

При этом учитывается именно суммарное количество легирующих добавок.

Чтобы получить определенные качества, легированные стали проходят процесс нормализации. Это когда материал нагревается до температуры 900 °C, а после этого он охлаждается на воздухе.

Исходя из этого, «маркировка» легированных сталей может выглядеть так:

- Перлитная – содержание легирующих добавок у таких сталей колеблется от 5 % до 7 %. Получаются следующие структуры: перлит, сорбит, тростит.

- Мартенситная – здесь легирующих элементов больше 7-15 %, углерода при этом не более 0,55 %.

- Аустенитная – помимо содержания легирующих элементов (более 15 %), здесь присутствует никель (8 %) и марганец (13 %). Содержание же углерода здесь не более 0,2 %.

- Ферритная – у такой структуры углерода также содержится не больше 0,2 %. В то время как хрома здесь 17-30 %, кремния 2,5 % (не менее). Такие стали можно отнести к малоуглеродистым.

- Карбидная (ледебуритная) – это уже высокоуглеродистые марки (0,7 % С). В основном содержат вольфрам, ванадий, молибден и хром.

Получение разной марки легированной стали, точнее ее структуры, зависит не только от скорости охлаждения металла на воздухе, но и от количества легирующих добавок и углерода.

Особенности маркировки ЛС

В начале статьи в списке легирующих элементов возле каждого из них стоят буквы, что не случайно. Именно ими производится маркировка подобных металлов, но помимо них присутствуют еще цифры. Пример приведен ниже.

Все это делается согласно ГОСТу 4543-71. Буквенно-цифровое обозначение принято неслучайно, ведь все легированные стали имеют широкий ассортимент. А в таком многообразии несложно запутаться, и поэтому возникла необходимость в систематизации.

При этом каждая буква кириллицы (идет первой) в обозначении указывает на присутствие того или иного элемента, а цифра (как правило, после буквы) — содержание в процентах. При этом, если речь идет о количестве менее 0,99 %, то число обычно не ставится.

Иногда в сплав могут быть добавлены и редкоземельные металлы, такие как иттрий, лантан и ряд прочих. В этом случае в обозначении стали легированной по ГОСТу указывается лишь одна буква – Ч. В маркировке стали есть и другие особенности:

- Первые две цифры всегда указывают на процентное содержание углерода, который буквенно никогда не обозначается.

- Если это быстрорежущая сталь, то содержание вольфрама указывается в целых долях процента. Хрома в таких сплавах обычно 4 %.

- Для шарикоподшипниковой стали после букв ШХ следует обозначение содержание хрома в десятых долях процента.

- Присутствие двух литер «А» указывает на особо чистую легированную сталь.

Возьмем для примера две маркировки:

- 03Х13АГ19 – ЛС содержит 0,03 % углерода, 13 % хрома, 1 % азота и 19 % марганца.

- 18ХГТ – у этой стали углерода 0,18 %, а хрома, титана и марганца по 1 %.

Помимо этого, в самом начале какой-либо маркировки легированных сталей может стоять буква, которая указывает на материал специального назначения:

- Электротехническая – Э.

- Быстрорежущая – Р.

- Шарикоподшипниковая – Ш.

- Автоматная – А.

Легированные стали еще могут принадлежать категории высококачественных или особенно высококачественных металлов.

В этом случае в конце маркировки будет стоять литера «А» либо «Ш» соответственно.

Преимущества

Все легированные стали обладают рядом ценных преимуществ, среди которых стоит выделить:

- повышенную стойкость к деформациям пластинчатого характера;

- высокую твердость;

- стойкость к хладоломкости и вязкости;

- технологические качества на высоком уровне.

Помимо этого, такая сталь не склона к короблению или появлению прочих дефектов в ходе процесса закалки.

Недостатки

При всех очевидных достоинствах, которыми обладают легированные инструментальные стали либо прочие, недостатки тоже присутствуют:

- Для них характерна дендритная ликвация, но, к счастью, этого можно избежать проведением диффузионного отжига.

- Высоколегированные марки могут содержать остаточный аустенит, из-за чего снижается сопротивляемость к усталости и твердости материала.

- Не исключается появление флокенов – так называемых трещин в структуре стали. Данного дефекта можно избежать путем замедления охлаждения металла, а также снижения содержания водорода в ходе выплавки.

В зависимости от разновидности термической обработки позволяют избежать появления большинства дефектов. В результате чего сталь приобретает необходимые, порой уникальные качества.

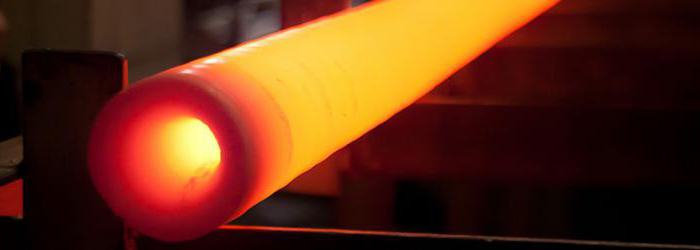

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Термообработка ЛС

На выплавке производство ЛС не заканчивается. После этого необходимо ее закалить. Выплавленные образцы проходят процедуру закаливания при температуре 1100 °C. После нее нужен отпуск углеродистых и легированных сталей, причем делается он постепенно, во избежание появления трещин.

Этот процесс необходим для всех закаленных деталей. Его главная задача заключается в снятии внутренних напряжений. При этом снижается твердость, а пластичность увеличивается. Для отпуска могут использоваться разные средства:

- Ванны:

- масляные;

- селитровые;

- с расплавленной щелочью.

- Печь с принудительной воздушной циркуляцией.

Что касается температуры отпуска, то она зависит от марки ЛС и необходимой твердости материала. К примеру, для HRC 59-60 это 150-200 °C. Для быстрорежущих ЛС нужен температурный режим чуть больше – 540-580 °C. Это еще называется как вторичное отвердение, поскольку твердость детали возрастает.

Как правило, после процесса отпуска сталь охлаждается на открытом воздухе. Но хромоникелевые изделия исключение – для них нужна ванна с водой или маслом. Если охлаждение затянется, это приведет к излишней хрупкости металла.

Область применения

Что касается назначения легированных сталей, то это практически любая сфера человеческой жизнедеятельности. Инструментальный металл идет на производство резцов, фрез, штампов, измерительных устройств, шестерен, пружин, подвесок, растяжек и многого другого. Нержавеющая ЛС идеальна для изготовления посуды, корпусов бытовой техники.

Сварка ЛС

Процесс сварки ЛС в полной мере зависит от химического состава металла. Причем в отличие от легирующих элементов больше всего оказывает влияние углерод. В то же время сами добавки по-разному воздействуют на сварку. К примеру, наличие хрома и марганца в большей степени приводит к образованию трещин, нежели никель. А вот титан на этот процесс действует вполне благоприятным образом.

Из-за большого количества серы, фосфора и растворенных газов свариваемость стали в разы ухудшается. Поэтому их содержание не должно быть более 0,020-0,055 %, что никоим образом не отразится на сварке легированных сталей.

Особенности технологии сварки легированных сталей

Легированными называются стали, которые в своем составе содержат легирующие элементы, придающие сталям специальные свойства. Основные легирующие элементы – это хром, марганец, никель, кремний, молибден, вольфрам и другие. Легирование делается с целью изменения строения металла и придания ему определенных физико-механических свойств. Легированием можно повысить коррозионностойкость материала, его твердость, износостойкость и так далее. Ниже будут рассмотрены особенности сварки легированных сталей.

Легированные стали бывают трех видов. Это низколегированные, в которых содержание легирующих элементов не более 2,5% , среднелегированные – с содержанием 2,5% – 10% и высоколегированные – более 10%. В зависимости от присутствующих в составе материала легирующих элементов они называются хромистыми, ванадиевыми, хромоникелевыми и так далее. Каждый такой элемент в маркировке стали обозначается специальными буквами: Х – хром, М -молибден, В – вольфрам, Г – марганец, К – кобальт, Ю – алюминий, С – кремний, Н – никель, Т – титан, Ф – ванадий, Б – ниобий, А – азот, Р – бор. Легированные стали подразделяются на следующие типы: нержавеющие, жаростойкие, кислотостойкие и окалиностойкие, которые и определяют сферу применения каждой конкретной стали.

Низколегированные стали

Низколегированные стали должны обладать хорошей пластичностью, удовлетворительной свариваемостью и высокой сопротивляемостью хрупкому разрушению. Оптимальные механические свойства они приобретают после закалки или нормализации и последующего высокого отпуска. Примеры низколегированных сталей – 14Г2, 14ХГС, 15ГС и другие. Они характеризуются малым содержанием углерода (<0,18%). Высокие механические свойства низколегированных и малоуглеродистых сталей достигаются применением других присадок (марганца, хрома, никеля, кремния и других).

Данные виды металла отличаются хорошей свариваемостью и хорошей ударной вязкостью с низким пределом хладноломкости (- 40С° — – 60С°). Они имеют мелкозернистую структуру, так как изготовляются спокойными. Наличие никели, хрома, меди увеличивает коррозионностойкость многих марок сталей. Однако низколегированные имеют повышенную чувствительность к концентрации напряжений и поэтому у них более низкая вибрационная прочность.

Технология сварки низколегированных металлов

Основными показателями свариваемости низколегированных сталей являются сопротивляемость сварных соединений холодным трещинам и хрупкому разрушению. Такие металлы обычно имеют ограниченное содержание C, Ni, Si, S и P, поэтому при соблюдении режимов сварки и правильном применении присадочных материалов горячие трещины отсутствуют. Критериями при определении диапазона режимов выполнения сварочных работ и температур предварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла околошовной зоны. Максимально допустимые скорости охлаждения принимаются таким образом, чтобы предотвратить образование холодных трещин в металле околошовной зоны.  Химический состав сплавов

Химический состав сплавов

Электроды для сварки низколегированных сталей ручной дуговой сваркой имеют низководородное фтористо-кальциевое покрытие. Широко применяют электроды типа Э70 по ГОСТ 9467-75. Сварку выполняют постоянным током при обратной полярности. Металл, наплавленный электродами, должен соответствовать следующему химическому составу, %: С до 0,10 ; Mn 0.8…1,2 ; Si 0,2…0.4 ; Cr 0,6…1,0 ; Mo 0,2…0.4 ; Ni 1,3…1,8 ; S до 0,03 ; Р до 0,03. Сварочный ток выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. Сварку технологических участков нужно производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева и нагрева его перед выполнением следующего прохода выше 200С°.

Особенности сварки низколегированных сталей под флюсом заключаются в её проведении на постоянном токе обратной полярности. Сила тока при этом не должна превышать 800 А, напряжение дуги – не более 40 В, скорость сварки изменяют в пределах 13…30 м/ч. Одностороннюю однопроходную сварку применяют для соединений толщиной до 8 мм и выполняют на остающейся стальной подкладке или флюсовой подушке. Максимальная толщина соединений без разделки кромок, свариваемых двусторонними швами, не должна превышать 20 мм. Для стыковых соединений без скоса кромок (односторонних или двусторонних) используют проволоку марки Св-08ХН2М, так как швы в этом случае имеют излишне высокую прочность и применение более легированной проволоки для таких соединений нецелесообразно.  Влияние легирующих элементов на структуру и свойства металлов

Влияние легирующих элементов на структуру и свойства металлов

Если сварка низкоуглеродистых и низколегированных сталей осуществляется в углекислом газе, то в качестве электрода применяют проволоку марок Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ (ГОСТ 2246-70) или порошковую проволоку. При сварочных работах в смесях на основе аргона используют проволоку марки Св-08ХН2ГМЮ, которая обеспечивает высокий уровень механических свойств и хладостойкость металлических швов при сварке сталей с прочностью до 700 МПа. Проволоки указанных марок рекомендуются и для сварки угловых швов с катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку марки Св-08Г2С. Эту проволоку также применяют при сварке низкоуглеродистых и низколегированных сталей повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Газовая сварка низколегированных сталей характеризуется повышенным разогревом свариваемых кромок, пониженной коррозионностойкостью и усиленным выгоранием легирующих примесей. Это приводит к ухудшению качества сварных соединений по сравнению с другими способами сварки. При газовой сварке в качестве присадочного материала используют проволоку марок СВ-10Г2, Св-08, Св-08А, а для ответственных швов — Св-18ХГС и Св-18ХМА. Механические свойства шва можно повысить проковкой при температуре 800 °С — 850°С с последующей нормализацией.

Среднелегированные стали

Среднелегированные стали содержат углерод в количестве от 0,4% и более. Они легированы в основном Ni, Mo, Cr, V, W. Оптимальное сочетание прочности, вязкости и пластичности достигается после закалки и низкого отпуска. Такие среднелегированные стали, как ХВГ, ХВСГ, 9ХС, пользуются большим спросом за счет своих легирующих добавок при изготовлении сверл, разверток и протяжек.

Эти стали выплавляют из чистых шихтовых материалов для повышения пластичности и вязкости. Также их тщательным образом очищают от фосфора, серы, газов и различных неметаллических включений. В этом случае стали могут подвергаться электрошлаковому или вакуумно-дуговому переплаву, рафинированию в ковше жидкими синтетическими шлаками. Хорошее сочетание прочности, вязкости и пластичности среднелегированных сталей достигается термомеханической обработкой.

Технология сварки среднелегированных металлов

Чтобы обеспечить эксплуатационную надежность сварных соединений, нужно при выборе сварочных материалов стремиться к получению швов такого химического состава, при котором их механические свойства имели бы требуемые значения. Степень изменения этих свойств зависит от доли участия основного металла в формировании шва. Поэтому следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл. Легирование металла шва за счет основного металла позволяет повысить свойства шва до необходимого уровня.

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно выбирать такие сварочные материалы, которые обеспечат получение швов, обладающих высокой деформационной способностью при минимально возможном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке. Одновременно при выполнении сварочных работ следует исключить другие источники насыщения сварочной ванны водородом (влага, ржавчина и другие).

Для сварки среднелегированных сталей широко применяются аустенитные сварочные материалы. Для механизированной сварки и изготовления стержней электродов в ГОСТ 2246-70 предусмотрены проволоки марок Св-08Х20Н9Г7Т и Св-08Х21Н10Г6, а в ГОСТ 10052-75 – электроды типа ЭА-1Г6 и др. Электродные покрытия применяются вида Ф, а для механизированной сварки – основные флюсы. Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и другие по ГОСТ 10052-75 и ГОСТ 9467-75.

Высокое качество сварных соединений толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. При этом для увеличения проплавляющей способности дуги применяют активирующие флюсы (АФ). Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама.

Газовая сварка легированных сталей осуществляется ацетиленокислородом, который обеспечивает качественный сварной шов. Газы-заменители в данном случае применять не рекомендуется. Но даже ацетиленокислород не может стопроцентно гарантировать получение качественного шва. Этого можно достичь только путем применения дуговой сварки.

Высоколегированные стали

Высоколегированные стали имеют повышенно содержание легирующих элементов – Cr и Ni (обычно не ниже 16% и 7% соответственно). Они придают таким металлам соответствующую структуру и необходимые свойства. Высоколегированные стали по сравнению с менее легированными обладают высокой хладостойкостью, коррозионностойкостью, жаропрочностью и жаростойкостью. Несмотря на высокие свойства этих сталей, их основное служебное назначение определяет соответствующий подбор состава легирования. В соответствии с этим их можно разделить на три группы: жаростойкие, жаропрочные и коррозионностойкие.

После соответствующей термообработки высоколегированные стали обладают высокими прочностными и пластическими свойствами. В отличие от углеродистых при закалке эти материалы приобретают повышенные пластические свойства.

Структуры высоколегированных сталей очень разнообразны и зависят в основном от их химического состава, то есть от содержания основных элементов: хрома (ферритизатора) и никеля (аустенитизатора). Также на структуру влияет содержание других легирующих элементов-ферритизаторов (Mo, Ti, Si, Al, W, V) и аустенизаторов (Co, Cu, C, B).

Технология сварки высоколегированных металлов

Высоколегированные стали обладают комплексом положительных свойств. Поэтому одну и ту же марку иногда можно использовать для изготовления изделий различного назначения. В связи с этим и требования к свойствам сварных соединений будут индивидуальными. Это определит и различную технологию выполнения сварочных работ, направленную на получение сварного соединения с необходимыми свойствами, определяемыми составом металла шва и его структурой.  Легирующие элементы – обозначение

Легирующие элементы – обозначение

Особенности сварки высоколегированных сталей определяются наличием у них характерных теплофизических свойств. Пониженный коэффициент теплопроводности сильно изменяет распределение температур в шве и околошовной зоне. Это увеличивает глубину проплавления основного металла, а с учетом повышенного коэффициента теплового расширения возрастает и коробление изделий. Поэтому для уменьшения коробления нужно применять способы и режимы, отличающиеся максимальной концентрацией тепловой энергии.

При ручной дуговой сварке высоколегированных сталей сварочные проволоки одной по ГОСТу марки имеют широкий допуск по химическому составу. Применением электродов с фтористокальциевым покрытием достигается получение металла шва с нужным химическим составом. Тип покрытия электродов для данной сварки диктует необходимость применения тока обратной полярности. Тщательная прокалка электродов способствует уменьшению вероятности образования в швах пор и вызываемых водородом трещин.

Газовая сварка высоколегированных сталей наименее благоприятна, для соединения этих кислотостойких сталей, которые подвержены значительной межкристаллитной коррозии. Такая сварка может использоваться для сваривания жаропрочных и жаростойких сталей толщиной 1…2 мм. Сварка ведется нормальным пламенем мощностью 70…75 л/ч на 1 мм толщины. В сварных соединениях могут образовываться большие коробления.

Сварка под флюсом высоколегированных сталей толщиной 3…50 мм имеет большое преимущество перед ручной дуговой сваркой ввиду стабильности состава и свойств металла по всей длине шва. Это достигается отсутствием частых кратеров, образующихся при смене электродов, равномерностью плавления электродной проволоки и основного металла по длине шва, а также более надежной защитой зоны сварки от окисления легирующих компонентов кислородом воздуха.

При сварке под флюсом уменьшается трудоемкость подготовительных работ, так как разделку кромок выполняют на металле толщиной свыше 12 мм (при ручной сварке – свыше 3…5 мм). Типы флюсов предопределяют их использование для сварки постоянным током обратной полярности.

Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталей

Сталь – один из самых востребованных материалов в мире сегодня. Без нее сложно представить любую существующую строительную площадку, машиностроительные предприятия, да и много других мест и вещей, которые нас окружают в повседневной жизни. Вместе с тем, этот сплав железа с углеродом бывает достаточно различным, потому в данной статье будет рассмотрено влияние легирующих элементов на свойства стали, а также ее виды, марки и предназначение.

Общая информация

Сегодня многие марки стали широко применяются практически в любой сфере жизнедеятельности человека. Это во многом объясняется тем, что в этом сплаве оптимально сочетается целый комплекс механических, физико-химических и технологических свойств, которые не имеют какие-либо другие материалы. Процесс выплавки стали непрерывно совершенствуется и потому ее свойства и качество позволяют получить требуемые показатели работы получаемых в итоге механизмов, деталей и машин.

Классификация по назначению

Каждая сталь в зависимости от того, для чего она создана, в обязательном порядке может быть причислена в одну из следующих категорий:

- Конструкционная.

- Инструментальная.

- Специального назначения с особыми свойствами.

Самый многочисленный класс – это конструкционные стали, разработанные для создания разнообразных строительных конструкций, приборов, машин. Конструкционные марки разделяются на улучшаемые, цементуемые, пружинно-рессорные, высокопрочные.

Инструментальные стали дифференцируют в зависимости от того, для какого инструмента они производятся: режущего, измерительного и т. д. Само собой, что влияние легирующих элементов на свойства стали этой группы также велико.

Специальные стали имеют свое разделение, которое предусматривает следующие группы:

- Нержавеющие (они же коррозионностойкие).

- Жаропрочные.

- Жаростойкие.

- Электротехнические.

Группы сталей по химическому составу

Классификацией озвучиваются стали в зависимости от образующих их химических элементов:

- Углеродистые марки стали.

- Легированные.

При этом обе эти группы дополнительно разделяются еще и по количеству содержащегося в них углерода на:

- Низкоуглеродистые (карбона менее 0,3%).

- Среднеуглеродистые (концентрация карбона равно 0,3 – 0,7 %).

- Высокоуглеродистые (карбона более 0,7%).

Что такое легированная сталь?

Под этим определением следует понимать стали, в которых содержатся, параллельно с постоянными примесями, еще и добавки, внедряемые в структуру сплава, с целью увеличения механических свойств полученного в конечном счете материла.

Несколько слов о качестве стали

Этот параметр данного сплава подразумевает под собой совокупность свойств, которые, в свою очередь, обуславливаются непосредственно процессом его производства. К подобным характеристикам, которым подчиняются и легированные инструментальные стали, относятся:

- Химический состав.

- Однородность структуры.

- Технологичность.

- Механические свойства.

Качество любой стали напрямую зависит от того, сколько содержится в ней кислорода, водорода, азота, серы и фосфора. Также не последнюю роль играет и метод получения стали. Самым точным с точки зрения попадния в требуемый диапазон примесей является сопособ выплавки стали в электропечах.

Легированная сталь и изменение ее свойств

Легированная сталь, марки которой содержат в своей маркировке буквенные обозначения вводимых принудительно элементов, меняет свои свойства не только от этих сторонних веществ, но и также от их взаимного действия между собой.

Если рассматривать конкретно углерод, то по взаимодействию с ним легирующие элементы можно условно разделить на две большие группы:

- Элементы, которые формируют с углеродом химическое соединение (карбид) – молибден, хром, ванадий, вольфрам, марганец.

- Элементы, не создающие карбидов – кремний, алюминий, никель.

Стоит заметить, что стали, которые легируются карбидобразующими веществами, имеют очень высокую твёрдость и повышенное сопротивление износу.

Низколегированная сталь (марки: 20ХГС2, 09Г2, 12Г2СМФ, 12ХГН2МФБАЮ и другие). Особое место занимает сплав 13Х, который достаточно тверд для изготовления из него хирургического, гравировального, ювелирного оборудования, бритв.

Расшифровка

Содержание легирующих элементов в стали можно определить по ее маркировке. Каждая из таких вводимых в сплав составляющих имеет своё буквенное обозначение. Например:

- Хром – Cr.

- Ванадий –V.

- Марганец –Mn.

- Ниобий – Nb.

- Вольфрам –W.

- Титан – Ti.

Иногда в начале индекса марки стали стоят буквы. Каждая из них несет особый смысл. В частности, буква «Р» означает, что сталь является быстрорежущей, «Ш» сигнализирует, что сталь шарикоподшипниковая, «А» – автоматная, «Э» – электротехническая и т. д. Высококачественные стали имеют в своем цифро-буквенном обозначении в конце литеру «А», а особо качественные содержат в самом конце маркировки букву «Ш».

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

Содержание хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.

Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости.

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Случайные примеси

Крайне нежелательными элементами, которые очень негативно сказываются на качестве стали, являются мышьяк, олово, сурьма. Их появление в сплаве всегда приводит к тому, сталь становится очень хрупкой по границам своих зерен, что особенно заметно при смотке стальных лент и в процессе отжига низкоуглеродистых марок сталей.

Заключение

В наше время влияние легирующих элементов на свойства стали довольно хорошо изучено. Специалисты тщательно провели анализ воздействия каждой добавки в сплаве. Полученные теоретические знания позволяют металлургам уже на этапе оформления заказа сформировать принципиальную схему выплавки стали, определиться с технологией и количеством требуемых расходных материалов (руды, концентрата, окатышей, присадок и прочего). Наиболее часто сталеплавильщики использую хром, ванадий, кобальт и другие легирующие элементы, которые являются достаточно дорогостоящими.

Низколегированные стали — определение, свойства, технологии и преимущества

К низколегированным относятся стали с содержанием углерода от 0,2% и легирующими элементами с суммарным количеством до 2,5%, примеры: 09Г2, 09Г2С, ХСНД, 15ХСНД. Такие сплавы стоят немного дороже углеродистых нелегированных, но обладают, по сравнению с ними, рядом преимуществ. Среди них повышенные – предел текучести, хладостойкость, коррозионная стойкость, износостойкость, пониженная склонность к механическому старению. В маркировке низколегированных сталей указывают цифры, которые означают содержание углерода в сотых долях процента, и буквы, показывающие, какие легирующие элементы использовались в сплаве.

Классификация

В группу низколегированных входят стали, которые различаются по:

- Химическому составу. Для легирования используют различные элементы, часто недефицитные, – никель, молибден, хром, алюминий, кремний.

- Термической обработке. Применяемые виды термообработки – закалка+отпуск, нормализация+отпуск, различные виды отжига.

- Свариваемости

Список наиболее популярных марок низколегированных сталей:

- 09Г2С и альтернативные варианты – 09Г2, 09Г2Т, 09Г2ДТ, 10Г2С;

- 17Г1С;

- 10ХСНД и альтернатива – 16ГАФ.

К группе атмосферо-коррозионностойких стальных сплавов (АКС) относятся 10ХНДП, 15ХНДП, 15ХНДП, 15ХСНД, 0ХСНД.

Основные характеристики

Производство низколегированных сталей, применяемых при производстве сортового, толстого листового, полосового, фасонного, трубного проката повышенной прочности, регламентируется ГОСТом 19281-89. Из такой металлопродукции создают сварные, клепаные, болтовые конструкции или изготавливают изделия, которые не нуждаются в последующей термообработке.

Механические свойства низколегированных сталей улучшают путем снижения содержания серы и фосфора. Такой прокат обладает хорошей ударной вязкостью и низким порогом хладоломкости, при условии малого содержания углерода – хорошей свариваемостью. Прочностные характеристики низколегированных сталей повышают изготовлением проката по технологии регулируемой прокатки. Прочность стальных сплавов также повышают микролегированием титаном, ванадием, ниобием.

Назначение низколегированной стали

Высокие эксплуатационные характеристики сталей с легирующими добавками обеспечивают их использование в следующих областях:

- Устройство трубопроводных систем различного назначения. Применение стальных сплавов с добавками хрома, кремния и марганца обеспечивает высокую прочность конструкций и изделий, упругость, эффективное сопротивление упругим деформациям.

- Изготовление сварных конструкций в вагоно-, станко-, автомобилестроении, тяжелом машиностроении. Из этих сплавов производят корпусы железнодорожных и трамвайных вагонов, сельскохозяйственных машин.

- Нефтяное аппаратостроение. Применение низколегированной стали в этой области позволяет сэкономить металл, снизить массу конструкций, трудозатраты на изготовление и монтаж, а следовательно, себестоимость.

- Строительство инженерных сооружений, которые эксплуатируются при переменных динамических нагрузках, в условиях суточных и сезонных значительных температурных перепадов.

- Производство паровых турбин. Для этих целей используют теплоустойчивые марки, легированные молибденом, хромом+молибденом, хромом+молибденом+ванадием. Такие изделия также устойчивы к значительным пневмонагрузкам.

Наиболее распространенная марка – 09Г2С – и ее аналоги используются при производстве проката, способного работать в широком температурном интервале – от -70°C до +450°C. Из такого металлопроката изготавливают паровые котлы, емкости и аппараты, эксплуатируемые при высоком давлении, сварные конструкции ответственного назначения, используемые в химической, нефтяной индустрии, судостроении. Марку 09Г2С применяют при производстве горячекатаных бесшовных труб, электросварных труб значительных диаметров, контейнеров значительной грузоподъемности.

Низколегированная сталь, свойства, технические характеристики, особенности обработки и виды низколегированных сплавов

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Низколегированная сталь, свойства, технические характеристики, особенности обработки и виды низколегированных сплавов

Низколегированная сталь, свойства, технические характеристики, особенности обработки и виды низколегированных сплавов

Низколегированная сталь, свойства, технические характеристики, особенности обработки и виды низколегированных сплавов

- 5

- 4

- 3

- 2

- 1

Низколегированная сталь содержит легирующие элементы в небольшом количестве, откуда и соответствующие название. Среди легирующих компонентов: хром, никель, молибден и др., придающие ей особые свойства. Благодаря указанным выше элементам, низколегированная сталь приобретает лучшую прочность, становится более податливой для обработки и устойчивость к коррозии, хотя и остаются достаточно уязвимыми перед воздействием атмосферных явлений. Легирующих элементов в составе сплава должно быть менее 2,5%, от всего объема, не считая углерода.

Низколегированная сталь марки

Низколегированная сталь марки которой указывают химический состав сплава, производится в большом количестве типов и наименований. Технология маркирования металла построена следующим образом: цифра, которая стоит перед буквой, соответствует среднему показателю углерода в стали в сотых долях процента. Буквы соответственно показывают наименование легирующего элемента:

- Г- марганец;

- С- кремний;

- Х- хром;

- Н- никель и т.д.

Если компонента в составе менее 0,3% от всего объема материала, то его в обозначение не вносят. Такие стали имеют лучшие механические свойства, выше износостойкость, лучшую свариваемость, чем углеродистые стали, но все эти марки нуждаются в защите от коррозии. Низколегированные стали марки 10ХСНД, 10ХНДП, 15ХСНД содержат легирующие их медь и олово, обладают замечательной стойкостью к атмосферным воздействиям, поэтому их применяют для строительных конструкций, опор электропередач и т.д. Такие марки как 18Г2С, 25Г2С используют в железобетонных конструкциях как арматуру. Марки 16ГС, 09Г2С, содержащие кремний и марганец, высокопрочные и очень надежные, они успешно применяются в химической промышленности. Эти стали имеют хорошую пластичность, ударную вязкость и свариваемость.

Низколегированная сталь применение

Низколегированная сталь применение которой довольно обширно в силу сочетания ряда положительных характеристик. Так механическая прочность стали позволяет снизить вес конструкций иногда до 30%, путем применения различной прокатной продукции. Кроме того, применение низколегированных сталей дает возможность повышать надежность конструкции и продолжительность срока службы, снижая при этом их стоимость. Благодаря хорошей сбалансированности легирующих элементов, толщина изделий значительно сокращается, поэтому низколегированная сталь применение находит в судостроении, магистральных трубопроводов, мостостроении, применяют ее и на железобетонных комбинатах для обеспечения жесткости железобетонных конструкций, для изготовления сосудов работающих под давлением, шахтного оборудования, землеройного и др.

Маркировка низколегированных сталей

Маркировка низколегированных сталей имеет буквы и цифры. Буква обозначает содержащийся легирующий элемент, а цифра среднее содержание элемента. Пример: сплав 18ХГТ содержит:

- 0,18% С;

- 1% Cr;

- 1% Mn;

- 0,1% Ti.

Марки низколегированных сталей могут иметь дополнительные обозначения:

- Р — быстрорежущая сталь;

- Ш — шарикоподшипниковая;

- А — автоматная сталь;

- Э – электротехническая;

- Л — полученная литьем.

Обработка низколегированной стали

Обработка низколегированной стали может быть термической, для придания сплаву повышенной прочности, пластичности, устойчивости к низким температурам и хорошую стойкость к коррозии. Например, трубы нефте-газопровода нуждаются в особых прочностных свойствах. Обработка низколегированной стали может быть механо-термической. При этом заготовка проходит холодную ковку и последующий за ним отжиг. При ковке получают необходимую мелкозернистость и нанокристалическое состояние, а отжиг производит необходимые рекристаллизационные процессы с появлением дисперсной структуры. Такая процедура позволяет исправить мельчайшие дефекты в микроструктуре сплава и повышает сопротивление хрупкому разрушению.

Обработка низколегированной стали может быть термической, для придания сплаву повышенной прочности, пластичности, устойчивости к низким температурам и хорошую стойкость к коррозии. Например, трубы нефте-газопровода нуждаются в особых прочностных свойствах. Обработка низколегированной стали может быть механо-термической. При этом заготовка проходит холодную ковку и последующий за ним отжиг. При ковке получают необходимую мелкозернистость и нанокристалическое состояние, а отжиг производит необходимые рекристаллизационные процессы с появлением дисперсной структуры. Такая процедура позволяет исправить мельчайшие дефекты в микроструктуре сплава и повышает сопротивление хрупкому разрушению.

Легированная сталь — это… Что такое Легированная сталь?

Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированную сталь по степени легирования разделяют на: низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %).

Маркировка

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали.

Стоящая за буквой цифра обозначает среднее содержание элемента в процентах. Если элемента содержится менее 1 %, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента.

Дополнительные обозначения в начале марки:

- Р — быстрорежущая;

- Ш — шарикоподшипниковая;

- А — автоматная;

- Э — электротехническая;

и др.

Исключения:

- содержание в шарикоподшипниковых сталях хрома в десятых долях процента(например ШХ4 — Cr 0,4 %)

- в марке быстрорежущей стали, цифра после «Р» — содержание вольфрама в %, и во всех быстрорежущих сталях содержание хрома 4 %.

Буква А в середине марки стали показывает содержание азота, а в конце — сталь высококачественная.

Пример:

- сталь 18ХГТ — 0,18 %, 1 Сr, 1 Мn, около 0,1 Тi;

- сталь 38ХНЗМФА — 0,38 %, 1,2—1,5 Сr; 3 Ni, 0,3—0,4 Мо, 0,1—0,2 V;

- сталь 30ХГСА — 0,30 %, 0,8—1,1 Сr, 0,9—1,2 Мn, 0,8—1,251 Si;

- сталь 03Х13АГ19 — 0,03 %, 13 Сr, 0,2—0,3 N, 19 Мn.

См. также

Ссылки

Информация о собственности для стальных сплавов

Информация о собственности для стальных сплавов

MatWeb имеет паспорта свойств материалов для более чем 5500 паспортов стали на основе уникальных составы, размеры, производители и / или термообработки. Эти листы технических данных стали в основном классифицированы по номерам ASTM и AISI, но пользователи также могут выполнять поиск в MatWeb, используя системы обозначений из других стран — попробуйте ввести эти эквиваленты обозначения в нашем «Быстром поиске».Сотни паспортов стали с крупных заводов (Allegheny Ludlum, Carpenter Steel, Allvac, Timken Latrobe, AK Steel, Uddeholm и т. Д.), Включая высококачественную нержавеющую сталь и другие проприетарные сплавы, также доступны в базе данных MatWeb, указанной под названием производителя. MatWeb также имеет записи от производителей нишевой продукции, такой как присадочный металл для сварки и порошки для спекания и литье металла под давлением. Некоторые из международных списков обозначений сплавов неполны, но новые обозначения сплавов добавляются регулярно.

|

Например, если вы наберете немецкое обозначение сплава DIN 1.4828 (смотреть интервалы и знаки препинания) в поле поиска на панели навигации поиск MatWeb будет вернуть нержавеющую сталь AISI Тип 309, которая по составу аналогична DIN 1.4828 Сталь. Также можно искать определенные классы сталей, такие как низкие, средние или высокие. углеродистые стали, легированные стали, инструментальные стали, нержавеющая сталь и т. д. Вы можете найти типичные значения, такие как прочность на разрыв, плотность, и теплопроводность для стальных сплавов под названием Стали, Общие свойства.Если вы знаете номер сплава, который вас интересует (например, сталь 1020 или DIN 1.0402), введите его в поле поиска на панели навигации вверху каждой страницы MatWeb.

.4340 Свойства круглого прутка из легированной стали

4340 Свойства стали

Стальaisi4340 — это легированная никель-хромомолибденовая сталь, известная своей вязкостью и способностью обеспечивать высокую прочность при нагревании. Tr

1. Преимущества:

Стальaisi4340 имеет хорошую ударную вязкость в термически обработанном состоянии и очень хорошее сопротивление усталости.

2. Применение: Сталь aisi4340 может использоваться для производства коммерческих и военных самолетов, автомобильных систем, кованых гидравлических и других станков, а также кованых стальных коленчатых валов.

3. Производственная линия: Доменный чугун → EAF (EBT / BOV) → LF → VD → Расплавленная сталь → Непрерывное литье → Горячая прокатка / ковка → Термическая обработка → Дальнейшая обработка (пилинг / токарная обработка)

4. Марки стали по разным стандартам:

ГБ | JIS | DIN | ASTM / AISI / SAE |

40CrNiMo (А) | – | – | 4340 |

5.Химический состав:

С | SI | MN | S | -П | Кр | Пн | Ni | |

40CrNiMo (А) | 0,37-0,44 | 0,17-0,37 | 0.50-0,80 | 0,035 (макс.) | 0,035 (макс.) | 0,60–0,90 | 0,15–0,25 | 1,25–1,65 |

4340 | 0,38-0,43 | 0,15–0,35 | 0.60-0.80 | 0,035 (макс.) | 0,035 (макс.) | 0,70-0.90 | 0,20–0,30 | 1,65–2,00 |

6. Сталь 4340 Механические свойства:

Предел текучести (МПа) | Предел прочности при растяжении (МПа) | Относительное удлинение (%) | АКВ |

835 (мин) | 985 (мин) | 12 (мин) | 55 (мин) |

7.Состояние и габариты поставки:

Прокат круглый горячекатаный | от 16 мм до 200 мм |

Пруток холоднотянутый | от 6 мм до 100 мм |

Кованые прутки | от 200 мм до 800 мм |

8. Допуски размеров:

1): горячекатаный круглый прокат из легированной стали aisi4340 допуск:

DIA | 7-20 | 20-30 | 30-50 | 50-80 | 80-110 | 110–150 | 150–190 | 190–250 |

ММ | +0.35 -0,35 | +0,40 -0,40 | +0,50 -0,50 | +0,70 -0,70 | +1,0 -1,0 | +1,3 -1,3 | +2,0 -2,0 | +2,5 -2,5 |

2): холоднотянутые прутки из легированной стали aisi4340 допуск на размер: H9, h20, h21

3): Допуск кованых прутков из легированной стали aisi4340: +/- 5 мм для черной поверхности и +/- 3 мм после зачищенной / черновой обработки.

9. Содержание газа:

Кислород | Азот | Водород |

20 частей на миллион (макс.) | 90 частей на миллион (макс.) | 2ppm (макс.) |

10. Рейтинг включения:

А | В | С | D | |

МАКС | МАКС | МАКС | МАКС | |

Тонкий | 2.0 | 2,0 | 2,0 | 2,0 |

Толстый | 1,0 | 1,0 | 1,0 | 1,0 |

11. Размер зерна: от 5 до 8

12. Длина: Концы будут обрезаны. На концах не будет заусенцев и комков шлака. Длина может быть изменена в соответствии с требованиями заказчика.

13. Прямолинейность: 3 мм / м (макс.) Для горячекатаного проката и 2 мм / м (макс.) Для холоднотянутого проката

14. Обработка:

Обработка поверхности: шелушение, токарная обработка, шлифование, фрезерование, сверление, растачивание

Термическая обработка: нормализация, отжиг, закалка + отпуск

15. Маркировка: Материал, размер, тепло №

16. Испытания качества: Спектральные испытания, испытание микроструктуры, испытание макроструктуры, испытание на твердость, испытание на осадки

17.Упаковка:

1): Товар будет упакован катанкой или железной лентой по 2-3 метра в каждой пачке

2): К каждой связке будут прикреплены буксирные крючки или три бирки с указанием марки стали, спецификации, номера плавки. Диаметр

3): Для дальнейшей обработки продуктов, таких как холоднотянутые, очищенные или термообработанные товары, в соответствии с требованиями клиентов возможна упаковка в полиэтиленовые пакеты или загрузка поддонов.

Горячекатаный круглый прокат из легированной стали 4340:

Холоднотянутый пруток из легированной стали 4340:

Плитки из легированной стали 4340 очищенные блестящие:

Прутки из легированной стали 4340 с фаской или фаской:

Кованые прутки из легированной стали 4340:

4340 кованые полированные прутки из легированной стали:

Китайский профессиональный производитель стали, поставщик стали в Китае, переработчик стали в Китае, экспортер стали в Китае.

Наша компания LAIWU LE REN TRADE CO., LTD. находится в городе Лайу, провинция Шаньдун.

Лайу, провинция Шаньдун — одно из самых известных мест происхождения стали в Китае.

У нас есть несколько кооперативных сталелитейных заводов и предприятий по переработке стали.

Мы являемся профессиональным производителем стали в Китае, поставщиком стали, переработчиком стали и экспортером стали.

Наша основная продукция — это стальной круглый, квадратный и плоский пруток, а также стальной лист, катанка, стальные трубы и стальные поковки.

делает лучшее качество в соответствии с вашими требованиями.

Название компании | LAIWU LE REN TRADE CO., LTD. |

Сайт | http: // www.chinasteelok.com |

Тел. / Факс | 0086-634-5648998 / 0086-634-5648997 |

мобильный | 0086-18953401725 |

Skype | laiwulerensteel |

Whatsapp / Kalkao Talk | 0086-13376344030 |

QQ / Wechat | 470301087 |

Контакт | Ангелина |

Другие основные материалы, которые мы поставляем:

JIS | AISI / SAE / ASTM | DIN |

SS400 / SS41 | A36 | S235JR / ST37-2 |

S20C | 1020 | C22 |

S45C | 1045 | C45 |

SCr440 | 5140 | 41Cr4 |

SCM420 | 4120 | 25CrMo4 |

SCM430 | 4130 | 25CrMo4 |

SCM435 | 4135 | 34CrMo4 |

SCM440 | 4140 | 42CrMo4 |

—- | 4150 | —- |

—- | 8620 | 21NiCrMo2 |

—- | 4340 | —- |

SUJ2-SUJ5 | 52100 | 100Cr6 |

Спасибо, что читаете наш сайт в свободное время!

.Легированная сталь Круглый стержень Die Steel Кованая сталь K100 Свойства

Легированная сталь, штампованная сталь с круглым прутком, кованная Свойства стали K100

Легированная сталь, штампованная сталь с круглым прутком Свойства стали K100

64

| Химический состав | ||||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | Cu |

| 1,40–1,60 | ≤0,40 | ≤0,40 | ≤0,030 | ≤0,030 | 11,50-13,00 | / | ≤0,25 | ≤0,30 |

| Круглый пруток | Диаметр (мм) | Горячая штамповка: φ30-500 | Длина (мм): 2000-5800 |

| Горячекатаный прокат: ≤30 | |||

| Стальной лист | Толщина (мм) | Горячая ковка: ≥20 | Ширина (мм): 200-810 |

| Горячекатаный: ≤20 |

| Допуск | ||||

| Круглый пруток | Черная поверхность | Очищенная поверхность | Точеная поверхность | |

| -0 / + 5 мм | -0 / + 3 мм | -0 / + 2 мм | ||

| Стальной лист | Черная поверхность | Обработанная поверхность | ||

| Толщина: -0 / + 5 мм | Ширина: -0 / + 10 мм | Толщина: -0 / + 3 мм | Ширина: -0 / + 5 мм | |

| ГБ Cr12 / DINX210CR12 / W-Nr1.2080 / ASTM D3 / JIS SKD1 / BOHLER K100 / Ss14 KW-5 | |||

| Характеристики: | |||

| 1. Хорошая износостойкость и прочность на сжатие; | |||

| 2. Сопротивление пластической деформации; | |||

| 3. Хорошая прокаливаемость. | |||

| Применения: | |||

| 1. Опасные прокатные плашки; | |||

| 2. Ножи для резки тонких листов; | |||

| 3. Ножи для бумаги и пластика; | |||

| 4.Инструменты для обработки камня; | |||

| 5. Инструменты для черчения и глубокой вытяжки. |

| Отметил | |||

(1) Платеж: 1. Подтвержденный, 100% безотзывный, аккредитив без права регресса, Разрешение частичной отгрузки перевалка, оплачивается при предъявлении отгрузки. | |||

| 2.При оплате T / T: 30% оплаты на хранение, 70% оплаты до отгрузки. | |||

| (2) Срок поставки: 45 дней после получения аккредитива покупателя или депозита T / T. | |||

| (3) Порт доставки: Ухань / Шанхай / Тяньцзинь | |||

| (4) Процесс: плавление, ковка и отжиг в электрической печи, точение круглого прутка, механическая обработка плоского прутка. | |||

| (5) Твердость: Отожженная HB250 МАКС. | |||

| (6) UT Test: SEP 1921/84/2 Класс C / c. | |||

| (7) Допуск по количеству / весу: — / + 10% на единицу. | |||

| (8) Упаковка: мореходная упаковка. |

Процесс производства продукции

Контроль качества

Упаковка и отгрузка

Информация о компании

Наша компания в основном специализируется на производстве, обработке и экспорте специальных сталей, в том числе для холодной обработки Сталь, штампованная сталь для горячей обработки, пластмассовая пресс-форма, быстрорежущая пресс-форма и другие легированные стали.У нас есть различные производственные мощности и испытательное оборудование, такие как: печи EAF + LF + VD, печи ESR, гидравлические кузнечные молотки, прокатное оборудование, печь отжига, оборудование Q + T, шлифовальные / фрезерные / токарные станки, оборудование для химического / физического анализа и т. Д. Наша продукция была признана международной системой качества ISO 9001. Мы можем производить продукцию в соответствии с международными стандартами и требованиями заказчика.

FAQ

1.Почему вы выбрали нас?

У нас отличное качество, конкурентоспособные цены и лучший сервис.

Бесплатные образцы, производственный процесс в реальном времени, гарантированные сроки доставки, услуги по обеспечению торговли.

2. Почему вы можете положиться на нас в плане качества продукции?

Современное оборудование, профессиональный персонал и строгий технический надзор.

Мы прошли сертификат системы ISO 9001.

3.Как насчет цены?

Работая с нами, вы можете снизить свои затраты и превзойти своих конкурентов.

Количество и специальная скидка.

4. Что насчет срока доставки?

Обычно товары доставляются примерно через 45 дней после получения депозита. Товары на складе будут доставлены примерно через 10 дней после получения оплаты.

5.Как насчет оплаты?

Мы принимаем различные способы оплаты: T / T, L / C, Trade Assurance, West Union, MoneyGram, Paypal, Credit Card, Cash, D / A, D / P.

Отправьте свой запрос ниже, чтобы получить бесплатные образцы, нажмите «Отправить» прямо сейчас!

.

Оптовая горячекатаный сплав Специальная инструментальная сталь P20 Свойства стали

Оптовая торговля горячекатаной легированной специальной инструментальной сталью Свойства стали P20

Оптовая продажа горячекатаной легированной специальной инструментальной стали Свойства стали P20

9000 Тип стали| Химический состав | ||||||||

| C | Si | Mn | P | Mn | P | Mo | V | Ni |

| 0,28–0,40 | 0,20–0,40 | 1,10–1,50 | ≤0,030 | ≤0,030 | 1.70–2.00 | 0,25-0,40 | / | 0,85-1,15 |

| Размер AISI P20 (можно настроить) | |||

| Круглый пруток | Диаметр (мм) | Горячая ковка: φ30-500 | Длина (мм): 2000-5800 |

| Горячекатаный: ≤30 | |||

| Стальной лист | Толщина (мм) | Горячая ковка: ≥20 | Ширина (мм): 200- 810 |

| Горячекатаный: ≤20 | |||

| Допуск | ||||

| Круглый стержень | Черная поверхность | Очищенная поверхность | Обточенная поверхность | |

| -0 / + 5 мм | -0 / + 3 мм | -0 / + 2 мм | ||

| Стальной лист | Черная поверхность | Обработанная поверхность | ||

| Толщина: -0 / + 5 мм | Ширина: -0 / + 10 мм | Толщина: -0 / + 3 мм | Ширина: -0 / + 5 мм | |

| GB 3CR2MO / DIN 1.2330 / W-Nr 35CRMO4 / AISI P20 / BOHLER M202 / Ss14 618 | |||

| Характеристики: | |||

| 1. Хорошие характеристики ударной вязкости; | |||

| 2. Легко обрабатывать; | |||

| 3. Лучшая полируемость, чем 1.2312; | |||

| 4. Стабильность размеров огнеупорная; | |||

| 5. Хорошие фотогравюры. | |||

| Применения: | |||

| 1. Изготовление пластиковых форм; | |||

| 2.Рамки для пластиковых штампов под давлением; | |||

| 3. Инструмент для гидроформовки. |

| Отметил | |||

(1) Платеж: 1. Подтвержденный, 100% безотзывный, аккредитив без права регресса, Разрешение частичной отгрузки перевалка, оплачиваемая при предъявлении отгрузки. | |||

| 2.При оплате T / T: 30% оплаты на хранение, 70% оплаты до отгрузки. | |||

| (2) Срок поставки: 45 дней после получения аккредитива покупателя или депозита T / T. | |||

| (3) Порт доставки: Ухань / Шанхай / Тяньцзинь | |||

| (4) Процесс: плавление, ковка и отжиг в электрической печи, точение круглого прутка, механическая обработка плоского прутка. | |||

| (5) Твердость: Q + T, 32-36 HRC . | |||

| (6) UT Test: SEP 1921/84/2 Класс C / c. | |||

| (7) Допуск по количеству / весу: — / + 10% на единицу. | |||

| (8) Упаковка: мореходная упаковка. |

Продукты Процесс

Контроль качества

Упаковка и отгрузка

Информация о компании

Наша компания в основном специализируется на производстве, обработке и экспорте специальных сталей, в том числе Холодная обработка Сталь, штамповая сталь для горячей обработки, пластмассовая пресс-форма, быстрорежущая пресс-форма и другие легированные стали.У нас есть различные производственные мощности и испытательное оборудование, такие как: печи EAF + LF + VD, печи ESR, гидравлические кузнечные молотки, прокатное оборудование, печь отжига, оборудование Q + T, шлифовальные / фрезерные / токарные станки, оборудование для химического / физического анализа и т. Д. Наша продукция была признана международной системой качества ISO 9001. Мы можем производить продукцию в соответствии с международными стандартами и требованиями заказчика.

FAQ

1.Почему вы выбрали нас?

У нас отличное качество, конкурентоспособные цены и лучший сервис.

Бесплатные образцы, производственный процесс в реальном времени, гарантированные сроки доставки, услуги по обеспечению торговли.

2. Почему вы можете положиться на нас в плане качества продукции?

Современное оборудование, профессиональный персонал и строгий технический надзор.

Мы прошли сертификат системы ISO 9001.

3.Как насчет цены?

Работая с нами, вы можете снизить свои затраты и превзойти своих конкурентов.

.