Чертежи станка для шлакоблоков — Весёлый Карандашик

2012, Август 25 , СубботаСделать станок для самостоятельного изготовления формованного блока не трудно. Что бы сделать шлакоблок, Необходимо желание и возможности.

Подобных станков немало и все они отличаются технически, но всех их объединяет одно назначение: сделать шлакоблок, кирпич, котелец, саман, лампач, цеглу, (называйте, как хотите).. и использовать свой дешёвый строительный материал.

Материал используют любой имеющийся: фанера, доска , жесть, прокат и даже картон. Станок этот из металла.

Состав строительного блока.

В качестве материала блоков подходит смесь цемента, глины, песка, угольного шлака, стружка дерева, солома, сено, полистирол и другой подходящий материал.

Как делают шлакоблок.

Готовую смесь плотно укладывают в подготовленную форму. Применяют встряску формы с загруженной смесью, уплотнение смеси лёгкими ударами сверху рукой или подсобным инструментом, колотушкой, вибрацией самой формы электромотором, на котором монтирован эксцентрик, или на вибрационном столе.

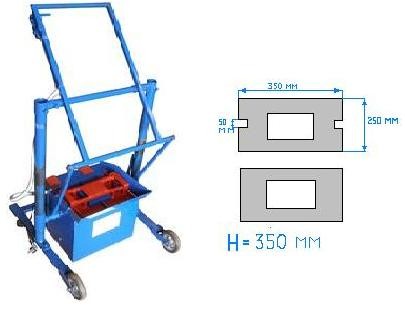

Сделать станок для изготовления шлакоблоков своими руками не трудно, и даже интересно, когда импровизируешь. Главное в шлакоблочном станке — форма-шаблон и вибратор. Форма может быть одна, две, три, и так далее. В таком варианте её можно использовать в любом месте и как опалубку типа ТИСЭ и как форму на вибрационном столе. Несколько форм можно объединить в одно целое, наложить электровибратор и у нас получится малый вибростанок для производства шлакоблоков. Форма — любого размера.

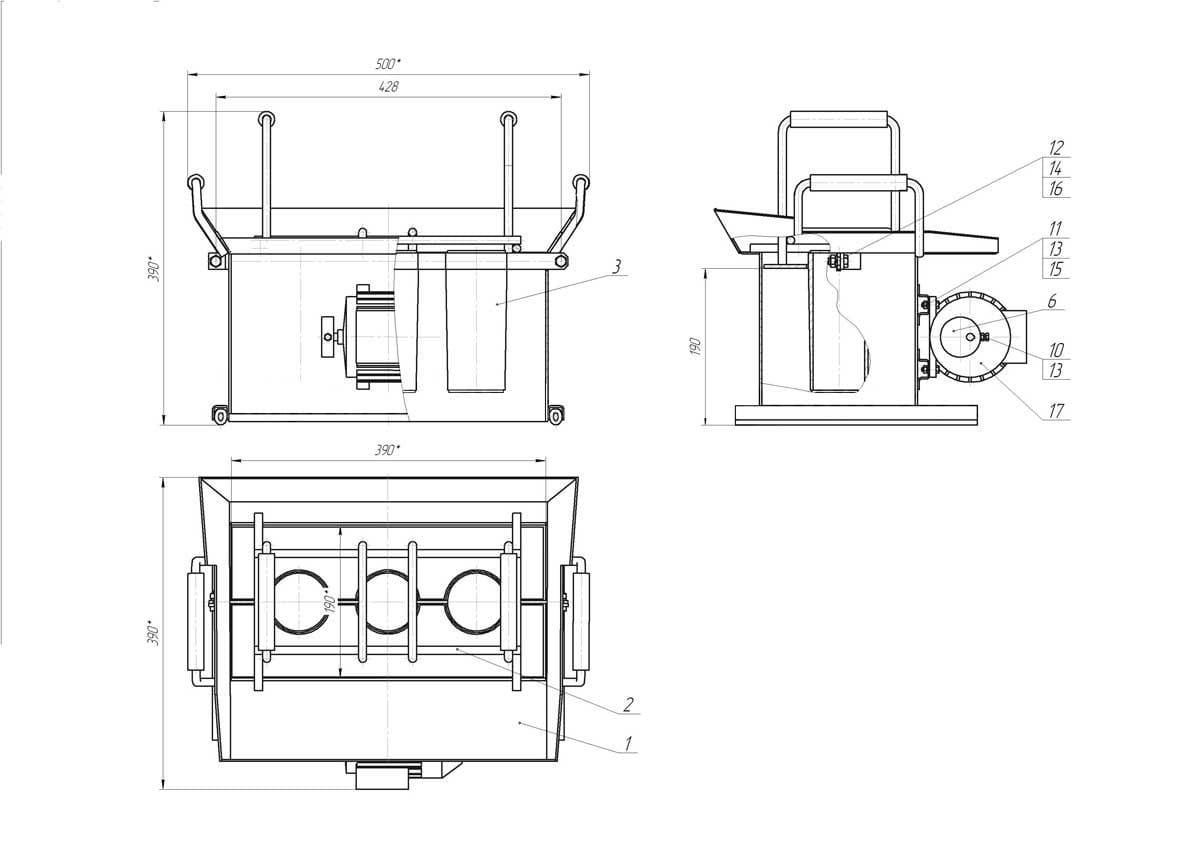

По предлагаемым чертежам, купленными нами за немалые деньги, собрали свой станочек. Правда, в комплекте архива отсутствуют несколько чертежей сборочных единиц рамы станка, но на качество изготовляемого блока это никак не отразилось, так как раму изготовили по примеру подобных вибростанков и для своего удобства пользования ним.

Вот примерный состав смеси: цемент – портландцемент марки 300 — 400. Наполнителями для бетона могут быть: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс,солома и другие материалы.

Пример: шлак(9) + цемент(1)+ вода(0,5 от объёма цемента).

Пароль: vesyolyikarandashik.

Во избежание дополнительных вопросов с архивом — вирусов не содержит!

Не менее интересен вариант станка, изображённого на фотографии ниже, напоминающего пресс-форму для изготовления блока строительного. / кликай на фото перейдёшь по ссылке/

PS: Для образа внешнего вида станка можно посмотреть близкий по типу рисунок подобного шлакоблочного станка.

[Всего: 2 Средний: 3/5]

«Чертежи станка для шлакоблоков»

Вот примерный состав смеси: цемент – портландцемент марки 300 — 400. Наполнителями для бетона могут быть: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс,солома и другие материалы. Пример: шлак(9) + цемент(1)+ вода(0,5 от объёма цемента).

Скачать бесплатно чертежи шлакоблочного станка можно сразу, но не забудьте поделиться с друзьями после кликом на любую из социальных кнопок ниже, если в используемом Вами браузере открыт один из предложенных аккаунтов социальной сети. Чертежи для всех, не только для Вас.

Пример: шлак(9) + цемент(1)+ вода(0,5 от объёма цемента).

Скачать бесплатно чертежи шлакоблочного станка можно сразу, но не забудьте поделиться с друзьями после кликом на любую из социальных кнопок ниже, если в используемом Вами браузере открыт один из предложенных аккаунтов социальной сети. Чертежи для всех, не только для Вас.

Игорь Александрович

«Весёлый Карандашик»

станок для производства шлакоблоков в домашних условиях и принципы его работы, состав и пропорции смеси, технология изготовления

Проблема необходимости утилизации отходов металлургического производства решилась с помощью открытия нового производства. Шлаки и золы стали добавлять в обычный бетон и получились шлакоблоки. Это такой материал, который обладает отличными звукоизоляционными и теплоизоляционными свойствами. При производстве шлакоблоков довольно небольшой расход цемента, а плотность полученного материала более низкая.

Неотъемлемым преимуществом такого полученного материала является то, что можно производить шлакоблоки своими руками. Для этого даже не требуется никакого специального технологического оборудования.

Всего существует несколько способов изготовления шлакоблоков. Это может быть самое обычное ручное замешивание с последующим уплотнением, а может быть способ, требующий использования простейшего оборудования, которое так же можно изготовить самостоятельно.

Оборудование для производства шлакоблоков: самодельный станок, вибропресс и формы

Для самостоятельного изготовления шлакоблоков понадобиться бадья, в которой вручную будет замешиваться состав, форма, лопата и мастерок. Если будет необходимость в создании пустот, внутрь формы устанавливаются обычные пустые бутылки или цилиндрические болванки.

Сама форма для изготовления шлакоблоков может быть выполнена из обычной обрезной доски. Между двумя параллельно установленными досками делают перемычки и в образовавшиеся модули заливают раствор.

Подобная техника производства шлакоблоков в домашних условиях подойдет лишь для изготовления небольшого количества материала, которого хватит только для маленькой хозяйственной постройки. Если же планируется большая стройка, то лучше изготовить станок для производства шлакоблоков. Так же нужны будут и формы, способные выдержать большое количество заливок. Для их изготовления лучше использовать металл, ламинированное ДСП, фанеру или пластик.

Как же сделать станок для изготовления шлакоблоков? Самым главным критерием при выпуске шлакоблоков является вибрация, ведь станок должен полностью обеспечивать быстрое и надежное уплотнение раствора. Как нельзя лучше для подобного действия подойдет вибростол, на который и будут устанавливаться формы для заливки.

Конечно же, можно придумать и более сложную конструкцию вибростанка для производства шлакоблоков. Для этого подойдут станины или рамы, основой которых будет вибромотор, который можно сделать из самого обычного электродвигателя с эксцентриком. На такую конструкцию будут закрепляться различные разборные формы. Сам двигатель лучше закрыть кожухом, это предохранит его от попадания брызг раствора и воды.

Для этого подойдут станины или рамы, основой которых будет вибромотор, который можно сделать из самого обычного электродвигателя с эксцентриком. На такую конструкцию будут закрепляться различные разборные формы. Сам двигатель лучше закрыть кожухом, это предохранит его от попадания брызг раствора и воды.

Делаем шлакоблоки: технология производства, необходимое сырье, состав смеси и сушка готовых изделий

После момента познания как сделать станок для шлакоблока и его производства, можно приступать непосредственно к процессу изготовления блоков. Начинается такое производства с подготовки материала. Помимо шлаков в смесь добавляются и иные наполнители. Оптимальным вариантом состава для производства является следующий:

- Керамзитовый песок – 2 части;

- Шлак – 7 частей;

- Мелкий гравий – 2 части;

- Вода – 3 части;

- Цемент М500 – 1,5 части.

Важно, что бы во всех наполнителях отсутствовали чужеродные примеси. Именно поэтому лучше керамзитовый песок и шлак посеять через сито, освободив их при этом от мусора и земли.

Технология изготовления шлакоблоков заключается в том, что изначально готовится сухая смесь. Все компоненты тщательно перемешиваются. Лучше если это будет сделано в бетономешалке. После добавляется вода и вновь все перемешивается.

Готовую смесь разливают в формы для изготовления шлакоблоков, стенки которых предварительно смазываются мыльным раствором или техническим жиром. Разливать в формы готовый состав необходимо как можно быстрее. Уровень заливки в формы должен быть ниже края на 5 см.

Формы с составом устанавливают на оборудовании для шлакоблоков. Далее идет процесс вибрации, который длится обычно 5-10 минут. Далее уже многое зависит именно от конструктивных особенностей станка. После формы убирают со станка и ставят новые. Если количество форм ограничено, то выдерживают время до отвердения материала, вынимают блоки и повторяют всю процедуру заново.

Если количество форм ограничено, то выдерживают время до отвердения материала, вынимают блоки и повторяют всю процедуру заново.

Складируют сырые блоки вдали от прямых солнечных лучей. В противном случае может произойти их растрескивание из-за неравномерного высыхания. Использовать готовые блоки в строительстве можно не ранее 3 дней после производства. Однако лучше это делать ещё позже. Стоит отметить, что шлакобетон набирает свою марку только на 28 день.

Как сделать самодельный станок для производства шлакоблоков

Несомненный плюс использования в строительстве искусственных камней – возможность их самостоятельного изготовления. Не являются исключением и шлакоблоки. Насколько это снижает общие затраты, несложно понять, если учесть, что исходное сырье – одно из самых дешевых и доступных, а необходимость в доставке изделий на участок отпадает, так как производство организуется в месте проведения работ. Из чего можно собрать станок для производства шлакоблоков, как это сделать своими руками, мы и разберемся в предлагаемой статье.

Прежде чем приступить к изготовлению станка, необходимо определиться, во-первых, где его планируется разместить (наличие свободного места на участке, в пристройке и так далее), во-вторых, с его производительностью. Эти факторы взаимосвязаны, но именно на основе их анализа можно выбрать оптимальный вариант конструкции.

С учетом этого специалисты рекомендуют составлять чертежи самостоятельно, по собственным размерам, а не копировать другие образцы. И это сделать несложно, если знать устройство станка и принцип его работы.

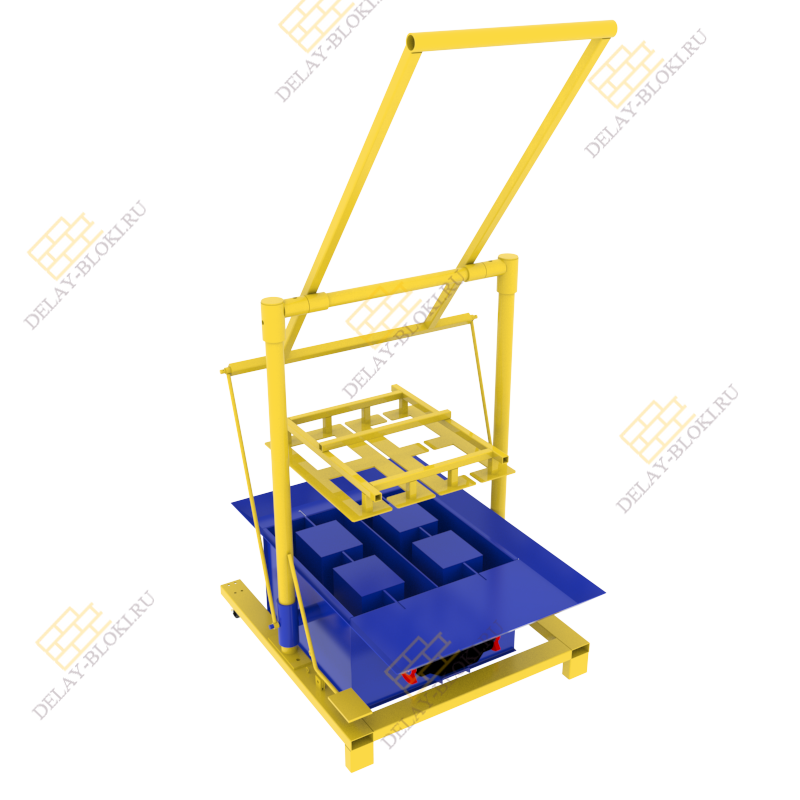

Стол

Учитывая общий вес матрицы и бетонного раствора, а также вибрацию в процессе изготовления блоков, в качестве материала используется только металл. На фото показано несколько возможных вариантов стола.

Его задача – с помощью вибрации обеспечить уплотнение раствора, чем и достигается требуемая прочность искусственного камня. Способ «управления» вибростолом – ручной или электрический.

На вибрации мощность двигателя большого влияния не оказывает. Достаточно взять изделие от бытового прибора, например, стиральной машинки б/у. Главное – обеспечить оптимальное смещение центра тяжести, что и вызывает колебания столешницы. Как это сделать, зависит от возможностей и умения.

Достаточно взять изделие от бытового прибора, например, стиральной машинки б/у. Главное – обеспечить оптимальное смещение центра тяжести, что и вызывает колебания столешницы. Как это сделать, зависит от возможностей и умения.

Первый – при помощи болтов, которые располагаются перпендикулярно оси вала. Накрученными на них гайками регулируется амплитуда и скорость вибрации.

Второй – установка шайбы, у которой центр тяжести смещен.

Если возникнут трудности, связанные с процессом конструирования конкретной модели, будет нелишним почитать статьи на соответствующую тематику (например, что такое эксцентрик и принцип его работы), вспомнить уроки физики.

Столешница на раме крепится посредством пружин. Их подобрать несложно, например, со списанной техники. Диванные явно не подойдут, так как они должны быть достаточно жесткие и прочные.

При сборке стола нужно обратить внимание на то, что столешница должна располагаться в строго горизонтальной плоскости. Иначе после загрузки раствора он перетечет набок, и шлакоблоки получатся с искривленной верхней частью.

Так как гораздо удобнее работать с мобильным станком , рама должна быть снабжена колесиками.

Пресс

По фото несложно понять, где он устанавливается.

Особенности изготовления:

- Рабочая часть – пластина – должна быть прочной. Поэтому берется металл минимум в 3 мм.

- Размеры должны подбираться по параметрам матрицы. Пластина должна быть чуть меньше ее габаритов, чтобы при сдавливании раствор не перетекал наружу.

Форма

Все, что описано выше, по сути, принадлежности, обеспечивающие технологический процесс. А вот форма – главный элемент конструкции. От того, насколько правильно она изготовлена, зависит и удобство работы, и скорость, и качество продукции.

Линейные параметры формы и особенности исполнения зависят от того, какие именно блоки (пусто- или полнотелые) и каких габаритов требуются (все размеры шлакоблоков указаны здесь). В общем представлении это емкость, предназначенная для загрузки в нее исходной массы. Именно в форме она будет отвердевать и набирать необходимую прочность. Для самодельных матриц самый лучший материал – древесина. Это может быть или оструганная тонкая доска, или листы слоеной фанеры (влагостойкой – ФК, ФСФ).

Именно в форме она будет отвердевать и набирать необходимую прочность. Для самодельных матриц самый лучший материал – древесина. Это может быть или оструганная тонкая доска, или листы слоеной фанеры (влагостойкой – ФК, ФСФ).

Устройство простейшей формы показано на рисунке:

Собрать такую конструкцию труда не составит, так же как и сделать выпилы под разделительные стенки. Для их изготовления подходят многие материалы, имеющие гладкую поверхность – металл, стеклотекстолит, гетинакс и тому подобное.

Если скорость производства не является определяющим параметром , то ее можно сделать разборной. Это значительно облегчит выемку готовых шлакоблоков. Простейшие самодельные матрицы можно использовать для изготовления искусственного камня и без вибростола, а прессовку вести вручную. В этом случае прочность шлакоблоков может быть несколько меньше. Такая упрощенная технология производства предполагает загрузку раствора более жидкой консистенции.

Все поверхности деталей, образующих внутреннюю полость (днище, боковины) ящика, следует обработать влагоотталкивающей краской. Это исключит прилипание к ним бетонной массы и увеличит срок службы матрицы.

Это исключит прилипание к ним бетонной массы и увеличит срок службы матрицы.

Если требуется изготовление пустотелых камней, то целесообразно закрепить на дне короба «штыри» соответствующей конфигурации.

А какую именно конфигурацию выбрать, понятно из рисунка, на котором показаны возможные варианты шлакоблоков:

Если же достаточно только круглых каналов, а вибростол не используется, то можно их получить потом, банальным введением в раствор (в определенных местах) цилиндра. Как правило, используется обычная бутылка (показано на рисунке выше). Понятно, что соблюдение точности, равномерности распределения пазов по всей площади грани камня при такой технологии не гарантировано.

Для изготовления камней на вибростоле собирается монолитная конструкция. Из нее образцы просто «вытряхиваются» при опрокидывании матрицы. В этом случае целесообразнее собирать форму не из деревянных элементов, а использовать листовой металл, из которого сваривается короб. Рекомендуемая толщина – не менее 3 мм. Если ориентироваться на стандарт шлакоблоков, то параметры матрицы – 19 х 19 х 39 (см). На дне металлического короба при помощи сварки крепятся «пустотообразователи».

Если ориентироваться на стандарт шлакоблоков, то параметры матрицы – 19 х 19 х 39 (см). На дне металлического короба при помощи сварки крепятся «пустотообразователи».

Чтобы облегчить процесс выемки блоков из матрицы, этим элементам нужно придать конусную форму. Как это сделать? Например, обточить металлические болванки на токарном станке, использовать обрезки трубы, обработав их соответствующим образом. Это касается всех элементов, независимо от сечения – круглое оно (для цилиндрических пустот) или прямоугольное (для щелевидных). В любом случае «пустотообразователи» должен сужаться кверху. Методика их изготовления у каждого своя. Главное – результат.

На заметку! Пустоты не должны занимать более ⅓ от общего объема искусственного камня.

Чтобы повысить производительность, можно сделать матрицу кассетного типа (один из вариантов показан на рисунке):

Так как общий вес сборки значительно возрастет, она обязательно оборудуется ручками для удобства перемещения.

Для «закрепления» информации рекомендую посмотреть видео-инструкцию по изготовлению станка:

Чтобы процесс конструирования станка стал более понятен, следует подробнейшим образом ознакомиться с технологией изготовления блоков на дому. Тогда не останется неясных моментов, появится возможность сделать свои собственные чертежи, а сборка стола и матрицы пойдет значительно быстрее.

Станок для производства шлакоблоков | Бизнес и оборудование

Шлакоблоки

являются незаменимыми во многих строительных сферах. Рынок предлагает большое

разнообразие таких материалов, но высокая цена шлакоблока еще не является

показателем высокого качества. Для того, чтобы сэкономить при покупке расходных

материалов и обеспечить действительно высокий уровень качества шлакоблока,

можно использовать стационарный

Процесс производства шлакоблока

Изготовление

такого расходного материала на специальном оборудовании не занимает много

времени и труда. Весь процесс ограничивается несколькими этапами:

Весь процесс ограничивается несколькими этапами:

- Готовиться рабочая смесь для будущего шлакоблока. В зависимости от требуемого конечного результата, выбирается определенная консистенция раствора.

- Рабочая смесь заливается в форму, а после прессуется. Прессовка может быть, как ручной, так и автоматической. Здесь важно контролировать количество смеси, ведь после пресса ее объем значительно снижается.

- Приготовленный шлакоблок изымают из формы.

- Происходит естественный процесс сушки, который занимает до одних суток. После этого материал считается готовым и его можно смело использовать в соответствующих целях.

Сегодня на рынке представлено огромное разнообразие станков и другого оборудования, которые помогают обеспечить быстрое производство шлакоблока. Впрочем, всегда можно сделать самодельный станок, при этом работа не требует больших финансовых и временных вложений.

Как сделать станок для производства шлакоблока своими руками?

Чтобы изготовить станок для производства шлакоблоков своими руками, достаточно будет подготовить следующие элементы:

- Шлакоблочная матрица, которая будет

формировать раствор в необходимую форму.

- Расходные материалы.

- Хорошо вентилируемое помещение с ровным полом.

В сети не составит труда найти необходимый чертеж станка для производства шлакоблока в зависимости от желаемой разновидности такой конструкции. Также необходимо определиться с примерным объемом производства. Вполне возможно, что мини станок сможет отлично справиться с поставленной задачей.

Если

необходимо небольшое количество шлакоблоков, всю работу можно провести вручную.

В этом случае используется специальная матрица, которая может изготавливаться,

как с дерева, так и с металла. Прессовка залитой смеси производится вручную.

Для того, чтобы ускорить процесс производства шлакоблоков, можно использовать особые

модификации такого оборудования, которое идет в паре с электромотором.

Электродвигатель и виброконструкция работают очень слаженно – быстро заполняют

форму и после прессовки добавляют недостающее количество рабочей смеси.

Касательно того, какой лучше полуавтоматический

станок использовать, то здесь все зависит от примерного объема шлакоблока,

который необходимо производить за конкретно отведенный промежуток времени.

Чтобы изготовить станок для производства шлакоблоков своими руками чертежи которого легко найти в Сети, необходимо будет подготовить такие инструменты:

- Аппарат для сварки.

- Разметочный инструментарий.

- Углошлифовальная машинка.

Вся конструкция сваривается, а после хорошо обрабатывается болгаркой. Если будет использоваться вибромотор, то он закрепляется в нижней части оборудования. Для того чтобы использование станка было более простым, его оснащают специальным пультом для запуска и остановки.

Шлакоблочный станок: простая и сложная конструкция

Наиболее

простой шлакоблочный станок – это разборная конструкция, которая не содержит

дополнительных элементов и делается очень быстро. Разобраться с тем, как

сделать такой станок, под силу даже начинающему слесарю. Такое оборудование

требует использования мягкого раствора, необходимого для заливания в палубку.

Технологические пустоты можносделать с помощью обычных стеклянных бутылок

правильно подобранного размера.

Для более сложной конструкции необходимо наличие основания. Изготавливается специальная рамка с колесами, она делает станок мобильным и позволяет легко передвигать оборудование по строительной площадке. Вверху стойки монтируется труба, которая используется в качестве подъемного механизма. Также такой станок требует использования электродвигателя, который соединяется с валом приводным ремнем. После того, как смесь залита формы, включается электродвигатель и начинает утрамбовывать смесь. Как только смесь затвердеет, станок будет готов к последующей заливки.

Изготовление шлакоблоков своими руками

Шлакоблоки – один из самых популярных материалов для возведения построек любого типа. Получают шлакоблок в процессе вибрационного прессования бетонной смеси в специальных формах. Строительство из шлакоблока – недорогое и быстрое, а, если еще и заняться в домашних условиях и самостоятельным изготовлением таких блоков, то можно возвести любую постройку без каких-либо ощутимых затрат.

Строительство из шлакоблока – недорогое и быстрое, а, если еще и заняться в домашних условиях и самостоятельным изготовлением таких блоков, то можно возвести любую постройку без каких-либо ощутимых затрат.Само изготовление шлакоблоков своими руками предполагает использование специальных приспособлений и станков, которые вполне могут быть самодельными. Так, стандартные шлакоблоки имеют размеры 390х185 мм, а внутри их обязательно выделаны три одинаковых отверстия. Такие блоки обладают отличной тепло- и звукоизоляцией, достаточно крепки и долговечны. А, самое главное, – выгодны во всех отношениях. Так, из одного мешка цемента можно изготовить 36 шлакоблоков. И их не нужно сертифицировать – согласно действующему российскому законодательству, ни шлакоблоки, сделанные своими руками, ни оборудование для их производства где-нибудь проверять на качество и безопасность не нужно. А вообще из шлакоблока наиболее выгодно строить баню на своем участке – быстро, экономно и надежно.

Как приготовить бетон для шлакоблоков

«Правильный бетон» для шлакоблоков должен состоять из семи частей наполнителя (лучше угольного шлака от доменной печи), двух частей крупного керамзитового песка, двух частей гравий фракции 5-15 мм, полторы части цемента серии М500 и трех частей воды. Но в качестве наполнителя может быть также гипс, керамзит, шлак, зола, гравий, отсев щебенки, продукты горения угля, песок, кирпичные отходы, перлит, щебень и даже обработанные опилки. К слову, пропорции воды указаны всегда приблизительно, и во время изготовления блоков важно наблюдать, чтобы строительный материал не растекался. Для проверки его качества достаточно нужно бросить комок на землю, и он должен рассыпаться, а если сжать в кулак – слипнуться.

Но в качестве наполнителя может быть также гипс, керамзит, шлак, зола, гравий, отсев щебенки, продукты горения угля, песок, кирпичные отходы, перлит, щебень и даже обработанные опилки. К слову, пропорции воды указаны всегда приблизительно, и во время изготовления блоков важно наблюдать, чтобы строительный материал не растекался. Для проверки его качества достаточно нужно бросить комок на землю, и он должен рассыпаться, а если сжать в кулак – слипнуться.

Если в качестве наполнителя используются доменные шлаки, то в них не должно быть никаких лишних добавок: щепок, земли и тем более не сгоревшего угля. Вот почему так важно шлак заранее отсортировать, просеять через специальное сито. Если же как наполнитель берется гипс, то шлакобетон готовят в такой пропорции: 1 часть гипса смешивается с 3 частями шлаковой смеси, добавляется вода, все еще раз тщательно перемешивается и сразу же используется. В общей сложности срок приготовления такой смеси не должен превышать 6 минут. И такой шлак еще за несколько часов до приготовления самой смеси необходимо увлажнить. А всего на один кубический метр потребуется до 350 л воды.

И такой шлак еще за несколько часов до приготовления самой смеси необходимо увлажнить. А всего на один кубический метр потребуется до 350 л воды.

Чтобы изготовление шлакоблоков в домашних условиях было качественным, в саму смесь обычно добавляют пластификатор в количестве 5 гм на один блок, который придаст хорошей пластичность всему готовому строительному материалу. Такие блоки будут особенно прочны, водонепроницаемы, морозостойки и не ломки.

Также блоки можно делать как полнотелые, так и пустотелые. Полнотелые – самые крепкие и прочные, и их больше применяют при возведении фундамента. А вот пустотелые – более легкие, зато теплые и звуконепроницаемые. Из них смело можно строить стены бани или небольшого дома.

И, наконец, шлакоблоки можно сделать цветными, добавив в смесь красители: специальный мел либо порошок от толченных красных кирпичей.

Как изготовить оборудование для формирования шлакоблоков

На сегодня технология изготовления шлакоблоков практикуется двух видов – при помощи небольших деревянных форм, где сохнут блоки, и путем использования специального оборудования, которое также можно сделать самостоятельно или же при содействии знакомого токаря.

Способ 1. С помощью форм

Такие формы могут быть как деревянными, так и металлическими. Стандартный размер – 40х20х20 см, но, в зависимости от задумки, их вообще можно делать любыми. Состоять такие формы должны из дна и боковых стенок. Ради экономии материала формы можно сразу делать ячейками, в каждую из которых будут заливаться от 4 до 6 блоков. Для таких форм раствор должен быть достаточно жидким, а масса однородной и хорошо заполняющей все пустоты.

Также для того, чтобы блоки были легкими и выходили недорого, во все формы с залитой смесью нужно вставить пустые стеклянные бутылки, причем горлышком вниз. При этом лишний раствор нужно снимать и хорошо разравнивать. Через 5-6 часов бутылки можно вынимать, оставляя в блоках полости. Сушить такие блоки необходимо сутки, не вынимая их из формы. После этого их можно аккуратно вытаскивать и складировать штабелями. Уже через месяц их можно будет использовать для строительства.

Способ 2. С помощью специального оборудования

Такой способ изготовления шлакоблоков – более высокопроизводительный и гарантирующий качество, но требует специального оборудования. Для него необходимо иметь небольшую бетономешалку и вибростол. А чтобы сделать сам станок, понадобится стальной лист 2-3 мм толщиной, асинхронный двигатель мощностью от 100 Ватт, грузы для вызова дисбаланса и вибрации, и цилиндры как формы для пустот.

Соорудить станок для изготовления шлакоблоков можно так:

Шаг 1-2. Из листовой стали нужно вырезать заготовки таких размеров: 2 матрицы по 40х25 см, 2 матрицы по 20х25 см, козырек 40х15 см, 4 ребра 4х4 см и один прижим 39,5х19,5 мм.

Шаг 3. Из заготовок по 40х25 см и 20х25 см нужно сварить матрицу, итоговые размеры которой будут 40х20х25 см. При этом сварной шов располагаться должен только снаружи.

Шаг 4. От стальной трубы диаметром 8 см необходимо отрезать три заготовки для будущих пустот, каждая из которых – 25 см.

От стальной трубы диаметром 8 см необходимо отрезать три заготовки для будущих пустот, каждая из которых – 25 см.

Шаг 5. Отрезки трубы надо расположить внутри матрицы в один ряд, вертикально, обязательно на одинаковом расстоянии друг от друга и от стенок матрицы. Далее трубы нужно приварить к матрице и друг к дружке заранее подготовленными ребрами 4х4 см, при этом располагая их в верхней части матрицы.

Шаг 6. К длинной стороне матрицы нужно прикрепить вибратор, вставив в его монтажные отверстия болты с головками книзу и затянув их гайками. Сами болты к матрице необходимо хорошо прихватить сваркой.

Шаг 7. Над вибратором нужно приварить козырек 40х14 см, который будет защищать двигатель от воды и бетонной смеси. К краю самого козырька нужно приварить дополнительную опору – ножку. Она нужна для придания матрице дополнительной необходимой устойчивости, ведь благодаря вибратору центр тяжести всей конструкции теперь смещен.

Шаг 8. К ручкам станка надо приварить фиксаторы, и оборудование для изготовления шлакоблоков можно использовать.

Непосредственный процесс изготовления шлакоблоковВесь процесс изготовления шлакоблоков своими руками можно разбить на такие этапы:

Этап I. Формирование

Итак, в специальные формы для изготовления шлакоблоков, предварительно смоченные, кладется раствор. Заполненные формы ставятся на вибрационную плиту, и она включается на пять секунд. За это время раствор осаждается, и смеси нужно добавить еще. Теперь нужно снова включить плиту и ждать, пока прижим не опустится на ограничители – это будет означать, что процесс формирования закончен. Еще 5-10 секунда – и форму можно снимать, причем обязательно еще до остановки агрегата.

Чтобы лицевая сторона шлакоблоков была идеальной, их лучше выкладывать для сушки на резиновое ровное основание.

Этап II. Сушка готовых блоков

Сушка готовых блоков

Теперь готовые блоки нужно оставить сохнуть на срок от недели до месяца, в зависимости от температуры воздуха и влажности.

Так, если работать над изготовлением шлакоблоков в паре, то за час можно не спеша изготовить от сорока до семидесяти блоков. Сам бетон можно мешать вручную, если шлакоблоков нужно немного, но для строительства бани лучше приобрести небольшую электрическую бетономешалку – так процесс будет идти быстрее, а блоки получатся выше по качеству.

Этап III. Строительство из шлакоблока

Как только шлакоблоки высохнут, можно начинать строительство стен бани. Обычно этот процесс не занимает много времени. Важно только около 12 дней постоянно поливать шлакоблоки водой, а потом хорошо, в 2 слоя проштукатурить снаружи – чтобы шлак не вымывался дождем. И пусть конструкция простоит хотя бы год, чтобы улетучились все вредные вещества – и можно начинать заниматься внутренней отделкой парной и обустройством кровли.

vasha-banya . com

Составы бетонов для изготовления шлакоблоков

В производстве строительных изделий используются три главных компонента: вяжущее, заполнитель и вода. В качестве вяжущего могут использоваться цемент и медленнотвердеющий гипс, а в качестве заполнителя — пески, отсевы щебеночного производства, керамзит, шлаки, золы, опилки, или любые аналогичные местные материалы, способные после смешивания с вяжущим и его схватывания создавать прочную композицию.Для изготовления строительных изделий могут применятся все типы цементов с маркой прочности от 200 до 600 кг/см.При использовании смеси на основе цемента готовые изделия подвергаются вылеживанию от одних (при температуре +15…+45°С) до двух (при температуре +5…+10°С) суток, после чего они приобретают прочность, достаточную для складирования и транспортировки. 100% прочности изделия приобретают через 28 суток при температуре вылеживания 20°С.

При наличии пропарочной камеры изделия могут подвергаться тепловой обработке в течении 6. ..8 часов при температуре не менее + 50…75°C. В этом случае после остывания и высыхания они приобретают 60…80% марочной прочности. Подбор приведенных ниже составов осуществлен на портландцементе марки 400 (ПЦ М400). Данные на 1 кубический метр смеси. При использовании цемента марки 300 расход цемента следует увеличить на 15%. При необходимости повысить прочность изделий на 10 кг/см (например с марки 30 до марки 40) расход цемента в бетоне следует увеличить на 10…15%.

..8 часов при температуре не менее + 50…75°C. В этом случае после остывания и высыхания они приобретают 60…80% марочной прочности. Подбор приведенных ниже составов осуществлен на портландцементе марки 400 (ПЦ М400). Данные на 1 кубический метр смеси. При использовании цемента марки 300 расход цемента следует увеличить на 15%. При необходимости повысить прочность изделий на 10 кг/см (например с марки 30 до марки 40) расход цемента в бетоне следует увеличить на 10…15%.

Тяжелые бетоны

|

№ |

Наименование составных компонентов |

Количество компонентов бетона |

Плотность бетона, |

Марка бетона и полнотелого камня, кг/см. |

Марка пустотелого камня, кг/см.кв |

|

Бетоны на песке и щебне |

|||||

|

1 |

Цемент, кг |

240 |

2200 |

130 |

80 |

|

2 |

Цемент, кг |

200 0,65 (980) |

2100 |

150 |

90 |

|

3 |

Цемент, кг |

200 0,3 (450) 0,8 (1200) |

1900 |

130 |

75 |

|

4 |

Цемент, кг |

200 1,1 (1650) |

1900 |

85 |

50 |

|

5 |

Цемент, кг |

200 |

2300 |

170 |

100 |

|

Бетон на отходах кирпича |

|||||

|

6 |

Цемент, кг |

230 0,9 (990) |

1800 |

100 |

60 |

Легкие бетоны

- К легким бетон относится, если его кубический метр весит менее 1800 кг. Некоторые виды бетона, в которых использованы легкие заполнители, такие как вспученный перлит или полистирол, могут иметь очень низкий вес, но за счет потери прочности. Основными свойствами легкого бетона являются: малый вес изготовленных из него камней; высокие тепло- и звукоизоляционные свойства; отсутствие разрушений при забивании гвоздей; устойчивость к многократному чередованию замерзания и оттаивания; низкая усадка при высыхании и малые температурные деформации.

-

|

№ |

Наименование составных компонентов |

Количество компонентов бетона |

Плотность бетона, |

Марка бетона и полнотелого камня, кг/см.кв |

Марка пустотелого камня, кг/см.кв |

|

Керамзитобетон |

|||||

|

1 |

Цемент, кг |

250 |

1000 |

50 |

30 |

|

2 |

Цемент, кг |

220 0,65 (390) 0,6 (330) |

950 |

90 |

30 |

|

Золобетон |

|||||

|

3 |

Цемент, кг |

200 1,2 (960) |

1200 |

50 |

30 |

|

4 |

Цемент, кг |

220 0,9 (720) |

1500 |

60 |

35 |

|

5 |

Цемент, кг |

200 0,5 (750) 0,53 (420) |

1500 |

120 |

70 |

|

Керамзитозолобетон |

|||||

|

6 |

Цемент, кг |

200 0,65 (390) 0,55 (300) 0,44 (350) |

950 |

50 |

30 |

|

Шлакобетон |

|||||

|

7 |

Цемент, кг |

200 |

950 |

75 |

45 |

|

8 |

Цемент, кг |

200 |

1250 |

100 |

60 |

|

9 |

Цемент, кг |

200 |

1300 |

75 |

45 |

|

10 |

Цемент, кг |

200 |

1450 |

100 |

60 |

|

Золошлакобетон |

|||||

|

11 |

Цемент, кг |

200 0,4 (720) |

1250 |

75 |

45 |

|

Опилкобетон |

|||||

|

12 |

Цемент, кг |

260 |

1500 |

50 |

30 |

|

13 |

Цемент, кг |

280 |

1760 |

70 |

40 |

|

14 |

Цемент, кг |

230 |

1000 |

50 |

30 |

|

Керамзитоопилкобетон |

|||||

|

15 |

Цемент, кг |

280 |

880 |

45 |

25 |

|

16 |

Цемент, кг |

280 |

1350 |

60 |

35 |

|

Золоопилкобетон |

|||||

|

17 |

Цемент, кг |

230 0,55 (440) |

1500 |

50 |

30 |

|

18 |

Цемент, кг |

230 0,06 (50) |

1750 |

70 |

40 |

|

19 |

Цемент, кг |

260 0,75 (600) |

1000 |

60 |

35 |

|

Керамзитозолоопилкобетон |

|||||

|

20 |

Цемент, кг |

220 0,045 (40) |

1300 |

60 |

35 |

|

Перлитобетон |

|||||

|

21 |

Цемент, кг |

280 |

1200 |

50 |

30 |

|

Полистиролбетон |

|||||

|

22 |

Цемент, кг |

250 |

1250 |

45 |

25 |

Примечания к таблицам

В графе «Количество компонентов» перед скобками указан объем заполнителя в кубических метрах, а в скобках — его вес в кг. В зависимости от конкретных местных условий (месторождения, способа получения и т.п.) плотность заполнителей может отличаться от использованных в составах средних значений плотности. В этом случае состав необходимо скорректировать опытным путем.В графе «Плотность бетона» указана его плотность в кг/куб.м.В графе «Марка бетона и полнотелого изделия» указана марка (прочность) бетона или марка любых полнотелых изделий из этого бетона (камней «под кирпич», цокольных, бордюрных и т.п.) в кг/см.кв.

В графе «Марка пустотелого камня» указана марка в кг/см.кв пустотелых стеновых камней. Прочность этих изделий ниже прочности бетона из-за наличия пустот.

В составах опилкобетонов допускается использовать любые свежие опилки, однако опилки хвойных пород предпочтительнее лиственных т.к. меньше разбухают. Для улучшения консервации опилок в бетоне в составы целесообразно вводить CaCl (около 1% от массы цемента), который одновременно ускоряет схватывание бетона.

Из указанных составов лучшие теплоизоляционные свойства имеет бетон минимальной плотности: наиболее «теплый» — бетон с плотностью 880 кг/куб.м, наиболее «холодный» — с плотностью 2300 кг/куб.м

станок для шлакоблоков, состава смеси

Станки и инструменты /21-сен,2012,23;28 / 204819Сегодня вы узнаете:

✓ Как сделать станок для шлакоблока.

✓ Рецепты состава смеси.

✓ Пошаговые операции изготовления станка для шлакоблока.

✓ Чертежи станка для шлакоблока.

✓ Видео о станке для шлакоблока.

Шлакоблоками именуются строительные блоки (стеновые камни) которые получаются путем вибропрессования раствора бетона в форме. Состав бетона при изготовлении шлакоблока должен быть таким: шлак, отходы горения угля, зола (иных ингредиентов). Но в ходе изготовления в состав шлакоблока могут войти все доступные вещества в Вашем регионе – это и отсев щебня (камня, гранита), керамзита, отходы кирпича, песок, гравий, опилки (после обработки), перлит и очень много иное, что делает строительный материал дешевым и привлекательным для застройщика.

Прежде чем начать изготавливать станок для шлакоблока, вам необходимо определится, какой станок вам необходим. То есть просто сделать сарай или времянку -достаточно станка с одной, двумя формами для шлакоблока. Ну если вы задумали изготовления строительных блоков как малый бизнес то вам придется мастерить уже более производительный станок уже с трема и более матрицами для блоков.

После того как определились, то в этом месте вы должны понять, что самая важная часть в станке эта сама форма (матрица). Все остальные узлы и детали это все дополнения к тому, что бы эту форму наполнить, уплотнить, поднять, передвинуть и тд. Хотелось бы дополнить что есть много механизмов для уплотнения бетонной смеси это и пневмо и гидро прессы.

Но мы остановимся на самом простом уплотнителе -электродвигатель со смещенными центрами, который будет создавать вибрацию. Двигатель который будет прикреплен к форме можно взять от старой стиральной машины. Но с этим электродвигателем есть небольшая проблема -он открыт и при работе раствор будет постоянно попадать во внутрь. Если вам не лень чистить, можете его оставить. Но более надежен и эффективен это заточной станок китайского производства. Осталось только приварить к валу перпендикулярно болт с гайками либо навинтить металлическую шайбу со смещенным центром. Все это дело, желательно закрыть кожухами.

В интернете есть множество различных чертежей устройств для изготовления шлакоблока но все они в основном платные. Пересмотрев множество форумов и фото уже готовых станков можно сделать один вывод все это ажиотаж и выкачка денег. Все можно сделать самому и причем под себя, то есть лучше чем предлагают за огромные деньги.

Будем отталкиваться от конечного результата, то есть самого блока. Мы знаем его размеры 190х190х390. Вот и будем мастерить форму для блоков данных размеров. Берется лист металла от 3 мм до 5 мм вырезаются по размерам заготовки. Так как наш шлакоблок будет пустотелым необходимо так же сделать пустотообразователи. Самое простое это можно взять трубы необходимого диаметра (см рис). Обратите внимание на чертеже, что верх и низ разные по размеру тоесть конусные. Это необходимо для лучшего освобождения формы от готового блока. Конусность можно заказать токарю, что бы от снял несколько миллиметров с одной стороны. Так же делают и прямоугольные пустообразователи но с той же конусностью, это уже кому как нравится. Но нужно иметь ввиду что должно быть в шлакоблоке 30% пустоты, не больше.

Так же хотелось бы обратить внимание при изготовлении форм на швы. Их необходимо делать прихватками через небольшое расстояние, что бы не повело метал. Швы делаются с наружи оставляя ровные углы внутри.

Высота формы должна быть выше на 5см для того что бы была возможность насыпать бетонную смесь и прижать прижимной пластиной. Так же внизу формы необходимо сделать по периметру резиновый, деревянный уплотнитель, что бы не деформировать края матрицы. Как вариант наварить по периметру 2-х сантиметровые пластины из того же металла что и сама форма.

После того как сделали форму приступаем к раме шлакоблочного станка. К основе приделывают колесики для удобного перемещения самого станка, после того как блок освободили из формы. Материал для конструкции берем то что у вас есть: труба, профтруба.

Длину стоек делаем учитывая то, что в поднятом положении, форма должна спокойно отъезжать, не касаясь блока.

Вот давайте прикинем: Блок 20 + 3см промежуток + 22см форма +5см бортик + еще см 3-5 на верхнюю трубу. Вот уже вышло 50см от пола. Обратите внимание, задняя часть корыта мешала подниматься форме до конца, понадобилось выгнуть рычаг вверх. Предлагаем стойки сделать немного подлиннее, отрезать успеете всегда, если что.

Основные детали, механизмы это рычаги по принципу простых механизмов -большое плече, малое. Все делается под себя, исходя из вашего роста и тд. После установки ручки выводим тумблер для вкл/выкл вибродвигателя. В ходе изготовления вы сами поймете как сделать так что бы быстро и с минимальными затратами сил сделать много шлакоблоков.

ЗАПОМНИТЕ, для изготовления блоков рекомендуем делать так; вначале всё перемешиваем в сухом виде, потом добавляем воду. Смесь проверяют таким образом: берём в руку смесь, сжимаем, она должна не разваливается а держат форму отпечатка , это проверенный способ годами. Смесь должна быть полусухая.

Рецепты состава смеси для изготовление шлакоблоков Вы не можете скачивать файлы с нашего сервера

Пошаговое изготовление станка для шлакоблоков

Размер шлакоблока

Станок для шлакоблока: видео

Если заинтересовал станок по изготовлению на 2-4 блока, вибростол, детальные чертежи, технология изготовления шлакоблока — можно присылать заявки на емейл serggam собачка ya.ru

проведение работ и рецепты + вибростанок

Шлакоблок – это строительный материал, который производится путем вибропрессования из бетона. Строить из него легко, процесс идет быстро, а сама баня получается достаточно теплой. Отчего в частном строительстве шлакоблок давно завоевал свою популярность — а кто-то даже строит на нем свой собственный доходный бизнес. Нужно только знать рецептуру, технологию изготовления и уметь автоматизировать весь процесс домашнего производства шлакоблоков.

Общие требования при выполнении работ

Изготовить хорошие блоки можно и в гараже — главное, знать технологию и придерживаться рецептуры. Так, стандартный шлакоблок – 39х19х188 мм, с небольшими тремя отверстиями. А чтобы он получился качественным и прочным, важно, чтобы:

- Песок был крупным;

- Шлак – доменным;

- Цемент – качественным, не менее М400;

- Оборудование – с вибропрессованием.

Сам шлак получается при переработке угля, и, по сути, это – идеальный наполнитель для блоков. Однако в последнее время, благодаря активному проведению газа, шлак и зола от угля вырабатываться стали намного меньше. А потому шлак все чаще стали заменять на зитобетон, который, к сожалению, намного дороже.

Этот строительный материал стремительно набирает свою популярность в основном благодаря тому, что обходится он недорого, а тепло- и звукоизоляция у него отличная. Кроме того, произведем расчеты: на изготовление шлакоблоков в домашних условиях уходит 0,011 куб.метров раствора при пропорции 1:7 (это на одну штуку). А это значит, что из одного мешка цемента получится ровно 36 блоков – что вовсе не плохо!

Одно из самых важных требований к качеству шлакоблоков – это их геометрия. Ведь чем большими будут неровности и изъяны в блоках, тем серьезнее придется потратиться на возведение стен. А чтобы шлакоблок получился идеально ровным, важно, чтобы сама виброформа всегда была наполнена до краев – иначе блоки будут получаться кривыми. Причем не просто до краев – а с горкой, ведь вибрация потом слегка утрясет бетон.

Весь же процесс выглядит так: виброформа включается на один раз, через 5-15 секунд выключается, и уровень раствора в форме оценивается – если оказался ниже краев формы, нужно поставить прижим, снова включить вибрацию – и когда она упрется в ограничитель, выключить. Сделать это нужно одновременно: включить вибратор и вытянуть форму.

Чем лучше наполнить формы?

Если вы налаживаете производство шлакоблоков в домашних условиях, знайте – нет универсального состава, каждый мастер подбирает свою, уникальную рецептуру, которая больше подходит для конкретной бани и которая зависит от уже имеющегося шлака. Но стандартная рецептура шлакоблока такая: 7 частей шлака, 2 части песка и 2 части гравия, 1,5 части хорошего цемента (марка от М400) и от полутора до 3-х частей воды. Принятые размеры шлакоблока – 39х19х20 см, но используются в частном строительстве и габариты 40х20х20 см.

Кроме самого шлака наполнителем для таких блоков берут золу, другие отходы горения угля, гравий, обработанные опилки, перлит, отсев камня и гранита, гипс, кирпичный бой и им подобные. Для большей пластичности блоков еще добавляется пластификатор – это 5 грамм на один блок, при вибролитье. Для чего? Именно это вещество значительно повышает прочность блока, его морозостойкость и водонепроницаемость, избавляет от трещин.

Особенно тщательно нужно отмерять количество воды: блоки не должны растекаться во время снятия. Можно провести такой тест: если при падении на землю раствор рассыпается, но в кулаке соединяется – это то, что надо. К слову, бетон для строительства небольшой бани приготовить можно и вручную, но для более серьезного строения лучше изначально обзавестись электрической бетономешалкой, рассчитанной на объем 0,2-0,5 кубических метров.

Весь процесс проведения работ за 4 шага

Производить шлакоблоки своими руками желательно не под открытым небом, как это делают мастера на видео расположенных выше, а лучше это делать в помещении с ровным полом и хорошей вентиляцией.

Вот как можно сделать в домашних условиях хороший, качественный шлакоблок:

- Шаг 1. В форму кладется с горкой раствор, на 3-5 секунд включается вибратор и раствор осаживается. Если его мало – нужно доложить, вставить прижим и снова включить вибратор. Как только прижим осядет на ограничители – формирование завершено.

- Шаг 2. Виброформа снова включается на 5-10 секунд, после чего форма снимается – не выключая машину.

- Шаг 3. От пяти до семи дней блоки нужно будет сушить. А их полное затвердевание происходит в течении месяца, при высокой влажности и в тепле.

- Шаг 4. Уже через день блоки можно аккуратно переносить – они не сломаются, однако класть вместе их нужно через неделю. А вот если в блоки добавлялся пластификатор, то через 6-8 часов их можно убирать с площадки и складировать.

Хранятся готовые шлакоблоки в так называемых пирамидальных штабелях, сразу по сотне и с небольшими промежутками между друг дружкой – чтобы хорошо просыхали бока. Пару месяцев просушки – и можно строить новую баню!

Как сделать домашний вибростанок?

Конечно, если построить нужно всего одно строение и небольшое, как баня, то изготовлять такие блоки проще всего в стандартных ящиках-переносках с бутылками. А вот для более объемной работы уже нужен станок – пусть даже самодельный и без виброплиты. Ведь кто знает, возможно, вам настолько понравится сама кладка шлакоблока своими руками и вы увидите большую выгоду в производстве такого строительного материала, что решите открыть собственный бизнес? А для этого уже нужна автоматизация. Да и почему бы после бани не построить из такого дешевого материала и гараж, и красивую беседку, и хороший сарай? А изготовленный собственными руками из подручных материалов вибростанок значительно сэкономит время работы.

Изготовить хороший станок для шлакоблоков своими руками – не проблема. Для этого понадобится:

- Высокооборотный электродвигатель – обязательно с двумя валами, мощность – 0,5-0,7 кВт.

- Электросварка и болгарка.

- Листовое железо толщиной около 3 мм.

- Арматура диаметром около 12 мм.

Время вибрации будет составлять 5-15 секунд, после чего виброформу нужно вертикально снять и уже через сутки складировать между собой шлакоблоки. На обычном домашнем станке изготовление шлакоблоков своими руками позволяет штамповать их до 50 штук в час – а это достаточно быстро.

Некоторые видео-примеры с личным опытом

Машина для производства бетонных блоков Машина для производства полых блоков из бетонного кирпича —

- Убедитесь, что это подходит введя номер вашей модели.

- Эта цена является авансовым платежом, подробное предложение, пожалуйста, 0086-18669671318

- машина для производства полых бетонных блоков

- машина для производства цементного кирпича, может изготавливать блоки различного типа, меняя формы

Машина для производства кирпича своими руками | MOTHER EARTH NEWS

Эта машина для производства кирпича своими руками представляет собой недорогую высокопроизводительную систему, которая принесет вам деньги.

МАТЕРИ НЕТ. 46 опубликовал 30-летнюю статью Hi Sibley о машине, которая может производить до 100 бетонных блоков в час.

Что ж, неплохо. Но сотрудники MOTHER Трэвис Брок и Дж. Вейланд недавно наблюдали, как совершенно новая, сверхпростая, самодельная машина для производства кирпича недалеко от Остина, штат Техас, вырубила невероятные 3500 бетонных кирпичей всего за час!

Верно. . . 3500 бетонных кирпичей размером 3 на 3 на 9 дюймов всего за 60 минут. И простой аппарат, извергавший все эти строительные блоки, имеет без двигателей , без шестерен , без гидравлических систем и без другого сложного оборудования.Фактически, он полностью управляется вручную! Благодаря производственной мощности эта маленькая машина представляет собой нечто большее, чем просто уникальное сочетание стали и дерева. . . это довольно фантастический малый бизнес, все аккуратно упакованный и установленный на трех колесах, который, если хотите, вы можете просто прицепить к своей машине и отбуксировать домой!

Это удивительное оборудование — детище Джека Дэмерона, Дэвида и Дэниела Денниса из Остина. Вместе трое мужчин — это компания Methods Manufacturing, Inc.. . . и они назвали свою компактную 500-фунтовую машину «Mobile Maker». Дэвид, однако, говорит, что MMI меняет название производителя кирпича в Штатах на «Mold Master». . . и он уже стал известен как «Адоберо» (Грязевой мул) в Мексике, где машина также продается.

Именно Дэмерон вдохновил трио на разработку Mold Master. Джек работал в той или иной сфере бизнеса по производству бетонных кирпичей и сырцовых блоков около 20 лет, и он хорошо понимал, что внутри отрасли существует потребность именно в таком приспособлении.

Не то, чтобы Mud Mule от MMI — первое оборудование, когда-либо разработанное для производства бетонных кирпичей или глинобитных блоков. Это не. Фактически, для изготовления таких строительных материалов было разработано из других машин и производственных методов.

Однако все остальные машины и методы производства неизменно делятся на две очень разные категории:

[1] чрезвычайно медленная и изнурительно трудоемкая установка, в которой деревянные формы загружаются с тачки, выравниваются лопатками, а затем поднимаются и перемещаются вручную, или

[2] высокоавтоматизированные, сложные, трудные в обслуживании и дорогие полноценные производственные линии.

Легко увидеть, как нетрудоемкий, несложный, простой в обслуживании, недорогой и быстрый Mold Master так хорошо заполняет нишу между традиционными крайностями «слишком трудоемкий» и «слишком сложный». Как сказал об этом сотрудник MOTHER Трэвис Брок: «Mud Mule кажется мне идеальным примером той промежуточной технологии, которую ищут многие из нас. Он как раз подходит для использования в небольшом, децентрализованном, но очень прибыльном предприятии».

Что такое машина MMI?

Станок MMI — чудо простоты.Он представляет собой не более чем деревянную форму с множеством карманов, установленную в прочной стальной раме. Бункер, предназначенный для катания вперед и назад, установлен на той же раме. И когда этот бункер заполнен бетонной смесью (которую в торговле называют «грязью») или настоящим глинобитным буровым раствором, а затем попадает в составные отдельные формы. . . он автоматически заполняет и выравнивает их, все сразу!

Тяжелая стальная рама, являющаяся основой Mold Master, установлена на трех колесах. А единственный рычаг на задней части рамы поднимает и опускает ее, так что форма для сборки может быть опущена на землю для заполнения.. . а затем поднимается достаточно высоко, чтобы очистить новую партию кирпичей, когда машина перемещается на другое место, где можно «присесть на корточки». Кроме того, когда Mud Mule буксируется, он автоматически раскатывает длинную полосу пластика для партии за партией свежих блоков для отверждения. (Дьявольски умные эти мальчики из Остина!)

Что делает машина MMI

Если вы решите накормить одного из этих маленьких кирпичников грузовиками бетона с завода по производству товарных смесей, два человека могут предоставить всю мужскую или женскую силу, которая вам действительно понадобится для управления машиной.И эти два человека не ограничатся производством только бетонных кирпичей или (когда бункер Mold Master заполнен настоящей грязью) саманных блоков. Просто меняя формы, это универсальное оборудование может также производить искусственные камни, ступеньки, плитку для патио и, возможно, даже бетонные столбы для забора.

Ни один из изделий, производимых машиной MMI, конечно же, не является энергоемким «обожженным» керамическим кирпичом и т. Д., Который иногда можно встретить в строительстве.Вместо этого все они отлиты из цветного бетона («смесь мешков 3-1 / 2» без заполнителя размером с горошину — спросите любого конкретного человека, что это значит, если вы не знаете, — работает хорошо). Кирпичи, блоки и т. Д. Могут быть изготовлены практически любого цвета, который вы выберете (очень популярны землистые тона), и их часто используют в качестве фанеры для деревянных домов в стиле ранчо.

Машина для изготовления кирпича своими руками тоже приносит деньги!

Хотя кирпичный завод MMI находится в производстве всего несколько месяцев, сотрудники MOTHER уже убедились, что его выгодно использовать на малых предприятиях, по крайней мере, тремя способами:

[1] Balcome Brick — из Сидар-Парка, штат Техас — использовал трактор и грейдерный нож, чтобы выровнять «двор» площадью два акра, заключил контракт с местным заводом по производству товарной смеси для бетона, скатал Mud Mule и начал производство бетонного кирпича.Хотя Mold Master от Balcome регулярно производит 3500 строительных блоков в час, когда он используется, рабочая бригада, которая управляет им, также тратит много времени каждый день, просто переворачивая и укладывая затвердевшие и затвердевшие кирпичи. Тем не менее, ежедневный выпуск Balcome в среднем составляет 12 000 единиц, а общая продукция верфи продается оптом одному покупателю по цене 75 долларов за тысячу. По оценке Трэвиса Брока из MOTHER, после всех расходов компания легко зарабатывает от 200 до 300 долларов в день.

[2] Собственная испытательная производственная линия MMI устроена несколько иначе. Там трое мужчин производят весь бетон (с помощью небольшого миксера), который проходит через одного из мастеров пресс-форм, а также управляют машиной для производства кирпича. Двор производит от 4 000 до 5 000 кирпичей в день (нерегулярно, поскольку это испытательный объект), которые продаются напрямую подрядным организациям. Однако вместо того, чтобы взимать текущую розничную цену в размере от 11 до 12 пенсов за единицу, MMI делает ставки на полные дома и поставляет все кирпичи, необходимые для строительства, по одной заранее определенной цене.По оценкам Трэвиса, прибыль за каждый день составляет около 200 долларов.

[3] По крайней мере, у одного подрядчика в районе Остина было еще одно — и на его взгляд, лучшее — представление о том, как использовать грязевого мула. Он купил свой собственный и производит — прямо на месте — кирпичи, которые ему нужны для двух домов, которые он строит каждый месяц. Он подсчитал, что это сэкономит ему примерно 400 долларов на жилище, и он очень доволен всем этим.

Удивительно низкая стоимость кирпича MMI

Стоимость такого универсального оборудования для зарабатывания денег намного меньше, чем вы могли предположить: всего 2 995 долларов FOB Остин.И это немного в наши дни для машины, которая после того, как была установлена и работала, предлагает справедливую цену, чтобы вернуть всю свою покупную цену всего за 10 дней!

Следует, конечно, подчеркнуть, что простая покупка MMI Mold Master никоим образом не гарантирует, что вы когда-либо заработаете никель с этой штукой. Как охотно отмечают братья Деннис и Джек Дэмерон, производство цементных кирпичей — это нечто большее, чем просто заполнение их машины и наблюдение за тем, как она создает партию за партией готового продукта.Здесь также задействован определенный объем как физического, так и умственного (планирование потока материалов, выстраивание продаж и т. Д.).

Но если вы не боитесь небольшой работы и можете справиться с сопутствующими ей бизнес-деталями, основы бизнеса по производству цементного кирпича на основе MMI Mud Mule должны быть несложными.

Короче говоря, пока никто — включая МАТЬ — не может поклясться на стопке Библии, что это идеальная возможность самозанятости для вас. . . некоторые сотрудники MOTHER видели, как другие получают очень хорошую прибыль с оборудованием MMI.Те же самые сотрудники посетили офисы и магазины MMI, пообщались со всеми вовлеченными руководителями и остались весьма впечатлены изобретательностью, мастерством и порядочностью всей команды MMI.

Первоначально опубликовано: сентябрь / октябрь 1977 г.

Как сделать легкие бетонные блоки?

В сегодняшней статье мы поговорим о , как сделать легкие бетонные блоки . Один из самых популярных лозунгов нашего времени — «Сделай сам».Для небольших строительных работ в хобби можно самостоятельно изготовить легкие блоки и внести изменения в декоративных или функциональных целях.

Как сделать легкие бетонные блоки для использования в проходах, каминах, внутренних отделочных работах? Причина, по которой мы выбрали легкие блоки, заключается в том, что традиционные блоки слишком тяжелые и производятся для использования в промышленных работах. Теперь давайте начнем объяснять, как вы можете сделать свой собственный легкий блок по очень простому рецепту.

Как сделать блоки из легкого бетона? Что используется в его производстве ?Легкие блоки получают путем смешивания бетона с вулканическими стеклами, называемыми перлитом. Количество этой пористой породы, используемой в качестве заполнителя, может варьироваться в зависимости от типа проекта, который вы будете выполнять. Если вы собираетесь использовать его в помещении или в среде, которая не будет зависеть от погодных условий, вы можете максимизировать легкость смеси. Если вы собираетесь использовать его на открытом воздухе, более полезной будет смесь среднего веса.

Подготовка воды для смешиванияСначала начните производство воды для смешивания. Добавьте в блендер пять галлонов воды. Если вы хотите производить цветные блоки, на этом этапе можно нанести красители. Если вы не хотите, чтобы все блоки были одного цвета, вам нужно приготовить несколько разных типов воды для смешивания. Если у вас нет миксера и вы собираетесь перемешивать вручную, вы можете приготовить смесь воды несколько раз, соблюдая пропорции.

Добавить цементную пастуЗалейте приготовленную смесь водой и красителями цемент.Можно сказать, что для нашего рецепта легкого бетона хватит 94-килограммового мешка для цемента. Не забывайте перемешивать при добавлении цемента и не проливать за один раз больше половины мешка. В противном случае консистенция смеси может оказаться не такой, какой вы хотите. После добавления в смесь всего цемента можно приступать к приготовлению перлитов.

Добавить песокМатериал, наиболее утяжеляющий бетонную смесь, — песок. Поскольку мы хотим производить легкие бетонные блоки, мы будем использовать как можно меньше песка.Для легчайшей смеси мы рекомендуем 22 литра песка. Вы можете добавить еще одно ведро с песком, чтобы получить более прочные блоки. Чем тяжелее ваши изделия, тем они прочнее. Поэтому убедитесь, что вы выбрали соотношение, соответствующее потребностям вашего проекта.

Добавить перлитПерлит — легкий заполнитель. Наполните пять ведер перлитом. Налейте только одно ведро смеси каждый раз и хорошо перемешайте. Когда вы добавите перлит, вы увидите, что смесь затвердевает.

Залить в формуОтвечая на вопрос , как сделать легковесными блоками , мы уже упоминали, что вы должны действовать в соответствии с потребностями проекта.Ваши решения важны также при заливке в форму. Вы сами решаете, какие размеры и формы использовать. Единственное, на что нужно обратить внимание, — это подождать 24 часа, прежде чем снимать формы. Затем вы покрываете блоки и оставляете их на солнце и без ветра. Возможно, вам придется подождать около месяца.

РезультатВаши бетонные блоки будут готовы к использованию после полного высыхания. Вы сможете безопасно использовать блоки от 50 до 100 лет.

Рецепт, приведенный в этой статье относительно , как сделать легкие бетонные блоки , действителен только для домашнего использования и хобби. Не используйте этот рецепт в профессиональных целях.

Автоматическая машина для производства блоков

Бетонные блоки «Сделай сам» — Twin Cities Bungalow Club

Small Home Gazette, Winter 2010

, Гейл Тишлер

Вы когда-нибудь задумывались, откуда взялись бетонные блоки, из которых строились фундаментные стены вашего бунгало? Нет? Что ж, мы все равно вам скажем.

Вместо того, чтобы поступать с местной фабрики, блоки могли быть отлиты прямо на строительной площадке вашего дома. Бетонные блоки, отлитые в виде тесаного камня, на рубеже веков экономили рабочую силу и деньги в жилищном строительстве. Популярные для фундаментов домов и подъездов, они были дешевле камня и прочнее кирпича.

Это использование бетона началось в 1900 году, когда была изобретена ручная машина для заливки бетона, чтобы он выглядел как камень. Изобретатель Хармон С.Палмер создал формовочную машину из чугуна; основал компанию Hollow Building Block Company; и к 1904 году производила около 400 формовочных машин в год. Интерес к этому новому и недорогому способу производства строительных материалов рос не по дням, а по часам.

Формовочная машина имела шесть сторон и запатентованный способ открывания формы, чтобы можно было снять блок. Рабочие заполняли форму вручную, утрамбовывая материал вокруг полых отверстий посередине. Затем оператор закрыл форму и с помощью рычагов изменил положение формы на другую сторону.Торцевые двери были отпущены, а затем с помощью другого рычага можно было освободить блок. Размер блоков зависел от формовочной машины. Когда популярность бетонных блоков была установлена, конкурирующие компании начали продавать свои собственные машины. Все следовали плану Палмера. Например, машина для изготовления блоков Wizard продавалась по каталогам компании Sears Roebuck по цене от 42,50 до 63,75 долларов. Согласно объявлению в каталоге 1910 года, один человек мог делать 125 блоков в день (но от 50 до 70 было более вероятно).На изготовление блоков, необходимых для среднего подвала, уйдет почти четыре недели.

Также к 1910 году было доступно множество лицевых конструкций и декоративных деталей для лепки. Самым популярным дизайном, стандартным для всех машин, была шероховатая поверхность скалы или поверхность «рустованный известняк», которая выглядела как добытый в карьере камень. Из бетонных блоков, изготовленных до 1915 года, почти 75 процентов были использованы для фундаментов. Если блоки использовались для перегородок в интерьере, то они делались с гладкой гранью.

К 1924 году такие организации, как Ассоциация производителей бетонных блоков, Ассоциация производителей бетона и Ассоциация производителей машин для производства бетонных блоков, установили стандартные размеры для всех блоков. Стандартный размер блока для большинства машин был уменьшен до 8 на 8 на 16 дюймов; однако были доступны блочные крепления на половину или четверть размера, а также на фронтоны, эркеры, круглые и угловые крепления.

После 1930 года бетонные блоки начали терять популярность по двум причинам.С появлением модернизма гладкие гладкие поверхности стали более стильными. Появились автоматизированные машины, способные производить более одного блока за раз, которые уступили место установкам с ручной подбивкой. Усовершенствованные машины и рост бетонной промышленности в новых областях строительства положили конец использованию декоративных фасадных бетонных блоков по всей стране.

9 лучших наружных проектов (идей и дизайнов) из шлакоблоков на 2021 год

Шлакоблоки предназначены не только для строительства тяжелых условий эксплуатации.В наши дни люди думают нестандартно и проявляют творческий подход, используя шлакоблоки для различных проектов, которые являются уникальными, интересными и функциональными. От домашней и уличной мебели до садовых горшков и декора — вы можете использовать шлакоблоки для множества проектов по благоустройству дома. Думайте о них как о лего для взрослых.

9 способов улучшить открытое пространство с помощью проектов из шлакоблоков

Шлакоблоки идеально подходят для проектов на открытом воздухе, поскольку они очень прочны и устойчивы к погодным условиям.Кроме того, это очень доступные материалы для строительства. Шлакоблоки также хорошо вписываются практически в любой стиль дизайна. Сочетание натуральных материалов, таких как бетонные блоки в сочетании с деревом или металлом, является модной дизайнерской концепцией, которую можно использовать во всей вашей усадьбе. Проявив немного творчества и вдохновения, вы сможете создать стильные предметы мебели для размещения внутри или снаружи дома, а также красивые цветочные горшки для демонстрации ваших любимых цветов или суккулентов.Постройте уличную печь, полку, стол, скамейку или что-нибудь еще, что вы хотите сделать из них. Возможности безграничны.

В следующий раз, когда вы будете в местном строительном магазине, возьмите несколько шлакоблоков и попробуйте один из этих творческих проектов на открытом воздухе с использованием шлакоблоков. Счастливого создания!

1. Традиционные скамейки из шлакоблоков

Более теплая погода означает массу развлечений на свежем воздухе для всей семьи. Эта изготовленная на заказ скамейка для патио из шлакоблока обеспечит дополнительное место для сидения вне зависимости от того, проводите ли вы семейные собрания или просто сидите у костра.Самое замечательное в использовании шлакоблоков для этого проекта заключается в том, что вы можете сделать скамейку сколь угодно длинной или короткой. Добавьте несколько подушек от неиспользуемых стульев, и у вас будет удобная скамейка, готовая для развлечений.

2. Красивое сидение на скамейке для суккулентов на открытом воздухе

Поднимите свои скамейки на новый уровень, добавив несколько горшков на скамейку из шлакоблоков. Мне нравится, как вы можете размещать шлакоблоки в разных направлениях для увеличения высоты и размера.Двойные отверстия в блоках идеально подходят для добавления горшечной почвы и размещения ваших любимых цветов. Суккуленты — отличный выбор при минимальном уходе. Оставьте скамейку такой, какая она есть, или поднимитесь на ступеньку выше, покрасив блоки в любой цвет, который вы выберете.

3. Уникальные штабелируемые скульптуры из шлакоблоков

Ищете обновление для заднего двора, которое будет выделяться и заявить о себе? Шлакоблоки бывают разных форм и размеров, поэтому используйте их универсальность и долговечность, создавая штабелируемые конструкции.Меняйте скульптуру из шлакоблоков так часто, как хотите, и меняйте декор с каждым новым сезоном.

4. Бетонные вазы для круглогодичного декора

Почти мгновенно превратите скучный квадратный шлакоблок в красивую бетонную вазу. Нарисуйте шлакоблок, используя ваш любимый рисунок, цитату или трафарет, и разместите его на террасе, на крыльце или даже внутри. Заполните отверстие своими любимыми цветами, чтобы получить красивое зрелище, которым можно любоваться круглый год.

5. Проект озелененной грядки с шлакоблоками

Если вы хотели выращивать растения, фрукты или овощи на заднем дворе, вам не нужно открывать новые горизонты. Вы можете просто создать приподнятый над землей сад, используя дерево или даже шлакоблоки. Дерево может стареть и портиться, поэтому использование шлакоблоков — прекрасная альтернатива. Эта приподнятая грядка — отличный вариант, если у вас нет большого заднего двора или вы просто хотите сделать дом более привлекательным.

6. Стол для заливки шлакоблоков — простой и практичный

Это проект, который можно создать так быстро, и он будет выглядеть потрясающе и стильно в вашей солнечной комнате или патио на заднем дворе. Этот функциональный и практичный стол для горшков можно использовать по-разному. Храните все свои растения, садовые инструменты и оборудование на полках или превращайте их в неподвижную тележку с баром, чтобы держать тарелки, чашки и напитки во время семейных встреч.

7. Стильное мозаичное садовое кашпо с шлакоблоками

Поднимите свой творческий стиль и дизайнерские приемы на новый уровень, создав супер-стильное мозаичное кашпо из шлакоблоков.С помощью нескольких сломанных кусочков плитки вы можете создать шедевр, превратив свой сад как в земной, так и в художественный проект. Наполните его своими любимыми растениями, и у вас появится новый уникальный способ продемонстрировать свои художественные способности!

8. Комфортная и уютная уличная мебель из шлакоблоков

Этим летом с легкостью создайте собственную садовую мебель, используя шлакоблоки и несколько деревянных столбов. Шлакоблоки — прочный, долговечный и очень доступный материал, который стоит учитывать при изготовлении уличной мебели.Теперь у ваших гостей будет достаточно места, чтобы посидеть на улице и насладиться вашими летними вечеринками.

9. Создайте уникальную вазу у бассейна с блоками

Этим летом устройтесь у бассейна стильно. Эти бетонные блоки — отличный способ прикрыть основу уличного зонта. Благодаря элегантному и забавному дизайну, он наверняка станет предметом разговора, потягивая лимонад с друзьями. Раскрасьте блоки в яркие, смелые цвета или даже добавьте уникальный дизайн, чтобы они выделялись.Завершите свою великолепную новую фокусную точку цветами и растениями, которые, возможно, уже есть под рукой.

Наши любимые наружные украшения, которые можно купить на Amazon

Создайте свою собственную ракетную печь из цементных блоков (видео)

Итак, вы знаете, что такое ракетная печь?

Самодельная или коммерческая разработка и изготовление — кемпинговая или уличная ракетная печь сжигает небольшое количество небольших кусков дерева, чтобы создать и отвести много тепла… быстро. Они могут быть отличными кухонными плитами для таких вещей, как кипячение воды или жарка на сковороде, если вы построите их таким образом, чтобы контролировать количество воздуха, втягиваемого в огонь и поднимающегося через дымоход.Чем больше воздуха, тем горячее горит огонь. Чем меньше воздуха, тем прохладнее он горит.

Это называется «ракетной» печью, потому что, когда ее размещают так, чтобы легкий ветерок забирал воздух через загрузочную дверцу в камеру сгорания и вверх по дымоходу, она будет гудеть, как ракетный двигатель. И вы получите невероятное количество тепла с небольшим количеством топлива.

Если вам нужна ракетная печь для кемпинга , который вы используете регулярно или даже для приготовления пищи на заднем дворе, вот способ быстро и недорого построить ее из цементных блоков, брусчатки для террас и кирпичей.Хотя вы можете быстро собрать и разобрать эту версию ракетной печи, вам не захочется таскать ее с собой в рюкзаке! Для этого лучше подходят коммерческие образцы.

Материалы для ракетной печи своими руками

Вам понадобятся три цементных блока (также известные как шлакоблоки или бетонные блоки), две брусчатки для террасы и кирпич. Если они у вас есть, несколько дополнительных кубиков помогут с приготовлением пищи и регулированием воздушного потока.

СМОТРЕТЬ ВИДЕО: Это видео демонстрирует, как построить ракетную печь «4 блока»

Пошаговые инструкции по созданию печи для приготовления пищи на открытом воздухе

Нажмите здесь, чтобы распечатать пошаговые инструкции по созданию собственной ракетной печи

10 шагов к самодельной ракетной печи1. Очистите место, где можно было бы обжечься. Помните, что конструкция ракетной печи направляет много тепла вверх, поэтому вам необходимо обеспечить зазор не менее восьми футов. Чем больше, тем лучше.

2. Положите один цементный блок в центр очищенного участка одной плоской стороной вниз, другой стороной вверх.

3. Затем поставьте кирпич вертикально на одну линию и по центру центральной опоры цементного блока под ним.

4. Установите брусчатку на края с обеих сторон кирпича так, чтобы их края были на одном уровне с лицевой стороной цементного блока внизу.Это создает вашу камеру сгорания.

5. Поставьте другой цементный блок вертикально перед этой камерой сгорания так, чтобы верхнее отверстие в блоке входило в нее. Здесь вы будете подливать топливо в огонь.

6. Наконец, установите третий цементный блок наверху штабеля так, чтобы отверстие на конце к передней части печи служило дымоходом.

7. Поместите трут, растопку и небольшие сухие палочки в камеру сгорания и вверх в дымоход, затем зажгите его через загрузочную дверцу.Для этого отлично подойдет паяльная лампа.

8. Как только начальная загрузка сгорит, при необходимости добавьте топлива через загрузочную дверцу.

9. Поставьте сковороду или чайник над дымоходом, но не закрывайте отверстие полностью, иначе вы потушите огонь. Если у вас есть еще пара кирпичей, вы можете поднять на них посуду для приготовления пищи над дымоходом, чтобы она хорошо текла.

10. Отрегулируйте количество воздуха, попадающего в огонь, частично заблокировав загрузочную дверцу другими кирпичами или камнем.Это то, что будет контролировать, насколько горячий огонь горит.

Это видео демонстрирует, как построить ракетную печь «4 блока»

17 лучших идей острова для барбекю (шлакоблоки, дерево, цемент и многое другое)

Планируете ли вы построить свой собственный остров для барбекю на заднем дворе? Создайте идеальную станцию для гриля в патио с этими идеями острова. Конструкции, включающие деревянные поддоны, шлакоблоки и цемент, у нас есть что-то для любого помещения и любого бюджета.

Возможность спроектировать и построить весь проект дает вам уникальную возможность иметь летнюю кухню в соответствии с вашими потребностями.

Хотите дополнительную горелку? Без проблем. Хотите, чтобы в прилавок была встроена боковая горелка и надстройка для гриля? Идите прямо вперед. Не хотите, чтобы на гриле стояли неуклюжие колеса? Избавься от них.

Если вам нужно вдохновение для вашего следующего проекта DIY, вы попали в нужное место. Благодаря дизайну, включающему плиты из шлакоблоков, переработанное дерево и островки из каменной кладки, эти лучшие острова для барбекю своими руками помогут вам спланировать работу в кратчайшие сроки.

Если вы готовы приступить к работе, ознакомьтесь с нашими пошаговыми инструкциями по , как построить свой собственный барбекю-остров или собрать свою собственную летнюю кухню своими руками .

Мы уважаем вашу конфиденциальность и никогда не будем спамить вам. Отпишитесь в любое время.

Поддоны из переработанного материала для наружной обшивки

Поддоны отлично подходят для превращения в предметы повседневного обихода. Они дешевы, и их довольно легко достать.

У нас есть переделанные журнальные столики из поддонов, и я видел много сидений, телевизионных столиков и патио, сделанных из переделанной древесины. Но они вступают в свои права с островом барбекю из поддонов.

Поддоны позволяют легко создать основную структуру вашего острова. Они расположены вокруг гофрированной жести для создания прочного каркаса.

Посмотрите здесь

Барбекю на заднем дворе своими руками

Если вы хотите добиться успеха с использованием специально изготовленных материалов, этот островок на основе цемента должен вдохновить на некоторые идеи.

Только не забудьте спланировать канализацию, газопровод и электричество. О, и планируйте быть занятыми на несколько выходных!

Проверьте это здесь

Портативная уличная кухня «сделай сам»

Это берет эстетику поддона и немного очищает ее, чтобы создать аккуратный портативный остров для барбекю, который даже предлагает раковину.

Проверьте это здесь

Сделайте ставку на удобства

На совершенно другом конце шкалы находится этот высококлассный кухонный остров для барбекю на открытом воздухе.

Построенный сбоку от домика у бассейна и под крышей, этот остров защищен от непогоды, поэтому его можно использовать круглый год.

Проверьте это здесь

Городская кухня

Если вы застряли в городе с ограниченным пространством, вы еще многое можете сделать.

Благодаря узкой конструкции, позволяющей максимально эффективно использовать ограниченное пространство, этот гриль устанавливается перед забором, обеспечивая уединение.

Его отделка деревом сочетается с кирпичными городскими зданиями, но столешница из нержавеющей стали выдерживает погодные условия.

Посмотрите здесь

Остров из шлакоблоков на колесах

Эта конструкция оставляет место для дверцы решетки, поэтому у вас будет легкий доступ к баллону с пропаном.

В этом случае из соображений безопасности не используется дерево, а в качестве основного материала используется шлакоблок.

Более прочный, устойчивый к погодным условиям и гораздо более безопасный.

Посмотрите здесь

Тонкая переработанная древесина