Сверлильный станок своими руками из рулевой рейки: чертежи, видео

Содержание статьи:

При наличии дома оптимального набора инструментов можно выполнять ряд важных работ. Но нередко приобретение заводской модели является нецелесообразным. Одним из альтернативных вариантов будет сверлильный станок из рулевой рейки, сделанный своими руками.

Сложности изготовления станка из рулевой рейки

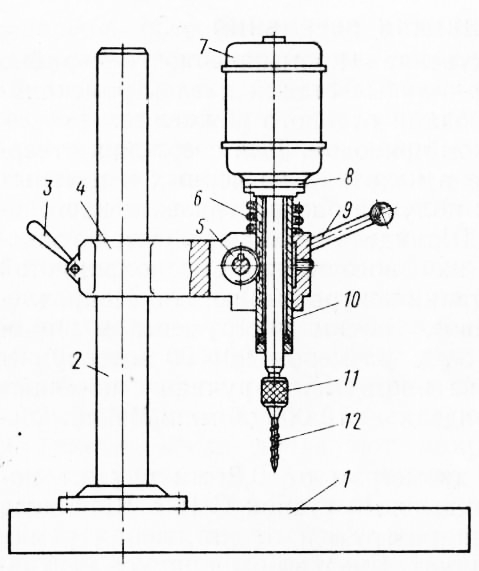

Общая схема сверлильного станка

Главная проблема заключается в правильном выборе комплектующих. Для анализа оптимального варианта следует ознакомиться с преимуществами и недостатками заводских моделей.

Одним из негативных моментов в работе заводских сверлильных станков является большой люфт. Это не дает возможность сделать отверстие диаметром до 4 мм. Это обусловлено относительно небольшой массой конструкции, которая не компенсирует вибрации, возникающие при работе силовой установки. Модернизация станка может привести к неправильной работе и как следствию — быстрому выходу из строя.

Для изготовления сверлильного оборудования необходимо продумать следующие нюансы:

- устройство для изменения положения рабочие части с установленным сверлом. Одним из альтернативных вариантов является использование рулевой рейки или домкрата. Домкрат необходимо в том случае, если на деталь следует осуществлять сильный прижим во время сверления;

- опорный стол и стойка для крепления силового агрегата. Главным параметром выбора комплектующих для изготовления этих компонентов является их надежность и относительно большая масса. Лучше всего использовать швеллера и уголки. В качестве основания применяют стальной лист высотой не менее 3 мм;

- силовая установка. Для изготовления сверлильного станка своими руками чаще всего выбор останавливается на электродрели. Альтернативным вариантом может быть система, состоящая из шкивов и электродвигателя.

Только после того как будут выбраны комплектующие для вышеописанных компонентов, можно приступать к самостоятельному изготовлению оборудования.

Для соединения компонентов системы понадобятся сварочные аппараты. Механическое крепление не обеспечит должный показатель надежности.

Изготовление сверлильного станка из рулевой рейки

Сверлильный станок из рулевой колонки

На первом этапе изготовления выбирается оптимальная модель рулевой колонки. В дальнейшем согласно ее габаритам будут составляться чертежи всей конструкции. В настоящее время вариантом является рулевая колонка от автомобиля ВАЗ-2105. Можно приобрести модель б/у. Главное, чтобы она не имела сколов и значительных поверхностных повреждений.

Рекомендуемый размер рабочей поверхности составляет 30*40 см. Опорные части изготавливаются из двух швеллеров 30*60*30 мм. Для регулировки положения конструкций можно установить ножки специальной формы. Станина для крепления рулевой рейки также делается из швеллера, но с широким основанием.

При использовании в качестве силового агрегата электродрели необходимо сделать Г-образную подножку.

Подножка для фиксации дрели

Крепление рулевой рейки к стойке выполняется своими руками через проушины, расположенные на конструкции первой. Для монтажа подложки под дрель можно выполнить жесткое крепление с помощью электросварки. Выбор методов полностью зависит от специфики конструкции конкретной модели.

Рекомендации по изготовлению сверлильного станка из рулевой рейки своими руками:

- предварительно выполняется проверка состояния редуктора. Неисправные компоненты должны быть заменены;

- общая высота стойки должна быть больше на 7-8 сантиметров этого параметра рулевой рейки;

- учитывается ход штока. Стандартно для модели ВАЗ-2105 он составляет 210 мм;

- для повышения комфорта эксплуатации рекомендуется сделать отдельный блок управления работой дрелью.

Применение пошаговых механических устройств нецелесообразно, так как они не отличаются плавным ходом. С целью обеспечения устойчивости конструкция станка должна быть жестко закреплена на рабочем столе.

В видеоматериале показанокак сделать сверлильный станок из рулевой рейки:

Чертежи и фото станка

Как сделать сверлильный станок своими руками в домашних условиях. Сверлильный станок из дрели своими руками. Схема создания станка

Сверлильный станок своими руками можно сделать дома из обычной электрической дрели или рулевой рейки.

В мастерских радиолюбителей мини станки домашнего изготовления встречаются чаще всего по той причине, что покупать промышленные агрегаты дорого, а сделать устройство своими руками не сложно.

Мысль — как сделать сверлильный станок (в том числе и с помощью рулевой рейки), приходит в голову не только радиолюбителям, но и людям, время от времени нуждающимся в выполнении ремонтных работ в быту.

При этом для изготовления микро агрегата не требуются специальные приспособы или высокопрочные материалы.

На начальном этапе необходимо создать чертежи, чтобы облегчить процесс изготовления станка.

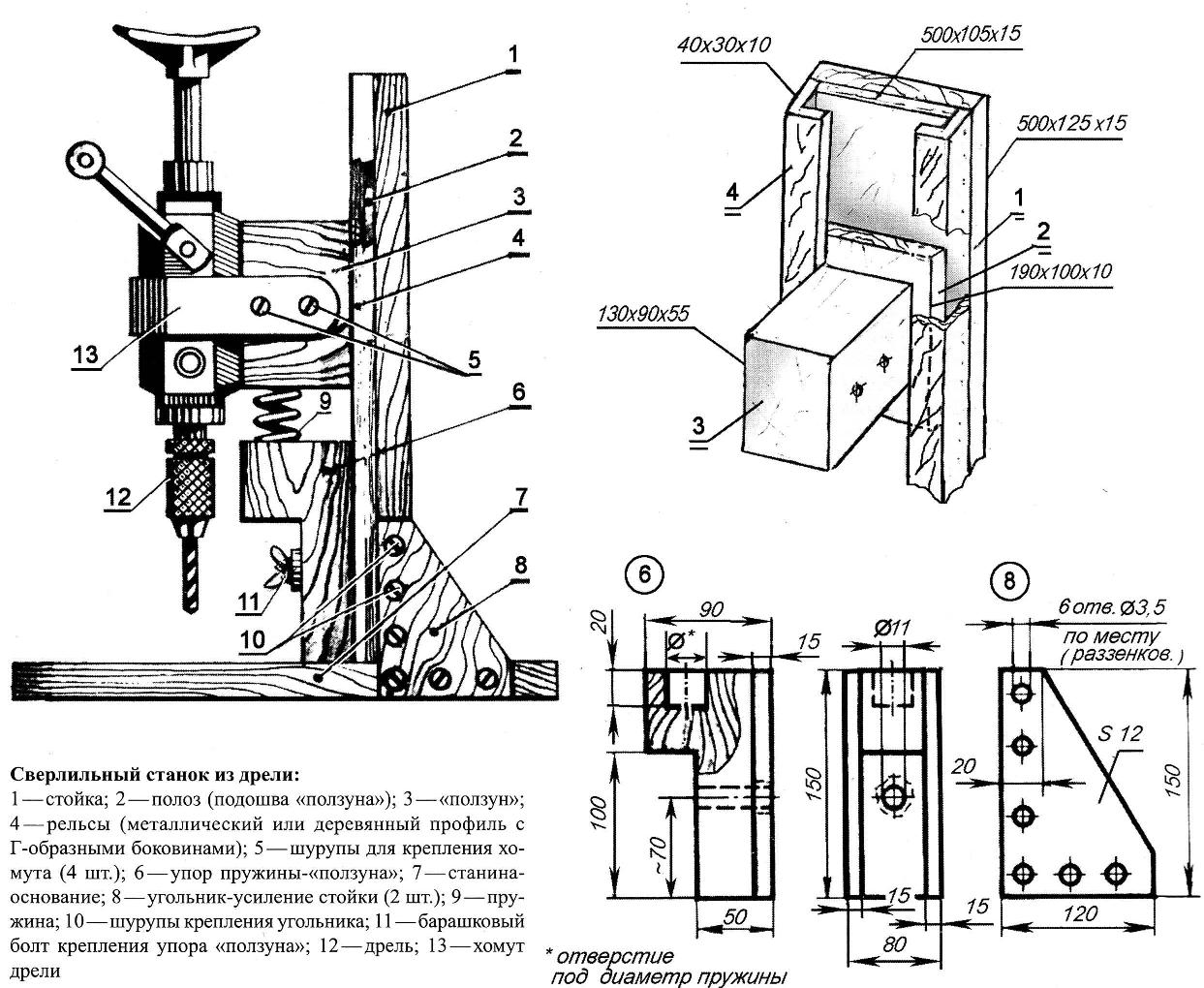

Сверлильный агрегат из дрели

Собрать присадочный мини сверлильный станок из дрели своими руками можно всего лишь из четырех главных компонентов. Первое, что необходимо сделать, чтобы создать присадочный станок — это подобрать станину – основание для будущего .

В качестве механизма вращения, который необходим, чтобы присадочный мини станок функционировал, можно использовать электрическую дрель. Затем нужно определиться с устройством подачи и стойкой вертикального типа.

Так как дрель имеет незначительный вес, для стойки не стоит искать специальные приспособы и очень прочные материалы, можно взять деревянные доски или ДСП плиту.

Для станины, наоборот, необходимо подобрать более массивный материал, что позволит исключить в ходе сверлильных работ появление вибрации.

Подходящим материалом в данном случае является мебельная плита толщиной от 2 см.

Оптимальным вариантом при выборе материала для изготовления станины может стать стойка ненужного фотоувеличителя, но его конструкцию придется немного доработать.

Точность сверлильного процесса на самодельном мини агрегате будет зависеть от качества соединения вертикальной стойки и станины.

Из стальных полос необходимо вырезать две направляющие планки для передвижения колодки с дрелью. Прикрепить эти приспособы к стойке шурупами.

Для надежного удерживания дрели при изготовлении колодки применяют стальные хомуты.

Между дрелью и колодкой помещают резиновую прокладку с целью снижения вибрации сверлильного мини станка.

Механизм подачи станка – это простой рычаг, с помощью которого вертикально будет передвигаться колодка с дрелью. Механическое устройство оснащается пружиной, достаточно мощной и упругой.

Один конец пружинного элемента будет упираться в колодку, второй – в брус, прикрепленный к столу.

Добиться максимально удобного использования сверлильного мини станка при условии, что дрель с него не планируется периодически снимать, позволит полный разбор переключателя дрели и монтирование на станине отдельного включателя.

Рассмотреть до мелочей, как с использованием электрической дрели сделать присадочный настольный сверлильный агрегат, можно в предложенном видео.

Рулевая рейка для сверлильного станка

Сверлильный станок можно выполнить с применением модернизированной рулевой рейки. Так как покупка новой рулевой рейки обойдется не дешево, рекомендуется приобретать б/у деталь, желательно от ВАЗ 2108.

После приобретения рулевой рейки необходимо провести профилактический ремонт детали с целью обеспечить ее плавный ход.

Инструкция по изготовлению станины и ее установке:

- Корпус станка выполняется с учетом размеров дрели и колонки. Стол, на котором будет зафиксирована платформа со сверлильными деталями должен иметь подходящие размеры, примерно 20х30 см;

- Конструкция, с помощью которой будет закреплена дрель, монтируется на рулевой детали в местах нахождения монтажных болтов;

- Стойка для сверлильного станка выполняется из П-образного стального профиля 30х60х30.

- За счет монтирования дополнительных ребер между двумя элементами повышают жесткость стойки.

Для комфортного использования сверлильного станка рекомендуется продумать удобную систему его запуска и отключения.

Дополнить тему позволит тематический видео материал.

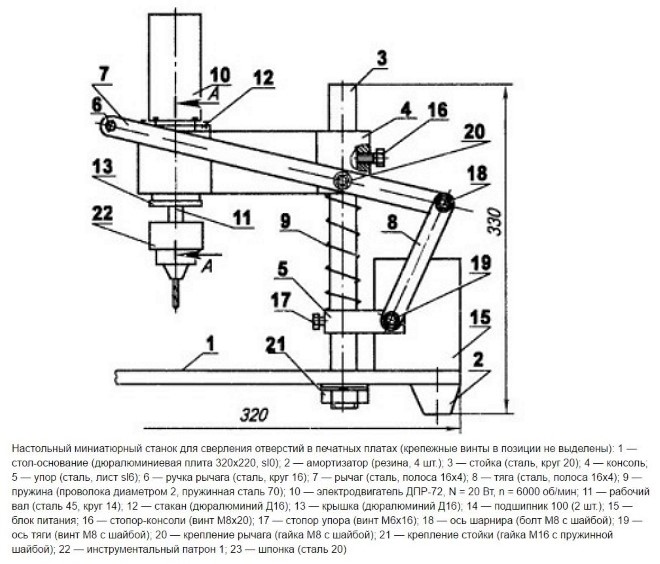

Сверлильный станок для печатных плат

Чтобы собрать сверлильный микро станок для печатных плат, понадобятся следующие детали:

- микро мотор или высокооборотный двигатель;

- зажимная цанга для закрепления миниатюрных сверл;

- два деревянных бруса, П-образный профиль, крепежное кольцо для фиксирования электродвигателя;

- передвижная платформа станка для печатных плат — изготавливается самостоятельно из подручных материалов.

Собирая настольный микро сверлильный станок для печатных плат, рекомендуется обратить внимание на то, чтобы сверло опускалось точно перпендикулярно к плате.

На видео ниже показан мини сверлильный станок для печатных плат.

Если мотор будет перекошен, то при сверлении печатных плат сверла будут выходить из строя. Не допускается зазор и плохое фиксирование мотора, при сильных оборотах его может выбить из станины.

Как изготовить микро станок своими руками для сверления плат расскажет видео материал.

Конструкция координатного стола

Если в самодельном сверлильном станке функции координатного стола выполняет механизм подачи, то координатный фрезерный стол имеет иную конструкцию.

Координатный фрезерный стол представляет собой манипулятор, состоящий из определенного числа осей. Предназначен фрезерный стол для передвижения в нескольких плоскостях технологической головки.

В домашних условиях изготовить фрезерный стол можно с использованием модулей линейного типа, выполненных из алюминиевого профиля.

В качестве передачи применяют зубчатую рейку, армированный ремень или шарико-винтовой элемент.

Числовое программное управление (ЧПУ) и контроллеры действий необходимы для управления координатным столом. Контроллеры используются с целью управления техническими задачами.

Чтобы изготовить фрезерный стол, сначала делают чертежи, производят расчет и подбирают комплектующие детали.

При этом сделанный расчет должен подходить под технические требования к использованию станка, включая передвигаемые массы, скорость, ускорение и точность расположения.

Конструкция координатного стола может иметь облегченный или упрочненный вид, быть двух или трех координатной. Именно поэтому рекомендуется изначально определиться, для чего будет необходим фрезерный стол.

Двух координатный стол – основание с передвижной крестовиной. На ней монтируется рабочий стол. В крестовине должны находиться закаленные регулируемые и шлифованные рейки.

Также устанавливаются стопоры хода с целью устранения просвета. Основание фиксируется на ножках.

Больше подробностей об изготовлении координатного стола своими руками можно узнать из предложенного видео.

Самодельные тиски для станков

Если советские тиски вам не по карману, а китайские изделия не по душе, то можно в дополнении к сверлильному станку изготовить своими руками тиски.

Чтобы собрать самодельные тиски, необходимо иметь под рукой следующие детали:

- винт – резьба 20 мм, длина – 150 мм, головка винта должна иметь прорезь, так как иногда не подходит под размер ручек, а с помощью напильника ее расширяют;

- винт с кольцом применяют в качестве ручки для закручивания;

- шпильки можно приобрести в магазине или отыскать в старых деталях;

- затем необходимо смастерить неподвижную губку, можно из дерева сосны, а доску прибивают к столешнице;

- для изготовления передвижной части потребуется доска (20 мм толщина, 18 мм ширина), длина подвижных губок должна составлять не менее 50 см.

В дереве проделывают отверстия диаметром 21 мм. Диаметр отверстий в шпильках должен составлять 10 мм. В готовые отверстия устанавливаются шпильки, винты, наживляются гайки и болты.

Если тиски будут применяться для работы с короткими заготовками, то в конструкции переставляют шпильки.

Тиски снабжают дополнительными отверстиями, которые должны располагаться вблизи зажимных винтов.

Самодельные тиски могут иметь разные параметры, все зависит от подобранных деталей.

Содержание статьи:

Радиолюбительство — многогранное занятие, для кого-то простое повторение чужих схем, для получения морального удовлетворения, для кого-то это спорт, для кого-то развитие интеллектуальных способностей, а кому это творчество, воплощение идей и замыслов, самоутверждение. Но как бы там ни было, а этот процесс тесно связан с механическим продырявливанием фольгированного материала, будь то текстолит, гетинакс или фторопласт. Конечно, наша (и китайская) промышленность выпускает много продукции, способной сделать 1-2 отверстия до поломки, но мы, радиолюбители — народ творческий, и не станем зацикливаться на чужих зуделках и жужжалках, а попытаемся сделать свое, которое душе теплее и работает надёжнее. Однако возникает вопрос, а из чего делать? И на чем? Не у каждого радиолюбителя под боком есть мастерская напичканная станочным оборудованием и материалами, да и специалисты сейчас стали другими, бутылкой уже не отделаешься.

Однако возникает вопрос, а из чего делать? И на чем? Не у каждого радиолюбителя под боком есть мастерская напичканная станочным оборудованием и материалами, да и специалисты сейчас стали другими, бутылкой уже не отделаешься.

Но это была присказка, теперь по сути. Столкнувшись с вышеупомянутой проблемой, возникла идея собрать такой сверлильный станок, который можно сделать даже не имея особого инструмента. Не то, что бы нечем было сверлить — сверлю уже давно, лет так под 30, перепробовал множество ручных сверлилок, но когда столкнулся с необходимостью делать плату адаптера с множеством сокетов, решился таки сделать станок, который предельно упростит и ускорит это дело. Первое, что пришло в голову, это погуглить интернет. Почти неделю на медленном трафике перелистывал найденное, но подходящего ничего не попадалось, вернее попадалось много, но одно не устраивало из-за необходимости ломать микроскоп, которого к тому же, еще и не было, другое слишком примитивное, третье требует специального оборудования.

Вот, для примера, станок, понравившийся конструкцией, но пугающий сложностью изготовления. Насмотревшись на чужие конструкции решил подключить мозговую косточку и сделать что-либо из доступных материалов. В общем, разрешите представить вашему вниманию радиолюбительский сверлильный станок с , доступный для повторения при минимальном опыте сборки подобных устройств.

Станина сверлильного станка

Первым делом станина, основа любого станка. Она должна быть прочной, устойчивой. Выбор пал на железе. такового не оказалось, пришлось попросить обрезок в мастерской. Направляющий шток использовал от вышедшего из строя принтера. Слегка обрезав «болгаркой» приварил к станине через просверленное заранее отверстие. Для уменьшения трения использовал втулки от того же принтера, впрочем это не обязательно.

Итак, первое что попалось на глаза, найденная когда то на металлоломе (тогда еще не подметали так тщательно) дюралевая панель, толщиною 8 мм от какого-то разобранного прибора, она меня устраивала, но надо было порезать на узкие полоски.

Зарядил новое полотно в ножовку по металлу, масленка, чтоб не забивались зубья и вперед, напилил полоски, первым делом сложив верхнюю и нижнюю полосы и зажав прочно в тиски просверлил отверстия для штока. затем, вставив в это отверстие оставшуюся часть штока (чтобы не было смещения) посверлил остальные отверстия.

Зарядил новое полотно в ножовку по металлу, масленка, чтоб не забивались зубья и вперед, напилил полоски, первым делом сложив верхнюю и нижнюю полосы и зажав прочно в тиски просверлил отверстия для штока. затем, вставив в это отверстие оставшуюся часть штока (чтобы не было смещения) посверлил остальные отверстия.Следующим этапом вставил поперечную распорку, просверлил в ней отверстия и нарезал резьбу. Скрепив верхнюю, нижнюю планки и поперечную распорку винтами уже через штатные отверстия, приступаем к продольной распорке. Ее сверлим так же как и поперечную, на месте через имеющиеся отверстия в планках. Остальное смотрим и делаем, согласно рисунков.

Хочу заметить, здесь не обязательно применение тех материалов, которые использовал я. Несколько моих друзей повторили данную конструкцию, применив плекс, железный пруток на сварке и, даже дерево, и у всех прекрасно заработало. Еще добавлю для точности, возвратная пружина была использована от оловоотсоса, а подсветка — от светодиодного брелока-фонарика.

Электромотор сверлильного станка

С механикой закончили, теперь сердце любого станка — пламенный мотор. В моей конструкции его зовут ДПМ30-н1-19, но в принципе это неважно, можно и другие применять. До пламени мы его нагревать не станем, поэтому применим регулятор оборотов. Вот здесь советов давать не стану, сколько людей, сколько и мнений. Одни любят сверлить, чтобы с постоянным моментом, другие — с остановкой для «прицеливания», третьи еще как-то. Я поначалу тоже был сторонником, чтобы сверло поставить в точку сверления и затем плавно включать. Удобно и аккуратно, если сверлишь в руках. Но у нас ведь станок. Сперва попробовал без регулятора, на стабильных оборотах. Если сверло немного «бьет» картина плачевная. Но сверла, они какие есть, выбирать порой не приходится, поэтому решил попробовать схему, которую нашел на одном радиосайте, с положительной обратной связью.

Суть процесса в том, что когда нет нагрузки на сверло, оно вращается с небольшой скоростью (около 300 об/мин), а когда его прижимаешь — увеличивается нагрузка на сверло и включаются максимальные обороты. Этот способ управления мне (и не только) показался самым эффективным. Печатная плата была переработана под свои габариты

.

Этот способ управления мне (и не только) показался самым эффективным. Печатная плата была переработана под свои габариты

.

Для питания устройства можно использовать любой источник питания подходящей мощности и напряжения. Я использовал ИП от того же принтера, немного доработав, чтобы можно было изменять выходное напряжение. Его потом можно еще использовать для подключения, скажем паяльника или других устройств, для более полного использования ИП. Видеодемонстрация устройства:

После демонстрации на youtube, мне на электронку обратился Семенчук Виктор Степанович, с предложением в обмен на чертежи от руки с размерами сделать качественные чертежи в Компасе, что и выполнил, спасибо ему огромное за это. Файл в PDF . Файл в формате Compas можно получить у автора (Виктора Степановича) или у меня:)

Надеюсь моя простая конструкция понравится как радиолюбителям, так и администрации Технообзора:) Вопросы задавайте на форуме. C уважением, Oleg63m.

Смотрите видео, как сделать сверлильный станок своими руками:

В широком перечне слесарных работ сверловка, пожалуй, является наиболее простой и доступной каждому операцией. Как правило, на производстве, сверлильные работы осуществляются при помощи различных сверлильных станков.

Как правило, на производстве, сверлильные работы осуществляются при помощи различных сверлильных станков.

В зависимости от выполняемых задач это могут быть и самые обычные одношпиндельные агрегаты, и многофункциональные мультишпиндельные станки с числовым программным управлением.

Самодельные настольные сверлильные станки

Однако не будем отвлекаться на описание всевозможных промышленных сверлильных установок, тем более что домашнего мастера, для кого и предназначена данная статья, едва ли заинтересуют тонкости конструкции универсального вертикального сверлильно-расточного автомата. А вот конструкция простейшего самодельного сверлильного станка, который можно собрать из подручного материала в домашних условиях, заинтересует всякого «рукастого» мастера.

Для выполнения сверлильных работ в домашних условиях, в большинстве случаев, достаточно иметь обычную электродрель.

Однако при выполнении работ, требующих большой точности или высверливания множества отверстий малого диаметра, что особо актуально для радиолюбителей при изготовлении печатных плат, потребуется сверлильный станок, так как электродрель не обеспечит ни должной точности, ни качества сверления.

Безусловно, сегодня в любом специализированном магазине продается множество моделей различных станков, в том числе, и сверлильных, предназначенных для использования в условиях домашних мастерских. Однако, стоимость у них немалая, и далеко не каждый может позволить себе подобную покупку, тем более что при наличии определенных навыков и желания простейший сверлильный станок можно изготовить самостоятельно.

Наиболее распространенными типами самодельных сверлильных станков являются:

- Сверлильные станки на основе электродрели

- Сверлилные станки на основе асинхронного двигателя от бытовых электроприборов

Рассмотрим в общих чертах технологию изготовления каждого из этих станков.

Сверлильный станок на основе электродрели

Благодаря простоте изготовления сверлильные станки на основе электродрели наиболее часто можно встретить в домашних мастерских.

Вес электродрели небольшой, поэтому для изготовления вертикальной стойки не потребуется каких-либо особо прочных материалов, ее можно сделать даже из досок или древесно-стружечной плиты.

Конструкция сверлильного станка состоит из 4 основных элементов:

- Основание (станина)

- Вертикальная стойка или брус

- Механизм подачи

- Электродрель

К выбору основания станка, станине, следует подойти особо серьезно. Чем массивнее она, тем меньше вибрации будет ощущаться при работе. Если в вашем хозяйстве сохранился старый фотоувеличетель для проявки снимков, его можно после небольшой доработки приспособить в качестве основания со стойкой. В случае же, если ничего, что можно бы было приспособить в качестве станины со стойкой у вас не нашлось, этот элемент можно изготовить из мебельной плиты толщиной не менее 20 мм.

При креплении стойки к станине крайне важно получить прямой угол, так как от этого будет зависеть точность и качество сверления. К стойке при помощи шурупов следует закрепить две направляющие, вырезанные из металлических полос, по которым передвигается вверх и вниз колодка, к которой и крепится дрель. Колодку следует изготовить таким образом, чтобы с помощью металлических хомутов можно было плотно зажать дрель.

Для снижения вибрации, между корпусом электродрели и колодкой можно установить резиновую прокладку. Движение по вертикали колодки с дрелью осуществляется при помощи рычага. Для обеспечения удобства работы механизм подачи следует оснастить достаточно мощной пружиной, которая могла бы приводить в исходное положение колодку с дрелью. Один конец пружины будет упираться в колодку, а другой в неподвижный брус, который следует установить на стойке.

В случае если дрель не будет использоваться автономно, для большего удобства можно разобрать ее переключатель и установить кнопку включения-выключения непосредственно на станине.

Сверлильные станки на основе асинхронного двигателя

Во многих домашних мастерских найдутся различные электродвигатели, сохранившиеся после выработки ресурса электроприборов. Для изготовления сверлильного станка наиболее подходящим будет асинхронный электродвигатель, который устанавливается на стиральных машинах барабанного типа.

Следует сказать, что конструкция подобного станка значительно сложнее выше рассмотренной конструкции с использованием электродрели. Помимо прочего, мотор от стиральной машины довольно тяжелый, что создает повышенную вибрацию и требует обязательной установки мошной стойки.

Для уменьшения вибрации следует расположить двигатель как можно ближе к стойке или подобрать довольно увесистую, мощную станину.

Однако следует учесть, что при расположении двигателя близко к стойке, конструкция значительно усложняется, так как возникает необходимость установки шкивы с ременной передачей. При сборке следует по возможности, максимально точно подогнать все детали, так как от этого будет зависеть работоспособность станка.

Для изготовления конструкции шкивы потребуется:

- Шестигранник

- Стальное зажимное кольцо

- Два подшипника

- Два обрезка тонкой трубки, одна из которых с внутренней резьбой

- Шестерня

Подвижную часть механизма можно изготовить из шестигранника, трубки соответствующего размера, зажимного кольца, подшипников, трубки с нарезной внутренней резьбой к которой будет крепиться патрон. Шестигранник является элементом передаточного механизма, на который надевается шкив.

Для обеспечения надежного соединения с шестигранником, на торцах трубки делаются глубокие надпилы. На трубку вбивается сжимающее кольцо и подшипники. Необходимо добиться того, чтобы элементы конструкции крепились друг к другу очень плотно, в противном случае, конструкция станет разрушаться от вибрации.

Для изготовления регулировочной системы станка потребуется труба с надпилами соответствующего размера и шестерня, зубья которой должны свободно проникать в надпилы на трубе. Чтобы не ошибиться с местами надпилов на трубе и их размером, следует на трубе раскатать пластилин и повести по ней шестерней. Длина трубы-лесенки должна соответствовать высоте, на которую необходимо поднимать патрон со сверлом. Ось с шестигранником впрессовывается в трубу с прорезями.

Описанная выше конструкция довольно сложна в исполнении, и, не будем лукавить, изготовить ее сумеет далеко не всякий. Поэтому, проще всего, при изготовлении станка с асинхронным двигателем, подобрать мощную стальную станину и собрать станок по аналогии с агрегатом с электродрелью. Правда, полностью избежать вибрации, в любом случае, не удастся, и рассчитывать на получение отверстий особо точного размера при использовании данного агрегата не приходится.

Безусловно, в этой статье указаны лишь общие принципы изготовления самодельных сверлильных станков, и она не может служить руководством к действию. Поэтому прежде чем приступить к сборке станка, рекомендуется ознакомиться с чертежами различных конструкций.

Помимо того, радиолюбителям, которые, как правило, высверливают в печатных платах отверстия крайне малого диаметра, рекомендуется собрать указанные конструкции в миниатюре, заменив электродрель микроэлектродвигателем. Вкупе с регулятором напряжения, микроэлектродвигатель позволит получать практически идеальные отверстия. Пример постройки такого станка можно увидеть ниже на фото.

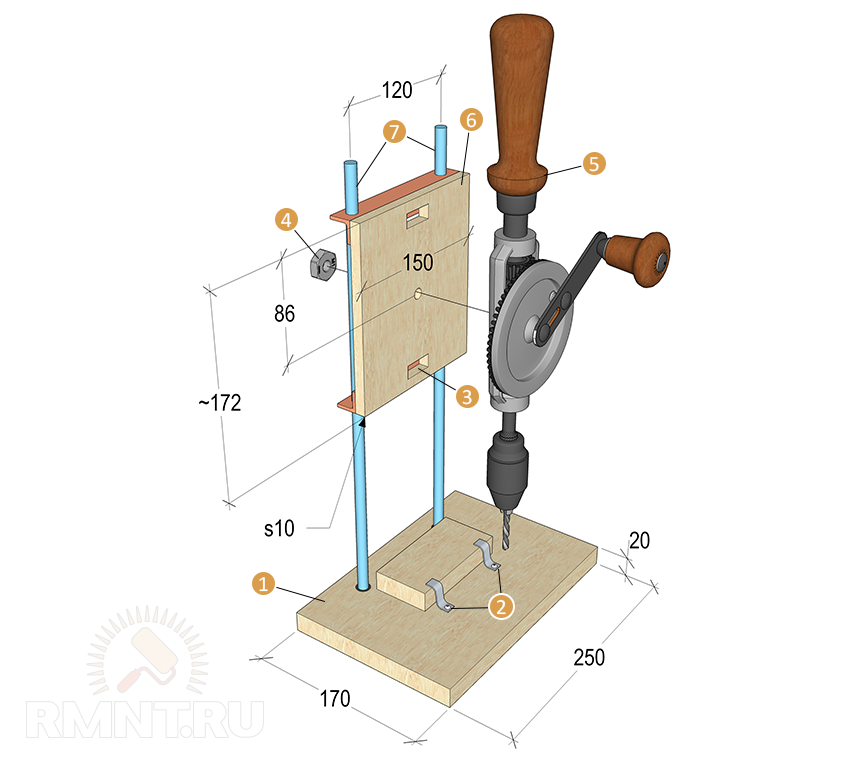

C помощью обычной ручной дрели почти невозможно вручную просверлить строго перпендикулярное отверстие в толстом бруске, выполнить ряд точных параллельных сверлений. Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Существуют специальные приспособления для электродрелей заводского изготовления, расширяющие их возможности в этом плане. Нажимайте на маленькие картинки справа для более детального их рассмотрения.

Их применение позволяет превратить дрель в некое подобие сверлильного станка. Конечно, можно обзавестись одним из таких устройств, подобрав его под свой инструмент, но можно сделать сверлильный станок из дрели и своими руками. Рассмотрим несколько подходов к решению этой задачи.

Сверлильный станок из дрели своими руками, чертежи

Детальных чертежей подобного приспособления не найти даже в интернете. Это отчасти объясняется множественностью подходов и технических решений, а отчасти – простотой и доступностью методов решения этой задачи. Проанализируем те, что нам удалось найти.

Этот, пожалуй, самый подробный и детальный. Главным преимуществом подобной компоновки является отсутствие каких-либо зубчатых пар, обеспечивающих вертикальное перемещение дрели по стойке, являющейся основой приспособления. Подпружиненная державка перемещается по стойке на величину расстояния между ней и нижним упором, за вычетом толщины сжатой пружины. Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Еще проще для самостоятельного воплощения чертеж деревянной стойки для дрели.

На нем показаны не все размеры, ввиду того, что они не имеют принципиального значения. А рычажная система подачи, как и в предыдущем случае, обеспечит строго параллельное перемещение электродрели вдоль стойки. Удержание инструмента в верхнем положении достигается за счет сил трения в пазах и на боковых щечках державки и регулируется силой затяжки саморезов.

Если у вас имеется свободная винтовая пара, возможно от старых тисков, то ее также можно использовать для системы подачи инструмента в самодельной стойке для электродрели.

Для небольших дрелей можно применить и обычную резьбовую шпильку O 16-20 мм с соответствующей уширенной гайкой, которые продаются в магазинах, торгующих метизами.

Простые конструкции самодельных стоек для сверлильного станка

Мы подобрали для вас простые в изготовлении, но интересные на наш взгляд конструкции стоек для самодельных сверлильных станков на основе электродрели.

Такая деревянная стойка может успешно функционировать и без рычага, а подъем и опускание инструмента производится либо за ручку самого инструмента, либо за верхнюю часть короба, в котором он закреплен.

Интересна конструкция, в которой система из 2-х рычагов заменена 1-м с продольным пазом, по которому перемещается упорный винт.

Продуктивен метод комбинации материалов для стоек, позволяющих превратить электродрель в сверлильный станок. Так, основной материал для их изготовления – дерево, но наиболее изнашиваемые узлы выполняются из металла, что радикально удлиняет срок службы всего приспособления.

Интересна конструкция с использованием в качестве направляющих выпускаемых промышленно мебельных полозьев:

Высокая точность их исполнения практически не имеет люфтов.

Значительно упрощается процесс создания стойки для электродрели, если в вашем распоряжении имеется фотоувеличитель любой модели. Вряд ли когда-нибудь он сможет послужить вам по прямому назначению, а вот сверлильный станок из него получится отличный. Ведь он уже имеет в своей конструкции и направляющие, и зубчатую рейку для перемещения по ним довольно тяжелой головки, вместо которой и следует навесить держатель для дрели.

Не менее продуктивен вариант переделки в стойку сверлильного станка старых реечных волговских или жигулевских домкратов. Ведь вам не потребуется вся их высота для нормальной работы такого приспособления, а только небольшой промежуток винта.

Для этого достаточно лишь слегка доработать подъемный рычаг, в котором закрепить дрель, и упорную площадку.

А вот и видео:

Еще проще можно поступить, жестко закрепив дрель в верхней части такого домкрата, а на рычаге разместить рабочий столик. Не опускать дрель для сверления, а поднимать саму заготовку, тем более что нижняя часть винта в таких домкратах наименее изношена.

Да и вообще, этот же принцип можно применить для довольно больших и мощных дрелей, любым способом надежно закрепленных на мощной стойке будущего станка неподвижно. А изготовить небольшой подъемный столик можно по образу и подобию показанного в видеоролике:

Или использовать для этой же цели небольшой ромбический автомобильный домкрат, снабдив его надежным основанием и заменив верхний упор на рабочую площадку с тисочками или призмой.

Причем, и первое, и второе можно сделать съемным, а в длительных временных промежутках между сверлильными работами сам домкрат использовать по прямому назначению.

Более мощные конструкции сверлильных станков

И все же, когда мы говорим о сверлильном станке, то подразумеваем нечто более основательное, нежели описанное в предыдущем разделе, а материалом для таких устройств должен быть металл, даже если речь идет о совсем маленьких станочках для маломощного электроинструмента, типа этого:

И даже такая примитивная конструкция значительно расширяет возможности ручной дрели. Но, как сделать почти полноценный сверлильный станок своими руками, не применяя для этого сложных технических решений? Из простых, наиболее надежной нам представляется такая конструкция:

Самым большим ее недостатком является возможность свободного вращения держателя, а вместе с ним и дрели, вокруг стойки, но если вместо круглых труб применить квадратные или прямоугольные, то этот недостаток устранится. Главное: очень тщательно подобрать величины зазоров между стойкой и подвижной втулкой рамки-держателя для дрели.

Несколько другое, но не более сложное техническое решение для подачи инструмента к детали, в которой производится сверление, осуществил домашний умелец из видеоролика:

В заключение о выборе дрели

Если вы только планируете подобрать конкретную модель дрели с возможностью использования ее совместно с приспособлением, конструкции которых нами описаны выше, то:

1. Отдайте предпочтение инструменту мощностью не ниже 1 кВт.

2. Выбирайте модель со съемной ручкой, крепящейся круговым зажимом в обхват. Они имеют удобную широкую цилиндрическую часть на корпусе для крепления в держателе.

3. Выбирайте инструмент, имеющий несколько скоростей или плавную регулировку оборотов.

4. Кнопка вашей дрели должна иметь фиксатор во включенном положении.

5. Подключать дрель на стойке к сети лучше через розетку или удлинитель, имеющие клавишу включения, и жестко закреплять их на станине в удобном для экстренного выключения месте.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами;)

Иметь дома собственный сверлильный станок – мечта любого мастера. Наиболее популярными являются конструкции из ручной дрели. Но такой вариант имеет недостаток – при необходимости использовать дрель, как самостоятельный инструмент – приходится станок разбирать.

Тем не менее, существует ряд решений изготовления сверлильного станка без применения готового электроинструмента.

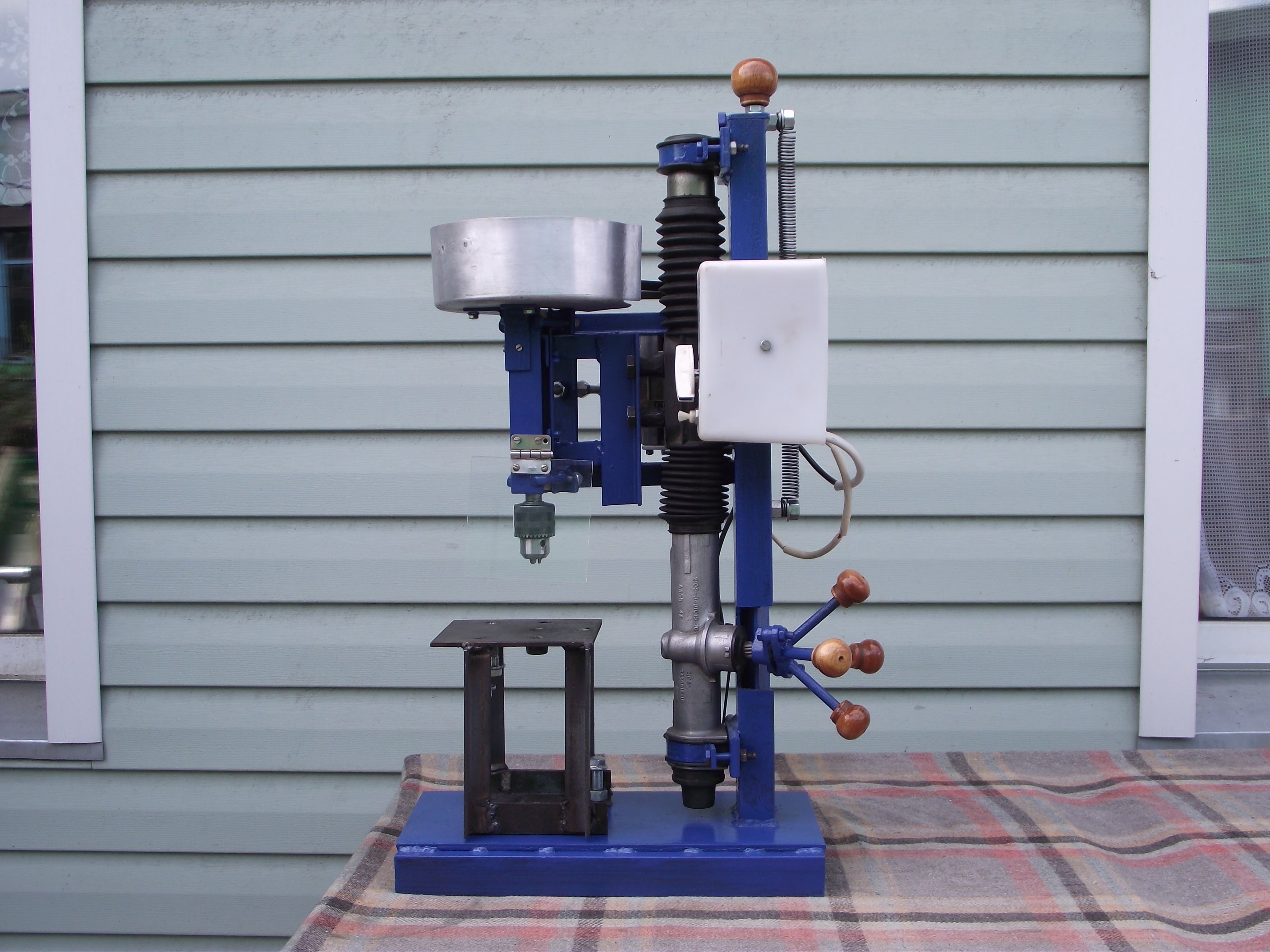

Мощный сверлильный станок из рулевой рейки

Для изготовления понадобятся:

- рулевая рейка от легкового автомобиля, с демонтированными элементами усилителя. Разумеется, бывшая в употреблении, но желательно не сильно разболтанная;

- Несколько стальных уголков и профилей разного размера;

- Стальной лист 2-3 мм для изготовления станины. Можно подобрать подходящую готовую запчасть от старой крупной бытовой техники;

- Патрон для дрели;

- Электромотор и шкивы с ремнем. Идеальный вариант – от советской ;

- Подшипники в хорошем состоянии;

- Доступ к сварочному аппарату и токарному станку.

Самая ответственная часть – ось со шкивом. Вытачивается на токарном . В данном варианте крепление патрона резьбовое, поэтому на нижней части вала нарезается соответствующая резьба.

Для крепления использованы 4 подшипника, 2 обычных и 2 упорных. Шкив использован от той же стиральной машинки.

Из подходящих уголков собираем каретку, на которой будет закреплен рабочий вал и двигатель. Особое внимание уделяем размещению опорных поверхностей для упорных подшипников. Нагрузка должна быть распределена равномерно, иначе один из подшипников износится быстрее.

Станина сварена из стальной пластины 4 мм и аналогичных уголков. Строго вертикально приваривается несущая штанга из металлического профиля.

На горизонтальной поверхности проделываем 6 отверстий для крепления тисков или опорной подставки. С обратной стороны навариваются гайки.

При помощи мощных хомутов на профиль устанавливается рулевая рейка. Монтаж производится один раз, со строгим контролем вертикальности перемещения. На этом этапе принимается решение, с какой стороны будет управляющий штурвал – под левую или правую руку.

Дело в том, что направление вращения механизма рейки несколько непривычно для тех, кто работал на классическом сверлильном станке.

Каретка с патроном и кронштейном для двигателя, дополнительно опирается двумя подшипниками на штангу из профиля. Это делается для компенсации люфта рулевой рейки.

Устанавливаем на каретку два подшипника

Собираем механизм, проверяем вертикальность хода. При необходимости регулируем его, подкладывая шайбы под крепления рейки.

ВАЖНО! Если направление движение патрона отличается от вертикали – сверла всегда будут ломаться.

Штурвал делается из стального прута 10 мм. Для эстетики можно выточить набалдашники. Ход каретки составляет 160 мм, чего вполне достаточно для большинства сверлильных работ.

Для безопасности, вокруг шкива приводного ремня необходимо установить защитный кожух из тонкого металла. Можно воспользоваться старой кастрюлей подходящего размера.

В отдельной коробке собираем блок управления двигателя. Ничего изобретать не нужно, регулятор оборотов остался от стиральной машинки. В данном варианте предусмотрен реверс вращения, что добавляет функциональности, особенно при нарезке резьбы или фрезерных работах.

Устанавливаем мотор на каретку. С одной стороны шарнирный подвес, с другой – шпилька, регулятор натяжения ремня. Учитывая возраст стиральной машинки, клиновидный приводной ремень лучше заменить на новый, заодно и расстояние между шкивами можно установить на более удобное.

После настройки и окончательной сборки, покрываем металлические части краской, и самодельный сверлильный станок готов к работе.

Для закрепления обрабатываемой детали можно использовать тиски или подставку, которая изготавливается под конкретные размеры станка.

ВАЖНО! Металлический корпус необходимо заземлить.

На видео самодельный сверлильный станок, демонстрация работы по металлу и дереву.

Популярное: Характеристики строительного фена, насколько они разнообразны?

Компактный сверлильный станок

Самодельный станок по металлу не обязательно должен быть габаритным и мощным. Большинство работ могут быть выполнены на небольшом настольном приспособлении.

компактный, самодельный сверлильный станок

Инструмент полностью изготовлен из металлических заготовок, из готовых деталей разве что электродвигатель и крепежные элементы. Все элементы конструкции выполнены с помощью фрезерного станка с ЧПУ и токарного станка. Если у вас нет доступа с станкам – можно подобрать компоненты в магазине мебельной фурнитуры.

Пошаговая инструкция по сборке

- Станина делается из оргстекла толщиной 20-30 мм, основание двухслойное. Нижний слой крепится к столу (верстаку), на верхнем предусматриваем место для установки пятки под колонну.

- Пятка и собственно колонна приобретена в магазине мебельной фурнитуры.

- Подпорная втулка изготовлена на токарном станке, и доработана на фрезерном. В задней части устанавливается маточная латунная гайка для регулировки вертикального положения каретки. Втулка фиксируется на колонне с помощью стопорного винта.

- Шпиндельная пластина изготовлена на фрезерном станке с ЧПУ. Пусть вас не пугает технология изготовления, эту же деталь легко можно смастерить при помощи дрели и напильника. Пластина крепится на подпорной втулке.

- Сверху устанавливается кронштейн для двигателя с пазами для продольного перемещения. Это необходимо для натяжения приводного ремня, и перестановки его по шкивам при смене скорости вращения. Кронштейн изготовлен аналогично шпиндельной пластине.

- Двигатель использован асинхронный, мощностью 60 Вт. Конденсаторный пусковой блок выполнен в отдельной коробке.

- Шпиндельная пластина вместе с двигателем перемещается по вертикали при помощи ходового винта, механизм виден на фото, элемент необязательный, но удобства добавляет.

- Шпиндель состоит из корпуса с подшипниками и вала, на который с помощью конуса Морзе устанавливается патрон.

шпиндель после токарки

- Корпус шпинделя устанавливается во втулку, по которой он будет вертикально перемещаться при выполнении сверления.

- Перемещение осуществляется с помощью рычага, в котором вырезан продольный паз.

- Сверху надевается шкив с переменными диаметрами, для регулировки скорости вращения и крутящего момента.

- Аналогичная конструкция, только перевернутая, ставится на вал приводного мотора. Переставляя ремень с одного шкива на другой – легко можно добиться требуемой скорости вращения.

- Собираем конструкцию, проверяем работоспособность. Приводной ремень может быть круглого или плоского сечения, смотря какие шкивы вы будете использовать.

- Изначально настольный станок создавался для сверления печатных плат, однако впоследствии был модернизирован как более универсальный. Для сверления отверстий под любыми углами изготовлены самодельные трехмерные координатные тиски для сверлильного станка.

- Конструкция состоит из координатной пластины, выточенной на том же фрезере с ЧПУ и тисков, сделанных так же своими руками.

Мы рассмотрели способы, как сделать сверлильный станок из подручных материалов. Вариантов исполнения множество. Можно сделать станину из фотоувеличителя или использовать механизм старого микроскопа. Принцип действия от этого не изменится.

Главное условие – надежная рабочая поверхность с плитой или тисками, и механизм перемещения шпинделя по вертикали. От точности изготовления зависит наличие люфтов механизма и общий комфорт в работе.

На видео самодельный сверлильный станок из старого фотоувеличителя. В работу взяли штатив и крепление.

Мини сверлильный станок своими руками чертежи. Сверлильный станок своими руками – создаем индивидуальный рабочий инструмент

Сверлильный станок – уникальное устройство, которое необходимо для домашней мастерской. Оно позволяет не обращаться за помощью в специализированные мастерские, а просто брать и выполнять работы по проточке самостоятельно.

Благодаря этому, человек экономит огромное количество денег на услугах специалистов по токарному делу.

Сделать такое устройство можно из подручных материалов. Ничего сложного в процессе не наблюдается.

Для производства домашнего сверлильного станка потребуется всего лишь электрическая дрель или рулевая рейка.

Покупка промышленных агрегатов обойдется в копеечку, поэтому целесообразней изготовить свою модель, используя чертежи с размерами, которых полно в Интернете.

Прежде чем приступать к самому созданию агрегата следует выполнить планировку. Это ответственный шаг, который требует внимательного подхода и составления чертежа. Нужно тщательно померять и отобразить на бумаге размеры будущего станка. Если этого не сделать, в работе обязательно пойдет что-то не так.

Ошибиться просто, а наличие чертежа не позволит вам допустить оплошностей. Люди, которые пренебрегают этим этапом в создании сверлильного станка своими руками переплачивают в процессе его изготовления. Что нужно обязательно учесть во время работы:

Чертежи с размерами.

- Длину, ширину и высоту оборудования;

- Толщину агрегатов;

- Технические характеристики электрооборудования;

- Данные двигателя, который послужит приводом для вашего станка;

- Мощность потребления энергии;

- Заземление;

- Количество расходных материалов.

Чертеж позволит вам не просто визуально понимать, как собрать оборудование, а также как оно в точности будет выглядеть. Проект даст возможность более четко определить сумму затрат на производство.

Чтобы собрать подобное оборудование у себя в мастерской вам не нужно располагать специализированными предметами или электротехникой. Все что потребуется – 4 основных составляющих. В первую очередь, под присадочный станок следует выбрать станину. Она послужит мощным основанием под будущее устройство для проточки.

После этого определяемся с механизмом вращения. Для него лучше выбрать электрическую дрель.

Совет: Возьмите не слишком старую, но и не слишком новую дрель. Главное, чтобы она была в рабочем состоянии, иначе оборудование быстро может выйти из строя.

Третьим этапом будет подобрать устройство для подачи оборотов

на рабочую часть из дрели, а также определиться со стойкой, вертикального типа. Сама по себе дрель обладает малой массой, поэтому для стойки не нужно подыскивать сверхпрочные материалы. Подойдет обыкновенная доска или ДСП-плита.

Совет: В качестве привода идеально подойдет асинхронный двигатель из старой стиральной машины.

Станина же наоборот выбирается из тех материалов, которые будут крепче. Она должна удерживать все на себе, а также амортизировать дребезжание самой дрели. Чтобы вибрации не сказывались на оборудовании и точности работы, лучше всего подбирать крепкие металлы. Очень хорошо, в качестве держателя подойдет старая стойка из фотоувеличителя. Правда, вам для создания сверлильного станка своими руками, нужно будет доработать ее.

Важно! От качества соединения между стойкой и станиной агрегата будет зависеть точность высверливаемого отверстия.

Также создателю домашнего станка потребуется использовать несколько стальных полосок, чтобы вырезать две направляющие планки. Они помогут осуществить передвижение колодки, на которой располагается дрель. Чтобы закрепить их можно воспользоваться шурупами. Берем и прикручиваем все к стойке.

Повысить прочность фиксации дрели помогут хомуты. Лучше всего использовать стальные, они выдерживают более высокую нагрузку. Чтобы еще больше амортизировать вибрации, между колодкой станка и дрелью лучше всего подложить резиновую прокладку. Она поможет вам устранить процессы дребезжания домашнего оборудования во время работы.

Чтобы лучше понимать, просмотрите видео ниже.

Видео станок из дрели

В основе подачи движения станка лежит рычаг. Он позволяет спокойно передвигать колодку с электрической дрелью в вертикальном положении. Там будет установлена пружина, которая позволит осуществлять поддержание сверлильного аппарата в нужном натяжении.

Выбираем и устанавливаем рулевую рейку для сверлильного станка

Чтобы ваше домашнее оборудование работало как можно удобней, лучше всего применить во время его создания модернизированную рулевую рейку.

Если вы собираетесь купить ее новую от завода-изготовителя, приготовьте кругленькую сумму,

потому что она стоит совсем не дешево. Более выгодное решение – это выбрать подержанную деталь, лучше всего от ВАЗ 2108.

Совет: Как только купили такую запчасть, следует внимательно осмотреть ее, провести профилактику и ремонт если это требуется. Таким образом получится придать ей более плавный ход во время работы со сверлильным станком.

Теперь давайте приступим к изготовлению станины под ваше будущее сверлильное оборудование

- Чтобы сделать корпус вам потребуется использовать дрель вместе с колонкой. Все это следует устанавливать на столе, который послужит платформой для будущего сверлильного станка. Размеры стола должны быть в районе 20х30 см.

- Специальная конструкция, которая будет удерживать вашу электрическую дрель, устанавливается на рулевой части агрегата. Чтобы ее затянуть используются болты.

- Чтобы соорудить саму стойку, следует предварительно выбрать П-образный профиль из стали с габаритами 30х60х30. Затем нужно приварить его к металлическому листу с толщиной 2 мм. По идее сама стойка обязана быть высотой на 6-7 см больше длины самой колонки.

- В качестве хода штока оператору станка при создании оборудования лучше всего применить рулевую рейку ВАЗ 2108, о которой говорилось ранее.

- Чтобы дополнительно увеличить жесткость всей конструкции во время установки следует монтировать дополнительные ребра.

Чтобы у оператора не возникало проблем с запуском или отключением оборудования во время эксплуатации, следует продумать практичную систему старта и остановки двигателя сверлильного станка.

В быту может пригодиться не очень большой станок, а сверлильное оборудование для работы с микро печатными платами, как на фото.

Чтобы изготовить его, создателю будут нужны:

- Микромотор либо двигатель, работающий с высокими оборотами.

- Специальная цанга для зажимов маленьких сверл.

- Несколько деревянных брусков.

- Металлический профиль П-образный.

- Стопорное кольцо, которое поможет надежней выполнить фиксацию двигателя.

- Мобильная платформа под станок, которая создается своими руками из всевозможных материалов, встречающихся в быту.

Важно! Чтобы станок в конечном итоге вас не разочаровал и работал четко и точно, следует особое внимание обратить на опускание сверла. Оно должно осуществляться перпендикулярно плате.

В том случае, если мотор при каких-то обстоятельствах перекосило, пользователь рискует выводить сверла из строя. Во время производства домашнего сверлильного оборудования нужно внимательно следить за качеством фиксации мотора. Если он был установлен ненадежно, при работе двигателя на высоких оборотах его просто вырвет из станины. Это чревато порчей вашего имущества и риском нанесения вреда здоровью.

Как сделать координатный стол

В домашнем станке для сверления роль координатного стола будет осуществляться механизмом подачи. А у такого же стола, но для фрезерного оборудования несколько иная конструкция. Поэтому ее следует рассмотреть внимательней.

Данное оборудование представляет собой специальный манипулятор, который складывается из нужного пользователю числа осей. Он нужен чтобы передвигать сразу в нескольких направлениях и плоскостях специализированные технологические головки сверлильного оборудования.

Важно! Чтобы выполнить фрезерный стол дома, не обойтись без применения нескольких модулей линейного типа. Они должны быть выполнены из алюминиевого профиля.

Для осуществления передачи движения при создании фрезерного стола следует использовать особую зубчатую рейку, а также армированный ремень. Вместо него вполне сойдет шарико-винтовой элемент.

Чтобы наладить управление координатным столом создателю потребуется использовать ЧПУ или контроллеры. Благодаря их установке у пользователя оборудованием открывается возможность управлять техническими задачами, возлагаемыми на станок.

Важно! При создании фрезерного стола для сверлильного станка обязательно сделайте чертеж, прежде чем приступить к работе. Это позволит вам четко понимать алгоритм действий и избавить себя от ненужных ошибок.

Расчет в данном случае выполняется с учетом технических характеристик самого сверлильного агрегата. Сама же конструкция может быть, как облегченной, так и с повышенной прочность. А также там могут использоваться 2 или 3 координаты. Первым делом, прежде чем создавать станок, следует понять основную роль его в вашей домашней мастерской. И уже от этого отталкиваться в процессе проектировки и дальнейшего производства.

Когда уже все готово, нужно сделать тиски, иначе вы не сможете в домашних условиях зафиксировать деталь, держать в руках категорически запрещено. Приобретение старых советских тисков, выполненных из стали или чугуна может оказаться дорого. Модели китайского производства, не каждому придутся по вкусу, в меру своей недолговечности. Поэтому одним из экономичных вариантов будет сделать их самостоятельно.

Вам будут нужны:

- Винт с резьбой в 2 см и длиной 15 см. В головке крепежного элемента обязательно должна быть прорезь.

- Специальный винт с колечком, который используется для закручивания.

- Шпильки.

Следует сделать неподвижную губку. Как сделать этот элемент? Для создания используйте дерево сосны. Оно доступно и достаточно прочное. Доску следует прививать к столешнице.

Чтобы сделать мобильную часть тисков вам нужна доска с габаритами 2 см толщина и 1.8 см ширина. Длина же подвижных губок для зажимов обязана быть от 50 см.

Все что нужно сделать – прорезать отверстия с диаметром в 2,1 см. В шпильках этот диаметр будет 1 см. Потом создатель просто вставляет в готовые отверстия шпильки вместе с винтами, после чего наживляет гайки и затягивает болтами.

И на этом производство домашних тисков завершается.

Когда вы создали свой домашний сверлильный станок нужно обязательно проверить его.

Включите двигатель в розетку и, если вы сделали все правильно, у вас не произошло короткого замыкания, отсутствуют нехарактерные звуки для работы агрегата – можете поздравить себя с успешным завершением проекта.

Самодельный станок позволит вам выполнять несложные операции по сверлению в домашних условиях и экономить на услугах автомастерских или токарей.

Видео как сделать сверлильный станок

Единственное – чтобы оборудование работало как можно дольше, не стесняйтесь и не ленитесь раз в полгода просматривать рабочие поверхности вместе с двигателем на предмет повреждений или износа деталей. Своевременное выявление проблемы позволит вам уберечь себя от реальных неприятностей.

Содержание статьи:

Радиолюбительство — многогранное занятие, для кого-то простое повторение чужих схем, для получения морального удовлетворения, для кого-то это спорт, для кого-то развитие интеллектуальных способностей, а кому это творчество, воплощение идей и замыслов, самоутверждение. Но как бы там ни было, а этот процесс тесно связан с механическим продырявливанием фольгированного материала, будь то текстолит, гетинакс или фторопласт. Конечно, наша (и китайская) промышленность выпускает много продукции, способной сделать 1-2 отверстия до поломки, но мы, радиолюбители — народ творческий, и не станем зацикливаться на чужих зуделках и жужжалках, а попытаемся сделать свое, которое душе теплее и работает надёжнее. Однако возникает вопрос, а из чего делать? И на чем? Не у каждого радиолюбителя под боком есть мастерская напичканная станочным оборудованием и материалами, да и специалисты сейчас стали другими, бутылкой уже не отделаешься.

Но это была присказка, теперь по сути. Столкнувшись с вышеупомянутой проблемой, возникла идея собрать такой сверлильный станок, который можно сделать даже не имея особого инструмента. Не то, что бы нечем было сверлить — сверлю уже давно, лет так под 30, перепробовал множество ручных сверлилок, но когда столкнулся с необходимостью делать плату адаптера с множеством сокетов, решился таки сделать станок, который предельно упростит и ускорит это дело. Первое, что пришло в голову, это погуглить интернет. Почти неделю на медленном трафике перелистывал найденное, но подходящего ничего не попадалось, вернее попадалось много, но одно не устраивало из-за необходимости ломать микроскоп, которого к тому же, еще и не было, другое слишком примитивное, третье требует специального оборудования.

Вот, для примера, станок, понравившийся конструкцией, но пугающий сложностью изготовления. Насмотревшись на чужие конструкции решил подключить мозговую косточку и сделать что-либо из доступных материалов. В общем, разрешите представить вашему вниманию радиолюбительский сверлильный станок с , доступный для повторения при минимальном опыте сборки подобных устройств.

Станина сверлильного станка

Первым делом станина, основа любого станка. Она должна быть прочной, устойчивой. Выбор пал на железе. такового не оказалось, пришлось попросить обрезок в мастерской. Направляющий шток использовал от вышедшего из строя принтера. Слегка обрезав «болгаркой» приварил к станине через просверленное заранее отверстие. Для уменьшения трения использовал втулки от того же принтера, впрочем это не обязательно.

Итак, первое что попалось на глаза, найденная когда то на металлоломе (тогда еще не подметали так тщательно) дюралевая панель, толщиною 8 мм от какого-то разобранного прибора, она меня устраивала, но надо было порезать на узкие полоски. Зарядил новое полотно в ножовку по металлу, масленка, чтоб не забивались зубья и вперед, напилил полоски, первым делом сложив верхнюю и нижнюю полосы и зажав прочно в тиски просверлил отверстия для штока. затем, вставив в это отверстие оставшуюся часть штока (чтобы не было смещения) посверлил остальные отверстия.

Следующим этапом вставил поперечную распорку, просверлил в ней отверстия и нарезал резьбу. Скрепив верхнюю, нижнюю планки и поперечную распорку винтами уже через штатные отверстия, приступаем к продольной распорке. Ее сверлим так же как и поперечную, на месте через имеющиеся отверстия в планках. Остальное смотрим и делаем, согласно рисунков.

Хочу заметить, здесь не обязательно применение тех материалов, которые использовал я. Несколько моих друзей повторили данную конструкцию, применив плекс, железный пруток на сварке и, даже дерево, и у всех прекрасно заработало. Еще добавлю для точности, возвратная пружина была использована от оловоотсоса, а подсветка — от светодиодного брелока-фонарика.

Электромотор сверлильного станка

С механикой закончили, теперь сердце любого станка — пламенный мотор. В моей конструкции его зовут ДПМ30-н1-19, но в принципе это неважно, можно и другие применять. До пламени мы его нагревать не станем, поэтому применим регулятор оборотов. Вот здесь советов давать не стану, сколько людей, сколько и мнений. Одни любят сверлить, чтобы с постоянным моментом, другие — с остановкой для «прицеливания», третьи еще как-то. Я поначалу тоже был сторонником, чтобы сверло поставить в точку сверления и затем плавно включать. Удобно и аккуратно, если сверлишь в руках. Но у нас ведь станок. Сперва попробовал без регулятора, на стабильных оборотах. Если сверло немного «бьет» картина плачевная. Но сверла, они какие есть, выбирать порой не приходится, поэтому решил попробовать схему, которую нашел на одном радиосайте, с положительной обратной связью.

Суть процесса в том, что когда нет нагрузки на сверло, оно вращается с небольшой скоростью (около 300 об/мин), а когда его прижимаешь — увеличивается нагрузка на сверло и включаются максимальные обороты. Этот способ управления мне (и не только) показался самым эффективным. Печатная плата была переработана под свои габариты .

Для питания устройства можно использовать любой источник питания подходящей мощности и напряжения. Я использовал ИП от того же принтера, немного доработав, чтобы можно было изменять выходное напряжение. Его потом можно еще использовать для подключения, скажем паяльника или других устройств, для более полного использования ИП. Видеодемонстрация устройства:

После демонстрации на youtube, мне на электронку обратился Семенчук Виктор Степанович, с предложением в обмен на чертежи от руки с размерами сделать качественные чертежи в Компасе, что и выполнил, спасибо ему огромное за это. Файл в PDF . Файл в формате Compas можно получить у автора (Виктора Степановича) или у меня:)

Надеюсь моя простая конструкция понравится как радиолюбителям, так и администрации Технообзора:) Вопросы задавайте на форуме. C уважением, Oleg63m.

Смотрите видео, как сделать сверлильный станок своими руками:

Иметь дома собственный сверлильный станок – мечта любого мастера. Наиболее популярными являются конструкции из ручной дрели. Но такой вариант имеет недостаток – при необходимости использовать дрель, как самостоятельный инструмент – приходится станок разбирать.

Тем не менее, существует ряд решений изготовления сверлильного станка без применения готового электроинструмента.

Мощный сверлильный станок из рулевой рейки

Для изготовления понадобятся:

- рулевая рейка от легкового автомобиля, с демонтированными элементами усилителя. Разумеется, бывшая в употреблении, но желательно не сильно разболтанная;

- Несколько стальных уголков и профилей разного размера;

- Стальной лист 2-3 мм для изготовления станины. Можно подобрать подходящую готовую запчасть от старой крупной бытовой техники;

- Патрон для дрели;

- Электромотор и шкивы с ремнем. Идеальный вариант – от советской ;

- Подшипники в хорошем состоянии;

- Доступ к сварочному аппарату и токарному станку.

Самая ответственная часть – ось со шкивом. Вытачивается на токарном . В данном варианте крепление патрона резьбовое, поэтому на нижней части вала нарезается соответствующая резьба.

Для крепления использованы 4 подшипника, 2 обычных и 2 упорных. Шкив использован от той же стиральной машинки.

Из подходящих уголков собираем каретку, на которой будет закреплен рабочий вал и двигатель. Особое внимание уделяем размещению опорных поверхностей для упорных подшипников. Нагрузка должна быть распределена равномерно, иначе один из подшипников износится быстрее.

Станина сварена из стальной пластины 4 мм и аналогичных уголков. Строго вертикально приваривается несущая штанга из металлического профиля. На горизонтальной поверхности проделываем 6 отверстий для крепления тисков или опорной подставки. С обратной стороны навариваются гайки.

При помощи мощных хомутов на профиль устанавливается рулевая рейка. Монтаж производится один раз, со строгим контролем вертикальности перемещения. На этом этапе принимается решение, с какой стороны будет управляющий штурвал – под левую или правую руку.

Дело в том, что направление вращения механизма рейки несколько непривычно для тех, кто работал на классическом сверлильном станке.

Каретка с патроном и кронштейном для двигателя, дополнительно опирается двумя подшипниками на штангу из профиля. Это делается для компенсации люфта рулевой рейки.

Собираем механизм, проверяем вертикальность хода. При необходимости регулируем его, подкладывая шайбы под крепления рейки.

ВАЖНО! Если направление движение патрона отличается от вертикали – сверла всегда будут ломаться.

Штурвал делается из стального прута 10 мм. Для эстетики можно выточить набалдашники. Ход каретки составляет 160 мм, чего вполне достаточно для большинства сверлильных работ.

Для безопасности, вокруг шкива приводного ремня необходимо установить защитный кожух из тонкого металла. Можно воспользоваться старой кастрюлей подходящего размера.

В отдельной коробке собираем блок управления двигателя. Ничего изобретать не нужно, регулятор оборотов остался от стиральной машинки. В данном варианте предусмотрен реверс вращения, что добавляет функциональности, особенно при нарезке резьбы или фрезерных работах.

Устанавливаем мотор на каретку. С одной стороны шарнирный подвес, с другой – шпилька, регулятор натяжения ремня. Учитывая возраст стиральной машинки, клиновидный приводной ремень лучше заменить на новый, заодно и расстояние между шкивами можно установить на более удобное.

После настройки и окончательной сборки, покрываем металлические части краской, и самодельный сверлильный станок готов к работе.

Для закрепления обрабатываемой детали можно использовать тиски или подставку, которая изготавливается под конкретные размеры станка.

ВАЖНО! Металлический корпус необходимо заземлить.

На видео самодельный сверлильный станок, демонстрация работы по металлу и дереву.

Компактный сверлильный станок

Самодельный станок по металлу не обязательно должен быть габаритным и мощным. Большинство работ могут быть выполнены на небольшом настольном приспособлении.

Инструмент полностью изготовлен из металлических заготовок, из готовых деталей разве что электродвигатель и крепежные элементы. Все элементы конструкции выполнены с помощью фрезерного станка с ЧПУ и токарного станка. Если у вас нет доступа с станкам – можно подобрать компоненты в магазине мебельной фурнитуры.

Станина делается из оргстекла толщиной 20-30 мм, основание двухслойное. Нижний слой крепится к столу (верстаку), на верхнем предусматриваем место для установки пятки под колонну.

Пятка и собственно колонна приобретена в магазине мебельной фурнитуры.

Подпорная втулка изготовлена на токарном станке, и доработана на фрезерном. В задней части устанавливается маточная латунная гайка для регулировки вертикального положения каретки. Втулка фиксируется на колонне с помощью стопорного винта.

Шпиндельная пластина изготовлена на фрезерном станке с ЧПУ. Пусть вас не пугает технология изготовления, эту же деталь легко можно смастерить при помощи дрели и напильника. Пластина крепится на подпорной втулке.

Сверху устанавливается кронштейн для двигателя с пазами для продольного перемещения. Это необходимо для натяжения приводного ремня, и перестановки его по шкивам при смене скорости вращения. Кронштейн изготовлен аналогично шпиндельной пластине.

Двигатель использован асинхронный, мощностью 60 Вт. Конденсаторный пусковой блок выполнен в отдельной коробке.

Шпиндельная пластина вместе с двигателем перемещается по вертикали при помощи ходового винта, механизм виден на фото, элемент необязательный, но удобства добавляет.

Шпиндель состоит из корпуса с подшипниками и вала, на который с помощью конуса Морзе устанавливается патрон.

Корпус шпинделя устанавливается во втулку, по которой он будет вертикально перемещаться при выполнении сверления.

Перемещение осуществляется с помощью рычага, в котором вырезан продольный паз.

Сверху надевается шкив с переменными диаметрами, для регулировки скорости вращения и крутящего момента.

Аналогичная конструкция, только перевернутая, ставится на вал приводного мотора. Переставляя ремень с одного шкива на другой – легко можно добиться требуемой скорости вращения.

Собираем конструкцию, проверяем работоспособность. Приводной ремень может быть круглого или плоского сечения, смотря какие шкивы вы будете использовать.

Изначально настольный станок создавался для сверления печатных плат, однако впоследствии был модернизирован как более универсальный. Для сверления отверстий под любыми углами изготовлены трехмерные координатные тиски для сверлильного станка.

Конструкция состоит из координатной пластины, выточенной на том же фрезере с ЧПУ и тисков, сделанных так же своими руками.

Мы рассмотрели способы, как сделать сверлильный станок из подручных материалов. Вариантов исполнения множество. Можно сделать станину из фотоувеличителя или использовать механизм старого микроскопа. Принцип действия от этого не изменится.

Главное условие – надежная рабочая поверхность с плитой или тисками, и механизм перемещения шпинделя по вертикали. От точности изготовления зависит наличие люфтов механизма и общий комфорт в работе.

На видео самодельный сверлильный станок из старого фотоувеличителя. В работу взяли штатив и крепление.

Можно разработать чертеж и заказать на заводе изготовление комплектующих, или подобрать элементы из хлама в сарае и гараже. Станок, сделанный своими руками, не станет от этого хуже. Вы все равно делаете его «под себя», а значит, универсальных конструкций не бывает.

Самодельный сверлильный станок из рулевой рейки чертежи

Главная » Разное » Самодельный сверлильный станок из рулевой рейки чертежиСверлильный станок своими руками из рулевой рейки (67 фото)

Самодельный сверлильный станок из рулевой рейки с двигателем от стиральной машины: подробный фото отчёт по изготовлению станка, а также видео с подробным описанием самоделки.

Сверлильный станок пригодится каждому мастеру, сделать его можно своими руками, примером может послужить самоделка умельца Сергея Ревина.

Предлагаем посмотреть подробный фото отчёт по изготовлению сверлильного станка.

Использованы материалы:

- Рулевая рейка — ВАЗ-2110.

- Швеллер 8.

- Пластина листового металла.

- Шкив от ВАЗ-2106.

- Ремень генератора от ВАЗ классика.

- Кусок трубы.

- Подшипники 205.

- Патрон дрели под сверло 3 — 17 мм.

- Рулевой наконечник от ВАЗ-2110.

- Тумблер.

- Пускатели с электрощитков.

- Конденсатор на 25 мКф.

- Двигатель от стиральной машины, мощностью 180 Вт.

Пошаговые фото по сборке самодельного сверлильного станка:

В результате, у автора получился вот такой сверлильный станок из двигателя от стиральной машины и рулевой рейки от ВАза. Довольно нужная самоделка для домашней мастерской.

Также предлагаем посмотреть видео, где показан процесс изготовления сверлильного станка и его испытания в работе.

Автор самоделки: Сергей Ревин.

Загрузка… Самодельный горизонтально-направленный сверлильный станокиз Китая

Самодельный станок горизонтально-направленного бурения из Китая

наша компания

S handong full of Компания DingLi Engineering Machinery Co., Ltd. расположена на юге провинции Шаньдун, в родном городе Мози — Тэнчжоу. Компании, специализирующиеся на производстве гусеничных буровых установок, колесных буровых установок и дизельных молотов, фотоэлектрических сваебойных машин и другой строительной техники.

Полный роторной буровой установки надежного качества, красивого внешнего вида, практичной конструкции и продуманного послепродажного обслуживания, завоевал доверие и похвалу большинства пользователей, продукция экспортируется в более чем 30 провинций и городов по всей стране и Австралии , Мьянма, Судан, Саудовская Аравия Более 10 зарубежных стран и регионов, в которых участвует ряд отраслей, и пользуются репутацией «меньше инвестиций, быстро, покупайте за счет использования хорошей, высокой эффективности»

Операция Инструкция

Инструкции по эксплуатации для роторной буровой установки

1, роторная буровая установка для достижения пункта назначения, отделка рабочего места, установка бурильной трубы для роторного бурения и установка сверла.

| Тип продукта | Роторная буровая установка колеса 180 |

| Модель шин | 900-20 |

| Длина шасси (мм) | 5400 |

| Общая высота (м) | 3,3 |

| Вес станка (т) | 8—10 |

| Максимальная глубина сверления (м) | 10-30 (опция) |

| Диаметр сверления (мм) | 500-1200 |

| Марка двигателя | Weichai |

| Режим движения | Механический |

| Номинальная мощность двигателя (кВт / об / мин) | 85–126 кВт |

| Скорость вращения силовой головки об / мин | 10-30 (опционально ) |

| Силовая головка может быть настроена по индивидуальному заказу | ДА |

| Система максимального рабочего давления (мм) | 15 |

| Максимальная подъемная сила главный подъемник (кН) | 80 |

| Максимальная скорость подъема (м / мин) | 80 |

| Буровая мачта | ± 5 |

| Угол тангажа | 4 |

| Максимальная скорость перемещения шасси (км / ч) | 40 |

| Максимальная степень проскальзывания шасси | 30 |

| Ширина в рабочем состоянии (мм) | 2350 |

| Ширина в транспортном состоянии (мм) | 2350 |

| Высота в транспортном состоянии (мм) | 3300 |

| Тип сверла | Квадратная бурильная труба / Сжатие / самонадавливание |

| Возможность индивидуальной настройки бурильной трубы | ДА |

| Буровой инструмент | Дополнительно Сверло 500-1200мм, сверло, корончатое сверло… |

| Следует ли предоставлять нестандартные | ДА |

2, в отверстии при регулировке бурильной трубы по вертикали, опустить лопату, начать буровые работы.

Меры предосторожности:

1, через поворотный рычаг на бурильной трубе вокруг вертикальной регулировки, необходимость управления штангой поворотного рычага, не может быть нажата непосредственно на долоте, в противном случае фиксированная пластина будет сломана.

2, цилиндр под давлением, если геологические трудности необходимо замедлить давление, постоянное избыточное давление, сделает масляный бак маслом или изгиб.

3, часто проверяйте бурильную трубу за пределами отверстия винтов троса, если она ослаблена, до верха и под винтами, в противном случае это приведет к разрыву каната.

4, при отклонении почвы при повороте на медленный, слишком быстрая нестабильность, что может привести к повреждению рулевого механизма или повреждению других частей.

Теплые советы

Поскольку мы сейчас вступили в зиму, более чем через месяц самый важный праздник в нашей стране — Весенний фестиваль, погода постепенно становится холоднее, когда небольшие производители роторных буровых установок Шаньдун Напоминаем, что вы должны быть нашим механическим гидравлическим маслом Для зимнего масла, и не забудьте о техническом обслуживании.

Шаньдун полон DingLi Engineering Machinery Co., Ltd. находится на юге провинции Шаньдун, в родном городе Мози — Тэнчжоу. Пекин-Шанхайская железная дорога, высокоскоростная Пекин-фу, государственная дорога 104 и Гранд-канал Пекин-Ханчжоу проходят, движение очень удобное.

Честь компании

Поздравляем DingLi из Шаньдуна с успешным экспортом Южного Судана

Shandong DingLi тяжелые работы для ведущего бренда малых роторных буровых установок, объем продаж бизнеса также расширяется, больше и все больше иностранных друзей выбирают полноповоротную буровую установку Shandong, которая является продуктом нашего доверия и признания.7 апреля 2017 года, полноприводная буровая установка 360 в порту Тяньцзинь успешно экспортирована в Южный Судан, с постоянным развитием зарубежных рынков, мы будем производить больше продукции китайского производства, экспортируемой в зарубежные страны, чтобы зарубежные клиенты знали Made in China это не просто недорогие продукты, наши продукты недорогие и хорошие, Китай — надежный партнер

Наша мастерская

Компания была основана в 1995 году, уставный капитал 8 миллионов юаней, покрывает площадью 6000 квадратных метров, строительной площадью 2000 квадратных метров, с большим количеством старшего технического персонала и работой квалифицированных рабочих.

Наши услуги

Shandong’DingLi full force Engineering Machinery Co., Ltd. имеет более чем 20-летний опыт в области исследований и разработок в области механического производства, компании и научных исследований, производства, продаж и после- продаж в качестве одного из крупномасштабных комплексных предприятий, мы всегда придерживаемся духа компании «три за»: «Для сообщества:« Наши услуги »и пользователь обеспокоен», наш стиль работы — «телефон клиента, мы немедленное действие.«Горячая линия послепродажного обслуживания, открытая 24 часа в сутки, чтобы по всей стране каждый« полный »продукт в полной мере играл свою эффективность, чтобы большинство пользователей создавало большую ценность.

FAQ

Q1: Есть вы производитель?

A: Да, мы являемся профессиональным производителем роторных буровых установок.

Q2: Что производит ваша компания?

A: Основными продуктами нашей компании являются роторные буровые установки,

Q3: Как насчет вашего времени доставки?

A: Обычно срок доставки составляет около 7-15 дней.В некоторых особых случаях мы можем сделать это в течение 2 недель, это зависит от разных продуктов.

Q4: Какие способы оплаты вы принимаете?

A: Мы принимаем T / T, L / C.

Q5: Предлагаете ли вы какие-либо предложения или скидки?

A: Да, цена зависит от количества, разное количество даст вам другую цену.

свяжитесь с нами

свяжитесь с нами:

Электронная почта: alice (at) dinglizg.cn

TradeManager: cn1520665341gvwi

Whatsapp: +8613561195901

Wechat: 13561130003000 Скажите: 13561195901

QQ: 1095628535

.Индивидуальный корпус рулевой рейки с ЧПУ

Индивидуальный корпус рулевой рейки с ЧПУ

Добро пожаловать на фабрику BOKE для запроса:

Компания BOKE специализируется на производстве высокоточных деталей с ЧПУ с использованием высокотехнологичных технологий.

Мы хорошо разбираемся в производстве деталей с ЧПУ, услугах 3D-печати, открытых пресс-формах, производстве листового металла, лазерной резке, различных видах обработки поверхности: анодирование, полировка, гальваника, хромирование, травление, гравировка, шелкография и т. Д.

Имеющееся оборудование:

Обрабатывающий центр с ЧПУ Advance, 3/4 осевой обрабатывающий центр с ЧПУ.

DMG 5-осевой обрабатывающий центр с ЧПУ, гибочные станки с ЧПУ / лазерная резка.

SLA / SLS центр 3D-печати, штамповочный обрабатывающий центр с ЧПУ.

Mold — сервисный центр пластмассовых / стальных форм, испытательная система VMS + CMM QC.

Мы предлагаем:

Изготовление и сборка прецизионных / общих деталей на заказ.

Доступны с обработкой поверхности.

Эти нестандартные детали широко используются в:

коммуникациях, электронике, медицинской промышленности, авиации, железнодорожных системах и т. Д.

Сертификация:

ISO9001: 2008 / ISO14000: 2004 / TS16949: 2009 Сертификат системы менеджмента качества.

У нас есть группа молодых компетентных и преданных своему делу профессионалов и управленческих команд.

Как работает рулевое управление

Типичная схема рулевого управления с реечной передачей, показывающая, как рейка воздействует непосредственно на рулевые рычаги ходового колеса.рулевое управление Система преобразует вращение рулевого колеса в поворотное движение опорных катков таким образом, что обод рулевого колеса поворачивается на длинную дистанцию, а опорные колеса — на короткую.

Система позволяет водителю использовать только свет силы управлять тяжелой машиной.Обод 15 в. (380 мм) Диаметр рулевое колесо двигается четыре оборота от полного левого упора до полного правого замка проходит около 16 футов (5 м), в то время как край дорожного колеса перемещается на расстоянии лишь немногим больше, чем 12 дюйма (300 мм). Если водитель повернул дороги колеса прямо, он или она должны нажать почти 16 раз, как трудно.

Рулевое усилие передается на колеса через систему шарнирных соединений. Они предназначены для того, чтобы колеса могли двигаться вверх и вниз вместе с подвеска без изменения угла поворота руля.

Они также гарантируют, что при прохождении поворотов внутреннее переднее колесо, которое должно двигаться по более крутой кривой, чем внешнее, становится более крутым.

Шарниры должны быть отрегулированы очень точно, и даже небольшой люфт в них делает рулевое управление опасно неаккуратным и неточным.

Обычно используются две системы рулевого управления — стойка и шестерня и рулевой механизм.

На больших автомобилях к любой системе может быть добавлен усилитель, чтобы еще больше снизить усилия, необходимые для ее перемещения, особенно когда автомобиль движется медленно.

Реечная система

Зубчатая рейка

Шестерня плотно прилегает к рейке, поэтому люфт в шестернях отсутствует. Это дает очень точное рулевое управление.В основании рулевая колонка есть маленькая шестерня ( передача колесо) внутри корпуса. Его зубья сцепляются с прямым рядом зубов на стойке — длинной поперечной штанге.

При повороте шестерни рейка перемещается из стороны в сторону.Концы стойки соединены с опорными колесами рулевыми тягами.

Эта система проста, с небольшим количеством движущихся частей, которые могут изнашиваться или смещаться, поэтому ее действие точное.

А универсальный шарнир в рулевой колонке позволяет соединяться со стойкой, не наклоняя рулевое колесо в сторону.

Система рулевого управления

В основании рулевой колонки находится червячный редуктор внутри коробки.Червь резьбовой цилиндр как короткий болт. Представьте, что вы поворачиваете болт, на котором держится гайка; гайка двигалась бы вдоль болта. Таким же образом при повороте червяка перемещается все, что входит в его резьбу.

В зависимости от конструкции подвижная часть может представлять собой сектор (например, кусок зубчатого колеса), колышек или ролик, соединенный с вилкой, или большую гайку.

При червячном управлении червяк перемещает опорный рычаг с помощью стержня, соединенного с вилкой.Система гаек имеет закаленные шарики, проходящие внутри резьбы между червяком и гайкой. По мере движения гайки шарики скатываются в трубку, которая возвращает их в исходное положение; это называется системой с рециркуляцией шаров.

Червяк перемещает опорный рычаг, соединенный поперечной штангой с рулевой рычаг который перемещает ближайшее переднее колесо.