Дефекты сварных соединений в формах и размерах швов

Такими дефектами являются неполномерность, неравномерность и несимметричность швов.

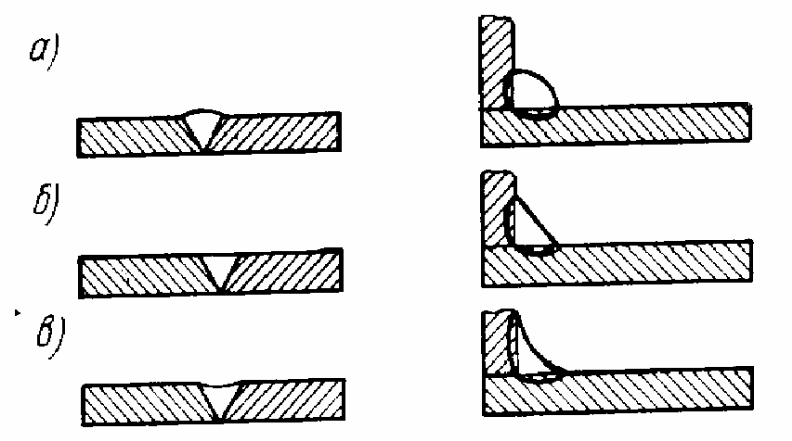

Неполномерность швов (рис. 176) возникает при недостаточной скорости подачи электродной проволоки для данной скорости сварки, при увеличении угла скоса кромок или зазора между ними, при протекании металла в зазор, при завышенном сварочном токе.

Рис. 176. Стыковой шов с недостаточным сечением (а) и угловой шов с неравномерным катетом по длине (б).

Неравномерность шва появляется вследствие неустойчивого режима сварки, неравномерности зазора и угла скоса кромок, в местах расположения прихваток большого сечения.

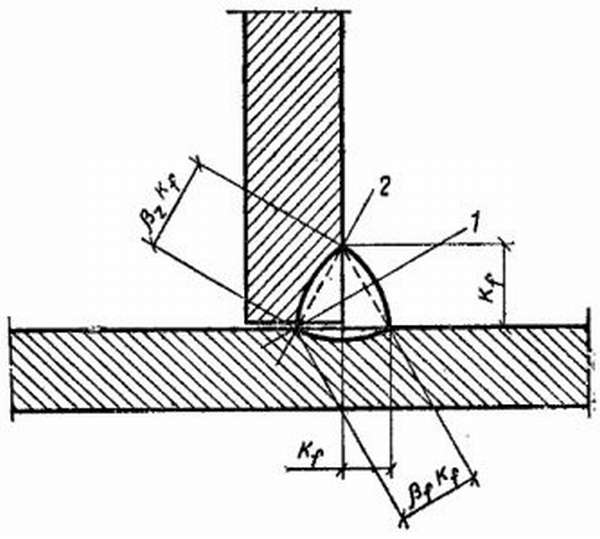

Несимметричность шва является следствием неточного направления электрода относительно зазора или разделки. Несимметричность сечения углового шва, т. е. разность его катетов, не должна превышать допускаемых пределов.

Обычно форма и размеры швов устанавливаются стандартами, правилами, техническими условиями и обусловливаются чертежом.

Швы могут также получаться бугристыми, грибовидной формы с боковыми выплесками, подрезами, наплывами, прожогами.

Шов считается бугристым, если высота усиления его превышает четвертую часть ширины шва. Бугристость образуется в результате низкого напряжения дуги, чрезмерно большой скорости сварки, малого вылета электрода.

Грибовидная форма шва наблюдается чаще всего при сварке стыковых соединений и указывает на недостаточную разделку кромок. Грибовидность получается также при сварке в условиях низких температур. Грибовидность, как и бугристость шва, можно устранить повышением напряжения дуги.

Боковые выплески металла сварочной ванны появляются при сварке стыковых швов вследствие магнитного дутья и излишне высокого напряжения дуги.

Подрезами (рис. 177) называют выемки в основном металле, выплавляющиеся в процессе сварки вдоль края шва. Подрезы в угловых швах, в стыковых швах с разделкой кромок указывают на чрезмерную ширину провара ввиду большого напряжения дуги.

Рис. 177. Подрезы в швах: а — угловом, б — стыковом.

При сварке угловых швов «в лодочку» значительные поперечные смещения электрода от линии шва вызывают подрезы со стороны смещенного электрода и наплывы с другой стороны.

Увеличение вылета электрода также сопровождается появлением краевых подрезов. Вследствие повышения значений тока и скорости сварки тоже возникают подрезы.

Наплывами или натеками (рис. 178), называют излишне наплавленный металл около кромок, наплывший в процессе сварки на основной металл.

Наплывы скрывают непровары верхней части кромок, трещины и другие дефекты, нарушают плавный переход шва к основному металлу. Поэтому их следует удалять, а металл сварного соединения, находившийся под ними, тщательно контролировать.

Рис. 178. Наплыв в угловом шве нахлесточного соединения.

Прожоги образуются из-за чрезмерной величины сварочного тока, большого зазора либо недостаточного поджатая флюсовой подушки или медной подкладки к свариваемым кромкам, а также при малом притуплении кромок и снижении скорости сварки. Место прожога должно быть тщательно зачищено от натеков металла и заварено, но предварительно следует устранить причины, вызвавшие прожог.

Место прожога должно быть тщательно зачищено от натеков металла и заварено, но предварительно следует устранить причины, вызвавшие прожог.

Дефекты формирования шва ухудшают его внешний вид и создают концентрацию напряжений. Обнаруживают их при осмотре. В некоторых случаях допускаются небольшие дефекты формирования, что оговаривается в инструкциях и технических условиях на изготовление данного изделия.

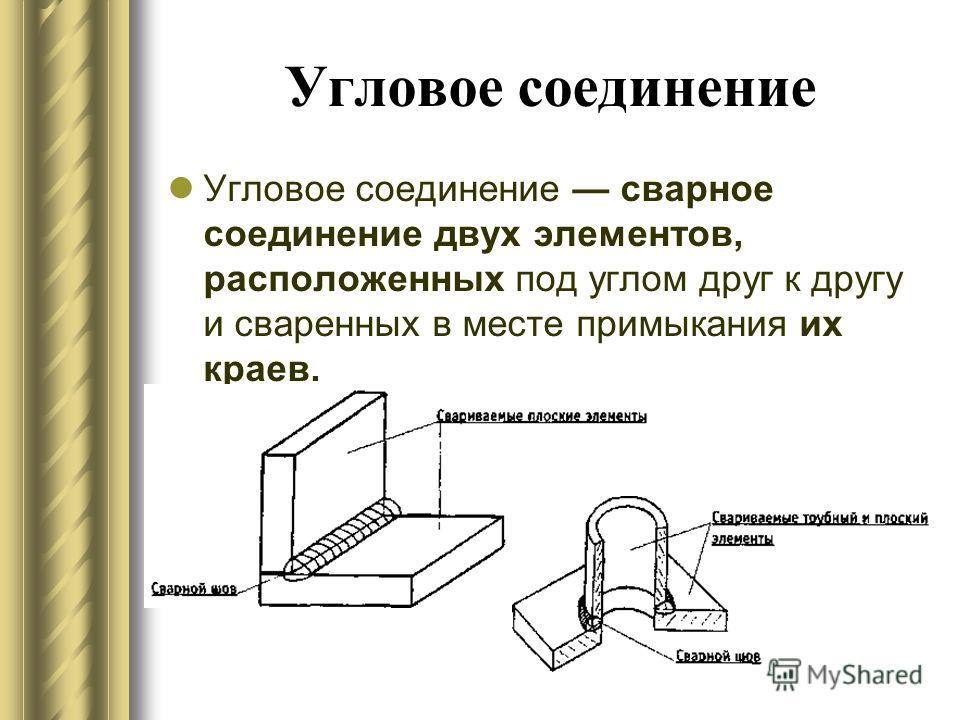

Швы угловые — Сварка в лодочку

Угловые, тавровые и нахлесточные соединения сваривают угловыми швами в лодочку или в угол (рис. 7.4). При сварке в лодочку наплавляют за один проход швы большого сечения, в основном при вертикальном положении электрода. При сварке в угол наклон электрода изменяется в зависимости от того, где в данный момент горит дуга. Сварку швов с катетами более 8 мм ведут не менее чем в два слоя (рис. 7.5). [c.201]Сварка угловых швов. Угловые швы выполняют при положении в лодочку или в угол (см.

Сварка угловых швов может производиться вертикальным электродом при положении шва в лодочку (рис. 104, а) или наклонным электродом при нормальном положении шва (рис. 104,6). Сварка в лодочку требует кантовки изделия и минимального зазора. В один проход в лодочку можно сваривать угловые швы большего сечения. При сварке [c.162]

Угловые швы следует сваривать также в нижнем положении. Такой способ называется сваркой в лодочку (рис. 41). Если этого сделать нельзя, то применяют специальную технику манипулирования электродом (рис. 42). Дуга зажигается на нижнем листе на расстоянии от вершины угла большем на 3—4 мм катета будущего шва (положение электрода 1). Затем торец электрода занимает положения 2 я 3. Движение торца электрода показано на рис. 43. Дуга возбуждается в точке А.

Мундштук головки с правильно-подающим механизмом может быть наклонен относительно вертикальной оси вперед на угол 45°, назад на 15°, вправо на 90° и влево па 90°, т. е. можно выполнять сварку углом вперед, углом назад, а также сваривать угловые швы, не ставя изделие в лодочку.

В лодочку. Выполнять угловые швы наклонным электродом труднее, чем швы в лодочку, так как вследствие растекания жидких флюса и металла по горизонтальной плоскости образуются наплывы и подрезы. В связи с этим за один проход могут свариваться швы, имеющие катет не более 8—10 мм. Для предупреждения наплывов и подрезов рекомендуется предварительно вдоль всего шва насыпать флюсовой барьер — слой флюса высотой около 15 мм. В процессе сварки расплавляемый флюс находится между вертикальной стенкой свариваемого изделия и нерасплавленным флюсовым барьером и не может растекаться.

При автоматической сварке под слоем флюса наложение швов особенно удобно по способу сварка в лодочку . Угловые швы в большинстве случаев применяются в связующих соединениях и расчету на прочность не подлежат. [c.43]

Выполнение угловых швов. Угловые швы применяют при сварке угловых, тавровых и нахлесточных соединений. Сварку угловых швов проводят в лодочку или наклонным электродом. [c.200]

Под флюсом могут свариваться стыковые, тавровые и нахлесточные соединения. Режимы сварки выбирают в зависимости от толщины меди по данным табл. 11 и 12. Напряжение дуги следует брать ниже, чем указано в таблице, чтобы уменьшить возможность отложения металла шва на латунную кромку и снизить потери цинка. Для правильного формирования шва сварочную проволоку нужно устанавливать так, как это показано на рис. 36. Угловые и нахлесточные швы выполняют при положении в лодочку .

Для правильного формирования шва сварочную проволоку нужно устанавливать так, как это показано на рис. 36. Угловые и нахлесточные швы выполняют при положении в лодочку .

Угловые швы выполняют при положении в лодочку . Внешний вид угловых швов, выполненных угольным электродом, лучше, чем при сварке металлическим электродом. [c.106]

Сварка угловых швов в лодочку требует принятия специальных мер против вытекания металла в зазоры. Сварка может вестись при несколько больших величинах сварочного тока, чем в случае оварки наклонным электродом. Выполнять угловые швы с большим катетом в лодочку следует с применением многоэлектродной шланговой сварки. [c.112]

Одним из основных условий технологичности сварных конструкций является доступность ее швов для автоматических процессов сварки. Все швы должны быть доступны сварке в нижнем положении и в лодочку с учетом возможности кантовки изделия при дуговой и газопламенной сварке либо в вертикальном положении при дуговой сварке с принудительным формированием шва и при электрошлаковой сварке.

Сварку угловых, тавровых и нахлесточных соединений выполняют преимущественно с наклоном электрода при наличии кантователей и вращателей швы сваривают в лодочку (рис. 4.11). [c.303]

Сварку угловых соединений выполняют с наклоном электрода или в лодочку . При сварке без разделки кромок угол наклона электрода к полке должен составлять 40..,50°. В соединениях со скосом кромки электрод направляют в угол разделки. Швы с катетом более 8 мм сваривают в лодочку для улучшения формирования шва и повышения скорости сварки.

[c.213]

При сварке без разделки кромок угол наклона электрода к полке должен составлять 40..,50°. В соединениях со скосом кромки электрод направляют в угол разделки. Швы с катетом более 8 мм сваривают в лодочку для улучшения формирования шва и повышения скорости сварки.

[c.213]

Валиковые швы, применяемые в тавровых и нахлесточных соединениях, выполняют в лодочку (рис. 148, е, ж, I— электрод). Для предохранения металла от вытекания при сварке угловых швов применяют те же меры, что и в стыковых. [c.213]

По основным принципам построения и принципам работы трактор ТС-17-М мало отличается от трактора ТС-17. В отличие от трактора ТС-17 трактором ТС-17-М можно производить сварку проволокой диаметром от 1,6 до 5 мм. Применение тонкой проволоки позволяет сваривать малокалиберные угловые швы, а также тонколистовые конструкции (2—3 мм). Кроме указанного преимущества, модернизированный трактор пригоден для сварки угловых швов в тавр, т. е. без установки в лодочку. [c.293]

[c.293]

Сварочный трактор ТС-17-М является портативным, легким переносным сварочным аппаратом универсального типа, предназначенным для сварки любых швов в нижнем положении а) стыковых швов с разделкой и без разделки б) угловых швов в лодочку и в тавр (наклонной сварочной проволокой) и в) нахлесточных швов. Швы могут быть прямолинейными и кольцевыми. Минимальный диаметр кольцевого шва внутри сосудов, который можно варить трактором, равен 1200 мм. Универсальность трактора достигается сменными бегунками тележки и большим углом поворота головки. Общий вид трактора, настроенного на сварку стыковых швов без разделки кромок, показан на фиг. 8. [c.293]

Сварка угловых швов выполняется при соединениях внахлестку и в тавр. Их сварку следует выполнять в нижнем положении таким образом, чтобы поверхность одного элемента являлась горизонтальной, а другого — вертикальной. Однако тавровые соединения удобнее и лучше сваривать при положении свариваемых плоскостей, называемом в лодочку . В этом случае наплавляемый металл будет укладываться в желоб, образуемый двумя свариваемыми поверхностями, легче всего избегать непроваров в вершине угла и подрезов на одном или обоих свариваемых элементах. За один проход обычно варят угловые швы (если не применяют технологию в лодочку ) с катетом до 8 мм. При больших катетах угловых швов сварку ведут в два слоя и более.

[c.183]

В этом случае наплавляемый металл будет укладываться в желоб, образуемый двумя свариваемыми поверхностями, легче всего избегать непроваров в вершине угла и подрезов на одном или обоих свариваемых элементах. За один проход обычно варят угловые швы (если не применяют технологию в лодочку ) с катетом до 8 мм. При больших катетах угловых швов сварку ведут в два слоя и более.

[c.183]

Стыковые Х-образные швы сваривают наложением слоев с обеих сторон разделки в последовательности, указанной на рис. 28.9, б. При сварке нахлесточных, тавровых и угловых соединений валико-выми швами возникают трудности, связанные с возможностью получения брака в внде непровара вершины угла и наплывов металла по вертикальной плоскости. Поэтому такие соединения рекомендуется выполнять при положении в лодочку (рис. 28.9, в). В этом случае шов выполняют так же, как и при V-образной разделке стыкового шва. [c.267]

Угловые криволинейные швы деталей трубопроводов сваривают полуавтоматами в нижнем положении.

Сварку ведут иа весу при положении шва в лодочку или наклоненным электродом. Зазор в соединениях не должен превышать 1 мм. Электрод во время сварки направляют вдоль оси шва. Криволинейные стыковые швы сваривают на профильных подкладках под флюсом пли чаще в среде защитных газов.

[c.410]

Сварку ведут иа весу при положении шва в лодочку или наклоненным электродом. Зазор в соединениях не должен превышать 1 мм. Электрод во время сварки направляют вдоль оси шва. Криволинейные стыковые швы сваривают на профильных подкладках под флюсом пли чаще в среде защитных газов.

[c.410]Конструктивные элементы основных типов швов сварных соединений из углеродистых или низколегированных сталей, свариваемых автоматической или полуавтоматической сваркой под слоем флюса, приведены в табл. 284. Указанные в ней размеры на ширину швов являются рекомендуемыми. Величина катета к углового шва и диаметр точки точечного шва выбираются по наименьшей толщине свариваемых деталей. Швы тавровых и угловых соединений без скоса кромок можно выполнить как в положении в лодочку , так и в положении, указанном для ш в А-Т1, П-Т1, А-Т4, П-Т4, Ар-Т1, Пр-Т1, П-Т2, П-ТЗ, П-Т5, П-Т6 и П-Т7. Данные для швов Ар-Т8, Пр-Т8, А-Т10, П-ТЮ, Ар-ТИ и Пр-ТП относятся к случаю выполнения швов тавровых соединений со скосом кромок в лодочку . [c.511]

[c.511]

Обычно за один проход свариваются угловые швы с катетом до 8 мм (при по.тожении не в лодочку ). При большем катете угловых швов сварка выполняется в два и более слоев. [c.177]

При положении в лодочку практически можно сваривать угловые швы любого сечения Однако это положение облегчает вытекание расплавленного металла в зазоры. Сварка в симметричную лодочку (фиг. 27, а часто не обеспе- [c.225]

Сварку нужно стремиться выполнять в нижнем положении, так как при этом создаются наиболее благоприятные условия для получения швов хорошего качества. В этом положении расплавленный металл переносится в сварочную ванну, которая занимает горизонтальное положение, в направлении силы тяжести. При этом сварку в нижнем положении выполнять удобнее и легче наблюдать за процессом. Способ сварки в нижнем положении угловых швов называется сваркой в лодочку (рис. 32). Существуют различные способы сварки швов. Выбор их зависит от длины шва и толщины свариваемого металла. Условно принято швы длиной до 250 мм называть короткими, 250—1000 мм — средними, более 1000 мм — длинными. Для коротких швов рекомендуется способ сварки напроход (рис. 33,а), швов средней длины — сварка от середины к краям или обратноступенчатый способ (рис. 33,6, в), швов однопроходных стыковых соединений, первого слоя многопроходных швов и угловых швов — от середины к концам обратноступенчатым способом (рис. 33, г, д). Сварка обратноступенчатым способом при правильном выборе длины ступени является наиболее эффективной, так как уменьшает неодновременность выполнения однопроходного шва и поэтому приводит к меньшим остаточным деформациям. При сварке стыковых или угловых швов большого сечения шов накладывается несколькими слоями. При этом каждый слой средней и верхней части может быть получен за один, два и более проходов. При сварке толстого металла не рекомендуется делать каждый слой напроход , так как это может привести к значительным деформациям и появлению трещин в первых слоях. Для предотвращения образования трещин при сварке толстого металла накладывать слои следует на еще не остывшие предыдущие слои.

Условно принято швы длиной до 250 мм называть короткими, 250—1000 мм — средними, более 1000 мм — длинными. Для коротких швов рекомендуется способ сварки напроход (рис. 33,а), швов средней длины — сварка от середины к краям или обратноступенчатый способ (рис. 33,6, в), швов однопроходных стыковых соединений, первого слоя многопроходных швов и угловых швов — от середины к концам обратноступенчатым способом (рис. 33, г, д). Сварка обратноступенчатым способом при правильном выборе длины ступени является наиболее эффективной, так как уменьшает неодновременность выполнения однопроходного шва и поэтому приводит к меньшим остаточным деформациям. При сварке стыковых или угловых швов большого сечения шов накладывается несколькими слоями. При этом каждый слой средней и верхней части может быть получен за один, два и более проходов. При сварке толстого металла не рекомендуется делать каждый слой напроход , так как это может привести к значительным деформациям и появлению трещин в первых слоях. Для предотвращения образования трещин при сварке толстого металла накладывать слои следует на еще не остывшие предыдущие слои. Это достигается при сварке блочным (рис. 34,в) и каскадным методами (рис. 34,а). При блочном методе весь шов по длине делится на равные участки — блоки длиной около 1 м, каждый блок заваривает определенный сварщик. Свар-

[c.91]

Это достигается при сварке блочным (рис. 34,в) и каскадным методами (рис. 34,а). При блочном методе весь шов по длине делится на равные участки — блоки длиной около 1 м, каждый блок заваривает определенный сварщик. Свар-

[c.91]

Сварка с глубоким проплавлением. В большинстве случаев для этой аели применяют электроды (с покрытием) увеличенной толщины, например электроды ЦМ-7с, у которых вес покрытия достигает 80% от веса стержня. Сварку ведут способом опирания краем обмазки на свариваемые кромки. Особенно удобно этим способом накладывать угловые швы при их расположении в лодочку . [c.89]

Универсальный двухдуговой сварочный трактор типа ДТС-24 предназначен для сварки в нижнем положении стыковых соединений с разделкой и без разделки кромок, угловых швов тавровых соединений в лодочку и угловых швов нахлесточных соединений. Трактор пригоден для сварки прямолинейных и кольцевы,х швов, а также для наплавки двумя дугами и трехфазной дугой. При изготовлении цилиндрических сосудов этим трактором можно сваривать продольные швы внутри сосудов диаметром более 850 мм, а снаружи диаметром более 800 мм и кольцевые швы в сосудах диаметром более 1200 мм и на сосудах — более 750 мм. Он также пригоден для сварки в лодочку угловых швов двутавровых балок с высотой не менее 540 м.ч и шириной полок не ме нее 200 мм. Он может быть использован как двухдуговая сварочная головка. Для этого необходимо снять ходовой механизм.

[c.302]

При изготовлении цилиндрических сосудов этим трактором можно сваривать продольные швы внутри сосудов диаметром более 850 мм, а снаружи диаметром более 800 мм и кольцевые швы в сосудах диаметром более 1200 мм и на сосудах — более 750 мм. Он также пригоден для сварки в лодочку угловых швов двутавровых балок с высотой не менее 540 м.ч и шириной полок не ме нее 200 мм. Он может быть использован как двухдуговая сварочная головка. Для этого необходимо снять ходовой механизм.

[c.302]

Сварку на универсальных сварочных манипуляторах производят в нижнем положении с поворотом изделия. Автоматическим способом сваривают круговые швы при вращении изделия и неподвижном сварочном автомате. Установку и снятие изделия пропзводят при горизонтальном расположении планшайбы. В этом положении можно сваривать угловые швы. При наклоне планшайбы па 45° производят автоматическую сварку в лодочку круговых швов. При повороте плангпайбы па з гол до 90° сваривают стыковые швы на цилиндрических поверхностях. При повороте стола на 135 —180° гнвы, размещенные потолочно при первых трех положениях планшайбы, устанавливают в ноложение в лодочку . Этими же ноложениями планшайбы пользуются при полуавтоматической и ручной сварке. Сварочный аппарат устанавливают и закрепляют на специальной колонке с консолью. Примене-1ше манипулятора дает возможность повысить производительность сварочных работ за счет сокращения основного времени сваркп на 15—20% и сокращения времени вспомогательных операций в 1,5—2 раза.

[c.434]

При повороте стола на 135 —180° гнвы, размещенные потолочно при первых трех положениях планшайбы, устанавливают в ноложение в лодочку . Этими же ноложениями планшайбы пользуются при полуавтоматической и ручной сварке. Сварочный аппарат устанавливают и закрепляют на специальной колонке с консолью. Примене-1ше манипулятора дает возможность повысить производительность сварочных работ за счет сокращения основного времени сваркп на 15—20% и сокращения времени вспомогательных операций в 1,5—2 раза.

[c.434]

Сверху электродвигателя расположен поворотный кронштейн, для вращения которого служит червячный механизм. При повороте маховичка 2 червяк работает в паре с неподвижным червячным сектором 12, жестко закрепленным на корпусе электродвигателя это вызывает поворот всего кронштейна на угол до 45° [0,785 рад] от вертикали, что позволяет сваривать наклонным электродом угловые швы без установки изделия в лодочку . Кроме того, поворотным механизмом пользуются для ручной корректировки направления электрода по шву- На поворотном кронштейне укреплены два трехкнопочных пульта управления 6 и 5. Первый из них служит для управления самим трактором, а второй (дополнительный) используется для дистанционного управления механизмами сварочных стендов и манипуляторов. На кронштейне также размещается барабан для проволоки 4 и трехроликовый правильный механизм, который используется для правки проволоки диамером 3—5 мм.. При сварке тонкой проволокой диаметром 1,6—2 мм правки не требуется и в правйльный механизм вставляют специальную направляющую ггрубку- Ниже подающих роликов установлен токоподводящий мундштук 17.

[c.140]

Первый из них служит для управления самим трактором, а второй (дополнительный) используется для дистанционного управления механизмами сварочных стендов и манипуляторов. На кронштейне также размещается барабан для проволоки 4 и трехроликовый правильный механизм, который используется для правки проволоки диамером 3—5 мм.. При сварке тонкой проволокой диаметром 1,6—2 мм правки не требуется и в правйльный механизм вставляют специальную направляющую ггрубку- Ниже подающих роликов установлен токоподводящий мундштук 17.

[c.140]

Однако не всегда можно усгановигь сварное изделие для сварки в лодочку тогда угловые швы выполняют наклонным электродом. В этом случае возможен непровар корня шва и кромки нижнего листа. Тщательный прогрев кромок свари- [c.44]

Двудуговой универсальный трактор ДТС-24 предназначен для сварки в лодочку угловых швов, а также стыковых и нахлесточных швов. Швы могут быть прямолинейными и кольцевыми.

[c.188]

Швы могут быть прямолинейными и кольцевыми.

[c.188]

Однопроходная сварка угловых соединений в нижнем положении дает возможность получать швы с размером катета до 10 мм. При сварке в положении лодочки катет шва не ограничивается. [c.188]

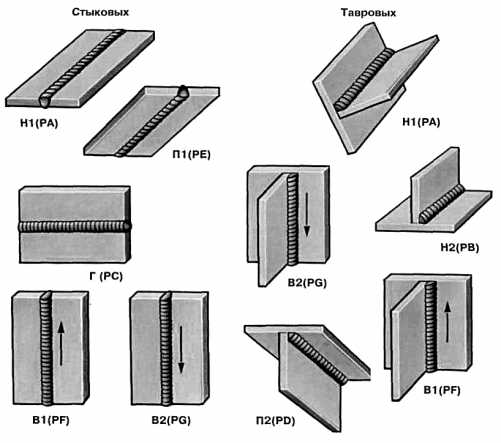

По положению в пространстве при сварке выделяют нижние, полувертикальные, вертикальные, полупотолочные, потолочные швы, а также горизонтальные швы на вертикальной плоскости и угловые швы в лодочку (рис. 11). Отличаются они друг от друга углами, под которыми располагается поверхность свариваемой детали относительно горизонтали. [c.14]

Сварка при нижнем положении одного нз свариваемых листов упрощает конструкцию стеллажей для укладки изделий при сварке и значительно сокращает затраты времени на кантовку изделий. Однопроходная сварка угловых соединений в нижнем положении дает возможность получать швы с размером катета до 10 мм. При сварке в положении лодочки катет шва ие ограничивается. [c.526]

[c.526]

При изготовлении изделий КВО (полуавтоматическая сварка (ПОД флюсом применяется главным образом для выполнения тавровых и нахлесточных соединений. Сварка этих соединений может производиться как в лодочку , так и наклоненнььм поперек шва электродом (рис. 7-26). Применяется преимущественно сварка наклонным электродом, так как поворачивать свариваемое изделие в положение в лодочку затруднительно и поэтому нецелесообразно. Выполнять угловые швы наклонным электродом труднее, чем в лодочку , так как вследствие растекания жидкого флюса и металла по [c.361]

Применяя несколько электродных проволок, одновременно-подаваемых к дуге через гибкий шланг, можно значительно увеличить производительность полуавтоматической сварки под флюсом. Угловые швы можно сваривать наклонным поперек шва электродом и в лодочку . При сварке наклонным электродом жидкий металл и флюс растекаются по горизонтальной плоскости, образуя наплывы. Поэтому за один проход можно сваривать швы с катетом не больше 8—-10 мм. Для предупреждения растекания жидкого металла и шлака (жидкого флюса) рекомендуется насыпать вдоль всего шва флюсовый барьер высотой около 15 мм. Необходигло следить за точным движением электрода вдоль линии шва. Максимальное отклонение от вершины угла углового шва не должно превышать 1 мм. При смещении конца электрода на вертикальный лист образуются подрезы вертикального листа и наплывы на горизонтальный лист. При смещении конца электрода на горизонтальный лист уменьшается рабочее сечение шва.

[c.168]

Для предупреждения растекания жидкого металла и шлака (жидкого флюса) рекомендуется насыпать вдоль всего шва флюсовый барьер высотой около 15 мм. Необходигло следить за точным движением электрода вдоль линии шва. Максимальное отклонение от вершины угла углового шва не должно превышать 1 мм. При смещении конца электрода на вертикальный лист образуются подрезы вертикального листа и наплывы на горизонтальный лист. При смещении конца электрода на горизонтальный лист уменьшается рабочее сечение шва.

[c.168]

Угловые швы. Сварку можно производить наклонным поперек шва электродом и в лодочку . В первом случае за один проход можно выполнять швы с катетом не более 8 мм. Для предупреждения наплывов и потезов следует предварительно вдоль всего шва насыпать флюсовый барьер высотой около 15 мм, тогда расплавленный флюс, находясь между ве,ртикальной стенкой свариваемого изделия и флюсовым барьером, не будет растекаться. Не будет также растекаться жидкий металл.

[c. 283]

283]

Сборку под сварку рекомендуется производить при помощи прихваток длиной 15—20 мм, расположенных на расстоянии 150—200 мм друг от друга. При сварке продольных швов желательно кромки раз водить лод углом 2—4°, а в начале и в квнце шва приваривать выводные планки. Для формирования обратной стороны шва следует применять остающиеся или съемные (стальные, угольные, асбестовые) подкладки. Сварку необходимо производить в нижнем или наклонном (до 20—30°) положении. Угловые швы целесообразно выполнять при положении в лодочку . При толщине до 4 лш кромки не разделываются, и сварка ведется без подогрева. При большей толщине производится V-образная разделка кромок под углом 60—70° и предварительный подогрев начального участка до 350—400°. [c.448]

Сварка в лодоч1 у может быть выполнена при симметричном (см. рис. 80, а) и несимметричном (см. рис. 80, б) положениях свариваемых листов. Наилучшее формирование шва обеспечивается при сварке в симметричную лодочку . Несимметричное расположение соединяемых листов рекомендуется при сварке нахлесточных соединений. Угловые швы выполняют наклонным электродом в том случае, когда по условиям производства и при сварке крупногабаритных изделш не представляется возможным установить свариваемое изделие в симметричную лодочку .

[c.146]

Несимметричное расположение соединяемых листов рекомендуется при сварке нахлесточных соединений. Угловые швы выполняют наклонным электродом в том случае, когда по условиям производства и при сварке крупногабаритных изделш не представляется возможным установить свариваемое изделие в симметричную лодочку .

[c.146]

При сварке под флюсол на весу сложно получить шов с ПОЛНЫ. проваро. г по всей длине и избежать ripo- когов. Поэтому стыковые швы сваривают двусторонним швом (рис, 26,19, а), а при односторонней сварке применяю различные приемы, способствующие формированию корня шва. Это сварка на медной охлаждаемой подкладке, удаляемой после сварки (рис. 26.19, б), сварка ка остающейся стальной подкладке (рис. 26.19, е), сварка с предварительной ручной или автоматической подваркой корня шва (рпс. 26.19, г), а та (же сварка яа флюсовой подушке (рис. 26.19,0). Основное положение ири сварке угловых швов — в лодочку (рис. 26.19, е и он ). [c.395]

Стыковые соединения в условнях монтажной площадки сваривают по предварительной ручной подварке, на стальной остающейся подкладке, на флюсовой подушке, реже на медной подкладке, двухсторонней сваркой по автоматической подварке, па весу по заданному зазору. Угловые швы сваривают двумя методами вертикальным электродом при положении шва в лодочку и электродом, наклоионным поперек шва при но])мальном положении кон-струкщш (сварка в угол).

[c.83]

Угловые швы сваривают двумя методами вертикальным электродом при положении шва в лодочку и электродом, наклоионным поперек шва при но])мальном положении кон-струкщш (сварка в угол).

[c.83]

При сварке тавровых, двутавровых или Г-образных элементов при положении в лодочку флюс удерживается в желобе, образованном стенками свариваемого изделпя. Очень часто ири изготовлении технологических конструкций приходится сваривать угловые швы на горизонтальной плоскости. В этом случае применяют подвижные и неподвижные флюсоудерживающие приспособления. [c.461]

Сварка угловых швов. В нижнем положении сварку угловых швов (рис. 1Х.4) рекомендуется выполнять в положении в лодочку , так как при этом достигается наилучшее проплавление стенок соединяемых элементов без опасности подреза или ненровара, а также имеется возможность наплавлять за один проход швы большого сечения. Однако не всегда можно установить детали в положение в лодочку (рис. 1Х.4, а). В большинстве случаев тавровые соединения сваривают в положении, когда одна плоскость соединения расположена горизонтально, а вторая — вертикально. Сварка угловых швов при таком положении представляет определенные трудности, так как возможны непровары вершины угла или нижней плоскости, а также подрезы на вертикальной плоскости в связи со стеканием жидкого металла вниз под действием силы тяжести. В таких случаях в один слой может быть выполнен угловой шов с катетами не более 8 мм. Для получения необходимого провара вершины шва и по кромкам электроду сообщают колебательное движение (рис. 1Х.4,б). При наплавке швов с катетами более 8 мм сварку ведут в два слоя и более (рис. 1Х.4, в). В табл. 1Х.7 приведены данные о числе слоев при сварке угловых швов.

[c.279]

В большинстве случаев тавровые соединения сваривают в положении, когда одна плоскость соединения расположена горизонтально, а вторая — вертикально. Сварка угловых швов при таком положении представляет определенные трудности, так как возможны непровары вершины угла или нижней плоскости, а также подрезы на вертикальной плоскости в связи со стеканием жидкого металла вниз под действием силы тяжести. В таких случаях в один слой может быть выполнен угловой шов с катетами не более 8 мм. Для получения необходимого провара вершины шва и по кромкам электроду сообщают колебательное движение (рис. 1Х.4,б). При наплавке швов с катетами более 8 мм сварку ведут в два слоя и более (рис. 1Х.4, в). В табл. 1Х.7 приведены данные о числе слоев при сварке угловых швов.

[c.279]

| Конфигурация | |||||

| Доступные системы | TruLaser Cell 1100 | Отвечает требованиям, необходимым для работы с роботами Kuka, ABB и Fanuc | TruLaser Cell 1100 | — | Отвечает требованиям, необходимым для работы с роботами Kuka, ABB и Fanuc |

| Доступные лазеры | TruFlow до 15 кВт, TruDisk до 8 кВт | TruDisk до 8 кВт | TruFlow до 15 кВт | TruDisk до 8 кВт | TruDisk до 8 кВт |

| Доступные фокусные расстояния | f = 150, 200, 250, 300 мм (линейное оптическое устройство для сварки) f = 150, 175, 200, 300 мм (обрабатывающая оптика D70) | f = 450 мм (программируемое фокусирующее устройство 3D) | f = 200 мм (линейное оптическое устройство для сварки) | f = 280 мм (обрабатывающая оптика D70) f = 280 мм (контролируемая фокусирующая оптика) | f = 450 мм (программируемое фокусирующее устройство 3D) |

| Освещение | Светодиод, λ = 660 нм (отраженный свет) Лазерный диод, λ = 660 нм Класс 2M, P0 = 8 мВт (линейный проектор) | Лазерные диоды, λ = 660 нм Класс 3B, P0 = 120 мВт (линейные проекторы) | Светодиод, λ = 660 нм (отраженный свет) Лазерные диоды, λ = 660 нм Класс 3B, P0 = 120 мВт (линейные проекторы) | Лазерные диоды, λ = 660 нм Класс 3B, P0 = 120 мВт (линейные проекторы) | — |

| Датчик ОКТ | — | — | — | — | Сверхлюминесцентный светодиод, λ = 820 нм — 860 нм Класс 3B, P0 = 20 мВт |

| Параметры | |||||

| Частота измерения датчика ОКТ | — | — | — | — | 70 кГц |

| Тактовая частота регулятора положения шва | 50 Гц (20 мс) | 167 Гц | 167 Гц (6 мс) | 167 Гц (6 мс) | Тип. 200 Гц (PRE) 200 Гц (PRE) Тип. 100 Гц (10 мс) PRE + POST |

| Боковой диапазон измерения | ± 5 мм | ± 5 мм | ± 1,5 мм при ширине зазора 0,5 мм | ± 0,6 мм при ширине фаски 0,5 мм | ± 10 мм |

| Точность измерений регулировки положения швов | ± 20 мкм | ± 50 мкм | ± 20 мкм | ± 20 мкм | ± 50 мкм |

Швы сварки виды и основные классификационные признаки

Сварное соединение – это участок конструкции, отдельные элементы которой соединены при помощи сварки. Оно состоит из одного или нескольких сварных швов, прилегающих к ним зон основного металла, называемых зонами термического влияния, а также примыкающих участков основного металла, не претерпевшего структурных изменений в результате сварки.

Оно состоит из одного или нескольких сварных швов, прилегающих к ним зон основного металла, называемых зонами термического влияния, а также примыкающих участков основного металла, не претерпевшего структурных изменений в результате сварки.

Сварным швом называют закристаллизовавшийся металл, который во время сварки находился в расплавленном виде. Швы определяют геометрическую форму, прочность и сплошность металла в зоне сварки. На свойства сварного соединения влияют характеристики металла сварного шва, зон термического влияния и примыкающих к ним участков основного металла.

Виды соединения сварных швов

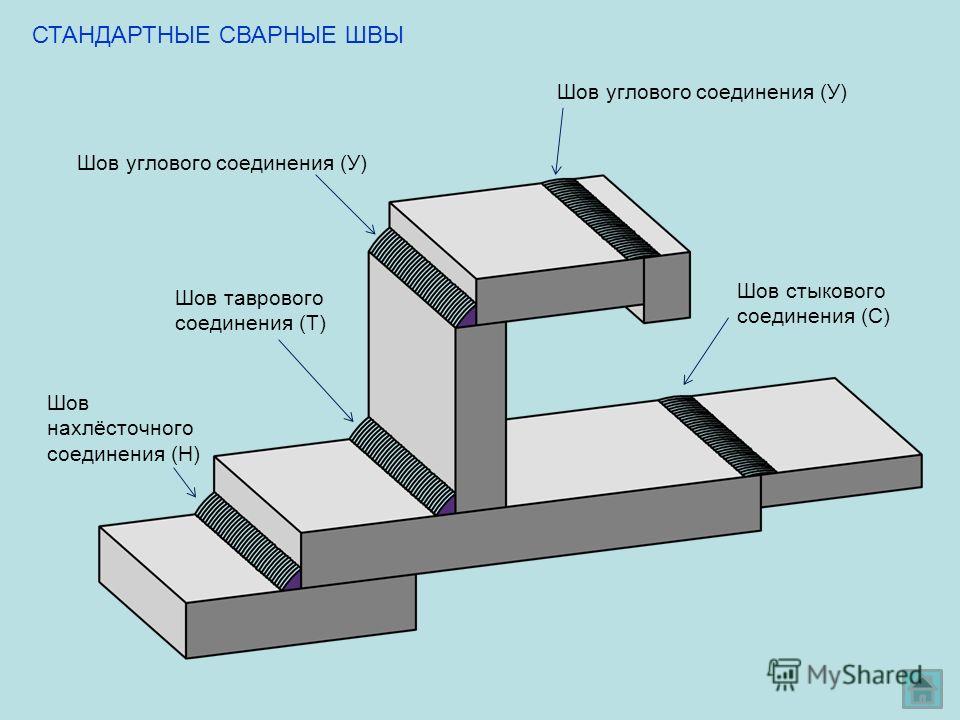

По типу соединения сварные швы подразделяют на следующие группы:

- Стыковые швы используют для получения стыковых соединений. Выполняют их, как правило, непрерывными. Отличительным признаком стыковых швов является форма разделки кромок свариваемых деталей в поперечном сечении. Разделка кромок позволяет подготовить место осуществления сварки, обеспечивая эффективный доступ дуги и полное проплавление кромок на всю толщину.

Различают следующие виды швов – одно- и двухсторонние без разделки кромок, с одно- или двухсторонней разделкой одной из кромок, с односторонней разделкой обеих кромок, с разделкой «V» или «X»-образной формы, с двухсторонней разделкой обеих кромок. Разделку образуют либо прямыми линиями, либо применяют U-образную разделку.

Различают следующие виды швов – одно- и двухсторонние без разделки кромок, с одно- или двухсторонней разделкой одной из кромок, с односторонней разделкой обеих кромок, с разделкой «V» или «X»-образной формы, с двухсторонней разделкой обеих кромок. Разделку образуют либо прямыми линиями, либо применяют U-образную разделку. - Угловые швы используют для получения тавровых, крестовых, угловых, нахлёсточных соединений. Различают их по форме подготовки кромок и по сплошности шва по длине. По форме поперечного сечения угловые сварные швы разделяют на следующие виды – без разделки кромок, с одно- или двухсторонней разделкой кромок. По протяжённости угловые швы выполняют непрерывными, прерывистыми, с шахматным или цепным расположением швов.

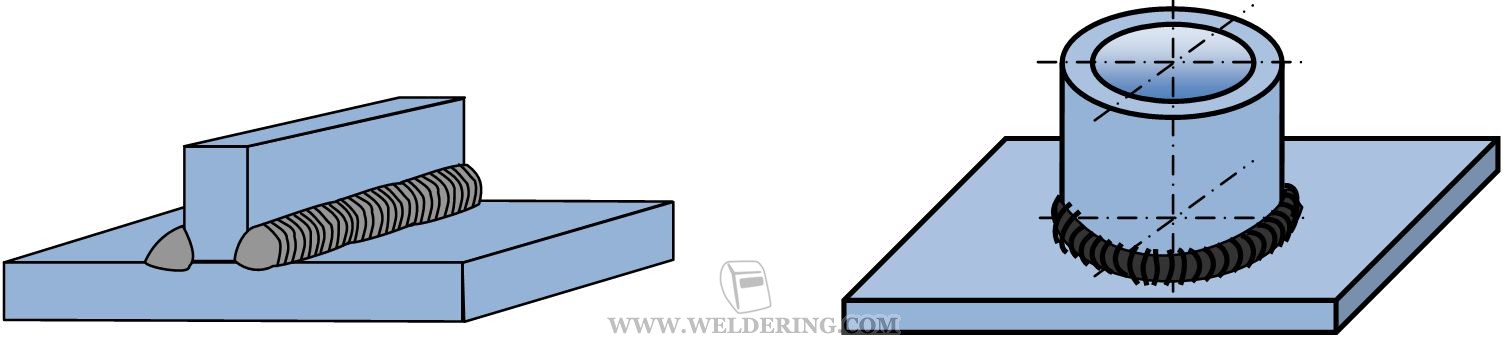

- Разновидностями выше названных типов сварных швов являются пробочные и прорезные, выполняемые в нахлёсточных соединениях, редко – в тавровых. Прорезной образуется при полном проплавлении верхнего листа, а иногда и последующих, и при частичном проплавлении нижнего элемента (листа или детали).

Пробочный (или точечный), при дуговой сварке его называют электрозаклёпкой, является частным случаем прорезного шва. При приварке толстых листов прорезные швы могут выполняться по заранее подготовленным отверстиям (для пробочной сварки) или прорезям (для непрерывных швов).

Пробочный (или точечный), при дуговой сварке его называют электрозаклёпкой, является частным случаем прорезного шва. При приварке толстых листов прорезные швы могут выполняться по заранее подготовленным отверстиям (для пробочной сварки) или прорезям (для непрерывных швов).

Виды сварочных швов по положению в пространстве

По расположению в пространстве бывают: нижними, горизонтальными, вертикальными и потолочными.

- Сварка в нижнем положении осуществляется на расположенной внизу горизонтальной поверхности. Это наиболее технологически простой по своему выполнению способ. Благоприятные условия для получения высококачественных швов объясняются тем, что расплавленный металл попадает в сварочную ванну в направлении силы тяжести, а сама ванна располагается в горизонтальном положении. Кроме того, это положение наиболее удобно для рабочего и для выполнения процесса, и для наблюдения за ним. Угловые швы в нахлёсточных соединениях, имеющие катет до 10 мм, в нижнем положении выполняют в один слой электродами диаметром менее 5 мм без совершения поперечных колебаний.

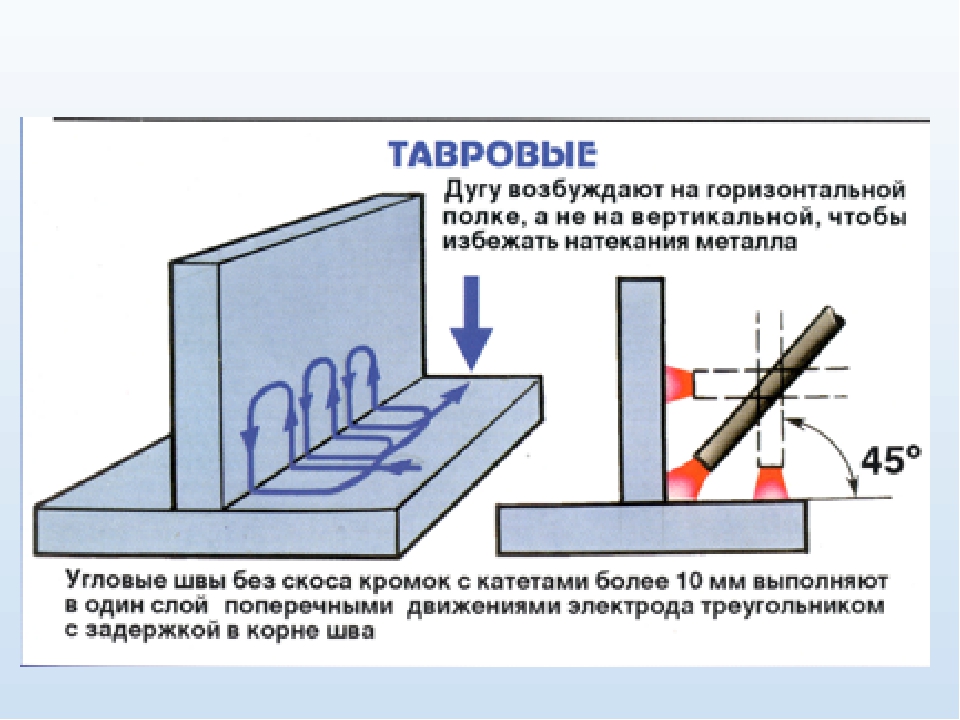

Угловые швы в тавровых соединениях, катет которых превышает 10 мм, выполняют одним слоем поперечными движениями треугольником, задерживаясь в корне шва.

Угловые швы в тавровых соединениях, катет которых превышает 10 мм, выполняют одним слоем поперечными движениями треугольником, задерживаясь в корне шва. - Сварка горизонтальных швов осуществляется горизонтально на вертикальной плоскости. Этот процесс представляет некоторую сложность из-за стекания металла на нижнюю кромку. В результате этого по верхней кромке может образоваться подрез. Сварка угловых швов в нахлёсточных соединениях, произведенная в горизонтальном положении, не представляет затруднений. По технике выполнения она напоминает сварку в нижнем положении и зависит от того, какой катет шва необходимо получить.

- Сварка вертикальных швов производится на вертикальной поверхности способами «снизу вверх» или «сверху вниз». При сварке на подъём расположенный снизу металл удерживает металл, стекающий сверху. Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено.

- Сварка потолочных швов предусматривает осуществление соединения элементов на потолке и является наиболее сложной в исполнении.

При сварке потолочных швов затруднено выделение газов и шлаков из металла сварочной ванны. Свойства сварного шва в этом случае ниже аналогичных характеристик, выполненных в других пространственных положениях.

При сварке потолочных швов затруднено выделение газов и шлаков из металла сварочной ванны. Свойства сварного шва в этом случае ниже аналогичных характеристик, выполненных в других пространственных положениях.

Прочие классификационные признаки сварных швов

По конфигурации различают следующие виды сварных швов: продольные – прямолинейные и криволинейные, кольцевые.

- Сварка продольных швов на заготовках значительной протяжённости требует тщательной подготовки металла, предназначенного для сварки. Поверхность заготовок не должна быть волнистой, заусенцы кромок необходимо зачистить. Сварка продольных швов осуществляется при обязательной зачистке кромок от ржавчины, грязи и других загрязнений, а также удалении влаги с их поверхности.

- Сварка кольцевых швов, особенно при малых диаметрах изделия, требует корректировки сварочного режима, применяемого для продольных швов металла такой же толщины. В случаях малых диаметров качественное формирование шва достигается снижением сварочного тока.

По форме наружной поверхности сварные швы бывают выпуклыми, вогнутыми и плоскими. Плоские и вогнутые швы хорошо работают при динамических нагрузках благодаря отсутствию ощутимого перехода от шва к основному металлу.

По условиям работы сварные швы разделяют на рабочие, непосредственно воспринимающие нагрузки, и соединительные, предназначенные для скрепления частей детали или конструкции.

к меню ↑Геометрия сварных швов

К общим геометрическим параметрам, характеризующим сварные швы, относят: ширину, вогнутость, выпуклость, корень шва.

- Шириной называют расстояние между визуально различимыми линиями сплавления шва.

- Вогнутость измеряется расстоянием между плоскостью, проходящей по видимым линиям границ шва и основного металла, и поверхностью, расположенной в месте максимальной вогнутости. Вогнутый корень стыковых швов считается дефектом обратной стороны, им могут обладать односторонние швы.

- Выпуклость шва определяется расстоянием межу плоскостью, которая проходит по видимым линиям границ основного металла и шва, и поверхностью шва в месте максимальной выпуклости.

- Корень – это часть шва, максимально удалённая от лицевой поверхности, которая по существу является его обратной стороной.

Угловые швы характеризуют следующие размерные параметры: катет, толщина, расчётная высота.

- Катет угловых швов – кратчайшее расстояние от поверхности первого свариваемого элемента до границы сварного шва на поверхности второго элемента. Катет является параметром режима, который необходимо соблюдать во время сварки. В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации.

- Толщиной углового шва называют максимальное расстояние от его поверхности до точки наибольшего проплавления основного металла.

- Величину расчётной высоты используют для оценки прочности сварного соединения.

Для угловых швов вогнутая форма поверхности с плавным переходом к основному металлу считается благоприятной. Это связано с тем, что в угловых швах тяжело проварить корень на полную толщину, особенно при проведении сварки наклонным электродом.

В процессе контроля качества реальных изделий катет и толщину измеряют с помощью различных шаблонов.

На качественные показатели сварных соединений оказывает влияние множество факторов, которые необходимо учитывать при выборе типа соединения для получения требуемых эксплуатационных характеристик свариваемых деталей и конструкций.

Похожие статьиТехника ручной дуговой сварки | Строительный справочник | материалы — конструкции

Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

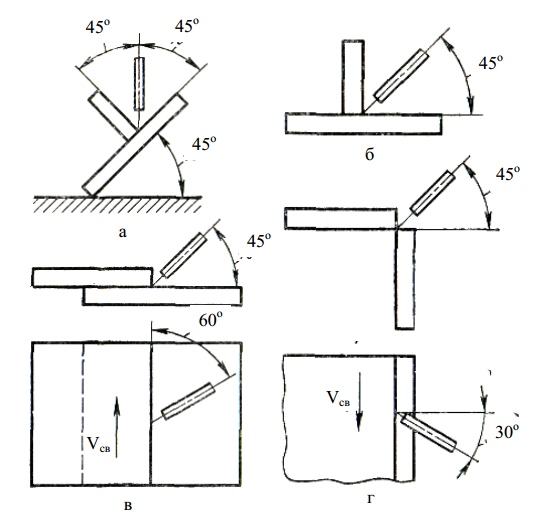

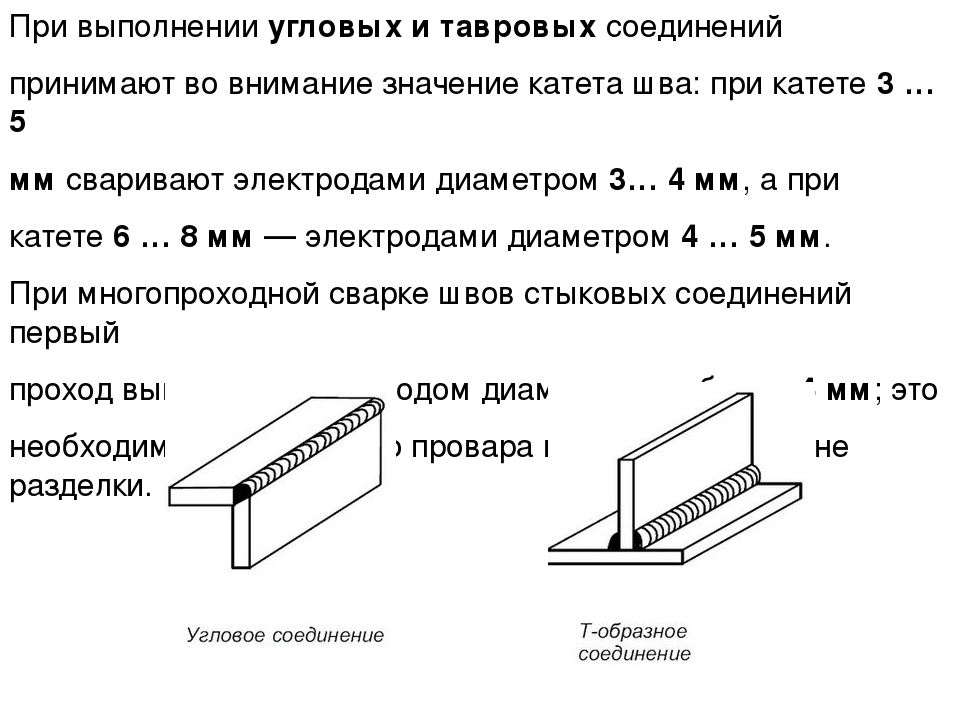

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги — дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях — снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом — поперек, чтобы удалить последние остатки шлака.

Использованы репродукции http://welding.su/gallery/

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Угловой сварной шов — обзор

Угловой шов

Угловой шов — самый дешевый вид дуговой сварки, поскольку все, что нужно сделать, — это поставить один кусок металла друг на друга и запустить сварочный стержень или пистолет в место соприкосновения металлов . Размер сварного шва не определяется толщиной соединяемых деталей, как в случае стыкового шва; он может быть настолько маленьким или большим, как того требует конструкция или сварщик считает нужным, но есть ограничения на размер по другим причинам. Минимальный размер определяется необходимостью минимального подводимого тепла для предотвращения водородного растрескивания, для получения полного плавления и устранения любых несоответствий между деталями.Максимальный размер ограничен экономичностью сварки, когда стыковой шов выше определенного размера может быть более рентабельным. Большие угловые швы также могут вызвать чрезмерную деформацию. Существенная простота углового шва привела к его широкому использованию во многих типах конструкций. Его размер не может быть подтвержден традиционными методами неразрушающего контроля, хотя его внешняя форма и размер могут быть измерены; поэтому уверенность в его внутренних размерах и качестве должна основываться на предварительном внимании к сварке, подгонке и соблюдении квалифицированных сварочных процедур.Распределение напряжений в угловом сварном шве усугубляется остаточными напряжениями из-за сварки, но они не принимаются во внимание в большинстве попыток расчета напряжений и прочности угловых швов.

В основе большинства методов расчета прочности углового сварного шва лежит предположение о том, что ключевым параметром, определяющим несущую способность сварного шва, является размер горловины. Особенностью отказов угловых сварных швов вследствие перегрузки является то, что во многих из них излом происходит вдоль плоскости плавления одного или другого из двух соединяемых элементов и очень часто внутри самого материала элемента.Таким образом, кажется, что размер горла — не единственный критерий прочности. Одним из других очевидных факторов влияния является относительная прочность и пластичность металла сварного шва и основного металла; изменяться редко, оба свойства совпадают.

Условно существует три определения торцевых профилей угловых швов, как показано на рис. 6.2; скругление под углом , имеющее плоскую поверхность, выпуклое скругление и вогнутое скругление . Форма, полученная при ручной угловой сварке за один проход, зависит от процесса, расходных материалов, положения и условий сварки, а также от квалификации сварщика.Конечно, можно выполнить многопроходную сварку для получения любого из этих профилей. Теоретическая статическая прочность сварного шва определяется толщиной шва (см. Рис. 6.2), а угловой шов должен иметь полное сплавление вдоль обеих ветвей вплоть до корня, чтобы получить полную потенциальную толщину шва. В сварном шве под углом это расстояние от корня по нормали к поверхности. В случае выпуклого сварного шва это фактически то же самое, то есть расстояние вдоль линии, проходящей через корень, перпендикулярно линии, соединяющей пальцы ног.В вогнутом сварном шве это расстояние от корня до касательной к поверхности шва в центре грани. Большая прочность может быть достигнута при той же длине ветви, если выполняется угловой шов с глубоким проплавлением ; толщина шва здесь измеряется от торца до касательной к корню сварного шва, как показано на рис. 6.2. Это можно сделать с помощью дуговой сварки под флюсом или сварки MAG / MIG с использованием более высоких токов, чем при обычной угловой сварке. Хотя доступны ручные металлические дуговые электроды с глубоким проплавлением, меньше уверенности в стабильности проплавления вдоль стыка при ручной сварке, чем при механизированной сварке.Те же принципы применимы к угловым сварным швам на неравных полках, см. Рис. 6.3.

6.2. Размер горловины углового шва.

6.3. Размеры горловины для угловых сварных швов неравных полок.

Для угловых сварных швов, соединяющих детали, которые не установлены под прямым углом, а также для угловых сварных швов между закругленными деталями, такими как полые профили, круглые трубы и арматурный стержень, различные стандарты и нормы предоставляют методы расчета эффективной ширины сварного шва.

Расчет напряжения сдвига в угловом сварном шве, вызванного нагрузкой, параллельной сварному шву, является простым; это нагрузка, разделенная на площадь сварного шва, см. рис.6.4.

6.4. Угловой шов с продольной поперечной нагрузкой.

Напряжение сдвига в горловине сварного шва равно

[6.1] τ // = P // Lt

Это напряжение является одним из двух типов и двух направлений напряжения, которые, как предполагается, существуют в угловом сварном шве. Два имеют суффикс со знаком параллельности //, что указывает на то, что они возникают в результате нагрузки, параллельной длине сварного шва. Два имеют суффикс со знаком перпендикуляра, ⊥, что указывает на то, что они возникают в результате нагрузки, перпендикулярной длине сварного шва, см. ⊥ Рис.6.5. Это просто символы, описывающие тип (нормальное и касательное) и направление напряжения и не представляют собой набор внутренне сбалансированных напряжений.

6.5. Обозначения напряжений для углового шва.

Испытания угловых сварных швов низкоуглеродистой и высокопрочной стали с номинально совпадающим металлом сварного шва показали, что нормальное напряжение σ // не оказывает заметного влияния на прочность сварного шва. Этот тип напряжения наиболее часто встречается при сварке стенки к полке двутавровой балки при изгибе. Для целей проектирования конструкционных сталей было обнаружено, что три других напряжения могут быть связаны с допустимым напряжением по формуле типа

[6.2] ßσ⊥ + 3τ⊥2 + τ // 2⩽σcandσ⊥⩽σc

, где σ c может быть допустимым растягивающим напряжением или напряжением в предельном состоянии. Это используется в качестве основы для прочности углового сварного шва в ряде стандартов, в которых значения ß обычно находятся в диапазоне 0,8–0,9 в зависимости от прочности основного металла.

В приведенном выше примере показано, как рассчитывается τ // , другой простой пример покажет, как вычисляются два других напряжения.

На рис. 6.6 показаны двойные галтели, каждое с толщиной горловины т .Затем с разрешением по вертикали

6.6. Двойной угловой сварной шов под нагрузкой.

[6.3] P⊥ = 2tL2σ⊥ + τ⊥

и по горизонтали мы можем видеть, что

[6.4] σ⊥ = τ⊥

и поэтому

[6.5] σ⊥ = τ⊥ = P22tL

Рассчитанные таким образом напряжения можно поместить в уравнение с соответствующими параметрами β и σ c , чтобы получить расчетное значение t . Если существует нагрузка, создающая параллельное напряжение сдвига, то это напряжение также можно ввести в уравнение.

Это довольно громоздкая процедура для обычных работ, и часто принято использовать только нагрузку, разделенную на ширину сварного шва, в качестве меры напряжения сварного шва, которое в конструкционных сталях затем сравнивается с допустимым или пределом напряжение сдвига основного металла. Если присутствует параллельная нагрузка, то два напряжения горловины суммируются как результирующий квадратный корень из суммы квадратов.

Если τ t , — номинальное напряжение в горловине углового сварного шва, то

[6.6] τt = P // 2 + P⊥22Lt

Для других материалов могут использоваться более сложные маршруты и соответствующий стандарт или практические правила. следует.

Рекомендации по угловой сварке — сильфон Oakridge

Нажмите, чтобы просмотреть статьюЛучшие практики во всем

Угловые сварные швы могут иметь меньшую отдачу прочности по мере увеличения размера; кроме того, угловой сварной шов может быть нарушен, если его остановить в неправильном месте. Мы рассмотрим оба этих условия.

В этот момент вы думаете: «Сварка? Привет! Где мой практический совет по компенсаторам !? » Послушайте, у меня есть жизнь вне компенсаторов.Как и на днях, я был на этом обеде, и очередь была безнадежно перегружена из-за неэффективного планирования, поэтому я бросился к делу, добавив дополнительные сервировочные ложки, а затем открыл очередь по обе стороны стола, а затем переместил десерты и напитки в корзину. отдельный стол, потому что по какой-то причине люди, кажется, не могут решить, когда дело доходит до десертов, и даже не заставляют меня начинать с напитков — все это УЗИВАЛО пропускную способность. Но я отвлекся.

Сказка о двух сварных швах

Вместо использования огромного углового сварного шва размером 1 дюйм, вырежьте фаску ½ дюйма на пластине с помощью углового шва ½ дюйма.Это уменьшает площадь поперечного сечения наплавленного металла на ПОЛОВИНУ. Оба сварных шва имеют одинаковую прочность, потому что путь трещины, который представляет собой наименьшую площадь поперечного сечения по длине сварного шва (используется при расчете напряжения сдвига), равен 0,707 дюйма.

И стоимость добавленной фаски намного дешевле, чем сварка, которую он заменяет. Это действительно важно, потому что в наши дни сварщиков найти сложнее, чем нейрохирургов.

Для меньших угловых швов добавление фаски становится менее рентабельным.Один проход углового сварного шва составляет около дюйма, поэтому я бы сказал, что если угловой сварной шов превышает 1/2 дюйма, скосы — это хороший способ.

Устранение факторов стресса

Для косынки или проушины, которые испытывают изгибающую нагрузку в направлении сложного пути, самые высокие сварочные напряжения находятся на концах. Очень часто сварные швы выполняются только по бокам косынок.

Обертывание сварным швом концов косынки устраняет этот подъемник напряжения. Для обеспечения полного скругления края косынки должны быть скруглены.

Нижняя строка

Проверяйте конструкции угловых сварных швов, чтобы убедиться, что их размеры не выходят из-под контроля и не приводят к ненужному увеличению затрат. Кроме того, сварка в правильном месте может предотвратить появление трещин на дороге.

Правильное планирование дает вам то, что вы хотите, и удерживает вас от… ну… удачи.

Угловой шов внахлестку

Эта статья является избранной главой из книги Проф.Wald et al. Глава посвящена проверке сварных швов.

Описание

Целью данной главы является проверка компонентного метода конечных элементов (CBFEM) углового сварного шва внахлестку с помощью компонентного метода (CM). Две пластины соединяются в трех конфигурациях: поперечным сварным швом, продольным сварным швом и комбинацией поперечных и продольных сварных швов. Длина и толщина сварного шва являются изменяющимися параметрами в исследовании.Исследование охватывает длинные сварные швы, сопротивление которых снижается из-за концентрации напряжений. Сустав нагружен нормальной силой.

Аналитическая модель

Угловой шов — единственный компонент, исследованный в исследовании. Сварные швы должны быть самым слабым элементом соединения. Сварной шов разработан в соответствии с EN 1993-1-8: 2005. Расчетное сопротивление углового сварного шва определяется методом направленности, приведенным в разделе 4.5.3.2 стандарта EN 1993-1-8: 2005. Доступные методы расчета для проверки прочности угловых швов основаны на упрощающем предположении, что напряжения равномерно распределены в пределах горловины углового шва.Предполагается, что равномерное распределение напряжения в горловине сварного шва приводит к нормальным напряжениям и напряжениям сдвига, показанным на рис. 4.1.1, следующим образом:

- σ ⊥ — нормальное напряжение, перпендикулярное горловине. раздел;

- σ ∥ — нормальное напряжение, параллельное оси сварного шва в его поперечном сечении;

- τ ⊥ — напряжение сдвига (в плоскости горловины) перпендикулярно оси сварного шва;

- τ ∥ — напряжение сдвига (в плоскости горловины) параллельно оси сварного шва.2)} \ le \ frac {f_u} {\ beta_w \ gamma_ {M2}} \]

\ [\ sigma _ {\ perp} \ le \ frac {0.9 f_u} {\ gamma_ {M2}} \]

В соединениях внахлест длиннее 150 a коэффициент уменьшения β Lw1 определяется как:

\ (\ beta_ {Lw, 1} = 1,2 — \ frac {0,2 L_j} {150 a} \), но \ (\ beta_ {Lw, 1} \ le 1.0 \)

Обзор рассмотренных примеров и свойств материалов приведен в Табл. 4.1.1. Конфигурации сварного шва T для поперечного, P для параллельного шва и TP для их комбинации; см. геометрию на рис.4.1.2. Была исследована чувствительность двух параметров: длины шва и эффективной толщины шва.

Табл. 4.1.1 Обзор примеров

Рис. 4.1.2 Геометрия соединения с размерами: а) Поперечный шов б) Параллельный шов в) Комбинация поперечного и параллельного шва

Цифровая модель

Компонент сварного шва в CBFEM описан в главе 3.4. В данной работе для сварных швов используется нелинейный упругопластический материал. Предельная пластическая деформация достигается в более длинной части сварного шва, и пики напряжений перераспределяются.

Проверка сопротивления

Расчетное сопротивление сварного шва, рассчитанное с помощью CBFEM, сравнивается с результатами CM. Результаты представлены в Табл. 4.1.2. Исследование проводится для двух параметров, длины сварного шва и эффективной толщины шва, в трех конфигурациях сварного шва: для поперечного шва, параллельных швов и комбинации поперечных и параллельных швов.

Табл. 4.1.2 Сравнение CBFEM и CM

Результаты CBFEM и CM сравниваются, и представлено исследование чувствительности. Влияние длины сварного шва и эффективной толщины шва на расчетное сопротивление поперечного сварного шва, параллельных сварных швов и комбинации обоих сварных швов показано на рис. 4.1.3, 4.1.4 и 4.1.5 соответственно. Исследование чувствительности показывает хорошее соответствие для всех конфигураций сварного шва.

Фиг.4.1.3 Параметрическое исследование поперечного шва а) Длина шва б) Эффективная толщина шва

Рис. 4.1.4 Параметрическое исследование параллельного шва а) Длина шва б) Эффективная толщина шва

Рис. 4.1.5 Параметрическое исследование комбинации поперечного и параллельного сварного шва: a) Длина сварного шва a, b) Эффективная толщина сварного шва a, c) Длина сварного шва b, d) Эффективная толщина сварного шва b

Чтобы проиллюстрировать точность модели CBFEM, результаты исследования чувствительности суммированы на диаграмме, сравнивающей CBFEM и расчетное сопротивление CM; см. рис.4.1.6. Результаты показывают, что разница между двумя методами расчета во всех случаях составляет менее 10%.

Рис. 4.1.6 Проверка CBFEM на соответствие CM

Контрольный пример

Входные данные

Пластина 1

- Толщина т 2 = 20 мм

- Ширина b 2 = 300 мм

- Смещение e z = −20 мм

- Сталь S235

Лист 2

- Толщина т 1 = 20 мм

- Ширина b 1 = 200 мм

- Сталь S235

- Тип модели N-Vy-Vz

Сварной шов, параллельные угловые швы см. Рис.4.1.7.

- Толщина выступа a b = 3 мм

- Длина сварного шва L b = 150 мм

Мощность

- Расчетное сопротивление при растяжении F Rd = 183 кН

Рис. 4.1.7 Контрольный пример сварного соединения внахлест с параллельными угловыми швами

Файлы примеров

Угловые швы

До сих пор вы хорошо изучили теорию сварки, особенно о плавлении и замораживании металлов, необходимых для соединения их.Вы также практиковали процедуры внесения депозита. сваривать металл. К этому времени наплавленные валики должны быть достаточно ровными и прямыми. Пришло время начать сваривать два куска металл вместе.Начнем с угловых швов. Угловой сварной шов соединяет два куска металла. которые сталкиваются друг с другом, образуя букву «L» или «T».

Используйте две пластины толщиной не менее ½ дюйма. Края должны быть ровно прямые и квадратные.Затем действуйте следующим образом:

(1) Соедините два длинных края вместе так, чтобы они образовали L-образную форму, и удерживайте пластины вместе с двумя небольшими пятнами металла шва (прихваточными швами) на концы.

(2) Поверните деталь так, чтобы угол упирался в скамейку и отверстие вверх, как широкая буква «V», как показано на рис. 23.

(3) Заблокируйте или поддержите фигуру, чтобы удерживать ее в этом положении.

РИСУНОК 23. При отработке первого углового шва поддержите две пластины. в положении «V» и держите электрод направленным вниз.Эта позиция используется для начала из-за ее удобства. для новичка — электрод будет направлен вниз. Однако только потому, что можно позволить металлу расплавиться и упасть в канавку без причины сделать так. В этом удобном положении не всегда будет сварка.

Очень важно научиться правильно выполнять угловой сварной шов. Угловые швы используется во всех типах стальных сварных конструкций. Сложный механизм почти исключительно требовались угловые сварные швы.

Первый проход

Используя электроды 1/8 дюйма и током от 90 до 100 ампер, сварите один проденьте длину тренировочной части спереди назад. Переместите электрод медленно и ровно и держите относительно «короткую» дугу. Конец электрод должен находиться на расстоянии не более 1/4 дюйма от сварочной ванны или лучше тем не менее, всего в 1 дюйме, если вы можете выдержать это короткое расстояние без наклеивание электрода.

Двигайтесь равномерно со скоростью, достаточной, чтобы растопить лужу впереди. осадка и получить гладкий ровный валик.Но будьте осторожны, чтобы вы не слишком медленные. Ширина валика должна быть примерно в два раза больше ширины электрода. Обратитесь к больному. 24.

РИСУНОК 24. Двигайтесь с постоянной скоростью, чтобы получить униформу.Обратите внимание, что положение соединения на рисунке далеко от передний край сварочного стола, и ученик сваривает прямо подальше от самого себя. В альтернативном рабочем положении для этого сварного шва стык параллельно передней кромке сварочного стола.Сварной шов затем выполняется слева направо (справа налево, если левша), а чем спереди назад. Опытный сварщик сможет выполнить качественную сварку в любом направление.

Попробуйте выполнить сварку в обоих положениях и выберите ту, которая кажется наиболее удобен и обеспечивает лучший обзор сварочной ванны. Продолжать попрактиковаться в выполнении углового шва в этом положении.

Положение электрода по отношению к стыку одинаково в любом дело.Электрод должен разделять угол между двумя пластинами и слегка наклоняться вперед в направлении движения примерно на 5-20 градусов.

Соблюдайте

После нанесения этого первого валика удалите шлак стружкой. молоток и проволочная щетка. Посмотрите на бусинку, чтобы увидеть, есть ли улучшения над работой, проделанной в предыдущей практике. Бусинка должна иметь форму внешний вид и должен быть хорошо привязан к обеим частям тарелки. больной. 25 это пример.

РИСУНОК 25. Закругленная кромка должна быть как можно более плоской и хорошо привязаны к обеим пластинам.Убедитесь, что сварной шов не «подрезан». Подрез — это паз выполнен в основном металле по борту

• кромки под действием тепла и силы дуги и оставленные незаполненными отложениями сваривать металл.

После того, как вы освоите технику первого прохода, сделайте такой же сварной шов. используя взбивающее движение, описанное в Разделе 6.Сравните сварные швы.

Обе техники должны быть освоены. Хотя устойчивое движение должно использовать большую часть времени, вы все равно найдете случаи, когда это будет необходимо вбивать в сварочную лужу и выходить из нее.

Второй проход

С пластиной в сборе в том же положении, что и при первом проходе (либо параллельно или убегая от переднего края стола) используйте электроды того же размера и типа, одинаковые настройки машины и второй проход.Второй проход следует делать ткацкими движениями как описан в разделе 6, проиллюстрирован на рис. 26.

РИСУНОК 26 — Второй проход должен состоять из ткацких движений. Едва коснитесь пластины с каждой стороны и быстро проведите по середине сварного шва.При сварке плетением проследить покрытие электрода. едва касайтесь тарелки, когда она движется из стороны в сторону. Операция характеристики электрода предотвратят его прилипание.В этом будет казаться, что электрод мягко отскакивает от пластин, которые образуют стороны буквы «V».

При сварке плетением слегка колебаться (может, наполовину). секунду) с каждой стороны и плавно и быстро перемещайте электрод по сварной шов. Помните, что вы пересекаете середину сварного шва в два раза чаще. когда вы касаетесь любой стороны. Для получения равномерного покрытия на сварном шве у вас должна быть высокая скорость перехода, иначе вы накапливаете сварной шов металл посередине.

По завершении второго прохода очистите сварной шов и внимательно осмотрите его, больной. 27. Сварной шов должен быть достаточно ровным и ровным. Рябь сварной шов должен показывать, что каждое движение вперед оставляло небольшой слой из металла, как волны, плещущиеся о берег, или как черепица на крыше, один поверх другого. Каждый должен перекрывать примерно одинаковую сумму. Стороны должны быть хорошо связаны в сварной шов.

РИСУНОК 27 — Волны сварного шва должны быть равномерно распределены.Третий проход

Используя те же условия сварки и ту же технику, сделайте третий проходить. Он будет шире, чем второй проход, потому что сейчас вы свариваете дальше в «В.» Вам нужно будет плавно двигаться из стороны в сторону, и вам обязательно придется колебаться с каждой стороны.

Движение по сварному шву покажется долгим, но не торопитесь. Частично это упражнение используется для того, чтобы не спешить и чтобы вы могли более внимательно смотреть на сварочную лужу.

Продолжайте это упражнение, пока сварные швы не станут гладкими и ровными. потому что большая часть сварочных работ, которые вы будете выполнять в будущем, будет основываться на этом вид манипуляции. Смотри плохо. 28.

Полное владение этим упражнением облегчит вашу будущую работу.

Повторное использование пластины

Теперь разрежьте тренировочную деталь и снова используйте пластины. Нарисуйте линию на каждую пластину, чуть выше линии шва, с куском мыльного камня.Используя кислородно-ацетиленовую горелку, разрежьте пластину по линиям. Ты сможешь затем возьмите две тарелки, каждая немного меньше оригинала размер. Выровняйте их и закрепите, как раньше. Затем начните еще один сварной шов, например первый.

Практикуйтесь, пока сварные швы не станут гладкими, ровными, хорошо связаны по бокам и хорошо войдут в опорные плиты. Для этого потребуется много попрактикуйтесь и буду использовать много пластин и электродов. Не тратьте впустую материал или в любое время.

РИСУНОК 28 — Третий проход шире второго прохода. Движение Может показаться, что это долгий путь через сварной шов, но не торопитесь.Помните, что постоянная работа быстро окупится в улучшении вашего навык.

Приварка Т-образного скругления

Для второго упражнения на угловые швы выполните следующие действия:

(1) Возьмите два куска пластины и поместите край одного на лицевую сторону другой, чтобы сформировать перевернутый «T.”

(2) Закрепите оба конца так, чтобы они оставались на месте.

(3) Положите сборку на заземленный рабочий стол так, чтобы верхняя часть Т-образная плоскость на скамейке, нога прямо в воздухе (как показано на больной. 29).

При выполнении углового шва располагайте стык параллельно передний край сварочного стола.

РИСУНОК 29 — При выполнении углового шва у основания перевернутой буквы «Т», приваривайте непосредственно к стыку под углом примерно 45 градусов.Вы по-прежнему хотите приваривать непосредственно к стыку или углу, поэтому теперь вместо этого чтобы электрод был сверху и направлен вниз, он должен быть угол в угол. Это обеспечит угол наклона электрода примерно 45 ° от опорной плиты или рабочего стола. Слегка прислоните электрод к направление движения от 15 до 20 градусов.